La

GESTION DES FLUX DE PRODUCTIONS COMPLEXES AVEC POLCA page 29 9 772813 402005 05 8,50.- CHF 8,50 Euros Mars 2024 AFDT FocusX de Bruker Alicona page 34

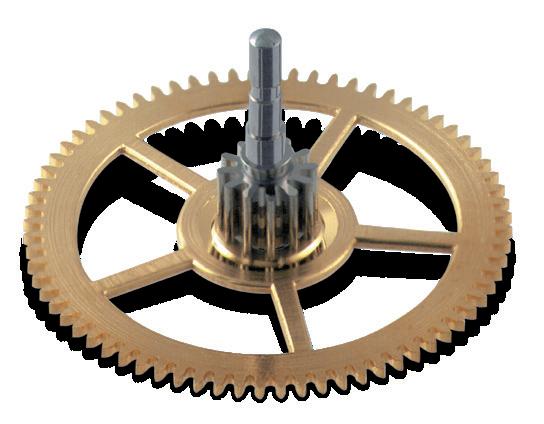

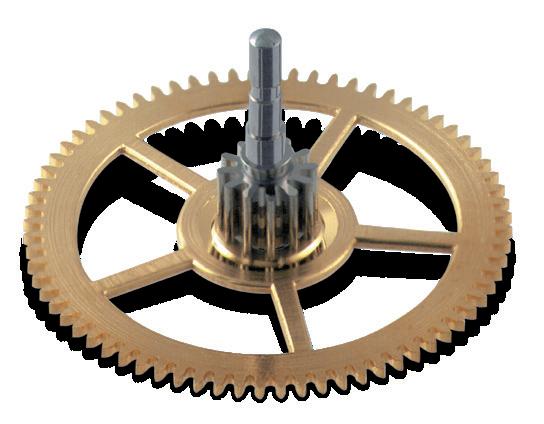

Rouages d’horlogerie

révolution

page 20

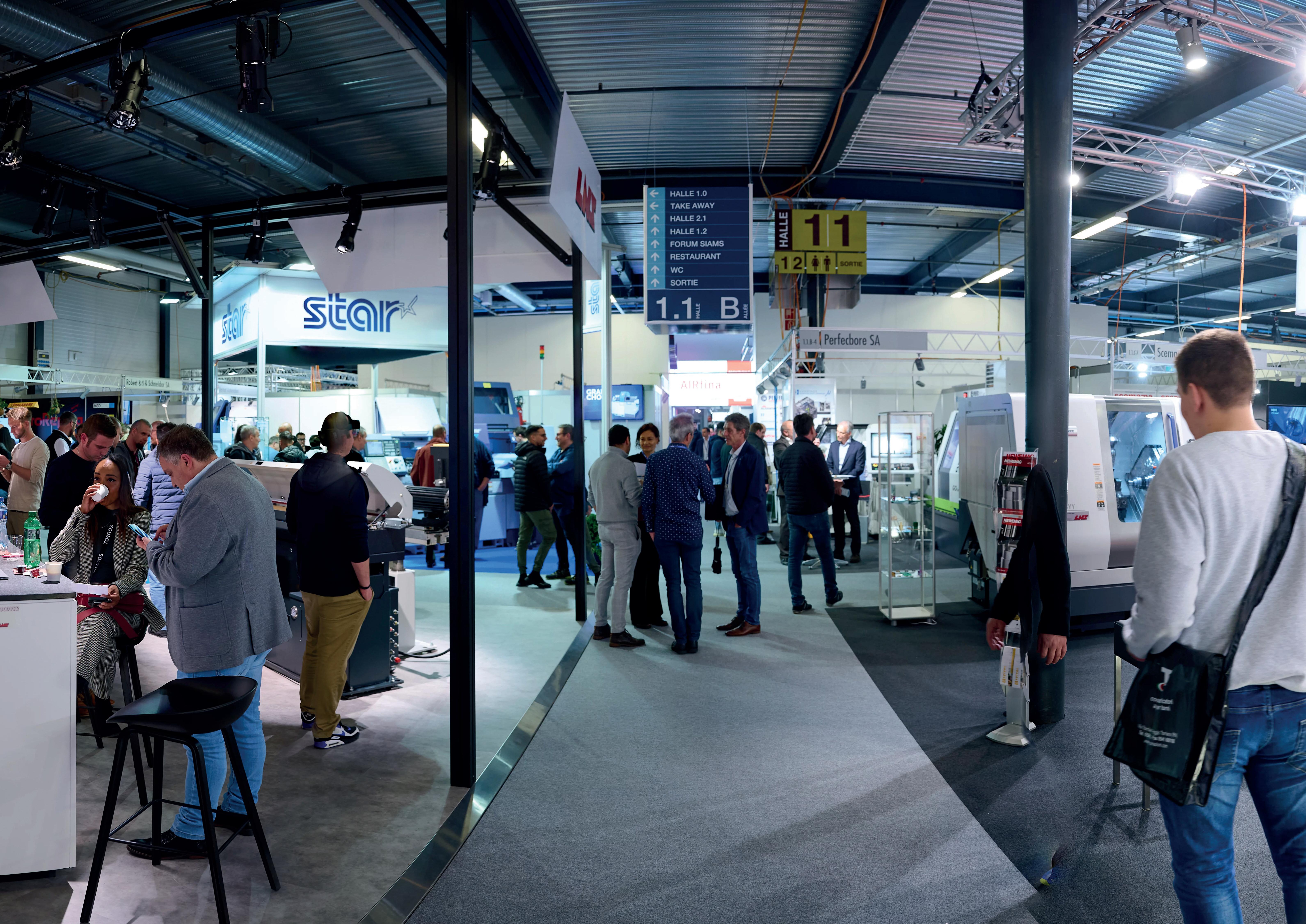

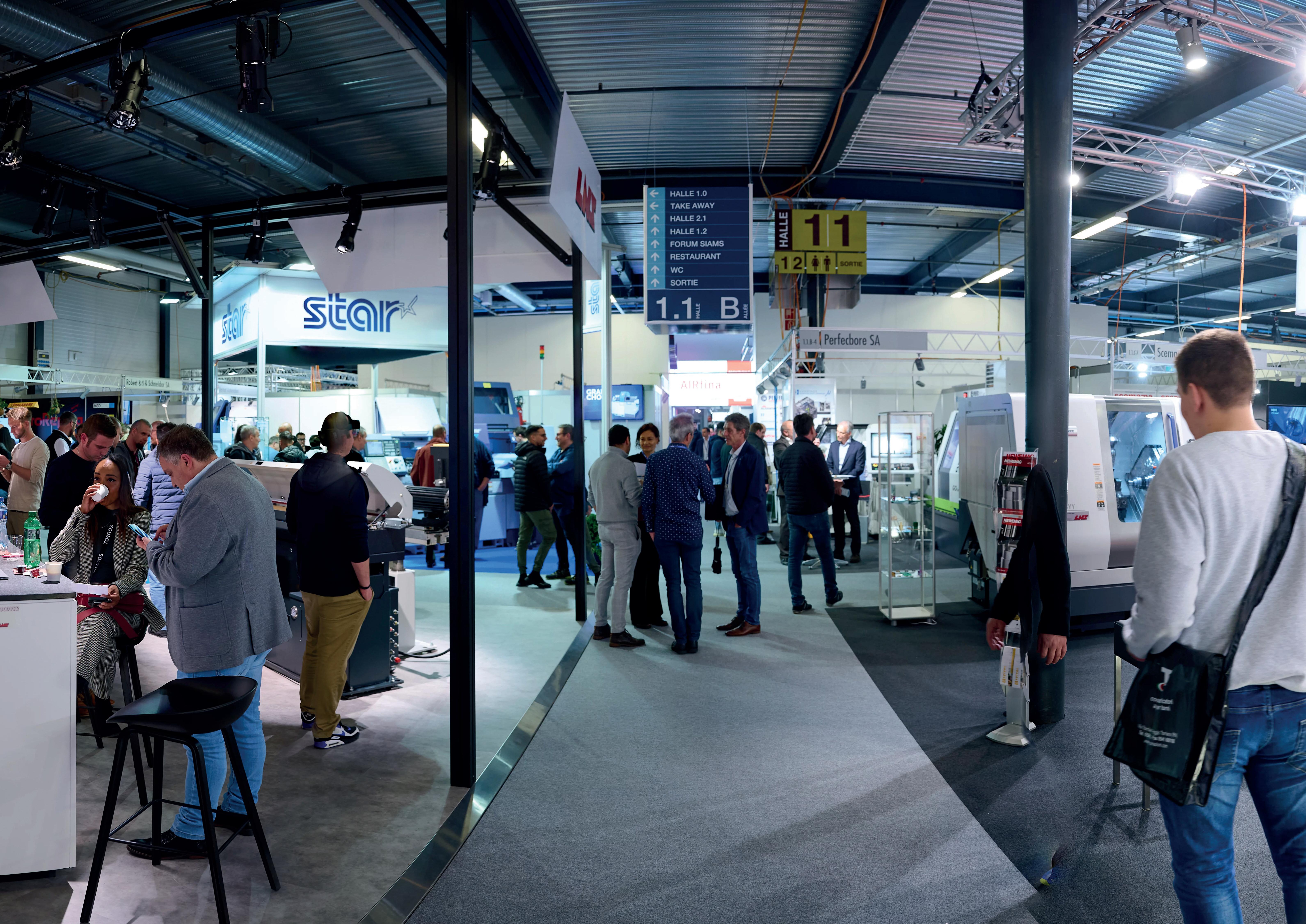

Pourquoi visiter la planète SIAMS au printemps 2024 ?

Moutier du 16 au 19 avril 2024 au Forum de l’Arc (parmi de nombreuses autres)

8,6 bonnes raisons

AU

1 Rencontre en vrai, qualité de contacts maximale !

2 Salon spécialisé microtechnique !

2,5 Toute la chaîne de production représentée !

3 Visite réalisable en 1 jour !

4 On y vient pour trouver des solutions et faire des affaires !

5 Ambiance conviviale et sympathique !

6 Un programme stimulant !

7 Le meilleur outil de veille et d’information !

8 Entrée gratuite à télécharger (dès février) !

8,5 Moutier n’a jamais été aussi près du reste de la Suisse !

8,6 L’édition de 2022 de SIAMS a été exceptionnelle !

Différentdepuis1989

I www.arcofil.ch I 2610 St-Imier

ÉLECTROÉROSION ÉTAMPAGE USINAGE CN

CONCEPTION

MICROTECHNIQUES

le

CŒUR DE L’ARC JURASSIEN DES

SIAMS :

salon de l’ensemble de la chaîne de production des microtechniques

ÉDITO

L’esprit d’entreprise

Des millions d'individus produisent et épargnent malgré tout ce que l'on peut inventer pour les décourager, avait coutume de rappeler Luigi Einaudi, économiste italien. Ce premier président de la République d’Italie en 1943 et figure du libéralisme a eu tout le temps nécessaire durant son exil suisse d’apprécier les vertus de la démocratie helvétique. Être entrepreneur est une vocation naturelle et non une quête effrénée de gros sous. La fierté de voir son entreprise prospérer, inspirer confiance à sa clientèle, s’agrandir sont des moteurs de progrès plus puissants que le profit. Si ce n'était pas le cas, comment expliquer que des entrepreneurs, toute leur vie durant, s’investissent corps et âme à la réussite de leur entreprise ? Un sacerdoce ! Toute leur énergie y passe. Ils prennent des risques financiers énormes pour récolter des bénéfices aléatoires, après avoir renoncé à la quiétude d’un salaire garanti à la fin du mois. Le tissu industriel jurassien regorge de ces héros anonymes qui hissent leur région au niveau mondial de la microtechnique. La Suisse représente l’idéal de de la liberté d’entreprendre.

Michele Caracciolo di Brienza

Directeur de la publication

FAULHABER

14 12 MAXON

RECHERCHE 32

IMPRESSUM

Le MicroMécanicien

N° 10 – Mars 2024

Revue spécialisée suisse

Parutions 6x par année

Tirage 3'000 exemplaires

Editeur

Agence CRP Sàrl 55, route de Florissant 1206 Genève

T. +41 22 347 25 96

mcb@agencecrp.ch

Directeur de la publication

Michele Caracciolo di Brienza (Registre Professionnel Impressum n. 10987)

TRUMPF

9 FACTS & TRENDS Retraitement

AFDT

18 FORMATION Décovi

Contributeurs : Grégory Affolter, Anna Aznaour, Francesco Carrino, Charles Decourt, Pierre-Yves Kohler, Lucie Layat, Joëlle Schneiter, Noah Vessaz

Directrice commerciale

Lila Maalem

lila@agencecrp.ch

T. : +41 78 310 76 96

Abonnements

50.- CHF par année en Suisse

70.- € par année en Europe

Graphiste

Laurent Haoua

Imprimé en Suisse

MEGAPHONE Regroupement

SIAMS

TOLUS SALON

Réussir son salon METROLOGIE

BRUKER ALICONA

FocusX

SCHAUBLIN 11

FACTS & TRENDS

Retraçage

Les marquages sur les produits médicaux doivent être lisibles durant leur cycle de vie. Les résultats du retraitement de l’acier médical 1.4301 marqué au laser de l’étude de Trumpf concernent les conditions de retraitement proches de la réalité. Et comment la valeur de contraste du marquage ainsi que sa lisibilité changent en fonction de la technologie laser. Le marquage par revenu avec un laser nanoseconde ainsi que le marquage noir avec un laser à impulsions ultracourtes de Trumpf sont adaptés au marquage de produits médicaux réutilisables.

Tronçonnage et gorges

La gamme Pramet GL s'enrichit d'outils à gorges pour l'arrosage haute pression, d'outils d'usinage de gorges intérieures et frontales, de plaquettes à une arête pour les gorges et les tronçonnages très profonds, et de nombreux petits ajouts pour rendre la gamme GL compétitive. Dormet Pramet, fabricant mondial d'outils, présente également un nouveau foret HSS avec une queue à trois plats pour éviter le glissement dans le mandrin.

Alliance

Suvema SA et Newemag SA unissent leurs forces sous l'égide de Tolus Group. Davantage qu’un regroupement, ces deux entreprises sont spécialisées dans l'automatisation et la finition personnalisées de machines CNC standard. Cette alliance de plus d’un siècle d'expertise et de compétences favorisera le transfert du savoir-faire et élargira leur portefeuille. De quoi permettre à Tolus Group de devenir le leader du marché suisse et de viser la croissance internationale.

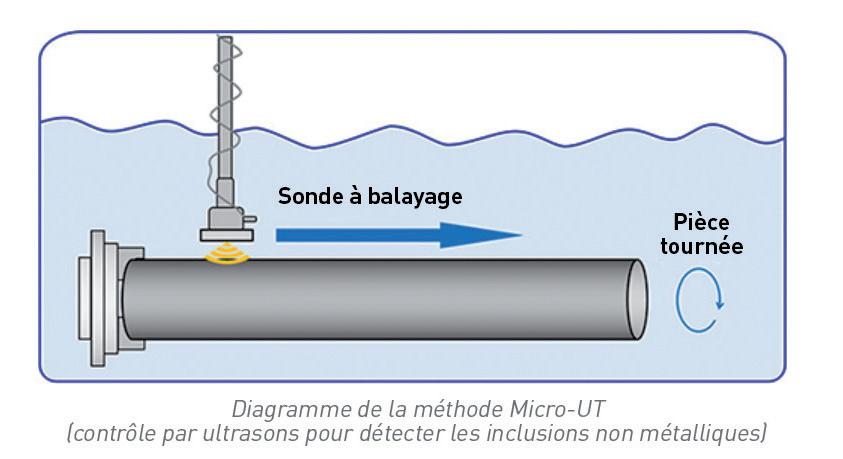

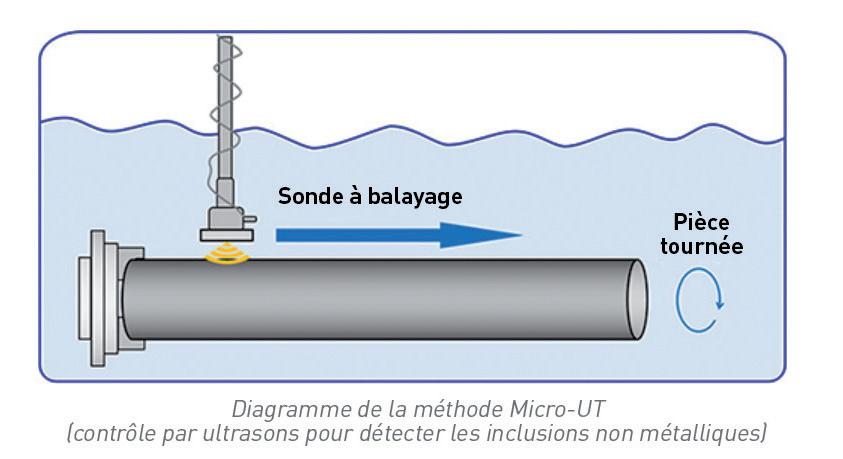

Roulement

La société japonaise NSK fabrique des roulements actifs à l'échelle mondiale. Ses recherches ont démontré que dans des conditions de bonne lubrification, la composition et la qualité de l'acier du roulement constituent un indicateur plus précis pour prévoir la durée de vie d'un roulement. La méthode d'inspection par ultrasons Micro-UT de NSK, permet d'inspecter plus de 3000 fois le volume d'acier par rapport aux méthodes de microscopie classiques.

Mécanique de Codian

Le spécialiste de l'automatisation B&R offre des solutions ouvertes comprenant les mécaniques robotiques Codian labellisées B&R et intégrées dans l’environnement B&R. Les configurations delta de Codian sont ouvertes à toutes les plateformes de contrôle et incorporables dans toutes les configurations de machine. La solution Machine-Centric Robotics combine la mécanique de Codian avec le système de contrôle de B&R.

Verrouillage de l’outil

Le changeur d'outils TKX de Faulhaber est monté à l'extrémité du bras robotisé. Capable de retirer des d'outils différents d'un rack, il permet au robot de saisir et de positionner une pièce, de l'usiner à l'aide d'outils, puis de vérifier et de documenter la qualité au moyen d'un capteur de contours ou d'une caméra. Pour ce faire, l'adaptateur a besoin de traversées appropriées pour les fonctions d'outils correspondantes. La tâche principale de la série TKX est de verrouiller l'outil en toute sécurité et de le déverrouiller rapidement lorsqu'il est reposé après utilisation.

La série TKX permet de fabriquer des petites séries et des pièces uniques.

Le MicroMécanicien – 6 – Mars 2024

Foret HSS avec queue à trois plats.

Les configurations de Codian sont ouvertes à toutes les plateformes de contrôle.

©B&R Industrial Automation

VOTRE FABRICANT «ONE-STOP-SHOP»

POUR LES PÉRIPHÉRIQUES DES MACHINES-OUTILS

RAVITAILLEURS DE BARRES

Pour barres courtes et barres longues, diamètres de 0.8 à 120 mm

FILTRATION DE L’AIR

De 500 à 2000 m3/h

NOUVEAU: connectivité pour le suivi des filtres

GESTION DES COPEAUX

Sans ou avec filtration de 500 à 50µm

GESTION DU LIQUIDE DE COUPE

Jusqu’à 140 bar, 4 ou 8 sorties haute pression

NOUS VOUS ATTENDONS

DURANT LE SALON

PLUS D’INFOS SCANNEZ ICI:

LNS SÀRL I Rte de Frinvillier I 2534 Orvin I Switzerland

+41 32 358 02 00 sales@LNS-europe.com www.LNS-europe.com

16.02.2024 16:17:44

LE MEGAPHONE

Sécurisation médicale

La mobilité croissante des équipements dans l'environnement médical est source de préoccupations, lorsqu'il s'agit de gérer l'accès à des objets précieux ou dangereux ou à des données confidentielles. Les solutions d'accès électronique (EAS) de Southco permettent de contrôler à distance des serrures électroniques intelligentes et offrent une sécurisation physique des chariots et équipements médicaux mobiles.

Précision élevée

La Studer favorit, rectifieuse cylindrique universelle à CNC garantit une précision élevée des composants et des séquences d’exploitation optimales. Elle est universellement utilisable pour la fabrication individuelle et

en série, travaille à haute vitesse tout en assurant une qualité et une précision sans compromis. Cette machine fabrique en grandes séries des pièces même extrêmement complexes.

Technologie de capteurs

Le CSEM a récompensé en février dernier à Neuchâtel les inventeurs de la technologie spaceCoder. Cette dernière combine la lumière, les ombres portées et des capteurs pour fournir des mesures ultra précises. Eric Grenet et Edoardo Franzi, chercheurs au CSEM, sont les principaux inventeurs de la technologie. Le capteur est à peine plus gros qu’un morceau de sucre. Outre une précision de mesure incroyable, il offre une fiabilité remarquable à un moindre coût car il est possible de renoncer à des composants onéreux tels que les lentilles optiques. Abordable, cette technologie offre un énorme potentiel à l’industrie et aux technologies médicales.

Le MicroMécanicien – 8 – Mars 2024 Le MicroMécanicien – 9 – Mars 2024

CH - 2024-02_MicroM_ad.indd 1

Universellement utilisable.

Eric Grenet et Edoardo Franzi, lauréats du prix CSEM.

Fox4work, WMS, pilotage de systèmes de stockage

• Gestion des stocks en temps réel

• Optimisation des sorties

• Consommation en vending machine

• Inventaire simplifié

Halle 1.0 / Stand A21

Venez découvrir comment optimiser la gestion de vos consommables en interconnectant l’ERP Logyplan et vos systèmes de stockage pilotés par Fox4Work

Présentation sur le stand

Logyplan, ERP pour l’industrie

• Gestion des fiches d’outils

• Calcul des besoins en outillage

• Consommation des outillages sur terminaux mobiles

• Analyse des coûts d’outillage par OF, type d’article etc.

>

>

>

Deux centres de tournage CNC

machines

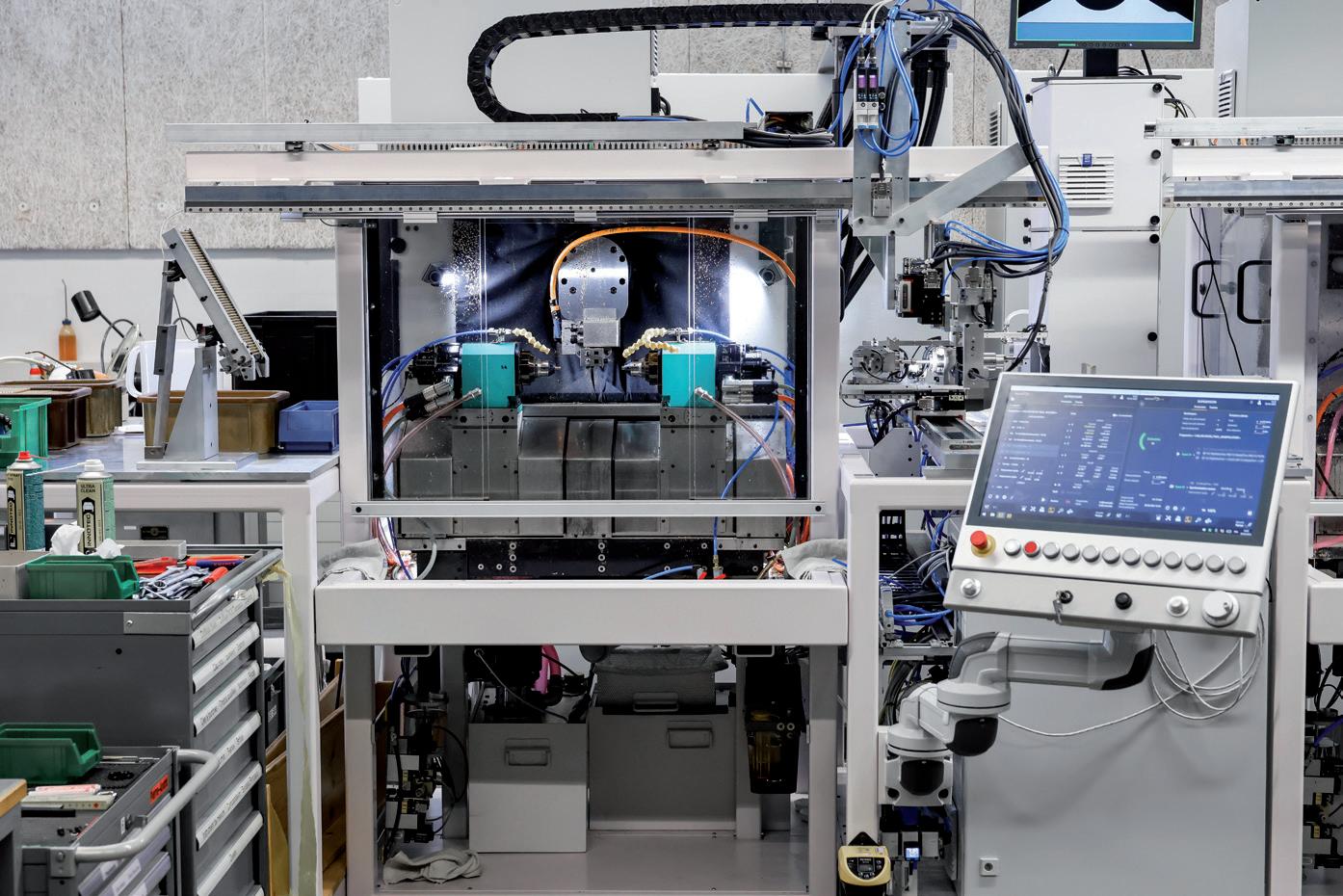

Schaublin Machines vient de lancer deux centres de tournage CNC. Deux machines référencées la 965-Y CNC et la 632-Y CNC. La seconde est vraiment compacte.

Sur la machine 965-Y CNC avec moteur intégré, il est possible de monter deux broches ainsi que deux tourelles avec axe Y dans sa configuration complète. Ses deux revolvers radiaux VDI30 Trifix de haute précision permettent d’usiner autant en broche principale qu’en contre-broche. La tourelle est composée de 12 stations entraînées allant jusqu’à 12'000 tr/min. Cette machine possède une gestion de la stabilisation thermique assurant un temps de préchauffe raccourci. Ce tour CNC a également été conçu spécifiquement pour incorporer des applications d’automation robotisées.

Le « supercompact »

Le tour 632-Y CNC sera quant à lui, est inspiré du tour 110 et adapté aux techniques actuelles. Cette machine aux dimensions particulièrement compactes (une largeur de 1,67 m, une profondeur de 1.55 m pour une hauteur de 1,95 m) occupe une surface au sol très minime. Il peut être doté d’une broche A2-4, respectivement A2-5 pour la version 642-Y. Les deux versions possèdent un axe Y ainsi qu’une contre-broche indépendante en option. La gamme 632-Y/642-Y comporte une tourelle avec 12 stations entraînées, avec les mêmes caractéristiques que les 942-Y / 965-Y.

Des projets clés en main

En résumé, cette machine est le fruit du savoir-faire plus que centenaire de Schaublin Machines en matière de tournage de pièces de grande précision.

Schaublin Machines propose des projets clés en main avec des solutions d’automation spécifiques aux besoins de chaque client, entre-autre sur les gammes 942-Y/ 965Y et 632-Y / 642-Y qui furent présentées à Innoteq 2023 à Berne

Grâce à des concepts de service à distance et ses solutions d’automation, Schaublin Machines est en passe de proposer un tour fonctionnant en grande partie en mode autonome. Tout en poursuivant l’évolution technique de ses produits, Schaublin Machines propose toujours ses légendaires tours conventionnels, tel l'emblématique tour d'outilleur Schaublin 102. A Bévilard, la gamme complète des machines de ce constructeur est présentée dans un « showroom » accueillant. ■

Schaublin Machines

www.smsa.ch

Le MicroMécanicien – 11 – Mars 2024

dcswiss.com

SWISS PRECISION

SINCE 1940

Halle 1.2 Stand D16/E9

Tour Schaublin 632-Y: inspiré du tour 110 et adapté aux techniques actuelles.

Fabricant de machines laser Sous-traitant laser Membre du groupe LASEA Zone industrielle, 6 Chemin des Plantes, 70150 MARNAY Tél. : + 33 (0)3 81 48 34 60 - E-mail : laser@lasercheval.fr

marquage

> gravure et micro-usinage

micro-soudure

découpe

>

fine

petites, moyennes et grandes séries

prototypes > flexibilité > confidentialité > certifié ISO

version 2015 1 1. machine Quartz femto 2. décors et texturation 3. marquage blanc sur acier 4 marquage noir ; 5. soudure goupille sur maillon 2 3 4 5 Exposant au SIMODEC Stand I34

>

9001 :

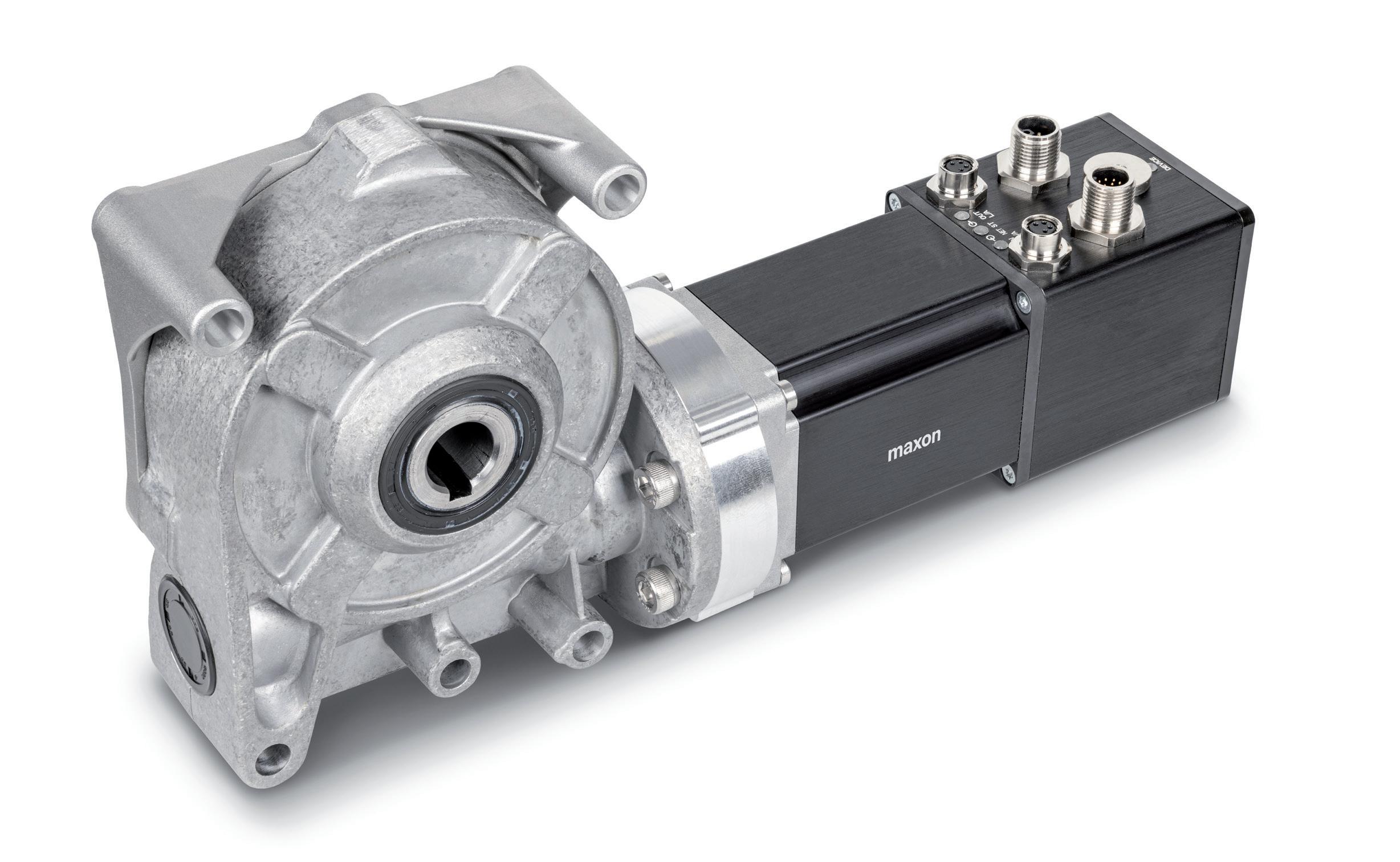

À gauche, l’IDX 56 avec le réducteur GB12 de Parvalux. À droite, le servocontrôleur avec le nouveau module ESCON2 Compact 60/30.

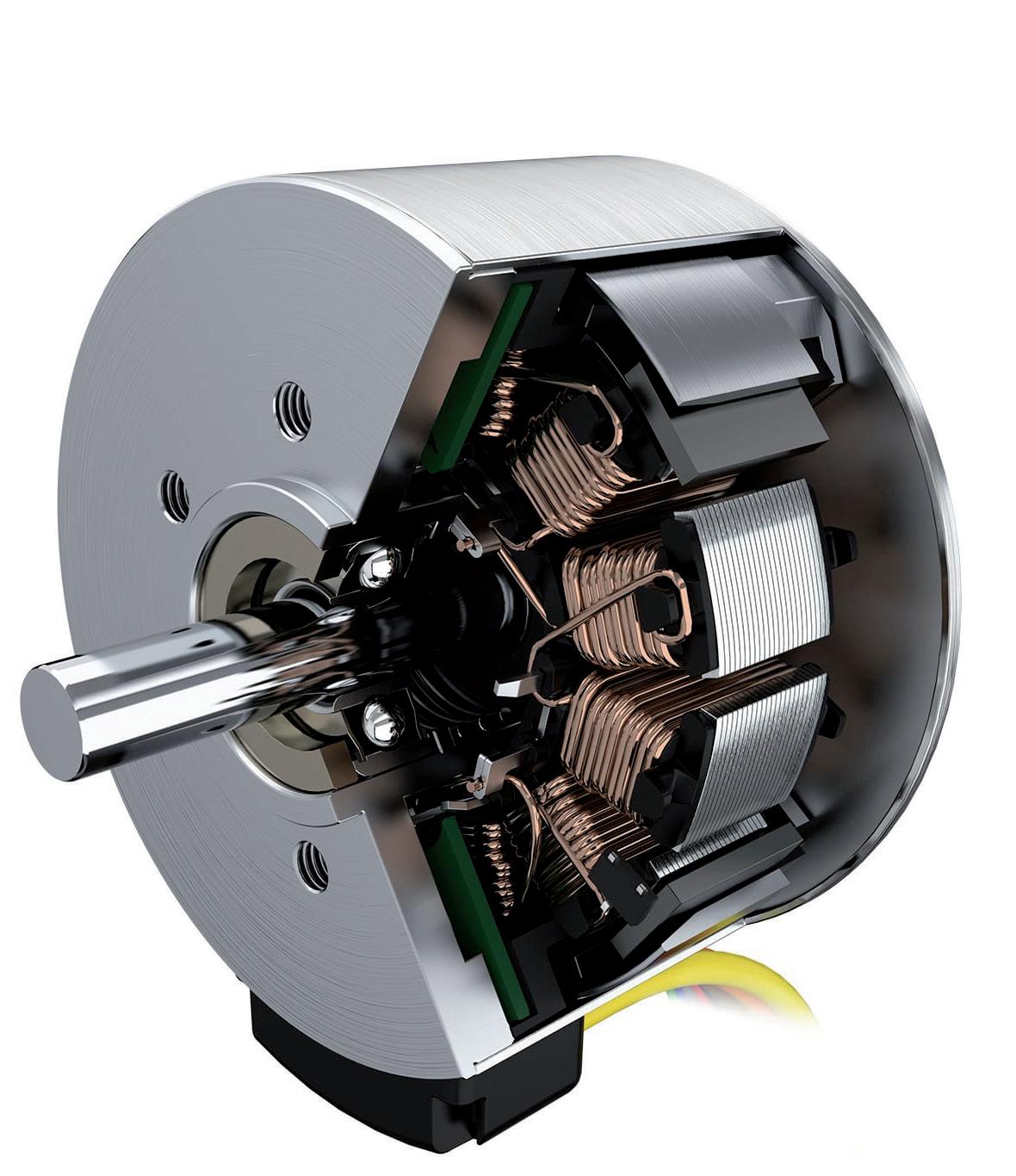

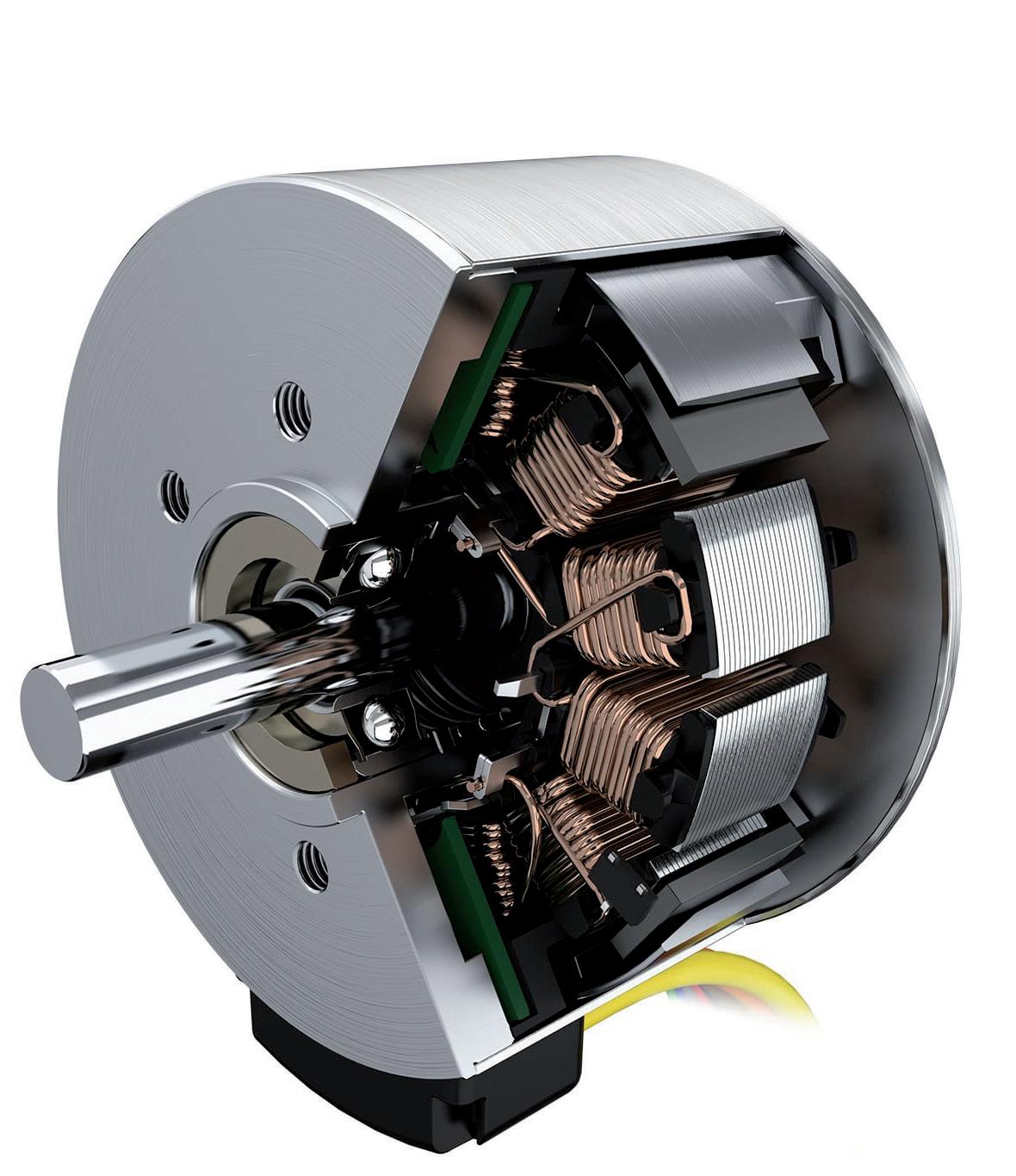

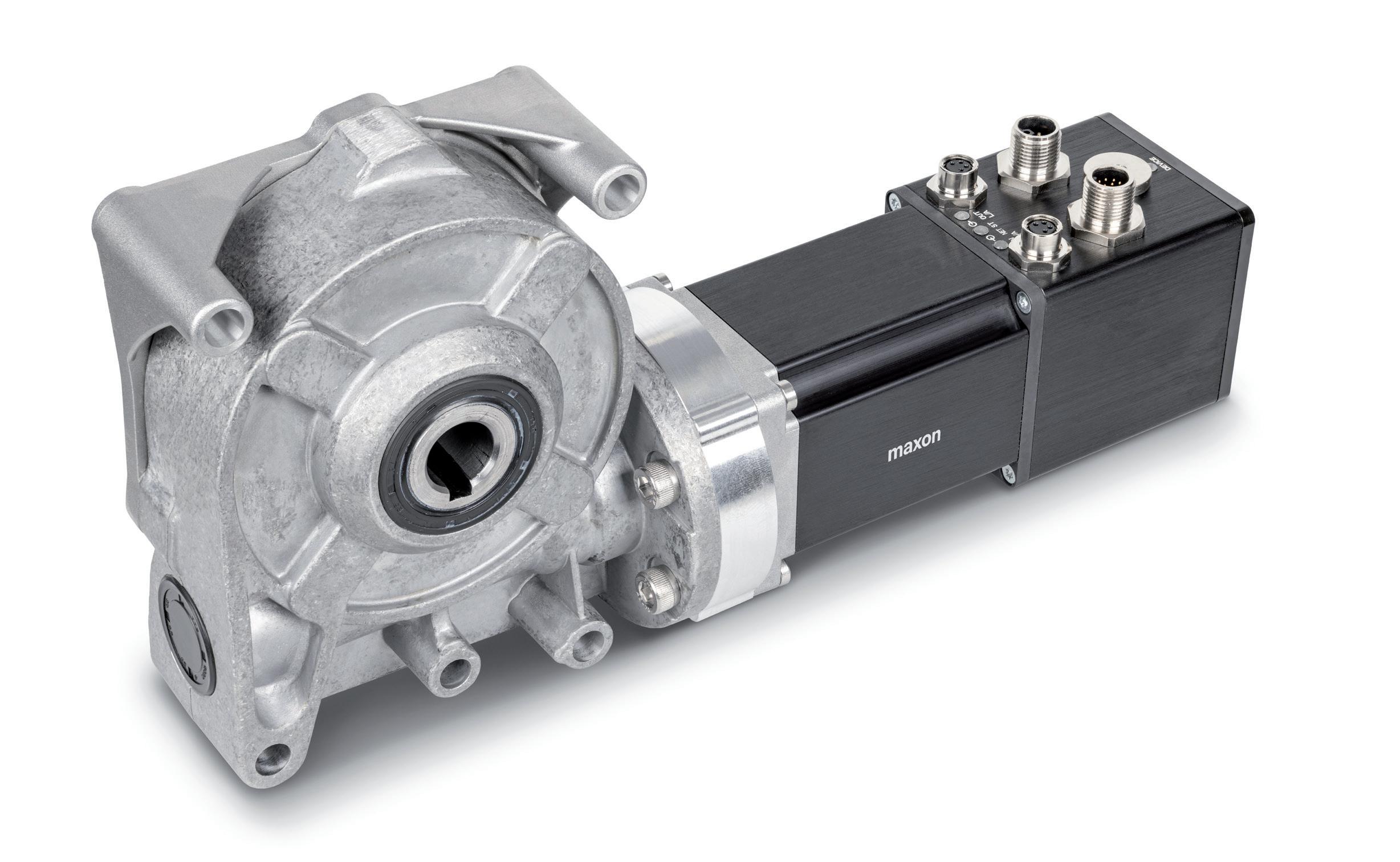

moteurs maxon, spécialiste des entraînements, vient de lancer cinq nouveaux produits. Les moteurs industriels IDX 56 combinés à des réducteurs à angle droit et à des codeurs absolus font partie de ces nouveautés. Le module ESCON2 60/30, un servo contrôleur de nouvelle génération doté des technologies les plus récentes est également disponible

Nouveaux moteurs pour maxon

Autre innovation : une version stérilisable et à fort couple du réducteur configurable GPX HP. Le portefeuille s'élargit avec les moteurs EC DT Frameless et le codeur optique TSX RIO, qui est désormais disponible pour les moteurs maxon EC-i 40 et EC-i 52. Avec le codeur absolu multitours intégré ENX 22 EMT, les moteurs industriels IDX disposent d'une fonction mémoire. Même lorsque l'alimentation électrique est coupée, le codeur sans pile conserve la position en mémoire et la récupère après la mise sous tension, sans effectuer une nouvelle procédure de recherche de position. Le codeur offre une résolution multitour de 16 bits et une résolution monotour de 17 bits. En combinaison avec le réducteur à renvoi d'angle GB12 de Parvalux, on obtient un couple continu jusqu'à 30 Nm ou un couple maximal de 48 Nm.

Servo-contrôleur module ESCON2 60/30

Le module ESCON2 60/30 représente la première variante de la nouvelle famille de servo-contrôleurs ESCON2 de maxon. Il s’agit d’un produit de la nouvelle génération avec une puissance de sortie constante jusqu’à 1800 W, une interface bus CAN, une commande E/S et une com-

Le module ESCON2 60/30, première variante de la nouvelle famille de servo-contrôleurs ESCON2 de maxon.

mande vectorielle (FOC). Grâce à sa haute densité de puissance, aux différentes options de retour et interfaces de commande, il permet une commande de déplacement sophistiquée et conviviale. Le module est également disponible en tant qu’ESCON2 Compact 60/30, une unité utilisable immédiatement avec des connecteurs industriels standard. En outre, le nouveau «Motion Studio» offre une assistance pour une configuration encore plus simple et un réglage automatique de l’ensemble des commandes maxon.

Réducteurs GPX HP

Les réducteurs GPX HP STES sont les derniers-nés de la gamme de produits stérilisables de maxon. Disponibles en 16 mm et 22 mm et équipés d'un système d'étanchéité, ces réducteurs peuvent transmettre des couples plus élevés que les réducteurs stérilisables actuellement disponibles. Ils constituent ainsi un complément idéal à tous les moteurs ECX à couple élevé. Ces combinaisons ouvrent de nouvelles possibilités, notamment dans les domaines des instruments à main médicaux et en chirurgie.

Codeur optique TSX RIO

Pour une précision de positionnement maximale, le nouveau codeur optique TSX RIO peut être combiné avec les moteurs maxon EC-i 40 et EC-i 52. Il est protégé par un boîtier de 40 mm de diamètre et est disponible en deux versions : incrémentale avec une résolution de 524 288 impulsions par tour et absolue avec une résolution de 21 bits.

Extension de la plateforme Frameless Dynamic Torque

Après le lancement des moteurs EC frameless DT de 50 mm et 85 mm, maxon a complété la plateforme avec les diamètres de 38 mm et 65 mm. Les entraînements dynamiques sont livrés sans roulement et adaptés à une intégration compacte directement dans l'application. Avec des couples continus allant jusqu'à 200 mNm ou 1,2 Nm, les entraînements peuvent être utilisés pour réaliser des systèmes puissants. ■

Le MicroMécanicien – 13 – Mars 2024

Robots logistiques intelligents

Trobotique

Les robots à conduite autonome sont déterminants. Utilisés aussi bien pour le stockage que pour le prélèvement et la préparation de l'expédition, ils optimisent le flux de matériaux. Les systèmes d'entraînement de Faulhaber répondent aux exigences de l'intralogistique 4.0.

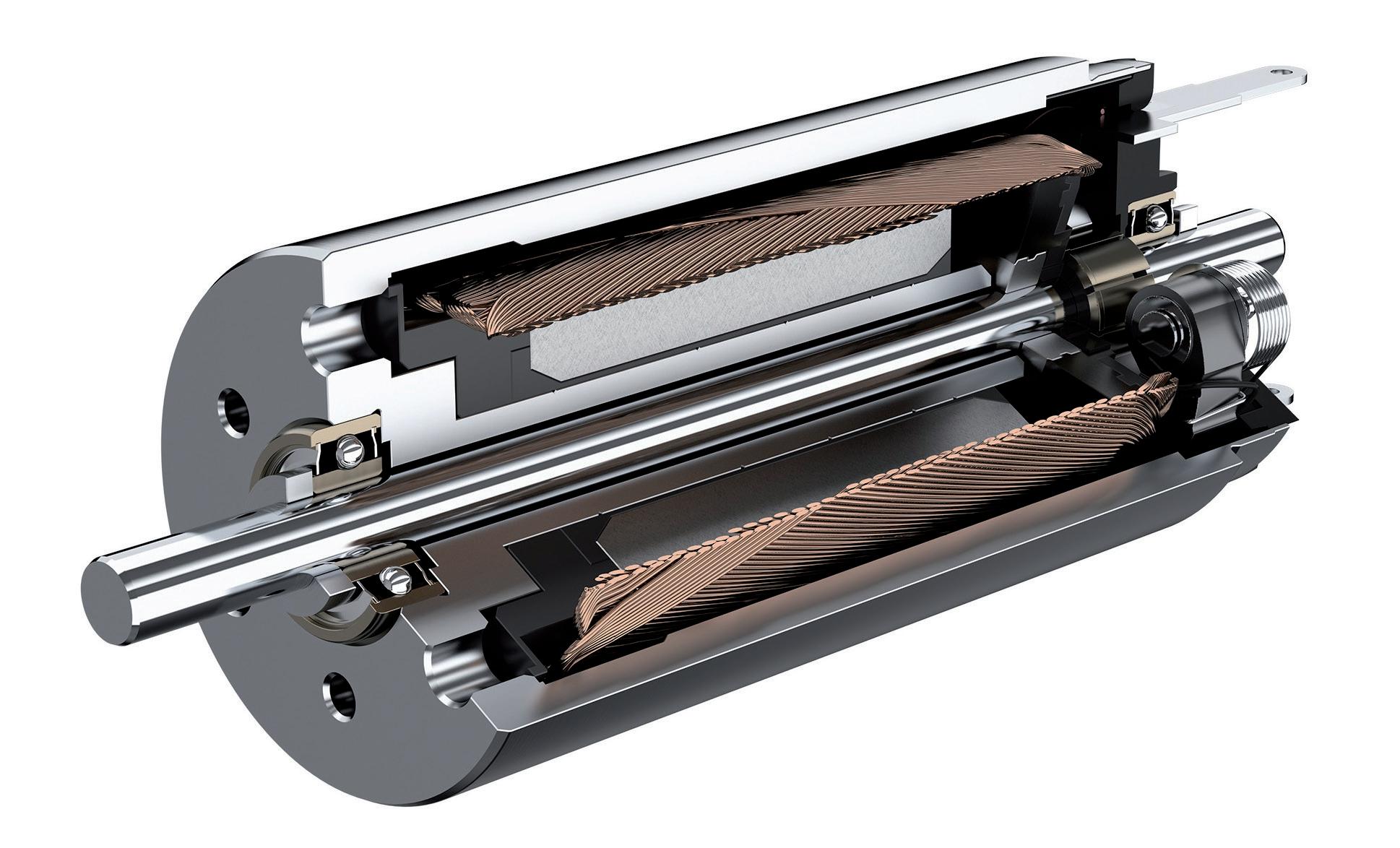

ri, transport ou stockage et prélèvement. Les systèmes d'entraînement compacts de Faulhaber se retrouvent dans toute l’intralogistique. Dans les secteurs industriels, des structures de transport adaptées à l'intralogistique sont une condition préalable afin de résister sur la durée à la pression de la concurrence. De plus en plus de tâches liées au stockage d'articles dans les entrepôts, ainsi qu'à leur prélèvement et à leur préparation pour l'envoi, sont prises en charge par des transstockeurs automatiques, des systèmes de transport sans conducteur et des robots intelligents. L'accélération de ces processus requiert des systèmes flexibles qui fonctionnent de manière fiable H24. De telles solutions logistiques sont souvent dotées de puissants micromoteurs. Les exigences imposées par l'intralogistique aux entraînements utilisés sont élevées. Ils doivent être capables de mettre en œuvre des forces considérables dans des emplacement étroits, de fonctionner avec fiabilité en continu ou en stop-and-go. Et d'effectuer des tâches de positionnement très précises. La vitesse joue un rôle dans les grands entrepôts. Grâce à leur design modulaire, les moteurs peuvent être combinés à une variété de codeurs haute résolution pour les tâches de positionnement précis et à des réducteurs haute performance pour les exigences de couple élevé.

Les robots à conduite autonome indépendants sont utilisés pour le stockage et pour le prélèvement et la préparation de l'expédition.

Puissance et finesse de la manipulation

Les robots à conduite autonome indépendants sont un composant du concept de l’intralogistique 4.0. Ils sont utilisés pour le stockage et pour le prélèvement et la préparation de l'expédition. Ils optimisent le flux de matériau, soulagent les employés et remplacent les chariots élévateurs et les transpalettes. Un robot de préparation de commandes typique est composé d’une colonne de levage et d’un préhenseur. Comme unité d’entraînement, il est équipé de servomoteurs C.C. sans balais de la série BX4 avec contrôleur de mouvement intégré. Utilisée dans le préhenseur, cette combinaison garantit un positionnement précis pendant le stockage et le prélèvement, en régime continu avec 1/5 des changements de charge permanents.

Bras du préhenseur

Dans cette constellation, l’unité d’entraînement complète pèse 300 grammes. Un contrepoids n’est pas nécessaire, même quand le bras du préhenseur est entièrement déployé. Avec un diamètre de seulement 32 mm et une longueur de 85,4 mm, les servomoteurs C.C. sans balais sont compacts. De quoi concevoir un préhenseur très plat, capable de ramasser des paquets stockés juste au-dessus du sol. Les zones d’entreposage coûteuses peuvent être exploitées au maximum. Grâce au système de commutation sans balais, les moteurs ont une durée de vie plus longue et sont plus fiables. Silencieux, ces derniers fournissent des couples élevés et, avec leur rotor équilibré. Le couple est limité par la régulation de courant intégrée si nécessaire, au point de protéger l'entraînement de manière fiable contre les surcharges.

Le MicroMécanicien – 15 – Mars 2024

Des contrôleurs de mouvement compacts peuvent être intégrés dans les entraînements ou ajoutés à l'extérieur.

Grâce à leur design modulaire, les moteurs peuvent être combinés à une variété de codeurs haute résolution.

Les exigences imposées par l'intralogistique aux entraînements utilisés sont élevées.

Entraînements compacts

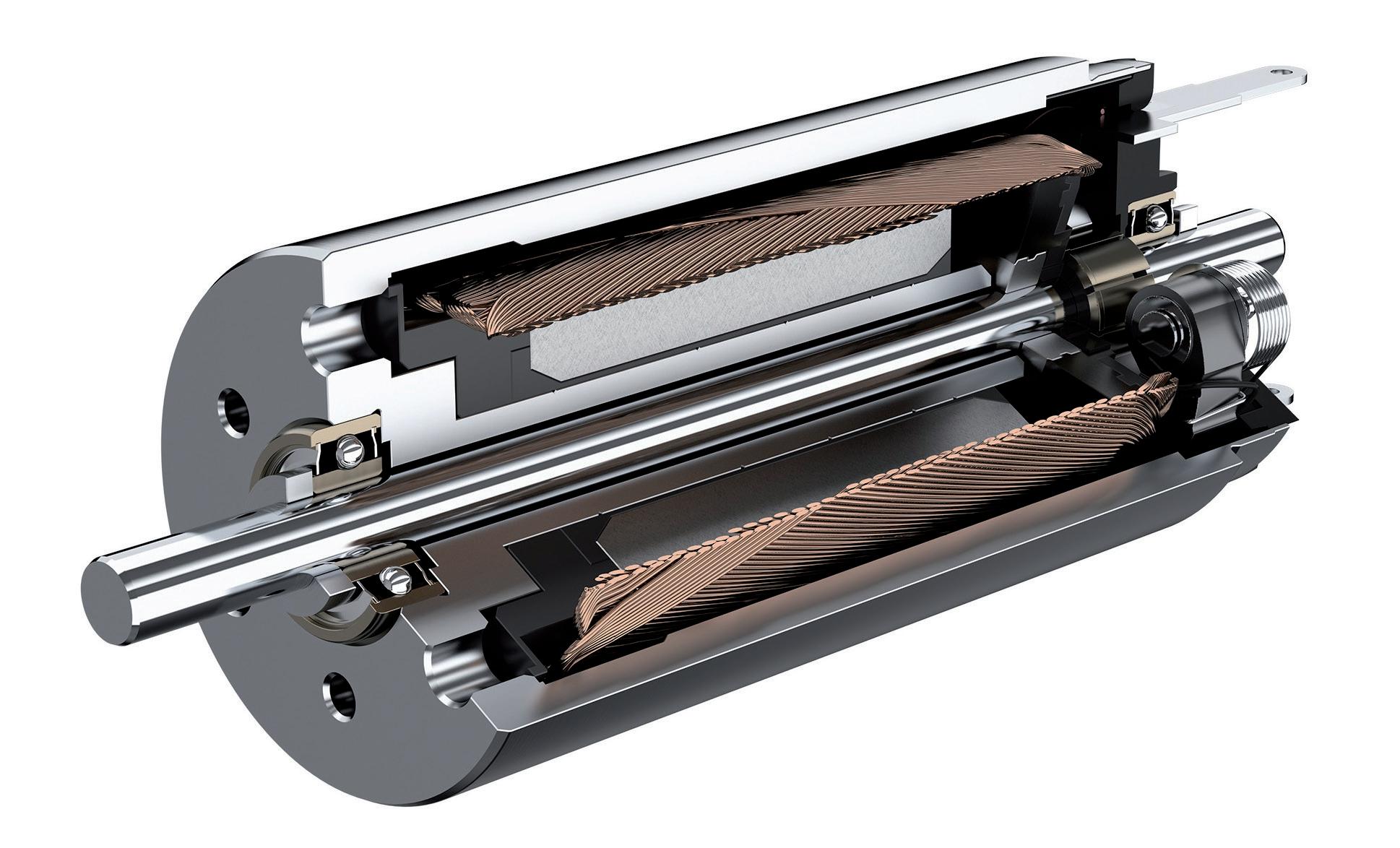

Combinés à des réducteurs adaptés, les micromoteurs C.C. à commutation graphite de la série CXR sont efficaces dans les tâches de manutention. Leur système de commutation est robuste et adapté aux applications dynamiques demandant une grande performance avec un fonctionnement marche/arrêt rapide. Grâce à leur caractéristique linéaire, les moteurs C.C. sont faciles à réguler. Avec des codeurs haute résolution en plus, ils sont parfaitement adaptés aux tâches de positionnement précision. Les aimants en néodyme de grande qualité et l’enroulement assurent une haute densité de puissance dans un design compact. Ils peuvent être installés dans les éléments de manutention en dépit leur petite taille. Et soulever des poids considérables.

Flexibles dans toute la production

Les véhicules à guidage automatique (AGV) assurent un transport flexible dans les processus de production. Dans les systèmes de transport de matériaux en interne, les exigences les plus importantes aux entraînements utilisés sont la fiabilité, la vitesse, la flexibilité et un faible encom-

brement. Les servomoteurs C.C. sans balais de la série BP4 sont adaptés pour entraîner des roues. La force du moteur peut être transférée aux roues via des réducteurs planétaires et des courroies d’entraînement. Le moteur fonctionne avec un rendement élevé. Sa technologie d’enroulement innovante autorise une teneur élevée en cuivre. La symétrie élevée de l’enroulement réduit les pertes au minimum.

Plateformes de robots mobiles

Pour une détection précise de la position, les codeurs de la série IE3-1024 sont montés directement sur les servomoteurs. Disponibles en différentes résolutions, les codeurs incrémentaux magnétiques disposent d’une sortie d’indexage pour le référencement d’un tour de l’arbre d’entraînement et d’une interface de codeur électronique standardisée. La résolution, le sens de rotation, la largeur et la position de l’index peuvent être adaptés de manière flexible à l’application. De tels systèmes d’entraînement sont également utilisés pour les plateformes de robots mobiles qui se déplacent de façon autonome dans les locaux industriels, sans système de guidage préinstallé.

Le système de commutation des micromoteurs C.C. de la série CXR est adapté aux applications dynamiques demandant une grande performance avec un fonctionnement marche/arrêt rapide.

Espace très restreint

Les moteurs plats à couple élevé de la série BXT se prêtent bien à une installation dans les entraînements de roue où l'espace de montage dans le sens axial est restreint. Grâce à une technologie d'enroulement innovante et à une conception optimisée, les moteurs sont longs de seulement 14, 16 et 21 mm mais fournissent des couples allant jusqu'à 134 mm pour un diamètre de respectivement 22, 32 et 42 mm. Pour un contrôle exact de la vitesse et en cas d'exigences élevées en termes de précision de positionnement, des codeurs magnétiques ou des contrôleurs de vitesse de diamètre correspondant sont intégrés dans les versions de moteur en boîtier. Le contrôle de la vitesse est réalisé par les capteurs numériques à effet Hall intégrés dans les moteurs. La combinaison d’entraînement compacte est idéale pour les applications en espace restreint et permet une installation et une mise en service faciles. ■

Les experts des entraînements

Faulhaber est spécialisé dans le développement, la production et l’exploitation de système d’entraînement miniatures de haute précision, de composants d’asservissement et de commandes d’une puissance utile pouvant atteindre 200 watts. La société propose une large gamme de produits, tels que moteurs sans balais, micromoteurs C.C., codeurs et contrôleurs de mouvement. Faulhaber est active dans les technologies médicales, l’automatisation industrielle, l’optique de précision, l’aérospatiale et la robotique.

www.faulhaber.com

Le MicroMécanicien – 16 – Mars 2024

Les moteurs plats à couple élevé de la série BXT se prêtent à une installation dans les entraînements de roue à l'espace de montage restreint.

Écoute

Décovi ouvre ses portes aux jeunes

AFDT

Forte affluence ce février dernier chez Décovi à Vicques ! Cette société de décolletage avait ouvert ses portes aux élèves de 9H, 10H et 11H accompagnés de leurs parents. Objectif : découvrir les différentes facettes du décolletage.

Joëlle Schneiter, directrice de l’AFDT

L’événement, organisé par l’AFDT avec #bepog et Décovi, se tenait pour la troisième fois dans des entreprises de la région. Un joli succès avec une trentaine d’écoliers inscrits. Cédric Chèvre, directeur, a effectué une présentation de cette société, active dans les domaines tels que le décolletage, le tournage CNC, le fraisage, le gravage laser et la décoration depuis 1947. Au fil des ans, l’entreprise jurassienne est devenue un fournisseur industriel à part entière avec plus de 130 machines, 135 employés et un site de production de près de 6800 mètres carrés.

Beaucoup

à découvrir les métiers du décolletage.

Quatre métiers

La formation tient à cœur à Cédric Chèvre. L’entreprise forme chaque année des apprentis mécaniciens de production et polymécaniciens avec orientation décolletage. Une vidéo du témoignage de deux collaborateurs de Décovi a été présentée. Il s’agit d’Angélique, qui a effectué son apprentissage de polymécanicienne dans cette entreprise et d’Evan, apprenti polymécanicien dont elle supervise la formation. Les deux intervenants ont expliqué les attraits de ce métier et les motivations de leur choix. Par ailleurs, en tant que directrice de l’AFDT, j’ai expliqué en quoi consiste le décolletage et j'ai présenté les quatre métiers qu’il est possible d’apprendre avec les possibilités de formation continue. Une visite de l’entreprise a permis à la septantaine de participants de découvrir les différents postes dans des ateliers modernes. Pour clore l’événement, les participants ont échangé et posé des questions lors d’un apéritif convivial offert par l’AFDT. Des flyers et une liste d’entreprises formatrices du décolletage étaient à leur disposition pour se renseigner sur les métiers.

Pari réussi

L’une des missions de l’AFDT est de faire connaître et de valoriser les métiers du décolletage auprès des jeunes. Aujourd’hui, la branche du décolletage souffre d’une grande pénurie de main d’œuvre. Nombreux sont les décolleteurs qui partiront à la retraite ces prochaines années. Autant dire que les besoins dans ce domaine seront loin d’être couverts avec une trentaine d’apprentis qui terminent chaque année dans l’Arc jurassien. Pari réussi chez Décovi ! ■

Chaque client a des attentes très individuelles envers le cloud - tant du point de vue technique qu'économique

L'ERP dans le cloud ?

L'un ne va pas sans l'autre !

publi-info

Un entretien avec Björn Goerke, CTO du groupe proALPHA proALPHA connaît le succès depuis plus de 30 ans grâce à son logiciel ERP. La solution dans le cloud de proALPHA s'adresse notamment aux PME : À quels secteurs d'activité recommandez-vous particulièrement l'utilisation d'un ERP ?

Björn Goerke : Confier ses systèmes clés à un partenaire informatique est une décision qui doit être bien réfléchie, tant d'un point de vue stratégique que technique. La question de savoir avec quelle intensité les entreprises vont transférer leur ERP vers le cloud dépend largement de leur degré de standardisation. Le secteur automobile, par exemple, est fortement standardisé. La plupart des PME de production continuent à miser sur des solutions on premise dans l'environnement ERP. Les implémentations hybrides progressent toutefois. Les solutions exclusivement dans le cloud, quant à elles, sont aujourd'hui très rares dans la fabrication.

Quelle en est la raison ?

B.G. : Cela s'explique principalement par le fait que les ERP sont toujours critiques pour l'entreprise et qu'ils sont largement interconnectés dans le réseau de systèmes de celle-ci. Les PME sont encore réticentes à sauter le pas à l'égard de leurs processus de fabrication souvent complexes. Plus une application est proche des processus clés d'une entreprise, plus celle-ci est réticente à la faire exploiter dans le cloud. Mais le tout peut également être inversé : plus une application est éloignée des processus clés et plus elle est standardisée, plus il est facile de l'implémenter comme Software-as-a-Service, c'est-àdire sous forme d'une solution entièrement basée dans le cloud.

Comme toujours, cela dépend donc de plusieurs facteurs ? B.G. : Oui, l'ERP dans le cloud n'est en effet pas une question de compromis. Une stratégie hybride, au sens d'une combinaison judicieuse des deux univers, promet le plus grand bénéfice à moyen terme, voire à long terme. C'est la raison pour laquelle nous assisterons plutôt à une évolution qu'à une révolution dans l'implémentation de systèmes ou de composants ERP dans le cloud. Le cloud exige une harmonisation du paysage des processus, sans lesquels les avantages du cloud ne pourront pas être exploités au maximum. Les innovations ne peuvent être mises en place que si les fabricants de taille moyenne suivent ce développement. Par ailleurs, les fournisseurs vont également devoir faire leur part du travail en s'adaptant aux différentes vitesses de digitalisation de leurs clients.

Monsieur Goerke, nous vous remercions de cet entretien ! ■

Pour plus de détails sur le sujet « ERP dans le cloud », veuillez consulter :

Le MicroMécanicien – 18 – Mars 2024 Le MicroMécanicien – 19 – Mars 2024

attentive chez ces jeunes, prêts à prendre la relève.

Roland Keller © Roland Keller

d’enthousiasme

©

Björn Goerke, CTO du groupe proALPHA

procédés

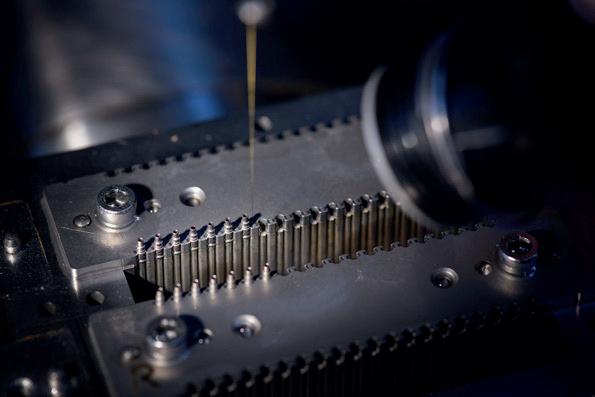

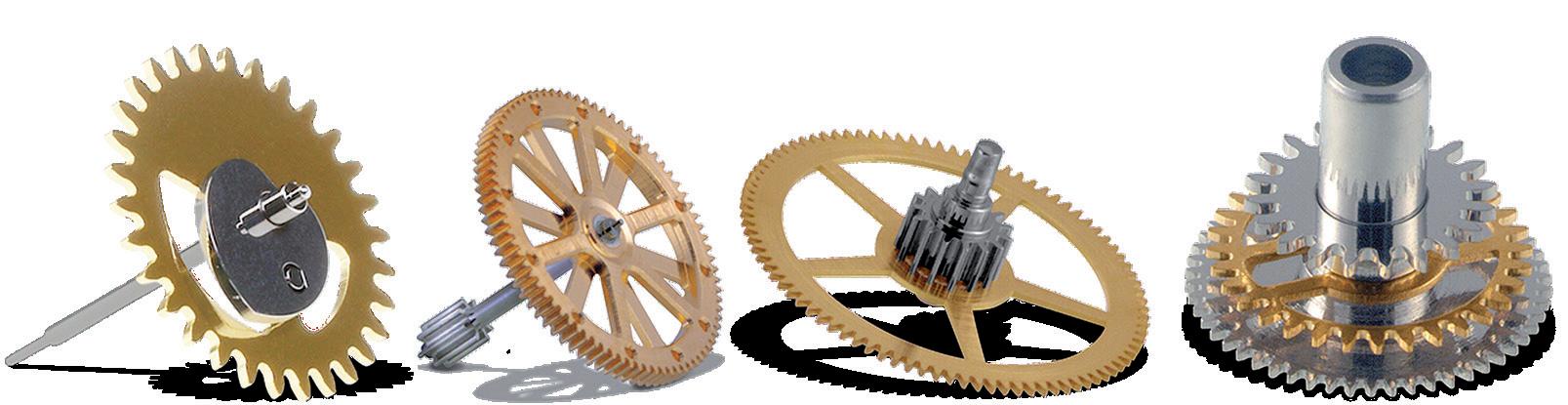

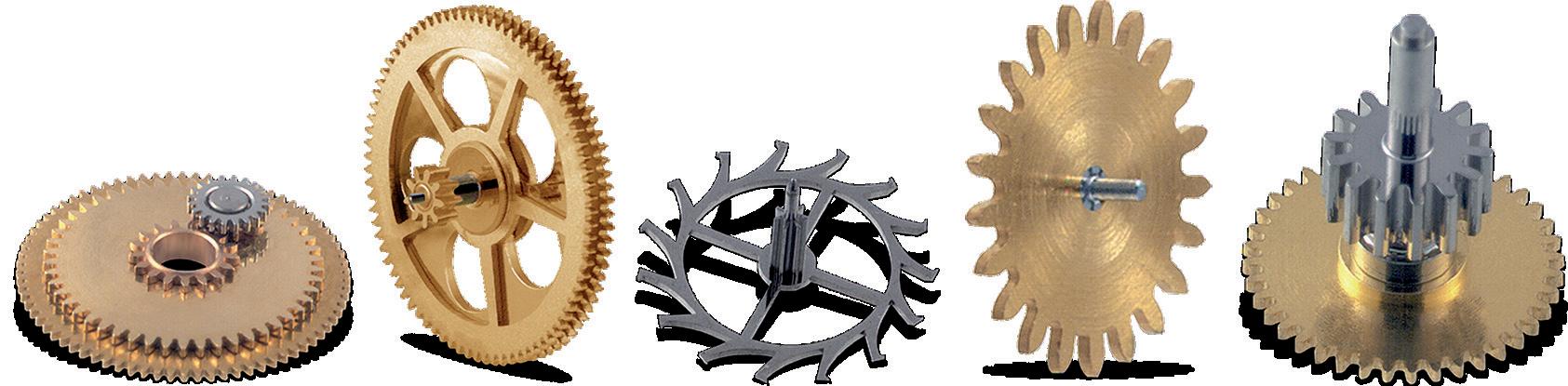

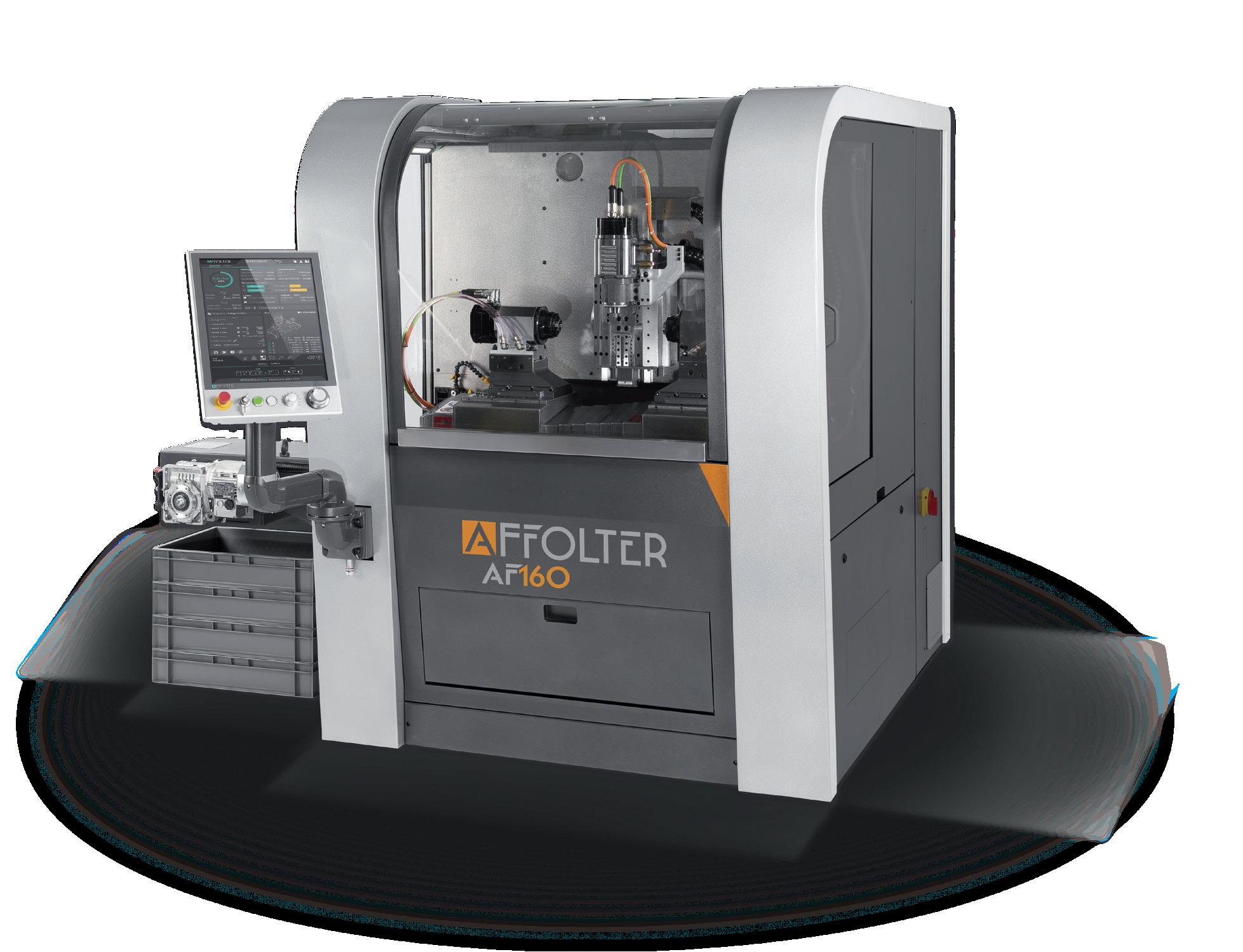

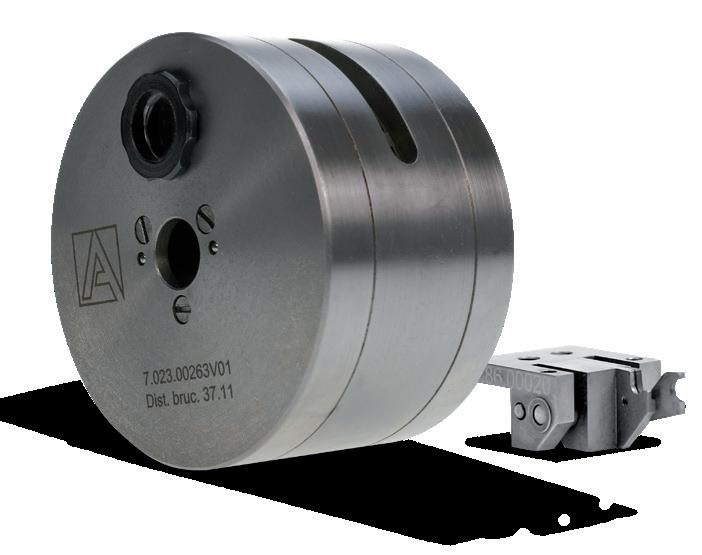

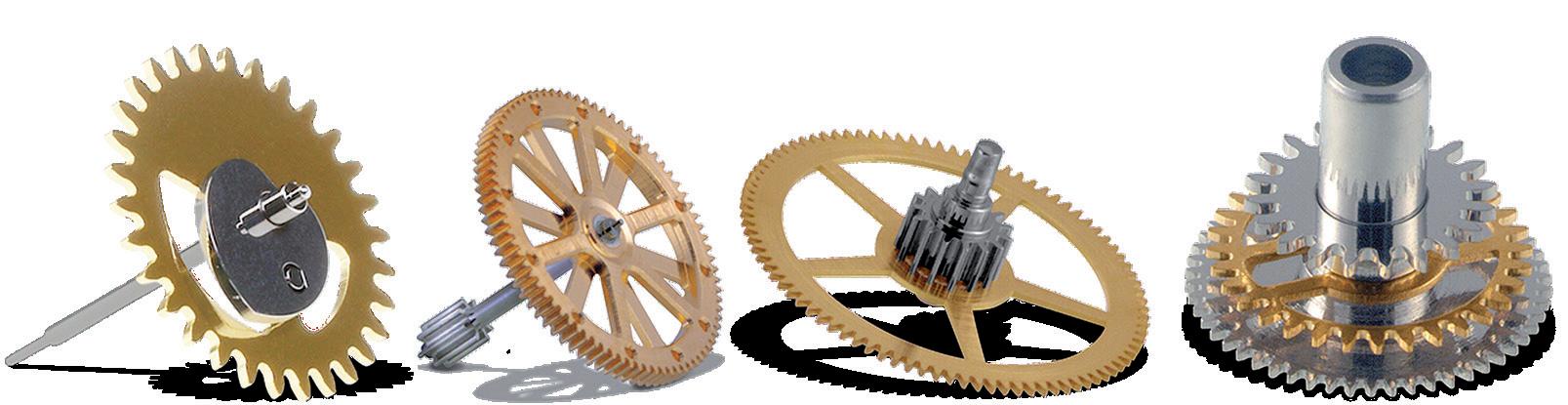

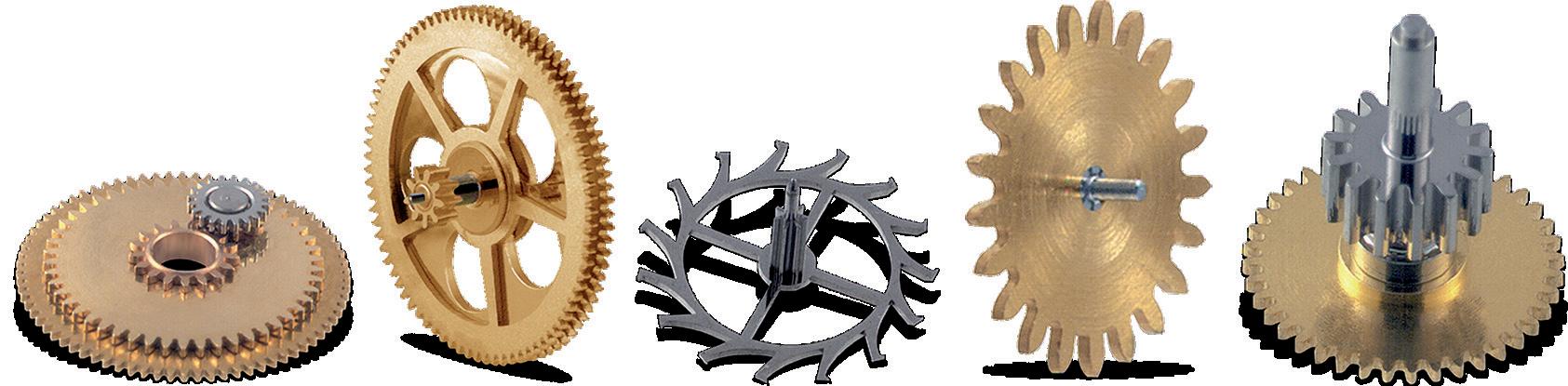

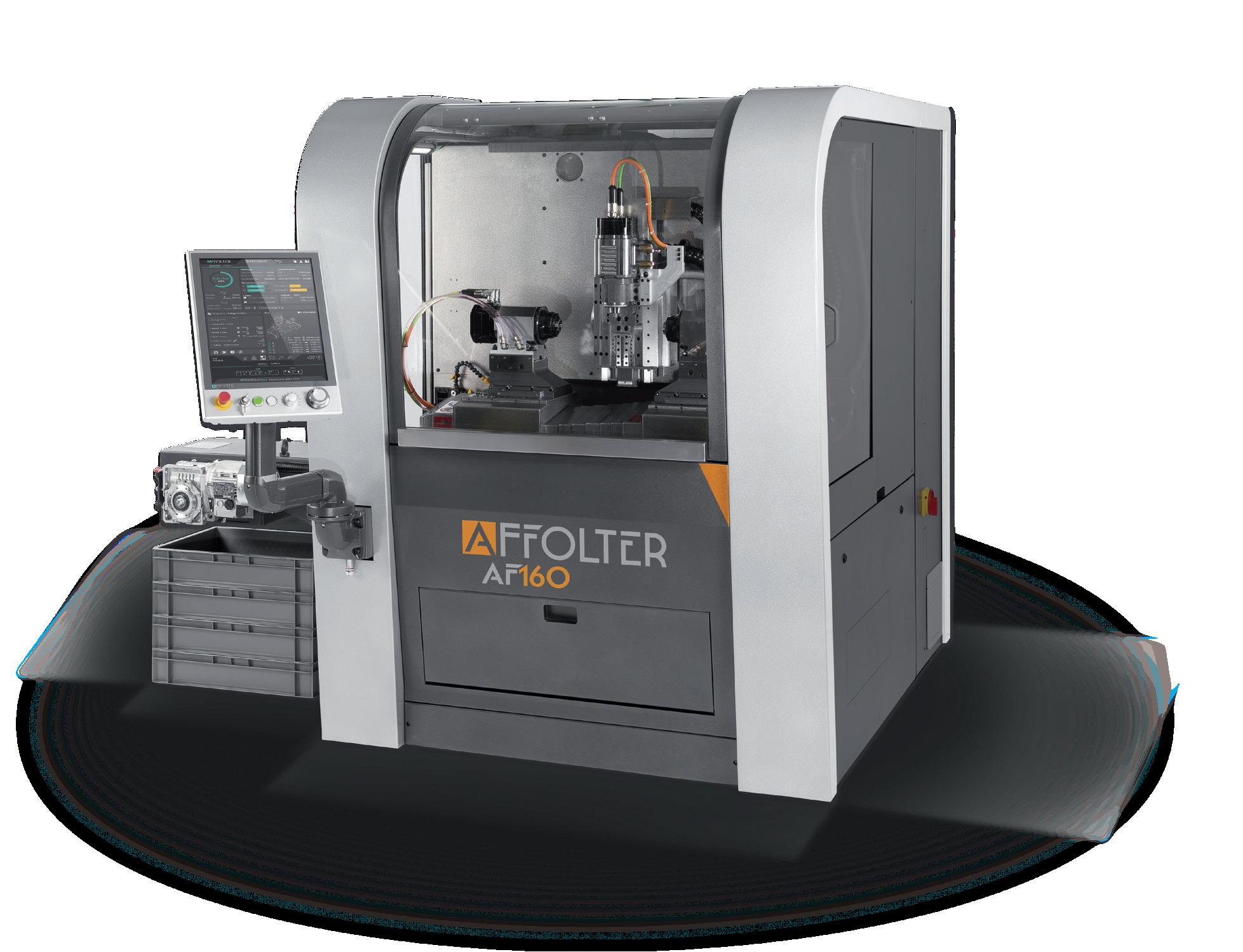

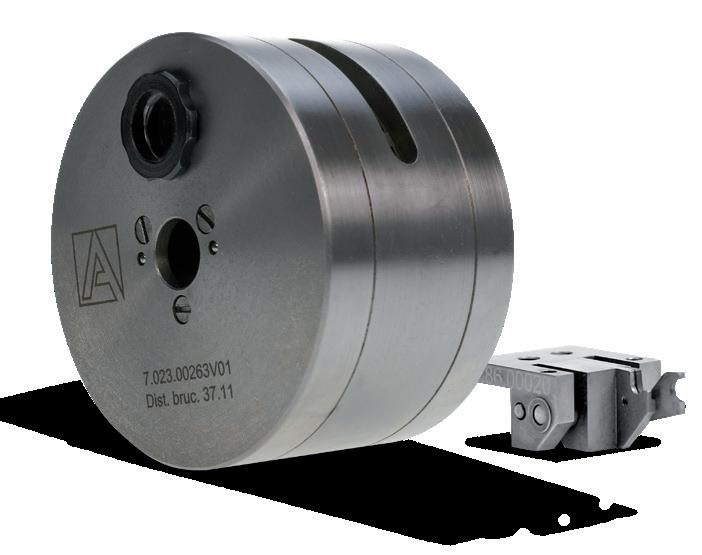

Le groupe Affolter est leader dans la réalisation de rouages d’horlogerie. Son savoir-faire, acquis sur quatre générations dans ce domaine bien spécifique, s’étend sur chaque opération de fabrication de pignons, de roues ou d’assemblage. Des processus bien établis sont en place dans sept ateliers pour répondre aux besoins des petites séries rapides ou des grands volumes, de mobiles plus ou moins complexes.

Grégory Affolter, directeur du groupe Affolter

LRévolution dans la réalisation des rouages d’horlogerie

’activité du groupe Affolter repose sur trois piliers. En premier lieu, il est le leader dans la fabrication de rouages horlogers, qui se fonde sur une expérience de plus d’un siècle et une maîtrise de toutes les opérations en interne. Depuis une trentaine d’années, le groupe Affolter développe ses propres commandes numériques, une compétence unique dans un marché compétitif. Enfin, notre groupe est désormais un fabricant de machines reconnu, avec un réseau de vente mondial. Le développement et la réalisation d’outillages de charge font partie du savoir-faire

ayant permis de nous s’imposer sur notre marché. Mais sa stratégie est basée sur la mise en commun de ses compétences, afin de développer et de réaliser des moyens de production hors-norme pour la fabrication de rouages d’horlogerie. En effet, la maîtrise des machines, de la commande numérique, mais également des outils de charge, nous permet d’aller toujours plus loin dans le développement de processus innovants dans la réalisation de rouages horlogers, une niche dont nous maîtrisons chaque aspect. Le dernier projet issu de cette stratégie est une révolution dans ce domaine.

Processus de fabrication par étapes Actuellement, la production de rouages horlogers, à l’instar de bien d’autres, est réalisée par lots de plusieurs centaines/milliers de pièces et en plusieurs étapes (décolletage, taillage, roulage, etc..) sur différentes machines qui se succèdent avec, à chaque fois, des lavages et des contrôles qualité intermédiaires. Les temps de cycle se comptent en secondes, mais les temps de passage en semaines, selon la taille des lots ou la disponibilité des machines et outillages à chaque étape. La charge/capacité à chaque atelier doit être gérée avec précision, afin d’éviter une accumulation de

pièces et un temps d’attente trop élevé. Quant au contrôle qualité, différents contrôles par échantillonnage sont réalisés, avec des risques de non-conformité. Même si les méthodes statistiques (MSP) permettent de réduire ou de chiffrer les risques, ceux-ci restent existants dans les ateliers actuels, à moins d’effectuer des tris à 100 %, coûteux en personnel et en temps.

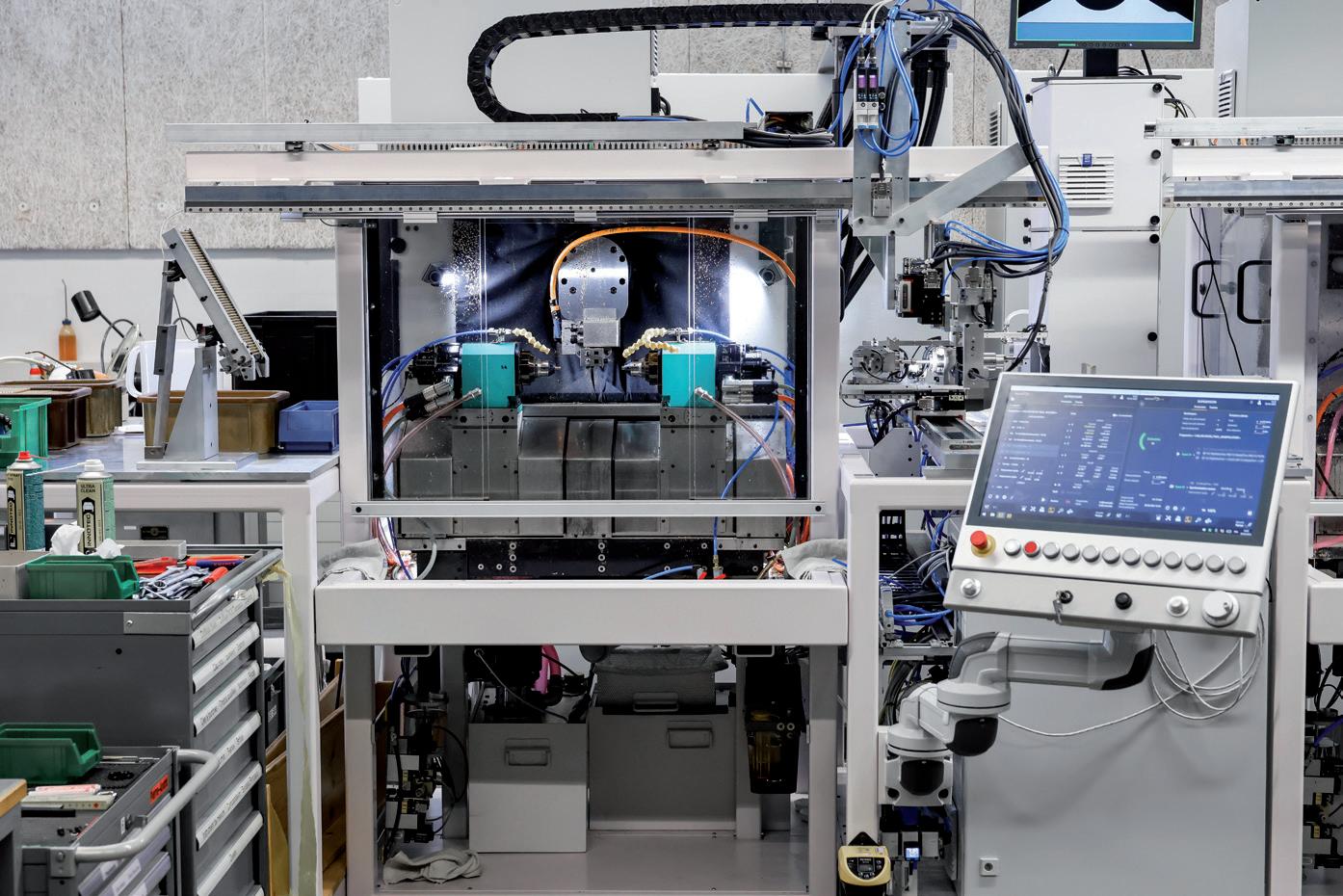

Lancement d’un développement Affolter Fidèle à sa stratégie d’innovation, Affolter a décidé il y a plus de dix ans de lancer le développement d’un nouveau procédé de fabrication

La maîtrise des machines, de la commande numérique, et des outils de charge permet d’aller plus loin dans le développement de processus innovants dans la réalisation de rouages horlogers.

des pignons dans une philosophie Industrie 4.0. Désormais, le groupe Affolter maîtrise non seulement des produits (rouages horlogers), mais également des machines, des commandes numériques et des outillages. L’entreprise dispose de toutes les cartes en main pour atteindre un objectif ambitieux.

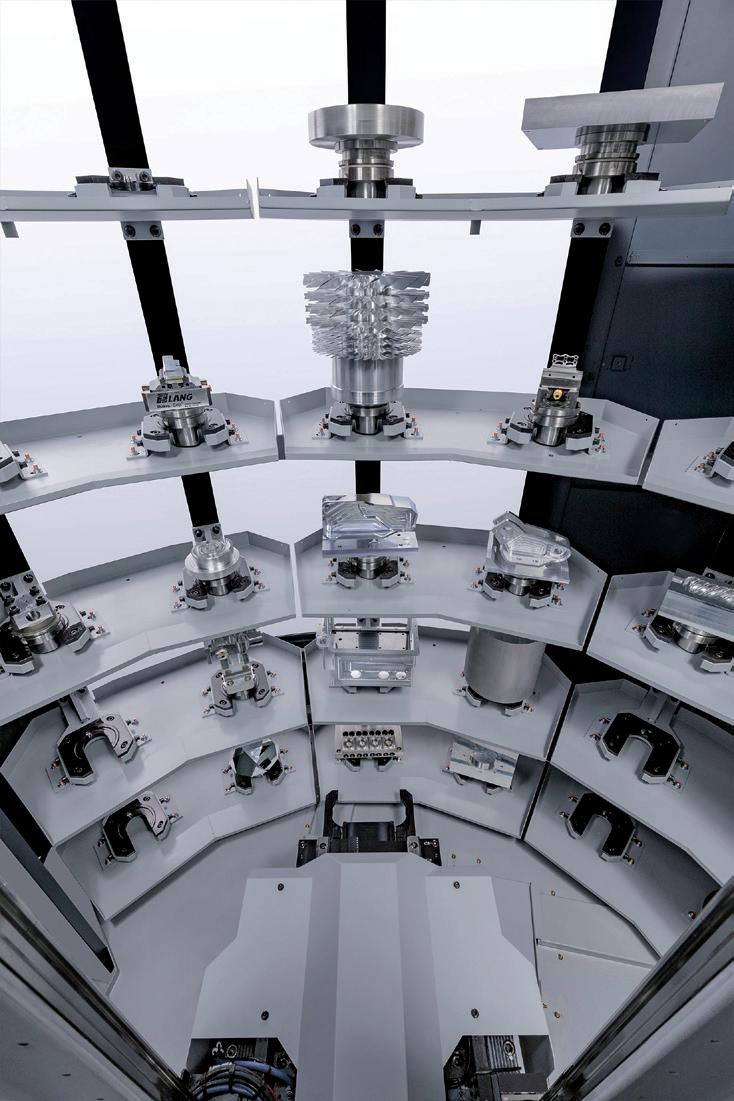

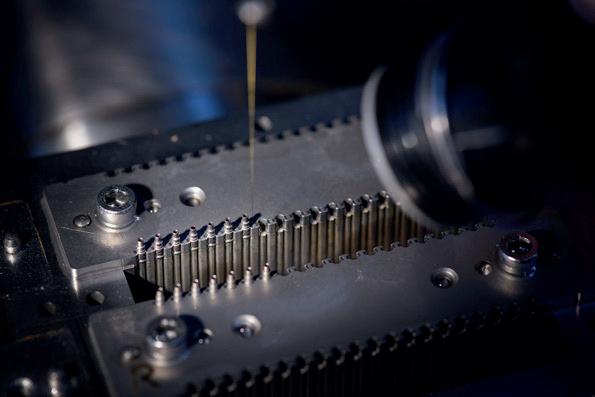

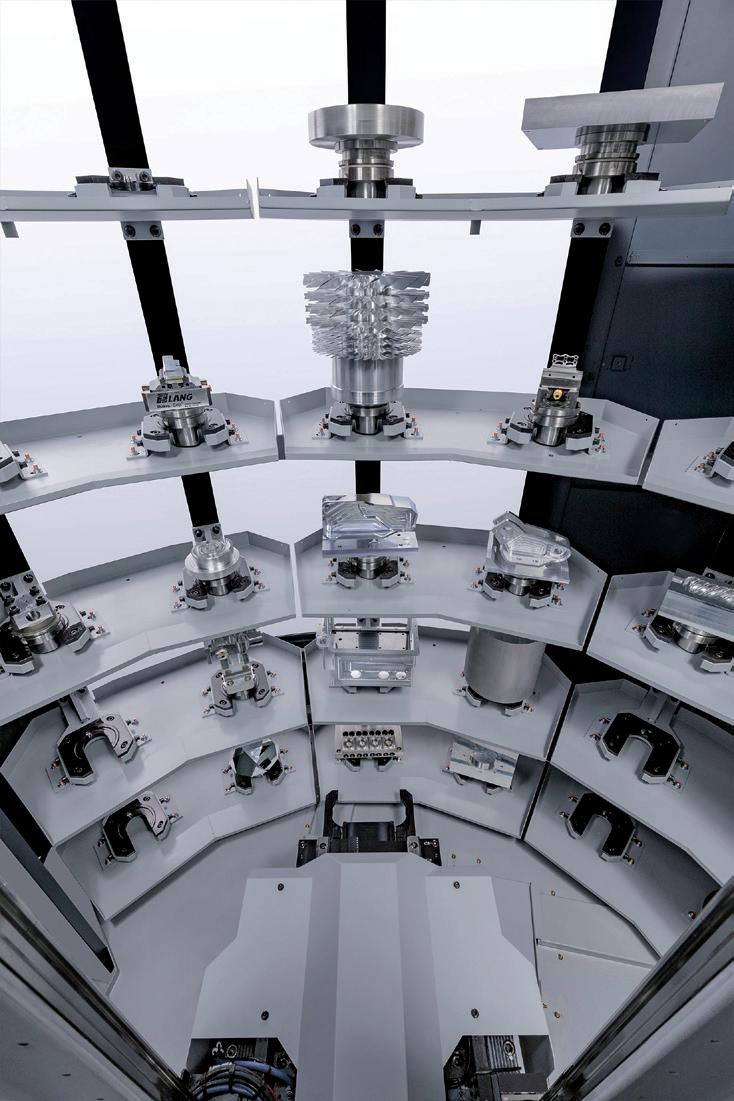

Nouveau processus 4.0

Le principe de ce nouveau processus de fabrication est que les différentes opérations nécessaires à la fabrication sont réalisées sur des cellules Affolter mises en ligne, permettant une automation complète, dès l’approvisionnement en matière de la première cellule, jusqu’aux opérations de terminaison. Pour cela, une cellule Affolter standardisée a été développée, permettant l’intégration des différentes opérations de fabrication (décolletage, taillage, roulage). Ces machines sont à chaque fois équipées d’un système de lavage pièce à pièce, ainsi que d’une colonne de mesure, deux manipulateurs permettant les différents transports de pièces. Ainsi, chaque pièce sera lavée et contrôlée individuellement, avant d’être transférée à la machine suivante. Les mesures réalisées sur chaque pièce permettront non seulement de garantir leur conformité, mais également de corriger les paramètres machine en cas de dérive.

Le MicroMécanicien – 21 – Mars 2024

Affolter Group SA - Une révolution dans la réalisation des rouges d’horlogerie

Quelques exemples de produits réalisés par le groupe Affolter

Affolter : le

chaque pièce

une

une

la

Cellule

contrôle de

permet

autocorrection des paramètres machine et

maîtrise complète de

qualité.

La commande numérique Pegasus est à la pointe de la modernité. Elle est implémentée sur de nombreuses machines développées chez Affolter et pour des fabricants de machines externes.

La révolution industrie 4.0

De multiples applications 4.0 sont apparues ces dernières années même si ce terme est parfois galvaudé. Dans la production microtechnique, l’aspect déterminant et révolutionnaire est d’introduire un contrôle automatisé de chaque pièce et une autocorrection des machines. Alors qu’aujourd’hui nous travaillons avec des règles statistiques d’échantillonnage, le futur se trouve dans un contrôle à 100% et une utilisation de ces données pour le pilotage au plus juste de la production, d’une manière automatisée. Pour imager, on peut dire que les composants en production sont en constant dialogue avec les machines qui les produisent, ce qui permet une adaptation des paramètres de production en continu. Le nouveau processus trouve ainsi des gains non seulement au niveau de la qualité (100 % de pièces conformes), mais également au niveau économique, puisque le processus s’autogère et nécessite moins de manipulation du metteur en train. Il s’agit vraiment de révolution puisque les fondements de nos processus actuels sont complètement bousculés.

En outre, une caméra embarquée permet de surveiller le bon déroulement de la production. La présence ou le positionnement de chaque pièce pourra être vérifié tant sur la machine que lors du transfert dans la zone de lavage. D’autres aspects, tels que l’usure des outils, pourront être mesurés et pilotés par cette caméra. L’approvisionnement en matière de la première machine se fera par des barres d’environ 30 cm de long. En effet, il n’y aura plus besoin de ravitailleur de barres de 3 m, une longueur démesurée par rapport à la taille des pièces qui sont réalisées dans l’horlogerie. Cela apporte donc un gain d’espace important pour les ateliers. Selon les besoins de la pièce à réaliser, une mise en ligne de cellules adéquates sera réalisée. Par exemple, la mise en ligne d’une cellule en mode décolletage, suivie d’une cellule en mode taillage, ainsi qu’une cellule en mode roulage permettra de faire des pièces simples. L’ajout d’autres cellules permettra de réaliser des pièces plus complexes ou d’améliorer les temps de cycle, en doublant certaines opérations par exemple.

Comme les pièces réalisées dans une cellule sont ensuite stockées en plateau par le manipulateur, le transfert d’une cellule à la suivante est aisé. En effet, un système de plateau rotatif a été intégré et sa gestion est entièrement réalisée par la commande numérique Affolter.

Pegasus, la commande numérique Affolter

Les commandes numériques (CNC) Affolter ont été au centre des développements du groupe dans les années 80-90. Les premières versions avaient été développées afin d’améliorer la stabilité des machines de production, que ce soit à l’assemblage ou au décolletage. Dans ce but, le hardware avait été développé en interne et a permis d’atteindre des performances inatteignables avec les commandes numériques du marché. Pour la première fois, Affolter travaille avec un partenaire externe pour tous les composants hardware. Un partenariat fort avec Beckhoff a permis de lancer en 2021 la commande numérique Pegasus, qui est implémentée sur de nombreuses machines développées chez Affolter,

Gains écologiques

La modernisation de moyens de production anciens (décolletage à cames, rouleuses) permet de diminuer la consommation d’électricité. Cela se fera d’une manière globale et standardisée, puisque toutes les machines seront similaires, quelle que soit l’opération réalisée. Une gestion centralisée des consommables, tels que l’huile ou d’autres produits de lavage sera ainsi possible. Les actions d’économie et de recyclage seront d’autant plus percutantes. La maîtrise de la qualité en cours de production entraînera une réduction drastique des rebuts. Cela signifie donc qu’il n’y aura plus de perte de matière, de temps et d’énergie dans la réalisation des rebuts. Il s’agit d’un gain important, sachant que nous sommes aujourd’hui aux limites de la capabilité machine par rapport aux exigences toujours plus élevées de l’industrie horlogère. Enfin, en reconceptualisant l’approvisionnement de la matière, une réduction de plus de 90 % de nos chutes de barres a été rendue possible. Il s’agira donc de plusieurs centaines de kilogrammes de matière qui pourront être utilisées.

Se focaliser sur la maîtrise de l’automation. Le metteur en train devra désormais se concentrer sur l’optimisation du processus, afin d’atteindre les temps de cycle et la qualité désirés.

Le MicroMécanicien – 22 – Mars 2024

Plusieurs cellules Affolter mises en ligne.

Le savoir-faire du groupe Affolter couvre la totalité du processus de fabrication rouages horlogers, machines, CNC, outillages.

mais également pour des fabricants de machines externes. La commande numérique est réellement à la pointe de la modernité, un grand écran permet d’atteindre toutes les fonctions d’une manière simple et efficace.

Cette nouvelle commande numérique est au centre du développement de la Ligne Affolter. En effet, il s’agit désormais d’avoir un outil numérique de pointe, afin de gérer les différents manipulateurs, axes d’usinage, outils, mesures qualité et autocorrection. Plus de 100 axes à gérer, c’est bien là un des principaux défis relevés.

Une maîtrise complète de la qualité

L’avantage principal est que nous pourrons alors garantir une production 100 % conforme aux spécifications clients, avec une qualité gérée d’une manière industrielle et systématique. En effet, chaque pièce étant mesurée individuelle- ment, non seulement l’autocorrection des outils a été intégrée, mais un tri systématique également. L’autocorrection des paramètres de la machine selon les contrôles effectués permettra également d’obtenir une qua- lité inégalable. Les cotes seront centrées et connaîtront très peu de dispersion. Un gain très appréciable et dans l’ère du temps pour des clients qui automatisent également toujours plus leurs procédés d’assemblage des mouvements.

Former les metteurs en train Cette nouvelle configuration d’équipement offre également un gain d’espace important. Les ravitailleurs de barres nécessitent aujourd’hui beaucoup d’espace, sans valeur ajoutée. L’espace dans nos ateliers sera reconfiguré complètement. Alors que nous avons aujourd’hui séparé notre production en huit ateliers de production, la Ligne Affolter regroupera les opérations de décolletage, taillage, roulage et contrôle dans un seul atelier intégré. En outre, comme la mise en train ne se fera plus dans différents ateliers, nous serons plus efficaces et rapides lors de la réalisation de prototypes ou préséries. Plus besoin d’envoyer le lot de pièces dans les différents ateliers et d’attendre que la ma-

Le groupe Affolter

chine nécessaire à chaque étape soit libre. Désormais, la mise en train se fera sur une ligne et toutes les cellules seront mises en train en parallèle. Le temps de passage se rapprochera alors du temps de cycle et passera à quelques minutes en lieu et place de quelques semaines. De quoi redéfinir non seulement notre occupation de l’espace, mais les profils des metteurs en train. Alors qu’auparavant, il était rare qu’un décolleteur ou qu’un tailleur passe d’un atelier à l’autre, il faudra désormais former des metteurs en train capables de maîtriser toutes les opérations. Le fait que la machine et la commande numérique soient identiques pour ces différentes opérations rendra cette évolution plus aisée. Le metteur en train devra désormais se concentrer sur l’automation, sur l’optimisation du processus, afin d’atteindre les temps de cycle et la qualité désirés. Plutôt qu’une expertise sur le fonctionnement de machines spécifiques (rouleuses, tailleuses, décolleteuses), les attentes envers le metteur en train se focaliseront sur la qualité du produit et la maîtrise de l’automation.

Local et innovant

L’entreprise Affolter lance un projet d’envergure, à même de redéfinir le marché du rouage pour les prochaines décennies. Un projet qui démontre la stratégie d’innovation ambitieuse de ce groupe familial, qui promeut une production compétitive en Suisse. La formation d’un personnel local en phase avec des besoins qui évoluent avec la technologie reste au centre de cette stratégie. ■

Le groupe Affolter, société familiale centenaire, détenue par la quatrième génération, est une entreprise industrielle active dans le domaine de la microtechnique dans la région du Grand Chasseral (Jura bernois). Depuis sa fondation en 1919, l’entreprise a centré ses activités sur la réalisation de mobiles horlogers en sous-traitance. Pour donner suite à de nombreuses innovations, en premier lieu pour ses propres besoins, l’activité s’est étendue dans les années 2000 au développement et à la vente de machines de taillage, ainsi que de commandes numériques (CNC). L’entreprise emploie désormais près de 200 collaborateurs, dont 20 apprentis, illustrant les valeurs familiales priorisant un investissement à long terme dans les métiers techniques et la région.

Affolter Group SA

Grand-Rue 76, CH - 2735 Malleray www.affoltergroup.ch

La structure désorganisée de ces métaux offre une bonne résistance.

Les Vulkalloys®

L’entreprise française Vulkam lancera en 2025 sa première usine en Isère, dédiée à la production de ses nouveaux métaux, les Vulkalloys®. Ces métaux sont des alliages dont l’organisation atomique a été modifiée. De quoi leur conférer des propriétés radicalement améliorées. Dans un alliage métallique classique, les atomes sont organisés de façon ordonnée, en revanche dans les métaux amorphes ou verres métalliques, ils se présentent de façon aléatoire. Cette structure désorganisée offre des propriétés inégalées en termes de dureté, de résistance à l’abrasion.

La structure désorganisée de ces métaux offre une bonne résistance.

Capteurs d'état

Leader mondial des composants standard destinés à la construction et à l’ingénierie mécanique, le français norelem, enrichit sa gamme de produits avec les doigts d'indexage et de douilles de positionnement dotés de capteurs d'état. Ces capteurs servent à fournir une visualisation constante de l'état de santé des installations et équipements et à détecter les signes d'anomalies.

Solution compacte

L’américain Makino a développé le package d'automation DA300. Très compacte, cette solution d'automation offre un maximum d'autonomie. Palette avec fixation à queue polygonale, ce système de serrage à point zéro prend des pièces d'une hauteur maximale de 300 mm et d'un diamètre maximal de 360 mm. Il est possible de positionner automatiquement des pièces dans la zone de travail avec une précision de répétition inférieure à 2 μm.

Le MicroMécanicien – 24 – Mars 2024 Le MicroMécanicien – 25 – Mars 2024

L’interface utilisateur de la commande numérique Pegasus impressionne par son grand écran tactile et sa facilité d’utilisation.

LE MEGAPHONE

Guide pour réussir son salon

Vous avez décidé d’investir du temps et de l’argent pour participer à un salon. Les membres du Club des Organisateurs de Salons Industriels Européens – Industrie (FR), Innoteq (CH), Micronora (FR), SIAMS (CH), Simodec (FR), SPF (CH) et Tornitura Show (IT) - ont compilé pour vous une liste de bonnes pratiques.

Cochez toutes les cases pour un succès assuré !

Pourquoi décider de participer ?

o Pour faire connaître sa société, faire connaître ses produits et ses compétences

o Pour informer vos clients et affirmer la pérennité de votre société

o Pour créer ou/et renforcer son image

o Pour rencontrer ses clients et en découvrir de nouveaux,

o Pour découvrir des solutions et assurer sa veille technologique

o Pour les interactions entre les exposants

Les avantages des salons professionnels

o Promotion pour le salon et couverture médiatique

o Environnement synergique positif selon le thème de l'exposition

o Visitorat professionnel d’investisseurs, réceptif et intéressé par les produits exposés

o Prospection élargie géographiquement et numériquement

o Présentation d’innovations multiples attirant la veille technologique

o Coûts/contact avec des professionnels qualifiés moins élevé

o Renforcement des relations avec ses clients existants

Quelles étapes importantes ?

o Décision de participation

o Réalisation d’un budget

o Réservation d’un stand

o Dessin du stand en fonction des m2

o Réservations hôtels, clients, collaborateurs et collaboratrices

o Transport, dédouanement

o Coordination montage et démontage

o Approvisionnement technique du stand (eau, électricité, air comprimé, Wifi...)

o Traiteur, boissons

o Plans de vente du personnel (qui fait les démonstrations...), hôtesses, etc..

Éléments à ne pas manquer

Votre stand représente un investissement. Il importe de ne pas négliger la partie conceptuelle et visuelle. Le stand est votre vitrine !

o L'identité de l'entreprise doit être visible de loin et reconnaissable immédiatement

o Le stand doit attirer l’attention et se démarquer

o Le personnel de stand doit être accueillant et attentif aux visiteurs

o La présentation doit réactiver les messages promotionnels de l’entreprise

o Le visiteur doit comprendre immédiatement ce que vous faites, vos points forts et les avantages que son entreprise peut tirer

Communiquer

Les organisateurs de salons communiquent largement pour leurs événements, mais les exposants peuvent et doivent en augmenter l’impact en communicant également. Comment ?

o En invitant leurs clients (à ce sujet, les organisateurs offrent souvent des outils pour les aider)

• Participation aux Trophées de l’innovation

• Mail, lettre, carton d’invitation

• Mini-site web dédié

• News sur votre site web et sur celui de l’expo

• Affiches

• Publications sur les réseaux sociaux

• Publicité en ligne et en presse spécialisée

• Organisation de voyages pour les clients ?

• Événement spécial clients ? (Repas VIP, soirée…)

o Qui d’autres inviter ? Fournisseurs, partenaires, etc…

o Travailler avec la presse spécialisée

• En fournissant des informations claires et intéressantes

• En les informant de vos innovations

o En choisissant un thème de communication fort

• Pourquoi visiter le stand ? Quels bénéfices le client va-t-il en retirer ?

o Décoration et mise en place du stand

• Comment assurer un impact visuel important ?

• Comment attirer l’attention et les clients potentiels sur votre stand ?

• Comment s’appuyer sur l’organisation du salon pour attirer les visiteurs ?

o Documents/liens/cadeaux

• Quels goodies donner aux visiteurs ?

o Rapports de visite

• Comment garder la trace des visiteurs et de leurs souhaits ?

L’exposition doit être comprise comme étant à la convergence de toutes les actions de communication que vous mettez en œuvre dans la période et sur la région donnée. La cohérence est très importante.

Notions de communication

La communication est un échange avec votre public, elle doit donc être adaptée à ce dernier. IL est important de se poser les questions suivantes pour maximiser vos investissements en communication :

o A quels besoins répondez-vous avec les produits et solutions que vous présentez ?

o Quels avantages qualitatifs, productifs ou concurrentiel pour le client ? Qu’a-t-il à y gagner ?

o Pourquoi acheter chez vous plutôt qu’à la concurrence ?

o Les connaissances de vos clients à l’égard de vos produits et services sont-elles correctes ?

o Après avoir attiré l’attention des visiteurs, comment déclencher le processus d’achat ?

o Le message est-il original ? Clair ? Compréhensible ? Adapté à votre clientèle ?

Tout est prêt ?

Quelques jours avant l’ouverture : meeting avec les collaborateurs pour leur donner toutes les informations utiles au meilleur salon possible pour eux et pour l’entreprise.

o Objectifs marketing, ventes

o Quel est l’axe de communication fort ? Quels sont les messages clés ?

o Directives de comportement, comment aborder le client ? comment le retenir ?

o Bienveillance, attention, écoute, sourire sont les mots clés d’une bonne réception !

o Un stand où chacun regarde son téléphone ou ses emails est un stand ignoré par les visiteurs

o Directives strictes de rangement (manteaux, valises...) et de présentation (tenue exigée)

o Planning de présence sur le stand

Alimenter le feu !

Durant l’expo :

o Chaque matin : discussion, café, atteinte des objectifs, points importants de la veille, modifications de comportement, éléments à aller voir sur le salon, etc…

o En milieu de salon : soirée avec les collaborateurs, changements d’idées, le point sur l’atteinte des objectifs, cadeaux motivateurs

o Visite de la concurrence (tout est sur place, autant en profiter)

Maximiser l’impact !

o Utilisation des rapports de visite de l’exposition

• Remerciements aux visiteurs, mise à jour des banques de données, offres à faire, etc…

• Suppression des points faibles, amélioration des points forts

• Cette étape est primordiale pour la réussite du salon - Bon Salon !!!

o Atteinte des objectifs ?

• Communication et remerciements aux collaborateurs

• Éventuellement communiqué de presse « résultat de l’expo »

o Debriefing avec toutes les personnes impliquées

• Points forts et faibles

• Changements à apporter

• Améliorations pour le futur

o Inscription pour la prochaine édition

Ce document vous est offert par les membres du Club des Organisateurs de Salons industriels Européens ;o). ■

Le MicroMécanicien – 27 – Mars 2024

La série JS754 Stub est disponible avec des attachements cylindriques et Weldon

Davantage de polyvalence avec la série JS754 Stub

outillage

Pour appréhender les contraintes liées aux conditions d'usinage difficiles, la gamme de fraises Seco JS754 Stub propose des longueurs utiles plus courtes afin d’optimiser la valeur de l'outil tout en prolongeant sa longévité de 20 à 40 %.

Conçue pour les machines multitâches et de tournage-fraisage, la fraise à quatre dents est dotée de la géométrie de coupe JS754 reconnue dans l'industrie et d'un revêtement HXT unique pour un usinage de haute performance. Avec cette conception, la série JS754 de Seco est idéale pour les applications difficiles impliquant des matériaux en acier inoxydable et en superalliages résistants à la chaleur et titane. Avec des longueurs de coupe plus courtes, cette série apporte davantage de résistance et un contrôle des vibrations pour une meilleure stabilité de l'outil lors de l'usinage. Aussi bien avec des broches principales ou de reprise qu'avec des têtes de fraisage et des outils motorisés.

Idéale pour les configurations

De nombreuses machines multitâches et de tournage-fraisage CNC sont conçues avec une zone d'usinage restreinte qui peuvent exclure l'utilisation de longues fraises. Les longueurs utiles plus courtes de la série de fraises JS754 Stub nécessitent moins d'espace pour les broches de reprises ou secondaires. Cette série de fraises offre une grande liberté de mouvement pour manipuler les pièces et outils. Sans oublier une meilleure stabilité dans des espaces de travail restreint. De qui permettre aux ateliers de profiter pleinement des avantages de leurs machines multitâches et de tournage-fraisage, notamment des temps de réglage machine plus courts et une meilleure qualité des pièces. La série JS754 Stub est proposée dans des configurations avec chanfrein et rayon dans des diamètres de 3 mm à 16 mm. Et disponible avec des attachements cylindriques et Weldon. Dans tous les secteurs de l'industrie, en particulier la mécanique générale et l'aéronautique.

Réduction du gaspillage de carbure Avec une longueur de coupe plus courte, les fraises JS754 Stub permettent un engagement complet de toute la longueur de coupe. L'utilisation des arêtes de coupe est optimisée, ce qui réduit le gaspillage de carbure. L'efficacité est ainsi améliorée, tout en préservant l'environnement. ■

POLCA pour gérer des flux de productions complexes

procédés

La personnalisation des produits s'impose comme une nécessité. Les manufactures sont confrontées à des défis d'une ampleur inédite. La demande croissante de produits sur mesure a engendré une complexification des flux de production. Pour relever ces challenges, la méthode POLCA (Paired-cell Overlapping Loops of Cards with Authorization) se positionne comme une méthode novatrice et efficace.

Noah Vessaz, filière Ingénierie et gestion industrielle de la HE-Arc

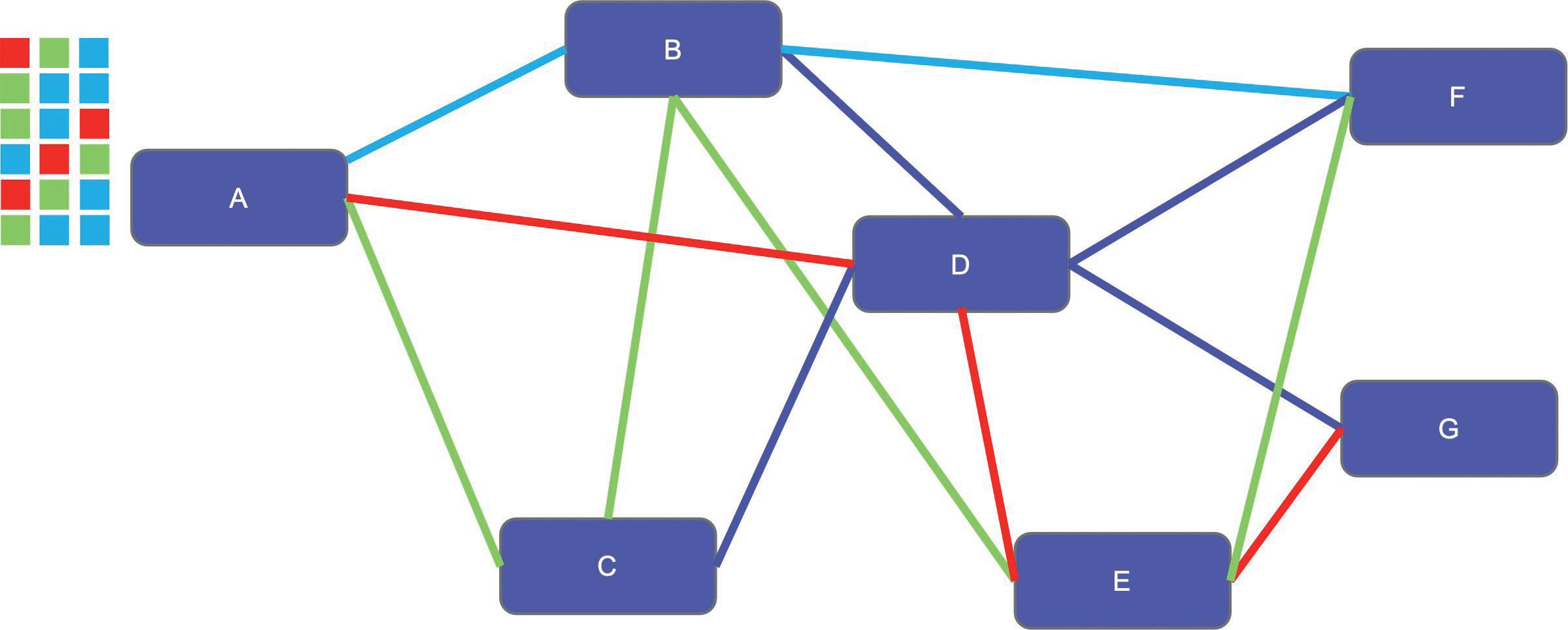

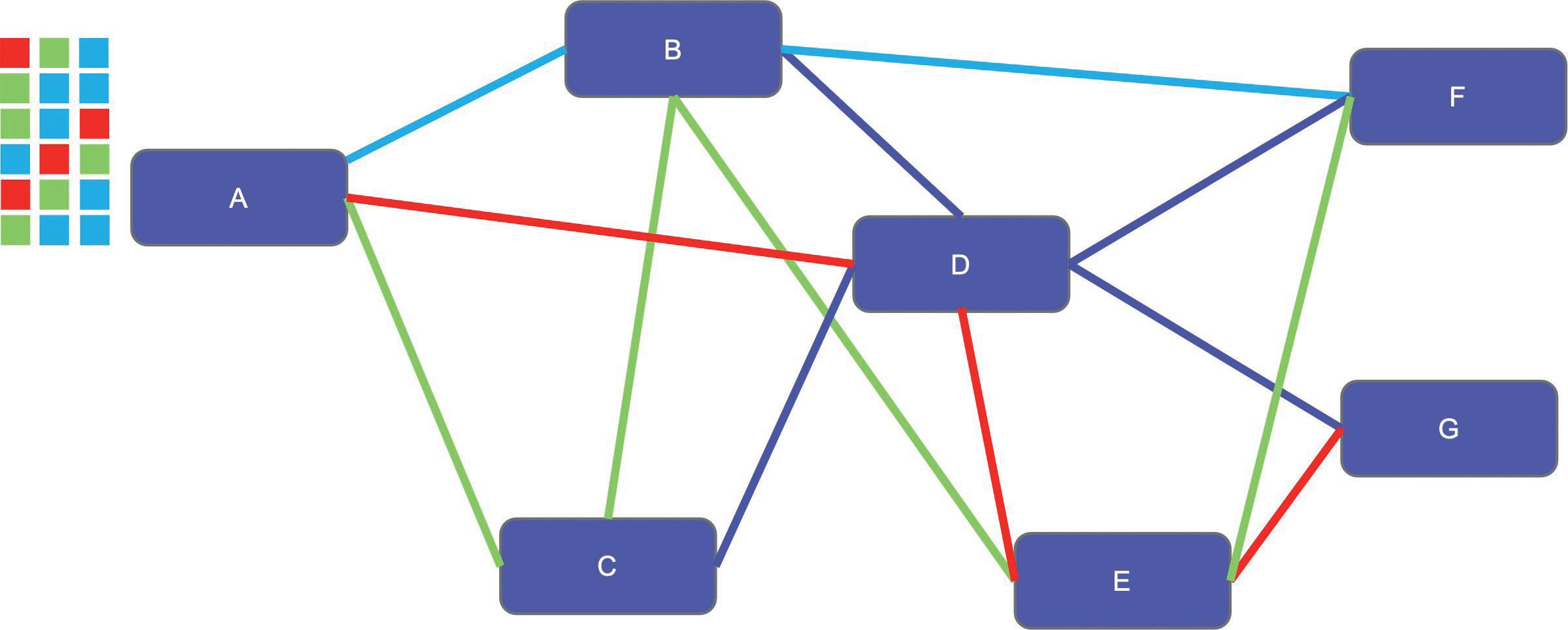

Cette méthode méconnue s'inscrit dans le cadre des méthodes de gestion de flux tirées. Les flux tirés impliquent la régulation des travaux en cours en limitant leur nombre devant les machines, accompagnée d'un signal provenant de la machine en aval indiquant à la machine amont qu'elle est autorisée à produire. Le flux est donc tiré depuis l'extrémité de la chaîne. Chaque machine informe la précédente de son droit de production. Parmi ces méthodes, le Kanban, méthode de contrôle décentralisé de la production, est largement répandue dans l'industrie. Cependant, son efficacité est optimale lorsque les produits fabriqués sont similaires et dans des environnements caractérisés par des chaînes de production en ligne classiques. Ses limites apparaissent lorsque la complexité du flux de production s'accroît. À l'instar du Kanban, la méthode POLCA offre la gestion de flux de production d'une complexité bien supérieure. Principalement employée dans les ateliers organisés en Job Shop et dans des environnements HMLV (High Mix Low Volume), elle vise à réduire les travaux en cours, les temps de passage, tout en accroissant la productivité globale de l'atelier de production. Le principe fondamental de la POLCA consiste à agir à l’instar des feux de circulation, guidant le flux de production pour une répartition équitable de la charge de travail sur chaque machine.

Le MicroMécanicien – 28 – Mars 2024 Le MicroMécanicien – 29 – Mars 2024

La méthode POLCA offre la gestion de flux de production d'une complexité bien supérieure.

Roland Keller

©

Flux de production différent

Prenons l'exemple d'un atelier de production avec plusieurs machines comme sur la figure ci-dessus. La machine A se trouve face à un stock de travaux en cours composé de pièces bleues, rouges et vertes, chacune suivant un flux de production différent, respectivement les chemins bleus, rouges et verts. Il est question de se focaliser sur la machine A pour comprendre le fonctionnement de la méthode, mais cette dernière s’appliquera en réalité à chaque machine, qui chacune d’elle auront leur stock d’encours. Dans une gestion de flux classique, en cas d'une demande urgente pour le produit rouge, la machine A se concentre uniquement sur la production de pièces rouges jusqu'à leur achèvement, pour ensuite passer au produit suivant. Le problème survient lorsque la machine suivante, recevant les pièces rouges (la machine D), est également desservie par d'autres machines (ici, la machine C). Ainsi, la machine D risque d'être rapidement surchargée. Dans ce scénario, la production de pièces rouges par la machine A devient inefficace, car ces pièces s'accumuleront sur une machine déjà surchargée, négligeant ainsi deux autres flux de production

inoccupés (chemins bleu et vert). Pour une gestion optimale des flux, il est essentiel que la machine A produise des pièces rouges pour la machine C tant que celle-ci dispose de capacité disponible, et qu'elle produise pour d'autres machines lorsqu'elle est surchargée.

Guider le flux

L'essence de la POLCA consiste à guider le flux afin que les machines produisent des pièces destinées à des machines disposant de capacités disponibles, plutôt qu'à celles qui sont surchargées. Une fois le concept de base compris, diverses méthodes d'application de la POLCA peuvent être envisagées. La méthode traditionnelle utilise des cartes d'autorisation de production circulant dans une boucle POLCA constituée de deux cellules de production. Le nombre de cartes est limité, calculé à l'aide d'une formule, et celles-ci se déplacent avec des lots de pièces produites. Bien que cette méthode puisse rapidement devenir complexe et exiger des efforts importants pour la gestion des cartes de production, des approches plus simples et numériques peuvent être envisagées.

Capacité disponible Ayant eu l'opportunité de mettre en œuvre la méthode POLCA dans une entreprise dotée d'un flux de production complexe, j'ai opté pour une solution simplifiée et numérique. Chaque cellule de production était dotée d'un tableau créé à l'aide de Power BI, une solution informatique de Microsoft, présentant toutes les pièces en attente de production et la machine suivante sur laquelle elles devaient être dirigées. Une colonne intitulée "POLCA" indiquait, pour chaque pièce, si la machine suivante disposait de capacité disponible ou non. Si tel était le cas, la pièce serait signalée en vert, dans le cas contraire, en rouge. Ce système a permis à l'opérateur de sélectionner parmi tous les travaux en cours les pièces dont la machine suivante avait de la capacité disponible, évitant ainsi la production de pièces destinées à une machine déjà surchargée et vouées à attendre.

Personnalisation des produits

La gestion des flux au sein d'environnements complexes peut rapidement sembler insurmontable. Toutefois, je recommanderais vivement à toute entreprise confrontée à un environnement HMLV de s'intéresser à cette méthode, qui offre, à partir d'un principe fondamental très simple, la possibilité d'organiser la production de la manière la plus efficiente qui soit d'un point de vue global. La méthode POLCA, en agissant comme un guide précis du flux de production, se révèle être une solution efficace pour relever les défis liés à la personnalisation croissante des produits. En adoptant cette approche, les entreprises peuvent envisager une réduction significative des travaux en cours, des temps de passage optimisés, et une augmentation substantielle de la productivité de leur atelier de production. ■

Pitch Idé

Le principe de la POLCA consiste à guider le flux de production pour une répartition équitable de la charge de travail sur chaque machine.

HE-Arc Ingénierie, la FAJI et Swiss Engineering Transjura ont organisé un pitch sur les travaux des Bachelor et Master le 27 novembre dernier au Forum de l'Arc à Moutier. Noah Vessaz, de la filière Ingénierie et gestion industrielle de la HE-Arc concourrait avec son étude sur l’optimisation des flux selon le modèle Polca. Sept jeunes ingénieurs ont présenté leurs travaux sous un angle novateur. Les dossiers ont présenté des aspects innovants et des solutions pertinentes. D’où l’acronyme du concours Idé pour Innover – Développer - Évoluer.

Le MicroMécanicien – 30 – Mars 2024 Le MicroMécanicien – 31 – Mars 2024

En adoptant cette solution, les entreprises peuvent envisager une réduction significative des travaux en cours.

POLCA s’avère efficace pour relever les défis liés à la personnalisation croissante des produits Roland

©

Keller

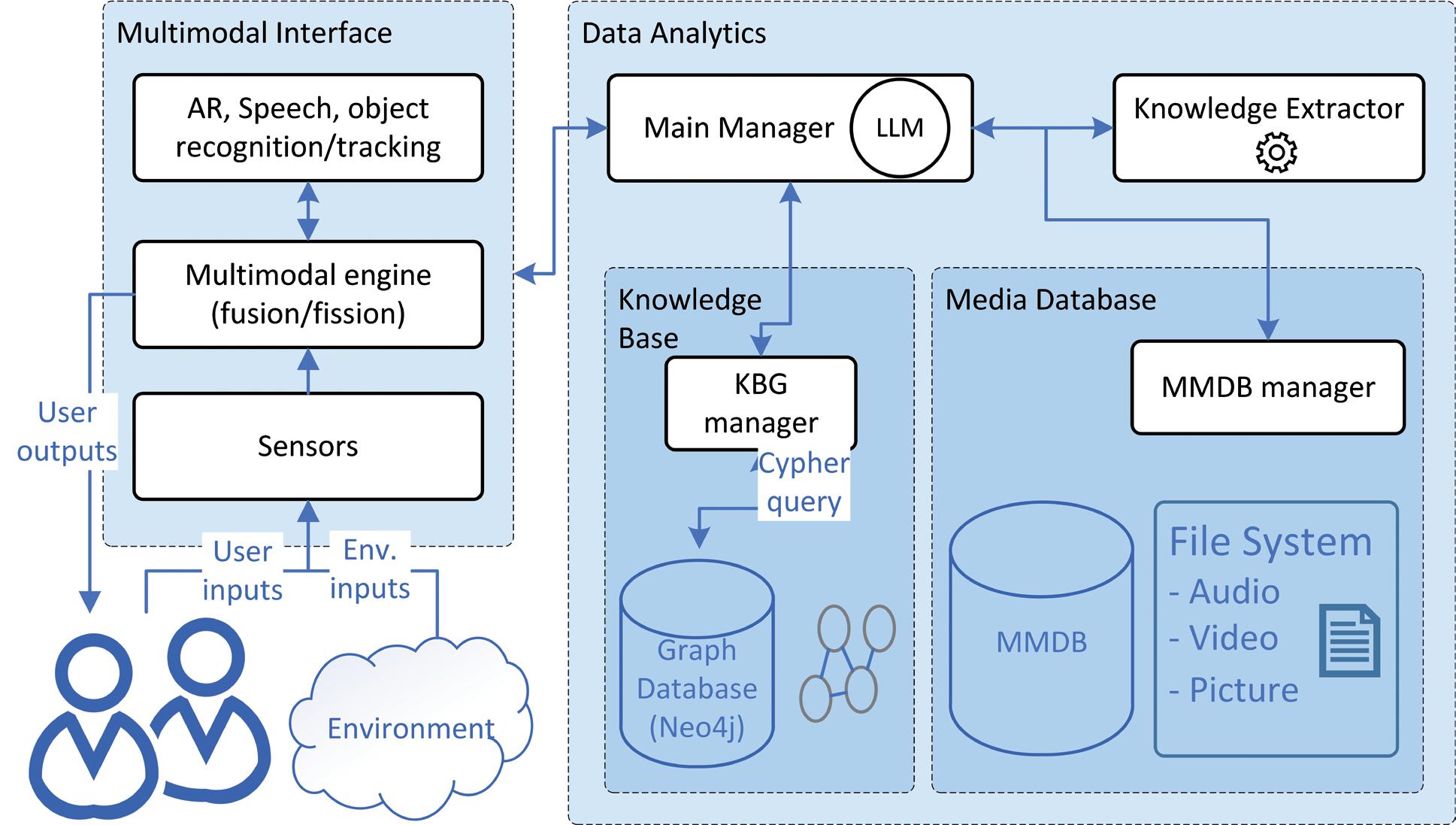

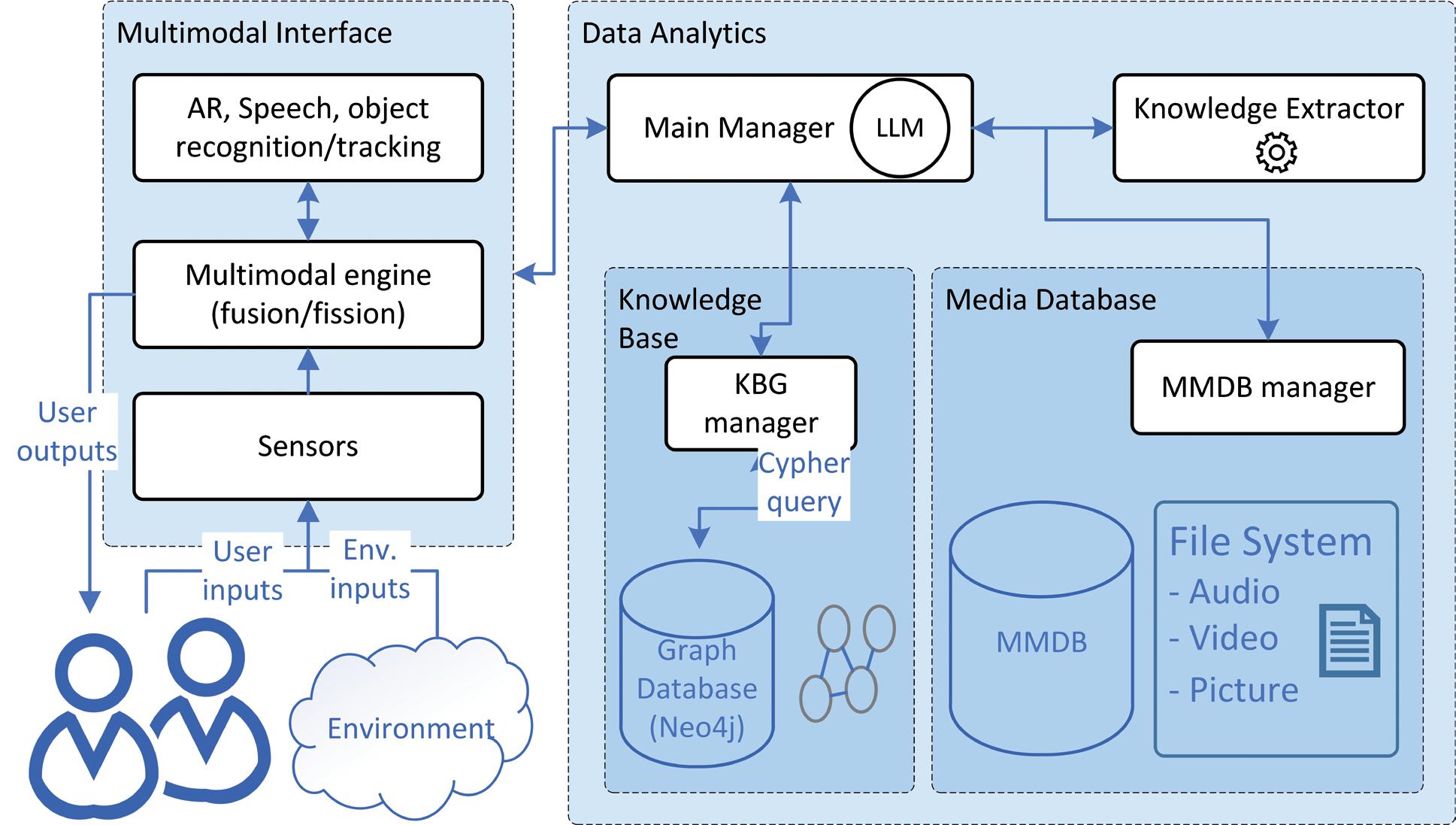

PEmbarquer avec des connaissances utiles

recherche

Le projet OAK – Onboarding with Actionable Knowledge de la HES-SO consiste à transformer l'expérience des opérateurs en connaissances exploitables pour les nouveaux employés grâce aux technologies du big data et de la réalité augmentée. L’industrie est confrontée à la perte de connaissances liées au départ d’opérateurs expérimentés. Et à la difficulté de recruter une maind’œuvre qualifiée.

Francesco Carrino.

Assistant Professor. HES-SO Valais/Wallis

lusieurs études menées par l’Office fédéral de la statistique (OFS), l’ETH Zurich et Credit Suisse confirment cette problématique. Les prévisions indiquent que ce phénomène devrait devenir de plus en plus embarrassant. Les changements démographiques entre les générations semblent en être la principale cause, et une vague de départs à la retraite est à venir, inversant l’évolution du taux de natalité d’après-guerre. Au cours des prochaines années, le nombre de nouveaux retraités en Suisse dépassera largement les 100’000 par an pour atteindre près de 125’000 en 2029. La formation dans l’industrie représente un sacré challenge. L’expérience d’un opérateur et ses connaissances d’une machine, d’un processus, d’une méthodologie, représentent informations variées, non structurées, difficiles à collecter, à standardiser et à exploiter.

Big data

Dans ce projet de recherche, nous combinons des méthodes issues du Big Data et une interface multimodale (texte, vidéo, audio) avancée pour faciliter la collecte et la transmission des connaissances pratiques, et enfin les mettre en œuvre dans un prototype à tester dans un scénario réel : le contrôle de qualité (estimation de défauts visuels) dans la production de tôles d’aluminium de haute précision chez Constellium Valais. Le domaine du Big Data propose des méthodologies visant à stocker, valoriser et exploiter des données diverses et variables, non structurées, avec différents degrés de validité et de vérité. Nous nous concentrons sur l’utilisation de bases de connaissances (BdC, ou Knwoledge Base). Une BdC est une collection d’informations organisée de manière computationnelle par un ordinateur. Les BdC ont de nombreuses applications dans les moteurs de recherche, les chatbots et diverses tâches d’intelligence artificielle. Bien qu’efficaces pour représenter des données structurées, la nature symbolique sous-jacente de ces approches rend les BdC difficiles à manipuler. Une nouvelle direction de recherche connue sous le nom de “knowledge graph embedding” vise à intégrer les composants d’une BdC (entités et relations) dans des espaces vectoriels continus, de manière à en simplifier la manipulation tout en préservant la structure inhérente de la BdC.

Interface homme-machine

Cependant, stocker et récupérer des informations n’est qu’un aspect du problème. Ces informations doivent être à disposition des utilisateurs pour prendre des actions éclairées avec tout le support disponible. L’interface homme-machine joue un rôle fondamental. L’utilisation de la réalité augmentée (RA) pour donner des instructions dans des contextes industriels a été largement explorée dans la littérature. Pour autant, son utilisation pour enregistrer des instructions d’utilisateurs experts, utilisables ensuite par des utilisateurs novices, est un domaine de recherche peu exploré.

Reconnaissance d’objets

Dans ce projet, nous visons à combiner de nouvelles approches basées sur les LLM (large langage model) open source pour construire une « knowledge graph embedding », interroger des fichiers multimédias et récupérer des informations utiles aux opérateurs. L’équipe du Smart

L’utilisation de la réalité augmentée pour donner des instructions dans des contextes industriels a été explorée dans la littérature.

Process Lab de la Haute Ecole d’Ingénierie - HES-SO Valais s’occupe de cet aspect de la recherche. De plus, notre interface avancée combine la RA et la reconnaissance d’objets pour permettre aux opérateurs expérimentés d’enregistrer leur savoir-faire dans le système et soutenir la prise de décision en temps réel des opérateurs inexpérimentés. L’équipe de l’institut HumanTech de la Haute école d'ingénierie et d'architecture de Fribourg s’attaque à ce problème.

Les images ci-dessous, montrent l’architecture de la plateforme ainsi que la reconnaissance d’objets basée sur une machine learning afin de mesurer les défauts de teinte sur une pièce. ■

Le MicroMécanicien – 33 – Mars 2024

Francesco Carrino. Assistant Professor. HES-SO

Le FocusX permet d'effectuer des mesures de rugosité conformes à la norme ISO en quelques clics seulement.

Système de métrologie plus polyvalent

mesure

Après deux ans de recherche et de développement et treize prototypes, Bruker Alicona, basée à Graz, Autriche, vient de lancer le FocusX, plus polyvalent que tout autre appareil de métrologie de sa catégorie.

L'objectif avec le FocusX était de développer un système qui résout les problèmes de mesure les plus importants chez nos clients », explique Urban Muraus, Directeur général de Bruker Alicona. « Cela concerne aussi bien les différentes applications que les multiples secteurs d'activité ». L'exigence est également satisfaite, car le FocusX est parfait pour les mesures sur des surfaces complexes et difficiles d'accès, telles qu'on les trouve dans la production de pièces de précision à l’échelle micro. Les petits rayons de raccordement, comme les angles aigus sont aisément mesurés sur le nouvel appareil. Le FocusX est le partenaire idéal pour mesurer les tolérances les plus fines. « Nous sommes également conscients de l'importance de la représentation 3D des pièces », poursuit Muraus en expliquant les vertus du FocusX. Grâce à la technologie Real3D, la pièce peut être mesurée sous différents angles. Comme son nom l'indique, les différentes visualisations sont fusionnées en une seule image 3D.

Les données 3D générées permettent de mesurer le contour et la forme, ainsi que les écarts de forme.

À propos de Bruker Alicona

Depuis 2019, le fournisseur autrichien de métrologie optique industrielle Alicona est membre du Groupe Bruker. Fondée en 2001, l'entreprise développe, produit et vend des systèmes de mesure dans le monde entier depuis son siège à Raaba, près de Graz. Plus de 90 % de ses produits sont vendus à l'étranger. Grâce à la technologie de Variation Focale, Bruker Alicona comble, avec ses systèmes de mesure, l’écart entre la mesure de coordonnées classique (MMT) et la métrologie de surface (Profilométrie).

Mesure sans contact

Le grand avantage de la mesure optique, par rapport aux technologies tactiles, est qu'elle fonctionne sans contact, alors que les systèmes tactiles doivent scanner les composants. Alors comment l'affichage fonctionnet-il sous différents angles si l'échantillon n'est pas sondé mécaniquement ? Des axes de rotation et d'inclinaison de haute précision permettent d'exploiter les différentes perspectives. Les données 3D générées permettent ensuite de mesurer le contour et la forme, ainsi que les écarts de forme. La mesure sans contact joue un rôle particulier dans les secteurs sensibles tels que celui du dispositif médical et des implants. La nature des composants pose ici un défi supplémentaire. Les implants ou les prothèses se caractérisent souvent par des flancs abrupts, des formes complexes et, enfin, des surfaces très brillantes. Le FocusX détermine cependant les dimensions, la position, la forme et la rugosité des pièces de manière automatisée, raccordée et reproductible, et tout cela sans contact.

Rugosité conforme à la norme ISO La rugosité joue d'ailleurs un rôle très important dans le secteur du dispositif médical, car la qualité de la surface est déterminante pour la biocompatibilité d'un implant. Cependant, la médecine humaine n'est pas la seule industrie qui se concentre sur la rugosité dans le domaine du contrôle qualité. En effet, elle n'influence pas seulement de manière significative l'aspect et la perception des pièces, mais aussi leur fonctionnalité. Et même si cela semble aujourd'hui daté, de nombreuses entreprises utilisent encore la mesure de rugosité de profil par moyens tactiles parce qu'elle est bien établie et semble plus simple. Pour la première fois, cependant, le FocusX permet aux utilisateurs d'effectuer des mesures de rugosité

composants.

Le MicroMécanicien – 35 – Mars 2024

Le grand avantage de la mesure optique est de fonctionner sans contact, alors que les systèmes tactiles doivent scanner les

Le FocusX est parfait pour les mesures sur des surfaces complexes et difficiles d'accès.

La mesure sans contact joue un rôle particulier dans les secteurs sensibles à l’instar du dispositif médical et des implants.

conformes à la norme ISO en quelques clics seulement. La mesure de rugosité est conçue pour être particulièrement conviviale et facile à manipuler. Avec le FocusX, une mesure de rugosité fiable, précise est réalisée sans aucune connaissance préalable.

Des résultats plus rapides

« La métrologie doit s'adapter à la production et non l'inverse », affirme Muraus, en expliquant pourquoi la vitesse joue également un rôle important. Même en métrologie optique, les représentations haute résolution de la géométrie ne doivent pas prendre des heures. C'est pourquoi le FocusX fournit des millions de points mesurés en quelques secondes et offre la possibilité d'automatiser toutes les opérations de mesure. Le FocusX est l'appareil de mesure le plus rapide de sa catégorie de justesse. Le FocusX n'est guère inférieur aux appareils plus coûteux. Il est rapide et précis, le volume de mesure utile est suffisant pour la plupart des applications et le design compact.

Surfaces lisses

Le FocusX est équipé de la technologie de Variation Focale Avancée, qui a été lancée pour la première fois sur le marché avec la µCMM Bruker Alicona. Cette technologie est particulièrement adaptée aux mesures sur des surfaces extrêmement lisses et est également plus rapide que la précédente technologie de Variation Focale. Le FocusX rend désormais cette technologie accessible à un plus large public, car l'appareil offre un rapport qualité-prix incomparable. De ce fait, la technologie de mesure 3D optique devient désormais un enjeu pour les entreprises qui n'utilisaient jusqu'à présent et de manière insatisfaisante les dispositifs tactiles. ■

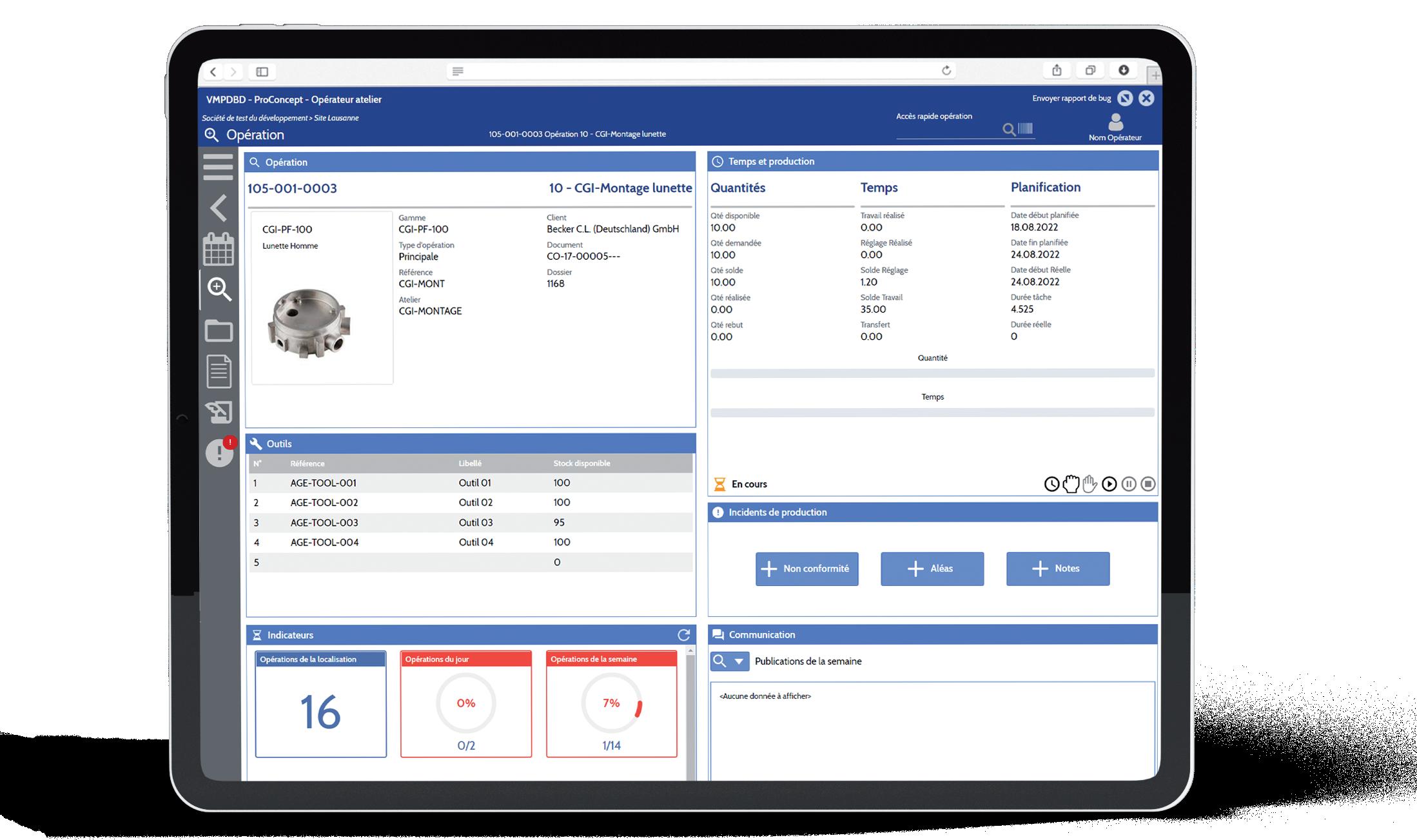

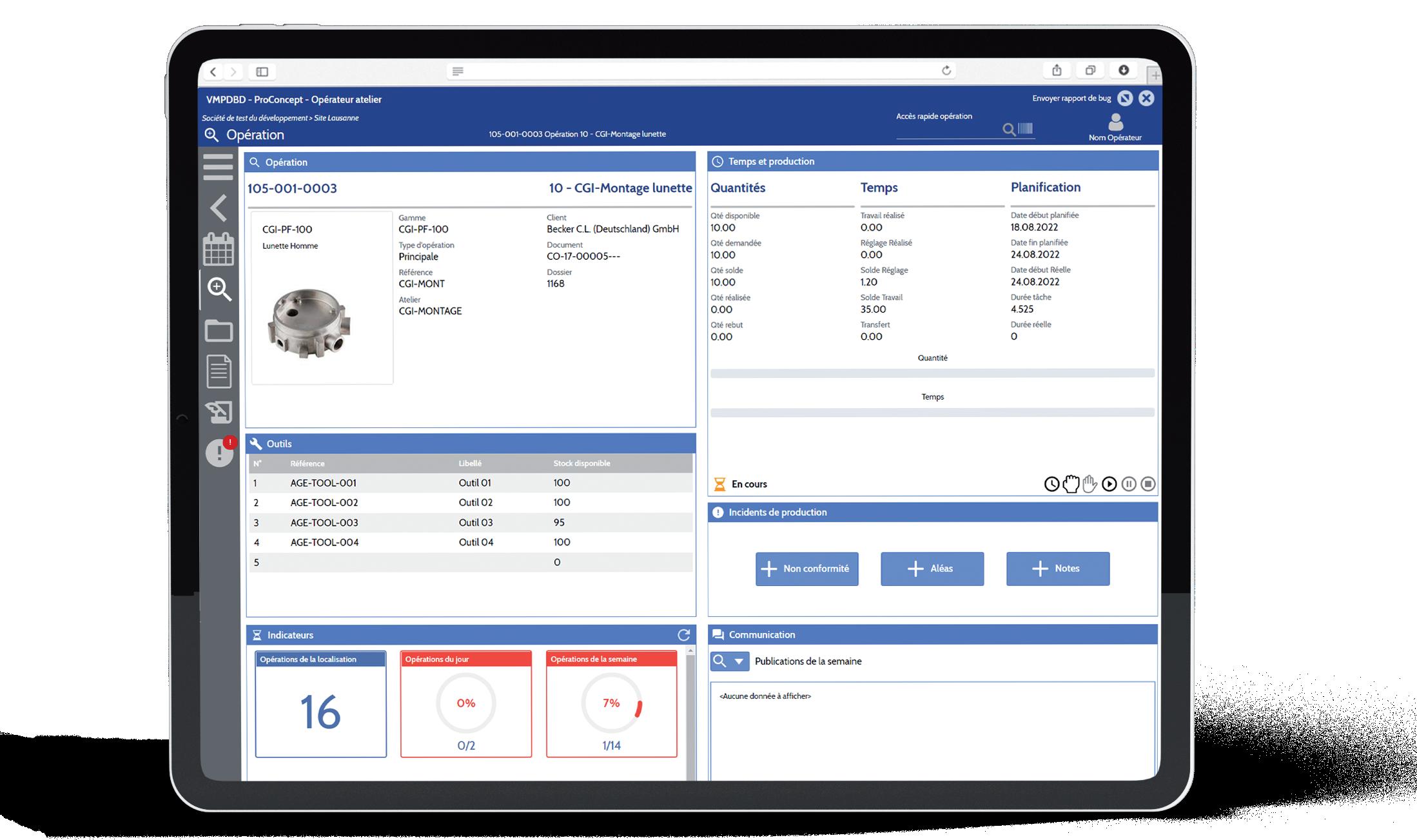

Evolutions et nouvelles perspectives pour ProConcept

Entretien

avec

Yannick Masson, Product Manager ProConcept

Que contient la dernière version 11.4. de l’ERP ProConcept ?

Face aux enjeux de digitalisation des entreprises industrielles, nous avons développé un module atelier à disposition des opérateurs qui facilite la saisie et la lisibilité de leurs tâches. A partir d’une tablette, toutes les informations sont centralisées : ils peuvent maintenant visualiser les ordres et dossiers de fabrication, saisir les données, interagir en temps réel avec leurs collègues et bénéficier de tous les avantages d’un usage en mobilité, indispensable au travail en atelier.

Côté ordonnancement, un cockpit de supervision permet de répondre aux enjeux de l’accélération et de complexification des flux industriels. Pour arbitrer correctement, le responsable aura une vision détaillée, complète et actualisée de la situation des opérations. Associé au module opérateur atelier, notre cockpit permet un ordonnancement et une priorisation court terme efficaces, pour gérer les urgences et aléas.

Enfin, l’ergonomie de notre planification graphique a été fortement améliorée (filtres, tris, navigation, etc..), avec pour objectif un gain de temps considérable. Une fonctionnalité clé a également été ajoutée : la liste des machines utilisables, qui permet de tenir compte des spécificités machines compatibles pour la réalisation d’opérations sur une même ressource.

Grâce au FocusX, une mesure de rugosité fiable, précise est réalisée sans aucune connaissance préalable.

La métrologie doit s'adapter à la production et non l'inverse.

ProConcept est historiquement l’un des ERP les plus déployés auprès des fabricants de montre. C’est pour répondre à leur problématique que nous avons également revu le module de gestion de la matière précieuse. Outre le fait que nous avons simplifié son utilisation et son déploiement chez nos clients, nous avons également amélioré la gestion des taxes matière, des pertes, des extournes ou la possibilité d’import de tabelles de taux Cofipac/cofiter.

Pour nos clients qui possèdent des filiales ou des sites de production en Suisse ou à l’étranger, nous avons amélioré notre EDI interne qui permet de manière simple et transparente l’échange de flux de documents entre deux sociétés sous le système ProConcept ERP.

ProConcept intègre également l’une des gestions à l’affaire les plus performantes du marché, destinée aux entreprises qui ont des cycles de développement longs comme les fabricants de machines.

L’ergonomie de la planification graphique des affaires a également été considérablement améliorée (déplacement des opérations, lien rapide, visualisation de la charge, tris, icones...). Le planning d’affaire peut être exporté au format MSP et PDF pour du management visuel ou l’échange avec des tiers.

ProConcept est certifié Swissdec 5 et intègre nativement la gestion des salaires. Notre ERP permet de gérer les bulletins de salaire courants, mais aussi d’exécuter des calculs pour des situations extrêmement complexes. Nouveauté : un calcul du salaire brut pour net, puissant et dynamique qui va faire gagner un temps considérable aux gestionnaires de paie.

Notre gestion financière couvre un périmètre très large et s’avère très puissante en particulier sur le plan de l’analytique. Nous intégrons de nouveaux automatismes

PROCONCEPT FORTERRO

d’échanges entre l’ERP et les établissements bancaires qui permettront d’éviter des interventions manuelles. Face à la multiplication des cyberattaques, nous renforçons la sécurité notamment au niveau de l’accès à l’ERP en améliorant l’administration des mots de passe, la synchronisation LDAP et en proposant une authentification multi-facteur.

Comment le logiciel ProConcept continue-t-il d’évoluer ?

Quelles vont être les orientations à venir dans les prochaines années ?

Pour répondre aux sollicitations du marché et adresser les enjeux technologiques à venir, nous allons développer notre proposition Cloud. Nous sortirons d’ailleurs ce mois-ci une nouvelle offre ProConcept Cloud. Cette proposition permettra à nos clients de se concentrer sur leurs missions principales plutôt que sur des problématiques IT (investissements et mises à jour Infra, sécurité, gestion des compétences internes ou externes, backup...). Les avantages sont multiples : flexibilité et scalabilité, sécurité, prévisibilité et surtout clarté des coûts, facilitation du télétravail et de l’itinérance.

En parallèle, nous souhaitons continuer à travailler sur la standardisation, l’autonomie, l’ergonomie et les automatismes afin de diminuer les coûts d’exploitation internes et externes de nos clients, tout en continuant d’améliorer notre expertise fonctionnelle sur nos marchés cibles.

www.proconcept.ch

AGENCE CRP RELATIONS PUBLIQUES

La réputation n’est qu’une chose vaine lorsqu’elle n’est pas établie sur la vérité. ”

Citation de Saint Vincent de Pau ; Maximes spirituelles (posthume, 1576)

AGENCE CRP Sàrl

Relations médias en Suisse Bureau de presse externalisé

55, route de Florissant

CH 1206 - Genève

Tel. : +41 22 347 25 96 mcb@agencecrp.ch www.agencecrp.ch

VOTRE

PARTENAIRE D’ÉGAL À ÉGAL

Le groupe TOLUS réunit les compétences professionnelles de trois fournisseurs établis et prospères de solutions globales dans le domaine de l’industrie de la fabrication sous un même toit.

Avec des marques fortes, nous couvrons de manière optimale les besoins de l’industrie. Nous mettons l’accent sur la précision, la qualité et la fiabilité pour répondre aux exigences les plus élevées. Grâce à des idées innovantes, une gestion moderne et des réflexions durables, nous sommes l’entreprise partenaire idéale.

dcswiss.com SWISS PRECISION SINCE 1940 Halle 1.2 Stand D16/E9 2024_Annonce_Micromecanicien.indd 1 21.02.2024 Le MicroMécanicien – 38 – Mars 2024

TOLUS AG Grüttstrasse 106 4562 Biberist NEWEMAG SUVEMA BROMATEC En savoir plus sur nous: 032 674 41 11 info@tolus.ch tolus.com

“

Pourquoi visiter la planète SIAMS au printemps 2024 ?

Moutier du 16 au 19 avril 2024 au Forum de l’Arc (parmi de nombreuses autres)

8,6 bonnes raisons

1 Rencontre en vrai, qualité de contacts maximale !

2 Salon spécialisé microtechnique !