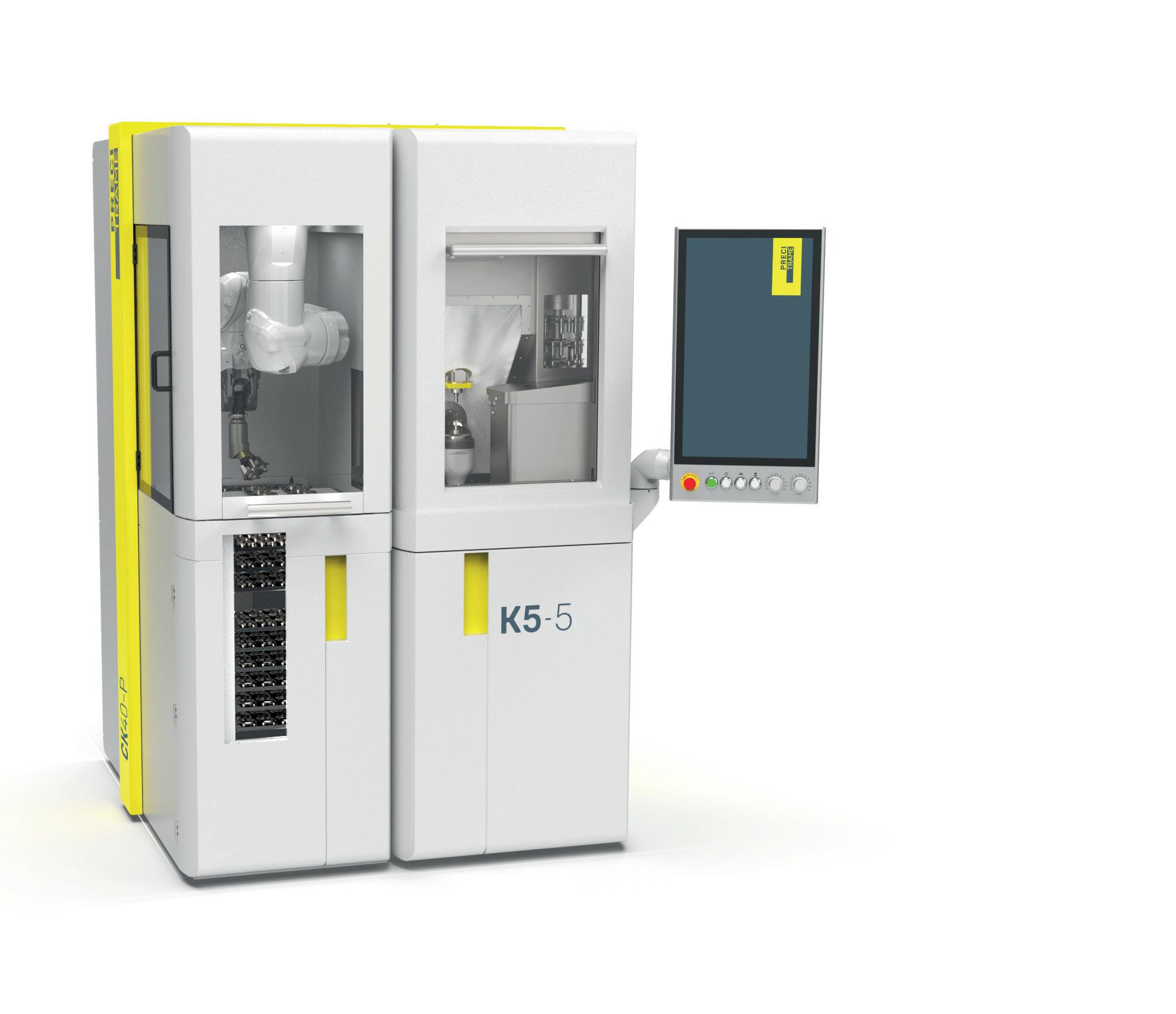

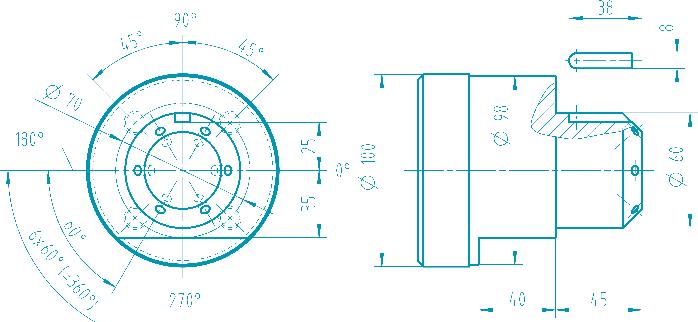

• Fraisage UGV 4 ou 5 axes pour pièces inscrites dans un cube de 50 mm de côté

• Changeur d’outils automatique jusqu’à 50 positions

• Broche d’usinage à fourreau 60’000 tr/min

• Répétabilité de positionnement inférieure à 1 μm

• Axe C pour opérations de tournage jusqu’à 5’500 tr/min

• Nouvelle IHM «Precitrame Machine Manager»

• 90% d’énergie économisée et 1 m² suffisent

• Charge automatique en option

Décolletage

Tournage revolver

Prototypes

Pré-séries

Grandes séries

Swiss Medtech Magazine

N° 1 – Automne 2025 - Hiver 2026

Revue spécialisée

Parutions : 3x par année

Tirage 2'000 exemplaires par numéro

Editeur

Agence CRP Sàrl

55, route de Florissant

1206 Genève

T. +41 22 347 25 96 mcb@agencecrp.ch

Contributeurs :

Charles Decour, Patrick Di Lenardo, François Ducommun, Serge Leimgruber.

Traduction : Barbara Smith

Directrice commerciale

Lila Maalem lila@agencecrp.ch

T. +41 78 310 76 96

Graphiste : Laurent Haoua

Abonnements

30.- CHF par année en Suisse

50.- € par année en Europe

Imprimé en Suisse

ISSN 3042-8211

Al’aune de notre constat, nous avons compris la nécessité de proposer un magazine entièrement dédié au secteur suisse des technologies médicales. Swiss Medtech Magazine (SMM) se positionne d’emblée comme l’unique média national destinée à faire mieux connaitre le know-how de cette industrie qui, avec près de 71'000 personnes employées dans notre pays, est un pilier de l’économie.

SMM mettra en exergue les points forts de cette branche, à savoir les produits et activités des entreprises ainsi que ses dirigeants. Sans oublier les dernières infos sur la recherche au niveau mondial.

Adrian Hunn, directeur de l’association Swiss Medtech (page 22) nous dévoile les enjeux de cette filière dont le chiffres d’affaires dépasse les 20 milliards de francs. Hissons haut le pavillon même en ces temps de vents contraires, car le drapeau suisse a toujours été synonyme de qualité, de rigueur et de résilience. •

Based on our observations, we understood the need to offer a magazine entirely dedicated to the Swiss medical technology sector. Swiss Medtech Magazine (SMM) is positioned as the only national media outlet dedicated to raising awareness of the know-how of this industry, which, with nearly 71,000 people employed in our country, is a pillar of the economy.

SMM will highlight the strengths of this sector, namely the products and activities of companies and their leaders. Not to mention the latest news on global research.

Adrian Hunn, director of the Swiss Medtech association (page 22), reveals the challenges facing this sector, which has a turnover of more than CHF 20 billion. Let's fly the flag high, even in these challenging times, because the Swiss flag has always been synonymous with quality, rigour and resilience. •

Michele Caracciolo di Brienza Editor-in-Chief / Directeur de

la publication

Formlabs présente deux nouveaux matériaux pour les applications dentaires et médicales

Formlabs presents two new materials for dental and medical applications

GAMMA-MRI L’avenir de l’imagerie moléculaire

La miniaturisation au service de la vie

Les technologies récentes favorisent la mobilité des équipements médicaux.

Recent technologies are promoting the mobility of medical equipment.

Les solutions d'accès électroniques de Southco combinent des systèmes de verrouillage et de loquet mécaniques éprouvés avec une activation électronique, offrant par conséquent une sécurité renforcée et des solutions d'accès gérées et surveillées à distance. Ces dispositifs de fermetures de porte électroniques facilitent le passage du verrouillage traditionnel par clé à l'accès électronique grâce à des systèmes de verrouillage intelligents.

Southco's electronic access solutions combine proven mechanical locking and latching systems with electronic activation, providing enhanced security and remotely managed and monitored access solutions. These electronic door closure devices facilitate the transition from traditional key locking to electronic access through intelligent locking systems.

Olympus Surgical Technologies Europe, basée à Hambourg et leader dans la fabrication de solutions d'endoscopie médicale, garantit le respect des normes lors du nettoyage final des optiques de précision revêtues en mettant en œuvre une installation modulaire UCMSmartLine d'immersion en série à ultrasons, associée à une démarche de service sur mesure. Cela comprend l’inspection périodique de la puissance et de la fréquence des ultrasons grâce au système révolutionnaire de Mesure de Performance Acoustique (APM) d'Ecoclean.

Olympus Surgical Technologies Europe, based in Hamburg and a leading manufacturer of medical endoscopy solutions, ensures compliance with standards during the final cleaning of coated precision optics by implementing a modular UCMSmartLine serial ultrasonic immersion system, combined with a customised service approach. This includes periodic inspection of the power and frequency of the ultrasound using Ecoclean's revolutionary Acoustic Performance Measurement (APM) system.

La puissance et la fréquence des ultrasons ont une influence décisive sur l'efficacité du nettoyage. The power and frequency of the ultrasound have a decisive influence on cleaning efficiency.

Our strengths?

• Recognized expertise in medical devices, in-vitro diagnostics and pharmaceuticals.

• A strategic presence in Fribourg at the crossroads of languages and cultures.

• A commitment to innovation, creativity, and operational efficiency that ensures accelerated project advancement.

• Experienced personnel available for key representative functions, such as PRRC, Qualified Person, Data Protection Officer or QA & RA Manager

• Acting as a Swiss Authorized Representative (CH-REP), we support the market access of medical devices in Switzerland.

PMS has been supporting start-ups and MedTech & Pharmaceutical companies for nearly 20 years in turning their most ambitious projects into reality. From the first idea to regulatory certification, we support and accompany start-ups, SMEs, and international companies with tailor-made solutions, developed within an innovative framework and fully compliant with regulation and international standards.

deux nouveaux matériaux pour les applications dentaires et médicales

Formlabs presents two new materials for dental and medical applications

BioMed Durable Resin est une nouvelle formulation développée pour un matériel biocompatible capable de résister aux chocs, aux manipulations brusques et à la pression.

BioMed Durable Resin is a new formulation developed for a biocompatible material capable of resisting impact, rough handling and pressure.

Dental LT Comfort Resin est un matériau flexible et résistant qui permet de fabriquer des gouttières occlusales et des appareils de nuit confortables et durables. Approuvée pour le contact avec la peau, BioMed Durable Resin permet de fabriquer des instruments et des dispositifs médicaux durables, biocompatibles et résistants aux chocs.

Dental LT Comfort Resin is a flexible, durable material that can be used to make comfortable, long-lasting occlusal splints and night appliances. Approved for skin contact, BioMed Durable Resin enables the manufacture of durable, biocompatible and impact-resistant medical instruments and devices.

Dental LT Comfort Resin est un nouveau matériau d'impression 3D biocompatible pour fabriquer des gouttières flexibles

Dental LT Comfort Resin is a new biocompatible 3D printing material for making flexible trays

Formlabs, le leader de l'impression 3D, a annoncé cette été le lancement de deux nouveaux matériaux pour les applications dentaires et médicales disponibles pour les imprimantes Form 3B, Form 3B+ et Form 3BL : Dental LT Comfort Resin et Biomed Durable Resin. L'entreprise élargit sa gamme de plus de quarante matériaux d'impression 3D pour stimuler l'innovation et permettre aux établissements de soins, aux fabricants de produits médicaux et aux cabinets et laboratoires dentaires et orthodontiques de créer des dispositifs sur mesure.

« Avec le lancement de ces deux nouveaux matériaux, nous sommes fiers d'élargir notre gamme de matériaux et de permettre aux professionnels des secteurs dentaire et médical de repousser les limites du de l'impression 3D. », a déclaré Guillaume Bailliard, président de la division Healthcare pour Formlabs.

Formlabs, the leader in 3D printing, this summer announced the launch of two new materials for dental and medical applications available for Form 3B, Form 3B+ and Form 3BL printers: Dental LT Comfort Resin and Biomed Durable Resin. The company is expanding its range of more than forty 3D printing materials to drive innovation and enable healthcare facilities, medical manufacturers and dental and orthodontic practices and laboratories to create bespoke devices.

‘With the launch of these two new materials, we are proud to expand our range of materials and enable dental and medical professionals to push the boundaries of 3D printing,’ said Guillaume Bailliard, President of the Healthcare Division for Formlabs.

For the

10x longer lifespan than carbide tools. Unrivaled stability you'll appreciate.

Next-Generation PCD Tools

Formlabs lance Dental LT Comfort Resin, un nouveau matériau d'impression 3D biocompatible qui permet de fabriquer des gouttières flexibles et des plaques occlusales durables. Ce nouveau matériau a été conçu pour offrir au patient un grand confort, une bonne adaptation et une excellente résistance à l'usure. Il permet ainsi d'améliorer le traitement, par exemple en augmentant l'observance des patients et en réduisant le nombre de visites de suivi. Avec ce dernier ajout à sa gamme de produits dentaires, Formlabs poursuit sa mission de fournir des matériaux de qualité supérieure, abordables et faciles à utiliser aux cabinets et aux laboratoires.

« Quand j'ai pu tester Dental LT Comfort Resin de Formlabs Dental, j'ai été stupéfait », a déclaré Stephan Kreimer, directeur de Kreimer Dentallabor GmbH & Co. « L'aspect pré-poli et la translucidité exceptionnelle que présente la résine dès sa sortie de l'imprimante a permis de réduire considérablement le temps de post-traitement. J'ai également été impressionné par sa résistance à la rupture et sa flexibilité qui garantissent un confort optimal et en font un choix idéal pour les gouttières dentaires. »

Formlabs ouvre la voie à la fabrication numérique pour que chacun puisse créer sans limites. Le siège social de l'entreprise se trouve à Somerville, au Massachusetts (États-Unis), et elle a ouvert des bureaux en Allemagne, au Japon, en Chine, à Singapour, en Hongrie et en Caroline du Nord. L'impression 3D Formlabs est le premier choix des ingénieurs, concepteurs, fabricants et décideurs du monde entier. Les produits Formlabs comprennent les imprimantes Form 3+, Form 3B+, Form 3L et Form 3BL, qui reposent sur une forme avancée de stéréolithographie (SLA) appelée impression 3D par Low Force Strereolithography (LFS), les solutions de post-traitement Form Wash et Form Cure, l'imprimante 3D SLS Fuse 1 et la solution de production industrielle Form Auto. Avec sa gamme Factory Solutions destinée aux utilisateurs industriels, Formlabs offre aux usines de demain la flexibilité dont elles ont besoin pour des applications industrielles exigeantes et évolutives. Formlabs met également au point sa propre gamme de matériaux haute performance qui repoussent les limites de l’impression 3D, ainsi que l'un des meilleurs logiciels d’impression 3D. www.formlabs.com

Formlabs is paving the way for digital manufacturing so that everyone can create without limits. The company is headquartered in Somerville, Massachusetts and has offices in Germany, Japan, China, Singapore, Hungary and North Carolina.Formlabs 3D printing is the first choice of engineers, designers, manufacturers and decision makers worldwide. Formlabs products include the Form 3+, Form 3B+, Form 3L and Form 3BL printers, which are based on an advanced form of stereolithography (SLA) called Low Force Strereolithography (LFS) 3D printing, the Form Wash and Form Cure post-processing solutions, the Fuse 1 SLS 3D printer and the Form Auto industrial production solution. With its Factory Solutions range for industrial users, Formlabs offers tomorrow's factories the flexibility they need for demanding and scalable industrial applications. Formlabs is also developing its own range of high-performance materials that push the boundaries of 3D printing, as well as some of the best 3D printing software. www.formlabs.com

Formlabs is launching Dental LT Comfort Resin, a new biocompatible 3D printing material that enables the manufacture of flexible splints and durable occlusal plates. This new material has been designed to offer patients high comfort, good adaptation and excellent resistance to wear. As a result, treatment can be improved by, for example, increasing patient compliance and reducing the number of follow-up visits. With this latest addition to its dental product range, Formlabs is continuing its mission to provide high-quality, affordable and easyto-use materials to dental practices and laboratories.

‘When I was able to try out Dental LT Comfort Resin from Formlabs Dental, I was amazed,’ said Stephan Kreimer, Managing Director of Kreimer Dentallabor GmbH & Co. ’The pre-polished appearance and exceptional translucency of the resin straight out of the printer meant that post-processing time was considerably reduced. I was also impressed by its fracture resistance and flexibility, which ensure optimum comfort and make it an ideal choice for dental trays.’

Gouttières flexibles en résine biocompatible Dental LT Comfort.

Dental LT Comfort flexible trays in biocompatible resin.

Les résines biocompatibles de Formlabs, en particulier BioMed Clear Resin et BioMed White Resin, ont été largement utilisées pour créer des dispositifs médicaux allant des guides chirurgicaux aux modèles anatomiques. Pour répondre à la demande de dispositifs et d'instruments médicaux sur mesure, Formlabs lance maintenant BioMed Durable Resin, une nouvelle formulation développée spécifiquement pour répondre au besoin d'un matériau biocompatible capable de résister aux chocs, aux manipulations brusques et à la pression. Il a été démontré que les instruments spécifiques au patient tels que les guides chirurgicaux sur mesure améliorent les résultats des patients de 16 %, et réduisent les complications de près de 30 %. De plus, les dispositifs personnalisés augmentent la précision, ce qui réduit les temps d'opération et améliore les résultats des patients. BioMed Durable Resin offre de nouvelles possibilités d'impression 3D dans le secteur de la santé. Sa résistance aux chocs, aux éclats et à l'abrasion, sa transparence et son excellente finition de surface la rendent idéale pour fabriquer des instruments chirurgicaux personnalisables qui pourront être frappés avec un maillet chirurgical ou secoués avec une scie à découper.

TechFit est un fournisseur de PSI qui collabore avec des médecins pour concevoir et imprimer en 3D des instruments chirurgicaux. Le PDG et cofondateur Mauricio Toro utilise BioMed Durable Resin pour produire des instruments sur mesure capables de résister aux chocs, aux éclats et à l'abrasion. « Nous pensons que Biomed Durable Resin est le matériau idéal pour imprimer des instruments chirurgicaux à usage unique et spécifiques au patient », affirme M. Toro. « Ses excellentes propriétés mécaniques offrent une plus grande souplesse de conception et donnent accès à un plus grand nombre d'indications. Elle conserve également les propriétés biocompatibles requises pour obtenir les meilleurs résultats chirurgicaux possibles. »

BioMed Durable Resin est un matériau de classe VI USP fabriqué dans une installation enregistrée auprès de la FDA et certifiée ISO 13485. Il peut être utilisé dans des applications nécessitant un contact prolongé avec la peau et un contact à court terme avec les tissus, les os et la dentine. •

BioMed

Durable

Resin offre de nouvelles possibilités d'impression 3D dans le secteur de la santé

BioMed

Durable

Resin opens up new possibilities for 3D printing in the healthcare sector

Formlabs' biocompatible resins, in particular BioMed Clear Resin and BioMed White Resin, have been widely used to create medical devices ranging from surgical guides to anatomical models. To meet the demand for bespoke medical devices and instruments, Formlabs is now launching BioMed Durable Resin, a new formulation developed specifically to meet the need for a biocompatible material that can withstand impact, rough handling and pressure.

Patient-specific devices such as custom surgical guides have been shown to improve patient outcomes by 16%, and reduce complications by up to 30%. In addition, custom devices increase precision, reducing operating times and improving patient outcomes. BioMed Durable Resin opens up new possibilities for 3D printing in the healthcare sector. Its impact, chip and abrasion resistance, transparency and excellent surface finish make it ideal for making customisable surgical instruments that can be struck with a surgical mallet or shaken with a chop saw.

TechFit is a PSI supplier that works with doctors to design and 3D print surgical instruments. CEO and co-founder Mauricio Toro uses BioMed Durable Resin to produce bespoke instruments that can withstand shocks, chips and abrasion. ‘We believe that Biomed Durable Resin is the ideal material for printing single-use, patient-specific surgical instruments,’ says Toro. ‘Its excellent mechanical properties offer greater design flexibility and access to a wider range of indications. It also retains the biocompatible properties required to achieve the best possible surgical outcomes.’

BioMed Durable Resin is a USP Class VI material manufactured in an FDA-registered, ISO 13485-certified facility. It can be used in applications requiring prolonged contact with skin and short-term contact with tissue, bone and dentin. •

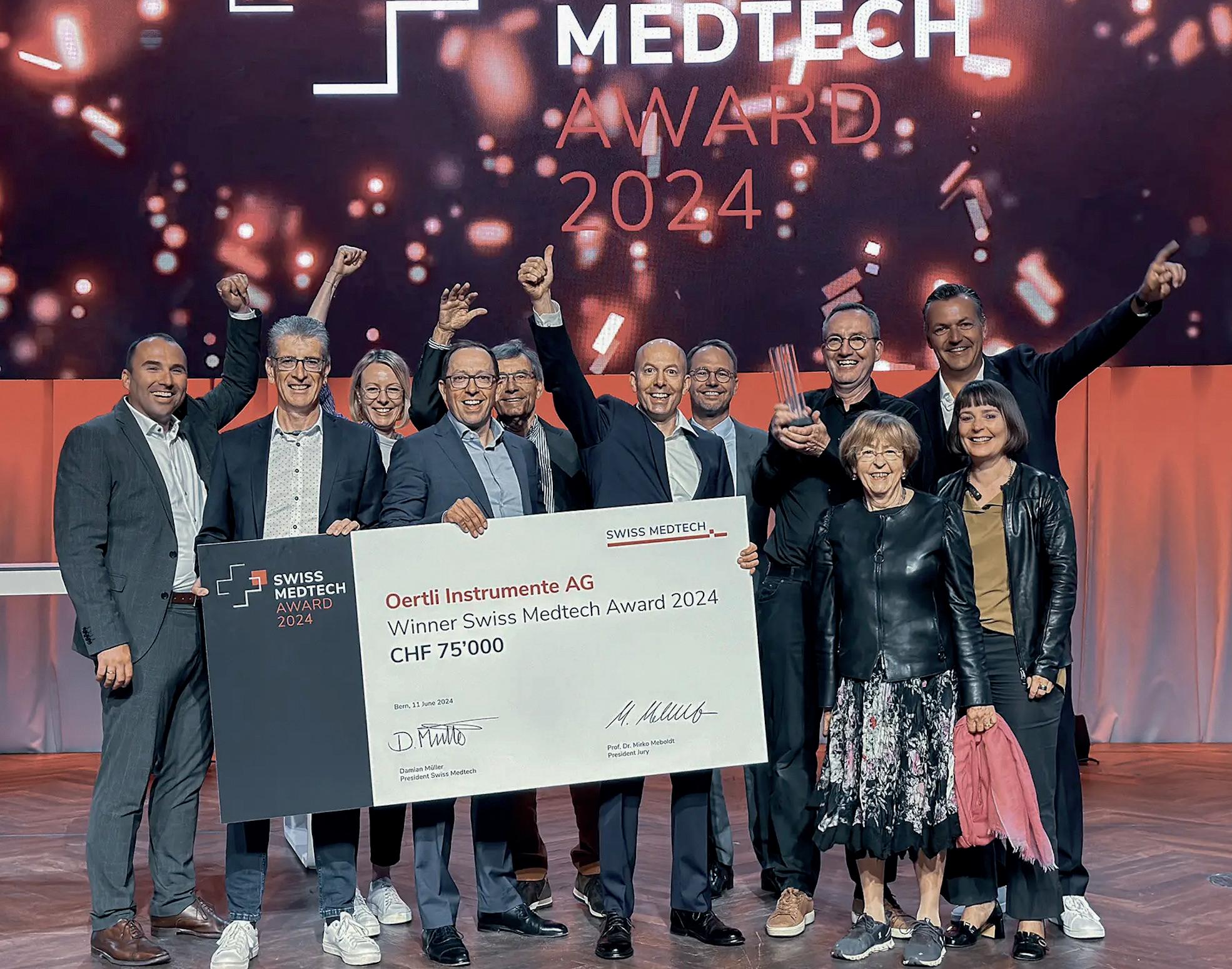

à Berne.

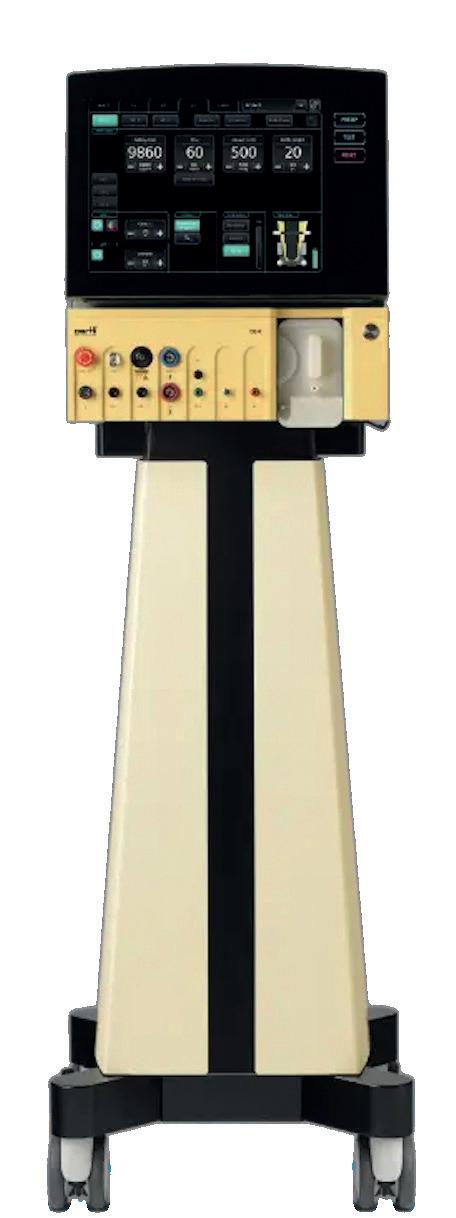

La chirurgie ophtalmique exige une précision extrême et une maîtrise totale de l’environnement opératoire. Pour y répondre, Oertli Instrumente AG fabrique des instruments de haute précision pour les blocs opératoires du monde entier. Son ambition : rendre chaque intervention plus précise, plus sûre et plus accessible.

Kristell Moullec

Fondée en 1955 comme atelier de micromécanique, Oertli se tourne rapidement vers l’ophtalmologie. Dès 1971, elle lance la première coupeuse de vitrectomie, permettant de retirer le corps vitré avec une finesse inédite. Portée par d’autres innovations, Oertli s’impose au fil des décennies comme un acteur clé de la microchirurgie oculaire. Aujourd’hui, l’entreprise familiale maîtrise toute la chaîne de production, de la plus petite pièce aux plateformes complètes.

Oertli propose trois plateformes complémentaires, pensées pour répondre aux exigences de l’ophtalmologie moderne :

• OS 4 : La plus polyvalente. Elle couvre les interventions de la cataracte, du glaucome et de la rétine. Elle associe un système à trois pompes à la technologie brevetée SPEEP®, un éclairage Power LED double source et un laser endoculaire intégré.

• Faros : Compacte et réactive. Optimisée pour la chirurgie du segment antérieur et les interventions combinées, elle embarque aussi la technologie SPEEP® et un système d'infusion actif ou gravitaire. Elle intègre la fonction HFDS® pour la chirurgie micro-invasive du glaucome.

• CataRhex 3 : La portabilité sans compromis. Pesant à peine cinq kilos, elle concentre toute la puissance nécessaire à la chirurgie de la cataracte. Sa pompe SPEEP® et la technologie easyPhaco® assurent aspiration contrôlée et stabilité de la chambre antérieure.

La précision selon Oertli repose sur une ingénierie fine des fluides. Grâce à SPEEP®, présente sur toutes les plateformes, les chirurgiens contrôlent débit et vide avec précision, garantissant la stabilité de la chambre antérieure. Cette dynamique

OS 4 : plateforme haut de gamme pour la cataracte, le glaucome et la rétine.

• Fondation : 1955, par Heinz A. Oertli

• Siège : Berneck, Saint-Gall

• 300 collaborateurs en Suisse, 120 dans ses filiales

• Domaines : Chirurgie de la cataracte, du glaucome et vitréo-rétinienne

• Production 100 % suisse et soutien à la chirurgie ophtalmologique.

La combinaison de la portabilité des appareils, leur solidité et leur simplicité d'utilisation pave la voie à des interventions auparavant inimaginables.

repose sur des micro-composants — mini-turbines, vannes calibrées, capteurs de pression — usinés dans des aciers inoxydables médicaux de haute pureté. L’ensemble assure une stabilité intraoculaire essentielle aux interventions les plus délicates.

Oertli maîtrise l’ensemble de ses processus de fabrication sous un même toit, à Berneck. Cette approche garantit la qualité, mais aussi la capacité d’adapter ses dispositifs aux besoins des centres ophtalmologiques de pointe qu'à ceux des zones reculées. La combinaison de la portabilité des appareils, leur solidité et leur simplicité d'utilisation pave la voie à des interventions autrefois inimaginables.

En 2024, Oertli Instrumente AG s’est vu remettre le Swiss Medtech Award, une distinction saluant l'innovation technologique, le bénéfice direct pour les patients, l'amélioration des soins et l'esprit pionnier de l'entreprise. Une fierté que partagent Christoph et Thomas Bosshard, co-CEO de l’entreprise : « Ce prix couronne le travail et l’engagement de toute notre équipe. » •

Christoph et Thomas Bosshard, co-CEO de l’entreprise familiale Oertli Instrumente AG.

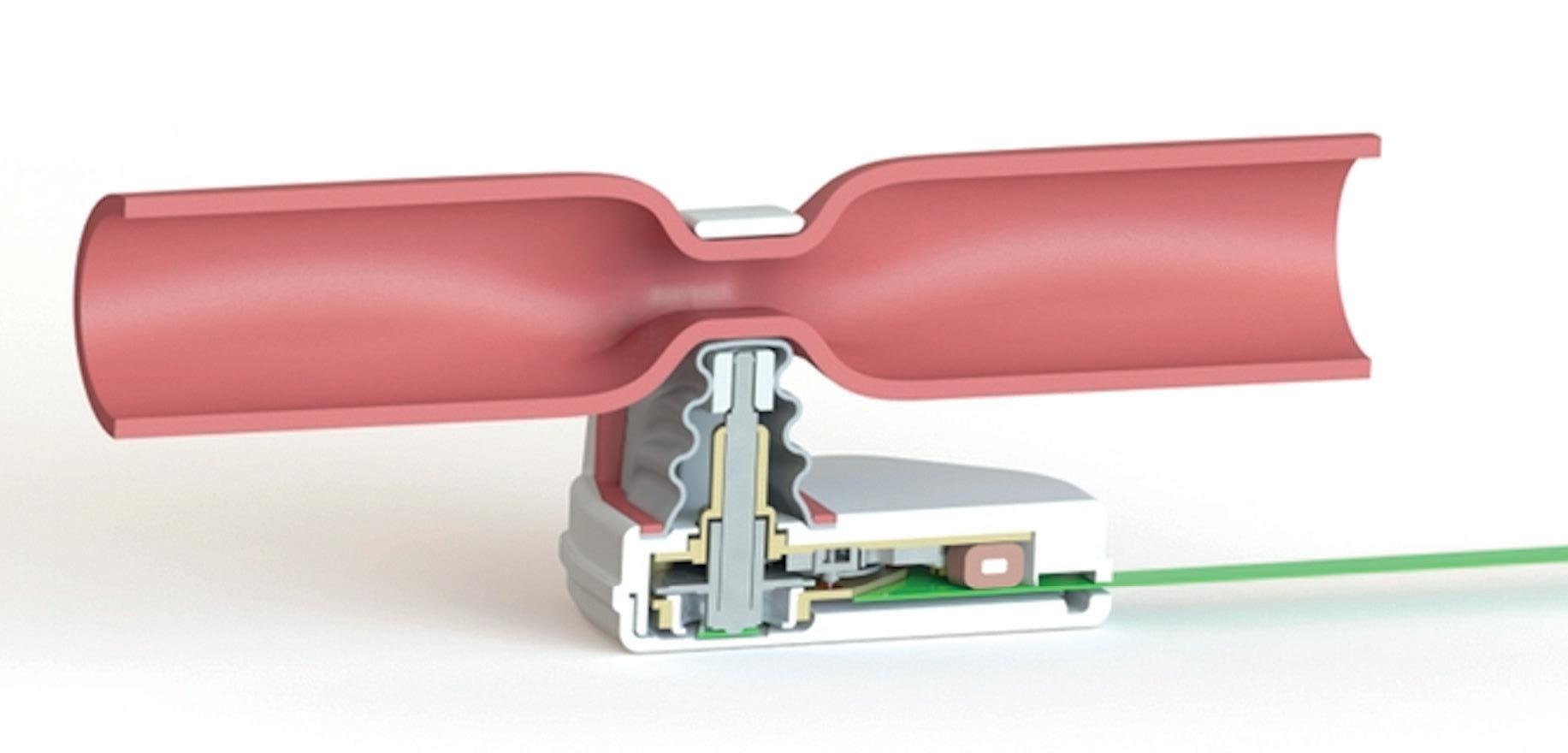

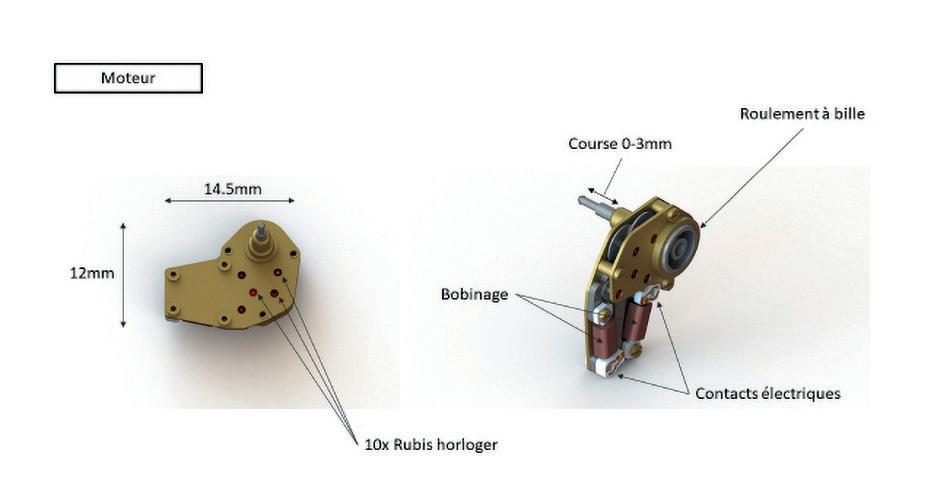

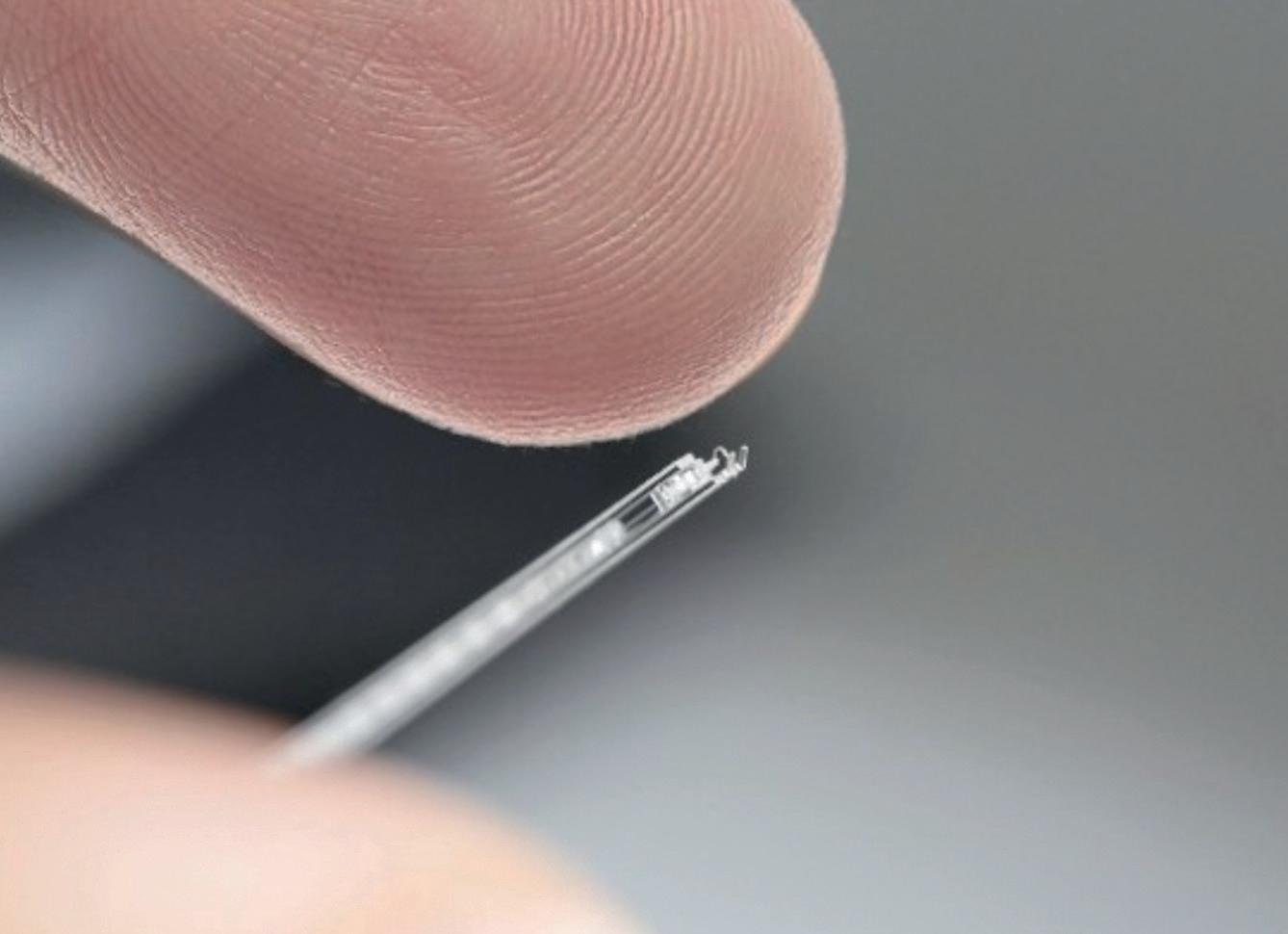

« Pour assurer le réglage du débit sanguin, l’ouverture et la fermeture de NeoCare doivent être précises pour obtenir des bénéfices thérapeutiques. »

La fondation EspeRare, basée à Genève, a développé un dispositif médical réglable à distance pour les nouveau-nés atteints de graves malformations cardiaques. Du nom de NeoCare, cet implant cardiaque contrôle le flux sanguin partant du cœur vers les poumons du nourrisson. NeoCare est le fruit d’un nouveau paradigme. La fondation EspeRare, à l’origine de cette technologie, œuvre comme une passerelle entre le développement thérapeutique des maladies orphelines, grandes oubliées des circuits pharmaceutiques et celui de la recherche médicale. Une communauté de chercheurs, de médecins et de patients aspire à faire avancer la cause des maladies rares. Dans le cas de malformations cardiaques congénitales, il existe déjà des méthodes palliatives pour y remédier. Mais l’intervention chirurgicale qui consiste à implanter une bandelette autour de l’artère pulmonaire est loin d’être optimale. Impossible de contrôler le débit sanguin dans l’artère pulmonaire. Les cardiologues et chirurgiens cardiaques ont besoin d’un outil fiable, en particulier pour opérer les bébés prématurés. NeoCare a été pensé pour répondre à cette demande. Le procédé consiste à implanter un dispositif autour de l’artère pulmonaire, réglable à distance et supporté sans risque par les bébés. Le chirurgien place un dispositif miniature dans la cage thoracique du nouveau-né, et cercle les artères dont le diamètre oscille autour de 1 cm. Une amélio-

ration technologique majeure de la prise en charge des petits patients vulnérables.

La manufacture horlogère Schwartz Etienne, La Chaux-deFonds, s’est chargée de fabriquer cet appareil médical en 2019. Son CEO Mauro Egermini indique : « Le mécanisme est relativement simple mais demande beaucoup de précision, car nous travaillons sur des tolérances au micron. » Pour Florence Porte Thomé, cofondatrice et directrice R&D de la fondation EspeRare : « Seule l’horlogerie suisse pouvait atteindre la précision et la fiabilité nécessaires au réglage du débit sanguin pulmonaire. » Outre, la Haute Ecole d’ingénieurs du Canton de Vaud (HEIG-VD), un consortium mondial d’experts dans le design d’une nouvelle génération de cerclage de l’artère pulmonaire était également de la partie.

Sa technologie permet des ajustements non invasifs et précis du débit et de la pression du sang, appliquant la technologie des montres suisses à ces besoins médicaux. La précision du piston est de 0,1 mm et le dispositif peut être appliqué à des artères de bébés d’un diamètre de 11 mm seulement. « Ce système comprend un dispositif de cerclage miniature au bénéfice d’un micromoteur de montre qui sera fixé autour de l’artère pulmonaire. Il sera relié par un câble reliant le dispositif de

cerclage à l’antenne sous-cutanée, affirme Pascal Coeudevez, responsable en développement de projets à l’ICT de la HEIGVD. Fixée dans le thorax du patient, cette antenne contient un récepteur de radiofréquence et une carte électronique. Une unité de contrôle externe reliée à une antenne extérieure envoie

L’aventure commence en 2013 avec le départ de Merck Serono de Genève. Florence Porte, Caroline Kant et Béatrice Gréco ne baissent pas les bras et lancent la Fondation EspeRare. Ses trois fondatrices mettent leur savoir-faire pharmaceutique au service d’enfants atteints de maladies rares. Les fonds philanthropiques et publics récoltés par cette fondation sont mobilisés pour offrir une chance à des traitements peu rentables. En 2014, EspeRare a reçu un prix de la co-création sociale et commerciale lors du Zermatt Summit. Cette fondation a été sélectionnée comme l’une des meilleures start-up suisses pour son modèle d’entreprise innovante. Au carrefour de la philanthropie et de l’industrie pharmaceutique, EspeRare propose une nouvelle voie, NeoCare trace le chemin. www.esperare.org

l’énergie et les informations pour activer le moteur et régler l’ouverture et la fermeture du dispositif de cerclage. Un logiciel personnalisé recueille des informations sur le degré d’occlusion.» Ce dispositif pourra être appliqué à des pathologies qui nécessitent un contrôle du débit. EspeRare l’envisage pour la transplantation hépatique pour améliorer le pronostic.

EspeRare développe des dispositifs médicaux ou candidat médicament pour les transférer au monde industriel. « La prochaine étape sera le passage du prototype au produit, souligne Florence Porte Thomé, nous avons pour ambition de faire de cette technologie la référence dans le cerclage des vaisseaux. » Cette fondation cherche un partenaire pour sa phase d’industrialisation. •

Tous les éléments du micromoteur de NeoCare

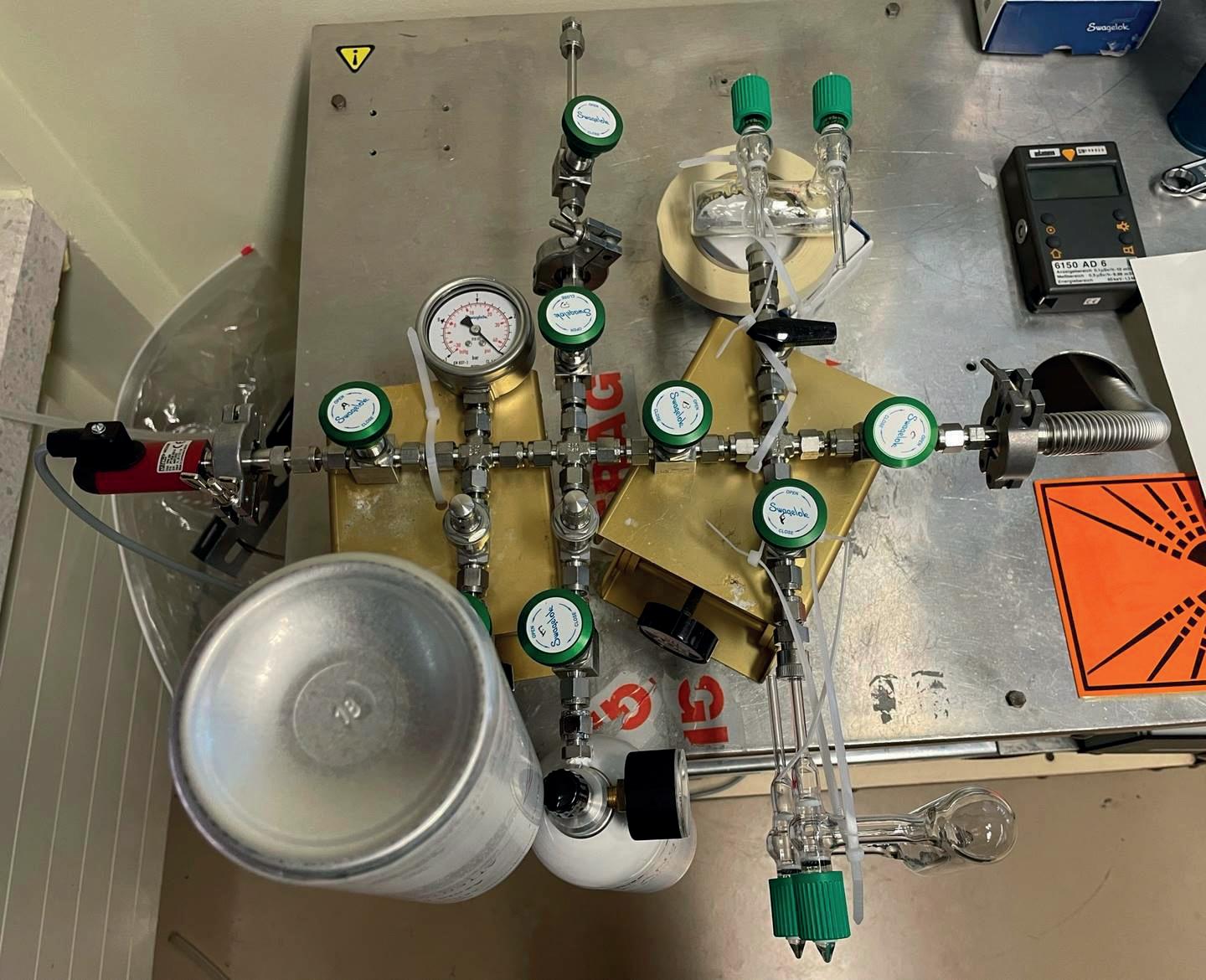

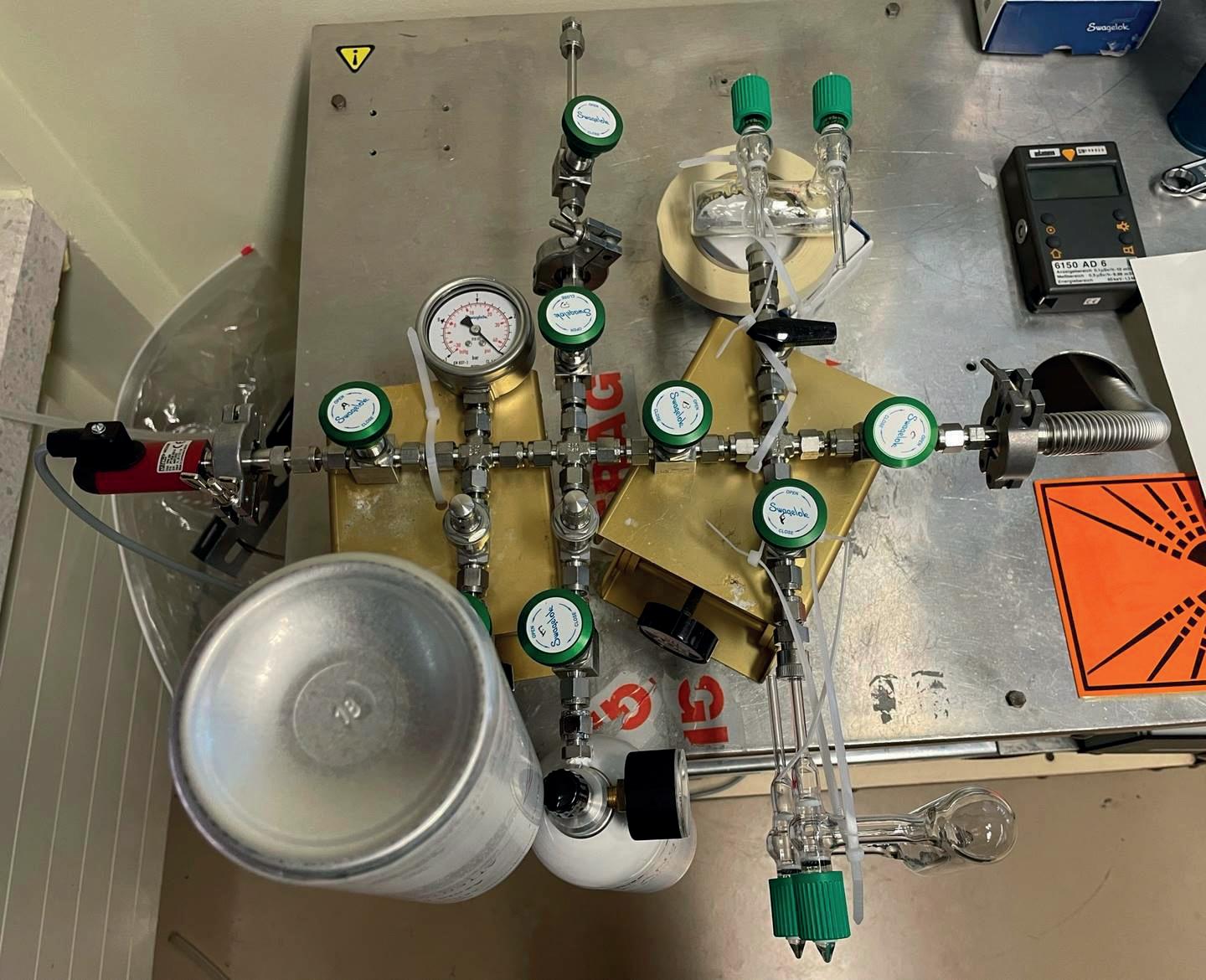

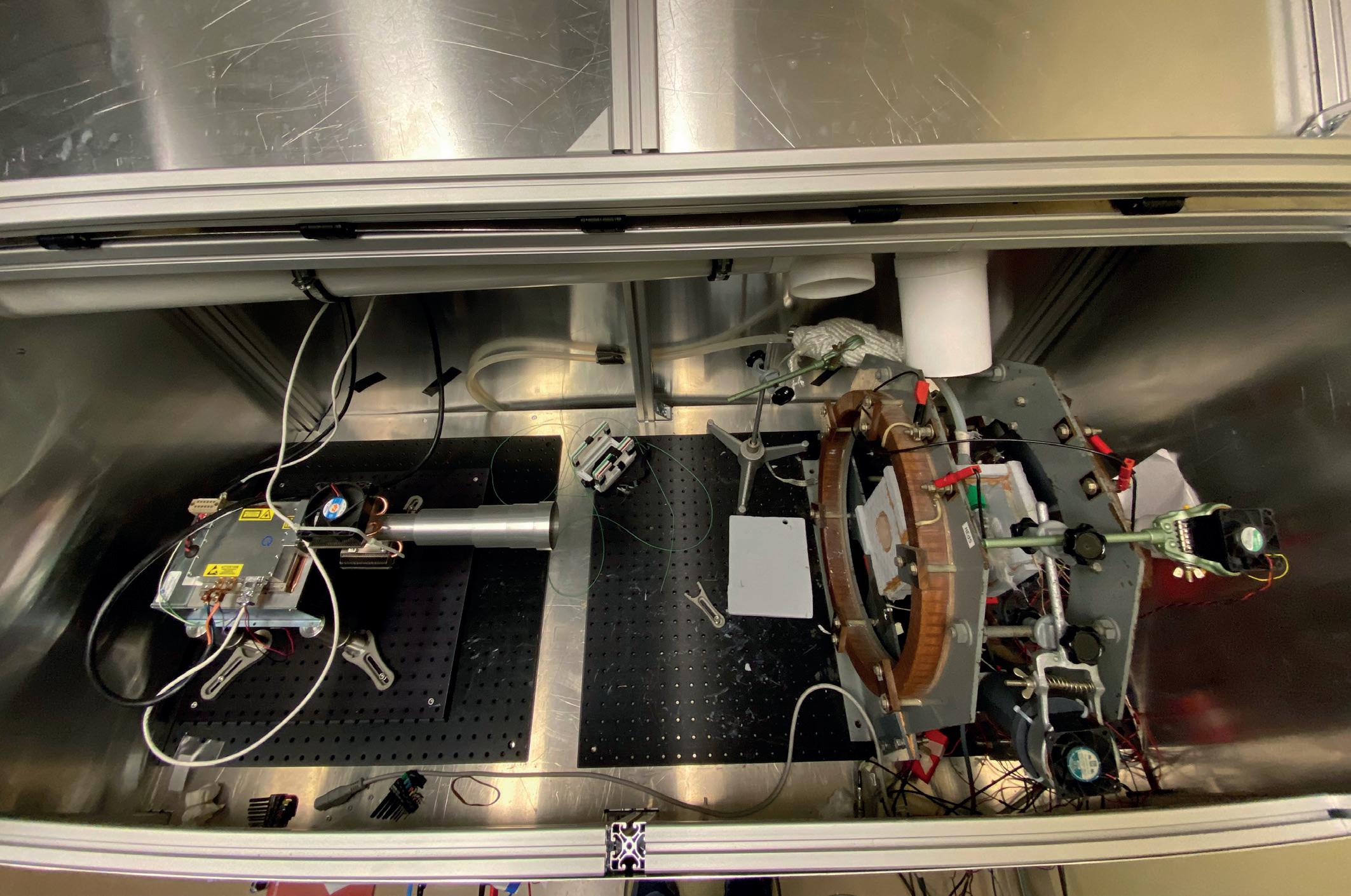

L’imagerie médicale joue un rôle crucial dès les premières heures dans le cas d’un AVC par exemple. Le projet de Gamma-MRI est une technologie d'imagerie qui combine la haute sensibilité de la détection des rayons gamma avec la haute résolution et la flexibilité de l'IRM.

Dr Stavroula Pallada

Professeure HES-SO Genève

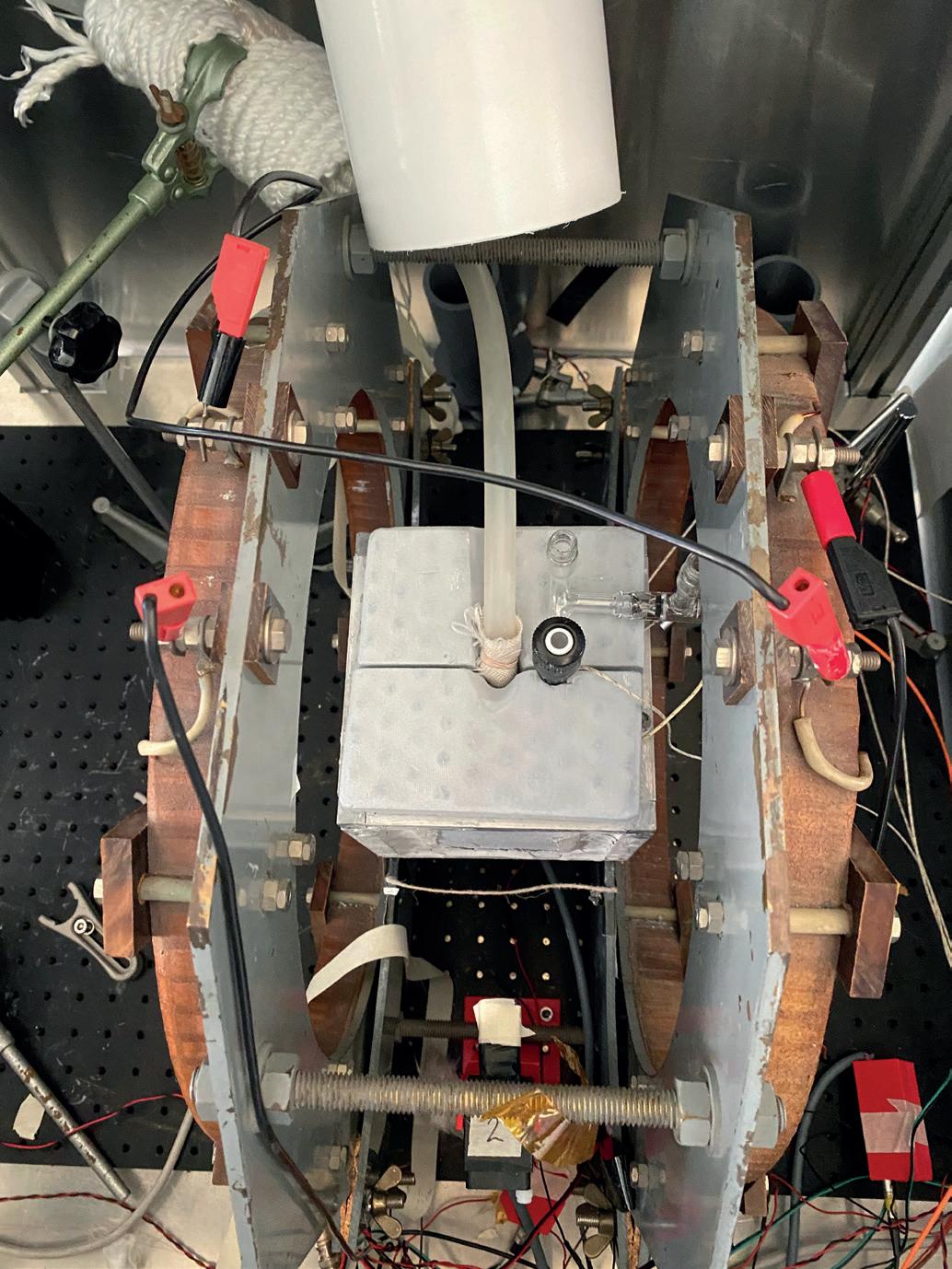

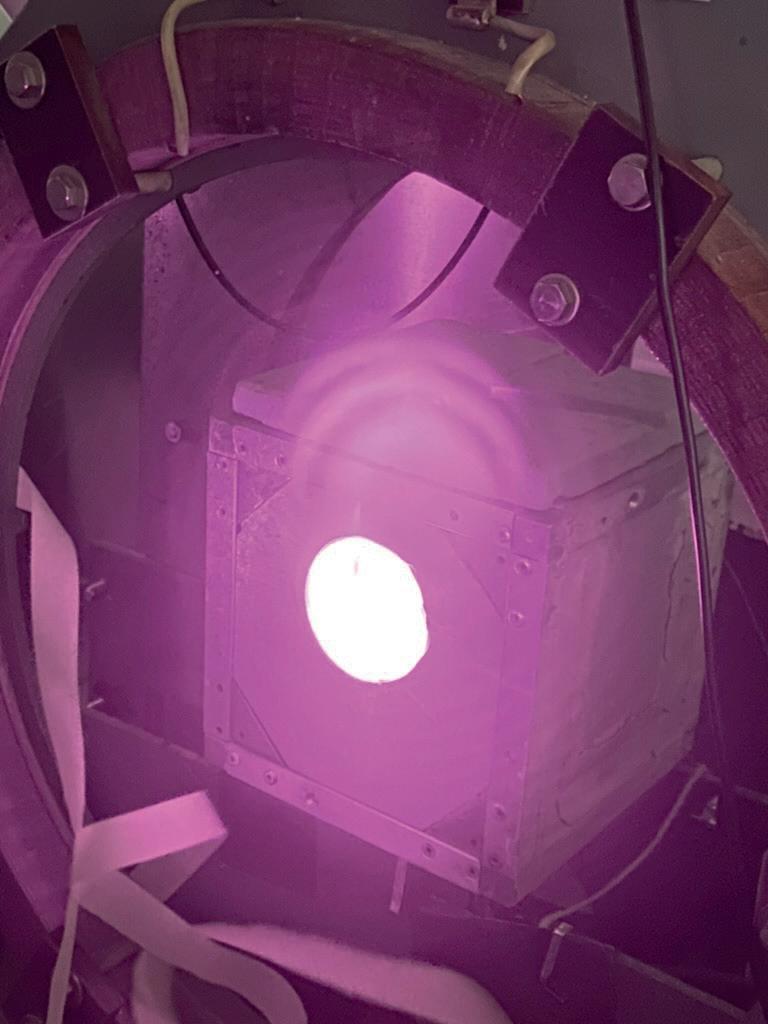

Système de transfert de gaz Xe radioactif développé par l'équipe HES-SO à au laboratoire de physique et de chimie nucléaires de l'HEPIA.

Plus de 165 millions de personnes en Europe sont touchées par au moins une maladie du cerveau. La plupart des maladies neurologiques sont liées au facteur de vieillissement de la population. Leur incidence devrait augmenter. L'AVC est à lui seul la deuxième cause de décès et la troisième cause d'invalidité dans le monde. Près de 85 % des AVC sont du sous-type ischémique qui peut être traité en rétablissant la circulation sanguine dans le cerveau

ischémique par thrombolyse ou thrombectomie, mais seulement si cela est effectué dans un laps de temps relativement court de 4 à 7 heures après la survenue de l'ischémie. L'évolution des lésions ischémiques varie beaucoup d'un patient à l'autre. Il est essentiel de sélectionner de façon rigoureuse le traitement du patient en se basant sur les propriétés d'imagerie du cerveau ischémique afin d’obtenir une amélioration significative des résultats.

Gamma-MRI va développer un dispositif d'imagerie moléculaire clinique basé sur le principe physique de l'émission gamma anisotrope du xénon métastable hyperpolarisé. Dans le passage stratégique de l’approche globale « one size fits all » à la médecine personnalisée, l'imagerie moléculaire joue un rôle essentiel. Malgré les avancées technologiques importantes des dernières décennies, l'imagerie médicale (notamment pour le cerveau) repose fortement sur des machines très coûteuses, complexes et encombrantes. De plus, l'IRM souffre d'une faible sensibilité, qui n'est que partiellement compensée par les progrès récents en matière d’hyperpolarisation. Par ailleurs, les modalités d'imagerie TEP et TEM très sensibles offrent une résolution spatiale limitée. Outre ces compromis, l'accès limité à des dispositifs adaptés constitue toujours un frein à l'applicabilité de l'imagerie médicale pour relever les défis majeurs de la santé dans les pathologies liées au cerveau, même en Europe.

La HES-SO Genève est le coordinateur du projet H2020/FETOPEN, pour une durée de 36 mois. Ce projet permettra de réaliser un prototype IRMγ. Cette modalité d'imagerie révolutionnaire ouvrira la voie aux futures études sur le cerveau humain. Les recherches actuelles à haut risque permettront l’application de l'IRMγ en clinique demain.

L’IRMy, pas seulement une approche hybride, mais une nouvelle modalité unique

L'évolution des lésions ischémiques varie beaucoup d'un patient à l'autre. Pour obtenir une amélioration significative des résultats des patients, il s’avère crucial de sélectionner de façon rigoureuse le parcours de soins en se basant sur les images du cerveau ischémique dans un court laps de temps de quelques heures seulement. Malheureusement, l'imagerie moléculaire capable d’accélérer la prise en charge des patients, est presque inexistante. Gamma-MRI est une technologie d'imagerie qui change la donne, en combinant notamment la haute sensibilité de la détection des rayons gamma avec la haute résolution et la flexibilité de l'IRM, permettant ainsi de réduire de façon importante le coût de l'imagerie moléculaire. Six groupes de travail étroitement liés couvriront les domaines suivants : la production d'isomères de xénon hyperpolarisés émettant des rayons gamma, la préservation de l'hyperpolarisation jusqu'à l'acheminement vers l'organe ciblé, le développement de l’acquisition et de la reconstruction d'images avancées à l'aide d'approches basées sur la physique et l'intelligence artificielle, la conception et l'assemblage du prototype sur un aimant polyvalent à faible champ et la mise en œuvre de la première expérimentation préclinique d'imagerie cérébrale par IRM gamma. •

Le projet IRMy développera un prototype fonctionnel d'imagerie moléculaire in vivo, basé sur une technologie révolutionnaire, permettant d'exploiter simultanément la sensibilité de la détection gamma (γ) et la résolution spatiale ainsi que la flexibilité de l'IRM. L'imagerie médicale a révolutionné les soins de santé en Europe, du diagnostic aux programmes de traitement. Au cours des dernières décennies, les développements technologiques ont été au cœur des nouvelles modalités d'imagerie, amenant les modalités existantes aux principes physiques connus, permettant la mise en place de nouveaux outils cliniques de routine, et ouvrant de nouvelles voies pour la recherche, le diagnostic et le traitement. Cependant, le manque de sensibilité, la faible résolution spatiale ou même l'accessibilité des appareils sont autant d'obstacles à l'applicabilité de l'imagerie médicale pour relever les défis de la santé d'une Europe vieillissante.

APPROCHE

Le passage stratégique de l’approche globale « one size fits all » à la médecine personnalisée requiert une approche pluridisciplinaire. Dans ce contexte, l'imagerie moléculaire, aux niveaux cellulaire et moléculaire, des processus impliqués dans ces maladies, est essentielle. Malgré des développements en constante évolution, les efforts actuels en matière d'imagerie médicale (en particulier pour le cerveau) reposent sur des IRM à haut champ encombrants, coûteux et complexes ou sur des

scanners hybrides. L’IRMy n'est pas seulement une approche hybride combinant différentes modalités, mais une nouvelle modalité unique, permettant d’obtenir simultanément la haute résolution spatiale de l'IRM et la haute sensibilité de la TEP avec des temps de numérisation plus rapides. Ne nécessitant pas d’IRM à ultra-haut champ, de salles équipées de parois de protection contre les rayonnements électromagnétiques coûteuses, ni la détection de rayons γ en coïncidence comme pour la TEP, l'IRMγ sera moins complexe et donc moins coûteuse que les appareils de pointe actuels, et notamment les appareils hybrides. Cette approche novatrice d'une technologie d'imagerie moléculaire plus précise et disponible à plus grande échelle ouvrira de nouvelles perspectives aux patients et au marché de l'imagerie médicale. • gamma-mri.eu

L'IRMγ ira bien au-delà de l’AOS en développant une modalité qui enregistre un seul type de signaux combinant la haute résolution de l'IRM, la haute sensibilité de la TEP et la simplicité de la TEM. L'IRMγ utilise des noyaux radioactifs hyperpolarisés qui émettent un rayonnement y.

Adrian Hunn, à la tête de cette organisation, possède une expérience de deux décennies dans ce domaine sur divers continents, dont six ans aux États-Unis. Détails sur les défis de la technologie médicale.

Adrian Hunn, head of this organisation, has two decades of experience in this field on various continents, including six years in the United States. Details on the challenges of medical technology.

CROISSANCE

Au cours de la dernière décennie, cette branche a enregistré une expansion annuelle de 6 % en Suisse. Ce domaine croit chaque année. Sa progression est plus rapide que celle du PIB national. Sur 1'400 entreprises, ce secteur a généré 20'000 postes d'emploi en l'espace de dix ans. Au total, 71’700 personnes y sont employées. L'Europe constitue la moitié de nos transactions commerciales, tant en exportation qu'en importation.

INCERTITUDE

Outre les tensions géopolitiques, les droits de douane américains de 39 % récemment imposés représentent l’un des facteurs d’incertitude majeurs. Les États-Unis sont le deuxième partenaire commercial le plus important du secteur suisse des technologies médicales, et près d’un quart des exportations suisses dans ce domaine. L’idéal serait de pouvoir conclure des accords directement avec ce pays. Nous entretenons déjà des échanges avec l’American Medtech Association et les discussions se poursuivent.

1 2 3

La numérisation est un levier décisif pour renforcer la compétitivité, mais requiert des investissements considérables. De plus, la durabilité est désormais un critère d'entrée sur les marchés. Un grand nombre d'hôpitaux sollicitent des rapports relatifs à la durabilité. Nous soutenons nos membres dans la satisfaction de ces requêtes. Actuellement, 74% des entreprises mettent en œuvre de telles actions.

4

Le Swiss Medtech Expo à Lucerne n’est pas de notre ressort. Plus de cinquante de nos adhérents seront sur place et plus de la moitié exposera dans notre espace dédié, afin de mettre en valeur l'importance de ce secteur. En tout, notre association compte 800 membres.

5

Un demi-million de produits Medtech est fabriqué en Suisse. Nous ne sommes pas à l’abri de crises mais structurellement plus résistant. Cela va de pair avec l'évolution du PIB, si les gens ont plus d'argent, ils auront davantage recours à la chirurgie dentaire par exemple.

6

Les tendances démographiques entraînent une demande croissante de produits de technologie médicale. Cela contribue à une demande stable de cette technologie. En revanche, vous avez une pression accrue sur les coûts des systèmes de santé et autres. Cela rend le secteur moins cyclique.

7

Nous organisons des manifestations telles que le Swiss Medtech Day ou la National Regulatory Conference. Nous comptons seize groupes d'experts qui couvrent des domaines allant de la dentisterie à la réglementation et gestion de la qualité. C'est une occasion de discuter en un seul endroit des règles, des aspects légaux et des recommandations concernant la conformité.

8

Nous menons des actions de sensibilisation auprès des décideurs politiques, du Conseil fédéral, du Parlement et des partenaires internationaux. Nous organisons aussi des webinars afin d'informer les gens sur les tarifs, sur l'intelligence artificielle et bien d’autres sujets.

9

Nous finalisons des protocoles d'accord avec plusieurs associations dont l’Autriche et l’Allemagne. Le but est d'instaurer une législation européenne uniforme et bénéfique pour les acteurs de ce secteur. Nous tissons des relations afin de performer à international.

10

L'acceptation des produits certifiés par la FDA en Suisse. Si nous obtenons cette certification américaine, de nombreuses entreprises s’installeront chez nous pour essaimer sur le marché européen. Medtech Means Life, c’est le motto de notre prochaine campagne. •

Over the last decade, this sector has grown by 6% annually in Switzerland. It continues to grow every year, outpacing the national GDP. With 1,400 companies, this sector has created 20,000 jobs in the space of ten years. A total of 71,700 people are employed in this sector. Europe accounts for half of our commercial transactions, both in terms of exports and imports.

In addition to geopolitical tensions, the 39% US tariffs recently imposed represent one of the major factors of uncertainty. The United States is the second largest trading partner for the Swiss medical technology sector, accounting for nearly a quarter of Swiss exports in this field. Ideally, agreements should be concluded directly with this country. We are already in contact with the American Medtech Association and discussions are ongoing.

2 5 3 4 6 7 8 9 10

Digitalisation is a decisive lever for strengthening competitiveness, but it requires considerable investment. In addition, sustainability is now a criterion for market entry. A large number of hospitals request sustainability reports. We support our members in meeting these requirements. Currently, 74% of companies are implementing such measures.

The Swiss Medtech Expo in Lucerne is not within our remit. More than fifty of our members will be there, and more than half will be exhibiting in our dedicated space to highlight the importance of this sector. In total, our association has 800 members.

Half a million Medtech products are manufactured in Switzerland. We are not immune to crises, but we are structurally more resilient. This goes hand in hand with GDP growth: if people have more money, they will have more dental surgery, for example.

Demographic trends are driving growing demand for medical technology products. This contributes to stable demand for this technology. On the other hand, there is increased pressure on the costs of healthcare systems and other areas. This makes the sector less cyclical.

We organise events such as Swiss Medtech Day and the National Regulatory Conference. We have sixteen expert groups covering areas ranging from dentistry to regulation and quality management. This provides an opportunity to discuss rules, legal aspects and recommendations regarding compliance in one place.

We raise awareness among policy makers, the Federal Council, Parliament and international partners. We also organise webinars to inform people about tariffs, artificial intelligence and many other topics.

We are finalising memoranda of understanding with several associations, including Austria and Germany. The aim is to establish uniform European legislation that is beneficial to players in this sector. We are building relationships in order to perform internationally.

Acceptance of FDA-certified products in Switzerland. If we obtain this American certification, many companies will set up shop here to expand into the European market. Medtech Means Life is the motto of our next campaign. •

Récemment, une équipe de chercheurs de l’Université de Nottingham Trent, Royaume-Uni, a conçu un cœur artificiel pour former les médecins à la chirurgie de transplantation. Voyage dans l’impression 3D de cet organe vital.

Carla C, 3Dnatives

Le chercheur Richard Arm a utilisé les données d'un patient souffrant d'insuffisance cardiaque et d'un cœur de donneur sain pour imprimer en 3D des modèles réalistes.

Ce modèle, fabriqué par impression 3D à partir de matériaux tels que le silicone et le tissu, reproduit fidèlement le comportement de l’organe humain. Il bat et saigne. Cette recherche vise à permettre aux chirurgiens de se familiariser avec les aspects techniques de ce type d’intervention chirurgicale pour améliorer les résultats des transplantations. Les chirurgiens se forment généralement sur des dépouilles, voire d’animaux, car il n’existe pas de modèles réalistes pour les préparer à la pratique. Cependant, les possi-

bilités d’apprentissage sur les cadavres sont limitées. Pour y remédier, les chercheurs de l’Université de Nottingham Trent ont vu le potentiel de l’impression 3D pour créer des modèles de formation chirurgicale réalistes et pratiques. Richard Arm, artiste spécialisé dans les effets visuels cinématographiques, s’est reconverti dans la création d’organes en 3D reproduisant le comportement des organes réels. Il a élaboré des modèles pour différentes organes. Le plus récent est celui qui reflète le mieux les caractéristiques précises d'un cœur humain.

Ces cœurs 3D sont suffisamment précis pour être utilisés dans des simulations chirurgicales.

Les modèles de cœur sont conçus en tenant compte des affections spécifiques des patients. Ces organes artificiels reproduisent les conditions pathologiques des patients afin d’aider les médecins dans leur traitement. Ils sont capables de saigner lors d’incisions, simulant ainsi des conditions réelles qui permettent aux praticiens de perfectionner leurs compétences et d’apprendre à arrêter les hémorragies. De plus, ces modèles présentent des caractéristiques tactiles réalistes grâce à des variations de texture qui reflètent la diversité des tissus cardiaques. Les données de la scintigraphie cardiaque, une technique d’imagerie médicale permettant d’obtenir des images détaillées des artères du cœur, sont recueillies. Elles sont ensuite utilisées pour générer des modèles 3D reproduisant les caractéristiques anatomiques du cœur. Richard Arm explique : « Après des recherches poussées, j’ai réussi à créer des reproductions biologiques réalistes de l’anatomie humaine en combinant des données provenant de scanners médicaux, des techniques d’impression 3D et des méthodes traditionnelles. Ces modèles sont suffisamment précis pour être utilisés dans des simulations chirurgicales. » En plus du cœur, ce chercheur a également développé un modèle de poumons capable de simuler la respiration. Un aspect remarquable de ces modèles est qu’ils peuvent être réutilisés une fois assainis. Ils sont réutilisables et abordables, ce qui permet de former davantage de chirurgiens.

La FHLTA, l’association de transplantation cardiaque et pulmonaire du Royaume-Uni finance ce projet depuis un certain temps. En mars dernier, il a été présenté lors de la réunion annuelle de la Société de chirurgie cardiothoracique. L’objectif est de développer la fabrication de ces faux organes afin d’aider davantage de médecins dans leur pratique. •

Grâce aux travaux de Richard Arm, les secouristes, les équipes de traumatologie, et les équipes chirurgicales militaires peuvent s’entraîner à la chirurgie d’urgence à l’aide de ces modèles. Les chirurgiens peuvent planifier les opérations, répéter et enseigner les procédures en toute sécurité, réduisant le risque de complications, voire de décès lors de transplantations. Ces modèles peuvent respirer et saigner comme les organes réels.

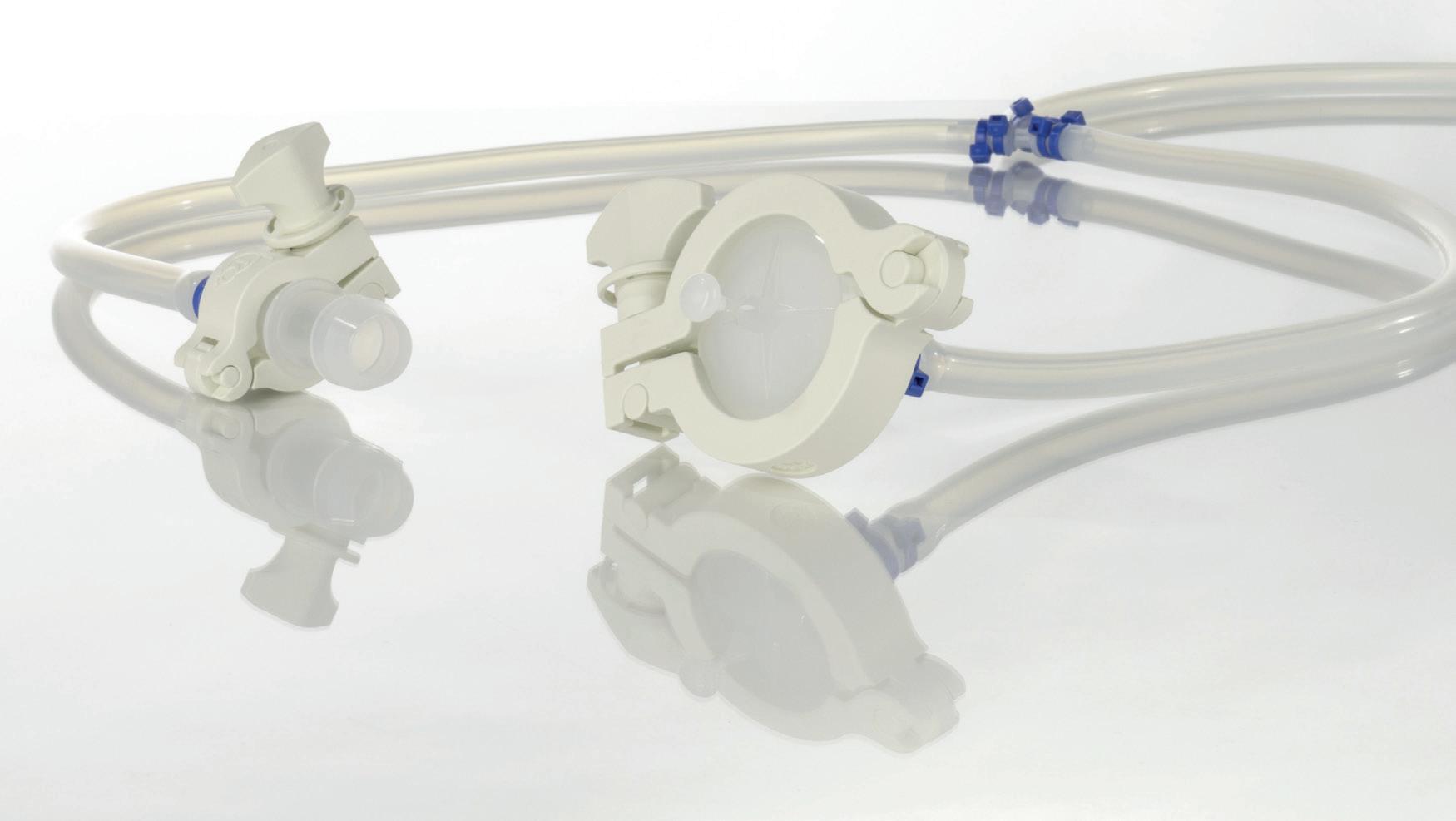

La nouvelle conception du BioClamp de BioPure, un des principaux fournisseurs de composants et de connecteurs de transfert de fluide à usage unique, est 13 % plus légère que le modèle précédent. De quoi réduire les émissions de dioxyde de carbone de 26 % sur l´ensemble du cycle de vie du produit.

Le BioClamp est produit et conditionné au sein du réseau mondial de WMFTS de salles blanches de classe 7 hautement sophistiquées.

BioPure, fournisseur majeur de solutions jetables appartenant à Watson Marlow Fluid Technology Solutions (WMFTS), a repensé le design et le processus de fabrication du BioClamp, leur bioclamp sanitaire jetable qui a été le premier sur le marché du bioprocédé en 1998. Sa nouvelle conception est 13 % plus légère que le modèle précédent et l´automatisation de pointe de la production a permis de réduire les émissions de dioxyde de carbone de

26 % sur l´ensemble du cycle de vie du produit. Le BioClamp, grâce à ses méthodes de production efficientes conçues pour l'attache robuste des raccords sanitaires et parfaitement appropriées aux tubulures indispensables jetables destinées au transfert de fluides, est proposé à des tarifs compétitifs. En outre, une charnière ergonomique de conception avancée facilite la fermeture du BioClamp et simplifie la configuration d´un process d´assemblage caractérisé par des changements rapides.

Mark Lovallo, responsable de produit chez WMFTS, explique : "Le BioClamp est conçu dans le souci de la durabilité tout en respectant les normes de qualité les plus rigoureuses, depuis la production améliorée jusqu´à l´expédition, puis pendant son utilisation dans un bioprocess jusqu´à son élimination en fin de vie. Le BioClamp est fabriqué, préassemblé et emballé efficacement au sein du réseau mondial de WMFTS de salles propres de classe 7 de pointe. Les utilisateurs de notre bioclamp sanitaire peuvent faire confiance à la qualité et la durabilité du produit au fur et à mesure de leur expansion. Ces installations sont certifiées ISO 14001 et alimentées par des sources d´énergies renouvelables." •

Le BioClamp est conçu dans un souci de durabilité en respectant les normes de qualité rigoureuses ainsi que durant son utilisation dans un bioprocess jusqu´à son élimination en fin de vie.

Une charnière ergonomique de conception avancée simplifie la configuration d´un process d´assemblage.

Watson-Marlow Fluid Technology Solutions est le leader mondial des pompes péristaltiques et des technologies de transfert de fluides associées. Le Groupe comprend dix marques établies, chacune avec son propre domaine d'expertise. Ensemble, ils fournissent des solutions d'ingénierie de pointe dans les industries alimentaire, pharmaceutique, chimique et environnementale. Ce groupe a son siège social à Falmouth, au Royaume-Uni, avec des opérations dans 44 pays. Ce groupe d'ingénierie a la responsabilité éthique de gérer ses impacts économiques, environnementaux et sociaux, tout en aidant ses clients et ses fournisseurs à en faire de même. WMFTG s'est engagé à atteindre la neutralité carbone d'ici 2040.

• Réduction des émissions de carbone tout au long du cycle de vie du produit grâce à sa légèreté et l´optimisation de la fabrication.

• Le mécanisme de fermeture simplifie la configuration de votre process d´assemblage.

• Fabriqué en nylon USP de classe VI renforcé de verre.

• Réduction de la distorsion sur les raccords en polymère lors de l'exposition à la chaleur.

• Compatible avec la stérilisation en autoclave et l´irradiation gamma.

• Adapté aux applications à usage unique et multiple.

• Réseau mondial de fabrication et d´approvisionnement assurant disponibilité et fiabilité.

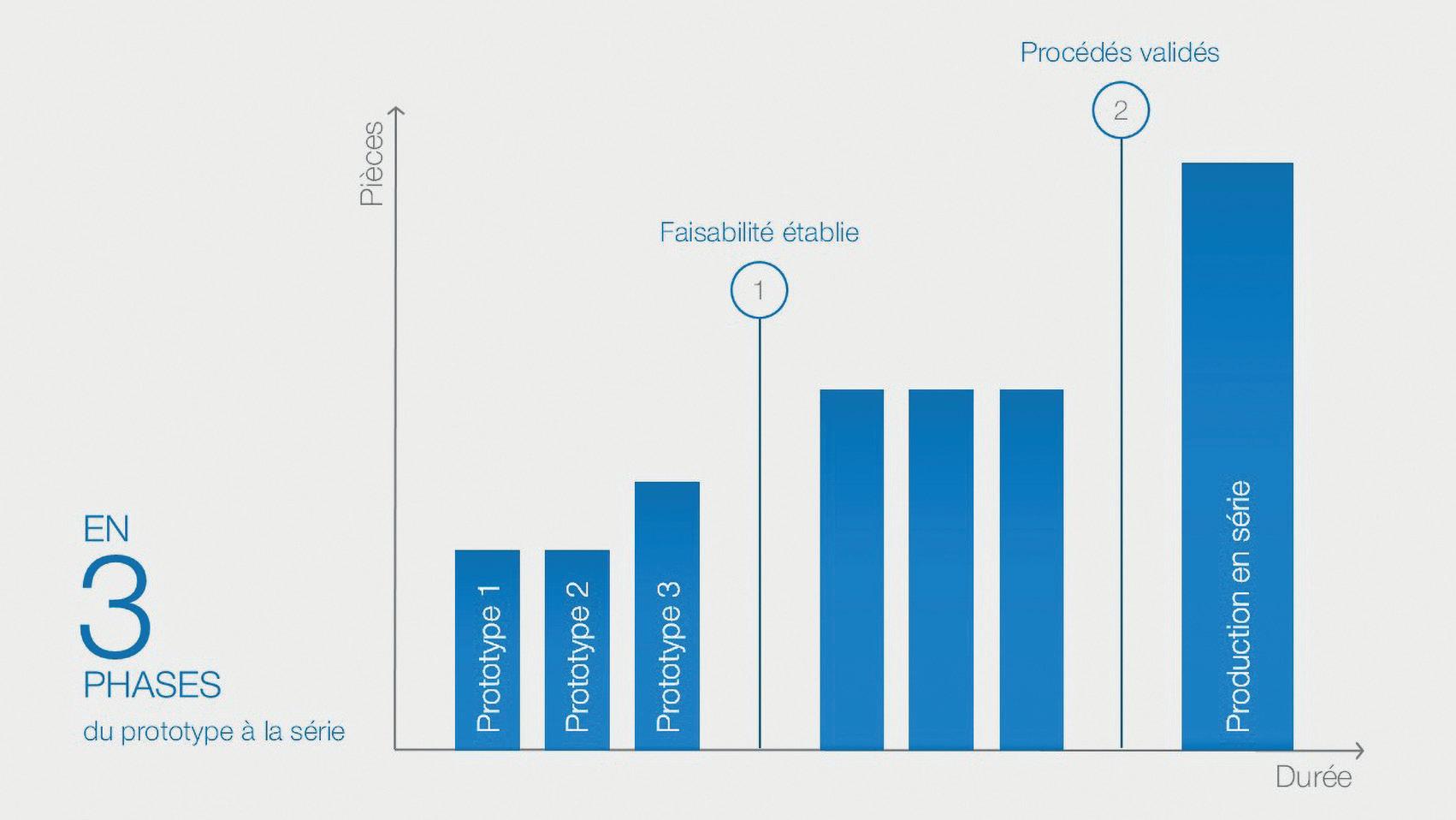

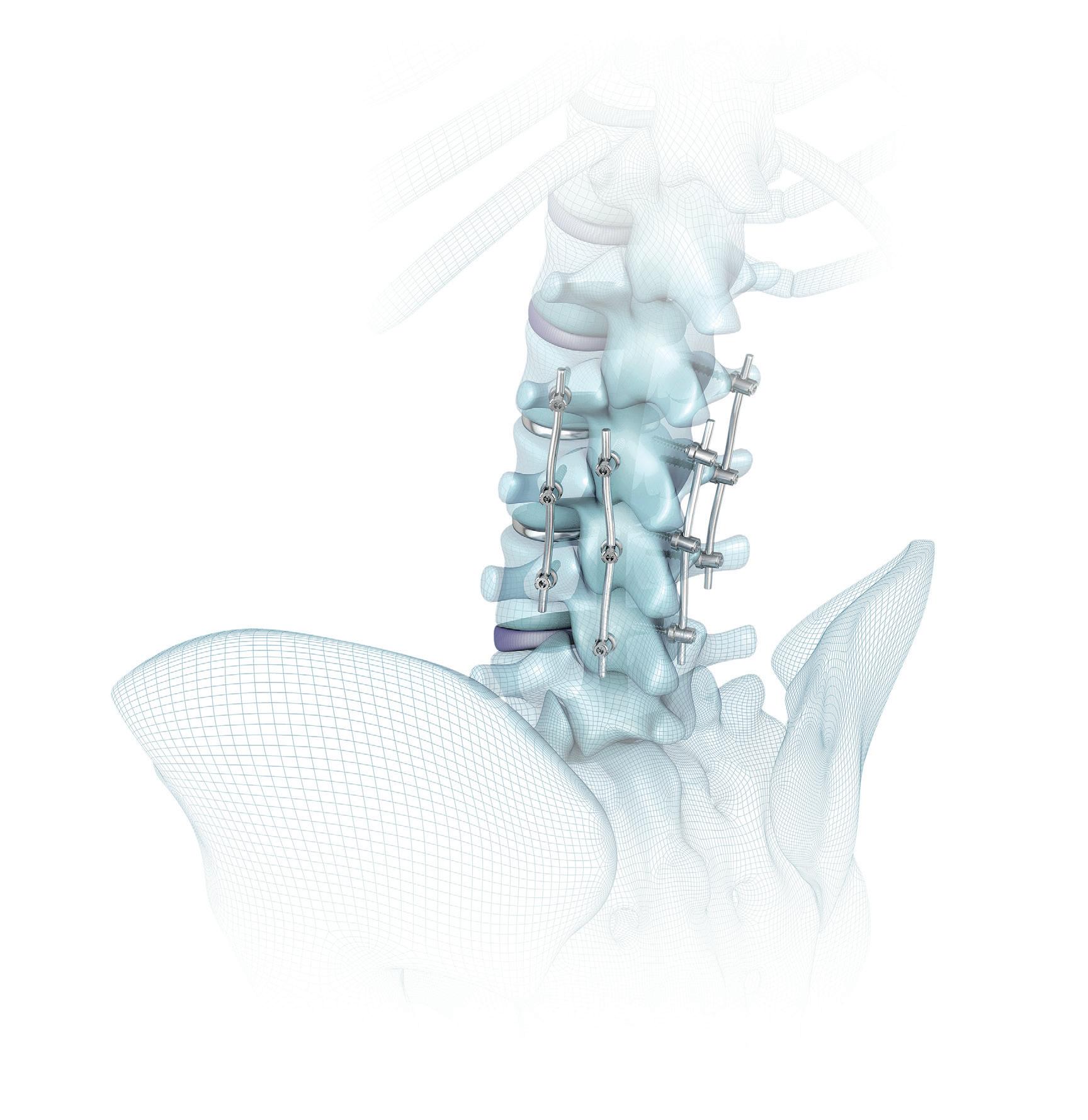

Dans le domaine de la technologie médicale, le « Time to Market » est devenu un facteur concurrentiel décisif. Laubscher offre à ces clients des délais de livraison les plus courts possibles et une fiabilité irréprochable en termes de qualité.

En tant que partenaire transversal pendant toutes les phases de développement, nous vous accompagnons du premier prototype jusqu’à la production de série afin de réaliser vos pièces à haut niveau de complexité.

DU PROTOTYPE À LA SÉRIE EN TROIS PHASES

PHASE 1 : PROTOTYPAGE ET DÉVELOPPEMENT PAR ITÉRATIONS

Le processus idéal d'un nouveau développement se déroule en trois phases (voir illustration). Dans une première phase, il s'agit de clarifier la faisabilité des nouvelles pièces décolletées pour votre produit médical. La taille de ces premières itérations de prototypes varie entre 1 et 100 pièces. Cette phase se caractérise par sa rapidité et sa flexibilité.

Vos avantages avec Laubscher :

• Des processus simples et peu formalisés

• Une propre fabrication de prototypes

• Une capacité de fabrication disponible à court terme

• Un usinage directement selon plan du client

« Une maîtrise de toutes les étapes de fabrication, combinée à un accompagnement étroit tout au long du processus de développement, crée un lien très fort entre notre client et notre organisation.»

Raphael Laubscher, CEO

La série de validation marque le début de la phase d'industrialisation. Les derniers ajustements du procédé de fabrication sont réalisés. L’optimisation approfondie des procédés pendant cette phase permet d’éviter des changements ultérieurs. Une fois la série de validation terminée, les modifications sont généralement chronophages et coûteuses.

Vos avantages avec Laubscher:

• Machines qualifiées et procédés validés

• Optimisation de la rentabilité par le choix du processus de fabrication

Une fois les conditions de fabrication optimales trouvées et définies, la production en série est lancée afin que vous puissiez mettre vos nouveaux produits médicaux sur le marché dans un délai qui soit aussi court que possible.

Vos avantages avec Laubscher:

• Certification ISO 13485

• Compétences prouvées (miniaturisation, tolérances serrées, états de surfaces les plus fins, matières exigeantes)

• Qualité élevée constante

• Délais de livraison courts

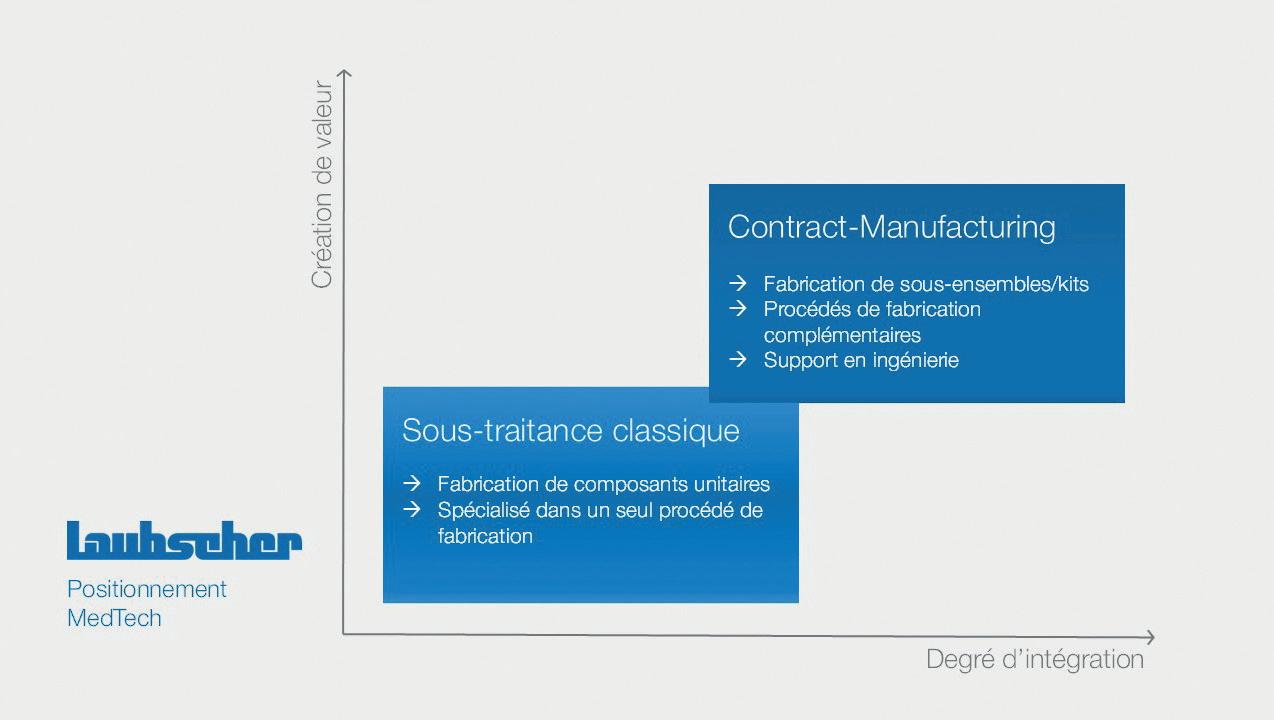

CONTRACT MANUFACTURING

PAR ÉTAPES, DU SOUS-TRAITANT AU ‘CONTRACT MANUFACTURER

Afin de mieux accompagner nos clients, nous avons entrepris une transformation stratégique : passer du statut de sous-traitant classique à celui de Contract Manufacturer. Dans le cadre de ce repositionnement, nous avons initié une diversification significative de nos technologies de fabrication, soigneusement adaptée aux besoins de nos partenaires.

Cette nouvelle orientation nous permet d’augmenter notre valeur ajoutée, tout en offrant à nos clients une chaîne d’approvisionnement plus courte, plus fluide et plus facile à gérer.

Ensemble, nous réduisons ainsi le Time-to-Market.

Il y a quelques années, nous avons eu l’occasion de mettre à l’épreuve cette stratégie à la suite d’une demande spécifique d’un client.

Jusqu’alors, nous fabriquions depuis de nombreuses années des composants d’un porte-fraise destiné à une fraise acéta-

bulaire. Très satisfait de notre qualité et de notre fiabilité, ce client nous a alors sollicités pour lui livrer des kits complets, prêts à être emballés. Cette demande était en parfaite adéquation avec notre vision stratégique, et nous avons saisi cette opportunité pour la concrétiser.

En collaboration étroite avec le client, nous avons mis en place un département de montage, incluant le soudage laser et le lavage. Nos processus internes ont été adaptés à l’assemblage de dispositifs complets, notamment en matière de contrôle final, de logistique et de traçabilité. Nous avons également mis en place l’ensemble de la chaîne d’approvisionnement. Cinq ans plus tard, nous pouvons dresser un bilan très positif : nous avons démontré notre capacité à gérer l’ensemble de la chaîne de production pour des dispositifs médicaux complexes — une réussite dont nous sommes fiers. •

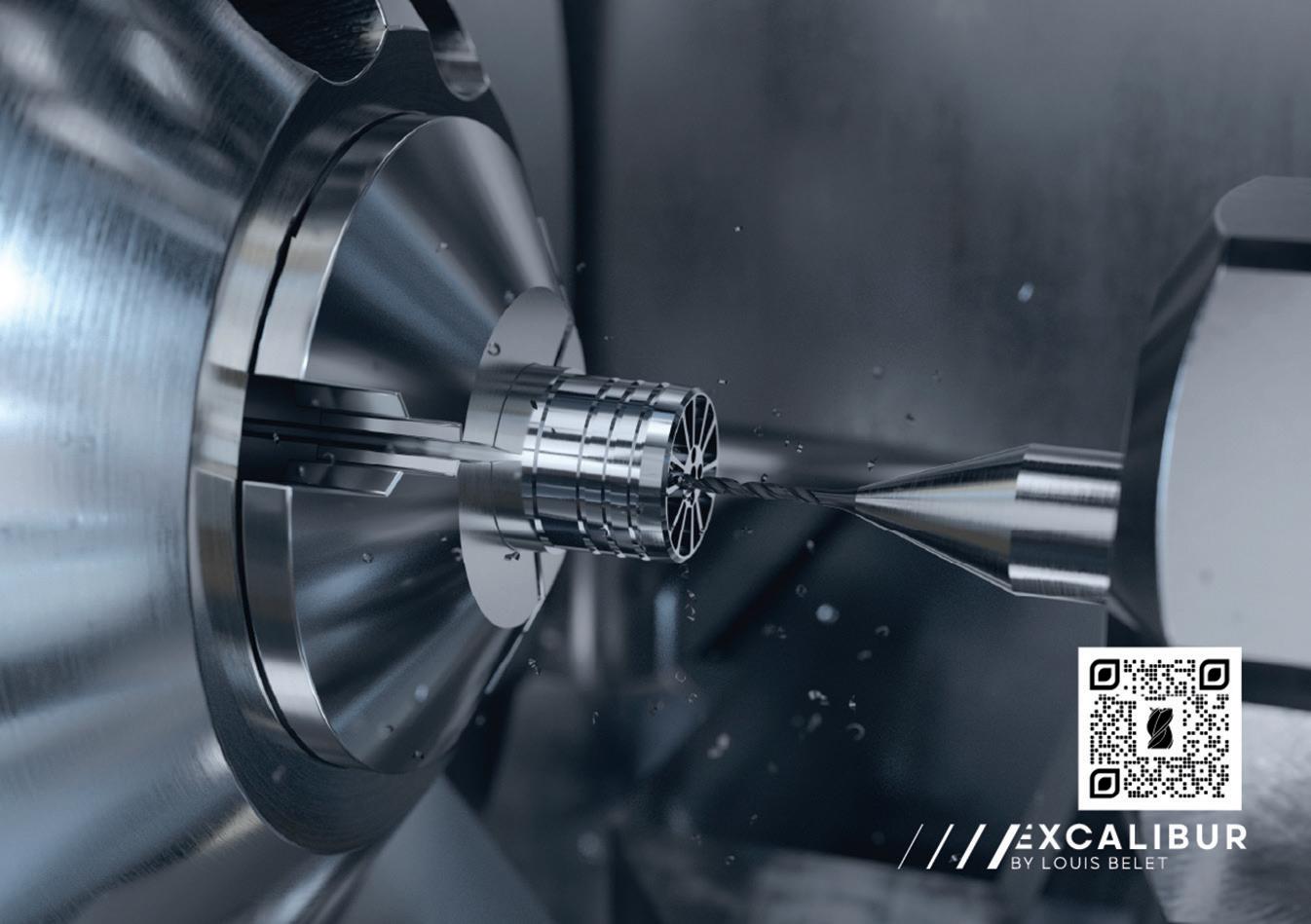

In the demanding world of micro-precision, challenges are intensifying. Watchmaking, medical, and microtechnology sectors face evolving materials and technical demands. Machining lead-free alloys or platinum is becoming increasingly complex, impacting quality and profitability. Louis Bélet SA offers an innovative solution: Excalibur.

Excalibur is more than just a tool; it's an answer to the most intricate machining challenges. This range, designed to push the boundaries of productivity and quality, represents a major advance for micro-precision professionals.

PRODUCTIVITY THROUGH EXCELLENCE

Excalibur tools, made from solid polycrystalline diamond (PCD), offer unmatched abrasion resistance and durability. No more machine downtime or constant adjustments. Thanks to a laser-ground cutting geometry, Excalibur ensures consistent precision, even after thousands of parts. This innovation reduces waste and improves dimensional stability and surface finish.

TECHNOLOGY AND EXPERTISE

The result of years of research and rigorous testing at Louis Bélet SA, each end mill and drill is specially designed for abrasive materials, guaranteeing perfect geometry Wear resistance,

reduced burr formation, and cutting consistency allow for optimized production cycles and increased performance.

Tests in real-world conditions with our partners have proven Excalibur's effectiveness: extended tool life, increased productivity, and a minimal scrap rate. Like you, those facing these challenges, have optimized their processes and improved their output.

YOUR ADVANTAGES WITH EXCALIBUR

• Productivity: Less machine downtime.

• Precision: Consistent quality guaranteed.

• Innovation: Solid PCD and laser ground geometries.

• Results: Proven performance in production.

With Excalibur, transform your productivity, secure your processes, and ensure the impeccable quality that defines your reputation. Excellence is within reach. •

Le cœur BiVACOR ne comporte qu'une pièce mobile, un rotor en lévitation maintenu en place par des aimants. The BiVACOR heart has only one moving part, a levitating rotor held in place by magnets.

Chaque année, 23 millions d'individus dans le monde sont touchés par l'insuffisance cardiaque. Nombreux sont ceux qui succombent en attendant une transplantation. Un Australien souffrant de cette maladie a passé cent jours avec un cœur artificiel. Cette prouesse technologique venue d'Australie pourrait transformer radicalement la vie des patients souffrant de problèmes cardiaques.

Every year, 23 million people worldwide are affected by heart failure. Many die while waiting for a transplant. An Australian man suffering from this condition spent 100 days with an artificial heart. This technological breakthrough from Australia could radically transform the lives of patients with heart problems.

Par/by Barbara Smith, correspondance particulière, Hobart, Tasmanie.

L’implant cardiaque BiVacor utilise une pompe à sang rotative et la lévitation magnétique pour reproduire le flux sanguin d'un cœur.

The BiVacor cardiac implant uses a rotary blood pump and magnetic levitation to replicate the blood flow of a heart.

Atteint d'une insuffisance cardiaque sévère, un Australien d'une quarantaine d'années a défié les probabilités en quittant l'hôpital St-Vincent de Sydney avec un cœur artificiel en titane. Ce pionnier a vécu plus de cent jours avant de recevoir une greffe. Cette première mondiale ouvre de nouvelles perspectives pour les patients en attente d'un donneur. Conçu en Australie, cet implant cardiaque du nom de BiVACOR utilise une pompe à sang rotative et la lévitation magnétique pour reproduire le flux sanguin naturel d'un cœur. Il permet aux patients souffrant d'insuffisance cardiaque terminale de survivre en attendant une greffe. Sa durée de fonctionnement de plus de cent jours dans ce cas, reste inférieure à celle du cœur d’un donneur qui dépasse parfois dix ans. L’ingénieur australien Daniel Timms, qui a inventé le BiVACOR après le décès de son père des suites d'une maladie cardiaque, et a déclaré être heureux de voir des décennies de travail porter ses fruits. •

Le premier cas remonte à juillet 2014, lorsqu'un patient de 58 ans souffrant d'insuffisance cardiaque terminale a reçu l'implant au Texas Medical Center. Cela lui a permis de rester en vie pendant huit jours avant qu'un donneur ne soit disponible. Quatre autres patients ont suivi dans le cadre de cette étude, qui a examiné la sécurité et les performances du dispositif, pendant qu'ils attendaient une greffe. Les essais seront étendus à quinze patients. L'implantation australienne était la première du programme Artificial Heart Frontiers de l'Université Monash, d’un montant de près de 30 millions de dollars US

Suffering from severe heart failure, a 40-year-old Australian defied the odds by leaving St Vincent's Hospital in Sydney with a titanium artificial heart. This pioneer lived for more than 100 days before receiving a transplant. This world first opens up new prospects for patients waiting for a donor. Designed in Australia, this heart implant, called BiVACOR, uses a rotary blood pump and magnetic levitation to replicate the natural blood flow of a heart. It allows patients with end-stage heart failure to survive while waiting for a transplant. Its operating life of more than 100 days in this case is still shorter than that of a donor heart, which can sometimes exceed ten years. Australian engineer Daniel Timms, who invented BiVACOR after his father died of heart disease, said he was happy to see decades of work bear fruit. •

The first case dates back to July 2014, when a 58-year-old patient suffering from end-stage heart failure received the implant at the Texas Medical Centre. This allowed him to stay alive for eight days before a donor became available. Four other patients followed as part of this study, which examined the safety and performance of the device while they waited for a transplant. The trials will be extended to fifteen patients. The Australian implantation was the first in Monash University's Artificial Heart Frontiers programme, worth nearly US$30 million.

De gauche à droite, le professeur Chris Hayward et le docteur Paul Jansz qui ont collaboré avec leur confrère Daniel Timms pour la mise au point de ce cœur artificiel à des essais cliniques.

From left to right, Professor Chris Hayward and Dr Paul Jansz, who collaborated with their colleague Daniel Timms to develop this artificial heart for clinical trials.

Le cœur artificiel total BiVACOR comporte une seule pièce mobile, un rotor en lévitation maintenu en place par des aimants. Il est fabriqué en titane et ne comporte aucune valve ni aucun roulement mécanique susceptible de s'user. Il pompe le sang vers le corps et les poumons, remplaçant les deux ventricules d'un cœur défaillant. L'objectif à long terme est d'utiliser ce dispositif pour sauver davantage de patients inscrits sur des listes d'attente interminables d'un donneur compatible. « Au cours de la prochaine décennie, le cœur artificiel deviendra une alternative pour les patients qui ne peuvent attendre une greffe ou lorsqu'il n'y a pas de cœur disponible », a déclaré le professeur Chris Hayward du Victor Chang Cardiac Research Institute, qui a supervisé le rétablissement du patient australien et participé à la préparation du dispositif pour les essais cliniques.

L'implant cardiaque utilisé sur ce patient australien s'inscrit dans un programme médical d'envergure : Artificial Heart Frontiers, dirigé par l'Université Monash. Ce programme vise à développer trois dispositifs majeurs pour traiter les formes les plus courantes d'insuffisance cardiaque. Cette intervention est la première d'une série prévue en Australie, marquant ainsi une avancée notable dans la recherche sur les cœurs artificiels. Pour autant, les experts affirment que le chemin sera long avant que cette technologie ne remplace la transplantation cardiaque. •

The BiVACOR total artificial heart has only one moving part, a levitating rotor held in place by magnets. It is made of titanium and has no valves or mechanical bearings that can wear out. It pumps blood to the body and lungs, replacing both ventricles of a failing heart. The long-term goal is to use this device to save more patients on endless waiting lists for a compatible donor. ‘Over the next decade, the artificial heart will become an alternative for patients who cannot wait for a transplant or when no heart is available,’ said Professor Chris Hayward of the Victor Chang Cardiac Research Institute, who oversaw the Australian patient's recovery and helped prepare the device for clinical trials.

The cardiac implant used on this Australian patient is part of a major medical programme: Artificial Heart Frontiers, led by Monash University. This programme aims to develop three major devices to treat the most common forms of heart failure. This procedure is the first in a series planned in Australia, marking a significant advance in artificial heart research. However, experts say there is still a long way to go before this technology can replace heart transplants. •

Lors de la dernière assemblée générale de Swiss Medtech en mai dernier, son président Damian Müller a souligné l’importance cruciale de marchés ouverts, de partenariats internationaux solides et de conditions-cadres fiables pour l’industrie des technologies médicales. Le conseiller fédéral Guy Parmelin a envoyé un signal fort, il a donné aux 200 représentants du secteur des technologies médicales un aperçu de la diplomatie économique.

At Swiss Medtech's last general meeting in May, its president Damian Müller emphasised the crucial importance of open markets, strong international partnerships and reliable framework conditions for the medical technology industry. Federal Councillor Guy Parmelin sent a strong signal, giving the 200 representatives of the medical technology sector an insight into economic diplomacy.

Le système de dilution en ligne basé sur des pompes doseuses à membrane Lewa permet une production tampon flexible avec des débits très variables. Lewa, fabricant allemand de pompes et de systèmes doseurs, répond à la demande croissante de médicaments à base d'oligonucléotides en fournissant un nouveau système de dilution en ligne au fabricant d'ingrédients pharmaceutiques actifs Bachem. Ce système déployé à Bubendorf en Suisse offre une mesure flexible des dilutions tampon, avec des débits allant de 40 à 2 500 l/h.

The in-line dilution system based on Lewa diaphragm dosing pumps enables flexible buffer production with highly variable flow rates. Lewa, a German manufacturer of pumps and dosing systems, is responding to the growing demand for oligonucleotide-based drugs by supplying a new in-line dilution system to active pharmaceutical ingredient manufacturer Bachem. This system, deployed in Bubendorf, Switzerland, offers flexible measurement of buffer dilutions, with flow rates ranging from 40 to 2,500 l/h.

Pietro Pettoruto, directeur général de Lewa Switzerland AG. Pietro Pettoruto, Managing Director of Lewa Switzerland AG.

Femtoprint exploite une technologie laser rapide et précise produisant des structures en verre complexes et minuscules. Cette entreprise suisse propose des solutions sur mesure pour développer des DM de nouvelle génération, plus petits, plus intelligents et plus performants. Ce spécialiste dans la microfabrication 3D de haute précision dans le verre a constaté que les projets de miniaturisation nécessitent des solutions adaptées et une expertise pointue pour répondre aux exigences spécifiques de conception et de fonctionnalité.

Instrument

ophtalmologique (SPOTRVC) fabriqué à l’aide de la plate-forme de Femtoprint.

Ophthalmic instrument (SPOT-RVC) manufactured using the Femtoprint platform

Femtoprint uses fast and precise laser technology to produce complex and tiny glass structures. This Swiss company offers tailor-made solutions for developing new-generation medical devices that are smaller, smarter and more efficient. This specialist in high-precision 3D microfabrication in glass has found that miniaturisation projects require tailored solutions and cutting-edge expertise to meet specific design and functionality requirements.

Découvrez la flexibilité de fabrication unique et l‘avantage des solutions d‘usinage INDEX et TRAUB innovantes. Qu‘il s‘agisse de tours à poupée mobile, de tours multibroches ou de centres de tournage-fraisage, INDEX est le meilleur partenaire pour une productivité et une précision maximales.

INDEX Machines-outils (Suisse) SA Av. des Pâquiers 1 2072 St-Blaise

Tél. +41 32 756 96 10 info@index-traub.ch www.index-group.com

The place where additive manufacturing and medical technology meet

September 9 to 10, 2025 Trade fair and symposium