Andrea Dunbar, de formation physicienne, a été désignée comme Chief Technology Officer (CTO) du CSEM. Elle prendra ses fonctions en janvier prochain, succédant ainsi à Harry Heinzelmann. Elle a réalisé plusieurs innovations dans les domaines des données et de l'intelligence artificielle. En 2017, elle avait été nommée à la tête du groupe Edge AI & Vision. Ce groupe pluridisciplinaire englobe la science des données, l'optique, les systèmes d'imagerie, les logiciels, l'architecture des systèmes et le traitement des données. Parmi ses projets, l'extraction d'informations précises à partir de vidéos et d'images, qui peuvent être utilisées pour le diagnostic et la surveillance de maladies neurologiques, à l’instar des tumeurs cérébrales.

Sa 19ème édition se déroulera du 21 au 24 avril 2026. Comment meubler cette attente ? Les activités ne manquent pas ! Pourquoi ne pas participer au cinquième voyage du Club SIAMS, qui se tiendra dans la région de Grenoble les 6 et 7 novembre 2025, sur le thème "À la pointe du progrès technologiqueLes tendances actuelles de l’industrie", ouvert à tous les exposants ? Ensuite, nous aurons les SIAMS TV Days du 7 au 11 avril 2025, avec des tournages du 18 au 20 mars. Cette série d'émissions de trente minutes chacune, diffusée sur Canal Alpha, s'étendra sur cinq jours. À chaque émission, une table ronde réunissant différents invités discutera d'un thème lié à l'industrie de la micromécanique. Avec près de 200'000 téléspectateurs, les SIAMS TV Days sont devenus incontournables. Enfin, je vous invite dans ce numéro à découvrir le parcours de Guy Sandoz, dirigeant de Joray & Wyss. Un parcours riche en enseignements et une véritable leçon d’humanisme, qui démontre que l’humain doit toujours occuper une place centrale !

Michele Caracciolo di Brienza Directeur de la publication

IMPRESSUM

Le MicroMécanicien N° 17 Octobre / Novembre 2024 Revue spécialisée suisse

Parutions 6x par année

Tirage 3'000 exemplaires

Editeur

Agence CRP Sàrl

55, route de Florissant 1206 Genève

T. +41 22 347 25 96 mcb@agencecrp.ch

Directeur de la publication : Michele Caracciolo di Brienza (Registre Professionnel Impressum n. 10987)

Contributeurs : Nicolas Courty

Charles Decourt

Patrick Di Lenardo

Pierre-Yves Kohler

Directrice commerciale

Lila Maalem

lila@agencecrp.ch

T. : +41 78 310 76 96

Abonnements

50.- CHF par année en Suisse

70.- € par année en Europe

Graphiste

Laurent Haoua

Imprimé en Suisse

ISSN 2813-4028

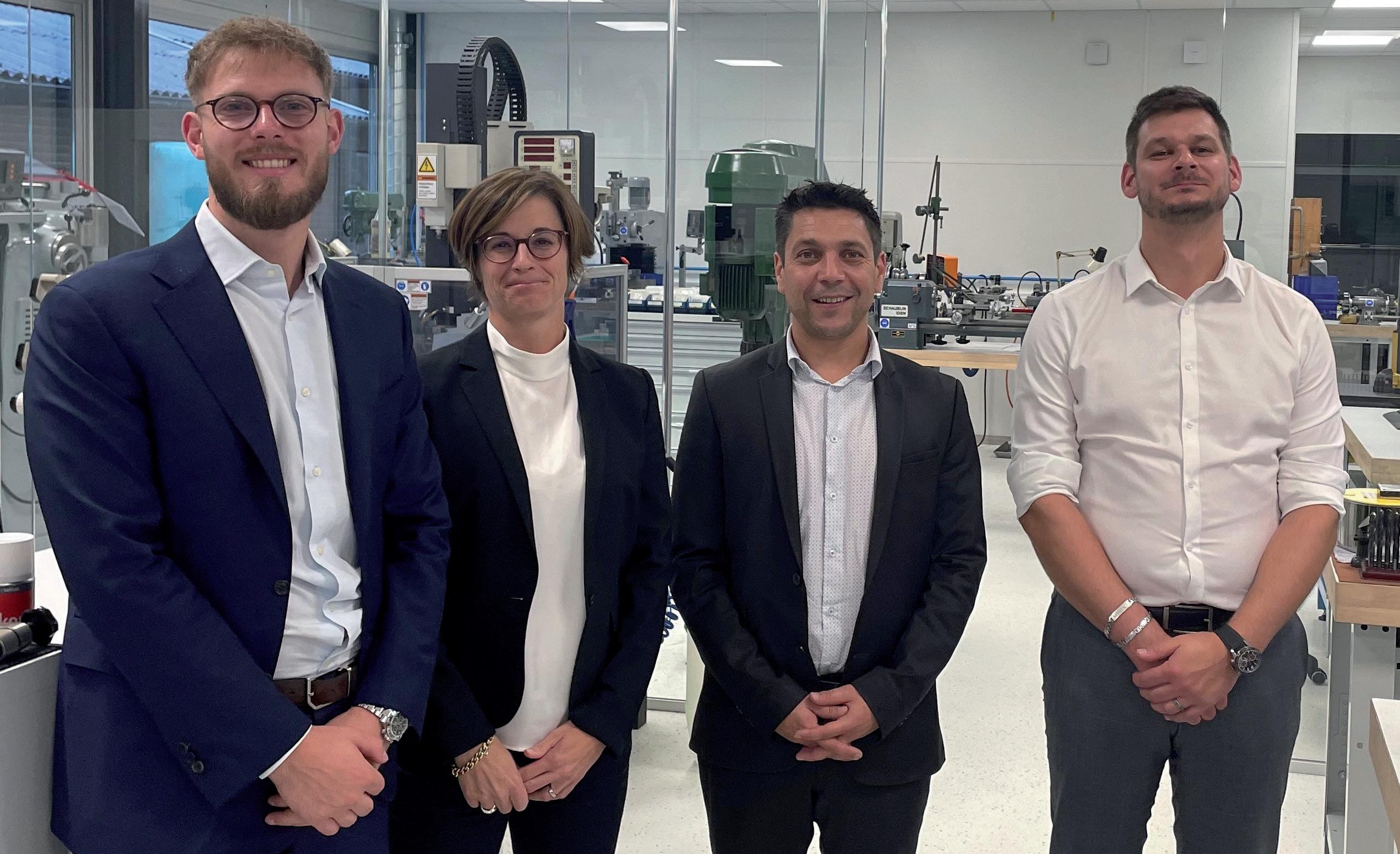

Inauguration d’Azurea Decoupage, de gauche à droite, Jérémy Guttmann, Léonie Schoeb, Yohann Viennet, membres et présidente du conseil d’administration et Jonathan Baigneaux, COO de cette société.

L'application GILDAS WCS 3.4, initialement installée en 2000 par KLS, soutient l’industriel français Solystic dans la gestion complète de ses stocks sur des lieux de stockage mécanisés et conventionnels. Cette application gère les stocks de matières premières, composants et sous-ensembles, ainsi que les boutiques traditionnelles et les palettes pour les besoins de la production et au service après-vente. Solystic poursuit son partenariat avec l'éditeur KLS pour la migration de WCS KLS vers sa version la plus récente, la XE3.

Solystic est fournisseur de solutions et services pour l’industrie de colis et courriers.

Azurea Decoupage SA, créée en janvier 2023 au sein de Azurea Technologie Hologère SA à Moutier, a inauguré en octobre dernier ses propres locaux à Court. En 2012, la stratégie d’indépendance et de verticalisation du groupe Azurea a amené Azurea Technologie Horlogère SA à relancer complètement l'activité de découpage, en utilisant les compétences internes en micromécanique et en conception. De nombreux investissements ont été faits pour mettre en place un outil technologique et des infrastructures adaptées aux ambitions du groupe. L'atelier de découpe de Azurea Technologie Horlogère SA est devenu en janvier 2023 la société Azurea Découpage SA, la cinquième entité du groupe Azurea.

Durant le salon GrindingHub de cette année, United Grinding a exposé une solution d'automatisation pour l'usinage des outils. Ce salon, axé sur le thème « Stay Connected », avait privilégié les solutions de connectivité. Dès la première journée du salon, les visiteurs ont fait la découverte de Walter, un robot mobile. Il assure une navette autonome entre l'affûteuse d'outils de qualité supérieure Helitronic Vision 400 et le dispositif de mesure automatique Helicheck Plus. Cette méthode d'automatisation, appelée « Automated Tool Production » (ATP), autorise le déchargement et le chargement automatiques d'outils de forme cylindrique précise. L'installation du nouveau dispositif est simple et il est possible de le connecter non seulement aux machines Walter, mais également à des machines provenant de fournisseurs externes.

Le robot de transport mobile Walter assure une navette autonome entre l'affûteuse d'outils haut de gamme et la machine de mesure automatique.

Un mât de transmission impressionnant dans un endroit exposé ? Il y a de fortes chances que ce soit Kathrein Broadcast GmbH qui est à l‘origine de ce projet - que ce soit sur la tour olympique de Munich, le Camlica Tower à Istanbul ou un mât à 4 000 m d‘altitude au-dessus de Quito, capitale de l‘Équateur.

Depuis 2019, Kathrein fait confiance à l‘ERP proALPHA dans le cloud pour couvrir sans faille tous ses processus métiers, de l‘entrée des commandes à la comptabilité en passant par la production.

Plus d‘informations et contact sous : www.proalpha.com/fr ou scanner le Code QR.

Markus Jäger est le Chief Financial Officer (CFO) et membre de la direction de StarragTornos Group depuis le 1er octobre 2024. Ce CFO est au bénéfice d’une expertise avérée dans les entreprises industrielles cotées en bourse. Il a assumé auparavant différentes fonctions de direction financière chez VAT AG et SFS Services AG en jouant un rôle majeur dans le processus d’introduction en bourse de ces deux entreprises.

Ce système numérique de gestion des fluides surveille de manière fiable et pilote automatiquement la distribution de lubrifiants réfrigérants miscibles à l’eau.

l Système de mesure entièrement automatique fonctionnant 24/7

l Convient pour les systèmes individuels et les systèmes centralisés

l Monitorage en ligne de la concentration, de la valeur pH, de la conductivité électrique et de la température

STAY COOL 24/7

Ces speed datings permettent à ces ados de rencontrer des responsables d’entreprises dans leur environnement familier.

formation #bepog a pour mission de susciter des vocations dans les métiers techniques de l’Arc jurassien. Ses speed datings dans les écoles font un carton.

Afin de favoriser les rencontres entre jeunes et responsables d’entreprises, les métiers techniques se présentent sous leurs meilleurs atours. Dans ce sens, huit speed datings dans les villes de l’Arc jurassien sont organisés par bepog. Soixante entreprises sont annoncées et les organisateurs attendent plus de 500 jeunes. « Pour une ou un élève, il n’est pas simple d’effectuer des démarches de contact puis de se déplacer dans une entreprise pour s’y présenter », explique Catherine Hahn, responsable de ces rencontres express auprès de bepog. Elle ajoute : « Nous avons développé une formule comprenant une présentation du speed dating, son fonctionnement ainsi que des leçons de préparation de CV et à l’entretien d’embauche. Ce concept global permet aux enseignants de sensibiliser leurs élèves au monde du travail. Et répond aux attentes des écoles, des jeunes et des entreprises. Ces rencontres se tiennent dans les écoles, les mercredis après-midi ou en soirée, en marge de séances avec les parents. »

Environnement rassurant

Ces rencontres dans les écoles favorisent le dialogue entre ados et responsables d’entreprises dans un contexte familier. Ces jeunes peuvent se concentrer sur leur dossier et leur présentation sans trop se stresser. La responsable poursuit : « Les entreprises font tout pour mettre ces jeunes à l’aise ». Pour ces derniers, il n’est pas nécessaire de s’inscrire pour participer. En 2023, 500 jeunes avaient répondu présents aux huit speed datings. ■

Bienne – 6 novembre dès 13h30 à l’Ecole des Platanes

Porrentruy – 13 novembre dès 13h30 au collège Stockmar

Le Locle - 14 novembre dès 18h30

Delémont – 20 novembre dès 13h30

Neuchâtel – Session de rattrapage en novembre pour les élèves de 12ème année du canton

Plus d’infos sur www.bepog.ch

L’AFDT organise le samedi 9 novembre à 9h30 chez Pibor ISO SA à Glovelier une matinée découverte des métiers du décolletage en collaboration avec #bepog. Le samedi permet aux élèves de 9, 10 et 11H de venir avec leurs parents.

Blohm propose de remplacer automatiquement des meules grâce à l'outil de changement PLANOMAT XT. Trois technologies de rectification sont combinées dans cette machine, la rectification pendulaire, profonde et à passe rapide. Désormais, cet outil de transformation rend ces procédés automatisés. Le changeur offre à l'utilisateur de nombreux avantages tels que la possibilité de charger plusieurs outils similaires. L'objectif est de substituer les meules usées de manière rapide et automatique. Les pièces complexes nécessitant des meules de profilages différentes, peuvent être travaillées sans personnel. Charger le changeur en même temps que le processus permet de réduire les temps de réglage.

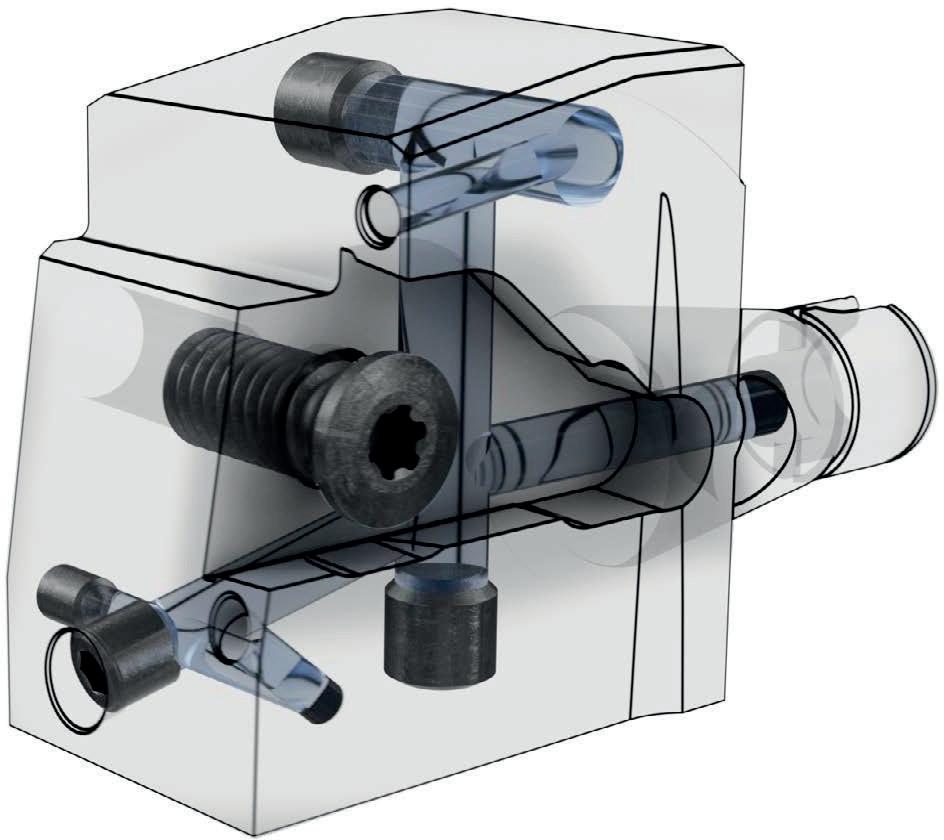

La solution pour les copeaux longs lors de l'usinage intérieur de petits diamètres d'alésage est le Supermini type 105. En fonction du matériau, l'usinage des alésages donne généralement lieu à des copeaux longs. Autour de l'outil, ils s'enroulent, bouchent les alésages ou causent la rupture de la plaquette. Une coupe géométrique peut y remédier. Elle oriente et structure le copeau, le conduisant à la rupture. Grâce à cette gamme d'outils, Paul Horn GmbH offre un outil d'alésage largement utilisé avec une forme de coupe frittée. Horn offre la plaquette en trois modèles distincts (105, 109 et 110) ainsi que diverses versions d'ébauches.

Nous examinons de plus près.

Une expérience de plusieurs décennies en enlèvement des copeaux nous a appris qu’entre chimie et mécanique existent des interactions complexes. Profitez de nos connaissances pour optimiser, maintenir la stabilité de vos processus et remédier rapidement aux dysfonctionnements.

Visitez-nous. Ça en vaut la peine. blaser.com/savoir-faire

De 500 à 2000 m3/h

Pour barres courtes et barres longues, diamètres de 0.8 à 120 mm

NOUVEAU: connectivité pour le suivi des filtres

Sans ou avec filtration de 500 à 50µm

Jusqu’à 140 bar, 4 ou 8 sorties haute pression

Depuis 2021, le fabricant de périphériques de machinesoutils LNS est partenaire de Nigel Bailly, pilote à mobilité réduite, d’une magnifique Lamborghini Huracan Super Trofeo EVO2. Nous avons rencontré Carlos Muniz, Head of Marketing Europe et Tamara Bregnard, Marketing & Customer Community Coordinator BU EU chez LNS pour en parler et découvrir comment cette collaboration s’intègre avec les visions de l’entreprise.

Interview

Propos recueillis par Pierre-Yves Kohler

LNS a noué un partenariat particulier dans le sport automobile avec Nigel Bailly. Pour quelles raisons avez-vous initié cette collaboration ?

Carlos Muniz (CM) : De tout temps, LNS a été associée au sport automobile. Ses fondateurs en étaient déjà mordus et dès sa fondation, des liens étroits ont été tissés entre les performances des périphériques produits à Orvin et celles liées au sport automobile. La recherche de l’excellence et de la « pole position » font partie de l’ADN de l’entreprise.

Tamara Bregnard (TB) : Nigel a perdu l’usage de ses jambes à l’âge de 14 ans des suites d’un accident de motocross. Il considère son handicap comme un des éléments à surmonter pour atteindre l’excellence et recherche sans cesse des solutions. Son histoire nous a touchés et c’est un exemple à suivre avec lequel nous pouvons tirer des parallèles avec l’entreprise.

Vous parlez de parallèles, pouvez-vous nous en dire un peu plus ?

CM : De fait, Nigel part avec un handicap phénoménal sur les autres compétiteurs. Il dispose uniquement de ses deux mains comme interfaces avec la voiture tandis que ses concurrents peuvent compter sur le double de moyens de contrôles. Il a dû complètement modifier la voiture pour être capable de la piloter uniquement avec ses mains. Il ne peut pas faire autant d’opérations en simultané qu’un pilote traditionnel… et pourtant il arrive à leur tenir tête et à jouer dans la cour des grands. Afin de répondre aux normes de sécurité comme sortir de la voiture en moins de trente secondes, il a dû suivre une préparation physique extraordinaire pour se muscler.

TB : C’est un peu comme LNS, nous sommes un fabricant suisse fournissant des produits de haute gamme. Avec le franc fort et le niveau de vie en Suisse, il n’est pas évident de se battre contre la concurrence locale… et comme Nigel, nous devons nous adapter en permanence pour y parvenir.

Rencontres passionnantes avec le personnel de LNS et les clients.

Dans les faits, qu’implique votre collaboration ?

TB : Nous sommes sponsors et il nous inspire. Pour nous qui travaillons dans le marketing et la vente, c’est facile de nous identifier et de tisser des liens, mais ce n’était pas suffisant. Nous désirons que l’ensemble du personnel de LNS s’y retrouve. Et c’est le cas.

CM : Nous aspirons à ce que cette collaboration ait du sens pour tous nos collègues et non une communication artificielle ou feinte.

Vous organisez des rencontres avec le pilote ?

CM : Absolument et cette rencontre se tient toujours en fin de la saison. Nigel vient à Orvin, présente ses résultats et explique ses défis. C’est une belle histoire de mécanique mais surtout humaine qui force le respect. L’ensemble des collaborateurs a ainsi l’opportunité de le côtoyer, de lui poser des questions.

Et qu’en est-il de vos clients ?

CM : Pour le moment nous restons assez discrets (ndlr : du moins jusqu’à cette interview). Même si de nombreuses avancées dans le domaine automobile, notamment

au niveau sécuritaire, proviennent de la compétition, le sport automobile n’a pas nécessairement une bonne image. Et nous voulons par-dessus tout que notre démarche reste authentique. Cependant, en fonction du calendrier des courses, Nigel nous rend parfois visite lors d’expositions, et le contact avec les professionnels de la branche est immédiat. Les experts de la mécatronique comprennent instantanément les difficultés techniques à surmonter dans le pilotage de Nigel, et posent des questions pointues.

Vous parlez de motivation, de résilience et de ténacité. S’agit-il de valeurs qui s’appliquent également à l’entreprise ?

TB : C’est le cas ! En plus d’aider Nigel, notre partenariat est logique en termes de valeurs partagées.

CM : Chez LNS, nous offrons le « One Stop Shop » pour tous les périphériques et il est important de voir les solutions plutôt que les problèmes. Ces derniers sont là pour être résolus et l’état d’esprit de l’entreprise est orienté en ce sens. L’exemple de Nigel est toujours présent… tout est possible !

caractéristiques

Longueurs : 2, 3 et 4 mètres

Plage de diamètres : de 1 à 23 mm (26 avec préparation de barre)

Guidage : par canaux de guidages interchangeables

Changement de capacité : moins de 8 minutes

Chargement : latéral (rampe ou vis, interchangeable)

Points forts : rigide, adaptable et haute qualité

Première mondiale : SIAMS 2024 à Moutier

Tout savoir sur LNS : https://lns-europe.com/fr/ Nigel Bailly : https://nigelbailly.com/

Pour parler des produits LNS, pourriez-vous nous en dire plus quant à votre nouveauté présentée à vos clients lors du SIAMS 2024 ?

CM : Nous avons dévoilé en grande première l’Express 126, notre nouveau ravitailleur de barres longues pour tour à poupée mobile et nous avons continué la mise en valeur de nos solutions digitales.

Pensez-vous que « l’état d’esprit Nigel » y soit pour quelque chose dans le développement de ce nouveau produit ?

CM : Le nouvel Express 126 est une évolution des recettes éprouvées sur les gammes Express et Sprint. Nous sommes repartis du besoin de nos clients et avons cherché la meilleure solution. En ce sens oui, c’est « l’état d’esprit Nigel ».

Nous avons réévalué la conception d’éléments centraux et changé complètement les méthodes de leur fabrication pour arriver à une importante augmentation de la qualité. En outre, nous avons simplifié les choix offerts aux clients en intégrant un maximum de fonctionnalités standards, comme le double système de chargement à vis ou à rampe, cette dernière s’escamotant en fonction du diamètre entré sur la commande.

Il s’agit donc d’un produit haut de gamme avec un prix agressif ?

CM : C’est un bon résumé. L’Express 126 est clairement positionné avec un rapport qualité/performance/prix extrêmement favorable. ■

L’Express 126 est une évolution des recettes éprouvées sur les gammes Express et Sprint.

L’Express 126 ne semble pas si différent d’un ravitailleur classique, mais il est plus performant.

machine-outils

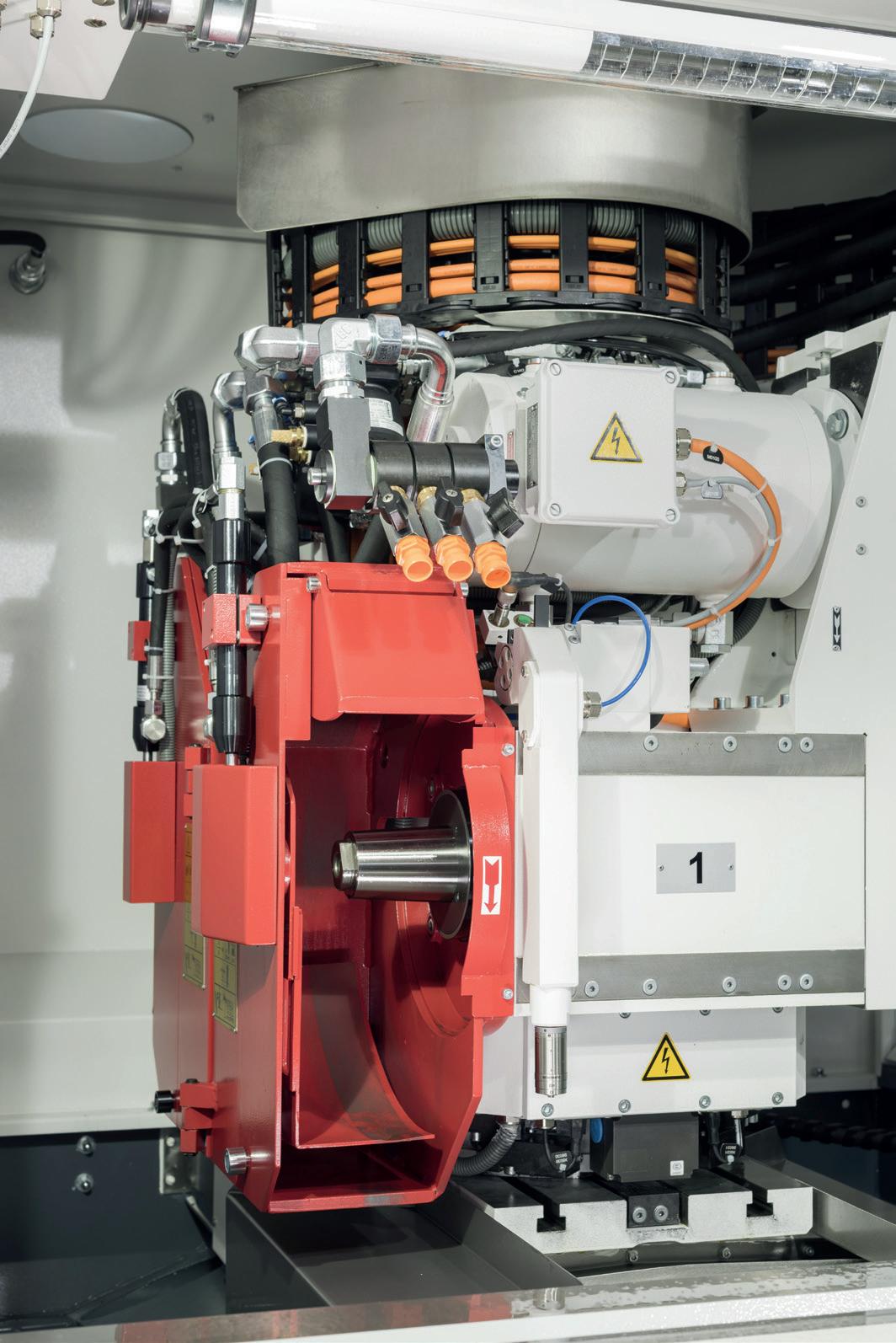

La révision de machines au sein de Studer permet de revitaliser une vieille machine à rectifier cylindrique, lui garantissant un niveau de précision équivalent à ses débuts. Les machines à rectifier cylindrique Studer offrent des performances élevées et une précision remarquable depuis de nombreuses années.

Une fois la machine révisée, les entreprises bénéficient d'une année de garantie et d'un service technique de qualité.

Que ce soit pour la production de petites séries ou des volumes élevées, il est courant que les machines à rectifier cylindrique après plusieurs années à rendement optimal voit leur précision diminuer. Cette dégradation peut survenir plus tôt que prévu, notamment en cas d'utilisation intensive ou de contact avec des matériaux corrosifs ou certains types de lubrifiants. Une révision approfondie peut revitaliser une installation qui montre des signes de vieillissement. Lorsqu’une entreprise continue de rectifier avec les mêmes pièces sans envisager de faire le saut technologique, une révision de la machine peut s'avérer bénéfique. « Les coûts représentent 50 à 60 % du prix d'achat d'une machine neuve », explique Marcos Cotarelo, Head of Customer Care Sales chez Fritz Studer AG. Nous sommes le seul fabricant de machines à proposer, en plus d’une révision complète de tous les

composants, une rénovation complète des glissières de guidage selon les spécifications d’origine en utilisant le revêtement de glissière de guidage Granitan® S200. Après le montage des composants, la géométrie est à nouveau conforme à celle d’une machine neuve. Elle offre une précision et une exactitude équivalentes à celles de la première livraison.

Précision maximale

La révision complète va au-delà de la simple réparation. Une inspection approfondie de ses différentes pièces est effectuée dans l'usine de Thoune, Suisse. Studer garantit une qualité durable avec une précision maximale grâce à l'utilisation de pièces d'origine et au savoir-faire des collaborateurs. Mais ce n'est pas tout. Il s'agit notamment de la révision des composants par le fabricant d'équipement d'origine (OEM), du nettoyage du revêtement par sablage, d’une nouvelle peinture avec des

• Bâti de la machine : entièrement révisé, glissières de guidage à noppes fraisées, moulées à nouveau et repeint.

• Armoire électrique : remplacement des pièces d'usure dans l'armoire électrique.

• Pneumatique : nouvelles vannes, tuyaux et filtres.

• Hydraulique : nouveau système hydraulique et de lubrification, toutes les vannes et les tuyaux sont neufs.

• Poupée porte-outil : entièrement révisée.

• Poupée porte-meule : entièrement révisée.

• Contre-poupée : entièrement révisée.

• Axes : tables comme neuves, installation de nouvelles vis à billes et de nouveaux paliers.

• Capotage des composants : sablage, peinture neuve, couleur selon le design STUDER ou les préférences du client.

• Commande : la commande existante est conservée.

• Livraison : toujours avec mesure précise des tolérances de la nouvelle machine, y compris les protocoles de contrôle.

• Machine de location : sur demande, nous mettons à disposition une machine de location.

• Certificat CE d'origine renouvelé

• Solutions d'automatisation sur demande

revêtements spéciaux et du remplacement des pièces usées. Et d’autres choses qui permettront à une machine de vingt ans de fonctionner comme neuve. Les rectifieurs disposent à nouveau d'une machine comme neuve avec un bon rapport qualité-prix. Outre la révision de l'ensemble de la machine, la révision de certains groupes constitutifs comme la poupée porte-pièce, la poupée porte-meule et la contre-poupée est parfois une option. L'un des grands avantages de cette entreprise active au niveau mondial est sa longue expérience et sa compétence. La livraison et le retour d'une machine à rectifier de plusieurs tonnes, ainsi que les démarches pour obtenir les autorisations et les formalités douanières, ne sont pas une mince affaire. Pour les clients de Studer, le principe est le suivant. Où que le client se trouve, un Customer Care Consultant se rendra sur place pour un premier diagnostic. Sur la base de ses souhaits et de ses exigences, il lui fournira un conseil personnalisé.

Une machine avec de nouvelles capacités

Une fois la machine révisée, les entreprises bénéficient d'une année de garantie et d'un service technique de qualité. En moyenne, une révision complète dure entre douze et quatorze semaines chez Studer. Durant ce temps, une machine est prêtée pour continuer la production. Une solution d'automatisation ultérieure permet d'améliorer sensiblement l'efficacité de la production sur demande. La vieille machine s'occupe donc des pièces de façon autonome et automatique, et les employés

Après le montage des composants, la géométrie est à nouveau conforme à celle d’une machine neuve.

peuvent s'occuper à d'autres tâches au sein de l'entreprise après avoir rechargé le chargeur. Et avec une mise à jour du logiciel, des systèmes d'assistance numérique pour le suivi ou l'entretien peuvent être développés. Malgré les caractéristiques supplémentaires et l'aspect neuf après la révision, les opérateurs se mettront à facilement à leur machine car ils l’ont déjà eu par le passé en mains. Par ailleurs, une machine révisée a la même durée de vie qu’une installation neuve. ■

formation

En 2007 pour parer à la pénurie d’apprentis, Affolter Group crée avec cinq partenaires, un réseau de formation dans la filière de polymécanicien. Objectif atteint, Nicolas Curty, directeur, Affolter Group, nous en dévoile la stratégie.

Affolter Group déploie depuis plusieurs années une politique intensive de formation d’apprentis. Dotée d’une structure de formation animée par un responsable formation et une dizaine de maîtres d’apprentissage, l’entreprise forme en permanence dix apprentis dans les professions de polymécanicien, de micromécanicien et de mécanicien de production. Affolter Group SA a créé, en 2007, avec cinq partenaires, un réseau de formation nommé « Filière de formation Polymécanicien ». Cette structure est composée d’Affolter Group, DC Swiss, Gerber José, MW Programmation, Schaublin Machines et Sylvac. Ce réseau engage trois apprentis polymécaniciens par année. Douze y sont formés en permanence. Ces derniers sont formés grâce à de stages successifs dans les différents entreprises membres. Avantages : un élargissement considérable des compé-

tences et un attrait renforcé pour le métier. Ce réseau de formation est un aspirateur à candidats pour les places d’apprentissage. Il permet d’attirer de nombreux écoliers. Les plus polyvalents seront intégrés à cette filière de formation. Les autres se verront offrir une place d’apprentissage chez Affolter Group SA ou dans une société partenaire. Cette manière de procéder permet aux élèves de différents niveaux scolaires d’intégrer les professions techniques. Les meilleurs éléments se destinent souvent à des études d’ingénieur. Mais il faut également des forces vives dans nos ateliers afin de satisfaire aux exigences de nos clients. Pour cela, il est fondamental de former des mécaniciens de production. Avec le recul, nous observons que ces apprentis sont rapidement employables et s’identifient aisément à la culture d’entreprise.

Culture de la formation

L’investissement annuel d’Affolter Group SA et de ses partenaires de cette filière dans la formation d’apprentis est financièrement et humainement conséquent. Une culture de la formation et de l’excellence est promue en permanence. Les apprentis formés sont presque sys tématiquement engagés. Le taux d’échec est faible et les apprentis performants. En outre, ils deviennent des ambassadeurs de leur profession. Un cercle vertueux s’installe. Malgré la concurrence des autres filières de for mation, Affolter Group SA et la Filière de formation Poly mécanicien réussissent chaque année à repourvoir les places d’apprentissage. ■

Ce cursus d'apprentissage sur quatre ans a soufflé ses 17 bougies en septembre dernier. L’offre a été mise en place dans six entreprises de Valbirse, Grand Chasseral. Le but premier de cette filière était de revaloriser les métiers techniques. Les problèmes de recrutement qui touchaient la branche il y a une vingtaine d'années sont un lointain souvenir.

Une culture de l’excellence est promue en permanence.

Nicolas Curty, directeur, Affolter Group.

Précision et efficacité

pour les opérations de décolletage

Votre défi

Respecter des tolérances strictes sur les petites pièces.

Notre solution

Réalisez un usinage à tolérances strictes grâce aux plaquettes précises et aux avantages offerts par l'arrosage Jetstream Tooling® du système Seco X2.

Votre défi

Minimiser les temps de changement d'outil sur les machines de décolletage.

Notre solution

Les X2 de Seco permettent aux ateliers d'effectuer des montages rapides avec un préréglage des plaquettes hors machine sur les têtes Quick Change (QC), avec une indexation simple et rapide des plaquettes.

Votre défi

Augmenter la flexibilité et la rentabilité pour la production de petites pièces.

Notre solution

Effectuez vos différentes opérations de tournage dans des matériaux variés avec une indexation facile de la plaquette.

Idéal pour l'usinage de petites pièces sur les machines de décolletage, le système Seco X2 assure des tolérances restreintes et une qualité élevée grâce à des plaquettes rectifiées avec précision et à une intégration du Jetstream Tooling® aux têtes QC.

Une large gamme de géométries et de nuances de plaquettes permet de couvrir un vaste éventail d'opérations de tournage et de matières. L'interface QC minimise le temps non consacré à l'usinage et permet de prérégler les plaquettes en dehors de la machine afin de maximiser la productivité et le rendement.

Le système Seco X2 constitue une solution optimale pour les ateliers qui cherchent à développer leur croissance en tirant parti des tendances à la miniaturisation, des applications médicales et d'autres segments de l'industrie.

Jetstream Tooling® sur têtes QC

Arrosage duo performant

Accès facile

Vis accessible des deux côtés

Précision et efficacité pour les opérations de décolletage

Arrosage duo performant

Augmentez la capacité à gérer des tâches plus exigeantes. Maximisez les taux d'utilisation des machines grâce à des changements rapides. Réalisez de nombreux travaux avec un seul système d'outils.

Configuration rapide

Connexion QC avec répétabilité élevée ± 3µm (± 0,0001 pouce)

Productivité fiable Conception précise des logements

Gamme de plaquettes par application

Tournage Tournage en tirant

Référence Nuance Référence Nuance

X2GA2503003-LT TGP4050

X2GA2503005-LT TGP4050

X2GA2503010-LT TGP4050

X2GA2503020-LT TGP4050

X2GA2503003-RT TGP4050

X2GA2503005-RT TGP4050

X2GA2503010-RT TGP4050

X2GA2503020-RT TGP4050

X2GA2503003-RT TGS3010

X2GA2503003-LBTG TGP4050

X2GA2503005-LBTG TGP4050

X2GA2503020-LBTG TGP4050

X2GA2503003-RBTG TGP4050

X2GA2503005-RBTG TGP4050

X2GA2503010-RBTG TGP4050

X2GA2503020-RBTG TGP4050

X2GA2503003-LBTG TGS3010

X2GA2503003-RBTG TGS3010

X2GA2503005-RT TGS3010 X2GA2503005-RBTG TGS3010

X2GA2503010-RT TGS3010 X2GA2503010-RBTG TGS3010

X2GA2503020-RT TGS3010 X2GA2503020-RBTG TGS3010

Usinage de gorges avec brise-copeaux

X2GA2503005-0050LGG TGP4050 X2GA2503005-0175RGG TGP4050

X2GA2503005-0075LGG TGP4050 X2GA2503005-0200RGG TGP4050

X2GA2503005-0100LGG TGP4050 X2GA2503005-0250RGG TGP4050

X2GA2503005-0125LGG TGP4050

X2GA2503005-0050LGG TGS3010

X2GA2503005-0150LGG TGP4050 X2GA2503005-0100LGG TGS3010

X2GA2503005-0175LGG TGP4050 X2GA2503005-0150LGG TGS3010

X2GA2503005-0200LGG TGP4050 X2GA2503005-0050RGG TGS3010

X2GA2503005-0250LGG TGP4050 X2GA2503005-0075RGG TGS3010

X2GA2503005-0050RGG TGP4050 X2GA2503005-0100RGG TGS3010

X2GA2503005-0075RGG TGP4050 X2GA2503005-0125RGG TGS3010

X2GA2503005-0100RGG TGP4050 X2GA2503005-0150RGG TGS3010

X2GA2503005-0125RGG TGP4050 X2GA2503005-0175RGG TGS3010

Usinage de gorges sans brise - copeaux

Profil rond sans copeaux brise-

X2GA2503005-0100LFG TGP4050 X2GA2503M0-0080LFG TGP4050

X2GA2503005-0150LFG TGP4050 X2GA2503M0-0125LFG TGP4050

X2GA2503005-0200LFG TGP4050 X2GA2503M0-0160LFG TGP4050

X2GA2503005-0250LFG TGP4050 X2GA2503M0-0250LFG TGP4050

X2GA2503005-0100RFG TGP4050 CDXI

X2GA2503005-0150RFG TGP4050

X2GA2503005-0200RFG TGP4050

X2GA2503005-0250RFG TGP4050

Neutres Inclinées

X2GA2503005-0070LNCG TGP4050 X2GA2503005-0070LL15CG TGP4050 X2GA2503005-0100LR15CG TGP4050 X2GA2503005-0200RR15CG TGP4050

X2GA2503005-0100LNCG TGP4050 X2GA2503005-0100LL15CG TGP4050 X2GA2503005-0150LR15CG TGP4050 X2GA2503005-0200RR20CG TGP4050

X2GA2503005-0150LNCG TGP4050 X2GA2503005-0150LL15CG TGP4050 X2GA2503005-0150LR20CG TGP4050 X2GA2503005-0100LR15CG TGS3010

X2GA2503005-0200LNCG TGP4050 X2GA2503005-0200LL15CG TGP4050

X2GA2503005-0070RNCG TGP4050 X2GA2503005-0070RL15CG TGP4050 X2GA2503005-0200LR20CG TGP4050 X2GA2503005-0100RR15CG TGS3010

X2GA2503005-0100RNCG TGP4050 X2GA2503005-0100RL15CG TGP4050 X2GA2503005-0070RR15CG TGP4050 X2GA2503005-0150RR15CG TGS3010

X2GA2503005-0150RNCG TGP4050 X2GA2503005-0150RL15CG TGP4050 X2GA2503005-0100RR15CG TGP4050 X2GA2503005-0200RR15CG TGS3010

X2GA2503005-0200RNCG TGP4050 X2GA2503005-0200RL15CG TGP4050

X2GA2503005-0070LR15CG TGP4050

Porte - outils

X2GA2503005-0150RR15CG TGP4050

X2GA2503005-0150RR20CG TGP4050

Têtes QC

Référence Programme Référence Programme Référence

X2-FL1010K2503 Métrique

X2-FL1212K2503 Métrique

X2-FL1616K2503 Métrique

X2-FR1010K2503 Métrique

X2-FR1010K2503-75 Métrique

X2-FR1212K2503 Métrique

X2-FR1212K2503-75 Métrique

X2-FR1616K2503 Métrique

X2-FL050K2503 Pouces

X2-FL063K2503 Pouces

X2-FR050K2503-75 Pouces

X2-FR050K2503 Pouces

X2-FR063K2503 Pouces

QC12-X2FL2503JETI

QC12-X2FR2503JETI

QC16-X2FL2503JETI

QC16-X2FR2503JETI

Guy Sandoz, CEO de Joray & Wyss, est une véritable encyclopédie de l’horlogerie. Cet autodidacte n’a pas son pareil pour nous raconter sa passion sur le savoir-faire horloger. Interview vérité.

Parlez-nous de vos débuts dans l’horlogerie ?

Guy Sandoz : J’ai fêté cette année mes trente ans dans cette filière. Auparavant, j’étais assembleur de sièges de bureau dans une usine à Porrentruy qui a fermé du jour au lendemain. Mon premier métier étant garçon de café, j’appelle ma dernière patronne pour lui dire que je cherchais un nouveau job. Le jour même, elle m’informe de mon rendez-vous avec Patrick Brandelet, qui cherchait quelqu’un dans le domaine du roulage dans son entreprise, BBSA qui changera de nom plus tard pour Atokalpa. C’est là, que j’ai découvert ce qu’était une brucelle et bien d’autres choses. En fait, la mécanique m’a toujours passionné ! J’y suis resté deux ans comme rouleur. Puis je suis allé mettre en place le département Traitement & Finitions. En 2004, Patrick quitte Atokalpa pour Joray & Wyss et m’emmène dans ses bagages. Je me retrouve à la logistique de cette entreprise jusqu’à sa retraite en 2016. Depuis j’en suis le CEO.

Il faut éviter la surrobotisation dans l’horlogerie et placer l’Humain au centre

Comment expliquez-vous l’essor de Joray & Wyss. De 20 employés en 2006, vous êtes 155 aujourd’hui avec Pivodel SA, votre décolleteur en interne ?

Chez nous, la direction est composée d’hommes et de femmes de terrain, tous passés par l’étape obligatoire de l’établi. Quand nous voyons le plan d’un produit fini, nous comprenons très vite où se nichent les difficultés. Nous connaissons sur le bout des doigts le rouage, la fabrication d’un pignon, celle d’une roue et l’assemblage des deux. Nous avons très vite maitrisé la fabrication de rouages haut de gamme pour proposer sur le marché une solution verticalisée. Résultat, nous avons décollé.

S’engager vis-à-vis du client signifie une répétabilité de la qualité et une maitrise des processus de fabrication

Comment l’horlogerie est passée de l’artisanat au stade industriel ?

A l’époque, l’horloger ne disposait pas de machines aussi sophistiquées qu’aujourd’hui, il fallait trouver des solutions pour que cela fonctionne, parfois à la MacGyver. Nos solutions n’étaient pas industrielles mais elles avaient le mérite de fonctionner. Cette approche serait impossible actuellement ! S’engager vis-à-vis du client signifie une répétabilité de la qualité et une maitrise totale de nos processus de fabrication.

D’autres anecdotes ?

Oui, je me rappelle ma première machine à polir. Nous avions décidé de la faire tourner la nuit-même, persuadés d’avoir une bonne récolte de pièces au petit matin. Quand je suis arrivé à 7 heures du matin, la machine se baladait au milieu de l’atelier car nous avions omis d’équilibrer les charges.

Quel a été le regard des professionnels de l’automobile sur la filière horlogère ?

A leur arrivée, les gens de l’industrie automobile étaient surpris d’apprendre qu’un mois de retard dans la livraison d’un produit était anecdotique ! A l’époque, les clients voulaient surtout être rassurés de bien recevoir leurs pièces. Ce n’est plus de mise aujourd’hui, le client nous juge aussi sur le respect des délais. Dans la fabrication du rouage par exemple, il y a plus d'une dizaine d’opérations successives, cela signifie que la livraison s’effectuera dans dix semaines et qu’il convient de respecter les délais à chaque étape. Aujourd’hui, les marques anticipent d’une année le lancement de certains modèles en prévision des salons. Il y a vingt ans, les pièces étaient encore livrées la veille de l’événement. Je me rappelle avoir commandé à un décolleteur des pièces pour une nouveauté dans un salon. Et comme je ne cessais de le harceler en raison de ses retards, il a fini par me menacer à la fin : « Monsieur Sandoz, si vous m’appelez encore une fois, je ne vous ferais pas la pièce ». Voilà pourquoi, nous sommes maintenant plus tranquilles avec notre production verticalisée.

Vous semblez plus circonspect quant à l’apport de l’industrie automobile dans l’horlogerie ?

Les gens de l’automobile ont amené de la rigueur dans les manufactures. Néanmoins, trop d’industrialisation pénaliserait le côté humain de l’horlogerie de luxe. Et puis, est-ce que le petit défaut ne serait pas la preuve que cette pièce a bien été façonnée par la main de l’Homme ? J’aime à croire que lorsque quelqu'un achète une montre mécanique suisse de luxe, cela évoque pour elle ou pour lui des horlogers en blouse blanche avec une petite lime en train de finaliser SA montre. Nous devrions conserver cette image d’Épinal ! Il faut éviter la surrobotisation et placer l’Humain au centre ! Et si je suis partisan de la verticalisation et du lean management, le micron restera toujours l’affaire de l’Homme. Chez nous, le processus de fabrication d’un rouage est très verticalisé. Du décolletage et découpage en passant par le taillage, le roulage, les traitements thermiques, les traitements de surfaces, les décorations et l’assemblage, toutes ces compétences sont maitrisées en interne. Sans oublier que notre atelier mécanique fournit les outillages nécessaires à chacun de nos départements. Seuls les traitements galvanique sont réalisés en externe. En fait, nos produits sont tellement complexes que plus nous verticalisons, mieux nous maitrisons la qualité et sa répétabilité au final.

Comment cela se passait avant la verticalisation ? Auparavant, les marques achetaient leurs ébauches pour les terminer en interne ou en externe. Les marques achètent désormais le produit fini prêt à mettre dans la montre. Le problème a été déplacé. Grâce à notre verticalisation dans le processus de fabrication, nous répondons pleinement à l’attente des Manufactures. ■

Joray & Wyss fournit des assemblages de pièces complexes allant de trois à plus de dix pièces. L’entreprise a automatisé de nombreuses opérations et systématisé les contrôles qualité. Onze techniques nécessaires à la fourniture des ensembles terminés sont maitrisées en interne. Seule la galvanoplastie est sous-traitée et sera intégrée en 2025 dans son nouveau bâtiment. Sa superficie passera de de 3'000 m2 à 10'000 m2.

La mode des micromachines

machines-outils

Depuis la présentation de la machine Micro5 par la Haute École Arc Ingénierie

lors du Siams de 2016, le marché a vécu la révolution des micromachines. La micromachine va-t-elle supplanter nos bonnes vieilles CNC ? Pas sûr, il en faut pour tous les besoins.

Dossier réalisé par Pierre-Yves Kohler

Aarrive après celle de la robotisation, de l'industrie 4.0 et de l'IA.

fin d’en savoir plus sur les micromachines et les micro-usines, nous avons rencontré Samuel Vuadens, CEO de Chiron Suisse, Juan Elices, CEO de Enoveas, Nicolas Vez, Directeur Administration Ventes pour Precitrame, Patrick Haegeli, CEO et Christophe Prongué, chargé des technologies chez Willemin-Macodel ainsi que Florian Serrex, professeur en ingénierie horlogère et responsable partenariat et valorisation à la HE-Arc.

La micromachine ?

Micro5, Silex, K5 et 701S, les trois premières découlent du concept Micro5 (2016) tandis que la 701S est la pionnière (2013). Pour usiner une pièce qui entre dans un cube de 50 mm d’arête, il n’est pas nécessaire de mobiliser des masses et une énergie énorme. Sur une machine conventionnelle, seule 15% de l’énergie utilisée sert à générer des copeaux. Le postulat de base de maîtriser ce gaspillage est une excellente idée. Les distances à parcourir plus courtes et les masses à bouger plus faibles concourent de plus à la garantie d’une usure réduite et donc de la précision sur le long terme.

Avec Silex, l’évacuation des copeaux est facilitée grâce à la position particulière de la broche.

Différentes solutions

Parmi nos quatre vedettes du jour, la machine 701S est probablement la plus disruptive. Au contraire des autres machines, celle-ci dispose d’une broche fixe et la pièce à usiner est disposée sur une nacelle reliée à trois bras. Cette architecture de machine parallèle ultra dynamique est combinée à une informatique performante et des règles de mesures à très haute résolution. Elle permet des suivis de trajectoires inférieurs au micron.

Intégration dans des tendances lourdes

Chaque entreprise est attentive à l'économie circulaire, au bilan carbone et à la responsabilité sociale des entreprises. Les sont conscientes des conséquences de leurs activités. Les exigences financières sont également liées aux préoccupations environnementales, écologiques et humaines. Il est bon pour la planète et les employés de prendre en compte toutes ces exigences, ça l’est également pour les finances. La micromachine répond à ces défis en tenant compte de l'investissement, ainsi que des paramètres d'exploitation tels que l'espace au sol, la consommation électrique ou d'huile de coupe, l'efficience énergétique et l'usure des outils (le fameux Total Cost of Ownership).

L’utilisation des micromachines une fois comprise est plus simple que celle de centres de fraisage classiques.

Efficience de production

Les fabricants sont unanimes quant à l’efficience de la production et la qualité produite avec les micromachines. Ils relèvent que leurs clients mesurent des améliorations significatives sur ces deux paramètres importants. Les micromachines font souvent plus et mieux avec moins ! Leur utilisation une fois comprise est même plus simple que celle de centres de fraisage classiques. Mais répond-elle à toutes les exigences ? Nos interlocuteurs ne partagent pas tous la même conviction.

La machine ne fait pas tout

On dit parfois que la première machine est vendue pas les services de vente et que les suivantes le sont par les opérateurs du client. Cette formule suppose de traiter une inconnue : le personnel qui fera fonctionner la machine ! Il en est de même pour les micromachines ! Travaillant complètement par interpolation, ces dernières chamboulent les habitudes d’usinage, notamment en termes d’avance, de vitesse et de profondeur de passe. Il est presque nécessaire d'apprendre à retravailler ! Tous les fournisseurs réalisent des actions de sensibilisation et de formation. Même son de cloche chez Willemin-Macodel qui propose la 701S depuis plus longtemps. Patrick Haegeli nous relate : « Une petite machine pas très lourde ni très puissante qui utilise des stratégies d’usinage différentes a fait poser de nombreuses questions. Cependant, grâce à sa facilité d'utilisation et de formation associée à ses résultats remarquables, nous pouvons surmonter ces obstacles ». Florian Serrex ajoute : « Prenons le cas du phénomène des vibrations. Un spécialiste de l’usinage vous dira que si une machine bouge, elle ne peut pas être précise. C’est le cas… avec la technologie classique mais pas dans le cas d’une micromachine. Oui elle bouge, mais la boucle des efforts entre l’outil et la pièce est très courte et rigide. La précision, l’état de surface et la répétabilité sont donc garantis. Patrick Haegeli tempère et précise : « Ce point de vue n’est pas forcément partagé par Willemin-Macodel pour qui la problématique vibratoire ne doit pas être occultée. Même si le sujet ne se pose pas de la même manière pour la 701S, la maîtrise du comportement vibratoire garantit un avantage capital pour la performance de tous les types de machines ».

:

le premier à prendre la licence Micro5 de la HE-Arc

Mecatis a commencé à développer la Micro5 dès sa présentation par la HE-Arc. Sa première machine a été introduite en 2017 et les cinq premières livrées la même année. Interrogé sur les atouts plus spécifiques de la Micro5, le CEO relève que le retour d’expérience de l’entreprise est très large et que son savoir-faire dans l’usinage avec une micromachine lui permet de proposer une solution fiabilisée basée sur l’expérience de plus de 170 machines vendues. Il valorise également les services actuels (classiques et disponibles sur le shop en ligne) mais également sur le développement constant des services et de « l’intelligence embarquée ». Il cite par exemple un projet avec Louis Bélet qui vise à normaliser les micro-outils ainsi qu’à définir automatiquement les conditions de coupes. Samuel Vuadens, interrogé sur l'achat d'un centre de fraisage traditionnel pour fabriquer des pièces prismatiques d'une arête de 50 mm, affirme avec une conviction radicale : « Acheter un centre d'usinage traditionnel pour fabriquer des pièces qu'il est possible d'usiner avec une micromachine est une erreur stratégique ». Chiron Swiss est également en train de travailler sur une micromachine destinée à fabriquer des pièces plus grandes (jusqu'à 120 mm d'arête) : la Micro5 XL, notamment pour le domaine médical.

Micro5 : https://chiron-group.com/products/micro5

esprit start-up supporté par un groupe

Enoveas est le challenger sur ce marché puisque la société a été créée en 2022 et intégrée au groupe BBN dans le but de pousser le développement de la micromachine de la Haute Ecole Arc. Cette approche a permis à l’entreprise de repartir du concept de base en intégrant le design, le développement durable et l’expérience utilisateur dans la conception de la machine tout en se reposant sur des compétences très pointues du groupe, notamment dans la réalisation de broches. Enoveas a présenté la machine Silex à l’automne 2023. L’entreprise a travaillé sur l’ergonomie générale. L’accès à la zone d’usinage est idéal et du fait de la position particulière de la broche, l’évacuation des copeaux est facilitée. Tous les problèmes de micro-copeaux pouvant influer sur la précision pour qui cherche le micron semblent ainsi résolus. Par suite, l’entreprise a dévoilé un système de caméra intégrée qui là aussi résout le problème. Questionné quant aux développements en cours, le CEO explique : « Même si nous arrivons après trois autres micromachines, nous devons encore travailler à l’implantation de cette nouvelle technologie et à sa manière différente de réaliser les pièces. Pour ce faire, nous avons mis en place l’Enoveas Academy qui nous permet de former les opérateurs ». Le CEO évoque des projets avancés impliquant l’intelligence artificielle, sans pour autant entrer dans les détails à ce stade.

Silex : www.enoveas.com

La Micro5 de Chiron Swiss valorise le développement constant des services et de l’intelligence embarquée.

Precitrame K5 2021 · 4 axes

· 5 axes

· Seule

· Duo · Trio

· MCK (jusqu’à 8 machines reliées)

Enoveas Silex 2023

· One · Auto

· Duo

· Ligne de production modulaire avec nombre de machines illimité.

· 3 axes

· 4 axes

· 5 axes

· Avec ou sans robot

· Système de mesure en temps réel intégré

Chiron Micro5 2018 · Etabli

· Standalone

· Feed5

· Feed5 duo

· Feed5 avec AGV

· 5 axes

Willemin-Macodel 701S 2014 · 3 axes

· Version avec palettiseur

· Avec Robot

· Chaîne de production sur mesure

PRECITRAME :

une micromachine qui ne renie pas l’ADN de la société

Precitrame commercialise aujourd’hui la troisième génération de micromachine. Le fabricant la propose en plusieurs versions : simple, double, trio et MCK (cellule d’usinage comprenant de deux à huit K5). Si la K5 est une micromachine, les concepteurs ont souhaité lui offrir un socle massif, la machine complète atteint 1,6 tonne. Ils relèvent que la nouvelle version comporte de nombreuses améliorations, notamment en termes de graissage, de protection des règles de mesures, de broche et d’interface « homme-machine ». Cette HMI (que la machine soit seule ou combinée) permet une programmation simple et intuitive pour qui maîtrise son téléphone portable et les « gestes actuels ». Fabricant de machines transfert, Precitrame considère la machine K5 comme un élément destiné à être implanté en série dans une cellule de production. A ce jour, l’entreprise a réalisé des cellules d’usinage reliant jusqu’à huit K5 et incluant des postes de nettoyage et de contrôle. A la question de pourquoi acheter une unité de production comprenant plusieurs K5 plutôt qu’une machine transfert ? Nicolas Vez y répond : « Le choix dépend de la taille des productions, du type de pièces et de la flexibilité nécessaire. Une cellule MCK sera moins productive qu’une machine transfert mais nettement plus flexible. Les machines sont capables de sortir des pièces différentes à chaque usinage. De plus, en cas de problème sur un des postes (une des K5), la production des autres unités n’est pas impactée. Au contraire d’une machine transfert ou si l’un des postes est atteint, l’ensemble ne produit plus. A contrario, la machine transfert peut attaquer la matière beaucoup plus frontalement ».

K5: https://precitrame.com/?product_type=k5

Suisse Europe Horlogerie Médical Micromécanique

Suisse Horlogerie Médical

Suisse Europe Asie et USA

Horlogerie Médical Electronique

Horlogerie, micro-moule, micromécanique

WILLEMIN-MACODEL : le précurseur

La mode des micromachines arrive après celle de la robotisation, de l'industrie 4.0 et de l'IA. Patrick Haegeli explique : « Il s'agit de phénomènes cycliques et ce n'est pas parce qu'une notion est valorisée aujourd'hui qu'elle est nouvelle. Au moment du lancement de la 701S, personne, y compris la Haute École à l'origine de la Micro5, ne parlait d’écologie ou de réduction drastique de l'encombrement et de la consommation énergétique. S'il était incroyable en 2013 de concevoir une machine adaptée à la taille de la pièce à produire, cela l'est un peu moins aujourd'hui. Nos interlocuteurs sont unanimes sur les points forts de la 701S. « Selon les pièces à réaliser, la machine est imbattable en ce qui concerne la stabilité, la qualité, la précision et la répétabilité ». Le directeur ajoute : « Nous avons mis au point une nouvelle motobroche et un nouveau système de fixation d'outils adaptés au dynamisme de la cinématique parallèle afin d'assurer les performances de la machine ». Les porte-outils ont été supprimés et les outils sont frettés directement dans l'arbre de la broche. Jusqu'à la pointe de l'outil, la précision de la rotation est garantie. A 80'000 t/min, la moindre imprécision est source d’imperfection, ce que le fabricant a voulu éviter à tout prix.

Avec la 701S, la productivité au m2 est maximisée. La machine est une véritable cellule de production autonome et flexible sur 1 m2. Dotée d’un palettiseur intégré, la machine peut être complétée d’un robot pour offrir une autonomie de 72 heures dans un espace de moins de 2 m2

Machine 701S: https://willemin-macodel.com/701s-linear/

fixations d’outils adaptés à la cinématique parallèle.

AVANTAGES POINT

Empreinte au Sol

Consommation électrique

Taille de pièces < 50 mm

Taille de pièces > 50 mm

Matières

Temps de cycle

Précision

Etat de surface

Possibilité d’attaque de la matière

Remise en question des principes d’usinage

Effort de conviction

Besoins de nombreux outils spéciaux

Avec des différences selon les micromachines

Dépend des contraintes de la pièce.

Léger avantage à la technologie classique puisque tout est déjà maîtrisé.

Dépend des pièces et des fabricants, mais les micromachines sont globalement plus rapides.

Pour qui ces micromachines ?

Depuis une dizaine d'années, le marché a adopté l'idée de travailler avec ces micromachines tout en assurant une qualité dimensionnelle et d'état de surface au moins aussi bonne qu’avec des solutions classiques d'usinage. Willemin-Macodel a prudemment attendu deux ans entre son premier prototype et la mise sur le marché de la première machine 701S et a ensuite évolué étape par étape jusqu’à sa fiabilisation complète. Les machines basées sur le concept Micro5 ont été lancées rapidement et les premiers utilisateurs ont parfois dû payer le prix fort en matière de fiabilité et de fonctionnement. Florian Serrez explique : « La micromachine offre des avantages indéniables. Certains fabricants horlogers l’utilisent aujourd’hui de manière optimale et assurent l’usinage de platines et de ponts avec des temps de cycles 2x plus courts et avec 2x moins d’outils qu’en utilisant un centre de fraisage CNC classique. « Il n’en reste pas moins que l’on vit un emballement marketing autour des micromachines », ajoute Christophe Prongué qui continue : « Les produits sont excellents et les utilisateurs de la 701S le reconnaissent. Le produit stable dépasse les limites de l'usinage classique. Le temps de cy

Si les micromachines semblent avoir remporté le match pour certains types de pièces, il nous a paru primordial d’en savoir davantage avec Florian Serrex sur ses évolutions futures, notamment les micro-usines et les dernières avancées de la HE-Arc. Ce professeur en ingénierie horlogère à la HE-Arc adopte une position plutôt radicale. De nos jours, les machines connectées proposées par les fabricants constituent un petit pas vers la micro-usine, il reste encore beaucoup de chemin à parcourir. L’idée de la HE-Arc de la micro-usine consiste à avoir une sorte d’armoire avec neuf niches dans lesquelles neuf briques technologiques peuvent être insérées. Des machines de fraisage, de tournage, de tribofinition ou de lavage peuvent être installées dans ces différents éléments. La communication entre ces éléments est assurée par un superviseur qui

Le flux de puissance, établi selon la définition cinématique du système de transmission, constitue la base essentielle de tout calcul de résistance. La version 2024 de KISSsoft®, permet de simplifier le calcul du flux de puissance. Le module KISSdesign® intègre l'analyse cinématique, le calcul de la durée de vie, la modélisation 3D et les rapports système, le tout en utilisant un langage de

Grâce à la version 2024 de KISSsoft®, le calcul du flux de puissance a été perfectionné.

programmation. Le Sketcher de KISSdesign facilite la définition des éléments de transmission ainsi que la cinématique des systèmes mécaniques. La gestion des modèles comportant plusieurs conditions limites, des répartitions de puissance et diverses vitesses, ainsi que des trains planétaires spécifiques et des différentiels à engrenage conique, est désormais simple et intuitive.

• Fraisage UGV 4 ou 5 axes pour pièces inscrites dans un cube de 50 mm de côté

• Changeur d’outils automatique jusqu’à 50 positions

• Broche d’usinage à fourreau 60’000 tr/min

• Répétabilité de positionnement inférieure à 1 μm

• Axe C pour opérations de tournage jusqu’à 5’500 tr/min

• Nouvelle IHM «Precitrame Machine Manager»

• 90% d’énergie économisée et 1 m² suffisent

• Charge automatique en option

Le salon GrindingHub permettra de découvrir la solution d'automatisation, l'insertLoad, associée à la rectifieuse cylindrique extérieure universelle S31.

rectification universelle, extérieure, intérieure et non cylindrique, des machines d’entrée de gamme aux solutions système exigeantes. Le constructeur suisse exposera lors du GrindingHub qui aura lieu du 14 au 17 mai prochains 2024 à Stuttgart, des technologies de pointe avec des innovations pour la gamme d'entrée, des machines systèmes sophistiquées et des solutions d'automatisation.

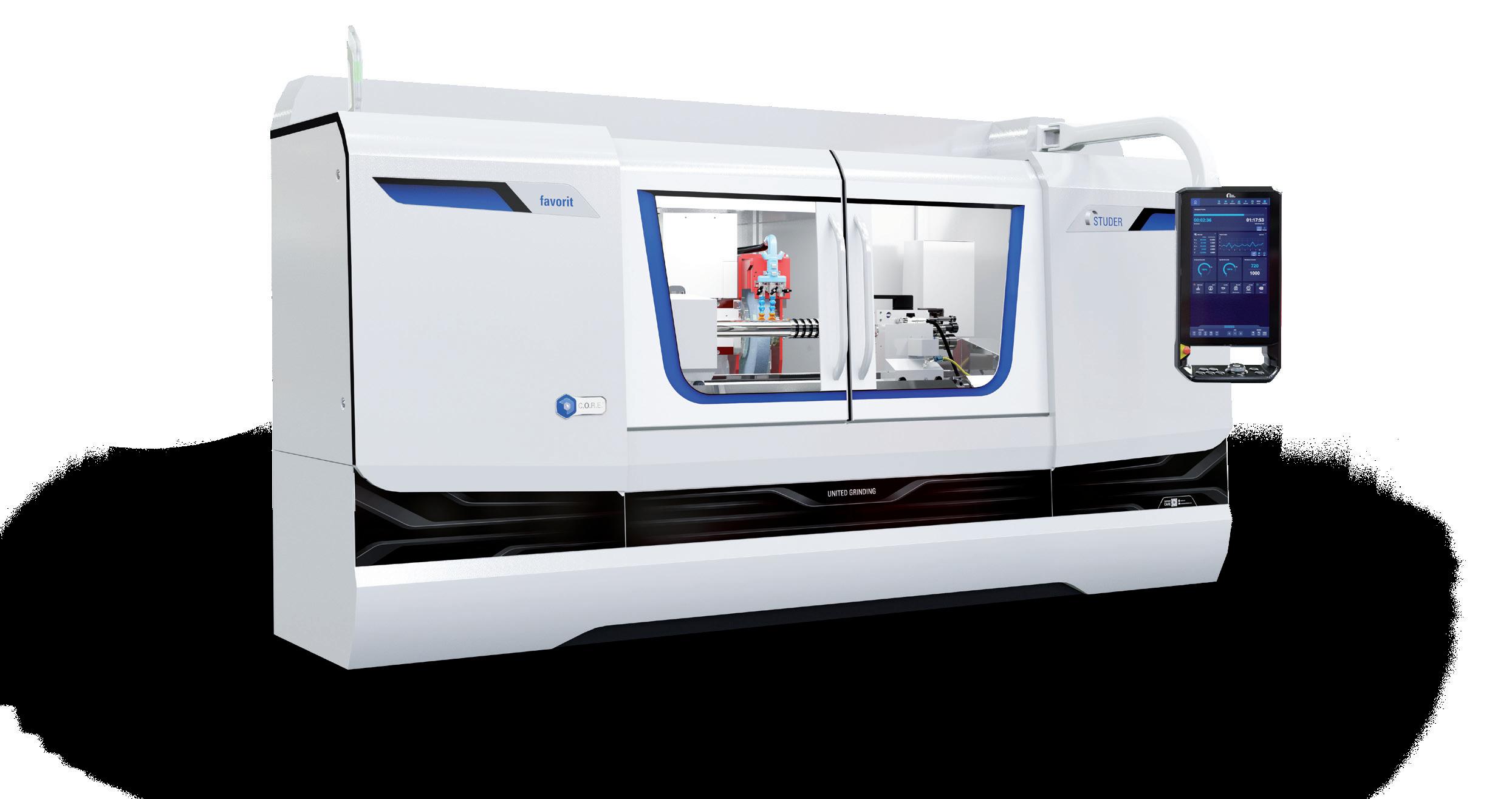

Le segment d'entrée de gamme du constructeur suisse de machines est également doté de la plus haute précision en rectification cylindrique. Les modèles tels que la favorit, la favoritCNC et la S100 sont les meilleurs entre les deux mondes en termes de standardisation économique et de qualité de pointe. La rectifieuse cylindrique extérieure universelle CNC préférée, très populaire et polyvalente, avec tout le matériel C.O.R.E. dont le panneau de com mande tactile haute résolution de 24 pouces, sera pré sentée pour la première fois au GrindingHub. De plus, la machine de rectification cylindrique intérieure universelle CNC S100 lancée à l'automne 2022 sera exposée pour le public. Avec un large éventail d'applications, son rapport qualité-prix est excellent.

Nouveau système d'automatisation insertLoad

Les clients pourront également se fier à Studer pour des solutions système élaborées pour la production de com posants de haute qualité en unitaire, en petite série ou grande série. La production est améliorée grâce à l'au tomatisation, car la technologie permet aux opérateurs de faire leur travail plus facilement, plus rapidement, plus sûrement et avec une qualité constante et élevée.

Studer a ainsi mis au point des solutions d'automatisation efficaces pour de nombreux secteurs d'application : easyLoad (S31, S33, S41, S22, S36), ecoLoad (S22), smartLoad (S11), uniLoad (S31, S33, S36) et roboLoad (S121, S131, S141) pour la rectification cylindrique intérieure de rayons.

Avantages de la standardisation

Le salon GrindingHub sera également l'occasion de découvrir la toute dernière solution d'automatisation, l'insertLoad, associée à la rectifieuse cylindrique extérieure universelle S31. Cette solution automatisée allie la standardisation à une grande souplesse et peut être commandée par le C.O.R.E. Panel. En tant que rectifieuse cylindrique extérieure polyvalente, la S31 est adaptée aux pièces de petite à grande taille ayant des exigences de production différentes, qu'elles soient unitaires, petites ou grandes séries, grâce à son système modulaire et à sa grande capacité de configuration. L'automatisation des machines Studer S31, S33 et S36 est possible grâce à l'insertLoad. Le roboLoad démontre également ses capacités dans la plage d'exposition au S131. Les machines pour la rectification cylindrique intérieure de rayons telles que la S131 sont généralement utilisées dans l'industrie de l'emballage, où il est fréquent d'utiliser des pièces complexes en métal dur et en céramique. Studer a développé le roboLoad spécialement pour ce domaine, qui peut désormais être commandé via C.O.R.E.

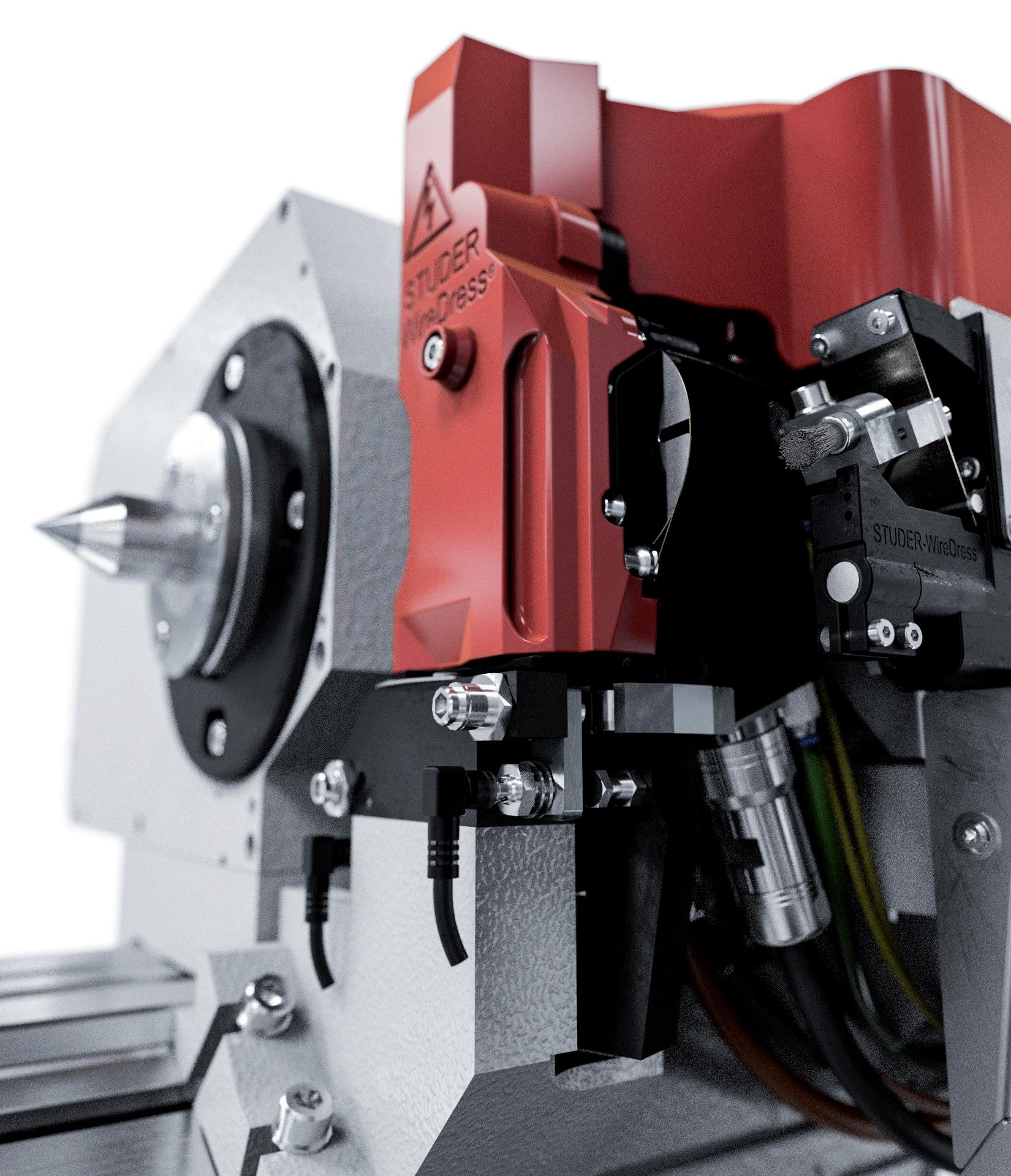

Technologies de rectification WireDress® et SmartJet®

Les technologies de rectification innovantes de Studer sont reconnues comme étant à la pointe de la branche mondiale. La rectification avec des meules CBN et diamantées à liant métallique permet une réduction du temps secondaire, une précision plus grande et un travail plus économique grâce au dressage interne à la machine WireDress®, développé en interne. Ce procé-

Favorit 1000 C.O.R.E

Studer S31 avec système de chargement insertLoad

Studer a introduit

C.O.R.E. dans toutes les machines de rectification cylindrique intérieure, extérieure et universelle.

dé, qui s'inspire des principes fondamentaux de l'électroérosion à fil, permet de profiler et d'affûter les meules correspondantes avec une précision maximale. Parmi les multiples bénéfices, il y a environ 70 % moins d'usure de meule et au moins 30 % de puissance de rectification supplémentaire.

Grâce à la technologie innovante SmartJet®, les clients obtiennent une alimentation en liquide de refroidissement optimisée, unique dans la branche, qui nécessite jusqu'à 40% d'eau en moins et jusqu'à 50% d'énergie en

moins par rapport aux solutions habituelles. Le système fonctionne avec des composants de haute technologie adaptés les uns aux autres, des capteurs ultramodernes et des buses imprimées en 3D.

Nouvelles fonctionnalités pour les logiciels

C.O.R.E. et STUDER

Dans le domaine des hautes technologies, Studer accorde une grande importance au développement numérique pour une utilisation facile, une production efficace, des capteurs de pointe, un traitement et une visualisation intelligents des données, des possibilités de mise en réseau et d'automatisation. L'architecture matérielle et logicielle révolutionnaire pour les machines

Une extension laser ultramoderne est disponible pour InOneControl, le logiciel Studer de mesure de la pièce dans la machine et essentiel pour la finition des pièces de précision et le contrôle qualité. Celui-ci est équipé de nouvelles fonctionnalités pour la mesure sans contact et à haute précision par laser (STUDER LaserControlTM). La précision a été améliorée grâce à de nouvelles stratégies de mesure. En outre, les buses d'air pour le soufflage (nettoyage) peuvent être programmés comme des outils distincts le long du contour de la pièce.

du groupe United Grinding a connu des nouveautés importantes dans ce domaine. Toutes ses solutions standardisées d'automatisation peuvent donc être commandées par le panneau tactile intuitif de C.O.R.E., à base d'icônes. De plus, la firme a continué à introduire C.O.R.E. dans le portefeuille, afin que toutes les machines de rectification cylindrique intérieure, extérieure et universelle en soient désormais équipées. En plus de la favorit, c'est maintenant aussi le cas de la machine de rectification cylindrique de production S11 pour les petites pièces, qui est équipée de StuderWIN.

Par ailleurs, de nouveaux développements ont eu lieu dans le secteur des logiciels Studer. Donc, InOneThread - un nouveau service qui rend la correction des filets beaucoup plus simple - sera bientôt disponible. InOneThread comprend la correction de préfinition et de finition, les arrêts de mesure, les options de correction temporaire et toutes les options de dressage intermédiaire pour la production de pièces individuelles. Les clients profitent notamment du positionnement optimisé en temps des filets pré-usinés et de la rectification optimisée des filets en déplacement lors de la fabrication en série. Le logiciel maison StuderWIN, qui permet de commander rapidement et facilement les processus de rectification, offre également de nouvelles fonctionnalités. Parmi les nouveautés récentes, il y a un nouveau cycle de rectification de rayon, un nouveau pictogramme de rectification cylindrique pour les gorges multiples sur l'épaulement ainsi que des outils clients pouvant être ajouté. ■

Atelier participatif avec la team RSE !

« La RSE prérequis pour se développer sur le marché »

décarbonation

Jean-Michel Balmelle, directeur général de NGL

Cleaning Technology SA à Nyon en compagnie d’Iris

Roussey et Evan Viola, tous deux ingénieurs Qualité, Santé, Sécurité, Environnement (HSQE), expliquent les enjeux de la Responsabilité Sociétale des Entreprises (RSE).

Pierre-Yves Kohler

L'entreprise est spécialisée dans le traitement des eaux, ce qui la rend consciente des enjeux environnementaux. En développant des solutions chimiques, elle démontre son engagement envers le bien-être de son personnel ainsi que la protection de l'environnement. Ces deux aspects sont importants. Cependant, la motivation principale réside dans la conviction profonde du directeur général et de ses équipes d'agir pour la préservation de la planète et pour renforcer la compétitivité tout en favorisant le développement de l'entreprise. Bien que des initiatives en matière de responsabilité sociétale des entreprises (RSE) aient été mises en œuvre depuis plusieurs années, la formalisation de cette démarche a été établie fin 2023.

Prise de conscience

Depuis de nombreuses années, les départements des ressources humaines ont considéré les forces vives du travail comme des ressources comparables aux moyens de production. Aujourd'hui, la reconnaissance des besoins du personnel prend une importance croissante. Chez NGL, la satisfaction des clients est indissociable de celle des employés. Le directeur général souligne : « Nous cultivons une atmosphère de bienveillance. Nous nous engageons à instaurer les meilleures conditions de travail ». L'atelier de production n'est pas en reste. Pour donner suite à une évaluation des activités et des potentiels risques, NGL s’est attelé à atténuer la pénibilité du travail. En ce qui concerne la manipulation de produits chimiques, l'introduction de combinaisons intégrales avec adduction d'air a considérablement réduit les risques pour les employés.

NGL a installé plus de 800 m² de panneaux solaires pour produire son électricité.

Infrastructure

NGL s'engage dans des initiatives environnementales qui englobent divers secteurs, notamment l'infrastructure, le traitement des eaux et les produits. En tant que consommateur majeur d'électricité, l'entreprise a orienté ses efforts sur deux axes principaux : la réduction de la consommation par l'acquisition de nouveaux équipements moins énergivores pour la production d'eau chaude et d'air comprimé, ainsi que l'installation d'un éclairage à faible consommation. De plus, la société a investi dans la production d'électricité en installant plus de 800 m² de panneaux solaires. « Nous pouvons affirmer qu'une part significative de notre consommation électrique est alimentée par notre installation photovoltaïque », souligne M. Viola.

Traitement des eaux

NGL offre des solutions intégrales pour le traitement de l'eau. Cela inclut la préparation de l'eau de process en amont, avec des techniques telles que la filtration, l'osmose, la désinfection par UV et le système de traitement de l’eau Aqua4D®. En aval, l'entreprise se concentre sur le recyclage de l'eau, proposant des solutions personnalisées en harmonie avec la responsabilité sociétale des entreprises de ses clients.

Produits

Cette entreprise développe de nouvelles formulations chimiques plus respectueuses de l'environnement ainsi que des alternatives visant à obtenir des performances équivalentes à celles de produits plus nocifs. Récemment, elle a lancé de nouvelles fontaines de dégraissage destinées à remplacer l'utilisation de benzine dans les ateliers. Mme Roussey précise : « Le résultat est comparable à celui obtenu avec la benzine, tout en étant moins dangereux pour l'utilisateur et l'environnement. » ■

Les médailles EcoVadis sont décernées aux entreprises ayant décroché les meilleures notes selon l'évaluation de ce leader mondial de l'évaluation et de l'amélioration des performances RSE. Un score minimum de 30 doit être obtenu dans les domaines de l'environnement, de l'éthique, de la société, des droits humains et des achats contrôlés. NGL est ravie d'avoir obtenu sa médaille

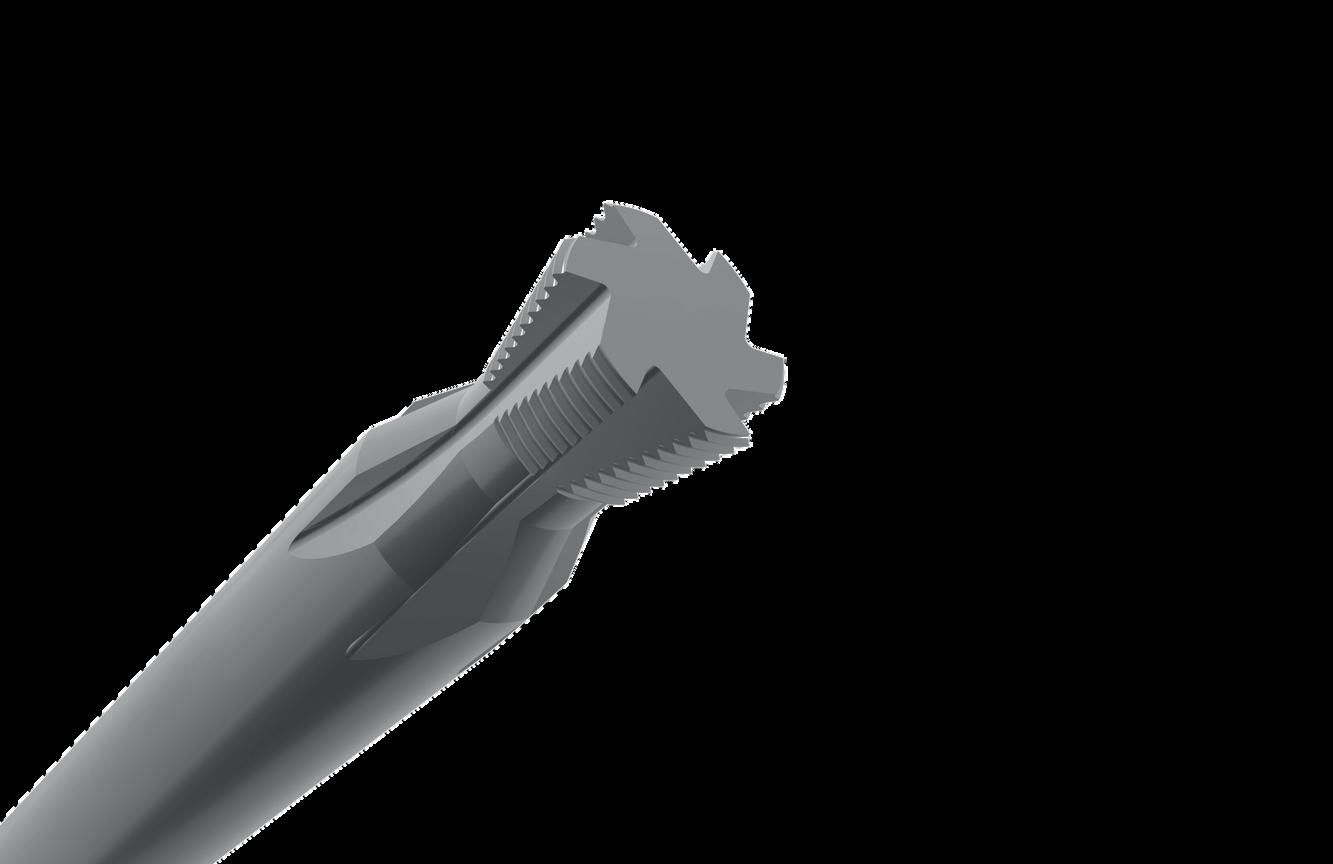

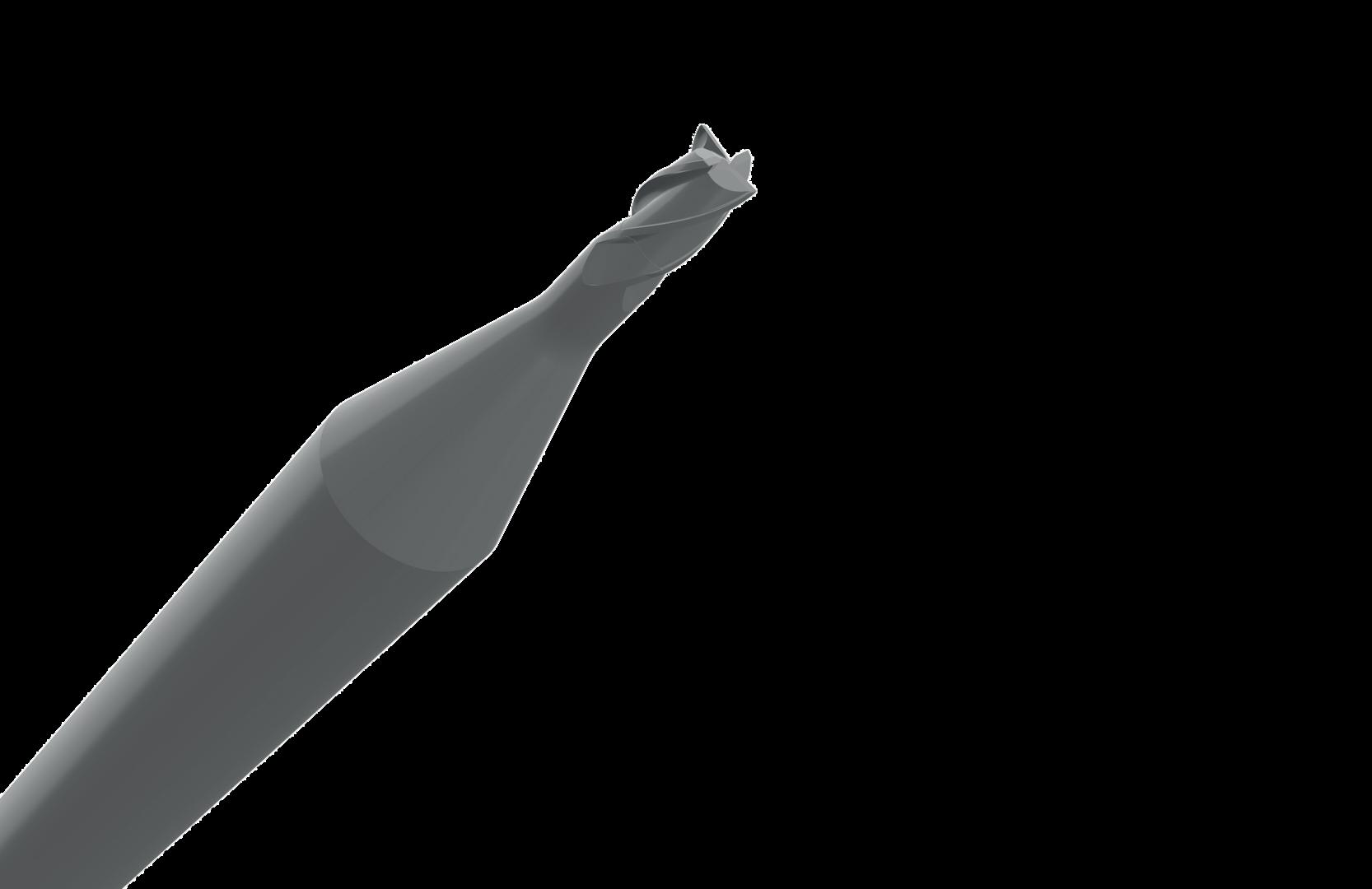

Dormer Pramet élargit sa gamme de produits d'usinage de gorges et de tronçonnage en introduisant de nouveaux forets, tarauds et outils de maintenance en acier rapide lors de son lancement de produits à l'automne La gamme Pramet GL s'enrichit d'outils à gorges pour l'arrosage haute pression, d'outils d'usinage de gorges intérieures et frontales, de plaquettes à une arête pour les gorges et les tronçonnages très profonds, et de nombreux autres petits ajouts pour rendre la gamme GL pleinement mature et compétitive.

La gamme Pramet GL s'enrichit d'outils à gorges.

Micro usinage de haute performance

Fondée en 1974 à Delémont, Willemin-Macodel s'est imposée comme leader mondial dans la conception et la fabrication de centres d'usinage hautement précis et flexibles. L'entreprise est constamment à la recherche de nouvelles technologies et de solutions pour améliorer les flux de production de ses clients. En 1978, elle a fabriqué ses premières fraiseuses à commande numérique. La décennie suivante a été marquée par son expansion internationale avec l'ouverture de bureaux de vente et de services en Allemagne, en Chine et aux États-Unis. Le développement de centres d'usinage 5 axes simultanés dans les années 1990 lui a permis de se positionner à l'avant-garde de l'usinage complexe. Au 21ème siècle, l’entreprise a lancé le centre d'usinage 508MT, le premier à proposer une tourelle de reprise multi-positions pour des opérations de fraisage/tournage.

Avec la 701S, Vous n’économisez pas seulement de la place et de l‘énergie, Vous économisez aussi des portes-outils !

Sur la 701S, les outils sont directement frettés dans l’arbre de la motobroche, l’erreur du battement du porte-outils est ainsi supprimée, ce qui garantit la précision des alésages et augmente la durée de vie des outils !