BENEFICIOS Y APLICACIONES DE LA INTELIGENCIA ARTIFICIAL EN LA INDUSTRIA DEL AEROSOL

Por: Ing. Abraham Mendoza

EN PLENA ERA DE LA CUARTA REVOLUCIÓN INDUSTRIAL, LA INTELIGENCIA ARTIFICIAL (IA) SE HA CONVERTIDO EN UNA HERRAMIENTA ESENCIAL PARA TRANSFORMAR LA MANERA EN QUE OPERAN LAS INDUSTRIAS. AUNQUE YA CONVIVIMOS DIARIAMENTE CON ESTA TECNOLOGÍA, AÚN NO SE HA ADOPTADO PLENAMENTE COMO UN RECURSO ESTRATÉGICO. EN EL PASADO SEMINARIO TÉCNICO DEL IMAAC, ABRAHAM MENDOZA MARTÍNEZ NOS GUÍA DESDE LOS ORÍGENES DE LAS REVOLUCIONES INDUSTRIALES HASTA EL IMPACTO ACTUAL DE LA IA EN LA INDUSTRIA DEL AEROSOL, DESTACANDO SUS BENEFICIOS, APLICACIONES PRÁCTICAS Y EL PAPEL CLAVE QUE JUEGA EN LA MEJORA DE PROCESOS, PRODUCTIVIDAD, CALIDAD Y TOMA DE DECISIONES.

La inteligencia artificial es un tema que se ha estado abordando de estos años atrás en adelante. Todo el tiempo estamos en contacto con la inteligencia artificial, pero no la estamos adquiriendo como una herramienta clave. Solamente que está ahí disponible y que sola va a hacer sus funciones.

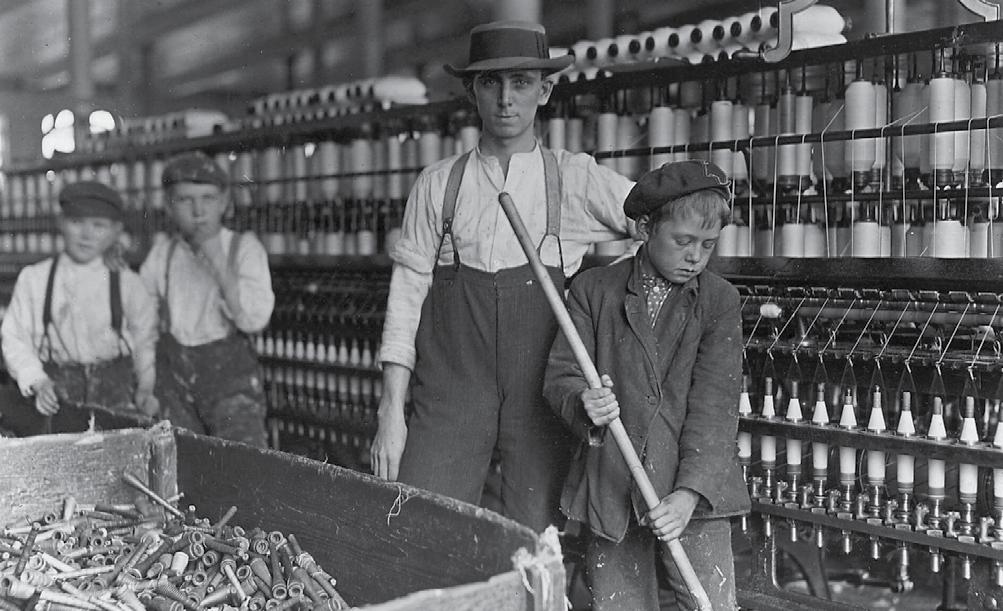

Partamos de dónde surge, cómo es y de qué nos va a servir y generalizar conceptos. Y para eso vamos a entender que, hace varios siglos, empezó la revolución industrial.

Revolución Industrial

La primera revolución industrial marca el tema del uso de vapor, las energías a base de carbón. La segunda aplica la electricidad, los procesos en masa, las cadenas de producción. La tercera se incluye tecnología y computadoras.

La cuarta revolución industrial es la que estamos viviendo hoy en día, que es la implementación de las

tecnologías con esta parte de inteligencia artificial, la parte de la robótica, la parte de la impresión 3D.

¿Cómo funciona la inteligencia artificial?

Inteligencia Artificial en la Industria Química: Transformando la Fabricación

La Inteligencia Artificial (IA) está revolucionando la industria de la fabricación, permitiendo mejoras significativas en eficiencia, precisión y calidad de los productos. En la industria química, donde los procesos son complejos y altamente regulados, la IA juega un papel clave en la optimización de operaciones y la toma de decisiones.

Todo este tipo de tecnología que ha llegado hoy en día, a satisfacer y hacer más eficientes las actividades del ser humano y sobre todo, todas las revoluciones industriales, han marcado esos cambios de la sociedad y también de la economía. Todo a favor de los seres humanos.

Otros ejemplos de esta cuarta revolución industrial es la nanotecnología, el desarrollo de nuevos materiales, las bases de investigación, y hacemos más competencia, mayor productividad y optimizamos los procesos.

La inteligencia artificial es una herramienta poderosa que puede sugerirte soluciones o detallarte la información de manera precisa. Para obtener los resultados que deseas, es fundamental ingresar los datos correctos y completos. La IA razona, aprende y toma decisiones. También nos va a involucrar en ese resultado que buscamos y que el ser humano no le da la información. Entonces, al dar la información ya entramos a este tipo de proceso.

Lo que le estamos enseñando al sistema es llevar pasos. El 1, 2 y 3 para obtener un resultado. Son finitos. Se debe tener una estructura de inicio con la introducción de la

información y el final para la obtención del resultado que queremos.

Un algoritmo en la vida cotidiana, nada de tecnología, un ejemplo puede ser una receta de cocina, dar la instrucción de cómo llegar a un lugar, eso es un algoritmo. Entonces, ¿quiénes somos los encargados de hacer el algoritmo para que la inteligencia artificial funcione con los seres humanos?

Hay que aprender a saber qué pedirle a la inteligencia artificial. Para eso, tenemos varias herramientas hoy en día más aplicativas para empezar a solucionar problemas generales y muy puntuales.

Por ejemplo, el chat GPT es una aplicación de la inteligencia artificial hecha por Open AI, que tiene todo y es un aplicativo lingüístico. El tema es bueno o malo el ChatGPT. Depende qué le estemos preguntando porque nos puede inventar una muy buena historia o nos puede decir un proyecto bien ejecutado. Entonces, hay que saber qué pedir. Eso es lo más importante para empezar el uso.

Abordando el tema para nuestra industria y transformando la fabricación, les digo que ha evolucionado la industria de la fabricación permitiendo mejoras significativas. Por ejemplo, desde que hay sistemas, las computadoras y que podemos llevar ciertos procesos, es como una calculadora. A lo mejor introducimos y nos da el resultado, y ya con el resultado nosotros tenemos toma de decisiones. Pero ahora la inteligencia artificial nos va a predecir, nos va a corregir, nos va a abrir otros universos para poder tomar esa decisión. Nos va a contemplar más factores.

Hay que estar preparados para empezar a interactuar con las tecnologías y es que hablando con un gran proveedor de la industria a nivel mundial me dice, "Apenas estamos arrancando con un RP porque antes era puro Excel. O sistemas de administrativos de hace 30 - 20 años. Es una oportunidad, tarde, pero lo están viendo, eso es lo importante”.

Los sistemas de administración en empresas o departamento de TI. Es área TI y desarrollo aplicativo. Ahora las empresas ya no hacen la inversión de la máquina que me va a fabricar las 1000 latas más, pero hay que invertir en estas personas capacitadas de desarrollo y saber cómo usar los aplicativos y hacer un traje a la medida. Los ejemplos que vamos a ver son propuestas de los que se normalmente

la industria tenemos en común, como control de calidad, optimización de proceso, eficiencia administrativa, etcétera.

Ejemplos:

El monitoreo de los procesos.

La IA supervisa los procesos de producción en tiempo real y ajusta parámetros sin intervención humana, mejorando la eficiencia y reduciendo errores.

Ejemplo: Sensores inteligentes en reactores químicos que ajustan la temperatura y la presión en tiempo real para optimizar reacciones.

IA Aplicable: IBM Watson IoT, que permite el monitoreo en tiempo real de sensores industriales.

Este es un ejemplo en sensores inteligentes, en reactores químicos que ajustan la temperatura y la presión en tiempo para optimizar reacciones y estamos tomando la aplicación de IBM Watson. En este ejemplo podemos meterlo a una supervisión de procesos. Entonces nosotros al tener la información de qué está pasando en momento real del proceso de una entrada, de una fabricación, de una salida, ya no nos esperamos a resolver problemas, podemos prevenir. Entonces, este es un ejemplo de monitoreo de procesos.

Control de calidad

Mediante el análisis de datos, la IA detecta defectos en productos, identifica inconsistencias en las formulaciones y asegura el cumplimiento de normativas.

Ejemplo: Sistemas de visión artificial que analizan muestras de productos químicos en busca de impurezas o desviaciones en la composición.

IA Aplicable: Google Cloud Vision AI, que analiza imágenes para detectar defectos en productos

Normalmente el control de calidad lo vemos como toma de muestras, inspección de entrada, procesos, pero qué herramientas puedo utilizar y la inteligencia artificial. Una muy básica que está en Google Cloud, que es Vision API.

La inspección visual

Muchas veces eh tenemos al inspector de entrada y a lo mejor el color lo vio igual, el tema eh no vio imperfecciones, etcétera, pero ahora hay tecnología. Por ejemplo, Lenovo tiene ciertos procesos, ciertos equipos que detectan y podemos aplicar este tipo de aplicaciones con unas cámaras de alta velocidad en momento real. Tienes tu cámara y va la línea de producción y te dice, "Tren." Aquí visual API te

está diciendo que esta lata está abollada, que esta etiqueta está mal colocada, que no se lee el código de barras y todo, cosa que no te lo hace inmediatamente el inspector. Es un muestreo, es una parte que vas a tardar más tiempo en hacerlo de esta forma.

Por ejemplo, mediante el análisis de estas imágenes vamos a identificar estos defectos, inconsistencias, etcétera. Y son aplicaciones ya realizadas para esta función. Obviamente es una aplicación que hace mucho más, pero estamos aquí condensando a un problema de la industria.

Google Cloud es el API es la interfaz de programación de las aplicaciones. Si tenemos al experto en TI, nos va a poder desarrollar nuestra aplicación de control de calidad a través de API de Google, no de Google Cloud. Entonces, es muy entretenido también este tipo de versiones que ya están más a modo, para poder hacer los algoritmos.

Mantenimiento predictivo

Los algoritmos de IA analizan el estado de los equipos y predicen fallos antes de que ocurran, minimizando tiempos de inactividad y costos de reparación.

Ejemplo: Motores y bombas en plantas químicas equipados con sensores que detectan vibraciones anormales y activan alertas antes de una falla.

IA

Aplicable: Microsoft Azure Machine Learning, que analiza patrones de mantenimiento y predice fallos.

Todos podemos tener ciertas agendas en lo preventivo, pero de qué difiere un predictivo y un preventivo.

Predictivo es un mantenimiento que en base al historial que está dando el comportamiento de un motor, puede este prever y determinar cuándo aplicar un mantenimiento.

Preventivo es un programa que se tiene definido en una máquina ciertas componentes, motores y válvulas.

Aquí nos metemos a que necesitamos entonces sistemas hardwares que nos manden señales y poder predecir.

El internet de las cosas, las IoT. ¿Cuándo habíamos pensado que tu lavadora te iba hablar a tu celular y decirte: "Ya necesito mantenimiento." La costumbre era ver el Check Engine en el coche o saber desde que salías a los 5000 km me lo traes. Pero ahora ya el internet de las cosas hace que siempre esté conectado a algo que nosotros también todo el tiempo estamos conectados y así podernos mandar información en tiempo real.

La predicción es una acción para evitar y la prevención es un programa que ya sabemos que lo tenemos que hacer. La aplicación que estamos mencionando es de Microsoft Azure Machine Learning, que empieza a evaluar y a aprender cómo se comportan los equipos instalados. No tengo internet de las cosas, pero tengo un inspector donde sí puede llenar una bitácora y esa la digitalizo, o la ingreso en un sistema los parámetros y automáticamente estos aplicativos nos empiezan a decir qué fallas y obviamente en temas de mantenimiento predictivo es lo que nos va a evitar hacer gastos o pérdida de tiempo, que es invaluable. Un paro de máquina porque se calentó algo, porque tronó, etcétera.

Simulación y modelado

La IA crea réplicas virtuales de procesos químicos, líneas de producción y cadenas de suministro, permitiendo pruebas y optimizaciones sin interrumpir la producción.

Ejemplo: Modelado de la dinámica de fluidos en una torre de destilación para optimizar la separación de compuestos.

IA Aplicable: Siemens MindSphere, un sistema de IoT industrial con simulaciones digitales.

Normalmente luego en los procesos en laboratorio tenemos que hacerlo real. Un proceso ya dentro de las evaluaciones, estandarizaciones de las empresas y con estas aplicaciones podemos empezar a hacer pruebas sin saber qué va a pasar.

Este es un ejemplo de un modelado de la dinámica de fluidos en una torre de destilación para optimizar la separación de compuestos. Con toda la información que le estemos suministrando, nos va a dar una orientación de qué es lo que va a pasar, y con un margen de error mínimo, vamos a empezar a hacer real la simulación. Antes será prueba y error, ahora ya no contamos con el tiempo para cometer errores. Entonces, vamos a ir optimizando tiempos.

Toma de decisiones basada en datos

Los sistemas de IA analizan grandes volúmenes de información para optimizar la formulación de productos, la distribución de recursos y la eficiencia operativa.

Ejemplo: Algoritmos que ajustan las proporciones de ingredientes en la fabricación de pinturas para mejorar la resistencia y durabilidad según las condiciones climáticas.

IA Aplicable: SAP Predictive Analytics, que optimiza la toma de decisiones basada en datos empresariales.

Muchas veces tenemos que echarle la culpa a alguien cuando tomamos la decisión, pero si tenemos el respaldo de un análisis más profundo, más generalizado, va a ser más fácil tomar este tipo de decisiones.

Por ejemplo, ajustar proporciones de ingredientes en la fabricación de pinturas para mejorar la resistencia y durabilidad según las condiciones climáticas. Y aquí estamos poniendo SAP Predictive Analysis.

Cuando conocemos los factores externos y estas aplicaciones las interpretan que sí ocurre un cambio en el desempeño del producto final, te va a arrojar, ¿qué

crees? el lote que estás fabricando para esta temporada debe de ir diferente por las condiciones en cómo se va a estar presentando.

En nuestra industria hay muchos productos que en época en calor presentan unas microfugas y ya tenemos que estar haciendo acá. Entonces, ¿cuándo lo estás fabricando?

La maquinaria tiene un tema para que pase el propelente, una torre para que te lo caliente y pueda hacer puro vapor y etcétera. Ya podemos meter toda esta información y hacer estos cambios mínimos para asegurar la calidad y el desempeño del producto final. Son guías, pero si no le metemos estos factores externos que al final es reclamación del cliente, no vamos a poder saber cómo utilizar las quejas.

Automatización de procesos complejos

La IA permite automatizar tareas repetitivas y complejas, mejorando la velocidad y reduciendo la necesidad de intervención humana.

Ejemplo: Sistemas robotizados en laboratorios químicos que preparan y analizan muestras con alta precisión.

IA Aplicable: UiPath AI Fabric, que automatiza procesos industriales mediante robots de software.

Un ejemplo es una automatización de procesos complejos. Sistemas robotizados en los laboratorios químicos que se preparan y analizan muestras con alta precisión. Esta parte de UiPath, son los famosos robots en software. Este es el alcance que se tiene para poder

programar a lo físico, al robot físico. Entonces, le vamos a mandar acciones de, “tú robot uno vas a hacer tarea 1, 2, 3, 4. Robot 2, 5, 6, 7” y etcétera, pero aparte lo vamos a poder hacer repetitivo y tener un poquito más de flexibilidad y no una programación de robot. Aquí ya el tema es que le vamos a dar al robot que aprenda y pueda aterrizar ciertas acciones. Ahora, esta parte eh de automatización eh en robots, no crean que ese robot poniendo la tapita, etcétera, va desde también robot en sistemas logísticos.

Las ubicaciones: por ejemplo, Amazon, la ubicación de toda la mercancía, pues no va alguien y baja el producto, lo pone en el carrito, ya es un robot donde ya sabe dónde está la ubicación. Va, el robot monta cargas, va, llega al punto, agarra el producto y lo lleva a su lugar de picking y etc., pero si lo cambian de lugar ¿cómo vas a saber el robot si lo programaste? Aquí entra ya la inteligencia artificial y va a estar razonando para poder encontrar ese tipo de cosas.

Esta aplicación también nos ayuda a diseñar flujos de trabajo. Una vez más, la prueba y error. El flujo de trabajo en la industria.

En México estamos en el lugar número 70 y tantos de la conectividad. Vamos avanzando. De hecho ya en las conexiones 5G, etcétera, es para esto, para que el internet de las cosas tenga otra banda y puedan estar siempre latentes y mandando su información. No utilizando la 4G o G o LTE y mil cosas. Todavía estamos en desarrollo, tenemos una

transferencia creo de 80 y tantos megabits por segundo a comparación de un Singapur que tiene en los 350 megabits por segundo.

Por eso el tema del alojamiento y el proceso, si hay sistemas que se acomodan en el país para que se pueda tener esa comunicación interna. Hay que invertir en la tecnología para que te pueda dar ese sensor.

IA en Sistemas ERP como SAP

La IA también se integra con sistemas de planificación de recursos empresariales (ERP) como SAP, mejorando la gestión y automatización de procesos administrativos y operativos en la industria química. Algunas aplicaciones incluyen:

Optimización de Inventarios: Predicción de la demanda de materias primas y productos terminados para evitar escasez o exceso de stock. Automatización de Compras: Sugerencias automáticas para pedidos de insumos según históricos de consumo y tendencias del mercado.

Gestión de Producción: Ajuste dinámico de líneas de fabricación basado en la disponibilidad de recursos y cambios en la demanda.

Análisis de Costos y Rentabilidad: Identificación de oportunidades para reducir costos en la cadena de producción y mejorar la rentabilidad.

¿Qué sería de la inteligencia artificial en las empresas si no tiene la información o cómo le metemos la información?

Debemos tener estos sistemas administrativos que nos ayudan a ordenarla que el departamento de finanzas de calidad, de proceso, de producción, de ventas, de mercado, tenga todo, echen toda la información ahí en ese bote. Y obviamente, los RP más avanzados en las empresas. Esto hace ya un tema del que ya teniendo la información, hoy en día hay muchos desarrolladores de aplicaciones a los que les tienes que decir qué quieres. Mandan toda la información factores externos.

En estos sistemas, si queremos ser competitivos hoy en día, tenemos que estar volteando a ver la inversión en este tipo de sistemas, tenerla a la mano y confiable. Lo bueno de estos sistemas es que son rígidos. No vamos a poderle este hacer chanchullo.

Poniendo el ejemplo de SAP, tenemos aplicaciones con inteligencia artificial, que es Leonardo, Business y Joule, que nos ayudan a tomar las decisiones, por ejemplo, en cadena de suministro.

IA Aplicables:

SAP Leonardo AI: Plataforma de IA integrada en SAP para optimizar procesos empresariales.

SAP Business AI: Soluciones de IA para predicción de tendencias y automatización de operaciones.

SAP Joule: Asistente basado en IA que facilita la gestión de procesos empresariales y análisis de datos.

Hoy en día las órdenes de compra ya las deben de hacer los sistemas. La inteligencia artificial te dice: "Hoy necesito poner la orden de compra tal" con todos los actores externos: la demora del proveedor, tema de financiero, toda la disponibilidad, etcétera. Pero esto hace que ya con toda esta información le preguntemos solamente, ¿hoy qué me toca comprar? Y te contesta.

Integración de IA con Power BI

Power BI, la herramienta de análisis de datos de Microsoft, permite la integración de IA para generar reportes avanzados, detectar tendencias y optimizar la toma de decisiones en la industria química. Algunas aplicaciones clave incluyen:

Análisis Predictivo: Modelos de IA que analizan datos históricos para predecir fallos en maquinaria o cambios en la demanda de productos químicos.

Detección de Anomalías: Identificación de patrones irregulares en la producción o en el suministro de materias primas.

Automatización de Reportes: Creación de dashboards interactivos que muestran métricas clave en tiempo real.

En cuanto al tema visual, así como un chat GPT que nos gusta hablar con él, también necesitamos ver algo muy bonito y que nos ponga gráficas y modelos y todo, eso nos hace, por ejemplo, un Power BI, en Microsoft. Pero ¿qué

información? ¿de dónde la voy a sacar? ¿Desde un Excel? Son bases para que esté bien ordenada hasta sistemas, hasta las aplicaciones de inteligencia artificial te van a dar un resultado. Te van a decir, "Pero vamos a traducirlo en algo visual que me guste ver, pues vamos a hacerlo en el Business Intelligent que ayuda mucho.

IA Aplicables:

Azure Cognitive Services: Integración de análisis de lenguaje, visión y predicciones en Power BI.

Power BI Copilot: Herramienta asistida por IA que ayuda a generar insights de datos mediante consultas en lenguaje natural.

Hay que saber qué pedir a la inteligencia artificial y que hagan un buen trabajo y toda la información que le estamos dando.

Beneficios de la IA en la Industria Química

• Maximizar la Productividad: Reducción de tiempos de producción y mayor rendimiento.

• Reducir el Desperdicio: Optimización de materias primas y menor generación de residuos.

• Mejorar la Precisión Operativa: Procesos más consistentes y predecibles.

• Facilitar la Innovación en Modelos de Negocio: Nuevas oportunidades en personalización y optimización de la producción.

• Optimizar las Operaciones en Tiempo Real: Respuesta inmediata a variaciones en los procesos.

• Reducir los Inventarios: Mejor gestión de la cadena de suministro y previsión de demanda.

• Mejorar el Tiempo de Comercialización: Desarrollo más rápido de productos nuevos.

Cuando interactuamos con la inteligencia artificial abierta, un chat GPT, Alexa, etc., no hay que creerle. Hay también una parte de ética para las aplicaciones de inteligencia artificial. Esto ya fue definido por la UNESCO, donde hay ciertos puntos que hay que cumplir cuidando la privacidad, la seguridad, la propiedad intelectual. Les invito a que en el inicio de sus investigaciones sobre la implementación de la inteligencia artificial, se enfoquen en los fundamentos éticos de su uso.

Conclusiones

La IA no solo mejora la eficiencia en la fabricación química, sino que también impulsa la sostenibilidad y la competitividad en el mercado global. Su implementación representa una evolución estratégica hacia una producción más inteligente y adaptable a las demandas cambiantes del sector.

Dijimos que las revoluciones industriales cambian las maneras de consumo en la sociedad y la economía. Hay que adaptarnos a las herramientas que hay. Para los que todavía no tienen tanto acercamiento, pues hay que poner un poquito más el acelerador, para no quedarnos atrás.

MANUAL DE SEGURIDAD PARA EL LLENADO DE AEROSOLES CON PROPELENTE HIDROCARBURO

MANUAL DE SEGURANÇA PARA ENCHIMENTO DE AEROSSÓIS COM PROPELENTE DE HIDROCARBONETO

PARTE IV

EN ESTA EDICIÓN DE AEROSOL LA REVISTA, PRESENTAMOS LA TERCERA PARTE DEL MANUAL DE SEGURIDAD, UNA GUÍA ESENCIAL PARA GARANTIZAR LAS MEJORES PRÁCTICAS Y LA PROTECCIÓN EN EL MANEJO DE AEROSOLES.

El calor requerido para la evaporación del propano es muy bajo (183.0 BTU/lb), comparado con su calor de combustión (19,918 BTU/lb).

Si el derrame es de poca magnitud, la evaporación del PHC será muy rápida y todo el gas se mezclará con el aire en muy poco tiempo. En grandes derrames, tras la rápida evaporación inicial, el suelo se enfría reduciendo su nivel de evaporación y puede formar un charco que se evaporará a una velocidad que dependerá de la temperatura circundante y del tipo de suelo.

3.5 INCENDIOS Y EXPLOSIONES DE GASES LICUADOS

3.5.1 NIVEL DEL PELIGRO Y RIESGO INVOLUCRADO

Con frecuencia se confunde el término peligro y riesgo, es conveniente conocer la diferencia para evaluarlos acertadamente y establecer las estrategias para su gestión. Los peligros están relacionados con las propiedades intrínsecas del material. Para el caso del PHC su inflamabilidad.

El nivel de peligrosidad dependerá de sus propiedades fisicoquímicas10 (estado físico, límites de explosividad, temperatura de ignición, poder calorífico, expansión volumétrica, densidad del vapor, presión de vapor, etc.).

Riesgo es la probabilidad de efectos nocivos (daños o pérdidas).

A pesar de que una sustancia química posea propiedades que la hacen peligrosa, si no se dan las condiciones necesarias de exposición no causará daño alguno. Por lo tanto, el riesgo de incendio o explosión de PHC, está relacionado con la probabilidad de una fuga o derrame y la presencia de una fuente de ignición. El nivel de riesgo dependerá de la cantidad involucrada de PHC, de las personas o instalaciones amenazadas y del nivel de protección o vulnerabilidad del sistema.

NESTA EDIÇÃO DO AEROSOL LA REVISTA, APRESENTAMOS A TERCEIRA PARTE DO MANUAL DE SEGURANÇA, UM GUIA ESSENCIAL PARA GARANTIR AS MELHORES PRÁTICAS E PROTEÇÃO NO MANUSEIO DE AEROSSÓIS.

Ocalor necessário para a evaporação do propelente é muito baixo (183,0 BTU/lb), em comparação com o calor de combustão (19.918 BTU/lb).

Se o derramamento for de pequena magnitude, a evaporação do PHC será muito rápida e todo o gás se misturará com o ar em muito pouco tempo. Em grandes derramamentos, após a rápida evaporação inicial, o solo esfria reduzindo seu nível de evaporação e pode formar uma poça que evaporará a uma taxa que dependerá da temperatura ambiente e do tipo de solo.

3.5 INCÊNDIOS E EXPLOSÕES DE GÁS LIQUEFEITO

3.5.1 NÍVEL DE PERIGO E RISCO ENVOLVIDO

Os termos perigo e risco são frequentemente confundidos, é conveniente saber a diferença para avaliá-los corretamente e estabelecer estratégias para seu manejo. Os perigos estão relacionados às propriedades intrínsecas do material. No caso da APS, sua inflamabilidade.

O nível de perigo dependerá das suas propriedades físico-químicas 10 (estado físico, limites explosivos, temperatura de ignição, poder calorífico, expansão volumétrica, densidade de vapor, pressão de vapor, etc.).

Los peligros del PHC deben ser identificados y comunicados. Los riesgos deben ser analizados y evaluados. Un estudio de riesgos nos ayudará establecer las estrategias más convenientes para evitarlos, controlarlos o mitigarlos.

Risco é a probabilidade de efeitos nocivos (estragos ou perdas). Embora uma substância química tenha propriedades que a tornam perigosa, se as condições necessárias de exposição não forem atendidas, ela não causará nenhum estrago. Portanto, o risco de incêndio ou explosão da APS está relacionado à probabilidade de vazamento ou derramamento e à presença de uma fonte de ignição. O nível de risco dependerá da quantidade de APS envolvida, das pessoas ou instalações ameaçadas e do nível de proteção ou vulnerabilidade do sistema.

Os perigos da APS devem ser identificados e comunicados. Os riscos devem ser analisados e avaliados. Um estudo de risco não ajudará a estabelecer as estratégias mais convenientes para evitá-los, controlá-los ou mitigá-los.

3.5.2 CONSECUENCIAS DE UNA FUGA O DERRAME MAYOR DE PHC

Las consecuencias de una fuga o derrame de un gas licuado inflamable son muy impredecibles y dependerán de los peligros de los materiales involucrados y del riesgo asociado al evento (ver diagrama 1). No es lo mismo una fuga de PHC en un área abierta y ventilada a una fuga en un lugar confinado. En el primer caso el PHC se dispersa en el aire, mientras que en el segundo puede originarse una peligrosa explosión.

1) Dilución del PHC en el ambiente

Para que esto suceda debe haber el suficiente espacio para la dispersión del gas en el aire, pero sobre todo, no debe haber fuente de ignición cercana o en la trayectoria del paso de la nube explosiva. En la sección 3.2.1 calculamos que un litro de propano se expande a 273.8 litros de vapor, que al mezclarse con el aire puede formar 12,445 litros de mezcla explosiva, al 2.2% en volumen de concentración.

2) Formación de una antorcha

Si la emisión de PHC encuentra inmediatamente una fuente de emisión, ésta puede prender formando una antorcha o quemador. En las ilustraciones siguientes, se observa un escape de gas LP de la fase vapor de un tanque de 5,000 litros. En la segunda, se muestra la flama producida al prender dicho escape.

DIAGRAMA 1. POSIBLES CONSECUENCIAS DE UNA FUGA O DERRAME DE PROPELENTE HIDROCARBURO

La temperatura que puede alcanzar la flama o llama de la combustión del propano es de 1,998 °C. La combustión del propano es muy exotérmica, genera 19,918 BTU por libra y los productos de combustión son dióxido de carbono y vapor de agua. La máxima velocidad de propagación de la flama es de 0.82 m/s al 4.71% en volumen.

Si la antorcha está próxima a la superficie del recipiente, se deberá enfriar con agua para evitar su debilitamiento. Si la antorcha está alejada, el riesgo es menor y el fuego puede durar hasta que se agote el combustible.

3.5.2 CONSEQUÊNCIAS DE UM GRANDE VAZAMENTO OU DERRAMAMENTO DE PHC

As consequências de um vazamento ou derramamento de um gás liquefeito inflamável são altamente imprevisíveis e dependerão dos perigos dos materiais envolvidos e do risco associado ao evento (consulte o diagrama 1). Um vazamento de PHC em uma área aberta e ventilada não é o mesmo que um vazamento em um local confinado. No primeiro caso, o PHC é disperso no ar, enquanto no segundo pode causar uma explosão perigosa.

1) Diluição da APS no ambiente

Para que isso aconteça, deve haver espaço suficiente para a dispersão do gás no ar. Mas, acima de tudo, não deve haver nenhuma fonte de ignição perto ou no caminho da passagem da nuvem explosiva. Na seção 3.2.1 calculamos que um litro de propelente se expande para 273,8 litros de vapor, que quando misturado ao ar pode formar 12.445 litros de mistura explosiva, a 2,2% em volume de concentração.

2) Formação da tocha

Se a emissão de PHC encontrar imediatamente uma fonte de emissão, ela pode inflamar formando um flare ou queimador. Nas ilustrações abaixo, um vazamento de gás LP em fase de vapor é visto de um tanque de 5.000 litros. No segundo, é mostrada a chama produzida quando o escapamento é aceso.

DIAGRAMA 1. POSSÍVEIS CONSEQUÊNCIAS DE UM VAZAMENTO OU DERRAMAMENTO DE PROPELENTE DE HIDROCARBONETOS

A temperatura que a chama ou chama de combustão do propelente pode atingir é de 1,998 °C. A combustão do propelente é muito exotérmica, gerando 19.918 BTUs por libra e os produtos da combustão são dióxido de carbono e vapor d'água. A taxa máxima de propagação da chama é de 0,82 m/s a 4,71% em volume.

Se a tocha estiver próxima à superfície do recipiente, ela deve ser resfriada com água para evitar que enfraqueça. Se o sinalizador estiver longe, o risco é menor e o fogo pode durar até que o combustível acabe.

3) Deflagración

Se conoce como deflagración a la combustión súbita de una nube de combustible, donde la velocidad de propagación de la llama es menor a la velocidad del sonido. Las reacciones que provoca una deflagración son idénticas a las de una combustión, que es un proceso de oxidación muy rápido y acelerado. En este caso la radiación térmica y la velocidad de la

3) Deflagração

A deflagração é a combustão repentina de uma nuvem de combustível, onde a velocidade de propagação da chama é menor que a velocidade do som. As reações causadas por uma deflagração são idênticas às da combustão, que é um processo de oxidação muito rápido e acelerado. Nesse caso, a radiação térmica e a velocidade da chama se desenvolvem

flama, se desarrollan a una velocidad todavía mayor, comprendida entre 1m/s y la velocidad del sonido.

4) Detonación

En una detonación la combustión está asociada a una onda de choque que avanza a velocidad superior a la del sonido. Generalmente se presenta cuando la nube explosiva se encuentra en un espacio confinado. La onda de sobrepresión resultante puede ser muy destructiva.

Sin embargo, también puede presentarse la explosión de la nube de vapor en áreas no confinadas, conocida como UVCE (Unconfined Vapor Cloud Explosion). En este caso, la onda de sobrepresión alcanza una presión máxima de 14.5 psi (1 bar) en la zona de ignición 14.

5) Exposición del recipiente a fuego directo

Cuando un recipiente con gas licuado se expone a fuego directo nos enfrentamos a un grave riesgo. Como hemos visto, la presión de vapor del propano se elevará de tal manera que provocará la apertura de las válvulas de seguridad del recipiente. Esto aumentará la emisión de gas licuado y el fuego se incrementará aumentando el nivel de radiación térmica.

6) Ruptura del recipiente

La ruptura súbita de un recipiente que contiene un gas licuado, producida por la explosión del vapor en expansión de un líquido en ebullición, se conoce como BLEVE (Boiling Liquid Expanding Vapor Explosion). Los resultados del BLEVE son:

a uma velocidade ainda maior, entre 1m/s e a velocidade do som.

4) Detonação

Em uma detonação, a combustão está associada a uma onda de choque que avança a uma velocidade maior que a do som. Geralmente ocorre quando a nuvem explosiva está em um espaço confinado. A onda de sobrepressão resultante pode ser muito destrutiva.

No entanto, a explosão da nuvem de vapor também pode ocorrer em áreas não confinadas, conhecidas como UVCE (Explosão de Nuvem de Vapor Não Confinado). Neste caso, a onda de sobrepressão atinge uma pressão máxima de 14,5 psi (1 bar) na zona de ignição 14.

5) Exposição do vaso ao calor direto

Quando um recipiente com gás liquefeito é exposto ao fogo direto, enfrentamos um risco sério. Como vimos, a pressão de vapor do propelente aumentará de tal forma que fará com que as válvulas de segurança do recipiente se abram. Isso aumentará a emissão de gás liquefeito e o fogo aumentará aumentando o nível de radiação térmica.

a) La formación de una bola u hongo de fuego con radiación de calor. El diámetro de la bola de fuego se calcula con la siguiente ecuación15: D = 6.48 W0.325 Donde W = kg de PHC y el resultado D = metros. El tiempo de duración en segundos: t = 0.852 W0.26.

b) La generación de una onda de sobrepresión muy destructiva.

Para calcular la distancia de ondas de sobrepresión, primero se calcula el equivalente de TNT (Trinitritolueno) de la cantidad de PHC y con la ayuda de una gráfica de ondas de sobrepresión del TNT, obtenemos la distancia.

c) La proyección y grandes desplazamientos de partes del recipiente.

d) Otros incendios secundarios.

Existen diferentes programas para calcular el nivel de radiación y la onda de sobrepresión generada por un BLEVE. Recomendamos utilizar el método de cálculo de U.S. Department of Housing and Urban Development.

6) Ruptura do vaso

A ruptura súbita de um recipiente contendo um gás liquefeito, produzida pela explosão do vapor em expansão de um líquido em ebulição, é conhecida como BLEVE (Explosão de Vapor em Expansão de Líquido em Ebulição).

Os resultados do BLEVE são:

a) A formação de uma bola ou cogumelo de fogo com radiação de calor.

O diâmetro da bola de fogo é calculado com a seguinte equação15: D = 6,48 W0,325 Onde W = kg de PHC e o resultado D = metros. O tempo de duração em segundos: t = 0,852 W0,26.

b) A geração de uma onda de sobrepressão muito destrutiva.

Para calcular a distância da onda de sobrepressão, primeiro calculamos o equivalente TNT (Trinitritolueno) da quantidade de PHC e, com a ajuda de um gráfico de onda de sobrepressão TNT, obtemos a distância.

3.5.3 ACCIDENTES OCURRIDOS EN LA INDUSTRIA NACIONAL DEL AEROSOL

Afortunadamente, en los más de 50 años que tiene la industria del aerosol en México, no se han presentado incendios o explosiones originados en, o por, los recipientes de almacenamiento PHC. Sin embargo, no debemos de esperar a que esto ocurra, tomemos experiencia de los accidentes ocurridos en la industria del gas LP y establezcamos las medidas preventivas para evitar que esto suceda.

c) A projeção e grandes deslocamentos de partes do contêiner.

d) Outros incêndios secundários.

Existem diferentes programas para calcular o nível de radiação e a onda de sobrepressão gerada por um BLEVE. Recomendamos o uso do método de cálculo do Departamento de Habitação e Desenvolvimento Urbano dos EUA.

3.5.3 ACIDENTES NA INDÚSTRIA DOMÉSTICA DE AEROSSÓIS

Felizmente, nos mais de 50 anos em que a indústria de aerossóis está no México, não houve incêndios ou explosões originados em ou por contêineres de armazenamento PHC. No entanto, não devemos esperar que isso aconteça, vamos tirar a experiência dos acidentes ocorridos na indústria de gás LP e estabelecer medidas preventivas para evitar que isso aconteça.

Los incendios que han ocurrido en plantas, llenadoras de aerosol, se han originado por el manejo incorrecto de líquidos inflamables, bodegas de aerosoles sin ventilación, con instalaciones eléctricas no clasificadas. Afortunadamente, ninguno de los accidentes que han ocurrido hasta la fecha, han sido fatales.

3.6 NORMAS Y LISTADOS QUE APLICAN A LAS SUSTANCIAS PELIGROSAS

3.6.1 LISTADO PARA SUSTANCIAS INFLAMABLES Y EXPLOSIVAS

El 4 de mayo de 1992, la Secretaría de Gobernación (SEGOB), publicó en el Diario Oficial de la Federación, el segundo listado de actividades altamente riesgosas. Este listado considera como actividad altamente riesgosa, el manejo de sustancias inflamables y explosivas, en cantidad igual o superior a la cantidad de reporte. Para el propano, isobutano y n-butano, la cantidad de reporte es de 500 kg.

La cantidad de reporte corresponde a la masa necesaria para formar una nube inflamable o explosiva y que, en un radio de 100 metros a la redonda, es capaz de generar una onda de sobrepresión de 0.5 psig.

3.6.2 IDENTIFICACIÓN Y COMUNICACIÓN DE RIESGOS Y PELIGROS DE LAS SUSTANCIAS QUÍMICAS PELIGROSAS

La Norma Oficial Mexicana NOM-018-STPS-2000, Sistema para la identificación y comunicación de peligros y riesgos por sustancias químicas peligrosas en los centros de trabajo, establece los criterios para clasificar e identificar el grado de riesgo de las sustancias peligrosas. Está basada en la norma NFPA-704, utiliza un rombo con colores para identificar los peligros y números para clasificar el grado de riesgo.

Os incêndios ocorridos em fábricas, enchimentos de aerossóis, tiveram origem no manuseio incorreto de líquidos inflamáveis, armazéns de aerossóis sem ventilação, com instalações elétricas não classificadas. Felizmente, nenhum dos acidentes ocorridos até o momento foi fatal.

3.6 REGRAS E LISTAS APLICÁVEIS A SUBSTÂNCIAS PERIGOSAS

3.6.1 LISTA DE SUBSTÂNCIAS INFLAMÁVEIS E EXPLOSIVAS

Em 4 de maio de 1992, o Ministério do Interior (SEGOB) publicou no Diário Oficial da Federação a segunda lista de atividades de alto risco. Esta lista considera como atividade de alto risco, o manuseio de substâncias inflamáveis e explosivas, em quantidade igual ou superior à informada. Para o propelente, isobutano e n-butano, o valor de relatório é de 500 kg.

A quantidade de relatório corresponde à massa necessária para formar uma nuvem inflamável ou explosiva e que, em um raio de 100 metros ao redor, é capaz de gerar uma onda de sobrepressão de 0,5 psig.

3.6.2 IDENTIFICAÇÃO E COMUNICAÇÃO DE RISCOS E PERIGOS DE

PRODUTOS QUÍMICOS PERIGOSOS

A Norma Oficial Mexicana NOM-018-STPS-2000, Sistema de Identificação e Comunicação de Perigos e Riscos de Substâncias Químicas Perigosas no Local de Trabalho, estabelece os critérios para classificar e identificar o grau de risco de substâncias perigosas. É baseado no padrão NFPA-704, usa um diamante com cores para identificar perigos e números para classificar o grau de risco.

Para el propelente hidrocarburo, tenemos los siguientes peligros y grados de riesgo: Inflamabilidad = 4 (es muy inflamable, tiene un punto de ignición menor a 22.8°C). Salud = 1 (es más denso que el aire, desplaza al oxígeno y puede causar asfixia). Reactividad = 0 (es un material muy estable y no reacciona con muchas sustancias).

El Sistema Globalmente Armonizado (SGA) utiliza un pictograma para la comunicación del peligro del material 17. La letra H, del código numérico, significa peligro (del inglés “Hazard”). El primer número indica el tipo de peligro (2=peligro físico, 3=peligro a la salud y 4=peligro al medio ambiente). Los dos números siguientes, corresponden a las propiedades intrínsecas del material (20=gas inflamable y 80=gases a presión). El texto, en letra negrita, indica el peligro del material.

Para o propelente de hidrocarbonetos, temos os seguintes perigos e graus de risco: Inflamabilidade = 4 (é muito inflamável, tem um ponto de fulgor inferior a 22,8°C). Saúde = 1 (é mais denso que o ar, desloca o oxigênio e pode causar asfixia). Reatividade = 0 (é um material muito estável e não reage com muitas substâncias).

O Sistema Globalmente Harmonizado (GHS) usa um pictograma para comunicação de perigos materiais 17. A letra H, no código numérico, significa perigo. O primeiro número indica o tipo de perigo (2 = perigo físico, 3 = perigo para a saúde e 4 = perigo ambiental). Os próximos dois números correspondem às propriedades intrínsecas do material (20 = gás inflamável e 80 = gases pressurizados). O texto, em preto, indica o perigo do material.

Hoja de Datos de Seguridad (HDS): es la información sobre las condiciones de seguridad e higiene necesarias, relativa a las sustancias químicas peligrosas, que sirve como base para programas escritos de comunicación de peligros y riesgos en el centro de trabajo. Para el SGA se conoce como Ficha de Datos de Seguridad (FDS).

Ficha de Dados de Segurança (SDS): é a informação sobre as condições de segurança e higiene necessárias, relativas a produtos químicos perigosos, que serve de base para programas escritos de comunicação de perigos e riscos no local de trabalho. Para o EMS, é conhecido como Ficha de Dados de Segurança (SDS).

Esta norma establece que el personal que maneja sustancias químicas peligrosas debe ser capacitado anualmente y conocer la HDS o FDS del producto. En el anexo 3 aparece la FDS para el propelente hidrocarburo. Cada proveedor de sustancias químicas peligrosas está obligado a proporcionar la HDS o FDS de sus productos.

3.6.3 AGENTES QUÍMICOS CONTAMINANTES DEL AMBIENTE

LABORAL NORMA OFICIAL MEXICANA NOM-010-STPS-2014, Agentes Químicos Contaminantes del Ambiente Laboral-Reconocimiento, Evaluación y Control.

Está norma fue publicada en el DOF, el 28 de abril del 2014 y entra en vigor el 28 de abril del 2016. En el Apéndice I, de la norma, clasifica al propano, isobutano y al nbutano como sustancias que dañan al sistema nervioso central y también las cataloga como sensibilizantes cardiacos. El valor límite de exposición pico (VLE-P), que no debe pasarse en cualquier momento de la jornada de trabajo, es de 1,000 partes por millón (ppm). Este valor debe ser tomado muy en cuenta, por las empresas que realizan el llenado de aerosoles con propelente hidrocarburo, sin las medidas de ventilación recomendadas. La norma establece los siguientes requerimientos:

1) Contar con la evaluación de la concentración de los agentes químicos contaminantes del ambiente laboral, llevada a cabo por un laboratorio de pruebas acreditado por la Entidad Mexicana de Acreditación (EMA) y aprobado por la STPS.

2) No exponer a los trabajadores a concentraciones superiores a los valores límite de exposición que establece el Apéndice I (1000 ppm para el PHC).

3) Proporcionar al personal ocupacionalmente expuesto el equipo de protección personal específico al riesgo y conforme lo establece la NOM017-STPS-2008.

Evaluemos el siguiente caso. Se realiza el llenado manual de aerosoles en un pequeño laboratorio que no tiene una adecuada ventilación. Tiene un volumen de 36 m3 y se están llenando con propelente idrocarburo A-46, calculemos después de cuantos aerosoles se alcanza la concentración de 1,000 ppm. Suponer una dilución homogénea.

Volumen de cuarto = 3 x 4 x 3 = 36 m3

Solución del caso:

Para una emisión de 1 ml de PHC por cada aerosol que se llena, tenemos: 1 ml de A-46 = 245 ml de gas @ 21 C y 1 atm = 0.245 L de gas / bote de aerosol

Para calcular su dilución utilizamos la siguiente fórmula: V1C1 = V2C2. Donde V1C1 indica el volumen y la concentración inicial y conocemos la concentración final (1,000 ppm).

V1 = 0.245 L de gas A-46

C1 = 100% gas = 1’000,000 ppm

C2 = límite de exposición = 1000 ppm

Entonces podemos calcular el volumen final de la fórmula anterior:

V2 = V1C1/C2

V2 = 0.245 L x 1’000,000 ppm / 1000 ppm = 245 L @ 1000 ppm = 0.245 m3 @1000 ppm.

Cálculo del número de aerosoles necesarios para alcanzar 1000 ppm: 36 m3 / 0.245 m3 / aerosol = 147 aerosoles.

SECCIÓN 4 ALMACENAMIENTO Y MANEJO DEL PROPELENTE HIDROCARBURO

4.0 Almacenamiento y manejo del propelente hidrocarburo

4.1 Clasificación de las plantas de llenado de aerosoles

4.2 Normatividad aplicable al almacenamiento y manejo de PHC.

4.3 Recipientes para almacenamiento de PHC.

4.4 Distancia de separación de recipientes con PHC.

4.5 Ubicación y protección del área de almacenamiento de PHC.

4.5.1 Ubicación de los recipientes de almacenamiento.

Esta norma afirma que o pessoal que manuseia produtos químicos perigosos deve ser treinado anualmente e conhecer o SDS ou SDS do produto. A FDS para o propulsor de hidrocarbonetos consta do anexo 3. Cada fornecedor de produtos químicos perigosos é obrigado a fornecer a SDS ou SDS de seus produtos.

3.6.3 AGENTES QUÍMICOS POLUENTES DO AMBIENTE DE TRABALHO NORMA OFICIAL MEXICANA NOM-010-STPS-2014, Agentes químicos que contaminam o ambiente de trabalho - reconhecimento, avaliação e controle.

Este regulamento foi publicado no DOF em 28 de abril de 2014 e entra em vigor em 28 de abril de 2016. No Apêndice I da norma, o propelente, o isobutano e o nbutano são classificados como substâncias que estragam o sistema nervoso central e também os classificam como sensibilizadores cardíacos. O valor limite de exposição de pico (VLE-P), que não deve ser excedido em nenhum momento durante o dia de trabalho, é de 1.000 partes por milhão (ppm). Este valor deve ser levado em consideração pelas empresas que enchem aerossóis com propelente de hidrocarbonetos, sem as medidas de ventilação recomendadas. O regulamento estabelece os seguintes requisitos:

1) Ter a avaliação da concentração de poluentes químicos no ambiente de trabalho, realizada por um laboratório de testes credenciado pela Entidade Mexicana de Acreditação (EMA) e aprovado pela STPS.

2) Não exponha os trabalhadores a concentrações superiores aos valoreslimite de exposição estabelecidos no apêndice I (1000 ppm para a APS).

3) Fornecer ao pessoal ocupacionalmente exposto equipamentos de proteção individual específicos para o risco e conforme estabelecido no NOM-017-STPS-2008.

Vamos avaliar o caso a seguir. O enchimento manual de aerossóis é realizado em um pequeno laboratório que não possui ventilação adequada. Tem um volume de 36 m3 e está sendo preenchido com propelente de hidrocarboneto A-46, vamos calcular depois de quantos aerossóis a concentração de 1.000 ppm é atingida. Pressupõe-se uma diluição homogénea.

Volume da sala = 3 x 4 x 3 = 36 m3

Solução do caso:

Para uma emissão de 1 ml de PHC para cada aerossol que é enchido, temos:

1 mL A-46 = 245 mL de gás @ 21 C e 1 atm = 0,245 L de lata de gás/aerossol

Para calcular sua diluição, usamos a seguinte fórmula: V1C1 = V2C2. Onde V1C1 indica o volume e a concentração inicial e sabemos a concentração final (1.000 ppm).

V1 = 0,245 L de gás A-46

C1 = 100% de gás = 1.000.000 ppm

C2 = limite de exposição = 1000 ppm

Podemos então calcular o volume final da fórmula acima: V2 = V1C1/C2

V2 = 0,245 L x 1.000.000 ppm / 1000 ppm = 245 L @ 1000 ppm = 0,245 m3 @1000 ppm.

Cálculo do número de aerossóis necessários para atingir 1000 ppm: 36 m3 / 0,245 m3 / aerossol = 147 aerossóis.

SECÇÃO 4 ARMAZENAMENTO E MANUSEAMENTO DE PROPELENTE DE HIDROCARBONETOS

4.0 Armazenamento e manuseio de propelente de hidrocarbonetos

4.1 Classificação das instalações de enchimento de aerossóis

4.2 Regulamentação aplicável ao armazenamento e manuseamento da APS.

4.3 Contentores de armazenamento PHC.

4.4 Distância de separação dos recipientes com PHC.

4.5 Localização e proteção da área de armazenamento da APS.

4.5.1 Localização dos recipientes de armazenamento.

4.5.2 Cercas de perímetro de proteção

4.6 Proteção dos bicos de serviço.

4.5.2 Cercas perimetrales de protección

4.6 Protección de las boquillas de servicio.

4.7 Protección contra incendio.

4.8 Trasiego del propelente hidrocarburo a la gasificadora.

4.8.1 Se prohíbe la presurización de los recipientes con aire.

4.8.2 Bombas de trasiego de PHC.

4.8.3 Purgando los vapores de la línea de PHC.

4.9 Tuberías, válvulas y conexiones para phc.

4.91. Tuberías y conexiones.

4.9.2 Válvulas para PHC.

4.9.3 Uso de manguera para PHC.

4.10 Suministro del propelente hidrocarburo.

4.10.1 Suministro mediante autotanque.7

4.10.2 Suministro mediante semirremolque.

4.0 ALMACENAMIENTO Y MANEJO DEL PROPELENTE HIDROCARBURO

4.1 CLASIFICACIÓN DE LAS PLANTAS DE LLENADO DE

AEROSOLES

Resulta conveniente clasificar las plantas de llenado de aerosoles, de acuerdo con su capacidad de almacenamiento de propelente, pues de esto dependerán los requerimientos de protección contra incendio. Para esto, tomaremos como referencia el Segundo listado de materiales peligrosos, la Norma Oficial Mexicana NOM-028-STPS- 2012 1, NOM-002-STPS-2010 2 y NOM-004-SEDG-2004 3.

4.7 Proteção contra incêndios.

4.8 Transferência do propelente de hidrocarbonetos para a instalação de gaseificação.

4.8.1 É proibida a pressurização de recipientes com ar.

4.8.2 Bombas de transferência PHC.

4.8.3 Purga dos vapores da linha PHC.

4.9 Tubos, válvulas e conexões para phc.

4.91. Tubos e ligações.

4.9.2 Válvulas PHC.

4.9.3 Uso de mangueira para APS.

4.10 Fornecimento de propelente de hidrocarbonetos.

4.10.1 Abastecimento por navio-tanque.7

4.10.2 Fornecimento por semi-reboque.

4.0 ARMAZENAMENTO E MANUSEIO DE PROPELENTE DE HIDROCARBONETOS

4.1 CLASSIFICAÇÃO

DAS INSTALAÇÕES DE ENCHIMENTO DE AEROSSÓIS

É conveniente classificar as plantas de enchimento de aerossóis de acordo com sua capacidade de armazenamento de propelente, pois os requisitos de proteção contra incêndio dependerão disso. Para isso, tomaremos como referência a Segunda Lista de Materiais Perigosos, a Norma Oficial Mexicana NOM-028-STPS- 2012 1, NOM-002-STPS-2010 2 e NOM-004-SEDG-2004 3.

El segundo listado clasifica como actividad altamente peligrosa, con riesgo de incendio o explosión, cuando se utilizan cantidades mayor o igual a 500 kg de propano/butano. La NOM-028-STPS-2012 requiere que se establezca un sistema para la administración del trabajo-Seguridad en los procesos y equipos críticos que manejen sustancias químicas peligrosas. Aplica a cantidades mayores a 4,600 kg de PHC.

4.2 NORMATIVIDAD APLICABLE AL ALMACENAMIENTO Y MANEJO DE PHC

A falta de normas para el PHC, las compañías que suministran este producto en México deberán exigir al usuario que sus instalaciones cumplan con las especificaciones de diseño y construcción, establecidas por las Normas Oficiales Mexicanas, de la Subsecretaría de Hidrocarburos de la Secretaría de Energía (SENER). Las normas están disponibles en: www.sener.gob.mx

Aunque las normas de la SENER actualmente no aplican para el PHC, constituyen la mejor referencia disponible para el diseño y construcción de instalaciones para el manejo y almacenamiento de gases licuados inflamables. También es recomendable usar como referencia la norma americana NFPA-58, edición 2014 4.

4.3 RECIPIENTES PARA ALMACENAMIENTO DE PHC.

Los recipientes para PHC, deberán estar fabricados conforme a la NORMA Oficial Mexicana NOM-009-SESH-2011, Recipientes para Contener Gas L.P., Tipo no Transportable. Especificaciones y Métodos de Prueba. La presión mínima de diseño es de 17.5 kgf/cm2 (250 PSI). Las boquillas, accesorios de control, medición y seguridad se especifican en la norma, al igual que sus funciones.

A segunda lista classifica como atividade altamente perigosa, com risco de incêndio ou explosão, quando são utilizadas quantidades maiores ou iguais a 500 kg de propano/butano. O NOM-028-STPS-2012 exige que seja estabelecido um sistema para a administração da segurança do trabalho em processos e equipamentos críticos que lidam com produtos químicos perigosos. Se aplica a quantidades superiores a 4.600 kg de APS.

4.2 REGULAMENTAÇÃO APLICÁVEL

AO ARMAZENAMENTO E MANUSEIO DA APS

Na ausência de normas para a APS, as empresas fornecedoras deste produto no México devem exigir ao usuário que suas instalações cumpram as especificações de projeto e construção, estabelecidas pelas Normas Oficiais Mexicanas, da Subsecretaria de Hidrocarbonetos do Ministério da Energia (SENER). As regras estão disponíveis em: www.sener.gob.mx

Embora as normas da SENER não se apliquem atualmente à APS, elas constituem a melhor referência disponível para o projeto e construção de instalações para o manuseio e armazenamento de gases liquefeitos inflamáveis. Também é aconselhável usar a norma americana NFPA-58, edição de 2014 como referência 4.

4.3 RECIPIENTES DE ARMAZENAMENTO PHC.

Os contentores PHC devem ser fabricados de acordo com a Norma Oficial Mexicana NOM-009SESH-2011, Contentores para Conter Gás LP, Tipo Não Transportável. Especificações e métodos de teste. A pressão mínima de projeto é de 17,5 kgf/cm2 (250 PSI). Os bicos, controle, medição e acessórios de segurança são especificados na norma, assim como suas funções.

Los recipientes Clase B tienen una capacidad de almacenamiento de 100 a 5000 litros. La ventaja de estos recipientes es que son más económicos y se encuentran disponibles para su entrega inmediata. Son los más utilizados en plantas pequeñas y medianas.

Los recipientes comerciales Clase B no están diseñados para el servicio de líquido, son fabricados para el servicio de gas LP en fase vapor. Sin embargo, han sido utilizados para servicio de líquido, utilizando la boquilla del dren (para alimentar la bomba de PHC) y la boquilla de servicio (para el retorno del PHC y para la colocación del manómetro del recipiente). Lo más conveniente es solicitar al fabricante la instalación de dos boquillas adicionales, aunque esto puede incrementar su precio y demorar su entrega.

Los recipientes Clase A tienen una capacidad mayor a 5000 litros, se fabrican bajo pedido del cliente. Los recipientes comerciales cuentan con boquillas suficientes para la instalación de la bomba de PHC que alimenta la gasificadora y para la línea de retorno. Estos recipientes son utilizados por las grandes empresas llenadoras de aerosoles.

Una vez instalados, los recipientes nuevos (clase A o B), deberán ser inspeccionados a los 10 años y después cada 5 años, con una medición con ultrasonido y conforme a la norma NOM-020-STPS-2001 6. Las válvulas de seguridad y las válvulas automáticas, instaladas en las boquillas de los recipientes Clase A deberán ser reemplazadas cada 10 años. Para los recipientes Clase B deberán ser reemplazadas cada 5 años.

4.4 DISTANCIA DE SEPARACIÓN DE RECIPIENTES CON PHC.

La normatividad para gas LP, requiere que los recipientes sean instalados en áreas abiertas y separados de edificios, colindancias y paredes. En la siguiente tabla se indican las distancias mínimas de separación, de acuerdo con la capacidad del recipiente.

Os contêineres Classe B têm capacidade de armazenamento de 100 a 5000 litros. A vantagem desses contêineres é que eles são mais econômicos e estão disponíveis para entrega imediata. Eles são mais comumente usados em plantas de pequeno e médio porte.

As embarcações comerciais Classe B não são projetadas para serviço líquido, elas são fabricadas para serviço de gás LP em fase de vapor. No entanto, eles têm sido usados para serviço de líquidos, usando o bocal de drenagem (para alimentar a bomba PHC) e o bocal de serviço (para retorno PHC e para colocação do manômetro do vaso). A melhor coisa a fazer é pedir ao fabricante para instalar dois bicos adicionais, embora isso possa aumentar seu preço e atrasar sua entrega.

Os contentores Classe A têm uma capacidade superior a 5000 litros, são fabricados por encomenda do cliente. As embarcações comerciais possuem bicos suficientes para a instalação da bomba PHC que alimenta o gaseificador e para a linha de retorno. Esses recipientes são usados por grandes empresas de envase de aerossóis.

Uma vez instalados, os novos recipientes (classe A ou B) devem ser inspecionados após 10 anos e a cada 5 anos a partir de então, com uma medição ultrassônica e de acordo com a norma NOM-020-STPS-2001 6. As válvulas de segurança e as válvulas automáticas instaladas nas agulhetas dos navios da classe A devem ser substituídas de 10 em 10 anos. Para contêineres Classe B, eles devem ser substituídos a cada 5 anos.

4.4 DISTÂNCIA DE SEPARAÇÃO DE RECIPIENTES COM PHC.

Os regulamentos para gás LP exigem que os contêineres sejam instalados em áreas abertas e separados de edifícios, áreas adjacentes e paredes. A tabela a seguir mostra as distâncias mínimas de separação, de acordo com a capacidade do contêiner.

Las distancias a la gasificadora, almacenes, bodegas, solventes y maquinaria, se tomaron en base a la norma NOM-001-SEDG-1996 y NOM003-SEDG-2004 5. La distancia mínima a la planta generadora de energía eléctrica y lugares donde hay trabajos de soldadura es de 25 metros. La distancia mínima entre recipientes es de 1.0 m, para recipientes hasta 5,000 litros de capacidad y de 1.5 m para recipientes de mayor volumen (NOM-004-SEDG-2004).

4.5 UBICACIÓN Y PROTECCIÓN DEL ÁREA DE ALMACENAMIENTO DE PHC.

4.5.1 UBICACIÓN DE LOS RECIPIENTES DE ALMACENAMIENTO.

No está permitido que un recipiente de PHC sea colocado en el interior de la nave de la planta, cuarto, zona techada o espacios confinados. Deben estar a la intemperie y en áreas con circulación natural del viento. Se deben colocar sobre piso firme y nivelado o, sobre plataformas, bases de concreto o estructuras metálicas debidamente sustentadas.

La extracción de PHC, en fase líquida, se recomienda realizar por el fondo del recipiente. La altura mínima entre el fondo y el nivel de piso deberá ser mínimo de 1 m.

As distâncias até a planta de gaseificação, armazéns, solventes e máquinas foram tomadas com base nos padrões NOM-001-SEDG-1996 e NOM-003-SEDG-2004 5. A distância mínima até a usina geradora de energia elétrica e locais onde há trabalhos de soldagem é de 25 metros. A distância mínima entre contêineres é de 1,0 m, para contêineres de até 5.000 litros de capacidade e 1,5 m para contêineres de maior volume (NOM-004-SEDG-2004).

4.5 LOCALIZAÇÃO E PROTEÇÃO DA ÁREA DE ARMAZENAMENTO DA APS.

4.5.1 LOCALIZAÇÃO DOS RECIPIENTES DE ARMAZENAMENTO.

Não é permitido que um contêiner PHC seja colocado dentro do prédio da fábrica, sala, área coberta ou espaços confinados. Eles devem estar ao ar livre e em áreas com circulação natural do vento. Devem ser colocados em terreno firme e nivelado ou em plataformas, bases de concreto ou estruturas metálicas devidamente apoiadas.

Se recomenda que a extração do PHC, na fase líquida, seja realizada no fundo do recipiente. A altura mínima entre o fundo e o nível do chão deve ser de pelo menos 1 m.

La NOM-003-SEDG-2004 permite instalar recipientes a la intemperie en azotea, siempre y cuando su capacidad máxima sea de 5,000 litros. Recipientes con mayor capacidad deberán instalarse a nivel de piso. La capacidad total permitida para este caso será de 25,000 litros (por ejemplo, 5 recipientes de 5,000 litros, cada uno).

4.5.2 CERCAS PERIMETRALES DE PROTECCIÓN

El área de recipientes de almacenamiento de PHC deberá estar libre de cualquier material combustible o construcción ajena a las instalaciones. El suelo deberá ser de cemento. Se recomienda proteger el área de almacenamiento de PHC con una cerca perimetral de malla ciclón, con altura mínima de 1.30 m, para evitar la entrada de personal no autorizado. La cerca deberá contar con dos puestas de acceso al área.

O NOM-003-SEDG-2004 permite a instalação de contêineres externos no telhado, desde que sua capacidade máxima seja de 5.000 litros. Recipientes com maior capacidade devem ser instalados no nível do chão. A capacidade total permitida para este caso será de 25.000 litros (por exemplo, 5 recipientes de 5.000 litros, cada).

La distancia mínima de separación del recipiente a la cerca de protección es de 1.5 metros. En zonas de circulación de vehículos se deberá proteger con postes de concreto o tubos de acero para evitar que puedan ser alcanzados por un vehículo.

Se deberá contar con una escalera fija para la inspección del indicador de nivel, de las válvulas de seguridad y para la operación de las válvulas de llenado de los recipientes.

Los recipientes con capacidad hasta de 5,000 litros, pueden abastecerse con PHC de manera directa. Esto se hace conectando la manguera de suministro, del auto tanque del proveedor, a la válvula de llenado del recipiente y que se encuentra localizada en la parte superior del mismo.

Cuando los recipientes se encuentren en un segundo nivel, la instalación deberá de contar con líneas de llenado, para poder realizar la descarga de manera segura. Para evitar un posible sobrellenado, los recipientes de PHC con diferente presión de vapor, deberán contar con líneas de llenado independientes.

Los recipientes con capacidad mayor a 5,000 litros deberán contar con líneas de llenado. Las líneas de llenado deberán estar firmemente sujetadas a un anclaje que pueda soportar el jalón del transporte, en caso de que se arranque sin haberse desconectado. Las tuberías deberán contar con un punto de fractura y estar protegidas con válvulas de exceso de flujo, para evitar el posible escape del PHC.

4.6 PROTECCIÓN DE LAS BOQUILLAS DE SERVICIO

Es indispensable que todas las salidas del recipiente, para el servicio de líquido o de vapor, estén protegidas por una válvula automática (exceso de flujo o válvula check).

Las válvulas de exceso de flujo funcionan de manera automática, protegiendo al recipiente, ante descargas masivas de PHC. Por ejemplo, en el caso de una ruptura de tubería, la descarga libre de PHC provocará el cierre de la válvula y no dejará escapar más PHC, en fase líquida. De forma similar, la válvula de exceso actúa en la fase vapor.

4.5.2 CERCAS DE PROTEÇÃO DE PERÍMETRO

A área do contentor de armazenamento PHC deve estar livre de qualquer material combustível ou construção fora das instalações. O piso deve ser de cimento. Se recomenda proteger a área de armazenamento da APS com uma cerca perimetral de malha ciclone, com altura mínima de 1,30 m, para evitar a entrada de pessoal não autorizado. A cerca deve ter dois pontos de acesso à área.

A distância mínima de separação do contêiner à cerca de proteção é de 1,5 metros. Nas áreas onde circulam veículos, eles devem ser protegidos com postes de concreto ou tubos de aço para evitar que sejam alcançados por um veículo.

Deve ser prevista uma escada fixa para a inspecção do indicador de nível, das válvulas de segurança e para o funcionamento das válvulas de enchimento dos contentores.

Recipientes com capacidade de até 5.000 litros podem ser fornecidos diretamente com PHC. Isso é feito conectando a mangueira de abastecimento do vagão-tanque do fornecedor à válvula de enchimento do contêiner localizada na parte superior do contêiner.

Quando os contentores estão num segundo nível, a instalação deve ter linhas de enchimento, para poder descarregar em segurança. Para evitar um possível enchimento excessivo, os recipientes PHC com diferentes pressões de vapor devem ter linhas de enchimento separadas.

Recipientes com capacidade superior a 5.000 litros devem ter linhas de envase. As linhas de enchimento devem estar firmemente presas a uma âncora que possa suportar a tração do transporte, caso seja iniciado sem ter sido desconectado. As tubulações devem ter um ponto de fratura e ser protegidas com válvulas de excesso de fluxo, para evitar o possível escape do PHC.

Para el caso del servicio de fase líquida y en diámetros de dos pulgadas o mayores, se recomienda instalar válvulas internas, que se operan neumáticamente y ofrecen mayor seguridad. En caso de incendio la válvula cierra automáticamente por falla de aire.

Para la línea de llenado del recipiente, es recomendable instalar una válvula de no retroceso (check) que permita solo la entrada de PHC, pero que impide su salida.

4.6 PROTEGENDO OS BICOS DE SERVIÇO

É essencial que todas as saídas do recipiente, para o serviço de líquido ou vapor, sejam protegidas por uma válvula automática (excesso de fluxo ou válvula de retenção).

As válvulas de excesso de fluxo funcionam automaticamente, protegendo o vaso de descargas maciças de PHC. Por exemplo, em caso de ruptura de um tubo, a descarga livre de PHC fará com que a válvula feche e não deixará escapar mais PHC, na fase líquida. Da mesma forma, a válvula de excesso atua na fase de vapor.

Para serviço em fase líquida e em diâmetros de duas polegadas ou mais, se recomenda a instalação de válvulas internas, que são operadas pneumaticamente e oferecem maior segurança. Em caso de incêndio, a válvula fecha automaticamente devido a falha de ar.

Para a linha de enchimento de contentores, é aconselhável instalar uma válvula não inversa (check) que permita apenas a entrada de PHC, mas impeça a sua saída.

Así mismo, deberá contar con una válvula manual, inmediatamente después de cada válvula automática. De esta manera, contamos con un sistema de doble válvula, que protege cada boquilla de servicio del recipiente.

Se recomienda instalar conectores flexibles metálicos, colocados después de la válvula manual. Esta medida, protegerá la integridad del sistema de válvulas, en caso de sismo, vibración excesiva o de cualquier esfuerzo de palanca de las tuberías. De otra manera, las válvulas automáticas podrían fracturarse y se presentaría una descarga masiva de PHC, difícil de controlar. La longitud del conector será menor a un metro y deberán soportar una presión mínima de trabajo de 350 psi (24,47 kgf/cm²).

En el catálogo del proveedor de equipos y válvulas para gas LP, se pueden consultar las características de estos productos. Para su consulta, selección y especificación, están disponibles en la página: www.egsa.mx/ CatalogoEGSA.aspx. Sin embargo, se deberá consultar a su proveedor de PHC, o a una Unidad de Verificación acreditada en gas LP, para su correcta especificación. En la página de la SENER, puede seleccionar a la Unidad de Verificación que le resulte más conveniente.

4.7 PROTECCIÓN CONTRA INCENDIO

La NOM-002-STPS-2010 6, clasifica como instalación con alto riesgo de incendio cuando se cuente con inventarios de más de 3,000 litros de líquidos o gases inflamables. Esta norma establece colocar al menos un extintor por cada 200 metros cuadrados de superficie o fracción y no exceder 23 metros de distancia máximas de recorrido para acceder a cualquier extintor, tomando en cuenta las vueltas y rodeos necesarios.

Las plantas de aerosoles con recipientes de PHC, deberán estar protegidas contra incendio, por medio de extintores como mínimo y en aquellos casos que así se especifica, en la siguiente tabla, deberán estar protegidos mediante hidrantes o un sistema fijo de enfriamiento por aspersión de agua.

Da mesma forma, deve ter uma válvula manual, imediatamente após cada válvula automática. Desta forma, temos um sistema de válvula dupla, que protege cada bico de serviço do recipiente.

Se recomenda a instalação de conectores metálicos flexíveis, colocados após a válvula manual. Esta medida protegerá a integridade do sistema de válvulas em caso de terremoto, vibração excessiva ou qualquer força de alavanca dos tubos. Caso contrário, as válvulas automáticas poderiam fraturar e haveria uma descarga maciça de PHC, que é difícil de controlar. O comprimento do conector deve ser inferior a um metro e deve suportar uma pressão mínima de trabalho de 350 psi (24,47 kgf/cm²).

No catálogo do fornecedor de equipamentos e válvulas para gás LP, você pode consultar as características desses produtos. Para consulta, seleção e especificação, estão disponíveis na página: www.egsa.mx/CatalogoEGSA. aspx. No entanto, seu fornecedor de PHC, ou uma Unidade de Verificação de Gás LP credenciada, deve ser consultado para a especificação correta. No site da SENER, você pode selecionar a Unidade de Verificação que mais lhe convém.

4.7 PROTEÇÃO CONTRA INCÊNDIO

NOM-002-STPS-2010 6 classifica como uma instalação com alto risco de incêndio quando há estoques de mais de 3.000 litros de líquidos ou gases inflamáveis. Esta norma estabelece a colocação de pelo menos um extintor de incêndio por cada 200 metros quadrados de superfície ou fração e não exceder 23 metros de distância máxima de viagem para aceder a qualquer extintor de incêndio, tendo em conta as voltas e desvios necessários.

As instalações de aerossóis com contentores PHC devem ser protegidas contra o fogo, pelo menos por meio de extintores de incêndio e, nos casos especificados na tabela seguinte, devem ser protegidas por hidrantes ou por um sistema de refrigeração fixo por pulverização de água.

De acuerdo con la norma NOM-004SEDG-2004, instalaciones con capacidad mayor a 20,000 litros (Clase III) deberán contar con un sistema fijo de aspersión de agua.

El agua deberá mojar directamente el recipiente, cuando menos el 90% de la superficie de la zona de vapor, cuando fase líquida del recipiente se encuentre al 50% de su capacidad. La norma NFPA-58 recomienda mojar directamente el 100% del recipiente.

La capacidad mínima de la cisterna para almacenamiento de agua contra incendio deberá ser de 21,000 litros. O bien, la que resulte por el cálculo para el enfriamiento del recipiente de mayor tamaño, durante un tiempo mínimo de 30 minutos y un caudal de 10 litros por minuto por metro cuadrado de superficie del recipiente.

Además, también es conveniente contar por lo menos con dos hidrantes y/o monitores, que son requeridos para tener acceso a la zona de válvulas y cerrar las válvulas, en caso de ser necesario.

De acordo com a norma NOM-004SEDG-2004, as instalações com capacidade superior a 20.000 litros (Classe III) devem ter um sistema fixo de aspersão de água.

A água deve molhar diretamente o recipiente, pelo menos 90% da superfície da zona de vapor, quando a fase líquida do recipiente estiver a 50% de sua capacidade. A norma NFPA-58 recomenda umedecer diretamente 100% do recipiente.

A capacidade mínima da cisterna para o armazenamento de água de incêndio deve ser de 21.000 litros. Ou, aquele resultante do cálculo para o resfriamento do maior contêiner, por um tempo mínimo de 30 minutos e uma vazão de 10 litros por minuto por metro quadrado da superfície do contêiner.

Além disso, também é aconselhável ter pelo menos dois hidrantes e/ou monitores, que são necessários para acessar a área da válvula e fechar as válvulas, se necessário.

Para instalaciones Clase IV la norma NOM-002-STPS-2010 recomienda una capacidad de abastecimiento de agua para dos horas y una presión de la red de 7 kg/cm2.

4.8 TRASIEGO DEL PROPELENTE HIDROCARBURO A LA GASIFICADORA

4.8.1 SE PROHÍBE LA PRESURIZACIÓN DE LOS RECIPIENTES CON AIRE

La transferencia de PHC de un recipiente a otro se conoce como trasiego. En la industria del gas LP, básicamente se utilizan bombas y compresores, para realizar esta actividad. En una planta de aerosoles en el llenado de aerosoles se utilizan bombas.

Puede que México sea el único país en el mundo, donde algunas compañías rutinariamente presurizan sus recipientes con aire, en lugar de utilizar una bomba para el llenado de aerosoles. Cuando el PHC se acaba, el aire del tanque es purgado a la atmósfera. De lo contrario, la bomba del auto tanque para suministro de PHC, no podría vencer la contrapresión del recipiente presurizado. Aunque no se conoce de algún accidente provocado por esta mala práctica, no debe realizarse, es muy peligroso.

4.8.2 BOMBAS DE TRASIEGO DE PHC

Para instalações de Classe IV, a norma NOM-002-STPS-2010 recomenda uma capacidade de abastecimento de água de duas horas e uma pressão de rede de 7 kg/cm2.

4.8 TRANSFERÊNCIA DE PROPELENTE DE HIDROCARBONETOS PARA A INSTALAÇÃO DE GASEIFICAÇÃO

4.8.1 É PROIBIDA A PRESSURIZAÇÃO DOS VASOS AÉREOS

A transferência de PHC de um contêiner para outro é conhecida como racking. Na indústria de gás LP, bombas e compressores são usados basicamente para realizar essa atividade. Em uma fábrica de aerossóis, as bombas são usadas no enchimento de aerossóis.

O México pode ser o único país do mundo onde algumas empresas rotineiramente pressurizam seus contêineres com ar, em vez de usar uma bomba para encher aerossóis. Quando o PHC se esgota, o ar no tanque é purgado para a atmosfera. Caso contrário, a bomba do vagão-tanque de abastecimento PHC não seria capaz de superar a contrapressão do vaso pressurizado. Embora não haja nenhum acidente conhecido causado por essa má prática, ela não deve ser realizada, é muito perigosa.

4.8.2 BOMBAS DE TRANSFERÊNCIA PHC

Las bombas para PHC podrán ser neumáticas o eléctricas. En caso de ser eléctricas (ver sección 3.7), es imprescindible que la instalación sea a prueba de explosión, Clase 1, División 1, Grupo D y que la empresa dé primordial atención en mantener la instalación eléctrica en buenas condiciones. Los motores eléctricos deberán estar debidamente aterrizados y con su varilla individual para la tierra física. Para la transferencia de DME los motores deberán ser Clase I, División 1, Grupo C.

La normatividad mexicana permite instalar las bombas debajo del recipiente de PHC. La norma internacional, recomienda que se instalen lo más alejadas del recipiente.

Las bombas neumáticas trabajan únicamente con una tubería hacia la máquina de llenado, mientras que las bombas eléctricas podrán trabajar con una o con dos tuberías. Ambos sistemas son aceptables, pero la práctica ha indicado que el sistema de suministro con tubería de retorno al recipiente y con bombas eléctricas, da menos problemas de variación de peso en el llenado de aerosoles.

En una instalación con bomba eléctrica, el PHC es bombeado desde el tanque hasta la máquina de llenado y luego el gas que no se utiliza para envasar, es devuelto al tanque de almacenamiento por una línea de retorno. Para esta operación no deberá utilizarse el by-pass de la bomba, el cual está diseñado exclusivamente para la protección de la bomba en caso de válvulas bloqueadas.

Es recomendable instalar un acumulador de propelente, con cámara de nitrógeno, cerca de la máquina. Esto evita la vaporización del PHC, cuando se produce la inyección de PHC a cada aerosol y sirve como pulmón de PHC.

Esta medida reduce la variación de peso de PHC en el aerosol, pues evita la entrada de PHC en fase vapor, que puede provocar variaciones en el peso dosificado de PHC.

As bombas PHC podem ser pneumáticas ou elétricas. No caso de instalações elétricas (ver seção 3.7), é essencial que a instalação seja à prova de explosão, Classe 1, Divisão 1, Grupo D e que a empresa preste atenção primária à manutenção da instalação elétrica em boas condições. Os motores elétricos devem estar devidamente aterrados e com sua haste individual para o aterramento físico. Para a transferência de DME, os motores devem ser Classe I, Divisão 1, Grupo C.

Os regulamentos mexicanos permitem que as bombas sejam instaladas sob o vaso PHC. A norma internacional recomenda que sejam instalados o mais longe possível do contêiner.

As bombas pneumáticas funcionam com apenas um tubo para a máquina de envase, enquanto as bombas elétricas podem trabalhar com um ou dois tubos. Ambos os sistemas são aceitáveis, mas a prática indica que o sistema de alimentação com tubulação de retorno ao recipiente e com bombas elétricas apresenta menos problemas de variação de peso no enchimento de aerossóis.

Em uma instalação de bomba elétrica, o PHC é bombeado do tanque para a máquina de envase e, em seguida, o gás que não é usado para embalagem é devolvido ao tanque de armazenamento por uma linha de retorno. Para esta operação, o bypass da bomba, que é projetado exclusivamente para a proteção da bomba em caso de válvulas bloqueadas, não deve ser usado.

É aconselhável instalar um acumulador de propelente, com câmara de nitrogênio, próximo à máquina. Isso evita a vaporização do PHC, quando o PHC é injetado em cada aerossol e serve como um pulmão do PHC.

Esta medida reduz a variação do peso do PHC no aerossol, impedindo a entrada do PHC na fase de vapor, o que pode levar a variações no peso doseado do PHC.

4.8.3. PURGANDO LOS VAPORES DE LA LÍNEA DE PHC

Las máquinas gasificadoras son volumétricas y llenan el mismo peso de gas siempre y cuando reciban propelente en fase 100% líquida. Cuando empieza a variar el peso del gas, indica que hay propelente en fase vapor en la línea. En México la costumbre es abrir un poco la conexión de la última manguera y dejar escapar propelente hasta que el sonido indique que está saliendo gas en fase líquida. Cuando esto sucede afuera o en una zona con alta ventilación, no hay problema, pero hay ocasiones que esto se realiza dentro de la planta. En este caso es necesario colocar una válvula de purga y una línea de desfogue para que el gas se libere a la atmósfera.

Para evitar realizar el purgado de la línea, se recomienda utilizar una línea de retorno de PHC de la gasificadora al recipiente. Cuando retorna el excedente de PHC líquido, también retornan los vapores presentes en la línea y evita su purgado. También es importante, que la salida de PHC líquido, no se realice por la parte superior del tanque.

4.9

TUBERÍAS, VÁLVULAS Y CONEXIONES PARA PHC

La conducción del PHC del tanque a la bomba y de ésta a la máquina de llenado, es realizado a través de tuberías, válvulas y de mangueras.

4.9.1 TUBERÍAS Y CONEXIONES

Para el caso de tuberías, estas deberán ser del diámetro adecuado para el volumen de propelente que se va a transportar y deberán cumplir con cualquiera de una de las siguientes dos especificaciones:

• Cédula 40 soldada al 100% unidas con bridas clase 150 o mayor.

• Cédula 80 roscada y unida con conexiones roscadas para 3000 psi.

Ambas están permitidas por la normatividad nacional. Sin embargo, desde el inicio de la industria se ha preferido utilizar tubería cédula 80 soldada, que excede la especificación y por lo tanto, da mucho mayor margen de seguridad

4.9.2 VÁLVULAS

PARA PHC.

Las válvulas a utilizar en las líneas de transferencia y recipientes de almacenamiento deberán ser apropiadas para el manejo de gas LP. Las válvulas de apertura manual podrán ser de globo o de cierre rápido. Cundo exista el riesgo de una fuga de PHC, por la apertura accidental de una válvula manual, se deberá instalar una válvula de globo que es de apertura lenta y cuesta más para abrirse.

Las válvulas conectadas directamente al tanque deberán ser reemplazadas cada 10 años. Las válvulas de recipientes con capacidad de 5,000 litros o menos y que no cuenten con líneas de llenado, deberán cambiarse cada 5 años.