Mellan ebb och flod?

next level

INNEHÅLL

12 Hydro inleder projektet Greener Sweden

Slutmålet är att minska koldioxidutsläpp från fabrikerna till noll

13 Önskar du minska ditt koldioxidavtryck för ytbehandling?

14 Öka hållbarheten

14

Öka hållbarheten

Öka hållbarheten i din hållbarhetsrapport med tre enkla tips! Tips nummer ett – räkna med utbytesförlust

Öka hållbarheten i din hållbarhetsrapport med tre enkla tips! Tips nummer ett – räkna med utbytesförlust

20 Paul Voss antar utmaningarna

22 Återvinning

Nytt EU-förslag om återvinning av bilar. – Vad betyder det för aluminiumindustrin

24 Affärer och design

26 Medlemssidor

Information från Svenskt Aluminium

30 Aluminium MMC bromsskivor

Lösningen för att få stopp på utsläpp

32 Metallbulletiner Börsnytt

34 Hydro Extrusion Sweden firar 60 år

Aluminium MMC bromsskivor

Anders Jarfors på Jönköping University ger dig lösningen för att få stopp på utsläpp

NÄSTA NUMMER 5/2023

Utgivning: 9 november 2023

Materialdag: 26 oktober 2023

ALUMINIUM SCANDINAVIA Nr. 4 · September 2023 · Årgång 40 · ISSN 0282-2628 UTGIVARE Nortuna Herrgård AB · Romfartuna Nortuna · 725 94 Västerås · aluminium@nortuna.se · www.aluminium.nu CHEFREDAKTÖR/ANSVARIG UTGIVARE Torbjörn Larsson

torbjorn.larsson@nortuna.se I REDAKTIONEN Anders Ohlsson ao.ohlsson@telia.se · Tomas Liljenfors tomas.liljenfors@bryne.se ·

Patrik Ragnarsson ragnarsson.consulting@gmail.com · Lars-Inge Arwidson lars-inge.arwidson@svensktaluminium.se PRODUKTION

OCH LAYOUT Marie Andersson, Creatiff marie@creatiff.se ANNONSMATERIAL annons.aluminium@nortuna.se ANNONSER

BOKNING/FÖRSÄLJNING Kontakta Torbjörn Larsson · Tel. 0708-18 81 00 · torbjorn.larsson@nortuna.se

Nyheter

AM Tech Day i Italien med fokus på Additive Manufacturing av komplexa aluminiumprodukter

ADDDAM kommer att stå värd för sin

första AM Tech Day den 21 september 2023 på Durst Kraftwerk i Brixen, Italien. Evenemanget kommer att fokuseras på att utvärdera nuvarande status och framtida utveckling av Additive Manufacturing (AM) inom volymflexibel tillverkning av komplexa aluminiumprodukter.

Evenemanget kommer att visa upp den senaste AM-tekniken samt presentera dess tillämpningar i små serier och eftermarknaden inom fordons- och maskinindustrin.

Expertpresentationer och en paneldiskussion förväntas ge djupa insikter från olika perspektiv i AM-värdekedjan.

Mer info

För mer information och anmälan klicka här; https://adddam.com/portfolio-item/ meet-adddam/

Se video

https://adddam.com/wp-content/uploads/2023/03/Adddam_Customer_successstory_20230327.mp4

Foto: PWR Advanced Cooling Technology.

Formel 1 godkänner additivt tillverkade värmeväxlare

Constellium har meddelat att deras Aheadd CP1 aluminumpulver har godkänds för användning i formel 1-bilar med början säsongen 2024.

Det är PWR Advanced Cooling Technology som kommer att använda Constelliums aluminiumpulver tillsammans med Velo3D:s Sapphire AMmaskiner.

Aheadd CP1 är termiskt stabil upp till 300°C och ska ge utmärkt korrosionsbeständighet, är mycket isotropisk och har utmärkt ytfinish med stabila mikrostrukturer.

Det är framför allt utveckling av komplexa värmeväxlare till strukturella delar som Aheadd CP1 kommer användas till.

ALUMINIUM FÖR DINA

CIRKULÄRA PRODUKTER

Vi levererar kundanpassade aluminiumlegeringar av återvunnet material. Hög kvalitet, leveransprecision och låg klimatpåverkan är vårt löfte till dig som kund.

Kontakta oss, så hjälper vi ditt företag in i aluminium-loopen med våra klimatsmarta legeringar! Läs mer på stenaaluminium.com

Nyheter

VÄRLDENS STÖRSTA SEGELKATAMARAN I ALUMINIUM

Den 46,5 meter långa segelkatamaranen

ArtExplorer har lanserats av The Italian Sea Group (TISG). Projektet är det första som byggdes under varumärket Perini Navi sedan det förvärvades av TISG i slutet av 2021, och är på väg att bli den största aluminiumseglingskatamaranen i världen.

Yachten kommer att debutera på Monaco Yacht Show och kommer sedan att användas som ett flytande konstgaller. Under två år kommer katamaranen att göra en tvåårig resa för att visa upp ”konstnärliga upplevelser” för världen, enligt TISG. Både interiör och exteriör design är av den franske arkitekten Axel de Beaufort.

COMPTECH OCH BÜHLER

Comptech och Bühler ska samarbeta för att tillämpa reocasting för högtryckspressgjutning.

Den schweiziska teknikgruppen Bühler AG och Comptech Rheocasting AB i Sverige har kommit överens om en strategisk minoritetsinvestering av Bühler i Comptech. Med investeringen kommer Bühler att stödja främjandet av reocastingprocessen inom pressgjutning. Rheocasting gör det möjligt för kunder att skapa ytterligare möjligheter för pressgjutningsapplikationer och att tillhandahålla mer hållbara lösningar. Comptech Rheocasting AB kommer att fortsätta att verka som ett oberoende företag, med fokus på att utveckla reocastingprocessen och betjäna kunder över hela världen.

Genom samarbetet kommer

Comptech och Bühler att kombinera sina respektive styrkor för att ytterligare industrialisera reocasting-tekniken. Rheocasting anses vara en möjliggörande processteknik för gjutning av storformat, tunnväggiga och höghållfasta detaljer.

– Gjuteri- och bilindustrin engagerar sig intensivt i megacasting. För att uppfylla de erforderliga avkastnings- och kvalitetsmålen behöver pressgjutningsekosystemet vidareutveckla hårdvara, cellautomation och processteknik. Vi anser att reocasting är en viktig möjliggörande teknologi – för detta är vi glada att samarbeta med Comptech, säger Markus Hofer, chef för affärsutveckling Advanced Materials på Bühler. Rheocasting-tekniken har utvecklats av Comptech Rheocasting AB i Sverige i över 15 år och har potential att avsevärt förbättra högtrycksgjutningsprocessen (HPDC) och öppna nya marknader för gjuterier.

– Det är med stor tillfredsställelse som vi ser intresset från marknaden växa och vi ser partnerskapet med Bühler som strategiskt viktigt för att möta marknadernas förväntningar nu och i framtiden för det globala produktion av hållbara gjutgods, säger Per Jansson, vd för Comptech Rheocasting AB.

Skapa nya produkter från koldioxidsnålt aluminium

Hydro REDUXA® är en produktserie som består av koldioxidsnåla aluminiumprodukter. Genom att använda oss av modern teknik och förnybar energi från vatten, vind och sol kan vi producera renare aluminium än någonsin.

Kontakta Hydro om du vill veta mer om våra koldioxidsnåla material.

FULL KONTROLL FRÅN FÖRSTA TILL SISTA SVETSEN

Med Fronius nya mjukvara

WeldCube Navigator finns en digital instruktion över varje svetssekvens, så kallad Weld

Sequencing, tillgänglig för

TPS/i. Den guidar svetsaren stegvis genom uppgifterna på en komponent. WeldCube Navigator kombinerar två huvudsakliga funktioner i ett program.

Sequencer guidar användaren genom arbetsanvisningen med bilder, visar hur arbetet ska utföras och ställer automatiskt in förinställda svetsparametrar på svetssystemet. I editorn kan de nödvändiga arbetsanvisningarna enkelt digitaliseras.

Med en genomtänkt svetssekvens kan företag optimera sina svetsprocesser vid manuell serietillverkning. Den bästa sekvensen sätts som en standard, och personalen genomför alla steg korrekt inom toleranserna tack vare det strukturerade och enhetliga tillvägagångs-

sättet. Det säkerställer svetsens kvalitet och minskar tiden och kostnaderna vid tillverkningen. Nya svetsare kan med WeldCube Navigator snabbt komma in i produktionen. Befintlig personal kan flexibelt byta mellan olika arbetsplatser och slippa omfattande inläsning av instruktioner – även för komponenter som sällan behövs.

Ingen chans till fel

Svetsar av hög klass är avgörande för många olika komponenter. Felaktiga eller bristfälliga svetsanslutningar ligger bakom enorma tillverkningskostnader. Ju tidigare de uppstår i produktionsprocessen, desto snabbare kan de adresseras. Det är här WeldCube Navigators vägledning och jobbförinställningsfunktion kommer in. Om personalen avviker från svetssekvensen indikeras det direkt. Om en avvikelse (överskridet gränsvärde) konstateras i svetsar som angetts som säkerhetsrelevanta, så blockeras fortsatt svetsning av WeldCube tills exempelvis en svetskontrollant kvitterar problemet. Eventuella fel kommer då inte att upprepas eller byggas in utan kan korrigeras direkt. Kvaliteten håller sig på en hög nivå även vid stora kvantiteter och mängden reparationer och kassationer minskar betydligt.

Läs mer

Läs mer på www.axson.se

BATTERIDRIVEN SVETS

ESAB Renegade VOLT ES 200i är en bärbar, batteridriven, Stick (SMAW) och Live TIG (GTAW) svetsare med mångsidigheten att arbeta i batteri-, elnäts- eller AMP+ hybridläge.

Den sladdlösa svetsmaskinen drivs med 6 Ah, 9 Ah och 12 Ah DEWALT® FLEXVOLT®-batterier. Renegade VOLT ger kraften att svetsa upp till 33 (E6013) elektroder på en enda laddning med fyra 12 Ah-batterier som ingår i paketet (baserat på standarddriftsförhållanden).

VOLT är en portabel och kraftfull enhet perfekt för mobila svetsare som arbetar på avlägsna eller svåråtkomliga platser utan enkel tillgång till ström.

För mer information

https://esab.com/us/nam_en/products-solutions/product/arc-welding-equipment/ stick-welders-smaw/renegade-volt-es-200i/

lackering ab

Nordens största pulverlackerare av aluminiumprofiler

Vi lackerar och bearbetar aluminium med fokus på hållbarhet

Diplom

Ebba Andersson

har vid genomgången kurs i hållbarhet för ledningsgrupper inhämtat kunskaper om aluminium, hållbarhet, produktkedjan, stand- arder och återvinning. Däri ingår beräkningsmodeller för legeringsval, tillverkningsmetoder och produkt- användning för aluminiumgods.

Diö 2023-03-10 Bryne AB

Utbildningsansvarig, Bryne AB

alackering.se

Utbildningar inom aluminium

Hållbarhet för inköpare, Aluminiumkunskap, Smältugnar och process, Gjuteriteknik grundkurs, Pressgjutning för konstruktörer, Analys av aluminium, eller kundspecifikt.

#FOILFRIDAY – kampanj för att nå bredare publik

Alupro som är en sammanslutning av aluminiumföretag i förpackningsbranschen i UK, har lanserat konsumentkampanjen, #FoilFriday. Programmet kommer att vända sig till hushåll med en rad digitala budskap i ett försök att öka aluminiumfolieåtervinningen och minska kontamineringen.

Initiativet drivs i samarbete med lokala myndigheter och kampanjen, som görs via sociala medier, kommer att uppmuntra invånarna att återvinna mer hemma.

– En av våra nyckelroller som organisation är konsumentutbildning och genom att arbeta nära lokala myndigheter kan vi effektivt kommunicera fördelarna och vikten av att återvinna aluminiumförpack-

ningar, kommenterade Tom Giddings, verkställande direktör för Alupro.

– Det viktigaste budskapet är att aluminium är oändligt återvinningsbart och det är avgörande att det är här som att göra några små förändringar kan ge en stor miljöpåverkan.

Vi är övertygade om att den här kampanjen kommer att göra det möjligt för oss att nå en bredare publik, samtidigt som den bidrar till ökningen av återvinningsgraden för aluminiumförpackningar, kommenterar Tom Giddings.

Läs mer https://alupro.org.uk/ alupro-launches-new-consumer-campaign-foilfriday/

ABIC KEMI AB BLIR BIESTERFELD SWEDEN AB

Efter 45 år som Abic Kemi byter företaget namn till Biesterfeld Sweden AB och blir en del av Biesterfeld Group. Företaget är distributör inom bland annat plast, gummi och specialkemikalier som till exempel industrilimmer, form, modell och prototyper, kärnmaterial till sandwichpaneler m.m.

Läs mer

Läs mer på www.biesterfeld.se

PEMBLETON T24 – EN RIKTIGT LÄTTVIKTARE

Till skillnad från allt annat på marknaden har Pembleton T24 både andan, stilen och charmen hos en veteranbil, men med prestanda och tillförlitlighet som matchar en

modern bil. Karossen är handformad, borrad och nitad till deras chassi, som tillverkas internt med en exakt jigg. Pembleton T24 är en helt ny, minutiöst handgjord

FINALIST I PLÅTPRISET 2023

bil, designad för att köras – en fjäderlätt fyrhjuling med Morgan Vibes.

Se mer

https://youtu.be/ Gvhhv-L-Uro

VISSTE DU ATT...

Baksidan av Apples AirPods Max är gjord av anodiserad aluminium. Aluminium är hållbart och lättare än de flesta andra material. Aluminiumlegeringar är också anodiserade för att öka korrosionsbeständigheten.

En av de sex finalisterna i Plåtpriset 2023 är Fojab som står bakom Mörrums skola. PLÅTPRISET delas ut i syfte att uppmuntra och hylla innovativt och hållbart byggande. PLÅTPRISET 2023 tilldelas en svensk arkitektbyrå som under 2022 färdigställt en byggnad på svensk mark, där plåtfasadens möjligheter har tillvaratagits och maximerats utifrån aspekterna form, funktion, innovation och miljö. Vinnaren av PLÅTPRISET 2023 presenteras under evenemanget PLÅT23 den 5 oktober på Sergel Hub i Stockholm.

Nya Mörrums skola

På uppdrag från Karlshamns kommun har JSB Construction byggt en ny toppmodern skola med fokus på hållbarhet och sund arbetsmiljö i Mörrum. Skolan öppnade för de första eleverna höstterminen 2022. Projektet har genomförts i samverkansformen partnering.

Hydro inleder projektet Greener Sweden

Nu påbörjas arbetet att förse Hydros fabriker i Vetlanda, Sjunnen och Finspång med solpaneler och batterilagring. Målet är att slutföra installationen av solpaneler på tak och batterilagring under kvartal fyra i år och de markmonterade solpanelerna planeras att färdigställas under nästa år.

Projektet Greener Sweden initierades av Hydro under 2022. Det är ett ambitiöst energiprojekt uppdelat i flera faser. På lång sikt är målet att övergå till 100 procent lokalt producerad förnybar energi i Vetlanda, Sjunnen och Finspång. Slutmålet är att minska koldioxidutsläpp från fabrikerna till noll, vilket bidrar till mer hållbara, lokala samhällen runt våra produktionsenheter. Planen är att minska den totala elförbrukningen och samtidigt internt producera mer förnybar energi.

– Det är fantastiskt att se att Greener Sweden går från idé till handling. Den globala klimatförändringen blir alltmer påtaglig och det har aldrig varit ett alternativ för Hydro att passivt se på. Vi vill gå i täten när det gäller att påverka klimatförändringar och fortsätta tillverka aluminiumprofiler som gör en positiv skillnad för våra kunder och anställda. Det är kärnan i Greener Sweden-projektet, säger Jonas Bjuhr, VD Hydro Extrusions Sverige.

Solpaneler, batterilagring och energieffektivitet

Den första fasen, genomförd av Hydros förnybara energibolag Hydro Rein, inkluderar solpaneler monterade på tak och mark, samt batterilagringssystem. Detta kommer att komplettera Hydros befintliga lokala vattenkraftverk i Sjunnen. Den tekniska lösningen innefattar 2,2 MWp solceller monterade på tak, cirka

1,8 MWp solceller monterade på mark och två batterilagringslösningar med en total kapacitet av 4,5 MW. Nästa fas av projektet kommer att äga rum efter 2025 och kan inkludera vindkraft, vätgasproduktion och övergång till bränsle baserat på vätgas som producerats från förnybar energi.

– Hydro Extrusion Sverige går i täten med tydliga åtgärder. Det betyder mycket att de sätter långsiktiga mål samtidigt som de utnyttjar befintlig potential inom energieffektivitet och lokalt producerad förnybar energi. Det påverkar inte bara fabrikernas koldioxidavtryck, utan visar vägen för hela branschen. Vi behöver en blandning av alla energilösningar för att nå våra klimatmål säger Marianne Wergeland Jenssen, Head of Energy Solutions, Hydro Rein.

Önskar du minska ditt koldioxidavtryck för ytbehandling?

En av de mest hållbara metoderna för att ytbehandla aluminium är genom pulverlackering både vad gäller koldioxidavtryck, nyttjande grad av råvaror, val av kemikalier och effektivitet i produktionsprocesser. Jämfört med likvärdiga ytbehandlingar som våtfärg eller anodi-

sering så kan koldioxidavtrycket minskas med mellan 10-30 % genom att gå över till pulverfärg. Vid ett byte till en högreaktiv pulverfärg finns möjligheter att minska energiförbrukningen med 20-40 % vid lackeringen eller höja produktiviteten med upp till 30 %. Även val av bindemedlet på en pulverfärg påverkar koldioxidavtrycket.

Ett pulverfärgssystem har många positiva egenskaper med fokus på hållbarhet och resursanvändning:

• Pulverfärg är helt VOC- och lösningsmedelsfri. Inget lösningsmedel som ska transporteras och i ett senare skede förbrännas eller på annat sätt avgå från skiktet.

• Mindre mängd spill. Översprut vid lackeringen går att återanvända genom recirkulering upp till 80–90 %.

• Snabb och effektiv produktionsprocess, produkten går att paketera eller montera direkt.

• Inga klassade kemikalier och har en hög nyttjandegrad (kg färg/m2)

• Hållbar över tid vid användning med avseende på till exempel färgstabilitet, hårdhet, reptålighet och korrosionsskydd.

Pulverlackering är en industriell ytbehandlingsmetod dvs den behöver utföras hos en industriell lackerare. För att skapa rätt funktion och utseende på färgskiktet så krävs det att den härdas med värme där värmen

IGP Powder coatings har under lång tid varit att utveckla pulverfärger med mycket stora härdfönster där färgerna ska klara av att härdas vid såväl låga som höga temperaturer under kort och lång tid för att skapa en stor flexibilitet för lackeraren och möjligheter för produktägaren att minska koldioxidavtrycket vid lackeringen.

Under våren skedde den stora lanseringen av marknadens första hög-reaktiva produktserie; IGP-DURA®one.

Serien är baserad på den absolut senaste teknologin inom bindemedel och härdare. Det är marknadens mest reaktiva system med de kortaste härdtiderna, största härdfönstret och med en mycket hög överbränningsstabilitet. Överbränningsstabiliteten skapar stabila processer, stor flexibilitet och levererar produkter i topp både vad gäller glans, kulör, korrosionsskydd och mekaniska egenskaper. Serien är en fasadkvalitet klass 1 (certifierad enligt Qualicoat och GSB) med hög UV-beständighet. Den är även deklarerad enligt BASTA.

CO2-avtrycket för tillverkning av 1 kg material. Till vänster visas CO2-avtrycket för en obehandlad aluminiumprofil och samma profil med två olika ytbehandlingsmetoder (anodiserad och pulverlackerad). Till höger visas CO2-avtrycket för tillverkning av 1 kg pulverfärg med olika bindemedel. Epoxy, mix och polyester är generiska och framtagna av branschorganisation och de två IGP-färgerna är produktspecifika.

först smälter pulvret och därefter sker en kemisk reaktion/polymerisation.

Ett av de viktigaste innovationsområdena för

Text av Dr. Cecilia Groth, IGP Powder coatingsÖka hållbarheten

Öka hållbarheten i din hållbarhetsrapport med tre enkla tips!

Tips nummer ett – räkna med utbytesförlust

Text av Tomas Liljenfors, vd Bryne

Text av Tomas Liljenfors, vd Bryne

Hållbarhet är helt enkelt att något ska bestå över tid. För att något ska bestå över tid så innebär det att det ska vara ekonomiskt försvarbart. Hur kan det då vara ekonomiskt försvarbart att försämra det hållbara intrycket i en hållbarhetsrapport genom att räkna på ett sätt så att emissioner ökar?

Jag tror att det är många som biter sig i svansen här. Genom att räkna på ett sätt som ger lägre emissioner skapar man just nu en positiv bild. När man senare konstaterar att man inte kan räkna på detta sätt blir bilden i stället negativ. Problemet är att svenska företag idag ligger långt fram med miljötänk, men genom att blunda för det som går att göra bättre så kommer man framöver också gå miste om sitt försprång. Det är helt enkelt inte hållbart att rapportera på ett sätt som inte är korrekt. Jag inbillar mig att företag inte medvetet räknar fel, utan att felet orsakas av brist på kunskap i kombination med avsaknad av standarder som definierar hur man ska räkna. I föregående nummer pratade vi just om hållbarhetsrapportering och certifieringar och konstaterade att det finns metodiker för hur du ska rapportera men inte för hur du ska räkna. Eftersom jag inte har sett många hållbarhetsrapporter som räknar hållbart tänkte jag vädra tre tips som jag bedömer som framtidsfaktorer för svensk industri. De belyser tre problem som återvinning av aluminium har möjlighet att lösa. För att stärka svensk industri för framtiden börjar vi därför med ett ämne som vi berört ett flertal gånger tidigare men som inte konkretiserats till en användbar mall för att göra mer hållbara beräkningar vid hållbarhetsrapportering. Vi ska prata

om metallutbyte vid omsmältning av metall.

Aluminiums produktcykel

Så gott som alla aluminiumprodukter börjar sin produktcykel med en eller flera smältoperationer. Varje gång aluminium hettas upp till en temperatur över smälttemperaturen så ombildas metalliskt aluminium till en smält metall. Metallbindningarna mellan de fast positionerade aluminiumatomerna, som normalt skapar de hållfasta egenskaperna som aluminium har, löses vid smälttemperaturen upp och aluminiumatomerna släpper sina fasta positioner och kan nu röra sig fritt. Aluminiumatomerna som har bildat föreningar med syre och bildar aluminiumoxid har under sitt tidigare liv skyddat det metalliska aluminiumet mot fortsatt oxidation. Ju varmare ytan på metallen är desto snabbare växer oxiden till. Produkter som under sin livstid utsätts för en korrosiv miljö får en tjockare oxid än en produkt som fortsatt är blankpolerad när den skrotas. Skrotat aluminium som har en stor yta, som till exempel tunnplåt eller sågspån, har mycket mer oxid per kilo än en tjockare produkt som till exempel ett motorblock eller balk.

Det metalliska aluminiumet smälter. Men aluminiumoxid smälter inte. I stället växer aluminiumoxiden till under omsmältningen och blir tjockare. Hur aluminiumskrotet värms upp, vilken typ av ugn som används, vilken temperatur ugnen har och hur den behandlas efter nedsmältning är alla processberoende och viktiga för hur stor andel oxid som bildas. Både skrotet och processen har en stor påverkan på hur mycket oxider som simmar runt i den smälta metallen. Vad som gör aluminiumoxid så intressant

är att den är helt ointressant att ha i metallen ur en användaraspekt. Aluminiumoxid återvinns inte utan avlägsnas från metallen som slagg. Den aluminiumoxid som inte avlägsnas blir i stället en förorening som har mycket stor påverkan på processbarheten och den framtida produktens slutgiltiga egenskaper. Utbyte är helt enkelt skillnaden i vikt mellan den skrotråvara som smälts ned och den metall (utan slagg) som tas ut. Utöver aluminiumoxid finns det andra föroreningar som försvinner vid omsmältning som till exempel färg, oljerester, andra metallföroreningar, och vissa legeringsämnen. Många av dessa föroreningar brinner upp

vid nedsmältning av metallen och genererar då värme och emissioner. En mycket stor del av denna värme följer med rökgaserna och kan inte tillgodotas i processen. Emissionerna från denna förbränning är oftast stora då den inte är optimal utan mycket sot och andra kolföreningar bildas. Dessa kan renas med modern ugns- och filterteknik men jämfört med ett kraftvärmeverk är effektiviteten dålig och kostnaderna höga. Det bästa är helt enkelt att ta bort så mycket som möjligt av föroreningarna innan omsmältning och skicka dessa brännbara material till en process där energin kan tillgodotas och emissioner minimeras. Ombildandet av oxider vid omsmältning skapar också energi men precis som vid förbränning av föroreningar så blir tillgodotagandet lågt. Det är

TABELL

vanliga bränslen per kWh. Emissionerna är utryckta i koldioxid-ekvivalenter vid förbränning där emissioner av andra växthusgaser (som metan och lustgas) också räknas in.

(Källa: Naturvårdsverket)

dock viktigt att tänka på att energiförbrukningen minskar för dåliga smältprocesser då aluminium som oxiderar skapar stora mängder energi som höjer temperaturen i ugnen. Ur ett helhetsperspektiv är det en katastrof eftersom det ekonomiska värdet sjunker med utbyte. Ett lågt värde på energiförbrukning för en aluminiumsmältare innebär inte att de har en effektiv process utan kan lika gärna bero på att de har en dålig smältprocess med hög avbränna. Angivna energiförbrukningar är tämligen intetsägande om inte samtidigt ett utbyte anges.

Koldioxidemissioner

Koldioxidemissioner vid smältning beror på vilket typ av bränsle som används och ugnens effektivitet. I tabell 1 finns koldioxidemissioner

för vanliga bränslen per kWh. En elektricitetsdriven smältugn har en emission som beror på hur elektriciteten tillverkas. I den internationella klimatpanelens (IPCC) syntesrapport (AR5) finns en sammanställning av livscykelutsläpp för elproduktion från olika produktionsslag (se tabell 2). Beroende på vilka energikällor elproduktionen har i ett land så skiljer emissionerna våldsamt. Ett medel över de senaste 6 åren visar att Sverige har 22 gCO2e/kWh, vilket kan jämföras med Polen 867, Indien 620 (Källa https://app.electricitymaps.com/map).

Beräkna emissionerna

För att beräkna emissionerna för en smältprocess behöver man alltså veta hur mycket material man stoppar in i ugnen, hur myck-

1. Direkta koldioxidemissioner för

1. Direkta koldioxidemissioner för

Bild 3. Elsmältning är en konkurrensfördel för svenska gjuterier då den svenska el-mixen ger låga emissioner jämfört med andra delar av världen.

et smält metall som kommer ut samt hur mycket energi och vilken energiform som ugnen använder. Tänk på att biobränslen aldrig kan ha emissionen noll. Oavsett bränsle så bildas emissioner vid förbränning. För kolbaserade bränslen som diesel, naturgas eller biogas skapar de CO2-emissioner både hantering och vid förbränning, medan elektrisk energi eller vätgas inte skapar CO2-emissioner vid smältprocessen utan CO2-emissioner bildas i stället när elen eller vätgasen bildas, varför dessa emissioner kallas indirekta emissioner. Fossila bränslen och biobränslen har därför både indirekta CO2-emissioner och CO2-emissioner från förbränningen. Givetvis ska summan av direkta och indirekta emissioner användas i energideklarationen vid smältning

av aluminium. Vad som är viktigt att tänka på är att bränslen har samma emissioner oavsett vart de förbränns, men hanteringen skiljer sig åt. Till exempel är det energikrävande att komprimera gaser så till exempel LNG (flytande naturgas) har en stor indirekt emission. Däremot ger komprimerad propan (gasol) som används i en ugn i Kina samma emissioner som om gasen används i Sverige. El däremot har mycket mindre indirekta CO2-emissioner i Sverige än i Kina för att elektricitet i Sverige produceras till stor del med vatten-, kärn- och förnyelsebar kraft, medan det i Kina är främst fossila bränslen som står för elproduktionen. Kina hade 2021 ett utsläpp på 557 gCO2e/kWh (Källa: www.climate-transparency.org/).

Ugn i kombination med råvara

Vad gör ett företag som smälter aluminium när deras beräkningar visar på hög bränsleförbrukning och stora emissioner? Typ av ugn i kombination med råvara är det viktigaste att ta hänsyn till och såklart vilken energi som används vid smältning. Generellt är det bäst att utnyttja en ugn så mycket som möjligt. Om ugnen går med en jämn belastning så att den inte behöver kylas av och värmas upp igen så sparas mycket bränsle. Om metallen ska förvaras i ugnen är det viktigt att isoleringen är god och förlusterna låga. Det är också viktigt att se över återvinningen där utsläpp av varma rökgaser ger upphov till onödiga förluster. Det absolut viktigast är att anpassa ugnen till råvaran. Generellt gäller att om

EXEMPEL 1

Smältning av pressade aluminiumspån i biogasdriven ugn

Material in: 10 ton

Smält metall ut: 6,5 ton

Mängd använd energi: 7.000kWh

Vikt CO2-ekvivalenter per kWh (biogas): 335 g CO2 / kWh

Materialutbyte: 6,5 / 10 ton =65%

Mängd bildad slagg: 10-6,5 ton = 3,5 ton

Energi per tillverkat ton: 7.000 / 6.5 = 1 077 kWh

CO2-emission= 7 000 x 335 = 2,4 ton

CO2e

Emissioner per tillverkat kilo= 0,36 kg CO2e

man smälter fint skrot och spån så är gaseldade ugnar ett dåligt alternativ. För mindre smälterier är elugnar det givna valet. Det smälttekniskt bästa alternativet för finare råvaror, inklusive spån, är induktionsugnar. Det finns inte en ugn som passar alla råvaror så flera ugnsalternativ inom samma verksamhet är oftast det bästa.

Exempel 1

I detta första exempel (se bild 5 och exempel 1 i rutan intill) använder företaget sig av 10 ton pre-konsumentskrot som består av spån som har pressats samman till briketter. Spånpressningen gör att de skrymmande spånen kan transporteras billigare. Pressningen gör också att skärvätska från aluminiumspånen pressas bort så att briketterna innehåller mindre än 1 % skärvätska. Dessa briketter placeras i en gasel-

dad ugn där aluminiumet smälter vid en tillförd energimängd (biogas) motsvarande 7 MWh. Eftersom mängden kvarvarande smält aluminium efter avslagning är 6,5 ton blir utbytet 65 % och energimängden per ton 1,1 MWh. Biogas består av metan som vid förbränning bildar koldioxid. Enligt naturvårdsverket skapas 290-930 g CO2e per förbrukad kWh vilket ger en total emission CO2 på minst 23,5 ton CO2. Slaggen som bildas (3,5 ton) är aluminium som har oxiderat till aluminiumoxid. Denna process är exoterm så det skapas stora mängder energi när aluminium oxiderar (se bild 4). I nästa nummer kommer vi också räkna på den energiförlust som oxidationen vid återvinning

orsakar. Eftersom biogas är ett bränsle så är CO2-emissionerna ungefär de samma oavsett om smältugnen är placerad i Indien, Polen eller Sverige.

Bild 5. Spån från maskinbearbetning är en vanlig råvara vid återvinning av aluminium. Spån är ett så kallad pre-konsumentskrot, det vill säga det är fallande skrot från tillverkningsindustrin och skrotråvaran har aldrig varit en produkt på marknaden.

Bild 4. Slagg (aluminiumoxid) bildas på ytan i kontakten mellan luft och aluminium. När aluminiumoxid bildas skapas mycket värme och temperaturen i slaggen är så hög som 1 400°C.

orsakar. Eftersom biogas är ett bränsle så är CO2-emissionerna ungefär de samma oavsett om smältugnen är placerad i Indien, Polen eller Sverige.

Bild 5. Spån från maskinbearbetning är en vanlig råvara vid återvinning av aluminium. Spån är ett så kallad pre-konsumentskrot, det vill säga det är fallande skrot från tillverkningsindustrin och skrotråvaran har aldrig varit en produkt på marknaden.

Bild 4. Slagg (aluminiumoxid) bildas på ytan i kontakten mellan luft och aluminium. När aluminiumoxid bildas skapas mycket värme och temperaturen i slaggen är så hög som 1 400°C.

Exempel 2

I det andra räkneexemplet smälter vi också pre-konsumentskrot men i det här fallet tunnplåt (se bild 6). I detta exempel är smältugnen driven av el och förbrukar 8 MWh för att smälta metallen. Eftersom ugnstypen är anpassad till råvaran så blir utbytet 98 %. Bildad slagg blir endast 200 kg och energiförbrukningen 816 kWh per ton. Emissionerna skiljer mångdubbelt beroende på om smältugnen är placerad i Polen eller Sverige. I Sverige blir emissionen

0,02 CO2e per kg men med samma

ugn och råvara i Polen blir den 0,36 CO2e per kg. Jämfört med gaseldade ugnar i exemplet 1 ovan är det ca 2 gånger så mycket emissioner för elsmältning i Polen, trots ett bättre ugnsval för råvaran. En eldriven ugn anpassad till råvaran i Sverige ger

dock 18 gånger längre emissioner än biogasdriven ugn och hela 39 gånger lägre emissioner än för samma ugn i Polen.

Slutsats

Exempel 1 och 2 baseras inte på riktiga data men stämmer väl med uppmätta värden för gaseldade respektive eldrivna ugnar för spån respektive tunnplåt. Det visar värdet av att använda rätt ugnsteknik för en råvara. Vem har råd att blunda för att man bränner upp en tredjedel av sin råvara? Det visar också att gasdriven smältning av finare skrotråvaror är en återvändsgränd om man ser till emissioner. Det är helt enkelt inte hållbart. Nästa gång slår vi hål på myten att återvunnen aluminium förbrukar mindre än 5 % av jungfruligt aluminium. Vi ses då!

EXEMPEL 2

Tunnplåt av aluminium i eldriven smältugn

Material in: 10 ton

Smält metall ut: 9,8 ton

Mängd använd energi: 8.000kWh

Emissioner per tillverkat kilo (Sverige) = 22 g CO2/kWh

Emissioner per tillverkat kilo (Polen) = 867 g CO2/kWh

Materialutbyte: 9,8 / 10ton= 98%

Energi per tillverkat ton: 8.000 / 9,8 = 816 kWh/ton

CO2-emission (Sverige)= 8.000 x 22 = 0,176 ton CO2-ekvivalenter

Emissioner per tillverkat kilo (Sverige) = 0,02 kg CO2e

CO2-emission (Polen)= 8.000 x 867 = 6,9 ton CO2-ekvivalenter

Emissioner per tillverkat kilo (Polen) = 0,71 kg CO2e

Bild 6. Tunnplåt på rulle är även det pre-konsumentskrot. Tjockleken kan vara från några mikrometer tjock till betydligt tjockare. Den tunna plåten är mycket känslig för ugnsval men med elugnar blir materialutbytet högt.

Paul Voss antar utmaningarna

Ibörjan på februari 2022 fick European Aluminium en ny generalsekreterare – Paul Voss. Med Rysslands invasion av Ukraina den 24 februari 2022 och en energikris som skakade om en hel värld fick Paul en het start med en bransch som stod inför några av de största utmaningar som någonsin upplevts.

Vi träffar Paul på ett café i ett sommarvarmt Bryssel för att prata om hans första år i jobbet och hur han ser på framtiden för aluminiumbranschen.

Paul är från England men växte främst upp i Kanada dessutom så spenderade han också tid i Frankrike.

Som ung hamnade Paul i Bryssel och har i över 15 år varit en del av lobbyverksamheten och ledare för branschorganisationer, främst inom energisektorn.

– Jag visste väldigt lite om aluminium när jag började mitt nya jobb, men jag vet hur man påverkar beslutsfattare i Bryssel. Vi har över 30 medarbetare på kontoret som är experter på aluminium, vilket gör oss starka, berättar Paul Voss.

Idag är det en handfull områden som tar upp mest av organisationens tid; energi, cirkularitet, industriella policyer (inklusive CBAM) och handelsfrågor. Att arbeta i Bryssel handlar mycket om att släcka bränder, både hos EU-institu-

tionerna och medlemmarna, men vi är självklart angelägna om att skapa nya möjligheter för vår industri.

– Jag uppskattar arbetet med medlemmarna, då vi både jobbar med att lösa kortsiktiga problem, men där vi också är överens om att vi måste titta på de långsiktiga målen.

Aluminiumindustrin är viktig för den omställning som världen står inför. För att vara framgångsrik i Bryssel måste vi också vara intresserad av vad andra tycker och vi måste kunna se framåt. Pauls prioritering är att skapa en utåtriktad organisation.

– Om du vill ha något på kort sikt måste du ha ett värdeerbjudande

som också fungerar på lång sikt. Att arbeta med båda är grundläggande för att lyckas i Bryssel, menar Paul Voss.

Att Paul brinner för europafrågor märks när vi pratar om arbetet med European Aluminium. Han tror starkt på att vi behöver tillverkning i Europa och han oroas mycket av konsekvenserna om vi inte har någon egen produktion.

Tidigare har Paul känt sig lite som en protektionist, med det menar han att vi inte kan blunda för vad som pågår. Är vi säkra på vad vi gör?

I 30 år har vi outsourcat till Asien –är det rätt, frågar sig Paul.

– Det är en utmaning att hitta rätt balans och undvika att hamna i

fällan där vi har en arg och protektionistisk ton. Samtidigt får vi inte ignorera de uppenbara sociala, ekonomiska och strategiska risker som en nedmontering av den europeiska industriella basen skulle innebära, förklarar Paul.

Det som händer inom vår omvärld ställer det europeiska samarbetet under tuffa prov. Är det då självklart att det ska finnas en union? Det är lätt att skylla på europeisk politik när något inte fungerar, men frågan är om det finns något bättre alternativ.

– Kan man påstå att Europa är fulländat? Absolut inte. Är vi själva felfria? Nej, det är vi inte. Men i samarbetet ligger vår bästa chans

att skapa långvarigt värde och jag har fortfarande samma optimistiska syn på framtiden som jag hade för 15 år sedan. Och jag är stolt över den här branschen som sysselsätter människor i hela Europa och skapar produkter av genuint värde. Europa behöver industrin menar Paul.

Som en manifestation för sina visioner så har European Aluminium flyttat till nya fräscha lokaler som lockar både till samarbete, innovation och hållbarhet.

– Jag vill att människor ska vilja komma till oss och spendera tid – alla ska veta att European Aluminium is open for business, avslutar Paul Voss.

Återvinning

Nytt

Den ökande användningen av aluminium i bilar, i kombination med en krympande marknad för gjutna aluminiummotorblock, utgör en betydande utmaning för återvinningsindustrin. Det är dock en utmaning som vi kan förbereda oss för och där det finns lösningar. För det första är återvinningsgraden för aluminium i uttjänta fordon redan imponerande hög. Över 90 procent av aluminiumet i uttjänta bilar i Europa återvinns idag. Den aluminiumfraktion som erhålls genom fragmentering och sortering är ett utmärkt material för att tillverka

EU-förslag om återvinning av bilar. – Vad betyder det för aluminiumindustrin

nya fordonskomponenter, som till exempel motorblock. Historiskt sett har efterfrågan på gjutlegeringar för motorblock varit högre än tillgången. Nu måste vi förbereda oss för en framtid där efterfrågan på legeringar för motorblock minskar samtidigt som efterfrågan på andra komponenter ökar. För att hantera detta är det avgörande att hela värdekedjan inom återvinning - inklusive aluminiumföretag, biltillverkare, bilskrotföretag och återvinnare - samarbetar effektivt och ser till att aluminium från uttjänta fordon fortfarande får användning även i framtiden.

Vi måste hitta sätt att separera aluminiumlegeringarna i sina

respektive legeringsfamiljer, och utveckla nya legeringar som kan tolerera en större variation av blandat aluminiumskrot. Dessutom måste vi arbeta på att inkludera mer blandat aluminiumskrot i andra gjutkomponenter.

Politikens roll: Hur det reviderade direktivet om uttjänta fordon kan öka återvinningen av aluminium

Den 13 juli publicerade EU-kommissionen sitt förslag till revidering av direktivet om uttjänta fordon (ELV Directive) till en ”förordning om krav på cirkularitet för fordonsdesign och hantering av uttjänta fordon”. Förslaget kommer att diskuteras under de kommande månaderna av lagstiftarna i Bryssel för att komma fram till en slutlig text. Förväntningarna är höga, eftersom en ambitiös och väl avvägd förordning kan bidra till att lösa några av de tidigare nämnda frågorna. Hittills har den föreslagna texten från Europeiska kommissionen gett intressanta tankeställare och verkar peka i rätt riktning.

För att optimera återvinningsprocessen bör fokus ligga på att förbättra separationen av aluminiumlegeringar genom förbättrad sorteringsteknik och selektiv demontering av komponenter med känd legeringssammansättning.

En annan viktig aspekt är informationsflödet från biltillverkare till återvinningsföretag. Genom att dela information om bildelarnas materialsammansättning kan demontering och återvinning bli både enklare och effektivare.

Slutligen är förväntningarna höga på att den nya förordningen ska lösa problemet med uttjänta fordon som

försvinner från Europa och den olagliga exporten av uttjänta fordon som begagnade bilar. Idag exporteras en stor andel av de uttjänta fordonen (lagligt eller olagligt) till länder utanför Europa eller skrotas olagligt i icke auktoriserade återvinningsanläggningar.

Att hantera dessa frågor är avgörande för att skapa en övertygande affärsnytta för demontering och säkerställa att värdefulla aluminiumresurser återvinns och återanvänds på ett korrekt sätt inom ett reglerat ramverk.

Sammanfattningsvis innebär den ökade användningen av aluminium i bilar, särskilt i elbilar, både utmaningar och möjligheter för återvinningsindustrin. När efterfrågan på gjutna aluminiummotorblock minskar och behovet av andra komponenter ökar måste branschen anpassa sig. Samarbetet inom hela värdekedjan för återvinning, utvecklingen av nya legeringar och förbättrad sorteringsteknik är avgörande för att säkerställa en effektiv återanvändning av aluminium från uttjänta fordon. Översynen av EU:s direktiv om uttjänta fordon innebär en potentiell stimulans för återvinningsinsatserna, förutsatt att man hanterar viktiga frågor som informationsflödet från tillverkare till återvinningsföretag och spårningen av uttjänta fordon. Genom att ta itu med dessa utmaningar direkt kan vi bana väg för ett mer transparent, effektivt och hållbart ekosystem för återvinning och återanvändning av aluminium inom fordonsindustrin. Framtiden för bilåtervinning handlar inte bara om att hantera förändringar utan också om att dra nytta av de möjligheter som dessa förändringar innebär.

Affärer och design

Imina tidigare krönikor har jag diskuterat form, färg, upplevelser, material m.m. Till syvende och sist handlar det nog ändå om affärer. Kan jag inte sälja det jag producerar så spelar det ingen roll hur bra produkten eller tjänsten är.

För att en affär ska bli till fodras:

• Man måste ”ligga rätt” i tiden

• Man måste känna sin kund – marknad

• Det som kunden betalar för, måste kommunicera med vad kunden får, d.v.s. upplevelsen av det man betalar för. Det blir allt viktigare att du har kontroll på vad som händer i samhället. Vilka trender gäller och på vilket sätt kan mina produkter och tjänster leva upp till detta. Du måste

undvika att hamna bland dem som frågade sig: ”Vad var det som hände!”.

En person som hade förmågan att kunna tolka ”framtiden” var Steve Jobs. Det som han presenterade i den första iPhone-mobilen var teknik som redan fanns, problemet var att varken Nokia eller Eriksson såg detta och framför allt inte tolkade den trenden rätt.

Eriksson var helt fokuserad på teknik och såg inte det som kunden efterfrågade, känsla och upplevelse!.

Steve Jobs har alltid varit fascinerad av tekniken och han utnyttjade verkligen den, men det var inte det han kommunicerade.

Han talade om ”enkel att använda” och ”estetiskt tilltalande”.

Han till och med menade att: ”Om mina kunder

vill kyssa mina produkter, då vet jag att jag har lyckats”.

Jag har i tidigare krönikor talat om Simon Sineks ”Golden Circle” och den viktiga frågan ”VARFÖR”. (Nr 4, 2021).

För att kunna göra affärer måste man förstå varför en människa är villig att betala för en produkt eller tjänst, alltså är villig att göra en affär.

Han menar: ”Människor köper inte vad du gör, de köper varför du gör det!”. (”People do not by WHAT you do, they by WHY you do it!”)

Hur reagerar marknaden?

Med tanke på den debatt som pågår angående affärer med Ryssland, kan man naturligtvis agera på många sätt.

Vissa företag ligger lågt och hoppas att kunderna inte bryr sig, andra tar konsekvenserna och bryter kontakterna med Ryssland.

Den bedömning man måste göra är, vilken upplevelse har min kund av att jag gör affärer med Ryssland. Påverkas kunderna negativt eller inte. Här handlar det om strategi för att inte säga moral. Vi har samma diskussion när det gäller idrott.

Marabou är ett varumärke som nu får väldigt mycket badwill eftersom ägarna, Mondelez, har en väldigt stor verksamhet

i just Ryssland. I ärlighetens namn ska nämnas att det finns många fler företag som agerar precis som Mondelez.

Enligt varumärkesexperten Mats Georgson, är det mycket som tyder på att Marabous kris kan bli långvarig beroende på detta. Människor vill inte äta choklad som blir kopplade till ett krig. Man kan undra vilken affärsstrategi som ligger bakom Mondelez skäl att fortsätta sin verksamhet i Ryssland. Den vinst man hämtar hem i dagsläget kan bli väldigt kostsam på längre sikt.

Upplevelsen påverkar!

Jag menar att en människas upplevelse starkt påverkar de val man gör när det gäller affärer, köpa produkter m.m.

Det är livsfarligt att underskatta människors känslor. Man kommer alltid att prioritera det man gillar och undvika det man inte gillar, sedan är det upp till var och en att bedöma vikten av människors upplevelser och känslor man lyssnar på.

Självklart finns det ekonomiska skäl till att man fattar olika beslut, men ett beslut som fattas i dag kan senare få långtgående konsekvenser, både positivt och negativt.

Jag vill på intet sätt påstå att dessa frågor är enkla, men det jag påstår

Text av Dag Holmgren, professor och designchef på Svenskt Aluminiumär att frågorna påverkar den verksamhet man bedriver.

Det handlar om att ha en bra förklaring till de beslut man fattar och vara medveten om att vi alla är människor med känslor och uppfattningar. Att vi ofta inte är rationella, de vet vi redan.

Det handlar mycket om ”Gut feeling”, precis som Simon Sineks påstår.

Design, affärer, marknad och framtiden

Jag har den bestämda uppfattningen att design och designprocessen är viktiga inslag i utvecklingsprojekt med möjligheter att skapa affärer. Aluminiumbranschen har ett fantastiskt material att arbeta med, miljövänlighet, återvinningsbar lågvikt m.m. Detta måste man kommunicera till de som arbetar i designbranschen, nämligen designerna. Ett bra sätt att genomföra detta är att visa upp sig för de unga designstudenterna redan när de är i sin utbildningsprocess.

Studenterna måste få möta industrin

Som designchef är det naturligt att jag vill öka kunskapen hos designstudenterna när det gäller materialet aluminium

men även ge dem möjligheten att få möta den svenska industrin, där ni i aluminiumbranschen är

en viktigt part.

Jag vet att designstudenter över lag är väldigt intresserade av vad svensk industri kan åstadkomma och hur saker och ting fungerar.

Ett ytterligare bevis på att studenter gärna vill möta industrin bekräftades i januari vid den studieresa som genomfördes som en del av Svenskt Aluminiums aluminiumtävling. (Se nr 1-2023 i Aluminium Scandinavia).

En väldigt bra möjlighet att skapa mötet mellan designstudenter och industrin är att locka dom till Elmia Subcontractor i Jönköping i november. Frågan är bara hur vi kan göra detta på bästa sätt.

Mässan är bra ur den synpunkten att väldigt många av Sveriges tillverkande företag är på plats i Jönköping. Där kommer även en del utländska företag att ställa ut.

Där har ni som ställer ut, möjligheten och chansen att på plats visa vad ni kan och vad ni har att erbjuda studenterna. Samtidigt skapas en mötesplast där de alla kan möta varandra. Denna mötesplats finns inte i dag.

Målgruppen är primärt de studenter som befinner sig i slutskedet av sin utbildning, de som kommer att arbeta med examensjobb våren 2024. De kan på plats få svar på frågor som uppstår i samband med utvecklandet av de

olika examensprojekt som ligger framför dem.

I de flesta utvecklingsprojekt är det i den inledande designfasen som produktens eller tjänstens möjlighet ett bli miljöanpassad bestäms, det vet vi.

Detta gäller även produkten eller tjänstens möjlighet att uppfylla kundens önskemål och förväntan.

På samma sätt är de då viktigt att möta designstudenten tidigt för att öka kunskapen och förståelsen för den industriella processen.

Vad hände efter aluminiumtävlingen?

Vi frågade Matilda Lindstam Nilsson, förstapristagare bland studenterna, ett halvår efter studieresan, hur har ditt intresse för aluminium förändrats?

– Intresset för aluminium har blivit större nu när jag förstår lite mer om hur materialet bearbetas på olika sätt, samt att materialet är i ett evigt återvinnings-kretslopp.

Gjuten aluminium är nog det som inspirerat mig mest efter att ha fått se möjligheterna från att ha gjort en liten handgjord form i lera till ett pallben, till att denna form sedan kunde förverkligas och gjutas fram med sandprintade formar. Det var ballt, svarade Matilda.

– Jag tror att fler av

mina klasskamrater kommer hålla utkik efter tävlingen framöver. Priset och studieresan till aluminiumets värld vidgar ju en möbeldesigners vyer, att låta sig inspireras av att använda andra material i kombination med trä. Det jag hört från ett par klasskompisar är att de också hittat nya kontakter i samband med resan som de har nytta av, i synnerhet de som startar eget, sa Matilda.

Vår uppfattning är att aluminiumbranschen gärna hjälper till och är mottagliga för idéer och det känns bra att samarbeta med den produktion vi har här i Sverige.”

Sammantaget är denna typ av aktiviteter positiv för både studenterna och industrin.

Vi ses på Elmia Subcontractor

Så vänner, vi ses på ett spännande möte på Elmia Subcontractor, 14-16 november.

Förhoppningsvis kommer vi även att få möta designstudenter.

Sammanfattning!

Att skapa relationer med exempelvis designers och designstudenter ökar marknaden för aluminium branschen och även möjligheten till att skapa affärer.

Detta måste vara en av våra uppgifter i Svenskt Aluminium.

Politikerna måste agera mot länsstyrelsernas

handläggningstider

Är det rimligt att handläggningstiden för tillståndsprövning skiljer uppemot ett och ett halvt år beroende på var i landet du befinner sig?

Självklart inte. Men sådan är verkligheten i dag, där ett ärende för en länsstyrelse tar ett halvår medan det för en annan tar fyra gånger så lång tid?

Konsekvenserna blir extremt allvarliga och är ett direkt hot mot berörda företag, svensk industri och allas vår välfärd. De långa handläggningstiderna hindrar eller försvårar möjligheten att ta nya affärer. Men det allvarligaste är att det direkt förhindrar företagens hållbarhetsarbete. Med vetskap om de långa handläggningstiderna avstår till och med företag från att göra hållbara investeringar. Osäkerhetsfaktorerna är helt enkelt för stora och kostar för mycket såväl tid som pengar.

Nu kräver vi att berörda politiker agerar snarast.

Svensk ekonomi spås av många vara på väg in i sin svåraste lågkon-

junktur under efterkrigstid. Därför är det mer angeläget än någonsin att vi hittar en arbetsmodell och avsätter resurser som är skäliga. Handläggningstiderna kopplat kring olika tillstånd bör vara rimliga och likvärdiga oavsett var företaget är beläget i landet.

Så är det exempelvis inte för ytbehandlingsföretaget Ahlins i småländska Habo, som på tio år har mer än fördubblat sin omsättning. För två år sedan tecknades en historisk stor order med en europeisk biltillverkare. För att klara av att leverera den var företaget tvungen att bygga en ny fabrik. Beslutet togs, spaden sattes i jorden och samtidigt gjordes en ansökan till Länsstyrelsens miljöprövningsenhet.

Efter årsskiftet i år stod fabriken driftklar, men kunde inte tas i bruk. Länsstyrelsens miljöprövningsenhet i Östergötland (som även handlägger Jönköpings län) hade över huvud taget inte påbörjat tillståndsprocessen 11 månader efter att den lämnats in. De kunde heller inte ge något svar när den skulle påbörjas eller förväntas vara klar.

Hade Ahlins däremot haft sin fabrik i Västra Götaland, 25 km längre norrut så hade sannolikt tillståndsprocessen varit avklarad på sex månader. Jämfört med andra länsstyrelser, sticker Östergötland ut markant när det gäller antal medianhandläggningsdagar. I vissa fall är handläggningen fyra gånger så lång.

Det är självklart inte acceptabelt att handläggningen av tillståndsgivning ska skilja beroende på vilken länsstyrelse man har tur eller otur att sorteras under. En myndighet borde kunna agera precis som ett företag när det blir extra mycket att göra. I sådana lägen får man lägga i en högre växel, försöka hitta vägar för att jobba effektivare, förstärka personalstyrkan, ta hjälp av kollegor från andra kontor runt om i Sverige och/eller be den befintliga personalen jobba övertid när trycket är högt.

Det som har varit kan vi inte göra något åt, men låt oss ta lärdom. Av exempelvis Ahlins-fallet kan vi lära oss massor. Det handlar om förhållandevis små insatser och förändringar. Inga extra pengar behöver skjutas till, men följande två punkter

måste berörda politiker omgående ta tag i:

• Företag som söker miljötillstånd måste ha rätt att på förhand få veta ungefär när de kan förvänta sig att tillståndsprocessen är klar.

• Låt miljöprövningsenheterna på landets länsstyrelser samarbeta. Om någon enhet har mycket att göra måste de som har mindre hjälpa till.

För intresseorganisationen Svenskt Aluminium, som representerar ett 50-tal företag med sammanlagt cirka 10 000 anställda, är dessa frågor högsta prioritet. Det finns inget försvar för att våra medlemsföretag eller andra företag inte får den support de förtjänar från våra myndigheter.

Det finns enbart fördelar med att vi säkerställer att tillståndsprocesserna genomförs på ett effektivt sätt över hela landet. Det leder till att företagen får bättre möjligheter att växa och sysselsätta fler medarbetare. Och framför allt att de vågar och vill investera i sitt hållbarhetsarbete.

Dags för Aluminiumdagarna 2023

Imitten av september träffas aluminiumbranschen i Jönköping för att gemensamt möta branschens framtida utmaningar. Eventet som hålls årligen har blivit alltmer populärt och än en gång sätter vi deltaganderekord. Branschdagarna är viktiga! Det är många frågor som är gemensamma

för branschen och genom att samarbeta kan vi hitta sätt och medel att ta oss an utmaningarna.

Svenskt Aluminiums fokusområden – En Hållbar Aluminiumindustri, Forskning & Innovation, Kompetensförsörjning och Samhällspåverkan är alla områden där branschen blir stark – tillsammans!

Vår industri behöver knyta starkare band till utbildnings-Sverige. Som en led i detta bjuder vi i år in ett antal studenter till Aluminiumdagarna från Jönköpings Tekniska Högskola och Högskolan i Halmstad, som vi senaste åren haft ett nära samarbete med.

I mer än 10 år har Svenskt Aluminium samarbetat med svensk stålindustri (Jerkontoret) och Gjuteriföreningen i programmet Metalliska Material. Detta program upphör 2024 och arbetet med ansökan till det nya, större och mer omfattande programmet, Impact Innovation pågår för fullt och under Aluminiumdagarna kommer hela branschen att få mer information om detta.

Detta och mycket mer kommer hända under Aluminiumdagarna 2023. Bilderna i denna artikel är från tidigare års Aluminiumdagar. Allvar, föreläsningar, mingel, god mat och underhållning. Aluminiumdagarna innehåller det mesta!

Vi återkommer i nästa nummer av Aluminium Scandinavia och berättar hur årets upplaga blev.

Aluminium MMC bromsskivor

Lösningen

för att få stopp på utsläpp

Den kommande Euro 7-förordningen, kommer att innehålla krav inte bara på s.k. ”tailpipe” utsläpp utan även krav på partikelutsläpp från bromsskivor. Luftburna partiklar från bidrar den ständiga strävan efter lättviktslösningar för att förbättra fordonsprestanda och bränsleeffektivitet Att detta är så beror på att viktminskning inte bara bidrar till minskade utsläpp från

förbränning utan även till vägslitage. Ett typ-exempel på partikelutsläpp är just det som kommer från bromsskivor och bromsbelägg. Vi har alla svurit åt att fälgarna blir svarta. Mycket av detta svarta kommer från grafiten i de bromsskivor som är gjorda av gjutjärn.

Al-baserade MMC har undersökts i stor utsträckning i litteraturen som ett alternativt material för fordonsbromsskivor. Friktions- och slitageprestandan hos SiC-partikel-

förstärkt MMC är direkt relaterad till fordonets säkerhet. Flera olika faktorer påverkar kompositmaterialens slitageprestanda. De viktigaste är SiC-partikelstorlek och fraktion, bromsbelägg, belastning, temperatur, bearbetningsväg, glidhastighet samt grund materialets kemiska sammansättning

I ett nytt arbete från Jönköping i samarbete med China Academy of Machinery Science of Technology och University of Science and Tech-

Text av Anders Jarfors, Jönköping Universitynology Beijing har ett nytt material tagit fram för att kunna användas som material i bromsskivor för både höghastighetståg och i bilar. Huvudsyftet i den nu publicerade i studien var att förstå hur man kan få ett kompositmaterial med hög friktionskoefficient, lämplig för bromsskiveapplikation, och låg slitage både för komposit och bromsbelägg.

Bromsskiva bestod av en Al-Si legering med Mg tillsatt för att underlätta tillsatsen av SiC partiklarna. Det var flera typer av materia som testades men fokus var på storlek och blandning av SC partiklar där olika tillsatser av partiklar med 10, 23 och 50µm storlek provades. Utöver nötning och friktion så är temperaturbeständighet av intresse då ventilering av MMC promsskivor är svårt. En modifierad legering med Mn, och Ce samt La provades med. De partiklar som styr friktion och hårdhet i bromsbelägg och bromsskiva finns i tabellen. Al och Al-Si eutektikumet

är de mjuka delarna medan övriga faser skall matchas för att rätt balans av abrasiv och adhesiv kontakt skall erhållas. Abrasiv kontakt skyddar de material som har den hårda

fasen och nöter motparten. För att få friktion är det viktigt att de mjuka delarna kan interagera medvarandra genom adhesiv nötning och utbyte av material

Slitaget av bromsskivan var direkt relaterad till mängden av Fe som fördes från bromsbelägget till bromsskiva genom adhesiv nötning. Friktion och nötning var därför en balans mellan den adhesiva kontakten som genererar friktion genom att Fe förs över till de mjuka Al delarna i mikrostrukturen. För bromsskivan är det SiC som ger nötningsbeständigheten men även driver abrasiva kontakten som kan leda till kraftig nötning och täta byten av bromsbelägg och även skivor om partiklarna blir så stora att de hindrar uppbyggnaden av Fe-skiktet.

I ett försök att minska beroendet av att behöva föra Fe från bromsbelägget och att öka temperaturbeständigehten tillsatter Ni, Ce la och Mn . Detta för så att Al11(La,Ce)3 bildas. Denna partikel kan minska bromsbeläggets grad av kontakt med Al-matrisen direkt, vilket hindrar Fe-överföringen till kompositens slitna yta. Det Fe-baserade triboskik-

PARTIKELHÅRDHET

tet skyddade båda ytorna, kompositen och bromsbelägget, från ytterligare slitage och därmed minskar slitaget av både bromsskiva och bromsbelägg.

Slutsats

De viktigaste slutsatserna var:

• Abrasiv nötning är en faktor under alla förhållanden

• Ett Fe-innehållande tribolayer utvecklat under slitage, vilket skyddar kompositen från ytterligare slitageskador, med mycket låga förslitningshastigheter, särskilt i kompositer med små SiC-partiklar, från 10 till 23 μm.

• Närvaron av stora SiC-partiklarna, 50 μm stora, hindrade överföring av Fe från bromsbelägget till Al-matrisen, vilket resulterade i ett kraftigt slitage av både skiva och belag

• Tillsats av s.k. sällsynta jordartsmetaller och övergångsmetallelement tillsattes till Al-Si-matrislegeringen för att öka den mekaniska prestandan och öka matrishårdheten.

• Matrislegeringens hårdhet hade ett begränsat inflytande på utvecklingen av ett Fe-baserat tribolayer och följaktligen slithastigheten.

• Materialet med 10 μm SiC-partiklar uppvisade den lägsta friktionskoefficienten, 0,37, men också de lägre värdena för slitage både för kompositen och bromsbelägget, vilket tyder på att detta material skulle vara en bra lösning för bromsskivor med tanke på partikelutsläpp och livscykel.

Kunskapen från denna aktivitet arbetas intensivt med för att skapa nya och bättre bromsskivor som kommer att fungera bättre för elbilar.

Hej och välkomna tillbaks efter semestern. Jag vill ju på intet sätt vara den som i onödan talar om hur duktig jag är, annat än i undantagsfall. Nu är ett sådant fall. Innan sommaren skrev jag att jag förväntade mig att något pris eller terminsmässigt skulle hända kring den 15–17 maj, och att det var enligt tidigare mönster. Så vad hände då? Jo den 18 maj gick marknaden över i backwardation 8 USD/mt, den 23 maj var det åter contango 25 USD/mt bara för att den 31 maj noteras till 33,5 USD/mt backwardation. När majturbulensen var avklarad så var vi på nationaldagen 6 juni tillbaks i gamla spår med en contango på 47 USD/mt, allt enligt officiella noteringar. Därefter och fram tills nu har marknaden handlats i contango på mellan 40–55 USD/mt. Mönstren upprepar sig, och det kan tyckas lite patetiskt att marknaden ”så enkelt” kan bli spelplan för ett fåtal aktörers maktkamp.

Nu när sommaren är över är det också dags för de sedvanliga konferenserna och när ni läser detta har aluminiumkonferensen i Barcelona precis avslutats, och sen en månad senare är det den årliga LME veckan. Tonerna inför Barcelona är väl si så där och man oroas över de låga premierna för fysisk metall som under året kraftigt har justerats ned. Man räknar nu med att premierna är ner ca 20 % allmänt och exempelvis pressgötspremier i Tyskland är nu ner nästan 30 procent sedan i början på året. Med tanke på att i runda slängar en miljon ton primäraluminiumproduktion ligger nere i Europa på grund av de tidigare så höga energipriserna är det en kraftig signal på att allt inte står rätt till när premierna samtidigt pressas tillbaks

så mycket. Fortfarande råder det destocking och ingen vill i onödan ligga på extra lager, inte på grund av rent lagertekniska skäl och inte på grund av finansiella skäl. Samtidigt som det är oroade är det här med lagersituationen lite fascinerande.

Ingen ligger på lager då orderböckerna inte kan motivera det, ingen ligger heller på lager på grund av finansieringskostnaden. Svag efterfrågan, halvrisiga metallpriser och tomt i pipelinen för lagerpåfyllnad. Borde det inte vara detsamma som att börslagren, dessa lager av last resort, borde svämma över av metall? Men så är ju inte fallet. Dessutom har vi en industri som försöker göra sitt bästa för att rata allt vad rysk producerat heter. På LME ligger det nu 500 tton aluminium, mestadels rysk, och med tanke på hur tongångarna är känns det som om den siffran borde vara flera gånger större. Även om tongångarna inte är så muntra så rullar det alltså på än så länge, det är framåt som är problemet.

En faktor som borde ha höjt lagersiffrorna är finansieringskostnaderna som har gått från närmast ingenting till dollarräntor från amerikanska centralbanken på 5,50 procent. I en marknad i överskott skulle det ha forsat in metall på bör-

slager, men inte här. Det är någonting som inte stämmer. De fysiska premierna signalerar att det är en klar överskottsmarknad. Räntorna gör finansiella lagertransaktioner ointressanta jämfört med tidigare upplägg, och till råga på allt så har inte Kina lyckats komma igång efter alla tidigare nedstängningar pga Covid. Kan det vara så att pipelinen är helt tom, och att minsta lilla positiv signal kommer att få limbomarknaden att vakna upp. Är det det vi skall hoppas och tro på och i så fall vilka signaler ska vi leta efter?

Om man ska hoppas på något så är det väl att de fysiska premierna skall börja jobba sig upp som en effekt av att industrierna börjar boka upp metall, att stimulanspaket från Kina får fart på den inhemska kinesiska marknaden, att den kinesiska fastighetsmarknaden klarar sig ur den nuvarande krisen och att den amerikanska valutan i ett längre perspektiv relativt sett försvagas eller rättare sagt inte längre är hyperstark. Det är inga små önskningar och det ser inte så värst ljust ut just nu, men med tre månader kvar till jul så finns alltid hoppet. Jag rekommenderar fortsatt försiktighet men avråder från att gömma inköpsorderblocket allt för långt ner i byrålådan.

Grundarna av Sapa

- Nils Bouveng och Lars Bergenhem

Hydro Extrusion Sweden firar 60 år

Det som startade som Sapa i Vetlanda under blygsamma former 1963 har vuxit till att bli en del av världens största företag inom extruderade aluminiumlösningar.

Hydro Extrusion Sweden

är en aktör som alltid har trivts på outforskad mark, oavsett om det gäller att ta till sig nya tillverkningsmetoder eller att hitta oväntade användningsområden för aluminium. Nu firar de sina första 60 år i branschen.

Skandinaviska Aluminium Profiler AB, mer känt som Sapa, registrerades hos Patent- och Registreringsverket (PRV) 1962, men verksamheten drog i gång året därpå då Lars Bergenhem och Nils Bouveng byggde den första presshallen i Vetlanda. Bolaget växte snabbt och blev på kort tid en aktör att räkna med i norra

Europa, mycket tack vare att man då var det första pressverket i Norden med strängpressning och anodisering under samma tak. Inom några år kördes pressen 7 dagar i veckan och för att möta den stora efterfrågan startade Sapa upp ytterligare fabriker i bland annat Finspång och Sjunnen. Under 2013 blev Sapa och Hydro genom en sammanslagning världsledande inom strängpressande aluminiumprofiler.

Sedan 2017 äger Hydro hela verksamheten och den svenska delen ingår i det globala affärsområdet Hydro Extrusions.

En värld av profiler

På 60 år har det mesta förändrats, inklusive bolagsnamnet, ägarna och tillverkningsmetoderna, men fabrikerna i Vetlanda och Finspång samt omsmältverket i Sjunnen utgör fortfarande centrala delar av Hydro Extru-

sions verksamhet i norra Europa. Då som nu kretsar allting kring det lätta, återvinningsbara och mångsidiga materialet –aluminium. Något som i sin tur strängpressas till profiler som används i fönster, dörrar, elektronik, fordon, möbler och tusentals andra produkter.

– Aluminium är fundamentet i vår historia, men det är inte materialet i sig som har byggt vår framgång. Entreprenörskap, samarbete och nyfikenhet kryddat med ständig innovation, forskning och utveckling gör att vi kan fira 60 år som den ledande aktören i vår bransch. Det är något att vara stolt över och som är värt att fira. Genom att fortsätta leda vägen och utforska nya möjligheter hedrar vi våra kunder och alla medarbetare som har varit med och byggt upp det här företaget till vad det är idag, säger Jonas Bjuhr, vd, Hydro Extrusion Sweden.

Tidiga i tanke och handling

Under åren har Sapa och Hydro Extrusions alltid legat långt framme inom

innovation och utveckling. Framför allt har det alltid funnits en vilja att förbättra sina produktionsmetoder och testa nya tekniker. Det rör exempelvis introduktionen av fogmetoden FSW (Friction Stir Welding) i industriell skala. Idag är Hydro världsledande inom FSW. Man har också experimenterat med olika bearbetningsmetoder, startat upp egna forskningscenter och tagit fram legeringar med låg klimatpåverkan. Tack vare en medveten satsning på förnybara energikällor och omsmältning av skrot kan bolaget idag erbjuda aluminium med en av de lägsta utsläppsnivåerna i världen.

– Vi gillar att utmana oss själva och tänja på gränserna. Egenskaper som skapar en ännu bättre produktion, arbetsmiljö och kundlösning. Fördelen med aluminium är att vi hela tiden hittar nya användningsområden och det går att återvinna i oändlighet. Det bådar gott inför framtida födelsedagar då världen måste ställa om till hållbar produktion och konsumtion, säger Jonas Bjuhr.

Branschregister

3M SVENSKA AB

191 89 Sollentuna

Tel: 08-92 21 50

Fax: 08-92 22 88

Kontakt: Elisabet Englund www.3M.com/se/lim

AHLINS I HABO AB

Lilla Fiskebäck 5

566 91 Habo

Tel: 036-460 60

Kontakt: Rikard Ottosson

Tel: 036-485 67 www.ahlins.com

AHLSELL MASKIN AB

Södra Vägen 10

702 27 Örebro

Tel: 019-19 79 90

Fax: 019-18 52 45 www.ahlsellmaskin.se

ALACKERING AB

Post: Box 142, 576 23 Sävsjö

Besök: Hjärtlandavägen 24, 576 33 Sävsjö

Tel: 0382-676 70 www.alackering.se

ALUMINIUMFÖRLAGET

Bruksvägen 16, 730 61 Virsbo

Tel: 0223-360 60

Mob: 0708-45 09 39

Kontakt: Staffan Mattson staffan@alumin.se

ALU-S AB

Exportgatan 67B

422 46 Hisings Backa

Tel: 031-91 46 85 www.alu-s.se

ALUTRADE AB

Älgvägen 10

352 45 Växjö

Tel: 0470-745400

www.aluminium.se

BEIJER INDUSTRI AB

Jägershillgatan 16

213 75 Malmö

040-35 83 00

info@beijerind.se

BODYCOTE YTBEHANDLING AB

Mossvägen 4, 641 49 Katrineholm

Tel: 0150-778 00 sales.sverige@bodycote.com www.bodycote.se

BRINK FÖRNICKLINGSFABRIKEN AB

Box 3017

600 03 Norrköping

Tel: 011-21 96 90

Fax: 011-18 86 63

Kontakt: Björn Brink www.brinkfornickling.se

BÜHLER AB

Krusegatan 19

212 25 Malmö

Tel: 040-24 59 00

Fax: 040-24 59 95 www.buhlergroup.com/die-casting

CANDOR SWEDEN AB

Kontakt: Jörgen Pettersson

Tel: 011-21 75 00 info@candorsweden.com www.candorsweden.com

CHEMETALL AB

Backa Strandgata 18

422 46 Hisings Backa

Tel: 0171-46 86 00

Fax: 031-254 497 www.chemetall.com

COREMA SVETSEKONOMI AB

Box 237

433 24 Partille

Tel: 031-336 36 82

Fax: 031-336 36 81 info@corema.se www.corema.se

COVENTYA AB

Ödegärdsgatan 3

504 64 Borås

Tel: 033-20 28 40 www.coventya.com

E2 SYSTEMS

Strömlundsgatan 3, 507 62 Borås

Tel: 033-20 88 40 e2@e2systems.se www.e2systems.se

ELEMENT MATERIALS TECHNOLOGY

Box 1340, 581 13 Linköping

Tel: 013-16 90 00

Fax: 013-16 90 20

www.element.com/se

EMMEGI SCANDINAVIA AB, PROFILMA

Box 123, 575 21 Eksjö

Tel: 0381-143 80

Fax: 0381-61 12 76

Kontakt: Richard Münch www.emmegi.se

EXTRAL Wygoda 2, 44-240 Żory, Polen www.extral.com marta.ludwikowska@extral.com lennart.svahn@extral.com

GRÄNGES SWEDEN AB

612 81 Finspång

Tel: 0122-838 00

Fax: 0122-197 32

Kontakt: Ari Leidelöf

HYDAL ALUMINIUM PROFILER AB

Box 236, 574 23 Vetlanda

Tel: 0383-76 39 40

Fax: 0383 - 76 39 43 hapab@hydal.com www.hydal.se

HYDRO

Metallvägen

574 81 Vetlanda

Tel: 0383-941 00

Fax: 0383-154 35

www.hydroextrusions.com info.profiler.se@hydro.com

INTERAL AB

Box 119, 566 22 Habo

Tel: 036-486 80

Kontakt: Niclas Fotsjö www.interal.se

KMC YTBEHANDLING AB

Fakturavägen 6

175 62 Järfälla

Tel: 08-445 84 40

Fax: 08-445 84 49 info@kmc.se www.kmc.se

MACDERMID SCANDINAVIA AB

Box 83

601 02 Norrköping

Tel: 011-36 74 70

Fax: 011-36 74 90 macdscandinavia@macdermid.com www.macdermid.com/industrial

MICOR AB

Industrigatan 10, 312 34 Laholm

Tel: 0430-492 24 stig.nicklasson@micor.se www.micor.se

MASTEC CCTECH AB

Industrivägen 20

523 90 Ulricehamn

Tel: 010-218 13 39 www.mastec.se

MM TECH CAST AB

Skjulstagatan 3

632 29 Eskilstuna

Tel: 016-12 08 06

Fax: 016-12 14 35 www.mmtechcast.se info@mmtechcast.se

MÄKELÄ ALU AB

Järnvägsgatan 1

364 30 Åseda

Tel: 0703-242 444

Kontakt: Anders Bengtsson anders.bengtsson@alu.se www.alu.se

MÖNSTERÅS METALL AB

Box 43

383 21 Mönsterås

Tel: 0499-495 00 www.monsterasmetall.se

NORDISK ALU PROFIL

Industrivägen 17, 302 41 Halmstad

Tel: 035-22 75 30 info@nordiskaluprofil.se www.nordiskaluprofil.se

PALLCO AB

Box 2023, 574 02 Ekenässjön

Tel: 0383-348 00

Kontakt: Fredrik Hedberg www.pallco.se

POLLUX YTBEHANDLING AB

Östgärde Industriväg 406 417 29 Göteborg

Tel: 031-55 05 04

Fax: 031-55 19 55

Kontakt: Tony Lembing Susanne Nielsen www.polluxytbehandling.se

PROFILGRUPPEN

Box 36

360 70 Åseda

Tel: 0474-550 00

Fax: 0474-711 28 info@profilgruppen.se www.profilgruppen.se

PYROTEK SCANDINAVIA AB

Box 53 668 92 Ed

Tel: 0534-620 00

Fax: 0534-620 01

Kontakt: Lennart Skoogh lensko@pyrotek.com

Kontakt: Rune Heggland runheg@pyrotek.com

Kontakt: Kent Smit kensmi@pyrotek.com www.pyrotek.com

SARLIN FURNACES AB

Regattagatan 13

723 48 Västerås

Tel: 021-10 98 00

Kontakt: Magnus Bergman

Tel: 070-644 80 82

SIKA SVERIGE AB

Box 8061

163 08 Spånga

Tel: 08-621 89 00

Fax: 08-621 89 89 info@se.sika.com www.sika.se

SJØLUND A/S, PROFILVALSTEKNIK

Tel: +45 7699 1777

Fax: +45 7557 4917

Kontakt: Søren Ravn Jensen sr@sjoelund.dk www.sjoelund.dk

STENA ALUMINIUM AB

Box 44, 343 21 Älmhult

Tel: 010-445 95 00

Kontakt: Erik Petré erik.petre@stenaaluminium.com www.stenaaluminium.com

TESA AB

Box 10275, 434 23 Kungsbacka

Tel: 0300-553 00

Fax: 0300-194 94 customerservice.se@tesa.com www.tesa.se

VÅ PRESSGJUTERI AB

Ås, 330 10 Bredaryd

Tel: 0371-708 80

Fax: 0371-708 90

Kontakt: Anders Jendrot www.vapress.se

YTCENTER I

UPPLANDS VÄSBY AB

Turbingatan 3

195 60 Arlandastad

Tel: 08-590 750 50

Fax: 08-590 750 22

Kontakt: Hans Brammer info@ytcenter.se www.ytcenter.se

Bearbetning

LEGOARBETEN

Bockning

Extral

Hydal Aluminium Profiler

Hydro

ProfilGruppen

Rullbockning

Sjølund A/S, Profilvalsteknik

Hydroformning

Hydro

Kapning

Ahlins i Habo AB

Extral Hydal Aluminium Profiler

Hydro

Interal AB

PALLCO AB

ProfilGruppen

Sjølund A/S, Profilvalsteknik

Montering Ahlins i Habo AB

Extral

Hydal Aluminium Profiler AB

Hydro Interal AB

ProfilGruppen

Profilbearbetning

Hydal Aluminium Profiler

Interal AB

PALLCO AB

ProfilGruppen

Skärande bearbetning

Alutrade AB

Extral

Hydal Aluminium Profiler

Hydro Interal AB

PALLCO AB

ProfilGruppen

Sjølund A/S, Profilvalsteknik

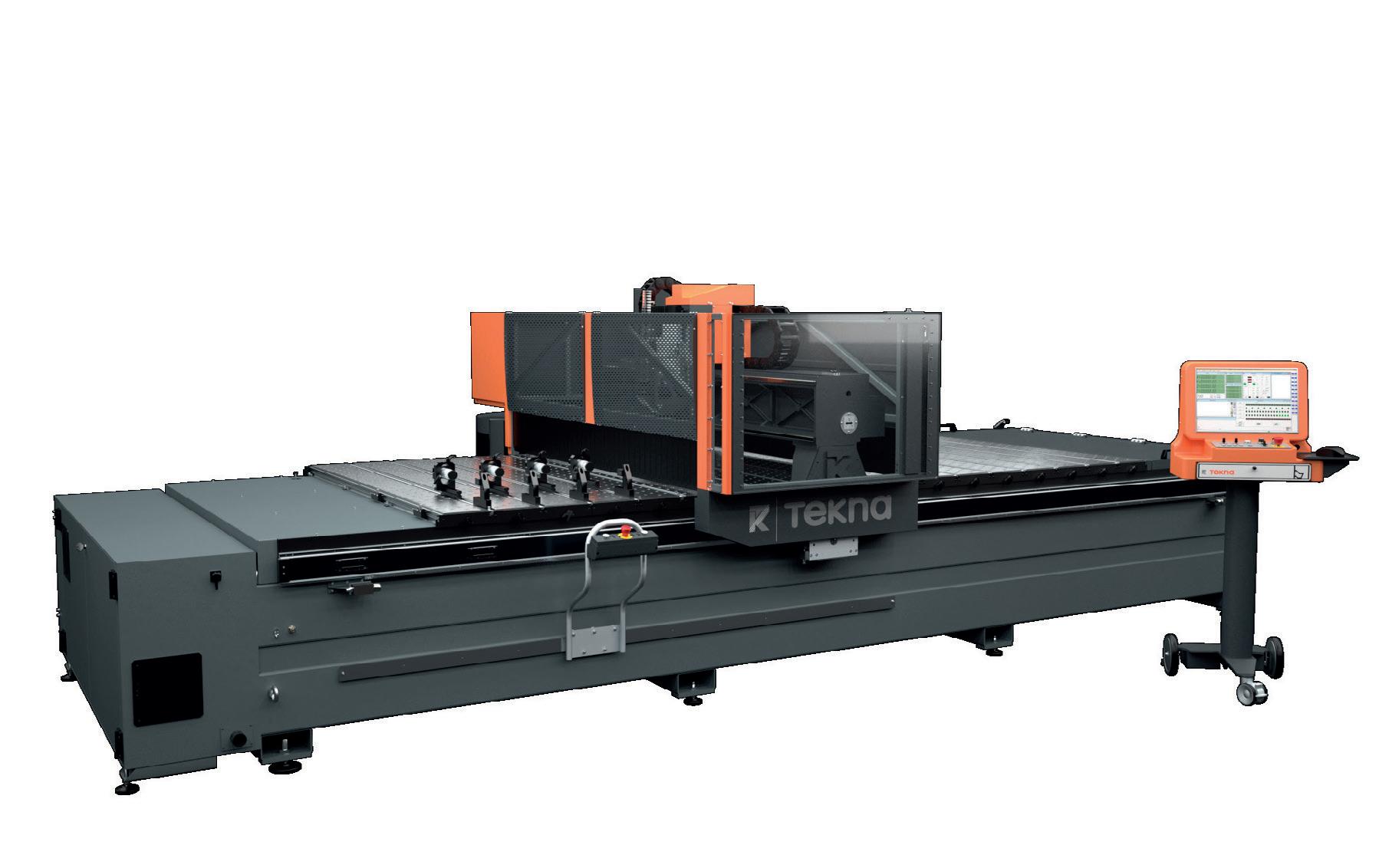

MASKINER FÖR

SKÄRANDE BEARBETNING

CNC-maskiner för

aluminiumbearbetning

Ahlsell Maskin AB

CNC-maskiner för

profilbeabetning

Ahlsell Maskin AB

Emmegi Scandinavia AB,

Profilma

Maskinpartner AB

Borr-, gäng- och fräsenheter

E2 Systems

Fräsning

Emmegi Scandinavia AB, Profilma

Kapning Emmegi Scandinavia AB, Profilma

Stansning

Emmegi Scandinavia AB, Profilma

VERKTYG FÖR SKÄRANDE BEARBETNING

Dormer Pramet AB

Kapning Micor AB

Fogning

LEGOARBETEN

Friction Stir Welding Hydro

Svetsning

Alu-S AB

Extral

PALLCO AB

MASKINER Svetsmaskiner Corema svetsekonomi AB

Tillsatsmaterial

Corema svetsekonomi AB

MATERIAL Lim

3M Svenska AB-3M Industrilim Sika Sverige AB

Lod, fluss COREMA SVETSEKONOMI AB

Tejp

3M Svenska AB-3M Industritejp

Tesa AB

RÅDGIVNING/ UTBILNING

Svetsning

AluminiumFörlaget Element Materials Technology AB

Gjuteriförnödenheter

Allt för gjuteriet

G & L Beijer Industri AB

Avgasningsenheter

Pyrotek Scandinavia AB

Blacker

Pyrotek Scandinavia AB

Eldfasta produkter Pyrotek Scandinavia AB

Flussmedel

Pyrotek Scandinavia AB

Isolationsprodukter

Pyrotek Scandinavia AB

Keramiska filter

Pyrotek Scandinavia AB

Pressgjutmaskiner

Bühler AB

G & L Beijer Industri AB

Prototyptillverkning för gjutgods

Mifa Aluminium bv

Service och underhåll Sarlin Furnaces AB

Smält- och värmebehandlingsanläggningar

Sarlin Furnaces AB

Gjutgods

Bearbetning av gjutgods

Mönsterås Metall AB

Swedmec AB

Kokillgjutning

MM Tech Cast AB

Mönsterås Metall AB

Metallgjuteri

Beckmans Gjuteri

Precisionsgjutning

Mifa Aluminium bv

MM Tech Cast AB

Pressgjutning

Interal AB

Mönsterås Metall AB

VÅ Pressgjuteri AB

Sandgjutning

Mönsterås Metall AB

Nya Elektrogjuteriet AB

Swedmec AB

Information

Litteratur, läromedel AluminiumFörlaget

Kallflytpressning

Chemetall AB

Kemikalier

Silikon

Alcan Nordic AB

Silikongummi

Alcan Nordic AB

Tillsatsmedel, färg, lack, papp o plast

Alcan Nordic AB

Laboratorier

Analystjänster

Element Materials Technology AB

Materialeprøvning

Materialprovning

Materialeprøvning

Skadeutredningrar

Element Materials Technology AB

Materialeprøvning

Metallförsäljning

Band, lackerade

Gränges Sweden AB, Industriprodukter

Band, olackerade

Gränges Sweden AB, Industriprodukter

Gjutaluminium

Stena Aluminium AB

Plåt, lackerad Hydro

Profiler, rör

Alutrade AB

Hydal Aluminium Profiler

Hydro

Mäkelä Alu AB

ProfilGruppen

Plåt, slät

Alutrade AB

Hydal Aluminium Profiler

Profiler, special Alu-S AB

Alutrade AB

Extral Hydal Aluminium Profiler

Hydro

Mäkelä Alu AB

Nordisk Alu Profil

ProfilGruppen

Profiler, standard Alu-S AB

Extral

Sandwich paneler

Alu-S AB

Tvättsystem

KMC Ytbehandling AB

Utbildning

Konstruktörskurser

AluminiumFörlaget

Svetskurser

AluminiumFörlaget

Element Materials Technology

AB

Ytbehandlingskurser

Chemetall AB

Element Materials Technology

AB

Ytbehandling

LEGOARBETEN

Alutin

ProfilGruppen

Anodisering

Ahlins i Habo AB

Bodycote Ytbehandling AB

Extral

Hydal Aluminium Profiler

Hydro

Mastec CCTech AB

Mäkelä Alu AB

Pollux Ytbehandling AB

ProfilGruppen

Ytcenter i UpplandsVäsby AB

CompCote

Bodycote Ytbehandling AB

Decoral Hydro

Dekorativ slipning

Bodycote Ytbehandling AB

Elektrolytisk metallbeläggning

Brink Förnicklingsfabriken AB

E-Clips

Ytcenter i UpplandsVäsby AB

Elpolering Pollux Ytbehandling AB

Glaspärleblästring

Bodycote Ytbehandling AB

Gulkromatering

Ytcenter i UpplandsVäsby AB

Hårdanodisering

Bodycote Ytbehandling AB

Ytcenter i UpplandsVäsby AB

Hårdanodisering och beläggning

Ahlins i Habo AB

Bodycote Ytbehandling AB

Infärgning

Ahlins i Habo AB

Bodycote Ytbehandling AB

Extral

Hydal Aluminium Profiler

Hydro

Pollux Ytbehandling AB

ProfilGruppen

Kemisk förnickling

Bodycote Ytbehandling AB

Brink Förnicklingsfabriken AB

Keronitebehandling

Brink Förnicklingsfabriken AB

Kromatering

Chemetall AB

Extral Hydro

Ytcenter i UpplandsVäsby AB

Mekanisk polering

Brink Förnicklingsfabriken AB

Extral Hydro

Nedox

Bodycote Ytbehandling AB

Mifa Aluminium bv

Nickel/tenn Mifa Aluminium bv

ProfilGruppen

Passivering Mastec CCTech AB

Pulverlackering

Alackering AB

Mäkelä Alu AB

PALLCO AB

Slipning Extral Hydro

Teflonbeläggning

Bodycote Ytbehandling AB

Trumling

Ahlins i Habo AB