JAK ZWIĘKSZYĆ

WYDAJNOŚĆ

BRZESZCZOTÓW

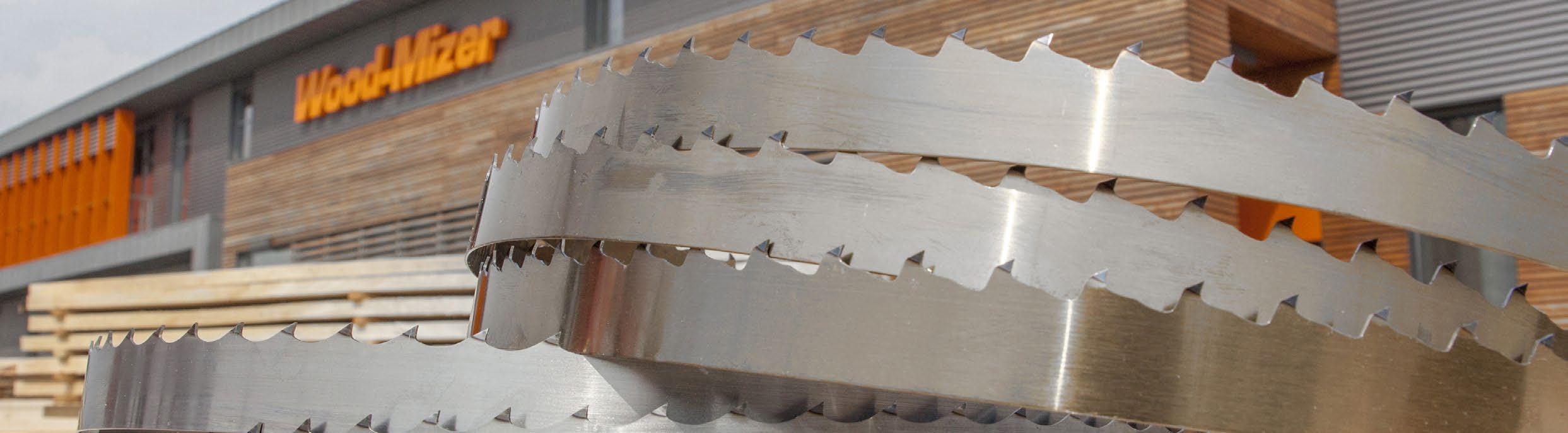

Wybór najbardziej optymalnego brzeszczotu ma kluczowe znaczenie dla zwiększenia produktywności, poprawy jakości cięcia i obniżenia kosztów przecierania. Wood-Mizer ma w swojej ofercie brzeszczoty dopasowane do każdego rodzaju drewna, począwszy od drewna miękkiego, aż po gatunki twarde. Bogata oferta brzeszczotów obejmuje ponad 100 różnych kombinacji brzeszczotów, opartych na profilu, szerokości, grubości, podziałce zębów i rodzaju materiału, spełniając tym samym wymogi każdej operacji przecierania lub rozrzynania. Mając do wyboru tyle możliwości konfiguracji, odnalezienie właściwego brzeszczotu dla danej operacji cięcia może wydawać się trudne. Oto praktyczny przewodnik, który pomoże w zrozumieniu parametrów technicznych brzeszczotu, oraz pomoże wybrać odpowiedni typ brzeszczotu do operacji cięcia.

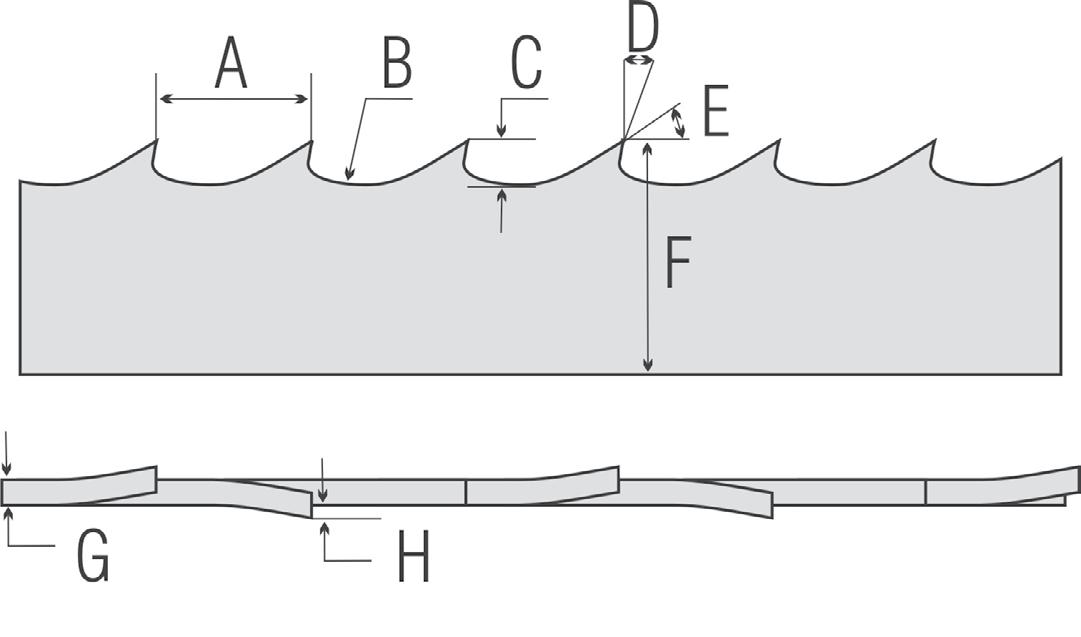

A = Podziałka ostrzy

B = Dolinka

C = Wysokość zęba

D = Kąt natarcia

E = Kąt przyłożenia

F = Szerokość brzeszczotu

G = Grubość brzeszczotu

H = Rozwarcie zęba

A. Podziałka ostrzy – odległość pomiędzy wierzchołkami zębów. Mniejsze odstępy (1/2”, 5/8”, 3/4”, i 7/8” - 12.7mm, 15.87mm, 19.05mm, i 22.22mm) są stosowane głównie w trakach napędzanych silnikami o niższej mocy (15 kW / 20 KM lub słabszych), do obróbki wtórnej, rozrzynania. Większe odstępy pomiędzy zębami (1” i 1-1/4” – 25.4mm i 31.75mm) najlepiej sprawdzą się w przecieraniu na większą skalę, w trakach z mocniejszym silnikiem (18 kW / 24 KM lub silniejszym).

B. Dolinka – przestrzeń pomiędzy zębami, która przechwytuje i wyrzuca trociny, oraz nadaje stabilność zębom u podstawy. Wysokość zęba musi być odpowiednio duża, aby dolinka mogła efektywnie usuwać trociny podczas cięcia.

C. Wysokość zęba – odległość od najniższego punktu dolinki do wierzchołka zęba. Wyższe zęby (kąt natarcia 7° i Turbo 7°) zapewniają lepszą wydajność przy wyższej mocy silnika (18 kW / 24 KM i więcej) odprowadzając trociny efektywniej. Niższe zęby (kąt natarcia 9° i 10°) lepiej się sprawdzą w trakach ze słabszym silnikiem (15 kW / 20 KM lub mniej) do przecierania kłód o małej średnicy, rozrzynania i przecierania wtórnego.

D. Kąt natarcia – kąt w stopniach, wyrażający jak bardzo czoło zęba odchylone jest do przodu od płaszczyzny prostopadłej. Kąt natarcia dobiera się w zależności od rodzaju przecieranego drewna.

ġ Brzeszczoty Turbo 747 – Dostępne tylko pod marką Wood-Mizer, dobrze współpracują z wszystkimi dostępnymi mocami silników, a dzięki głębszej i pojemniejszej dolince, lepiej usuwa trociny. Kąt przyłożenia wynosi aż 47°, umożliwiając cięcie z wyższą prędkością. Ostre i agresywne wierzchołki zębów zapewniają większą dokładność cięcia.

ġ Brzeszczoty 9° - Pasują idealnie do silników o mniejszej mocy (15 kW / 20 KM i słabszych) i przecierają drewno zmarznięte, twarde, i kłody o niewielkiej średnicy.

ġ Brzeszczoty 10° - Bardzo popularny, wszechstronny profil brzeszczotów do przecierania różnych twardych gatunków, takich jak dąb czerwony, wiśnia, orzech włoski, klon srebrzysty i topola.

ġ Brzeszczoty Vortex™ - Dostępne tylko pod marką Wood-Mizer, dzięki pojemnej i specjalnie uformowanej dolince, brzeszczoty z tym profilem charakteryzują się najbardziej efektywnym usuwaniem trocin z drewna.

ġ Brzeszczoty 7° - Mocny, dobrze zaokrąglony profil z pojemną dolinką, przeznaczony do silników o większej mocy (18 kW / 24 KM i więcej) i do przecierania drewna twardego.

ġ Brzeszczoty Turbo 7° - Dostępne tylko pod marką Wood-Mizer, to agresywny, wysokowydajny profil, zaprojektowany z myślą o drewnie egzotycznym i ekstremalnie twardym.

E.Kąt przyłożenia – kąt między powierzchnią skrawaną a krawędzią skrawającą, mający zasadniczy pływa na sposób formowania wióra podczas cięcia. Większe kąty przyłożenia mogą zmniejszać siły generowane podczas cięcia jednak wierzchołek zęba szybciej się tępi. Zaleca się stosowanie mniejszego kąta przyłożenia dla niższych prędkości posuwu, a większego w przypadku cięcia z wyższymi prędkościami posuwu.

F.Szerokość brzeszczotu – odległość pomiędzy wierzchołkiem zęba i podstawą brzeszczotu. Szersze brzeszczoty (1-1/2” do 2” – 38mm do 50mm) są przeznaczone do traków z mocnymi silnikami (18 kW / 24 KM i wyżej), zapewniając wyższą prędkość przecierania i nadają się do częstszej regeneracji. Węższe brzeszczoty (1-1/4” do 1-1/2” – 32mm do 38mm) są idealne do traków ze słabszymi silnikami (15 kW / 20 KM lub mniej) i do trudniejszego przecierania.

G.Grubość brzeszczotu – to właśnie jak gruby jest brzeszczot. Grubsze brzeszczoty (.045”, .050”, .055”), umożliwiają przecieranie z wyższą prędkością i zapewniają większą wydajność podczas przecierania w trudnych warunkach, np. drewno sękate, zmarznięte, wysuszone lub ekstremalnie twarde, lecz wiąże się to

z użyciem silnika o większej mocy (18 kW / 24 KM i więcej). Cieńsze brzeszczoty (.035”, .038”, .042”) zapewniają dobrą elastyczność przez dłuższy czas i są przeznaczone do silników

oniższych mocach, dla których prędkość przecierania nie jest najważniejsza.

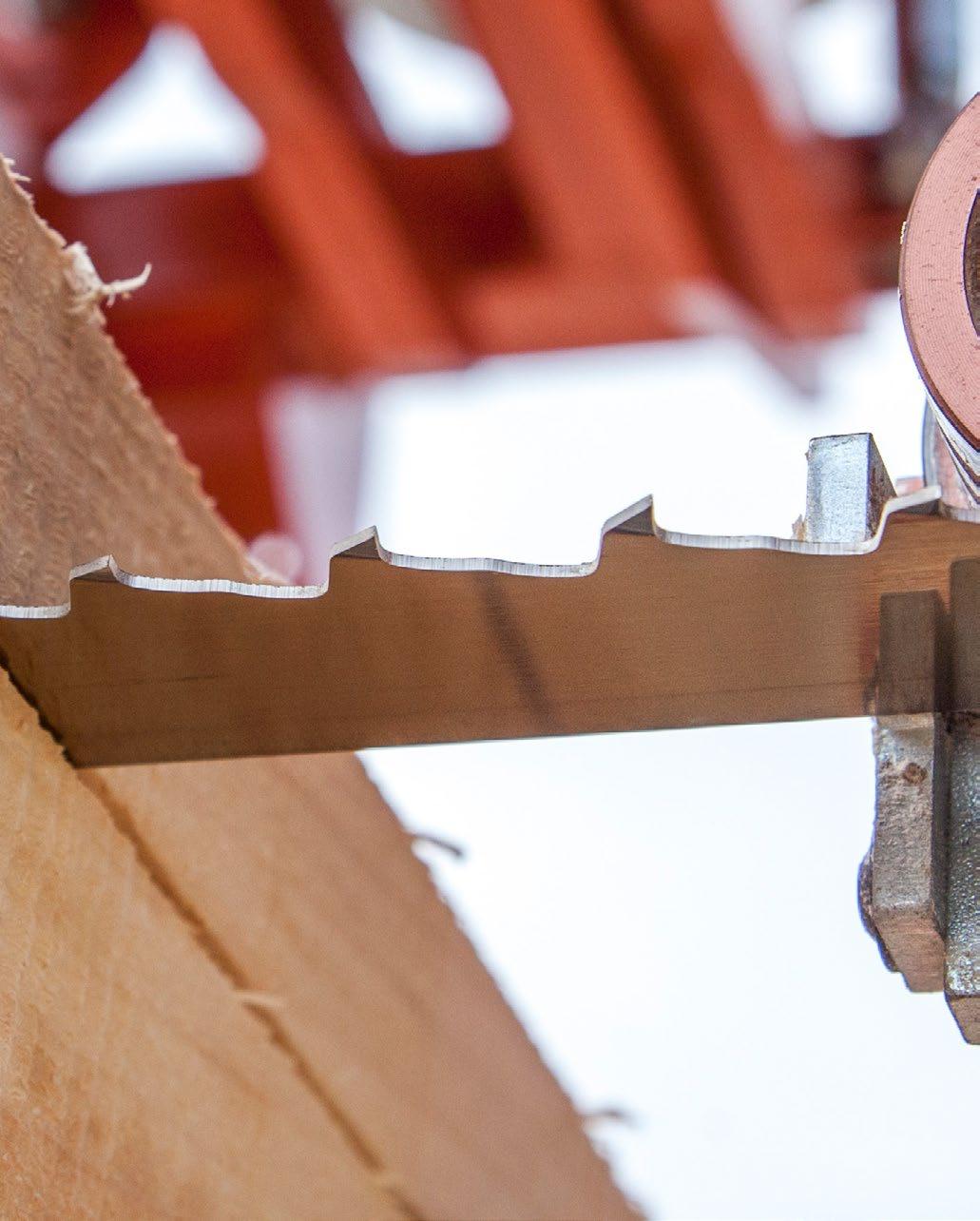

E.Rozwarcie zęba – zakres odgięcia zęba poza linię taśmy brzeszczotu. Rozwarcie zębów otwiera przestrzeń w drewnie dla taśmy brzeszczotu tworząc rzaz, czyli ślad po przejściu brzeszczotu w drewnie. Brzeszczoty Wood-Mizer tworzą wąski rzaz, usuwając materiał o maksymalnej grubości

2,5 mm, co przekłada się na ponad 25% wzrost uzysku przecieranych desek na kłodę, w porównaniu do cięcia trakiem tarczowym lub piłą łańcuchową.

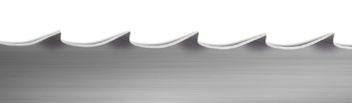

Wood-Mizer ma w ofercie brzeszczoty z kilkoma profilami zębów, tak aby zapewnić najlepsze rezultaty przecierania dla różnych gatunków drewna.

ġ 10/30 To najbardziej popularny i uniwersalny profil zębów brzeszczotów Wood-Mizer. Brzeszczoty z tym profilem radzą sobie świetnie zarówno z miękkim drewnem, średnio twardym, jak i bardzo twardym. Polecane do drewna brzozowego, bukowego, klonowego, lipowego, sosnowego, i topolowego.

ġ 7/34, 7/39 oraz 7/47 Te profile zębów są zalecane do drewna twardego, a zwłaszcza kiedy trak wyposażony jest w silnik powyżej 15 kW.

ġ 9/29 Brzeszczotami z tym profilem można z powodzeniem przecierać zamarznięte, częściowo zamarznięte lub twarde drewno owysokiej gęstości, takie jak akacja, dąb, wiąz lub grab.

Poza profilem, na właściwą pracę brzeszczotu będzie miał jeszcze wpływ rodzaj materiału z jakiego został wyprodukowany. Wood-Mizer oferuje kilka rodzajów materiałów opartych na rodzaju stopu, twardości, oraz kilku innych parametrach.

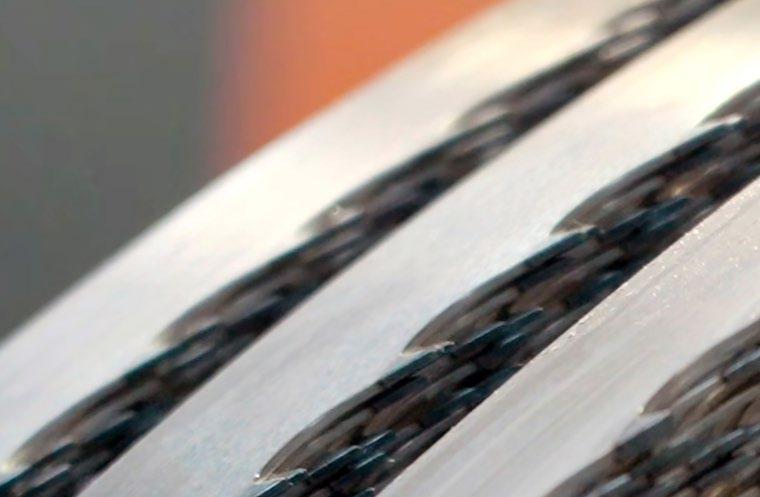

BBrzeszczot bimetalowy jest wykonany z dwóch rodzajów stali – ze stali stopowej (nośnik, ang. carrier material) i stali szybkotnącej (High Speed Steel – wierzchołek zęba). Na etapie produkcji wierzchołek zęba w formie drutu jest łączony do nośnika przy pomocy spawania laserowego, a następnie formowany jest kształt profilu. Brzeszczoty BiMETAL stosowane są ogólnie do przecierania wstępnego w trakach przewoźnych i przemysłowych. Zachowują naostrzoną krawędź trzykrotnie dłużej niż brzeszczoty ze stali węglowej. Doskonale nadają się do wielokrotnego ostrzenia ściernicą borazonową. Brzeszczoty

BiMETAL pozostają ostre przez dłuższy czas, w porównaniu do większości brzeszczotów ze stali węglowej lub wysokostopowej i najlepiej sprawdzają się podczas przecierania na dużą skalę.

ġ Ostrzone przy użyciu ściernic CBN

MaxFLEX to brzeszczoty najwyższej jakości o uniwersalnym zastosowaniu, przeznaczone do przecierania wstępnego i wtórnego, zapewniające wysoką elastyczność. Wykonane z odpowiednio dobranego stopu metalu, charakteryzują się podwyższoną elastycznością i żywotnością. Sprawdzają się doskonale zarówno w trakach profesjonalnych, jak i przemysłowych. Z powodzeniem można stosować je również do przecierania wtórnego.

ġ Ostrzone przy użyciu ściernic CBN

ġ Twardość materiału porównywalny do DoubleHard

Obok szerokiego wyboru kombinacji brzeszczotów Wood-Mizer, opartych na profilu i rodzaju materiału, ich cechą charakterystyczną jest również dokładne wykonanie zębów przy użyciu narzędzi sterowanych komputerowo, oraz starannie ukształtowany profil zębów za pomocą tarcz borazonowych. Dzięki tym cechom brzeszczoty Wood-Mizer oferują wysoką jakość cięcia i ponadprzeciętną wydajność. Produkowane w Europie, brzeszczoty Wood-Mizer przechodzą w procesie produkcji przez ponad 100 różnych testów jakościowych, od badania jakości surowca, aż po ostateczny etap ostrzenia. Brzeszczoty Wood-Mizer są w stanie potwierdzić swoją niezrównaną jakość, dokładność i wydajność, bez względu na jakim modelu traka przecierasz drewno.

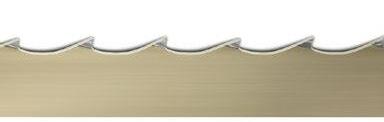

Brzeszczoty DoubleHARD są wytwarzane są ze stali wysokostopowej i są dobrym wyborem zarówno do traków profesjonalnych, jak i przemysłowych. Dzięki indukcyjnemu hartowaniu zębów, udało się zwiększyć twardość i wydłużyć ich żywotność aż dwukrotnie, w porównaniu do standardowych pił ze stali węglowej. Doskonale nadają się do wielokrotnego ostrzenia tarczami borazonowymi. DoubleHARD to wytrzymały i uniwersalny brzeszczot do przecierania drewna miękkiego i twardego, sękatego, bądź zmrożonego.

ġ Twardsze niż “stal węglowa”

ġ Twardy, niewykruszający się materiał

ġ Wytrzymały brzeszczot, nawet po wielokrotnym ostrzeniu

Wytwarzane ze specjalnie dobranej stali węglowej sprężynowej, brzeszczoty SilverTIP są dobrym wyborem zarówno dla traków profesjonalnych i przemysłowych, jak również dla rozrzynarek poziomych. Stal węglowa sprężynowa jest najczęściej stosowana do produkcji brzeszczotów wąskotaśmowych i nadaje się do ponownego ostrzenia ściernicami borazonowymi, ale nie tak często jak brzeszczoty wykonane ze stali wysokostopowej, na przykład DoubleHARD. SilverTIP to idealny rodzaj brzeszczotu do przecierania wstępnego i wtórnego, jak również do przerobu drewna na skalę przemysłową.

ġ Bardziej miękkie niż stal “wysokostopowa”

Na życzenie klienta, Wood-Mizer oferuje długości brzeszczotów dostosowane do indywidualnych potrzeb.

StartCUT to najbardziej przystępny cenowo typ brzeszczotów w ofercie Wood-Mizer, mający zastosowanie w trakach i rozrzynarkach. Brzeszczoty StartCUT są wykonane ze stali węglowej sprężynowej, a ich zęby są indukcyjnie utwardzane oraz odpowiednio ostrzone i ustawiane. Dobry wybór dla tartaczników, którzy szukają tańszych brzeszczotów, lecz nadal zależy im na produkcie dobrej jakości od renomowanego producenta.

Powyższą ofertę Wood-Mizer wzbogacają brzeszczoty z wyjątkowym profilem Vortex®. Jest to najnowsza generacja specjalistycznych brzeszczotów, która podczas cięcia usuwa trociny z powierzchni przecieranego materiału. Idealny brzeszczot dla dużych zakładów produkcji palet, ponieważ w jednej operacji, drewno jest przecierane i przeczyszczane z trocin. Operacja czyszczenia desek paletowych z trocin to zazwyczaj osobna, czasochłonna operacja. Dzięki brzeszczotom Vortex®, zakład produkujący palety może usprawnić proces czyszczenia drewna z trocin, lub wyeliminować go zupełnie, a w rezultacie obniżyć koszty produkcji.

Jeśli zależy ci na zredukowaniu czasu potrzebnego na zmianę brzeszczotów, zapoznaj się z tymi dziesięcioma pomocnymi wskazówkami, dzięki którym będziesz mógł wydłużyć żywotność swoich brzeszczotów.

1. NAOSTRZ BRZESZCZOT

Skorzystaj z usług regeneracji brzeszczotów Wood-Mizer’s ReSharp® lub zastosuj własny sprzęt do regeneracji, aby zapewnić swoim brzeszczotom najwyższą wydajność i dokładność cięcia.

2. ZWRACAJ UWAGĘ NA SZCZEGÓŁY

Po założeniu nowego brzeszczotu, wykonaj kilka próbnych cięć z niewielką prędkością posuwu, tak aby brzeszczot mógł się „ułożyć”. Pozwoli to na korektę nierówności rozgięcia zębów.

3. KONTROLUJ NACIĄG PASKA NAPĘDOWEGO Utrzymuj pasek napędowy poprawnie napięty, tak aby silnik mógł przenosić pełną moc na koło pasowe brzeszczotu. Ta uwaga dotyczy zwłaszcza nowych pasków napędowych, wymagających częstszej kontroli napięcia.

4. POSZERZAJ WIEDZĘ NA TEMAT RÓŻNYCH GATUNKÓW DREWNA I ICH CHARAKTERYSTYKI

Drewno różni się twardością, a to wymaga stosowania różnych metod przecierania i różnych prędkości posuwu. Twardość drewna zmienia się, gdy kłody suszą się, sprawiając, iż przecieranie staje się trudniejsze.

5. STOSUJ CHŁODZIOWO NA BRZESZCZOT

Schładzanie brzeszczotu zwiększa jego wydajność, minimalizuje przywieranie trocin, wydłuża czas pracy pomiędzy ostrzeniami i wydłuża ogólną żywotność brzeszczotu.

6. OCZYŚĆ KŁODĘ PRZED ROZPOCZĘCIEM PRZECIERANIA

Brud, kamyki, piasek i inny materiał zalegający w korze kłody, może przyczynić się do szybszego stępienia zębów brzeszczotu. Zalecane jest używanie korowarki, która pomoże w usuwaniu zalegającego materiału.

7. SPRAWDZAJ NACIĄG BRZESZCZOTU

Sprawdzaj regularnie naciąg hydrauliczny, poduszki powietrzne i sprężyny, ponieważ odpowiedni naciąg będzie miał znaczny wpływ na zwiększenie wydajności brzeszczotu i podniesienie prędkości przecierania.

8. SPRAWDZAJ STAN KÓŁ PASOWYCH BRZESZCZOTU

Koła pasowe brzeszczotu i paski po których porusza się brzeszczot, muszą być w idealnym stanie technicznym, aby zapewnić najwyższą wydajność przecierania. W przeciwnym razie, będą nadawać brzeszczotowi niewłaściwy tor ruchu. Regularne przekładanie pasków klinowych pomiędzy kołem czynnym a biernym przyczyni się do wydłużenia żywotności pasków.

9. DOSTOSUJ PRĘDKOŚĆ PRZECIERANIA

Prędkość posuwu głowicy powinna być możliwie jak najwyższa, przy założeniu, że brzeszczot nadal zachowuje poprawną linię cięcia, ponieważ przecieranie ze zbyt niską prędkością skraca żywotność brzeszczotu.

10. SPRAWDZAJ USTAWIENIE ROLEK PROWADZĄCYCH

Właściwa regulacja rolek, zgodna z instrukcją obsługi dla danego modelu, wydłuża żywotność brzeszczotu i zapewnia wysoką precyzję cięcia.

Dbałość o stan techniczny brzeszczotów sprawi, że pozostaną one ostre przez dłuższy czas i będą nadawały się do wielokrotnego ostrzenia. Wood-Mizer zaleca odłożenie brzeszczotu na około jeden dzień, zanim zostanie on ponownie założony na traka. Ta praktyka pozwoli na odprężenie materiału i przyczyni się do wydłużenia żywotności brzeszczotu.

Ostrzenie brzeszczotów we własnym zakresie Wood-Mizer oferuje kilka modeli ostrzarek skierowanych do różnych grup klientów, tak aby w pełni spełnić wymogi samodzielnej regeneracji brzeszczotów na różnych poziomach. Wszystkie ostrzarki Wood-Mizer wykorzystują najwyższej jakości ściernice borazonowe (CBN), doskonale penetrujące dolinkę zęba i umożliwiające natychmiastowe rozpoczęcie pracy.

Model BMS250 jest dobrym wyborem dla tartaków poszukujących dobrej jakości, ostrzarki automatycznej. Ostrzarka została wyposażona w automatyczny wyłącznik, solidną pokrywę górną osłaniającą tarczę podczas ostrzenia, oraz otwór do odciągu oparów. Ostrzarka BMS250 wykorzystuje ściernice o średnicy 127mm, występujące w różnych profilach.

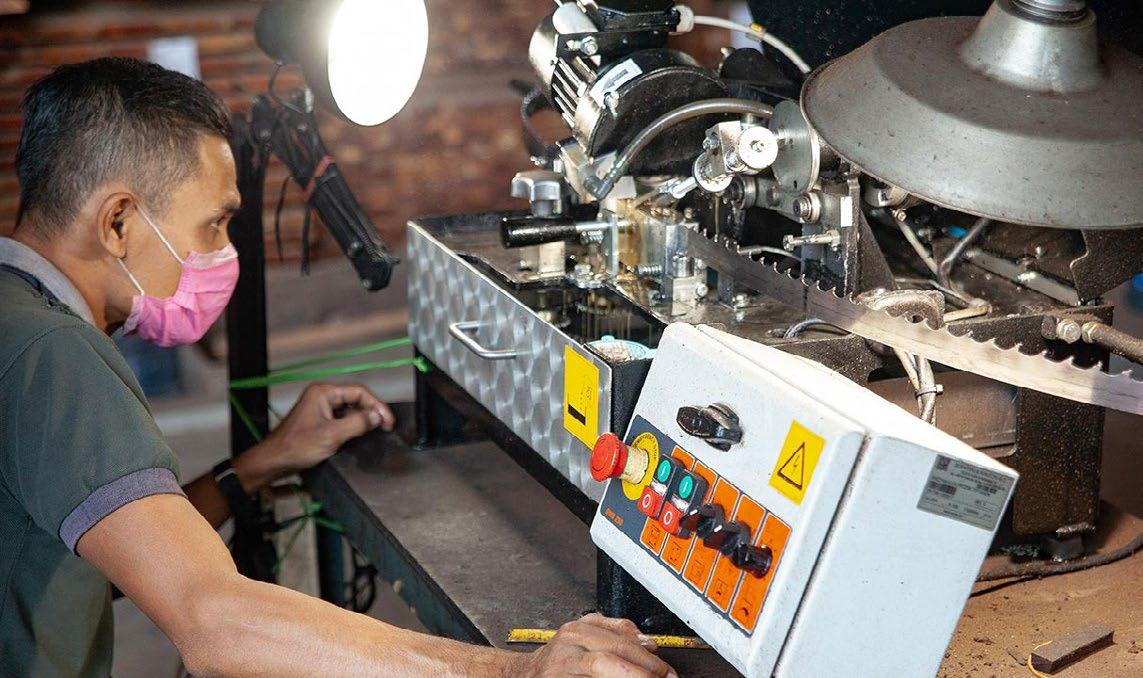

Model BMS500 zaprojektowano z myślą o ostrzeniu brzeszczotów na skalę przemysłową. Ostrzarka wykorzystuje ściernice borazonowe o średnicy 203mm dla zapewnienia wysokiej jakości szlifu, przy dużych prędkościach, co znacznie poprawia wydajność pracy. Panel sterowania jest wygodny w obsłudze, ma wbudowany licznik naostrzonych zębów, regulator prędkości obrotowej i automatyczny wyłącznik, który aktywuje się po wyszlifowaniu zadanej liczby zębów. Gradowanie brzeszczotu odbywa się automatycznie.

ROZWIERAKI

Rozwierak BMT100 jest niedrogim urządzeniem do dokładnego ustawiania rozwarcia zębów brzeszczotu. Jest obsługiwany ręcznie przy użyciu korby i pomimo swojej nieskomplikowanej konstrukcji, zapewnia dużą dokładność i niezawodność działania.

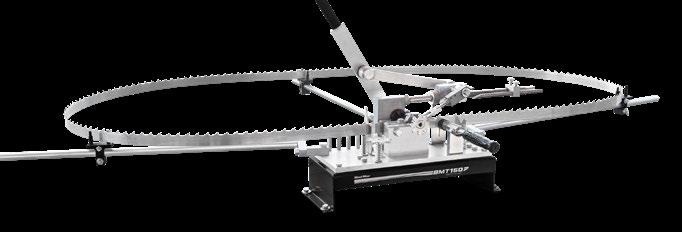

Rozwierak BMT150 jest przystępnym cenowo narzędziem rozwierającym dwa zęby na raz, zwiększając przy tym wydajność pracy. Działa ręcznie, przy pomocy dźwigni, zachowując wysoką precyzję i niezawodność działania i pozwala na bardzo szybkie działanie.

Modele BMT200 i BMT250 to bardziej zaawansowane rozwieraki, potrafiące rozwierać dwa zęby na raz i tym samym znacznie usprawnić proces rozwierania. Bazowy model BMT200 jest obsługiwany ręcznie i łatwo można go zmodyfikować do wersji automatycznej, czyli BMT250. Model BMT300 jest pneumatyczny i w pełni skomputeryzowany, przeznaczony do rozwierania zębów na skalę przemysłową.

Chociaż regeneracja brzeszczotów we własnym zakresie przebiega najczęściej szybko i sprawnie, Wood-Mizer’s proponuje usługę serwisową ReSharp. To popularny sposób na regenerację brzeszczotów, polegającą na czyszczeniu, ostrzeniu i rozwieraniu brzeszczotów według standardów produkcyjnych, przy pomocy narzędzi, jakich używa się oryginalnie do produkcji brzeszczotów. Usługa ReSharp jest wygodnym i niedrogim rozwiązaniem, chętnie wybieranym przez klientów firmy Wood-Mizer.

Dzięki narzędziom Wood-Mizer do ostrzenia i rozwierania brzeszczotów, każdy może zadbać o ich samodzielną regenerację. Oto kilka przydatnych

wskazówek:

Wskazówka 1: Oczyszczanie brzeszczotu Zanim zdejmiesz stępiony brzeszczot z traka, uruchom posuw brzeszczotu na około 15 sekund i odkręć zawór z płynem chłodzącym w celu usunięcia zanieczyszczeń z jego powierzchni. Jeśli to nie wystarczy, usuń zanieczyszczenia szczotką drucianą.

Wskazówka 2: Ostrzenie brzeszczotu

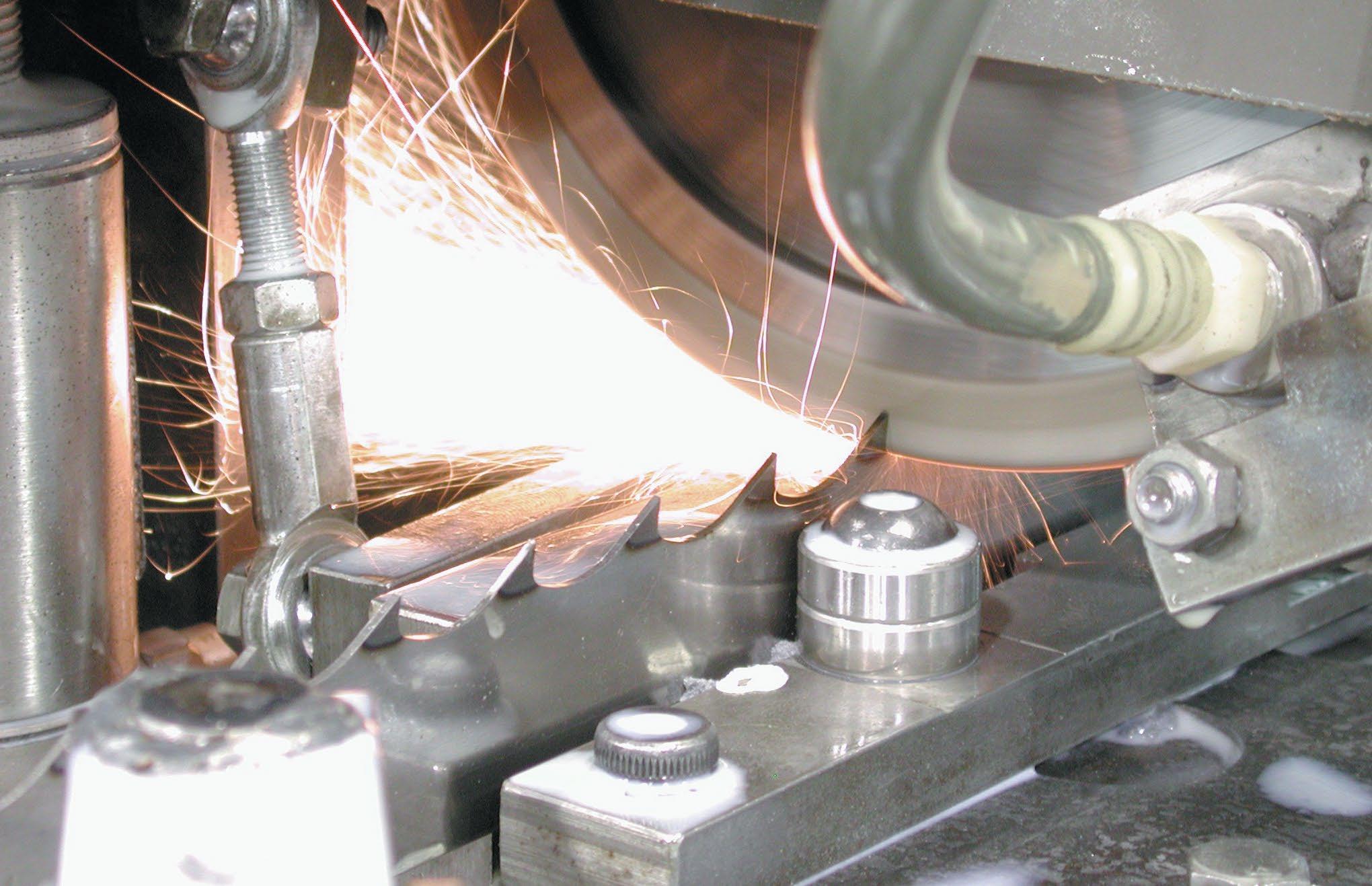

Ostrzenie przy pomocy tarczy szlifierskiej spowoduje, że ząb brzeszczotu będzie ponownie ostry i odpowiednio wyprofilowany. Wood-Mizer zaleca używanie wyłącznie ściernic borazonowych (CBN) o pełnym profilu ostrzenia. Jeśli decydujesz się na stosowanie zwykłych ściernic, upewnij się, że ściernica ma dobry kontakt z pełną dolinką zęba, a jeśli to konieczne, dokonaj odpowiedniej regulacji. Ostrzenie z pełnym profilem jest bardzo ważne, ponieważ w przeciwnym razie, w nienaostrzonych miejscach mogą powstawać pęknięcia materiału. Dla uzyskania najwyższej wydajności brzeszczotu, najlepszą praktyką jest ostrzenie w dwóch cyklach, bez stosowania zbyt dużej siły nacisku tarczy.

Wskazówka 3: Gradowanie krawędzi

W procesie gratowania, usuwany jest ostry materiał powstały na krawędzi podczas ostrzenia brzeszczotu. Ostrzarka Wood-Mizer BMS500/ BMS600 robi to automatycznie, ale w prostszych modelach należy to zrobić ręcznie, oczyszczając wewnętrzną stronę brzeszczotu z ostrych

pozostałości za pomocą kawałka drewna. Najważniejsze jest usunięcie drutu z wierzchołka zęba, co będzie miało duże znaczenie w procesie dokładnego rozwierania zębów.

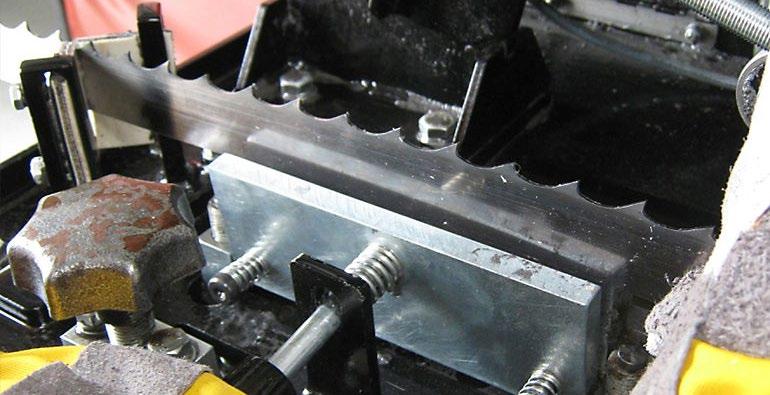

Wskazówka 4: Rozwieranie zębów Odtworzenie poprawnego rozwarcia zębów po ostrzeniu jest bardzo istotne dla zapewnienia wysokiej wydajności przecinania. Punkt od którego ząb zaczyna się rozwierać nie powinien być położony zbyt nisko, ani zbyt wysoko, a jego optymalne położenie to 1/3 wysokości zęba, mierząc od wierzchołka.

Samodzielne rozwieranie zębów Powtarzalność i wielkość rozwarcia zębów ma ogromne znaczenie dla jakości przecieranego drewna. Rozwarte zęby otwierają przestrzeń dla brzeszczotu, aby mógł płynnie i sprawnie przecinać drewno. Większe rozwarcie jest wymagane dla drewna włóknistego i miękkiego, a mniejsze dla drewna twardego. Drewno zmarznięte, również wymaga mniejszego rozwarcia. Zbyt duże rozwarcie będzie skutkowało mało wydajnym cięciem i niską jakością uzyskanej powierzchni. Jeśli rozwarcie jest zbyt małe, to proces cięcia będzie obfitował w trociny, które nie będą mogły wydostać się na zewnątrz i będą nadmiernie nagrzewały brzeszczot. Prawidłowo przecierane drewno powinno generować lekko ciepłe trociny o strukturze „chipsów”. Trociny w postaci „pyłu” nie są dobrą oznaką.

Jak ostrzyć brzeszczot przy użyciu ściernicy borazonowej (CBN)

1. Stosuj tylko ściernice o profilu zgodnym z profilem brzeszczotu.

2. Załóż brzeszczot na ostrzarkę (zdjęcie 1).

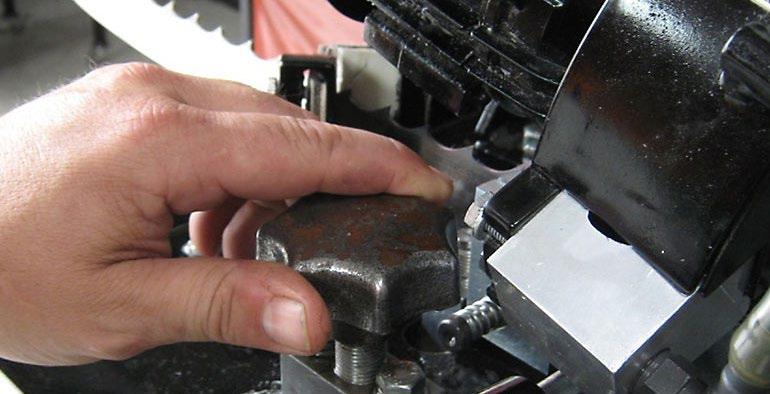

3. 3. Upewnij się, że popychacz będzie poprawnie przesuwał brzeszczot o kolejne zęby do ostrzenia. Upewnij się, że tarcza szlifierska prawidłowo wypełni cały profil zęba (zdjęcie 2).

4. UWAGA! Wyreguluj odpowiednio popychacz brzeszczotu (zdjęcie 3). Niedostatecznie wyregulowany popychacz może uszkodzić tarczę szlifierską (zdjęcia 4 i 5).

5. Kiedy brzeszczot znajdzie się w odpowiedniej pozycji, sprawdź siłę nacisku ściernicy na brzeszczot. Obracając ściernicę ręką, powinieneś wyczuć niewielki opór podczas obrotu (zdjęcie 6). Jeśli to konieczne, skoryguj położenie tarczy (zdjęcie 7).

6. Po włączeniu napędu ściernicy, sprawdź, czy iskry wydobywają się spod pełnego profilu ściernicy. Jeśli tak nie jest, skoryguj pozycję popychacza (zdjęcie 8).

7. Zalecamy, żeby grubość usuwanego materiału nie była większa niż 0,1 – 0,15 mm podczas jednego cyklu ostrzenia.

8. Zalecamy, żeby ostrzyć brzeszczoty w co najmniej dwóch cyklach (dla małych ostrzarek BMS200/250). Jeśli korzystasz z ostrzarki BMS500/600 w znacznej części przypadków, wystarczy jeden cykl.

Czysty olej mineralny wydłuża żywotność ściernicy borazonowej. Stosowanie niewłaściwego rodzaju oleju może uszkodzić ściernicę CBN, poprzez zapchanie jej delikatnej mikrostruktury. Uszkodzona ściernica może nie nadawać się do regeneracji i ponownej pracy. Zapchana ściernica borazonowa będzie pozostawiać ślad przypalenia na brzeszczocie i może szlifować niedokładnie.

Przed rozpoczęciem ostrzenia, zalecamy:

ġ Sprawdzić dokładnie ściernicę CBN

– powinna być czysta.

ġ Upewnić się, że dysze podające olej na tarczę borazonową i zacisk brzeszczotu są czyste.

ġ Stosować tylko olej mineralny do ostrzarek rekomendowany przez Wood-Mizer (numer katalogowy 083559-1).

Dlaczego właśnie olej mineralny?

Olej mineralny do ostrzarek ma konsystencję bardziej płynną, niż inne oleje syntetyczne do silników lub układów hydraulicznych. Usprawnia to proces oczyszczania tarczy CBN z opiłków metalu. Zbyt duże nagromadzenie nieczystości w ostrzarce będzie źle wpływać na jakość ostrzenia, oraz doprowadzi do zapchania dyszy, pompki oleju i zacisku brzeszczotu.

Olej mineralny do ostrzarek można zamówić u przedstawiciela handlowego Wood-Mizer.

Oto kilka najczęściej popełnianych błędów podczas ostrzenia i rozwierania brzeszczotów.

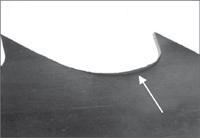

1. Takie pęknięcia pojawiają się na skutek niewłaściwej regulacji rolki prowadnika. Zewnętrzna strona brzeszczotu ociera o osłonę prowadnika i pozostawia trwały ślad, co w rezultacie prowadzi do pęknięć na zewnętrznej stronie.

2. W tym przypadku, brzeszczot tępi się zbyt szybko. Przyczyną jest ostrzenie ze zbyt dużą siłą nacisku, lub zbyt częste przegrzewanie dolinki zęba.

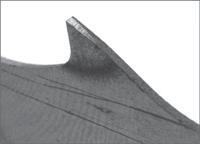

3. Tarcza borazonowa nie ostrzy pełnego profilu zęba, ponieważ kąt ustawienia głowicy szlifierki jest niewłaściwy. Jeśli nie możesz zastosować ściernicy borazonowej lecz standardową, musisz koniecznie wybrać tarczę z poprawnym profilem. Kolejną, prawdopodobną przyczyną, może być zużyty wałek szlifierki, który należy niezwłocznie wymienić. Pęknięcia rozpoczynają się w miejscu, w którym tarcza szlifierska nie dociera do dolinki.

3a. Jeśli brzeszczot pęka w miejscu zaznaczonym na zdjęciu, powodem może być niewłaściwe ustawienie głowicy szlifierki.

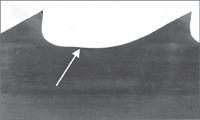

4. Zbyt mały kąt natarcia. Brzeszczot będzie drżał podczas cięcia, a głowica zacznie pracować niestabilnie na skutek wibracji.

4a. Jeśli wysokość zęba jest niewystarczająca, brzeszczot będzie “falował” podczas cięcia, ponieważ nie będzie mógł usunąć wszystkich trocin z rzazu. Trociny będą wówczas przemielone i o bardzo drobnej konsystencji.

5. Zęby są niewłaściwie naostrzone, ponieważ głowica ostrzarki nie została ustawiona prostopadle do zacisku. Brzeszczot stępi się bardzo szybko.

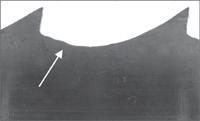

6. Zbyt duże rozwarcie zębów. Krawędzie tnące zębów zbyt bardzo odstają od taśmy brzeszczotu i stepią się zbyt wcześnie. Na skutek wibracji, głowica nie będzie pracować stabilnie podczas cięcia.

7. Punkt przyłożenia rozwarcia jest ustawiony nieprawidłowo w stosunku do wysokości zęba, przez co ząb jest niepoprawnie odgięty. Będzie to skutkować niezadowalającą jakością przecierania drewna.

Przecieranie drewna brzeszczotami Wood-Mizer pozwala na uzyskanie równego cięcia o dużej powtarzalności. Należy jednak zwracać uwagę na pewne czynniki, która mogą przyczynić się do obniżenia wydajności brzeszczotów. Systematyczna regeneracja, przestrzeganie zasad właściwego użytkowania i rozwaga podczas cięcia, pomogą uniknąć niespodziewanej awarii brzeszczotu i poprawią jakość pozyskiwanego materiału.

Zabrudzone kłody

Przecieranie zabrudzonych kłód szybko stępi brzeszczot i obniży jakość cięcia. Zawsze oczyszczaj drewno przy pomocy szczotki drucianej, lub stosuj korowarkę wspomagającą pracę brzeszczotu.

Prędkość przecierania

Zawsze rozpoczynaj przecieranie łagodnie i przy umiarkowanej prędkości, a dopiero później próbuj zwiększać prędkość. Prędkość przecierania powinna być możliwie najwyższa, ale pod warunkiem, że nadal będziesz mógł utrzymać równoległy tor ruchu brzeszczotu.

Zauważ, że twardość drewna będzie miała duży wpływ na prędkość przecierania.

Drewno miękkie jest niejednorodne i wymaga zmiennej prędkości przecierania, a twarde jest bardziej jednorodne i pozwoli na zastosowanie stałej prędkości posuwu.

Utrzymuj brzeszczot w czystości

Zwracaj uwagę na zabrudzenia organiczne (soki, żywica) gromadzące się na powierzchni brzeszczotu podczas przecierania. Stosuj płyn czyszczący na brzeszczot, a w razie potrzeby dodaj odrobinę wody z mydłem, w celu usunięcia pozostałych nieczystości. Po skończonej pracy, zwolnij naciąg brzeszczotu.

Kontroluj zbieżność i stan podzespołów Kontrola zbieżności i dbałość o stan techniczny podzespołów traka powinna być rutynowa i zgodna ze wskazówkami zawartymi w instrukcji obsługi maszyny.

ġ Rolki prowadnika brzeszczotu powinny obracać się swobodnie. Odstęp pomiędzy tylną krawędzią brzeszczotu a kołnierzem rolki prowadzącej powinien wynosić minimum 3 mm. Jeśli krawędź ta styka się z kołnierzem rolki, doprowadzi to do powstawanie pęknięć od tyłu brzeszczotu. Wraz z upływem czasu rolki ulegają zużyciu (stają się stożkowe). Zużyte rolki należy wymienić na nowe.

ġ Paski na kołach pasowych brzeszczotu powinny być sprawne i jednakowej grubości. Aby umożliwić paskom na obu kołach równomierne zużycie, należy zamieniać je stronami. Zalecane jest regularne (najlepiej raz w tygodniu) przekładanie pasków z koła napędzanego na koło pasywne i odwrotnie. Jeśli trak pracuje w systemie zmianowym, paski należy przekładać częściej.

ġ Zbieżność układu napędowego brzeszczotu (kół prowadzących brzeszczot) powinna być regularnie sprawdzana i w miarę potrzeb korygowana.

ġ Niewłaściwie naciągnięty brzeszczot, lub niesprawny układ naciągu brzeszczotu będzie skutkował brakiem stabilności podczas cięcia. Należy stosować się do zaleceń zawartych w instrukcji obsługi maszyny.

Rolki prowadnika brzeszczotu zwiększają dokładność cięcia i stabilizują brzeszczot podczas pracy. Ich zadaniem jest również utrzymywanie prawidłowej pozycji brzeszczotu względem łoża traka. Do sprawdzania i korygowania położenia rolek prowadnika służy specjalny przyrząd (zwany potocznie „sztuczką”), będący standardowym wyposażeniem traka.

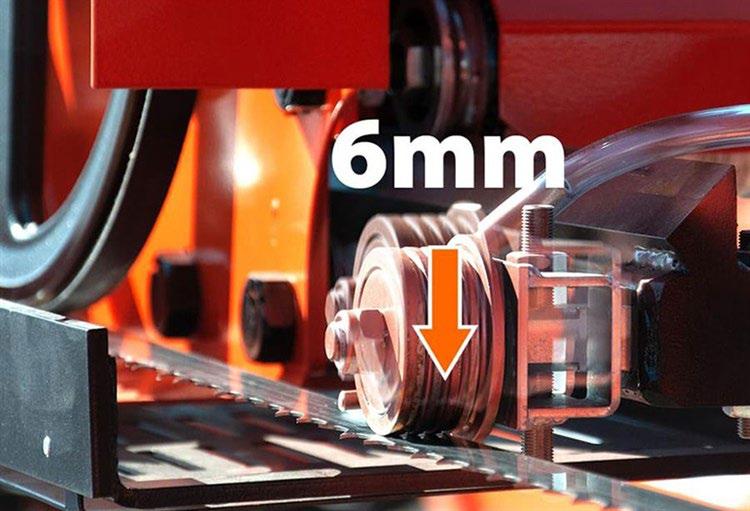

Rolki powinny wywierać nacisk na brzeszczot i obniżać jego położenie o 6 mm. Aby ustawić prawidłowo rolki prowadnika brzeszczotu, należy:

1. Poluzować rolki, aby nie wywierały nacisku na brzeszczot.

2. Wyreguluj naciąg brzeszczotu zgodnie z zaleceniami z instrukcji obsługi traka.

3. Zmierz odległość od łoża traka do brzeszczotu (np. w naszym przypadku niech wyniesie 250 mm).

4. Na naciągniętym brzeszczocie, wyreguluj rolki tak aby uginały brzeszczot o 6 mm w dół (w naszym przypadku odległość pomiędzy łożem a brzeszczotem wyniesie 244 mm).

5. Upewnij się, że po wyregulowaniu rolek, tył brzeszczotu nie styka się z krawędzią kołnierza rolki – przerwa powinna wynieść min. 3 mm.

ġ Poradnik – Podstawy ostrzenia brzeszczotów Wood-Mizer

ġ Prezentacja online Wood-Mizer LIVE: Jak wybrać ostrzarkę do brzeszczotów. Porównanie cech ostrzarek Wood-Mizer BMS600, BMS500, oraz BMS250. Jak przygotować ostrzarkę do pracy? Jak obsługiwać ostrzarkę? Jaką tarczę szlifierską wybrać?

ġ Prezentacja online Wood-Mizer LIVE: Jak wybrać rozwierak do brzeszczotów. Porównanie cech rozwieraków Wood-Mizer BMT300, BMT250, BMT200, BMT150, BMT100. Jak przygotować rozwierak do pracy? Jak poprawnie rozwierać zęby brzeszczotu?

ġ Prezentacja online Wood-Mizer LIVE: Jak wybrać najlepsze narzędzie tnące to konkretnego projektu?

ġ Jak obsługiwać ostrzarkę automatyczną Wood-Mizer BMS250

ġ Jak obsługiwać przemysłową ostrzarkę automatyczną Wood-Mizer BMS500

ġ Ręczny rozwierak do brzeszczotów Wood-Mizer BMT100

ġ Ręczny dwustronny rozwierak do brzeszczotów Wood-Mizer BMT150

ġ Ręczny dwustronny rozwierak do brzeszczotów Wood-Mizer BMT250

ġ Regulacja i kalibracja dwustronnego rozwieraka do brzeszczotów

Wood-Mizer BMT200 oraz BMT250

▶