World production and consumption of ceramic tiles

Produzione e consumo mondiale di piastrelle di ceramica

◗

◗

SUPERA RAPIDA

WIZARD PRO

TORNADO

TITANIUM

MAGISTER

DRYFIX POWERLUX

The press without mould for traditional tiles and big slabs

The original stacking machine for traditional and extra-large sizes

The high productivity digital printer with exclusive FD1 printhead

The ultra-high productivity and fully automated squaring machine

The innovative firing technology powered by hydrogen

The new packaging system for big size ceramic tiles

The worldwide success for grits digital application

The new technology for Super Gloss treatment

The press without mould for traditional tiles and big slabs

The original stacking machine for traditional and extra-large sizes

The high productivity digital printer with exclusive FD1 printhead

The ultra-high productivity and fully automated squaring machine

The innovative firing technology powered by hydrogen

The new packaging system for big size ceramic tiles

The worldwide success for grits digital application

The new technology for Super Gloss treatment

From September 25th to October 13th 2023 Via Pedemontana, 166 – Fiorano Modenese OPEN HOUSE We look forward to celebrate with you our 50 th anniversary. Come and see our new technologies and collections! For info: Paola Rolleri | e-mail: paola.rolleri@lb-technology.com | phone: +39 349 7601192 LB-TECHNOLOGY.COM

inkjet decoration

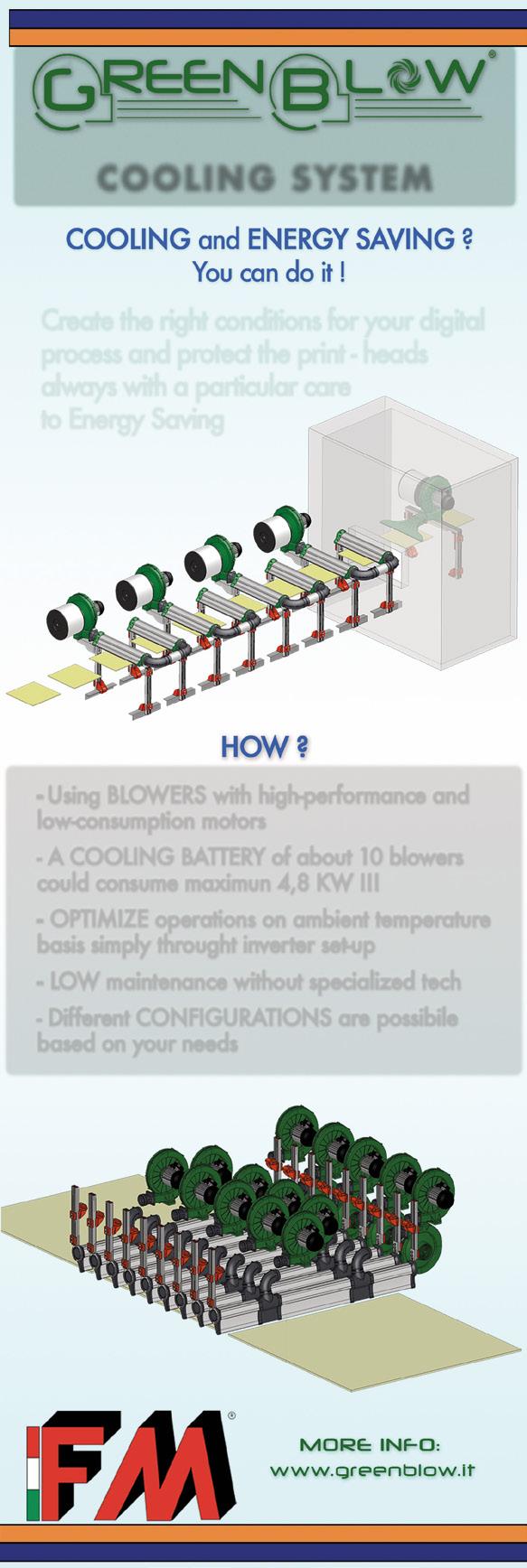

EFI Cretaprint Shield, equipped with up to 2 printing bars, can be used for digital glazing and other ceramic applications to do the full-digital decoration. Complement your current equipment by placing EFI Cretaprint Shield prior to tile printing to apply digital glaze or post-tile decoration to apply glues and other e ects.

www.efi.com · cretaprintsales@efi.com

robust, reliable and performing inkjet printers

Giancarlo Pradelli

Giancarlo Pradelli

9 E ditorial

10 World NEWs

40 EvENts

44 EcoNomics

48

54

Year 33, N° 153

September/October 2023

Bimonthly review

Anno 33, n° 153

Settembre/Ottobre 2023

Periodico bimestrale

58

Slowdown in the global market

Paola Giacomini Il mercato mondiale rallenta

COLLECTIO, the Colorobbia event in Vietnam proves a big success COLLECTIO, un successo l’evento Colorobbia in Vietnam

Duravit builds the world’s first climate-neutral sanitaryware plant Sarà di Duravit il primo impianto di sanitari “a impatto zero”

Italian ceramic machinery sales set new record Nuovo record per le macchine per ceramica

Cerdomus starts up a new slab production plant Cerdomus avvia l’impianto lastre

World Production and Consumption of Ceramic Tiles

World production and consumption of ceramic tiles

Luca Baraldi Produzione e consumo mondiale di piastrelle di ceramica

The world’s top ceramic tile manufacturers

Luca Baraldi I maggiori produttori mondiali di piastrelle 80

Pamesa Group goes shopping and invests in clean energy Grupo Pamesa fa shopping e investe sull’energia pulita

Kajaria Ceramics records double-digit growth

Milena Bernardi Kajaria Ceramics cresce a doppia cifra

Somany: a commitment to quality and innovation

Paola Giacomini Somany: qualità e innovazione innanzitutto

Kale goes public and starts up the third Kalesinterflex line

Milena Bernardi Kale va in Borsa e avvia la terza linea Kalesinterflex

Ceramika Paradyż looks to the future with TRI-D

Milena Bernardi Ceramika Paradyz rilancia con TRI-D

Products take centre stage at Sacmi’s Tiles Open Week and BMR Gallery

Open Week Sacmi e BMR Gallery: il prodotto al centro

When the surface is not enough

Pamela Albanese Quando la superficie non basta

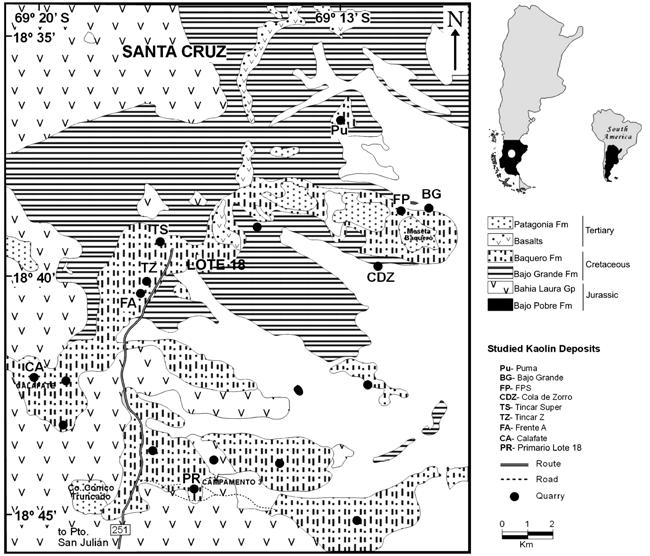

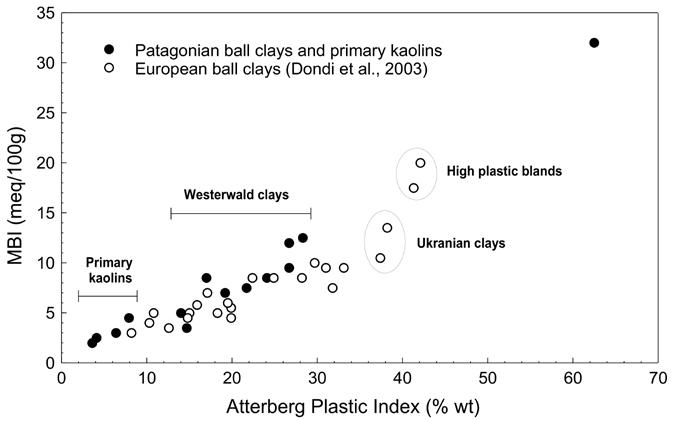

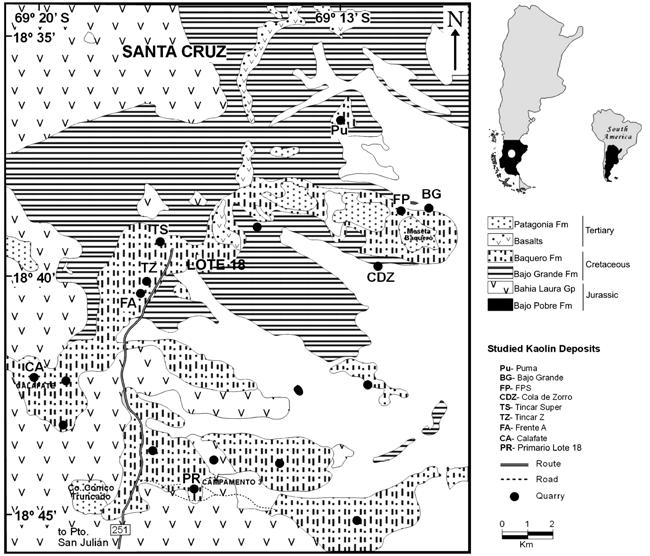

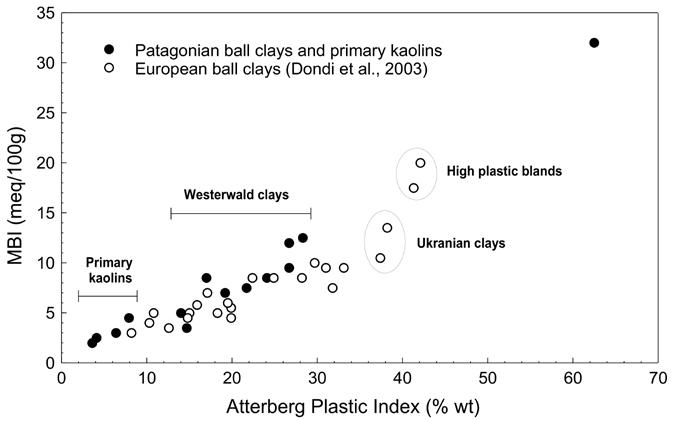

White clays from Argentine Patagonia

Claudio Iglesias, Michele Dondi Argille bianche dalla Patagonia argentina

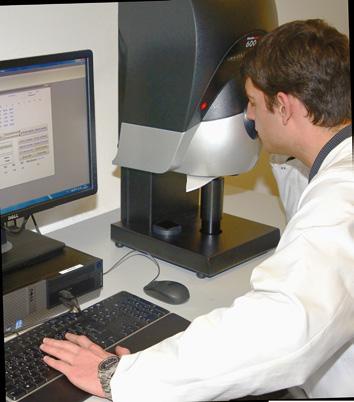

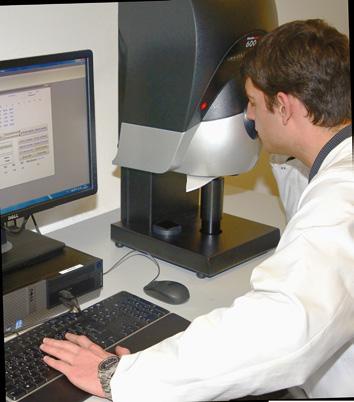

The new potential of machine vision

Nuove potenzialità della visione artificiale

Italvision

128

Continuous inkjet pumps: the next generation of printing systems

KNF Italia Pompe a getto d’inchiostro continuo: la next generation dei sistemi di stampa 130

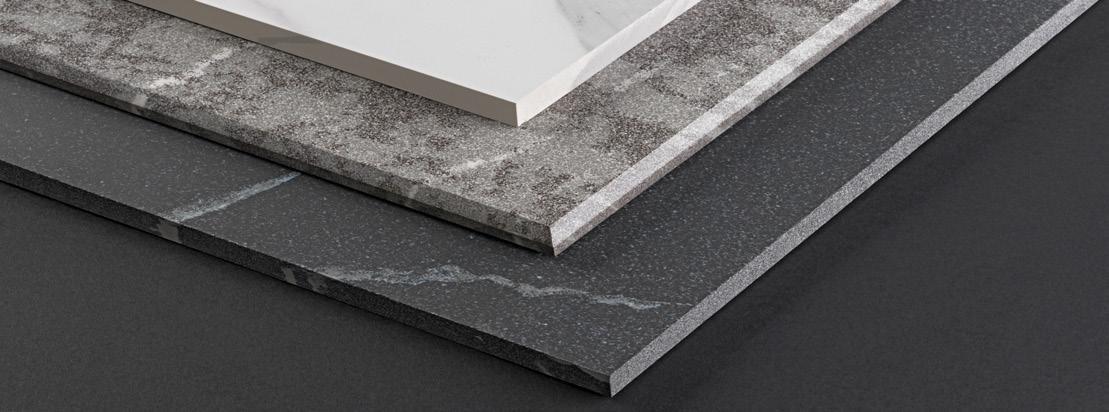

“Marble craftsmen” diversify into the ceramic sector: the case of Edilmarmi Faentina

“Gli artigiani del marmo” crescono con la ceramica: il caso di Edilmarmi Faentina Bavelloni SpA

Cover picture by:

74

84

90

96

i N

102

106 EvENts

112 t E ch N ology

118 r aW m at E rials

E

ology

126 t

ch N

134 LATEST TECHNOLOGIES

advErtisErs’ list contents 5 CWR 153/2023

175

Publisher / Editore:

Administration and Editorial Office Amministrazione e Redazione

KAIROS MEDIA GROUP Srl

Via Fossa Buracchione, 84 41126 Baggiovara (MO) - Italy

Tel. +39 059 512103 Fax +39 059 512157 info@tiledizioni.it

Iscritto al registro delle imprese di Modena C.F./P.IVA IT02778050365

Capitale Sociale: € 51.400,00

R.E.A. 329775. Iscrizione ROC n. 9673 Periodico bimestrale registrato presso il Tribunale di Modena al n. 21/17 in data 10/08/2017

• CEO: Gian Paolo Crasta g.crasta@tiledizioni.it

• Editor / Direttore responsabile: Paola Giacomini p.giacomini@tiledizioni.it

• Editorial Board / Comitato Editoriale: Luca Baraldi, Milena Bernardi, Cristian Cassani, Omar Gubertini, Francesco Incerti, Paola Rolleri

• Advertising / Pubblicità: KAIROS MEDIA GROUP SRL: Tel. +39 059 512103 Fax +39 059 512157

• Paola Giacomini mobile +39 335 1864257 p.giacomini@tiledizioni.it

• Silvia Lepore mobile +39 345 7218245 s.lepore@tiledizioni.it

• Elisa Verzelloni mobile +39 338 5361966 e.verzelloni@tiledizioni.it

• Translation / Traduzioni: John Freeman

• Subscriptions / Abbonamenti: www.tiledizioni.it/subscription

• Each copy / una copia € 4

• Annual subscription (5 issues) Abbonamento annuale (5 numeri) Italy: € 50; International: €70; Special tariffs for group subscriptions are available on request. Tariffe speciali per abbonamenti collettivi sono disponibili su richiesta.

Spedizione in a.p. art. 1 comma 1 DL 353/2003 DCB MODENA

L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’art. 74 primo comma lettera C del DPR 26.10.72 N. 633 e successive modificazioni e integrazioni.

• Graphic Layout / Progetto Grafico Sara Falsettis.falsetti@tiledizioni.it

• Printer / Stampa

Faenza Printing Industries SpA Via Vittime Civili di Guerra 35 48018 Faenza (RA)

• Photolits / Typesetting Fotolito/Fotocomposizione

Vaccari Zincografica S.r.l. Via Salgari, 61 - 41123 Modena

Entire contents copyright Kairos Media Group. All rights reserved. Opinions expressed by writers are not necessarly those held by the publisher who is not held responsible. Editorial material, manuscripts, photographs, transparencies and artwork will not be returned. Tutti i diritti di riproduzione e traduzione degli articoli pubblicati sono riservati È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Manoscritti, disegni, fotografie e altro materiale inviato in redazione, anche se non pubblicati, non verranno restituiti. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari.

date of going to press / chiuso in redazione il: 10/09/2023

KAIROS MEDIA GROUP S.r.l., in conformità al “Testo unico sulla privacy”, garantisce la riservatezza dei dati usati per gli abbonamenti e per gli scopi tipici della stampa specializzata e la possibilità di modificarli o cancellarli (art. 7 del D.L. 196/2003) a mezzo richiesta scritta.

promoted by

kairos media group also publishes:

ADVERTISING

WE TAKE CARE OF WHAT IS IMPORTANT

Thermal Energy Recovery System “Intelligente”

Sleeve and Box Filters for Dust and Fumes

Heat Exchangers

Control and Supervision Instruments

Water Purification Systems

Washing Towers and Scrubbers

Raw Materials Plant Division

Plant Division Glass Sector

www.poppi.it

Energy Recovery Systems and Filtration

Technological solutions

Environmental Protection Energy saving

SLOWDOWN IN THE GLOBAL MARKET

IL MERCATO MONDIALE RALLENTA

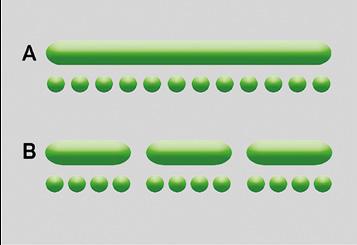

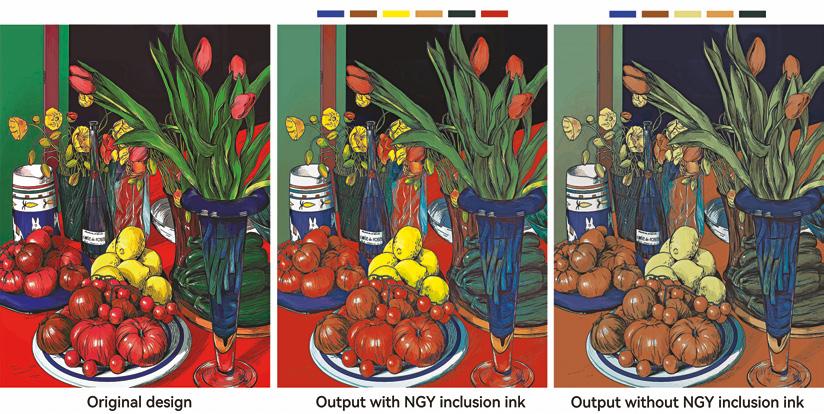

As widely predicted, the slowdown that began in the second half of last year abruptly halted the recovery in global tile production, consumption and import-export volumes that had continued throughout 2020-2021.

Inflation, the energy crisis and the cooling of demand following the post-pandemic boom are all factors that affected the performance of the industry and market, which by the end of 2022 had returned to 2019 levels while import-export flows were comparable with those of 2020.

This is the picture that emerges from the 11th edition of the report entitled “World Production and Consumption of Ceramic Tiles” published by MECS - Acimac Research Centre, of which we are offering a preview in this issue as we do every year.

Although almost all the largest tile producer, consumer and exporter countries have been affected by the negative trend, China has been by far the worst hit. In 2022, the country experienced a 1.55 billion sqm drop in production to 7.3 billion sqm and an almost equivalent decline in domestic consumption to 6.7 billion sqm, further widening the gap with respect to the country’s enormous installed capacity (12.56 billion sqm). Exports also declined for the ninth consecutive year.

Now, however, all eyes are on India , which was also badly hit by the energy crisis and high inflation in 2022, particularly in the Morbi cluster where some 800 ceramic tile companies are located. Nonetheless, experts and the largest Indian manufacturers agree that Asia’s second-largest tile producer may recover from the downturn in production, domestic consumption and - for the first time ever - exports as early as this year amid sharp growth in construction activity and the rapid recovery in international markets. The the figures for the first half of 2023 speak for themselves: while all the major exporting countries experienced more than 20% declines in their export sales, Indian exports grew by 31% in volume and 24.8% in value to 272 million sqm, while the full-year projection is for more than 500 million sqm. All the main markets are expanding, particularly the USA (+57%) where India has become the largest foreign supplier by volume. If this trend continues as expected in the second half of the year, India and China will soon find themselves competing for the top spot in terms of export volumes. ◼

Come ampiamente previsto, il rallentamento iniziato nel secondo semestre dell’anno scorso ha bruscamente interrotto il recupero dei volumi globali di produzione, consumo e import-export di piastrelle che aveva caratterizzato il 2020-2021. Inflazione, crisi energetica e raffreddamento della domanda dopo l’exploit post-pandemia hanno inciso sull’andamento di industria e mercato che, a fine 2022, sono tornati sui livelli del 2019, mentre i flussi di import-export si sono riportati su quelli del 2020.

È quanto emerge dall’11a edizione del report “Produzione e consumo mondiale di piastrelle ceramiche” realizzato da MECS - Centro Studi Acimac che, come ogni anno, presentiamo in anteprima in questo numero.

Sebbene l’andamento negativo abbia interessato quasi tutti i principali paesi produttori, consumatori ed esportatori di piastrelle, va detto che la Cina è il principale responsabile di una contrazione tanto netta.

Nel 2022, il gigante asiatico ha perso 1,55 miliardi mq di produzione e quasi altrettanti di consumo interno (scesi rispettivamente a 7,3 e a 6,7 miliardi mq), amplificando ulteriormente il gap con l’enorme capacità produttiva (12,56 miliardi mq) installata nel Paese; né

ha aiutato l’export, in calo per il nono anno consecutivo.

Sotto i riflettori c’è ora però l’India. Nel 2022, anche il secondo grande player asiatico ha subito pesanti ripercussioni dalla crisi energetica e dalla forte inflazione, sentite soprattutto nel distretto di Morbi dove operano circa 800 aziende. Tuttavia, gli esperti e i maggiori produttori indiani concordano sul fatto che la battuta d’arresto che ha raffreddato produzione, consumi interni e - per la prima volta in assoluto - anche le esportazioni, potrebbe essere superata già quest’anno, grazie alla forte spinta dell’attività edilizia, oltre che al rapidissimo recupero sui mercati internazionali.

I dati del primo semestre 2023, del resto, non lasciano dubbi: mentre tutti i grandi Paesi esportatori hanno segnato flessioni delle loro vendite estere superiori al -20%, l’export indiano è cresciuto del 31% in volume (e del 24,8% in valore), toccando i 272 milioni mq e con una proiezione per l’intero anno di oltre 500 milioni mq. In forte espansione tutte le principali destinazioni, a partire dagli USA (+57%) nei quali l’India è divenuto primo fornitore estero in volume. Se questo trend si confermerà, come prevedibile, anche nel secondo semestre, India e Cina si troveranno presto a contendersi il primato dell’export in volume. ◼

by Paola Giacomini, Editor - p.giacomini@tiledizioni.it

www.CeramicWorldWeb.com Follow us also on Social. Daily updates! Search “Ceramic World Web” and “Tile Edizioni” editorial 9 CWR 153/2023

ITALCER INITIATES ACQUISITION PROCESS FOR TERRATINTA GROUP

With a letter of intent signed on 18 July, the Italcer Group, one of Italy’s leading manufacturers of ceramic floor and wall tiles and bathroom furnishings, has initiated the process of acquiring 100% of the Terratinta Group, a company specialising in highend furnishing surfaces based in Fiorano Modenese.

Under the terms of the agreement, Terratinta’s CEO and shareholder Luca Migliorini will reinvest part of the proceeds of the sale in Italcer shares, thereby becoming a shareholder alongside the group’s CEO and founder Graziano Verdi.

The transaction is expected to close before the end of the year and will consolidate the Italcer Group’s position as one of the leading players in the Italian and global ceramic industry with projected 2023 consolidated revenues of close to €400 million

AL-ANWAR AGAIN CHOOSES ITALIAN TECHNOLOGY SUPPLIED

BY SACMI

Al-Anwar, the largest ceramic tile manufacturer in Oman, is moving forward rapidly with its expansion plan aimed at strengthening its position throughout the Arabian Peninsula and beyond. The new production line at the Nizwa facility is already fully operational and includes Italian-made machinery supplied by Sacmi: two PH 3590 presses suitable for the production of 60x60 cm, 80x80 cm and 90x90 cm sizes, a 20-metre 5-level horizontal dryer and a new 160-metre FBN twin-channel kiln.

With this latest order, the fifth line built by Sacmi for the Omani company, Al-Anwar has reached an output capacity of 65,000 sqm/day while maintaining ex-

The acquisition will be the eighth completed in six years by the Group led by Graziano Verdi, whose main shareholders are Mindful Capital Partners, Miura and Capital Dynamics. The acquisition of Terratinta Group follows those of Fabbrica, Elios, Devon&Devon, Rondine, Cedir, the Spanish firm Equipe and most recently Fondovalle. With the acquisition of Terratinta, Italcer aims to significantly expand its collections with the addition of four further high-end brands (Terratinta Ceramiche, Ceramica Magica, Sartoria and Micro) that guarantee high levels of sustainability thanks to the prestigious B Corp Certification recently gained by Terratinta.

ITALCER AVVIA L’ITER DI ACQUISIZIONE DI TERRATINTA GROUP

Con la lettera di intenti siglata il 18 luglio, il Gruppo Italcer, tra i leader italiani nel settore delle pavimentazioni e dei rivestimenti in cerami-

ca e dell’arredo bagno, ha avviato l’iter di acquisizione del 100% di Terratinta Group, azienda specializzata nell’alto di gamma delle superfici d’arredo con sede a Fiorano Modenese.

In base all’accordo, Luca Migliorini, CEO e azionista di Terratinta, reinvestirà parte dei ricavi della vendita in azioni Italcer, diventandone azionista insieme a Graziano Verdi, Amministratore Delegato e fondatore del gruppo. Con questa operazione, il cui closing è previsto entro fine anno, il Gruppo Italcer si conferma uno dei leader del settore ceramico, in Italia e nel mondo, con una proiezione di fatturato consolidato per il 2023 che si avvicina ai 400 milioni di euro. Una volta completata, l’acquisizione sarà l’ottava realizzata in 6 anni dal Gruppo, che vede Mindful Capi-

tal Partners, Miura e Capital Dynamics come soci di riferimento ed è guidato da Graziano Verdi. Terratinta Group segue, infatti, la Fabbrica, Elios, Devon&Devon, Rondine, Cedir, la spagnola Equipe e più recentemente Fondovalle.

Con Terratinta, Italcer punta ad arricchire in modo significativo le sue collezioni, potendo contare su quattro ulteriori brand (Terratinta Ceramiche, Ceramica Magica, Sartoria e Micro) in grado di coprire tutti i livelli di offerta sull’alto di gamma nel segno della sostenibilità, grazie anche al recente ottenimento della prestigiosa Certificazione B Corp da parte di Terratinta.

cellent finished product quality, low consumption and high operating efficiency.

Since it was founded in 1998, Al-Anwar has invested constantly in the very best Italian technology and maintained a strong focus on quality. It exports its products to 20 countries in the Middle East and Africa under the Al-Shams brand.

With an eye to future development, the company has already completed construction of a new building that will house additional production lines.

AL-ANWAR SCEGLIE ANCORA IL MADE IN ITALY SACMI

Procede spedito il piano di espansione avviato da Al-Anwar, il principale produttore di piastrelle ceramiche in Oman, finalizzato a rafforzare il posizionamento in tutta la peni-

sola arabica e oltre. Nel quartier generale di Nizwa è già in funzione a pieno regime la nuova linea produttiva per la quale Sacmi ha fornito le macchine principali, tutte fabbricate in Italia, ossia: due presse PH 3590, ideali per la produzione dei formati 60x60, 80x80 e 90x90 cm, un essiccatoio orizzontale a 5 piani lungo 20 metri e il nuovo forno bicanale FBN da 160 metri.

Con quest’ultima fornitura – la quinta linea realizzata da Sacmi per il cliente omanita – Al-Anwar raggiunge una capacità produttiva di

65mila mq/giorno, confermando l’ottima qualità del prodotto finito, i consumi ridotti e l’elevata efficienza operativa.

Sin dalla sua fondazione nel 1998, gli investimenti continui nella migliore tecnologia italiana e una forte attenzione alla qualità sono le priorità di Al-Anwar che, con il brand Al-Shams, esporta i suoi prodotti in 20 Paesi tra Medio Oriente e Africa.

I piani di sviluppo dell’azienda omanita non si fermano qui: è infatti già ultimato un nuovo capannone che ospiterà altre linee produttive.

10 CWR 153/2023 world news

IN KERAJET”: L’AZIENDA TORNA IN SCENA CON UN EVENTO DECISIVO PER IL SETTORE CERAMICO

Le origini di Kerajet coincidono con la comparsa sul mercato della prima piastrella stampata con tecnologia inkjet. Innovazione dell’azienda datata 1998 che cambierà per sempre i tradizionali sistemi di produzione per la decorazione digitale su ceramica, rivoluzionandone i processi e rendendo il settore sempre più competitivo e all’avanguardia. Da questo momento in poi, l’impresa spagnola viene riconosciuta da tutti i protagonisti della filiera come punto di riferimento e baluardo di innovazione, ricerca e sviluppo, conquistando stima e fiducia a livello internazionale.

KERAjet Italia, con sede a Fiorano Modenese nel cuore pulsante del distretto ceramico italiano, è sempre stata un presidio importante per la casa madre, contribuendo positivamente alla crescita dell’azienda proprio in forza della sua privilegiata posizione strategica Oggi, KERAjet Italia torna in scena con un evento decisivo per il mercato ceramico intitolato “MADE IN KERAjet”, per presentare ad un pubblico rinnovato le potenzialità della tecnologia, gli accorgimenti tecnici e i vantaggi competitivi di una realtà industriale che fa del know-how la sua forza trainante. Con un panel di esperti al vertice dell’azienda, l’evento si svolgerà in due giornate, il 9 e il 10 ottobre 2023, a Baggiovara (MO) presso Villa Marchetti, prestigiosa sede di ACIMAC e punto fermo per tutti i rappresentanti del mondo ceramico. Una platea composta da produttori, colorifici e responsabili tecnici avrà l’occasione di riunirsi e approfondire l’offerta tecnologica e i vantaggi del sistema di stampa digitale. Un momento apicale per il settore, considerate le innumerevoli novità portate avanti dall’azienda in questo ultimo periodo.

KERAjet, infatti, dalla sua fondazione, non hai mai perso la leadership nel settore delle macchine da stampa digitale industriale, investendo in risorse e in potenza ingegneristica: dalla meccanica all’elettronica fino al software di gestione, tutto viene progettato, sviluppato e prodotto internamente per garantire ai propri clienti velocità, flessibilità e assistenza completa. Questo modello di autonomia tecnologica, che rende così unica l’azienda, nasce dall’”ossessione di ottimizzare ogni parte della macchina” e di renderla sempre più efficiente sotto il profilo produttivo ed energetico.

Un approccio che culmina con una gamma di testine di stampa 100% made in KERAjet . Prodotte in acciaio inox e quindi estremamente resistenti e adatte ad ogni tipologia di chimica degli inchiostri, queste testine di stampa sono dotate di un piezoelettrico protetto all’interno e di un sistema di ricircolo efficiente per una qualità di stampa uniforme lungo tutta la linea. I modelli K-9 e il più recente K-10 , offrono diverse configurazioni di gocce, anche di grandi dimensioni, con l’obbiettivo di soddisfare le esigenze estetiche più sofisticate

Si tratta di prodotti profondamente innovativi per il mercato ceramico – comparto a cui KERAjet è legata sin dall’esordio -, frutto delle competenze verticali maturate in questi 25 anni di attività

Con più di 4.000 stampanti industriali in funzione in più di 44 paesi nel mondo , filiali in Italia, Portogallo, Brasile, Cina, Messico e un laboratorio di 5000 mq dedicato alla ricerca e sviluppo, l’azienda, infatti, continua a tracciare la rotta evolutiva di un settore che giorno dopo giorno si rinnova e si reinventa, integrando le tecnologie più evolute sul mercato.

Un esempio che esalta la performance creativa e la flessibilità delle soluzioni è la linea dedicata ai piatti ceramici , che consente una configurazione fino a 12 barre colore e massima velocità di produzione. Con il Visio System proprietario è anche possibile controllare passo passo il processo di stampa. Grazie alla funzione di regolazione automatica e alla sua capacità di calcolo perfetta, questo sistema intelligente rileva la forma, la posizione e l’inclinazione del modello, eliminando a monte ogni imperfezione.

In linea con questa filosofia, le stesse expertise vengono impiegate per andare incontro alle esigenze del clienti, con lo scopo di fornire stampanti industriali perfettamente customizzate , un prodotto finito di altissima qualità e un’assistenza impeccabile

Queste e molte altre novità saranno raccontate con la passione e la competenza di un team determinato a rendere “MADE IN KERAjet” un evento irrepetibile e decisivo per il mercato ceramico.

ADVERTORIAL www.kerajet.com

“MADE

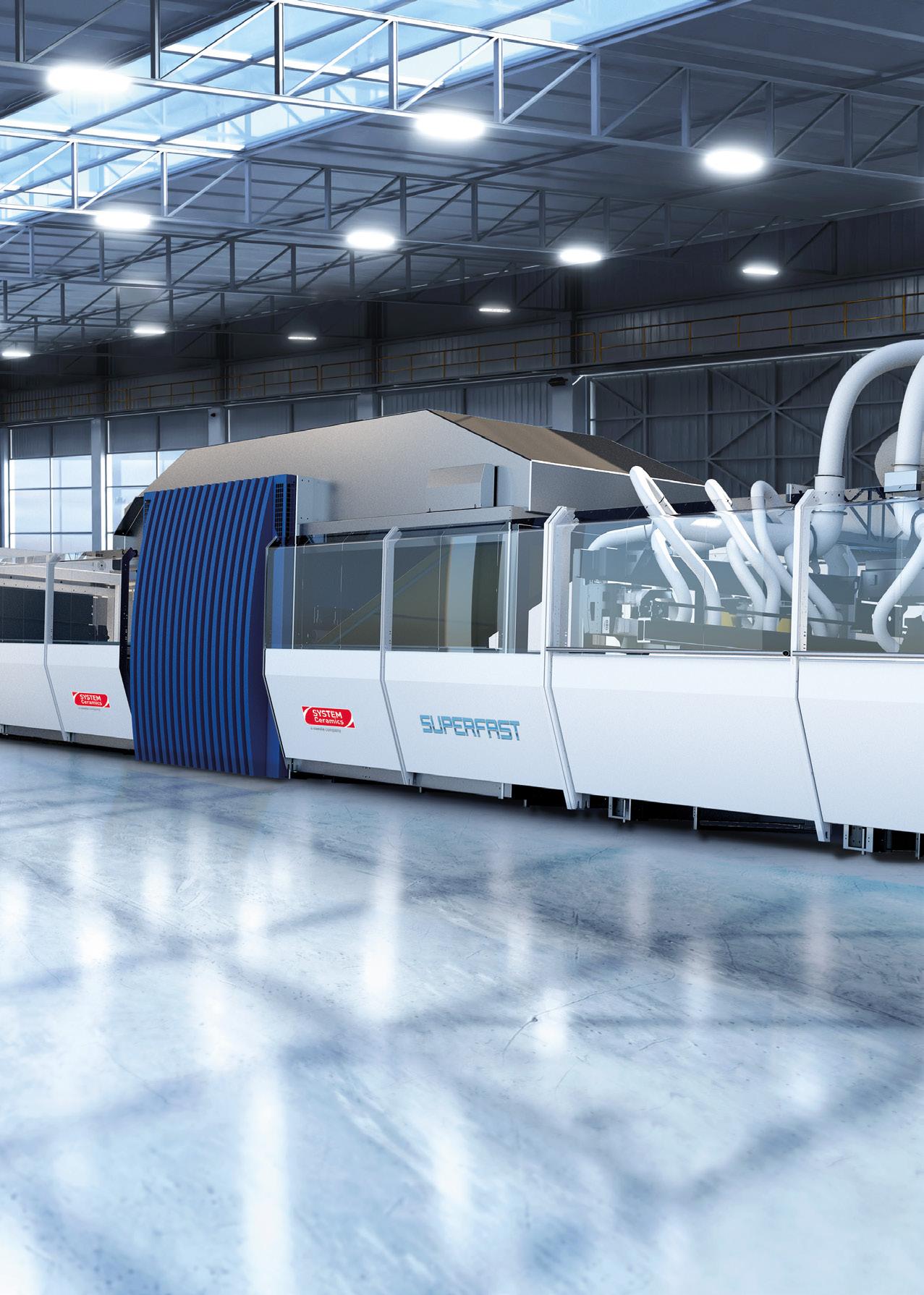

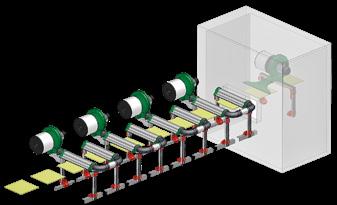

CERDOMUS CHOOSES SYSTEM CERAMICS FOR THE END-OF-LINE STAGE

System Ceramics (Coesia Group) is intensifying its collaboration with Cerdomus, a leading player in the international ceramic industry for over fifty years. As part of a programme of investments aimed at improving the efficiency of the end-of-line stage, the Castel Bolognese (Ravenna) based company has installed four state-of-theart technologies developed by System Ceramics. For quality control, it chose Qualitron, a top-ofthe-range system for tone and defect detection which uses proprietary software to identify and communicate all detected defects rapidly and keep the production process running smoothly. For the ceramic product selection phase, Cerdomus opted for Multigecko, one of the most advanced sorting systems in the world. With a continuous-cycle configuration that

avoids machine stoppage, this solution allows for product and size changeover with the help of dedicated software and can use up to 18 grippers distributed over 9 axes to ensure the highest levels of performance. Multigecko operates in combination with Multiflex, a tile packaging line that stands out for its high speed and significant cardboard savings. Finally, the Griffon automatic palletizer equipped with a motorised gripper for better grip control on the package ensures optimal management of the flow of products towards the warehouse.

CERDOMUS SCEGLIE IL FINE LINEA DI SYSTEM CERAMICS

Si consolida la collaborazione tra System Ceramics (Gruppo Coesia) e Cerdomus, protagonista da oltre cinquant’anni sul mercato ceramico internazionale. Nell’ambito di un programma di investimen-

ti volti ad efficientare il reparto di fine linea, l’azienda di Castel Bolognese (Ravenna) ha installato quattro tecnologie di punta sviluppate da System Ceramics. Per il controllo qualità è stato scelto Qualitron, sistema top di gamma per il rilevamento di tono e difetti che, grazie al software sviluppato in-house, consente il tech-in del prodotto in modo automatico, identificando e comunicando tutti i difetti rilevati in modo rapido e tale da mantenere fluido il processo di produzione. Per la fase di scelta del prodotto ceramico, Cerdoums ha invece adottato Multigecko, uno dei sistemi di smistamento più evoluti al

mondo: con configurazione a ciclo continuo, senza fermo macchina, questa soluzione consente il cambio prodotto e formato con l’ausilio del software dedicato e può usare fino a 18 punti presa distribuiti su 9 assi, assicurando performance eccellenti. Multigecko è stato abbinato a Multiflex, la linea di confezionamento per piastrelle che si distingue per l’alta velocità e il significativo risparmio di cartone. Infine, il pallettizzatore automatico Griffon, dotato di pinza motorizzata che garantisce un miglior controllo di presa sul pacco e una gestione ottimale del flusso dei prodotti verso il magazzino.

SERMAT TO SUPPLY NEW PLANT TO SASSUOLOBASED COMPANY BAL-CO

LB Group company Sermat has signed a supply agreement with Sassuolo-based firm Bal-Co, a longstanding producer of industrial and agricultural mineral compounds (processing, micronising, mixing, drying and packaging). The agreement is for a weighted pneumatic conveying system complete with equipment for material storage (zeolites, kaolins and clays), screw extraction from 7 silos and overhead conveyance to feed the bagging machine or to fill big bags directly on the weigh-

ing scale.

The solution will increase Bal-Co’s productivity and make the existing plant more flexible and suited to the changing needs of the market, partly through the use of the latest generation Industry 4.0 software.

This supply agreement enables Sermat to extend its technologies to other sectors outside the traditional ceramic market.

NUOVO IMPIANTO SERMAT PER LA SASSOLESE BAL-CO

Sermat, azienda del Gruppo LB, ha sottoscritto un accordo di for-

nitura con la sassolese Bal-Co, storica azienda specializzata nella produzione di composti di minerali industriali ed agricoli (trattamento, micronizzazione, miscelazione, essiccazione e confezionamento).

Si tratta di un impianto di trasporto pneumatico pesato, dotato di stoccaggio di materiale (zeolititi, caolini ed argille), estrazione con coclee da 7 silos e trasporto in quota per l’alimentazione dell’insaccatrice o per il riempimento big bag direttamente sulla bilancia di pesatura.

La soluzione andrà ad aumentare la produttività di Bal-Co e renderà l’impianto esistente più flessibile e adatto alle nuove esigen-

ze del mercato, anche attraverso l’utilizzo del software 4.0 di ultima generazione.

Grazie a questa fornitura, Sermat è riuscita ad estendere le proprie tecnologie anche in altri settori rispetto al tradizionale mercato ceramico.

12 CWR 153/2023 world news

PARTNERSHIP BETWEEN KULZER AND NEPTUNE IN THE INDIAN MARKET

Through a distribution agreement finalised last February with Neptune Industry, the German company Kulzer Technik is increasing Indian sales of its wellknown Kerasys® LC range, a triedand-tested solution for the cold repair of minor glaze defects that occur during ceramic sanitaryware firing. Kulzer has been present in India for several years and can now count on the support of a partner with in-depth knowledge of the ceramic industry and an excellent reputation in the domestic and international markets. Neptune’s extensive distribution network will play an important role in meeting strong local demand for small sanitaryware defect repair systems, solutions that

ABK GROUP MAKES FURTHER INVESTMENTS

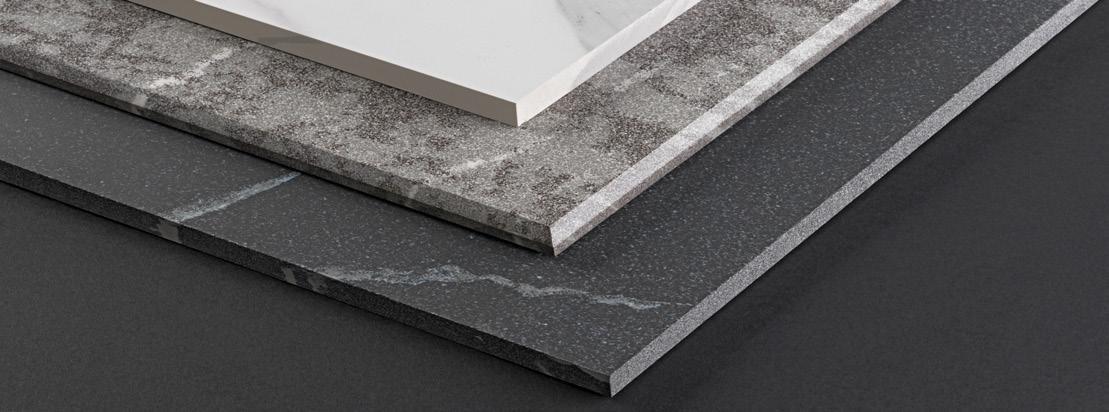

ABK Group, one of the leading players in the Italian ceramic industry with revenues of €233 million in 2022, is pressing on with its growth and expansion strategy. Following the acquisition of Gardenia Orchidea and the French company Devres two years ago, the group led by Roberto Fabbri has announced the purchase of the business unit of the former Target Group of Fiorano Modenese, including the brands, equipment, the prestigious office building and the 6,000 square metre factory. As a result, the ABK Group’s portfolio now includes the brands 14 Ora Italiana and Fuoriformato, both positioned in the high-end segment with a strong focus on design and decoration and made-to-order production of artistic ceramics on large slabs.

In parallel with the acquisition announced at the beginning of July, the new line for the production of extra-thick large Full Vein

are expected to see a surge in sales in the future.

Kerasys® LC has been used at an industrial level for several years and helps to significantly reduce production waste, thereby lowering costs and avoiding a second firing cycle with consequent reduction in CO2 emissions.

PATNERSHIP TRA KULZER E NEPTUNE PER IL MERCATO INDIANO

Tramite un accordo di distribuzione formalizzato lo scorso febbraio con Neptune Industry, la tedesca Kulzer Technik sta implementando le vendite sul territorio indiano della nota gamma Kerasys® LC, collaudata soluzione per la riparazione a freddo di piccoli difetti di smalto che si verificano durante il processo di cottura dei sanitari in ceramica. Presente in India da di-

versi anni, Kulzer potrà ora contare sul supporto di un partner con una profonda conoscenza dell’industria ceramica e un’ottima reputazione sul mercato domestico e internazionale. La fitta rete commerciale di cui Neptune dispone è strategica per soddisfare la forte domanda locale di sistemi per la riparazione di piccoli difetti nei sanitari, prevista in crescita esponenziale anche in futuro.

Impiegato a livello industriale già da diversi anni, Kerasys® LC contribuisce in modo significativo a ridurre gli scarti di produzione, dimi-

nuendo i costi ed evitando un secondo ciclo di cottura con conseguente abbattimento di emissioni di CO2.

3D slabs began operation in the ultra-modern ABK plant in Solignano (Modena). The result of €20 million of investments in innovation and research, this technological upgrade will allow for the production of through-vein slabs with controlled digital blending of different coloured raw materials and will increase the group’s production capacity to 13 million square metres per year.

According to ABK Group’s Chairman Roberto Fabbri, these operations “will allow us to achieve the increase in size that we have been pursuing in recent years through an intense investment programme and to create a sales office with dedicated exhibition space for all the Group’s brands. It is another important step in our process of repositioning in the luxury segment of the ceramic industry.”

NUOVI INVESTIMENTI PER ABK GROUP

Prosegue la strategia di crescita ed espansione di ABK Group, tra i le-

ader dell’industria ceramica italiana che nel 2022 ha raggiunto un fatturato di 233 milioni di euro. Dopo l’ingresso di Gardenia Orchidea e della francese Devres avvenuto due anni fa, il gruppo guidato da Roberto Fabbri ha annunciato l’acquisizione del ramo d’azienda della ex Target Group di Fiorano Modenese, che comprende i marchi, gli impianti, la prestigiosa palazzina uffici e lo stabilimento di 6.000 mq. Nel “portafoglio” di ABK Group entrano così i brand 14 Ora Italiana e Fuoriformato, entrambi posizionati nel segmento alto di gamma, con un forte orientamento al design e alla decorazione, anche grazie alle produzioni “made to order” che riportano la ceramica artistica su grande lastra.

Parallelamente all’acquisizione, annunciata a inizio luglio, nel modernissimo stabilimento ABK di Solignano (Modena) è entrata in funzione la nuova linea per la produzione di grandi lastre Full Vein 3D a spessore mag-

giorato. Frutto di investimenti per 20 milioni di euro dedicati a innovazione e ricerca, questo upgrade tecnologico consentirà di produrre lastre a vena passante, con la miscelazione digitale controllata di diverse materie prime colorate, mentre la capacità produttiva del gruppo salirà a 13 milioni mq annui.

Per il Presidente di ABK Group Roberto Fabbri, queste operazioni “consentiranno di accogliere l’aumento dimensionale che stiamo perseguendo con l’intenso programma di investimenti degli ultimi anni e di creare una sede di rappresentanza commerciale con spazi espositivi dedicati a tutti i brand del Gruppo. Un altro importante tassello nel nostro percorso di riposizionamento nel segmento luxury del settore ceramico.”

14 CWR 153/2023 world news

+ + + Perfect for complex shape cutting Unmatched cutting precision Vertical spindle TOOL+

NEW Waterjet cutting centre.

Efficient, Precise, and Versatile

WHERE GROWING YOUR BUSINESS IS OUR PURPOSE.

Joe Lundgren is a globally recognized product and marketing expert in the ceramic and stone worldwide markets. His specialty is Business Development, Product Management, and Marketing.

Joe has developed his expertise in strategic planning, new product development, and marketing strategy for North America during his 27 year career at Dal-Tile, a subsidiary of Mohawk Industries.

Joe has extensive experience in multiple sales channels including distribution and Home Centers.

Additionally, Joe represents the Tile Council of North America (TCNA) for its testing laboratories, which has Joe at the epicenter of the industry for all new initiatives.

Please contact Joe Lundgren for a free consultation proposal! +1.214.641.7773

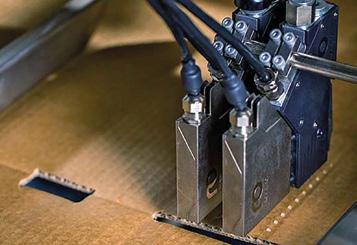

I-NKFILLER® CONQUERS PERU

I-nkfiller®, the automatic ink, material and glue filling system for digital printers manufactured by I-Tech and marketed by Inter Ser in the majority of international markets, has achieved a new milestone. With the two recent shipments to Peru, the system has attained 100% coverage of the local market.

The two companies adopting the system are Celima, Peru’s largest ceramic tile manufacturer with a market presence dating back more than 50 years, and Aris, a young company based in Lurin, south of Lima, which has been operating for six years under the Gala brand name.

Celima chose the PRO1 version to feed five digital printers, while Aris will use I-nkfiller® to feed two machines. Both companies have adopted a range of optional extras, including PIM software for remote consumption monitoring.

I-nkfiller® is one of the most popular solutions in markets worldwide, with more than 110 installations in Italy, Spain, France, the Czech Republic, Russia, Ukraine, India, Saudi Arabia, South Africa, the USA, Peru, Argentina, Mexico and Guatemala.

The success of I-nkfiller® has been aided by the rapid return on the investment (on average just over a year) and the many certified improvements it brings in terms of environmental sustainability, particularly the

elimination of plastic cans, more efficient use of raw materials and greater efficiency in the production process. Further advantages include the elimination of human error, improved finished product quality, longer ink shelf life, reduced waste, downtime and maintenance costs of digital printers, as well as lower transport costs and CO2 emissions.

I-NKFILLER® CONQUISTA IL PERÙ

Nuovo traguardo per I-nkfiller®, il sistema di riempimento automatico per inchiostri, materie e colle per stampanti digitali prodotto da I-Tech e commercializzato da Inter Ser in gran parte dei mercati internazionali. Con le ultime due forniture realizzate recentemente in Perù, questa soluzione ha raggiunto una copertura del 100% del mercato locale. Ad adottarlo sono state Celima, il maggiore produttore ceramico peruviano attivo da oltre 50 anni, e Aris, giovane realtà con sede a Lurin, a sud di Lima, presente sul mercato da sei anni con il marchio Gala.

Celima ha scelto la versione PRO1 per l’alimentazione

di cinque stampanti digitali, mentre Aris utilizzerà I-nkfiller® per alimentarne due. Entrambe le aziende si sono dotate di vari optional, tra cui il software PIM per il monitoraggio dei consumi da remoto.

I-nkfiller® si conferma tra le soluzioni più richieste su diversi mercati mondiali, con oltre 110 installazioni realizzate in Italia, Spagna, Francia, Repubblica Ceca, Russia, Ucraina, India, Arabia Saudita, Sud Africa, USA, Perù, Argentina, Mexico e Guatemala.

Il successo di I-nkfiller® è favorito dal rapido ritorno sull’investimento (in media poco più di un anno) e dai molteplici miglioramenti certificati anche in ottica di sostenibilità ambientale, grazie soprattutto all’eliminazione delle tanichette in plastica e all’efficientamento nell’utilizzo delle materie prime e del processo produttivo. Tra gli ulteriori vantaggi: l’eliminazione dell’errore umano, il miglioramento della qualità del prodotto finito, l’aumento della vita a scaffale degli inchiostri, la riduzione di sprechi, fermi macchina e costi di manutenzione delle stampanti digitali, così come dei costi di trasporto e delle emissioni di CO2.

JOSEPHLUNDGRENCONSULTING.COM ADVERTISING world news

The right colour for every solution

GLASS PLASTIC ROOFS&BRICKS CERAMICS PAINT&COATINGS COLOUR INNOVATION INDUSTRY INCO INDUSTRIA COLORI SPA • Via Montebonello, 19/21 • 41026 Pavullo nel Frignano (MODENA) Italy • www.incolours.it

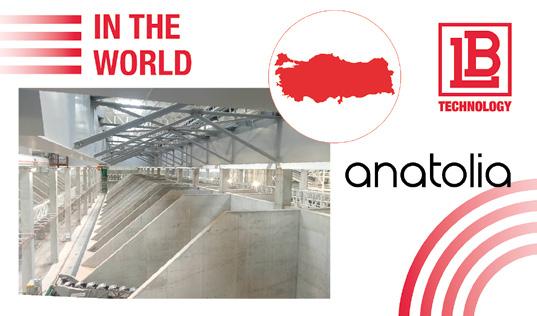

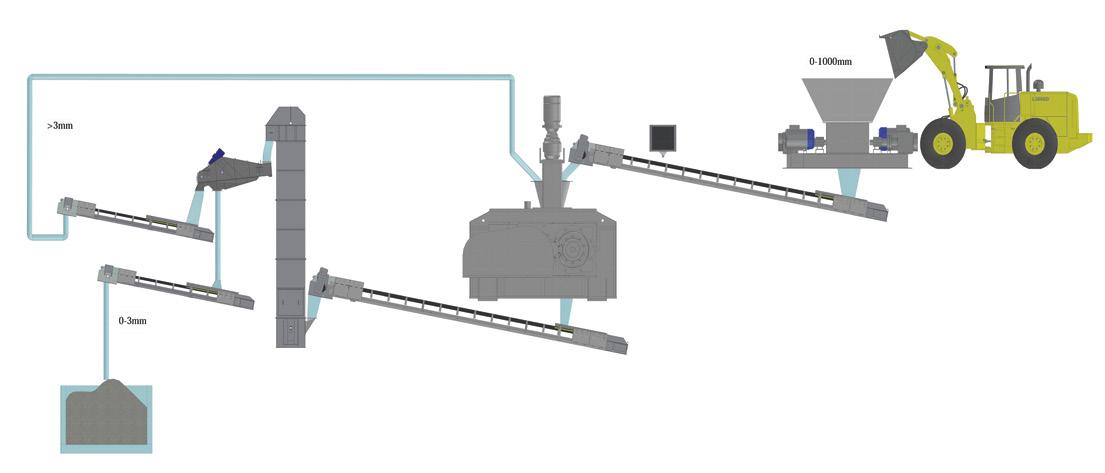

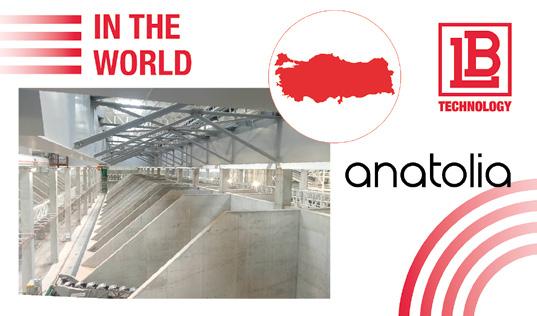

LB SUPPLIES RAW MATERIAL HANDLING PLANT TO ANATOLIA

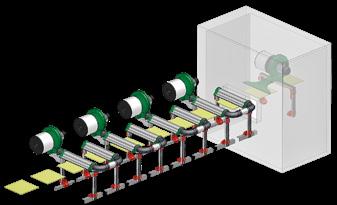

The new raw material handling plant supplied by LB to Anatolia for its ceramic tile factory in Aliaga (Izmir, Turkey) is due to begin operation by the end of the summer. The fully automated plant has a loading capacity of up to 400 tons/hour with all lines in operation and fully meets all the customer’s requirements. In particular, it is capable of handling large quantities of raw materials without the aid of mechanical shovels, thereby avoiding human error during mixing and storage as well as the risk of accidents in the raw materials storage department, which is still highly labour-intensive. The solution designed by LB is unique in terms of its efficiency and innovation and includes next-generation plant supervision. Using a sophisticated barcode reading system for all products, it warns when stocks of materials need to be replen-

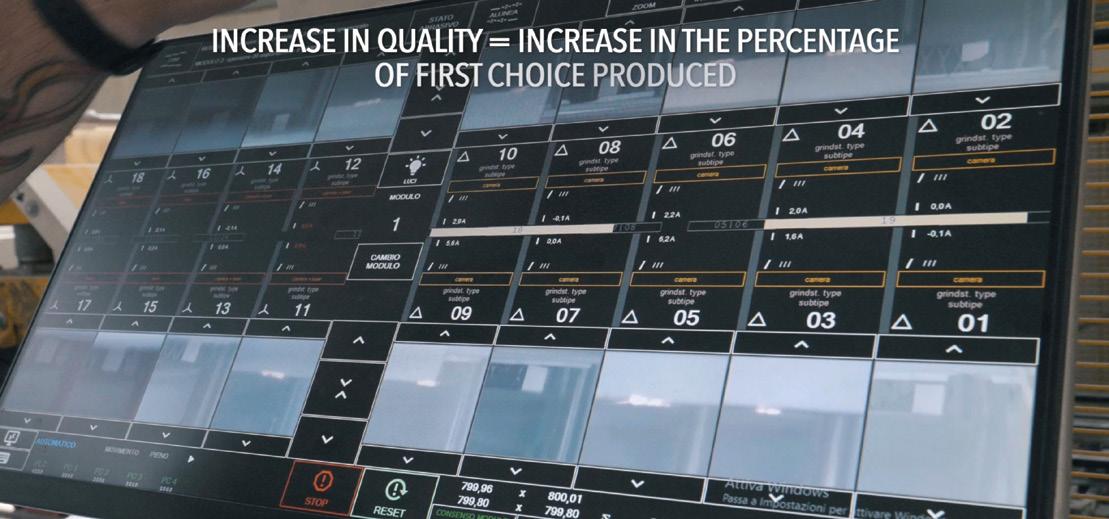

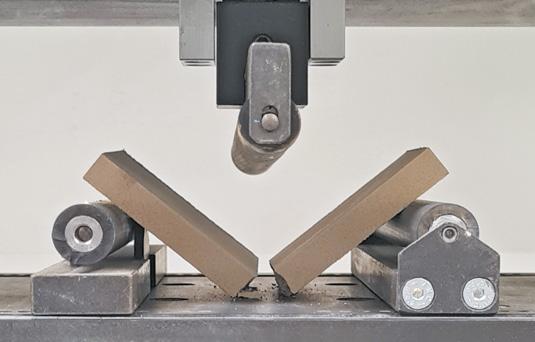

PANARIAGROUP ADOPTS

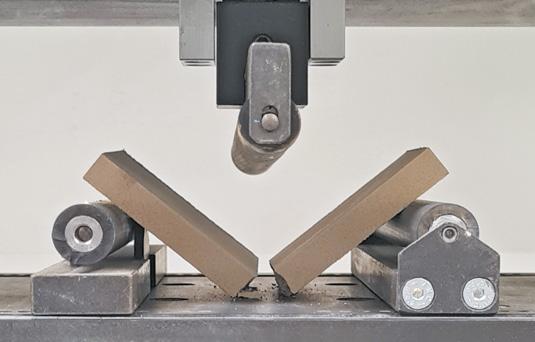

THREE NEW COMPLETE SQUARING LINES FROM ANCORA

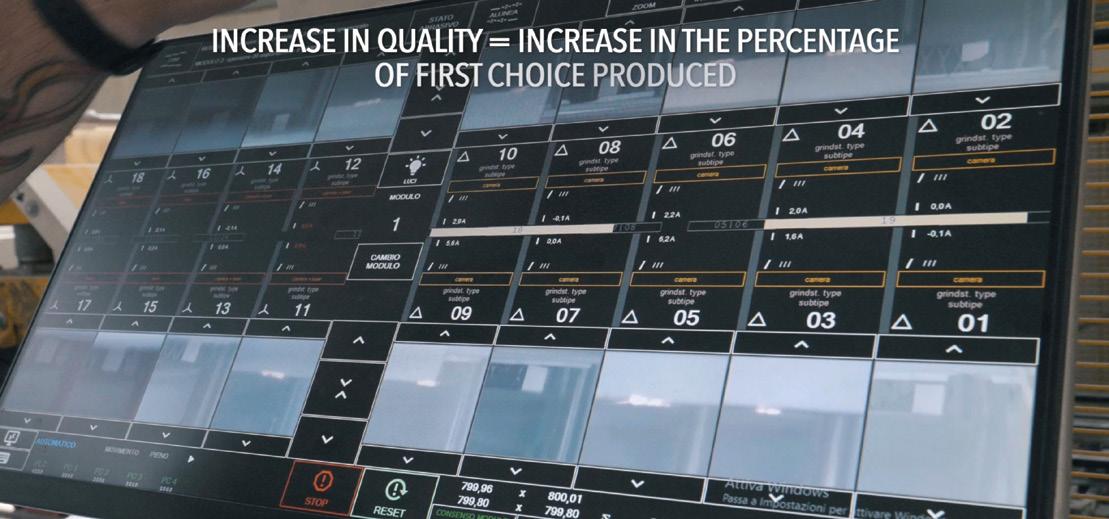

Following record fast installation, the three new Tornado dry squaring lines from Ancora (Gruppo B&T) chosen by Panariagroup for its Toano (RE) facility are now fully operational. Capable of handling sizes up to 120x120 cm and 90x180 cm with thicknesses of up to 20 mm, these latest-generation technologies are complemented by Arko, Kros and Combicut score-and-snap cutting machines.

The three fully automated lines can be operated simultaneously by a single operator in a simple and intuitive fashion thanks to the new EASY-STEP software, which provides step-by-step operator guidance and continuous

ished and calculates costs and consumption in real time. The plant is also one of the largest in the world and when fully operational will enable Anatolia to produce technical and glazed porcelain stoneware tiles in 800x1600 mm and 1600x3200 mm sizes with an initial production of around 10,000 square metres/day, increasing to a projected 32,000 sqm/day in 2024. Products will mainly be sold on the Turkish domestic market and exported to the US and Canada.

IMPIANTO LB PER LA GESTIONE DELLE MATERIE PRIME DI ANATOLIA

Entro fine estate entrerà in funzione il nuovo impianto per la gestione delle materie prime commissionato a LB da Anatolia per il suo stabilimento ceramico di Aliaga (Izmir), in Turchia. Completamente automatizzato e con una portata di carico fino a 400 ton/ora con tutte le linee in funzione, l’impian-

to assolve perfettamente a tutte le esigenze del cliente, in primo luogo gestire importanti quantità di materie prime senza l’aiuto di pale meccaniche, in modo da evitare sia l’errore umano su miscele e stoccaggi, sia il rischio di incidenti in un reparto - il deposito materie prime - ancora ad alta densità di lavoro manuale.

La soluzione progettata da LB, unica nel suo genere per efficienza e innovazione, assicura una supervisione di impianto di ultima generazione: si avvale di un sofisticato sistema di riconoscimento dei codici a barre per tutti i prodotti, è

in grado di avvisare dell’imminente esaurimento del materiale per provvedere al suo approvvigionamento, nonché di calcolare in tempo reale costi e consumi. L’impianto spicca anche per essere uno dei più grandi al mondo e, una volta a regime, consentirà ad Anatolia di realizzare lastre in gres porcellanato tecnico e smaltato di dimensioni 800x1600 mm e 1600x3200 mm, con una produzione iniziale di circa 10.000 mq/giorno, prevista arrivare a 32.000 nel 2024. La produzione è destinata principalmente al mercato interno turco e ai mercati di USA e Canada.

machine and production status updates.

Ideal for large-scale production, Tornado is extremely robust and stable and constructed from the highest quality materials. When positioned at the kiln exit, it improves the efficiency of the squaring process, significantly reduces logistical and management costs and increases productivity to up to 20,000 square metres/day. It is also equipped with a new laser system capable of measuring and controlling the grinding process in real time and taking action autonomously in the event of errors, thereby guaranteeing continuous accurate removal over time. Tornado is also environmentally friendly thanks to its reduced energy consumption, lower operating costs and simpler and cheaper maintenance.

As well as ensuring maximum productivity, the new lines will allow Panariagroup to manage all products without the need for external assistance.

“We are very pleased to be working once again with Panariagroup on a project that, in our opinion, represents the ultimate in end-of-line technology,” said Gruppo B&T’s Chairman and CEO Fabio Tarozzi “Panariagroup continues to demonstrate to the world its leadership position in the production and distribution of ceramic floor and wall tiles. We are proud to accompany it on this journey.”

PANARIAGROUP, TRE NUOVE LINEE COMPLETE DI SQUADRATURA TARGATE ANCORA

Dopo un’installazione in tempi re-

cord, sono già pienamente operative le tre nuove linee complete di squadratura a secco Tornado a marchio Ancora (Gruppo B&T) che Panariagroup ha scelto per il suo stabilimento di Toano (RE), tecnologie di ultimissima generazione capaci di gestire formati fino a 120x120 cm e 90x180 cm con spessori fino a 20 mm a cui sono state affiancate anche le macchine di incisione e spacco Arko, Kros e Combicut.

Grazie alla loro totale automazione, le tre linee possono essere gestite contemporaneamente da un solo addetto in modo semplice e intuitivo grazie anche al nuovo software EASY-STEP che garantisce un continuo aggiornamento dello stato macchina-produzione guidando passo dopo passo l’operatore nella gestione. Adatta per grandi produzioni ceramiche, Tornado viene realizza-

18 CWR 153/2023

ta con materiali di altissima qualità ed è estremamente robusta e stabile. Se collocata all’uscita dal forno, consente l’efficientamento del processo di squadratura abbattendo notevoli costi logistici e di gestione, anche grazie alla totale massimizzazione della produttività che può raggiungere i 20mila mq/giorno. Il nuovo sistema laser di cui è dotata permette inoltre di misurare e controllare il processo di asportazione in tempo reale, intervenendo in maniera autonoma in caso di errori e garantendo così la precisa asportazione continua-

tiva nel tempo. Il tutto senza tralasciare il fattore green, che nel caso di Tornado si traduce in riduzione dei consumi energetici, minori costi operativi e manutenzione più semplice ed economica. Oltre ad assicurare la massima produttività, le nuove linee permetteranno a Panariagroup di gestire tutti i prodotti senza la necessità di ricorrere ad un supporto esterno. “Siamo molto felici di lavorare ancora una volta insieme a Panariagroup per un progetto che, secondo noi, rappresenta la massima espressione tecnolo-

gica nel fine linea”, ha dichiarato il presidente e CEO di Gruppo B&T, Fabio Tarozzi “Panariagroup è un’azienda che continua a dimostrare al mondo la sua leadership

nella produzione e distribuzione di superfici in ceramica per pavimenti e rivestimenti. Siamo orgogliosi di accompagnarla in questo cammino”.

world news

ADVERTISING

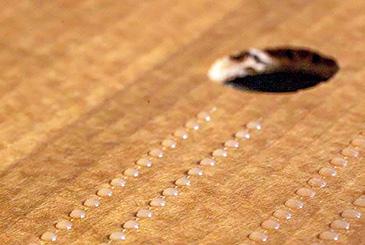

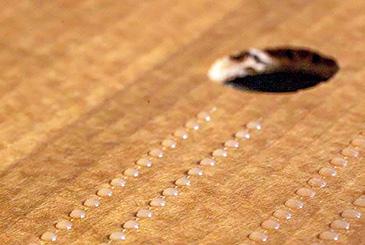

WINCKELMANS CHOOSES SACMI MOULDING TECHNOLOGY FOR ITS MOSAIC PRODUCTION

Spanning everything from large slabs to small-size tiles and mosaics, Sacmi’s ceramic moulding expertise has won over French company Winckelmans, which has installed a new production line at its Decize plant in France’s Burgundy region.

Founded in 1894, the company is now led by Barbara Winckelmans (pictured) and stands out for the uniqueness of its product: a multi-coloured technical stoneware mosaic available in a wide range of sizes (including 100x100 mm and 200x200 mm) and square, rectangular and hexagonal shapes inspired by the Art Nouveau style in vogue at the time of its founder, Théophile Winckelmans. Winckelmans’ products are of the high-

DELTA CHOOSES VIBROTECH’S INK REFILL TECHNOLOGY

Delta Industria Ceramica, one of Brazil’s largest ceramic and porcelain tile manufacturers, has chosen Vibrotech’s Ink Refill technology for storing, mixing and feeding inks to digital printers at its Rio Claro facility.

The system manages eight colours, mixing and filtering them constantly and then transferring them fully automatically to the eight digital printers on the production lines via a dedicated valve stand for each of the printers. The system also features closed-circuit recirculation for each individual colour.

The system is expandable without limits in terms of both the number of colours and the number of printers to be managed.

The equipment supplied by Vibrotech also includes automatic ink level control and a system for refilling the 1300-litre containers

est quality with virtually zero porosity and less than 0.1% water absorption. In addition, their exceptional hardness and wear resistance properties make them ideal for high-traffic areas (kitchens, bars, restaurants, wellness centres, etc.).

For this project, Sacmi supplied a new high-performance 1500-ton PH press, a horizontal dryer, a kiln and handling and storage equipment. The investment will enable Winckelmans to significantly increase its output and fully meet the growth in market demand.

IL MOSAICO WINCKELMANS SI AFFIDA ALLA FORMATURA SACMI

Dalle grandi lastre all’unicità del piccolo formato e del mosaico. Il know-how Sacmi nella formatura ceramica ha conquistato anche la

francese Winckelmans che, nell’unità produttiva di Decize, nella regione della Borgogna, ha installato una nuova linea di produzione. Fondata nel 1894, l’azienda, oggi guidata da Barbara Winckelmans (in foto), si distingue per l’unicità del prodotto: un mosaico in gres tecnico multicolore, con un ampio range di formati (tra cui i 100x100 e 200x200 mm) e geometrie quadrate, rettangolari ed esagonali, ispirate dallo stile liberty in voga all’epoca del fondatore, Théophile Winckelmans. Di altissima qualità, i materiali Winckelmans hanno una porosità praticamente nulla e un assorbimento d’acqua inferiore allo 0,1%, oltre a una durezza eccezionale e a proprietà antiusura che ne fanno il prodotto ideale per ambienti ad alta frequentazione (cucine, bar, ristoranti, wellness, ecc). Per questo progetto, Sacmi ha fornito una nuo-

va pressa PH da 1500 tonnellate ad alte prestazioni, l’essiccatoio orizzontale, il forno, la movimentazione e lo stoccaggio. A Winckelmans l’investimento consentirà un grande salto produttivo e la capacità di soddisfare appieno la crescente domanda del mercato.

by means of automatic pumps. A QR Code is applied to each ink dispenser and the pump operation is disabled if it differs from the code assigned to each colour, thereby preventing colour contamination.

Vibrotech will perform mechanical and electrical installation and testing of the system, which is scheduled to take place by the end of the year.

DELTA SCEGLIE INK REFILL TECHNOLOGY DI VIBROTECH

Delta Industria Ceramica, tra i maggiori produttori brasiliani di ceramica e gres porcellanato, ha scelto la tecnologia Ink Refill di Vibrotech per lo stoccaggio, miscelazione e rifornimento degli inchiostri alle stampanti digitali dello stabilimento di Rio Claro.

L’impianto commissionato gestisce 8 colori, miscelandoli e filtrandoli costantemente per poi trasferirli in modo completamen-

te automatico alle otto stampanti digitali presenti sulle linee di produzione attraverso uno stand valvole dedicato per ognuna delle stampanti; il sistema è inoltre dotato di ricircolo a circuito chiuso per ogni singolo colore.

L’impianto è espandibile senza limiti, sia per numero di colori sia per numero di stampanti da gestire.

La fornitura di Vibrotech include anche il controllo automatico dei livelli degli inchiostri ed un sistema di riempimento dei contenitori da 1300 litri tramite pompe automatiche; grazie al QR Code appli-

cato su ogni dispenser di inchiostri, in caso di differenze del codice assegnato ad ogni colore, il funzionamento delle pompe viene disabilitato evitando così contaminazioni di colori.

Vibrotech si occuperà dell’installazione meccanica ed elettrica e del collaudo dell’impianto, previsto entro fine anno.

de la tinta del tanque de abastecimiento, agitación automática y filtración de la tinta, posibilidad de sacar manualmente la tinta.

CARACTÉRISTIQUES:

• Panneau de commande centralisé avec un grand écran tactile pouvant être connecté au système de gestion d’usine

Système modulaire, grâce à la connexion Ethernet IP avec des modules afin de simplifier les futurs

world news

20 CWR 153/2023 CARATERISTICAS: • Cuadro de control centralizado con amplia pantalla tactil conectable al gestional de la planta Instalacion modular, gracias a la conexion de los módulos con Ethernet IP, para simplificar las futuras ampliaciones por número de colores y/o impresoras Control automático del nivel de tinta con función de “llamada” de abastecimiento • La especial tina de almacenaje a fondo inclinado evita la sedimentación de la tinta L’equipo también desarrolla las funciones de: extracion

agrandissements de couleurs et/ou d’imprimantes • Contrôle automatique du niveau d’encre avec la fonction «appel de remplissage» • Le réservoir de stockage inférieur incliné spécial empêche la sédimentation de l’encre L’équipement réalise également les fonctions suivantes: prise d’encre au réservoir de remplissage, agitation et filtration automatiques de l’encre Gruppo valvole a servizio della stampante Valve unit for servicing the printer Grupo válvulas a servicio de la impresora Groupe de vannes au service de l’imprimante Cisterna di rifornimento Refilling tank Tanque de abastecimiento Réservoir de remplissage Dispenser Dispenser Dispensador Distributeur

EDISON NEXT AND IRIS CERAMICA GROUP COOPERATE ON H2 FACTORY™

In July, Iris Ceramica Group and Edison Next (Edison Group) signed an agreement for the development of H2 Factory™, the new production facility in Castellarano (Reggio Emilia) that will use green hydrogen produced by a custom-built state-of-the-art system.

Giovanni Brianza, CEO of Edison Next, commented: “Accompanying Iris Ceramica Group on its journey towards the energy transition marks an important first step in the decarbonisation of an important industry for our country. This project, which focuses on the production and use of green hydrogen in an industrial application, is part of Edison’s strategy of investing in this energy carrier and is one of many such projects for industrial customers.”

The partnership between Iris Ceramica Group and Edison Next has now reached the beginning of the second stage. The first step towards decarbonisation has been successfully completed after a year and a half of hard work on the feasibility study and construction of the H2 Factory™ site. The facility meets the very high design standards necessary to accommodate the green hydrogen production plant and is equipped with rainwater collection tanks, photovoltaic panels and hydrogen production and storage areas. All the infrastructure required for hydrogen distribution inside the facility has also been prepared.

H2 Factory™ will be hydrogen-powered from 2025 onwards and will produce large 4D ceramic slabs (the fourth dimension refers to sustainability) in 12 mm and 20 mm thicknesses.

“Although the unprecedented scenarios of recent years have changed the paradigms and forced us to rethink our business plan, we have continued to

work with perseverance and have chosen the best synergies,” said Federica Minozzi, CEO of Iris Ceramica Group. “The challenge is to achieve major CO2 savings within the next two years and to set an example for the ceramic sector, demonstrating that even an energy-intensive industry can become a virtuous model for the transition to net zero. With the technical support of Edison Next, we aim to reach carbon neutrality in our ceramic slab production process by 2030.”

As part of Iris Ceramica Group’s €50 million investment in the new hydrogen-powered H2 Factory™, Edison Next will build a 1 MW capacity plant for the production of green hydrogen by electrolysis from renewable sources. The electrolyser will use rainwater recovered from the collection tanks, thereby promoting virtuous water management. The project will also include an additional photovoltaic system with a capacity of approximately 1.2 MW to complement the existing capacity of about 2 MW.

The hydrogen will be used to power the kiln (in up to about a 50% hydrogen-natural gas blend), while a kiln that will run on 100% hydrogen is at the study stage. The expected production of about 132 tonnes of green hydrogen per year will replace approximately 500,000 cubic metres of natural gas per year. This will bring an immediate reduction in carbon dioxide emissions and save around 900 tonnes of CO2 per year.

EDISON NEXT AL FIANCO DI IRIS CERAMICA GROUP PER H2 FACTORY™

Iris Ceramica Group ed Edison Next (Gruppo Edison) hanno siglato in luglio un accordo per lo sviluppo di H2 Factory™, il nuovo stabilimento produttivo di Castellarano (Reggio Emilia) che utilizzerà idrogeno verde prodotto grazie a un sistema all’avanguardia realizzato su misura. Per Giovanni Brianza

CEO di Edison Next, “l’avvio di questo percorso virtuoso di transizione energetica insieme a Iris Ceramica Group rappresenta un primo passo significativo verso la decarbonizzazione di un settore determinante per il Paese. Questo progetto, basato sulla produzione e utilizzo di idrogeno verde in ambito industriale, si inserisce nella strategia di Edison che sta investendo su questo vettore attraverso numerosi progetti a beneficio dei clienti industriali”.

La partnership tra Iris Ceramica Group e Edison Next segna l’inizio della seconda fase di un ambizioso percorso. Il primo step verso la decarbonizzazione si è concluso con successo dopo un anno e mezzo di forte impegno dedicato allo studio di fattibilità e costruzione del sito H2 Factory™, sviluppato con i più elevati standard progettuali, idonei a ospitare l’impianto di produzione dell’idrogeno verde (vasche di raccolta dell’acqua piovana, pannelli fotovoltaici, aree di produzione e stoccaggio dell’idrogeno). L’azienda ha inoltre predisposto tutta l’infrastruttura per la distribuzione dell’idrogeno all’interno dello stabilimento.

H2 Factory™, che verrà alimentato a idrogeno a partire dal 2025, produrrà grandi lastre in ceramica 4D (la quarta dimensione si riferisce proprio alla sostenibilità), con spessori di 12 e 20 mm.

“Nonostante gli scenari inediti di questi ultimi anni abbiano cambiato i paradigmi portando a dover rivedere il business plan, abbiamo continuato a lavorare con perseveranza scegliendo le migliori sinergie”, ha affermato Federica Minozzi, CEO di Iris Ceramica Group. “La sfida è arrivare ad avere un forte risparmio di CO2 entro i prossimi 2 anni e di fare da apripista al setto-

re ceramico e all’intero distretto, dimostrando che anche un’industria energivora può trasformarsi in un modello virtuoso di transizione energetica “net zero”. Con il supporto tecnico di Edison Next, puntiamo al raggiungimento della carbon neutrality della nostra produzione di lastre in ceramica entro il 2030”.

Per la H2 Factory™ si prevede la realizzazione da parte di Edison Next di un impianto di produzione di idrogeno verde tramite elettrolisi di capacità pari a 1 MW, alimentato da energia rinnovabile, nell’ambito di un investimento da parte di Iris Ceramica Group di 50 milioni di euro per la realizzazione della nuova fabbrica a idrogeno. L’elettrolizzatore utilizzerà l’acqua piovana recuperata dalle vasche di raccolta, favorendo così una gestione idrica virtuosa. Il progetto prevede inoltre un ulteriore impianto fotovoltaico di circa 1,2 MW di potenza da affiancare a quello esistente di circa 2 MW di potenza. L’idrogeno sarà utilizzato per alimentare il forno (con una miscelazione con il gas naturale fino a circa il 50%), mentre è allo studio un forno che funzionerà al 100% ad idrogeno.

La produzione attesa, pari a circa 132 tonnellate di idrogeno verde all’anno, sostituirà circa 500.000 metri cubi di gas metano all’anno. Il blend consentirà da subito di abbattere i valori di anidride carbonica, con un risparmio di CO2 di circa 900 tonnellate all’anno.

22 CWR 153/2023 world news

THE FUTURE IS TODAY Thanks to our technologies your company will benefit from H2 and flexible Power and Heat solutions that are ready for both today and tomorrow’s challenges. +2Million hours with high H2 fuel up to100% H2 +16000 Gas Turbines sold For more information and to locate the office nearest you: visit solarturbines.com; Call +41 91 851 1511 (Europe) or +1 619 544 5352 (US) email infocorp@solarturbines.com | www.solarturbines.com CHANGING the rules of the game

POPPI CLEMENTINO OPENS NEW BRANCH IN FOSHAN

Reggio Emilia-based company Poppi Clementino, a global supplier of energy saving and energy recovery equipment, services and consulting for the ceramic industry, has opened a new branch in China which will begin operation on 1 October. The new branch joins the subsidiary opened a few years ago in Shanghai and is located in the China Ceramic Theatre (1F08/1F09) in Foshan, capital of China’s largest ceramic district. China is an important market for the Reggio Emilia-based company due to its size and the current strong demand for factory conversion and modernisation projects aimed at achieving greater environmental sustainability. This makes the market highly receptive to Poppi Clementino’s technologies, which include smart solutions for reducing energy consumption and CO2 emissions by improving process efficiency. The branch will not be limited to sales representation but

OFFICINE SMAC LOOKS TO AN EVER GREENER FUTURE

Fiorano Modenese-based company Officine Smac has confirmed environmental sustainability as a cornerstone of its corporate strategy by installing and commissioning an innovative photovoltaic system for electricity generation in early 2023. The system is managed by latest-generation software and can be controlled entirely remotely. It is designed to meet up to 100% of the company’s electricity requirements and has avoided 32 tonnes of CO2 emissions in its first six months of operation. This latest investment is part of a corporate strategy that has always been strongly focused on

will also play an active role in the dynamic and constantly expanding local context, enabling Poppi Clementino to initiate and consolidate important partnerships with the leading local players in the ceramic industry, with the institutions and with third parties involved in reducing environmental impact and cutting polluting emissions.

Along with offices, the new branch will also have a conference room which will be used to host technical training events for customers.

The new Foshan branch will further strengthen Poppi Clementino’s presence in the world’s major markets alongside its long-established subsidiaries in Spain and Brazil.

NUOVA SEDE DI POPPI CLEMENTINO A FOSHAN

Nuova sede in Cina per la Poppi Clementino di Reggio Emilia, fornitore globale di impianti, servizi e consulenza in tema di risparmio e recupero energetico per l’industria ceramica. In aggiunta alla filiale attiva da alcuni anni a Shanghai, dal

prossimo 1° ottobre sarà infatti operativo anche il nuovo ufficio situato all’interno del China Ceramic Theatre (1F08/1F09), il nuovo “quartiere della ceramica” di Foshan, capoluogo del maggiore distretto ceramico cinese.

Per l’azienda reggiana la Cina riveste un’importanza strategica, sia per le dimensioni del mercato, sia per l’attuale processo di trasformazione e ammodernamento delle fabbriche anche in chiave di una maggiore sostenibilità ambientale. Un mercato quindi ricettivo alla proposta tecnologica di Poppi Clementino, che propone soluzioni smart per ridurre i consumi energetici e le emissioni di CO2, efficientando il processo. Le attività dell’ufficio non saranno di so-

la rappresentanza commerciale, ma arricchiranno un contesto locale dinamico e in costante crescita, consentendo all’azienda italiana di avviare e consolidare importanti collaborazioni con i maggiori player locali del settore ceramico, con le istituzioni del territorio e con enti terzi impegnati in tema di contenimento dell’impatto ambientale e riduzione di emissioni inquinanti. Oltre agli uffici, la nuova sede ospiterà anche una sala conferenze dove saranno organizzati eventi di aggiornamento tecnico per i clienti.

La nuova sede di Foshan potenzia la presenza di Poppi Clementino nei principali mercati mondiali, aggiungendosi alle filiali già attive da tempo in Spagna e in Brasile.

health and safety and reducing the company’s environmental footprint. This has led to the adoption of cutting-edge technologies and increasingly digitalised manufacturing processes to ensure both a more responsible use of natural and energy resources and the prevention of accidents and injuries.

OFFICINE SMAC SEMPRE PIÙ GREEN

Confermando la sostenibilità ambientale tra i pilastri della sua strategia aziendale, la Officine Smac di Fiorano Modenese ha installato e messo in funzione a inizio 2023 un innovativo impianto fotovoltaico per la produzione di energia elettrica. Gestito da software di ultima generazione e totalmente

controllabile a distanza, l’impianto è dimensionato per coprire fino al 100% del consumo elettrico dell’azienda e nei primi sei mesi di funzionamento ha evitato l’emissione di 32 tonnellate di CO2. Quest’ultimo investimento si inserisce in una politica aziendale da sempre fortemente orientata alla tutela della salute e sicurez-

za delle persone e alla riduzione del proprio impatto ambientale; un impegno che si traduce nell’adozione di tecnologie avanzate e nell’efficientamento di processi produttivi sempre più digitalizzati, per garantire sia un utilizzo più responsabile delle risorse naturali ed energetiche, sia la prevenzione di infortuni e incidenti.

24 CWR 153/2023

world news

SINKMET(SSI)

CERAMIC COLOURS WITH LIVING CHEMISTRY

INTERACTION BETWEEN CHEMICAL ELEMENTS AND METALS

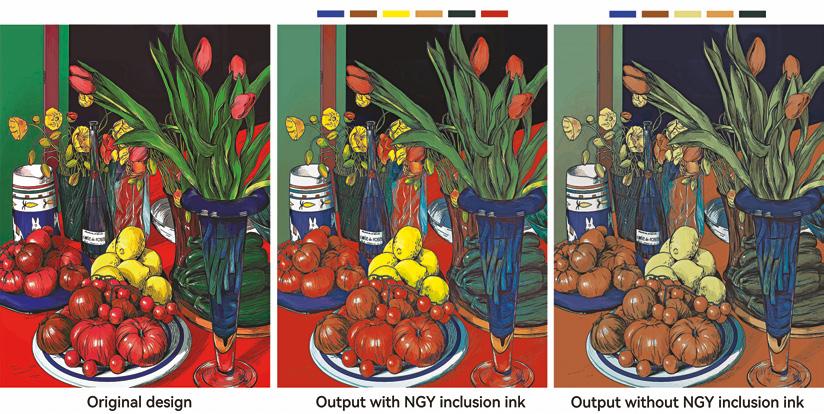

TIPS

- 4 Basic colours CMYK

- 1 precious metal dark black colour [Ru]

- 1 precision metal intense magenta colour [Au]

- Boiling point higher than 250ºC

- Solvent of aliphatic nature (kind of naphtha)

- NO solid content

- Colour replacement time in the inkjet circuit 60-90 min

- PENETRATION in the ceramic body up to 0,5 mm

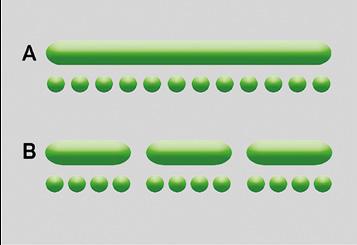

SYSTEM CERAMICS SUPPLIES TECHNOLOGIES FOR THE NEW PORTOBELLO SITE IN THE USA

The leading Brazilian ceramic tile producer Portobello has strengthened its longstanding cooperation with Coesia Group company System Ceramics with an order for cutting-edge decoration and end-of-line technology for its new facility in Baxter, Tennessee. Under the terms of the agreement, System Ceramics will be involved in all three phases of the newly launched project, which is expected to be completed by the end of the year. Specifically, System Ceramics will supply Creadigit Infinity digital decoration and end-of-line technologies, from sorting and vision control to storage, packaging and palletising systems and handling, for a facility that will produce more than 8 million square metres of tiles a year in medium and medium-large sizes.

“This order is the latest step in System Ceramics’ fruitful collaboration with the Portobello Group and further confirms our

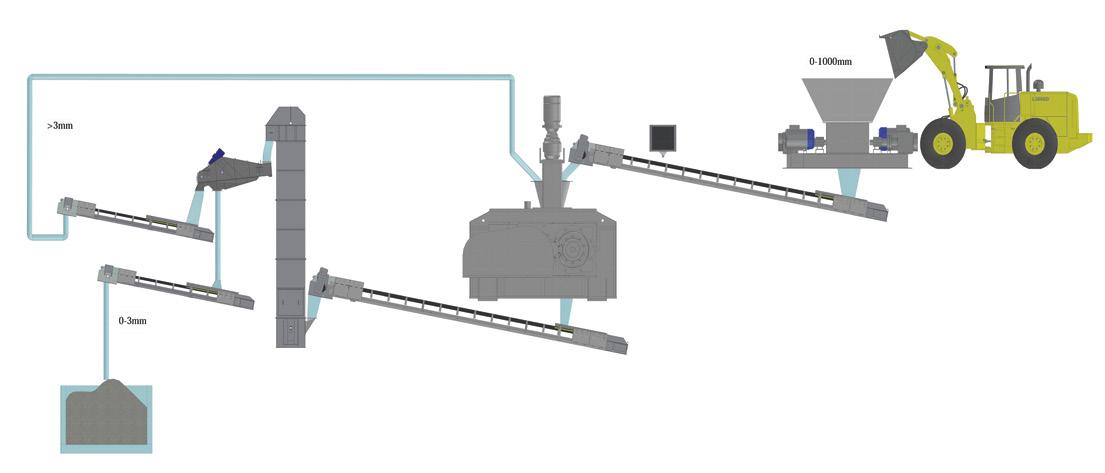

LB SUPPLIES FURTHER EQUIPMENT TO DBL CERAMICS

A plant supplied by LB to the Bangladeshi company DBL Ceramics with the aim of expanding the company’s range of technical porcelain stoneware tiles in 60x60 cm and 60x120 cm sizes underwent final testing last April. Founded in 2017, DBL Ceramics has rapidly established itself as one of the top ceramic tile manufacturers in Bangladesh with a modern production facility equipped with Italian-made technology and machinery. Collaboration with LB began in 2020 with the installation of a Divario press feeder complete with Rolltech kit for double-fill tile production. The

expectations and strategic positioning in the United States,” commented Roberto Bonucchi, Sales Director of System Ceramics. “We are honoured that such a prestigious global partner has placed its trust in us for this highly ambitious project in a new market.”

Portobello is the first Brazilian ceramic company to begin a production activity abroad and sees the investment as a key step in its growth strategy aimed at boosting sales in the American market. The United States, where around 90% of ceramic manufacturers are owned by Italian groups, is an important strategic market for System Ceramics.

TECNOLOGIE SYSTEM CERAMICS PER IL NUOVO SITO DI PORTOBELLO IN USA

Accelera la collaborazione storica tra Portobello e System Ceramics (azienda di Coesia), scelta dal primario gruppo ceramico brasiliano per fornire la migliore tecnologia per la decorazione e il fine linea nel suo nuovo stabilimento di Bax-

ter (Tennessee). Gli accordi prevedono il coinvolgimento di System Ceramics in tutte le tre fasi del progetto appena avviato e di cui si prevede la conclusione entro fine anno: un sito che produrrà oltre 8 milioni di mq di piastrelle in formati medi e medio-grandi, per il quale System Ceramics fornirà le tecnologie per la decorazione digitale Creadigit Infinity e le tecnologie di fine linea, dalla scelta e controlli di visione ai sistemi di stoccaggio, confezionamento, pallettizzazione, fino alla movimentazione.

“Questa operazione rappresenta per System Ceramics l’apice di una collaborazione fruttuosa con il Gruppo Portobello, confermando ulteriormente le nostre aspettative e il nostro posizionamento strategico negli Stati Uniti”, ha com-

mentato Roberto Bonucchi, Sales Director di System Ceramics. “Siamo onorati che un partner così prestigioso a livello globale abbia intrapreso insieme a noi un progetto tanto ambizioso su un nuovo mercato”.

Per Portobello – prima azienda ceramica brasiliana ad avviare una produzione all’estero - l’investimento negli Stati Uniti è un passo fondamentale nella strategia di crescita che punta a incrementare le vendite sul mercato a stelle e strisce.

Gli Stati Uniti, dove circa il 90% dei produttori di ceramica fa capo a gruppi italiani, rappresentano per System Ceramics un mercato strategico importante nel quale riconfermare la propria presenza capillare.

company’s need to expand its range of technical products with high aesthetic quality prompted it to place this second order consisting of two more Divario 175 feeders complete with Clipper, Marbletech and Skintech technical effects kits and a technological tower.

NUOVA COLLABORAZIONE TRA LB E DBL CERAMICS

È stato collaudato lo scorso aprile l’impianto fornito da LB all’azienda bangladese DBL Ceramics, un investimento finalizzato ad ampliare le gamme di piastrelle in gres porcellanato tecnico nei formati 60x60 e 60x120 cm. Nata appena nel 2017, in pochissimi anni DBL Ceramics è di-

venuto uno dei più importanti produttori di ceramica in Bangladesh, dotato di un moderno stabilimento produttivo equipaggiato con tecnologie e macchinari made in Italy.

La collaborazione con LB era iniziata nel 2020 con l’installazione di un alimentatore pressa Divario completo di kit Rolltech per la

produzione di piastrelle in doppio caricamento. L’esigenza di potenziare l’offerta di prodotti tecnici ad alto valore estetico ha portato a questa seconda fornitura, composta da altri due carrelli Divario 175 completi di kit per effetti tecnici Clipper, Marbletech e Skintech e dalla torre tecnologica di alimentazione.

26 CWR 153/2023

world news

STEPHAN SCHMIDT INVESTS IN A SUSTAINABLE FUTURE

Stephan Schmidt, one of the world’s leading producers of clays and industrial minerals, is preparing a series of initiatives aimed at protecting the planet and ensuring careful use of resources. The German group attaches great importance to these issues and has been pursuing sustainability for several years through targeted investments and actions.

One of the key measures underway is the conversion of the clay transport system from the Meudt quarry. A new 1.1-kilometre-long conveyor belt has almost entirely replaced the diesel-powered trucks previously used for transport. The belt, powered mainly by solar energy, makes a significant contribution to reducing CO2 emissions and opens up a new part of the deposit with high-quality light-firing clays for the tile and sanitaryware industry. As an energy-intensive company, Stephan Schmidt also intends to expand the production of renewable energy (photovoltaics, wind power and hydrogen) so

BLUEART CHOOSES LB TECHNOLOGY FOR THE PRODUCTION OF TECHNICAL PORCELAIN STONEWARE

Fiorano Modenese-based company LB has secured a new order in India, a market where it enjoys a leading position in the field of technology for the production of full-body technical porcelain. LB’s ability to deliver solutions that guarantee high aesthetic quality and durability of floor and wall tiles and furnishing accessories proved pivotal in the supply agreement signed with Blueart Granito of Morbi (Gujarat), which was looking to improve the quality standards of its products.

as to gradually reduce the use of primary energy and the resulting environmental impact. Several operating sites are already equipped with large rooftop photovoltaic systems, which have also helped the company keep down its energy costs. Another project in progress is the creation of the subsidiary Windpark Arborn, which was founded specifically to build and operate a wind farm. A portion of the electricity generated will be used to produce green hydrogen to power a ground clay production plant in place of fossil natural gas.

The Stephan Schmidt Group owns 20 quarries and state-ofthe-art processing plants that produce 1.5 million tons of raw materials annually for customers in more than 40 countries around the world.

STEPHAN SCHMIDT INVESTE IN UN FUTURO SOSTENIBILE

Stephan Schmidt, uno dei più importanti produttori di argille e minerali industriali, sta predisponendo una serie di iniziative finalizzate alla tutela del pianeta e alla gestio-

ne attenta delle risorse. Temi molto cari al gruppo tedesco che da diversi anni sta supportando la causa ambientale con investimenti e azioni mirate.

Una delle principali misure in corso è la conversione del sistema di trasporto dell’argilla dalla cava di Meudt. Un nuovo nastro trasportatore, lungo 1,1 chilometri, sostituisce quasi completamente gli autocarri a diesel utilizzati in precedenza. Il nastro, alimentato principalmente da energia solare, contribuisce in modo significativo alla riduzione delle emissioni di CO2 e rende disponibile una nuova area del deposito di argille di alta qualità per l’industria delle piastrelle e dei sanitari.

In quanto azienda ad alta intensità energetica, Stephan Schmidt intende inoltre ampliare la produzione di energia rinnovabile (dal foto-

voltaico, all’eolico, all’idrogeno) riducendo progressivamente l’uso di energia primaria e il conseguente impatto sull’ambiente. Diversi i siti operativi già dotati di impianti fotovoltaici sui tetti che hanno contribuito a contenere anche i costi energetici. Un altro progetto in progress riguarda la creazione della società Windpark Arborn, fondata appositamente per costruire e gestire una centrale eolica. Una parte dell’elettricità generata sarà utilizzata per produrre idrogeno verde che andrà ad alimentare un impianto di produzione di argille macinate sostituendo il combustibile fossile.

Il gruppo Stephan Schmidt possiede 20 cave di proprietà e impianti all’avanguardia che ogni anno producono 1,5 milioni di tonnellate di materie prime fornite a clienti in oltre 40 paesi nel mondo.

The solution proposed by LB will be capable of producing technical porcelain tiles with full-body flakes such as terrazzo tiles of far superior quality to glazed porcelain stoneware. The commissioned plant includes a technological tower with a flaker and mixer and will be used to produce tiles in 60x60 cm, 60x120 cm, 80x80 cm and 80x160 cm sizes.

BLUEART SCEGLIE LA TECNOLOGIA LB PER IL SUO PORCELLANATO TECNICO

Nuova conferma in India per la LB di Fiorano Modenese che in questo mercato vanta un posizionamento di primo piano nel seg-

mento delle tecnologie per la produzione di gres porcellanato tecnico. La capacità di offrire soluzioni che assicurano altissima qualità estetica e resistenza per pavimenti, rivestimenti e complementi d’arredo ha giocato un ruolo chiave anche per l’accordo di fornitura siglato con la Blueart Granito di Morbi (Gujarat), la cui esigenza era appunto di innalzare il livello qualitativo dei suoi prodotti.

La soluzione proposta da LB consentirà di realizzare materiali in gres porcellanato tecnico con scaglie a tutta massa, prodotti esclusivi come le “terrazzo tiles” qualitativamen-

te molto superiori al gres porcellanato smaltato. L’impianto commissionato prevede quindi una torre tecnologica con scagliatore e mixer e sarà utilizzato per produrre piastrelle nei formati 60x60, 60x120, 80x80 e 80x160 cm.

28 CWR 153/2023

world news

SETEC SUPPLIES GLAZING TANKS TO CERAMICA GLOBO

Setec Group is continuing its valuable cooperation with Ceramica Globo, a leading Italian sanitaryware manufacturer. As part of the modernisation programme at its facility in Fabrica di Roma (Viterbo), Globo has installed new thermostatically controlled glazing tanks de-

signed and built by Setec. The new system allows the temperature of the glaze to be kept constant in both summer and winter, bringing important benefits in terms of the quality and consistency of the glazing process. This is essential for maintaining the optimum rheological characteristics of the glaze and consequently the thickness deposited on the sanitaryware piece.

Setec Group has been operating in Civita Castellana for 35 years.

Thanks to its in-depth knowledge of process technology, the company is able to supply cutting-edge turnkey solutions for ceramic sanitaryware and tableware production as well as

the expertise necessary to ensure high-quality production with a focus on energy savings

VASCHE DI SMALTATURA SETEC PER CERAMICA GLOBO

Prosegue la collaborazione virtuosa tra Setec Group e Ceramica Globo, tra le più importanti aziende italiane produttrici di sanitari. Nell’ambito del programma di ammodernamento dell’impianto di Fabrica di Roma (Viterbo), Globo ha installato le nuove vasche di smaltatura termostatate progettate e costruite da Setec.

Il nuovo sistema consente di mantenere costante la temperatura del-

lo smalto da spruzzare, sia in estate che in inverno, con conseguenti importanti benefici per la qualità e la costanza del processo di smaltatura: rappresenta infatti un elemento fondamentale per mantenere inalterate le caratteristiche reologiche ottimali dello smalto e quindi lo spessore depositato sul sanitario.

Il gruppo Setec opera da 35 anni a Civita Castellana. Grazie alla profonda conoscenza tecnologica del processo, l’azienda è in grado di fornire non solo le più moderne soluzioni chiavi in mano per la produzione di ceramica sanitaria e stoviglieria, ma anche il know-how per assicurare una produzione di qualità, con particolare attenzione al risparmio energetico.

THE NEXT-GENERATION DRYER FOR SANITARYWARE AND TABLEWARE WHICH REDUCES ENERGY CONSUMPTION AND CO2 EMISSIONS, WHILE PRESERVING PRODUCT QUALITY.

REFRATTARI SPECIALI TURNS 50

Refrattari Speciali, a leading manufacturer of ceramic rollers and cordierite products, is celebrating its 50th anniversary this year. The outstanding results achieved during this half century of history testify to the company’s steadfast commitment to delivering state-of-the-art refractory solutions to a variety of industries worldwide.

Founded in 1973 in Roteglia (RE) by the brothers Donante and Romano Casolari together with Augusto and Romano Pellesi, the company began life as an artisanal producer of refractory components in a small garage. It initially produced sliding plates and saggars for single-firing, but subsequently added re-