Teräsrakenne

2 | 2024

2 | 2024

Peikon uudet ATLANT® ja ATLANT® Strong -pilarit mahdollistavat arkkitehtonisen vapauden sekä rakenteen tehokkaan optimoinnin. Ne ovat hoikempia kuin muut vastaavan kapasiteetin pilarit ja sopivat yhteen erilaisten palkki- ja laattatyyppien kanssa.

ATLANT®-pilareita yhdistämällä voit vähentää poikkileikkausten määrää eri kerroksissa ja kuormitusalueilla. Se on myös kustannustehokas runkoratkaisu, jossa valon ja avoimen tilan määrä on maksimoitu.

Katso lisätiedot: peikko.fi/atlant

Julkaisija ja kustantaja Teräsrakenneyhdistys ry

Eteläranta 10, 10. krs PL 381, 00131 Helsinki puh. 09 12 991 (vaihde) info@terasrakenneyhdistys.fi www.terasrakenneyhdistys.fi

Toimitus Päätoimittaja Timo Koivisto Teräsrakenneyhdistys ry

Sisällöntuotanto Arto Rautio, Johanna Paasikangas LFC Group Oy puh. 050 5500 292 info@lfc.fi

Päätoimittajalta

2 Rakentamisen suhdannekäyrien suunta kohden kaakkoa

Foorumi

2 Nyt haetaan edelläkävijyyden ja menestyksen strategiaa

Ajankohtaista

21 Ytimessä teräsrakenteiden paloturvallisuus

39 Konepajojen ja suunnittelijoiden sujuva yhteistyö saa projektit onnistumaan

41 Vahva kansainvälinen organisaatio tuo uusia mahdollisuuksia teräspintojen suojaamiseen

Arkkitehdeiltä ja suunnittelijoilta

4 Tutkimuskeskus ja toimisto tuovat ilmettä tehdasmiljööseen

9 Vehkalan kameleontti istuttaa oppilaitoksen ympäristöönsä

16 Uusi silta kruunaa Käyrälammen ulkoilureitin

33 Kivis tuo lähipalvelut joukkoliikenteen solmukohtaan

Toimitukselta

7 Uusi tutkimuskeskus palvelee teräsrakentamisen tulevaisuutta

11 Varia Vehkala on teräksen käytön taidonnäyte

22 Vähähiilinen sinkki vauhdittaa terästuotteiden vihreää siirtymää

24 Pitkä elinkaari ja huoltovapaus keventävät hiilijalanjälkeä

27 Energiakaivojen asennus onnistuu nopeasti ja vaivattomasti

30 Korkealämpötilalaitos rakennetaan teräksen voimalla

36 Mölnlyckelle mittava laajennus Mikkelissä

43 Teräsrunkoinen jakelukeskus rakennettiin talven aikana

Henkilö

45 Konkretian tajun omaava Ironman

Kansi: SSAB:n Raahen uusi tutkimuskeskus ja toimisto Valokuva: Juho Turpeinen

Ulkoasu ja taitto

Tarja Lehtinen

Hilda GS puh. 040 572 6895

Toimitusaineisto Teräsrakenneyhdistys ry info@terasrakenneyhdistys.fi

Lehden tilaukset Teräsrakenneyhdistys ry puh. 09 1299 297 info@terasrakenneyhdistys.fi irtonumero 15,00 € 1/1 vsk 49 € 4 numeroa/vuosi

lmoitukset Teräsrakenneyhdistys ry

Timo Romppanen puh. 09 1299 513, 050 5115 688 info@terasrakenneyhdistys.fi

Kirjapaino PunaMusta Oy, 2024

Aikakauslehtien liiton jäsen ISSN 0782-0941

47. vuosikerta

Tällä hetkellä ei käy kateeksi analyytikoita. Rakentajien toiveissa on että edes joku kertoisi positiivisia uutisia rakentamisen tulevaisuudesta. Aina kun joku ennustaa lievää kasvua niin välittömästi tämä torpataan jonkun toisen toimesta. Yhteinen näkemys tuntuu kuitenkin olevan siitä että Suomen talous supistuu hieman myös kuluvana vuonna. Konkurssien ja työttömyyden lisääntyminen ovat selkeitä merkkejä tätä näkemystä tukemaan. Se tieto että joka viidennellä suomalaisella on joko suoraan tai välillisesti yhteys rakentamiseen korostaa luonnollisesti tuskaa.

Tilannetta arvioidaan samanlaiseksi kuin koronakriisin aikana, mutta ei kuitenkaan yhtä heikoksi kuin finanssikriisissä. ”Asuntorakentaminen sukeltaa koko vuoden - toimitiloissa elää vielä hiipuva toivo” analysoi tilannetta Rakennusteollisuus RT. Lisää kuitenkin myös että ”Asuminen putoaa enemmän kuin finanssikriisissä”. Meille teräsrakentajille ei asuntotuotannon tyrmäys kanveesiin juurikaan vaikuta. Vaikka haluaisimmekin niin asuintalojen pääasialliset rakennusmateriaalit ovat jotain muuta kuin terästä. Suomessa esimerkiksi teräsrunkoisten asuinkerrostalojen määrä rajoittuu muutamaan pilottitaloon vaikka maailmalla niitä rakennetaan paljonkin. Tässä olisi uusille sukupolville innovoitavaa riittämiin varsinkin kun vihreän teräksen saatavuus tulee paranemaan huomattavasti seuraavan vuosikymmenen aikana.

Teräksen käyttö Suomessa runkomateriaalina on jo vuosikymmeniä ollut noin viidennes kaikkien runkomateriaalien vertailussa. Teollisuus-, varasto-, logistiikka-, liike- ja toimitilarakennukset ovat

niitä, joissa teräksen osuus runkomateriaalina on huomattavasti suurempi. Toimitilojen kokonaismarkkinassa, joihin edellä mainitutkin kuuluvat on odotus markkinoiden elpymisestä ja potentiaalista. Julkisenja teollisen rakentamisen apu on toivottavaa. Isoja hankkeita on vireillä mutta myös paljon epävarmuutta niiden toteutumisessa. Julkisella puolella erityisesti palvelurakennukset kuten esimerkiksi sairaalat ovat olleet tervetullut lisä rakentajille. On harmi että työmarkkinoiden tilanne varjostaa koko ilmapiiriä ja se myös heikentää investointiherkkyyttä. Toivokaamme että korkojen luvattu lasku sekä reaalitulojen kasvu auttaa rakentajien kurimukseen.

Viitaten edelliseen pääkirjoitukseeni kansallisessa regulaatiossa eli uudessa Rakentamislaissa on tapahtunut kehitystä. Lausuntokierroksen jälkeen poliittinen linjaus on muuttanut muutamia tärkeitä asioita. Niistä ehkä tärkeimpänä meidänkin työpöydillä ollut ilmastoselvitys sai lisäaikaa vuodella eli sitä vaaditaan vasta vuoden 2026 alusta. Pöydällä on kuitenkin paljon kirjainja numeroyhdistelmiä, joissa riittää puuhaa. Tässä pari esimerkkiä niistä: c-PCR, CPR, LCA, CBAM, ESPR, EPBD, PEF, EPD, prEN, SReq… jne.

Suhdanteiden kaakkoon kääntyminen on aiheuttanut tuskaa myös Teräsrakenneyhdistykselle. Seuraavan pääkirjoituksen tulette lukemaan vasta joulukuussa ilmestyvästä lehdestä. Taloudellisista syistä olemme joutuneet peruuttamaan syyskuun lehden julkaisun.

Timo Koivisto päätoimittaja

”Standardit edistävät yritysten ja koko yhteiskunnan innovaatioita, kestävää kasvua ja kilpailukykyä sekä toimivat samalla työllisyyttä ja tuottavuutta lisäävinä tekijöinä. Kun Orpon hallituksen ohjelmaan saatiin kirjaus kansallisen standardointistrategian laatimisesta, meidän pitää nyt yhdessä miettiä, millaisia toimenpidekokonaisuuksia strategiaan pitää sisällyttää, jotta rakennamme Suomelle globaalia edelläkävijyyden ja menestymisen strategiaa”, toteaa satavuotista toimintaansa juhlivan SFS Suomen Standardit ry:n toimitusjohtaja Helena Vänskä.

”Standardit raamittavat monen yrityksen toimintakenttää, ja standardien sisältöön vaikuttaminen on pitkäjänteistä ja tärkeää työtä. Standardit ovat keskeinen osa myös kiinteistö- ja rakennusalan yritysten toimintaa, esimerkiksi rakennustuoteasetus viittaa niihin monissa paikoin. Teräs- ja alumiinirakenteiden, joihin lukeutuvat mm. rakennusten kuormaa kantavat rakenteet, koneiden ja laitteiden tukirakenteet, sillat ja infrarakenteet, suunnittelu tehdään teräseurokoodistandardien mukaan, ja ne tulee toteuttaa EN 1090 -standardisarjan mukaan. Ei siis ole yhdentekevää, kuka standardeja laatii ja mitä niissä sanotaan. Teräsrakentajille tärkeät eurokoodit ovat parhaillaan uudistettavina – ensimmäiset toisen sukupolven osat on jo julkaistu ja loput julkaistaan vuoteen 2027 mennessä. Niin kutsutussa Enquirykommentoinnissa vielä olevien eurokoodien sisältöön on muuten vielä mahdollista vaikuttaa”, Helena Vänskä muistuttaa.

”Suomi on vuonna 2024 monella tapaa samantyylisessä tilanteessa kuin SFS:n perustamisen aikoihin 1924. Silloinkin yhteiskunta oli jakaantunut ja elinkeinot murroksessa - silloinhan maatalousyhteiskunta oli muuttumassa kaupunkimaisemmaksi teollisuusyhteiskunnaksi - ja tarvittiin toimia, joilla tuotteillamme voidaan pärjätä myös vientimarkkinoilla ja siten saada varoja maan ja sen kansalaisten hyvinvoinnin rakentamiseen”, Vänskä arvioi.

”Aloite standardointityön käynnistämiseen tuli konepajateollisuudelta. Mallia

Kuva 1: ”Standardisoinnin saralla tulevaisuus näyttää hyvältä, vaikka toimintaympäristömme on muuttunut paljon viime vuosina. Kun standardointi nähdään vahvemmin strategisesti tärkeänä kilpailukyvyn vahvistajana, siitä on tullut jopa suurvaltakamppailun väline kriittisten teknologioiden näkökulmasta. Tässä tilanteessa oman standardointistrategiamme luonti on erittäin tärkeää”, tähdentää SFS Suomen Standardit ry:n toimitusjohtaja Helena Vänskä.

saatiin lännestä, jossa Iso-Britannia perusti ensimmäisenä oman standardointijärjestön 1901, Saksa 1917, Itävalta ja USA 1918 sekä Ranska, Ruotsi ja Norja 1920-luvulla ennen Suomea. Olimme Suomessa standardointityön aloittamisessa siis ihan kärkipäässä. Ensimmäisiin standardeihimme kuuluivat ruuvien metriset kierteet ja Whitworthkierteet, joista saatiin standardit 1925, sekä A-, B-, ja C-sarjan paperikoot 1927. Toki jo ennen SFS:n perustamista oli sovittu kotimarkkinoiden tarpeisiin yhteisesti mm. tiilien ja kangaspakkojen mitoista.”

”Standardeilla haluttiin ja halutaan yhä rationalisoida toimintaa, löytää yhteensopivuutta ja yhteistä kaupan kieltä sekä edistää laatua ja turvallisuutta, auttaa pääsyä kansainvälisille markkinoille, helpottaa sopimusten tekoa sekä vähentää transaktiokustannuksia. Edut tulevat yrityksille ja yhteiskunnalle innovaatioiden, kestävän kasvun, kilpailukyvyn, työllisyyden ja tuottavuuden lisääntymisestä”, Vänskä tiivistää standardien merkityksen.

”Nyt rakentamisen ja teräsrakennealan kannalta erityisen ajankohtaisia ovat rakennusten elinkaaren aikaisen hiilijalanjäl-

jen määrittäminen sekä rakennustuotteiden kiertotalousnäkökulmien painottaminen. Esimerkiksi rakenteiden uudelleenkäyttö, jossa teräsrakentaminen on ollut todellinen edelläkävijä, on nyt pinnalla.”

Päätätkö itse vai otatko valmista ”Olemme olleet aktiivisesti mukana kansainvälisessä standardointityössä 1920-luvulta alkaen. Ennen toista maailmasotaa olimme perustamassa 1927 ISA-järjestöä. Sen korvasi sotien jälkeen globaali ISO, jonka perustamiskokoukseen SFS myös osallistui 1946. Samaten SFS on ollut alusta pitäen mukana 1961 perustetussa eurooppalaisessa CEN:ssä. Vain sähkö- ja telepuoli eivät kuulu SFS:n toimialaan. Sähköpuolella on oma kansallinen järjestönsä SESKO ja telepuolella työ kuuluu Traficomille, vaikka standardoinnin raja-aidat näilläkin alueilla ovat koko ajan häilyvämpiä. Kun tänä päivänä SFS:n piirissä tapahtuva standardointi liittyy joko ISO:on tai CEN:iin, me ja SFS:n lukuun käytännön standardointityötä tekevät toimialayhteisöt olemme suomalaisille toimijoille väylä vaikuttaa eurooppalaisiin ja globaaleihin standardeihin.”

”Teräsrakentajien kannalta keskeisin osallistumis- ja vaikuttamisväylä on Metalliteollisuuden standardisointiyhdistys MetSta. Mutta koska standardit ovat yhä useammin horisontaalisia kuten vaikkapa kestävän kehityksen, energiatehokkuuden ja hiilijalanjäljen pienentämisen vaatimukset eli koskettavat useampaa toimialayhteisöä, teräsrakennealan suunnittelu- ja toteutusorganisaatiot saavat ja niiden on hyväkin olla mukana kaikissa työryhmissä, joissa tehdään toimialaan vaikuttavaa standardointityötä.”

”Vain olemalla mukana voit vaikuttaa ja saada edelläkävijyydestä itsellesi kilpailuetua. Ruotsissa tämä jo hallitaan. Siellä päätettiin kansallisesta standardointistrategiasta jo kymmenen vuotta sitten, ja panostettiin sen osana mm. terveysteknologiaan ja siihen liittyviin kansallisiin standardeihin. Sen jälkeen Ruotsi on määrätietoisesti lisännyt vaikuttamista kansainvälisessä standardointijärjestössä ISOssa. Nyt useat ISOn terveysteknologiaan liittyvät standardit on laadittu ruotsalaisten kansallisten standardien pohjalta ruotsalaisten vahvasti vetäessä prosessia, mikä tietysti antaa ruotsalaisille yhtiöille mukavan edun muihin verrattuna. Meillä pitäisi pystyä samaan aloilla, joissa haluamme pärjätä”, Helena Vänskä tähdentää.

”Tiivistettynä toivon, että kaikkien kilpailukykyä edistävien tahojen ymmärrys standardointityöstä nousee kansallisen strategian myötä Suomessa niin, että standardointi nähdään esimerkiksi teräsrakennealalla osana toimijoiden omaa strategiatyötä. Olennaista on, että ei jäädä sivustaseuraajaksi eikä pudota vain konkreettisen tason toimijaksi eli muiden tekemien standardi-

en toimeenpanijaksi. Toivon siis, että myös suomalainen metalliteollisuus ja teräsrakenneala jaksavat panostaa kunnolla näihin yhteisiin ’talkoisiin’ säilyttääkseen merkittävän roolinsa kansainvälisissä toiminnoissa. Vaikka teräsrakennealan kansainvälisen toiminnan osuus tuotannon kokonaisarvosta on nyt mukavan suuri, ei pidä tuudittautua asian nykytilaan eikä tyytyä siihen, missä nyt ollaan. Kuten satavuotissloganissammekin todetaan, varmista itsellesi mansikkapaikka olemalla vaikuttamassa omaan toimintaympäristöösi – standardoinnilla tietenkin”, Vänskä sanoo.

”Yksi osa kansallisen standardointityöhön liittyvän menestystarinan rakentamisessa on ymmärtää, että esimerkiksi myös kaupallisen alan ja taloustieteiden opiskelijoiden on tärkeä osata hahmottaa standardien rooli ja hyöty. Ruotsissa ajateltiin jo 2014, että standardit eivät ole vain insinöörien työkenttää. Yrityksissä kaikkien, myös ylimmän johdon, on tärkeä ymmärtää, että jos yritys haluaa pärjätä, standardit ovat yksi osa menestystä.”

Toimialayhteisöt tekevät päätyön

Standardoinnin suomalaisena keskusjärjestönä toimiva SFS on delegoinut merkittävän osan standardoinnista toimialakohtaisille organisaatioille eli toimialayhteisöille. MetSta on niistä yksi. SFS:n omalla vastuulla on muun muassa toimialarajat ylittäviä aihealueita. SFS myös vastaa kaikkien standardien julkaisusta ja myynnistä.

”Tulorahoituksessa standardien myynti, jossa muuten teräsrakentamiseen liittyvä SFS-EN 1090-2 on ollut vuosien 201823 aikana tilastojen mukaan selvästi eniten myynyt metalliteollisuuden tuotteemme, on meille tärkeää. Omaan toimintaympäristöömme tuo haasteita nyt kaksi uutta asiaa. Toinen on globaali vaikuttaminen ja kasvava kilpailu muiden kuin perinteisten standardointiorganisaatioiden taholta, missä luodaan perinteistä standardointia nopeammin standardinomaisia dokumentteja. Tähän liittyen mietimme työkaluja oman standardointityömme vauhdittamiseksi. Toinen on USA:sta lähtöisin oleva ns. Malamud-case, jossa vaaditaan kaikkia lainsäädännössä ja määräyksissä viitattuja standardeja saatavaksi maksutta. Euroopan tuomioistuimen asiaa koskeva päätös on tuore ja sitä analysoidaan parhaillaan, mutta tilanne on vakava. Jos esimerkiksi kaikki standardit, joihin viitataan rakennustuoteasetuksessa, pitäisi olla saatavilla ilmaiseksi, kysymys kuuluu, mistä tulee raha standardointityöhön ja standardien tuotantoon. Ketäänhän ei voi vaatia tekemään työtä maksutta. Silloin viimeistään käynnistyvät neuvottelut EU:n tai valtionrahoituksen roolista standardoinnin rahoituksessa”, Vänskä toteaa. -ARa

Kuva 1: Arto Rautio

UTKK:n eli

SSAB:n Raahen terästehtaan uuden tutkimuskeskuksen ja tehtaan konttorin sijainti ja ulkonäkö kertovat, että kyseessä on tehtaalle tärkeä rakennus. Uusi ilmeikäs rakennus sijaitsee puretun konttorirakennuksen paikalla terästehtaan sisäänajokadun varrella.

Rakennuksen kokonaisala on 7836 m2 ja tilavuus 42930 m3. Kohde on ainutlaatuinen yhdistelmä kahdesta käyttötarkoitukseltaan erilaisesta rakennuksesta. Tutkimuskeskusosassa on tehtaan raaka-aineiden ja lopputuotteiden analyysi- ja testaustilat. Toimisto-osaan sijoittuvat työtilat noin sadalle toimistotyöntekijälle sekä kokous- ja vierailijatilat.

Yhdistämisellä on saavutettu synergiaetuja: vain yhdet henkilöstötilat sekä mahdollisuus tilasuhteen myöhempään muutokseen ilman lisärakentamista. Aineettomia synergiaetuja syntyy, kun erilaista työtä tekevien ihmisten kohtaamiset ja ajatusten vaihto tuottavat toimintaa parantavia ideoita.

Konstailematon hahmo ja ilmeikäs ulkoasu

Rakennuksen muoto on funktionaalinen ja noudattaa toimintojen vaatimuksia; sen hahmo toisaalta sulautuu, toisaalta erottuu alueen muista rakennuksista. Materiaalit ja harmaata sekä ruosteen ruskeaa yhdistävä

väritys ovat tyypillistä alueelle. Ilmeeseen on saatu arvokkuutta COR-TEN -teräsosien avulla. Katusivun rei’itetyllä ja taustavalaistulla COR-TEN -kaseteilla verhoiltu ulkoporras rytmittää rakennusta ja korostaa pääsisäänkäyntiä.

Rakennuksen ulkoverhous on GreenCoat -pintaista teräspelti-eriste -elementtiä. Rakennuksen itä- ja eteläsivulla liika lämpeneminen ja auringonvalo on eliminoitu erillisellä aurinkosuojaseinällä. Ilmeikkään suojaseinän runko-osat ovat COR-TEN -terästä; väleissä on vaihtelevasti rei’itettyjä teräslevyjä. Myös kevyemmät aurinkosuojarakenteet on tehty samoista materiaaleista.

Muuntojoustavuus kulmakivi toimisto-osassa

Toimisto-osan suunnittelun kulmakivi on tilojen muuntojoustavuus. Keskialueella on pysyviä tiloja, ulkokehällä toimistotyöalueita, jotka voidaan jakaa erikokoisiksi huoneiksi järjestelmäseinillä. Toimistotyöalue muodostuu talotekniikkamoduuleista, joihin ei ole tarpeen puuttua, kun tilamuutoksia tehdään. Rakennuksen teräsrunko mahdollistaa muuntojoustavuuden vaatimat laajat avoimet alueet. Toimisto-osassa on siirtoseinien jakama kokoustilaryhmä, joka voidaan avata sadan hengen saliksi. Tutkimuskeskusosassa tuotetestaus- ja korjaushalleissa laajat, vapaat tilat ovat ehdoton edellytys toiminnalle.

Hyvä työympäristö lähtökohtana

Kaikissa projektin vaiheissa on tavoitteena ollut terve rakennus ja terveellinen työympäristö. Sisäilmaongelmien syntymistä vältetään kattomuodoilla, kosteusantureilla ja hengittävillä tai irtoasennettavilla pintamateriaaleilla.

Tilojen hyvään ääneneristykseen ja akustiikkaan on panostettu. Teollisuusalueella olevan toimisto-osan ulkovaipan ääneneristys on tärkeää. Äänen siirtyminen rakennuksen sisällä on eliminoitu monin keinoin: tilojen sijoittelun, rakenteiden katkaisun sekä alakatto - järjestelmäseinä -kokonaisuuden että talotekniikan sijoituksen avulla. Toimiston sisäakustiikkaa on parannettu myös tekstiililaattalattian avulla.

Piha-alueiden turvallisuus on varmistettu erottamalla vierailijoiden, työntekijöiden ja näytetuonnin liikenne toisistaan.

Yhdistelmä toiminnallisuutta ja estetiikkaa

Vaikka toiminnallisuus on oleellinen seikka työtiloissa, ei estetiikkaa ole unohdettu sisätiloissakaan.

Korkea vierasaula on tilava ja valoisa. Katossa leijuu ”putkimetsä”, jonka siimeksessä ovat myös katon riippuvalaisimet. Seinäverhouksissa on käytetty perforoitua teräslevyä ja taustavalaistua tai luodinkestävää COR-TEN- levyä. Teräsrakenteille vastapai-

noa luovat korkea sammalviherseinä sekä puupintaiset rimaelementit.

Työtiloissa on panostettu esteettisesti miellyttävään ja työntekijöiden toiveiden mukaiseen värimaailmaan.

Käyttäjien osallistaminen yksi osa prosessia

Loppukäyttäjäryhmiä pidettiin ajan tasalla projektin etenemisestä monin keinoin. Alkuvaiheessa toteutettiin käyttäjäkysely, jossa selvitettiin toiveita työympäristön suhteen sekä käsityksiä työnteon luonteesta tulevaisuudessa. Toteutussuunnitteluvaiheessa toimiston työryhmien sijoitus, sisustus ja värimaailman viimeistely on tehty käyttäjien kanssa yhteistyössä.

Tutkimuskeskusosan suunnittelun edel-

lytyksenä oli tiivis yhteistyö loppukäyttäjien kanssa. Spektraalilaboratorion työntekijät myös tutustuivat laboratorion uuteen robottiautomaatioon virtuaalisesti arkkitehtitoimiston VALO™-menetelmän 1:1 -mittakaavaisen 3D-mallin avulla.

Vaativa suunnitteluprosessi ja projektin merkitys

Rakennuksen suunnitteluprosessi oli vaativa, jo moninaisten käyttötarkoitusten ja sijainnin, koon, pintojen, laitteiden, varusteiden, olosuhteiden ym. vaatimusten vaihtelevuuden takia. Lähtötiedon kerääminen edellytti rakennuttajalta ja käyttäjien edustajilta suurta ponnistusta, samoin kuin suunnittelijoilta tiedon omaksuminen. Hanke liittyy teollisuuden vihreään siir-

Kuva 1: SSAB:n Raahen tehtaan uusi tutkimuskeskus- ja toimistorakennus toimii samalla hyvänä laadukkaan teräsrakentamisen ja rakentamiseen sopivien SSAB:n tuotteiden esimerkkikohteena.

Kuva 2: SSAB:n Raahen uuden tutkimuskeskustoimistorakennuksen sisätiloissa on panostettu esteettisesti miellyttävään ja työntekijöiden toiveiden mukaiseen värimaailmaan. Hankkeessa on hyödynnetty SSAB:n tuotteita monella tapaa.

Kuva 3: Tutkimuskeskuksen laboratorioautomaatiota voitiin tarkastella VALO-menetelmän virtuaalimallin avulla UKI Arkkitehtien tiloissa Oulussa.

tymään: uudella tutkimuskeskuksella SSAB varautuu fossiilittomaan teräksen valmistukseen.

Claudia Antao ja Liisa Alaspää

UKI Arkkitehdit Oy

Kuvat 1-2: Juho Turpeinen

Kuva 3: UKI Arkkitehdit

Kuvat 4-6: AFRY Finland Oy

4. 5.

Rakennus on perustettu maanvaraisena pilarianturoiden varaan. Rungon rakennejärjestelmä koostuu teräsputkipilareista, liittopalkeista ja ontelolaatoista. Pilarilinjojen väliin on sijoitettu teräsputkiprofiileista valmistettuja diagonaalijäykisteitä, joilla vaakakuormat ohjataan perustuksille. Myös paikalla valettavat porraskuilut ja betonielementti väliseinät ovat osa jäykistysjärjestelmää. Rakennus on jaettu kahdella liikuntasaumalla kolmeen liikuntasaumalohkoon.

Rungon ja vaipan suunnittelussa on pyritty hyödyntämään tilaajan omia tuotteita, jolloin pilareiksi valikoituivat teräsputkipilarit. Pilareiden paloluokan (P1) mukainen palonkestovaatimus on toteutettu työmaalla valetuilla betonitäytöillä. Putkipilareiden sisään on asennettu konepajalla raudoitus. Diagonaalijäykisteiden ja pitkien jännevälien hitsattujen palkkien palosuojaus on toteutettu palosuojamaalauksella.

Tutkimuskeskukseen on suunniteltu nosturirata, jossa operoi kaksi siltanosturia. Tutkimuskeskuksen puolella on myös riippunostinpalkkeja ja pilareihin kiinnitettyjä puominostimien rakenteita. Osa tutkimuskeskuksen laitteista on erotettu muista rakenteista oman perustuksen varaan, jotta tärinäherkkien laitteiden toiminta ei häiriinny. Esimerkiksi vetokonelaitteen, jolla testataan koekappaleiden vetolujuutta, perustus on paalutettu kallioon porapaaluilla. Tutkimuskeskuksen puolelle, talotekniikan pääreiteille, on suunniteltu runkopilareihin kiinnitettyjä teräsrakenteisia kannakeristikoita talotekniikan kannakointia varten. Tutkimuskeskuksen spektraalilaborato-

6. Kuva 4: Tutkimuskeskuksen spektraalilaboratorioon tulee putkipostia ja hyödykkeitä niitä varten rakennettua putkipostisiltaa pitkin. Putkipostisillan materiaalina on käytetty SSAB:n säänkestävää terästä.

Kuva 5: Yleiskuva putkipostisillasta ja uudesta UTKKrakennuksesta Tekla-mallista nähtynä.

Kuva 6: Tutkimuskeskusosan sisätilat rakennesuunnittelijan Tekla-mallista nähtynä.

rioon tulee putkipostia ja hyödykkeitä niitä varten rakennettua putkipostisiltaa pitkin. Putkipostisillan materiaalina on käytetty SSAB:n säänkestävää terästä.

Putkipostisillan suunnittelussa haasteena oli siltareitin löytäminen tiiviisti rakennettuun tehdasympäristöön, jossa kulkee paljon tehtaan toiminnan kannalta kriittisiä kaapeleita ja putkia myös maan alla. Maanalaisten hyödykkeiden sijainteja varmistettiin suunnitteluvaiheessa kaivamalla koekuoppia haasteellisimmiksi arvoituihin perustamispaikkoihin. Näin saatiin suunniteltua putkipostisillan jalkojen paikat prosessin ja tehdasliikenteen kannalta turvallisiin paikkoihin ilman että viereisen Terästien prosessiliikenne katkesi.

Rakennesuunnittelu toteutettiin pääsääntöisesti tietomallipohjaisesti. Kaikki konepajapiirustukset ja asennuspiirustukset on tehty Tekla Structuresilla ja esim. aurinkosuojaverhouksien rei’ityksistä tehtiin konepajatiedostot levyjen leikkaamista ja rei’ittämistä varten. AFRY:ltä tietomalleja tuli rakennesuunnittelun lisäksi myös sähkö-, LVI-, ja GEO-suunnittelusta. Arkkitehdin ja esim. liittopalkkitoimittajan ja laitetoimittajien 3D-malleja hyödynnettiin suunnittelun yhteensovittamisessa. 3D-mallit vietiin yhteen koontimalliin, joka oli myös työmaan ja asiakkaan käytettävissä ja sitä päivitettiin viikoittain projektin edetessä.

Veli-Pekka Kivilahti

Vastaava rakennesuunnittelija

AFRY Finland Oy

UTKK Raahe

Projektin johto ja rakennuttaminen

SSAB Europe Oy

Suunnittelu

Arkkitehti- ja pääsuunnittelu

UKI Arkkitehdit Oy

GEO, rakenne- ja LVISAsuunnittelu AFRY Finland Oy

Palotekninen suunnittelu

Jensen Hughes

Akustiikkasuunnittelu

A-Insinöörit Oy

Sisustussuunnittelu Kakadu Oy

Urakoitsijat

Rakennus- ja pääurakka

Nyab Finland Oy LVIA- urakka Pohjanmaan Talotekniikka Oy

Sähköurakka Bilfinger Engineering and Maintenance Oy

• Liittopalkit (materiaalitoimitus)

Anstar Finland Oy

• Teräsrakenneasennukset ja konepajatyöt Kalajoen

Teollisuusrakenne Oy

Kuorirakenteet (materiaalitoimitus)

Ruukki Construction Oy Kuorirakenneasennukset Kalajoen Teollisuuseristys Oy

Laboratorion täysautomaatio

Holger Hartmann Oy

SSAB:n tuotteet hankkeessa:

- Teräspaaluja laiteperustuksissa

- Rakennuksen teräsrungon putkiprofiilit, hitsatut profiilit ja levyt

- Putkisillan säänkestävästä teräksestä tehdyt putkiprofiilit ja levyt

- Infon Ramor suojausteräkset

- Julkisivun Ruukki COR-TEN sandwich-paneelit

- Julkisivun ja väliseinien Ruukki GreenCoat sandwich-paneelit

- Ruukki Liberta julkisivukasetit

- Ruukki kantavat profiilipellit

- Vierasaulan rei’itetyt ja akustoivat Ruukki Design profiilit

- Metalliset alakatot SSAB:n teräksestä

SSAB on rakentanut Raaheen uuden uljaan tutkimuskeskuksen sekä tehtaan konttorin. Toteutuksessa on käytetty mahdollisimman paljon terästä ja ulkoasu toimii samalla yhtiön omien tuotteiden esittelynä.

Modernilla tutkimuskeskuksella valmistaudutaan tulevaan fossiilittoman teräksen valmistukseen. Sekä raaka-aineet että lopputuotteet tutkitaan tutkimuskeskuksessa, jossa on tuotannon tarvitsemat analyysi- ja testaustoiminnot. Samaan rakennuskokonaisuuteen toteutetussa toimisto-osassa on modernit ja muuntojoustavat työtilat noin sadalle toimistotyöntekijälle sekä edustavat kokous- ja vierailijatilat. Raahen tehtaalle rakennettiin tiloja kaikkiaan noin 8000 m2, josta tutkimuskeskuksen osuus on noin 5000 m2 ja toimiston 3000 m2

Projektia kypsyteltiin huolella. “Valmisteluihin käytettiin kolmisen vuotta ja lopulta laitettiin kaksi projektia saman katon alle. Kyseessä on korvausinvestointi, sillä käytössä olleet laboratoriotilat olivat käyttöikänsä päässä ja vanha tehtaan konttori purettiin pois uusien tilojen tieltä. Vuoden 2022 kesäkuussa alkoi rakentaminen ja vuodenvaihteessa 2023-2024 rakennustyöt valmistuivat. Konttori on jo otettu käyttöön eli henkilöstö on muuttanut sinne. Tutkimuskeskus otetaan käyttöön vaiheittain ensi syksyyn mennessä”, kertoo SSAB:n projekti- ja rakennuspäällikkö Ville Lahtinen. Yhdistämisellä on saavutettu synergiaetuja. Esimerkiksi henkilöstötiloja ei tarvinnut rakentaa kahteen kertaan ja tulevaisuudessa toimiston ja tutkimuskeskuksen tilasuhdetta voidaan tarvittaessa muuttaa.

1. Kuva 1: Julkisivu on Ruukin toimittama. Ulkoverhouksessa on GreenCoat -pintaista teräspelti-eriste -elementtiä. Rakennuksen itä- ja eteläsivulla liika lämpeneminen ja auringonvalo on eliminoitu erillisellä aurinkosuojaseinällä. Ilmeikkään suojaseinän runko-osat ovat cor-tenterästä; väleissä on vaihtelevasti rei’itettyjä teräslevyjä. Myös kevyemmät aurinkosuojarakenteet on tehty samoista materiaaleista.

on myös huoltovapaa eikä asennusvaiheessa tarvittu esimerkiksi paikkamaalauksia. Kaikkiaan uutta putkipostilinjaa on rakennettu projektissa tehtaalle noin kuusi kilometriä, hyödyntäen vanhoja putkisiltoja ja reittejä.”

Lahtinen arvioi kohteen olevan sekä rakennuksena että projektina poikkeuksellinen. “Laboratoriomaailma on oma kokonaisuutensa, jossa on erilaisia tiloja ja laitteita. Tekniset vaatimukset ovat tiukat. Meillä on esimerkiksi varmennettu sähköt ja vedet sekä muut käyttöhyödykkeet, eli jos jokin katkeaa, varajärjestelmä otetaan käyttöön.”

Tehtaansa näköinen konttori

Mikäli tarvitaan uusia analyysitiloja, lisärakentamista ei välttämättä tarvita. Etenkin toimisto-osan suunnittelun kulmakivi on tilojen muuntojoustavuus. Toimisto-osan kerrosten keskialueella on pysyviä tiloja, kuten vessat ja henkilöstötilat. Ulkoseinillä on toimistotyöalueet, jotka voidaan tarpeen mukaan jakaa huoneiksi järjestelmäseinillä. Rakennuksen vierailijatilaosassa on muuntojoustava sali, joka normaalikäytössä on jaettu siirtoseinien avulla 10–50 hengen kokous- ja koulutustiloiksi. Tarvittaessa tämä sali voidaan avata yhtenäiseksi tilaksi, jossa on istumapaikat sadalle henkilölle. Laboratorio on näytemäärillä mitattuna yksi Pohjoismaiden suurimmista. “Investoinnin tavoitteena on ollut tehostaa ja kehittää laboratoriotoimintaa sekä varautua tulevaan fossiilittoman teräksen valmistukseen. Ilman laboratoriota terästä ei voitaisi tehdä, joten se toimii 24/7. Uudessa tutkimuskeskuksessa on täysautomaatio, jossa robotit ottavat näytteet vastaan ja tekevät analyysit. Täysautomaatiolla analyysivastausten vastausaikaa saadaan nopeutettua. Se vaikuttaa myös siihen, kuinka paljon terästä pystytään vuodessa tekemään. Projektissa on täysautomaation ohella tehty monia muitakin laitehankintoja”, Lahtinen kertoo. Näytteet tulevat laboratorioon 350 metrin pituista uutta putkipostisiltaa pitkin. “Uusi putkisilta on tehty säänkestävästä, tehtaan omasta cor-ten-teräksestä, joten se

Tärkeimpänä tavoitteena on ollut terveelliset ja turvalliset tilat. Ja kun rakennuttaja on teräsyhtiö, omien materiaalien käyttö on ollut selviö. “Niitä on käytetty laajasti niin julkisivuissa kuin sisätiloissakin. Pääajatus on ollut saada tehtaan näköiset tilat, eli Raahen tuotteita haluttiin tuoda hyvin esille. Meillä käy täällä tehtaalla paljon kotimaisia ja ulkomaisia vierailijoita, joten haluamme myös esitellä rakennuksessa tuotteita, joita pystymme tekemään, Lahtinen toteaa. Rakennus on teräsrunkoinen ja jonkin verran on käytetty myös teräspaaluja. Ulkoseinien perusosa on GreenCoat-pintaista PVP-elementtiä. Pintakerroksena on corten-kaksoisjulkisivua sekä cor-ten-pintaista sandwich-paneelia. Cor-ten-terästä on käytetty edustavasti muun muassa aurinkosuojarakenteissa, vierassisäänkäynnin ympäristön julkisivussa, putkipostisillassa sekä sisätiloissa. ”Cor-ten on Raahen tehtaan tuote, joten senkin vuoksi sitä on haluttu näkyvästi esille. Alakatoissa on myös maalipinnoitettua SSAB:n Hämeenlinnan tehtaan teräslevyä”, Lahtinen sanoo.

Sisätiloissa teräsverhousosia on erityisesti vierasaulassa. Sen cor-ten- sekä GreenCoat -pinnoitetut reikälevyverhoukset eivät ole vain sisustuselementtejä, vaan ne parantavat myös tilan akustiikkaa. ”Aulan asiakaspalvelutilan edustassa on lisäksi luodinkestävää Ramor-suojausterästä ja lisäksi tilassa on käytetty perforoitua designprofiilia. Arkkitehti on halunnut tuoda esille myös putkituotantoamme, joten valaisimet muodostavat näyttävän putkiviidakon.”

Osa terästoimituksista tuli SSAB:ltä suoraan, osa tuli tytäryhtiö Ruukilta. “Meidän toimitukseemme kuului julkisivun verhous

Kuvat 2-3: Detaljeja uuden UTKK-rakennuksen sisätiloista.

sekä sandwich-paneelit. Lisäksi sisätilassa on meiltä jonkin verran cor-tenia” kertoo Ruukin hankekehityspäällikkö Jukka Joensuu.

Anstar toimitti kohteeseen liittopalkkeja. ”Meiltä meni Raaheen tehtaalla valmiiksi valettuja A-Beam W-tyypin liittopalkkeja, joilla saatiin nopeutettua asennusta välipohjakerroksissa, sekä vielä A-Beam S-tyypin liittopalkkeja yläpohjaan. Kaikkiaan liittopalkkeja meni yli kilometrin verran. Palkkien lisäksi toimitimme ontelolaatan kannakkeet, piilokonsolit, peruspultit ja kiinnityslevyt”, kertoo liittorakenteiden liiketoimintajohtaja Ville Forsby Anstarilta.

Paljon vuosia

Rakennus on energiatehokas ja se on suunniteltu kestämään pitkään. ”Teräksen ekologisuus tulee ennen kaikkea huoltovapauden ja materiaalin pitkän keston kautta”, Joensuu sanoo.

Projektin yksityiskohtia piti viilata paljon. ”Esimerkiksi perforoidun cor-tenin käyttö vaati erityistä suunnittelua porrastornissa, joka on kylmä ja jossa on hieno tunnelmavalaistus. Lumen meno sisälle porrastorniin piti saada estettyä. Pidettiin palavereja ja valaistuksen taa laitettiin eristeenä toimiva alumiinikomposiittilevy, jolla lisäksi saatiin valo heijastumaan paremmin ulos”, Joensuu kertoo.

Myös tärinäsuunnittelu on vaatinut erityistä huomiota. ”Tärinät eivät saisi siirtyä tutkimustiloista toimiston puolelle. Siellähän tutkitaan esimerkiksi lujasta teräksestä valmistettuja ranteen paksuisia kappaleita, joita muun muassa vedetään poikki ja väsytetään. Kun tämmöinen kappale menee poikki, siinä on isoja voimia ja tärinät voivat siirtyä koko rakennukseen. Olemme rakentaneet omille pedeille ja kallion varaiselle perustukselle niitä rakenteita, joita on täytynyt. Näitä ratkaisuja on arvioitu teknisesti hyvin paljon, Lahtinen sanoo.

Kaikkiaan projekti on Lahtisen mielestä onnistunut hyvin. ”Tekniset ja taloudelliset tavoitteet ovat toteutuneet ja olemme pysyneet aikataulussa ja budjetissa.”

Joensuu kiittelee vielä erikseen hyvin sujunutta projektia. ”Tavarantoimittajan näkökulmasta täytyy todeta, että esimerkiksi UKI-arkkitehdeillä on satsattu todella paljon siihen, että asiat yritetään selvittää jo luonnos- ja rakennuslupasuunnitteluvaiheessa. Projektin alussa huomattiin kohteen monivivahteisuus ja ehdotettiin, että meiltä tulisi myös projektinhoitopalvelu kuorirakenteiden osalta. Tämä oli vähän epätyypillinen ratkaisu.” -JP

Kuvat 1-3: Juho Turpeinen

Vantaan ammattiopisto Varian uusi Vehkalan toimipiste on oppilaitosrakennus mutta myös paljon muuta. Erikoisuuksina voi mainita, että siitä tulee koti 27 metriä pitkälle matkustajakoneelle, sen sisälle tulee kaksi rivitalorunkoa, ja sen keittiö toimii paitsi valmistuskeittiönä, jossa valmistuu 3700 annosta päivittäin, myös valmiuskeittiönä, joka liitetään kokonaisuudessaan varavoimaan.

Yhteensä 2130 oppilaan koulu, jonka bruttoala on 24 600 brm², on rakenteilla Kehä III:n kupeeseen lähelle Helsinki-Vantaan lentokenttää, alueelle, jossa on tyypillisemmin logistiikka- ja toimitilarakennuksia kuin oppilaitoksia. Mutta tämä koulu lentokonehalleineen ja logistiikkapihoineen sopii juuri tähän sijaintiin ja onkin rakennustyyppinä eräänlainen kameleontti. Siinä on selkeästi kaksi puolta ja myös kaksi pihaa. Vehkalantien puolelta rakennuksen julkisivu - uritettua betonia, värein valkoinen, harmaa ja umbra – kertoo sen oppilaitoskäytöstä. Sisäpihan puolella on selvästi teollisempi ilme: julkisivu on metallikasettia, jonka sävy on ns. merialumiini, eli käsittelemätön alumiinipinta.

Puolia yhdistää takapihan puolelle kiertyvä terässäleikkö, jonka sävy on lähellä kuparia. Säleikkö muodostuu pystyyn asennetuista L-teräksistä ja teräksisestä tu-

Kuva 2: Vehkalantien puolella on koulun varsinainen pääsisäänkäynti. Sen yhteydessä on korkea aulatila ja opinporras, jossa voidaan järjestää tilaisuuksia tai vain oleskella.

kirungosta. Vehkalantien puolella säleverhotun pihamuurin takana on rakennuksen kolmas piha, valmistuskeittiön huoltopiha, jonka kautta lähtee 2000 cook&chill-annosta muihin Vantaan kaupungin yksiköihin joka päivä.

Tuotanto- ja logistiikkatilat ovat tietenkin tässä rakennuksessa opetustiloja. Suu-

rella sisäpihalla harjoitellaan isojen autojen käsittelyä ja lastaamista. Koulussa voi suorittaa ajoneuvoalan ja logistiikan perustutkinnot. Muutaman kerran vuodessa isoa pihaa tarvitaan, kun Canadair CRJ 200LR matkustajakone tuodaan hallistaan ulos koekäynnistystä varten. Sen kanssa operointia harjoittelevat suorittavat lentokone-

asentajan perustutkintoa. Lentokonehalliin sijoitetaan myös Beechcraft King Air C90, Piper Seneca II ja Learjet 24D -koneet, Hawkille on varattu oma pienempi halli ja Piper Cherokeeta pidetään sisäpihalla.

Autokorjaushalleja on 5. Niissä tehdään oppilastöinä korjaustöitä myös asiakkaiden autoihin. Halleihin on suunniteltu aputiloja siten, että niitä voi vuokrata ulkopuoliselle toimijalle, mikäli oppilaitos ei tarvitse kaikkia omaan käyttöönsä. Autonkorjaushallien ja lentokonehallin lisäksi sisäpihan yhteydessä on rekankorjaus- ja pesuhalli sekä logistiikkahalli, joista jälkimmäisessä harjoitellaan mm. trukilla operointia. Tähän halliin on myös näköyhteys ylemmän kerroksen opettajien tiloista.

Vehkalantien puolella on koulun varsinainen pääsisäänkäynti. Sen yhteydessä on korkea aulatila ja opinporras, jossa voidaan järjestää tilaisuuksia tai vain oleskella. Au-

lan yhteydessä on pieni kahvila ja valmistuskeittiön vieressä ruokasali, jossa mahtuu ruokailemaan noin 400 oppilasta ja opettajaa kerralla.

Myös rakennuksen alimman kerroksen tiloihin on suora käynti pihalta. Siellä sijaitsevat 5 väestönsuojaa, joihin on sijoitettu mm. pukutiloja, sekä liikunta- ja musiikkitilat. 1. kerroksen tasolla sijaitsevat hallit ovat kahden normaalin kerroksen korkuisia. Myös 2. kerrokseen sijoittuvat sähköasentajaopiskelijoiden opetustilat ovat kerroskorkeudeltaan 6 metriä, koska tiloihin oli saatava mahtumaan mm. kaksi rivitalon runkoa. Näissä harjoitellaan sähköjen asentamista oikean kokoisiin asuintiloihin. Ylimmässä 3. kerroksessa on sote-alan opiskelijoiden opetustiloja, mm. hoivatyötilat vuodepaikkoineen sekä 5 harjoituskeittiötä. Tästä kerroksesta on esteetön pääsy kattoterassille, jonka ideointiin saatiin mukaan oppilaita ja opettajia.

Rakennuksen katot toteutetaan pääasiassa viherkattoina, mikä tuo vihreyttä sisäpihan ympäristöön, joka on pääasiassa liikennealuetta ja asfalttia. Myös Vehkalantien puoleinen piha on suunniteltu viihtyisäksi ja vehreäksi liikunta- ja oleskelumahdollisuuksineen, jotta niin oppilaat kuin opettajatkin voivat hengähtää ja virkistyä opetuksen lomassa.

Varia Vehkalan pää- ja arkkitehtisuunnittelusta vastaavat yhteistyössä Raami Arkkitehdit Oy ja arkkitehtitoimisto Arcadia Oy.

Päivi Mäntylä

Projektiarkkitehti

Kaisa-Liisa Raiskinmäki

Suunnittelujohtaja

Kuvat 1-5: Raami Arkkitehdit Oy

Kuva 5: Suurella sisäpihalla harjoitellaan isojen autojen käsittelyä ja lastaamista. Koulussa voi suorittaa ajoneuvoalan ja logistiikan perustutkinnot. Muutaman kerran vuodessa isoa pihaa tarvitaan myös siihen, että Canadair CRJ 200LR matkustajakone tuodaan hallistaan ulos koekäynnistystä varten. Vehkalantien puolella on valmistuskeittiön huoltopiha.

Kuva 1: Varia Vehkalaan rakennetaan monimuotoisia, moderneja opetustiloja, joiden toteutuksen mahdollistavat vahvat teräsrakenteet.

Vantaan ammattiopisto saa Vehkalaan uuden oppilaitoksen, jossa opiskellaan tavanomaisempien aineiden ohella myös lentokonemekaniikkaa. Teräsrakenteiden luova käyttö on mahdollistanut monimuotoisten opetustilojen toteutuksen.

Vantaan ammattiopisto Varialle rakennetaan ammattioppilaitosta Kehä III:n ja Kehäradan risteysalueen lähelle, Vehkalan aseman länsipuolelle. Oppilaitoksen tilat on suunniteltu palvelemaan 2400 käyttäjää. Rakennusten kokonaislaajuus on 23 830 neliömetriä. Vehkalassa tullaan opiskelemaan ajoneuvoalaa, logistiikka-alaa, lentokoneasennusta, sosiaali- ja terveysalaa, sähkö- ja automaatioalaa sekä tieto- ja viestintätekniikkaa. Tekniikan alojen koulutus tarvitsee suuria tiloja. Vehkalan toimipisteeseen tulee trukki- ja varastohalleja, raskaan kaluston korjaushalleja, lentokoneasennuksen työhalleja ja säilytystilaa Varian opetuskäytössä oleville lentokoneille, työkoneille ja kuorma-autoille. Pihaa tullaan hyödyntämään raskaan kaluston lastaus- ja ajoharjoitteluun. Rakennukseen tulee lisäksi moderneja ict-laboratorioita, esports-tila, tuulitunneli lentokoneasennuksen koulutukseen ja simulaattoritiloja logistiikan ja lentokoneasennuksen koulutukseen. Rakennus toteutetaan Vantaan kaupungin omistaman VTK Kiinteistöt Oy:n hankkeena.

Kohteen urakoinnista vastaa Jatke projektinjohtourakkana. ”Me ohjaamme projektinjohtourakoitsijana suunnittelua rakentamisen ammattilaisena. Tilaaja johtaa suunnittelua. Olemme tekemässä korkeatasoista rakennusta, josta tulee myös arkkitehtonisesti näyttävä”, kuvailee Jatkeen työmaapäällikkö Paavali Uramo.

Kokonaisuuteen tulee monenlaista opetusta, minkä vuoksi tilat ja niiden rakenneratkaisut ovat monimuotoisia. ”Perinteiset opetustilat ovat rakennuksen sellaisissa osissa, joissa runko koostuu betonielementeistä ja Deltabeam-liittopalkeista. Sitten taas esimerkiksi lentokonemekaniikkaa tullaan opettamaan hallissa, jossa on teräsristikoita, teräspilarit sekä profiilipeltiratkaisuja”, Uramo sanoo.

Varia Vehkalassa on panostettu energiatehokkuuteen. ”Pihalle tulee 63 maalämpökaivoa. Puolet lämmitystehosta tulee sieltä ja puolet tulee kaukolämmöstä. Ja aurinkopaneeleista saadaan rakennukseen sähköä. Talvella käytimme pellettilämmitystä työn aikaiseen lämmitykseen, mikä oli myös kustannustehokasta”, Uramo kertoo.

Rakennuksen pohjana on esirakennettu tontti, jonka kanssa on päästy maanvaraisilla perustuksilla. Uramo kertoo, että yhden lohkon osalla jouduttiin louhimaan. ”Siellä mentiin kellarin vuoksi syvemmälle, jolloin tuli kallio vastaan. Kellarissa on massiiviset paikallavaluseinät ja rungon nostamisessa on ollut oma haasteensa. Vierustäyttöjä ei voida tehdä ennen kuin runko on nostettu ylös asti, jotta saadaan painoa sen rungon päälle. Muuten olisi se vaara, että kun täytöt ovat eri puolilla eri korkeuksilla, runko lähtisi liikkumaan.”

Suunnittelujohtaja Merja Walkeajärvi AInsinööreiltä kommentoi, että kun liikuntasali on kellarissa, on tarvittu pitkä maanpaineseinä. ”Maanpinnan raja menee puolessa välissä liikuntasalin seinää, joten se koko seinän alaosa liikuntasalin mitalta on maanpaineseinää.”

Rungon massiiviset Deltapalkit mahdollistavat laajat tilat ilman pilareita

Teräs on kohteessa aivan keskeisessä roo-

lissa. Esimerkiksi Deltabeam-liittopalkkeja on käytetty paljon ja osa niistä on tavallista järeämpiä.

Walkeajärvi kertoo, että kun pilareiden käyttöä on vältetty, on paikoin tarvittu isojakin palkkeja. ”Liikuntasaliin ei pilareita laiteta, ja koska se on siellä alhaalla kellarissa, pitkiä Deltapalkkeja on asennettu siihen päälle kolmeen kerrokseen. Kun alimpana ei voi olla pilareita, ei niitä olisi hyödyttänyt laittaa myöskään ylempiin kerroksiin.”

Kaikki kohteen Deltabeam-liittopalkit ovat Green-vaihtoehtoa, jonka hiilijalanjälki on normituotteeseen verrattuna vain puolet. Myyntipäällikkö Esa Hynninen kokee, että tällainen suurehko koulukohde sopii Peikolle hyvin. ”Jo tarjousvaiheesta alkaen toiminta Jatkeen kanssa on ollut tehokasta ja suoraviivaista. Tarvittavat toimitukset ovat myös olleet sopivaa kokoluokkaa, joten olemme päässeet hyödyntämään tehokkaita tapoja toteutuksessa.”

Projektipäällikkö Elina Hietanen Peikolta kertoo, että kohteessa on myös ollut monimutkaisempia palkkiliitoksia. ”Joissakin liitoksissa pilareihin liitytään useasta eri suunnasta. Sen lisäksi on ollut tiukkoja palkki-palkkiliitoksia, joissa liitoskohdat ovat olleet ahtaita. Ne ovat vielä paljon kuormaa siirtäviä liitoksia, eli niihin kohdistuu paljon vaatimuksia. Mutta hyvin on saatu A-Insinöörien rakennesuunnittelijoiden

kanssa sovitettua ja löydettyä optimaalisimmat liitokset ja tavat toteuttaa. Siten, että se toteutus on työmaankin kannalta paras mahdollinen.”

liittopalkkirakenne luotiin yhteistyöllä

Välillä yhteensovituksia on tarvinnut miettiä enemmänkin. ”Aina esimerkiksi pilari ei ole ollut riittävän suuri, niin että saataisiin sinne kaikki tarvittavat raudoitukset ja konsolit. Sitten on vain löydetty tapa yhdistää palkit ja on sovitettu liitosmaailma myös sinne pilariin”, Hietanen sanoo.

Paavali Uramo kertoo, että kun rakennus on L:n muotoinen, rakennuksen muodon takia on tarvittu erikoisempi palkkiratkaisu. ”Siinä pääsisäänkäyntiaulan kohdalla monta Deltapalkkia yhtyy toisiinsa. Peikolta on suunnittelu onnistunut, palikat loksahtivat hyvin kohdalleen.”

Walkeajärvi toteaa, että siinä L:n kulmassa palkit tulevat eri suunnista. ”Kulma on vino, samoin kuin ne aulatilat siinä ympärillä. Aulatila haluttiin mutterimalliseksi, ja kakkoskerroksessa käytävä menee vinosti D-siiven puolelle. ”Kulmassa on jonkin verran pieniä sahattuja laattoja ja jonkin verran mennään paikallavalulla. Peikkohan pystyy tekemään sellaisen kunnon leveän valukaukalon, ja sitä on hyödynnetty.”

Teräsristikot hallien kruununa

Varia Vehkalassa osa opetuksesta vaatii suuret hallit. ”Kaikissa halleissa on teräsristikoita ja lisäksi lentokonehallin isoimmat pilarit vaihdettiin myös teräksisiksi. Ne tulevat pääristikon päihin. Siinä on niin isot voimat, että päädyttiin urakoitsijan kanssa tähän ratkaisuun. Lisäksi on joitakin pienempiä teräspilareita esimerkiksi tuulikaapissa ja joissakin sellaisissa paikoissa, joissa betonipilari olisi ehkä turhan iso, kuten katoksissa”, Walkeajärvi sanoo.

Teräsristikkorakenteet joudutaan palosuojaamaan. ”Palosuojaus tarvitaan vain 60 minuuttiin, koska tiloja on pystytty osastoimaan hyvin ja joka paikassa on sprinklaukset. Yleensä oppilaitoksissa tarvitaan se kahden tunnin palosuojaus, mutta tässä kohteessa sellaista aluetta ovat ainoastaan muuntamot”, Walkeajärvi sanoo.

Teräsristikot sekä -pilarit on toimittanut JPV-Engineering. ”Me myös asennamme kaiken, mitä toimitamme. Lisäksi asennamme noin 9000 neliötä kattopeltiä, eli meidän asentamiemme teräsrunkojen päälle tulevat profiilipellit”, kertoo JPV:n projektipäällikkö Lauri Luoma.

Sekundääriset teräsristikot asennetaan kaikki suoraan auton lavalta. Niitä ei välivarastoida, vaan ne tulevat täsmäkuljetuksilla. ”Siinä säästää vähän tilaa siellä työmaalla”,

Kuva 2: Pääaulan Deltapalkit on sijoiteltu vinottain. Kulma on vino, ja Deltapalkkien luovalla käytöllä saatiin mutterimallinen aulatila muotoutumaan suunnitellusti. 2.

Kuva 3: Osa Deltapalkeista on tavallista pidempiä, 19-metrisiä. Alimmassa kerroksessa on liikuntasali, joten pilareita ei laitettu myöskään ylempiin kerroksiin. Massiiviset Deltapalkit kolmessa kerroksessa mahdollistivat avarat tilat.

sanoo JPV:n tuotantojohtaja Marko Virta. Luoma kommentoi, että nykyristikot ovat aika hoikkia ja niissä on toisaalta paksut palosuojamaalit. ”Kertanostamisella säästytään myös työmaakolhuilta.”

Lentokonehalliin tulee 42 m pitkä primääriristikko, joka painaakin yli 40 tonnia. ” Sen arvioitu asennusaika on viikolla 27 ja työstämme vielä, saisimmeko toimitettua sitä työmaalle yhtenä kappaleena konepajaltamme Aurasta”, Luoma sanoo.

Kun halleissa on pääosin betonipilarit ja teräksiset sekundääri- ja muut ristikkorakenteet, liitosmaailma on vaatinut huomiota. Asia on ratkaistu sillä, että JPV:ltä on työmaalla paikalla oma mittamies. ”Ennen kuin lähdimme asentamaan ensimmäistä lohkoa, mittamies kävi mittaamassa tarkkeet betonirakenteista. Näin varmistimme ristikoiden sopivuuden betonirakenteisiin”, Luoma kertoo.

JPV toimittaa myös kohteen teräskatokset sekä lasiseinän ja julkisivun säleikön tukia ja kattoikkunoiden rungot. Erilaisia katoksia on paljon ympäri taloa. Luoma kertoo, että pääsisäänkäynnin katos on vähän erikoisempi rakenne. Se toimii julkisivusäleikön tukirakenteena ja sen päälle tulevat kattorakenteet. ”Ristikko asennetaan kyllä yhtenä kappaleena, mutta se on sinkkipadan mittojen mukaan pätkitty kolmeen osaan. Eli se kasataan työmaalla ja nostetaan kokonaisena paikalleen.”

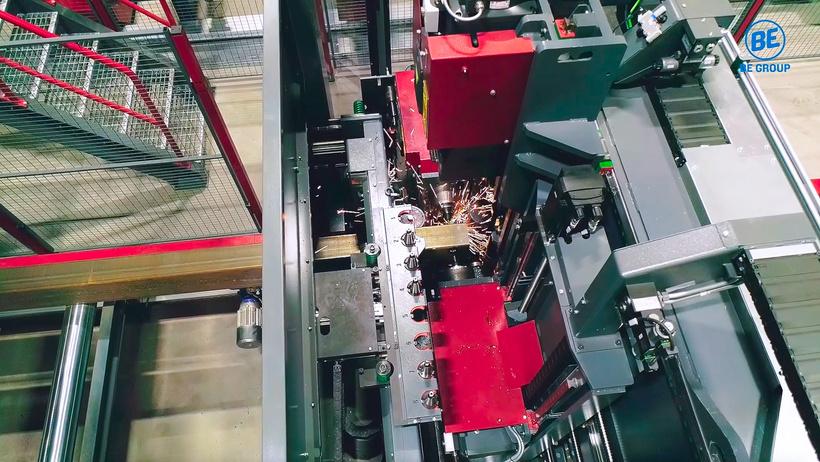

JPV:n toimittamien teräsrakenteiden raaka-aine on pääasiassa peräisin BE Groupilta. ”Heidän kanssaan olemme pitkään tehneet yhteistyötä, joka on kehittynyt jo vahvaksi kumppanuudeksi. Esimerkiksi jäljitettävyysasiaa olemme kehittäneet heidän kanssaan. Tähän kohteeseen meille tuli materiaalia myös SSAB:ltä, ristikoiden pitkittäisputket eli paarteet. Erikoisputkiprofiililla on pitkät valssausajat, ja putket saatiin nyt tilattua määrämittaisena etukäteen”, Virta kertoo.

BE Groupilta on mennyt JPV:lle Varia Vehkalan kohdetta varten pääsääntöisesti palkkirakenteita. ”Meillä on uusi sahauskoneistusyksikkö, jolla olemme tehneet avopalkkeihin ja putkipalkkeihin porauksia aukotuksiin. Olemme saaneet sinne JPV:ltä

Vantaan ammattiopisto

Varia, Vehkalan toimipiste

Tilaaja: VTK Kiinteistöt

Rakennusurakoitsija: Jatke Oy

Talotekniikka:

• Caverion Suomi Oy

Teräsristikot:

JPV-Engineering Oy

Teräspalkit: Peikko Finland Oy

Kattopellit:

• Ruukki Construction

Teräksiset kierreportaat:

• Fenpro Oy

Peikko Finlandin toimitus

Noin 350 Deltabeam Greenliittopalkkia, noin 3,15 km

Petra Green -laattakannakkeita

PCS-konsoleita

JPV-Engineeringin toimitus

Teräsristikot ja muita teräsrakenteita, kaikkiaan reilut 800 tonnia terästä.

• Teräsrungot: työsali, autokorjaamohalli, lentokonehalli, jossa 42m ristikko, Hawk-halli, logistiikkahalli, johon myös katto ja vinositeet, pääsisäänkäynnin katos, jossa pitkä ristikko

Erilliset pihakatokset: pesukatos, työkonekatos, rekkakatos sekä jarrutestaushalli

Katokset ja tuulikaapit

• Kattopergola D2 -lohkolle

Sisäänkäynnin pergola C-lohkolle

• Vetotangolliset katosrakenteet

Lasiseinien terästuennat C-lohkolle

• Lisäksi täydentävää teräsrakennetta, mm. muurattavien väliseinien tukirautoja ja iv-säleikön tukirakenteita.

Areco Profilesin toimitus

Sandwich-paneelit noin 2000 m2 sekä niiden suunnittelu ja tarvikkeet

kuvat, jotka nykyisin tulevat digitaalisesti ja siirtyvät suoraan meidän järjestelmäämme.

Virheet vähenevät huomattavasti, kun kuvat tulevat valmiina ja meidän uusi järjestelmämme ottaa ne vastaan suoraan ja vie linjalle”, kertoo myyntipäällikkö Timo Takala BE Groupilta.

Uusi linja valmistui vuosi sitten. Takala kertoo sen osoittautuneen loistavaksi investoinniksi ja olevan ahkerassa käytössä. ”Esimerkiksi tässä projektissa se vähentää JPV:n työtä ja nopeuttaa toimintaa kaikilta osin.”

Vaativia toteutuksia

Laadukkuus tuodaan Varia Vehkalassa näkyville monissa ulkoasun yksityiskohdissa. ”Sisällä on tammirimoitusta ja viilupintoja ja julkisivuun tulee uritettua sandwich-elementtiä, johon tulee umbrakäsittely, jonka päälle tulee vielä alumiinisäleikköä. Halliosuuksille tulee pvp-elementin päälle merialumiinikasetteja”, Uramo listaa.

Fenpro Oy toimittaa kohteeseen teräksisiä kierreportaita, joista kaksi on isoja. ”Ensimmäiselle lohkolle joudutaan nostamaan portaat nosturilla katossa olevasta valoaukosta sisälle rakennukseen”, Uramo sanoo. Kolmannen osapuolen tarkastusta tarvitaan isojen hallien rakenteisiin. ”Siellä jännevälit ovat pitkät, on 30-metristä sekundääriristikkoa ja yli 40 metrin pituinen pääristikko. Autohallien ristikot ovat 23 m.

Eivät ne hirveän pitkiä ole, mutta ovat kuitenkin erikoismenettelyssä”, Walkeajärvi sanoo.

Halleissa on tuonut haastetta myös se, että niissä on erittäin matalat kerroskorkeudet. ”Olemme joutuneet tinkimään ristikon optimaalisesta korkeudesta, mikä jonkin verran kasvatti teräskiloja, jotta saatiin taipumat kuriin.”

Walkeajärvi lisää, että talotekniikan kannakointi on oma juttunsa, koska ristikoiden alapaarteen alapuoli pitää jättää tyhjäksi. ”Käytännössä kaikki talotekniikka on siellä ristikoiden välissä. Se on ahdas tila, mutta riittää juuri. Olemme joutuneet laittamaan sinne ristikon yläpaarteen ja poimulevyn väliin kannakointipalkin.”

Rakennesuunnittelussa on pitänyt huomioida myös julkisivujen säleiköt, jotka todennäköisesti toteutetaan alumiinisena. ”Pääjulkisivun edessä näyttävät alumiinisäleiköt tuetaan teräsrungolla ja säleikköjen yläreunaa kiertää lähes 800 mm korkea julkisivun otsarakenne, jonka pinta tehdään alumiinikomposiittilevystä”, Walkeajärvi sanoo. Yksi merkittävä asia teräsrungon kannalta on autohallien päälle tulevat maksaruohokatot. ”Se tuo selkeästi painoa lisää. Vantaan kaupungin vaatimukset tontin viherkertoimelle ovat pääkaupunkiseudun tapaan kovat, ja koska esimerkiksi pihalle pitää muun muassa ajoharjoittelun vuoksi laittaa paljon asfalttia, viheralueiden neliöt eivät olisi muuten riittäneet. Viherkattoja

Kuva 5: Julkisivun säleikkörakennetta, arkkitehti- ja rakennemalli yhdistettynä.

Kuva 6: Lentokonehallin pääristikkö ja teräspilarit.

Kuva 7: Yleisnäkymä sisäpihalta, etualalla autoja lentokonehallit.

Kuva 8: A1-lohkon asennuksessa pitkät teräsristikot toimitettiin ehjinä ja asennettiin suoraan autosta.

Kuva 9: Pääsisäänkäynnin rakenteet.

9.

tulee myös ulkokatoksille. Lisäksi rakennuksen katolle tulee pieni kattopuutarha pergolarakenteineen ja säleikköjulkisivuineen”, Walkeajärvi sanoo.

Rakennuksen runko on paikoin aika syvä, joten on tarvittu lisää valoisuutta. Sen vuoksi kohteessa on useampia kattolyhtyjä. Niitä on autohalleissa, lentokonehalleissa, ja myös ihan betonirungon päällä. Kattolyhtyjen runko on teräsrakenteinen ja ne toimittaa JPV-Engineering. Kattolyhtyjen pvp-elementit tulevat Areco Profilesilta, joka toimittaa kohteeseen kaikkiaan 2000 m2 pvp-elementtiä.

Myyntijohtaja Kasper Siintola kertoo, että Varia Vehkala on Arecolle mukavan kokoinen kohde, ja on hienoa olla mukana omalla panoksellaan edistämässä vaativaa projektia. ”Toimittamistamme elementeistä suurin osa menee piiloon ja lisäksi katolle tulee useampi maassa valmistettava kattolyhty, jotka sitten nostetaan katolle. Panostamme ennen kaikkea asiakaslähtöisyyteen: yritämme ymmärtää asiakkaiden tarpeet ja sen, mistä asiakkaan kustannukset koostuvat, jotta voimme omalla työllämme sujuvoittaa prosesseja.”

Valokuvat: 1: Jatke

2-4: Johanna Paasikangas 8: JPV-Engineering

Mallinnuskuvat: A-Insinöörit

B E G r o u p i n s a h a u s - j a k o n e i s t u s l i n j a

3 i d e n t t i s t ä V B 1 2 5 0 s a h a a

E n i m m ä i s l e v e y s 1 2 5 0 m m

S u u r i n p y ö r e ä n p u t k e n

h a l k a i s i j a 6 1 0 m m

M o n i p u o l i s e t

k o n e i s t u s v a i h t o e h d o t

N o p e a j a l a a d u k a s k o n e i s t u s

O T A Y H T E Y T T Ä

begroup fi/ota-yhteytta

Käyrälammen ulkoilureitin silta sijaitsee Kouvolan kaupungissa Käyrälammen pohjoispuolella. Sillan alittava Käyräjoki on Käyrälammen ja Lappalanjärven välinen laskujoki. Käyräjoki on osa Väliväylänä tunnettua Saimaalta Kymijokeen ulottuvaa uittoreittiä, joka nykyisin on suosittu melontareitti. Ylittävä väylä on 6 km pitkä kauniissa metsämaisemassa kulkeva rengasreitti, joka kiertää läheisen Käyrälammen. Sillan kautta pääsee mukavasti kiertämään myös joen ylittävän reitin Lautaro – Saarenmaa – Jokelan vanhan mylly – Lautaro. Sillan omistaja ja kohteen tilaaja on Kouvolan kaupunki. Kaupungin tilaaja- ja suunnitteluorganisaatiot (yhdyskuntatekniikan suunnittelu ja kaavoitus) olivat alusta lähtien hankkeessa vahvasti mukana. Sillalle tutkittiin kolmea linjausvaihtoehtoa ja muutamaa siltatyyppivaihtoehtoa. Yläpuolisella ristikkorakenteella ja näyttävällä värityksellä sillasta saisi helposti upean maamerkin. Silta on kuitenkin osa kaupungin luontomatkailukohdetta ja siltapaikka itsessään on kaunista luonnonmaisemaa. Suunnittelutyön lähtökohdaksi päätettiin muodoltaan ja väritykseltään luonnonmaisemaan soveltuva ratkaisu (esim. sään kestävä teräs tai vastaava ruskea sävy), jossa ulkonäköä korostetaan valaistuksella ja ulkoilureitin teemaan liittyvillä yksityiskohdilla, kuten teräsvahvistetut lehtikuusijohteet ja lehtikuusesta tehty kulutuslankutus.

Sillalle haettiin vesilupa Etelä-Suomen Aluehallintovirastosta. Ennen lupahakemuksen jättämistä paikallisen vesi- ja ympäristöviranomaisen kanssa käydyissä neuvottelussa suunnittelijalla ja viranomaisella oli sama perusnäkemys. Rakentaminen tulee toteuttaa siten, että vesistöön syntyy mahdollisimman vähän samentumista ja muita haittatekijöitä luonnolle. Tämä tarkoitti käytännössä ratkaisua, jossa välitukia ei tehdä ja päätytuet tehdään maalle.

Maaperä siltapaikalla on joen tuomaa silttiä ja savea sekä löyhää tai keskitiivistä kivistä silttimoreenia. Teräspaalut olivat käytännössä ainoa mahdollinen perustamisratkaisu.

Kun lähtökohdat olivat tiedossa, piti suunnittelijan selvittää, millainen on sillan lähes 52 m pitkä teräsrunko. Rungon tuli täyttää lopputilanteen vaatimukset, olla riittävän jäykkä ja kevyt nostoasennusta varten sekä mielellään kustannuksiltaan edullinen. Ratkaisu löytyi teräksen ja puun liitosta. Muodoltaan ja väritykseltään hillitty siltaratkaisu ja luonnonkaunis siltapaikka on esteettinen kokonaisuus. Silta valoineen tumman jokiveden päällä pysäyttää useimmat ulkoilureitin kulkijat ihailemaan maisemia.

Sillan rakenteet

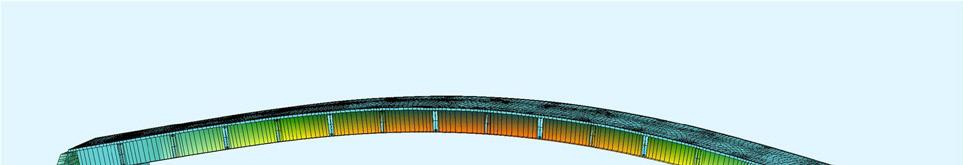

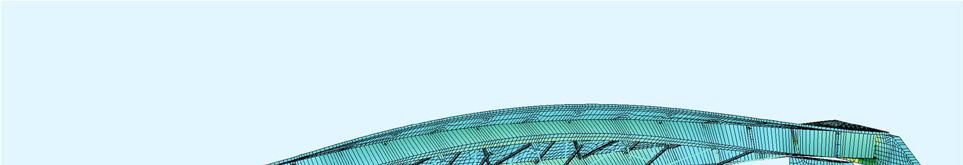

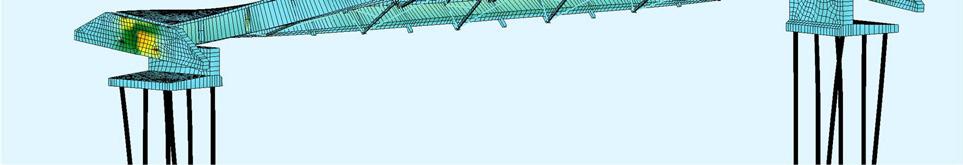

Rakenteiden analysointi on tehty SOFiSTiK

FEM ohjelmalla. Silta on rakenteellisesti teräksinen ulokepalkkisilta, joka on perustettu paalutetun peruslaatan päälle. Paalut ovat tyypiltään lyötäviä kalliokärjillä varustettuja teräsputkipaaluja RR220. Peruslaatan päällä on teräsbetoninen seinämäinen tuki, johon sillan päällysrakenne tukeutuu laakerien välityksellä.

Painumia tasaamaan, peruslaatan takareunalle, on tehty siirtymälaatat. Siirtymälaatta auttaa myös sivusiirtymien hallinnassa sillä sillan kansirakenne on melko kevytrakenteinen.

Kantava rakenne muodostuu kahdesta hitsatusta, kaarevasta (pystykaarevuus S=300), I-palkista, joiden korkeus 1400 mm. Poikkisuunnassa pääpalkkien välissä on poikkiristikot, jotka on tehty RHS putkista. Poikkiristikot on jaettu 6,5 metrin välein. Sillan alapaarteen tasolla läpi sillan kulkevat jäykistävät ns. tuulisiteet, jotka lisäävät teräsrungon jäykkyyttä sillan poikkisuunnassa. Poikkiristikot ja tuulisiteet on hitsattu suoraan pääkannattimien jäykistelevyihin, joita on pääpalkkien sisäuumassa k3250 välein.

Kaikki sillan teräsosat ovat säänkestävää terästä S355 Weathering lukuun ottamatta laakerin alla olevia alus- ja ohjainlevyjä.

Sillan päädyissä on teräsbetoniset päätypalkit, jotka kiinnittyvät teräsrakenteeseen tappivaarnojen välityksellä. Pääkannattajat

Pystysuuntainen värähtelymuoto

2.

Pystysuuntainen värähtelymuoto

tuketuvat maatukiin kumilevylaakerien välityksellä.

Kansi muodostuu liimapuuelementeistä 585x140 mm ja niiden päälle ruuvatusta lehtikuusikulutuslankutuksesta. Liimapuuelementit on kiinnitetty teräsrakenteeseen RST teräksestä valmistetuilla jousipulteilla.

Sillan kaiteena toimii liimapuuelementteihin pultein kiinnitetty H2 törmäysluokan sillankaide. Kaide on varustettu suojaverkoilla ja teräsvahvistetulla, puisella ajojohteella (lehtikuusi). Myös kaiteen yläjohde on tehty teräsvahvistetusta lehtikuusesta.

Vaakasuuntainen värähtelymuoto

3.

Pystysuuntainen värähtelymuoto

Vaakasuuntainen värähtelymuoto

4.

Sillan valaistuksen lähtökohtina oli saada sillalla liikkumisesta käyttäjille turvallinen kokemus ja korostaa sillan rakenteita lähiympäristöön.

Sillan kulkuväylälle päädyttiin asentamaan molempiin kaidelinjoihin omat LEDlinjat, jotta saatiin tasainen kulkuvalaistus siltakannelle. Kohteessa ei voitu käyttää perinteistä LED-nauhaa tahallisen ilkivallan estämisen takia. Päädyttiin toteuttamaan kohteeseen soveltuva kulkuvalaistus siten, että LED-linjavalaisimet sijoitettiin teräsrakenteisen U-palkin sisään ja koteloimalla LED-pisteet erikseen metallikoteloiden sisään. Valaistuksen teho oli kaidekohtaisesti P=0,83 W teho kaidemetrille ja valon värisävy 3000 K, joka väriltään on keltaisen

Kuvat 1 ja 12: Sillan valaistuksen lähtökohtina oli saada sillalla liikkumisesta käyttäjille turvallinen kokemus ja korostaa sillan rakenteita lähiympäristöön.

Kuva 2-3: Rakenteiden analysointi on tehty SOFiSTiK FEM ohjelmalla. Kuvissa on sillan pysty- ja vaakasuuntaiset värähtelymuodot.

Kuvat 4 ja 11: Uusi kulkijat jo talvella 2024 hyvin löytänyt silta on osa 6 km pitkää kauniissa metsämaisemassa kulkevaa rengasreittiä, joka kiertää läheisen Käyrälammen. Sillan kautta voi myös kulkea joen ylittävää kiertoreittiä Lautaro – Saarenmaa – Jokelan vanha mylly – Lautaro. Sillan omistaja ja kohteen tilaaja on Kouvolan kaupunki.

Kuvat 5 ja 13: Lähes 52 m pitkän teräsrungon tuli täyttää lopputilanteelle asetetut vaatimukset, olla riittävän jäykkä ja kevyt nostoasennusta varten sekä mielellään kustannuksiltaan edullinen. Teräsrungon, joka asennettiin Lautaron puolelta paikalleen nostaen, toimitti Nordec.

Kuva 8: Silta Saarenmaan suunnalta Lautarolle päin nähtynä loppukevään lumien vielä läikyttäessä maisemaa.

valkoinen valo. Valaistus toteutettiin vielä mahdollisuudella myöhemmin säätää valonmäärä käsisäädöllä valaistuksen liityntäkoteloista käsin.

Tämän lisäksi lisättiin siltarakenteisiin korostusvalo Meyerin toimittamilla sankakiinnitteisillä valonheittimillä. Valaisimet asennettiin siltakannen alapuoliseen vaakapalkkiin ja lähelle maatukia niin, että valokeilan suunta oli kohti sillan keskiosaa.

Valon väriksi päädyttiin ottamaan keltainen väri, joka korostaa palkin pintatekstuurin väriä. Palkin valaistuksessa tuli huomioida oikeanlainen optiikka, jotta valaistus saatiin palkin pintaan sopivaksi.

Jussi Kurhinen, projektipäällikko, Silta-TSV Oy

Joona Lumitähti, pääsuunnittelija. AFRY Finland Oy

Markus Halme, valaistussuunnittelija, Insinööritoimisto Markus Halme

Kuva 1: Oskari Talka

Kuvat 4, 8 ja 11: Arto Rautio

Kuvat 2-3, 6-7 sekä 9-10: AFRY Finland Oy

Kuva 5 ja 13: John Sundblom

Kuva 12: Jussi Kurhinen

Kuva 9-10: Sillan alapuolen teräsrakenteen tasopiirros. Sillan yleispiirustus Käyräjoen ja rannan suunnasta nähtynä.

Jännemitta: 45,5 m

Hyödyllinen leveys: 3,6 m

Kokonaispituus: 51,7 m

Teräsrungon paino: 37 tonnia

Avattu liikenteelle joulukuussa: 2023

KOUVOLAN KAUPUNKI

• Tapani Vuorentausta Kaisa Niilo-Rämä

• Liisa Mäkitalo Anu Hjelt

• Markku Brandtell Harri Silvonen

SUUNNITTELIJAT

• Projektipäällikkö Jussi Kurhinen, Silta TSV Oy

• Pääsuunnittelija Joona Lumitähti, AFRY Finland Oy

• Geosuunnittelu Sakari Lotvonen, AFRY Finland Oy

• Suunnittelun laadunvarmistus Tarja Siivonen, AFRY Finland Oy

Valaistussuunnittelu Markus Halme, Insinööritoimisto Markus Halme Rakennussuunnitelman ulkoinen tarkastus; Atte Mikkonen, SOFIN Consulting Oy

PÄÄURAKOITSIJA

GRK Suomi Oy, Antti Rämä, Oskari Talka

TERÄSRAKENNETOIMITTAJA

Nordec Oy, John Sundblom

VALAISINTOIMITTAJAT

• Karlux Oy, Juha-Pekka Karjalainen (kaiteiden LED-valaistus)

• Nylund Oy, Tommi Tegelsten (palkkien valonheittimet)

Siltojen asennuspalvelut vahvalla ammattitaidolla

Siltojen teräsrakenteiden asennukset toteutusluokissa EXC2, EXC3 ja EXC4

Silta-asennus Mäkelä Oy 040 5389542 www.silta-asennus.fi

Teräsrakenneyhdistyksen toimintaan kuuluvat erilaiset asiantuntijaryhmät, jotka tunnettiin aiemmin jaostoina. Rakenteelliseen paloturvallisuuteen keskittyvä ryhmä, tuttavallisemmin paloryhmä, on pienen tauon jälkeen perustettu pari vuotta sitten uudelleen ja varsin aktiivinen. Ryhmän puheenjohtajaksi ja vetäjäksi valikoitui TRY-taustaakin omaava nykyisin palokonsulttina työskentelevä Mikko Salminen Jensen Hughesilta.

Ryhmän toiminta-ajatuksena on edistää tietoisuutta rakenteellisesta paloturvallisuudesta ja siihen liittyvistä hyvistä käytännöistä tietenkään unohtamatta, että TRY kokonaisuutena pyrkii ajamaan teräsrakentajien etua. Jäseninä ryhmässä on rakennesuunnittelijoita, palokonsultteja, oppilaitosten opetus- ja tutkimushenkilökuntaa sekä teräs- ja liittorakenteiden valmistajia.

Toiminnalliset tarkastelut kestoaihe

Kestoaihe keskusteltaessa paloturvallisuudesta ja teräsrakenteista on jo pitkään ollut toiminnallisen mitoituksen soveltaminen. Tällöin mitoituksessa käytetään kohteen ominaisuuksiin perustuvia odotettavissa olevia paloskenaarioita standardipalokäyrän ja taulukkoarvojen soveltamisen sijaan. Esimerkiksi monissa hallimaisen rakennuksen rakenteissa suojaustarvetta alentaa, jos tarkastellaan todellisen mahdollisen palon aiheuttamaa lämpörasitusta standardikäyrän sijaan.

Aina syyt toiminnalliseen mitoitukseen eivät ole rakenteelliset. Isoimmissa kohteissa toiminnallista tarkastelua käytetään esimerkiksi henkilöiden poistumisturvallisuuden varmistamiseksi, kun taulukoiden enimmäisetäisyydet ylittyvät, tai kun tar-

kastellaan esimerkiksi savunpoistoa. Aina kyseessä eivät ole kuitenkaan isot kohteet. ”Varsin tyypillinen tarkasteltava tilanne on atrium-tyyppinen tila, jonka laajuus ei välttämättä ole montaakaan sataa neliötä, mutta teräsrakenteet sijaitsevat kaukana mahdollisesta palosta” täsmentää Salminen. Monesti mielletään myös, että toiminnallinen mitoitus tarkoittaa automaattisesti raskaita numeerisia lämpötila- ja rakenneanalyyseja, mutta näin ei välttämättä ole aina laita. ”Tarkastelujen laajuus määräytyy aina

kohteen ja tarkasteltavan asian mukaan”, Salminen jatkaa.

Kestoaiheen toiminnallisesta mitoituksesta tekee se, että vaikka se on ollut jo melko pitkään sekä eurokoodien että kansallisen lainsäädännön tunnistama ja hyväksyttäväksi tunnustama menettely, on epätietoisuutta hyvistä toimintatavoista kentällä. ”Etenkin viranomaispuolella tulkinnat tuntuvat vaihtelevan. Tämä on asia, johon pyrimme paloryhmän kautta vaikuttamaan”, toteaa Salminen.

Tavoitteena yhtenäiset sujuvat käytännöt

Paloryhmä pyrkii vaikuttamaan esimerkiksi laatimalla omia julkaisuja. Tuorein julkaisu on toiminnallista mitoitusta koskeva prosessiohje, jonka tarkoituksena on sujuvoittaa suunnittelun kulkua, kun mitoitetaan kantavia teräsrakenteita toiminnallisesti. Muitakin julkaisuja on valmistelussa ja näistä kuultaneen vielä kuluvan vuoden aikana.

Lisätietoja: Teemu Tiainen, TRY

Kuvat 1: Jensen Hughes

Hiilijalanjäljen pienentämiseen liittyvät tavoitteet näkyvät vahvasti Bolidenin investoinneissa ja tuotekehityksessä. Kokkolassa tuotetaan nyt sekä vähähiilistä sinkkiä että kierrätyssinkkiä.

Boliden investoi huomattavasti sekä vähähiilisemmän sinkin tuotantoon että oman tuotantonsa kehittämiseen vähähiilisemmäksi. ”Esimerkiksi tänä vuonna teemme täällä Kokkolassa sinkkituotantoon neljän miljoonan euron edestä energiatehokkuutta parantavia investointeja”, kertoo Bolidenin tuotekehitys- ja projektipäällikkö Jorma Panula.

Konsernin tasolla on asetettu tavoitteeksi vähentää hiilijalanjälkeä 42 prosenttia vuoden 2021 tasosta kuluvan vuosikymmenen loppuun mennessä. ”Tässä puhutaan scope 1 ja scope 2 -tavoitteista, eli oman toiminnan suorista ja epäsuorista päästöistä”, Panula tarkentaa.

Yhtiö on myös lanseerannut uusia tuotteita: kierrätyssinkin ja vähähiilisen sinkin. ”Määrittelemme sinkin vähähiiliseksi, kun sen CO2-kuorma on alle kilon per sinkkikilo laskettuna matkalta kaivoksesta sinkkituotteeksi. Perustuotteen taso maailmalla on

noin 3,6 kiloa CO2-päästöjä per kilo sinkkiä. Eli vähähiilisessä sinkissämme hiilidioksidikuormaa on noin 30 prosenttia normaalitasosta”, Panula kertoo. Päästövähennys on saatu aikaan toimimalla mahdollisimman energiatehokkaasti ja käyttämällä mahdollisimman vähäfossiilisia polttoaineita, niin kaivoksissa kuin sulatuspuolellakin. Boliden käyttää myös kierrätysraaka-aineita sinkkimetallin valmistukseen. ”Kierrätysraaka-aineista tehty sinkkimetalli on samalaista kuin neitseellisestä rikasteesta tehty”, Panula toteaa.

Teräsrakenteisiin halutaan pitkä kesto

Samalla kun Boliden on tehnyt tuotantoon parannuksia hiilidioksidipäästöjen vähentämiseksi, tuotannon kapasiteettia on nostettu. ”Sinkin kysyntä yleisestikin on vakaata ja kasvavaa ja vähähiilisestä sinkistä menee kaikki, mitä pystymme tekemään. Viime

vuonna tuotannostamme noin 20 prosenttia oli vähähiilistä sinkkiä ja tavoitteemme on, että vuosikymmenen loppuun mennessä sen osuus olisi 100 prosenttia”, Panula sanoo.

Sinkitys vaikuttaa teräsrakenteiden hiilijalanjälkeen huomattavasti. Panula toteaa, että se antaa teräkselle pitkän korroosiosuojan ja on huoltovapaa tuotteen koko eliniän. Jos teräsrakenteille on suunniteltu pitkä elinikä, tuote kannattaa sinkitä. ”Sinkityksen ansiosta rakennetta tai pinnoitetta ei tarvitse uusia. Sinkitty teräs on materiaalina täysin kierrätettävä ja on sellaisiakin esimerkkejä, että sinkittyä teräsrakennetta pystytään käyttämään samassa tarkoituksessa uudelleen, uudessa paikassa. Ja kun rakenteen ikä on lopussa, materiaali voidaan kierrättää takaisin käytettäväksi metalliksi.”

Sinkitystä käytetään laajasti sellaisissa paikoissa, joissa teräsrakenteiden pitää kestää haastavia olosuhteita ja kolhujakin, esimerkiksi infrarakenteissa. Tavanomaisia Kuva 1: Sinkitty teräs valmiina käyttöön.

kohteita ovat esimerkiksi tiekaiteet ja rautateiden sähköpylväät.

SSAB:n tehtaalla Hämeenlinnassa tuotteista valtaosa sinkitään

SSAB prosessoi Hämeenlinnassa vähän yli miljoona tonnia terästä vuodessa ja siitä vähän yli 900000 tonnia on sinkittyä. ”Sinkki on meille todella tärkeä materiaali, sillä ylivoimaisesti suurin osa tuotannostamme kulkee sinkkilinjojemme kautta. Toimitamme näitä sinkittyjä tuotteita sekä autoteollisuudelle että rakentamiseen. Tyypillinen esimerkki on sinkityt kattopellit, jotka sinkityksen jälkeen vielä maalipinnoitetaan”,

kertoo Hämeenlinnan tehtaanjohtaja Anders Ek.

Boliden ja SSAB ovat tehneet yhteistyötä pitkään. ”Tämän ansiosta olemme pystyneet kehittämään tuotteitamme ja erilaisia seostuksia, jotka palvelevat parhaiten meitä ja asiakkaitamme. Avoimen, hyvän yhteistyön avulla pyrimme optimoimaan tekemistämme. Sen lisäksi teemme yhteistyötä turvallisuuden kehittämisen saralla, oppien asioita toisiltamme”, Ek sanoo.

Boliden toimittaa sinkin isoina harkkoina SSAB:n tehtaalle Hämeenlinnaan. ”Sinkityslinjalla on uuni, jossa teräsnauha lämmitetään noin 700 asteeseen säteilyputkien avulla, joiden lämmitysenergiana on maa-

kaasu. Sinkkiharkot sulatetaan isossa padassa noin 420-asteiseksi ja siitä teräsnauha kulkee läpi 80–130 metrin minuuttivauhdilla, tuotteesta riippuen. Nauhaan tarttuu molemmille puolille sinkkiä. Sitten nauhan molemmilla puolilla olevat ilmaveitset puhaltavat ylimääräisen sinkin takaisin pataan ja teräsnauha jäähdytetään. Sen jälkeen nauha voidaan jälkikäsitellä eri tavoin ja lopuksi se kelataan”, Ek kuvailee prosessia.

SSAB on menossa kohti fossiilivapautta ja tavoite on tuonut mukanaan useita kehityshankkeita. ”Meillä on myös hyväksytty investointi, jossa testaamme uuden teknologian sähkösäteilyputkia. Eli korvaamme sinkityslinjalla käytetyn maakaasun vihreällä sähköllä”, Ek sanoo.

Tehtaallaan Hämeenlinnassa SSAB sinkitsee esimerkiksi perusrakenneteräksiä, peltikatoissa ja sandwich-paneeleissa käytettäviä teräksiä sekä autoteollisuudessa käytettäviä erikoislujia teräksiä. Ek toteaa, että teräksen kulutus yleisesti ottaen tulee lisääntymään ja varmastikin samassa suhteessa tulee kasvamaan sinkityn teräksen määrä.

”Teräksen elinkaari on pitkä ja sen kierrättäminen on todella tärkeää. Kun tuotteen elinkaari päättyy, teräs tulee ottaa huolellisesti talteen, jotta se palaa tähän raaka-aineketjuun”, Ek sanoo. -JP

Kuva 1: SSAB Kuva 2: Boliden

– kestävään ja näyttävään rakentamiseen

Metals for modern life

Sinkitys saa teräksen kestämään kovempaa käsittelyä ja vaativia sääolosuhteita.

Kun teräsrakenteet kestävät yli 100 vuotta, säästetään raaka-aineita ja energiaa. Päästöt vähenevät ja resursseja voidaan käyttää korjaamisen ja huollon sijasta vaikka uusien valmistus- ja rakentamismenetelmien kehittämiseen.

Vihdin Kuumasinkityksen toimitusjohtaja Risto Sirviö on tyytyväinen siihen, että ympäristönäkökohtiin ja tuotteiden elinkaareen on alettu kiinnittää yhä enemmän huomiota ja teräs- ja rakennusalan yritykset ovat alkaneet tehdä omassa toiminnassaan kestävämpiä valintoja. ”Käyttämämme sinkki tulee Bolidenilta, joka on alkanut valmistaa myös vähähiilistä sinkkiä. Sitä käytetään jo, mutta valmistus on rajallista ja paremmin sitä lienee saatavilla ensi vuoden alusta. Ilman muuta haluamme käyttää omassa toiminnassamme vähähiilistä sinkkiä. Lopulta tietysti lopputuotteiden tilaajien valinnat ratkaisevat, mitä käytetään.”

Sirviö kertoo, että Vihdin Kuumasinkityksessä ollaan kiinnostuneita koko hiilijalanjäljestä. ”Koko ketju pitää laittaa kuntoon. Meille tämä on asia, jota olemme lähteneet kehittämään ja mietimme, miten voimme pienentää omaa hiilijalanjälkeämme. Yksi asia tässä on meidän tärkein raaka-aineemme eli sinkki. Jos ympäristöystävällisemmälle sinkille on kysyntää, mehän käytämme sitä. Mutta loppuostajan tulee myös ymmärtää se, että silloin tuotteesta tulee hieman hintavampi.”

Vihdin Kuumasinkityksellä on noin 1400 konepaja-asiakasta. ”Osalla yrityksistä on jo sellainen tilanne, että he eivät saa kauppaa, ellei hiilijalanjälkeä ole laskettu. Me teemme näitä laskelmia nyt scope 1:n ja scope 2:n osalta. Siihen kuuluvat raaka-aine sekä energia, jota käytämme täällä tehtaassa, sekä jätteet eli esimerkiksi käytetty suolahappo sekä kovasinkki ja sinkkituhka. Näen välttämättömänä, että tulevaisuudessa laskelmiin saadaan mukaan myös scope 3, johon sisältyvät myös alihankinnan koko toiminnan vaikutukset”, Sirviö kertoo. Yhden teräskilogramman kuumasinkitys standardin EN ISO 1461 mukaisesti tuottaa tyypillisesti 0,1-0,33 kg hiilidioksidiekvivalenttia. ”Tämän tiedon lähteenä on Nordic Galvanizers. Laskemme tulevaisuudessa meidän oman tehtaamme tarkan hiilijalanjäljen per sinkitty teräskilo”, Sirviö sanoo.

Sirviö arvelee, että tällä hetkellä siirtymä kohti hiilineutraaliutta voi aiheuttaa hankaluutta erityisesti konepajoille. ”Tarjouskilpailuissa ei välttämättä ole hiilijalanjälkitavoitteille pisteytystä, jonka kautta se otettaisiin riittävästi huomioon hankintapäätöksessä.”

Suomessa on tehty kuumasinkitystä yli 100 vuotta. Sirviö toteaa, että se on todella vanha ja edelleen hyvin toimiva menetelmä. ”Ajan myötä prosessit ovat kehittyneet esimerkiksi sillä tavoin, että olemme saaneet lisäaineita sinkkipataan. Kun tulin alalle 28 vuotta sitten, pataan laitettiin vain puhdasta sinkkiä ja alumiinia sekä hieman lyijyä padan pohjalle. Mutta nykyisin Boliden tuottaa jo tällaista seosta, jossa on sinkkiä, nikkeliä, alumiinia ja tinaa ja vismuttia. Seoksella saadaan tuotteesta esteettisesti paremman näköinen.”

Sirviö kertoo, että kestävyyden selittää sinkityksessä tapahtuva muutos. ”Sinkki kiinnittyy teräkseen metallurgisesti, eikä ruoste pääse hiipimään sinkin alle. Teräkseen tulee erilaisia faasikerroksia eli siihen tulee raudan ja sinkin välinen seos. Sinkin kestävyys Suomen olosuhteissa on todella pitkä. Melkin koko Suomi on ympäristöluokassa C2, jossa sinkki syöpyy 0,6 mikrometriä vuodessa”, Sirviö kertoo.

Sinkki antaa rakenteen pinnalle katodisen suojauksen. ”Jos esimerkiksi asennusaikana tulee jokin pieni kolhu, sitä ei tarvitse korjailla. Katodinen suojaus hoitaa sen”, Sirviö sanoo.

Teräksen valinnalla voidaan vaikuttaa sinkityn teräksen ulkonäköön. ”Se ratkaisee, jääkö pintaan puhdas sinkki vai sekoittuuko se enemmän. Kun on valittu teräs, jossa piin pitoisuus on pienempi, saadaan pintaan hyvin kiiltävä sinkkikerros. Jos käytössä on keskipiin teräs, ajan myötä siitä tulee tumman harmaa. Yleensä rakenneteräkset ovat sellaisia, että niissä on harmaampi pinnoite, joka ajan myötä vielä patinoituu eli menee harmaammaksi.”

Sirviö kertoo, että teräksen valmistus on suuntautunut yhä enemmän matalapiiteräksiin. ”Kun piipitoisuus on alle 0,04, pinnasta tulee kirkas ja edustavan näköinen. Siitä tulee myös todella kestävä, mutta jos halutaan vielä pidempää kestoa, kannattaa tehdä keskipiiteräksestä, johon saadaan paksummat sinkkikerrokset. Ohuempikin kerros riittää hyvin esimerkiksi valaisinpylväissä, koska syöpyminen on tosiaan niin hidasta. Jos sinkkipintaan halutaan muuta väriä, sen voi vielä pinnoittaa muulla menetelmällä.”

Valaisinpylväs kerralla pataan

Vihdin Kuumasinkityksellä on käytössään niin sanottu kuivamenetelmä. ”Käsittelyymme kuuluu rasvanpoisto, jossa tuotetta pidetään 10-12 minuuttia, jonka jälkeen tulee peittaus, jossa kappaletta pidetään suolahappoaltaassa puolesta tunnista kahteen tuntiin. Sen jälkeen on vuorossa kaksi vesihuuhtelua. Sitten teräsrakenne laitetaan kahdeksi minuutiksi juoksutekylpyyn, jota sanotaan myös fluksiksi. Juoksute on sinkkiammonium-kloridiliuosta. Sen jälkeen tässä kuivausmenetelmässä kappale siirretään kuivausuuniin, jossa lämpötila on 95 astetta, joka saadaan padan lämmityksen hukkalämmöstä”, Sirviö kertoo.

Tämän jälkeen tulee itse sinkkikylpy. Sinkki on 450-asteista, ja tuotetta pide-

tään siinä keskimäärin noin kolme minuuttia. ”Jos käytössä on matalapiiteräs, silloin kastoaikaa pidennetään aina yhdeksään minuuttiin asti. Sen jälkeen tuote voidaan jäähdyttää. Teemme jäähdytyksen ilmassa, koska meillä on niin paljon puomipaikkoja, ettei meidän tarvitse kastaa kappaletta passivointiin. Mutta meillä on lisäksi vielä käytössä passivointiliuos, jolla saadaan tuotteen ulkonäkö pysymään kirkkaana ja estettyä valkoruosteen muodostuminen tuotteen pintaan. Jos esimerkiksi viedään valaisinpylväitä Ruotsiin tai yleensäkin, kun on kyseessä laivamatka, tuote on hyvä passivoida. Tuotteen viimeistelyyn kuuluu myös tippojen ja mahdollisesti tarttuneen tuhkan poisto.”

Vihdissä pata on varsin iso. ”Sellainen 12,5-metrinen valaisinpylväs mahtuu kokonaisena sinkkipataan. Pystymme sinkitsemään myös 15-metrisiä, kääntämällä välillä. Ja maantiekaiteilla ja putkipalkeilla yleisimmät mitat ovat 6 ja 12 metriä, joten ne mah-

tuvat hyvin pataan”, Sirviö sanoo.

Laatu ja ripeys tärkeitä rakentajille

”Korroosiosuojaus ja ympäristörasitusluokat ovat laajalti tapetilla. Pyrimme valmistamaan sellaisia rakenteita, jotka olisivat vielä vuosikymmenten jälkeen käytettävissä”, kertoo hankintajohtaja Iiro Räty TPE Turun Pelti ja Eristyksestä.

TPE valmistaa kantavia teräsrakenteita kuten hallien runkoja sekä täydentäviä teräsrakenteita. ”Meillä menne vuodessa läpi varmaan kolmisen miljoonaa teräskiloa. Kaikkea ei kuumasinkitä, mutta suuri osa kuitenkin. Ulkotiloissa kuumasinkitys on todella toimiva pinnoite, koska sillä saadaan korroosiokestävyyttä. Kuumasinkitty pinta kestää kovaa kulutusta ja iskuja. Esimerkiksi teollisessa rakennuksessa, jossa on jatkuvaa liikettä ja teräsrakenteet ovat ulkotiloissa, saatetaan rakenteita kolhia vaikka trukilla”, Räty sanoo.

Räty toteaa, että laatu ja aikatauluissa pysyminen on heidän asiakkailleen tärkeää. ”Omaa suunnitteluamme ja tuotantoamme pystymme tahdistamaan talon sisällä, mutta kuumasinkityksen ostamme ulkoa. Usein aikataulu vaatii joustavuutta sinkityslaitokselta ja samalla laadullisen toimitusvarmuuden täytyy säilyä.”

Yksi TPE:n pääyhteistyökumppaneista sinkityksessä on ollut Vihdin kuumasinkitys. ”Heillä kuunnellaan asiakkaiden toiveita ja oman tuotantonsa rajoissa he niitä toteuttavat ja laatu on pysynyt hyvänä. ”

Myös JPV-Engineeringin tuotantojohtaja Marko Virta painottaa laadun ja tehokkuuden merkitystä loppuasiakkaille. ”Esimerkiksi Varia Vehkalan työmaalle tänä keväänä toimittamamme teräsrakenteet sinkittiin Vihdin Kuumasinkityksessä. Sellaisia isoja patoja ei ole kovin monessa paikassa ja se on ollut toimintavarma paikka.”

Infrarakentamisen kaidetuotteet kuumasinkitään aina

Maanteiden varsilla rakenteisiin kohdistuu muun muassa suolauksen vuoksi kovaa rasitusta. ”Kaidetuotteemme kuumasinkitään, millä saamme tuotteille useiden kymmenien vuosien käyttöiän kohtuullisen vaativissakin oloissa”, kertoo SSAB:n kaidetuotteiden myynnistä ja teknisestä tuesta vastaava Teemu Yli-Kovero.

SSAB:lla on Toijalassa putkituotteiden avoprofiilitehdas. ”Täällä valmistamme maantiekaiteita ja muitakin profiileja laajalla valikoimalla. Olemme valmistaneet lähes saman tyyppistä kaidetta Toijalassa 1960-luvulta lähtien. Pari vuotta sitten sitä uudistettiin kevyemmäksi ja sitä kautta vähähiilisemmäksi hyödyntämällä lujempia teräksiä”, Yli-Kovero sanoo.