Page 24

GRINDING MILL LINERS, LINING RUBBERS AND SERVICES REVÊTEMENTS DE BROYEURS, CAOUTCHOUCS DE REVÊTEMENT ET SERVICES

for Optimizing

for the optimal in-service lifetime & grinding result

a mill: The Safest on-site service

even the most challenging technical issues relating to

teknikum.com

Design

aim

Inside

Page 11 Process simulation tackles

grinding

Offer requests: sales@teknikum.com Switch +358 3 51911 firstname . surname @teknikum.com Customer feedback: feedback@teknikum.com Find Your Local Reseller Our Certified Channel Partners represent Teknikum® product offering around Europe. https://teknikum.com/resale Interested in becoming a reseller? Please contact us: sales@teknikum.com.

Dear customer,

Our aim at Teknikum is to offer optimal grinding media results for our customers. By process simulation we can tackle even the most challenging technical issues related to grinding and are able to optimize in-service lifetime of grinding mills. In addition to grinding related products and services, we manufacture high-quality material handling hoses and rubber lined pipes by using the best raw materials, both renewable and recycled. It’s always our way of working to offer excellent service along with our engineering experience and know-how.

Teknikum differs from the competition with agile services, GREEN & SMART idealogy and product development, as well as wide range of mill lining rubbers, lining components and customer-specific solutions. This is how we ensure the best possible customer experience for our customers in the Mining Industry.

Cher client, chère cliente,

Teknikum se donne pour mission d'offrir à ses clients des résultats optimaux en matière de broyage de matériaux. La simulation des processus nous permet de résoudre les problèmes techniques les plus complexes liés au broyage et d'optimiser la durée de vie des broyeurs. Outre les produits et services liés au broyage, nous fabriquons des tuyaux de manutention de haute qualité et des tuyaux revêtus de caoutchouc en utilisant les meilleures matières premières, qu'elles soient renouvelables ou recyclées. Notre méthode de travail a toujours été de proposer un service d'excellence s'appuyant sur notre expérience et notre savoir-faire en matière d'ingénierie.

Teknikum se distingue de la concurrence par ses services agiles, son idéologie VERTE ET INTELLIGENTE et le développement de ses produits, ainsi que par une large gamme de revêtements de broyeurs, de composants de revêtements et de solutions spécifiques aux clients. Nous assurons ainsi la meilleure expérience possible à nos clients du secteur de l'exploitation minière.

Riku Sivula Director

Moulded products & Linings Business Unit

Teknikum

Group

Samu Grönroos Sales Manager, Linings BU

Samu Grönroos Sales Manager, Linings BU

Teknikum

Group Ltd

Contact me

samu.gronroos@teknikum.com

+358 50 337 5843

"Our aim is to make sure that Mill Lining projects are always risk-free and cost-effective."

5 Contents Contact Contact .................................................................................................................................................... 2 Contents Contenu ................................................................................................................................................ 5 Field Service Service extérieur ........................................................................................................................ 6 Operational values Valeurs opérationnelles 8 Safety Sécurité ...................................................................................................................................................... 11 Steel Top Mill Liners Revêtements de broyeurs en acier ...................................................................... 12 Steel Top Lifters Dispositifs de relevage à revêtement acier 16 Steel Top Shell Plates Plaques de coque à revêtement acier 18 Steel Top Head Plates Plaques de tête en acier 20 Polyurethane Mill Linings Revêtements de broyeur en polyuréthane ........................................... 22 ARTICLE: New innovations for abrasive material handling ARTICLE : Nouvelles innovations pour la manutention des matériaux abrasifs 24 Polyurethane Lifters Dispositifs de relevage en polyuréthane 28 Polyurethane Shell Plates Plaques de coque en polyuréthane 30 Polyurethane Head Plates Plaques de tête en polyuréthane 32 Polyurethane Grate Plates Grilles en polyuréthane .................................................................................................. 34 Polyurethane Pulp Discharging System Système de décharge de pâte en polyuréthane 36 Rubber Mill Linings Revêtements de broyeur en caoutchouc........................................................... 38 Rubber Lifters Dispositifs de relevage en caoutchouc 42 Rubber Shell Plates Plaques de coque en caoutchouc 44 Rubber Head Plates Plaques de tête en caoutchouc .............................................................................................. 46 Rubber Grate Plates Grilles en caoutchouc 48 Rubber Filling Segments Segments de remplissage en caoutchouc 50 Rubber Pulp Discharging System Système de décharge de pâte en caoutchouc 52 Mill Liner Attachement Systems Systèmes de fixation pour revêtements de broyeurs .......... 54 Mill Man Door Liners Revêtements pour porte d'accès ........................................................................ 56 Rubber Compounds Des composés de caoutchouc ............................................................................. 58 Mill Process Data Données de processus de broyage .......................................................................... 62 Storage and maintenance of rubber mill liners Stockage et entretien des revêtements de broyeur en caoutchouc .................................................................................................................................... 63 Mill Lining development roadmap Feuille de route de développement ........................................64 Contents Contenu

Field Service Service extérieur

"We serve Mining Industry customers continuously onsite, project based or with long-term contracts. Agile and safe installation service is our specialty."

Martti Jokela Director, New Business Development

Teknikum Group Ltd, Central Europe

Contact me

martti.jokela@teknikum.com

+358 50 306 2172

Safe subcontractor on-site

Flexible customer-oriented service is our ambition. We serve Mining Industry customers continuously on-site, project based or with long-term contract, depending on need.

From mill liner installation projects to measurements and lifetime forecasting, Teknikum is the proven supplier for Mining customers. We are committed to safe operations and sustainability.

Un sous-traitant de confiance sur le site

Notre ambition est d'offrir un service flexible et orienté vers le client. Nous servons nos clients de l'industrie minière en permanence sur site, dans le cadre de projets ou de contrats à long terme, en fonction des besoins.

Qu'il s'agisse de projets d'installation de revêtements de broyeurs, de mesure ou de prévisions de durée de vie, Teknikum est le fournisseur aguerri des clients de l'industrie minière. Nous nous engageons à assurer la sécurité et la durabilité de nos opérations.

7

As European polymer technology expert,

Operational values – Safety, Sustainability and Sincerity

Our aim is to produce safe products and solutions to environment and our customers while offering a safe working environment to our employees. Based on this core value, we consider the environmental effects in everything we do – by setting goals that make our operations even more environmentally friendly. As a company with Nordics roots, sincerity is important operational cornerstone for us.

To maintain a high level of operations, we plan with Sustainability Roadmap and measure the safety related observations and actions closely. The mission of Teknikum Group is to drive sustainability in polymer technology. Therefore, our brand promise to customers is that they can reach sustainability while using Teknikum® products and services.

We are committed to the Science Based Targets initiative (SBTi) to reduce emissions according to Paris Agreement and to the Chemical Industry Federation of Finland’s Responsible Care –environmental program that is the most longrunning and renowned voluntary program supporting sustainable development.

We consider the environmental effects in everything we do – by setting goals that make our operations even more environmentally friendly. Safety is our top priority.

8

we are on a sustainable mission – for you

Our values

SAFETY of our products, solutions and working environment

SUSTAINABILITY in our operations

SINCERITY in our actions

Our mission is to drive sustainability in polymer technology.

When using Teknikum® products, our customers can reach sustainability.

9

Teknikum provides fast and safe installation of mill lining and is praised as the best subcontractor by safety standards by customers.

Safety Sécurité

Modernization of grate mills and capacity increase with optimized Teknikum® Polyurethane lifters.

The new material enables curved, optimized shapes discovered and archived by simulation of process and Teknikum’s manufacturing know-how.

We focus on safety

We constantly develop our production processes, our personnel’s know-how, and our materials.

Teknikum Safety Concept:

Close cooperation with customer

Occupational Safety Card

• Safety training on-site

Personal protective equipment

Team leadership

Best practices and tools

Project management

• Risk management

Experience

When asbestos is present in the ore, the mill lining team uses appropriate personal protection equipment.

11

Steel Top Mill Liners

Revêtements de broyeurs en acier

Teknikum® Steel Top Lifters

Steel Top Shell Plates

Steel Top Head Plates

"Thickness of steel can be modified according to specific mill and process values and the liner can be equipped with lifting points for easy installation and handling."

Samu Grönroos

Sales Manager, Linings BU Teknikum Group Ltd

Contact me

samu.gronroos@teknikum.com

+358 50 337 5843

Wear steel liner for maximum service life

Teknikum® Steel Top Mill Linings are manufactured from wear resistant rubber material with wear resistant steel or cast steel on wearing surface to give additional wear life for mill lining.

The steel top with wear resistant steel are best suited for primary and secondary stage AG/SAG and ball mils. Cast Steel Top liners are best suited for secondary and tertiary stage grinding processes.

All Steel Top Mill Linings are moulded and tailor made for the customer mills and processes.

The quality and thickness of rubber and wear steel of liner will be chosen for every purpose differently from Teknikum® Mill Lining rubber compounds and different steel qualities. Rubber and shape mill lining must be chosen according to grinding and process parameter.

The mill lining can be all Steel Top type of liners or combination of steel top and rubber liners to give a best performance value.

Porter une doublure en acier pour une durée de vie maximale

Les revêtements de broyeurs en acier Teknikum® sont fabriqués à partir d'un matériau en caoutchouc résistant à l'usure avec de l'acier résistant à l'usure ou de l'acier moulé sur la surface d'usure pour augmenter la durée de vie du revêtement de broyeur.

Le dessus en acier résistant à l'usure est le mieux adapté aux étages primaires et secondaires des broyeurs AG/SAG et des broyeurs à boulets. Les revêtements en acier moulé conviennent le mieux aux processus des étages de broyage secondaires et tertiaires.

Tous les revêtements de broyeurs en acier sont moulés et fabriqués sur mesure pour les broyeurs et les processus du client.

La qualité et l'épaisseur du caoutchouc et de l'acier d'usure du revêtement seront choisies différemment pour chaque usage, à partir des composés de caoutchouc pour revêtement de broyeur Teknikum® et des différentes qualités d'acier. Le caoutchouc et la forme des revêtements de broyeur doivent être choisis en fonction des paramètres de broyage et du processus.

Le revêtement de broyeur peut être entièrement en acier ou une combinaison d'acier et de caoutchouc afin d'obtenir les meilleures performances.

13

TEKNIKUM® Steel Top Mill Linings

ADVANTAGES

• Steel Top gives additional wear life vs. rubber liner

Thickness of steel can be modified according to specific mill and process values

Excellent wear resistance

Easy installation with dedicated fixing system

• Light weight vs. full steel liner

Liner can be equipped with lifting points for easy installation and handling

TECHNICAL PROPERTIES

Wear resistant steel top

The liners have a wear resistance steel or cast steel on wearing surface the Steel Top gives excellent protection against abrasive wear and heavy hits. Steel quality and hardness are chosen according to mill and process parameters. Thickness range of steel 10-80 mm on products.

Rubber compound

The liners are made of wear resistant Teknikum® TRL rubber compound depending on the application.

Attachment system for steel Top mill liners

Teknikum® Mill Liner Attachment is system, based on fixing profile (aluminum or steel) on lifter bar and clamp blocks or T-bolt type fixing system. Range from M16 to M36.

Liner type selection

The liners type can be selected depending on the process, lining type, mill loads and chemical conditions. The liner: lifter, shell plate or head plate can be Steel top or rubber liner depending of mill and conditions and component wear life needs.

Combining Steel Top and rubber mill liner components and attachments system, all components for full mill lining are available for delivery to various types of overflow and grate discharge mills.

Steel Top Liner components for grinding mills:

• Steel top Lifters for mill heads and shell

• Steel top Shell plates for mill shell

• Steel top Head plates for mill heads

• Attachments system for mill heads and shell clamp block or T- bolt based system.

COMPLIANCY

Suitable for:

Overflow- , grate discharge mills

• Ball- , AG-, SAG-, Rod-, Pebble mills

Primary / Secondary / Tertiary grinding

Grinding medias: balls, pebble, cylpebs…

Ore materials: gold, copper, phospate….

• Minerals: Lime, Talc…

14

Version Hardness Abrasive wear resistance (1-5) Tear & impact wear resistance (1-5) Grinding stage (primary,secondary tertiary) Grinding media size (mm) WS 400-600 HB 3-5 4-5 primary / secondary / teartiary 40-125 CSL 55-60 HRC 5 3 secondary / tertiary 20-60 CSH 55-60 HRC 5 3 secondary / tertiary 20-60 CSHD 55-60 HRC 5 4 secondary / tertiary 20-80 PROPERTY & RECOMMENDATION CHART FOR STEEL TOP SELECTION PROPERTY & RECOMMENDATION CHART FOR RUBBER SELECTION Version Hardness Abrasive wear resistance (1-5) Tear & impact wear resistance (1-5) Grinding stage (primary,secondary tertiary) Maxium operation temperature (ºC) TRL11 60 ± 5 4 4,5 primary / secondary +70ºC TRL17 60 ± 5 4 4 secondary +70ºC TRL18 60 ± 5 4 5 primary +70ºC TRL20 65 ± 5 5 3 secondary / tertiary +80ºC TRL21 60 ± 5 4 3 secondary / tertiary (dry grinding) +100 ºC (120 ºC short terms) **Voir la description détaillée dans la fiche technique du composé.

TEKNIKUM® Revêtements de broyeurs en acier

ADVANTAGES

• La partie supérieure en acier offre une durée de vie plus longue que le revêtement en caoutchouc.

L'épaisseur de l'acier peut être modifiée en fonction des valeurs spécifiques au broyeur et au processus.

Excellente résistance à l'usure

Installation facile grâce à un système de fixation dédié

• Légèreté par rapport aux revêtements en acier

Le revêtement peut être équipé de points de levage pour faciliter son installation et sa manutention.

PROPRIÉTÉS TECHNIQUES

Partie supérieure en acier résistant à l'usure

Les revêtements ont une surface d'usure en acier résistant à l'usure ou en acier moulé. La partie supérieure en acier offre une excellente protection contre l'usure abrasive et les chocs violents. La qualité et la dureté de l'acier sont choisies en fonction des paramètres de broyage et du processus. Épaisseur d'acier de 10 à 80 mm sur les produits.

Composé de caoutchouc

Les revêtements sont fabriqués à partir d'un composé de caoutchouc Teknikum® TRL résistant à l'usure, en fonction de l'application.

Système de fixation pour les revêtements de broyeur en acier

Teknikum® Mill Liner Attachment est un système basé sur un profilé de fixation (en aluminium ou acier) sur une barre de relevage et des blocs de serrage, ou sur un modèle de fixation de type boulon en T. Gamme de M16 à M36.

Sélection du type de revêtement

Le type de revêtement peut être sélectionné en fonction du processus, du revêtement souhaité, des charges du broyeur et des conditions chimiques. Le revêtement, les dispositifs de relevage, les plaques de coque ou de tête, peuvent être en acier ou en caoutchouc en fonction du broyeur, des conditions et des besoins en termes de durée de vie des composants.

Combinant des composants de revêtement de broyeur en acier et en caoutchouc, ainsi qu'un système de fixation, tous les composants pour un revêtement complet de broyeur sont disponibles pour divers types de broyeurs à débordement et à grille.

Composants revêtement en acier pour broyeur :

• Dispositifs de relevage en acier pour têtes et coques de broyeur

• Plaques en acier pour coques de broyeur

• Plaques de tête en acier pour têtes de broyeur

• Système de fixation pour têtes de broyeur et le bloc de serrage de coque ou le système à base de boulons en T.

CONFORMITÉ

Convient pour :

• Broyeurs à débordement ou à grille

Broyeurs à boulets, broyeurs AG/SAG, broyeurs à barres, concasseurs

Broyage primaire / secondaire / tertiaire

Matériaux de broyage : boulets, graviers, cylpebs…

• Minerais : or, cuivre, phosphate...

Minéraux : chaux, talc...

TABLEAU DES PROPRIÉTÉS ET DES RECOMMANDATIONS POUR LA SÉLECTION DE L'ACIER

**Voir la description détaillée dans la fiche technique du

15

Version Dureté Résistance à l'usure abrasive (1-5) Résistance à la déchirure et à l'usure par impact (1-5) Étage de broyage (primaire, secondaire, tertiaire) Taille du matériau à broyer (mm) WS 400-600 HB 3-5 4-5 primaire / secondaire / tertiaire 40-125 CSL 55-60 HRC 5 3 secondaire / tertiaire 20-60 CSH 55-60 HRC 5 3 secondaire / tertiaire 20-60 CSHD 55-60 HRC 5 4 secondaire / tertiaire 20-80

TABLEAU DE RECOMMANDATION POUR LA SÉLECTION DU CAOUTCHOUC Version Dureté Résistance à l'usure abrasive (1-5) Résistance à la déchirure et à l'usure par impact (1-5) Étage de broyage (primaire, secondaire, tertiaire) Température maximale de fonctionnement (ºC) TRL11 60 ± 5 4 4,5 primaire / secondaire +70ºC TRL17 60 ± 5 4 4 secondaire +70ºC TRL18 60 ± 5 4 5 primaire +70ºC TRL20 65 ± 5 5 3 secondaire / tertiaire +80ºC TRL21 60 ± 5 4 3 secondaire / tertiaire (broyage

sec) +100 ºC (120

short terms)

PROPRIÉTÉ ET

à

ºC

composé.

Steel Top Lifters

Dispositifs

de relevage à revêtement acier

Teknikum® Steel Top Lifters give longer lifetime for mill linings in specific conditions: wear resistant steel top and elastic rubber body creates the combination, which is especially good in circumstances where lifter bars must take sharp hits of grinded mineral and media.

In places where steel is too hard and brittle, and rubber is too soft, steel coated rubber lifter bars provide the best solution. The steel on the top protects the rubber body, while the rubber body maintains the elasticity of lifter bar which protects the steel.

All lifter bars are moulded and tailor made for the customer mills and processes.

The quality of steel and model will be chosen for every purpose differently. Hardness and type of the steel must be chosen according to grinding and process parameters. In some applications lifters are accompanied with steel coated shell or head plates. These are available on request.

ADVANTAGES

Longer lifetime for mill linings

Excellent wear resistance

Easy installation

TECHNICAL PROPERTIES

Rubber compound

The lifter bars are made of wear resistant Teknikum® TRL rubber compound depending on the application.

Steel

The quality of steel and model will be chosen for every purpose differently. Hardness and type of the steel must be chosen according to grinding and process parameters. Options are available from cast steel and wear resistant steel with different thickness and hardness options.

Fixing profile

Aluminum or steel fixing profile can be selected depending on the process. Fixing can be with clamp block or T-bolt depending of fixing profile.

Les dispositifs de relevage à revêtement acier Teknikum® permettent de prolonger la durée de vie des revêtements de broyeur dans des conditions spécifiques. Le dessus en acier résistant à l'usure et le corps en caoutchouc élastique forment une combinaison particulièrement efficace dans les circonstances où les barres de relevage doivent supporter le contact violent des minerais et matériaux broyés.

Là où l'acier se révèle trop dur et cassant, et le caoutchouc trop mou, les barres de relevage en caoutchouc revêtues d'acier constituent la meilleure solution. L'acier sur le dessus protège le corps en caoutchouc, tandis que le corps en caoutchouc maintient l'élasticité de la barre de relevage et protège l'acier.

Toutes les barres de relevage sont moulées et fabriquées sur mesure pour les broyeurs et les processus du client.

La qualité de l'acier et le modèle seront choisis différemment pour chaque usage. La dureté et le type d'acier doivent être choisis en fonction des paramètres de broyage et du processus. Dans certaines applications, les dispositifs de relevage sont accompagnés de plaques de coque ou de tête revêtues d'acier. Celles-ci sont disponibles sur demande.

AVANTAGES

Durée de vie plus longue des revêtements de broyeur

• Excellente résistance à l'usure Installation facile

PROPRIÉTÉS TECHNIQUES

Composé de caoutchouc

Les barres de relevage sont fabriquées en caoutchouc Teknikum® TRL résistant à l'usure, en fonction de l'application.

Acier

La qualité de l'acier et le modèle seront choisis différemment pour chaque usage. La dureté et le type d'acier doivent être choisis en fonction des paramètres de broyage et du processus. Les options disponibles s'appuient sur un acier moulé et un acier résistant à l'usure, avec différentes épaisseurs et duretés.

Profil de fixation

Un profil de fixation en aluminium ou en acier peut être choisi en fonction du processus. La fixation peut se faire à l'aide d'un bloc de serrage ou d'un boulon en T, en fonction du profil de fixation.

16

WS – Wear Resistant Steel Top lifters are for heavy / medium grinding processes. With wear resistant Steel Top. The thickness and hardness can be selected for every purpose process separately. Thickness of steel can vary 10 – 80mm.

CSL - Cast Steel Light lifters are for medium grinding processes. The cast steel top is lighter than in our other cast iron top lifters, which makes the installation and handling easier.

CSH - Cast Steel Heavy lifters for heavy / medium grinding processes. The cast steel top is thick, and it can take heavy hits for example in a ball mill.

CSHD - Cast Steel Heavy Duty lifter for heavy grinding processes on primary mills. For the applications, where high cast Steel Top lifter bar is needed. The cast is thick and can take heavy hits.

WS - Dispositifs de relevage en acier résistant à l'usure destinés aux processus de broyage lourds / moyens. Avec dessus en acier résistant à l'usure. L'épaisseur et la dureté peuvent être sélectionnées séparément pour chaque processus. L'épaisseur de l'acier peut varier de 10 à 80 mm.

CSL - Dispositifs de relevage légers en acier moulé destinés aux processus de broyage moyens. Le dessus en acier moulé est plus léger que celui de nos autres dispositifs de relevage en fonte, ce qui facilite l'installation et la manutention.

CSH - Dispositifs de relevage lourds en acier moulé destinés aux processus de broyage lourds / moyens. Le dessus en acier moulé est épais et peut supporter des chocs importants, par exemple dans un broyeur à boulets.

CSHD - Dispositifs de relevage en acier moulé à usage intensif destinés aux processus de broyage lourds sur les broyeurs primaires. Pour les applications nécessitant une barre de relevage avec dessus en acier moulé. Le moulage est épais et peut supporter des chocs violents.

17 Version Width (mm) Height (mm) Max length (mm) Fixing size Version Largeur (mm) Hauteur (mm) Longueur maximale (mm) Taille de fixation WS 125 100 - 150 1500 M16-M20 WS 140 85 – 140 1500 M16-M20 WS 150 100 - 150 1500 M16-M24 WS 165 100 – 180 1500 M16-M24 WS 200 125 - 400 1500 M24-M36 WS 210 210 - 400 1500 M24-M36 WS 245 125 - 400 1500 M24-M36 CSL 140 140 1500 M16-M20 CSL 150 150 1500 M16-M20 CSL 165 155 1500 M16-M24 CSL 210 275 1500 M24-M30 CSH 210 153 1320 M24-M30 CSH 210 133 1320 M24-M30 CSH 250 225 1320 M24-M36 CSHD 210 275 1500 M24-M36

Lifter versions Versions des dispositifs de relevage

REFERENCE

ORDER

COMMANDE Other dimensions available on request. D'autres dimensions sont disponibles sur demande.

RÉFÉRENCE DE

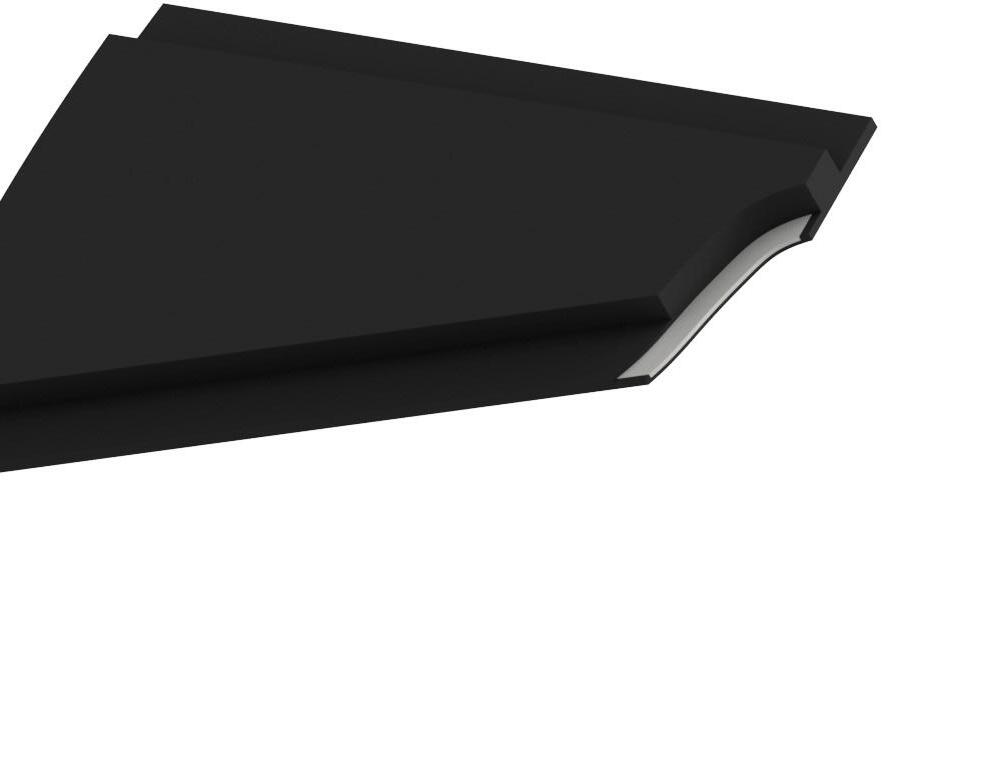

Steel Top Shell Plates Plaques de coque à revêtement acier

Teknikum® Steel Top shell plates are manufactured from wear resistant rubber material with wear resistant steel on wearing surface to give additional wear life.

The shell plates can also be equipped with steel background to give additional strength to the structure if needed.

All Steel top shell plates are moulded and tailor made for the customer mills and processes.

The thickness of the shell plates and wear steel is selected in order to increase life of linings. Also, increasing of mill capacity can be taken account. The width of shell plate is designed for optimum protection from the lifter bars.

The quality and thickness of rubber and wear steel of shell plate will be chosen for every purpose differently from Teknikum mill lining rubbers. Rubber and shape must be chosen according to grinding and process parameter.

ADVANTAGES

• Gives additional wear life

Excellent wear resistance

Easy installation

Light weight

TECHNICAL PROPERTIES

Rubber compound

The shell plates are made of wear resistant Teknikum® TRL rubber compound depending on the application.

Steel backing

3-10 mm steel backing is available for certain versions.

Wear resistant steel top

Wear resistance steel on wearing surface gives excellent protection against abrasive wear and heavy hits. Steel quality and hardness are chosen according to mill and process parameters. Thickness range 10-80mm.

Les plaques de coque à revêtement acier Teknikum® sont fabriquées à partir d'un matériau en caoutchouc résistant à l'usure et dont la surface d'usure est en acier résistant à l'usure afin d'augmenter la durée de vie.

Les plaques de coque peuvent également être équipées d'un fond en acier pour renforcer la structure si nécessaire.

Toutes les plaques de coque à revêtement acier sont moulées et fabriquées sur mesure pour les broyeurs et les processus du client.

L'épaisseur des plaques de coque et de l'acier d'usure est choisie de manière à augmenter la durée de vie des revêtements. L'augmentation de la capacité du broyeur peut également être prise en compte. La largeur de la plaque de coque est pensée pour assurer une protection optimale contre les barres de relevage.

La qualité et l'épaisseur du caoutchouc et de l'acier d'usure de la plaque de carapace seront choisies différemment pour chaque usage, à partir des caoutchoucs pour revêtement de broyeur proposés par Teknikum. Le caoutchouc et la forme doivent être choisis en fonction des paramètres de broyage et du processus.

AVANTAGES

Durée de vie augmentée

• Excellente résistance à l'usure

Installation facile

Légèreté

PROPRIÉTÉS TECHNIQUES

Composé de caoutchouc

Les plaques de coque sont fabriquées en caoutchouc

Teknikum® TRL résistant à l'usure, en fonction de l'application.

Fond en acier

Un fond en acier de 3 à 10 mm est disponible pour certaines versions.

Partie supérieure en acier résistant à l'usure

L'acier résistant à l'usure sur la surface d'usure offre une excellente protection contre l'usure abrasive et les chocs violents. La qualité et la dureté de l'acier sont choisies en fonction des paramètres de broyage et du processus. Épaisseur de 10 à 80 mm.

18

Shell plate versions

The shell plate type can be selected depending on the process, lining type, mill loads and chemical conditions. The plate can be rubber, steel backed, or with fully capsulated steel backing.

Le type de plaque peut être choisi en fonction du processus, du type de revêtement, des charges du broyeur et des conditions chimiques. La plaque peut être en caoutchouc avec un fond en acier, ou en acier entièrement encapsulé. Versions

Versions des plaques de coque

VLWS – rubber with wear wear resistant Steel Top at wearing surface.

VLTWS – Steel backed plate with wear resistant Steel Top at wearing surface.

VLTWS – fully encapsulated steel backing with with wear resistant Steel top at wearing surface. The capsulated steel backing is well protected against chemical corrosion.

VLAWS – Shell plate for wave lining with wear resistant steel on top at wearing surface.

Shell plates are available in different sizes from thickness from 40 to 120mm and width up to 330mm. The maximum length is 1600mm.

VLWS – caoutchouc avec surface d'usure en acier résistant à l'usure.

VLTWS – plaque avec fond en acier et surface d'usure en acier résistant à l'usure.

VLTWS – plaque en acier entièrement encapsulé avec surface d'usure en acier résistant à l'usure. La plaque en acier encapsulé est bien protégée contre la corrosion chimique.

VLAWS – plaque de coque pour le revêtement à vagues avec surface d'usure en acier résistant à l'usure.

Les plaques de coque sont disponibles en différentes tailles, de 40 à 120 mm d'épaisseur et jusqu'à 330 mm de largeur. La longueur maximale est de 1600 mm.

19

Version Thickness range (mm) Max width (mm) Max length (mm) Backing steel thickness (mm) Wear steel thickness (mm) Version Plage d'épaisseur (mm) Largeur maximale (mm) Longueur maximale (mm) Épaisseur du fond en acier (mm) Épaisseur de l'acier d'usure (mm) VLWS 40-130 330 1600 N/A 10-80 VLSWS 40-130 330 1600 3-10 10-80 VLTWS 40-130 330 1600 3-10 10-80 VLAWS 40-130 300 1600 N/A 10-80

Versions ORDER REFERENCE RÉFÉRENCE DE COMMANDE Other dimensions available on request. D'autres dimensions sont disponibles sur demande.

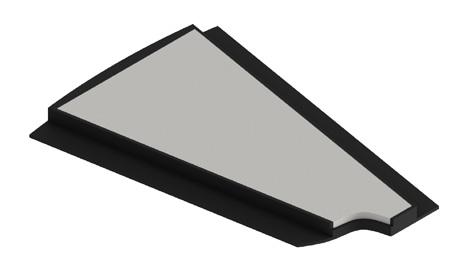

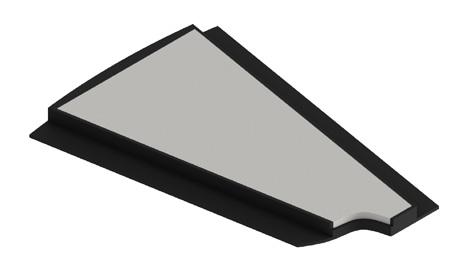

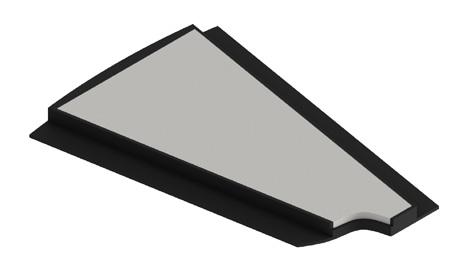

Steel Top Head Plates Plaques de tête en acier

Teknikum® Steel Top Head plates give longer lifetime for mill linings in specific conditions: wear resistant steel and elastic rubber body creates the combination, which is especially good in circumstances where lining must take sharp hits of grinded mineral and media.

All Steel Top head plates are moulded and tailor made for the customer mills and processes.

The quality rubber and steel will be chosen for every purpose differently from Teknikum® TRL rubber compounds and steel qualities. Rubber and steel must be chosen according to grinding and process parameter.

ADVANTAGES

Longer lifetime for mill linings

Excellent wear resistance due Steel Top

• Easy installation

Light weight vs. steel liners

Steel Top Head plates can be equipped with lifting points for easy installation and handling

TECHNICAL PROPERTIES

Rubber compound

The steel top head plates are made of wear resistant rubber compound depending on the application.

Steel top

The wear steel can be plate type or constructed from steel bars. The wear steel on wearing surface is selected to maximize lifetime.

Head plate types

The head plate type can be selected depending on the process, lining type, mill loads and chemical circumstances.

The plate can be rubber, steel backed, or with fully capsulated steel backing and equipped with integrated lifter to increase lifetime.

Les plaques de tête en acier Teknikum® permettent de prolonger la durée de vie des revêtements de broyeur dans des conditions spécifiques. L'acier résistant à l'usure et le corps en caoutchouc élastique forment une combinaison particulièrement efficace dans les circonstances où le revêtement doit supporter le contact violent des minerais et matériaux broyés.

Toutes les plaques de tête en acier sont moulées et fabriquées sur mesure pour les broyeurs et les processus du client.

Les qualités du caoutchouc et de l'acier seront choisies différemment pour chaque usage, à partir des composés de caoutchouc Teknikum® TRL et des qualités d'acier proposées. Le caoutchouc et l'acier doivent être choisis en fonction des paramètres de broyage et du processus.

AVANTAGES

Durée de vie plus longue des revêtements de broyeur Excellente résistance à l'usure grâce à l'acier

• Installation facile

Légèreté par rapport aux revêtements en acier

Les plaques de tête en acier peuvent être équipées de points de levage pour faciliter l'installation et la manutention.

PROPRIÉTÉS TECHNIQUES

Composé de caoutchouc

Les plaques de tête en acier sont fabriquées en caoutchouc résistant à l'usure en fonction de l'application.

Partie supérieure en acier

L'acier d'usure peut être sous forme de plaques ou de barres d'acier. L'acier de la surface d'usure est sélectionné pour maximiser la durée de vie.

Types de plaques de tête

Le type de plaque de tête peut être choisi en fonction du processus, du type de revêtement, des charges du broyeur et des conditions chimiques.

La plaque peut être en caoutchouc, avec un fond en acier, ou avec un fond en acier entièrement capsulé et équipé d'un dispositif de relevage intégré pour augmenter la durée de vie.

20

PLWS – all rubber head plate with wear steel on top

PLSWS – steel backed, steel wings with wear steel on top

PLTWS – steel backed, steel/rubber wings with wear steel on top

PLNWS – with integrated lifter with wear steel on top

PLNSWS – with integrated lifter and fully capsulated steel backing with wear steel on top

PLNTWS – with integrated lifter and fully capsulated steel backing with wear steel on top

Head plates are available in different sizes from thickness from 40 to 120mm and 160 with integrated lifter.

PLWS – plaque de tête tout caoutchouc avec acier d'usure sur le dessus

PLSWS – fond en acier, ailettes en acier avec acier d'usure sur le dessus

PLTWS – fond en acier, ailettes en acier / caoutchouc avec acier d'usure sur le dessus

PLNWS – avec un dispositif de relevage intégré et acier d'usure sur le dessus

PLNSWS – avec dispositif de relevage intégré et fond en acier, et acier d'usure sur le dessus

PLNTWS – avec dispositif de relevage intégré et fond en acier entièrement encapsulé, et acier d'usure sur le dessus

Les plaques de tête sont disponibles en différentes tailles, de 40 à 120 mm d'épaisseur, et 160 avec un dispositif de relevage intégré.

21

Version Thickness (mm) Max width (mm) Max length (mm) Steel backing thickness (mm) Steel Top thickness (mm) Version Épaisseur (mm) Largeur maximale (mm) Longueur maximale (mm) Épaisseur du fond en acier (mm) Épaisseur de l'acier d'usure (mm) PLSWS 40-140 950 1450 N/A 10-80 PLSWS 40-140 950 1450 3-10 10-80 PLTWS 40-140 950 1450 3-10 10-80 PLNWS 40-160 950 1450 N/A 10-80 PLNSWS 40-160 950 1450 3-10 10-80 PLNTWS 40-160 950 1450 3-10 10-80

Versions & structure

Versions et structure

Polyurethane Mill Linings

Revêtements de broyeur en polyuréthane

Teknikum® Polyurethane Lifters

Polyurethane Shell Plates

Polyurethane Head Plates

Polyurethane Pulp Discharging System

"Cost effective solution for different liner products in fine grinding applications."

Martti Jokela Director, New Business Development

Teknikum

Contact me

Group Ltd, Central Europe

martti.jokela@teknikum.com

+358 50 306 2172

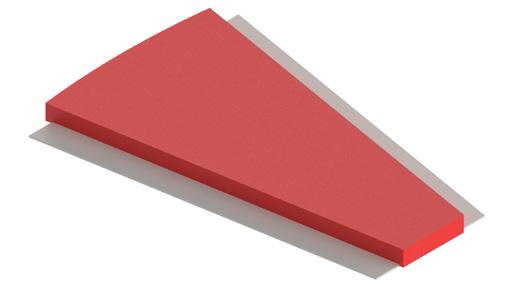

TEKNIKUM® Polyurethane Mill Linings

Teknikum® Polyurethane Mill Linings are made of highly wear resistant polyurethane compounds that were specially developed for various mining and grinding mill applications.

The polyurethane mill linings are best suited for ball mill secondary stage grinding process. All polyurethane mill linings are mold casted and customized for customers’ vmills and processes.

The components are designed individually for each application. Polyurethane grade and products’ shape should be chosen according to grinding and process parameters and throughput needs.

The mill lining can be all polyurethane or combination of steel top and polyurethane liners for best performance.

TEKNIKUM® Revêtements de broyeur en polyuréthane

Les revêtements de broyeurs en polyuréthane Teknikum® sont constitués de composés de polyuréthane très résistants à l'usure, spécialement développés pour diverses applications d'exploitation minière et de broyage.

Les revêtements de broyeurs en polyuréthane sont les mieux adaptés au processus de broyage secondaire des broyeurs à boulets. Tous les revêtements de broyeurs en polyuréthane sont moulés et adaptés aux broyeurs et processus des clients.

Les composants sont conçus individuellement pour chaque application. La qualité du polyuréthane et la forme des produits doivent être choisies en fonction des paramètres de broyage et du processus, ainsi que des besoins en termes de débit.

Le revêtement de broyeur peut être entièrement en polyuréthane ou combiner des revêtements en acier et en polyuréthane afin d'obtenir les meilleures performances.

23

Teknikum makes grinding process innovative and abrasive material handling GREEN & SMART

When looking for process optimization, Teknikum’s polymer products are proven exceptional over decades in transferring and processing slurry of various minerals, phosphates, precious metals and iron ore. The company is a forerunner in wear monitoring solutions for highly abrasive environment. Teknikum’s team is dedicated to solving issues relating to grinding and corrosion protection.

New innovative products available

In 2022, Teknikum introduced Smart hoses utilizing renewable and recycled, cost-efficient GREEN & SMART rubber compound. Now the offering, enabling sustainable industrial plant management, includes also wireless cloud-based wear monitoring and innovative polyurethane mill liners.

Test results in mines are very promising. The customers have found out that by investing in comprehensive solutions made of right materials and innovative new product designs, the results are highly profitable for both, Wireless Smart hoses and PU lining.

A typical mill lining development project starts with the simulation of a specific process stage. Based on the simulation, the desired process changes are confirmed. New material tests take place by test liner pieces already before simulation process. This way the project is risk-free and cost-effective.

Teknikum® Polyurethane Grate Plates are specially designed for each mill. The open area and size of openings varies depending on the grinding requirements, grinding media and particle size of the product. This mill is grinding calcium carbonate.

Polyurethane Mill Linings suit for innovative thinking mining companies looking to maximize profit

Teknikum® Polyurethane Mill Linings are made of highly wear resistant polyurethane compounds that are specially developed for various mining and grinding mill applications.

The polyurethane mill linings are best suited for ball mill secondary stage grinding process. All polyurethane mill linings are mold casted and customized for customers’ mills and processes. The components are designed individually for each application. Polyurethane grade and products’ shape are chosen according to grinding and process parameters and throughput needs. The mill lining can be all polyurethane or combination of steel top and polyurethane liners for best performance.

Customers are amazed by how smoothly the change to a new lining material is managed. The agility is achieved by the specific way of working by Teknikum’s team: the lining parts are replaced area by area with polyurethane.

Many customers have found out that the new lining material has stabilized their process.

“One customer once told me that they most likely get retired before the lining needs to be changed again. They were very taken by its durability and performance”, tells Mr. Samu Grönroos, Sales Manager for Teknikum Mill Linings.

“For this customer, the investment has been highly profitable. After first mill upgrade, they decided to implement the second grinding line as well. They wanted to have it with a similar optimized construction and running already during the same year”, Mr. Grönroos continues.

“In fact, with polyurethane, we are not talking about 2-3% of capacity increase.

With this construction the actual throughput has been at level +20-30%.”, Mr. Grönroos reveals.

“This is the way innovative mining companies make extra profit.”

Modernization of grate mills and capacity increase with optimized Teknikum® Polyurethane lifters. The new material enables curved, optimized shapes discovered and archived by simulation of process and Teknikum’s manufacturing know-how.

24manutention

Teknikum GRANIT CERAMIC hose with PLUS flange end, enabling undisturbed central flow in the connection point. Teknikum PLUS™ flange system consists of a rubber bead and a flange tightened behind the bead. The benefits of the solution include high pressure resistance, reliability and long-life cycle without need of seals.

New Wireless Smart Hose system allows to manage all abrasive hoses on-site

In spring 2024, Teknikum brings forth an upgraded wireless solution for wear monitoring of abrasive smart hoses. To enable even more maintenance cost savings and as easy lifecycle management as possible, the system is now built around a Wireless IoT Gateway that is able to monitor up to 20 smart hoses at once. When multiple IoT Gateways are installed, the coverage can include hundreds of hoses and bends.

Customer’s piloting the system have been very pleased to receive feedback on their hoses durability without the need to make a maintenance stop and a visual check. But how is it done today?

When a Smart hose’s lining reaches a specific point of wear, the Wireless Smart hose sensor sends an alert to the IoT Gateway, and all the way to Teknikum’s secure Cloudbased monitoring system. The alert point is within the rubber lining layers and by calculating the use life to the point of alert, it’s possible to estimate exact life of the hose until the point of wearing out. The alert point gives typically more reaction time with rubber hoses, but with CERAMIC lining and highly abrasive materials, the reaction time can be few days – and thus the information is critical.

Teknikum's CERAMIC lining itself allows 3-10 times longer life than a rubber hose or a steel pipe. When this longlife solutions is combined with the Wireless Smart Hose system, industrial plants can operate on high performance risk-free.

“To

enable even more maintenance cost savings and as easy lifecycle management as possible, the system is now built around a Wireless IoT Gateway that is able to monitor up to 20 smart hoses at once.”

Teknikum’s Smart Hose system includes customized hoses (smooth cover TITAN™ or corrugated GRANIT®) built with wear monitoring cable and sensor. The hose can have either CERAMIC or rubber lining, for optimized life cycle meeting the annual maintenance schedule.

25

Teknikum IoT Gateway.

TEKNIKUM® Polyurethane Mill Linings

ADVANTAGES

• Thickness of polyurethane can be modified according to specific mill and process values

Excellent wear resistance

Easy installation with dedicated fixing system

Liner can be equipped with lifting points for easy installation and handling

TECHNICAL PROPERTIES

Polyurethane materials

The liners are made of wear resistant Teknikum® polyurethane materials depending on the application.

Attachment system for polyurethane mill liners

Teknikum® Mill Liner Attachment is system, based on fixing profile (aluminum or steel) on lifter bar and clamp blocks or T-bolt type fixing system. Range from M16 to M36.

Liner type selection

The liners type can be selected depending on the process, lining type, mill loads and chemical conditions. The liner dimensions: lifters, shell plates or head plates can be chosen depending of mill and conditions and component wear life requirements.

In Teknikum mill liner components and attachments system, all components for complete mill lining are available for various types and sizes of overflow and grate discharge mills.

Teknikum® Polyurethane Liner components for grinding mills:

• Polyurethane Lifters for mill heads and shell

• Polyurethane Shell Plates for mill shell

• Polyurethane Head Plates for mill heads

• Filling segments for mill heads

• Center rings for mill heads

• Polyurethane Grate Plates for mill discharge heads

• Discharge Pulp Lifter Systems for mill discharge head.

• Mill man door liner for mill shell man door

• Attachments system for mill heads and shell clamp block or T- bolt based system.

COMPLIANCY

Suitable for:

• Overflow, grate discharge mills

Ball, AG and Pebble mills

Secondary / Tertiary grinding

Grinding medias: balls, pebble, cylpebs

• Ore materials: gold, copper, phospate…

Minerals: lime, talc…

PROPERTY

26

CHART FOR POLYURETHANE Version Hardness Abrasive wear resistance (1-5) Tear & impact wear resistance (1-5) Grinding stage (primary,secondary tertiary) Maxium operation temperature (ºC) PU-112 90 ± 5 5 3 secondary +70ºC PU-133 70 ± 5 5 4 secondary +50ºC

& RECOMMENDATION

ADVANTAGES

L'épaisseur du polyuréthane peut être modifiée en fonction des valeurs spécifiques au broyeur et au processus.

• Excellente résistance à l'usure

Installation facile grâce à un système de fixation dédié

Le revêtement peut être équipé de points de levage pour faciliter son installation et sa manutention.

TECHNICAL PROPERTIES

Matériaux en polyuréthane

Les revêtements sont fabriqués à partir de matériaux en polyuréthane Teknikum® TRL résistants à l'usure, en fonction de l'application.

Système de fixation pour les revêtements de broyeur en polyuréthane

Teknikum® Mill Liner Attachment est un système basé sur un profilé de fixation (en aluminium ou acier) sur une barre de relevage et des blocs de serrage, ou sur un modèle de fixation de type boulon en T. Gamme de M16 à M36.

Sélection du type de revêtement

Le type de revêtement peut être sélectionné en fonction du processus, du revêtement souhaité, des charges du broyeur et des conditions chimiques. Les dimensions du revêtement, les dispositifs de relevage, les plaques de coque ou les plaques de tête peuvent être choisis en fonction du broyeur, des conditions et des exigences en matière de durée de vie des composants.

Le système Teknikum de composants et d'accessoires pour revêtements de broyeur permet de disposer de tous les composants nécessaires à un revêtement complet pour différents types et tailles de broyeurs à débordement et à grille.

Composant de revêtement en polyuréthane

Teknikum® pour broyeurs :

• Dispositifs de relevage en polyuréthane pour les têtes et coques de broyeur

• Plaques de coque en polyuréthane pour les coques de broyeur

• Plaques de tête en polyuréthane pour les têtes de broyeur

• Segments de remplissage pour les têtes de broyeur

• Bagues centrales pour les têtes de broyeur

• Grilles en polyuréthane pour les têtes de décharge de broyeur

• Systèmes de relevage de décharge de pâte pour les têtes de décharge de broyeur

• Revêtement de porte d'accès pour les portes d'accès des coques de broyeur

• Système de fixation pour les têtes de broyeur et le bloc de serrage de coque ou le système à base de boulons en T

CONFORMITÉ

Convient pour :

Broyeurs à débordement ou à grille

Broyeurs à boulets, broyeurs AG et concasseurs

Broyage secondaire / tertiaire

• Matériaux de broyage : boulets, graviers, cylpebs

Minerais : or, cuivre, phosphate... TABLEAU

27

TEKNIKUM® Revêtements de broyeur en polyuréthane

PROPRIÉTÉS ET DES RECOMMANDATIONS POUR LE POLYURÉTHANE Version Dureté Résistance à l'usure abrasive (1-5) Résistance à la déchirure et à l'usure par impact (1-5) Étage de broyage (primaire, secondaire, tertiaire) Température maximale de fonctionnement (ºC) PU-112 90 ± 5 5 3 secondaire +70ºC PU-133 70 ± 5 5 4 secondaire +50ºC

DES

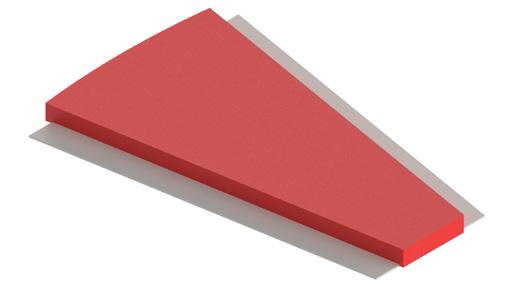

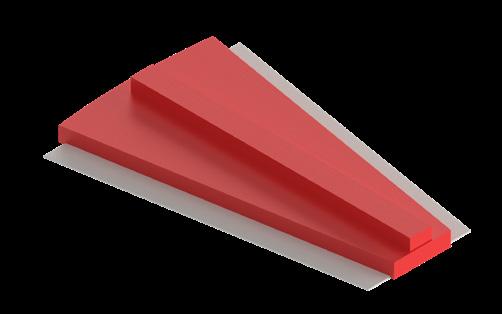

Polyurethane Lifters

Dispositifs de relevage en polyuréthane

Teknikum® Polyurethane lifters provide longer lifetime for mill linings in specific conditions: wear resistant and elastic polyurethane body creates a combination, which is especially good in circumstances where lifter bars must to perform at abrasive wear of grinded mineral and media.

All lifter bars are moulded and tailor made for the customer mills and processes.

The quality polyurethane and shape of lifter will be chosen for every purpose differently. Polyurethane and shape must be chosen according to grinding and process parameter.

ADVANTAGES

Excellent wear resistance

Low friction material

• Easy installation Light weight

Reduces noise level

Large sizes and special structures possible with material and the mold technology.

TECHNICAL PROPERTIES

Polyurethane compound

The lifter bars are made of wear resistant Teknikum® Polyurethane compounds selected depending on the application.

Fixing profile

Aluminum or steel fixing profile can be selected depending on the process. Fixing can be with clamp block or T-bolt depending of fixing profile.

Les dispositifs de relevage en polyuréthane Teknikum® permettent de prolonger la durée de vie des revêtements de broyeurs dans des conditions spécifiques. Le corps en polyuréthane résistant à l'usure et élastique forme une combinaison particulièrement efficace dans les circonstances où les barres de relevage doivent supporter le usure abrasive des minerais et matériaux broyés.

Toutes les barres de relevage sont moulées et fabriquées sur mesure pour les broyeurs et les processus du client.

La qualité du polyuréthane et la forme du dispositif de relevage seront choisies différemment pour chaque usage. Le polyuréthane et la forme doivent être choisis en fonction des paramètres de broyage et du processus.

ADVANTAGES

Excellente résistance à l'usure

Matériau présentant une faible friction

• Installation facile

Légèreté

Réduction du niveau de bruit

Des tailles plus grandes et des structures spécifiques sont possibles grâce à ce matériau et sa technologie de moulage.

PROPRIÉTÉS TECHNIQUES

Composé de polyuréthane

Les barres de relevage sont fabriquées à partir de composés de polyuréthane Teknikum® résistants à l'usure et sélectionnés en fonction de l'application.

Profil de fixation

Un profil de fixation en aluminium ou en acier peut être choisi en fonction du processus. La fixation peut se faire à l'aide d'un bloc de serrage ou d'un boulon en T, en fonction du profil de fixation.

28

N – rectangular Different sizes from width 100 – to 250. For mill heads or shell.

N - rectangulaire Différentes tailles de la largeur 100 à 250. Pour les têtes ou coques de broyeurs.

V – with chamfer Different sizes from width 100 – to 250. For mill heads or shell.

V - chanfreiné Différentes tailles de la largeur 100 à 250. Pour les têtes ou coques de broyeurs.

W – with chamfer on both Different sizes from width 100 – to 250. For mill heads or shell.

A – rounded top for wave linings Different sizes from width 100 – to 250. For mill heads or shell.

Lifter bars are available in different sizes and versions. Other dimensions available on request

W - chanfreiné sur les deux côtés Différentes tailles de la largeur 100 à 250. Pour les têtes ou coques de broyeurs.

A - dessus arrondi pour revêtements en vagues Différentes tailles de la largeur 100 à 250. Pour les têtes ou coques de broyeurs.

Les barres de relevage sont proposées dans différentes tailles et versions. D'autres dimensions sont disponibles sur demande.

29 Version Width (mm) Height (mm) Max length (mm) Fixing size Version Largeur (mm) Hauteur (mm) Longueur maximale (mm) Taille de fixation A 100 75 - 150 2000 M16-M20 N, V, W 125,140,150 100 - 150 2000 M16-M20 N, V, W 165 100 - 180 2000 M16-M24 N, V, W 200,210,245 100 - 400 2000 M24-M36

Versions Versions ORDER REFERENCE RÉFÉRENCE DE COMMANDE Other dimensions available on request. D'autres dimensions sont disponibles sur demande.

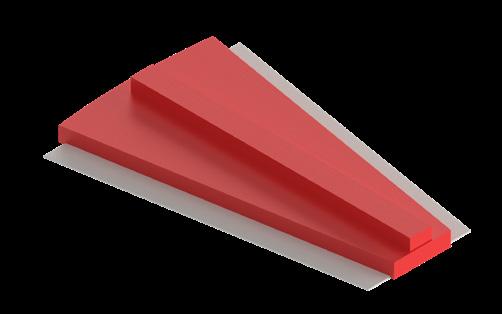

Polyurethane Shell Plates Plaques de coque en polyuréthane

Teknikum® Polyurethane shell plates are manufactured from wear resistant material and can also be equipped with steel background to give additional strength to the structure.

All polyurethane shell plates are moulded and tailor made for the customer mills and processes.

The thickness of the shell plates is selected in order to increase life of linings. Also, increasing of mill capacity can be taken account. The width of shell plate is designed for optimum protection from the lifter bars.

The quality of polyurethane and shape of shell plate will be chosen for every purpose differently from Teknikum Polyurethane mill lining compounds. Polyurethane thickness must be chosen according to grinding and process parameter.

ADVANTAGES

• Good wear impact wear resistance

Good wear abrasive wear resistance

Increasing of mill capacity

Low friction material

• Easy installation

Light weight

Low noise level vs. steel liners

Large sizes and special structures possible with material and the mold technology.

TECHNICAL PROPERTIES

Polyurethane compound

The shell plates are made of Teknikum wear resistant polyurethane compound depending on the application.

Steel backing

The steel backing can be between 3-10 mm steel depending of the application and process circumstances.

Shell plate types

The shell plate type can be selected depending on the process, lining type, mill loads and chemical conditions. The plate can be rubber, steel backed, or with fully capsulated steel backing.

Les plaques de coque en polyuréthane Teknikum® sont fabriquées dans un matériau résistant à l'usure et peuvent également être équipées d'un fond en acier pour renforcer leur structure.

Toutes les plaques en polyuréthane sont moulées et fabriquées sur mesure pour les broyeurs et les processus du client.

L'épaisseur des plaques de coque est choisie de manière à augmenter la durée de vie des revêtements. L'augmentation de la capacité du broyeur peut également être prise en compte. La largeur de la plaque de coque est pensée pour assurer une protection optimale contre les barres de relevage.

La qualité du polyuréthane et la forme de la plaque de coque seront choisies différemment pour chaque usage, à partir des composés de revêtement de broyeur en polyuréthane Teknikum. L'épaisseur du polyuréthane doit être choisie en fonction des paramètres de broyage et du processus.

AVANTAGES

• Bonne résistance à l'usure par impact

Bonne résistance à l'usure abrasive

Augmentation de la capacité du broyeur

Matériau présentant une faible friction

• Installation facile

Légèreté

Faible niveau sonore par rapport aux revêtements en acier

Des tailles plus grandes et des structures spécifiques sont possibles grâce à ce matériau et sa technologie de moulage.

PROPRIÉTÉS TECHNIQUES

Composé de polyuréthane

Les plaques de coque sont fabriquées dans un composé de polyuréthane Teknikum résistant à l'usure, en fonction de l'application.

Fond en acier

Le fond en acier peut avoir une épaisseur de 3 à 10 mm en fonction de l'application et des circonstances du processus.

Types de plaques de coque

Le type de plaque peut être choisi en fonction du processus, du type de revêtement, des charges du broyeur et des conditions chimiques. La plaque peut être en polyuréthane, avec un fond en acier, ou avec fond en acier entièrement encapsulé.

30

VL – all rubber shell plate made from wear resistant polyurethane.

VLS – steel backed shell plate with wear resistant polyurethane on at wearing surface.

VLT – steel backed shell plate with steel/ polyurethane wings fully encapsulated steel back with with wear resistant polyurethane on wearing surface. The capsulated steel backing is well protected against chemical corrosion.

VLA – shell plate for wave linings is specially designed for polyurethane wave lining type.

Shell plates are available in different sizes from thickness from 20 to 150mm and width up to 500mm. The maximum length is 2000mm. Other dimensions available on request.

VL – plaque de coque tout polyuréthane résistant à l'usure.

VLS – plaque de coque en acier avec polyuréthane résistant à l'usure sur la surface d'usure.

VLT – plaque de coque en acier avec ailettes en acier / polyuréthane, fond en acier entièrement encapsulé et polyuréthane résistant à l'usure sur la surface d'usure. Le fond en acier encapsulé est bien protégé contre la corrosion chimique.

VLA – plaque de coque pour revêtement à vagues spécialement conçue pour les revêtements à vagues en polyuréthane.

Les plaques de coque sont disponibles en différentes tailles, de 20 à 150mm d'épaisseur et jusqu'à 500mm de largeur. La longueur maximale est de 2000mm. D'autres dimensions sont disponibles sur demande.

31 Versions Versions

Version Thickness range (mm) Max width (mm) Max length (mm) Backing steel thickness (mm) Version Plage d'épaisseur (mm) Largeur maximale (mm) Longueur maximale (mm) Épaisseur du fond en acier (mm) VL 20-150 500 2000 N/A VLS 20-150 500 2000 3-10 VLT 20-150 500 2000 3-10 VLA 20-150 500 2000 N/A Other dimensions available on request. D'autres dimensions sont disponibles sur demande. ORDER REFERENCE RÉFÉRENCE DE COMMANDE

Polyurethane Head Plates

Plaques de tête en polyuréthane

Teknikum® Polyurethane Head Plates provide longer lifetime for mill linings in specific conditions: wear resistant and elastic rubber body creates a combination, which is especially good in circumstances where head plates must take sharp hits and abrasive wear of grinded mineral and media.

All head plates are moulded and tailor made for the customer mills and processes.

The quality rubber and thickness of head plate will be chosen for every purpose differently from Polyurethane compounds. Rubber and thickness of liner must be chosen according to grinding and process parameter.

ADVANTAGES

Good wear resistance

Dedicated polyurethane compounds for different processes

• Easy installation

Low friction material

Light weight

Large sizes and special structures possible with material and the mold technology.

TECHNICAL PROPERTIES

Polyurethane compound

The head plates are made of wear resistant polyurethane compound depending on the application.

Head plate types

The head plate type can be selected depending on the process, lining type, mill loads and chemical circumstances. The plate can be polyurethane, steel backed, or with fully capsulated steel backing and equipped with integrated lifter to increase lifetime. All plate types can also be manufactured as steel top models with wear steel on wearing surface to maximize lifetime.

Les plaques de tête en polyuréthane Teknikum® prolongent la durée de vie des revêtements de broyeurs dans des conditions spécifiques. Le corps en polyuréthane résistant à l'usure et élastique forme une combinaison particulièrement efficace dans les circonstances où les plaques de tête doivent supporter le contact violent des minerais et matériaux broyés.

Toutes les plaques de tête sont moulées et fabriquées sur mesure pour les broyeurs et les processus du client.

La qualité du polyuréthane et l'épaisseur de la plaque de tête seront choisies différemment pour chaque usage à partir des composés de polyuréthane. Le polyuréthane et l'épaisseur du revêtement doivent être choisis en fonction des paramètres de broyage et du processus.

ADVANTAGES

Bonne résistance à l'usure

Composés de polyuréthane dédiés à différents processus

Installation facile

• Matériau présentant une faible friction

Légèreté

Des tailles plus grandes et des structures spécifiques sont possibles grâce à ce matériau et sa technologie de moulage.

PROPRIÉTÉS TECHNIQUES

Composé de polyuréthane

Les plaques de tête sont fabriquées dans un composé de polyuréthane résistant à l'usure, en fonction de l'application.

Types de plaques de tête

Le type de plaque de tête peut être choisi en fonction du processus, du type de revêtement, des charges du broyeur et des conditions chimiques. La plaque peut être en polyuréthane, avec un fond en acier, ou avec un fond en acier entièrement capsulé et équipé d'un dispositif de relevage intégré pour augmenter la durée de vie. Tous les types de plaques peuvent également être fabriqués en acier, avec une surface d'usure également en acier pour maximiser la durée de vie.

32

PL – all polyurethane

PLS – all polyurethane with steel backing

PLT – all polyurethane with capsulated steel backing

PLN – all polyurethane with integrated lifter

PLNS - with integrated lifter and steel backing

PLNT – with integrated lifter and fully capsulated steel backing

Head plates are available in different sizes and versions from thickness from 20 to 140mm and 160 with integrated lifter. Other dimensions available on request

PL – tout polyuréthane

PLS – tout polyuréthane avec support en acier

PLT – tout polyuréthane avec support en acier capsulé

PLN – tout polyuréthane avec dispositif de relevage intégré

PLNS - avec dispositif de relevage intégré et support en acier

PLNT – avec dispositif de relevage intégré et support en acier entièrement capsulé

Les plaques de tête sont disponibles en différentes tailles et versions, de 20 à 140 mm d'épaisseur et 160 mm avec dispositif de relevage intégré. D'autres dimensions sont disponibles sur demande.

ORDER REFERENCE RÉFÉRENCE DE COMMANDE

33 Version Thickness (mm) Max width (mm) Max length (mm) Backing steel thickness (mm) Version Épaisseur (mm) Largeur maximale (mm) Longueur maximale (mm) Épaisseur du support en acier (mm) PL 20-140 950 1450 N/A PLS 20-140 950 1450 3-10 PLT 20-140 950 1450 3-10 PLN 20-160 950 1450 N/A PLNS 20-160 950 1450 3-10 PLNT 20-160 950 1450 3-10 Versions Versions

Other dimensions available on request. D'autres dimensions sont disponibles sur demande.

Polyurethane Grate Plates

Grilles en polyuréthane

Teknikum® Polyurethane Grate Plates are specially designed for each mill. The open area and size of openings varies depending on the grinding requirements, grinding media and particle size of the product.

Polyurethane plates with steel and textile reinforcements are flexible, that helps grate plates to stay clean and open.

Open area of the grates is normally designed as large as possible, but it can be varied.

The polyurethane and thickness will be chosen for every purpose differently. polyurethane and aperture shape and size must be chosen according to grinding and process parameter. Even very small opening sizes are possible with the polyurethane material and the mold design.

ADVANTAGES

Good wear resistance

Easy installation

• Low friction material

Light weight

Flexible structure to help grate keep clean and open

Small opening sizes possible

TECHNICAL PROPERTIES

Polyurethane

The grate plates are made of wear resistant polyurethane compound depending on the application.

Steel frame and structural reinforcements

The grate plate steel frame is with fully capsulated to rubber and well protected against corrosion. The textile reinforcements will give the grate plate ability to endure mill loads and still be flexible to ensure trough put of grate via open holes. Plate can also be manufactured without holes for inner grate plates.

Les grilles en polyuréthane Teknikum® sont spécialement conçues pour chaque broyeur. La surface ouverte et la taille des ouvertures varient en fonction des exigences de broyage, des matériaux à broyer et de la taille des particules du produit.

Les grilles en polyuréthane avec renforts en acier et en textile sont flexibles, ce qui leur permet de rester propres et non obstruées.

La surface ouverte des grilles est normalement conçue pour être la plus grande possible, mais elle peut être modifiée.

Le polyuréthane et son épaisseur, ainsi que la forme et la taille des ouvertures, seront choisis différemment en fonction des paramètres de broyage et du processus. Des tailles d'ouvertures très réduites sont rendues possibles par les matériaux en polyuréthane et leur concept de moulage.

ADVANTAGES

Bonne résistance à l'usure

Installation facile

• Matériau présentant une faible friction

Légèreté

Structure flexible pour aider la grille à rester propre et ouverte

Ouvertures de petite taille possibles

PROPRIÉTÉS TECHNIQUES

Polyuréthane

Les grilles sont fabriquées dans un composé de polyuréthane résistant à l'usure, en fonction de l'application

Cadre en acier et renforts structurels

Le cadre en acier de la grille est entièrement recouvert de polyuréthane et bien protégé contre la corrosion. Les renforts textiles confèrent à la grille la capacité de supporter les charges du broyeur, tout en restant suffisamment flexible pour assurer le passage des matériaux par les ouvertures. La plaque peut également être fabriquée sans ouvertures pour les grilles intérieures.

34

Versions & structure

AL – polyurethane grate plate with steel frame and textile reinforcements

Versions et structure

AL - grilles en polyuréthane avec cadre en acier et renforts textiles.

ALB - polyurethane grate plate blind with steel backing or steel frame reinforcement.

ALB - grilles en polyuréthane avec support en acier ou renforcement du cadre en acier.

ALN – polyurethane grate plate with variable thickness to maximize lifetime of grate plate at most wearing area.

Grate plates are available in different sizes from thickness from approx. 40 to 140 mm the maximum length is approx. 1450mm. The grate plates are available with multiple hole sizes suitable for different grinding processes.

ALN - grille en polyuréthane d'épaisseur variable pour maximiser la durée de vie de la grille dans la zone d'usure la plus importante.

Les grilles sont disponibles en différentes dimensions, d'environ 40 à 140 mm d'épaisseur et jusqu'à 1450 mm de longueur. Les grilles sont proposées avec de multiples tailles d'ouvertures, adaptées aux différents processus de broyage. D'autres dimensions sont disponibles sur demande.

ORDER REFERENCE

RÉFÉRENCE DE COMMANDE

Other dimensions available on request.

D'autres dimensions sont disponibles sur demande.

35 Version Thickness (mm) Max width (mm) Max length (mm) Version Épaisseur (mm) Largeur maximale (mm) Longueur maximale (mm) AL 40-125 950 1450 ALB 40-125 950 1450 ALN 40-125 950 1450

Polyurethane Pulp Discharging System

Système de décharge de pâte en polyuréthane

Teknikum® Polyurethane Pulp Discharging System provide longer lifetime for grate discharge mill liners in a specific condition: Wear resistant polyurethane and steel frame body creates combination, which is especially good in cases where pulp lifters must endure high pulp flow and abrasive wear from grinded mineral.

All Teknikum® Polyurethane Pulp Discharging System liner components are designed, and tailor made for the customer mills and processes.

The component’s polyurethane compound and its thickness will be chosen individually for every application. Polyurethane grade and parts’ shape can be chosen according to grinding and process parameters and throughput needs.

ADVANTAGES

• Excellent wear resistance

Excellent corrosion resistance

Easy installation

Liners can be equipped with lifting points for easy installation and handling

• Light weight vs steel liners

TECHNICAL PROPERTIES

Polyurethane materials

The Pulp Discharging System liner components are made from wear resistant Teknikum® polyurethane materials. The thickness of the coating can be selected by application and process parameters and lifetime needs.

Steel frame

The steel frame inside component gives part mechanical stiffness. In mould cast, wear resistant polyurethane gives

• Polyurethane Support Segment under pulp lifters assemblies

• Attachments Systems for pulp lifters and cone assemblies

Le système de décharge de pâte en polyuréthane Teknikum® permet de prolonger la durée de vie des revêtements de broyeurs à grille dans des conditions spécifiques : le polyuréthane résistant à l'usure et le cadre en acier forment une combinaison particulièrement efficace dans les cas où les dispositifs de relevage de pâte doivent supporter un débit élevé de pâte et l'usure abrasive des minéraux broyés.

Tous les composants du système de décharge de pâte en polyuréthane Teknikum® sont conçus et adaptés pour les broyeurs et les processus du client.

Le matériau de polyuréthane qui compose la pièce et son épaisseur seront choisis individuellement pour chaque application. La qualité du polyuréthane et la forme des pièces doivent être choisies en fonction des paramètres de broyage et du processus, ainsi que des besoins en termes de débit.

AVANTAGES

Excellente résistance à l'usure

• Excellente résistance à la corrosion

Installation facile

Les revêtements peuvent être équipés de points de levage pour une installation et une manutention faciles. Légèreté par rapport aux revêtements en acier

PROPRIÉTÉS TECHNIQUES

Matériaux en polyuréthane

Les composants du revêtement du système de décharge de pâte sont fabriqués à partir de matériaux en polyuréthane Teknikum® résistants à l'usure. L'épaisseur du revêtement peut être choisie en fonction des paramètres de l'application et du processus, ainsi que des besoins en termes de durée de vie.

Cadre en acier

Le cadre en acier à l'intérieur de la pièce lui confère sa rigidité. Le polyuréthane résistant à l'usure, moulé dans le moule, assure

• Segment de support en polyuréthane sous les ensembles de dispositifs de relevage de la pâte

• Systèmes de fixation pour les dispositifs de relevage de la pâte et les ensembles de cônes

36

Rubber Pulp Discharging System components:

Pulp Lifter steel frame with coated wear polyurethane

Center Cone steel frame with wear polyurethane

Center Plate steel plate with wear polyurethane

Rubber Support Segment under pulp lifters assemblies

Attachments Systems for pulp lifters and cone assemblies

Pulp Discharging System for full discharge lining are available for various types and sizes of grate discharge mills. Two chamber mills middle grate walls and pulp lifters are also available.

Component scale

Pièces du système de décharge de pâte en polyuréthane :

Dispositif de relevage de la pâte doté d'un cadre en acier et d'un revêtement d'usure en polyuréthane

Cône central doté d'une structure en acier avec polyuréthane d'usure

Plaque centrale en acier avec polyuréthane d'usure

Segment de support en caoutchouc sous les ensembles de dispositifs de relevage de la pâte

Systèmes de fixation pour les dispositifs de relevage de la pâte et les ensembles de cônes

Les systèmes de décharge de pâte pour les revêtements de décharge complets sont disponibles pour différents types et tailles de broyeurs à grille. Des broyeurs à deux chambres, des grilles intermédiaires et des dispositifs de relevage de la pâte sont également disponibles.

Échelle des composants

d'inclinaison de la tête de broyage (°)

Grate discharge mill / Broyeur à grille ~1 – 7 m 0 - 20°

Grate discharge mill two chamber mills / Broyeur à grille à deux chambres ~1 – 3,6

37 Mill type Mill diameter range (m) Mill head angle range (°)

Type de broyeur

Plage de diamètre du broyeur (m)

Angle

0

m

- 20°

ORDER REFERENCE RÉFÉRENCE DE COMMANDE Other dimensions available on request. D'autres dimensions sont disponibles sur demande.

Rubber Mill Linings

Revêtements de broyeur en caoutchouc

Teknikum® Rubber Lifters / Dispositifs de relevage en caoutchouc

Rubber Shell Plates / Dispositifs de relevage en caoutchouc

Rubber Head Plates / Plaques de tête en caoutchouc

Rubber Grate Plates / Grilles en caoutchouc

Rubber Filling Segments / Segments de remplissage en caoutchouc

Rubber Pulp Discharging System / Système de décharge de pâte en polyuréthane

"Excellent wear resistance in high temperatures and dry grinding applications."

Samu Grönroos Sales Manager, Linings BU

Teknikum

Group Ltd

Contact me

samu.gronroos@teknikum.com

+358 50 337 5843

TEKNIKUM® Rubber Mill Linings

Teknikum® Rubber Mill Linings are manufactured from wear resistant rubber material. Rubber materials are specially developed for mining and grinding mill applications.

The Rubber Mill linings made from Teknikum TRL11 and TRL18 compounds are best suited for primary and secondary stage AG/SAG and ball mills stage grinding processes.

Rubber liners made from Teknikum TRL17, TRL20 are best suited for secondary and tertiary stage grinding processes. TRL21 compound is specially designed for dry grinding applications,

All Rubber mill linings are moulded and tailor made for the customer mills and processes.

The compound and thickness of rubber liner will be chosen for every purpose differently from Teknikum mill lining rubbers and components. Rubber and shape mill lining must be chosen according to grinding and process parameter.

The mill lining can be all rubber of liners or combination of steel top and rubber liners to give a best performance value.

TEKNIKUM® Revêtements de broyeur en caoutchouc

Les revêtements de broyeur en caoutchouc Teknikum® sont fabriqués à partir d'un matériau en caoutchouc résistant à l'usure. Les matériaux en caoutchouc sont spécialement conçus pour les applications minières et les broyeurs.

Les revêtements de broyeur en caoutchouc fabriqués à partir des composés TRL11 et TRL18 de Teknikum sont les mieux adaptés aux processus de broyage primaire et secondaire des broyeurs AG/SAG et des broyeurs à boulets.

Les revêtements en caoutchouc Teknikum TRL17 et TRL20 sont les mieux adaptés aux processus de broyage secondaire et tertiaire. Le composé TRL21 est spécialement conçu pour les applications de broyage à sec.

Tous les revêtements de broyeur en caoutchouc sont moulés et fabriqués sur mesure pour les broyeurs et les processus du client.

La composition et l'épaisseur du revêtement en caoutchouc seront choisies différemment pour chaque usage, à partir des caoutchoucs et des composants de revêtement de broyeur proposés par Teknikum. Les revêtements de broyeur en caoutchouc et leur forme doivent être choisis en fonction des paramètres de broyage et du processus.

Le revêtement de broyeur peut être entièrement en caoutchouc ou combiner des revêtements en acier et en caoutchouc afin d'obtenir les meilleures performances.

39

TEKNIKUM® Rubber Mill Linings

ADVANTAGES

Thickness of rubber can be modified according to specific mill and process values

• Excellent wear resistance

Easy installation with dedicated fixing system

Light weight vs. full steel liner

Liner can be equipped with lifting points for easy installation and handling

TECHNICAL PROPERTIES

Rubber compound

The liners are made of wear resistant Teknikum® TRL rubber compounds depending on the application.

Attachment system for rubber mill liners

Teknikum® Mill Liner Attachment is system, based on fixing profile (aluminum or steel) on lifter bar and clamp blocks or T-bolt type fixing system. Range from M16 to M36.

Liner type selection

The liners type can be selected depending on the process, lining type, mill loads and chemical conditions. The liner dimensions: lifters, shell plates or head plates can be chosen depending of mill and conditions and component wear life needs.

With Teknikum mill liner components and attachments system, all components for complete mill lining are available for various types and sizes of overflow and grate discharge mills.

Rubber Liner components for grinding mills:

• Rubber Lifters for mill heads and shell

• Rubber Shell Plates for mill shell

• Rubber Head Plates for mill heads

• Filling segments for mill heads

• Center rings - for mill heads

• Rubber Grate Plates for mill discharge heads

• Discharge Pulp Lifter Systems for mill discharge head.

• Mill man door liner for mill shell man door

• Attachments system for mill heads and shell clamp block or T- bolt based system.

COMPLIANCY

Suitable for:

Overflow- , grate discharge mills