Fall events in the sector

Il mercato brasiliano del converting

The Brazilian converting market

ISO 12647-10: evoluzioni normative

ISO 12647-10: regulatory developments

Fall events in the sector

Il mercato brasiliano del converting

The Brazilian converting market

ISO 12647-10: evoluzioni normative

ISO 12647-10: regulatory developments

• La miglior qualità di stampa W&H in un design affidabile ed efficiente

• Sviluppata per garantire la massima sostenibilità

• Facilita le operazioni ed è intuitiva

… e molto altro ancora!

WINDMÖLLER &

Milano /Italy

Phone: +39 02 42441522

infoitaly@wuh-group.com · www.wh.group

Numero 5/2025

Coordinamento editoriale Raffaele Angelillo Direttore responsabile Enrico Barboglio

Redazione, Segreteria, Diffusione

Stratego Group - Via Cassanese 224 20054 Segrate (MI) - Tel. +39 02 49534500 www.strategogroup.net

A questo numero hanno collaborato Francesco Bordoni, Gwyn Garrett, Elena Piccinelli, Alexia Rizzi, Federico Zecchini

Traduzioni

Claudia Campana, Valeria Sanna

Impaginazione

Vanessa Maradini

Stampa PressUP - Nepi (Viterbo) - www.pressup.it

Pubblicazione iscritta al n. 163 del Registro di Cancelleria del Tribunale di Milano in data 14/03/2007 Iscrizione nel Registro degli Operatori della Comunicazione n. 4028C

La riproduzione totale o parziale degli articoli e delle illustrazioni pubblicati su questa rivista è permessa previa autorizzazione della Direzione. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari

Editore

Converting Srl

Piazza Castello 28 - Milano convertingsrl@convertingmagazine.it

Pubblicità

Stratego Group Srl sales@convertingmagazine.it 02 49534500

Materiali Pubblicitari brando.zuliani@strategogroup.net

INFORMATIVA EX D.LGS.196/03 - Converting Srl, titolare del trattamento, tratta i dati personali libera-mente conferiti per fornire i servizi indicati. Per i diritti di cui all’art.7 del D.Lgs.196/03 e per l’elenco di tutti i responsabili del trattamento rivolgersi al responsa-bile del trattamento, che è il direttore responsabile. I dati potranno essere trattati da incaricati preposti agli abbonamenti, al marketing, all’amministrazione e potranno essere comunicati alle società del gruppo per le medesime finalitàdella raccolta e a società esterne per la spedizione della rivista e per l’invio di materiale promozionale. Il responsabile delle trattamento dei dati raccolti in banche dati a uso redazionale è il direttore responsabile a cui, presso la segreteria di redazione e diffusione, via Cassanese 224 20190 Segrate, tel. 02 26927081, fax 02 26951006, ci si può rivolgere per i diritti previsti dal D.Lgs. 196/03

6|News

Laminati Cavanna, Plastigraf Trevigiana, Mapei, Prati

10|Forse non tutti sanno che… Carattere digitale e tipografico Digital and typographic fonts

12|La voce della Connection The voice of the Connection

18|Cartone ondulato: Inci.Flex conquista l’Oro Corrugated cardboard: Inci.Flex wins the Gold

22|Costruire un mondo migliore secondo TCE Printing Building a better world for the next generation

24|Il mercato brasiliano Brazilian market

28|Dalla governance alla macchina. Strategia Uteco From governance to the machine. Uteco’s ESG strategy

30|Premio Oro della Stampa e Print Economic Forum Oro della Stampa Award and Print Economic Forum

38|Macchine da stampa. Incontro con W&H Italiana Printing machines. Interview with W&H Italiana

46|Cresce il “peso” degli scatolifici trasformatori The “weight” of box manufacturers is growing.

42|Flexo Day 2025: due giorni di flessografia Two days of flexography

In collaborazione con

34|Intervista a Simec Interview with Simec

50|Un convegno europeo sul cartone ondulato

A European conference to “take stock” about corrugated cardboard

52| Sistrade sulla complessità della digitalizzazione

Managing complexity of digitalisation

56|Convegno Gipea: scenari di un mercato in trasformazione Strategies, technology and scenarios for a changing market

58|Convegno Giflex. L’unione fa la conoscenza Giflex conference. Unity is knowledge

62|Poplast: i nuovi progetti Poplast: new projects

66|ISO 12647-10, la rotta della roto-packaging Future course in roto-packaging

68|Come efficientare la stampa rotocalco How to make rotogravure printing more efficient

70|Convegno ENIP-GCT. Scuola, lavoro e competenze School, work and skills for the supply chain of the future

73|Survey. Rotocalco oltre la curva: produttività, energia e automazione

Rotogravure beyond the curve: productivity, energy and automation

80| Laserclean sulla pulizia dei rulli da stampa

Cleaning of printing rollers: Laserclean drives laser success

83|La rotta di Andreotti Packaging Andreotti Packaging’s path

Raffaele Angelillo Editor in Chief

«Misura ciò che è misurabile e rendi misurabile ciò che non lo è». L’invito di Galileo attraversa i secoli e ci accompagna in questo numero di Converting, dove dati, esperienza e visione diventano gli strumenti per governare un’industria complessa.

Lo vediamo nella rotocalco, che si lascia finalmente leggere attraverso numeri, grafici e testimonianze: il nostro sondaggio restituisce la mappa di un sistema che cerca produttività non nei record di velocità, ma nella continuità ordinata dei processi, nell’automazione dei cambi lavoro, nel controllo dell’energia.

La stessa logica guida chi sceglie di rigenerare anziché sostituire, come nel revamping degli impianti di recupero solventi: qui la sostenibilità passa dalla capacità di misurare, intervenire dove serve e dimostrare, nero su bianco, risultati e payback.

Accanto alle macchine, ci sono le persone. Le assemblee di filiera, i convegni sulla scuola e sulla formazione, il confronto su intelligenza artificiale e nuove competenze raccontano un settore che sa di non potersi limitare alla tecnologia, ma investe nel capitale umano e nelle alleanze tra imprese,

Measure what is measurable and make measurable what is not.’ Galileo’s invitation spans the centuries and accompanies us in this issue of Converting, where data, experience and vision become the tools for governing a complex industry.

We see this in the magazine, which can finally be read through numbers, graphs and testimonials: our survey provides the map of a system that seeks productivity not in speed records, but in the neat continuity of processes, in the automation of job changes, in energy control.

The same logic guides those who choose to regenerate rather than replace, as in the revamping of solvent recovery plants: here, sustainability comes from the ability to measure, intervene where necessary and demonstrate, in black and white, results and payback.

Alongside the machines are the people. Supply chain meetings, conferences on education and training, and discussions on artificial intelligence and new skills tell the story of a sector that knows it cannot limit itself to technology, but invests in human capital and alliances between companies, associations and

associazioni e istituzioni. Temi che confermano la lungimiranza con cui abbiamo pianificato il 2026 che chiuderà proprio con People of Converting, per mettere al centro le persone e le loro storie.

Tra flessibile e cartone ondulato, tra flexo, roto e digitale, i casi aziendali che presentiamo mostrano come innovazione, ESG e design possano trasformare vincoli normativi e pressioni competitive in nuove opportunità di business. Nuove norme tecniche, strategie di efficienza energetica, progettazione di macchine e materiali più leggeri e circolari compongono un panorama dove ogni scelta è insieme tecnica e strategica, e dove l’Italia continua a giocare un ruolo da protagonista.

Questo numero è, in fondo, un invito: fermarsi un momento, guardare la propria azienda “attraverso ciò che dice di sé quando la si misura” e ritrovare, nella lettura, idee e riferimenti per fare un passo avanti. Buona esplorazione.

institutions. These themes confirm the vision with which we have planned for 2026, which will close with People of Converting, putting people and their stories at the centre.

Between flexible packaging and corrugated cardboard, between flexo, roto and digital, the business cases we present show how innovation, ESG and design can transform regulatory constraints and competitive pressures into new business opportunities. New technical standards, energy efficiency strategies, and the design of lighter and more circular machines and materials make up a landscape where every choice is both technical and strategic, and where Italy continues to play a leading role.

This issue is, in essence, an invitation: to pause for a moment, look at your company ‘through what it says about itself when measured’ and find, in reading, ideas and references to take a step forward. Enjoy your exploration.

Laminati Cavanna Talk, il libro al Senato Si è tenuta il 26 novembre 2025, presso la Sala Caduti di Nassirya del Senato della Repubblica, la conferenza stampa di presentazione del libro “Laminati Cavanna Talk. Interviste in fiera”, su iniziativa del Sen. Costanzo Della Porta, un volume che raccoglie le tante testimonianze raccolte dal Presidente di Laminati Cavanna S.p.A. - Anna Paola Cavanna - in occasione della fiera IPACK-IMA 2025.

Durante la prima parte della presentazione hanno partecipato gli esponenti istituzionali che hanno sottolineato la rilevanza strategica del settore del Packaging per la competitività del sistema Paese. Oltre al Sen. Della Porta, sono intervenuti il Ministro per gli affari europei, il PNRR e le politiche di coesione - On. Tommaso Foti, l’On. Daniela Dondi, la Sen.ce Elena Murelli e l’On. Tullio Patassini - già Deputato, attualmente Capo Segreteria di Presidenza della X Commissione (Attività produttive, commercio e turismo) alla Camera dei Deputati. A seguito degli interventi istituzionali, sono intervenuti Alberto Palaveri, Presidente di Giflex; Simone Castelli, CEO di Ipack Ima S.r.l.; Davide Miserendino, Direttore di Italiaimballaggio; Andrea Formigoni, CEO di Dynamic Environmental Corporation S.p.A.; e Andrea Dallavalle, Presidente dell’Associazione Tecnica Italiana per la Flessografia (ATIF). Complessivamente, i relatori hanno sottolineato l’importanza del progetto dei Laminati Cavanna Talk per tutto il comparto, un’iniziativa che risponde a nuove esigenze di comunicazione per raccontare come il settore del Packaging stia rispondendo alle grandi sfide di sostenibilità e innovazione.

Laminati Cavanna Talk, the book at the Senate

The press conference presenting the book “Laminati Cavanna Talk. Interviste in fiera” took place on 26 November 2025 in the Sala Caduti di Nassirya at the Senate of the Republic, hosted by Senator Costanzo Della Porta. The volume gathers the many interviews conducted by Anna Paola Cavanna, President of Laminati Cavanna S.p.A., during the IPACK-IMA 2025 trade fair.

Opening the event, institutional representatives underlined the strategic role of the packaging industry in strengthening Italy’s competitiveness. Alongside Senator Della Porta, speakers included Tommaso Foti, Minister for European Affairs, the NRRP and Cohesion Policies; MP Daniela Dondi; Senator Elena Murelli; and MP Tullio Patassini, former Deputy and now Chief of Staff to the Presidency of the Chamber’s 10th Committee (Productive Activities, Trade and Tourism).

Industry voices followed, with contributions from Alberto Palaveri, President of Giflex; Simone Castelli, CEO of Ipack Ima S.r.l.; Davide Miserendino, Director of Italiaimballaggio; Andrea Formigoni, CEO of Dynamic Environmental Corporation S.p.A.; and Andrea Dallavalle, President of ATIF, the Italian Technical Association for Flexography. Speakers agreed on the value of the Laminati Cavanna Talk project for the sector-an initiative designed to meet new communication needs and highlight how the packaging industry is tackling the major challenges of sustainability and innovation.

Print Economic Forum 2025

Con uno sguardo attento ai cambiamenti dei mercati e alle nuove condizioni economiche, il Print Economic Forum ha inaugurato anche quest’anno i lavori che precedono la cerimonia di premiazione dei premi Oro della Stampa. L’incontro che riunisce vincitori delle precedenti

edizioni, sponsor e rappresentanti dei media di settore ha messo sul tavolo dati, tendenze e previsioni fondamentali per comprendere l’evoluzione del settore della stampa e del converting, offrendo un confronto qualificato tra imprese, analisti e rappresentanti della filiera del printing e del packaging. Tra le principali novità dell’edizione 2025, raccontate da Stefano Portolani, Senior Analyst del Centro Studi Printing di Stratego Group, la presentazione - accanto alla storica classifica dei “Big della Stampa” - della nuova graduatoria dei “Big del Converting”, uno strumento pensato per offrire agli operatori una lettura più completa delle dinamiche aziendali e dei benchmark di riferimento. All’intervento di Portolani è seguita una tavola rotonda di alto profilo che ha visto il contributo di Emanuele Delfino (CEO di La Prensa Etichette), Alessio Piazzetta (Chief Supply Chain Officer di Pixartprinting), Sabrina Sada (CFO del Gruppo SADA) e Velleda Virno (CEO di Di Mauro Flexible Packaging). I dettagli su www.convertingmagazine.it

With a close eye on shifting market dynamics and evolving economic conditions, the Print Economic Forum once again opened the programme leading up to the Oro della Stampa Awards ceremony, confirming its role as the key pre-event of Italy’s most prestigious printing and converting industry recognition. The Forum brings together winners from previous editions, sponsors and representatives from the trade media, creating a highlevel platform for discussion around data, trends and forecasts essential to understand the evolution of the printing and converting sector. The event fostered a qualified dialogue between companies, analysts and key stakeholders across the printing and packaging value chain. Among the main innovations of the 2025 edition, presented by Stefano

Portolani, senior analyst at the Center for Printing Studies at Stratego Group, was the introduction-alongside the longestablished ranking of the “Big Players in Printing”-of the new “Big Players in Converting” ranking.

The new classification aims to provide industry professionals with a more comprehensive view of corporate performance, market dynamics and benchmark indicators.

Following Portolani’s presentation, a high-profile roundtable discussion featured contributions from Emanuele Delfino (CEO, La Prensa Etichette), Alessio Piazzetta (Chief Supply Chain Officer, Pixartprinting), Sabrina Sada (CFO, SADA Group), and Velleda Virno (CEO, Di Mauro Flexible Packaging). Full article avaible on www.convertingmagazine.it

Mapei premiata al bando Ecopack 2025

Mapei, leader nei prodotti chimici per l’edilizia, conferma il proprio impegno verso un costruire più sostenibile. L’azienda milanese è tra le 121 realtà premiate da CONAI al Bando Ecopack 2025, che ha selezionato 217 casi virtuosi su 359

Stampa rotocalco su film plastici e bioplastiche: qualità estetica senza compromessi

Plastigraf Trevigiana stampa in rotocalco film sottili e bioplastiche, mantenendo qualità estetica e performance tecniche ai massimi livelli. La linea rotocalco monocolore dell’azienda, con inchiostri a solvente, nobilita film standard PET e BOPP a partire da 8 µm, e bioplastiche compostabili di origine vegetale, come PLA e cellophane. Da un minimo di 660 mm fino alla larghezza massima di 1610 mm, garantisce una resa grafica a fondo pieno monocolore,

candidature, riconoscendo le soluzioni di packaging capaci di ridurre l’impatto ambientale lungo il ciclo di vita. Per questa edizione Mapei ha presentato tre imballaggi in plastica rigida - due fustini e un barattolo - riprogettati passando dal polipropilene vergine a formulazioni con quota di riciclato mantenendo le prestazioni richieste in cantiere. I nuovi contenitori per prodotti in pasta e adesivi sono realizzati con almeno il 30% di plastica riciclata: un fustino da 1,5 litri ne contiene il 38%, uno da 5,8 litri almeno il 30%, mentre il barattolo cilindrico da 4,2 litri, certificato “plastica MIX ECO”, include il 35% di materiale da rifiuti pre e post-consumo.

Mapei wins Ecopack 2025 awards Mapei, a leader in construction chemicals, confirms its commitment to more sustainable building. The Milanbased company is among the 121 businesses awarded by CONAI in the Ecopack 2025 Call, which selected 217 best practices out of 359 applications, recognizing packaging solutions that reduce environmental impact throughout their life cycle.

For this edition, Mapei presented three rigid plastic packaging solutions - two pails and a bucket - redesigned by shifting from virgin polypropylene to formulations with a recycled content, while maintaining the performance required on construction sites. The new containers for paste products and adhesives are made with at least 30% recycled plastic: a 1.5-liter pail contains 38%, a 5.8-liter pail at least 30%, while the 4.2-liter cylindrical bucket, certified “MIX ECO plastic,” includes 35% material from pre- and post-consumer waste.

con possibilità di produzioni su misura anche per tirature contenute. I film, stampati a Pantone® o in tonalità personalizzate su richiesta, sono proposti in finitura lucida o opaca, con effetti pastello o riflessi metallizzati, e mantengono piena compatibilità con le successive lavorazioni: stampa a caldo, offset UV e serigrafia. Tra i principali prodotti di stampa rotocalco sviluppati: oro e argento AntiMetalDetector, Nero e Thinking PLA’S® Ecogloss Gold. Una versatilità estetica che rende le nobilitazioni di Plastigraf Trevigiana richieste trasversalmente in più settori, dall’imballaggio alimentare alla cosmetica, dalle arti grafiche al luxury packaging, quando la sostenibilità deve dialogare con l’alta resa visiva. Per le applicazioni a contatto con gli alimenti, Plastigraf Trevigiana propone film stampati idonei per la cottura, la termoformatura e la saldatura.

Rotogravure printing on plastic and bioplastic films: aesthetic quality without compromise Plastigraf Trevigiana performs rotogravure printing on thin films and bioplastics, maintaining the highest levels of aesthetic quality and technical

performance. The company’s singlecolour rotogravure line, with solventbased inks, ennobles standard pet and BOPP films from 8 µm, and compostable bioplastics of plant origin, such as PLA and cellophane. From a minimum of 660 mm up to a maximum width of 1610 mm, it guarantees a full monochrome graphic rendering, with the possibility of tailor-made productions even for small runs. The films, printed in Pantone® or in custom tones on request, are offered in a glossy or matte finish, with pastel effects or metallic reflections, and remain fully compatible with all subsequent processes: hot stamping, UV offset and screen printing.

Some of the main rotogravure printing products developed: AntiMetalDetector gold and silver, Nero and Thinking PLA’S® Ecogloss Gold. An aesthetic versatility that makes Plastigraf Trevigiana’s ennoblishments required across multiple sectors, from food packaging to cosmetics, from graphic arts to luxury packaging, anywhere sustainability must dialogue with high visual performance. For food contact applications, Plastigraf Trevigiana offers printed films suitable for cooking, thermoforming and sealing.

Prati a Labelexpo, l’inizio di un nuovo capitolo! “Le due novità principali - spiega Chiara Prati, CEO & CSO Prati Srlerano Jupiter TCWM e DIGIFAST20000. Il primo è stato disegnato per il mercato del Food&Beverage e veniva presentato per la prima volta in fiera con l’unità di fustellatura semirotativa a registro, per svolgere tutti i processi di converting e finitura in un unico passaggio, sia su materiale autoadesivo che su film plastico non supportato. L’altra grande novità era DIGIFAST20000, dotata di un gruppo flexo completamente rinnovato e altamente performante, con tutti i processi di setup automatizzati. Il cambio lavoro si riduce a soli 12 minuti grazie all’inchiostrazione automatica, al lavaggio automatico dell’anilox e alla messa a registro completamente automatizzata del cliché sul materiale. Questo consente di lavorare una vasta gamma di materiali, dal film plastico al cartoncino, dai 12 ai 450 micron, cambiando solamente due parametri di tensione nella macchina. Questa macchina è l’unica sul mercato con queste caratteristiche, capace di stampare e verniciare anche in semirotativo materiali così spessi”. Ma le novità non finiscono qui. Le macchine Prati sono già quasi tutte predisposte e conformi al nuovo regolamento che entrerà in vigore a gennaio 2027, ossia sicure anche dal punto di vista della cyber security e in regola con le normative sul risparmio energetico. “Proponiamo quindi macchine già pronte per il futuro. Un esempio di questa visione è la nuova Saturn”. Saturn è la macchina più venduta, e in fiera era proposta nella configurazione Next. È completamente chiusa, perché progettata per essere conforme al nuovo regolamento, ma anche facilmente utilizzabile dai nuovi operatori, i cosiddetti ‘digital native operators’. “INNOTECH - continua Chiara Prati

- è il nuovo servizio Prati per tutto il post-vendita. Abbiamo vo-luto portare innovazione anche nel servizio quindi insieme al nostro team di customer care e di tech service abbiamo digitalizzato completamente il servizio di richiesta di assistenza, ricambi e accessoriamento tramite il portale FASTLANE, accessibile 24 ore su 24 a tutti i nostri clienti, che possono facilmente inserire le richieste e generare automaticamente un ticket indirizzato al reparto competente. Questo snellisce l’intero processo di risposta, lo rende più veloce e garantisce che i clienti ricevano assistenza diretta dagli esperti di riferimento. Tutto il processo è tracciabile, quindi si può sempre controllare a che punto è la richiesta. Si tratta di una piattaforma estremamente utile sia per noi produttori che per i clienti. I clienti passati a trovarci hanno apprezzato molto questa opportunità, che ha permesso di constatare dal vivo come aprire il ticket e quanto sia semplice l’utilizzo di FASTLANE, che assicura uniformità della raccolta dati a tutto vantaggio della tempestività nelle risposte. Vogliamo che il servizio post-vendita diventi il nostro miglior prodotto”.

Prati at Labelexpo, the beginning of a new chapter!

“The two main innovations, - explains Chiara Prati, CEO & CSO of Prati Srl - “are the Jupiter TCWM and the DIGIFAST20000. The Jupiter Wide Format was designed for the Food & Beverage market and is being presented for the first time with a semirotary registered die-cutting unit, which performs all converting and finishing processes in a single pass, both on selfadhesive materials and unsupported plastic film.The other major innovation is the DIGIFAST20000, equipped with a completely revamped, high-performance flexo unit, with all setup processes automated. Job changeovers are reduced to just

12 minutes thanks to automatic inking, automatic anilox washing, and the fully automated plate registering on the material. This allows for the processing of a wide range of materials, from plastic film to cardboard, from 12 to 450 microns, by changing just two tension settings on the machine. This machine is the only one on the market with these features, capable of printing and coating even such thick materials in semi-rotary mode. But the innovations don’t end there. Almost all Prati machines are already set up and compliant with the new regulation that will come into force in January 2027, making them safe, including from a cybersecurity perspective, and compliant with energy saving regulations. We offer machines that are ready for the future.

An example of this vision is the new Saturn. The Saturn is the best-selling base platform, and at the fair it was launched in the “Next” configuration. It is completely closed, because it is designed to comply with the new regulation, but also easily usable by new operators, the so-called “digital native operators.” “INNOTECH,” comments Chiara Prati, “is Prati’s new after-sales service. We wanted to bring innovation to our service as well, so together with our customer care and tech services teams, we’ve completely digitalized the service for requests for assistance, spare parts, and accessories through the FASTLANE portal. This portal is accessible 24/7 to all our customers, who can easily enter requests and automatically generate a ticket directed to the appropriate department. This streamlines the entire response process, making it faster and ensuring that customers receive direct assistance from the right experts. The entire process is traceable, so you can always check the status of your request. It’s an extremely useful platform for both us, the manufacturers, and our customers. Customers who visited us greatly appreciated this opportunity, which allowed them to see firsthand how to open a ticket and how simple FASTLANE is to use, ensuring consistent data collection for quicker responses. We want aftersales service to be our best product.”

di Francesco Bordoni

Quando Johannes Gensfleisch zum Gutenberg (1400 ÷ 1468) stampò la Bibbia, non esistevano unità di misura tipografiche e ogni stampatore utilizzava proprie unità di misura tipografiche fino al 1695 quando l’accademico francese Sébastien Truchet (1657 ÷ 1729) concepì il primo sistema di misura tipografico che però non ebbe diffusione e rimase solo un esperimento. Gli studi di Truchet vennero ripresi da Pierre Simon Fournier (1712 ÷ 1768) nel 1737 che pubblicò il «Manuel typographique» ma rimase, anche in questo caso, solo un esercizio teorico.

Si deve aspettare il 1760 quando Francois Ambrois Didot (1730÷1804), conosciuto anche come Didot il Vecchio essendo il capostipite di una dinastia di stampatori, introdusse l’unità di misura tipografica, che in Italia venne chiamata riga ed i suoi sottomultipli vennero chiamati punti. Francois Ambrois Didot, facendo

riferimento alla misura chiamata «Piede del Re», calcolò e stabilì che il punto tipografico, che misura mm 0,376, fosse la dodicesima parte della riga che quindi equivale a mm 4,512.

Così facendo Didot introdusse il sistema duodecimale nelle misure tipografiche (lo stesso teorizzato da Fournier), cosicché parlando di mezza riga ci si riferisce a 6 punti e non a 5.

Con l’avvento di nuove tecnologie, nel 1959 il punto tipografico viene modificato in dimensione, facendo riferimento alla misura «Anglo-Saxon compromise foot» (equivalente a 304,776 mm) definita da John Warnock (1940 ÷ 2023) e Charles Geschke (1939 ÷ 2021); la riga viene definita come la settantaduesima parte dell’Anglo-Saxon compromise foot, misurando quindi 4,233 mm e di conseguenza il punto tipografico, dodicesima parte della riga, misura 0,35275 mm, misura utilizzata ancora oggi

nell’ambito della gestione digitale (impostazione del testo, impaginazione, formatura, stampa digitale).

Ciò premesso, il punto utilizzato oggi misura 0,35275 mm, contro 0,376 mm calcolata e definita da Didot, ovvero, il punto tipografico moderno è inferiore al punto Didot del 6,18%.

DID YOU KNOW THAT... digital fonts are 6.18% smaller than typographic fonts

When Johannes Gensfleisch zum Gutenberg (1400-1468) printed the Bible, there were no typographic units of measurement. Each printer used their own typographic units of measurement until 1695, when French academic Sébastien Truchet (1657-1729) devised the first typographic measurement system, which, however, did not catch on and remained only an experiment.

Truchet’s studies were taken up by Pierre Simon Fournier (1712-1768) in 1737, when he published the “Manuel typographique”, but again, it remained only a theoretical exercise. It was not until 1760 that François Ambroise Didot (1730-1804), also known as Didot the Elder as he was the founder of a dynasty of printers, introduced a typographic unit of measurement, which in Italy was called “riga” (line) and its submultiples were called “punti” (points).

François Ambroise Didot, referring to the measurement called the “Piede del Re” (King’s Foot), calculated and established that the typographic point, measuring 0.376 mm, was one twelfth of the riga, which therefore equalled 4.512 mm. In doing so, Didot introduced the duodecimal system into typographic measurements (the same system theorised by Fournier), so that when referring to half a riga, one refers to

6 points and not 5. With the advent of new technologies, in 1959 the typographic point was modified in size, referring to the “AngloSaxon compromise foot” measurement (equivalent to 304.776 mm) defined by John Warnock (1940-2023) and Charles Geschke (1939-2021); the line was defined as the seventy-second part of the Anglo-Saxon compromise foot, measuring 4.233 mm, and consequently the typographic point, the twelfth part of the line, measured 0.35275 mm, a measurement still used today in digital management (text layout, formatting, digital printing).

That said, the point used today measures 0.35275 mm, compared to 0.376 mm calculated and defined by Didot, meaning that the modern typographical point is 6.18% smaller than the Didot point.

Lavoriamo con precisione per offrire servizi di qualità ai nostri associati.

ACIMGA lavora per garantire agli associati la massima visibilità e il massimo vantaggio competitivo in Italia e all’estero attraverso la prestazione di servizi di punta, creando una vera cultura di settore, coinvolgente e sinergica, favorevole alla crescita e allo sviluppo del settore della stampa e del packaging, per tutte le tecnologie e applicazioni

Acimga è l’associazione costruttori italiani macchine per l’industria grafica, cartotecnica, cartaria, di trasformazione e affini. MARKETING INTELLIGENCE

La Converting Connection è lo strumento di riferimento per il settore della stampa e del converting. In questa sezione vengono pubblicate le novità delle aziende inserite nel network 2025. Troverai “la voce della Connection” in ogni numero della rivista.

MIRACLON

Netpack raccoglie i frutti della tecnologia FLEXCEL NX

A quasi un decennio dall’acquisto del sistema FLEXCEL NX di Miraclon da parte di Netpack SpA, il responsabile stampa Gian Luca Zangheri afferma che il sistema interno di produzione di lastre flessografiche si è rivelato un ottimo investimento.

Dal 2016, l’azienda ha prodotto oltre 26.000 m² di lastre, con una media di 1.500 nuovi prodotti all’anno, e ora il 100% dei lavori viene eseguito su lastre FLEXCEL NX.

Zangheri sottolinea: “Sebbene inizialmente fossimo rimasti colpiti dalla qualità delle lastre e della stampa, sono la costanza e l’efficienza che garantisce in fase di stampa a dimostrarne i reali vantaggi. Gli strumenti integrati semplificano la linearizzazione e la ripetibilità è eccellente; anche dopo mesi otteniamo risultati identici”.

Aggiunge che il patterning della superficie multiforme di Miraclon è una vera rivoluzione: “Le velocità di stampa sono più elevate, la deposizione e la copertura dell’inchiostro sono migliori e l’ingrandimento minimo dei punti offre una maggiore definizione nei mezzitoni, nei testi fini e nella grafica dettagliata.

Inoltre, poiché il trasferimento dell’inchiostro è più uniforme sui fondi, è molto più facile raggiungere la densità richiesta”.

Netpack ha anche sostituito le lampade fluorescenti con il kit di lampade LED Shine di Miraclon per risolvere i problemi di esposizione, migliorando l’uniformità, riducendo il consumo energetico, abbreviando i tempi di esposizione e garantendo una maggiore durata delle lampade. Le lastre sono ora più uniformi in termini di spessore ed esposizione, rendendo il processo di linearizzazione

più affidabile. Zangheri afferma che il controllo qualità è diventato più semplice ed efficiente, consentendo al team di prestampa di concentrarsi anche su altre attività e permettendo all’azienda di continuare a progredire.

Netpack reaps the benefits of FLEXCEL NX technology

Nearly a decade after Netpack SpA bought a FLEXCEL NX System of Miraclon, Graphics Manager Gian Luca Zangheri says the in-house flexo platemaking system still proves to have been a sound investment.

Since 2016, they’ve produced over 26,000 m² of plates, averaging 1,500 new sets annually, with 100% of jobs now running on FLEXCEL NX plates.

He emphasized: “Although it was the plate and print quality it delivers that impressed us initially, it is the consistency and efficiency it brings on-press that proves the real benefit.

Built-in tools simplify linearization, and repeatability is excellent; even after months, we get identical results”.

He adds that Miraclon’s multi-surface patterning is a gamechanger: “Printing speeds are faster, ink laydown and coverage are better, and minimal dot gain gives higher definition in halftones, fine text and detailed graphics.

And, because ink transfer is more uniform on solids, it’s much easier to reach the required density”.

Netpack also replaced fluorescent lamps with Miraclon’s Shine LED Lamp Kit to solve exposure issues, which improves uniformity, reduces energy consumption, shortens exposure times, and ensures longer lamp life. Plates are now more consistent in floor thickness and exposure, making the linearization process more reliable. Zangheri says quality control has become simpler and more efficient, freeing up the prepress team to focus on higher-value tasks and helping the business move forward with confidence.

Certificata la parità di genere: un valore concreto e quotidiano Per Tikappapi, la parità di genere non è un obbligo normativo, ma un valore che nasce dall’interno e guida ogni scelta aziendale. Con una forte impronta femminile, l’azienda promuove il rispetto e la valorizzazione delle persone come scelte naturali e quotidiane. Lo scorso luglio, l’ottenimento della Certificazione UNI/PdR 125:2022 ha confermato un impegno volontario verso un ambiente di lavoro equo, inclusivo e arricchito dalle differenze.

Per Tikappapi, inclusione significa più della parità uomo-donna: è valorizzare ogni forma di diversità, stimolando crescita, innovazione e benessere. L’azienda traduce questo principio in pratiche concrete: equità retributiva, pari opportunità nei percorsi di formazione e carriera, flessibilità organizzativa, selezioni trasparenti e canali di ascolto attivi. Ogni decisione, progetto e gesto quotidiano contribuisce a creare un contesto dove le persone si sentono rispettate, motivate e libere di esprimersi. Tikappapi dimostra così che l’inclusione non è uno slogan, ma una responsabilità condivisa e una

ricchezza reale per l’azienda, le persone e la comunità. www.edigit.it - www.tikappapi.com

Tikappapi achieves gender equality certification: a tangible, everyday value

For Tikappapi, gender equality is not a regulatory obligation but a value that comes from within and guides every business decision.

With a strong female imprint, the company promotes respect and the recognition of people as natural, daily choices. Last July, the achievement of the UNI/PdR 125:2022 certification confirmed a voluntary commitment to building a fair, inclusive workplace enriched by differences.

For Tikappapi, inclusion goes beyond the male-female comparison: it means embracing every form of diversity, fostering growth, innovation, and wellbeing. The company turns this principle into concrete practices: pay equity, equal opportunities in training and career paths, organizational flexibility, transparent recruitment processes, and active listening channels.

Every decision, project, and daily action contributes to creating an environment where people feel respected, motivated, and free to express themselves. In this way, Tikappapi shows that inclusion is not a slogan but a shared responsibility and a real source of value for the company, its people, and the wider community.

NGW GROUP

Soluzioni complete per il packaging digitale. Dalla stampa al taglio

NGW Group è il partner di riferimento per le aziende che lavorano il cartone teso e ondulato, offrendo soluzioni integrate per ogni fase della produzione: dalla stampa digitale alla finitura. Come distributore ufficiale Hanway per l’Italia, porta sul mercato la nuova generazione di stampanti digitali per il packaging, progettate per garantire qualità, produttività e sostenibilità.

Le tecnologie Single Pass e Multi Pass con inchiostri a base acqua, oggi con oltre 200 installazioni nel mondo, rappresentano un nuovo standard per la stampa su cartone ondulato. Ciò che distingue NGW è la capacità di accompagnare le aziende con consulenza, formazione e assistenza tecnica costante, assicurando efficienza e continuità produttiva. A completare l’offerta, le soluzioni di taglio e cordonatura Jwei, ideali per

automatizzare e rifinire il processo produttivo.

NGW Group propone così un ecosistema completo che trasforma la stampa e la finitura del packaging in un vantaggio competitivo.

NGW Group: Complete solutions for digital packaging.

From printing to cutting

NGW Group is the go-to partner for companies that work with flat and corrugated cardboard, offering integrated solutions for every stage of production: from digital printing to finishing.

As Hanway’s official distributor for Italy, it brings to market the new generation of digital printers for packaging, designed to guarantee quality, productivity and sustainability.

Single Pass and Multi Pass technologies with water-based inks, now with over 200 installations worldwide, represent a new standard for printing on corrugated cardboard.

What sets NGW apart is its ability to support companies with consulting, training and constant technical assistance, ensuring efficiency and production continuity.

Completing the offering are Jwei cutting and creasing solutions, ideal for automating and refining the production process. NGW Group thus offers a complete ecosystem that transforms package printing and finishing into a competitive advantage.

Per scoprire tutte le aziende che hanno scelto la Converting Connection 2025, inquadra il qrcode

NEW AERODINAMICA

Nuovo sfogliatore innovativo e compatto

New Aerodinamica continua a distinguersi nel panorama dell’aspirazione industriale con soluzioni mirate all’efficienza produttiva.

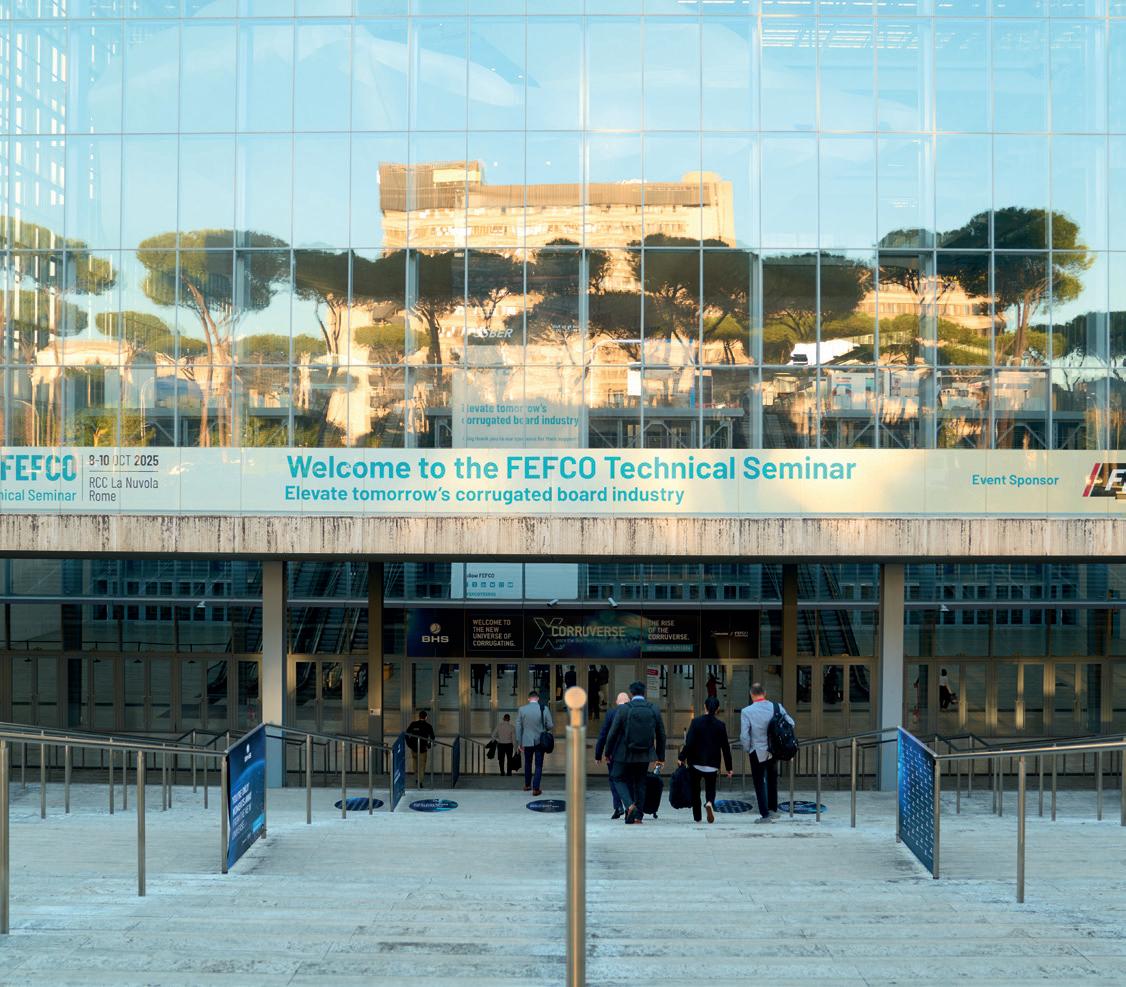

L’ultima novità è lo sfogliatore compatto per la riduzione degli scarti pinza, presentato con grande successo al FEFCO 2025, dove ha attirato l’attenzione di operatori del settore del cartone ondulato. Progettato specificamente per le nuove installazioni su BOBST Mastercut 1.7 e 2.1, questo dispositivo rappresenta la risposta concreta a uno dei problemi più frequenti nel taglio: gli scarti lunghi della pinza che spesso causano blocchi, intasamenti e fermi macchina. Il nuovo sfogliatore nasce dall’esperienza sul campo e dalle esigenze espresse dai clienti, unendo efficacia, semplicità e affidabilità in un’unica soluzione.

Compatto, movibile e dust free, si integra perfettamente negli ingombri della Mastercut, scorre su binari per agevolare la manutenzione ed è dotato di un avanzato sistema di aspirazione e filtrazione delle polveri generate durante il taglio. Un piccolo grande alleato che elimina i “gomitoli” di rifili e riduce al minimo i fermi macchina, garantendo continuità, pulizia e sicurezza alla linea di produzione. Un macchinario, lo sfogliatore, che conferma la vocazione di New Aerodinamica all’innovazione e al miglioramento continuo, verso traguardi sempre più alti in fatto di efficienza e sostenibilità.

New Aerodinamica continues to stand out in the arena of industrial suction with its solutions aimed at production efficiency. The company’s latest innovation is the new compact shredder for the reduction of diecut waste, presented with great success at FEFCO 2025, where it has attracted the attention of operators in the corrugated cardboard packaging sector. Specifically designed for new installations on the BOBST Mastercut 1.7 and 2.1, this device represents the answer to one of the most frequent problems in die-cutting: long waste strips trapped in the gripper causing machine blockages and clogging. The new shredder comes from the company’s field experience and from the needs expressed by its customers, to combine effectiveness, simplicity and reliability in a single solution. Compact, portable and dust-free, it integrates itself perfectly in the volume of the Mastercut, slides on rails for easier maintenance and is equipped with an advanced dust suction and filtration system.

A small great ally that eliminates those “tangles” of trimmings and minimizes machine stops, guaranteeing a continuous, clean and safe production. A machine, this shredder, which confirms New Aerodinamica’s vocation to innovation and constant improvement, towards ever higher goals in terms of efficiency and sustainability.

GRIFAL GROUP

tissuePack è la rivoluzione green in ovatta di cellulosa per un packaging sostenibile

Una novità assoluta nel mercato globale degli imballaggi sostenibili: tissuePack è il nuovo multivelo ondulato di Grifal, realizzato con fibre 100% naturali, progettato per le aziende che vogliono adottare imballaggi sostenibili.

Grazie alla stessa tecnologia di ondulazione che Grifal applica alla carta, è nato un materiale morbido, protettivo e flessibile, che si distingue per sostenibilità ed efficienza. Riciclabile al 100% e resistente agli urti, rappresenta l’alternativa green agli imballaggi in plastica, ideale per proteggere articoli fragili e prodotti di lusso. tissuePack si adatta perfettamente ai formati standard di scatole e cofanetti, offrendo alle aziende soluzioni diversificate di packaging. Inoltre, la possibilità di personalizzare il proprio imballo sostenibile con grafiche e messaggi

tramite stampa digitale lo rende uno strumento efficace per comunicare i valori aziendali e l’impegno per l’ambiente direttamente sul packaging.

Grifal tissuePack is the green revolution in cellulose wadding for sustainable packaging

A groundbreaking innovation in the global sustainable packaging market: tissuePack is the new Grifal’s corrugated multi-layer made with 100% natural fibers. Thanks to the corrugation technology that Grifal appliea to paper, it creates a soft, protective, and flexible material, which stands out for its sustainability and efficiency. 100% recyclable and shock-resistant, it represents the green alternative to plastic packaging, suitable even for fragile and luxury items. tissuePack integrates perfectly with standard box and case formats. Additionally, the possibility of adding custom graphics with digital printing makes it a unique communication tool, capable of conveying corporate values and sustainability messages directly on the packaging.

Efficienza e controllo colore dell’Inchiostro per rotocalco Nella stampa rotocalco, l’automazione dei processi cromatici e la gestione ottimale degli inchiostri sono la chiave per garantire qualità costante e ridurre tempi e sprechi. ColorSoftware Suite di ColorConsulting è la soluzione integrata per monitorare, analizzare e ottimizzare ogni fase del flusso colore: dalla definizione degli standard alla formulazione, correzione e gestione degli inchiostri, fino al controllo qualità in produzione e a lavoro finito. Grazie a funzioni sviluppate per l’imballaggio flessibile come la funzione multi target (pre-post laminazione), registra condizioni macchina e inchiostro

CNT: MULTI TECNOLOGIA CUSTOMIZZATA

Il gruppo bergamasco rafforza l’offerta tailor made e presenta la nuova macchina da stampa rotocalco a banda stretta. Intervista a Cristian Nozza Bielli. Elena Piccinelli

L’intervistato »

Prima le flexo e le macchine per il converting, poi la nuova digitale lanciata a drupa, oggi una rotocalco. Come gestite tecnologie tanto diverse?

Con una struttura a rete, solida ed estremamente flessibile, e un gruppo affiatato di progettisti e tecnici di estrazione diversa ma uguale approccio al prodotto e al mercato. E con una operatività distribuita sul territorio fra partner molto stretti.

Siete sui mercati internazionali da oltre 20 anni, con più di 100 linee costruite e assistite. Perché la recente accelerazione nella crescita?

Il mercato è cambiato e il Cliente chiede macchine all’avanguardia, prestazionali ma anche semplici da utilizzare. L’intelligenza artificiale ci aiuta, cosi come la digitalizzazione, e siamo impegnati a integrare le ultime tecnologie in nuove produzioni: è un grande stimolo e i clienti ci premiano rivolgendosi sempre più a CN Group.

Lavorare custom è impegnativo su tutti i piani. Perché avete scelto questa strada?

Perché non esiste in Italia un‘azienda uguale alla nostra, totalmente dedicata al custom, con innovazioni tecnologiche mirate ad anticipare il mercato, alta qualità della manifattura e un service forte e presente ovunque.

Oggi proponete una rotocalco.

Di che si tratta?

Di una sfida vinta: mettere le prerogative della nostra prima roto al servizio di un cliente che produce capsule d’alluminio per vino, bevande e altro. Abbiamo creato una macchina a sua misura ossia efficiente, pratica, dinamica e dal design moderno. Perché, anche nella rotocalco, siamo a disposizione di ciascun cliente per studiare insieme la soluzione più indicata alle sue esigenze.

The Bergamo group strengthens its tailormade offer and introduces a new narrow web rotogravure printing machine. Interview with Cristian Nozza Bielli. EP

First flexo and converting machines, then the new digital model launched at drupa, and now a rotogravure. How do you manage such different technologies? With a solid and extremely flexible network structure, and a close-knit group of designers and technicians with different backgrounds but the same approach to the product and the market. And with an operational

distribution reaching across the territory through very close partners.

You have been on the international markets for over 20 years, with more than 100 lines built and serviced. Why this recent acceleration in growth? The market has changed and the Customer is demanding cutting-edge machines that are both performance-oriented and easy to use. Artificial intelligence helps us, as does digitalization, and our commitment to integrating the latest technologies into new productions: it is our great motivation and customers reward us by increasingly turning to CN Group.

Customized work is challenging on all levels. Why did you choose this path? Because in Italy there is no company like us, totally dedicated to customization, with technological innovations aimed at anticipating the market, high quality manufacturing and a strong assistance service present everywhere.

Today you introduce a rotogravure. Tell us about it.

It’s the story of a challenge overcome: putting the prerogatives of our first roto at the service of a customer who produces aluminium capsules for wine, beverages and more. We have created a tailor-made machine that is efficient, practical, dynamic and with a modern design. Which means that, in rotogravure too, we are available to study with each customer the solution that best suits their needs.

per ogni lavoro, velocizzando gli avviamenti e quasi azzerando i tempi di ristampa. Nata per la stampa rotocalco e flexo, automatizza il processo, migliora la coerenza cromatica e riduce consumi e risorse. Con ColorSoftware Suite, il colore e l’inchiostro si trasformano in un dato misurabile per una produzione più efficiente, sostenibile e competitiva. Scopri di più su www.colorconsulting. it e contattaci per ottimizzare il tuo flusso colore.

Efficiency and Ink Color Control for Gravure Printing

In gravure printing, the automation of color processes and the optimal management of inks are key to ensuring consistent quality while reducing time and waste.

ColorSoftware Suite by ColorConsulting is the integrated solution to monitor, analyze, and optimize every stage of the color workflow - from defining standards to ink formulation, correction, and management, up to quality control during production and on the finished job. Thanks to features developed for flexible packaging, such as the multi-target function (pre/post lamination), it records both machine and ink conditions for each job, speeding up setups and nearly eliminating reprint times.

Designed for gravure and flexo printing, it automates the process, improves color consistency, and reduces material and resource consumption.

With ColorSoftware Suite, color and ink become measurable and manageable data, enabling more efficient, sustainable, and competitive production. Learn more at www.colorconsulting. it and contact us to optimize your color workflow.

AZUL SISTEMI

Damolgraf Group potenzia la produzione con tecnologia digitale InkJet di ultima generazione. Damolgraf Group rafforza la propria capacità produttiva con l’installazione

della macchina da stampa digitale

InkJet Label Modular 330s di General Inkjet Printing, fornita da VBR Group. L’azienda veronese continua così il suo percorso di innovazione tecnologica, coniugando tradizione artigiana e soluzioni d’avanguardia.

La nuova macchina rappresenta un investimento strategico per rispondere con maggiore flessibilità alle richieste del mercato, sempre più orientato verso la personalizzazione e tempi di consegna ridotti.

La tecnologia InkJet digitale consente di gestire lavori di vario formato con altissima qualità, ottimizzando costi e riducendo gli scarti.

Importante è stato il contributo di Azul Sistemi, che ha immediatamente integrato la nuova macchina nel gestionale Azul5 già utilizzato da Damolgraf Group. Grazie alla consolidata esperienza nel dialogo con le macchine di produzione, Azul Sistemi ha completato l’integrazione secondo i parametri dell’Industria 4.0 in tempi rapidissimi.

La Label Modular 330s è ora perfettamente inserita nel flusso produttivo aziendale, dalla pianificazione delle commesse alla gestione del magazzino, fino al controllo in tempo reale della produzione.

Questa sinergia tra tecnologia di stampa avanzata e sistema gestionale permette a Damolgraf Group di monitorare costantemente l’efficienza produttiva e garantire la tracciabilità completa di ogni lavoro, mantenendo gli standard qualitativi che da sempre caratterizzano l’azienda.

Damolgraf Group Enhances Production with State-of-the-Art Digital InkJet

Technology

Damolgraf Group strengthens its production capacity with the installation of the Label Modular 330s digital InkJet printing press by General Inkjet Printing, supplied by VBR Group.

The Verona-based company continues its technological innovation journey, combining traditional craftsmanship with cutting-edge solutions.

The new press represents a strategic investment to respond with greater flexibility to market demands, increasingly oriented toward customization and reduced delivery times.

Digital InkJet technology enables handling jobs of various formats with extremely high quality, optimizing costs and reducing waste.

The contribution of Azul Sistemi was significant, as they immediately integrated the new press into the Azul5 management system already used by Damolgraf Group. Thanks to their extensive experience in interfacing with production equipment, Azul Sistemi completed the integration according to Industry 4.0 parameters in very short time.

The Label Modular 330s is now perfectly integrated into the company’s production workflow, from job scheduling to warehouse management, through to realtime production monitoring.

This synergy between advanced printing technology and management system allows Damolgraf Group to constantly monitor production efficiency and ensure complete traceability of every job, maintaining the quality standards that have always characterized the company.

TCE PRINTING

Innovare la tecnologia flessografica per un futuro più intelligente e sostenibile

TCE Printing continua a sviluppare macchine che combinano alte prestazioni con una produzione responsabile. Le macchine da stampa flessografica CI, come Zeus 110X e Zeus 28X, integrano sistemi di essiccazione a elevata efficienza energetica, moduli di ricircolo del calore e tecnologie di ottimizzazione del flusso d’aria per ridurre significativamente i consumi, mantenendo una qualità stabile anche alle alte velocità. Questi sistemi garantiscono un’essiccazione uniforme anche sui supporti più impegnativi, avvantaggiando al contempo produttività e sostenibilità. Per i converter che cercano soluzioni pienamente allineate ai criteri ecologici, la Nextack 8C migliora le prestazioni degli inchiostri a base acqua grazie a un controllo del registro estremamente preciso, alla gestione dati integrata e al ricaricamento rapido delle formule. Il risultato sono cambi lavoro più puliti, un minor utilizzo di solventi e una riduzione complessiva degli scarti in fase di avviamento. In tutto portafoglio, le Smart Technologies - dal

sistema Smart Run basato su RFID fino a Smart Ink, che riduce il consumo di acqua e prodotti chimici - supportano il monitoraggio in tempo reale, la stabilità della viscosità e l’efficienza nell’uso dei materiali. La connettività integrata, la comunicazione cloud e le diagnostiche basate sui dati collocano le macchine TCE a pieno titolo negli standard dell’Industria 4.0, creando linee produttive intelligenti, tracciabili e completamente ottimizzate. Con ogni innovazione, TCE Printing rafforza il proprio impegno verso un futuro flessografico più verde, più intelligente e più efficiente.

Technology for a Smarter, Greener Future TCE Printing continues to develop machines that combine high performance with responsible production. Our CI flexo presses, such as the Zeus 110X and Zeus 28X, integrate energy efficient drying systems, heat recirculation modules, and optimized airflow technology to significantly reduce consumption while maintaining stable quality at high speeds. These systems ensure uniform drying even on demanding substrates, supporting both productivity and sustainability. For converters seeking fully eco-aligned

solutions, the Nextack 8C enhances water based ink performance through precise register control, integrated data management, and seamless recipe reloading. This results in cleaner changeovers, reduced solvent use, and lower overall waste during setup. Across our portfolio, Smart Technologies; from RFID based Smart Run to Smart Ink’s reduced water and chemical usage, support real time monitoring, viscosity stability, and material efficiency. Integrated connectivity, cloud communication, and data driven diagnostics position TCE machines firmly within Industry 4.0 standards, creating intelligent, traceable, and fully optimized production lines. With each innovation, TCE Printing strengthens its commitment to a greener, smarter, and more efficient future in flexographic printing.

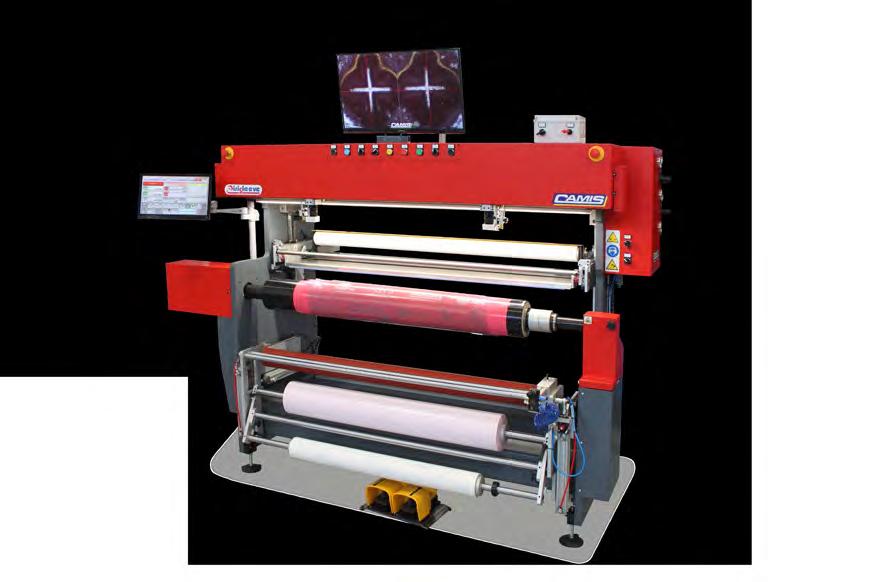

Sleeve Master Auto & Irisleeve HD Servo da oggi disponibili con il nuovo applicatore biadesivo Taper Slide 3.0

Sleeve Master Auto & Irisleeve HD Servo are now available with the new Taper Slide 3.0 tape applicator.

Inci.Flex si aggiudica il 1° posto nella categoria “Cartone ondulato patinato post print” del BestInFlexo 2025 per il progetto “Flora Lisa” realizzato insieme a Scatolificio TS. Prossima tappa, i Diamond Awards europei.

L’INTERVISTATO

VINCENZO CONSALVO

CEO di Inci.Flex

Milano, decima edizione del concorso BestInFlexo di Atif. Sul palco Stefania Giorgi, Production Site Manager del sito Inci.Flex di Maltignano, ritira il trofeo del primo classificato nella categoria “Cartone ondulato patinato post print” insieme ai partner dello Scatolificio TS, fra gli applausi del pubblico e dei colleghi orgogliosi. Orgoglio più che motivato: BestInFlexo premia i migliori lavori realizzati in flessografia con tecniche e su supporti diversi, e dunque la bravura degli staff di prestampa e stampa che li hanno realizzati, riconoscendo le competenze, esperienze e tecnologie messe in campo.

BestInFlexo

Il commento rilasciato alla cena di gala da Enzo Consalvo, CEO di Inci.Flex, lo sottolinea: «Voglio esprimere un particolare ringraziamento a Eno Tordini, socio, amministratore e responsabile della progettazione e realizzazione grafica dello Scatolificio TS, per la fiducia che ci ha accordato», ha affermato l’imprenditore, «e i miei migliori complimenti ai nostri collaboratori della sede di Maltignano che, come sempre, si distinguono per la qualità che producono giorno dopo giorno». Questo primo premio, affermano in Inci.Flex, è particolarmente gratificante perché attesta l’eccellenza di un risultato ottenuto su

Inci.Flex wins the 1st place in the category “Post print coated corrugated cardboard” at BestInFlexo 2025, for the “Flora Lisa” project created with Scatolificio TS. Next stop, the European Diamond Awards.

Milan, tenth edition of Atif’s BestInFlexo competition. On stage Stefania Giorgi, Production Site Manager at the Inci. Flex facility in Maltignano, accepts the first place trophy in the category “Post print coated corrugated cardboard” alongside Scatolificio TS as the company’s partner, to the applause of the public and proud colleagues. A well justified pride: BestInFlexo rewards the best flexography works made with different techniques and

on different supports, rewarding at the same time the skill of the prepress and printing staff who made them, recognizing the skills, experiences and technologies put in place. Enzo Consalvo, CEO of Inci.

Flex, during the gala dinner, underlines: “I want to express a particular thanks to Eno Tordini, partner, administrator and head of the design and graphic design departments of Scatolificio TS, for the trust he granted

us,” said the entrepreneur, “and my best congratulations to our employees at the Maltignano headquarters who, as always, stand out for the quality they produce day after day.” This first prize, for the people of Inciflex, is particularly rewarding because it recognizes the excellence of a result obtained on coated corrugated cardboard - a challenging medium - with the sophisticated graphics of the Flora Lisa brand. And this year as many as 200 works were nominated, selected according to factual and very demanding criteria.

BestInFlexo: the evaluation criteria

The BestInFlexo jury is made up of flexographic printing experts, independent and active in different areas of production and research, who examine the works

cartone ondulato patinato - supporto sfidante - con la grafica sofisticata del marchio Flora Lisa. E in una edizione del concorso in cui sono stati candidati ben 200 lavori, sottoposti a una selezione secondo criteri fattuali e esigenti.

BestInFlexo: i criteri di valutazione

La giuria dei BestInFlexo è composta da esperti di stampa flessografica, indipendenti e operativi in diversi ambiti della produzione e della ricerca, che esaminano i lavori secondo criteri che considerano tutti gli aspetti di uno stampato:

• La riproduzione delle alte luci

• Il contrasto e il bilanciamento dei colori

• La morbidezza delle sfumature

• La stesura dell’inchiostro nei pieni e la nitidezza del testo e dei tratti

• Il grado di difficoltà rispetto al supporto impiegato e alla lineatura

• Le caratteristiche e il numero dei colori utilizzati

according to criteria that consider all aspects of a print:

• The reproduction of high lights

• The contrast and balance of colors

• The softness of the shades

• The inking of full colours and the sharpness of text and lines

• The degree of difficulty with respect to the substrate used and the line screen

• The characteristics and the number of colors

• The register between the colors and the management of substrate irregularities. The overall aesthetic impact and its effectiveness in relation to the subject represented are also evaluated.

For each category in the competition, the three best printers are awarded, along

• Il registro tra i colori e l’eventuale gestione delle irregolarità del supporto. Viene inoltre valutato l’impatto estetico generale e in relazione al soggetto rappresentato.

Per ciascuna categoria in concorso vengono premiati gli stampatori che hanno realizzato i tre stampati migliori, con i relativi service di prestampa; inoltre assegnato il premio BestInShow al lavoro migliore in assoluto, sia all’azienda di stampa con il suo service sia al brand che ha creato il packaging vincente. I primi classificati di tutte le categorie sono candidati d’ufficio al premio europeo della stampa flessografica promosso dalla federazione europea FTA EUROPE che assegna, ogni due anni, i Diamond Awards.

Ricerca, innovazione e tecnologia

Per il service salernitano questo premio rappresenta l’ultimo riconoscimento di un percorso di crescita continua, incentrato sulla ricerca e l’innovazione.

I traguardi di qualità raggiunti da Inci.Flex negli ultimi anni in tutti i settori della prestampa hanno dettato nuovi standard. Lo ha testimoniato ancora una volta la tecnologia “Quartz Edition” del CDI Crystal, sperimentata dai tecnici di Fisciano insieme a Esko e adottata in anteprima nazionale. E, oggi, il primato sancito al BestInFlexo 2025: frutto dell’applicazione di un innovativo metodo d’incisione personalizzato ed esclusivo denominato I-FLEX, con un trasferimento dell’inchiostro che permette di ottenere stampe brillanti anche su carte lisciate. Un sistema completo, che unisce hardware e metodo, e non trascura i supporti: Inci.Flex produce lastre fotopolimeriche digitali specifiche per la stampa su cartone ondulato (Flexcel NXC), in grado di offrire densità più alte, copertura del colore più uniforme in aree piene e una gamma cromatica più estesa in quadricromia.

with their prepress services; in addition, the BestInShow award is assigned to the best work ever, both to the printing company with its service and to the brand that created the winning packaging. The top finishers in all categories are official candidates for the European flexographic printing award promoted by the FTA EUROPE federation, which assigns its Diamond Awards every two years.

For the service company based in Salerno, this award represents the latest recognition of the company’s continuous growth, and its focus on research and innovation. The quality achieved by Inci.Flex in recent years in all prepress sectors has set new standards. This was demonstrated once

again by the CDI Crystal’s “Quartz Edition” technology, tested by the company’s technicians in Fisciano alongside Esko and put in operation before anyone else in Italy. And, today, the record set at the BestInFlexo 2025: the result of an innovative customised and exclusive engraving method called I-FLEX, with an ink transfer system that allows to obtain shiny prints even on smoothened papers.

A complete system, which combines hardware and method, without neglecting the substrates: Inci.Flex produces digital photopolymer plates specific for printing on corrugated cardboard (Flexcel NXC), capable of offering higher densities, more uniform colour coverage in full color and a more extensive colour range in four colour.

tesa® celebra uno dei suoi prodotti di punta che accompagna gli stampatori da oltre due decadi

Venticinque anni fa, tesa ha rivoluzionato il processo di cambio bobina nell’industria della stampa e della carta. Con il lancio di tesa® EasySplice a Drupa, a Düsseldorf, tesa presentò una soluzione che ancora oggi definisce gli standard del settore, aprendo nuove possibilità per i produttori di carta e film.

2000

Il lancio dei primi prodotti EasySplice per l’industria della stampa su carta e la produzione cartaria.

In passato, i cambi bobina “al volo” erano operazioni complesse e rischiose. I tempi di fermo e lo spreco di materiale pesavano in modo significativo sulla produttività.

EasySplice - innovation that bonds tesa® celebrates one of its flagship products, which has been supporting printers for over two decades. A history of excellence

Twenty-five years ago, tesa revolutionized the reel change process in the printing and paper industry. With the introduction of tesa® EasySplice at Drupa in Düsseldorf, tesa presented a solution that continues to set standards to this day and opened entirely new possibilities for producers of paper and films.

2000

Launch of the 1st EasySplice products for paper printing industry and paper production. In the past, flying reel changes were complicated and risky. Production was significantly burdened by time losses

Con la nostra tecnologia “Flying Splice” tutto è cambiato: grazie alla giunzione in linea retta (Straight-Line Splice), l’innovazione ha introdotto tre vantaggi decisivi:

• Semplicità d’uso grazie a una preparazione molto più intuitiva

• Massima affidabilità di processo grazie a una speciale tecnologia adesiva

• Performance ottimizzata grazie alla funzione di apertura integrata

Un nuovo adesivo per i substrati filmici entra nella nostra gamma per la flessografia - nasce tesa® EasySplice FilmLine Plus.

La combinazione di adesivi a contatto formulati su misura, soluzioni di splitting strip altamente affidabili e supporti specifici ha garantito prestazioni di giunzione eccezionali anche sui materiali filmici più critici e non polari.

La possibilità di effettuare giunzioni affidabili alle massime velocità, insieme a una preparazione del lavoro semplice e rapidissima, ha portato a una massimizzazione dell’efficienza di processo.

and material waste. Our “Flying Splice” changed everything through its innovative Straight-Line Splice, offering three decisive advantages:

• Simple handling through simplified preparation

• High process reliability thanks to special adhesive technology

• Optimized performance through integrated splitting function

2008

New adhesive for film substrates is now part of our flexo range – tesa® EasySplice FilmLine Plus. The combination of tailored contact adhesives, reliable splitting strip solutions, and distinct product backings provides outstanding splice performance even on critical non-polar film materials.

Reliable splicing at the highest speeds combined with easy and fast job preparation was made possible, resulting in maximized process efficiency.

Ottimizzazione della gamma prodotti per l’industria della stampa su carta. Un’adesività più forte e una maggiore durabilità assicurano una maggiore affidabilità delle giunte su diversi tipi di carta e in tutte le condizioni ambientali. Il nostro nuovo adesivo “all-weather”, progettato per qualsiasi clima, mostra quasi nessuna variazione dovuta a temperatura o umidità ambientale: le sue prestazioni restano stabili sia in condizioni di freddo estremo sia di caldo e umidità elevati.

Grazie a proprietà di bagnabilità migliorate, il nuovo adesivo garantisce una perfetta adesione anche su superfici cartacee più difficili. La nuova famiglia tesa EasySplice® offre inoltre una durata di conservazione di 18 mesi, con prestazioni costanti per tutto il periodo.

Lancio del nostro prodotto ad alte prestazioni per substrati filmici critici – tesa® EasySplice FilmLine Black X. Per il lancio sul mercato, sono stati condotti test di laboratorio interni a velocità di macchina fino a 1.000 m/min, senza registrare alcuna rottura del nastro.

Optimizing our product range for paper printing industry. Stronger tack and greater durability ensuring higher splice reliability across various paper types and environmental conditions. Our new “all-weather” adhesive, designed for all climatic conditions, shows virtually no variation caused by temperature or ambient humidity. Its performance remains stable, whether in extreme cold or in high heat and humidity.

Thanks to its increased wetting properties, the new adhesive achieves perfect bonding-even on challenging paper surfaces. The new tesa EasySplice® family offers a shelf life of 18 months with unchanged performance throughout the entire period.

Releasing our high-performance product for critical film substrate – tesa® EasySplice FilmLine Black X. To

Anche i substrati più difficili da giuntare, come film ad alto scivolamento o film riciclati, possono essere giuntati ad alta velocità senza interruzioni. Velocità e affidabilità sono criteri fondamentali per ottenere massima efficienza di processo e ridurre gli sprechi.

25 anni di innovazione – guardando sempre al futuro. Oggi celebriamo i 25 anni dal lancio di questo prodotto innovativo, ma fermarsi non è nella natura di tesa. Continuiamo a innovare la nostra gamma di soluzioni per giunte al volo per rispondere alle esigenze di nuovi materiali e substrati che potrebbero diventare standard nel prossimo futuro. E lo facciamo con un occhio alla sostenibilità: tutti i liner della gamma EasySplice® sono prodotti con carta certificata FSC®.

Abbiamo ottenuto grandi risultati con il nastro fin dall’inizio, e la partnership con tesa continua a offrire un valore concreto

Holden B., Process Engineer, Amcor

launch this product on the market, internal laboratory tests were conducted at machine speeds of up to 1000 m/min – not a single web break resulted. Even difficult-to-splice substrates, such as highslip films or recycled films, can be spliced at a high machine speed without web breaks. Speed and reliability are important criteria to achieve high efficiency in the process and avoid waste.

Celebrating 25 years – keep looking for the future. Today we celebrate 25 years since the launch of this innovative product, but stopping is not in the nature of tesa. We continue to innovate our range of flying splicing solutions to meet the needs of new materials and substrates that may become standard in the near future. Moreover, we innovate with sustainability in mind: all liners in the EasySplice® range are produced using FSC®-certified paper.

Questo l’impegno fattivo di TCE Printing che investe denaro e competenze nello sviluppo di tecnologie sostenibili per lasciare in eredità a chi verrà dopo di noi un mondo migliore. E i suoi clienti vincono premi. Timur Ziya Yerlikaya, CTO del gruppo industriale.

L’AUTORE

TIMUR ZIYA

YERLIKAYA

CTO di TCE

Printing

Per TCE Printing, la sostenibilità non è semplicemente una tendenza globale, ma una responsabilità che ci assumiamo per il mondo che desideriamo lasciare alle generazioni future. Quest’anno, la tazza da caffè in carta senza PE del nostro cliente è stata premiata alla London Packaging Week, Innovation Awards 2025 nella categoria Imballaggi sostenibili.

Il riconoscimento di questa tazza completamente riciclabile e compostabile, dotata di una barriera minerale priva di plastica e di un isolamento ad alte prestazioni, è stato motivo di orgoglio e motivazione per tutto il nostro team. Il nostro lavoro di lunga data nel campo delle tecnologie sostenibili continua ad accelerare. Il cambio di rotta del settore verso strutture di carta senza plastica e imballaggi riciclabili è in linea con le nostre strategie di ricerca e sviluppo.

Eliminando lo strato interno in polietilene tradizionalmente utilizzato nei bicchieri di carta, i nostri partner raggiungono ora una riciclabilità reale al 100%, consentendo alla carta di rientrare nel flusso di riciclaggio senza contaminazioni. Questo traguardo rappresenta un passo significativo verso un mondo più pulito. Parallelamente, stiamo ampliando i nostri sforzi

Technology and Environment

This is the active commitment of TCE Printing, which invests money and expertise in developing sustainable technologies to leave a better world for those who come after us. And its customers win awards. Timur Ziya Yerlikaya, CTO of the industrial group.

At TCE Printing, sustainability is not simply a global trend; it is a responsibility we embrace for the world we aim to leave to future generations. This year, our client’s PE Free Paper Coffee Cup was honored at the London Packaging Week, Innovation Awards 2025 in the Sustainable Packaging category. The recognition of this fully recyclable and compostable cup; featuring a plastic-free mineral

sui supporti diversi dalla carta. Poiché i film biodegradabili stanno diventando sempre più rilevanti sul mercato, la nostra attenzione si estende alle tecnologie di stampa necessarie per ottenere prestazioni efficaci sia sulle strutture in film biodegradabile sia sulle superfici di carta prive di plastica. Abbiamo completato importanti

barrier and high performance insulation, has been a source of pride and motivation for our entire team. Our long standing work in sustainable technologies continues to accelerate. The industry’s shift toward plastic-free paper structures and recyclable packaging aligns directly with our R&D priorities. By removing the polyethylene inner layer traditionally used in paper cups, our partners now achieve true 100% recyclability, allowing paper to re-enter the recycling stream without contamination.

This milestone represents a meaningful step toward a cleaner world. In parallel, we are expanding our efforts on substrates beyond paper. As biodegradable films become increasingly relevant in the market, our focus extends to the printing technologies required to perform effectively on both biodegradable film structures and plastic-free paper surfaces. We have completed significant engineering and technological investments enabling the use of water

investimenti ingegneristici e tecnologici che consentono l’uso di inchiostri a base d’acqua e biodegradabili su tutti i nostri macchinari. La fase di integrazione delle nostre tecnologie di inchiostri a base d’acqua è stata completata grazie a un’intensa attività di ricerca e sviluppo e stiamo preparando la presentazione dei risultati in una dimostrazione completa per tutti i clienti nel terzo trimestre del 2026. Il nostro obiettivo è mostrare come materiali sostenibili e capacità di stampa avanzate possano funzionare perfettamente insieme. Guardando al futuro, il nostro obiettivo è quello di portare lo slancio del 2025 nel 2026, espandendo il successo ottenuto con i bicchieri di carta senza plastica e rafforzando il nostro contributo al movimento globale per la sostenibilità. Attraverso l’innovazione, l’eccellenza ingegneristica e l’impegno per una produzione responsabile, TCE continuerà a sostenere la transizione dell’industria dell’imballaggio verso soluzioni completamente riciclabili, compostabili ed eco-consapevoli.

possono essere perfettamente compatibili

based and biodegradable ink systems across our machinery. The integration phase for our water-based ink technologies has been finalized through intensive R&D, and we are preparing to present the results in a comprehensive demonstration for all customers in the third quarter of 2026.

Our aim is to showcase how sustainable materials and advanced printing capabilities can work seamlessly together. As we look ahead, our goal is to carry the momentum of 2025 into 2026 by expanding the success achieved with plastic-free paper cups and strengthening our contribution to the global sustainability movement.

Through innovation, engineering excellence, and a commitment to responsible production, TCE will continue to support the packaging industry’s transition toward fully recyclable, compostable, and eco conscious solutions.

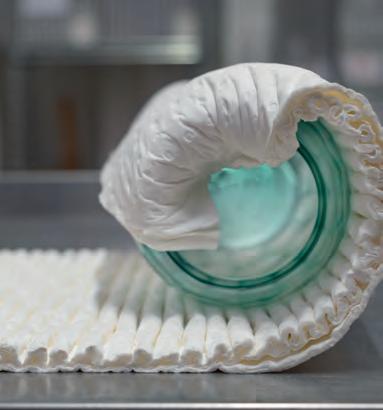

Wavy is the latest innovation from Quantum by Fosber, designed for the production of single face sheets. This ensures maximum reliability with a wide range of paper grades. The compact design and footprint a lso means that less space is needed and it is easy and quick to install.

La produzione brasiliana è stimata pari a quasi 4.8 miliardi di euro, che fanno del paese il 26° produttore mondiale della filiera.

L’AZIENDA

STUDIA BO Società con competenze distintive nel campo economico, econometrico e informatico. Sviluppa sistemi informativi e portali a supporto dei processi decisionali delle imprese.

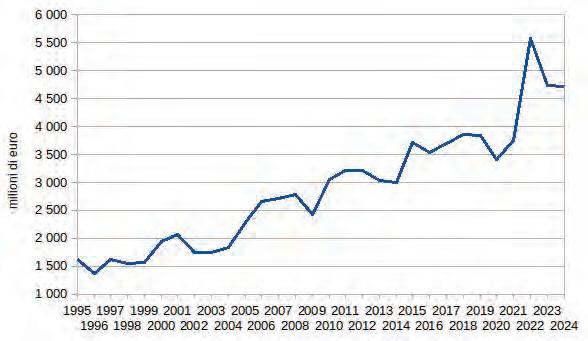

Nel periodo esaminato, la produzione brasiliana di prodotti della filiera grafica-cartaria-converting è cresciuta ad un ritmo medio annuo (CAGR) piuttosto sostenuto, pari +5.8% nei valori in euro. Tuttavia, dopo il picco toccato nel 2022 (5.6 miliardi di euro), nel biennio 2023-2024, complice anche il ridimensionamento dei prezzi lungo la filiera carta, ha evidenziato una interruzione della fase di forte crescita.

I principali segmenti della filiera per valore nel 2024 sono nell’ordine: Imballaggio flessibile (1.6 miliardi di euro), Carta per usi grafici (1.4 mld €, al 12° posto nella graduatoria dei principali paesi produttori mondiali del segmento) e Carta per imballaggio e altra cartotecnica (0.7 mld €).

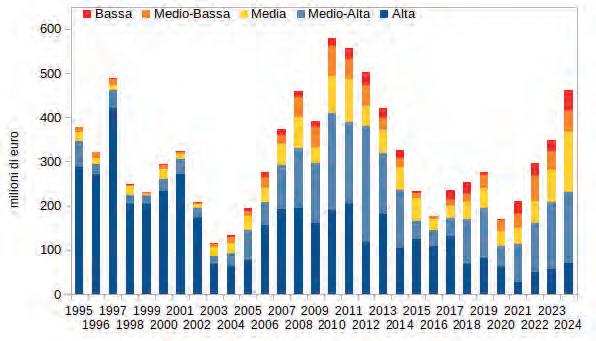

La domanda brasiliana di macchine della filiera grafica-cartotecnica

A consuntivo 2024 il Brasile si è attestato al 10° posto tra i paesi importatori mondiali di macchine, ampiamente primo mercato dell’America Latina.

Nel 2024 le importazioni di questo mercato hanno registrato un valore di 450 milioni euro. Si tratta di livelli in forte crescita negli ultimi anni

Focus on foreign markets

Brazilian production is estimated at almost €4.8 billion, making the country the 26th largest producer in the world in this sector.

During the period examined, Brazilian production of products in the graphicspaper-converting industry grew at a fairly sustained average annual rate (CAGR) of +5.8% in euro terms. However, after peaking in 2022 (€5.6 billion), the strong growth phase came to an end in the twoyear period 2023-2024, partly due to the decline in prices along the paper supply chain.

The main segments of the supply chain in terms of value in 2024 are, in order: flexible packaging (€1.6 billion), paper for graphic

(ampiamente superiori ai livelli pre-pandemici), ma ancora inferiori al massimo storico, toccato nel 2010 (585 milioni di euro).

La composizione qualitativa delle importazioni brasiliane di macchine mostra una quota rilevante delle importazioni delle fasce di prezzo più elevate: complessivamente, nel 2024 le importazioni delle fasce Alta e Medio-Alta di prezzo sono stimate rappresentare il 50.2 per cento delle importazioni complessive del mercato. Secondo le previsioni ExportPlanning, nello scenario 2025-2028 si prevede che l’import brasiliano sperimenti complessivamente un debole calo, con una riduzione medio annua (CAGR) nei valori in euro di 1.8 punti percentuali, scendendo al termine del periodo di previsione a quota 418 milioni di euro.

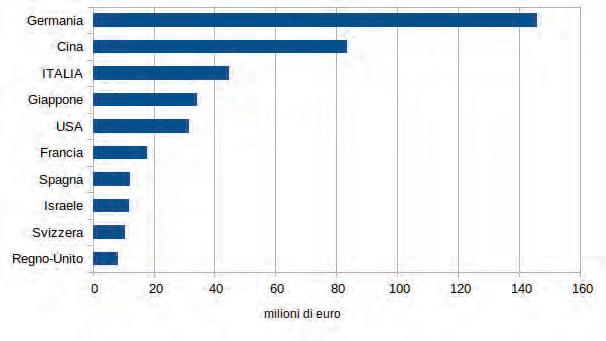

Leadership tedesca tra i paesi fornitori, con l’Italia al 3° posto