Kapittel 4

Åsgard havbunns gasskompresjon

Snorre Grande

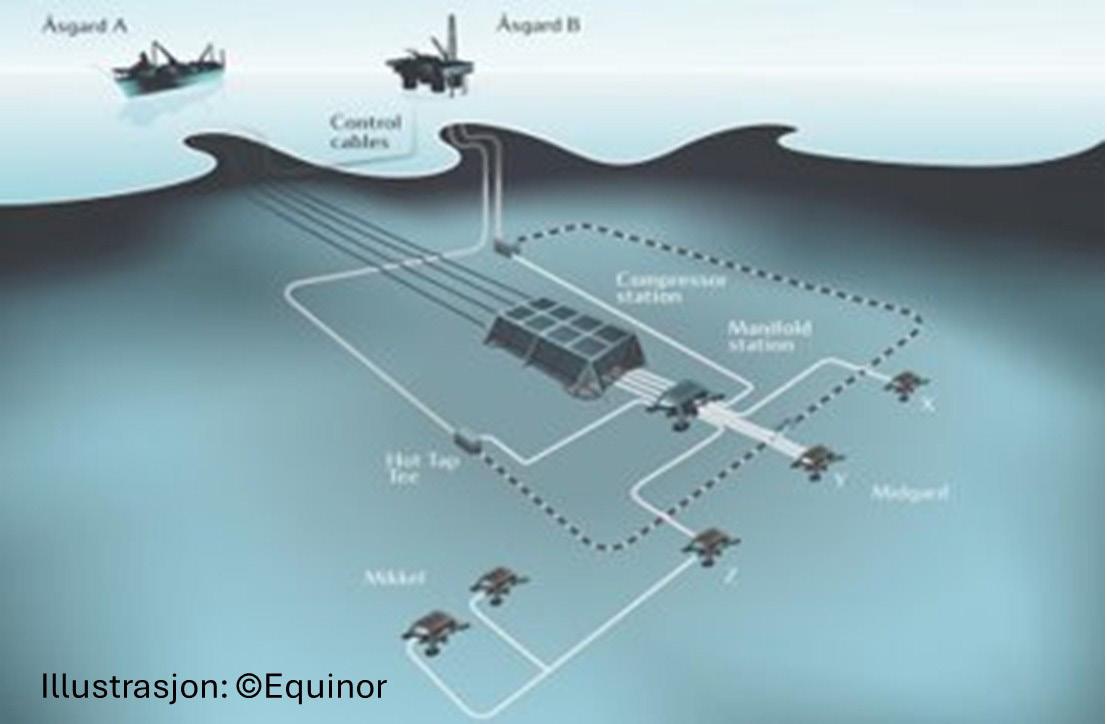

Verdens første anlegg for havbunns gasskompresjon ble satt i drift 16. september 2015. Dette er et av de mest krevende teknologiprosjektene for økt utvinning som noen gang har vært gjennomført. Utbyggingskostnaden var på ca.19 mrd. norske kroner og verdiskapningen så langt er på rundt 175 mrd. norske kroner.

Åsgard

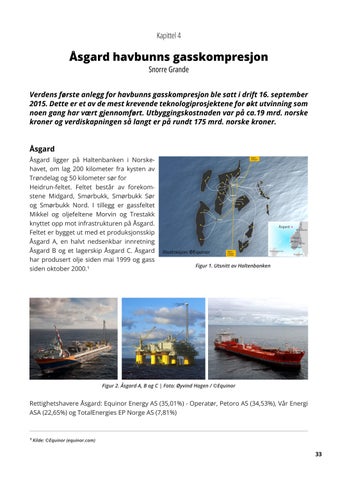

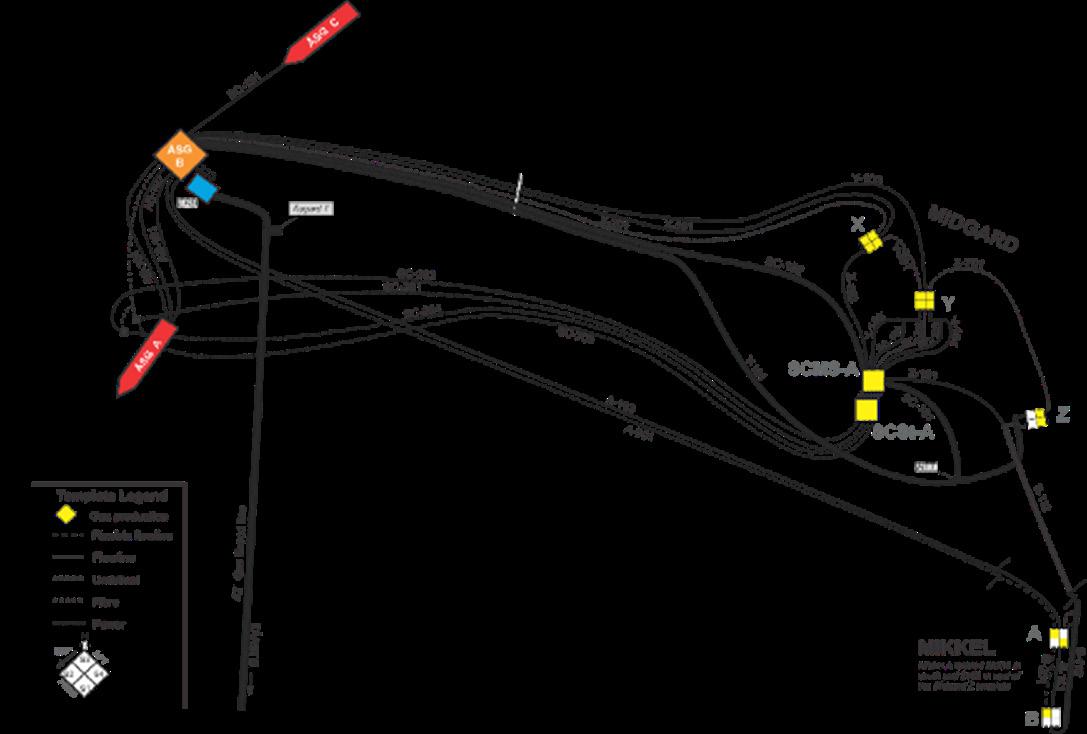

Åsgard ligger på Haltenbanken i Norskehavet, om lag 200 kilometer fra kysten av Trøndelag og 50 kilometer sør for Heidrun-feltet. Feltet består av forekomstene Midgard, Smørbukk, Smørbukk Sør og Smørbukk Nord. I tillegg er gassfeltet Mikkel og oljefeltene Morvin og Trestakk knyttet opp mot infrastrukturen på Åsgard. Feltet er bygget ut med et produksjonsskip Åsgard A, en halvt nedsenkbar innretning Åsgard B og et lagerskip Åsgard C. Åsgard har produsert olje siden mai 1999 og gass siden oktober 2000.1

Rettighetshavere Åsgard: Equinor Energy AS (35,01%) - Operatør, Petoro AS (34,53%), Vår Energi ASA (22,65%) og TotalEnergies EP Norge AS (7,81%)

1 Kilde: ©Equinor (equinor.com)

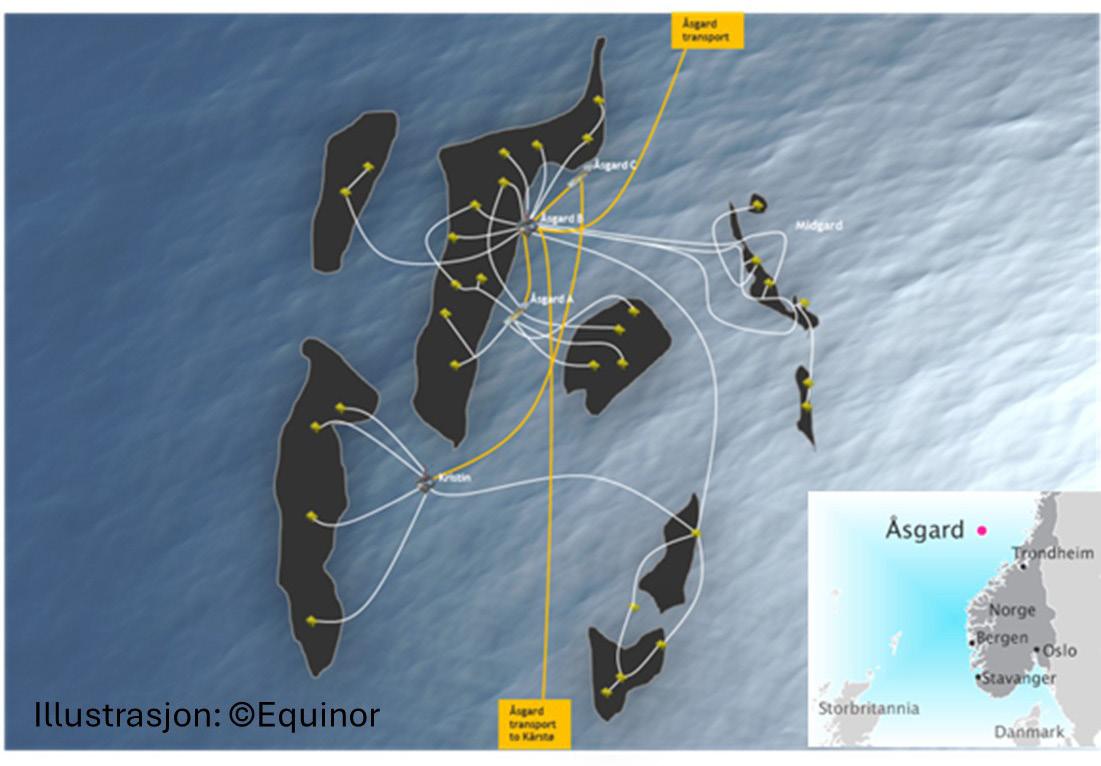

Mikkel-feltet ligger 35 kilometer sør for Åsgardforekomsten Midgard. Mikkel er bygd ut med et undervannsanlegg hvor brønnstrømmen er knyttet til Midgard, som er en del av det Equinor-opererte Åsgard-feltet. Feltet har produsert gass og kondensat (lettolje) siden 1. august 2003.1

Rettighetshavere Mikkel: Equinor Energy AS (43,97%)Operatør, Vår Energi ASA (48,38%) og Repsol Norge AS (7,65%)

Mikkel Åsgard havbunns gasskompresjon

Utbyggingen av Åsgard havbunns gasskompresjon øker utvinningsgraden fra forekomstene Midgard og Mikkel fra rundt 60% til nærmere 90 %, noe som er i verdensklasse for havbunnsproduksjon. Ved investeringstidspunktet var det forventet en merproduksjon på 306 millioner fat oljeekvivalenter. Dette volumet er allerede produsert og verdiskapningen forventes å øke ytterligere i årene fremover.

De to gasskompressorene som er installert på havbunnen, er plassert nær brønnhodene på Midgard. Ved å flytte gasskompresjonen fra plattform til brønnhode økes utvinning og levetid på feltene betydelig.

Subsea-teknologien gir en også signifikant reduksjon i energibruk og CO2 utslipp sammenlignet med en plattformløsning.

Multifase transport over lange avstander i rørsystemer

Gass, kondensat og vann transporteres i en 37-km lang rørledning fra Mikkel til Midgard, derfra går det to rørledninger på henholdsvis 53 km og 38 km inn til Åsgard B. Havdybden i området er på rundt 300 meter og det er dybdevariasjoner langs rørtraseene. Som en følge av at gass er produsert gjennom mange år er trykket i brønnene redusert og derved er også strømningshastigheten i rørene blitt lavere. Produksjonsproblemer oppstår når hastigheten blir så lav at det ikke er mulig å få transportert kondensat/vann tilbake til Åsgard B på en effektiv måte. Dette fører til væskeansamlinger i rørledningen og at væsken gradvis produseres støtvis inn på produksjonsplattformen. Det blir etter hvert så store problemer pga. svingninger i produksjonen at anlegget stopper opp.

Teknologiutvikling

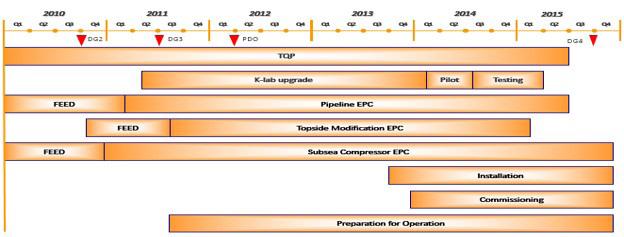

Prosjektet «Åsgard Minimum Flow» ble etablert for mer enn 20 år siden for å se på denne utfordringen og løsninger for å forlenge produksjonsperioden til feltene. Som en del av dette arbeidet ble det etablert et meget omfattende teknologikvalifiseringsprogram (TQP) hvor hovedelementene ble identifisert til å være: Prosessmoduler (kjøler, væskeutskiller, pumpe og kompressor), kraftforsyningssystemer (frekvensomformere, transformatorer, kabler og koblere) og kontrollsystem (prosess, magnetlager, kompressorbeskyttelse/resirkulasjon og elektriske ventilaktuatorer). Kvalifiseringsprogrammet, som inkluderte nært 50 delaktiviteter, ble gjennomført i perioden 2007-2014.

Konseptutvikling

Arbeidet med konseptutvikling og evaluering pågikk over flere år, og ble etter hvert begrenset til to alternativer. Enten en ny kompressorplattform eller en havbunnskompresjonsløsning, begge på Midgard feltet.

Valget

I 2010 anbefalte Equinor partnerne i Åsgard og Mikkel å velge havbunnskompresjon for videre modning frem mot en planlagt investeringsbeslutning året etter. Å gå inn på noe helt ukjent som ingen hadde gjort tidligere krevde en modig beslutning både av Equinor som operatør og av partnerskapet som støttet anbefalingen.

Figur 5. Åsgard og Mikkel feltene etter utbyggingen av havbunns kompresjon

I 2011 ble investeringsbeslutningen for «Åsgard Subsea Compression project» (ÅSC) tatt, og omfattende kontrakter ble inngått, med hovedvekt på norske leverandører. På samme tid ble Plan for Utbygging og Drift (PUD) av Åsgard havbunnskompresjon overlevert myndighetene, denne ble godkjent av Stortinget i mars 2012. I PUD var det beskrevet en planlagt ferdigstillelse av prosjektet og oppstart av driftsfasen i april 2015.

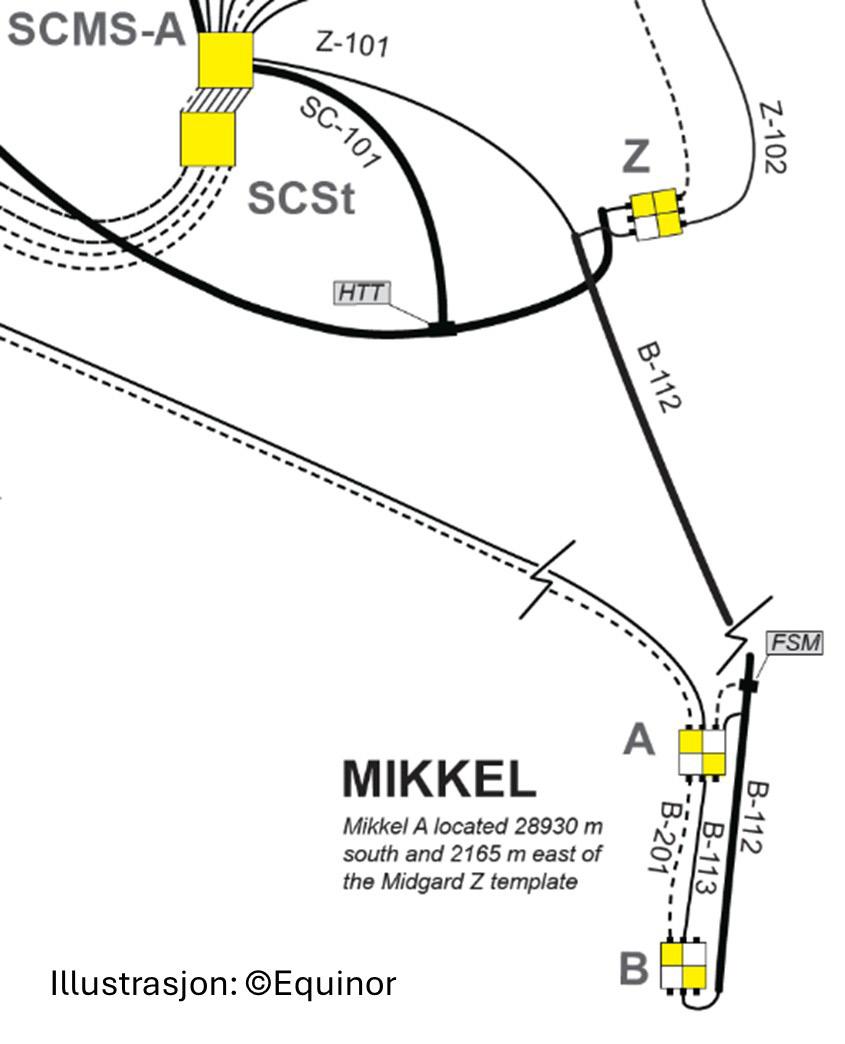

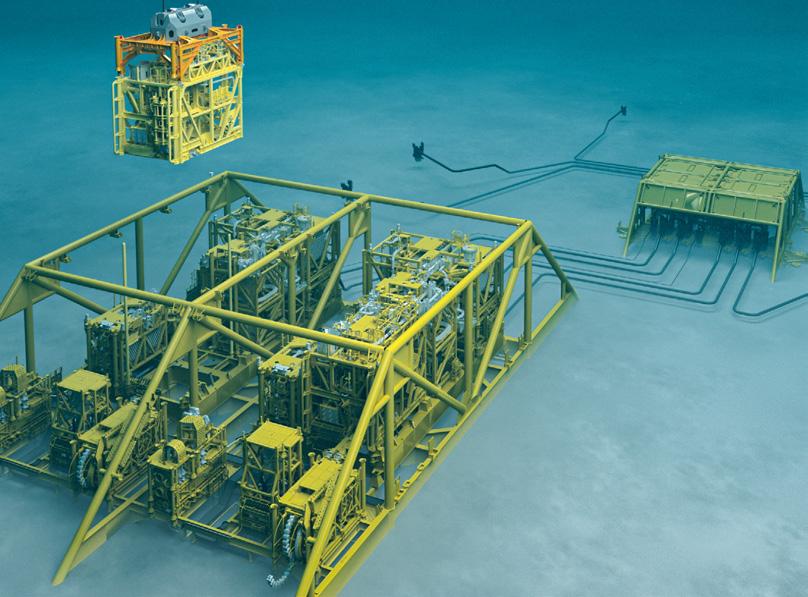

Figur 6. Åsgard havbunns gasskompresjon-stasjon

Illustrasjon: ©Equinor

ÅSC startet opp produksjonen 16. september i 2015.

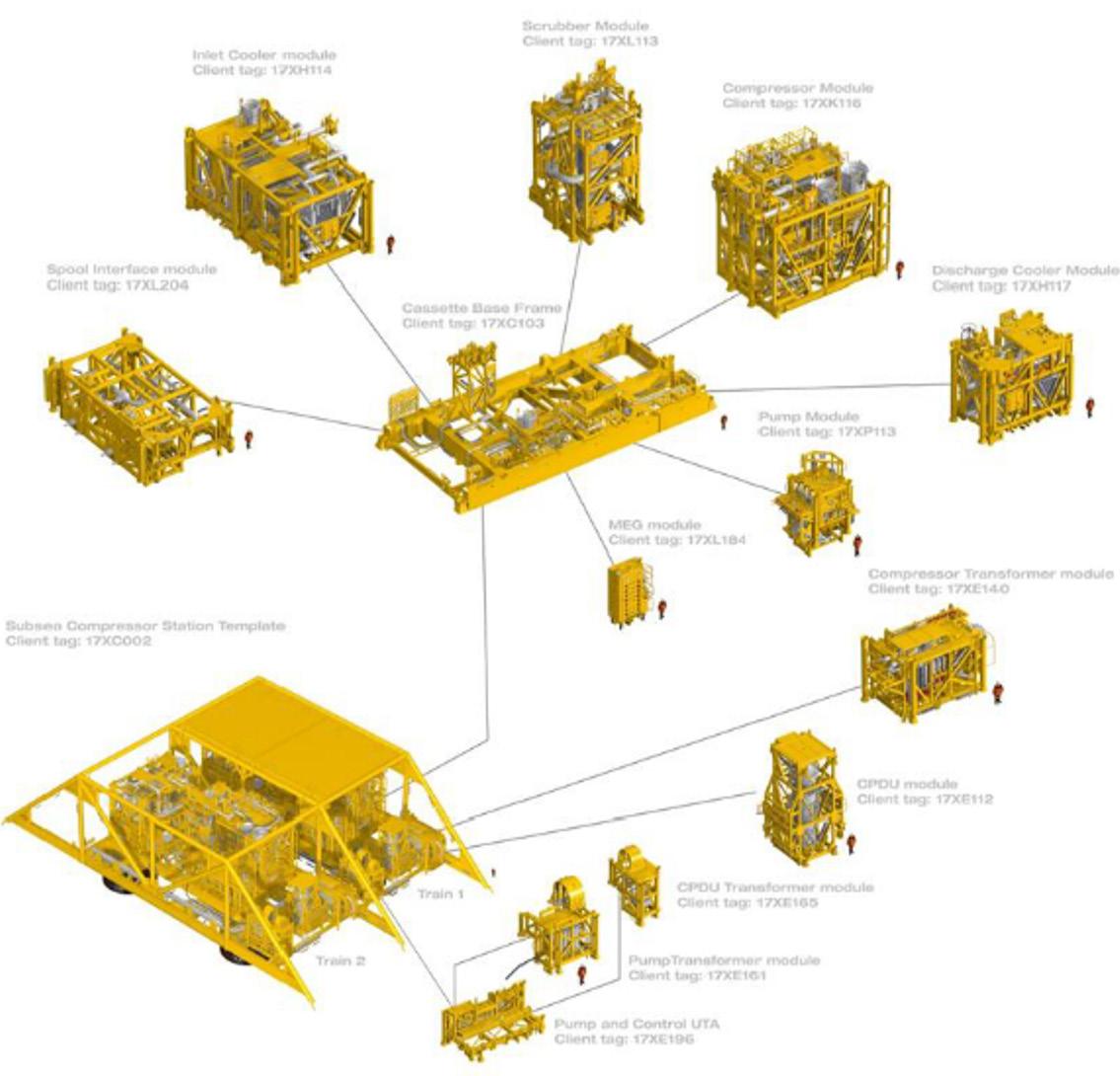

ÅSC omfattet i hovedtrekk en havbunns gasskompressorstasjon på 270 meters havdyp, med kraftforsyning fra Åsgard A og prosessering på Åsgard B, avstanden til Åsgard A/B er ca. 40 km. Prosjektet omfattet også nytt og kortere rør mellom Midgard og Åsgard B samt omfattende omlegging av produksjonsrørene på Midgard for å samle alle brønnstrømmer inn mot den nye manifold- og kompressorstasjonen. Enhetene er vist som henholdsvis SC-102, SCMS-A og SCSt-A i illustrasjonen på forrige side.

Prosjektgjennomføringen

Det var gjennomført mye teknologikvalifisering i forkant av beslutningen, bl.a. mellom Equinor og MAN Energy Systems i Zurich (nå Everllence) på det som er hjertet i hele anlegget, nemlig kompressorene som ble levert som en underleveranse til Aker Solutions.

Som en del av kvalifiseringsarbeidet ble ulike kompressorløsninger testet i et fullskala testanlegg på K-lab (Kårstø/Haugesund) med kompressormodulen nedsenket i et basseng (bilde) og med drift under tilnærmet like betingelser som kunne forventes ute i havet. Testanlegget eies og drives i dag av Equinor.

Prosjektet skulle være klart for overlevering og oppstart i 2015 og mye av teknologiutviklingen/ kvalifiseringen ble gjennomført som en del av gjennomføringsprosjektet og ikke i forkant som er mer normalt. Prosjektgjennomføring i parallell med kvalifisering var krevende og stilte veldig høye krav til bl.a. prosjektstyring, det var ikke anledning til å feile. Kompressorstasjonen ble levert av Aker Solutions AS og ble i all hovedsak bygd hos Aker Solutions Egersund, Technip hadde ansvaret for installasjonen ute på feltet og som gikk over flere år. Prosjektet kulminerte til slutt sommeren 2015 med at alle de utskiftbare modulene ble installert i kompressorstasjonen. Det første av de to parallelle kompressortogene ble startet opp i september i 2015 og det andre i januar 2016.

10 år i drift

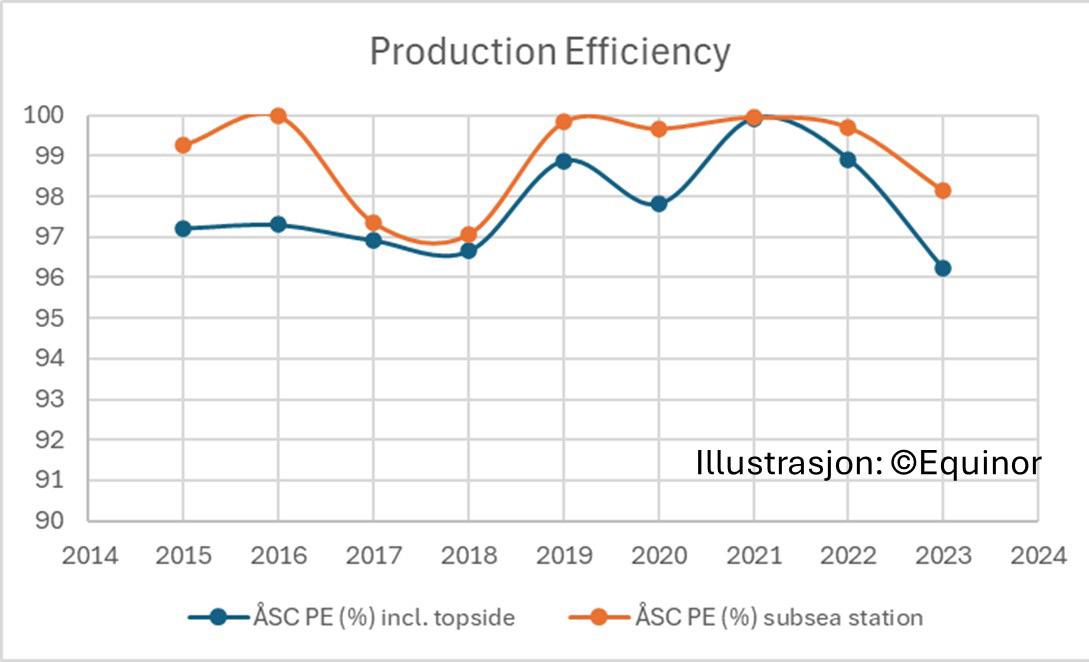

Overordnet prosjektmål (ÅSC) var at anlegget skulle være tilgjengelig for bruk >96% av tiden de første par årene, dvs. driftsproblemer på grunn av utstyrssvikt <4%, og at feilrate ville forventes å øke med tiden. Etter 10 år i drift så er erfaringen at regulariteten er nærmere 100% enn 96 %, så strategien med å sikre kvalitet i gjennomføringen har gitt god avkastning. Oppetid/regularitet er vist som PE i figur 11. Med «incl. topside» menes at regulariteten på kraftforsyningen fra Åsgard A og prosessering på Åsgard B er inkludert i PE.

Figur 11. Produksjonsregularitet

ÅSC Fase 2 (ÅSC II)

Det var klart allerede ved beslutningstidspunktet i 2011 at det etter noen år ville være behov for nye kompressorer tilpasset nye trykkforhold. Fase to av prosjektet (ÅSC II), for å utvikle nye kompressorer og kompressormoduler, ble startet for rundt 10 år siden og siste installasjon ble gjennomført nå i høst. Også etter omfattende teknologikvalifisering og med et spesielt høyt kvalitetsfokus.

Leveransene fra ÅSC II har vært å utvikle, kvalifisere og installere neste generasjons kompressormoduler for å kompensere for det reduserte trykket i Mikkel- og Midgard-reservoarene. To nye moduler, med gjenbruk av komponenter fra eksisterende og utskiftede moduler, er bygd og installert på 270 meters havdyp.

Strategien har vært å gjenbruke så mye utstyr som mulig fra både det eksisterende reservedelslageret og fra modulene som har stått i drift og skulle byttes ut.

I tillegg til redusert miljøavtrykk så er det spart flere hundre millioner norske kroner på gjenbruk, samt redusert prosjektgjennomføringstid.

Gjenbruk av leverandørkjeden var også en viktig del av gjennomføringsstrategien.

Etter omfattende utviklingsarbeid, testing og kvalifisering så ble den første kompressormodulen av den nye generasjonen satt i drift i september 2023 og den andre og siste i september 2025. Investeringskostnadene for fase to er på rundt 1,8 milliarder norske kroner.

Ringvirkninger

Prosjektet Åsgard havbunns gasskompresjon fase 1 og 2 har bidratt til utviklingen av en teknologi for økt verdiskapning, og som nå er tilgjengelig i markedet. Unik kompetanse er bygd opp internt i Equinor og hos våre leverandører.

Chevron Australia anvender veldig mye av «Åsgard-teknologien» og leverandørene i sitt pågående havbunns kompresjonsprosjekt på Gorgon feltet som ligger utenfor kysten nordvest av Australia. De benytter i hovedsak samme leverandører, i første rekke OneSubsea og Aker Solution.

Flere andre prosjekter innenfor dette industrisegmentet er også i ferd med å ta teknologielementer fra Åsgard i bruk på norsk sokkel. Havbunnsteknologien åpner opp for nye og spennende muligheter knyttet til videre utnyttelse av havrommet i tiden fremover, også ut over olje- og gassnæringen.

Oppsummering

Prosjektet Åsgard havbunns gasskompresjon var et høyprofilert teknologiprosjekt for økt utvinning og med høy grad av kompleksitet i mange ledd. Installasjonen har vært i drift i 10 år, uten nevneverdige driftsproblemer, og bidratt til stor verdiskapning for samfunnet.

Modningen opp mot konseptvalg og investeringsbeslutning ble gjennomført i en periode preget av «finanskrisen» rundt 2009 og lav aktivitet i markedet. Prosjektet erfarte markedseffektene i den påfølgende perioden, med vesentlig høyere aktivitetsnivå, da kontraktene i leverandørmarkedet skulle inngås. Dette sammen med høy kompleksitet førte til at prosjektkostnadene økte underveis.

Tidsplanen til prosjektet ble ikke nevneverdig påvirket av dette, heller ikke av den parallelle teknologikvalifiseringen, og startet opp i september 2015 noe forsinket ift. april 2015 som beskrevet i PUD.

Suksessen med Åsgard havbunns gasskompresjon kan i hovedsak tilskrives det som hadde topp prioritet i gjennomføringsperioden, nemlig å sikre kvalitet i alle ledd. Kvalitet i komponenter, i systemer, i organisasjoner og hos personell.

Åsgard havbunns gasskompresjon ble mulig å realisere takket være modige beslutninger, høy kompetanse internt i Equinor og hos våre leverandører og god prosjektgjennomføring.

Om forfatteren:

Snorre Grande (65), prosjektdirektør i Equinor, Stjørdal.

Ansatt i Equinor siden 1998. Grande har ledet flere strategiske prosjekter, inkludert det banebrytende Åsgard havbunns gasskompresjons-prosjektet, som har bidratt til økt ressursutnyttelse og stor verdiskaping for Norge.

Tidligere erfaring:

2007–dd: Leder for bl.a. Åsgard Subsea Compression, Njord Future, Tyrihans og flere tidligfaseprosjekter

1995–2007: Statoil – Heidrun V&M, Åsgard utbygging og drift

1992–1995: Norsk Hydro –Troll Olje (B)

1989–1998: IGP AS – prosjektarbeid, industri og bygg/anlegg

1989: Elektroingeniør fra Trondheim Ingeniørhøgskole

1981: Fagbrev elektriker gr.L