Perforación y Voladura

Por: Ing Segundo Silva Maguiña

Perforación y Voladura

Por: Ing Segundo Silva Maguiña

1. La Perforación de Rocas: La perforación es la primera operación en la preparación de una voladura. Su propósito es el de abrir en la roca huecos cilíndricos destinados a alojar al explosivo y sus accesorios iniciadores, denominados taladros, barrenos, hoyos o blast holes. Esta operación es necesaria para lograr el confinamiento del explosivo y aprovechar mejor las fuerzas expansivas.

Se basa en principios mecánicos de percusión y rotación, cuyos efectos de golpes y fricción producen el astillamiento y trituración de la roca en un área equivalente al diámetro de la broca y hasta una profundidad dada por la longitud del barreno utilizado. La eficiencia en perforación consiste en lograr la máxima penetración al menor costo.

Los métodos de perforación más empleados son los métodos rotativos y rotopercutivos. Siendo este último el sistema más clásico de perforación de barrenos. La perforación a rotopercusión se basa en la combinación de las siguientes acciones: percusión, rotación, empuje y barrido.

La operación de perforación depende directamente de la dureza y abrasividad de la roca. La fragmentación de la roca se considera el parámetro más importante en las operaciones de minería a causa de sus efectos directos sobre los de perforación y voladuras. La resistencia de la roca determina el método o medio de perforación a emplear: rotación simple o rotopercusión. Por lo general cuanto más blanda sea la roca mayor debe ser la velocidad de perforación. Por otro lado, cuanto más resistente sea a la compresión, mayor fuerza y torque serán necesarias para perforarla.

El propósito principal de la operación de voladura es la fragmentación de la roca y para esto se requiere de una gran cantidad de explosivos. Los explosivos liberan una gran cantidad de energía durante la explosión, en donde, sólo el 20-30% es utilizada para la ruptura y el desplazamiento de las rocas,

mientras que el resto de esta energía es desperdicia en forma de efectos secundarios ambientales.

La voladura se puede definir como la ignición de una carga masiva de explosivos. El proceso de voladura comprende el cargue de los huecos hechos en la perforación. Con una sustancia explosiva, que al entrar en acción origina una onda de choque y, mediante una reacción, libera gases a una alta presión y temperatura de una forma substancialmente instantánea, para arrancar, fracturar o remover una cantidad de material según los parámetros de diseño de la voladura.

La fragmentación de rocas por voladura comprende a la acción de un explosivo y a la consecuente respuesta de la masa de roca circundante, involucrando factores de tiempo, energía termodinámica, ondas de presión, mecánica de rocas y otros, en un rápido y complejo mecanismo de iteración.

La fragmentación del macizo rocoso es causada inmediatamente después de la detonación. El efecto de impacto de la onda de choque y de los gases en rápida expansión sobre la pared del taladro, se transfiere a la roca circundante, difundiéndose a través de ella en forma de ondas o fuerzas de compresión, provocándole solo deformación elástica, ya que las rocas son muy resistentes a la compresión. Al llegar estas ondas a la cara libre en el frente de voladura causan esfuerzos de tensión en la masa de roca, entre la cara libre y el taladro. Si la resistencia a la tensión de la roca es excedida, esta se rompe en el área de la línea de menos resistencia (burden). En este caso las ondas reflejadas son ondas de tensión que retornan al punto de origen creando fisuras y grietas de tensión a partir de los puntos y planos de debilidad naturales existentes, agrietándola profundamente

El volumen de gases liberados y en expansión penetra en las gritas iniciales ampliándolas por acción de cuña y creando otras nuevas, con la que se produce la fragmentación efectiva de la roca. Si la distancia entre el taladro y la cara libre está correctamente calculada la roca entre ambos puntos cederá.

Perforación y Voladura Por: Ing Segundo Silva Maguiña

Luego los gases remanentes desplazan rápidamente la masa de material triturado hacia adelante, hasta perder su fuerza por enfriamiento y por aumento del volumen de la cavidad formada en la roca. En este momento en que los fragmentos o detritos caen y se acumulan para formar la pila de escombros o material volado. Concluyendo de esta forma el proceso de voladura

1. Diámetro del Taladro:

Es el diámetro con el que se construye el barreno de perforación, este depende principalmente del equipo que se emplea para su construcción

2. Inclinación de la Perforación:

El componente principal del movimiento de las rocas es perpendicular al eje de los barrenos, por lo que cuando estos se inclinan el material se proyecta hacia arriba y hacia adelante.

En teoría, el desplazamiento horizontal es máximo cuando el ángulo de los barrenos es de 45°, pero en la práctica lo habitual es utilizar inclinaciones no superiores a los 30°. Esto es debido a las características de los equipos de perforación, que, en algunos casos, incluso aconsejan la perforación vertical, como sucede con los grandes equipos rotativos con rocas duras.

3. Densidad del Explosivo: Es el peso específico g/cm3 (a mayor densidad, mayor potencia), varía entre 0,7 a 1,6 g/cm3. Todo explosivo tiene una densidad critica encima de la cual ya no detona.

4. Resistencia a la compresión de la roca (sc): Es la propiedad mecánica de la roca de oponerse a las fuerzas de compresión y tensión. Esta propiedad determina la energía que se necesita aplicar para la perforación del macizo rocoso y acondiciona en gran parte los parámetros y características de la operación de perforación y voladura

Perforación y Voladura

Por: Ing Segundo Silva Maguiña

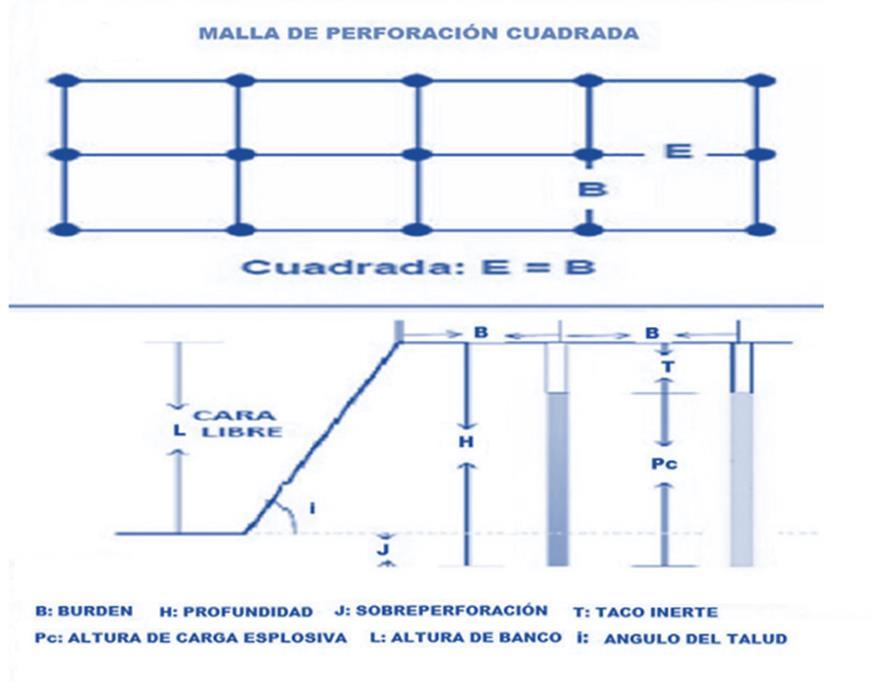

5. Dimensiones de la voladura: Comprende el área superficial delimitada por el largo del frente y el ancho o profundidad del avance proyectado (m2) por la altura de bando o de corte (H), en m3 .

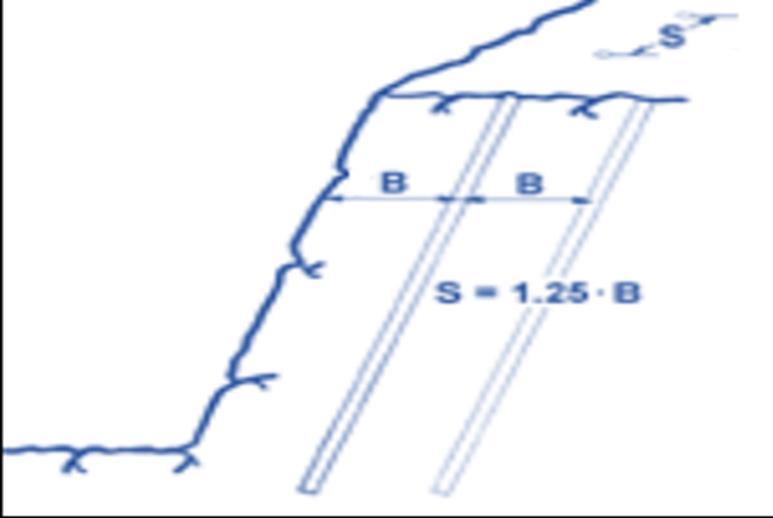

5.1. Espaciamiento (S) y Bourden (B):

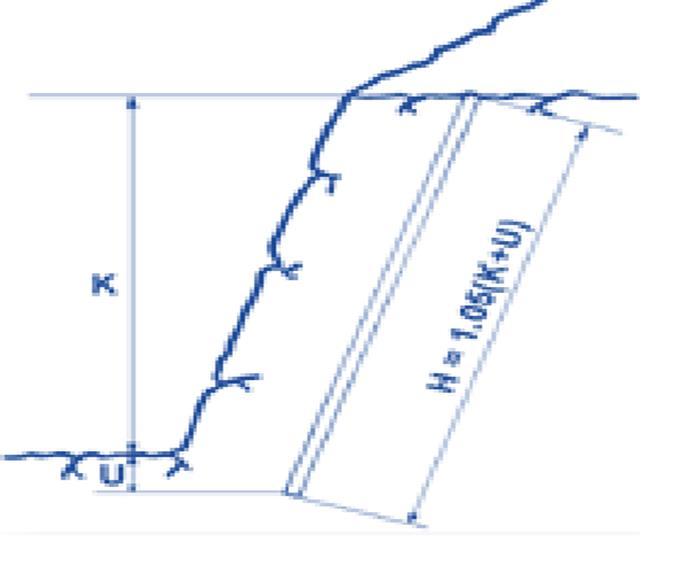

5.2. Altura de Banco (K) y Sobre Perforación (U):

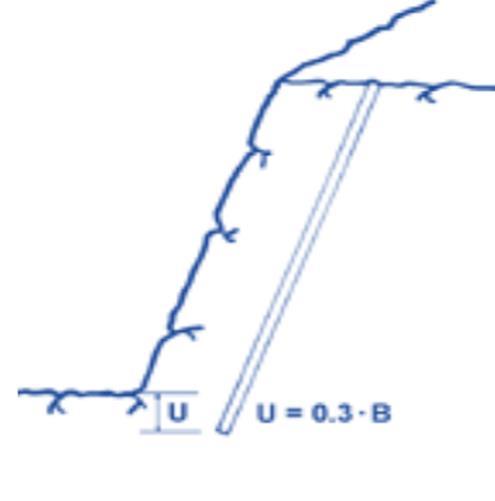

5.3. Sobre Perforación:

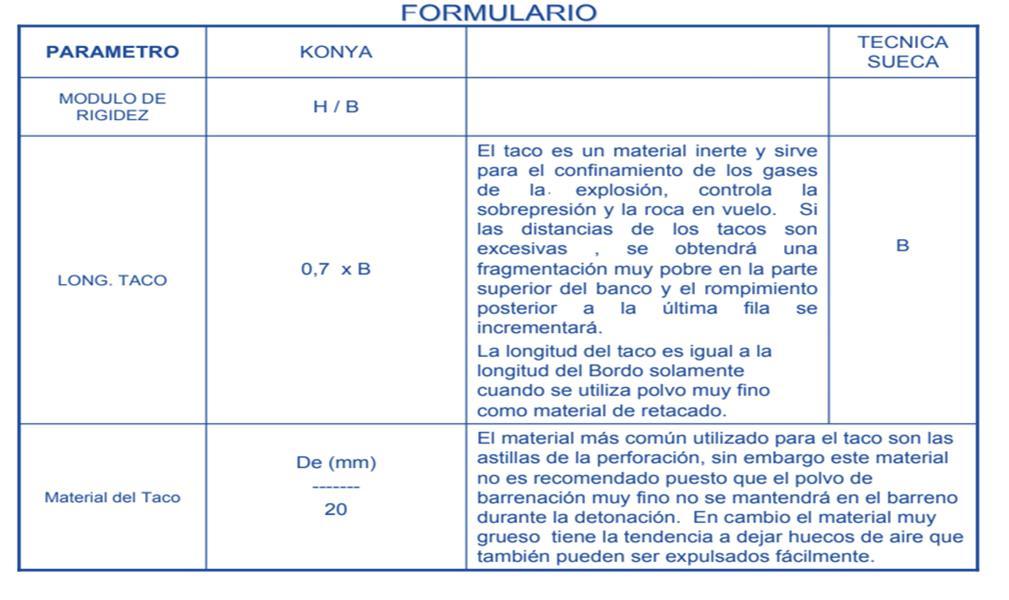

Qbk = 0.078539 x d x De2

Qkb: Concentración de Carga (kg/ m)

d: densidad del explosivo (gr / cm3)

De: diámetro del explosivo (cm)

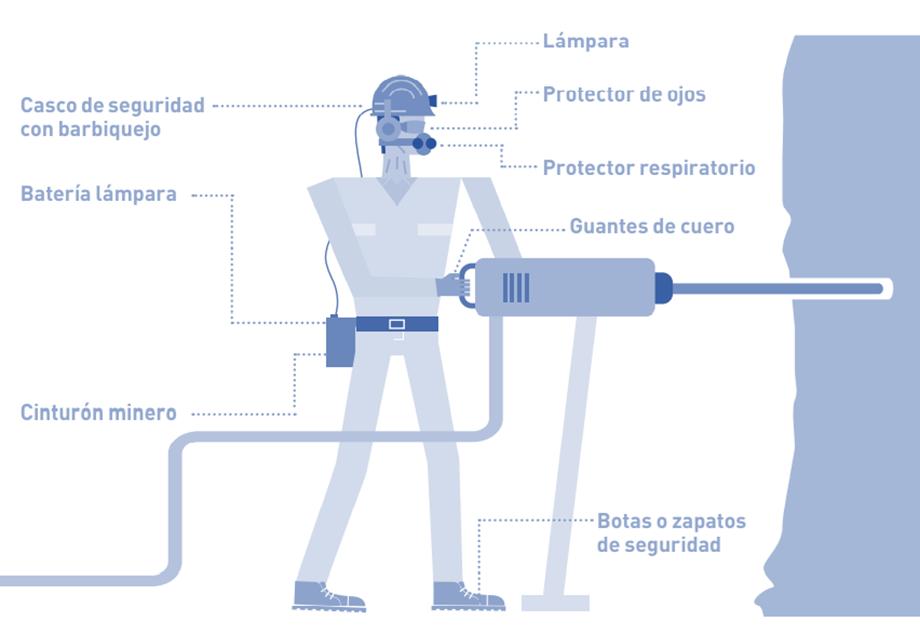

En perforación en frente, se realiza en húmedo para mantener la calidad del aire, minimizando el riesgo de enfermedades profesionales. La adición de agua, permite además el barrido molido, la refrigeración de las barras y el sellado de las paredes del tiro en terrenos fracturados, evitando el atascamiento de las barras. Para realizar los trabajos de perforación, el personal a cargo deberá estar equipado con la ropa de trabajo adecuada: zapatos de seguridad (o botas), cascos, protección auditiva apropiada y antiparras. Además, deberán verificar que no existan condiciones de trabajo insegura en el área de perforación.

• CONSIDERACIONES ANTES DE LA PERFORACIÓN:

• Revisar el avance en toda su longitud, lavar con agua la frente del disparo anterior para detectar restos de explosivos, procediendo a eliminarlos, y acuñar los sectores que sean necesarios.

• Revisar el equipo de perforación, el nivel de aceite en el pato lubricador y la disponibilidad de agua para la operación. También deberá verificarse todas las herramientas y accesorios como barrenos, acuñadores y llave extractora de barrenos.

Perforación y Voladura Por: Ing Segundo Silva Maguiña

• Soplar las mangueras de aire antes de acoplar a la máquina, para evitar que ingresen piedrecillas al interior de la perforadora, y revisar cañerías, uniones, collarines, arranques, coplas (chicago) y mangueras para prevenir posibles fugas de aire. Deberá procederse de manera similar respecto a la red de agua.

• Verificar la dirección e inclinación de la labor, la distribución de los tiros en la frente, y ubicar la pata neumática de la perforadora con la inclinación adecuada para lograr el empuje necesario, de tal forma que el trabajador realice el menor esfuerzo posible.

• CONSIDERACIONES EN LA PERFORACIÓN:

• No se deberán realizar trabajos de perforación:

➢ Donde se esté cargando explosivos.

➢ Cuando la frente se encuentre cargada con explosivos.

➢ Si en la frente se encuentra un tiro quedado.

• Los tiros, deberán perforarse a más de 20 centímetros de restos de tiros (culos).

• Al realizar la perforación de los tiros se debe ocupar toda la serie correspondiente de barras, partiendo siempre con la patera, para mantener la seguridad de la operación.

• Todo tiro deberá ser de diámetro apropiado, de modo que los cartuchos de explosivos puedan ser insertos hasta el fondo del mismo sin ser forzados, para no dañar el cebo.

• Al realizar la operación de barrido de los tiros, el perforista y su ayudante deberán tomar las precauciones de seguridad, ubicándose a un costado del tiro que se está perforando.

• Al terminar de perforar un tiro, la máquina debe ponerse en el mínimo de rotación. Si la barra se atasca, se debe detener la máquina para desacoplarla y retirarla con la llave extracto

• Para retirar el equipo de la frente, deberá cerrarse la llave de paso de la conexión a la red, descargar el aire del circuito abriendo la llave del equipo, desacoplar mangueras, pato y máquina, ubicándolo en un lugar seguro y que no entorpezca el tránsito de las personas.

• Aislar convenientemente el área a tronar, desde el momento en que se inicien los preparativos de carguío, colocando las

señalizaciones de advertencia que corresponda y suspendiendo toda actividad ajena en el sector comprometido.

• Sólo permitir en el área aislada al personal autorizado e involucrado en la manipulación del explosivo.

• El cebo o prima es el conjunto formado por un explosivo secundario (dina mita), y un fulminante que se inserta en él, utilizado para iniciar la detonación de la carga explosiva.

• Mecha de seguridad o guía a fuego Tiene por objetivo transmitir al fulminante, el fuego aplicado con un encendedor o fósforo. La guía consiste en un cordón continuo en cuyo centro se ubica la pólvora, protegido por varias capas de diferentes materiales, como papel impermeabilizante, hilo de algodón, brea, material plástico.

• PREPARACIÓN DEL CEBO O PRIMA:

• Confirmar la velocidad de propagación de quemado de la guía, cortando 1 metro de la misma y midiendo el tiempo que demora en consumirse.

• Cortar las guías de una longitud equivalente al largo de los tiros más 0,75 metros como mínimo, cerciorándose que el extremo esté seco. El corte debe ser perpendicular a su eje.

• La guía se inserta hasta tocar suavemente la carga del fulminante y una vez colocada evitar torcerla.

• Para fijar la guía con el fulminante, se debe utilizar un alicate especial. Cerciorarse que el fulminante quede bien fijo a la guía para evitar que se desprenda o se humedezca.

• Al usar dinamita como cebo, insertar los fulminantes dentro de un orificio practicado en el cartucho con un punzón de madera, cobre, bronce o alguna aleación metálica que no produzca chispas.

• Nonel:

En lugar de preparar un cebo se puede usar un nonel, que es un iniciador no eléctrico, formado por un fulminante conectado a un tubo capaz de conducir una onda explosiva.

➢ El uso de noneles requiere de un explosivo secundario de alta velocidad (por ejemplo, la dinamita).

➢ Todos los noneles se deben unir con una línea de cordón detonante que se conecta a su vez con un fulminante a fuego.

➢ Al manipular los noneles, éstos no deben golpearse ya que podría provocarse una iniciación prematura o la pérdida del accesorio.

• CARGUÍO DE LOS TIROS:

• Se debe definir y señalizar el área de acceso restringido al lugar donde se cargará el disparo.

• Antes de efectuar el carguío, los tiros deberán ser soplados con aire comprimido para limpiarlos. Bajo ninguna circunstancia se deberá soplar y cargar en la misma frente simultáneamente.

• En el área de carguío no se podrá efectuar trabajos diferentes a dicha operación.

• La distancia donde debe estar el explosivo que se está cargando en la frente, no debe ser inferior a 8 metros del tiro más cercano.

• La longitud de la guía deberá ser de un largo tal que permita al cargador del tiro alcanzar una distancia segura antes de que ocurra la tornadura.

• TAQUEADO DE LOS TIROS:

• Se prohíbe estrictamente taquear los cebos de tronadura. Éstos deberán ser depositados suavemente en la perforación, y luego proceder a colocar la carga explosiva en el tiro.

• Para el taqueado de los tiros se debe usar arena, tierra, barro u otro mineral incombustible apropiado.

• Para esta operación se debe usar elementos no metálicos como un colihue.

• No deberá introducirse piedras u otros objetos junto con el material de retacado

• ENCENDIDO DE LOS TIROS Y/O TRONADURA DE LA FRENTE:

• Antes de efectuar el encendido de los tiros, se debe considerar lo siguiente:

• Los explosivos excedentes deben encontrarse fuera del área y en un lugar seguro. Todas las personas y vehículos deben estar a una distancia segura.

• Proteger todas las vías de acceso a la zona amagada con loros vivos (personas), perfectamente instruidos por el responsable de la Faena u operador a cargo. En casos debidamente justificados, se podrán utilizar loros físicos como “tapados”, barreras o letreros prohibitivos.

• No se procederá a disparar sin una señal de autorización del Encargado de la Faena o de quien lo reemplace.

• Antes de quemar, se deberá verificar que la salida esté expedita y/o exista un lugar seguro de resguardo.

• Los detonadores requeridos para el encendido del disparo no deberán ser unidos al cordón hasta que todas las personas, excepto el disparador y ayudante, se hayan alejado a una distancia segura.

• Al realizar el encendido:

• Se debe contar como mínimo con dos personas, cualquiera sea la cantidad de tiros.

• Las tronaduras deben ser avisadas por medios específicos que alerten a los trabajadores tanto la iniciación de los tiros, como la cesación del peligro.

• Posterior a la tronadura:

• Los loros físicos y/o humanos serán retirados por la misma persona que los colocó.

• El ingreso del personal a las frentes o rajos debe realizarse, al menos, 30 minutos después de la tronadura.

• El responsable de la tronadura debe revisar la frente tronada para verificar la presencia de tiros quedados

• Eliminación de Tiros Quedados:

• El responsable de la Faena o persona a cargo de la tronadura que detecte un tiro quedado, procederá a detener toda actividad en el lugar, dar aviso a los otros trabajadores y resguardar el área

• El tiro quedado debe ser eliminado en el turno que se detecte. Si por alguna razón no es posible hacerlo, la persona encargada de la tronadura debe permanecer en el lugar para informar personalmente al otro turno.

• En los tiros quedados, cargados con mezclas explosivas a base de nitratos (Anfo, Sanfo), se sacará el taco, se anegará con agua, se colocará un cebo y se tronará. Cuando se trate de tiros quedados cargados con explosivos que no sean en base a nitratos, se debe sacar el taco, dejar el explosivo a la vista, colocar un cebo y luego tronar.

• El cartucho del cebo para iniciar un tiro quedado debe ser de igual o mayor potencia que el utilizado en el cebo original.

• Los restos de explosivos que se encuentran en la marina después de una tronadura, deberán recogerse y eliminarse (quemándolos)

• Consideraciones Complementarias:

• La tronadura solo podrá realizarse con luz natural.

• Antes de efectuar la tronadura se debe evacuar a todo el personal aislando completamente el área y ubicando loros humanos a una distancia segura en todos los posibles accesos a la zona amagada.

Perforación y Voladura Por: Ing Segundo Silva Maguiña

• Se prohíbe el uso de escaleras para encender un disparo independientemente de la sección que tenga la frente.

• El ingreso del personal a las frentes deberá ser autorizado por el responsable de la faena de acuerdo a las condiciones ambientales y de seguridad.

1. Tipo de Roca: Caliza.

2. Densidad de Roca: 2.3 gr/cm3

3. Volúmen de Roca: 10,000 m3

4. Diámetro de Perforación: 3 pulgadas 7.62 cm 76.2 nm

5. Anfo: 0.88 gramos / cm3

6. Cordón detonante: 5 gramos

7. Fulminante: N0 8

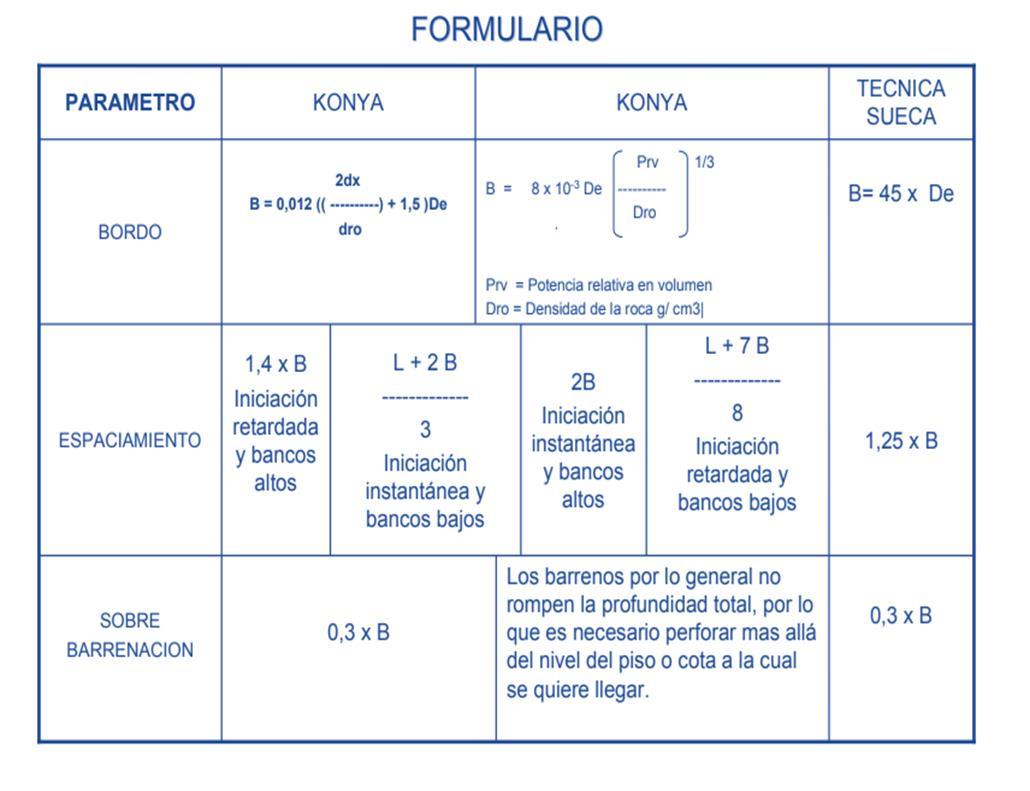

1. Buorden:

B = 0.012 2dx + 1.5 De Dro

B: m

dx: densidad del explosivo (gr / cm3)

dro: densidad de la roca (gr / cm3) De diámetro del explosivo

B = 2.04 m

2. Espaciamiento:

S = 1.40 x B = 1.40 x 2.04 = 2.85 m

3. Longitud de Perforación:

H = (k + U) / COS i

H: Longitud de Perforación (m)

K: Altura del Banco (m)

K = 4 x B = 4 x 2.04 = 8.16 m

U = 0.3 x B = 0.3 x 2.04 = 0.61 m

H = (8.16 + 0.61) / Cos = 1.05 x 8.77 = 9.21 m

En la cantera La Merced se extrae roca caliza que es el ingrediente principal para la elaboración del cemento, por lo cual las operaciones de voladura superficial en la cantera presentan mínimo dos caras libres, donde los taladros se perforan paralelamente a la cara frontal de alivio lo que facilita la salida de los disparos, pero no siempre los resultados en fragmentación y estabilidad del macizo rocoso están dentro de los estándares de seguridad requeridos. Por lo cual en la cantera se tuvo demasiado dimensionamiento en la fragmentación al utilizar una malla cuadrada, con un burden y espaciamiento entre taladros de 1,40 m a 1,50 metros, llegando a tener aproximadamente un 20% del total del volumen de fragmentos resultantes de la voladura un diámetro de 60cm a 80cm de pedrones grandes que eran reducidos posteriormente con voladura secundaria.

En vista de esta problemática por el alto riesgo de causar algún incidente en el rompimiento de estos fragmentos y en el carguío, se realizaron los estudios para mejorar la calidad de las voladuras y se empezó por optimizar el burden mediante el uso del modelo matemático de López Jimeno (2003).

La rotura de rocas requiere condiciones fundamentales como: confinamiento del explosivo en el taladro, cara libre, relación entre diámetro del taladro a distancia optima a la cara libre (burden), condiciones geológicas, parámetros de la mezcla explosiva, pero lo difícil y crítico hoy en día es determinar con precisión el burden (B), para un buen diseño de malla de perforación.

Pues para el cálculo del burden se tomó en consideración parámetros como el diámetro del taladro de producción, la impedancia (Agreda, 1993) de la roca que es definida como el producto de la velocidad de la onda P (sísmica) (Exsa, 2002) y la densidad del macizo rocoso y la impedancia del explosivo que es definida como el producto de la densidad de la mezcla explosiva confinada en el taladro y la velocidad de detonación (Exsa, 2002). Por ello, el presente trabajo tiene por

Perforación y Voladura

Por: Ing Segundo Silva Maguiña

objetivo calcular aproximadamente el burden (B) con los parámetros mencionados, tomando como base el modelo matemático de López Jimeno. Con el nuevo burden calculado se optimizo el diseño de la malla de perforación y se obtuvo una fragmentación aproximada de 33cm de diámetro a un mejor costo.

• Metodología: B = 0,76 x D x F

Donde: B = burden en metros

D = diámetro del taladro de producción en pulgadas

F = factor de corrección en función del tipo de roca y del explosivo.

F = f roca x factor explosivo

f roca = (2,7 x 3500)0,33 (d roca x V sísmica) 0,33

f explosivo = (d explosivo x V2 explosivo )0,33

(1,3 x 36602 )0,33

F = (2,7 x 3500)0,33 x (d explosivo x V2 explosivo )0,33

(1,3 x 36602 )0,33 (d roca x V sísmica) 0,33

F = 5.4260.33 x (d explosivo x V2 explosivo )0,33 (d roca x V sísmica) 0,33

F = 0.0836 x (d explosivo x V2 explosivo )0,33

(d roca x V sísmica) 0,33

d roca = densidad de la roca en gr/cc

d explosivo = densidad del explosivo en gr/cc, según fabricante.

Vsísmica = velocidad sísmica en m/s

Vexplosivo = velocidad de detonación del explosivo en m/s

F = 0,0836 x (Ie x Vd ÷ Ir )0,33

Se realizaron cambios en el modelo matemático de López Jimeno (1980) al no tener los resultados esperados con el B = 0,86m., los costos en perforación aumentaron por el número mayor de taladros perforados, aumento del factor de carga explosiva, tamaño de fragmento aproximado de 23 c.m. y un mayor daño al macizo rocoso.

En revisiones bibliográficas de López Jimeno, se encontró que para el caso de taladros con diámetros menores a 6,5 pulgadas el valor del burden deberá ser afectado por un coeficiente de C = 0,9.

Los cambios realizados al modelo matemático son los siguientes:

1. Se consideró el coeficiente C = 0,9

2. Se varió el F = factor de corrección en función del tipo de roca y del explosivo. Se Consideró la densidad del explosivo confinado en el taladro.

3. En las pruebas realizadas se encontró que el factor F es inversamente proporcional al factor explosivo con un diámetro de 1,5 pulgadas. Por lo tanto:

F = f roca ÷ factor explosivo

Quedando el nuevo modelo matemático de la siguiente manera:

B1 = 0,684 x D x F

Donde:

B1 = burden en metros.

f roca = (2,7 x 3500)0,33 ÷ (d roca x Vsísmica) 0,33

f explosivo = (d exp. confinado x V2 explosivo) 0,33 ÷ (1,3x36602) 0,33

D = diámetro del taladro producción en pulgadas.

F = 5028 ÷ (Ie x Vd ÷ Ir )0,33

Ir = impedancia de la roca = d roca x Vsísmica

Ie = impedancia del explosivo = d exp. confinado x Vd

Vd = velocidad de detonación del explosivo en m/s.

Perforación y Voladura

Por: Ing Segundo Silva Maguiña

El diseño de malla (ENAEX, 2012) de perforación y voladura involucra varios aspectos y variables. Las condiciones particulares determinaran los detalles del diseño de voladura superficial. Las condiciones son: diámetro del taladro, burden, espaciamiento, altura del banco, condiciones de agua, tipo de roca, explosivos, etc.

Se realizaron estimaciones para el cálculo del burden con diferentes modelos matemáticos en la cantera de caliza, los resultados no fueron los esperados, pero en las pruebas con el modelo matemático mejorado de López Jimeno fue el que nos dio mejores resultados al utilizar el burden de 1,10 m y al obtener un diámetro de fragmentación promedio de 33 c.m. a menor costo y se minimizaron también los riesgos en la generación de fragmentos sub dimensionado.

La densidad (m/v) del explosivo confinado en el taladro, depende de la cantidad en kilos de mezcla explosiva y del volumen que ocupa en el taladro en una longitud de perforación de 8 pies. La cantidad de explosivo es de 1,6 kg de Anfo por taladro (Konya Calvin, 1998).

La impedancia es definida como el producto de la velocidad por la densidad, describe el comportamiento de oposición y resistencia.

Así se tiene, que la impedancia del explosivo se refiere al producto de la densidad del explosivo cargado dentro del taladro, por la velocidad de detonación de dicho explosivo.

Mientras que, la impedancia de la roca es definida como el producto de la velocidad de la onda sísmica por la densidad de la roca.

El promedio de longitud de perforación es 2,4m. Se estimó un taco según ASH de 70% del burden: 0.70 x 1,1m = aproximadamente 0.8m, quedando una longitud para la carga de explosivo de 1,6m.

La cantidad de explosivo aproximado en kilos es de 1,6kg calculado de la siguiente manera:

Cantidad kg. de explosivo por metro de carga = densidad Anfo x π x (Øtaladro mm)2 / 4000 = 0,8x3,1416 x1451.61/4000 = 0,912 kg/m

En un taladro será 0,912 x 1,6m = 1,5 kg de Anfo; pero fue conveniente aumentar a 1,6 kg por los buenos resultados obtenidos.

El taco no es corto, no se obtuvo resultados de Fly Rock.

D confinada Anfo en el taladro = 1,6kg / volumen que ocupa el Anfo en el taladro.

Volumen ocupado=3,1416x1,9052 x longitud carga= 3,1416 x 3,63 x 1,6m =1824,64cc.

D confinada Anfo en el taladro = 1,6kg / 1824,64 = 0,88 gr/cc

Se tomaron en cuenta los parámetros del macizo rocoso, por la cual son propiedades que se derivan de las estructuras geológicas y la geología local, tales como la densidad, dureza, tenacidad, resistencia entre otras propiedades, las cuales condicionan el diseño y exigen un aprovechamiento de estas para lograr buenos resultados tanto en la estabilidad de la roca como en la fragmentación.

Los parámetros de la mezcla explosiva que se evaluaron: velocidad de detonación, densidad, poder rompedor entre otras; estas propiedades condicionan el explosivo a utilizar según las necesidades de la roca a fracturar. El rendimiento energético de las voladuras por la acción de los explosivos es muy importante sobre las rocas es la resultante de un conjunto de acciones simultaneas asociadas a los efectos de la onda de choque (Hopler, 2008) que transporta la energía de tensión y a los efecto de los gases de explosión.

La velocidad de la onda sísmica longitudinal de la roca está influenciada y dependen de: la litología, porosidad del material, compactación, litificación, módulo elástico y de la densidad de la roca. Tales parámetros son importantes para el análisis en el modelo matemático de López Jimeno modificado en esta investigación.

Las proposiciones realizadas en la investigación de López Jimeno (1980) que es un modelo matemático aplicado para calcular el burden en minería superficial se realizaron cambios necesarios para ser aplicado en cantera, con un diámetro de perforación de 1,5 pulgadas y longitudes de perforación de 8 pies, por la cual dieron resultados positivos en las voladuras realizadas. Los cambios se determinaron mediante ensayo y error en dicho modelo matemático por lo cual son los siguientes:

• Considerar que el factor explosivo es inversamente proporcional al factor (F) tomando en consideración la densidad de la mezcla explosiva confinado en el taladro y el diámetro de perforación en 1,5 pulgadas, se consideró el coeficiente C = 0,9 recomendado por López Jimeno para diámetros menores a 6,5 pulgadas.

• Como se sabe la variable más importante y critica es el Burden (B) en el diseño de malla de toda voladura y es la distancia medida perpendicularmente desde es el centro del taladro cargado con mezcla explosiva a la cara libre. La función esencial es proveer caras libres al cual la roca pueda ser arrancada, dependiendo mucho de los tiempos de retardo que se colocan en los taladros.

• Se sabe que hasta la fecha no existe un modelo matemático para el diseño y que se pueda aplicar de manera directa para obtener a lo que se llama disparo óptimo. Esto se debe a que intervienen muchos factores, parámetros y variables muy complejas de rocaexplosivo como las utilizadas en esta investigación. Con este modelo matemático se mejoró la calidad de la voladura y se minimizaron los riesgos en la generación de fragmentación sub dimensionado a 2% y se mejoró la estabilidad de la roca después de la voladura.

• Con el nuevo burden calculado (B = 1,10m) se optimizo el diseño de la malla cuadrada de perforación y se obtuvo una fragmentación aproximada de 33 c.m. de diámetro.