L’AUTOMAZIONE DEL CAMBIO DI PRODUZIONE!

250 KG DI CARICO

L’automazione del cambio di

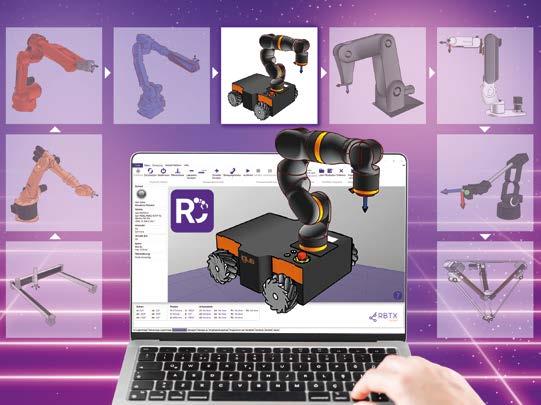

Robot Robi

Organization

Robi

Base Fixture Integrando

Innovative Software

Un

Scopri come i panni per la pulizia Tork exelCLEAN® possono aiutare la tua azienda a risparmiare tempo pulendo il 32% più velocemente rispetto agli stracci.* E i dispenser Tork Performance® possono essere posizionati esattamente dove servono, per diminuire le interruzioni e gli sprechi di tempo per inutili spostamenti ** .

Un’igiene migliore per una migliore produttività https://www.tork.it

*Panel test condotto da Swerea Research Institute (Svezia, 2014)

QQuesti mesi estivi hanno sempre attivato in me una incredibile voglia di scoperta. E da questa emozione inizia la mia breve riflessione.

Voler riuscire a definire lo scopo e utilizzo di una nuova tecnologia, fotografando l’immagine del momento, è come pensare di conoscere un luogo in maniera profonda già prima di partire. Solo perché si sono lette guide, viste mille foto e studiato ogni dettaglio, si ha l’illusione di sapere già quasi tutto; ma poi arriva il viaggio, e tante sfumature che non avevi colto ti lasciano senza fiato, combinazione e sinergie a cui non avresti mai pensato, eccole lì, apparire sotto i tuoi occhi in tutta la loro concretezza.

E così credo sia la natura delle tecnologie; quando si pensa di sapere già tutto, ecco che ci si trova di fronte a qualcosa che ci sorprende, ci confonde e sconpagina le regole. E in più, se si riflette, la vera forza trasformativa non risiede nell’emergere di una singola, ma nella loro meravigliosa integrazione in varietà diverse.

Il salto tecnologico odierno sta nella convergenza strategica di discipline e strumenti diversi. Prendiamo il settore salute: l’IoT può aiutare a monitorare i pazienti, raccogliendo dati vitali. Grazie all’uso dell’AI questi dati vengono analizzati, si identificano pattern, prevedono rischi e personalizzano le cure, fino ad arrivare ad una ridefinizione radicale del rapporto tra paziente e sistema sanitario.

O anche la logistica e la supply chain. L’integrazione della blockchain per la tracciabilità, unita all’IoT per il monitoraggio dei beni e all’AI per l’ottimizzazione dei percorsi, può costruire catene di approvvigionamenti

trasparenti, sicure e resiliente, inducendo a minori sprechi, maggiore fiducia e risposte più rapide.

E la cosa più bella è che questa “varietà meravigliosa” di tecnologie che si integrano oggi può rappresentare la nuova normalità Dico può perché la costruzione di questa nuova realtà richiede in primis, un cambio di mentalità. Non più monadi di conoscenza settoriali, ma ponti tra le discipline. Richiede investimenti in infrastrutture che supportino questa interconnessione e, soprattutto, una visione chiara di come questi strumenti possano collaborare per risolvere i problemi più complessi della nostra società.

In Italia, abbiamo l’opportunità di essere protagonisti di questa rivoluzione. Le nostre eccellenze, sapientemente connesse con le più recenti innovazioni tecnologiche, possono generare un valore immenso. Dobbiamo però coltivare e finanziare un ecosistema dove la sperimentazione sia incoraggiata e dove l’interdisciplinarietà rappresenti la chiave di volta.

Insomma un’ integrazione delle tecnologie che non sia solo efficienza o profitto, ma l’arte di combinare il potenziale di ogni singolo elemento per creare qualcosa di infinitamente più grande e utile rispetto la somma delle sue parti.

chiara.tagliaferri@cnr.it

EDITORIALE

5 La verità meravigliosa CALEIDOSCOPIO

8 News e novità

PANORAMA

16 Primo censimento della subfornitura elettronica in Italia

18 EMO World Tour 2025

20 Robotica Italia, situazione delicata

22 “I Protagonisti del Futuro”

24 Foratura a volumi elevati

28 Tecnologie di lavorazione avanzata per l’aerospaziale

30 40 anni di Synergon: soluzioni innovative per lavorazioni meccaniche d’eccellenza

36 Generazione 2 protagonista dell’Open House Hermle

44 Maestro, una nuova era della misura

STORIA DI COPERTINA

46 igus: uno per tutti!

SPECIALE CYBERSICUREZZA

48 La cybersicurezza industriale nell’era digitale

RICERCA E INNOVAZIONE

62 Smart factory: tecnologie, dati e resilienza per la manifattura del futuro

PRISMA

66 Prodotti

Tokn è la prima macchina utensile a 5 assi completa in miniatura e nello stesso tempo uno strumento didattico dotato del più recente controllo CNC per dare ai giovani e lavoratori qualificati l‘opportunità di sperimentare e plasmare attivamente il mondo delle macchine utensili.

Per ulteriori informazioni: HELLER Italia Macchine Utensili S.r.l. Via Belvedere, 15 | 37066 – Sommacampagna [VR]

Tel: +39 045 683 85 10 | info.it@heller.biz

SUBFORNITURA ELETTRONICA

Si è riunito il Comitato Tecnico di Indirizzo del primo censimento nazionale della subfornitura elettronica in Italia. Durante l’incontro, a cui hanno partecipato i rappresentanti di Alba PCB, Arrow, Darton, Digimax, FAE Technology, I-Tronik, Mouser e TTI, è stato validato ufficialmente il questionario elaborato dal Centro di Ricerca Interdipartimentale di Statistica Robusta (Ro.S.A.) dell’Università di Parma, che rappresenta lo strumento centrale per l’indagine sul settore. Contestualmente, sono state individuate le prime 150 aziende da censire, selezionate per garantire una rappresentatività equilibrata del comparto a livello nazionale. Il censimento si rivolge alle aziende CEM, EMS e ODM con attività produttive in Italia. In particolare, le aziende interessate a partecipare attivamente possono fare richiesta scrivendo all’indirizzo: censi-

mento@ies-milan.it.

Nelle prossime settimane, le imprese coinvolte riceveranno via e-mail un invito alla compilazione del questionario attraverso la piattaforma europea EUsurvey. Il censimento prevede l’analisi di 10 aree tematiche, tra cui dimensioni aziendali, strategie di fornitura, investimenti in innovazione, gestione delle risorse umane e trend di mercato. Il questionario sarà gestito nel pieno rispetto della riservatezza e delle normative vigenti in materia di protezione dei dati personali e tutte le informazioni raccolte saranno trattate in forma aggregata, in modo da garantire l’anonimato degli utenti. La raccolta e l’analisi dei dati avverranno attraverso la piattaforma EUsurvey certificata a livello europeo, sicura e indipendente, utilizzata esclusivamente dall’Università di Parma per scopi di ricerca e analisi.

GP annuncia l’assegnazione del prestigioso Red Dot Award - Product Design 2025 al GP PowerBank B+ Serie, riconoscimento ottenuto per il suo design elegante e contemporaneo. Tale premio rappresenta una chiara testimonianza dell’eccellenza progettuale che caratterizza i prodotti GP, evidenziando l’impegno costante nel raggiungere un equilibrio ottimale tra estetica e funzionalità. Il GP PowerBank B+ Serie incarna una soluzione di ricarica universale che fonde innovazione, un design incentrato sull’utente e la sostenibilità. Al centro della sua concezione estetica si trova il nuovo motivo distintivo di GP Batteries: una fusione accattivante di simboli ‘+’ e ‘-’ creati con punti di varie dimensioni, che simboleggiano energia e potenza. Questa trama laser, applicata con meticolosa precisione, riflette l’impegno verso pratiche di design sostenibili, riducendo al minimo i trattamenti superficiali pur conferendo eleganza e rispetto per l’ambiente.

Ciascun modello della serie B+ presenta una palette di colori unica, studiata per massimizzare l’impatto visivo e la funzionalità. Una miscela di colori eco-compatibile, priva di elementi tossici, è ulteriormente valorizzata da un’applicazione di texture laser di elevata precisione.

I GP PowerBank B+ Serie sono disponibili nelle capacità di 5.000 mAh, 10.000 mAh e 20.000 mAh, caratterizzati da una silhouette snella e funzionale che permette la ricarica simultanea di un massimo di tre dispositivi. I livelli di carica della batteria sono facilmente visibili a colpo d’occhio. Le celle certificate di alta qualità, integrate con otto strati di protezione di sicurezza, garantiscono affidabilità e compattezza. Un innovativo profilo con sottosquadra offre un comfort ergonomico e uno stile distintivo, ridefinendo il concetto di portabilità energetica.

La serie B+ è il risultato di un percorso in cui innovazione, sostenibilità e design distintivo convergono per ridefinire l’esperienza di ricarica in mobilità.

Le crescenti esigenze energetiche, le sfide sempre più pressanti legate alla transizione green, la progressiva digitalizzazione di interi settori produttivi, si scontrano oggi, specialmente nel nostro Paese, con un aumento dei costi energetici che rende l’ottimizzazione dell’uso dell’energia elettrica una priorità fondamentale per le aziende che desiderano mantenere la competitività, ridurre le spese operative e progredire nel proprio percorso di sostenibilità.

In un contesto così sfidante, RS Italia - marchio commerciale di RS Group plc, (LSE: RS1), fornitore omnicanale globale di prodotti e soluzioni in ambito MRO (Maintenance, Repair, Operation) per clienti industriali - è in prima linea per sostenere le imprese impegnate a raggiungere i propri obiettivi di efficientamento energetico, contenimento dei costi, riduzione delle emissioni e crescita sostenibile, fornendo soluzioni e servizi personalizzati, affidabili e innovativi.

“Il costo dell’energia per le aziende in Italia è tra i più alti in Europa, con un prezzo medio, secondo il Centro studi di Unimpresa, di 212 €/MWh nel periodo 2021-2024. Se a questo aggiungiamo i crescenti obiettivi di riduzione delle emissioni imposti dalle normative europee - un tema etico, ma anche strettamente connesso alla competitività – il ruolo chiave dell’efficienza energetica emerge in modo lampante”, sottolinea Massimiliano Rottoli Managing Director, RS Italia. “Di fronte a queste sfide, il nostro impegno è quello di rappresentare la prima scelta per le aziende del Paese, un partner strategico affidabile, capace di accompagnarle nella loro transizione verso un uso più efficiente e responsabile dell’energia attraverso servizi e soluzioni innovative e personalizzate, per processi ottimizzati e prodotti più competitivi”.

trica, limitando i costi. La sezione dedicata all’Energy Saving, invece, mette in primo piano i prodotti essenziali per identificare gli sprechi ed implementare soluzioni di risparmio energetico, grazie alla vasta selezione di telecamere acustiche, registratori di energia, ventole, alimentatori e stazioni di ricarica per veicoli elettrici.

Lo Speciale Efficienza Energetica 2025 combina inoltre la qualità dei migliori brand del settore con il valore aggiunto del marchio proprietario RS PRO, i cui prodotti sono rigorosamente testati e certificati secondo gli standard più esigenti del settore per garantire la massima affidabilità.

A tutto questo si aggiunge, naturalmente, anche la gamma Better World, lanciata nel 2023 e composta da soluzioni a ridotto impatto ambientale, realizzate utilizzando ad esempio processi più sostenibili, circolari, o capaci di ridurre il consumo energetico, le emissioni di CO2 e il consumo di acqua.

L’impegno a supporto dell’efficientamento energetico e del perseguimento degli obiettivi di sostenibilità dei propri clienti si concretizza anche nella capacità di RS Italia di affiancarli come partner nell’individuazione e nell’approvvigionamento di tutte le componenti necessarie per la costruzione di impianti fotovoltaici.

Ciò significa poter consolidare l’acquisto del necessario per tutte le fasi di costruzione e gestione di un impianto fotovoltaico da un unico fornitore, capace di offrire prezzi competitivi, soluzioni personalizzate, e un team di esperti sempre a disposizione durante tutto il processo di approvvigionamento.

In quest’ottica è nato il primo Speciale Efficienza Energetica di RS Italia, che racchiude i migliori prodotti dai brand leader di mercato per tre aree di interesse: Energy Management, dai contatori ai trasformatori, passando per gli strumenti di misura e l’utensileria, la sezione presenta i migliori articoli per la gestione degli impianti elettrici all’interno di un’azienda. Energy Efficiency è la proposta degli esperti RS che include pannelli solari, misuratori di energia solare, interruttori crepuscolari e termoregolatori, per ottimizzare l’uso dell’energia elet-

Infine, lo Speciale Efficienza Energetica dedica spazio ai servizi di taratura e ri-taratura di RS Italia. Puntuali ed affidabili, questi servizi garantiscono che gli strumenti di misura utilizzati per l’efficienza energetica siano efficaci nell’ottimizzazione dei consumi e conformi agli standard di qualità e sicurezza.

“Il nostro impegno va oltre la semplice fornitura di prodotti,” conclude Rottoli. “Vogliamo essere catalizzatori di cambiamento, aiutando le aziende italiane a diventare più competitive, efficienti e sostenibili. Solo attraverso un approccio collaborativo e innovativo possiamo sperare di affrontare con successo le sfide energetiche e ambientali che ci attendono”.

Una percentuale crescente di organizzazioni italiane sta investendo nell’IA sul posto di lavoro: oggi sono 4 professionisti HR su 10, mentre nel 2024 erano il 36%. Un dato in positivo perfettamente in linea con l’andamento europeo che dal 2024 al 2025 ha registrato +5 punti percentuali (33% vs 38%).

“Questo risultato è dettato principalmente dalla mancanza di una strategia chiara, dall’incertezza sui migliori casi d’uso in tema AI e da framework HR che non sono ancora progettati per massimizzare il valore dell’IA”, spiega Giorgio Colagrossi, Chief Information Officer di SD Worx Italy (nella foto).

Ma su quali attività investono maggiormente i team HR del nostro Paese? “Formazione e sviluppo” conquista il primo posto con il 22% delle preferenze, includendo ad esempio un apprendimento basato sull’intelligenza artificiale capace di adattare meglio i vari percorsi alle singole esigenze dei dipendenti. In seconda e terza posizione si trovano, invece, rispettivamente “esperienza e coinvolgimento dipendenti” (20%) e “performance management” a pari merito con “recruitment” (18%). Un podio che in Europa conferma la medaglia d’oro e in parte anche quella di bronzo, conferendo però quella d’argento a “performance management”.

“Dallo scorso 2 febbraio, due regole chiave dell’AI Act – la normativa europea sull’IA – sono già effettive. La prima, le aziende devono assicurare un’adeguata alfabetizzazione sull’intelligenza artificiale ai dipendenti che la utilizzano per svolgere le proprie mansioni lavorative. La seconda, il divieto di implementare sistemi di IA che violino i diritti fondamentali, come il social scoring o il

riconoscimento delle emozioni sul lavoro. Sono previsti anche nuovi obblighi per i modelli di intelligenza artificiale generali e altre sezioni della legge entreranno in vigore a partire da agosto 2026, mentre la parte finale sarà valida da agosto 2027”, afferma Colagrossi.

Sebbene molte realtà stiano investendo in IA per scopi HR, molti professionisti delle Risorse Umane rimangono perplessi. Per esempio, il 34% degli italiani intervistati teme di perdere il valore umano dei processi HR (vs 37% EU) ed è preoccupato in termini di privacy e sicurezza dei dati (vs 34% EU). Una percentuale molto simile (33% vs 35% EU) dichiara, invece, una conoscenza o un’esperienza limitate nell’applicazione di questa tecnologia nel settore, mentre un altro terzo dei rispondenti (32%), in linea con i colleghi europei, manifesta dei dubbi etici.

Per molte organizzazioni, infine, rimane poco chiaro l’impatto che avrà sul mondo HR. Se il 41% dei nostri datori di lavoro (vs 46% EU) prevede un rapido cambiamento, la metà (50% vs 53% EU) crede che sia ancora difficile affermare come le attività e i modelli operativi HR verranno concretamente trasformati. Il 34% (vs 36% EU) dei rispondenti si aspetta, comunque, che l’intelligenza artificiale renderà ripetitivi alcuni ruoli.

Investigando il sentiment dei dipendenti emerge, invece, che il 30% dei lavoratori italiani, come la media europea (27%), è preoccupato che l’IA possa rendere gran parte del proprio lavoro meccanico e noioso. Tra gli attuali fruitori, il 45%, una percentuale leggermente inferiore all’Europa (49%), crede che l’IA cambierà significativamente o persino trasformerà completamente il proprio lavoro entro i prossimi tre anni.

PARTNERSHIP

KEBA Industrial Automation ha siglato un accordo di collaborazione con l’azienda britannica HMK Automation Group Ltd. Insieme a HMK, KEBA intende ora espandere la propria presenza nel mercato UK.

HMK è uno dei più importanti distributori di soluzioni per l’automazione nel Regno Unito. La crescente domanda di sistemi aperti e soluzioni complete per la tecnologia di azionamento ha portato al contatto con KEBA, e la cooperazione è stata ora ufficialmente sugellata.

L’accordo copre l’intero portafoglio Kemro X, inclusi KeTop Basic, KeDrive, controllori, I/O e soluzioni speciali personalizzate. HMK dispone dell’assortimento dei prodotti KEBA e offre anche un servizio clienti tecnico in conformità agli standard dell’azienda.

I prodotti KEBA sono già disponibili sul sito di HMK e attualmente i primi progetti sono in fase di implementazione.

“In HMK abbiamo trovato un partner solido che condivide i nostri valori e conosce a fondo il mercato del Regno Unito. Insieme, puntiamo a stabilire nuovi parametri di riferimento nell’automazione industriale.” –Martin Schwarz, CSO KEBA Industrial Automation

ISTITUZIONI

La relazione della Commissione sullo stato del decennio digitale 2025 ha valutato i progressi compiuti dall›UE nei quattro settori prioritari per la trasformazione digitale dell›UE entro il 2030, evidenziando i risultati conseguiti e le lacune nei settori delle infrastrutture digitali, della digitalizzazione delle imprese, delle competenze digitali e della digitalizzazione del servizio pubblico.

Dalla relazione emerge che, sebbene ci siano progressi, la diffusione dell’infrastruttura di connettività, come le reti in fibra ottica e 5G “stand-alone”, è ancora in ritardo. Sempre più aziende utilizzano l’intelligenza artificiale (AI), il cloud e i big data, ma l’adozione deve accelerare. Poco più della metà degli europei (55,6%) ha competenze digitali di livello base, mentre la disponibilità di specialisti delle tecnologie dell’informazione e della comunicazione con competenze avanzate rimane bassa e con un forte divario di genere, ostacolando i progressi in settori chiave, come la cibersicurezza e l’IA. Nel 2024 l’UE ha

compiuto progressi costanti nella digitalizzazione dei servizi pubblici fondamentali, ma una parte considerevole dell’infrastruttura digitale governativa continua a dipendere da fornitori di servizi esterni all’UE. I dati mostrano sfide persistenti, come mercati frammentati, normative eccessivamente complesse, sicurezza e dipendenza strategica. Ulteriori investimenti pubblici e privati e un più facile accesso al capitale di rischio per le imprese dell’UE accelererebbero l’innovazione e l’espansione.

Gli Stati membri riesamineranno le raccomandazioni della Commissione e discuteranno con questa la via da seguire. Nel 2026 la Commissione riesaminerà gli obiettivi del programma strategico per il decennio digitale per valutare se riflettano ancora l’evoluzione del panorama digitale e soddisfino le esigenze relative alle priorità e alle ambizioni dell’UE. Maggiori informazioni sono disponibili online digital-strategy. ec.europa.eu

Durante la riunione del Comitato Economico organizzata in occasione dell’Assemblea Generale tenutasi a San Sebastián, CECIMO, l’Associazione Europea delle Tecnologie di Produzione, ha evidenziato le difficoltà affrontate da questo settore nel 2024 e ha sottolineato i rischi e le opportunità emergenti legati alle incertezze politiche ed economiche che continuano a disturbare le operazioni commerciali. Influenzato dalle dinamiche di mercato in evoluzione, il 2024 è stato segnato da continue sfide per le aziende associate a CECIMO. I livelli di produzione dei costruttori europei di macchine utensili sono diminuiti di circa il 7,5% nel 2024 rispetto al 2023. Questo risultato negativo si riflette anche nella composizione delle quote di produzione mondiale. Ad esempio, nel 2024, la quota europea nella produzione mondiale è diminuita di quasi un punto percentuale rispetto al 2023, pur mantenendo una presenza significativa, con circa il 32,8% della produzione globale di macchine utensili, a testimonianza di una solida posizione di mercato.Nel 2024, i livelli di consumo di macchine utensili nei paesi europei sono diminuiti del 17,2% rispetto al 2023. Inoltre, i dati commerciali evidenziano tendenze al ribasso: le esportazioni dei costruttori europei di macchine utensili sono calate del 5,3% nel 2024 rispetto all’anno precedente. Anche le importazioni di macchine utensili sono diminuite del 16,3% rispetto al 2023. Le principali destinazioni di esportazione per i costruttori europei sono gli Stati Uniti e la Cina, mentre per quanto riguarda le importazioni europee, il Giappone e Taiwan restano i fornitori più significativi. Questi risultati evidenziano un contesto economico complesso: le aziende CECIMO si sono confrontate con sfide globali, tra cui l’aumento delle tensioni geopolitiche, l’incertezza dei mercati e un ulteriore rallentamento dell’economia europea e globale, con conseguente calo della domanda di macchine utensili. Questo difficile ambiente di mercato ha esercitato una leggera pressione al ribasso sui livelli di ordinativi. L’indice totale degli ordinativi CECIMO è sceso del 3% nel primo trimestre 2025 rispetto al

quarto trimestre 2024, registrando un modesto calo dell’1% su base annua rispetto al primo trimestre 2024. Tuttavia, su base annua, il livello medio degli ordinativi del 2024 è stato inferiore del 5% rispetto a quello del 2023. Le stime di CECIMO per il 2025 indicano un periodo fragile e incerto, caratterizzato da instabilità geopolitica, incertezza normativa, intensificazione dei conflitti globali e persistenti difficoltà economiche strutturali, aggravate dall’aumento delle barriere commerciali che minacciano ulteriormente le dinamiche del commercio globale. Ad esempio, le proiezioni di produzione CECIMO prevedono un ulteriore calo di circa il 7,5% nel 2025. Il consumo di macchine utensili nei paesi europei è previsto in diminuzione, anche se a un ritmo più lento, dell’1,1% nel 2025, mentre il consumo globale di macchine utensili è atteso in crescita del 4,9% nello stesso periodo. Tutti questi fattori delineano un periodo difficile per il settore europeo delle macchine utensili. Mentre altre regioni del mondo investono in modo mirato e adottano strategie industriali coerenti, l’Europa rischia di perdere la leadership globale in questo campo strategico. Questo declino mette a rischio le catene del valore, riduce l’autonomia strategica e aumenta la dipendenza sistemica da fornitori esterni per capacità produttive critiche.

“Le macchine utensili e le tecnologie di produzione avanzate sono fondamentali per le industrie strategiche europee. Esse alimentano la produttività industriale, supportano l’innovazione e sono essenziali per mantenere la competitività globale e la quota di mercato nei settori ad alto valore aggiunto. Se la base tecnologica manifatturiera europea continuerà a erodersi, gli effetti di ricaduta potrebbero compromettere la competitività delle industrie a valle e aumentare la dipendenza da fornitori esterni per tecnologie produttive essenziali. Senza un’azione decisa per invertire queste tendenze, l’Europa rischia di perdere terreno non solo nella tecnologia manifatturiera, ma anche nei settori industriali che da essa dipendono.”

– François Duval, Presidente di CECIMO

A volerlo fortemente è stato LOVATO Electric, storica azienda bergamasca, che ha creduto fin dal primo momento nel potere dello sport per unire le persone e valorizzare il territorio. In prima linea il suo amministratore delegato, Massimiliano Cacciavillani, appassionato di corsa in montagna, che ha sostenuto con entusiasmo e determinazione la nascita e la crescita di questo evento, oggi diventato un appuntamento fisso per tanti.

Grazie a questo sostegno e al lavoro professionale dell’organizzazione Fly-Up, che ha curato ogni dettaglio in modo impeccabile, il TRAIL DEL CENTENARIO ha raggiunto nel 2025 la sua quarta edizione con numeri da record e un’atmosfera indimenticabile. Domenica 22 giugno, oltre 939 partecipanti si sono dati appuntamento a Foppolo (BG) trasformando la località dell’Alta Valle Brembana in un punto di ritrovo per sportivi, famiglie e appassionati di natura. L’evento ha proposto 3 gare di diversa lunghezza e una camminata non competitiva aperta a tutti, bambini compresi. Coinvolti i comuni di Foppolo, Carona e Branzi in Alta Valle Brembana oltre ai rifugi Laghi Gemelli, Longo, Calvi, Terre Rosse e Montebello. Le tre gare hanno preso il via alle ore 9 dal piazzale degli alberghi di Foppolo, unitamente alla family run, per un

Oltre 1.000 codici in promozione del catalogo ABC Tools 57.

totale di 939 partecipanti. Un serpentone che si è snodato sui sentieri delle Orobie, uno spettacolo che rimarrà nei ricordi di chi era presente e che è stato documentato attraverso immagini, foto e video. In gara anche il “papà” della manifestazione Massimiliano Cacciavillani, sulla 25 km.

“Avevamo puntato agli 800 al via - ha raccontato Cacciavillani – ma il fatto di aver superato, anche grazie alla nuova family run (camminata non competitiva aperta a tutti), gli oltre 900 partecipanti ci ha fatti rimanere senza parole. Ringrazio di cuore tutti coloro che hanno voluto premiarci con la loro presenza”.

Non è mancata nemmeno la presenza dell’alpinista bergamasco Simone Moro che ha sorvolato i sentieri con il suo elicottero per catturare immagini dall’alto e garantire la sicurezza di tutti i partecipanti. Il TRAIL DEL CENTENARIO è oggi molto più di una corsa: è una festa della montagna, dello sport e della voglia di stare insieme. Una manifestazione che cresce anno dopo anno, spinta dalla passione autentica di chi la sogna, la organizza e la vive.

MACCHINE UTENSILI

Il settore italiano delle macchine utensili, robot e automazione ha chiuso il 2024 con un netto calo in produzione e mercato interno, a eccezione dell’export che segna un nuovo record. Le previsioni per il 2025 indicano una ripresa moderata ma ancora fragile. UCIMU, durante l’Assemblea annuale, lancia un appello per interventi stabili e duraturi a supporto delle imprese, puntando su Transizione 5.0, formazione, e difesa del manifatturiero europeo in un contesto geopolitico incerto

Il 2024 è stato un anno davvero complicato per l’industria italiana delle macchine utensili, robot e automazione. A raccontarlo, con grande chiarezza e realismo, è stato Riccardo Rosa, presidente di UCIMU-SISTEMI PER PRODURRE, durante l’assemblea annuale dell’associazione che riunisce i costruttori italiani del comparto. Produzione in calo, consumi ridotti all’osso, mercato interno in forte affanno. L’unico segnale positivo? L’export, che ha tenuto e, anzi, ha segnato un nuovo record. Ma andiamo con ordine. I numeri parlano da soli: la produzione è scesa del 16,9%, fermandosi a poco più di 6,3 miliardi di euro. Le consegne sul mercato interno hanno subito un crollo verticale, -39,5%, sintomo di una domanda domestica debole e sfiduciata. Anche le importazioni non se la sono passata meglio: -31,8%. A sostenere il settore è stato ancora una volta l’estero. L’export è cresciuto, seppur di poco (+1,2%), ma ha comunque toccato quota 4,27 miliardi di euro, il livello più alto mai registrato. Stati Uniti, India e Spagna si sono rivelati mercati strategici, mentre altri – come Cina, Francia e Polonia – hanno segnato il passo. Secondo le previsioni di UCIMU, il 2025 porterà un lieve miglioramento: produzione in crescita (+2,6%), export ancora in aumento (+1%) e un timido risveglio del mercato interno (+5,9% le consegne, +5,5% i consumi). Non si parla certo di un rimbalzo entusiasmante, ma almeno si intravede un cambio di rotta.

Le parole del presidente UCIMU: servono certezze per le imprese

Durante il suo intervento, Riccardo Rosa ha usato parole chiare: “Dopo un 2024 complicatissimo, il 2025 dovrebbe darci qualche soddisfazione in più. Ma non possiamo basarci solo sulle previsioni: servono misure concrete e durature.”

Tra le richieste spiccano:

• Il prolungamento del piano Transizione 5.0, fondamentale per sostenere gli investimenti.

• Politiche stabili, che permettano alle imprese – soprattutto alle PMI – di pianificare con fiducia.

• Attenzione al rischio della concorrenza estera, in particolare dalla Germania che si sta attrezzando con piani industriali strutturati.

“La Germania è la locomotiva d’Europa. Se riparte, dobbiamo essere pronti a stare agganciati al treno”, ha detto Rosa.

Tanti dubbi sul futuro dell’automotive e sui dazi

Altro tema caldo affrontato durante l’assemblea è quello dell’automotive europeo, al centro di una transizione elettrica che genera più domande che certezze. “Stiamo rischiando di regalare il nostro mercato all’Asia – ha sottolineato Rosa – con conseguenze gravi sull’occupazione e sull’economia dell’intera Area Euro.” E poi ci sono i dazi, che potrebbero innescare nuove guerre commerciali. “Le aziende americane hanno bisogno dei nostri macchinari, ma il timore è l’effetto indiretto sulle filiere produttive globali.”

UCIMU punta sulla formazione

Un messaggio forte è stato riservato anche alla formazione, vista come uno degli asset strategici per il futuro. Da qui nasce UCIMU Academy, un progetto per ridurre il mismatch tra le competenze richieste dalle imprese e quelle offerte dal mercato del lavoro.

“Le nostre macchine di ultima generazione sono intelligenti, ma serve chi sappia programmarle, gestirle, farle rendere al meglio”, ha spiegato Rosa. Per questo, UCIMU sta rafforzando le collaborazioni con scuole, università e ITS Academy, veri vivai di talento per il manifatturiero italiano.

Il 2024 ha messo alla prova il settore, ma non ne ha fiaccato lo spirito. L’industria italiana delle macchine utensili resta un’eccellenza riconosciuta nel mondo, ma ha bisogno di politiche lungimiranti, investimenti e stabilità per continuare a crescere.

E il 2025, seppur con i suoi “se” e i suoi “ma”, potrebbe essere l’anno in cui rimettere in moto – con forza e visione – la macchina della ripresa.

Banchi da lavoro in piena attività e idee chiare: il team Dynamis PRC – PoliMi Reparto Corse è nato nel 2004 con l’obiettivo di offrire agli studenti di ingegneria meccanica l’opportunità di lavorare a progetti concreti per le loro tesi. Ogni anno questo team di giovani universitari molto motivati lavora alla mobilità del futuro mettendo a punto soluzioni elettriche, a guida autonoma e super performanti. Oltre 150 giovani talenti provenienti da diverse discipline uniscono le forze con un obiettivo comune: costruire un nuovo prototipo ad alte prestazioni per la Formula Student, il più grande concorso internazionale di progettazione per studenti universitari e nonostante le sfide tecniche sempre più complesse, il team continua a distinguersi tra le squadre più innovative e riconosciute a livello mondiale. Oltre all’utilizzo di tecnologie innovative, Dynamis PRC punta su soluzioni pulite e sostenibili. È qui che entra in gioco Mewa. Dall’inizio dell’anno, l’officina del team Dynamis PRC lavora con il massimo impegno al nuovo bolide DP16 che sta prendendo forma. Tra frese, torni e componenti high-tech, i panni industriali Mewa sono diventati ormai indispensabili. «Che si tratti di trucioli metallici o residui di olio, i panni Mewa rimuovono tutto in modo rapido e affidabile. Questo ci fa risparmiare tempo, riduce i rifiuti e

garantisce un ambiente di lavoro ordinato e sicuro», spiega Marco Rosaci, responsabile dell’officina del team.

Piuttosto che utilizzare carta monouso o stracci di uso comune, il team ha adottato il sistema di panni riutilizzabili Mewa: panni di qualità per la pulizia professionale, accompagnati dai pratici contenitori di sicurezza SaCon, ideali per raccogliere e trasportare i panni usati in tutta sicurezza. Il tutto viene gestito con un servizio a 360 gradi: Mewa ritira i panni sporchi, li lava e li restituisce puliti. Un vantaggio pratico e anche ecologico, considerando che ogni panno Mewa può essere riutilizzato fino a 50 volte.

«Siamo felici di avere al nostro fianco un partner come Mewa, che non solo ci sostiene, ma lo fa con convinzione», afferma Pietro Torri, direttore sportivo di Dynamis PRC. «I prodotti Mewa rispecchiano perfettamente i nostri standard di precisione e di efficienza. E, particolare ancora più importante: Mewa supporta concretamente i giovani nel loro percorso verso il futuro dell’innovazione tecnologica.»

Particolarmente resistenti ed efficaci nella pulizia, i panni Mewa giocano un ruolo chiave nel garantire qualità e sostenibilità durante la costruzione dei prototipi. Per Mewa, la collaborazione con Dynamis PRC è molto più di una classica sponsorizzazione: è un impegno concreto per l’innovazione, la sostenibilità e la valorizzazione dei giovani talenti.

CONOSCERE DETTAGLIATAMENTE IL MERCATO DELLA SUBFORNITURA ELETTRONICA IN ITALIA E IDENTIFICARE PER LA PRIMA VOLTA IN ASSOLUTO I NUMERI CHE LO COSTITUISCONO È L’OBIETTIVO DEL PRIMO CENSIMENTO MAI REALIZZATO SUL SETTORE A LIVELLO NAZIONALE. a cura della redazione

Per la prima volta in Italia prende il via un censimento dettagliato del settore della subfornitura elettronica, un’iniziativa pionieristica che mira a fornire un quadro chiaro e approfondito di un comparto industriale strategico. Il progetto, realizzato dal Centro di Ricerca Interdipartimentale di Statistica Robusta (Ro.S.A.) dell’Università di Parma, organizzato da Gruppo RTS e Sistema Impresa Parma, patrocinato da Assodel (Associazione Distretti Elettronica Italia), con la media partnership della rivista Elettronica

AV, si pone l’obiettivo di raccogliere dati concreti sulla dimensione e la struttura del mercato, coinvolgendo circa 200 aziende di un comparto che conta oltre 30mila lavoratori.

Un settore in crescita che merita attenzione

L’elettronica in conto terzi rappresenta un tassello fondamentale della filiera produttiva industriale, con un impatto diretto su settori chiave come l’automotive, il medicale, il transportation e l’industria manifatturiera in generale. Assemblaggio

di schede e circuiti stampati, dispositivi e sistemi elettronici, ma anche sviluppo, test e servizi di logistica e procurement: il mondo della subfornitura elettronica non è più solo quello della produzione in conto terzi in senso stretto, ma è un universo in cui operano realtà di diverse dimensioni, in alcuni casi capaci di muovere investimenti miliardari su scala nazionale e di dettare le tendenze tecnologiche del settore. Un contesto industriale composto da centinaia di aziende presenti su tutto il territorio nazionale e da migliaia di lavoratori. A livello mondiale si parla di ingenti

investimenti, fabbriche di dimensioni colossali e tecnologie all’avanguardia: è il mondo dei grandi produttori di elettronica in conto terzi, gruppi di livello internazionale, che lavorano per i marchi più noti dell’elettronica dando concretezza alle invenzioni e rivoluzioni tecnologiche. Dati elaborati da Fortune Business Insights indicano che la domanda di servizi di produzione elettronica in conto terzi è destinata a crescere in modo significativo nei prossimi anni. Nel 2022 il settore, a livello globale, valeva 504 miliardi di dollari, nel 2023 circa 539 miliardi, nel 2024 oltre 573 miliardi. Le previsioni stimano un valore di 607 miliardi per il 2025, fino a raggiungere nel 2032 ben 1.017 miliardi di dollari, con tasso medio di crescita del 7,4%.

I protagonisti della subfornitura elettronica

L’indagine si concentrerà su tre principali categorie di aziende che operano nel settore della subfornitura elettronica e che hanno attività localizzate sul territorio italiano:

CEM (Contract Electronics Manufacturer): produttori che realizzano dispositivi elettronici per conto di OEM (Original Equipment Manufacturer) in diversi settori industriali.

EMS (Electronics Manufacturing Services): aziende che, oltre alla produzione,

offrono servizi a valore aggiunto come progettazione, logistica e assistenza postvendita.

ODM (Original Design Manufacturer): realtà che sviluppano e producono dispositivi con proprietà intellettuale propria, spesso specializzate in segmenti di mercato specifici.

Il censimento verrà condotto attraverso un questionario strutturato in dieci aree tematiche, analizzando aspetti come dimensioni aziendali, strategie di approvvigionamento, gestione delle risorse umane e tendenze di mercato. L’indagine sarà realizzata tramite un modello dedicato sulla piattaforma europea EUsurvey (https://ec.europa.eu/ eusurvey/?language=it) progettata da DG DIGIT e finanziata dai programmi ISA ed Europa Digitale.

Un network di eccellenze per un progetto unico

Il censimento della subfornitura elettronica sarà realizzato grazie alla collaborazione di partner di alto livello, tra cui:

Centro Ro.S.A. Università di ParmaEsperti in analisi statistica e big data, che effettueranno la raccolta e l’analisi dei dati. Gruppo RTS - Network di società specializzate nello sviluppo aziendale e nella formazione.

Sistema Impresa Parma - Confedera-

zione di imprese e professionisti.

Assodel - Associazione Distretti Elettronica Italia, riferimento per il settore con il proprio Gruppo EMS.

Elettronica AV - Rivista dedicata al mercato dell’elettronica in Italia, che curerà la comunicazione del progetto.

Tra i partner membri del Comitato Tecnico di Indirizzo scelti dall’organizzazione, figurano aziende di rilievo nazionale e internazionale, come Alba PCB, Arrow, Darton, Digimax, FAE Technology, Proxima e TTI, oltre ad altre rappresentative delle principali categorie merceologiche della filiera elettronica.

La roadmap del censimento

Il progetto seguirà un preciso cronoprogramma:

• Maggio 2025 - Lancio del modello di censimento sulla piattaforma europea EUsurvey.

• 21 maggio 2025 - Presentazione ufficiale del progetto alla fiera “Focus on PCB” di Vicenza.

• 29 maggio 2025 - Promozione e avvio della raccolta dati durante l’evento “Arrow Electronics World” a Parma.

• 30 maggio - 30 settembre 2025Raccolta dei dati presso un panel di aziende rappresentative di almeno l’80% del mercato italiano.

• 24 novembre 2025 - Presentazione dei risultati in occasione della seconda edizione dell’Industrial Electronic Summit di Milano.

• Dicembre 2025 - gennaio 2026 - Pubblicazione e diffusione dell’analisi finale.

Un’opportunità strategica per il futuro

I dati raccolti dal censimento, che verranno presentati in occasione della seconda edizione dell’Industrial Electronic Summit, che si terrà lunedì 24 novembre a Milano (Grand Hotel Villa Torretta, Sesto San Giovanni), offriranno una visione chiara del mercato italiano della subfornitura elettronica, fornendo strumenti essenziali per investimenti, strategie di sviluppo e decisioni istituzionali. Un progetto che segna un passo fondamentale verso la valorizzazione di un comparto industriale cruciale per l’innovazione tecnologica del Sistema Paese.

PRESENTATA ALLA STAMPA LA PROSSIMA EMO 2025 CON LA PRESENZA DI MARKUS HEERING VDW (ASSOCIAZIONE COSTRUTTORI TEDESCHI DI MACCHINE UTENSILI) ORGANIZZATORE DI EMO, MICHAEL ROSE DEUTSCHE MESSE AG, ALFREDO MARIOTTI EFIM ORGANIZZATORE DI EMO MILANO, PATRIZIA GHIRINGHELLI RETTIFICATRICI GHIRINGHELLI, ALESSANDRO MAGGIONI ANIMA CONFINDUSTRIA di C.G.

Da 50 anni, EMO è la piattaforma dell’industria della lavorazione dei metalli. La fiera funge da palcoscenico sia per prodotti innovativi, soluzioni e servizi, sia per le aziende espositrici, offrendo loro una visibilità a livello mondiale. Allo stesso tempo, EMO rappresenta un hub internazionale per il business ed il networking, fornendo aggiornamenti utili in merito agli sviluppi e le ultime sfi de del mondo della lavorazione dei metalli. E a riprova di questo lo slogan dell’edizione 2025 è “Innovate Manufacturing”.

“Come piattaforma del business e del dialogo tra tutti i player internazionali

del settore – sia produttori sia utilizzatori – EMO è un evento unico a livello mondiale”, sottolinea Markus Heering, Direttore Generale di VDW, l’Associazione dei costruttori tedeschi di macchine utensili, in occasione della presentazione di EMO. Heering ha evidenziato che nel 2023 oltre 1.800 espositori provenienti da 45 Paesi hanno richiamato ad Hannover circa 92.000 visitatori qualificati da circa 140 Paesi e che tra di essi c’erano più di 2.500 visitatrici e visitatori in arrivo dall’Italia, il quinto maggior gruppo di visitatori della manifestazione.

Heering: “L’industria italiana ha un ruolo importante in Europa, può vantare

una struttura industriale diversificata con molti cluster, una dinamica capacità di ricerca e di innovazione, e diversi settori con una forte vocazione all’export. I buoni rapporti commerciali con la Germania sono avvantaggiati da vie di consegna brevi. L’attrattività dell’Italia come meta di investimenti dovrebbe persino crescere nei prossimi anni anche per effetto del potenziamento delle energie rinnovabili e dell’annunciato sviluppo, ad esempio, dell’industria manifatturiera attraverso soluzioni di robotica, tecnologia dell’automazione e Industria 4.0”.

Nel 2024 in Italia sono state prodotte macchine utensili per un valore di circa

5,8 miliardi di euro. Questo fa dell’Italia il quinto tra i maggiori Paesi produttori di macchine utensili nel mondo. Circa due terzi di tale produzione (3,9 miliardi di euro) sono stati esportati, facendo guadagnare al Paese la quarta posizione tra i maggiori esportatori mondiali. I maggiori clienti dell’industria italiana delle macchine utensili sono gli USA con una quota del 16 per cento, la Germania (9,3 per cento) e la Cina (6,1 per cento). Il consumo italiano di macchine utensili, pari a 2.9 miliardi di euro, è coperto per un terzo dalle importazioni. Il primo Paese fornitore dell’industria italiana è la Germania, seguita da Corea del Sud e Belgio. La domanda maggiore di macchine di produzione tedesca riguarda centri di lavorazione, torni e rettificatrici.

Al momento si sono iscritti a EMO 134 espositori italiani. Tra di essi figurano note aziende quali Vigel, Pama e FPT Industrie, Ficep e Famar, che portano in fiera non solo una innovativa tecnologia meccanica, ma anche un’ampia offerta per l’automazione e per la digitalizzazione della produzione, inclusi software e servizi. La gamma dei loro servizi è rivolta ad esempio ai settori dell’energia, dell’auto e dell’industria aeronautica e aerospaziale, ma anche ad esigenze particolari come quelle dei produttori di macchine per movimento terra e trattori.

EMO mette a fuoco megatendenze globali

la cornice di EMO 2025, gli oltre 1.400 espositori attesi da 40 Paesi proporranno soluzioni per sfide quali: l’automazione, la digitalizzazione, l’intelligenza artificiale e la sostenibilità, e ne illustreranno gli sviluppi nel campo della lavorazione dei metalli.

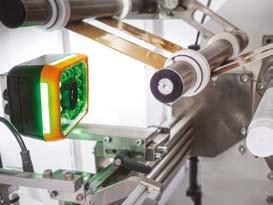

- A EMO 2025 si preannuncia una vasta offerta di soluzioni di automazione, perché molti espositori danno così maggior valore ai loro macchinari. Lo si potrà vedere in modo particolare nella collettiva Cobot Area, dove saranno in mostra robot collaborativi e loro possibilità di impiego e applicazioni. Ci saranno pinze, elaborazione di immagini, sistemi di misurazione, software, elettronica industriale, sistemi di alimentazione e molto altro.

- La Sustainability Area di EMO 2025 è il punto di incontro ideale per chi vuole toccare con mano le soluzioni più avanzate per la produzione sostenibile del futuro. Qui gli espositori forniscono informazioni sulle tendenze relative all’efficienza energetica, all’integrazione di energie rigenerative, su economia circolare e ciclo di vita dei prodotti. E così favoriscono non solo la tutela climatica, ma anche la riduzione dei costi di produzione in tempi di carenza energetica e di materie prime.

- A EMO 2025, la AI + Digitalization Area illustrerà agli investitori dell’industria e dell‘amministrazione le avanzate possibilità offerte dall’abbinamento tra interconnessione e intelligenza artificiale: un ambito nel quale possono posizionarsi anche le aziende italiane.

- Progressi in tutti e tre i settori identificati dai temi centrali di EMO stimolano gli investimenti e favoriscono la domanda di tecnologia di produzione. In quanto organizzatrice di EMO, VDW porta alla ribalta anche altri temi importanti per la lavorazione dei metalli. Ad esempio, facendo luce sulle ultimissime applicazioni della produzione additiva nella cornice della Collettiva Additive Manufacturing.

Guardando al futuro e ai giovani talenti, un ruolo decisivo spetta alla Fondazione per le nuove leve della meccanica (Nachwuchsstiftung Maschinenbau), che si propone di preparare le nuove leve della forza lavoro qualificata ad affrontare le sfide del futuro. Una formazione qualificata è alla base del successo del settore. Attraverso iniziative mirate, la Fondazione contribuisce a far sì che l’industria meccanica mantenga a lungo la sua capacità di innovazione e la sua competitività. Presso uno stand speciale dedicato ai giovani illustrerà anche come la formazione alle esigenze attuali in termini di tecnologia e digitalizzazione possa essere indirizzata al meglio nelle aziende. Innovative giovani aziende presenteranno inoltre fresche e innovative soluzioni nell’ambito della Startup Area

NONOSTANTE UN 2023 MOLTO PROMETTENTE, IL COMPARTO DELLA ROBOTICA (E DELLE MACCHINE UTENSILI) HA REGISTRATO

DURANTE IL 2024 UN RALLENTAMENTO SIGNIFICATIVO. LO SCENARIO METTE IN EVIDENZA UN PERIODO DELICATO, DOVE I MERCATI SUBISCONO L’INFLUENZA DI MOLTI FATTORI. ECCO L’ANALISI DEL MERCATO PROPOSTA DA KEBA di Cristina Gualdoni

Il 2024 per la robotica nazionale non è stato un grande anno, e non lo è stato nemmeno per il mercato delle macchine utensili. Secondo i dati diffusi da SIRI a maggio 2025, lo scorso anno il mercato robotico italiano ha registrato una decisa flessione. Sebbene la produzione sia lievemente aumentata con un +1,1 %, il consumo nazionale è sceso di oltre l’11% a confronto con il 2023. Attualmente il “parco robotico” conta poco più di 106.000 unità; questo valore comprende tutte le tipologie di robot, dai cartesiani agli antropomorfi, passando anche per gli Scara. Interessanti il numero di unità e percentuale dei robot in relazione alle operazioni specifiche: lo scorso anno oltre il 69% (73.000 unità ma un -12% rispetto al 2023) è stato dedicato alla manipolazione degli oggetti, mentre il 15% (quasi 16.000 unità con un + 1,7 rispetto a due anni fa) erano dislocate per processi di saldatura automatizzata e poco più dell’8% era destinato alle operazioni di assemblaggio

(– 17% in confronto al 2023). Queste cifre fanno supporre in qualche modo l’iniziale e positivo trend industriale, che ha visto nell’ambito del Pick & place e saldatura il maggiore sviluppo. Tuttavia le cifre del 2024 mettono in evidenza una generale battuta di arresto.

Alla luce di questo scenario, emergono alcune importanti considerazioni da fare sulle cause di questo temporaneo rallentamento. Un’importante indicazione è quella che riguarda un settore che da sempre fa largo uso dell’automazione, ossia quello automotive; senza addentrarci nelle dinamiche della transizione verso la mobilità elettrica, è evidente quanto la sofferenza di questo mercato impatti direttamente anche sugli investimenti in automazione. Meno investimenti, meno macchinari. Dando uno sguardo con un’ottica più ampia si nota la seconda indicazione, non meno importante della prima, ovvero le complessità e i ritardi nell’attuazione del Piano Transizione

5.0 che hanno limitato l’accesso, da parte del comparto industriale, alle agevolazioni e agli incentivi previsti dalla norma. Infatti, cifre alla mano, solo pochissime aziende (poco più del 3%) sono riuscite a superare le difficoltà dovute alla burocrazia e a tutto ciò che ne deriva. Inoltre, la situazione si complica ulteriormente per l’oramai cronica carenza di personale qualificato, in possesso delle competenze necessarie per poter restare al passo con l’evoluzione tecnologica del mercato.

Come vede Keba la situazione del mercato in questa prima metà del 2025? È possibile confermare le stime prudenzialmente al rialzo? Si parla di circa un +3% Fare previsioni sull’andamento del mercato dell’automazione industriale e della robotica è un argomento complesso. Il 2024 ha mostrato un calo negli investimenti per l’automazione industriale che ha coinciso con una debolezza della domanda proveniente

dalla manifattura. Va anche considerato che nella prima metà del 2025 la crescita ha mostrato tutta la fatica per “ingranare” anche se, entro la fine dell’anno, sono attesi comunque, con un cauto ottimismo, i primi segnali di ripresa. Secondo noi le previsioni di crescita a medio termine sono corrette, tuttavia riguardo al breve termine la ripresa sarà inevitabilmente subordinata dall’instabilità del contesto Geopolitico ed Economico.

Secondo KEBA, quali tecnologie possono aiutare il settore? Cosa possono fare i produttori di robot per tornare a crescere?

I produttori di robot devono adottare strategie mirate a capitalizzare sulle nuove tecnologie, come ad esempio l’Intelligenza Artificiale (IA) e l’Apprendimento Automatico (ML). I robot industriali dovranno essere sempre più intelligenti e autonomi, in grado di apprendere dall’esperienza, ma anche sapersi adattare ad ambienti dinamici e prendere decisioni in tempo reale. Questi aspetti includono l’IA fisica - per i robot che interagiscono col mondo fisico - e l’IA analitica, indispensabile per elaborare grandi quantità di dati in tempo reale. Inoltre sarà sempre più richiesta la riduzione della complessità di programmazione dei robot, attraverso la programmazione semplificata, interfacce intuitive e l’auto-apprendimento. È una ricetta che vede due ingredienti come la

semplicità e un plug & play sempre più agile poiché solo in questo modo sarà possibile abbattere le barriere che ostacolano l’adozione delle nuove tecnologie e alimentare la potenzialità di crescita del settore.

L’”Easy to Use” sembra la risposta imprescindibile a molte delle sfide di oggi e di domani. Qual è la ricetta che KEBA offre ai costruttori di robot industriali?

Fino a qualche anno fa il robot industriale veniva considerato un organo autonomo

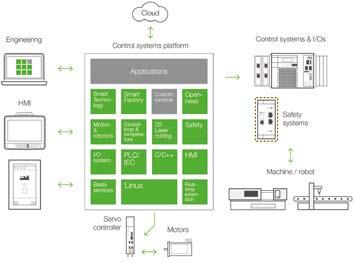

destinato ad un compito specifico, come la saldatura, l’assemblaggio, la pallettizzazione. Negli ultimi anni stiamo assistendo ad un trend che prevediamo accelererà ulteriormente in futuro: stiamo parlando dell’integrazione, ovvero i robot industriali stanno diventando sempre più un componente integrato nelle macchine e nei processi produttivi. Questo nuovo paradigma impone che le architetture di automazione siano in grado di gestire le cinematiche robotiche in modo trasparente e coordinato con le altre movimentazioni della macchina. KEBA ha previsto questa tendenza fin dalle origini. Per questo motivo ha sviluppato la piattaforma di controllo Kemro X attraverso un concetto modulare sia per quanto riguarda il software, sia per l’hardware. Il runtime si basa su sistema operativo Linux e offre pacchetti applicativi per robotica, motion, CNC, sicurezza, visualizzazione e intelligenza artificiale, il tutto perfettamente armonizzato in un’unica suite. Anche per quanto riguarda l’hardware, Kemro X può soddisfare senza alcun problema ogni requisito, sia a livello tecnologico che normativo: CPU e moduli computazionali per IA locale, I/O, servodrive e servomotori, terminali operatore e - non ultimo - tecnologia di sicurezza conforme alla 10218-2. Questa recentissima norma pubblicata lo scorso Febbraio 2025, deve essere applicata da tutti coloro che costruiscono macchine e sistemi completi che integrano robot industriali.

Si è svolta presso Casa Siemens a Milano la cerimonia di premiazione della 16ª edizione dei Campionati di Automazione, l’iniziativa promossa da Siemens con il patrocinio di 18 partner volta alla valorizzazione dei migliori progetti scolastici nell’ambito dell’automazione e della digitalizzazione industriale. Si tratta di una competizione ormai storica con cui Siemens conferma il proprio ruolo di promotore dell’innovazione e della formazione tecnica in Italia. L’evento, intitolato “I Protagonisti

dati INAPP, infatti, nel 2024 quasi la metà delle posizioni lavorative aperte (47,8%) è rimasta scoperta per mancanza di profili qualificati. Un allarme confermato anche da Confindustria le cui stime indicano che il 69,2% delle imprese italiane fatica a reperire tecnici specializzati e il 47,2% operai qualificati. È in questa prospettiva che Siemens, in qualità di leader tecnologico, si propone come ponte strategico tra formazione e industria, promuovendo percorsi educativi capaci di formare le figure professionali del domani e sostenendo l’apprendimento PARTECIPAZIONE RECORD ALL’EDIZIONE 2025 DEL CONCORSO: 114 PROGETTI DA 19 REGIONI ITALIANE, CON UN AUMENTO DEL 40% RISPETTO AL 2024. LE CATEGORIE IN GARA ERANO JUNIOR, SENIOR E ITS ACADEMY. IL 90% DEI PROGETTI HA TRATTATO TEMI DI SOSTENIBILITÀ E INNOVAZIONE, COME L’EFFICIENZA ENERGETICA E LE TECNOLOGIE DIGITALI. I VINCITORI SONO STATI L’IIS MARCONI PIERALISI DI JESI (SENIOR), L’ITIS E. MATTEI DI URBINO (JUNIOR) E L’ITS ACADEMY DI FABRIANO (ITS ACADEMY). a cura della redazione

del Futuro”, ha premiato i migliori progetti di automazione industriale sviluppati da studenti provenienti da 19 regioni italiane, mettendo al centro il talento, l’educazione e la sostenibilità come pilastri per il futuro dell’industria.

I Campionati di Automazione di Siemens si inseriscono in un panorama industriale in profonda evoluzione, segnato dall’avanzata della digitalizzazione e dell’intelligenza artificiale che rende sempre più evidente il divario tra domanda e offerta di competenze. Secondo i recenti

continuo come leva strategica per affrontare le sfide future.

In questo scenario, l’edizione 2025 dei Campionati di Automazione di Siemens ha registrato un risultato straordinario, con ben 114 progetti in gara e un incremento del 40% rispetto all’anno precedente. I partecipanti sono stati distribuiti in tre categorie — Junior, Senior e ITS Academy — individuati a seguito di una revisione strutturale dei Campionati, pensata per valorizzare le specificità dei diversi percorsi scolastici. Ogni categoria ha previsto lo sviluppo di soluzioni di automazione industriale, con un’attenzione specifica alla sostenibilità e all’innovazione tecnologica: i progetti Junior, realizzati da studenti di istituti professionali e CFP, si sono concentrati su quadri di automazione per l’efficienza energetica e la manutenzione predittiva; quelli della categoria Senior, destinati agli istituti tecnici, hanno esplorato l’automazione di processi industriali e urbani in ottica Industria 4.0; infine, gli ITS hanno affrontato tematiche legate alla Transizione 5.0, integrando tecnologie digitali e strategie di efficientamento energetico in ambiti ambientali e sociali. Questa nuova articolazione ha reso la competizione più inclusiva e rappresentativa, ampliando significativamente la partecipazione degli istituti professionali, oggi sempre più centrali nella preparazione delle competenze tecniche richieste dall’industria del futuro. In merito al contenuto dei progetti, circa il 90% dei partecipanti ha affrontato temi di grande attualità come l’efficientamento energetico,

la sostenibilità ambientale e l’applicazione di tecnologie digitali intelligenti. Una direzione che rivela la crescente consapevolezza delle nuove generazioni rispetto alle sfide globali e al ruolo attivo che possono assumere nella transizione verso un’industria più sostenibile. A sottolineare il valore strategico dell’iniziativa, anche la partecipazione di Maurizio Chiappa, Direttore Generale per l’istruzione tecnica e professionale del MIM (Ministero dell’Istruzione e del Merito).

Nella categoria “Senior” riservata agli Istituti Tecnici, il primo posto è stato conquistato dall’IIS Marconi Pieralisi di Jesi, seguito dall’IIS Galilei - Artiglio di Viareggio e dall’IIS Leonardo da Vinci di Carate, che ha completato il podio.

Per la categoria “Junior” che ha coinvolto i Centri di Formazione Professionale e gli Istituti Professionali, ha primeggiato l’ITIS E. Mattei di Urbino. Al secondo e terzo posto si sono classificati rispettivamente l’IIS Galilei Luxemburg di Milano e il CFP CNOS FAP Bearzi di Udine.

L’ITS Academy di Fabriano si è invece aggiudicato il primo premio per la categoria “ITS Academy”, seguito dall’ITS MAKER di Bologna e dall’ITS Biomedicale di Mirandola.

Infine, i premi speciali hanno messo in luce progetti di particolare valore. L’IIS Majorana di Termoli ha ottenuto il premio per “Innovazione Sostenibile” grazie al suo progetto “Comunità Energetiche”. Il riconoscimento “Tech International Award” è invece andato all’IIS Ponti di Gallarate per

il progetto “GREEN POWER”. Un tributo speciale è stato infine riservato al professor Domenico Madeo, insignito del “Teacher Award” per il suo straordinario contributo alla crescita formativa degli studenti.

“Concludiamo con grande soddisfazione la sedicesima edizione dei Campionati di Automazione, un’iniziativa ormai consolidata che testimonia il nostro decennale impegno nell’unire il mondo dell’educazione e quello dell’industria - ha dichiarato Raffaella Menconi, Head of Siemens SCE (Siemens Automation Cooperates with Education) di Siemens Italia - I risultati di quest’anno evidenziano una volontà concreta e condivisa di rafforzare la collaborazione tra scuola e impresa. La qualità dei progetti presentati, l’ampia partecipazione e l’entusiasmo dimostrato dagli studenti sono segnali chiari di un ecosistema che guarda al futuro, puntando ad assumere un ruolo chiave nel promuovere la competitività dell’industria italiana nel mondo. Siamo da sempre in prima linea nel favorire questo dialogo, nella convinzione che il futuro del sistema Paese passi inevitabilmente da un’alleanza virtuosa tra formazione e mondo del lavoro”.I Campionati di Automazione di Siemens dimostrano di non rappresentare semplicemente una gara tra scuole, bensì l’espressione concreta di una visione educativa e industriale che Siemens, insieme ai suoi partner, continua a trasformare in realtà. Un impegno quotidiano che guarda al futuro del Paese, investendo nella formazione di quelle figure professionali che ne saranno il motore.

SANDVIK COROMANT, SPECIALISTA IN UTENSILI E SOLUZIONI PER LA LAVORAZIONE DEL METALLO, A MARZO 2025 HA PRESENTATO CORODRILL® DE10. RIPERCORRIAMO INSIEME LE TAPPE CHE HANNO PORTATO ALLO SVILUPPO DI QUESTA PUNTA A CUSPIDE INTERCAMBIABILE DI SECONDA GENERAZIONE di Cristina Gualdoni

Grazie alla geometria universale -M5 e alla funzionalità plug-and-play senza punta pilota, CoroDrill® DE10 rappresenta un significativo passo avanti per la foratura a volumi elevati, offrendo un setup più rapido, prestazioni migliori e una maggiore versatilità su vari materiali. In questo articolo, Mikael Carlsson, Global Product Specialist for Indexable Rotating Tools presso Sandvik Coromant, spiega come le richieste dei clienti e la collaborazione senza barriere

hanno influenzato lo sviluppo di questa punta a cuspide intercambiabile di seconda generazione.

La storia di CoroDrill® DE10 inizia con il lancio di CoroDrill® 870, progettata per migliorare l’efficienza di foratura con un sistema a cuspide intercambiabile. Tuttavia, l’evoluzione delle esigenze dei clienti aveva reso evidente la crescente necessità sul mercato di disporre di utensili più affidabili, durevoli e facili da utilizzare. In tale scenario, Sandvik Coromant ha risposto lanciando un ambizioso progetto

che avrebbe portato allo sviluppo di una punta eccezionale in termini di produttività, facilità d’uso e adattabilità ai requisiti di una produzione moderna.

Studio di un’autentica soluzione plug-and-play

Il crescente divario di competenze rappresenta una delle principali sfide dell’industria manifatturiera odierna. Agli operatori occorrono utensili non solo ad alte prestazioni ma anche facili da selezionare, configurare e usare. Partendo da queste

premesse, CoroDrill® DE10 è stata studiata per essere tanto intuitiva quanto potente, per permettere agli operatori con qualsiasi livello di esperienza di raggiungere risultati ottimali a fronte di un tempo di setup minimo.

Inoltre, l’utensile avrebbe dovuto essere estremamente versatile, in modo da consentire forature a volumi elevati su una vasta gamma di materiali come acciaio, acciaio inossidabile, superleghe resistenti al calore, ghisa, materiali non ferrosi e acciaio temprato. Nondimeno, avrebbe dovuto offrire una stabilità eccellente per garantire una durata prolungata, anche con parametri di taglio impegnativi che, tipicamente, accelerano i processi di usura.

Realizzare un utensile così affidabile e intuitivo per gli operatori, in grado di soddisfare le più svariate esigenze del settore, richiedeva un approccio ponderato e innovativo sia in fase di progettazione che di collaudo e produzione. In Sandvik Coromant, lo sviluppo di un prodotto segue un processo molto ben strutturato dove una fase di studio concettuale anticipa la

prototipazione in-house e i test in laboratorio; solo una volta ultimati questi step, il prodotto viene testato in condizioni reali presso i clienti. Il fatto di poter eseguire la produzione e il collaudo in un unico posto ha permesso al team di procedere rapidamente, perfezionando ogni dettaglio attraverso cicli di feedback prima della finalizzazione.

CoroDrill® DE10 presenta un corpo punta in acciaio ad alta resistenza e un’interfaccia cuspide-corpo brevettata che offre una stabilità e prestazioni eccezionali. Un’altra caratteristica particolare dell’utensile risiede nel fatto che la cuspide è stampata a iniezione, una novità assoluta per Sandvik Coromant. Lo stampaggio a iniezione di polveri, una tecnica utilizzata spesso per i materiali plastici, è stata adattata al metallo duro integrale, consentendo un design più dettagliato e ottimizzato della cuspide. Una volta rifinito il centro della cuspide per garantire la massima affidabilità e precisione, sono stati rinforzati gli angoli nell’ottica di migliorare prestazioni, produttività e qualità del foro. Il risultato è

una cuspide che offre una durata eccellente nonché una qualità di foratura elevata e uniforme in un’ampia gamma di parametri di taglio.

Adattabilità: un fattore chiave

Lo sviluppo di CoroDrill® DE10 ha comportato diverse sfide, per cui sono stati necessari continui aggiustamenti sulla base di test rigorosi e feedback dei clienti. Il processo di collaudo aveva lo scopo di ottimizzare la durevolezza e la sicurezza di processo attraverso accurati test di resistenza per vagliare la robustezza, la longevità e le prestazioni dell’utensile in condizioni estreme. Dopo aver ottenuto i risultati desiderati sotto questo aspetto, gli esperti di Sandvik Coromant si sono occupati della geometria della punta allo scopo di migliorare le velocità di avanzamento, ridurre le forze di taglio e ottenere una qualità di foratura ineccepibile.

L’elaborazione del design ha richiesto tecniche di produzione all’avanguardia, soprattutto quella dei gemelli digitali: simulando le prestazioni della punta in un

ambiente virtuale, il team R&S ha potuto testare l’utensile, fin quasi al limite massimo di rottura, per poter identificare margini di miglioramento. Questi test virtuali hanno inoltre fornito importanti informazioni circa la producibilità del design, a garanzia non solo delle alte prestazioni della punta ma anche della sua scalabilità per la produzione in serie. Anche i clienti hanno contribuito in modo determinante all’evoluzione del progetto dalla sua concezione agli stadi di test finali: il riscontro ottenuto dagli utilizzatori di CoroDrill® 870 ha gettato le basi per la realizzazione di CoroDrill® DE10, mentre dalle prove su campo sono emersi ulteriori spunti di miglioramento. Tutto ciò ha fatto sì che il design definitivo soddisfacesse appieno i requisiti e le esigenze indicate dagli utenti finali. Una modifica sostanziale introdotta nelle battute conclusive ha riguardato l’inserimento di un’impugnatura in plastica con un set di collari per la chiave di montaggio della cuspide: benché ogni scatola di punte includesse una chiave di serie utilizzabile in tutto l’assortimento, sarebbe stata resa disponibile un’impugnatura in plastica per la chiave di montaggio, da ordinare separatamente. Questa opzione è stata pensata in

considerazione del fatto che, durante la fase di test su campo, alcuni utilizzatori hanno espresso preoccupazioni in merito alla sicurezza e alla facilità d’uso della chiave. Per questo, lo staff responsabile ha sviluppato un’impugnatura in plastica per migliorare l’ergonomia ed eliminare il rischio di espulsione di schegge di metallo duro.

“Il feedback dei clienti è un elemento importantissimo del nostro processo di sviluppo”, spiega Ulrik Sunnvius, Senior R&D Engineer presso Sandvik Coromant nonché uno dei principali protagonisti nella realizzazione di CoroDrill® DE10. “Ci consente di fare aggiustamenti in base a condizioni reali, così che il prodotto sia in grado non solo di soddisfare le esigenze dei suoi utilizzatori, ma di superarle. È questo il motivo per cui abbiamo pensato all’impugnatura in plastica per la chiave, per offrire agli operatori un’opzione all’insegna della sicurezza e della facilità d’uso”.

L’innovazione non può fare a meno della collaborazione

Il successo di CoroDrill® DE10 è la dimostrazione di come un lavoro di squadra faccia la differenza. Il processo di sviluppo ha richiesto la collaborazione di numerosi

specialisti in diversi ambiti e il prodotto finale è quindi la risultante di esperienze e professionalità differenti.

Una cultura del lavoro tipicamente scandinava, in cui le gerarchie cedono il passo al dialogo aperto, ha permesso al gruppo di lavorare senza barriere e creare una punta che soddisfa al 100% le aspettative dei clienti. Sin dalle prime ricerche sui clienti e dalle fasi iniziali di R&S ai test su campo fino alla produzione, gli esperti si sono interfacciati costantemente per portare alla luce il prodotto finale.

“Uno dei fattori chiave del nostro successo è la collaborazione”, osserva Sunnvius. “Non ci sono barriere: chiunque può fare domande e proporre idee. Questo libero scambio di conoscenze è ciò che ci permette di mantenerci al passo dell’innovazione”.

Lo sviluppo di CoroDrill® DE10 sottolinea l’importanza dell’adattabilità senza limitazioni e della collaborazione libera. Attraverso una combinazione di design innovativo, test avanzati e intuizioni basate su condizioni reali, Sandvik Coromant ha realizzato un utensile versatile e performante, pronto per soddisfare le mutevoli esigenze della produzione odierna.

NELL’INDUSTRIA AEROSPAZIALE E AERONAUTICA, L’EVOLUZIONE TECNOLOGICA NELLA LAVORAZIONE DEI MATERIALI GIOCA UN RUOLO CRUCIALE NELLA REALIZZAZIONE DI COMPONENTI AD ALTA COMPLESSITÀ COME AEROSTRUTTURE, MOTORI E SISTEMI DI ATTERRAGGIO. LA CRESCENTE DOMANDA DI PRECISIONE, AFFIDABILITÀ E LEGGEREZZA RICHIEDE SOLUZIONI DI PRODUZIONE AVANZATE, CAPACI DI GARANTIRE TOLLERANZE ESTREMAMENTE RISTRETTE E QUALITÀ COSTANTE ANCHE NEI PROCESSI PIÙ SOFISTICATI di Mattia Barattolo

L’innovazione continua nei metodi di lavorazione rappresenta un elemento chiave per affrontare le sfide tecniche del settore Aerospace e rispondere agli standard sempre più elevati imposti dal mercato globale. Soraluce, azienda facente parte di Danobatgroup, ottimizza la lavorazione di pezzi di grandi dimensioni e materiali complessi - titanio, leghe di nichel, compositi in alluminio e fibra di carbonio - fondamentali nell’industria aerospaziale, aumentando la

produzione e riducendo i costi. La chiave del suo successo di questa azienda risiede nello sviluppo di soluzioni all’avanguardia impegnate nel progresso tecnologico dei suoi clienti, affrontando le sfide più impegnative dei macchinari in modo efficiente, con alti livelli di produttività. Lavorando in stretta collaborazione con l’utilizzatore finale, Soraluce ha saputo incanalare le singole esigenze verso la realizzazione di macchine utensili innovative e, spesso, pionieristiche.

Soluzioni “a razzo”

Un esempio di questa collaborazione viene fornito dalla strategica cooperazione tra Soraluce e Blue Origin, un’azienda leader nel trasporto aerospaziale. Soraluce è stata incaricata di sviluppare nove nuove unità di fresatura-tornitura multitasking per lavorare con precisione gli involucri dei motori a razzo di Blue Origin. Questa soluzione automatizzata personalizzata, meticolosamente realizzata da Soraluce, promette non solo di ottimizzare la capacità produttiva dell’azienda statunitense, ma anche di ridurre i costi di produzione.

Il progetto, avviato a dicembre 2021 e completato nell’agosto 2023, è la più grande commessa di sempre di Soraluce e presenta una serie di tecnologie brevettate da Soraluce come i sistemi intelligenti DAS® per eliminare le vibrazioni, il Chip Breaker, per garantire la continuità della produzione rompendo i trucioli lunghi durante il processo di tornitura, e il sistema AccuraHeads per garantire un migliore posizio-

namento della testa. In questa occasione, tutte queste tecnologie sono al servizio del settore aerospaziale.

Lo sviluppo di Soraluce è una soluzione di fresatura-tornitura polivalente per la lavorazione di pezzi rivestiti con Inconel, un materiale in nichel-cromo in grado di resistere alle alte temperature, per gli involucri dei motori aerospaziali. queste macchine vantano la capacità di eliminare le vibrazioni dai processi di lavorazione dei pezzi, garantendo una maggiore precisione nella lavorazione e una qualità complessiva dei pezzi.Delle nove macchine progettate da Soraluce, una sarà di stanza presso l’impianto di prototipazione di Blue Origin in Alabama. Questa distribuzione strategica riflette l’impegno di Blue Origin a sfruttare tecnologie all’avanguardia in tutte le sue operazioni, consolidando ulteriormente il ruolo della partnership nel far progredire gli standard di produzione aerospaziale.

Con la costante motivazione dell’in-

Soraluce è un’azienda con oltre 60 anni di esperienza nel settore delle macchine utensili, nota per la sua capacità di innovazione e qualità. Offre soluzioni ingegneristiche avanzate come fresatrici, alesatrici, torni verticali e sistemi automatizzati, sempre personalizzati in base alle esigenze dei clienti.

Il suo successo si basa su tecnologia all’avanguardia, servizi di consulenza tecnica esperti e una visione internazionale. Soraluce è pioniera in molte tecnologie brevettate, tra cui il sistema DASTM, Modular Quill e Ram Balance.

Ha venduto più di 3.000 macchine, soprattutto in Germania e Italia, e gode di un’alta fidelizzazione (l’80% dei clienti torna). Fa parte del gruppo Danobatgroup, collegato alla Mondragon Corporation, con 1.450 dipendenti, un fatturato di 340 milioni di euro e un forte investimento in ricerca e sviluppo (circa l’8% del fatturato).

novazione, negli ultimi cinque anni Soraluce ha investito circa 18 milioni di euro nello sviluppo e nell’implementazione di una serie di tecnologie e soluzioni R+S+i, contribuendo a rafforzare la sua presenza in mercati strategici come Italia, Stati Uniti, Germania e Cina, e anche ad ampliare la sua gamma di prodotti, con un’ampia varietà di fresatrici, alesatrici, torni verticali, soluzioni multitasking e linee e sistemi automatizzati.

La crescita a vari livelli e i numerosi sviluppi tecnologici interni di prodotti, applicazioni, sistemi tecnologici e software nel settore delle macchine utensili hanno incrementato il fatturato del 30% nell’ultimo decennio e l’hanno introdotta nel nuovo territorio dell’aerospace.

a cura della redazione

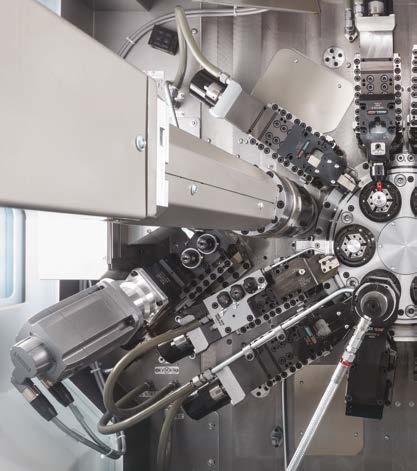

Synergon è una realtà ben conosciuta nel panorama dell’industria manifatturiera italiana: opera con questo nome da 40 anni sul mercato nazionale, ma in realtà i rapporti dei fondatori con le aziende rappresentate datano dal 1961. In questi decenni l’azienda ha sempre portato sul mercato italiano le migliori soluzioni d’oltralpe, dai torni dei produttori tedeschi Index e Traub alle presse della svizzera Hatebur, fino ai macchinari per l’Additive Manufacturing della tedesca OCM e della francese AddUp. Una rete di tecnici esperti e competenti è in grado di identificare la soluzione migliore per ogni esigenza e

garantire con approfonditi interventi formativi che il cliente sia in grado di utilizzarne al meglio tutte le potenzialità. Ne abbiamo parlato con Stefano Reati, Responsabile vendite e marketing dell’azienda.

L’industria manifatturiera italiana attraversa un periodo complesso: non tutte le imprese mostrano però le stesse reazioni alla contingenza. Quali segmenti vi danno segnali di maggior reattività?

I nostri partner commerciali sono prevalentemente subfornitori generici, sebbene alcuni siano dedicati a segmenti particolari; abbiamo quindi una percezione mediata dell’andamento dei diversi mercati, ma in

compenso una visione su un insieme molto ampio di settori. Vediamo ad esempio variazioni qualitative nel tipo di componenti e lavorazioni richieste dall’automotive, mercato attualmente influenzato dalle varie direttive “green”, e un aumento delle richieste dal segmento della difesa, che in Italia non è sviluppato come in altri paesi europei ma che sicuramente sta crescendo. Fra i comparti che dimostrano maggior interesse per le nostre soluzioni rientrano stabilmente il medicale e l’aerospaziale, a motivo degli stringenti requisiti qualificativi comprensibilmente imposti ai fornitori di componenti per questi segmenti. I contoterzisti debbono essere qualificati e fornire

certificazioni molto complesse da ottenere, che a volte sono rilasciate solo dopo anni di lavoro in tal senso: l’utilizzo di macchine affidabili e precise è sicuramente un viatico per conquistarle e mantenerle e per questo molte aziende che riforniscono questi segmenti si rivolgono a noi.

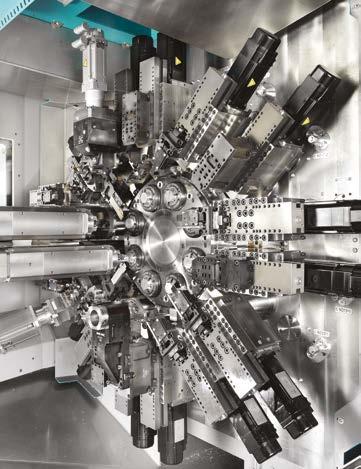

Siete conosciuti soprattutto come rappresentati in esclusiva degli eccellenti macchinari Index per lavorazioni con asportazione di truciolo. Quali sono le caratteristiche più interessanti di questi macchinari?

La gamma di macchinari Index è enorme, con soluzioni che spaziano dai torni a fantina mobile per odontotecnica ai macchinari multifunzione per il settore energetico, fino alla grande varietà di macchinari multitasking: in 111 anni di attività dedicata esclusivamente a torni e centri di tornitura è comprensibile che Index abbia sviluppato un numero di soluzioni sorprendente. Essendo una fondazione, Index opera con criteri di economicità ma reinveste la totalità degli utili: tramite enti di ricerca medico-scientifica, nella ricerca di prodotti e processi più efficienti in azienda e mediante

una storica collaborazione con l’Università di Stoccarda, dove sono concepite molte idee che l’azienda mette poi in pratica portando a innovazioni pratiche per migliorare i processi produttivi, come ad esempio le torrette a cinematica parallela che sono nate proprio da questa collaborazione. Un Team di lavoro in Index è dedicato all’elaborazione di modelli matematici applicabili ai macchinari, per la creazione di geometrie un tempo inimmaginabili per macchine utensili ad asportazione di truciolo: ne sono un esempio i collegamenti albero-mozzo trilobati, grazie ai quali è stato possibile sostituire

applicazioni con chiavetta inevitabilmente soggette a maggior usura e migliorare quindi l’efficienza di elementi come i portautensili; o la fresatura dei profili Torx effettuata ad alta precisione e velocità.

A che tipo di aziende sono più adatte le soluzioni Index? Quali fra le loro caratteristiche portano i maggiori vantaggi rispetto a prodotti meno blasonati?

Tutto il settore manifatturiero in ogni su segmento è potenzialmente interessato ai prodotti Index: la gamma è talmente ampia da poter soddisfare ogni esigenza, dalla produzione di minuteria tornita alla realizzazione di particolari molto più complessi. Index permette inoltre di scegliere il numero di assi necessario a soddisfare ogni specifica esigenza.

Le aziende che scelgono Index sanno di poter contare su due aspetti che caratterizzano la produzione dell’azienda: una resistenza meccanica notevole, garanzia di una lunga durata del macchinario, e una precisione estrema, dalla perfetta ripetibilità anche per produzioni di grandi quantitativi. L’investimento in un tornio Index viene generalmente ben ponderato, poiché si

tratta di un impegno non irrilevante per la maggior parte delle imprese, ma alla fine si rivela una scelta vincente nel medio e lungo periodo.

Chi ha acquistato un prodotto Index ha investito in un macchinario che, per la qualità dei materiali e l’accuratezza della progettazione, si presume possa durare molti anni. E chi, qualche anno dopo l’acquisto, fosse interessato alle caratteristiche più evolute presenti nelle nuove macchine dell’azienda? Esiste una possibilità di retrofit, o un mercato per ricollocare la sua soluzione e sostituirla con una nuova?

Sono perseguibili, e di fatto vengono spesso adottate, tutte e due le strade.

Chi sta valutando un retrofit del proprio macchinario scoprirà che un apposito reparto dell’azienda è destinato proprio a quest’attività. Come esempio posso ricordare un nostro cliente storico che produce componenti per l’industria aerospaziale e l’automotive di alta gamma, compresi motori della Formula 1, con l’attenzione alla qualità che si può immaginare. Già qualche decennio fa si era dotato di torni G200. Ora il suo parco macchine si è arricchito con nuovi modelli multitasking INDEX molto performanti, con i quali realizza componenti per applicazioni innovative come i droni per le consegne di un noto operatore della logistica. Ma i torni G200 sono ancora perfettamente funzionanti e non sarebbe stato razionale dismetterli. Index ha così provveduto a un retrofitting integrale con revisione completa “dal basamento in su”, sostituendo tutti i componenti che l’evoluzione tecnologica aveva migliorato e mantenendo le caratteristiche del macchinario, così da poter proseguire con le stesse produzioni in modo più efficiente. Anche nel caso si desideri sostituire il macchinario con una versione più nuova, il mercato dell’usato è fiorente, anche per l’incredibile resistenza dei prodotti Index: molti torni plurimandrino che per vent’anni hanno lavorato su tre turni sono ancora perfettamente funzionanti e, adeguatamente revisionati, possono trovare nel giro di pochi giorni un compratore al quale offrire ancora molti anni di onorevole servizio.