56 minute read

Sinumerik One

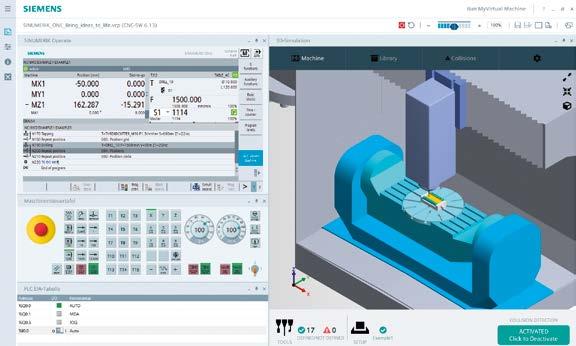

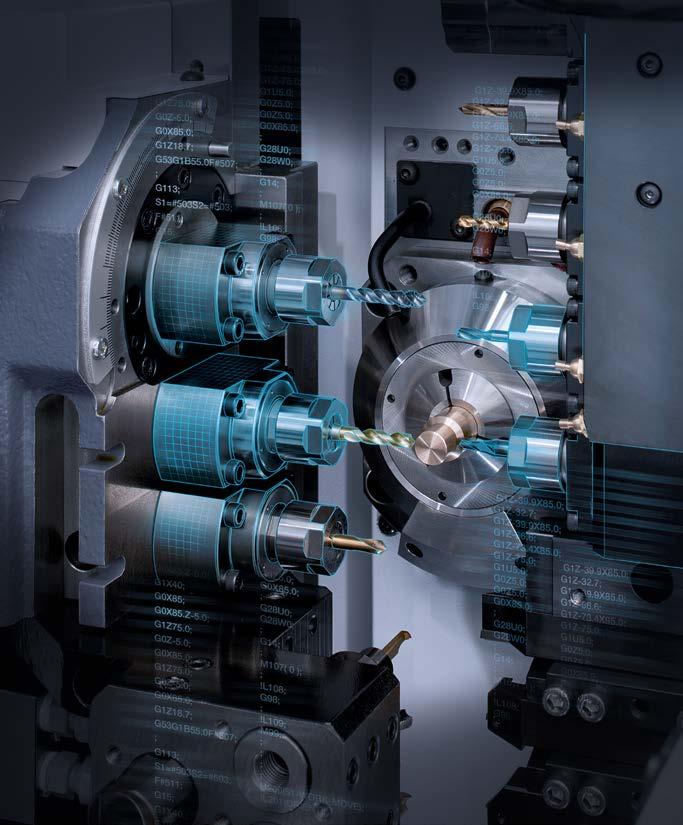

Run MyVirtual Machine/3D

SINUMERIK ONE IL PRIMO CNC NATIVO DIGITALE

CON SINUMERIK ONE MONDI VIRTUALE E REALE LAVORANO INSIEME PER MACCHINE UTENSILI ALTAMENTE PRODUTTIVE. IL SUO DIGITAL L La trasformazione digitale, già in atto da qualche anno, influisce fortemente sull’aspetto della produzione e del funzionamento stesso delle macchine utensili. Con la nuova generazione di CNC Sinumerik ONE, Siemens introduce sul mercato il primo “CNC nativo digitale” e presenta un cambio di paradigma nel modo di intendere ed utilizzare le macchine utensili. Le fasi di progettazione, messa in servizio e di vendita delle macchine digitale, così come le stesse officine vengono predisposte ad un utilizzo più efficace e produttivo delle loro macchine, con l’obiettivo di soddisfare la richiesta di prodotti sempre più personalizzati in lotti di dimensioni decrescenti. Ad esempio, mentre la progettazione meccanica viene eseguita principalmente in ambiente CAD, la parametrizzazione e la messa in servizio dei sistemi di automazione, ad oggi, viene ancora eseguita principalmente sull’oggetto TWIN È L’ELEMENTO CHIAVE DELLA “TRASFORMAZIONE DIGITALE”. SIMULARE E TESTARE I PROCESSI DI LAVORO IN UN AMBIENTE INTERAMENTE VIRTUALE È ORA POSSIBILE utensili vengono rivoluzionate grazie alla trasformazione reale, ossia su prototipi.

Sinumerik ONE, il primo controllo nativo digitale.

I vantaggi del gemello digitale

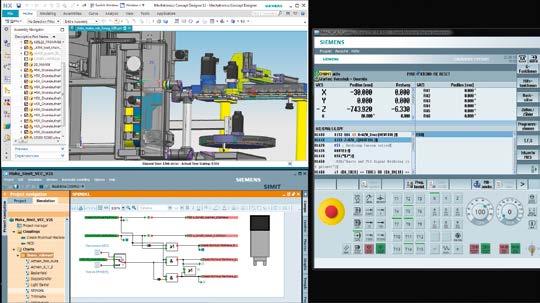

Molti costruttori sentono l’esigenza di spostare gradualmente quanto più possibile le attività legate a tutte le fasi di progettazione e di commissioning in un ambiente totalmente virtuale, in modo da permettersi una maggior flessibilità per consentire modifiche e correzioni prima di produrre il prototipo reale. È proprio in questo contesto che entrano in gioco le soluzioni del portfolio software dell’ultima generazione di CNC Siemens, Sinumerik ONE. Un passo importante in direzione di un gemello digitale completo è il software Create MyVirtual Machine. Esso consente al costruttore di configurare il sistema di automazione in modo completamente virtuale, dalla parametrizzazione del CNC all’implementazione del PLC e della logica di sicurezza, fino alla realizzazione dell’interfaccia uomo-macchina. L’ambiente di sviluppo TIA Portal di Siemens permette l’espletamento di tali attività in modo omogeneo e modulare, consentendo il download e la verifica del progetto nel gemello digitale dell’intera macchina realizzato con Create MyVirtual Machine. Essendo sempre maggiore l’esigenza di “spazi virtuali” un cambio di paradigma è possibile anche nel contesto della vendita delle macchine utensili. Grazie al gemello digitale, ad esempio, i costruttori ed i potenziali acquirenti potranno discutere di soluzioni personalizzate direttamente sul modello virtuale della macchina sul loro PC. Anche gli operatori possono trarre notevole vantaggio dal gemello digitale, soprattuto in ambito formativo avendo a disposizione un gemello digitale del tutto identico alla macchina reale acquistata senza pericolo di danneggiamenti a quest’ultima.

Il cambio di paradigma

Un’altra opportunità creatasi da questo cambio di paradigma, è proprio il fatto che al costruttore della macchina si presenti la possibilità di offrire ai propri clienti anche il gemello digitale, tramite il software Run MyVirtual Machine.

Dovendo, anche gli operatori delle macchine utensili, affrontare l’argomento della sempre più rapida riconfigurazione delle proprio attività al fine di gestire lotti di produzione sempre più ridotti ma altamente personalizzati: il gemello digitale, in soluzione Run MyVirtual Machine di Siemens, può essere un valido alleato. Non di minor impatto in termini di potenzialità sono le novità anche in ambito Hardware del Sinumerik ONE: un PLC integrato fino a 10 volte più veloce rispetto ai predecessori e capace di gestire funzionalità di sicurezza certificate, un CNC più veloce e con performance fino al 50% maggiori, un portfolio di pannelli ampio e scalabile ed infine, per la prima volta disponibile per le macchine di fascia alta, una soluzione “panel based integrated” con schermo multi-touch integrato da 15 o da 19 pollici.

Siemens ha infine introdotto numerose innovazioni nel firmware: citiamo le funzionalità “Top Speed” e “Top Surface” che permettono ad esempio di soddisfare i più stringenti requisiti di qualità e velocità nella fresatura ad alta velocità di stampi e forme libere. Ulteriori funzioni come “Intelligent Load Control” e “Intelligent Dynamic Control” ottimizzano automaticamente i parametri di controllo come, ad esempio, al variare della posizione dell’asse o dell’inerzia del pezzo.

Create MyVirtual Machine/ Simit-Connector

Il controllo al servizio della rettifica

Le nuove potenzialità del Sinumerik ONE possono essere apprezzate negli ambiti più variegati del mondo della macchina utensile, dai classici ambienti di tornitura, fresatura a quelli, ad esempio, della rettifica che solitamente richiede, per sua natura, un’ampia capacità di adattamento alle proprie necessità da parte del controllo numerico. Ecco perché un importante player nell’ambito della rettifica, come Rettificatrici Ghiringhelli, ha scelto di cogliere le opportunità offerte da Siemens.

Patrizia Ghiringhelli, Joint Managing Director di Rettificatrici Ghiringhelli, evidenzia i vantaggi ottenuti con Sinumerik ONE. Il riferimento è alla nuova APG-S DT, prima rettificatrice senza centri nata con il proprio Gemello Digitale e totalmente gestita da Sinumerik ONE: “Abbiamo intuito da subito la grande potenzialità innovatrice di questo progetto che consentirà alle aziende utilizzatrici di nostre rettificatrici senza centri che disporranno del gemello digitale di diventare più flessibili riducendo il time to market, i costi e le manutenzioni, migliorando la qualità e aumentando la produttività a tutti i livelli di organizzazione. Siamo parimenti persuasi, e l’esperienza appena conclusa ce lo ha confermato, che il gemello digitale possa avvantaggiare anche noi costruttori di macchine utensili” dice la manager.

“Consente infatti di provare nuove soluzioni progettuali prima di costruirle, nonché di anticipare una parte della messa in servizio delle nostre rettificatrici senza centri senza disporre delle macchine reali pronte, riducendo così i tempi di produzione. Inoltre, si tratta di uno strumento estremamente utile alla nostra rete di vendita in quanto permette di presentare al potenziale cliente l’intera macchina, dalla superficie operativa alla visualizzazione 3D della stessa. Questo perché non si tratta di un semplice visualizzatore, ma di un sistema di digitalizzazione globale macchina/sistema che permette di simulare cicli e tempi di lavoro e illustrarli virtualmente al potenziale utilizzatore”.

Inoltre, lo scambio dati tra modello virtuale e reale, consente di calibrare e potenziare le capacità produttive oltre a quelle diagnostiche, sia ordinarie sia predittive in termini di manutenzione macchina.

A governare la rettificatrice Ghiringhelli un CNC Sinumerik ONE, con PLC Simatic S7-1500 fail-safe, modulo “Safety Integrated” e schermo 22” “multi-touch” su consolle orientabile. La nuova APG-S DT trova impiego in numerosi ambiti produttivi, come l’automotive, il ciclo/ motociclo, l’aerospace, i cuscinetti, i motori elettrici, elettroutensili/utensileria e la meccanica di precisione e consente un’elevata personalizzazione per soluzioni di rettifica ad alta precisione e “chiavi in mano”.

FOCUS ON

RETTIFICATRICI GHIRINGHELLI

La nuova APG di Ghiringhelli è progettata per l’impiego ottimale del processo di rettificatura senza centri in alta velocità di taglio, fino a 120 m/s.

di Claudio Tacchella

Sulla nuova APG possono essere montate mole fino a 500 mm di diametro per 250 mm in larghezza operanti a 120 m/s.

NUOVE SOLUZIONI di rettificatura ad alta velocità mola

LA NUOVA CONFORMAZIONE AD ALTA VELOCITA’ DI TAGLIO DI RETTIFICATRICI GHIRINGHELLI OFFRE IL PASSAGGIO AD UN SEGMENTO TECNOLOGICO SUPERIORE AMPLIANDO L’OFFERTA DI SOLUZIONI DI RETTIFICATURA SENZA CENTRI MODERNE E TECNOLOGICAMENTE ALL’AVANGUARDIA

La costante attività di ricerca e sviluppo di nuove soluzioni performanti che Rettificatrici Ghiringhelli implementa subito ai propri prodotti, è tra le strategie messe in atto dall’azienda con continuità. Puntualmente, anche quest’anno presenta alla sua clientela internazionale un’interessante novità. Si tratta di una particolare configurazione macchina della famosa linea APG (acronimo di Alta Precisione Ghiringhelli) progettata per l’impiego ottimale del processo di rettificatura senza centri in alta velocità di taglio, fino a 120 m/s con mole al CBN, per aziende e industrie con esigenze di medio o grandi volumi produttivi.

“Le nostre rettificatrici senza centri, - interviene Patrizia Ghiringhelli, Joint Managing Director di Rettificatrici Ghiringhelli -, nascono personalizzate sul “tema tecnico” del cliente, con una casistica ampia e variegata di pezzi e problematiche produttive da risolvere. In

questo contesto, il processo di rettifica in alta velocità di taglio trova innumerevoli campi di applicazione dove l’investimento in macchinari adeguati al suo uso può risultare estremamente conveniente, altre volte meno. Fino a non molto tempo fa, il mercato dimostrava nei confronti delle lavorazioni in alta velocità un certo scetticismo. Oggi, l’approccio a questa tecnologia è ben diverso, essendo ormai nota e quindi maggiormente collaudata e affidabile. Da queste analisi, abbiamo ritenuto giusto il tempo di renderla disponibile anche noi. Questa nuova conformazione macchina nasce a completamento della attuale gamma La nuova unità di governo nativa digitale Sinumerik-ONE, consente la creazione di un gemello digitale APG, ampliando l’offerta di soluzioni Siemens (Digital Twin). di rettificatura senza centri moderne e tecnologicamente all’avanguardia.” partnership con l’azienda Capellini essere montate mole fino a 500 mm srl di Podenzano (PC). Azionamento di diametro per 250 mm in larghezza Sulla nuova macchina la testa tramite motore asincrono coassiale operanti ad una velocità periferica portamola operatrice dispone di integrato con potenza di 55 kW e di 120 m/s. L’equilibratura mola è un elettromandrino su cuscinetti coppia di 240 Nm e raffreddamento a automatica e integrata al mandrino, in classe extraprecisa, sviluppato in liquido in circuito autonomo. Possono tramite un bilanciatore realizzato dall’azienda Balance System di Pessano con Bornago (MI). In particolare, la testa equilibrante, denominata Absolute Balancer e gestita da una unità modulare multifunzione VM25, dispone di sensoristica di rotazione integrata, di emissione acustica AE per contatto mola-pezzo e mola-diamante e permette una pre-equilibratura mola tramite procedura guidata. I tecnici Ghiringhelli hanno inoltre progettato l’impianto di lubrorefrigerazione con particolare dettaglio agli ugelli di adduzione del liquido in zona mola-pezzo. Sia per gli aspetti di refrigerazione che per quelli specifici sulle mole al CBN impiegate, al momento non possono essere forniti ulteriori caratteristiche tecniche per ovvi motivi di riservatezza. La testa portamola conduttrice con mandrino su cuscinetti extraprecisi, monta mole di Ø 305 mm x L 250 mm per una coppia di 11 Nm. La testa portamola conduttrice ha la possibilità di essere inclinata di +/- 5°. La ravvivatura della mola operatrice è da CN con gruppo ortogonale di diamantatura (assi X/Y ), così come per la mola conduttrice Le rettificatrici possono essere dotate di sistemi automatici di alimentazione pezzi e sistemi di (assi X1/Y1). La dinamica macchina si misurazione post-process retro azionati dalla macchina. sviluppa con 6 assi di base controllati

da CN e tutta l’architettura poggia su un solido basamento in quarzo sintetico, 100% riciclabile, progettato a CAD 3D e ingegnerizzato FEM. L’illuminazione della zona lavoro e le segnalazioni luminose sono a LED. In questa configurazione, la macchina ha la capacità di rettificare pezzi da Ø 1,5 a 70 mm. Il CNC prevede un Siemens 840D SL e, in opzione, la nuovissima unità di governo nativa digitale Sinumerik-ONE, che consente la creazione di un gemello digitale Siemens (Digital Twin).

“Il nuovo CNC Sinumerik-ONE, nativo digitale - prosegue Patrizia Ghiringhelli -, consente di progettare soluzioni identiche a quelle da realizzare fisicamente e di simularne il funzionamento. Gli utilizzatori della rettificatrice possono così ottimizzare il set-up e migliorare le prestazioni in produzione, la manutenzione, la programmazione dei pezzi, l’automazione e tutti i cicli tecnologici, diventando più flessibili e riducendo il time-to-market”.

La nuova APG adotta l’innovativo protocollo di comunicazione Siemens IO-Link e tutte le funzionalità software, inclusa l’automazione con

Il monitoraggio remoto, diagnostica, manutenzione programmata sono disponibili tramite l’interfaccia CN di proprietà Ghiringhelli.

sistemi di carico/scarico a portale o tramite robot antropomorfo, diagnostica, librerie mole e profili, programmazione cicli e istruzioni, calcoli statistici per correzione quote in ciclo, controllo remoto, telediagnosi, manutenzione programmata o predittiva, sono unite a quelle della macchina tramite l’esclusiva interfaccia CN di proprietà Ghiringhelli.

“La conformazione ad alta velocità mola, - conclude Patrizia Ghiringhelli -, non è solo disponibile per nuove forniture ma anche a coloro che già dispongono di una rettificatrice senza centri APG convenzionale e vogliono valutare con noi l’eventuale trasformazione. Questa grande opportunità è resa possibile grazie all’attenta progettazione sviluppata secondo i nostri principi di modularità e standardizzazione che adottiamo su tutte le nostre creazioni.”

Le soluzioni di rettificatura Ghiringhelli, si prestano per numerosi “temi tecnici chiave” in diversi settori d’impiego, come i sistemi ad iniezione per l’automotive.

Una potenzialità che offre all’utilizzatore il passaggio ad un segmento tecnologico di livello superiore. La nuova APG permette una elevata personalizzazione per soluzioni di rettificatura ad altissima precisione e “chiavi in mano”. Si presta per numerosi settori d’impiego quali automotive, ciclo/motociclo, aerospace, elettroutensili/utensileria, cuscinetti, motori elettrici, tessile e meccanica di precisione.

L’integrazione tra Robocell e Willie permette di ottenere una soluzione per l’asservimento di macchina caratterizzata da un grado di autonomia e flessibilità altrimenti difficilmente raggiungibile.

CELLE COMPATTE DI ASSERVIMENTO AUTOMATICO AD ELEVATA AUTONOMIA INTEGRATE CON DISPOSITIVI WEARABLE

NEL PANORAMA PRODUTTIVO MODERNO CI SI TROVA SEMPRE PIÙ FREQUENTEMENTE A DOVER FAR FRONTE ALLA CRESCENTE DOMANDA DI PREZZI COMPETITIVI ANCHE QUANDO DIMINUISCONO LE NUMEROSITÀ DEI LOTTI DI PRODUZIONE, CONTEMPORANEAMENTE ALLA RICHIESTA DI TEMPI DI CONSEGNA STRETTI. ALLO STESSO TEMPO LA MANODOPERA HA UN COSTO TROPPO ELEVATO CHE NON PERMETTE DI MANTENERE LA COMPETITIVITÀ RICHIESTA ALL’INTERNO DEL MERCATO GLOBALIZZATO Di Andrea Forni, Mauro Mazzolini, Luca Rubini e Massimo Filippelli

Per far fronte a queste esigenze risulta necessario adottare delle soluzioni automatiche di asservimento delle macchine utensili, le quali sono tradizionalmente costituite da sistemi rigidi, spesso progettati specificatamente per la singola applicazione e difficilmente convertibili. Queste soluzioni, anche quando l’elemento centrale è rappresentato da un robot, sono infatti sviluppate ad-hoc per soddisfare le richieste della singola applicazione, pertanto risultano molto costose e convenienti solo se i contesti produttivi in cui vengono impiegate sono caratterizzati da lotti di numerosità elevate. Recentemente, proprio per fornire la corretta soluzione quando le numerosità dei lotti sono basse, sono nate delle innovative celle di asservimento automatico che garantiscono il giusto livello di flessibilità e un elevato grado di autonomia a fronte di un costo contenuto. Queste celle possiedono tutta l’automazione che serve per soddisfare le esigenze delle serie di piccole e medie dimensioni, esattamente dove serve e sono concepite e progettate per essere integrabili nei processi esistenti con estrema semplicità e flessibilità. Questi sistemi, pratici e sofisticati, si propongono quindi come partner ideali per l’automazione di macchine e impianti industriali, con il preciso obiettivo di ridurre al minimo i tempi passivi e di inattività delle macchine e di abbattere i costi di produzione, permettendo di raggiungere facilmente il livello di competitività richiesto dal mercato. Un ulteriore obiettivo raggiunto da queste innovative celle compatte è quello di rendere il lavoro più snello possibile, dall’installazione alla messa in produzione. Essendo estremamente compatte, queste soluzioni risultano di facile collocazione, anche in contesti produttivi caratterizzati da spazi molto ridotti. Inoltre, prevedono una rapida installazione e, grazie alle soluzioni sensoristiche di sicurezza adottate, non sono necessarie barriere contenitive che impatterebbero sia sulle dimensioni che sulla rigidità della soluzione stessa. Le barriere contenitive sono sostituite da dei laser scanner che sono in grado di creare delle zone di sicurezza virtuali e di riconoscere quando gli operatori entrano in queste zone. In particolare, nel caso di queste celle compatte, si possono creare diverse aree di sicurezza, in base alla loro distanza dagli organi in movimento. Una prima zona, quando viene rilevata la presenza dell’operatore, non richiede l’arresto immediato delle operazioni eseguite dalla cella, di conseguenza il robot continuerà ad eseguire le sue operazioni ad una velocità ridotta. Una seconda area, più a ridosso delle parti in movimento, provoca invece l’immediato arresto delle operazioni se viene rilevata la presenza dell’operatore al suo interno. Questo accorgimento, oltre che determinare un ridotto impatto dimensionale della soluzione, permette di garantire una più elevata autonomia della macchina, consentendo di arrestare le parti in movimento in completa sicurezza soltanto se questo è strettamente necessario. Il software di gestione e la modularità dei componenti progettati sono concepiti per abbattere sensibilmente i tempi di reimpostazione ed eventuale riconfigurazione, garantendo così continuità e ampia autonomia produttiva. Tutto questo, unito alla versatilità di connessione e capacità di dialogo con i diversi tipi di macchine a CNC, permette una grande flessibilità produttiva sia per la tipologia che per il numero di pezzi da produrre. Grazie all’adozione di interfacce utente di ultima generazione, le celle descritte sono caratterizzate da una semplicità di utilizzo e di programmazione che consentono un rapido apprendimento sia operativo che gestionale. Anche gli operatori meno esperti, tutelati, come descritto, da avanzati sistemi di protezione e dispositivi di sicurezza, sono in grado di ottenere un buon livello di autonomia in breve tempo. Le caratteristiche di semplicità e versatilità pongono queste soluzioni alla portata di tutte le aziende che hanno la necessità di ridurre i costi di produzione nella lavorazione di lotti caratterizzati da piccola e media numerosità, comprese quelle realtà che si stanno approcciando per la prima volta a soluzioni di asservimento automatico delle macchine. Queste soluzioni possono infatti anche rappresentare il primo passo per iniziare quel percorso evolutivo che ogni azienda è ormai costretta a percorrere per rimanere competitiva sul mercato. Sensibili ed evidenti sono i vantaggi che si hanno adottando le celle innovative presentate. Queste sono infatti in grado, in breve tempo, di efficientare e migliorare il rendimento dell’impianto, con conseguenti benefici a livello produttivo ed economico. In particolare, il costo contenuto con il quale sono presenti sul mercato queste soluzioni consente una sensibile riduzione dei tempi di recupero dell’investimento stesso e non solo una migliorata competitività nella fase di realizzazione dei prodotti. Le celle compatte descritte sposano a pieno il principio cardine dell’automazione industriale, cioè quello di dare la massima autonomia al processo produttivo riducendo al minimo l’intervento manuale dell’operatore.

Questo non significa togliere lavoro all’uomo, anzi significa poter impiegare il suo tempo in attività più importanti all’interno del processo produttivo, attività ad elevato valore aggiunto sia sul prodotto che per l’organizzazione delle attività, oppure, in base alle esigenze del contesto produttivo, dargli la possibilità di gestire più macchine contemporaneamente. Al fine di massimizzare questo concetto risulta necessario migliorare drasticamente la modalità di interazione uomo-macchina permettendo all’operatore di non dover seguire visivamente l’evoluzione del processo produttivo e di essere avvisato tempestivamente quando è necessario un suo intervento, per esempio per eseguire un’attività di manutenzione o di approvvigionamento. Per questa ragione prevedere l’integrazione delle celle robotizzate descritte con dispositivi innovativi di interazione uomomacchina risulta fondamentale al fine di massimizzare il grado di autonomia ed efficienza e renderle ulteriormente competitive al confronto con le soluzioni tradizionali. Un mercato interessante che sta nascendo in questa direzione è quello dei dispositivi indossabili per operatori di fabbrica, cioè veri e propri braccialetti elettronici che consentono all’operatore di ricevere segnali dalle macchine direttamente sul polso. In particolare, si tratta di dispositivi

Luca Rubini e Massimo Filippelli

lavorano per Labormak, una società esperta nella costruzione, montaggio e collaudo di macchinari complessi o di singoli elementi per differenti campi di applicazione e per i più diversi settori; dal food and beverage al biomedicale, dal packaging all’automotive. Labormak ha recentemente lanciato sul mercato Robocell, innovativa cella compatta per l’asservimento di macchine utensili che consente di lavorare in modo competitivo lotti di produzione caratterizzati da basse numerosità. Andrea Forni e Mauro Mazzolini sono cofondatori di J&W, una startup innovativa nata nel 2018 con l’idea sviluppare prodotti wearable per utilizzo in ambienti industriali. Willie è il primo dispositivo wearable messo sul mercato. Si tratta di un braccialetto composto da 18 led che possono essere configurati a piacere per segnalare eventi importanti per gli operatori di fabbrica. I braccialetti sono progettati specificatamente per la fabbrica, con materiali robusti e anallergici e sono pertanto utilizzabili in sicurezza in qualsiasi ambiente produttivo.

con semplici interfacce grafiche che consentono di standardizzare il modo in cui le informazioni necessarie vengono presentate al lavoratore diventando un ideale raccoglitore di informazioni e di facile accesso. Infatti, la maggior parte delle informazioni e delle notifiche che devono essere fornite attraverso il dispositivo sono oggi già disponibili all’interno dei sistemi di controllo e delle HMI tradizionali. Dipende quindi dall’abilità e dall’esperienza dell’operatore umano la capacità di cercare dove le informazioni richieste sono state pubblicate e di interpretarle correttamente a seconda di come sono presentate. Il dispositivo wearable permette invece all’operatore di ricevere direttamente sul polso la notifica relativa all’informazione a lui indirizzata, nel modo migliore per essere consumata. Questi dispositivi wearable sono specificatamente progettati per l’utilizzo in fabbrica, sono costituiti da materiali robusti e adatti a lavorare in contatto con la persona in ambienti critici,

rispettando gli stringenti requisiti di sicurezza. Inoltre, presentano un’interfaccia semplice e intuitiva in modo da fornire le informazioni in maniera rapida, chiara e non interpretabile. Con l’ausilio di questi dispositivi wearable l’operatore ha possibilità di monitorare costantemente lo stato delle celle compatte di asservimento macchina descritte, così come è possibile collegare il dispositivo indossabile alle altre macchine e sistemi di produzione presenti nella fabbrica. In questo modo l’operatore potrà disporre di un sistema di monitoraggio completo e facilmente utilizzabile. Infatti, in generale le fabbriche risultano essere sempre più tecnologiche e ricche di macchine pensate per automatizzare operazioni altrimenti eseguite manualmente. Queste macchine non necessitano della costante attenzione da parte dell’operatore, la quale è richiesta solo in particolari fasi: avviamento, arresto, approvvigionamento, situazioni di allarme, ecc. Pertanto, il lavoratore deve avere possibilità di monitorare più stazioni produttive contemporaneamente. Quando una di queste necessita del suo intervento, normalmente viene emesso un segnale per attirarne l’attenzione. Potrebbe essere un segnale acustico, l’accensione di una lampada della colonnina luminosa, un messaggio sullo schermo di un PC o altro. Come già accennato, l’impegno dell’operatore in altre mansioni, il rumore, la distrazione, l’abitudine spesso determinano un lasso temporale ampio tra l’emissione dei segnali e la reazione dell’operatore. La possibilità di avere al polso un collettore di questi segnali, mostrati in modo semplice e strutturato per macchina, rappresenta un supporto efficiente per il lavoratore, che può organizzare e gestire il proprio lavoro in modo più ordinato ed efficace. Le celle compatte di asservimento macchina integrate con dispositivi wearable rappresentano un importante tassello al servizio delle aziende che vogliono crescere ed alzare il proprio livello di competitività, sfruttando soluzioni innovative ed allo stesso tempo affidabili, per poter affrontare ed esaudire le richieste e le necessità di un parco clienti sempre più esigente.

C

M

Y

CM

MY

CY

CMY

K

Aumento della

durata utile con le soluzioni di filettatura personalizzate di Eichenberger

100% Swiss made

Eichenberger Gewinde AG 5736 Burg · Schweiz T: +41 62 765 10 10

www.eichenberger.com

Un’impresa del gruppo Festo

PRODUTTIVITÀ ED EFFICIENZA

SORALUCE ITALIA HA DA POCO FORNITO AD UNA DITTA DEL VICENTINO IL CENTRO DI

FRESATURA-ALESATURA SORALUCE MODELLO FR10000-W PER LA LAVORAZIONE DI

COMPONENTI PER I SETTORI DELLA MECCANICA GENERALE, DELL’ENERGIA E DEI BENI STRUMENTALI di redazione

Si tratta di una soluzione La fresalesatrice a montante mobile digitale HEIDENHAIN mod. TNC multitasking completamente SORALUCE modello FR10000-W 640, volantino elettronico remotato versatile ed orientata alla presenta una corsa longitudinale di wireless e pacchetto Industria 4.0. massimizzazione della 10.000 mm, corsa verticale di 4.500 mm Tutta la struttura della macchina produttività, con capacità ed uscita dello slittone di 1.900 mm e è completamente in GHISA che di realizzare operazioni di fresatura ed corsa del canotto modulare diametro 180 conferisce stabilità geometrica alesatura in un unico set-up, avendo la mm di 1000 mm. e garantisce grandi precisioni possibilità di lavorare pezzi di forme La SORALUCE mod. FR10000-W volumetriche. Infatti, l’adozione della differenti e dimensioni medio-grandi. è equipaggiata con unità di governo struttura totalmente in ghisa fornisce

alla struttura una grande rigidità ed un ottimo assorbimento delle vibrazioni. Le guide lineari a ricircolo di rulli con pattini smorzatori garantiscono una elevata dinamica e rigidità, nonché un’alta precisione in posizionamento e ripetibilità assi. Inoltre, il sistema di scorrimento adottato da SORALUCE da quasi 30 anni garantisce bassi costi di manutenzione e di consumo energetico, diversamente da altri tipi di guide. La macchina è dotata di mandrino modulare estraibile (1.000mm), brevettato da SORALUCE, tale soluzione permette di dotare la alesatrice di più mandrini estraibili aventi diametri e lunghezze diversi tra di loro. La macchina è configurata con sistema di cambio teste automatico e un magazzino (pick-up dotato di n. 5 posti di deposito) per lo stoccaggio delle differenti teste di cui è dotata la FR10000-W, ciò per effettuare diverse tipologie di lavorazioni in un unico piazzamento: testa automatica millesimale; testa ad angolo con asse C, avente posizionamento indexato ogni 1°; testa D’Andrea e irrigiditore canotto.

Tecnologie innovative

La FR10000-W presenta le più recenti tecnologie sviluppate da SORALUCE tra cui l’innovativo Dynamic Balance System – DBS anche detto Ram Balance, sistema elettromeccanico gestito con un asse del CNC per la compensazione effettiva della flessione dello slittone. Tale sistema garantisce un’ottima rettilineità in uscita della RAM anche con svariati tipi di teste caratterizzate da pesi diversi. Una tra le ultime innovazioni brevettate da SORALUCE è il sistema Dynamics Active Stabilizer (DAS+) che consiste in attuatori posti sulla RAM della macchina che permettono di smorzare il “chatter”, ovvero vibrazioni autorigenerative, in tempo reale durante lavorazioni gravose, aumentando la produttività della macchina fino al 300%, diminuendo l’usura dell’utensile, diminuendo le sollecitazioni meccaniche della macchina, aumentando la finitura superficiale delle lavorazioni e favorendo la lavorazione non presidiata. La macchina è dotata di un impianto liquido refrigerante e di controllore di frequenza per l’adeguamento della pressione del liquido refrigerante tramite CNC o tramite potenziometro collocato sul pannello di controllo. Un efficace impianto di filtraggio, costituito da un separatore magnetico, con filtraggio a carta più filtraggio a cartuccia per ciascuna delle due pompe, bassa e alta pressione, garantisce un eccellente filtraggio del liquido refrigerante da micro impurità che danneggerebbero i distributori rotanti e le teste automatiche.

Sicurezza ed ergonomia

La piattaforma operatore consente il movimento verticale e trasversale, inoltre è dotata di una ulteriore pedana mobile a scomparsa che permette all’operatore di accedere alla linea mandrino e all’utensile in sicurezza ed ergonomia. La macchina presenta elevati indici di ergonomia, sicurezza e manutentabilità (premiati con il “RED DOT AWARD 2016”): di fatto l’operatore ha un’ottima visibilità dell’area di lavoro rimanendo al tempo stesso in totale stato di sicurezza.

Versatilità

La macchina risulta estremamente versatile e permette di ridurre al minimo i tempi di fermo macchina grazie anche al sistema di lavoro in pendolare ed alla presenza di n°2 unità rototraslanti dotate cadauna di tavola girevole avente superficie di 3.000x3.500 mm con posizionamento in continuo (0.001°); corsa trasversale W = 2.000 mm e portata 60 ton. Le due unità rototraslanti sono dotate di movimento contemporaneo (gantry) degli assi lineari, inoltre ciascuna unità rototraslante può essere comandata da pannelli di controllo indipendenti per la gestione del movimento delle stesse con la macchina in fase di lavoro.

Industria 4.0

Nel rispetto dei canoni INDUSTRIA 4.0, la macchina è stata equipaggiata con sonde per la rilevazione e la misurazione dei pezzi in lavorazione e con il sistema Soraluce Digital che perette un monitoraggio continuo della macchina e l’elaborazione di report relativi alle condizioni della stessa rilevabili dal controllo e dai sensori installati nella struttura della macchina. In caso di necessità l’operatore può richiedere l’assistenza dei tecnici di SORALUCE tramite teleassistenza e grazie al sistema Teleservice di SORALUCE, attraverso il quale i team di tecnici altamente specializzati di SORALUCE ITALIA e SORALUCE possono operare sulla macchina anche da remoto in tempi brevi e riducendo al minimo i fermi macchina.

IMPIANTI DI LAMINAZIONE 4.0, MIGLIORANO QUALITÀ E TEMPISTICHE

LE IMPRESE SIDERURGICHE AFFRONTANO LA CRISI INCREMENTANDO L’EFFICIENZA. SONO SUPPORTATE DA FORNITORI DI TECNOLOGIE E COMPONENTI INNOVATIVI, IN GRADO DI FAR FRONTE ANCHE AI CARICHI PARTICOLARMENTE GRAVOSI CHE SI PRESENTANO NELLA LAMINAZIONE A FREDDO Di Stefano Vinto

Per rispondere alle esigenze di qualità, prestazioni e tempistiche sempre più veloci della clientela, le aziende italiane impegnate nell’ambito della laminazione hanno adottato una filosofia operativa ispirata a Industria 4.0. Soprattutto in situazioni di difficoltà del mercato, gli operatori sono chiamati a ridisegnare processi e metodologie alla luce dell’innovazione tecnologica. Questo per le imprese di settore significa adottare macchinari di tecnologia avanzata realizzati con componenti meccanici di ultima generazione, ovvero concepiti in modo intelligente. È il caso di R+W (https://www. rw-italia.it/prodotti/) che, per andare incontro alle esigenze delle aziende di avere macchinari sempre più performanti, sfrutta il più possibile la scienza dei materiali, utilizzando prodotti in grado di unire leggerezza e prestazione. Un esempio in questa direzione sono gli alberi di collegamento con tubi in materiale composito della serie ZAL (https://www.rw-italia.it/ prodotti/giunti-di-precisione/giunti-conallunga/zal/) di R+W, prodotti in carbonio, quindi capaci di coniugare leggerezza e rigidità. Un impianto progettato con tutta la meccanica leggera consuma meno energia ed è quindi efficiente. Un importante contributo in termini di efficientamento degli impianti lo danno anche i limitatori di coppia della serie ST (https://www.rw-italia.it/prodotti/giunti-ditrasmissione/limitatori-di-coppia/) di R+W: si tratta di giunti di sicurezza modulari che possono scongiurare qualsiasi fermo macchina dovuto a sovraccarichi di coppia e quindi garantire continuità nella produzione.

Il processo di laminazione

La laminazione è una lavorazione per deformazione plastica, nella quale gli spessori dei semilavorati vengono ridotti e le geometrie delle sezioni trasversali trasformate in maniera significativa. Il processo di laminazione consente di ridurre lo spessore o di variare la sezione trasversale di un materiale tramite carichi di compressione esercitati da rulli. Per più del 95% del totale dei metalli ferrosi e non ferrosi e delle leghe, la laminazione costituisce il primo processo impiegato nella conversione da materiale grezzo a semilavorato o a prodotto finito. Un volume di materiale grezzo può essere laminato per ottenere semilavorati siderurgici quali i blumi, le billette e le bramme. Questi prodotti possono essere anche ottenuti direttamente per colata continua e le loro definizioni, di seguito riportate, si basano sulla norma UNI EN 10079:2007, attualmente in vigore. Un blumo è un semilavorato a con spigoli arrotondati; la sua sezione è di almeno 40000 mm2, con lato minimo di 200 mm (in caso di sezione quadrata) o con larghezza pari fino al doppio dello spessore (in caso di sezione rettangolare). Una billetta è un semilavorato con spigoli arrotondati e con sezione che va da 2500 mm2 a 40000 mm2. Se la sezione è quadrata, il lato è compreso tra 50 e 200 mm; se è rettangolare, il rapporto lato maggiore / lato minore è minore di 2. Una bramma è un prodotto dallo spessore pari ad almeno 50 mm e di larghezza almeno doppia rispetto allo spessore. E’ di sezione rettangolare con spigoli arrotondati ed il rapporto lato maggiore / lato minore è compreso tra 2 e 4. Come mostrato in seguito, le bramme vengono laminate a caldo per l’ottenimento di piastre, lamiere e nastri. Le piastre hanno uno spessore maggiore di 6 mm, mentre quello delle lamiere e dei nastri varia da 0.1 a 6 mm. Una variante di tale prodotto è la bramma piatta, di spessore pari ad almeno 50 mm, di larghezza doppia rispetto allo spessore ma con rapporto lato maggiore / lato minore superiore a 4. Il metallo viene fatto passare tra due rulli che ruotano in senso opposto, posizionati ad una distanza tale da consentire un’apertura dall’altezza inferiore allo spessore del metallo in ingresso. Poiché i rulli ruotano a una velocità periferica superiore alla velocità di traslazione del metallo in arrivo, l’attrito che insorge lungo l’interfaccia di contatto fa sì che il metallo venga spinto in avanti. Il metallo viene così schiacciato e si allunga per compensare la diminuzione dello spessore e dell’area della sezione trasversale. Il processo di laminazione presenta due varianti fondamentali: la laminazione a caldo e la laminazione a freddo. Nella laminazione a caldo, rappresentata schematicamente in Figura 2, il controllo della temperatura è fondamentale per l’esecuzione corretta del processo, analogamente a tutte le

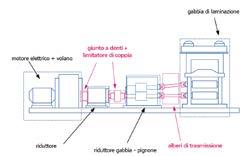

Figura 2. Rappresentazione schematica del processo di laminazione a caldo.

Figura 1. Rappresentazione schematica dei processi di produzione di

semilavorati e prodotti finiti. contenute, mentre i carichi agenti sui rulli altre lavorazioni ad elevati regimi termici. superficie subisce ad una riduzione compresa sono di notevole entità. Ciò determina Il materiale di partenza dovrebbe essere tra lo 0,5% e l’1% in modo da ottenere una un approccio diverso alla progettazione riscaldato ad una temperatura uniforme. superficie liscia ed uno spessore uniforme, dei sistemi di movimentazione, dovendo i Infatti, se la temperatura non è uniforme, rimuovendo (o riducendo) il fenomeno componenti di trasmissione funzionare in anche la successiva deformazione presenterà del punto di snervamento ed evitando condizioni gravose. delle distorsioni localizzate. l’insorgenza delle bande di Luders. Il In caso di alti volumi di produzione, la materiale ottenuto sarà così caratterizzato da I principali componenti di un laminazione a caldo è successiva ad un un buon livello di duttilità che lo rende adatto impianto di laminazione processo di produzione per colata continua. a successive lavorazioni a freddo. Un impianto di laminazione, I processi di laminazione a caldo terminano, Le lamiere ed i nastri sottoposti alle schematicamente mostrato in Figura 3 è generalmente, quando la temperatura è laminazioni ad un quarto di durezza, a fondamentalmente costituito dai treni di maggiore di un valore compreso tra 50 ed i mezza durezza ed a durezza completa, laminazione, dai forni di riscaldo (nel caso 100 °C della temperatura di ricristallizzazione presentano una riduzione dello spessore di laminazione a caldo) e dai dispositivi del materiale sottoposto a laminazione. fino al 50%, potendo così raggiungere accessori. La laminazione a freddo può essere impiegata punti di snervamento maggiori, maggiore I treni di laminazione sono a loro volta nella produzione di lamiere, nastri, barre e altri direzionalità delle caratteristiche meccaniche composti da: profilati con alti livelli di finitura superficiale e e minore duttilità. Le caratteristiche dei una o più gabbie di laminazione; dalle dimensioni accurate. materiali ottenuti con le lavorazioni indicate, dagli organi di trasmissione; Le lamiere laminate a freddo e i nastri in termini di incremento di resistenza e di dagli azionamenti elettrici e dai relativi sistemi possono essere realizzati tenendo presente livello di finitura superficiali, fanno sì che di controllo. accorgimenti di finitura diversi, come la la laminazione costituisca una processo Le gabbie di laminazione costituiscono laminazione di superficie e quelle dette ad alternativo all’estrusione o alle lavorazioni su l’intelaiatura nella quale sono alloggiati i un quarto di durezza, a mezza durezza e a macchine utensili. rulli di laminazione; sono generalmente durezza completa. Le deformazioni che entrano in gioco nel formate da robusti montanti in acciaio Un metallo sottoposto a laminazione di processi di laminazione a freddo risultano lavorato per fusione ed irrigidite da traverse opportunamente dimensionate. In Figura 4 è mostrata la realizzazione di una gabbia di laminazione filo. Gli stessi rulli sono poi dotati di cuscinetti, opportunamente calettati alle estremità. I cuscinetti vengono poi alloggiati in apposite sedi dette guarniture, che possono integrare sia sistemi di Figura 3. Rappresentazione schematica di un impianto di laminazione. Figura 4. Realizzazione di una gabbia di laminazione filo (fonte: http://www.unigensteel. comR+W - laminatoi.doc) bilanciamento idraulico, come la soluzione mostrata

Figura 5. Guarnitura con sistema di bilanciamento idraulico (fonte: http://www.unigensteel.com)

Figura 6. Guarnitura con sistema di raffreddamento ad acqua (fonte: http://www.unigensteel.com)

Figura 7. Calibri ripartiti e calibri compenentranti.

in Figura 5, che sistemi di raffreddamento in ambiti di impiego estremamente gravosi e per laminatoi a caldo di grandi dimensioni, come la soluzione mostrata in Figura 6. Generalmente, un rullo di laminazione presenta una parte centrale che agisce direttamente con il materiale durante la laminazione), dei perni su cui vengono calettati i cuscinetti alloggiati nelle guarniture e delle predisposizioni per gli accoppiamenti cinematici con i giunti con allunga. La forma dei rulli di laminazione risulta

diversa a seconda delle sezioni di passaggio, per cui si possono avere rulli lisci (per la laminazione di lamiere e nastri) e rulli scanalati (per la laminazione di barre e profilati). In merito alla seconda tipologia di rulli, impiegati nella produzione dei profilati strutturali, risulta di particolare interesse l’attività di calibratura. Quest’ attività consiste nello studio dei canali di laminazione sui rulli (detti calibri) per la realizzazione delle sezioni dei profilati, in modo da stabilirne la corretta progressione durante le fasi successive di laminazione. I calibri possono essere ripartiti (nei quali la sezione media del profilato si trova in corrispondenza della linea individuata dai punti di contatto dei risalti dei rulli) o compenetranti (nei quali la sezione di laminazione si trova da una parte rispetto alla linea individuata dai suddetti punti di contatto), come mostrato schematicamente in Figura 7. E’ evidente come la corretta scelta degli accoppiamenti cinematici tra motore e gabbie

Figura 8. Principali configurazioni di un impianto di laminazione. Figura 9. Laminatoio ad assi obliqui o Mannesmann (fonte: https://www.epo.org/).

di laminazione dotate di rulli scanalati sia fondamentale per garantire sia il livello qualitativo della produzione che la protezione degli azionamenti. Le principali configurazioni di un impianto di laminazione sono date dalla disposizione dei rulli nella gabbia di laminazione. Le soluzioni più adottate sono mostrate in Figura 8. La configurazione duo può essere reversibile e non reversibile; quella reversibile viene impiegata nella sbozzatura dei lingotti e per profilati di grosso spessore, mentre la non reversibile viene usata raramente. Nella configurazione trio, il materiale da laminare viene introdotto nello spazio fra il rullo inferiore e quello medio; viene poi afferrato e sollevato per rientrare nella gabbia di laminazione in senso inverso, passando tra il rullo medio e quello superiore. Questa configurazione viene impiegata sia nei laminatoi sbozzatori che in quelli per la produzione di profilati. Di questa configurazione esiste anche una variante con rullo mobile (laminatore di Lauth), impiegata nella laminazione a caldo di lamiere dallo spessore medio e grosso e, più raramente, sottile. La configurazione doppio duo (o di Dowlais) consiste in due duo montati in successione, con il secondo posizionato ad un’altezza superiore al primo per ottenere un percorso del materiale simile a quello che si ha nel trio. Tale configurazione è impiegata nella laminazione a caldo di sezioni leggere e medie. La configurazione quarto è composta da quattro rulli sovrapposti; quelli mediani sono rulli di lavoro (in quanto operano la laminazione) ed essendo di diametro ridotto

Figura 10. Gabbia di laminazione con configurazione Sandzimir (fonte: https://www.arvedi.it).

Figura 11. Carichi agenti sul rullo di laminazione e sua inflessione.

Figura 12. Impiego dei rulli di laminazione a botte.

Figura 13. Giunto a denti serie BZ (fonte: https://www.rw-italia.it/).

rendono la lavorazione più rapida, mentre i rulli esterni hanno la funzione di appoggio e consentono pressioni di esercizio più elevate. Tale configurazione viene impiegata nella laminazione a caldo ed a freddo di lamiere, nastri larghi e nastri stretti. Da quest’ultima configurazione derivano la sesta, la dodicesima e la ventesima, tutte impiegate nella laminazione a freddo di nastri larghi e nastri stretti. La dodicesima e anche detta a grappolo, mentre la ventesima viene detta anche di Sendzimir. La configurazione a planetario, infine, è tipica nella laminazione a caldo di nastri narghi e stretti con forte riduzione dello spessore. Esistono poi tecniche di laminazione speciali con assi verticali o inclinati, per la realizzazione di profilati o di tubi senza saldatura, come nel caso del laminatoio ad assi obliqui o Mannesmann, di cui in Figura 9 viene mostrata un’interessante estensione. Le gabbie di laminazione sono dotate, inoltre di sistemi di riposizionamento in altezza dei rulli superiori di tipo manuale, attualmente sostituiti da altri di tipo elettro meccanico ed elettro idraulico. Tali sistemi hanno la funzione di adeguare l’altezza tra i rulli secondo le prescrizioni dei passaggi successivi delle fasi di lavorazione. In Figura 10 viene mostrata una interessante soluzione, con configurazione di Sendzimir. Scopo di tali azionamenti è anche quello di controllare la planarità del prodotto laminato al fine di evitare errori di lavorazione, come la disuniformità dello spessore del laminato e le criccature ai bordi. Tali errori insorgono per la natura dei carichi agenti sul rullo superiore, come mostrato in Figura 11. Si consideri l’esempio mostrato nella figura precedente, riferito alla laminazione di una lastra o di una lamiera. La rigidezza del semilavorato in lavorazione fornisce una spinta diretta verso l’alto ed agente nella mezzeria del rullo, mentre lo stesso risulta vincolato alle estremità dai cuscinetti calettati nelle guarniture della gabbia. Il rullo risulta quindi soggetto ad un carico di flessione in tre punti, per cui tende a flettersi in modo da dare origine ad un laminato che è più spesso al centro e più sottile ai bordi. Poiché il volume centrale più spesso tenderà ad allungarsi di meno dei bordi più sottili, il prodotto ottenuto presenterà una parte centrale con fessurazioni e dei bordi ondulati. Generalmente, una soluzione all’insorgenza di questo fenomeno è dato dal ricorso ai rulli a botte; tali rulli, quando soggetti ad un carico flessionale a tre punti, tendono a presentare un profilo piatto, come mostrato in Figura 12. Altri accorgimenti riguardano la previsione delle forze e delle deflessioni tramite simulazioni numeriche su software CAE, le quali forniscono delle previsioni attendibili nel caso in cui la laminazione riguarda lo stesso materiale, sottoposto alla stessa riduzione di sezione ad una temperatura prefissata. Gli organi di trasmissione in genere comprendono: un volano, che ha il compito di accumulare energia cinetica per compensare il maggiore sforzo richiesto al motore elettrico in fasi quali la sbozzatura, mantenendo la velocità di rotazione dei rulli costante; un riduttore gabbia - pignone, che ha il compito di trasmettere e distribuire (sdoppiandola) la coppia dal motore alle allunghe; in genere è formato da una serie di ingranaggi a dentatura elicoidale e talvolta corredate da coppie coniche con dentatura Gleason; giunti ad allunga; giunti a denti e limitatori di coppia. Essi sono compatti, precisi ed offrono un elevato livello di flessibilità. In Figura 13 è mostrato un esempio di giunto a denti. In Figura 14 è mostrato un limitatore di coppia del tipo impiegato in combinazione con i giunti a denti.

Il ruolo del fornitore di componenti.

Un’attività complessa come la progettazione degli impianti per la laminazione dell’acciaio, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. Nel settore degli impianti per la laminazione dell’acciaio, R+W fornisce soluzioni specifiche per le esigenze di trasmissione della coppia. Oltre ai già citati limitatori di coppia della serie ST e giunti con allunga della serie ZAL, con tubo intermedio in materiale composito in fibra di carbonio, R+W rende disponibili anche i giunti a denti della serie BZ (https://www.rw-italia. it/prodotti/giunti-di-trasmissione/giunti-adenti/), usati in combinazione con i giunti di sicurezza.

ANTEPRIMA BI-MU 32

BI-MU

AL VIA IL PRIMO APPUNTAMENTO PER IL

SETTORE DOPO LO STOP FORZATO. OLTRE 550 AZIENDE SARANNO IN FIERA DAL 14 AL 17 OTTOBRE A FIERAMILANO RHO IN TOTALE SICUREZZA a cura della redazione

Promossa da UCIMU-SISTEMI PER PRODURRE, l’associazione dei costruttori italiani di macchine utensili, robot e automazione, e organizzata da EFIM-ENTE FIERE ITALIANE MACCHINE, 32.BI-MU è la più importante manifestazione italiana dedicata all’industria costruttrice di macchine utensili ad asportazione, deformazione e additive, robot, digital manufacturing e automazione, tecnologie abilitanti e subfornitura. Unica mostra di settore in Italia di vero respiro internazionale, l’edizione di BI-MU di quest’anno riveste un ruolo ancor più rilevante poiché rappresenta, in assoluto, il primo appuntamento espositivo del 2020 per il settore. Inoltre la 32.BI-MU ragionevolmente coinciderà con il momento in cui le imprese, daranno riavvio ai nuovi investimenti, spinti anche dalle misure di incentivo del Piano Transizione 4.0 assicurate dalla Legge di Bilancio 2020.“D’altra parte – ha affermato Alfredo Mariotti, direttore generale UCIMUSISTEMI PER PRODURRE – la ripresa del consumo di macchine utensili in Italia e in Europa prevista già a partire da inizio 2021, conferma, di fatto, come la fine del 2020 possa essere il momento corretto per le aziende per riallacciare le fila della propria attività pianificando nuovi investimenti in tecnologie di produzione”.

DROPSA PAD. 9 STAND C06

DROPSA ALLA FIERA BI-MU 2020

Dal 14 al 17 Ottobre DropsA S.p.A. sarà presente alla fiera BI-MU (Fieramilano RHO), dove al PADIGLIONE 9 – STAND C06 esporrà numerose soluzioni per la lubrificazione a olio, a grasso e lubrificazione minimale (MQL) delle diverse tipologie di macchine utensili. Sarà l’occasione per scoprire MaXtreme, il rivoluzionario sistema per la lavorazione con lubrificazione minimale a micro-aerosol. MaXtreme è la soluzione pronta all’uso per le applicazioni di lavorazione near-dry più esigenti e ad elevate prestazioni, che richiedono una minima lubrificazione esterna, interna e attraverso l’utensile. La lavorazione near-dry è una tecnologia recente progettata per sostituire i tradizionali sistemi di raffreddamento e immersione in olio puro in ambienti di lavorazione con un flusso di aria compressa controllato, che trasporta quantità minime di olio da taglio in un formato “aerosol” sulla superficie dell’utensile dall’esterno o attraverso l’utensile. Quest’ultima tipologia di lubrificazione è più difficile da ottenere, a causa del fenomeno di coalescenza a cui sono soggette le particelle di olio all’interno dell’utensile. MaXtreme risolve questo problema grazie all’innovativo generatore Vortex, che miscela l’olio alla massima velocità per creare particelle ultra-fini di dimensioni inferiori al micron, essenziali per le applicazioni ad elevate prestazioni e per una perfetta lubrificazione interna dell’utensile. I vantaggi che si ottengono dall’utilizzo di MaXtreme sono numerosi: maggiore durata dell’utensile, tempi di ciclo ridotti e un generale miglioramento dei processi di sistema. Inoltre comporta anche dei benefici a livello ambientale, con il mantenimento dell’ambiente di lavoro più pulito e l’eliminazione dei costi di smaltimento del refrigerante.

FMB PAD 11 STAND E20

LA SEGATRICE AUTOMATICA ATHENA 41A

FMB si conferma storico espositore alla fiera BIMU che si terrà a Milano dal 14 al 17 Ottobre 2020, uno tra i più importanti eventi a livello nazionale della lavorazione dei metalli. Saremo presenti al Padiglione 11 presso lo stand N° E20. FMB nasce nel 1982. Grazie alla sua capacità di evolversi, di ricercare prodotti innovativi e di adeguare le caratteristiche delle macchine alle esigenze dell’utilizzatore, si impone rapidamente sul suo mercato emergendo come leader del settore. I prodotti FMB sono il risultato non solo di approfonditi studi, supportati dall’utilizzo di modernissimi sistemi computerizzati, ma anche di rigorose prove statiche sulla macchina. Una volta realizzato il prototipo, prima di procedere alla messa in produzione, lo si sottopone a lunghi cicli di taglio ed a severe prove meccaniche ed elettriche. Ad oggi la nostra gamma prevede più di 30 modelli, con una capacità di taglio da Ø 200 mm a Ø 510 mm, ed una serie completa di soluzioni per la movimentazione del materiale. In tutti questi anni i concetti base dei nostri macchinari sono sempre rimasti gli stessi: qualità, solidità ed affidabilità. Durante questa edizione di BIMU 2020 presenteremo l’ultima grande novità di casa FMB: la segatrice automatica Athena 41A. Si tratta di una segatrice appositamente studiata per eseguire tagli a 0°che monta una lama di altezza di 41mm con una capacità di taglio che raggiungono i 460mm sia in diametro che in apertura morse. Athena 41A è totalmente protetta, ma è comunque semplice accedere ai differenti componenti della macchina per eseguire le operazioni di cambio lama e/o di manutenzione ordinaria, è inoltre possibile caricare il materiale da un carroponte direttamente sul carro. La discesa dell’arco avviene tramite cilindro idraulico su doppia colonna e scorrimento su doppia guida lineare, il posizionamento del braccio guidalama avviene in automatico. La chiusura della morsa taglio e della morsa carro è idraulica, il carro presenta una corsa di lunghezza di 500mm ed è controllato da vite a ricircolo ed encoder, con scorrimento della morsa su doppia guida lineare, a fine taglio il carro esegue un arretramento per evitare di danneggiare la lama. Athena 41A presenta un software “intelligente”, la cui interfaccia con l’operatore è un pannello da 10” touch screen. L’utilizzo della segatrice è semplice e intuitivo: l’operatore dovrà soltanto inserire nel programma alcuni dati quali le dimensioni del pezzo, la quantità di tagli da eseguire, la geometria del pezzo ed il tipo di materiale, dopodiché la macchina identificherà e seguirà i corretti parametri di taglio, impostando le corrette velocità di rotazione della lama e di discesa dell’arco (per l’operatore è comunque possibile modificare i parametri di taglio anche durante il ciclo di lavoro). La segatrice Athena 41A è compatibile con i parametri di Industry 4.0., grazie ad un particolare optional è possibile connettere la segatrice alla rete internet per ricevere assistenza immediata da remoto oppure aggiornamenti software. Per questa segatrice abbiamo inoltre sviluppato diversi optional che permettono di soddisfare le più diverse esigenze del cliente. La segatrice è disponibile in due versioni: con una lama totalmente perpendicolare al piano di lavoro oppure con una lama inclinata di 1,5°, sarà sufficiente specificare la versione desiderata in fase d’ordine. Saremo lieti di accogliervi presso il nostro stand Nr. E20 nel padiglione 11, il nostro staff vi darà tutte le informazioni di cui avrete bisogno!

MCM CLOCK EVOLUZIONE CONTINUA

Storicamente alla base della gamma dei centri di lavoro orizzontali MCM vi è la linea CLOCK, in continua evoluzione per adattarsi alle richieste sempre più sfidanti dei mercati. Nel corso di questo 2020 la gamma Clock è stata completamente rinnovata con soluzioni d’avanguardia e design ergonomico. Il lancio sul mercato della linea Clock evolution è previsto in ottobre con la presentazione del modello Clock 800 evo, con area di lavoro cubica (corse X, Y, Z pari a 800 mm), pallet fino a 500x630 mm ed un’ampia gamma di mandrini da 8.000 a 30.000 rpm. La linea Clock evolution copre volumi di lavorazione tra 512 dm3 e 1320 dm3, coniugando dinamiche elevate, rigidità, precisione e flessibilità. I modelli si differenziano tra loro per il volume dell’area di lavoro, ma tutti garantiscono ottimali caratteristiche dinamiche e meccaniche, nonché l’assoluto mantenimento della geometria nel tempo. La rigidità è estremamente elevata grazie al basamento a doppio piano, alle guide lineari a ricircolo di sfere e all’attenta attività di progettazione con verifica dinamica e statica

delle strutture mediante software FEM. La posizione inclinata delle guide dell’asse X conferisce assoluta rigidezza strutturale anche in presenza di sollecitazioni meccaniche importanti. A queste caratteristiche premianti, il recente restyling ha aggiunto una nuova serie di attenzioni legate all’ergonomia, alla funzionalità e anche all’estetica. Il nuovo design prevede l’ottimizzazione degli ingombri a terra e la riduzione dello spazio complessivamente occupato dalla macchina, richiesta sempre più importante da parte di tutti i clienti. Zone di comando integrate e nuove pulsantiere ergonomiche con schermo touch conferiscono alle Clock un aspetto moderno e funzionalità avanzate, permettendo un approccio nuovo ai principi di interazione tra uomo e macchina. Ampiamente configurabile e all’avanguardia per quanto riguarda i principi dello smart manufacturing e di Industry 4.0, Clock EVO dispone di una dotazione digitale completa.

RIVIT PAD.8 STAND I17 RIV609: RADDOPPIA LA TUA PRODUTTIVITÀ

Rendi automatica l’efficienza con RIV609, il sistema automatico per rivetti a strappo, che trasforma il caricamento del rivetto in un’operazione salva-tempo.

La riduzione del tempo di caricamento automatico del rivetto è un obiettivo irrinunciabile per l’attività industriale. Rivit ha progettato e brevettato un sistema automatico che carica il rivetto a strappo direttamente nell’ugello dell’utensile: dimezza i tempi di posa ed elimina, nella fase di caricamento, il contatto tra la mano dell’operatore e il chiodo del rivetto, garantendo più produttività e maggior sicurezza.

RIV609 viene venduta con la RIV503, e può essere personalizzata per qualsiasi rivettatrice dotata di aspirazione del chiodo.

RIV609 è un sistema automatico brevettato per rivetti a strappo standard disponibile in 2 modelli: - d.3.2 , con lunghezza massima 18mm. - d.4,0 / d.4,8mm, con lunghezza massima 18mm (testa non superiore a d.9,8mm) Un piccolo confronto: Rivettatrice a CARICAMENTO MANUALE - Posa: 10/14 rivetti al minuto - Due mani impegnate

RIV609 a CARICAMENTO AUTOMATICO - Capacità di carico: 52/55 rivetti al minuto - Posa: 22/28 rivetti al minuto - Una mano libera

ALCUNI DATI TECNICI RIV609 Dimensioni (base x profondità x altezza): 400x520x300 mm Alimentazione elettrica: 220 V 50 Hz Potenza installata: 100 W Alimentazione aria: 6 bar costanti Peso rivettatrice: 2,7 kg Peso totale: 41 Kg

RIV609 sarà disponibile presso il nostro stand in fiera.

LINEE DA COIL A CULLA

RADDRIZZATRICI A CULLA

CRADLE STRAIGHTENERS / REDRESSEURS A CAISSON AUSRICHTANLAGEN FÜR COILS

Produce una gamma completa di LINEE DA COIL per l’asservimento di tutti i tipi di macchine utensili, come presse, cesoie, piegatrici, punzonatrici, profilatrici ecc. SERVOPRESSE è attiva nei 5 continenti, partecipando a tutte le più importanti fiere del settore ed avendo a sua disposizione distributori qualificati in grado di offrire ai clienti un servizio di installazione e assistenza

Le raddrizzatrici a culla offrono un elevato livello di sicurezza e semplicità nella gestione di coils di grosso spessore, e sono per questo molto apprezzate nel settore della tranciatura fine. Servopresse da molti anni offre questo tipo di linea di alimentazione nelle più svariate combinazioni: solo raddrizzatrice, raddrizzatrice alimentatrice con cassone singolo o doppio.

Cradle straighteners offer a safe and simple solution when thick material is being processed, such as with fine blanking. For many years Servopresse has offered various solutions to these problem applications: cradle straightener only, feeder straightener with a single or dual cradle

■ Les redresseurs à caisson offrent un niveau de sécurité et de simplicité élevé en ce qui concerne la gestion de coils à grande épaisseur et pour cette raison ils sont très appréciés dans le secteur du découpage fin. Depuis plusieurs années Servopresse offre ce type de ligne d’alimentation dans les combinaisons les plus différentes: seulement redresseur, redresseur alimentateur avec caisson individuel ou double.

■ Diese Ausrichtanlagen bieten große Sicherheit und Bedienerfreundlichkeit beim Handling von dicken Coils und finden daher besonders gerne Anwendung auf dem Gebiet des Feinschneidens. Die Firma Servopresse erzeugt seit vielen Jahren diese Art von Zuführstraße in verschiedenen Kombinationen: nur Ausrichtanlage, Ausricht- und Zuführanlage mit Einzel- oder Doppelkasten.

post-vendita permanente. Durante la prossima BIMU presenterà LINEE COIL A CULLA, utilizzate soprattutto negli impianti di tranciatura fine o nei casi in cui si hanno grossi spessori e larghezze che non superino i 400 mm. Destinate a questi impianti, stiamo costruendo una

24

linea a culla ad una società canadese con sedi in tutti il mondo mondiale che opera nella produzione di particolari destinati al settore automobilistico, con necessità di svolgere e raddrizzare particolari materiali molto stretti, di un grosso spessore e sopratutto con materiali ad alta resistenza.

25

TIESSE ROBOT PAD. 11 – STAND F33

ROBOT ANTROPOMORFO KAWASAKI RS13 E SCARA TOSHIBA TH600

Tiesse Robot di Visano (Bs), leader nei processi d’automazione industriale, si presenta al nuovo appuntamento con la fiera BIMU con alcune importanti novità di prodotto, che saranno in vetrina a FieraMilano dal 14 al 17 Ottobre. Robot antropomorfo KAWASAKI RS13. Nell’ottica del costante sviluppo che apporta ai suoi innovativi prodotti, Kawasaki ha recentemente lanciato il nuovo robot antropomorfo RS13, che si colloca come riferimento sul mercato per quanto riguarda le performances in termini di velocità, ripetibilità e design: aspetto, quest’ultimo, che permette di avere una macchina con dimensioni compatte ed una protezione di tutto il braccio di grado IP67. Il robot, che verrà presentato in anteprima in Italia da Tiesse, è collegato ad un nuovo controllore della serie F, che rappresenterà esso stesso un nuovo punto di riferimento, quando a flessibilità, sul mercato. È prevista, a fine anno, anche l’introduzione di un nuovo modello che avrà portata di 25 Kg e che riprenderà

i medesimi concetti applicati al RS13; sarà caratterizzato inoltre da una velocità di rotazione del sesto asse di 730 gradi al secondo e da una ripetibilità di posizione di +o-0,03 mm. Kawasaki RS13, frutto della ricerca e dell’innovazione del colosso giapponese, è destinato come il recente robot RS7 a rappresentare il benchmark nel mercato internazionale della robotica; è commercializzato e proposto in Italia da Tiesse Robot, in quanto partner storico di una delle più grandi case d’automazione mondiali. Scara Shibaura THE 600. Frutto dell’ampliamento da parte di Shibaura (ex Toshiba) della propria gamma di robot Scara, il nuovo THE 600 si affianca al modello ad alte prestazione THE400, di cui è il “fratello maggiore”. Si tratta di un robot sempre dalle elevate prestazioni in termini di velocità e precisione di posizionamento, che si collocherà come prodotto di punta sul mercato per la casa nipponica. È collegato al nuovo controllore TS5000, dotato di memoria espandibile tramite SD cart da 32GB e dei più comuni bus di campo per la comunicazione con le periferie. Sono disponibili due porte per gestire inseguimento su trasportatori e funzioni tipo PLC. La nuova configurazione vedrà anche il lancio del nuovo terminale di programmazione TP5000 con schermo touch da 7”, che renderà ancora più flessibile l’utilizzo del pacchetto e che sarà dotato di funzioni multilingua . Con il nuovo controllore sarà disponibile anche un nuovo software di programmazione off line TSAssist.

SANDVIK COROMANT

UTILIZZARE LE INFORMAZIONI DI LAVORAZIONE PER AUMENTARE NOTEVOLMENTE IL LIVELLO DI EFFICIENZA

Sfruttando le soluzioni digitali per monitorare l’utilizzo delle macchine è possibile migliorare radicalmente l’efficienza e la redditività dell’officina, motivo per cui Sandvik Coromant presenta CoroPlus® MachiningInsights. Più di un semplice sistema di monitoraggio, questa soluzione raccoglie dati, segnala eventuali problemi e fornisce le informazioni necessarie per intervenire. I costruttori che mirano alla riduzione degli sprechi di produzione e a una transizione fluida verso un nuovo modo di lavorare digitale possono avvalersene con facilità. Sandvik Coromant si impegna costantemente nell’identificazione delle aree di possibile miglioramento e questa soluzione digitale è stata sviluppata partendo dal presupposto che una macchina ferma non produce profitti. Molti costruttori e officine hanno difficoltà a sapere quando una macchina si è fermata – e a identificare la ragione del fermo –, pertanto le soluzioni digitali stanno creando nuove opportunità per superare simili problemi. Andando a sostituire i tradizionali metodi di tracciamento manuali, l’aggregazione di dati manuale e l’analisi delle tempistiche manuale, la raccolta di dati direttamente dalla macchina utensile e dagli operatori consente di avere una panoramica del livello di utilizzo della macchina e perfino dell’utensile, per poi realizzare gli opportuni miglioramenti. Questa soluzione digitale consente ai costruttori di ottenere un sostanziale aumento dell’efficienza grazie alla capacità di analizzare l’utilizzo delle macchine e di intervenire per ottimizzare i processi di produzione. L’analisi risulta facilitata dalla connettività digitale e, offrendo all’operatore la possibilità di inserire dati nel sistema, Sandvik Coromant garantisce la creazione di opportunità per una migliore collaborazione e una maggiore efficienza mediante la combinazione dei dati forniti dall’operatore con quelli della macchina. La trasparenza è garantita dalla modalità di visualizzazione online, accessibile tramite browser web. Di conseguenza, per iniziare a usare questa soluzione non occorre investire in un complicato progetto IT. Inoltre, fornisce un metodo semplice e veloce per integrare le informazioni della produzione digitale e consentire l’ottimizzazione dello stabilimento di produzione. Sandvik Coromant presenta CoroPlus® MachiningInsights, la soluzione digitale per tenere sotto controllo l’efficienza dell’officina, disponibile a partire da Q2 2019. Per ulteriori informazioni, visitare coroplus.sandvikcoromant.

A.M.C MECCANICA VIA MONTE GRAPA 40/32 - 20020 ARESE (MI) TEL. 02 9383983 - INFO@AMCMECCANICA.IT - WWW.AMCMECCANICA.IT

EFFICOIL

Produtech progetta e costruisce impianti dedicati alla deformazione della lamiera. Competenza, serietà ed un know-how tecnologico esclusivo, uniti ad una grande attenzione verso le esigenze dei clienti: questi sono i valori che caratterizzano l’azienda e che le hanno consentito di crescere e consolidare la propria presenza a livello mondiale. In particolare, le linee Produtech coniugano la tecnologia di taglio laser in fibra e/o punzonatura alla modalità di lavorazione da bobina metallica (coil): ciascun impianto è una soluzione unica sul mercato e personalizzata in base alle esigenze produttive dell’utilizzatore finale. Le linee permettono una serie di innumerevoli vantaggi produttivi rispetto alla tradizionale modalità da foglio: ottimizzazione dell’utilizzo delle materie prime con minore produzione di scarti e minore consumo energetico, riduzione dei tempi di produzione, riduzione degli ingombri a capannone, riduzione degli interventi di manutenzione ed aumentata flessibilità produttiva degli impianti grazie all’utilizzo di nesting, che consentono di produrre pezzi di qualsiasi forma senza limiti in lunghezza. Proprio l’esigenza di linee altamente flessibili e performanti espressa dal mercato ha portato Produtech a sviluppare e produrre una linea combinata (laser in fibra e punzonatura) da coil, modello EffiCOIL: si tratta di un impianto all’avanguardia che costituisce un unicum nel settore. Per tale motivo, la Commissione Europea ha insignito il progetto di un Certificato d’Eccellenza e di fondi (tramite il programma Horizon 2020) per finanziare la creazione del primo prototipo funzionante.

Schumacher & Cie produce rettificatrici senza centri di altissima precisione e qualità. La linea SL200 propone modelli da 2 a 6 assi a CNC, personalizzabili e per pezzi da Ø0,1 a 15 mm x 80 mm in lunghezza. Basamento in composito minerale, mola operatrice Ø200 x L80 mm, 3kW, Vp 50 m/s e mola conduttrice Ø100 x L80 mm. Schumacher è inoltre specializzata nella totale ricostruzione di famose rettificatrici senza centri come le serie Agathon 150 e 350. Lapmaster Wolters si è sempre distinta nel campo specialistico della lappatura e superfinitura di piani. La proposta di macchine lappatrici con platorello si sviluppa in varie grandezze, da 15” (380 mm) a oltre 90” (2.286 mm), anche con dispositivo di pressione pneumatico. Adatte per l'uso con abrasivi convenzionali o con sospensioni diamantate, garantiscono eccellenti risultati sia dimensionali che di qualità superficiale.

Seguiteci su:

Direttore Responsabile Giorgio Albonetti Direttore tecnico Chiara Tagliaferri Publisher Marco Tenaglia Redazione Cristina Gualdoni (Coordinatrice) cristina.gualdoni@quine.it Eleonora Panzeri redazione.ma@quine.it Hanno collaborato a questo numero Chiara Tagliaferri, Patrizia Ricci, Eleonora Segafredo, Stefano Vinto, Andrea Forni, Mauro Mazzolini, Luca Rubini e Massimo Filippelli Realizzazione grafica Fabio Castiglioni Direzione pubblicità Stefano Busconi dircom@quine.it Responsabile produzione Paolo Ficicchia

Ufficio traffico

Donatella Tardini (Responsabile) d.tardini@lswr.it, Stefania Bruno s.bruno@lswr.it

Direzione, Redazione

Quine S.r.l. - via Spadolini, 7 - 20141 Milano Tel +39 02 864105 - Fax +39 02 72016740

Stampa Aziende Grafiche Printing srl

ABBONAMENTI Tel. 02.88184.317 - Fax 02.9366.4151abbonamenti@lswr.it Costo copia singola: euro 2,30 (presso l’Editore, fiere, manifestazioni) L’IVA è assolta dall’Editore ai sensi dell’Art. 74, 1° comma, Lettera C del DPR 26/10/72 n. 633 e successive modificazioni e integrazioni. Prezzo abbonamento annuo (9 fascicoli) in Italia euro 49,99, abbonamento Europa (9 fascicoli) euro 100,00. I numeri arretrati (seconda disponibilità) possono essere richiesti direttamente all’Editore, al doppio del prezzo di copertina. Non si effettuano spedizioni in contrassegno. L’Editore si riserva la facoltà di modificare il prezzo nel corso della pubblicazione, se costretto da mutate condizioni di mercato. L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’Art. 74, 1° comma, Lettera C del DPR 26/10/72 n. 633 e successive modificazioni e integrazioni. © 2017 QUINE S.r.l. via Spadolini, 7 - 20141 Milano m&a meccanica&automazione - mensile (9 numeri annui) Registrazione del Tribunale di Milano n. 653 del 21.09.2005. Iscrizione al R.O.C. n. 12191 del 29/10/2005 Tutti gli articoli pubblicati su m&a meccanica &automazione sono redatti sotto la responsabilità degli Autori. La pubblicazione o la ristampa degli articoli deve essere autorizzata per iscritto dall’Editore. Ai sensi dell’art. 13 del D.Lgs. 196/03, i dati di tutti i lettori saranno trattati sia manualmente sia con strumenti informatici e saranno utilizzati per l’invio di questa e di altre pubblicazioni e di materiale informativo e promozionale. Le modalità di trattamento saranno conformi a quanto previsto dall’art. 11 D.Lgs. 196/03. I dati potrebbero essere comunicati a soggetti con i quali Quine S.r.l. intrattiene rapporti contrattuali necessari per l’invio delle copie della rivista. Il titolare del trattamento dei dati è Quine S.r.l. - via Spadolini, 7 - 20141 Milano Tel +39 02 864105 Fax +39 02 72016740, al quale il lettore si potrà rivolgere per chiedere l’aggiornamento, l’integrazione, la cancellazione e ogni altra operazione di cui all’art. 7 D.Lgs. 196/03. RESPONSABILE DATI PERSONALI QUINE S.r.l. - via Spadolini, 7 - 20141 Milano Tel +39 02 864105 Fax +39 02 72016740 Per i diritti di cui all’articolo 7 del Decreto Legislativo n. 196/03, è possibile consultare, modificare o cancellare i dati personali ed esercitare tutti i diritti riconosciuti inviando una lettera raccomandata a: QUINE S.r.l. - via Spadolini, 7 - 20141 Milano

Testata volontariamente sottoposta a certificazione di tiratura e diffusione in conformità al Regolamento CSST Certificazione Editoria Specializzata e Tecnica Per il periodo 1/1/2019-31/12/2019 Periodicità: Mensile

Periodicità: Mensile Tiratura media: 3381 Diffusione media:3103 Certificato CSST n. 2019-3050 del 24/2/2020 Società di Revisione: Fausto Vittucci Afil BFD Digital BI-MU Bosh rexroth Comau Dropa ECS Eos Eplan Fagor Automation Fanuc Fidia FMB GF Machining Solutions Heidenhain Hurco MCM Mewa Mitsubishi electric Produtech R+W Rettificatrici Ghiringhelli Rivit Robocell Salvagnini Sandvik Coromant Servopresse Siemens Soraluce Tamburini Tiesse Robot Tork

20 40 86 38 12 88 40 14 10 42 46 50 88 26 10-54 58 90 18 60 95 80 69 90 75 12 92 91 64 78 24 91 16

INSERZIONISTI

AGINT Arno BIE DMG MORI Eichenberger F.lli Magoni GF MACHINING SOLUTIONS Gom Hermle Ige-xao igus Kuka Mcm Metef Mitsubishi MMC Pilz R+W Remak Rettificatrici Ghiringhelli Rollon Sermac Soraluce SPS Studer Synergon Tamburini Tiesse Robot Top solid Tork Tornos U.R.M.A. Rolls UCIMU

II cop 4 97 3 77 23 I cop 63 57 9 53 37 17 89 93 III cop 67 5 11 IV cop 6 95 13 73 battente 68 25 45 83 32 15 19 96