di Chiara Tagliaferri

Perplessità, dubbio, incertezza… queste sono le reazioni che a volte si percepiscono quando si parla del lancio di un nuovo prodotto dichiarato più sostenibile. E vi confesso che, ben pensante di indole come sono, il dubbio si insinua sempre più spesso anche in me. Non tanto rivolto a mettere in discussione la buona fede di chi orgogliosamente dichiara lo sforzo e il perseguimento di una pratica sostenibile, ma piuttosto la pratica stessa. Quando dico ciò penso a tante delle nuove soluzioni adottate delle aziende negli ultimi anni. Siamo sicuri di sapere?

Se da un lato trovo assolutamente inconfutabile che la logica dell’usa e getta deve essere combattuta, non sempre mi convince quella del recupero o del riuso o quella dell’indubbio vantaggio dell’elettrificazione della mobilità, ad esempio.

Un collega ricercatore di LCA risponderebbe che faccio bene a dubitare, perché quasi tutto dipende dall’ impatto che un prodotto o un processo ha sul sistema circostante, ma che questo può e deve essere calcolato attentamente, prima di proclamare una scelta come sostenibile nelle sue diverse dimensioni. Ed infatti, figlia di questa perplessità, il parlamento europeo il 17 gennaio di quest’ anno, ha emesso una nuova direttiva molto più restrittiva del passato che cerca di combattere l’ormai noto fenomeno del green washing. Le aziende adesso, per usare determinate etichette come “carbon neutral”, devono dimostrare che lo è l’intero ciclo di vita del prodotto, con dati verificabili e “science based”. E qui inizia il vero dubbio e il fulcro del paradosso socratico, inteso come certezza di non conoscenza definitiva. Verificare con metodo scientifico vuol dire in primis avere consapevolezza e

alte professionalità a disposizione, poi riuscire nell’ intento e infine, nel caso delle aziende, perseguire la scelta anche a costi elevati ed essere pronti a verificarla successivamente adottandone un ulteriore modifica. E quanti posso dire di avere a disposizione tutti questi elementi? Perché, per esempio, riuscire a fare un prodotto con materiale riciclato, non è detto che sia un vantaggio assoluto, lo diventa, solo se, è tutto il ciclo ad aver avuto un minore impatto e il successivo fine vita replicherà il processo virtuoso. Ma bisogna avere competenze e dati scientifici raccolti nel tempo per dimostrarlo. E ancora, quel dubbio che muove il desiderio di colmare l’ignoranza si amplifica dopo aver letto alcuni dei trend di sostenibilità del rapporto Cysco. Dalla COP28 di Dubai è stato lanciato l’appello a triplicare la produzione di energia da rinnovabili e si prevede che entro il 2050 il 25% della domanda arriverà dai veicoli elettrici. Energia rinnovabile ma quanta? e con quali infrastrutture? E ancora, come si sosterranno i server necessari per lo sviluppo dell’AI? Se siamo indietro nella transizione green & digital e sappiamo che la componente sostenibilità è quella lasciata più indietro, forse è anche perché è quella più difficile da dimostrare con effetti economici per chi la persegue pari a zero se non peggiori?

So di non sapere e continuo a cercare ma ho la consapevolezza che fare bene e far del bene per costruire un futuro sostenibile rappresenta una responsabilità condivisa che costa, in termini di impegno economico e partecipazione collettiva.

chiara.tagliaferri@cnr.it

EDITORIALE

5 So di non sapere

CALEIDOSCOPIO

8 News e novità

PANORAMA

14 Calano gli ordini sul mercato interno

16 Hoffmann Group porta la logistica a un livello superiore

18 Le novità igus a Mecspe

20 L’importanza dell’automazione

22 Da Salvagnini, due nuove automazioni per il laser

DOSSIER MANIFATTURA

SNELLA E SOSTENIBILE

28 Un approccio olistico e innovativo per il futuro industriale

30 Nuova vita per modem e router con l’aiuto dei robot ABB

32 Statemonitor, il modem per ottimizzare la produzione

34 La movimentazione intralogistica snella e sostenibile nel futuro della produzione

38 È una questione di sensori

40 L’innovazione per un futuro sostenibile guidata da una visione sociale

42 Evoluzione tecnica e sostenibilità, in viaggio verso le zero emissioni

44 Produttività, flessibilità e sostenibilità: la pannellatrice è già nel futuro

48 Nuove sfide per un’industria sostenibile

50 Produzione efficiente con la massima qualità

54 Tecnologie intelligenti per la sostenibilità e il risparmio energetico

58 La rivoluzione della manutenzione predittiva e del condition monitoring

60 La visione di ORI Martin rispetto al Sustainable Manufacturing

TECNOLOGIE PER L’INNOVAZIONE

Pad.14 Stand D02

1973-2024

Da oltre 50 anni al vostro

Blo c caggi o

I Presidenti del Cnr Maria Chiara Carrozza e dell’ENEA Gilberto Dialuce hanno sottoscritto un accordo di collaborazione per la promozione e la realizzazione di progetti di ricerca e sviluppo congiunti a livello nazionale e internazionale. L’intesa, di durata quinquennale, ha inoltre come obiettivo la valorizzazione e divulgazione di conoscenze tecnico-scientifiche, la realizzazione, condivisione e promozione di infrastrutture di ricerca, la formazione avanzata e l’offerta di servizi, oltre al trasferimento di tecnologie, prodotti e know-how a soggetti terzi. Le iniziative riguarderanno in particolare i settori di produzione, trasporto e distribuzione di energia ma anche tecnologie e sistemi per il suo stoccaggio; nuove fonti e vettori energetici rinnovabili, tra cui l’idrogeno; smart grids e smart sector integration; tecnologie abilitanti e per la digitalizzazione; comunità energetiche rinnovabili; efficienza energetica; space e blue economy; sviluppo e applicazione delle biotecnologie; studi e applicazioni su atmosfera, oceani e dinamiche climatiche; sostenibilità e circolarità dei sistemi produttivi e territoriali; materiali e processi per la competitività del sistema industriale; fusione nucleare.Le modalità e le forme di collaborazione saranno regolate attraverso la stipula di specifiche convenzioni attuative. A livello operativo, è prevista l’istituzione di un Comitato di indi-

rizzo paritetico composto da sei membri per definire i temi programmatici oggetto dell’accordo stesso. “Sono particolarmente contenta di rinnovare la lunga e fruttuosa collaborazione di ricerca che ci lega all’ENEA e di indirizzarla all’esplorazione di ambiti scientifici e tecnologici così importanti per il futuro delle nostre società”, afferma la Presidente del Cnr, Maria Chiara Carrozza. “I settori individuati, infatti, rispecchiano le sfide che la ricerca deve affrontare per rispondere ai grandi cambiamenti globali. Abbiamo di fronte un percorso lungo, che sarà arricchito dall’unione di competenze e dalle sinergie che questo accordo intende consolidare”. “Questa alleanza fra le due maggiori istituzioni di ricerca a livello nazionale prevede una rafforzata cooperazione per individuare e sviluppare un portafoglio di progetti e iniziative di ricerca, sviluppo, innovazione, formazione e trasferimento tecnologico dei risultati e prodotti della ricerca”, ha dichiarato il Presidente dell’ENEA Gilberto Dialuce. “Come ENEA siamo particolarmente soddisfatti di quest’accordo che consente di mettere a fattor comune competenze, esperienze, infrastrutture, professionalità e know-how in settori strategici per la decarbonizzazione e la transizione ecologica e di promuovere la ricerca e l’innovazione tecnologica per favorire la crescita e la competitività del Sistema-Paese”.

IFP EUROPE, IL NUOVO MODO DI CONCEPIRE IL LAVAGGIO.

Il “nuovo” prende forma da un’estensione del “precedente” nella progettazione ergonomica, funzionale ed estetica nel lavaggio di minuterie e componentistica meccanica.

Il design si accompagna all’essenzialità e ad un minimalismo che ne facilita la manutenzione. Con tecnologia e responsabilità ambientale,

IFP Europe ridefinisce il modello imprenditoriale: un equilibrio tra economia di gestione, rispetto per l’ambiente e continua innovazione, tracciando nuove strade nell’ecologia industriale.

Lavatrici Sottovuoto Alcoli Modificati . Idrocarburi

Lavatrici Sottovuoto Alcoli Modificati . Idrocarburi

Quick Algorithm, startup deep tech italiana nata per democratizzare l’analisi avanzata dei dati e l’intelligenza artificiale in ambito industriale, vince il premio della giuria alla Startup Competition AI 4 Future 2024.

La finale si è svolta a Milano il 14 febbraio nell’ambito dell’AI Festival, il primo festival internazionale dedicato al presente e al futuro dell’Intelligenza Artificiale e organizzato dal WMF - We Make Future - che ha riunito professionisti, aziende, startup, stakeholder e player del settore per approfondire la rivoluzione apportata dall’AI non solo nel quoti-

diano, ma anche in ambito politico, sociale e lavorativo.

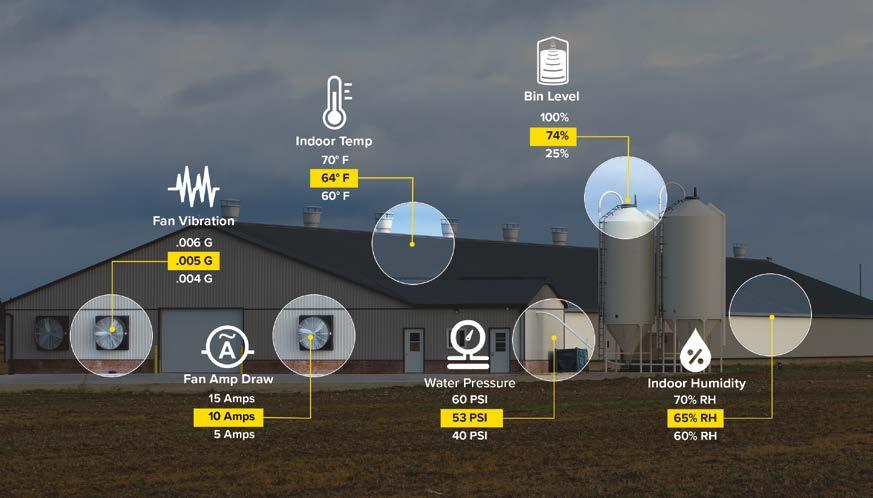

“Questo premio è un importante riconoscimento a tutto il team che quotidianamente lavora per rendere sempre più accessibile l’Intelligenza Artificiale e la tecnologia IoT alle aziende, con soluzioni di monitoraggio energetico e manutenzione predittiva pronte all’uso. Creare un’infrastruttura dati tipicamente richiede mesi, svariati interlocutori e budget molto elevati: attraverso Scops.ai, rendiamo questo processo cinque volte più veloce”, spiega Jacopo Piana, CEO e fonda-

tore di Quick Algorithm. “Con Quick Algorithm vogliamo espanderci a livello globale e allo stesso tempo contribuire concretamente al progresso italiano nel settore tecnologico dell’analisi dei dati e dell’Intelligenza Artificiale, avendo il Paese un grandissimo potenziale in ambito tecnologico e un tessuto industriale tra i più importanti in Europa, tuttavia con ampi margini di miglioramento in termini di applicazioni di analisi dei dati e Intelligenza Artificiale”. Grazie al premio della giuria Quick Algorithm prenderà parte al WMF - We Make Future 2024 - e sarà presente ad una tappa dell’International Roadshow del WMF.

Quick Algorithm ha conquistato la giuria proprio grazie alla sua soluzione all-in-one pensata per rendere accessibile ad ogni azienda tecnologie avanzate per il monitoraggio energetico Smart e la manutenzione predittiva: Scops.ai, infatti, è Plug and Play e attivabile in soli 20 minuti da qualunque azienda senza l’intervento di figure altamente specializzate, consentendo alle aziende di diventare Data-Driven in ottica 4.0 in modo semplice e veloce. Grazie alla combinazione di sensori IoT, connettività wireless a lungo raggio e software con Intelligenza Artificiale, Scops. ai consente di raccogliere in tempo reale dati sui consumi e le performance di macchinari ed edifici, analizzarli e generare allerte, portando le aziende a migliorare la propria efficienza energetica del 15% e ridurre i tempi di fermo impianto imprevisti del 40%, con benefici dal punto di vista della sostenibilità e della produzione. La natura della sensoristica IoT e l’infrastruttura cloud permettono di raggiungere risultati migliori rispetto a soluzioni tradizionali, con un quinto dei tempi e dei costi.

Jacopo Piana CEO di Quick Algoritm

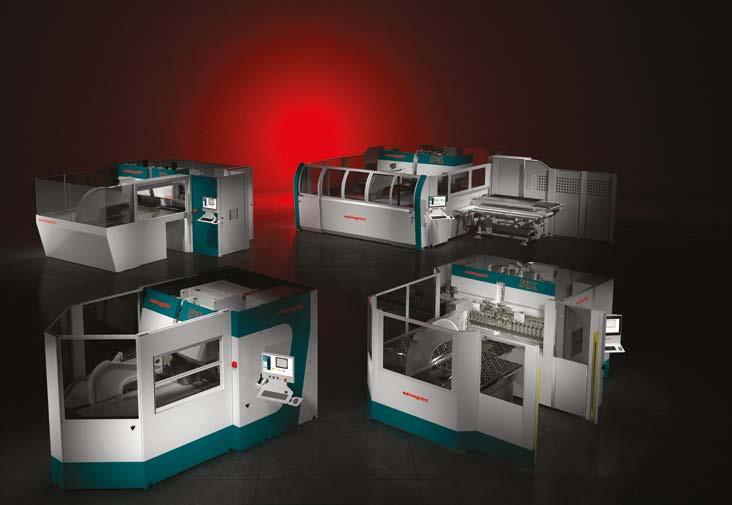

La Fritz Studer AG, fondata nel 1912, è una fra le aziende leader del mercato e sotto il profilo tecnologico per quanto riguarda la rettifica universale, esterna, cilindrica interna e non cilindrica. Con oltre 25’000 impianti prodotti, STUDER è da decenni sinonimo di precisione, qualità e durata.

studer.com

Il passaggio alla mobilità elettrica sta rivoluzionando il settore dei trasporti, determinando lo sviluppo di tecnologie di alimentazione sempre più avanzate e di nuovi processi produttivi, più efficienti, sicuri e sostenibili. In questo contesto, l’innovazione tecnologica è un fattore determinante per permettere di realizzare veicoli performanti con costi sempre più accessibili - elemento essenziale per la diffusione dei veicoli elettrici. Una necessità incentivata dalle politiche europee, sostenute anche da altre organizzazioni internazionali, che per soddisfare gli obiettivi del Green Deal, che puntano a ridurre entro il 2030 le emissioni di CO2 dei trasporti su strada del 55%, per arrivare a raggiungere entro il 2035 il traguardo delle “emissioni zero”. Per riflettere su questi temi Stefania Ferrero, Chief Marketing Officer di Comau, selezionata per il ruolo di “Ambasciatore dell’Innovazione”, ha partecipato alla tavola rotonda “Mobilità sostenibile: tecnologie, scelte e strategia”, organizzata durante la Fiera A&T. Ferrero, nel corso del suo intervento, ha sottolineato l’impegno dell’azienda nella progettazione e realizzazione di tecnologie e sistemi avanzati per la produzione di energia rinnovabile nel campo della mobilità e in numerosi settori chiave dell’industria. Una scelta strategica che, negli anni, ha portato Comau ad investire nello sviluppo di conoscenze e competenze dedicate, partendo da un forte e consolidato know-how, maturato nel campo Automotive, per creare team altamente specializzati, pronti a rispondere in modo efficace alle nuove necessità produttive. Secondo diversi studi di mercato analizzati da Comau, nel periodo 20232030 il mercato globale della mobilità sarà caratterizzato da una crescita superiore al

15%. Nello stesso arco temporale, i veicoli elettrici venduti sul mercato saranno il 50% in più di quelli attuali, portando così ad un aumento del 600% della domanda di celle per batterie agli ioni di litio. Una situazione di mercato che richiederà ai produttori l’adozione sempre più elevata di soluzioni robotizzate e automatizzate, per ottimizzare i processi produttivi. Inoltre, puntualizza Stefania Ferrero, l’adozione di fonti di energia rinnovabile, sarà spinta dalla richiesta di tecnologie per la produzione di idrogeno verde, per cui si stima una crescita del 1000% nel medesimo periodo di riferimento.

“ Gli oltre 50 anni di esperienza maturati

nell’Automotive hanno permesso a Comau di essere pioniere di nuove tecnologie all’avanguardia nella mobilità elettrica e in altri settori, come la logistica di magazzino, il farmaceutico e l’alimentare, le energie rinnovabili e la cantieristica navale, solo per citare alcuni esempi di comparti industriali dove la richiesta di automazione è in costante crescita. – afferma Stefania Ferrero, Chief Marketing Officer di Comau -. Grazie allo sviluppo di processi produttivi più sicuri, più efficienti e sempre più sostenibili, siamo pronti a supportare i nostri clienti e partner di fronte alle sfide di un mercato in continua trasformazione.’’

INFORMAZIONE DAL MONDO TECNOLOGICO

NEL QUARTO TRIMESTRE 2023, L’INDICE DEGLI ORDINI DI MACCHINE UTENSILI ELABORATO DAL CENTRO STUDI & CULTURA DI IMPRESA DI UCIMU-SISTEMI PER PRODURRE SEGNA UN CALO DEL 31,1% RISPETTO AL PERIODO OTTOBRE-DICEMBRE 2022. IN VALORE ASSOLUTO L’INDICE SI È ATTESTATO A 92,1 (BASE 100 NEL 2015) a cura della redazione

Il risultato negativo è frutto della riduzione della raccolta ordinativi sul mercato interno; l’estero invece mostra capacità di tenuta. In particolare, gli ordinativi raccolti oltreconfine risultano in calo del 2,9% rispetto allo stesso periodo dell’anno precedente. Il valore assoluto dell’indice si attesta a 100,9.

Sul fronte interno, gli ordini hanno segnato un arretramento del 69,1%, rispetto al quarto trimestre del 2022, per un valore assoluto di 79,4. In ragione d’anno, l’indice ha segnato un calo del 24,7% rispetto alla media del 2022 (90,5 indice assoluto). -48,4% l’indice interno (74,6 indice assoluto); -11,3% l’indice estero (102,8 indice assoluto).

Barbara Colombo, presidente UCIMU-SISTEMI PER PRODURRE:

“I dati elaborati dal Centro Studi & Cultura di Impresa confermano le nostre attese: il 2023 segna una evidente riduzione della raccolta ordinativi da parte dei costruttori italiani sul mercato domestico a cui si contrappone una generale tenuta dell’attività sui mercati esteri. Nel complesso,

nonostante il segno negativo, le nostre aziende stanno lavorando intensamente grazie alla coda di ordini che ancora devono smaltire”.

“Con riferimento particolare al mercato interno, la riduzione della raccolta di nuove commesse sull’intero anno è anzitutto fisiologica e corrisponde ad un generale ridimensionamento della domanda dopo il boom dell’ultimo periodo. Se invece stringiamo lo sguardo all’ultimo trimestre, il calo risente anche e soprattutto dell’effetto di attesa per le nuove misure di incentivo che si aspettavano, e tuttora si aspettano, per il 2024”.

“La discussione aperta negli ultimi mesi dell’anno da Governo e Parlamento in merito alla possibilità di introdurre nuovi incentivi 5.0 ha certamente spinto le aziende a sospendere le decisioni di acquisto in attesa di chiarezza”.

“In pratica - ha aggiunto la presidente di

UCIMU - è accaduto l’opposto di ciò che si verificò l’anno scorso quando vi fu la corsa ad investire nell’ultimo trimestre dell’anno per poter sfruttare l’aliquota del credito di imposta al 40% prima che venisse dimezzata con l’anno nuovo”.

“Al momento siamo in attesa dei decreti attuativi relativi ai provvedimenti 5.0 che dovrebbero tramutarsi in un credito di imposta per la formazione e per gli investimenti in progetti di innovazione finalizzati alla twin transition ovvero alla sostenibilità digitale”.

“In questo modo le aziende manifatturiere italiane potrebbero così disporre di un sistema modulare di incentivi fiscali, combinabili e cumulabili, maggiormente premianti per chi investe in nuove macchine ove la digitalizzazione è anche abilitatore di sostenibilità. Tutto ciò in risposta alla necessità dell’industria del paese di proseguire con la transizione digitale che, anche in linea con le nuove direttive europee, deve considerare rispetto dei criteri legati al tema della sostenibilità e della green manufacturing”.

“Considerati i tempi e tutte le procedure per rendere operativi i nuovi provvedimenti - ha affermato Barbara Colombo - possiamo immaginare che questi primi mesi dell’anno saranno ancora caratterizzati da una certa cautela nella definizione degli acquisti in nuovi macchinari, per poi sbloccarsi a partire dall’inizio del secondo trimestre”.

“Nel frattempo, un indicatore ulteriore della ancora buona predisposizione del mercato italiano ad investire è data dall’andamento di adesioni alla BI-MU, la biennale della macchina utensile, robotica e automazione, in programma il prossimo ottobre a fieramilano Rho che, al momento, ha raccolto un numero di adesioni decisamente superiore a quello che aveva ottenuto, pari periodo, per l’edizione 2022”. “In ogni caso - ha concluso Barbara Colombo nel suo commento alla situazione del mercato italiano - alla luce di quanto sta accadendo, probabilmente, sarebbe utile sganciare alcuni provvedimenti dalla temporaneità delle Leggi di Bilancio così da garantire alle aziende un set di strumenti fiscali strutturali che possano permettere loro di pianificare gli investimenti nel lungo periodo. In questo modo si permetterebbe al mercato di distribuire in modo più omogeneo la domanda favorendo, tra l’altro, l’attività dei costruttori che potrebbero meglio programmare la propria produzione”.

“Sul fronte estero - ha affermato Barbara Colombo - la raccolta ordinativi è risultata sostanzialmente stazionaria confermando il trend di lungo periodo che evidenzia un andamento più regolare delle commesse ottenute dai costruttori oltreconfine rispetto a quelle conseguite sul mercato domestico ove gli incentivi disponibili nel corso degli anni hanno dato luogo a marcate oscillazioni della domanda”.

“In particolare, i costruttori italiani hanno da sempre negli Stati Uniti un partner di eccezione e, in questo momento, la prima area di destinazione dell’export. La vivacità della domanda nordamericana, che ci attendiamo resti tale anche nei prossimi mesi, ha sostanzialmente bilanciato la debolezza di quella asiatica ed europea”.

“Ora l’auspicio è che l’Europa e soprattutto la Germania tornino a lavorare come in passato o anche di più, considerato che il fenomeno del reshoring può avvantaggiare i costruttori italiani già presenti nelle catene del valore tedesche. Questo auspicio diviene oggi ancora più accalorato, se si considera la grande incertezza che grava sul mercato internazionale ove le numerose crisi geopolitiche aperte rendono l’attività economica sempre più complicata”.

Con riferimento alla Germania, nel periodo gennaio-settembre 2023 (ultimo dato disponibile) le vendite di made in Italy di settore sono risultate pari a 244 milioni di euro, il 10% in più rispetto allo stesso periodo dell’anno precedente. Nonostante ciò, occorre considerare che il valore dell’export italiano lì destinato risulta decisamente più contenuto rispetto al periodo precedente al 2018 e rispetto al record segnato nel 2008 quando raggiunse la cifra di 465 milioni di euro.

“Questi dati ci dicono che possiamo e dobbiamo fare di più. Per tale ragione - ha concluso la presidente di UCIMUl’associazione ha presentato al Ministero degli Affari Esteri e della Cooperazione Internazionale una proposta di azione e collaborazione per il biennio 20242025, dedicata agli operatori del settore, costruttori italiani e costruttori e utilizzatori tedeschi, con l’obiettivo di avviare, insieme a loro, un dialogo su un possibile piano di azioni comuni volte a rafforzare e valorizzare le peculiarità delle due industrie e le possibili partnership in mercati di interesse condiviso”.

Grandi industrie e piccole e medie officine meccaniche richiedono approvvigionamenti veloci, precisi e sicuri. Hoffmann Group lo sa bene, per questo ha compiuto l’investimento più grande nella sua storia aziendale: LogisticCity. Un centro logistico a Norimberga, nel cuore dell’Europa, che può gestire fino a 100.000 posizioni e 40.000 pacchi ogni giorno

“La logistica è la nostra passione” ha dichiarato Andreas Meissner, Direttore di LogisticCity. Ma non solo, è il più

ingente investimento realizzato da Hoffmann Group nella sua storia lunga oltre un secolo. Ben duecento milioni di euro sono stati investiti dal fornitore di utensili e attrezzature industriali per realizzare LogisticCity, il centro logistico più moderno d’Europa, e assicurare approvvigionamenti veloci, precisi e sicuri a oltre centotrentacinque mila clienti in tutto il mondo, di cui otto mila solo in Italia.

UNA NUOVA ERA NELLA LOGISTICA DEGLI UTENSILI

LogisticCity sorge a Norimberga, in un’area di oltre duecento mila metri

quadrati, l’equivalente di trenta campi da calcio, e dispone di un’area logistica di cento mila metri quadrati. Per la sua costruzione, sono state impiegate dodici mila tonnellate di acciaio e posati ottocento chilometri di cavi. All’interno dell’area sono stoccati circa ottanta mila articoli, tra utensili da taglio, sistemi di serraggio, strumenti di misura, utensili manuali e dispositivi di protezione individuale.

Con quattrocento persone impiegate e un elevato livello di automazione –sono cinquecento mila le posizioni di stoccaggio dei contenitori completamente automatizzate, trenta mila quelle

LogisticCity di Hoffmann Group a Norimberga, il centro logistico per utensili più moderno d’Europadei pallet anch’esse completamente automatizzate e quattordici i chilometri di trasportatori di contenitori e pallet – il centro logistico può gestire fino a cento mila posizioni e quaranta mila pacchi al giorno, spedendoli il giorno stesso dell’ordine

Tutto ciò grazie anche al centro nevralgico di LogisticCity: il magazzino a navetta estremamente all’avanguardia che si estende fino a trenta metri di altezza. Più di quattrocento veicoli navetta viaggiano su sessantasei livelli tra cinquecento mila posizioni di stoccaggio dei contenitori, rendendo tecnicamente possibile movimentare quindici mila contenitori all’ora

Con il nuovo centro logistico, non solo Hoffmann Group garantisce il 99% di capacità di consegna, ma anche il 99,9% di accuratezza lungo l’intera catena di fornitura, grazie alla combinazione

In ognuna delle 32 postazioni di lavoro è possibile prelevare fino a 350 articoli all’ora

Il magazzino automatizzato a scaffalature alte conta 30.000 postazioni di stoccaggio pallet

Il sistema di trasporto di container e pallet di LogisticCity si estende per ben 14

tra tecnologia di scansione delle merci in entrata, controllo della pesatura sul sistema di trasporto, movimentazione delle merci completamente automatizzata e “goods-to-man” tramite contenitori di stoccaggio non miscelati.

L’impegno di Hoffmann Group per una maggiore sostenibilità continua anche in LogisticCity, ad esempio attraverso la riduzione delle confezioni che necessitano di materiale di riempimento, che comunque è stato sostituito da carta riciclata. La riduzione delle emissioni di CO2 e l’ulteriore aumento dell’efficienza lungo tutta la catena logistica è infatti considerata da Hoffmann Group una sfida fondamentale.

IGUS RINNOVA LA PARTECIPAZIONE A MECSPE, FIERA INTERNAZIONALE DI RIFERIMENTO PER L’INDUSTRIA MANIFATTURIERA (BOLOGNAFIERE, 6/8 MARZO 2024), DOVE SARÀ TRA I PROTAGONISTI DELL’AREA DEDICATA ALL’AUTOMAZIONE E ALLA ROBOTICA (PAD. 30 – STAND D24), AL FIANCO DEI BIG DELLA MECCATRONICA.

di C.G.

Mecspe è da sempre un appuntamento imprescindibile per igus che quest’anno punta a consolidare i rapporti, già ben saldi, con la clientela italiana del comparto manifatturiero, un settore sempre più consapevole dell’importanza di innovazione e digitalizzazione. “Il nostro obiettivo è quello di ampliare ulteriormente il target, rivolgendoci sempre più ad aziende e realtà di piccole e medie dimensioni che sono alla ricerca di soluzioni tecnologiche che possano contribuire a dare nuovo slancio alla propria attività”, afferma Marcello Mandelli, country manager di igus Italia. “A loro proponiamo una gamma di prodotti e servizi ad alto tasso di innovazione, in grado di potenziare il con-

tenuto tecnologico delle loro applicazioni, ottimizzando processi e costi di produzione”.

Allo stand igus, dunque, troveranno spazio le più recenti novità del vasto catalogo che lo specialista delle motion plastics offre al mercato italiano, sia in ambito di prodotti, sia di servizi messi a punto per semplificare i lavori di progettazione e ingegnerizzazione. Tutte proposte accomunate da massima affidabilità ed eccellenza qualitativa, assicurate anche dalle garanzie più lunghe del mercato.

igus, infatti, ha recentemente annunciato il prolungamento del periodo di garanzia per l’intera gamma chainflex - che comprende oltre 1.350 tipologie di cavi, da quelli entry level a quelli di fascia alta - portandolo alla durata record di 4 anni. Un vantaggio

significativo per i clienti, sia in termini di sicurezza funzionale, sia di pianificazione, reso possibile dai test effettuati negli ultimi dieci anni nel laboratorio di igus a Colonia.

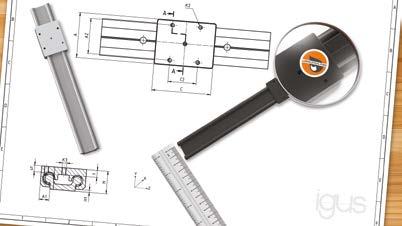

In ambito di prodotto, riflettori puntati sulle nuove guide lineari miniaturizzate della serie drylin W nella dimensione di installazione 06. Estremamente compatte ed esenti da lubrificazione, sono ideali per l’utilizzo in spazi ridotti e possono essere fornite pronte per l’installazione e/o con componenti personalizzati. Tra le novità della serie, anche i carrelli lineari miniaturizzati drylin WW-06-20-T415-AL con un alloggiamento in alluminio anodizzato resistente alla corrosione, progettati per essere installati su una guida a doppio albero, anch’essa in alluminio anodizzato.

In mostra a Mecspe anche le più recenti soluzioni firmate igus per l’utilizzo in camera bianca, tra cui Clean SCARA, il nuovo sistema di alimentazione per robot SCARA progettato per guidare cavi e tubi nelle applicazioni in cleanroom ad alta velocità. Ideale per la produzione di dispositivi elettronici, questa esclusiva soluzione, presentata in anteprima italiana, è realizzata in plastica ad alte prestazioni tribologicamente ottimizzata e funziona senza rilasciare particelle secondo ISO

Classe 2, anche con i movimenti più dinamici. Clean SCARA rappresenta, inoltre, una valida alternativa ai classici tubi flessibili corrugati, garantendo, oltre alla compatibilità con l’impiego in camere bianche, anche interessanti vantaggi in termini di resistenza e semplicità di utilizzo.

In fiera ci sarà spazio anche per l’ampia gamma di strumenti messi a punto da igus per semplificare i lavori di progettazione e ingegnerizzazione, tra cui il servizio di stampa 3D online per la realizzazione di componenti

resistenti all’usura, al di fuori della gamma standard, recentemente potenziato con nuove funzionalità. Oltre al calcolo istantaneo del prezzo e all’analisi di fattibilità, infatti, il tool online fornisce in tempo reale una stima della durata d’esercizio prevista per i singoli particolari personalizzati da realizzare tramite produzione additiva, agevolando così la scelta del giusto materiale. Dopo averlo identificato, sarà sufficiente caricare il file STEP o STL e ordinare il pezzo, che verrà spedito entro tre giorni.

MITSUBISHI ELECTRIC LANCIA UNA CAMPAGNA DI SENSIBILIZZAZIONE GLOBALE SULL’IMPORTANZA DEI SISTEMI DI AUTOMAZIONE INDUSTRIALE a cura della redazione

Mitsubishi Electric ha avviato una campagna di sensibilizzazione a livello globale utilizzando una serie di narrazioni illustrate, ciascuna accompagnata da un’immagine di grande impatto, rivolta a un pubblico vasto, non solo appartenente al mondo dell’automazione industriale. L’obiettivo è trasmettere ai lettori l’importanza dell’automazione industriale nella loro quotidianità, oltre a fornire ai produttori una visione di come sarà il loro futuro.

Il soggetto principale ha come titolo “Realizziamo ciò che conta per te”. Attraverso l’utilizzo di un razzo, la campagna mostra come, in futuro, la progettazione, la produzione e la logistica saranno personalizzate in base alle esigenze di ciascun individuo.

Il secondo soggetto è incentrato sul modo in cui le tecnologie digitali guideranno la produzione avanzata in futuro ed è intitolato “La digitalizzazione per moltiplicare il potenziale della tua produzione”. Spiega come la tecnologia digitale e l’utilizzo dei dati

favoriscano la creazione di un mondo senza vincoli, in cui la produttività e la qualità aumentano, eliminando sprechi ed errori. Il terzo e ultimo soggetto, intitolato “Rendere sostenibile la produzione”, si concentra su come la produzione sostenibile supporterà la creazione di un mondo più green. Spiega che, ad esempio, l’efficienza non è solo un modo per incrementare il proprio business, ma permette anche di avere un minore impatto sull’ambiente. I tre soggetti, le loro spiegazioni e le immagini chiave, sono tutti volti a rendere il tema dell’automazione industriale “comprensibile” a tutti gli individui della società. Ad esempio, la ripetizione in tutti i visual della “bambina con il vestito rosso” e del braccio robotico evidenziano come l’automazione sia in grado di supportare e aiutare gli esseri umani nel raggiungimento dei loro obiettivi, aiutando a creare il prodotto o il servizio desiderato, personalizzandolo in base alle singole esigenze e garantendo che il processo abbia un impatto minimo sull’ambiente. Questo approccio si inserisce all’interno dell’impegno dell’azienda nei confronti della società per rimanere sostenibile attraverso l’occupazione e le contromisure per l’invecchiamento della forza lavoro, la necessità di flessibilità e agilità nella produzione, pur rimanendo redditizia, e un maggiore uso dei progressi tecnologici che offrono benefici per la vita. Per saperne di più sull’impegno per la sostenibilità di Mitsubishi Electric Factory Automation vistare il sito.

La Linea Hercules offre soluzioni per il trasporto e la distribuzione di energia elettrica a bassa, media e alta potenza nei settori industriale, commerciale e terziario.

I condotti a sbarre in alluminio o rame di alta qualità e dal design innovativo garantiscono elevata resistenza meccanica e alla corrosione per un’installazione facile e veloce Le soluzioni sono tutte conformi alle normative CEI EN 61439-6, che certificano le qualità Made in Italy.

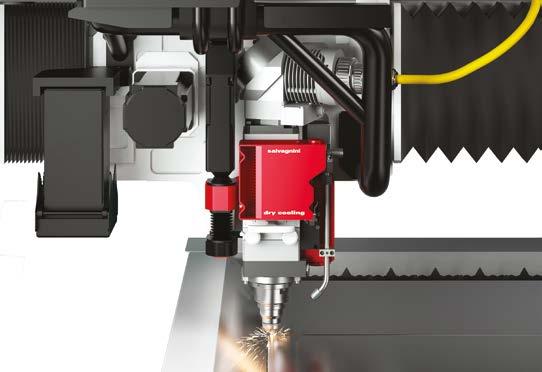

PIERANDREA BELLO, PRODUCT MANAGER PER LE TECNOLOGIE LASER IN SALVAGNINI, SPIEGA COME MASSIMIZZARE L’EFFICIENZA DEL TAGLIO LASER SU FORMATI DI LAMIERA FINO A 6 METRI DI LUNGHEZZA di Sofia Rossi

Nel mondo dei sistemi laser l’automazione gioca un ruolo sempre più rilevante, migliorando l’efficienza delle fasi di carico/scarico. Salvagnini produce macchine per il taglio piano della lamiera da metà anni 90. “Alcuni dei vincoli che limitano l’efficienza dei laser in taglia 3 e 4 metri hanno un impatto ancora più evidente su quella dei laser di grandi dimensioni”, spiega Pierandrea

Bello, Product Manager per le tecnologie laser in Salvagnini. “Negli ultimi anni, il mercato ha acquisito in misura sempre maggiore la consapevolezza che il vantaggio dell’automazione non consista soltanto nella riduzione di manodopera, ma anche e soprattutto in un incremento di efficienza. In generale, che sia a causa della delicatezza e del formato del foglio o del peso e dello spessore del materiale da movimentare, possiamo considerare vera l’equa-

zione per cui a maggiori dimensioni della lamiera corrispondono sempre maggiori tempi di gestione, sia nelle fasi che precedono il taglio sia in quelle che lo seguono”, afferma Bello. “Oggi, inoltre, si riscontra una tendenza ad aumentare le dimensioni dei formati di lamiera anche nei settori industriali del sottile e medio-sottile, ad esempio, nelle cabine di verniciatura, nei banchi frigo, pannelli per facciate, HVAC ecc., e questo comporta molti più cambi

foglio che necessitano di manodopera per la movimentazione della lamiera e delle parti tagliate. Con formati più grandi l’automazione assume un ruolo ancora più rilevante; è una tendenza che rileviamo anche per la pannellatrice, prodotto distintivo di Salvagnini, e che ha portato le taglie delle macchine ad aumentare negli anni. Sfruttando i dati raccolti da LINKS, la soluzione IoT Salvagnini che monitora le prestazioni dei sistemi, abbiamo valutato l’efficienza delle varie configurazioni, analizzando le numerose variabili che entrano in gioco come, ad esempio, tipologia e peso della lamiera utilizzata, movimentazione dei materiali, tempi di attesa. L’analisi ha fornito risultati davvero interessanti: le soluzioni stand-alone hanno un’efficienza media di circa il 60%, mentre i sistemi con automazione hanno valori di efficienza medi di gran lunga superiori, che raggiungono l’80% o addirittura il 90% se prendiamo in considerazione il nostro magazzino a torre LTWS”, spiega Bello. Attualmente, oltre il 70% dei sistemi di taglio laser che è prodotto e venduto da Salvagnini è dotato di automazione e circa il 35% è dotato anche di sorting automatico, grazie al quale è possibile recuperare efficienza non tanto nelle fasi di taglio, quanto in quelle di lavorazione a valle del taglio. “È bene precisare –ricorda Bello - che intorno al taglio della lamiera ruotano tante attività a basso valore aggiunto, che hanno un costo in termini di ore uomo non trascurabile. Incrementare la competitività passa anche

dall’automatizzazione di queste attività”. È questo il motivo che ha convinto Salvagnini a sviluppare il dispositivo di carico/scarico ADLU e quello di sorting automatico MCU in taglia 6020, per la lavorazione di formati di lamiera fino a 6 metri di lunghezza. Sono automazioni dedicate al laser L3-6020, introdotto da Salvagnini nel 2017.

Il ruolo dell’automazione di carico/scarico ADLU e del sorting automatico MCU

Il dispositivo ADLU automatizza il carico delle lamiere da pacco e lo scarico delle lastre lavorate con tempi ciclo molto rapidi, di circa 60 secondi, eliminando tutte le fasi intermedie di manipolazione solitamente a carico dell’operatore.

“ADLU è quindi una soluzione di interesse per una platea di settori industriali più ampia, sia per chi lavora con grandi spessori che con lamiere più sottili. Inoltre, è una soluzione flessibile anche in termini di layout, perché la sua struttura a terra è modulare e può

adattarsi agli spazi disponibili in officina”, afferma Bello.

I motivi per investire in un dispositivo di sorting automatico sono diversi. I più evidenti sono i benefici che derivano dall’eliminazione delle attività manuali: la riduzione dei costi operativi, dei problemi di disponibilità della manodopera e di infortuni, cui si somma la riduzione degli scarti collegati al danno da manipolazione, che può essere più o meno frequente durante la separazione. Altrettanto

prevedere in modo estremamente preciso i tempi di sorting, che con un dispositivo automatico sono costanti e ripetibili, e la possibilità di separare il materiale prodotto in eventuali turni non presidiati. Il sorting automatico

perché rende più rapidamente disponibile il materiale per l’invio alle stazioni di lavoro a valle, e semplifica la tracciabilità delle parti raggruppandole per commessa, per kit o per stazione di lavoro successiva. “Questa è una possibilità particolarmente attraente perché, rispetto ai formati più piccoli, il 6 metri permette di mescolare un maggior numero di parti, aumentando la complessità della tracciatura in modo proporzionale rispetto alle dimensioni della lamiera”, spiega Bello. “Il dispositivo

di sorting automatico MCU impila agilmente parti con geometrie, dimensioni e pesi differenti. Oltre alla strategia di sorting standard, può lavorare in modalità full multigripping, permettendo di prelevare in sequenza più parti con lo stesso organo di presa attivando individualmente le ventose o i magneti necessari, o double picking, riducendo i tempi destinati al prelievo dei pezzi”.

La struttura ad aeroplano per il Laser L3 in configurazione 6 metri Una delle caratteristiche distintive dei laser Salvagnini è la cosiddetta struttura ad aeroplano: si tratta di una struttura a trave portante con manipolatore ad aeroplano alleggerito, che assicura numerosi vantaggi: elevata rigidità, rapidità, precisione di posizionamento e accessibilità a tutto il campo di lavoro.“È la struttura tipica di L3 in taglia 3 e 4 m, con due porte scorrevoli, una a destra e l’altra a sinistra, e consente all’operatore di avere una buona accessibilità a tutta l’area di lavoro. Per la taglia 6020, aggiungendo un ulteriore gantry centrale siamo riusciti a mantenere la stessa rigidità che caratterizza le macchine di taglia inferiore e ad aggiungere altre due porte, per non rinunciare all’elevata accessibilità all’area di lavoro”, spiega Bello.

Le caratteristiche di MCU

MCU ha pochi limiti: è in grado di prelevare spessori tra 0.5 e 12 mm e pesi fino a 65kg per ciascun manipolatore, che diventano 130kg quando i due organi di presa lavorano in coppia. La flessibilità e l’estrema mobilità dei manipolatori, che possono ruotare sull’intero arco dei 360°, annullano i vincoli geometrici: gli organi di presa possono prelevare parti di un’estrema variabilità di forma e dimensioni. “Le dimensioni minime – precisa Bello - sono di 100x200mm, ma per superare l’ostacolo dimensionale nello scarico di parti sotto i limiti ufficiali ed evitare che il sorting automatico finisca per ridurre la resa della lamiera, Salvagnini ha reso disponibile la funzionalità smart cluster che consente di micro-giuntare tra loro i particolari in modo semplice e veloce, senza utilizzare una cornice di taglio e senza appesantire la programmazione in ufficio, per ridurre i tempi complessivi di scarico”.

Un software per ridurre il rischio d’errore e gestire scenari di produzione diversificati

MCU si programma con il software NEXUS. Semplice e facile da usare, NEXUS elabora automaticamente i programmi di sorting che l’operatore, se necessario, può modificare in modalità interattiva. Permette il totale controllo

del processo, sia dell’intera sequenza di produzione che della singola lamiera in precisi momenti del ciclo produttivo, e una sua verifica puntuale grazie al simulatore 3D integrato. “Il software – afferma Belloconsente al dispositivo sorting MCU di impilare agilmente parti con geometrie, dimensioni e pesi differenti, anche in modalità multigripping, permettendo di prelevare in sequenza più parti con lo stesso organo di presa.. Così facendo, il sorting automatico agevola notevolmente l’attività degli operatori, che possono prelevare i pezzi già impilati senza doverli separare, riducendo notevolmente i tempi di attesa tra la fine della fase di taglio e l’inizio di quella successiva. NEXUS permette di non scegliere in fase progettuale una strategia produttiva definita, e può risolvere esigenze diverse, grandi lotti, piccoli lotti, kit, lotti unitari perché è estremamente flessibile nel gestire scenari di produzione diversificati”. Queste caratteristiche fanno di NEXUS il software di sorting ideale, sia per il terzista che per il produttore OEM.

Particolare attenzione alla riduzione dei consumi

Strizzando l’occhio alla sostenibilità, sia ADLU che MCU sfruttano la tecnologia AVC, Adaptive Vacuum Control, un sistema di attivazione del vuoto intelligente: tramite dei sensori viene monitorato quindi il grado di vuoto presente nelle ventose in presa e la generazione di vuoto è attivata solo quando necessario. La riduzione dei consumi di aria compressa supera il 90%. “Anche in questo caso, aumentando le criticità all’aumentare delle dimensioni, il risparmio in valore assoluto è superiore nei fogli di dimensioni maggiori. Per ridurre l’impatto energetico degli organi in movimento, inoltre, Salvagnini ha dotato i sistemi di automazione di motori ad alto rendimento e le tavole idrauliche per il carico/scarico del materiale di attuatori ibridi”, conclude Bello.

Con StateMonitor di HEIDENHAIN, non occorre presidiare costantemente la macchina utensile. Rileva l’operatività del parco macchine e lo rappresenta in tempo reale su PC, laptop, tablet o smartphone.

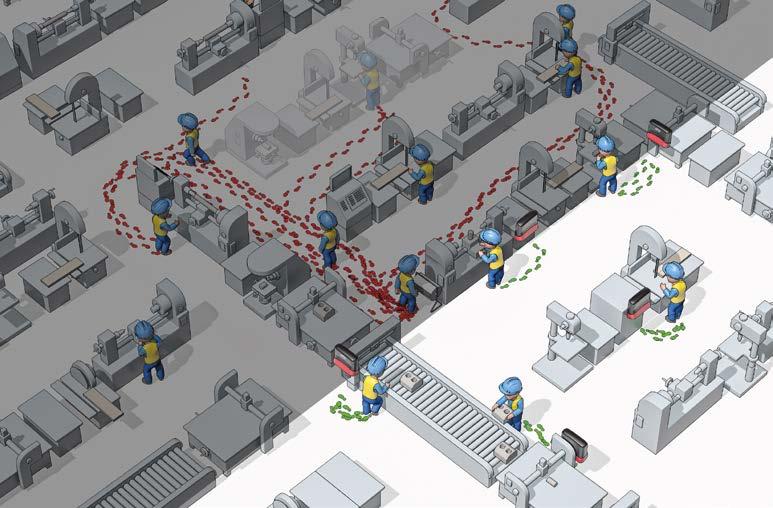

BASATA SULLA RIDUZIONE DEGLI SPRECHI E L’OTTIMIZZAZIONE DELLE RISORSE, LA MANIFATTURA SNELLA E SOSTENIBILE CONSENTE DI CREARE UN AMBIENTE PRODUTTIVO EFFICIENTE E, AL CONTEMPO, SOSTENIBILE DAL PUNTO DI VISTA AMBIENTALE E SOCIALE

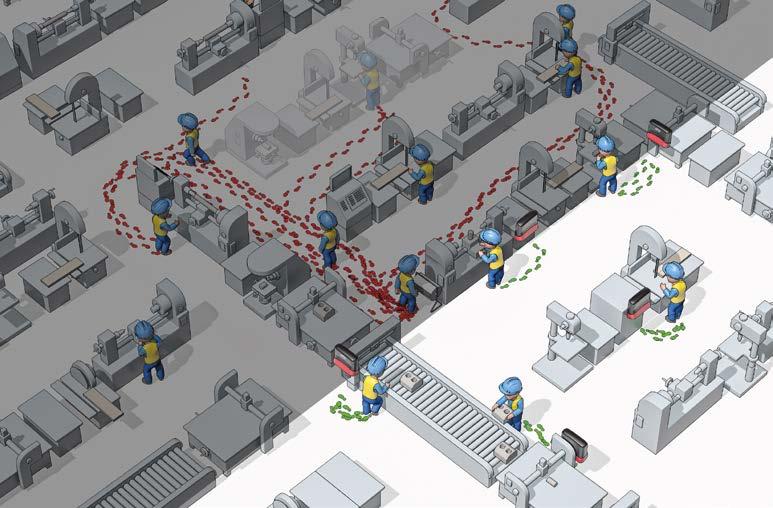

La manifattura snella e sostenibile rappresenta un paradigma innovativo nell’ambito industriale, unendo l’efficienza operativa alla responsabilità ambientale. Questo approccio si basa sui principi della produzione snella, noti anche come “Lean Manufacturing”, e li integra con l’obiettivo di minimizzare l’impatto ambientale e promuovere la sostenibilità.

In un contesto in cui le preoccupazioni ambientali sono sempre più al centro dell’attenzione, la manifattura snella e sostenibile si propone di ridurre gli sprechi e ottimizzare le risorse, contribuendo così a una produzione più efficiente ed ecocompatibile. Uno dei principi fondamentali è la riduzione degli sprechi, che include non solo gli sprechi di materiale e risorse, ma anche quelli di energia e tempo lavoro.

La manifattura snella ha le sue radici nel Giappone degli anni ‘50 e ‘60. Il concetto fu sviluppato principalmente presso la Toyota Motor Corporation come risposta alle sfide economiche dell’epoca e alle pressioni competitive del mercato automobilistico. La Toyota ha cercato di affrontare le limitazioni delle metodologie di produzione tradizionali, sviluppando un sistema che minimizzasse gli sprechi e ottimizzasse l’efficienza operativa. La manifattura snella ha iniziato a guadagnare attenzione oltre i confini giapponesi negli anni ‘80, quando le pratiche e i principi adottati dalla Toyota furono studiati e applicati in occidente. Da allora è stato ampiamente adottato in molte industrie in tutto il mondo e, oggi, il sistema di produzione Toyota, guidato allora da figure chiave come Taiichi Ohno e Shigeo Shingo, viene considerato il precursore della manifattura snella, continuando a evolversi e a influenzare le pratiche aziendali, fungendo da modello per un’efficienza operativa sostenibile e orientata al valore.

Un elemento chiave della manifattura snella è la creazione di un ambiente flessibile e reattivo. Ciò si traduce in una produzione guidata dalla domanda effettiva, evitando la sovrapproduzione e riducendo al minimo gli stock di magazzino. Questo non solo ottimizza i processi, ma riduce anche il consumo di risorse e l’emissione di gas serra associati alla produzione e allo stoccaggio eccessivo.

Un altro aspetto cruciale è la promozione dell’innovazione continua. Attraverso la collaborazione interdisciplinare e l’adozione di tecnologie avanzate, le aziende possono migliorare costantemente i loro processi, riducendo al contempo l’impatto ambientale. L’implementazione di tecnologie sostenibili, come l’uso di energie rinnovabili o l’adozione di materiali riciclabili, è un passo fondamentale verso una manifattura più sostenibile.

Sposando l’efficienza operativa con un impegno profondo verso la sostenibilità, la manifattura snella e sostenibile si erge come faro guida nel panorama industriale moderno. Questo approccio innovativo

porta con sé una serie di vantaggi significativi che vanno oltre la mera ottimizzazione dei processi. In primo luogo, concentrandosi sulla riduzione degli sprechi e ottimizzando i processi produttivi, comporta un miglioramento tangibile dell’efficienza operativa, con una produzione più rapida, costi ridotti e una maggiore competitività sul mercato.

Riducendo sprechi di materiali, tempo e energia, la manifattura snella preserva le risorse naturali limitate del nostro pianeta. Questa pratica mira a un utilizzo oculato delle materie prime, contribuendo alla sostenibilità delle risorse.

L’approccio snello favorisce la flessibilità operativa, consentendo alle aziende di adattarsi rapidamente alle mutevoli esigenze del mercato. Questa agilità non solo migliora la capacità di rispondere alla domanda del consumatore, ma riduce anche il rischio di sovrapproduzione e stoccaggio eccessivo.

La cultura della manifattura snella promuove l’innovazione continua. Attraverso l’adozione di nuove tecnologie e pratiche avanzate, le aziende possono non solo migliorare la qualità dei loro prodotti, ma anche sviluppare soluzioni più sostenibili e orientate al futuro.

La manifattura snella e sostenibile non è solo un modello operativo avanzato, ma un catalizzatore per un cambio di paradigma nell’industria. Questi vantaggi, tra efficienza e responsabilità ambientale, trasformano le aziende in pionieri di un futuro industriale sostenibile e prospero. Adottare la manifattura snella e sostenibile può conferire alle aziende anche un vantaggio competitivo in termini reputazionali. I consumatori sempre più orientati verso la sostenibilità sono propensi a premiare aziende che dimostrano un impegno concreto per la responsabilità ambientale, migliorando così la reputazione aziendale.

La manifattura snella e sostenibile non si limita solo alla produzione, ma si estende anche alla gestione delle catene di approvvigionamento, promuovendone una gestione etica. Collaborare con fornitori che condividono valori sostenibili contribuisce a creare una rete di produzione responsabile, che evita il ricorso a materiali provenienti da fonti non etiche o non sostenibili. Trasparenza e tracciabilità diventano elementi chiave per garantire che ogni componente del processo produttivo rispetti gli standard ambientali e sociali.

In conclusione, la manifattura snella e sostenibile rappresenta un approccio integrato che mira a coniugare efficienza operativa e responsabilità ambientale. Le aziende che abbracciano questo modello non solo riducono i costi operativi, ma diventano anche attori attivi nella costruzione di un futuro industriale più sostenibile e consapevole. Buona lettura!

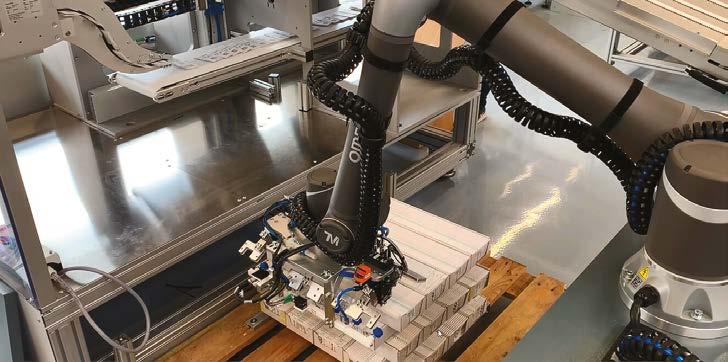

GRAZIE AD UNA CELLA CON UN ROBOT ABB, È STATO AUTOMATIZZATO IL PROCESSO

DI COLLAUDO DEI MODEM PER IL RICICLO DEI DISPOSITIVI, MIGLIORANDO LA PRODUTTIVITÀ E GARANTENDO UNA QUALITÀ COSTANTE ALL’INSEGNA DI UNA

ECONOMIA CIRCOLARE

L’industria delle comunicazioni via Internet ha un enorme giro d’affari di apparecchi elettronici di rete come modem e router. Quando gli utenti ricevono offerte speciali dai fornitori di servizi, spesso ricevono un nuovo modem che possono utilizzare solo per pochi mesi prima di restituirlo alla scadenza del contratto.

Riciclare questi dispositivi per poterli rimettere in uso, evita di mandarli in discarica, eliminando la creazione di ulteriori rifiuti e risparmiando il consumo di energia e materiali aggiuntivi che sarebbero necessari per produrne di nuovi. Riuscire ad automatizzare il processo di collaudo dei modem per poterli riutilizzare per i clienti finali, consentirebbe di liberare personale per altre mansioni, migliorando la produttività e garantendo una qualità costante del processo.

Un’azienda italiana che si occupa di smaltimento di rifiuti sta ottenendo esattamente questo risultato utilizzando i robot ABB per testare i dispositivi modem e assicurarne il funzionamento, consentendo così di reinserirli nel flusso di fornitura dei clienti.

SEVal S.r.l. è il leader italiano nel mercato dei RAEE (Rifiuti di Apparecchiature Elettriche ed Elettroniche), con stabilimenti in tutto il Paese. L’azienda ricicla tutti i tipi di apparecchi elettronici, sia domestici che aziendali, tra cui stampanti, cellulari e modem. Nel 2021 l’azienda ha raccolto oltre 155.000 tonnellate di rifiuti elettronici da riciclare e recuperare.

Le fasi del processo di verifica

Il recupero di modem e router funzionanti viene effettuato per il secondo fornitore di servizi di telecomunicazione in Italia, che vuole riutilizzare il più possibile i dispositivi per evitare le spese aggiuntive per l’acquisto di nuovi articoli. Il processo di verifica prevede diverse fasi. La prima è una fase manuale, in cui il dispositivo viene esaminato per vedere se è conforme agli standard estetici richiesti. Gli articoli vengono rimossi dal processo se sono graffiati, rotti o deturpati in qualsiasi modo.

La fase successiva è quella di “accensione e ripristino” per garantire

che gli articoli rotti non vadano oltre. Il terzo passo è un test approfondito per confermare che il dispositivo è completamente funzionante. Una volta eseguiti questi passaggi, la fase finale prevede che il modem venga pulito, reimpacchettato e restituito alla rete.

Un compito ripetitivo adatto ai robot

La seconda fase del processo, in cui il modem viene acceso e resettato, viene ora eseguita da un robot ABB. “Il compito è molto ripetitivo e richiede molto tempo. Utilizzavamo due persone in due turni. Con un totale di quattro persone, potevamo trattare 800 dispositivi al giorno. Ora, con il metodo robotizzato, possiamo lavorare 900 pezzi al giorno. Il personale è stato spostato ad altre mansioni più varie e gratificanti, come la pulizia dei modem e l’imballaggio per la spedizione. I lavoratori sono felici di vedere che stiamo investendo per dare loro altre mansioni e compiti da svolgere”, spiega Stefano Spavioli che dirige il reparto che ricicla i dispositivi e ha collaborato con ABB per sviluppare la soluzione robotizzata.

Il processo di collaudo pone delle sfide

L’azienda ha iniziato le indagini e la pianificazione del progetto nel marzo 2021 e il robot è stato installato nel novembre 2021.

Il robot è stato programmato con l’aiuto di RobotStudio®, lo strumento di simulazione offline di ABB che consente di valutare e mettere a punto l’applicazione del robot prima di collocarlo nell’area di lavoro reale. Per facilitare il prelievo degli apparati elettronici, questi sono disposti orizzontalmente in scatole di plastica. Il robot trova il modem grazie a un sistema di visione. Prende l’apparecchio e lo posiziona su una stazione di prova, quindi cambia l’utensile di presa e ruota il modem per eseguire la scansione di un codice a barre. La cella è collegata a un database che contiene informazioni sul modem e tutti i dettagli necessari per controllare il test. Un dato essenziale da acquisire è il numero di volte che il modem è tornato indietro dalla rete: se è tornato indietro più di una o due volte, probabilmente non è un buon dispositivo e dovrà essere scartato.

La prima fase del test consiste nel collegare la presa di alimentazione. Si tratta di un compito impegnativo per il robot, poiché il jack è un collegamento molto piccolo che deve entrare in un piccolo foro. Il robot accenderà e spegnerà il modem come parte del processo di test.

Una sfida è stata quella di

programmare la cella in modo che potesse rilevare il colore del LED del modem, consentendole di riconoscere lo stato del modem e di inviare questa informazione al robot.

In seguito, il modem viene resettato, il che comporta il posizionamento di un foro di connessione ancora più piccolo, la cui posizione può variare. I modem che superano il test vengono inseriti dal robot in una scatola specifica per essere trasportati alla fase successiva, mentre le unità non funzionanti vengono inviate alla rottamazione. I trituratori aprono e rompono gli involucri, mentre le schede dei circuiti vengono recuperate per ricavarne materiali di valore.

La messa a punto porta al successo Con l’aiuto di ABB e del suo software di programmazione offline RobotStudio®, l’azienda è stata in grado di affrontare una serie di sfide. “All’inizio abbiamo avuto bisogno di diversi aggiornamenti della programmazione per tenere conto delle condizioni di illuminazione, che causavano al robot alcuni problemi nella lettura del nome dell’apparecchio. Abbiamo anche sperimentato l’ottimizzazione delle procedure, la sequenza delle operazioni e il tempo che il robot dedica al controllo del dispositivo. Inizialmente, il robot riusciva a produrre 600 pezzi al giorno. Modificando i parametri di temporizzazione, siamo riusciti a ottimizzare le prestazioni fino a raggiungere i 900 pezzi al giorno”, spiega Spavioli. Un’altra sfida è stata rappresentata dal fatto che il fornitore di telecomunicazioni ha cambiato la forma, il peso e il modello dei modem, che ora hanno la forma di cilindri del peso di 2 kg, anziché la forma più piatta e simile a una scatola del tipo precedente. “Sia ABB che il robot avevano bisogno di flessibilità per adattarsi al nuovo modello”, afferma Stefano. Il sistema presenta enormi vantaggi in termini di costi per il fornitore di servizi di telecomunicazione: ogni modem riciclato costa tra il 60 e l’80% in meno rispetto all’acquisto di una nuova unità. Per SEVal, il processo automatizzato migliora la sua reputazione di riciclatore hi-tech che svolge un ruolo importante nell’economia circolare. “Il supporto fornito da ABB nello sviluppo della cella robotizzata è stato fondamentale per il progetto. ABB è un’azienda affidabile, con un approccio professionale e in grado di fornire le prestazioni promesse. Mi hanno aiutato con la programmazione per impostare correttamente la cella - so di poter contare sul supporto e sull’aiuto di ABB”, conclude Spavioli.

Il successo del progetto ha portato l’azienda a studiare altri processi di riciclo che potrebbero essere adatti all’automazione robotica.

Per dare visibilità in tempo reale ai processi produttivi. Con #StateMonitor si stabilisce sempre se la macchina è in lavorazione, in attesa oppure se si è verificata un’anomalia.

CON STATEMONITOR DI HEIDENHAIN È POSSIBILE RILEVARE, VISUALIZZARE E ANALIZZARE NEL DETTAGLIO I DATI MACCHINA

QQuando si vuole ottenere una panoramica a 360° dell’officina, le soluzioni software della Fabbrica Digitale HEIDENHAIN sono la risposta giusta. Sono in grado di rappresentare interamente la catena di processo di ogni attività con macchine utensili CNC – dalla commessa alla manutenzione.

StateMonitor è il software di monitoraggio HEIDENHAIN che consente di combinare su misura esigenze e ambiente produttivo, personalizzando le impostazioni secondo le necessità della propria officina. La connessione macchine avviene tramite le interfacce HEIDENHAIN DNC, Modbus TCP, OPC UA o MTConnect, assicurando la possibilità di collegare tutto il parco macchine, anche in presenza di controlli numerici di marche diverse e se si tratta di

macchine a taglio laser o alesatrici. È inoltre possibile connettersi a un reporting database esterno per una pratica gestione dei dati macchina rilevati anche con l’utilizzo in soluzioni software esterne. La gestione utenti è personalizzabile tramite autenticazioni; il software è disponibile in ben 23 lingue diverse ed è possibile impostare una lingua diversa per ogni operatore.

StateMonitor consente di consultare in tempo reale lo stato di produzione di macchine utensili CNC. Rileva l’operatività del parco macchine e lo rappresenta con chiarezza sul PC, laptop, tablet o persino sullo smartphone. La videata di stato fornisce informazioni sull’operatività delle macchine: in produzione, non in produzione, in manutenzione o non in uso. Si può sorvegliare perfettamente

l’andamento della produzione e individuare le potenzialità di ottimizzazione, analizzando indici e tempi di esecuzione del programma. E con Messenger si possono anche ricevere e-mail per eventi predefiniti: ad esempio quando la macchina si arresta, se il livello di refrigerante è basso o se un programma è completato.

Le altre soluzioni offerte

StateMonitor integra altre opzioni per permettere di analizzare e quindi comprendere a fondo l’operatività nella vostra officina.

L’opzione software JobTerminal consente di creare o assegnare commesse o cicli di lavoro, prenotare manualmente o automaticamente tempi di attrezzaggio e di produzione, salvare i dati delle commesse e definire le sequenze di lavorazione. Permette di avere sempre e ovunque sott’occhio tutte le informazioni sulle commesse pianificate,

La Fabbrica Digitale: trasparenza, efficienza e sicurezza di processo StateMonitor è uno dei tasselli della Fabbrica Digitale HEIDENHAIN che riunisce hardware, software, consulenza e servizi. È possibile realizzare la digitalizzazione dell’intero ambiente produttivo, con combinazioni su misura secondo le vostre necessità specifiche, senza essere vincolati al cloud e indipendentemente dalle dimensioni dell’azienda. In base al know-how HEIDENHAIN sull’ambiente di produzione, la Fabbrica Digitale offre una visione digitale a 360° di tutte le fasi di processo: dalla formulazione dell’offerta al controllo qualità e alla consegna. Tra le proposte più apprezzate, il Digital Twin ricopre sicuramente una posizione di spicco: si tratta della riproduzione realistica della macchina su una stazione di programmazione per disporre in ufficio di cinematiche effettive, parametri e funzioni della macchina, permettendo di eseguire la lavorazione virtuale proprio come sulla macchina vera e propria. Si garantisce così che i programmi NC creati sul sistema CAM o sulla stazione di programmazione vengano eseguiti senza errori anche dal controllo numerico in macchina. Ciò consente di contenere i tempi di attrezzaggio e simulazione come pure di apportare più velocemente migliorie al programma in officina, con conseguente incremento della sicurezza di processo e aumento della produttività.

Con le soluzioni di automazione supplementari e i servizi online di HEIDENHAIN, la fabbrica si trasforma in un ambiente produttivo altamente efficiente.

in corso e completate. I dati operativi vengono rilevati con rapidità e chiarezza a livello centrale, diventando un utile “database” per una precisa valutazione delle commesse. JobTerminal supporta inoltre l’operatore nel rilevamento e nel calcolo consuntivo dei tempi delle commesse.

L’opzione aggiuntiva MaintenanceManager permette di definire le manutenzioni sulla base di diversi intervalli. Oltre all’organizzazione e alla documentazione delle manutenzioni, con MaintenanceManager è possibile rilevare anche guasti e fornire informazioni in modo mirato. Infatti, StateMonitor segnala e registra anomalie come pure informa tempestivamente i responsabili, potendo così risparmiare tempo prezioso in fase di risoluzione dei problemi.

L’opzione “5 Signals” utilizza i segnali PLC per rappresentare dati macchina speciali (come ad esempio valori di temperatura oppure il livello del refrigerante) e consente anche di creare analisi statistiche e grafici. Se i livelli rilevati variano oltre i limiti settati, StateMonitor manda un avviso via mail dando così il tempo di reagire e di evitare che si possano verificare problemi che fermano la produzione.

E infine l’opzione “5 Machines” permette di interconnettere diverse macchine all’interno di uno stesso ambito produttivo.

StateMonitor contribuisce a realizzare una visione digitale e green dell’officina. Infatti sulla base dei dati raccolti si possono rivedere i processi e produrre in modo più efficiente risparmiando risorse preziose. Un esempio? Con StateMonitor è possibile ottimizzare il consumo energetico del parco macchine. Infatti, è possibile rilevare i periodi di inattività e intervenire con contromisure mirate. Ad esempio tramite regolazioni automatizzate, dopo due ore di inattività lo stato della macchina viene registrato come “macchina inutilizzata”. Se i periodi si susseguono, è possibile ridefinire la sequenza delle fasi di lavoro per renderle contigue, ottendendo un sensibile risparmio in termini di energia e di costi.

Un altro esempio è legato all’opzione MaintenanceManager che contribuisce a diffondere la logica di Predictive Maintenance nell’officina. È dimostrato che una strategia di manutenzione definita in base all’elaborazione dei dati raccolti ha un impatto diretto sui KPI aziendali e, più nel lungo periodo, sulla sostenibilità della produzione.

StateMonitor può raccogliere i dati non solo dalle macchine utensili ma, per esempio, anche da quelle taglio laser e dalle alesatrici. A seconda delle interfacce disponibili, le macchine vengono interconnesse tramite HEIDENHAIN DNC, OPC UA, MTConnect, FOCAS, Modbus TCP o hardware aggiuntivo.

Il Digital Twin supporta nella creazione di programmi NC validati e in fase di stesura dell’offerta e di pianificazione delle commesse. È utile anche nella formazione dei nuovi esperti TNC.

StateMonitor può raccogliere i dati non solo dalle macchine utensili ma, per esempio, anche da quelle taglio laser e dalle alesatrici. A seconda delle interfacce disponibili, le macchine vengono interconnesse tramite HEIDENHAIN DNC, OPC UA, MTConnect, FOCAS, Modbus TCP o hardware aggiuntivo.

Il Digital Twin supporta nella creazione di programmi NC validati e in fase di stesura dell’offerta e di pianificazione delle commesse. È utile anche nella formazione dei nuovi esperti TNC.

LEAN E GREEN SONO UN OBIETTIVO DELLA PRODUZIONE E L’INTRALOGISTICA È

UN’AREA OPERATIVA TRASVERSALE AD OGNI COMPARTO PRODUTTIVO. L’OBIETTIVO È

DUNQUE CONDIVISO ANCHE NELLA MOVIMENTAZIONE INTERNA AI SITI PRODUTTIVI. NE

PARLA CLAUDIO CARNINO, MANAGING DIRECTOR DI INTERROLL ITALIA

“Lo sviluppo di tecnologie e organizzazioni produttive snelle nel mondo dell’intralogistica come in quello dell’asservimento alle macchine di produzione richiede un approccio strategico che integri l’efficienza operativa con la tecnologia avanzata. Il focus è sulla minimizzazione degli sprechi, l’ottimizzazione dei processi e l’implementazione di soluzioni tecnologiche che supportino un flusso di lavoro fluido e continuo”. Claudio Carnino, managing director di Interroll Italia affronta quotidianamente il tema della movimentazione intralogistica affiancato ai concetti della produzione snella e sostenibile. L’argomento è sviluppato insieme ai system integrator, principali interlocutori della

multinazionale svizzera.

“La base della discussione quando si affronta un nuovo progetto per un cliente finale è sempre quello dell’offerta di soluzioni operative che siano tecnologicamente avanzate, integrabili, scalabili, flessibili per assecondare ondulamenti di mercato del tutto imprevedibili”.

Secondo Claudio Carnino prima di implementare qualsiasi cambiamento, è fondamentale comprendere i processi attuali. “Questo accade con l’identificazione e l’analisi dei processi e delle tecnologie in essere per attivare tutte quelle soluzioni che possono migliorare in termini assoluti la produzione”.

Lo sviluppo di progetti industriali è un lavoro di team. La coesione e la professionalità dei componenti della squadra che discute e sviluppa progetti è cementata soprattutto dall’orientamento al cliente. È necessario immedesimarsi non solo nell’attività del cliente finale ma penetrare il suo mercato per prevederne gli sviluppi.

“In termini generali il mondo produttivo è pesantemente influenzato da una mutata modalità commerciale. L’e-commerce influenza sia il mondo consumer sia quello B2B. La modalità digitale, alla quale così rapidamente si sono adeguate le imprese produttive, influisce su strategie industriali di crescita e di ottimizzazione”.

Se l’obiettivo comune è quello di rendere il sito produttivo più produttivo e sostenibile, è necessario pensare a soluzioni che sostengano l’obiettivo sia nell’immediato sia nel tempo.

“Interroll ha sviluppato una strategia che si è rivelata estremamente efficace per le esigenze del mercato. La tecnologia del motion intralogistico di Interroll si basa su piattaforme che consentono lo sviluppo di soluzioni di movimentazione flessibile, intelligente, sostenibile ed efficace”.

MCP, la piattaforma modulare per trasportatori

La capostipite dell’innovazione di Interroll, rappresentata dal concetto di piattaforma, è la MCP, Modular Conveyor Platform o Piattaforma Modulare per Trasportatori.

Una soluzione che rappresenta la sintesi dell’eccellenza dei componenti unita alla visione della semplicità d’uso e flessibilità di applicazione Il concetto di piattaforma nasce dalla volontà di offrire ai clienti un elemento per la movimentazione delle merci e degli oggetti in un ambiente produttivo che sia facilmente inseribile e gestibile, semplice da manutenere e che possa essere parte di un sistema di movimentazione espandibile o modulabile La MCP è un sistema motorizzato con Roller Drive 24V di Interroll ed ha una struttura decentralizzata, non essendo dotata di un gruppo motore centrale, ma i motori si trovano in ogni singola zona di trasporto. Grazie a questa struttura è possibile attivare o disattivare ogni singola zona di trasporto. Ne deriva che il sistema è in movimento soltanto se è presente il materiale da trasportare. Vengono azionati solo i

Roller Drive necessari per un passaggio ottimale dei materiali da trasportare.

Questa soluzione Interroll rappresenta per system integrator e clienti finali non irrilevanti vantaggi.

“Soluzioni anche complesse, in ambienti difficili, possono essere risolte con agilità e flessibilità. Il sistema di movimentazione, in una fabbrica, in un magazzino, in un centro di smistamento o di movimentazione, diventa componibile come con i mattoncini di un gioco di costruzione. La manutenzione è facilitata, il controllo è agevolato e i consumi sono sotto controllo. La logica della piattaforma porta direttamente all’incremento della produttività con la contemporanea crescita della qualità e il decremento dei consumi e degli errori produttivi”, sottolinea Claudio Carnino.

MPP, la piattaforma modulare per il convogliamento di carichi pesanti

Il concetto della piattaforma è fondamentale per lo sviluppo di soluzioni agili, snelle e pulite. Lean e Green mettono nel mirino la minimizzazione degli sprechi, l’ottimizzazione dei processi e l’implementazione di soluzioni tecnologiche che supportino un flusso di lavoro fluido e continuo.

“Alla MCP segue la MPP, Modular Pallet Platform, un’innovativa piattaforma modulare per il convogliamento di carichi pesanti. Questa soluzione è un trasportatore di pallet particolarmente versatile, che si contraddistingue per la struttura altamente flessibile e modulare. Insieme al collaudato sistema di stoccaggio dinamico Pallet Flow di Interroll, questa piattaforma per il trasporto pallet rappresenta la base ideale per realizzare soluzioni di ogni tipo di trasporto e stoccaggio di pallet e di movimentazione in magazzino”.

La MPP rappresenta un sistema per il trasporto motorizzato dei pallet. A seconda dello scenario applicativo, l’azionamento avviene tramite motoriduttori o Pallet Drive, per cui è possibile realizzare anche linee di trasporto prive di accumulo. Nella gestione di un’impresa sono obbligatori tempi sempre più ristretti e certi per quanto attiene la movimentazione tra ingresso e uscita merci o tra magaz-

zino, produzione e aree di picking in azienda. L’obiettivo è ottenere la massima efficienza attraverso l’automazione – e tutto questo con processi di pianificazione snelli, bassi costi di montaggio e flessibili opzioni di espansione.

HPP, la soluzione per il trasporto modulare dei pacchi

Sulla scia dei successi internazionali del concetto di piattaforma, Interroll ha sviluppato una soluzione per il trasporto modulare dei pacchi. L’HPP (High Performance Conveyor Platform), che integra le diverse soluzioni di smistamento dell’azienda, consente di aumentare in modo significativo la produttività, la capacità e l’efficienza energetica dei centri di distribuzione grandi e piccoli. La globale strategia di piattaforma prevede principalmente l’utilizzo di prodotti

tecnologici già collaudati che hanno dato prova di affidabilità ed efficienza in centinaia di migliaia di applicazioni.

Il cuore della tecnologia di movimentazione sviluppata da Interroll è anch’essa basata sul concetto di piattaforma. La Interroll DC Platform consente di realizzare straordinarie soluzioni di movimentazione perfettamente integrate nel concetto di agilità e sostenibilità. La piattaforma in corrente continua, a 24 e 48 Volt, con l’innovativo RollerDrive EC5000 (anche in diametro 60mm e “IP66” e “Deep Freeze” per ambienti fino a -30°C) aumenta la flessibilità anche nella potenza di uscita meccanica. I rulli motorizzati, da 20 W, 35 W e 50 W, soddisfano le più diverse esigenze di trasporto, leggere e pesanti. Interroll EC5000 è disponibile anche con interfaccia Bus basata sullo standard CANOpen. In connessione con la scheda Interroll Multicontrol, che gestisce i protocolli di comunicazione PROFINET, EtherNet/IP e EtherCat, si visualizzeranno sullo schermo infinite informazioni e funzionalità tramite PLC o piattaforma Web. L’interfaccia Bus del RollerDrive EC5000 consente la realizzazione di funzioni di comando specifiche per l’automazione. Accelerazione, velocità e frenatura sull’impianto sono ancora più precisi, e gli oggetti saranno posizionati millimetricamente sulla linea di trasporto. Un prerequisito per l’interazione continua delle soluzioni di trasporto con robot o bracci di presa automatizzati.

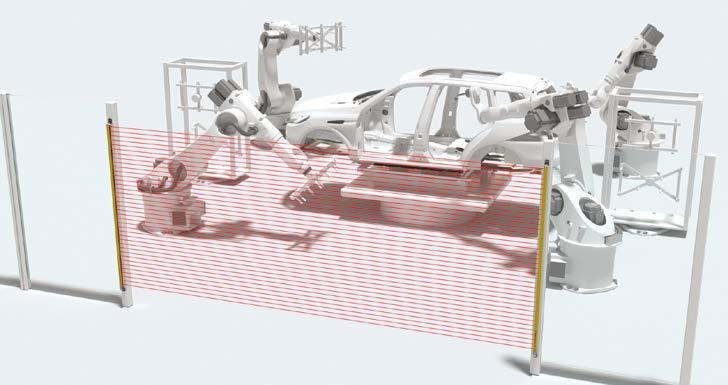

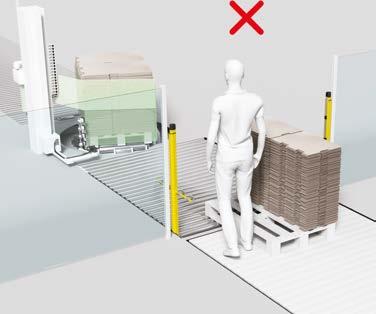

UN PROCESSO PRODUTTIVO LEAN E GREEN È SEMPRE PIÙ INDISPENSABILE A TUTTA

LA FILIERA INDUSTRIALE. COME SI OTTIENE? CON LA SENSORISTICA ADEGUATA CHE

AIUTI IL PROCESSO PRODUTTIVO IN FABBRICA E NEI MAGAZZINI AD INCREMENTARE SOSTENIBILMENTE LA PRODUZIONE, LA QUALITÀ E LA SICUREZZA. LO ASSICURA

ANTONIO BELLETTI, AMMINISTRATORE DELEGATO DI LEUZE ITALIA

LLean e Green Manufacturing sono due filosofie di gestione della produzione che mirano a ottimizzare l’efficienza e a ridurre gli sprechi, ma con focus leggermente diversi. La produzione lean si concentra sull’eliminazione degli sprechi per migliorare l’efficienza operativa. Questo include la riduzione dei consumi di tempo, di materiali, di risorse. Il Green Manufacturing si concentra principalmente sulla riduzione dell’impatto ambientale della produzione. Questo include la riduzione del consumo di energia, l’uso di materiali sostenibili, il riciclo e la riduzione delle emissioni. L’obiettivo è produrre beni in modo più sostenibile. Secondo Antonio Belletti, amministratore delegato di Leuze Italia, vi sono delle strategie che integrano sia la sostenibilità sia la prodizione snella. “Partirei dalla ottimizzazione della supply chain in un’ottica pratiche sostenibili ed efficienti. Penserei poi al «design for environment». Progettare impianti che siano rispettosi dell’ambiente e ideati affinché si evitino sprechi è fondamentale. Come è fondamentale migliorare l’efficienza energetica degli impianti di produzione riducendo il consumo di energia e l’impatto ambientale. Infine una costante analisi dei processi per arrivare ad un miglioramento continuo per ottimizzare l’efficienza operativa e la sostenibilità complessiva.

L’implementazione di queste strategie richiede un approccio olistico e può coinvolgere investimenti in nuove tecnologie, formazione dei dipendenti, e cambiamenti nei processi di produzione. L’obiettivo finale è creare sistemi di produzione che non solo siano efficienti dal punto di vista operativo, ma che siano anche responsabili dal punto di vista ambientale”.

Sensoristica, automazione e sicurezza: 3 elementi fondamentali per la sostenibilità

Parlare di produzione snella significa parlare di tecnologie e soluzioni in grado di ottimizzare gli ambienti produttivi, che non significa solo la fabbrica ma anche i magazzini, che oggi trasversalmente rappresentano una parte fondamentale del processo produttivo di ogni settore.

Per Antonio Belletti sono tre gli elementi da prendere in particolare considerazione quando si parla di produzione snella e sostenibile. “La sensoristica, l’automazione e la sicurezza negli impianti di produzione e nei magazzini rappresentano tre componenti fondamentali nell’industria moderna, che contribuiscono significativamente all’efficienza operativa, alla precisione e alla sicurezza del lavoro, dunque alla sostenibilità”.

I sensori sono gli occhi e le orecchie degli impianti di produzione e dei magazzini. Rilevano una vasta gamma di parametri, come temperatura, pressione, umidità, movimento, e presenza di oggetti o persone. Questi dati vengono poi utilizzati per monitorare le condizioni operative, prevenire malfunzionamenti e ottimizzare i processi.

“L’offerta di sensoristica Leuze è riconosciuta per precisione, affidabilità e durata. Offriamo al mercato una gamma completa di soluzioni che va dai sensori ottici, ai sensori induttivi, a quelli di posizione, ai sensori di sicurezza e ai sistemi di visione industriale. Grazie ad una ricerca e sviluppo in costante attività, siamo in grado di sviluppare costantemente soluzioni innovative che trovano applicazione in molteplici ambiti, dal rilevamento di oggetti alla misurazione di distanze e velocità, fino al monitoraggio di condizioni ambientali e di sicurezza”, specifica Antonio Belletti.

la sicurezza in ogni tipo di magazzino automatizzato”. Le innovazioni in questo specifico settore sono di particolare impatto nell’ottica della produzione snella e sostenibile. Soltanto per fare un esempio le soluzioni di posizionamento lineare, Leuze AMS300 e BPS300i contribuiscono alla precisione e alla velocità operativa, rendendo così la funzionalità all’interno di un magazzino fluida e ampiamente sostenibile.

Il ruolo dei sensori e dell’automazione per un ambiente di lavoro più sicuro

Un altro aspetto cruciale nella produzione snella e sostenibile è il concetto di sicurezza.

Un ruolo chiave nell’incremento della produttività e nella riduzione dei costi operativi è ricoperto dall’automazione. Robot, bracci meccanici, e sistemi di trasporto automatizzati sono esempi di come l’automazione sia implementata negli impianti di produzione. Essi non solo eseguono compiti ripetitivi con maggiore precisione e velocità rispetto ad operatori umani, ma possono anche operare in ambienti pericolosi o insalubri, riducendo il rischio per i lavoratori.

Belletti sottolinea come anche in quest’area Leuze abbia un ruolo da protagonista. “Uno dei mercati principali in cui Leuze opera è quello dell’automazione industriale. Qui, la nostra sensoristica trova applicazione per l’ottimizzazione dei processi di produzione, per l’incremento dell’efficienza delle linee di assemblaggio e per la contemporanea garanzia della sicurezza dei lavoratori. I sensori Leuze sono impiegati in varie fasi della produzione, dalla manipolazione dei materiali al controllo di diversi parametri, fino al packaging e all’intralogistica”.

Proprio l’intralogistica riveste una particolare importanza per Leuze. “Nel mondo del warehousing, i sensori sono fondamentali per la gestione efficiente dei flussi delle merci. Vengono utilizzati per il tracciamento dei prodotti, la gestione degli inventari, l’automazione dei processi di picking e

Con l’aumento della complessità delle macchine e dei sistemi, cresce anche il bisogno di proteggere chi vi lavora intorno. Qui, la sensoristica e l’automazione svolgono un ruolo vitale. I sensori possono rilevare situazioni potenzialmente pericolose e attivare sistemi di allarme o di spegnimento automatico. I sistemi di sicurezza automatizzati, come le barriere ottiche e i sistemi di arresto d’emergenza, sono fondamentali per la protezione dei lavoratori da infortuni. E proprio la ricerca costante della massima protezione dagli infortuni che eleva la produzione ad uno status di qualità superiore e contribuisce a classificarla come snella e soprattutto sostenibile. Oltre all’impatto fisico sul lavoratore, da evitare in assoluto, la mancanza di sicurezza impatta anche sul conto economico a causa di potenziali fermo impianti, manutenzioni straordinarie, revisioni e quant’altro.

“In sintesi, sensoristica, automazione e sicurezza sono interconnessi e fondamentali per il moderno ambiente industriale e produttivo. Mentre la sensoristica fornisce i dati necessari per il monitoraggio e il controllo, l’automazione utilizza questi dati per ottimizzare i processi e migliorare l’efficienza. Allo stesso tempo, entrambi contribuiscono a creare un ambiente di lavoro più sicuro, riducendo il rischio di incidenti e garantendo la protezione dei lavoratori. Leuze è protagonista grazie ad innovazioni tecnologiche che portano costantemente più automazione, efficienza e sicurezza negli impianti di produzione e nei magazzini contribuendo così ad aumentare il tasso di sostenibilità e di agilità produttive delle imprese.” conclude Antonio Belletti.

Antonio Belletti amministratore delegato di Leuze Italia

Antonio Belletti amministratore delegato di Leuze Italia

PER OMRON SOSTENIBILITÀ SIGNIFICA SOSTANZIALMENTE “MIGLIORARE LA QUALITÀ DELLA VITA E CONTRIBUIRE AL BENESSERE DELLA SOCIETÀ”

II sistemi e le tecnologie Omron mirano a realizzare un’“innovazione guidata dalle esigenze sociali” disegnando scenari di crescita basati su quello che in Omron viene definito un “near-future design”, che è una rappresentazione concreta della visione sociale a cui l’azienda sta puntando.

Per Omron il raggiungimento della sostenibilità della società equivale a quello della propria sostenibilità aziendale, contribuendo a risolvere le questioni sociali con soluzioni uniche che uniscono i tre approcci Omron all’innovazione nell’automazione: “integrato (evoluzione del controllo)”, “intelligente (sviluppo dell’intelligenza attraverso le TIC)” e “interattivo (nuova armonizzazione tra persone e macchine)”.

“Il numero di applicazioni innovative che abbiamo sviluppato utilizzando questa tecnologia di automazione è cresciuto fino a oltre 290, impiegandole per risolvere problemi e apportare miglioramenti in molti plant dei nostri clienti. Di recente abbiamo incorporato anche tecnologie avanzate di digitalizzazione, come la virtualizzazione e la simulazione 3D, per accelerare continuamente la creazione di