Alitest Soluzioni di Qualità

Alitest, da oltre 22 anni opera nella distribuzione dei Test Rapidi per la rilevazione di inibenti nel latte, continua la propria missione proponendo alcune novità che rafforzano e danno risposte precise al confronto e alle esigenze di un Mercato che deve, che vuole garantire sempre maggiori livelli Qualitativi. In quest‛ottica Alitest è orgogliosa di offrire una gamma completadi prodotti per il settore agroalimentare territoriale.

L’uomo è quello che mangia, Alitest ne garantisce la Qualità.

L’utilizzo di antibiotici per la cura delle malattie degli animali è fondamentale per il loro benessere. Ciò che invece nuoce è il loro abuso, che può favorire lo sviluppo di batteri antibiotico-resistenti che se trasmessi agli esseri umani, possono provocare gravi danni alla loro salute. Appare per tanto evidente l’importanza di poter disporre dei migliori strumenti atti alla rilevazione di residui di tali sostanze potenzialmente cancerogene e dal potenziale allergico presenti dopo il trattamento sanitario e alla veri ca che il periodo di “sospensione” sia stato rispettato. Va tenuto presente al riguardo che lo stesso varia in base alla classe chimica del trattamento delle molecole utilizzate, alle loro caratteristiche farmacologiche, nonché alla genetica dell’animale e delle condizioni ambientali generali. Relativamente ai “migliori strumenti” di rilevazione intendiamo sottolineare l’importanza di Semplici, Sensibili, Accurati e Rapidi Test che diano certezza di risultato ai laboratori di indagine.

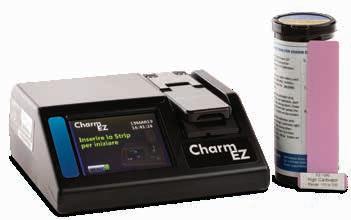

Charm MRL Quad1 è certo in tal senso l’unico sul mercato che, rispettando a pieno i limiti di MRL imposti dalla Comunità Europea soddisfa tali esigenze individuando in soli cinque minuti di incubazione:

- la presenza delle principali famiglie di antibiotici (Betalattamici - TetraciclineSulfamidici-Chinoloni).

- Il ceppo completo del Ceftiofur e i suoi metaboliti.

O rendo un’evidenza dei risultati ottenuti, sia visiva che con il sistema di lettura EZ.

Si tratta dell’unico Test che non ha problemi di Cross-Contamination, o erto da una azienda, la Charm Science Inc,

Leader sul mercato internazionale, che vanta una esperienza nel settore latte di oltre 45 anni, superando ogni confronto per a dabilità. Noi dell’Alitest ci pregiamo di rappresentarLa orgogliosi di difendere la Qualità di un prodotto che s da, su tutti i parametri, gli altri sul mercato, senza temere per questo la concorrenza di prezzo.

Lettura immediata Quantitativa per una grande Famiglia di Test

ll programma igiene di Charm basato sul rilevamento dell’ ATP (adenosina trifosfato) fornisce soluzioni rapide per valutare istantaneamente lo stato igienico delle super ci delle tue strutture (sia per il contatto alimentare che non) e soluzioni per testare anche la qualità dell'acqua e altre aree ambientali, compresi i luoghi di cili da raggiungere, nell'intero impianto di lavorazione.

Parliamo delle piastre Peel Plate Charm per le conte microbiologiche.

Oggi sul mercato esistono prodotti simili con caratteristiche laboriose che implicano diverse problematiche, come ad esempio la preparazione del terreno, la cross-contamination, la di usione dell’aliquota e la necessità di molto spazio per l’esecuzione di numerose piastre. Molti sono i test microbiologici, ma pochi sono stati studiati per risolvere pienamente i numerosi problemi riscontrati durante le analisi.

Le Piastre Microbiologiche

Peel Plate Charm presentano le seguenti caratteristiche:

- Pronte all’uso, contenenti un terreno di coltura selettivo per la crescita dei microrganismi.

- Un solo passaggio, basta pipettare il campione da analizzare senza l’utilizzo di tecniche di di usione.

- Progettate e validate per essere sovrapposte.

- Tempi e le temperature di incubazione coincidono con le convenzionali procedure microbiologiche.

-Validate AOAC e NCIMS

UN PERCORSO DI CRESCITA BEN AVVIATO

Il Consiglio Nazionale che ho l’onore di presiedere si appresta a passare il testimone al nuovo Consiglio che, a seguito delle elezioni, sarà nominato proprio in questi giorni. Personalmente chiudo il mio mandato con la consapevolezza, e un pizzico d’orgoglio, per il lavoro svolto dal 2020 ad oggi.

Sono stati tre anni intensi, ma si è trattato senza dubbio di un’esperienza interessante e stimolante per me, che arrivo da una vita di gestione aziendale, così come per i colleghi con i quali ho condiviso un triennio molto impegnativo, fin dall’inizio.

L’insediamento avvenne il 20 febbraio 2020 e la settimana successiva iniziò la crisi del Covid. Fu necessario cambiare da subito l’assetto e le abitudini consolidate in precedenza e si introdusse la convocazione dei Consigli per via telematica con la frequenza fissa di uno al mese.

Un caro saluto e un arrivederci

Il Programma di mandato fu preparato immediatamente con l’obiettivo di mettere il TA al centro delle attenzioni e quindi fu necessario rivedere l’organizzazione interna e le procedure gestionali.

Il nostro è un Ordine piccolo e con una capacità economica limitata, e la prima analisi a cui ci siamo dedicati aveva lo scopo di indagare, partendo da una valutazione il più precisa possibile della base (ovvero, i circa 2.000 iscritti attuali), le potenzialità di allargamento e coinvolgimento dei 20.000 laureati. Abbiamo cercato di capire perché i nostri laureati non fanno l’e-

same di Stato e non si iscrivono, e una prima risposta che possiamo darci risiede nel fatto che, fortunatamente, il mondo del lavoro è ancora molto ricettivo per la nostra figura professionale. Su questo fronte, con le istituzioni e le parti coinvolte, si è lavorato all’ipotesi, ora realizzabile, della laurea abilitante: l’iter è in via di definizione a livello ministeriale, e siamo certi che si tratterebbe di un passo importante, che potrebbe aiutare fortemente questo aspetto.

Un altro punto che è stato al centro delle azioni del Consiglio uscente è stata la divulgazione dell’importanza della formazione post laurea obbligatoria tramite un coordinamento più proattivo con il mondo universitario e della formazione. Ricordiamo che per i TA sono a disposizione i tre pilastri della formazione: quella fornita internamente dall’Ordine sia Nazionale che Regionale, gratuita e a pagamento, e quella erogata tramite le agenzie formative accreditate.

In questo triennio si è lavorato molto anche per rafforzare le relazioni, a più livelli. In primis con gli altri Ordini Professionali all’interno della Rete delle Professioni tecniche e ProfessionItaliane, anche per imparare da altri molto più grandi e organizzati di noi. Ma si è lavorato molto anche sulla valorizzazione del TA a livello di relazione con i Ministeri legati alla nostra professione come Agricoltura, Sovranità alimentare e Foreste e Sanità.

Internamente è stato rafforzato il coordinamento con la Consulta degli 11 Presidenti al fine di promuovere un percorso comune e sempre più integrato che oggi, grazie agli strumenti informatici, sembra molto più facile e agevole da realizzare. Abbiamo inoltre trovato una nuova Sede più economica e usufruibile, con un servizio di segreteria; e abbiamo realizzato anche il nuovo website, rivisto e rinnovato e più user friendly, che dovrà assolvere al servizio di “portale delle necessità” per i nostri iscritti.

In questa fase, l’Ordine Nazionale è in grande salute finanziaria, condizione necessaria per fare delle azioni che richiedono un certo investimento economico, e di cui è ora possibile una pianificazione più precisa.

L’incompiuta che lasciamo è l’attività di divulgazione alle aziende della figura professionale del TA, affinché possano apprezzare il vantaggio di avere TA nelle proprie organizzazioni invece di un più generico “food technologist” o “food engineer”. Da portare a compimento anche l’adesione a una Cassa Previdenziale a vantaggio dei nostri iscritti, ma possiamo dire che siamo alla fine del suo iter istitutivo e che a breve verrà ufficializzata.

L’Ordine in questi tre anni ha perseguito con determinazione il suo percorso di crescita, soprattutto nei termini organizzativi necessari per poter intraprendere le azioni che servono allo sviluppo della categoria. Non abbiamo dubbi circa il fatto che chi raccoglierà il nostro testimone potrà e saprà operare al meglio nell’esclusivo interesse degli iscritti e che quotidianamente lavorerà per garantire la stabilità e lo sviluppo della nostra comunità nazionale OTAN.

Un caro saluto e un arrivederci a qualche occasione d’incontro dei TA.

INNOVAZIONI E BIOTECNOLOGIE AGROALIMENTARI

CULTURE MICROBICHE “MADE IN ITALY” PER LA VALORIZZAZIONE DELLA BIODIVERSITÀ

Bioagro offre una vasta gamma di starter per lavorazioni artigianali ed industriali di salumi, formaggi, prodotti da forno, vegetali fermentati e per la conservazione dei prodotti ittici. Lieviti enologici e muffe

UNA GAMMA DI FERMENTI CHE PUÒ SODDISFARE LE DIVERSE ESIGENZE DEL CLIENTE IN TERMINI DI QUALITÀ ORGANOLETTICA, DI VELOCITÀ DI ACIDIFICAZIONE

E DI SICUREZZA SANITARIA

Collaborazioni con molte tra le più importanti aziende agroalimentari italiane

Forte attenzione alle piccole produzioni locali

Colture “confezionate su misura” in esclusiva per i propri clienti

COLTURE STARTER PER PRODOTTI DI ALTA QUALITÀ

BIOAGRO S.r.l.

INNOVAZIONI E BIOTECNOLOGIE AGROALIMENTARI

Thiene - Tel. 0445.380793 - bioagro@bioagro.it

Consulenza tecnica nella scelta delle soluzioni produttive migliori

Direttore Responsabile

Giorgio Albonetti

Direttore Scientifico

Massimo Artorige Giubilesi

Comitato tecnico scientifico

Giancarlo Belluzzi, Vincenzo Bozzetti, Francesco Fiorente, Gaetano Forte, Luciano Negri, Erasmo Neviani, Serena Pironi, Daniele Roseghini

Coordinamento editoriale Chiara Scelsi c.scelsi@lswr.it Cel. 3490099322

Redazione Diletta Gaggia d.gaggia@lswr.it redazione.food@quine.it

Produzione Antonio Iovene a.iovene@lswr.it Cel. 3491811231

Direttore Commerciale

Costantino Cialfi c.cialfi@lswr.it tel. 3466705086

Traffico Ornella Foletti ornella.foletti@quine.it Cel. 3427968897

ABBONAMENTI www.quine.it abbonamenti.quine@lswr.it Tel. 02 864105 www.alimentinews.it

Costo copia singola: € 2,80

Abbonamento annuale Italia: € 40

Stampa

Aziende Grafiche Printing Srl Peschiera Borromeo (MI)

ABBIAMO PARLATO DI

ALITEST pag. 71

www.alitest.it

ANTARES VISION GROUP pag. 58

www.antaresvisiongroup.com

BORIN pag. 23

www.borinsrl.it

CSB-SYSTEM pag. 70

www.csb.com

DANFOSS pag. 24

www.danfoss.it

EMERSON pag. 26

www.emerson.com

GENERON SPA pag. 25

www.generon.it

NSK Italia S.p.A. pag. 24

www.nskeurope.it

RELICYC pag. 24

www.relicyc.com

SEE pag. 26

www.sealedair.com

TELEDYNE FLIR pag. 27

www.teledyneflir.com

VIDA Srl – AYAMA Software pag. 59

www.ayamaquality.it

Quine Srl

Produzione & Igiene Alimenti - Bimestrale

Rivista ufficiale del Consiglio dell’Ordine Nazionale dei Tecnologi Alimentari Autorizzazione del Tribunale di Milano n. 510 del 29-10-1983 Iscrizione al ROC n. 23531 dal 6 Maggio 2013

Tutti gli articoli pubblicati su Produzione & Igiene Alimenti sono redatti sotto la responsabilità degli Autori. La pubblicazione o la ristampa degli articoli deve essere autorizzata per iscritto dall’Editore. Ai sensi dell’art. 13 del Regolamento Europeo per la Protezione dei Dati Personali 679/2016 di seguito GDPR, i dati di tutti i lettori saranno trattati sia manualmente, sia con strumenti informatici e saranno utilizzati per l’invio di questa e di altre pubblicazioni e di materiale informativo e promozionale. Le modalità di trattamento saranno conformi a quanto previsto dal GDPR. I dati potranno essere comunicati a soggetti con i quali Quine Srl intrattiene rapporti contrattuali necessari per l’invio delle copie della rivista. Il titolare del trattamento dei dati è Quine Srl, Via Spadolini 7 - 20141, Milano, al quale il lettore si potrà rivolgere per chiedere l’aggiornamento, l’integrazione, la cancellazione e ogni altra operazione di cui all’art. 7 D.Lgs. 196/03.

INSERZIONISTI

ALITEST II Copertina

ANTARES VISION GROUP pag. 57

BIOAGRO pag. 3

CIP pag. 5

CSB-SYSTEM pag. 15

GREEN POINT pag. 13

ORMA pag. 69

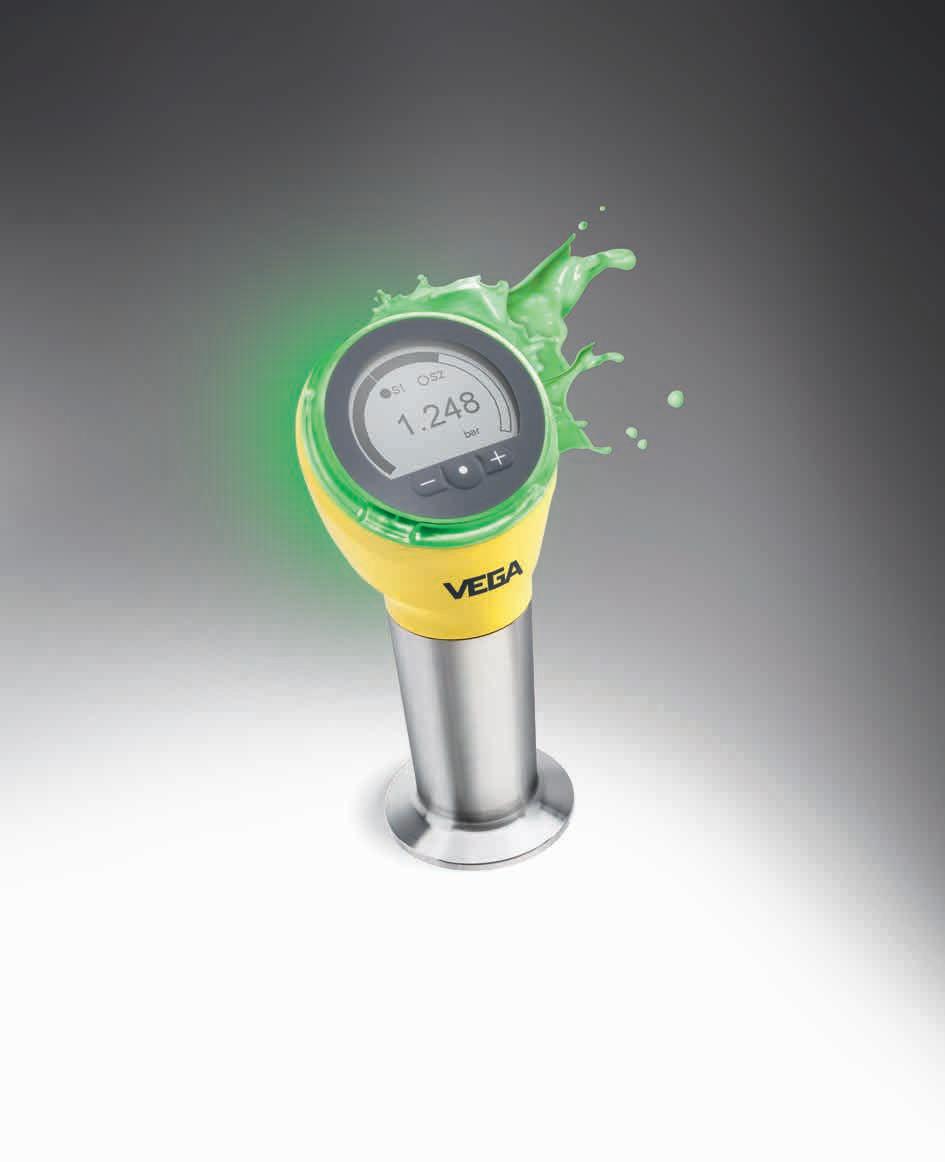

VEGA III Copertina

IV Copertina

Organizzato

da

SAVE THE DATE

26-28 settembre 2023

La seconda edizione del convengo digitale di Scienza e Tecnologia Alimentare

I NUOVI VESTITI DEL CIBO: IL PACKAGING ALIMENTARE

Un antico proverbio recita “l’abito non fa il monaco”, ma quando parliamo di cibo e del “vestito” che lo avvolge, ovvero del suo imballo, possiamo dire che una simile affermazione, non è del tutto corretta.

Di fatto, l’uomo da sempre ha dovuto “confezionare” in qualche modo gli alimenti e diverse forme rudimentali di imballaggio si utilizzavano già dall’antichità.

La storia del packaging alimentare è piuttosto lunga e articolata e ha visto la sua trasformazione da un bene unicamente strutturale e strettamente necessario, in un oggetto evoluto in grado di comunicare ed entrare in relazione con il cliente fornendogli tutte le informazioni relative al prodotto e non solo, diventando in qualche caso, ai giorni nostri, anche interattivo.

Il “cibo confezionato” ha segnato la transizione definitiva dal prodotto artigianale a quello industriale, contribuendo all’estensione della shelflife degli alimenti e rendendo accessibili anche i prodotti non disponibili nelle immediate vicinanze del consumo.

Più precisamente dovremmo parlare di “cibo condizionato”, anziché confezionato, in quanto il condizionamento è parte integrante di qualsiasi processo produttivo alimentare e talvolta diventa l’elemento chiave che consente una migliore distribuzione degli alimenti, prolungandone la shelf life o garantendo a parità di conservabilità il mantenimento di livelli qualitativi superiori.

L’uso dei materiali ecosostenibili nel packaging per l’industria alimentare rappresenta una delle sfide più importanti

E se per i lunghi secoli gli strumenti e gli oggetti che si utilizzavano per il contenimento degli alimenti sono rimasti quasi uguali per forma e materiale, i nuovi modi di “vestire il cibo” sono fioriti a pari passo con lo sviluppo industriale, consentendo uno sviluppo enorme delle varietà di confezioni unito a un differente utilizzo di questi nella quotidianità.

Indubbiamente, la prima star moderna del packaging alimentare è stata la scatola metallica, a cura del francese Nicolas Appert e dell’inglese Bryan Donkin che, all’inizio dell’Ottocento scoprirono il metodo giusto proprio per sterilizzare le scatole metalliche di carne e tonno da destinare alla conservazione prolungata dei cibi.

Nel 1855 fu inventato l’apriscatole e nel 1866 le scatole furono dotate di chiave, passi fondamentali per lo sviluppo del prodotto esportato e per l’utilizzo di “alimenti non deperibili” durante le guerre.

Il cibo in scatola ha rappresentato un semplice e pratico “abito” senza tanti fronzoli che ha rivoluzionato e ha cambiato per sempre il nostro rapporto con il cibo in relazione ai due tra i più importanti fattori che determinano le sue qualità, ovvero la stagionalità e la deperibilità, racchiudendo concetti fondamentali di fruibilità e di sicurezza.

Se le conserve hanno avuto il loro impiego massivo durante le guerre (e le operazioni umanitarie), a causa dello sviluppo economico accelerato e delle conseguenti esigenze della globalizzazione del secolo scorso, l’industria del confezionamento alimentare ha perseguito nella ricerca di soluzioni di packaging innovative, che ben presto hanno scoperto le potenzialità della comunicazione veicolata tramite gli ingegnosi strumenti del design.

Uno dei primi e simbolici esempi in questo senso è il doppio imballaggio dei dadi da brodo a base di carne concentrata comparso alla fine degli anni ’40, con l’ideazione di una confezione interna in cartoncino e un packaging esterno in carta e alluminio.

Da allora le cose sono cambiate tantissimo e oggi buona parte dei cibi confezionati sono avvolti in più materiali o in materiali multi-

strato che devono sostenere la sinergia con il sistema di condizionamento utilizzato, quale ad esempio flowpack, termoretraibile, sottovuoto, atmosfera protettive, skin packaging. Arriviamo così a uno dei quesiti, secondo me più importanti, che sono alla base delle molteplici problematiche sul packaging alimentare che, per la dimensione del suo impatto ambientale, si trova attualmente ai primi posti della classifica dei settori più inquinanti. I numeri posizionano il settore dell’imballaggio in Italia come rappresentante del 2% del PIL e il 3,4% del fatturato dell’industria manifatturiera, tenendo conto che la più grossa fetta di questi numeri riguarda il settore food che da sempre è il maggior consumatore di packaging.

Secondo l’Istituto Italiano Imballaggi, i materiali prodotti in Italia nel 2021 hanno raggiunto le 18.189 tonnellate; il fatturato ha superato i 34,7 miliardi di euro (+4,4%) e anche il commercio estero risulta in crescita rispetto all’anno precedente, con un ritmo più frizzante delle importazioni rispetto a quello delle esportazioni: le prime chiudono con un +11,3%, le seconde con un +4,8%.

Come accusato principale e nemico numero uno delle politiche green e di sostenibilità intorno ai quali ormai gira tutto, la plastica è incoronata al primo posto.

Secondo il report “Unwrapped” curato da Zero Waste Europe, la domanda di plastica in Europa ha raggiunto i 49 milioni di tonnellate annue, di cui il 40% utilizzate per il packaging, quasi tutto monouso.

Si stima che il 95% del valore del packaging vada perduto dopo il primo utilizzo e le Nazioni Unite hanno calcolato che il costo globale in termini di capitale naturale per la plastica nell’industria alimentare si aggiri intorno ai 15 miliardi di euro l’anno.

Nello stesso tempo c’è da dire però che grazie allo sviluppo delle moderne tecnologie di packaging alimentare, che ahimè fanno largo uso di materiali di plastica, stiamo assistendo a un notevole ridimensionamento degli sprechi alimentari, in quanto in questo modo si ottengono migliori risultati in termini di prolungamento e sicurezza della shelf life dei cibi.

Nonostante il fatto che esistano ormai diverse tecnologie con materiali che non prevedono o riducono sensibilmente l’utilizzo di polimeri quali polietilene PE, polistirene PS, polietilentereftalato PET, polipropilene PP, attualmente la quasi totalità di alimenti freschi molto deperibili (carne, pesce, salumi, formaggi, prodotti gastronomici, ortaggi e frutta di IV gamma) è confezionata in imballaggi o vaschette di plastica, in quanto essa rappresenta la miglior modalità tecnologica per conservare in sicurezza e a un costo ragionevole i cibi.

Va ricordato il costo delle tecnologie e dei materiali innovativi ecosostenibili, ancora troppo alto per essere sostenuto dai produttori, costretti ad affrontare e combattere l’oscillazione dei prezzi, i costi energetici e quelli delle materie prime che segnano aumenti record.

L’uso dei materiali ecosostenibili nel packaging alimentare rappresenta una delle sfide importanti per l’industria alimentare, che deve bilanciare la necessità di conservare in modo efficace gli alimenti, garantire la sicu-

o i composti antimicrobici per prolungare la shelf life degli alimenti o mantenerne più a lungo la freschezza, ma è importante assicurarsi che queste sostanze non siano dannose per la salute umana.

Non possiamo altresì trascurare i segnali d’allarme che richiamano l’attenzione sulla sostenibilità delle tecnologie stesse e dei processi impiegati e necessari per produrre imballaggi che si, diventano ecologici, ma le risorse impiegate per la loro realizzazione possono produrre effetti negativi di gran lunga superiori per l’ambiente.

In questo senso il quadro della situazione diventa ancora più complesso se consideriamo il fatto che il cosiddetto effetto matrioska del “food over packaging” rimane un fenomeno largamente diffuso e criticato, ma se vogliamo essere intellettualmente onesti, dobbiamo ammettere che questo approccio è intrinsecamente collegato e funzionale all’intera “food supply chain”, dalla produzione al trasporto sino alla vendita e consumo del prodotto.

rezza alimentare e nello stesso tempo tenere conto dell’impatto ambientale.

Ad esempio, gli imballaggi biodegradabili sono compostabili e possono essere disintegrati in un breve periodo di tempo, tuttavia la loro efficacia nella conservazione può essere limitata, poiché il materiale potrebbe degradarsi troppo velocemente.

Gli imballaggi riciclabili, d’altra parte, possono essere smaltiti nel sistema di riciclaggio esistente e utilizzati per produrre nuovi imballaggi o altri prodotti, ma la loro efficienza nella conservazione degli alimenti dipende dal tipo di materiale utilizzato.

Inoltre, gli imballaggi attivi possono contenere sostanze come l’ossigeno assorbente

Ovviamente ciò non significa che dobbiamo arrenderci davanti alle problematiche attuali: le tendenze recenti indicano che è possibile utilizzare le risorse in modo ancor più efficiente traendone notevoli benefici economici, ambientali e sociali.

Gli obiettivi stringenti e giuridicamente vincolanti della legislazione europea in termini di packaging alimentare che partono dai regolamenti sui MOCA e dell’etichettatura ambientale sino alla recente proposta di modifica della direttiva 2008/98/CE relativa ai rifiuti e della direttiva 94/62/CE sugli imballaggi e i rifiuti di imballaggio offrono gli strumenti di base per lo sviluppo e l’applicazione di nuove tecnologie e metodi di packaging alimentare e maggiore efficienza nell’utilizzo delle risorse.

Grazie allo sviluppo delle moderne tecnologie di packaging

ridimensionamento degli sprechi alimentari stiamo assistendo a un notevoleBenedetta Bottari Professore Associato Microbiologia degli Alimenti Università degli Studi di Parma

IL FUTURO DEL SETTORE CARNE PASSA (ANCHE) DA QUI

Èiniziato lo scorso settembre il progetto europeo InnoMeatEdu (Acronimo della versione inglese “Strumenti digitali innovativi applicati all’istruzione superiore sostenibile in materia di scienza e tecnologia della carne: un collegamento tra industria e università”, https://innomeatedu.com/).

Il progetto riguarda lo sviluppo di materiale educativo, digitale e innovativo rivolto a studenti e professionisti del settore, sulla base di specifiche esigenze di formazione (abilità/competenze), relativamente alle scienze e tecnologie della carne, emerse dalla valutazione dei curricula esistenti nelle università dei paesi coinvolti e dal parere dei professionisti del settore, raccolto tramite questionari.

Sulla base di tali esigenze i 7 partner coinvolti, l’Università di León (Spagna), l’Università della Tessaglia (Grecia), l’Università degli Studi di Parma (Italia), l’Università di Warmia-Mazuri (Polonia), l’Instituto Politécnico de Bragança (Portogallo), il Centro Tecnológico de la Carne (Spagna) e 4Obs, società di consulenza e comunicazione (Grecia), defi-

niranno quindi i contenuti del corso di formazione che sarà sviluppato e reso disponibile online. Il materiale digitale sarà infatti liberamente consultabile tramite un Massive Open Online Course (MOOC), accessibile attraverso una piattaforma interattiva sviluppata nell’ambito del progetto. Su tale piattaforma sarà possibile iscriversi, seguire il corso e interagire attraverso un forum con la rete di esperti accademici e industriali. InnoMeatEdu infatti mira a sfruttare il potenziale del capitale umano e sociale proveniente sia dagli istituti di istruzione superiore che dall’industria del settore carneo dei Paesi europei partners del progetto, al fine di scambiare e trasferire conoscenze e know-how, con la creazione e lo sviluppo di una rete che offrirà opportunità di cooperazione tra le parti interessate, sarà foriera di innovazione e promuoverà l’occupabilità e lo sviluppo socio-educativo e personale nel settore della carne. Un settore che rappresenta un importante componente del sistema alimentare mondiale ed è in costante cambiamento, spinto in particolar modo da nuove tendenze di consumo e dalla necessità di integrarsi con la sostenibilità in ogni sua declinazione. I futuri professionisti di tale settore dovranno avere le conoscenze e le competenze necessarie per affrontare questi cambiamenti, permettendo alle aziende di rispondere prontamente alle richieste del mercato. Produzione e lavorazione delle carni, sicurezza, qualità, imprenditorialità e sostenibilità nel settore carneo saranno i pilastri portanti di questo progetto, che catalizzerà in uno strumento di grande rilievo per chi deve specializzarsi nell’ambito delle carni e dei prodotti da esse ottenuti, gli input di chi in questo settore lavora e opera con esperienza e di chi è coinvolto in attività di ricerca e formazione nell’ambito delle scienze e tecnologie della carne. E che si parli di prodotti della tradizione, come la Cecina de León (Figura 1, durante una visita aziendale nel corso della prima riunione di progetto) o di alternative innovative come gli insetti o la carne sintetica, InnoMeatEdu permetterà di formare figure in grado di leggere e correggere il futuro aziendale.

Produzione e lavorazione delle carni, e sostenibilità sono i pilastri di InnoMeatEdu sicurezza, qualità, imprenditorialitàVisita di gruppo

La Federazione Italiana si appresta a inviare un esposto formale in merito alla incompatibilità con il diritto comunitario della normativa sull’etichettatura di vini e spiriti proposta dall’Irlanda

Tutto nasce dalla decisione del Governo irlandese di inserire degli “avvertimenti sanitari”, gli “health warning”, sulle etichette di tutte le bevande alcoliche vendute nel Paese, come comunicato alla World Trade Organization (Wto), a cui ha inviato la bozza di regolamento “ai sensi dell’articolo 12 dell’Ireland’s Public Health (Alcohol)

Act 2018. Sulle bottiglie dovranno quindi apparire avvisi che metteranno in guardia dal consumo di alcool come causa di malattie, senza nessuna distinzione tra abuso e consumo responsabile.

Il reclamo di Federvini, la Federazione Italiana Industriali Produttori, Esportato-

ri e Importatori di Vini, Acquaviti, Liquori, Sciroppi, Aceti e affini, in linea con le valutazioni presentate dalle associazioni europee del comparto – Comité Vins e spiritsEUROPE – esprime l’incompatibilità delle norme irlandesi con l’attuale disciplina unionale in materia di presentazione e di corretta informazione al consumatore. In aggiunta la Federazione sottolinea che le misure irlandesi rappresentano un impedimento sproporzionato e ingiustificato alla libera circolazione delle merci all’interno del territorio comunitario, in aperto contrasto alle disposizioni degli articoli 34 e 36 del Trattato sul funzionamento dell’Unione europea. Una minaccia al mercato unico determinata da una scelta unilaterale dell’Irlanda che rischia di creare un ostacolo commerciale. (Fonte: AlimentiNews)

In linea con i principi del nuovo Piano d’azione per l’economia circolare del Green Deal europeo, il modello italiano di gestione degli imballaggi e dei rifiuti di imballaggi in alluminio rappresenta un’eccellenza nel panorama europeo. È quanto emerge dai risultati dell’assemblea annuale di CIAL-Consorzio Nazionale Imballaggi Alluminio, tenutasi lo scorso 12 maggio a Milano.

Nel 2022 è stato avviato a riciclo il 73,6% degli imballaggi in alluminio immessi sul mercato (ovvero 60.200 tonnellate) e, con il recupero energetico, il totale di quelli complessivamente recuperati cresce e si avvicina al 78%. Il tasso di riciclo degli imballaggi in alluminio in Italia ha quindi già superato abbondantemente gli obiettivi al 2025 (50%) e al 2030 (60%).

Numeri importanti che hanno consentito

di evitare emissioni serra pari a 423mila tonnellate di CO2 e di risparmiare energia per oltre 185mila tonnellate equivalenti di petrolio.

La scelta dei criteri di gestione della filiera del packaging in alluminio garantisce un rapporto costo-risultato tra i più efficienti d’Europa, realizzando un eccellente modello di sostenibilità sociale, economica e ambientale accanto a una relazione estremamente costruttiva con il territorio, grazie all’azione combinata di istituzioni, imprese, operatori, cittadini e comuni.

L’efficienza e l’efficacia del sistema italiano di raccolta differenziata e riciclo è ancor più evidente se consideriamo lo spaccato del tasso di riciclo per le lattine in alluminio per bevande che per il 2022 è pari al 91,6%, in linea con quello dei pa-

(Fonte: AlimentiNews)

NEL 2022 CRESCE LA PRODUZIONE DI PACKAGING IN VETRO

La produzione di bottiglie è aumentata dell’1,5% immettendo sul mercato oltre 2 miliardi di “pezzi”, e quella di vasetti del 2,5%. Ma per riportare il settore sulla strada della normalità ci sono ancora alcuni fattori critici: la volatilità dei prezzi energetici e l’aumento del prezzo del rottame a livelli mai raggiunti in precedenza, passando da circa 25 Euro/ton a 200 Euro/ ton. Questo aumento, oltre a incidere sul costo dei contenitori (esso rappresenta, nella media circa la metà delle materie prime usate per la produzione di vetro e 1/3 del costo di produzione), pone un rischio in termini di mantenimento degli obiettivi di riciclo e di circolarità del settore: il costo di utilizzo del rottame ha ormai superato, infatti, quello della materia prima.

I consumatori e il vetro

Per le sue caratteristiche di sicurezza alimentare, sostenibilità e riciclabilità, il vetro oggi è un materiale che guarda al futuro per 8 consumatori europei su 10 (Fonte: Indagine InSites 2022). Nel 2021 il riuso ha interessato 186.000 tonnellate di contenitori in vetro. In fatto di riciclo il vetro resta un’eccellenza italiana, il riciclo dei rifiuti di imballaggi in vetro provenienti dalle raccolte differenziate ha raggiunto 2,2 Mt e ha un tasso di riciclo pari al 76,6%, al di sopra del target europeo del 75% al 2030. L’industria del vetro si è impegnata ad arrivare al 90% nel 2030. Per questi motivi è stato l’unico materiale da imballaggio ad aver registrato in Europa negli ultimi tre anni una crescita

media dell’8% rispetto agli altri materiali da imballaggio, che hanno invece risentito di un calo tra il 24 e il 41%.

L’industria italiana del vetro cavo in cifre

Il fatturato è valutato in 2,5 miliardi di euro l’anno. Nel 2022 l’import di bottiglie e vasi è aumentato dell’11,3% e l’export è diminuito del 4,4%. Per far fronte alla domanda di contenitori è stato previsto un investimento di 400 milioni per 5 nuovi forni di fusione da realizzare entro il 2024 che garantiranno un incremento della capacità produttiva del 12%; tre di questi entreranno in funzione già nelle prossime settimane.

(Fonte: assovetro.it)

Secondo una ricerca UIF con AstraRicerche in occasione della Giornata Mondiale dell’Ambiente i giovani considerano la sostenibilità uno dei principali driver nelle loro scelte di acquisto, anche per questo, consumano prodotti plant-based oltre 2-3 volte a settimana.

È quanto emerge da un’analisi fatta per conto del Gruppo Prodotti a base vegetale di Unione Italiana Food, la più grande Associazione di rappresentanza diretta di categorie merceologiche nel settore alimentare in Italia e in Europa, in occasione della Giornata Mondiale dell’Ambiente del 5 giugno. Secondo la ricerca condotta da UIF con AstraRicerche , il 75% degli under 35 sceglie abitualmente prodotti a base vegetale e li considera sostenibili. Per il 65%, inoltre, i plant-based rappresentano

un fenomeno ben radicato nelle proprie abitudini alimentari e non una semplice “moda” passeggera.

“A tavola i plant-based possono aiutare a seguire una dieta sostenibile”, dichiara Salvatore Castiglione, Presidente Gruppo Prodotti a base vegetale di Unione Italiana Food. “Circa 1 italiano su 2 (47%) afferma di sapere che questi prodotti hanno un’im-

do alimentare e il 46% aggiunge che richiedono un minore impiego di risorse naturali - come suolo, acqua ed energia - rispetto ad altri alimenti. Gli alimenti a base vegetale non solo offrono una scelta ecologicamente responsabile al consumatore, ma sono anche riconosciuti dagli italiani come una soluzione concreta per ridurre l’impatto ambientale legato al consumo (e alla

Le recenti tecniche innovative della coltura cellulare, dell’ingegneria tissutale e della fermentazione di precisione sono alla base di nuovi, potenziali alimenti come la carne ottenuta da cellule coltivate o le proteine del latte ottenute da microrganismi.

L’EFSA al fine di prendere atto di tutti i più recenti sviluppi scientifici connessi alla valutazione del rischio per poter definire gli standard su cui valutare la sicurezza di queste nuove tecnologie alimentari ha raccolto opinioni e spunti di riflessione da parte di personalità scientifiche, rappresentanti di agenzie europee, internazionali e nazionali, aziende tecnologiche e operatori del settore alimentare, senza dimenticare anche gruppi di consumatori. Ramiro Alberio, professore di biologia dello sviluppo presso l’Università di Nottingham nel Regno Unito, sul tema ha spiegato: “L’ingegneria cellulare e tissuta-

scolo o da altro organo, queste possono essere coltivate in condizioni controllate senza le altre parti dell’organo. L’ingegneria cellulare viene già utilizzata in medicina per rigenerare tessuti o sostituire cellule danneggiate o malate. Le tecnologie sono ormai avanzate e potrebbero essere applicate in altri settori come quello agro-

alimentare. La cosiddetta fermentazione za microrganismi per produrre prodotti specifici come proteine, oligosaccaridi del latte identici a quelli del latte umano, vitamine oppure fibre”.

È compito dell’EFSA valutare la sicurezza dei nuovi alimenti nell’UE, compresi quelli derivati tramite nuove tecnologie come la coltura cellulare e l’ingegneria tissutale. (Fonte: efsa.europa.eu)

ALL’ASSEMBLEA MONDIALE DELLA SALUTE FOCUS SULL’ARRICCHIMENTO DEGLI ALIMENTI

Le carenze di micronutrienti e l’Arricchimento su Larga Scala degli Alimenti (LSFF) al centro di un evento collaterale alla 76ª Assemblea Mondiale della Salute (WHA) a Ginevra.

La metà di tutti i bambini in età prescolare e i due terzi di tutte le donne in età fertile nel mondo soffrono di almeno una carenza di micronutrienti, fenomeno noto anche come “fame nascosta”. Queste carenze causano una serie di problemi di salute, dal deterioramento dello sviluppo cognitivo nei bambini all’aumento del rischio di infezioni e condizioni come anemia e cecità.

L’arricchimento degli alimenti è stato identificato come una strategia economicamente conveniente e sostenibile per combattere la fame nascosta e migliorare la salute pubblica. Secondo l’OMS, l’arricchimento degli alimenti di base può migliorare lo stato dei micronutrienti nelle popolazioni e ridurre l’incidenza delle malattie associate, in particolare nei paesi a basso e medio reddito dove l’accesso a diete e integratori diversificati è limitato. Sono ben ottantaquattro i Paesi che potrebbero beneficiare dell’istituzione di nuovi programmi obbligatori di arricchimento.

La proposta di risoluzione della WHA ha unito i settori della politica sanitaria, dei diritti delle persone con disabilità e della nutrizione. Oltre 70 organizzazioni globali, regionali e nazionali hanno sottoscritto la risoluzione e stanno lavorando attivamente per supportarne l’approvazione. (Fonte: AlimentiNews)

mio ERP.

Così ho tutto sotto controllo.

Efficienza, trasparenza, flessibilità – questo è ciò che conta ora. L’IT è la chiave per ottenerlo. Che si tratti di ERP, MES, rintracciabilità o software per la pianificazione intelligente: il CSB-System è la soluzione completa per le aziende del settore alimentare. Così già oggi potete ottimizzare la vostra produzione e domani digitalizzerete l’intera azienda.

Per saperne di più sulle nostre soluzioni per il settore alimentare: www.csb.com

Il

a cura della Redazione

DOI: 10.1016/j.ecolind.2022.108781

Verso un’economia circolare nel settore agroalimentare: valutazione dell’impronta idrica delle perdite alimentari nelle filiere ortofrutticole italiane

Towards circular economy in the agrifood sector: Water footprint assessment of food loss in the Italian fruit and vegetable supply chains. Ecological Indicators, Volume 137, Aprile 2022

GP. Agnusdei, B. Coluccia, AM. Pacifico, PP. Miglietta

Negli ultimi anni, il settore agroalimentare è stato fortemente influenzato dalla carenza di risorse, dalla perdita di cibo e dagli sprechi lungo l’intera catena di approvvigionamento. Questo studio valuta, in una prospettiva di ciclo di vita, l’impronta idrica delle perdite di frutta e verdura che si verificano all’interno della filiera agroalimentare italiana, analizzando i potenziali legami tra le politiche di economia circolare e la gestione dell’acqua.

La metodologia di studio si compone di tre fasi consequenziali: la definizione dei confini del sistema, la raccolta dei dati da database e report e l’elaborazione di tali dati. Sulla base dei dati disponibili sulle perdite alimentari, sono stati scelti per l’analisi i seguenti alimenti, che rappresentano cir-

ca il 60% dell’offerta nazionale di frutta e verdura italiana: pomodori e cipolle per il macrogruppo degli ortaggi; aranci, limoni, mele e uva per il macrogruppo dei frutti.

Valutando l’impronta idrica per le sei categorie di prodotti, questo studio ha rilevato che, sebbene inferiore ad altri prodotti, la quantità di uva persa lungo la filiera determina un’altissima percentuale di perdita idrica. La filiera del pomodoro si è rivelata la più sostenibile in termini di perdita idrica, a causa della scarsa quantità di acqua necessaria per coltivare il pomodoro. L’analisi del mercato italiano dell’interscambio ortofrutticolo ha evidenziato che le perdite idriche sono dovute principalmente alle importazioni da Francia e Spagna, in linea con gli elevati volumi di scambio. Infine, è stata osservata una debolezza della filiera ortofrutticola italiana durante il trasporto, perché, in questa fase, grandi quantità di perdite alimentari si associano a grandi volumi di perdite idriche. Lungi dall’essere l’unico strumento da utilizzare nei processi decisionali, la valutazione della perdita idrica incorporata nella perdita alimentare, però, può essere utile per gestire i processi di filiera degli alimenti deperibili, garantendo miglioramenti della resa del processo, tracciabilità della qualità alimentare e mitigazione dell’impatto ambientale.

DOI: 10.1016/j.scitotenv.2022.158365

Gli impatti ambientali della diversa gestione del riso biologico in Italia considerando diversi scenari produttivi The environmental impacts of different organic rice management in Italy considering different productive scenarios. Science of The Total Environment, Volume 853, 20 Dicembre 2022

V. Vaglia, J. Bacenetti, F. Orlando, S. Alali, E. Bosso, S. BocchiDa un lato, la coltivazione del riso ha un ruolo chiave nella sicurezza alimentare mondiale; dall’altro, ha un elevato potenziale impatto sull’ambiente e sulla salute umana, dovuto principalmente all’uso estensivo di pesticidi e alle emissioni di gas serra causate dalle coltivazioni allagate. In Italia, il settore del riso si basa principalmente su monocolture ad alto input. La transizione verso l’agricoltura biologica può migliorare le prestazioni ambientali della coltivazione del riso secondo l’attuale strategia europea di pro-

duzione alimentare sostenibile. Attraverso la metodologia LCA, lo studio mira a valutare la variabilità degli impatti ambientali e il potenziale di mitigazione di quattro strategie di gestione adatte alla produzione di riso biologico nel Nord Italia e due livelli di potenziale produttivo osservati durante il monitoraggio triennale su 10 aziende agricole nell’area di studio. I risultati suggeriscono un notevole potenziale della produzione di riso biologico per mitigare l’impatto sulle risorse naturali, a seconda delle pratiche agricole scelte.

La grande differenza degli impatti sui cambiamenti climatici è dovuta alla variabilità esistente in termini di resa e di modelli disponibili di pratiche agricole.

Oggi gli agricoltori potrebbero raggiungere valori di resa accettabili, grazie a una gestione più efficiente rispetto al passato (es. fertilità del suolo basata sulla fertilità biologica e sui componenti stabili dell’humus; diminuzione della pressione delle infestanti attraverso la graduale introduzione di altre colture in rotazione).

DOI: 10.1016/j.afres.2022.100199

L’influenza della formulazione e del materiale di confezionamento sulle proprietà reologiche del cioccolato al latte

The influence of formulation and packaging material on the rheological properties of milk chocolate. Applied Food Research, Volume 2, uscita 2, Dicembre 2022

A. Barros Verde, I. Dutra Alvim, V. Luccas, L. Marangoni Júnior, RM. Vercelino Alves

La fibra è un sostituto dello zucchero nei cioccolatini, ma ne cambia l’igroscopicità e le caratteristiche reologiche se il loro imballaggio non ne evita l’aumento di umidità. L’obiettivo di questo studio è stato quello di valutare la permeabilità al

vapore acqueo di diversi materiali di imballaggio (BOPP/metBOPP (polipropilene orientato biassiale/metallizzato) BOPP/ BOPP bianco e cellophane) e l’effetto della permeabilità sulle proprietà reologiche (secondo il modello di Casson) di tre tipi di cioccolato al latte: standard, con l’aggiunta di inulina e frutto-oligosaccaridi durante la conservazione a 20°C/75% UR. A causa dell’elevata igroscopicità delle fibre, il contenuto di umidità iniziale dei cioccolati con fibre era superiore a quello del cioccolato standard. I risultati hanno indicato che i cioccolatini con fibre dovrebbero essere confezionati in materiali con barriera media o alta al vapore acqueo, come BOPP/metBOPP e BOPP/BOPP, per evitare cambiamenti reologici durante la conservazione.

DOI: 10.1016/j.foodchem.2022.134522

Nuova applicazione della spettroscopia 1H NMR unita alla chemiometria per l’autenticazione del cioccolato fondente Novel application of 1H NMR spectroscopy coupled with chemometrics for the authentication of dark chocolate. Food Chemistry, Volume 404, Parte A, 15 Marzo 2023

E. Truzzi, L. Marchetti, A. Fratagnoli, MC. Rossi, D. Bertelli

L’applicabilità della spettroscopia 1H NMR unita alla chemiometria per il controllo della qualità del cioccolato fondente è stata studiata per la prima volta per rilevare gli equivalenti di burro di cacao (CBE) al di sopra del limite consentito dalla normativa europea. Miscele di grassi di cioccolato con CBE nell’intervallo 0-50% sono state preparate e analizzate mediante spettro-

scopia 1H NMR. Set di dati composti da aree di picchi o variabili spettrali (impronte digitali) nella regione del glicerolo sono stati testati per la creazione di modelli statistici multivariati. Sono stati utilizzati metodi di analisi discriminante dei minimi quadrati parziali (PLS-DA) e di regressione (PLS-R) per identificare correttamente il tipo di CBE e quantificarne rispettivamente la concentrazione. Le prestazioni dei modelli creati sui due dataset sono state valutate e confrontate in termini di indicatori chemiometrici. La robustezza dei modelli è stata studiata attraverso l’analisi di set di test e test di permutazione casuale. I modelli di rilevamento delle impronte digitali hanno rivelato risultati fruttuosi nella classificazione e nella quantificazione dei CBE nelle miscele, dimostrando l’applicabilità dell’NMR nel controllo della qualità del cioccolato.

Una rassegna sui processi a pressione verde dei succhi di frutta mediante microfluidica: qualità, sicurezza e conservazione

A review on green pressure processing of fruit juices using microfluidization: Quality, safety and preservation. Applied Food Research, Volume 2, Issue 2, dicembre 2022 SV. Singh, R. Singh, A. Singh, AV. Chinchkar, MG. Kamble, SJ. Dutta, SB. Singh

La microfluidica con omogeneizzazione ad alta pressione è un trattamento a pressione relativamente nuovo, emergente e verde nella produzione di succhi di frutta, che ne induce un cambiamento nelle proprietà e nella sicurezza microbiologica dovuta allo stress meccanico. L’omogeneizzazione ad alta pressione è stata recentemente utilizzata in diversi studi sulla lavorazione dei succhi di frutta per ottenere l’inattivazione microbica (sicurezza alimentare), l’inattivazione di enzimi

naturalmente esistenti (enzimi ossidativi) e altri cambiamenti fisico-chimici desiderabili (qualità). A causa della pressione, la quantità dell’attività enzimatica può essere modulata in termini di inattivazione o attivazione di enzimi deterioranti (fenolasi). Questa recensione si concentra sulla descrizione dell’effetto del microfluidizzatore su vari sistemi enzimatici presenti nei succhi come la polifenolossidasi (PPO), la perossidasi (POD), la pectina metilesterasi (PME) e le proprietà fisico-chimiche, tra cui la distribuzione delle dimensioni delle particelle, la stabilità di sedimentazione, la composizione nutrizionale, l’inattivazione microbica. La microfluidica è un concetto innovativo che migliora la qualità fisicochimica dei succhi di frutta, aumentandone la stabilità riducendo la granulometria e la torbidità, aiutando nell’estrazione di composti bioattivi dai tessuti nei succhi, inattivando microrganismo ed enzimi. In conclusione, l’HPH potrebbe essere una potenziale alternativa per migliorare la durata di conservazione dei succhi di frutta.

DOI: 10.1016/j.foodcont.2022.109331

Effetto del congelamento super raffreddato sulla qualità della carne di filetto di maiale in diverse condizioni di scongelamento

Effect of supercooled freezing on the quality of pork tenderloin meat under different thawing conditions. Food Control, Volume 144, Febbraio 2023

RL. Poudyal, R. Maekawa, MA. Redo, R. Khanal, T. Suzuki, M. Watanabe

Questo studio ha esaminato l’influenza del congelamento dopo il super raffreddamento, che gli autori hanno chiamato congelamento super raffreddato, sulla qualità della carne di filetto di maiale. Sono stati condotti esperimenti per il congelamento lento e rapido con e senza sottoraffreddamento. La formazione dei cristalli di ghiaccio è stata esaminata mediante tomografia computerizzata a raggi X e microscopio ottico. Successivamente, i campioni sono stati scongelati per con-

tribuire a uno studio olistico sulla qualità della carne suina prima dell’ulteriore lavorazione o consumo. I metodi di scongelamento studiati includono l’uso di acqua di rubinetto, frigorifero, aria ambiente e acqua ghiacciata. Dopo lo scongelamento sono state impiegate misurazioni della qualità, come la perdita di gocciolamento, la consistenza e l’impedenza. I risultati hanno mostrato che le condizioni di congelamento rapido e lento sottoraffreddamento hanno prodotto cristalli di ghiaccio più piccoli e distribuiti in modo omogeneo rispetto al congelamento convenzionale senza sottoraffreddamento. Il metodo di scongelamento ha un’influenza sostanziale sulla perdita di liquidi e sull’impedenza elettrica alle alte frequenze. Il congelamento rapido sottoraffreddamento combinato con lo scongelamento frigorifero è risultato essere il metodo migliore per conservare la qualità della carne, grazie alla morfologia dei cristalli di ghiaccio e al migliore riassorbimento dell’acqua durante lo scongelamento.

VICENZI DOLCEZZA SOSTENIBILE

GRUPPO STORICO DELL’INDUSTRIA DOLCIARIA ITALIANA, VICENZI È MOLTO ATTIVO NON SOLO CON NUOVI PRODOTTI, MA ANCHE CON INNOVAZIONI TECNOLOGICHE

E IMPIANTISTICHE, SPESSO IMPRONTATE ALLA SALVAGUARDIA AMBIENTALE

La storia del Gruppo Vicenzi è iniziata nel 1905 con Matilde Vicenzi che avvia una piccola bottega di pane, pasticceria e alimentari a San Giovanni Lupatoto Verona, dove si trova ancora oggi la sede principale dell’azienda, e che rappresenta uno dei primi esempi di imprenditoria al femminile.

L’espansione dall’attività artigianale alla piccola industria arriva a partire dalla metà del 1900, quando Giuseppe Vicenzi, Presidente del Gruppo e nipote del fondatore, ha voluto ricreare l’attività artigianale di Matilde su larga scala. Tra gli anni Sessanta e Settanta viene industrializzata una produzione che fino ad allora era stata artigianale, con la realizzazione del nuovo stabilimento a San Giovanni Lupatoto. La scelta di specializzarsi in particolare nella produzione dell’amaretto e, successivamente, del savoiardo ha portato l’azienda negli ultimi anni a consolidare il proprio marchio sul mercato estero. Il Gruppo Vicenzi, come lo

conosciamo oggi, nasce nel 2005, quando Giuseppe acquisisce l’intero settore della pasticceria Parmalat, con i due marchi Grisbì e Mr. Day. Oggi Vicenzi è conosciuta in oltre 110 paesi. L’azienda ha un fatturato di 146 milioni euro: 107 milioni in Italia e 39 milioni dall’estero. I dipendenti sono circa 360, suddivisi nei tre stabilimenti di San Giovanni (VR), Bovolone (VR) e Nusco (AV).

Simona Marolla, Export Marketing Manager del Gruppo Vicenzi ci parla delle novità del Gruppo non solo in termini di prodotti, ma anche di tecnologie e di iniziative a favore della sostenibilità ambientale.

Dott.ssa Marolla, quali sono i prodotti più rappresentativi dell’azienda?

I prodotti più storici e rappresentativi della tradizione di Matilde Vicenzi sono i Savoiardi Vicenzovo, gli Amaretti e le Sfoglie. Quest’ultima famiglia, in particolare, rappresenta il simbolo della tra-

dizione pasticcera di Matilde Vicenzi e comprende un’ampia varietà di prodotti creati ancora oggi secondo la ricetta originaria che prevede la realizzazione di 192 sottili e croccanti strati di finissima pasta sfoglia alternati con il burro. A fianco dei prodotti storici si sono affiancate nel tempo una serie di altre referenze,

Simona Marolla, Export Marketing Manager del Gruppo VicenziNel 1905 Matilde Vicenzi avvia

una piccola bottega di pane, pasticceria e alimentari a San Giovanni Lupatoto

soprattutto a partire dal 2005 quando l’azienda ha iniziato a produrre i prodotti Grisbì e Mr. Day. Tra le novità più significative sicuramente ricordiamo la creazione della gamma di referenze senza glutine e lattosio, che ha permesso a consumatori con intolleranze di poter apprezzare alcuni dei prodotti più amati di Vicenzi: Millefoglie, Vicenzovo, Amaretto morbido e Grisbì. Per quanto riguarda il mercato estero, in particolare, ogni anno nascono nuove confezioni in latta, legate anche alle festività dei diversi paesi, che all’interno presentano varie combinazioni di prodotti di sfoglia e di frolla. Sempre per l’estero di recente sono nati due nuovi prodotti, ispirati alla storia del tipico soft baked cookie americano.

Il mercato americano è, infatti, molto rilevante per l’export del Gruppo. Esatto. La filiale commerciale statunitense Vicenzi USA INC. si trova a Miami, e rappresenta un esempio di crescita globale. Oggi, la consapevolezza dei consu-

matori statunitensi sulla sostenibilità è ai massimi livelli e le aspettative circa le pratiche di sostenibilità dei produttori alimentari sono notevoli. Ricoprono grande importanza la selezione delle materie pri-

me, il valore nutritivo e la qualità dei prodotti, l’innovazione dei processi produttivi e il loro impatto sull’ambiente, nonché la tutela della sicurezza dei lavoratori e dello spirito di comunità. Oltre che sulla

scelta di materie prime di qualità, il Gruppo si è focalizzato su prodotti speciali allineati con le richieste del mercato americano prestando attenzione alle allergie e inclusione di opzioni etniche e religiose. Ingredienti naturali e non-OGM, assenza di conservanti, coloranti, utilizzo di olio

di palma certificato, uova da allevamento a terra in alcuni prodotti, Certificazione Kosher dell’Orthodox Union, prodotti senza glutine e senza lattosio. La predisposizione di Vicenzi USA INC. verso la sostenibilità si è realizzata anche nella ricerca di nuove soluzioni di packaging

con l’obiettivo di privilegiare l’utilizzo anche di materiali riciclati e riciclabili (principalmente cartone e plastica) e la riduzione della grammatura degli imballi per i prodotti finiti. Inoltre dal 2019 Vicenzi USA INC. è membro del The Sustainability Consortium (TSC), un’organizzazione no-profit globale che supporta le aziende nel percorso di cambiamento verso lo sviluppo di prodotti sempre più sostenibili. Un esempio di sostenibilità lungo la catena di fornitura dei prodotti di Vicenzi USA INC. si realizza nelle reti di collaborazione con alcuni dei principali rivenditori quali Walmart o Ahold-Delhaize con i quali Vicenzi USA INC. si impegna a fornire prodotti che rispettano requisiti selettivi di sostenibilità per la creazione di cooperazioni commerciali.

Tornando al mercato italiano, oltre a nuovi prodotti, ci sono innovazioni tecnologiche e impiantistiche recenti?

Certamente. Nel corso del 2022 è stato installato un nuovo impianto di processo per l’impasto del Savoiardo, prodotto storico dell’azienda, al fine di monitorare e meglio gestire il controllo delle variabili di processo (portata, temperatura, pressione) e il dosaggio delle materie prime che costituiscono l’impasto che viene poi colato sulle teglie, nonché la gestione dell’aria per l’emulsione del prodotto. In ambito di confezionamento, è stata rivista tutta l’impiantistica del confezionamento secondario del savoiardo, dalla creazione del flowpack multipacco all’inscatolamento, con la creazione di una nuova scatola (wrap around) che permette di unificare tutti i formati del prodotto (200-300-400 grammi) e che è anche shelf ready, cioè funge direttamente da espositore sul punto vendita. Questa soluzione, permettendo di disporre più chili di prodotto e di avere una saturazione migliore del bancale e riducendo il numero di tipologie di referenze, consente di ottimizzare i flussi in entrata e in uscita dallo stabilimento. Sempre in ambito di confe-

zionamento Savoiardo, è stata introdotta una nuova tipologia di confezionatrice che ha permesso di produrre per la prima volta in azienda una scatola di cartone da 5 Kg, con all’interno il prodotto accomodato e non alla rinfusa.

Il Gruppo Vicenzi è molto attivo sul fronte della salvaguardia ambientale. Quali sono le iniziative intraprese per la riduzione dell’impatto ambientale dei prodotti e dei processi produttivi in azienda?

Il Gruppo Vicenzi ha mantenuto un forte orientamento all’innovazione nel campo della progettazione e selezione degli imballaggi, in modo tale da ridurre gli impatti ambientali secondo principi guida consolidati nel tempo rappresentati dall’utilizzo, dove possibile, di materiali riciclati, dall’adozione di monomateriali con maggiore riciclabilità (es. riduzione di poliaccoppiati), dalla riduzione di over-packaging e conseguente riduzione dei consumi di materie prime. Ne è un esempio concreto il cartone unificato wrap around, che riducendo il numero complessivo delle tratte (navettaggio) in entrata e uscita dallo stabilimento, ha comportato una riduzione dell’inquinamento ambientale. Tale scatola, inoltre, richiede per essere realizzata una sensibile riduzione di energia, rispetto alla scatola precedente. Il passaggio alla stampa FollowMe in azienda, inoltre, ha semplificato il flusso di lavoro riducendo al minimo lo spreco di stampe e aumentando la produttività degli utenti. La nuova gestione delle stampanti assicura, infatti, agli utenti di stampare solo i contenuti necessari, prevenendo stampe non necessarie e quindi sprechi. Inoltre, aiuta a proteggere la riservatezza dei documenti, che non vengono stampati fino a quando l’utente non è presente presso il dispositivo di stampa.

Una parte fondamentale della gestione della sostenibilità del Gruppo Vicenzi riguarda l’implementazione di processi e soluzioni finalizzate a incrementare l’efficienza produttiva e a ridurre gli impatti ambientali e

gli sprechi, come la misurazione e valutazione degli aspetti energetici, in termini di consumi di energia elettrica e gas naturale, tramite l’analisi dell’uso della risorsa idrica, delle acque reflue e della produzione di rifiuti. Negli ultimi anni sono stati sviluppati specifici progetti per il miglioramento delle performance energetiche nei diversi stabilimenti, come l’installazione di caldaie ad alto rendimento, di nuovi CIP per il lavaggio con regolazione dei consumi per acqua calda, di sistemi robotizzati per automatizzare i processi, garantendo uno standard igienico e qualitativo con performance elevate anche dal punto di vista energetico, nonché il rinnovamento di impianti con riduzione indiretta dei consumi. Nel 2022 è stata avviata, in uno dei nostri stabilimenti, una campagna di misurazione sulle tubazioni dei macchinari delle perdite d’aria compressa, con conseguente sostituzione delle parti non funzionanti; questo ha permesso un risparmio di energia elettrica e, di conseguenza, di avere un miglior impatto sull’ambiente. L’analisi è stata accompagnata anche dalla riduzione della potenza complessiva del parco compressori aria al fine di ridurre le perdite a vuoto dell’impianto.

L’utilizzo di energie alternative e la riduzione degli impatti legati alla logistica sono temi attuali per le aziende alimentari italiane. Quali sono le soluzioni adottate da Vicenzi?

Presso lo stabilimento di San Giovanni Lupatoto è presente un impianto fotovoltaico per la produzione di energia elettrica da fonti rinnovabili. La gestione della risorsa idrica è un altro aspetto rilevante della salvaguardia ambientale e il monitoraggio periodico dei consumi idrici permette di identificare le criticità e delineare gli interventi di miglioramento. Il Gruppo Vicenzi implementa costantemente le attività finalizzate alla riduzione degli impatti legati alla gestione della logistica, sia per quanto riguarda la distribuzione dei prodotti finiti in Italia e all’estero, grazie alla scelta dei fornitori, applicando criteri di sostenibilità identificati nel contesto del Progetto Rating trasportatori con l’Osservatorio T.C.R e tramite il monitoraggio delle emissioni di CO2 legate alle attività di trasporto.

Ultimo aspetto, ma non meno importante, è la selezione delle materie prime con caratteristiche ben definite a livello di sostenibilità e/o provenienza. Quali sono le scelte di Vicenzi?

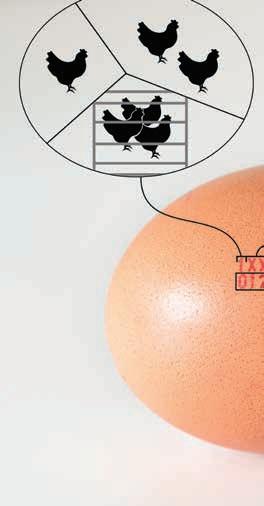

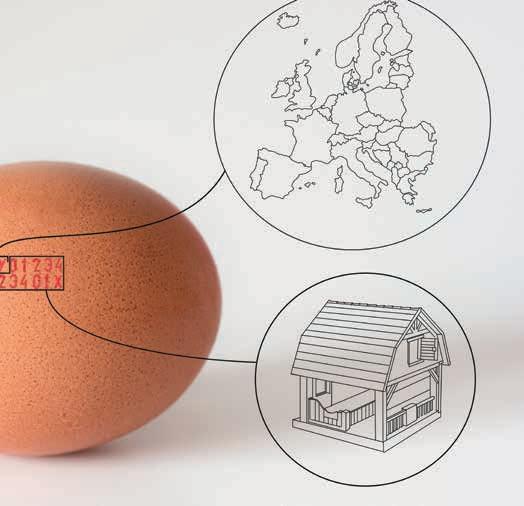

Buona parte delle uova utilizzate nei prodotti Vicenzi sono di origine italiana e provenienti da allevamenti a terra. La maggior parte del cacao impiegato dal Gruppo Vicenzi è caratterizzato dalla certificazione UTZ Rain Forest Alliance che garantisce la provenienza e l’applicazione di programmi di agricoltura sostenibile.

a cura della Redazione

PALLET SOSTENIBILE E TRACCIABILE PER IL SETTORE DELLE CARNI

Il ciclo virtuoso gestito da Relicyc in maniera diretta, dal recupero del prodotto alla sua reintroduzione nel mercato, permette di garantire una serie di plus, tra cui sostenibilità, tracciabilità e qualità. Il modello adottato nasce da un’esigenza di attenzione verso l’ambiente che mira a riutilizzare le risorse a fine vita e indirizzarle correttamente al riciclo.

I pallet in plastica proposti da Relicyc vantano una serie di accorgimenti produttivi che li rendono ideali nel settore alimentare e, in particolare, nell’ambito della lavorazione delle carni, in quanto sono progettati per avere tutte le caratteristiche tecniche perfette per salvaguardare la merce e per garantire performance elevate.

Questi imballaggi, ad esempio, sono estremamente igienici: non assorbono liquidi né odori, non sono attaccabili da muffe, sono facilmente lavabili (possono essere puliti anche con un getto d’acqua) e la manutenzione è ridotta rispetto ai pallet in legno.

La plastica, inoltre, non produce schegge e segatura, che possono inquinare la merce, i locali di lavorazione e i mezzi di trasporto dedicati. Ma c’è anche un altro aspetto importante che rende questi prodotti adatti a chi lavora nell’ambito della macelleria, ovvero la possibilità di essere impiegati in cella frigorifera.

Il peso rispetto al pallet in legno è molto contenuto e per gli operatori risultano quindi più

I CUSCINETTI DI NSK PREVENGONO CEDIMENTI NELLE LATTINE

L’industria alimentare e delle bevande è estremamente esigente, soprattutto perché i fermi delle linee di produzione possono rivelarsi molto costosi in tutti i tipi di applicazioni. Non fa eccezione la produzione di lattine di alluminio per bibite, bevande isotoniche e alcoliche. Ripetuti cedimenti dei cuscinetti montati sul mandrino che aziona gli ugelli spruzzatori delle macchine per il rivestimento delle lattine causavano gravi interruzioni della produzione e tempi morti estremamente costosi su una linea di produzione per grandi volumi. I tecnici di NSK hanno condotto un’analisi approfondita dell’applicazione, ispezionando accuratamente i cuscinetti e il lubrificante. L’attività ha evidenziato che i cuscinetti si grippavano

a causa della fuoriuscita del grasso, espulso dall’aria ad alta pressione utilizzata nel processo produttivo. Le tenute dei cuscinetti erano inadeguate a prevenire questo effetto indesiderato.

NSK ha raccomandato l’adozione dei propri cuscinetti radiali rigidi a sfere con tenute non striscianti serie VV e geometria di gioco interno C3. Offrendo prestazioni elevate in ambienti contaminati, questa configurazione innovativa garantisce una tenuta efficace senza aumentare l’attrito o le temperature di esercizio. In particolare, il labbro non strisciante riduce la resistenza nel cuscinetto, garantendo un vantaggio importante nelle applicazioni in cui la coppia resistente è un fattore critico.

PREVENIRE GLI SPRECHI ALIMENTARI ED ENERGETICI

Fino al 10% di tutte le emissioni di gas serra sono attribuibili alla perdita e allo spreco di cibo. Grazie a soluzioni di refrigerazione efficienti dal punto di vista energetico, i supermercati possono raffreddare il cibo esattamente quanto basta per evitare che gli alimenti si deteriorino, il tutto risparmiando sull’energia complessivamente consumata. Per molti anni,

il settore del food retail ha seguito un percorso di trasformazione sostenibile, a partire dalla transizione verso l’utilizzo di gas come la CO2 e altri refrigeranti a basso GWP. La digitalizzazione fa parte della fase successiva di questo percorso.

Il Gruppo Salling e Danfoss A/S hanno annunciato una collaborazione con Microsoft per supportare la sostenibilità

maneggevoli; sono nestabili, con un rapporto fino a 1 a 3 rispetto al legno, permettendo di abbattere lo spazio di stoccaggio; essendo resistenti all’umidità, mantengono anche una tara costante.

RELICYC www.relicyc.com

La soluzione di NSK ha garantito un’eccellente ritenzione del grasso, consentendo al tempo stesso all’aria compressa ad alta pressione di fluire attraverso il cuscinetto, come richiesto dalle procedure operative dell’impianto.

NSK Italia www.nskeurope.it

TAPPETO PER LA SANIFICAZIONE DI SUOLE E DI RUOTE DI CARRELLI

Borin presenta Wave, il tappeto per locali interni specifico per la spazzolatura e la sanificazione di suole e di ruote di carrelli, soluzione per lo standard di certificazione BRCGS versione 9 del punto 4.6.6. Wave certifica il 99,94% di abbattimento della carica batterica. La disposizione a onda delle setole garantisce il massimo dell’igiene, indirizzando lo sporco in fessure di raccolta, grazie alle quali è possibile valutarne lo stato di pulizia.

Grazie alle due chiavi di estrazione e alla struttura completamente sezionabile, i componenti vengono rimossi in sicurezza per agevolare la pulizia.

Il gonfiore tardivo è un problema significativo nella produzione di formaggi a pasta dura o semidura, perché contribuisce allo spreco alimentare, diminuisce l’efficienza e genera gravi perdite economiche all’industria casearia. La causa sono i clostridi butirrici; FILIDF ha confrontato i metodi di rilevazione (https://tinyurl.com/mf9kc8pa) e quantificazione di questi batteri e il sistema AMP-6000 di SY-LAB, distribuita in esclusiva in Italia da Generon SpA, risulta di gran lunga più affidabile rispetto a quelli finora utilizzati. L’analisi è miniaturizzata, automatizzabile e richiede solo due giorni contro i tradizionali sette.

del settore della distribuzione alimentare attraverso la digitalizzazione. Il Gruppo Salling mira a creare un’azienda a zero emissioni di anidride carbonica e nei prossimi anni investirà oltre 320 milioni di euro in progetti di sostenibilità energetica. Nell’ambito di questa iniziativa, ha avviato una collaborazione con Danfoss e Microsoft per sviluppare i migliori servizi

digitali per monitorare la temperatura e il consumo energetico dei sistemi di refrigerazione utilizzati nei supermercati, sfruttando una metodologia di manutenzione preventiva per evitare sprechi alimentari ed energetici.

TRASMETTITORI RADAR NON CONTATTIVI PER L’INDUSTRIA DI PROCESSO

Emerson ha presentato i trasmettitori di livello e portata radar non contattivi Rosemount™ Serie 1208 per contribuire ad aumentare l’efficienza operativa delle applicazioni delle utility che operano su acqua e acque reflue e dell’industria di processo. Le prestazioni della serie 1208 superano quelle dei dispositivi a ultrasuoni e idrostatici, fornendo misure di livello e di flusso in canale aperto affidabili e precise, consentendo alle aziende di aumentare l’efficienza delle operazioni e di raggiungere la conformità ambientale.

Gli operatori dei settori acqua e acque reflue, food and beverage, chimico e altri processi industriali spesso utilizzano dispositivi a ultrasuoni e idrostatici per le applicazioni di monitoraggio dell’acqua quando i trasmettitori radar sono considerati troppo costosi, ingombranti o complessi. Il trasmettitore Rosemount 1208 è dotato di tecnologia FMCW (Frequent Modulated Continuous Wave) a scansione rapida a 80 GHz su un singolo chip elettronico, che offre misure accurate e affi-

dabili in un dispositivo compatto ed economico, ideale per le applicazioni con vincoli di spazio o requisiti di conformità, come le applicazioni su acqua.

Grazie alla tecnologia FMCW a scansione rapida e agli algoritmi avanzati, la nuova famiglia di trasmettitori è in grado di raccogliere fino a 40 volte più informazioni rispetto ai dispositivi radar tradizionali. Queste caratteristiche garantiscono una precisione di misurazione del livello di ±2 mm (0,08’’) a una distanza di 15 m, aiutando le aziende a ottimizzare i processi e a soddisfare i requisiti ambientali. Inoltre, il design non contattivo non prevede parti in movimento o requisiti di calibrazione, creando un dispositivo praticamente privo di esigenze di manutenzione, che riduce al minimo le procedure manuali e garantisce prestazioni e affidabilità a lungo termine.

Il trasmettitore Rosemount 1208C offre opzioni di comunicazione a due fili 4-20 mA e HART®, che consentono di implementa-

PRISMIQ™, UN PORTAFOGLIO DI SOLUZIONI PER PACKAGING CONNESSO

Oggi, l’aspetto, la funzione e la sensazione tattile di una confezione possono fare la differenza nel soddisfare le aspettative del cliente. È quindi essenziale migliorare l’esperienza del consumatore, personalizzando il suo coinvolgimento tramite touch point esperienziali e interattivi e offrendo vantaggi lungo tutta la catena di approvvigionamento.

Grazie alla possibilità di scansione e connettività data dagli smartphone, si possono offrire soluzioni che vanno ben oltre il packaging. Il packaging digitale, noto anche come imballaggio intelligente, permette di collegare i prodotti fisici a dispositivi digitali per interagire direttamente con i consumatori. Inoltre consente di migliorare la comunicazione offrendo un contenuto più ampio attraverso codici stampati come QR o watermark che permettono la tracciabilità 1:1 e la corrispondenza tra i singoli prodotti e il consumatore finale.

Progetta, stampa e connetti prismiq™ è stato progettato come uno sportello unico per coloro che non solo desiderano disporre di dati facilmente accessibili per i propri clienti, ma che vogliono semplificare e collegare tutte le informazioni sui prodotti in un unico posto, oltre a progettare il packaging.

§ Servizi di progettazione: per realizzare un design creativo, compresa la prototipazione, per esplorare una serie di idee per promuovere il prodotto.

re una diagnostica avanzata. In tal modo si supporta la manutenzione predittiva e una risoluzione dei problemi più efficace, con conseguenti riduzione dei tempi di fermo e miglioramenti dell’efficienza operativa.

§ Stampa digitale: per personalizzazione dettagliata, flessibilità e facilità di realizzazione di disegni multipli per ogni tiratura di stampa, messaggi personalizzati su ogni confezione.

§ Smart Packaging: per un coinvolgimento dei consumatori e una maggior trasparenza della catena di approvvigionamento, che contribuirà all’efficienza operativa.

TRASMETTITORI RADAR NON CONTATTIVI PER L’INDUSTRIA DI PROCESSO

Nell’industria alimentare è essenziale poter controllare con attenzione la temperatura dei beni deperibili durante le varie fasi di produzione, trasporto, stoccaggio e vendita. I frequenti casi di avvelenamento causati da alimenti contaminati e preparati in modo improprio evidenziano l’esigenza di un maggior controllo dei processi produttivi. Poiché è quasi sempre coinvolto un fattore umano, le linee di preparazione degli alimenti richiedono validi strumenti per automatizzare le operazioni critiche, con l’obiettivo di minimizzare il rischio di errore umano e al tempo stesso di contenere i costi. Le termocamere sono esattamente uno strumento di questo tipo. Con le termocamere FLIR, è possibile eseguire misurazioni di temperatura automatiche e senza contatto in molte applicazioni dell’industria alimentare. Le uscite video analogiche possono essere visualizzate su monitor e i dati di temperatura digitali, comprese le uscite video MPEG4, possono essere indirizzati a un computer tramite Ethernet.

Come funziona

Gli elementi principali che eseguono le misurazioni di temperatura senza contatto nell’industria alimentare sono una termocamera e il relativo software. Questi elementi agiscono da sensori “smart” senza contatto per ispezionare il 100% del prodotto, misurando la temperatura di apparecchiature, prodotti refrigerati e alimenti cotti quando escono dal processo di cottura.

Le termocamere sono semplici da utilizzare, di ingombro ridotto e possono essere posizionate praticamente ovunque, secondo necessità. Possono anche essere impiegate per ispezionare la sigillatura della confezione e migliorare l’efficienza in altre operazioni di lavorazione degli alimenti.

Le termocamere FLIR sono dotate di firmware e interfacce di comunicazione che consentono il loro utilizzo nel controllo di processo automatizzato. Software di terze parti semplificano l’integrazione di questi strumenti in sistemi di

machine vision automatizzati, senza dover ricorrere a codice di controllo personalizzato.

La termografia per il controllo qualità e la sicurezza dei prodotti

La termografia è innanzitutto uno strumento per il controllo qualità (QA). Questa tecnologia trova un ottimo impiego nel controllo della qualità e della sicurezza dei prodotti cotti a base di carne. Una termocamera montata in modo permanente può registrare la temperatura, ad esempio, dei bocconcini di pollo all’uscita da un forno con trasportatore continuo. L’obiettivo è verificare che siano cotti al punto giusto, e non disidratati per una cottura eccessiva. Il ridotto contenuto di umidità rappresenta tra l’altro una perdita di resa in base al peso. Le termocamere possono anche essere utilizzate per l’ispezione su linee di precottura a microonde. Oltre a migliorare la qualità e la sicurezza del prodotto, è possibile aumentare la produttività complessiva. Un ulteriore vantaggio è rappresentato dalla riduzione dei costi energetici.

Monitoraggio delle attrezzature

Oltre alle ispezioni sui cibi cotti, le termocamere possono monitorare i forni a catena. Possono persino essere integrate in un circuito di feedback per contribuire a controllare la temperatura del forno.

Un altro uso delle termocamere in applicazioni per forni a catena è il monitoraggio dell’uniformità della temperatura lungo la larghezza del nastro trasportatore del forno a catena. Se un elemento riscaldante in un forno elettrico subisce un guasto o si rileva un riscaldamento non uniforme in un forno a convezione, un

lato del nastro di trasporto potrebbe essere a temperatura inferiore. Questo problema può essere rapidamente individuato grazie alle termocamere.

Simili controlli di qualità sono molto più difficili con i sensori di temperatura convenzionali a contatto. Pertanto, le termocamere possono aiutare a correggere la variabilità indesiderata e a migliorare la qualità prima di trovarsi costretti a scartare un lotto di prodotto.

Ispezioni degli imballaggi

È disponibile un software che consente alle termocamere di individuare oggetti e motivi ricorrenti nelle immagini. Un esempio di applicazione per l’identificazione di schemi ricorrenti è la produzione di pasti surgelati. Il sistema di machine vision termica può utilizzare il software di riconoscimento di modelli geometrici per verificare il corretto riempimento dei diversi vani del vassoio.

Un’ulteriore applicazione per le termocamere è il monitoraggio delle operazioni di riempimento dei contenitori. Sebbene il riempimento rappresenti raramente un problema di sicurezza del prodotto, può influire sulla resa e sulla conformità alle normative. È possibile definire diverse zone sul contenitore utilizzabili per attivare un allarme e rimuovere i contenitori riempiti in modo eccessivo o insufficiente. Le termocamere rappresentano un’alternativa migliore rispetto alle fotocamere a luce visibile quando flaconi o barattoli sono realizzati in vetro o plastica di colore scuro.

PULIZIA EFFICACE IN OGNI PUNTO

I SISTEMI CIP CONSENTONO LA CORRETTA PULIZIA DEGLI IMPIANTI, INFLUENZANDO POSITIVAMENTE LA QUALITÀ DEL PRODOTTO FINALE.

L’AZIONE MECCANICA, I PRODOTTI CHIMICI, LA TEMPERATURA E LA

DURATA DEL PROCESSO DI PULIZIA SONO I FATTORI CHE INFLUENZANO LA

BUONA RIUSCITA DEL PROCESSO DI PULIZIA

Stefania Milanello Esperta in tecnologie alimentari e divulgatrice scientifica

Cleaning In Place (CIP) è il processo di pulizia dell’interno di un macchinario di processo senza la rimozione o lo smontaggio di parti dello stesso. Si tratta quindi di sistemi chiusi per la completa pulizia di impianti, senza interventi di pulizia manuale.

Gli impianti CIP vengono utilizzati dalle aziende alimentari per la pulizia degli impianti, quali scambiatori di calore, omogeneizzatori, centrifughe, serbatoi di stoccaggio, tubazioni delle linee di produzione di bevande e alimenti, per assicurare elevati standard di igiene e pulizia, come parte integrante del processo di produzione. La corretta pulizia degli impianti influenza la qualità del prodotto finale. A seconda delle necessità, le aziende alimentari possono optare per impianti CIP manuali, semiautomatici o completamente automatizzati, grazie a PLC e pannelli comandi touch screen, che consentono la memorizzazione di diversi parametri, come il tipo di lavaggio, la temperatura, la durata, la concentrazione delle soluzioni acida/basica. Gli impianti CIP sono dotati di diversi serbatoi (detergenti acidi e alcalini, disinfettanti, acqua), pompa di mandata e ri-

LA CORRETTA PULIZIA

DEGLI IMPIANTI CONDIZIONA LA QUALITÀ DEL PRODOTTO

FINALE

presa dei lavaggi, di termostato, valvole manuali o automatiche, riscaldamento elettrico, a vapore in vasca a soluzione alcalina o con scambiatore esterno e di diversi serbatoi.

PARAMETRI CHE INFLUENZANO L’EFFICACIA DI UN SISTEMA CIP

L’efficacia di un impianto CIP dipende dall’azione meccanica, dai prodotti chimici, dalla temperatura, dalla durata del processo di pulizia. In un sistema CIP, l’azione meccanica è generata dalla pressione e dal flusso turbolento dei liquidi di pulizia che entrano nelle tubazioni a grande velocità, grazie alla presenza di ugelli ad alta pressione nei serbatoi. Per aumentare o diminuire l’azione meccanica occorre agire sulla portata e sulla pressione dei fluidi circolanti.

La tipologia e la concentrazione dei prodotti chimici utilizzati influenzano il risultato

Gli

finale. I detergenti alcalini o acidi si devono sciogliere velocemente in acqua, non devono essere schiumogeni e sono non corrosivi, devono avere un’elevata azione bagnante, emulsionante e disperdente, essere facilmente risciacquabili e possibilmente poco costosi. Se lo sporco lo consente, le aziende alimentari possono applicare lavaggi CIP monofase, ovvero utilizzare solo il detergente alcalino eliminando la fase di lavaggio con il detergente acido, con importanti risparmi di tempo, acqua ed energia, e minore corrosione delle attrezzature. Per lo sporco più tenace, come lo sporco cotto che si forma sulle superfici degli scambiatori di calore, ricco di sostanze quali proteine, grassi, zuccheri e minerali rispetto a seconda dell’alimento trattato, si opera con detergenti maggiormente concentrati, temperature più elevate e utilizzo di soluzioni detergenti alcalina e acida in sequenza. Si tratta

in questo caso di un sistema bifase, perché la detergenza avviene in due fasi distinte: alcalina e acida. In genere, vengono effettuati uno o più pre-risciacqui per evitare che lo sporco residuo si essicchi sulle pareti, viene utilizzato un detergente alcalino a caldo 60-80°C, eventualmente recuperato e riciclato, si eseguono risciacqui intermedi a temperatura ambiente con o senza recupero, si utilizza un detergente acido (50-60 °C) a cui segue un risciacquo. Il disinfettante chimico è a bassa temperatura, in genere tra i 20 e i 30°C, e va risciacquato a sua volta a temperatura ambiente.

La ricerca sui detergenti mira a trovare prodotti ad azione detergente più rapida ed efficace e che al contempo consentano di ridurre i consumi di acqua ed energia. Altre opzioni prevedono l’utilizzo di un detergente – disinfettante acido in modo da eliminare sia una detersione (quella con il prodotto al-

impianti CIP vengono utilizzati per la pulizia

di scambiatori di calore, omogeneizzatori, centrifughe, serbatoi di stoccaggio, tubazioni delle linee di produzione di bevande

calino) sia uno dei risciacqui, con risparmio di tempo, acqua ed energia.

La disinfezione può avvenire grazie alla circolazione di vapore o acqua calda o con prodotti a base di acido peracetico, disinfettanti clorati o biguanidi in caso di assenza di trattamenti termici.