MANUFACTURING | INDUSTRIAL IT | AUTOMATION | MECHATRONICS #1 MARZO DesignIndustry 4.0 magazine TECNOLOGIE BIOMATERIALI E NANOBIOTECNOLOGIE PER LA SALUTE STAMPA 3D DIGITAL SMART FLUIDICS FLUIDICA INTELLIGENTE PER LE SCIENZE DELLA VITA

Soluzioni per automazione industriale

Soluzioni per installazioni elettriche

Soluzioni per installazioni da esterno e impianti BT

Soluzioni per infrastrutture IT

Il Gruppo DKC è leader nella produzione di soluzioni innovative, efficienti e solide che vanno dalla protezione, alla trasmissione, allo stoccaggio e al controllo dell’energia per infrastrutture civili e industriali.

L’utilizzo di materie prime di elevata qualità, il lavoro dei nostri centri di ricerca, l’efficienza del servizio post-vendita e l’attenzione alle esigenze del mercato sono i punti di forza che rendono DKC un alleato prezioso per realizzare impianti e progetti nel mondo. Un partner affidabile sempre a fianco del cliente.

www.dkceurope.com

Robusta e flessibile La pinza elettrica universale EGU, sigillata, con corsa lunga liberamente programmabile. schunk.com/egu Hand in hand for tomorrow

di Carlo Marchisio / Industrial Automation Consultan

di Carlo Marchisio / Industrial Automation Consultan

www.linkedin.com/in/carlomarchisio/

SPS ITALIA 2023

SOSTENIBILITA’, INNOVAZIONE E COMPETENZE PER L’INDUSTRIA

La fiera dell’automazione e del digitale per l’industria intelligente e sostenibile si prepara all’undicesima edizione, a Parma dal 23 al 25 maggio. “Innovativa per Vocazione” è il claim della fiera: innovazione che in ambito fieristico, ma non solo, trova le fondamenta nello scambio di esperienze, nella capacità di ascoltare il mercato e offrire contenuti e spunti d’interesse a tutti i livelli della filiera. Sei padiglioni con il meglio delle tecnologie dell’automazione a servizio della trasformazione dell’industria in ottica 4.0 e l’area District 4.0, che con demo funzionanti e casi applicativi illustra le potenzialità delle soluzioni di Digital&Software, Robotica e Meccatronica, Additive Manufacturing. A queste aree tematiche, già consolidate, se ne aggiunge una nuova, che vuole offrire al visitatore un percorso dimostrativo sulle soluzioni più innovative e sostenibili. L’automazione che avanza ed evolve si trasforma per rispondere alle esigenze odierne dell’industria manifatturiera. Un percorso che consentirà al visitatore di soffermarsi sui temi della Sostenibilità, Circolarità e Flessibilità. L’area “Sustainable Innovation” valorizzerà il ruolo delle smart production solutions con le tre principali accezioni: Automazione al centro della sostenibilità, Digitale come tecnologia a supporto della sostenibilità, Tecnologie emergenti per la sostenibilità. La tematica sarà centrale nella tavola rotonda inaugurale, nei convegni

scientifici e nel palinsesto convegnistico insieme a 5G, additive manufacturing, cyber security e metaverso industriale. Per favorire e migliorare l’esperienza del visitatore rispetto all’offerta saranno disponibili sulla app ufficiale della fiera dei percorsi che aiuteranno ad orientarsi creando un itinerario ad hoc basato su settori di applicazioni o tecnologie abilitanti di interesse. Un percorso Sostenibilità sarà inoltre dedicato alle soluzioni di automazione e digitale più sostenibili esposte in tutto il quartiere.Insieme al Comitato Scientifico, SPS Italia promuove una nuova iniziativa, volta a identificare i bisogni delle realtà imprenditoriali italiane in termini di tecnologia. Position Paper è il documento che verrà redatto con lo scopo di definire obiettivi specifici utili a favorire concretamente un cambio di paradigma tecnologico. L’esperienza del comitato scientifico, nelle varie aree industriali in cui opera quotidianamente, lo ha spinto ad una

necessaria riflessione su come collegare i bisogni aziendali, influenzati da nuovi fattori in continua evoluzione (supply chain, resiliance, sustainability). L’importanza è di prendere posizione in questo ambito. Evidenziare come la strategia di automazione, più che l’implementazione di singole tecnologie innovative, possa essere la strada giusta da percorrere per rispondere alle mutate necessità industriali. Prendere posizione è fondamentale: il cambio di paradigma porta anche a valutare con lenti nuove i modelli organizzativi e gli standard da adottare.Prosegue il programma Educational della manifestazione che coinvolge università, aziende, studenti, professori e istituti tecnici da tutta l’Italia con programmi mirati e attività prima, durante e dopo la fiera. Inoltre, con il Ministero dell’Istruzione, le aziende e gli attori della filiera più sensibili rispetto alla corretta formazione delle nuove risorse per il settore manifatturiero, SPS Italia si impegna a redigere un Manifesto delle Competenze volto a definire le skills necessarie per entrare nel mondo del lavoro. Ci sarà l’area Job Opportunity, ulteriormente ampliata, dedicato ad upskilling e reskilling. Sarà possibile trovare corsi e posizioni aperte in azienda, possibilità di aggiornamento e potenziamento della propria job position o acquisizione di nuove competenze.

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 5

L

Editoriale

4 SPS italia 2023 sostenibilita’, innovazione e competenze per l’industria

NEWS

8 I robot ABB aiutano a combattere il Covid

9 SEWstainability l’incontro tra diversità e inclusione

FIERE

10 Soluzioni per un’industria interconnessa e a impatto climatico 0

14 A&T Torino si candida come fiera nazionale su intelligenza artificiale applicata all’industria

17 Il mondo del laser protagonista a Lamiera 2023

TECNOLOGIE

18 Biomateriali e nanobiotecnologie per la salute

22 Auto ID – quo vadis?

RICERCA

26 Digital Smart Fluidics Fluidica intelligente per le scienze della vita

MEDICALE & HEALTHCARE

30 Stampa 3d la produzione arriva in clinica

32 Formare i cardiochirurghi di domani con la stampa 3D

34 Flessibilità al servizio dell’implantologia biomedicale

36 Stampa 3D del metallo a servizio del settore dentale

38 “Monster Mike” Schulz, una macchina per vincere

40 Letizia una missione speciale

42 Prodotti e sistemi medicali studiati per la ricerca e la neurochirurgia

46 Product News

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 6 MARZO 2023/NUMERO #1 Contenuti MANUFACTURING INDUSTRIAL IT AUTOMATION MECHATRONICS DesignIndustry 4.0 IN PRIMO PIANO SPECIALE SPS magazine TECNOLOGIE BIOMATERIALI E NANOBIOTECNOLOGIE PER LA SALUTE STAMPA 3D DIGITAL SMART FLUIDICS FLUIDICA INTELLIGENTE PER LE SCIENZE DELLA VITA EDITORIALE

8 18 10

n. 1 Marzo 2023

www.innovareweb.it

Redazione Direttore Responsabile

Giorgio Albonetti

Coordinamento Editoriale Area Industry

Marco Tenaglia –marco.tenaglia@quine.it – cel. 3298490024

Direttore tecnico

Carlo Marchisio

Segreteria di Redazione

Cristina Gualdoni

cristina.gualdoni@quine.it – cel. 3477623887

Hanno collaborato a questo numero

Mario Gargantini, Patrizia Ricci, Chiara Tagliaferri

Pubblicità Ufficio Traffico

Elena Genitoni e.genitoni@lswr.it – tel. 0289293962

Servizio abbonamenti abbonamenti.quine@lswr.it

Abbonamento annuale € 25

Costo copia singola € 7,07 (presso l’editore)

Produzione Antonio Iovene | Procurement Specialist a.iovene@lswr.it | Cell. 349.1811231

Grafica e Fotolito Fabio Castiglioni

Stampa Aziende Grafiche Printing Srl Peschiera Borromeo (MI)

Iscrizione al R.O.C. n. 12191 del 29/10/2005 Tutti gli articoli pubblicati su Industry 4.0 Design magazine sono redatti sotto la responsabilità degli Autori. La pubblicazione o la ristampa degli articoli deve essere autorizzata per iscritto dall’Editore. Ai sensi dell’art. 13 del D.Lgs. 196/03, i dati di tutti i lettori saranno trattati sia manualmente sia con strumenti informatici e saranno utilizzati per l’invio di questa e di altre pubblicazioni e di materiale informativo e promozionale. Le modalità di trattamento saranno conformi a quanto previsto dall’art. 11 D.Lgs. 196/03. I dati potrebbero essere comunicati a soggetti con i quali Quine S.r.l. intrattiene rapporti contrattuali necessari per l’invio delle copie della rivista. Il titolare del trattamento dei dati è Quine S.r.l. - via Spadolini, 7 - 20141 Milano Tel +39 02 864105 Fax +39 02 72016740, al quale il lettore si potrà rivolgere per chiedere l’aggiornamento, l’integrazione, la cancellazione e ogni altra operazione di cui all’art. 7 D.Lgs. 196/03.

Ai sensi dell'art. 13 Regolamento Europeo per la Protezione dei Dati Personali 679/2016 di seguito GDPR, i dati di tutti i lettori saranno trattati sia manualmente, sia con strumenti informatici e saranno utilizzati per l’invio di questa e di altre pubblicazioni e di materiale informativo e promozionale. Le modalità di trattamento saranno conformi a quanto previsto dagli art. 5-6-7 del GDPR. I dati potranno essere comunicati a soggetti con i quali Edra S.p.A. intrattiene rapporti contrattuali necessari per l’invio delle copie della rivista. Il titolare del trattamento dei dati è Edra S.p.A., Via G. Spadolini 7 - 20141 Milano, al quale il lettore si potrà rivolgere per chiedere l’aggiornamento, l’integrazione, la cancellazione e ogni altra operazione di cui agli articoli 15-21 del GDPR.

Testata associata

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 7 26 48 34

magazine 4.0

DesignIndustry

I ROBOT ABB AIUTANO A COMBATTERE IL COVID

ABB Robotics ha sviluppato, in collaborazione con l’University of Texas Medical Branch (UTMB), un sistema di analisi automatizzata degli anticorpi neutralizzanti che rappresenta il metodo più efficace per determinare l’immunità di un individuo ai vari ceppi di COVID

Sviluppato da ABB Robotics, Life Sciences and Healthcare Lab, con sede presso il Texas Medical Center Campus di Houston - Texas, il sistema aumenta sensibilmente il volume di test sugli anticorpi neutralizzanti eseguiti, passando da 15 a oltre 1.000 al giorno. Con un numero maggiore di persone valutate per l’immunità contro i diversi ceppi del virus COVID, il sistema automatizzato aiuterà i ricercatori dell’UTMB a comprendere meglio l’efficacia dei vaccini COVID.

La continua mutazione del virus COVID dalla sua prima comparsa alla fine del 2019 ha rappresentato una sfida notevole sia per i ricercatori che per i governi, alla ricerca di modi per controllarne e limitarne la diffusione. Sebbene siano state sviluppate numerose vaccinazioni, la rapida mutazione del virus rende più difficile trovare la protezione più efficace contro le singole varianti.

“La capacità di eseguire un maggior numero di test giornalieri è la chiave per generare più dati riguardanti i profili di immunità individuali utili a controllare l’ulteriore diffusione del virus”, ha dichiarato il dottor Michael Laposata, professore e presidente del dipartimento di Patologia dell’UTMB.

“Aumentando la rapidità di esecuzione dei test ed evitando che un gran numero di personale di laboratorio sia esposto al potenziale rischio di infezione dei test manuali, il sistema automatizzato che abbiamo sviluppato con ABB rappresenta un strumento accurato, veloce, flessibile e sicuro per raggiungere i nostri obiettivi”.

L’obiettivo del test automatizzato degli anticorpi neutralizzanti è quello di individuare con precisione un anticorpo neutralizzante della SARS-CoV-2 senza reazioni incrociate con altre infezioni, facendo di questo test un gold standard per gli esami sierologici COVID-19. I dati ottenuti possono essere utilizzati sia dalla persona testata sia dai ricercatori per comprendere meglio l’immunità da vaccinazione o da infezione. I dati informeranno anche le decisioni dei politici locali su come ridurre al minimo il rischio di ulteriori infezioni, come ad esempio evitare i punti caldi del virus.

“Questo progetto è un chiaro esempio di come la robotica possa aumentare la rapidità e l’efficienza, garantendo al contempo un lavoro più sicuro per i ricercatori coinvolti”, ha dichiarato Daniel Navarro, Managing Director di Consumer Segments and Service Robotics di ABB. Lavorando a stretto contatto con l’UTMB, stiamo combinando le nostre competenze in materia di biologia, procedure di laboratorio, automazione e software per sviluppare e implementare una soluzione robotizzata automatizzata che migliori e sviluppi in modo significativo la nostra risposta alla pandemia COVID”. Il test automatico di neutralizzazione degli anticorpi è stato sviluppato utilizzando il software di programmazione offline RobotStudio®, in grado di progettare, riprodurre e testare diverse combinazioni di attrezzature e posizionamento dei robot al fine di sviluppare il sistema di lavoro più efficace. Grazie a questo processo, è stato possibile produrre un sistema funzionante, dalla fase di progettazione a quella operativa, in soli 18 mesi, riducendo notevolmente i tempi tipicamente necessari per un progetto di questo tipo.

“Quello che siamo riusciti a realizzare con questo progetto in un lasso di tempo così breve è straordinario: molte aziende di dimensioni considerevoli impiegano diversi anni per creare soluzioni come quella che abbiamo sviluppato noi in una frazione di tempo”, ha dichiarato Juan Garcia, responsabile della divisione Laboratory Services dell’UTMB. Nessuno dei risultati ottenuti sarebbe stato possibile senza ABB o senza le altre parti coinvolte in questo progetto”. Dalla progettazione e simulazione di un modello funzionante tramite il software RobotStudio® fino alla consegna delle celle di prova automatizzate che sono ora in uso nel nostro laboratorio, questa è la più grande esperienza di collaborazione a cui ho assistito in 35 anni di attività», ha detto Laposata. Un ulteriore vantaggio del sistema automatizzato è la sua capacità di essere utilizzato per altri tipi di test sui virus. Questo progetto è solo uno tra i tanti in tutto il mondo in cui i robot ABB vengono utilizzati per trovare soluzioni per la protezione contro il COVID.

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 8

News

SEWSTAINABILITY L’INCONTRO TRA DIVERSITÀ E INCLUSIONE

In linea con i propri obiettivi di social responsibility, SEW-EURODRIVE è impegnata attivamente in progetti a sostegno dell’istruzione di qualità, dell’inclusione e della parità di genere. Lo scorso 15 febbraio, l’azienda ha ospitato gli studenti del Master of Science in Innovation and Technology Management della Università Cattolica del Sacro Cuore di Milano e a marzo ospiterà le studentesse di due scuole secondarie di primo grado della provincia di Milano nell’ambito del progetto “Girls Code It Better”

Incentivare una crescita economica duratura, inclusiva e sostenibile, ricca di pari opportunità e attenta al rispetto di ciascun individuo: donne, uomini, giovani e persone con disabilità, è questo lo scopo finale degli obiettivi che SEW-EURODRIVE intende perseguire per costruire un futuro sostenibile.

La responsabilità sociale dell’azienda parte, infatti, proprio dall’intenzione di creare un contesto creativo, di fiducia e di crescita delle persone per contribuire al progresso sostenibile dell’ecosistema sociale, ambientale ed economico.

Fin dall’inizio del percorso di Diversity & Inclusion, SEWEURODRIVE ha considerato prioritario l’impegno nei confronti dell’orientamento e della formazione. L’obiettivo è quello di favorire uno sviluppo paritetico e sostenibile del tessuto sociale, in ambito formativo e lavorativo, rinnovando quotidianamente il proprio impegno. Ciò comporta vantaggi sia per l’azienda che per le persone, che possono esprimere le proprie competenze e realizzare il loro pieno potenziale in SEW-EURODRIVE, supportando gli obiettivi strategici dell’azienda.

Questo percorso passa anche attraverso i giovani. In tale ambito SEWEURODRIVE Italia conferma il proprio impegno offrendo testimonianze e formazione professionale, ma anche investendo in progetti di stage con Istituti Scolastici e con le Università, sostenendo inoltre percorsi di aggiornamento per tutti i professionisti a vari livelli aziendali e percorsi di orientamento all’interno del proprio Smart Assembly Plant di Solaro. Oltre ai progetti formativi in collaborazione con università ed istituti scolastici, SEW-EURODRIVE Italia partecipa attivamente ad iniziative e progetti volti a sostenere il livello di responsabilità sociale ed ambientale.

Coerentemente con questo indirizzo, SEW-EURODRIVE ha iniziato il 2023 con varie iniziative a sostegno dell’istruzione di qualità, ospitando, lo scorso 15 febbraio, gli studenti del Master of Science in Innovation and Technology Management della Università Cattolica del Sacro Cuore di Milano, un master internazionale di primo livello che offre

agli studenti una formazione completa volta a stimolare la creazione di modelli di business innovativi e soluzioni sempre più performanti e sostenibili. Oltre a guidare gli studenti alla scoperta dei principi e delle soluzioni Green e Lean presenti all’interno dello stabilimento produttivo, condividendo il know-how dell’azienda per fornire una risposta alle dinamiche di cambiamento industriale, la visita è stata un’occasione per contribuire a generare opportunità di apprendimento continuo per tutti.

Inoltre, proprio per favorire il superamento di stereotipi e per promuovere le materie STEM, SEW- EURODRIVE Italia continua a sostenere il progetto Girls Code It Better, l’iniziativa di orientamento e formazione, a cura di Officina Futuro Fondazione W Group, nata per avvicinare sempre di più il mondo femminile alla tecnologia.

Nel tentativo di abbattere i pregiudizi culturali sulla diversità di genere, l’azienda ospiterà nel mese di marzo le studentesse di due scuole secondarie di primo grado della provincia di Milano, con l’intento di avvicinare in maniera creativa e divertente le ragazze ai linguaggi ed alle nuove competenze digitali, in modo tale da incoraggiarle a intraprendere percorsi di studio e di carriera scientifico-tecnologici o a potenziare la propria formazione con competenze oggi imprescindibili.

Gli obiettivi di social responsibility sono però rivolti anche verso il proprio personale aziendale. Infatti, SEW-EURODRIVE ha attivo un piano di Welfare volto a creare benessere in azienda e ha promosso sempre più lo smartworking, introdotto già dal 2017 con l’obiettivo di contribuire alla creazione di una cultura aziendale improntata sulla responsabilità diffusa e sulla trasparenza dei risultati: dall’autonomia al supporto anche da remoto, fino all’attenzione ai risultati sia aziendali che personali. SEW-EURODRIVE Italia ha scelto di assumere un ruolo attivo nella creazione di un futuro sostenibile, contribuendo al progresso e al benessere del sistema economico, sociale e ambientale, contemporaneamente.

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 9

di Cristina Gualdoni

SOLUZIONI PER UN’INDUSTRIA INTERCONNESSA E A

IMPATTO CLIMATICO ZERO

L’elenco delle sfide che l’industria deve affrontare è lungo: cambiamento climatico, carenza energetica, catene di approvvigionamento interrotte, mancanza di personale qualificato. La soluzione a queste sfide è un impiego mirato delle tecnologie, che però richiede allo stesso tempo anche corretti interventi governativi di politica economica. Di questo si parlerà ad Hannover Messe 2023

"Produzione a zero emissioni di CO2, intelligenza artificiale, tecnologie dell’idrogeno, gestione energetica e Industria 4.0 – sono questi i temi trasversali di HANNOVER MESSE 2023”, dice Jochen Köckler, CEO di Deutsche Messe. "Solo con l’interazione di queste tecnologie sarà possibile garantire il mantenimento del nostro benessere e contemporaneamente fare un passo avanti nella tutela climatica”. Nella cornice della fiera

leader mondiale delle tecnologie industriali, circa 4.000 aziende dell’industria meccanica, elettronica ed elettrotecnica, digitale ed energetica presenteranno soluzioni per la produzione e l’approvvigionamento energetico del futuro.

"HANNOVER MESSE presenterà proposte di soluzione per ognuna delle sfide globali del nostro tempo”, dice Köckler: dalla digitalizzazione e automatizzazione

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 10 Fiere

di processi produttivi complessi all’impiego dell’idrogeno per l’approvvigionamento energetico delle fabbriche, all’utilizzo di software per la rilevazione e riduzione dell’impronta di carbonio.

Tra le aziende espositrici figurano multinazionali tech come Amazon Web Services, Microsoft, Google, SAP, Siemens, Bosch, NOKIA, ServiceNow o Schneider Electric, ma anche leader tecnologici di media dimensione quali Beckhoff, Festo, Harting, ifm, Pepperl+Fuchs, Phoenix Contact, Rittal o SEW. La partecipazione di famosi istituti di ricerca come il Fraunhofer o il KIT (Istituto di tecnologia di Karlsruhe) e di oltre 300 startup fa prevedere inoltre che saranno presentati tecnologie di punta e modelli di business completamente nuovi.

HANNOVER MESSE sarà inaugurata dal Cancelliere

Federale Olaf Scholz e dal Premier indonesiano Joko Widodo. Paese Partner dell’edizione di quest’anno della fiera industriale è infatti l’Indonesia.

Paese Partner Indonesia

Paese Partner di HANNOVER MESSE 2023 è l’Indonesia, la maggiore potenza economica dell’area ASEAN, che si presenta all’insegna dello slogan "Making Indonesia 4.0”. Il Paese aspira ad essere entro il 2030 una delle dieci maggiori economie mondiali. Ci si aspetta che entro allora la percentuale delle rinnovabili sulla produzione totale di energia elettrica sia pari al 51,6 per cento. Il Paese emergente si propone ad HANNOVER MESSE come partner affidabile per aziende di tutto il mondo.

Industria 4.0 e Manufacturing X

Per poter valorizzare il pieno potenziale di Industria 4.0, c’è bisogno di dati. Di molti dati, ai quali possano accedere tutte le aziende coinvolte nella catena del valore. Al riguardo dovrebbe fornire aiuto un nuovo ecosistema dati interconnesso: il Manufacturing X.

Questa visione di una piattaforma dati sovrana e sicura è promossa tra l’altro dall’Associazione federale dell’industria tedesca (BDI), dall’Associazione tedesca dell’industria meccanica e impiantistica (VDMA) e dall’Associazione tedesca dell’industria elettronica ed elettrotecnica (ZVEI). Ad HANNOVER MESSE si faranno i primi passi per l‘implementazione di Manufacturing X in stretta collaborazione con il Ministero federale dell’economia e della protezione climatica (BMWK).

Al riguardo Köckler afferma: "L’obiettivo è mantenere l’indipendenza delle aziende, che non devono perdere l’accesso all’interfaccia utente ma hanno anche bisogno di sfruttare il potenziale dell’economia delle piattaforme”.

ChatGPT anche per l’industria?

L’Intelligenza Artificiale (IA) ha un ruolo sempre più importante nell’industria. Oltre che per l’ottimizzazione dei processi, infatti, l’industria manifatturiera ne fa sempre più impiego anche per la simulazione e lo sviluppo dei prodotti.

Anche la cosiddetta Intelligenza Artificiale generativa si fa strada nell’industria. Sistemi come il ChatGPT, che genera programmi di dialogo utilizzando il linguaggio naturale, o il DALL-E, che genera immagini da descrizioni testuali, possono supportare già oggi produzione di testi, programmazione e design. "È pienamente immaginabile che in futuro l’intelligenza artificiale progetti una macchina e l’uomo si limiti a dover intervenire solo per gli adattamenti necessari al funzionamento reale. Questo consentirà di risparmiare tempo e, considerata la generale carenza di personale qualificato, assicurerà anche un considerevole potenziale”, dice Köckler. HANNOVER

MESSE propone una ricca offerta in tema di IA: tour guidati per i visitatori, forum, presentazioni di tool di IA e casi d’uso di espositori.

Rendere visibili i flussi e il consumo di energia

L’interazione tra software e macchine genera notevoli

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 11

potenziali di risparmio energetico. Le soluzioni di "Smart Energy Monitoring” proposte dagli espositori di HANNOVER MESSE segnalano il consumo di energia delle macchine e aiutano a ottimizzarlo e a ridurre l’impronta di carbonio.

"La maggior parte degli utenti dell’industria non è consapevole delle numerose forme nascoste di consumo”, spiega KöckIer. In molte fabbriche è ancora normale che pompe, ventilatori, compressori o macchine montino motori non regolati, ma senza una tecnologia di controllo intelligente, e senza l’interazione tra elettrotecnica e IT, è praticamente impossibile ottenere una maggiore efficienza.

Dice ancora Köckler: "L’industria consuma circa il 45 per cento della corrente distribuita in Germania. Le soluzioni proposte dalle aziende espositrici possono dare un importante contributo a una maggiore efficienza energetica in ambito produttivo”.

Tutti parlano di idrogeno verde. E l’industria intende farne uso per superare la sua dipendenza dai combustibili fossili e ridurre le emissioni di CO2. Il Ministero Federale dell’economia e della protezione climatica definisce l’idrogeno una portante chiave di energia e lo ritiene essenziale per la riuscita a lungo termine della svolta energetica e della tutela climatica.

Ci sono però delle sfide da affrontare. Produrre idrogeno è impegnativo e costoso. Occorre ancora risolvere problemi di disponibilità, di trasporto e stoccaggio di grandi quantità.

Köckler afferma: "In fiera più di 500 aziende presenteranno soluzioni per l’impiego dell’idrogeno nell’industria. Questo fa di Hannover la più grande e più importante

HANNOVER MESSE settori espositivi 2023

Tema conduttore "Industrial Transformation – Making the Difference”dell’edizione 2023 abbraccia i settori espositivi Automation, Motion & Drives; Digital Ecosystems; Energy Solutions; Engineered Parts & Solutions; Future Hub; Compressed Air & Vacuum; Global Business & Markets. Tra i suoi temi più importanti figurano produzione a zero emissioni di carbonio, Industria 4.0, sicurezza informatica, intelligenza artificiale e apprendimento automatico, economia circolare, logistica 4.0, idrogeno e celle a combustibile. Il programma espositivo è completato da conferenze e forum.

piattaforma mondiale in materia”.

Ad Hannover utenti dell’industria e decisori politici potranno avere una completa visione d’insieme del potenziale di questa portante energetica e capire quali misure è necessario prendere per andare verso un’industria basata sull’idrogeno.

Iniziativa per le nuove leve "Your Future”

Con l’iniziativa "Your Future”, rivolta alle nuove leve, HANNOVER MESSE ha sviluppato con i suoi partner una nuova formula che interpella in prima linea laureandi, studenti e giovani professionisti di entrambi i sessi. La fiera propone loro una piattaforma centrale per il dialogo e tour guidati agli stand di espositori interessati.

Congresso sulla carriera "WomenPower”

Il congresso sulle possibilità di carriera "WomenPower” è uno degli eventi di maggior successo dedicati al networking e al confronto per le donne interessate ai temi della diversità, delle prospettive professionali, della sostenibilità e di nuovi mondi del lavoro. Il congresso è organizzato ogni anno nell’ambito di HANNOVER MESSE e si rivolge principalmente a partecipanti legate alle discipline STEM (Scienza, Tecnologia, Ingegneria e Matematica). Lo slogan di quest’anno è "Celebrate Diversity”.

Oltre a un programma di conferenze, tavole rotonde e workshop, WomenPower offre ad aziende, associazioni, reti, organizzazioni e formatori la possibilità di informarsi, sul parallelo fronte espositivo, su prospettive di carriera e di studio, su offerte di coaching e di mentoring, e su altri temi e tendenze di politica del lavoro.

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 12

Fiere

23-25 MAGGIO 2023 PARMA

A&T TORINO SI CANDIDA COME FIERA NAZIONALE SU INTELLIGENZA ARTIFICIALE APPLICATA ALL’INDUSTRIA

Con questo messaggio si chiude la 17° edizione della Fiera che ha superato, rispetto all’edizione 2022, il numero di visitatori unici

Fare sistema tra tutti gli stakeholder di territorio e considerare la Fiera A&T un reale e concreto strumento di marketing territoriale per attrarre in Piemonte imprese e stakeholder da tutta Italia e dall’estero. Questo è il messaggio che nei tre giorni di manifestazione è stato maggiormente evocato e rimarcato dalle Istituzioni, locali e nazionali.

Sono stati oltre 17 mila i visitatori giunti all’Oval Lingotto per conoscere le ultime novità tecnologiche dedicate alle aziende manifatturiere, in particolare per le filiere auto-

motive, aerospace e meccatronica, e per assistere agli oltre 80 appuntamenti programmati tra grandi eventi, convegni, tavole rotonde e i workshop, rendendo così A&T sempre di più la fiera di riferimento nazionale sull’intelligenza artificiale applicata all’industria.

Un messaggio, quello di fare sistema e di puntare su innovazioni sostenibili applicate all’AI, che ha anche contraddistinto il progetto selezionato dal Comitato Scientifico Industriale di A&T che si è aggiudicato il Premio Innovazione 4.0 per l’edizione 2023. Stiamo parlando di

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 14 Fiere

di Cristina Gualdoni

OmniAGV 4.0, un veicolo intelligente, a movimentazione autonoma e omnidirezionale, in grado di trasportare oggetti e materiali molto pesanti in ambienti critici e ristretti, garantendo adattabilità e navigazione autonoma grazie a tecnologie di mobilità e di sostituzione automatica della batteria. OmniAGV 4.0 è stato sviluppato grazie a un partenariato pubblico-privato di eccellenze tecnico scientifiche del territorio pugliese tra cui Code Architects Automation Srl, Bosch Tecnologie Diesel SpA, Politecnico di Bari, Università del Salento, CNR, Prospettive Hi-Tech Srl e Cetma (in qualità di consulenti) che lavorando in stretta sinergia intra-territoriale, si sono aggiudicate un bando di ricerca, Innonetwork, cofinanziato dalla Regione Puglia.

“Siamo venuti a conoscenza di una esigenza di logistica molto specifica e stringente dello stabilimento Bosch Tecnologie Diesel di Bari: le consegne on demand di carrelli gravemente caricati e dalle ridotte dimensioni dovevano conciliarsi con la logistica già in uso. Abbiamo pertanto cercato di rispondere a questa necessità facendo sistema e realizzando in poco tempo, insieme a diversi partner, un prodotto dalle elevate prestazioni tecnologiche, sicuro e sostenibile. Così è nato OmniAGV 4.0. Siamo molto contenti di essere stati scelti come progetto vincitore del Premio Innovazione 4.0 di A&T, è un riconoscimento che va condiviso con tutti coloro che hanno collaborato in modo veloce e fattivo nel rispondere ad una reale esigenza industriale di cui il mercato ancora non era riuscita a dare risposta” ha commentato ritirando il Premio Christian Giuseppe Sette, progettista di Code Architects Automation, azienda di Matera che sviluppa prodotti e servizi per l’automazione industriale avanzata. Il Comitato Scientifico e Industriale di A&T, nell’ambito del comparto affidabilità, ha voluto assegnare una menzione speciale al progetto Moliere: MultipurpOse fLexible hIgh rEsolution stRain sEnsor, presentato dall’azienda Bonfiglioli Srl, caratterizzato da un sensore industriale dotato di una soluzione innovativa alla diagnostica predittiva, capace di misurare la vita residua dei componenti e dei sistemi nelle reali condizioni di lavoro della macchina.

Entrambi i progetti hanno ricevuto come riconoscimento un voucher del valore di 5mila euro da utilizzare per esporre in una delle prossime edizioni della Fiera A&T. Al vincitore del Premio Innovazione 4.0 è stato inoltre consegnato un oggetto iconico creato per l’occasione da Beckhoff Automation Italia che ha scelto per la realizzazione in stampa 3D un materiale al 100% biodegradabile prodotta da risorse rinnovabili ad impatto zero.

La cerimonia di consegna del Premio Innovazione 4.0 si è aperta con la presentazione da parte dei 9 finalisti dei loro progetti innovativi, soluzioni d’avanguardia focalizzati sulla digitalizzazione dei vari ambiti oggetto del Premio. Per la categoria aziende occorre ricordare il terzo finalista MARVIN presentato da Alessandro Scarciglia e Lorenzo Rocci di THALES ALENIA SPACE. Per la categoria Università Centri Ricerca sono stati apprezzati Underwa-

ter Optical Wireless Communication di Giulio Cossu, Scuola Superiore Sant’Anna; Enigma di G. M. Farinella, A. Furnari, F. Ragusa, E. Ragusa, G. Sorbello, A. Lopes, L. Santo, M. Samarotto, B. Scarso, E. Scarso, Università di Catania; Al-DigiT di Stefania Fresca, Giorgio Gobat, Eleonora Bruschi, Silvia Pozzi, Andrea Manzoni, Politecnico di Milano. Le start up si sono distinte con i seguenti progetti: Sistema di abbattimento attivo del rumore per gli ambienti logistici e produttivi di Cosimo Barberi, Aleksandr Del Malandrino, Purilian; Teach by Examples to Machines di Giacomo Vissio, Enrico Beltramo, Mattia Antoniucci, Giacomo Ornati, INVENTIO.AI; Ditra Software di Armando Fossi, Monica Cugno, Flavio Santoni, Walter Felice Curti, Lelio Cacciapaglia Ditra Software. Al termine della premiazione il vincitore ha avuto l’occasione di partecipare a una tavola rotonda – L’innovazione come leva per la competitività delle PMI: il ruolo e il modello di utilizzo della ricerca applicata – con importanti protagonisti del mondo industriale, confrontandosi sui temi dell’innovazione e del rapporto tra mercato e ricerca applicata. L’incontro centrato sullo sviluppo dei settori additive manufacturing, automazione e logistica, ha visto il coinvolgimento di Gabriele Rizzi General Manager BEAMIT, Vincenzo Tampellini Sales Manager Beckhoff, Giuseppe Dal Lago, Logistics Solutions Director di Toyota Material Handling Italia.

EMSi: tuta spaziale intraveicolare

L’edizione 2023 della Fiera Internazionale A&T, la più importante manifestazione industriale in ottica 4.0 del Nord-Ovest, ha visto transitare nei tre giorni oltre 17 mila persone. Sono state invece 400 le aziende espositrici e oltre 4000 le tecnologie presentate e testate dal pubblico che ha potuto anche fruire di un programma ricco di appuntamenti e di opportunità di business focalizzati sulle aziende manifatturiere, con attenzione particolare su tre filiere di

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 15

riferimento: automotive, aerospace e meccatronica. Oltre a 3 grandi eventi – cerimonia di apertura, innovazione e aerospace, Premio Innovazione 4.0 – i visitatori hanno potuto seguire 8 convegni, 14 tavole rotonde, 55 workshop specialistici. I media e i giornalisti accreditati e transitati da mercoledì a venerdì sono stati oltre 70.

Molto apprezzata dal grande pubblico la novità del 2023: lo STARTUP VILLAGE che ha ospitato oltre 25 startup innovative, provenienti da tutta Italia, legate alle filiere aerospace, meccatronica, automotive, biomedicale, agrifood e packaging. Un importante plus per i visitatori industriali che hanno avuto l’opportunità di scoprire progetti d’innovazione e valutare opportunità di business e partnership. Il progetto è frutto di una collaborazione tra A&T, InnovUp, gli incubatori C.NEXT e I3P e gli acceleratori Intesa Sanpaolo Innovation Center, Takeoff Accelerator e Moto Valley Accelerator, con il supporto dell’Unione Industriali di Torino.

La 17°edizione di A&T Torino ha ancora una volta messo al centro della propria proposta fieristica le tecnologie innovative coniugate al trasferimento della conoscenza e dell’esperienza industriale, un modello di condivisione contenutistica che ha consentito ai visitatori di comprendere l’uso e l’applicazione di macchine, soluzioni e progettualità dal carattere innovativo in riferimento ai bisogni specifici di ogni singolo imprenditore.

Il vero valore aggiunto della manifestazione è la capacità intrinseca di essere un perfetto connettore tra i distretti industriali e i territori, aprendo alla contaminazione e alla condivisione di buone pratiche tecnologiche unite all’e-

sperienza e alla tradizione del saper fare. Un modello di integrazione che ha compattato tutti gli stakeholder piemontesi pronti a collaborare insieme alle Istituzioni locali per offrire al Piemonte, attraverso la Fiera, una grande opportunità: quella di essere un riferimento nazionale rispetto all’innovazione, alle competenze, alla digitalizzazione e all’affidabilità 4.0. Gli obiettivi sono aprirsi e fare sistema: in questa direzione A&T ha scelto di raddoppiare la propria offerta fieristica aprendosi al Nord-Est. Dal 25 al 27 Ottobre infatti si terrà, nel Polo Fieristico di Vicenza, A&T Vicenza, con il coinvolgimento delle tante eccellenze industriali appartenenti alle filiere dell’automazione, della meccatronica, dell’elettronica, dell’elettromeccanica e dell’occhialeria.

“L’edizione che sta terminando ha evidenziato in modo netto il desiderio delle PMI italiane di essere protagoniste della quinta rivoluzione industriale. I dati presentati il primo giorno, le tante tecnologie esposte, apprezzate e premiate, la volontà di agire come sistema, la volontà di crescere e di sperimentare sotto il segno della digitalizzazione, rappresentano un segnale molto positivo per il nostro Paese. Ora serve accelerare, lavorando compatti e cercando di aiutare, ciascuno nel proprio ruolo, il mondo impresa a collocarsi in una posizione di primissimo piano sui mercati globali, puntando sulla trasformazione tecnologica, sulla sostenibilità e sull’Intelligenza Artificiale applicata a tutti i processi industriali. Come A&T raccogliamo questi importanti stimoli e senza perdere tempo inizieremo a definire le prossime edizioni” ha dichiarato il CEO di A&T, Luciano Malgaroli.

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 16

Premio Innovazione 4.0

Fiere

IL MONDO DEL LASER PROTAGONISTA A LAMIERA 2023

Mancano ormai poco più di due mesi all’apertura di LAMIERA, la manifestazione internazionale dedicata alle macchine per la deformazione e il taglio della lamiera e alle tecnologie ad esse connesse, in programma dal 10 al 13 maggio 2023 a fieramilano Rho.

Nei padiglioni, particolarmente interessante sarà la proposta di tecnologie dedicate al taglio della lamiera. Da sempre protagonista della manifestazione promossa da UCIMUSISTEMI PER PRODURRE e organizzata da CEU-CENTRO ESPOSIZIONI UCIMU, il mondo del laser sarà rappresentato da oltre 40 imprese, espressione della migliore produzione internazionale.

Oltre alle tecnologie per il taglio laser, plasma e termico, per lamiere, barre, profilati e tubi, LAMIERA proporrà una esaustiva offerta di sorgenti, prodotti consumabili e macchine, garantendo così agli operatori presenti in mostra una completa ed esaustiva panoramica sul segmento del laser le cui applicazioni sono sempre più diffuse.

Adh Italia, Alpemac, Amada Italia, Baykal Makina, Blm Group, Bodor, Comaf, Cutlite Penta, Cy-Laser, Dne Global, Eagle, Ermaksan, Ficep, Gweike Tech, Hpm

High Performance Machinery, Hsg Laser, Hymson Italy, Kjellberg , Lag Machinery, Laserbergtech, Laser Plasma Systems, Laser Veronese, Laserisse, Le Macchine di Luca, L-Peak, Lvd, Mazak, Messer Cutting Systems, Mitsubishi Electric, Muratec, Optoprim, Prima Industrie, Prima Power, Salvagnini, Sei, Soitaab Impianti, Tecoi, Thermacut, Vd Industrial Equipments, Warcom, Zinetti Technologies/Schiavi Macchine International sono le aziende che hanno già aderito a LAMIERA che, ancora una volta, si

distingue per la piena rappresentatività di questo segmento produttivo. D’altra parte, l’esclusività di LAMIERA, unico appuntamento espositivo in Italia specificatamente dedicato al comparto, e il ruolo di primo piano che l’industria italiana delle tecnologie per la deformazione riveste su scala internazionale, ove occupa i vertici delle graduatorie di produzione, export e consumo, contribuiscono al consolidamento dell’appeal di questo evento, di edizione in edizione, presso gli operatori del manifatturiero mondiale.

Alfredo Mariotti, direttore generale di UCIMU-SISTEMI PER PRODURRE: “in occasione di questa edizione - che arriva ad un anno di distanza dalla precedente, per poter tornare al suo tradizionale posizionamento nel calendario espositivo, vale a dire negli anni dispari - sono numerose le adesioni da parte di aziende che non avevano mai partecipato prima. Tra queste vi sono anche espositori turchi e cinesi, segno che il settore della deformazione è in pieno movimento e che l’Italia è una piazza interessante per gli operatori del comparto di tutto il mondo”.

A completamento dell’offerta in mostra, LAMIERA proporrà il tradizionale appuntamento con LAMIALAMIERA, l’arena allestita all’interno del padiglione 13, che ospiterà conferenze, convegni e incontri di approfondimento culturale e tematico. Tra i temi trattati, particolare attenzione sarà riservata al taglio laser, plasma e termico e alle molteplici e variegate applicazioni che saranno illustrate (anche) dagli espositori presenti.

Informazioni aggiornate su LAMIERA e preregistrazione, attiva da marzo, su lamiera.net.

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 17

Oltre 40 le imprese presenti e la manifestazione va verso il tutto esaurito con 300 espositori

BIOMATERIALI E NANOBIOTECNOLOGIE PER LA SALUTE

La ricerca biomedica sta facendo grandi passi fornendo strumenti, metodi e sistemi adeguati a una medicina che sarà sempre più di precisione e personallizzata. L’approccio fortemente interdisciplinare favorisce lo sviluppo di dispositivi e sistemi diagnostici e terapeutici basati su sensori, materiali, algoritmi e modelli decisamente innovativi. L’esperienza dell’Istituto di Fisiologia Clinica del CNR

C’

C’è molto fermento nel campo delle tecnologie per il biomedicale: sia in ambito industriale, col nascere di start up e con la diffusione di nuove tipologie di prodotti; sia a livello della ricerca, con la crescita di laboratori presso molte aziende e istituzioni pubbliche e private e con l’avvio di programmi nazionali e sovranazionali. Si parla sempre più di E-health, di nanotecnologie applicate alla salute, di modellistica, di medicina rigenerativa, di medical imaging, fino alle punte avanzate di Realtà Virtuale e Intelligenza Artificiale. Peraltro quello di “Salute e benessere” è uno dei 17 Obiettivi per lo Sviluppo Sostenibile (Sustainable Development Goals, SDGs) dell’Agenda 2030, cioè del programma d’azione per le persone, il pianeta e la prosperità sottoscritto nel settembre 2015 dai governi dei 193 Paesi membri dell’ONU.

Anche il Programma nazionale per la ricerca 2021-2027 (PNR), emanato dal MIUR nel novembre 2020, colloca la Salute al primo posto tra i sei grandi ambiti di ricerca e innovazione per l’Italia. Tali ambiti - che utilizzano come schema di riferimento i sei i cluster di Horizon Europe, il Programma quadro europeo per la ricerca e l’innovazione 2021-2027 - sono declinati, a loro volta, nelle aree d’intervento che il MIUR ha individuato in coerenza con le specificità del contesto nazionale e con gli obiettivi fissati dalle Nazioni Unite entro il 2030, quali: ridurre la mortalità prematura soprattutto per le principali malattie non-

trasmissibili (malattie cardiovascolari e renali, dell’apparato digerente, endocrine, neurodegenerative, respiratorie croniche, cancro, diabete e obesità), ridurre le malattie mentali e ridurre le diseguaglianze. Vengono così indicati i temi principali di ricerca, come: promozione della salute, prevenzione primaria e secondaria delle patologie, identificazione di nuovi meccanismi molecolari, gestione dell’ageing society, garanzia per l’accesso alle migliori cure disponibili. “La ricerca biomedica si troverà di fronte a nuove sfide per consolidare, raffinare e rendere sostenibili obiettivi e traguardi, prima impensabili, basati sui più recenti avanzamenti tecnologici, quali, ad esempio, la terapia genica mirata alla sostituzione di geni malfunzionanti o mancanti; la diagnostica per immagini e molecolare per predire l’insorgenza di patologie; la medicina di precisione basata sulle nanotecnologie e su farmaci biologici ad alta specificità per bersagli cellulari e molecolari; la terapia rigenerativa personalizzata di cellule, tessuti e organi danneggiati irreversibilmente; nuovi dispositivi medici ad uso diagnostico, terapeutico, chirurgico o misto; senza dimenticare la necessità di accelerare lo sviluppo e la produzione in larga scala e ridurre i costi della messa in commercio di nuovi farmaci”.

Medicina rigenerativa

Una delle articolazioni nelle quali si sviluppa l’ambito di ricerca “Salute” del PNR è quello indicato come “Sviluppo di strategie per la sostituzione della funzione di organi e tessuti danneggiati”. Qui le priorità di ricerca coprono tre

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 18

Tecnologie

di Mario Gargantini

aree.

In tema di medicina dei trapianti le priorità sono:

a) il trapianto di cellule ematopoietiche in pazienti oncologici dopo chemioterapia ad alte dosi e/o radioterapia;

b) l’allotrapianto di cellule ematopoietiche nel trattamento di leucemie, linfomi refrattari e mielomi;

c) il trapianto di organi solidi con possibile donazione vivente nel trattamento di tumori solidi, ad esempio trapianto di fegato per il trattamento di lesioni epatiche secondarie da carcinoma del colon-retto;

d) la prevenzione del rigetto e lo sviluppo della tolleranza al fine di ridurre i rigetti cronici degli organi trapiantati allungando la sopravvivenza degli innesti ed evitando i danni correlati all’immunosoppressione;

e) la prevenzione di altre complicanze post-trapianto, in

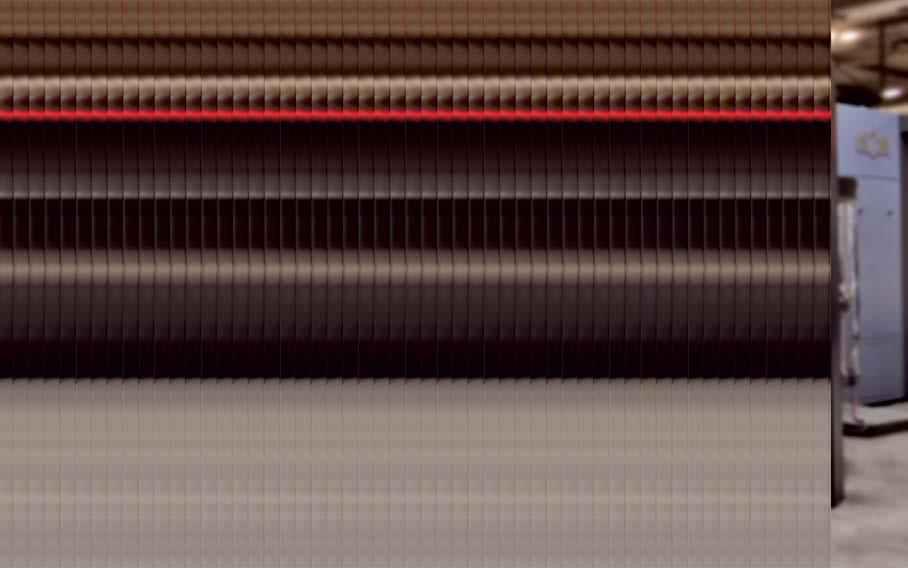

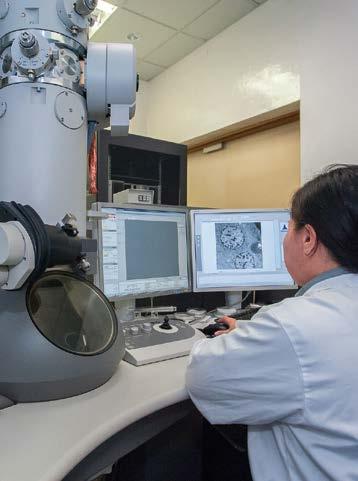

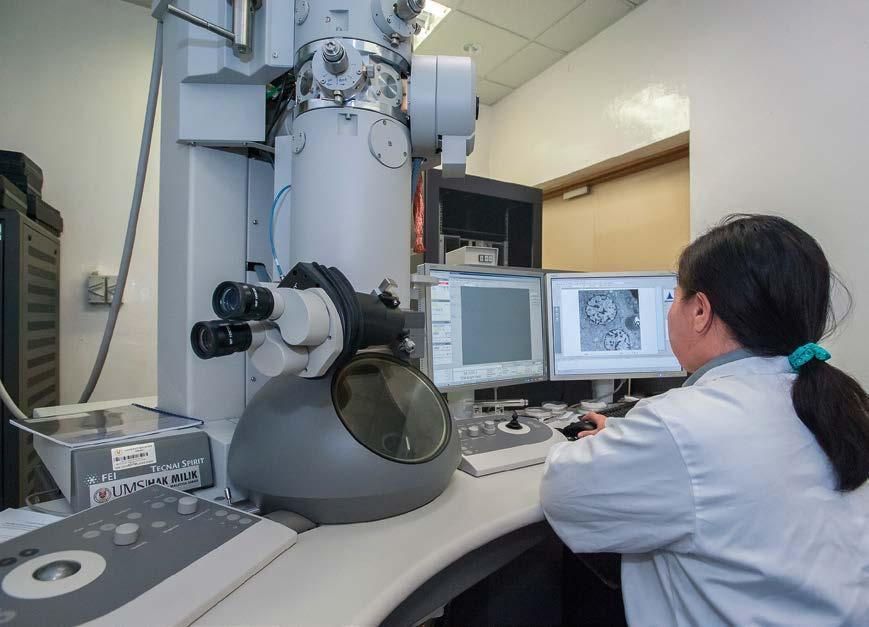

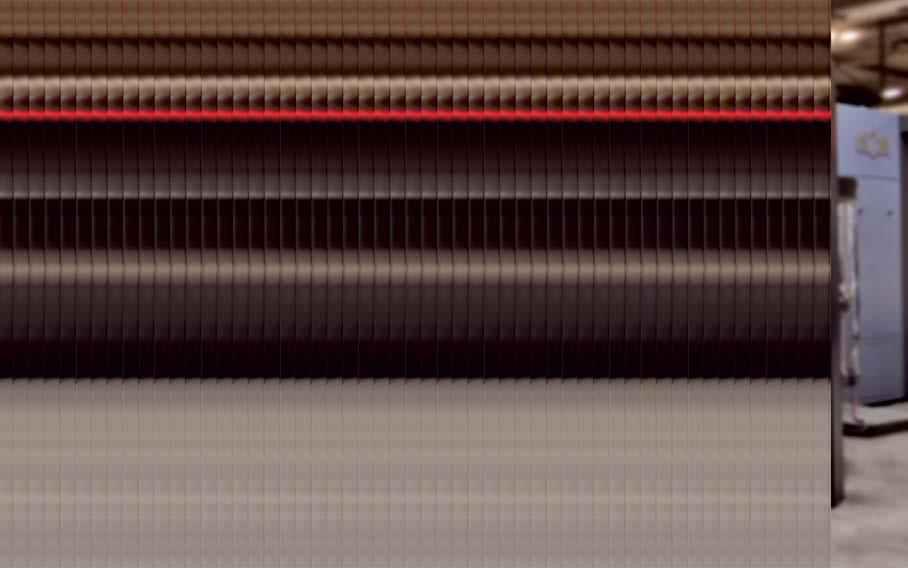

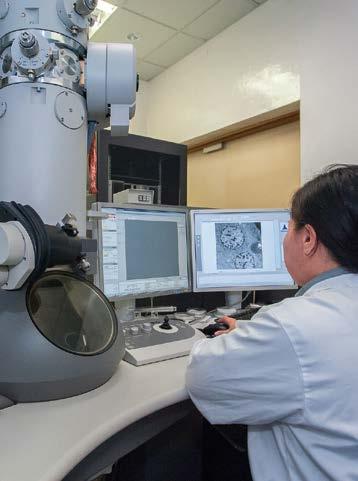

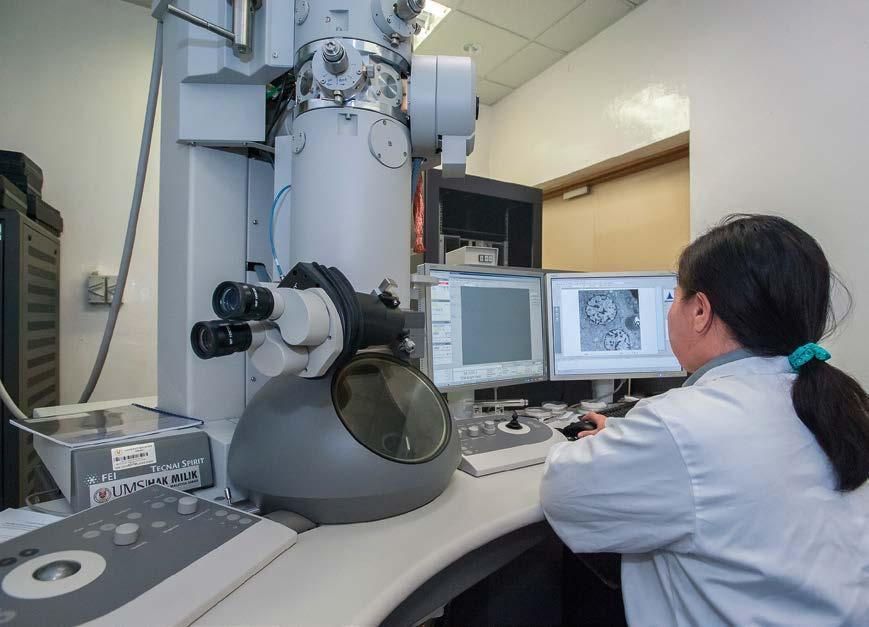

Microscopio elettronico per lo studio dei biomateriali

particolare infettive, oncologiche, cardiovascolari e renali, principalmente correlate all’immunosoppressione al fine di allungare la sopravvivenza dei pazienti trapiantati, accanto alla definizione di endpoints di efficacia. Sarà opportuno effettuare uno screening nazionale genomico per identificare soggetti a rischio di trapianto.

In tema di medicina rigenerativa, lo sviluppo delle terapie cellulari, basate soprattutto sulle cellule staminali e, partendo dalle potenzialità di cura offerte dall’uso di cellule staminali, lo sviluppo di un processo automatizzato che produca il più elevato numero di cellule per implementare sistemi di cura avanzati. Tale obiettivo dovrà essere sostenuto da tre pilastri:

- lo studio di tecnologie robotiche per l’isolamento e la manipolazione cellulare;

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 19

Tecnologie

- la messa a punto di tecnologie robotizzate per l’espansione cellulare;

- la validazione delle nuove soluzioni attraverso l’esame di ambiti clinici che potranno beneficiare del nuovo processo di produzione e dei nuovi sistemi automatizzati per favorire la ricerca di nuove cure e per rendere fruibili le nuove cure in ospedale.

“La medicina rigenerativa è un’area di ricerca che richiede plurime competenze. Essa possiede in sé criticità e svantaggi e, al contempo, potenzialità e vantaggi. Per quanto attiene ai primi, essi sono fondamentalmente di quattro ordini: a) costi elevati degli studi di Tissue Engineering e Organ Transplantation; b) complessità strutturale di organi e tessuti umani; c) problematiche di natura etica; d) limitata shelf-life di prodotti derivanti da questi studi sperimentali. Per quanto riguarda, invece, gli elementi positivi, ne esistono almeno tre che dovrebbero spingere verso un potenziamento della filiera scientifica: a) impatto positivo sulla salute pubblica, fornendo soluzioni terapeutiche innovative per malattie a elevato impatto sociale ed economico; b) possibilità di rimpiazzare/complementare la tradizionale medicina dei trapianti, penalizzata da scarsità cronica di organi da donatori e dalle note problematicità di rigetto; c) ripercussioni positive sul piano economico, legate al miglioramento della qualità di vita e alla riduzione di patologie legate all’invecchiamento. Sebbene permangano perplessità sulla convenienza economica, sulle ricadute sociali e sull’efficienza sperimentale, i benefici che derivano dall’implementazione delle tecnologie di Tissue Engineering e Organ Transplantation sono destinati a cambiare profondamente gli scenari della ricerca biomedica”.

È interessante in questa direzione l’approccio e i programmi

che vengono sviluppati dall’IFC, Istituto di Fisiologia Clinica del CNR, la cui missione originale “apportare al sistema di sanità pubblica i progressi nella diagnosi e cura del malato derivati dalla ricerca scientifica, traendo dalla osservazione clinica i temi e obiettivi della ricerca”, consente di ridefinire la sigla IFC in “Innovazione Finalizzata alla Cura” che esprime più modernamente l’ottica traslazionale di “medicina personalizzata” attraverso: la promozione della salute e della qualità della vita; il monitoraggio e il controllo dei pazienti e dei cittadini più deboli; l’ottimizzazione degli interventi terapeutici, con la riduzione dei tempi di ospedalizzazione; la modellazione a vari livelli specifica per il paziente, con adeguati sistemi di supporto per la simulazione e la decisione; una maggiore attenzione sia ai pazienti che agli operatori sanitari; l’apertura di nuove frontiere nell’imaging multimodale e nell’impiego di nuovi biomateriali; la valutazione del rapporto rischio/beneficio dell’approccio diagnostico utilizzato, e la relativa appropriatezza, per migliorare le procedure diagnostiche e terapeutiche.

Nuovi biomateriali

Più in particolare, nell’area BioTecnoscience e Modellazione l’IFC ha tradizionalmente una forte competenza, che consente di condurre ricerche di punta nel campo dell’imaging multimodale, nello sviluppo e caratterizzazione di Biomateriali e nell’elettronica biomedicale. Compito dell’elettronica biomedicale è lo sviluppo di nuovi dispositivi, sia front-end che specializzati, per applicazioni nella ricerca medica e pre-clinica, compresi sensori indossabili; “le più recente tecnologie sviluppate con maggior successo includono un nuovo dispositivo brevettato per lo studio in vivo umano dell’endotelio arterioso in condizioni variabili

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 20

(fornito a un gran numero di laboratori europei), un sistema integrato per il monitoraggio cardiovascolare in condizioni estreme in immersioni di profondità, e un originale sistema di erogazione di ossido di azoto per il trattamento dell’ipertensione polmonare”.

La sinergica interazione tra diversi laboratori e l’approccio fortemente interdisciplinare favorisce lo sviluppo di dispositivi e sistemi diagnostici e terapeutici basati su sensori, materiali, algoritmi e modelli decisamente innovativi. La pluriennale esperienza acquisita da IFC nel campo dei sensori e biosensori e è stata recentemente indirizzata verso nuove applicazioni sia nel settore biomedico che in quello ambientale. Nel primo caso, oltre a classici sensori ottici e microgravimetrici, sono allo studio sistemi micromeccanici (BioMEMS) e nanosensori basati su nanotecnologie. In particolare il gruppo è coinvolto in un progetto di teranostica (NanoMax-Encoder) sullo sviluppo e la caratterizzazione di nanostrutture complesse per applicazioni terapeutiche, di sensing e di imaging nell’ipertrofia cardiaca patologica.

C’è poi la sezione di Tissue Engineering, focalizzata su tre tematiche principali.

Una riguarda il settore dei Biomateriali, con attività rivolta allo sviluppo e al testing di materiali biocompatibili per Tissue Engineering, con un focus particolare per la rigenerazione del tessuto molle e la rigenerazione nervosa. I materiali sono sia di origine sintetica (PCL, PEG) che naturale (gelatina, collagene), funzionalizzati per favorire l’adesione cellulare e i processi di crescita.

Un’altra attività è relativa ai Bioreattori, focalizzandosi sul test e l’utilizzo di sistemi di coltura dinamici capaci di simulare le interazioni metaboliche tra tipi cellulari diversi tra loro e l’effetto di stress meccanici e biochimici sulle colture medesime allo scopo di ricreare condizioni di vita fisiologiche e fisiopatologiche.

Infine il settore di VPH (Virtual Physiological Human) e Medicina Predittiva è centrato sullo sviluppo di sistemi in-silico per lo studio paziente-specifico dei processi meta-

bolici e degenerativi delle malattie cardiovascolari. Non trascurabile sono le prospettive dei Materiali Biomimetici e dei Modelli di Tessuti Biologici. Le attività in questo settore sono rivolte “allo sviluppo e alla validazione di modelli continui descriventi le caratteristiche di materiali (idrogeli) simili, per struttura, ai tessuti naturali. In particolare, è presa in considerazione l’elasticità connessa all’elettro-meccano-chimica, tipica dei tessuti naturali, che si sviluppa in conseguenza dell’architettura bi-fasica dei sistemi biologici. Questi sono infatti caratterizzati da una matrice solida porosa permeata nei suoi interstizi molecolari da una soluzione prevalentemente acquosa, spesso contenente ioni”.

Tramite tali modelli è possibile sviluppare tecniche per la caratterizzazione delle costanti “poroelastiche” di idrogeli, di repliche di tessuti naturali molli e di tessuti naturali stessi, nonché lo studio della propagazione di onde acustiche ad alta frequenza (ultrasuoni) nei sistemi biologici. La realizzazione di repliche tissutali permette l’analisi in-vitro del comportamento di sistemi biologici e la realizzazione di materiali per drug delivery o per attuatori pseudo-muscolari. Inoltre, tramite lo sviluppo di modelli acustici ultrasonori, è possibile mettere a punto tecniche per la valutazione non-invasiva della fisiologia di tessuti e organi (cirrosi epatica, fibrosi polmonare o insufficienza cardiaca legate alla comparsa delle comete polmonari) e la realizzazione di lenti acustiche per la focalizzazione di fasci ultrasonici. Tali lenti in gel possono avere applicazione sia nella stimolazione mirata di funzionalità biologiche di organi o tessuti, che nello sviluppo della “thermal therapy” per il trattamento di tumori.

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 21

Il nuovo Ciclotrone 2.0, collocato all’interno del Laboratorio di Imaging BioMarker dell’IFP-CNR

AUTOID TECHNOLOGY – QUO VADIS?

I sistemi di identificazione automatica, come i lettori di codici 1D/2D e RFID, sono tecnologie collaudate e indispensabili per controllare i processi di produzione industriale e i flussi logistici della catena di fornitura. Allo stesso tempo, l’Industria 4.0 e l’IIoT hanno posto la digitalizzazione al centro del progresso dell’automazione. Quali requisiti saranno richiesti in futuro ai moderni sistemi di identificazione? Il lettore classico, che trasmette un codice tramite un’interfaccia seriale a un controllo, è diventato obsoleto?

IIl classico codice a barre come sistema di identificazione ottica è stato introdotto negli anni Settanta. Nel frattempo, diversi tipi di codice a barre sono in uso in tutto il mondo (ad esempio GS1-128, Data Matrix, QR Code, Aztec Code). Il codice a barre - ad esempio sotto forma di etichetta stampata - deve la sua semplicità d’uso, il suo

costo estremamente ridotto e la sua completa standardizzazione a livello mondiale alla sua importanza come mezzo di identificazione più importante al mondo. Il codice a barre è diventato il nostro compagno quotidiano, quasi inosservato, nel nostro ambiente personale, ma anche, naturalmente, nelle applicazioni industriali. L’identificazione a radiofrequenza (RFID) opera nella gamma delle radiofrequenze e utilizza l’interazione elettromagnetica tra i supporti di dati RFID, per lo

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 22 di Oliver Pütz-Gerbig Leuze electronic GmbH + Co. KG Product Center Ident & Vision Tecnologie

più passivi (i cosiddetti tag), e un’antenna che genera il campo elettromagnetico. Le prime applicazioni pratiche sono arrivate sul mercato alla fine degli anni ‘80 (ad esempio, l’immobilizzatore elettronico dei veicoli).

La tecnologia si è poi diffusa nei primi anni 2000 con la disponibilità di nuove gamme di frequenza (HF e UHF), quando sono stati introdotti i sistemi di carte contactless e le etichette RFID a basso costo, in particolare nel mercato della vendita al dettaglio, hanno aperto nuove possibilità per i processi logistici automatizzati.

Vantaggi della tecnologia RFID rispetto al codice a barre

I vantaggi dell’RFID rispetto al codice a barre sono evidenti: a differenza del codice a barre, l’RFID non richiede una linea visiva diretta tra il supporto dati e il lettore. E un altro punto spesso importante: Sul supporto dati RFID possono essere memorizzati dati aggiuntivi, in modo che, oltre a un codice individuale (il cosiddetto ID univoco o codice elettronico del prodotto (EPC)), a ogni oggetto possano essere assegnate informazioni aggiuntive, memorizzate a livello decentrato, sulle sue proprietà, sulla sua storia o sul suo stato attuale. Dopo molti anni di sviluppo tecnico mirato e con un’ampia esperienza in diversi settori industriali e applicazioni praticamente in tutti i processi di produzione industriale e nella catena di fornitura, la RFID si è trasformata in una tecnologia di identificazione consolidata e affidabile. I suoi vantaggi rispetto al codice a barre si manifestano ovunque le condizioni di applicazione e il calcolo dei costi-benefici consentano l’uso della RFID.

RFID contro codice a barre?

Oggi le due tecnologie convivono pacificamente, in particolare nelle applicazioni track-and-trace. Ad esempio nell’industria automobilistica, dove i processi di produzione devono essere costantemente monitorati e allo stesso tempo è necessario tenere d’occhio tutti i flussi di materiali necessari per la fornitura dei componenti. A ciò sono collegate ulteriori informazioni sullo stato delle macchine e dei sistemi, nonché il controllo dei cicli di container e la gestione del magazzino. Come “tecnologia abilitante”, sia i sistemi di identificazione ottica basati su laser o telecamere che i sistemi RFID danno

oggi un contributo importante all’automazione endtoend e alla tracciabilità dei processi. E non solo: Forniscono i dati di base per una mappa digitale del sistema produttivo, compresi tutti i componenti coinvolti e i processi logistici. Allo stesso tempo, l’evoluzione della produzione classica verso la “fabbrica intelligente”, la logistica e il “flusso di materiali intelligenti”, che è stata messa in moto dall’Industria 4.0 e dall’Industrial IoT, richiede l’adattamento dei sistemi AutoID consolidati ai requisiti avanzati dei sistemi digitali in rete in officina. Gli sviluppi necessari per raggiungere questo obiettivo riguardano la funzionalità, la capacità di comunicazione e le prestazioni dei sistemi AutoID.

Funzionalità

Un passo importante verso l’ottimizzazione dei sistemi AutoID rispetto alla digitalizzazione dei processi produttivi è il monitoraggio delle condizioni. Ciò richiede l’integrazione di sensori nei dispositivi AutoID. Questi sensori consentono il monitoraggio delle condizioni del lettore e forniscono informazioni cicliche sullo stato del dispositivo, avvertono di irregolarità nella qualità del processo di acquisizione e, tramite analisi a valle, consentono un intervento tempestivo o una manutenzione predittiva del sistema. L’integrazione di sensori esterni per determinare lo stato attuale contemporaneamente all’identificazione dell’oggetto e collegarlo all’ID

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 23

dell’oggetto memorizzato sul supporto dati offre inoltre un notevole vantaggio per l’ottimizzazione della trasparenza del processo. Operando come master IO-Link, un dispositivo AutoID può, ad esempio, raccogliere i dati da più sensori IO-Link installati nel luogo di lettura in modo molto semplice e - con un’adeguata dotazione hardware - inoltrarli a un sistema di controllo o addirittura pre-elaborarli nel dispositivo stesso utilizzando applicazioni software adeguate.

Capacità di comunicazione

La capacità di comunicazione dei sistemi AutoID è di fondamentale importanza perché è responsabile dello scambio di dati digitali sia a livello di controllo che con i sistemi amministrativi e di pianificazione di livello superiore. In genere, per il controllo dei processi in tempo reale si utilizzano da tempo interfacce fieldbus basate su Ethernet, come PROFINET o Ethernet/ IP. La necessità di combinare le procedure di identificazione dei processi con il monitoraggio degli stati operativi e dei dispositivi determinati simultaneamente aumenta le esigenze delle interfacce di comunicazione dei sistemi AutoID. In particolare, OPC UA, uno standard aperto per lo scambio di dati, è oggi sempre più utilizzato nei dispositivi AutoID di molti produttori di automazione. L’interconnessione dei dispositivi all’interno di una rete, da un lato, e la comunicazione con i sistemi di controllo e IT, dall’altro, attraverso le cosiddette OPC UA Companion Specifications, sono pos -

sibili indipendentemente dal produttore. Per i sistemi AutoID in particolare, dal 2019 esiste la OPC UA AutoID Companion Specification che fornisce modelli informativi per l’utilizzo di sistemi di identificazione ottica e RFID. La capacità dei sistemi AutoID di fungere da server OPC UA consente a tutti i sistemi coinvolti nel processo, ad esempio macchine, robot, carrelli industriali e sistemi di stoccaggio, di essere integrati in modo interoperabile in un sistema di produzione e intralogistica uniforme basato su OPC UA. Il flusso di materiale viene controllato in modo dinamico e flessibile in base ai dati degli ordini del piano di produzione e ai dati di processo più recenti ottenuti dal processo di identificazione (gli “eventi di lettura”) e agli stati operativi acquisiti simultaneamente.

Prestazioni

Come è generalmente noto, l’uso dei sistemi RFID nella gamma di frequenze UHF è soggetto a determinate restrizioni rispetto alle bande di frequenza autorizzate nelle regioni e nei paesi interessati. A questo proposito, soprattutto l’incompatibilità tra le norme dell’UE e le normative degli Stati Uniti costituisce un ostacolo all’utilizzo trasversale dei sistemi RFID da parte delle aziende e quindi alla completa messa in rete e alla trasparenza di una catena di fornitura. Per eliminare questo inconveniente, nel 2018 la Commissione europea ha deciso di rilasciare una cosiddetta

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 24

Tecnologie

“banda superiore” da 915 a 921 MHz in aggiunta alla banda di frequenza esistente da 865 a 868 MHz. Oltre all’armonizzazione almeno parziale con la gamma di frequenze nordamericane, sono state migliorate anche la larghezza di banda dei canali di trasmissione e la potenza di trasmissione massima consentita, consentendo un aumento significativo dell’utilizzabilità di questa tecnologia, in particolare nei processi logistici. Un piccolo inconveniente: In Germania e in alcuni altri Paesi europei, la decisione di attuazione dell’UE non è stata finora applicata a causa delle restrizioni nazionali. Ciononostante, in tutta l’UE si può notare uno sviluppo positivo per quanto riguarda l’utilizzabilità funzionale dei sistemi RFID. Nei processi logistici, in particolare, si verificano spesso grandi quantità di dati, ad esempio se si utilizzano camion industriali per il trasporto di merci e si rileva un pallet carico di un gran numero di contenitori mentre passa attraverso un cancello RFID. Questi processi di identificazione vengono utilizzati per catturare e contabilizzare automaticamente i movimenti dei materiali, creando così una trasparenza completa sullo stato degli ordini e sulla disponibilità dei materiali. Per fornire a un sistema di gestione delle merci solo gli insiemi di dati essenziali e utilizzabili, l’uso di sistemi middleware adeguati su server esterni e IPC che filtrano, aggregano e valutano le spesso grandi quantità di dati grezzi provenienti dai lettori RFID e li inoltrano come eventi aziendali tra -

mite interfacce e protocolli di comunicazione compatibili con l’IT, si è dimostrato efficace per le applicazioni RFID. Le prestazioni hardware dei dispositivi AutoID sono già aumentate a tal punto che è possibile installare middleware o altre applicazioni software direttamente nel dispositivo, consentendo così la comunicazione diretta con i sistemi di controllo delle strutture e la comunicazione nel cloud, ad esempio tramite OPC UA o altri protocolli di rete come MQTT.

In sintesi

Le prestazioni dei sistemi AutoID sono destinate ad aumentare ulteriormente e, grazie alla moderna connettività di rete, sarà possibile sfruttarle per implementare casi d’uso individuali. Di conseguenza, in futuro l’AutoID svolgerà un ruolo ancora più cruciale nella digitalizzazione e nell’ottimizzazione della produzione industriale e dei processi intralogistici, anche in combinazione con altre tecnologie come RTLS (UWB) o 5G e 6G. I futuri sistemi di identificazione sono controllori intelligenti e interoperabili che supportano protocolli di comunicazione moderni e compatibili con Internet, acquisiscono e valutano i dati sensoriali e li rendono disponibili a molti client in una rete. L’installazione di app specifiche per il cliente nel dispositivo consente l’adattamento a casi d’uso individuali e offre quindi un ulteriore potenziale per l’ottimizzazione dei processi industriali.

Componete il vostro codice originale Orchestrate la vostra strategia per la concessione in licenza Perfezionate la protezione della vostra proprietà intellettuale Distribuite il frutto del vostro genio Suona facile, non è vero? E lo è con CodeMeter! CodeMeter – Una sinfonia di strumenti per la monetizzazione del software +39 035 0667070 team@wibu.com www.wibu.it +39 035 0667070 team@wibu.com www.wibu.it Pad. 16 Stand B09 Pad. 4 Stand 168

Incontriamoci!

Ricerca

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 26

di Fluid – o- Tech Srl; Andrea Mazzoleni, Martina Imarisio Neviani - AFIL

DIGITAL SMART FLUIDICS FLUIDICA INTELLIGENTE PER LE SCIENZE DELLA VITA

L’innovazione delle terapie infusionali per migliorare la qualità della vita dei pazienti e l’efficienza del sistema sanitario

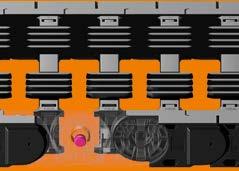

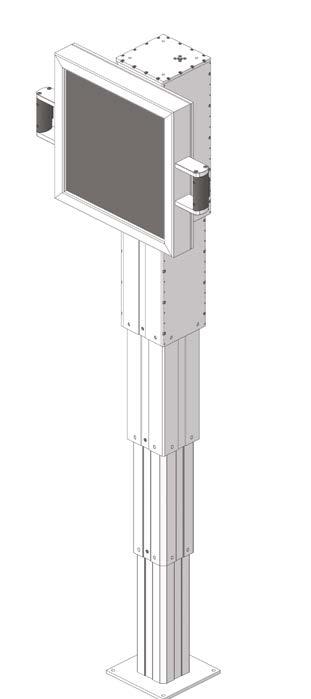

DDSF (Digital Smart Fluidics) è un Progetto che ha previsto la realizzazione di una piattaforma fluidica standardizzata e abilitante, per lo sviluppo di dispositivi e apparecchiature biomedicali per infusione ospedaliera e domiciliare, che permette il superamento dei limiti tecnologici imposti dai dispositivi esistenti.

Questo Progetto, che ha avuto come capofila Fluido-Tech, insieme all’Università di Pavia, la Fondazione I.R.C.C.S. Policlinico San Matteo e le aziende MC2, Sidam e PRIMA Lab è stato promosso e sostenuto dalla

Call “Hub Ricerca e Innovazione” di Regione Lombardia del programma operativo regionale 2014-2020. Realizzato in 30 mesi, ha visto coinvolte più di 70 persone appartenenti a realtà eccellenti della ricerca e della produzione industriale italiana. Il Progetto si è concluso a settembre 2022, ricevendo inoltre il premio Lombardia Innovativa.

In Fluid-o-Tech, il progetto DSF si inserisce nell’unità di business “Health Tech”, applicazione dedicata al mondo healthcare. Un impegno e un percorso che partono da partnership di lungo periodo con i principali player del settore medicale (come i fornitori di apparecchi per dialisi), accelerati in questi anni grazie

27

Ricerca

all’ampliamento dell’offerta tecnologica dedicata al settore dei dispositivi medicali e delle scienze della vita, sia tramite sviluppi interni che attraverso investimenti dedicati in aziende già attive in questo campo in Italia, Germania ed Inghilterra. Focus le tecnologie abilitanti, per supportare le migliori aziende biomedicali al mondo, con prodotti e tecnologie in grado di rispondere alle nuove necessità espresse dal mercato e dagli end-user come, ad esempio, le terapie personalizzate, la diagnostica e la telemedicina.

L’innovazione proposta dal Progetto, mediante lo sviluppo di dispositivi per infusione ospedaliera e domiciliare, permette il superamento dello stato dell’arte delle apparecchiature biomedicali presenti sul mercato, ingombranti e costose, di complesso utilizzo e spesso non controllabili da remoto, favorendo un’assistenza clinica più precisa, personalizzata e tempestiva.

La piattaforma fluidica innovativa e di precisione nasce dallo sviluppo e dall’integrazione di tecnologie delle aziende partner del Progetto, consentendo così di realizzare dispositivi estremamente precisi ed affidabili, controllabili da remoto, totalmente silenziosi e con predisposizione per il monouso. In particolare, il controllo remoto favorisce la somministrazione di terapie parenterali ed enterali e il monitoraggio, non solo durante le pratiche cliniche ospedaliere, ma anche nei setting domiciliari, in diversi ambiti terapeutici/assistenziali come la degenza in reparto, la nutrizione artificiale, la chemioterapia, le terapie nella fase di palliazione e la rianimazione. Lo studio si è focalizzato infatti su queste quattro applicazioni specifiche ma ambisce ad essere pilota nella realizzazione di dispositivi in altre aree del biomedicale, accelerandone il processo di innovazione e le ricadute in campo sanitario e industriale attraverso l’aggregazione di altre imprese specialistiche del territorio lombardo.

Gli ambiti applicativi

I quattro principali ambiti applicativi del progetto sono la degenza in reparto e al domicilio, la nutrizione artificiale, la chemioterapia e le terapie nella fase di palliazione e rianimazione. È innovativo l’utilizzo di

una serie di tecnologie per il controllo e il dosaggio dei farmaci, a cui si aggiunge anche la gestione da remoto. Quest’ultima funzione permette di poter realizzare dispositivi che spostano la terapia dall’interno all’esterno degli ospedali, grazie all’uso di interfacce interattive e di dispositivi di uso comune, come uno smartphone, per lo scambio di dati. Questo si traduce nell’incremento della qualità della prestazione erogata, nella personalizzazione del trattamento e nella possibilità di erogarlo anche al domicilio, con la conseguente riduzione dei costi della sanità. I vantaggi sono quindi la precisione, il controllo da remoto, l’affidabilità, la sicurezza e un maggior comfort del paziente anche in caso di terapie di più ore.

Gli impatti del dispositivo digitale per le terapie infusionali personalizzate

Impatto sociale: maggiore accesso alle cure, diminuzione dei divari geografici, migliore usabilità dei dispositivi, riduzione disagi logistici dovuti agli spostamenti. Impatto terapeutico: personalizzazione delle terapie infusionali, miglioramento della qualità delle cure, riduzione degli errori e degli imprevisti, connessione dati con cartella clinica pazienti. Impatto economico: abilitazione assistenza domiciliare, nuovi modelli di business grazie a big data e IA, maggiore efficienza delle attività in reparto.

AFIL – Associazione Fabbrica Intelligente Lombardia – è il cluster tecnologico per il manifatturiero avanzato ufficialmente riconosciuto da Regione Lombardia. Attraverso le Strategic Communities, ovvero gruppi di lavoro formati da grandi imprese, PMI, start-up, associazioni, università e centri di ricerca che lavorano su tematiche strategiche per il manifatturiero lombardo, AFIL accompagna i suoi associati in un percorso collaborativo di crescita attraverso incontri tematici, workshop, webinar, matchmaking, missioni internazionali, favorendo lo sviluppo di progettualità di filiera e promuovendo la R&I anche a livello interregionale.

Le Strategic Communities di AFIL ad oggi sono 5: De- and Remanufacturing for Circular Economy, Digital Transformation, Advanced Polymers, Additive Manufacturing e Secure and Sustainable Food Manufacturing.

Coloro che volessero ricevere maggiori informazioni sulle attività di AFIL sono pregati di scrivere ad andrea.mazzoleni@afil.it. Per associarsi ad AFIL visitare www.afil.it

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 28

C M Y CM MY CY CMY K

Stampa 3D, la produzione arriva in clinica! clinica

Creazione di protesi e ortesi personalizzate, realizzazione di allineatori dentali, sino alla produzione di modelli in scala reale di organi, passando per dispositivi di protezione per il personale ospedaliero, come le mascherine contro il Covid-19: le opportunità di applicazione della manifattura additiva all’ambito medico e sanitario sono numerose

EElmec 3D, la divisione del Gruppo Elmec dedicata alla manifattura additiva, si occupa di fornitura di macchinari e materiali per la stampa 3D. Di più, nel sostanziare la mission di “abilitare il mercato all’additive”, offre il suo know-how nel campo attraverso l’erogazione di corsi formativi adhoc e servizi di progettazione e re-ingegnerizzazione di prodotti, affiancando le aziende quando hanno bisogno di sviluppare progetti specifici; già da alcuni anni l’azienda è attiva nel portare avanti dei progetti che applicano le potenzialità della stampa 3D al settore medicale.

La manifattura additiva

La stampa 3D industriale è un processo di produzione che, a differenza dei metodi tradizionali a sottrazione, crea parti aggiungendo materiale, strato su strato. Questo presuppone un radicale cambio di paradigma anche nell’approccio alla progettazione e permette la realizzazione di geometrie altrimenti impossibili. Questo innovativo processo, inoltre, dà accesso a una completa personalizzazione del manufatto, pur con una significativa riduzione del time-to-market.

Il fattore che rende la stampa 3D particolarmente adatta ad essere applicata in questo settore è la sua estrema versatilità: la possibilità di applicare una customizzazione di massa, personalizzando il file di stampa, con una progettazione tarata di volta in volta sulle caratteristiche fisiche e sulle necessità mediche dettate dall’anatomia del singolo paziente. In questo modo si aprono nuove possibilità per la medicina, riuscendo al contempo ad abbattere i costi sulla produzione dei prototipi e dei pezzi finali: in un unico lotto possono venire stampati contemporaneamente diversi pezzi personalizzati, riducendo i costi e la complessità generale della filiera.

INDUSTRY 4.0 DESIGN MAGAZINE | 1/2023 30 di Patrizia Ricci Medicale & Healthcare/ ELMEC 3D

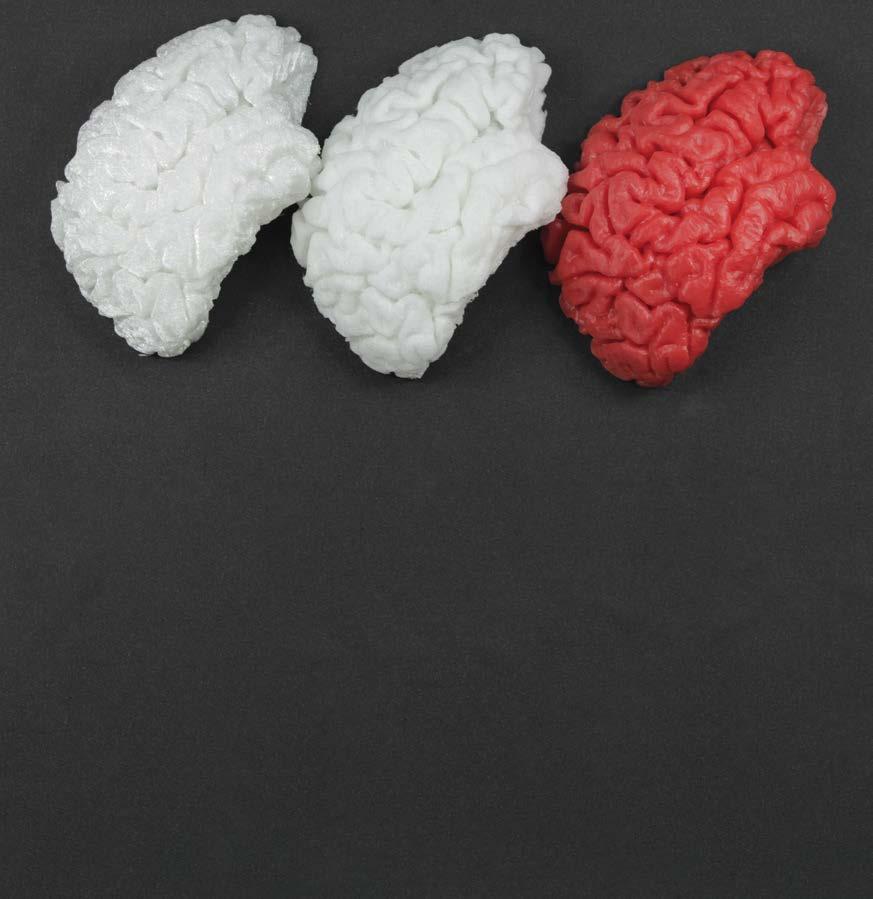

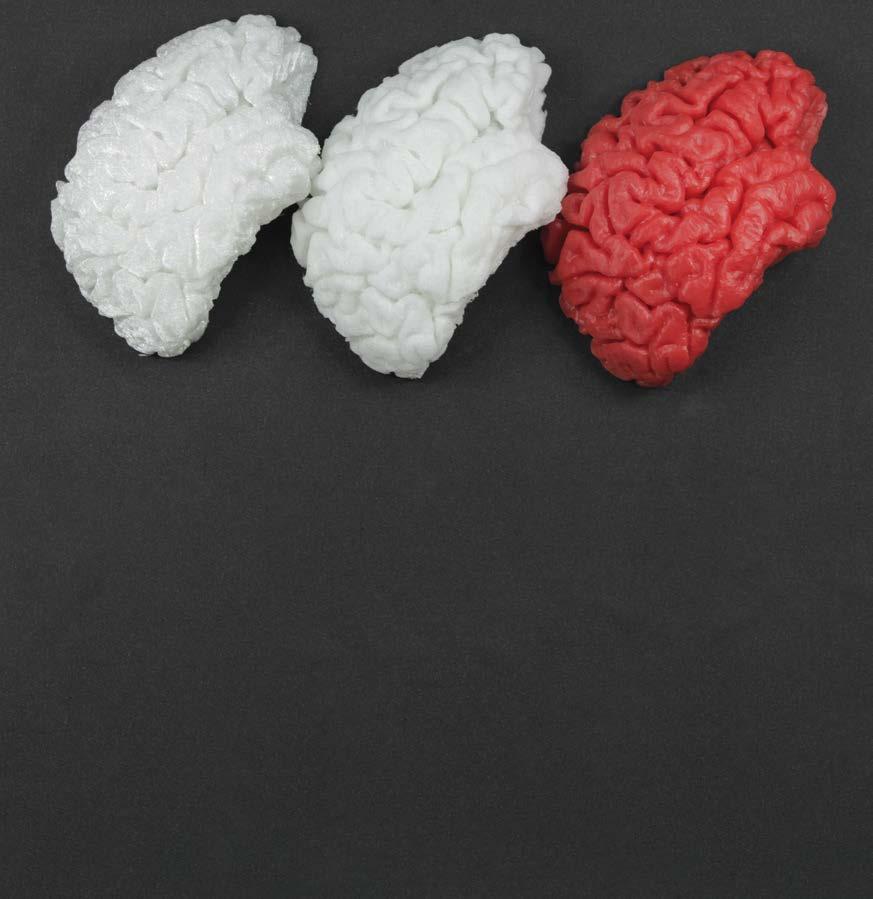

Riproduzione del cervello per analisi e studi preoperatori, realizzata da Elmec 3D

Realizzazione di dispositivi di protezione individuale

Risparmio e personalizzazione, ma anche rapidità: caratteristica, quest’ultima, che si è rivelata fondamentale nel caso di un’applicazione creata nel 2020, durante il periodo più intenso della pandemia, in cui il reperimento di dispositivi di protezione individuale era critico. Sollecitata dalle esigenze dell’Ospedale di Circolo di Busto Arsizio, Elmec 3D ha stampato in 24 ore un modello di mascherina in grado di contenere i necessari filtri CPAP. Partendo da modelli già esistenti, è stato possibile realizzare il design tramite scansione del volto e modellazione logaritmica. Il materiale scelto – l’elastomero TPU di BASF, postprocessato con levigatura chimica di AMT – è biocompatibile, flessibile e resistente agli agenti chimici, caratteristica essenziale per sottoporre le mascherine ai necessari cicli di sterilizzazione. In questo caso la velocità di produzione ha permesso di sopperire in tempi molto rapidi a un’emergenza dell’ospedale, cioè la mancanza di adeguati DPI per il personale medico sanitario.

Formazione di nuovi medici e preparazione in vista di interventi chirurgici

La formazione di nuovi medici è un altro campo in cui la manifattura additiva può essere utile alla medicina, tramite la riproduzione di organi estremamente accurati per permettere la pratica agli aspiranti chirurghi. Oltre la formazione, può presentarsi la necessità di simulare variabili e complicanze che possono verificarsi durante interventi chirurgici particolarmente delicati. È questo il caso del Maurizio Vertemati, Ricercatore del Dipartimento di Scienze Biomediche e Cliniche “L. Sacco” dell’Università degli Studi di Milano, che in collaborazione con l’istituto ospedaliero Niguarda Cà Granda, si è rivolto a Elmec 3D per creare un modello in scala reale del cervello di un paziente, grazie all’unione tra TAC e tecnologia 3D. Il file ottenuto è stato stampato con tecnologia Multi Jet Fusion di HP, ottenendo il calco utile alla creazione di uno stampo in silicone, poi usato per

generare il simil-cervello che ha permesso di effettuare tutti i test necessari, riducendo di molto il margine di errore durante il successivo intervento chirurgico.

Realizzazione di protesi ed ortesi

La possibilità di progettare e stampare un prodotto che ricalca precisamente le forme di una specifica parte del corpo, tenendo anche conto delle necessità posturali e fisiche, rende le tecnologie additive attraenti per i produttori di protesi e ortesi. É il caso della protesi realizzata per Marco Milanesi, handbiker professionista. Lamentava una forte infiammazione che gli provocava dolori intensi dopo gli allenamenti; per ridurre l’infiammazione, Elmec ha realizzato una protesi personalizzata a partire dal calco della sua mano, permettendo di sostituire la vecchia manopola, la cui impugnatura standard risultava troppo rigida. Oltre a migliorare la comodità della presa, la nuova protesi ha anche abbattuto i costi e diminuito il peso totale del pezzo.

La stampa di tessuti: il bioprinting Quando il New York Time ha pubblicato un articolo sul trapianto di un orecchio biostampato, è stato chiaro a tutto il mondo che non si tratta più di se, ma di quando; lo abbiamo sentito allo scorso Expo dell’Impossibile. Le applicazioni in campo biomedicale sono eterogenee. É già la norma, per esempio, riprodurre tessuti in laboratorio per testare gli effetti di farmaci e cosmetici. Si pensi, poi, alle implicazioni legate alla possibilità di replicare il tessuto cardiaco, studiandone malfunzionamenti e testando soluzioni; o alla stampa di cornea, pelle, cartilagine e ossa. Se sembrano argomenti futuristici questi, cosa dire delle ricerche miranti a stampare una pelle funzionalizzata a prevenire malattie specifiche grazie alla presenza di un farmaco nel biomateriale estruso? La ricerca sta facendo passi da gigante e le tecnologie additive che stampano biopolimeri contribuiscono enormemente alla cavalcata verso il futuro.

1/2023 | INDUSTRY 4.0 DESIGN MAGAZINE 31

Protesi realizzata per Marco Milanesi, handbiker professionista

Mascherina realizzata in TPU in grado di contenere i necessari filtri CPAP

Formare i cardiochirurghi di domani con la stampa 3D domani

Grazie alla tecnologia Formlabs, il team del Professor Vida dell’Azienda Ospedale Università Padova ha progettato e realizzato un simulatore della gabbia toracica trasportabile e modulabile per agevolare la formazione in cardiochirurgia pediatrica

LLa stampa 3D negli ultimi anni sta aprendo nuovi orizzonti per la medicina: dalla pianificazione preoperatoria per la realizzazione di interventi complessi, alla creazione di protesi e ortesi personalizzate o di tutori per la riabilitazione, grazie anche alla disponibilità di materiali biocompatibili, nascono nuove applicazioni che permettono di migliorare la salute dei pazienti e contribuire alla nascita di nuove possibilità di cura. L’Azienda Ospedale Università Padova è un centro d’avanguardia nella cardiochirurgia, fin da