7 minute read

BEDRIJFSBEZOEK 42

Meer functionaliteit met koplampen

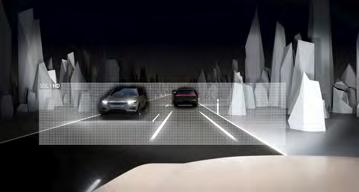

Het innovatieve ‘Digital Light SSL HD’ gaat nog verder dan de inmiddels steeds breder verspreide lichtfuncties als adaptief en verblindingsvrij grootlicht. Het groot aantal lichtpunten zorgt niet alleen voor een nog preciezere uitlichting van de weg, maar ondersteunt bovendien de veiligheid door o.a. optische accentuering van de rijstrookmarkeringen. De optische spoorassistent zorgt ervoor dat bij specifieke situaties als bv. wegenwerken met versmalde rijstroken het ideale traject wordt aangewezen en de bestuurder wordt geholpen om de auto precies in het midden van de rijstrook te houden, ook als deze eventueel niet rechtlijnig verloopt. Constructeurs en eindgebruikers kunnen de technologie ook benutten voor verregaande personalisering van het voertuig, zoals bv. specifieke animaties voor de coming- en leaving-home lichtfuncties, maar ook voor het uitwerken van bepaalde (licht)communicatie. Hierbij wordt gedacht aan het projecteren van een veilige zone voor fietsers of voetgangers op het wegdek voor de wagen. “Autolicht wint verder aan belang en deze nieuwe lichttechnologie betekent daarvoor een nieuwe mijlpaal” aldus Dr. Frank Huber, verantwoordelijk zaakvoerder voor de afdeling licht bij Hella. “Centraal bij de ontwikkeling van deze innovatie stond het effectieve voordeel voor gebruikers”.

Advertisement

Commercieel potentieel

‘Digital Light SSL HD’ zal volgens Hella ook commercieel nieuwe mogelijkheden ontsluiten zoals het vrij programmeren van lichtfuncties door de autoconstructeurs. Zo is de ‘Digital Light SSL HD’-koplamp besteld voor de BEV SUV voor het eerst als asymmetrische koplamp ontwikkeld, terwijl de module voor het aansturen slechts aan één kant van de koplamp geïntegreerd zit. De stuurmodule laat heel eenvoudig toe om de uitlichting om te schakelen voor links- of rechtsverkeer. Voor een automodel dat wereldwijd verkocht wordt, moesten tot op heden tot 12 verschillende koplampvarianten worden ontwikkeld. Met de nieuwe technologie maakt een eenvoudige softwarematige aanpassing dat één enkele variant kan volstaan! De functionaliteit van de ‘Digital Light SSL HD’-koplamptechnologie wordt gecompleteerd met componenten als Bi-LED en een matrixmodule. Nog meer commerciële opties zijn het aanbieden van ‘pay-per-use’-opties, wat betekent dat bepaalde mogelijkheden van het autolichtsysteem wel aanwezig zijn in het voertuig, maar slechts actief gebruikt kunnen worden wanneer de bestuurder dat wenst en daarvoor bereid is extra te betalen (bv. tijdens een vakantie in het buitenland, tijdens de winter…). Activering van de extra lichtfuncties kan gebeuren via een app op de smartphone, waarmee tevens de betaling wordt geregeld.

Een lichtoptiek kleiner dan een zoutkorrel

Na de voorkant van de auto is het tijd voor de achterkant met het ‘HELLA FlatLight’ concept. De innovatie zit hier in de ontwikkeling van micro-optieken, die zowel functionele als designvoordelen bieden. Minder plaats voor de inbouw, minder gewicht en dus minder energieverbruik, zijn troeven eigen aan miniaturisering. “Maar efficientie is niet alles” stelt Dr. Frank Huber, verantwoordelijk zaakvoerder voor de afdeling licht bij Hella. “Auto’s moeten karakter tonen en emoties ontlokken. Constructeurs zoeken voortdurend nieuwe mogelijkheden voor het design en achterlichten kunnen een grote rol spelen bij het accentueren van de vormentaal”. Het ‘HELLA FlatLight’ concept maakt gebruik van een vernieuwende lichtgeleidertechnologie op basis van micro-optieken (FlatLight µMX). De micro-optieken zijn optische lenzen niet groter dan een zoutkorrel, dus meten slechts enkele micrometer. De uiterst kleine afmetingen maken het mogelijk de eigenschappen om licht te buigen maximaal te benutten. “De lichtsignatuur van auto’s zoals we ze tot heden kenden zal drastisch veranderen” aldus Dr. Frank Huber. Slechts 1W energie is nodig om zowat alle verplichte functies te realiseren: richtingaanwijzers, rem- en achterlicht. De drie functies zitten in één enkel optisch element verenigd, daar waar hiervoor in het verleden steeds gescheiden lichtkamers nodig waren in de opbouw van een achterlichtblok. Bovendien zijn de verschillende lichtkleurcombinaties mogelijk zoals nodig voor richtingaanwijzers/achterlicht of ook richtingaanwijzers/dagrijlicht (vooraan) in één enkel bouwelement. De vormgeving van elk afzonderlijk optisch element is volledig vrij te kiezen. Complexe scenario’s voor coming- en leaving-home verlichting laten zich softwarematig realiseren. Zelfs teksten, logo’s en grafische beelden laten zich toevoegen via de software-connectie. De opbouw van ‘HELLA FlatLight’ is dankzij de micro-optieken amper enkele millimeters dik. Volgens Hella is het mogelijk technologisch nog verder te gaan en bv. nanodeeltjes toe te passen, waarmee zich driedimensionaal gebogen optische elementen laten vormen, die nog preciezer de contouren van het koetswerk kunnen volgen. De marktintroductie van ‘HELLA FlatLight’ wordt verwacht voor de komende drie jaar.

De eerste BMW i4 die in serie wordt geproduceerd, rolde van de band in de BMW fabriek in München. Deze thuisfabriek produceert nu alle aandrijvingsvarianten op één enkele assemblagelijn. “Voor ons is de lancering van de BMW i4 een mijlpaal op de weg naar elektrische mobiliteit”, aldus Milan Nedeljković, BMW AG Board Member for Production. “Tegen 2023 zal meer dan de helft van alle wagens uit deze fabriek een geëlektrificeerde aandrijving hebben. De meerderheid zal volledig elektrisch zijn. München gaat dus volledig elektrisch.” De integratie van de BMW i4 in de bestaande productiestructuren ging gepaard met een investering van 200 miljoen euro.

De productie van de EV BMW i4 werd opgestart in de bijna 100 jaar fabriek, de omschakeling en installatie van systemen bleek een bijzondere uitdaging te zijn. “We zijn erin geslaagd om het nieuwe voertuig te integreren in onze huidige systemen en te integreren zonder de productie te stoppen. Ondanks de beperkte ruimte werden oude systemen verwijderd, en nieuwe systemen opgestart. “Ons schadeherstelbedrijf is een lichtend voorbeeld van intelligente, efficiënte integratie. De meeste van de nieuwe productieprocessen voor de BMW i4 kunnen worden uitgevoerd op de bestaande carrosseriesystemen,” legt Weber uit.

Het belangrijkste verschil tussen de BMW i4 en conventionele architecturen is de elektrische aandrijving en de hoog-voltage accu. Ongeveer 90 % van de bestaande systemen in de carrosserieafdeling in München kunnen nog steeds worden gebruikt voor de i4. Alleen voor de vloerconstructie en de achterzijde waren extra systemen nodig. Een ander zeer complex onderwerp was de integratie in de assemblage van de hoogspanningsaccu. Het accupakket wordt nu op de carrosserie geschroefd door een nieuw, volledig geautomatiseerd batterijassemblagesysteem dat van onderaf werkt. Volledig geautomatiseerde camerasystemen met hoge resolutie scannen het vooraf grondig om er zeker van te zijn dat het oppervlak absoluut schoon is en er geen onzuiverheden zijn die schade kunnen veroorzaken.

Digitalisering vordert

De toenemende digitalisering speelt een belangrijke rol in de productie van BMW Group. De hele fabriek in München wordt momenteel tot in het kleinste detail 3D gescand om een volledige set digitale basisgegevens te verkrijgen van zowel het gebouw als de systemen. De scans worden vervolgens verwerkt en opgeslagen in de cloud, zodat de gegevens toegankelijk zijn via een intuïtieve, browsergebaseerde tool. Verschillende fabrieken zijn al volledig 3D gescand, waaronder Spartanburg en Regensburg - en fabriek Dingolfing ondergaat momenteel het proces op dit moment. Tegen het einde van 2022 zal de structuur van alle grote autofabrieken van het BMW Group productienetwerk gescand zijn, en zullen digitale gegevens voor iedereen beschikbaar zijn. Andere digitale toepassingen worden rechtstreeks in de productie gebruikt. Radiofrequentie identificatie (RFID), bijvoorbeeld, hierdoor kunnen onderdelen contactloos en automatisch worden geïdentificeerd en toegewezen, handmatig scannen wordt overbodig en er wordt voor gezorgd dat het juiste onderdeel in de juiste auto wordt gemonteerd. RFID technologie wordt al gebruikt bij de productie van stoelen, maar heeft ook zijn intrede gedaan in verschillende onderdelen van de autoassemblage in de fabriek in München. De daarvoor vereiste slimme etiketten worden op de onderdelen aangebracht terwijl ze nog bij de leveranciers of in de BMW Group onderdelenproductie, klaar voor gebruik bij de assemblage. Ze worden dan opgepikt door line-side antennes die elk gelabeld onderdeel in elke auto volgen. Dit soort digitalisering maakt processen sneller en veiliger, en verhoogt bijgevolg de efficiëntie en de kwaliteit.

Systeem met omgekeerde osmose vermindert waterverbruik met zes miljoen liter

Binnen het productiesysteem is de kwestie van duurzaamheid van enorm belang. BMW koos voor een holistische benadering om de CO2-uitstoot en minimalisering van het gebruik van hulpbronnen. Tussen 2006 en 2020 is het verbruik van hulpbronnen per geproduceerde auto met meer dan de helft gedaald, en de CO2 uitstoot is zelfs nog verder gedaald, met 78 %. Het doel is om de uitstoot per geproduceerde auto tegen 2030 met nog eens 80 % te verminderen. Binnen de fabriek werden veranderingen doorgevoerd en een reeks nieuwe maatregelen geïmplementeerd. Zo maakt men nu gebruik van omgekeerde osmose om het zoetwaterverbruik te verminderen. Het systeem werd geïntegreerd in de productie dit voorjaar en behandelt nu het water van de kathodische dompelbad - waar de grondlaag op voertuigen wordt aangebracht - zodat het kan worden hergebruikt voor dezelfde fase van het proces. Het nieuwe systeem zal naar verwachting het totale jaarlijkse zoetwater met meer dan zes miljoen liter verminderen.

Nieuwe duurzaamheidsdoelstelling: 0 lokale emissies door transportlogistiek

Met een bijzondere focus op het verminderen van de CO2-uitstoot, heeft BMW ook een ander doel aangekondigd dat samenvalt met de productiestart van de BMW i4: in de komende jaren zullen de lokale emissies van de transportlogistiek in München geleidelijk dalen tot 0. Dit zal voornamelijk worden bereikt door meer gebruik te maken van railvervoer en batterij-elektrische vrachtwagens. Op dit moment zijn er meer dan 750 vrachtwagens nodig voor de levering van onderdelen. In de toekomst zullen de binnenstedelijke trajecten van deze ritten worden afgelegd door elektrische vrachtwagens.