PATH.

Kookmin University

School of Materials Science & Engineering

이 과목들은 왜 배우나요?

이차전지? 결국 핵심은 소재!

이차전지, 어떻게 만들어질까?

전고체 배터리, 꿈의 배터리로 향한 길 나는 어떤 일을 하게 될까?

Interview

소자 미세화 과도기를 위한 공정기술 디스플레이

새로운

무어의 법칙과 반도체

업계의

바람

Navigator VoL.2 May 17 2024 Vol.2 1

지도교수님 말씀

동아리 지도교수 최웅

PATH 2호 축하의 글

저는 작년에 발행한 PATH 창간호를 보며 예상을 뛰어넘는 완성도에 놀라면서도 한편으로는 후속 잡지의 완 성도가 은근히 걱정되었습니다. 사람들이 첫 번째 결과물과 비교해 두 번째 결과물이 흥행이나 완성도가 부 족할 때 말하는 "2년 차 징크스 (sophomore jinx)"가 떠올랐기 때문입니다. 그러나, 이번에 발행한 PATH 두 번째 잡지를 보며 그러한 제 걱정이 기우였음을 깨달았습니다.

또한, PATH 동아리에 신입회원으로 가입하길 신청하는 신소재공학부 학생이 늘었다는 말을 들으니 더욱 기 쁘고, 계속해서 완성도 높은 잡지를 발행하길 바랍니다. 이렇게 멋진 두 번째 잡지가 나오기까지 최선을

격려의 말을 전하면서, 도움을 준 모든 분에게 감사의

음을 함께 전합니다.

PATH 2nd 운영진 한마디

PATH 회장 19학번 남승우

Do not go where the path may lead, go inst ead where there is no path and leave a trail

- Ralph Waldo Emerson -

실패할 것만 같았던 첫 번째 잡지발간이 무사히

끝난 후 어느덧 두 번째 잡지가 발간되었습니다.

저희 동아리가 만든 좋은 문화와 정신이 계속해 서 이어져 후배분들의 진로에 도움이 되었으면 합니다. PATH 화이팅 !!!

PATH 부회장 19학번 권오현

대학 생활에서 가장 의미 있었던 활동을 뽑으라

면 분명히 동아리 PATH라고 말하고 싶습니다.

동아리 설립 초기 후배들에게 길이 되어주고 싶

다는 목표를 바탕으로 1년이라는 기간동안 활

동했던 것 같습니다. 결과적으로 후배들을 위한

길 뿐만아니라 길을 만들어가는 과정까지 동아

리 구성원에게 잘 공유해 목표 그 이상을 이룬 것 같습니다. 앞으로 더 발전해 나갈 PATH! 꼭 지켜봐 주세요.

PATH 잡지기획부장 19학번 김지예 PATH 편집부장 22학번 정소윤

PATH 1기 활동을 하며, 부원으로서 많은 것을

느끼고 배웠습니다. 2기에서 잡지기획부 부장

이라는 막중한 직책을 맡게되어 처음엔 부담감 과 두려움이 앞섰으나, 15명의 부원들이 저를

믿고 잘 따라와 준 덕분에 성공적으로 2기 활동

을 마무리할 수 있었던 것 같습니다. 오히려 제

가 부원들을 보며 새롭게 느끼고 배운 것이 많았

습니다. 이 기회를 빌어 부원들에게 감사하다는

말씀 전하고 싶습니다. 고마워 얘들아♥

1기 잡지에 이어 2기 잡지 발간에도 참여하게

되어 기쁩니다. Path 활동을 통해 양질의 정보

를 얻고 많은 것을 배울 수 있었습니다. 특히 이 번 2기 잡지는 편집부가 디자인, 편집, 제작을

온전히 담당하여 높은 퀄리티로 완성했습니다. 생소한 디자인 툴을 익히며 여러 어려움을 극복 한 편집부원들이 자랑스럽습니다. 잡지 발간을

위해 노력한 Path 부원들과 선배님들께 감사드

리며, 앞으로도 Path의 행보에 많은 관심과 응

원 부탁드립니다.

PATH 총무 19학번 손지혁

1기 잡지 제작을 성공적으로 마무리하고 새로운 잡지를 시작하는 이 시점에서, 운영진으로서 우 리 동아리가 함께한 노력과 열정에 대해 진심으 로 감사드립니다. 앞으로도 우리의 동아리가 더 많은 활동과 성과를 이룰 수 있도록 졸업 전까지 노력하겠습니다. 함께할 수 있어서 영광이었습 니다. 함께 걸어온 여정에 감사하고, 더 큰 꿈을 향해 나아갑시다!

PATH 홍보부장 19학번 최현락 저에게 있어 PATH는 정말 정이 많이 가는 학술 동아리입니다. 전공에 대한 다양한 활동을 하면 서 전공에 대해서 흥미가 생겨서 좋았습니다. 정 말 이 PATH 동아리에게 감사하다는 말을 전달 하고 싶습니다. 운영진들뿐만 아니라 동아리 구 성원들의 뜨거운 열정을 보고 저는 한 번 더 자 극이 되어 끓어오릅니다. 잡지 제작에 대한 노력 을 꼭 많은 사람들이 알아주셨으면 좋겠습니다.

다

비롯한 동아리 참여 학생들에게

한 남승우 회장을

마

2

PATH 2nd

PATH 2기 회장

남승우 (19)

편집부

부장

정소윤 (22)

부원

박예찬 (22)

주다경 (22)

배유영 (22)

박소은 (22)

백수현 (22)

탁현 (21)

PATH 2기 부회장

권오현 (19)

홍보부

부장

최현락 (19)

부원

홍윤희 (22)

김려현 (22)

안윤아 (22)

조다솔 (22)

정혜승 (21)

이다현 (22)

김민서 (20)

PATH 2기 총무

손지혁 (19)

부장

김지예 (19)

부원

김지원 (21)

임정우 (22)

김샛별 (21)

배서윤 (21)

송재영 (20)

강다원 (21)

박경민 (22)

김지민 (22)

Thanks to

국민대학교 신소재공학부 09학번 고재혁 선배님

국민대학교 신소재공학부 10학번 서정욱 선배님

국민대학교 신소재공학부 졸업 및 삼성SDI 현직자 선배님

박진호 (21)

강한별 (22)

강현 (20)

남윤재 (19)

최예은 (22)

박준서 (19)

손경모 (22)

잡지기획부

3

01. 이 과목들은 왜 배우나요?

02. 이차전지? 결국 핵심은 소재!

- 신소재공학부 전공과목 소개 - 4대 소재의 개념 - 4대 소재의 개발 방향

03. 이차전지, 어떻게 만들어질까?

- 이차전지 제조 공정

04. 전고체 배터리, 꿈의 배터리로 향한 길

- 차세대 배터리, ‘전고체 배터리’

05. 나는 어떤 일을 하게 될까?

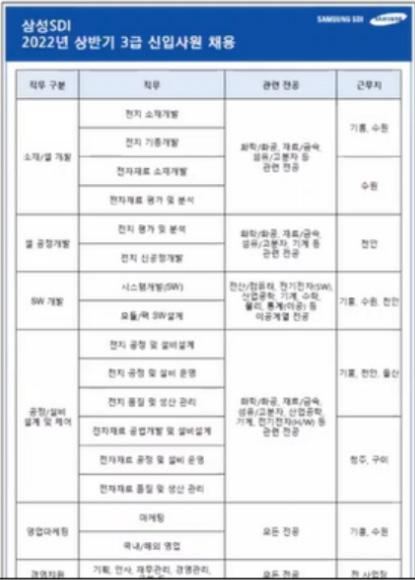

- 배터리 기업의 직무 이해 - 직무 조사 예시 (셀/소재 개발, 공정기술)

06. 무어의 법칙과 반도체 소자 미세화 과도기를 위한 공정기술

07. 디스플레이 업계의

08. Interview

소자 미세화에 따른 패터닝 공정기술의 발전 - 마이크로 디스플레이 - 퀀텀닷, 디스플레이에서의 활용과 향후 연구방향 - 삼성 SDI 현직자 인터뷰 - TEL 현직자 인터뷰

새로운 바람

………………………………… 5p …………………………… 8p ………………………… 15p ………………………………………………………… 39p …………… 18p ………………………………… 24p ……………………………… 27p ……………………… 33p Contents 4

-

이 과목들은 왜 배우나요?!

재료구조및결함

[2학년 2학기, 김용석교수님, 졸업필수]

Keyword: Crystal Structure, Defect, Dislocation, 결함이 재료의 물성에 미치는 영향

2학년 2학기

재료의 활용 분야에 따라 목표하는 재료의 물성을 얻기 위해서는 실제 재료 내부에 존재하는 결함에 대한 이해가 필요하 다. 따라서 본 과목에서는 결정체로 이루어진 재료에 존재하는 결함들과 이들이 재료의 물성에 미치는 영향에 대해 학습 한다. 특히, 재료의 기계적 물성(강도, 연성 등)에 큰 영향을 미치는 선결함(전위)에 대해 중점적으로 학습한다. 즉, 본 과목 을 통해 무엇이 재료의 물성을 결정하는지, 재료의 물성은 어떻게 변화시킬 수 있는지를 학습하여 재료 분야에 대한 기본 적인 지식을 습득할 수 있다.

3학년 과목인 [재료의 기계적 성질]을 수강하기 전, 필수적으로 수강해야 하는 과목이다. 열심히 따라간다면 이후 금속재

료를 공부하는 데에 있어 탄탄한 기초가 되어줄 것이다.

재료역학

[2학년 2학기, 최현주교수님, 졸업필수]

Keyword: Statics, Stress, Strain, Stress-Strain relation, Yield criteria

재료역학이란 재료에 가해지는 하중(force)과 그에 따른 재료의 변형(deformation) 간의 관계를 밝히는 학문이다. 신소

재공학도는 공정에 맞는 조건을 파악하고 설계하기 위해, 재료에 외력이 가해졌을 때 어떠한 변형과 파괴가 일어날지 예측

할 수 있어야 한다. 본 과목을 통해 이러한 능력을 기를 수 있다.

[재료역학]은 3학년에 개설된 [재료의기계적성질], [소성가공학], [금속재료프로세싱및설계] 등과 같은 금속재료 분야의 전공 과목의 내용을 이해하기 위해 필수적이다. 특히 추후 철강 또는 자동차 산업으로의 진출이나 금속재료 분야의 대학원 진학에 있어 필수적인 과목이라고 할 수 있다.

열역학

[2학년 2학기, 정우광교수님, 졸업필수]

Keyword: 열역학 제1, 2, 3법칙, 상태도, 상평형, 기체의 거동, 용액의 반응, 전기화학

[열역학]은 재료공학에서 다루는 여러 가지 현상을 이해하고 해석하는데 필요한 기초 전문 지식을 얻을 수 있는 과목이다. 본 과목을 수강함으로써 열역학의 기본인 열역학 1, 2, 3법칙과 열역학 함수를 학습하여 상평형의 거동과 상태도에 대한 이 해도를 높이고, 전기화학반응의

지식을 쌓을 수 있다.

[열역학] 과목에 대한 높은 이해도는 유사한 내용인 [상평형및미세구조] 과목의 학습을 보다 수월하게 해줄 수 있다. 또한, 전기화학의 기초에 대해 배우기 때문에 [재료전기화학], [에너지재료설계] 등의 배터리 관련 과목을 제대로 이해하기 위해 필수적인 과목이다.

전기 화학분야의

기초에 대해 학습하여

기반이 되는

5

상평형및미세구조

[3학년 1학기, 차필령교수님, 전공필수]

Keyword: 열역학적상평형, 상태도, 확산, 계면, 응고, 핵생성, 핵성장

산업적으로 생산되는 거의 모든 제품은 상변태 과정을 꼭 거치게 되어 있다. 특히, 반도체 및 ICT 소자의 모든 공정은 액상고상 또는 기상-고상 상변태를 수반한다. 따라서 본 교과목은 전자소자/화학소자/화학소재의 가장 기본이 되는 학문이자 열역학을 바탕으로 한 상태도, 확산 및 계면에 대한 내용, 액상-고상 상변태에 대해 학습하는 신소재공학에서 중요한 교과 목이다. 이전 교과과정에서 학습했던 다양한 재료 이론들을 바탕으로 상변태를 어떻게 해석하며, 어떻게 응용할 지에 대해 심층적으로 분석하는 역량을 키우고, 실제 산업에서 응용되는 상변태를 이해하기 위해 수강하는 과목이다.

재료전기화학

[3학년 2학기, 김재헌교수님, 전공선택]

Keyword: 전기화학 개념, 열역학, 상평형, 전극속도론, 이온전달, 이차전지, 리튬이온전지, 연료전지 부식 및 방식

본 과목에서는 전극, 전해액, 분리막 등으로 구성된 전지의 기본적 구성 요소 간의 역할과 배터리의 기본 작동 원리에 대해 학습한다. 여러 전기화학적 디바이스를 공부하는데 있어 기반이 되는 수업이며, 배터리의 가장 기본이 되는 과목이므로 배 터리 분야에 관심이 있는 학생들에게 수강을 추천하는 과목이다. 본 과목에서는 전기화학 이론에 대해 학습하므로 본 과목

을 먼저 수강한 뒤, 1학기에 개설되는 [에너지재료및설계] 과목을 수강한다면 시너지 효과를 얻을 수 있다.

반도체공학

[3학년 2학기, 안동환교수님, 전공선택]

Keyword: PN-Junction, MS-Junction, MOS Capacitor, MOSFET, 이상적 특성, 비이상적 특성

본 과목은 반도체 산업에 관심있는 학생들이 많이 듣는 과목이다. PN Junction → MS Junction → MOS → MOSFET 순 으로 각 소자의 기본 개념과 특성, 그리고 구동 원리에 대해 배우기 때문에 반도체의 기본을 배울 수 있다. 본 과목은 [전자 재료] 과목의 내용과 연결되므로 대부분 3학년 1학기에 [전자재료]를 수강하고 듣는다. 그러나 본 과목의 PN diode 내용 은 [전자재료]에서 배우는 내용과 겹치고 기초적인 내용부터 시작하므로 [전자재료]를 수강하지 않아도 큰 문제는 없다. 본 과목을 수강하지 않는다면 배우는 내용이 동일한 전자공학부의 [지능형반도체소자]를 수강하는 방법도 있다.

에너지화학

[3학년 2학기, 이현정교수님, 전공선택]

Keyword: 나노 입자, 나노 소재의 특성, 나노 소재의 에너지 응용, 나노 소재 합성과 공정

에너지 나노 소재는 현대 기술 및 산업에서 중요한 역할을 하는 소재 중 하나로 태양전지, 배터리, 연료전지 등 다양한 에 너지 응용 분야에서 사용된다. 본 과목에서는 에너지 나노소재의 합성 및 제조공정, 구조, 특성과 에너지 소자별 동작원리 에 대해 배운다. 나노 소재는 에너지 응용 분야만이 아닌 여러 소자에서도 많이 활용되므로 관심이 있다면 본 과목의 수강 을 추천한다. 참고로, 신소재공학부 커리큘럼에서 나노 소재를 배우는 과목은 본 과목인 [에너지화학]과 [나노반도체소재 및소자응용] 과목밖에 없다.

3학년 1학기 3학년 2학기 6

공학설계

[3학년 2학기, 홍승현교수님, 졸업필수]

그동안 배운 전공 지식을 가지고 실생활에 어떻게 적용할 수 있을지를 처음으로 고민해보는 팀 프로젝트 과목이다. 4학년 캡스톤 디자인 프로젝트는 제품 구체화와 제작까지 한다면, 공학설계에서는 문제 해결을 위한 아이디어 구체화까지만 한 다. 본 과목에서는 다양한 분야의 문제를 공학적 관점에서 해결 방법을 모색하는 과정을 배우는데, 기존 전공 수업 방식처 럼 정보를 단순히 받아들이는 것이 아닌, 필요한 지식을 스스로 찾아서 이용해야 한다. 설계를 하면서 가장 중요하게 작용 하는 질문은 ‘왜?’이다. 왜 그 소재나 공정을 선택했고 왜 그 공정을 사용해야만 했는지 당위성을 잃지 않는 것이 가장 중 요하다. 만약 아이디어의 설계가 끝났다면, 그 이후 이 제품을 어떻게 상용화할 것인지, 어떤 시장에 진입하여 제품을 팔 것 인지, 그 이익은 얼마나 될 것인지 등 단순히 설계하는 것에 그치지 않고 그 이상의 것들을 고려하게 된다. 이 모든 것은 공

학도가 실무에 투입되었을 때 고려해야 할 사항들이다.

디스플레이공학

[4학년 2학기, 김진열교수님, 전공선택]

Keyword: CRT, LCD, OLED, FED, PDP, 디스플레이 산업의 역사, 생산공정, 차세대 디스플레이

본 과목에서는 평판 디스플레이의 대표적 소자인 TFT-LCD, AMOLED, PDP, FED의 원리와 핵심 공정 및 소재에 대해 배 운다. 현재 고해상도 디스플레이에 대한 요구와 소형 디스플레이 기술의 수요가 증가해 디스플레이 픽셀의 사이즈가 작아 지는 방향으로 기술이 발전하고 있으며, 유기물 기반의 소자가 아닌 화합물 반도체가 활용된 무기물 기반의 소자 또한 주

목받고 있다. 이러한 최신 기술의 발전 동향을 파악하고 배우기 위해서는 기초 원리를 파악하는 것이 중요하다. 디스플레이 산업에 종사하고 싶은 학생들은 본 과목을 수강하길 권장한다. 만약 이 과목을 수강하지 못했다면 1학기에 전자공학부의 [ 디스플레이공학]을 수강하는 방법도 있으며, 다른 추천과목으로는 [LCD공정및설계]가 있다.

재료기기분석

[4학년 2학기, 이노현교수님, 전공선택]

Keyword: 재료의 특성 분석, 분석기기, 나노입자, 분석기기 응용 최신동향, UV-vis spectroscopy, IR, Raman Photoluminescence, NMR, X-ray spectroscopy, XRD, Electron microscopy 4학년

본 과목에서는 공학계열 실무에서 가장 많이 이용되는 기기들의 결과 분석 방법과 재료의 특성을 분석하는 다양한 분석기 기의 기초 원리에 대해 배우고, 실제 실무에서 이용되는 나노입자를 중심으로 다양한 분석원리의 응용에 관한 최신 동향을 학습한다. 또한, 재료 기기들의 특성과 어떤 물질을 분석하는 데에 적합한지, 결과값을 분석하는 방법과 기본 원리 및 응용 분야 등에 대해서도 배울 수 있기 때문에 만약 본인이 학부연구생을 하고 있거나 대학원

진학을

있다면, 연구실 에서

사용하게 될 분석기기에 대해 배우는 좋은 기회가 될 수 있다.

희망하고

실제로

2학기 4학년 1학기 7

작성자: 강한별(Topic Leader), 강현, 송재영, 김지원

검수자: 김지예, 권오현, 남승우

편집자: 백수현, 박소은, 정소윤

이차전지

요즘 전기차 산업의 성장과 함께 이차전지에 대한 관심이 뜨겁다. 그렇다면 전지란 무엇일까? 전지는 자발적인 산화-환원 반응을 이용하여 화학 에

너지를 전기 에너지로 변화시키는 화학 장치이다. 전지는 일차 전지(Primary Cell)와 이차 전지(Secondary Cell)로 구분한다. 일차 전지는 기전 력1* 이 0이 되면 1회 방전 후 재충전이 안되기 때문에 재사용할 수 없다. 반면 이차전지는 충전(Charging)2* 과 방전(Discharging)3* 을 반복하여 전지를 재사용할 수 있다.[1] 본격적으로 이차전지에 중점을 두고 이야기를 하려한다. 이차전지에는 납축전지, 니켈카드뮴 배터리 등 다양한 종류가 있다. 그 중에서도 현재 가장 많이 상용화되고 있는 리튬이온 배터리에 대해 알아보자.

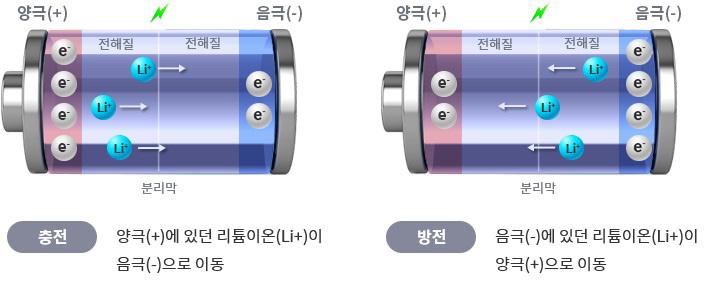

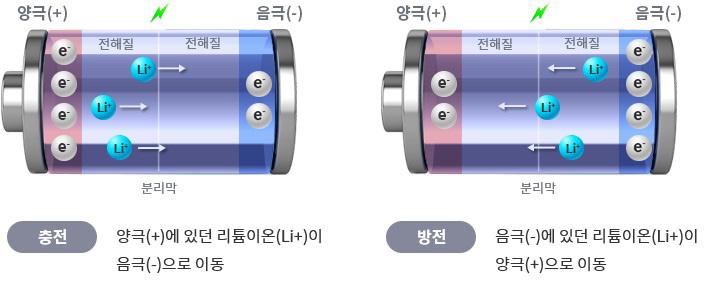

리튬이온 배터리에서는 방전을 기준으로 전극을 구분한다. 양극은 상대적으로 전위가 높은 전극을 말하며 환원 반응이 일어나 환원전극(Cathode) 이라고도 한다. 음극은 상대적으로 전위가 낮은 전극을 말하며 산화 반응이 일어나 산화전극(Anode)이라고 한다. 전기 생산 방식은 리튬이온이 양 극재와 음극재를 이동하는 화학적 반응을 통해 생산한다. 충전과정은 양극의 리튬이온이 음극으로 이동하는 과정이고, 방전과정은 음극의 리튬이온 이 양극으로 가며 에너지를 방출하는 과정이다.

리튬이온배터리는 크게 양극재, 음극재, 전해액, 분리막의 4가지 구성요소로 구성되어 있다. 양극재는 배터리의 (+)극, 즉 양극을 이루는 소재를 말 하며 리튬이온배터리에서 리튬이온의 공급원 역할을 하고, 용량과 평균 전압을 결정한다. 음극재는 리튬이온을 저장 및 방출하며 외부회로를 통해 전류를 흐르게 하는 역할로, 이차전지의 충전 속도와 수명을 결정한다. 전해액은 양극과 음극 사이를 오가는 리튬이온을 빠르고 안정적으로 이동시 키는 매개체이며, 배터리의 안전을 책임지는 분리막은 양극과

결국 핵심은 소재!

음극이 서로 닿지 않도록 분리하는 역할을 한다. 이제부터 4대 소재 각각에 대해 자세 히 알아보자. [2] 사진설명: 리튬이온배터리의 원리 모식도 [사진출처 : POSCO Chemical. 이차전지소재] 1* 기전력 : 가역적으로 운전할 때 발생하는 전위차 2* 충전 : 전기 에너지를 화학 에너지로 변환시키는 과정 3* 방전 : 화학 에너지를 전기 에너지로 변환시키는 과정 8

PART 1. 용량과

양극재란?

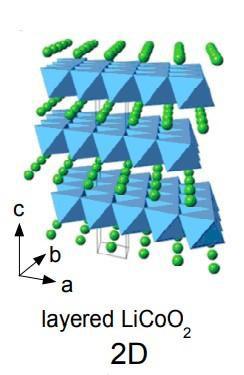

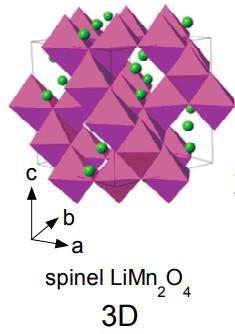

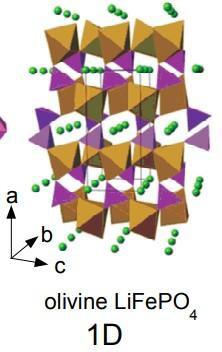

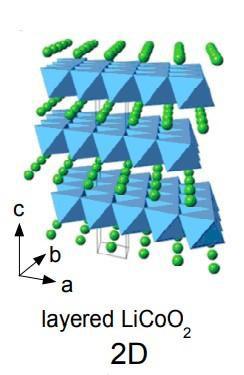

있는 양극 활물질은 리튬을 저장하는 물질로 구성되며 용량과 평균 전압(출력)을 결정하는 중요한 역할을 한다. 양극재의 용량은 리튬 비 중이 높을수록 커지고, 전압은 양극의 구조에 따른 전위값에 영향을 크게 받는다. 구성 물질에는 리튬, 산소 외의 금속 원소 등을 조합하여 사용하는 데, 원소 상태의 리튬은 이온화 경향성이 커서 불안정하기 때문에 보다 안정성을 향상시킨 산화물 형태로 사용한다. 따라서 다양한 조합으로 만든 양 극재는 여러 구조적 특성을 가지게 된다. 양극재의 구조는 층상(Layered), 스피넬(Spinel), 올리빈(Olivin)구조로 나뉜다. 층상구조는 산소로 구성 된 팔면체 층들이 규칙을 가지고 쌓인 구조이다. 층과 층 사이에 리튬이온이 저장된다. 또한 2차원 통로를 통해 층상 구조 내부에서 리튬 이온 확산 속도가 높다. 스피넬 구조는 3차원 통로를 가지고 있으며 일반적으로 사면체와 팔면체로 구성된 격자 구조로 형성되어 있다. 따라서 구조적 안정성 이 높고, 출입 통로가 많아 리튬 이온의 고출력이 가능하다. 마지막으로 올리빈 구조는 육면체 형태로 P-O(인-산소)가 강하게 결합되어 리튬 이온의

출입에도 구조적 형태가 유지되어 안정성이 높다. [3]

층상(Layered)

스피넬(Spinel)

올리빈(Olivin) LCO, NCM, NCA

표 설명: 양극재의 구조 분류

[표 출처: Christian M. Julien, Comparative Issues of Cathode Materials for Li-Ion Batteries, Inorganics 2014]

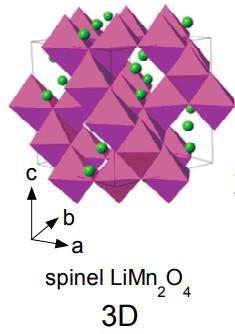

위에서 소개한 양극재들을 유심히 살펴보면 세 글자의 약자로 이름이 붙어있다. LCO(리튬 코발트 산화물)를 기본으로 3가지 금속 원소를 혼합한 것 을 삼원계 배터리라고 지칭한다. 주로 NCM(니켈·코발트·망간) 또는 NCA(니켈·코발트·알루미늄) 조합으로 구성된다. LFP는 양극재로 리튬인 산철(Li- FePO4)을 사용한 것이다. [4] 이 외에도 삼원계에 원소를 하나 더 추가하여 4개의 금속 원소로 구성된 사원계 배터리 NCMA가 있다. 사원 계 배터리의 경우 가격 비중이 높은 코발트의 함량을 줄여 제조 원가를 낮추고 니켈 함량을 높여 용량을 높이고, 망간을 통한 안정성 향상, 추가한 알

루미늄으로 배터리 출력과 안정성을 증가시켰다. [5]

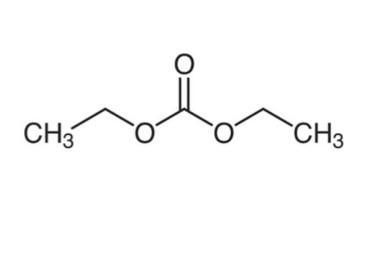

양극재의 현재와 미래

현재 전지를 이루는 4대 소재 중 연구 및 개발에 가장 박차를 가하는 분야는 단연 양극재라고 볼 수 있다. 1990년대 리튬이차전지의 등장 이후로 약 30년간 양극재는 초기 리튬이온배터리와 큰 변화가 없는 전통적인 LiCoO2 소재를 사용해왔으나 최근 급격하게 성장하는 이차전지 시장에 따라 원자재 공급을 포함한 새로운 이슈들을 동반하며 전지의 가격의 30~40%를 차지하는 양극재의 기술 경쟁력을 확보하기 위한 많은 연구와 개발이 이뤄지고 있다. [6]

현재 가장 보편화된 양극재는 용량과 에너지 밀도가 준수한 삼원계 양극재인 NCM과 NCA이다. 이들 양극재는 니켈의 함량이 높아지면 가용 용량 이 증가하여 에너지 밀도가 향상된다는 장점을 가지고 있기 때문에, 양극재의 니켈 함량을 늘리는 고니켈화(Ni-Rich) 연구가 활발하게 진행되고 있 다. 니켈의 함량 60% 이상부터 Ni-Rich라고 부르는데, 니켈의 함량이 증가할수록 가용 용량이 증가하는 대신 수명 안정성 및 열적 안정성은 급격 히 하락하게 된다.[7] 이를 해결하기 위한 방안으로 양극재의 단결정화 연구가 수반되고 있다. 니켈, 코발트, 망간을 하나로 뭉쳐 단결정화 하면 양극 재의 내구성이 높아져 고니켈화로 인한

있다는

주요 원소인 코발트는 채굴 및 제련

유해 부산물이 발생할 뿐 아니라 한정된 매장량으로 오늘날 예측 가능한 수요를 고려하면 향후 11년 정도밖에 충족시키지 못 하고 차후 가격 안정화와 자원 안정성 확보에 차질을 빚게 된다. 하지만 리튬이온배터리 양극재에서 코발트는 충·방전 과정에서 양극의 구조를 안 정적으로 유지시키고 율 특성을 향상시키는 역할을 하기 때문에, 탈코발트화 과정에서 에너지 밀도, 저온 특성, 율 특성 등이 저하되는 문제가 생긴 양극재에

전지의 불안정성을 해결할 수

것이다. [8] 이렇듯 Ni-Rich 양극재의 연구가 상당히 진행된 만큼 앞으로의 연구/개발의 초점은 탈코발트 양극재이다. 리튬이온전지의

단계에서

LMO LFP

책임진다!! 양극재

전압을

9

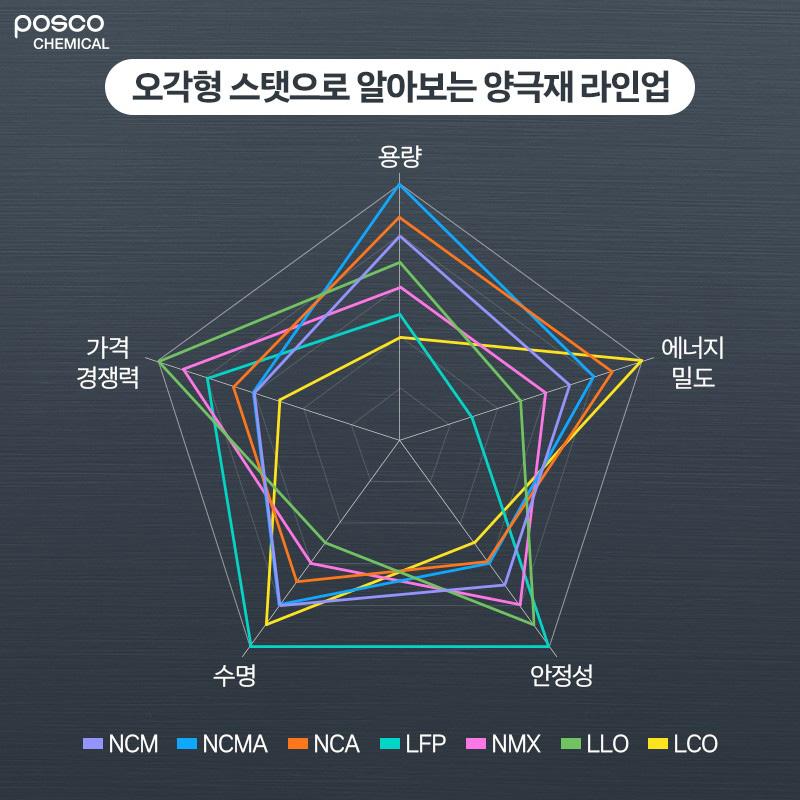

이러한 이유로 탈코발트화 과정에서 이러한 특성들을 희생하지 않고, 기존에 사용되고 있는 NCM 및 NCA 양극재만큼 우수한 성능을 발현하는 무코발트(Co-free) 양극재를 개발하는 것이 현재의 기술 개발 목표이다.[7] 이러한 탈코발트화 양극재의 화두가 되는 것이 Co-free 양극재인 NMX(니켈·망간)와 니켈, 코발트의 사용을 최소화하고 리튬과 망간의 비중을 대폭 늘린 Mn-rich 양극재인 LLO이다. 이 둘은 가격 경쟁력, 수급 안 정성과 더불어 우수한 성능으로 차세대 양극재로 주목 받고 있다.[9] 이외에도 리튬이온배터리를 대체하기 위해 지표에 풍부하게 존재하는 나트륨 을 이용해 가격 경쟁률과 안정성을 대폭 향상시킨 소듐이온배터리의 개발도 진행되고 있다.[10] 사진 설명: 오각형 스탯으로 알아보는 양극재 별 특징 [사진 출처: 포스코퓨처엠(2022.06.23.), 「전기차 성능을 좌우하는 국가대표 양극재 라인업 (ft. 오각형 스탯)」, 《포스코퓨처엠》]

PART

2.

충전속도를 책임진다!! 음극재

음극재란?

음극은 양극에서 방출된 리튬이온을 저장하고 가역적으로 저장·방출하며 외부회로를 통해 전류가 흐르게 하는 역할을 한다.[11] 음극활물질에 사 용하는 소재에는 크게 3가지의 구조적인 조건이 요구된다. 첫째, 많은 양의 리튬이온을 저장할 수 있는 구조여야 한다. 둘째, 리튬이온의 원활한 출 입이 가능한 구조여야 한다. 마지막으로, 안정적인 구조와 낮은 전자화학 반응성을 갖는 물질이어야 한다. 음극재가 앞선 조건들을 만족할 때 배터리 는 최적의 충전속도와 수명을 보인다.

음극재로 주로 사용되는 소재는 흑연(Graphite)이다. 흑연은 탄소(C)로 이루어진 정육각형 모양의 반복으로 형성된 벌집모양의 얇은 판이 겹겹이 쌓인 형태로 이루어져 있다.[12] 흑연의 규칙적인 층상구조는 리튬이온이 층과 층 사이사이에서 안정적으로 출입하는 데 유리하다. 현재는 음극활물 질로 천연흑연과 인조흑연을 모두 사용한다. 흑연은 가공 및 소성하는 온도가 높을수록 결정성이 증가하여 안정한 층상구조를 갖는다. 따라서 구조 가 더 안정적인 인조흑연에 천연흑연을 용량보완을 위해 일정 비율로 혼합(Blending)하여 음극활물질을 제조하는 것이 일반적이다.

음극재의 현재와 미래

1991년 리튬이차전지의 등장 이후 지금까지 흑연(Graphite)은 리튬이온배터리의 음극재로서 부동의 1위를 차지하고 있다. 이렇게 흑연이 오래도 록 음극재로서 사용되는 이유는 높은 충/방전용량, 우수한 충/방전 Cycle 수명, 높은 전기 전도성 및 이온 확산속도, 환경친화적 소재, 저렴한 가격 등 다른 음극재 소재에 비해 리튬이온전지의 요구 조건에 더 부합하였기 때문이다. 하지만 전기자동차, 드론, ESS와 같은 까다로운 성능이

요구되는 산업들이 등장하고 시장의 중심이 되면서 기존의 흑연 음극재로는 충족하기 어려워졌고 더 높은 수준의 에너지 밀도, 충/방전 수명과 용량 같은 특 성들을 만족시키기 위해 기존 흑연계 음극재의 성능 향상과 새로운 음극재에 대한 필요성이 높아지며 연구/개발이 이루어지고 있다.[13] 10

흑연의 뒤를 이을 소재로 금속계 음극활물질로 분류되는 실리콘(Si)이 부각되고 있다. 흑연의 경우, 탄소원자 1개당 약 0.17개의 리튬이온을 저장 할 수 있으나 실리콘의 경우 실리콘 원자 1개당 약 4.4개의 리튬이온을 저장할 수 있다.[14] 때문에 음극재로써 실리콘을 사용하게 되면 2~5배 가 량 높은 용량과 충전속도의 향상 등의 장점을 가진다. 하지만 수명특성이 좋지 않고 흑연에 비해 가격이 10배가량 높다는 단점도 가지고 있다. 따라 서 현재는 인조흑연과 천연흑연으로 이루어진 흑연계 음극활물질에 실리콘을 용량보완을 위해 5~10% 가량 혼합하여 사용하는 것이 일반적이다.

이외에도 실리콘의 약 2배 이상의 용량을 갖는 리튬메탈(Li Metal)이 차세대 음극활물질로 주목을 받고 있다. 그러나 가격이 비싸고, 높은 전기화학 적 반응성으로 인해 SEI를 통과하여 환원되어야 하는 리튬이온이 리튬메탈에 덴드라이트를 형성하여 쇼트현상을 발생시킨다. 이는 출력 저하 및 수 명 감소로 이어지기 때문에 현재로서는 극복해야 할 단점이 많다.[15]

흑연계

금속계 저결정탄소

소재명 인조흑연 천연흑연 실리콘(Si) 리튬메탈(Li) 저결정탄소

원료 피치, 코크스 등 천연흑연 SiOx, Si탄소복합계 Li 피치, 코크스 등

(자료: SNE 리서치) (자료: SNE 리서치) (자료: 하이투자증권) (자료: SNE 리서치) (자료: 하이투자증권)

구조

현

인조흑연과 천연흑연을 Blending하여 사용 흑연계에 첨가 차세대 음극활물질 현재 사용하지 않음 용량(mAh/g) 270~360 350~370 800~1600 약 3800 200~300 출력 중 하 상 중 상 수명 상 중 하 하 중 가격($/kg) 4~10 7~12 40~150 8~12 표 설명: 소재에 따른 음극활물질 종류와 그 특징[15] 사진 설명: 오각형 스탯으로 알아보는 음극재 별 특징 사진 출처: 포스코퓨처엠(2022.06.23.), 「전기차 성능을 좌우하는 국가대표 음극재 라인업 (ft. 오각형 스탯)」, 《포스코퓨처엠》 11

기술 수준

PART 3. 배터리의 안전을

분리막이란?

양극과 음극이 접촉하면 단락 현상(Short circuit) 때문에 화재가 발생할 수 있다. 정상적인 방전 과정에서는 음극에서 Li이온이 흘러 나올 때 전자 가 외부 회로를 통해서만 이동하는데, 양극과 음극이 접촉할 경우에는 다량의 Li이온이 순간적으로 통과하며 전자는 외부회로 없이 직접 이동하게 된다. 이 경우에는 순간적으로 많은 양의 전류가 흐르고 이로 인해 배터리 셀의 온도가 높아진다. 셀 온도가 100℃ 이상이 되면 SEI1 혹은 양·음극 이 분해되기 시작하며 열폭주 현상이 일어날 수 있기 때문에 분리막은 반드시 필요하다. 분리막은 양극과 음극의 접촉을 물리적으로 막아주는 중요 한 역할을 하는데, 전해질 내에서 전자가 직접적으로 흐르지 않도록 하고, 목표하는 이온만 이동할 수 있게 한다.

분리막은 두께가 얇으면서도 절연성, 전기화학적 안전성 및 기계적 강도가 뛰어난 소재가 요구되는데, 때문에 절연 특성이 우수한 고분자 소재로 주 로 구성되며 상용화된 소재로는 폴리에틸렌(Polyethylene, PE), 폴리프로필렌(Polypropylen, PP)이 있다.[14] 다공성막인 분리막은 기공(Pore) 의 형성을 유도하는 가공 방식에 따라 건식 분리막과 습식 분리막으로 구분된다. 건식 분리막의 경우 용제2 를 사용하지 않은 것이며, 습식 분리막의

경우는 용제를 사용한 것이다. 건식 분리막과 습식 분리막의 공정방식의 차이는 두 분리막의 기공형성 등 미세구조의 차이를 보이게 하며 이는 두 분

리막의 성능 차이로 나타난다. 현재, 중대형 전지에는 주로 건식 분리막이, 소형전지에는 습식 분리막이 이용된다.

구분 건식막 습식막 Slim화 어려움(12μm~) 용이(6μm~)

물리적 특성

화학적 특성

인장강도 종 방향: 우수, 횡 방향: 취약 종 방향, 횡방향: 우수 찌름강도 취약 우수

내열특성 우수 취약 이온전도도 우수 취약 가격 저가 고가 표 설명: 건식 분리막과 습식 분리막 성능 차이 표 출처: 신영증권,이지연.(2021).한중일 분리막 산업 왕관은 누가 쓸까

분리막의 현재와 미래

최근 이차 전지 주요 기업들은 두께 9μm 이하로 박막화, 고강도·고내열성을 가진 세라믹 코팅, 물리적·화학적 증착법 등의 기술을 개발하고 있

다. 최근에는 습식 분리막에 세라믹 분말을 코팅해 열수축률을 줄여 안전성은 강화하고 기존의 습식 분리막의 장점은 그대로 살리고 고온에 변형되 는 특성을 줄인 CCS(Ceramic Coated Separator) 혹은 PCS(Polymer Coated Separator)와 같은 기능성 분리막에 대한 연구가 활발하게 이루 어 지고 있다.[16]

전해질이란?

전해질은 양극과 음극 간에 리튬이온이 이동할 수 있게 해주는 매개체이다. 따라서, 주로 이온 전도도가 높고 화학적으로 안정성이 뛰어난 물질들을 전해질의 소재로 사용한다.[12] 현재 고체전해질을 사용하는 전고체 배터리 연구가 활발히 진행되고 있으며 고체 액체의 중간 성격을 띄는 젤 상태 의 전해질을 사용하는 배터리도 존재한다. 하지만, 상용화 된 이차전지는 액체 상태의 전해질인 전해액을 가장 많이 사용하며 전해액은 염, 용매 그 리고 첨가제로 구성된다. 전해액의 조성에 따라 배터리의 성능, 수명특성 등에 차이가 있으며 전해액의 조성은 관련 배터리 제조사들의 하나의 기술

력이다.

1* SEI(Solid electrolyte interphase): 셀 내 반응으로 음극 표면에서 형성되는 고체 전해질 중간물질로 균일한 SEI필름 형성은 배터리의 성능과 수명에 기여함

2* 용제: PP나 PE를 녹이기 위해 사용되는 용매, 주로 유기화합물 WAX를 사용

책임진다!! 분리막

리튬이온의 이동을 원활하게!! 전해질

PART 4.

12

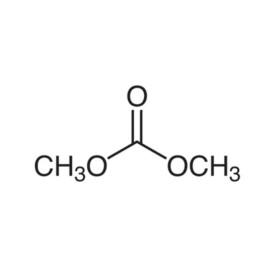

● 염

전해액에서 염은 양극에서 나오는 리튬이온을 둘러싸서 전해질 내에서의 리튬이온의 이동을 돕는 역할을 한다. 리튬이온 배터리의 염으로는 이온전 도도가 우수한 리튬염인 LiPF6을 주로 사용하는데. LiPF6외에도 다양한 기능을 할 수 있는 리튬염들이 있으며, 최근 배터리 제조사들은 주 소재인

LiPF6와 함께 이들을 첨가제 형태로 소량 첨가하여 배터리 성능을 개선하고 있다. 액체 전해질에는 소형전지에 사용되는 LiPF6, 중대형 전지에는 LiPF6 전해질에 LiFSI(F전해질), LiPO2F2(P전해질), LIBOB(B전해질), LiDFOP(D전해질) 등의 전해질을 필요에 따라 1~5%정도 섞어서 사용한다. [15]

주 소재 LiPF6 첨가제

LiFSi(F 전해질)

LiPO2F2(P 전해질)

LiDFOP(D 전해질)

LiBOB(B 전해질)

기능

소형IT, 중대형 배터리 등 범용 전해질 기능

부식방지 및 수명연장, 고출력, 저온 방전 억제

수명연장, 고출력, 충전시간 단축, 고온 안정

수명연장, 고출력, 충전시간 단축, 고온 안정

배터리 고출력, 순간출력

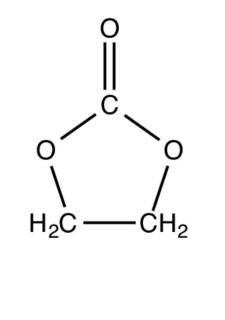

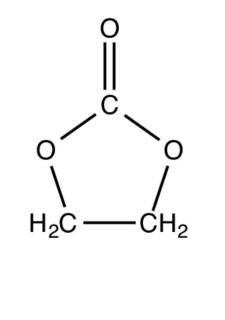

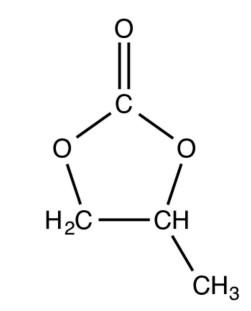

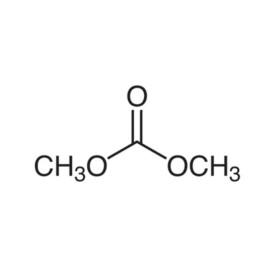

● 용매 전해액에서 용매는 리튬이온들이 염에 녹아들 수 있게 돕는 역할을 한다. 리튬이온들의 원활한 이동을 위하여 전해액의 소재는 높은 유전율과 낮은

점도가 요구된다. 전해액은 사용되는 용매에 따라 유기계와 수계로 구분되는데, 리튬이온 배터리의 경우 리튬과 함께 사용했을 때 화학적 안정성이

떨어지는 수계용매 대신 유기용매들을 주로 사용하며 이들은 주로 탄산염(Carboante) 으로 구성되어 있다. 분자구조에 따라 아래와 같이 유기용매

를 환형과 선형으로 구분할 수 있으며 소재에 따라 점도와 유전율 특성에서 장단점이 있다. 이러한 이유로 전해액의 용매 제조에서는 용도에 적합하 게 배터리 성능을 예측하여 여러 유기용매를 일정 비율로 혼합해 사용한다.

탄산염으로 구성된 유기용매 외에도 선형 에스테르(Ester)로 구성된 유기용매인 Methyl acetate(MA), Ethyl acetate(EA), Ethyl prionate(EP)

와 같은 유기용매들 또한 저온특성 개선 등을 위해 일정 비율로 추가로 혼합해 사용하기도 한다.[17]

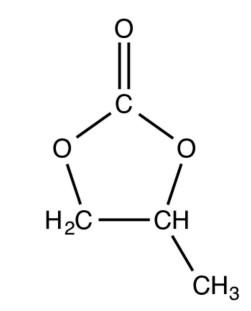

구분 환형(Cyclic)

구조

(자료: ResearchGate) (자료: ResearchGate) (자료: TCIchemicals) (자료: TCIchemicals)

특성 개선에 기여한다.[15] 첨가제는 기능하는

표 설명: 탄산염으로 구성된 유기용매들과 그 특성 출처: 동화기업,CHERIC

첨가제는 염과 용매로 이루어진 용액에 특정한 목적을 위하여 약 0~5%의 소량으로 첨가되는 물질이다. 첨가제는

양극형과 음극형으로

첨가제의 경우 높은 HOMO를 가진 물질들이 사용되며 주로 음극

막

● 첨가제

보통 양극 혹은 음극의 표면에 보 호막을 형성하여 셀의

위치에 따라

구분할 수 있다. 양극형 첨가제의 경우 낮은 LUMO를 가진 물질들이 사용되며 주로 산소포집, 과충전, 출력 등에 기여한다. 음극형

표면에서 SEI

형성에 기여한다.

선형(Linear or Chain) 주소재 EC (Ethylene Carbonate) PC (Propylene Carbonate) DMC (Dimethyl Carbonate) DEC (Diethyl Carbonate)

점도 1.9 2.53 0.59 0.75 유전율 89.8 64.9 3.1 2.8

표4: 이차전지 리튬염들과 기능[15]

13

전해질의 현재와 미래

전해액의 원가는 셀 전체 원가의 5% 정도로 차지하는 비중은 크지 않지만 전지의 성능과 수명에 많은 영향을 주기 때문에 이차전지에서 빼놓을 수 없는 요소이다. 현재 보편적으로 이용되는 전해질로는 NMP + Li-Salt의 액체 전해질, 겔 고분자 전해질(폴리머) 등이 이용된다. 액체 전해질에서는 적은 양으로도 리튬 이온의 원활한 이동에 도움을 주는 기능성 전해액이 요구됨에 따라 리튬 이온 배터리의 폭발을 막기 위해서 PS(Propylene Sulfone) 전해액이 이용되는데, 기존 전해액 대비 높은 산화안전성으로 주목받지만 음극의 안정한 SEI 층 형성이 어려우며 추가적 인 전해액 환원을 일으키기 때문에 SEI 막 또는 CEI 막을 안정하게 형성하기 위해 안정적 성능을 가지고 있는 고전압용 첨가제에 대한 연구가 이루

어지고 있다.[18]

최근 이차전지 시장에서는 고온 안전성이 우수한 고체 고분자 전해질 개발에 지속적인 연구를 진행하고 있으며 이는 뒤의 [전고체 배터리, 꿈의 배 터리로 향한 길] 칼럼에서 자세하게 다룰 것이다.

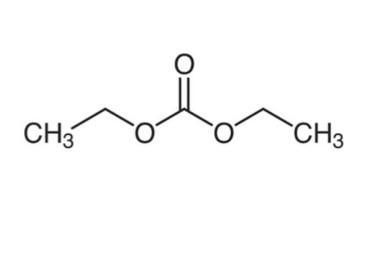

표6: 4대 소재들의 개발동향 사진 출처: 하이투자증권,정원석.(2022).이차전지산업 현황 및 전망. https://url.kr/ihe7y9

REFERENCE

[1] 대한화학회.전지.네이버화학백과.https://url.kr/x4tl23.

[2] POSCO Chemical. 이차전지소재. https://url.kr/gpkuja.

[3] LG에너지솔루션.(2023).인포그래픽#14 양극재 구조 알아보기.BATTERY INSIDE.https://url.kr/kqufje.

[4] LG에너지솔루션.(2022).배터리 용어사전 삼원계 배터리.BATTERY INSIDE.https://url.kr/1bqpfy.

[5] LG에너지솔루션.(2022).배터리 용어사전 사원계 배터리.BATTERY INSIDE.https://url.kr/4fcwlb.

[6] 정성훈 등 5명(2023), 「고성능 이차전지 양극 소재의 연구 동향 및 전망」, 『 Korean Industrial Chemistry News』, Vol.26-No.1, 3-19p, https://url. kr/vlc2ay

[7] 선양국(2022.09.27.), 「리튬이온배터리용 양극재 기술 개발 방향 고니켈화와 탈코발트화」, 《배터리 인사이드》, https://url.kr/wgkjxn

[8] 박상현, 최재형. (2023.02). 전기차용 이차전지 초격차 기술개발 동향(보고서 번호: 2023.2 제 807호). n.p.: KDB산업은행 미래전략연구소.

[9] 포스코퓨처엠(2022.06.23.), 「전기차 성능을 좌우하는 국가대표 양극재 라인업 (ft. 오각형 스탯)」, 《포스코퓨처엠》, https://url.kr/3kecgz

[10] Tanibata, N., Nonaka, N., Makino, K., Takeda, H., & Nakayama, M. (2024). Chloride electrode composed of ubiquitous elements for high-energy-density all-solid-state sodium-ion batteries. Scientific Reports, 14(1), 2703.

[11] 삼성SDI(2018. 01. 18), 리튬이온 배터리의 4대요소, https://url.kr/vja6be.

[12] LG에너지솔루션(2023), 2023 엔솔피디아, p. 17.

[13] 신종원, (2022), 「리튬이온 이차전지 실리콘 음극활물질-차세대 리튬이온 이차전지를 위한 도약」, ASTI MARKET INSIGHT, 2022-077, pp. 1-7.

[14] 최윤호·정형석(2023), 리튬 이차전지 기술 동향, 전자통신동향분석 38·5, 한국전자통신연구원, p. 91

[15] 정원석(2022.11.), 이차전지 산업 현황 및 전망, 하이투자증권, pp. 17-18.

[16] 조윤상 등 2명(2019), 「 리튬 이차전지 시장 및 기술동향 분석과 대응 방향」, https://url.kr/7drs1p.

[17] 이경한 외 2인(2021), 전해액 조성에 따른 리튬이온 배터리의 저온 특성 연구, 한국전지학회지 1·1, 한국전지학회, pp. 19-21. [18] 중소벤처기업부(2019),「전략기술로드맵」, https://url.kr/vej916.

14

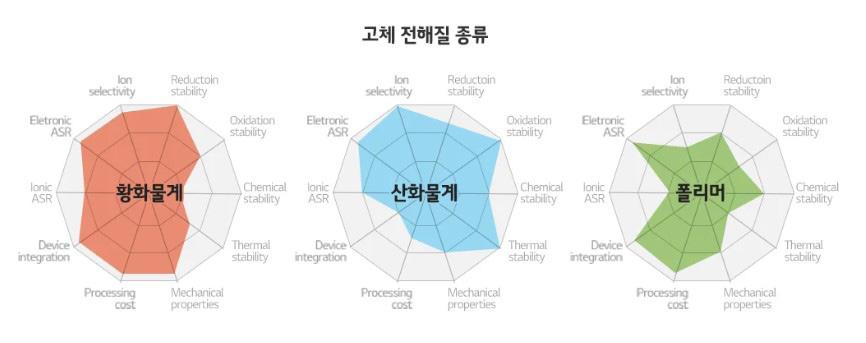

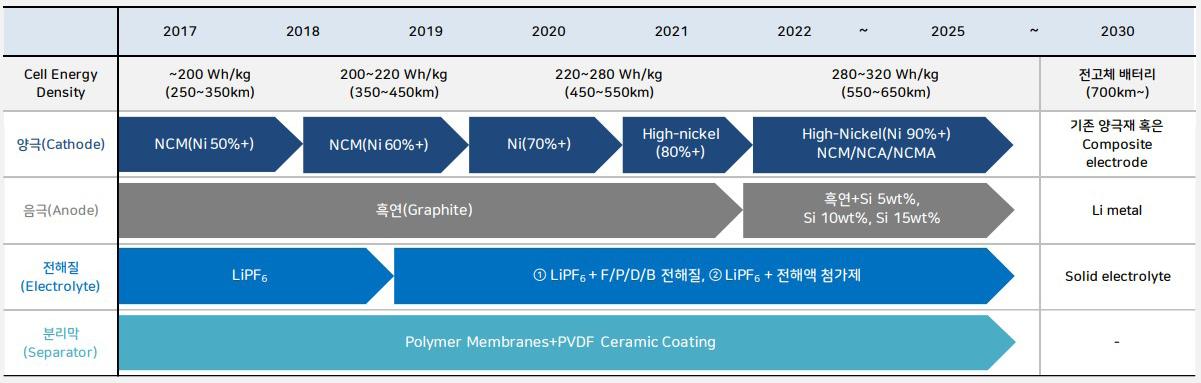

이차전지, 어떻게 만들어질까?

이차전지 및 리튬이온배터리의 4대 소재에 대해 알아보았다. 지금부터는 이차전지를 생산하는 공정에 대해 알아보자. 이차전지 공

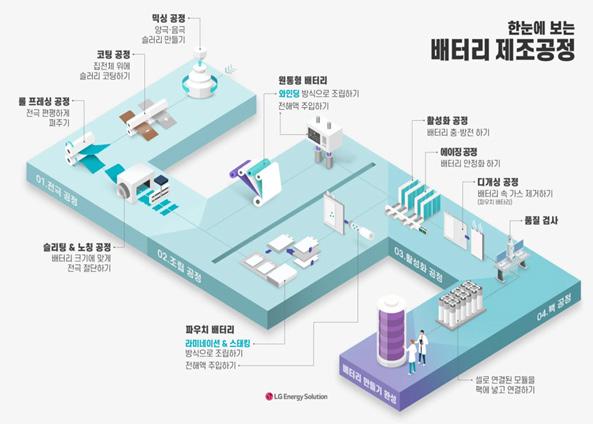

크게 전극 공정-조립 공정-활성화 공정-팩공정 의 순서로 진행된다. 사진1: 이차전지 공정 순서 사진출처 : LG에너지솔루션 배터리 인사이드 [배터리 만들기 한눈에 보는 배터리 공정], https://url.kr/z62ker 작성자: 남윤재(Topic Leader), 강다원, 손경모, 임정우 검수자: 김지예, 권오현, 남승우 편집자: 박예찬, 배유영

앞선 칼럼에서는

정과정은

15

배터리의 성능과 수명을 결정짓는 전극 공정

이차전지 전극 공정은 배터리의 성능과 수명에 결정적인 영향을 미치는 복잡하고 세밀한 과정으로, 배터리의 핵심적인 특성을 결정짓는다. 이 과정 은 원재료를 정밀하게 혼합하는 믹싱 공정에서 시작하여, 이렇게 혼합된 슬러리1* 를 구리 포일과 알루미늄 포일에 균일하게 도포하고, 고온에서 건

조시키는 코팅 공정을 거친다. 이후에는 전극의 두께와 밀도를 조정하여 에너지 저장 능력을 최적화하는 롤 프레싱 공정, 정밀한 크기와 전극을 잘라

내는 슬리팅 공정, 그리고 최종적으로 전극에 연결 탭을 추가하는 노칭 공정을 통해 배터리의 구조적 완성도를 높이게 된다.

step.02 조립 공정

효율성,

이차전지 조립 공정은 배터리의 효율성, 안정성, 수명에 결정적인 영향을 미치는 중요한 단계로 정밀한 기술이 요구된다. 이 과정에서는 전극 공정

을 마친 양극과 음극 롤, 그리고 분리막 롤 두 개를 포함한 총 네 개의 롤을 와인더(Winder) 기계에 장착하고 맨드릴(Mandrel)2* 에 감아 젤리롤 형 태로 만든다. 이 형태는 배터리 내부 구조의 기초를 형성하며, 이후에는 양극에는 알루미늄 탭을, 음극에는 구리 탭을 붙여 용접하는 과정을 거친다.

원통형 배터리 캔 안에 젤리롤을 삽입할 때, 탭들은 특정한 방식으로 벤딩되어 캔 바닥과 상단 캡과 용접되며, 비딩(Beading)3* 과정을 통해 셀의 목

을 형성하여 상단 캡이 위치할 수 있도록 한다.

이후 캔을 진공 상태로 만들고 노즐을 통해 정량의 전해액을 주입한 뒤, 전해액이 전극의 기공을 통해 잘 스며들 수 있도록 압력을 가한다. 전해액 주입이 완료되면, 크림핑(Crimping)4* 과 사이징(Sizing) 과정을 통해 상단 캡과 캔을 밀봉하여 공정을 마무리한다.

step.03 활성화 공정

배터리 성능을 최적화하는 활성화 공정

이차전지의 활성화 공정은 배터리 성능을 최적화하는 데 필수적인 단계로, 전기 에너지를 사용하여 배터리를 활성화시키고 그 안전성을 검증하는 과정이다. 이 과정은 에이징과 충·방전 과정을 반복하는데, 조립된 배터리에 주입된 전해질이 양극과 음극에 효과적으로 침투할 수 있도록 약 1.5 일에서 3일 가량 일정한 온도와 습도에서 배터리를 보관하는 에이징5* 과정을 거친다. 이 과정을 통해 전해액이 배터리 내부에 고르게 분포되어, 이 온의 이동이 원활하게 이루어질 수 있는 환경을 조성하게 된다.

에이징이 충분히 이루어진 후, 배터리는 초기 충전 과정을 거치게 되며 이때 리튬 이온이 음극으로 이동하고, 전해질이 분해되면서 음극 표면에 SEI(Solid Electrolyte Interface)6* 라고 불리는 얇은 막이 형성된다. SEI 층은 전자의 이동을 막으며 리튬 이온만을 통과시킬 수 있도록 하여 배 터리의 안전성을 높이고 성능과 수명에 중요한 영향을 미친다.

60~70℃의 고온에서 이루어지는 2차 에이징 과정에서는 SEI 층을 더욱 안정화시키고 균일한 두께로 형성될 수 있도록 한다. 파우치 배터리의 경우 디개싱 과정을 통해 전해액 부반응으로 발생한 가스를 제거한다.

추가적인 에이징과 충전 과정을 몇 차례 반복한 후 배터리의 충전 용량을 테스트하고 불량 배터리를 선별한다. 이 과정을 통해 배터리의 성능(용량, 저항)을 체크하고, OCV(Open-Circuit Voltage) 측정을 통해 저전압 배터리를 선별하고 마지막으로 EOL(End of Line) 공정에서는 성능 확인 및 외관 검사를 실시한다. 배터리 출하 직전에는 0.1~1C(C-rate)으로 방전시키며, 이 모든 과정을 통해 활성화 공정이 완료된다.

1* 슬러리 : 고체와 액체의 혼합물.

2* 맨드릴(Mandrel) : 다른 가공물이 배열되거나 조립되도록 구멍에 끼우는 쇠막대.

3* 비딩(Beading) 과정 : 저항열을 이용해 금속끼리 접합시키는 과정.

4* 크림핑(Crimping) 과정 : 기계적으로 밀봉하는 과정.

5* 에이징: 각종 부품과 장치에서 어떤 일정 기간, 경우에 따라서는 적당한 스트레스를 준 상태에서 그 특성이

6*

step.01 전극 공정

두 는 것.

본질적으로 일정한 상태로 안정되기까지 보존하여

SEI : 배터리 제조 후 처음으로 충전할 때 음극재 표면에 생기는 얇은 막.

안전성, 수명을

좌우하는 조립 공정

16

팩

활성화 공정을 거친 배터리는 셀 단위로 납품되거나, 사용하고자 하는 전압대와 용량에 따라 모듈 또는 팩으로 패키징되어 납품된다. 사용되는 구조 에 맞게 외부 케이스를 적용하고 배터리 관리 시스템(BMS)7* 등 필수부품을 추가하여 4대 공정의 마지막 단계인 ‘팩 공정’ 단계가 진행된다. 팩 공정은 제조된 배터리 셀을 모듈화하여 팩에 넣는 과정이다. 배터리를 전기차에 탑재할 때는 모델에 맞게 모듈화 시켜야 하는데 먼저, 배터리

셀 여러 개를 Cell to Cell8* 의 형태로 만들어 모듈 케이스에 고정시킨다. 연결된 셀들은 접착제를 사용해 모듈 케이스에 고정되고, 와이어링 하 네스9* 나 버스바10* 를 사용하여 추가적으로 묶은 후, 모듈 상부 커버를 씌워 조립한다. 마지막으로, 배터리 팩에 완성된 모듈을 넣고 Module to Module11* 로 연결하면 하나의 배터리 팩이 완성된다.

REFERENCE

[1] LG에너지솔루션 배터리 인사이드 [배터리 만들기 step1 전극공정], https://url.kr/oq13nh

[2] LG에너지솔루션 배터리 인사이드 [배터리 만들기 step2 조립공정:파우치 배터리편], https://url.kr/zkg32x

[3] LG에너지솔루션 배터리 인사이드 [배터리 만들기 step2 조립공정:원통형 배터리편], https://url.kr/izhrk6

[4] LG에너지솔루션 배터리 인사이드 [배터리 만들기 step3 활성화 공정], https://url.kr/67lr5t

[5] LG에너지솔루션 배터리 인사이드 [배터리 만들기 step4 팩 공정], https://url.kr/hvrc6f

[6] LG에너지솔루션 배터리 인사이드 [배터리 만들기 한눈에 보는 배터리 공정], https://url.kr/z62ker 배터리의 마지막 공정, 팩 공정

7* 배터리 관리

8* Cell to Cell :

11*

step.04

공정

: 배터리 셀 간을 정밀하게 균형을 잡아주며, 모든 셀이 완전 충전상태가 될 수 있도록 함.

시스템(BMS)

cell을 접착 및 연결하여 모듈로 완성하는 과정.

와이어링 하네스 : 각 부품에서 부품에서 발생되는 전기적 신호를 전달하는 부품.

버스바 : 전류를 전달하는데 사용되는 금속 막대. 일반적으로 구리 및 알루미늄으로 만들어짐.

각

9*

10*

및 연결하여 팩으로 완성하는 과정. 17

Module to Module : 각 module을 접착

전고체 배터리, 꿈의 배터리로 향한 길

작성자: 박준서(Topic Leader), 최예은, 김지민 검수자: 김지예, 권오현,

PART

이차전지 기술의 고도화 필요성

반복적인 충방전이 가능한 이차전지는 120여 년 전 납축전지가 등장하면서 ‘더 가볍고, 더 작고, 더 오래’ 사용할 수 있도록 끊임없이 개발되어 왔 다. 현재 산업에서 크게 자리를 차지하는 것은 ‘용량’, ‘수명’, ‘출력’ 측면에서 준수한 성능을 가진 리튬이온배터리이다. 이러한 리튬이온배터리의 기술은 전원 코드를 갖지 않는 모든 IoT 기기의 전력 공급원으로서, 기술 수준에 따라 휴대성, 이동성, 지속성(에너지 저장량), 안정성 및 내구성 등 전 자기기의 주요 성능을 판가름하는 결정적 요소이다. 리튬이온배터리와 같은 이차전지는 IT 융복합 및 전동화 추세로 우리 일상에 크게 자리 잡은 것 뿐만 아니라 산업·수송, 특수목적(우주, 군사) 등의 분야에도 활발히 활용되는 만큼, 산업에서는 더욱 고도화된 이차전지 기술력을 필요로 하고 있다. 기존 리튬이온배터리 기술에 가장 큰 영향을 끼치는 요소는 바로 양극재이다. 양극재는 비교적 높은 용량을 갖는 음극재에 비해 낮은 용량을 갖는다. 즉, 양극재의 용량을 높일수록 리튬이온배터리의 에너지밀도를 효과적으로 높일 수 있으므로 양극재의 용량을 높이는 기술 개발이 활발히 진행되고 있다. 양극재의 경우, 가격이 높고 용량이 낮은 LiCoO2의 Co를 일부 Ni, Mn, Al으로 대체하고 Ni 함량 증가를 통해 높은 용량을 보이는 양극 소재들 이 개발되었다. 이후 높은 안정성과 용량, 그리고 가격경쟁력을 위해 조성의 비율을 조절하는 것은 물론 새로운 소재들도 개발 중이다. 하지만 소재 개 발에는 수많은 요구 특성을 만족시키기에 높은 기술적 난도가 있어, 리튬이온배터리의 기술은 다른 기술 분야 대비 발전 속도가 더디다는 단점이 있 다. 실제로 리튬이온배터리는 아직도 초기에 개발된 양극재(NCM, NCA)와 음극재(Graphite)가 주로 사용되고 있다.[1]

리튬이온배터리의 높은 기술적 난이도

미래를 바꿀 차세대 배터리의 등장

하루 종일 손에서 놓지 못하는 스마트폰의 배터리가 50% 이하로 표시되면 마음이 불안해져 급히 충전할 방법을 찾은 경험은 누구나 해보았을 것이 다. 그 때문에 우리는 더욱 좋은 성능의 이차전지를 끊임없이 고수하고 원한다. 좋은 배터리란, [용량, 안정성, 가격 경쟁력, 충전 속도] 등의 4가지 요 소가 알맞게 조화를 이룬 배터리라고 할 수 있다. 이 중에서도 성능에 가장 크게 직결되는 것은 용량으로, 좋은 성능의 배터리를 ‘에너지 밀도가 높은 배터리’ 라고 한다. 현재 가장 광범위하게 사용되는 리튬이온배터리의 에너지 밀도를 높이려는 기술이 활발히 진행되는 가운데, 기업과 학계에서는 획기적이고 혁신적인 미래형 차세대 배터리 개발에도 주목하고 있다. 차세대 배터리라고 함은 리튬이온배터리보다 에너지 밀도와 출력이 높고, 더 안 전하면서 가격 경쟁력도 우수한 배터리다. 가장 큰 주목을 받는 차세대 배터리로는 리튬-황 배터리, 전고체 배터리, 금속-공기 배터리 등으로, 이러 한 차세대 배터리들의 특징은 다음과 같다.

남승우

정소윤

편집자:

1. 리튬 이온 배터리를 이을 차세대 배터리의 등장

18

1. 리튬-황 배터리: 양극으로 황, 음극으로 Li metal을 사용하는 전지 시스템으로, 가역적으로 황(S)-리튬(Li)-설파이드(Li2S)로 변환되는 과정을 통해 에너지를 생산한다. 비싼 가격의 양극재를 사용하는 리튬이온배터리와 달리, 자원적으로 풍부한 황을 사용하여 가격 경쟁력이 우수하며, 황 은 단위 중량당 저장할 수 있는 에너지 용량이 크고 가볍다. 또한 궁극의 음극 소재라고 할 수 있는 Li metal을 사용하기 때문에, 이론상 리튬이 온배터리 대비 5배 이상의 에너지 밀도를 갖는다. 이러한 많은 장점으로 리튬-황 배터리는 향후 차세대 배터리 중 하나로 꼽힌다.

2. 전고체 배터리: 낮은 발화점의 액체 전해질을 사용하는 리튬이온배터리의 경우, 더 높은 용량(에너지밀도)을 필요로 하는 분야에 사용될수록 취 약한 안정성을 나타낸다. 화두가 되었던 전기차 화재 사건의 경우도 마찬가지로, 취약한 안정성을 가진 리튬이온배터리의 열폭주로 인해 발생 했다. 이렇듯 산업이 발전함에 따라 안정성은 더욱이 중요시되는 와중에, 이러한 문제를 해결하려는 전고체 배터리가 등장했다. 전고체 배터리 는 높은 발화점의 고체 전해질을 사용하여 안정성이 높다는 큰 장점이 있을 뿐만 아니라, 저온 환경에서의 성능 개선, 플렉서블 배터리 구현 가 능 등 많은 장점이 있다.

3. 금속-공기 배터리: 이차전지의 용량과 가격을 결정짓는 양극재는 소재개발이 어려울뿐더러 자원적으로 한계가 있다. 이러한 한계를 극복하는 금속-공기 배터리는 양극 원료로 공기(산소)를 사용하여 자원적으로 자유롭고, 부피와 중량을 차지하는 양극 활물질을 사용하지 않으므로 리튬 이온배터리 대비 에너지밀도를 이론상 10배까지 향상시킬 수 있는 장점이 있다.

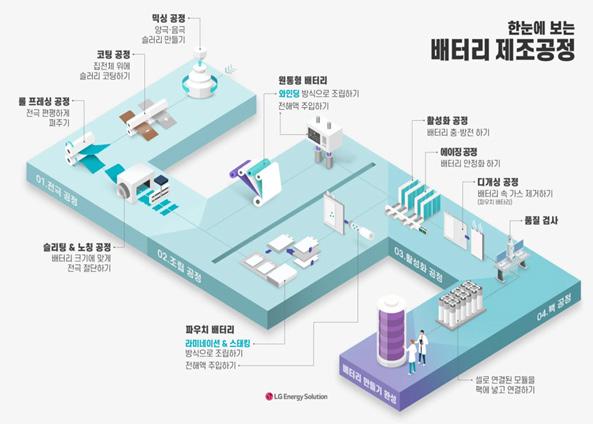

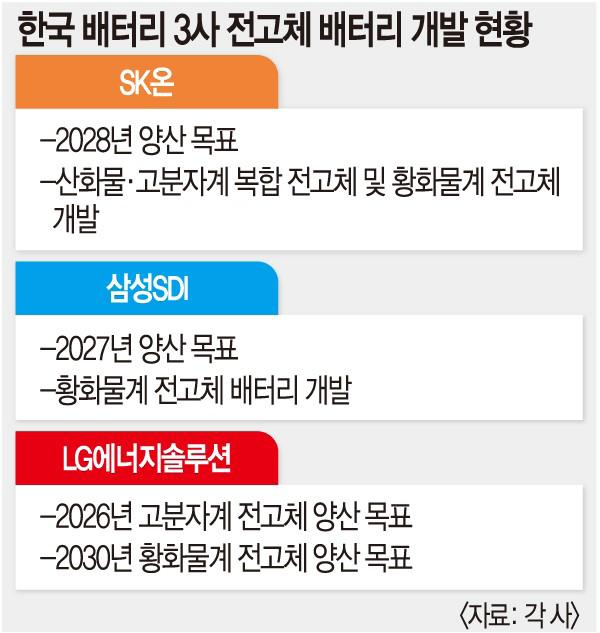

미래를 이끌 다양한 차세대 배터리가 등장하고 있는 가운데, 국내 배터리 3사(LG엔솔, SK온, 삼성SDI)에서는 전고체 배터리에 가장 크게 주목하고 있다. 국내 기업들이 전고체 배터리를 우선적으로 주목하고 상용화하려는 이유는 무엇일까? 그것은 바로 전기차용 배터리의 안정성과 용량을 높여야 하기 때문이다. 현재 많은 시장조사기관에서는 내연기관차를 대체할 전기차가 자동차 업계의 주류로 성장할 것이라고 예측하고 있다.[2] 이러한 전기 차가 확실한 대세가 되기 위해서는 기존 내연기관차와 비슷한 수준의

것이 무엇보다 중요하다. 용량을 증가시키기 위해서는

주행거리를 구현해야 하고, 이를 위해 핵심부품인 전기차용 배터리의 용량을 증

배터리의 안정성을 높여야 하므로, 전기차 배터리 시장에 뛰어든 3사에서는 이 에

전고체

국내

3사가

‘전고체 배터리’ 사진설명: 한국 배터리 3사 전고체 배터리 개발 현황

개발…‘꿈의 배터리’

가열.국민일보] 본 칼럼에서는 3사가 공통으로 주목하는 전고체 배터리에 대해 깊이 다뤄 보고자 한다. 구체적으로는 전고체 배터리가 무엇인지, 왜 꿈의 배터리라 고 불리는지 그 이유를 알아보고 전고체 배터리가 직면한 기술적 난제들을 살펴본다. 이후, 이러한 기술적 난제 해결과 상용화를 위해 3사가 기울이는 노력들을 살펴보고, 전고체 배터리의 현재 위치를 조망한다. 이를 통해, 독자들이 이차전지에 대한 이해와 이 산업에 대한 관심이 커지기를 기대하며, 여러분들을 ‘전고체 배터리 이야기’ 속으로 초대한다. 19

가시키는

먼저

걸맞은 배터리를

배터리로 보고 있는 것이다.

배터리

주목하는

[사진출처: 황민혁.(2023).SK온, 신(新) 고체전해질

경쟁

전고체 배터리란?, 왜 꿈의 배터리라 불리는가?

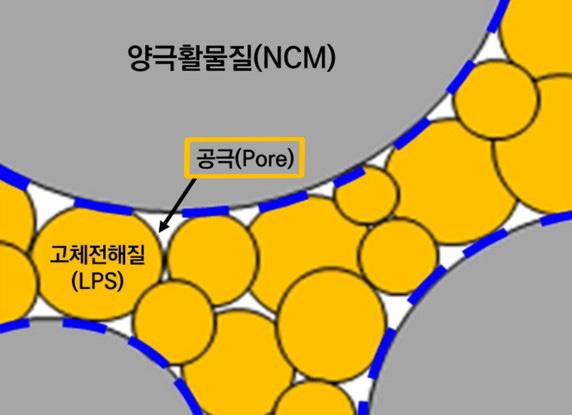

PART 1. 에서 간단히 살펴보았듯이, 전고체 배터리는 고체 전해질을 사용하는 배터리이다. 장점을 구체적으로 살펴보면, 유기물 형태로 구성된 액 체 전해질과 달리 고체 전해질은 그 자체로 분리막 역할을 할 수 있어 높은 에너지 밀도의 배터리를 구현할 수 있다. 또한 온도 변화로 인한 부반응이 나 외부 충격에 따른 누액 위험도 없어, 고용량의 배터리를 필요로 하는 분야에 사용되기 적합하다. 따라서 전고체 배터리의 가장 큰 장점을 ‘높은 안 정성’이라고 할 수 있다. 높은 안정성을 가진 전고체 배터리는 또 다른 차세대 배터리인 리튬-황 전지를 구현시킬 수 있는데, 그 이유는 고체 전해질 로 리튬-황 배터리의 치명적인 문제인 폴리설파이트 용출 문제 1*를 해결할 수 있기 때문이다. 더불어 단단한 고체 전해질은 리튬메탈 음극의 덴드라 이트 성장을 어느 정도 억제할 수도 있다. 이러한 장점과 잠재성들이 전고체 배터리를 ‘꿈의 배터리’라고 불리게 한다.

사진설명: 리튬이온배터리/전고체 배터리 구조 비교 [사진출처: 포스코뉴스룸.(2023).[궁금한 THE 이야기] ⑤ 한계를 뛰어넘는 차세대 혁신! ‘전고체 배터리’]

전고체 배터리가 꿈의

난제

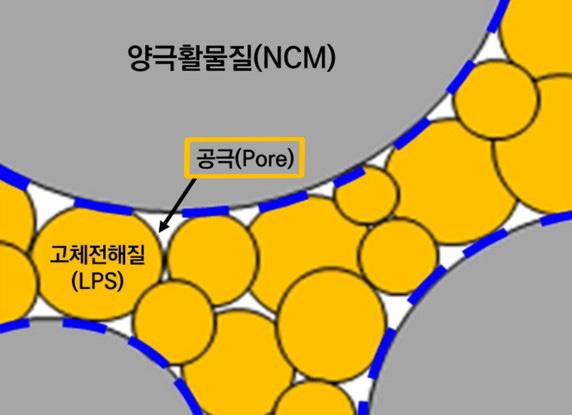

기존 리튬이온배터리와 같이 양극과 음극 사이의 이온 이동을 매개하는 물질이 액체일 경우에는, 물질 이동에 대한 저항이 낮아 이온전도도가 높다. 그러나 고체 전해질의 경우에는 이온이 흐르는 것이 아닌 고체 격자 사이를 이동하기 때문에 물질간 계면저항이 높아져 이온전도도가 낮다. 이온전 도도가 낮다는 뜻은 전자의 이동이 느리다는 것으로, 충방전 속도 및 에너지 출력이 낮다는 치명적인 문제가 존재하는 셈이다. 전고체 배터리는 높은

안정성을 확보한 대신 낮은 이온전도도라는 단점을 떠안게 되었고, 결론적으로 안정성과 이온전도도의 특성을 조화롭게 높이는 것이 기술적으로 극 복해야 하는 과제이다.

1* 폴리설파이드 용출 문제: 반복적인 충방전시 [ S8<->Li2S ] 리튬폴리설파이드가 액체 전해질에 쉽게 용해되어 양극과의 부반응을 일으키고, 이는 배터리의 성능을 크게 저하시킨다.

배터리라고 불리는 이유, 기술적 난제는?

PART 2. 전고체 배터리가 꿈의

되기 위해 해결해야 하는 기술적

배터리가

20

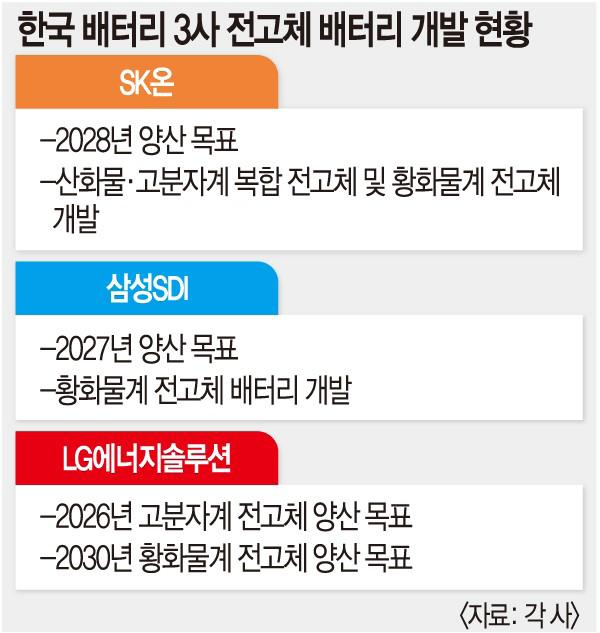

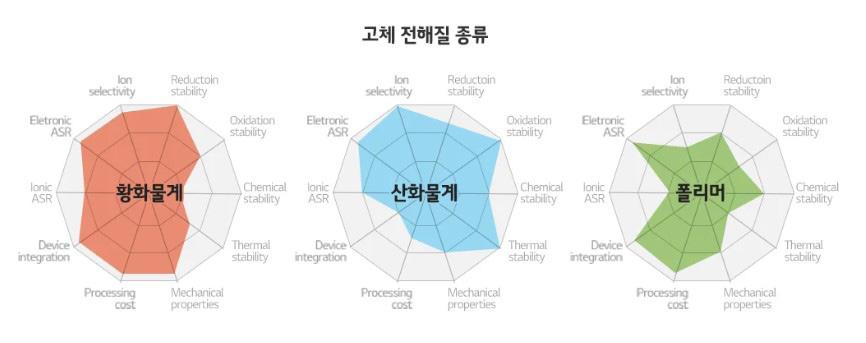

기업들은 전고체 배터리의 두 특성을 높이고자 다양한 연구와 개발을 진행하였다. 이에 대한 자세한 이야기를 하기에 앞서, 전고체 배터리의 종류와 특징을 간단히 살펴보고자 한다. 우선 고체 전해질은 크게 황화물계, 산화물계, 폴리머 3가지 종류로 나뉜다. 황화물계 전해질은 전극과 전해질 간의 계면을 넓게 형성할 수 있어 이온 전도도가 높은 특징을 갖고 있다. 그러나 공기 노출 시 유독한 황화수소(H2S)가 발생할 수 있고, 양극과의 화학적 안 정성이 떨어진다는 단점이 있다. 산화물계 전해질은 황화물계보다는 이온 전도도가 낮은 편이지만 전기화학적 안정성이 우수하다.[1] 폴리머계 전해 질은 고체 전해질이라기보다는 액체 전해질과 고체 전해질의 중간에 위치한 기술이다. 때문에 기존 액체 전해질 기술과 유사해 활용도가 높고, 비슷 한 제조 공정으로 비용 경쟁력이 높다는 장점이 있지만 기계적 강도가 떨어지는 단점이 있다.[3] 이에 대한 내용을 바탕으로, 배터리 3사가 고체 전해 질의 기술적 난제를 해결하기 위한 연구와 상용화를 위해 기울이는 노력들은 어떤 것이 있을까? 이 내용은 뒤에 나올 PART 3. 에서 다뤄볼 예정이다. 전고체 배터리의 종류

사진설명:

PART 3. 전고체

국내 3사 중 전고체 배터리의 선두주자로 평가되는 삼성SDI는 전고체 배터리의 수명과 안정성을 높이는 동시에 크기를 반으로 줄일 수 있는 원천기 술을 ‘Nature Energy’ 2020.03.09 에 게재하였다. 기존 리튬 메탈을 음극으로 사용하는 배터리는 충방전을 거듭할수록 음극 계면에 리튬이 비균 질적으로 성장하여 성능이 점점 저하되고 덴드라이트가 발생하는 문제가 존재했다. 삼성SDI는 전고체 배터리 음극에 5um 두께의 은-탄소 나노입자 복합층을 적용한 ‘석출형 리튬음극기술’을 통해 음극에서 리튬이 석출되는 위치가 전해질/음극 계면이 아닌 음극/집전체 계면이 되도록 하여 해결 하였다.[4] 이 기술의 배터리는 1회 충전 시 800km 이상 주행이 가능하고 1,000회 이상 재충전이 가능하다. 또한 이 기술에는 전극과의 비교적 넓 은 계면을 형성할 수 있는 황화물계 전해질을 사용한 것으로 알려졌고, ‘앞으로도 전고체 배터리 상용화에 황화물계를 채택할 것’이라고 밝혔다.[5] 그리고 ‘석출형 리튬음극기술’은 연구 단계에서 한 단계 더 나아가 공정 단계에 착수한 기술로, 2025년 전고체 배터리 시제품을 생산하고 2027년 상용화를 목표로 하고 있다.

SK온은 2023.08에 세계 최고 수준의 리튬이온전도도를 갖는 산화물계 신(新)고체전해질을 개발하여 ‘어드밴스드 펑셔널 머티리얼스(Advanced Functional Materials(IF 19.9)’ 표지논문에 게재하였다. 산화물계 고체 전해질은 이온전도도가 낮다는 단점이 있지만 황화물계에 비해 화학적 안 정성이 우수하다. 때문에 양극 물질과의 반응성이 적고 덴드라이트 현상을 억제할 수 있어 흑연 음극을 고용량인 리튬 메탈로 대체할 수 있는 장점이 있다. 이러한 산화물계 고체전해질에 집중한 SK온은 낮은 이온전도도의 문제를 해결하고자 Li-La-Zr-O(리튬-란타넘-지르코늄-산소-LLZO)의

고체 전해질의 종류 [사진출처:

전지 이야기 고체 전해질. LG에너지솔루션]

배터리인사이드.(2022).전지전능한

상용화 하기 위한

배터리를

3사의 노력들

첨 가물질을 조정하고 미세구조를 균일하게 제어하는

이온전도도를 높였다.[6]

산화물계 신(新)고체 전해질을 리튬-황 배터리와 리튬-공기 배터리에 적용하여 전고체 배터리화 하려는 연구도 진행 중이다. 뿐만 아니라 폴리머-산화 복합계와 황화물계 고체전해질에 대한 연구도 진행 중이다. SK온은

목표로

SK온은 ‘ces2024’에서 솔리드파워와 기술 이전 협약을 체결하였는데, 협약에 따라 SK온은 솔 리드파워가 보유한 전고체 배터리 셀 설계, 파일럿 라인 공정 기술을 연구 개발에 활용할 계획으로 전고체 배터리 개발에 속도를 높이기 시작했다.[7] 전고체 배터리에 사활을 건 삼성SDI SK온, 본격적인 전고체 배터리 개발 가속화 21

기술을 통해

SK온은 개발한

이 두 종류 모두 2026년 초기 단계의 시제품을 생산하고, 2028년 상용화하는 것을

두고 있다. 그리고

LG엔솔은 폴리머계 기반의 전고체 배터리를 주력으로 개발하고 있다. 특히, 폴리머-산화물 복합계의 반고체 전해질 개발에 우선적으로 집중하고 있다. 복합기술의 반고체 전해질은 단일 기술이 갖는 한계를 극복하기 위한 하이브리드 기술이다. 액체와 고체가 갖는 장점을 유지하면서 기존의 공 정과 유사하기 때문에 전고체 전지 대비 더 빠른 상용화가 가능하다는 점에 주목했다. LG엔솔은 점차 액체 전해질 비율을 줄여 리튬 메탈 음극을 사 용하면서 액체 전해질을 최소화한 고분자계 전고체 전지를 2028년 양산화, 2030년 황화물계 전고체 배터리 상용화하는 것을 목표로 하고 있다.[8] 그리고 LG엔솔은 유수 대학 및 연구소와 전고체 배터리 개발을 위해 활발한 협업을 진행 중이다. 2021.09.31 LG엔솔은 미국 샌디에이고 대학 (USCD)과 공동 연구로 전고체 상온 고속 충전 기술을 ‘사이언스(Science)’지(373 6562호)에 게재하였다. 기존 에너지 밀도 향상을 위해 리튬 금속 을 음극으로 적용한 기존 전고체 배터리의 경우, 60도 이상에서만 충전이 가능한데다 느린 충전속도의 한계를 지녔다. 이 문제를 해결하고자 음극의 도전재와 바인더를 제거하고 5um내외의 입자 크기를 가진 ‘마이크로 실리콘 음극재’를 적용했다. 나노 실리콘의 경우 고밀도로 실리콘이 팽창할 수

있는 여유공간이 없다. 이를 해결하기 위해, 마이크로 실리콘 음극재를 적용하면서 실리콘이 팽창할 수 있는 여유공간을 확보한 것이다. LG엔솔은 이 기술로 500번 이상의 충전과 방전 이후에도 80%이상의 잔존 용량을 유지하고, 리튬이온배터리 대비 에너지밀도를 40%가량 향상시켰다.[9] 더불어 서울대학교와 황화물계 전해질에 관한 공동연구도 진행하여 전고체 배터리 상용화에 속도를 가하고 있다.

LG에너지솔루션과 달리 삼성SDI와 SK온은 전고체 배터리 소재에 대한 연구 단계를 넘어 양산하기 위한 공정 단계에 접어들었다. 실제로 삼성SDI 는 컨퍼러스콜에서 '작년 4분기 S라인에서 생산한 전고체 배터리 샘플의 고객향 출하가 진행됐다.' 고 밝혔다. 일반적으로 성능이 나오지 않는 제품

은 고객에게 보내지 않기 때문에, 전고체 개발이 어느 정도 상한선까지 완료되었다는 것을 알 수 있다. 이제는 전고체 배터리가 대량 양산으로 넘어

갈 시기에 놓였다는 것이다.

전고체 배터리의 경우 소재 부분의 개발도 중요하지만, 배터리를 조립하는 과정이 상당히 어렵기 때문에 공정 및 생산 기술도 매우 중요하다. 배터리 를 조립할 때에는 양극, 음극과 전해질의 부착 정확성이 높아야 한다. 하지만 고체 전해질의 경우 공극(Void) 발생이 필연적으로 일어나므로, 공극을 채우기 위한 공정 시간과 비용이 많이 드는 한계가 있다. 이러한 이유로 3사 모두 다른 종류의 고체 전해질에 비해 전극과 비교적 넓은 계면을 형성할 수 있는 황화물계 고체 전해질을 개발하고 있는 것이다.

그리고 이와 관련된 내용으로, 최근 Prologium이 기가급의 전고체 배터리 공장을 공개했다. Prologium은 공정 반복과 업그레이드를 통해 양극, 음 극과 전해질의 부착 정확성을 크게 향상시켰다. 이에 따라, 최근 조립 속도가

반고체 배터리, 이후 전고체 배터리로 가다.’

배터리, 어디까지 왔나?

LG에너지솔루션, ‘우선

PART 4. 전고체

생산효율과 품질이

따라 제조 비용이 절감되고 있다고 밝히면서 전고체 배터리 대량생산이 머지않았다고 밝혔다.[10] 전고체 개발은 완료, 이제는 생산이다. 사진설명: 고체 전해질의 공극(Void) [사진출처: 한국전자부품연구원] 22

2배로 향상되고

향상됨에

지금까지 전고체 배터리에 대한 전반적인 내용을 다루어 보았다. 많은 기업과 학계에서는 다양한 공학적 접근으로 기술적 난제를 해결하고 공정과 생 산 기술을 개발하면서 끊임없이 꿈의 배터리인 전고체 배터리를 상용화하기 위해 노력하고 있다. 배터리 분야의 최고 경영자인 Bob Galyen은 "배터 리의 5가지 황금률인 [안전, 성능, 수명, 비용, 환경]이 충족되어야 전고체 배터리가 산업 전반에 채택될 것" 이라고 말했다.[11] 기술적 난제를 해결했 다고 해서 대량 생산이 가능한 것이 아니며, 대량 생산을 해결했다고 해서 양산이 가능한 것이 아닌 것처럼, 아직 다방면으로의 공학적인 도전이 필요 하다. 이러한 노력들과 시사점들은 우리 신소재공학도가 미래 산업을 이끄는 인재로 거듭나기 위해 필요한 자세를 제시하기도 한다.

‘신소재공학’은 재료의 속성을 과학적으로 규명하고 제어하여 특정한 물질 성질을 갖는 소재를 원하는 형태로 경제적으로 생산하는 기술을 다루는 학 문이다. 다양한 응용분야가 어우러진 복합적인 학문 분야로 미래 기술의 근간이 되는 분야이기도 하다. 우리는 ‘신소재공학도’ 이기전에 ‘공학도’로 서 산업에 대한 관심과 이해를 바탕으로, 다양한 관점과 창의적인 사고로 미래 기술을 실현시키도록 노력해야 할 것이다.

REFERENCE

[1] 최윤호, & 정형석. (2023). 리튬 이차전지 기술 동향. [ETRI] 전자통신동향분석, 38(5), 90-99.

[2] SNE Research, “리튬이온 이차전지 주요 소재 업체 심층 분석(4대 부재),” 2020. 2.

[3] 배터리 인사이드, [전지전능한 전지 이야기-고체전해질], (2022/09/08), https://url.kr/9xodsa

[4] Lee, Y. G., Fujiki, S., Jung, C., Suzuki, N., Yashiro, N., Omoda, R., ... & Han, I. T. (2020). High-energy long-cycling all-solid-state lithium metal batteries enabled by silver-carbon composite anodes. Nature Energy, 5(4), 299-308.

[5] 김도현, [삼성SDI, 전고체전지 '황화물계' 찍었다…LG엔솔 "힘들 것"], 디지털데일리, (2023.04.13), https://url.kr/abkdmq

[6] SK 이노베이션 뉴스룸, [SK온, 세계 최고 리튬이온전도도 고체전해질 개발 성공], (2023.08.31), https://url.kr/fijdvs

[7] SK 이노베이션 뉴스룸, [SK온, 솔리드파워와 협력 강화… 전고체 배터리 개발 가속], (2024.01.17), https://url.kr/bxzmle

[8] 배터리 인사이드, [반고체 전지는 우리 일상을 어떻게 바꿀까?], (2023.09.22), https://url.kr/gplxan

[9] Tan, D. H., Chen, Y. T., Yang, H., Bao, W., Sreenarayanan, B., Doux, J. M., ... & Meng, Y. S. (2021). Carbon-free high-loading silicon anodes enabled by sulfide solid electrolytes. Science, 373(6562), 1494-1499.

[10] ProLogium Press Releases/ Announcement, [ProLogium Opens the World’s First Giga-level Solid-State Lithium Ceramic Battery Factory], (2024.01.23), https://url.kr/giocx4

[11] IEEE Spcetrum. CHARLSE J. MURRATY, [Solid-State Batteries Could Face “Production Hell” Solid-electrolyte EV batteries present big promises, bigger hurdles], (2024.01.24), https://url.kr/twfz6h 마치며..

전고체 배터리 상용화가 우리에게 주는 메시지

PART 5.

23

나는 어떤 일을 하게 될까?

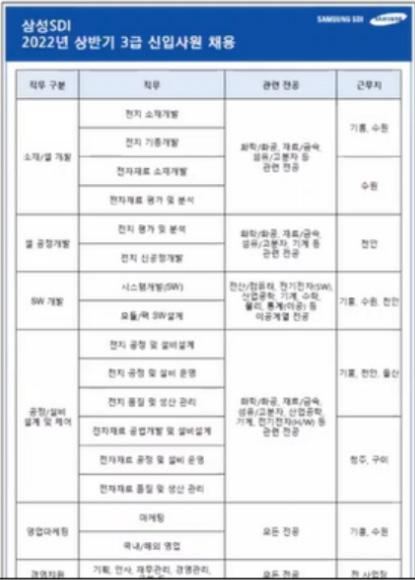

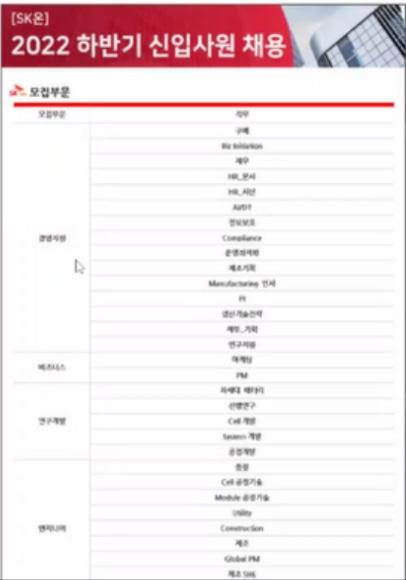

배터리 업체 채용 단위에는 정말 다양한 직무가 있으며 지원 시 선택해야 한다. 입사 후 후회 없이 일을 하기 위해서 나는 어떤 직무에 잘 맞을 것이고 해당 직무에서 어떤 일을 하는지를 충분히 조사해 보고 고민해야 한다. 또한 직무에 대한 이해와 본인에게 맞는 직무를 전략적으로 선택해야 취업의 확 률을 높일 수 있다. 직무에 대한 질문이 채용 면접 시 질문에도 나오므로 직 무에 대한 이해를 통해 채용 면접에 대응해야 하고, 자소서와 면접을 통해 지원한 직무에서 본인이 입사 후 회사에 기여할 수 있는 부분이나 할 수 있 는 일을 관련 경험 설명을 통해 어필할 수 있어야 한다.

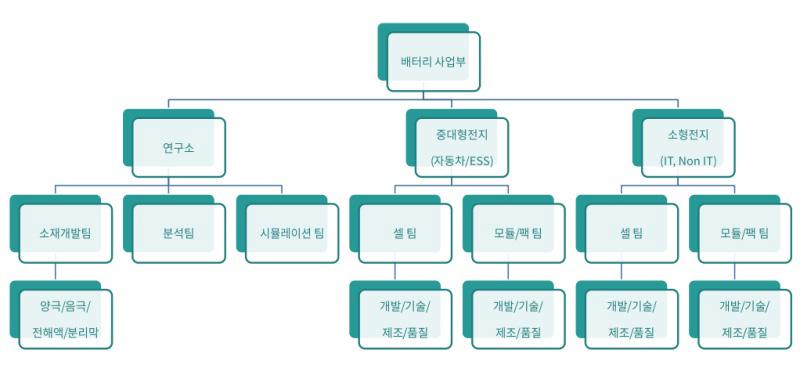

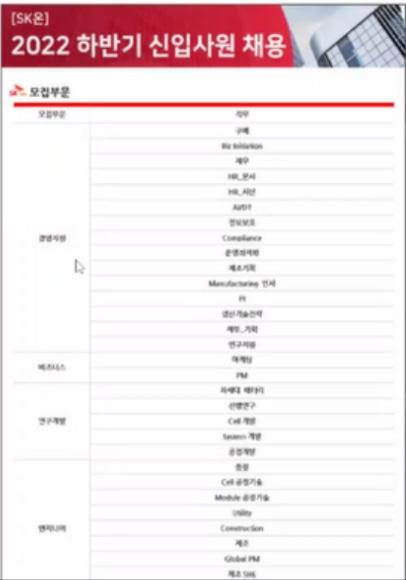

사진 설명: 배터리 사업부의 조직도(예시)

사진 출처: 이차준.(2023).신소재/화학계열 현직자가 말해주는 진로가이드 2차전지.렛유인.

배터리 업체(셀 메이커)의 직무가 너무 다양해서 어떤 직무를 선택해야 할지 모르겠다면 2차 전지의 구성 관점으로 대략적으로 파악하는 것이 좋다. 크게 셀 / 모듈 & 팩 / 설비로 나뉘고 그 중 어떤 것을 다루고 싶은 지 알아보면 좋다. 셀 관련 직무는 양극 활물질, 음극 활물질, 전해질, 분리막, 포 장(캔, 파우치)를 다루는데, 전기 화학적 지식과 셀 소재의 특성, 셀 제조 공정에 대한 지식이 필요하므로 화학공학, 재료공학 전공자들이 많이 지원 하는 편이다. 모듈&팩 관련 직무는 보호 회로, 보호 기구물을 다루기 때문에 전자 회로와 기구 설계(CAD, 역학)지식이 요구되고, 전자공학과 기계공 학 전공자들이 많이 지원한다. 설비 관련 직무는 제조 설비를 제작하고 운영하기 때문에 CAD, 역학, 회로 설계 및 이해가 요구되고, 전자공학과 기계 공학 전공자들이 많이 지원한다.

이렇게 대략적인 파악이 끝났다면 배터리 업체의 조직도 관점으로 직무를 파악하면 좋다. 배터리 사업부는 연구소 / 중대형 전지 사업부(자동차/ ESS) / 소형 전지 사업부로 나뉜다. 연구소는 여러 팀으로 구성되어 있지만 그 중 소재개발팀은 양극, 음극, 전해액, 분리막 같은 4대 소재를 개발 하고 소재를 만들 수 있는 협력사를 발굴하는 역할을 한다. 중대형 전지 사업부와 소형 전지 사업부는 크게 셀 팀과 모듈&팩팀으로 나뉜다. 각 팀 안 에서 직원들은 정말 다양한 직무로 구성이 되어 있는데, 크게 개발/기술/제조/품질 직무로 나뉜다.

사진 설명: 배터리 사업부의 조직도(예시) 사진 출처: 이차준.(2023).신소재/화학계열 현직자가 말해주는 진로가이드 2차전지.렛유인.

이 중, 자신의 성향과 가치관에 따라 가고 싶은 직무를 고민해 봤다면, 셀 메이커 3사(삼성SDI / LG에너지솔루션 / SK ON) 또는 다른 회사의 신입

사원 채용 공고를 자세히 읽어보고, 각 기업의 직무 설명이나 기업

직무에 대한 이해가 필요한 이유

공식 유튜브 계정을 통해 관심 있는 직무에서 어떤

는지

24

역량이 필요한지, 어떤 일을 하

정보를 수집해보면 좋다. 다음으로는 신소재공학부에서 갈 수 있는 직무에 대한 조사의 예시로 셀/소재 개발 직무와 공정기술 직무에 대해 다 루어 보겠다.

직무명(정의)

배터리 셀/소재 및 전자재료 개발(삼성SDI 기준), 소재/cell 개발(LG엔솔 기준)

배터리 산업의 셀/소재 개발 직무는 전지 및 전자재료 제품과 제품별 성능에 따른 핵심 소재 및 차세대 혁신 소재를 개발에 목적으로 하고 있 다. 이러한 개발은 고객사가 만들고자 하는 제품에 들어가는 배터리의 요구조건(신규 기종 개발)과 시장에서 제품 경쟁력을 확보하기 위한 기존 제품의 개선(양산 기종 개발)으로 나눌 수 있다.

직무의 업무 예시 (Role)

[소재 검증]

•연구소에서 Coin cell 단위로 연구한 소재를 개발팀에서 Full cell 단위로 검증

•여러번의 실험 및 검증을 진행해, 최적의 조합을 갖는 4대 소재 결정

•신입사원은 실험 및 검증을 위한 지원 업무(재료 준비, Full cell 생산 의뢰, 이상 보고 및 결과 정리 등)

[제품 설계 및 샘플 대응]

•고객사의 Needs에 따라 제품을 설계하여 만들 셀의 크기와 용량을 결정

•설계된 제품의 성능을 다시 한 번 검증하고 고객사가 원하는 일정과 수량에 맞춰 샘플 공급

•신입사원은 셀 검증, 샘플 생산을 위한 지원 업무(재료 준비, Full cell 생산의뢰, 이상 보고 및 결과 정리 등)

[고객 대응]

•고객사와의 주 단위 Tech, Meeting을 통해 지속적으로 개발 진척 현황 공유(셀 검증 현황, 샘플 생산 현황 등)

•고객사가 원하는 성능과 실제 셀 성능의 간극을 확인하고 협상을 통해 접점을 찾음

•신입사원은 고객사가 원하는 항목의 셀 평가 의뢰, 결과 정리, Meeting 자료 작성

요구역량 및 우대사항

셀/소재 개발 직무는 우선 전기화학적 지식 및 전문성을 요구하므로 화학/화학공학 및 재료공학 관련 전공자여야 한다. 또한 많은 업무가 연구 에 치중되어있는 만큼 직무에 종사하는 인원들의 비율은 대학원에서 연구를 경험해 본 석사 이상이 많다. 필요 역량에는 자유롭고 깊이 있는 연 구를 위한 창의성과 완성도 있는 제품으로 고객 만족을 실현하기 위한 전문성, 그리고 배터리 고객사의 대부분이 해외기업이며 해외 대학/연구 기관과 공동연구가 빈번하기 때문에 어학 능력도 중요하다. 우대사항으로는 직무와 연관된 프로젝트, 논문, 특허, 대회 등의 경험과 연구경험에 서 직무와 관련해 어떤 연구를 하였고 무엇을 수행했는가를 중요하게 본다.

공정기술 직무

[공정, 생산] 기술 직무를 살펴보자. 기술 팀은 크게 공정 기술 팀과 생산 기술팀으로 나뉘는데, 공정 기술팀은 공정 레시피를 수정하는 것이 주 업무이고, 생산 기술팀은 설비와 공장을 Set

것이 주

글에서는 공정에 관한 업무를 수행하는 공정 기술 직무를 중점적으 로 다루고자 한다.

※ 공정 기술과 생산 기술은 대부분의 회사에서 동일한 개념으로 보고 있다. 개발된 배터리를 양산화 하고 품질 문제를 개선하는 공통적인 목적 이 있기 때문이다.

※ 개발/기술/제조/품질 팀과 같이 부서가 세분화 돼 있다고 해서 각 부서만의 일을 하는 것은 아니다. 기술 팀이라고 해서 ‘개발’ 에 관한 업 무나 ‘품질’ 에 관한 업무를 하지 않는 것이 아니다. 각 부서는 서로 협업을 통해 업무를 진행하며, 다만 각 부서마다 중점적으로 수행하는 업무 가 있는 것 뿐이다.

셀/소재 개발

up하는

업무이다. 이

25

직무명(정의)

공정/설비 기술 및 품질(삼성SDI 기준), 공정/요소 기술(LG엔솔 기준)

공정 기술 직무는 개발 제품의 양산성을 확보하고 품질 향상을 위해 제조공정 및 설비를 개조/관리하여 제품의 불량 분석과 품질 최적화를 수 행하는 직무이며, 공정 기술과 생산 기술을 모두 포함하는 직무이다. 여기서 공정 기술 직무는 배터리의 개발 단계와 생산 단계를 연결해 주는 중요한 다리 역할을 한다. 개발팀으로부터 넘겨받은 공정 레시피를 생산 수율을 높이고 불량률을 줄이기 위해 수정하고 적용한다. 이때 생산 현 장에 직접 들어가서 레시피를 조정하기 때문에 기술팀은 주로 개발, 제조 팀과 협업이 이루어진다.

주요 수행 업무

• 생산성/품질 향상을 위한 선행 공정 기술 개발 및 공정성 검증

• 공정 파라미터를 도출하고 최적화

• 공정 능력을 분석하고 개선

공정 기술 직무는 기존 기술을 더욱 효율적으로 적용시키기 위해 레시피를 수정하고 최적화하는 것뿐만 아니라, 새로운 공정 기술도 개발한다. 개발 단계에서 ‘공정 시뮬레이션 툴’과 ‘가상 프로토타입’ 등을 활용하여 제품의 디자인이 공정성에 적합한지 검증한다. 동시에 양산 시 발생 할 수 있는 문제들을 미리 파악하고 개선안을 도출하여 안정적인 양산 라인을 구축한다. 양산 단계에서도 마찬가지로 생산 수율과 불량률을 수

시로 모니터링하여 양산성과 품질을 높인다. 공정성을 검증하거나 공정 능력을 분석할 때 ‘머신 러닝’과 ‘딥 러닝’ 등의 인공지능 기술이 활발 히 활용되고 있다.

필요 역량

• 배터리 산업에 대한 많은 관심과 높은 이해도

• 문제 해결 능력과 커뮤니케이션 능력

현업 종사자들의 말에 따르면, 실제로 입사하는 사람들 중 배터리와 관련된 지식을 많이 준비하고 오는 사람들은 드물다. 배터리에 대한 전문

지식은 조금 부족하더라도 배터리 산업에 대한 관심과 이해도를 바탕으로, 대부분 ‘입사 후 체계적인 직무 전문 교육을 통해 전문성을 키울 수

있고 업무를 수행할 수 있는 능력을 기를 수 있다’고 한다.

때문에 입사 시 가장 중요시되는 역량은 분석적 사고, 문제 해결 능력, 그리고 커뮤니케이션 능력이다. 분석적 사고와 세심한 관찰력을 통해 불

량이 발생하는 근본적인 원인을 우선 잘 파악할 수 있어야 한다. 이후 파악한 원인을 다방면의 시각과 접근을 통해 근본적인 원인을 해결할 수 있어야 한다. 이러한 모든 과정들은 대부분 협업을 통해 이루어지기 때문에 커뮤니케이션 능력이 필수적이다.

[Reference]

1. 삼성SDI. (2023). 2023년 상반기 삼성SDI 3급 신입사원 채용. n.p.: 삼성SDI .

2. LG에너지솔루션.(2022).2022년08월 R&D석박사 신입 채용 안내.n.p.:LG에너지솔루션

3. LG에너지솔루션.(2022).2022년09월 신입사원 채용 .n.p.:LG에너지솔루션

4. BATTERY INSIDE, LG에너지솔루션 공정기술 직무자 인터뷰, (2022.09.02)

5. LG에너지솔루션[LG Energy Solution](2023.09.06.), <현업 선배사원과 함께 알아보는 LG에너지솔루션 직무소개 | 2023년 하 반기 신입사원 온라인채용설명회 2부>, YouTube LG에너지솔루션[LG Energy Solution] 채널, https://www.youtube.com/ watch?v=fKlUIDKEO_E(2024.02.08.).

6. LG에너지솔루션[LG Energy Solution](2023.09.06.), <[엔솔人사이드] LG에너지솔루션 채용이 궁금하다면? 면접부터 직무까지 ~ 현직자들이 SSUL 대방출!>, YouTube LG에너지솔루션[LG Energy Solution] 채널, https://www.youtube.com/watch?v=bvEUwUs7Hg(2024.02.08.).

26

작성자: 김샛별, 박진호 검수자: 김지예, 권오현, 남승우 편집자: 배유영, 박예찬, 정소윤

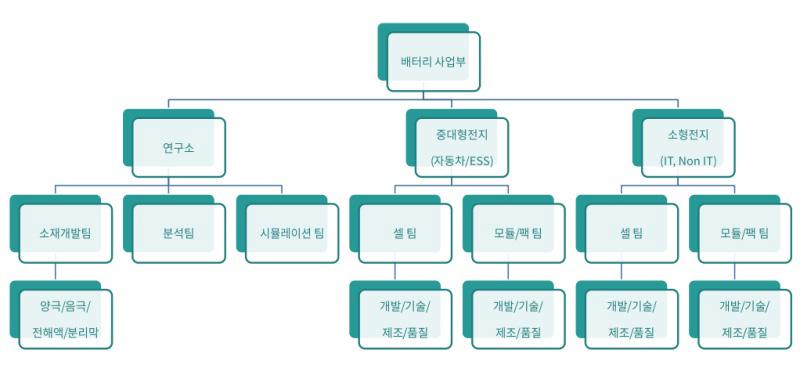

한국무역협회(KITA)가 발표한 국책연구기관의 분석 내용이다. [23.05.10] 이렇듯 반도체 산업은 국내 경제의 아주 큰 비중을 차지하고 있다. 국내 반도체 산업이 꾸준히 성장하려면 4차 산업 혁명을 바탕으로 클라우드, 빅데이터, AI 기술 등 데이터 처리와 고속 연산 기술 수 요에 맞는 높은 spec과 생산성을 확보할 수 있어야 한다. 본 칼럼에서는 반도체 산업 성장을 위한 핵심. “패터닝 미세화”에 대한 무어의 법 칙과, 핵심 공정기술들의 소개, 향후 주안점에 대하여 소개한다.

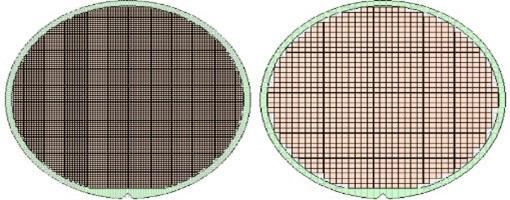

사진 설명: 순서대로 다이 크기 2 x 2, 5 x 5, 10 x 10 , 20 x 20 [사진 출처:

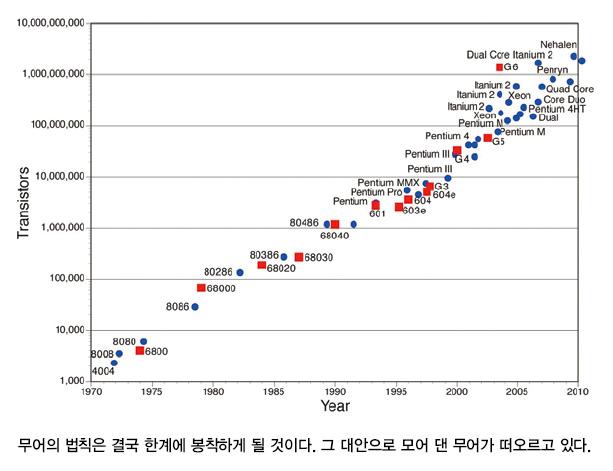

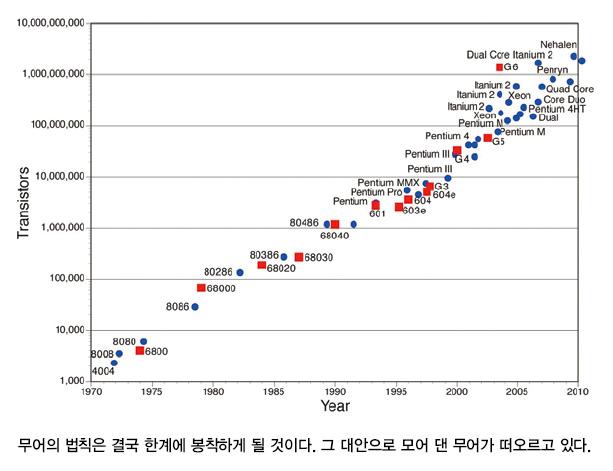

무어의 법칙이란, 향후 반도체 집적회로1 에 집적할 수 있는 트랜지스터 숫자가 2년에 걸쳐, 2배씩 늘어날 것이라는, 인 텔의 공동창업자 고든 무어의 주장이다. 이는 이후 ‘무어의 법칙’이라 불리게 되어 반도체 산업의 기본 원칙이자 척도 가 되어 왔다. wafer에서 얻는 반도체 칩은, 들어가는 트랜지스터의 크기가 작아질수록 생산성이 증가한다. 동일한 크 기의 wafer 위에 많은 트랜지스터를 생산할수록, 제조 비용 절감의 이점으로 더 많은 이익을 얻을 수 있으며, 생산성 외

에도 트랜지스터를 더 작게 만들어 빽빽하게 배치시킬수록 칩의 전력 소모 저하, 빠른 전기 신호 전달 등 칩의 spec 향 상에 기여하는 이점도 존재한다. 이에 무어의 법칙에서는 트랜지스터의 소형화에 따른 소자 미세화의 경제적 및 기술적 이점에 대하여 강조하는 것이며, 반도체 생산 기업들이 집적도 향상에 사활을 거는 이유이다.

[사진 출처: elec4,2016]

하나의

(트랜지스터,

수동소자 (저항, 콘덴서, 저항기등)를 초소형으로 집적,

법칙과 반도체 소자 미세화 과도기를 위한 공정기술

무어의

SK hynix]

PATH의 필기노트 - 무어의 법칙- 반도체 미세화 발전 과정 -

능동소자

서로 분리될 수 없는 구조로 만든 완전한 회로기능을 갖춘 기능소자

1* 집적회로:

반도체 기판에 다수의

진공관등)와

반도체 산업은 지난 수십 년 동안 점점 더 작은 칩에 더 많은 트랜지스터를 집적하기 위해 끊임없는 혁신을 거듭 해왔고, 무어의 법칙을 유지해왔다. 반도체 수출물량 10% 줄어들면 국내총생산(GDP) 0.78% 감소 27

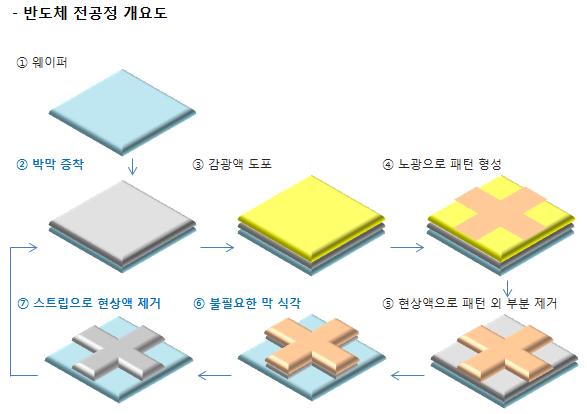

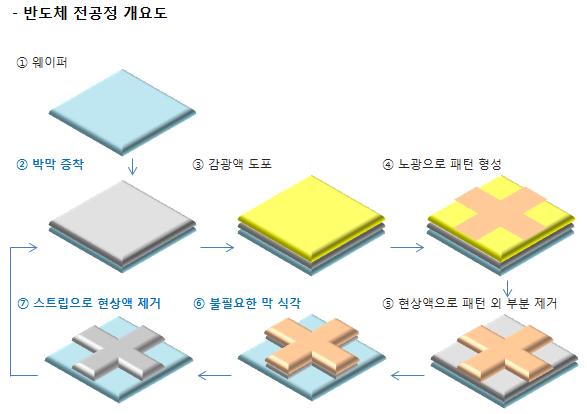

집적도 향상을 위해, 반도체 산업은, 회로 선폭과 선폭 간 간격을 줄여 같은 면 적에 회로를 더 많이 새겨넣는 방향으로 발전해왔다. 이렇게 미세한 회로를

wafer위에 그리는 과정을 패터닝(Patterning) 과정이라 한다. 패터닝 과정은

원하는 소재를 박막 형태로 까는 증착(Deposition) 과정, 광원을 이용하여 사진

을 찍듯 회로의 패턴을 인쇄하는 노광(Lithography) 과정, 인쇄 후 필요하지 않

은 부분을 제거하는 식각(Etching)과정으로 크게 분류된다. 이러한 패터닝 기술

은, 반도체 미세화의 핵심 기술이라 할 수 있으며, 현재 산업에서 널리 채택되고

있는 증착, 노광 공정의 공정기술들과 각광받는 차세대 공정기술의 향후 주안점 과 전망에 대하여 소개하겠다.

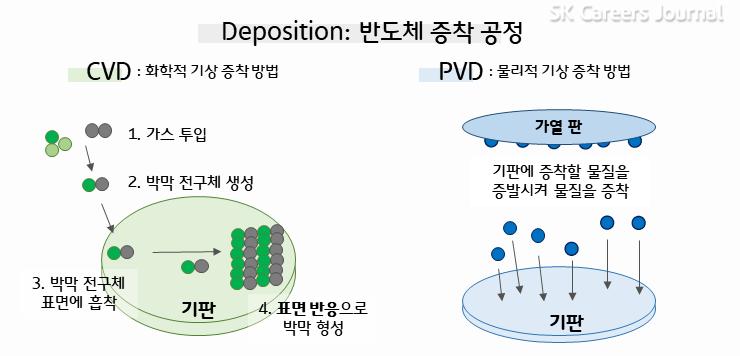

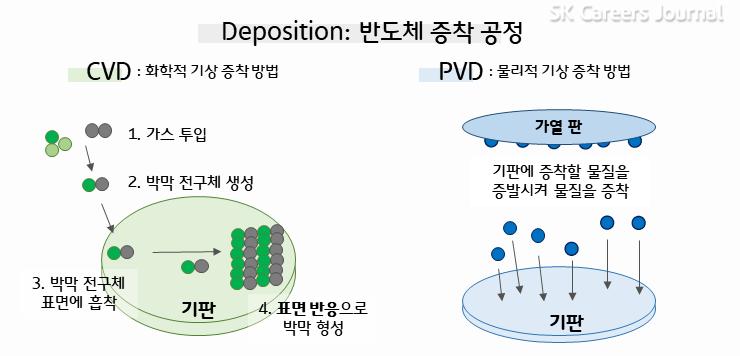

웨이퍼에 박막을 증착하는 방법 CVD

반도체 칩을 만들기 위한 패터닝 공정의 시작은 wafer 기판 위에 원하는 소재

를 박막 형태로 쌓는 증착 공정부터 시작하게 된다. 증착 공정기술에는 물리적,

화학적 방법으로 박막을 쌓는 방식에 따라 PVD(Physical Vapor Deposition), CVD(Chemical Vapor Deposition)로 나뉘지만, 최근 발전하는 공정기술의 가

장 근본이 되는 화학적 증착 방법인 CVD 대해 살펴보겠다. CVD란 넓은 압력 범

위에서 반응 기체가 화학 반응을 통해 웨이퍼 표면에서 고체 박막으로 성장하도

록 하는 증착법이다. 전구체(precursor)2 와 반응물을 증착 표면에 기체상태로

주입하고 열, 전기에너지를 가해주면 화학반응이 일어나 박막이 표면에 고르게

증착되는 것이다. 즉, 반응 가스가 확산을 통해 반응 표면에 도달하면 화학반응

을 통한 반응물 층이 형성되고 부산물은 빠져나가는 원리이다.

2* 전구체: 원하는 물질의 박막을 증착하는데 사용되는 원료 또는 선행물질

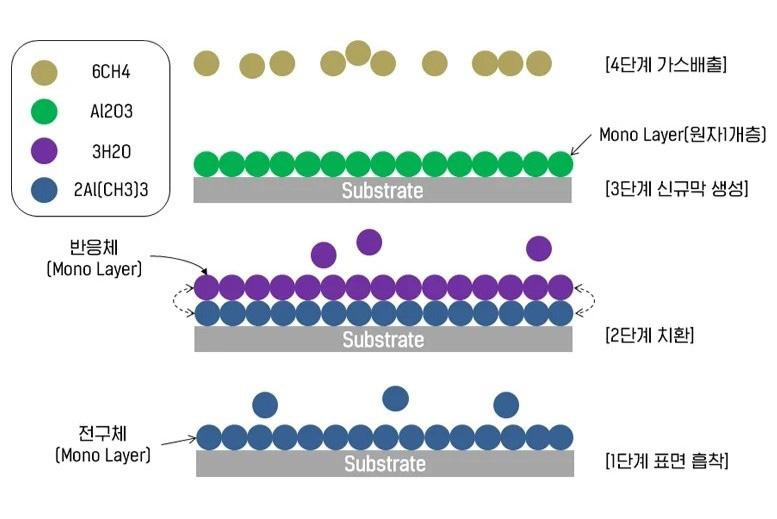

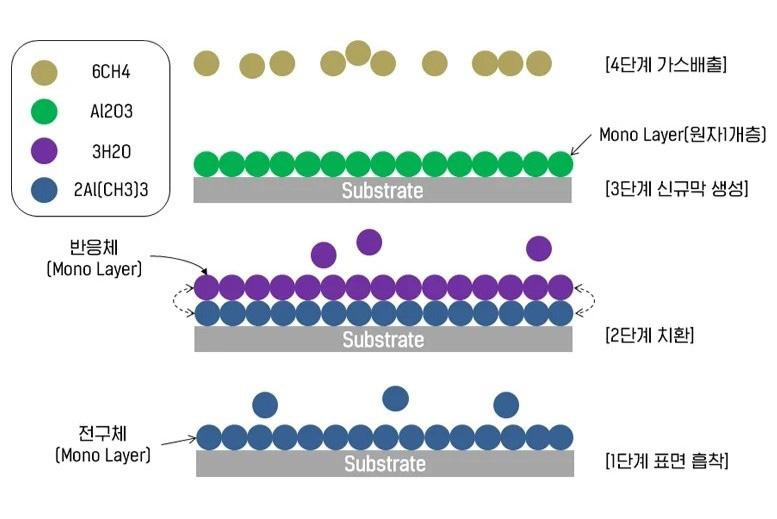

CVD에서 한층 더 나아가 원자층 두께의

박막을 쌓는 ALD

최근에는 CVD를 한층 더 발전시킨 ALD(Atomic Layer Deposition)를 공정

에서 많이 적용한다. ALD는 기존 CVD에서 한계점으로 드러났던 패터닝 미세화,

집적도 향상에 따라 소자 절연막 두께를 나노미터 단위로 컨트롤할 수 있다는 큰

이점을 가진다. ALD는 CVD와 달리, 박막 재료와 반응 가스를 번갈아 주입한다.

이러한 세분화 과정에서 나노미터 단위의 박막을 얻을 수 있는 것이다. ALD의 과정은 크게 흡착 - 치환 - 생성 - 배출과정의 1 cycle으로 구성되고 반복된다.

표면 흡착 단계> 전구체 물질을 먼저 wafer 표면에 흡착시키고 Ar, N gas 등을

이용하여 미반응 가스(잔여물)를 제거하는 purge 과정이 진행된다.

치환 단계> 전 단계와 다른 종류의 반응체를 넣어 전구체와 반응하는 반응물을

주입하여 표면에 흡착되어 있던 물질과 화학적 치환이 일어난다.

생성 단계> 새로운 막이 생성된다.

배출 단계> 남아있던 잔류 가스들이 배출되면서 원자층 단위의 1개 층만 표면에

흡착되어 달라붙게 된다.

ALD는 전구체와 반응물의 화학반응을 통한 박막 형성 메커니즘을 따른다

는 점에서 CVD와 유사하지만, 자기제한적 반응3 을 통해 CVD, PVD의 step coverage4 의 한계점 극복이 가능하다는 점과 particle 발생 문제가 없다는 점 에서 유리하다. ALD는 박막 재료와 반응 가스를 단계적으로 주입하고 purge를

반복하기 때문에 phase 상태에서의 반응이 일어나지 않고 단일 막의 모든 계면

에서 흡착 완료시 반응이 제한되는 특징이 있다.

사진 설명: 패터닝의 증착, 노광, 식각 과정 [사진 출처: 증권플러스 안싸이트]

사진 설명: CVD 기본 메커니즘 [사진 출처: SK Careers Journal]

사진 설명: ALD 증착 메커니즘 [사진 출처:SK hynix NEWSROOM]

3* 자기제한적 반응: wafer 위에 아무리 많은 소스를 공급하 여도 원자층은 1개의 층만 쌓이는 것을 의미

4* step coverage: 얼마나 동일한 두께로 균일하게 막이 형 성되었는지를 나타내는 척도

위해 쉼 없이 발전해온 패터닝 공정기술

소자 미세화를

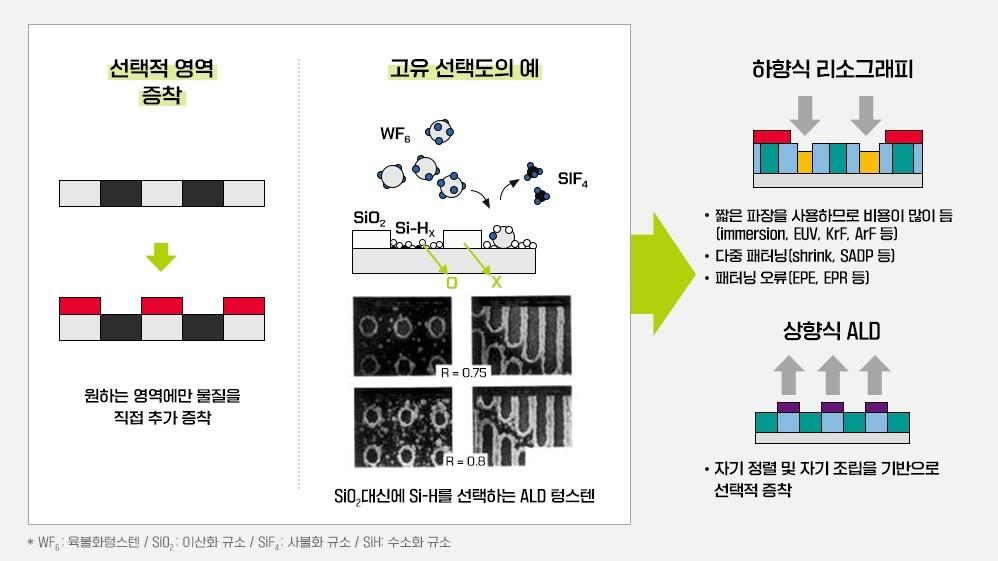

28

사진 설명: as-ALD 공정 개요 [사진 출처: SK hynix NEWSROOM]

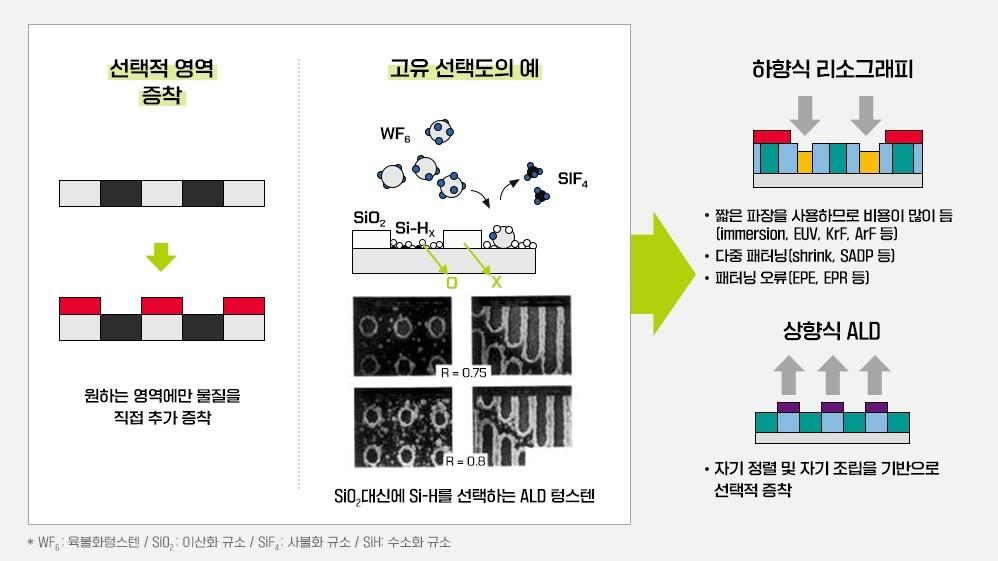

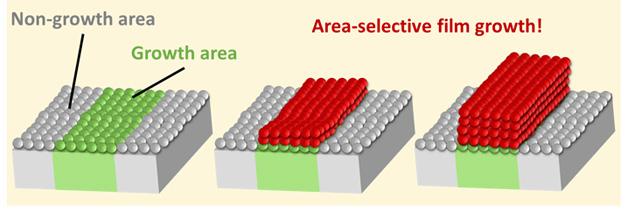

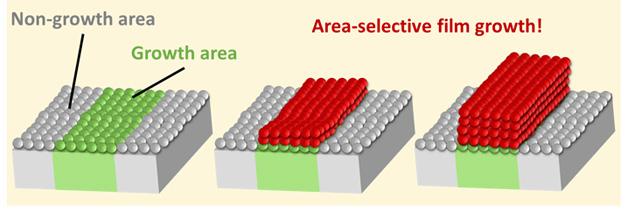

ALD의 영역 선택적 증착 기술 as-ALD

이러한 ALD를 한 단계 더 발전시킨 as-ALD(area selective Atomic Layer Deposition)란, 원자층 단위의 정밀도로 특정 영역에만 박막을 증착 하는 상향식(bottom-up) 공정이다. 기본적으로 ALD의 메커니즘을 따르지만, as-ALD는 영역마다 화학적 활성을 달리하여 증착하기 때문에 영역 전체에 증착하는 ALD와 달리 원하는 영역에만 박막 증착을 할 수 있는 영역 선택성이 존재한다. 이렇게 증착 단계에서 패터닝 구현이 가능하기에 기 존 [증착-노광-식각]으로 이루어지던 공정 스텝을 줄여 공정 비용을 절감할 수 있고 또한 독성 시약 사용 감소에 따라 엣지 배치 오류5를 최소화할 수 있다는 장점이 있다.

5* 엣지 배치 오류: 반도체 제조 공정에서 발생하는 패턴 가장자리 위치 오류로, 패턴의 위치가 설계된 것과 일치하지 않는 것을 말한다. 독성 시약 사용, 과도한 예칭 등이 원인이 될 수 있으며 이는 소자의 성능과 신뢰성에 영향을 줄 수 있다.

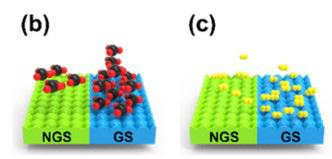

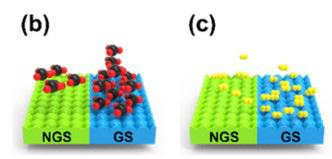

as-ALD는 이러한 ALD 메커니즘을 따르지만 기판 부분마다 화학적 특

성을 달리해 원하는 영역에만 박막을 형성하는 방법이다. 증착이 이루어

지는 활성화 영역을 성장 영역(Growth-area), 이루어지지 않는 비활성 화 영역을 비성장 영역(Non-growth area)이라 한다. 단, 비성장 영역

은 영구적으로 반응이 억제되는 것이 아닌 초기의 핵성장이 지연되는 것

이기에 영역 선택적 증착이 계속 지속될 수는 없다.

사진 설명: 표면의 비성장 영역과 성장 영역 [사진 출처: 한양대학교-LIME]

표면

처리를 통한 영역 선택성

29

지에 따라 여러 방법이 존재한다. 그 중 표면 비활성화법은 억제제를 비

성장 영역에 흡착하여 반응성을 떨어뜨리는 방법이다. 억제제가 흡착된

부분은 말단부가 비활성화되기 때문에 이후 주입되는 반응물과 반응하

지 않는 것이다. 억제제인 자기 조립 단층(SAMs)은 단분자의 유기체 막 으로 기판에 흡착하는 머리, 표면을 이루는 꼬리, 연결부로 구성된다. 대

표적인 SAMs로 ODTS가 쓰이는데 이는 머리 부분은 친수성, 꼬리 부분

은 (-CH3)기의 소수성으로 구성된다. 머리 부분이 SiO2같은 친수성 기 판에 부착되면 그 부분은 꼬리 부분의 소수성을 띄게 되므로 영역별 화

학적 특성이 달라지고 영역 선택성이 생기는 것이다.

하지만 SAMs는 증기압이 낮아 진공 장비에서 Vapor 상태로 기판 에 흡착시키는데 어려움이 있기에, 새로운 억제제로 작은 분자 억제제 (SMI)가 개발되었다. 이는 SAMs보다 분자 크기가 작아 밀도가 높고 따

라서 증기압이 비교적 높아 진공 공정에 적용할 수 있다. 하지만 이를 실 제 제조 공정에 적용하기 위해서는 몇 가지 조건이 있는데, 우선 영역 간

의 흡착도 차이가 명확해야 한다. 또 SMI는 전구체 및 가스와 낮은 반응

성을 가져야 한다. 반응성이 높을 경우 비성장 영역의 표면 억제 특성이

열화되어 선택도 감소가 발생하기 때문이다. 또 전구체의 흡착 및 표면 확산을 최대한 억제하기 위해 높은 packing density6를 갖는 것이 중 요하다.

사진 설명: (위) SAMs (아래) SMI [사진 출처: 한국표면공학회지 제55권 제6호] 활성화 영역 혹은 비활성화 영역 중 어느 부분을

사진 설명: (d)표면 비활성화를 통 한 as-ALD의 모식도. NGS(비성장 영역)에 억제제(SAMs)을 도포하여 NGS(성장 영역)에서만 박막 성장을 억제

표면 비활성화법과 달리, 전구체 혹은 반응 가스와 기판의 선택적 반응

성을 이용하는 경우를 표면 활성화법이라 한다. 즉, 기판과 높은 화학적 반응성을 갖는 반응 물질을 사용하여 증착하는 것을 의미한다. 방법은

다양하게 존재할 수 있는데, 서로 다른 기판에 대한 전구체 고유의 화학

선택적 흡착을 이용할 수 있다. 또는 grain boundary 같은 결함 부위에

서 우선적인 핵생성을 보이는 특성을 이용하는 경우도 있다. 기판이 촉

매역할을 할 경우, 영역별 기판 종류에 따라 반응가스가 전구체와 반응

을 일으키는지의 여부를 달리할 수도 있다.

6* packing density: 총 단위정 부피에 대한 단위정 내의 원자 부피 비율로 즉, 물질이 공간을 채우는 비중을 의미한다.

as-ALD의 해결 과제 및 전망

[사진 출처: 단일 금속 원소의 영역 선 택적 원자층 증착법 연구동향] 사진 설명: (b-c)표면 활성화를 통한 as-ALD의 모식도 전구체 또는 반응물이 GS(성장 영역)에만 흡착되고, NGS(비성장

원소 금속의 영역 선택적 원자층 증착법 연구동향]

ALD는 공정온도가 박막성장의 주요한 변수인데, ALD공정에 적합한 공정온도 범위를 ALD Window라고 한다. as-ALD를 실제 반도체 제조 공정 에 적용하기 위해서는 공정 윈도우를 충분히 확보하는 것이 중요하다. 성장 영역 대비 비성장 영역에서 지연이 발생하는 것을 선택도(selectivity) 라고 하며, 선택적 성장이 유지되는 시간적 간격을 선택도 창(selectivity window)이라고 한다. 축적 및 결함 등에 의해 비성장 영역에서의 핵 성장 이 영구적으로 억제될 수는 없기 때문에 이를 최대한 억제하는 것이 중요한 과제가 될 것이다. 따라서 as-ALD 전용의 전구체를 개발하거나 공정 중

보정 스텝을 추가하는 등 개선을 위한 연구가 이루어지고 있다.

예를 들어 공정 중 손실되는 억제제를 복구하기 위해 SMI 공정 스텝을 cycle마다 추가해 비성장 영역을 유지하는 방법이 있다. 또는 ALD와 식각 공 정을 접목한 형태로, 비성장 영역에 일부 형성된 nuclei를 일정 cycle마다의 주기적 에칭을 통해 제거하여 비성장 영역에서의 핵 생성 지연을 유도 하는 방법도 있다.

as-ALD 기술은 패터닝 한계 문제를 해결하고 제조 비용을 절감할 수 있는 솔루션이 될 것이다. 다만, 화학 반응을 정확히 이해하고 공정에 맞는 전 구체를 개발하거나 앞선 공정 윈도우를 확보하는 등의 과제가 남아있다. 이러한 점을 극복한다면

될 것이다. 또한 반도체 산업뿐만 아니라 유기발광 재료의 박막 증착, 복합 촉매제 합성 연구에서의 적용 등을 통해 보다 다양한 분야로의 응용 가능성이 있기에 앞으 로의 나노 기술 산업 분야의 핵심 기술로서 각광받고 있다.

중점으로 만들어주는

영역)에는 흡착되지 않는다. [사진 출처: 단일

30

고품질 반도체 제조의 핵심 기술이

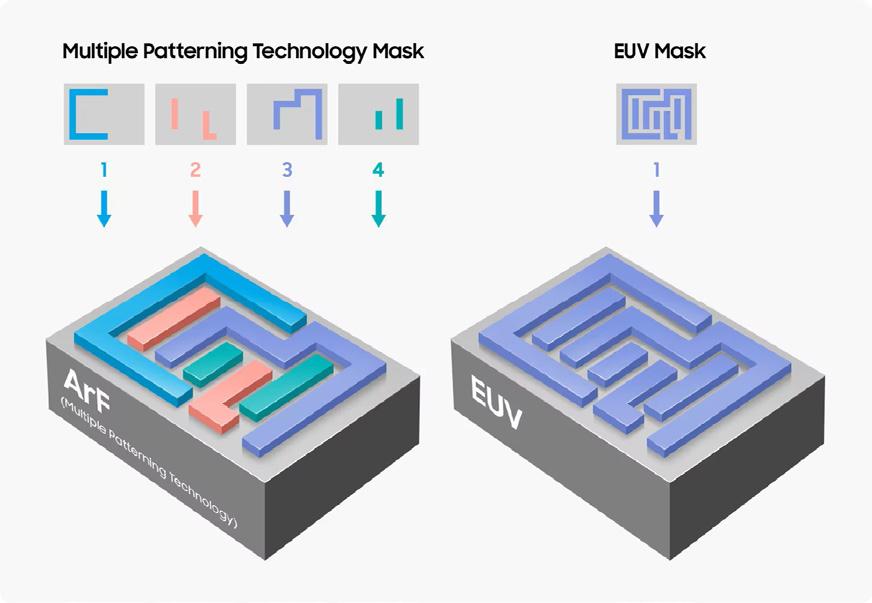

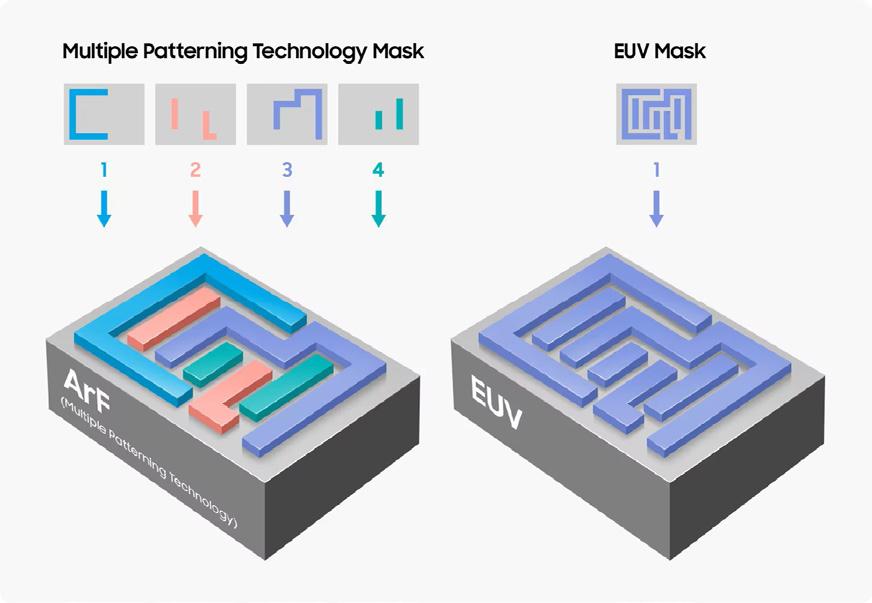

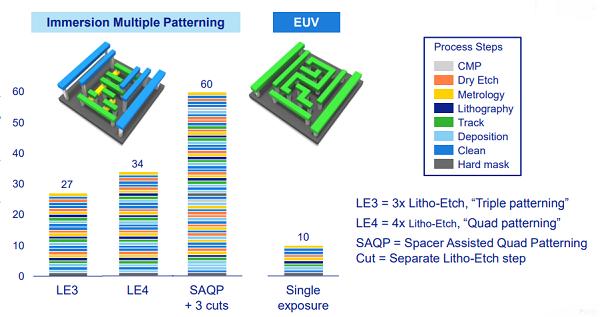

사진 설명: ArF광원과 여러 장의 mask를 이용한 멀티 패터닝과 EUV mask의 비교 사진 출처: 삼성전자

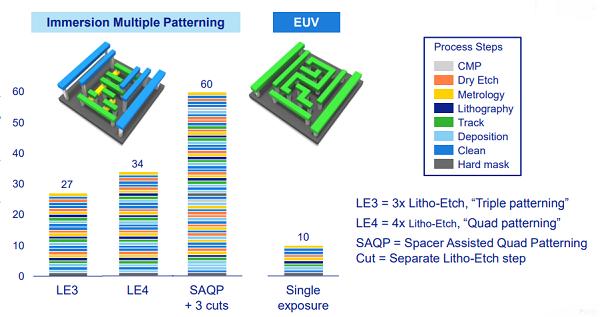

사진 설명: 멀티 패터닝(LELELE,LELELELE,SAQP 등)과 EUV를 적용한 공정 step 수 비교 사진 출처: ASML

증착 후에 이루어지는 노광 공정에서는 회로를 인쇄하기 위하여 PR(감광제)이 코팅된 wafer 위에 회로의 패턴이 그려진 mask를 두고 빛에 노출 시킨다. 이 빛은 일정한 광원의 파장을 이용하는데, 빛의 파장이 짧을수록 더 미세한 회로의 선폭을 얻을 수 있다. 현재 가장 널리 사용되고 있는 광 원인 ArF의 파장은 193nm에 불과할 정도의 짧은 파장이다. 파장이 매우 짧은 ArF의 광원을 이용하여도 20나노 이하의 반도체를 만들 수 없었으나, 멀티 패터닝의 도입으로 그 한계를 극복할 수 있었다.

멀티 패터닝이란, 여러 장의 mask를 사용하여 증착, 노광, 식각 공정을 여러 번 반복하는 방법이다. ArF 광원과 멀티 패터닝을 접목시킨 LELE7, SADP8 , SAQP9 등 여러 공정기술들이 개발되었지만, 결정적으로 공정 수가 늘어나면서 그만큼의 시간과 비용이 더 들어간다는 단점이 존재한다.

이러한 단점을 해결하고자 최근에는 기존 ArF 파장의 약 14분의 1 수준인13.5nm파장의 EUV(Extreme ultraviolet lithography)가 도입되었다. EUV 광원을 이용하면 8인치 또는 12인치의 웨이퍼 면적을 15초 내로 수 nm scale의 균일하며 밀도 높은 패턴을 제작할 수 있어 멀티 패터닝에 비 해 공정 수를 대폭 축소시켜 생산 효율을 높일 수 있다.

7* LELE: 노광(Lithography), 식각(Etching)를 두 번 거치는 패터닝, 세 번이면 LELELE, 네 번이면 LELELELE가 된다.

8* SADP: Self-Aligned double-patterning. 한 번의 노광과 여러 번의 식각, 증착을 통한 패터닝.

9* SAQP: Self-Aligned quadruple-patterning. SADP를 두 번 반복하는 과정. LELELELE와 같은 쿼드러플 패터닝이 형성 가능하다.

향후 패터닝 공정기술의

주안점

현재 반도체 제조 산업의 대표 기업들은 EUV, ArF, KrF 광원 노광 공정으로 제조라인을 구성했으며, 더 균일하고 좋은 quality의 초미세 패턴 제작 을 위해 차세대 노광 공정기술 투자, 연구개발에 힘쓰고 있다. 이렇듯 노광 공정은, 반도체 소자를 제작하는 데 있어 가장 핵심적인 공정단계 중 하나 에 속한다.

이와 같은 흐름으로 인해 resolution1을 낮추기 위한 EUV 노광장비의 개발이 이루어졌지만, 고도의 패터닝 미세화로 인하여 기존 노광 공정에 비 해 빛 조사량 증가에 의한 생산성 저하와, 오염 물질에 의한 결함의 위험성 증가 측면에서 아직 해결할 과제가 남아있다. 따라서 EUV공정 외 멀티 패 터닝 기술의 지속적인 연구와 개발은 필연적이며, 멀티 패터닝의 더 미세화된 pitch2구현을 위한 ALD 증착 공정기술 중 각광받고 있는 AS-ALD 또 한 연구 개발이 지속적으로 진행될 예정이다.

더불어 노광 외 다른 공정기술 개발 역시 필수불가결한 요소이다. 분야별 요구되는

ArF 광원과 멀티 패터닝의 접목. 그리고 EUV

반도체의 spec들이 각각 상이한 점을 고려하여 생산 공정이 채 택되기 때문에 다양한 반도체 공정기술의 지속적인 개발이 필요할 것이라는 전망이다.

resolution: 얼마만큼 작은 패턴을 구현할 수 있는지를 나타낸 정도로, 해상도를 결정짓는다. resolution값이 낮을수록 해상도가 좋다는 것을 의미한다.

pitch: 반복되는 패턴과 패턴 사이의 기본 간격을 의미한다. 31

1*

2*

[1] 뜨리스탕. (2023.04.16). 반도체 산업 탐구: 후공정에 주목하는 이유. 지식맛집.https://url.kr/l7khu2

[2] 영하이라이터. (2016.05.03). 반도체의산업, 변화의 바람이 분다. 무어의 법칙을넘어서.,SK hynix Newsroom.https://url.kr/qijpek

[3] 장은지. (2016.10.12). 회로 미세화보다 더 큰 숙제. 반도체 ‘발열’과의 전쟁. Daum뉴스. https://url.kr/9q71yc

[4] 최리노.(2023.05.26). 반도체 발전의 경정적 순간 ‘집적회로의 탄생’. SK Hynix newsroom.https://url.kr/q1yn9x

[5] 허건의. (2022). 반도체 금속배선 문제 및 우주산업제품 고려사항. 항공우주산업기술동향, 20(1), 122

[6] 고종성, 포토레지스트의 기술동향, 한국과기술정보연구원, 2005, TRKO201800015425

[7] 박규찬.(2023.09.01). 반도체 미세화 공정의 끝은 어디일까?. Techworld Online News.https://url.kr/8lqunm

[8] 전환진(Hwan-Jin jeon). “초미세 나노구조체 패턴 제작을 위한 차세대 리소그래피 공정기술.” 진공 이야기 10.2 (2023): 6-11.

[9] EXACTITUDE CONSULANCY. “유형(900mm2/min 이상, 300mm2/min, 300mm2/min 이하) 애플리케이션(IC, PCB, 평면 패널 디스플레이) 및 지역별 리

소그래피 노광 시스템 시장, 글로벌 동향 및 예측(2023~2030년).”. https://url.kr/hbcait(2023)

[10] 오일권 교수(2023.10.23), 나노 스케일의 더 작은 반도체 소자 제작을 위한 AS-ALD 기술, sk hynix newsroom,https://url.kr/u9mlb7(2024.01.04)

[11] 진종문 교수(2018.09.13), [반도체 특강]ALD,원자를 이용해 박막을 만드는 방법, sk hynix newsroom.https://url.kr/ezw5cl (2024.01.04)

[12] 진종문 교수(2019.04.10), [반도체 특강] 화학적으로 막을 성장시키는 방법, sk hynix newsroom.https://url.kr/uqt1in(2024.01.05)

[13] 캡틴 홍딴딴(2022.02.14), [증착공정] 훈련8: “Atomic Layer Deposition, ALD에 대해서 설명하세요”, 딴딴’s 반도체사관학 교.https://url.kr/ y8g5un(2024.01.05)

[14] 강혜리(2016.12.14), 거의 미로네 미로! 어떻게 그렸대? 리소그래피(Lithography)dy~, LG디스플레이 대학생 인플루언서_디 플.https://url.kr/ lamqub(2024.02.06)

[15] 고은총 외 2명(2022), 표면 반응 제어를 통한 영역 선택적 원자층 증착법 연구 동향, 한국표면공학회지, 제55권 제6호, 한국표면공학회, 328-341

[16] William D. Callister, Jr,David G. Rethwisch,(2021.01.25), 3.4 금속의 결정 구조, 재료과학과 공학, 시그마프레스, 57쪽

[17] 윤승옥(2012.11.20),Bottom-up, Top-down 방식의 반도체 나노와이어 제조,KOSEN(한인과학기술자네트워크),https://url.kr/qkxfes (2024.02.13)

[18] 조민규, 고재희, 최병준. (2023). 단일 원소 금속의 영역 선택적 원자층 증착법 연구 동향. 한국분말야금학회지, 30(2), 156-168.

[19] KITA. (2023.5.10). “반도체 수출물량 10% 줄어들면 국내총생산 0.78% 감소”,https://url.kr/q93ocz

[20] 강해령, (2021.02.09), “SK하이닉스 “EUV 공정 난제, 새로운 대안으로 해결해 나갈 것””, 전자신문 ETNEWS, https://url.kr/5q86ks

32

REFERENCE

마이크로 디스플레이

마이크로 디스플레이, 어떻게 주목받게 되었을까?

작성자: 배서윤, 박경민 검수자: 김지예, 권오현, 남승우 편집자: 주다경, 탁현, 정소윤

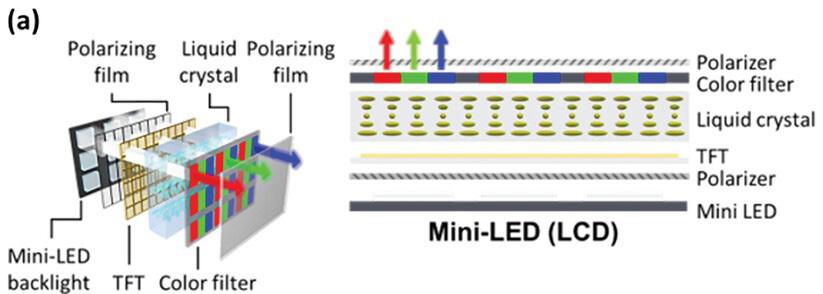

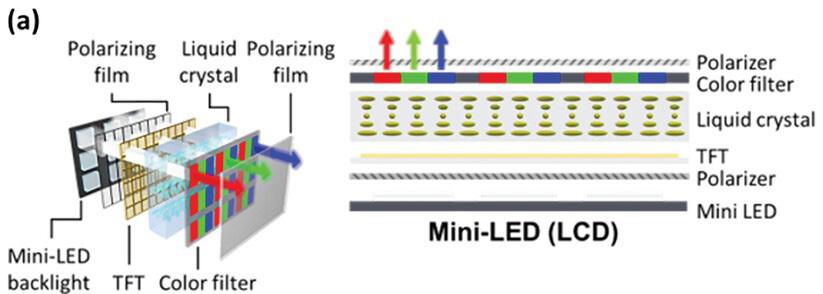

최근 디스플레이 업계가 새로운 기류를 보이고 있다. 기존 주요 품목이었던 TV, 스마트폰 등의 대형 디스플레이 수요가 줄어들고 XR (Extended Reality, 확장현실) 및 스마트워치에 필요한 소형 디스플레이에 관심이 쏠리고 있다. 2023년엔 애플 사의 ‘Apple Vision Pro’와 메타 사의 ‘Meta Quest 3’ 같은 XR 헤드셋이 출시되는 등 본격적인 상용화가 다가오고 있다. 메타버스 디바이스는 꾸준히 주목 받았지만 상용화엔 난항을 겪었는데, 그 원인 중 큰 비중은 디스플레이에 있다. XR의 상용화에 있어 기존보다 더욱 높은 PPI1 (Pixel Per Inch, 화소 집적도)를 가진 디스플레이가 필요했기 때문이다. 특히 착용형 XR 기기의 경우 작은 면적에서 그래픽을 구현하므로 작은 화소 를 요하며 디스플레이가 원가의 대부분을 차지한다. 기존의 LCD나 OLED가 달성하지 못한 정도의 PPI를 가능하게 하는 것이 마이크로 디 스플레이다. 마이크로 디스플레이 기술로 불리는 미니 LED, 마이크로 OLED, 마이크로 LED는 서로 어떤 차이점을 지니는지 알아보고 이에 대해 본격적으로 탐구해볼 것이다.

1* PPI (Pixel Per Inch, 화소 집적도): 디스플레이 1인치당 픽셀수를 의미한다. 동일한 해상도를 갖고 있더라도 스마트폰, TV 등 각각의 화면 크기에 따라 이미지의 정밀도가 다 르게 보인다. PPI는 제각각 다른 화면 사이즈의 해상도를 정확하게 비교하기 위해 필요하다. PPI가 높을수록 동일면적 대비 픽셀수가 많기 때문에, 보다 정교하고 섬세한 이미지 표 현이 가능하다. (삼성디스플레이, 2019)

마이크로

마이크로 디스플레이를 이루는 대표적인 발광 소자는 유기물 기반의 마이크로 OLED와 무기물 기반의 마이크로 LED, 그리고 LCD의 백라이트를 이루는 미니 LED으로 소개된다.

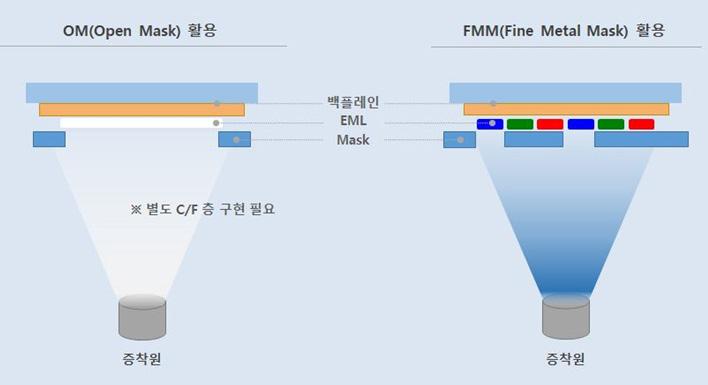

사진설명: 마이크로 OLED 구조 [사진출처: Miao et al., 2023]

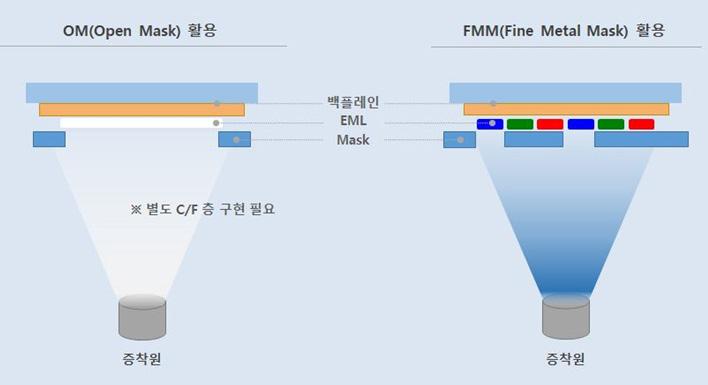

사진설명: OM(Open Mask)와 FMM(Fine Metal Mask)의 차이 [사진출처: 삼성디스플레이, 2020]

먼저, 가장 상용화가 빠를 것으로 예상되는 마이크 로 OLED는 OLEDoS(OLED on Silicon)라고도 불 리는데, 이는 일반적으로 불투명한 실리콘 기판 위 에 Top-emission2 방식으로 설계된 100µ m 미 만의 픽셀 크기를 갖는 유기물 기반의 소자를 뜻한 다.[1]

2* Top emission: 기판이 있는 반대 방향으로 빛이 나오는 구조. 전면 발광 방식이므로 배면 발광과 달리 기판위에 회로들을 어떠 한 모양으로 구성하든지 관계가 없고 가려지는 부분이 최소화되어 빛의 나올 수 있는 면적이 넓어진다. (삼성디스플레이, 2023)

실리콘 백플레인 위에 반사율이 높은 금속으로 이뤄 진 Anode 전극 위에 유기 발광층이 형성되고 불투명한 Cathode 전극으로 빛이 통과되며 발광하는 원리이다. 이는 open mask를 이용하여 white OLED를 형성한 뒤 color filter를 이용하여 컬러를 구현하는 방식과 FMM(Fine Metal Mask)을 이용하여 R, G, B OLED를 각각 형성하

는 방식으로 크게 나뉘며 현재는 White OLED를 이용하

는 소자가 상용화되고 있지만 휘도 손실을 최소화하기 위해 color filter를 이용하지 않고 컬러를 구현하는 방식의 마이

크로 OLED 연구가 활발하게 이뤄지고 있다.

산업의 새로운 바람,

디스플레이

OLED, 마이크로 LED, 그리고 미니 LED

33

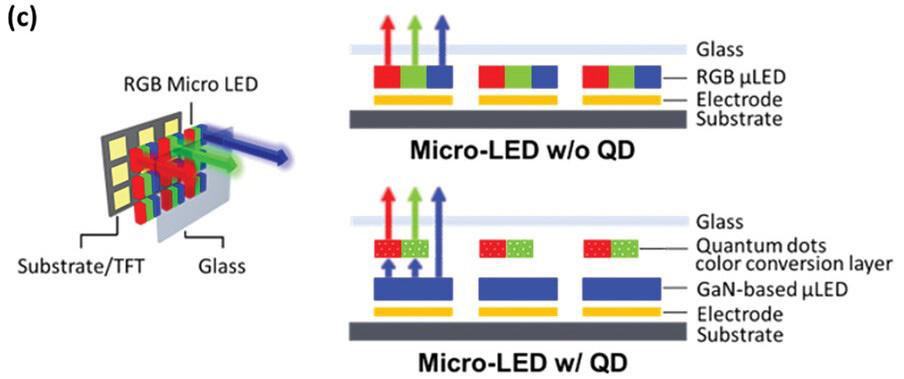

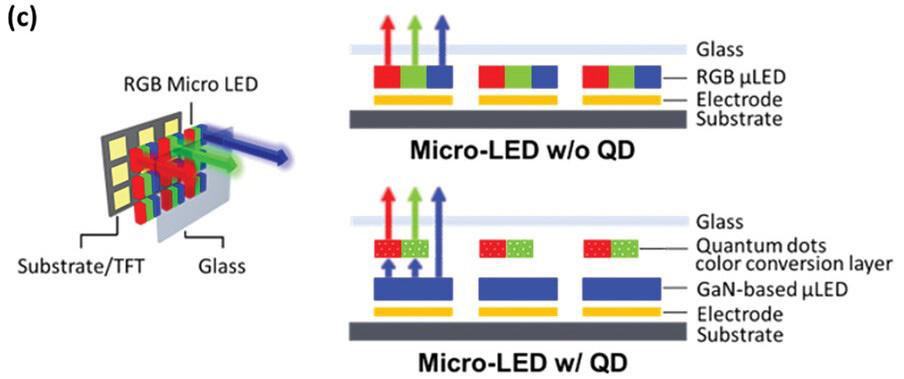

사진설명: 마이크로 LED 구조 [사진출처: Miao et al., 2023]

사진설명: 미니 OLED 구조

[사진출처: Miao et al., 2023]

마이크로 OLED와 비슷한 용어로 혼용되기도 하는

마이크로 LED는 유기물 기반의 마이크로 OLED와 다

르게 무기물 소자로 이뤄진 디스플레이를 뜻한다. 마

이크로 LED는 크게 P type 층과 MQW(MultipleQuantum-Well)층, 그리고 N type 층으로 이루어진

다. P type 층에서 정공이 수송되고 N type 층에서 전

자가 수송되어 전자와 정공이 결합할 때 에너지 밴드갭

구조가 적절히 설계된 MQW층에서 원하는 색상을 구 현할 수 있게 된다.[2]

미니 LED는 LCD의 한 종류이며 LCD에서 사용되는 Back Light Unit3이 크기가 작은 LED chip으로 이루 어져 특정한 유닛만 섬세하게 활성화할 수 있게 하는 local-dimming을 향상시킨 LCD이다.

3* Back Light Unit: 스스로 빛을 내는 자발광 형식의 OLED와 달리, LCD는 빛을 내는 발광체가 없어 화면이 출력되려면 빛을 비추는 조 명이 따로 필요하다. 이 때 디스플레이 화면이 점등 할 수 있도록 고르 게 빛을 비춰주는 역할을 하는 것이 Back Light Unit 이다. (삼성디 스플레이, 2019)

마이크로

OLED와 마이크로 LED의 장단점과 기기별 적합성

마이크로 OLED는 응답속도와 명암비가 우수하여 높은 화질을 구현할 수 있으며 구조가 비교적 단순하여 무게 및 부피가 작다. 하지만 LED보다 휘도가 낮고, 고휘도를 내면 OLED의 수명이 짧아지는 문제가 있다. 또한 RGB 각각의 OLED를 형성하는 방식의 경우 재료의 증착 공정에서 사용되는 FMM의 크기가 20~30 μm로 현재 마이크로 디스플레이에 이용되는 화소 크기인 4~20 μm 보다 커서 상용화에 있어 해결해야 할 점이다.[3]

마이크로 LED는 전력소비와 발열이 적고 응답속도가 나노초 단위로 매우 빠르다. 또한 OLED와 달리 무기물로 구성되어 번인 현상에도 강하며 수명 또한 길다. 휘도 또한 LCD, OLED 계열보다 우수하여 효율이 높은 디스플레이다. 하지만 대량 생산이 어렵 다는 것이 가장 큰 문제이다. 특히 마이크로 LED를 패널에 옮기는 전사 및 접합 공정이 가장 큰 관건이다. 현재 주로 이용하는 스 탬프 방식의 공정은 시간도 많이 걸리며 불량 화소 비율도 높아 개선이 필요하다.[4]

사진설명:

미니 LED 마이크로 OLED 마이크로 LED 발광 형태 BLU 자발광

단점

마이크로 OLED가 적용된 Apple Vision Pro [사진출처: Apple] 구분

자발광 특징 가격경쟁력 높은 화질 최고 성능

블루밍현상 번인현상 공정생산

34

XR4의 구성 요소로는 AR과 VR이 있는데 이들이 요구하는 기능에는 차이가 있다. 우선 AR기기는 주로 AR 글래스, 즉 안경의 형태 로 개발 및 소비되기에 상당히 작고 가벼워야 한다 그리고 렌즈나 웨이브가이드 같은 광학 장치로 인해 발생하는 광손실을 충당하 기 위해 또 외부 환경에서도 사용하기 위해선 높은 휘도가 중요하다. 또한 사용자가 비교적 가까운 거리에서 디스플레이를 이용하므 로 어지럼증을 줄이기 위해 응답 속도도 중요하다. 따라서 휘도가 높은 LEDoS(마이크로 LED)가 기기에 적합하지만 가격과 양산의 문제로 현재는 LCoS등 LCD 계열의 디스플레이가 주로 이용된다.

반면 VR 기기의 경우 휘도5보다는 고해상도와 주사율이 중요하다. 광학 엔진을 통해 간접적으로 디스플레이를 이용하는 AR 글 래스와는 달리 VR 기기는 디스플레이를 직접 바라보기 때문에 부드러운 화면이 중요하기 때문이다. 따라서 OLEDoS(마이크로 OLED)가 기기에 적합하여 현재는 LCD 계열 디스플레이와 같이 이용하는 경우가 있고 저가형에서는 LCD가 자주 이용된다.[4]

4 XR, AR 그리고 VR: AR은 Argumented Reality, 증강현실을 뜻하는 말로 실제 세계에 디지털 그래픽 같은 가상 요소를 투사하는 기술을 뜻한다. AR을 적용한 서비 스로는 ‘포켓몬고’와 ‘AR 글래스’를 들 수 있다. 반면 VR은 Virtual Reality, 가상현실을 뜻하며 사용자가 가상 세계를 체험하게 하는 기술을 의미한다. HMD 고글의 경우가 이에 해당한다. XR은 Extended Reality, 확장 현실로 AR과 VR과 같은 메타버스 기술을 통틀어 일컫는 단어이다.

5 휘도: 칸델라(Cd)로 나타내는 조도와는 달리 휘도는 면적당 칸델라(Cd/m²), 혹은 1 제곱미터의 면적에서 촛불 1개의 밝기를 의미하는 니트(nit)로 표시된다. 따라서 휘도가 높은 디스플레이는 물체에 반사되어 실제 우리 눈에 들어오는 빛의 양과 관련이 있다. 따라서 조도가 중요한 조명과는 달리 디스플레이에서는 휘도가 중요하다.

마이크로 LED에 비해 마이크로 OLED의 상용화가 더 이를 것으로 예상되는데, 이는 마이크로 LED의 신뢰성이 마이크로 OLED 에 비해 앞서 있음에도 불구하고 생산에 있어 효율, 공정상의 문제, 가격 등 여러 어려움이 존재하기 때문이다.[1]

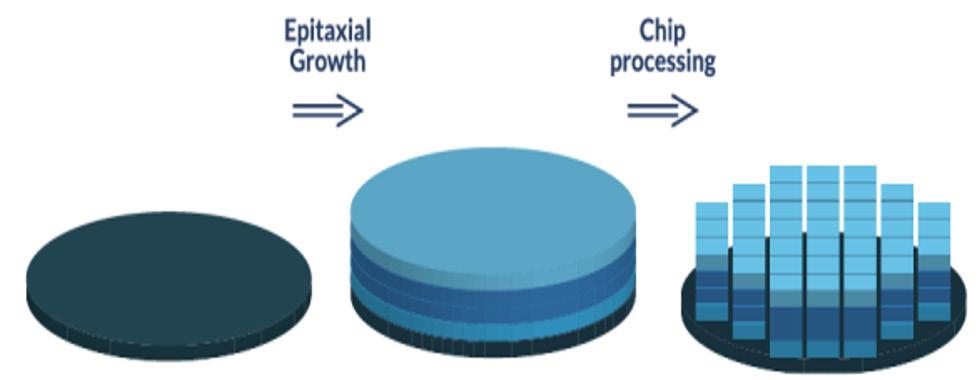

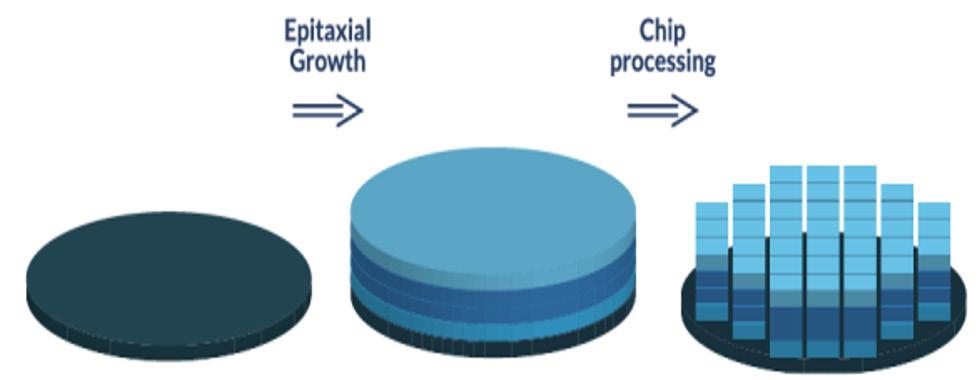

이미 안정적인 생산이 진행되고 있는 LCD나 OLED 팹에 비

해 마이크로 LED 생산 과정은 여러 문제를 겪고 있다. LCD와 OLED 생산공정과는 다르게 마이크로 LED의 생산 공정은 크

게 두 과정으로 나뉘는데, 먼저 LED wafer에서 LED 칩을 가 공하고 이를 따로 생산한 백플레인6 기판에 전송하는 과정을 거친다. 이러한 공정 과정을 겪기 때문에 백플레인 생산과정과

LED 칩을 생산하는 과정이 개별화되어 있으며 마이크로 LED

의 수율은 LED를 생산 및 가공과정 수율과 전송 공정 수율로 나뉘어 결정된다.[6]

LED를 생산할 때 Seed 웨이퍼 위에 Epitaxial Growth 공

정을 진행하여 에피 웨이퍼를 생산해내는데, Epi-Layer는 비

정질 layer가 아닌 단결정 격자 상태가 유지되며 증착 되어야

하기 때문에 공정 진행이 어렵다는 문제점이 존재한다.[7] 또

한 LED 웨이퍼를 식각 공정을 통해 수마이크로 단위로 세분화 하는 과정을 거치는데 이 때 진행되는 plasma dry etching

공정이 측벽에 결함을 유발하여 비발광 재결합의 원인이 되기 도 한다.[8]

이는 칩의 크기가 작아질수록 LED 칩의 부피 대비 측벽의 면적

이 차지하는 비율 또한 증가하기 때문에 발광 효율 저하에 결정적 으로 작용한다. 따라서 공정 진행의 어려움, 효율 문제 등 다양한

문제가 LED 칩을 가공하는 단계에서 발생한다.[9]

이후에 가공된 칩을 백플레인 위로 전송하는 공정을 진행하는데 이 과정에서 또한 LED 칩에 손상을 주지 않고 높은 수율로 전송 해야 하기 때문에 수율을 개선하기 위한 여러 연구가 제시되고 있 다. 따라서 여러 프로세스에서 수율을 향상시키고 공정 과정을 최 적화해야 하기 때문에 가격이 높게 책정되고 있다.

결과적으로, 마이크로 LED를 양산하기 위해선 최적화된 프로세 스를 회사가 선정하고 이를 안정화하는 단계가 필수적이기 때문

에 마이크로 LED의 상용화가 늦춰지고 있는 것이다.

사진설명: micro-LED 공정 순서

MicroLED yields - and strategies to overcome, 2023]

마이크로 LED, 왜 상용화가 늦어지는 것일까? “마이크로 LED를 활용한 Apple Watch의 출시가 2027년으로 더 늦춰질 수 있다고 보도되었다.”[5]

사진설명: LED 공정 순서

yields

strategies to overcome, 2023]

6 백플레인: 디스플레이 분야에서의 백플레인은 디스플레이를 구동시키는 회로 소자가 포함된 뒷면을 의미한다. (삼성디스플레이, 2020) 35

[사진출처: MicroLED

- and

[사진출처:

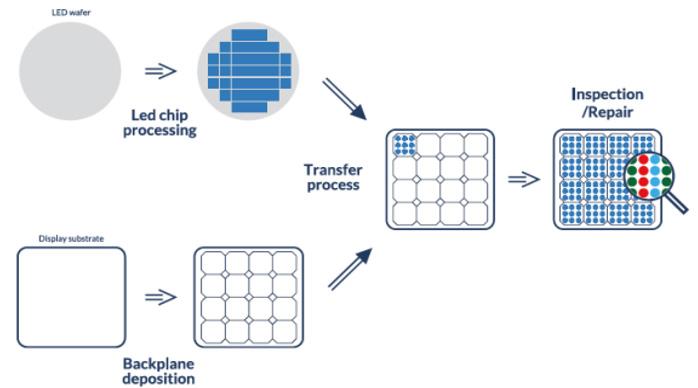

현재 상용화가 될 것으로 예상되는 것은 일레스토머 (Elastomeric) 스탬프 방식이다. 스탬프는 유리와 PDMS로 구성되어 있어 점 착력을 제어할 수 있는데 기판이 있던 인터포저에서 스탬프, 스탬프에서 디스플레이 기판으로 옮길 때 점착력의 차이를 이용한다. 하 지만 이 방식 또한 많은 시간과 비용이 드는 편이다. 지난 23년 ETRI (한국전자통신연구원)가 개발한 동시 전사 접합 공정 (SITRAB 공정)은 디스플레이 패널에 SITRAB 접착제를 도포하고 인터포저를 접촉하여 압력과 레이저를 가하고 인터포저를 분리하는 간단한 공정으로 이루어져 있다. 이 방법은 전사와 접합 공정을 한번에 진행할 수 있으며 불량 화소 수리가 용이하다는 장점이 있다.[10]

2023 노벨 화학상 퀀텀닷,

디스플레이에서 어떻게 쓰일까?

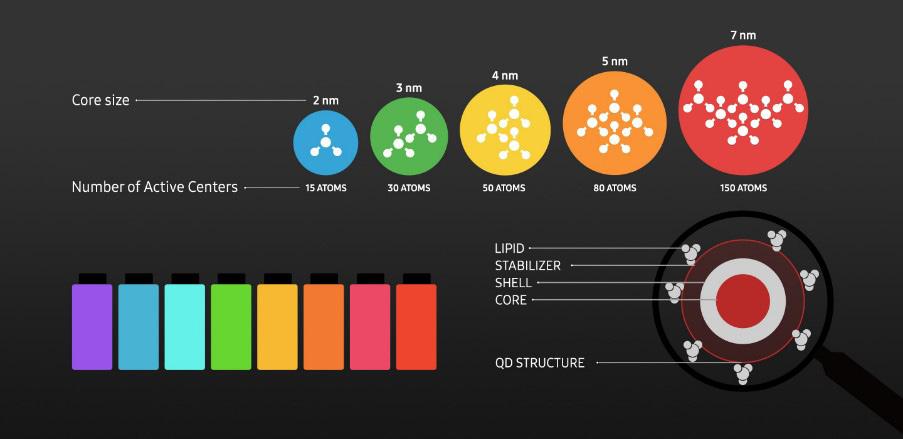

2023 노벨 화학상은 QD (Quantum Dot, 양자점)을 발견하고 이의 응용에 대해 연구한 세 과학자에게 돌아갔다. 퀀텀닷은 수 나노

미터 단위의 금속 결정으로 이루어져 있으며 광학적 특성과 전기적 특성이 디스플레이 재료로서 주목되고 있다. 퀀텀닷 재료의 특성

들이 디스플레이 산업에 어떻게 작용될 수 있는 것일까?

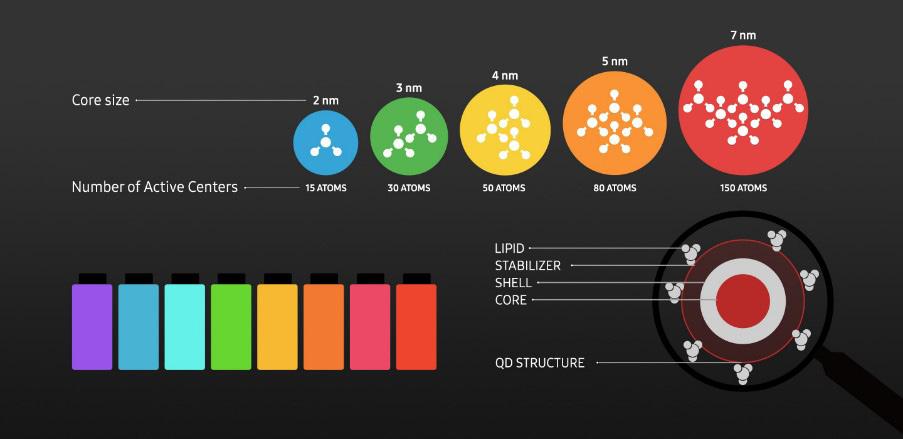

퀀텀닷의 원리는 반도체에서의 ‘양자구속효과’로 설명할 수 있다. 양자구속효과란 임계 크기 이하의 입자에서 불연속적인 에너 지 밴드가 형성되는 현상이다. 반도체 물질에서는 전자와 정공 한 쌍이 수소 원자처럼 거동하는 ‘엑시톤’을 형성하는데 이것의 반 지름을 ‘보어 반지름’이라 한다. 임계 크기는 보어 반지름에 의해 결정되는데 이 값은 반도체마다 고유하다. 이때 반도체 입자에서 Particle in box (상자 속 입자)와 같은 상황이 발생한다. ‘현대물리’ 과목에서 배울 수 있듯 상자 속 입자의 에너지 ����은 상자의 크 기 ��과 관련이 있는데, 퀀텀닷의 경우는 ��이 곧 입자의 크기가 된다.

����=(ℏ2 π 2 n 2)/(2m��2) 이므로 7입자의 크기가 작을수록 입자의 에너지는 커진다. 즉 에너지갭이 넓어지게 된다. 반대로 입자가 상대 적으로 크다면 에너지갭은 좁아지게 된다. 따라서 같은 반도체라도 크기에 따라 방출하는 빛의 파장이 달라지는데 이것을 이용하여 다양한 색의 빛을 낼 수 있다. 퀀텀닷은 코어와 셀, 리간드로 이루어져 있는데 셀은 양자점인 코어를 보호하는 반도체 물질이며 발광 에 같이 참여한다. 리간드는 용매에서의 분산을 위해 첨가하며 광전 효율에도 도움을 준다.[2]

7 운동에너지 E=mv2/2 를 드브로이 방정식 λ=h/mv 로 나타내면 E=h2/2λm2 이다. 상자 속 입자는 정상파와 같으므로 λ=2L/n 로와 같은 파장을 가지게되며, 이를 위 식에 대입하면 E=n2h2/8mL2=n2ħ2/2mL2이다.

사진설명: 크기에 따른 퀀텀닷의 발광 파장과 퀀텀닷의 구조 [사진출처: 삼성디스플레이 제품기술 QD-OLED]

부록

! 36

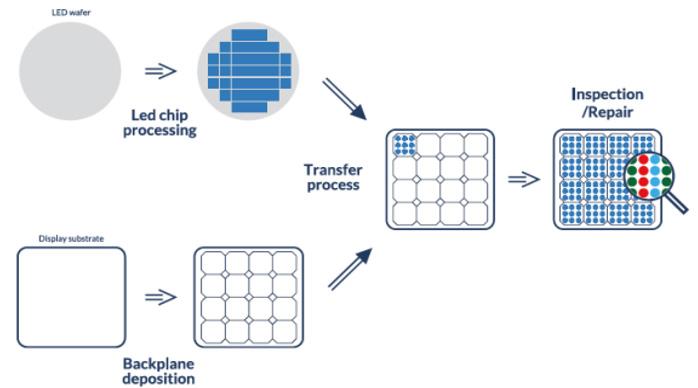

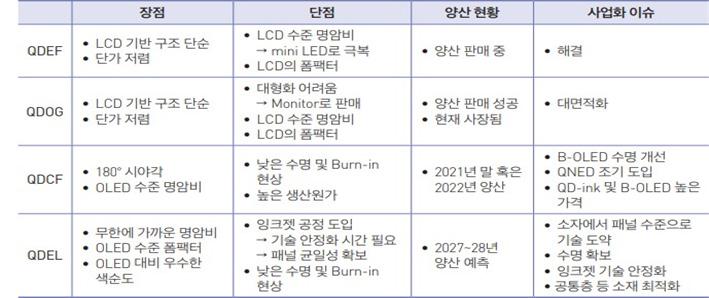

QD는 주로 디스플레이에서 photoluminescence 성질을 이용하여 QD를 BLU(Back Light Unit)로 하여금 발광시키는 형 태로 사용되어 왔으며, 최근 전기적으로 QD 자체가 발광하는 자발광 디스플레이로 응용하기 위해 여러 연구가 보고되고 있다. 먼저, 기존에 사용되던 QD 디스플레이는 QD LCD와 QD OLED로 나뉜다. QD LCD의 한 종류인 QDEF는 BLU으로 blue

LED를 사용하고 그 위에 red QD와 green QD로 이루어진 QD film을 형성한다. 따라서 blue LED에 의해 QD가 발광하며 White color를 구현할 수 있게 되는 것이다. 이처럼 QDEF의 발광부에서 형성된 white빛이 일반 color filter를 통과하며 RGB를 구현하게 된다. 또 다른 종류인 QDCF 경우 QD를 color filter로 활용하여 색재현율이 높은 RGB를 구현할 수 있도록 하는 LCD이다. QD OLED의 경우도 마찬가지로 광원을 blue OLED를 이용하고 광원이 QD color filter를 발광시켜 RGB가 구현되는 디스플레이이다.

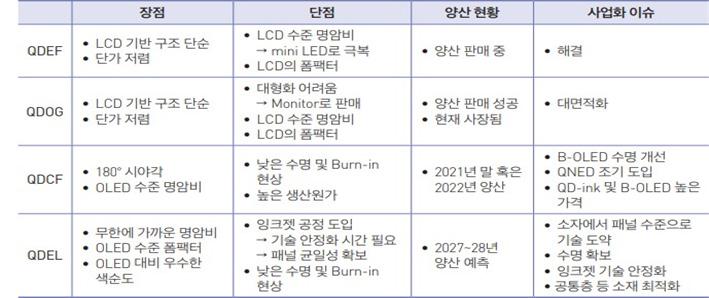

표 설명: 1~4세대 QD-디스플레이에 대한 장점 및 단점 [표 출처: KEIT. (2021). PD Issue Report (Vols. 21-7)]

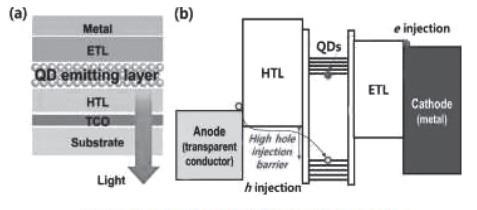

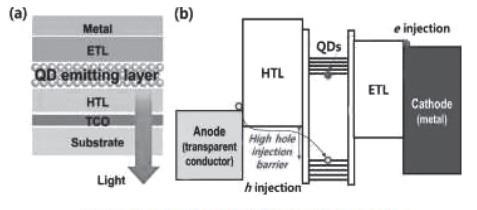

광변환하여 QD를 발광시키는 디스플레이 외에도 전류를 이용하여 QD를 자발광 디스플레 이로서 사용하려는 연구가 진행되고 있다. 이러한 QLED는 기존 OLED에 비해 매우 우수한 색순도와 명암비를 지니는 장점이 있지만 상용화를 위해 소재와 공정의 최적화 및 안정화 단계가 거쳐져야 하기 때문에 이는 양산되고 있지 않다.[11] 사진설명: QDEL의 구조 및

QD, 디스플레이에서 어떻게 활용되고 있을까?

발광 모식도 37

전자, 정공의 이동에 의한

QD의 재료로는 주로 Cd계열의 CdS, CdSe, CdTe 등의 Ⅱ-Ⅵ계 재료가 연구되었지만 RoHS 규제8에 따라 카드뮴 및 납과 같은 중금 속을 함유하지 않은 QD 재료 연구가 최근 지속되고 있다. 독성이 없는 재료를 개발하기 위해 카드뮴이 포함되지 않는 친환경 QD 재료 로 InP와 같은 III-V계 재료가 주목되고 삼성전자 QD-LCD에도 채택되었지만 1.3 eV 정도의 작은 밴드갭을 가진 InP의 경우 작은 입 자를 필요로 하여 blue 파장을 구현하기 위한 가공에 어려움이 있었다. 따라서 III-V계 비카드뮴 QD외에도 2.7eV의 청색 발광 특성을 갖는 비카드뮴 II-VI계 화합물 ZnSe로 QD를 제작하는 연구 또한 보고되고 있다.[12]

QD 기반 디스플레이의 가장 큰 문제점은 전하주입 불균형 문제이다. HTL(정공수송층)과 ETL(전자 수송층)9에서의 전하 이동도 차이 와 리간드로 인한 표면 결함이 주요 원인이며 이는 정공과 전자가 결합하고도 발광을 하지 않는 비발광 재결합10의 비율을 높이기에 디 스플레이의 효율을 저해한다.[13] 특히 QD는 작은 크기로 인해 표면적이 넓으므로 표면에 존재하는 결함으로 인해 전하가 갇힐 수 있 다. 이 점을 개선하기 위하여 코어를 얇게 한다면 광안정성이 떨어지므로 쉘 자체의 포텐셜 장벽을 낮추거나 HTL과 ETL의 이동속도를 조절하는 등의 연구가 진행되고 있다.[14]

8 RoHS 규제: 2011년부터 EU에서 시행되었으며 납, 카드뮴, 육가크로뮴 등의 유해물질을 전자제품에 쓰는 것을 제한하는 지침이다.

9 HTL(정공수송층)과 ETL(전자 수송층): 각각 Anode와 Cathode를 통해 들어온 정공과 전자의 주입과 수송을 도와 EML층으로 도달할 수 있도록 하는 층. (삼성디스플레이, 2019)

10 비발광 재결합: 전자와 정공이 빛이 아닌 열을 발생하는 결합. 특히 높은 전류밀도에서는 엑시톤 간의 상호작용으로 인한 오제 재결합이 효율 감소를 일으킨다. 오제 재결합 의 주원인으로는 표면결함, 전자와 정공의 농도 차이로 인한 전하불균형 등이 지목된다. (강문성, 2022)

PREFERENCE

[1] Miao, W. C., Hsiao, F. H., Sheng, Y., Lee, T. Y., Hong, Y. H., Tsai, C. W., ... & He, J. H. (2023). Microdisplays: Mini‐LED, Micro‐OLED, and Micro‐LED. Advanced Optical Materials, 2300112.

[2] 주병권. (2022). [연재 기고] 차세대 디스플레이, 태양전지,...양자점 기술의 변신은 어디까지. Elec4. https://elec4.co.kr/m/article/articleView.asp?idx=30494

[3] 김하정. (2023, October). 산은조사월보 제815호 “XR 디스플레이 시장 현황과 시사점.” KDB미래전략연구소. https://rd.kdb.co.kr/index.jsp

[4] 김소원, 이원주, 김지산, 오현진, 홍록기, 신민수, 황현정, & 조민주. (2022, August 30). 키움증권 리서치센터 산업설명 XR기기 사용설명서. KIWOOM 투자정보. https://invest.kiwoom.com/inv/30636)

[5] Ron Mertens. (2024). Reports from Korea suggest that Apple may further delay its first microLED watch to 2027. https://www.microled-info.com/reports-korea-suggest-apple-may-further-delay-its-first-microled-watch-2027

[6] MicroLED yields – and strategies to overcome (2023-02). (2023)

[7] 진종문. (2021). [반도체 특강] 초순수 위에 극초순수를 쌓다, 에피택시(Epitaxy) 기술. https://news.skhynix.co.kr/post/ultra-purewater-on-top-of-ultra

[8] Anwar, A. R., Sajjad, M. T., Johar, M. A., Hern-ndez‐Guti-rrez, C. A., Usman, M., & Łepkowski, S. P. (2022). Recent progress in micro‐LED‐based display technologies. Laser & Photonics Reviews, 16(6), 2100427.

[9] Wong, M. S., Hwang, D., Alhassan, A. I., Lee, C., Ley, R., Nakamura, S., & DenBaars, S. P. (2018). High efficiency of III-nitride micro-light-emitting diodes by sidewall passivation using atomic layer deposition. Optics express, 26(16), 21324-21331.

[10] 최광성, 엄용성, 문석환, 윤호경, 주지호, & 최광문. (2022). MicroLED Transfer, Bonding, and Bad Pixel Repair Technology. Electronics and Telecommunications Trends, 37(2), 53–61. https://doi.org/10.22648/ETRI.2022.J.370206

[11] KEIT. (2021). PD Issue Report (Vols. 21–7)

[12] Andrade, J. J., Brasil Jr, A. G., Farias, P. M. A., Fontes, A., & Santos, B. S. (2009). Synthesis and characterization of blue emitting ZnSe quantum dots. Microelectronics journal, 40(3), 641-643.

[13] 김예진, 박수진, 이동구 and 이원호. (2022). QLEDs 효율 및 안정성 향상을 위한 전하 수송 소재 개발 동향. 접착 및 계면, 23(2), 17-24.

[14] 강문성. (2022). 양자점과 및 광전자소자 응용. NICE (News & Information for Chemical Engineers), 40(3), 295-301.

[15] 고려대학교 주병권 교수 연구실. (2023). 마이크로 LED 디스플레이 핵심, 풀 컬러 구현과 전사 기술 알아보기. https://www.elec4.co.kr/article/articleView.asp?idx=31112 [16]삼성디스플레이. (2019). [디스플레이 용어 알기] 3. PPI (Pixels Per Inch). https://news.samsungdisplay.com/17727/ [17] 삼성디스플레이. (2019). [디스플레이 용어 알기] 25.유기물층(HIL, HTL, EML, ETL, EIL). https://news.samsungdisplay.com/19652 [18] 삼성디스플레이. (2019). [디스플레이 용어 알기] 29.백라이트 유닛 (Back Light Unit). https://news.samsungdisplay.com/20016/ [19] 삼성디스플레이. (2020). [디스플레이 용어 알기] 68편: 백플레인(Backplane). https://news.samsungdisplay.com/25235 [20] 삼성디스플레이. (2020). [디스플레이 용어 알기] 70편: 오픈 마스크(Open Mask). https://news.samsungdisplay.com/25669 [21] 삼성디스플레이. (2023). 디스플레이 톺아보기. https://news.samsungdisplay.com/16013

퀀텀닷을 이루는 재료와 향후 발전에 대하여

38

어떤 부서/직무이고 어떤 일을 하시나요?

삼성SDI 현직자 선배님

인터뷰

저는 국민대학교 신소재공학부 학사와 석사학위를 마친 후, 삼성 SDI에서 파우치 배터리를 선행 연구 개발하고 있어요. 개발은 총 3단계, 선행 개발/선행 상품화/상 품화 로 나뉘는데, 저는 이 중에서 선행 개발 단계를 맡고 있습니다. 상품화는 당장 내년에 출시할 상품을 개발하는 것이지만, 선행 개발은 좀 더 먼 미래에 들어가는 배터리를 연구 개발하고 있어요. 연구소에서 소재를 개발하고, 개발된 소재를 선행 개발 단계에서 그 소재를 가지고 섞어보고 조절을 해가면서 좀 더 먼 미래에 출시될 상품을 개발하는 것이죠.

저는 파우치 배터리를 어떻게 원하는 스펙으로 만들 수 있는지 도면을 만들어 설계 를 하고, 설비에 필요한 장비를 설계해서 발주하기도 하고, 어떻게 하면 배터리에서 불이 안 나게 할 수 있을까 고민하여 소재가 아닌 외부적 요인으로서 바꿀 수 있는 게

출근하시면 업무 흐름이 어떻게 되나요?

업무는 부서마다 다르지만, 저 같은 경우에는 일단 출근을 하면 오늘은 어떤 걸 해 야 되는지, 당장 급한 이슈가 뭐가 있는지 정리를 합니다. 이후에는 제조 설비가 있 는 개발 전용 라인에 가서 우리가 설계한 배터리를 제조 라인 사람들과 만들어봅니 다.

만약에 문제가 있거나 불량이 있으면 배터리를 뜯어서 분석을 하고 개선하는 업무 를 합니다. 이후에는 데이터 정리를 하고, 이를 바탕으로 보고서를 써서 앞으로 어 떻게 발전해 나갈 건지, 아니면 저번에 이 문제가 발생한 것 같은데 그러면 그때 자 료를 찾아서 개선을 합니다.

또, 설계도 많이 합니다. 고객이 어떤 스펙으로 설계하라는 요구를 하면 저희는 그 스펙에 맞춰서 설계를 하고 검증합니다.

사업부와 연구개발(R&D)은 직급이나 부서의 차이는 어떻게 되나요?

저희 회사 직급 체계는 프로라고 명칭을 통일했어요. 보통 전임연구원/책임연구 원/수석연구원 이렇게 있는데 이것도 전부 다 CL1/CL2/CL3/CL4 이걸로 통일했 어요.

사업부랑 연구개발의 차이는 좀 애매한데 저희 회사 같은 경우는 크게 두 가지로 나 눠져 있어요. 연구는 연구소고 사업부 안에 개발이 있어요. 연구소 같은 경우는 소 재를 개발하고 연구를 하고, 사업부는 연구소에서 연구한 기술을 이용해서 고객한 테 팔아야 되기 때문에 사업부 안에도 개발이 따로 있어요. 아까

석사

인터뷰

졸업자

있으면 그걸 개발하는 일을 합니다.

말한 선행 개발/선 행 상품화/상품화 그리고 설비 세팅하는 곳도 있고. 그래서 사업부랑 연구개발은 나누기 애매한데 연구랑 개발로 나눠서 생각하면 됩니다.

39

보기 Interview

요즘 들어오는 신입들을 보면 어떤 성향의 분들이 많나요?

외향적이고 적응 빠르고 사교적인 성향이신 분들이 많은 것 같아요. 이런 걸 보 면 대학교 때 많이 놀았던 것도 좀 중요한 거 같아요. 회사는 같이 일할 사람을 뽑는 것이기 때문에 똑똑한 것도 좋지만 사람들과 같이 잘 지낼 수 있는, 조직에 잘 융화될 수 있는 사람을 더 좋아하더라고요.

그래서 저는 학교 다닐 때 좀 여러가지를 해봤어요. 동아리도 하고, 소모임도 하고, 봉사단도 했습니다. 여러 가지 활동을 하면서 다양한 사람들과 만나고,

새로운 환경에 적응력을 키웠는데, 이런 경험 덕분에 회사 가서도 사람들과 빠 르게 친해진 것 같아요. 대학 생활 중 높은 학점도 중요하지만, 사람들 간의 관

계를 통해서 배우는 것도 중요합니다.

대학원 졸업 후 PT면접에서 팁이 있을까요?

PT 면접은 내가 연구했던 것을 지원하는 직무와 잘 연결하는 것이 중요합니 다. 예를 들어, 저는 고분자를 연구했는데 어떠한 근거로 이 배터리에 대해서

도 연구할 수 있습니다, 이런 느낌으로 연결하는 것이 중요합니다. 예를 들면, 저는 고분자 합성을 했으니까 합성 또는 분자 구조 설계 역량을 가지고 있어 서, 비록 배터리 연구는 안 했지만 배터리같은 다른 분야에서도 쓰일 수 있을 거다, 연구 이력을 보면 이런 연구를 했고 SCI급 논문 몇 개 있고 장비 이런 거 사용할 수 있다, 나는 대학원 때 분자 구조를 설계해봤으니 이 회사에서 어떤 걸 설계하든지 원하는 스펙을 만들어낼 수 있다, 여기서 강점을 가질 수 있을 거다. 이런 식으로 어필을 하는 겁니다. 학사 취업과 대학원 진학 중 진로를 고민하는 학생들에게 해주고 싶은 조언이 있으신가요?

저는 4학년 1학기 때 연구가 어떤 느낌인지 한번 경험해 보고 싶은 마음이 들어

연구실에 들어가서 연구를 시작했고, 학부 연구생을 하다 보니 적성에 맞다는 확 신이 들어 대학원을 가게 됐습니다. 여러분들 중 연구라는 걸 한번 경험해 보고 싶고, 이걸로 진로를 정해보고 싶다 하면 학부 연구생을 최대한 빨리 시작했으면 좋겠어요.

근데 나는 취업보다는 도피성으로 대학원에 가고 싶다, 그러면 대학원에 진학했 을 때 힘들 수도 있을 것 같아요. 연구실마다 분위기가 다른데, 진심으로 연구가 하고싶어서 대학원을 간 게 아니라 도피성으로 대학원을 가다 보면 연구가 적성 에 안 맞을 수도 있고, 연구실에 적응을 잘 못할 수도 있거든요. 그러니 결정하기 전에 자기가 어떤 일을 하고 싶은지 신중하게 생각해 봤으면 좋겠어요.

SAMSUNG SDI

SAMSUNG

40

연구주제의 선정에서 중요한부분이 무엇일까요?

보통 연구주제는 교수님이 정해주시기도 하

는데, 만약 자기가 하고 싶은 주제가 있다면 교수님께 말씀드려서 변경을 하거나, 두 개를 같이 하는 걸 추천합니다. 또, 자기가 나중에

졸업하고 어느 분야로 취업할지 이런 걸 좀

잘 고려했으면 좋겠어요. 넓은 범위의 분야

로 연구를 했으면 이것저것 할 수 있는데 진

짜 딱 한 분야만 했다, 좁은 분야만 했으면 면

접관을 설득하는 게 좀 애매하거든요. 그러나

자신의 연구분야가 지원하는 회사와 관련이

적어도 스토리텔링으로 어느정도는 극복할

수 있습니다.

배터리 산업 연구개발직무 취업에 있어 석사 학위는 필수인가요?

일단 연구개발직을 가려면 석사 학위가 있어

야 합니다. 학사로 연구개발 오시는 분들은 최

소한 인턴 경험이 있거나 중고 신입이 많은 것

같아요. 학부생이 연구 개발 쪽으로 취업을 하

고 싶다 하면, 요즘은 상향 평준화가 돼서 스

펙이 다들 좋으시기 때문에 자기를 어필할 수

있는 차별화된 경험이 필요한 것 같아요.

SDI

SAMSUNG SDI

신소재공학부에서 배터리 산업에 취업할 때 타겟팅하기 좋은 분야가 있을까요?

신소재공학부에서는 어디든 지원할 수 있습니 다. 한 분야로 타겟팅하는 것도 괜찮지만, 저는 한 분야만 바라보지는 않았으면 좋겠어요. 어차 피 면접 때는 전체적으로 물어보니까요. 그냥

크게 품질/공정/설비, 이 셋 중 하나만 정해주 면 될 것 같아요. 어차피 입사하면 원하는 일을 할 것이라는 보장도 없으니까요.

앞으로 이루고 싶은 목표 있으신가요?

저는 어쩌다 보니까 조립 파트에서 제 위에 선 배가 한 명 남은 상황이에요. 이제 제 밑에 있는 신입들이 많으니까 제가 다 책임을 져야 되거든 요. 제가 설계 쪽도 더 공부해서 혼자서도 모든 일을 수행할 수 있도록 하는 것이 목표입니다. 또 지금은 핸드폰 배터리 업무이지만 나중에는 자동차나 좀 다양한 분야의 배터리를 도전해 보 고 싶어요.

SAMSUNG

41

사진출처: freepik 사진출처: freepik

안녕하세요 선배님!! 속하신 부서가 어디인가요?

TEL 고재혁 선배님

Samsung ES Sales 책임

영업에서 어카운트(Account)란 고객이 되는 회사를 말합니다. KIOXIA, INTEL, SK Hynix 등의 어카운트를 담당하는 영업 파트들이 각각 따로 있는 데, 저는 TEL의 어카운트 중 하나인 삼성전자에 대한 영업을 담당하고 있어요. 좀 더 세부적으로 말하면 D램 Etching 장비 영업을 담당합니다.

입사는 공정분야가 아닌 영업분야로 가신건가요?

저는 처음에 장비 엔지니어(FE)로 입사했어요. 장비 엔지니어로 일을 하다 보 니까 상급자분들이 제가 일을 하면서 긴장하지 않고 말을 잘 하는 모습을 좋게 봐주셔서 나중에 영업파트에서 스카우트 제의를 받았고 영업파트로 발탁이 되 었습니다.

속하신 영업 부서에서는 어떤 일을 하나요?

저는 기술 영업을 하고 있습니다. 설비를 구매하는 구매 고객, 설비로 반도체를 생산하기 위한 설비 엔지니어와 공정 엔지니어, 그리고 차세대 제품을 만들기

위한 연구소 고객 등 다양한 고객들을 만나고 있어요. 또한, 우리 장비를 어떻 게 매력적으로 판매할지에 대한 마케팅을 기획하고 있습니다.

또, 장비에 대한 투자를 받으면 저희 회사에서 고객사에게 장비를 언제까지 드

리겠다 라는 납기일이 있잖아요, 그런 납기일에 대비해서 제가 언제까지 가능 하다 라는 거를 알려드리고 약속을 지켜드리는 거죠. 고객들이 필요한 장비 수 를 제가 책임지고 준비해서 드리는 그런 역할을 하고 있습니다.

또한, 저희는 회사가 일본이 본사다 보니까 본사 쪽 직원분들과 고객사 사이에 제가 중간에 교두보 역할을 합니다. 본사쪽이랑 일본 공장에서 필요한 내용을 제 부서로 전달을 하고 고객사인 삼성한테 피드백을 해주는 중간 교두보의 역 할이라고 보시면 될 것 같아요.

취업한 동기나 선배분들한테 여쭤보면 반도체 장비 회사의 경우에는 면접 전

아는 거는 중요하죠. 그런데 장비에 대한 지식을 알기는 쉽지 않아요. 장비 회사에서 만든 장비 브로마이드를 보면 학부 생 수준에서 이해가 안 될 것 같아요. 지원하실 직무에서 설비 엔지니어 같은 경우에는 지원할 때 자신의 활동성을 어필하면 좋을 것 같아요. 설비 엔지니어 는 현장에서 트러블 슈팅(무언가 문제가 발생했을 때 그 원인을 찾아 제거하는 것)도 하고 장치 셋업도 하고 장비 개조 이런 업무들을 해야 되니까 공정에 비 해서 액티비티한 일을 많이 하거든요. 제가 생각했을 때 이력서에 어떤 활동이 든 간에 내가 이거를 해서 이 회사에 어떻게 이바지할 수 있는지를 조금 어필 하면 좋을 것 같아요.

에 어떤 설비가 있고 어떤 장비가 있는지를 조사하면 되게 유리하다라는 말을 많이 들었거든요. 장비회사에 일하기 위해서는 어떻게 준비하면 좋을까요? 또 8대 공정 중에 포토도 있고 에칭도 있고 디퓨젼도 있고 여러가지가 있잖아 요.

생각해보는게 좋아요. 예를 들어서 에칭 중심으로 말씀드리면 에칭 장비에서 가장 중요한 게 플라즈마 안정성이고, 파워 공급이 원활하게 돼야 하고 또 가스가 균일하게 제 시간에 동작이 돼야 한다. 이런식 으로 생각한 것을 면접에서 얘기를 하면 좋지 않을까라는 생각이 듭니다. 타겟팅하는

장비를 어느

그럼 그게 어떤 원리로 구현이 되는지 기본적으로 알고, 장비에 어떤 기능 이 필요하겠구나를 역으로

회사의

정도

인터뷰 보기

학사 졸업자 인터뷰 42

Interview

하나만 뽑자고 하면 책임감. 회사에서 제일 중요하게 생각하는 거는 주어진 역할을 충실히 하 는 게 제일 중요하다고 생각 하거든요. 내가 맡은 바 역할에 충실히 하는 책임감을 갖고 일하 면 자연스럽게 고객이랑 신뢰가 쌓이고 그런 인적 네트워크가 구축이 되면 거기서 또 이렇게 파생되는 시너지가 있어요. 고객들과 신뢰가 쌓이면 내가 필요한 정보를 얻게 되고, 그로 인 해서 내가 그 정보를 갖고 저는 하는 일이 영업이다 보니까 고객들한테 전략적으로 마케팅을

어떻게 해야겠다라는 저만의 영업 전략도 생기는 거고 그래서 굳이 하나 뽑으면 책임감인 것 같습니다.

두번째는 일본어에요. 저희 회사(TEL)은 본사가 일본이니까 아침에 회의하는 것도 일본어로

하고 메일 보내는 것도 일본어로 하거든요. 일본어가 필수 요건은 아니지만 어쨌든 간에 여기 회사를 계속 다니려고 하면 일본어는 기본적으로 탑재가 되어 있어야 할 것 같아요.

마지막으로 저희는 상대하는 고객들이 많으니까 친화력이 중요한 것 같아요. 고객을 상대하

다 보면, 모든 일이 좋게만 흘러갈 수 없잖아요. 안 좋은 일도 있을 거고, 말하기 불편한 내용

도 있을 건데 그런 거를 친화력을 바탕으로 얘기를 해야 안 좋은 일이 풀리고 그게 결국 회사

를 위하는 길이니까 마지막으로 친화력이 중요한 것 같습니다.

고객사가 이용하는 경쟁사 장비를 저희 회사 장비로 전환한 케이스가 있죠. 제 회사인 TEL의 여러 경쟁 업체가 있잖아요. 고객사에서 어떤 공정에서 경쟁사A의 장비를 사용하고 있다면, 저희 장비로 바꾸는거예요. 그러면 저희의 경쟁사A에서는 더 이상 그 공정에 대한 매출은 없 고 저희 회사에서 매출이 생기고, 셰어(시장 점유율)가 늘게 되는거죠.

영업 업무에서 가장 어려운 점은 무엇인가요?

T E L okyo lectron td.

일단 여러 명의 고객들을 진짜 다방면에서 상대하는게 쉽지 않죠. 그리고 기본적으로 저희는 상대하는 고객들이 사원 레벨이 아니라 최소 과장에서 임원들을 상대해야 되니까 저랑 직위 에서 격차가 있는 사람들을 능수능란하게 상대하기 쉽지 않았던 것 같아요.

개인적으로 혹은 일적으로 목표가 무엇인가요?

저는 큰 목표는 없고 매일매일 좀 건강한 컨디션을 유지하고 싶어요. 내가 몸이 힘들고 불편 하면 어떤 일도 긍정적으로 받아들이지 않게 되는 부분도 있고 생각하는 범위도 좁아지게 되 더라고요. 내가 체력적으로 버틸 수 있어야 생각도 올바르게 되는 것 같아요. 그리고 나중에 내가 회사에서 어느 정도까지 올라갈 수 있는지는 모르겠지만 올라갈 수 있는 만큼 최대한 올 라가 보자 이런 생각은 하고 있습니다.

저는 대학교

분들은 대학생 때부터 진로를

영업 쪽에서 실무를 하시면서 가장 중요하다고 생각하시는 역량이나 후배들이 이런 거 를 했으면 좋겠다 이런 능력을 키우면 좋겠다 이런 게 있으신가요?

성과를 낸 경험이

영업파트에서 일하시면서 큰

궁금합니다.

마지막으로

신소재공학부 후배들에게 하고 싶은 말 있으신가요?

다닐 때 학술동아리 들어가서 뭔가 배워봐야겠다 이런

생각을 안 해봤는데, 여러

자료를 찾아보고 고민하는

설계하기 위해 모여서

중이잖아요. 학술 동아리를 하고 있다 그 자체만으로 정말 대단한 사람들인 것 같습니다.

43

TEL 서정욱 선배님 SK Hynix SPS Sales 책임

인터뷰 보기

가장 중요한 덕목을 뽑으라고 하면 인간 관계에서 친화력. 영업 업무를 하다 보면 처음 보는 고객들도 있는데, 고객과의 신뢰를 단시간 안에 쌓아야 되고 그래서 대학생활에서 비슷한 그런 경험들을 하는게 중요하죠. 소모임이나 동 아리, 대외활동, 팀프로젝트에서 자신의 인간관계 경험을 어필하는 것도 도움 이 되겠네요

두번째로 현실적으로 말하자면 술을 잘 마셔야 해요. 영업을 하다 보면 고객 접대같이 술자리가 많죠. SEMICON KOREA같은 박람회도 저희가 회사를 대 표해서 나온 거잖아요. 영업 담당으로서 저희가 회사의 얼굴이거든요. 이런 박 람회에서도 접대라든지 행사라든지 저희가 이제 주도적으로 해야하죠

마지막으로 사업가 성향도 필요해요. 사업가 성향이라고 하면 자신감이죠. 고 객한테 비춰지는 모습이 중요하기 때문에 어떤 일을 할 때 자신감을 갖고 하는 게 중요해요 아까 회사의 얼굴이라고 말한게 겉으로 보여지는 이미지 뿐 아니 라 결국에는 저희가 장비를 팔아서 얻은 이익으로 사원들의 월급을 줘야 되는 역할인 거니까

개인적으로 혹은 일적으로 목표가 무엇인가요?

제가 다니는 회사가 본사가 일본이니까 언어 능력이 어느 정도 스펙이 되기 때 문에 그거에 대한 욕심이 더 생기는 것 같아요. 제가 일본어를 하니까 영어 같 은 다른 언어에 대한 자기계발이 목표에요. 사실 취업 준비만 할 때만 하더라 도 그냥 자격증 하나 따려고 공부하고 막연하게 공부를 했었는데, 지금은 진짜 외국인과 얘기를 하고 싶다 라고 생각이 드는데 확실히 학생 때와는 동기부여 가 달라요. 직업적으로는 영업이다 보니까 매출이나 이익을 올리고 싶어요. 내 가 다니는 회사를 이 업계에서 1등으로 만든다면 뿌듯하겠죠.

Tokyo Elecn 영업 쪽에서 실무를 하시면서 가장 중요하다고 생각하시는 역량이나 아니면 후배 들이 이런 거를 했으면 좋겠다 이런 능력을 키우면 좋겠다 이런 게 있으신가요?

저희의 판단 하나 하나가 회사 매출과 이익에 영향을 미치기 때 문에 항상 사업가적인 생각으로 이런 매출을 받기 위해서 어떻게 해야 될지에 대한 그런 고민을 많이 해야 한다고 생각해요.

44