School of Material Science and

The way to the future, beyond the path

Vol.3 21 Nov. 2024

메모리 HBM, 트랜지스터의 도약 GAA 미래를

마이크로

투명 디스플레이

School of Material Science and

The way to the future, beyond the path

Vol.3 21 Nov. 2024

메모리 HBM, 트랜지스터의 도약 GAA 미래를

마이크로

투명 디스플레이

PATH 3기 회장 잡지기획부

부장 배서윤(21)

박성재(24) 차주은(24)

정서원(23) 탁 현(21)

김서영(23) 조현우(19)

김민서(20) 최예은(22)

신은수(22) 백수현(22)

이재원(20) 강태연(22)

PATH 3기 부회장

부장 박진호(19)

이승현(23) 원예지(23)

임준형(21) 송재영(20)

박혜진(21) 강한별(22)

황가영(21) 채민기(20)

이소민(22) 문채은(22)

최현서(22) 하상훈(20)

박경민(22) 오문열(21)

조영준(21)

PATH 3기 총무

배유영(22)

이채은(23) 문다연(23)

박형진(21) 김민서(23)

김주영(20) 박소은(22)

주다경(22)

부장 김려현(22)

강혜린(23) 박준영(21) 강다원(21) 조다솔(22)

김지민(22) 남윤재(19)

이다현(22) 홍윤희(22)

잡지 기획 및 총괄

정소윤 박준서 손지혁 배서윤 박진호 배유영 김려현

잡지 디자인 및 편집

배유영 김민서 김주영 문다연 박소은 박형진 이채은 주다경

칼럼

Topic Leader

송재영 강한별 이소민

작성자

송재영 원예지 조영준 채민기 하상훈 오문열 박경민 강한별

황가영 최현서 임준형 이소민 이승현 박성재 문채은 박혜진

박성재

검수자

박진호 박준서

잡지 최종 검수

국민대학교 신소재공학부

기업분석

작성자

강태연 김민서 김서영 박성재 백수현 신은수 이재원 정서원 조현우 차주은 최예은 탁현

검수자

배서윤 박준서 박진호

지도교수 최 웅

작년에 신소재공학부 전공 학술 동아리 PATH가 생길 때, 저

를 포함한 학부 교수들은 동아리 운영진을 격려하면서도, 앞으

로 1년간 동아리 활동을 지켜본 후 공식 승인하기로 했습니다.

왜냐하면, 예전에도 PATH와 유사한 전공 학술 동아리가 생겨

초기에는 활발히 활동했으나, 지속해서 활동하지 못하여 1년을

넘기지 못하고 해체된 사례가 있었기 때문입니다.

그러나, 작년 여름 동아리 결성 이후 PATH 운영진과 참여 학

생들은 적극적으로 활동하며 매 학기 예상을 뛰어넘는 수준의

잡지를 발간해 왔고, 동아리 신입회원이 계속 늘고 있습니다.

이를 반영해 지난 9월 학부에서는 PATH를 공식 승인했으며, 계속해서 PATH가 꾸준히 활동하며 신소재공학부를 대표하는

전공 학술 동아리로 자리를 잡기 바랍니다.

PATH 3호가 나오기까지 최선을 다한 정소윤 회장을 비롯한 동아리 참여 학생들에게 축하의 말을 전하면서, 도움을 준 모든 분에게 감사의 마음을 함께 전합니다.

- PATH 지도교수 최 웅 -

회장 정소윤

PATH가 공식 학술동아리로 승인받으며 3기 잡지까지 출간하는 데 는 운영진들과 부원들의 많은 노력이 담겨 있습니다. 1기부터 3기까 지 이 노력들을 직접 함께 경험하며, 잡지가 출간할 때마다 매우 뿌 듯함을 느끼곤 합니다. 앞으로의 PATH도 기대해 주시면 더 풍부한 구성과 내용으로 찾아뵙겠습니다!

부회장 박준서 PATH 2기 때 부원으로 활동하며 많은 것을 배우고 경험했습니다. 이번 3기 잡지를 통해 우리 부원들도 값진 경험을 얻었을 거라 믿습 니다. 모두 고생 많았고, 이 잡지를 통해 많은 사람들에게 PATH의 창립 정신이 전해졌길 바랍니다. PATH 화이팅!

잡지기획부장 배서윤

단순히 칼럼을 쓰러 온 동아리였는데 어느덧 잡지기획부 부장으로 참여하고 있어서 감회가 새롭습니다. 앞으로의 PATH를 위해 열심히 방향성을 제시해주는 잡지기획부 부원 분들께 항상 감사드리며, 다 음 학기 4기를 넘어 제가 현직에 있을 때 돌아보아도 여전히 학교에 남아 멋진 활동을 이어나가주는 동아리로 성장했으면 합니다.

잡지칼럼부장 박진호 이번 3기부터 늘어난 부원 수, 잡지와 스터디의 더 다양한 주제 등 이런 저런 새로운 시도를 함에 따라 걱정이 많았는데 운영진 여러분 과 부원 모두 성실이 임해주어 어느덧 이번 3기의 잡지도 잘 마무리 할 수 있었습니다 특히 저희 잡지칼럼부 부원들 너무 고생 많았습니 다! 부족한 부장을 믿고 성실히 따라와 준 것에 감사드리고, 여러분 들 덕분에 2기와 3기 동안 소중한 인연들, 많은 추억들 등등 얻은게 너무나도 많은 값진 시간이었습니다 :)

편집부장 배유영 PATH 3기 잡지를 무사히 출간하게 되었습니다! 평범한 2기 부원 에서 편집부를 이끄는 자리까지 오면서, 여러 차례 긴장과 걱정을 겪 었지만, 그 과정을 묵묵히 함께해 준 편집부원들과 훌륭한 글을 작성 해준 잡지기획부, 잡지칼럼부, 그리고 PATH를 널리 알리기 위해 애 써준 홍보부에 깊은 감사의 인사를 전합니다.

홍보부장 김려현

1,2,3기에 부원과 부장으로 PATH와 함께하며 느낀 점은 잡지의 한 문장마다 디자인마다 구성원들의 오랜 고민과 많은 노력이 담겨있 다는 것입니다. 모든 부원들이 자부심을 가지고 방학 동안의 노력을 자랑스럽게 뿌듯한 기억으로 가져주셨으면 좋겠습니다. PATH vol.3 의 출간을 축하하며 앞으로의 PATH도 기대하겠습니다!

총무 손지혁 Path 1기부터 3기까지 활동하면서 여러 사람들과 다양한 활동을 하면서 배우고, 느낀 것들이 많습니다. 처음에는 잘 될까 하는 걱정 을 가진 채로 시작했지만 회장, 부회장 그리고 부장들과 부원들의 꾸 준한 노력 덕분에 지금처럼 성장했다고 생각합니다. 이번 PATH 3기 잡지 출간 진심으로 축하하고, 앞으로도 여러분들 열심히 활동하고 좋은 추억 남기면서 꿈을 향한 PATH를 잘 찾아내길 바라겠습니다. 감사합니다.

SWOT 분석으로 알아보는

기업분석

철강

포스코

현대자동차

배터리

포스코퓨처엠 엔켐

에코프로비엠

삼성 SDI

반도체 한미반도체 DB하이텍

ASML TSMC

디스플레이

APS

LG 디스플레이

BOE 테크놀로지

삼성 디스플레이

고분자

SK케미칼

코오롱인더스트리

SWOT 분석은 기업의 내부환경분석과 외부환경분석을 통해 강 점(Strength)과 약점(Weakness), 기회(Opportunity)와 위협 (Threat) 요인을 규정하고, 이를 토대로 마케팅 계획 및 전략을 수립 하는 기법이다. 내부환경요인으로는 인적•물적 자원, 자사 기술 등 에 대한 분석을 기술하고, 외부환경요인으로는 사회, 문화, 경제, 정 치 등에 대한 분석을 기술한다.

강점(Strength)

자사가 경쟁기업과 비교하여

소비자로부터 강점으로 인식

되는 것

기회(Opportunity)

(사회/경제적인 것과 경쟁자 로부터의) 외부적인 기회 요인

약점(Weakness)

자사가 경쟁기업과 비교하여

소비자로부터 약점으로 인식 되는 것

(사회/경제적인 것과 경쟁자 로부터의) 외부적인 위협 요인 내 부 환 경 외 부 환 경 S O T W

위협(Threat)

이러한 SWOT 분석을 통해 S 강점을 최대화, W 약점을 최소화, O 기회를 극대화, T 위협을 억제할 수 있는 방안을 고안하는 것이 ‘전 략 제안’이다. 따라서, SWOT 분석을 하는 이유는 기업의 강점, 약 점, 기회, 위협을 체계적으로 파악함으로써 효율적인 기업 전략을 수 립하기 위함이다.

S W O T

회사 소개

포스코는 제선 제강 및 압연재의 생산과 판매를 주요 사업으로 열

연제품 27.3% 냉연제품 31.3% 스테인리스 제품 11.5% 등의 다양 한 철강재를 생산하면서 자동차 조선 건설 기계와 같은 많은 산업 분

야에서 핵심 재료인 철강의 공급업체이다.[1][2]

주요 고객사로는 철강재를 차체와 부품에 활용하는 현대기아차 도

요타 폭스바겐 등이 있고 이외에도 포스코 건설이나 현대중공업 삼

성 중공업 대우조선해양의 산업의 주요 자재를 공급한다.[3] 포스코

는 높은 품질과 효율성을 가져 세계 최고의 경쟁력을 가졌고 수소환

원철강 제조 기술의 개발로 탄소중립 철강 생산 전략을 실행하고 있

는 기업이다.[4]

시장 분석

포스코는 철강 및 2차전지 소재 시장에 속해 있다. 철강 시장에서

는 고품질 제품 생산과 기술 혁신을 통해 경쟁력을 유지하고 있지만

값싼 중국 철강 업체들의 품질 향상과 글로벌 경기 침체로 인해 어려

움을 겪고 있다.[5] 국내 철강 기업들은 내수 시장에서도 국외 기업들

과 치열한 경쟁을 벌여야 하며 가격 경쟁력이 중요한 요소로 부상하

고 있다.

이러한 상황에서 포스코는 2차전지 소재 사업을 신성장동력으로

육성하고 있으며 2030년까지 세계 시장점유율 20% 매출액 17조

원 규모로 키울 계획이다.[6]

SWOT 분석

Strengths(강점):

포스코는 국내 조강 시장에서 과반 이상의 점유율을 차지하며

글로벌 시장에서도 조강 생산량 기준 세계 5위의 시장 지위를 유지하고 있다. 또한 고망간강과 초고강도강판 등 차세대 혁신

제품 개발을 통해 글로벌 기술 리더십을 강화하고 있다.

Weakness(약점):

포스코의 비철강 부문 특히 연료전지 사업은 부진을 겪고 있다.

정부 지원책 부재와 품질 및 재고 자산 평가 손실로 인해 영업

적자가 장기화되고 있다. 비철강 부문은 수익성 개선이 필요한

약점으로 지적된다.

Opportunities(기회):

글로벌 경기 호전으로 철강 제품과 원재료에 대한 수요가 증가 하고 있다. 베트남 등 신흥국의 건설 사업 성장과 강 수요 회복 이 기대되며 중국 철강산업의 구조조정도 긍정적인

Threats(위협):

포스코는 2024년을 리튬 생산의 원년으로 삼아 2차전지 소재 사

업과 EV 배터리 Full Value Chain을 본격 가동한다.[8] 강력한 재무

성과와 글로벌 다각화 포트폴리오를 보유한 포스코는 자회사 및 합 작 투자 자체 연구 역량을 통해 경쟁력을 강화하고 있다. 개발도상국

의 철강 수요 증가와 산업 통합 기회를 바탕으로 지속적인 성장을 도 모한다. 철강 산업의 고정 비용과 원자재 가격 변동에 따른 수익성 영향을 받지만 전기차와 신재생에너지 산업 성장으로 고부가가치 철강 제품 수요가 증가할 것이다. 탈탄소화를 가속화하며 친환경 철 강 제품인 그린스틸 도입이 빠르게 진행되고 저탄소 기술 개발과 재 생 에너지 투자 확대가 중요하다.[9]

강력한 재무 성과와 글로벌 다각화 포트폴리오를

성장을 도모하고 있다. 개발도상국의

수요

통합 기대 새로운 벤처 및 구조조정 노력 등 다양한 기회를 통해 경쟁력을 유지할 것이다. 철강 산업의 경쟁력을 유지하기 위해서는 지속적인 기술

환경 경영이 필수적이다. 탈탄소화를 위한 수소 환원 제철 탄소 포집 및 저장 기술 등의 친환경 기술 개발이 핵심이다. 자원 순환 체계 구 축 지속 가능한 공급망 관리 사회적 책임 이행을 통해 포스코는 미래 에도 지속 가능한 성장을 추구할 것이다.[10]

작성자: 이소민, 이승현, 박성재

회사 소개

현대자동차는 승용차 및 기타 여객용 자동차 제조업과 더불어 기

계/설비 산업 분야에 종사하는 기업으로 주로 승용차, SUV, 트럭, 버스 등의 완성차와 완성차 제조에 활용되는 부품, 그리고 수소차와

전기차 같은 친환경 차량 개발에도 앞장서고 있다.[1][2] 현대자동차는

글로벌 완성차 업체로 높은 가격경쟁력과 혁신적인 기술을 도입한

자동차 제조 산업 회사이다.[4]

시장 분석

현대자동차는 지난해 세계적인 지정학적 리스크와 경제블록화에

도 불구하고 국내 판매량 10.6%, 해외 판매량 6.2% 증가를 기록했

다.[5] 지난해 같은 기간과 비교해 국내 판매는 4.4% 감소했으며, 해

외 판매는 5.2% 증가한 것으로 집계됐다.[6] 한국 자동차 산업은 반

도체 수급 개선과 주요 시장의 수요 회복으로 5년 만에 연간 400만

대 생산을 회복하며, 특히 친환경차와 SUV의 수출 증가로 사상 최대

수출액을 기록했다. 2024년 글로벌 자동차 수요는 3% 증가가 예상

되며, 전기차 수출 증가가 지속될 전망이다. 그러나 중국 기업의 가 격 경쟁력과 최근 전기차 수요가 하이브리드차로 대체됨에 따른 일

본의 하이브리드차 경쟁 우위는 국내 업체에 도전 과제가 될 것이

다.[7]

Strengths(강점):

현대자동차는 글로벌 탑티어 자동차 브랜드로, 혁신적인 모빌리 티와 서비스, 디자인, 생산, 품질 등에서 상위권을 차지하고 있 다. 전동화 시대에 빠르게 대응하며 스마트 모빌리티 디바이스, 서비스, 연료전지 기반 수소 사업을 통해 균형 있는 성장을 추진 하고 있다.

Weakness(약점):

최근 판매량 감소, 원자재 가격 상승, 그리고 경쟁 심화로 인해 수익성이 악화되고 있다.[8] 특히 전기차 배터리에 사용되는 리 튬, 코발트 등의 원자재 가격이 급등하면서 생산 비용이 증가하

고 있다.[9] 전기차 시장의 급성장으로 인해 테슬라, 폭스바겐 등

다양한 글로벌 자동차 제조사들이 치열한 경쟁을 벌이고 있으 며, 이로 인해 가격 인하 압력이 발생할 수 있다.[10]

Opportunities(기회):

자율주행차 시장 확대와 친환경 자동차로의 패러다임 전환은 현 대자동차에 기회로 작용한다.[11][12] 현대자동차는

시장을 2025년까지 2.7단계 및 고급 ADAS 기술로 확대할 계 획이다.[13] 개인화된 디지털 공간으로의 사업 확장에 있어, CES 2024에서 AI 기반의 맞춤형 서비스와 Adaptive Seat 기술을

Threats(위협): 현대자동차는 경기 침체, 보호무역 장벽, 자연재해, 유가 및 환 율 변동, 대규모 리콜, 규제 강화 등 다양한 리스크 요인에 직면 해 있다. 각국의 엄격한 배출가스 규제, 전기차 의무 판매 비율 증가 규제가 이에 해당되며, 자율주행차와 관련된 안전 규제로 현대차의 기술 개발 및 시장 진입에 위협이 될 수 있다.[15]

전략 제안

높은 국내 자동차 보급률로 인한 성장 한계를 극복하고 해외 매출 을 증가시켰으나, 글로벌 경기 불확실성에 따른 매출 변동이 약점으 로 작용하고 있다. 이러한 약점을 보완하기 위해 해외 시장을 다변화 하여 특정 국가나 지역의 경제 상황에 따른 매출 변동의 영향을 줄이 고, 보다 안정적인 글로벌 매출 기반을 확보하는 것이 중요하다. 또한, 전기차 및 수소차의 생산 역량을 강화하고[16], 실시간 데이터 분석을 통한 차량 인사이트 제공 소프트웨어를 기업 고객으로 확대 하여 새로운 수익 모델을 창출하는 것도 효과적일 것이다.[17] 결론 및 시사점 현대자동차는 국내 시장의 높은 보급률과 해외 매출을 기록하고 있 지만, 글로벌 경기 불확실성에 취약하다.

친환경 자동차와 자율주행 기술 시장의 확대는 성장 기회로 작용할 것이다. 현대자동차는 지속적인 연구와 혁신, R&D 투자로 전기차와 자율주행차 기술의 선두를 유지해야 한다. 또한, 경쟁력 강 화를 위해 타 기업과의 전략적 제휴와 협업을 통해 기술, 생산, 마케 팅 등 다양한 분야에서 시너지를 창출할 필요가 있다.[20]

작성자: 이소민, 이승현, 박성재

회사 소개

포스코퓨처엠은 포스코그룹의 자회사로, 제철 과정의 부산물을 가

공한 코크스를 원료로 하는 흑연 소재 기술과 포스코 그룹 내 니켈, 리튬을 활용한 기술 인프라를 바탕으로 이차전지의 4대 핵심소재 중

양극재와 음극재를 동시에 생산 가능한 기업이다. 주요 품목은 High

Ni계 양극재와 천연흑연 및 인조흑연 음극재이다.

시장 분석

에너지 저장 시스템(ESS) 문제 해결에 대한 관심이 높아지면서 탄

소 중립 목표와 전기차 보급 확대가 이슈로 부각되었다. 이에 따라

리튬, 니켈, 코발트 등의 배터리 원자재 수요가 증가하고 있으며, 원

자재 품질과 안정성에 대한 요구가 높아지고 있어, 높은 기술력과 안

정적인 공급망 구축의 필요성이 강조되고 있다.

분석

Strengths(강점):

양극재와 음극재를 동시에 생산할 수 있는 국내 유일 기업이다.

포스코그룹의 지원으로 핵심 원료인 리튬과 니켈 수급이 원활하 다. 또한 그룹사를 통해 수급 지역을 다변화하여 대중국 흑연 의

존도 감소할 예정이다.

Weakness(약점):

포스코퓨처엠은 흑연 음극재에 집중돼 있지만, 최근 실리콘 음 극재에 대한 관심이 높아지면서 흑연계 음극재의 중요성이 줄

어들 수 있다. 이는 실리콘 음극재가 흑연계 음극재에 비해 리튬

저장능력이 10배가량 높기 때문이다. 또한 아직까지 흑연 수입

의 대중국 의존도가 높다는 점이 약점이다.

Opportunities(기회):

미국의 인플레이션 감축법(IRA)에 따른 ESS 수요 증가 및 미국

내 전기차 생산 시장 빠르게 확대되고 있다.

유럽연합의 탄소국경조정제도(CBAM)이 2026년에 시행될 예

정인데, 그 사이에 친환경/고효율 산업으로 전환하려는 기업들

의 이차전지 수요는 꾸준히 늘어날 것으로 기대된다.

Threats(위협):

전기차 보급 확대와 ESS 시장의 성장에 따라 경쟁 기업의 수가

늘어날 것으로 예상되어 이차전지 산업 내 경쟁이 더욱 치열해 질 것이다.

중국 배터리 기업들의 과도한 생산량 증가로 공급 과잉 문제가

심각해질 것으로 예측된다.

전략제안

포스코퓨처엠은 흑연계 음극재 사업에 역량이 집중되어 있는 경향 이 있다. 현재 시장에서 실리콘 음극재에 관한 관심이 증가하고 있다 는 점을 보아, 포스코퓨처엠은 실리콘 음극재 사업에 대한 역량 성장 에 비중을 두어 사업을 전개하는 전략이 필요해 보인다.

결론 및 시사점 포스코퓨처엠은 양극재와 음극재를 동시에 생산할 수 있는 국내 유 일 기업으로, EV와 ESS 시장의 성장에 따라 경쟁이 치열해지는 추 세이다. 실리콘 음극재에 대한 관심이 증가하는 상황에서 포스코그 룹의 강력한 밸류체인과 기술력을 활용하여 위험에 대응하고 시장 주도권을 유지할 수 있을 것이라 생각한다.

회사 소개

엔켐은 2012년에 설립된 이후 빠르게 성장하여 전해액 분야에서

경쟁사 대비 압도적인 성장률을 기록하고 있다. 전 세계 전해액 회

사 중 매출 성장률(2013년~2020년, CAGR 83.2%) 1위를 기록하

였다.[1] 현재 엔켐은 한국, 중국, 유럽, 미국에 총 8개의 현지 공장을

운영하고 있으며, 세계 최초로 2세대 전기차용 전해액을 상용화하

였다.[2] 현재 엔켐의 핵심 사업으로는 원스톱 서비스, 전해액 사업, NMP1* 재생 사업2*이 있다.[3]

시장 분석

엔켐의 주요 사업 품목인 전해액은 전기차용 배터리에 사용되는 재

료비 원가의 약 8%, 셀 전체 원가의 약 5%를 차지한다. 글로벌 전

해액 시장 규모는 21년 29억 달러에서 25년 71억 달러, 30년 120 억 달러로 약 4배가량 성장할 것으로 전망되고 있다. 연평균 성장률

은 21년 32%, 25년 20%의 고성장을 나타낼 것으로 보이며, 이후 10%가량의 안정적인 성장률을 유지할 것으로 예상하고 있다.

SWOT 분석

Strengths(강점):

리튬 이온 배터리 및 에너지 저장 시스템(ESS)에 사용되는 고

성능 전해액을 생산하고 있으며, 지속적인 연구개발을 통해 혁

신적인 제품을 제공한다. 원부자재의 내재화를 통해 생산 비용

을 절감하고 더욱 안정적인 공급을 실현하고 있다. 모바일 기기,

전기차(xEV), 전자기기 및 ESS를 포함한 다양한 산업 분야에

맞춘 전해액 제품을 공급한다. 고객의 특정 요구에 맞춘 맞춤형

전해액 솔루션을 제공하여 고객 만족도를 높이고 있다.[4]

Weakness(약점):

엔켐은 낮은 평균 근속 연수로, 현재 1.9년에 불과한 수치는 직

원들이 빠르게 회사를 떠나고 있다는 것을 나타낸다. 이는 인재

유출이 심각하다는 신호로, 기업의 안정성과 지속 가능성에 부

정적인 영향을 미칠 수 있다. 이로 인해 신규 채용과 교육에 드

는 비용이 증가하게 되어, 기업의 재무적 부담으로 작용할 수

있다. 업력 9년차에 평균 근속 연수가 3.3년인 (주)에코프로비

엠과 단순 비교하여 (주)엔켐은 업력 13년차에 평균근속연수 가 1.9년인걸 보면 (주)엔켐의 근속 연수가 낮다고 판단할 수 있 다.[5][6]

Opportunities(기회):

전해액과 분리막이 IRA규정에서 ‘배터리 부품’으로 분류됨에 따라, 2024년부터 중국산 배터리 부품을 사용하는 전기차는 미 국에서 보조금을 받을 수 없게 된다. 이로 인해, 글로벌 전해액 시장의 약 70%를 차지하던 중국 기업들이 시장에서 물러나게 되면서, 국내 기업인 엔켐이 시장 점유율을 확대할 수 있는 기회 가 생겼다.

Threats(위협):

미국의 IRA법안과 달리 유럽의 CRMA법안은 지리적 차별요소 가 담겨있지 않아, 중국의 유럽 진출에 차별성을 두지 않는다. 따라서 미국과 달리, 유럽에서는 원가가 저렴한 중국기업들과

싸워야 하는 점을 유의해야 한다. 현재 EV 및 ESS 사업이 꾸준 하게 성장 중이고, 시장의 규모도 커지는 만큼, 경쟁사의 규모 또한 커지게 될 것이다.

IRA법안에 따라 중국산 배터리 부품을 대체할 고품질 전해액을 공 급하여 미국과 유럽 시장에서 점유율을 확대하고, NMP 재활용 사업 을 CRMA 법안과 연계하여 강화할 필요가 있다.

결론 및 시사점 엔켐은 전해액 분야에서의 압도적인 성장률과 글로벌 시장에서의 경쟁력을 바탕으로 향후 더욱 발전할 가능성이 크다. 티디엘의 인수 를 통해 전고체 배터리 시장에 진입하고, IRA법안으로 인한 중국산 배터리 부품의 대체가 가능해지면서 새로운 성장 기회를 확보할 수 있다. 또한, 유럽의 CRMA 법안에 맞춰 NMP 재활용 사업을 강화함 으로써 지속 가능한 경영을 추진할 수 있다. 용매, 리튬염 제조 및 판 매사업까지 사업 확장을 준비 중에 있어서 앞으로 배터리 산업에서 더욱 주목받는 기업이 될 것이라 생각한다.

작성자: 조현우, 김서영, 김주영, 정서원

규모도

ECA와 파이낸싱 계약을

회사 소개

2016년 에코프로의 2차 전지 소재 사업 부분이 물적 분할한 기업 이다. 전지의 주요 부품인 양극재를 제조하는 기업으로 리튬 이온 이

차전지 관련 소재를 제조 개발한다. 주로 니켈 함량이 높은 하이 니 켈계 양극재를 생산하고 국내 유일 전구체 및 양극재 일괄 양상 라인 을 통해 좋은 성능의 제품을 생산하고 있다.[4] 삼성 SDI, LG 화학 등 다양한 제조업체들과 꾸준한 거래를 하며 기술력을 입증받고 있으 며 국내뿐만 아니라 세계 고용량 양극 소재 시장을 선도하고 있는 기 업이다.

시장 분석

리튬이온배터리에서 양극재는 배터리 원가의 40%를 차지하는 매 우 중요한 소재이다. 양극재의 성능에 따라 배터리의 안정성, 수명, 성능 등에 영향을 미친다. 양극재 산업은 양극 활물질의 원료 수급과

가격, 시장의 수요 등의 영향을 많이 받는다. 특히 출력이 높은 하이

니켈계 양극재의 수요가 높아진 상황에서 다른 기업들의 제품 출시

와 R&D가 활발해지고 있다. 시장을 점유하는 것이 매우 중요한 배

터리 소재 시장에서 기업의 경쟁이 치열해지고 있는데, 최근 리튬과

니켈의 가격 급락과 해외 정부의 대규모 지원이 시장에 영향을 미칠 것이다.

Strengths (강점):

에코프로비엠의 가장 큰 강점은 전구체부터 양극소재까지 일괄

개발 및 생산 체계를 구축한 것이다. 이를 바탕으로 꾸준한 성장 을 한 에코프로비엠은 3사 이외의 최초로 해외 생산공장을 착공 하였고, 세계적인 기업들에 양극 소재를 납품하며 양극소재 점

유율 1위를 달성하였다. 또한 시장 변화에 따른 니즈 충족을 위 해 미드니켈, LFP 등 다양한 전지의 소재도 준비되어 있다는 강

점이 있다.

Weakness (약점):

최근 들어 국내와 북미, 유럽에 2조 8000억 원을 투자해 생산

능력을 확보하기 위한 투자 확대로 인해 부채가 늘어나 자금 조

달에 어려움이 있다는 약점이 있다. 경쟁 중인 기업에 비해 해외

진출에 대한 전략이나 인적 자원이 부족하고 생산 능력 계획이

Opportunity (기회):

SDI와

헝가리에 양극재 공

장 건설 1조 2000억에 해당하는 대규모 투자 자금을 확보하였 다.[5]

Threat (위협):

최근 리튬과 니켈 가격 약세로 인한 양극재 판매가가가 하락하 고 있는 점은 에코프로비엠과의 수익과도 직결되기에 큰 위협이 라고 볼 수 있다.[8] 또한 양극재 시장이 커지며 LG화학, 포스코 퓨처엠 등 대형 기업의 추격이 이어지고 있다. 특히 포스코 퓨처 엠은 양극재 생산 능력을 34%로 확대하였다.[7]

전략 제안 경쟁 중인 기업에 비해 해외 진출 전략, 인적 자원이 부족하므로 이 를 보완하기 위한 전략을 체계적으로 세우는 것이 중요하다고 생각 된다. SK ON과 삼성 SDI와의 협력을 꾸준히 유지하며 미국

양극재뿐만 아니라 다른 소재에 대한 연구개발에도 공격적인 투자가 필요하다고 생각된다.

결론 및 시사점

양극 소재는 리튬 이온 이차전지의 핵심소재로, 설립된 지 10년이 되지 않은 신생기업이 높은 점유율을 차지했다는 점에서 성장 가능 성이 높은 기업이라고 생각된다. 또한 친환경 사업을 통해 꾸준히 성 장하고 있고 대기업과의 협력으로 성장 가능성을 높이고 있다. 다 만 차세대 배터리로 넘어가는 과정에서 에코프로비엠이 양극소재뿐 만 아니라 비 양극재 소재를 개발할 수 있는지 또한 양극재 부문에서 도 대형 기업을 얼마나 견제하며 성장할 수 있는지 지켜봐야 할 것이 다.[10]

회사 소개

삼성 SDI는 친환경 에너지와 첨단 소재를 축으로 전기 자동차 ESS

Power tool IT 용 배터리 산업과 반도체 디스플레이 배터리용 전자

재료 산업을 전개하고 있는 기업이다.[1] 주요 고객사로는 삼성전자, 삼성 디스플레이, BMW, VW 등이 있으며 23년 전기차 배터리 시장

점유율은 7.8%로 4위에 위치했다.[4] 또한 다양한 외부 연구소와의

협업을 통해 기술 발전, 인재 양성에 힘쓰고 있는 기업이다.

시장 분석

전기 자동차를 중심으로 리튬 배터리 수요가 급증하고 있는 가운데

리튬 배터리 시장은 2030년까지 연평균 22%의 고성장이 지속될

것으로 예상되고 있다.[14] 하지만 최근 배터리 시장은 변곡점에 있다

고 볼 수 있다. 고성능의 첨단 기술 제품이 소수의 소비자들에게 소

비되는 단계에서 일반적인 소비자들에게 널리 사용되는 단계에 이

르기 전 수요가 일시적으로 정체하는 ‘캐즘’으로 인한 수요 둔화 등

으로 생산 및 시장의 구조가 변화되고 있다.[3] 이에 기업들은 생산능

력을 하향하고 투자 속도를 조절하는 등의 판매 둔화에 대응하기 위 한 변화를 진행하고 있다.[13]

Strengths (강점):

SDI는 총 매출액 대비 5.0%인 1조 1369억 원을 R&D에 투자 하고 있다. 다른 기업에 비해 매출액 대비 R&D에 투자 비용이

매우 높은 편이다. 배터리뿐만 아니라 안에 들어가는 소재에 대

한 연구도 많이 진행되며 5개의 핵심기술뿐만 아니라 3개의 기

반기술도 연구하고 있다는 강점이 있다.[1]

Weakness (약점):

해외 기업들의 연구가 가속화되어 가격의 경쟁이 심화된 반면

아직 SDI는 LFP 등의 상대적으로 저렴한 제품 개발이 더딘 편

이다. 특히 경쟁사인 LG 엔솔에 비해 특허 개수, 전자재료에서

의 점유율이 밀린다는 약점이 있다.[1][6]

Opportunity (기회):

바이든 정부의 탄소 배출 규제 정책과 금리 인하는 SDI에게 기 회로 다가왔다.[3] 이를 바탕으로 미국 시장으로 진출하였고 유

럽 전기차 시장을 위한 헝가리 법인에 투자도 진행되었다. 또한

국내에서도 배터리 산업에 집중하기 시작했다. 정부가 차세대

배터리 산업에 5년간 1172억을 투자 ‘이차전지 포럼’ 연구 단

체를 만들고 산업 육성 지원을 시작한 것 또한 SDI에게 긍정적 인 기회이다.[8][9]

Threat (위협): ‘캐즘’으로 인한 전기차 수요 둔화에 따른 배터리 산업의 실적 부진은 SDI에 큰 위협이다.[10] 또한 전기차 시장에서의 CATL, BYD사 등 중국 기업들이 가파른 성장을 하며 점점 점유율을 높 이고 있고 글로벌 진출을 확대할 것으로 보이는 추세이다.[5]

전략 제안

해외 시장의 흐름이 중요한 만큼 주요국에 단독 공장을 설치하여 당국의 중요 정책과 반응에 빠르게 대응해야 한다. 또한 중국 기업들 의 성장을 견제하기 위한 저가형 배터리에 대한 투자 비율을 높이는 것뿐만 아니라 다양한 고객사를 유치해야 한다고 생각한다. SDI는 에너지 솔루션 사업부의 매출이 90%를 차지한다.[2] 이에 집중 투자 하여 회사의 흐름을 유지하는 것이 회사의 수익 구조에 도움이 될 것 이다. 마지막으로 SDI는 전고체 배터리 분야에 앞서간 기술력을 가 지고 있기에 전고체 배터리뿐만 아니라 다양한 차세대 배터리 기술 을 선점하는 것이 중요해 보인다.[2] 결론 및 시사점 국내 배터리 기업 중에서 안정성과 기술 성숙도에 있어서 높은 수 준을 보이는 기업이다. 전지 분야가 회사 매출의 큰 부분을 차지하고 있는 만큼 더욱 공격적인 투자를 진행하고 있다. 배터리 산업은 해외 시장의 흐름이 중요한 만큼 이를 대처하기 위한 저렴한 제품 라인의 증설과 투자를 진행하는 것이 중요해 보인다. 지속적인 기업 성장의 흐름을 띄고 있는 기업이기에 전기차 수요 둔화가 풀린다면 앞으로 배터리 시장에서의 높은 점유율을 기대해 볼 수 있을 것이다.

작성자: 강태연, 박경민

회사 소개

한미반도체 기업은 1980년 반도체 제조용 장비를 개발하는 전문

기업으로 출발하였다. 2022년 9월 반도체 웨이퍼 절단을 위한 장비

를 출시하여 6가지 micro SAW 라인을 구비하였으며 현재 반도체

패키징 장비를 생산하며 세계 시장에서 글로벌 반도체 기업들을 고

객사로 두고 있는 기업이다.

시장 분석

2023년 반도체 시장은 어려움을 겪었지만 2024년에는 반등 중이

며 기업들은 반도체 확보에 많은 노력을 기울이고 있다. AI IoT 5G

전기차 등 새로운 기술들이 등장하고 발전하면서 반도체 수요가 급

증하고 있다. 그에 따라 고성능 반도체인 HBM(고대역폭 메모리)의

수요도 증가하고 있다. 트렌드포스에 따르면 2025년 HBM의 공급

량이 올해의 2배 수준으로 성장할 것으로 예측된다.[1]

SWOT 분석

Strengths (강점):

반도체 후공정 분야에서 높은 기술력을 갖고 있는 한미반도체는

특히 TC 본더 VP(vision placement) 등 다양한 고성능 장비

를 이용하여 패키징 장비 시장에서 각각 65%,[2] 80%[3] 라는 전

세계에서 가장 높은 점유율을 가지고 있다. 또한 한미반도체는

반도체 후공정 기업 중 유일하게 한미반도체만 5세대 HBM으로

불리는 HBM3E의 맞춤 장비를 공급하고 있다. 이러한 TC 본더

분야에서 월등한 기술과 경쟁력을 갖춘 한미반도체는 마이크론

을 비롯한 더 크고 다양한 고객사를 확보해 나갈 전망이다.

Weakness (약점):

한미반도체의 수출 비중은 전체 매출의 약 77%를 차지한다.[4]

이는 회사의 매출 중 대부분이 해외 시장에서 발생하고 있음을

의미한다. 보통 세계 경제가 호황일 때 반도체 수요가 증가하고 불황일 때는 감소한다는 사실로 미루어 볼 때 세계 경제가 불황 일 때 수출도 그만큼 감소하기 때문에 매출에 큰 타격을 입을 수 있다.

Opportunities (기회):

AI IoT 5G 전기차 등 기술 발전에 따라 반도체 수요가 급증하고 있다. 이는 반도체 패키징 장비 수요로 이어져 한미반도체의 성 장 기회가 된다. 반도체 패키징 장비 중 TC 본더와 같은 고성능 장비는 한미반도체의 매출에 크게 기여할 수 있다.[5]

Threats (위협):

앞서 한미반도체의 TC 본더의 시장 점유율이 65%인 것을 언급 하였으나 최근 한화정밀기계가 2024년 6월 자체 개발한 TC 본

더를 SK하이닉스에 납품하기 시작했다.[5] 한미반도체가 SK하 이닉스에 TC 본더를 공급 중이기 때문에 한화정밀기계가 TC 본 더 시장에 진입함으로써 한미반도체와 경쟁 심화 상황에 놓일 것으로 예상 된다.

전략 제안

스마트 제조 솔루션은 IoT, 머신러닝, 데이터 분석 등을 활용하여 제조 공정을 자동화하고 효율성을 극대화하는 기술이다. 이를 통해 제조업체는 생산성을 높이고 비용을 절감하여 품질을 향상시킬 수 있다. IoT 센서를 활용한 실시간 데이터 수집 및 모니터링은 공정의 효율성을 최적화하고, 대규모 데이터 분석 플랫폼을 제공하여 데이 터 기반의 의사결정을 지원한다. 또한 AI와 머신러닝을 이용한 예측 분석으로 미래의 문제를 예측하고 생산 공정을 최적화할 수 있다.

결론 및 시사점 한미반도체의 주요 경쟁 기업인 ASML, Applied Materials, Lam Research, Tokyo Electron 등과의 경쟁에서 위치를 선정하기 위하 여 전략 제안에서 언급한 내용들을 토대로 기업을 운영하는 것이 좋 아 보인다. 경쟁력을 갖추기 위해 한미반도체의 TC 본더를 고객사들 에게 수많은 요청을 받고 있는 제품으로 더욱 발전시키고 한발 더

고급화된 기술들을 개발해야 할 것이다.

작성자: 신은수, 채민기

회사 소개

DB그룹의 계열사로 고부가가치 특화 제품을 기반으로 하는 시스

템 반도체 전문 회사이다. 웨이퍼 생산과 판매를 하는 파운드리 사

업부와 디스플레이 구동과 sensor IC 같은 제품을 설계하고 판매

하는 브랜드 사업부로 나누어 운영하고 있다. 파운드리 사업부에

서는 아날로그회로 로직회로 고전압소자가 하나의 칩에 구현되는

BCDMOS 수요에 맞춰 제품 생산을 확대하여 대형 고객의 수주가

증가하고 있고 특화 파운드리 전문 기업으로 성장 중이다. 또한 브랜 드 사업부를 통해 DDI 사업도 병행하고 있다.[1]

시장 분석

반도체 시장 중 시스템 반도체의 시장 규모는 반도체 전체 시장의

83%를 차지하고 있다. 시스템 반도체는 웨어러블 스마트폰 차량 보

안장비 등의 고기술 고성장 고부가가치의 산업이다. 반도체 시장은

23년 세계 경제 침체와 불확실성으로 수요의 둔화와 높은 재고 보유 로 11% 역성장하였다. 24년 현재는 주요 파운드리 업체들의 매출

이 회복세를 보이고 있으며 소비자들의 수요 회복도 전망되고 있다.

SWOT 분석

Strengths (강점):

DB하이텍은 전력 효율이 높아 전기차 신재생에너지 등의 분야

에서 각광을 받고 있는 차세대 반도체 GaNSiC 디바이스 제조

에 필요한 초기 투자를 실시하며 개발에 박차를 가하고 있다.

GaN은 2025년 SiC는 2027년 양산을 목표로 전력반도체 라인

업 확대를 시도 중이다. 이 반도체들은 아직까지 6인치가 주류

이기에 DB하이텍은 초기 8인치 시장에 진입해 점유율을 높이려 하고 있다.

Weakness (약점):

경기 침체로 인한 수요 부족으로 공장 가동률이 하락하였고 이

는 파운드리 가동률의 하락, 즉 영업이익의 하락으로 이어졌으

며 특히 90%에 달했던 가동률이 70% 이하로 떨어졌다.

Opportunity (기회):

전기차 시장에서 전기차의 비율이 2030년까지 연평균 성장률

17.3%를 기록하며 2030년 기준 2025년에 비해 글로벌 전기

차 판매량이 2배 이상 증가할 것이라고 예측되는 가운데 한국

정부도 2050년까지 내연기관차를 전부 전기수소차로 전환하겠

다고 선언했다. 이렇게 전기차 시장의 확대는 SiC 전력반도체의

수요 증가로 이어지고 27년까지 SiC 양산을 목표로 개발을 이

어가고 있는 DB하이텍의 성장이 예측된다.[5]

Threat (위협): 글로벌 파운드리 시장의 경쟁 심화와 시장독점구조 문제 또한 DB하이텍의 성장에 위협으로 남아있다. 수요가 급증하는 AI 반 도체 시장을 선점하기 위한 반도체 기업들의 경쟁이 심화되고 있다. 삼성전자는 2022년 6월 세계 최초로 3나노 공정을 양산 한 것을 시작으로 2나노 개발을 지속하고 있으며 TSMC는 핀펫 트랜지스터 구조의 3나노 공정으로 올해 1분기 반도체 시장의 점유율을 60% 이상 차지하였다.[6][7]

전략제안

단순 파운드리 사업뿐만이 아닌 빠르게 변화하는 반도체 시장에 맞 추어 혁신된 최신 기술 개발이 필요하므로 최신 공정 기술 및 제품 개발을 위해 기술 혁신과 연구개발 R&D 투자를 강화해야 한다. 기 존에 주력 기술인 BCD 공정을 더 개발하여 DB하이텍만의 특화된 분야에서의 입지를 더욱 공고히 해야 한다. 또한 대학 연구기관 및 기술 파트너와의 협력 강화로 기술 역량을 향상해야 한다.[8]

및 시사점

DB하이텍은 아날로그 및 혼합 신호같이 특화된 반도체 분야에서 의 강점을 바탕으로 안정적인 성장을 이어가고 있는 기업이다. 반도 체 시장의 변화와 기술 혁신에 적극 대응하며 전기차 시장, 5G 및 IoT 확산 등 새로운 시장에서의 수요에 집중하여 차세대 전력 반도 체 개발에 적극적인 투자를 하고 있다. 또한 브랜드 사업부를 통해 디스플레이 구동 소자 같은 고부가가치 산업도 성장 및 개발 중이다.

작성자:

회사 소개

첨단 반도체 장비를 설계, 개발, 제조, 판매 및 서비스하는 네덜란

드의 다국적 기업이다. 반도체 생산에 필요한 Photolithography 장

비를 제공하는 기업으로 세계 최고 수준의 노광 기술을 통해, 전세계 굴지의 반도체 칩메이커들에게 기술력을 인정받고 있다.

시장 분석

글로벌 반도체 패권 경쟁이 치열해지면서 ASML의 차세대 장비 확

보를 위한 경쟁이 심화되고 있기에 ASML은 AI 칩 수요 증가에 발맞 춰 생산 능력을 확대하여 2025년부터 본격적으로 장비 공급을 시작 하는 것을 목표로 하고 있다.[1] 또한 하이 EV 공정 전환과 포토레지

스트(PR)와 마스크 등 생태계 지원을 위한 연구도 지속하며 글로벌

시장에서의 입지를 강화할 예정이다. [2]

[도표 1] 탑5 반도체 장비업체 수익 현황 ‘톱5’ 반도체 장비 업체들의 지난해 총 매출은 전년 대비 1% 감 소한 935달러에 그쳤다. 이는 메모리 반도체 시장의 약세, 거시경제

둔화, 재고 조정, 스마트폰 및 PC의 수요 감소 등에 영향을 받은 결 과이다. 반면 ASML의 매출은 DUV와 EUV 장비 매출 호조로 전년

대비 35% 성장했다. 반도체 초미세 공정에 EUV 노광장비가 크게

기여하지만 ASML EUV 노광장비는 한 대당 2000억 원을 호가하는

것으로 알려져 있다. 하지만 인텔 뿐 아니라 삼성전자, TSMC 등 전

세계 반도체 기업들이 ASML의 EUV 장비를 구매하고자 한다.[3]

SWOT 분석

Strengths(강점): EUV 노광장비를 독자적으로 개발하기 위해 광원 장비회사 사 이머(cymer)와 광학 장비 회사 자이스(zeiss)를 인수하며 다른 회사들이 쉽게 따라오지 못할 기술력을 확보하였다. 파운드리 회사들(삼성전자, TSMC, intel)이 더 많은 노광장비를 확보하 기 위해 경쟁하고 있다. Weakness(약점):

수백억에 달하는 가격을

TSMC, intel 등)들에게 판매를 의존하기 때문에 특정 기업과 국가 간 정치적 긴장감이 실적에 영향을 줄 가능성이 크다. 또 한, 줄어드는 EUV 장비 생산 요구가 위협으로 작용하고 있다.

Opportunities(기회): 세계적인 반도체 제조사 중 하나인 intel이 반도체 생산 시설 에 120조를 투자하고 본격적으로 파운드리 산업에 뛰어들면 서 high-NA EUV 장비를 확보하기 위해 투자를 늘리고 있으며, 2nm 이하의 반도체를 생산할 수 있는 high-NA EUV 장비 생 산에 대한 요구가 증가하고 있다.

Threats(위협):

캐논의 나노 임프린트 리소그래피 기술(NIL)과 TSMC의 멀티패 터닝 기술 등 EUV 대체 기술 연구가 개발되고 있다. 중국에 반 도체 제조 장비를 수출하는 기업들에 대한 미국의 견제 때문에 ASML의 매출의 49%를 차지하는 중국 사업에 대한 불안정성 이 ASML의 주가를 하락시키고 있다.[4]

전략 제안

반도체 미세공정의 핵심인 EUV 노광장비를 전 세계에서 유일하게 생산하는 ASML이 반도체 시장이 최악의 상황에 도달했다고 분석했 다. 하지만 반등 조짐이 나타나고 있다고 분석하며 시장의 장기적인 트렌드인 인공지능, 전기화, 에너지 전환 등은 현재 진행형으로, 향 후 몇 년 간 여러 반도체 공장이 새로 문을 연다는 것이 분석을 뒷받 침한다고 언급하였다.

ASML은 내년부터 회사가 가파른 성장세를 보일 것이라고 자신하 면서 일찌감치 내년 물량을 준비한다는 전략을 내놨다. 내년에는 시 장 반등으로 회사가 성장할 것으로 보이므로 올해에 내년 수요 급증 을 대비하여 ASML만의 재고를 사전에 마련하는 방안을 고려한다. ASML은 앞으로의 수요 급증을 미리 내다보며 2025년~2026년 동 안 DUV 장비 600개와 EUV 장비 90개를 생산해 내는 것을 목표로 하였다.[5] 따라서 시장 침체 분위기 속에서도 미래 흐름을 분석하고 이를 위해 기반을 다지는 것이 반도체 장비 기업인 ASML이 가지는 전략이다.

결론 및 시사점 ASML은 반도체 산업의 성장과 함께 앞으로도 높은 성장을 이어 갈 것으로 기대되는 회사이다. 하지만 장비당 높은 가격과 특정 국가 에 대한 높은 의존도는 상황에 따라 악조건으로 작용할 수 있으며 경 쟁 기업에서 EUV를 사용하지 않는 노광법을 연구함에 따라 ASML 의 입지가 위협받고 있다. 하지만 여전히 EUV 분야에서는 압도적으 로 독보적인 지위를 가지고 있기 때문에 기업의 성장성에는 문제가 없을 것으로 보인다.

작성자: 조다솔, 탁현

회사 소개

대만의 최첨단 반도체 제조 기술과 고성능 칩 생산 능력을 보유한

파운드리 기업 TSMC는 세계 시장 점유율이 60% 이상으로, 글로벌

반도체 산업의 핵심 역할을 담당하고 있다.[1] 주요 고객사로는 애플, 엔비디아, AMD가 있다.[2]

시장 분석

현 반도체 시장은 보다 더 미세한 반도체를 개발하며 경쟁하고 있

고 EUV(극자외선) 장비 보유 수준은 큰 시장 경쟁력으로 꼽힌다.[3]

TSMC는 파운드리 점유율 60%를 재돌파하였으며 작년 4분기 세계

파운드리 매출에서 전분기 대비 8% 상승한 성과를 보였다. 중저가 스마트폰 애플리케이션 프로세서와 주변 기기 전력반도체같은 스마 트폰 부품에 대한

Strengths(강점):

R&D 투자를 통해 지속적인 혁신과 신속한 기술 도입을 하고 있 다. 선도 진입자로서의 입지를 통해 업계에서 경쟁 우위를 확보 하고 있으며, 초 미세 공정의 핵심인 EUV 장비를 100대 규모로 보유하고 있다.[5]

Weakness(약점):

칩셋 공급 부족으로

Opportunities(기회):

생성형 AI 반도체 수요가 증가함에 따라 반도체 및 칩셋 개발로 경쟁 우위를 확보할 수 있다. 자동차 대기업 NXP와 협업해 5 나 노 공정을 이용한 차세대 고성능 자동차 프로세서를 도입하고 있고, 인텔과 AMD사의 PC 및 서버용 CPU의 수요가 급증하고 있다.

Threats(위협):

환경 규제와 세금으로 인해 포장 및 물류비용이 상승하고 있다. 또한, 러시아 제재, 외환 위기 등의 사건이 공급망과 사업 운영 에 리스크를 발생시키고 있다.

서버용 CPU 등 초미 세, 고성능 반도체가 필요한 산업에 집중 투자해야

과정에서 ESG 공정을 도입해야 한다.

시사점

TSMC는 최첨단 반도체 제조 기술과 고성능 칩

능력을 갖춘 세계 최대의 파운드리 기업으로, AI, 고성능 컴퓨팅, 자율주행 차량 등 첨단 기술 분야에서 성장 동력을 이어가고 있다. 전략적 방향은 시장 수요에 따른 고성능 반도체 산업 공략, 고객 맞춤형 솔루션 제 공, ESG 경영 도입 등으로 요약된다.

회사 소개

APS 홀딩스는 반도체와 디스플레이 장비 제조에 특화된 지주회사 로, 2017년 AP시스템에서 분할되어 설립되었다. 주요 계열사들과 함께 반도체 및 디스플레이 장비 기술을 제공하며, AR/VR 디스플

레이용 마이크로 OLED 패널과 고해상도 FMM(Fine Metal Mask)

기술 개발에 주력하고 있다. 특히, 레이저 가공 기술을 통해 최대

4,000ppi의 FMM을 제작하여 고해상도 AR/VR 디바이스 생산을 지원하며, 글로벌 디스플레이 시장에서의 경쟁력 강화를 목표로 하 고 있다.

시장 분석

APS홀딩스는 디스플레이 산업에서 OLED 패널 제조에 필수적인 파인 메탈 마스크(FMM)와 레이저 장비를 공급하는 전문 기업으로, 2024년 6월부터 삼성디스플레이에 FMM을 공급하며 일본 독점 시

장에 도전하는 성과를 거두었다. 또한, 엑시머 레이저 어닐링(ELA) 과 레이저 리프트오프(LLO) 장비, OLED 봉지 증착 장비 분야에서도 강력한 기술력을 보유하고 있으며, 주요 디스플레이 제조사들과의

협력으로 시장 점유율을 높이고 있다.

SWOT 분석

Strengths(강점):

APS의 뛰어난 기술력(FMM 레이저 가공, 고투과성 소재를 이

용한 Transparent display 제작 기술 등)을 바탕으로 다양한

제품들을 제작하고 있다. OLED 패널 생산에 필요한 레이저장비 인 ELA(Excimer Laser Annealing)와 LLO(Laser Lift-Off), OLED 봉지증착장비(Encapsulation) 분야를 선도하고 있다.

Weakness(약점):

영업이익은 분기마다 계속 적자를 기록하고 있다. 여러 분야에 투자하며, 자회사들을 많이 만들어 내는 것은 좋지만, 아직은 투

자에 비해 눈에 띄는 성과를 아직 만들어내지 못하고 있다.

Opportunities(기회):

삼성을 비롯한 기업단위의 협력으로 인해 더 좋은 수준의 FMM

과 Micro OLED 구현할 수 있는 능력을 갖추게 되었다. FMM

을 이용한 1000 PPI급 RGB OLED 타입의 AR, VR용 Micro OLED, 3500 PPI 수준의 FMM 등의 기술력을 통해 더 성장하

는 모습을 보여주고 있다.[7] 많은 계열사를 통해 다양한 기업들

과의 협업이 이루어질 수 있다.

Threats(위협):

풍원정밀과 당사가 공동으로 디스플레이 관련 FMM 부분에 국

책과제를 맡았지만,

전략 제안

현재 APS에서 가장 주목받는 것은 뛰어난 기술력이다. 이를 뒷받 침하여 생산되는 FMM과 마이크로 OLED, Transparent LED 들이 있지만, 이들을 상용화하고 양산성을 확보하는 데에는 아직 어려움 이 많다. 상용화에 성공하고 이를 주 소비층에 연결시켜 매출로 이어 지게 하기 위해서는 다양한 기업과의 기술협력을 통해 상용화 성공 에 발돋움할 수 있는 입지를 만들어야 한다.

결론 및 시사점

APS는 FMM, Transparent LED, Micro OLED, VR 등 다양한 제 품들을 뛰어난 기술력을 통해 생산해 내는 지주 기업으로, 많은 기업 들의 관심을 받고 있다. 당사의 직속 연구기관의 주도하에 여러 소자의 개발과 기술 관련 특허를 출원하고 있지만,

작성자: 임준형, 김민서

회사 소개

LG디스플레이는 1987년 TFT-LCD 개발을 시작으로 OLED, IPS

등의 차별화 기술을 통해, 혁신적인 디스플레이 및 관련 제품을 생

산/판매하는 글로벌 디스플레이 회사이다. 중국과 유럽, 북미 등 주

요 시장을 보다 밀착 공략하기 위해 세계 곳곳에 생산 거점 및 판

매 법인과 지사를 설립하여 운영하고 있다. 또한 TV, Mobile, IT 및

Auto, Commercial 용 디스플레이 제품 등 다양한 디스플레이 제품

군에서 Cinematic Sound OLED, 8K OLED, Flexible OLED 등 혁

신적인 신기술을 지속 개발하고 있다.[1]

시장 분석

디스플레이 산업은 기술 및 자본 집약적인 특성과 규모의 경제를 통한 대량 생산을 필요로 한다. 투명디스플레이, 플렉서블 디스플레

이 등의 차세대 디스플레이 등의 신기술의 발전이 이루어지고 있다.

디스플레이 시장은 중국에게 점점 점유율을 내어주고 있는 상황이

지만 중소형 OLED는 애플의 아이패드를 시작으로 맥북, 아이맥 등

으로 확장 시킬 예정이고 애플을 시작으로 다른 기업들에서도 OLED

를 채택할 가능성이 매우 높기 때문에 새로운 수요 시장이 확장될 가

능성이 크다.

분석

Strengths(강점):

OLED, P-OLED 등 다양한 디스플레이 기술에서 선도적인 위치 를 차지, 2023년 기준 OLED TV시장에서 53% 점유율을 차지 하였고 특히 75인치 이상의 초대형 OLED TV시장에서 60%에

가까운 점유율을 기록했다.

Weakness(약점):

OLED 기술의 연구개발 및 생산 비용이 높다. 주요 매출이

Apple(52%)에 의존하고 있어, 해당 고객의 수요 변동에 민감

하게 반응한다. 삼성 디스플레이와 BOE 등 주요 경쟁자들과의

경쟁이 치열하여 시장 점유율 유지에 어려움을 겪을 수 있다.

Opportunities(기회):

자동차 및 VR/AR 디스플레이 시장 진출 가능성,[7] 자동차 산업

의 디지털화 및 VR/AR 장치의 보급 확대로 인해 고성능 디스 플레이에 대한 수요가 증가하고 있으므로 기업에 대한 기회로

볼 수 있다.[8] 또, LG 디스플레이의 P-OLED 기술은 유연하고

내구성이 높아 자동차의 대시보드 및 인포테인먼트 시스템에 최

적화되어 있다. 또한 OLEDoS는 소형 크기에서 높은 해상도를 제공하여 VR/AR 장치에 이상적이다.[9]

Threats(위협):

삼성 디스플레이, BOE 등 경쟁사와의 기술 경쟁이 불가피하다. pple과 같은 주요 고객이 다른 공급업체로 전환하거나 주문량 을 줄일 경우 리스크가 발생한다. 마이크로 LED와 같은 신기술 이 상용화되면 OLED 기술의 시장 점유율이 감소할 수 있다.

전략 제안 기술 혁신과 연구 개발 강화

LG 디스플레이는 OLED 기술에 집중되어 있는 경향이 있다. 또, OLED 기술에서 선도적인 위치를 차지하고 있기 때문에 이를 유지 할 수 있도록 해야 할 것이다. 기업은 지속적인 연구 개발 투자와 혁

신을 강화하고 고해상도, 고휘도, 낮은 전력 소비 등의 기술 개발에 집중함으로써 경쟁사와 차별화된 기술을 선사해야 할 것이다. 또, OLEDoS, P-OLED 등 새로운 기술을 빠르게 상용화하여 시장에서 의 경쟁 우위를 유지해야 한다.

LG 디스플레이는 다양한 디스플레이 기술을 선사하는 글로벌 기업 으로, OLED를 비롯한 여러 차세대 디스플레이 기술을 통해 혁신을 지속하고 있다. 기업은 중국과 유럽, 북미 등 주요 시장을 공략하고 있으며, 생산 능력과 기술 개발 역량을 통해 시장을 공략하고 있다. 특히 OLED 기술의 비중이 증가하여 매출의 큰 부분을 차지하고 있 으며, 이를 기반으로 다양하고 새로운 시장을 개척하고 있다. 작성자: 최현서, 백수현

회사 소개

1993년 4월에 설립된 BOE Technology Group Co., Ltd.(BOE)

는 정보 상호작용과 인간 건강을 위한 지능형 인터페이스 제품과 전

문 서비스를 제공하는 선도적인 IoT 기업이다. 반도체 디스플레이

사업을 핵심으로 하며, 약 12개 지역의 여러 각지에 제조 시설을 소

유하고 있고 자회사는 20개국과 여러 지역에 걸쳐 있다.[1]

시장 분석

LCD 패널 시장에서 세계 1위를 차지하고 있다. TV와 모니터 같은

대형 패널 및 스마트폰, 태블릿 등 중소형 패널 모두에서 높은 생산

능력을 보유하고 있으며, 안정적인 공급망을 유지하고 있다. 센서 및

솔루션 사업, IOT 혁신 사업, 헬스케어와 더불어 차세대 디스플레이

기술인 MicroLED 시장에서도 개발을 진행하고 있다.

Strengths(강점):

자국 내 건재한 선두주자

2023년 기준 BOE는 중국 내 LCD 패널 시장에서 약 30% 이상

의 점유율을 차지하였다. OLED 패널 시장에서도 BOE는 빠르게

성장 중이며, 약 20% 이상의 점유율을 기록하고 있다. 중국 스

마트폰 시장에서 BOE의 디스플레이 패널 사용 비율은 약 40%

에 이르는 등 자국 내 굳건한 선두를 지키며 해외시장으로의 진

출 또한 순항 중이다.

Weakness(약점):

아이폰 시리즈용 OLED 패널 공급에서 후순위로 밀려난 BOE BOE는 아이폰 16 시리즈의 기본형과 플러스 모델에 패널을 공 급할 예정이었지만, 홀 디스플레이와 같은 기술적 문제로 아직

양산 승인을 받지 못하였다. 디스플레이 업계가 스마트폰 시장, 특히 애플사에 대한 의존도가 높기에 BOE가 홀 디스플레이 문 제를 개선하지 못할 시, 기술적인 우위를 선점 중인 삼성 또는 LG디스플레이가 다음 애플 아이폰 시리즈 패널 공급 또한 장악 할 것으로 보인다.

Opportunities(기회):

중국 패널 기업들을 향한 자국 정부의 전폭적인 산업 지원 중국 선전시 공업정보화국은 지난해 말 ‘초고화질 디스플레이

산업 육성 지원책’ 마련에 나섰다. 중국 정부는 디스플레이 산

업 지원의 초점을 액정표시장치(LCD)에서 OLED로 전환하여 ‘OLED 굴기’를 부쩍 강화 중인 추세다.

Threats(위협):

높은 내수 공급 의존도

스마트폰 OLED 패널 중 80% 이상을 중국 오포, 아너, 화웨이 에 공급하고 있으며, 매출 지표에서도 BOE의 국가별 매출을 보 면 중국에서는 전년보다 9% 증가한 805억 위안으로 건재했 지만 중국을 제외한 아시아 지역에서는 13% 감소한 553억 위 안을 기록했다. 미주 지역은 332억 위안, 유럽은 55억 위안으 로 각각 2022년 대비 5%, 4% 감소한 수치[7]를 기록하여 현재 BOE의 취약점은 높은 자국 의존임을 알 수 있다.

BOE는 강력한 연구개발 역량과 대규모 생산 능력을 바탕으로 중 국 내 시장을 선도하고 있으나, 글로벌 브랜드 인지도가 낮은 약점을 지니고 있다. 높은 내수 의존도를 극복하기 위해 현지화 마케팅 전략 을 통해 글로벌 시장 점유율을 확대해야 한다. 또한, 중국 정부의 지 원을 적극 활용하여 R&D와 생산 인프라를 강화함으로써 기술적 문 제를 개선하고, 애플 등 프리미엄 시장에서의 입지를 공고히 하며, 중장기적으로 글로벌 디스플레이 시장에서 우위를 확보하는 것이 중요하다.

결론 및 시사점

BOE 테크놀로지는 차세대 디스플레이 기술 개발과 글로벌 시장 점유율 확대를 위해 공격적인 투자와 R&D 역량 강화를 추진하고 있 다. 또한, 중국 정부의 지원을 활용해 OLED 등 첨단 기술을 발전시 키고 있으며, 글로벌 브랜드 인지도 제고와 내수 의존도 극복을 위한 전략이 필요한 상황이다. 이를 통해 BOE는 프리미엄 시장에서의 기 술적 입지를 강화하고, 중장기적으로(2026년 이후) 삼성과 LG 디스 플레이와의 경쟁에서 우위를 확보할 가능성이 있다.

SWOT 분석 작성자: 강한별, 이채은, 황가영

회사 소개

삼성 디스플레이는 삼성 그룹의 계열사로 2012년에 삼성모바일디

스플레이와 삼성 LCD의 합병으로 설립되었다. 스마트폰, 노트북, 모

니터, TV 등에 디스플레이 제품을 공급하고 있다. OLED 디스플레

이, LCD 디스플레이, QD-OLED 디스플레이, 플렉서블 및 폴더블 디

스플레이와 같은 다양한 디스플레이 패널을 개발하고 생산한다.[1]

시장 분석

삼성 디스플레이는 글로벌 디스플레이 시장에서 선도 기업으로 다

양한 기술을 통해 높은 시장점유율을 가지고 있다. 모바일용 OLED

패널 및 스마트폰용 중소형 OLED 패널 분야에서 독보적인 위치

를 차지하고 있다. LCD 패널 분야에서는 OLED로의 전환으로 LCD

생산을 축소하고 있다. QD-OLED, 폴더블 디스플레이, 플렉서블 OLED의 다양한 기술 개발과 디자인 혁신, 고주사율, 그리고 저전력

구동으로 5G 시대에 가장 알맞은 디스플레이, 고객의 건강까지 고려

하는 블루라이트 저감 기술 등 압도적인 초격차 기술 개발로 고객에 게 새로운 가치를 제공한다.

Strengths(강점):

OLED, QLED, LCD 등 다양한 디스플레이 패널에 최신 기술을

지속적으로 연구 개발하여 도입한다. 또한 플렉서블 및 폴더블

디스플레이 분야에서는 경쟁사들 보다 앞서나간다. 부품 제조에 서부터 최종 조립까지 수직 통합을 통해 비용을 절감하고 품질

을 향상시켰다.

Weakness(약점):

디스플레이 사업의 스마트폰 시장 의존성 현재 삼성 디스플레이 사업은 스마트폰 시장에 의존 중이다. 특

히 2022년부터는 애플의 아이폰 시리즈에도 BOE기업의 패널 이 탑재되는 중으로 애플 의존도가 높은 삼성 디스플레이는 매 출의 다변화가 필요한 시점이다. 또한 소프트웨어 및 서비스 분 야에서는 하드웨어 영역보다 상대적으로 낮은 면모를 보인다.

Opportunities(기회):

폴더블(Foldable·접히는)폰 시장의 지속적인 출하량 상승 포화상태인 스마트폰의 시장에서 폴더블 폰은 아직은 시장을 형

성하고 있지만, 브랜드 입장에서는 혁신과 프리미엄 시장에서의

리더십을 유지하기 위한 중요한 상품군으로 꼽힌다. 글로벌 시

장조사업체 카운터포인트리서치는 폴더블폰 출하량을 2027년

에는 1억대로까지 늘어날 것으로 분석하였고[4] 이러한 폴더블폰

시장의 급팽창 속, 패널 업계에서 가장 먼저 폴더블 디스플레이

기업은 OLED 시장 점유율을 일정 부분 확보 한 것으로 판단, 지난해 하반기부터 가격 인상을 추진하였고, 이 는 되레 중국 스마트폰 제조사들이 삼성 디스플레이의 리지드 OLED로 눈을 돌리는 모습을 보였다.[5]

Threats(위협):

삼성 폴더블 독주, 타기업의 합류 위험 폴더블 시장에서 여전히 굳건한 강세를 보이는 삼성이지만 신제 품이 없던 2024년 1분기에는 BOE기업에게 폴더블 디스플레이

점유율의 우위를 빼앗기는 등 매우 치열한 모습을 보이며 시장

점유율을 위협받고 있는 모습을 보인다.

전략 제안

삼성디스플레이는 스마트폰 성장 정체에 대응하기 위해 매출 다변 화를 목표로 퀀텀닷(QD) OLED 등 차세대 기술 시장에서의 우위를 선점해야 한다. 특히, 애플이 LTPO TFT 기반의 OLED 패널을 요구 하는 상황에서 이를 안정적으로 공급할 수 있는 역량을 강화하는 것 이 중요하다. 또한, 중국 패널업체들이 주로 플렉서블 OLED에 투자 하면서 리지드 OLED 생산이 제한적인 상황을 활용하여, 중저가 스 마트폰에는 리지드 OLED, 프리미엄 제품에는 플렉서블 OLED 패널 을 공급함으로써 양쪽 시장에서의 입지를 공고히 해야한다.

결론 및 시사점

삼성디스플레이는 OLED, QD-OLED, 폴더블 디스플레이 등 다양 한 분야에서 기술력을 인정받아 글로벌 시장에서 강세를 유지하고 있다. 아울러 스마트폰 의존도와 경쟁사의 추격 문제를 해결하고 매 출 다변화를 이루기 위해, 차세대 기술과 프리미엄 시장에서의 우위 를 강화하고 리지드 및 플렉서블 OLED 패널의 차별화 전략 등을 활 용한다면 더욱 큰 성장을 도모할 수 있을 것이다.

작성자: 강한별, 이채은, 황가영

SK케미칼은 크게 화학과 제약 두 축으로 나뉘어 있다. Green chemical는 화학 부문으로 코폴리에스터, 리사이클링 플라스틱 등

화학 사업을 진행하는데, 2000년도부터 고기능 코폴리에스터 사업

을 지속적으로 확장하여 지금은 이스트만과 함께 코폴리에스터 시

장을 양분하고 있다. 또한 2021년부터 폐플라스틱을 재활용하는 리

사이클링 플라스틱 사업을 진행해 세계 최초로 화학적 재활용 플라

스틱을 상용화하는 성과를 거두었다.

시장 분석

우리가 분리수거해 버리는 플라스틱 쓰레기는 약 14%만 재활용될

뿐더러, 녹인 플라스틱을 다시 성형하는 방식이라 효율적이지 않다.

따라서 폐플라스틱을 모노머로 해중합 한 뒤 이를 원료로 해 중합반

응으로 새 플라스틱을 만드는 화학적 재활용 기술이 연구되고 있고, sk케미칼이 세계 최초로 화학적 재활용 플라스틱을 상용화하는 성 과를 거두었다. [1] 다양한 분야의 회사들이 재활용 플라스틱을 제품 개발에 이용하고 있다. 이처럼 재활용 플라스틱 시장이 커지며 리사 이클 사업을 진행하는 국내 석유화학사들의 수혜가 전망된다.

SWOT 분석

Strengths(강점):

재생원료(PCR)1) 제품인 에코트리아(ECOTRIA)를 상용화 하여

시장을 선도하고 있다. 코폴리에스터(에코젠, 에코트리아, 스카

이그린, 에코트리아 클라로 등) 19개의 제품군 중 9개 제품군에 UL 환경성적 표지(UL EPD) 인증을 획득하였다. 코폴리에스터

시장의 글로벌 경쟁이 갈수록 심화되고 있으나, SK케미칼은 고

부가 용도로 포트폴리오를 전환하고 신규 친환경, 리사이클 기

술 개발에 집중한다는 점이 강점으로 꼽힌다. [2][3]

Weakness(약점):

Green chemical의 수익성이 정체되어 있는 모습이 보인다. 2018_2020년 코폴리에스터 생산설비 증설을 위해 투자가 지

속되어 991억 규모의 자금이 유출되었다. 현재 기업에서 진행 중인 주요 제품의 지속적인 성장과 경영 효율성에 대한 지속적

인 모니터링이 필요하다. [4]

Opportunities(기회):

석유화학 제품의 수요가 증가하고 있다. 선진국을 중심으로 에

폭시를 코폴리에스터로 대체하는 추세가 향후 지속될 전망이다. 고부가 용도로 포트폴리오를 전환하고 신규 친환경, 리사이클

기술 개발에 집중함으로써 변화하는 경영 환경에 대응하고자 한 다.

Threats(위협):

석유화학 산업은 국내외 경기가 침체되면 실적 악화를 피하기 힘든데, 최근 한국은행과 세계은행은 모두 국제 무역과 제조업 활동의 악화를 예상하고 무역 갈등이 고조되고 있음을 전망한 다.[5] 경쟁사 LG화학에서 2조 6천억을 투자해 POE(고부가 합 성수지) 등을 생산하는 공장 10개 신설, 롯데화학은 폐플라스틱 으로 포장재를 자체 개발해 자사 제품 포장에 사용했다.

전략 제안

2021년 바젤협약 개정안의 발효에 따라 플라스틱 폐기물이 수출

입 통제 대상에 포함되면서 리사이클의 원료가 되는 폐플라스틱의 지역 내 확보 여부가 중요한 경쟁 요소로 부각되고 있으며, 플라스틱 사용 규제도 전 세계로 확산되며 한층 강화되는 추세이다.

SK케미칼의 강점인 Green Chemicals 사업으로 재활용 소재를 포함한 신규 제품 개발, 지역 거점 별 재생 원료 확보, 모노머-폴리 머 연계 생산 수직계열화 체계 구축 등의 전략을 적극 추진한다면, SK케미칼은 변화하는 경영 환경 속 경쟁력을 확보하여 친환경, 리사 이클 소재의 글로벌 선도 기업으로 성장해 나갈 것으로 기대된다. [6] 결론 및 시사점 SK케미칼은 코폴리에스터 수지, 탄소섬유 복합소재, 접착 및 코팅 제 등 고객 니즈에 따른 차별화된 제품을 제공하며, 다양한 고부가가 치 화학소재 생산을 통해 국내외 화학 분야의 대표기업으로 자리매 김하였다. 친환경, 리사이클 기술 개발에 집중한다는 점에서 글로벌 친환경 기업으로 거듭날 것으로 기대된다.

작성자: 문채은, 차주은

코오롱인더스트리

회사 소개

코오롱인더스트리는 자동차 소재와 첨단 소재 등 다양한 산업 분야 에 필수적인 산업 자재를 생산하는 종합 화학 기업이다. 화학, 디스 플레이, 태양광 등 여러 분야에서 필름과 전자 재료를 공급하며, 패

션과 문화를 선도하는 FnC 사업까지 포함한 4개의 주요 사업 부문

을 중심으로 고부가가치 소재 개발에 주력하고 있다. 특히 자동차 경

량화와 친환경 소재 개발 등 지속 가능한 기술 혁신을 목표로, 최근

에는 석유수지, 에폭시수지, 페놀수지, PET 수지 등 다양한 접착 및

복합 소재 분야로 사업을 확장하여 다양한 산업의 요구에 부응하고 있다.

시장 분석

석유수지는 신흥 성장국들을 중심으로 성장하고 있으며, 수첨석유

수지의 성장률이 높다. 페놀수지는 중국 페놀수지 및 완성품 수입으

로 경쟁이 치열한 상태이나, 전기 자동차 등 자동차 분야의 복합재료

와 친환경도료용 등은 성장하고 있다. 에폭시수지는 Mobile, 통신

서버 및 자동차 전장용 제품의 적용 확대에 따라 견실한 성장이 예상 된다.[2] 필름 시장은 크게 산업용과 포장용 시장으로 구분되며, 산

업용에서는 LCD BLU용 소재, 편광판 보호용 소재, 태양광 백시트용

소재가 최근 각광받고 있다.[3] 또한 최근 대두되는 환경 이슈에 대하

여, 재활용이 용이한 신소재나 기존 소재의 연구 등이 활발하게 이루

어지면서 고분자 산업의 중요성이 더욱 커지고 있다.

SWOT 분석

Strengths(강점):

석유수지 분야에서 국내시장 수소 첨가 수지 1위이다. 국내 유

일로 C5수지 및 C9수지를 생산하며,[5] CCLS 분야 노블락 에폭 시 기술이 세계 최고 수준이다.[4]

Weakness(약점):

필름 부문 적자

비철강부문의 부진은 지난 몇 년 간 꾸준히 포스코의 약점으로

지적되었다. 수익성에 따른 사업재편이 마무리된 현재, 비철강

부문의 수익성은 상당히 개선된 상태이다.

Opportunities(기회):

자동차 산업의 지속적인 성장

전통적인 철강 기업이었던 포스코가 최근 배터리, 스마트 건설

등 신사업 분야 역량 강화에 앞장서고 있다. 그간 포스코는 전통

적인 철강 중심 사업으로 우리 경제를 이끌었지만, 이제 4차 산

업혁명을 직면하며 신사업 부문에 전폭적인 투자와 집중을 하는 것이다.

정부의 수소생태계 강화

정부에서는 다양한 수소생태계 지원책을 펼치고 있다. 코오롱인 더스트리는 이미 수소연료전지 개발에 앞장서고 있었다. 해당 전지는 수분제어장치와 전해질막(PEM), 막전극접합체(MEA) 등으로 구성되어 있다. 수소 생태계가 산업 전반에 강화되고 있 는 상황에서 코오롱인더스트리는 업계의 주목을 받는 중이다.[7]

Threats(위협):

자동차 부품 소재 및 화학 소재 시장에서 경쟁이 심화되고 있다. [8]

전략 제안

코오롱인더스트리에서 미래를 위한 경영으로 내세우는 ESG(환경, 사회, 지배구조)를 통한 지속 가능 경영의 사업을 확장시키며 해외

진출로 기업이 성장할 수 있을 것이다. 정부의 수소생태계를 통한 친 환경 소재 개발 강화와 전세계적인 수첨석유수지시장의 성장을 기 반으로 코오롱인더스트리의 강점인 수소 첨가 석유수지에 대한 개 발 및 상품화로 기업 성장을 도모할 수 있다. 또한 자동차 부품 중 에 어백 소재와, 타이어 부품소재[9]에 대한 강세를 이어 자동차 시장에 서도 친환경 소재로의 발전을 통한 전략을 세울 수 있다. [10]

및 시사점

코오롱인더스트리는 여러 분야에서 산업을 진행 중이며 특히 석유 수지 분야에서 국내시장 점유율이 높다. 최근 자율주행 자동차의 수 요가 증가함에 따라 자동차 산업이 성장 중이지만 자동차 부품 소재 의 시장 경쟁 심화로 자동차 산업 분야에서 위축될 가능성이 있다. 따라서 코오롱인더스트리의 강점을 살려 수첨석유수지 분야의 연구 및 기술 개발에 힘쓰는 것이 고분자 업계에서 코오롱인더스트리가 경쟁력을 갖추기 위한 방안이 될 수 있을 것 같다.

작성자: 최예은,박혜진

3D 프린팅 기술

핵심 키워드

금속 3D 프린팅 / 금속 분말 사출 공법 아토마이징법 / 소재 정밀 가공

[그림1] 3D 금속 프린팅으로 만든 조형물

소개

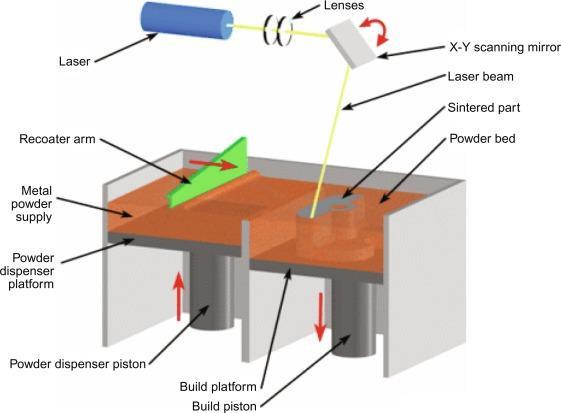

1. 3D 프린팅이란 무엇이며, 어떤 공정으로 이루어질까? 3D 프린팅은 적층 제조라고도 하며 컴퓨터에서 디지털 3D 모델을 사용하여 소재를 녹이거나 경화시켜 연속 횡단면에 해당하는 레이 어에 층층이 쌓아 올리는 방식으로 실제 객체를 만드는 제조 공정이 다. 이러한 3D 프린팅 출력 기술과 여러가지 금속 소재들이 만나, 다 양한 모양으로 출력하는 것이 바로 금속 3D 프린팅 기술이다. 기본적으로 3D 프린팅의 제조 공정은 원료 금속들을 진공 용해하 여 합금을 만든 다음, 고압의 불활성 가스와 함께 노즐을 통해 분사 되는 아토마이징 법으로 금속합금 분말을 제조한다. 밑바닥부터 스 1984년, 3D 프린팅 기술이 혜성처럼 등장한 후, 약 40년이라는 긴 시간 동안 3D 프린팅 기술은 많은 분야에서 활용되며 다양한 변화와 발전을 겪어왔다[1]. 2024년, 현재 3D 프린팅 기술은 우리 일상 속에 서 더 이상 신기한 혁신 기술이 아니라 필수적인 도구로 자리 잡았 다. 이러한 3D 프린팅 기술과 철강 소재와의 접목은, 앞으로 철강 산 업 분야에서 새로운 패러다임으로 다가올 차세대 기술로 평가받고 있으며, 특히 철강 분야에 관심이 있는 신소재공학도라면 관심있게 주목해 볼 만한 분야이다. 따라서, 이러한 3D 프린팅 대해 소개하고, 그 중에서도 금속 3D 프린팅 기술에 대해 자세히 알아보고자 한다.

캐닝하여 만들어갈 면을 정해주면 장비에 장착된 고정밀 레이저가 금속 파우더 입자에 조사되어 레이어 단위로 금속 파우더가 녹으면 서 원하는 형태의 금속 부품 구조를 형성한다. 고강도 에너지를 이용 하는 광섬유 레이저가 장비 내부 불활성 영역에서 작동하면서, 금속 부품은 밀도 높고 균일한 재료 구조를 가지게 된다.[2]

2. 기존의 CNC 공정과 비교했을 때, 금속 3D 프린팅의 장단점은?

[그림2] 기존 CNC 절삭 가공법(A)과 3D printing process(B)

기존의 절삭 가공법(CNC)은 주조나 단조의 방법으로 최종 부품 형

상에 근접하게 만든 다음 최종적으로 필요 없는 부위를 제거하여 최

종 형상을 얻는 방법이다. 반면, 금속 3D 프린팅 공정은 자동화되어

프린터의 소프트웨어가 설정에 따라 툴패스1*를 자동으로 생성하며, 금속 재료를 다루는 데 특별한 제조 지식이 필요하지 않다. 따라서

프린팅이 시작되면 감독 없이 작동할 수 있어 인건비를 줄이고 가동

시간을 극대화할 수 있다. 또한 높은 안전성이 요구되는 개인 맞춤형

부품 제조에 적합해 다품종 소량생산이 가능하며, 보철 장치나 환자

맞춤형 뼈 복제품, 인공 임플란트처럼 개별적 요구사항에 맞는 제품

을 생산하는 데 용이하다. 이는 의료 분야와 같은 생활 밀착형 제품

의 비용을 절감하고 보급률을 높이는 데 기여할 수 있다. 가장 큰 장

점으로 꼽히는 점은 복잡한 형상을 제작할 수 있어 기하학적 자유도

가 높고, 재료를 적층해 필요한 곳에 정확하게 배치함으로써 구조를

최적화해 가볍고도 안정적인 제품을 만들 수 있다는 점이다.[3][4]

[그림3] 3D 프린팅 공정 중 발생할 수 있는 기공, 크랙

반면, 금속을 적층하는 과정에서 금속 분말 입자가 덜 녹거나 응고

가 지연되면 미세한 기공이 발생해 부품의 피로강도나 파단인성에

문제가 생길 수 있다. 이러한 결함을 방지하기 위해서는 합금의 경우

빔의 이동 속도와 기포 발생을 최소화하는 공정 제어가 필요하며, 기

계적 성질의 방향성을 방지하기 위해 적층 제조 과정에서 섬세한 설 계와 조정이 필수적이다. 또한, 설계 부정확성으로 인해 후처리가 필

요할 경우도 발생할 수 있으며, 사용 가능한 금속 원료가 제한적이기

때문에 모든 금속을 활용하기에는 어려움이 따를 수 있다는 단점도 존재한다.[6][7]

프린팅에서 쓰이는 소재 3D 프린팅 기법이 발전함에 따라 3D 프린팅에 사용되는 소재도 함께 발전되어 왔다. 이번에는 각 소재별 특징에 대해 알아보도록 하 자. 첫 번째로 소개할 소재는 강철이다. 강철은 전 세계에서 3D 프린 팅에 가장 많이 사용되는 금속이며, 뛰어난 강도와 낮은 생산 비용으 로 다양한 산업 분야에서 널리 사용되고 있다. 강철은 3D 프린팅의 소재로 사용했을 시, 격자형 충진재2*를 만들 수 있고, 고급 강도 특 성을 유지할 수 있다는 장점이 있다.

두번째로 소개할 황동은 부식에 강하고 세균의 증식을 저해하거나 사멸시키는 성질인 항균성을 가지는 소재이다[10]. 황동 소재로 프린 팅을 진행했을 시 강도와 내구성이 매우 뛰어나며 화학물질에 대한

소재의 내성인 내화학성이 향상된다.[11] 내화학성이 강한 소재는 화 학물질에 의한 팽창이나 연화로 인한 기계적 물성이 저하되지 않는 다는 장점을 갖는다.

세번째는 티타늄이다. 티타늄은 부식에 대한 내성과 좋은 생체 적 합성을 가지고 있는 장점이 있다. 전체 의료기기의 무려 20~30%에 달하는 기기가 티타늄을 활용한 3D 프린팅으로 제작되고 있다. 이는 치과용 임플란트, 관절 임플란트와 수술 도구, 보형물, 인공 관절 등 다양한 범위에서 활용되고 있다.

(Ti Alloys) - 경량, 높은 강도 - 우수한 생체 적합성 - 뛰어난 내식성 - 고온에서 안정적인 성질

부품 니켈 합금 (Ni Alloys) - 고온 환경에서 우수한 기계적 성질 유지 - 뛰어난 내식성과 내산성 항공기 엔진 부품 화학 처리 장비 우주 항공

코발트-크롬 합금 (Co-Cr Alloys) - 높은 경도와 내마모성 - 뛰어난 생체 적합성

치과 임플란트 인공 관절 항공기 부품 스테인리스 스틸 (Stainless Steel) - 뛰어난 내식성과 강도 - 다양한 환경에서 안정성 유지

알루미늄 합금 (Al Alloys) - 경량 - 낮은 생산 비용 - 일반적으로 6061 및 7075 합금 사용

마그네슘 합금 (Mg Alloys) - 경량 - 타 함금에 비해 내식성 떨어짐

의료기기 소비재 산업용 부품

항공기 부품

자동차 부품 스포츠 장비

자동차 전자기기

마지막으로, 고성능 합금은 다른 재료들과는 구별되는 독특한 특징을 가지는 소재이다. 고성능 합금의 종류로는 티타늄 합금 (Titanium Alloys), 니켈 합금(Nickel Alloys), 코발트-크롬 합 금(Cobalt-Chromium Alloys), 스테인리스 스틸(Stainless Steel), 알루미늄 합금(Aluminum Alloys), 그리고 마그네슘 합금 (Magnesium Alloys) 등이 있다.

1* 툴패스: 프린터나 가공 기계가 작업을 수행할 때 따라야 할 경로를 정의하는 것으 로, 특정 형상을 만들기 위해 재료를 어떻게 제거하서나

이처럼 금속 3D 프린팅에는 각 분야와 특성에 맞는 다양한 재료가 사용된다. 그렇다면 이렇게 다양한 재료들만큼, 여러 가지 기법도 존 재하는데, 어떤 것들이 있을까? 여러 가지 기법들이 존재하지만, 가 장 대표적으로는 DED, SLM(DMLS) 기법을 꼽을 수 있다. 각 기법 에 따른 다양한 특징과 장단점들에 대해 알아보자.

I. DED(Directed Energy Deposition)

DED는 고에너지원(레이저 또는 전자빔)을 이용하여 금속분말을

용융시켜 부착시키는 공법이다. 직접 에너지를 사용하여 금속 분말

이나 와이어를 용융시키고, 이를 기판에 층별로 쌓아 올리는 형태로 작동한다[7]. 이때, 사용되는 금속 분말은 다양한 종류의 재료 중 선 택하여 사용할 수 있다. 예를 들어, 티타늄, 니켈, 코발트, 스테인리 스 스틸, 알루미늄 등 여러 금속이 사용될 수 있으며, 각각의 재료는

최종 제품의 물리적 특성과 용도에 따라 선택된다. 이러한 선택의 폭

덕분에 DED 공법은 항공 우주, 자동차, 의료 등 다양한 산업에서 활

용된다.

부품 형성 이후에는 후속 공정을 통해 결과적으로 전체 DED 과정

이 마무리되는 과정을 거친다. LENS DED, DMT BeAM 모두 DED 에 해당하는 기법이며, 완성품의 용도나 사용되는 재료에 따라 각기

다른 기법을 사용하게 된다.

기본 원리

기술 개요 고출력 레이저 빔을 금속 표면에 조사하면 순간적으로 melt pool 의 생성과 동시에 공급되는 금속분말을 실시간으로 공급하여 적층

- 복잡한 중공 형태나 오버행 구조 적층에는 문제점

- 3D 적층 외로 금형 수정 보수 등에 활용 가능

장단점

- 일반 분말 사용

- 금속층의 높이를 정밀 제어하기 위해 공정 변수의 실시간 제어가 필요

[표 2] DED의 기본 원리

II. SLM (Selective Laser Melting) / DMLS (Direct Metal Laser Sintering)

SLM/DMLS 기술은 금속 분말을 레이저로 선택적으로 소결하여

3D 구조를 만들어내는 방법이며, 이 기법의 가장 큰 장점은 매우 높 은 밀도의 금속 부품을 생성할 수 있다는 점이다. SLM/DMLS 과정

에서는 금속 분말이 얇은 층으로 기판 위에 분포되고, 레이저가 각 층의 설계된 형상에 따라 선택적으로 분말을 소결해 나간다. 이러 한 적층 방식 덕분에 재료 낭비를 최소화할 수 있으며, 다양한 금속 재료를 자유롭게 사용할 수 있다는 이점이 있다. 이로 인해 SLM/ DMLS는 정밀한 금속 부품이 요구되는 다양한 산업에서 그 가치를 인정받고 있다.

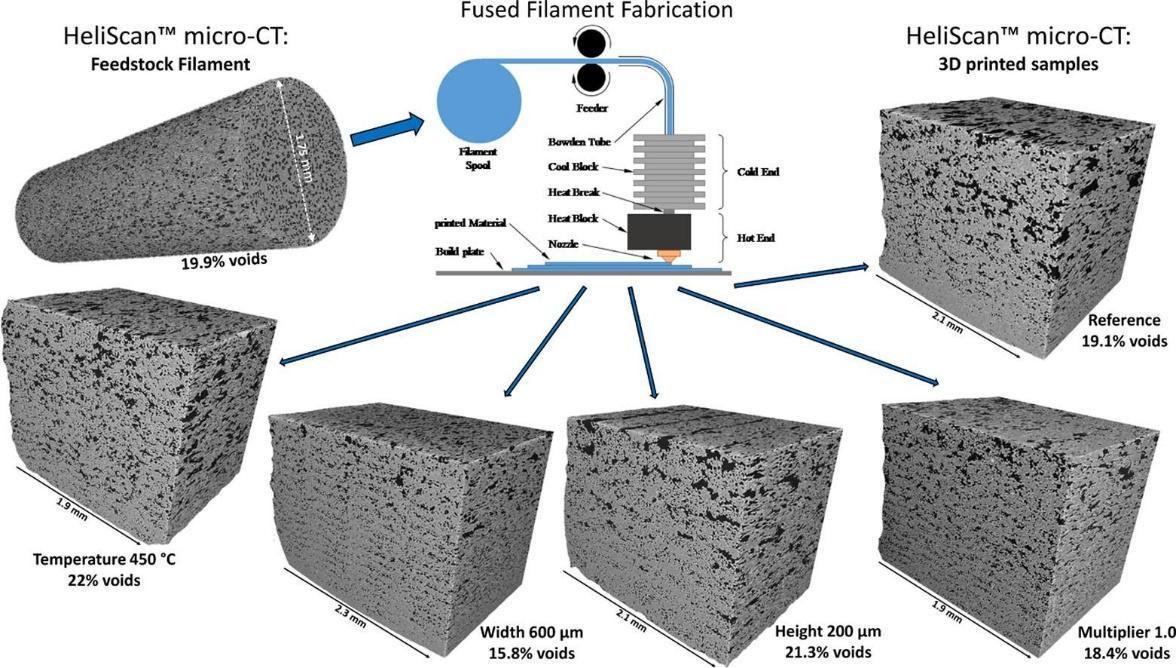

[그림 4] SLM (Selective Laser Melting) 및 DMLS (Direct Metal Laser Sintering)의 작동 방식

3D 프린팅 기술이 산업에서 쓰이기 시작하면서 이에 따른 연구도 활발하게 진행되고 있다. 최근 진행되는 연구 주제들은 기술의 발전 과 응용 범위의 확대에 중점을 두고 있으며 주된 연구 주제로는 공정 조건 최적화, 공정 모니터링 기술 개발, 초소형 3차원 부품 개발, 다 중 소재 및 복합 소재 프린팅, 분말 재활용 등이 있다.

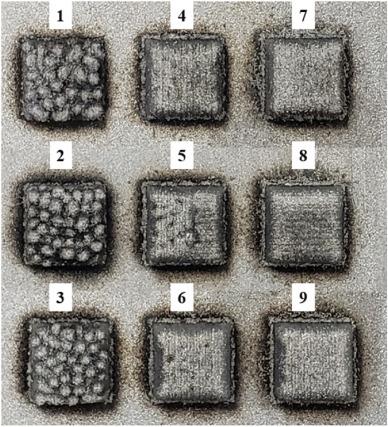

1. 공정 조건 최적화 3D 프린팅 기술의 공정 변수(parameters)는 크게 Laser에 대한 변수와 재료에 대한 변수, 출력 방식에 대한 변수로 나눌 수 있다. 우 선 Laser에 대한 것은 Laser 출력, Laser 직경, 작업거리, 파장이 있고, 재료와 관련된 것으로는 분말의 조성, 입도 분포, 분말의 형상, 프린팅이 될 기판의 물성이 있고 출력 방식에 대한 것으로는 Scan 속도, Hatch 거리, 경로, 기판 물성이 있다. 또한 열처리 시 온도, 시 간, 냉각 방법도 공정 변수가 된다[1]. 이러한 공정 변수는 미세조직 과 물성에 영향을 주기 때문에 산업에서 3D 프린팅을 사용하기 위해 서는 사용하려는 재료와 기법에 대한 공정 조건 최적화가 필요하다.

[표 3] 공정 변수(Laser 출력, Scan 속도)를 조절해가며 공정 조건 최적화

3D 프린팅을 이용한 초소형 부품 제작은 미세한 구조와 정밀도가

요구되는 분야에서 중요하게 연구되고 있다. 이는 전자, 의료, 항공우 주, 통신 등과 같은 산업에서 혁신을 가져올 수 있으며 특히 마이크로

제조(microfabrication), 나노 제조(nanofabrication)와 관련된 기

술로 발전하고 있다. 기존의 MEMS3* 공정에서 제작이 어려웠던 제

품을 3D 프린팅을 통해 제조하면서 정밀도가 nm~cm 급으로 수요

부품에 맞는 정밀도의 3차원 부품 제작이 가능해지고 있다. 또한 고

집적화, 고기능화된 차세대 초소형 3차원 부품 제조기술을 연구하며

차세대 부품에 대한 기술 수요에 대응하려는 노력이 이어지고 있다 [3]. 최근에는 의료, 바이오 소자, 생체 모사 소자, 마이크로 화학 반응 기 등으로 응용할 수 있는 Digital light projection printing 기술

기반 마이크로 3D 프린팅 기술, Inorganic-organic hybride 소재

기반 고기능성 소자 합성 기술이 개발되어 차세대 부품에 대한 기대

가 점점 커지고 있다[3]

[그림 5] 나노 섬유, 마이크로 3D 프린팅,

바이오 3D 프린팅과 같은 초소형 부품 제작 연구

이처럼 3D 금속 프린팅 기술은 제조업의 패러다임을 근본적으로 변화시키는 중요한 도구로 자리 잡고 있다. 앞서 언급한 다양한 기법 과 연구를 통해, 이 기술은 자동차, 우주항공 산업은 물론 바이오 및 통신 분야에서도 큰 가능성을 보여주고 있다. 그러나 현재 금속 3D

프린팅의 상용화에는 아직 해결해야 할 몇 가지 과제들이 존재한다.

초기 투자 비용과 유지 보수, 운영 비용이 상대적으로 높고, 3D 프린

팅으로 제작된 제품에 대한 규제 또한 엄격하여 상용화에 어려움을

겪고 있다. 또한 기존의 제조 방식들과 비교할 때, 시장에서의 경쟁

력을 확보하는 데에도 시간이 필요하다.

그럼에도 불구하고, 금속 3D 프린팅은 그 독보적인 장점으로 인해

지속적인 연구와 개발이 이루어지고 있다. 특히 신소재공학도와 함

께라면, 이 3D 금속 프린팅 기술이 가져올 혁신적인 변화를 더 크게

기대해 볼 수 있지 않을까? 3D 프린팅 기법에 맞는 새로운 금속 합

금 개발, 공정 최적화, 맞춤형 제작의 유연성 등은 미래의 제조업에 큰 영향을 미칠 것으로 기대된다. 따라서, 우리 신소재공학도는 이러 한 기술이 가진 잠재력과, 아직 해결되지 못한 과제들을 더 깊이 이 해하고, 해결할 수 있는 기회를 가질 수 있으로 생각되며 앞으로 더 욱 발전할 금속 3D 프린팅 기술의 발전과 상용화가 이루어질 미래를 기대한다.

3* MEMS(Micro-Electro Mechanical Systems): 초소형 정밀기계 기술[4]

핵심 키워드

폐배터리, 재활용, 재사용, 건식공정, 습식공정

도입1. 왜, 다 쓴 배터리를 주목해야 하는걸까?

2010년대 후반부터 전기차의 수요는 매년 증가하는 추세이다. 2024년 2월 기준으로 전 세계 자동차 출하량 중 전기차가 차지하는 비중은 약 13%로 무시할 수 없는 수준이며[1], 환경 규제 강화와 기 술 발전으로 전기차 배터리의 수요도 동시에 급증했다. 파리기후협 약 이후 전 세계적으로 탄소 배출을 줄이기 위한 노력이 강화되었고 [2], 전기차 배터리 기술의 발전으로 주행 거리와 충전 속도가 개선되 면서 소비자의 전기차 만족도는 높아지고 있다. 이에 발맞추어 늘어 나는 소비량은 가까운 미래에 발생할 사용 후 배터리, 즉 폐배터리와 직결되어있다. 우리가 폐배터리를 주목해야 하는 이유는 무엇이며, 배터리의 두번째 생명으로 불리는 이유는 무엇일까?

도입2. 폐배터리를 활용하기 위한 폐배터리 생태계 내 경제모델 구축

[그림 2] 망간 원자재 분포, 매장량 및 연간 생산량

각국의 이차전지 원자재 확보를 위한 경쟁은 꾸준히 심화된 상태

이며 기존 생산 기업과 후발 기업들의 도산, 경기 침체와 같은 이유

로 원자재 공급이 불안정해질 수 있다는 문제가 있다. 다시 말해, 한

정된 자원을 최대한 활용하고 유지하는 것은 대단히 중요하다. 특히

이 과정에서 환경적 문제, 비용문제가 수반되는데, 이러한 문제점을

해결하는 ‘자원 순환형 비즈니스1*’가 전 세계적으로 부각되고 있다.

동시에 이차전지 내 순환 경제도 그 중요성이 증대되었고, 원재료 경

쟁 강화로 더욱 모델 구축은 가속화가 되는 실정이다.

그러므로 폐배터리 처리 과정을 이해하기 앞서 배터리 순환경제에

대해 정의해야 한다. 배터리 순환 경제는 폐배터리 내 금속을 추출하

여 폐배터리를 기존 용도가 아닌 다른 용도로 재사용하거나 신규 배 터리 제조에 활용 또는 판매함으로써 지속가능성을 추구하는 경제 모델이다.[3] 자동차 배터리 중 가장 많은 비중을 차지하는 리튬이온 배터리는 크게 양극재, 음극재, 분리막, 전해액으로 구분되는데 각각 51%, 12%, 7%, 4%의 비중을 구성하고 있으며, 절반 넘게 차지하

는 양극재 내 금속만으로 경제적 가치를 창출할 수 있는 대목이다.[4]

다시 말해서, 코발트, 니켈, 리튬 등 희유금속 회수만으로 차세대 경 제 시장을 선점할 수 있고 친환경에 더욱 가까워질 수 있다는 것이 다. 이렇듯 폐배터리 리사이클링 산업의 활성화는 지속 가능한 미래

를 위한 필수적인 과제이며, 우리가 반드시 주목해야할 분야이다.

도입3. 효율적인 리사이클링을 위한

국내외 제도

EU의 경우 2030년부터 배터리 내 코발트의 12%, 리튬 및 니켈은 각 4% 등 반드시 재활용 원료를 쓰도록 한다는 내용의 배터리 규제

안을 2020년에 발표했다. 또 23년 배터리 법을 발표하여 2030년까

지 73% 이상 회수할 것을 제시했다. 또한 중국은 2012년부터 폐배

터리 회수 정책을 적극적으로 펼치고 있는데, 2018년부터는 ‘전기

차 배터리 회수 및 이용 시범 작업에 관한 통지’에서 배터리 회수 시

범지역을 지정하는 등 꾸준한 노력을 보이고 있다. 이런 추세에 힘입

어 사기업에서도 리사이클링 산업에 적극 참여하려는 움직임을 보

이고 있다. 벨기에에 본사를 둔 양극재 기업 유미코아는 지난 2022

년 Battery Recycling Solutions 사업부를 출범, 26년까지 유럽에

15만 톤 규모의 재활용 공장을 준공할 예정이다.

국내의 경우 재활용을 의무화할 수 있는 법안은 마련되어 있으나

그 이후, 즉 회수와 처리 부분에 대해서는 미흡한 경향을 보인다. 따

라서 국내 기업의 경우 재활용보다는 재사용에 조금 더 중점을 둔 경

향을 보인다. 모빌리티 기업인 현대차의 경우, 폐배터리 기반 ESS

공장 구축 계획을 수립했으며 LG 에너지솔루션 또한 재사용에 초점 을 맞추어 추진 중이다. 이차전지를 제조하는 SK이노베이션은 폐배 터리에서 수산화리튬을 추출하는 기술을 개발하여 25년에 미국, 유 럽, 중국에 공장을 가동할 계획이라 밝혔다.

다시 쓸 수 있게 하는걸까?

재활용 vs. 재사용 관련 설비 및 요건에 따라 폐배터리 재활용(Recycle) 혹은 재사용 (Re-Use)로 구분된다. 폐배터리 리사이클링을 하는 방식이

때문에 주로 쓰이는 대상이 달라지고, 그에 따라 필요 설비나 요건도

바뀌기 때문이다.

폐배터리를 모듈 및 팩 단위에서 ESS(에너지저장장치) 및 UPS(무 정전전원장치)로 활용하는 방식

주로 소형 IT 기기 폐배터리 주요 대상 배터리 주로 중·대형 배터리 (전기차 배터리 등)

원재료 수입 대체로 비용 절감, 24kWh급 NCM 배터리 팩 재활용 시 금속 재판에서 배터리 팩 1개당 약 600~900달러 매출 기대

벨기에의 유미코어(UMICORE), 국내 성일하이텍 등 배터리 재활용 전문 업체가 사업 영위 중

기대효과 모듈 및

삼전KPMG ‘배터리 순환경제와

[그림 3] 폐배터리 재활용, 재사용 비교

[그림 4] 폐배터리 재활용 과정의 개략적인 과정 폐배터리를 셀단위에서 분해하여 희유금속(Co,Ni,Li..)을 추출하는 ‘재활용 방식’은 주로 소형 IT 기기에 활용된다. 이때 배터리, 양극 재 스크랩(불량품), 재사용된 후의 배터리가 재활용의 대상이 된다. 결국 재활용 방식은 원료 추출에 초점을 둔 방식이다.

및 팩

ESS(에너지 저장 장치) 및 UPS(무 정 전전 원장치)로 활용되는 ‘재사용 방식’은 주로 중-대형 배터리

에 활용된다. 이는 배터리의 용도를 변경한다고 볼 수 있고 형태의

변화에 초점을 둔 만큼, 폐배터리의 성능이 60% 이상 남아있을 때

만 재사용을 할 수 있다. 전기차와 같이 고출력을 필요로 하는 용도

론 부적합하지만 드론, 골프카트와 같이 높은 출력이 필요로 하지 않

는 기기에 사용해 아직 충분히 기능할 수 있는 폐배터리의 수명을 연 장한다. 선별된 셀모듈은 UPS, 파워뱅크, ESS위한 배터리팩으로 재 사용하게 되며 경제성에 따라 현재는 모듈단위로만 수행되고 있다.

다음 단계별 세부 공정에 따라 재활용과 재사용을 구분할 수 있다.

재활용 프로세스

[그림 6] 폐배터리 재활용 프로세스의 개략도

소형 기기로 활용되는 재활용 프로세스는 고가의 희유금속을 추출 하는 과정이 주 목적인데, 폐배터리 폭발 위험을 제거하기 위해 기존 폐배터리를 파쇄, 분쇄하여 블랙매스를 수거하는 전처리 공정이 선 행되어야 한다.

전처리 공정

폭발 예방을 위해 폐배터리 팩의 잔여 전류를 전부 방전시킨 후 재 활용 수율을 높이기 위해 모듈에서 배터리셀을 분리한다. 분리한 배 터리셀을 NMP2*에 넣어 100~200℃의 열처리를 통해 배터리의 양

극재, 음극 활물질, 분리막 등을 떼어낸다. 후처리 공정 중 건식 방식 인지 습식 방식인지에 따라 다음 공정이 결정된다. 건식 방식의 경우 폐배터리팩을 해체한 뒤 고온의 용융로에 투입하여 배터리 내의 금 속을 녹인다. 고온으로 녹아내린 금속들은 합금매트와 슬래그로 분 리되어 추출하게 되고 이 물질들을 후처리하여 금속으로 수거하게 된다. 습식 방식의 경우 폐배터리팩을 분쇄하여 블랙매스(블랙파우 더)3*의 분말 형태로 만들고 후처리를 통해 금속으로 수거한다. 후처 리 전 효율을 위해 합금매트와 슬래그, 블랙매스는 각 성분의 특성을 이용하여 양극재, 음극재, 분리막, 케이스를 분리한다.

후처리 공정

후처리 공정은 건식 공정(Pyrolysis), 습식 공정(Hydrometallurgical),

다이렉트 리사이클링(직접 재활용)으로 구분되고 합금매트, 슬래그, 블랙매스에서 배터리용 Ni, Co, Li을 추출한다.

[그림 7] 건식 공정

한번에 처리한다, ‘건식 공정’ 폐배터리의 고온 용융 환원 과정(전처리)[폐배터리팩 + 산소, 흑연 → 금속합금 + CO2 + 슬래그]을 거쳐 만들어진 합금매트와 슬래그

를 니켈, 코발트, 구리 등을 추출하는 건식공정은 공정 비교적 단순 하지만 부산물의 결과값이 현저히 낮고 리튬을 회수 하지 못한다는 특징이 있다. 합금매트에서는 녹는점에 따라 Ni, Co, Cu가 추출되고 슬래그에는 분자 구조가 안정적이어서 환원되지 않는 Li, Al, Mn이 추출되고 포 집 처리를 통해 일부를 추출할 수 있다.

정밀하게 골라낸다, ‘습식 공정’

[그림 8] 습식 공정 블랙매스를 H2SO4(황산)과 같은 산성 용액에 녹여서 만들어진 황 화합물을 수집하여 Li, Co, Ni을 회수하는 습식 공정[블랙매스 + 약 품 → 금속용액 + 물 + 산소]은 건식 공정보다 부산물의 결과값이 높 아 금속 회수율이 높고 대량으로 공정이 수행된다.

건식 공정과 습식 공정 모두 코발트, 니켈, 구리를 회수할 수 있다 는 특징이 있지만, 망간과 리튬은 습식 공정만으로 회수할 수 있다.

리사이클링 양극과 음극 분말을 직접 활용하여 열처리와 산처리 없이 그대로 추출해낸 다음 새로운

2* NMP: 유기화합물로 주로 용제, 용매 및 화학 반응 촉매로 사용한다. 3* 블랙매스(블랙파우더): 전처리 과정의 분쇄 등에서 발생하는 자원 (양/음극재 등)

본론2. 더 나은 리사이클링을 위한

최신 기술들

이처럼 배터리 리사이클링이 주목받는 동시에 효율적인 처리 및 정

제 기술에 대해서도 많은 연구가 이루어지고 있다. 특히 배터리 재활

용에서 블랙파우더의 후처리 기술이 공정 효율의 큰 부분을 차지하기

때문에 후처리 기술의 성숙도가 향후 리사이클링 산업에 영향을 준

다고 볼 수 있다. 기존의 습식법이 가진 높은 회수율과 건식법이 가진

간소한 과정을 합한 공정인 공침법6*은 후처리 기술의 주된 흐름이다.

[그림 9] 공침법

폐배터리 공침법은 침출을 이용하여 불순물을 제거한다는 점에선

습식법과 유사하지만 동시에 공침 을 통해 조성을 조절하며 핵성장 을 시킨다. 이를 통하여 블랙파우더에서 바로 적절한 조성비의 NCM

전구체를 얻을 수 있어 공정 또한 단순하다. 때문에 현재 대부분의 국내외 기업에선 공침법을 이용한 재활용 공정을 개발, 적용하는 중 이다.

이외에도 다양한 재활용 기술이 개발되고 있다. 2023년도엔 한국

지질자원연구원에서 부유선별7* 공정을 폐배터리에 적용하여 블랙 파우더에서 핵심 광물을 분리, 선별하는 것에 성공했다. 부유선별은 기존 광물처리에서 쓰이던 공법으로 적용이 쉬우며 부유선별기 내 물리/화학적 특성값을 통하여 공정인자를 조절하여 98%이상 분리 할 수 있다. 또한 지질자원연구원은 LFP 배터리의 재활용 기술을 개

발했다. 기존의 건식 공정보다 약 200도 이상 낮은 공정온도로 유해 한 부산물이 발생하지 않는다. 건식 처리법의 단점 중 하나인 에너지

집약적 용융이 필요하지 않아 초기 비용이 크지 않은 것도 장점이다. 또한 이는 NCM, NCA 계열 배터리에도 적용할 수 있어 적용의 선택

폭이 넓다.

이렇듯 폐배터리 리사이클링은 도시 광산으로서의 부가가치가 높

으며 친환경적인 특성으로 기존 전기차 산업의 모순점을 해결할 수 있다. 때문에 다양한 처리 공정과 방법이 제시되고 있다. 하지만 아

직까지 유효한 정도의 물량이 나오지 않았기에 원료 확보가 중요하 며, 이를 가용할 수 있는 처리기술의 개발이 필요하다. 본론3.

배터리 재활용에 이용되는 원료는 사용 후 배터리와 스크랩 (Scrap)8*으로 구성된다. 2023년 기준 리사이클링 원료 발생량은 약 44 만톤으로, 이를 처리할 수 있는 설비용량 약 170톤에 한참 미 치지 못하는 수치이다. 특히 폐배터리의 경우 전기차용 배터리의 기 대수명인 10년이 지나는 2030년 이후부터 다량 발생할 것이므로 현재로서는 원료의 확보가 더 우선순위에 있다고 할 수 있다.

[그림 10] 폐배터리 설비용량

이러한 현상의 일례로 23년 3월에 한국환경공단에서 진행한 폐배 터리 매각 입찰을 들 수 있는데, 예상가의 250~500% 수준에 이르 는 높은 가격에 낙찰되었다. 이처럼 리사이클링 원료 조달이 미흡한 상황에서 확보량을 늘릴 수 있는 노력은 크게 두 가지로 나뉜다. 첫 째는 해외에서 발생한 스크랩을 확보하는 것, 둘째는 국내에서 발생 하는 폐배터리를 확보하는 것이다. 스크랩의 경우 미국 혹은 유럽의 물량을 확보하는 것이 중요하다. 하지만 사용 후 배터리는 바젤 협 약9*에 따르면 유해 폐기물로 분류되며, 블랙매스의 경우 EU 집행위 원회에서 폐기물로 분류하려는 움직임을 보이고 있다. 바이든 정부 가 주도하는 미국의 배터리 산업 또한 2030년까지 미국 내 배터리 원료의 30%를 재활용 원료로 대체하는 등 방어적인 모습을 보인다. 그러므로 현지에 전처리 및 후처리 공장을 설치하는 것이 중요하다. 다음으로 국내의 폐배터리 회수의 경우 제도 마련이 시급하다. 21년 이후 전기차 폐배터리의 반납 의무가 사라지고 수거 관련 법안과 시 스템이 마련되지 않았기 때문이다. 특히 한국환경연구원에 따르면 2030년 이후 매년 10만 개 이상의 폐배터리가 발생한다고 예측되 는데 전국의 보관 용량은 수천 개에 그치고 있다. 따라서 사용 후 배 터리에 대한 법안과 정책을 마련하고, 관련 시스템을 구축하는 것이 중요하다고 할 수 있다.

4* SoC(State of Charge): 잔존 배터리 용량

5* SoH(State of Health): 배터리 내 열화량을 수치화한 값

6* 공침법: 용액에서 어떤 물질을 침전시킬 때 단독으로 있으면 침전하지 않을 다른 물질이 함께 침전되는 현상

7* 부유선별: 분쇄된 광물의 친수성과 소수성을 이용해 기포를 통해 부유와 침전을 시켜 분리하는 공정법, 양극재 물질의 98% 이상을 회수하여 고순도의 정제를 가 능하게 함.

8* 스크랩(Scrap): 배터리 또는 양극재 등 배터리 소재를

폐배터리 리사이클링은 더 이상 선택이 아닌 필수로 자리 잡게 되 었다. 이 산업은 자원이 부족한 우리나라에 ‘도시 광산’이라는 새로 운 가능성을 제시하며, 전기차 시대의 핵심 동력이 될 것이다. 비용

절감은 물론, 환경 보호와 자원 순환이라는 두 마리 토끼를 잡을 수

있는 폐배터리 리사이클링 분야는 앞으로 더욱 중요해질 것이다. 하

지만 이 혁신적인 산업이 성공적으로 자리 잡기 위해서는 안정적인 폐배터리 확보와 회수율 향상이라는 과제가 여전히 남아 있는 상태 이다. 이를 해결하기 위해서는 배터리 종류와 기술 성숙도를 면밀히

분석하고, 그에 맞는 재활용 및 재사용 전략을 세워야 할 것이다. 또 한, 이를 뒷받침할 수 있는 정책적 지원과 산업 전반의 협력이 필수 적이다.

그렇다면, 신소재공학도 학생들이 폐배터리 리사이클링 분야에 어

떠한 기회를 가질 수 있을까? 배터리에서 고가의 희유금속을 더 효

율적으로 추출하는 방법 연구와 기존의 재활용 공정을 보다 친환경

적이고 경제적으로 개선할 수 있는 방안을 제시해 볼 수 있을 것이 다. 또한, 다양한 배터리 소재의 특성을 고려한 재사용 방식을 개발

하고 이와 관련된 안전성과 효율성을 높이는 일 역시, 기회를 잡을 수 있는 분야라고 생각된다.

더 나아가 우리 신소재공학도 학생들이 이러한 폐배터리 리사이클

링 분야에서 지속적인 연구와 개발을 통해 현재 남아 있는 과제들을

해결해 나간다면 폐배터리 리사이클링 분야에서 새로운 미래를 밝

힐 수 있는 중요한 열쇠의 역할을 할 수 있을 것으로 기대한다. 어쩌

면 훗날, 우리 세대와 다음 세대가 지속 가능하고 친환경적인 에너지

혁신을 이룰 수 있지 않을까?

작성자:

송재영(TOPIC LEADER)

원예지, 조영준, 채민기, 하상훈

현대 정보처리 기술의 급속한 발전은 곧 인공지능의 중요성을 부각시키며 AI 붐을 불러 일으켰 다. 이와 같은 변화 속에서 AI에 요구되는 방대한 데이터 처리 속도와 효율성을 극대화할 수 있는 메모리 반도체의 역할이 그 어느 때보다 중요해지고 있다. 데이터의 전송 속도 향상을 위해 반도 체 업계는 그래픽 처리 장치(GPU)를 연산 장치로 사용하고, 연산 장치와 메모리 간의 거리를 최소 화하여 정보를 빠르게 전달하도록 설계하였다. 이로 인해 핀1*당 처리 속도가 향상되었으나, 방대 한 데이터의 양으로 인한 병목현상2*이 발생하는 한계가 있었다. 이를 극복하기 위해 등장한 것이 바로 HBM(High Bandwidth Memory)이다. HBM은 여러 개의 칩을 수직으로 적층하고, 수많은 데이터가 원활하게 흐를 수 있도록 1024개의 구멍을 통해 높은 대역폭을 제공하는 메모리 구조를 갖추고 있다.

HBM HBM, 그래서 얼마나 좋은데?

삼성전자반도체 뉴스룸

메모리 반도체의 성능을 논할 때, 우리는 주로 속도와 용량이라는 지표를 통해 평가한다. 그렇다 면 HBM은 다른 메모리 반도체와 비교할 때 과연 얼마나 뛰어난 성능을 자랑하는 것일까? 이 질문 에 답하기 위해 GDDR과 비교하여 HBM의 성능을 확인해보자.

메모리 GDDR HBM

핀 수 32 X 12 = 384 1024 X 4 =4096

핀 당 속도 16 Gb/s 6.4 Gb/s

용량 2 GB X 12 = 24GB 24 GB X 4 = 96GB

[표1] SK 하이닉스가 HBM에 진심인 이유

GDDR의 핀 당 정보 운반 속도는 초당 16Gb로, HBM의 속도 인 6.4Gb와 비교하였을 때 약 2배 빠르다. 전송 속도 측면에서는 GDDR이 더 높은 성능을 보이는 것처럼 보이지만, 핵심은 핀의 개 수에 있다. 한 개에 핀의 개수가 32개인 GDDR 칩이 GPU 주변에 12개 배치되므로 핀의 개수는 총 384개이다. 반면, HBM은 GPU 주변에 12개가 배치되어 총 4096개의 핀이 존재하므로, 병목현상

을 최소화할 수 있다. 예컨대 384차선과 4096차선의 도로 중 아

무리 자동차의 속도가 느리더라도 4096차선에서의 교통체증이

더 적은 것과 같은 원리이다. 이처럼 HBM은 속도뿐만 아니라, 넓

은 대역폭을 통해 병목현상을 줄여주면서 메모리 성능을 극대화하

는 중요한 역할을 하기에, 차세대 고성능 컴퓨팅이 발전함에 따라

HBM의 중요성은 더욱 커질 것이다.

깊이를 더한 연결:

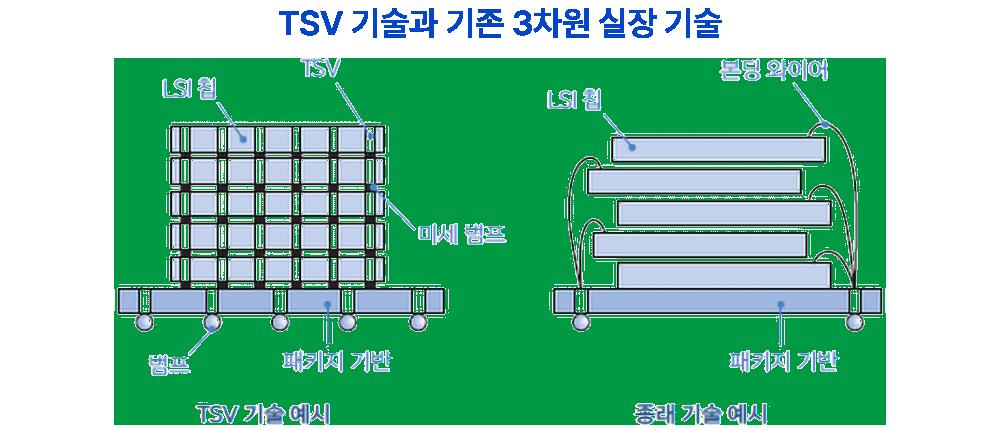

TSV 공정이 이끄는 HBM의 혁신

그렇다면 HBM은 어떻게 12개의 칩에 존재하는 이 많은 구멍 을 연결하여 제작되는 것일까? 그 비결은 바로 TSV (Through Silicon Via) 공정에 있다. TSV는 칩 중앙 1024개의 구멍에 전도

성 물질을 충진시킨다. 이후 칩의 상단과 하단에 마이크로 범프3*

를 형성하여 수직 연결하는 방식으로 여러 개의 칩을 적층한다. 기

존 와이어 본딩을 이용한 HBM은 칩이 많아질수록 구조가 복잡해

지고, 와이어로 인한 공간 제약이 생긴다. 또한 상위 칩에서 하위

칩으로 전기 신호를 전달할 때, 기판까지 내려간 후 올라오는 불필

요한 경로로 인한 속도 저하와 전력 손실이 발생할 수 있다. 그러

나 TSV를 사용할 경우 경로가 단축되고, 와이어로 인한 공간 제약

을 해결할 수 있다.

3*마이크로

[그림2] TSV 기술과 3차원 실장 기술

기술의 예술: HBM 메모리 속

숨겨진 연결 공정의 비밀

HBM이 이러한 TSV 기술을 활용하여 뛰어난 성능을 발휘할 수

있는 이유는, 칩을 연결하는 정교한 공정 방식 덕분이다. 대표적인

공정 방식은 TC-NFC(Thermo Compression) 공정과 MR-MUF 공정이 있다. 먼저 TC-NFC 공정은 전공정이 끝난 칩에 NCF 절연 필름*4을 덮은 상태에서 칩 전체에 균일한 열압착을 통해 필름을

녹여 범프를 연결시키는 방법이다. 마치 다리미로 하나씩 천을 다

리는 것처럼, 칩을 개별적으로 결합시키는 방법이다.

다른 방법으로 MR-MUF 공정이 있다. MR(Mass Reflow) 과정

에서 칩을 하나씩 적층한 후, 마이크로 범프의 납 소재를 한 번에

녹여 칩을 연결한다. MUF (Molded Underfill) 단계에서는 칩 사 이 빈 공간을 채우는 작업인 언더필(Underfill)과 칩을 감싸 고정 시키는 몰딩(Molding)을 동시에 진행한다. 쉽게 말해 여러 쿠키를 쌓아 빈 공간에 시럽을 넣고 한 번에 오븐에 구워내는 것과 같다. MR-MUF 공정은 이러한 방식으로 대량 생산과 균일한 열압착이 가능하여 효율성과 균일성을 중시하는 반면, TC-NFC 공정은 개별 적인 정밀도를 강조한다. 각 공정 방식은 고유의 장점을 보유하고 있으며, 이에 따라 삼성과 SK하이닉스는 각자의 전략에 맞는 방식 을 선택하여 각각 TC-NFC와 MR-MUF 공정을 채택하여 HBM을 생산하고 있다.

[그림3] SK하이닉스 뉴스룸, [Rulebreakers’ Revolutions] How MR-MUF’s Heat Control Breakthrough Elevated HBM to New Heights

메모리 반도체의 발전을 멈추지 않았다. 최근 SK 하이닉스가 선 보인 어드밴스드 MR-MUF 공정은 기존의 MR-MUF 공정을 한 단 계 발전시킨 기술로, 고온 공정에서 발생하는 칩의 휘어짐 문제를

극복하는 데 성공했다. 하지만 이러한 HBM3의 개발에도 불구하고

고객사들의 성능 요구는 계속해서 높아지고 있다. 특히, HBM을 핵

심 부품으로 활용하는 엔비디아와 AMD 같은 기업들은 차세대 반

도체에 HBM4를 탑재한다는 계획을 발표하여 HBM4의 제작이 반

도체 산업에 큰 영향을 끼칠 것으로 예상된다.

국내 반도체 업계의 대표주자인 삼성전자와 SK하이닉스도 이

변화의 흐름에 주목하여 HBM4 개발을 목표로 하고 있다. HBM4

는 기존의 12단에서 16단으로 적층 단수를 늘리되 높이는 거의 변 하지 않도록 신규 패키징 기술인 하이브리드 본딩을 적용할 계획 이다. 이 기술은 반도체 칩 표면의 구리 전극을 열압착 방식으로

직접 연결하는 기술로, 마이크로 범프를 사용하지 않아 성능과 효

율을 모두 충족시킬 수 있는 최적화된 방식이다.

그러나 이 기술적 진보는 높은 공정 난이도라는 문제를 동반한

다. 칩을 적층할 때 가장 중요한 평탄함을 맞추기 위해 CMP 공정

을 거치는데, 이 때 CMP 공정이 만들 수 있는 평탄함의 정도는 수

십 나노미터 정도이지만, 하이브리드 본딩이 요구하는 것은 그보

다 더 정밀한 수 나노미터 수준이다. 여기에 더해 패키징 공정에서

발생하는 미세 오염 문제도 해결해야할 중요한 과제로 남아있다.

우리가 바라봐야 할 HBM

이러한 난제로 인해 HBM4 제작을 위해서는 해결해야 할 과제가 남아있지만, HBM4는 반도체 산업의 미래를 이끌어갈 중요한 열 쇠이다. HBM은 기존 메모리 구조의 한계를 극복하고, 고성능 컴 퓨팅과 AI의 발전을 가속화하는 데 중요한 역할을 할 것이기 때문 이다. 신소재공학도로서 HBM 기술의 발전과 그 시사점을 깊이 이 해하고, 이를 통해 미래 산업을 선도할 수 있는 인재로 성장해야 한다. HBM 기술의 상용화는 단순히 기술적 혁신을 넘어, 산업 전 반에 걸쳐 새로운 기회를 창출하고, 글로벌 반도체 시장에서 경쟁

력을 강화하는 중요한 전환점이 될 것이기도 하다. 따라서 앞으로 HBM이 가져올 변화를 주목하고, 그 중심에서 기회를 잡을 준비를 해야 할 것이다.

트랜지스터에서

수

[그림4] 삼성전자 반도체 뉴스룸

트랜지스터는 게이트 5*에 전압이 가해지면 채널 6*을 통해 소스 7*와 드레인8*으로 전류가 흐르면서 동작한다. 그 중, MOSFET9* 는 전자를 수평 방향으로 이동시키는 역할을 하는 트랜지스터이 다. NPN형 MOSFET는 Gate에 +전압을 걸어 전하가 이동할 ‘다 리’(N-채널)를 형성하며, 이로 인해 드레인에 +전압이 걸려 전자 가 소스에서 드레인으로 흐를 수 있게 한다.

[그림5] SK 하이닉스 뉴스룸

하지만 반도체 크기가 nm로 작아질수록, 반도체 칩을 구성하는 트랜지스터도 작아져야 하는데, 이 과정에서 ‘단채널 현상(Short Channel Effect)’이 발생한다. 전류의 흐름을 조절하는 게이트의 길이가 너무 짧아짐에 따라 발생하는 현상이다

[그림6] 삼성전자 반도체 뉴스룸

이를 해결하기 위해 GAA 기술이 탄생했다. GAA는 Gate All Around의 약자로, 전류가 흐르는 4개의 채널을 4개의 게이트가 둘러싼 형태의 트랜지스터 구조를 말한다. 삼성전자가 세계 최초 로 상용화한 기술로서, 기존보다 동작 전압을 절감하고 소비전력 효율을 극대화할 수 있다. 채널 폭 조절이 가능해 정밀한 전류 제 어가 가능하며 집적도를 증가시켜 소자의 밀도를 높이는데 기여하 는 차세대 기술이다.

4* NCF 절연 필름: 칩의 빈 공간을 채우고, 불필요한 전기 흐름을 통제하기 위해 사용함

5*Gate: 전하 캐리어의 흐름 조절 역할

6* Channel: source 단자에서 drain 단자까지의 물리적인 거리, 통로

7*source: 전하 캐리어의 원천, 또는 공급

8*Drain: Source 단자에서 나오는 전하 캐리어를 흡수

9*MOSFET: Metal Oxide Semiconductor Field

첫 번째 그림은 초창기 Planar FET으로, 게이트와 채널이 하나

의 면으로 맞닿아 있는 평면(2D) 구조이기에 단채널 현상이 발생

했다. 이후 게이트가 채널 3면을 감싸게 만든 FinFET으로 전류 조

절 능력을 향상시켜 해결하였다. FinFET은 여전히 반도체 15나노

공정에서 4나노 공정까지 사용되고 있으나, 4나노 공정 이후로는

동작 전압을 줄일 수 없다는 한계가 발생했다. 여기서 3나노 이하

의 초미세 회로를 도입하기 위해 GAA의 혁신적인 특성이 주목받 고 있다.

[그림7] 삼성전자 반도체 뉴스룸

장점 1:

GAA는 기존의 트랜지스터에서 소비전력의 효율을 높이고, 동작

전압을 낮추기 위한 노력의 산물이다.[15] 삼성전자의 3나노 GAA 1세대 공정은 기존 FinFET 공정보다 전력을 45% 절감하고, 성능 을 23% 향상하였으며 면적을 16% 가량 축소하여 초미세화 공정 을 실현하였다.

[그림8] 삼성전자 테크 블로그

전류의 양을 조절하기 위해선 채널 폭의 변화가 핵심이다.

FinFET 구조는 게이트가 감싸고 있는 Fin의 높이를 조절할 수 없 기 때문에 전체 채널 폭의 증가를 위해 Fin 개수를 수평 방향으 로 증가시켰으나, 이 방법은 불연속적인 채널 폭 조절만 가능했다.

GAA는 FinFET의 Fin을 옆으로 뉘어 위로 쌓은 형태이고, Sheet 폭은 유연하게 증감이 가능하기에 더 정밀하게 전류를 조절할 수 있게 된 것이다.

FinFET 구조는 기판에 붙어 있는 3D 구조이지만, GAA는 4면이 게이트로 감싸져 있는 3D 구조여서 이를 적층하여 제작할 수 있 다. 삼성전자는 3DS-FET 기술을 통해 두 개의 GAA 소자를 수직 으로 쌓아올려 집적도를 더욱 향상시켰고 이로 인해 성능과 전력 효율성 또한 동시에 개선됐다.

Step 1: 나노 시트 Epitaxy10*하기 첫 단계는, GAA 트랜지스터의 적층형 나노시트를 생성하는 것 이다. 실리콘과 실리콘 게르마늄을 35 원자 두께로 교차 배열하여 나 노시트를 에피택시 기법으로 형 성하고, 이를 세정 후 식각하여 절연시키는 과정을 반복한다.

Step 2:

게르마늄 끝부분 절연하기 트랜지스터의 게이트, 소스, 드 레인 간에 절연을 위해 실리 콘 게르마늄 채널 끝부분에 Cavity 11*를 생성한다. 측면 재 료를 제거하고, 절연 유전체를 증착하여 Cavity 영역에 절연 스페이서 재료만 남도록 한다.

Step 3:

도핑 실리콘과 절연 유전체 Epitaxy하기 실리콘 끝부분을 제거하여 소스 와 드레인의 성능 조절을 위한 도핑 실리콘을 증착한다. 소자 사이 공간은 트랜지스터를 절연 하는 유전체로 채우는데, 이는 채널을 노출하는 게이트 Cavity 를 생성한다.

Step 4: 실리콘 게르마늄

현 시점 삼성전자에서는 2024년 초 4나노 공정에서 기대에 못

미쳤으며, GAA 3나노 양산은 기존 FinFET 대비 난이도가 크게 오

를 것으로 예상되고 있다. 반도체 시장에서는 GAA의 기술이 완전

하지 않다는 평가와, 3나노 공정 생산 수율과 안정성 확보에 어려

움을 겪고 있다고 말한다. 크게 4가지 이유를 분석할 수 있었는데,

먼저 높은 수율을 얻지 못하는 통상적인 원인 때문이다. 공정 장비

의 정확도, 클린룸 청정도와 습도가 수율에 문제를 줄 수 있다. 두

번째는 FinFET보다 제조 공정이 복잡하고 반복적인 식각, 증착이

많아서 그 과정 속에 편차가 발생할 가능성이 높다는 이유이다. 세

번째 이유는 공정 Step이 늘어나면서 중간 검사 시스템 비용과 투

입 장비가 늘어 가격이 비싸다는 평, 마지막으로 새로운 기술의 초

입 단계이기에 문제들이 불분명하다는 분석이다.

SK 하이닉스의 경우 가상 계측 AI 기술을 도입해서 수율 문제를

극복하고 있다.[23] AI는 웨이퍼의 미세한 크기 차이, 증착 균일도

등을 검수하는데 획기적인 도움을 주기에 이를 잘 활용하는 것도 수율 문제의 핵심이다.

삼성전자의 GAA 기반 1세대 3나노 공정은 5나노 FinFET와 비 교하면 성능 23% 향상, 면적 16% 축소, 전력 45% 절감 효과가

있었고 점차 성능 향상을 목표하고 있다. TSMC는 3나노 공정에 FinFET을 사용해 왔지만, 지난 5월 발표에서 2025년에 GAA 기

술을 이용한 2나노 양산을 진행할 것이라는 자신감을 보였다.

신소재공학,

GAA의 미래를 여는 새로운 해답

이런 상황에서 신소재 공학도가 주목해야 할 점은 무엇일까?

앞선 공정에서 SiGe, 절연체처럼 사용하는 소재를 변경하거나 Epitaxy가 쉽고 결합에 영향을 주지 않는 재료를 대체하는 과정을 가지는 사고는 필수적이다. 이러한 연구는 결합에 영향을 최소화 하면서도 공정의 수율을 높일 수 있는 방향으로 진행될 것이다. 또 한, 정확한 소재 특성을 이끌어내는 최적의 공정을 찾는 것도 중요 한 과제로 남아있다.

다시 말해, 공정 과정에서 각 소재의 반응을 분석하고 일관된 품

질을 유지할 수 있도록 소재와 공정 간의 상호작용을 이해하며, 이

렇게 축적된 지식을 바탕으로 앞으로의 기술 발전을 선도할 수 있

는 신소재 공학도로서의 인사이트를 가지는 것이 중요하다. 기술

이 발전함에 따라 그 기술을 어떻게 바라보고 통찰하여, 축적된 지 식들은 미래의 기술발전을 주도하는데 있어서 중요한 밑거름이 될

것으로 보인다.

GAA의 소재적 측면에서, 반도체 시장은 트랜지스터의 성능 향 상과 전력 효율성을 높이기 위한 시장의 경쟁력과 생태계가 변화

될 것으로 유추 할 수 있다. 새로운 설계 도구, 테스트, 패키징 기술

이 전반에 다양한 방법으로 쏟아질 것이며 이로 인한 경제적, 환경

문제도 모든 반도체 산업에서 집중을 기울여야 한다. 반면에, 최근

칩 성능 향상 속도가 느려지고 있다.[24] 더 이상 무어의 법칙은 적

용되지 않고, 성능 향상 속도는 칩 성능에 영향을 미치는 요인으로 저하되었다. 반도체 성능 개선에 대한 기술 산업의 의존도가 높아

지다 보니, 공정 기술의 발전 둔화가 야기되는 부정적인 여론도 형

성될 것이다.

GAA는 차세대 트랜지스터로 주목받고 있는 일명 ‘슈퍼루키’이 다. 그만큼 기술이 완전히 자리를 잡지 않았지만, 잠재력을 표출하 고있다. 불확실한 미래를 펼쳐주고 있으나, 공학도가 밟아야 할 발 판으로는 충분하다. 반도체에 들어가는 소재가 실제 반도체 공정

에서 어떻게 적용될지 이해하고, 나아가 미래를 바라보는

야를 가진다면, 공학도의 이념을 실현된다고 감히 판단할 수 있다.

이와 더불어, 반도체 시장을 선도할 미래를 창의적이고 혁신적인 인재가 될 마음가짐이 있어야 한다.

결국 GAA와 HBM은 기술적 혁신을 통해 고객의 니즈를 충족시 키는 완성품을 만들어내는 것에 기여할 것이다. 이 두 부품으로 이 루어진 시제품이 어떠한 경제적 영향을 끼칠지는 아직 알 수 없지 만, 공학도로서 우리는 직면한 기술적 과제들을 해결하며 끊임없 이 성장해 나가는 것이 중요하다. GAA와 HBM에서 그치지 않고, 다양한 산업에 열정과 관심을 기울여 더 넓은 시야를 가졌으면 하 는 바이다.

미래를 밝히는

작성자: 강한별(TOPIC LEADER) 황가영, 최현서, 임준형

“이렇게

가깝다고? 최애를 내 눈 앞에서, 현실을 지우는 가상의

최근 공연장이 아닌 영화관에서 진행되는 VR 콘서트에 대한 뉴스를 심심찮게 볼 수 있다. 이제 팬들은 과열된 ‘표 전쟁’에서 벗어나 자신의 최애 가수의 공연을 좌석에 상관없이 5cm 앞에서 보 는 것이 21세기에 현실로 나타나고 있는 것이다. 어떻게 이것이 가능해졌을까? 그 답은 바로 확 장 현실(XR, eXtended Reality)과 그를 가능케하는 핵심 기술인 마이크로 디스플레이(Micro Display)에 있다.

[그림1] VR게임을 즐기는 모습 “1인치의 혁명” 마이크로 디스플레이(Micro Display)의 차이점은?

마이크로 디스플레이란 1인치 내외의 작은 크기에 수천 PPI(Pixels Per Inch) 수준의 높은 픽 셀집적도를 갖춘 초고해상도 디스플레이[1]를 통칭하는 용어이다. 마이크로 디스플레이는 기존의 직시형의 평판 디스플레이 개발 과정에서 생기는 화면 크기, 부피, 가격 등의 아주 민감한 요인들 을 해결하려는 노력에서 개발이 시작되었다. 즉, 기존의 일반 디스플레이는 비교적 큰 크기에서 다 양한 해상도 옵션을 제공한 반면, 마이크로 디스플레이는 크기가 매우 작고 고해상도를 제공한다 는 차이점이 있다.

[그림2] 마이크로 디스플레이 구현 개념

[그림3] 마이크로 디스플레이와 기존 디스플레이 픽셀 크기 비교

마이크로 디스플레이의 초소형, 그러나 초고해상도의 장점은 특

히, 가상현실(VR), 증강현실(AR) 등, 확장 현실을 구현하는 핵심

기술로 주목받고 있다.

추가적인 일반 디스플레이와의 차이점은 마이크로 디스플레이

는 반도체와 유사한 실리콘 웨이퍼 기판을 사용한다는 점이다, 마

이크로 디스플레이를 구현하는 기술은 증착 구조에 따라 LCoS, OLEDoS, LEDoS로 구분할 수 있다. 현재 LCoS 기술의 경우 크 기, 무게의 한계로 AR/VR 시장에서 경쟁력이 떨어지고 OLEDoS, LEDoS가 중심이 될 가능성을 높게 보고 있으며 [2] 특히 최근 애 플이 출시한 OLEDoS 를 장착한 비전 프로의 영향으로 현재 OLEDoS에 대한 관심과 수요가 급증하는 추세이다.

마이크로 디스플레이의 혁신: OLEDoS

OLEDoS는 OLED on Slicon으로 OLED와Micro Display 기

술이 합쳐진 차세대 발광형 Micro Display 기술 중 하나이다.[3]

OLED(Organic Light Emitting Diode)는 별도의 광원 없이 스

스로 빛을 내는 자체 발광 디스플레이다. OLED의 픽셀 디밍(Pixel Dimming) 기술은 픽셀 하나하나가 독립적으로 밝기를 제어할 수

있어 빛샘 없이 완벽한 화질을 나타낸다.[4]

OLEDoS는 두가지 방식으로 나타낼 수 있다. 첫째로White

OLED와 서브픽셀을 개별 방광하는RGB 방식과 Si wafer 기판 위 에OLED를 입힌 방식이다. OLED 위에는 수분과 산소로부터 보호 하기 위해 박막봉지로 덮여있다

OLEDoS는 Si wafer 기판으로 구성된다. 기존의 OLED는 유리 기판에서 500℃ 이상의 열에서 공정을 할 수가 없어서, Si 기판을 사용하여 열처리를 통해 Si 기판의 성능을 향상시킨다. Si은 열 전 도성이 우수하여 열 관리에 안정성을 바탕으로 성능의 수명을 향 상시킨다. 또한 실리콘 기판을 사용시 회로를 더 정교하게 할 수 있어 전자의 이동 경로가 짧아져 전자의 이동속도가 증가하는 결 과를 나타낸다. 따라서 구동 성능이 향상되어 화면에 잔상이 적어 선명한 화질을 나타낼 수 있다.[5]

[그림5] OLED-on-Silicon 기술 - OLED 및 CMOS 층을 통한 단면

CMOS top metal1*은 단결정 Si CMOS Chip으로 활성 매트릭 스 회로와 Micro 단위의 수백만 개의 개별 픽셀을 처리하고 구동 한다. 이러한 구조는 CMOS의 Passivation(부동태화)2*층은 생략 되므로 마지막 금속층을 하나의 전극으로 사용할 수 있다. 따라서 리소그래피 패턴을 기반으로 매우 높은 해상도를 구현할 수 있다. 그러나 Si 기판을 사용하게 되면 기판 자체가 투명성을 가지고 있 지 않기에 Top Emission으로 발광 방식으로 구현해야 한다. OLED는 자체 발광 방식이고 기판 위에 증착되어 투명 전극이 이 어져서 유기 발광 다이오드가 만들어진다. 때문에 기판과 OLED의 응답속도가 빠르고 색재현율, 높은 휘도, 고화질 초고해상도 화면 구현이 가능하다.

외부 광원이 필요하지 않은 OLEDoS는 4K급 약 4,000ppi(인치 당 픽셀 수)의 초고해상도, 기존 대비 휘도를 약 40% 끌어올린1 만 니트(nit, 1니트는 촛불 하나의 밝기), 색 재현을 제공함과 동시 에, 시스템 크기와 전력 소비를 최소화하여 소형 마이크로 디스플 레이, 웨어러블 디스플레이 및XR(AR/VR/MR) 산업에 핵심 기술 로 연구 개발이 이루어지고 있다.

이처럼 마이크로 디스플레이가 초소형, 고해상도의 장점으로 차 세대 디스플레이 시장의 블루오션으로 자리매김 중이라면, 새로운 차원과 사용자 경험 및 디자인 가능성으로 미래를 열고 있는 투명 디스플레이에 대한 수요도 늘어나고 있다.

[그림6][그림7][그림8] 실생활에 접목된 투명 디스플레이

올레도스와 함께 주목받고 있는 차세대 디스플레이는 무엇인가? 바로 투명 디스플레이다. 특히 LG 디스플레이는 GTX, 스타벅스 여

수DT점 인터렉티브 테이블, 무신사 스탠다드 쇼윈도 등에 투명 디스

플레이를 공급함으로써 확대 적용시키고 있다.[6] 그렇다면 투명 디

스플레이란 무엇일까? 투명 디스플레이란 유리처럼 투명한 디스플

레이로, 별도 디스플레이 없이 영상을 표현할 투명한 스크린에 빛을

투사해 이미지를 구현하는 기술이다.[7] 즉, 뒤가 비치는 ‘개방감’이 특징이다.

[그림9] 배면 발광과 전면 발광 방식

현재 양산되고 있는 투명 디스플레이엔 어떤 기술이 적용되고 있을 까? 투명 디스플레이는 빛이 투명 전극을 통해 앞쪽으로 나오는 ‘전

면발광’ 방식을 사용한다.[8] 즉, 빛이 박막 트랜지스터, TFT(Thin Film Transistor)를 거치지 않고 바로 발광하는 방식인데 빛이 TFT(Thin Film Transistor) 방향으로 발광하는 ‘배면발광’ 방식보 다 개구율이 높다. 따라서, 배면발광 방식보다 동일 전류에서 나오는 빛이 많아 휘도가 높고 내구성과 투명도를 모두 높일수 있다. 그 결 과 40%의 투명도를 구현함으로써 많은 소비자들에게 최첨단 기술 을 선사하고 있다.[9]

그렇다면 투명 디스플레이의 장점에는 어떤 것이 있을까? 먼저, 시 각적 장점이 있다. 높은 투과율을 자랑하는 투명 OLED는 실제와 가

까운 선명하고 풍부한 화면을 표현한다. 특히 백라이트를 사용하지 않는 자발광 방식이기 때문에 블루라이트 방출량이 적고 플리커가 거의 없다. 따라서, 투명 디스플레이는 시청자의 시선을 사로잡는 시 각적 효과를 제공하고 현실적인 장면을 묘사한다.[10] 다음은, 디자 인의 다양성이다. 투명 디스플레이는 다양한 모양과 크기에 맞춤 제 작할 수 있어 색다른 공간에 적합하다. 곡면, 평면 또는 불규칙한 표 면 등 디자인 측면에서 무한한 가능성을 제공하여 평범한 구조를 매 혹적인 시각적 걸작으로 변화시킨다. 특히, 투명 OLED같은 경우 OLED의 다양한 디자인 폼펙터를 제작할 수 있다는 점을 극대화하 여 만들었다는 점을 주목해볼 수 있다. 차세대

[그림10] 투명 OLED와 플렉서블 OLED를 접목시킨 ‘버추얼 라이드(Virtual Ride)’와 ‘미디어 체어(Media Chair)’를 이용 중인 모습.

경제성의 한계: 투명 디스플레이의 단점

[그림11] 삼성전자 반도체 뉴스룸

현재 투명 디스플레이의 가장 큰 문제는 제품이 시중에 제공되는 가격인 소비자 가격이다. 이는 Micro LED의 가격이 일반 패널과는 비교 불가 수준으로 높다는 점을 시사한다. 삼성전자에 따르면 일반 Micro LED TV의 경우 89인치형 기준 1억3,000만 원이며, 경쟁사 인 LG전자의 가장 높은 가격대 제품인 ‘LG 시그니쳐 올레드 TV 88 인치형의 가격은 4,700만 원선에 가격이 형성되어 있다. 즉, OLED TV 대비 Micro LED TV 가격이 약 세배나 높은 셈이다.[11] 이와 같 이 Micro LED 소자를 사용하는 디스플레이의 경우, 수 많은 제조공 정중 각기 다른 LED칩을 기판에 옮기는 ‘전사’ 공정이 대표적인 상 용화의 장애물 역할을 하고 있다. 하나의 TV에 1억개의 LED칩이 들 어가는 Micro LED TV 특성상 이를 기판에 정확하게 옮겨 붙이고, 수정하고, 검사를 하는데에 시간이 많이 필요하기 때문이다. 이는 단 순 Micro LED소자가 적용된 디스플레이 기술 부분의 제한 사항이 지만, 이에 더 앞선 기술이 접목된 투명 디스플레이의 경우 가격이 더욱더 높아질 수밖에 없다는 문제를 갖고 있다.

OLEDoS는 고휘도와 고해상도와 같은 장점이 매우

스플레이기 때문에 마이크로기술이 적용된 투명 디스플레이는 우

[그림12] 미국 라스베이거스에서 진행된 ‘삼성 퍼스트 룩 2024(Samsung First Look 2024)’ 행사에서 공개된 삼성전자의 투명 마이크로LED.

2024년에 개최된 ‘CES 2024’에서는 삼성 디스플레이가 세트

개념의 투명 디스플레이를 선보여 세계의 많은 이목을 집중시켰 다. 이전에도 투명 디스플레이의 존재는 많이 거론되어왔지만 유 독 이번 행사에서 이목을 끈 이유는 모듈 간 경계를 없앤 심리스

기술과 실제 유리와 스크린을 구별하기 힘들 정도로 높은 선명도 와 투과율이 구현된 디스플레이를 선보였기 때문이다. 위와 같이

날이 갈수록 발전하는 기술들 덕분에 ‘LEDoS 형식의 투명 디스플

레이 상용화가 머지않았다’고 이야기되고 있다. 사실 LEDoS의 형

식의 투명 디스플레이는 이전 AUO와 Tianma 등 여러 기업에서

공개했던 이력이 있다. 그럼에도 이번 삼성 디스플레이의 제품이

주목 받은 데에는 완제품 형식의 일환인 세트 개념으로 투명 디스

플레이를 첫 개발한 데에 의의가 있기 때문이다.[12]

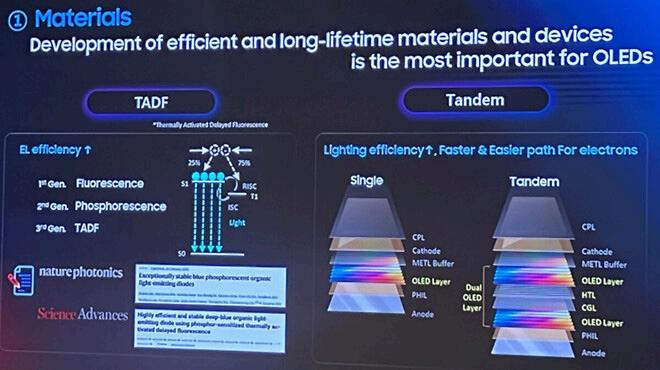

삼성 디스플레이는 앞서 위에서 언급했던 청색 OLED 소자의 수명

을 연장하는 데 성공했다고 밝히기도 했다.[13] 이창의 삼성 디스플

레이 연구소장 부사장은 “인광방식3*과 열활성지연형광(TADF)4*

방식으로 모두 사용하는 도판트5*를 개발하고 있다”라며, 이와 같 은 연구를 바탕으로 아픈손가락이라고 여겨졌던 TADF 방식의 청 색 OLED 소자의 수명과 효율성이 최근 향상 되는 결과를 얻을 수 있었다.

[그림13] SK 하이닉스 뉴스룸

이렇듯 과거에 사용되었던 LCD, 그리고 기술의 발전으로 LED 가 비로소 세상에 등장하게 되었다. 그리고 지금은 LED를 뛰어넘

은 OLED, LEDoS, OLEDoS가 세상에 등장하고 디스플레이 기

업들은 상용화를 위해 노력하고 있는 상황이다. 특히 LEDoS와

3* 인광방식: 화합물을 이용해 입자가 계간 전이 할 수 있도록 도와주며, 계간 전이

상태에서 발광하도록 하는 방식

4* 열활성지연형광(TADF): 삼중항을 단일항이 있는 곳으로 오게 만들고, 발광하도 록 만드는 기술

5* 도판트: 소자 효율, 안정성, 색 순도 등을 개선하기 위해 OLED 발광층에 첨가하 는 화합물

6* FMM: Fine Metal Mask의 약자로 유기물을 기판에 증착시키기 위해 필요한 필수 소자. 한정된 공간에 균일하고 촘촘하게 구멍을 뚫는 것이 해당 소자기술의 핵심이다.

리가 앞으로 살아갈 미래에 큰 부분을 차지할 것으로 생각된다. 하 지만 상용화가 되기 위해서는 무엇보다 소비자가 합리적인 가격에 제품을 사용할 수 있어야 한다. LEDoS의 경우 위에서 언급된 ‘전 사’ 공정의 단순화를, OLEDoS의 경우에는 고해상도에 필수적인 FMM6*소자의 개선과 더불어 기존 반도체 제조에 버금 가는 공정 수를 단순화한다면 공정에 소모되는 비용을 절감해 시중에 보다 저렴한 가격으로 만나볼 수 있을 것이다. LEDoS와 OLEDoS의 가 격이 저렴해질 수록 이와 같은 기술을 기반으로 하는 투명 디스플 레이의 경우에도 지금 보다 합리적인 가격으로 만나볼 수 있지 않 을까?

핵심 키워드

https://kr.freepik.com/free-photo/plastic-containers-cleanedbefore-recycling_19134283.htm#fromView=search&page=1&position=0 &uuid=e627274e-89a1-4137-81e1-d5afd8361a60

생분해성 / 바이오 매스 / 바이오 쏘일 지반 보강 능력 / 생장 촉진 능력

태평양 거대 쓰레기 지대 GPGP

하와이를 중심으로 북태평양 한가운데에는 거대한 플라스틱 쓰레 기 섬이 있다. ‘태평양 거대 쓰레기 지대(Great Pacific Garbage Patch, GPGP)’라는 명칭의 이 구역은 면적이 160만 km2에 달하 며, 이는 한반도의 약 7배 크기이다.

이처럼 플라스틱으로 인한 폐기물이 환경에 미치는 악영향은 날로 심각해지고 있으며, 플라스틱 폐기물 오염에 대한 우려가 높아지고 있다.

이에 따라 일회용 플라스틱을 억제하기 위한 엄격한 규제와 함께 분해 가능한 소재가 각광받고 있다. 소비자들 또한 환경에 대한 인식 이 높아지면서 환경에 미치는 영향이 적은 제품을 적극적으로 찾고 있으며, 이에 따라 생분해성 대체품에 대한 수요 또한 증가하고 있 다.

플라스틱으로 인한 환경오염 문제가 대두되는 현재, 바이오 폴리머 의 한 종류인 바이오 플라스틱이 환경오염 문제를 해결하는 친환경 소재로 주목받고 있다. 재생 가능한 자원(Renewable resources)에서 생산된 플라스틱 을 바이오 폴리머 또는 바이오 플라스틱이라고 하며, 바이오 폴리 머는 일정한 조건에서 미생물에 의해 완전히 분해될 수 있는 생분 해성 플라스틱(Biodegradable plastics)과 식물에서 유래한 재 생 가능한 자원인 바이오매스 원료로 이용한 바이오매스 플라스틱 (Biomass-based plastics)로 구분된다.

[그림2] 바이오 플라스틱의 분류

분해의 용이성을 위해 기존 플라스틱에 부가적인 물질을 첨가한 산 화 생분해 플라스틱이나 바이오 베이스 플라스틱과 달리, ‘생분해성

바이오 플라스틱(Biodegradable plastic)은 기존 플라스틱을 전혀 사용하지 않는다.

일회용 플라스틱에 의한 환경 문제가 대두되는 상황인 만큼, 가장

친환경적인 생분해성 플라스틱의 연구가 활발히 이루어지고 있다. 따라서 이를 중점으로 바이오 플라스틱을 소개하고자 한다.

생분해성 플라스틱은 박테리아나 조류, 곰팡이와 같은 미생물로 분

해될 수 있는 플라스틱으로, 100% 분해되면서 이산화탄소, 메탄, 물, 바이오매스와 같은 자연적인 부산물만 생성한다. 분해되지 않는 기존 플라스틱의 문제를 해결하면서도 매우 높은 일치율로 대체 할

수 있는 소재이기 때문에, 바이오 플라스틱에 대한 연구가 활발히 진 행되고 있다. [1][2]

PART.2

바이오

PLA, PLH, PHA

[그림3] 플라스틱의 분류

그렇다면 생분해성 바이오 플라스틱에는 어떤 종류가 있을까?

먼저, 생분해성 바이오 플라스틱은 원료 소재에 따라 크게 PLA, PHA, PHBH 등의 종류로 분류된다. 현재 가장 대표적인 생분해성 플라스틱은 PLA(Poly Lactic Acid)이다. PLA는 옥수수, 카사바, 사 탕수수 등을 발효시켜 얻는 ‘젖산’으로 만들어지며, 인체에 흡수되

더라도 분해와 배출이 쉬워 의료용 플라스틱으로 활용되고 있다. 다 만, 열에 취약하고 유연성이 부족하다는 점이 단점으로 꼽힌다. Polyhydroxyalkanoate(PHA)라는 바이오 플라스틱 폴리머는

PHBH는 미생물이 식물유를 섭취해 폴리머로 체내에 축적한 것을 추출한 식물유래 재료이다. 미생물을 배양하여 생산할 수 있으며, 미 생물에 의해 생분해된다. 생분해성 수지 중에서는 뛰어난 내가수분 해성(수분에 의한 분해 반응을 감소시키는 성질)을 가지며, 석유 유 래의 플라스틱과 동일하게 가공이 가능하다. 현재 식품 포장용 필름, 식품 트레이, 빨대, 식기류, 농업용 멀티 필름 등에 사용되고 있다. [4][5]

[그림4] 바이오매스 유래 생분해 플라스틱 순환도

일반적인 플라스틱이 잘 분해되지 않아 환경오염을 일으키는 가장 근본적인 이유는 무엇일까? 이는 바로 일반적인 플라스틱이 분자량 이 큰 고분자이기 때문이다. 분해 과정이 이루어지려면 플라스틱을 이루는 분자들 간에 형성된 사슬이 절단되어 분자량이 작아져야 한 다. 그러나 고분자일수록 결합된 사슬을 끊기 위해 많은 에너지가 필 요하고, 이로 인해 자연적으로 분해되기 어려워진다.[6]

반면, 생분해성 플라스틱은 미생물이 결합 사슬을 끊는 역할을 한 다. 미생물이 분비한 효소가 플라스틱을 약하게 만들어 저분자로 분 해하면, 미생물이 이를 흡수하고 소화하여 최종적으로 분해한다. 이 분해 과정은 플라스틱이 먼저

앞서 바이오 폴리머에 대한 전반적인 소개와 그 중 하나인 생분해

성 플라스틱에 대해 살펴보았다. 그렇다면, 친환경적인 특성 외에 바

이오 폴리머는 또 어떤 분야에 활용될 수 있을까? 최근 지반 공학 분

야에서 시멘트와 같은 화학 계열 지반 재료를 대체하려는 수요와 관

련 연구가 증가하고 있다. 시멘트는 1톤 생산당 약 0.9톤 이상의 이

산화탄소를 배출하는데, 이는 전 세계 탄소 배출량의 약 8%를 차지 할 만큼 탄소 저감 노력이 필요한 분야이다. 국내 건설업에서 연간

약 5000만 톤의 시멘트를 소비하며, 이는 연간 약 4000만 톤의 이

산화탄소를 배출하는 것으로 알려져 있다. [8]

또한, 시멘트는 토양 pH 증가, 홍수 및 수질 오염 유발 등 다양한 환경 문제를 야기한다. 이러한 문제에 대응하고, 토양 염기화와 우수

유출 문제를 해결할 수 있는 친환경 차세대 지반 건설 바이오 신재료 로서 미생물 기반 바이오 폴리머를 활용한 연구의 필요성이 대두되 고 있다.

바이오 폴리머는 미생물의 생체 활동을 통해 생산되는 유기 고분

자를 총칭하며, 인장강도가 뛰어나고 생산 과정에서 이산화탄소 배

출이 거의 없는 친환경 재료이다. 또한, 흙 입자와 직접 결합하여 강

도를 증진시킬 수 있어 다양한 지반 건설 분야에 적용이 가능하다.

건설 분야는 적용 범위가 넓기 때문에 친환경 소재로의 대체가 비교

적 큰 효과를 가져올 수 있다. 따라서, 바이오 폴리머 기반 ‘바이오쏘

일’ 지반개량법이 건설 분야에 폭넓게 적용될 수 있을 것으로 기대 된다. [9]

바이오폴리머와 흙을 혼합한 바이오쏘일(Biopolymer treated Soil)은 적절한 양의 바이오폴리머와 토 양의 비율을

결정하여 지반보강과, 생장 촉진 등으로 활용할 수 있다.

[그림5] 흙 사이에서 상호작용하는 바이오폴리머

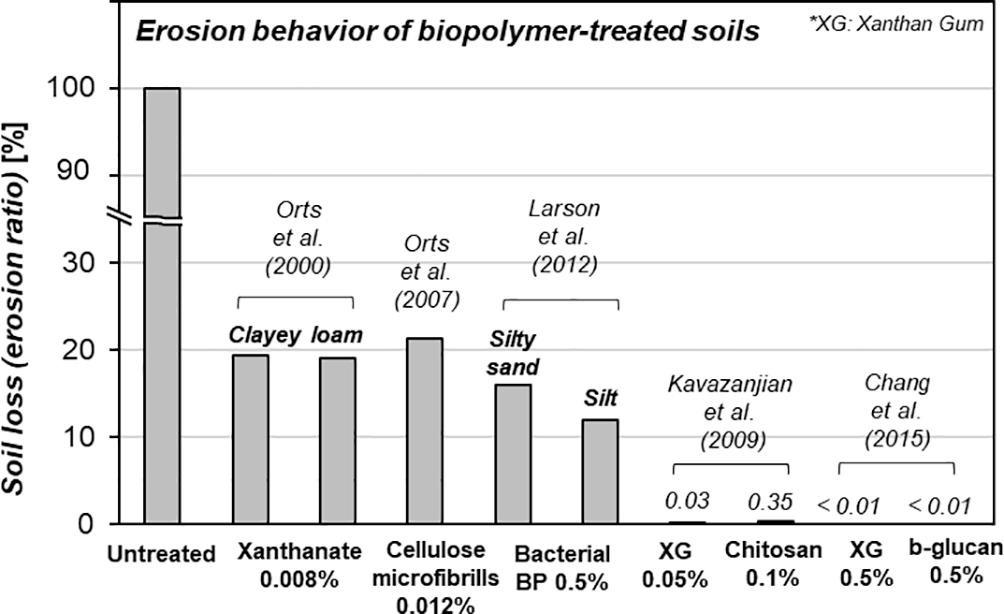

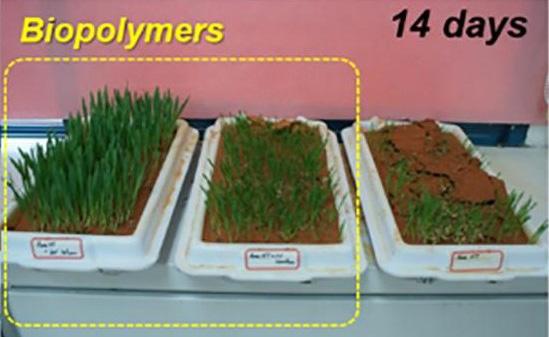

[그림6 ] 생체 고분자 처리된 토양의 침식 거동

이 바이오쏘일의 뛰어난 잠재력 중 하나는 지반 보강 능력으로, 바 이오쏘일 첨가 유무에 따라 토양 강도 측면에서 큰 차이를 보인다. [그림6]은 바이오 폴리머를 이용한 사면 표면 보호로 인한 침식 억 제 결과를 나타낸 도표이다. 도표에서 y축은 침식에 의한 토양 손실 률을 나타내며, 각각의 막대는 서로 다른 토양을 의미하고, 빨간색으 로 표시된 부분은 바이오 폴리머가 혼합된 토양을 나타낸다. 바이오 폴리머가 섞인 토양은 침식에 의한 토양 손실률이 크게 감소했음을 확인할 수 있으며, 이는 바이오쏘일이 토양 표면의 강도를 증진시키 고 침식을 억제하는 데 뛰어난 역할을 한다는 것을 보여준다. 거친 입자로 구성된 사질토 등 현장의 흙은 바이오 폴리머와 혼합 할 경우 재료의 유동학적 특성과 토양 구조 측면에서 적절한 가공성 을 보인다. 또한, 추가적인 점토 또는 이온 화학물질을 토양에 사용 하여 바이오 폴리머의 강화 효율을 향상시킬 수 있다. 바이오쏘일 내 바이오폴리머는 물과 만나 하이드로겔을 형성하여 흙 입자 사이의 공극을 채움으로써 토양의 수리전도도1*를 3~4배 이상 감소시킨다.

지반 개량에 활용되는 바이오 폴리머는 잔탄검(Xanthan gum), 아 가검(Agar gum), 구아검(Guar gum), 베타글루칸(β-glucan), 카 제인(Casein) 등 다양하다. 이들은 전단강도 증가, 투수계수2* 저 감, 표면 침식 저항성 증가, 사막화 방지, 지반 복원, 석유 회수 증진 (Enhanced Oil Recovery) 등의 효과를 가진다.[11]

정리하자면, 바이오 폴리머는 흙 입자 사이에 직접적으로 상호작용 하며, 전하를 갖는 바이오 폴리머와 점토 입자 사이의 수소 및 이온 결합으로 인해 점토 입자가 존재할 때 더욱 강화되는 특성을 가진다.

(a) 배양 토양 (b) 무기질양토(ML)

7일

10일

14일

Beta-glucan Xanthan gum Non-treated

Beta-glucan, Xanthan gum, Non-treated (from left to right) (Chang et al. 2015)

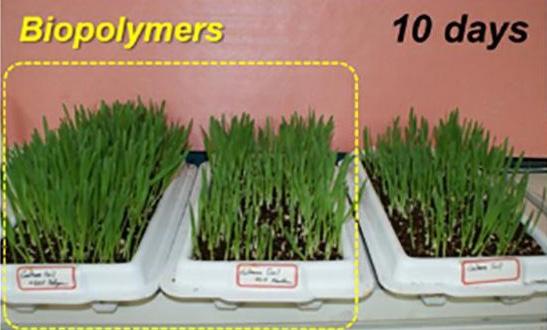

[그림7] 실험실에서 평가한 BPST(바이오 폴리머 기반 흙 처리)의 식생 촉진 효과

앞서 살펴본 바이오 폴리머의 지반공학적 특성 외에도, 바이오 폴

리머를 함유한 흙은 식생 생장을 촉진하는 효과를 보인다. 바이오폴

리머 하이드로겔은 친수성 특성 덕분에 토양의 수분 보유력을 향상

시켜 식물의 성장을 촉진하는 데 사용된다. [그림7]은 배양 토양에

서 종자 발아와 전반적인 성장이 모두 촉진된다는 것을 보여준다. 또

한, 바이오 폴리머 처리 흙에 대한 식생 생장 시험 결과, 흙의 종류와 관계없이 바이오 폴리머 0.5%를 함유한 흙 조건에서 식생 초기 발 아 및 생장 속도가 무처리 흙에 비해 최대 300% 우수한 것으로 확 인되었다.

이러한 바이오 폴리머의 흙 강도(침식 저항)와 식생 생장 증진 효

과를 사막화 확산 방지 분야에 적용하기 위한 원천기술 개발 연구가

진행 중이며, 최근에는 친환경 고강도 흙제방 구축을 위한 바이오 폴

리머 실용화 기술 연구가 국내 연구진을 중심으로 추진되고 있다.

바이오 폴리머 기술의 건설 분야 실용화를 위해서는 균주의 국산 화, 생산 효율(회수율) 향상, 경제적인 영양분 개발, 그리고 대량생산

을 통한 단가 절감 등이 필수적으로 고려되어야 한다. 이러한 과제들

은 향후 지반공학, 생명공학, 산업공학 등 다양한 분야 간 융합 연구

를 통해 극복해 나가야 할 것이다.[12]

PART.5

앞서 바이오 폴리머의 잠재력과 다양한 응용 분야에 대해 살펴보았

다. 그중 생분해성 바이오 플라스틱은 환경 보호와 지속 가능한 발전 을 위한 중요한 혁신으로, 단순한 소재 개발을 넘어 지반공학, 농업, 환경 복원 등 여러 분야에서 활용될 가능성을 보여준다. 이러한 폭넓

은 활용 가능성은 바이오 폴리머가 미래 기술의 핵심이 될 수 있음을 시사한다.

특히, 지반공학에서 바이오 폴리머를 활용한 친환경 기술 개발은

시멘트와 같은 고탄소 재료를 대체할 수 있는 중요한

사막화 방지와 같은 환경 복원 프로젝트에서 큰 역할을 할 수 있으며, 환경 문제 해결에 중요한 기여를 할 수 있을 것이다. 결국, 바이오 폴리머 기술의 발전은 지속 가능한 미래를 위한 필수 적인 요소가 될 것이다. 이 기술은 환경 문제 해결에 직접적으로 기 여할 수 있는 기회를 제공하며, 미래의 다양한 도전에 대응할 수 있 는 중요한 자원이 될 것이다. 바이오 폴리머의 지속 가능한 개발과 다양한 분야에서의 응용이 더욱 중요해질 것이며, 신소재공학도들은 이러한 기술적 진보를 이끌기 위해 혁신적인 연구와 지속 가능한 소 재 개발에 앞장서야 한다.

ASML 현직자 선배님[익명 인터뷰]

전체 프로필

직무 필드 어플리케이션 엔지니어

회사명 ASML

최종 학력 국민대학교 나노전자물리학과 학·석사

핵심 키워드 #반도체 #공정 개선 #장비 최적화

동우화인켐 한용선 선배님

전체 프로필

직무 투명 디스플레이 개발 파트장

회사명 동우화인켐

최종 학력 국민대학교 재료공학과 학사

핵심 키워드 #투명 디스플레이 #RnD #파트장

현직자 이은종 선배님

전체 프로필

직무 컴포넌트 사업부 제품개발 G MLCC 개발 파트장

회사명 삼성전기

최종 학력 국민대학교 공학석사, 일본 동경대학교 이학박사

핵심 키워드 #MLCC #대학원

안녕하세요! 간단하게 자기소개

A안녕하세요. 저는 ASML HMI 부서에서 필드 어플리케이션 엔

지니어(FAE)로 근무하고 있는 ○○○입니다. 만나 뵙게 되어 반 갑습니다.

[※이번 인터뷰는 신원보호를 위해 익명으로 진행됩니다.]

ASML Korea, HMI부서, Field Application Engineer

AASML은 노광 장비를 주력으로 하는 반도체 장비 회사입니다.

반도체 공정 내에서 패터닝을 위한 장비를 공급하고, 고객이 장

비를 원활하게 사용할 수 있도록 지원하는 역할을 하고 있습니

다. 삼성전자, SK하이닉스와 같은 주요 반도체 회사들도 ASML

의 노광 장비를 사용하고 있으며, 특히 최첨단 공정에서 사용하 는 EUV 노광 장비는 ASML이 유일하게 생산해 공급하고 있습 니다.

AHMI 부서의 주요 업무는 장비를 고객사에 공급하고, 그 장비 를 효율적으로 사용할 수 있도록 지원하는 것입니다. 노광 장비 와의 연관성을 이야기하자면, 패터닝 과정에서 오류나 결함이

발생할 수 있는데, 저희 장비는 이러한 문제들을 미리 발견하고

공정을 개선하는 데 도움을 줍니다. 따라서 고객이 안정적으로 고품질의 공정을 유지할 수 있도록 지원하는 것이 저희의 주요 역할입니다.

Technical Support Engineer와 Customer Support Engineer는 주로 장비 설비와 관련된 문제를 해결하는 역할을 담당합니다. 장비에 문제가 발생했을 때 Customer Support Engineer는 현장에서 직접 부품을 교체하거나 문제를 찾아내 는 역할을 하고, Technical Support Engineer는 그 뒤에서 지 원하는 역할을 맡습니다. 예를 들어, CS 엔지니어가 해결하지 못한 문제에 대해 TS 엔지니어가 전문 지식을 바탕으로 백업을 제공하는 방식입니다.

반면, Field Application Engineer는 설비 문제보다는 장비 의 최적 활용과 관련된 기술적인 부분을 다룹니다. 단순히 장비 를 작동시키는 것뿐 아니라, 장비를 어떻게 사용할지에 대한 레 시피를 제안하고 개선하는 역할을 합니다. 고객이 원하는 요구 사항을 충족시킬 수 있도록 실현 가능성을 검토하고, 해외 본사 와 협력하여 최적의 솔루션을 제공합니다. 고객사에 대한 깊은 이해를 바탕으로 고객 맞춤형 솔루션을 제시하는 것도 FAE의 중요한 역할 중 하나입니다.

1* FAE: Field Application Engineer

2* TSE: Technical Support Engineer

3* CSE: Customer Support Engineer

Q

FAE1* 와 TSE2*, CSE3* 등의 직무 간 차이점은 무엇인가요? Q A

국민대학교 나노전자물리학과에서 학/ 석사 학위를 취득하셨는데 학과에서는

주로 어떤 내용을 배우나요?

나노전자물리학과는 물리학의 이론적인 측면을 깊이 있게 다 루며, 자연과학의 기초를 탄탄하게 배웁니다. 공학적인 응용보 다는 이론적인 접근을 중점적으로 배우는 것이 특징입니다. 다 만, 학사 과정에서 배운 이론 지식을 실무에 바로 적용하기는 어려운 경우가 많습니다. 그래서 저희 과 학생들은 주로 석사 과정에서 실무에 적용할 수 있는 기술과 경험을 쌓고, 이를 통 해 실무로 이어지는 경우가 많습니다.

A대학원에서는 주로 박막을 제작하고 그 물성을 연구하는 일을 했습니다. 최근 하이닉스에서 출시한 HBM(High Bandwidth Memory)과 같은 제품에 들어가는 게이트 물질 중 유전율이 높

은 High-K 물질이 있습니다. 저희 연구실에서는 High-K 물질 의 성능 개선을 목표로, 새로운 물질을 개발하는 연구를 진행했 습니다. 구체적으로는 여러 물질을 적절한 비율로 섞어 새로운 박막을 만들고, 그 박막의 물리적 성질과 유전율 개선 효과를 분석했습니다. 이런 방식으로, 새로운 물질의 구성과 조합이 실 제 성능에 어떤 영향을 미치는지를 연구하는 것이 주요 과제였 습니다.

를 보고 저를 추천해 주셨습니다. 그 교수님의 제자 중에 ASML 에서 근무 중이신 선배가 있었는데, 그분을 소개받았고, 그분으 로부터 HMI 부서가 하는 일에 대해 듣게 되면서 흥미를 가지게 되었죠. 원래는 박사 과정을 생각하고 있었지만, 새로운 도전을 해보고 싶다는 마음이 들어 ASML HMI 부서로 오게 되었습니 다. 대단한 이유라기보다는, 한 번 도전해 보고 싶다는 호기심이 큰 계기가 되었던 것 같아요.

AQ

구를 하게 되셨나요? 또, High-K 물질 에 관한 연구는 어떻게 맡게 되셨나요?

사실, 학부나 석사 때 배운 지식과 실제 직무에서 요구되는 일 사이에 큰 연결고리는 없었습니다. 그래서 처음부터 다시 배운 다는 마음으로 입사했고, 지금도 계속 새로운 것들을 배우고 익 히고 있습니다. 직무에 적응하는 과정에서 많은 시행착오를 겪 으며 실무를 몸으로 체득하고 있는 중입니다.

연구실마다 보유하고 있는 장비와 연구 주제가 어느 정도 정

해져 있기 때문에, 연구실 선택이 곧 연구 주제를 결정하는 경

우가 많습니다. 저희 연구실은 다양한 물질을 조합하여 새로운

물질을 개발하는 연구를 중심으로 진행했기 때문에, 저는 이와

관련된 연구를 하게 되었습니다.

반도체에 대한 관심은 학부 3학년 때부터 개인적으로 공부하

면서 생기기 시작했습니다. 이후 대학원에 진학하면서 본격적

으로 반도체에 대한 공부를 이어갔고, 반도체의 7대 공정, 요즘

에는 8대 공정이라고 부르기도 하는 공정을 공부하며 관련 지

식을 넓혔습니다. 이 과정에서 공정에 필요한 물질을 어떻게 적 용하고 연구할 수 있을지를 대학원에서 심도 있게 공부하게 되

었죠.

선배님께서는 석사 시절 High-K 신물 질 연구를 하셨는데,

특별한 이유가 있었던 건 아니었어요.

대기업에 취업하기 위해 공정 실습이나 전공 관련 활동을 준비하는 학생이 많습 니다. 선배님은 전공과 직무가 일치하지 않음에도 ASML에 입사하셨는데 이 직 무에서 중요한 역량은 무엇이라고 생각 하시나요?

저는 성격적인 요소가 가장 중요하다고 생각합니다. 특히 끈 기가 필요합니다. 문제가 자주 발생하는데, 그 문제를 해결하기 위해서는 단순한 생각으로 접근하기보다 문제의 본질을 깊이 분석하고, 끝까지 파고들어 해결하려는 자세가 필요합니다. 때 로는 밤 늦게까지 야근을 하며 문제를 해결해야 하는 상황도 자 주 발생합니다.

또한, 각 회사마다 요구하는 인재상이 다르지만, 저희 회사에 서는 커뮤니케이션 능력이 매우 중요합니다. 회사마다 인재상 이 다르기 때문에 “이것만 하면 된다”는 정답은 없지만, 확실한 것은 회사의 인재상을 잘 이해하고 그에 맞춰 자신을 발전시키 는 것이 중요하다고 생각합니다.

기술적인 배경이 있으면 좋지만, 저는 그것보다 문제 해결 경

험이 더 중요하다고 생각합니다. 대학원 시절 장비가 고장 났

을 때, 필요한 부품을 찾기 위해 직접 청계천까지 가서 철물점

을 돌아다니며 부품을 구하고 장비를 고쳤던 경험이 있습니다.

때로는 부품을 구하지 못해 장비 회사에 직접 연락해 도움을 요

청하거나 교육을 받기도 했죠. 이런 문제 해결 경험들이 직무에

큰 도움이 되었습니다.

기술적인 배경보다 중요한 것은 직접 문제를 해결하는 경험입 니다. 단발성 교육이나 외부 프로그램보다는, 실제 문제를 스스

로 해결하는 과정에서 얻는 배움이 훨씬 더 가치 있다고 생각합

니다. 학부생들에게는 알바나 다양한 경험 속에서 발생하는 문

제들을 해결하는 능력이 중요한데, 그 경험들이 직무 수행에 큰

도움이 될 것입니다. 이러한 경험이 없었다면, 지금 제가 이 직

무에서 적극적으로 일하지 못했을 것 같습니다. 이 업계에서는

수동적인 태도로는 살아남기 어렵습니다.

Q

A일상적인 업무의 주요 내용을 알 려주실 수 있나요?

주요 활동은 고객이 문제를 제기하면, 그 문제의 원인을 파악

하기 위해 저희가 직접 고객의 환경과 동일한 조건에서 테스트

를 진행하는 것입니다. 문제를 경험적으로 해결할 수 있는 경우

바로 해결해드리지만, 그렇지 못한 경우에는 해외 본사인 D&E

조직과 협력하여 솔루션을 받습니다. 그 솔루션을 다시 테스트 하고 문제가 해결되는지 확인한 후, 고객에게 전달합니다. 이외 에도 고객 프로젝트를 지원하는 등의 여러 업무를 병행하고 있 습니다.

이를 식별하고 파악하는 것이 Inspection의 주된 업무입니다.

반면 Metrology는 정상적인 반도체 미세 회로의 선폭과 문제

가 발생한 부분의 선폭을 측정하고, 결함들을 분석해 통계와 데

이터를 도출하는 역할을 합니다.

Q

A직무 중 직면한 가장 어려운 문제는 무 엇이었나요? 그리고 그 문제를 어떻게 해결하셨나요?

가장 어려웠던 문제는 고객과 본사 사이에서 중간다리 역할을 해야 할 때 발생합니다. 고객의 요구를 본사가 이해하지 못하거 나, 본사에서 제시한 솔루션이 고객의 기대에 맞지 않을 때가 있죠. 이럴 때 저희는 고객의 불만을 직접 해결할 수 없는 상황 에서 그 불만을 전적으로 감당해야 하기에 곤란한 경우가 많습 니다. 또한, 여러 업무를 동시에 진행하면서 우선순위를 정하고 그 에 맞춰 진전을 보여야 하는 상황도 어렵습니다. 이러한 부분에 서 멀티태스킹 능력이 필요하며, 보고서 작성과 같은 일이 익숙 하지 않으면 더 어려울 수 있습니다.

Q

AASML의 복지, 워라밸, 현재 직무의 장단점과 업무 만족도는 어떤가요?

A

HMI 부서는 e-Beam으로 반도체

결함을 검사한다고 들었습니다. 주로 어 떤 결함들이 발견되나요?

계측 분야는 크게 두 가지로 나뉩니다: Inspection(검사)과 Metrology(계측). Inspection은 반도체의 패턴이 SEM 이

미지로 떴을 때, 의도하지 않은 패턴이나 끊어진 부분 등 결함 (defect)을 찾는 작업입니다. 이런 결함은 패턴 자체의 문제로,

ASML의 복지 중에서 가장 마음에 드는 점은 자유로운 근무 환경입니다. 부서마다 차이는 있지만, 많은 부서가 재택근무를 허용하고 있습니다. 특히 TS 부서처럼 재택근무가 빈번한 부서 도 있습니다. 또한, 기름값 지원도 복지 혜택 중 하나입니다. 다 만, 숙박시설은 제공되지 않지만, 문제 발생 시 수당으로 보상받 을 수 있는 포괄 근무제가 잘 운영되고 있는 점도 장점입니다.

Q

A

반도체 칩이 더 미세화된다면, 직무 에서 가장 큰 변화는 무엇일까요?

반도체 칩이 더 미세화된다고 해도 직무 자체가 크게 변하지 는 않을 것입니다. 여전히 문제를 찾아내고 해결하는 방식으로 일을 진행할 것입니다. 다만, 공정이 미세화되면서 기존에 없던 새로운 문제들이 더 자주 발생할 수는 있을 것으로 예상됩니다.

때가 가장 보람을 느낍니다. 선배들의 이야기를 들어보면, 고객 이 업무 성과를 인정해주고 감사의 메일을 받을 때 가장 보람을 느낀다고 하더군요.

A주요 고객사는 삼성과 하이닉스입니다. 삼성은 화성과 평택, 하이닉스는 이천과 청주 등 각각의 사이트별로 지원을 진행합 니다. 곤란했던 경험으로는, 본사에서도 해결할 수 없는 문제에 대해 고객에게 설명할 때 불만이 커지는 경우가 있었습니다. 이 러한 상황에서 고객 미팅에 들어가면 쓴 소리를 듣게 될 때가 있습니다. 그러나 저희 팀은 문제를 공유하며 특정 엔지니어에 게 책임을 돌리지는 않습니다.

이

스킬이나 지식 면에서 중요한 것은, 이 업계와 업무를 이해하 기 위해 꾸준히 자료를 찾아보는 것입니다. 그러나 저는 개인적 으로 스킬이 전부라고 생각하지 않습니다. 물론 외국어는 저희

회사에서 중요한 자산이 될 수 있지만, 진정한 성장은 스킬보다

‘각오’에서 비롯된다고 생각해요. 이 업계에서는 각오가 무엇

보다 중요합니다. 왜냐하면, 뛰어난 사람들 사이에서 스포트라

이트를 받지 못했을 때, 이를 감당할 수 있는 멘탈과 각오가 필

요하기 때문입니다.

또한, 자신만의 강점을 파악하는 것이 중요합니다. 다른 사람

들이 하지 않는 것을 내가 할 수 있는 점이 무엇인지, 그 부분에 서 어떻게 차별화될 수 있는지를 알아야 합니다. 일을 하다 보 면 분업이 이루어지는데, 이 과정에서 자신만이 할 수 있는 역 할을 찾게 됩니다. 그 일을 하면서 자신의 부족한 점을 발전시 키고 보완하는 것이 진정한 성장의 방법이라고 생각합니다. 결 국, 스킬보다는 근본적인 마인드셋과 각오가 중요하다고 생각 합니다.

Q

직무를 수행하며 개인적으로 가장

기를 부여받은 부분은 무엇인가요?

솔직히 말씀드리면, 저의 동기부여는 약간 부정적인 면이 있 습니다. 오기로 버티는 부분이 큰 것 같아요. ‘이것조차 못하면 다른 곳에서도 똑같지 않겠나?’라는 생각으로 버티고 있습니 다. 물론 긍정적인 동기보다는 다소 부정적인 감정에서 오는 동 기부여지만, 이 오기가 저를 계속 버티게 하는 원동력입니다.

A

현재 2년 차 시점에서 가장 보람을 느끼는 순간은 이전에 할

수 없었던 일을 지금 할 수 있을 때입니다. 성장이 계단식으로

이루어지기 때문에, 어느 순간 확실히 실력이 향상된 것을 느낄