INTRODUCCION

La industria pecuaria en Costa Rica basa la alimentación animal con concentrados a base de granos. Los cerdos y las aves y en menor grado la lechería especializada, sustentan sus dietas balanceadas con base principalmente en maíz amarillo y soya, ingredientes todos de origen importado.

Es a partir del conocimiento del papel que juega el maíz como ingrediente en la dieta de los animales, donde se pueden buscar opciones dentro del país y ver de qué fuentes de nutrientes energéticos se dispone, como se comparan al maíz desde el punto de vista nutricional y estudiar y evaluar desde el punto de vista biológico y económico la viabilidad de sustitución parcial o total con ese ingrediente nacional para reducir la vulnerabilidad del sector productivo dependiente en un 100 % de ese ingrediente importado.

El objetivo principal de que Costa Rica incursione en el procesamiento de la yuca, es el de desarrollar la tecnología para el uso de la yuca como opción sostenible en la sustitución parcial o total del maíz amarillo en la alimentación animal, que contribuya a reducir la dependencia de esta materia prima; se mantenga el valor nutricional de la dieta y permita la sostenibilidad de los sistemas de producción pecuaria.

De la yuca se obtienen muchos productos, ya sean de las raíces, del follaje o de los tallos. La raíz de yuca se caracteriza por tener un alto contenido de almidón y muy bajo contenido de proteína. De la raíz se obtienen la mayor parte de los productos, por ejemplo, para la alimentación animal (trozos secos, harina o pellets) como fuente de carbohidratos energéticos, la alimentación humana (harina y almidón), muchos otros productos industriales como alcoholes para biocombustible y para la industria farmacéutica, la industria del papel y cartón, pegamentos, etc. En el caso del follaje se obtienen productos para la alimentación animal y humana. De los tallos se obtiene estacas para la reproducción y material leñoso para combustión. Una forma de preservar la yuca fresca es picarla, secarla y molerla para ser incorporada en los alimentos concentrados para aves, camarones, cerdo y ganado lechero. También la harina de yuca se puede utilizar para la industria de alimentos. Los dos esquemas siguientes describen el proceso en la planta para la obtención de los diferentes productos.

La yuca puede ser suministrada a los animales en forma fresca o procesada. Entiéndase por yuca tres partes principales del cultivo, la raíz o pulpa, la cáscara de la raíz y el follaje de la planta. Ambas formas de suministro guardan diferencias entre sí en relación a la utilización por el animal, costos de la materia prima y de procesamiento (ambas formas requieren más o menos procesamiento, principalmente como medio de reducir los contenidos de cianuro de la parte de la planta que se quiera utilizar), complejidad del suministro, capacidad de almacenamiento y alcances que una u otra forma pueda tener como impacto en la economía nacional con respecto a las dimensiones de los sistemas de producción, así como de los volúmenes y precio del ingrediente a reemplazar (maíz amarillo).

Para la industria de alimentos para animales, el objetivo es suplir las grandes demandas de alimentos suplementarios o concentrados a los sistemas de producción animal intensiva, que generalmente son sistemas estabulados con grandes poblaciones de animales, tal como el caso de las granjas de aves y de porcinos y en menor grado los sistemas especializados de producción de leche de las zonas altas de Costa Rica.

3 II.-

OBJETIVO ESPECÍFICO N° 2: EVALUACIÓN DE PROCESOS Y PRODUCTOS

En esta sección se describe el procesamiento de la yuca para obtener harinas y co-productos mezclables con otros ingredientes en la producción de suplementos concentrados para la industria animal. Además, debe indicarse que tanto la raíz como la cáscara de la yuca, se procesan juntas, dado que el animal aprovecha ambas partes, debido a que, aunque la cáscara contiene más fibra que la raíz, también contiene altos tenores de almidón aprovechable por todas las especies animales que la consumen, particularmente los rumiantes. En sección posterior se hará mención y se describirá el uso del follaje y la raíz de yuca fresca y su procesamiento.

III.- MATERIALES Y MÉTODOS

3.1

Ubicación. -

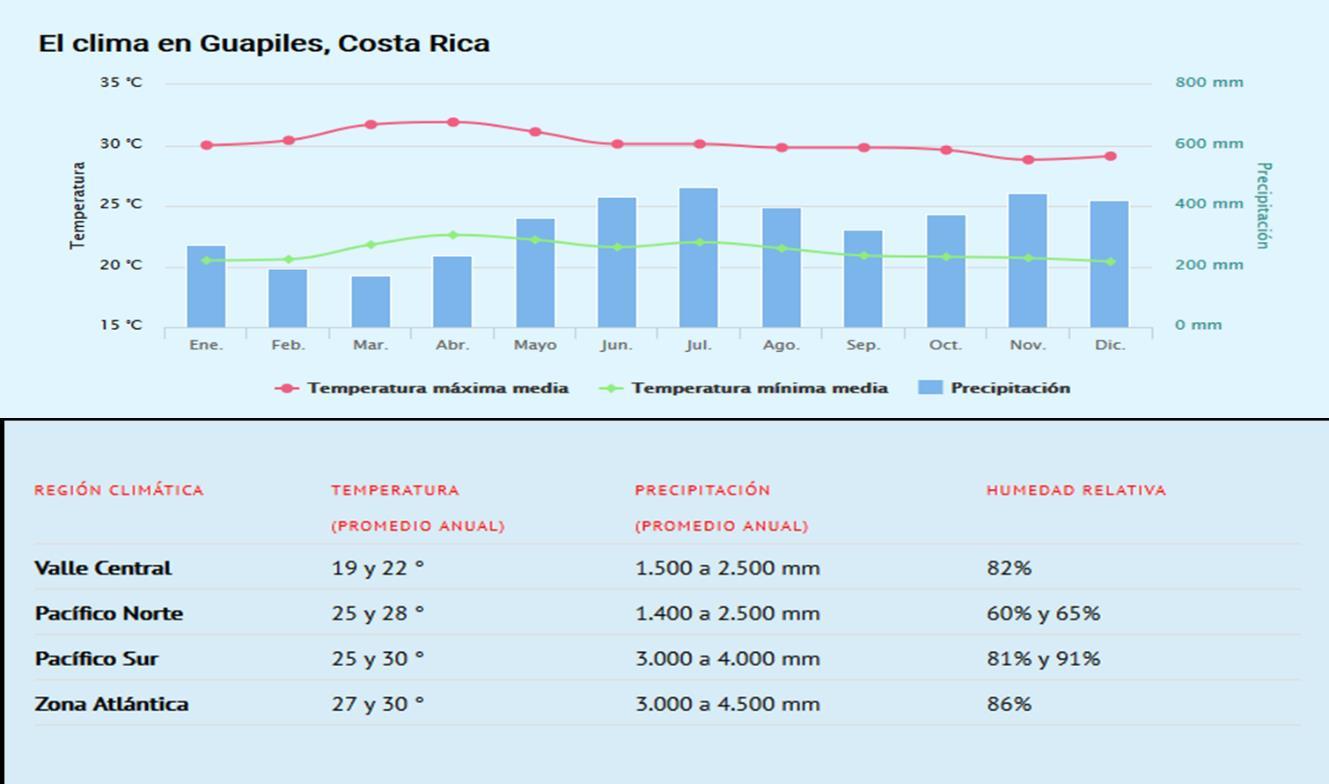

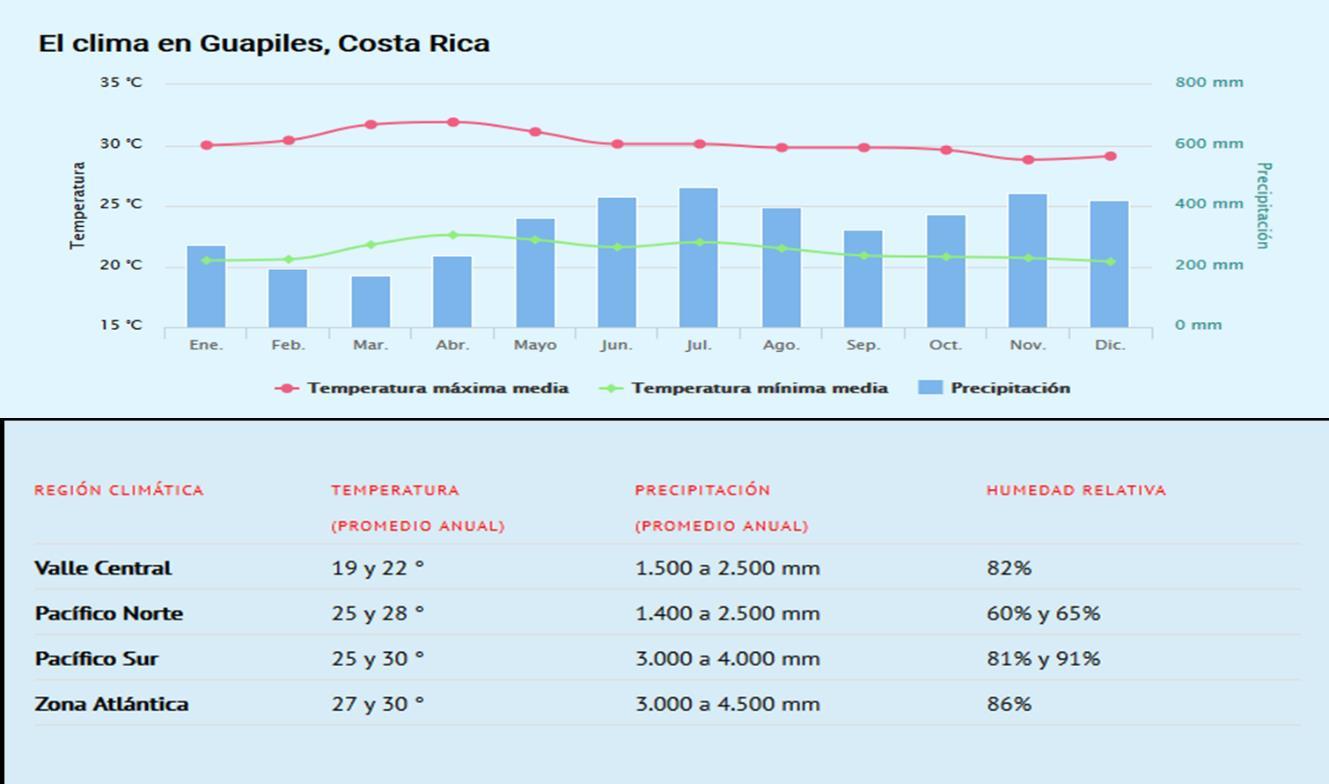

La evaluación de procesos y productos se realizó en la planta piloto de procesamiento de yuca establecida en la Estación Experimental Los Diamantes, perteneciente al INTA, ubicada en la zona atlántica de Costa Rica, específicamente en el cantón de Guápiles en la provincia de Limón (10º 13`Lat. N, 83º Long. W, Alt. 250 msnm. La zona de vida corresponde a bosque tropical lluvioso. El suelo corresponde a un Eutric Hapludand. REGIÓN Huetar Atlántica 7.2. PROVINCIA Limón 7.3. CANTÓN Pococí

3.2 El procesamiento de la yuca y sus elementos claves

Dos aspectos son fundamentales en el procesamiento de la yuca para la industria animal: el secado, y la molienda para la producción principalmente de harina de yuca integral (raíz y cáscara). Esto implica a la vez dos elementos más a considerar. Debe haber un lavado previo de la raíz que viene del campo, porque cuando menos viene con tierra adherida, esto si el clima durante la cosecha es seco y aún con más razón cuando la cosecha re realiza en condiciones de clima lluvioso, donde grandes terrones de tierra se adhieren a la raíz. Una vez lavada la yuca, ésta debe picarse o trocearse para un secado más rápido (mayor exposición de superficie de secado por volumen o peso de raíz) y una molienda más apropiada.

La producción de harina integral de yuca, hasta lo aquí descrito, implica cuatro: el lavado; el picado ó trozado, el secado y la molienda o refinado de la yuca para la producción de harina. Entre estos, el secado es clave, pues es uno de los subprocesos con mayores requerimientos de energía y fundamental en toda la cadena productiva, pues de él depende en gran medida la eficiencia y los costos en la obtención de los productos para la alimentación animal en grandes volúmenes. En el caso particular que ocupa esta sección, en donde se atiende la producción para la industria se recurre a fuentes energéticas que permitan el proceso continuo. Seguidamente se describe el proceso para la obtención de harina de yuca mediante una planta semi o totalmente industrial.

4

Proceso simplificado

El proceso completo simplificado cuenta en forma general, con cinco etapas o actividades, 5 insumos principales y dos dimensiones en el contexto de bioseguridad y ambiente. El proceso hasta la fase de secado es obligatorio, puede variar en cosas como el grado de automatización, para llamarlo de alguna manera en contraste con un proceso más manual, pero en esencia, sea de una u otra manera, debe realizarse tal como se describe. Además, hasta aquí, el proceso puede ser terminal si el objetivo es producir trozos secos para suministrarlos como tales a la industria, ésta última tendría que realizar el proceso de refinamiento y otros productos a base de harina de raíz. En cuanto a los insumos, generadores de los costos de operación, los cuales tienen un gran impacto en la rentabilidad del sistema como un todo, la planta procesadora tiene poco espacio para reducir costos y pocas opciones de sustitución entre uno y otro.

Iniciando en el orden correspondiente con el procedimiento, tenemos primero la materia prima, la raíz de yuca, la cual tiene un precio que depende de la eficiencia de producción, la producción y productividad del cultivo y de las fuerzas de demanda y oferta del mercado.

5

B u e n a s P r á c t i c a s m a n u f a c t u r a

Materia prima Mano de obra

Energía

eléctrica

M a n e j o d e r e m a n e n t e s

Es poco lo que puede hacer la administración de la planta procesadora para modificar directamente el precio de la materia prima, por lo que se ve obligada a bajar costos por la vía de la eficiencia del proceso, y de la calidad de dicha materia prima, calidad que deberá establecerse tal como se describirá más adelante.

El segundo insumo es la mano de obra, fundamental, de alto costo en Costa Rica, y que por razones obvias se requiere que sea altamente eficiente. La eficiencia en este rubro se logra directamente vía capacitación, habilidades, responsabilidad y entrega de los operarios, pero también mediante la eficiencia del procesamiento (máquinas, tiempos, administración, etc).

El tercer insumo es el agua, insumo fundamental como en cualquier otro procedimiento industrial y actividad humana y que, por razones ambientales, sociales y económicas, por todos conocidas, debe ser racional y eficientemente utilizada.

6

Recibo de yuca fresca Lavado Trozado Secado Refinado

Agua Gas propano

La electricidad es el cuarto insumo, fuente energética que se requiere para operar máquinas, a menos que el proceso sea totalmente manual, por lo que su uso sería mínimo (bombillos y uno que otro equipo eléctrico pequeño). De ser un proceso semi- o industrial se requieren máquinas (bombas de agua, fajas transportadoras, lavadora, troceadora, tornillo sin fin y dependiendo del sistema de secado, si fuera con gas lpg, se requiere operar un quemador de gas y un soplador y de llevarse el proceso hasta la fase de harina, se requiere, además de una cosedora eléctrica para sacos, la refinadora de harina, en la que uno de sus cuatro motores opera con energía trifásica, requiriéndose un transformador de electricidad para 220 v en el sistema de suministro de electricidad a la planta procesadora de yuca. Similar a los anteriores insumos mencionados, el manejo de los costos de este rubro debe ser administrado vía eficiencia de los procesos, incluido el mantenimiento de los equipos.

El gas propano licuado, quinto insumo, una energía de menor costo que la electricidad, pero no por ello exenta de costos elevados por uso excesivo cuando las ineficiencias afloran por todos lados. Indispensable como energía alterna al secado o pre-secado solar para la operación continua de una planta de procesamiento industrial, particularmente en ciertas épocas del año o durante todo el año especialmente en zonas de trópico húmedo. En zonas de trópico seco, la opción es el secado o pre-secado solar en patios o bandejas, con uso mínimo de el secado con gas. Definitivamente la opción solar impacta positivamente los costos y rentabilidad de la operación como lo veremos adelante.

3.3 Proceso detallado esquematizado

RECIBO DE YUCA FRESCA (se requiere piso para facilidad de limpieza. Ideal recibirla en tanque de agua para lavado previo lo que implica menos uso de agua y mano de obra). IMPORTANTE DETERMINAR CONTENIDO DE ALMIDÓN Y MATERIA SECA AL RECIBO. ESTA ÚLTIMA DETERMINANTE EN COSTOS DE PROCESAMIENTO

EL SISTEMA UTILIZADO TIENE UN RECIBIDOR DE TOLVA (para manejo de la yuca y eliminación de pezones y reducción de tamaño de raices muy grandes que pueden trabar picadora en la línea de producción), Y UNA BANDA TRANSPORTADORA QUE SUBE LA YUCA PARA LAVADO

LA LAVADORA ES UN TAMBO ROTATORIO con suminitro de agua con bomba de motor de 0,5 hp. Esta tiene una capacidad de lavado de 75 kg de yuca fresca con una duración máxima de 3 minutos. Se requiere lavado de polvo o tierra (evitar perdida de cáscara pues esta es utilizada por el animal). MEDIANTE MANIPULACION MANUAL RAIZ LIMPIA SE PASA A PICADORA QUE FORMA PARTE DEL EQUIPO LAVADORA-PICADORA

7

LA PICADORA (forma parte del mismo cuerpo de la lavadora) ESTA CONFORMADA POR UN DISCO DE 6 CUCHILLAS CON 15 TROZA CABOS DE YUCA DE 1,5X1X1 ", de la lavadora a la picadora debe haber una liberacion lenta y cuidadosa de las raices para que la picadora no se desconecte automaticamente por obstruccion de la misma yuca

TORNILLO SIN FIN (adaptado a picadora, transporta los trozos de yuca a los secadores), MANIPULADO MANUALMENTE PARA EL LLENADO DE LOS SECADORES UNO A UNO

SECADOR DE CAPA FIJA

Es una estructura de concreto en forma de cajón rectangular con dimensiones internas de 3,66 mts de largo por 1,22 mts de ancho y 0,90 mts de alto. Fabricado todo en block de cemento, de 12x20x40 cms, varilla de hierro negro N° 3 y cemento. Todo revestido, interna y externamente con cerámica. Con sus respectivas puertas de hierro.

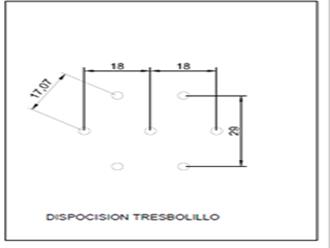

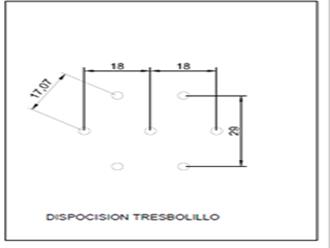

EL SECADOR DE CAPA FIJA TIENE UN PISO A 40 CM DEL SUELO COMPUESTO POR TRES LÁMINAS DE ACERO INOXIDABLE 304 CALIBRE 14 DE 2,44 M X 1,22 M CALIBRE CON PERFORACIONES DE 3 MM DISPUESTOS EN FORMA DE TREBOL

EL DISEÑO DE LAS PERFORACIONES ES MILIMÉTRICO DE TAL MANERA QUE PERMITA UNA PRESIÓN DE AIRE SIMILAR A LO LARGOY ANCHO DEL PISO PARA UN SECADO UNIFORME Y UNA BUENA EFICIENCIA EN EL USO DE LA ENERGÍA DE SECADO

EL SECADOR RECIBE AIRE CALIENTE (65 C) MEDIANTE DUCTOS BAJO LA PASARELA DE MANEJO, QUE PERMITEN INYECTARLO MEDIANTE UN SOPLADOR QUE RECOGE EL AIRE DE UNA CÁMARA DE COMBUSTIÓN OPERADA POR UN QUEMADOR DE GAS PROPANO LICUADO CON TERMOCUPLA PARA MANEJO DE TEMPERATURA CONSTANTE

8

EL SECADO REQUIERE EL VOLTEO FRECUENTE DE LAS CAPAS INFERIORES Y SUPERIORES PARA UN SECADO MAS UNNIFORME Y RÁPIDO. El volteo puede ser manual o automatizado (reducción costo de mano de obra) El tamaño de los trozos de yuca picada y el calibre de las láminas de acero inoxidable descritas anteriormente permiten el ingreso y peso de una persona para realizar el volteo manual. El zapato de cuero media bota y no de hule es el recomendado para evitar el calentamiento del pie

EL DISEÑO DE LAS PERFORACIONES ES MILIMÉTRICO DE TAL MANERA QUE PERMITA UNA PRESIÓN DE AIRE SIMILAR A LO LARGOY ANCHO DEL PISO PARA UN SECADO UNIFORME Y UNA BUENA EFICIENCIA EN EL USO DE LA ENERGÍA DE SECADO (se debe medir rutinariamente la presión del aire con un neumómetro para hacer ajustes de los equipos que con el uso se desajustan

EL SECADOR RECIBE AIRE CALIENTE (65 C) MEDIANTE DUCTOS BAJO LA PASARELA DE MANEJO, QUE PERMITEN INYECTARLO MEDIANTE UN SOPLADOR QUE RECOGE EL AIRE DE UNA CÁMARA DE COMBUSTIÓN OPERADA POR UN QUEMADOR DE GAS PROPANO LICUADO CON TERMOCUPLA PARA EL CONTROL AUTOMATICO PARATEMPERATURA CONSTANTE

EL SECADO (máximo 12 % de humedad) DEBE LOGRARSE ENTRE 7 A 10 HORAS. ENTRE MAS TIEMPO REQUIERA EL SECADO LA EFICIENCIA Y LOS COSTOS SE DISPARAN. DE AQUI LA IMPORTANCIA DE QUE EL SISTEMA ESTE BIEN AJUSTADO PARA EVITAR INEFICIENCIAS Y EL USO DE VARIEDADES DE YUCA DE ALTO CONTENIDO DE MATERIA SECA

LA OBTENCIÓN DE TROZOS SECOS PUEDE SER UN PRODUCTO FINAL O UN SUBPRODUCTO DEL PROCESAMIENTO DE LA YUCA. SI EL TROZO SECO SE ENVIA A LA INDUSTRIA DE ALIMENTOS PARA ANIMALES COMO MATERIA PRIMA ES PRODUCTO FINAL. SI SE CONTINUA EL PROCESAMIENTO A HARINA Y OTROS ALIMENTOS ES UN SUBPRODUCTO

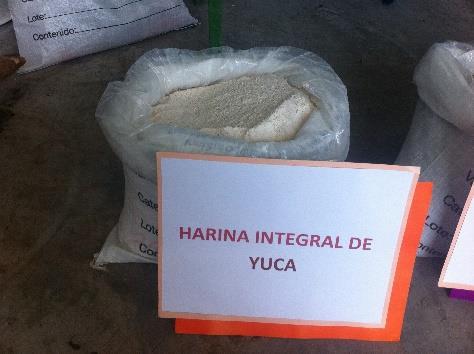

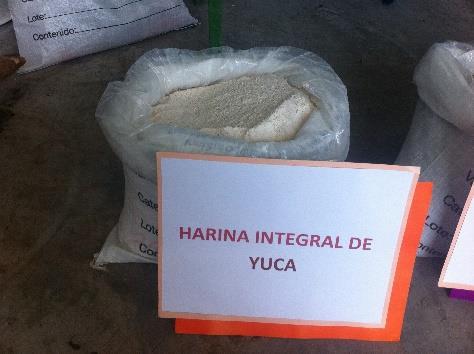

PARA LA PRODUCCIÓN DE HARINA SE UTILIZA UNA REFINADORA. Esta puede generar tres productos finales para la industria: harina pura, harina integral (harina de raíz y cáscara) y harina de cáscara de yuca (todas con valor para la alimentación animal (en un gradiente de mayor a menor en terminos de energía digestible. La harina pura de yuca debería tener destino para consumo humano consideradas ciertas normas de inocuidad

Calidad de la materia prima

El contenido de materia seca es diferente entre variedades de yucas amargas (Morales 2014). En el siguiente cuadro se presentan cuatro de las variedades que presentaron más alta producción en ensayos regionales (Aguilar 2011). Observaciones realizadas en planta de procesamiento, la

9

variedad amarga Los Lirios y la variedad dulce Amarilla, indican más de 20 horas para lograr el secado de los trozos en secadora de capa fija. Mientras que la variedad CM7514-8 se logró secar en 14 horas (Morales 2016). VARIEDAD

Dichas observaciones coinciden con el rendimiento de producción de trozos secos en el proceso de secado.

40

35

% MATERIA SECA % trozos secos

30

25

45 25 30 35 40

y = 1,3976x - 12,732 R² = 0,95 20

Correlación entre contenido de materia seca de la yuca y el rendimiento en trozos secos Y Pronóstico para Y Lineal (Y) Jorge Morales. INTA

Por lo anterior, es importante conocer el contenido de materia seca (MS) de la yuca fresca al entrar a la planta procesadora. Dado que el costo de secado será mayor en variedades de bajo contenido de MS, el precio de la materia prima dependerá además de la demanda, de ese contenido y el precio a convenir entre las partes. Reconocida la relevancia de este indicador, se esperaría que el productor produzca las variedades adecuadas recomendadas para la industria.

10

LIRIOS 26,9 CM7851-5 37,8 SM805-15 36,9 CM7514-8 40,7

% MATERIA SECA VARIEDAD % MATERIA SECA

Determinación práctica del contenido de materia seca y almidón.-

La determinación de la materia seca y contenido del almidón son importantes. El primero tiene repercusiones sobre la eficiencia y costos del procesamiento de la yuca y la segunda tiene implicaciones en el valor energético de la yuca para la alimentación animal. Ambas determinaciones pueden realizarse por la vía laboratorial, más precisa, pero también con tiempo de determinación más prolongado, de alrededor de una semana (muestreo, envío de muestra, procesamiento laboratorial y retorno de la información).

Una forma práctica de determinación de estos indicadores que se puede realizar rápidamente al recibo de la yuca en planta, es por medio del método gravimétrico. A partir de la relación del peso en seco de la raíz de yuca y el peso de esa misma yuca en agua, se han generado fórmulas que permiten determinar esos contenidos en forma bastante aproximada a las determinaciones laboratoriales.

Método Gravimétrico. -

PS = kg peso seco PA = kg peso en agua Fórmulas (N° absolutos = constantes)

PG = peso gravimétrico

PG = PS/(PS-PA)

% MS = contenido de materia seca

% MS = (PG x 158,26) – 142,05

% A = contenido de almidón

% A = % MS x 0,875

Recomendaciones Ejemplo

Tomar muestra de peso aproximado a 3 kg de yuca

Lámina de agua debe cubrir raíz totalmente y la canasta no debe tocar las paredes de la cubeta

Calibrar instrumento cada vez que se tome uno y otro peso si romana fuera de reloj. Si es electrónica de tiempo en tiempo. Hay tablas que indican contenido de MS y almidón predeterminados con base a peso gravimétrico.

PS = 3,190 kg / PA = 0,440 kg PG = 3,190 / (3,190-0,440) = 1,16

% MS = (1,16 x 158,26) – 142,05 = 41,5

% A = 41, 53 x 0,875 = 36,3

Comúnmente contenido de MS de las diferentes variedades de yuca se encuentre entre 20 a 40 % o un poco más y el almidón en un promedio del 35 %

Productos que se obtienen del procesamiento de la yuca. –

La yuca y el maíz son dos productos similares en que están formados casi totalmente por almidones y son de fácil digestión. Por lo tanto, la yuca es apropiada para alimentar tanto, animales jóvenes, como para engorde, de aquí que pueda sustituir el maíz en las raciones de cerdos, ganado de leche, ganado de engorde y aves.

11

Al igual que el maíz, la yuca debe complementarse con otros ingredientes complementarios, sobre todo en mezclas de concentrados. La yuca no puede ir sola en la sustitución porque es deficiente particularmente en proteína, mientras el maíz presenta un 8 %, la yuca contiene solo un 2 %. Por ejemplo, puede mezclarse con subproductos de la extracción de aceites del algodón o la soya, particularmente este último se utiliza mucho en Europa, pues son altos en contenido de proteína.

Puede utilizarse también el follaje de la yuca pues es una buena fuente proteica, alrededor del 24% (Preston 1999); el 32% de esta proteína es sobrepasante (Corpoica), entre otros factores importantes en la nutrición del animal. Como referencia vale indicar que en Alemania las tasas de sustitución de yuca que se usan son de 10-40 % en cerdos, 20 a 25 % en ganado y 10 al 20 % en aves. Ya existe mucho conocimiento, basado en investigación y validación, sobre mezclas y preparaciones de dietas para las diferentes especies animales, utilizando la yuca.

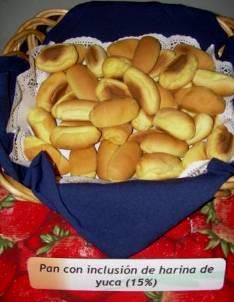

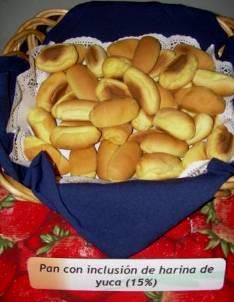

Seguidamente se describen los productos de la yuca que se pueden obtener, sin embargo, se debe considerar que, para efectos de las evaluaciones realizadas hasta el momento, en el proyecto, el procesamiento llegó hasta la producción trozos secos y harina integral de yuca (raíz con cáscara). Se procesaron pequeñas cantidades de follaje para ensayos de alimentación en cerdos y con fines ilustrativos de capacitación, se obtuvieron productos en pequeñísimas cantidades de, ensilajes con diferentes proporciones de follaje y raíz con cáscara y bloques nutricionales.

Producto N°1. Trozos secos de raíz de yuca para alimentación animal.

Para alimentación animal, el trozo seco será el principal y primer producto semi-procesado que saldrá de la planta. Este producto como tal puede ser utilizado directamente por pequeños productores en sus animales de granja, el cual mediante un molido artesanal o rudimentario, puede mezclar con otros ingredientes de la finca y ofrecerlo a sus animales. Este producto también se dispondrá para la industria de alimentos para animales, empresas que pueden llevarlo a etapas posteriores de procesamiento para mezclas con otros ingredientes en la elaboración de sus concentrados, sustituyendo parcialmente el componente de maíz amarillo importado. La planta pondrá a disposición este producto, debidamente enfardado y bajo condiciones adecuadas de temperatura y humedad, en una pequeña bodega que acondicionará cerca de la planta.

Producto N°2. Harina de yuca para alimentación animal

Otro producto importante del procesamiento de la yuca es harina para alimentación animal. Los trozos secos pueden continuar en línea de producción, en donde mediante un molino de martillos, éstos pueden ser molidos. Este producto tiene ventajas sobre los trozos secos, debido a su mayor densidad, lo que permite mejores facilidades de manipulación y ahorros en los costos de almacenaje y transporte. Este producto es para uso en alimentación animal pues aún está conformado por raíz

12

y cáscara. Equipos más sofisticados como una refinadora de harina puede ser utilizada, con la ventaja de que se puede separar la harina pura de raíz de la cascarilla, dependiendo de lo que demande el consumidor o para diferentes nichos de mercado. Igualmente, este producto será enfardado y almacenado adecuadamente para su disponibilidad para pequeños productores agrícolas y de granja, así como industriales.

En la línea de proceso, en la fase de lavado se debe incluir la desinfección, para cumplir principalmente con las normas de inocuidad, tanto de productos para consumo humano como animal.

Producto N°3. Harina de yuca enriquecida para alimentación animal

La harina de yuca para alimentación animal seguirá otro proceso posterior en donde mezclada con otros ingredientes, principalmente ingredientes ricos en proteínas como puede ser la soya importada u otros ingredientes nacionales, como el mismo follaje del cultivo de la yuca, de Cratylia argentea, maní forrajero, morera, etc, pueda convertirse en un alimento con mayor contenido nutricional (energía, aminoácidos, etc). Para estas mezclas se necesitará una mezcladora de alimentos, en caso de que se quiera dar aún más valor agregado desde la fase de producción primaria. Similarmente que los anteriores productos, éste se enfardará, almacenará y se pondrá a disposición de productores e industria.

13

Producto N°4. Pellets de harina de yuca enriquecida para alimentación animal

El producto N° 3 anterior puede seguir un procesamiento ulterior, transformándosele en pellets de harina de yuca enriquecida. Este producto tiene muchas ventajas para la industria de alimentos para animales pues además de ser un producto enriquecido, su presentación es de una gran densidad, que produce muy pocas pérdidas en su manipulación y ofrece más ahorro en costos de almacenamiento y transporte, comparado aún a la misma harina de yuca. Para ello se necesita la incorporación de una peletizadora, las cuales ahora se consiguen de diferentes tamaños y capacidades de procesamiento y a costos más asequibles que en años recientes. Inclusive a una escala pequeña se puede acondicionar y adaptar una máquina de moler carne más secado posterior se puede obtener este producto, el cual también se enfardará, almacenará y se dispondrá para productores e industriales.

Producto N°5. Bloques nutricionales para rumiantes.

Los bloques nutricionales son alimentos puestos a disposición principalmente de animales rumiantes en pastoreo. Una de las características de las pasturas es su comportamiento errático, en términos de disponibilidad y contenido de nutrientes, como consecuencia de su entorno climático y de pastoreo. Por esto, el acceso a nutrientes suplementarios y complementarios, es estratégico en la alimentación, para una mejor utilización de las pasturas y comportamiento productivo de los animales. Mediante bloques nutricionales, que consisten en mezclas de ingredientes con alto valor energético y proteico, así como minerales y vitaminas, se suplen fácilmente nutrientes deficitarios al animal. Mediante adición de alguna fibra y sustancias adhesivas, esta mezcla de nutrientes puede compactarse mediante prensa hidráulica y luego secarse, dándosele la consistencia apropiada para su uso por el animal en pastoreo.

14

Producto N° 6. Harina de hojas de yuca para consumo humano y alimentos para animales. -

Anteriormente se mencionó la posibilidad de enriquecer productos de la raíz de yuca con el follaje de la misma planta, lo cual puede compensar en buena medida el contenido deficiente de proteína de la raíz. Esto especialmente para consumo animal, aunque veremos que el follaje también es utilizado para el consumo humano. Este producto está proyectado a poder obtenerse en la planta a mediano plazo, para lo cual habría que hacer algunas pequeñas adaptaciones. Las hojas de yuca tienen un alto valor nutricional, presentando contenidos de 22,7 % de proteína, cenizas de 10,9 %, grasa de 6,8 %, fibra 11 % y 3,9 mg de hierro y 58 mg de vitamina C por cada 100 g de proteína digerida.

Este follaje se utiliza principalmente en la elaboración de productos para alimentación animal, en especial de rumiantes, pero también en alimentación humana en la preparación de sopas o guisos, ya sea en pequeños trozos o picada. Básicamente el procesamiento es el lavado, la desinfección, el picado, el secado y molido de la hoja, harina que posteriormente es mezclada con otros alimentos para el consumo humano, sustituyendo entre un 10 a un 20 %. El follaje de cualquier variedad de yuca, sean dulces o amargas, pueden utilizarse ya que en el proceso se reducen los contenidos de ácido cianhídrico de este material. Ya existen líneas de procesamiento establecidas (Giraldo el al 2006), que únicamente requerirían su validación e incorporación a la planta de procesamiento.

15

Follaje de yuca deshidratado y molido con diferente grado de molienda.

(Nota: manos en la foto son de Enrique Martínez, Alonso Acuña, Andrea Benach y Jorge Morales, Brasil, 2010.)

Producto N° 7. Harina refinada

El potencial de mercado de la harina de yuca para uso de productos alimenticios, además del pan, justifica la necesidad de evaluar sistemas para producir harinas en el nivel de la planta de procesamiento de las raíces. La yuca puede convertirse en una harina de alta calidad para utilizarse como substituto de la harina de trigo, maíz y arroz entre otros. En formulaciones de alimentos tales como pan, pasta, mezclas, etc., haciendo aportes económicos al país como sustituto de harinas importadas, y también beneficiando a la población celiaca que no puede consumir los panes convencionales a base de harina de trigo, También se puede utilizar la yuca para la producción como espesante y extensor de sopas deshidratadas, condimentos, papilla para bebé y dulces.

Con la incorporación de la refinadora a la planta se podrá obtener harina refinada para consumo humano, la que generará también algunos subproductos para consumo animal. La harina como producto principal se enfardará y almacenarás adecuadamente para disposición de la pequeña industria y sus múltiples usos. Estudios realizados en Costa Rica y otras partes indican que el procesamiento del almidón de la yuca en almidón agrio es más adecuado para panificación, debido a un aumento en sus propiedades expansivas, las cuales son mucho menores en la harina de yuca que en la harina de trigo, lo que hace que solo ciertos porcentajes pueden ser sustituidos.

Buenas Prácticas de Manifactura (BPM).-

En cualquier circunstancia, el procesamiento de yuca requiere que se apliquen normas BPM, que incluye además de la obtención de productos inocuos tanto para consumo humano como para consumo animal, la protección sanitaria de las personas (salud ocupacional) que operen la planta y

16

la gestión ambiental, en concordancia con el sello “carbono neutro” que persigue el país. Según Suarez Rivero, http://www.monografias.com/trabajos73/yuca-mandioca-causa-enfermedadesneurologicas/yuca-mandioca-causa-enfermedades-neurologicas2.shtml#ixzz2dwqb2quo algunos de los cuidados que se deben tener con la manipulación de la yuca y sus productos, y algunas de las acciones y obras que se deben incorporar al procesamiento de la yuca en función de las buenas prácticas de manufactura.

Es conocido y así lo menciona la literatura ampliamente que la planta de yuca, como toda euforbiácea, produce una sabia o jugo lechoso que contiene el glicósido cianogénico venenoso la linamarina. el hecho de hervir, procesar con vapor y el hornear elimina la mayoría de la linamarina (2). Sin embargo, no siempre se detoxifica la yuca de manera correcta y, además, la variedad que más se utiliza en la industria es la yuca amarga (bitter cassava) la más tóxica pero también la más rentable. La variedad Tailandia-8 (Thai 8) tiene 650 partes por millón (ppm) de cianuro mientras que la variedad M Colombia 1468 tiene 100 ppm. La variedad Thai 8 es la más rentable pero también la más peligrosa. No existen las yucas no venenosas. Existen dos tipos de yuca con diferentes grados de toxicidad. La yuca dulce contiene hasta 50 veces menos proporción de cianuro (unos 20 mg por kg frente a unos 1000mg/kg las amargas). Sin embargo, no por ello las variedades dulces resultan inocuas y deben tratarse igualmente, especialmente si tenemos en cuenta que la cantidad de HCN es muy inestable y que puede variar por las condiciones del terreno, clima, etc.

Con la yuca amarga se deben tomar medidas extremas de seguridad durante el proceso de preparación de alimentos y en la industria. Este proceso no siempre se hace adecuadamente por diversas razones y los humanos y animales quedan expuestos a la ingestión crónica de pequeñas dosis de tóxicos que, durante meses o años lesionarán al sistema nervioso central (SNC), cerebro, tronco cerebral y médula espinal y al sistema nervioso periférico (SNP), nervios periféricos y órganos de los sentidos

El problema de las neuropatías periféricas en los trópicos no es el consumo per sé de la yuca, sino la utilización de las variedades con mayor contenido de cianuro y el inadecuado manejo casero, rural e industrial de este vegetal que produce más harina por hectárea que cualquier otro vegetal, pero con un contenido muy bajo en proteínas. El verdadero problema lo constituye el manejo inadecuado a nivel casero y de la pequeña y mediana industria de la yuca. Los desechos de la yuca no deben ser arrojados a los ríos, riachuelos, quebradas, lagunas ni a ninguna otra fuente de agua que pueda ser utilizada por humanos y animales.

Para esto se aplicarán criterios de seguridad industrial eficientes. Se utilizarán guantes impermeables durante la manipulación de las hojas, tallos y tubérculos y los operarios deberán lavarse las manos inmediatamente después de realizada la labor y antes de ingerir alimentos. Otro tanto se recomienda para los trabajadores de campo que cosechen la yuca, aunque éstos en la mayoría de los casos salen del ámbito de gestión del procesamiento, aun así se hará la recomendación y se hará ver la importancia de tomar estas medidas. En la operación de las máquinas, los operarios utilizarán cascos protectores y guantes, así como gorras, mascarillas y batas en el caso de molinos y mezcladoras.

Las aguas residuales del proceso se enviarán a un filtro grande en las cercanías de la planta procesadora, en donde se retendrán un porcentaje alto de partículas, las aguas continuarán su curso en donde, antes de verterse en la quebrada, pasarán por otro filtro de piedra volcánica, que terminará de recoger cualquier otro contaminante que haya escapado del primer filtro.

17

No existe duda de que el cianuro se absorbe por inhalación, por vía oral y por la piel. Durante el proceso de picado y secado se deben utilizar máscaras protectoras. El producto es empacado en sacos de polietileno y almacenado para su venta a las empresas que producen almidón, concentrados para alimentos de animales y productos congelados de la yuca en forma de croquetas, astillas o trozos. La planta empacadora cumplirá con los criterios de seguridad industrial y suplirá productos de calidad y buena presentación.

Los gases y aguas residuales derivados del proceso de la yuca tanto a nivel de las microempresas como a nivel industrial deben ser controlados con estrictos criterios de seguridad industrial. En el caso de harina de yuca para consumo humano existe norma establecida en el Codex Alimentario de la FAO (Codex Standard 176-1989), el cual fue adoptado en 1989, revisado en 1995 y una enmienda incluida en el 2013. Esta norma indica que la yuca comestible (Manihot esculenta Crantz) es el producto que se obtiene de las hojuelas o pasta de yuca con un proceso de pulverización y molienda, seguido del cernido para separar la fibra de la harina. En el caso de la harina de yuca comestible preparada con la yuca amarga (Manihot utilissima Pohl), se efectuará la detoxificación remojando los tubérculos en agua por varios días antes de dejarlos secar en forma de tubérculo entero molido (pasta) o de trozos pequeños. Indica además que cuando el producto se envase en sacos, éstos deberán estar limpios, ser resistentes, y estar bien cosidos o sellados . El nombre del producto que deberá aparecer en la etiqueta será “harina de yuca comestible”. La información relativa a los envases no destinados a la venta al por menor deberá figurar en el envase o en los documentos que lo acompañen, salvo que el nombre del producto, la identificación del lote y el nombre y la dirección del fabricante o envasador deberán aparecer en el envase. No obstante, la identificación del lote y el nombre y la dirección del fabricante o envasador podrán ser sustituidos por una marca de identificación, siempre que tal marca sea claramente identificable con los documentos que acompañen al envase. En cuanto al tamaño de la partícula indica dos presentaciones, harina fina Mín.: El 90 % deberá pasar por un tamiz de 0,60 y harina gruesa Mín.: El 90 % deberá pasar por un tamiz de 1,20 mm.

PERIODOS DE OPERACIÓN DE LA PLANTA Y VOLÚMENES DE MATERIA PRIMA Y PRODUCTOS OBTENIDOS

Con el fin de generar la información deseada de eficiencia y costos de producción de harina de yuca, se realizaron varios periodos de evaluación del 2014 al 2015, en la planta procesadora de yuca. Esta información es la base de los resultados que se presentan en este capítulo 2 del informe final para PRIICA. Este informe final no significa que la planta no continuara operando. Nuevas actividades relacionadas con el proyecto, que iniciaron a finales del 2015 se describen más adelante como acciones futuras en el proceso de continuación en búsqueda de mejores resultados que se vislumbran como consecuencia de la curva de aprendizaje que ha dejado el avance logrado hasta hoy.

Las actividades realizadas y los productos generados hasta hoy, en esta etapa de evaluación fueron las siguientes :

18

FASE I. 2014

Cantidades de yuca procesada y productos obtenidos en la planta de agosto 6 – diciembre 11, 2014.

El plan de trabajo semanal fue de 2 días por semana. No se operó del 1° al 15 de octubre por falta de suministro de gas. Personal operario: 2 primeros meses Jorge Morales y José Alonso Morales en planta procesadora. EELD puso cosechadores de yuca y transporte. Segundos dos meses : Jorge Morales y dos peones puestos por EELD y uno por PRIICA en planta procesadora. EELD puso cosechadores y transporte. El horario fue de 6 am a 10 pm el día uno de lavado, picado e inicio de secado. El día 2 fue de 6 am 4 pm o un poco más dependiendo del alcance del grado de secado deseado (10 a 12 % humedad, máximo).

PRODUCCIÓN CICLOS 1° AL 4°

Los datos producción de los primeros cuatro ciclos, se obtuvieron utilizando yucas dulces, principalmente la variedad Valencia de 2 años de edad: Agosto 6 – setiembre 25, 2014, con los siguientes valores absolutos de producción:

CICLO Kg raíz fresca Kg trozo seco Harina integral Harina Pura

Cascarilla Follaje fresco Follaje seco Harina follaje

1 625 187,5 180 80 16,5

1 155,6 80

2 3054 965,5 942,7

3 1865 693 86,2 521,1

4 3047,4 1123,8 1123,3

SubTotal 8591,4 2969,8 1209,5 1643,8 94,9 235,6 96,5 Harina integral (raíz+cáscara)

Eficiencia conversión yuca fresca a yuca seca (trozos secos) 2969,8/8591,4 = 34,6 % Eficiencia conversión yuca fresca a harina (incluida harina pura, integral y cascarilla = 2948,2/8591,4 = 34,3 %.

Eficiencia conversión trozos secos a harina 2948,2/2969,8 = 99,3 %

Eficiencia conversión follaje fresco a follaje seco 96,5/235,6 = 41 %

PRODUCCIÓN CICLOS 5° AL 8°

Ciclos realizados del 15 de octubre al 11 de diciembre

CICLO Kg raíz fresca Kg trozo seco Harina integral Harina Pura

5 2800 902,6 886,7

6 2870 1003,29 1003,1

7 1457,5 470,5 493,5

Cascarilla Follaje fresco Follaje seco Harina follaje

8 677,5 171,5 137,4 25,9

SubTotal 7805 2547,89 2383,3 137,4 25,9

TOTAL 16396,4 5517,69 3592,8 1781,2 120,8 235,6 96,5

También se realizó una prueba de eficiencia en la producción de cinco de las variedades de yuca amarga más promisorias, como se puede observar en el cuadro siguiente.

19

EVALUACIÓN DE RENDIMIENTO DE LAS 5 VARIEDADES MAS PROMISORIAS

29 Y 30 DE OCTUBRE DEL 2014 EE LOS DIAMANTES JORGE MORALES

VARIEDAD

KG YUCA FRESCA 1750 280 280 280

% TROZOS % MAT.SECA SM805-15 35,44 36,9 THAI 8 32,66 34,8

LIRIOS 29,21 26,9 CM7514-8 38,70 40,7 CM7851-5 36,25 37,8

280

KG TROZOS SECOS 620,19 91,45 81,8 108,35 101,5

Coef. Corr. = 0,97

Los datos y su análisis indican que la eficiencia en la producción está muy relacionada con el contenido de materia seca de las variedades. Es así como la variedad los Lirios, que tiene el contenido de materia seca más baja, fue la más deficiente en la obtención de trozos secos de yuca y que la CM7514-8, correspondientemente fue la de mayor eficiencia en producción y la de más alto contenido de materia seca.

Descripción de los resultados obtenidos según el objetivo específico y actividades señaladas en el segmento anterior :

FASE II. 2015

Durante el primer semestre del 2015 se realizaron dos fases más de prueba a máxima capacidad de operación.

Periodo de evaluación.Esta segunda fase de evaluación constó de 2 periodos que se nombraron Fase ll A (20 abril-19 de mayo 2015) y Fase ll B (1° - 31 julio, 2015). En principio se planteó desarrollar una sola fase de 8 semanas, pero algunos contratiempos impidieron que este trabajo se realizara así, debiéndose suspender temporalmente el proceso y retomarlo algunas semanas después.

Método de trabajo.- la rutina de trabajo planificada e implementada fue la de operación de lunes a sábado, en dos horarios diarios. El primer horario establecido fue de 6 am a 2 pm y el segundo de 2 pm a 10 pm. Mediante el apoyo de PRIICA se dispuso de 4 operarios contratados con este fin. Dos operarios en cada horario y un operario facilitado por la Estación Experimental Los Diamantes (EELD), para el primer horario del día, que requiere tres operarios, partiendo de que es en este horario cuando más se procesa yuca (recibo, lavado, picado e inicio de secado).

La EELD ofreció la disposición de yuca fresca de 2 a tres veces por semana, según las necesidades para operar a máxima capacidad, realizándose en forma continua durante cada semana, actividades de procesamiento, secado y producción de harina.

FASE ll A.- Operación a máxima capacidad de la planta procesadora de yuca Esta fase ll de operación a máxima capacidad se inició el 20 de abril del 2015. Para poder realizar esta segunda fase, se contó con el apoyo de PRIICA con mano de obra. Los cuatro operarios

20

contratados son Edwin Rodríguez Vargas, Jonnathan Tenorio Vargas, José Manuel Solís Artavia y Antohny Hernández Salazar. En el siguiente cuadro se indican, día a día, todas las actividades realizadas, los productos obtenidos con los colaboradores indicados desde el 20 de abril al 19 de mayo del 2015

Se experimentaron algunos problemas, que se pueden decir son usuales en una planta procesadora y que de ellos se saca como aprendizaje en saber ahora cómo atenderlos adecuadamente cuando éstos se presenten en el futuro. Dichos problemas ocurrieron como causa de operar a mayor intensidad y que al venir de una operación de intensidad moderada (un tercio de capacidad) se experimentaron fallos no observados anteriormente, tales como :

1) Durante las primeras 4 semanas de trabajo hemos experimentado problemas con los equipos, tales como el quemador y la refinadora de yuca principalmente. Estos, sin embargo, a la fecha, se tienen solucionados

2) Disponibilidad de gas por poca capacidad de almacenamiento. En gestión con la empresa distribuidora se solicitó la colocación de una mayor capacidad. Sin embargo, la respuesta ha sido lenta

3) La disponibilidad de yuca de la EELD se agotó

Productos obtenidos durante el periodo. -

Durante el periodo se lograron procesar 17 toneladas de yuca fresca, de las cuales se obtuvieron 4,8 toneladas de trozos secos de yuca y 4,7 toneladas de harina integral (raíz+ cascara), como se puede observar en el siguiente cuadro

Nota: en uno de los secadores quedaron aproximadamente 300 kg de trozos casi secos, pero por haberles faltado un poco de secado a falta de gas aún en este momento no se habían pesado ni procesado FASE ll B.- Operación a máxima capacidad de la planta procesadora de yuca Esta fase llb de operación a máxima capacidad se realizó del 1° al 31 de julio del 2015. Este periodo de trabajo en la planta procesadora de yuca, contó con el apoyo de PRIICA según addendum N°s 1, 2, 3, y 4, a los contratos por obra terminada CRC-024/2015, CRC-025/2015, CRC-026/2015, CRC027/2015, respectivamente. Los cuatro operarios contratados son Edwin Rodríguez Vargas, Jonnathan Tenorio Vargas, José Manuel Solís Artavia y Antohny Hernández Salazar

21

YUCA FRESCA KG TROZOS SECOS KG HARINA DE YUCA KG

PERIODO

20-27 Abril 6870,5 1240,8 1173,5 28 Abril-5 Mayo 4170 1043,7 1027 6-12 Mayo 6020 2036 1105 13-19 Mayo 456,2 1378 TOTALES 17060,5 4776,7 4683,5

Seguidamente se describe los resultados de la contratación en su integralidad y hace referencia a los dos tiempos en que se debió ejecutar, por fuerza mayor, dicho contrato.

El informe del mayo 25 describió los productos obtenidos y las actividades realizadas, así como los inconvenientes sufridos en ese primer periodo del 20 de abril al 19 de mayo del 2015, que obligó a suspender la operación de la planta mientras se solucionaban los problemas.

Para esto se contó con la cooperación de los operarios contratados quienes estuvieron anuentes a firmar un addendum al contrato original, para dar el tiempo necesario para solucionar los problemas y que específicamente indicó la ampliación de la fecha final de entrega de los productos, hasta el 31 de julio del 2015, manteniéndose el tipo de producto y las cantidades iguales a lo indicado en el contrato original.

Una vez solucionados los problemas, llámense fallos en los equipos de secado y molino de harina, así como la capacidad de almacenamiento de gas lpg, y de disponibilidad de yuca fresca para procesar se reinició la operación de la planta el 1° de julio del 2015. Cabe destacar dos elementos claves que van a incidir en el cumplimiento final de los productos obtenidos.

Primero el de la negociación con el sector productivo privado del consorcio de yuca para la obtención de yuca fresca. Esta negociación quedo sujeta a una combinación de acciones entre la Cámara Nacional de Productores de Leche, de la empresa productora de yuca PC&Rojas, el INTA y PRIICA, relacionadas con uso de los productos a obtener, en ensayos de alimentación con vacas en lactancia en 10 fincas de productores, el transporte de la yuca, el precio de la yuca y la cooperación combinada del sector lechero y PRIICA en la compra de la yuca. El resultado final de esta negociación fue la de poner 18 toneladas de yuca fresca en término de una semana en la planta procesadora de yuca, en tres entregas, esperando procesarla en 10 días, incluyendo el primer fin de semana de ese periodo, en dos turnos de trabajo al día, como originalmente estaba planteado.

El segundo elemento clave de destacar, es el de la disponibilidad de una cosechadora de follaje, que en primera instancia se contaba con el aporte de PRIICA para su adquisición. Sin embargo, por problemas de recursos inmediatos para compras de este tipo, se debe esperar para ver si más adelante es posible realizar dicha compra. Para solventar este elemento faltante se procedió a solicitar el préstamo de un equipo similar existente en la Estación Experimental Enrique Jiménez Núñez. Hechas las gestiones, este equipo prestado arribó a la Estación Experimental Los Diamantes el jueves 16 de julio, destacándose que, para facilitar su transporte desde Cañas a Guápiles, en el camión de la EELD, éste debió ser desmontado y enviado en partes. El equipo fue integrado en sus partes al martes 21 con el apoyo del Colono Agropecuario distribuidor de estos equipos, pero fallo tras fallo por una diversidad de razones, al final del tiempo de contratación de los operarios la máquina no pudo ser puesta a funcionar, requiriéndose la contratación del servicio de reparación y mantenimiento por el INTA en las próximas semanas.

22

Actividades realizadas en el periodo del 1° al 31 de julio del 2015

Fecha Kg yuca fresca Kg trozos secos Kg Harina integral 01/07/2015 3.225,00 740,00 738,00 02/07/2015 1.768,30 459,50 458,50 04/07/2015 1.568,00 475,50 473,50 04/07/2015 1.513,00 430,50 429,50 06/07/2015 1.570,00 523,00 520,00 07/07/2015 1.536,50 553,50 552,50 08/07/2015 1.578,00 515,50 513,50 09/07/2015 1.537,00 462,50 460,50 10/07/2015 1.551,50 461,50 460,50 14/07/2015 1.524,00 470,49 467,49

TOTAL 17370,00 5092,00 5074,40

Productos obtenidos en el 2015.-

20 Abril -19 Mayo 17060,5 4776,7 4683,5 1° - 31 Julio 17370,0 5092,0 5074,4

TOTALES 34430,5 9868,7 9757,9

Total de productos obtenidos en ambos periodos.-

En resumen, para realizar las evaluaciones de eficiencia y costos se realizaron 4 periodos de procesamiento, dos en el 2014 y dos en el 2015. Se procesaron 50,8 toneladas de yuca fresca y se produjeron 15,4 toneladas de trozos secos y 15,1 toneladas de harina de yuca. Sobre esta base de trabajo se sustentan los resultados de eficiencia y costos que se describen seguidamente.

23

PERIODO YUCA FRESCA KG TROZOS SECOS KG HARINA DE YUCA KG

RESULTADOS

Esta sección de resultados se basa íntegramente en el trabajo de tesis realizado por José Alonso Morales Jiménez, el cual le permitió optar por el grado de Licenciatura en la Universidad Fidélitas, Costa Rica.

Costos del procesamiento de la yuca para la alimentación animal en Costa Rica

Con base al procesamiento de la yuca para obtener productos para la alimentación animal, descrito en el capítulo 6 de éste documento, tanto en equipos como procesos, se implementó una planta procesadora de yuca semi-industrial, en la Estación Experimental Los Diamantes, del INTA, ubicada en Guápiles. Para el logro de esta obra, necesaria para determinar la eficiencia y costos del procesamiento de la yuca en Costa Rica, en primer lugar, para la alimentación animal y potencialmente también para el procesamiento de yuca para consumo humano, fue determinante los aportes financieros del INTA, PRIICA y Fittacori, en este orden, de acuerdo a los montos y esfuerzos aportados. La planta procesadora tuvo como objetivo, evaluar esos procesos bajo condiciones de Costa Rica y establecer los costos de producción, para determinar la competitividad del país para producir y utilizar estos productos en sustitución del maíz amarillo para la alimentación animal.

Su ubicación obedeció a la condición de la región Huetar Caribe, al igual que la región Huetar Norte, de ser zonas tradicionales del cultivo de la yuca en el país.

Para el procesamiento, se previó el uso de energías alternas, tanto la energía solar con base a invernaderos, patios y bandejas, como el uso de secadores de capa fija con base a gas propano líquido (lpg), considerando el régimen pluviométrico de la zona de trópico húmedo de ubicación de la planta procesadora. La factibilidad del uso de biogás también se incluyó dada la opción disponible en dicha estación experimental, sin embargo, en una primera etapa no se usaría, precisamente por no ser de común o fácil accesibilidad para la mayoría que quisiera incursionar en esta actividad.

24 IV.-

1. Diagnostico

1.1.

Generalidades

En este segmento del documento, se muestra información que se ha recolectado en el año 2014 y el 2015 concerniente a las pruebas realizadas en la planta piloto de procesamiento de harina de yuca. Se descartaron todas las pruebas realizadas sin la información completa para poder desarrollar un análisis profundo y veraz de la situación actual de la planta, esto debido a que muchas de las pruebas mencionadas fueron parte del aprendizaje del proceso de producción de harina integral de yuca, así como para familiarizarse con el equipo y fallas mecánicas y sus soluciones inmediatas. Durante estas pruebas se presentaron problemas tales como faltante de yuca o retraso en la entrega de la misma lo que generó tiempos ociosos tanto en proceso como en el personal que maneja la planta. También se presentaron problemas técnicos en la maquinaria, que representaban un retraso al no poder ser resuelto por el personal presente al momento del hecho.

1.2. Análisis de la situación actual del proceso de producción de harina de yuca

1.2.1. Primer periodo de pruebas

Durante el tercer cuatrimestre del 2014 y primero del 2015 se iniciaron las pruebas en la planta procesadora de harina de yuca con máxima capacidad o cercanas a éste según la disponibilidad de materia prima al momento de iniciar procesos, con el fin de generar datos para establecer costos reales de producción.

Se formó un calendario de trabajo cada quince días, donde se generó un conjunto de datos del cual se analiza el más prometedor en cuanto a costo por unidad producida. Los resultados se presentan en el Cuadro 3.

25

Cuadro 1. Costo de producción en la primera prueba de una tonelada métrica de harina integral de yuca en la planta procesadora del INTA.

I. INFORMACIÓN BÁSICA

FACTORES DECONVERSION

Factor de conversión Yuca fresca/Yuca seca: 2,70 Factor de conversión Yuca seca/Harina refinada: 1,30 Factor de conversión Yuca fresca/Harina integral: 2,70 Producción de harina integral/1,6 día: 1,12 TM Producción de harina integral/mes: 20,50 TM Producción de harina integral/año: 245,95 TM

Insumos

Materia prima (Raíces frescas de yuca) (3) TM 3,05 52,17 158.982,86 294,18 Combustible (4) L 333,12 194,68 64.851,80 120,00 Energia de proceso kWh 213,53 147,25 31.441,81 58,18 Agua de lavado m3 6,60 1.405,00 9.276,93 17,17 Empaques Unidad 28,00 100,00 2.800,00 5,18 Mano de obra (5) Jornal 3,00 9.598,73 46.073,90 85,25

Fuente: Morales, José Alonso

Para el proceso mostrado en el Cuadro 2, se procesaron 3,05 toneladas de yuca fresca de las cual se obtuvo 1,12 toneladas de harina integral, dando como tal un factor de conversión (F.C) de 2,70. Por referencia al Cuadro 1, éste F.C. por aproximación representa un contenido de materia seca de un 32%, el resto es agua contenida en la yuca.

26

#

Valor

Costo

Costo

II. COSTOS VARIABLES Unidad

Unidades

unidad (₵)

(₵)

(US$)

costos

y mantenimiento (6)

Total costos fijos

TOTAL COSTO DEPRODUCCIÓN HIY:

TOTAL COSTO DEPRODUCCIÓN/TM HIY:

(1) Los costos de producción se obtienen para condiciones de planta INTA (2) Planta de procesamiento de harina de yuca a máxima capacidad, duración

días (3) Precio de yuca fresca (4) Gas propano (92,000 BTU/Gal) (5) Se

(6)

Total

variables 313.427,31 579,96 III. COSTOS FIJOS Costo (₵) Costo (US$) Depreciación

25.088,98 46,42

25.088,98 46,42

338.516,29 626,38

301.439,26 557,78

1,6

supone dos jornales de trabajo de 8 horas diarias, valor diario: ₵9598,73

Depreciación: 10 años. Mantenimiento: 2% anual. Inversión inicial: US$95,150 US$ 1,0 = Colones (Octubre 2015) 540,43 COSTOS DEPRODUCCIÓN (1) DEUNA TONELADA DEHARINA INTEGRAL DEYUCA - PRODUCCIÓN 1,12 TM (2)

El proceso tuvo una duración de 1,6 días en el cual el costo total de transformación fue de US$626,38, para un costo por tonelada métrica de US$557,78, siendo éste el mejor dato obtenido para el primer periodo de pruebas. Además, bajo las condiciones para esta prueba, en referencia a la materia prima, se estima una producción anual de 245,95 toneladas de harina integral de yuca.

Gráfico 1. Relación porcentual de los recursos invertidos sobre el costo final de producción para primera prueba

Relación porcentual del costo de producción - Primer prueba

Materia prima Combustible

Energia de proceso Agua de lavado

Empaques Mano de obra

Depreciación y mantenimiento

Fuente: Morales, José Alonso.

En el Grafico 1, se muestran los pesos de todos los recursos empleados en el proceso. Se establece que los costos de los recursos que más inciden en el costo final de producción son, la materia prima con un costo de US$294,18 que representan un 47%; el combustible con un costo de US$120,00 representa el 19% y la mano de obra que representa un 13% del costo final. Esto equivale a US$85,25.

27

47% 19% 9% 3% 1% 13% 8%

Gráfico 2. Indicadores de productividad para primera prueba de producción de harina integral de yuca.

Indices de productividad - Primera Prueba

Costo Producción ($)

Horas Hombre (h)

Empaques (und)

Agua de lavado (m³)

Energia de proceso (kWh)

Combustible (L)

Materia prima (kg)

0,37 3,37 5,26 170,08 40,11 14,23 1,78

kgHIY

Fuente: Morales, José Alonso.

En cuanto a los rendimientos obtenidos en esta primera prueba de procesamiento se puede observar que para la materia prima se tuvo un rendimiento de 0,4 kgHIY por cada kilogramo de yuca fresca procesada. Para el combustible, por cada litro de LPG empleado se produjeron 3,4 kgHIY y para la mano de obra en términos de horas-hombre (HH) se tuvo un rendimiento de 14,2 kgHIY por cada HH empleado. Siendo estos los insumos con mayor participación del costo de producción.

En el Gráfico 2, se puede observar un dato muy importante, que es el rendimiento basado en el costo de producción del cual se extrae que por cada US$1 invertido para el proceso se produce 1,8 kgHIY.

1.2.2. Segundo periodo de pruebas

Como parte del planeamiento de pruebas, para el segundo cuatrimestre del 2015 se realizó un procesamiento continuo con jornada doble de trabajo, para lo cual se aumentó el número de operarios con el fin de poner a trabajar la planta en condiciones reales de producción a nivel comercial.

De forma similar a lo realizado con los datos del primer periodo productivo se acotó los datos al periodo más estable o donde hubo menos fallas y faltantes de materia prima, este periodo fue de una semana. Los resultados se presentan en el siguiente cuadro.

28

Cuadro 2. Costo de producción en la segunda prueba de una tonelada métrica de harina integral de yuca en la planta procesadora del INTA

COSTOS DEPRODUCCIÓN (1) DEUNA TONELADA DEHARINA INTEGRAL DEYUCA - PRODUCCIÓN3,2 TM (2)

I. INFORMACIÓNBÁSICA

FACTORES DECONVERSION

Factor de conversión Yuca fresca/Yuca seca: 3,50 Factor de conversión Yuca seca/Harina refinada: 1,30 Factor de conversión Yuca fresca/Harina integral: 3,50 Producción de harina integral/semana: 3,20 TM Producción de harina integral/mes: 13,74 TM Producción de harina integral/año: 166,14 TM II. COSTOS VARIABLES

Materia prima (Raíces frescas de yuca) (3) TM 11,18 52,17 583.302,34 1.079,33

Combustible (4) L 1.930,60 194,68 375.849,21 695,46 Energia de proceso kWh 501,00 147,25 73.771,13 136,50 Agua de lavado m3 25,00 1.405,00 35.125,00 64,99 Empaques Unidad 80,00 100,00 8.000,00 14,80 Mano de obra (5) Jornal 5,00 9.598,73 335.955,55 621,64 Total costos variables 1.412.003,22 2.612,74 III. COSTOS FIJOS Costo (₵) Costo (US$) Depreciación y mantenimiento (6) 37.141,14 68,73 Total costos fijos 37.141,14 68,73 TOTAL COSTO DEPRODUCCIÓN

Se supone dos jornales de trabajo de 8 horas diarias, valor diario: ₵9598,73

Depreciación: 10 años. Mantenimiento: 2% anual. Inversión inicial: US$95,150 US$ 1,0 = Colones (Octubre 2015) 540,43

Fuente: Morales, José Alonso

Dado la cantidad de yuca fresca requerida para trabajar sin interrupción durante esta prueba, se adquirió yuca con distintos porcentajes de materia seca por lo que se estableció como promedio el

29

Unidad # Unidades Valor unidad (₵) Costo (₵) Costo (US$) Insumos

(1)

(2)

(3)

(4)

(5)

HIY: 1.449.144,37 2.681,47 TOTAL COSTO DEPRODUCCIÓN/TM HIY: 453.552,12 839,24

Los costos de producción se obtienen para condiciones de planta INTA

Planta de procesamiento de harina de yuca a máxima capacidad, semana continua

Precio de yuca fresca

Gas propano (92,000 BTU/Gal)

(6)

factor de conversión a partir de la cantidad de harina integral obtenida al corte del periodo productivo seleccionado entre la cantidad de yuca fresca procesada, obteniendo un factor de conversión de 3,5.

De lo anterior se puede exponer que para el proceso de secado tener un factor de 3,5 implica tener que eliminar mucha agua, debido a que la yuca tan solo alcanzaría un porcentaje de materia seca de aproximadamente el 25%. Quiere decir, que de las 11,18 toneladas de yuca procesadas se obtuvo, 3,2 toneladas de yuca seca a una humedad de un 12,5% que fueron procesadas en harina integral, el restante por balance de materia corresponde al agua que contiene la yuca, equivalente a 7,98 toneladas de agua. Esto implica un alto consumo de los recursos durante el proceso.

Bajo las condiciones antes mencionadas el costo final de producción obtenido es de US$2.681,47 para un costo por tonelada de US$839,24 y se estima una producción anual de 166,14 toneladas de harina integral de yuca.

A partir del estudio de los costos para este proceso se puede apreciar en el grafico 3 que la materia prima tiene un costo de US$1079,33 que representa un aporte del 38% al costo total, el combustible un costo de US$695,46 aportando el 25% y la mano de obra con una inversión de US$621,64 un peso del 22%. Siendo estos los rubros más significativos dentro del costo final de producción de la harina integral de yuca.

Gráfico 3. Relación porcentual de los recursos invertidos sobre el costo final de producción para la segunda prueba

Relación porcentual del costo de producción - Segunda prueba

Materia prima Combustible

Energia de proceso Agua de lavado Empaques Mano de obra Depreciación y mantenimiento

Fuente: Morales, José Alonso.

30

38% 25% 5% 2% 0% 22% 8%

Gráfico 4. Indicadores de productividad para segunda prueba de producción de harina integral de yuca

Indices de productividad- Segunda Prueba

Empaques (und)

Energia de proceso (kWh) Agua de lavado (m³)

Combustible (L)

Materia prima (kg)

Horas Hombre (h) Costo Producción ($) kgHYI

0,29 1,65 6,38 127,80 39,94 11,41 1,13

Fuente: Morales, José Alonso.

El rendimiento obtenido en esta segunda prueba de procesamiento de harina integral de yuca para los insumos con mayor participación sobre el costo de producción se está generando 0,3 kgHIY por cada kilogramo de materia prima empleada en el proceso, se produjo 1,7 kgHIY por cada litro de LPG consumido y un rendimiento de 11.41 kgHIY por cada HH empleado en el proceso de fabricación de la harina.

Además, para esta segunda prueba por cada US$1 que se invirtió para el proceso de obtuvo un rendimiento de 1,1 kgHIY.

1.3. Comparación de los resultados

A continuación, se presenta un análisis comparativo de los procesos realizados y su variación con respecto a la primera prueba realizada con la finalidad de poder realizar un diagnóstico más completo de la situación actual del proceso de producción de la harina integral de yuca en la planta del INTA,

31

Gráfico 5. Comparación de resultados de los índices de productividad para primera y segunda prueba

Comparación índicadores de productividad

Materia prima (kg) Combustible (L) Energia de proceso (kWh) Agua de lavado (m³) Empaques (und) Horas Hombre (h) Costo Producción ($)

Fuente: Morales, José Alonso.

40,11 14,23 1,78

39,94 11,41 1,13 0,37

3,37 5,26 170,08

1,65 6,38 127,80

0,29

kgHIY

Primera Prueba Segunda Prueba

Gráfico 6. Variación de la productividad en segunda prueba con respecto a primer periodo de prueba

Variación índicadores de productividad

Segunda Prueba Primera Prueba Variación

Materia prima (kg) Combustible (L) Energia de proceso (kWh)

Fuente: Morales, José Alonso.

Agua de lavado (m³) Empaques (und) Horas Hombre (h) Costo Producción ($)

32

-22,46% -50,91% 21,26% -24,86% -0,42% -19,83% -36,51%

A partir de la comparación en relación a la productividad de los procesos realizados con la primera prueba, tenemos que:

La materia prima presenta una variación en el rendimiento de un -22,5%, quiere decir que se pasó de una eficiencia de 0,37 kgHIY a 0,29 kgHIY por kilogramo de yuca fresca empleada en el proceso. Este dato se justifica por la diferencia entre la cantidad de materia seca presente en la yuca utilizada en las pruebas, recordando que para la primera prueba se utilizó una yuca con un 32% de materia seca mientras que para la segunda prueba la materia seca era de apenas un 25%.

El combustible: comparativamente hubo una diferencia de -50.9%, esto quiere decir que para la primera prueba se obtuvo 3,37 kgHIY por cada litro de LPG utilizado, mientras que para la segunda prueba se obtuvo un rendimiento de 1,65 kgHIY por litro de LPG consumido.

Al igual que con el rendimiento de la materia prima, la productividad del combustible se ve afectada por la cantidad de materia seca presente en la yuca, ya que a menor cantidad de materia prima mayor la cantidad de humedad que se debe eliminar en el proceso para poder lograr el nivel de 12% de humedad recomendado.

Energía en proceso: se encuentra un aumento en el rendimiento de un 21,3% para el segundo proceso, pasando de generar 5,26 kgHIY a 6,38 kgHIY por kWh consumido por la maquinaría de la planta.

Agua empleada en proceso de lavado: se tiene una disminución del rendimiento de un -24,9% para la segunda prueba donde se necesitó un volumen de yuca fresca de poco más de 7 toneladas con respecto a la primera prueba.

Mano de obra en términos de horas-hombre empleadas: se tiene un detrimento significativo de un -19,8% para la segunda prueba donde se aumentó en 2 el personal. La productividad fue de 11,41kg de yuca por hora-hombre, mientras que durante la primera prueba se alcanzó un rendimiento de 14,23kg por cada horahombre en el proceso.

Costos de producción: rendimiento en el que se encontró una variación de un36,2% lo cual quiere decir que para la primera prueba por cada dólar invertido se

33

generó 1,78 kgHIY, mientras que para la segunda prueba, por cada dólar que se invierte se genera 1,13 kgHIY.

Otro punto importante a analizar es la productividad del tiempo empleado en proceso, como se muestra en el gráfico 7. Para estas pruebas significó una variación de -33,19%, de lo cual se apreció una generación de 42,70 kgYS por hora-proceso, en la primera prueba, mientras que para la segunda prueba se está generando por hora un total de 28,53 kgYS.

Gráfico 7. Velocidad del proceso del proceso de secado en las pruebas realizadas

Velocidad de proceso

Velocidad (kgys/h)

Fuente: Morales, José Alonso.

42,70 -33,19%

28,53

Primera Prueba Segunda Prueba Variación

Dentro de este indicador hay que tomar en cuenta las variables que la afectan como los fallos dentro del proceso, así como también la cantidad de materia seca que contenga la materia prima, ya que entre más alto sea, menor será el tiempo de secado.

1.4. Análisis de datos

1.4.1. Generalidades

En esta sección como parte del análisis de la información se examinará el proceso que tiene en vigencia CLAYUCA para el procesamiento de yuca para la producción de harina, para poder tomar sus rendimientos como punto de referencia y establecer la diferencia con el proceso que se está generando con la planta del INTA.

34

1.4.2. Proceso CLAYUCA

Siendo Colombia uno de los países con más experticia en procesamiento de yuca, parte del análisis es validar los datos en conjunto con el proceso que CLAYUCA tiene establecido, debido a que la planta que se construyó en la Estación Experimental Los Diamantes, tiene la misma capacidad a la que tienen en Colombia. Por lo que el análisis del proceso de CLAYUCA aporta gran valor para poder comparar cuan cerca o lejos se está de la eficiencia que ellos presentan. A continuación, se presenta el Cuadro 5, de los costos de la producción de una tonelada de harina integral de yuca en CLAYUCA.

35

Cuadro 3. Costo de producción de una tonelada métrica de harina integral de yuca en la planta procesadora de CLAYUCA

COSTOS DEPRODUCCIÓN (1) DEUNA TONELADA DEHARINA INTEGRAL DEYUCA - PRODUCCIÓN1 TM (2)

I. INFORMACIÓNBÁSICA

FACTORES DECONVERSION

Factor de conversión Yuca fresca/Yuca seca: 2,80 Factor de conversión Yuca seca/Harina refinada: 1,30 Factor de conversión Yuca fresca/Harina integral: 2,80 Producción de harina integral/día: 1,00 TM Producción de harina integral/mes: 24,00 TM Producción de harina integral/año: 288,00 TM

II. COSTOS VARIABLES

Unidad # Unidades Valor unidad (Col$) Costo (Col$) Costo (US$) Insumos Materia prima (Raíces frescas de yuca) (3) TM 2,80 200,00 560.000,00 199,29 Combustible (4) gal 30,00 4.709,00 141.270,00 50,27 Energia de proceso kWh 120,32 270,00 32.486,40 11,56 Agua de lavado m 3 4,00 700,00 2.800,00 1,00 Empaques Unidad 25,00 800,00 20.000,00 7,12 Mano de obra (5) Jornal 3,00 20.000,00 60.000,00 21,35

Total costos variables 816.556,40 290,59

III. COSTOS FIJOS

Costo (Col$) Costo (US$)

Depreciación y mantenimiento (6) 104.166,67 33,33 Total costos fijos 104.166,67 33,33

TOTAL COSTO DEPRODUCCIÓN/TM HIY: 920.723,07 327,66

(1) Los costos de producción se obtienen para condiciones de CLAYUCA (2) Planta de procesamiento de harina de yuca (1 TMpor día) (3) Precio de yuca fresca puesta en planta, incluido transporte (4) Gas propano (92,000 BTU/Gal) (5) Se supone un jornal de trabajo de 8 horas diarias, valor diario: Col$20.000 (6) Depreciación: 10 años. Mantenimiento: 2% anual. Inversión inicial: US$80,000 US$ 1,0 = Col$ 2810 (juliol 2015) 2810

Fuente: Morales, José Alonso.

En este proceso se observa que se empleó yuca con un factor de conversión de 2,8; usando el Cuadro 1 de transformación esto da como porcentaje de materia seca un 31%, lo cual sigue teniendo un contenido alto de humedad. Bajo estas condiciones CLAYUCA tiene un costo de producción de una

36

tonelada de harina integral de US$327,66 y se estima una producción anual de 288 toneladas de harina integral de yuca.

Otra observación importante y que hay que tomar en consideración es el tiempo de secado de CLAYUCA para producir una tonelada de yuca que es de una jornada laboral (8 horas). Lo que significa que están obteniendo una velocidad de proceso de 125 kgHYI por hora.

Gráfico 8. Porcentaje recursos invertidos sobre el costo final de producción en proceso CLAYUCA

Relación porcentual del costo de producción - Proceso CLAYUCA

Materia prima Combustible Energia de proceso Agua de lavado Empaques Mano de obra Depreciación y mantenimiento

Fuente: Morales, José Alonso.

Al igual que con los procesos desarrollados en la planta del INTA, para el proceso de CLAYUCA los insumos que mayor inciden sobre el costo final de producción son: la materia prima con US$199,29 que representa un 62%; el combustible con US$ 50,27 un 15%; y la mano de obra que representa un 7% de los costos, con US$21,35.

Gráfico 9. Índices de productividad para producción de harina en planta CLAYUCA

125,00 3,09 Materia prima (kg) Combustible (L) Energia de proceso (kWh) Agua de lavado (m³) Empaques (und) Horas Hombre (h) Costo Producción ($) kgYHI

Indicadores de productividad - Proceso Clayuca Proceso Clayuca

250,00

37

62% 15% 4% 0% 2% 7% 10%

0,36 8,81 8,31

40,00

Fuente:

En términos de eficiencia CLAYUCA presenta los siguientes rendimientos:

Materia prima, por cada tonelada de yuca fresca empleada se produce 0,36 kgHIY.

Combustible, por cada litro de LPG utilizado se produce 8,31 kgHIY, Mano de obra en términos de hora-hombre empleada se genera 125kg kgHIY.

El rendimiento de los costos de producción es: por cada dólar invertido se genera 3,09kg kgHIY.

1.4.3.

Proceso ideal

Se toma en cuenta que la maquinaria que adquirió el INTA a CLAYUCA es la necesaria para el modelo que tienen implementado en Colombia la capacidad de procesamiento debería de ser similar y los rendimientos deberían ser muy parecidos a los que están obteniendo los colombianos.

Por lo tanto, ésta será la base para determinar cuál debería ser el costo y los rendimientos que la planta del INTA en La Estación Experimental Los Diamantes debería de alcanzar y así hacer un análisis de los cambios o mejoras que se deben de realizar para tener un proceso óptimo, eficiente y rentable para la producción de harina de yuca.

Fundamentados en los consumos que presenta el proceso de CLAYUCA y ajustándolo a los precios de los insumos que se presentan en Costa Rica se hace un cuadro para el costo de producción de una tonelada de harina integral de yuca. Estos costos se usarían como referencia de lo que se debería o se podría alcanzar.

38

Morales, José Alonso.

Cuadro 4. Costo de producción ideal de una tonelada métrica de harina integral de yuca en la planta procesadora del INTA.

COSTOS DEPRODUCCIÓN (1) DEUNA TONELADA DEHARINA INTEGRAL DEYUCA - PRODUCCIÓN1 TM (2)

I. INFORMACIÓNBÁSICA

FACTORES DECONVERSION

Factor de conversión Yuca fresca/Yuca seca: 2,80 Factor de conversión Yuca seca/Harina refinada: 1,30 Factor de conversión Yuca fresca/Harina integral: 2,80 Producción de harina integral/día: 1,00 TM Producción de harina integral/mes: 24,00 TM Producción de harina integral/año: 288,00 TM

II. COSTOS VARIABLES

Unidad # Unidades Valor unidad (₵) Costo (₵) Costo (US$) %

Insumos Materia prima (Raíces frescas de yuca) (3) TM 2,80 52,17 146.076,00 270,30 59,8% Combustible (4) L 113,56 194,68 22.107,86 40,91 9,1% Energia de proceso kWh 120,32 147,25 17.716,85 32,78 7,3% Agua de lavado m 3 4,00 1.405,00 5.620,00 10,40 2,3% Empaques Unidad 25,00 100,00 2.500,00 4,63 1,0% Mano de obra (5) Jornal 3,00 9.598,73 28.796,19 53,28 11,8%

Total costos variables 222.816,90 412,30

III. COSTOS FIJOS

Costo (₵) Costo (US$)

Depreciación ymantenimiento (6) 21.425,80 39,65 8,8% Total costos fijos 21.425,80 39,65

TOTAL COSTO DEPRODUCCIÓN/TM HIY: 244.242,70 451,94 100,0%

(1) Los costos de producción se obtienen para condiciones de planta CLAYUCA (2) Planta de procesamiento de harina de yuca (1 TMpor día) (3) Precio de yuca fresca (4) Gas propano (92,000 BTU/Gal)

(5) Se supone un jornal de trabajo de 8 horas diarias, valor diario: ₵9598,73 (6) Depreciación: 10 años. Mantenimiento: 2% anual. Inversión inicial: US$95,150

US$ 1,0 = Colones (Octubre 2015) 540,43

Fuente: Morales, José Alonso. Los costos obtenidos en este proceso “ideal” están bajo las mismas condiciones que presenta CLAYUCA: una materia prima con un factor de conversión de 2,8 para un porcentaje de materia seca de 31% y se utiliza los mismos consumos que obtuvieron para su proceso, con la diferencia de que

39

se utilizan los costos de insumos de Costa Rica. De igual forma se estima una producción anual de 288 toneladas de harina integral de yuca y un costo final de US$451,94 por tonelada de harina integral de yuca.

Del total del costo de producción se sigue manteniendo la misma relación en cuanto a aporte por insumo, la materia prima aporta el 61% del peso con US$270,30 seguido por la mano de obra con US$53,28 que aporta un 12%. La nueva variación se presenta con el combustible y el costo fijo (Depreciación y mantenimiento) los cuales se podría decir que comparten un peso similar del 9% sobre el costo de producción, con valores de US$40,91 Y US$39,65 respectivamente

Gráfico 10. Porcentaje recursos invertidos sobre el costo final de producción en proceso ideal para el INTA

Relación porcentual del costo de producción - Proceso Ideal

Materia prima Combustible Energia de proceso Agua de lavado Empaques

Mano de obra Depreciación y mantenimiento

Fuente: Morales, José Alonso.

En cuanto al rendimiento productivo para este “proceso ideal”, como se mencionó, para este caso se tendrá los mismos resultados que el proceso de CLAYUCA:

Para la materia prima: se obtendría 0,36 kgHIY por kilogramo de yuca fresca utilizada.

En cuanto al combustible por cada litro de LPG empleado en proceso se produce 8,81 kgHIY.

Por cada kWh utilizada se generaría 8,31 kgHIY.

El rendimiento productivo para la mano de obra: en relación a horashombre se obtendría 125 kgHIY

Y por cada dólar que se invierta bajo estas condiciones de producción se obtendrían 2,21kg de harina integral.

40

60% 9% 7% 2% 1% 12% 9%

Gráfico 11. Índices de productividad para producción de harina en proceso ideal INTA

Indicadores de productividad - Proceso Ideal

Costo Producción ($)

Agua de lavado (m³) Empaques (und) Horas Hombre (h)

Energia de proceso (kWh)

Combustible (L)

Materia prima (kg)

0,36 8,81 8,31 250,00 40,00 125,00 2,21

kgHYI

Fuente: Morales, José Alonso.

1.4.4. Análisis conjunto de los procesos

Proceso Ideal

En relación con los indicadores de productividad se tiene que, para la materia prima el principal factor que incide sobre el rendimiento, es la cantidad de materia seca que contenga la yuca quedando demostrado en el Gráfico 12 donde el porcentaje de materia seca para la segunda prueba, primera prueba, proceso CLAYUCA y proceso ideal son 25%, 32%, 31% y 31% respectivamente. En la primera prueba se presenta el mejor rendimiento.

Gráfico 12. Comparaciones índices de productividad materia prima y variación

Indices de productividad de materia prima

Segunda Prueba

Primera Prueba

Proceso Clayuca Proceso Ideal

Materia prima (kg) 0,29 0,37 0,36 0,36 Variación -20,0% 3,2%

Fuente: Morales, José Alonso.

41

Gráfico 13. Comparaciones índices de productividad combustible y variación

Indices de productividad de combustible

Segunda Prueba Primera Prueba

Proceso Clayuca Proceso Ideal

Combustible (L) 1,65 3,37 8,81 8,81 Variación -81,2% -61,7%

Fuente: Morales, José Alonso.

En el rendimiento del combustible (LPG) para los periodos de pruebas se obtuvo una variación esperada, esto debido a la diferencia en cuanto a materia seca utilizada en cada prueba, recordando que durante la segunda prueba se empleó yuca con alto contenido de humedad por lo que requiere mayores horas de calor lo cual implica un mayor consumo de gas.

Pero comparativamente con el proceso CLAYUCA y el proceso ideal, los consumos obtenidos están muy por debajo de lo que se podría alcanzar, hasta en un -81,2%.

Gráfico 14. Comparaciones índices de productividad energía y variación

indíces de productividad de energía eléctrica

Segunda Prueba

Primera Prueba Proceso Clayuca Proceso Ideal

Energia de proceso (kWh) 6,38 5,26 8,31 8,31 Variación -23,3% -36,7%

42

Fuente: Morales, José Alonso.

La energía empleada durante las pruebas presenta un comportamiento no esperado de lo cual se asume por efecto de fallas en el proceso o mal toma de las lecturas de los medidores, dando una variación con respecto a un proceso ideal de -23,3% a -36,7%.

Gráfico

15. Comparaciones índices de productividad agua de lavado y variación

Indices de productividad de agua de lavado

Proceso Clayuca Proceso Ideal Agua de lavado (m³) 127,80 170,08 250,00 250,00 Variación -48,9% -32,0%

Fuente: Morales, José Alonso.

Segunda Prueba Primera Prueba

El rendimiento que logran en CLAYUCA con el uso del agua de lavado como se muestra en el Gráfico 15 se debe a que ellos emplean un sistema de recirculación por lo que se aprovecha mejor el recurso sin generar desperdicios. Si se logra realizar el mismo procedimiento en la planta del INTA se lograría una variación en el rendimiento de este recurso de entre un 32,0% a un 48,9% con respecto a la situación actual.

43

Gráfico 16. Comparaciones índices de productividad horas-hombre y variación

Indices de productividad de horas-hombre

Segunda Prueba Primera Prueba Proceso Clayuca Proceso Ideal

Horas Hombre (h) 11,41 14,23 125,00 125,00 Variación -90,9% -88,6%

Fuente: Morales, José Alonso.

Al ajustar el proceso de producción de harina se vería mejorada la productividad de la mano de obra. Esto podría reflejarse en un aumento de 110,8kgHIY por hora hombre que sería el equivalente a aumentar en un 88,6% la eficiencia con respecto a la primera prueba realizada. Fue en este rubro en donde se obtuvo la mayor mejora.

Gráfico 17. Índice productividad velocidad de secado

Velocidad de secado

Segunda Prueba Primera Prueba Proceso Clayuca Proceso Ideal Velocidad (kgys/h) 28,53 42,70 125,00 125,00 Variación -77,2% -65,8%

44

Fuente: Morales, José Alonso.