ISSN 2280-6083 The smart journal for surface treatments ® INTERNATIONAL PAINT&COATING MAGAZINE ipcm digital on www.myipcm.com 14th Year - Bimonthly N° 83 - SEPTEMBER/OCTOBER 2023 Special issue on ARCHITECTURE & DESIGN VERSIONE IN ITALIANO

www.futuraconvogliatori.com

POLYMER ACADEMY Associazioni di supporto: Media Partners: Organizzatori: pci@step-exhibitions.com Tel: +39 334 891 8603 Per maggiori informazioni visita www.paint-coatings.it More Content. More Exhibitors. More Innovations. 2023 Milano 17-18 Ottobre NH Milano Congress Centre Milanofiori, Assago, Italy Registrati ORA NEW! ESPOSIZIONE • PROGRAMMA SCIENTIFICO • TECHFOCUS

www.doerken.com Very stable friction properties PTFE-free Strong process stability THE STABLE ONE DELTA-PROTEKT ® TC 502 GZ MORE? Silver hybrid topcoat DELTA-PROTEKT ® TC 502 GZ is a silver hybrid topcoat with excellent friction properties for use on metric components. INDUSTRIAL COATINGS

ANALISYS

Guida

32

ADVANCEMENTS

AUTOCOATER 3000: un nuovo concetto di cabina

40

FOCUS ON TECHNOLOGY

L’evaporatore termico per il trattamento delle acque di sentina contribuisce al progetto di Ecologia Oggi per la valorizzazione totale dei rifiuti recuperati

72

HIGHLIGHT OF THE MONTH

In Sherwin-Williams una nuova tecnologia di bonderizzazione all’avanguardia apporta notevoli miglioramenti di prodotto: maggiore qualità, efficienza e sostenibilità nella produzione di vernici in polvere metallizzate

56 FOCUS ON TECHNOLOGY Aumento della produttività e miglioramento della qualità, tempiciclo più rapidi e consumo di polvere nettamente inferiore: i vantaggi della nuova linea di verniciatura verticale installata in Extrusax

CONTENTS SEPTEMBER/OCTOBER 2023 07 EDITOR’S LETTER 08 BRAND NEW 18 HIGHLIGHT OF THE MONTH Un nuovo nome, un nuovo brand,una nuova ambiziosa strategia di crescita: il nuovo corso di KANSAI HELIOS Italia 24 ROAD TO 2025 26 SUCCESS STORIES Verniciare a grandi altezze 48 WHERE WE HAVE BEEN 52 BRAND NEW

14

per

avere dati sul colore affidabili

Staying power

When you need a protective coating to stay the distance, long after others have faded into memory, Interpon D3020 delivers. Its hyperdurable performance in all weathers and environments, from the hot desert sun to the freezing chill of the arctic rain, is matched by a fabulous array of colors and

coating performance when applied by an approved being a powder coating, it’s free of VOCs, creates little or no waste, and supports a more sustainable future

architectural interpon.com

88

FOCUS ON TECHNOLOGY

Un sistema di appensione che migliora l’efficienza della verniciatura in polvere degli stendibiancheria high-tech e di design prodotti da Foxydry

104

FOCUS ON TECHNOLOGY

Parola d’ordine: QUALITÀ.

Una longeva partnership con il produttore di vernici in polvere consente a LADAL di verniciare profili in alluminio di alto livello per il settore dell’architettura

ADVANCEMENTS

Un ricercatore dell’UCF trae ispirazione dalle farfalle per creare la prima vernice al mondo a risparmio energetico

114

64 FOCUS ON TECHNOLOGY

AREES innalza la qualità dei suoi prodotti con l’introduzione di un impianto di granigliatura e verniciatura a polvere di ultima generazione

70 HOW IT’S COATED

Addio al grigio, benvenuti i colori

80 FOCUS ON TECHNOLOGY

Formulazione ad hoc di vernici NIR con polimerizzazione in 5 secondi per la linea di coil coating di Marcegaglia

FOCUS ON TECHNOLOGY

Mexall aggiorna l’impianto di verniciatura dei profili di alluminio con un ciclo di pretrattamento esente cromo e applicazione con atomizzazione che migliora le prestazioni e riduce i consumi idrici

96 FOCUS ON TECHNOLOGY

Allcolors: un impianto rivoluzionario con forno a campana per la verniciatura di profili in alluminio lunghi fino a 8 metri

112 BRAND-NEW

SEPTEMBER/OCTOBER 2023

110 CONTENTS

Enduring. Powerful. Consistent.

Maximize the endurance and performance of your degreasing process

UniPrep ® cleaners, specially designed to operate at low temperatures, outlast conventional degreasing products by naturally degrading the organic soils introduced during the cleaning process. Thereby, they reduce wastewater treatment burdens, lower energy consumption, and improve the overall carbon footprint. This offers modern paint applicators a highly sustainable and economical solution to replace conventional degreasing processes.

Advanced oil elimination vital to cost savings

In combination with UniPrep ® ISOtect, an easy-to-implement and easy-to-use turnkey oil elimination system, the efficiency of UniPrep long-life cleaning processes can be significantly increased. The integrated cleaning system supports reduced chemical consumption and improved overall operational cost.

Long-life solution

Low temperature operation

Consistent performance

Reduced wastewater treatment burden

Improved running cost

Reduced energy consumption

info @ atotech.com www.atotech.com Atotech an MKS Brand

CONTENTS SEPTEMBER/OCTOBER 2023

122

HIGHLIGHT OF THE MONTH Obiettivi di decarbonizzazione Science-Based e una forte spinta sull’innovazione nelle vernici in polvere: la strategia di crescita e di sostenibilità di PPG

130

ANALYSIS

La nuova tendenza del mondo del design e dell’architettura verso i colori ultra opachi: il punto di vista di Stardust su ricerca, criticità produttive e di applicazione

134

128 BRAND-NEW

ADVANCEMENTS

TintelligenceTM è pronta a trasformare il settore della tintometria

146

HIGHLIGHT OF THE MONTH Ricerca, innovazione ed economia circolare nella sverniciatura: il punto di vista di MECCRIOS Group in occasione del suo 32° anniversario

150

138 ANALYSIS La nuova era economica finanziaria: la post-globalizzazione

ASK JOE POWDER

La rubrica “Chiedi a un esperto”

152 ROAD TO 2050 EcoQPower innalza l’efficienza energetica degli impianti di verniciatura

156 STANDARD & LEGISLATION - UCIF INFORMS

Le certificazioni di sistema rappresentano ancora un valore per le imprese del settore meccanico?

158

MEETING THE INDUSTRY

THE POWER OF A PARTNER: Working together for a more sustainable future

Powder coatings from PPG

Sustainably advantaged solutions from a reliable partner

PPG is a global coatings leader with 140 years of experience protecting and enhancing everything from cars and houses to packaging and industrial equipment. PPG’s powder coatings offer manufacturers and custom coaters sustainable solutions that combines stunning finishes with outstanding protection and performance.

Our coatings are just the start. The real plus is the total solution you get from a reliable partner. For more info, visit us at ppgindustrialcoatings.com

The PPG Logo and We protect and beautify the world are registered trademarks of PPG Industries Ohio, Inc. ©2023 PPG Industries, Inc. All rights reserved.

Alessia Venturi Editor-in-chief Direttore Responsabile

Alessia Venturi Editor-in-chief Direttore Responsabile

Architettura metallica e vernici in polvere. Un binomio vincente. Un sodalizio indissolubile. Uno scambio reciproco di input per l’innovazione. Una spinta potente alla ricerca e sviluppo nell’industria delle vernici, al fine di soddisfare le crescenti richieste di durabilità in esterno e resistenza all’invecchiamento in un clima sempre più imprevedibile, ma anche per soddisfare i sogni dei progettisti in tema di colore e matericità.

Il dinamismo che è alla base dei rapporti fra il mondo dell’architettura – dal progettista e prescrittore al produttore e verniciatore – e quello delle vernici in polvere è simile solo a quello esistente fra l’industria dell’auto e il mondo delle vernici liquide. In Europa quando si parla di tecnologie per la finitura di componenti per architettura metallica – siano essi in alluminio o in acciaio, estrusi o lamierati – si associa ad essa l’immagine delle vernici in polvere, tanto è radicato, consolidato e interiorizzato dall’industria l’utilizzo di questi prodotti vernicianti.

Semplicemente, il mercato europeo non prende in considerazione alternative tecnologiche per il rivestimento organico dei manufatti metallici per architettura. E quelle rare volte in cui ci imbattiamo in profili, ad esempio, verniciati a liquido perché destinati al mercato statunitense, facciamo fatica a comprenderne il motivo. Solo nel coil coating la verniciatura a liquido ha motivo di esistere, per le specifiche resistenze meccaniche del rivestimento necessarie alla post-lavorazione del substrato.

Non è solo l’Europa a portare la bandiera delle polveri per architettura, ma anche tutti quei mercati colonizzati dalla tecnologia europea, come gli Emirati Arabi, il Nord Africa, fino all’Estremo Oriente. In Europa però, soprattutto in Italia e in Spagna, risiedono le aziende pioniere dell’applicazione polveri su profili in alluminio.

A livello globale gli USA sono il mercato dove le vernici in polvere si utilizzano meno, tanto più in architettura, un settore dove le specifiche AAMA, in particolare la 2605, pur coinvolgendo entrambe queste tecnologie di rivestimento, si basano su test e requisiti ancora molto orientati alle vernici liquide. Uno sviluppo tecnologico meno avanzato di quello europeo, inoltre, insieme a una coscienza ambientale non ancora del tutto sviluppata, fanno sì che le polveri (che sono prive di COV, nonché recuperabili e riciclabili) detengano ancora una quota minoritaria del mercato.

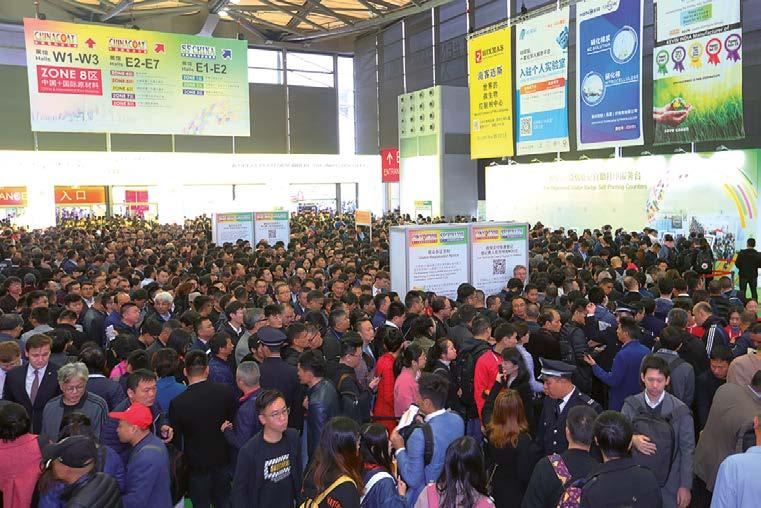

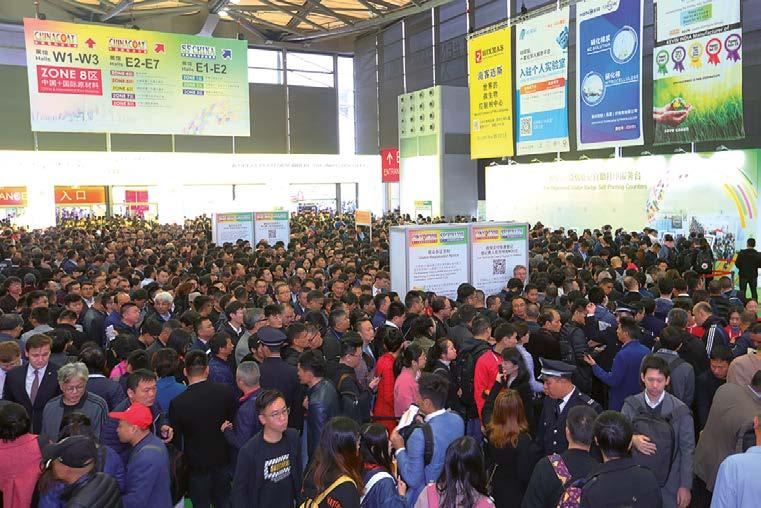

La tendenza però si sta invertendo: è ciò che ipcm® ha captato durante la sua terza partecipazione a Fabtech, l’evento leader americano nella lavorazione e finitura dei metalli, il place-to-be negli USA per l’industria delle vernici e della verniciatura, che quest’anno si è svolto a Chicago dall’11 al 14 settembre.

Tanta la tecnologia europea presente, che con puntuali strategie di marketing e comunicazione sta contribuendo alla diffusione dei cicli di verniciatura a polvere sostenendo il relativo cambiamento tecnologico. Strategico anche il lavoro di informazione, ricerca, sviluppo, formazione e validazione dei prodotti che sta facendo il ChemQuest Powder Coating Research con l’aiuto di Kevin Biller, ormai ospite fisso di questa testata con la sua rubrica Ask Joe Powder.

Tanti di questi temi li troverete approfonditi nelle prossime pagine di questo numero di ipcm® che contiene un focus su “Architettura&Design”, oltre ad offrire il consueto spaccato tecnologico del mondo dei trattamenti di superficie.

07 international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2023 - N. 83

EDITOR’S LETTER

the English version at info@ipcm.it

Request

Un ingegnere progettista pioniere ha rivoluzionato il settore della granigliatura abrasiva

Jason McKenna, CEO di Apollo Blasting Ltd & Apollo Blasting LLC, lancia una nuova rivoluzionaria tecnologia a doppia induzione per il settore della granigliatura abrasiva.

Jason McKenna, CEO of Apollo Blasting Ltd & Apollo Blasting LLC, ha progettato e sviluppato la prima tecnologia a doppia induzione al mondo, rivoluzionando il settore della granigliatura abrasiva: si tratta di una tecnologia basata su 13 anni di ricerca e sviluppo ingegneristico a livello globale per testare e corroborare apparecchiature di granigliatura abrasiva. Jason ha fondato la sua prima attività di granigliatura abrasiva conto terzi, Media Bworking Solutions, nel 2010, e ha utilizzato varie tipologie di sistemi di granigliatura per la pulizia di edifici, strutture ingegneristiche e macchinari per clienti in tutto il Regno Unito. Sono stati i problemi riscontrati con i dispositivi di granigliatura a pressione, (tempi di fermo nei cantieri) che hanno motivato Jason a progettare e produrre una soluzione alternativa e più affidabile per i terzisti di granigliatura.

Jason McKenna ha continuato a progettare e sviluppare la prima tramoggia non pressurizzata al mondo (doppio serbatoio di granigliatura a induzione). Mentre è in attesa di ricevere brevetto globale (domanda di brevetto n. PCT/EP2020/058157), la sua nuova tecnologia è stata venduta ed esportata in oltre 15 paesi in tutto il mondo, sfruttando il meglio dei suoi precedenti risultati tecnologici.

La nuova e rivoluzionaria tecnologia a doppia induzione di Jason McKenna offre i seguenti vantaggi rispetto ai serbatoi a pressione saldati più obsoleti:

• Nessun recipiente a pressione – assenza di contaminazione degli abrasivi con umidità. Ciò elimina la necessità di un essiccatore ad aria compressa nella maggior parte delle applicazioni di granigliatura.

• Produttività infinita - i sistemi di granigliatura Apollo possono essere alimentati con abrasivi durante l’uso, consentendo un’operatività 24 ore su 24, 7 giorni su 7, a differenza dei serbatoi di granigliatura pressurizzati. I serbatoi Apollo Blast sono generalmente più leggeri del 50% rispetto a quelli a pressione “saldati”.

• Tubo singolo “multi-core”, unisce tutte le linee di controllo, eliminando linee remote con cavi supplementari o linee idriche.

• Tubo per granigliatura più leggero del 30% rispetto al tubo per granigliatura a pressione da 1” (25 mm), che comporta una riduzione dell’affaticamento dell’operatore e un aumento della produttività.

• Affidabilità a prova di bomba: garantisce produttività e redditività.

• Spese generali ridotte: 35-37% in meno di consumo d’aria, rispetto ai serbatoi di granigliatura a pressione saldati (a parità di dimensioni dell’ugello di granigliatura), tempi ciclo più rapidi del 50%, che consente un risparmio di migliaia di dollari l’anno per i nostri clienti.

È semplicemente una nuova tecnologia rivoluzionaria per il settore della granigliatura abrasiva.

Per maggiori informazioni: www.apolloblasting.com

08 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine BRAND-NEW

© Apollo Blasting

© Apollo Blasting

Microban® lancia Ascera™, una nuova tecnologia per polimeri e vernici ispirata alla natura

Microban ha introdotto sul mercato Ascera™, la sua ultima tecnologia antimicrobica innovativa e studiata per essere impiegata nei polimeri olefinici e nelle vernici a base solvente.

Microban International ha introdotto sul mercato Ascera™, la sua ultima tecnologia all’avanguardia. Questa soluzione antimicrobica di nuova generazione e in attesa di brevetto, utilizza un ingrediente attivo ispirato alla natura e studiato per l’impiego nei polimeri olefinici e nelle vernici a base solvente. Ascera è una tecnologia sostenibile, priva di metalli e meno tossica rispetto alle controparti, in grado di fornire una protezione antimicrobica permanente del prodotto, ragione per la quale Microban è nota in tutto il mondo. Conosciuta per le sue tecnologie antimicrobiche e di controllo degli odori, Microban si impegna a sviluppare soluzioni che favoriscano la sostenibilità dei prodotti prolungandone la vita utile. Ascera ne è un esempio, dato che offre una protezione duratura del prodotto, seppur mantenendo gli attributi critici come la facilità di incorporazione, la manipolazione sicura e una buona stabilità chimica, termica e ai raggi UV. Ascera, se applicata secondo gli standard Microban, agisce per tutta la durata prevista del prodotto inibendo efficacemente la crescita dei batteri che causano odori e prevenendo le macchie e l’invecchiamento precoce del prodotto finito.

“Microban ha sempre guidato l’industria antimicrobica sviluppando tecnologie innovative che contribuiscono alla sostenibilità del prodotto. Lo scorso decennio, i gruppi normativi e ambientalisti hanno esercitato una pressione crescente su molti fornitori di additivi antimicrobici. Di conseguenza, Microban ha investito parecchie risorse per sviluppare soluzioni naturali che siano più sostenibili e più efficaci. Siamo estremamente orgogliosi di presentare Ascera, la quale rappresenta l’apice di molti anni di intensa ricerca. Questa è la prima di una lunga serie di soluzioni ispirate alla natura che proporremo nei prossimi anni per

diversi segmenti di mercato e tipologie di materiali,” ha dichiarato Souvik Nandi, Vice Presidente R&D presso Microban international.

“I nostri team R&D sono focalizzati sullo sviluppo di una gamma di tecnologie all’avanguardia ispirate alla natura per i diversi settori di mercato in cui operiamo. I nostri partner si rivolgono prima a noi per saperne di più sugli sviluppi futuri. Inoltre, Ascera aiuterà i principali brand a creare dei prodotti a d’suo finale puliti, privi di odore e di alto valore, che i loro clienti sceglieranno per supportare la sostenibilità e vivere uno stile di vita sano e dinamico,” ha concluso Michael Ruby, Presidente di Microban International.

Per maggiori informazioni: www.microban.com

COATING SYSTEMS AND APPLICATION TECHNOLOGY FROM ONE SUPPLIER

Your trusted expert for automatic coating machines for metal parts, plastic parts, glass and many more will be happy to advise you on an individual coating solution.

BRAND-NEW www.sprimag.com

© Microban

Tecnofirma apre una nuova sede negli Stati Uniti

Tecnofirma si amplia e annuncia l’apertura della nuova sede americana Tecnofirma America Inc.

Dopo Diamond Machinery Equipment Co. Ltd (Beijing 2011) e Tecnofirma Deutschland GmbH (2021), è la volta di Tecnofirma America Inc. con sede a Charlotte nel North Carolina: da oggi Tecnofirma può contare 4 diverse sedi nel mondo, nelle aree più strategiche per il proprio mercato. La nuova società nasce con l’obiettivo di essere un punto di riferimento per il settore dei trattamenti di superficie di Stati Uniti, Canada e Messico (USMCA).

La società garantirà un servizio in loco accompagnando il cliente dalla fase commerciale all’assistenza post-vendita e disporrà di un laboratorio attrezzato per la messa a punto del ciclo più idoneo alle necessità di ciascun utilizzatore.

La nuova sede sarà inoltre dotata di un magazzino ricambi per l’immediata disponibilità e reperibilità dei componenti critici. Infine, un servizio di hot line dedicato sarà messo a disposizione della clientela. Il cuore della progettazione e della produzione Tecnofirma resta nella sede italiana di Monza. Macchine e impianti per le divisioni Lavaggio, Impregnazione e Verniciatura continuano ogni giorno ad essere progettati e ingegnerizzati dal team italiano presso lo storico stabilimento di Viale Elvezia 35.

Per maggiori informazioni: www.tecnofirma.com

10 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine BRAND-NEW

©

Tecnofirma

Europolveri ottiene la certificazione ISO 45001

Il costante impegno di Europolveri per garantire un’eccellente qualità dei propri prodotti è stato premiato con la certificazione ISO 45001.

Nel mese di maggio 2023 Europolveri, azienda specializzata da oltre 40 anni nella produzione di vernici in polvere, ha centrato un altro obiettivo di successo, la certificazione ISO 45001, confermando ancora una volta l’impegno concreto dell’azienda nell’offrire ai propri lavoratori e ai propri stakeholder un ambiente sicuro, tramite l’adozione di un adeguato sistema di gestione per la sicurezza e la salute sui luoghi di lavoro. Il raggiungimento di questo obiettivo rappresenta la conclusione di un lungo percorso iniziato nel 1993 con l’ottenimento della certificazione ISO 9001 per la qualità, proseguito poi nel 2014 con la certificazione ISO 14001 relativa per la tutela dell’ambiente.

Aver raggiunto la certificazione integrata

rappresenta un punto di forza di grande importanza nell’identità aziendale, che ancora una volta guarda al futuro e si impegna per i reali cambiamenti.

È un risultato considerevole perché è stato conseguito partendo da una strada già tracciata, a dimostrazione dell’attenzione che l’azienda ha sempre posto nei confronti della qualità, dell’ambiente e della sicurezza. Europolveri vuole così proporsi con un modello organizzativo che rispecchia le sue scelte storiche, per cui insieme alla continua ricerca del miglioramento qualitativo, si dà altrettanto rispetto e attenzione all’uomo e all’ambiente.

Per maggiori informazioni:

www.europolveri.it/filosofia/certificazioni/

BRAND-NEW

Via Fermi, 9 Zelo Buon Persico (LO) Tel. 02 90 66 92 40 r.a. info@guerrasrl it www.guerrasrl.it FORNITURE TECNICHE PER LA VERNICIATURA INDUSTRIALE © Europolveri

A FABTECH 2023 Sherwin-Williams ha presentato tre nuovi servizi

A FABTECH 2023 Sherwin-Williams ha presentato FASTtrack, il programma Stocked Powder e lo store eCommerce per fornire un supporto rapido, conveniente e affidabile ai propri clienti.

La divisione General Industrial Coatings di Sherwin-Williams ha partecipato a FABTECH, la fiera internazionale dedicata alla formatura, fabbricazione, saldatura e finitura dei metalli che si è svolta dall’11 al 14 settembre 2023 presso McCormick Place a Chicago (Illinois, Stati Uniti). Il produttore globale di vernici e rivestimenti ha presentato il suo ampio portfolio di soluzioni di finitura per l’industria dei metalli, oltre a tre nuovi servizi sviluppati appositamente per fornire un supporto rapido, conveniente e affidabile ad aziende di tutte le dimensioni:

• FASTtrack: un nuovo servizio per i clienti che necessitano di prodotti vernicianti liquidi con tempi di consegna compresi tra 24 e 48 ore;

• Stocked Powder Program: un programma con oltre 475 prodotti immagazzinati e pronti per essere spediti, per gli utenti che necessitano di consegne accelerate e processi semplificati;

• E-commerce Store – un nuovo negozio online che consente alle piccole e medie imprese che si occupano di vernici in polvere di ordinare direttamente.

“Questi nuovi programmi e tecnologie sono il risultato diretto delle conversazioni che abbiamo avuto con i partecipanti delle scorse edizioni del FABTECH. Abbiamo ascoltato, abbiamo affrontato le sfide e siamo entusiasti di portare soluzioni avanzate alla fiera di quest’anno”,

ha affermato John Morey, direttore del marketing statunitense per la divisione General Industrial Coatings di Sherwin-Williams. “Forniamo competenza per vernici e rivestimenti quando e dove i nostri clienti ne hanno bisogno. Con vernici in polvere, liquide e per cataforesi, oltre a una gamma completa di opzioni di colore e brillantezza, disponiamo dei prodotti e delle persone per aiutarli a superare tutte le sfide. Questi nuovi servizi ampliano ulteriormente la nostra capacità di soddisfare le loro esigenze”. Il personale di Sherwin-Williams ha offerto anche dei premi durante l’evento. I visitatori, infatti, hanno avuto la possibilità di vincere un Color Reader Pro: un dispositivo piccolo e portatile che si collega via Bluetooth a migliaia di colori prodotti dall’azienda e ne semplifica la corrispondenza. Inoltre, Tabitha McLeish (direttore globale delle vernici in polvere) ha condiviso analisi e approfondimenti sulla verniciatura a polvere e sul pretrattamento, presentando anche esempi reali e approcci alla risoluzione dei problemi, mentre Michael Bauer (ingegnere applicativo per la cataforesi) ha discusso gli ultimi progressi e le tecnologie per la cataforesi, esplorando le recenti innovazioni nei processi di pretrattamento e applicazione.

Per maggiori informazioni: www.industrial.sherwin-williams.com

12 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine BRAND-NEW

© Sherwin-Williams

La pompa di calore assicura un’asciugatura efficiente

L’azienda tedesca Harter, che sviluppa, produce e vende impianti di asciugatura a efficienza energetica da oltre 30 anni, consolida la propria tecnologia e si conferma come punto di riferimento sul mercato.

Molti operatori riscontrano spesso risultati di asciugatura inaccettabili, ragione del quale si rivolgono all’esperto produttore di impianti Harter. Tra le problematiche si includono manufatti che restano bagnati o macchiati e tempi-ciclo stringenti. Criccatura e cratering sono sfide frequenti nei processi di asciugatura della vernice e gli utilizzatori che passano dalle vernici a base solvente a quelle a base acqua devono affrontare il tema dell’essicazione per la prima volta. Inoltre, le aziende devono sostituire le apparecchiature ad alto consumo energetico che in precedenza erano tollerate. Harter e i suoi sistemi di asciugatura a condensazione con pompa di calore si sono affermati sul mercato come soluzione a questo problema. La società della Germania meridionale ha sviluppato la propria tecnica di asciugatura alternativa oltre trent’anni fa, presentando una tecnologia a efficienza energetica molto in anticipo sui tempi. Oggi è diventata più attuale che mai, infatti gli operatori che impiegano questa tecnologia non solo risparmiano molta energia e denaro, ma ottengono anche un incremento in termini

di qualità e di tempo. Tanto per cominciare, Harter si offre di testare i pezzi da essiccare nella sua stazione pilota interna per vedere come questi rispondono all’asciugatura. Queste prove determinano i parametri che controllano il successo dell’essiccazione, permettendo così ai potenziali acquirenti di comprenderne il potenziale.

Basse temperature e aria secca

Il sistema di asciugatura a condensazione con pompa di calore utilizza temperature comprese tra i 20 °C e i 90 C°. L’aria di processo estremamente secca e insatura viene fatta passare con precisione sopra o attraverso i manufatti da essiccare, assicurando un’asciugatura rapida e delicata. Gli strati di vernice si asciugano uniformemente dall’interno verso l’esterno, l’acqua sulle superfici viene rapidamente rimossa, e così come le macchie. Spesso si ottengono anche la riduzione dei tempi ciclici o l’aumento della capacità produttiva. Inoltre, i sistemi di asciugatura sono sempre personalizzabili e rispettano perfettamente i requisiti specifici del prodotto o del processo. L’essiccazione avviene in un sistema ad aria a circolo chiuso: ciò significa che non c’è aria esausta da scaricare mentre parametri costanti garantiscono continuità qualitativa e di conseguenza la massima affidabilità di processo, indipendentemente dalle stagioni e dal clima. I risparmi energetici e di emissioni di carbonio sono oggi all’ordine del giorno, infatti dal 2017 gli utilizzatori tedeschi, austriaci e svizzeri di questa tecnologia con pompa di calore a efficienza energetica possono beneficiare di sovvenzioni governative.

Per maggiori informazioni: www.harter-gmbh.de

BRAND-NEW

www.rostirolla.it COMPLETE SOLUTIONS FOR HANGING AND MASKING

© Harter

ANALYSIS

Guida per avere dati sul colore affidabili

A cura di BYK-Gardner GmbH

Geretsried, Germania info.byk.gardner@altana.com

Una brillantezza uniforme e costante è un criterio di qualità essenziale per una varietà di prodotti. Per questo motivo, la brillantezza deve essere misurata in modo oggettivo. Solo ciò che può essere oggettivamente misurato può essere controllato e ottimizzato, aspetti importanti nello sviluppo del prodotto cosi come nel controllo della produzione. Soprattutto nel caso di prodotti multi componente, una brillantezza uniforme è espressione di “alta qualità”. Variazioni nella brillantezza sembrano indicare che qualcosa non va e l’utilizzatore

le percepirà come difetti. Di conseguenza, i limiti e le tolleranze della brillantezza sono definiti basandosi sull’applicazione e sulle aspettative del cliente.

Le prestazioni tecniche dei glossmetri utilizzati per misurare oggettivamente la brillantezza sono essenziali per ottenere dati affidabili. Per questo motivo, i glossmetri BYK-Gardner sono sviluppati con un’attenzione particolare alle eccellenti prestazioni tecniche in ogni circostanza.

14 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine

© BYK

Prestazioni tecniche: essenziali per dati affidabili

Dati di brillantezza affidabili

L’obiettivo è centrare il valore bersaglio entro tolleranze definite. Di conseguenza il glossmetro utilizzato dovrà fornire risultati di misurazione ripetibili, cioè ripetibilità sia a breve sia a lungo termine (Fig. 1). In caso contrario, non sarà possibile sapere se la variazione di brillantezza saranno dovute a una deriva dello strumento o a una reale variazione del prodotto.

Dati di brillantezza riproducibili fra un glossmetro e l’altro

La riproducibilità è tanto importante quanto la ripetibilità, dal momento che ogni produzione è parte di una catena di fornitura. I valori di gloss devono essere comunicati e scambiati all’interno di una catena di fornitura. I livelli di brillantezza di impianti produttivi diversi o di svariate linee produttive devono essere costanti per ottenere una brillantezza uniforme all’interno di intervalli di tolleranza definiti (Fig. 2). Altrimenti, un prodotto multi componente assomiglierà a un patchwork e i fornitori delle diverse parti discuteranno sempre su chi ha consegnato “la parte con la brillantezza corretta”.

Misurazioni della brillantezza indipendenti dalle variazioni di temperatura

A seconda della stagione, la temperatura nell’area produttiva può cambiare. Anche fra notte e giorno la temperatura può variare considerevolmente. La temperatura in laboratorio può essere controllata a 23 °C, mentre nell’area produttiva la temperatura è molto più alta a causa dei forni di cottura e di altre macchine di produzione.

Dunque è essenziale che il glossmetro utilizzato non sia influenzato dalle variazioni di temperatura e che i dati di brillantezza sia indipendenti da essa (Fig. 3).

Se i valori di gloss sono stabili solo in condizioni di laboratorio, i dati non possono essere comparati. La stabilità alla temperatura è tanto importante quanto la ripetibilità e la riproducibilità poiché non si può mai sapere quali siano le condizioni di temperatura in siti produttivi diversi.

Un glossmetro ha bisogno di “controlli della salute”

L’ambiente produttivo è spesso severo e polveroso e ciò può influenzare negativamente le prestazioni del tuo glossmetro perché le ottiche possono accumulare polvere sulle lenti. Per questo, lo “stato di salute” del glossmetro in uso è un fattore importante e va controllato. Gli strumenti micro-gloss BYK-Gardner possiedono una funzione di “autodiagnosi” che controlla le prestazioni effettive dello strumento e restituisce un riscontro istantaneo:

• Autodiagnosi è OK

• Pulizia standard

• Le ottiche richiedono una pulizia > inviare lo strumento al service / ricertificazione.

La funzione di autodiagnosi è la tua assicurazione per avere dati di misurazione affidabili.

ANALYSIS Helm He lasSA EN 1527

Fig. 1: Dati di brillantezza ripetibili a breve e lungo termine con micro-gloss BYK-Gardner: ±0,2 GU.

Fig. 2: Accordo inter-strumentale degli strumenti micro-gloss di BYK-Gardner: ±0,5 GU.

© BYK © BYK © BYK

Fig. 3: Stabilità della temperatura tra 10 °C – 40 °C – 10 °C.

Lucido, semi lucido, opaco – quale geometria è meglio?

La risposta è facile: micro-TRI-gloss. Il glossmetro universale per misurare finiture ad alto, medio o basso gloss in modo accurato. Tre diversi angoli di illuminazione (Fig. 4) sono necessari per raggiungere buone differenziazioni dell’intero spettro delle superfici da alto a basso gloss: - 20° superfici lucide - 60° superfici semi-lucide - 85° superfici a basso gloss. L’illuminazione a 60° è utilizzata come geometria generale per un’ampia gamma di applicazioni con valori di gloss tra le 10 e le 70 unità. Se il dato di brillantezza è maggiore di 70 GU o inferiore a 10 GU, questa geometria di misurazione non è più efficace per dimostrare le differenze, come mostrato dalla porzione piana della curva. Quindi, la geometria a 60° mostrerà solo una piccola o nessuna differenza in questo spettro, nonostante ci sia visivamente una differenza chiara (Fig. 5).

Quante misurazioni devono essere effettuate o l’importanza delle statistiche

Qui la nostra risposta è “UNA lettura è NESSUNA lettura”.

Al fine di avere un valore rappresentativo della finitura del tuo prodotto deve essere preso un minimo di tre letture. E per valutare l’uniformità della finitura superficiale del tuo prodotto deve essere registrata la deviazione standard media o lo spettro (min – max).

Gli strumenti micro-gloss offrono una modalità statistica che può essere definita dall’utilizzatore (Fig. 6).

Una singola lettura non restituisce un’immagine reale dell’uniformità che è particolarmente importante quando si verificano aree più grandi.

Misurazione della brillantezza digitalizzata

Chiunque parla di digitalizzazione. Perché prendere ancora nota dei valori di gloss e inserisci i dati manualmente in un file Excel?

Gli strumenti micro-gloss includono un software smart-chart che consente di trasferire, salvare e analizzare i dati in grafici di tendenza facili da interpretare. I dati salvati possono essere utilizzati per monitorare la produzione con documentazione e report standardizzati come file PDF o per trasferire i dati ad altri programmi. Sempre pronti per audits e ottimizzazioni.

Micro-TRI-gloss: l’intelligenza nella misurazione della brillantezza

Le caratteristiche del Micro-TRI-gloss sono:

• Ripetibile

• Riproducibile

• Stabile alla temperatura

• Autodiagnosi

• Statistiche

• Misurazione del gloss digitalizzata

• Finiture da alto a basso gloss

• Ineguagliato.

16 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine

Fig. 4: Condizioni geometriche standardizzate.

Fig. 5: Valori di brillantezza speculare dipendenti dall’angolo di misurazione.

© BYK ©

Fig. 6: Display del micro-gloss in modalità statistica.

BYK © BYK

Un nuovo nome, un nuovo brand, una nuova ambiziosa strategia di crescita: il nuovo corso di KANSAI HELIOS Italia

Da un’intervista con Bine Pangršicˇ

Direttore Generale e Presidente del Consiglio di Amministrazione di KANSAI HELIOS Italy

All’inizio del 2021, ipcm® ha visitato per la prima volta Helios Coatings Italia, che allora era nata dalla fusione di due società sorelle – Ecopolifix, un produttore italiano di vernici in polvere, e Helios Italia. Oggi l’azienda è parte di KANSAI HELIOS Group, il quale appartiene a Kansai Paint, uno dei dieci maggiori produttori di vernici al mondo. Ad agosto siamo tornati nello stabilimento di Riese Pio X per capire quale è il paradigma di sviluppo nel futuro a medio termine dell’azienda, nel frattempo trasformatasi in KANSAI HELIOS Italy, e come essa intende implementarlo.

“KANSAI HELIOS Italia rappresenta il risultato di un percorso di sviluppo e di integrazione lungo due anni per posizionare l’azienda come fornitore di sistemi per vernici industriali nonché in quanto solido pilastro per KANSAI HELIOS Group nel mercato italiano”, esordisce Bine Pangršič, Direttore Generale e Presidente del Consiglio di Amministrazione di KANSAI HELIOS Italy all’inizio della nostra intervista. “Abbiamo abbandonato ciò che ha contraddistinto l’azienda in passato sulla base di specifici segmenti di nicchia e offerte di servizi, per entrare in una dimensione completamente nuova: un nuovo nome, un nuovo focus di mercato e un nuovo ambizioso progetto di crescita. Nel corso dei processi di integrazione come questo, è necessario per prima cosa chiedersi quali fossero i punti di forza e quali i punti deboli dell’azienda originale e quale era stata la strada percorsa fino a quel momento.

La nuova immagine del marchio KANSAI HELIOS Italy sulle scatole raffigurate presso una delle linee di riempimento nello stabilimento KANSAI HELIOS Italy a Riese Pio X (Treviso).

18 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine HIGHLIGHT

OF THE MONTH

©ipcm

Poi, è necessario capire quale direzione prendere nel presente, sia in termini di visione strategica sia di sviluppo. Infine, è necessario pensare alla direzione futura, al posizionamento di mercato che si vorrà raggiungere e cosa l’azienda dovrà rappresentare. Oggi ci troviamo in questa terza fase della nostra trasformazione e stiamo lentamente entrando nella quarta, che ridefinirà la KANSAI HELIOS Italy 4.0, quando tutto sarà digitalizzato e automatico, e la produzione sarà completamente paperless, una rivoluzione completa nel modo di fare le cose rispetto ad oggi” prosegue Bine Pangršič.

“Il nuovo nome dell’azienda, KANSAI HELIOS Italy, segue la strategia del Gruppo, che prevede che tutte le aziende che ne fanno parte non solo portino KANSAI HELIOS internamente, ma la rappresentino anche all’esterno. Può sembrare un piccolo cambiamento rispetto al nostro primo incontro di due anni fa, tuttavia per noi ha significato molto perché ci ha permesso di cambiare il brand anche nel settore delle vernici in polvere e di cambiarlo da Ecopolifix in KANSAI HELIOS Italy, in uso fino a pochi mesi fa potendoci così distinguere sia nella qualità sia nella strategia. Innanzitutto, oggi questa realtà produttiva e commerciale è parte di un gruppo multinazionale globale che tratta vernici. In secondo luogo possediamo un know-how tecnologico completamente differente e un approccio alle infrastrutture e ai processi produttivi del tutto nuovo e all’avanguardia. Ultimo, ma non per importanza, vogliamo offrire al mercato un insieme di pacchetti tecnologici completamente diversi e aggiornati rispetto al passato. Per dimostrare al mercato e a tutti i nostri stakeholder che stiamo andando in una direzione diversa, avevamo bisogno di un rebranding. KANSAI HELIOS Italia non è più solo un produttore di vernici in polvere ma, pur mantenendo la sua specializzazione, è la rappresentazione di tutto il portfolio che il Gruppo può fornire in Italia e all’estero, sfruttando le sinergie con gli altri segmenti e una stretta connessione con le altre realtà del Gruppo”.

Parliamo dell’assetto produttivo e commerciale attuale di KANSAI HELIOS Italy.

BP: “Possediamo ancora due siti produttivi. Uno è quello dove ci troviamo oggi a Riese Pio X (Treviso) ed è il più grande, con una produzione di circa 7500 tonnellate di vernici in polvere termoindurenti. Il secondo è a Tezze sul Brenta (Vicenza) e produce circa 2500 tonnellate di polveri termoplastiche. Accanto agli stabilimenti produttivi abbiamo anche un ufficio commerciale già esistente a Gorizia, da cui vendiamo altre schiere di prodotti del gruppo KANSAI HELIOS, principalmente vernici decorative, prodotti per la carrozzeria, adesivi e un nuovissimo hub a Piacenza, che diventerà rappresentativo di ciò che KANSAI HELIOS Italy significa. Vogliamo diventare un punto vendita unico ed esclusivo in Italia di tutte le tecnologie di verniciatura prodotte dal Gruppo. Con l’hub di Piacenza serviremo, inizialmente, solamente le regioni adiacenti per poi, a seconda del segmento, espanderci gradualmente a tutto il Nord-Ovest Italia. Attualmente contiamo congiuntamente 110 collaboratori. Lo scorso anno abbiamo venduto oltre 9000 tonnellate di vernici in 28 mercati diversi, con l’Italia che rappresenta poco più del 50% delle vendite totali”.

Qual è la nuova strategia commerciale per le vernici industriali di KANSAI HELIOS Italy?

“Il nostro obiettivo principale è diventare un importante fornitore di sistemi di verniciatura integrati: liquido, polvere, cataforesi, gelcoat nonché adesivi e sigillanti a clienti industriali e verniciatori conto terzi, che rappresentano i nostri target group principali. Tutta la nostra strategia, incluse le attività di marketing in essere con ipcm®, tendono a sottolineare questo approccio. Vediamo il coordinamento fra i diversi segmenti di prodotto come una chiave e uno dei nostri grandi punti di forza. Noi offriamo un nuovo modo di vendere il pacchetto completo di tecnologie di verniciatura: coordinato e interconnesso. Ciò rappresenterà

19 international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2023 - N. 83 HIGHLIGHT OF THE MONTH

KANSAI HELIOS Italy ha sostituito quasi tutti i miscelatori con macchine all’avanguardia.

©ipcm ©ipcm

Bine Pangršič, Managing Director e Presidente del Consiglio di Amministrazione di KANSAI HELIOS Italy.

anche un grande vantaggio per il cliente industriale, che saprà sempre a chi rivolgersi per qualsiasi problema e, dall’altro lato, troverà sempre qualcuno in grado di interfacciarsi sia con il fornitore di pretrattamento sia con il costruttore dell’impianto di verniciatura per risolvere il problema. Diventeremo un fornitore di sistemi completi allineati ai desideri e alle necessità del cliente.

L’attività nel settore delle vernici industriali per metalli è partita da zero in Italia tre anni fa. L’aver fatto crescere l’azienda dalle sue origini, in cui offriva solo rivestimenti architettonici e per carrozzerie, a quel che è ora, nel quale offriamo non solo vernici in polvere ma anche cataforesi e prodotti liquidi con infinite combinazioni di utilizzo, è il risultato delle persone che lavorano per noi. Siamo orgogliosi che negli ultimi due anni numerosi esperti tecnici e commerciali siano saliti a bordo di KANSAI HELIOS Italia e siano entrati a far parte della nostra famiglia”.

Può tratteggiare per i nostri lettori il piano di sviluppo industriale di KANSAI HELIOS Italy?

“Nel 2021, KANSAI HELIOS ha progettato un piano di gestione di medio termine che dava precise indicazioni sulla strada che - sia come azienda sia come segmento industriale - era da intraprendere. Definiva, soprattutto, che le vernici in polvere dovevano essere una delle aree cruciali di sviluppo per l’intero gruppo KANSAI HELIOS. Dunque, il primo problema da affrontare era l’aumento della capacità produttiva, che ci

limiterebbe rapidamente su quel percorso di crescita. Il paradigma globale del piano di gestione a medio termine era passare dall’essere una buona azienda a diventare una grande azienda. Questo approccio deriva dalla forma mentis giapponese e spettava a noi capire come metterlo in atto. KANSAI HELIOS Italy ha scelto le due modalità che ci sembravano più efficaci: primo è necessario avere le persone giuste nella posizione giusta. Secondo, è necessario sapere esattamente cosa si vuole fare e che cosa si è capaci di fare bene, concentrandosi esclusivamente su quello.

Abbiamo così deciso di investire pesantemente in tre settori: l’infrastruttura, i macchinari produttivi, il personale. Abbiamo dapprima investito nello sviluppo del personale esistente attraverso corsi di formazione e di aggiornamento per portare le nostre persone a un livello professionale superiore al passato, poi abbiamo aggiunto forze esterne specializzate per rafforzare ancor di più il nostro team. Dal punto di vista dell’infrastruttura abbiamo, per prima cosa, acquistato gli stabilimenti che avevamo solo in affitto, poi abbiamo acquisito anche l’edificio adiacente, per assicurarci lo spazio necessario all’espansione. Con le persone giuste al posto giusto e con l’infrastruttura di proprietà abbiamo dato il via a un progetto di sviluppo molto più complesso e ambizioso, che si snoderà lungo il prossimo quinquennio, portandoci alla costruzione di un nuovo stabilimento all’avanguardia, completamente digitalizzato, automatizzato e paperless”.

20 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine

©ipcm

Negli ultimi tre anni KANSAI HELIOS Italy ha aggiunto un’altra linea di produzione, portando il numero totale dal 6 a 7, e ha revampato tutte le linee esistenti.

Può fornirci qualche dettaglio tecnico in più su questo progetto?

“Solo questo - ampie parti della produzione e del magazzino saranno automatizzate, dallo stoccaggio delle materie prime alla movimentazione e al dosaggio lungo l’intera catena produttiva, fino al prodotto finito. Questo darà a noi e ai nostri clienti nuove possibilità in nuove dimensioni per quanto riguarda la flessibilità di produzione e la disponibilità dei prodotti. Si tratta di un vero e proprio investimento non solo nella sede produttiva italiana e nel mercato italiano, ma anche in un segmento che diventerà sempre più importante, all’interno del nostro gruppo e in generale. Quest’anno, KANSAI HELIOS Group ha chiuso con successo l’acquisizione di CWS Lackfabrik, di cui fa parte anche CWS Powder Coatings in Germania. In questo modo siamo diventati il quarto produttore europeo di polveri, con sedi produttive in Germania, Italia, Slovenia e Serbia che coprono l’intera Europa, dall’area di lingua tedesca, al Benelux e al Nord Europa, fino all’Italia, alla Spagna, alla Francia e alla Polonia, oltre ai mercati strategici dell’Europa centrale e orientale, praticamente senza sovrapposizioni”.

Possiamo affermare che il progetto di KANSAI

HELIOS Italy è duplice: da una parte è concentrato su infrastrutture e investimenti, dall’altra sulla trasformazione e lo sviluppo della parte commerciale. “Esattamente. Abbiamo fatto un grosso passo avanti nello sviluppo dell’azienda. Abbiamo analizzato a fondo il mercato globale delle polveri per capire le necessità correnti e le aspettative in termini di prodotti e servizi. Abbiamo quindi ripulito il nostro portafoglio e ristrutturato la nostra offerta di prodotti standard. Oggi siamo in grado di fornire all’incirca 1.000 prodotti a stock in oltre 650 diversi colori e texture che sono parte dei prodotti standard internazionali e immediatamente disponibili in ogni dato momento e consegnati entro 24 ore.

HIGHLIGHT OF THE MONTH

Alenka Leghissa, Managing Director e Membro del CdA, e Bine Pangršič, Managing Director e Presidente del CdA, di fronte al nuovo estrusore per vernici in polvere.

©ipcm

L’obiettivo è raddoppiare la capacità produttiva, portandola a 15.000 tonnellate. In realtà essa è già cresciuta grazie agli investimenti degli ultimi anni. Solo negli ultimi tre anni abbiamo aggiunto un’altra linea produttiva, portando il numero totale da 6 a 7; abbiamo fatto un revamping dell’estrusore esistente e sostituito due mulini di macinazione; abbiamo sostituito quasi tutti i miscelatori con macchine all’avanguardia; infine, stiamo implementando un nuovo Manufacturing Execution System (MES) che entro un anno ci garantirà un processo produttivo paperless e la tracciabilità completa dei prodotti. Un’ulteriore area di sviluppo a breve termine è il sistema di bonderizzazione, considerando che le vernici in polvere ad effetto bonderizzate andranno incontro al maggior sviluppo in un futuro a medio termine, guidato dalla domanda di settori quali design, architettura, automotive. Naturalmente stiamo lavorando intensamente anche sulla revisione e l’ottimizzazione dei processi, nonché di tutti gli strumenti di servizio e informazione.

Relativamente agli sviluppi di prodotto futuri, abbiamo un forte orientamento alla sostenibilità, ad esempio le polveri a bassa temperatura di polimerizzazione, polveri formulate con materie prime riciclate o di origine. Attualmente, molti prodotti dell’offerta standard, come Leatherette Qualicoat Class 1, sono prodotti in qualità low-bake. Un altro focus dell’R&D sono le vernici con texture sottile, soft touch e le vernici deep matt per architettura in qualità Qualicoat Class 1. Oggi KANSAI

HELIOS Italy è in possesso di 22 diverse omologazioni di qualità e ciò ci pone in una posizione privilegiata rispetto ai competitor. Infine, stiamo ponendo grande attenzione al servizio al cliente con

prodotti sempre disponibili, consegne in tempi brevi, assistenza tecnica continuativa”.

Quali criticità vede nell’implementazione di questo progetto di sviluppo così articolato?

“Una delle sfide più grandi di questa operazione sarà implementare questo processo senza interrompere la produzione. Tuttavia, possiamo attingere a un ampio bagaglio di esperienze all’interno del nostro gruppo e abbiamo la possibilità di dimostrare ancora una volta i punti di forza della nostra organizzazione internazionale”.

In generale, come vede il futuro delle vernici in polvere? Pensa che guadagneranno altre quote di mercato sulla tecnologia liquida?

“Ovviamente molto dipende dal movimento complessivo dell’economia globale, e ora ci troviamo in qualche modo in una tendenza al ribasso, soprattutto in Europa. Ma se si guarda ai tassi di crescita futuri previsti, si vedrà che abbiamo previsto tassi di crescita più elevati per i rivestimenti in polvere rispetto ad altri segmenti. In futuro, ci aspettiamo che l’aumento del consumo di polvere sarà superiore a quello della vernice liquida grazie alla sostenibilità e alla natura ecologica delle vernici in polvere.

Al momento stiamo vedendo molto potenziale nei mercati dell’Europa occidentale, come la Spagna, dove abbiamo recentemente implementato il nostro canale di distribuzione e il nostro magazzino locale che sta dando già ottimi risultati”.

22 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine

Vista generale del magazzino prodotti finite presso lo stabilimento KANSAI HELIOS Italy a Riese Pio X.

©ipcm

THAN EVER Colorstream® Mineral Red Mineral Red stands for a bluish-red, intense, highly chromatic shade, that has an extraordinary hiding power and captivates with a very smooth appearance. REDDER Merck Srl Electronics | Surface Solutions Via Monte Rosa 93 | 20149 Milano MI | Italia PMsalessupportIT@merckgroup.com tel. 00 800 72771666 www.eshop-merckgroup.com/IT/it NEW BE CURIOUS and ask for more!

Attenti ai VOC!

a cura di Lechler Spa

Como, Italia

Il test analitico Indoor Air Comfort (IAC) è uno strumento consolidato che misura e garantisce la conformità ai criteri di bassa emissione di VOC (Composti Organici Volatili) stabiliti dalla Comunità Europea.

I prodotti della linea Lechsys

Hydro HYDROFRAME COAT PVC

FLEX, HYDROCRYL 2K GRIP, HYDROPLAST SEMI GLOSSY WS, HYDROCRYL 2K GRIP

MATT hanno superato i test previsti dai Parametri IAC ottenendo un risultato di conformità Indoor Air Comfort nel livello più alto denominato GOLD, in linea con i più stringenti protocolli di certificazione ambientale internazionale. Questi prodotti sono inoltre pienamente conformi ai requisiti CAM Edilizia (Criteri Minimi Ambientali) per quanto riguarda

il settore di Pitture e Vernici e, più nello specifico, il requisito 2.5.13 (punto besenzione metalli pesanti) ed il requisito 2.5.1 (limite emissioni VOC). Il fatto che Lechler sia un’azienda certificata UNI EN ISO 14001 e l’evidenza di emissioni di VOC indoor particolarmente basse (misurate secondo la Norma UNI EN 16516), rendono inoltre questi prodotti conformi ad ulteriori criteri premianti CAM definiti ai paragrafi 3.2.1 e 3.2.8.

La rispondenza ai requisiti di CAM e IAC Gold consente di ottenere conformità ai principali protocolli internazionali per quanto riguarda l’emissione di VOC e al Green Public Procurement (GPP), cioè a quel sistema che valuta la possibilità di inserire criteri di qualificazione ambientale nella domanda che le Pubbliche Amministrazioni esprimono in sede di acquisto di beni e servizi.

Inoltre, i prodotti e i materiali conformi IAC Gold e CAM contribuiscono all’ottenimento di crediti per il raggiungimento delle certificazioni americane sull’edificio LEED e WELL e dell’Inglese BREEAM, riconosciute in tutto il mondo. I prodotti conformi IAC Gold e CAM della linea Lechsys Hydro possono essere impiegati in tutti quei settori

24 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine ROAD TO 2050

La crescente attenzione verso il tema della sostenibilità implica una maggiore consapevolezza aziendale e la necessità di verificarne l’idoneità dei propri prodotti secondo metodi riconosciuti, misurabili e condivisi a livello internazionale.

© Getty Images

che abbiano necessità di offrire un certificato di conformità ai requisiti VOC come il contract, l’habitat interior, l’hotellerie ed i complementi di arredo destinati ad opere di appalti pubblici e privati, progettati secondo i requisiti dei principali protocolli ambientali. Questi prodotti possono essere richiesti in tutti quei settori e in quelle aziende che, attraverso il controllo delle emissioni di VOC, vogliano

dimostrare in maniera concreta e misurabile la carbon footprint dei propri prodotti e migliorare il proprio PSI (Product Sustainability Index), importante parametro del cosiddetto Bilancio di Sostenibilità che, da gennaio 2024, diventerà obbligatorio per tutte le aziende con più di 250 dipendenti, un fatturato superiore ai 50 milioni di euro e un bilancio annuo di almeno 43 milioni.

YOU KNOW HOW TO SAVE UP TO 75

ENERGY WHEN DRYING? WE DO! HARTER GmbH | +49 (0) 83 83 / 92 23-0 | info@ harter-gmbh.de | harter-gmbh.de # GENTLE # EXHAUST FREE # ENERGY-SAVING # PROCESS-SAFE STUTTGART 26-28/09/2023 HALL STAND 10 E36 ROAD TO 2050

DO

%

© iStock

Verniciare a grandi altezze

Per il costruttore di macchinari e impianti KraussMaffei, Vollert ha sviluppato un reparto di verniciatura particolarmente efficiente in termini di spazio che si estende su due livelli. I pezzi si muovono attraverso un carroponte all’altezza di dodici metri. Al primo piano, a sei metri di altezza, si trova l’area di verniciatura e lavoro calpestabile; mentre lo spazio sottostante può essere completamente utilizzato grazie ad un sistema di protezione anticaduta paramassi per pezzi di grandi dimensioni con peso fino a 30 tonnellate.

26 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine SUCCESS STORIES

© Vollert © Vollert

L’area logistica sotto, il reparto di verniciatura sopra: Vollert ha sviluppato un reparto di verniciatura su due piani davvero compatto per pezzi fino a 30 tonnellate per KMT KraussMaffei.

Icomponenti degli impianti per la produzione e la lavorazione delle materie plastiche che sono verniciati fuori terra nel nuovo stabilimento di KMT KraussMaffei Technologies situato a Parsdorf, vicino a Monaco (Germania), pesano fino a 30 tonnellate. E non finisce qui, dato che alcuni pezzi del macchinario possono pesare fino a 100 tonnellate. Queste vengono verniciate manualmente anziché nel ciclo automatico. “KraussMaffei ci ha assegnato differenti sfide da risolvere contemporaneamente: componenti speciali di grandi dimensioni dovevano essere verniciati manualmente, il trasporto e il rivestimento dei pezzi fino a 30 tonnellate doveva essere in parte automatizzato, e infine l’intera tecnologia di filtrazione e verniciatura doveva essere posizionata in uno spazio di ridotte dimensioni all’interno di un capannone già esistente”, afferma Jochen Keinath, responsabile vendite delle tecnologie di finitura

presso Vollert Anlagenbau di Weinsberg. “Lo spazio limitato e i percorsi logistici altamente frequentati del capannone esistente ci hanno fatto pensare ad un impianto su due livelli, senza però avere la certezza della sua fattibilità nel dettaglio, soprattutto per quanto riguarda la sicurezza sul lavoro. Dopotutto i dipendenti continuano a lavorare nelle aree logistiche e sulle postazioni di lavoro al piano terra. Insieme agli esperti di Vollert abbiamo sviluppato il concetto a due livelli con protezione anticaduta per soddisfare in modo ottimale le nostre esigenze”, spiega Wuyang Li, project manager di KraussMaffei.

Il primo reparto di verniciatura su due piani per componenti con peso fino a 30 tonnellate

Gli specialisti di carichi pesanti e intralogistica di Vollert hanno progettato

27 international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2023 - N. 83

SUCCESS STORIES

Reti anticaduta speciali rendono sicura l’area di lavoro a piano terra in quanto evitano potenziali danni dovuti alla caduta di pezzi fino a 30 tonnellate durante un’emergenza.

© Vollert

un sistema su due livelli con tecnologia di trasporto sovrastante, integrandolo come struttura indipendente in acciaio nel capannone esistente del nuovo sito produttivo di KraussMaffei a Parsdorf, Monaco. Al piano terra si trovano il reparto di verniciatura manuale dedicato ai pezzi di grandi dimensioni fino a 100 tonnellate, magazzini e passaggi pedonali, il magazzino vernici, l’approvvigionamento di vernici, nonché la tecnologia di filtrazione e lavaggio per l’aspirazione dell’overspray delle cabine di verniciatura sovrastanti. “Questi filtri vengono solitamente installati sotto le cabine”, spiega Jochen Keinath. “Per motivi costruttivi, questa non era un’opzione da prendere in considerazione in questo progetto. Abbiamo quindi installato le cabine per la pulizia e la verniciatura dei pezzi al primo piano”. Vollert ha progettato e fornito l’impianto e i trasportatori per carichi pesanti, comprese le strutture in acciaio, come unico fornitore. La tecnologia di applicazione vernici è di Heimer Lackieranlagen di Bielefeld. “Per quanto ne sappiamo, questo è il primo impianto di verniciatura su due piani di questo genere al mondo. Abbiamo già progettato più volte

Un totale di 26 stazioni, incluse le cabine di lavaggio, verniciatura e asciugatura, insieme alle aree di stoccaggio per le sequenze e raffreddamento. Il manipolatore sullo sfondo si occupa della distribuzione dei pezzi. Un cesto di raccolta (rosso) sottostante al carico incrementa ulteriormente la sicurezza.

impianti su più livelli nel settore degli impianti di betonaggio prefabbricati; tuttavia, la possibilità di caricare un massimo di 25 pezzi da 30 tonnellate ciascuno e la presenza del livello accessibile sottostante, rendono unico l’impianto di KraussMaffei”.

Un unico manipolatore gestisce l’intera tecnologia di trasporto

La particolarità della tecnologia di trasporto è che non è necessario disporre di convogliatori a catena o di bilancelle azionati direttamente. Per trasportare i pezzi tra le varie postazioni di lavoro è sufficiente un unico manipolatore. Vollert ha infatti installato all’altezza di dodici metri un carroponte su cui può scorrere il manipolatore concepito per distribuire i componenti tra le postazioni di lavoro e le cabine di verniciatura su entrambi i lati per una lunghezza di 80 metri. Il manipolatore è dotato di ruote di frizione fisse per spostare in avanti le barre portapezzi e determinare l’accensione e lo spegnimento nelle varie postazioni

28 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine SUCCESS STORIES

Differenti stazioni di carico e scarico trasportano i pezzi dal piano terra ai dodici metri di altezza del carroponte al primo piano.

© Vollert © Vollert

di lavoro. Il sistema parte al piano terra, dove i pezzi fino a 4,8 m di lunghezza, 2,4 m di larghezza e fino a 2,8 m di altezza vengono sospesi singolarmente o in gruppi sulle bilancelle, che sono progettati a doppio binario per una migliore distribuzione del carico e gestire i pesi elevati. Sono disponibili tre stazioni di carico e scarico che consentono di inserire i pezzi nell’impianto e prelevarli nuovamente dallo stesso. Dopo averli accorpati, un elevatore solleva le bilancelle per dodici metri fino all’altezza del binario del carroponte, che si occupa di un’ulteriore distribuzione.

Massima flessibilità di processo

Al primo piano, il sistema conta 26 stazioni, di cui quattro per la mascheratura, una cabina di lavaggio, due cabine di verniciatura a liquido e quattro cabine di asciugatura. Gli spazi rimanenti sono aree di stoccaggio usate per il sequenziamento, lo stoccaggio temporaneo, l’accumulo e il raffreddamento dei pezzi. Il particolare layout dell’impianto consente di far avanzare i singoli pezzi, sorpassarli o trattenerli per delle rilavorazioni in qualsiasi momento senza interrompere il ciclo. Ciò consente di avere un ciclo di 45 minuti. Le aree di stoccaggio vengono selezionate automaticamente dall’unità di controllo del sistema Vollert sia dopo l’introduzione dei pezzi sia durante il processo di rivestimento. Il trasporto nelle cabine e nelle postazioni di mascheratura avviene previa

accettazione da parte degli operatori. Florian Gruber, responsabile del reparto di verniciatura presso KMT KraussMaffei, è molto soddisfatto: “il nuovo impianto presenta per noi significativi benefici. Numerose stazioni di carico e scarico ci consentono di servire tre differenti segmenti di assemblaggio finale da un unico impianto in un modo orientato al flusso di valore. Ora siamo perfettamente flessibili anche in termini di progettazione dei processi per le nostre diverse famiglie di componenti così come per la pianificazione delle sequenze grazie alla memorizzazione di sequenze multiple. Il nostro precedente impianto – un sistema a circuito fisso – ci impediva di stabilire le priorità. Ora possiamo agire con la massima flessibilità ed evadere immediatamente anche ordini urgenti. Allo stesso tempo, con il nuovo impianto di verniciatura siamo riusciti ad aumentare notevolmente il tempo ciclo.”

Protezione contro la caduta di massi come dispositivo anticaduta

Un’altra particolarità dell’impianto è il concetto di protezione anticaduta. I passaggi pedonali degli operatori devono essere protetti dalla caduta dei pezzi in caso di emergenza per consentire il pieno utilizzo dello spazio sotto il reparto di verniciatura e dei pezzi sospesi. Non è un compito semplice quando si tratta di componenti fino a 30 tonnellate di peso, ma

SUCCESS STORIES

anche in questo caso gli specialisti di Vollert hanno avuto un’idea speciale. Jochen Keinath: “utilizziamo reti specifiche che di solito vengono utilizzate per la protezione dalla caduta di massi e rocce. Queste proteggono lo spazio sotto il trasportatore e possono raccogliere carichi fino a 30 tonnellate”. Per rendere il sistema di sicurezza stabile e senza interruzioni, una barriera anticaduta realizzata come un cestello di raccolta sotto il manipolatore e che si muove insieme ad esso completa ulteriormente il progetto della sicurezza. “La rete paramassi è certamente speciale. Il nostro staff la apprezza moltissimo in quanto riflette il nostro impegno nei confronti della sicurezza dei dipendenti, che è la nostra priorità. Vogliamo evitare come prima cosa che si verifichino dei pericoli. Abbiamo discusso in precedenza con Vollert dei potenziali rischi per I nostri dipendenti, cercando di trovare soluzioni. Il concetto di Vollert con i cestelli di raccolta che si muovono e la rete di sicurezza ci ha ulteriormente convinto. Abbiamo ricevuto un riscontro positivo anche dall’associazione per la tutela dei dipendenti”, riferisce il project manager Wuyang Li. “Con il nostro nuovo impianto a KraussMaffei abbiamo implementato un layout compatto che sfrutta in modo ottimale l’area disponibile. Disporlo su due livelli ci consente di ridurre in modo significativo lo spazio senza dover rinunciare alla velocità. L’automazione parziale semplifica e accelera i

Il trasferimento delle cabine di pulizia, verniciatura ed asciugatura al primo piano lascia spazio sufficiente al piano terra per la verniciatura manuale di pezzi di grandi dimensioni fino a 100 tonnellate, nonché per magazzini, passaggi pedonali e magazzino vernici.

processi consentendo al tempo stesso di avere un trasporto senza danni”, conclude Jochen Keinath.

Vollert Anlagenbau GmbH

Specializzata in carichi pesanti e pezzi di grandi dimensioni, Vollert Anlagenbau GmbH sviluppa concept intralogistici chiavi in mano per il settore dell'alluminio e l’industria dei metalli. In qualità di general contractor e fornitore full-service, la sua gamma di prestazioni include flusso di materiale, magazzino e tecnologie di imballaggio all'avanguardia, sia come soluzioni autonome sia integrate in un ambiente logistico più ampio. Che si tratti di mega magazzini verticali automatici per coil di alluminio, di sistemi intelligenti di flusso di materiale per i principali produttori di trefoli in alluminio, delle macchine più performanti al mondo per lo stoccaggio e il recupero di lamiera grezza, di sistemi di gru automatici per 50 tonnellate e oltre o di impianti di verniciatura all'avanguardia – Vollert si occupa di tutto questo. Le soluzioni impiantistiche di Vollert sono utilizzate in oltre 80 Paesi nel mondo. Inoltre, le filiali dedicate rafforzano le attività di vendita in Asia e Sud America. Vollert ha una forza lavoro di oltre 300 dipendenti nella sua sede aziendale a Weinsberg.

30 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine SUCCESS STORIES

Al primo piano si trovano le cabine di verniciatura di KraussMaffei, mentre al piano terra sottostante la tecnologia di alimentazione della vernice, di filtrazione e di lavaggio per l'estrazione dell’overspray.

© Vollert

© Vollert

HP series the Pulverit Opus Magnum

HP SERIES - HIGH YELD/PENETRATION PRODUCTS

SERIE HP - PRODOTTI AD ALTA RESA/PENETRAZIONE

FEATURES

The HP series is specifically designed to uniform the thickness of powder applied on all parts of the painted support.

CARATTERISTICHE

La serie HP è pensata specificatamente per uniformare lo spessore di polvere applicata su tutte le parti del supporto verniciato.

BENEFITS

Reduction between 15% and 30% of the powder required to paint the support. The HP series considerably reduces the “orange peel” effect due to the accumulation of powder in the parts adjacent to the critical points and minimizes the accumulation effect on the edges.

CARATTERISTICHE

Riduzione tra il 15 % e il 30% della polvere necessaria a verniciare il supporto. La serie HP riduce notevolmente l’effetto “buccia di arancia”

dovuto all’accumulo di polvere nelle parti adiacenti ai punti critici e minimizza l’effetto di accumulo sui bordi.

Pulverit S.p.A. Italia

Via Carlo Reale, 15/4

20157 Milano-Italy

Tel +39 02 376751

email: pulverit@pulverit.it

Pulverit Polska Sp. z o.o.

ul. Strefowa 16

43100 Tychy-Polska

Tel. +48 32 329 14 11

email: biuro@pulverit.pl

Pulverit Deutschland GmbH

Im Wert 3

73563 Mögglingen- Deutschland

telef.: +49 7174 7193000

email: info@pulverit.de

www.pulverit.com

Pulverit Iberia s.l.u.

c/ Caravis, 28, 1º 3ª

50197 Zaragoza

Tel. +34 607163259

email: iberia@pulverit.it

ADVANCEMENTS

AUTOCOATER 3000: un nuovo concetto di cabina

Oscar García, Spray S.A. - Barcellona (Spagna) oscar.garcia@spray-sa.com

Oscar García, Spray S.A. - Barcellona (Spagna) oscar.garcia@spray-sa.com

Durante il processo di rivestimento dei loro prodotti, numerose imprese lavorano grandi serie di pezzi, principalmente con geometrie 3D complesse, con molte aree o punti di saldatura nonché zone di difficile penetrazione che obbligano a disporre di pistole fisse per i ritocchi manuali, oltre che di pistole automatiche posizionate sui reciprocatori. La gran parte di dette aziende utilizza un unico colore, tuttavia la loro maggior problematica è costituita dal fatto che non

dispongono di prodotti con un’unica geometria e quando devono variare la serie produttiva con pezzi dalla geometria diversa, sono costretti a fermare la produzione affinché gli operatori regolino le pistole automatiche fisse: questo processo, che dipende dalla complessità dei nuovi pezzi, consuma una enorme quantità di tempo, con il conseguente costo economico che esso comporta. Questa situazione, che può sembrare teorica, fittizia o banale, è un grave problema per queste aziende, che perdono

32 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine

© Spray S.A.

giornalmente ore di lavoro per effettuare i cambi di lotti di prodotto e si trovano costrette a mantenere un medesimo flusso di produzione, senza alcuna possibilità di ottenere una soluzione, non costosa, alla problematica descritta. Così ci ha esposto il problema l’azienda che ci ha consentito di sviluppare il presente articolo, con la richiesta scritta di rimanere anonima. Quando stabilimmo i primi contatti con detta azienda, definimmo quali fossero i suoi problemi produttivi e quali fossero i loro presupposti, o i loro requisiti, di miglioramento della linea produttiva.

Problemi produttivi

• Tempo di inattività medio per la regolazione degli angoli delle pistole fisse di cui disponevano al momento di cambiare il lotto di pezzi.

• Ritocchi manuali molto problematici e con un grande carico di lavoro per gli operatori.

• Impossibilità di incrementare la produttività.

Requisiti di miglioramento sulla linea produttiva

• Rivestimento di qualsiasi tipo di manufatto completamente automatico,

senza alcun ritocco manuale.

• Aumento della produzione attraverso l’incremento della velocità di applicazione.

• Riduzione del tempo di inattività nella regolazione degli angoli delle pistole automatiche fisse.

Se analizziamo i problemi produttivi, il tempo di inattività che sperimentava l’azienda affinché gli operatori risistemassero gli angoli delle pistole fisse era di circa 60 minuti (a seconda delle serie di pezzi). Tuttavia, la perdita di tempo produttivo media era dalle 3 alle 4 ore giornaliere, dovendo arrestare la produzione ad ogni nuovo lotto produttivo. Queste regolazioni, effettuate dagli operai, non erano perfette ed era dunque necessario ricorrere all’installazione di stazioni di ritocco manuale, con un conseguente carico di lavoro gravoso e una riduzione dell’efficacia operativa degli operatori responsabili di tali ritocchi.

Di fronte a questa situazione, aumentare la produttività era una grossa sfida. Tuttavia, questa sfida, insieme ai miglioramenti e ai requisiti della nuova linea sollecitati dall’azienda, si è trasformata in un obiettivo, in un nuovo progetto di sistema di verniciatura che, insieme alle sue

33 international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2023 - N. 83 ADVANCEMENTS

© Spray S.A.

Vista generale del sistema di verniciatura AUTOCOATER 3000.

dotazioni periferiche, soddisfacesse le esigenze dell’azienda e che non rappresentasse un costo aggiuntivo per la stessa. Sin dal principio sono state molte le risorse e i progetti di ingegneria utilizzati per raggiungere questo obiettivo, per creare un nuovo progetto globale grazie al quale è stata sviluppata la nuova cabina di verniciatura AUTOCOATER 3000, che abbiamo definito “incapsulata” per il suo disegno speciale, che descriveremo qui di seguito.

Basi del nuovo progetto

Per definire le basi del nuovo progetto abbiamo messo sul tavolo i requisiti e i problemi presentati dall’azienda, per giungere ai seguenti punti:

• Progettare una nuova cabina ad alta produttività, con la massima efficienza di trasferimento possibile, e creare nuove periferiche che riducessero considerevolmente il consumo di polvere e l’energia utilizzata per il funzionamento del sistema. La nuova AUTOCOATER 3000 si è dimostrata la cabina idonea soprattutto per quest’ultimo punto.

• Riorganizzare le pistole automatiche, utilizzandone 28 in movimento

alternato verticale insieme a 22 pistole fisse.

• Raggiungere un tempo di inattività per la regolazione degli angoli delle pistole fisse di 1 minuto per cambio di serie di pezzi. Prima era di 60 minuti per cambio di serie.

• Regolare gli angoli mediante un regolatore automatico per i 4 assi di ogni pistola fissa per verniciare le zone di difficile accesso senza alcun ritocco manuale.

• Incrementare la velocità della produzione a 8 m/min, che rappresenta un incremento pari al 60% rispetto al passato.

La filosofia della AUTOCOATER 3000

Inizialmente potremmo definire la AUTOCOATER 3000 come una “cabina incapsulata”, dal momento che non esistono aperture per le pistole automatiche (fisse o ubicate sui reciprocatori) né stazioni per il ritocco manuale. Dispone solo delle aperture corrispondenti alle sagome di lavoro e dell’apertura superiore per il passaggio del trasportatore. Esistono i tipici punti di ritocco sulle piattaforme precedenti e seguenti le

34 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine

Sistema di alimentazione delle pistole automatiche Big Bag.

Vista del reciprocatore e del sistema sigillato.

© Spray S.A. © Spray S.A.

sagome di ingresso e uscita della cabina, tuttavia queste postazioni si utilizzano solo quando si verifica qualche problema all’interno della zona di applicazione della cabina. Le aperture per lo scorrimento verticale delle pistole posizionate sui reciprocatori da entrambi i lati della cabina, sono sigillati con una cinghia o un nastro mobile di poliuretano che copre queste aperture. Questo nastro si muove verso l’alto e verso il basso insieme alla barra di supporto interna dove si posizionano le pistole automatiche (tutte montate all’interno della cabina), coprendo un 95% dell’area di apertura delle stesse. Allo stesso modo, le scanalature sono attrezzate con ugelli ad aria compressa per assicurare una sigillatura perfetta. Con questo disegno si riduce considerevolmente il volume di aria di estrazione, dal momento che non esiste la possibilità che il flusso di aria dalle aperture delle pistole automatiche o dalle aperture del ritocco manuale danneggi la nuvola di polvere all’interno della cabina, con un conseguente miglioramento dell’overspray.

Basandosi sull’esperienza, la riduzione della distanza tra le pistole automatiche migliora l’efficienza di trasferimento e riduce il soffiaggio tra le pistole, migliorando l’uniformità della finitura.

Ciò induce a poter incrementare il numero di pistole, riducendo la lunghezza della cabina. La distanza fra le pistole automatiche ha ridotto il suo valore convenzionale da 400 mm a 165 mm.

Inoltre, durante il funzionamento del sistema di verniciatura o durante la pulizia dell’interno della cabina, non esiste la possibilità di perdita di polvere attraverso queste aperture. Pertanto, esiste una possibilità minima di contaminazione con polveri fuori dall’area della cabina di verniciatura.

Eurotherm S.p.A.

T +39 011 98 23 500 | M info@eurotherm.eu

Eurotherm Oberflächentechnik GmbH

T +49-7571-92795-10 | M germany@eurotherm.eu

Eurotherm France S.A.S.

T +33 (0) 7 89 37 56 88 | M france@eurotherm.eu

Eurotherm Benelux

T +33 (0) 6 47 44 96 27 | M dekergorlay@eurotherm.eu

ADVANCEMENTS

Custom-built painting installations Macchine e impianti realizzati su misura

www.eurotherm.eu

Shot blasting booths Cabine di sabbiatura

Washing tunnels Tunnel di lavaggio

Liquid painting installations Impianti di verniciatura a liquido

Powder painting booths Cabine di verniciatura a polvere

Curing ovens Forni di cottura

© Spray S.A.

Vista generale dei sistemi periferici.

Sistemi periferici

La drastica riduzione del volume di estrazione dell’aria in questa cabina induce all’utilizzo di sistemi periferici dalle dimensioni e capacità più piccole, come il ciclone, l’unità del filtro assoluto, la riduzione nel numero

di cartucce filtranti “Swing-Wing”, le quali assicurano una pulizia efficiente del 95% della sua superficie, le tubazioni metalliche di estrazione e la portata del motore del ventilatore. Tutto questo comporta una riduzione dell’investimento iniziale. L’uso di un motore ventilatore più piccolo ridurrà anche il costo energetico di funzionamento. Montare le pistole automatiche direttamente una di fronte all’altra e con la possibilità di essere orientate verso sinistra o verso destra e verso l’alto e verso il basso permette di ottenere degli angoli di rivestimento più ottimali. A sua volta, disporre di un movimento sincronizzato alternativo verticale, aiuta a creare una nube di polvere più densa nella zona intermedia del vano della cabina che migliora la penetrazione della polvere in tutte le aree complesse. Come menzionato in precedenza ciò beneficia il rivestimento dei pezzi con geometrie 3D complesse e con molte aree saldate e di difficile accesso. In definitiva, la AUTOCOATER 3000, migliora considerevolmente l’efficienza di trasferimento e la qualità di verniciatura.

AngleFlex

100

Due degli obiettivi di base del nuovo progetto erano riorganizzare le pistole e ottenere un tempo di inattività per le pistole fisse di 1 minuto per cambio di serie.

36 N. 83 - SEPTEMBER/OCTOBER 2023 - international PAINT&COATING magazine

Vista dell’ interno della AUTOCOATER 3000 con le sue pistole fisse e mobili.

AngleFlex 100.

© Spray S.A. © Spray S.A.

Come abbiamo indicato in precedenza, questa azienda possiede una grande varietà di pezzi sia per forma sia per dimensione e la maggior parte di essi richiedono una enorme quantità di ritocchi manuali: era dunque impossibile accelerare la linea produttiva perché gli operatori non riuscivano a mantenersi al passo con il carico di lavoro importante dei ritocchi. A fronte di ciò, l’azienda aveva già installato un maggior numero di pistole automatiche fisse per aiutare a ridurre la quantità di lavoro di ritocco manuale. Nonostante ciò, come abbiamo sottolineato, quando dovevano cambiare il lotto di manufatti, dovevano arrestare la produzione e regolare dette pistole fisse per la nuova serie, cosa che richiedeva una media di 60 minuti. A seconda dei piani di produzione, ciò significava una perdita di tempo oscillante fra le 3 e le 4 ore.

Per raggiungere il requisito di riduzione del tempo di inattività, abbiamo disegnato AngleFlex 100, dispositivo che regola automaticamente l’angolo nei 4 assi di ogni pistola fissa.

Con AngleFlex100, ogni cambio di lotto di pezzi è programmato modificando le posizioni angolari delle pistole automatiche fisse sui 4 assi attraverso 4 servomotori, attribuendogli un numero specifico per ogni serie. Con ciò, oggi quando la produzione cambia lotto di pezzi da lavorare, l’operatore deve unicamente validare il numero di programma stabilito con questa serie di pezzi e tutte le pistole fisse si posizioneranno nella configurazione pre-programmata in 1 minuto.

L’uso di AngleFlex100 ha fondamentalmente eliminato il 99% del lavoro di ritocco da parte degli operatori. La posizione concreta degli angoli delle pistole fisse ha migliorato in larga misura l’efficienza di trasferimento della vernice e la costanza qualitativa del rivestimento, raggiungendo un risparmio nel consumo di polvere.

We

Coatings give a car more than just long-lasting protection. Brilliant gloss and innovative colors transform contours into dynamics and design into emotion. Lines and curves are united and edges and contours are brought to life. When color and shape come together, and paint evokes passion, it’s because at BASF, we create chemistry.

www.basf-coatings.com

ADVANCEMENTS

create chemistry that makes lines love curves.

© Spray S.A.

Angolo di rotazione su 4 assi.

Controllore mobile MobileKon 200