TIGER COATINGS

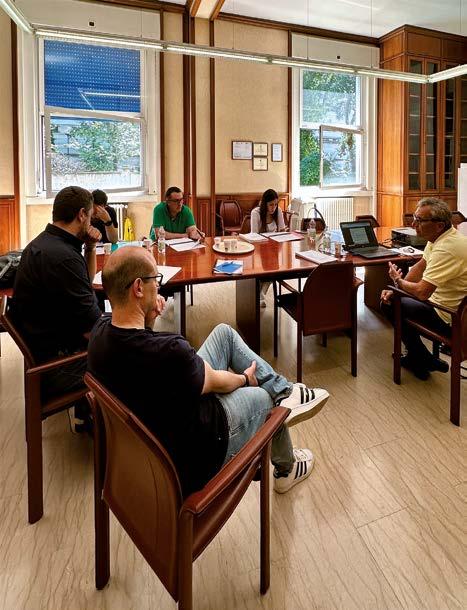

From left to right: Thomas Loibl (COO)

Reinhold Freiseisen (CFO)

Elisabeth Berghofer (Chairwoman of Supervisory Board)

Kurt Berghofer (Chairman of Advisory Council)

Clemens Steiner (CEO)

your partner industrial

Verona Impianti designs, manufactures, and installs tailor-made coating plants, pretreatment lines, and drying systems. Reliability, competence, and experience: these are the three nouns that best describe the team of VERONA IMPIANTI 2002.

Rivoluzionare i mercati inventando il futuro: un nuovo paradigma nella strategia dell’innovazione

18 HIGHLIGHT OF THE MONTH

Ritratto di un successo: TIGER Coatings, 95 anni di innovazione, visione e passione familiare

32 ADVANCEMENTS

Lechler Tech ridefinisce il soft touch: nasce la nuova generazione di trasparenti ultra-opachi, eco-friendly e ad alte prestazioni 34 FOCUS ON TECHNOLOGY

La soluzione impiantistica unica scelta da Merletti per soddisfare gli elevati requisiti di rivestimento nel settore aerospace

44 ADVANCEMENTS

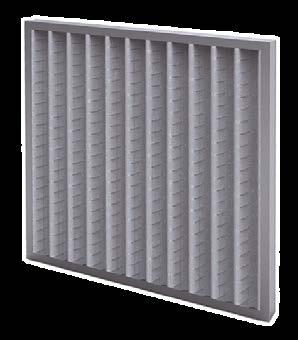

Deltrian Italia: soluzioni di filtrazione dell’aria per una verniciatura pulita, sicura e sostenibile

46 HOW IT'S COATED

Le nuove vernici Mapei per circuiti motoristici: la sostenibilità scende in pista

48 HIGHLIGHT OF THE MONTH

Galstaff Multiresine: innovazione, sostenibilità e visione globale per una chimica ad alto valore aggiunto

52 ADVANCEMENTS

Le nuove frontiere della sublimazione: le quattro collezioni di i.dek

56 FOCUS ON TECHNOLOGY

Il nuovo robot VR-tracking alza gli standard del processo di verniciatura di Quality Painting

62 MARKET CLOSE UP

Lo sviluppo del settore dei rivestimenti in Kazakistan: un hub emergente dell’industria chimica in Asia Centrale

68 SUCCESS STORIES

Arzuffi PVD migliora la produzione multisettoriale con il trattamento superficiale PECVD

72 SUCCESS STORIES

Verniciatura efficiente, sostenibile ed ergonomica con edrizzi® presso Liebherr Hausgeräte Lienz

74 POWDER POINTS

Vernici in polvere con uno scopo preciso: tecnologie funzionali per l’igiene, la sicurezza e la protezione delle superfici

76

FOCUS ON TECHNOLOGY

Un nuovo impianto di verniciatura liquido + polvere per garantire massima flessibilità produttiva e qualità costante

82

FOCUS ON TECHNOLOGY

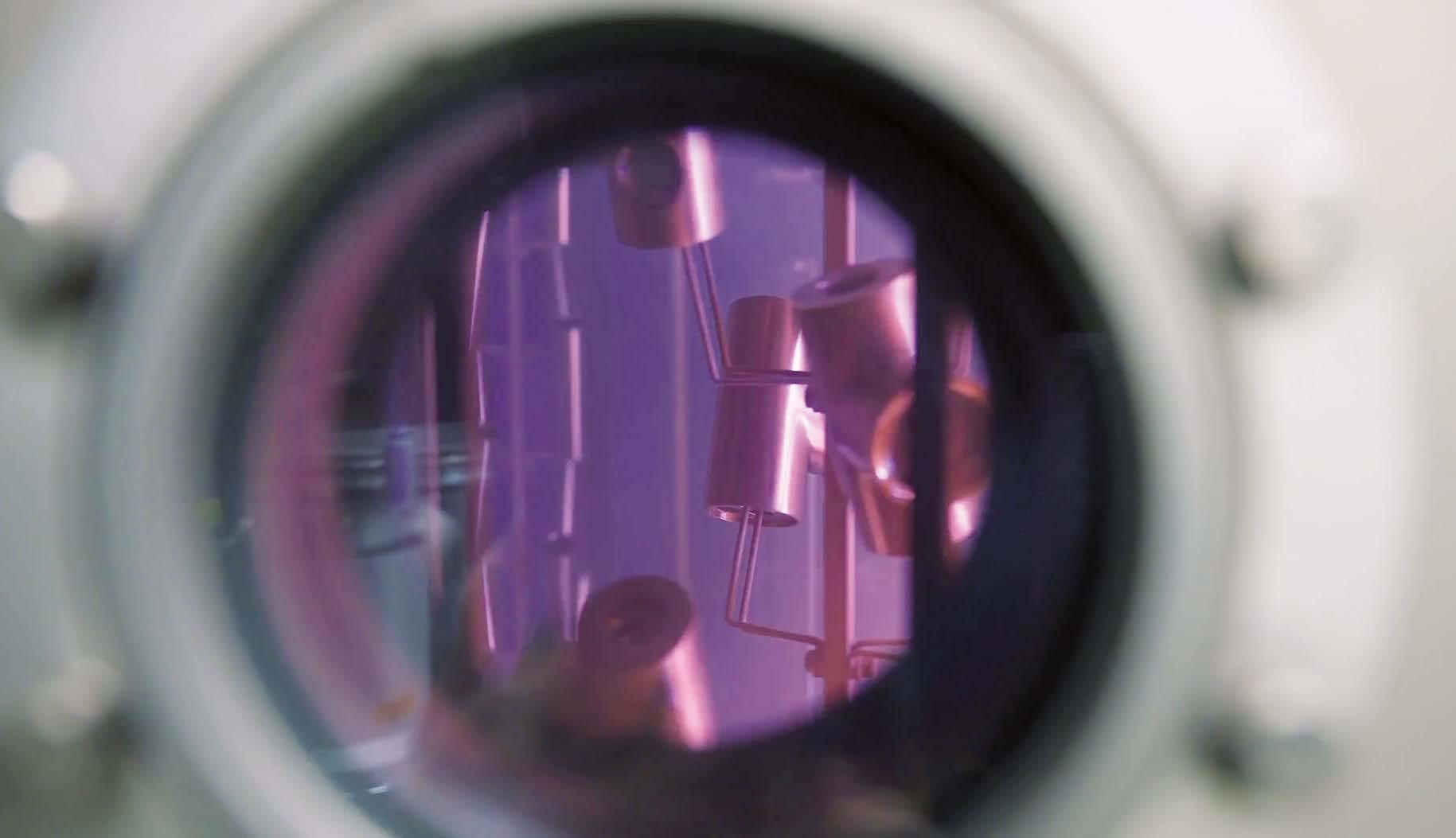

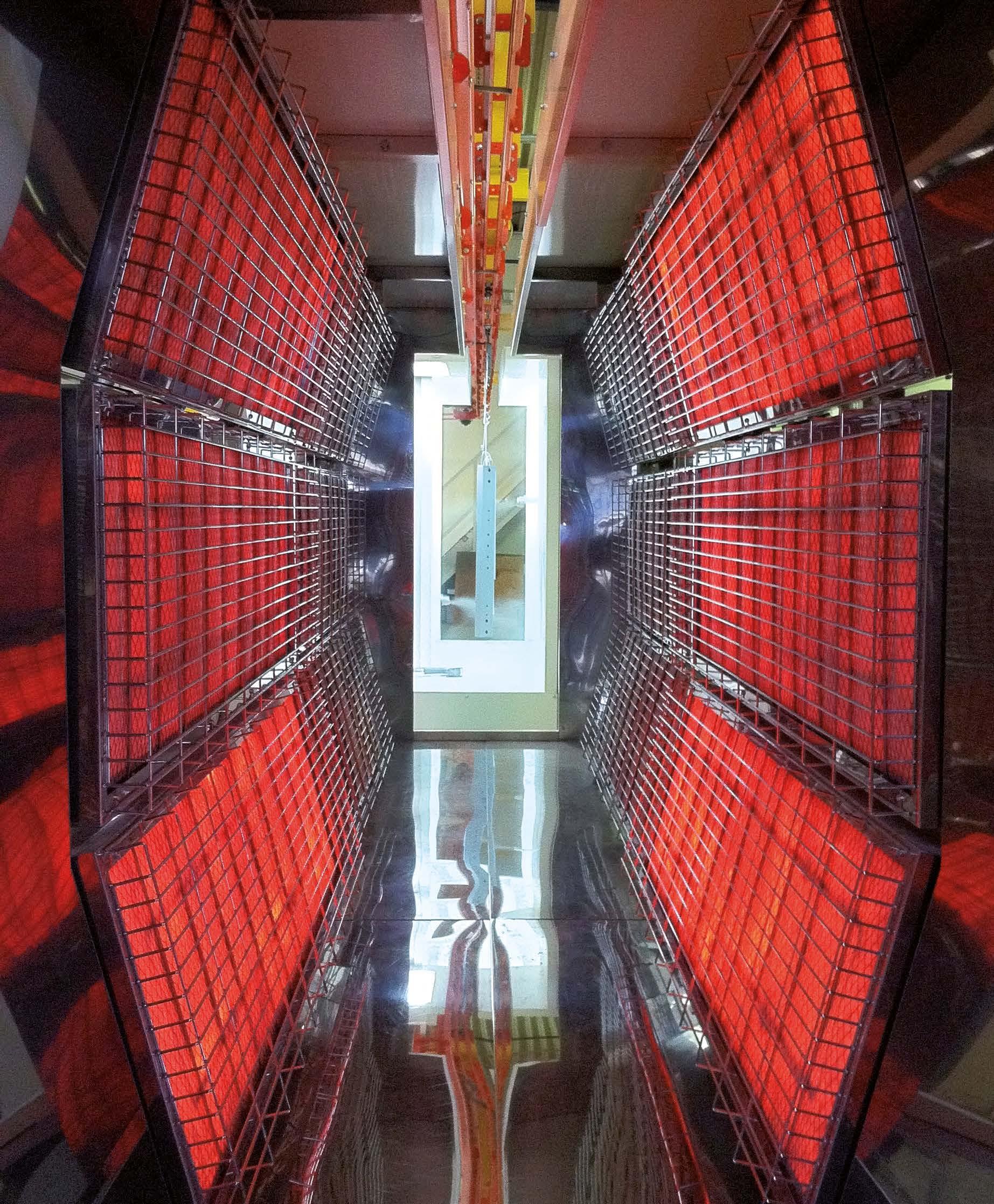

In soli 160 m² una linea a polvere con tunnel IR RHT per produzioni 3D su lamiera

90 ROAD TO 2050

Pretrattamento chimico a prova di futuro per linee di verniciatura a polvere verticali

JULY/AUGUST 2025

94 HIGHLIGHT OF THE MONTH

CONDOROIL CHEMICAL: investire in scala per competere meglio nel mercato europeo del coil coating

100 ANALYSIS

Una panoramica del PVD nell’industria

106 SUCCESS STORIES

Volvo Car Gent modernizza il reparto verniciatura in tempi record

108 FOCUS ON TECHNOLOGY

In Zimetal l’estensione del trasportatore ottimizza l’efficienza dell’impianto di verniciatura senza ampliarne l’ingombro

114 SUCCESS STORIES

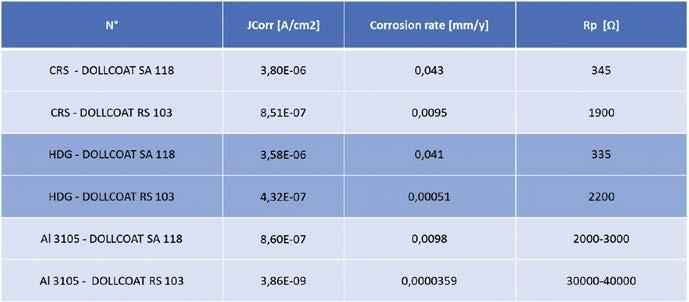

Verso l’omologazione Qualisteelcoat con Dollcoat RS 103: un progetto condiviso per ottimizzare il ciclo di pretrattamento

118 FOCUS ON TECHNOLOGY

Il supporto tecnico cruciale del fornitore di vernici per le alte prestazioni anticorrosive dei rivestimenti per i trasformatori di energia

126 HIGHLIGHT OF THE MONTH

Vent’anni di innovazione, qualità, ricerca e sviluppo: la storia di Decoral America

130 SUCCESS STORIES

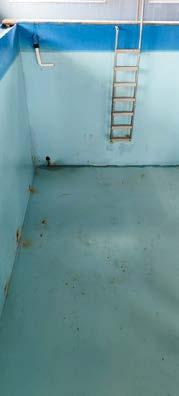

Dove tutto si rigenera: il ciclo di produzione virtuoso di Magix grazie al nuovo impianto di trattamento acque

134 HIGHLIGHT OF THE MONTH

Basca cambia le regole del gioco con le sue soluzioni automatizzate per il lavaggio di serbatoi e contenitori industriali

138 ROAD TO 2050

LECHSYS DE-AROMATIC: l’evoluzione sostenibile del sistema tintometrico Lechler

140 FOCUS ON TECHNOLOGY

Impianto di verniciatura a polvere semi-automatico e pretrattamento monofase: la scelta vincente di Verniciatura Vannucci

146 BRAND NEW

152 FOCUS ON TECHNOLOGY

Una linea di verniciatura a prova di futuro

158 RESEARCH BREAKTHROUGH

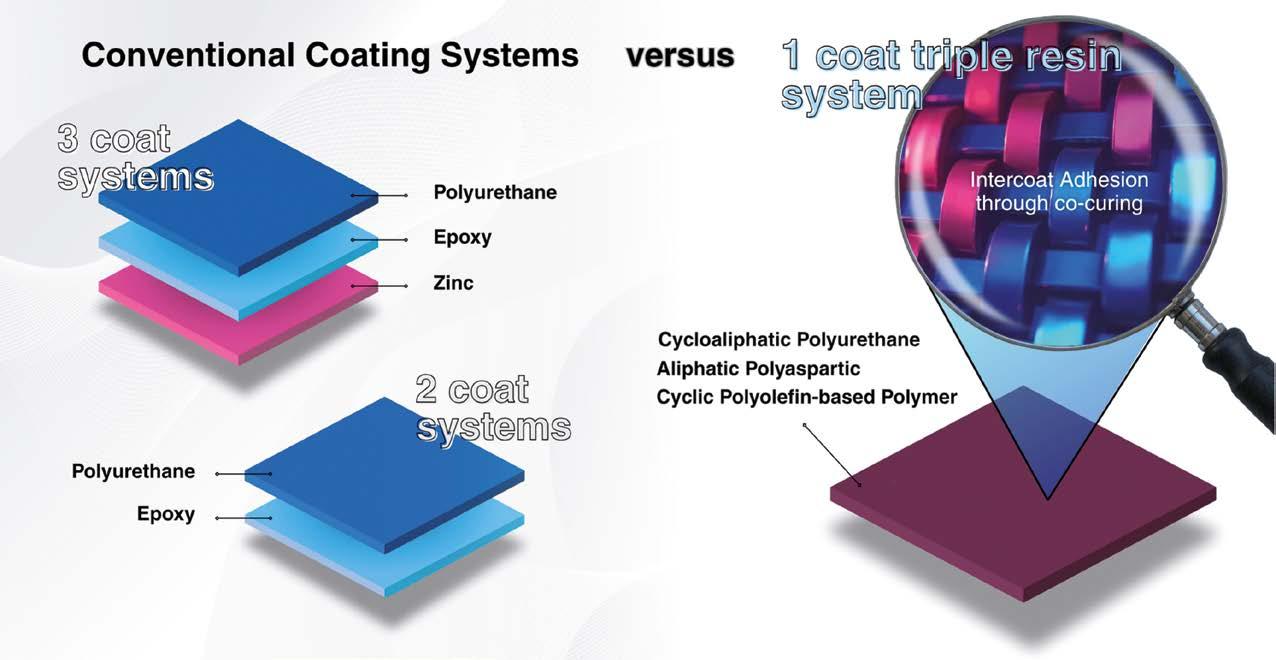

L’architettura delle prestazioni: analisi tecnica di un sistema di rivestimento a tre resine

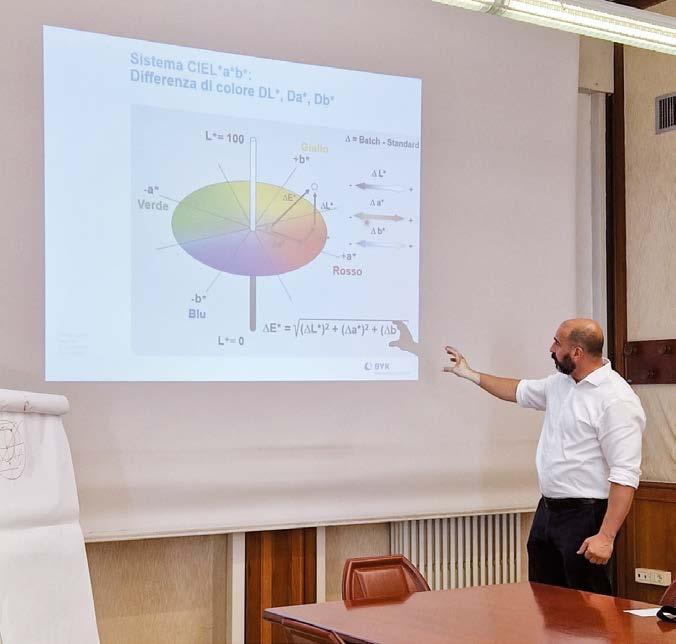

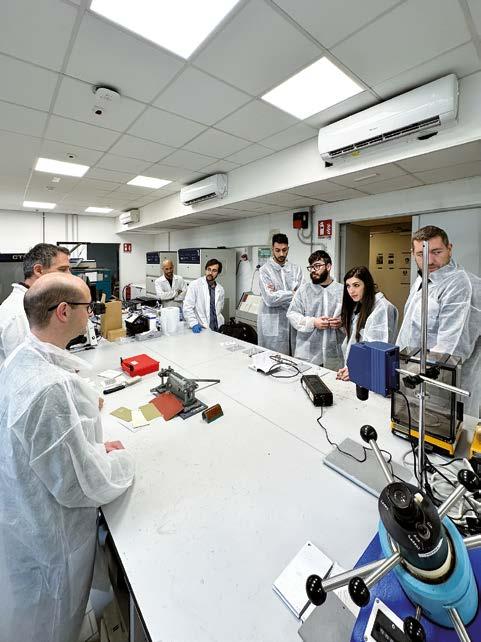

162 SPECIALIZED TRAINING

Ipcm® Academy: Corso Completo per Tecnico dei Processi di Finitura Industriale delle Superfici

166 SPECIALIZED TRAINING

Università e industria a confronto per promuovere lo sviluppo di innovazione, ricerca e digitalizzazione

168 UCIF INFORMS

Innovare è condividere: dove nasce oggi il dialogo sulla finitura?

170 MEETING THE INDUSTRY

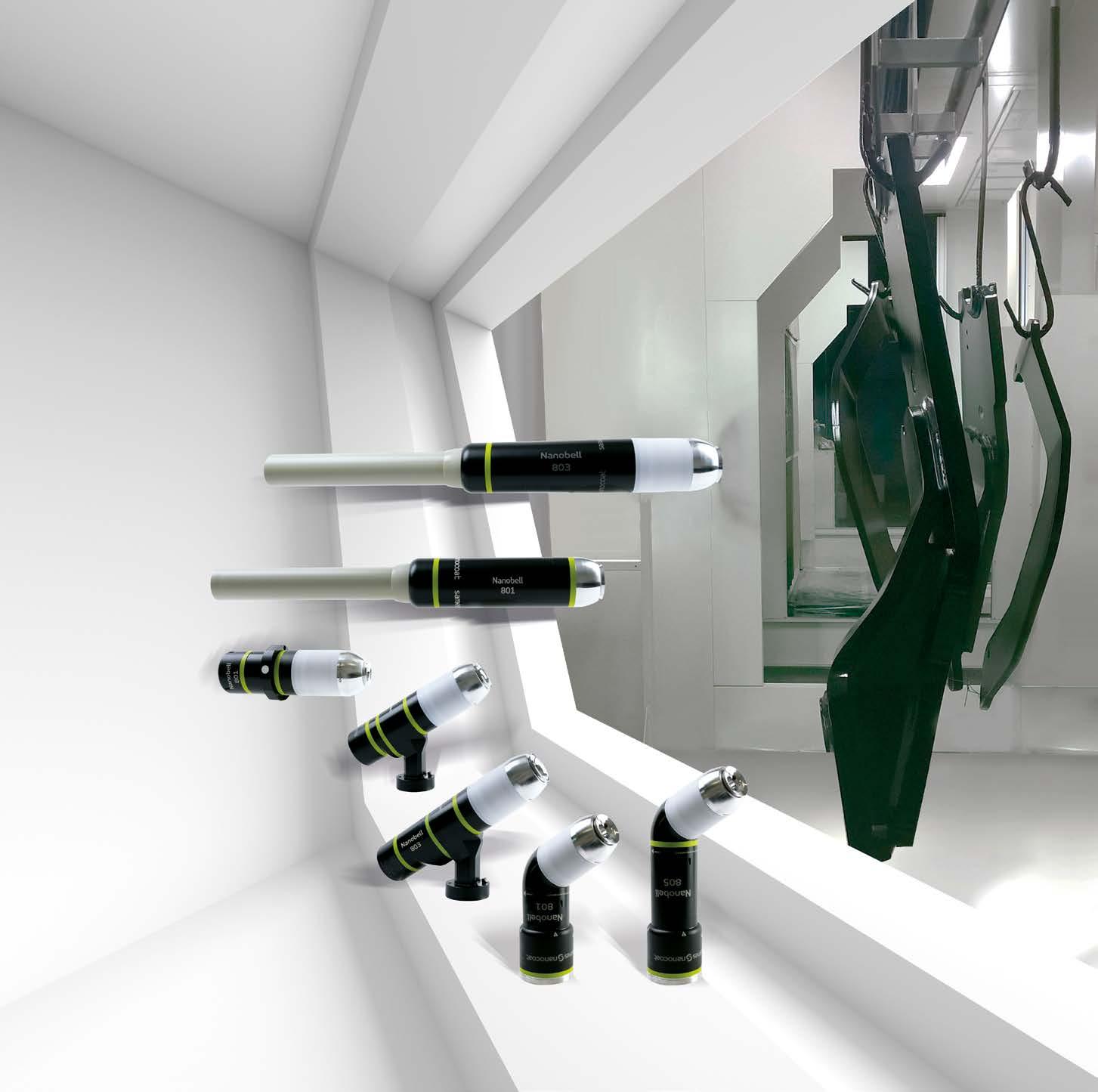

Nanobell 803 Straight

Nanobell 801 Straight

electrostatic automatic atomizer

Nanobell 801 head

Nanobell 801 Robotic (Full Wrist)

Nanobell 803 Robotic (Full Wrist)

Nanobell 801 Robotic (Hollow Wrist)

Nanobell 805 Robotic (Hollow Wrist)

EDITOR’S LETTER

Alessia Venturi

Editor-in-chief

Direttore Responsabile

Per molti imprenditori, l’impresa non è solo un’attività economica, ma una vera e propria estensione della propria identità. È un progetto che riflette i loro valori, la loro visione e spesso anche i loro tratti caratteriali. L’impresa rappresenta ciò in cui hanno investito tutto il proprio “saper fare” ma anche il proprio “saper essere”, ossia la dimensione più personale e relazionale di loro stessi: la passione, il senso del dovere, l’energia creativa e la determinazione diventano il motore di un’azienda che spesso nasce da un’idea personale e cresce insieme alla persona che l’ha fondata. L’impresa però deve saper evolversi, confrontandosi con il mondo che la circonda, senza diventare autoreferenziale, chiusa in sé stessa. In un contesto economico in costante evoluzione, è fondamentale che l’imprenditore sappia aprirsi: al nuovo, all’esterno, al diverso. Questo significa accettare che l’innovazione non sempre nasca dall’interno, che le collaborazioni siano una ricchezza, che le competenze si trovino anche fuori dal perimetro aziendale, che la concorrenza seria e corretta sia uno strumento sano di crescita. Aprirsi al nuovo significa confrontarsi con culture diverse, con mercati lontani, con approcci inediti. La contaminazione può diventare una leva di trasformazione potente. Accogliere il diverso, esplorare strade alternative, significa coltivare una visione ampia e lungimirante, sempre più necessaria per competere su scala globale. La rivista ipcm®, aprendosi essa stessa a mercati nuovi e a culture diverse, investendo molte risorse nell’internazionalizzazione dell’informazione, offre ai propri clienti l’opportunità di valutare le potenzialità di nuovi mercati, misurare il ritorno che deriva dal promuovere il proprio messaggio e la propria tecnologia in contesti economici e culturali diversi. Accettando anche la possibilità di insuccesso o di scarso interesse: l’esperienza –anche a livello umano – porterà comunque i suoi frutti.

È in questo contesto che nascono le missioni di ipcm® nelle manifestazioni fieristiche di mercati emergenti, in Paesi con economie in rapida crescita e in fase di sviluppo, che presentano un potenziale significativo ma, senza dubbio, anche maggiori rischi rispetto ai mercati sviluppati.

A luglio siamo stati in India, alla 5^ edizione della Surface & Coating Expo, organizzata a Chennai (il cuore dell’industria indiana dell’auto) dalla CII, la Confederazione dell’Industria Indiana. L’India è uno dei mercati emergenti più grandi e dinamici al mondo, con una popolazione giovane e in crescita, ampi investimenti nel capitale umano e un settore tecnologico in forte espansione. Abbiamo registrato una grande fame di informazione tecnica, e un grande interesse intorno alle nostre riviste, con oltre 300 copie distribuite ai visitatori provenienti da vari segmenti industriali.

A maggio eravamo stati in Messico, alla fiera Fabtech, una delle tre edizioni della mostra manufatturiera dedicata al mercato nordamericano, per il quale il Messico - un altro mercato emergente, situato strategicamente vicino agli Stati Uniti e con una forte industria manifatturiera - fa da ponte fra i mercati in crescita dell’America Latina e quelli maturi nordamericani.

Il prossimo settembre saremo di nuovo a Fabtech, questa volta a Chicago, un evento tecnico rivolto a un mercato con un’economia forte e un elevato potere d’acquisto dei consumatori. Sarà un’edizione dove la componente espositiva europea sarà molto spiccata, anche grazie al lavoro di ipcm® come agenzia esclusiva per l'Europa. Vedremo l’impatto che i dazi minacciati dall’amministrazione Trump avranno su queste potenzialità di sviluppo.

Questo numero di ipcm® è particolarmente ricco di storie di aziende che, nate come estensione di un singolo o di una famiglia, oggi sono evolute in realtà strutturate, globali, innovative, capaci di fare la differenza a livello economico, tecnologico e sociale. In alcuni articoli troverete la dicitura “on show” unitamente al logo di una delle tre manifestazioni durante le quali ipcm® sarà distribuita: Fabtech Chicago, K (Düsseldorf), e Paint&Coatings (Milano). Significa che i fornitori delle tecnologie di finitura superficiale descritte in questi articoli saranno espositori a queste fiere.

Request the English version at info@ipcm.it

In definitiva, l’impresa è lo specchio di chi la guida: se l’imprenditore ha una forma mentis propensa a guardare avanti, anche l’azienda lo farà. Ed è proprio questo il vero motore della crescita: non la dimensione, ma la capacità di pensare in grande.

Rivoluzionare i mercati inventando il futuro: un nuovo paradigma nella strategia dell’innovazione

Victoria Scarborough, Ph.D. Vice President, Collaborative Innovation, The ChemQuest Group, Inc. Cincinnati (OH), Stati Uniti vscarborough@chemquest.com

Esplorare la complessa interazione tra dinamiche di mercato, contesti normativi, ecosistemi di finanziamento e commercializzazione di tecnologie emergenti, può fornire un quadro di riferimento per comprendere come l’innovazione possa non solo soddisfare le esigenze esistenti, ma anche ridefinire interi mercati. Analizzando in modo critico questi elementi possiamo comprendere meglio come i leader di settore possano passare dall’ideazione all’impatto in un’economia globale in rapida evoluzione.

Cosa significa realmente rivoluzionare un mercato? Rivoluzionare un mercato significa introdurre un prodotto, servizio, o innovazione che modifica radicalmente il funzionamento di un settore. Questi cambiamenti sono spesso guidati da progressi tecnologici o cambiamenti nei modelli di business e spesso hanno origine al di fuori dei quadri normativi consolidati. In termini pratici, l’innovazione rivoluzionaria sfida i player storici, apre nuove fonti di reddito e rimodella le aspettative dei consumatori. Un chiaro esempio di questa dinamica nel settore dei

rivestimenti è l’evoluzione dei rivestimenti per i tetti freddi. Questi prodotti, che riflettono più luce e assorbono meno calore rispetto ai tradizionali materiali per coperture, hanno rivoluzionato il mercato dei materiali da costruzione offrendo risparmio energetico, conformità alle normative e vantaggi ambientali. Sono un esempio di come l’innovazione, in linea con le esigenze di mercato e i cambiamenti normativi, possa creare proposte di valore completamente nuove.

Un altro esempio è l’utilizzo di pellicole ad alte prestazioni (car wrapping) per offrire protezione e colore alla superficie di automobili e camion e al contempo grafiche e design complessi, non facili da realizzare con le vernici. In questo modo si elimina la tradizionale cabina di verniciatura all’interno di una fabbrica e si riducono il pericoloso inquinamento atmosferico e il consumo energetico.

Comprendere i mercati: il fondamento dell’innovazione

Prima che qualsiasi innovazione possa essere commercializzata in modo efficace è necessaria una profonda comprensione del mercato di riferimento. Gli elementi chiave dell’analisi di mercato includono: Ricavi e potenziale di crescita: l’innovazione deve rivolgersi a mercati con chiare traiettorie di valore e crescita, quantificate attraverso parametri come le dimensioni del mercato e il tasso di crescita annuo composto (CAGR).

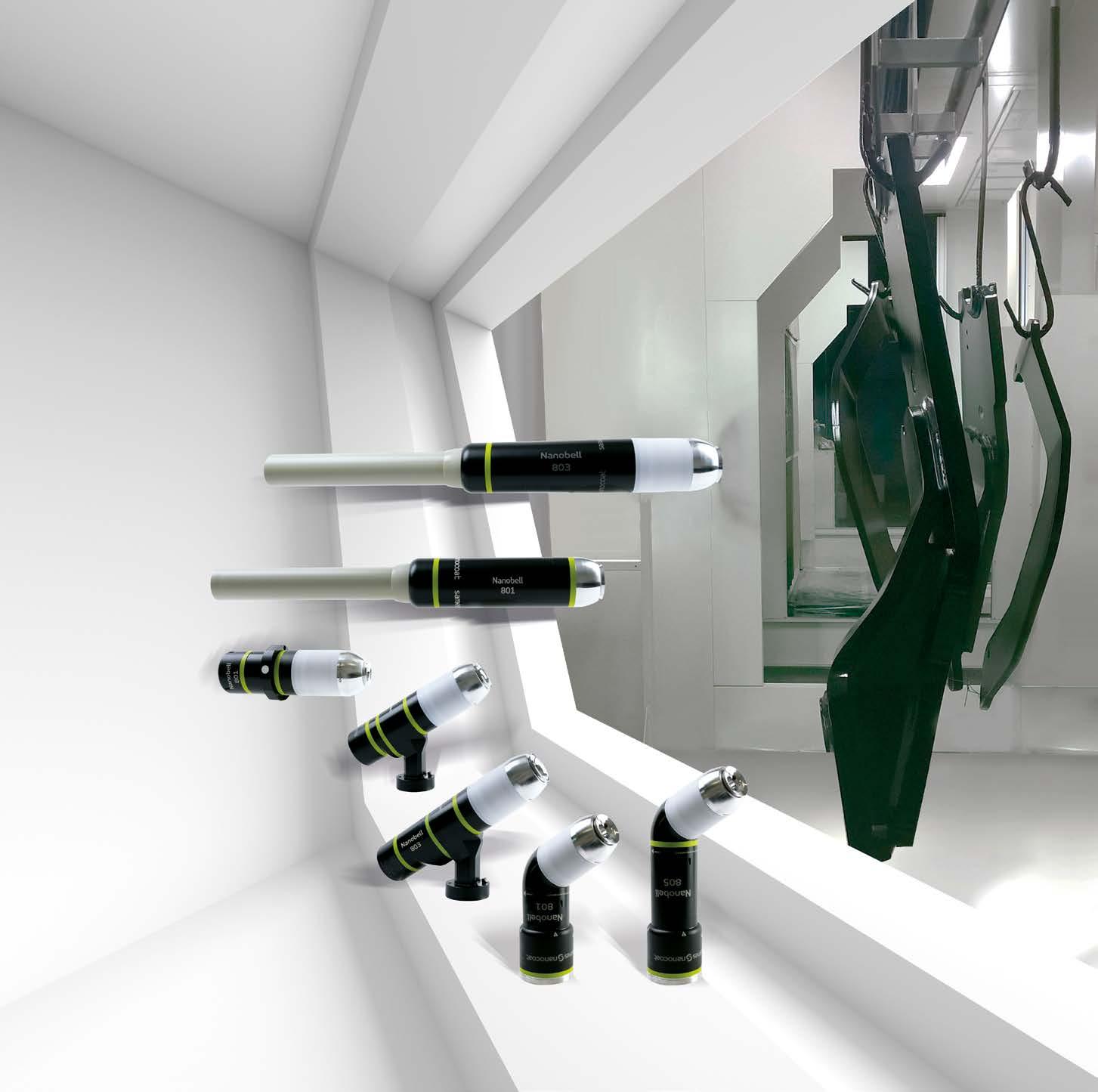

Figura 1 - Il bacino del mercato tecnologico.

Dinamiche di mercato e concorrenza: identificare chi sono i player, dove si sta verificando la crescita e quali cambiamenti dirompenti sono già in atto, influenza sia la strategia sia gli investimenti.

Vincoli normativi: il rispetto delle normative ambientali e di sicurezza (ad esempio limiti sui COV, divieti sui PFAS) è sempre più critico. Il mercato dei rivestimenti antimicrobici illustra come la pressione normativa limiti i prodotti chimici disponibili, creando così un divario che l’innovazione deve colmare.

Livelli di investimento: il fatto che un settore sia maturo o in fase di crescita influenza il suo grado di apertura a nuove tecnologie e soluzioni e indica se il mercato è in crescita o in declino.

Comprendere questi fattori fornisce agli innovatori le informazioni necessarie per personalizzare le tecnologie che affrontano specifici punti critici e le opportunità all’interno di un determinato settore.

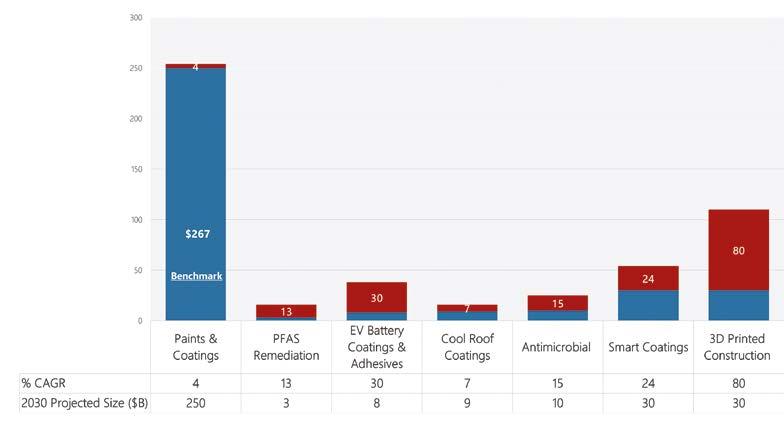

Il panorama dell’innovazione: una rete di opportunità

Quando si esplora l’innovazione, l’ecosistema è rappresentato da un bacino di mercato tecnologico (fig. 1) che include:

università e istituti di ricerca

laboratori governativi

start-up e piccole imprese

settori adiacenti alla propria attività

fornitori di materie prime

grandi società industriali.

Questo panorama è molto frammentato e ogni nodo porta con sé capacità e sfide uniche. Per esempio,

le università possono produrre ricerche innovative ma non possedere le competenze necessarie per la commercializzazione e impiegare tempi più lunghioppure non riuscire del tutto - a commercializzare la tecnologia. Le start-up sono agili, ma spesso dispongono di risorse insufficienti e necessitano di una notevole consulenza e di un notevole supporto finanziario da terzi. I laboratori governativi possono supportare attività di ricerca & sviluppo basilari, ma hanno difficoltà con le applicazioni rivolte al mercato, poiché mancano di esperienza industriale. Orientarsi in questo ecosistema richiede l’orchestrazione strategica di partnership, finanziamenti e validazione tecnica. Gli esploratori tecnologici e gli innovatori non devono solo sviluppare la tecnologia, bensì anche tracciare il percorso giusto verso il mercato, facendo leva sulle risorse più appropriate.

Il ruolo dei finanziamenti governativi nel promuovere l’innovazione

Un fattore cruciale per l’innovazione orientata al mercato è il finanziamento governativo. Agenzie come la U.S. National Science Foundation (NSF) investono in programmi volti a colmare il divario tra le scoperte accademiche e l’applicazione commerciale. Questi programmi mirano a ridurre i rischi dell’innovazione in fase iniziale e a fornire una validazione critica per l’ingresso sul mercato. La ricerca ispirata all’uso è un modello che privilegia la rilevanza pratica e l’applicazione rispetto alla ricerca astratta. Probabilmente l’iniziativa più rivoluzionaria all’interno della NSF è il National Innovation Corps Program (I-Corps). Il programma forma team di ricerca universitari

Figura 2 - Mercati con grande potenziale.

per esplorare le opportunità di mercato attraverso il coinvolgimento diretto di potenziali clienti, culminando nello sviluppo di una proposta di valore raffinata che potrebbe fungere da base per l’avvio di un’attività basata sulla ricerca universitaria finanziata dalla NSF. È un programma rigoroso, che insegna il valore della scoperta da parte cliente e si focalizza sull’accelerazione del percorso dal laboratorio al mercato.

Scienza dei materiali e aree di interesse strategico

Esistono molti settori in cui la scienza dei materiali può trasformare rapidamente i mercati e in cui l’innovazione ha maggiori probabilità di avere un impatto. Per illustrare questo punto (fig. 2), sono stati scelti diversi mercati con un CAGR % più elevato. Il mercato delle vernici e dei rivestimenti cresce ad un ritmo costante da anni, con una media del 4%. Si prevede che altri mercati in questo ambito registreranno una crescita molto maggiore. Ad esempio, rivestimenti e adesivi per le batterie dei veicoli elettrici rappresentano un mercato in rapida crescita, con un CAGR previsto del 30% e un valore previsto di 8 miliardi di dollari entro il 2030. Analogamente, i materiali da costruzione stampati in 3D, un altro segmento in forte crescita, sono destinati a rivoluzionare il settore edile riducendo i costi della manodopera, accelerando i tempi di costruzione e consentendo pratiche più sostenibili. I requisiti normativi impongono la rapida bonifica delle sostanze perfluoroalchidiche (PFAS) e le tecnologie per eliminarle dall’aria sono molto richieste. Analogamente, le normative stanno limitando quantità e utilizzo di molti antimicrobici (AM) e lo sviluppo di additivi per gli AM efficaci ma meno dannosi per l’ambiente continua a essere necessario per colmare questa lacuna. I rivestimenti multifunzionali che forniscono protezione e colore attraverso meccanismi intelligenti, come il rilascio automatico su richiesta, continueranno a suscitare interesse nel settore dei rivestimenti. Questi esempi dimostrano la necessità di comprendere i fattori trainanti del mercato per distinguersi dalla concorrenza.

Dall’idea all’impatto: costruire la prossima generazione di innovazione

A volte la tendenza ad essere affascinati dalle nuove tecnologie è un rischio professionale. Tuttavia, inseguire nuove tecnologie senza un chiaro

percorso verso il mercato viene talvolta definito “sindrome dell’oggetto scintillante” e deve essere evitato, per risparmiare tempo e risorse.

Un’innovazione efficace deve bilanciare tre pilastri:

Attrattività del mercato: esiste una domanda reale? Quanto è ampio il mercato?

Fattibilità commerciale: il prodotto può essere posizionato in modo competitivo? Esiste una proposta di valore convincente?

Fattibilità tecnica: la soluzione è realizzabile con la tecnologia attuale?

Quali sono i rischi di sviluppo?

Comprendendo l’impatto finanziario e aziendale di questi tre pilastri, è possibile valutare e filtrare le opportunità utilizzando criteri imparziali e basati sui dati. Una matrice decisionale, sviluppata per la prima volta da Stuart Pugh, consente un approccio basato su criteri per valutare le potenziali soluzioni a un problema ed è uno standard della metodologia Six Sigma. Adattare questo metodo per valutare nuove opportunità di business può aiutare a restringere il campo alle migliori opportunità da perseguire e a garantire che le risorse siano allocate alle innovazioni con il più alto potenziale di impatto. In definitiva, l’innovazione non consiste solo nell’avere una grande idea: si tratta di creare un reale valore di mercato. Questo percorso implica una rigorosa analisi di mercato, l’allineamento strategico, la validazione tecnica e la coordinazione dell’ecosistema (fig. 3).

Guidare la prossima ondata

La domanda a cui tutti gli innovatori devono rispondere è: “La tua innovazione crea valore di mercato?”. Se la risposta è sì, allora ha il potenziale non solo per avere successo commerciale, ma anche per trasformare interi settori. Il modello di come aziende e innovatori possano prosperare in un mercato in rapida evoluzione si basa sull’adozione di un approccio all’innovazione orientato al mercato, sfruttando il supporto governativo e istituzionale e valutando rigorosamente le opportunità, in modo che le aziende possano posizionarsi in prima linea nel cambiamento e nella trasformazione. Mentre l’industria chimica e dei rivestimenti affronta una crescente pressione per adattarsi alle tendenze globali, ai cambiamenti climatici, ai cambiamenti normativi e alla digitalizzazione, coloro che rivoluzionano i mercati inventando il futuro guideranno la prossima ondata di progresso.

Figura 3 - Il percorso essenziale verso un’innovazione guidata dal mercato.

Atlas Copco introduce una verniciatura avanzata

nelle pompe per vuoto DZS 600 e DZS 1200 VSD+

Queste pompe per vuoto di Atlas Copco offrono un funzionamento affidabile e privo di olio e sono progettate con rivestimenti avanzati per prolungare la durabilità dei componenti critici.

Atlas Copco ha incorporato una vernice all’avanguardia nelle sue pompe per vuoto a secco DZS 600 VSD+ e DZS 1200 VSD+, stabilendo un nuovo punto di riferimento per la durabilità e le prestazioni nelle applicazioni industriali.

Una delle caratteristiche principali della serie DZS VSD+ è la vernice PEEKCOAT. Questo rivestimento avanzato è applicato alle parti e ai rotori bagnati dal processo, offrendo una protezione eccezionale contro l’usura, la corrosione e le condizioni ambientali difficili. La tecnologia PEEKCOAT garantisce che le pompe mantengano le massime prestazioni nel tempo, anche nelle applicazioni più impegnative, riducendo le esigenze di manutenzione e i tempi di fermo. Il risultato è una vita operativa più lunga, che rende queste pompe una soluzione economica e sostenibile per i settori che richiedono un’elevata affidabilità e una manutenzione minima.

“DZS VSD+ hanno un design semplice e modulare. Sono costituite dalla pompa e dalle camere di ingranaggio, separate da guarnizioni. Il loro funzionamento a basso consumo energetico e a bassa usura si basa su uno speciale rivestimento delle parti bagnate e dei rotori e sul loro semplice principio di funzionamento. Due griffe ruotano senza contatto in direzioni opposte nell’alloggiamento della pompa. In questo modo l’aria viene aspirata nella camera della pompa, compressa ed espulsa nuovamente sotto pressione. Nella camera di trasmissione, due ruote dentate sincronizzano la rotazione degli artigli. La valvola di non ritorno nella flangia di ingresso impedisce il ritorno dell’aria nella camera del vuoto quando la pompa è spenta. Le pompe sono azionate direttamente da un motore montato su flangia tramite un giunto,” ha dichiarato Ahmed Elshaffie, product manager responsabile. Oltre a PEEKCOAT, i modelli DZS VSD+ sono dotati di numerose altre caratteristiche innovative volte a ottimizzare le prestazioni e la facilità d’uso. La valvola di scarico del vuoto impedisce il surriscaldamento durante il funzionamento prolungato a livelli di vuoto estremi, mentre la valvola di

non ritorno in ingresso isola la pompa dal processo quando viene spenta, migliorando ulteriormente l’affidabilità. L’inverter VSD+ integrato regola il setpoint di pressione, contribuendo a un funzionamento efficiente dal punto di vista energetico.

Queste vernici avanzate, unite al funzionamento efficiente dal punto di vista energetico e alle funzioni di controllo di facile utilizzo, rendono le pompe per vuoto DZS 600 VSD+ e DZS 1200 VSD+ una scelta eccellente per le applicazioni in cui durabilità, prestazioni e sostenibilità sono fondamentali.

Caratteristiche principali della vernice e delle prestazioni dei modelli DZS VSD+

Vernice PEEKCOAT: fornisce una protezione superiore per le parti e i rotori bagnati dal processo, garantendo una durata a lungo termine e un’usura minima.

Valvola di scarico del vuoto: previene il surriscaldamento durante il funzionamento prolungato a livelli di vuoto estremi.

Valvola di non ritorno in ingresso: isola la pompa dal processo quando è spenta, migliorando la sicurezza e l’affidabilità.

Silenziatore: riduce il rumore operativo, garantendo un ambiente di lavoro più silenzioso.

Inverter VSD+ integrato: assicura una regolazione efficiente della pressione per prestazioni ottimali.

“Da molti anni utilizziamo la robusta e affidabile tecnologia ad artiglio nella tecnologia del vuoto e in altri settori. Con i modelli DZS 600 VSD+ e DZS 1200 VSD+, Atlas Copco offre quindi una pompa semplice e affidabile in grado di supportare i clienti nei loro processi per lungo tempo senza interruzioni,” ha aggiunto Ahmed Elshaffie.

Per maggiori informazioni: www.atlascopco.com

© Atlas

Copco

© Atlas Copco

DBM Tecnologie festeggia 40 anni di attività

Punto di riferimento italiano nella progettazione di impianti di verniciatura e per il trattamento delle superfici, DBM guarda al futuro con l’obiettivo di rafforzare la propria presenza sui mercati internazionali e ampliare le applicazioni delle sue tecnologie.

Il 30 maggio 2025 il Gruppo D.B.M., realtà industriale con sede a Casale sul Sile (TV, Italia), ha celebrato un doppio traguardo: i 40 anni di attività di DBM Tecnologie e i 25 anni di E-Chem. Per l’occasione, l’azienda ha organizzato una giornata speciale dedicata ai dipendenti e alle loro famiglie.

L’evento è iniziato con una visita agli stabilimenti del gruppo, aperti in via eccezionale anche ai familiari dei collaboratori, per poi proseguire con una serata conviviale presso un’osteria. Tema simbolico dell’evento: l’orchestra, scelta per rappresentare l’importanza della collaborazione tra reparti, la valorizzazione delle competenze individuali e lo spirito di squadra che contraddistingue il gruppo.

“La nostra forza sta nella capacità di offrire soluzioni personalizzate, in controtendenza rispetto a un mercato sempre più standardizzato. Affianchiamo i clienti come veri partner, pronti ad affrontare sfide ambiziose con competenze tecniche solide e una pianificazione strutturata,” spiega Nicoletta Mattiuzzo, responsabile organizzazione e pianificazione presso DBM. Fondata nel 1984, DBM Tecnologie è oggi un punto di riferimento nella progettazione e realizzazione di impianti avanzati per il lavaggio industriale, la verniciatura e il trattamento delle superfici. Accanto

ad essa, E-Chem, nata nel 1999, si occupa della produzione di detergenti e apparecchiature per il lavaggio industriale, oltre che di attività di ricerca, test e analisi.

Il gruppo, oggi interamente di proprietà della famiglia Mattiuzzo, è cresciuto nel tempo fino a contare tre stabilimenti produttivi, 60 collaboratori e una presenza consolidata sui mercati internazionali, con impianti installati in Europa, Asia-Pacifico e Americhe. “Nei prossimi anni puntiamo a crescere ulteriormente sui mercati esteri e a sviluppare settori complementari, come quello dell’impregnazione dei metalli. Continueremo a combinare una struttura organizzativa efficiente con la creatività tipica del Made in Italy. Un anniversario importante, dunque, che rappresenta non un traguardo, ma un nuovo punto di partenza per un’azienda che da sempre crede nell’innovazione, nella collaborazione e nella qualità. Perché, come ricordano in casa DBM: non si sceglie solo l’impianto, ma l’azienda che lo produce,” aggiunge Alessandro Mattiuzzo, responsabile sviluppo tecnico-commerciale di DMB.

Per maggiori informazioni: www.dbmtec.com

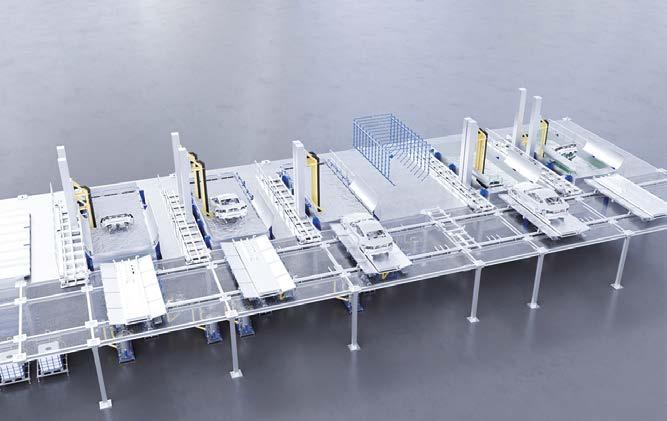

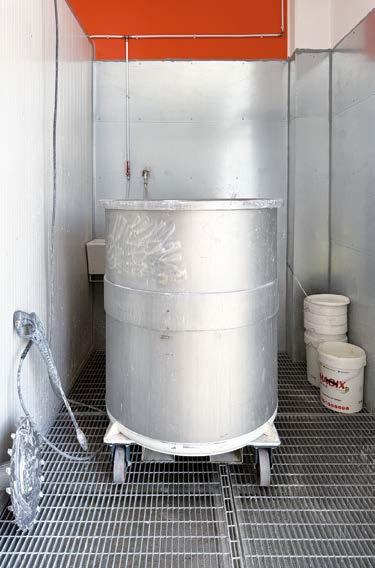

Dürr amplia il sistema di pretrattamento EcoProWet

per includere la cataforesi

Dürr sta ampliando il proprio sistema modulare di pretrattamento, EcoProWet EC, al fine di includere la cataforesi. Grazie al suo design compatto, il sistema a umido richiede uno spazio significativamente inferiore rispetto ai sistemi continui convenzionali, rendendolo ideale per capacità produttive medio-piccole fino a 30 unità l’ora.

Nella verniciatura dei veicoli, il pretrattamento rimane una delle fasi del processo che richiede più spazio. Ciò è dovuto alle grandi vasche necessarie tanto per il lavaggio di base quanto per la cataforesi, che sono progettate per adattarsi all’ingombro delle scocche di dimensioni massime e ai tempi di processo più lunghi. Dürr ha sviluppato il sistema modulare di pretrattamento EcoProWet, rendendo il processo più flessibile, compatto e scalabile. In precedenza, l’azienda aveva introdotto il sistema di pretrattamento EcoProWetPT. Ora il sistema è stato ampliato con il sistema di cataforesi EcoProWetEC.

Cataforesi: flessibile, compatta e scalabile

Dopo il pretrattamento, le scocche vengono convogliate nel sistema di verniciatura cataforetica. Questo processo garantisce l’applicazione uniforme di uno strato di primer su tutte le superfici della scocca, offrendo protezione contro la corrosione e fungendo da base per l’adesione degli strati successivi. A differenza dei sistemi PT/EC tradizionali, EcoProWet è l’unico sistema sul mercato modulare e scalabile, e definisce nuovi standard in termini di ingombro, sostenibilità e costi di investimento. Il design innovativo del sistema EcoProWetEC è caratterizzato da singole vasche compatte anziché da sistemi continui pieni di vernice. Due torri a pendolo controllabili in modo indipendente sollevano le scocche dal trasportatore a rullo e le guidano delicatamente nella vasca.

Con un angolo di immersione fino a 60 gradi, le case automobilistiche possono personalizzare il processo di immersione per i diversi modelli. Ciascuna vasca di immersione può gestire fino a dieci unità all’ora. Durante l’immersione, della durata compresa tra tre e cinque minuti, la vernice viene attivata elettricamente, formando un sottile rivestimento uniforme sulla superficie della scocca.

Il sistema EcoProWet è ideale per le piccole e medie capacità produttive. Il suo design modulare consente un’espansione graduale da 7,5 a 30 unità l’ora senza significative interruzioni operative.

Il sistema EcoProWet è ideale per capacità produttive piccole e medie. Il suo design modulare consente un’espansione graduale da 7,5 a 30 unità all’ora senza causare interruzioni significative del funzionamento. Questo permette ai costruttori di auto di adattare il sistema alle proprie esigenze produttive, riducendo il consumo di vernice e i costi operativi rispetto ai sistemi continui. Inoltre, minimizza l’ingombro dell’impianto di verniciatura e consente una configurazione flessibile del layout.

Per maggiori informazioni: www.durr.com

CHEMICAL MAKING SOLUTIONS

TRATTAMENTO ACQUE

WATER TREATMENTS

PREVERNICIATURA E NANOTECNOLOGIE

COATING PRETREATMENT AND NANOTECHNOLOGIES

SGRASSANTI INDUSTRIALI DEGREASERS

SVERNICIANTI

PAINT STRIPPERS

L’intelligenza artificiale migliora l’efficienza di Audi

con implicazioni per vernici e rivestimenti

Con l’accelerazione dell’integrazione dell’IA, Audi sta definendo nuovi standard non solo per l’efficienza della produzione automobilistica, ma anche per la precisione e la qualità delle vernici e dei rivestimenti, elementi fondamentali per la durata e l’estetica dei veicoli.

Audi sta sfruttando la potenza dell'IA per migliorare in modo significativo l’efficienza e la qualità delle sue operazioni di produzione e logistica, con importanti vantaggi a catena per i processi di verniciatura e rivestimento. La casa automobilistica sta sfruttando appieno l’IA e l’analisi dei dati sia nei suoi flussi di lavoro interni che nell’esperienza dei clienti, con l’obiettivo di stabilire nuovi standard di riferimento nel settore. Attualmente, l’impatto maggiore dell’IA si riscontra nella produzione e nella logistica, dove contribuisce a risparmiare tempo e costi. Gerd Walker, membro del consiglio di amministrazione per la produzione e la logistica, descrive l’IA come un “punto di svolta” nella produzione automobilistica. Grazie all’implementazione

strategica dell’IA, Audi sta creando un ambiente di produzione più efficiente, economico e orientato alla qualità, migliorando al contempo il supporto ai dipendenti. Ciò include l’espansione delle applicazioni di IA ovunque siano fattibili e vantaggiose. Negli stabilimenti di produzione Audi sono in corso più di 100 progetti di IA, molti dei quali sono gradualmente integrati nella produzione in serie. Un punto chiave è il monitoraggio della qualità basato sull’IA, che ha implicazioni dirette sulle fasi di verniciatura e rivestimento nella produzione dei veicoli. Ad esempio, gli strumenti di IA sono ora utilizzati per controllare la corretta applicazione e etichettatura dei dati tecnici sui veicoli, un fattore cruciale per la conformità della verniciatura e l’accuratezza

del trattamento delle superfici. Il sistema di elaborazione delle immagini “IRIS” controlla il posizionamento delle etichette e l’accuratezza dei contenuti, contribuendo a garantire che i processi di verniciatura siano perfettamente in linea con le specifiche. Questo strumento da solo consente di risparmiare circa un minuto per veicolo in termini di tempo di produzione. Audi sta inoltre promuovendo ispezioni supportate dall’intelligenza artificiale della scocca, un’area strettamente legata alla qualità della verniciatura e delle superfici. In collaborazione con Siemens, l’azienda ha introdotto l’applicazione “Weld Splatter Detection” (WSD), che identifica i difetti di saldatura sulla sottoscocca dei veicoli, depositi metallici che potrebbero compromettere l’adesione della vernice e causare difetti. A partire dall’estate 2025, un braccio robotico rimuoverà automaticamente tali spruzzi di saldatura, migliorando l’efficienza produttiva e aumentando l’ergonomia e la sicurezza sul posto di lavoro. L’investimento dell’azienda nell’intelligenza artificiale è sostenuto da una solida infrastruttura di dati, con centinaia di petabyte di dati di produzione utilizzati per promuovere la sua strategia 360factory, una visione per un ambiente di produzione completamente connesso, basato sui dati e sostenibile. Audi utilizza l’intelligenza artificiale anche al di fuori delle linee di produzione, ad esempio con un nuovo strumento chiamato “Tender Toucan” che semplifica la valutazione delle offerte dei fornitori analizzando automaticamente le specifiche, con un risparmio fino al 30% in termini di tempo di elaborazione. Questa efficienza contribuirà ad agevolare l’approvvigionamento di vernici, rivestimenti e materiali correlati.

Heshmatazad entra a far parte di ChemQuest in qualità di direttore

ChemQuest Group, società di consulenza globale specializzata in strategie aziendali personalizzate e ottimizzazione, accelerazione tecnologica, analisi di mercato e servizi di consulenza in materia di fusioni e acquisizioni per l’industria dei materiali speciali, è lieto di annunciare la nomina di Roudabeh (Rudi) Heshmatazad a direttore.

Heshmatazad è una leader aziendale strategica e lungimirante con decenni di esperienza nella traduzione delle intuizioni dei consumatori in prodotti innovativi e vincenti sul mercato. Nota per la creazione e l’espansione di portfoli attraverso una profonda comprensione delle dinamiche di mercato, dell’analisi dei dati e del comportamento dei consumatori, eccelle nel promuovere la collaborazione interfunzionale tra ricerca e sviluppo, marketing e operazioni per fornire soluzioni efficaci e scalabili.

Nel corso della sua carriera, Heshmatazad ha ricoperto diverse posizioni presso BEHR Paint Co., tra cui quella di chimico senior per la formulazione dei prodotti, responsabile marketing dei prodotti e senior manager per lo sviluppo di nuove attività, prima di entrare a far parte di Bosch Home Appliances Corp. come senior manager per l’innovazione orientata al consumatore e lo sviluppo di nuove attività. Recentemente ha ricoperto il ruolo di direttore dell’esplorazione di nuovi business e dell’innovazione di prodotto per Delta Faucet, nonché è fondatrice e CEO di RAIRE Chocolate,

un marchio di cioccolato nutraceutico di lusso. Heshmatazad ha conseguito una laurea in chimica presso l’Università Azad di Teheran, un MBA presso la DeVry University e una certificazione in strategia aziendale presso la Harvard Business School Online. “Con oltre 25 anni di esperienza nel settore chimico, ho avuto il privilegio di guidare l’innovazione, lo sviluppo dei prodotti e la crescita aziendale in diverse categorie, dai beni di consumo alle vernici e ai materiali speciali. Durante la mia permanenza in BEHR, ho lavorato a stretto contatto con il team ChemQuest per esplorare opportunità strategiche al di là del nostro core business. Insieme, abbiamo costruito una solida pipeline di fusioni e acquisizioni e valutato i mercati adiacenti. Grazie a questo lavoro, ho anche conosciuto Dan, la cui mentalità orientata al consumatore e la leadership attenta e incentrata sull’uomo mi hanno lasciato un’impressione duratura. Sono entusiasta di far parte ora di un team che offre profondità, chiarezza e impatto ai clienti che navigano nello sviluppo tecnologico, nell’espansione del mercato e nella crescita trasformativa,” ha affermato Heshmatazad. “Sono entusiasta di dare il benvenuto a Rudi nel team ChemQuest. Come il resto del mondo, anche i nostri clienti cercano una guida su come affrontare al meglio le sfide in continua evoluzione dell’attuale clima economico e geopolitico. Grazie al suo background ampio e diversificato, Rudi metterà a disposizione la sua notevole esperienza per aiutare i nostri clienti a identificare e sviluppare strategie che privilegiano una crescita redditizia a lungo termine,” ha affermato Daniel Murad, CEO.

Per maggiori informazioni: https://chemquest.com

23854 - Olginate

LC - Italy

Tel. 0341-605056

info@sepoitalia.it

www.sepoitalia.it

© The ChemQuest Group, Inc.

AkzoNobel festeggia 50 anni di eccellenza nella produzione grazie alla collaborazione con CNH

Grazie alle loro eccezionali durabilità, prestazioni e uniformità cromatica, le vernici in polvere Interpon di AkzoNobel consentono a CNH di affermarsi sulla scena mondiale.

Il fornitore di vernici e rivestimenti AkzoNobel festeggia oltre 50 anni di partnership con CNH, uno dei principali produttori mondiali di macchine agricole e movimento terra (ACE).

CNH è stata una delle prime aziende ad adottare i rivestimenti in polvere per proteggere le sue mietitrebbiatrici, presse e trinciatrici. Venticinque anni fa, l’azienda è passata dalle vernici liquide industriali AkzoNobel alle sue avanzate vernici in polvere Interpon ACE. AkzoNobel ha supportato CNH nella conversione del suo impianto di verniciatura a liquido esistente per adattarlo all’applicazione delle polveri, senza richiedere ulteriore spazio o capacità di polimerizzazione. CNH è stata anche tra le prime aziende ad implementare la tecnologia a bassa temperatura di polimerizzazione di Interpon (Interpon ACE 2010 Low-E), che ha consentito una significativa riduzione del consumo di energia e delle emissioni di carbonio.

“Abbiamo scelto AkzoNobel perché ha la capacità globale di sviluppare le vernici in polvere di cui avevamo bisogno per adattarci alle nuove esigenze del mercato e alle esigenze del nostro stabilimento di produzione,” ha dichiarato Frank Verhoye, responsabile della produzione centrale di vernici presso CNH in Belgio.

Per allinearsi alle norme regolamentari e ambientali in continua evoluzione, CNH è passata a una nuova generazione di vernici in polvere poliestere esenti da TGIC. Questo cambiamento ha garantito la conformità alle norme di salute e sicurezza aggiornate, rafforzando al contempo l’impegno dell’azienda verso la sostenibilità. Il team Interpon ha svolto un ruolo chiave nello sviluppo di colori che corrispondessero esattamente alle specifiche di CNH. Dato che i macchinari CNH sono utilizzati prevalentemente durante i mesi estivi, un’eccellente resistenza ai raggi UV era un vantaggio fondamentale. Le vernici forniscono inoltre una forte protezione contro la corrosione causata dall’elevata umidità e dall’esposizione a sostanze come gasolio e olio.

“Siamo molto lieti di collaborare con CNH allo sviluppo di nuove soluzioni di prodotto che contribuiranno a ridurre ulteriormente la sua impronta di carbonio e ad aumentare la durabilità dei macchinari e il futuro dei suoi marchi,” ha aggiunto Lösgen, Global Segment and Key Account Manager ACE e CV presso AkzoNobel Powder Coatings.

Per maggiori informazioni: www.interpon.com/it

© AkzoNobel

La tecnologia di granigliatura incontra il design moderno: Sinto AGTOS lancia il nuovo sito web

Con questo rilancio, Sinto AGTOS combina innovazione e accessibilità, posizionandosi sia come leader tecnologico che come partner affidabile nella preparazione delle superfici.

Sinto AGTOS, produttore attivo a livello internazionale di granigliatrici a turbina e ora parte del gruppo giapponese Sinto, ha presentato il suo nuovissimo sito web, una presenza digitale rinnovata che riflette l’identità moderna e l’approccio lungimirante dell’azienda. Il sito è stato sviluppato utilizzando un sistema di gestione dei contenuti all’avanguardia per soddisfare elevati standard di progettazione e garantire al contempo una migliore esperienza utente. La sua struttura semplificata e il design adattivo lo rendono particolarmente facile da navigare, anche sui dispositivi mobili. Desiderosa di rafforzare il suo legame con gli utenti, Sinto AGTOS ha integrato numerose opzioni di contatto, da offrire ai visitatori. È stata data grande importanza alla fornitura di contenuti di alta qualità e accessibili. Il sito web fornisce spiegazioni chiare e intuitive delle macchine e dei processi, insieme ad approfondimenti su aree chiave come la tecnologia, la sostenibilità e la forza lavoro dell’azienda. È inoltre disponibile una guida dedicata ai neofiti della tecnologia di granigliatura, che li aiuta ad acquisire le conoscenze essenziali necessarie per prendere decisioni di investimento informate.

Per maggiori informazioni: www.agtos.com

Efficient and space-saving powder management, equipped with OptiSpray All-in-One application pump technology and DualSpeeder. The OptiCenter uses MultiColor Switch technology, which enables the fastest switching between OptiSpeeder containers and the cleanest color change between alternating colors.

HIGHLIGHT OF THE MONTH

Ritratto di un successo: TIGER Coatings, 95 anni di innovazione, visione e passione familiare

Intervista con

Kurt Berghofer, Fondatore e Presidente

Clemens Steiner, CEO

Elisabeth Berghofer, Chairwoman of the Supervisory Board e Responsabile Risorse Umane di TIGER Coatings

Dalle origini in una piccola bottega di vernici nell’Austria degli anni ’30 alla posizione di quinto player mondiale nel settore delle vernici in polvere, TIGER Coatings è oggi una realtà globale, indipendente, con una gestione manageriale e una forte presenza della famiglia in azienda, esempio virtuoso di impresa che unisce innovazione e responsabilità, valorizzando ogni collaboratore come parte attiva di un “organismo liberatorio” proiettato verso un futuro in cui qualità, creatività e indipendenza restano i pilastri fondamentali.

Ci sono famiglie il cui destino è ineluttabilmente collegato al fare impresa. Sono quelle famiglie in cui lo spirito imprenditoriale scorre nelle vene, in cui la propensione al rischio e l’intuito innovativo creano le condizioni perfette per creare un’impresa di successo, destinata a fare la storia di un settore industriale.

La famiglia Berghofer, fondatrice di TIGER Coatings, è una di queste.

L’azienda che ha inventato il minipack da 2,5 kg di vernice in polvere, che per prima è sbarcata negli USA, che ha ampliato all’infinito la gamma dei colori e degli effetti delle polveri, che ha puntato sui colori metallizzati e sulle nicchie di mercato ad alto valore aggiunto, che ha fatto della qualità la sua vocazione e della uniformità fra batch il suo imperativo, compie 95 anni. In occasione di questo anniversario ha scelto ipcm® per raccontarsi per la prima volta. Quello che pubblichiamo è il ritratto vivido di una famiglia

Kurt Berghofer

Clemens Steiner

© TIGER Coatings

© TIGER Coatings

e di un’impresa che hanno investito tutto in una visione: lo sviluppo di una tecnologia agli albori, quella delle vernici in polvere, contribuendo alla sua affermazione contemporanea come finitura d’elezione per molti settori industriali, da quelli di nicchia dove l’estetica del rivestimento richiede un livello di qualità eccellente e uno sviluppo di colori ed effetti sempre più magici, a quelli per cui funzionalità e prestazioni sono imprescindibili.

Una storia a sé fatta di innovazione, visione e coraggio imprenditoriale

La storia di TIGER Coatings inizia negli anni Trenta, in un periodo di instabilità politica ed economica per l’Europa. Tre degli undici figli della famiglia Berghofer aprirono una piccola bottega di vendita di pitture e vernici nel centro di Wels, nel land dell’Alta Austria. Lo spirito innovativo caratterizza fin da subito l’impresa dei Berghofer: alla fiera di Hannover, che a quel tempo era la fiera della tecnologia per eccellenza, acquistarono le prime attrezzature per produrre vernici liquide, il primo passo che li portò dal commercio di prodotti vernicianti alla loro produzione. Inizia alla fine degli anni ‘60 la fase pionieristica di TIGER nel settore delle vernici in polvere, con l’ingresso in azienda della seconda generazione dei Berghofer, nella persona di Kurt: la ferma convinzione nel potenziale delle vernici in polvere, all’epoca agli albori della loro storia industriale, guida le scelte strategiche dell’azienda che in breve tempo di trasforma in player globale.

ipcm®: Quest’anno TIGER compie 95 anni, è a pochi passi dal centenario. Potete raccontarci brevemente la storia e la visione dietro alla sua fondazione e al suo sviluppo, e il motivo della scelta di questo nome così peculiare?

Kurt Berghofer: “La nascita di TIGER risale a mio padre e a due zii che iniziarono l’attività nel 1930 producendo vernici liquide per il fai-da-te.

Iniziarono con prodotti molto semplici: vernici a base di olio, solventi e stucchi. Successivamente, i fratelli svilupparono un’intera gamma di prodotti basata su nuove tecnologie chimiche: sigillanti bicomponenti per pavimenti e vernici protettive antiruggine per il ferro. Crearono un assortimento molto interessante, che comprendeva un’ampia varietà di prodotti: vernici, dispersioni, fondi e finiture, e che fu accolto molto positivamente dai consumatori perché offriva tecnologie all’avanguardia per l’epoca. Il nome TIGER nacque con l’azienda stessa: il nostro cognome, Berghofer, non era facile da pronunciare né da ricordare, per cui scelsero un nome breve, facile da memorizzare e di grande impatto: TIGER, che si dimostrò un’ottima scelta per il mercato del fai-da-te ma anche, in seguito, per la divisione delle vernici in polvere: in ogni paese, infatti, il nome era comprensibile, riconoscibile e facilmente pronunciabile in qualsiasi lingua. Io entrai in azienda nel 1962, subito dopo aver terminato gli studi tecnici a Vienna: mio zio era mancato a causa di un infarto e anche mio padre soffriva di problemi cardiaci. Così fui “spinto” in azienda senza alcuna esperienza lavorativa. Nel giro di tre anni divenni amministratore delegato, poiché mio padre fu costretto a ritirarsi. Ero un CEO molto giovane e privo di esperienza: per fortuna le persone presenti in azienda, con grande esperienza nel settore, mi hanno insegnato moltissimo e guidato verso la leadership”.

Quando ha iniziato a pensare alla produzione di vernici in polvere?

Kurt Berghofer: “Ero rimasto in contatto con un collega di studi a Vienna, il quale aveva iniziato a lavorare in un’azienda tedesca produttrice di resine poliesteri. Durante un incontro mi parlò di una nuova idea in fase embrionale: le vernici in polvere. In quel momento non esisteva ancora un vero mercato, né prodotti finiti. Decisi comunque di andare a trovarlo perché l’idea mi incuriosiva molto, e iniziai a raccogliere contatti e suggerimenti su chi avrei potuto visitare in Europa per approfondire il tema dei rivestimenti in polvere. Così, insieme a un tecnico della mia azienda, iniziammo a viaggiare e in un anno e mezzo realizzammo ben 16 visite in diversi paesi europei: Paesi Bassi, Germania, Svizzera…Visitammo grandi aziende di vernici, aziende chimiche, produttori di impianti: da ognuno imparavamo qualcosa. Andammo anche da produttori di estrusori e di impianti di macinazione. Fu un vero lavoro da Sherlock Holmes! A quel punto si presentò il problema di convincere mio padre: TIGER era un’azienda focalizzata al 100% sul fai-date, senza alcuna esperienza nel settore industriale. Perché mai avremmo dovuto iniziare a produrre vernici in polvere?

Tuttavia, io ero convinto che fosse una buona idea, che si trattasse di una tecnologia promettente, con grandi prospettive. Volevo entrare nel settore delle vernici industriali, ma sapevo che per farlo avrei dovuto partire con una tecnologia nuova, all’avanguardia, per distinguermi dalla concorrenza. Nel 1966 proposi a mio padre di investire inizialmente solo in un laboratorio, con attrezzature in grado anche di produrre piccole quantità. Mio padre, di fronte a un quadro così chiaro, a una visione così precisa e una motivazione così forte, accettò. Fu un investimento significativo: per rientrare velocemente, facevamo ricerca &sviluppo durante il giorno, e producevamo

Elisabeth Berghofer

piccoli lotti di notte e nel fine settimana. Ricevemmo subito segnali di interesse da parte di potenziali clienti. Nell’allora Jugoslavia c’erano già alcuni impianti applicativi, e riuscimmo a creare i primi contatti. Così, mentre sviluppavamo il prodotto, avevamo già due aziende che iniziavano ad acquistarlo e applicarlo”.

Le vernici in polvere richiedono un’applicazione completamente diversa da quella dei prodotti liquidi: parliamo di elettrostatica, fusione, reticolazione... Insomma, fu un cambiamento distruttivo per il mercato!

Kurt Berghofer: “È vero. In quegli anni molti attori attuali del settore verniciatura a polvere si trovavano in fase di sviluppo: decidemmo di fare test all’estero sulle nostre polveri e scoprimmo che eravamo in grado di competere con gli altri produttori. Inoltre, riuscimmo a instaurare ottimi rapporti con l’industria chimica di base, che si dimostrò molto interessata a collaborare con un’azienda più piccola e agile rispetto ai grandi colossi che richiedevano tempi molto lunghi per testare i nuovi materiali, mentre noi eravamo in grado di fornire riscontri rapidi e precisi. Questa velocità di risposta fece di TIGER un partner interessante con cui instaurare una collaborazione proficua, dinamica e stimolante”.

Quindi ha visto fin da subito il potenziale di questo mercato, non lo ha mai considerato un azzardo…

Kurt Berghofer: “Sì, esattamente. I vantaggi erano talmente evidenti che eravamo sicuri che si trattasse di una tecnologia con un grande futuro davanti a sé. E quando si è davvero convinti di qualcosa, allora si hanno molte più probabilità di avere successo”.

E la storia di TIGER ha dimostrato che è stato un successo, visto che siamo qui a parlarne a un passo dal centenario.

Kurt Berghofer: “Negli anni ‘90 è iniziata l’evoluzione estetica e funzionale dei rivestimenti in polvere, che offrivano anche il vantaggio ambientale dell’assenza di emissioni di VOC. TIGER decise di investire su apparecchiature produttive di qualità, sullo sviluppo della tecnologia di bonderizzazione per il miglioramento degli effetti metallizzati e sull’apertura di nuove nicchie di mercato. Contemporaneamente, l’avvento dei “baumarkt”, i grandi magazzini della distribuzione edile, con i propri marchi di vernici, ridusse sempre di più il nostro fatturato nel segmento delle vernici. Circa 10 anni fa, decidemmo di abbandonare il marchio TIGER, interrompendo la produzione di vernici per il fai-da-te e decidendo di produrre solo vernici in polvere con il nome TIGER Coatings (prima TIGERWERK). Oggi vendiamo vernici in polvere in tutto il mondo e abbiamo stabilimenti produttivi in 6 paesi. Parallelamente, stiamo sviluppando e crescendo anche in altri settori, come quello degli inchiostri digitali. Secondo le nostre stime, oggi TIGER è la quinta azienda più grande al mondo nel settore delle vernici in polvere, pur non essendo interessati ai grandi volumi. Piuttosto, il nostro obiettivo sono le piccole e medie produzioni, accompagnate da un servizio eccellente e da una qualità elevata, soprattutto in tema di costanza tra un lotto e l’altro. Con una qualità elevata della vernice si coprono meglio e più velocemente superfici più grandi, mentre la coerenza tra lotti offre prestazioni affidabili sempre: non solo la formulazione base del nostro prodotto è eccellente, ma anche la ripetibilità in produzione è uno dei segreti del nostro successo. Oggi le vernici in polvere sono tra le migliori soluzioni per applicazioni di

L’edificio CentoNew a Rostock, in Germania, sede centrale dell’azienda biotecnologica Centogene AG.

La sede centrale della Banca Centrale Europea a Francoforte, in Germania.

alta qualità. TIGER ha vissuto da protagonista tutta questa evoluzione e ha contribuito ad essa in modo importante con il suo tasso di innovazione e le attività di R&S”.

Quali sono stati i momenti decisivi nella crescita dell’azienda?

Clemens Steiner: “Indubbiamente il primo, la decisione di investire in una tecnologia talmente embrionale da essere praticamente inesistente! Per l’epoca fu un investimento enorme: rappresentava il 10% del fatturato annuo dell’azienda.

Quello che ancora oggi amo raccontare ai nostri 1.400 collaboratori, che ci piace chiamare “Tigri”, è lo spirito pionieristico di quel periodo, che ci permise di conquistare il mercato austriaco e tedesco. Poi, Kurt Berghofer fece un altro passo molto coraggioso: l’invenzione del mini-pack da 2,5 kg di vernici. Bisogna immaginare che a quel tempo la gamma disponibile di colori delle vernici in polvere si limitava a cinque tonalità di bianco, qualche grigio e un nero. Per avere una tonalità personalizzata, il quantitativo minimo era di 300 kg. Quando TIGER introdusse il mini-pack, il mercato restò sbalordito. Nessuno riusciva a capire come fosse possibile: sembrava una produzione farmaceutica. Quello fu il grande punto di svolta per entrare nel mercato americano. Negli anni 80, Kurt Berghofer compì un altro passo strategico: entrare nel mercato statunitense, dove ottenne grande successo grazie all’offerta flessibile di piccole quantità e la gamma completa dei colori RAL. Fu un inizio glorioso, una vera e propria rivoluzione. Il traguardo successivo fu nel 1995, quando io entrai a tempo pieno

nell’azienda e iniziai a sviluppare i mercati asiatico e sudamericano. Era l’epoca dell’emergere dei cosiddetti “Tiger States”: Singapore, Malesia, Taiwan e la Cina, che stava iniziando a risvegliarsi. Kurt e io elaborammo un piano d’azione a lungo termine per i mercati asiatico e sudamericano che ci ha portato ad avere tre impianti produttivi in Cina, uno a Taiwan e uno in Brasile, nonché le affiliate TIGER Japan e TIGER Vietnam. Nel 2007 c’è stato un altro balzo innovativo importante: abbiamo iniziato a progettare e produrre inchiostri digitali. Nel 2015 abbiamo poi utilizzato il nostro know-how sui polimeri per sviluppare materiali plastici ad alte prestazioni per la stampa 3D e per realizzare pezzi con la manifattura additiva. Inoltre abbiamo sviluppato una tecnologia per depositare digitalmente le particelle di polvere, che chiamiamo tattoo technology, con cui possiamo realizzare decorazioni ad alta risoluzione e ad alta durabilità. Oggi, quello di TIGER è un vero e proprio TIGERverso fatto di finiture a polvere e decorazione digitale. Sono convinto che se oggi togliessimo TIGER dal mondo, molti prodotti non sarebbero così belli come sono. Attribuire a un prodotto la sua “pelle”, la sua interfaccia con il mondo: questa è, per me, il nostro obiettivo e il nostro contributo alla società”.

Avete un rapporto molto stretto con il mercato italiano, come mai?

Kurt Berghofer: “Perché sono un grande fan dell’Italia!! Amo la gente, la lingua, il cibo, i paesaggi... tutta la varietà dei paesaggi. A parte questo, l’Italia è la patria del design, del bello: quale altro mercato più di quello italiano poteva essere ricettivo per le nostri polveri? Devo dire che abbiamo

© iStock © Fernando Alda

L'Art Center in Singapore.

Il Centro Finanziario del Banco de Crédito Cooperativo – Grupo Cajamar ad Almería, in Spagna.

fatto molta fatica ad entrare nel mercato del Belpaese, perché era particolarmente difficile competere con le aziende locali, soprattutto a causa della svalutazione della lira, che fu un colpo duro che ci fece perdere un’importante quota d’affari. Costruire un mercato dipende in larga parte dalle persone e noi abbiamo avuto la fortuna di trovare in Klaus Karner la persona giusta. Grazie alla sua intelligenza riuscì a trovare delle nicchie di mercato: scoprì che in Italia non erano molto diffuse le vernici metallizzate in cui noi eravamo fortissimi. Iniziò a presentare campioni ed essendo una persona con cui è piacevole parlare, capace di raccontare una storia senza ostentare, molti lo ascoltavano con interesse.

Klaus e sua moglie Astrid hanno fatto un ottimo lavoro in Italia, adesso il testimone è stato raccolto da Alberto Zancan e Marzia Brambilla che in soli due anni hanno portato un importante incremento di fatturato. Il prossimo passo è inaugurare il primo magazzino europeo fuori dall’Austria, che sarà aperto proprio in Italia, a Dalmine, nei prossimi mesi”.

Dal TIGERverso alla realtà: come TIGER coniuga creatività e performance

Cosa distingue le vostre vernici in polvere da quelle dei concorrenti?

Clemens Steiner: “Un riferimento che uso molto spesso è quello al marchio Ferrari, e al concetto di Passione e Potenza che fu il segreto del successo di Enzo Ferrari. Metaforicamente, considero le nostre polveri come una Ferrari: ma acquistare una Ferrari e saperla guidare veloce sono due cose diverse. Quello che intendo dire è che gran parte del nostro successo deriva dal fatto che mostriamo ai nostri clienti come usare al meglio le nostre polveri e inchiostri. Per noi, il lavoro non si conclude con la vendita di una scatola di vernice o inchiostro ma solo quando, ad esempio, teniamo in mano un profilo verniciato con le polveri TIGER e possiamo affermare che è il colore metallizzato più bello che abbiamo mai visto, senza alcuna imperfezione, con una distensione perfetta o la qualità di stampa più sorprendente. È questo il momento in cui la nostra attività si conclude.

Oltre alla chimica raffinata presente nel nostro prodotto, c’è anche il servizio di affiancamento ai clienti per ottenere il meglio da esso. Per questo motivo chiediamo sempre di non giudicarci in base al costo per chilogrammo di polvere o inchiostro, ma in base al costo per metro quadro all’anno richiesto per la finitura di una superficie”.

Quanto è importante il design nel vostro approccio al prodotto?

Clemens Steiner: “Direi che il nostro contributo, come ho spiegato prima, quella che chiamiamo la pelle finale del prodotto, si basa essenzialmente su due elementi. Il primo è l’aspetto funzionale: la protezione da corrosione e agenti atmosferici e la garanzia che il prodotto non arrugginisca, scolorisca né diventi inutilizzabile. L’altro pilastro fondamentale è l’estetica. La nostra missione è sempre stata quella di portare metri quadrati di bellezza nel mondo. Quindi il design è assolutamente centrale e questo approccio si è concretizzato ancora di più con i nostri investimenti nell’area della stampa digitale. È in quest’area che si concretizza al meglio il concetto di metaverso, che noi abbiamo adattato al nostro piccolo mondo chiamandolo TIGERverso, un ecosistema virtuale dove architetti e designer, ogni volta che hanno un flusso creativo, indipendentemente dal giorno e dall’ora, possono accedere per scaricare i file digitali delle finiture disponibili in TIGER, integrarli nei loro progetti, visualizzarli virtualmente e guadagnare così tempo prezioso. Il TIGERverso è sempre lì a disposizione di chi ne ha bisogno per garantire libertà creativa e ridurre i tempi di selezione e campionatura”.

Come si traduce questo grande investimento in Ricerca & Sviluppo in un risultato tangibile?

Clemens Steiner: “I nostri clienti, in realtà, sono piuttosto diversificati: da un lato ci sono i terzisti e gli OEM, coloro i quali imparano da noi come guidare la Ferrari; dall’altro ci sono designer e architetti cui tocca decidere l’effetto speciale e il colore da utilizzare. Ciascuno di loro parla una lingua diversa: con il terzista dobbiamo parlare la lingua tecnica (spessori, pre-trattamenti…)

© TIGER Coatings

Da sinistra a destra:

Alessia Venturi di ipcm®,

Elisabeth Berghofer, Kurt Berghofer, e Marzia Brambilla, COO di TIGER Coatings Italia.

e la lingua dei costi. Con i designer dobbiamo instaurare conversazioni completamente differenti. Anni fa, negli Stati Uniti, parlai con un architetto di New York che mi mostrò una bellissima foglia d’acero che racchiudeva in sé tutte le sfumature del rosso, dell’arancione, del marrone. Mi chiese “sapete riprodurre questo colore?”. Io gli risposi in modo spiritoso: “su questa foglia ci sono circa 5.000 colori. Quale in particolare desidera riprodurre?”. Ecco, per parlare con gli architetti in modo proficuo e in modo da avere risultati di business, bisogna investire molto tempo e saper entrare in una sfera diversa. Ritengo che questa sia una delle competenze distintive di TIGER che ci consente di trasformare l’investimento in R&S in risultati tangibili: le nostre Tigri hanno talenti diversi e possiamo affiancare quelli più tecnici ai verniciatori in proprio o conto terzi, e quelli più creativi a designer e architetti. I designer stabiliscono il codice colore, i tecnici si assicurano che l’applicazione funzioni correttamente. Poi ci ritroviamo tutti lì, davanti all’edificio o al manufatto, con la consapevolezza che i proprietari saranno soddisfatti per i prossimi decenni”.

Può condividere un esempio di innovazione che ha cambiato la traiettoria attuale di TIGER?

Clemens Steiner: “Senza dubbio l’ingresso nella tecnologia di stampa digitale. Con essa abbiamo lanciato un sistema di decorazione composto da pannelli e profili verniciati a polvere e da inchiostri digitali. Con la nostra tecnologia digitale possiamo posizionare esattamente o sovrapporre ogni singola goccia di inchiostro per creare un effetto di stampa 3D, una sensazione tattile. La combinazione di entrambe le finiture offre una grande libertà di design con il vantaggio di provenire da un unico fornitore, da un unico magazzino e da un’unica interfaccia responsabile”.

Come ha reagito il mercato a questa innovazione?

Clemens Steiner: “In modo estremamente positivo. Fino a 20 anni fa il mercato era molto soddisfatto della sublimazione. Ma negli ultimi anni ha perso quote di mercato perché le

nuove generazioni la trovano un effetto troppo artificiale, piatto, senza anima. Non vogliono un’imitazione di un altro materiale, vogliono un vero effetto ad alta risoluzione, più tattile. Inoltre la stampa digitale soddisfa il desiderio di personalizzazione, di esclusività e di unicità che pervade il mercato odierno”.

Tradizione, managerialità e partecipazione: la struttura evoluta di TIGER

TIGER è ancora un’azienda a conduzione familiare, ma con una gestione manageriale. Come bilanciate queste due anime dell’azienda?

Elisabeth Berghofer: “Per tutti noi, questa combinazione di approcci rappresenta un grande beneficio e ci fortifica sul mercato. Le aziende a capitale privato hanno strategie a lungo termine, possono prendere decisioni molto agilmente e pongono le persone al centro. Affidare la gestione a manager significa cercare competenze e punti di forza all’esterno della famiglia ed è questa combinazione di prospettive diverse che ci fortifica e ci completa”.

Clemens Steiner: “Credo che negli ultimi 10-15 anni questa combinazione di proprietà familiare e gestione professionale, con una famiglia alle spalle che conosce davvero il business e che è imprenditrice nell’animo, sia diventata un grande punto di forza. Quindici anni fa molti giovani volevano lavorare per le grandi aziende: più grande era il nome, più attrattivo era il datore di lavoro. Ma con tutta l’instabilità che si vede oggi e il carattere impersonale di queste grandi aziende, per le quali sei solo un numero, abbiamo notato un trend inverso: sempre più persone si avvicinano a noi perché sentono la presenza della leadership nelle attività quotidiane: le nostre porte sono sempre aperte, andiamo nei reparti produttivi, ci confrontiamo ogni giorno sia con le nostre Tigri sia con i clienti. Questo tocco umano, questa stabilità costruita in 95 anni sono elementi fondamentali nella gestione dell’azienda, insieme alla volontà di accogliere e valutare qualsiasi idea, nonché di portarla avanti velocemente, nel caso ne valga la pena. Inoltre, la cultura aziendale del Liberating Organism implica che chi entra in TIGER lo faccia non solo perché ha bisogno

L’area della sede centrale di TIGER Coatings a Wels che ospita gli uffici. La facciata è stata decorata con la tecnologia digitale di TIGER.

di un lavoro, ma perché sente una passione e una vocazione per questo stesso mestiere. Per i nostri collaboratori entrare in TIGER non è il trampolino di lancio per andare altrove ma un modo per sviluppare sé stessi e la propria professionalità.Quindici anni fa sono andato dagli azionisti e ho detto: “Ogni giorno parlo alle nostre 1.400 TIGri e dico loro che mi aspetto che pensino e agiscano come imprenditori. Per completare questo cerchio, dobbiamo dare anche a loro una quota dei nostri profitti.” Gli azionisti lo hanno capito e abbiamo rapidamente creato il sistema di profit sharing di TIGER, che significa che ognuna delle 1.400 TIGri nel mondo partecipa agli utili che l’azienda realizza”.

Quali pensa siano i punti di forza e i potenziali rischi di essere un’azienda fondata da una famiglia?

Clemens Steiner: “Direi che essere fondata da una famiglia è qualcosa che è successo 95 anni fa. Oggi abbiamo un ecosistema composto

da azionisti familiari e da 1.400 dipendenti che chiamiamo imprenditori e associati. È fondamentale che l’organismo aziendale sia guidato dagli organi e dai leader più competenti e che la famiglia persegua l’obiettivo di mantenere l’azienda sana. Un’azienda è paragonabile ad un organismo: un corpo può funzionare solo se cervello, cuore e fegato funzionano perfettamente e comunicano tra loro. Ma se hai un cuore che dice “mi interessa solo il mio organo, non mi interessa degli altri” e magari non è il cuore più intelligente del mondo, allora diventa problematico. Se ruoli e responsabilità sono chiari e lineari e i membri della famiglia concordano nel lasciare la maggior parte degli utili in azienda perché servono ad innovare, formare e crescere, la stabilità sarà garantita per le nostre 1.400 Tigri e i loro 6.000 familiari”.

È difficile preservare la vostra forte identità essendo una realtà globale?

Clemens Steiner: “Penso che riusciamo bene

a mantenere e trasmettere a tutti la nostra identità perché tutti si sentono coinvolti allo stesso modo, anche chi lavora dall’altra parte del globo. Il primo pilastro è il mantenimento di un rapporto umano in un mondo digitalizzato. Investiamo molte risorse nel ritrovarci di persona. Una cosa che molti fraintendono è pensare che una riunione virtuale, una videochiamata su Teams, sia uguale a una riunione fisica, ma non lo è. Dal vivo, il nostro cuore può ricevere e inviare segnali da otto metri di distanza, ci sono miliardi di cellule che percepiscono anche il linguaggio non verbale. Ogni anno organizziamo un grande meeting a settembre dove i 60 leader di TIGER si incontrano qui a Wels per cinque giorni e lavorano intensamente per pianificare i successivi 12 mesi. Un secondo incontro è previsto per marzo per verificare l’andamento del piano annuale. Inoltre, viaggiamo due volte l’anno, in primavera e in autunno, nelle varie regioni, per creare tanta fiducia reciproca, così quando non è possibile vedersi fisicamente ma dobbiamo risolvere questioni veloci, sono sufficienti le telefonate. Il secondo pilastro è che l’azienda è guidata da tecnici, non da avvocati specializzati in fusioni e acquisizioni che non hanno mai tenuto in mano una pistola di spruzzatura. Francamente non capisco come si possa motivare migliaia di persone senza avere idea di cosa stiano facendo e di cosa stia al centro della nostra tecnologia e della nostra attività”.

Il concetto di Liberating Organism: trasferire più responsabilità ai propri collaboratori

Potete illustrarci in dettaglio la cultura d’impresa di TIGER Coatings?

Elisabeth Berghofer: “Si basa su un concetto tutto sommato semplice ma molto potente, che noi abbiamo definito Liberating Organism, associando l’azienda a un organismo in cui tutti gli organi devono essere in salute e comunicare fra loro in modo vivido e costante.

I collaboratori sono uno dei pilastri del successo di mercato di un’azienda: possiamo avere grandi idee ma queste sono nulla se non si hanno le persone giuste, appassionate e coinvolte

© TIGER Coatings

La sede centrale di Wels ospita 550 delle quasi 1.400 " Tigri" presenti in tutto il mondo.

che le sviluppano, le producono e le vendono. Dunque il nostro massimo sforzo è quello di creare un ambiente di benessere, rispetto, valorizzazione dell’individuo e di promuovere l’autodeterminazione del singolo. Solo questo approccio consente di sviluppare la motivazione intrinseca delle persone che a loro volta possono aumentare le proprie competenze, prendere decisioni e quindi sentirsi più impegnate verso l’azienda stessa. Per un individuo è liberatorio sentirsi apprezzato, valorizzato, rispettato, a proprio agio e libero di esprimere le proprie idee. Per questo definiamo questa filosofia d’impresa Liberating Organism, organismo liberatorio: l’impresa è un organismo in cui le parti attive comunicano attivamente fra di loro, possono scoprire loro stesse, rivelare i propri talenti e focalizzarsi su un obiettivo comune. Ogni squadra si autogestisce e sviluppa le proprie regole, la gerarchia è ancora presente ma non è solo il capo di ogni squadra a prendersi le responsabilità, lo fa ogni suo membro. Questa organizzazione è intesa come una comunità e una partnership su un piano di parità, in cui le decisioni e le opportunità di partecipazione sono equamente distribuite. Tutti i nostri collaboratori possono prendere parte al processo decisionale ma sono consapevoli che prendere decisioni implica assumersi responsabilità maggiori”.

Quali sono oggi le priorità nella gestione delle risorse umane e quale strategia usate per attrarre giovani talenti?

Elisabeth Berghofer: “La principale priorità, e al tempo stesso la sfida più grande, è reperire personale qualificato e motivato per l’area produttiva, una difficoltà che riguarda non solo l’Europa, ma tutto il mondo. Per attrarre giovani talenti abbiamo avviato, un paio di anni fa, un programma di apprendistato che ha riscosso grande successo. Offriamo diversi incentivi, ma soprattutto investiamo nel trasferire i valori della nostra cultura d’impresa, sia attraverso i social media che con iniziative rivolte alla comunità. Crediamo che questo sia uno dei fattori determinanti del successo di TIGER: mettiamo al centro la persona, puntando su fiducia, coinvolgimento, passione e libertà di espressione. Chi si avvicina a TIGER può già conoscere il nostro approccio, come il concetto di Liberating Organism, visitando il nostro sito o seguendoci online. Una volta in azienda, questa cultura si percepisce chiaramente. In Alta Austria godiamo di un’ottima reputazione, il che facilita l’attrazione di nuovi talenti, grazie all’employee branding: i nostri dipendenti soddisfatti sono infatti i migliori ambasciatori sul territorio. Infine, siamo pienamente allineati alle nuove esigenze emerse dopo la pandemia, come l’equilibrio vita-lavoro e lo smart working e questo sicuramente aiuta nella ricerca di personale qualificato”.

Follow the unseen. Something is coming...

Vernici in polvere e transizione verde: tra sfide tecniche e responsabilità etica

Quali sono le principali sfide tecnologiche e ambientali per le vernici in polvere, e che ruolo gioca la sostenibilità nella strategia di TIGER a lungo termine?

Clemens Steiner: “La sfida tecnica principale è trovare un equilibrio tra alta reattività della vernice, quindi basse temperature di polimerizzazione, e una buona stabilità durante trasporto e stoccaggio. Idealmente, si vorrebbe una polvere che polimerizza a 60°C, ma ciò richiederebbe enormi sforzi energetici per mantenere le condizioni ideali lungo la catena logistica. Oggi siamo già vicini a un buon punto di equilibrio tra reattività e stabilità in magazzino e durante il trasporto. TIGER ha appena introdotto la tecnologia flex cure, che segna un cambio di paradigma rispetto al low cure degli ultimi 20 anni. Se prima i clienti usavano vernici a bassa temperatura per aumentare la produttività, oggi cercano una maggiore

flessibilità nella finestra di polimerizzazione: è proprio questa esigenza che soddisfiamo con i prodotti flex cure.Dal punto di vista energetico, le vernici in polvere risultano svantaggiate rispetto alle liquide, poiché attraversano tre cicli di riscaldamento/raffreddamento: nella produzione della resina, nella produzione della polvere e nella fase finale di fusione e polimerizzazione. L’intero ciclo di vita è quindi molto energivoro. Un’altra grande sfida è l’integrazione di materie prime sostenibili o rinnovabili: attualmente potremmo arrivare a utilizzare una quantità considerevole di componenti green nelle formulazioni, ma il mercato non è ancora disposto a sostenerne i costi a parità di prestazioni. La sostenibilità è uno dei tre pilastri strategici di TIGER, insieme a innovazione e digitalizzazione. Negli ultimi anni, i maggiori progressi in questo ambito li abbiamo ottenuti internamente, rivedendo processi e cicli produttivi. Personalmente, gestisco anche una fattoria biologica, e l’agricoltura mi ha insegnato molto sul concetto di circolarità,

applicabile anche all’industria. Fin dagli anni ’90 abbiamo introdotto bilanci ambientali e analisi energetiche, adottato sistemi di raffreddamento con acque sotterranee e sfruttato il fotovoltaico. Da oltre 30 anni ci impegniamo per rendere la nostra attività sempre più sostenibile. Il vero nodo oggi è far comprendere al mercato che, nel prezzo di un prodotto, è inclusa anche una responsabilità globale e umana: una consapevolezza che purtroppo ancora fatica a diffondersi”.

Qualità, indipendenza e visione: i valori che guidano TIGER verso il futuro

Quali sono i valori fondamentali che ancora oggi guidano l’azienda?

Kurt Berghofer: “Il valore fondamentale è formulare e produrre rivestimenti di alta qualità con un’uniformità tra lotti il più accurata e costante possibile. La nostra forza commerciale, inoltre, è possedere uno dei magazzini più grandi d’Europa, con oltre 1500 prodotti a stock. Ottenere la qualità desiderata è relativamente semplice, mantenerla in modo costante nel tempo su così tanti prodotti è difficile. Credo che questo sia uno dei traguardi più importanti raggiunti da TIGER in quasi cento anni di attività. Per raggiungerlo, ci siamo dotati delle migliori attrezzature produttive in tutti gli stabilimenti che abbiamo nel mondo. È una scelta costosa, ma l’unica che consente di garantire la coerenza da lotto a lotto. Possiamo farlo perché ci concentriamo su lotti piccoli e medi e su nicchie di mercato ad alto valore aggiunto. Per aziende che producono solamente grandi volumi, questo approccio non sarebbe adatto”.

C’è qualche progetto particolare di cui siete particolarmente orgogliosi?

Kurt Berghofer: “Il successo. È semplice da dire!”.

Clemens Steiner: “Mi sento molto orgoglioso di tutti i progetti che le nostre 1.400 Tigri sono riusciti a realizzare. Fra gli altri, ricordo l’edificio Louis Vuitton a Shanghai, il Singapore Arts Centre, il Grand Hyatt Hotel di San Paolo”. Elisabeth Berghofer: “Sono particolarmente orgogliosa del fatto che la nostra azienda sia

© TIGER Coatings

Lo stabilimento per la produzione di vernici in polvere è altamente automatizzato, con sistemi automatici di pallettizzazione, trasporto e dosaggio per le resine.

ancora oggi indipendente, a conduzione familiare al 100%, e che continui a ottenere risultati positivi nel settore delle vernici in polvere. Attualmente occupiamo la quinta posizione nel mercato globale della verniciatura a polvere, un traguardo significativo considerando che ci confrontiamo con grandi gruppi e altri noti concorrenti – con cui intratteniamo rapporti cordiali, ma che adottano strategie completamente diverse dalle nostre. Queste multinazionali operano attraverso numerose divisioni e puntano a presidiare l’intero mercato, spesso con politiche di prezzo che riteniamo poco sostenibili.

Ritengo dunque motivo di orgoglio il fatto di essere ancora un’azienda indipendente, e mi auguro che lo saremo anche in futuro, quando i miei figli o quelli di mia sorella, qualora decidessero di entrare in azienda, potranno ereditare un’attività solida e ben strutturata.

È innegabile che il contesto di mercato sia diventato sempre più complesso rispetto al passato. Oggi il successo si costruisce identificando nicchie di mercato specifiche. In questo scenario, il ruolo delle nostre persone è fondamentale: la loro motivazione, il loro impegno e la disponibilità a fare un passo in più rappresentano un elemento imprescindibile. I costi sono in costante aumento, così come le normative da rispettare, e il mercato europeo si presenta particolarmente esigente. Per questo motivo, dobbiamo compiere uno sforzo continuo per mantenere la nostra competitività e garantire il successo dell’azienda nel lungo periodo”.

Dove vedete l’azienda nei prossimi 10 anni?

Clemens Steiner: “Vedo un’azienda leader nella valorizzazione estetica di prodotti industriali e edifici, utilizzando materiali di stampa e verniciatura sostenibili. Vedo TIGER ancora indipendente, questo è il nostro obiettivo più grande: mantenere la nostra indipendenza”.

Kurt Berghofer: “La politica aziendale non cambierà e il prossimo capitolo sarà guidato, spero, dalla nuova generazione, che già da ora sta dimostrando grande impegno e interesse nell’azienda. La cosa più importante è essere motivati e avere un obiettivo chiaro. Il nostro obiettivo è continuare a crescere, non in modo rapido, ma passo dopo passo, espandendoci in nuovi mercati, come Brasile e Argentina, dove esiste un mercato di qualità in crescita. Oggi siamo presenti in Cina, Vietnam, Messico, Canada, Stati Uniti, mentre Wells è la nostra unica struttura produttiva e di magazzino in Europa. Abbiamo completato un piano di sviluppo decennale, che prevedeva la sostituzione di tutte le macchine vecchie con quelle nuove in tutte le sedi nel mondo, per garantire ovunque lo stesso livello di qualità e di costanza fra lotti. Adesso siamo pronti per implementare il prossimo piano decennale di sviluppo”.

Leggi il box alla pagina seguente HIGHLIGHT

Overspray free paint application with EcoPaint Jet