Ing. Juan Callejas Trejo Director General KAFSA

Arq. Eduardo Cervantes Olguín Coordinación Proyectos

Ing. Jorge Vázquez Cárcamo Coordinador de Operaciones

Lic. Diego Armando Zúñiga Páramo Director de Comunicación | Editorial

Ing. Oscar Barrios Sánchez Estudios Eléctricos

Lic. Miguel Ángel López Cruz Fotografía

La presente Revista Técnica contiene el desarrollo Teórico, Metódológico y Técnico de la Evaluación efectuada a la Subestación Eléctrica de 1000-1400 kVA, que proporciona el suministro de Energía Eléctrica, a las Instalaciones del “Corporativo Google” el cual, fue realizado el pasado 5 de Noviembre de 2022, desarrollado bajo las especificaciones de las Normas Oficiales Mexicanas, Normas Mexicanas y Normas de Referencia.

1. Norma Oficial Mexicana NOM-001-SEDE-2012. Relativa a las instalaciones destinadas al suministro y uso de la energía eléctrica.

2. Norma Mexicana NMX-J-098-ANCE-2014. Sistemas Eléctricos, Tensiones Eléctricas Normalizadas.

3. Norma Mexicana NMX-J-116-ANCE-2017. Transformadores de Distribución tipo poste y tipo subestación.

9. Norma Mexicana NMX-J-271/1 ANCE-2007. Técnicas de prueba en alta tensión - parte 1: definiciones generales y requisitos de prueba.

10. Norma Mexicana NMX-J-287-ANCE-2020. Transformadores tipo sumergible monofásicos y Trifásicos para distribución subterránea.

4. Norma Mexicana NMX-J-136-ANCE-2019. Abreviaturas y símbolos para el diseño e interpretación de diagramas, planos y equipos eléctricos.

5. Norma Mexicana NMX-J-141-1-ANCE-2014. Fusibles de alta tensión-parte 1: cortacircuitos-fusibles limitadores de corriente.

6. Norma Mexicana NMX-J-141-2-ANCE-2016. Fusibles para alta tensión-Parte 2: Cortacircuitos-Fusible de expulsión-Especificaciones y métodos de prueba.

11. Norma Mexicana NMX-J351-1-ANCE-2016. Transformadores y autotransformadores de distribución y potencia tipo secos Especificaciones.

12. Norma Mexicana NMX-J351-2-ANCE-2016. Transformadores y autotransformadores de distribución y potencia tipo secos métodos de prueba.

13. Norma Mexicana NMX-J351-3-ANCE-2016. Transformadores y autotransformadores de distribución y potencia tipo secos capacidad para soportar Cortocircuitos.

7. Norma Mexicana NMX-J-142-1-ANCE-2019 Conductores-Cables de Energía con Pantalla Metálica, aislados con polietileno de cadena cruzada o a base de Etileno-Propileno.

8. Norma Mexicana NMX-J-169-ANCE-2015. Transformadores y Autotransformadores de Distribución y potencia – Métodos de Prueba.

14. Norma Mexicana NMX-J-549-ANCE-2005 Sistemas de Protección Contra Tormentas Eléctricas-especificaciones, Materiales y Métodos de Medición.

15. Procedimiento de pruebas de campo para equipo primario de subestaciones eléctricas de distribución (abril de 1994 C.F.E.).

Evaluación mediante pruebas, inspección y estudios eléctricos de la infraestructura que integra el Sistema Eléctrico de Distribución que alimenta al edificio corporativo Google ubicado en C. Montes Urales No. 445, con el objetivo de evaluar las condiciones actuales de operación, la seguridad para el personal a cargo e identificar los puntos susceptibles de falla, a fin de reforzar o corregir la infraestructura eléctrica dando una mayor continuidad al servicio.

Las subestaciones eléctricas son elementos claves para el suministro de energía eléctrica, al realizar el mantenimiento predictivo y preventivo rutinarios se minimiza la probabilidad de falla por un corte de energía inesperado, además de un flujo de energía eléctrica eficiente y seguro para aumentar el rendimiento.

Al mejorar las técnicas de mantenimiento, se logra una productividad mayor, se incrementa la seguridad del personal y operativa del equipo, además se reduce los costos.

El mantenimiento, es un proceso donde se aplica un conjunto de acciones y operaciones orientadas a la conservación de los equipos y componentes que integran la subestación eléctrica para prolongar su vida útil. A continuación, se describen los tipos de mantenimientos que se pueden aplicar al equipo en operación: Mantenimiento Correctivo

Es el concepto de mantenimiento más antiguo, puesto que permite operar el equipo hasta que la falla ocurra antes de su reparación o sustitución. Este tipo de mantenimiento requiere poca planeación y control, ocasionando interrupciones al servicio. Las desventajas de este, lo hacen inaceptable en las instalaciones, ya que el trabajo es realizado sobre una base de emergencia, la cual resulta en in insuficiente empleo de la mano de obra, materiales y refacciones.

Mantenimiento Preventivo

Las actividades de mantenimiento preventivo, tienen la finalidad de evitar que el equipo falle durante el periodo de su vida útil y la técnica su aplicación, se apoya en el análisis de antecedentes históricos del equipo después de pasar el periodo de puesta de servicio. Reduce las posibilidades de falla, este tipo de mantenimiento basa sus actividades en aspectos de periodicidad, realizando pruebas y programando mantenimientos, con base a lo preestablecido para cada tipo de equipos.

Mantenimiento Predictivo

El tipo de mantenimiento predictivo, tiene como finalidad combinar las ventajas de los dos tipos de mantenimientos anteriores; para lograr el máximo tiempo de operación del equipo, se aplican técnicas de revisión y pruebas más avanzadas, requiere de controles rigurosos para su planeación y ejecución.

Las cuchillas desconectadores son utilizadas como dispositivo de seccionamiento de circuitos, para operar con carga, en sistemas de alta y media tensión, especialmente para aislar subestaciones, barras y circuitos de la fuente de suministro o para seccionar redes particulares de Media Tensión que operan en arreglo de anillo abierto.

Su principal aplicación en sistemas de distribución es operar como cuchillas de paso o en arreglos de cuchillas de paso y prueba en subestaciones compactas.

En la siguiente Tabla se muestran las normas de diseño, operación y construcción de las cuchillas de operación.

los que se colocan en las líneas de transmisión. La tensión a que operan los apartarrayos se conoce técnicamente conoce como tensión de cebado del apartarrayos.

Un apartarrayos es un dispositivo de protección que limita sobretensiones transitorias, mediante la descarga de la onda de sobretensión, luego de lo cual también impide que continúe el flujo de la corriente permaneciendo hábil para repetir estas funciones (Figura 1).

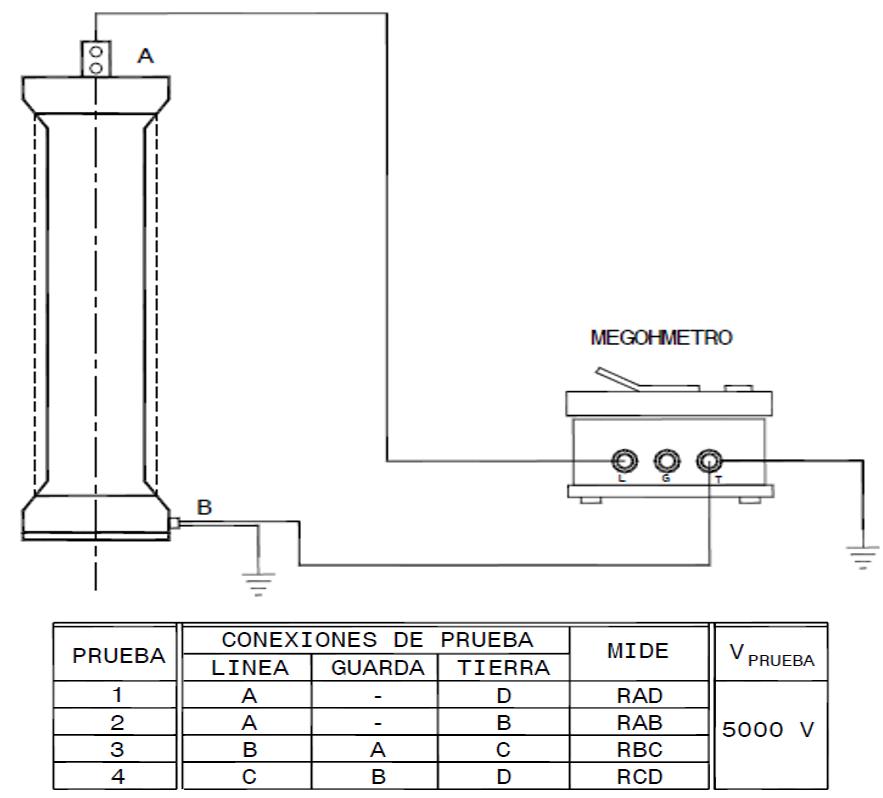

Con el objeto de determinar mediante pruebas dieléctricas el posible deterioro o contaminación en apartarrayos de una sección o en unidades de varias secciones, se efectúan las pruebas de resistencia de aislamiento. Con la prueba de Resistencia de aislamiento se puede detectar los siguientes aspectos:

1.-Contaminación por humedad.

2.-Contaminación por suciedad en las superficies internas del material aislante.

3.-Entre hierros corroídos.

4.-Depósitos de sales de aluminio, causados por interacciones entre la humedad y los productos resultantes del efecto corona.

5.-Porcelana rota.

Otra función de los apartarrayos es proteger las instalaciones contra descargas directas, para lo cual tiene un cierto radio de protección. Para mayor seguridad a las instalaciones contra las cargas directas se instalan unas varillas conocidas como bayonetas e hilos de guarda semejantes a

Los valores de resistencia de aislamiento en apartarrayos son variables dependiendo de la marca y tipo, pudiendo ser desde 5000 hasta 50,000 MΩ, se recomienda efectuar comparaciones con apartarrayos de la misma marca, tipo y voltaje. Figura 1: Apartarrayo de resistencia variable.

Figura 2: Diagrama de conexiones.

Clasificación de los Sistemas de Distribución de Energía Eléctrica en Media Tensión De acuerdo con el tipo de conexión a tierra del Neutro, los sistemas de distribución de energía eléctrica en Media Tensión se pueden clasificar en clases A, B, C, D, y E, de acuerdo con el tipo de conexión a tierra del Neutro del Transformador de la Subestación de Potencia de la empresa suministradora de energía. En un Sistema la Falla más frecuente de origen interno es la falla de fase a tierra, la cual origina que el Neutro del sistema se desplace,

ocasionando una elevación de tensión en las otras fases no falladas. Esta elevación de potencial es determinante para la selección de los apartarrayos y está en función de la relación de las reactancias de secuencia cero y reactancias de secuencia positiva. Estas relaciones dan lugar a la clasificación de los sistemas de distribución y a la definición del valor del coeficiente de aterrizamiento.

El coeficiente de aterrizamiento se define como la relación que existe entre la tensión de línea a tierra en una fase sana durante una falla de fase a tierra y la tensión entre fases bajo condiciones normales de operación.

El coeficiente de aterrizamiento requerido en un sistema está en función de las magnitudes de las sobretensiones permisibles en los diferentes puntos del sistema y valores de corriente de cortocircuito.

La cuchilla fusible aisladas en Gas Sf6, son equipos tripolares de operación en grupo, utilizados para operar con carga y seccionar redes de mediana tensión, conectar y

desconectar transformadores con o sin carga.

Los desconectadores son fabricados y probados de acuerdo con las normas:

Su principal aplicación se encuentra en subestaciones compactas y tableros de Media Tensión industriales, urbanos y rurales de servicio interior.

Los buses o barras de una subestación están soportados por aisladores, los cuales pueden degradarse debido a la contaminación, defectos de fabricación, materiales de mala calidad, etc.

La prueba de resistencia de aislamiento se efectúa a los buses para detectar fallas incipientes en los aisladores que las soportan.

Teóricamente los valores obtenidos en la prueba de resistencia de aislamiento a los buses, deberían ser infinitos, sin embargo, partiendo del hecho de que no existen aislamientos ideales, como valor aceptable se puede considerar un valor superior a 40 MΩ por cada KV de la tensión máxima de diseño de los aisladores.

Transformador tipo seco aislado en resina colada GEAFOL

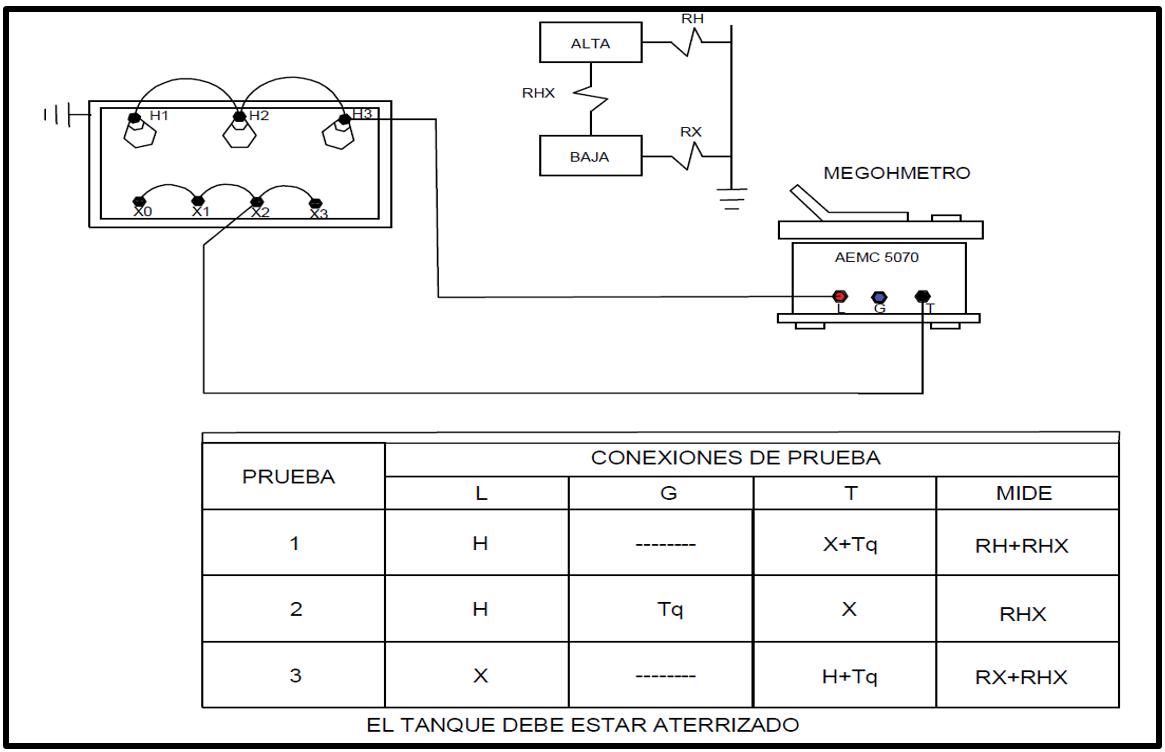

Los transformadores de distribución tipo seco GEAFOL poseen excelentes características eléctricas, mecánicas y térmicas, superando los más altos estándares de seguridad (Figura 2).

Los transformadores de tipo seco GEAFOL están aislados con una mezcla de resina epoxi y cuarzo molido.

Se trata de un material amigable con el medio ambiente que hace que los devanados no requieran mantenimiento, estén protegidos contra la humedad y sean aptos para uso en climas tropicales.

Los campos de aplicación de los transformadores GEAFOL definidos bajo la norma IEC 60076-11 se pueden clasificar de la siguiente manera:

Por último, cabe destacar que los transformadores GEAFOL ofrecen una reserva de potencia de un 50 %.Para ofrecer reservas de potencia y cubrir picos de carga de mayor duración pueden incorporarse ventiladores de flujo radial controlados en función de la temperatura. De este modo, la potencia del transformador puede aumentarse hasta en un 50%.

Es la resistencia en megaohms que ofrece un aislamiento al aplicarle un voltaje de corriente directa durante un tiempo dado, medido a partir de la aplicación de este.

A la corriente resultante de la aplicación de voltaje de corriente directa, se le denomina “corriente de aislamiento” y consta de dos componentes:

La corriente que fluye dentro del volumen de aislamiento la cual está compuesta por:

● Corriente capacitiva.

● Corriente de absorción dieléctrica.

● Corriente de conducción irreversible.

La medición de esta resistencia independientemente de ser cuantitativa también es relativa, ya que el hecho de estar influenciada por aislamientos, tales como la porcelana, papel, aceite, barnices, etc., la convierten en indicadora de la presencia de humedad y suciedad de estos mismos materiales.

Esta prueba se realiza con MEGGER ELECTRÓNICO de 5,000 VCD, verificando que el núcleo y tanque del transformador estén referenciados a tierra y los devanados del primario y el secundario no tengan contacto.

La resistencia de aislamiento varia directamente con el espesor del aislamiento e inversamente al área de este; cuando repentinamente se aplica un voltaje de corriente directa a un aislamiento, la resistencia se inicia con un valor bajo y gradualmente va aumentando con el tiempo hasta estabilizarse, dependiendo del grado de contaminación de este.

El índice de absorción se obtiene de la división del valor de resistencia obtenida 1 minuto, entre el valor obtenido al 1/2 minuto para un transformador con un aceite dieléctrico limpio y un aislamiento sólido limpio y relativamente seco, se obtendrán índices de absorción de 1.2 ó más, una lectura menor a 1 indica envejecimiento del aislamiento o el requerimiento de mantenimiento, provocando un aumento en la corriente de absorción.

Por lo general después de registrar la lectura de 1 min., de resistencia de aislamiento, la prueba continua por un total de 10 min., la relación de la resistencia de aislamiento de 10 min., a la de 1 min., se denomina índice de polarización, para un buen sistema de aislamiento en un aceite dieléctrico limpio, por lo general demostrará un índice de polarización de 1.5 o más, una lectura de 1.0 o menos puede indicar presencia de humedad excesiva o contaminación conductiva del aceite, del aislamiento sólido o ambos.

Para un mejor análisis de los aislamientos las pruebas deben hacerse al mismo potencial, las lecturas corregidas a una misma base (20 0C) y en lo posible, efectuar las pruebas bajo las mismas condiciones ambientales. En la siguiente Tabla se muestra la interpretación de los valores de índice de polarización y del índice de absorción dieléctrica.

Tabla 1: Condición del aislamiento.

Resistencia mínima de aislamiento de transformadores a 20º c

En la Tabla 2 se muestran los valores mínimos de resistencia de aislamiento en transformadores sumergidos en aceite aislante y tipo seco en servicio, de acuerdo con la Norma ANSI/NETA MTS – 2007.

Valores mínimos de resistencia de aislamiento a 20 0C de los transformadores según su tensión de operación.

Tabla 2: Valores mínimos de resistencia de aislamiento en transformadores tipo seco. Corrección de temperatura para resistencia de aislamiento

Tabla 3:Factores de corrección por temperatura.

Figura 5: Diagrama de conexiones.

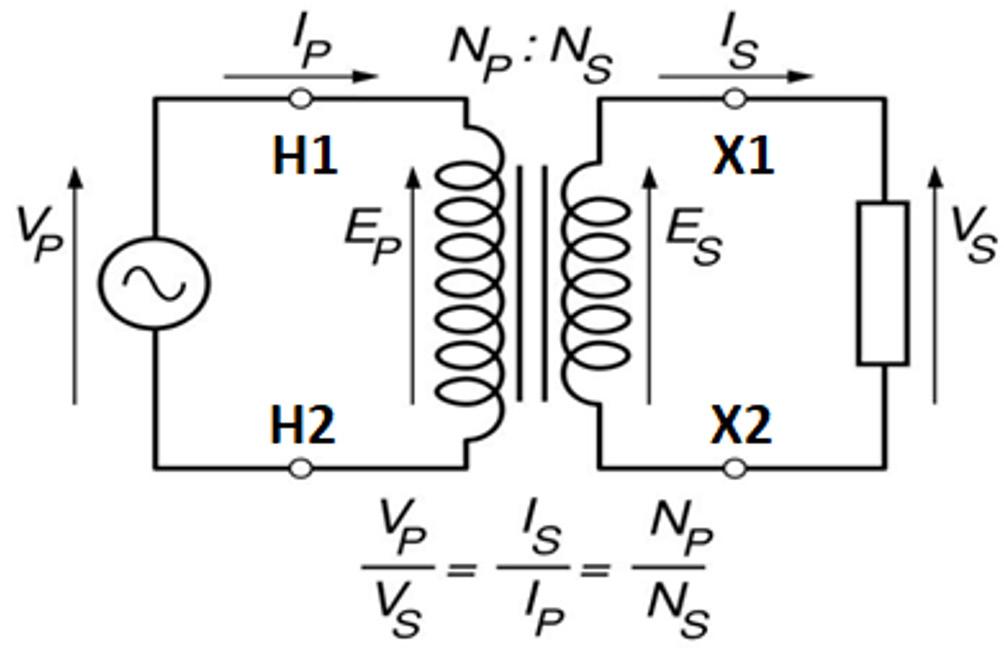

La relación de transformación puede definirse en función de las características de construcción o en función de las variables de operación. En función de las características de construcción es la razón del número de vueltas del devanado de alta tensión al número de vueltas del devanado de baja tensión. Desde el punto de vista de pruebas de laboratorio, la segunda definición es la que nos interesa. En esta definición incluimos la necesidad de que el transformador se excite en vacío, es decir, sin carga, puesto que, si existieran corrientes en los devanados, las tensiones que mediríamos no serían iguales a las fuerzas electromotrices inducidas, debido a que se producirían caídas de voltaje en las resistencias y reactancias de dispersión. Para determinar la relación de transformación en laboratorio existen tres métodos:

● Método de los voltímetros.

● Método del transformador patrón.

● Método del potenciómetro de resistencia.

Básicamente, los tres métodos consisten en aplicar a uno de los devanados una tensión alterna, y detectar el valor del voltaje inducido en el otro devanado. Los artificios para llevar a cabo estas operaciones son lo que dan las tres variantes fundamentales. En todos los casos es importante efectuar las conexiones respetando la polaridad de los devanados. Cuando se aplica a un devanado una onda senoidal de voltaje, en el otro devanado se induce otra onda proporcional a la aplicada. La onda aplicada y la inducida prácticamente se encuentran en fase, de manera que habrá una terminal de alta tensión y una de baja tensión que en cualquier instante tengan siempre la misma polaridad. Estas terminales se identifican en los diagramas con un punto, y en las terminales del transformador con mismos subíndices.

Método del transformador patrón. Para este método se dispone de un transformador cuya relación de transformación es conocida, y por comparación, se obtiene la relación del transformador en prueba.

Los transformadores patrón podemos clasificarlos en dos grupos:

● Transformador patrón de relación constante.

● Transformador patrón de relación variable (TTR).

El transformador patrón de relación constante nos permite verificar que el transformador en prueba se apegue a la misma relación del patrón. Se aplica una tensión alterna, a voltaje nominal o menor y frecuencia nominal o mayor, a un devanado del transformador patrón y al correspondiente del transformador en prueba, conectados en paralelo.

El transformador patrón con relación variable, conocido comercialmente con las siglas TTR TTR (Transformer Turn-Ratio), es un instrumento que nos

permite medir cualquier relación de transformación dentro de una escala de valores muy amplia.

Al conectar el TTR al transformador en prueba es importante observar las polaridades pues en caso de una conexión equivocada, el instrumento no dará lectura.

La relación de transformación se define como la relación de vueltas o del voltaje del primario al secundario, o la relación de corrientes del secundario al primario en los transformadores y es obtenida por la relación:

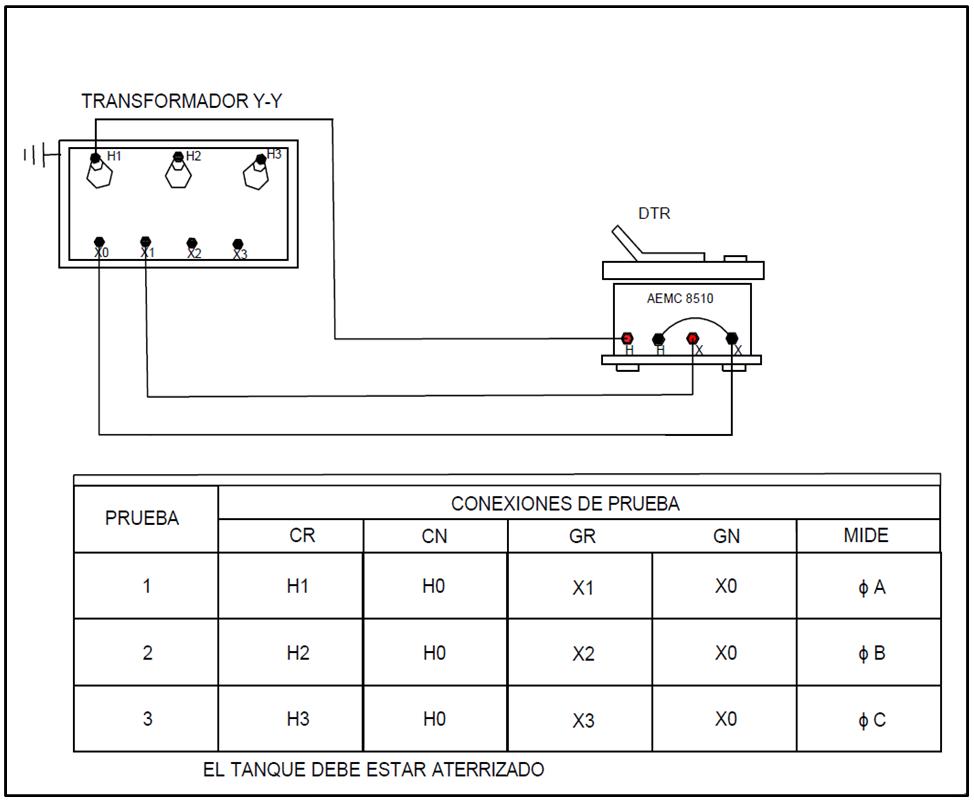

El objetivo de esta prueba es detectar el desbalance del voltaje de salida en transformadores, así como devanados en cortocircuito, abiertos y falsos contactos; esta prueba se realiza con un equipo TTR (Transformer Turn Ratio).

Para calcular la diferencia entre la relación teórica y la relación medida se utiliza la siguiente fórmula:

Como valor establecido por COMISION FEDERAL DE ELECTRICIDAD (CFE) el valor máximo de diferencia permitido es de +/- 0.4% y de acuerdo con la NORMA ANSI/I.E.E.E. C-57.12, el porciento de diferencia no deberá ser mayor de +/-0.5%.

Figura 7: Diagrama de conexiones.

La termografía infrarroja juega un papel muy importante en las actividades de mantenimiento predictivo. La termografía es una técnica muy consolidada para la detección de anomalías térmicas (Puntos calientes) en instalaciones eléctricas, mecánicas, térmicas, estructuras, edificios y otros. Además, se utiliza en los países más industrializados, así como los países en vías de desarrollo y una de sus principales características es que no necesita estar en contacto con el equipo a medir, así que no interfiere con los procesos de producción, al contrario, es un requisito indispensable que los equipos se encuentren funcionando para poder ser monitoreados por dicha técnica. En la Industria, es el método principal para diagnosticar fallas y se utiliza en los programas de mantenimiento preventivo. También, es uno de los métodos no destructivos aprobados por la asociación de pruebas no destructivas (ASNT). Ningún sistema eléctrico tiene una eficiencia del 100%, siempre hay una pequeña cantidad de energía que se transforma en calor debido al paso de la corriente eléctrica. El tiempo, cargas elevadas o fluctuantes, vibraciones, fatiga de materiales, condiciones ambientales, etc. Provocan que tanto los componentes como las superficies de contacto se vayan deteriorando, y por tanto aumentando la resistencia eléctrica. Este aumento de resistencia lleva consigo inevitablemente un aumento de la temperatura del componente que en ocasiones puede producir problemas eléctricos como cortocircuitos o fallos en la alimentación a otros sistemas, pero además puede derivar en otros riesgos como incendios o daños personales. Poder detectar este incremento de temperatura sin modificar las condiciones de trabajo, será fundamental para poder adelantarnos a la avería y de esta manera evitar un posible desastre futuro. Es aquí donde las cámaras termográficas se convierten en un instrumento eficaz en el mantenimiento predictivo y preventivo ya que de una manera rápida y visual el termógrafo

podrá determinar el estado de la instalación eléctrica, así como el de los componentes que la forman. Funcionamiento de la Cámara Termográfica

La energía infrarroja (A) que irradia un objeto se enfoca con el sistema óptico (B) sobre un detector de infrarrojos (C). El detector envía los datos al sensor electrónico (D) para procesar la imagen. Finalmente, el sensor traduce los datos en una imagen (E), compatible con el visor y visible en un monitor de vídeo estándar o una pantalla LCD.

Figura 8: Funcionamiento de cámara termográfica.

La termografía de infrarrojos es el arte de transformar una imagen infrarroja en una imagen radiométrica que permita leer los valores de temperatura. Por lo tanto, cada píxel de la imagen radiométrica es, de hecho, una medición de temperatura. Para ello se incorporan a la cámara termográfica algoritmos complejos. Todos estos elementos componen una cámara termográfica. Esto hace de la cámara termográfica una herramienta perfecta para aplicaciones eléctricas.

Las cámaras termográficas son potentes herramientas para la supervisión y el diagnóstico del estado de los componentes y de las instalaciones eléctricas, la termografía se utiliza para detectar puntos calientes que pueden generar averías. A nivel técnico, la aplicación de la termografía nos va a permitir visualizar los patrones de temperatura de

los sistemas e instalaciones eléctricas. En este sentido, hay que tener en cuenta que una causa de fallo en los sistemas eléctricos es un exceso de temperatura provocado por diferentes motivos:

● Incremento de resistencia en puntos de conexión. Es decir, un incremento de la resistencia de contacto da lugar a un incremento de la potencia disipada en dicho contacto, lo cual se traduce, en condiciones normales, en un incremento de su temperatura dando lugar a un “punto caliente”, el cual se puede detectar de una forma precisa con una cámara termográfica. Este incremento de la resistencia de contacto puede deberse a un fenómeno de oxidación o corrosión, tornillos que se aflojan o una presión insuficiente en los contactos móviles.

● Fallos en los sistemas de refrigeración. El calor que se genera, por ejemplo, en los transformadores de potencia, debe ser evacuado al exterior a través de los sistemas de refrigeración en los intercambiadores de calor. Si esta extracción de calor se reduce o falla, debido por ejemplo a una obstrucción en los tubos del intercambiador o un fallo en los ventiladores en caso de tratarse de una ventilación forzada, el transformador se va a calentar en exceso lo cual puede dar lugar en última instancia al fallo del mismo.

● Corrientes de fuga en sistemas aisladores. La reducción de la resistencia de aislamiento debido a suciedad o contaminantes puede dar lugar a la aparición de corrientes de fuga y arcos que dan lugar al calentamiento de los equipos y por lo tanto a su deterioro. Con una cámara termográfica, puede identificar problemas en una fase temprana, de forma que se pueden documentar y corregir antes de que se agraven y resulten más costosos de reparar. Algunas de las aplicaciones de la termografía en el campo eléctrico son:

● Estado de conexiones, bornes y aisladores.

● Estudio de transformadores.

● Estado de bobinados de motores / generadores, armónicos e inducciones.

● Desequilibrio de fases.

La detección de ultrasonidos es complementaria a las inspecciones termográficas, puesto que algunos modos de fallo como el efecto corona no produce calor y por lo tanto no es detectable mediante la técnica del análisis termográfico.

Mencionado lo anterior la detección de ultrasonido es una técnica de mantenimiento predictivo que aprovecha las propiedades de las ondas sonoras para detectar los problemas de los equipos de una forma rápida, exacta y segura. Esta técnica se basa en el estudio de las ondas sonoras de alta frecuencia que se producen en los equipos cuando algo anormal está sucediendo.

Esta herramienta está fundamentada en el hecho de que las fuerzas de rozamiento, las descargas eléctricas y las pérdidas de presión o vacío en las plantas, generan ondas sonoras de alta frecuencia, corta longitud y rápida pérdida de energía lo cual permite localizar con exactitud los problemas en los equipos antes de que se produzcan fallas que interrumpan el desarrollo normal de los equipos.

Para detectar el ultrasonido, se utiliza un instrumento llamado detector de ultrasonidos el cual está diseñado para capturar ondas ultrasónicas y convertirlas en señales con frecuencias dentro del rango de audición humana.

Este dispositivo cuenta con la tecnología necesaria para que una vez convertidas las ondas de ultrasonido puedan escucharse a través de audífonos o visualizarse en un display por medio de un aumento de su intensidad.

Los detectores de ultrasonido son equipos fáciles de utilizar, gracias a que el comportamiento del sonido es direccional, el operador puede verificar cualquier área ubicando la fuente del problema el cual se manifiesta como con un sonido mucho más fuerte que en los demás puntos (figura 8).

El oído humano detecta los sonidos cuyas frecuencias se encuentran entre los 20 Hz y los 20 kHz. Las ondas sonoras cuya frecuencia se encuentra por debajo de los 20 Hz se conocen con el nombre de Infrasonido; y las ondas cuya frecuencia es mayor a los 20 kHz se llaman Ultrasonido, en la figura 9 se puede observar un diagrama de bloques del diseño interno de un detector ultrasónico.

Aplicaciones de los ultrasonidos en el mantenimiento de equipos eléctricos.

El estudio de ultrasonidos se ha consolidado como una técnica rápida y segura para detectar fallos eléctricos, tanto en alta como en baja tensión.

Las inspecciones de ultrasonidos para detección de fallos eléctricos se aplican a:

● Líneas de transmisión y distribución de alta tensión.

● Inspecciones predictivas de subestaciones.

● Conmutadores.

● Transformadores.

● Cuadros eléctricos de media y baja tensión.

Las anomalías en los circuitos eléctricos provocan emisiones ultrasónicas. Al escanear el área con los detectores de ultrasonidos se localizan los puntos donde se generan estas emisiones de ultrasonidos. Algunas de las anomalías que puede detectar el estudio de ultrasonidos son:

Las descargas parciales sólo se producen en instalaciones de media y alta tensión. Son descargas eléctricas no deseadas que atraviesan el aislamiento entre conductor y tierra. El flujo de corriente resultante puede causar una avería y derivar en el fallo total del equipo. La fuga de corriente eléctrica provoca una ionización del aire alrededor de la cual se produce un amplio espectro de sonido, que incluye frecuencias de ultrasonidos. Los componentes de la actividad ultrasónica contienen abundante información útil para poder distinguir entre los efectos corona, tracking y arcos.

La detección se basa primero en escuchar la señal, pero el diagnóstico preciso de estos fallos se facilita en gran medida cuando se incorpora el análisis de la onda y del espectro de frecuencia de las señales de los ultrasonidos.

El efecto corona afecta a los conductores eléctricos por encima de 1 kV. Produce ozono nocivo para el aislamiento, también produce ácido nítrico que oxida los metales en presencia de humedad y genera interferencias electromagnéticas.

El efecto corona se escucha como un zumbido constante, un sonido regular similar al producido al freír. Cuando se encuentra en un estado avanzado, se producen al azar sonidos de explosiones. El efecto corona avanzado tiene un tono más grave y profundo.

La representación de la onda de la señal de una descarga de corona muestra picos con espaciados y amplitudes regulares. Cuando se encuentra en un estado avanzado, se añaden picos adicionales de mayor amplitud que aparecen de manera aleatoria.

La representación de la señal de frecuencia de la corona muestra un pico predominante en la frecuencia fundamental de 50 ó 60 Hz y unos pocos armónicos más débiles. Cuanto más avanzado se encuentra el fenómeno corona, más armónicos aparecen y su amplitud crece en comparación con la de la frecuencia fundamental.

El fenómeno llamado tracking es la formación de caminos conductores en la zona de la superficie de un aislante eléctrico.

Este fenómeno se ve agravado por la contaminación y la humedad.

El tracking se escucha como un sonido de zumbido y chisporroteos intermitentes, con pausas y caídas y crecimientos en intensidad. La intensidad puede aumentar hasta llegar al punto de combustión súbita (flashover). Después de la combustión súbita todo este sonido se convierte en silencio.

La representación de la onda de la señal de tracking muestra altas cumbres muy cortas, pero con elevada amplitud. El espacio de tiempo entre picos y las amplitudes de los picos no es regulares. La amplitud de los picos es un indicador de la gravedad del defecto. La representación de la señal en frecuencia no muestra picos predominantes.

El arco es una corriente que fluye a través del aire y produce una descarga de plasma, generando un sonido violento con un comienzo y un desvanecimiento bruscos. La representación de la onda de señal del arco muestra picos de muy elevada amplitud que aparecen aleatoriamente en el tiempo.

La principal diferencia es que con el tracking es que la duración de cada descarga es más larga, por lo que la representación de la señal de temporal del arco revela picos más anchos.

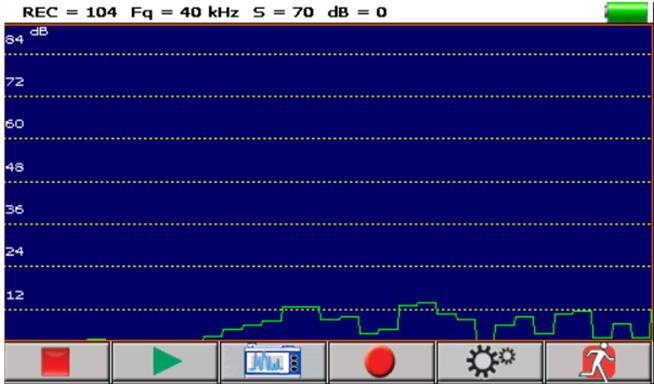

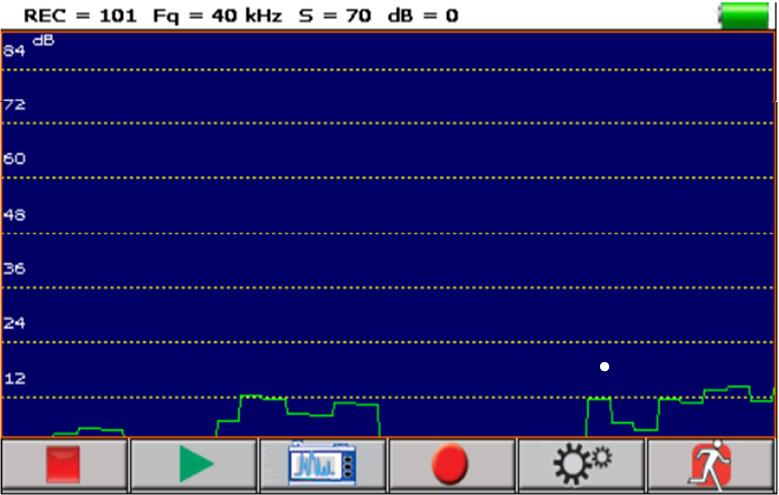

Se realiza el estudio de ultrasonido a los siguientes equipos eléctricos ubicados en el sótano 1 del Corporativo de Google: 1.- Seccionador Trifásico de 4 vías. 2.- Equipo de medición en Media Tensión tipo pedestal.

3.- Subestación Hipercompacta receptora . 4.- Transformador tipo seco 10001400 kVA.

Tablero General de Distribución. 6.- Tablero de Distribución de Emergencia.

Tablero de Control y Transferen-

cia automática de Planta de Emergencia.

Para realizar esta prueba de inspección se utilizó la pistola de ultrasonido UltraProbe 15000. Se anexan fotos del mantenimiento predictivo.

De acuerdo con los resultados obtenidos se determina que no existe alguna anomalía, no se encuentra puntos de mala conexión entre terminales. Los equipos se encuentran dentro de parámetros normales de operación.

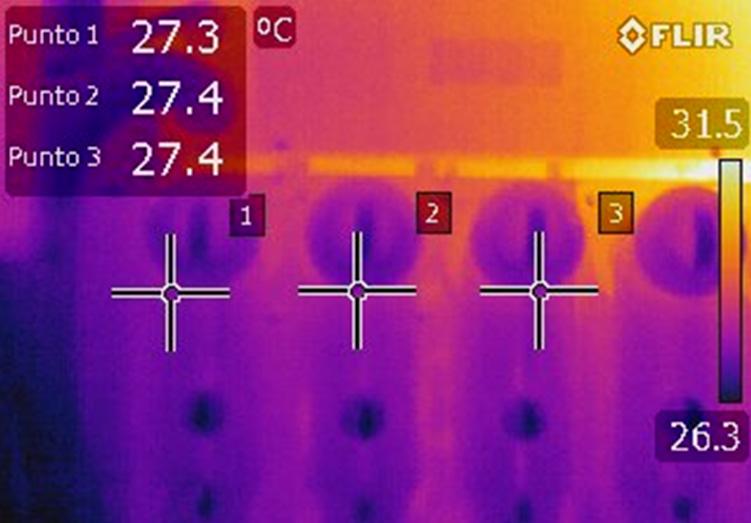

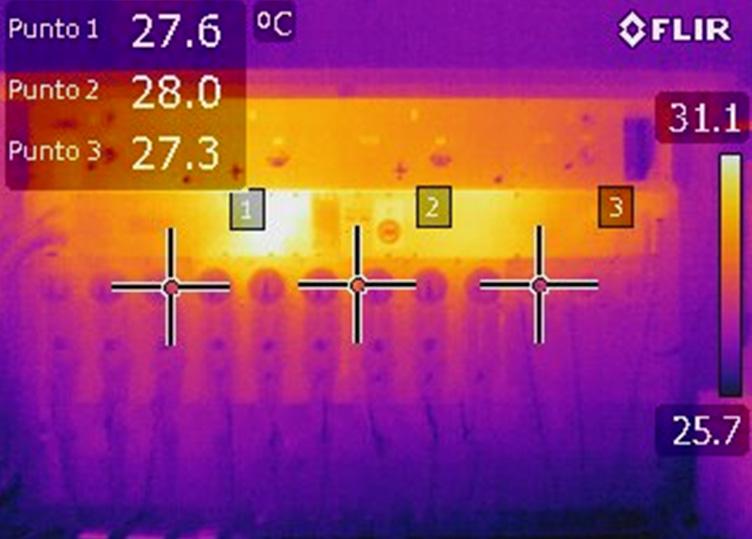

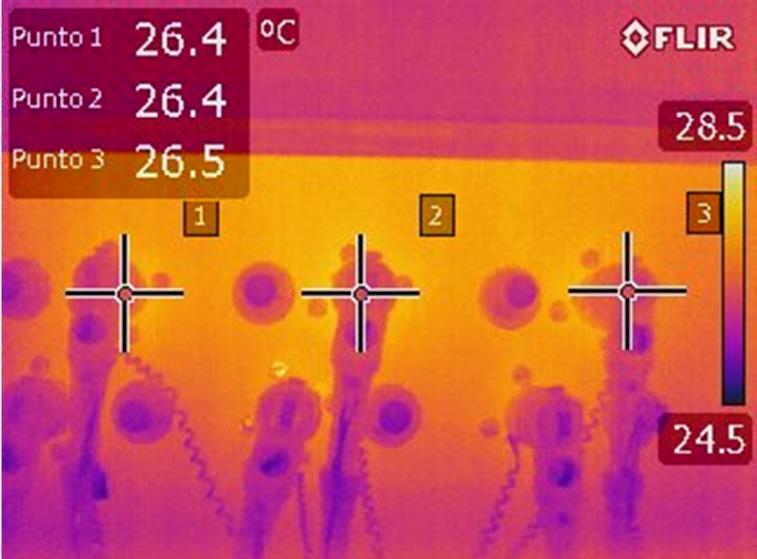

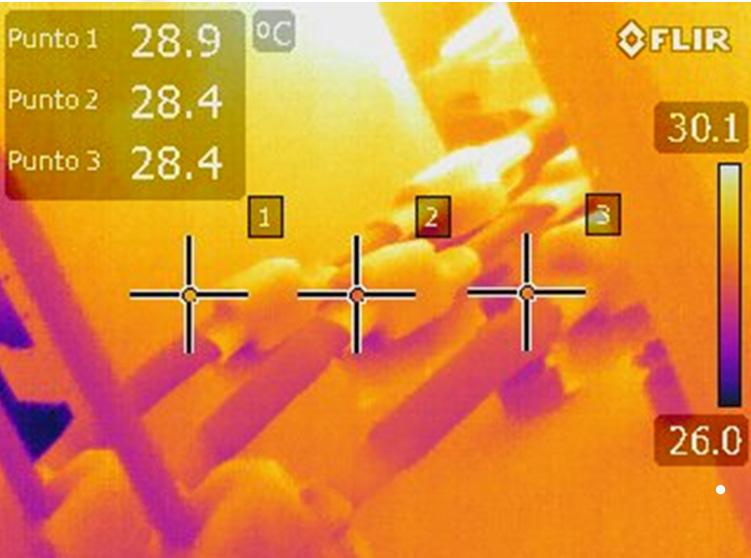

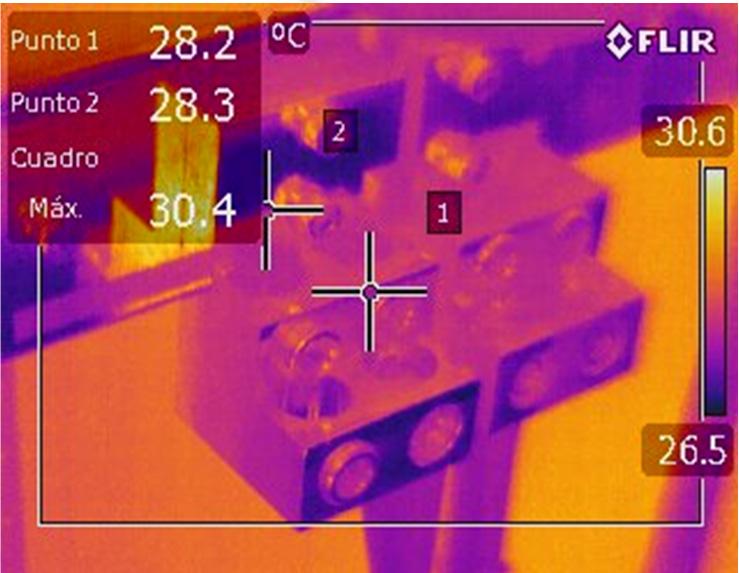

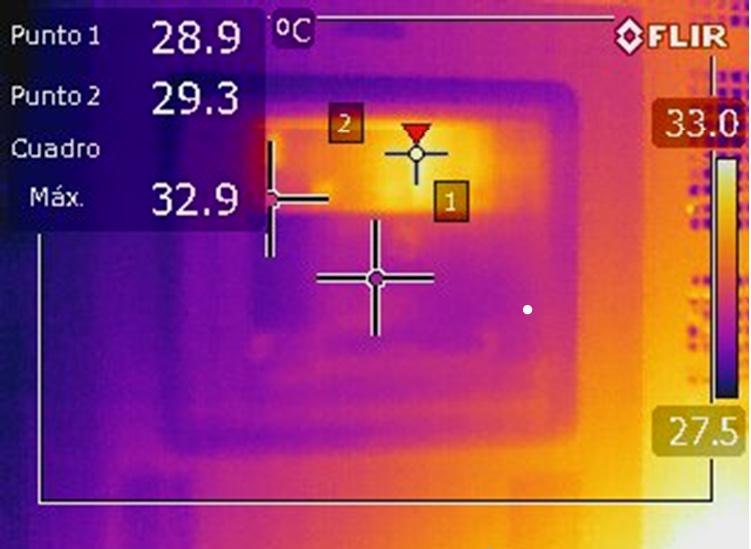

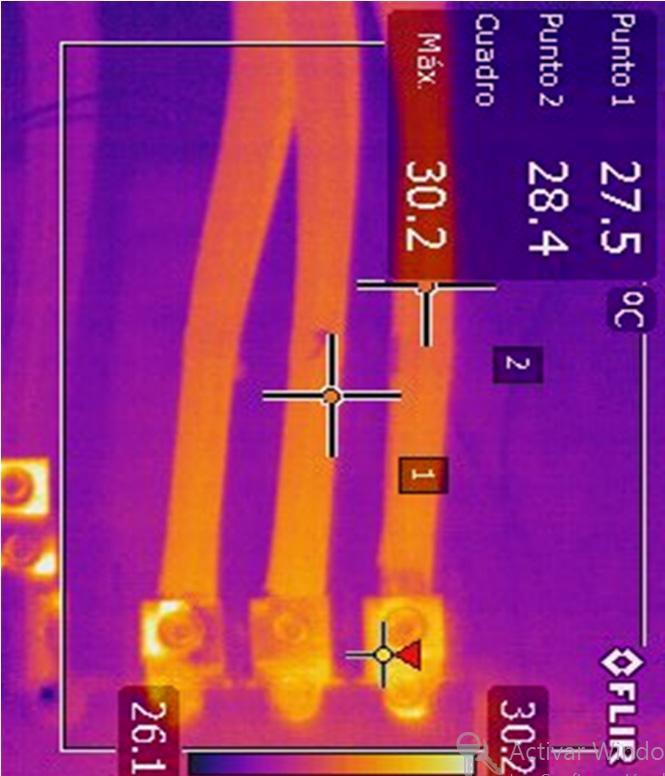

El estudio de Termografía infrarroja juega un papel muy importante en las actividades de mantenimiento predictivo. Esta técnica es un medio que permite identificar sin

contacto fallas inminentes o áreas con excesiva pérdida de calor. que usualmente son síntomas de fallas. Para realizar esta prueba de inspección se utilizó una cámara termo-

gráfica de la marca Flir modelo T440. A continuación, se anexan fotos de la ejecución de la prueba.

Estado del Equipo

Normal Emergencia Mantenimiento

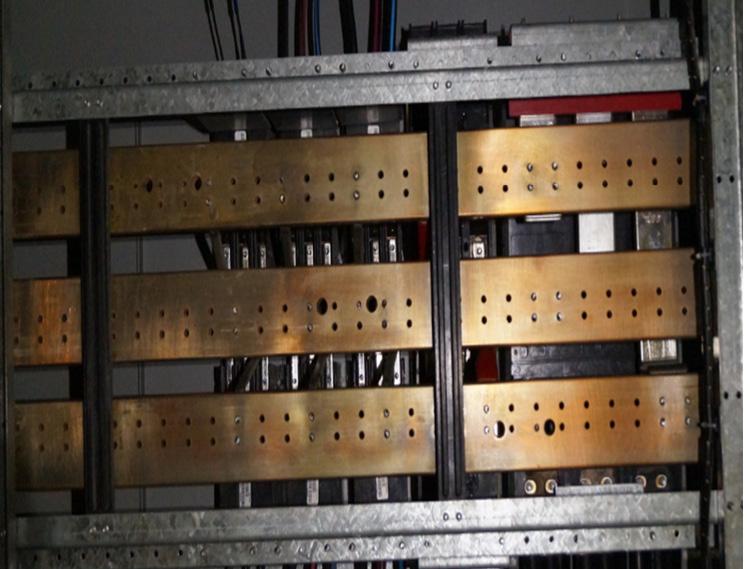

Barra de Neutro Tablero General de Distribución

Estado del Equipo

Normal Emergencia Mantenimiento

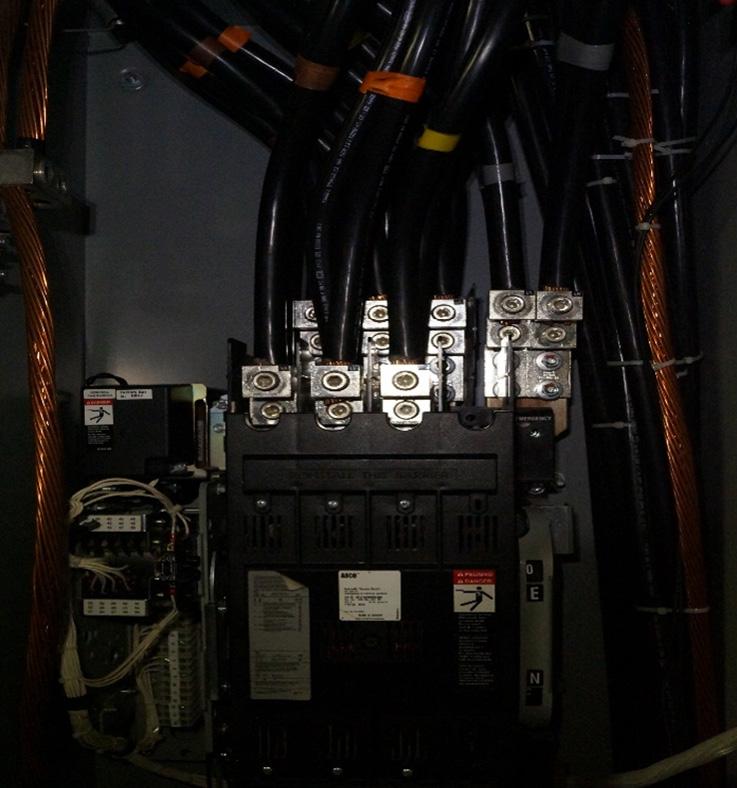

Previo al Mantenimiento preventivo se realiza la desenergización de cargas eléctricas del Tablero General de Distribución conectadas al sistema.

Se realiza la libranza en Media Tensión mediante la apertura de Seccionador en SF6 número II y seccionador I acometida I cuchilla de paso en Subestación Receptora.

Se realiza la libranza en Media Tensión mediante la apertura de Seccionador en SF6 número II y seccionador I acometida I cuchilla de paso en Subestación Receptora.

Se realiza la limpieza general de los componentes del Seccionador Trifásico, se verifica el reapriete de las conexiones de puesta a tierra y se limpian los conductores de Media Tensión.

Se realiza el mantenimiento a Equipo de medición, se realiza la limpieza general de los componentes, se inspeccionan los puntos de conexión, se verifica el reapriete de las conexiones de puesta a tierra y se limpian los conductores de Media Tensión.

Las imágenes muestran la limpieza general y el mantenimiento preventivo de los componentes de la Subestación Eléctrica.Se aplica aire a presión para retirar el exceso de polvo.

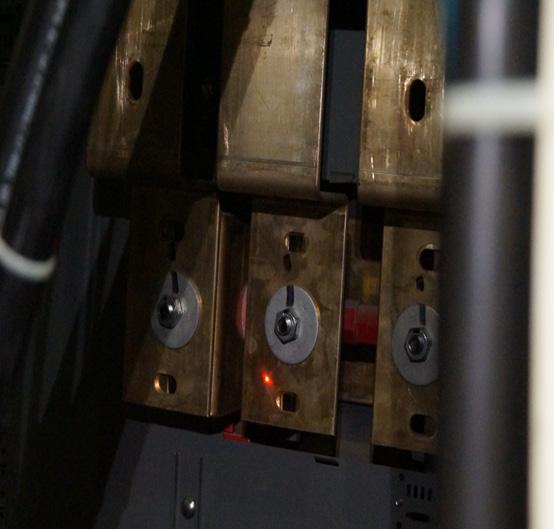

Reapriete de conexiones eléctricas para eliminar falsos contactos y ajuste de conexiones mecánicas, para eliminar vibraciones en la Subestación Eléctrica.

Reapriete de conexiones eléctricas para eliminar falsos contactos y ajuste de conexiones mecánicas, para eliminar vibraciones en la Subestación Eléctrica.

Se realiza la limpieza general y el mantenimiento preventivo de los componentes del Transformador tipo Seco Geafol.Se aplica aire a presión para retirar el exceso de polvo y liberar los ductos de refrigeración.

Se reaprietan las conexiones eléctricas para eliminar falsos contactos y se ajustan las conexiones mecánicas, para eliminar vibraciones y ruidos excesivos del Transformador.

Se realiza la limpieza general y el mantenimiento preventivo al Tablero de Emergencia de Baja Tensión.

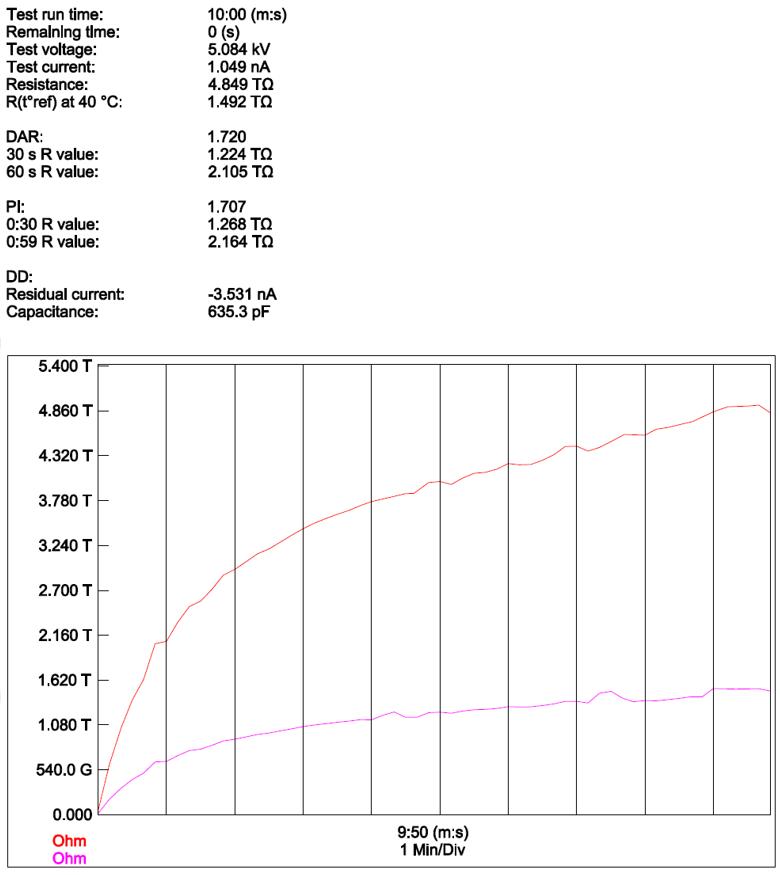

Resistencia de aislamiento a Transformador de 1000-1400 kVA

Prueba 1.- Resistencia de aislamiento (Devanados de Alta) vs (Devanados de Baja).

Resistencia del aislamiento: 27.92 GΩ

Prueba 2.- Resistencia de aislamiento (Devanados de Alta) vs (Devanados de Baja +Tierra).

Resistencia del aislamiento: 4.849 TΩ

Prueba 3.- Resistencia de aislamiento (Devanados de Baja) vs (devanados de Alta + Tierra).

Resistencia del aislamiento: 347.6 kΩ

Comparando los resultados obtenidos contra los valores recomendados por la Norma ANSI/NETA MTS-2007 podemos determinar que el aislamiento en las bobinas de Alta y Baja Tensión se encuentra en buenas condiciones para continuar en operación.

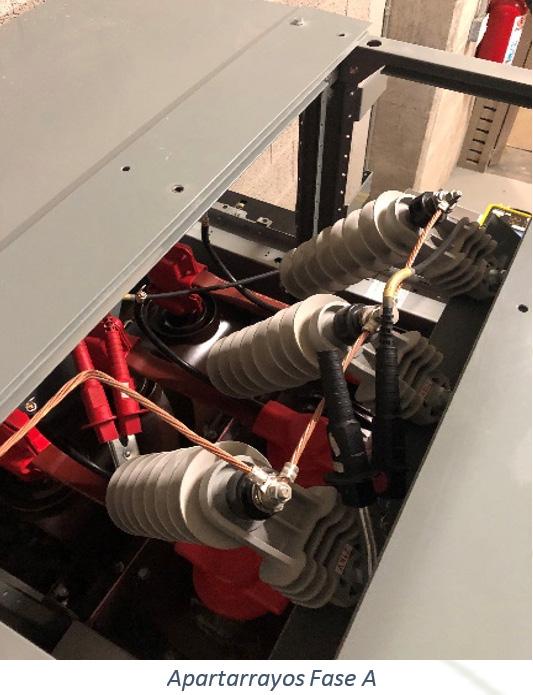

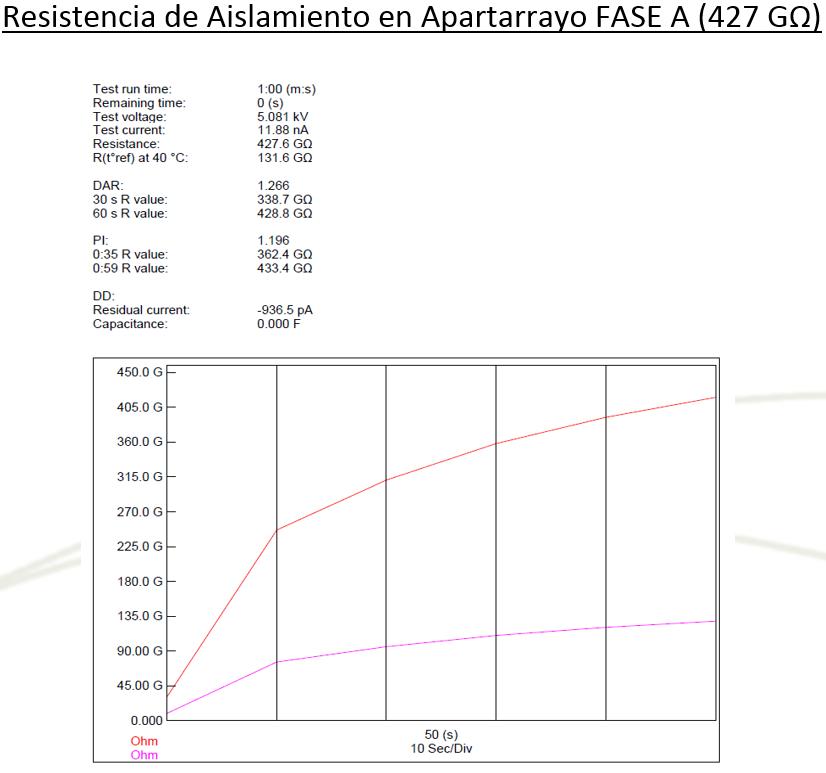

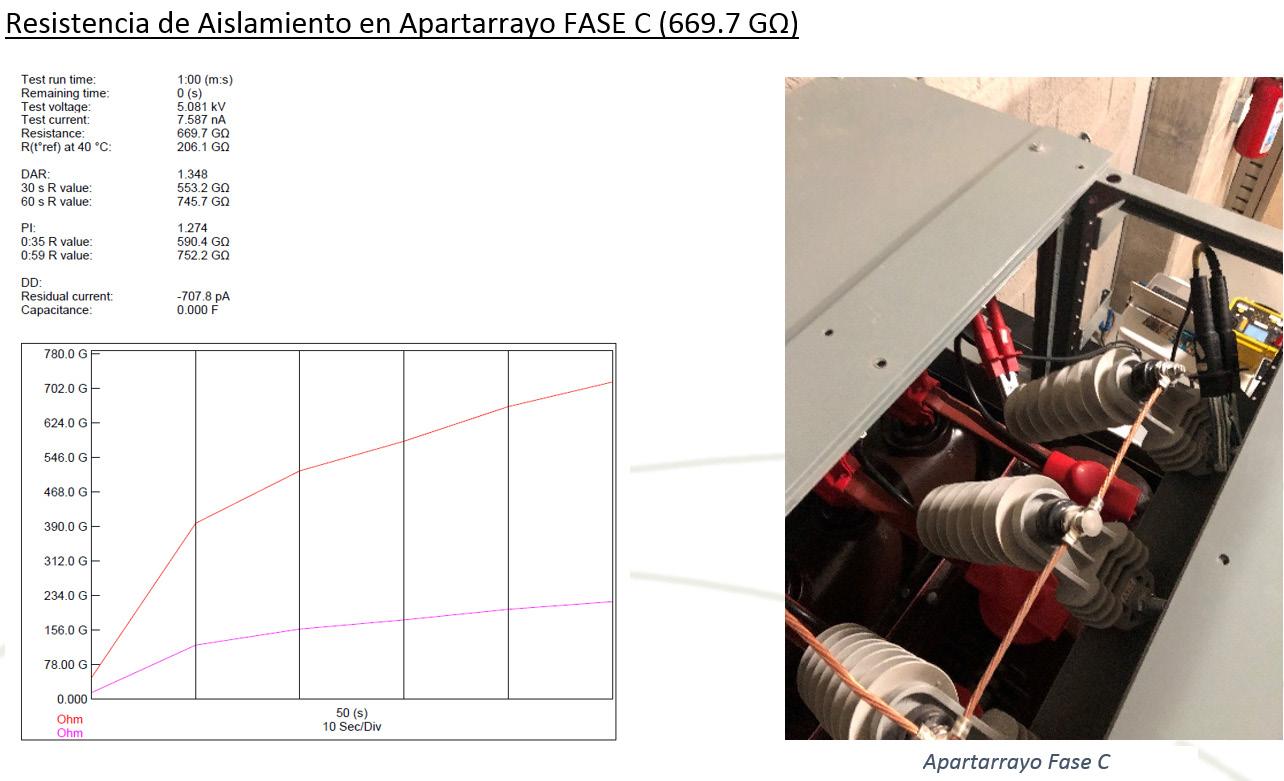

De acuerdo con las pruebas de resistencia de aislamiento efectuadas, se obtuvieron los siguientes resultados:

Estado del Equipo

De acuerdo con el procedimiento de pruebas de campo para equipo primario de Subestaciones de Distribución CFE, los valores de resistencia de aislamiento en apartarrayos son variables, dependiendo de la marca y tipo, tomando como referencia desde 500 hasta 50,000 megaohms. De acuerdo con los resultados obtenidos de la prueba de resistencia aislamiento en los apartarrayos, se encuentran en buenas condiciones para continuar en servicio. No presenta deterioro por humedad en las superficies internas de la porcelana, tampoco se encuentra el envolvente polimérico degradado, contaminado o fisurado.

Estado del Equipo

Mantenimiento

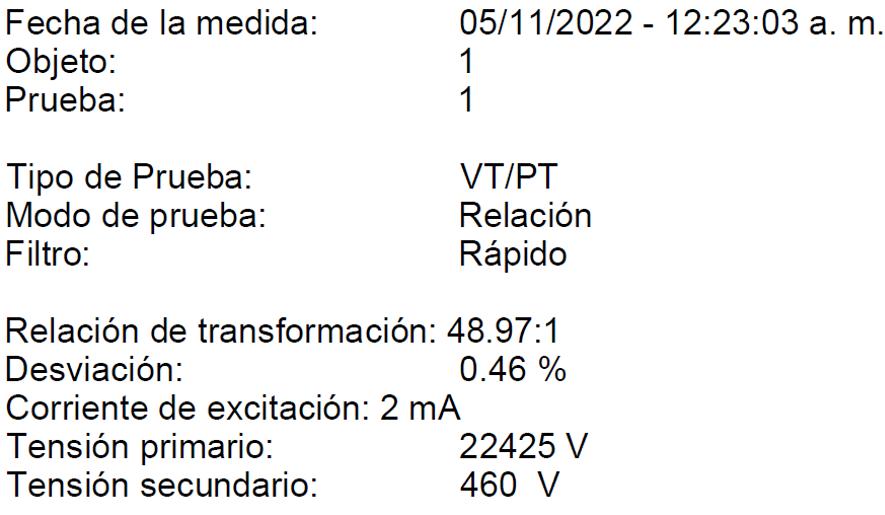

Relación de transformación “FASE A” Transformador 1000 - 1400 kVA

Relación de transformación “FASE B” Transformador 1000 - 1400 kVA

Como valor establecido por Comisión Federal de Electricidad (CFE) el porcentaje máximo permitido en la desviación con respecto al valor teórico es de ±0.4% y de acuerdo con la NORMA ANSI/I.E.E.E. C-57.12, el porcentaje de desviación máximo con respecto al valor teórico no deberá ser mayor de ±0.5%.

Para esta prueba se obtuvo una desviación para la “Fase A” de 0.35% , para la “Fase B” de 0.46% y por último para la“Fase C” de 0.42%,con estos resultados podemos determinar que en los devanados del transformador no existen espiras flojas, abiertas o en cortocircuito, permitiendo obtener en el secundario del transformador un perfil de tension semejante para cada una de las fases.

Estado del Equipo

• De acuerdo con la inspección efectuada a los componentes que integran a la Subestación Eléctrica y a los resultados de las pruebas efectuadas, podemos concluir que el equipo en general puede continuar en operación de manera segura y funcional.

• El nivel de aislamiento obtenido en las pruebas dieléctricas efectuadas al Transformador de 1000-1400 kVA tipo Seco Geafol son superiores a las mínimas recomendas, lo que nos permite determinar que no existe contacto eléctrico entre Devanados y con respecto a Tierra. El Transformador puede ponerse en operación de forma segura.

• La variación existente en los resultados de la prueba de relación de transformación entre el valor teórico y el valor obtenido en campo se encuentra por debajo del valor máximo recomendado, el cual, es establecido por Comisión Federal de Electricidad (CFE) como valor máximo de diferencia permitido de +/-0.4% y de acuerdo con la Norma NMX-J-169-ANCE-2015 y a los estándares ANSI/I.E.E.E. C-57.12, el porciento de diferencia no deberá ser mayor de +/-0.5%. Por lo cual, con base en los valores obtenidos en campo podemos determinar que en los devanados de los transformadores no existen espiras abiertas o en corto circuito.

• Realizar por lo menos una vez al año mantenimiento a los dispositivos principales como son el Transformador, Seccionador, Equipo de Medición en Media Tension,Tablero General de Distribución,Tablero de Emergencia y a los apartarrayos.