La Metallurgia

International Journal of the Italian Association for Metallurgy

n.09 settembre 2023

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel:

Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 - fax 030 25 400 41 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

A cura di Fabio Bolzoni . pag.04

Memorie scientifiche / Scientific papers

Corrosione / Corrosion

Protettivi tradizionali e innovativi per bronzi storico-artistici all’aperto: caratterizzazione dell’efficacia in ambiente marino

B. Salvadori, P. Letardi ...................................................................................................................................... pag.07

Conservazione di acciai Corten mediante pulitura e biopatinatura

S. Goidanich, R. Pellicanò, L. Maghini, D. Comelli, L. Ceccarelli, A. Brenna, L. Brambilla, E. Joseph, L. Mathys, P. Letardi, M. Gamba ......................................................................................................................................................... pag.14

Saldatura di acciai inossidabili del tipo AISI 444 e AISI 316L per il settore alimentare (MOCA): effetto della saldatura sulla migrazione di metalli e sulla resistenza a corrosione

M. De Marco, C. Casu, M. Auditore . pag.20

Influenza di un rivestimento superficiale idrofobico sulla corrosione da carbonatazione in strutture in calcestruzzo armato

B.M. Schallock, M. Gastaldi .............................................................................................................................. pag.26

Corrosione a lungo termine di armature di acciaio in calcestruzzi carbonatati con diverse composizioni

N. Russo, E. Redaelli, F, Lollini .......................................................................................................................... pag.33

Indagine sulla corrosione di leghe di magnesio per impianti biomedici riassorbibili

L. Nani, M. Cabrini, A. Carrozza, S. Lorenzi, H. Gerengi, L. Gritti, T. Persico, T. Pastore ......................................... pag.40

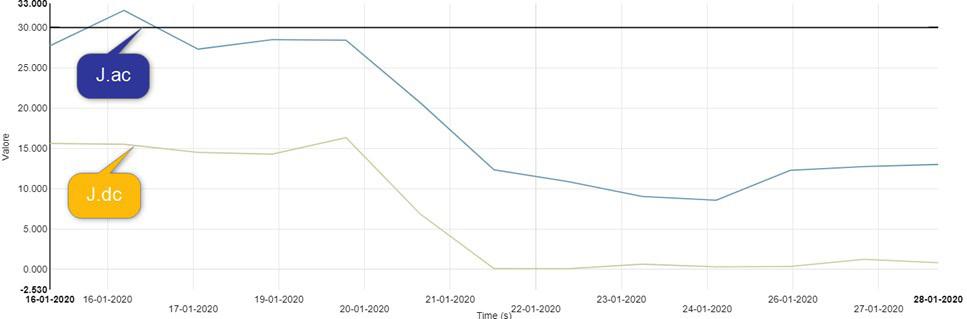

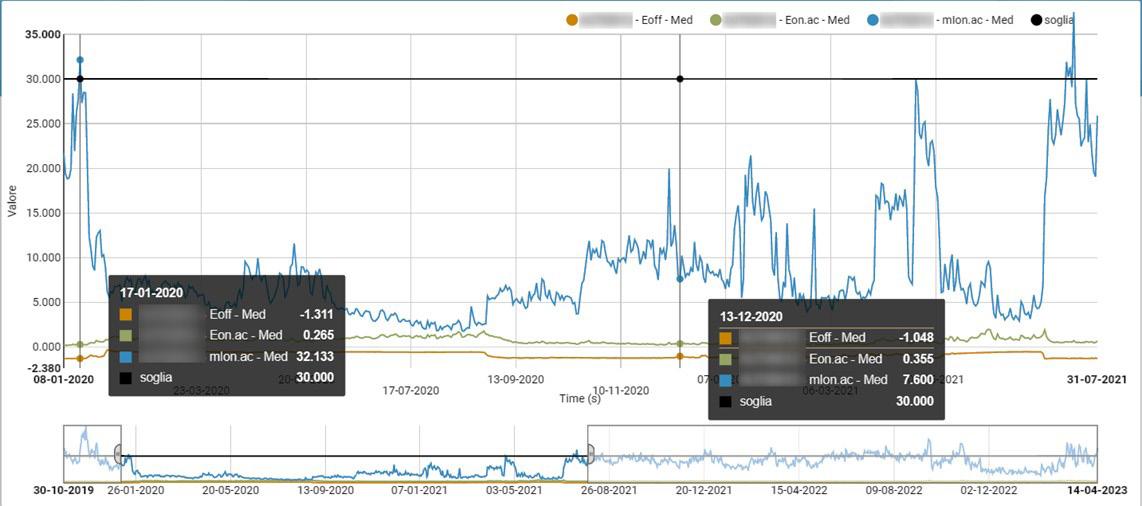

Influenza della sovraprotezione sulla corrosione in AC. Analisi di un caso reale

I. Magnifico . pag.47

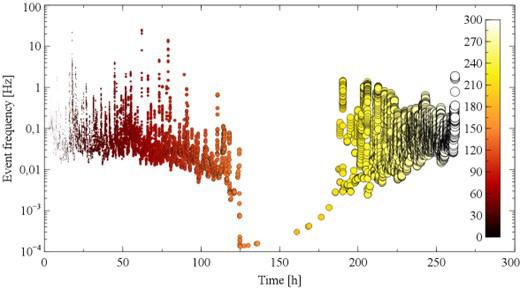

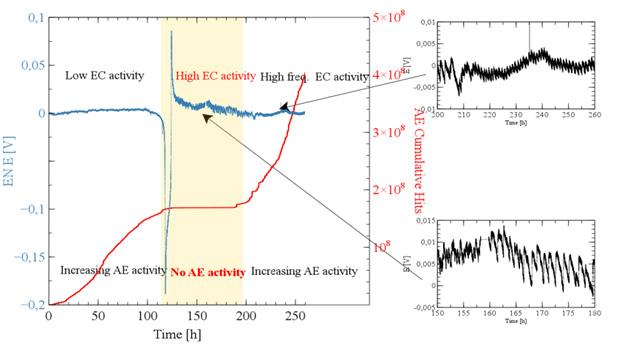

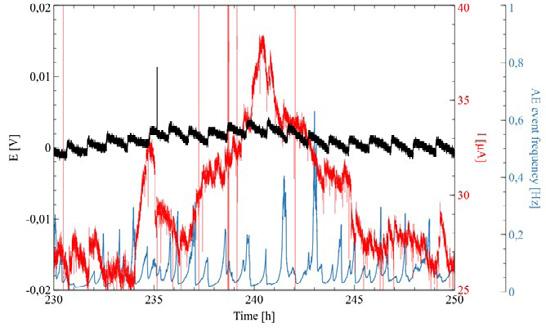

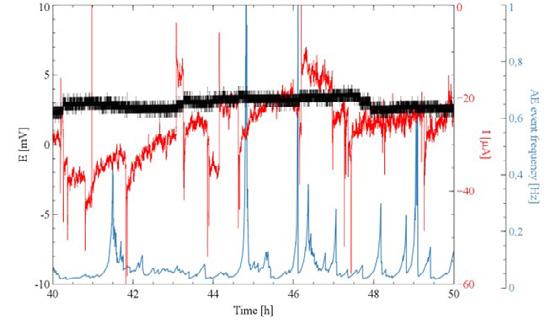

L’uso combinato della tecnica di emissione acustica e del rumore elettrochimico per lo studio dei meccanismi di corrosione in soluzioni saline contenenti tiosolfato

E. Proverbio, L. Calabrese, G. Scionti ................................................................................................................. pag.55

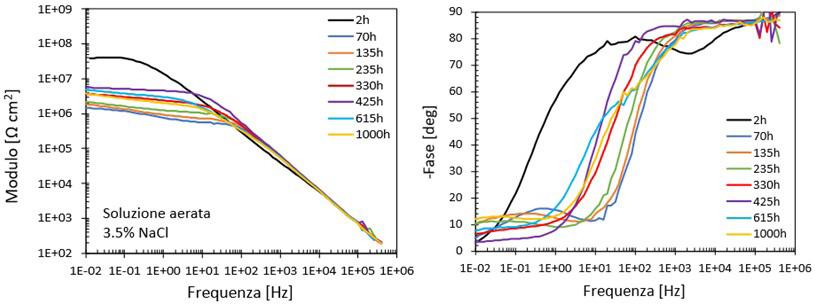

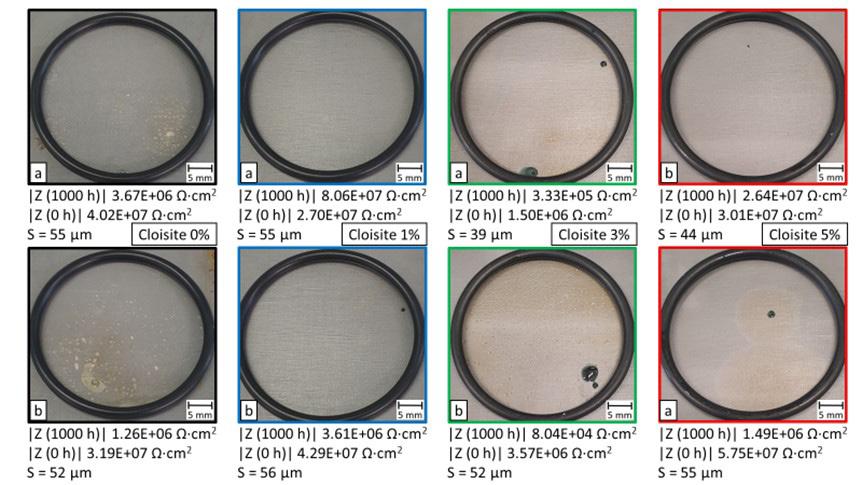

Valutazione dell’effetto dell’aggiunta di argilla sull’effetto barriera di rivestimenti epossidici per la protezione dalla corrosione

L. Gritti, M. Cabrini, A. Carrozza, S. Lorenzi, G. Rosace, A. Omrani, D. Asperti, T. Pastore .................................... pag.61

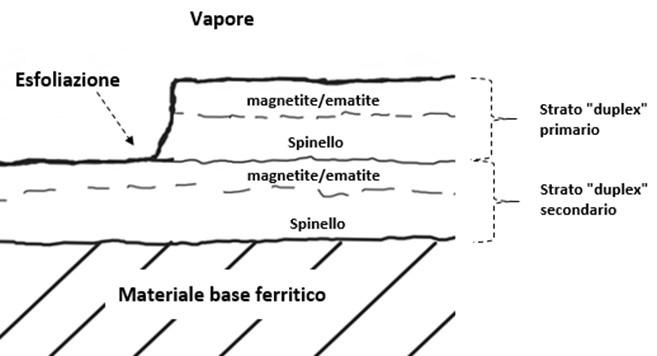

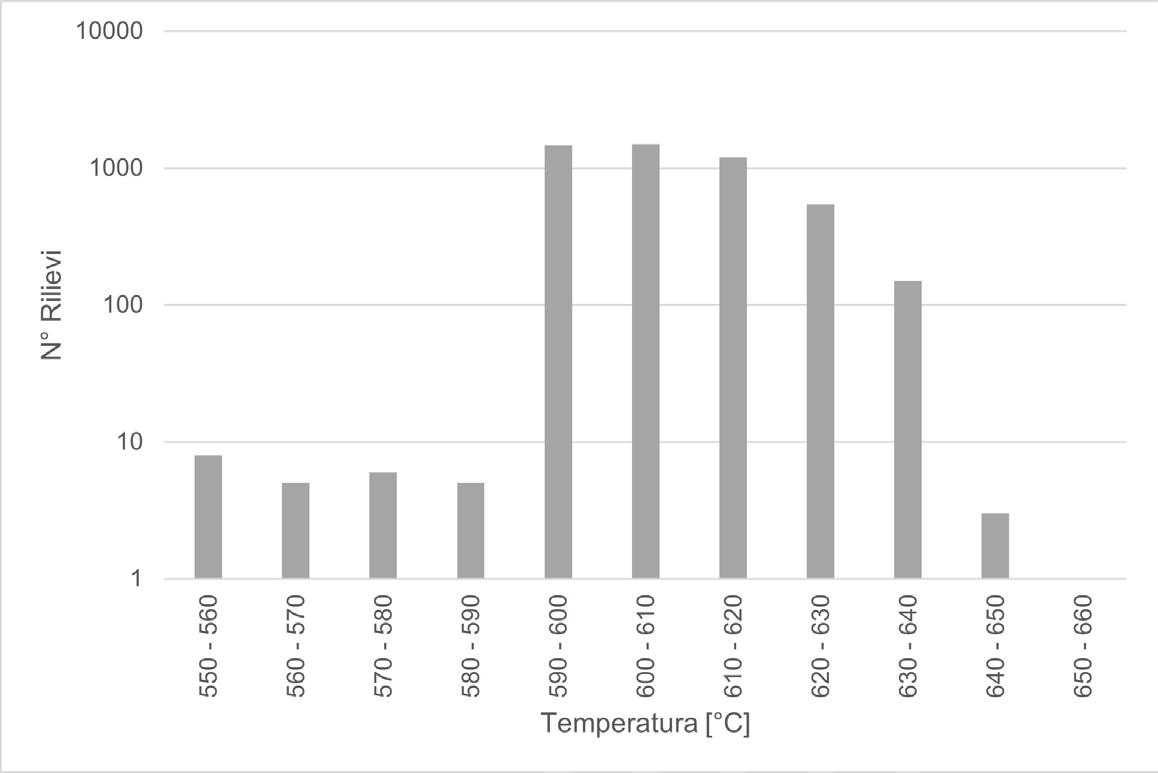

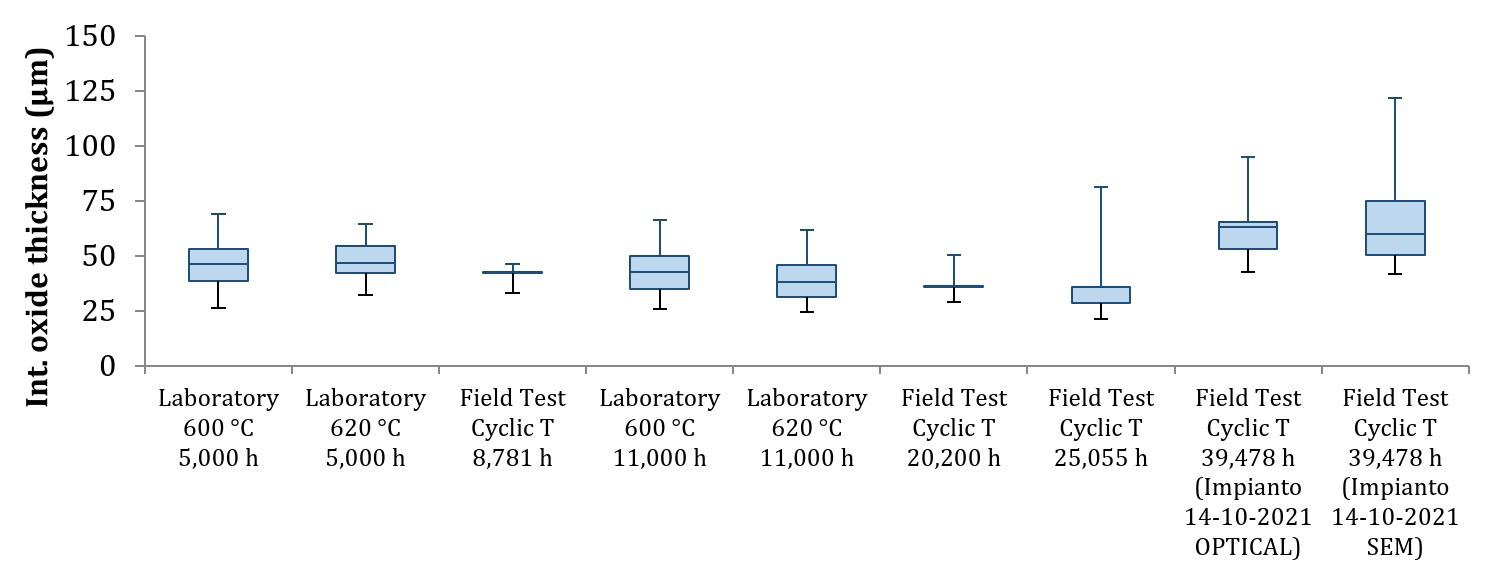

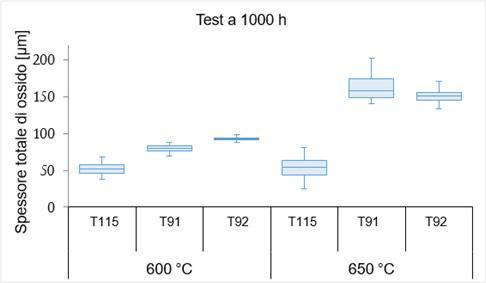

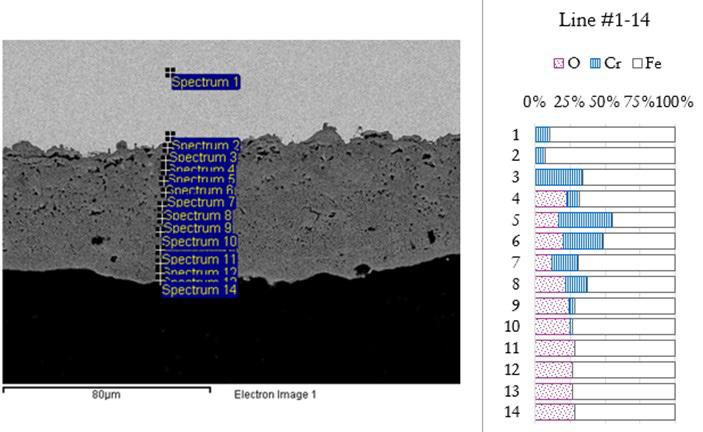

Analisi dell’ossidazione da vapore in recuperatori di calore

A. Ferrara, R. Locatelli, M. Ortolani .................................................................................................................... pag.69

Le aziende di AIM/AIM's companies

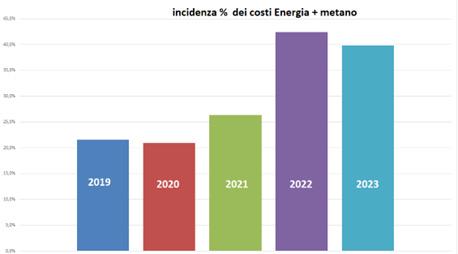

Sostenibilità energetica nel campo dei trattamenti termici dei metalli

Ezio Gianotti - FG Gruppo ..................................................................................................... pag.77

Atti e notizie / AIM news

Eventi AIM / AIM events pag.81

Report Giornate Nazionali sulla Corrosione e Protezione 2023 pag.83

Comitati tecnici / Study groups ......................................................................................... pag.84

Normativa / Standards .................................................................................................... pag.86

““Nell’edizione 2023 delle Giornate Nazionali sulla corrosione e protezione, dopo i tradizionali saluti di benvenuto, la prof. Federica Zanotto dell’Università di Ferrara ha presentato un ricordo della prof. Cecilia Monticelli, ricercatrice e docente appassionata. È stato un momento di viva commozione, nel quale sono stati ricordati non solo i risultati scientifici e didattici, ma soprattutto le qualità umane di Cecilia. ”

"At the 2023 edition of the National DaysonCorrosionandProtection, after the traditional welcome greetings,Prof.FedericaZanotto (UniversitàdiFerrara)presented a remembrance of Prof. Cecilia Monticelli,apassionateresearcher and lecturer. It was a moment oflivelyemotion,inwhichnot onlythescientificanddidactic achievements were recalled, but above all Cecilia's human qualities."

Prof. Fabio Bolzoni

Professore associato presso il Politecnico di Milano, Presidente del Centro di Studi “Corrosione” dell’Associazione Italiana di Metallurgia

In questo numero de “La Metallurgia Italiana” è pubblicata la prima parte della selezione degli articoli presentati alla XV edizione delle “Giornate nazionali sulla corrosione e protezione” (Evento n. 491 della federazione Europea di Corrosione EFC) che si sono svolte a Torino dal 5 al 7 luglio 2023; gli altri articoli selezionati saranno pubblicati in un secondo numero speciale del novembre 2023. Prima di tutto voglio ringraziare il comitato organizzatore delle giornate nazionali, le prof. Emma Angelini e Sabrina Grassini del Politecnico di Torino e il loro gruppo di ricerca, e le associazioni che da tempo organizzano l’evento insieme all’Associazione Italiana di Metallurgia, APCE e AMPP Italy Chapter. Infine un ringraziamento particolare alla segreteria AIM e ai coordinatori di sessione che hanno svolto anche il ruolo di revisori degli articoli. Nell’edizione 2023 delle Giornate Nazionali sulla corrosione e protezione, dopo i tradizionali saluti di benvenuto, la prof. Federica Zanotto dell’Università di Ferrara

In this issue of 'La Metallurgia Italiana' is published the first part of the selection of papers presented at the 15th edition of the “Giornate nazionali sulla corrosione e protezione” (Event No. 491 of the European Federation of Corrosion EFC) held in Turin from 5 to 7 July 2023; the other selected articles will be published in a second special issue in November 2023. First of all, I would like to thank the organising committee of the national days, Prof. Emma Angelini and Sabrina Grassini of the Politecnico di Torino and their research group, and the associations that have been organising the event in the last editions together with the Italian Metallurgy Association, APCE and AMPP Italy Chapter. Finally, special thanks to the AIM secretariat and session coordinators who also acted as reviewers of the papers. At the 2023 edition of the National Days on Corrosion and Protection, after the traditional welcome greetings, Prof. Federica Zanotto (Università di Ferrara) presented a remembrance of Prof. Cecilia Monticelli, a passionate

ha presentato un ricordo della prof. Cecilia Monticelli, ricercatrice e docente appassionata. È stato un momento di viva commozione, nel quale sono stati ricordati non solo i risultati scientifici e didattici, ma soprattutto le qualità umane di Cecilia. La sessione di apertura si è conclusa con una relazione a invito della prof. Zehbour Panossian dell’Instituto de Pesquisas Tecnologicas di Sao Paulo (Brasile) dal titolo “Improving zinc-rich epoxy primer with lamellar zinc and nano-zinc incorporation”. La partecipazione alle giornate Nazionali è stata buona dal punto di vista quantitativo (130 partecipanti) e vivace dal punto di vista qualitativo. In questo numero sono pubblicati articoli che riguardano il settore delle strutture in calcestruzzo armato, gli impianti industriali, dei beni culturali, la protezione catodica, le tecniche di studio e monitoraggio, i trattamenti superficiali e rivestimenti, i biomateriali, la corrosione ad alta temperatura. Oltre alle numerose relazioni interessanti è da ricordare la lettura plenaria dal titolo “Studiare la corrosione è sostenibile?” presentata da Giovanna Gabetta nella mattinata del 7 luglio: nella presentazione è emersa la necessità di affrontare la questione con un approccio razionale. È importante ricordare che garantire la vita utile dei manufatti (costruzioni, impianti, singole apparecchiature) consente di ridurre il consumo di materiale, energia e quindi contribuisce alla sostenibilità. A Cecilia Monticelli è stato dedicato un premio riservato a giovani ricercatori, assegnato ex aequo a Leila Es Sebar e Elena Messinese, dottorande di ricerca rispettivamente del Politecnico di Torino e di Milano. Il premio è stato assegnato durante la cerimonia di chiusura del Convegno. A Cecilia è stata dedicata anche la scuola di tecniche elettrochimiche per lo studio della corrosione, organizzata da AIM, che si è svolta a Ferrara nel febbraio 2023: dato il grande successo è prevista una seconda edizione per il 2025. Tra le prossime iniziative in preparazione del centro studi sulla corrosione dell’AIM anche il tradizionale corso di corrosione, che sarà riproposto dopo una pausa di qualche anno.

researcher and lecturer. It was a moment of lively emotion, in which not only the scientific and didactic achievements were recalled, but above all Cecilia's human qualities. The opening session ended with an invited lecture by Prof. Zehbour Panossian of the Instituto de Pesquisas Tecnologicas in Sao Paulo (Brazil) entitled 'Improving zinc-rich epoxy primers with lamellar zinc and nano-zinc incorporation'. Attendance at the National Days was good quantitatively (130 participants) and lively qualitatively. In this issue, papersarepublishedontheareasofreinforcedconcrete structures, industrial plants, cultural heritage, cathodic protection, study and monitoring techniques, surface treatmentsandcoatings,biomaterials,hightemperature corrosion. In addition to the many interesting papers, it is worth mentioning the plenary lecture entitled 'Is studyingcorrosionsustainable?'presentedbyGiovanna Gabetta on the morning of 7 July: the presentation highlighted the need to address the issue with a rational approach.Itisimportanttorememberthatguaranteeing theusefullifeofartefacts(buildings,plants,equipments) reduces the consumption of material and energy and thus contributes to sustainability.

A prize reserved for young researchers was dedicated to Cecilia Monticelli, awarded ex aequo to Leila Es Sebar and Elena Messinese, PhD students at the Politecnico di Torino and Milano respectively. The prize was awarded during the closing ceremony of the conference. Also dedicated to Cecilia was the school of electrochemical techniques for the study of corrosion, organised by AIM, which took place in Ferrara in February 2023: given its great success, a second edition is planned for 2025. Among the next initiatives being prepared by AIM's corrosion study centre is the traditional corrosion course, which will be proposed after a break of a few years.

La scelta di protettivi per i bronzi storico-artistici esposti all’aperto più efficaci è una questione aperta, con diverse sfide metodologiche. In occasione del restauro del Sacrario di Redipuglia è stato sviluppato un progetto per affiancare la scelta del protettivo da applicare, basato sulla caratterizzazione con tecniche portatili non distruttive su alcune delle lastre del Sacrario e di coupon con la stessa lega nelle diverse fasi di trattamento della superficie (sabbiatura, patinatura artificiale, protezione con tre prodotti diversi). I coupon sono poi stati esposti ad invecchiamento naturale in ambiente marino per 18 mesi, ed è stata effettuata una campagna di misure presso il Sacrario nelle fasi finali del restauro. L’esame dell’andamento nel corso del tempo delle misure di colore, di Spettroscopia d’Impedenza Elettrochimica, FTIR sui coupon permettono di discutere le prestazioni dei protettivi da un punto di vista corrosionistico, chimico ed estetico, ed evidenziano andamenti diversi per quel che riguarda l'andamento dell’efficacia nel corso dell’esposizione.

La variegata e complessa evoluzione delle superfici dei bronzi storico-artistici esposti all’aperto attraverso decine o centinaia di anni attraverso l’interazione con l’ambiente in cambiamento e l’evolversi delle pratiche conservative, abbinata alle specifiche prescrizioni oggi adottate nella conservazione di beni culturali, fa sì che l’esigenza di rivestimenti protettivi più efficaci - sotto diversi punti di vista - non abbia ancora trovato risposte soddisfacenti, con diverse sfide metodologiche da affrontare [1].

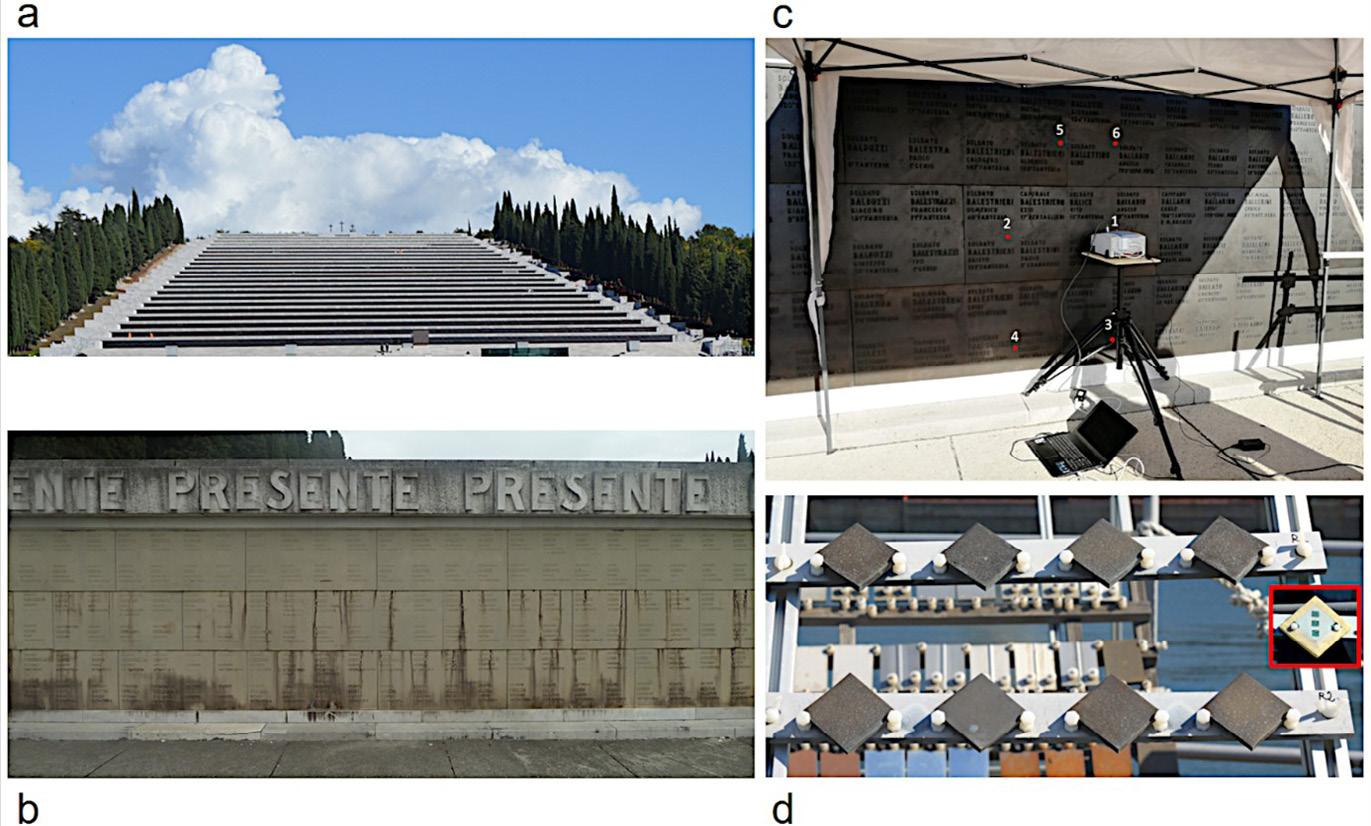

In occasione del centenario della I Guerra Mondiale, è stato intrapreso il restauro del Sacrario di Redipuglia (Fig. 1a), con la necessità di trattare oltre 6000 lastre in lega di rame della misura 55x150 cm - con i nomi dei soldati caduti – disposte sulle alzate dei dodici gradoni del Sacrario. Tali lastre presentavano una particolare situazione conservativa, caratterizzata tra l’altro dall’applicazione di diversi strati di vernice che nel tempo ne avevano alterato la finitura originale (Fig. 1b). L’intervento di restauro prevedeva una prima fase di sabbiatura, per rimuovere gli strati di pitture variamente deteriorati e riportare la super-

ficie al metallo vivo; una successiva fase di ri-patinatura a caldo con solfuro di ammonio, al fine di ripristinare il colore bruno originariamente impiegato; infine, l’applicazione di un protettivo. In collaborazione col settore restauro di Fonderia Battaglia, incaricato del lavoro, è stato avviato un progetto per affiancare la scelta del protettivo da applicare [2]. Al tempo stesso, la particolarità del restauro (superfici piane, necessità di sabbiare e ri-patinare le lastre, grande estensione di superfici simili), ha permesso di affrontare in un contesto “semplificato” il confronto tra superfici di

un bene culturale da restaurare e set di campioni per test di protettivi. Il lavoro iniziale [3] ha avuto come obiettivo prioritario il confronto delle proprietà di superficie di una delle lastre del Sacrario con quelle di un set di campioni appositamente realizzati con la stessa composizione nella fase preliminare al restauro, e di fare alcune prime valutazioni su un protettivo a base di cera microcristallina appositamente messo a punto come alternativa al prodotto commerciale solitamente impiegato in restauri di superfici meno estese [2].

Fig.1 - Sacrario di Redipuglia (a), particolare di una delle alzate prima del restauro (b) e dopo il restauro (c) nel corso delle misure in campo, con indicati i punti di misura; parte dei campioni esposti (d) (l’inserto mostra la maschera di misura utilizzata per il monitoraggio del colore) / Redipuglia Memorial (a); one of the steps before restoration (b) and after (c) with measurement points; partial view of exposed coupons (d) with the measurement frame in the insert

In questa memoria vengono presentati i risultati delle misure fatte presso il Sacrario nella fase finale del restauro (Fig. 1c) sulle lastre trattate con questo formulato e i primi dati della caratterizzazione dei campioni esposti ad invecchiamento naturale in ambiente marino per 18 mesi (Fig. 1d), trattati con questo formulato, la cera commerciale e un silano sviluppato nell’ambito del progetto B-Impact [4].

MATERIALI E METODI

I campioni utilizzati per la sperimentazione, di dimensione 5x5 cm, sono stati fusi dalla Fonderia Artistica Battaglia utilizzando una lega bronzea analoga a quella delle lastre del Sacrario di Redipuglia (rame 76%, zinco 11%, stagno 5%, piombo 2%, altro 6%, in peso). Analogamen-

te alla lavorazione pianificata per il restauro delle lastre, la superficie dei coupon è stata sottoposta a sabbiatura (abrasivo Garnet 120 mesh a 1.5 atm), e poi patinata a caldo con una soluzione al 10% di solfuro di ammonio. L’applicazione dei tre protettivi considerati [2] è stata fatta a pennello dalla restauratrice: il Soter 202/LS (nel seguito CS), è una cera microcristallina largamente impiegata nel restauro dei bronzi (scelta come riferimento), ed è stata applicata a freddo a una mano e poi lucidata con un panno morbido dopo 48 ore; il CTS WH è un formulato, sempre a base di cera microcristallina, sviluppato come alternativa al Soter, ed è stato applicato a una (label C1) o due mani (label C2), e anche in questo caso lucidata con un panno morbido dopo 48 ore; il terzo protettivo considerato è il 3-mercapto-propyl trimethoxysilane (PropS-SH) svi-

luppato nell’ambito del progetto B-IMPAC [4] (label BI), gentilmente fornito dalla prof.ssa Monticelli e applicato secondo le istruzioni fornite. Due campioni per ciascuno dei trattamenti con cere (CS, C1 e C2) e tre campioni col protettivo BI sono stati sottoposti ad invecchiamento naturale (Fig. 1d) in condizioni standard (inclinazione 45°, rivolti a sud) presso la Stazione Marina Sperimentale del CNR (GEMS) [5], dove vengono regolarmente monitorati i parametri meteo, la deposizione dei cloruri, pH e conducibilità delle acque piovane. Due campioni per ciascun protettivo sono stati conservati in laboratorio come riferimento. Nel corso dell’esposizione è stato monitorato il colore in situ a intervalli regolari. Dopo 6 e 12 mesi di esposizione i campioni sono stati portati in laboratorio, per una caratterizzazione più ampia dell’evoluzione delle proprietà di superficie. Dopo 18 mesi di esposizione effettiva, i coupon sono stati definitivamente portati in laboratorio, e conservati in cabinet chiusi a temperatura e umidità ambiente, e sono state nuovamente caratterizzate le diverse proprietà. Per avere la possibilità di un confronto diretto con le stesse proprietà sulle lastre del Sacrario di Redipuglia, sono state utilizzate tecniche di misura non distruttive e strumentazione portatile. L’evoluzione delle proprietà chimico-fisiche e morfologiche di superficie attraverso le diverse fasi (superfici sabbiate, patinate, protette, esposte ad invecchiamento naturale) è stata monitorata con misure di colore, FT-IR, LPR-EIS, rugosità, [2], spessore e

microscopia (MDP). Su ciascun campione i punti di misura sono stati distribuiti secondo griglie ben definite (vedi Fig.1d), sia per avere un campionamento statisticamente significativo che per riposizionare la strumentazione nella stessa area nelle diverse fasi.

Per quanto riguarda le lastre del Sacrario, sono state inizialmente effettuate misure su una lastra portata nel laboratorio di restauro nella fase preliminare, caratterizzando la superfice sabbiata, patinata e poi suddividendo la superfice in tre zone, ciascuna protetta con uno dei tre trattamenti C1, C2, CS per confrontare le prestazioni dei trattamenti a tempo 0. Nella fase finale del restauro, durato oltre un anno, è stato poi possibile svolgere misure sulle lastre trattate con C2 del primo gradone (a un anno dal riposizionamento). Anche in questo caso è stata adottata una griglia di punti di misura ben definita (vedi Fig.1c).

Le misure iniziali di rugosità sulle superfici sabbiate hanno messo in evidenza un valore medio più alto sulla lastra (5.8 ± 0.4 μ m) rispetto ai campioni (2.2 ± 0.2 μ m), mentre i dati di colore non presentavano differenze percepibili (∆E < 3) e anche le differenze di velocità di corrosione non risultavano particolarmente significative (|Z|lf = 29 ± 7 K Ω cm2 per i campioni e |Z|lf = 16 ± 9 K Ω cm2 per la lastra).

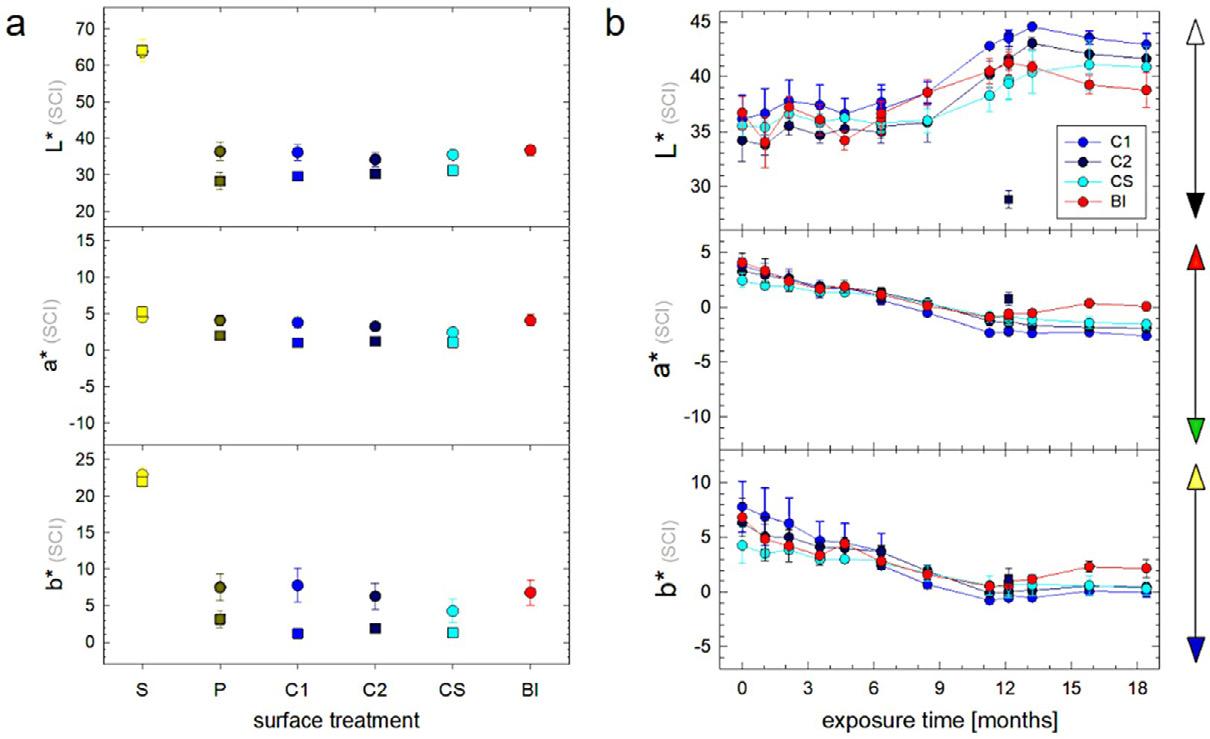

Fig.2 - Evoluzione del colore per i campioni (cerchi) e le lastre (quadrato) a) per le diverse finiture superficiali (S-sabbiata; P-Patinata; C1, C2, CS, BI protetta con i diversi prodotti); b) in funzione del tempo di invecchiamento naturale / Color data for coupons (circle) and slates (square) according to a) different surface finishing (S-sandblasted; P-patinated, C1, C2, CS, BI coated with the corresponding treatment); b) weathering time.

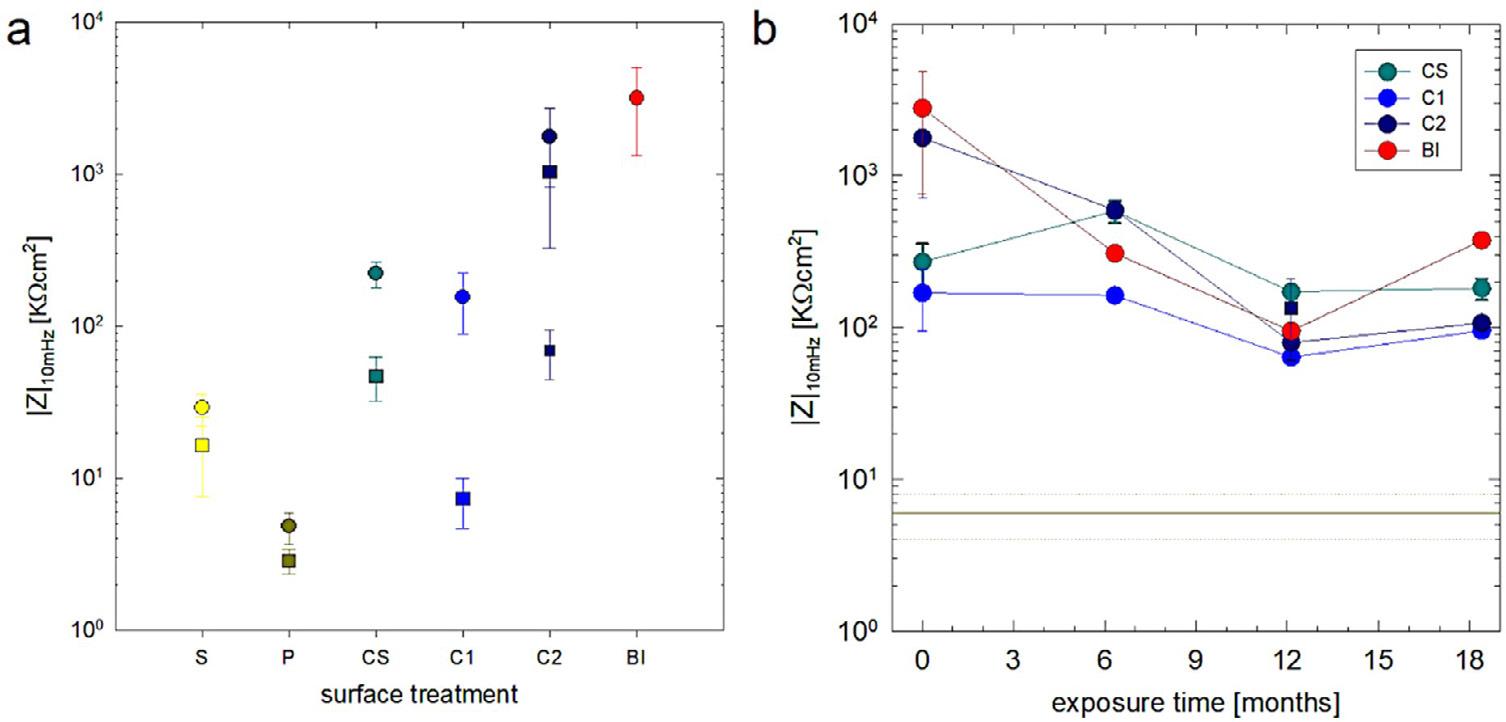

La patinatura ovviamente modifica in modo rilevante il colore delle superfici (Fig.2a) che passano da una tonalità dorata a un bruno scuro, ma con un effetto diverso sui campioni – caratterizzati da valori significativamente maggiori di tutte le coordinate colorimetriche – rispetto alla lastra (∆E = 9 ± 6); la patinatura comporta anche un aumento della velocità di corrosione, com’è comprensibile considerando che si tratta di un attacco acido che produce una patina non particolarmente compatta, un po’ più marcato sulla lastra (|Z|lf = 2.9 ± 0.5 K Ω cm2) rispetto ai campioni (|Z|lf = 5 ± 1 K Ω cm2). L’applicazione dei protettivi

non comporta modifiche di colore rilevanti rispetto alla superfice patinata, a parte per il CS per il quale si osserva una diminuzione di b* un po’ più marcata (Fig.2a), mentre la velocità di corrosione diminuisce di uno o due ordini di grandezza, con un effetto più marcato sui campioni rispetto alla lastra (Fig.3a); in particolare C2 e BI risultano i trattamenti con effetto protettivo maggiore, anche se C2 ha dato luogo a un comportamento più disomogeneo, probabilmente legato a problemi di applicazione.

Fig.3 - Evoluzione del modulo dell’impedenza a bassa frequenza per i coupon (cerchi) e le lastre (quadrato) a) per le diverse finiture superficiali (S-sabbiata; P-Patinata; C1, C2, CS, BI protetta con i diversi prodotti); b) in funzione del tempo di invecchiamento naturale / Low frequency Impedance modulus data for coupons (circle) and slates (square) according to a) different surface finishing (S-sandblasted; P-patinated, C1, C2, CS, BI coated with the corresponding treatment); b) weathering time.

Nel corso dell’esposizione in ambiente marino, si può osservare una variazione di colore che diventa decisamente percepibile nell’arco di 6-12 mesi per tutti i protettivi (Fig.2b); dopo 18 mesi, i campioni trattati con C1 e C2 sono quelli con una variazione di colore più marcata, seguiti da CS mentre quelli trattati con BI mostrano la variazione minore, comunque percepibile. Da un punto di vista del potere protettivo (Fig.3b) , si può osservare che dopo 18 mesi di esposizione tutti i campioni mantengono un valore di Rp di un ordine di grandezza maggiore rispetto a quanto misurato dopo la patinatura artificiale, con andamenti diversi nel tempo per i diversi protettivi applicati: quelli trattati con C2, inizialmente caratterizzati dai valori più alti sono soggetti a un calo più deciso che li porta in 18 mesi agli stessi valori di quelli con C1 (caratterizzati inizialmen-

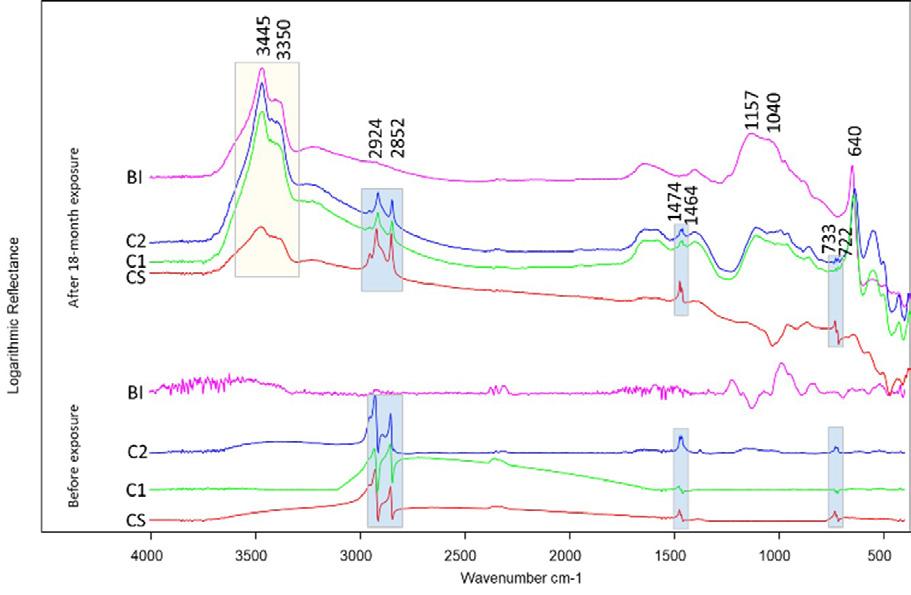

te da un valore di un ordine di grandezza inferiore); quelli trattati con CS mostrano variazioni meno marcate nel corso dell’esposizione; da approfondire il comportamento di quelli trattati con BI che hanno un comportamento simile a C2 nel corso del primo anno, ma poi mostrano un valore maggiore a 18 mesi. L’andamento osservato con le misure elettrochimiche appare coerente con quello deducibile dai profili spettrali ottenuti con misure FTIR in riflessione prima e dopo 18 mesi di esposizione (Fig. 4a). Infatti, per quanto riguarda il nuovo fornulato, la stesura di due mani (C2) aumenta la quantità di protettivo iniziale rispetto a quella con una sola mano (C1), ma l’invecchiamento sembra annullare le differenze, come mostrano le bande del δ scissoring CH (1474, 1464 cm-1) e del δ rocking CH rocking (733, 722 cm-1) che risultano confrontabili dopo esposi-

zione. Per CS, invece, si rilevano minori variazioni. Per il BI si osserva un aumento dell’intensità delle bande Vas(Si-O-Si) del polisilossano in seguito all’esposizione, forse riferibile a processi di formazione di network descritti in letteratura per questo tipo di protettivo [4]. Si rileva, inoltre, la formazione di una patina a base di cuprite (640 cm-1) e atacamite (idrossicloruro di rame, 3445-3350 cm-1 e 1000-750 cm-1), le cui bande si osservano più intense sui coupon trattati con cera microscristallina (C1 e C2). La misura di spessore col metodo delle correnti indotte non è banale sui campioni trattati con le cere, in quanto si tratta di protettivi molto morbidi che tendono a restare segnati dalla sonda a contatto. Le misure sono state effettuate sui campioni conservati in laboratorio (con l’ausilio di uno

spessore noto tra campione e sonda per minimizzare il problema); per i campioni trattati con una sola mano del formulato a base di cera microcristallina (C1), i valori ottenuti (Tab. 1) indicano una maggiore variabilità rispetto all’applicazione a due mani (C2), per la quale si osservano spessori più omogenei. Per i campioni trattati con CS, lo spessore significativamente maggiore (doppio rispetto a C1 e C2) potrebbe essere alla base della miglior protezione osservata sui campioni esposti; il protettivo BI viceversa, offre una buona protezione con uno spessore molto ridotto.

Tab.1 - Valori medi dello spessore misurati sulle coppie di campioni trattati conservati in laboratorio – Average thickness values measured on the couples of treated coupon stored in the lab.

(b)

Fig.4 - Spettri FTIR ottenuti in modalità riflessione (a) su coupon trattati, prima e dopo 18 mesi di esposizione; (b) sulle lastre a tre diversi livelli di altezza. / Reflectance FTIR spectra obtained on (a) treated coupons, before and after 18-month exposure (b) on the slates at three different heights.

Le misure di colore sulle lastre del primo gradone, trattate con C2 tenendo conto delle osservazioni svolte nelle prime misure [2], effettuate a Redipuglia (Fig. 1c) a circa un anno di distanza dalla messa in opera hanno evidenziato una variazione cromatica sostanzialmente trascurabile (Fig. 3), a differenza di quanto osservato sui campioni esposti presso la GEMS; in buona misura questo può essere giustificato dalle condizioni di esposizione decisamente meno aggressive di Redipuglia rispetto all’ambiente marino-industriale. Ciò è in accordo con quanto rilevato dalle analisi FTIR (Fig. 4b). Queste mostrano una migliore permanenza della cera sulle lastre che sui provini, con differenze in base all’altezza. Infatti, l’intensità delle bande caratteristiche del protettivo, correlabile alla quantità, risulta diminuire progressivamente passando dalle zone più in alto, riparate dalle intemperie, a quelle più vicine al terreno ed esposte alla pioggia battente. Anche per quanto riguarda le misure elettrochimiche si può osservare, sulle lastre, una minore perdita di potere protettivo (Fig. 3), con una distribuzione più omogenea che può essere – almeno in parte – attribuita all’ottimizzazione del metodo di applicazione. Ulteriori misure ed analisi dei dati sono in corso, per approfondire i diversi fattori alla base dei vari comportamenti osservati.

L’attività sperimentale congiunta, da una parte seguendo pratiche ed esigenze di un cantiere di restauro e dall’altra impostando un test di invecchiamento naturale di campioni trattati con diversi protettivi, abbinata alla particolare tipologia di superfici in lega di rame del Sacrario di Redipuglia e all’utilizzo di tecniche di misura portatili e non distruttive permette alcune osservazioni di metodo e di merito per l’individuazione di protettivi per i bronzi

all’aperto in grado di superare i limiti di quelli attualmente in uso. La sperimentazione del nuovo formulato applicato a una o due mani (C1 e C2), con la necessità di ampliare ed approfondire in sede di cantiere l’esperienza relativa al protocollo di applicazione della cera in base alle caratteristiche peculiari del formulato ed allo specifico contesto di utilizzo, ha evidenziato il ruolo cruciale del metodo di applicazione e la necessità - nell’ambito degli studi nel settore dei beni culturali - di una maggiore attenzione alla definizione di tutti i dettagli applicativi (proprietà di partenza della superficie; solventi e concentrazioni utilizzate; tempi e metodi di asciugatura; ecc.) e di una caratterizzazione dello spessore del protettivo effettivamente presente sulla superficie per una corretta valutazione dell’efficacia. Il confronto dell’efficacia dei protettivi mostra andamenti diversi in funzione dell’esposizione a invecchiamento naturale, ed è quindi un test essenziale per il trasferimento all’operatività del restauro, così come il confronto delle proprietà di superficie dei campioni utilizzati per i test rispetto a quelle dei manufatti di interesse storico-artistico sui quali applicarli. Il protettivo BI, sviluppato nell’ambito del progetto B-IMPACT, ha mostrato caratteristiche molto interessanti sia in termini estetici che di efficacia della protezione nel tempo.

RINGRAZIAMENTI

Siamo riconoscenti a Cecilia Monticelli, che ha accolto con grande disponibilità la richiesta di utilizzare il protettivo BI nella nostra sperimentazione, fornendocelo con le istruzioni di conservazione ed uso. Questo lavoro non sarebbe stato possibile senza la collaborazione competente ed entusiasta della restauratrice Bruna Mariani. Alla loro memoria dedichiamo questo lavoro.

[1] Letardi P. Testing New Coatings for Outdoor Bronze Monuments - A Methodological Overview. Coatings 2021; 11: 131.

[2] Bruni T, Mariani B, Salvadori B, Letardi P. A multi-analytical approach to evaluate surface treatments on copper-alloy artefacts: A case study applied to the restoration of the memorial of Redipuglia. Metal 2019, Proceedings of the Interim Meeting of the ICOM-CC Metals Working Group, Neuchâtel, Switzerland, 2–6 September 2019; Chemello, C., Brambilla, L., Joseph, E., Eds.; pp. 92–99 (2019).

[3] Bruni T, Valutazione della metodologia di trattamento delle superfici artistiche in lega di rame: il caso del restauro delle lastre del Sacrario Militare di Redipuglia, Tesi LM11, Università di Firenze, aa 2017-2018

[4] Masi G, Aufray M, Balbo A, Bernardi E, Bignozzi MC, Chiavari C, Esvan J, Gartner N, Grassi V, Josse C et al. B-IMPACT project: Ecofriendly and non-hazardous coatings for the protection of outdoor bronzes. IOP Conf. Ser. Mater. Sci. Eng. 2020; 949: 012097.

[5] Stifanese R, Letardi P, Traverso P. A tool for reseach activity and technology transfer in corrosion and protection of materials: Genoa Experimental Marine Station (GEMS), Pitture e Vernici 2018; 2/2018: 36-45.

The choice of more effective protective treatments for outdoor bronze artworks is an open question, with several methodological challenges. On the occasion of the Redipuglia Memorial restoration we developed a project to support the choice of the coating to be applied: portable non-destructive techniques were used to characterise some of the bronze slabs of the Memorial and coupons with the same alloy in the different phases of surface treatment (sandblasting, artificial patination, protection with three different coatings). The treated coupons were then exposed to natural weathering in marine environment for 18 months, and a measurement campaign was carried out at the Memorial slabs in the final stages of the restoration. Examination of the behaviour over time of colour measurements, Electrochemical Impedance Spectroscopy, FTIR on coupons allows to discuss the performance of the different coatings from a corrosive, chemical and aesthetic point of view and show the different effectiveness trends during exposure.

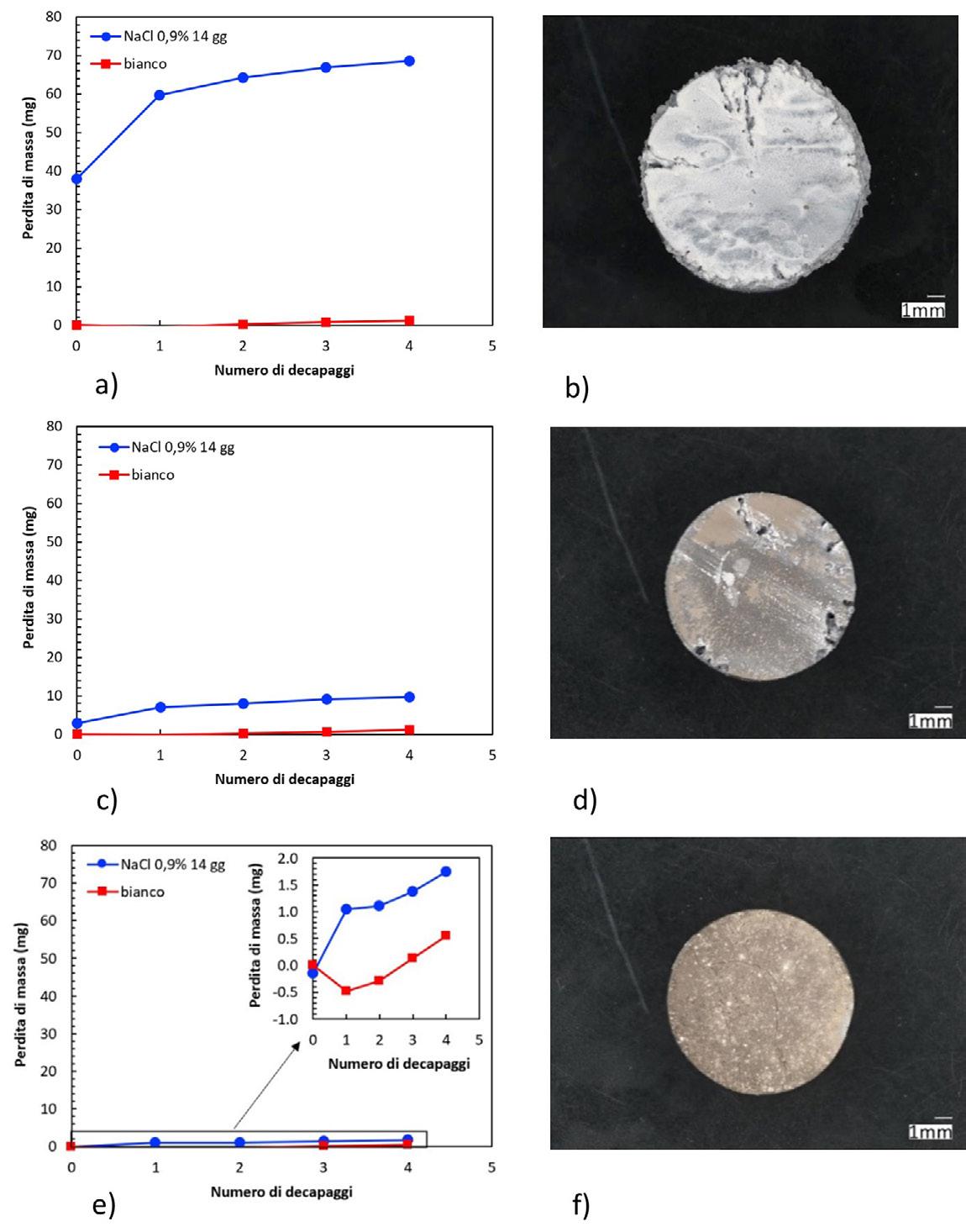

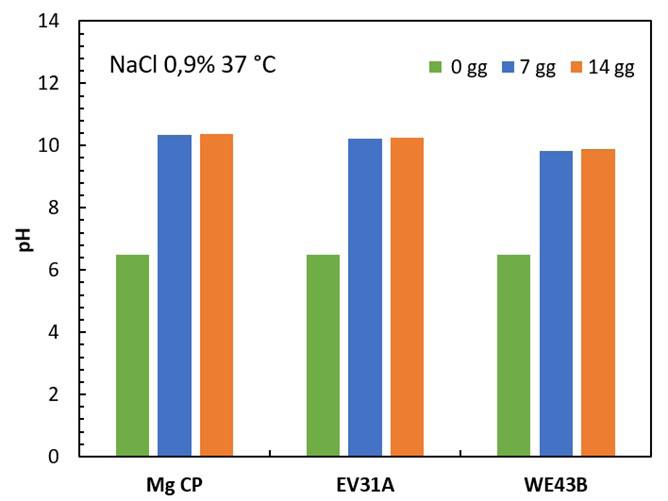

KEYWORDS: BRONZE, COATINGS,

L’aumentata sensibilità verso le problematiche ambientali ha portato a un crescente interesse della ricerca per gli approcci sostenibili alla conservazione del patrimonio. Negli ultimi dieci anni è stato sviluppato in Svizzera un trattamento di biopassivazione per superfici metalliche corrose sfruttando la capacità naturale di alcuni microrganismi di formare ossalati metallici [1-3]. In questo lavoro sono stati prima puliti e poi biopassivati con ceppo fungino Beauveria bassiana diversi acciai patinabili appartenenti alla stessa famiglia (Corten A), caratterizzati da differenti storie di esposizione. Lo scopo principale era quello di favorire la formazione di una patina protettiva in tempi più brevi rispetto all'esposizione naturale. La blanda pulitura meccanica aveva lo scopo di rimuovere i prodotti di corrosione poco coesi e/o pulverulenti e ha avuto un effetto positivo sulla resistenza alla corrosione, che è leggermente migliorata. Per quanto riguarda la procedura di biopassivazione, nonostante sia stata osservata una forte eterogeneità della superficie dopo il trattamento, alcuni risultati molto promettenti sono emersi dal confronto delle misure elettrochimiche prima e dopo il trattamento.

PAROLE CHIAVE: ACCIAI PATINATI, CORTEN, BIOPASSIVAZIONE, TECNICHE NON DISTRUTTIVE, CONSERVAZIONE

INTRODUZIONE

Gli acciai Corten sono materiali sempre più utilizzati in ingegneria civile, in architettura, nel restauro e nella scultura, grazie alla loro intrinseca resistenza alla corrosione atmosferica ed al colore caratteristico della patina che essi formano durante l’esposizione, molto apprezzato dal punto di vista estetico. Tuttavia, la crescita di questa patina, fonte delle peculiari proprietà dell’acciaio patinabile, è un processo lento, che richiede specifiche condizioni di servizio [4-5]. Alti livelli di inquinamento, la presenza di cloruri o condizioni riparate dalla pioggia, ad esempio, non sono favorevoli alla formazione di una patina di prodotti di corrosione protettiva [4-5] e si può rendere necessario un intervento che permetta di stabilizzarla e renderla maggiormente protettiva. Negli ultimi dieci anni è stato sviluppato in Svizzera un trattamento di biopassivazione per superfici metalliche corrose sfruttando la capacità naturale di alcuni microrganismi di formare ossalati metallici [1-3]. Tale metodologia di biopassivazione è stata sviluppata nell’ambito di diversi progetti (Innosuisse, precedentemente chiamato CTI, 2013-2014; Fondazione Gebert Rüf, 2013-2016; Fondazione per la promozione della conservazione dei monumenti, Stiftung zur Förder-

S. Goidanich

Dipartimento CMIC, Politecnico di Milano

L. Brambilla

HE Arc Conservation Restauration, University of Applied Sciences and Arts HES-SO, Neuc hâtel, CH

L. Mathys

Laboratory of Technologies for Heritage Materials, University of Neuchâtel, Neuchâtel, CH

R. Pellicanò, L. Maghini, A. Brenna, L. Ceccarelli, M. Gamba

Dipartimento di Chimica, Materiali e Ingegneria Chimica "Giulio Natta", Politecnico di Milano

D. Comelli

Dipartimento di Fisica, Politecnico di Milano

P. Letardi

Istituto per lo Studio degli Impatti Antropici e Sostenibilità in ambiente marino, CNR

E. Joseph

HE Arc Conservation Restauration, University of Applied Sciences and Arts HES-SO AND Laboratory of Technologies for Heritage Materials, University of Neuchâtel, Neuchâtel, CH

ung der Denkmalpflege, 2015-2018) condotti all’Università di Neuchâtel in collaborazione con diverse istituzioni (HE-Arc, CNR-IAS, Museo Nazionale Svizzero, Museo e parco archeologico Laténium). Questa tipologia di trattamento è interessante in quanto non prevede l’utilizzo di agenti tossici e potrebbe essere applicata direttamente sulle superfici architettoniche e sulle opere d’arte. L’uso di una preparazione sotto forma di gel permette l’applicazione diretta sulle superfici da trattare, anche verticali, senza che avvengano colature. Il trattamento è poi lasciato agire per qualche giorno e rimosso con una semplice spatola. Prima di procedere con la biopassivazione, una blanda pulitura meccanica è stata condotta sulle superfici da trattare al fine di rimuovere gli strati di corrosione più pulverulenti e poco adesi alla superficie. Si è quindi valutato anche l’effetto della pulitura.

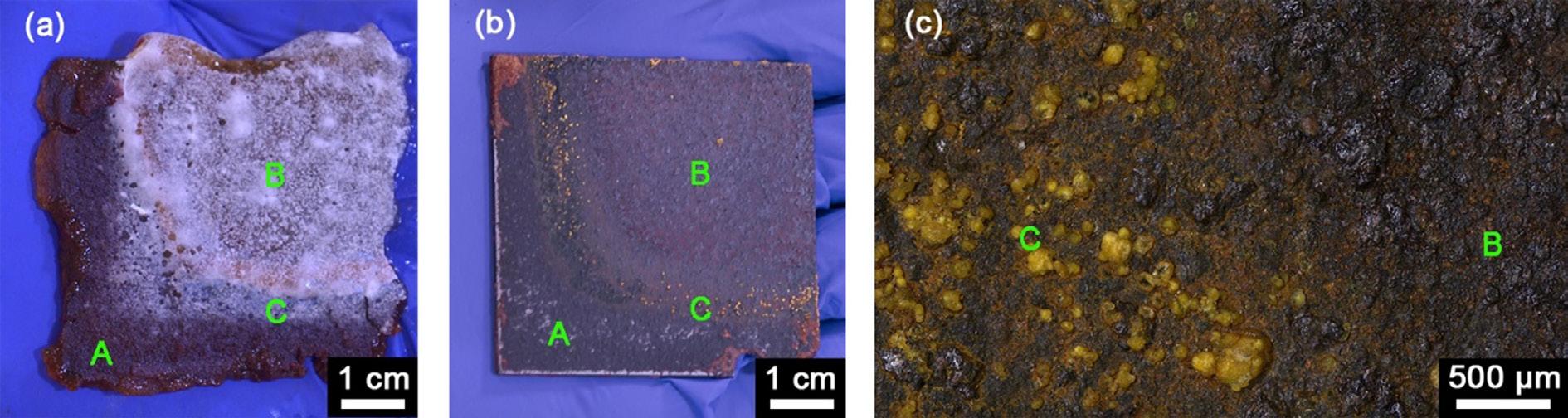

Sono state utilizzate tre tipologie di Corten A pre-corroso:

a) campioni 5 x 5 x 0.1 cm con una patina naturale formatasi spontaneamente al chiuso nel laboratorio (campioni AWS);

b) un'area 30 x 20 cm riparata (SWS) e c) un'area 30 x 20 cm esposta alla pioggia (UWS), entrambe appartenenti a una struttura di una pensilina presso il campus Leonardo del Politecnico di Milano. Le superfici sono state caratterizzate mediante le seguenti tecniche: microscopia ottica con un microscopio digitale portatile Dino-Lite Premiere AM7013MT, con ingrandimento variabile da 50x a 200x, e un microscopio ottico Leica DM6 M dotato di fotocamera Leica Flexacam C1, spettrofotometria in luce visibile con uno spettofotometro in riflettanza portatile Minolta CM2600d con una sorgente a Xeno nel range spettrale 400700 nm, illuminante standard CIE D65, geometria d/8°, sistema di riferimento colorimetrico CIE L*a*b*; misure di diffrazione a raggi X (XRD) con diffrattometro D8 Advance Bruker (radiazione CuKα), le misure sono state effettuate tra 25°e 70° 2θ, con un intervallo di scansione di 0,02° e 10 s/step; micro-spettroscopia Raman con una sorgente laser in continuo a 785 nm - il cui fascio è focalizzato su un’area di interesse del campione di 20 µm di diametro – e con uno spettrometro con sensibilità nella regione spettrale tra 250 e 2000 cm-1 e risoluzione spettrale di 5 cm-1; spettroscopia FTIR con uno spettrometro Thermo Nicolet iN10 MX, resistenza di polarizzazione lineare (LPR) e

spettroscopia di impedenza elettrochimica (EIS) con un potenziostato Ivium Technologies e software Ivium®. Le prove elettrochimiche sono state svolte utilizzando un contact probe [6] e come elettrolita è stata utilizzata un'acqua oligominerale con pH intorno a 8 e conducibilità intorno a 200 μ S/cm. Per le misure di LPR il potenziale è stato poi variato di ± 10 mV rispetto all'Ecorr misurato, con una velocità si scansione di 10 mV/min. Per le misure di EIS è stato adottato il seguente setup: range di frequenza compreso tra 100 kHz e 10 mHz con ± 10 mV rispetto a Ecorr, 5 punti per decade di frequenza. Ogni superficie è stata caratterizzata nelle diverse fasi: prima della pulitura (PRE), dopo la pulitura (PUL), dopo il trattamento di biopassivazione (BIO). La pulitura era finalizzata a rimuovere lo strato superficiale poco aderente di prodotti di corrosione. Per i campioni AWS sono stati sufficienti dieci minuti di spazzolatura con un normale spazzolino da denti e acqua demineralizzata. Per le superfici della pensilina, invece, in aggiunta a ciò, si è resa necessaria una seconda pulitura, mediante spazzolatura con setole sintetiche rigide ed etanolo, per un totale di trenta minuti. Un mezzo di coltura, contenente le spore fungine del ceppo Beauveria Bassiana e nutrimenti necessari alla crescita del fungo è stato preparato in forma di gel. Il trattamento è stato effettuato applicando il gel in uno strato uniforme spesso circa 0.3-0.5 centimetri sulla superficie del Corten precedentemente pulita con una soluzione di etanolo al 70% e lasciata ad asciugare all’aria. Il gel è stato poi protetto con un telo di plastica a bolle (che permette la circolazione dell’aria) e un telo protettivo di plastica, sulla pensilina (o in scatole in plastica chiuse per i campioni in laboratorio). Il trattamento è stato lasciato agire per 14 giorni prima di procedere alla rimozione del gel.

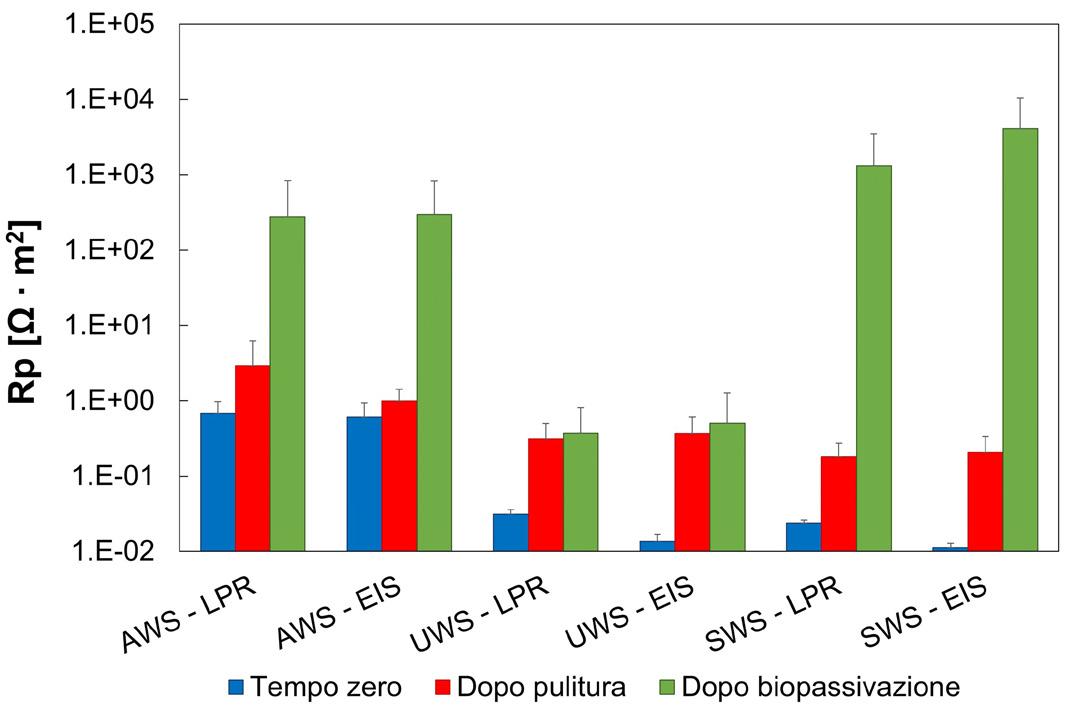

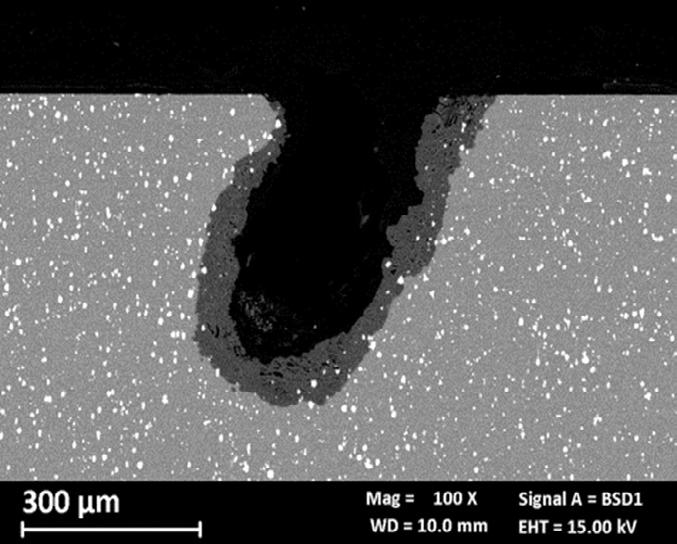

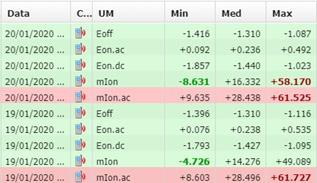

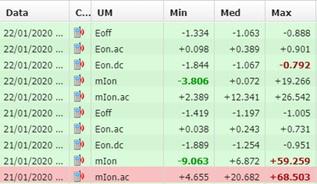

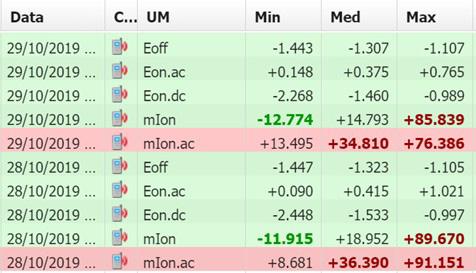

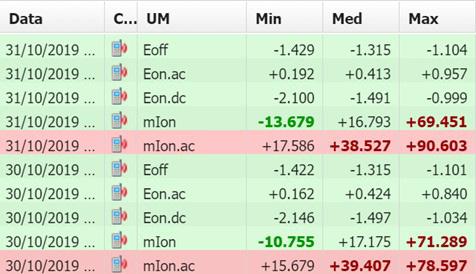

I valori di resistenza di polarizzazione (RP) ottenuti dalla misura LPR e dalla prova di spettroscopia d’impedenza sono tra loro in buon accordo (Fig. 1). Le tre tipologie di superficie analizzate prima di ogni trattamento mostrano, invece, valori di RP significativamente diversi. I campioni con patina naturale sviluppatasi al chiuso in laboratorio (AWS), mostrano, infatti, valori di RP di circa un ordine di grandezza superiore alle superfici della pensilina (SWS e UWS), che corrispondono quindi a una densità di corren-

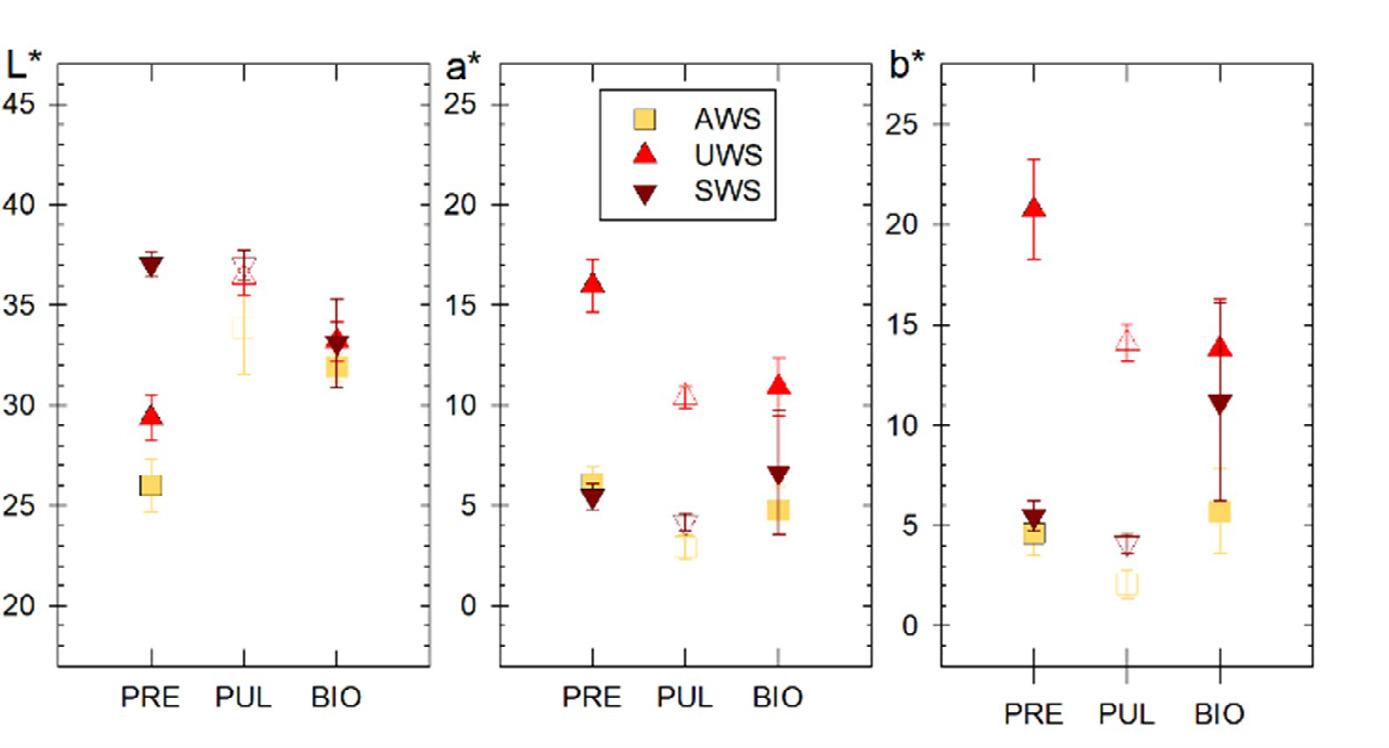

te di corrosione di circa un ordine di grandezza più elevata sulla pensilina rispetto ai coupon. Questo è in apparente discordanza con quanto riportato in letteratura, in quanto l’esposizione all’aperto a cicli di bagnato e asciutto dovrebbe rappresentare una condizione ottimale per la formazione di una patina protettiva [4-5]. Durante la pulitura, inoltre, si è osservato che UWS presentava prodotti di corrosione più adesi alla superficie rispetto a SWS. In termini di colore, la pulitura porta a una diminuzione delle coordinate a*e b* e a una significativa diminuzione della deviazione standard, quindi a superfici con una tonalità più omogenea (Fig. 2)

La pulitura ha portato in tutti casi a un aumento del valore di RP. Le misure sono state effettuate due settimane dopo la pulitura in modo da dare tempo alla superficie di ristabilizzarsi in seguito al trattamento. Tale aumento è decisamente più marcato nel caso delle superfici della pen-

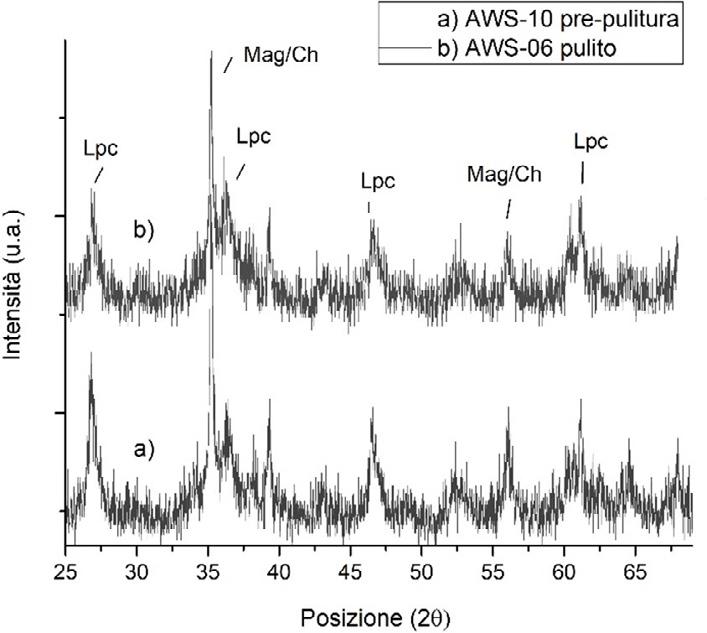

silina, che partivano da valori di un ordine di grandezza più basso. La resistenza a polarizzazione misurata dopo la pulitura su UWS ed SWS è circa dieci volte quella misurata prima della pulitura. Inoltre, le superfici esposte (UWS) hanno mostrato un incremento maggiore rispetto a quelle riparate (SWS). Questo comportamento può essere giustificato ipotizzando che la pulitura abbia rimosso la gran parte dei prodotti di corrosione non protettivi, producendo un effetto di stabilizzazione della patina sottostante. Dal punto di vista composizionale sia l’XRD (Fig. 3a) sia la spettroscopia Raman non hanno evidenziato cambiamenti significativi. I dati XRD indicano che le fasi principali sono a): lepidocrocite, magnetite e/o cromite, goethite (quest’ultima in minore quantità); non si può escludere la presenza di akaganeite e pirite. Le analisi XRD e Raman sono state effettuate solo sui campioni AWS.

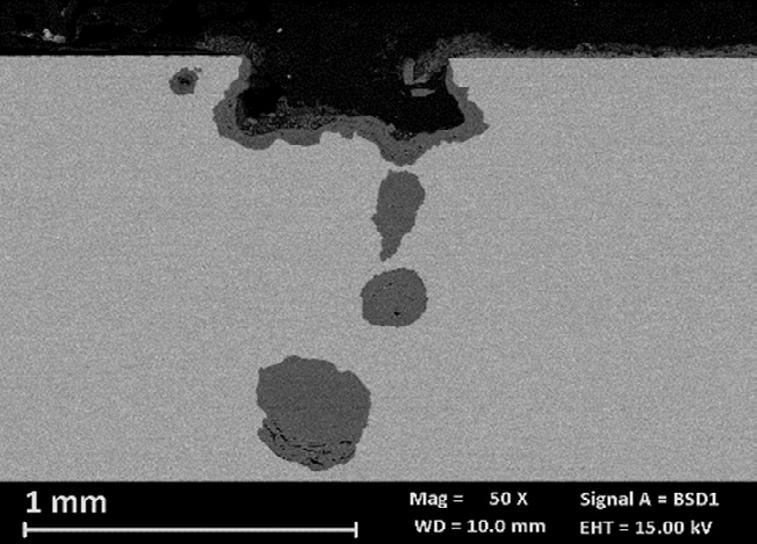

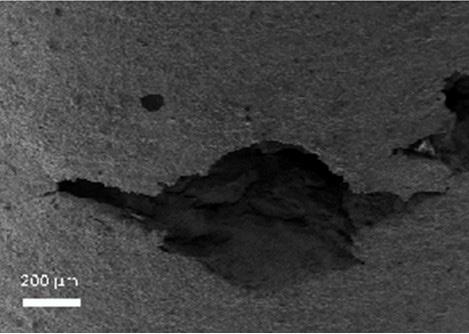

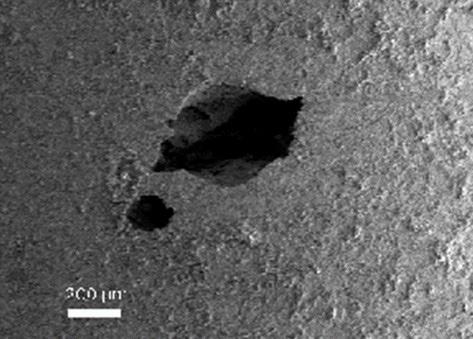

La fase di biopassivazione è invece molto più difficile da valutare perché la superficie diventa molto più eterogenea sotto tutti gli aspetti indagati: estetico, compositivo ed elettrochimico. Le eterogeneità sono riscontrabili già con una semplice osservazione visiva: alcune aree risultano apparentemente invariate dopo il trattamento; altre mostrano la formazione di nuovi strati che presentano differenze in termini di colore e morfologia ed è confermata dal notevole aumento della deviazione standard delle misure di colore (Fig. 2). Nel caso dei campioni di laboratorio (AWS, Fig. 5), ad esempio, si possono chiaramente distinguere tre diverse aree: A) una sulla quale la crescita dei funghi è chiaramente stata favorita, corrispondente alla formazione di un mycelium bianco nel gel; B) una sulla quale la crescita dei funghi non è stata favorita; C) una zona di contorno dell’area di crescita, caratterizzata da una co-

lorazione giallastra e forte rugosità. Queste diverse zone sono probabilmente da associare a fenomeni di condensa che si sono osservati sia sui campioni in laboratorio sia sulla superficie della pensilina e si possono quindi spiegare con modifiche del contenuto d’acqua nel gel durante il trattamento e quindi con la presenza di alcune aree più umide di altre che hanno portato a uno sviluppo fungino diverso a seconda del contenuto di umidità. Tali eterogeneità potrebbero quindi essere risolte e ridotte agendo sulle condizioni ambientali in maniera da ottimizzare lo sviluppo fungino. Anche la metodologia di applicazione potrebbe

usando altri

di gel, al

di avere un terreno di coltura più adatto ad una crescita fungina ottimale e omogenea sull’intera superficie da trattare.

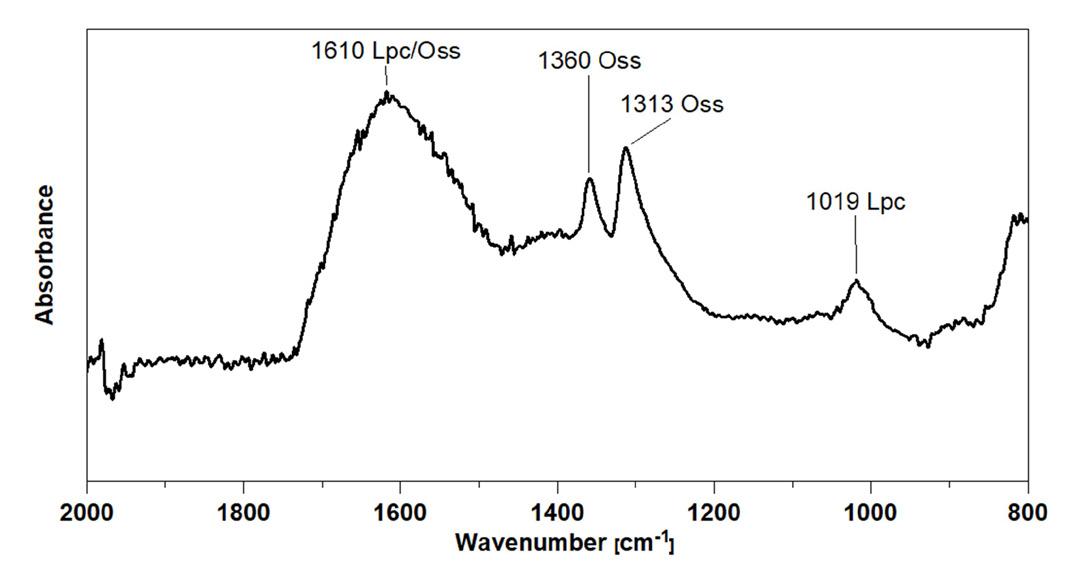

(a) (b)

Le tre zone mostrano disomogeneità anche dal punto di vista composizionale, ben evidenziate dai loro spettri Raman: le superfici delle zone dove la crescita dei funghi è stata favorita non mostrano alcun picco caratteristico; gli spettri dell’area dove la crescita non è stata favorita sono invece molto simili a quelli precedenti la bio-passivazione; gli spettri del contorno giallo tra le due aree, infine, mostrano un intenso picco tra 1450 cm -1 e 1500 cm-1 associabile alla presenza di composti organici, presumibilmente ossalati di ferro. Analisi FTIR in modalità ATR sulla zona gialla (Fig. 4) hanno evidenziato la presenza di ossalati di ferro e lepidocrocite [7]. Analisi XRD confermano una forte eterogeneità dei risultati, non solo all’interno di ogni campione, ma anche tra i diversi campioni (Fig. 3b). Da approfondire il risultato del campione AWS5, che si differenzia in modo significativo dagli altri, indicando una minore cristallinità dei prodotti di corrosione, una signi-

ficativa riduzione dei picchi di tutti i prodotti di corrosione e la corrispondente comparsa del picco della lega da associare a un probabile assottigliamento della patina. È interessante sottolineare che il campione AWS5 era uno di quelli con i valori di R P maggiori. Le misure elettrochimiche (Fig. 1) suggeriscono grandi potenzialità del metodo di biopassivazione: in alcune aree, sia sui campioni di laboratorio sia sulla pensilina, è stato infatti rilevato un significativo aumento del valore di RP, e quindi una maggior protezione dalla corrosione. Altre aree, invece, hanno mantenuto valori di RP paragonabili a quelli misurati prima della biopassivazione. Ne consegue quindi una notevole dispersione anche dei risultati di RP. Sono necessari ulteriori approfondimenti per meglio comprendere le trasformazioni superficiali indotte dalla biopassivazione.

I risultati ottenuti, soprattutto prima e dopo la pulitura, confermano il fatto che il comportamento a corrosione dell’acciaio patinabile dipende fortemente dagli strati di corrosione presenti sulla superficie. Il generale innalzamento dei valori di RP dopo la pulitura prova come una periodica rimozione della parte più pulverulenta e meno adesa della patina possa migliorare la resistenza a corrosione dell’acciaio Corten. L’aumento di RP è stato decisamente più marcato nel caso delle superfici della pensilina che erano esposte agli agenti atmosferici. In tal caso si è riscontrato un aumento di circa un ordine di grandezza. Per quanto riguarda la biopassivazione, si è osservata una notevole disomogeneità del risultato,

riscontrabile anche a una semplice osservazione visiva. I risultati sono altamente dispersi e presentano una forte variabilità. La causa di tali disuniformità sembra essere legata a uno sviluppo non omogeneo del fungo e può essere quindi evitata ottimizzando la procedura. Si sono riscontrati significativi aumenti del valore di RP in alcune aree appartenenti a tutte le tipologie di superfici studiate. Si può quindi concludere che tale metodologia offre prospettive molto interessanti qualora si riuscisse ad ottimizzare la procedura.

[1] Joseph, E., P. Junier., Metabolic processes applied to endangered metal and wood heritage objects: Call a microbial plumber! New Biotechnology 56 (2020) 21–26.

[2] Albini M., Letardi P., Mathys L., Brambilla L., Schröter J., Junier P., Joseph E., Comparison of a bio-based corrosion inhibitor versus benzotriazole on corroded copper surfaces. Corros Sci 143 (2018) 84-92.

[3] L. Comensoli, S. Bindschedler, P. Junier, E. Joseph, Iron and Fungal Physiology: A Review of Biotechnological Opportunities, Adv Appl Microbiol, vol. 98, pp. 31–60 (2017).

[4] T. Kamimura, S. Hara, H. Miyiuki, M. Yamashita, H. Uchida, Composition and protective ability of rust layer formed on weathering steel esposed to various environments, Corros Sci, vol. 48, no. 9, pp. 2799-2812 (2006).

[5] M. Morcillo, B. Chico, I. Diaz, H. Cano, D. De Le Fuente, Atmospheric corrosion data of weathering steels. A review, Corros Sci, vol. 77, pp. 6–24 (2013).

[6] P. Letardi. Electrochemical measurements in the conservation of metallic heritage artefacts: an overview, In Corrosion and Conservation of Cultural Heritage Metallic Artefacts (EFC) Series, (P. Dillmann, D. Watkinson, E. Angelini, A. Adriaens Eds.) (2013) 126-148.

The increased sensitivity towards environmental issues has led to a growing research interest in sustainable approaches to heritage conservation. In the last ten years, a biopassivation treatment for corroded metal surfaces has been developed in Switzerland by exploiting the natural ability of some microorganisms to form metal oxalates [1-3]. In this work, different weathering steels belonging to the same family (Corten A), characterized by different exposure histories, were first cleaned and then biopassivated with Beauveria bassiana fungal strain. The main aim was to produce a protective patina in a shorter time than natural exposure. The cleaning was intended to remove loose and/or powdery corrosion products and had a positive effect on the corrosion resistance, which improved slightly. Regarding the biopassivation procedure, despite the strong surface heterogeneity after the treatment, some very promising results emerged from the comparison of the electrochemical measurements before and after the treatment.

KEYWORDS: WEATHERING STEEL, CLEANING, BIOPASSIVATION, FUNGI

[7] M. D'Antonio, A. Wladimirsky, D. Palacios, L. Coggiolaa, A. González-Baró, E. Baran, R. Mercader, Roberto. Spectroscopic Investigations of Iron(II) and Iron(III) Oxalates. Journal of The Brazilian Chemical Society, vol. 20, no. 3, pp. 445-450 (2009). TORNA

Gli acciai inossidabili trovano largo impiego nell’ambito dell’industria alimentare per la realizzazione di Materiali e Oggetti a Contatto con Alimenti (MOCA). Il D.M. 21/03/1973 (e aggiornamenti) come pure i regolamenti CE n. 2023/2006 e 1935/2004 definiscono i criteri per garantire l’adeguatezza dei materiali utilizzati per la realizzazione di questi componenti. Se presente, la saldatura utilizzata nella fabbricazione dei suddetti componenti può inficiarne le proprietà sopra citate. Scopo del presente lavoro è quello di verificare sperimentalmente l’effetto della qualità del gas di protezione a rovescio (a parità di altri parametri di saldatura) sulla migrazione di elementi all’intero del fluido alimentare (in accordo a DM 21/03/1973). La campagna di prove sperimentali è stata condotta su tubazioni di piccolo diametro saldate mediante processo GTAW senza materiale d’apporto. Sono stati scelti due materiali largamente utilizzati nell’industria alimentare: gli acciai inossidabili austenitico AISI 316L e ferritico AISI 444.

PAROLE CHIAVE: ACCIAIO, ALIMENTARE, CORROSIONE, INOSSIDABILE, METALLI, MOCA, PROTEZIONE, RIASSUNTO

INTRODUZIONE

Tutti i Materiali ed Oggetti che entrano a Contatto con degli Alimenti (MOCA) sono regolati a livello Europeo da due regolamenti CE:

• n° 1935/2004, il quale fornisce delle regole generali per quanto riguarda la gestione dei MOCA; il Regolamento definisce i requisiti che i MOCA devono avere, le autorizzazioni, l’etichettatura ecc; in caso di mancanza di misure specifiche comunitarie, il Regolamento conferisce potere di normazione al singolo Stato, nell’ambito della conformità al Regolamento CE [1];

• n° 2023/2006, il quale fa riferimento alle modalità di fabbricazione dei MOCA, fornendo Norme relative alle buone pratiche di fabbricazione (GMP) da adottare, per ogni settore e per ogni fase di produzione, trasformazione e distribuzione di tali materiali od oggetti [2].

A livello Nazionale il Decreto Ministeriale (DM) del 21 Marzo 1973, che con i suoi aggiornamenti regolamenta le prove da effettuare sui MOCA per garantire che essi non trasferiscano al prodotto alimentare delle sostanze

che potrebbero essere dannose per la salute umana, comportare una modifica inaccettabile della composizione dei prodotti alimentari e/o indurne un deterioramento delle caratteristiche organolettiche [3].

All’interno del DM è presente una lista positiva che riporta quali sono le composizioni chimiche e la designazione degli acciai di cui devono essere fabbricati gli oggetti per essere idonei al contatto con alimenti; esclusivamente questi materiali possono essere utilizzati per la fabbricazione di MOCA.

Secondo il DM “le imprese che producono oggetti destinati a venire in contatto con sostanze alimentari e preparati con le sostanze di cui al presente decreto sono tenute a controllarne la rispondenza alle norme ad essi applicabili ed a dimostrare in ogni momento di aver adeguatamente provveduto ai controlli ed accertamenti necessari”.

Secondo il regolamento CE n° 1935/2004 con il termine impresa si intende: “ogni soggetto pubblico o privato, con o senza fini di lucro, che svolga attività connesse con qualunque fase della lavorazione, della trasformazione e della distribuzione dei materiali e degli oggetti”

Ciò comprende quindi anche l’oggetto di questa memoria: il processo speciale saldatura.

Per garantire che il materiale/componente soddisfi i criteri di accettabilità presenti nel DM è necessario effettuare opportuni test (chiamati prove di migrazione).

In tali prove il MOCA è messo a contatto con un fluido atto a simulare l’alimento.

Per gli oggetti in acciaio inossidabile il simulante utilizzato è il B (acido acetico 3% m/m) in quanto ritenuto il più severo tra quelli imposti dal decreto.

Il simulante è quindi posto a contatto con il materiale per un periodo di tempo e ad una temperatura anch’esse funzione delle condizioni di esercizio.

In caso di oggetti ad uso ripetuto, il test deve essere ripetuto n° 3 volte ed il fluido da analizzare è quello proveniente dal terzo attacco.

Una volta terminata la prova di migrazione il simulante è analizzato per valutare:

• migrazione specifica: la quantità di Mn, Cr e Ni presente in soluzione, in ppm, analizzata tramite idoneo strumento (p.e. ICP - Inductively Couples Plasma ad emissione), massimo 0.1 ppm per elemento;

• migrazione globale: la quantità di deposito secco residuo presente nella soluzione, analizzata facendo evaporare la soluzione all’interno di una capsula tarata e pesando la quantità di residuo; Il risultato è espresso in mg/dm2, massimo 8 mg/dm2 o 50 mg/kg. I due materiali utilizzati per le prove sono stati selezionati in considerazione del loro consolidato utilizzo nell’industria alimentare e la loro paragonabile resistenza al pitting: l’acciaio inossidabile austenitico AISI 316L e l’acciaio inossidabile ferritico AISI 444.

Saldatura dei saggi

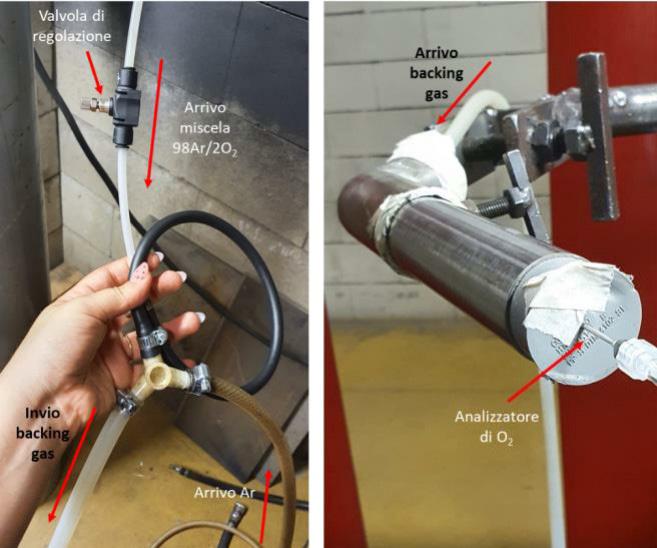

I provini sono stati realizzati saldando testa a testa due spezzoni ottenuti da tubi saldati longitudinalmente utilizzando il processo di saldatura GTAW manuale senza materiale d’apporto con protezione gassosa con Ar, sia al dritto che al rovescio.

Sono stati scelti quattro livelli di ossigeno a rovescio: 1) 50-150 ppm; 2) 350-500 ppm; 3) 800-1000 ppm; 4) nessuna protezione a rovescio.

Sono stati saldati tre saggi per ogni livello di ossigeno, in modo da avere un’adeguata riproducibilità, per un totale di 12 saggi saldati per materiale, più 3 saggi di materiale base non saldato (complessivamente 30 saggi).

Per regolare il livello di ossigeno a rovescio è stata collegata una bombola 98Ar 2O2 tramite un innesto a Y al tubo per la protezione a rovescio, il flusso della bombola è stato regolato tramite una valvola, in modo da ottenere la concentrazione desiderata nel backing gas all’interno del tubo.

Il livello di ossigeno è stato misurato e registrato per tutta la durata della saldatura tramite un analizzatore di ossigeno, inserendo la sonda all’interno del tubo, praticando un buco nel tappo di chiusura.

Prova di migrazione

I parametri della prova eseguita sono i seguenti.

Dopo 30 minuti di prova il saggio è stato svuotato ed il simulante è stato scartato. L’operazione è stata poi ripetuta altre due volte, conservando per le analisi il simulante proveniente dal terzo attacco.

Analisi della migrazione specifica

I simulanti così ottenuti sono stati analizzati tramite la strumentazione ICP-OES (Inductively Coupled PlasmaOptical Emission Spectrometry).

Analisi della migrazione globale

Dopo l’analisi di migrazione specifica la medesima solu-

zione simulante è stata utilizzata per la valutazione della migrazione globale, la quale consiste nella misurazione del residuo secco in mg della soluzione usata per l’attacco.

RISULTATI

Esame visivo dei campioni

Dopo aver effettuato le prove di cessione, i saggi sono stati tagliati per poter effettuare un esame visivo diretto sul rovescio della saldatura, di seguito è riportato un esempio per ogni acciaio e per ogni livello di ossigeno

oxidation of the internal side of the tubes, AISI 444 above and AISI 316L below.

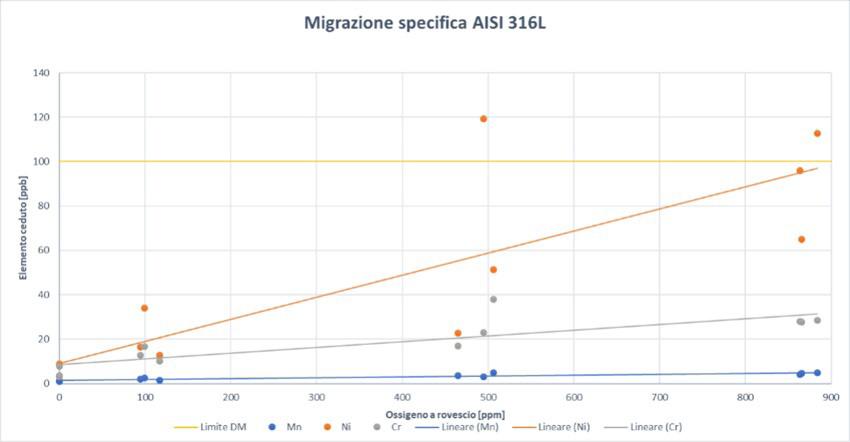

Migrazione specifica

- Migrazione specifica dei saggi in AISI316L, in giallo è raffigurato il limite di 0.1 ppm da DM / specific migration of the AISI316L specimens, the yellow line represents the DM specified limit of 0.1 ppm.

Fig.4 - Migrazione specifica dei saggi in AISI444, in giallo è raffigurato il limite di 0.1 ppm da DM / specific migration of the AISI444 specimens, the yellow line represents the DM specified limit of 0.1 ppm.

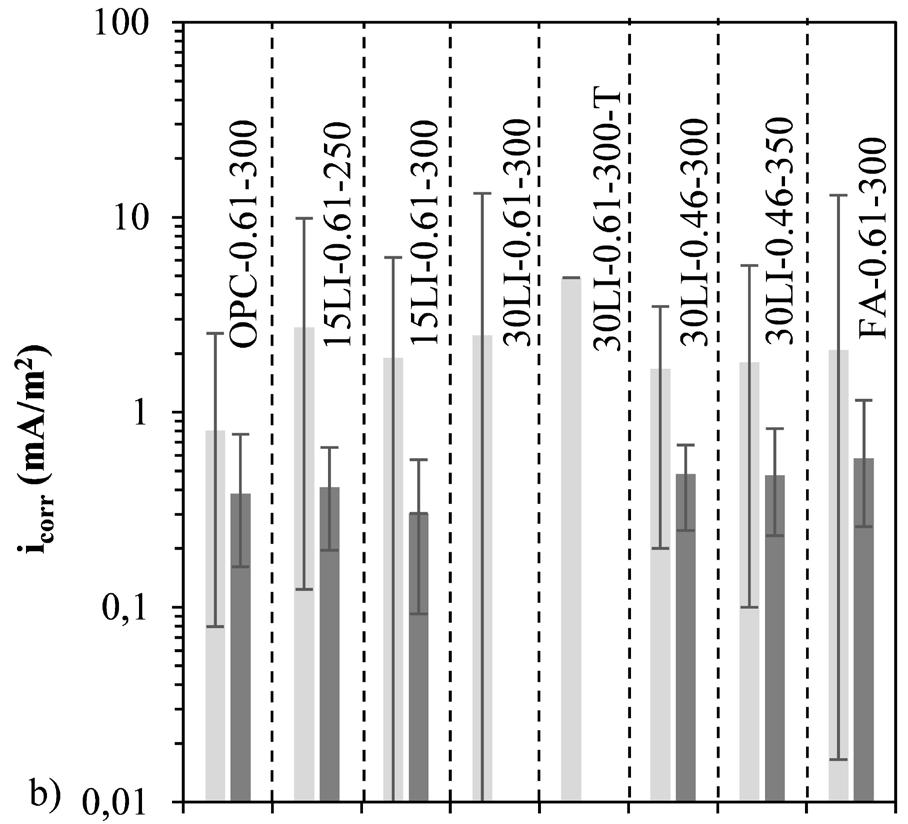

La prova di cessione ha rilevato un andamento pressoché lineare tra la quantità di ossigeno a rovescio durante la saldatura e la quantità di elemento ceduto al simulante. Osservando le curve si può notare che, pur essendo presente in concentrazione inferiore all’interno della lega, il Ni è ceduto in maggiore quantità al simulante nell’acciaio AISI 316L.

Comparando i risultati della migrazione tra i due acciai possiamo notare che l’andamento della cessione di Mn e Cr in funzione della quantità di ossigeno nel backing gas è paragonabile, mentre quella del Ni risulta essere molto diversa a causa della differente composizione chimica dei due acciai: l’AISI 316L cede alla soluzione molto più Ni dell’AISI 444.

Migrazione globale

I risultati ottenuti dalle prove di migrazione globale sono in linea con quanto ci si aspettava dai dati relativi alla migrazione specifica. La migrazione globale è stata misurata in mg di residuo per dm2 di area di contatto dell’oggetto testato (2.2 dm2), il DM pone il limite di cessione a 8 mg/ dm2 .

Si può notare un aumento del residuo ceduto al simulante all’aumentare della concentrazione di ossigeno nel backing gas.

Nelle seguenti immagini è riportato un confronto tra alcuni residui:

Lo scopo principale dello studio condotto è stato quello di verificare l’impatto del processo di saldatura sulla migrazione specifica e globale in accordo con il DM 21/03/73 di due diversi materiali base: l’acciaio inossidabile austenitico AISI316L e l’acciaio inossidabile ferritico AISI444. In particolare si è verificata sperimentalmente l’influenza, in un processo di saldatura GTAW, della quantità di ossigeno presente nel gas utilizzato per la protezione a rovescio (a parità di altri parametri di saldatura).

I due materiali utilizzati per le prove sono stati selezionati in considerazione del loro consolidato utilizzo nell’industria alimentare e la loro paragonabile resistenza al pitting. Dall’analisi dei risultati sperimentali ottenuti, è emerso come i valori di migrazione specifica e globale (valutati in accordo al DM) dimostrino un forte coinvolgimento della saldatura sulla cessione di elementi al fluido alimentare,

ponendo particolare luce sui colori di rinvenimento del rovescio di saldatura i quali sono un’indicazione importante circa la corretta protezione della saldatura.

I risultati riportati nella presente memoria confermano la necessità non solo dell’utilizzo della protezione a rovescio nelle saldature per impiego alimentare, ma altresì del controllo delle modalità operative con cui questa viene eseguita (p.e. contenuto di O2 nel gas di protezione).

All’aumentare della concentrazione di ossigeno presente nel backing gas si ha un aumento della quantità di elementi estranei ceduti dall’oggetto al fluido simulante di prova.

I risultati sottolineano la necessità di un’adeguata gestione del processo saldatura quando si parla di MOCA, svolgendo controlli e qualifiche con livelli di qualità e criteri di accettabilità adeguati.

Per questi specifici parametri di prova di evidenzia un comportamento migliore da parte dell’acciaio ferritico

AISI444 rispetto all’acciaio austenitico AISI316L, ciò dovuto alla concentrazione di Ni all’interno dell’acciaio, il quale risulta essere il principale elemento ceduto al simulante all’aumentare del grado di ossidazione. La migrazione globale è paragonabile alla migrazione specifica (come ci si aspetterebbe) la quale cresce all’aumentare dell’ossigeno a rovescio nella saldatura; anche in questo caso abbiamo dei valori fuori specifica per i saggi più ossidati.

Le prove di pitting denotano un abbassamento della resistenza a corrosione all’aumentare della quantità di ossigeno presente nel gas di protezione a rovescio utilizzato per la saldatura; ciò è in linea con la maggiore migrazione misurata per i diversi provini all’aumentare dell’ossigeno.

[1] Regolamento CE n° 1935/2004 del 27 Ottobre 2004 – Materiali ed oggetti destinati a venire a contatto con i prodotti alimentari e che abroga le direttive 80/590/CEE e 89/109/CEE

[2] Regolamento CE n° 2023/2006 del 22 Dicembre 2006 – Buone pratiche di fabbricazione dei materiali e degli oggetti destinati a venire in contatto con prodotti alimentari

[3] D.M. 21/03/1973 e relativi aggiornamenti

Stainless steels are widely used in the food industry for the production of materials and objects in contact with food (MOCA) also known as Food Contact Materials (FCMs). The D.M. 21/03/1973 (and updates) as well as the EC regulations n. 2023/2006 and 1935/2004 define the criteria to ensure the adequacy of the materials used for the realization of these components. If present, the welding used in the manufacture of these components may impair the properties stated above. The purpose of this paper is to experimentally verify the effect of the quality of the backing gas (with the same other welding parameters) on the migration of elements to the fluid (according to DM 21/03/1973). The test campaign was conducted on small diameter pipes welded by GTAW process without filler material. Two materials widely used in the food industry were chosen: the austenitic stainless steels AISI 316L and ferritic AISI 444.

KEYWORDS: CORROSION, STAINLESS, STEEL, METALLIC, FCMS, MOCA, PROTECTION, GAS, ABSTRACT, FOOD

Rebar corrosion is the main cause of deterioration in reinforced concrete structures and leading not only to problems regarding the user’s safety but also to high costs for necessary repairs. Carbonation of concrete in contact with reinforcements leads to a uniform consumption of the rebars cross section, the formation of expansive corrosion products and thus cracking and spalling of the concrete cover. Hydrophobic pore lining treatments can be an interesting method to control the propagation of rebar corrosion in carbonated concrete and, thus, to prolongate the service life of the structures. In this paper, the effect of a hydrophobic coating on initiation and propagation of carbonation-induced corrosion was analysed.

KEYWORDS: CORROSION, REINFORCED CONCRETE STRUCTURES, CARBONATION-INDUCED CORROSION, SURFACE COATINGS, HYDROPHOBIC TREATMENT

In alkaline concrete, a passive film on the surface of the steel rebars is formed. As long as this layer is present, corrosion may not initiate. However, this film may break down due to the penetration of aggressive species such as CO2 or chlorides into the concrete. The diffusion of CO2 into the concrete leads to the neutralization of the pH of pore solution and thus to the depassivation of the rebars. In absence of the passive film and in the presence of water and oxygen the steel may then corrode. Besides the reduction in steel cross section, rebar corrosion causes cracking and spalling of the concrete cover, due to the formation of expansive corrosion products, as well as loss of bond strength between concrete and steel with a resulting effect on the safety of the structures [1]. In the design of reinforced concrete structures, it is to be assured that the target service life of the structure is reached. This may be achieved by adjusting parameters such as the concrete quality and cover thickness. In some specific condition (e.g. presence of harsh environmental condition, long service life, complexity in the maintenance activities …) the application of additional preventative techniques such as the surface treatments can be a suitable solution to reach the required durability [2]. Surface treatments can be an effective solution also to control corrosion on existing structures. Different types of treatments are available, some that can reduce the penetration of the aggressive species, some

britta.schallock@polimi.it

matteo.gastaldi@polimi.it

that can reduce the corrosion rate after corrosion initiation and other that provide both effects [3]. Among the different concrete coatings, the hydrophobic treatments can reduce the internal humidity of the concrete, thus reducing the corrosion rate, and limit the penetration of the chloride, increasing the time for corrosion initiation. This coating consists, generally, of silanes or siloxanes which, applied to the concrete surface, creates an invisible film (a layer of molecular thickness) on the concrete and the superficial pore walls and turn concrete water-repellent increasing the contact angle between water and concrete [4]. The advantages of hydrophobic treatments are their invisibility, the easy use and application. The breathability of the concrete is not reduced by their use, because pores remain open, thus the drying of concrete is promoted [5]. In literature varying results are reported regarding the effect of hydrophobic treatments on the penetration of carbonation in concrete. It might be assumed that, due to the drying of the concrete, CO2 diffusion is promoted [6], however, some researchers found an increase in CO2 penetration re-

sistance [7] others, however, detected no effect compared to uncoated concrete [8]. This coating may suffer degradation phenomena (generally related to UV light, oxidation or freeze-thaw cycles [1]), thus its effectiveness over time has to be evaluated so as to schedule the maintenance and guarantee the durability of the structure.

This paper analyses the influence of the use of a new hydrophobic treatment (in gel form) on the prevention of carbonation induced corrosion. The effect of the coating on initiation (i.e. on the penetration of carbonation) and propagation (on the reinforcement corrosion rate and the concrete resistivity) of carbonation-induced corrosion are evaluated.

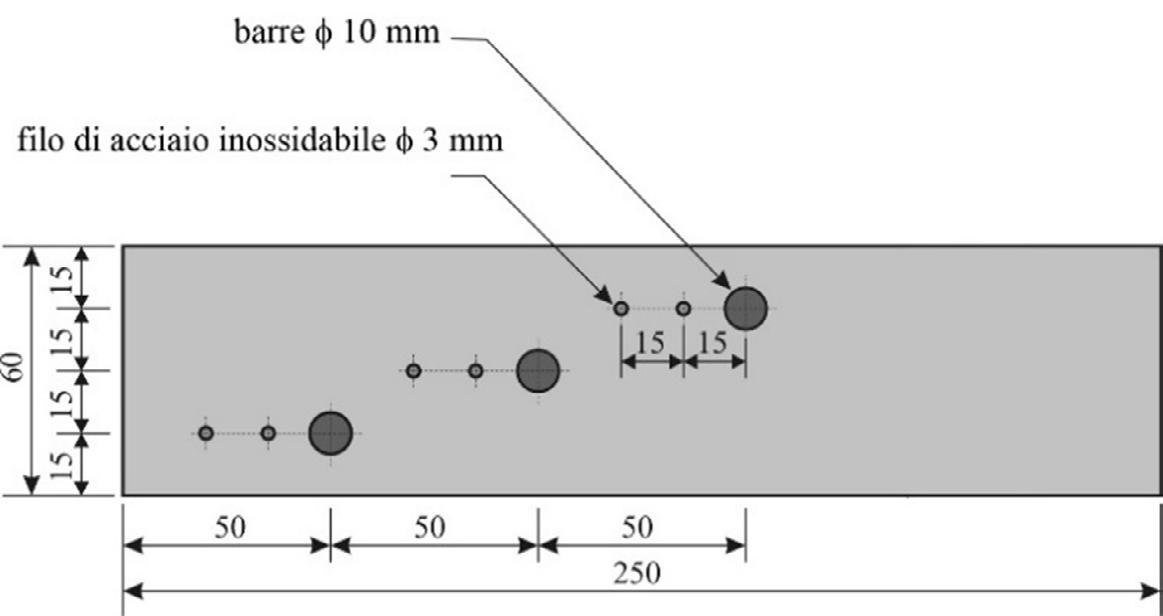

Eighteen concrete samples were realised. The concrete (Tab.1) was prepared mixing 400 kg/m3 of limestone cement (type CEM II/ A-L 42,5R), 260 l/m3 of water (w/c ratio of 0.65) and 1606 kg/m3 of aggregates (∅max = 9.5 mm).

Sixteen unreinforced cubic samples, with a side length of 100 mm, were used for the determination of carbonation depth over time in natural (12 samples) and accelerated conditions (4 samples). Two prismatic reinforced samples (with dimension: 150x120x50 mm) were produced for the determination of corrosion propagation. In each of these samples, two reinforcements (length=150 mm, ∅=10 mm) with a concrete cover of 10 mm were embedded. The rebars used are of the type B450C. They were sandblasted and cleaned with alcohol before casting. Electrical connections were realized on one side of the bar and both ends of the bar were insulated so as to obtain an exposed length of the rebar, in contact with concrete, of 80 mm. A reference electrode (activated titanium), placed close to the rebars, and two stainless steel wires (∅=2mm), positioned in the middle of the sample at a distance of 2 cm, were embedded. The wires are necessary in order to perform measurements of corrosion rate and electrical resistivity (determined measuring the conductance between the two

electrodes with an electrical conductivity meter - Delta OHM HD 2156.1)

After casting the cubic samples to be used for the natural exposure condition as well as the two prismatic samples were stored for 7 days in a curing chamber (R.H. > 95%, 23°C), the cubic samples for exposure to accelerated carbonation were cured for 21 days respectively. After curing, all samples were stored in laboratory conditions for 3 weeks. The prismatic samples were subsequently exposed to accelerated carbonation (60% R.H., 20°C, 3% CO2) for 147 days until the total carbonation of the sample. One of the faces, in contact with the formwork during casting, of half of the samples was then prepared, roughened with emery paper and cleaned with compressed air, and treated with a hydrophobic treatment (silane based) in gel form (4g of gel/ 100 cm2); in the prismatic sample, both faces 150x120 mm were treated with the coating. The other half of the samples was left uncoated. All the surfaces, except the treated ones and respectively one (in contact with the for-

mwork during casting) of the uncoated samples, of the cubic samples were subsequently coated by epoxy resin, so as to limit the penetration only to one face (test surface); in the prismatic samples only the lateral faces were coated with the epoxy resin. Twelve cubic samples were exposed to the atmosphere of Milano in order to compare natural carbonation in treated and untreated specimens. Of these samples, four (two treated and two untreated) were positioned in a sheltered condition and eight in unsheltered conditions. For the samples in unsheltered conditions half of them were exposed with the test surface in horizontal position, the others in vertical position. Furthermore, four cubic samples were placed in an accelerated carbonation chamber (60% R.H., 20°C, 3% CO2). The prismatic samples were exposed for about 2 years in unsheltered atmospheric conditions in Milano and, then, they were moved to a special chamber applying cycles of wetting (spraying of water), drying (air ventilation), IR and UV (280-400nm) radiation in order to simulate an accelerated natural exposure (2 hours of water spraying, 4 hours of air ventilation, 30 hours of exposure to IR radiation and 12 hours of exposure

to UV light radiation).

For all cubic samples, carbonation depth was determined over time by splitting and phenolphthalein spraying on the freshly split surface (10 measures of the penetration of the carbonation in the penetrated surface were carried out in each test and the mean value was calculated). For the prismatic samples corrosion rates (by means of LPR technique) and corrosion potentials (with respect to activated titanium, Ti, and calomel reference electrode, SCE) of the embedded rebars as well as the electrical resistivity of the concrete were periodically measured.

Carbonation depths in accelerated and natural conditions

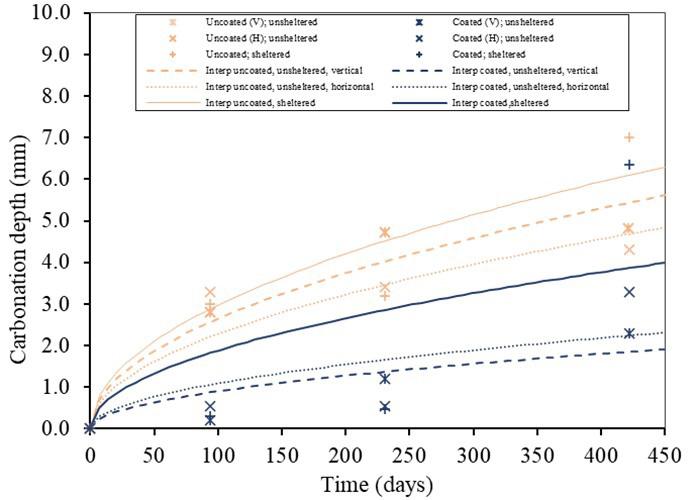

Fig. 1 shows the measurement of carbonation depth in the coated and uncoated cubic samples during more than 420 days of exposure to natural carbonation and the determined carbonation coefficients for natural as well as accelerated carbonation (after more than 480 days of tests).

Fig.1 - Penetration of carbonation in atmospheric conditions (left) and carbonation coefficients determined in accelerated and natural carbonation conditions (right) / Penetrazione della carbonatazione in condizioni atmosferiche (sinistra) e coefficienti di carbonatazione determinati in condizioni di carbonatazione naturale e accelerata (a destra).

In all exposures the carbonation depth and thus also the determined carbonation coefficient, was found to be significantly higher for uncoated samples (orange) in respect to the coated ones, with the hydrophobic pore liner (blue). Considering the first two measurements carried out after 94 and 231 days of atmospheric exposure (Fig. 1, left), average carbonation depth of 3 mm and 3.8 mm were determined for the uncoated specimens and 0.4 mm and 0.7 mm for the coated specimens, respectively. Slightly

differences were noted for the different orientations of the samples. In the first measures few differences between sheltered and unsheltered exposure were observed. In the latest measurement (after 422 days) a high increase in the penetration of the carbonation was detected in both samples, coated and uncoated, exposed to sheltered conditions. In unsheltered condition, the coated and uncoated samples showed a different behaviour. The carbonation depth has more than doubled in the coated sam-

ples, from values of 0.5-1.2 mm measured after 231 days of exposure to 2.3-3.3 mm at 422 days, while the uncoated ones showed only a small increase, from 3.4-4.7 mm to 4.3-4.8 mm. This difference may be explained by the fact that this last test has been carried out in spring, thus the difference between sheltered and unsheltered conditions and coated and uncoated samples resulted higher than in the previous test carried out in autumn, after a summer period in which precipitations were nearly absent. The differences in carbonation depths between coated and uncoated samples in the last measures performed after 480 days of exposure were also observed in the samples submitted to accelerated carbonation. The carbonation depth in the coated samples increased from 0.7 mm (after 292 days) to 12 mm (after 483 days), while the depth measured in the uncoated specimen increased from 13 mm (292 days) to 19 mm (483 days). This strong increase in carbonation depth in the coated specimens after more than 1 year of test may be explained by the initial conservation of moister conditions in the superficial pores in the coated samples due to the gel form of the hydrophobic treatment. The evaporation of the water in the pores over time led to an increase in the penetration of the carbonation in respect to the initial measurements. However, in contradiction with some of the results reported in [6,8], the application of hydrophobic treatment decreased the penetration of the carbonation, both in natural and accelerated condition. The data measured over time on the samples in the different conditions were interpolated (Fig.

1, left) using the formula normally used to describe the penetration of the carbonation: s = K · t ½ [1]; where s is the carbonation depth (mm), t is the time (year) and K is the carbonation coefficient (mm/year½). Despite the last carbonation depth obtained for the coated samples resulted significantly higher than the previous measurements, in this paper the carbonation coefficient was determined interpolating all the data. Further measurements will be needed to analyse a possible change in the determination of this parameter. The estimated carbonation coefficients were reported in Fig. 1 (right). The uncoated samples showed values of K 1.6-3 time higher in respect to coated ones in the different exposure condition. This beneficial effect of the coating seems to decrease over time, the next test at longer periods of exposure may provide further information on the long-time performance of the coating.

Atmospheric exposure

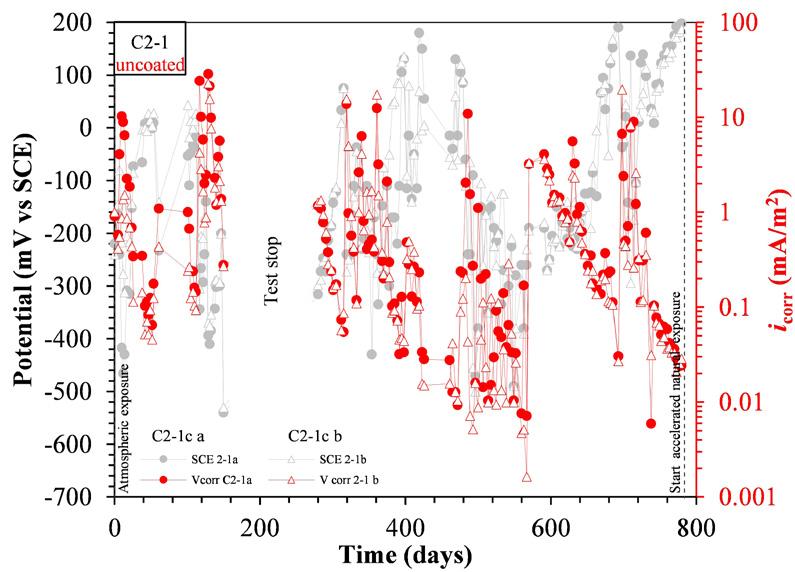

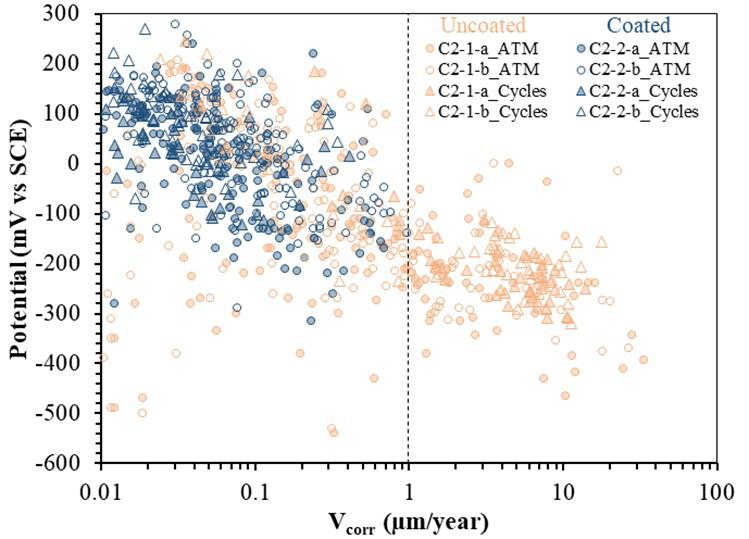

Fig. 2 shows the measurements of potentials in the uncoated (left) and coated (right) samples exposed to Milano atmosphere. The corrosion rates of the two rebars in the uncoated samples rised further after exposure in atmosphere (during the spring period), reaching values around 30 mA/m2 within the first 5 months of exposure (Fig. 2, left).

durante l’esposizione in atmosfera (Milano)

In the following months the corrosion rates as well as the potentials measured showed strong fluctuations due to the change in the weather conditions (Fig 3). The corrosion rate ranges from values of around 0.1 mA/m2 to more than 10 mA/m2 and the corrosion potential changes form measures below -400 mV vs SCE to values above 100 mV vs SCE. Rebars in the coated sample instead show a strong rise in potential from -120 mV vs SCE to +100 mV vs SCE in the first month of atmospheric exposure and the corrosion rate decreases to values < 0.1 mA/m2 (Fig. 2, right). The electrochemical measures shows only some

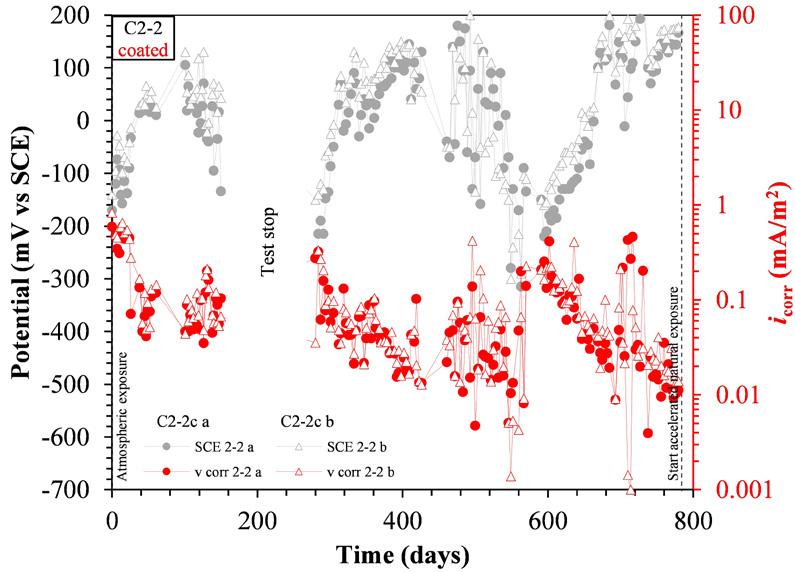

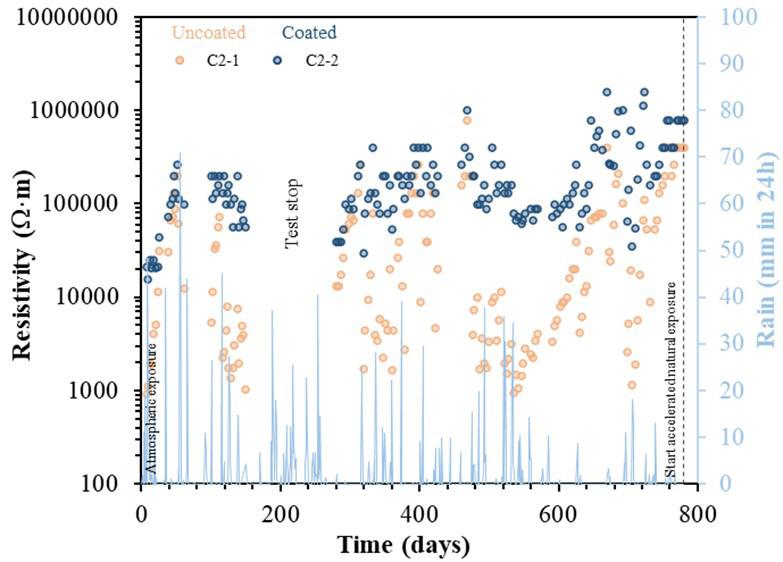

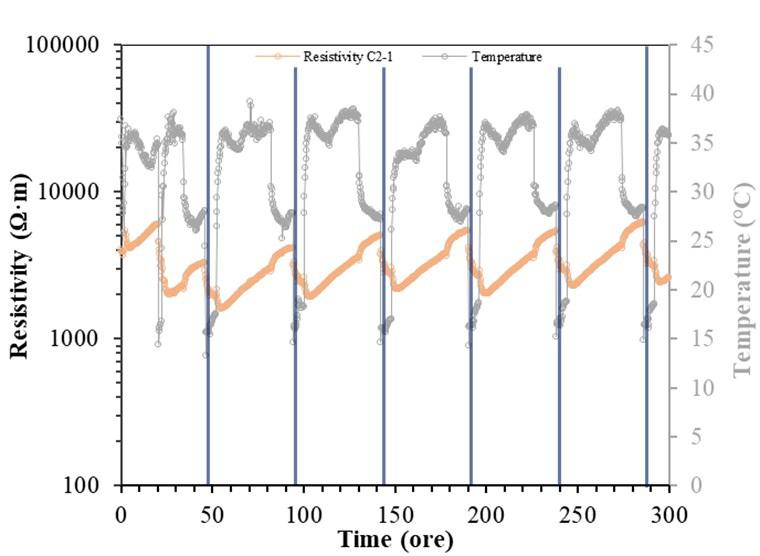

slight fluctuation in the time; the corrosion rate remained always at values < 1 mA/m2 (negligible propagation of corrosion) during all the period of atmospheric exposure. Fig.3 shows the measurement of concrete electrical resistivity in both samples over time (the cumulative value of the rainfalls in 24 hours is also reported). The resistivity of the uncoated sample (orange) was strongly affected by the whether conditions (mainly rainfalls, highlighted in light blue in the figure), as already noted for corrosion rate and potential.

Fig.3 - Resistivity measurement in coated and uncoated samples during the exposure to Milano atmosphere; weather data obtained from [9] / Misure di resistività nei campioni con e senza rivestimento durante il periodo di esposizione all’atmosfera di Milano; dati meteo ottenuti da [9].

Higher precipitations led to a decrease in resistivity to values below 1000 Ω ·m while in dry periods the resistivity rised to values higher than 100000 Ω ·m. In the case of the coated sample (blue) the resistivity constantly remained around over 100000 Ω ·m during the 2 years of exposure. The dry condition in the coated sample (high resistivity), thus prevented the propagation of corrosion (corrosion rate remained low and potential more positive) while the periodical drops in resistivity in the uncoated sample, and thus the higher availability of electrolite in the concrete, allowed propagation of corrosion in the uncoated sample. The hydrophobic coating therefore proved to strongly prevent the ingress of water into the concrete and thus controls the propagation of reinforcement corrosion in carbonated concrete exposed to the atmosphere.

After 2 years of atmospheric exposure the prismatic sam-

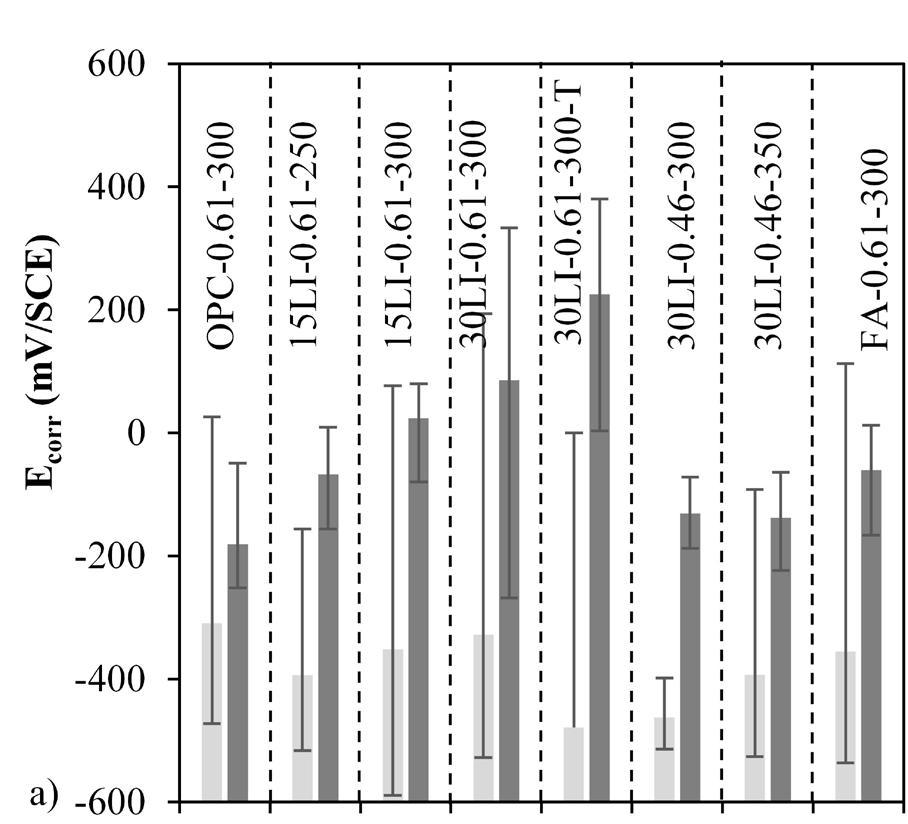

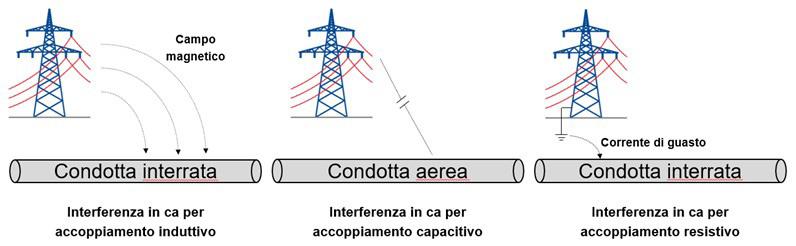

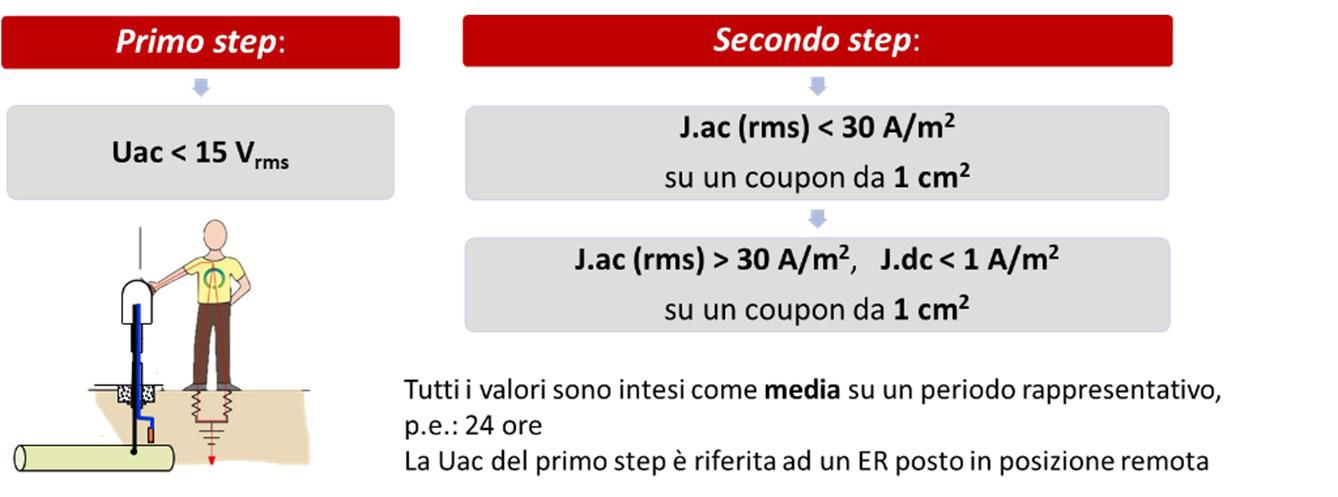

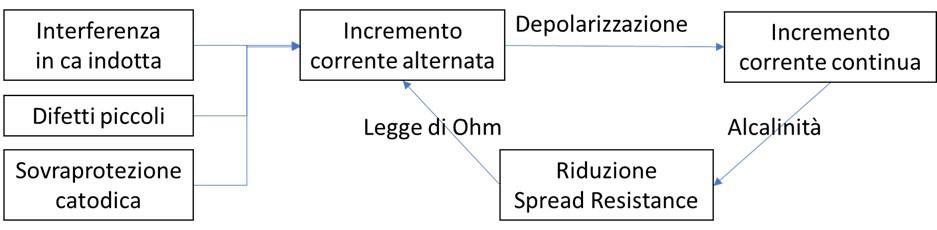

ples were moved in a special chamber and subjected to 48 hours cycles 2 hours wetting by tap water (W), 4 hours drying by air ventillation (D) and subsequently 30 hours of exposed IR light and 12 hours to UV light (the indication reported in the standard ASTM G154-16 [10] was considered for the definition of this cycle). The exposure to these cycles was decided in order to accelerate the effect of the exposure in atmospheric condition.