Bereik een hoger niveau met CWS Cleanrooms Cleaning Services. CWS Cleanrooms is de eerste aanbieder van integrale cleanroomservices met oplossingen voor cleaning, kleding en training. Onze goed opgeleide cleanroomspecialisten staan garant voor een reinigingsservice volgens de hoogste kwaliteitsnormen – wij bieden een totaaloplossing op het gebied van reiniging, desinfectie, decontaminatie en ondersteunende dienstverlening. Ontdek hoe u voordeel kunt halen uit onze Passion for cleaning solutions.

Nu contact opnemen! Contact Nederland: +31 402621692 cleanrooms.nl@cws.com Contact België: +32 33554903 cleanrooms.be@cws.com

Met de hevige droogte van afgelopen zomer, was een flinke regenbui een veelgehoorde wens. Voor een vakantie was het daarentegen uitstekend weer en ik hoop dat jullie genoten hebben van je welverdiende vakantie.

Binnen een schone werkomgeving is een buitje niet de oplossing om stof te bestrijden. Contamination control gaat over het beheersen van het onzichtbare. In ieder geval onzichtbaar voor het blote oog. Verschillende onderzoeken en meetmethoden maken het onzichtbare zichtbaar waardoor contaminatie beheersbaarder wordt. Contamination control vraagt om risico-inschatting, de juiste luchtbehandeling en een goed beheer van de cleanroom. In dit nummer van C2MGZN komen deze drie aspecten uitgebreid aan bod.

Ook het inzicht ten aanzien van contaminatie verandert. De classificatie van een schone ruimte wordt nu aangegeven met de ISO classificatie volgens ISO 14644-1, gebaseerd op het aantal deeltjes van 0,5 µm die zweven in de lucht. Maar steeds vaker wordt ook naar productcontaminatie (cleanliness) gekeken via deeltjesdepositie op oppervlakken.

Over dat laatste zijn recentelijk de nodige inzichten gepubliceerd. Zo ook in dit nummer van het C2MGZN magazine van VCCN. In een uitgebreid artikel van Koos Agricola wordt de relatie aangetoond tussen een reinigingsprogramma en de deeltjesdepositie met betrekking tot deeltjes ≥ 5 µm. Het artikel geeft de noodzaak aan van monitoring van de reinheid van cleanroom oppervlakken om de operationele kwaliteit van cleanrooms te verbeteren.

Personen zijn de belangrijkste bron van mogelijke contaminatie in cleanrooms. Reden waarom speciale kleding nodig is. Zowel het gebruik, wassen en steriliseren van herbruikbare cleanroom kleding hebben invloed op de levensduur en functionaliteit hiervan. In het artikel “Hergebruik of niet?” wordt hier uitgebreid op ingegaan.

Het verlagen van de luchthoeveelheden in een cleanroom, de zogenoemde vraaggestuurde filtratie met een gereduceerde drukhierarchie kan een aanzienlijke energiebesparing realiseren. In hoeverre dit invloed heeft op de luchtreinheidsklasse van de ruimte is een vraag die behandeld wordt in het artikel Demand Controlled Filtration.

Veel leesplezier!

Jos Bijman redactielidGegevens van verschillende cleanrooms in verschillende industrieën hebben aangetoond dat er een duidelijke relatie is tussen het reinigingsprogramma en het niveau van de deeltjesdepositie. Wanneer de impact van oppervlaktereinheid wordt verminderd door een verbeterd reinigingsprogramma dan wordt een verbetering van de luchtreinheid met betrekking tot deeltjes ≥ 5 µm waargenomen.

Koos Agricola

Koos Agricola

Het conditioneren van lucht in cleanrooms kost veel energie. Het gebruik van demand controlled filtration, in combinatie met een gereduceerde drukhiërarchie gedurende de niet-operationele uren, is een manier om dit energieverbruik te reduceren. De vraag of dit kan zonder dat dit de luchtreinheidsklasse, de luchttechnische prestatie, van een cleanroom negatief wordt beïnvloedt.

T.B.J. Ludlage, M.G.L.C. Loomans, H. van den Oever, P.C.A. Molenaar, H.S.M. Kort, P.H.J. Joosten

CONTAMINATION CONTROL 2022

Op 2 november vindt het Congres Contamination Control 2022 plaats in ‘t Spant te Bussum. Er zijn maar liefst 3 programma’s waar je een keuze uit kunt maken, ze zijn parallel aan elkaar geprogrammeerd. Daarnaast presenteren diverse bedrijven zich op de bedrijvenmarkt.

Het belang van oppervlakte reinheid in contamination control. Gegevens tonen een relatie aan tussen het reinigingsprogramma en het niveau van de deeltjesdepositie.

Koos Agricola

Koos Agricola

In cleanrooms is vaak geen directe relatie tussen cleanroom klasse [1] of luchtreinheid [2] en productcontaminatie. Er is vaak wel een directe relatie tussen de deeltjesdepositiesnelheid en productcontaminatie door macrodeeltjes. Het deeltjesdepositiesnelheid niveau [3,4] wordt vaak bepaald door de resuspensie van zichtbare deeltjes (zie figuur 1). Gegevens van verschillende cleanrooms in verschillende industrieën hebben aangetoond dat er een duidelijke relatie is tussen het reinigingsprogramma en het niveau van de deeltjesdepositie. In gevallen waar de impact van oppervlaktereinheid wordt verminderd door een verbeterd reinigingsprogramma wordt de deeltjesdepositiesnelheid verlaagd en wordt een verbetering van de luchtreinheid met betrekking tot deeltjes ≥ 5 µm waargenomen. Om deze waarnemingen te begrijpen is gepubliceerd onderzoek naar de resuspensie van oppervlaktedeeltjes bestudeerd. De resuspensie van deeltjes is afhankelijk van vele factoren en is moeilijk te voorspellen. Daarom dient monitoring van de oppervlaktereinheid van cleanroom oppervlakken te worden toegepast om de operationele kwaliteit van cleanrooms te verbeteren.

Oppervlaktereinheid Oppervlaktereinheid kan worden uitgedrukt als de concentratie van het cumulatieve aantal deeltjes per oppervlakte-eenheid. In een cleanroom is oppervlaktecontaminatie het gevolg van depositie van deeltjes uit de lucht die niet door de luchtstroom worden verwijderd [5]. De deeltjesconcentratie in de lucht is het resultaat van de som van alle deeltjesbronnen gedeeld door de effectieve ventilatie. De effectieve ventilatie is het product van het toevoerdebiet en het ventilatierendement. De belangrijkste deeltjesbron in cleanrooms is het personeel. Andere bronnen zijn bewegende delen van apparatuur en onreine oppervlakken. De deeltjesgrootteverdeling van deze bronnen is omgekeerd evenredig met de deeltjesgrootte. Daarom is de deeltjesgrootteverdeling op oppervlakken meestal ook omgekeerd evenredig met de deeltjesgrootte. Deze verdeling wordt gebruikt om het Oppervlaktereinheidsniveau SCL te bepalen:

SCL = CsD × D waarin

• SCL het oppervlaktereinheidsniveau is en wordt uitgedrukt als het aantal deeltjes ≥ 1 µm per m2

• CsD is de concentratie uitgedrukt als het cumulatieve aantal deeltjes ≥ D µm per m2

• D is de deeltjesgrootte van het deeltje, die wordt gedefinieerd door de diameter van de kleinste cirkel die het silhouet van het deeltje onder een microscoop omvat.

In ISO 14644-9 wordt de 10-log(SCL) gebruikt om de ISO oppervlaktereinheid te bepalen per deeltjesconcentratie klasse of niveau [6]. Soms wordt deze norm ook gebruikt voor de reinheid van een productoppervlak. Indien een product net is gereinigd, wordt de deeltjesgrootteverdeling bepaald door het reinigingsproces dat effectiever is voor grotere deeltjes dan voor kleinere deeltjes. Dan ligt

de deeltjesgrootteverdeling dichter bij de lognormale verdeling die wordt gebruikt in IESTSTD-CC1246E [7].

Bij contamination control waar de contaminatie door deeltjesdepositie wordt beheerst, is het nuttiger om ISO 14644-9 te gebruiken, wat ook het geval is in dit artikel. Voor specificatie van productreinheid worden soms twee niveaus gedefinieerd, bijvoorbeeld één voor deeltjes ≥ 1 µm (of kleiner) en één voor zichtbare deeltjes ≥ 50 µm (of kleiner).

Een toenemend aantal producten en processen is kwetsbaar voor deeltjescontaminatie. Voor deze producten moeten beheersmaatregelen worden genomen om ongewenste contaminatie door deeltjes, die de functionaliteit van het product kunnen schaden, te voorkomen. Voor de specificatie van de vereiste lucht- en oppervlaktereinheidsniveaus in een beheerste omgeving moeten de contaminatiemechanismen worden begrepen. De belangrijkste contaminatiemechanismen zijn deeltjesdepositie en contactoverdracht. Potentiële contactoppervlakken worden ook verontreinigd door deeltjesdepositie en contactoverdracht. Als oppervlakken effectief en voldoende frequent worden gereinigd, is het belangrijkste contaminatiemechanisme de deeltjesdepositie.

In een risicoanalyse worden eerst de productof procesoppervlakken, die van belang zijn voor de functionaliteit, geïdentificeerd. Indien deeltjescontaminatie een negatieve invloed kan hebben op de functionaliteit, moet het acceptabele aantal deeltjes en hun grootte worden bepaald. Uit deze analyse kan de gewenste eindreinheid van het oppervlak worden bepaald.

De oppervlaktereinheid specificatie kan worden geschat met behulp van een theoretische en een experimentele benadering. In de experimentele benadering kan op het te onderzoeken oppervlak deeltjes aangebracht worden om hun impact te bepalen.

-vervolg-

Verder kunnen afgekeurde producten worden onderzocht om de oorzaak van het falen te vinden [8,9].

De volgende stap is om te onderzoeken waar (op welke proceslocatie(s)) het (de) kritieke oppervlak(ken) wordt (worden) blootgesteld. Na een bepaalde stap in het procesverloop kan het kritieke oppervlak niet meer gereinigd worden. Dan zijn contamination control maatregelen nodig om de reinheid van het productoppervlak binnen de vereiste oppervlaktereinheidsniveaus te houden. De initiële oppervlaktereinheid wordt bepaald door de oppervlaktereinheid na reiniging. Dit is de oppervlaktereinheid aan het begin van het proces waar contamination control maatregelen moeten worden genomen. Het verschil tussen de uiteindelijke en initiële oppervlaktereinheid geeft het contaminatie werkgebied. Dit werkgebied bepaalt de geaccepteerde contaminatie bijdrage door contactoverdracht en door deeltjesdepositie. De bijdrage van contactoverdracht door direct of indirect contact met het kritische oppervlak kan worden geschat door de overdracht te berekenen met een gemiddeld overdrachtsrendement van 10 %, het kritieke contactoppervlak, het aantal contacten en de maximaal aanvaardbare oppervlaktereinheid. De maximaal aanvaardbare oppervlaktereinheid mag ongeveer tien keer het kritieke reinheidsniveau van producten en processen zijn, behalve voor directe contactoppervlakken. Met de acceptabele bijdrage en blootstellingstijd kan de deeltjesdepositiesnelheidslimiet voor kritieke deeltjes worden berekend. Uit de deeltjesdepositiesnelheidslimiet kan de vereiste luchtreinheid worden berekend voor deeltjes die kunnen worden verwijderd door luchtstroom (limiet van de deeltjesconcentratie in de lucht).

deeltjesdepositiesnelheid RD is het cumulatieve aantal neergeslagen deeltjes groter of gelijk aan de beschouwde deeltjesgrootte D per m2 per uur. De verandering van oppervlaktereinheid kan worden uitgedrukt als:

ΔCsD = RD × T waarin

• ΔCsD de toename is van de oppervlakteconcentratie door deeltjes ≥ D µm per m2

• T de blootstellingstijd in uren is.

De deeltjesdepositiesnelheid kan ook worden uitgedrukt als de deeltjesconcentratie in de lucht vermenigvuldigd met de depositiesnelheid van de beschouwde deeltjes. In een cleanroom is de depositietijd van deeltjes < 10 µm meestal groter dan de verblijftijd van de lucht in de cleanroom. Deze deeltjes kunnen worden verwijderd met de luchtstroom. Voor grotere deeltjes neemt de depositietijd af en is deze meestal kleiner dan de verblijftijd van de lucht in de cleanroom. Deze deeltjes kunnen niet door de luchtstroom worden verwijderd en slaan neer op oppervlakken. Oppervlaktedeeltjes kunnen alleen door reiniging worden verwijderd. De introductie van de grotere deeltjes in de cleanroom is afhankelijk van de operationele procedures en de uitvoering ervan.

ISO 14644-17 is een nieuwe norm [1] over de toepassing van deeltjesdepositie voor macrodeeltjes ≥ 5µm. In deze norm wordt het deeltjesdepositiesnelheidsniveau L geïntroduceerd en gerelateerd aan deeltjes ≥ 10 µm door:

L = RD×D/10.

De belangrijkste bron van deeltjescontaminatie is de afgifte van deeltjes door personeel. De lokale bronsterkte is evenredig met het aantal personen.

De lucht- en oppervlaktereinheidsgrenzen zijn input voor het op te stellen programma van eisen van de cleanroom. In een cleanroom wordt de luchtreinheid beheerst door ventilatie met grote hoeveelheden schone HEPAgefilterde lucht. De luchttoevoer verdunt de deeltjesconcentratie en verwijdert de zwevende deeltjes [10]. Deeltjes die niet verwijderd worden door ventilatie slaan neer op oppervlakken [5]. De integrale luchtreinheid is de balans tussen deeltjesbronnen, deeltjesverwijdering en deeltjesdepositie. Na verloop van tijd neemt de deeltjesconcentratie op oppervlakken tijdens bedrijf toe totdat deze worden gereinigd.

De deeltjesdepositiesnelheid in een cleanroom wordt bepaald door de verandering van oppervlaktereinheid tijdens blootstelling. De

Meetprincipes van de deeltjesdepositiesnelheid zijn beschreven in ISO 14644-3 [11] en de toepassing bij contaminatiecontrole in cleanrooms in ISO 14644-17.

Relatie tussen luchtreinheid en deeltjesdepositiesnelheid Studies naar de relatie tussen de lokale concentratie van deeltjes ≥ 5 µm per m3 in de lucht en de bijbehorende deeltjesdepositiesnelheid van deeltjes ≥ 5 µm per m2 per uur laten vergelijkbare relaties zien [12,13,14]. Een van deze relaties wordt gebruikt in ISO 14644-17:

C5 = R51.294/295

waarbij

• C5 de concentratie in de lucht zwevende deeltjes is ≥ 5 µm per m3

• R5 de depositiesnelheid per m2 per uur is.

neerslaan.

Figuur 1: Voorbeeld van een verdeling van de deeltjesdepositiesnelheid in een cleanroom

De relatie tussen luchtreinheid en deeltjesdepositiesnelheid is alleen geldig voor deeltjes die worden beïnvloed door het ventilatiesysteem van de cleanroom.

Impact van oppervlaktereinheid in de cleanroom

Een cleanroom wordt gebruikt om de kans op contaminatie door deeltjes te beheersen. Er worden maatregelen getroffen om de introductie en generatie van deeltjes in cleanrooms te beperken. De belangrijkste bron van deeltjescontaminatie is de afgifte van deeltjes door personeel. De lokale bronsterkte is evenredig met het aantal personen [15]. Het verschil in impact tussen goede of slechte discipline bij een gegeven cleanroom kledingconcept en omkleedruimte en procedure kan meer dan een factor 10 zijn. Afgegeven deeltjes vervuilen de lucht, maar slaan ook neer op oppervlakken.

Oppervlakken in een cleanroom bestaan uit vloer, wanden, plafond, werkbanken (tafels), apparatuur en materialen. Deeltjesdepositie verandert de oppervlaktereinheid. Deeltjes slaan voornamelijk neer op horizontale oppervlakken en ten tweede op oppervlakken waar turbulente luchtstromen zijn op plaatsen waar activiteiten plaatsvinden [16]. Producten worden gecontamineerd door deeltjesdepositie en contactoverdracht van onreine oppervlakken. Depositie van deeltjes is een combinatie van sedimentatie en botsing (impactie). Bij contactoverdracht zijn naast oppervlaktegesteldheid, type contact, contactoppervlakte en reinheid van contactoppervlakken het belangrijkst. Voor een goede beheersing van contaminatie gedurende het bedrijf moet een maximaal gemiddeld oppervlaktereinheidsniveau worden

ingesteld voor de omgevingsoppervlakken. Om te beginnen zou dit niveau kunnen worden ingesteld op tien keer de vereiste reinheidsniveaus van het product- of procesoppervlak.

Cs max = Csna reiniging + R × T max waarbij

• Cs max is de maximaal aanvaardbare oppervlakteconcentratie (aantal/m2),

• Csna reiniging is het reinheidsniveau van het oppervlak na reiniging,

• R is de deeltjesdepositiesnelheid (aantal/ m2/h), die toeneemt tijdens bedrijf tot reiniging

• T max is de maximale tijd tussen reinigingen tijdens bedrijf.

De SCL na reiniging kan ongeveer 1-5×104 deeltjes ≥ 1µm per m2 bedragen, afhankelijk van de reinigingsmethode. Dus als de SCL bijvoorbeeld 4×104 deeltjes ≥ 1 µm per m2 is en de maximale SCL 106 deeltjes ≥ 1 µm per m2 is en de gemiddelde deeltjesdepositiesnelheid L = 5.000 deeltjes ≥ 10 µm per m2·h, dan kan de T max zijn berekend door:

Tmax= (SCLmax - SCLna reiniging )/(10×L) = 9,6×105/5×104 = 19 operationele uren

Deeltjesdepositiesnelheid data laten een relatieve toename zien voor deeltjes ≥ 100 µm wanneer oppervlakken onvoldoende worden gereinigd. In figuur 1 wordt een voorbeeld gegeven van gegevens van de APMONdeeltjesdepositiemonitor. De verdeling van een deeltjesdepositiesnelheid van 5.000 wordt weergegeven. Het is te zien dat er een relatief hoog aantal deeltjes ≥ 200 µm is afgezet. Dit moet veroorzaakt zijn door resuspensie van oppervlaktedeeltjes.

-vervolg-

In figuur 1 zijn drie delen van de deeltjesgrootteverdeling gemarkeerd met een kleur. Het eerste deel tot 40 µm wordt voornamelijk beïnvloeddoor de ventilatie van de cleanroom. Het tweede deel tot 100 µm wordt voornamelijk beïnvloed door personeel. Het derde deel voor deeltjes ≥ 100 µm wordt voornamelijk beïnvloed door resuspensie en dus het reinigingsprogramma.

Resuspensie van oppervlaktedeeltjes In cleanrooms vindt een continu proces van depositie en resuspensie van deeltjes plaats [17,18]. De lokale deeltjesconcentratie in de lucht kan tijdens bedrijf toenemen door resuspensie en daardoor zal de deeltjesdepositiesnelheid toenemen. Het resuspensieproces kan worden gestopt door de horizontale cleanroom oppervlakken te reinigen, hoewel de reinigingsactiviteit tijdelijk de resuspensie van deeltjes verhoogt.

Resuspensie van deeltjes wordt veroorzaakt door de verstoring van de balans tussen adhesie- en afschuifkrachten (vasthouden losmaakkrachten). De verstoring door mechanische acties, turbulente luchtstromen en trillingen kan een liftkracht creëren. Een opgetild deeltje dat de grenslaag binnenkomt, kan door een luchtstroom worden opgepikt en weer in de lucht worden gesuspendeerd.

Resuspensie van deeltjes van een oppervlak is een zeer complex proces dat al tientallen jaren wordt bestudeerd. Er zijn verschillende theoretische en experimentele studies uitgevoerd naar resuspensie binnenshuis en resuspensie in luchtkanalen [19,20]. In de meeste modellen kunnen externe krachten een lichte vervorming en/of rollende beweging van een bolvormig deeltje veroorzaken, die een liftkracht kan veroorzaken. Dit proces hangt af van de oppervlaktedeeltjesconcentratie, oppervlakteruwheid, vochtigheid enz. en het type en de sterkte van potentiële verwijderingskrachten. De verspreiding van deeltjes van cleanroom vloeren wordt meestal veroorzaakt door voetstappen van cleanroom personeel [21,22,23]. Resuspensie van deeltjes van werkoppervlakken en cleanroom kleding wordt meestal veroorzaakt door turbulente luchtstromen [24].

• SrD het aantal deeltjes ≥ D µm dat per m2 per uur in de lucht resuspendeert is

• CsD de deeltjesconcentratie op het waargenomen oppervlak is.

De resuspensie van deeltjes ≥ D µm per m2·h wordt bepaald door: SrD = r × CsD

Het resuspensiesnelheid niveau kan in analogie met het deeltjesdepositiesnelheid niveau gedefinieerd worden als: SrL = SrD × D = r × SCL

De deeltjesdepositiesnelheid r hangt af van de intensiteit van de oppervlakte-agitatie door mechanische krachten en turbulente luchtstromen, oppervlaktetoestand enz.

Als we kijken naar gerapporteerde waarden in de literatuur, wordt verwacht dat de gemiddelde resuspensiesnelheid in cleanrooms ergens tussen 10-6 en 10-3 per uur ligt. Dit is afhankelijk van het aantal luchtwisselingen, de activiteit in de cleanroom en de type oppervlakken.

De hogere waarde wordt alleen gevonden in windtunnelexperimenten. De lagere waarden zijn waarschijnlijker in een cleanroom. Bij contamination control analyses worden vaak worst case benaderingen gebruikt om de optimale contamination control oplossing te vinden. Het aantal geresuspendeerde deeltjes hangt af van de oppervlaktereinheid. Wanneer de deeltjesconcentratie op een oppervlak met een factor 10 toeneemt, zal ook de resuspensie met een factor 10 toenemen.

Hier wordt de impact van een resuspensie van 10-4 van de oppervlaktedeeltjes onderzocht. Het deeltjesdepositiesnelheidsniveau veroorzaakt een toename van de oppervlaktedeeltjesconcentratie en daarmee de resuspensie. Het oppervlaktereinheidsniveau verandert tijdens bedrijf:

SCLT = SCL0 + 10 × L × T

waarin

• SCLT het reinheidsniveau van het oppervlak is op T uur na de laatste reiniging,

• SCL0 het oppervlaktereinheidsniveau na reiniging is

Het resuspensieproces kan worden gestopt door de horizontale cleanroom oppervlakken te reinigen, hoewel de reinigingsactiviteit tijdelijk de resuspensie van deeltjes verhoogt.

In cleanrooms zijn de oppervlakken glad en gemakkelijk te reinigen. Deze omstandigheden leiden tot een gemakkelijkere afgifte van deeltjes onder invloed van fluctuerende externe krachten. De resuspensie kan worden uitgedrukt als een resuspensiesnelheid, die het gemiddelde resultaat is van een aantal resuspensie gebeurtenissen.

r = SrD/CsD

waarin

• r de resuspensiesnelheid per uur is,

• T de blootstellingstijd na reiniging tijdens bedrijf is.

Met SrL = r × SCLT = r × (SCL0 + 10 × L × T) kan het aantal geresuspendeerde deeltjes na een aantal operationele uren worden geschat.

Als voorbeeld wordt een kritieke locatie in een ‘ISO 6, 5 µm, cleanroom in bedrijf’ geselecteerd. De gemiddelde luchtreinheid voor deeltjes ≥ 5 µm C5 is 250 deeltjes ≥ 5 µm per m3. De verwachte deeltjesdepositiesnelheid L kan worden berekend:

• L = 40,6 × C50.773 = 2.900 deeltjes ≥ 10

de vorm van reiniging.

µm per m2·h.

• Neem aan dat de oppervlaktereinheid na reiniging SCL0 = 10.000 deeltjes ≥ 5 µm per m2 is.

• Dan is na 16 bedrijfsuren het aantal geresuspendeerde deeltjes: SrL = 10-4 × (10.000 + 10 × 2.900 × 16),

• SrL = 10-4 × 47 ×104 = 47 deeltjes ≥ 1 µm.

• Na 40 uur zijn dit 235 deeltjes ≥ 1 µm.

Dit voorbeeld laat zien dat zo lang oppervlakken vaak worden schoongemaakt, de impact van resuspensie verwaarloosbaar is. In het geval dat de reinigingsfrequentie laag is, verhoogt de resuspensie de depositiesnelheid van de deeltjes en daarmee de kans op contaminatie van het productoppervlak.

Monitoren van de oppervlaktereinheid Naast het monitoren van de concentratie van deeltjes ≥ 5 µm in de lucht, moeten de deeltjesdepositie en de oppervlaktereinheid van omgevingsoppervlakken worden gemonitord. Luchtreinheid kan worden gemonitord met een lichtverstrooiing deeltjesteller en de deeltjesdepositiesnelheid met een realtime deeltjesdepositiemonitor [25,26] of door de verandering van oppervlaktereinheid van opvangplaten te meten.

Het bewaken van de reinheid van omgevingsoppervlakken was tot nu toe moeilijk. Meestal gebeurt dit door visuele inspectie met strijklicht of blacklight (uv-licht) of door vuil te verwijderen met een wiper (schoonmaakdoekje), plakband of plakkerige oppervlakken en daaropvolgende inspectie. Tegenwoordig zijn er draagbare monitors voor oppervlaktereinheid. Optische monitoren leveren echter een aantal problemen op. Er

moet een afweging tussen deeltjesgrootte en gemeten oppervlakte gemaakt worden. Monitoren die kleine deeltjes (> 2 µm) kunnen meten, hebben een relatief klein meetgebied (< 1 cm2) dat geen lage deeltjesconcentraties kan detecteren. Monitoren die deeltjes ≥ 25 µm kunnen meten, hebben een groter meetgebied (≥ 10 cm2) en kunnen lagere deeltjesconcentraties detecteren, maar zonder informatie over kleinere deeltjes. Hun aantal kan worden gevonden door extrapolatie, aangezien het aantal deeltjes in het algemeen omgekeerd evenredig is met de deeltjesgrootte.

Een ander probleem kan de detectie van spookdeeltjes in sensoren voor zichtbaar licht zijn vanwege gereflecteerd of verstrooid licht van het geteste oppervlak. Een nieuwe methode, die uv-licht gebruikt om fluorescerende deeltjes te detecteren, geeft dit probleem niet [27]. Niet alle deeltjes zijn echter fluorescerend. In een cleanroom komen de meeste deeltjes voort uit personeel en in het algemeen zijn deze deeltjes fluorescerend. Een draagbare oppervlaktemonitor die fluorescerende deeltjes telt en meet, is handig bij het monitoren van de oppervlaktereinheid van vloeren, werk- en apparatuur oppervlakken. De gegevens die door de oppervlaktemonitor van cleanroom oppervlakken worden verzameld, kunnen worden gebruikt voor trends, voor het bepalen van de reinigingsefficiëntie: 1 –SCLvoor reiniging/ SCLna reiniging en de deeltjesdepositiesnelheid: (SCLT – SCLna reiniging)/T, waarin T is de operationele tijd tussen beide metingen is.

Uit een risicoanalyse kan de maximaal aanvaardbare productcontaminatie tijdens contact(en) en blootstelling aan de omgeving worden gespecificeerd.

-vervolg-

Het acceptabele aantal kritieke deeltjes kan worden gebruikt om de oppervlaktereinheid van elk oppervlak te berekenen. De deeltjesdepositiesnelheid in het kritieke gebied wordt bepaald door de bronsterkte van deeltjesbronnen, voornamelijk personeel, apparatuur en oppervlakken van inkomende goederen en lokale oppervlakken en de verwijderingsefficiëntie door ventilatie en reiniging van oppervlakken. Personeel dat niet nodig is, mag het kritieke gebied niet betreden wanneer een kwetsbaar product of proces wordt blootgesteld.

Monitoring van deeltjesdepositie op kritieke locaties en oppervlaktereinheid van aangrenzende oppervlakken zal het beheersingsniveau zichtbaar maken. Informatie over de deeltjesgrootteverdeling kan helpen bij het bepalen welke contamination control maatregelen verbeterd moeten worden. Realtime monitoring kan helpen om contaminatie gebeurtenissen of acties vast te stellen.

In het geval het reinigingsprogramma onvoldoende is om te veel resuspensie van deeltjes te voorkomen, zal de deeltjesdepositiesnelheid toenemen. In een goed beheerste cleanroom kan de impact van resuspensie in veel gevallen worden genegeerd. Oppervlakken die niet nodig zijn voor het proces, dienen uit de cleanroom te worden verwijderd.

(IEST) Arlington Heights.

8. Agricola K (2015). Product Oriented Contamination Control (POCC). Clean Air and Containment Review 24, p10-17.

9. Agricola K (2017). Methods to keep a product clean. Clean Air and Containment Review 32, p4-10.

10. W Whyte, T Eaton, WM Whyte, N Lenegan, S Ward and K Agricola (2017). Calculation of air supply rates and concentrations of airborne contamination in non-UDAF cleanrooms. European Journal of Parenteral and Pharmaceutical Sciences; 22(2): 38-49.

11. ISO 14644-3:2019, Cleanrooms and associated controlled environments part 3: Measurement methods.

12. Hamberg O (1982). Particle fallout predictions for cleanrooms. The journal of Environmental Sciences. 25, pp15-20

13. Hamberg O and Shon EM (1984). Particle size distribution on surfaces in cleanrooms. The Aerospace Cooperation Report SD-TR-84-43, El Segunda, USA. Proceedings of IES, 14-19, IEST Arlington Heights.

14. Parasuraman DK, Kemps AAM, Veeke HPM and Lodewijks G (2012). Prediction model for particle fallout in cleanrooms. Journal of the IEST. 55(1), pp1-9.

15. Agricola K (2017). The impact of cleanroom behaviour on contamination control. Pharm. Ind. 79, Nr 1, 112-119.

16. Whyte W, Agricola K and Derks M (2015). Airborne particle deposition in cleanrooms: Deposition mechanisms. Clean Air and Containment Review. Issue 24, pp4-9.

17. Ensor DS and Foarde KK (2007) The Behavior of Particles in Cleanrooms. Environmental Monitoring for Cleanrooms and Controlled Environments edited by Dixon AM. Informa Healthcare pp3-27.

18. Hinds WC (1999). Aersol technology: properties, behaviour, and measurement of airborne particles: second edition. John Wiley and Sons, New York, ISBN-471-19410-7.

1. ISO 14644-1:2015, Cleanrooms and associated controlled environments part 1: Classification of air cleanliness by particle concentration.

2. ISO 14644-2:2015, Cleanrooms and associated controlled environments part 2: Monitoring to provide evidence of cleanroom performance related to air cleanliness by particle concentration.

3. ISO 14644-17:2021, Cleanrooms and associated controlled environments part 7: Particle deposition rate applications.

4. Agricola K (2020), Particle Deposition Rate Application in System Contamination Control. Proceedings Volume 11489, Systems Contamination: Prediction, Control, and Performance 2020; https://doi. org/10.1117/12.2567513

19. Vainshtein p, Ziskind G, Fichman M and Gutfinger, Kinetic model of particle resuspension by drag force (1997), The American Physical Society 78-3:551-554.

20. Qian J and Ferro A(2008), Resuspension of dust particle in a chamber and associated environmental factors, Aerosol Science and Technology 42:566-578.

21. Yoshihiro Kubota and Hiroshi Higuchi (2013), Aerodynamic resuspension due to human foot and model foot motions, Aerosol Science and Technology 47:207-217, DOI:10.1080/02786 826.2012.742486.

22. Whyte W, Whyte WM, Blake S and Green G (2013). Dispersion of Microbes from Floor when Walking in Ventilated Rooms. Int Journal of Ventilation ISSN 1473-3315 Volume 12-3.

23. Benabed A and Limam K (2017), Resuspension of indoor particles due to human foot motion, Elsevier 10.1016/j.egypro.2017.11.203.

Monitoring van deeltjesdepositie op kritieke locaties en oppervlaktereinheid van aangrenzende oppervlakken zal het beheersingsniveau zichtbaar maken.

5. Whyte W and Agricola K (2018). Comparison of the removal by surface deposition and mechanical ventilation of airborne particles and MC’s in cleanrooms. Clean Air and Containment Review. Issue 35, pp4-9.

6. ISO 14644-9:2022, Cleanrooms and associated controlled environments part 9: Assessment of surface cleanliness by particle concentration.

7. IEST-STD-CC1246E (2013). Product Cleanliness Levels – Applications, Requirements and Determination” Institute of Environmental Sciences and Technology

24. Ferro AR, Kopperud RJ and Hildemann LM (2004), Source strengths for indoor human activities that resuspend particulate matter, Environmental Science and Technology, 38: 1759-1764.

25. Agricola K (2016). Real-time Particle Deposition Monitoring of Operational Cleanroom Quality. Journal of the IEST 59(1):40-52; DOI 10.17764/1098-4321.59.1.40

26. Agricola K (2016). Real time obscuration monitoring, SPIE Proceedings Volume 9952, Systems Contamination: Prediction, Control, and Performance; DOI 10.1117/12.2237260.

27. SUMON Surface Cleanliness Monitor, https:// brookhuis.com/cleanroom.

Onze vakmensen hebben de kennis en vaardigheden in huis

Cleanroom Combination Group realiseert geclassificeerde ruimtes in de zorg, farma en biotech, als ook in laboratoria, nucleaire, hightech en overige hoogwaardige industrieën.

www.cleanroomcg.com

Hoe clean had u het graag ... ... voor uw productieprocessen willen hebben? Van technisch schone ruimtes tot de hoogste graad van reinheid. cleanzone.messefrankfurt.com

10 years

Multifunctionele ventilatie meters, 96xx serie

De VelociCalc is ontworpen om te werken met een breed scala aan voelers voor het meten van luchtsnelheid, temperatuur, relatieve vochtigheid, verschildruk, CO en CO . Het ergonomische ontwerp omvat een voeler 2 houder en geïntegreerde magneten voor bevestiging aan kanalen of andere metalen oppervlakken voor handsfree bediening.

Toepassingen:

§HVAC testen en balanceren

§Cleanroom testen

§Biologische veiligheidskast en laboratorium zuurkast testen

§IAQ onderzoeken

§Binnen klimaatanalyse

Geavanceerd kleuren display!

Romex, uw totaalleverancier voor de inrichting van Cleanrooms.

DENIOS is een bedrijf dat al ruim 36 jaar gespecialiseerd is in het opslaan van en handelen in gevaarlijke stoffen. Het beschermen van mens, milieu en product is hetgeen ons dagelijks bezighoudt.

Als managing director ben ik bezig met het dagelijks aansturen van de Benelux organisatie. Eén keer in de week ben ik op onze vestiging in België te vinden. De andere dagen zit ik op het kantoor in Alphen aan den Rijn. Naast het aansturen van de organisatie, is het uitzetten en bepalen van het beleid een belangrijke taak.

Start van de dag Ik begin altijd met een kopje koffie, als brandstof voor de dag. De werkdag begint vroeg met het lezen van het laatste nieuws, de vakliteratuur en e-mails. Daarna zijn het vaak meetings zowel fysiek als online. Uiteraard wil ik ook nog graag een klant in onze showroom ontvangen. Aan het einde van de werkdag probeer ik nog zoveel mogelijk e-mails af te handelen. Tussendoor ben ik met collega’s in gesprek om te zien wat hen bezighoudt en waar nodig te ondersteunen. Binnen mijn werk ben ik uiteraard trots op het mooie team waar we alle prestaties mee neerzetten. Daarnaast zijn wij sinds begin dit jaar de kennishub geworden voor luchttechniek binnen het grote wereldwijde concern.

Onmisbare kennis voor mijn functie is onder andere PGS 15, de richtlijn voor opslag van gevaarlijke stoffen. Daarnaast is kennis van luchttechniek erg belangrijk. We moeten immers goed kunnen beoordelen of de medewerkers van onze klanten veilig kunnen werken. Om het bedrijf te kunnen leiden, is het naast het hebben van kennis ook absoluut van belang mensenkennis te hebben. Je moet je in kunnen leven in de mensen.

Om up to date te blijven heb ik veel contact met vakgenoten, bezoek seminars en beurzen en lees veel vakliteratuur. Als lid van de Metaal Unie lees ik uiteraard het Metaal magazine, Brandveilig.com, C2W, Labinsight, Cleanroom Technology en uiteraard het vakblad C2MGZN.

Mijn advies aan iedereen binnen, maar natuurlijk ook buiten de branche zou zijn: doe vooral dingen waar je plezier in hebt. Als je er plezier in hebt gaat het bijna vanzelf en ga je er nog stiekem goed in worden. De meest waardevolle les die ik heb geleerd, is blijf vooral jezelf. En een andere belangrijke: handel zaken gelijk af. Hier win je tijd mee.

Als ik binnen de cleanroom industrie iets zou mogen veranderen dan is het nieuwkomers op een laagdrempelige manier kennis laten maken met het vak. De cleanroom industrie is een high end industrie met heel veel kennis. Als nieuwkomer is het zeer lastig hier bekend mee te raken. Op een makkelijke manier kennis maken met deze markt kan de aanwas zeker vergroten.

We moeten binnen onze industrie beter om leren gaan met mens en milieu. Efficiënter omgaan met de verschillende ruimtes en luchtverversingen. Het creëren van mini environments kan een uitkomst zijn om de luchthoeveelheden en het energieverbruik omlaag te krijgen. We hebben maar één aarde en met elkaar zullen we hier zuinig op moeten zijn. Het verspillen van energie zal je dan ook tot een minimum moeten beperken. Dat heeft een gunstig effect op het milieu maar ook zeker op het economisch milieu van bedrijven.

Onderzoek naar het gedrag van aerosolen in ruimtes is sinds COVID-19 veelvuldig in het nieuws. Voor de cleanroom industrie ligt de focus sinds jaar en dag op het beschermen van het product tegen rondzwevende deeltjes. Grote hoeveelheden gefilterde lucht en drukhiërarchie zorgen er voor dat de deeltjesconcentratie wordt gecontroleerd, meestal geminimaliseerd. Het conditioneren van deze lucht kost echter veel energie. Het gebruik van Demand Controlled Filtration (DCF; vraaggestuurde filtratie), in combinatie met een gereduceerde drukhiërarchie gedurende de niet-operationele uren, is een manier om dit energieverbruik te reduceren. De vraag of dit kan zonder dat dit de luchtreinheidsklasse, de luchttechnische prestatie, van een cleanroom negatief beïnvloedt is in dit onderzoek beantwoord. Het onderzoek is uitgevoerd in een farmaceutische cleanroom mock-up.

Cleanrooms zijn ruimtes waar hoge eisen worden gesteld aan de luchtkwaliteit. Met name het minimaliseren van de concentratie van zeer kleine stofdeeltjes (diameter in de orde van micrometers) is een belangrijke prestatie-eis voor een cleanroom. Dit ter bescherming van de producten die daar worden geproduceerd of ontwikkeld. Cleanrooms worden veelvuldig toegepast binnen diverse industrieën. Het conditioneren van dit type ruimtes kost veel energie. De voornaamste reden hiervan is het hoge ventilatievoud (ACR). Deze zorgt er voor dat de binnenluchtkwaliteit gewaarborgd blijft, maar zij zorgt er ook voor dat (farmaceutische) cleanrooms tot wel 25 keer meer energie gebruiken dan een typisch commercieel gebouw [1]. Hoewel veel aandacht wordt besteed aan het minimaliseren van de productie van deeltjes door de mens, via bijvoorbeeld speciale pakken, sluizen en plakmatten, blijft zij toch veelal de grootste bron van deeltjes in dit soort ruimtes. Door gebruik te maken van het verdunningsprincipe, door middel van turbulente (HEPA-) gefilterde luchttoevoer, wordt er voor gezorgd dat de concentratie aan stofdeeltjes in de lucht beperkt blijft. Daarnaast vormt het drukverschil tussen de cleanroom en de aangrenzende ruimten een onzichtbare barrière voor zwevende deeltjes die vanuit de omliggende ruimten eventueel zouden kunnen binnendringen.

Veelal is de ventilatie en luchtbehandeling in cleanrooms het hele jaar door continu actief. Het is echter niet ongebruikelijk dat de cleanroom slechts een beperkt deel van de tijd in gebruik is [2]. ISO 14644-16 reikt een aantal handvatten aan om het energieverbruik terug te dringen. Eén van deze aanbevelingen is DCF [3]. Het toepassen van DCF kan resulteren in een significante energiereductie op de ventilatorenergie en daarmee ook op de gehele HVAC installatie.

De te beantwoorden onderzoeksvraag van het onderzoek zoals samengevat in dit artikel is, of DCF in combinatie met een gereduceerde drukhiërarchie, zelfs tot 0 Pa, toepasbaar is in de praktijk zonder dat dit nadelige effecten heeft op de luchtkwaliteit, en daarmee de kwaliteitsklasse van de cleanroom, gedurende de niet-operationele uren in een cleanroom en bij de opstart. Dit onderzoek is een onderdeel uit het afstudeerwerk van de eerste auteur aan de Technische Universiteit Eindhoven [4] en is ook gepubliceerd in [5].

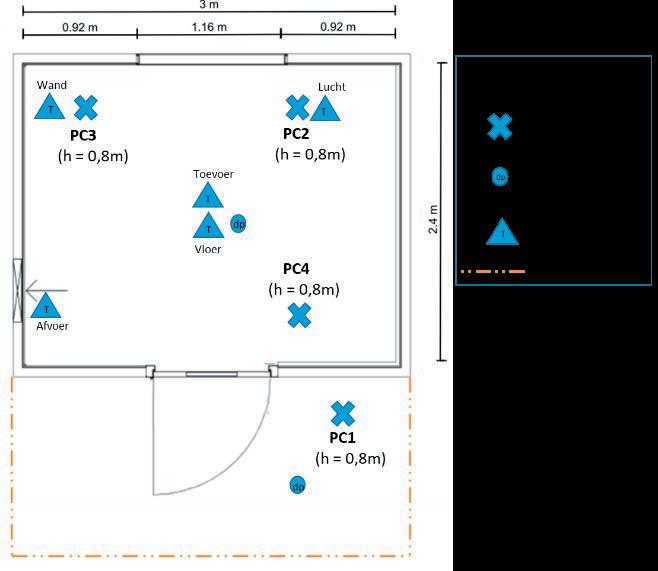

Om antwoord te geven op de onderzoeksvraag is gebruik gemaakt van een cleanroom mock-up. Hierbij is het effect op de deeltjesconcentratie in de cleanroom van het reduceren van het ventilatievoud,

Figuur 1. Cleanroom mock-up (3,0 m x 2,4 m x 3,0 m [LxBxH]) zoals gebruikt tijdens het experiment, in clusief de bijbehorende installaties. De pijlen geven de stromingsrichting aan. Het tentzeil voor de clean room is niet zichtbaar op de foto.

Tijdens de metingen is continue de temperatuur, het drukverschil, het ventilatorvermogen en de deeltjesconcentratie (≥0,3 μm, ≥0,5 μm, ≥1,0 μm, ≥3,0 μm en ≥5,0 μm) in en rondom de cleanroom gemeten

ACR (h-1) ∆P (Pa) Omschrijving case

Case 1 0 0 ventilator geheel uit Case 2 4 0 gereduceerde luchttoevoer zonder drukhiërarchie Case 3 4 7.5 gereduceerde luchttoevoer met verlaagde drukhiërarchie

Tabel 1. Overzicht onderzochte casussen.

in combinatie met de drukhiërarchie, tijdens de niet-operationele uren onderzocht. De mock-up (3,0 m x 2,4 m x 3,0 m [LxBxH]) stond in een werkplaats waarin cleanroom wanden op maat worden gezaagd (Figuur 1). Dit is dus een omgeving met een hogere concentratie aan deeltjes in vergelijking tot de normale situatie waarin een cleanroom zal worden opgesteld. Voor de cleanroom ingang is gedurende de metingen een tentzeil geplaatst om de ruimte te beschermen tegen activiteiten in de werkplaats die door de dag heen plaatsvonden (zeil niet zichtbaar op de foto). Een regelbare ventilator is geplaatst tussen het toevoer- en retourkanaal. Door middel van CAV-kleppen en een handklep stroomt er een continue hoeveelheid lucht via het HEPA (H14) filter door een wervelrooster de cleanroom in met een maximum ACR van 20 h-1. Door middel van een drukverschilmeter en een flowmeter kon gemonitord worden of de gewenste volumestroom de ruimte in- en uitstroomt.

Tijdens de metingen is continue de temperatuur, het drukverschil, het ventilatorvermogen en de deeltjesconcentratie (≥0,3 μm, ≥0,5 μm, ≥1,0 μm, ≥3,0 μm en ≥5,0 μm) in en rondom de cleanroom gemeten, zie Figuur 2 (links). Voorafgaand aan ieder experiment vormde een persoon de contaminatiebron in de cleanroom. Dit om de situatie tijdens gebruik na te bootsen.

Uitgangpunt voor de metingen was een situatie met een ACR van 20 h-1 en een overdruk van 12,5 Pa (fase 1). Op tijdstip 0 verlaat de persoon de ruimte en spoelt de cleanroom zich binnen 30 minuten geheel schoon [2].

Vanaf dit moment is de ruimte niet in gebruik en wordt de luchttoevoer en het drukverschil gereduceerd (fase 2). Voor deze fase zijn drie casussen onderzocht waarbij DCF met gereduceerde drukhiërarchie is toegepast (zie Tabel 1).

Op het moment dat de condities voor de nietoperationele situatie actief zijn zal zich een nieuwe balans instellen voor wat betreft de deeltjesconcentratie. De bron van deeltjes ligt buiten de cleanroom. Deze deeltjes kunnen, door het reduceren van de drukhiërarchie, en daarmee de onzichtbare beschermende barrière, makkelijker de cleanroom binnendringen. Tot slot (fase 3), wordt de opstart van de cleanroom gesimuleerd. In alle drie de casussen worden dan weer de operationele specificaties ingesteld (ACR = 20 h-1; ΔP = 12,5 Pa). Dit verloop van de metingen is schematisch gevisualiseerd in Figuur 2 (rechts). Iedere case is minstens één maal herhaald om de reproduceerbaarheid van de metingen te beoordelen.

In totaal zijn vier gekalibreerde deeltjestellers (PCs) toegepast op werkbankhoogte (zie Figuur 2 links), waarbij PC1 altijd buiten de mock-up de deeltjesconcentratie heeft gemeten. De overige drie (PC2-4) stonden in de mock-up. De deeltjestellers hebben een capaciteit van 100 samples. Echter, enkel die samples zijn gebruikt waarvoor een (nagenoeg) steady-state situatie in fase 2 was bereikt. Hierbij is ook nog eens per vijf samples gemiddeld om kortdurende fluctuaties uit te middelen. De gemeten waardes zijn relatief gemaakt, per deeltjesgrootte, ten opzichte van de gemeten concentratie bij PC1, omdat

Figuur 2. Samenvatting van het meetplan; (links) Plattegrond van de cleanroom inclusief toegepaste meet apparatuur en posities; (rechts) Schematisch verloop van de deeltjesconcentratie in de cleanroom als gevolg van DCF (verschillende fases; twee voorbeelden van relatieve ventilatorvermogen).

de concentratie buiten de cleanroom bij de verschillende casussen niet gecontroleerd kon worden en varieerde per case. Dit is gedaan volgens Vergelijking 1:

aanwezig zijn.

PCx_#µm_datapunt#_rel= PCx_#µm_datapunt# PC1_#µm_

Hierbij refereert PCx naar deeltjesteller PC2-4 in de cleanroom, #µm verwijst naar de individuele deeltjesgrootte en datapunt# refereert naar het individuele datapunt. Meer details over de methode zijn terug te vinden in [5].

Tabel 2 geeft inzicht in de gemeten absolute deeltjesconcentratie voor de verschillende cases. Figuur 3 toont de relatieve concentratie als een functie van de deeltjesgrootte voor de drie onderzochte casussen. Tot slot is gekeken naar het energiebesparingspotentieel, Tabel 3. Het ventilatorvermogen op vol vermogen is 413 W. Voor het bepalen van de energievraag gedurende de operationele uren is uitgegaan van een werkdag van 08:00-17:30 uur, dit is inclusief 30 minuten vertraging in de ventilatorreductie nadat de laatste persoon de cleanroom heeft verlaten. Voor de analyse over een jaar is uitgegaan van een vijfdaagse werkweek. Dit besparingspotentieel staat los van de mogelijke aanvullende besparingen voor verwarming, koeling en bevochtiging. Dit is met behulp van simulaties onderzocht en hierover zal later worden gerapporteerd.

De resultaten in Figuur 3 tonen dat de deeltjesconcentratie in de cleanroom wordt beïnvloed door de condities in de aangrenzende werkplaats op het moment dat de ACR en drukhiërarchie worden gereduceerd. Effecten zijn het meest zichtbaar indien beide op nul worden gezet (Case 1). Maar zelfs dan blijft de deeltjesconcentratie in de cleanroom beperkt en minstens 20 keer lager dan het gemeten niveau in de aangrenzende werkplaats. Bij een gereduceerde ACR (4 h-1; Case 2) en in combinatie met een gereduceerde drukhiërarchie (4 h-1, 7,5 Pa overdruk; Case 3) benadert de relatieve deeltjesconcentratie in de cleanroom de nul. Dit betekent dat er nagenoeg geen deeltjes in de cleanroom

Als de gemeten absolute deeltjesconcentraties in de cleanroom voor de drie casussen uit Tabel 2 worden vergeleken met de maximaal toegestane deeltjesconcentratie voor een GMP C “in rust” ruimte, dan is zichtbaar dat alle drie de casussen waardes tonen onder de maximum toelaatbare condities, zie Figuur 4. Dit betekent dat de ruimte bij het gebruik van DCF met gereduceerde drukhiërarchie nog steeds op cleanroom specificaties blijft voor rondzwevende deeltjes. Dit zelfs ondanks de veronderstelde hogere blootstelling aan deeltjes in de werkplaats rondom de cleanroom dan bij een meer gangbare cleanroomfaciliteit.

Deze resultaten kunnen tevens worden vertaald naar minimum vereisten voor de deeltjesconcentratie buiten de cleanroom, zie Tabel 4. Deze tabel presenteert de maximaal toelaatbare deeltjesconcentratie voor de onderzochte DCF condities. Hierbij is voor iedere individuele casus gebruik gemaakt van de 97,5% kwantiel van de gemeten relatieve concentratie en verwerkt met de EU-GMP/ ISO deeltjesconcentratie eisen. Hiermee kan worden beoordeeld, bij een bepaalde deeltjesconcentratie rondom de cleanroom en gegeven de luchtlekklasse L1 van de mockup van de cleanroom, welke EU-GMP/ISO gehaald kan worden bij de toepassing van DCF en een bepaalde drukhiërarchie.

Als de waardes van Tabel 4 worden vergeleken met de gemeten absolute deeltjesconcentratie in de omliggende ruimte van de cleanroom in Tabel 2 dan valt op dat bij Case 3 een GMP Klasse A conditie bereikt kan worden in de cleanroom. Voor Case 2 kan voor deeltjesgrootte ≥5,0 µm een Klasse C worden behaald terwijl voor de deeltjesgrootte ≥0,5 µm Klasse A kan worden bereikt. Voor Case 1 kan alleen Klasse C en D worden bereikt voor zowel deeltjesgrootte ≥0,5 µm als ≥5,0 µm. Hierbij moet opnieuw worden opgemerkt dat de deeltjesconcentratie buiten de cleanroom hoger ligt dan typisch voor zo een faciliteit verwacht mag worden. Hierdoor kan worden aangenomen dat een hogere klasse(at rest) normaal gesproken ook bereikt kan worden voor Case 1 en Case 2.

≥0.3 μm ≥0.5 μm ≥1.0 μm ≥3.0 μm ≥5.0 μm Case 1 Deeltjes/m3 Cleanroom 1,95E+06 1,45E+05 3,38E+04 2,44E+03 8,47E+02

Omgeving 6,07E+07 3,89E+06 2,92E+06 3,39E+05 1,14E+05 Case 2 Deeltjes/m3 Cleanroom 8,23E+04 7,70E+03 2,50E+03 5,65E+02 2,10E+02

Omgeving 3,64E+07 4,88E+06 2,26E+06 4,51E+05 2,14E+05 Case 3 Deeltjes/m3 Cleanroom 2,45E+02 2,61E+02 4,80E+01 4,80E+01 3,53E+01

Omgeving 7,81E+07 3,75E+07 2,14E+07 4,52E+06 2,12E+06

Tabel 2. Absolute deeltjesconcentratie gemeten in de cleanroom ( PC2-4) en in de omgeving (PC1), gemeten voor de drie verschillende casussen.

-vervolg-

Figuur 3. Relatieve concentratie als een functie van de deeltjesgrootte voor de drie onderzochten casus sen. Let op, de Y-as range is afwijkend per case.

Bij alle drie de casussen leidt het toepassen van DCF met gereduceerde drukhiërarchie tot een aanzienlijke (ventilator) energiebesparing én blijft het binnen de toleranties van de GMP/ISO deeltjesclassificatie klasse.

Tabel 3 maakt duidelijk dat voor alle drie de cases significante energiebesparingen te realiseren zijn, tot 70%, ten opzichte van de 24/7 situatie. De gemeten deeltjesconcentraties laten zien dat dit niet ten koste hoeft te gaan van de kwaliteit (specificaties) van de cleanroom.

Bij het onderzoek en de toepassing van DCF in de praktijk moeten echter nog wel enkele opmerkingen gemaakt worden. De resultaten van deze specifieke case study zijn gemeten in een cleanroom met een luchtlekklasse L1. Daarom dient aanvullend gekeken te worden naar cleanrooms met een andere luchtlekklasse. Naar verwachting zullen de resultaten bij een betere luchtlekklasse in dat geval beter zijn. Voor een minder goede luchtlekklasse dient nader onderzocht te worden wat de mogelijkheid is van het binnendringen van deeltjes bij een gereduceerde drukhiërarchie. De drie casussen hebben een hersteltijd

(100:1) binnen de 15-20 minuten nadat het systeem terug is gezet naar de operationele specificaties voor de ACR en drukhiërarchie (fase 3). Dit komt overeen met de GMP Annex 1 [6]. Tegenstrijdig met de Annex 1 is de urgente aanbeveling om overdruk te behouden in zowel de operationele als niet-operationele periodes in een cleanroom. De reden dat dit toch onderzocht is komt doordat de ISO 14644-16 norm dit in zijn advies meeneemt bij het gebruik van DCF [3].

De studie heeft niet gekeken naar de depositie en resuspensie van deeltjes in de cleanroom. De cleanroom is gedurende de start van ieder experiment schoongemaakt. De resultaten tonen geen resuspensie na het herstarten van de cleanroom (fase 3). Aangenomen wordt dat de ventilatie een groot deel van de mogelijke resuspensie opneemt, de fractie hiervan blijft echter onbekend.

Een reductie van de luchttoevoer in de niet-operationele periode vergt een langer

Tabel 3. Samenvatting van de energievraag [kWh] en het besparingspotentieel [%] voor de verschillende casussen, vergeleken met een 24 uur per dag, 7 dagen per week, jaarlijks continue opererende situatie. Hierbij zijn de productie uren tussen 08:00-17:00 +30 minuten.

Vermogen Vermogen Energievraag Energievraag Energiebesparing ventilator ventilator (Productie dag) (jaar) (jaar)

(Productie) (Niet-productie) 08:00-17:00 (+30 min) 5-daagse werkweek (52 weken) [W] [W] [kWh] [kWh] [%]

Case 1 413 0 4 1020 73% Case 2 413 101 5 1655 56% Case 3 413 231 7 2473 34% 24/7 Vol 413 413 10 3731 0% vermogen

Figuur 4. Gemeten absolute deeltjesconcentratie voor de drie casussen in vergelijking met de maximaal toelaatbare deeltjesconcentratie voor een GMP C “at rest” ruimte.

Tabel 4. Maximaal toelaatbare deeltjesconcentratie buiten de cleanroom [p/m3] om te voldoen aan GMP/ ISO deeltjes classificatie bij het toepassen van DCF voor de onderzochte casussen. Voor de berekening is de 97,5% kwantiel van de relatieve concentratie, zoals bepaald voor de verschillende casussen, toegepast.

Case 1 Case 2 Case 3 [Deeltjes/m3] [Deeltjes/m3] [Deeltjes/m3]

EU GMP ISO EN In rust In rust In rust In rust In rust In rust Klasse 14644-1 ≥0.5 µm ≥5.0 µm ≥5.0 µm ≥0.5 µm ≥5.0 µm ≥5.0 µm

A 5 8,1E+04 4,2E+02 8,6E+06 6,8E+04 3,0E+08 3,5E+06 B 5 8,1E+04 6,2E+02 8,6E+06 9,9E+04 3,0E+08 5,0E+06 C 7 8,1E+06 6,2E+04 8,6E+08 9,9E+06 3,0E+10 5,0E+08 D 8 8,1E+07 6,2E+05 8,6E+09 9,9E+07 3,0E+11 5,0E+09

commissioning en kwalificatie proces. Zowel in de operationele als niet-operationele periodes dient gekeken te worden of een ruimte voldoet aan de deeltjesconcentratie. Hierbij dient de cleanroom alleen toegankelijk te zijn voor personeel en productie als de luchtbehandelingsinstallatie op vol vermogen draait. Een aanwezigheidssensor is een simpele en robuuste oplossing om DCF toe te passen. Een regeling gebaseerd op de deeltjesconcentratie is minder voor de hand liggend omdat het gebruik van een cleanroom onvoorspelbaar is en de deeltjesconcentratie abrupt kan stijgen [2].

Deze studie laat zien dat bij alle drie de casussen het toepassen van DCF met gereduceerde drukhiërarchie leidt tot een aanzienlijke (ventilator) energiebesparing én binnen de toleranties kan blijven van de GMP/ISO deeltjesclassificatie klasse. Het uitschakelen van de ventilator in de nietoperationele uren van een cleanroom (ACR = 0 h-1; drukverschil = 0 Pa) brengt de luchtkwaliteit in de cleanroom niet in gevaar bij gangbare omstandigheden van de deeltjesconcentratie. Een gereduceerd ventilatievoud (4 h-1) met overdruk (7,5 Pa) is voldoende om de kwaliteit verder te waarborgen en resulteert in robuuste luchtkwaliteitscondities van de hoogste GMP/ ISO klasse voor de onderzochte cases. De verkregen resultaten zijn in een mockup opstelling verkregen. De volgende stap is om de resultaten verder te toetsen in een operationele cleanroom. De auteurs zouden deze toets graag willen uitvoeren, maar het ontbreekt momenteel aan een cleanroom

waar dit mogelijk is. Met de ervaring in een operationele cleanroom, en uitgaande van een bevestiging van de hier beschreven resultaten, zal het mogelijk moeten zijn om aanzienlijke besparingen te realiseren in het energiegebruik voor cleanrooms.

Dit artikel is eerder gepubliceerd in het TVVL Magazine.

1. Fedotov, Saving energy in cleanrooms, Cleanroom Technol. 22 (2014) 14–18. https://www.cleanroomtechnology.com/ technical/article_page/Saving_energy_in_ cleanrooms/100623.

2. M.G.L.C. Loomans, P.C.A. Molenaar, H.S.M. Kort, P.H.J. Joosten, Energy demand reduction in pharmaceutical cleanrooms through optimization of ventilation, Energy Build. 202 (2019). https://doi.org/10.1016/j. enbuild.2019.109346.

3. ISO, ISO 14644-16 Cleanrooms and associated controlled environments, Geneva: International Organization for Standardization, 2019.

4. B. Ludlage, Optimizing energy demand during the non-operational hours in a cleanroom, Master thesis, Eindhoven University of Technology, Eindhoven, 2019.

5. M.G.L.C. Loomans, T.B.J. Ludlage, H. van den Oever, P.C.A. Molenaar, H.S.M. Kort, P.H.J. Joosten, Experimental investigation into cleanroom contamination build-up when applying reduced ventilation and pressure hierarchy conditions as part of demand controlled filtration, Build. Environ. 176 (2020) 106861. https://doi.org/10.1016/j. buildenv.2020.106861.

6. [6] European Commission, The Rules Governing Medicinal Products in the European Union Volume 4 EU Guidelines to Good Manufacturing Practice Medicinal Products for Human and Veterinary Use Annex 1 Manufactureof Sterile Medicinal Products (corrected version), Brussel, Belgium, 2008.

Hergebruik of geen hergebruik: een onderzoek naar de prestaties van cleanroom kledingstukken gedurende hun levenscyclus.

Ceanroom-

is de laatste beschermingsbarrière tegen contaminatie van de omgeving.

In de context van een wereldwijde productiewaardeketen die de kwaliteitsnormen en doeltreffendheidsvereisten blijft verhogen, en de laatste conceptevaluatie van de Good Manufacturing Practice (GMP) bijlage 1 van december 2017, heeft een van de belangrijkste onderzochte technische gebieden betrekking op het bestuderen en het verminderen van potentiële proces-/productcontaminatierisico’s van biologische organismen, deeltjes en pyrogene agentia. Een belangrijke strategie voor supervisors van cleanrooms is het uitvoeren van volledige risicobeoordelingen om besmettingsrisico’s in kaart te brengen, te classificeren en vervolgens te verminderen.

Mensen zijn de belangrijkste bron van potentiële besmetting in cleanrooms (meer dan 70%), zoals blijkt uit verschillende eerdere wereldwijde onderzoeken (Akers, J. et al., 2004; Ramstorp M, 2000 of Whyte en Hejab, 2007). Daarom dient cleanroom kleding als de laatste beschermingsbarrière tegen gecontroleerde verontreiniging van de omgeving door de duizenden menselijke deeltjes (die mogelijk micro-organismen met zich meebrengen) die elke minuut worden afgestoten. In termen van besmettingsrisicobeheer is het van cruciaal belang om naast HEPA-filtering en luchtstroomsnelheid apparatuur ook de variabelen met betrekking tot menselijke besmetting en de barrièreprestaties van cleanroom kleding te evalueren. Deze studie heeft tot doel verschillende technische aspecten van cleanroom kleding te onderzoeken die belangrijk zijn om in overweging te nemen bij het in kaart brengen van contaminatierisico’s.

Het proces van het dragen, wassen en steriliseren van herbruikbare cleanroom kleding kan hun fysieke eigenschappen beïnvloeden en de functionaliteit van kleding veranderen. Tegelijkertijd kunnen er op moleculair niveau veranderingen optreden in de polymeren waaruit de kleding bestaat. Hoewel routinematige visuele inspectie vaak deel uitmaakt van evaluatieprogramma’s voor de kwaliteit van kleding, veranderen ook nietzichtbare eigenschappen met de tijd.

leveringsfactoren als betrouwbaarheid van de logistieke keten, schade en reparaties, onder andere krimpen en ergonomische pasvorm.

Fysieke eigenschapsgegevens zijn vaak beschikbaar voor nieuwe cleanroom kleding; er zijn echter minder gegevens beschikbaar over de hele levenscyclus van het kledingstuk. Dit onderzoek helpt bij de kledingkeuze met betrekking tot de fysieke eigenschappen van herbruikbare cleanroom kleding na een bepaald aantal wascycli en cycli van blootstelling aan gammastraling (sterilisatie).

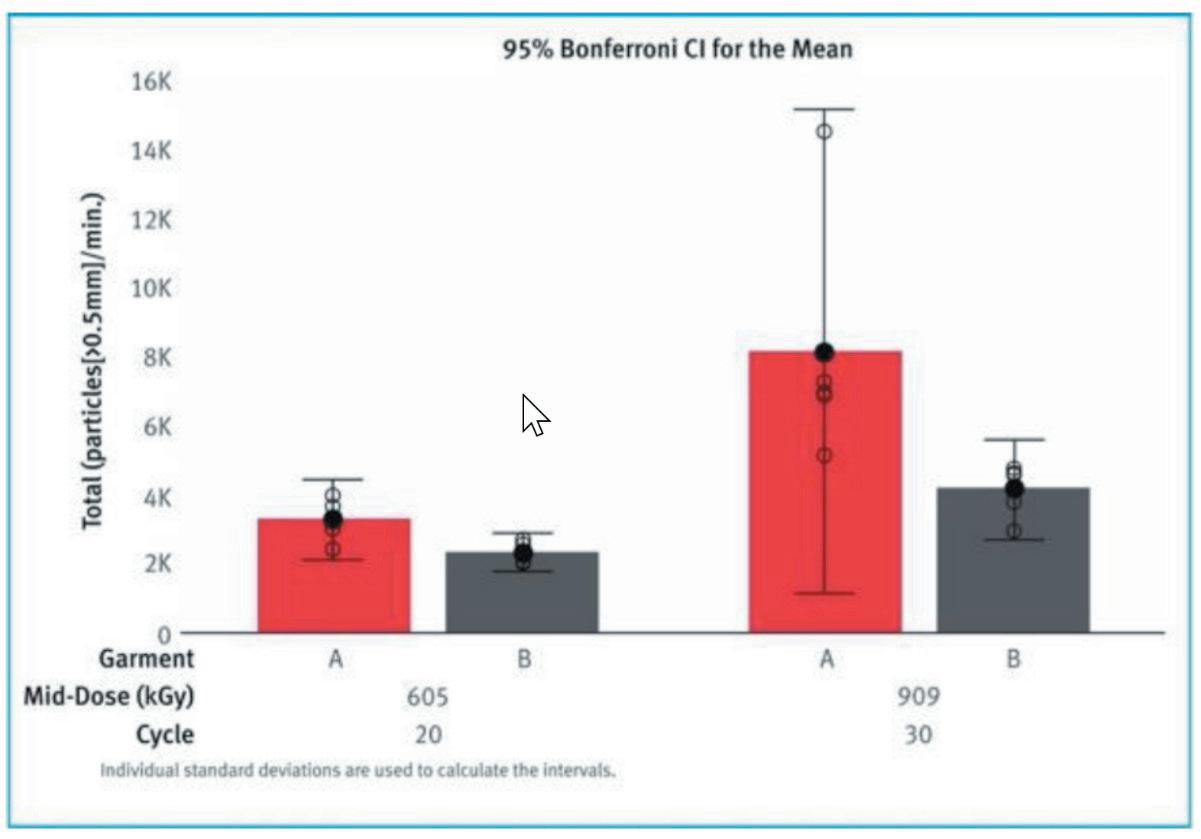

Er werden twee sets herbruikbare overalls van een commercieel merk gekocht om te testen en aangeduid als kledingstuk A en kledingstuk B. Kledingstukken waren gemaakt van geweven polyester met integrale koolstofvezel voor elektrostatische afvoereigenschappen. Kledingstukken werden gewassen onder standaard industriële omgevingen en vervolgens blootgesteld aan gammastraling; dit werd beschouwd als één cyclus. Dit proces werd gedurende 30 cycli herhaald. Kledingstukken werden verwijderd voor testen na een vooraf bepaald aantal cycli.

Bij het selecteren van herbruikbare kledingstukken voor gebruik in cleanroom omgevingen, is het belangrijk om te begrijpen hoe ze zullen presteren gedurende hun beoogde levenscyclus. Het in overweging nemen van deze eigenschappen moet deel uitmaken van het besluitvormingsproces over wanneer herbruikbare kledingstukken uit dienst worden genomen of worden gemigreerd naar een kledingsysteem voor eenmalig gebruik. Verschillende factoren moeten ook in overweging worden genomen bij het in kaart brengen van intrinsieke risico’s die worden gegenereerd door cleanroom kleding, zoals deeltjesafscheiding, biologische/ deeltjesbarrière, comfort en bescherming van de werknemer, duurzaamheid, verpakking, sterilisatie, continue validatie , naast proces- en

Niet alle eigenschappen zijn met dezelfde frequentie getest. De oorspronkelijke eigenschappen van de kledingstukken werden ofwel gemeten op kledingstukken die ‘zoals ontvangen’ waren, of kledingstukken die een keer waren gewassen, maar niet waren blootgesteld aan gammastraling. Parameters voor het wassen van kleding en gammablootstelling waren consistent gedurende het hele onderzoek. Kleding werd niet gedragen of blootgesteld aan gesimuleerde werkscenario’s tussen cycli en het effect van routinematige slijtage van kleding maakte geen deel uit van deze studie. Een samenvatting van de kledingtestmethoden is weergegeven in tabel 1, volgens de normen van IEST (Institute of Environmental Sciences and Technology), ASTM (American Society for Testing and Materials) en AATCC (American Association of Textile Colorists and Chemists). De meeste tests werden uitgevoerd in laboratoria van derden. Resultaten voor het testen van eigenschappen worden weergegeven met het gemiddelde

Test

Particle shedding via Helmke Drum

Particle dispersion (Body Box)

Hydrostatic head

Trapezoidal tear strength

Tabel 1. Samenvatting testmethode.

en het Bonferroni-betrouwbaarheidsinterval op het gemiddelde. Veranderingen in zowel absolute prestaties als variabiliteit binnen de kledingpopulatie kunnen een rol spelen bij het formuleren van criteria voor het einde van de levensduur.

Op basis van alle experimentele parameters die hierboven zijn vermeld, werden verschillende resultaten verkregen met als doel de kritische limieten van de prestaties van cleanroom kleding te analyseren en eindgebruikers te ondersteunen bij het evalueren welke kledingsysteemoplossing moet worden gekozen (voor eenmalig gebruik of herbruikbaar), of zelfs wanneer niet-presterende kledingstukken moeten worden vervangen uit hun cyclische systeem. De onderzochte eigenschappen hebben tot doel belangrijke kenmerken te dekken, zoals procesbescherming, bescherming van mensen (indien nodig), comfort en duurzaamheid.

Polyester reactiemechanisme na blootstelling aan gamma De impact van blootstelling aan gammastraling op een verscheidenheid aan polymeren is goed bestudeerd (Skiens, W.E, 1980). Hoewel meerdere reactiemechanismen tegelijkertijd kunnen optreden, is er typisch een overheersend reactietype. De omvang en het type van elke reactie hangen af van vele factoren en combinaties van factoren, waaronder:

Test method

IEST RP-CC003.4

IEST RP-CC003.4

AATCC TM 127

ASTM D5587

• Polymeersamenstelling (verschillende polymeren gedragen zich anders)

• Aan- of afwezigheid van lucht tijdens bestraling

• Kristalliniteit van het polymeer en veranderingen in kristalliniteit

• Fysieke configuratie (bijvoorbeeld vezel, film of buis)

• Aanvullende bewerkingen (bijvoorbeeld wassen of oppervlaktebehandeling)

• Aanwezigheid van antioxidanten of andere additieven in de polymeren

• Cumulatieve stralingsdosis

De twee primaire reactiemechanismen die optreden in polyester (PET) na blootstelling aan gammastraling zijn ketensplitsing en verknoping (Potnis, S.P., Shetty, S.M., Rao, K.N, Prakash, J, 1969; Nair, P.D., Sreenivasan, K., en Jayabalan, M, 1988). Veranderingen in de polymeersamenstelling kunnen leiden tot veranderingen in de fysieke eigenschappen van een kledingstuk. Om beter te begrijpen welk mechanisme de overhand had onder de omstandigheden van deze studie, werd het molecuulgewicht van PET gemeten door chromatografie met uitsluiting op grootte (SEC) met behulp van hexa-fluor-isopropanol (HFIP) als het oplosmiddel. De resultaten voor kledingstukken A en B overlappen elkaar, dus de gegevens zijn gegroepeerd (Figuur 1). Omdat het molecuulgewicht van het PET afnam bij het wassen en bij blootstelling aan gammastraling, was kettingsplitsing het overheersende mechanisme - aangezien kleding zowel werd gewassen als blootgesteld

Een van de meest bekende meetbare parameters voor cleanroomkleding ‘reinheid’ is gerelateerd aan de Helmke Drumteststandaardresultaten.

Figuur 1: Getalgemiddeld polymeermolecuulgewicht (Daltons) voor kledingstukken A en B

aan gammastraling (maar niet werd gebruikt door operators), omvatten deze gegevens de gecombineerde gelijktijdige impact van beide factoren.

Dit eerste resultaat geeft aan dat herbruikbare kledingstukken van textiel gedurende hun hele levenscyclus aan slijtage onderhevig zijn. Zoals eerder vermeld, is het effect van het verlagen van het molecuulgewicht van het polymeer het resultaat van was- en bestralingsprocessen, maar is niet uitsluitend het gevolg van deze factoren. Het herhaaldelijk dragen en onderwerpen van kleding aan fysieke belasting (standaard operatiebewegingen), evenals transport/manipulatie, aan-/uittrekken of de blootstelling aan chemische/biologische verbindingen kunnen ook degradatieeffecten beïnvloeden en versterken. Om de kledingprestaties te analyseren die het resultaat zijn van het PET-degradatieproces, zijn andere belangrijke fysieke eigenschappen getest en zullen worden gecategoriseerd onder: Procesbescherming, Bescherming van mensen en Duurzaamheid.

De primaire functie van cleanroom kleding is het beschermen van een product of proces tegen besmetting door mensen (deeltjesafscheiding en biologische blootstelling) of het kledingstuk zelf (deeltjes- of vezelafgifte). Om procesbescherming weer te geven, werd de deeltjesafscheiding gemeten via de Helmke Drum-methode (Figuur 2) en de verspreiding van deeltjes via de Bodybox-methode (Figuur 3).

Drum test

Een van de meest bekende meetbare parameters voor cleanroom kleding “reinheid” is gerelateerd aan de Helmke Drum-teststandaardresultaten. Volgens de testmethode worden kledingstukken of stofstalen voor bepaalde cycli getuimeld in een roterende trommel die is uitgerust

met een gestandaardiseerde deeltjesteller - de laatste maatstaf identificeert een uitscheidingssnelheid (deeltjes/minuut). Om de testresultaten te normaliseren, werden stofstalen getest en staalgegevens kunnen worden geëvalueerd op prestatietrends. De gegevens laten zien dat de deeltjesafgifte toenam na 25 cycli of blootstelling aan een cumulatieve middendosis van 754 kGy, maar tot dat moment redelijk consistent was. De belangrijkste voorlopige conclusie voor deze resultaten geeft aan dat cleanrooms die gevoelig zijn voor deeltjesafscheiding een monitoringprogramma moeten opzetten om beter te begrijpen wanneer hun kleding niet langer presteert zoals vereist voor cleanroom compliance. Zoals hierboven opgemerkt, zullen herbruikbare polyestermaterialen na een bepaald aantal was- en sterilisatiecycli niet alleen hun omvang van deeltjesafscheiding vergroten, maar ook de variabiliteit van dezelfde eigenschap. Dit effect kan ook een extra laag van onvoorspelbaarheid genereren bij het bepalen van normen en procedures voor besmettingscontrole, vooral omdat het “breekpunt van de prestaties” van het kledingstuk kan variëren op basis van specifieke toepassing, fysieke belasting en pasmaat die geschikt is voor de operators. Een laatste punt om te overwegen is dat de Helmke Drum-test een bekende en effectieve methode is om de reinheid van kledingstukken en het afstoten van deeltjes van het materiaal (polyester) te evalueren, maar het geeft niet aan dat de kledingdeeltjes/bacteriële barrièreprestaties tegen menselijke uitscheiding de belangrijkste besmettingsbron voor cleanrooms is. Daarbij zijn aanvullende testen uitgevoerd volgens de Bodybox-methode.

Bodybox-tests meten niet alleen de vorming van deeltjes uit het kledingstuk, maar kunnen ook de functie ervan als een deeltjesbarrière aangeven - de methode wordt beschreven in dezelfde norm

meten niet alleen de vorming van deeltjes uit het kledingstuk, maar kunnen ook de functie ervan als een deeltjesbarrière aangeven.

Bij alle drie de casussen leidt het toepassen van DCF met gereduceerde drukhiërarchie tot een aanzienlijke (ventilator) energiebesparing én blijft het binnen de toleranties van de GMP/ISO deeltjesclassificatie klasse.

als de Helmke Drum (IEST-RP-CC003.4).

In deze test voert een volledig geklede proefpersoon een reeks bewegingen uit in een doos die is voorzien van HEPA-gefilterde lucht. Lucht in de doos wordt bemonsterd door een deeltjesteller en de uitscheidingssnelheid wordt gerapporteerd als een functie van de activiteit, evenals een totale snelheid voor alle activiteiten die tijdens de test worden uitgevoerd. Deze gegevens toonden ook een verschuiving in prestaties en variabiliteit na toegenomen wascycli en blootstelling aan gammastraling (Figuur 3).

Zowel de Helmke- als de Bodybox-gegevens laten een toename zien in zowel de hoeveelheid als de variabiliteit van de uitscheiding. Exploitanten van cleanrooms die gevoelig zijn voor deeltjesafscheiding, moeten overwegen een monitoringprogramma op te zetten om te bepalen wanneer de kledingprestaties niet langer voldoen aan de gebruikseisen. De deeltjesgrootte die doorgaans in een cleanroom wordt gecontroleerd, is te klein om met het blote oog zichtbaar te zijn, dus visuele inspectie alleen zal niet noodzakelijkerwijs

wijzen op een toename van het kledingverlies. Andere potentiële contaminatiefactoren die verband houden met de kledingstukken moeten ook worden bestudeerd en overwogen, zoals de intrinsieke slijtageeffecten en steriele verpakkingen.

Het is niet ongebruikelijk om chemische en biologische gevaren te identificeren in gecontroleerde omgevingen of cleanrooms. In deze gevallen moeten de kledingstukken niet alleen fungeren als een barrière tegen procesbesmetting, maar ook dienen als PBM (persoonlijke beschermingsmiddelen) om de gezondheid en veiligheid van de operators te garanderen. Verschillende toepassingen en veelvoorkomende activiteiten kunnen een potentieel risico vormen voor werknemers in cleanrooms, waaronder:

• Bereiding en manipulatie van oncologische geneesmiddelen (cytotoxische behandeling)

• HPAPI-productie (High Potent Active Pharmaceutical Ingredient)

• Behandeling en productie van hormonen

Figuur 3: Bodybox waardering door de som van verlies voor alle activiteiten• Activiteiten met verschillende bioveiligheidsniveaus (manipulatie van bacteriën of virussen)

• Manipulatie van chemische producten (voorbereiding van oplossingen, sanering van cleanrooms)

• Infectieuze resten (dier, mens)

Er bestaan verschillende normen om chemische en biologische beschermende kleding te certificeren, zoals ISO 16602 (voor chemische risico’s) en ISO 16603/ EN 14126 (voor biologische gevaren). Eigenschappen zoals permeatiegegevens en afstoting moeten ook worden overwogen voor eminente chemische/biologische risico’s. De hydrostatische kop werd gebruikt om de prestaties te evalueren tegen een waterige uitdaging (Figuur 4). Het weefsel werd onderworpen aan een waterkolom van toenemende druk totdat drie druppels het weefsel doordrongen. De gegevens laten een significante prestatiedaling zien als functie van de blootstelling aan wassen en gammastraling. Als kleding wordt overwogen voor incidentele, licht waterige spatbescherming, is het

belangrijk om de gebruiksvereisten per cyclus te begrijpen.

Veel potentiële gevaren worden aangetroffen in vloeibare vorm, dus gedeeltelijke ondoordringbaarheid van de kledingstof moet worden overwogen en/of bestudeerd bij het selecteren van cleanroom toepassingen met een blootstellingsrisiconiveau. Een onderdeel van de gezondheids- en veiligheidsprocedures zou kunnen zijn dat u de prestaties van het kledingstuk voor de bescherming van werknemers gedurende de hele levenscyclus kent. Zoals eerder vermeld, kunnen andere internationale normen en certificeringen bedrijven helpen om de chemische/biologische barrière-effectiviteit voor cleanroom kleding te verifiëren, zoals de CE Categorie III PBM-certificering en specifieke permeatiegegevens.

Het evalueren van de verlenging van de levenscyclus van een kledingstuk heeft ook betrekking op de bestudeerde prestatieparameter: duurzaamheid. Kleding moet bestand zijn tegen normale

Figuur 5: Trapeziumvormige scheursterkte van CDZowel de Helmkeals de Bodyboxgegevens laten een toename zien in de hoeveelheid en de variabiliteit van de uitscheiding.

“slijtage”. Zonder voldoende duurzaamheid is kledingbreuk mogelijk. Naast eminente procesvervuiling kunnen extra kosten worden gegenereerd, aangezien het herstellen van polyesterweefsels vaak een gecompliceerde en kostbare activiteit is, die soms niet is opgenomen in het onkostenplan van een bedrijf of de contractservice voor het wassen. Om de impact van wassen en blootstelling aan gammastraling op de duurzaamheid van kleding te begrijpen, werd de trapeziumvormige scheursterkte gemeten (Figuren 5 en 6). De scheursterkte in dwarsrichting (CD) wordt weergegeven in Figuur 5, terwijl de scheursterkte in de machinerichting (MD) wordt weergegeven in Figuur 6. Vaak zijn er in geweven kledingstukken verschillende constructies in de twee richtingen, dus verschillen in scheurwaarden tussen MD en CD zijn verwacht.

Testen toonden aan dat de duurzaamheid van kleding afneemt met toenemende wascycli en blootstelling aan gammastraling. Het is belangrijk om de potentiële impact van het scheuren van kleding te verminderen, vooral in cleanrooms en gecontroleerde omgevingen waar werknemers fysieke activiteiten kunnen uitoefenen, zoals lopen of bukken om apparatuur te controleren of aan te passen. In termen van procedures voor contaminatiecontrole, voegt het verval van mechanische weerstand voor cleanroom kleding een extra laag complexiteit toe bij het vaststellen van een monitoringstandaard om het eindpunt van de levenscyclus van elk kledingstuk te bepalen - variabelen zoals de activiteiten van werknemers en mogelijke externe slijtagefactoren moeten ook worden overwogen.

Testen toonden aan dat de duurzaamheid van kleding afneemt met toenemende wascycli en blootstelling aan gammastraling. Het is belangrijk om de impact van het scheuren van kleding te verminderen.

Mensen zijn de belangrijkste bron van besmetting in gecontroleerde omgevingen, en cleanroom kleding is de belangrijkste en laatste barrière om kritieke processen en producten te beschermen. De hier geschetste gegevens tonen aan dat kledingeigenschappen veranderen na verschillende was- en gammablootstellingscycli. Deze veranderingen zijn niet altijd zichtbaar voor het blote oog, dus visuele kledinginspectie alleen is mogelijk niet voldoende om de kledingprestaties te begrijpen. Op basis van deze bevindingen worden de volgende richtlijnen aanbevolen.

• Hoewel er tests zijn uitgevoerd met sterilisatie via gammastraling, tonen verschillende onderzoeken aan dat andere sterilisatiemethoden ook slijtage- en degradatie-effecten hebben gedurende de levenscyclus van het kledingstuk. Autoclaveren maakt bijvoorbeeld gebruik van een fysisch proces dat de polyestersamenstelling kan afbreken na

verschillende gebruikscycli (Nair, P.D., Sreenivasan, K, 1984). Het is belangrijk om te bedenken dat continu wassen (krimpen en uitzetten) en het dragen van cleanroomkleding ook een aanzienlijke rol spelen bij de aantasting van de structuur van stoffen.

• Houd rekening met prestatiegegevens over de gehele levenscyclus van het kledingstuk. Indien niet beschikbaar, vraag dan uw leverancier van cleanroom kleding of beoordeel het risico van het hebben van controle over uw kledingsysteem.

• Wanneer cleanroom kleding ook moet functioneren als persoonlijk beschermingsmiddel, zouden bedrijven moeten overwegen op zoek te gaan naar specifieke technische gegevens en certificeringen die de veiligheid en bescherming van werknemers zouden verbeteren. Kledingleveranciers vragen naar permeatiegegevens voor specifieke risico’s of technische barrièreclaims kan een effectieve strategie zijn.

• Voer testprotocollen uit om de prestaties van kleding te controleren naarmate het ouder wordt, op basis van de risicobeoordelingen en behoeften van elke individuele cleanroom. Zoals tijdens het onderzoek bekeken, moeten parameters niet alleen rekening houden met deeltjesafscheiding en netheid van het kledingstuk zelf, maar ook met de barrière-effectiviteit tegen menselijke besmetting (deeltjesafscheiding en biologische filtering) en steriliteitsvalidatie. Stel vervolgens criteria vast voor het buiten gebruik stellen van kledingstukken wanneer ze niet meer voldoen aan de functionele eisen.

• Naast prestatieparameters van kleding is het ook belangrijk om het risico van de gehele waardeketen van het kledingsysteem continu in kaart te brengen, te evalueren en te beheersen: het weven en inkopen van stoffen, confectie van kleding, verpakking en sterilisatie en, indien van toepassing, ook het wasproces.

• Opgemerkt moet worden dat, aangezien de kledingvereisten verschillen per cleanroom gebruik, het vaststellen van de initiële en voortdurende geschiktheid voor gebruik de verantwoordelijkheid van de eindgebruiker is. Bij de beoordeling van kleding kan aanvullende informatie nodig zijn die verder gaat dan hier wordt gepresenteerd. Naden en sluitingen kunnen bijvoorbeeld minder barrièreeigenschappen hebben dan stof. Eigenschappen van kledingstukken en stoffen die aan andere omstandigheden worden onderworpen, waaronder verschillende sterilisatiemethoden, kunnen ook variëren. Concluderend, bij

het beoordelen van risico’s met betrekking tot mogelijke besmetting in gecontroleerde omgevingen, speelt cleanroom kleding een zeer belangrijke rol en moet goed worden bestudeerd bij het overwegen van een leverancier en systeem (herbruikbaar of voor eenmalig gebruik). Bedrijven moeten hun leveranciers beoordelen en eisen dat ze hun kwaliteitsclaims ondersteunen met continue technische gegevensondersteuning, risicobeperking en procesbeheersing.

1. Akers, J. et al., Development of a Highly Automated PAT- Compatible Aseptic Processing System, paper presented at the A3P congress, Biarritz, France, 2004.

2. Galvin, J (DuPont de Nemours). A Life Cycle Assessment of Reusable Garment Properties, Cleanroom technology, June 2017

3. Skiens, W. E. Radiat. Phys. Chem., 1980, 15, p47-57.

4. Potnis, S. P., Shetty, S. M., Rao, K. N. and Prakash, J. Die Angew. Markromol. Chemie, 1969, 6, p127-135.

5. Nair, P. D., Clinical Materials, 1990, 5, p. 43

6. Nair, P. D., Sreenivasan, K. Biomaterials, 1984, 5, p. 305

7. Nair, P. D., Sreenivasan, K., and Jayabalan, M. Biomaterials, 1988, 9, p335-338

8. Whyte, W. and Hejab, M., Particle and microbial airborne dispersion from people, European Journal of Parenteral and Pharmaceutical Sciences, 12 (2). pp. 39-46. ISSN 0964-4679, 2007.

Doelstelling: de student kan cleanroom technologie combineren met zijn beroepsopleiding, en deze kennis toepassen op verschillende aspecten van de cleanroom.

facetten van de cleanroom

Speciale contaminatie beheersing oplossingen zijn noodzakelijk voor producten en handelingen, die gevoelig zijn voor verontreiniging door deeltjes, chemische componenten of besmetting door kiemen. Deze contamination control oplossingen vergen een beheerste stof- en kiemarme omgeving zoals een cleanroom. Cleanroom Technology is een multidisciplinair vakgebied waarin alle facetten van een cleanroom, de techniek, de meetmethoden en procedures voor het voorkomen van ongewenste contaminatie samenkomen. Met de Cleanroom Technology opleiding biedt VCCN een complete opleiding bestaande uit negen dagdelen over cleanroom technologie en de toepassing hiervan in cleanrooms. De Engelstalige opleiding op hbo-niveau bestaat naast theorielessen uit een grote mate van zelfstudie en het uitvoeren van opdrachten. De opleiding wordt afgerond met een theorie-examen en een werkstuk in een leerbedrijf met cleanroom.

Het doel van deze negendaagse opleiding is dat de student cleanroom technologie kan combineren met zijn beroepsopleiding, zoals engineering, productie, bedrijfskunde, facility management, life sciences etc. en kan toepassen op verschillende aspecten van de cleanroom.

De opleiding is bedoeld voor eenieder die betrokken is of zal worden bij het gebruik van een cleanroom omgeving, zoals managers, technici, life sciences medewerkers, bedrijfskundigen, facility managers etc.

• Cleanrooms, cleanroom normen en richtlijnen – cleanroom lay-out en logistiek

• Contamination control – product risico’s

• Ontwerp en bouw van cleanrooms –luchtbehandeling in de cleanroom

• Meten, testen en monitoring – validatie opzet en programma

• Gebruik van de cleanroom – discipline en procedures; kleding, procedures

• Gebruik van de cleanroom – kleding en reiniging; reiniging procedures

• Kwaliteitsbeheer, technische toepassingen – eindwerkstuk

• Microbiologische toepassingen

aan bod komen.

• GMP, validatie van microbiologische processen

• Presentatie eindwerkstuk en theorieexamen

Tijdens de opleiding krijgt de student zeven praktijkopdrachten. De resultaten van de praktijkopdrachten legt de student vast in een studiewerkstuk. Een afgerond werkstuk geeft toegang tot het theoretisch examen.

Indien het examen succesvol is afgerond wordt de student door de ICCCS (International Confederation of Contamination Control Societies) gecertificeerd, ontvangt hij het VCCN/ICCCS certificaat en wordt opgenomen in het ICCCS-register.

Algemene cursusinformatie

• Vooropleiding is minimaal op mbo-niveau 4. Een opleiding op hbo-niveau sluit het meeste aan bij deze opleiding