KUNSTSTOFF XTRA

OFFIZIELLES ORGAN VON

KUNSTSTOFF.swiss

DIE FACHZEITSCHRIFT FÜR WERKSTOFFE – VERARBEITUNG – ANWENDUNG Mai 2025 5/2025

OFFIZIELLES ORGAN VON

KUNSTSTOFF.swiss

DIE FACHZEITSCHRIFT FÜR WERKSTOFFE – VERARBEITUNG – ANWENDUNG Mai 2025 5/2025

IHRE VORTEILE

• Hohe technische Verfügbarkeit

• Präzise Wiederholgenauigkeit

• Einfachste, intuitive Bedienung mit neuer MC7-Steuerung

• 100 % Kompatibilität mit anderen Spritzgießmaschinenherstellern

Pioneering Plastics kraussmaffei.com

Mehr zu unserem LRXplus finden Sie hier:

DIE LINEARROBOTER DER LRXplus BAUREIHE ÜBERZEUGEN DURCH MAXIMALE EFFIZIENZ UND EINFACHE INTEGRATION IN JEDE PERIPHERIE –SEI ES MIT SPRITZGIESSMASCHINEN VON KRAUSSMAFFEI, ANDEREN HERSTELLERN ODER IN VIELFÄLTIGEN AUTOMATIONSAUFGABEN.

Fachinformationen aus erster Hand. KunststoffXtra – Ihre aktive Plattform rund um die Kunststoff verarbeitende Industrie.

Ein Abonnement der KunststoffXtra verschafft Ihnen das Plus an Wissen.

Magazin mit 7 Ausgaben pro Jahr –Print, Website und Newsletter.

Bequem bestellen unter: info@sigimedia.ch www.kunststoffxtra.com

Verlag

SIGImedia AG

CH-5610 Wohlen

info@sigimedia.ch

+41 56 619 52 52

Muss Kunststoff nachhaltig werden? Intuitiv werden die meisten mit einem «Ja» antworten – man möchte der Umwelt ja Gutes tun. Der Begriff Nachhaltigkeit entspringt aber der Forstwirtschaft und umschreibt ein Handlungsprinzip, durch das die natürlichen Ressourcen nur so weit genutzt werden, wie sie sich von selbst regenerieren können. Rohstoffe wie Holz, Baumwolle oder Stärke lassen sich nach diesem Prinzip umweltverträglich produzieren und am Ende ihrer Lebensdauer in die Natur zurückführen – sie sind eingebettet in den natürlichen Kreislauf.

Doch Kunststoff ist kein Naturstoff. Das Wort «Kunst» trägt er zu Recht: Ursprünglich stand das Wort einfach für etwas, das durch menschliches Können erschaffen wurde – so wie Kunststoffe. Wir Menschen kreieren Materialien bewusst so, dass sie sich perfekt für technische Anwendungen eignen. Ihre hervorragenden Eigenschaften haben sie eben gerade deshalb, weil sie der Natur entfremdet sind. Um am Ende eines Lebenszyklus weggeworfen zu werden, sind sie viel zu schade. Besser, wir integrieren sie in einen geschlossenen technischen Kreislauf, indem wir sie immer wieder zurückgewinnen und neu verwerten.

Grundvoraussetzung für dieses Cradle-to-Cradle-Prinzip ist Recycling. Hier konnte die Kunststoffindustrie in den vergangenen Jahren grosse Fortschritte erzielen – und tut es noch immer: Im Interview ab Seite 4 erklärt Netstal-CEO Renzo Davatz, wie allgegenwärtig heute die Verwendung von Rezyklaten und neue Technologien zur Material-Minimierung sind. Wichtige Fortschritte haben auch Polymerchemiker der ETH Zürich erzielt. Sie fanden einen Weg, über den sich Plexiglas fast vollständig in seine Monomerbausteine zerlegen lässt (Seite 30). Und mit Waste4Future haben sich acht Fraunhofer-Institute zusammengetan, um das Abfallmanagement und die Kreislaufwirtschaft von Kunststoffen gesamthaft zu verbessern (Seite 28).

Das sind nur einige Beispiele, die veranschaulichen, wie sich die Kunststoffindustrie vorwärtsbewegt. Denn in einem liberalen Marktumfeld setzen sich gute Ideen oft von allein durch – Überregulierung und Handelshemmnisse führen hingegen zu Stagnation. Wir alle sollten uns daher dafür einsetzen, dass die Schweiz der attraktive Wirtschaftsstandort bleibt, der er heute ist.

Raphael Hegglin, Redaktor r.hegglin@sigimedia.ch

4

«Wir sind Leader bei der Production Efficiency»

Wie besteht man als Schweizer Unternehmen in einem internationalen, hart umkämpften Markt? Ein Gespräch mit CEO Renzo Davatz über Strategien und den Werkplatz Schweiz.

6

KI beschleunigt Produktentstehungsprozess

Fachleute für 3D-Druck vom Fraunhofer IPA erforschen, wie das Lasersintern genutzt werden kann, um Kunststoffbauteile effizient und in hoher Qualität herzustellen.

8

14

Die Rettungsleiter der Zukunft

Eine Vollcarbon-Rettungsleiter kann dank ihres niedrigen Gewichts von nur 50 kg bereits mit zwei Personen aufgestellt werden. Erste Exemplare werden nun in Serie hergestellt.

17

Ansätze zur prozesssicheren Rezyklat-Verarbeitung

Arburg hat für seine Maschinensteuerungen digitale Pilotfunktionen entwickelt, die in der Einspritz- bzw. Nachdruckphase den Spritzgiessprozess stabil halten.

Die Fachzeitschrift für Werkstoffe – Verarbeitung – Anwendung www.kunststoffxtra.com

Erscheinungsweise

7 × jährlich

Jahrgang 15. Jahrgang (2025)

Druckauflage 3900 Exemplare

WEMF / SW-Beglaubigung 2024 3032 Exemplare total verbreitete Auflage 1138 Exemplare davon verkauft

ISSN-Nummer 1664-3933

Verlagsleitung

Thomas Füglistaler

Herausgeber/Verlag

SIGImedia AG

Alte Bahnhofstrasse 9a

CH-5610 Wohlen +41 56 619 52 52 info@sigimedia.ch www.sigimedia.ch www.kunststoffxtra.com

Anzeigenverkauf

SIGImedia AG

Jörg Signer

Thomas Füglistaler

Alte Bahnhofstrasse 9a

CH-5610 Wohlen +41 56 619 52 52 info@sigimedia.ch

Redaktion

Raphael Hegglin +41 56 619 52 52 r.hegglin@sigimedia.ch

Marianne Flury (Senior Editor) +41 32 623 90 17 m.flury@sigimedia.ch

VERBINDUNGSTECHNIK

Klebtechnik und Kreislaufwirtschaft

Die Klebtechnik wird aktuell oft als Gegenspieler ökologischer Entwicklungen gesehen. Ein grosser Irrtum, sagt dazu Professor Dr. Andreas Gross vom Fraunhofer IFAM in Bremen..

21

Umweltfreundlichere Prozesse

In Zeiten zunehmender globaler Umweltverantwortung rückt die Plasmatechnologie immer stärker in den Fokus der Kunststoffindustrie. Neue Entwicklungen setzen Massstäbe.

Vorstufe

Triner Media + Print Schmiedgasse 7 CH-6431 Schwyz +41 41 819 08 10 beratung@triner.ch www.triner.ch

Abonnemente +41 56 619 52 52 info@sigimedia.ch www.kunststoffxtra.com

Druck Fontana Print SA Via Giovanni Maraini 23 CH-6963 Pregassona +41 91 941 38 21 www.fontana.ch

Jahresabonnement Schweiz: CHF 38.00 (inkl. Porto/MwSt.) Jahresabonnement Ausland: CHF 58.00 (inkl. Porto)

Copyright Zur Veröffentlichung angenommene Originalartikel gehen in das ausschliessliche Verlagsrecht der SIGImedia AG über. Nachdruck, fotomechanische Vervielfältigung, Einspeicherung in Datenverarbeitungsanlagen und Wiedergabe durch elektronische Medien, auch auszugsweise, nur mit Genehmigung des Verlags. Für unverlangt eingesandte Manuskripte wird keine Haftung übernommen.

Copyright 2025 by SIGImedia AG, CH-5610 Wohlen

Auf dem Weg zum geschlossenen Kreislauf

Zum 25-Jahr-Jubiläum schärft die Inno Gruppe ihr Profil als Schweizer Vorreiterin der Kreislaufwirtschaft im Kunststoffbereich.

Durchbruch beim AcrylglasRecycling

Polymerchemiker der ETH Zürich haben einen überraschenden Weg gefunden, über den sich Plexiglas (PMMA) fast vollständig in seine Monomerbausteine zerlegen lässt.

Mässige Abschwächung

Die italienische Kunststoff- und Gummimaschinenindustrie verzeichnete im Jahr 2024 eine gemischte Entwicklung, wie aus dem Jahresbericht des Mecs Study Centre hervorgeht. 34

BIOKUNSTSTOFFE

Bioabbaubar und rezyklierbar

Im Kooperationsprojekt BioKava wurden PLA-basierte Rezepturen für Kunststoffe entwickelt, die biobasiert und recyclingfähig sind. Der Kunststoff-Cluster hat das Projekt begleitet. 37 F & E

Einblick in die Welt der Kunststoffberufe

KUNSTSTOFF.swiss lud OdA zu einer Berufsorientierung ins KATZ ein. Ziel war es, die Lehrberufe Kunststofftechnologe/-in und Kunststoffpraktiker/-in bekannter zu machen.. 32

ZUM TITELBILD

Passt. Einfach. Immer.

Der neue Linearoboter LRXplus von KraussMaffei

Die neuen Linearroboter LRXplus bieten zahlreiche Funktionen, die die Produktion noch flexibler und wirtschaftlicher machen. Dank ihrer kompatiblen Schnittstellen lassen sie sich mit praktisch jeder Anlage kombinieren. Sei es mit Spritzgiessmaschinen von KraussMaffei, von anderen Herstellern oder mit jeder anderen Automationsaufgabe. Mit ihrer robusten Bauweise gewährleisten sie eine lange Lebensdauer und minimale Servicekosten. So verfügen die Verfahrachsen über eine neue Profilgeometrie und sind nun aus crashfestem Aluminium oder Stahl gefertigt. Das reduziert nicht nur ungeplante Stillstände auf ein Minimum, sondern ermöglicht auch eine kostengünstige

OFFIZIELLES ORGAN VON KUNSTSTOFF.swiss

EINFACH. IMMER. DER NEUE

Wartung. Eine ideale Kombination für den dauerhaften Einsatz in der industriellen Fertigung. Eine der wichtigen Neuerungen des LRXplus ist die neue MC7-Steuerung. Mit einer intuitiven Bedienoberfläche und frei konfigurierbaren Bedientasten ist die neue Steuerung benutzerfreundlicher denn je. Die weiterentwickelte Teaching-Funktion ermöglicht eine schnelle Umsetzung der gewünschten Bewegungsabläufe, was wertvolle Zeit bei der Einrichtung und im Betrieb spart.

Krauss-Maffei (Schweiz) AG

Grundstrasse 3

CH-6343 Rotkreuz

Telefon: +41 41 799 71 80 www.kraussmaffei.com

Bereits im Jahr 1945 verkaufte die Netstal Maschinen AG ihre erste Spritzgiessmaschine. Schnell hat sich das Unternehmen einen weltweiten Namen für hochwertige Präzisionsprodukte gemacht. Doch wie besteht man als Schweizer Unternehmen in einem internationalen, hart umkämpften Markt? Ein Gespräch mit CEO Renzo Davatz über Strategien, Visionen, künftige Herausforderungen und den Werkplatz Schweiz.

Raphael Hegglin

Herr Davatz, Netstal blickt auf bewegte Jahre zurück: Nach über drei Jahrzehnten als Teil der Krauss-Maffei AG gehört Ihr Unternehmen seit Anfang 2024 zur Krones-Gruppe. Was ändert sich durch diese Übernahme?

Renzo Davatz: Mit der Übernahme durch Krones eröffnen sich uns strategische Perspektiven, die bis anhin so nicht möglich waren. Es entstehen grosse Synergien im Preform-Bereich. Als einer der führenden Anbieter von Anlagen für die Getränkeindustrie öffnet uns Krones Türen zu neuen Kunden. In diesem Umfeld rücken wir zudem näher an die Abfüllmaschine. Eine weitere spannende Zusammenarbeit ergibt sich mit dem Werkzeughersteller MHT Mold & Hotrunner Technology AG. Auch er gehört seit einigen Jahren zur KronesGruppe. Nun ist es uns möglich, gemeinsam zu entwickeln und Werkzeugtechnologie mit Spritzgussmaschinentechnologie ohne Barriere zu verknüpfen. Dies führt zu einer noch besseren Produktionseffizienz für unsere Kunden.

Das bedeutet, dass die Spritzgiessmaschinen von Netstal und die Werkzeuge von MHT von nun an fester Bestandteil in den von Krones erstellten Anlagen sind?

Davatz: Das könnte man meinen, ist aber nicht zwingend so. Krones empfiehlt uns als Bestandteil ihrer Projekte. Doch die Wahl liegt bei den Kunden; sie sind frei und können sich auch für eine Spritzgiessmaschine eines Konkurrenten entscheiden, jedoch nicht mit denselben Vorteilen einer abgestimmten Gesamtlösung. Eine Komplettlösung mit unseren Maschinen als integraler Bestandteil schafft diverse Vorteile

Netstal-CEO Renzo Davatz im Gespräch mit einem Mitarbeiter. (Bilder: Raphael Hegglin)

hinsichtlich Effizienz sowie Energieaufwand und Logistik. Wir haben daher gemeinsam das Gesamtsystem Prefero geschaffen (siehe Infobox). Doch wichtig: Netstal bedient den Preform-Markt weiterhin zum grossen Teil selbst und direkt – wir bleiben ein selbständig agierendes Unternehmen und müssen uns auch weiterhin entsprechend beweisen. Daher bleiben auch unsere anderen Applikationsfelder «Verschlüsse», «Medizin» und «Dünnwandverpackung» weiterhin wichtig für uns. Dies nicht nur aufgrund ihres Umsatzvolumens, sondern auch weil sie uns Diversifikation ermöglichen – wobei der Bereich PET unsere grösste Business Unit ist.

Netstal bleibt also ein selbständig operierendes Unternehmen. Wie wichtig ist Ihnen dabei der Standort Schweiz? Davatz: Er ist für uns zentral. Die Schweiz ist eines der wettbewerbsfähigsten und innovativsten Länder überhaupt. Für uns bietet sie das ideale Umfeld, auch in Zukunft. Eine enorm wichtige Rolle in der Industrie spielt unser duales Bildungssystem. Es bringt gut ausgebildete, schnell einsetzbare und praxisorientierte Fachkräf-

te hervor. Wer international tätig ist, merkt schnell: Ein duales Bildungssystem wie das unsere haben die meisten Länder nicht. Es macht uns international wettbewerbsfähig, selbst wenn unsere Löhne nicht die günstigsten sind. Die Schweiz steht immer noch für Qualität, Präzision und Zuverlässigkeit. Ein weiteres Plus der Schweiz ist ihre politische Beständigkeit. Hier kann ein Unternehmen langfristiger planen und muss sich nicht vor plötzlichen, radikalen Wechseln fürchten. Netstal hält daher am Standort Schweiz fest, und wir bringen uns in diversen Gremien und Verbänden wie zum Beispiel Swissmem ein, um unseren Werkplatz zu stärken.

Die Schweiz ist jedoch nicht isoliert. Was den internationalen Handel betrifft, sind unruhige Zeiten angebrochen. Wie reagieren Sie darauf?

Davatz: Sie sprechen das Thema der USamerikanischen Zölle an. Marktwirtschaftlich betrachtet ist das sicher kein guter Weg. Aber jetzt ist es nun mal so, dass Präsident Trump darauf setzt und wir damit leben müssen. Auf unsere Firma bzw. unseren Markt bezogen gibt es eine wich -

Die Netstal Maschinen AG

Die Ursprünge der Netstal Maschinen AG gehen auf die im Jahr 1857 in Netstal gegründete Maschinenfabrik, Eisen- & Messinggiesserei Ulrich Rietmann & Cie zurück. Grundstein für das heutige Unternehmen war der Verkauf der ersten Spritzgiessmaschine im Jahr 1945. 1961 erfolgte der Umzug ins nahe gelegene Näfels, wo sich das Unternehmen kontinuierlich weiterentwickelte. Im Jahr 1992 wurde Netstal Teil der KraussMaffei-Gruppe, an der Ausrichtung änderte sich dadurch wenig: Bis heute steht Netstal für hochwertige und präzise Spritzgiessmaschinen, insbesondere für die Bereiche Preforms, Verschlüsse, Verpackungen und Medizintechnik. Durch die Eingliederung in die Krones-Gruppe im Jahr 2024 eröffnen sich für Netstal neue Möglichkeiten: Die Zusammenarbeit sorgt für Synergien und noch mehr Innovationskraft. Ein Beispiel ist das gemeinsame Projekt Prefero: Mit Prefero integriert Krones den Liniengedanken in den Kunststoffkreislauf und verbindet ihn mit unternehmenseigenen Lösungen. Diese umfassende Systemkompetenz schafft die Grundlage für die Nutzung digitaler Technologien und ermöglicht mehr Produktionseffizienz bei weniger Energieverbrauch.

tige Grundeinschätzung: In unserem Leistungsbereich hat Amerika selbst wenig eigene Wettbewerber – die meisten kommen aus Europa und Asien. Das heisst, von diesen Zöllen wäre unsere Konkurrenz wahrscheinlich gleichermassen betroffen. So kämpfen wir wenigstens wieder mit ungefähr gleich langen Spiessen. Doch natürlich bremsen diese Art von Zöllen die Wirtschaft. Wir beobachten die Situation daher genau. An sich ist sie nicht neu: Die Schweizer Industrie befindet sich seit vielen Jahren in einem täglichen Trainingslager. Themen wie etwa die harte Währung oder die steigenden Energiepreise sind Herausforderungen, denen wir uns längst täglich stellen müssen. Und ich finde, was die Schweizer Industrie in den vergangenen zehn bis 15 Jahren geleistet hat, um

wettbewerbsfähig zu bleiben, ist beeindruckend. Genauso müssen wir weitermachen: Es braucht den Anspruch, jeden Tag das Bestmögliche zu machen, effizienter zu werden und laufend neue Innovationen hervorzubringen. Auf uns bezogen bedeutet das: Wir müssen Leader bei der Production Efficiency sein. Unser Anspruch ist es, dem Kunden ein Gesamtsystem zu bieten, das die tiefsten Herstellungskosten ermöglicht. Dazu muss eine Maschine extrem schnell laufen können, also schnelle Zykluszeiten bieten. Sie muss auch eine hohe Reproduzierbarkeit gewährleisten, um möglichst keinen Ausschuss zu produzieren, und sie muss langlebig sein. Wenn ein Kunde richtig rechnet, dann sind wir die Antwort. Der anfänglich höhere Beschaffungspreis amortisiert sich mit unseren Maschinen dank erstklassiger Qualität und neuster Technologie schnell.

Innovation ist ein gutes Stichwort: Neben wirtschaftlichen Herausforderungen gibt es auch technologische – denken wir nur an die künstliche Intelligenz und die Digitalisierung. Was sind die Antworten von Netstal darauf?

Davatz: Grundsätzlich kann man sagen, dass Spritzgusstechnologie eine reife Technologie ist. Dadurch ist der Wettbewerbsdruck hoch. Neue Lösungen und Innovationen sind unsere Antwort darauf. Dabei geht es längst nicht mehr nur um die physische Spritzgussmaschine alleine. Ebenso wichtig sind die Vernetzung und die Integration in den Gesamtprozess, Turnkey-Systeme und Servicelösungen, die eine Rundumüberwachung und sehr kurze Reaktionszeiten ermöglichen. Digitalisierung und künstliche Intelligenz helfen uns hierbei, noch besser zu werden – eben gerade, weil wir Qualität und Effizienz ins Zentrum stellen und nicht einen möglichst tiefen Verkaufspreis. Bei diesen Themen,

1945 verkaufte Netstal die erste Spritzgiessmaschine.

insbesondere bei der Digitalisierung und künstlichen Intelligenz, hilft uns die Einbettung in die Krones-Gruppe. Denn KI entwickelt sich rasend schnell, da hinkt man als KMU eigentlich immer ein bisschen hinterher. Krones hat hingegen die Grösse und die Power, um bei diesem Thema vorne mitzumischen. Wir können uns an diesem Wissens-Pool beteiligen und ihn nutzen.

Krones bietet auch umfassende Lösungen im Bereich Kunststoff-Recycling an. Inwieweit beeinflusst dieses Know-how die Produktentwicklung bei Netstal?

Davatz: Das Thema Nachhaltigkeit ist für Krones wie auch für Netstal ein immens wichtiger Punkt. Wir haben unabhängig voneinander wie auch gemeinsam schon viele gute Antworten gefunden. Unsere Maschinen können zum Beispiel 100 % R-PET problemlos verarbeiten. So gelingt es uns, gemeinsam mit dem Kunden den Stoffkreislauf zu schliessen. Ebenfalls arbeiten wir daran, unsere Maschinen für einen möglichst hohen Anteil an PET-Flakes kompatibel zu machen. So wird es möglich, anstelle von R-PET die Verarbeitungsstufe, also gereinigtes und gehäckseltes PET, in der Spritzgussmaschine zu nutzen. Dies vereinfacht einerseits das Recycling und macht andererseits PET-verarbeitende Betriebe unabhängiger. Zusammen mit Krones, also im Verbund mit einer verblockten Prefero-Linie, tun sich noch ganz andere Möglichkeiten auf.

Und wenn es um Dünnwandverpackung geht: Wir haben Injection-CompressionMolding-Verfahren entwickelt, mit denen sich Dünnwandverpackungen mit bis zu 25 % weniger Material herstellen lassen. Technisch sind wir bereits zu vielem in der Lage – und wir sind in ständigem Austausch mit unseren Kunden wie auch mit Materialherstellern, um Innovationen für die Kreislaufwirtschaft voranzutreiben. Was sich künftig durchsetzt, muss sich noch zeigen. Wir haben aber auf jeden Fall innovative Lösungen parat, um unsere Kunden bei jeder Art von Wandel zu unterstützen.

Kontakt

Netstal Maschinen AG Tschachenstrasse 1 CH-8752 Näfels www.netstal.com n

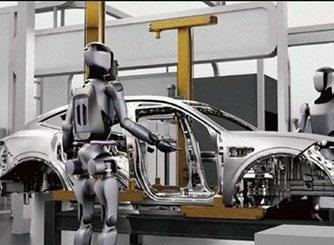

Fachleute für 3D-Druck vom Fraunhofer IPA erforschen, wie das Lasersintern genutzt werden kann, um Kunststoffbauteile effizient und in hoher Qualität herzustellen. Damit soll der Produktentstehungsprozess in der Automobilindustrie deutlich schneller und zu geringeren Kosten ablaufen.

Auf dem Forschungscampus Arena2036 in Stuttgart hat ein Team um Patrick Springer vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA kürzlich einen neuen 3D-Drucker in Betrieb genommen. Auf den ersten Blick unterscheidet sich die Anlage nicht gross von vergleichbaren Modellen. Durch zwei kleine Fenster ist zu sehen, wie ein Laserstrahl flächig aufgebrachtes Kunststoffpulver an genau festgelegten Stellen verfestigt. Der Vorgang wiederholt sich Schicht für Schicht, bis das gewünschte Bauteil fertig ist. Lasersintern nennt sich dieser 3DDruckprozess.

Dreifach modifizierter Druckprozess

Auf den zweiten Blick wird klar, wodurch sich der neue 3D-Drucker in der Arena2036 von anderen unterscheidet. Da ist zunächst der Faserlaser, der das Kunststoffpulver aufschmilzt: «Er besitzt eine höhere Leistung und kann stärker fokussiert werden als die aktuell eingesetzten CO 2-Laser», erklärt Springer, der am Fraunhofer IPA das Forschungsteam Additive Prozesse für Thermoplaste leitet. «So kann die Anlage Bauteile mit exakten Abmessungen herstellen und das in kurzer Zeit.»

Dann ist da das Kunststoffpulver: «Wir verwenden ein Polypropylen-Pulver, das mit kleinen Glaspartikeln versetzt ist und dem fertigen Kunststoffbauteil mehr Steifigkeit verleiht. Es ist ein Material, das bislang noch nicht kommerziell erhältlich ist. Wir müssen den Druckprozess nun schrittweise so an das neue Material und seine Eigenschaften anpassen, damit er zuverlässig läuft und die gewünschten Geometrien produziert», sagt Springer. Und schliesslich ist da noch der Sensor: «Er soll es uns erlauben, den Druckprozess

quasi live zu beobachten», erläutert Springer. «Er erfasst die Signale, die reflektiert werden, wenn der Laserstrahl auf das Pulver mit den Glaspartikeln trifft. Daraus können wir hoffentlich ableiten, ob der Prozess korrekt abläuft oder Fehler auftreten. Wir arbeiten hier eng mit dem Sensorhersteller und der Universität Stuttgart zusammen.»

Der Faserlaser, das mit Glaspartikeln versetzte Polypropylen-Pulver und der Sensor – dieser Versuchsaufbau soll dazu beitragen, den Produktentstehungsprozess in der Automobilindustrie zu verkürzen und dessen Kosten zu senken. Bisher fertigt die Branche nur Musterbauteile und Prototypen additiv, also mit 3D-Druckern. Funktionale Kunststoffbauteile aus Poly -

propylen für Vorserienfahrzeuge werden hingegen im Spritzgussverfahren hergestellt, weil es bisher keine Alternative gibt, Bauteile in der gewünschten Qualität herzustellen.

Doch für alles, was mit Spritzguss produziert werden soll, müssen kostspielige Spezialwerkzeuge von Zulieferern beschafft werden. Bis die ersten Bauteile produziert und getestet worden sind, vergehen schnell drei bis sechs Monate. «Mit der Additiven Fertigung könnte es nur noch zwei bis drei Wochen dauern, bis die Bauteile verfügbar sind», gibt Springer zu bedenken. «Die Entwickler können die eingesparte Zeit nutzen, um das Bauteil entweder weiter zu optimieren oder es schneller auf den Markt zu bringen. Und für die Serie wird dann in grösseren Stückzahlen wirtschaftlich mit einem Werkzeug produziert.»

Kunststoffbauteile aus Polypropylen für Vorserienfahrzeuge werden heute im Spritzgussverfahren hergestellt. Neue Methoden der Additiven Fertigung sollen dies ändern. (Bild: adpic.de)

Bis das möglich ist, wird allerdings noch mehr als ein Jahr verstreichen. Mark Becker, einer von Springers Kollegen, tastet sich derzeit an die optimalen Prozessparameter heran. Er beginnt mit einfachen Bauteilen, fertigt sie immer genauer und hochwertiger, bis sie die notwendige Qualität erreicht haben. Dann wagt er sich an das nächstkomplexere Bauteil heran. Dafür nutzt er den neuen industriellen 3D-Drucker in der Arena2036, der einen vergleichsweise grossen Bauraum besitzt und mit zwei Faserlasern ausgestattet ist. «Deshalb kann die Maschine auch grosse Teile in kurzer Zeit bauen. Die Entwicklung von geeigneten Prozessparametern zur Verarbeitung neuer Kunststoffe ist dafür besonders wichtig», sagt Becker. Parallel erprobt Becker zusammen mit den Projektpartnern, wie der Sensor zur Überwachung des Laserprozesses eingesetzt werden kann. Mit den Daten, die der Sensor erhebt, und den Maschinendaten, die der 3D-Drucker standardmässig erfasst, soll ein KI-Modell trainiert werden. Je mehr Kunststoffbauteile Becker also fertigt, desto besser versteht die Künstliche Intelligenz, welches die optimalen Prozessparameter sind und wie sich Abweichungen auf die Produktqualität auswirken.

Das alles geschieht im Rahmen des Forschungsprojekts «DigiAutoFab», das bereits im Spätsommer 2023 angelaufen ist und noch bis 30. Juni 2026 läuft. Ziel ist eine

vollständig digitalisierte Prozesskette für additiv gefertigte Kunststoffbauteile – von der Konstruktion über die Fertigungsvorbereitung und die Fertigung selbst, bis hin zu den nachgelagerten Prozessen. So soll nicht nur der Produktentstehungsprozess verkürzt werden. Künftig sollen mit dem Lasersintern auch Ersatzteile und Varianten von Grossserienfahrzeugen bedarfsgerecht produziert werden. Die Ergebnisse aus dem Projekt sollen aber nicht nur der Automobilindustrie zugutekommen, son -

dern auch auf andere Branchen übertragbar sein.

Kontakt

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Mark Becker

Nobelstr. 12

70569 Stuttgart

Telefon: +49 711 970-1790

mark.becker@ipa.fraunhofer. www.ipa.fraunhofer.de n

Spritzteile aus Neuware reproduzierbar in konstant hoher Teilequalität zu fertigen, ist Stand der Technik, stellt jedoch meist hohe Anforderungen an die Regel- und Steuerungstechnik. Bei der Verarbeitung von Rezyklaten können die Material- und Verarbeitungseigenschaften hingegen stärker schwanken. Für einen effizienten Rezyklat-Einsatz sind daher Regelkonzepte erforderlich, die eine konstante Formfüllung und letztlich eine gleichbleibende Qualität der Endprodukte sicherstellen. Für diese Aufgabe hat Arburg für seine Maschinensteuerungen digitale Pilotfunktionen entwickelt, die in der Einspritz- bzw. Nachdruckphase den Spritzgiessprozess stabil halten.

Dr. Thomas Walther ¹

Verschiedene Gremien, Bewegungen und Initiativen forcieren, geschlossene Kreislaufsysteme zu etablieren. Auch wenn sich dies aktuell noch nicht wirtschaftlich rechnet, lautet das Ziel, die Verwendung fossiler Ressourcen mittel- und langfristig deutlich zu reduzieren. In diesem Zusammenhang gewinnt die Verarbeitung von Rezyklaten zunehmend an Bedeutung. Dies ist aber aufgrund wachsender Bandbreite der Materialien, ihrer unterschiedlichen Herkunft und Aufbereitung sowie ihres inhomogenen Verarbeitungsverhaltens anspruchsvoll (Bild 1). Gleiches kann auch für Chargenschwankungen bei Neuware oder für ungenügend vorbereitete Granulate gelten, etwa aufgrund ungleichmässiger oder ungenügender Materialtrocknung.

Rezyklate sind chemisch betrachtet ebenso Kunststoffe wie klassische Neuware –mit dem Unterschied, dass sie bereits fertige Produkte waren, die eine Nutzungsphase hinter sich hatten und anschliessend wieder aufbereitet worden sind. Es gibt jedoch noch viele offene Fragen, ob und wie Rezyklate vergleichbar effektiv und prozesssicher wie Neuware eingesetzt werden können. Die Spritzgiessverarbeiter müssen sich hier neuen Herausforderungen stellen.

Bild 1: Rezyklate sind aufgrund ihrer inhomogenen Eigenschaften anspruchsvoll in der Verarbeitung. Form und Qualität des inhomogenen Materials beeinflussen den Aufschmelzprozess. (Bilder: Arburg)

Herausforderung «Black Boxes»

Aus Sicht der Maschine wird beim Spritzgiessen mit zwei grossen «Black Boxes» abgearbeitet, welche massgeblich die Prozessstabilität und die Bauteilqualität beeinflussen. Denn die Maschine selbst weiss weder, – welches Material in den Trichter eingefüllt wird, noch – was zwischen den beiden Aufspannplatten passiert.

Bild 2: Die prozesssichere Verarbeitung von Rezyklaten stellt hohe Anforderung an die Regel- und Steuerungstechnik von Spritzgiessmaschinen.

1 Dr. Thomas Walther, Abteilungsleiter Verfahrens- und Prozessentwicklung bei Arburg, Lossburg

Dies sind zwei grosse Herausforderungen, wenn es darum geht, Prozessparameter wie Temperaturverlauf der Formmasse sowie Temperatur- und Druckverlauf im Werkzeug zuverlässig zu regeln. Der grösste Unterschied zur Verarbeitung von Rezyklaten gegenüber Neuware besteht darin, dass die Materialeigenschaften und Kennwerte wie mechanische Qualität, Farbe oder Geruch innerhalb einer Lieferung oder eines Auftrags in grösseren Spannbreiten variieren können. Weil dem recycelten Granulat bei den meisten Kreis-

laufprozessen aktuell keine eindeutige Materialspezifikation zugeordnet werden kann, steht beim Einrichten der Maschine kein Datenblatt zur Verfügung. Das erschwert die Verarbeitung erheblich. Jedoch gibt es z. B. Pilotfunktionen in der Gestica- und Selogica-Steuerung von Allrounder-Spritzgiessmaschinen, die schwankenden Viskositäten in der Schmelze entgegenwirken: Der «aXw Control ReferencePilot» und der «aXw Control RecyclatePilot» können Unregelmässigkeiten erfassen, zuverlässig ausgleichen und den laufenden Einspritzprozess aktiv regeln. So wird die Formfüllung möglichst konstant gehalten und trotz grösserer Variationen für eine gleichbleibende Bauteilqualität gesorgt (Bild 2).

Ein homogener und stabiler Aufschmelzprozess ist eine wichtige Einflussgrösse, um Gutteile produzieren zu können. Das

Bild 3: Für die Verarbeitung abrasiver Rezyklate eignen sich Plastifizierschnecken mit modifizierter Geometrie und verschleissfester CrN-Beschichtung.

beginnt damit, dass das Material möglichst gleichmässig in die Schnecke eingezogen wird. Dabei spielen die Form und Qualität des Rezyklats eine wichtige Rolle. Liegt Granulat vor, lässt sich recycelter Kunststoff grundsätzlich so gut wie Neuware verarbeiten, ohne dass zusätzliche Hardware erforderlich ist. Anders sieht dies bei Flakes und Mahlgut aus. Flakes können in Grösse und Form sehr uneinheitlich sein. Mahlgut wiederum – also Material aus Kunststoffteilen, die nur mit einer Angussmühle zerkleinert wurden – besteht aus verschieden grossen Bruchstücken, idealerweise in Korngrössen von zwei bis fünf

Millimetern. Begleitet werden diese Körner in der Regel von feinerem bis hin zu staubförmigem Material. Um einen stabilen Aufschmelzprozess zu erhalten, muss Mahlgut entstaubt werden.

Für die Verarbeitung solcher Materialien gibt es ein nachrüstbares Rezyklat-Paket von Arburg, das Soft- und Hardware-Features zusammenfasst. Zur Software zählen z. B. mehrstufige Anfahrparameter und die digitale Assistenzfunktion «aXw Control ScrewPilot», die für eine präzise und stabile Formfüllung sorgt. Bei der HardwareAusstattung ermöglicht ein modifiziertes Zylindermodul eine unterbrechungsfreie Zufuhr auch schlecht rieselnder Materialien. Eine Plastifizierschnecke mit modifizierter, tiefer geschnittenen HC-Geometrie (High Compression) dient einer homogenen Aufbereitung (Bild 3). Dabei fungieren Nuten im Einzugsbereich als Einzugshilfe, damit das Material trotz unregelmässiger Form stabil nach vorne gefördert wird. Zudem ist die Schnecke CrN-beschichtet, was Belagbildung und Verschleiss aufgrund unerwarteter Fremdkörper reduziert.

ScrewPilot: Regelkonzept für den Kernprozess «Form füllen»

Ein von Zyklus zu Zyklus reproduzierbares Füllen der Werkzeug-Kavität bildet die Grundlage für eine gleichmässige Bauteilqualität. Ein erfolgreiches Steuerungskonzept hierfür ist die Pilotfunktion «aXw Con -

trol ScrewPilot» bzw. «lagegeregelte Schnecke», bei dem der Füllvorgang durch eine geschwindigkeitsgeregelte Schneckenbewegung mehrstufig an die Anforderungen des Fliesswegs angepasst wird. Dieses Konzept lässt sich vergleichen mit dem Fahrassistenten für Pkw: Weicht die Bewegung (hier der Schnecke) durch Störeinflüsse (hier z. B. Schwankungen der Viskosität in der Kunststoffschmelze) von der programmierten Geschwindigkeit ab, wird diese so geregelt, dass trotzdem der Weg in vorgesehener Zeit erreicht wird. Das aktive Beschleunigen und Bremsen gleicht also Störeinflüsse dynamisch aus, sodass eine konstante Schmelzemenge in die Kavität gefördert wird. Vor allem bei hohen Einspritzvolumenströmen bewährt sich diese Dynamik, vor allem, um durch gezieltes und schnelles Bremsen Druckspitzen und damit Überfüllungen zu verhindern.

Die Nachdruckphase ist ebenfalls entscheidend für die Bauteilqualität. Sie wird in der Regel als quasi statischer, druckgeregelter Prozess ausgeführt, zu dem zuvor ein Maschinen-Einsteller die optimalen Parameter ermittelt hat. Sowohl kurzfristige Einflüsse in der laufenden Produktion, wie z. B. Viskositätsschwankungen in der Schmelze (hervorgerufen durch Rezyklate, Gleitmittel oder Farbzusätze), sowie langfristig auftretender Verschleiss z. B. an der Rückstromsperre und anderen mechanischen Komponenten bleiben dabei unbe -

Bild 4: Prozessregelung in Nachdruckphase: Der ReferencePilot regelt den Spritzgiessprozess sensorgesteuert in der Nachdruckphase ab dem Umschaltpunkt (Bild links, grüne Istwert-Kurve). Als Sollwert-Referenz dient die Werkzeug-Innendruckkurve eines Gutteils (Bild rechts, gelbe Kurve).

Bild 5: Prozessregelung in Einspritzphase: Der RecyclatePilot sorgt bei der Verarbeitung von schwankenden Materialqualitäten für eine stabile Formfüllung in der Einspritzphase.

rücksichtigt. Das kann langfristig zu Schwankungen im Werkzeuginnendruck und damit zu unregelmässiger Teilequalität führen.

Bereits 1988 entwickelte Arburg deshalb eine in die Steuerung «integrierte Spritzprozessregelung», welche die Nachdruckkurve über einen Drucksensor im Werkzeug in Echtzeit regelt. Diese Softwarefunktion wurde stetig weiterentwickelt zum heutigen «aXw Control ReferencePilot». Als Basis für die aktive Regelung in der Nachdruckphase, bei welcher der aktuelle Nachdruck dem Innendruck nachgeführt wird, zieht der ReferencePilot die Sollwert-Referenzkurve eines Gutteils heran. Als zugehörige Hardware ist ein möglichst angussnah im

Werkzeug platzierter Drucksensor erforderlich. Die Funktionsweise ist vergleichbar mit dem Autonomen Fahren: Trotz GPS und bekannter Strecke benötigt ein Fahrzeug zusätzlich aktive Sensoren, um sich sicher im Strassenverkehr bewegen zu können. Denn nur damit lassen sich z. B. unvorhergesehene Unebenheiten, Baustellen oder andere Verkehrsteilnehmer erkennen.

Um Störeinflüssen schnell entgegenwirken zu können und Druckschwankungen aktiv auszugleichen, erhält die Software vom Sensor in Echtzeit erfasste Signale des Werkzeuginnendrucks. Dadurch ist der Re -

ferencePilot in der Lage, die Innendruckkurve vom aktuellen Ist- auf den gewünschten Sollwert zu regeln. Bei der Regelung mit dem ReferencePilot werden die Druckverhältnisse im Werkzeug von Schuss zu Schuss exakt der Referenz angepasst und dabei der Ist- auf den SollWert gehoben (Bild 4). Resultat sind ein konstantes Schussgewicht und gleichbleibend hohe Teilequalität, ohne dazu manuell in die Prozessparametrierung eingreifen zu müssen.

Kalibrierter Drucksensor erforderlich

Um den ReferencePilot nutzen zu können, bedarf es zweier Voraussetzungen:

– Die Spritzgiessmaschine muss mit dem «aXw ScrewPilot» ausgestattet sein, der für elektrische und hybride Allrounder Standard ist.

–

In der Werkzeug-Kavität muss genug Platz sein, um einen Drucksensor zu installieren.

Der Sensor verursacht per se einen Mehraufwand; zudem sind Know-how und Zeitaufwand erforderlich, um ihn bei jedem Rüstvorgang neu zu kalibrieren und regelmässig zu warten. Nur so ist sichergestellt, dass das «Messmittel» Innendrucksensor voll funktionsfähig ist und die richtigen Signale liefert.

Sind alle Anforderungen erfüllt, lässt sich der Spritzgiessprozess durch Zusammenspiel von Sensor und Pilotfunktion schnell und zuverlässig stabilisieren. Die Anzahl der Anfahrzyklen kann stark reduziert werden und es fällt weniger Ausschuss an.

Bild 6: Die Formfüllung anhand des Teilegewichts zeigt beim Fallbeispiel «Haarkamm », wie sich nach Aktivierung des RecyclatePilot (rechts im Bild) die Werte des granulatförmigen Rezyklats (gelbe Linie) und Mahlguts (blaue Linie) auf das Niveau von Neuware (grüne Linie) bringen lassen.

Bild 7: Materialabhängige Formfüllung: Der RecyclatePilot gleicht Materialschwankungen aus und steigert dadurch die Prozesssicherheit und Teilequalität – zu sehen an der Füllung eines Haarkamms, gefertigt in der Materialvariante ohne Nachdruck.

Resultat sind längere störungsfreie Produktionszeiten, weniger nachgeschaltete Prüfprozesse und eine gesteigerte Produktionseffizienz. Je nach Anwendungsfall kann sich die Investition in Sensorik also schnell amortisieren.

Eine Alternative, ist der neue «aXw Control RecyclatePilot», der den Spritzgiessprozess direkt in der Einspritz- bzw. Formfüllphase allein auf Basis von Daten aus der serienmässigen Maschinen-Sensorik regelt (Bild 5). Im Vergleich zum ReferencePilot, der Signale direkt von der Kavität empfängt, ist die Regelstrecke beim RecyclatePilot länger. Dennoch bietet er zahlreiche klare Vorteile:

– Auf zusätzliche Sensoren kann komplett verzichtet werden.

– Die in die Steuerung integrierte Pilotfunktion lässt sich einfach per Knopfdruck aktivieren.

– Die Funktion bedient sich der bewährten, maschineninternen Sensorik, deren Kalibrierung nur alle paar Jahre fällig ist.

– Diese Pilotfunktion gleicht kurzfristige Schwankungen von Schuss zu Schuss aus sowie zyklusübergreifend.

Prozessregelung per Knopfdruck

Der Bediener optimiert die Prozesseinstellungen zunächst wie gehabt, sodass die erforderliche Qualität des Gutteils erreicht ist. Diese Referenz wird per Steuerungsbefehl an die Pilotfunktion übergeben. Ein weiterer Befehl aktiviert den RecyclatePilot. Dieser analysiert daraufhin

das Einspritzverhalten, erkennt markante Punkte und Abweichungen im Spritzprozess und sorgt dafür, dass das eingespritzte Volumen und somit die Formfüllung konstant bleibt. Dazu wird in der Einspritzphase das Ereignismuster im selben Zyklus mit der eingegebenen Referenz verglichen und der Umschaltpunkt gegebenenfalls kurzfristig angepasst. Zudem ergibt sich durch die Korrektur des Dosiervolumens auch langfristig und zyklusübergreifend eine höhere Stabilität des Gesamtprozesses.

Schwankende Materialeigenschaften und -viskositäten im Spritzgiessprozess werden besonders gut ersichtlich, wenn angussfrei und ohne Nachdruck gefertigt wird. Resultat sind unterschiedlich unvollständige Formfüllungen, wie das Beispiel «Haarkamm» zeigt. Das Bauteil wurde aus PA6 in drei Materialvarianten spritzgegossen –Neuware, Rezyklat in Form von Granulat und als Mahlgut. Das Ausmass der Formfüllung lässt sich anhand des Teilegewichts nachvollziehen (Bild 6):

– Der Kamm aus Neuware war, da bewusst ohne Nachdruck produziert, im Werkzeug nicht voll ausgeformt und diente als Referenz.

– Beim Spritzteil aus Rezyklat-Granulat blieb das Gewicht konstant, lag aber deutlich unter dem aus Neuware.

– Bei Mahlgut waren zusätzlich starke Schwankungen des Teilegewichts zu beobachten.

Dies änderte sich quasi auf Knopfdruck duch aktive Regelung mit dem RecyclatePilot (Bild 7). Nun war das Teilegewicht für

alle drei Varianten konstant und nahezu gleich hoch. Mit diesem Fallbeispiel hat Arburg gezeigt, dass die digitale Pilotfunktion die resultierenden Schwankungen in der Formfüllung ausgleicht und dadurch sowohl die Prozesssicherheit als auch die Teilequalität deutlich steigern kann. Aus der deutlich verbesserten Formfüllung ergibt sich weiterhin eine hohe Werkzeugsicherheit.

Fazit

Die Steuerung ist der «intelligente» Kopf einer Spritzgiessmaschine und kann den Bediener umfassend und aktiv unterstützen. Mit Hilfe digitaler Pilotfunktionen wie dem RecyclatePilot und dem ReferencePilot lässt sich bei der Verarbeitung von Rezyklaten die Prozesssicherheit durch aktive Regelung in der Einspritz- und Nachdruckphase deutlich steigern. Das Einspritzprofil und der Füllvorgang des Formteils bleiben dabei stabil und entsprechen der vorgegebenen Referenz.

Unzureichende Materialeigenschaften von Rezyklaten lassen sich aber natürlich nicht generell überwinden, sodass der Steigerung der Teilequalität Grenzen gesetzt sind. Die Kenntnis und Erfahrung des Anwenders sind noch immmer wegweisend und entscheidend dafür, welches Konzept bei welchem Prozess gute Ergebnisse liefert. In der Zukunft könnten hierbei übergeordnete, KI-gestützte Methoden zusätzlich unterstützen.

Kontakt

Arburg AG CH-3110 Münsingen switzerland@arburg.com www.arburg.com n

Hochintegrierte Produktionszelle für anspruchsvollen Mehr-K-Prozess

Ein hoher Prozessintegrationsgrad und die vollständige Automatisierung sind bei der Produktion von Sicherungskästen für landwirtschaftliche Nutzfahrzeuge ausschlaggebend, um die geforderte Effizienz zu erreichen. In enger Teamarbeit haben Reinert, Maier und Wittmann die Automatisierung des Gesamtprozesses auf maximale Effizienz und Flexibilität getrimmt.

Die Herausforderung des Projekts bestand nicht allein im hohen Kostendruck, der im Bereich Automobil längst keine Besonderheit mehr ist. Vielmehr ging es darum, niedrige Stückkosten mit einer hohen Flexibilität der Produktionszelle zu vereinen. Denn die Sicherungsboxen werden von Reinert in 18 verschiedenen Varianten produziert. Ausserdem soll die hochautomatisierte Produktionszelle mit weiteren Produkten ausgelastet werden können. «Das ist der Trend», betont Alen Cevra, Geschäftsführer der Maier Maschinen- und Werkzeugbau GmbH, die für die Entwicklung des integrierten Produktionsprozesses und der dazugehörigen Automatisierung verantwortlich zeichnet. «Gerade hier in Deutschland haben wir es immer öfter mit einer hohen Produktvarianz und entsprechend kleinen Losgrössen zu tun. Das erfordert einfache und schnelle Rüstprozesse und setzt voraus, dass sich die Komponenten der Produktionszelle immer wieder flexibel an neue Anforderungen anpassen lassen.»

Maier hat sich auf die Entwicklung, Konstruktion und Fertigung anspruchsvoller Sondermaschinen und Automatisierungslösungen spezialisiert. Schon seit vielen Jahren unterstützt Maier den Spritzgiessverarbeiter Reinert, wenn es darum geht, Produktionsanlagen für äusserst komplexe Bauteile zu entwickeln. Der Produktionsprozess beginnt zum jetzigen Zeitpunkt – das Projekt befindet sich noch in der Vorserie – mit einer manuellen Tätigkeit. Die Einlegeteile müssen in auswechselbare Trays einsortiert werden. Ein Wittmann W832 Pro nimmt dann die Einlegeteile auf und platziert sie im Drehtellerwerkzeug der Spritzgiessmaschine in

der unteren Kavität. Unmittelbar danach nimmt sich der Greifer aus der oberen Kavität das fertige Spritzgiessteil aus dem vorherigen Zyklus. Im 1+1-fach-Werkzeug wird zunächst der Grundkörper ausgeformt. Die Hartkomponente ist ein glasfaserverstärktes, flammgeschütztes Polyamid. Nach der Werk zeugdrehung wird die zweite Komponente direkt angespritzt, ein TPE, das die Dichtung am oberen Rand der Sicherungsbox ergibt. Zeitgleich entsteht in der unteren Werkzeugposition das nächste Grundelement.

Parallel zum Spritzgiessprozess meistert der W832 pro eine Montageaufgabe und eine umfangreiche Qualitätskontrolle. Von der Spritzgiessmaschine aus führt der Roboter das Bauteil zunächst zur Montagestation. Auf dem Boden der schwarzen Sicherungsbox befinden sich bei der hier

beschriebenen Modellvariante vier feine Löcher. Diese dienen später – eingebaut im Fahrzeug – der Entlüftung und werden mit einer Silikonmembran abgedeckt. Hierfür hält der Roboter die Box in der Waagerechten über die Montagestation, damit der hochfahrende Stempel die Dichtung passgenau einsetzen kann.

Für die 100-Prozent-Qualitätskontrolle hat Maier direkt neben der Montagestation eine Kameralösung installiert. Der Roboter muss das Bauteil nur 20 Zentimeter weiter nach rechts bewegen. Hier zeigen die Servodrehachsen des W832 nun ihre Leistungsstärke, denn es gilt, in schneller Folge drei verschiedene kritische Stellen im Bauteil der Kamera zu präsentieren. Erstens die soeben montierte Silikonmembran.

Während der Vorserie werden die Einlegeteile noch manuell zugeführt. Der Prozess startet mit der Bereitstellung der Einlegeteile.

Geprüft wird, ob die Membran richtig sitzt und ob die darunter liegenden Löcher, die jeweils einen Durchmesser von lediglich 1 mm haben, auch wirklich alle durchgängig sind.

Um einwandfreie Bilder auswerten zu können, schaltet sich an dieser Stelle die auf dem Greifer montierte LED-Kamera ein. Nach der Prüfung des Ent lüftungs ventils schwenkt der Roboter das Bauteil, um der Kamera freien Blick auf die TPE-Dichtung zu gewähren. Im Fokus steht genau der Bereich der Dichtung, der sich ein Stück weit tiefer in die Hartkomponente erstreckt.

Echtzeitkommunikation

Um schnell von einer Sicherungsboxvariante auf eine andere wechseln zu können,

gibt es nicht 18 Werkzeuge, sondern verschiedene Werkzeugeinsätze und mehrere Greifer. Je leichter der Roboterarm, desto mehr Spielraum ergibt sich für das Gewicht des Greifers und der zu bewegenden Bauteile. Ausserdem zahlt ein niedriges Gewicht direkt auf die Energieeffizienz ein. So variiert der Wittmann Linerar-Roboter dank EcoMode seine Bewegungsgeschwindigkeit, wobei die Spritzgiessmaschine mit der Zykluszeit den Takt vorgibt. Dieses Zeitfenster nutzt der Roboter vollständig aus. Meistens bewegt er sich also langsamer als technisch möglich. Das spart Energie und schont zugleich die Mechanik, was für eine lange Roboterstandzeit sorgt.

Damit alle Komponenten in der Produktionszelle – das heisst die Spritzgiessmaschine, die zwei Roboter, das Montagesys-

tem und die Bildverarbeitung – die alle von unterschiedlichen Herstellern kommen und alle eine eigene Steuerung haben, miteinander kommunizieren, sind sie über Profinet vernetzt. Der für die Echtzeitkommunikation ausgelegte Industrial-Ethernet-Standard stellt einen reibungslosen Prozessablauf sicher und vereinfacht den Produktionsanlauf nach dem Rüsten. Bevor die zentrale Steuerungseinheit an der Automatisierungszelle den Produktionsprozess startet, prüft sie, ob an der Spritzgiessmaschine und am Linearroboter das richtige Programm eingestellt ist. Ausserdem ermöglicht die Vernetzung die schnelle Fernwartung im Störungsfall. Ausgelegt ist die Produktionzelle auf die Produktion von bis zu 400 000 Baugruppen pro Jahr. In der Vorserie werden zunächst 50 000 Sicherungskästen für die land wirtschaftlichen Nutzfahrzeuge hergestellt. Wie schnell die Stückzahlen steigen werden, ist nicht absehbar. Zunächst soll die Produktionszelle mit anderen, ähnlich anspruchsvollen Bauteilen ausgelastet werden.

Kontakt

Wittmann Kunststofftechnik AG CH-8722 Kaltbrunn info@wittmann-group.ch www.wittmann-group.com

Wittmann Technology GmbH A-1220 Wien info.at@wittmann-group.com www.wittmann-group.com n

Rettungsleitern aus Holz und Aluminium sind in Feuerwehr- und Rettungseinsätzen unverzichtbar, haben aber den Nachteil, dass sie sehr schwer sind. Um diesen gewichtigen Nachteil zu eliminieren haben die Carrosserie Rusterholz AG und Swiss Rescue Innovation GmbH eine Vollcarbon-Rettungsleiter entwickelt, die durch ihr niedriges Gewicht von nur 50 kg bereits mit zwei Personen schnell aufgestellt werden kann.

Prof. Dr. Gion Andrea Barandun ¹

Holzleitern von rund 15 Metern Länge wiegen über 120 kg und erfordern bis zu fünf Personen zum Aufstellen, während Aluminiumleitern zwar leichter, aber temperaturbedingt instabil werden können. Aufgrund ihres Gewichts von ca. 70 kg sind auch hier mindestens vier Personen notwendig. Insbesondere zu Beginn eines Einsatzes, wenn oft noch nicht genügend Einsatzkräfte am Ort sind, bedeutet dies eine kritische Verzögerung in Rettungssituationen, bei denen jede Sekunde zählt. Handschiebeleitern sind im Rettungseinsatz nach wie vor unverzichtbar, gerade in der Schweiz und Europa ist die Zugänglichkeit mit Feuerwehrfahrzeugen aufgrund der verdichteten Bauweise häufig nicht gegeben.

Vor diesem Hintergrund entwickelten Carrosserie Rusterholz AG und Swiss Rescue Innovation GmbH eine VollcarbonRettungsleiter (Carbon Rescue Tool, CRT; Bild 1), die durch ihr niedriges Gewicht von nur 50 kg bereits mit zwei Personen schnell aufgestellt werden kann. Trotz der überzeugenden Einsatzvorteile wurde die ursprüngliche Leiter aufgrund ihres aufwändigen und kostenintensiven Herstellungsprozesses nur in sehr geringen Stückzahlen gefertigt und zu einem Preis angeboten, der rund dreimal höher lag als bei vergleichbaren Aluminiumleitern. Dennoch zeigte sich ein hohes Marktpotenzial und eine starke Kundennachfrage, nicht nur in der Schweiz, wo zahlreiche Ret-

1 Prof. Dr. Gion Andrea Barandun, IWK, Fachbereich Faserverbundtechnik/ Leichtbau, OST Ostschweizer Fachhochschule, Rapperswil-Jona

Bild 1: Carbon Rescue Tool im Einsatz. (Bild: Carrosserie Rusterholz)

tungsorganisationen das CRT bereits einsetzen, sondern auch aus dem Ausland. Um diesen Herausforderungen zu begegnen, wurde ein von Innosuisse unterstütztes Projekt initiiert, bei dem das IWK die wissenschaftliche Begleitung sowie die notwendige Forschungs- und Entwicklungsleitung übernahm. Ziel war es, ein neues Design mit alternativen Halbzeugen und Fertigungsverfahren zu entwickeln, um Produktionszeit und -kosten drastisch zu reduzieren, ohne dabei aber die hervorragenden mechanischen Eigenschaften und Sicherheitseigenschaften der ursprünglichen Leiter zu beeinträchtigen. Die Wahl fiel auf Pultrusions- und Wickelverfahren, die es ermöglichen, die Seiten -

teile (Holme) und die Sprossen der Leiter in hoher Qualität und kosteneffizient herzustellen. Pultrusion erlaubt die kontinuierliche Fertigung der Leiterprofile mit hoher Präzision und Wiederholgenauigkeit, während das Wickelverfahren eine optimale Faserausrichtung in den Sprossen sicherstellt. Diese Verfahren erlauben nicht nur eine erhöhte Produktionsrate und verbesserte Kostenstruktur, sondern gewährleisten auch, dass die mechanischen Eigenschaften der Leiter unverändert exzellent bleiben. Im Vergleich zum ursprünglichen CRT wurde auch die Geometrie der Holme angepasst, um den neuen Produktionsprozess besser umsetzen zu können. Besonderer Fokus lag dabei auf der Verbindung von Holmen und Sprossen, für die eine neue, optimierte Taschengeometrie entwickelt wurde, welche schnelle und sichere Montage gewährleistet. Dabei wurden unterschiedliche Arten von Inserts untersucht und deren Eigenschaften evaluiert, um die mechanische Festigkeit weiter zu verbessern.

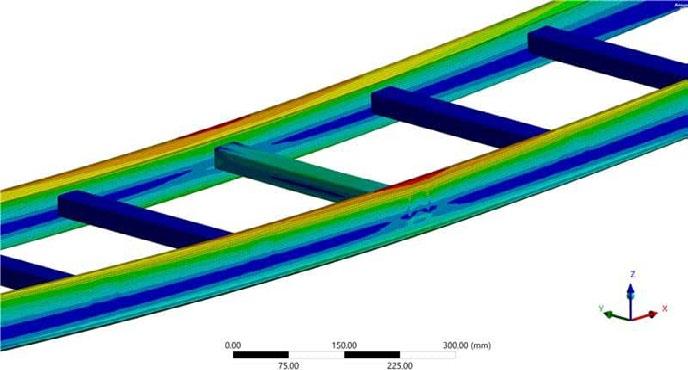

Intensive Struktursimulationen, durchgeführt vom IWK, ermöglichten es, die Faserorientierung in den Holmen gezielt auf maximale Steifigkeit und geringes Gewicht auszulegen (Bild 2). Die finalen pultrudierten Profile werden von einem Partnerunternehmen in Deutschland hergestellt, während das komplette Assembly und die Integration aller Zusatzkomponenten bei Carrosserie Rusterholz in Richterswil erfolgt. Der Fertigungsprozess wurde teilweise automatisiert, was ebenfalls zur Senkung der Herstellungskosten beiträgt, ohne Kompromisse bei der Produktqualität einzugehen. Neben der Simulation haben auch diverse mechanische Tests (Bild 3), inklusive eines Belastungstests der vollständig montierten Leiter (3-Punkt-

Biegeversuch, Bild 4) stattgefunden, um die Simulation zu validieren. Auch hier hat das neue CRT alle Anforderungen erfüllt. Mit ihrer Gesamtlänge von 14,7 Metern, aufgeteilt in drei ineinander verriegelnde Segmente zu je sechs Metern, erfüllt die neue Leiter nicht nur alle relevanten Sicherheitsanforderungen der DIN EN 1147, sondern übertrifft bestehende Aluminiumund Holzleitern in puncto mechanischer Festigkeit und Temperaturbeständigkeit deutlich. Erste Exemplare der neuen Carbon-Rettungsleiter werden diesen Frühling im Serienprozess hergestellt und an die Kunden ausgeliefert.

Für das CRT besteht ein sehr grosses Marktpotenzial: die neue, leichte Bauweise und die hohe Kosteneffizienz bieten ins -

besondere in dicht bebauten Gebieten Europas signifikante Vorteile. Somit leistet das CRT nicht nur einen wichtigen Beitrag zur Effizienzsteigerung im Rettungswesen, sondern erhöht unmittelbar die Sicherheit der Einsatzkräfte und verbessert die Chancen auf lebensrettende Massnahmen.

Kontakt

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung

OST Ostschweizer Fachhochschule

Prof. Dr. Gion Andrea Barandun Fachbereich Faserverbundtechnik/ Leichtbau

CH-8640 Rapperswil-Jona gion.barandun@ost.ch www.ost.ch/iwk n

Einfache und intuitive Bedienung, modular erweiterbar

Intelligente Vernetzung durch IRIS

Entwickelt, konstruiert und gebaut von Tool-Temp Schweiz

Energiee izient und wirtscha lich

Wartungsarm und zuverlässig

Bewährte Klassiker

Bediene reundlich dank einfachem User Inte ace

Stand-alone-Lösung

Robust und zuverlässig

Entwickelt für höchste Langlebigkeit

KraussMaffei und das National Institute for Aviation Research (NIAR) der Wichita State University, USA, setzen neue Massstäbe im thermoplastischen Leichtbau für die Luftfahrt. Gemeinsam haben sie ein innovatives Strukturbauteil mit komplexer Rippenstruktur entwickelt, das speziell für eVTOL-Luftfahrzeuge konzipiert wurde –elektrisch betriebene Fluggeräte, die senkrecht starten und landen können.

Beim FiberForm-Verfahren wird ein sogenanntes Organoblech, thermoplastisch imprägnierte Endlosfasern, ins Werkzeug eingelegt, geformt und umspritzt. Im Vergleich zur Fertigung von Bauteilen aus Metall bietet diese vollautomatisierte Kombination aus Thermoformen und thermoplastischem Umspritzen deutliche Vorteile wie geringere Kosten, weniger Eigengewicht und ein Bruchteil des zeitlichen Aufwands. Und das bei gleicher mechanischer Festigkeit und Sicherheit. Gleichzeitig erlaubt das FiberForm-Verfahren deutlich mehr Designfreiheit.

Beim NIAR «Advanced Technologies Lab for Aerospace Systems» (ATLAS) geschieht dies auf einer GXW 450-2000/1400 von KraussMaffei mit einer Schliesskraft von 4500 kN und einer Wendeeinheit sowie einer passenden Automationslösung mit zwei IR-Industrierobotern.

Die kurzen Taktzeiten im Vergleich zu Metall werden besonders deutlich bei der neu entwickelten und erprobten Rippenstruktur. Traditionell werden Bauteile dieser Art aus einem massiven Metallblock gefräst – ein Verfahren, das mehr als 80 Prozent des Materials entfernt und über 100 Arbeitsstunden in Anspruch nimmt. «Im Gegensatz dazu wurde das thermoplastische Bauteil aus einem flachen Organoblech in weniger als zwei Minuten geformt und umspritzt. Die ausgewiesene Expertise der beteiligten Partner war entscheidend für diesen Erfolg», erklärt Dr. Waruna Seneviratne, Direktor von NIAR ATLAS. Neben KraussMaffei waren die Firmen Joby Aviation, Toyota, Victrex und Prospect an der Entwicklung beteiligt. Das Projekt ist Teil des «Manufacturing for Affordable Sustainable Composites» Programms des Air Force Research Laboratory.

Von Grossserie profitieren

«Die Ergebnisse unterstreichen das Potenzial der aus der Automobilindustrie bekannten FiberForm-Technologie für die Serienfertigung von Primär- und Sekundärstrukturen in der Luftfahrt», so Seneviratne weiter. Eugen Schubert, Sales and Applications Manager, IMM & Automation bei KraussMaffei, betont die Bedeutung des NIAR ATLAS-Labors als Innovationsplattform: «Das NIAR ATLAS Institut bietet eine ideale Umgebung, in der Maschinenhersteller, Materiallieferanten und Werkzeugentwickler gemeinsam mit Flugzeugherstellern neue Materialien und Prozesse risikofrei für anspruchsvolle Luftfahrtanwendungen erproben und für die Serienreife entwickeln können.»

Niar Atlas und KraussMaffei arbeiteten bereits 2024 erfolgreich zusammen. Damals ging es um im FiberForm-Verfahren hergestellte Fensterverschlüsse, die für die Umrüstung von Passagier- zu Frachtflugzeugen, sogenannte Prachter, zum Einsatz kamen. Die Fensterverschlüsse wurden in nur 90 Sekunden produziert und waren 20 bis 30 Prozent leichter sowie nur halb so teuer wie ihre Pendants aus Metall. Mit der neuen, komplexen Rippenstruktur demonstrieren die Entwicklungspartner die FiberForm-Technologie nun an einem anspruchsvollen Strukturbauteil und ebnen den Weg für weitere Anwendungen sowie die erfolgreiche Zertifizierung in der Luftfahrt.

Kontakt

Krauss-Maffei (Schweiz) AG CH-6343 Rotkreuz info-ch@kraussmaffei.com www.kraussmaffei.com n

Die Klebtechnik wird aktuell oft als Gegenspieler ökologischer Entwicklungen gesehen. Ein grosser Irrtum, sagt dazu Professor Dr. Andreas Gross. Die Klebtechnik müsse im Kontext einer Kreislaufwirtschaft als Schlüsseltechnolgie betrachtet werden. Der «Abteilungsleiter und Weiterbildung und Technologietransfer» am Fraunhofer IFAM in Bremen erklärt im Interview weshalb.

Der im EU-Aktionsplan Kreislaufwirtschaft beschriebene Übergang von der Linearwirtschaft («Wegwerf-Wirtschaft») in eine Kreislaufwirtschaft wird leider in der landläufigen Betrachtung und politischen Bewertung fälschlicherweise oft auf das Thema «Recycling» reduziert. «Der Aktionsplan Kreislaufwirtschaft gibt hinsichtlich der ökologischen Nachhaltigkeitsbewertung insgesamt einen umfassenden, ganzheitlichen Ansatz vor und fokussiert sich nicht auf Einzelelemente wie e, z. B. «Recycling», so Andreas Gross. Die neun R-Strategien der EU-Kommission sind der Wegweiser für eine Verknüpfung von Ökodesign und Kreislaufwirtschaft. In diesem Kontext ist die Klebtechnik schon heute – mit ihren herausragenden Beiträgen, die für eine technologisch, gesellschaftlich und politisch richtige Einordnung berücksichtigt werden müssen – Verbündeter und nicht Gegner.

Herr Gross, in der Öffentlichkeit und Politik wird die Klebtechnik aktuell eher als Gegenspieler ökologischer Entwicklungen ge sehen. Begründet wird das u.a. mit Aussagen, Kleben stehe einer Kreislaufwirtschaft grundsätzlich entgegen, geklebte Produkte könne man nicht reparieren, Klebungen seien nicht recyclingfähig und deshalb nicht zukunftsfähig…

Prof. Dr. Andreas Gross: «Eine Fokussierung auf ein Einzelthema, hier auf das «Recycling», reduziert die Komplexität des eigentlichen Ziels einer Kreislaufwirtschaft in sträflich unzulässiger Weise.» (Bilder: Fraunhofer IFAM, Bremen)

Andreas Gross: …dreimal falsch! Aber fangen wir bei der ersten Aussage an. Dazu müssen wir zunächst das übergeordnete Ziel einer Kreislaufwirtschaft betrach -

ten. Dieses besteht darin, zur Optimierung der Öko-Effizienz Wertstoffe so lange wie möglich im Wirtschaftskreislauf zu halten. Auf diesem Weg wird das notwendige Wirtschaftswachstum vom Ressourcenverbrauch entkoppelt.

Da ist Recycling doch der richtige Weg. Die in Produkten verwendeten Werkstoffe werden wieder aufbereitet und stehen für neue Produkte zur Verfügung. Wirtschaftswachstum wird also vom Ressourcenverbrauch entkoppelt…

Gross: …und genau so funktioniert es nicht! Diese fahrlässig vereinfachende Betrachtung führt in eine falsche Richtung. Eine Fokussierung auf ein Einzelthema, hier auf das «Recycling», reduziert die Komplexität des eigentlichen Ziels einer Kreislaufwirtschaft in sträflich unzulässiger Weise. Um es hier deutlich zu sagen: Ich spreche mich nicht gegen Recycling aus. Aber die Reduzierung auf diesen Einzelaspekt ist falsch und für eine sinnvolle «Kreislaufwirtschaft» sogar kontraproduktiv.

Können Sie das an einem Beispiel erläutern?

Gross: Die Windenergie ist dafür gut geeignet: Die Rotorblätter der Windenergieanlagen sind aus glasfaserverstärkten

Kunststoffen (GFK), d.h. aus klassischen Leichtbauwerkstoffen, gefertigt. Es sind rein geklebte Konstruktionen, und das hat aus verbindungstechnischer Sicht gute Gründe. Schweissen scheidet aus, da GFK nicht schweissfähig ist. Punktuelle Verbindungen der GFK-Rotorblatthalbschalen wie Verschraubungen, Nieten oder Nageln sind ebenfalls keine Option, denn sie würden an den Verbindungspunkten nicht nur den GFK-Leichtbauwerkstoff durch «Löcher» zerstören, sondern an den Verbindungsstellen – bei den extremen mechanischen Belastungen im Betrieb – aufgrund zu hoher Spannungen zum Versagen des GFK-Werkstoffs führen. Um diese Spannungen auszugleichen, müsste der GFK der Leichtbau-Rotorblattwände stark verdickt werden. Damit würden sie aber so schwer, dass Strom aus Windenergie eigentlich kein Thema mehr wäre. Fokussiert man sich also auf die werkstoffliche GFK-Recyclingunfähigkeit in Verbindung mit den angeblich recyclingverhindernden klebtechnischen Verbindungen, wäre die logische Konsequenz, GFK und die Klebtechnologie bei Rotorblättern zu verbieten. Ob wir dann in Zukunft die Windenergie noch als regenerative Energietechnologie einsetzen würden, wäre für mich mehr als fraglich.

Wie sollte man nun das Kleben im ganzheitlichen Ansatz der Kreislaufwirtschaft betrachten?

Gross: Für eine kreislaufwirtschaftsrelevante «Ökobilanzwirksamkeit» der Verbindungstechnik «Kleben» ist zunächst die EU-Abfallrahmenrichtlinie ein zentraler Baustein. Dort steht an oberster Stelle eben nicht das Recycling. An oberster Stelle steht die Vermeidung von Abfall. Erst dann folgen die Verwertung von Abfall, d.h. die Vorbereitung zur Wiederverwertung, dann das Recycling und dann die sonstige, z. B. organische Wiederverwertung. Zum Schluss kommt die Beseitigung von Abfall. Für diese – ich betone es ausdrücklich – sehr durchdachte Rahmenrichtlinie besteht das ganzheitliche Kernkonzept in Form der R-Strategien. Werden diese, z. B. auf die Rotorblätter der Windenergieanlagen angewendet, wird klar, dass die ökologischen Vorteile in der Nutzung die ökologischen Nachteile des «End of Life» wohl überwiegen dürften.

Es entsteht der Eindruck, dass die «RStrategien» noch nicht den Bekanntheitsgrad haben, den sie verdienen. Was verbirgt sich dahinter?

Gross: Das ist schade und gleichermassen ein Problem, denn sie sind einerseits ein geeigneter Ansatz zur zukünftigen Technologiebewertung und andererseits ein Leitfaden, den Technologieeinsatz in Produkten neu und zukunftsorientiert zu denken. Wir haben also einen sehr zukunftsorientierten Ansatz, und das wird schon deutlich, wenn wir die Gliederung der neun R-Strategieeinzelelemente betrachten: R1Refuse, R2-Rethink, R3-Reduce, R4-Reuse, R5-Repair, R6-Refurbish, R7-Remanufacture, R8-Repurpose und R9-Recycle. Das heisst aber auch, die Transformation in Richtung Kreislaufwirtschaft besteht nicht nur aus dem Einzelelement «R9-Recycling», sondern umfasst definitiv weit mehr. Zudem steht «R9-Recycling», kommissionsseitig vorgegeben, erst an letzter Stelle. Die EU-Kommission hat die anderen R-Strategieeinzelelemente R1-R8 dem Recycling bewusst vorangestellt.

Was bedeuten die R-Strategieelemente jetzt im Kontext zum Kleben bzw. welche Impulse geben sie?

Gross: Fangen wir mit R1-Refuse an, also ein Produkt verweigern. Das ist ein technologieunspezifisches, übergeordnetes R-Strategieelement und mündet in die Frage: Brauchen wir das Produkt überhaupt?

Da beginnt dann im Mindset einer «Überflussgesellschaft» schnell ein Paradigmenwechsel.

R2-Rethink hat viele Aspekte und führt z. B. zur intensiverten Nutzung eines Produkts, etwa durch dessen längere Haltbarkeit. Durch die nachweisliche Langzeitbeständigkeit von Klebungen verlängert sich, z. B. für die im Folgenden genannten, hochgradig und notwendigerweise geklebten Produkte, die Lebenszyklusphase «Nutzung». So steigt die durchschnittliche Lebensdauer eines Autos stetig. Die Gesamtfahrleistung eines ICE bei einer projektierten Lebensdauer von 40 Jahren und einer Jahresfahrleistung von 500 000 km beträgt 20 Mio. km. Flugzeuge fliegen bis zu

Klebtechnik – kaum ein Bereich, in dem sie nicht zum Einsatz kommt.

30 Jahren und werden dafür regelmässig überwacht und instandgesetzt. Windenergieanlagen sind auf 25 Jahre ausgelegt. Die Verbesserung der Produktlanglebigkeit zum Erhalt der Rohstoffe innerhalb des Kreislaufsystems – wozu die Klebtechnik signifikant beiträgt – gehört im Sinne des Strategieelements R2Rethink mit zu den wirksamsten ressourceneffizienten Ökodesignstrategien.

Wie passen jetzt Kleben und R3-Reduce kreislaufwirtschaftsmässig zusammen?

Gross: Sehr gut! Nehmen wir den Leichtbau – hier erreichen wir die gleiche Funktionalität mit weniger Material. Diese Bauweise zählt zu den wirksamsten Ökodesignstrategien zur Ressourcenschonung, Energieeinsparung in der Produktnutzung und Abfallvermeidung. Die Klebtechnik ist eine der wichtigsten Fügetechnologien zur Umsetzung des konstruktiven und werkstofflichen Leichtbaus. Ihre Einzigartigkeit, alle Werkstoffe mit sich selbst und mit anderen langzeitbeständig und sicher zu verbinden und dabei gleichzeitig Werkstoffeigenschaften – hier die Leichtbaueigenschaften – im Produkt zu erhalten, stellt demzufolge für R3-Reduce einen Schlüssel für die Kreislaufwirtschaft dar.

R3-Reduce steckt aber auch im Trend zur Miniaturisierung. In der Elektronikfertigung steigen die Funktionalitäten ständig und erfordern immer kleinere Dimensionen. Hier sind Spezial-Klebstoffe zwingend erforderlich. Die kleinen Dimensionen können andere Verbindungstechniken nicht leisten. Die dafür entwickelten Klebstoffe dagegen verbinden in Miniaturbauteilen werkstofferhaltend, schnell, sicher, langzeitbeständig und hochpräzise auf kleinstem Raum völlig verschiedene Werkstoffe. Sie fixieren Spulen und dichten Gehäuse ab. Sie schützen im Hochzuverlässigkeitsbereich als Chip-Vergussmassen feine Chipstrukturen und Drähte vor mechanischen Belastungen wie Vibrationen, sie schützen vor thermischen Belastungen durch Temperaturschwankungen, vor Umwelteinflüssen wie Feuchtigkeit und auch vor Korrosion. Dies kann mit anderen Fügetechniken nur mit deutlich höherem Aufwand oder gar nicht realisiert werden. In diesen Beispielen steckt auch sehr viel Rethink, was erst durch das Kleben mög -

lich wird, und zeigt, dass man die Strategieelemente auch vernetzt nutzen sollte.

Kommen wir zu R4-Reuse, R5-Repair, R6- Refurbish, R7-Remanufacture und R8-Re-purpose. Wie sieht es hier kreislaufwirtschaftsmässig aus?

Gross: Bei diesen R-Strategieelementen lege ich den Schwerpunkt auf R5-Repair. Eine Reparatur verlängert die Produktnutzung. Rohstoffe werden länger im Kreislauf gehalten. Kleben ist das am häufigsten eingesetzte Reparaturverfahren, auch bei

nicht geklebten Produkten. So werden bereits seit Jahrzehnten in Verkehrsmitteln eingeklebte, defekte Scheiben entfernt. Neue Scheiben werden nach vorgegebenen, erprobten Verfahren eingeklebt. Der Aus- und Einbau der Scheiben ist bereits in der Konstruktion berücksichtigt. Das ist Stand der Technik. Dieses Beispiel ist grundsätzlich auf nahezu alle anderen klebtechnischen Anwendungsbereiche wie Schiffsbau, Optik, (Zahn-)Medizin, Medizintechnik, Haushaltsgeräte, Mobiltelefone (Displayscheiben), Akustikindustrie,

Be the first ...

… für alle, die Rezyklate verarbeiten müssen!

Anforderungen und Vorgaben verändern sich. Viele Produkte müssen schon heute feste Anteile an Recycling-Material enthalten. Mit dem Recycling-Paket von ENGEL bzw. durch die Filterung und Entgasung der Schmelze im Zwei-Stufen-Prozess kann Ihr Mahlgut direkt verarbeitet werden. Das bedeutet: bis zu 100 % Recycling-Material und somit hohe Kosten-, Energie und CO2-Einsparung. Get connected – und sprechen Sie gleich mit unseren Expertinnen und Experten.

Get connected –mit Lösungen von ENGEL

Selbst Mahlgut kann direkt an unserer Spritzgießmaschine verarbeitet werden.

Bianca Gubi, Expertin Recycling bei ENGEL, Österreich

engelglobal.com/circular-economy

Schuh- und Sportartikelindustrie und viele mehr übertragbar.

Eine verbreitete Meinung ist ja, dass geklebte Produkte nicht oder nur schwer recyclingfähig sind. Wie bewerten Sie diesen Aspekt?

Gross: Auch bei ökologisch innovativstem Produktdesign und maximal optimierter Herstellung und Nutzung werden Produkte nach einer möglichst langen Produktlebenszyklusphase «Nutzung» zu Abfall. Warum? Der Aufwand für R4-R8 wird wegen zusätzlichen Verbrauchs an Materialien und Energie zu hoch und ist dann ökonomisch und – noch mehr – ökologisch unsinnig.

Und beim Thema «Recyclingfähigkeit» müssen wir heute stark zwischen Fakten und Wahrnehmung bzw. schlimmstenfalls «Fake» unterscheiden. Zunächst die Fakten: Alle Verbindungen können wieder gelöst werden, auch Klebungen. Denn der Werkstoff bestimmt die Recyclingfähigkeit, nicht die Verbindungstechnik.

Dass die technologisch-fachlich richtige Einordnung der Klebtechnik als «nichtlösbare Verbindungstechnik» landläufig und politisch leider falsch verstanden wird, ist ein Thema, mit dem sich die Klebtechnik-

Basis von Fakten und sinnvollen Regeln, wie z. B. dem bewährtem, risikobasierten Regulierungsansatz im Rahmen der europäischen Chemikalienstrategie, bewertet werden.

Ist die Klebtechnik nun ein Gegner oder ein Verbündeter einer Kreislaufwirtschaft?

Gross: Ein «Verbündeter» – denn die Klebtechnik muss im Kontext einer Kreislaufwirtschaft als Schlüsseltechnologie betrachtet werden. Zur Optimierung der Öko-Effizienz werden Werkstoffe klebtechnisch langzeitbeständig und sicher verbunden, für ein werkstoffliches Recycling anschliessend wieder voneinander getrennt. Von daher, entgegen der falschen öffentlichen und politischen Einschätzung, ist Kleben – sowohl insgesamt als auch im Zusammenhang mit Recycling – eine ökologische und der Kreislaufwirtschaft nicht im Wege stehende Technologie.

Was muss jetzt passieren?

Gross: Hier sehe ich auf verschiedenen Ebenen Handlungsbedarf: Produzierende Unternehmen müssen die Klebtechnologie im Kontext zu den R-Strategien an vie -

tung – Stichwort «R-Strategien» – der ökologisch viel grössere positive Impact in der Nutzung den ökologisch viel kleineren Nachteil der werkstofflichen Recyclingunfähigkeit locker übertrifft. Das lässt sich auch auf viele andere Anwendungsbereiche der Klebtechnik übertragen. Die vorherrschende Fokussierung auf Details als Entscheidungsgesamtgrundlage muss folglich aufhören. Recycling ist hier ja nur ein Beispiel. Sinnvolle Technologiebewertung und politischer Dogmatismus, das geht nicht zusammen.

Die Klebtechnik ist vor dem Hintergrund der zunehmenden Zahl erforderlicher Werkstoffe eine Schlüsseltechnologie des 21. Jahrhunderts – technologisch, ökologisch und ökonomisch. Dies muss endlich bei allen Entscheidern in Industrie und Politik bis hin zu Endverbrauchern ankommen. Hier ist dann auch die weltweit führende deutsche Klebstoff- und Verarbeitungsindustrie gefordert. Und wenn alle Verantwortlichen mehr handeln und weniger reden, wird uns die Klebtechnik als technologischer Verbündeter in vielerlei Hinsicht Türen öffnen – auch solche, die wir heute noch gar nicht sehen. Das «21. Jahrhundert» dauert ja noch ein paar Jahrzehnte.

In Zeiten zunehmender globaler Umweltverantwortung rückt die Plasmatechnologie immer stärker in den Fokus der Kunststoffindustrie. Die Plasmatreat GmbH setzt mit ihren innovativen Entwicklungen Openair-Plasma und PlasmaPlus neue Massstäbe in der Verarbeitung von Kunststoffen.

Mithilfe von Openair-Plasma (Atmosphärendruckplasma) entwickelt von Plasmatreat, lassen sich Oberflächeneigenschaften von Kunststoffen verändern. Die sogenannte Aktivierung, die entsteht, wenn der Plasmastrahl auf Oberflächen trifft, optimiert die Benetzbarkeit und bewirkt eine signifikante Steigerung der Adhäsionsfähigkeit. Diese führt zu einer langzeitstabilen Haftfestigkeit von Klebstoffen, Farben, Lacken, Flüssig- oder Feststoffdichtungen. PlasmaPlus, ein weiteres von Plasmatreat entwickeltes Verfahren, ermöglicht es darüber hinaus, Kunststoffe mit einer Nanobeschichtung zu versehen, die die Haftung von Klebstoffen verbessert und gleichzeitig auf umweltschädliche Chemikalien wie Primer verzichtet.

Mehr Ressourcenschonung

Mit ihren vorteilhaften Eigenschaften spielt die Plasmatechnologie eine Schlüsselrolle bei der Umsetzung der drei grundlegenden Prinzipien der Nachhaltigkeit – Reduce, Reuse, Recycle – in der Kunststoffindustrie: Reduce: Durch den Einsatz von Plasmatechnologie lässt sich die Kunststoffproduktion ressourcenschonender gestalten, denn eine Plasmabehandlung erhöht die Kompatibilität von Kunststoffen. Energieintensive, teure Materialien können z. B. durch kostengünstigere und ressourcenschonendere Alternativen, z. B. Recyclingkunststoffe, ersetzt werden.

Reuse: Die Lebensdauer von Kunststoffprodukten wird durch den Einsatz von Plasma erheblich verlängert. Dank der verbesserten Haftung und Widerstandsfähigkeit, die durch Oberflächenmodifikation mit Plasma erzielt wird, lassen sich Produkte länger nutzen und wiederverwenden.

Recycle: Ein entscheidender Vorteil liegt in der verbesserten Verarbeitbarkeit von

Openair-Plasma Behandlung eines Bechers, der aus recyceltem Kunststoff hergestellt wurde. (Bild: Plasmatreat GmbH)

Recycling-Kunststoffen. Die Plasmavorbehandlung macht diese Kunststoffe besser nutzbar, ermöglicht deren Rückführung in den Kreislauf und reduziert Abfälle. Zusätzlich sorgt die Plasmatechnologie für umweltfreundlichere Fertigungsprozesse. Die Openair-Plasma Behandlung benötigt zum Betrieb lediglich Druckluft und Strom, ist lösungsmittelfrei und reduziert den Bedarf an umweltschädlichen Chemikalien. Das spart nicht nur Ressourcen ein, sondern reduziert auch den CO2-Ausstoss und verbessert die Ökobilanz zahlreicher Industrieprozesse.

Praxisbeispiele von Plasmatreat belegen, wie die innovative Technologie zu einer nachhaltigeren Kunststoffwirtschaft beiträgt. So setzt ein Kunde bei der Verklebung von Lw-Planen auf Openair-Plasma und spart damit jährlich 2200 Liter Lösemittel ein. In der Herstellung von Schein -

werfern erreichte ein renommierter Fahrzeughersteller durch die Umstellung auf einfachere und energieeffizientere Kunststoffe eine Einsparung von 65 Millionen kWh Energie und 3100 Tonnen CO2. Wie der Einsatz von Plasmatechnologie die Verarbeitung von Recyclingkunststoffen vereinfacht, zeigt ein Projekt von Plasmatreat mit dem Spritzgiessanlagen-Hersteller Arburg: Recycelte Polypropylen-Trinkbecher werden durch eine Openair-Plasma Vorbehandlung für den UV-Digitaldruck vorbereitet. So wird ohne den Einsatz zusätzlicher Chemikalien eine brillante und beständige Bedruckung erreicht.

«Die Plasmatechnologie unterstützt die Kunststoffindustrie massgeblich dabei, nachhaltigere Produktionsprozesse umzusetzen....»

Joachim Schüssler, Vertriebsleiter Deutschland, Plasmatreat

«Die Plasmatechnologie unterstützt die Kunststoffindustrie massgeblich dabei, nachhaltigere Produktionsprozesse umzusetzen und die Umweltbelastung erheblich zu reduzieren. Eine effiziente Nutzung von Recyclingkunststoffen und die Vermeidung umweltschädlicher Chemikalien machen sie zur Schlüsseltechnologie für die Kunststoffwirtschaft der Zukunft», betont Joachim Schüssler, Vertriebsleiter Deutschland bei der Plasmatreat GmbH.

Kontakt

Plasmatreat GmbH

Queller Str. 76-80

D-33803 Steinhagen www.plasmatreat.de n

Die Elastomerverarbeitung geht oft einher mit Prozessinstabilität, Ausschussproduktion, ungleichmässiger Vulkanisation und ineffizienten Zykluszeiten. Diese Herausforderungen verlangsamen Produktionsabläufe und verursachen wirtschaftliche Einbussen. Sie entstehen durch Variabilität in den Rohstoffen, schwankende Umweltbedingungen und die Grenzen herkömmlicher Prozesskontrollen. Moderne Ansätze zur Optimierung basieren zunehmend auf Echtzeit-Datenanalysen und maschinellem Lernen, um die Produktionsprozesse präziser zu steuern.

Die Verarbeitung von Elastomeren ist hochkomplex, da Temperatur, Druck und Materialeigenschaften dynamisch variieren. Kleinste Abweichungen können dazu führen, dass Teile unzureichend vernetzt oder fehlerhaft sind. Herkömmliche Qualitätskontrollen basieren oft auf Stichprobenanalysen, sodass Fehler erst spät im Herstellungsprozess erkannt werden. Echtzeit-Daten helfen, diese Variabilität besser zu verstehen und proaktiv gegenzusteuern.

Ineffiziente Zykluszeiten

Zykluszeiten werden häufig konservativ ausgelegt, um eine vollständige Vulkanisation sicherzustellen. Dies führt jedoch oft zu unnötig langen Produktionszeiten und erhöhtem Energieverbrauch. Durch den Einsatz intelligenter Prozesskontrollen können Zykluszeiten in Echtzeit an den tatsächlichen Vernetzungsgrad des Materials angepasst werden, wodurch sich Einsparpotenziale realisieren lassen.

Hohe Ausschussquoten

Defekte Bauteile, verursacht durch ungleichmässige Füllung des Werkzeugs oder lokale Über- bzw. Untervulkanisation, führen zu unnötigem Materialverbrauch und Nachbearbeitungskosten. Methoden zur

Fehlerfrüherkennung, die auf EchtzeitAnalysen basieren, helfen, Ausschuss zu reduzieren und den Materialeinsatz zu optimieren.

Fortschrittliche Prozesskontrolle

Innovative Technologien ermöglichen eine kontinuierliche Überwachung der Materialeigenschaften während des Produktionsprozesses. So können beispielsweise dielektrische Sensoren in Formwerkzeuge integriert werden, um Änderungen der Materialviskosität zu erfassen. Diese Daten bieten wertvolle Einblicke in den Vulkanisationsprozess und erlauben eine gezielte Anpassung der Prozessparameter.

Ein Beispiel für eine solche Technologie ist Sensxpert Insight, das Echtzeit-Sensordaten mit KI-gestützter Analyse kombiniert. Dadurch können Hersteller den Vernetzungsgrad (Degree of Vulcanization, DoV) exakt bestimmen und Zykluszeiten sowie Materialfluss präziser steuern. Dies reduziert den Energieverbrauch und trägt zur Nachhaltigkeit in der Produktion bei.

Maschinelles Lernen (ML) spielt eine zentrale Rolle bei der Verbesserung der Prozesskontrolle. Durch die Analyse grosser Datenmengen lassen sich Muster und Korrelationen erkennen, die mit herkömmli -

Medienplanung 2025!

Beratung und Infos unter: info@sigimedia.ch

+41 56 619 52 52

chen Methoden oft unentdeckt bleiben. KI-gestützte Algorithmen können beispielsweise Vorhersagen zur optimalen Vulkanisationszeit treffen und Anpassungen in Echtzeit vorschlagen.

Praxisbeispiele

Ein führender Hersteller von Pumpenkomponenten suchte nach einer Möglichkeit, die Produktionszeit für Gummistatoren zu reduzieren. Die Herausforderung bestand darin, die Zykluszeit zu optimieren, ohne die Qualität der Bauteile zu gefährden. Durch den Einsatz von Echtzeit-Überwachungstechnologien konnte die Produktion präziser gesteuert werden. Die Zykluszeit wurde dynamisch an den tatsächlichen Vernetzungsgrad angepasst, was zu einer durchschnittlichen Einsparung von 23% führte. Dies reduzierte nicht nur die Produktionskosten, sondern senkte auch den Energieverbrauch erheblich.

Ein weiteres Beispiel aus der Praxis zeigt, wie fortschrittliche Prozesskontrolle zur Re -

duzierung von Produktionsfehlern beiträgt. Ein Hersteller, der Hochspannungsleiter mit EPDM-Kautschuk umspritzt, hatte wiederholt Probleme mit unvollständigen Füllungen und fehlerhaften Isolationseigenschaften.

Durch die Implementierung von EchtzeitSensorik und KI-gestützter Analyse konnte der Materialfluss besser überwacht und optimiert werden. Dadurch sanken die Ausschussquoten signifikant, und die Produktqualität wurde langfristig verbessert.

Die Integration von Echtzeit-Daten und maschinellem Lernen wird die Elastomerindustrie nachhaltig verändern. Durch die Möglichkeit, Prozesse dynamisch anzupassen und Fehlerquellen frühzeitig zu erkennen, können Hersteller effizienter und nachhaltiger produzieren.

Wesentliche Vorteile dieser Technologien sind:

– Reduzierte Fehlerquote durch frühzeitige Identifikation von Prozessabweichungen

– Optimierte Zykluszeiten für geringeren Energieverbrauch

– Weniger Ausschuss durch präzisere Prozesssteuerung

– Höhere Nachhaltigkeit durch ressourcenschonende Fertigung