04

WALTER FMT: NOVÁ KOMPETENČNÍ

ZNAČKA SE ZAMĚŘUJE NA OBRÁBĚNÍ LEHKÝCH MATERIÁLŮ

12

RITTAL: OSVĚDČENÝ DODAVATEL

ROZVÁDĚČOVÝCH SKŘÍNÍ VŠECH TYPŮ A VELIKOSTÍ

ČESKÁ HRDOST: PROSTĚJOVSKÁ

PRECIZNÍ KALKULACE

PRO ZAKÁZKOVOU VÝROBU

V ABADIA

NOVÁ

NOVÝ VICEPREZIDENT PEDRO

PACHECO PŘEBÍRÁ VEDENÍ ZNAČKY

Tübingen, 15. dubna 2024.

Walter se zaměřuje na obrábění lehkých materiálů s novou kompetenční značkou

Walter FMT. Novou značkou spojuje dodavatel obráběcích řešení své působe -

ní na celém světě a vysokou technickou kompetenci s know-how specialisty na obrábění lehkých materiálů Frezite Metal

Tooling (FMT). Walter FMT představuje silnou orientaci na zákazníka, kompetentní

poradenství a řešení v rámci celého procesu obrábění lehkých materiálů – a to na celém světě. Vedení nové značky přebírá

Pedro Pacheco, bývalý jednatel společnosti Frezite Metal Tooling.

STRATEGICKÉ

ROZŠIŘOVÁNÍ

KOMPETENCÍ V OBLASTI OBRÁBĚNÍ

LEHKÝCH MATERIÁLŮ

Podíl lehkých materiálů, jako například hliníkových slitin, na celkovém objemu obráběných materiálů ve výrobním průmyslu

nadále dynamicky roste. Specialista na obrábění Walter proto již léta důsledně rozšiřuje tuto oblast svého portfolia.

V divizi Lightweight Business Unit, která byla nově založena v roce 2023, byly spojeny jednotky PKD společnosti Walter a dceřiné společnosti Frezite za účelem rozvíjení konkrétních projektů zákazníků a získávání dalších oblastí na trhu. Nová kompetenční značka Walter FMT komunikuje význam obrábění lehkých materiálů pro společnost Walter vůči zákazníkům.

Znamená přidanou hodnotu, kterou Walter nabízí svým zákazníkům díky stěžejním službám od poradenství a navrhování až po implementaci a údržbu, a důvěryhodné partnerství, které jde nad rámec samotných nástrojů.

Pedro Pacheco bude jako viceprezident Walter Lightweight Business zodpovědný za novou obchodní oblast. Byl prvním jednatelem společnosti FMT v letech 2006 až 2017 a znovu převzal tuto funkci v roce 2019.

Přemýšlejme o neželezných materiálech společně!

Přemýšlejme o neželezných materiálech společně!

Od automobilového průmyslu přes letecký průmysl až po obecné strojírenství: materiály, jako je hliník, mají obrovský potenciál využití. Šetří palivo a energii a nabízejí širokou škálu konstrukčních možností. S novou značkou Walter FMT, která je lídrem na trhu v oblasti kompetence PCD, a s řešeními Walter pro obrábění lehkých materiálů s monolitními tvrdokovovými nástroji a vyměnitelnými destičkami můžete těžit ze širokého portfolia a jedinečných technických znalostí. Díky důsledné orientaci na zákazníka zvládáme vaše výzvy - a nabízíme vám řešení na míru, která fungují od prvního dne.

Walter - váš spolehlivý partner v oblasti lehkého obrábění.

Pedro Pacheco ke svým cílům říká: „Zaměřím se na to, abychom co nejlépe spojili kompetence a pracovní postupy FMT a oblasti PKD společnosti Walter. Chceme výrazně zvýšit náš dosah na trhu a přispět k strategickým cílům růstu společnosti Walter. Za tím účelem chci vytvořit správné struktury a procesy, které jsou

OSVĚDČENÝ DODAVATEL ROZVÁDĚČOVÝCH SKŘÍNÍ

VŠECH TYPŮ A VELIKOSTÍ

FIRMA RITTAL JE ZNÁMA PŘEDEVŠÍM V ELEKTROPRŮMYSLU JAKO OSVĚDČENÝ DODAVATEL ROZVÁDĚČOVÝCH SKŘÍNÍ VŠECH TYPŮ A VELIKOSTÍ, PRO

RŮZNÉ DRUHY APLIKACÍ – OD STANDARDNÍCH AŽ PO VELMI NÁROČNÉ

APLIKACE V CHEMICKÉM ČI JADERNÉM PRŮMYSLU. S ROZVÁDĚČOVÝMI

SKŘÍNĚMI A VÝROBOU ELEKTRICKÝCH ROZVÁDĚČŮ SOUVISÍ DALŠÍ TYPY VÝROBKŮ. RITTAL VÝROBCŮM ROZVÁDĚČŮ NABÍZÍ PROPRACOVANÝ SYSTÉM ROZVODU PROUDU A SYSTÉM POKROČILÉ AUTOMATIZACE VÝROBY ELEKTRICKÝCH ROZVÁDĚČŮ. VEDLE TĚCHTO „ELEKTRIKÁŘSKÝCH“ OBLASTÍ

VÝROBKŮ NABÍZÍ RITTAL NEPOSTRADATELNOU SOUČÁST PROVOZU ELEKTRICKÝCH ROZVÁDĚČŮ A TO SYSTÉMY CHLAZENÍ.

V chlazení se Rittal především orientuje na chlazení elektrických rozváděčů, kde se svým širokým portfoliem chladicích jednotek a díky svým jedinečným inovacím hraje hlavní roli na trhu.

Rittal má bohaté zkušenosti také v oblasti chlazení IT technologií a s chlazením výrobních (technologických) procesů, konkrétně s chlazením obráběcích strojů a obráběcích center.

Právě chlazení obráběcích strojů je z pohledu projektanta chlazení velmi pestré a vytváří široký prostor pro různá tech-

nická řešení odvodu tepla z jednotlivých částí obráběcího stroje. Jako nejčastější a nejúčinnější způsob chlazení (odvod ztrátového tepla) je chlazení kapalinou. Pro chlazení této kapaliny (voda, olej, směs vody a glykolu) se používá tzv. průtokový chladič kapalin (běžně používaný název i v češtině je chiller).

Typů a velikostí obráběcích strojů je celá řada – od malých dílenských soustruhů a frézek až po velká portálová obráběcí centra určená pro obrábění několika set tunových kovových dílců. Malé obráběcí stroje obecně neprodukují velké množství

NEJVĚTŠÍ OBRÁBĚCÍ

CENTRA VYŽADUJÍ

CHLAZENÍ NEJENOM ŘEZNÉHO PROCESU, ALE I DALŠÍCH

PRVKŮ KONSTRUKCE OBRÁBĚCÍHO STROJE, KDE VZNIKÁ JIŽ NEZANEDBATELNÉ ODPADNÍ TEPLO A TOTO PŘEHŘÍVÁNÍ MŮŽE MÍT ZÁSADNÍ VLIV NA FUNKČNOST A PŘESNOST OBRÁBĚCÍHO PROCESU.

Foto zdroj: Rittal s.r.o.

odpadního tepla a ve většině případů je teplo odváděno mimo obráběcí proces pomocí řezné kapaliny, která je chlazena přirozeně okolním prostředím.

U větších obráběcích strojů je nutné aktivně chladit řezný proces. Typ použitého chlazení závisí na tom, zda chladicí kapalina přímo oplachuje řezný nástroj nebo je vytvořen labyrint kanálků pro odvod tepla z řezné hlavy. Při oplachování řezného procesu se, mimo jiné, musí řešit čistota chladicí kapaliny s ohledem na citlivost chladicího zařízení na nečistoty v chlazené kapalině.

Na začátku návrhu si musíme říci, jaké části obráběcího centra obráběcího centra je nutné chladit. To je ve většině případů jasné a toto definují výrobci jednotlivých komponent a výrobci celého obráběcího stroje. U největších největší portálových obráběcích center se setkáváme s potřebou použití až šesti různých chladicích agregátů (např. chlazení svislého vřeteníku, vodorovného vřeteníku,

motorů a převodovek, hydrostatiky stroje, hydrostatiky vnitřního stolu, hydrostatika vnějšího stolu). Každý tento agregát musí splňovat požadavky na chladicí výkon, požadované teploty, typ řízení, typ kapaliny, požadovaný výtlak čerpadla a třeba i konstrukční uspořádání tak, aby zapadl do celkové koncepce obráběcího centra.

CHLADICÍ VÝKON

Určení chladicího výkonu respektive výpočet ztrátového tepla, které je nutné odvést, provádí konstruktéři obráběcích strojů teplotní analýzou. Jako kontrolní mechanizmus se používá empirické posouzení a porovnání s již realizovanými aplikacemi.

VÝKON ČERPADLA

Chladicí kapalina musí být z chladiče (chilleru) dopravena do místa, které chceme ochlazovat (například do hlavy obráběcího stroje, do motoru pohonu, převodovky, do nádrže s hydraulickým olejem atp.). K tomu slouží oběhové čerpadlo. Návrh oběhového čerpadla vychází

z požadovaného průtoku kapaliny, tlakové ztráty a typu použité kapaliny. Potřebný průtok se odvíjí od chladicího výkonu a teplotního spádu chladicí kapaliny. Typ chladicí kapaliny je určen technologií, kterou chladíme (nejčastěji jsou použity oleje různých viskozit nebo směsi vody a nemrznoucích přísad). Určení tlakové ztráty bývá v některých případech obtížné, protože neznáme tlakovou ztrátu spotřebiče (místa, které chladíme) a velmi často, z důvodu bezpečnosti, dochází k předimenzování čerpadel, což zbytečně zhoršuje energetickou účinnost celého

chladicího systému. Je nutné si uvědomit, že požadavek na vyšší tlak čerpadla je spojen se zvětšením motoru čerpadla a tím i se zvýšením elektrického příkonu.

Čerpadlo o dispozičním tlaku 2,5 bar má elektrický příkon 1 kW, ale čerpadlo o stejném průtoku a dispozičním tlaku 7 bar má elektrický příkon 3 kW. Tento rozdíl ve velikosti čerpadla bude mít vliv i na celkový chladicí výkon chladiče (chilleru), protože se nejenom zvýší elektrický

příkon zařízení, ale část chladicího výkonu je využito na chlazení čerpadla. Je tedy zřejmé, že dimenzování čerpadla by mělo být přesné především u chladičů (chillerů) s malým výkonem, kde příkon čerpadla může mít zásadní vliv na celkový chladicí výkon chladiče (chilleru).

Nejpřesnější určení je změření tlakové ztráty spotřebiče a na základě tohoto měření navrhnout odpovídající oběhové čerpadlo nebo, jestliže měření není uskutečnitelné, lze použít čerpadlo s proměnlivým výkonem (invertorové), kde se výkon čerpadla přizpůsobí potřebám systému rozvodu chladicí kapaliny.

ŘÍZENÍ A REGULACE

Další nedílnou a důležitou součástí chladicího systému je návrh řízení a regulace chladiče kapalin (chilleru) a jeho návaznost na nadřazený systém celého obráběcího centra. Nejjednodušším a nejčastějším způsobem řízení chladiče kapalin je řízení dle výstupní teploty kapaliny z chladiče kapalin (chilleru). Požadovaná teplota je buď pevně nastavena na konstantní

hodnotu, nebo se mění s teplotou okolí (tzv. diferenciální řízení). Řízení na konstantní teplotu je používáno všude tam, kde potřebujeme pouze odvádět teplo a nechceme, aby teplota v chlazené části přesáhla určitou teplotu. Jedná se například o chlazení motorů nebo převodovek. Při použití diferenciálního řízení je teplota chladicí kapaliny regulována dle teploty okolí. Tento typ regulace se používá pro chlazení všech částí obráběcího stroje, které mají vliv na přesnost obrobku respektive teplotní dilatace chlazené části, ovlivňuje přesnost obrábění.

Cílem je odvádět teplo z kritických částí stroje tak, aby nebyla teplota chladicí kapaliny výrazně nižší než teplota okolí. V těchto případech je kapalina chlazena nejčastěji na teplotu o 2 °C nižší, než je aktuální teplota okolí. Tím je dosaženo odvodu tepla a zároveň nedochází k výrazným teplotním rozdílům v materiálu jednotlivých částí vůči okolí, tím se snižují teplotní dilatace obráběcího stroje a v důsledku toho se zvyšuje přesnost obrábění.

Diferenciální řízení teploty kapaliny je v dnešní době standardem u většiny dodávaných chladičů. Regulační systém chladiče na základě měřené teploty kapaliny zapíná a vypíná kompresor (regulace on/off) a tím zpětně ovlivňuje teplotu kapaliny. Tento typ regulace vnáší do systému určité nepřesnosti – nepřesnost z důvodu dopravního zpoždění měřené teploty kapaliny a nepřesnost systému regulace chladiče on/off. Dopravní zpoždění je způsobeno umístěním teplotního čidla přímo v chladiči kapalin a nikoliv v místě (v místech), které chceme ochlazovat. Regulace chladiče on/off nemusí vždy dostatečně pružně reagovat na proměnlivou potřebu obráběcího stroje a tím dochází k odchylkám od požadované teploty kapaliny.

Ukazuje se, že další zvyšování přesnosti regulace chladicí kapaliny má zásadní vliv na přesnost obrábění. Jestliže dokážeme s předstihem určit požadovanou teplotu kapaliny a na základě této teploty plynule regulovat výkon chladiče kapaliny, dosáhneme vyšší přesnosti obrábění. Tento

systém regulace vyžaduje „spolupráci“ obráběcího stroje a chladiče kapalin (chilleru). Řídicí systém obráběcího stroje

určí na základě technologického postupu obrábění a vlastního měření požadovanou teplotu chladicí kapaliny a předá tuto informaci chladiči kapalin. Chladič pracuje s touto požadovanou teplotou a reguluje teplotu kapaliny, tak aby se skutečná hodnota co nejvíce blížila této požadované teplotě. Aby byla regulace co nejpřesnější, je nutné použít chladič (chiller) s plynulou regulací chladicího výkonu, který umožňuje řízení teploty kapaliny s přesností v řádech desetin °C.

ZÁVĚR

Celé obráběcí centrum je složeno z celého souboru konstrukčních prvků a dalších podpůrných technologií, které mají vliv na výslednou přesnost obrobku. Realizované aplikace nám potvrzují, že v návrhu chlazení je stále vysoký potenciál ke zvyšování přesnosti obrábění, zvyšování spolehlivosti a úspor provozních nákladů obráběcího centra.

Více informací na chlazeni@rittal.cz

info@kipp.cz

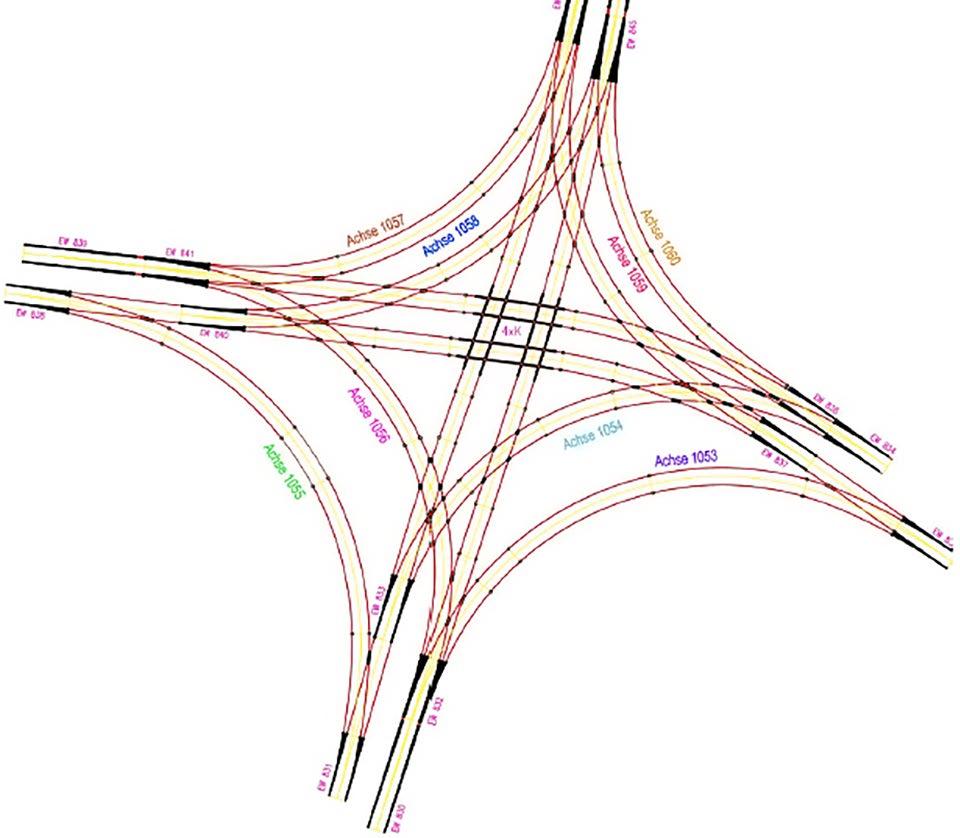

ČESKÁ HRDOST: PROSTĚJOVSKÁ DT

ODESLALA GIGANTICKOU

V PROSTĚJOVĚ DOKONČILI PO -

SLEDNÍ ČÁST OBŘÍ ZAKÁZKY PRO

NĚMECKÉ BRÉMY. NA VÝROBĚ PŘES

82 METRŮ DLOUHÉ A STEJNĚ ŠIROKÉ

TRAMVAJOVÉ KŘIŽOVATKY PRACO-

VALI ZAMĚSTNANCI SPOLEČNOS -

TI DT- VÝHYBKÁRNA A STROJÍRNA

PŘES PŮL ROKU. POSLEDNÍ DÍL

MOHUTNÉHO DVOUKOLEJNÉHO

ČTYŘÚHELNÍKU ZA TÉMĚŘ 2 MILIO -

NY EUR FIRMA ODESLALA DO BRÉM

NA SKLONKU ROKU.

„Jde o další významnou objednávku z Německa. Naše výrobky dodáváme do řady německých měst, jako jsou Berlín, Kassel, Krefeld, Kolín nad Rýnem, Norimberk, Düsseldorf, Duisburg, Essen, Chotěbuz,

Chemnitz a další,“ říká generální ředitel prostějovské DT – Výhybkárny a strojírny

Marek Smolka a dodává informace k aktuální zakázce pro Brémy:

„V tomto případě se jedná o obrovskou a složitou konstrukci obsahující různé kombinace výměn, výhybek a křižovatek. K samotné instalaci na křížení ulic Bennigsenstrasse a Hastedter Heerstrasse

v Brémách, kde nahradí stávající triangl, dojde příští rok na jaře, což pomůže k rozšíření tramvajové sítě ve městě. Myslím, že málo kdo z obyvatel nebo návštěvníků tohoto krásného historického města si uvědomí, že jede po kolejích z moravského Prostějova. Jsme na to patřičně hrdí.“

Jednotlivé části křižovatky se s přesností

Součástí projektu byly nejen

oblouky, ale také:

• čtyři atypické třícestné výměnové části,

• osm standardních výměn (R50m),

• čtyři rozřazovací výměny,

• čtyřnásobné křížení uprostřed.

na milimetry sestaví a svaří přímo v jedné z montážních hal v Prostějově. Pak se jako nadměrný náklad přepraví na místo a spojí dohromady. Celá křižovatka váží 162 tun. Brémy mají hustou tramvajovou síť a rozhodly se z ní udělat rychlou a moderní páteřní kolejovou dopravu pro město a jeho blízké okolí.

„Významně se na tom podílíme i my. Od roku 2015 do současnosti jsme dodali dopravnímu podniku v Brémách (BSAG)

žlábkové kolejové konstrukce už na 9 různých projektů. Právě ukončenou zakázku jsme získali na konci loňského roku a realizovali ve výrobě postupně od května do listopadu. Tomu předcházelo několikamě-

síční zpracování v konstrukci a technologii.

Těší nás, že příští rok na tento úspěch navážeme výrobou dvoukolejného tramvajového trianglu v hodnotě téměř 700 tisíc EUR,“

dodává Marek Smolka.

DT – VÝHYBKÁRNA A STROJÍRNA

OBHÁJILA CERTIFIKÁT KVALITY Q1

PRO NĚMECKÉ DEUTSCHE BAHN

K zákazníkům DT – Výhybkárny a strojírny patří nejen německá města, ale také tamní státní dráhy. Právě v těchto dnech firma obhájila certifikát DB na úrovni Q1.

Nejvyšší možný stupeň certifikace znamená, že kvalita produktů z Prostějova odpovídá vysokým standardům pro německou železniční infrastrukturu.

V rámci hodnocení DB sleduje i samotný výrobní proces, správnou kalibraci měřidel, dodržování zásad bezpečnosti práce nebo pravidelné údržby strojů a řadu dalších parametrů.

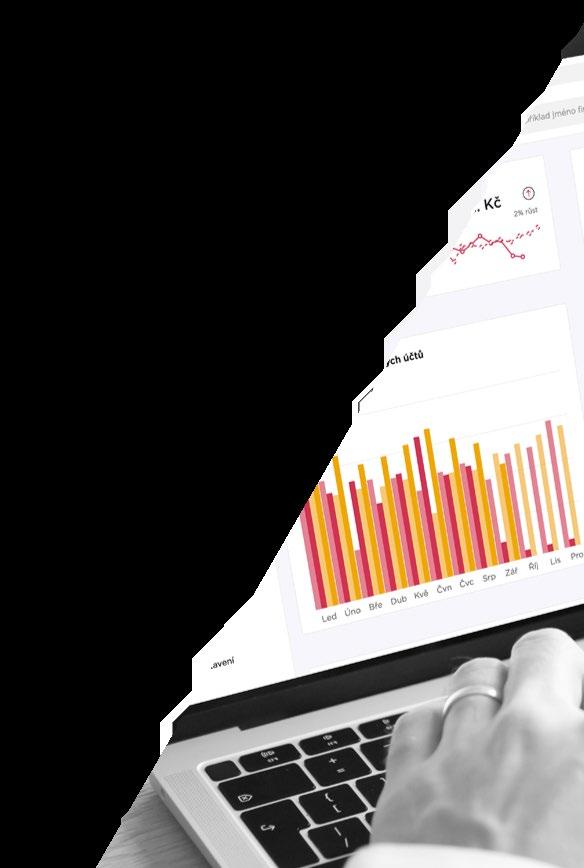

PRECIZNÍ KALKULACE PRO ZAKÁZKOVOU VÝROBU V ABADIA

Informační systém umožnil firmě rychlé vytváření kalkulací na základě evidence technických řešení.

Abadia a.s. je stoprocentně česká rodinná firma působící na poli designové zámečnické výroby a výroby svařovaných ocelových konstrukcí. Zaměřuje se především na zakázkovou výrobu pro stavebnictví, do které vnáší nová řešení a inovace na bázi modularity.

Management potřeboval v první řadě zlepšit sledování finančního stavu všech projektů aktuálně v celém jejich průběhu. Proto se rozhodl pro informační systém IS FLORES od ABRA Software, který pomohl firmu digitalizovat. „Přes počáteční nevoli k zavádění novinek do firmy, by se dnes po osmi letech, kdy na 100 % využíváme ERP od ABRA Software, už nikdo nechtěl vracet,“ komentuje Václav Zahrádka ml., výkonný ředitel Abadia a.s.

„ERP systém IS FLORES mi dal obrovskou svobodu. Umožnil mi být s firmou v kontaktu odkudkoliv. Dnes už bych se o to nechtěl nechat připravit,“ dodává. Co dále na systému oceňuje?

PŘES POČÁTEČNÍ NEVOLI K ZAVÁDĚNÍ NOVINEK

DO FIRMY, BY SE DNES PO

OSMI LETECH, KDY NA

100 % VYUŽÍVÁME ERP

OD ABRA SOFTWARE, UŽ NIKDO NECHTĚL VRACET.

1.

ZRYCHLILI JSME TVORBU KALKULACÍ

Schopnost včas vytvořit přesné nabídky pro naše zákazníky je pro nás naprosto klíčová. Díky přesným a rychlým kalkulacím s automatickým přeceňováním a dalšími funkcemi na míru dokážeme odbavit daleko více projektů.

2. VIDÍME DO CELÉ FIRMY

V reportingovém systému ABRA BI (iGate) sledujeme důležitá data, připravujeme si vlastní pohledy pro různá oddělení a dokážeme vyhodnocovat zakázky i režijní náklady do maximální možné míry detailu.

3. Evidujeme veškerá technická řešení Vše, co naši realizační technici vymyslí a realizují, zaznamenáváme v databázi technic-

kých řešení, kde je vše snadno přístupné i z telefonu. Řešení pak můžeme opakovaně využívat pro nové kalkulace a realizace.

DETAILNÍ A RYCHLÉ KALKULACE

„Dříve jsme kalkulace dělali v excelu, kde chybělo vzájemné propojení a nedokázali jsme přesně určit celkovou cenu po jednotlivých kategoriích nákladů. V IS FLORES vidíme na kliknutí výsledný cenový rozpad zakázky a dokážeme objednávat přesné množství surovin.“ shrnuje situaci Václav Zahrádka ml.

EFEKTIVNĚJŠÍ OBCHODNÍ PROCES:

• Po schválení poptávky kalkulant ve FLORESu připraví podrobnou kalkulaci. Na míru vytvořený kalkulační modul je rozdělený do tabulek podle nákladových kategorií a zahrnuje všechny položky potřebné na výrobu zakázky. Výslednou cenu spočítá podle aktuálních ceníků v systému.

• Lze využít starší zakázku a jednoduše ji přecenit podle aktuálních cen. U složitých kalkulací lze sledovat historii změn nebo vytvářet podkalkulace.

• Na základě schválené kalkulace vznikne objednávka přijatá. Technik vytvoří zakázku pro realizaci. Zakázka se objeví v hrubém kapacitním plánu výroby.

• Na základě kalkulací technik tvoří požadavky na objednání materiálu a zadání do výroby.

KNIHOVNA TECHNICKÝCH ŘEŠENÍ

Katalog technických řešení a realizací je pro zakázkovou výrobu nezbytný. Příprava nových zakázek je díky němu jednodušší a rychlejší. Navíc umožňuje dobře vychovávat kvalitní projektové techniky. Obsahuje projektovou dokumentaci a technické výkresy z několika set technických řešení. Každé řešení uvádí seznam materiálu, fotodokumentaci a detailní přehled použitých elementů s jejich cenou.

ABRA BI přináší reporty z celé firmy „Nemusíme běhat po firmě a shánět informace. Všechno je dostupné v systému okamžitě. Stejně tak schvalování dokladů probíhá v systému,“ říká Václav Zahrádka ml. V reportovacím systému získal moderní nástroj, který umožňuje sledovat

veškerá důležitá data z celé firmy. Obsahuje komplexní controllingový modul pro sledování nákladů a výnosů pomocí různých metrik.

S ERP SYSTÉMEM FIRMA ROSTE.

CO CHYSTÁ DO BUDOUCNA?

Díky softwarové podpoře IS FLORES

může nyní firma zprovoznit nový polohovaný sklad hutního materiálu a sklad zbytků s využitím mobilních čteček čárových kódů. Dále připravuje také pokročilé

plánování výroby v ERP systému s aplikací terminálů pro odvádění výroby.