nummer 2

maart 2025

Hét vakblad voor de professional in de opper vlaktetechnologie

nummer 2

maart 2025

Hét vakblad voor de professional in de opper vlaktetechnologie

Voor fosfaatlagen verwijderen, tijdelijke corrosiebescherming tot hoog zuivere reiniging – high purity cleaning

Met mengsels van SurTec tensiden vindt u voor elke toepassing de juiste technologie

Profiteer van efficiënte reinigingstechnologieën die uw voetafdruk optimaliseren

Mijn k inderen geloofden me niet toen ik vertelde dat mijn oma vroeger de ramen lapte met oude kranten. Toen ik dat zei, keken ze me aan alsof ze osmose -water zagen branden. Ik legde ze uit hoe het werkte. Dat inkt in oude kranten oplosmiddelen bevatten vroeger, die hielpen bij het losweken van vet en vuil. En dat het papier heel licht schuurde, zonder het glas te beschadigen, en dat krantenvezels minder pluisjes achterlieten dan sommige doeken. En kranten waren goedkoop. Bij mijn oma nooit strepen op de ruiten. Tijden zijn veranderd en kranten zijn tegenwoordig dunner, worden met andere inkt gedrukt en vezeldoekjes zijn steviger geworden. Dus ik ben tegenwoordig ook gewend aan een sopje in een emmertje en zemen maar

Dus toen ik onze glazenwasser bezig zag met een borstel op een lange stok en water om mijn ramen schoon te maken, was ik wat verbaasd.

Alleen water? Dat kan toch niet? Geen sop? Geen ammoniak? “Demi-water”, vertelde de glazenwasser “Dat werkt prima”.

Tsja. Logisch. Had ik natuurljk kunnen weten. Gedemineraliseerd water bevat geen kalk of mineralen. Dus geen strepen of vlekken na het

opdrogen (vooral als je er niet met een trekker overheen gaat). En omdat er geen geen mineralen in zitten, lost vuil makkelijker op, en heb je minder of zelfs geen schoonmaakmiddel nodig. Of nog beter: osmose -water. Dat is nog zuiverder

Waarom had ik daar zelf niet eerder aan gedacht? Waarom leunde ik op toevoegingen als schoonmaakmiddelen of (oude kranten met) oplosmiddelen? Omdat ik verblind was door mijn eigen geschiedenis. Mijn oma deed het op een bepaalde manier, mijn moeder deed het op een bepaalde manier, en dan zal het ook voor mij wel zo werken. Dus niet.

In dit nummer spreek ik met een exper t op het gebied van ontvetten en schoonmaken. “Hou het simpel”, zegt hij. Alles wat je toevoegt, moet je er namelijk ook weer uithalen, wist hij. Hou het simpel.

“Goede tip”, murmel ik . Ik kijk naar buiten in het voorjaars-zonnetje en realiseer me dat ook de binnenk ant van de ramen weer eens schoonmoeten.

Henk van Beek Hoofdredacteur OT

20 maar t

Ketenstandaard Congres 2025 www.vereniging-ion.nl/ ketenstandaard-congres-2025

18-21 maar t

TechDemoweek 2025 www.techdemoweek.nl

26 maar t

Vakgroep Poedercoaten www.vereniging-ion.nl/ vakgroep-poedercoaten

1 apil

Young Surface-bijeenkomst www.vereniging-ion.nl/youngsur face -bijeenkomst-0

8-10 april

Maintenance Next 2025 www.vereniging-ion.nl/ maintenance-next-2025

9 april

Algemene Ledenvergadering Vereniging ION

www.vereniging-ion.nl/algemeneledenvergadering-vereniging-ion-25

Vakgroep Toeleveranciers www.vereniging-ion.nl/ vakgroep-toeleveranciers

31 maart - 4 april Hannover Messe

De Hannover Messe brengt bedrijven uit de machinebouw, elektrotechniek, digitale industrie en energiesector samen om oplossingen te presenteren voor een krachtige en duurzame industrie. Meer dan 4.000 bedrijven vormen een verbonden industrieel ecosysteem en demonstreren hoe klimaatneutraliteit kan worden bereikt door middel van elektri catie, digitalisering en automatisering. Centraal staan onder andere kunstmatige intelligentie, automatisering en energieoplossingen. Par tnerland van de Hannover Messe 2025 is Canada, een vooraanstaande pionier met oplossingen op het gebied van onder andere kunstmatige intelligentie, quantumfysica, elektrische voertuigen, geavanceerde materialen, schone energie en robotica. www.hannovermesse.de/en

16 april

Docentenbijeenkomst www.vereniging-ion.nl/ docentenbijeenkomst-3

17 april

Klassikale examentraining

Metalliseerder

www.vereniging-ion.nl/klassik aleexamentraining-metalliseerder-0

7-11 september European Corrosion Congress 2025

In het Noorse Stavanger vindt de jaarlijkste Europese conferentie over corrosie plaats. EUROCORR 2025 zal alle aspecten van corrosiewetenschap, -technologie en - engineering verkennen, met als hoofdthema: Krachten bundelen voor slimme en duurzame oplossingen in de strijd tegen corrosie in de samenleving www.eurocorr2025.org

24 april

Klassikale cursus

Chemisch Voorbehandelen

www.vereniging-ion.nl/klassik alecursus- chemisch-voorbehandelen

MEI

7 mei

Vakgroep Natlakken www.vereniging-ion.nl/ vakgroep-natlakken

7-8 mei

Future Facade 2025 www.vereniging-ion.nl/ future -facade -2025

14 mei

Klassikale cursus Galvaniseren deel 1 www.vereniging-ion.nl/klassik alecursus-galvaniseren-deel-1-3

15 mei

Klassikale cursus

Industriële Oppervlaktetechnieken www.vereniging-ion.nl/klassik ale - cursusindustriele - opper vlaktetechnieken-8

21 mei - 23 mei

De Nederlandse Metaal Dagen www.denederlandsemetaaldagen.nl

Groene bescher ming

Metaalcorrosie is al decennialang een sluipende vijand voor de industrie. Het gevolg van chemische of elektrochemische aanvallen door omgevingsfactoren zoals zout, vocht en verontreinigingen leidt niet alleen tot materiële verliezen, maar ook tot enorme economische schade. Schattingen geven aan dat corrosie jaarlijks zo’n 5 procent van het wereldwijde bruto nationaal product kost. Tegelijker tijd veroorzaken roest en afbrokkeling ernstige milieu-incidenten, zoals olievervuiling en instor tingen van constructies. In dit spanningsveld zoeken wetenschappers en technici naar innovatieve, duurzame coatings die metalen niet alleen beschermen, maar ook rekening houden met milieueisen en economische haalbaarheid

18 Reinigen en ontvetten bij kamertemperatuur

Een van de uitdagingen waar de industrie voor staat, is het reduceren van energiegebruik en de daarmee samenhangende carbon footprint. Naast het behalen van k limaatdoelstellingen leidt energiebesparing ook tot een serieuze kostenbesparing. De gewijzigde geopolitieke situatie in de afgelopen drie jaar heef t geleid tot een exponentiële kostenstijging van fossiele brandsto en en in het bijzonder van aardgas. Ter wijl aardgas voorheen nog een goedkope commodity was waarbij besparing geen grote invloed had op de kosten van bedrijfsvoering, leidden prijsstijgingen tot een factor 10 wel degelijk tot serieuze impact.

20 Is wrappen een serieuze concurrent voor poedercoating?

Wrappen is een techniek waarbij een dunne, exibele folie wordt aangebracht op een opper vlak als alternatief voor lak ken of poedercoaten. Het wordt vaak

De opkomst van hightech coatings in de maritieme industrie

De wereldzeeën vormen al eeuwenlang een bron van welvaart, maar ook een bron van uitdagingen. Ter wijl schepen en o shore-installaties de zwaarste omstandigheden trotseren, zorgt het bittere samenspel van zout, vocht en stormen voor aanzienlijke schade aan metalen constructies. Wetenschappers en ingenieurs zetten wereldwijd in op geavanceerde coatings die de maritieme industrie niet alleen beschermen, maar ook duurzamer maken.

gebruikt bij auto’s, maar ook op meubels, machines en industriële onderdelen. In plaats van een ver aag of poedercoating die uithardt, wordt een speciale vinyl wrap of polymeer folie aangebracht met lijm. Is wrappen een serieuze concurrent voor poedercoating?

26 Hoe watergedragen zinkvlokcoatings bouten bescher men tegen corrosie Corrosie is de onzichtbare vijand van metalen. Van bruggen en voertuigen tot machines en gereedschappen: overal waar metaal wordt blootgesteld aan lucht en vocht, dreigt roestvorming. Met name in industriële en automotive toepassingen, waar betrouwbaarheid en duurzaamheid cruciaal zijn, is bescherming tegen corrosie een absolute noodzaak. Een innovatieve oplossing die steeds meer terrein wint, is de watergedragen zinkvlokcoating. Deze technologie belooft een langere levensduur en betere prestaties van metalen componenten, zoals bouten. Hoe e ectief is deze coating in de praktijk?

34 Buitenlandse media

36 Grenzeloos

39 Brancheregister

Bij de voorpagina: In vrijwel elke industrie zijn ontvetters een onmisbaar hulpmiddel. Of het nu gaat om de auto-, luchtvaart-, elektronica- of voedingsmiddelenindustrie: zonder deze krachtige reinigingsmiddelen zouden machines, onderdelen en opper vlak ken snel vervuild raken door vetten, oliën en andere resten. Maar ter wijl traditionele ontvetters jarenlang de standaard waren, groeit de bezorgdheid over hun schadelijke impact op milieu en gezondheid. De overstap naar biologische en milieuvriendelijke alternatieven is in volle gang, en niet zonder reden. Meer hierover op pagina 32 in het stuk ‘Van gif tig naar groen: de revolutie van milieuvriendelijke ontvetters in de industrie’.

Vereniging ION biedt een breed scala aan opleidingen en cursussen aan voor mensen die werkzaam zijn in de opper vlaktebehandelende industrie Of je nu op zoek bent naar een klassik ale cursus, een bedrijfsinterne training op maat of een thuisstudie, Vereniging ION heeft de juiste oplossing

De klassik ale cursussen worden in de avonduren op verschillende locaties door heel Nederland gegeven. Wil je liever een opleiding die volledig is afgestemd op de speci eke behoeften van jouw bedrijf? Dan biedt Vereniging

ION bedrijfsinterne cursussen aan, die op maat kunnen worden gemaakt en

op een moment naar keuze kunnen worden ingepland. Voor sommige theoretische cursussen is er bovendien een thuisstudie - optie beschik baar, zodat je in je eigen tempo kunt leren, waar en wanneer het jou uitkomt. De opleidingen van Vereniging ION zijn uniek omdat ze alle facetten van de betre ende techniek behandelen, zonder zich te beperken tot één speci eke leverancier. Hierdoor krijg je een breed en onafhankelijk inzicht in het vakgebied. Bovendien zijn de opleidingen CRKBO-gecer ti ceerd en branche -erkend, en kun je een o cieel diploma behalen.

De planning van de k lassik ale cursussen is te vinden op onze website. Wil je meer

weten over de mogelijkheden voor een bedrijfsinterne cursus of een thuisstudie?

Neem dan contac t met ons op.

Bekijk de planning en ontdek de mogelijkheden op www.vereniging-ion.nl/ opleidingen.

Neem via opleidingen@vereniging-ion. nl contact op voor een of ferte of vragen over bedrijfsinterne cursussen of thuisstudies.

Leden van Vereniging ION die ook aangesloten zijn bij de Koninklijke Metaalunie of de FME, of de CAO

Metaal & Techniek Metaalbewerking of Metalektro volgen, kunnen gratis gebruikmaken van 5xbeter.

5xbeter is een platform dat bedrijven in de metaalsector helpt om veilig en gezond te werken, en biedt ondersteuning op zes belangrijke veiligheidsthema’s: fysieke belasting, gevaarlijke sto en, lasrook, machineveiligheid, schadelijk

Vrijdag 7 februari heeft de Europese Commissie de langver wachte conceptversie van de Sur face Treatment of Metals and Plastics (STM) Best Available Techniques Reference Document (BREF) beschikbaar gesteld.

Deze publicatie markeer t een cruciale stap in het actualiseren van de richtlijnen voor de opper vlaktebehandeling van metalen en kunststo en, een belangrijk onderdeel van milieubeleid en industriële processen binnen de EU. Het STM BREF biedt gedetailleerde technische richtlijnen en best beschik bare technieken (BAT) voor de opper vlaktebehandelingsindustrie, waaronder processen zoals galvaniseren, anodiseren, poedercoaten en verfspuiten. Dit document is essentieel om duurzame praktijken te bevorderen en de milieu-impact van industriële ac-

geluid en valgevaar. Op het platform zijn diverse lms en webinars te bekijken, maar er zijn ook toolboxes, posters, handleidingen en check lists te vinden.

Gratis advies van verbetercoaches

Naast de uitgebreide tools en richtlijnen kunnen bedrijven gratis gebruikmaken van de verbetercoaches van 5xbeter

Deze exper ts helpen om de veiligheidsmaatregelen speci ek op je bedrijf af te stemmen en praktische verbeteringen door te voeren.

Maak nu gebruik van deze unieke kans en verbeter de veiligheid op de werkvloer. Ga naar www.5xbeter.nl voor meer informatie.

tiviteiten te minimaliseren. Stakeholders en belanghebbenden worden uitgenodigd om hun feedback in te dienen bij Vereniging ION. Dit kan door een e -mail met je feedback te sturen naar info@ vereniging-ion.nl. Vereniging ION zal er dan voor zorgdragen dat de feedback samengevat wordt, en bij de betre ende personen uitkomt die commentaar kunnen indienen. Jouw feedback k an je aanleveren tot en met 30 april.

De conceptversie is hier in te zien: https://eippcb.jrc.ec.europa.eu/sites/ default/files/2025-02/JRC141313_STM_ BREF_D1_Final-bref.pdf

Beoordeel eenvoudig jouw bedrijfsimpact

KWA bedrijfsadviseurs heeft in samenwerking met de leden van Vereniging ION een praktische tool ontwikkeld waarmee bedrijven hun impac t kunnen beoordelen volgens de CSRD-richtlijn. De tool is speci ek afgestemd op de oppervlaktebehandelende industrie in Nederland en helpt bedrijven inzicht te krijgen in hun milieubelasting, sociale impac t en governance -aspec ten (ESG).

WAT BIEDT DE TOOL?

In samenwerk ing met diverse bedrijven zijn de meest voorkomende impacts in de branche in kaar t gebracht. De tool stelt bedrijven in staat om deze impactcategorieën aan te passen aan hun eigen situatie en aan te vullen met bedrijfsspeci eke factoren. Dit biedt een solide basis om eenvoudig aan de slag te gaan met duurzaamheidsrappor tages en te voldoen aan de steeds strengere eisen van de CSRD (Corporate Sustainability

Repor ting Directive). Na een succesvolle testfase met enkele deelnemers uit de workshop is de tool nu beschikbaar voor alle ION-leden.

De tool is hier te vinden: www.vereniging-ion.nl/leden/tools.

Kostenbesparend

Werk op lagere

Sublieme reinigingskwaliteit

Verbeter algehele kwaliteit

Metaalcorrosie vormt al decennialang een sluipende vijand voor de industrie. Het gevolg van chemische of elektrochemische aanvallen door omgevingsfactoren zoals zout, vocht en verontreinigingen leidt niet alleen tot materiële verliezen, maar ook tot enorme economische schade. Schattingen geven aan dat corrosie jaarlijks zo’n 5 procent van het wereldwijde bruto nationaal product kost. Tegelijkertijd veroorzaken roest en afbrokkeling ernstige milieu-incidenten, zoals oliever vuiling en instortingen van constructies. In dit spanningsveld zoeken wetenschappers en technici naar innovatieve, duurzame coatings die metalen niet alleen beschermen, maar ook rekening houden met milieueisen en economische haalbaarheid.

De impact van corrosie is enorm. Traditionele industriële sec toren, waaronder de maritieme en bouwsector, worden zwaar getro en. Schade aan pijpleidingen, bruggen en o shore-installaties leidt tot stilstand, hoge reparatiekosten en in sommige gevallen catastrofale ongelukken. Naast de directe nanciële verliezen is er sprake van een indirecte belasting voor de economie, doordat verzwakte structuren leiden tot minder e ciënt energiegebruik en verhoogde onderhoudsbehoeften. In maritieme omgevingen versnellen zout en hoge luchtvochtigheid het corrosieproces Foto’s van roestige scheepsrompen en beschadigde constructies illustreren de destructieve werk ing van deze natuurlijke vijand. Om de veiligheid en betrouwbaarheid van kritieke infrastructuren te garanderen, is het dus essentieel om nieuwe beschermingsstrategieën te ontwik kelen.

TRADITIONELE COATINGS

EN HUN BEPERKINGEN

Al decennialang maken ingenieurs gebruik van beschermende coatings om corrosie tegen te gaan. Klassieke me -

thoden zoals anodiseren, galvaniseren, elektroplateren, poedercoatings en verf vormen een barrière tussen het metaal en zijn agressieve omgeving. Deze technieken blokkeren de overdracht van water, zuurstof en andere corrosieve stoffen, en verlengen zo de levensduur van metalen constructies

Toch kent de traditionele aanpak beperk ingen. Vaak zijn petrochemische grondsto en de basis voor deze coatings, wat leidt tot een hoge ecologische belasting. Bovendien kunnen de afwerking en hechting variëren, en is de bescherming niet altijd optimaal in extreem agressieve omgevingen. De kosten en milieuaspecten dwingen de industrie tot een omslag: er is behoefte aan coatings die zowel e ectief als duurzaam zijn.

BIO-GEBASEERDE COATINGS

In de zoektocht naar een groen alternatief worden plantaardige oliën zoals zonnebloem-, soya-, castor-, tung- en lijnzaadolie steeds vaker ingezet als grondstof voor anticorrosieve coatings. Deze oliën bieden verschillende voorde-

len: ze zijn hernieuwbaar, milieuvriendelijk en vaak economisch aantrekkelijk Bovendien bevatten ze unieke chemische structuren die gunstig zijn voor het vormen van sterke, exibele en langdurige beschermlagen.

De moderne generatie coatings bestaat uit duurzame polymeren die speciaal zijn ontworpen om corrosie te bestrijden. In tegenstelling tot traditionele coatings, die vaak zwaar leunen op fossiele brandsto en, bieden deze nieuwe materialen een milieuvriendelijke oplossing. Ze reduceren niet alleen de uitstoot van vluchtige organische sto en ( VOC ’s), maar dragen ook bij aan een circulaire economie doordat ze eenvoudiger zijn te recyclen, of biologisch afbreekbaar zijn.

Onder de duurzame polymeren die in anticorrosieve coatings worden gebruikt, spelen enkele belangrijke groepen een centrale rol:

• Alkydharsen

Een samenstelling van alcoholen en zuren - worden al bijna een eeuw gebruikt in de ver ndustrie. Ze ontstaan via

polycondensatiereacties tussen polyolen, zuurdiebasissen en onver zadigde vetzuren, vaak afgeleid van plantaardige oliën. Deze harsen kenmerken zich door biodegradabiliteit, kostene ectiviteit en lage toxiciteit. Ondanks hun brede toepassing is de anticorrosieve werking soms beperkt en kunnen ze gevoelig zijn voor UV-straling, wat het gebruik in zware omgevingen bemoeilijkt.

• Poly(ester-amiden)

Combineren de eigenschappen van polyester en polyamide, waardoor ze zowel afbreekbaar als thermomechanisch stabiel zijn. Ze worden gesynthetiseerd uit plantaardige oliën en kunnen verder worden versterkt door de toevoeging van nano llers. Deze nanocomposieten verbeteren de hechting en mechanische weerstand van de coating, waardoor corrosieve sto en moeilijker het metaalopper vlak bereiken.

• Polyurethanen (PU)

Worden gevormd door de reactie tussen polyolen en isocyanaten. Moderne PU’s worden vaak op basis van plantaardige

polyolen geproduceerd, wat hun duurzaamheid ten goede komt. Door de toevoeging van functionele groepen en microcapsules die een zelfherstellend e ect kunnen hebben, leveren PU’s uitstekende anticorrosieve prestaties Ze zijn exibel, hebben een goede impactweerstand en vormen vaak een watergedragen variant, wat bijdraagt aan een lagere ecologische belasting.

• Epox yharsen

Staan bekend om hun sterke hechting en chemische weerstand. Traditionele epoxy ’s op basis van Bisfenol-A worden echter steeds meer vervangen door biogebaseerde alternatieven die milieuvriendelijker zijn. Polyesters, die ontstaan via condensatiereacties, bieden eveneens sterke barrières tegen water en chemicaliën. Door plantaardige oliën als uitgangspunt te nemen, krijgen deze materialen een lagere ecologische voetafdruk en dragen ze bij aan een duurzame productiec yclus

De integratie van nanotechnologie in coatings is een van de meest veelbelovende ontwikkelingen van de afgelopen jaren

NANOTECHNOLOGIE

EN SMART COATINGS

De integratie van nanotechnologie in coatings is een van de meest veelbelovende ontwikkelingen van de afgelopen jaren. Door nano llers zoals grafene, TiO2 of andere keramische deeltjes in de polymeren te verwerken, ontstaat een ‘zigzagpad’ dat er voor zorgt dat corrosieve ionen een lange weg moeten a eggen. Deze nanocomposieten verbeteren niet alleen de barrière- eigenschappen, maar versterken ook de mechanische en thermische stabiliteit van de coating Daarnaast zijn smar t coatings in opkomst. Deze intelligente lagen reageren op externe stimuli zoals temperatuur, pH-waarde of licht. Wanneer de coating schade oploopt, k an een zelfherstellend mechanisme worden geactiveerd, of wordt de werk ing tijdelijk aangepast om

de schade te beperken. Deze technologieën worden niet alleen toegepast in de maritieme sec tor, waar biofouling en corrosie een groot probleem vormen, maar vinden ook toepassing in de medische sector, voor antibacteriële doeleinden.

BESCHERMINGSSTRATEGIEËN:

B ARRIER, OPOFFERINGS- E N INHIBITIECOATINGS

De moderne anticorrosieve aanpak omvat diverse strategieën. Barrier coatings vormen een fysieke barrière die water, zuurstof en chloride -ionen tegenhoudt. Deze coatings worden veel gebruikt in de bouw en industrie, vanwege hun uitstekende mechanische eigenschappen en UV-bestendigheid. Toch kunnen zij soms problemen geven bij langdurige blootstelling aan extreme omgevingen. Sacri cial coatings werken door een opo eringslaag, zoals bij verzinkt staal, waar een meer reactief metaal eerst oxideer t. Dit beschermt het onderliggende metaal, maar de levensduur van de opo eringslaag is vaak beperkt, zodat vervangende behandelingen nodig zijn. Inhibitiecoatings daarentegen, bevatten actieve sto en die de elektrochemische reacties op het metaalopper vlak vertragen. Ze vormen een passiverende laag die corrosie remt, maar zijn doorgaans minder geschikt voor volledig ondergedompelde structuren.

Hoewel de vooruitgang in duurzame anticorrosieve coatings veelbelovend is, blijven er uitdagingen. De consistentie en kwaliteit van nanomaterialen, zoals grafene, moeten op industrieel niveau worden gegarandeerd. Kleine defecten, zoals blaasjes of scheur tjes in de coating, kunnen de beschermende werk ing ernstig verminderen. Daarnaast vraagt het behoud van de slimme, zelfherstellende eigenschappen onder extreme omstandigheden om een zorgvuldige formulering en procesoptimalisatie

Ook economische aspecten spelen een rol. Duurzame coatings zijn vaak duurder in productie dan traditionele oplossingen, en de schaalbaarheid van de productieprocessen is nog niet altijd

optimaal. Strengere milieuregels, zoals de reductie van VOC-uitstoot, dwingen de industrie echter tot verdere innovatie Het is een uitdaging om de per fecte balans te vinden tussen prestaties, duurzaamheid en kostene ectiviteit.

TOEKOMSTPERSPEC

De trend richting groene coatings is duidelijk. Consumentenbewustzijn, overheidsregulering en de noodzaak om onderhoudskosten te verlagen, zorgen er voor dat traditionele petrochemische oplossingen plaats moeten maken voor milieuvriendelijke alternatieven. Onderzoekers blijven experimenteren met nieuwe combinaties van polymeren en nano llers, en smar t coatings beloven een revolutie in zelfherstellende en adaptieve beschermingssystemen.

De toepassing van duurzame anticorrosieve coatings reikt verder dan de scheepsbouw en o shore-industrie Ook in de automotive, bouwsector en consumentenelektronica vinden deze technologieën hun weg. De integratie van sensoren in coatings - waardoor realtime monitoring mogelijk wordtk an leiden tot proactief onderhoud en een verlengde levensduur van kritieke infrastructuren.

De strijd tegen metaalcorrosie is een complex vraagstuk met zowel economische als ecologische implicaties. Traditionele coatings hebben hun nut bewezen, maar de moderne eisen op het gebied van duurzaamheid, veiligheid en kostene ciëntie vragen om een nieuwe benadering. Duurzame, op hernieuwbare bronnen gebaseerde anticorrosieve coatings bieden een veelbelovende oplossing Ze verlengen niet alleen de levensduur van metalen constructies, maar verminderen ook de milieu-impact en dragen bij aan een circulaire economie.

Ondanks technische uitdagingen - van de optimalisatie van nanocomposieten tot de schaalbaarheid van productieprocessen - wijst de toekomst op een aanzienlijke transitie. De ontwik kelingen in smar t coatings en de inzet van plant-

aardige oliën als grondstof maken dat de volgende generatie beschermingssystemen niet alleen e ciënter, maar ook milieuvriendelijker zal zijn.

De komende jaren zullen bepalen of de industrie in staat is de k loof tussen laboratoriuminnovatie en massaproductie te overbruggen. Met de juiste investeringen en technologische doorbraken kunnen duurzame coatings een standaard worden in sectoren waar corrosie al decennialang voor problemen zorgt. Het potentieel om economische verliezen drastisch te verminderen, gecombineerd met de wens om de planeet te beschermen, maakt deze groene technologie tot een van de belangrijkste innovaties van onze tijd

Ter wijl ingenieurs, chemici en materiaalwetenschappers samenwerken aan de ontwik keling van robuuste, duurzame coatings, staat de industrie aan de vooravond van een revolutionaire verschuiving. De overgang van fossiele naar hernieuwbare grondsto en is niet langer slechts een modewoord, maar een noodzakelijke stap richting een schonere en e ciëntere toekomst. Door in te zetten op duurzame anticorrosieve technologieën, kunnen we een wereld creëren waarin infrastructuren langer meegaan, onderhoudskosten dalen en de ecologische voetafdruk van industriële processen aanzienlijk wordt verkleind.

De groene bescherming tegen metaalcorrosie biedt niet alleen economische voordelen, maar draagt ook bij aan een maatschappelijk verantwoord ondernemen. Het is een stap in de richting van een industrie waarin innovatie en duurzaamheid hand in hand gaan, en waarin de strijd tegen corrosie niet langer een onvermijdelijk verliespost is, maar een k ans om onze leefomgeving te beschermen en toekomstbestendig te maken.

Industriële zonneboiler

Een zonneboiler bespaart tot 70% op het energieverbruik voor warm water

ONZE PROJECTEN Scan de QR-code en bekijk onze projecten.

De wereldzeeën vormen al eeuwenlang een bron van welvaart, maar ook een bron van uitdagingen. Terwijl schepen en offshore-installaties de zwaarste omstandigheden trotseren, zorgt het bittere samenspel van zout, vocht en stormen voor aanzienlijke schade aan metalen constructies. Wetenschappers en ingenieurs zetten wereldwijd in op geavanceerde coatings die de maritieme industrie niet alleen beschermen, maar ook duurzamer maken.

Maritieme constructies worden dagelijks geconfronteerd met een vijandige omgeving. Het zoute zeewater werkt als een natuurlijke corrosiemachine die metalen langzaam wegvreet. Bovendien dragen turbulente golven, zanddeeltjes en biologische begroeiing bij aan slijtage. Deze

natuurlijke krachten kunnen ernstige schade veroorzaken, wat de veiligheid in de zee ondermijnt en de kosten voor onderhoud en reparatie de hoogte in jaagt.

“De corrosie - en slijtageproblemen in de maritieme sec tor zijn al jarenlang

een uitdaging”, vertelt een onderzoeker die bij innovatief materiaalonderzoek is betrokken. “Daarom is er een enorme behoefte aan nieuwe, e ciënte beschermingslagen die de levensduur van deze installaties aanzienlijk verlengen.”

De traditionele oplossingen - vaak ge -

baseerd op organische en anorganische coatings - maken plaats voor innovatieve technologieën. Onderzoekers ontwikkelen nu coatings die niet alleen een barrière vormen tegen corrosieve sto en, maar ook zelfherstellende en multifunctionele eigenschappen hebben. De volgende vier prominente technieken domineren het veld:

1. SUPER HYDROFOBE COATINGS

Het begrip ‘superhydrofoob’ roept beelden op van opper vlak ken waarop waterdruppels als balletjes wegrollen. Dit is precies wat deze coatings doen. Dankzij een speciale combinatie van micro- en nanostructuren en een extreem lage opper vlakte- energie, worden water en andere corrosieve sto en vrijwel vanaf het moment van contact van het metaal weggevoerd. Wat deze techniek extra aantrekkelijk maakt, is het zelfreinigende e ect. Vuil en corrosieve deeltjes worden door afrollende waterdruppels eenvoudig van het oppervlak ver wijderd, waardoor de kans op beschadiging

drastisch afneemt. Het is alsof het opper vlak zichzelf reinigt. Dat vermindert niet alleen de corrosie, maar houdt ook de onderhoudskosten laag

2. MICRO-ARC OXIDATIE (MAO )

Een andere baanbrekende techniek is micro-arc oxidatie. Dit elektrochemische proces creëert een dichte, keramische laag op metalen zoals aluminium, magnesium en titanium. Deze laag fungeer t als een sterk schild dat beschermt tegen vijandige invloeden van de zee. Bij MAO ontstaat een ‘pannenkoek achtige’ structuur, waarbij de coating bestaat uit een buitenste, poreuze laag en een binnenste, dichte laag. De buitenlaag k an corrosieve sto en eerst absorberen, maar de binnenlaag zorgt ervoor dat de sto en vervolgens het metaal niet bereiken. De kracht van MAO zit in de combinatie van een harde, slijtvaste barrière met een unieke poreuze structuur die het mogelijk maakt om later smeermiddelen op te nemen. Deze techniek is ideaal voor toepassingen waarbij zowel

corrosiebescherming als slijtvastheid cruciaal zijn, zoals bij vliegtuigonderdelen en maritieme motoren.

3. L ASER CLADDING

Een opvallende technologie op het gebied van metaalbescherming is laser cladding. Hierbij wordt met behulp van een krachtige laser een metaalpoeder samengesmolten en op het substraat aangebracht. Het resultaat is een extreem sterke en uniform hechtende coating die bijna naadloos opgaat in het originele materiaal. Het bijzondere van laser cladding is de snelle afkoeling van de gesmolten laag, waardoor een jne en dichte struc tuur ontstaat. Tijdens dit proces kunnen elementen als chroom en molybdeen reageren met zuurstof, waardoor een passiverende laag ontstaat die de corrosie verder remt. Laser cladding levert een soor t ‘supercoating’ op die niet alleen beschermt tegen corrosie, maar ook de slijtage drastisch verminder t. Deze methode wordt steeds vaker toegepast op kritieke onderdelen van

schepen en o shore-installaties, waar de integriteit van het materiaal van levensbelang is

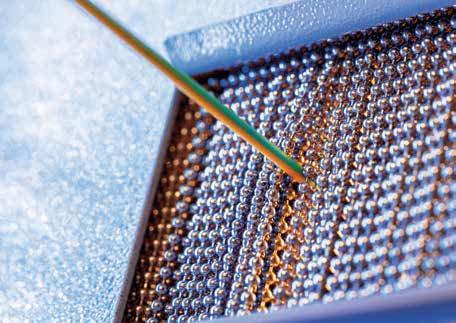

4. GRAPHENE-POLYMEER NANO-COATINGS

Graphene, een materiaal dat door zijn unieke structuur en buitengewone eigenschappen alom wordt geprezen, vindt nu ook zijn weg naar de maritieme bescherming Wanneer dit tweedimensionale koolstofmateriaal wordt gecombineerd met polymeer nanomaterialen, ontstaat een coating die als een bijna ondoordringbare barrière fungeer t.

Dankzij het ‘labyrint- e ect’ van graphene worden corrosieve sto en zoals zout, water en zuurstof nauwelijks in staat gesteld het metaal te bereiken. Bovendien zorgt de hoge mechanische sterkte van graphene er voor dat bij slijtage de coating zichzelf deels kan herstellen door een smeer lm te vormen. De introduc tie van graphene in coatings is echt revolutionair We zien hier de potentie van een coating die niet alleen een passieve

barrière vormt, maar ook actief reageert op slijtage en schade

VA N L ABOR ATORIUM NAAR PRAK TIJK

Hoewel de technologieën indrukwekkende resultaten laten zien in laboratoriumtests, staan onderzoekers voor de uitdaging deze oplossingen op grote schaal toepasbaar te maken. Elk type coating kent zijn voor- en nadelen, en de keuze hangt sterk af van de speci eke omstandigheden in de maritieme omgeving

Superhydrofobe coatings bieden bijvoorbeeld uitstekende zelfreinigende en anticorrosieve eigenschappen, maar de prestaties ervan kunnen afnemen na langdurige blootstelling aan extreme omstandigheden zoals UV-straling en mechanische impact. MAO- coatings leveren een harde, slijtvaste laag op, maar het productieproces is relatief complex en kostbaar. Laser cladding biedt ongeevenaarde hechting en uniformiteit, maar k an de onderliggende materialen door de hoge temperaturen beschadigen. Graphene -polymeercoatings hebben

enorme potentie, maar de grootschalige productie en het gelijk matig verdelen van graphene blijven technische knelpunten. Er is geen pasklare oplossing. Het is vaak een afweging van kosten, duurzaamheid en de speci eke toepassing. Innovatieve combinaties, zoals hybride coatings die meerdere technieken combineren, lijken de toekomst te hebben.

ECONOMISCHE EN E CO LOGISCHE O VERWEGINGEN

De maritieme industrie staat niet alleen voor technologische uitdagingen, maar ook voor economische en ecologische vraagstukken. Onderhoud en reparatie van schepen en o shore-installaties brengen miljarden euro’s aan kosten met zich mee. Daarnaast heef t de traditionele coatingindustrie vaak een negatieve impact op het milieu, door het gebruik van schadelijke chemicaliën en energieintensieve processen. Innovatieve coatings beloven hier verandering in te brengen. Door de levensduur van maritieme constructies te verlengen en de onderhoudsfrequentie te verminderen,

kunnen bedrijven aanzienlijk besparen op operationele kosten. Bovendien worden er steeds meer milieuvriendelijke materialen en processen ontwikkeld, die zowel economisch als ecologisch aantrekkelijk zijn.

De verschuiving naar milieuvriendelijke en duurzame oplossingen is onvermijdelijk. Investeringen in nieuwe coatingtechnologieën zijn niet alleen een technologische, maar ook een strategische keuze voor de toekomst

NAAR EEN SLIMMERE TOEKOMST

De verwachtingen voor de toekomst zijn hooggespannen. Onderzoekers k ijken niet alleen naar betere barrières tegen corrosie en slijtage, maar ook naar geïntegreerde systemen die realtime monitoring en zelfherstellende eigenschappen combineren. Door sensortechnologieën in de coatings te integreren, kunnen scheepsoperatoren bijvoorbeeld direct inzicht krijgen in de conditie van hun vloot, waardoor preventief onderhoud mogelijk wordt.

Het idee is dat coatings niet meer alleen een passieve rol spelen, maar actief bijdragen aan de veiligheid en e ciëntie van maritieme operaties

Het idee is dat coatings niet meer alleen een passieve rol spelen, maar actief bijdragen aan de veiligheid en e ciëntie van maritieme operaties Zo kunnen we met behulp van data en intelligentie de onderhoudsstrategieën optimaliseren en zelfs voorspellen wanneer ingrijpen nodig is.

De uitdagingen in de maritieme sector zijn groot, maar de oplossingen die momenteel in ontwikkeling zijn, bieden hoop voor een toekomst waarin schepen en o shore-installaties veel beter zijn beschermd tegen de harde elementen. Innovatieve coatings - van superhydrofobe lagen tot hightech laser cladding en graphene -polymeer nano -coatings - dragen bij aan een duurzame, e ciënte en veilige maritieme industrie

Ter wijl onderzoekers en ingenieurs blijven werken aan het verbeteren van de prestaties en het toepasbaar maken van deze technologieën, wordt duidelijk dat de maritieme bescherming op een keerpunt staat. De verschuiving van traditionele, vaak milieubelastende methoden naar geavanceerde en duurzame oplossingen k an de manier waarop we de wereldzeeën benutten en beschermen, ingrijpend veranderen.

Zowel voor de maritieme industrie als voor eindgebruikers betekent dit niet alleen een verlengde levensduur van kritieke infrastructuren, maar ook een stap richting een groenere en e ciëntere toekomst. In een wereld waar innovatie en duurzaamheid hand in hand gaan, zijn de ontwik kelingen op het gebied van anticorrosie en slijtvaste coatings een inspirerend voorbeeld van hoe wetenschap en technologie samen kunnen werken aan oplossingen voor enkele van de grootste uitdagingen van onze tijd

Een van de uitdagingen waar de industrie voor staat, is het reduceren van energiegebruik en de daarmee samenhangende carbon footprint. Naast het behalen van klimaatdoelstellingen leidt energiebesparing ook tot een serieuze kostenbesparing. De gewijzigde geopolitieke situatie in de afgelopen drie jaar heeft geleid tot een exponentiële kostenstijging van fossiele brandstoffen en in het bijzonder van aardgas. Terwijl aardgas voorheen nog een goedkope commodity was waarbij besparing geen grote invloed had op de kosten van bedrijfsvoering, leiden prijsstijgingen tot een factor 10 wel degelijk tot serieuze impact.

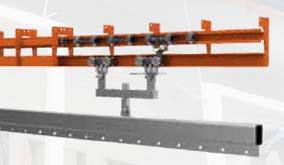

Voor een duurzame lak hechting op een metalen ondergrond is een chemische voorbehandeling met waterige systemen in de industrie de norm, zeker als het gaat om grote productievolumes. De metalen producten worden ondergedompeld in baden met volumes tot wel 300 m3 (autoindustrie), dan wel besproeid met reinigingsvloeistof vanuit baden met volumes van circa 2 tot zo’n 20 m3 inhoud. Het verwarmen van voorbehandelingsbaden kost veel energie, want water heef t nu eenmaal een hoge warmtecapaciteit. En bij het versproeien van de opgewarmde badvloeistof gaat door de extra verdamping ook veel energie verloren.

Van oudsher werd het ontvetten bij hoge temperaturen uitgevoerd, omdat daarbij de aanwezige vetten dunner vloeibaar worden en dus makkelijker te ver wijderen. Bovendien worden natuurlijke vetten en oliën door aanwezige sterke logen bij een hoge temperatuur verzeept. In de afgelopen 100 jaar heeft een graduele verlaging van de ontvettingstemperatuur plaatsgevonden. Daar waar aanvankelijk bij 80 – 100 °C in sterk loog werd ontvet (het zogenoemde afkookontvetten), werd het door ver beterde grondsto en (opper vlakte -actieve sto en, ook wel tensiden genoemd) mogelijk om ook bij

lagere temperaturen een goed resultaat te behalen. Werd aanvankelijk zo’n 70 – 80 °C gebruikt, vanaf de jaren 70 van de vorige eeuw werden ontvettingstemperaturen van 50 – 60 °C de norm. Vanaf begin deze eeuw werd de lat nog wat hoger (of eigenlijk lager) gelegd en werd het mogelijk om al vanaf zo’n 40 °C een goed resultaat te behalen, met name in sproei-installaties. Bij het sproeien vindt namelijk een inke mechanische ondersteuning van het reinigingsproces plaats, waardoor de reiniging een stuk sneller en e ciënter kan plaatsvinden.

Een uitdaging blijven dan wel complex gevormde delen, waarbij binnenkanten moeilijk of helemaal niet geraakt kunnen worden door de sproeiers. Daarom zien we bijvoorbeeld in de auto-industrie in de voorbehandeling vaak combinaties van dompelen en sproeien.

Bij het dompelen bleef 50 – 60 °C echter nog altijd de norm. Met een zeer goede agitatie (bijvoorbeeld door middel van een venturisysteem) of met ultrasonore ondersteuning kon hier nog wel wat vanaf worden gesnoept, maar een

ondergrens van ca. 40 °C was ook onder deze geoptimaliseerde omstandigheden het best haalbare resultaat. Bij Kluthe zit optimale reiniging in het DNA, omdat dit voor de klanten direct een voordeel in kwaliteit en productiecapaciteit betekent. De merk naam ‘Hakupur ’ is inmiddels een begrip in deze wereld. Het verwijderen van zeer hardnekk ige verontreinigingen is altijd een grote uitdaging geweest, waardoor de chemische ‘back bone’ van de ontvettingsproducten van Kluthe steeds geavanceerder werd. Ook kwamen er steeds e ciëntere tensiden op de markt, die ook nog eens aan de steeds strengere normen qua biologische afbreekbaarheid voldeden. De huidige moderne tensidepak ketten, toegepast door Kluthe, zijn dan ook 100 procent biologisch afbreekbaar

Hoewel energieprijzen destijds nog geen grote rol speelden, is Kluthe begin 2018 al begonnen met het ontwik kelen van reinigers, die bij toepassing op kamertemperatuur (20 – 25 °C) toch een goed ontvettingsresultaat geven. Voor de k lant levert dit namelijk ook een capaciteitsvoordeel op: men kan ’s morgens direct star ten met het productieproces, zonder dat eerst de baden moeten worden opgewarmd

BESPAREN

De eerste grote productielijn in de Benelux met ontvetting op k amer temperatuur werd opgestar t in het voorjaar

van 2021. Dit leverde de klant naast het eerder genoemde voordeel ook direct een besparing op energiekosten op. Sindsdien draait deze lijn met een uitstekend resultaat en heeft dit de k lant op jaarbasis zo’n 20.000 m3 gas bespaard. Bij de huidige gasprijzen levert dit een serieuze besparing op.

Nu, vier jaar verder, belevert Kluthe Benelux inmiddels tientallen voorbehandelingslijnen met dit innovatieve systeem, dat werkt op k amer temperatuur. Nieuw gebouwde lijnen voor dit systeem worden inmiddels dan ook zonder gasketel opgeleverd, wat natuurlijk een inke besparing op de investering oplevert. En last but not least wordt de carbon footprint van deze bedrijven fors gereduceerd.

24/7 ONLINE CONTROLE

De door Kluthe ontwik kelde lagetemperatuurprocessen functioneren optimaal als ze 24/7 online worden gemonitord en automatisch op de juiste badsterkte worden gehouden met behulp van het Kluthe Hakucare Digital Platform (HDP). Met behulp van deze revolutionaire ontwik keling k an op ieder gewenst moment – en vanaf iedere locatie waar internet beschik baar is via een beveiligde 5G-verbinding - met een laptop, tablet of smar tphone worden ingelogd op het HDP-systeem. Zo k an de status van de procesbaden worden gecontroleerd en

zo nodig online worden bijgestuurd, door daar toe geautoriseerde personen, die beschik ken over het bijbehorende 64-bitswachtwoord. Ook zijn de vaten met proceschemicaliën voorzien van automatische leegmelders, zodat ze bijtijds kunnen worden vervangen.

Klanten, die beschik ken over dit HDPsysteem, staan via speciale WhatsAppgroepen direct in contact met de accountmanagers en productspecialisten van Kluthe Benelux, zodat in het geval van procesafwijkingen snel en e ciënt k an worden gehandeld. De klanten ontvangen maandelijks een gedetailleerde rapportage met gra eken van de metingen van alle procesbaden, die middels het HDP-systeem worden gemonitord. Gemaakte aanpassingen in de dosering en dergelijke worden middels een bijbehorend logboek geregistreerd. Zo k an altijd achteraf worden gecheckt wat de status van de voorbehandelingsbaden op een bepaald moment was. Een optimale kwaliteit van het proces en het voorbehandeld product wordt op deze wijze gezekerd. Momenteel heeft Kluthe Benelux meer dan 23 lijnen voorzien van HDP-systemen draaien in de Benelux. Een aantal dat nog steeds ieder jaar verder groeit

Ing. B.A.W. Groeneveld

Productspecialist Surface Treatment

Kluthe Benelux BV

Wrappen is een techniek waarbij een dunne, flexibele folie wordt aangebracht op een opper vlak, als alternatief voor lakken of poedercoaten. Het wordt vaak gebruikt bij auto’s, maar ook op meubels, machines en industriële onderdelen. In plaats van een verflaag of poedercoating die uithardt, wordt een speciale vinylwrap of polymeerfolie aangebracht met lijm. Is wrappen een serieuze concurrent voor poedercoating?

Het gebeur t steeds vaker in de renovatieindustrie: kozijnen en gevelelementen worden niet meer gepoedercoat, maar voorzien van een wrap. En dat is niet helemaal onlogisch. Wrappen heeft namelijk een aantal voordelen ten opzichte van natlakken. Wrappen is vaak sneller en eenvoudiger dan een volledige natlakbehandeling. Daarmee k an het aantrekkelijk zijn voor renovatieprojecten. In sommige gevallen kan wrappen goedkoper zijn dan een hoogwaardige coating, vooral bij k leinere projecten of tijdelijke oplossingen. Ten derde is wrapping omkeerbaar, wat interessant is voor klanten die hun kozijnen willen aanpassen zonder permanente wijzigingen. Tot slot zijn er interessante decoratieve mogelijkheden. Folies kunnen complexe patronen, texturen en zelfs hout- of metaalimitaties hebben, die met coatings moeilijk zijn te realiseren, of duur zijn.

Natuurlijk kent wrappen bij renovatieprojecten ook beperk ingen ten opzichte van natlakken en poedercoatings. Een hoogwaardige poedercoating of natlak gaat in principe veel langer mee dan een wrap, vooral bij blootstelling aan UV-straling, extreme temperaturen en mechanische

slijtage. Een recente ontwik keling is echter dat er wraps op de markt zijn gekomen die - inclusief de juiste voorbehandeling - gelijk of beter kunnen scoren als een poedercoating of natlak. Dit is natuurlijk ook erg metaalafhankelijk; bij aluminium gaat het beter dan met het ruwere thermisch verzinkte staal. Poedercoating en natlak zijn speciaal ontwik keld voor langdurige bescherming tegen corrosie en weerinvloeden, ter wijl folies na verloop van tijd kunnen loslaten of verk leuren. Ook hier zijn de laatste tijd echter ontwikkelen zichtbaar, die er voor zorgen dat folie gelijkwaardig kan zijn, en soms zelfs beter, dan poedercoaten en natlakken.

Wrappen werkt tot slot vooral op gladde opper vlak ken. Complexe geometrieën en diepe pro elen zijn moeilijker te bedek ken zonder naden en luchtbellen. Luchtbellen kunnen een groot risico vormen met het oog op duurzaamheid en weerbestendigheid. Ze lek prik ken zal het probleem zeker niet oplossen; het zal het eerder erger maken.

PRODUC TIEPROCESSEN

Wrapen lijkt dus vooral een bedreiging te

vormen in de renovatiemarkt en bij particuliere toepassingen, waar snelheid en esthetiek belangrijker zijn dan duurzaamheid. Voor nieuwbouw en industriële toepassingen blijven poedercoating en natlak de voorkeur houden, vanwege de lange levensduur en betere beschermende eigenschappen. In productieprocessen is wrappen niet per de nitie sneller of mak kelijker dan poedercoaten, en het hangt sterk af van de schaal, het type product en de automatiseringsgraad.

Poedercoating kan gelijk matig worden aangebracht op complexe structuren, en zelfs in holle ruimtes. Het Faraday-e ect k an een uitdaging zijn, maar net de juiste techniek is dat op te lossen. Wrappen werkt goed op vlak ke en licht gebogen opper vlak ken, maar complexe vormen, bijvoorbeeld kozijnen met scherpe hoeken of diepe pro elen, kunnen lastig zijn zonder naden of luchtbellen. Poedercoating is hier duidelijk in het voordeel, vooral bij industriële producten met ingewik kelde geometrieën.

Poedercoating biedt een duurzame, slagvaste en weerbestendige afwerking, geschikt voor binnen- en buitentoepas-

singen. Folie is gevoeliger voor slijtage, k an loslaten door weersinvloeden en heeft doorgaans nog een kor tere levensduur. Dus voor hoogwaardige, langetermijnoplossingen blijft poedercoating superieur

Poedercoating vergt wel investering in apparatuur (ovens, spuitcabines), maar is bij grootschalige productie economisch e ciënt. Wrappen heeft minder apparatuur nodig, maar is door handmatige verwerk ing duurder bij grotere produc-

Poedercoaten

Voorbereiding

Applicatie

Droogtijd

Automatisering

tievolumes. Voor grote productielijnen blijft poedercoating kostene ciënter. Wrappen k an echter voordelig zijn voor k leine series of tijdelijke toepassingen. Is wrappen dan sneller en makkelijker in productieprocessen? Als het gaat om massaproductie en industriële toepassingen, dan is het antwoord nee. Poedercoating is sneller, e ciënter en duurzamer Maar misschien k an wrappen een handige oplossing zijn als alternatieve afwerking zonder uithardingstijd voor k leine series en tijdelijke oplossingen.

Opper vlaktevoorbehandeling nodig (reinigen, ontvetten, soms stralen of primeren)

Elektrostatisch spuiten, vervolgens uitharden in een oven (meestal 10-30 min bij 180-200°C)

Direct k laar na afkoelen (~30-60 min)

Zeer goed te automatiseren (spuitrobots, conveyors, ovens)

Dat neemt niet weg dat wrappen in de toekomst een grotere rol kan spelen. Door duurzaamheidseisen staat poedercoating steeds meer onder druk. Poedercoaten vereist ovens die temperaturen van 180 tot 200 °C bereiken, wat hoge energiekosten met zich meebrengt. Dit wordt problematischer naarmate regelgeving strenger wordt en energie duurder blijft. Werken met poedercoatings brengt bovendien gezondheidsrisico’s met zich mee, zoals blootstelling aan jnstof

Wrappen

Opper vlak moet schoon en vetvrij zijn, maar geen chemische voorbehandeling nodig

Handmatig of machinaal aanbrengen, maar k an tijdrovend zijn bij complexe vormen

Geen droogtijd, maar hechting kan tijd kosten

Moeilijker te automatiseren, vooral bij complexe vormen

Snelheid in productieprocessen. Poedercoating wint het bij massaproductie vanwege de hoge mate van automatisering en snelle verwerking na uitharding. Wrappen kan op kleinere schaal snel zijn, maar is vaak arbeidsintensiever

Hoewel lters en PPE verplicht zijn, blijft dit een aandachtspunt. Ten slotte zijn poedercoatings thermoharders en daardoor moeilijk te recyclen als ze eenmaal zijn uitgehard. Thermoplastische wraps zijn theoretisch beter te recyclen en kunnen mogelijk circulair worden toegepast. De verwachting is dat duurzaamheid poedercoating harder zal tre en dan wrappen, hoewel nader onderzoek dit zal moeten uitwijzen. Als sustainabilityregelgeving verder wordt aangescherpt, wordt de druk op poedercoating steeds groter, vooral als energiebelasting en milieueisen verder toenemen.

Wrappen wordt pas echt een bedreiging voor poedercoating als de aanbrengtechniek drastisch verbeter t. Nu is het nog grotendeels handmatig werk, wat omslachtig en inconsistent kan zijn. Maar met AI en robotisering kunnen enkele grote sprongen worden gemaakt. AIgestuurde robots kunnen exibele folies nauwkeurig positioneren, aanbrengen en naadloos verlijmen zonder luchtbellen of imper fecties. Dit verlaagt de arbeidskosten en verhoogt de snelheid

Innovatieve folies met zelfhelende coatings kunnen de levensduur verlengen en k leine beschadigingen automatisch laten verdwijnen, waardoor ze competitiever worden ten opzichte van poedercoating, qua duurzaamheid. Mogelijk komen er nieuwe folies met betere hechtingseigenschappen die zich gemak kelijker en langduriger hechten aan metalen ondergronden. Combinaties met chemisch voorbehandelen zal de concurrentie met poedercoatings nog meer op scherp zetten. Dus als robots wraps sneller en consistenter kunnen aanbrengen, en de hechting en duurzaamheid verbeteren, k an wrapping echt terrein winnen in de industriële markt.

WAAR BLIJFT POEDERCOATING DE STANDAARD?

Poedercoating blijft dominant in bepaalde sectoren zolang wrappen nog beperk ingen kent. Poedercoatings zijn superieur in agressieve omgevingen (bijvoorbeeld corrosiebestendigheid voor o shore, zware industrie, automotive componenten, zoals chassis en velgen). Wrappen werkt nog niet goed op complexe 3D-structuren, ter wijl

poedercoating dit zonder problemen aank an. Poedercoating kan speci eke eigenschappen krijgen (bijvoorbeeld antislip, antibacterieel, hittebestendig), iets wat wraps nog niet altijd kunnen bieden. Poedercoating zal blijven bestaan voor toepassingen waar extreme duurzaamheid en functionaliteit vereist zijn. Maar in markten waar esthetiek, duurzaamheid en milieuvoordelen belangrijker worden, k an wrapping steeds meer terrein winnen. Op de kor te termijn blijf t poedercoating de standaard in industriële toepassingen. Wrappen wordt vooral gebruikt in esthetische toepassingen (bijvoorbeeld automotive, interieurdesign, kunstprojecten). Op de middellange termijn kan wrapping concurreren als automatisering en AI het proces sneller, goedkoper en consistenter maken. Op de lange termijn, als duurzaamheidseisen strenger worden en wrap-materialen en applicatietechnieken verbeteren, zou wrapping bepaalde segmenten van de poedercoatingmarkt kunnen overnemen.

Tekst: Ralph Bot Technisch Specialist ION

Heb je problemen met verzending, duurzaamheid of kosten? Bezoek op 2 en 3 april onze stand op de Webwinkel Vakdagen in Utrecht en neem je verpakkingsuitdaging mee. Ontvang direct advies van onze verpakkingsspecialisten!

BEZOEK ons OP DE WEBWINKEL VAKDAGEN STAND 154

Webwinkel vakdagen, stand 154 2 & 3 APRIL, jaarbeurs www.profipack.nl/webwinkelvakdagen

Bescherm de natuur in Nederland!

Word nu lid op natuurmonumenten.nl en ontvang 4 x per jaar he t magazine Puur Natuur

POEDERCOATING IN HEERENVEEN

Bij VDL Postma in Heerenveen voorzien ze producten van een poedercoating. Afhankelijk van de seriegrootte wordt poedercoating handmatig of met de robot uitgevoerd. Ze hebben daar voor een eigen poedercoatafdeling en zorgen ook voor de chemische voorbehandeling, met een gescheiden reeks dompelbaden voor staal en aluminium (ontvetten, beitsen en conversielaag Oxsilan).

VDL Postma is toeleverancier en staat bekend om zijn compleetheid. Ze bieden een breed scala aan: plaatbewerking, buisbewerk ing, (robot)lassen, MIG/MAG- en TIG-lassen van staal, rvs en aluminium. Ook hebben ze een afdeling voor poedercoaten, inclusief chemische voorbehandeling. En juist omdat ze veel verschillende disciplines onder één dak aanbieden zijn ze in staat om samengestelde producten te produceren. Door de jaren heen heeft VDL Postma veel kennis en kunde opgebouwd in verschillende branches. Ze doen zowel projectmatige als seriematige opdrachten voor verschillende sectoren in het plaat-

en framewerk. VDL Postma is opgericht door Jacob Postma. Omstreeks 1880 begon hij naast het gewone smeedwerk ook met het produceren van steekijzers voor de veenderij. Later star tte het bedrijf met de productie van stalen kisten, lijkk isten, putdeksels en kinder wagens. Rond 1930 is begonnen met het maken van stalen frames voor stoelen. De frames werden onder andere geleverd aan ziekenhuizen, rondvaartboten, cruiseschepen, de NS en het Krasnapolsk y in Amsterdam. Ook een bussenbouwer in Heerenveen (Hainje) werd een belangrijke afnemer van de stoelframes. Naar schatting zijn er tot 1985 50.000 frames

gemaakt. Eind 1985 is Postma verhuisd naar de huidige locatie aan de Leeuwarderstraatweg

In 1989 is Postma overgenomen door de Berkhof Groep. Postma maakte veel onderdelen voor de bussen en doet dit op de dag van vandaag nog steeds Vlak voor de eeuwwisseling is de Berkhof Groep overgenomen door de VDL Groep. Na de overname is Postma verder gegaan als VDL Postma.

www.vdlpostma.nl

Corrosie is de onzichtbare vijand van metalen. Van bruggen en voertuigen tot machines en gereedschappen: overal waar metaal wordt blootgesteld aan lucht en vocht, dreigt roestvorming. Met name in industriële en automotive toepassingen, waar betrouwbaarheid en duurzaamheid cruciaal zijn, is bescherming tegen corrosie een absolute noodzaak. Een innovatieve oplossing die steeds meer terrein wint, is de watergedragen zinkvlokcoating. Deze technologie belooft een langere levensduur en betere prestaties van metalen componenten, zoals bouten. Hoe effectief is deze coating in de praktijk?

Corrosie is het chemische of elektrochemische proces waarbij een metaal reageer t met zijn omgeving en afbreekt. Dit leidt tot materiaalverlies en uiteindelijk tot structurele zwakte. De meest voorkomende vorm van corrosie is algemene corrosie, waarbij het hele oppervlak van het metaal wordt aangetast. Dit type

corrosie komt vaak voor bij zink, lood en aluminium, en k an relatief eenvoudig worden tegengegaan met beschermende maatregelen.

Er zijn twee primaire methoden om corrosie te bestrijden: kathodische bescherming en opper vlaktecoatings

Bij kathodische bescherming func tioneer t het metaal als kathode in een elektrochemisch proces, zodat het minder snel corrodeert. Dit k an bijvoorbeeld door het koppelen van het metaal aan een meer reactief metaal zoals magnesium of zink. De andere veelgebruikte methode is het aanbrengen van een beschermende coating, zoals een zinkvlokcoating, die als schild tegen corrosieve invloeden fungeer t.

ZINKVLO KCOATINGS ALS CORROSIEBESCHERMING

Zink wordt al decennialang gebruikt als beschermlaag tegen corrosie, met name in de vorm van galvanisatie. Maar zinkvlokcoatings, die in de jaren ‘70 in de Verenigde Staten werden ontwikkeld, bieden een nog hoger niveau van bescherming. In plaats van een elektrolytische afzetting, zoals bij verzinken, wordt een dunne laag zink- en aluminiumvlok ken aangebracht die een sterk barrière- e ect creëren. Hierdoor is het mogelijk om zelfs dunne coatings (tussen

8 en 12 micrometer) toe te passen zonder afbreuk te doen aan de corrosiebestendigheid.

Met name in de automobielindustrie werd deze innovatie enthousiast ontvangen. Vanaf de jaren ’80 en ’90 begonnen autofabrik anten zinkvlokcoatings steeds vaker te gebruiken voor componenten die onderhevig zijn aan zware omstandigheden, zoals bouten, moeren, remschijven en deurhengsels. Een van de grootste voordelen van zinkvlokcoatings is dat ze geen waterstofvorming veroorzaken, wat betekent dat ze veiliger zijn voor kritische toepassingen waarbij waterstofbrosheid een risico kan vormen.

IDEAAL V OOR BOUTEN

Bouten en moeren zijn essentiële componenten in talloze constructies en machines Ze verbinden onderdelen met elkaar en moeten bestand zijn tegen hoge druk, wrijving en soms agressieve chemicaliën. Traditionele methoden om bouten te beschermen tegen corrosie, zoals thermisch

ver zinken, brengen echter beperkingen met zich mee Zo k an het dompelen in gesmolten zink leiden tot een te dikke en oneven coating, wat de pasvorm en functionaliteit van de bout kan beïnvloeden.

Zinkvlokcoatings bieden hier een oplossing voor. Omdat de coating in een vloeibare vorm wordt aangebracht en vervolgens uithardt bij hoge temperaturen, vormt zich een gelijkmatige beschermlaag, zonder dat de schroefdraad verstopt raakt. Bovendien heeft de coating zelfherstellende eigenschappen: k leine beschadigingen kunnen zich herstellen doordat het zink in de coating als een opo eringslaag fungeer t en verdere corrosie voorkomt. Een ander voordeel is de exibiliteit in de applicatiemethoden. Voor onderdelen die niet kunnen worden opgehangen voor elektrostatische coating, zoals bouten, kan een dompel- en centrifugeproces worden toegepast. Dit zorgt er voor dat de coating gelijkmatig wordt verdeeld zonder dat er overtollig materiaal achterblijf t.

Om de daadwerkelijke prestaties van watergedragen zinkvlokcoatings op bouten te testen, is een experimentele studie uitgevoerd. Dit onderzoek richtte zich op de hechting van de coating, de corrosieweerstand, en de invloed van het aantal aangebrachte coatinglagen.

V OORBEREIDING VA N DE BOUTEN Voordat de coating werd aangebracht, werden de bouten grondig gereinigd. Dit gebeurde door middel van ontvetting en zandstralen. In een speciale ontvettingsmachine werd eerst een alk alisch reinigingsmiddel gebruikt om olie en vuil van de bouten te ver wijderen. Daarna werden de bouten afgespoeld met zuiver water en gedroogd bij 130 °C. Vervolgens werden ze gezandstraald om alle resterende verontreinigingen en oxidatiesporen te ver wijderen.

Een belangrijk onderdeel van deze voorbehandeling was de Hogaboom-test, waarbij de bouten in een oplossing van kopersulfaat en zwavelzuur werden on-

dergedompeld. Hiermee werd getest of het opper vlak schoon genoeg was voor een optimale hechting van de coating.

De bouten werden in een mand geplaatst en volledig ondergedompeld in de watergedragen zinkvlokcoating. Na het coaten werden ze gedurende 60 seconden gecentrifugeerd bij 320 toeren per minuut, zodat overtollig materiaal werd ver wijderd en de coating gelijkmatig werd verdeeld. Vervolgens werden de bouten gedurende 10 minuten voorverwarmd bij 110 °C en daarna gedurende 45 minuten uitgehard bij 320 °C.

Er werden twee testgroepen gevormd:

• Groep 1: bouten met twee lagen coating

• Groep 2: bouten met drie lagen coating

TESTRESULTATEN: HOE GOED BESCHERMT DE COATING?

De e ectiviteit van de coating werd getest door middel van een drooghechtingstest en een zoutsproeitest.

• Drooghechtingstest: Hierbij werd een stuk tape met hoge k leefk racht op het gecoate opper vlak gedrukt en vervolgens snel ver wijderd. In beide groepen vertoonde de coating een sterke hechting, al lieten sommige tweelaags coatings minimale restanten achter op de tape.

• Zoutsproeitest: Hierbij werden de bouten blootgesteld aan een omgeving met 5% natriumchloride - oplossing,

bij 35 °C en 95% luchtvochtigheid. Dit bootst een extreem corrosieve omgeving na, zoals zoutwaterblootstelling

- De bouten met twee lagen coating vertoonden geen rode roest na 720 uur.

- De bouten met drie lagen coating vertoonden geen rode roest na 1.008 uur

Deze resultaten tonen aan dat watergedragen zinkvlokcoating een uitstekende bescherming biedt tegen corrosie.

Met de toenemende aandacht voor milieuvriendelijke productieprocessen is de vraag naar duurzame coatings groter dan ooit. Traditionele coatings bevatten vaak

oplosmiddelen die schadelijke emissies veroorzaken, ter wijl watergedragen coatings een milieuvriendelijker alternatief bieden. Bovendien dragen deze coatings bij aan de vermindering van onderhoudskosten en het verlengen van de levensduur van metalen componenten.

Zinkvlokcoatings zullen naar verwachting een steeds grotere rol spelen in sectoren waar corrosiebestendigheid en duurzaamheid van cruciaal belang zijn. Door de bewezen prestaties en het milieuvriendelijke karakter is de kans groot dat deze technologie op termijn andere methoden van corrosiebescherming grotendeels zal vervangen.

EEN STAP V OORUIT

De onderzoeksresultaten bevestigen dat watergedragen zinkvlokcoatings een e ectieve manier zijn om bouten te beschermen tegen corrosie. Door de sterke hechting, gelijk matige verdeling en hoge weerstand tegen roestvorming biedt deze technologie een aantrekkelijk alternatief voor traditionele verzinkingsmethoden.

Bedrijven die overstappen op deze duurzame coating - of het nu gaat om de automobielindustrie, de bouwsector of de machine -industrie - kunnen rekenen op langere levensduur van hun producten, minder onderhoud en een verminderde impact op het milieu.

DECORRDAL 900-serie dunnelaagtechnologie

Fosfaat vrij

Vanaf kamertemper atuur toepasbaar

Goede lakhechting

Minimale slibvorming

Nano keramisch

Mini-Scuid, meet- en regelapparaat

C ons tante monitoring van de procesparameters

Data log via SD kaar t

Moeiteloos in te stellen grenswaarden

Diverse alarmsignalen mogelijk

Instellingen van doseringen online te volgen en aan te passen

Te koop: Airprotech naverbranderinstallatie.

Voldoet u aan de milieuregels m.b.t . uitstoot vluchtige stoffen?

Nee, dan heeft Perfect Coat een mooie oplossing voor u.

Perfect Coat heeft een naverbranderinstallatie te koop waarmee u weer volledig voldoet aan de milieuregels.

• Capaciteit: 40.000 Nm3/uur, 76,1 kW

• Gasgestookt

Max. capaciteit: 31,3 Nm3/uur

Gasverbruik: 13 Nm3/uur

• Electriciteit: 380V/3f+N/50 Hz

• Bouwjaar: 2017

Installatie is gedemonteerd.

“Reinigen? Hoe kan het simpel?”, stelt Tjerk Kaastra. Met zijn bedrijf Gibac Chemie timmert hij al jaren aan de weg in de wereld van de opper vlaktetechniek. Hij ziet dat OEM’ers steeds meer hun materialen schoon bij toeleveranciers bezorgen.

Puur omdat de toeleveranciers kosten willen besparen. Wat kan je daaraan doen?

“Probeer out-of-the-box te denken”.

Tjerk K aastra van Gibac Chemie vindt het helemaal niet erg en hij snapt het ook wel, maar zal geen blad voor zijn mond nemen. “Machinebouwers hebben nul verstand van chemie. Het is gewoon zo, ze zijn vooral bezig met bouwen. Als het gaat om reinigen of smeren, doen ze maar wat. Hun idee: als weinig voldoende is, dan k an veel geen kwaad.”

Ontvetten is een zeer belangrijk onderdeel van elk proces, vindt hij. Het is cruciaal, omdat vet, olie en andere verontreinigingen verschillende problemen kunnen veroorzaken. Als metalen opper vlak ken vuil, olie of vet bevatten, kunnen verf, poedercoating of anodisatielagen zich niet goed hechten. Dit leidt tot slechte dekk ing, afbladderen of corrosie onder de coating

Vet en oliën kunnen ook vocht vasthouden, wat de k ans op roest en corrosie vergroot. Goed ontvetten helpt om metalen opper vlak ken langer in goede staat te houden. In de machinebouw en jnmechanische industrie kunnen zelfs k leine vetresten leiden tot verminderde prestaties, over verhitting of storingen. Schone onderdelen zorgen voor een soepelere werking en langere levensduur.

Bij lassen en solderen is vet een vijand. Het k an gasinsluitingen veroorzaken, wat leidt tot zwak ke of poreuze lassen. Goed reinigen zorgt voor sterkere verbindingen. Daarnaast moeten veel industrieën voldoen aan strenge regelgeving rondom

emissies en afvalsto en. Door schone productiemethoden te hanteren, verminderen bedrijven hun ecologische voetafdruk en verbeteren ze de veiligheid op de werk vloer.

SIMPEL

Er is een verschuiving naar het gebruik van milieuvriendelijke ontvettingsmiddelen. Traditionele koudontvetters bevatten vaak vluchtige organische sto en ( VOS) en oplosmiddelen die schadelijk kunnen zijn voor mens en milieu. Kaastra: “Mijn advies is vaak: hou het simpel. Dat betekent dat je niet te veel moet toevoegen. Een klant van ons maakt schoon met een wasunit met 65 graden demi-water, direct achter een pers geplaatst.”

Hij ziet het goed inventariseren en analyseren bijna als het werk van een topchef : reinigen is het combineren van je receptuur en spelen met polair, apolair, hydro el en hydrofoob Watergedragen ontvetters zijn bijvoorbeeld e ectief tegen wateroplosbare vervuilingen zoals zouten, suikers en sommige anorganische sto en. Apolaire reinigingsmiddelen zoals oplosmiddelen en solventen zijn beter voor het ver wijderen van olie, vet en wasachtige residuen. Een reinigingsmiddel met zowel polaire als apolaire componenten kan dus nodig zijn, afhankelijk van de speci eke ver vuiling en het proces. En voeg er - vergelijk de receptuur - nog een ‘snu e’ emulgatoren bij

In de markt ziet Kaastra twee opvallende trends. “Je merkt dat OEM’ers willen dat hal abrik aten bij de toeleveranciers schoon worden aangeleverd. Daar verschuift het accent steeds meer naar toe. Dat is een kwestie van kostenbesparing De OEM’er deed eerder zelf de reiniging, maar legt dat nu ergens anders neer. Een andere ontwikkeling is dat er te weinig chemici bij bedrijven werken. En de chemici die er wel werken, doen te weinig waar ze voor opgeleid zijn. Vaak zijn het meer papieren tijgers, maar met echte chemie heeft het weinig meer te maken.”

Een voorbeeld? Een bedrijf had vlekken op een aluminium legering. Het kwam er maar niet achter wat de oorzaak was. Eerst kostte het een halve ton euro aan RO-kosten (Reinigen en Ontvetten), maar de oorzaak was niet duidelijk Toen kwam K aastra, en met zijn consultancytak K aepsigt heeft hij het proces van de klant gesimuleerd in het lab. K aastra: “We vermoedden dat de combinatie van water met ijzer de boosdoener zou kunnen zijn. IJzer vind je immers terug als bruine vlekken, en die kwamen vrij uit de legering We kwamen erachter dat het probleem werd veroor zaakt door het mengbed dat niet consistent was; de verhoudingen uctueerden. Een eigen chemicus had dit ook kunnen oplossen.”

Gibac biedt oplossingen voor HIO -vrij cleanen en bewerken

Gibac Chemie ziet zichzelf als schakel tussen chemie en mechanica. De medewerkers van het in Apeldoorn gevestigde bedrijf begrijpen de eisen van zowel OEM als verspaning, slijpen en reiniging, en kunnen daardoor oplossingen bieden die speci ek voor de elektronicaindustrie zijn ontwik keld. Daardoor worden risico’s geminimaliseerd en stabiele productieprocessen gegarandeerd.

Een bijzondere uitdaging bij de metaalverwerk ing op EUV-gebied zijn de vereiste smetteloze opper vlak ken. De vaak gebruikte en gevoelige aluminiumlegeringen vlekken gemak kelijk. Additieven die dit zouden kunnen voorkomen, bevatten vaak HIO- elementen (HIO staat voor ‘waterstofgeïnduceerde uitgassing’) en kunnen niet worden gebruikt. Met water mengbare metaalbewerkingsvloeisto en hebben vaak een hoge pH om de biostabiliteit te garanderen. Om vlek ken te voorkomen, bevatten ze corrosieremmers, die vaak gebaseerd zijn op kritische HIO- elementen. Gibac Chemie biedt biostabiele metaalbewerkingsvloeisto en met een neutrale pH, waardoor vlekkeloze opper vlak ken worden gegarandeerd, ook op gevoelige legeringen zoals Al 5083. Ook voor Voor CuSn6 heeft het bedrijf oplossingen. Uitgassing is een probleem voor alle elektronische componenten, vooral in een vacuüm. Het beschrijft het

vrijkomen van gas dat ingesloten is in een vaste stof. Lithogra ecomponenten hebben gespeci ceerde limieten voor H2O, CxHy v en CxHy nv Zelfs de kleinste olieresten kunnen ervoor zorgen dat een machineonderdeel niet aan de vereiste RGA-speci caties voldoet. Het portfolio van Gibac Chemie omvat daarom semisynthetische en volledig synthetische metaalbewerkingsen slijpvloeisto en die het risico op verontreiniging met vluchtige en niet-vluchtige koolwatersto en minimaliseren. Samen met de resterende waterstof en het plasma in de vacuümkamer kunnen de zogenaamde HIO- elementen de optiek van een EUV-systeem onomkeerbaar beschadigen. Er zijn veertien HIO- elementen met verschillende risicomogelijk heden: calcium (Ca), chloor (Cl), uor (F), indium (In), lood (Pb), magnesium (Mg), mangaan (Mn), stikstof (N), fosfor (P), tin (Sn), silicium (Si), natrium (Na), zwavel (S) en zink (Zn). De beste antischuimmiddelen bevatten siliciumverbindingen, en de meeste additieven die de aluminiumcompatibiliteit verbeteren bevatten fosfor (P) of silicium (Si); beide zijn kritische HIOelementen. De metaalbewerkingsvloeisto en van Gibac voor de elektronica-industrie minimaliseren het risico op opper vlakteverontreiniging, omdat ze vrij zijn van kritische HIO- elementen.

In vrijwel elke industrie zijn ontvetters een onmisbaar hulpmiddel. Of het nu gaat om de auto-, luchtvaart-, elektronica- of voedingsmiddelenindustrie: zonder deze krachtige reinigingsmiddelen zouden machines, onderdelen en opper vlakken snel ver vuild raken door vetten, oliën en andere resten. Maar terwijl traditionele ontvetters jarenlang de standaard waren, groeit de bezorgdheid over hun schadelijke impact op milieu en gezondheid. De overstap naar biologische en milieuvriendelijke alternatieven is in volle gang, en niet zonder reden.

Machines en productielijnen draaien op volle toeren, maar worden onvermijdelijk blootgesteld aan smeermiddelen, oliën en vuil. Zonder regelmatige reiniging kan deze opeenhoping leiden tot een verminderde werking, verhoogde onderhoudskosten en zelfs gevaarlijke situaties zoals over verhitting en corrosie. In sectoren zoals de luchtvaart en elektronica, waar precisie en zuiverheid cruciaal zijn, is een per fect gereinigd opper vlak essentieel

In de automobielindustrie worden ontvetters ingezet om motoronderdelen en productielijnen te reinigen, wat de e ciëntie en betrouwbaarheid van voertuigen verhoogt. De luchtvaar tsector is nog strenger: vliegtuigen en ruimtevaartuigen vereisen componenten die vrij zijn van verontreinigingen, om veiligheidsrisico’s te vermijden. Ook de elektronicasector heeft een ex treem hoge reinheidsnorm. Een k leine hoeveelheid olie of stof k an circuits beschadigen en storingen veroorzaken. In de voedingsmiddelenindustrie spelen ontvetters een sleutelrol in hygiëne en voedselveiligheid, doordat ze productiefaciliteiten schoon houden en

de groei van bacteriën voorkomen. Maar deze industriële noodzaak heeft ook een keerzijde: de gebruikte chemische sto en brengen risico’s met zich mee. De traditionele ontvetters waarmee al decennialang wordt gewerkt, bevatten vaak schadelijke bestanddelen die een ernstige impac t hebben op het milieu en de volksgezondheid

SCHADUWZIJDE

Veel conventionele ontvetters zijn op oplosmiddelbasis en bevatten agressieve chemicaliën zoals trichloorethyleen (TCE), perchloorethyleen (PERC) en methyleenchloride. Deze sto en zijn e ectief in het oplossen van vetten en oliën, maar hebben ook een gif tig e ect op mens en milieu. Ze kunnen verdampen en bijdragen aan luchtverontreiniging of in het water terechtkomen en ecosystemen verstoren. Sommige van deze chemicaliën worden zelfs in verband gebracht met k anker en andere ernstige gezondheidsproblemen. Een van de grootste boosdoeners bij traditionele ontvetters zijn de vluchtige organische sto en ( VOC ’s). VOC ’s verdampen snel en dragen bij aan

smogvorming en luchtverontreiniging

Veel industriële ontvetters bevatten voc-gehaltes van meer dan 200 gram per liter, wat leidt tot aanzienlijke emissies

Daarnaast brengen de productie en het transpor t van deze chemische producten extra CO2-uitstoot met zich mee. Volgens schattingen resulteert de productie van één liter conventionele ontvetter in ongeveer 1,5 kilogram CO2-uitstoot.

REGELGEVING EN BEPERKINGEN

Wegens deze schadelijke e ecten worden de regels steeds strenger. In de VS heeft de Environmental Protection Agenc y (EPA) limieten gesteld aan de hoeveelheid VOC ’s die een product mag bevatten. Ook in Europa gelden restricties, onder de REACH-regelgeving. Bedrijven worden steeds vaker verplicht om minder schadelijke alternatieven te gebruiken, wat de zoektocht naar groene ontvetters versnelt.

De behoefte aan milieuvriendelijke alternatieven heeft geleid tot de ontwik keling van biologisch afbreekbare en groene ontvetters. Deze reinigingsmiddelen bie-

den dezelfde e ectiviteit zonder de negatieve impact op de gezondheid en het milieu. Veel van deze nieuwe generatie ontvetters zijn gebaseerd op hernieuwbare grondsto en, zoals plantaardige oliën en natuurlijke enz ymen.

Voordelen van duurzame ontvetters:

• Lager VOC-gehalte: Biologische ontvetters bevatten weinig tot geen vluchtige organische sto en, waardoor ze veiliger zijn voor de luchtkwaliteit en de gezondheid van werknemers

• Minder schadelijke chemicaliën: Door het vermijden van sto en zoals TCE en PERC zijn groene ontvetters veiliger in gebruik en minder belastend voor het milieu.

• Hernieuwbare ingrediënten: Plantaardige oliën en bio-afbreekbare opper vlakte -actieve sto en vervangen petrochemische oplosmiddelen.

• Veiligere werkomgeving: Werk nemers lopen minder risico op blootstelling aan gif tige dampen of huidirritaties

Groene ontvetters passen binnen bredere inspanningen om de industriële sector te verduurzamen en de uitstoot van broeikasgassen te verminderen. Het Intergovernmental Panel on Climate Change (IPCC) heeft gewaarschuwd dat de mondiale temperatuurstijging al voor 2030 boven de 1,5 °C kan uitkomen als emissies niet drastisch worden verlaagd.

De industrie is verant woordelijk voor een aanzienlijk deel van de wereldwijde CO2-uitstoot, met name in sectoren als staalproductie en chemische verwerk ing Landen zoals Maleisië nemen al stappen in deze richting. De nationale energietransitiestrategie voorziet er in een afbouw van fossiele brandsto en en een grotere inzet van hernieuwbare energie. speci ek voor industriële ontvetters worden in Maleisië richtlijnen opgelegd voor de afvoer van chemisch afval, waaronder niet-halogeenhoudende organische oplosmiddelen.

Hoewel duurzame ontvetters veel voordelen bieden, zijn er nog uitdagingen te over winnen.

• Kosten: In veel gevallen zijn biologische ontvetters duurder dan hun traditionele tegenhangers. De ontwikkeling en productie van plantaardige en niet-giftige chemische alternatieven vergt nog steeds veel investeringen.

• E ectiviteit: Sommige bedrijven vrezen dat biologische reinigers minder krachtig zijn dan oplosmiddel-gebaseerde producten. Onderzoek toont echter aan dat veel bio-gebaseerde ontvetters minstens even e ectief zijn, vooral wanneer ze op de juiste manier worden toegepast.

• Gebrek aan standaardisatie: Er is een gebrek aan duidelijke regelgeving en

standaarden voor biologische ontvetters, waardoor bedrijven onzeker zijn over de prestaties en certi cering van deze producten.

De transitie naar groene ontvetters is niet langer een kwestie van ‘als’, maar van ‘wanneer ’. Regelgeving wordt steeds strenger, bedrijven zetten in op duurzaamheid, en consumenten eisen milieuvriendelijkere producten.

Onderzoekers werken aan innovatieve oplossingen zoals nanotechnologie en biosur fac tanten, die nog e ectievere reinigingsmethoden kunnen opleveren zonder schadelijke gevolgen voor het milieu.

Onderzoekers werken aan innovatieve oplossingen zoals nanotechnologie en biosur factanten, die nog e ectievere reinigingsmethoden kunnen opleveren zonder schadelijke gevolgen voor het milieu. Biosur factanten, afkomstig van bacteriën en planten, hebben sterke emulgerende eigenschappen en breken vetten en oliën af zonder giftige reststoffen achter te laten.

De toekomst van industriële ontvetters ligt in duurzaamheid en innovatie. Bedrijven die nu overstappen op biologisch afbreekbare alternatieven, pro teren niet alleen van een schoner milieu, maar verbeteren ook de gezondheid en veiligheid van hun werk nemers. Ter wijl de industrie zich voorbereidt op strengere regelgeving en een verschuiving naar circulaire economie, zijn groene ontvetters niet langer slechts een ‘alternatief ’; ze worden de nieuwe norm.

Van motorblok tot microchip en van fabriekshal tot voedselverwerk ing: een nieuwe generatie industriële reinigingsmiddelen maakt een wereld van verschil. De tijd van giftige dampen en ver vuilende resten loopt ten einde

Noël Ruijters scant de buitenlandse bladen. De belangrijkste ontwikkelingen noteert hij in deze rubriek. Voor deze editie van OT heeft hij het februari/maartnummer van het Journal für Oberflächentechnik en het januari/februari-nummer van het European Coatings Journal doorgenomen.

Van 15 tot 17 januari kwamen in Singapore de leiders van de belangrijkste coatingproducenten samen om de toekomst van de branche te bespreken. Een opvallende lezing werd gegeven door Dana Murad van ChemQuest. Hij gaf aan dat de mondiale markt voor coatings binnenkor t voor het eerst de grens van 200 miljard dollar overschrijdt, wat de continue groei van de sector onderstreept. Hij gaf ook aan dat de groei min of meer gelijke tred houdt met de ontwikkeling van de economie. De integratie door fusies en overnames stagneert, mede door de stijgende rente, waardoor de gemiddelde waardering van bedrijven daalde van 13,5 naar 11,5 keer de winst. Andere issues zijn de stagnerende volumes en de intentie van de EU om alle polymeren te classi ceren als microplastics. Dat laatste k an vergaande consequenties hebben voor de administratieve last, en de ontwik kelingen op het gebied van R&D sterk beïnvloeden. Daarnaast is politieke instabiliteit zeker ook een factor waarmee rekening moet worden gehouden.

In de luchtvaar tsector vormt ijsvorming een hoog veiligheidsrisico, bijvoorbeeld door het verminderde zicht door ven-

sters. Een groep onderzoekers van KRD Coatings en Fraunhofer IFAM heeft hier onderzoek naar verrricht, met als conclusie dat de eisen voor een anti-ijscoating additioneel zijn aan weerstand tegen weer- en mechanische invloeden, zoals erosie door zand. Uitgaande van een erosie -resistente lak werden additieven toegevoegd. Fluorine reduceerde de benodigde tijd van ‘de -icen’ met 70 procent. Door ook nog siliconen toe te voegen, verminderde de benodigde tijd met 80 procent.

Nadine.rehfeld@ifam.fraunhofer.de

METEN EN CONTROLEREN