jaargang 69

nummer 6

november 2025

Hét vakblad voor de professional in de oppervlaktetechnologie

Corrosie als vijand voor defensie: uitdagingen en oplossingen

jaargang 69

nummer 6

november 2025

Hét vakblad voor de professional in de oppervlaktetechnologie

Corrosie als vijand voor defensie: uitdagingen en oplossingen

Bent u al ready for 2030 and beyond? Het is het thema van Future Surfaces, het congres en de beurs die in het Belgische Edegem op 19 en 20 november plaatsvinden. Een goede en terechte vraag. Europa wil in 2050 klimaatneutraal zijn en de eerste stap moet over vijf jaar zijn gezet. Dan zal de uitstootvermindering ongeveer 50 procent moeten zijn.

In de waan van de dag (ik schrijf dit voorwoord op de vooravond van de verkiezingen, over waan van de dag gesproken) vergeet je weleens om stil te staan en om je heen te kijken. Naar achteren, met de vraag of je het een en ander nog wel goed doet. Maar ook naar voren. Ga je waar je naartoe wilt? En als je dan stilstaat, vraag je dan ook aan mensen om je heen wat zij vinden? En dan niet aan een ja-knikker, maar aan iemand die jou echt kent. Of iemand die heel eerlijk is.

Voor dit nummer heb ik zeven sprekers op het congres van Future Surfaces geïnterviewd. En eigenlijk zeiden ze allemaal ongeveer hetzelfde: sta eens even stil en kijk naar je bedrijf en je proces.

Als zestienjarige kreeg ik deze les voor het eerst te horen. Ik werkte op de bloemenveiling Flora in Rijnsburg. De baas vond me aardig en liet me de chef van een band zijn. Zo’n band bij een bloemenveiling bestaat uit zes huisvrouwen die bloemen in

een bakje leggen. Die bloemen komen aan het einde van de band bij de chef, ik dus. Ik moest het bosje uit het bakje halen, in een zak steken en in een emmer water gooien.

Ik zou de baas wat laten zien. Met een noodgang liet ik de lopende band gieren. De dames – ervaren als ze waren – hadden geen probleem om het tempo bij te houden. Ik wel. Ik wierp de bloemen in de zakken, in de bakken en liet al het restafval om me heen op de grond vallen. Dat zou ik later wel opruimen, als ik het wereldrecord bloemen inpakken zou hebben verbeterd. Maar het ging helemaal niet zo snel. Het ging teleurstellend langzaam. De baas kwam naar me toe en zei: “Henk, als je drie bakken hebt gedaan, stop je de band en ruim je de zooi op. Dan ga je verder.”

Het werkte. Waarom? Omdat ik zo’n zootje had gemaakt, ging mijn gedeelte steeds langzamer. Ik moest ploegen door het afval. Ik was de bottleneck. Een schonere werkvloer krikte mijn productiviteit flink omhoog.

Moraal van het verhaal? Sta eens stil. Kijk naar je proces. Dan zorg je ervoor dat je ready bent voor te toekomst.

Henk van Beek

Hoofdredacteur OT

November

18-21 november

Formnext formnext.mesago.com

19 november

Nationale Cobot Dag 2025 nationalecobotdag.nl

19-20 november

Future Surfaces 2025 https://futuresurfaces.vom.be

25-27 november

SPS – Smart Production

Solutions trade fair sps.mesago.com

26 november

Sheet Metal Event

www.mikrocentrum.nl

26 november

Vakgroep Natlakken

www.vereniging-ion.nl/vakgroepnatlakken-0

December

10 december

Algemene Ledenvergadering

Vereniging ION

www.vereniging-ion.nl/algemeneledenvergadering-vereniging-ion-26

16 december

Masterclass Corrosiebestendig

Ontwerpen (LAATSTE PLEKKEN

BESCHIKBAAR)

www.vereniging-ion.nl/masterclasscorrosiebestendig-ontwerpenlaatste-plekken-beschikbaar

10-13 maart 2026

TechniShow

TechniShow is dé vakbeurs voor industriële productietechnologie. Al 75 jaar is dit het enige event waar de hele keten van de maakindustrie bij elkaar is. Tijdens

TechniShow 2026 staan vier unieke themapleinen centraal, ieder met een eigen focus, uitstraling en toekomstvisie. Hier ontdek je waar de maakindustrie naartoe beweegt en hoe jij daar als bedrijf of professional onderdeel van kunt zijn. Van duurzame productie tot hightech chipfabricage en van defensie-innovatie tot volledig geautomatiseerde fabrieken, de themapleinen zijn de hotspots voor inspiratie, demonstratie en verbinding.

• De FPT Fabriek van de Toekomst inspireert met slimme, geautomatiseerde oplossingen voor efficiënte productie.

• Op het FPT Defensie Plein zie je hoe technologie en maakindustrie samenwerken aan de veiligheid van morgen.

• Het FPT Semicon Plein biedt een blik in de wereld van chips, precisie en hightech samenwerking.

• Green Manufacturing laat zien hoe duurzaamheid niet alleen noodzakelijk, maar ook winstgevend kan zijn.

www.technishow.nl

Basumatary (ASML): “Hoe kan de sector ons helpen?”

ASML staat steeds meer open voor samenwerking met de wereld van de oppervlaktebehandeling. Op die manier wil het Veldhovense bedrijf samen de technische uitdagingen tegemoet treden. Want de verwachtte groei van de machinebouwer eist een betere keten, stelt Jahnabi Basumatary van ASML in haar presentatie tijdens Future Services.

Europese aluminiumsector moet opnieuw leren schakelen Paul Voss is helemaal geen pessimist. Maar als de managing director van brancheorganisatie European Aluminium één ding moet noemen waarvan hij wil dat het publiek het van zijn presentatie tijdens Future Surfaces onthoudt, is het dat er nog vijf jaar resteert om de Europese industrie te redden. “De wereld lijkt wel gek, de laatste drie jaren”.

6 Kort nieuws

18 “Duurzaam ondernemen levert geld op”

Oppervlaktebehandeling kan op een winstgevende manier duurzaam zijn. Dat is de heilige overtuiging van Geert Fierens van Encon. Zijn zogenoemde Groene Lakkerij zet hij in om te laten zien welke initiatieven een bedrijf kan nemen om vooraan te staan op het gebied van duurzaamheid. En tegelijk meer te verdienen.

20 Iedereen moet helpen met alternatieven vinden voor chroom-6

Arjan Mol doet de oproep om meer samen te werken. Er ligt namelijk een flinke uitdaging: de vervanging van chroom-6 als een goedwerkende beschermingsmethode. De kritiek op de risico’s van chroom-6 is namelijk volkomen terecht. Maar het is niet evident dat de specifieke eigenschappen ervan makkelijk kunnen worden vervangen. En dus moeten overheid, kennisinstituten en de sector samen op zoek naar oplossingen.

36 Chemetall werkt al jaren aan het vinden van innovatieve oplossingen

Chemetall kwam vijftien jaar geleden als eerste met Oxsilan, een dunne- laagtechnologie de vrij is van zware metalen. Inmiddels is dit algemeen in gebruik in de automobielindustrie, in zware machines, in warmtepompen en aircosystemen, en in tal van andere toepassingen. Oxsilan biedt een alternatief dat goedkoper en duurzamer is dan de klassieke fosfateringen. Het is ontwikkeld om de afvalstroom en het energiegebruik te reduceren, speelt sterk in op industriële trends en voldoet aan de strengste milieuwetgeving.

38 Rode draad van ESTAL-congres: duurzaamheid is niet langer een keuze, maar de drijvende kracht achter innovatie

Circa 120 professionals uit de Europese aluminiumoppervlakteindustrie kwamen begin oktober samen in Thessaloniki. Twee dagen lang stond de stad in het teken van regelgeving, duurzaamheid en technologische vernieuwing. Het ESTAL-congres, dat één keer per twee jaar plaatsvindt, liet zien hoe snel de sector zich ontwikkelt richting een circulaire, energiezuinige en datagedreven toekomst.

41 ‘Gereinigde baden leveren geld op’

Als specialisten op het gebied van het reinigen van voorbehandelingsbaden heeft Mitchel Ijpelaar van Esselent de vraag zien veranderen. Was de keuze vroeger meer gericht op duurzaamheid, nu merkt hij dat zijn klanten ook inzien dat goed gereinigde baden simpelweg geld opleveren.

44 Buitenlandse media

47 Brancheregister

Bij de voorpagina: Corrosie als vijand voor defensie: uitdagingen en oplossingen

Corrosie is een complex en veelomvattend probleem, weet Axel Homborg. Hij is hoofd van het Onderzoekscentrum Militaire

Technologie aan de Nederlandse Defensieacademie, en ziet dagelijks de uitdagingen voor Defensie. Rond de 20 procent van de totale onderhoudskosten van het leger zijn te wijten aan corrosie. Bij zijn lezing tijdens Future Surfaces, op 19 en 20 november in het Belgische Edegem, gaat hij dieper in op de uitdagingen die hij dagelijks ziet. Lees meer hierover op pagina 32.

AkzoNobel is de exclusieve verfleverancier voor de zonlichtabsorberende geveltechnologie van Calosol. Deze stap komt na het ontwikkelen van een baanbrekende coating die kan helpen een gebouw op te warmen of af te koelen.

Het innovatieve paneelsysteem dat de gevels van huizen en gebouwen transformeert in een energiebron is samen met de Nederlandse partners Emergo en TNO ontwikkeld. In het hart van de technologie bevindt zich een speciale AkzoNobel-coating die energie kan benutten uit het deel van zonlicht dat onzichtbaar is voor het menselijk oog. Dit betekent dat het systeem zonne-energie kan opvangen zolang er daglicht is, zelfs als het regent.

De Calosol-technologie is zowel geschikt voor zowel nieuwbouw als voor renovatieprojecten die kunnen worden losgekoppeld van het gasnet. Het kan volgens schattingen resulteren in 20-30 procent minder elektriciteitsverbruik in vergelijking met de keuze voor een traditionele lucht/waterwarmtepomp. Dit biedt mogelijkheden om huizen en gebouwen energieneutraal of zelfs energiepositief te maken. De technologie kan ook bijdragen aan groene bouwcertificeringen zoals BREEAM en LEED.

“De gebouwde omgeving is verantwoordelijk voor ongeveer 39 procent van de wereldwijde energiegerelateerde CO2-uitstoot”, zegt Wijnand Bruinsma, directeur duurzaamheid bij AkzoNobel. “Het vinden van effectieve oplossingen om de ecologische voetafdruk van gebouwen te helpen verminderen, is dus van essentieel belang. Ons merk Sikkens

helpt klanten in Nederland al om BREEAM-certificering te behalen, en deze nieuwe geveltechnologie is een innovatieve aanvulling op wat we al aanbieden.”

De technologie die AkzoNobel samen met Emergo en TNO heeft ontwikkeld, vertegenwoordigt volgens Bruinsma een belangrijke stap in het verduurzamen van de gebouwde omgeving. “Vooral als je bedenkt dat 80 procent van de bestaande gebouwen na 2050 nog steeds in gebruik zal zijn. Het aanpakken van hun CO2-voetafdruk is dus niet alleen een milieukwestie, het is een dringende economische en maatschappelijke uitdaging.”

PREFAB

De Calosol-technologie maakt gebruikt van meerdere kleuren van AkzoNobels merken Interpon en Fidura. De esthetisch aantrekkelijke panelen kunnen in vrijwel elke kleur

aan bouwontwerpers worden geleverd. Het systeem kan het deel van het onzichtbare zonnespectrum opvangen dat goed is voor meer dan 50 procent van de totale hoeveelheid zonne-energie. Traditioneel wordt zwart het meest geassocieerd met het absorberen van licht, maar dankzij de Calosol-technologie heeft bijvoorbeeld wit een tot wel 30 procent hogere absorptiegraad dan een standaard wit.

“De Calosol-warmtewingeveltechnologie is de perfecte aanvulling op onze duurzame prefab dak- en esthetische geveloplossingen”, legt Hendrik-Jan Weggeman, directeur van Emergo, uit. “Het is bijzonder effectief voor de renovatie van woningen en andere gebouwen, zoals openbare gebouwen die belangrijke verwarmingsbehoeften hebben, waaronder zwembaden.

Het biedt toegevoegde waarde aan vastgoedeigenaren, architecten en woningcorporaties, en breidt de mogelijkheden voor duurzame renovaties uit.”

Met ongeveer 60 miljard vierkante meter ongebruikte geveloppervlak en evenveel dakoppervlak in alleen al de Europese Unie, heeft de technologie een enorm potentieel voor groene gebouwen dat het effect van andere zonnepaneeloplossingen zou kunnen evenaren.

Naast het succesvol testen in langdurige pilotprojecten met verschillende Nederlandse woningcorporaties, is het nieuwe systeem ook te zien op een sporthal in Almere, en wordt het de komende maanden bij verschillende publieke gebouwen in Nederland geïnstalleerd.

Maak kennis met de innovatieve, handzame manier van stralen. Boek nu een vrijblijvende afspraak op gritco.com/G3 UNIEKE INNOVATIE

G3+ ProGrip is powered by

Ontdek de nieuwste manier om veilig en gebruiksvriendelijk te stralen. De unieke G3+ ProGrip biedt een flexibele en comfortabele greep op de dodemansknopfunctie. Hierdoor kunnen straalprofessionals vanaf nu rekenen op:

Meer veiligheid door de handige pistoolgreep + lichte trekkerbediening (met veiligheidspal en trekkerbescherming)

Meer controle op het straalproces door de roterende pistoolgreep (en diverse accessoires)

Meer gebruiksgemak door comfortabele werkhouding en maximale bewegingsvrijheid

TRY BEFORE YOU BUY

In ons Experience Center zijn straalprofessionals welkom die zelf de vele voordelen van de G3+ ProGrip vrijblijvend en in praktijk op proef willen stellen.

Ongekende bewegingsvrijheid en bedieningsgemak

DECORRDAL 900-serie

dunnelaagtechnologie

Fosfaatvrij

Vanaf kamertemperatuur toepasbaar

Goede lakhechting

Minimale slibvorming

Nano keramisch

Mini-Scuid, meet- en regelapparaat

Constante monitoring van de procesparameters

Data log via SD kaart

Moeiteloos in te stellen grenswaarden

Diverse alarmsignalen mogelijk

Instellingen van doseringen online te volgen en aan te passen

Royal Talens opent duurzaam hoofdkantoor en productiefaciliteit

Met de officiële opening van het nieuwe hoofdkantoor en de productielocatie aan de Laan van de Stier heeft Royal Talens een volgende stap gezet in zijn duurzame groeistrategie. Medewerkers, partners en vertegenwoordigers uit bedrijfsleven, politiek en bestuur waren aanwezig bij de feestelijke gebeurtenis.

Tijdens de opening spraken onder anderen CEO Ronald Benning, Hans Bax (Raad van Commissarissen), architect Freek Bronsvoort, Ton Heerts (burgemeester van Apeldoorn) en Teiichi Nishimura, voorzitter van moederbedrijf Sakura Color Products Corporation uit Japan. Kunstenaar Melle Meinhardt (FabriekFanatiek) presenteerde zes speciaal ontworpen kunstpanelen, waarna de gasten een rondleiding

kregen door het nieuwe gebouw. De nieuwbouw is volledig volgens de meest recente duurzaamheidseisen gerealiseerd en behaalde het BREEAM Excellent-certificaat. Het complex is volledig aardgasvrij en wekt zijn energie op met 1.500 zonnepanelen. Een warmtekoudeopslagsysteem zorgt voor een stabiel binnenklimaat, terwijl regenwater wordt geïnfiltreerd en inheemse beplanting bijdraagt aan een natuurlijke balans.

Het nieuwe pand maakt efficiëntere productie mogelijk en stimuleert samenwerking tussen de afdelingen, weet Ronald Benning. Volgens hem is het een omgeving die past bij hun ambitie om verf en kunstenaarsmaterialen te produceren met respect voor mens en milieu.

SLIMMERE PRODUCTIE EN MINDER TRANSPORT

De nieuwe fabriekshal is bijna twee keer zo groot als de vorige locatie, waardoor Royal Talens grotere volumes kan produceren en interne logistiek kan stroomlijnen. Moderne machines, een volautomatische verfproductielijn en een waterzuiveringssysteem zorgen voor constante kwaliteit en energiezuinige processen.

Dankzij de ligging aan de rand van Apeldoorn wordt zwaar transport door het centrum verminderd. Bovendien biedt het terrein ruimte voor toekomstige uitbreiding. Met deze investering verstevigt Royal Talens zijn positie als internationale speler in kunstenaarsmaterialen én als duurzame werkgever in de regio Apeldoorn.

De laatste update van het dossier voor de universele PFAS Per- en polyfluoralkylstoffen (Per- en polyfluoralkylstoffen )-restrictie is afgerond. Autoriteiten uit vijf landen (Nederland, Duitsland, Noorwegen, Denemarken en Zweden) hebben meer dan 5.600 reacties van belanghebbenden gebruikt om het document verder te verbeteren. Alle relevante informatie is verwerkt in een zogenaamd achtergronddocument. Dit document is gedeeld met het Europees Agentschap voor Chemische Stoffen (ECHA) en staat nu op de ECHA-website.

In januari 2023 hebben deze vijf landen samen een uitgebreid dossier ingediend bij ECHA. Dit heet officieel een Annex XV-rapport. Met zo’n rapport kan een land voorstellen om het gebruik, de productie en het in de handel brengen van gevaarlijke stoffen in de Europese Unie te beperken. Het dossier gaat over meer dan 10.000 PFAS Per- en polyfluoralkylstoffen (Per- en polyfluoralkylstoffen )-stoffen. PFAS breken bijna niet af in het milieu en hebben vaak andere zorgwekkende eigenschappen. Toch worden producten met PFAS op grote schaal in de samenleving gebruikt.

Na een raadpleging van zes maanden, die eindigde in september 2023, hebben de vijf landen het oorspronkelijke dossier aangepast op basis van de ontvangen informatie. De definitieve versie van het achtergronddocument is op 24 juni 2025 afgerond en gedeeld met ECHA. Daarmee is het werk van de dossierindieners in deze fase van het restrictieproces afgerond.

BELANGRIJKSTE AANPASSINGEN

Alle ruim 5.600 reacties zijn beoordeeld op relevante informatie. De reacties gingen over gezondheid en milieu, toepassingen, volumes, emissies, alternatieven en economische impact. Ook zijn beschikbare wetenschappelijke en technische publicaties bekeken. Op basis van deze informatie zijn de mogelijke regels voor PFAS verder uitgewerkt. Daarbij wordt gekeken of voor sommige toepassingen uitzonderingen nodig zijn. Dit kan tijdelijk zijn of voor onbepaalde tijd, maar dan met extra maatregelen om te voorkomen dat PFAS in het milieu terechtkomen.

Er is ook gekeken naar algemene onderwerpen, zoals: wat betekent het verbod voor tweedehands producten, recycling en reserveon-

derdelen? Daarnaast zijn er acht sectoren toegevoegd aan het achtergronddocument die in het oorspronkelijke dossier niet of slechts gedeeltelijk waren opgenomen. Deze sectoren zijn:

• printtoepassingen

• afdichtingstoepassingen (sealings)

• machinetoepassingen

• overige medische toepassingen (onderwerpen die geen onderdeel uitmaakten van werkzame stoffen in geneesmiddelen en medische hulpmiddelen)

• explosieven

• militaire toepassingen

• technische textieltoepassingen

• bredere industriële toepassingen (zoals oplosmiddelen en katalysatoren)

ENORM DOSSIER

Door alle nieuwe informatie is het dossier veel groter geworden. Het oorspronkelijke dossier was circa 1.800 pagina’s lang, terwijl het aangepaste achtergronddocument nu ruim 3.300 pagina’s telt. De grootste verandering zit in bijlage E – met informatie over onder meer alternatieven, milieu-impact en economische impact – die bijna drie keer langer is geworden. Dit laat zien hoeveel nieuwe kennis over PFAS door dit proces is verzameld.

De Wetenschappelijke Comités van ECHA voor Risicobeoordeling (RAC) en Sociaal-Economische Analyse (SEAC) bereiden nu hun adviezen voor. ECHA zal deze adviezen aan de Europese Commissie voorleggen. De Commissie beslist uiteindelijk – in overleg met de EU-lidstaten – over de nieuwe regels voor PFAS. Meer informatie over de planning en het proces wordt gepubliceerd op de website van ECHA.

De Europese chemie- en coatingsector staat aan de vooravond van een grote omslag. Onlangs is de eerste deadline ingegaan van de nieuwe REACH-beperking voor microplastics (EU-verordening 2023/2055). De maatregel verplicht leveranciers en producenten om gedetailleerde productinformatie te verstrekken voor materialen die synthetische polymeerdeeltjes (SPM’s) bevatten, waaronder diverse bindmiddelen, additieven en pigmentpreparaten die in coatings worden toegepast.

De regelgeving, aangenomen op 25 september 2023, wijzigt Bijlage XVII van de REACH-verordening en is onderdeel van het EU Zero Pollution Action Plan. Doel is om de emissie van microplastics tegen 2030 met 30 procent te verminderen. Sinds 17 oktober 2025 moeten leveranciers duidelijke gebruiks- en verwijderingsinstructies opnemen op etiketten, verpakkingen of veiligheidsinformatiebladen (SDS). Daarnaast geldt een verplichte verklaring van overeenstemming, waarin het type en de hoeveelheid polymeren in het product worden vermeld.

Voor industriële toepassingen –waaronder veel coatingprocessen – komt daar nog een plicht bij om jaarlijks te rapporten aan het Europees Agentschap voor Chemische Stoffen (ECHA). De eerste rapportage, over het jaar 2025, moet uiterlijk op 31 mei 2026 worden ingediend via REACH-IT en IUCLID.

Een belangrijk punt voor de sector is dat coatings, verven en lijmen grotendeels zijn uitgezonderd van de directe verbodsmaatregelen, omdat de polymeren na uitharding permanent zijn ingebed in een vaste matrix. Toch betekent dat geen volledige vrijstelling. Ook deze producten vallen onder de informatie- en rapportageverplichtingen, zeker als er microplastics kunnen vrijkomen tijdens productie, applicatie of afvalverwerking. Fabrikanten zullen dus moeten aantonen dat hun producten geen ‘afgifte’ van microplastics veroorzaken, of anders voldoen aan de nieuwe etiketterings- en meldingsvereisten.

OVERGANGSTERMIJNEN

Andere branches krijgen meer tijd: afspoelbare cosmetica moeten in 2027 voldoen, detergenten en

meststoffen in 2028, en gewasbeschermingsmiddelen in 2031. De langste termijn geldt voor make-up en nagelproducten, die tot 2035 op de markt mogen blijven, mits vanaf 2031 voorzien van de waarschuwing ‘Dit product bevat microplastics’.

De impact voor de coatingindustrie ligt vooral in de toeleveringsketen. Producenten van bindmiddelen, pigmentdispersies en additieven moeten hun samenstellingen nauwkeuriger documenteren en communiceren richting afnemers. Ook importeurs van halffabricaten van buiten de EU zullen hun dossiers moeten aanpassen aan de nieuwe eisen.

Volgens experts is proactieve naleving essentieel om productieonderbrekingen en reputatieschade te voorkomen. Bedrijven die nu investeren in heldere ketenrapportage en verduurzaming van hun recepturen, bouwen aan vertrouwen bij klanten én toezichthouders.

Chemiegigant BASF heeft een bindende overeenkomst gesloten voor de verkoop van zijn coatingdivisie aan investeringsfonds The Carlyle Group, in samenwerking met de Qatar Investment Authority (QIA). De deal waardeert het bedrijfsonderdeel op 7,7 miljard euro, en markeert een van de grootste overnames in de coatingindustrie van de afgelopen jaren.

De transactie omvat de activiteiten op het gebied van automotive OEM-coatings, reparatielakken en oppervlaktebehandeling (surface treatment), die gezamenlijk opereren onder de naam BASF Coatings. BASF behoudt een minderheidsbelang van 40 procent in de nieuwe onderneming en verwacht bij afronding van de verkoop een kasinstroom van circa 5,8 miljard euro vóór belastingen. De afronding van de transactie wordt verwacht in het tweede kwartaal van 2026, onder voorbehoud van goedkeuring door de mededingingsautoriteiten.

BASF Coatings behaalde in 2024 een omzet van 3,8 miljard euro en heeft productielocaties in Europa, Noorden Zuid-Amerika en Azië-Pacific. Carlyle kondigde aan nauw samen te willen werken met het bestaande managementteam om te investeren in innovatie, commerciële slagkracht en organisatieontwikkeling.

“Wij kijken uit naar de samenwerking met Carlyle, waarvan de expertise in industriële carve-outs BASF Coatings uitstekend positioneert voor een succesvolle toekomst”, aldus Markus Kamieth, bestuursvoorzitter van BASF SE. Het aanhouden van een belang van 40 procent onderstreept volgens hem het vertrouwen van BASF in de waardecreatie op de lange termijn.

Volgens Anup Kothari, verantwoordelijk voor de coatingdivisie binnen de Raad van Bestuur, opent de verkoop “een nieuw hoofdstuk vol kansen en groeipotentieel.”

Carlyle heeft ruime ervaring met investeringen in de chemische industrie, met eerdere participaties in onder meer Axalta, Atotech en Nouryon. De Qatar Investment Authority (QIA) noemt de overname “volledig in lijn met de strategie om te investeren in leidende industriële spelers met een duurzaam toekomstperspectief”, aldus CEO Mohammed Al-Sowaidi.

BASF benadrukt dat bedrijfscontinuïteit en werkgelegenheid tijdens het gehele overdrachtsproces worden gewaarborgd, inclusief de bestaande medezeggenschapsstructuren. Met de verkoop van de coatingactiviteiten richt BASF zich sterker op kernsegmenten als specialty chemicals, batterijmaterialen en circular solutions, terwijl de nieuwe onderneming onder Carlyle meer ruimte krijgt om zelfstandig te groeien binnen de wereldwijde laken oppervlaktebehandelingsmarkt.

BEDRIJFSLASTEN TOT 10.000 KG

VOOR ELKE KLANT EEN OP MAAT GEMAAKT SYSTEEM

VAN HANDMATIG TOT VOLLEDIG GEAUTOMATISEERD

EIGEN PANEELBOUW EN SOFTWARE AFDELING

EIGEN ONDERHOUD EN SERVICE DIENST

van Herwijnen

ASML staat steeds meer open voor samenwerking met de wereld van de oppervlaktebehandeling. Op die manier wil het Veldhovense bedrijf samen de technische uitdagingen tegemoet treden. Want de verwachtte groei van de machinebouwer eist een betere keten, stelt Jahnabi Basumatary van ASML in haar presentatie tijdens Future Services.

ASML vraagt veel van de toeleveranciers. In de hele keten werken de eisen van de machinebouwer door. Ook als het gaat om oppervlaktebehandeling. Een cruciaal onderdeel van de duv- en euv-machines. Jahnabi Basumatary is specialist Corrosie & Materialen bij ASML en gepromoveerd op het gebied van tribologie-engineering. Ze geeft

een presentatie tijdens het Future Services-event met de titel ‘Meer dan prestatie: oppervlaktetechniek voor een duurzame ASML’. Het onderwerp: de toekomst van oppervlaktebehandeling, in de ogen van ASML. Het belangrijkste doel is een schaalbare en robuuste supply chain.

In de ideale wereld van ASML komt er een integratie van supply chainparameters. Dat betekent dat beslissingen in productontwikkeling (‘nemen we dit ontwerp, of dat?’) niet alleen worden beoordeeld op technische prestaties, kosten en tijd, maar ook op hun effect op de toeleveringsketen. ASML houdt rekening met de vier zogeheten QLTCparameters: Quality (hoe goed kan de leverancier het product consistent produceren?), Logistics (hoe lang zijn levertijden, hoe complex is de keten?), Technology (sluit het ontwerp aan bij de technische capaciteiten van leveranciers?)en Cost (wat betekent het ontwerp voor productiekosten in de keten?). Zelf voegt ASML hier de ‘S’ aan toe, wat staat voor Sustainability. Hierdoor worden risico’s als leverproblemen, kwaliteitsklachten of te hoge kosten al tijdens de ontwerpfase zichtbaar. Kort gezegd: integratie van supply chain-parameters betekent dat je

ontwerpbeslissingen neemt met een bril op die de hele keten ziet, niet alleen het product zelf.

Basumatary geeft aan dat het een uitdagende balans is om zowel te groeien, als de duurzaamheidseisen vast te houden en de QLTC-eisen te waarborgen. “Dat is een eis, maar ook een open vraag naar het publiek. Hoe kan de sector ons helpen om daar te komen waar we heen willen? Hoe krijgen we iedereen aan boord? En dat op een hoog tempo, want de groei van ASML gaat snel. Dus moeten we onze samenwerking wel verdiepen. Ik ga graag een open discussie aan met de mensen in de oppervlaktebehandeling.”

GROEISPURT

De Nederlandse toeleveranciers zijn in flinke mate afhankelijk van ASML. Zo blijkt uit onderzoek van MCB dat het aandeel van de vraag in de verspanende industrie in 2030 groeit naar 75 procent. Een risicovolle

situatie, zowel voor ASML als voor de verspanende partijen. Niet voor niets sprak Herman Boom, vicepresident Strategische Inkoop en Aanbesteding bij ASML, tijdens het jaarcongres van Brainport Industries in Eindhoven de wens uit dat toeleveranciers meer investeren om klaar te zijn voor een nieuwe groeispurt in de chipmarkt.

“We hebben een heel ecosysteem van toeleveranciers. We kunnen het niet alleen”, zegt Basumatary. “Veel van onze ontwikkelingen doen we samen. Dus vertrouwen we op de kwaliteit van onze lokale partners. Hun ontwikkeling is onze ontwikkeling.”

Er wordt veel verwacht van elkaar. “Vergeet niet dat ASML en zijn partners aan de grenzen staan van wat technologisch mogelijk is. We betreden onbekend terrein. Wij kunnen misschien wel oppervlaktebehan-

delingen vragen aan onze toeleveranciers, maar we weten soms niet eens of een bepaalde behandeling mogelijk is. Dat onderstreept hoe we samen oplossingen ontwikkelen.”

Er zijn uitdagingen. Een van die uitdagingen is de hierboven genoemde technology push. “We zijn veeleisend en pushen onze partners tot het uiterste. We willen en moeten naar het hoogste reiken, maar zijn soms gelimiteerd door de praktijk. Wat kan al en wat kunnen onze leveranciers bieden?”

Daarnaast ziet ze dat de groei ook moet passen binnen de duurzaamheidsdoelen. “We willen duurzamer, en dat kan. Het betekent dat we meer en meer vertrouwen op onze lokale toeleveranciersketen. Dat vertrouwen is er. Ik kan me niet herinneren dat het ons niet is gelukt om eruit te komen met de oppervlaktetechnieksector.”

Paul Voss is helemaal geen pessimist. Maar als de managing director van brancheorganisatie European Aluminium één ding moet noemen waarvan hij wil dat het publiek het van zijn presentatie tijdens Future Surfaces onthoudt, is het dat er nog vijf jaar resteert om de Europese industrie te redden. “De wereld lijkt wel gek, de laatste drie jaren”.

De vraag die Paul Voss deze dagen bezighoudt, is hoe de industrie duurzaamheid kan verenigen met het vasthouden aan de industriële basis die er is. “Ik ben bezorgd of we onze industrie wel kunnen vasthouden”, zegt hij. Met de sluiting van fabrieken op Chemelot, minder investeringen in de Rotterdamse haven, en het afstoten van coatingdivisies door AkzoNobel en BASF is dat ook geen vreemde gedachte. De concurrentiepositie van Nederland en Europa verslechtert, en de industrie is daar slachtoffer van.

“Ik ben beland in een advanced stage of anxiety”, zegt de Brit. “Het project Europa is een incrementeel proces. We zijn gewend om stap voor stap te gaan. Behoedzaam. Maar de wereld lijkt wel gek, de laatste drie jaren. Wij in Europa kunnen deze volatiliteit nu nog niet aan. We zijn bezig om het tempo te adapteren en we leren elke dag. Maar ons governance-model is nu eenmaal complex, dus besluitvorming gaat langzaam. De komende twee jaar moeten we opnieuw leren schakelen. En dat met een eigenwijze club van 27 Europese leden.”

Hoe moet de Europese industrie dan het hoofd bieden? Door te beginnen met eerlijk zijn over de uitdagingen die voor ons liggen, meent Voss. En misschien moeten we wel accepteren dat de eeuw van Europa voorbij is. “De maatschappij en de economie die we na de Tweede Wereldoorlog hebben opgebouwd, is voorbij. En er komt iets nieuws voor terug. Het is echt niet zo dat we moeten afwachten tot Trump geen president meer is over drie jaar. De Verenigde Staten zoals we die kenden, is verdwenen. Ook al is de volgende Amerikaanse president erg pro-Europa, we weten dat we altijd één verkiezing verwijderd kunnen zijn van een nieuwe breuk. Dus is onze relatie voor altijd veranderd.”

Nu is hij geen zwartkijker en weet hij dat Europa zeker nog wel relevant is. Maar aanpassen en herstructureren van de economie en industrie is het devies. “We hebben een sterke basis. De Europese industrie is de beste industrie die er is, maar we dicteren de regels niet meer. We hebben

geld, recht en optimisme, maar we kunnen onze eisen - bijvoorbeeld op het gebied van milieu - niet meer opleggen. China en India laten dat nu niet toe.”

Met China heeft Europa een lastige relatie. En het is niet zo dat we afscheid kunnen nemen van Amerika als vriend en in de armen van China worden gesloten. Zij zien volgens hem de wereld simpelweg niet zoals wij de wereld zien. Hij verwijst naar de problemen rond Nexperia, als een symptoom van hoe de wereld eruit kan komen te zien.

URGENTIE

En hoe zit het specifiek met de aluminiummarkt? “De trend is ook daar dat het moeilijker wordt voor Europa. De prijzen zijn nog steeds hoog en er komt meer en meer competitie uit andere landen, zoals China, India en het Midden-Oosten. Daar gooit de overheid er veel staatsgeld tegenaan. Dat staat de EU voor onze eigen industrie niet toe. En dus is er een oneerlijke concurrentiepositie. Dat hebben we als belangenbehartiger wel op de Eu-

ropese agenda gekregen, maar de urgentie in Brussel voor aluminium is niet hoog.”

Als we de slag om aluminium toch gaan verliezen, is het dan niet beter om de Europese positie hierin helemaal maar te laten varen en ons als industrie te richten op innovatievere takken van sport? Voss schudt nee. “Heb je gezien wat er is

gebeurd tijdens de energiecrisis? Willen we afhankelijk zijn van een fundamenteel materiaal? Outsourcen is goedkoper in een vreedzame wereld. Maar met een gespannen aarde en fragiele toeleveringsketens wil ik graag onafhankelijk blijven van landen die niet onze normen en waarden delen.”

ALUMINIUMPLAN MOET EUROPESE INDUSTRIE REDDEN

De Europese aluminiumsector kraakt onder de druk van torenhoge energieprijzen, Chinese overcapaciteit en dreigende koolstoflekkage. Brancheorganisatie European Aluminium vraagt daarom om een krachtig ‘Aluminium Action Plan’ van de nieuwe Europese Commissie. Dat plan moet zorgen voor betaalbare, groene energie, forse investeringen in decarbonisatie, en betere bescherming tegen oneerlijke concurrentie. Ook pleit de sector voor een sterker beleid rond grondstoffen en recycling, want aluminiumafval dat nu buiten Europa verdwijnt, is volgens de organisatie een ‘energiespaarbank’ die we zelf hard nodig hebben. Aluminium is cruciaal voor de groene transitievan windturbines tot elektrische auto’s - en de Europese productie is al tweemaal zo schoon als het wereldgemiddelde. Zonder ingrijpen, waarschuwt de sector, dreigt Europa niet alleen fabrieken te verliezen, maar ook zijn strategische autonomie in een metaal dat onmisbaar is voor de klimaatdoelen.

Oppervlaktebehandeling kan op een winstgevende manier duurzaam zijn. Dat is de heilige overtuiging van Geert Fierens van Encon. Zijn zogenoemde Groene Lakkerij zet hij in om te laten zien welke initiatieven een bedrijf kan nemen om vooraan te staan op het gebied van duurzaamheid. En tegelijk meer te verdienen.

Geert Fierens van Encon heeft een passie voor duurzame oplossingen. Dat komt vanuit zijn ervaringen bij de lakkerij die hij vroeger bestierde. Daar maakte hij verschillende duurzaamheidskeuzes. Niet alleen om het milieu te sparen. Nee, hij was er ook van overtuigd dat duurzaam werken ook rendabeler is. Nu bij Encon, een onafhankelijk bureau dat bedrijven ondersteunt met creatieve en vernieuwende oplossingen in hun transitie om duurzamer te worden, kan hij dit groter aanpak-

ken binnen de industrie, de bouw en logistiek.

“Voor mij is duurzaamheid niet alleen een zonnepaneel aanschaffen. Je kan zo veel meer doen, als je duurzame keuzes maakt. Zoals nieuwe klanten binnenhalen, een betere reputatie krijgen, meer personeel aantrekken of een rendabelere lening afsluiten. Dat zijn aspecten die je volgens mij ook moet meenemen in je keuzes”, zegt hij.

Encon garandeert bijna dat duurzaam ondernemen geld oplevert. Sinds 2004 berekent Encon jaarlijks de besparingen die vloeien uit de uitgevoerde maatregelen na het uitvoeren van CO2 analyses, duurzame strategietrajecten, energiestudies, energiebesparingsprojecten en productie van hernieuwbare energie. De besparingen worden project per project geanalyseerd met een berekening en analyse van de opbrengst. Conclusies: 280.000.000 euro directe groei behaald, 208.000

ha bomen gespaard en 2.496.700 ton CO2 bespaard in de laatste 21 jaar.

Hoe? Fierens: “Door duurzaamheid te zien als een oplossing voor onze huidige bedrijfsuitdagingen. Het heeft een impact op elk onderdeel van de bedrijfsvoering. Of het nu gaat over de toenemende druk op de operationele marges, de nood aan meer rendabele investeringen of de uitdaging om te blijven voldoen aan de kritische vragen van medewerkers, financiers en consumenten. Belangrijk is dat er geen one-size-fits-all oplossing voor sustainability bestaat. Waar het ene bedrijf redelijk eenvoudig een belangrijke ingreep kan doen, is dat door de unieke omstandigheden voor het andere bedrijf onmogelijk. Ook kijken de stakeholders rond een bedrijf telkens verschillend naar wat duurzaamheid voor hen betekent”

PLAN

Neem meedoen met aanbestedingen. Duurzaamheidseisen worden in de hele keten doorgevoerd. Als je op

dat gebied het verschil kan maken, heb je grotere kans om gekozen te worden. Prijs is namelijk niet het enige onderdeel van de klantvraag. “Overheden bijvoorbeeld gebruiken een CO2-prestatieladder. Hoe goed je als leverancier met CO2-reductie omgaat gebruiken ze als positief discriminerend element in de tenders. Je mag dat wat duurder zijn, als je maar beter presteert op CO2.”

Maar dan moet je volgens hem als bedrijf ook de moeite doen om te communiceren wat je doet. Dat onderwerp houdt Fierens bezig. Zeker omdat hij zelf als eigenaar van een lakkerij misschien wel mooi bezig was met verduurzamen, maar dat hij zelf de vruchten er niet altijd van heeft kunnen plukken. En dat communiceren zou, net als allerlei andere facetten, onderdeel moeten zijn van een meerjarenplan. “Je kan een zonnepaneel kopen, maar misschien moet je eerst andere zaken aanpakken. Is het bijvoorbeeld nodig om batterijen te plaatsen?

Vele bedrijven weten dat duurzaamheid belangrijk is. Maar ze weten

niet waar ze moeten beginnen. Het komt vooral op hun af en het levert allemaal onderzoeken en vragenlijsten op. Dus ontwikkel een visie en maak plan. En vergeet niet dat niet alles direct in een keer goed hoeft te gaan. Een nieuwe laklijn bijvoorbeeld, die staat er wel 20 jaar. Je kan tijdens de levensduur van zo’n installatie ook je duurzaamheidsinitiatieven uitrollen. Mits je het maar in een plan hebt gevat.”

Tijdens Future Surfaces presenteert Fierens zijn visie. Wat moeten de mensen onthouden van zijn praatje? “Maar voor jezelf de komende weken een dag of twee vrij, waarin je een aantal zaken op een rijtje zet. Dat je aandacht hebt voor duurzaamheid en misschien wel een klein plannetje maakt. Met zo’n plan kan je als een beetje inzien hoe je je investeringen er uit kan halen. Er zijn namelijk genoeg bedrijven die dat doen. En ook nog genoeg bedrijven die dat niet doen. En als je er niet uitgeraakt, bel ons even.”

Arjan Mol doet de oproep om meer samen te werken. Er ligt namelijk een flinke uitdaging: de vervanging van chroom-6 als een goedwerkende beschermingsmethode. De kritiek op de risico’s van chroom-6 is namelijk volkomen terecht. Maar het is niet evident dat de specifieke eigenschappen ervan makkelijk kunnen worden vervangen. En dus moeten overheid, kennisinstituten en de sector samen op zoek naar oplossingen.

“We maken het onszelf niet altijd makkelijk”, verzucht Arjan Mol, hoogleraar Corrosietechnologie en Elektrochemie aan de Technische Universiteit Delft. “Er zijn in het verleden veel beschermingsmethoden ontwikkeld die heel goed werken. Voorbehandelingen en coatings op basis van chroom-6 zijn daar voorbeelden van. Maar bij onkundige verwerking en gebruik kan het kankerverwekkend zijn. De route naar alternatieven is niet zo evident. Dat vraagt namelijk nogal wat kennis en kunde.”

Al sinds de jaren vijftig vormt chroom-6 – of, nauwkeuriger: hexavalentchroom – de ruggengraat van corrosiebescherming in de luchtvaart. De stof voorkomt dat aluminiumlegeringen corroderen, zelfs in de vochtige, agressieve omstandigheden waarin vliegtuigen jarenlang opereren. Het werkt betrouwbaar, voorspelbaar en langdurig. En precies daarin schuilt het probleem: geen enkel alternatief doet dat net zo goed.

Mol is onderdeel van een team van onderzoekers (met A.J. Cornet, A.M. Homborg, L. ’t Hoen-Velterop) dat in een studie laat zien waarom het

vervangen van chroom-6 in structurele vliegtuigcoatings nog altijd een hoofdpijndossier van een heel andere orde is: technisch, wetenschappelijk en praktisch. Of, zoals ze schrijven: “Het blijft een grote uitdaging om corrosieremmers op basis van zeswaardig chroom uit structurele vliegtuigcoatings te verwijderen.”

Die ‘grote uitdaging’ komt voort uit een combinatie van factoren. Constructieve onderdelen van vliegtuigen staan voortdurend bloot aan schommelingen in temperatuur en luchtvochtigheid, en aan vliegtuigbrandstof, hydraulische vloeistoffen en mechanische spanning. Daarbij worden verschillende materialen –aluminium, titanium, roestvast staal, en in moderne vliegtuigen ook kool-

stofvezelversterkt kunststof (CFRP) – met elkaar verbonden. Zulke combinaties creëren galvanische cellen waarin corrosie juist wordt bevorderd.

Volgens Mol is het daarom naïef om te denken dat een milieuvriendelijk alternatief zomaar ‘even goed’ kan zijn. De bestaande chroomsystemen zijn in decennia van praktijkdata beproefd; de alternatieven staan pas aan het begin van hun leercurve.

In zijn lezing vraagt Mol aandacht voor meer focus op manieren om nieuwe beschermende technologie sneller op te sporen dan via de traditionele manier van experimenteren. Een tweede reden waarom de vervanging zo lastig is, heeft te ma-

ken met testmethoden. De industrie gebruikt zogeheten Cyclic Salt Spray Tests (CSST) om te voorspellen hoe coatings zich gedragen in de praktijk. Echter, het onderzoek uit Delft laat zien dat zulke versnelde tests vaak niet de werkelijke levensduur kunnen voorspellen van een coating in praktijkomstandigheden.

Een coating die in het lab goed scoort, kan in een echt vliegtuig na een paar maanden of jaren al scheuren of degraderen. UV-licht, condensatie in shelters, of het simpele feit dat vocht zich ophoopt bij klinknagels – het zijn details die het lab niet nabootst. “Het gevolg is dat veel alternatieve systemen een vals gevoel van veelbelovendheid en zekerheid geven. Ze presteren netjes binnen de specificaties van de test, maar blijken in de praktijk soms toch gevoelig voor blaarvorming, scheurvorming of corrosie bij verbindingen”, aldus Mol.

Maar ook de bestaande chroom6-houdende systemen presteren niet altijd perfect. Het zegt veel over

de technische realiteit: de combinatie van nieuwe materialen, hogere belasting en langere onderhoudsintervallen maakt elke vorm van corrosiebescherming complexer. Zelfs het beproefde chroom-6 kan daar niet altijd tegenop. “Juist omdat de omgeving zo veeleisend is, moet een vervanger niet alleen milieuvriendelijker zijn, maar ook minstens zo betrouwbaar in lastig te voorspellen omstandigheden — en daar zijn we nog niet.”

De tegenstelling tussen beleid en praktijk wordt hiermee scherp zichtbaar. Waar de Europese regelgeving inzet op snelle uitfasering van chroom-6, wijst de technische werkelijkheid op een proces van jaren, zo niet decennia. “Voor de Nederlandse industrie – van luchtvaartonderhoud tot defensie en coatingproducenten – ligt hier een ongemakkelijke boodschap. De maatschappelijke druk om chroom6-vrij te werken neemt toe, maar de technologie is er nog niet helemaal klaar voor.”

Het vervangen van chroom-6 is geen project van compliance, maar van wetenschappelijke innovatie. Het vergt nieuwe testprotocollen, langdurige veldproeven en internationale samenwerking tussen producenten, universiteiten en toezichthouders. “Maar vooral wil ik iedereen oproepen om samen te werken. Wij kunnen het niet alleen, de sector kan het niet alleen, de overheid kan het niet alleen. Als we alles overzien en de nieuwe middelen vergelijken met chroom-6, is het vooral de vraag wat nodig en houdbaar is. Misschien kunnen we verder met iets minder. Is het noodzakelijk om nieuwe technologieën te vergelijken met chroom-6? Vooralsnog is het zo dat zolang de corrosiebeschermingsmechanismen in echte vliegtuigconstructies niet volledig worden begrepen, chroom-6 niet zomaar is te vervangen. Want wie chroom-6 wil verbannen, moet eerst begrijpen waarom het zo goed werkt, en hoe mogelijke alternatieven afwijken van gekende beschermingsmechanismen.”

De Europese doelstelling is om tegen 2050 het eerste klimaat neutrale continent te worden. Om deze doelstelling te realiseren zijn de klimaatambities voor 2030 een uitstootvermindering van om en nabij 50 procent. Hoe kunnen we deze ambitie waarmaken?

FUTURE SURFACES is het event bij uitstek om kennis & expertise te delen over de uitdagingen die bedrijven moeten oppakken om zich voor te bereiden op 2030 en de doelstel-

lingen die Europa oplegt in het kader van de Clean Industrial Deal. Naast de nieuwste ontwikkelingen op het gebied van materialen en oppervlaktebehandeling wordt ook aandacht besteed aan duurzaam ondernemerschap en aan regelgeving waaraan ondernemers moeten voldoen.

Bovendien verbindt FUTURE SURFACES maakbedrijven, toeleveranciers, kennisinstellingen en overheden met elkaar om cross-overs tussen

de sectoren te bevorderen en samenwerkingen in de waardeketen te realiseren. Vereniging ION en VOM presenteren een gevarieerd congresprogramma, aangevuld met een beurs, om je te verdiepen in actuele topics en uitdagingen. Kortom, FUTURE SURFACES 2025 is een niet te missen event opgebouwd rond 5 thema’s waar kennisdeling, inspirerende demo’s en volop netwerkmogelijkheden centraal staan. Het event focust op volgende thema’s:

KAN

• Materiaalleveranciers

• Materiaaldeskundigen

• Loonbedrijven/subcontractors

• Leveranciers van duurzame chemie en productie-installaties

• Leveranciers van meet- en regelapparatuur

• Leveranciers van milieutechnologie, energie & veiligheid

• Expertise & controle-organismen

• Kennisinstellingen

Duurzaam ondernemen en innovatie zijn nauw met elkaar verbonden. Ze richten zich op het minimaliseren van de milieu-impact, het verbeteren van de productiviteit, het waarborgen van een veilige werkplek, en dit alles binnen een financieel gezond bedrijf. Tijdens het congres bespreken we innovatieve technologieën die rekening houden met het ESG-principe (Environment, Social, Governance). Hoe kunnen we de toekomst van een bedrijf veiligstellen door procesinnovaties en de juiste financiële hefbomen te vinden?

De circulaire economie in oppervlaktebehandeling richt zich op het minimaliseren van afval, het maximaliseren van efficiënt gebruik van hulpbronnen en het verlengen van de productlevenscyclus. Afvalvermindering kan worden bereikt door procesoptimalisatie, materiaalvervanging of recycling. Denk ook aan waterbesparende maatregelen en het herstellen van coatings in plaats van vervanging. Er zijn genoeg voorbeelden die de CO2-voetafdruk verlagen.

Zero-vervuiling en strengere milieuregelgeving worden vanuit Europa opgelegd met als doel vervuiling en koolstofuitstoot te verminderen en schone technologieën in te zetten om ecosystemen te behouden. Diverse “zero-pollution” strategieën bestaan om water, lucht en bodem te beschermen. Welke richtlijnen zijn bepalend voor toekomstige investeringen in onze bedrijven?

• Verrijkend congresprogramma met aandacht voor ondernemerschap en technologie

• Inspirerende exposanten die oplossingen bieden voor duurzame oppervlaktebehandeling en materialen

• Demonstratiezone en innovaties

• Netwerkgelegenheid voor, tijdens en na congres

• Gratis catering

• Netwerkavond op woensdag 19 november

ENERGIE EFFICIËNTIE & HERNIEUWBARE ENERGIE

Energie-efficiëntie en hernieuwbare energie helpen de CO2-voetafdruk te verkleinen, het verbruik en de kosten te verlagen en de duurzaamheid te verbeteren. Hoe snel kunnen bedrijven deze transitie realiseren, rekening houdend met de huidige bevoorrading en infrastructuur? Wordt het zon, wind, biomassa, waterstof of een combinatie?

Klanten – vooral in de auto-industrie, lucht- en ruimtevaart, elektronica en de maakindustrie – dringen er bij leveranciers van oppervlaktebehandeling en coatings steeds meer op aan om te voldoen aan duurzaamheidsdoelstellingen die zijn afgestemd op de Clean Industrial Deal 2030. Hoe beïnvloedt dit de perceptie van leveranciers, (onder)-aannemers, bankiers, verzekeringsmaatschappijen, architecten en engineering bureaus?

• woensdag 19 november 09.00-17.00 uur & netwerkavond van 17.00-22.00 uur

• donderdag 20 november 09.00-17.00 uur

Locatie: Congrescentrum Ter Elst, Kattenbroek 1, B-2650 Edegem (België).

Er zijn diverse tickets beschikbaar, van dag-tickets tot meerdaagse tickets. Meer informatie en tickets via www.futuresurfaces.vom.be

woensdag 19 november

Room 1 Van Eyck

10:30-11:00

Room 2 Rubens 1 & 2

Opening Future Surfaces (English)

Véronique Willems (SMEunited)

11:15-11:45

12:00-12:30

12:30-13:30

13:30-14:00

Aluminium in a changing Europe (English) Paul Voss (European Aluminium)

Efficient sustainability reporting in the SME value chain through VSME reporting (Dutch or English)

Vanessa Daelman (Moore Belgium)

Lunch break

Navigating the future: legal frameworks and sustainability in the surface industry (English)

Anja De Jonghe (TÜV Austria Belgium)

14:10-14:55

Debat met:

Koninklijke Metaalunie, Sirris & Berenschot

Low CO2 steel (English)

Nicholas Avery (The European Steel Association, EUROFER)

Sectorvisie industrie 2040 (Dutch)

Yorick Cramer (Rabobank)

11:15 - 11:30

Bij Chemetall begon de toekomst gisteren: duurzamer, efficiënter en performanter (Dutch)

Wim De Wandeler & Mike Uiterwijk (Chemetall)

11:30 - 11:45

Lunch break

Impact van de kwaliteit van inkomend proceswater op de oppervlaktebehandeling (Dutch)

Peter Stassen (Chemetall)

12:00 - 12:15

How to reconcile pre-treatment and sustainability?

Why product carbon footprint is part of the solution. (English)

Stefan Lenzer (Kluthe)

Een nieuw innovatief en veilig product voor het beitsen van aluminium (Dutch)

Meindert Lippits (Mavom Chemie)

12:15 - 12:30

Rethinking aluminium pretreatment: solutions for a sustainable future (English)

Phuonganh Tran (AD Chemicals)

15:05-15:35

Voorbehandeling: gegarandeerde kostenverlaging en verbeterde duurzaamheid, met één en dezelfde oplossing (Dutch)

Mitchel IJpelaar (Esselent Solutions)

12:30 - 13:30

Lunch Break

15:45-16:15 16:25-16:55

Beyond performance: surface engineering for a sustainable ASML (English)

Jahnabi Basumatary (ASML)

Military corrosion technology (Dutch or English)

Axel Homborg (Ministerie van Defensie)

13:30 - 13:45 13:45 - 14:00 15:00 - 15:15

Evolution of powder coatings (English)

Naveen Sandhu (Akzo Nobel)

Het circulaire business model van ZINQ (Dutch) Kris Deferme (ZinQ België)

Cleaning and maintenance of facades (English)

Michael Müller (IFO Institut fuer Oberflaechentechnik)

10:30-11:00

From screening to lifetime prediction of corrosion protective technologies (Dutch or English)

Herman Terryn & Arjan Mol (VUB & TU Delft)

11:15-11:45

12:00-12:30

12:30-13:30

13:30-14:00

Replacement of PFAS in water and oil-repellent glass-like hybrid coatings (English)

Sylvain Desprez (Materia Nova)

Lunch break

De gas infrarood combi-oven voor het polymeriseren van poederlak op metalen onderdelen in continue lijnen: energie- en plaats besparend (Dutch)

Bart Roels (ERATEC)

Almost nil waste and CO2 footprint for surface applications on sensitive materials (Dutch or English)

Peter Boeijink (Xyrec)

Duurzame en Innovatieve

Coating Technologie VIANT: stroomloos KTL/ E Coat ook als alternatief voor verzinken (Dutch)

Maarten Waaijenberg & Ruud Nijenkamp (Kamp Coating Groep)

The challenge of achieving global recognition as a small, family-owned company (Dutch or English)

Kees Stigter (Hendor Pumps & Filters)

Lunch break

PFAS in water (English)

Roxane Yazdanpanah (Water Alliance)

11:15 - 11:30

11:30 - 11:45

Room 3 Permeke 2 Tech-talks

Disposal vs. recycling – sustainable waste management (English)

Markus Knecht (World Recources Company)

De poedercoatinstallatie van de toekomst (Dutch)

Tim Florizoone (ESTEE)

12:00 - 12:15

12:15 - 12:30

12:30 - 13:30

13:30 - 13:45

Vul de lijn! (Dutch)

Jos Mollen (HangOn)

Energieopslag, waterstof en e-methaan (Dutch or English)

Jan Pereboom (JP Energy Systems)

Lunch Break

Financements disponibles pour les projets de recherche et d’innovation pour les entreprises en Wallonie (French)

Paul Coucke (Service Public de Wallonie)

13:45 - 14:00

14:10-14:40

14:50-15:20

CO2 prestatieladder (Dutch)

Wim Mussche (Iris Industry Solutions)

15:30-16:15

Debat met: OnderhoudNL, VTS, Zinkinfo, Fereb, FMB, VOM en ION

Understanding/Assessing the potential release of microplastics from fouling control coatings in marine applications (English)

Maria Salta & Myriam Madani (Endures & OCAS)

De Groene Lakkerij (duurzame transitie in oppervlaktebehandeling) (Dutch)

Geert Fierens (ENCON)

Ion implantation: A breakthrough for superior corrosion resistance and sustainable surface solutions (English)

Aida Nasiri (IONICS Surface Technologies)

Room 4, Permeke 1

AI-gerelateerde vragen?

Stel ze tussen 10.30-12.30 uur aan:

• Steven Verstraeten (Breda Robotics)

• Guy Willems (COAT-IT)

• Laurens van Wesep (Optimorrow)

• Jan Willen Jansen (RobPainting)

• Gert Heirman (SIRRIS)

Van fosfaatvrij tot all-in-one: AD Chemicals toont de toekomst van oppervlaktebehandeling

AD Chemicals neemt deel aan Future Surfaces om haar nieuwste chemische oplossingen voor metaaloppervlaktebehandeling te tonen. Onze innovaties sluiten naadloos aan bij de EU Green Deal-doelstellingen en helpen bedrijven hun CO2-footprint te verlagen, productieprocessen te verduurzamen en kosten te besparen.

Highlights zijn onder meer duurzame alternatieven voor ijzerfosfateren, die werken op lage temperatuur, multi-metal inzetbaar zijn en geen slib produceren. Voor aluminium bieden wij oplossingen die emissies, energie-, wateren chemieverbruik verlagen, onderhoud reduceren en de processtabiliteit verbeteren. Daarnaast presenteren wij MM31®

AD Chemicals

Markweg Zuid 27

4749 ZJ Fijnaart

one-step voorbehandeling: een unieke all-in-one technologie die reiniging, ontvetting, corrosiebescherming en hechting combineert in één stap, nu ook beschikbaar in spuitbusvorm voor o.a. onderhoud en reparatie.

Wij hebben een sterke marktpositie in Europa en zijn wereldwijd actief met een groeiend netwerk van partners en klanten. Onze Future Proof Solutions worden vertrouwd door toonaangevende producenten vanwege hun bewezen prestaties, betrouwbaarheid en naleving van veranderende wetgeving. Door voortdurende innovatie en samenwerking met onze klanten blijven wij vooroplopen in duurzame oppervlaktebehandeling.

T +31(0)167 526 900

E contact@adinternationalbv.com

W www.adinternationalbv.com Standnummer 22

Verder verzorgt Phuonganh Tran (Technical R&D Support) een presentatie over de toekomst van aluminium voorbehandelen, met focus op duurzaamheid en efficiency. Bezoek ons op Future Surfaces en ontdek hoe wij bijdragen aan een schonere en duurzamere industrie.

“Measuring Made Easy”.

Onder dit motto ontwikkelt en produceert de Helmut Fischer Group sinds 1953 uiterst nauwkeurige meetinstrumenten voor laagdiktemeting, materiaalanalyse, materiaaltesten en hardheidsmeting voor industrie en laboratoria. Fischer instrumenten meten met hoge precisie, betrouwbaarheid en gebruiksgemak de kwaliteit van producten en productieprocessen in de oppervlaktetechniek. Of het nu gaat om toepassingen in de automobielindustrie, galvanisatie, lucht- en ruimtevaart, halfgeleiderindustrie, pcb-, leadframe- en connectorindustrie, fuel-cell technologie, corrosiebescherming of edelmetaalanalyse.

Helmut Fischer Meettechniek BV Tarasconweg 10 5627 GB Eindhoven

Met 21 dochterondernemingen en ruim 50 dealers garandeert het Duitse Helmut Fischer over de hele wereld het best mogelijke advies en een uitstekende allround service op locatie. Gevestigd in Eindhoven verzorgt Helmut Fischer Meettechniek de ondersteuning voor de Benelux landen.

Innovaties in Röntgenfluorescentie technologie

Op het Future Surfaces evenement presenteert Helmut Fischer de volledig nieuwe FISCHERSCOPE® X-Ray modellen voor laagdiktemeting en materiaalanalyse met röntgenfluorescentie (ED-XRF). Deze overtuigen niet alleen door modern design, maar ook door snellere hardware, slimmere meetprocessen en vele nieuwe handige functies. In

T +31(0)40 248 22 55

E Info.NL@helmut-fischer.com

W www.helmut-fischer.com Standnummer 14

combinatie met de AI-ondersteunde XRF-software FISIQ® X presenteert Fischer zijn vlaggenschipproducten in een geheel nieuw licht, waardoor ze echte gamechangers zijn voor een nog efficiëntere en nauwkeurigere kwaliteitscontrole.

HaTwee is je strategische partner in hoogwaardige poedercoating. Waar anderen stoppen bij leveren, gaat HaTwee verder met analyse, advies en optimalisatie van je volledige coatingproces voor maximaal rendement en kostenefficiëntie.

Uitgebreid gamma poedercoatings, altijd voorradig Met een ruim gamma poedercoatings biedt HaTwee een volledig assortiment standaardkleuren, direct uit voorraad leverbaar. Zoek je iets specifieks? Ook maatwerk behoort tot de mogelijkheden. Het team zorgt voor een feilloze customer service en denkt mee over custom kleuren, speciale effectlakken of technische coatings voor extreme omstandigheden. Bovendien maakt de webshop het mogelijk om je bestelling binnen 24 uur te leveren in de Benelux.

HaTwee

Koolskampstraat 63 B-8810 Lichtervelde

Engineering voor hoger applicatierendement

Naast de juiste poeder verkopen, behoort ook de optimalisatie van je proces voor maximaal rendement tot de expertise van HaTwee. De ingenieurs brengen je volledige poedercoatingproces in kaart en optimaliseren het tot in detail. Dankzij een integrale aanpak identificeert HaTwee verbeterpunten die leiden tot minder verspilling, hogere productiviteit en consistente kwaliteit.

Jouw succes, HaTwee’s missie

Heb je een kleine poederlakkerij of beheer je een grote industriële laklijn? HaTwee hecht hoe dan ook belang aan je operationele efficiëntie. Interessant voor jou? Scan de QR-code, kom meer te weten over het aanbod en vraag vrijblijvend advies aan deze experts.

T +32(0)51 637 420

E info@hatwee.be W www.hatwee.be Standnummer 37

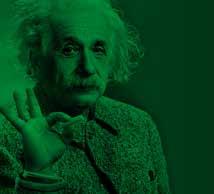

In de wereld van oppervlaktetechniek draait alles om precisie, betrouwbaarheid en efficiëntie. Railtechniek van Herwijnen levert al decennialang innovatieve transportsystemen die perfect aansluiten op lakstraten, poedercoatinstallaties en andere oppervlaktebehandelingsprocessen.

Onze monorails, Power & Freesystemen en automatische transportsystemen zorgen voor een continue, gecontroleerde doorstroming van producten, van voorbehandeling tot droging. Dankzij onze eigen engineering, productie en montage kunnen wij elk systeem volledig op maat realiseren, afgestemd op uw proces, capaciteit en ruimte.

Railtechniek van Herwijnen BV

Koelenhofstraat 13 4004 JR Tiel

Railtechniek van Herwijnen is meer dan een leverancier, wij zijn een partner in procesoptimalisatie. Onze systemen staan bekend om hun duurzaamheid, energiezuinigheid en lage onderhoudskosten. Met slimme automatisering en integratie zorgen we voor maximale productiviteit en minimale stilstand. Of u nu een nieuwe

coatinglijn ontwerpt of een bestaande installatie wilt moderniseren, wij brengen uw productieproces naar een hoger niveau.

Ontdek wat wij kunnen betekenen voor uw oppervlaktebehandeling. Bezoek www.railtechniek.nl en ervaar de kracht van beweging in elke laag.

T +31(0)344 616 363

E Info@railtechniek.nl

W www.railtechniek.nl

Standnummer 23

Chemische producten en procedés voor de metaalbewerkende en lakverwerkende

Kluthe Benelux BV ontwikkelt, produceert en levert chemische producten en procedés aan de metaalbewerkende en lakverwerkende industrie. Een belangrijke afzetmarkt is de automobielindustrie en haar toeleveranciers waarvoor klantspecifieke oplosmiddelhoudende- en watergedragen spoelverdunningen worden ontwikkelt.

Chemische voorbehandelingsprocessen, inclusief de dunne laagtechnologie zijn voorzien van Qualisteelcoat, Qualicoat en GSB approvals. Deze processen kunnen op kamertemperatuur worden ingezet voor multi-metaal toepassingen.

Kluthe Benelux BV is een CO2neutraal opererende onderneming en voorziet vele producten van een product carbon footprint (PCF) en promoot circulaire processen.

Hiermee beantwoord Kluthe Benelux BV vergaand de vragen komend uit de Europese auto-, en maakindustrie om te voldoen aan de duurzaamheidsdoelstellingen afgestemd op de Clean- Industrial Deal 2030.

Kluthe Benelux BV

Produktieweg 8

2404 CC Alphen aan den Rijn

T +31(0)172 516 000

E info.nl@kluthe.com

W www.kluthe.com Standnummer 41

MontiPower ontwikkelt en produceert innovatieve borsteltechnologieën voor het reinigen, profileren en voorbehandelen van metalen oppervlakken – zonder het gebruik van gritstralen, bikhamers of conventionele slijpschijven. De gepatenteerde Bristle Blaster®technologie combineert de prestaties van gritstralen met het gebruiksgemak van een powertool.

Stalen borstelelementen slaan met gecontroleerde energie op het oppervlak en creëren zo een ankerprofiel boven de 50 µm, vergelijkbaar met gestraalde oppervlakken, maar zonder stof, chemisch afval of ergonomische belasting. Deze technologie biedt een veilig, draagbaar en efficiënt alternatief

MontiPower Industries

W.A.Scholtenlaan 13

voor onderhoud, reparatie en lasnaadvoorbehandeling in sectoren zoals bruggenbouw, pijpleidingen, scheepvaart, offshore, windenergie, defensievoertuigen en jachtbouw. Ook voor het herstellen van coatingfalen of het verbeteren van de hechting van lijmen en coatings – zoals Loctite – levert MontiPower een reproduceerbaar en een rein resultaat.

Dankzij het vermijden van grit, vermindert de techniek de risico’s op emissie en logistieke belasting aanzienlijk. Met vestigingen wereldwijd, en productie “Made in Germany” helpt MontiPower bedrijven om sneller, schoner en veiliger te werken – overal waar betrouwbare oppervlakvoorbereiding cruciaal is voor duurzaamheid en corrosiebescherming.

9615 TG Kolham (bij Hoogezand Groningen) E info@montipower.com W www.montipower.com/nl Standnummer 18

Chemische producten en procedés voor de metaalbewerkende en lakverwerkende industrie

Wilt u het verfproces binnen uw bedrijf automatiseren?

Kluthe Benelux BV ontwikkelt, produceert en levert chemische producten en procedés aan de metaalbewerkende en lakverwerkende industrie. Een belangrijke afzetmarkt is de automobielindustrie en haar toeleveranciers waarvoor klantspecifieke oplosmiddelhoudende- en watergedragen spoelverdunningen worden ontwikkelt.

Met een spuitrobot van RobPainting wordt dit eenvoudiger en bereikbaarder dan u misschien denkt. Of het nu gaat om natlakken of poedercoaten, robot painting is een slimme oplossing om de capaciteit, kwaliteit én snelheid van uw productie flink te verbeteren. Het programmeren van een spuitrobot is makkelijker dan ooit. Door de bewegingen van de handspuiter te tracken wordt automatisering eenvoudig en maken we gebruik van de reeds aanwezige kennis en kunde.

Over RobPainting

Chemische voorbehandelingsprocessen, inclusief de dunne laagtechnologie zijn voorzien van Qualisteelcoat, Qualicoat en GSB approvals. Deze processen kunnen op kamertemperatuur worden ingezet voor multi-metaal toepassingen.

RobPainting is gespecialiseerd in het automatiseren van lak- en coatingprocessen met behulp van spuitrobots. Onze oplossingen zijn ontworpen om uw productie te optimaliseren en de kwaliteit van de afwerking te waarborgen.

Kluthe Benelux BV

RobPainting

Edisonring 12 6669 NB Dodewaard

Produktieweg 8 2404 CC Alphen aan den Rijn

Kluthe Benelux BV is een CO2opererende onderneming en voorziet vele producten van een product carbon footprint (PCF) en promoot circulaire processen.

Dankzij onze ervaring in de branche bieden wij maatwerk dat aansluit bij uw specifieke wensen en productie-eisen. Indien gewenst kan RobPainting ook als hoofdaannemer samenwerken met andere partijen.

Hiermee beantwoord Kluthe Benelux BV vergaand de vragen komend uit de Europese auto-, en maakindustrie om te voldoen aan de duurzaamheidsdoelstellingen afgestemd op de Clean- Industrial Deal 2030.

Programmeren, schuren, spuiten Naast robotspuiten richten we ons ook op andere oppervlaktetechnieken. Denk hierbij aan schuren met een cobot, waarmee we het voorwerk van coatings efficiënter en consistenter maken. Zo helpen we u niet alleen met het aanbrengen van coatings, maar ook met de voorbereidende processen die essentieel zijn voor een optimaal resultaat.

+31(0)172 516 000

T +31(0)488 410 973

E info@robpainting.nl

E info.nl@kluthe.com

W www.kluthe.com 41

W www.robpainting.com Standnummer B

MontiPower – Slimmere oppervlaktetechnologie zonder gritstralen of bikhamer

MontiPower ontwikkelt en produceert innovatieve borsteltechnologieën voor het reinigen, profileren en voorbehandelen van metalen oppervlakken – zonder het gebruik van gritstralen, bikhamers of conventionele slijpschijven. De gepatenteerde Bristle Blaster®technologie combineert de prestaties van gritstralen met het gebruiksgemak van een powertool.

Stalen borstelelementen slaan met gecontroleerde energie op het oppervlak en creëren zo een ankerprofiel boven de 50 µm, vergelijkbaar met gestraalde oppervlakken, maar zonder stof, chemisch afval of ergonomische belasting. Deze technologie biedt een veilig, draagbaar en efficiënt alternatief

Kunststof pompen & filtersystemen voor oppervlaktebehandeling

voor onderhoud, reparatie en lasnaadvoorbehandeling in sectoren zoals bruggenbouw, pijpleidingen, scheepvaart, offshore, windenergie, defensievoertuigen en jachtbouw. Ook voor het herstellen van coatingfalen of het verbeteren van de hechting van lijmen en coatings – zoals Loctite – levert MontiPower een reproduceerbaar en een rein resultaat.

Magneetpompen 1.8-130 m3/u

Verticale pompen 2.4-104 m3/u

Filtersystemen (filterpapier/filterkaarsen/filterzak/micro fiber)

Dankzij het vermijden van grit, vermindert de techniek de risico’s op emissie en logistieke belasting aanzienlijk. Met vestigingen wereldwijd, en productie “Made in Germany” helpt MontiPower bedrijven om sneller, schoner en veiliger te werken – overal waar betrouwbare oppervlakvoorbereiding cruciaal is voor duurzaamheid en corrosiebescherming.

www.corode.eu www.kinpompentechniek.nl

MontiPower Industries W.A.Scholtenlaan 13 9615 TG Kolham (bij Hoogezand Groningen)

Corrosie is een complex en veelomvattend probleem, weet Axel Homborg. Hij is hoofd van het Onderzoekscentrum Militaire Technologie aan de Nederlandse Defensieacademie, en ziet dagelijks de uitdagingen voor Defensie. “Corrosie bij militair materiaal is geen kwestie van een roestige fiets. Het raakt direct aan de inzetbaarheid van onze defensie.” Sterker: rond de 20 procent van de totale onderhoudskosten van het leger zijn te wijten aan corrosie. Bij zijn lezing tijdens Future Surfaces, op 19 en 20 november in het Belgische Edegem, gaat hij dieper in op de uitdagingen die hij dagelijks ziet.

“De inzetbaarheid van onze defensiesystemen staat onder druk door corrosie”, zegt Axel Homborg, alias ‘dokter roest’ zoals hij soms liefkozend wordt genoemd. Homborg promoveerde in materiaalkunde, aan de Technische Universiteit Delft.

Momenteel is hij universitair hoofddocent Maintenance Technology aan de Faculteit Militaire Wetenschappen van de Nederlandse Defensieacademie en werkt hij nauw samen met de groep Corrosion Technology and Electrochemistry

van professor Arjan Mol aan de TU Delft. Homburgs dagelijkse werk richt zich voornamelijk op wetenschappelijk onderzoek en onderwijs in militaire corrosietechnologie, waarbij de operationele context en prestatie-eisen vaak afwijken

van civiele toepassingen. Hij streeft ernaar zoveel mogelijk samen te werken met civiele partners in onderzoeks- en ontwikkelprojecten, om samen kennis te creëren en vooral van elkaar te leren. Zijn onderzoeksinteresses omvatten de ontwikkeling van corrosiemonitoringsystemen, met een nadruk op passieve detectie, data-analyse voor corrosieclassificatie, corrosie in energietransitietechnologieën, en corrosie-inhibitie, met bijzondere aandacht voor de vervanging van chroom-6 (Cr(VI)) in de luchtvaart.

Homborg weet dat flink wat materieel te lang aan de grond staat dankzij ‘roest’. Hij richt zich vooral op de luchtmacht, maar zijn ervaring en onderzoek zijn ook handig voor de andere legeronderdelen, weet hij als voormalig marineman. “Ik voer wetenschappelijk onderzoek uit om meer begrip te krijgen van corrosie. Hoe moeten we ons hiertegen wapenen? Een vliegtuig krijgt flink wat te verduren. Als je kijkt naar de voorspelbaarheid van de inzet, verschilt militair gebruik van vliegtuigen be-

hoorlijk van het gebruik van civiele toestellen. De KLM weet in grote lijnen nu al aan welke condities hun vliegtuigen volgend jaar worden blootgesteld. Veel, ook de belasting van de materialen, kunnen ze voorspellen. Kort door de bocht gezegd, lijkt elk gebruik op elkaar en staan vliegtuigen weinig stil.”

De inzet en belasting van militaire voertuigen is lastig te voorspellen. Worden ze heel intensief gebruikt of maken ze maar weinig vlieguren? Wat zijn de condities? Hitte, kou, vocht? Als voorbeeld noemt Homborg de recente inzet van F-35’s aan de grenzen van Polen. Diezelfde kisten kunnen mogelijk volgend jaar in een heel andere situatie nodig zijn. Het is dus lastig om historische data op te bouwen. Daarbij komt dat modern materieel door het gebruik van steeds meer koolstofvezel een veel grotere inherente gevoeligheid heeft voor corrosie, en door het kritische ontwerp steeds kleinere toleranties voor corrosieschade.

Homborg: “We moeten de fysische faalmechanismen dus goed

begrijpen. Wat voor belastingen verwachten we bij een toekomstige missie en wat betekent dat voor de levensduur? Daar spelen heel veel variabelen een rol bij. We proberen in nauwe samenwerking met de TU Delft het corrosieproces zo goed mogelijk te begrijpen, om toekomstbestendig te kunnen zijn.”

FREQUENTIES

In zijn presentatie gaat Homborg vooral in op de vervanging van chroom-6 (Cr(VI)) dat aan de binnenkant van vliegtuigen zit. Dat zijn plekken waar je voor onderhoud maar moeilijk bij kan komen. Hij wil er bijvoorbeeld sensortechnologie bij toepassen om via ‘luisterstroompjes’ signalen op te vangen (zie kader). Heel kleine corrosiepitjes zorgen voor heel kleine stroompjes, in de ordegrootte van nano-ampères. Dit verschijnsel gebruiken Homborg en zijn collega’s van de TU Delft om een vingerafdruk van corrosie te krijgen. Elke vorm van corrosie heeft zo zijn eigen unieke vingerafdruk, die je kunt gebruiken om hem op afstand te herkennen.

Dat de overheid zo veel investeert in Cr(VI)-onderzoek is logisch. De overheid – en daarmee ook Defensie – heeft een voorbeeldfunctie. Ook in het tonen van goed werkgeverschap, en dus in het vervangen van Cr(VI). Op dat vlak gebeurt er al heel veel; de buitenkant van vliegtuigen is bijvoorbeeld Cr(VI)-vrij. Maar in veel anodiseerprocessen, conversiecoatings en primers aan de binnenkant zit de stof vaak nog wel. “Je moet het ook in historisch perspectief zien”, zegt Homborg. “Cr(VI) is breed toepasbaar. Het effect ervan is eigenlijk een beetje per ongeluk gevonden. Het begon met het gebruik van Cr(VI)-verbindingen als geel pigment. Daarbij bleek ineens dat die gele verf opvallend weinig last had van corrosie. Daarom werd het de standaard. In de luchtvaart zijn er vervolgens normen voor opgesteld. Maar de vraag zou eigenlijk moeten zijn: wat voor bescherming hebben we precies nodig om tot einde levensduur veilig te vliegen? Cr(VI) is nu de standaard

omdat we ooit ontdekten dat het zo goed werkt. Maar je wilt eigenlijk van een realistische eis uitgaan, om de deur open te zetten voor andere oplossingen. En daarbij komt dat de huidige uitdagingen op corrosiegebied nog altijd inclusief het gebruik van Cr(VI) zijn, wat dus niet zaligmakend is. Wat als we daar straks van afstappen?”

ALTERNATIEVEN

Homborg en zijn team houden zich dus geregeld bezig met die vraag hoe een realistische norm voor corrosiebescherming eruit moet zien. Daarvoor hebben ze in samenwerking met Arjan Cornet van de Koninklijke Luchtmacht uitgebreid forensisch onderzoek uitgevoerd op militaire systemen. Ze hebben onderdelen van toestellen na 35 jaar opengemaakt en gekeken naar hoe Cr(VI) heeft gepresteerd. Dat hebben ze bij verschillende systemen met verschillende vliegtuigen gedaan: wat is de prestatie bij een end-of-life-situatie? Daarbij bleek

dat de bescherming in veel gevallen nog helemaal intact was.

“Dat roept vragen op”, aldus Homborg. “Zijn we niet bezig geweest met overdesign? Leggen we de standaard niet te hoog? In sommige gevallen zal dat zeker het geval zijn, zo vermoeden we. Maar het probleem met alternatieven voor Cr(VI) – die we dus gebruiken aan de buitenkant – is dat je zonder inspecties of onderhoud moeilijk kan voorspellen hoe dat alternatief zich op de lange termijn houdt.”

Een bijkomend probleem is dat versnelde testmethodes niet erg representatief zijn. Slijtage of vermoeiing kun je vrij eenvoudig versnellen. Bij corrosie kan dat niet zo gemakkelijk. Dat is een natuurlijk proces waarin soms zelfs micro-organismen een rol spelen. Versnel je zo’n proces, dan verandert het van aard en is je test al snel niet meer representatief. Conclusie: de alternatieven voor Cr(VI) kun je op grond van verkeerde

aannames goed- dan wel afkeuren. Aan welke standaard moet je dan voldoen?

Nederland staat nu op het punt dat de Nederlandse Defensieacademie, Koninklijke Luchtmacht, TU Delft, coatingindustrie en het NLR bezig zijn om vervolgonderzoeken op te zetten en uit te voeren met betrek-

king tot Cr(VI)-veranderingen. Die onderzoeken omvatten een integrale benadering, inclusief sensoren, data-science en modelling, om een beter begrip van het corrosieproces te krijgen.

Homborg: “Op dit moment staat de operationele inzetbaarheid van onze defensie flink onder druk. We moeten veel doen met weinig mid-

LUISTEREN NAAR CORROSIE

Axel Homborg heeft samen met professor Arjan Mol (TU Delft) en professor Tiedo Tinga (NLDA, UTwente) een nieuwe methode geïntroduceerd om lokale corrosie van een aluminiumlegering (AA2024-T3) en RVS (AISI304) te identificeren. Ze namen daarbij vingerafdrukken van de elektrische spanningen die het proces veroorzaakt, met elektrochemische ruisanalyse (Electrochemical Noise, EN) in tijd en frequentie tegelijkertijd. Uit deze vingerafdrukken selecteerden ze op een slimme manier alleen de relevante stukken, die ze vervolgens gebruikten om een machinelearning-model te trainen. Zo waren ze in staat om volledig geautomatiseerd een betrouwbaar onderscheid te maken tussen deze twee vormen van pittingcorrosie. Hiermee hebben ze de interpretatie van EN sterk verbeterd, en real-time monitoring van lokale corrosie wat dichterbij gebracht.

delen. De Nederlandse Defensieacademie, Koninklijke Luchtmacht en de TU Delft zijn bezig met het testen van het een en ander. Zo vlogen in het onderzoek van Cornet drie F-16’s een aantal jaren met experimentele panelen rond. Dat is uniek in de wereld. We konden de data ervan uitgebreid vergelijken met ons forensisch onderzoek, en met resultaten uit versnelde testen. Dat laat al best interessante resultaten zien. Door de uitgekiende opzet van dit onderzoek kunnen we ook vrij eenvoudig de vertaalslag maken naar moderne vliegtuigen en helikopters. We bespreken die resultaten ook met internationale partners, in een poging om intensiever samen te werken, want alle landen hebben dezelfde problemen. Dat stelt ons in staat om in de toekomst nog veiliger en verantwoorder te opereren. Leer je vijand eerst goed kennen, voordat je hem kunt verslaan.”

Chemetall kwam vijftien jaar geleden als eerste met Oxsilan, een dunnelaagtechnologie de vrij is van zware metalen. Inmiddels is dit algemeen in gebruik in de automobielindustrie, in zware machines, in warmtepompen en aircosystemen, en in tal van andere toepassingen. Oxsilan biedt een alternatief dat goedkoper en duurzamer is dan de klassieke fosfateringen. Het is ontwikkeld om de afvalstroom en het energiegebruik te reduceren, speelt sterk in op industriële trends en voldoet aan de strengste milieuwetgeving.

Enkele jaren geleden was er opnieuw een doorbraak, met een energiezuinig, gebruiksvriendelijk, efficiënt en standvastig proces genaamd Viant. Viant is ontwikkeld voor complexe delen met een moeilijke geometrie, en voor veeleisende toepassingen. Het doel is om in diverse industrieën het proces te vereenvoudigen en kosten te besparen.

ENERGIEZUINIG

De milieubewuste formule van Viant is vrij van zware metalen en schadelijke stoffen, wat bijdraagt aan een gezonder ecosysteem en aansluit bij wereldwijde duurzaamheidsnormen. Viant werkt bij omgevingstemperatuur, wat het energiegebruik en de CO2-uitstoot aanzienlijk vermindert. Bovendien leidt dit tot minder afval, wat de verwerking vereenvoudigt en de

veiligheid op de werkvloer verhoogt. ‘Robuust’ en ‘eenvoudig’ zijn de hoofdkenmerken van Viant. Door voorbehandeling en primer te combineren in één laag en in één dompelbad, vermindert het de doorlooptijd van het proces en wordt het gebruiksgemak vergroot. Viant laat zich gemakkelijk integreren in een bestaand proces en is zowel zelfstandig te gebruiken, als in combinatie met zinkfosfaat. Het proces vraagt een minimale badcirculatie. Dit leidt tot minder onderhoud en eenvoudige opvolging, en daarmee tot een hogere productiviteit.

Viant garandeert een constante laagdikte, zowel aan de binnenals buitenzijde. De uniforme laagverdeling zorgt voor een uitzonderlijke kantendekking, zelfs bij complexe delen. De chemische

structuur en resistentie onder hoge corrosiebelasting zorgt voor een verlengde levensduur.

Dankzij het compacte proces is Viant eenvoudig in bestaande productielijnen te integreren. Ook helpt de technologie bij het vereenvoudigen van het design van nieuwe installaties. De uniforme filmdikte is makkelijk te handhaven, wat de stabiliteit van dit proces benadrukt. Met Viant en andere duurzame, innovatieve processen, zoals onder andere lagetemperatuur-ontvetters, synthetische koel- en snijmiddelen, en sealingadditieven, voorziet Chemetall in een service op maat van de klant, ondersteund door een team met uitgebreide technische expertise.