Por Andrei Petrilin, Director Técnico de ISCAR Ltd.

Nuevas soluciones para superar las dificultades que presenta el mecanizado de materiales de baja maquinabilidad

Los materiales difíciles de mecanizar son materiales de ingeniería con una maquinabilidad significativamente inferior a la de los materiales habituales. También se denominan “de baja maquinabilidad”, “difíciles de mecanizar” e incluso “malos”. Es importante tener en cuenta que, además de una dureza elevada, hay otros factores que influyen en la baja maquinabilidad de los materiales.

De hecho, todos los sectores industriales, de una u otra manera, deben enfrentarse a este tipo de materiales. Sin embargo, su principal consumidor es la industria aeronáutica. Es en este campo, ya sea en la fabricación de turbinas, componentes de los trenes de aterrizaje, o elementos de la estructura, en el que los materiales de baja maquinabilidad tienen su principal aplicación. En la industria aeronáutica, las características primordiales de los materiales son: la relación entre peso y resistencia, la robustez, y la resistencia a la fatiga, a la corrosión y a las altas temperaturas. Y resulta que los materiales que reúnen estas características son difíciles de mecanizar, lo que supone un serio reto para la producción. Estos materiales son:

- Aceros de alta resistencia y aleación

- Aleaciones de Titanio

- Súper aleaciones resistentes al calor

- Composites

Los aceros de alta resistencia se utilizan en elementos sujetos a cargas mecánicas extremas, como el tren de aterrizaje. También es el material principal de diferentes elementos de fijación.

Las aleaciones de titanio, gracias a su excepcional relación entre resistencia y densidad y a su elevada resistencia a la corrosión y a la deformación por termofluencia, son ideales para fabricar los componentes principales de la sección fría de los motores a reacción. También proporcionan una interesante alternativa a los aceros y aceros inoxidables para una reducción de peso.

Las súper aleaciones resistentes al calor (HTSA), que pueden mantener su resistencia en entornos de altas temperaturas, son habituales en los componentes de la sección caliente de los motores a reacción.

Los materiales composites tienen una resistencia específica impresionante, que ayuda a reducir el peso de la aeronave y abre nuevas perspectivas para el carenado aerodinámico. En aviación militar, los materiales composites contribuyen a mejorar las características de invisibilidad de los aviones. Sin embargo, el mecanizado de estos materiales presenta numerosas complicaciones por diferentes motivos.

Las principales dificultades son las siguientes:

- La elevada resistencia del material incrementa significativamente las fuerzas de corte que aumentan la carga mecánica sobre la herramienta.

- La gran cantidad de calor generado y la baja conductividad térmica del material (por ejemplo, en el mecanizado de aleaciones de titanio) ocasionan una mala transferencia de calor. Esto incrementa la carga térmica sobre la herramienta y aumenta el riesgo del recrecimiento del filo de corte.

- El endurecimiento de los materiales por deformación (especialmente las HTSA) aumenta la resistencia y la dureza de la superficie de la pieza durante el mecanizado, dificultando el proceso.

- El elevado factor de abrasión de los materiales compuestos o composites intensifica el rozamiento en la zona de corte de la herramienta.

Además, hay otras características específicas de los materiales que afectan a la maquinabilidad. Por ejemplo, la elasticidad del titanio contribuye a generar vibraciones que perjudican la precisión y el acabado superficial de la pieza. La estructura interior de los composites se asocia con la laminación del material durante el mecanizado.

Todos estos factores aceleran el desgaste de la herramienta, reduciendo su duración.

La tendencia de la industria aeronáutica apunta claramente a una mayor utilización de materiales difíciles de mecanizar. Esto se manifiesta en la introducción de nuevas aleaciones con más resistentes y con mayor resistencia térmica, en la amplia aplicación de composites y en la utilización de materiales de estructura híbrida (metal-composite).

Para afrontar estos retos, la industria del mecanizado de metales ha diseñado nuevas estrategias de corte basándose en las extraordinarias capacidades de las máquinas CNC y los sistemas CAM actuales. Sin embargo, el eslabón final de toda la cadena de mecanizado, que tiene contacto directo con el material y extrae capas de él, es la herramienta de corte. Se trata de la parte más “conservadora” de la cadena, y su desarrollo es lento, lo que a menudo obstaculiza la plena utilización de las capacidades de las máquinas avanzadas. Para superar estas dificultades, es necesario reducir las condiciones de corte, lo que conlleva una baja productividad y un aumento de los costes de producción. Hay que entender que cada paso adelante, aunque sea pequeño, en el campo de las herramientas supone mejoras significativas en el mecanizado de materiales «difíciles». Por ello, la industria tiene la esperanza de que los últimos avances en herramientas de corte puedan dar un giro radical a esta situación.

¿Cuáles son los principales requisitos para las herramientas destinadas a mecanizar estos materiales aeronáuticos de baja maquinabilidad?

En general, deben ser duras, duraderas y precisas para permitir un mecanizado productivo, garantizando una excepcional estabilidad y precisión. Sin embargo, el cumplimiento de estas exigencias requiere importantes esfuerzos, y cualquier progreso en este sentido, por pequeño que sea, se enfrenta a grandes retos. Cada nuevo avance implica un gran trabajo de I+D, así como la realización de pruebas exhaustivas.

Por tanto, el desarrollo de una herramienta se centra en las siguientes áreas:

1. Calidad del material de corte.

2. Diseño de la herramienta.

3. Componente digital de la herramienta.

En cuanto a materiales de corte, se trata de aumentar la dureza y la resistencia al desgaste y a las altas temperaturas. Esto se consigue implementando nuevos recubrimientos, especialmente los basados en nanotecnología, y ampliando la utilización de materiales extraduros, como el nitruro de boro cúbico (CBN) y los materiales cerámicos.

Las mejoras en el diseño de las herramientas, tienen como objetivo la optimización de micro y macro geometrías, como el diseño de la cuña o la preparación del filo de corte, para mejorar las capacidades del mecanizado. El modelado por ordenador, junto con la dinámica computacional y las impresionantes capacidades de la fabricación aditiva (AM), ofrecen nuevos métodos para dar forma a los labios a los canales de viruta y a los conductos de refrigeración interna. Esto contribuye a una mejor evacuación de viruta y reparto de refrigerante, mejorando el rendimiento de la herramienta. Otro factor clave es el incremento de la resistencia a la vibración, mediante una geometría de corte avanzada, que aumenta la rigidez de la estructura, y de portaherramientas antivibratorios.

El componente digital de la herramienta incluye el gemelo digital y diferentes aplicaciones, que permiten realizar el montaje virtual de la herramienta, la simulación del mecanizado, la selección de los parámetros de corte, la estimación de la duración de la herramienta, y otros cálculos necesarios, como la potencia de mecanizado y las fuerzas de corte.

Estas tendencias son patentes en los nuevos diseños de ISCAR, fabricante líder de herramientas de corte de metales, incluidos en su campaña LOGIQUICK.

ISCAR ha desarrollado dos nuevas calidades de metal duro con recubrimiento PVD: la IC1017 está diseñada para el torneado de súper aleaciones con base níquel, y la IC716 para el fresado de alto rendimiento de aleaciones de titanio. La gama de fresas de metal duro integral antivibratorias se ha ampliado con nuevos diseños realizados en la calidad de color bronce IC608, la primera opción para el mecanizado de materiales del grupo ISO S (súper aleaciones y titanio). La sección de ciencias de los materiales del departamento de I+D de ISCAR ha diseñado una nueva calidad de metal duro, la IC5600, para el fresado de aceros (materiales

del grupo P). La combinación del sustrato, el recubrimiento CVD y el tratamiento post recubrimiento, aumenta la resistencia al desgaste por abrasión y a la carga térmica, lo que permite una mayor velocidad, especialmente en el mecanizado de aceros de alta resistencia.

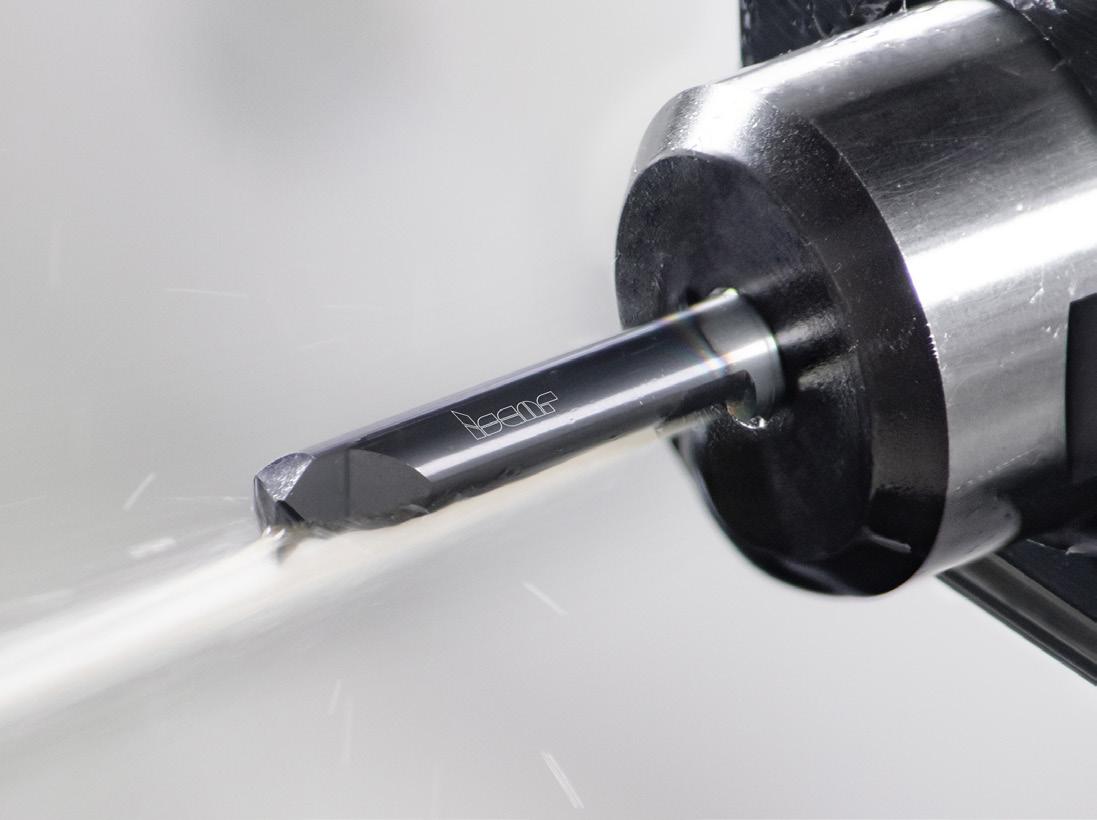

CERMILL, la nueva familia de fresas de mango integral con plaquitas redondas de una cara (Fig. 1), es interesante desde dos puntos de vista. En primer lugar, por el ingenioso sistema para fijar la plaquita con una elevada rigidez. Este mecanismo permite una mayor densidad de dientes, en comparación con fresas similares del mismo diámetro. Además, se puede sustituir la plaquita sin retirar la fresa del porta. En segundo lugar, las plaquitas se fabrican en calidades cerámicas, específicas para el mecanizado de súper aleaciones resistentes al calor

ISCAR también ha ampliado su gama de productos antivibratorios, basados en el innovador mecanismo antivibratorio integrado, compuesto por una masa pesada apoyada en un elemento elástico con aceite, para una mayor eliminación de vibraciones. En torneado, esta línea incluye barras de mandrinar para profundidades. De 12 y 14 veces el diámetro (Fig. 2). Además, para la línea de fresado, ahora hay mangos antivibratorios con conexión MULTI-MASTER.

QUICK-X-FLUTE es una familia de fresas huecas multidiente, desarrollada para altos índices de extracción de metal (MRR) en fresado de desbaste de materiales difíciles, como las súper aleaciones resistentes al calor y las de titanio (grupo ISO S), aceros inoxidables austeníticos y dúplex (grupo ISO M) y aceros (grupo ISO P). Estas fresas montan plaquitas cuadradas de doble cara, con 8 filos de corte, de alta rentabilidad. Un aspecto clave de este diseño es la geometría optimizada de los labios (Fig. 3), que consigue el equilibrio entre la rigidez de la fresa y la necesidad de una evacuación de virutas efectiva cuando se mecaniza con altos índices de extracción de material. Las fresas QUICK-X-FLUTE también tienen opción de refrigeración interna. El uso

de refrigerante a alta presión dirigido focalizado, con boquillas que se pueden sustituir y salidas frontales, garantiza el suministro directo de refrigerante a la zona de corte. Esto mejora la acción de refrigeración y lubricación, contribuyendo a un control óptimo de la viruta.

El suministro efectivo de refrigerante es fundamental en los diseños actuales de herramientas. En cuanto a la línea de herramientas de torneado miniatura PICCO, ISCAR ha diseñado nuevas cuchillas con conductos de refrigeración interna (Fig. 4). Para aplicaciones de mecanizado de agujeros, la campaña incluye nuevas brocas de metal duro integral de tres labios, para el mecanizado de agujeros de fondo plano. Los sistemas de fijación también se han ampliado, con portaherramientas con conductos de refrigeración a lo largo del alojamiento de la herramienta. Además, los ingenieros de I+D de ISCAR han actualizado el diseño de la clásica familia ISCAR de fresas con plaquitas intercambiables HELIMILL, para obtener el máximo caudal de refrigerante con la mínima caída de presión, utilizando el software de dinámica computacional de fluidos (CFD).

El Asesor de Herramientas ISCAR - NEOITA, el “experto híbrido” que sugiere las soluciones óptimas de herramientas para aplicaciones específicas de mecanizado, también ha sido actualizado para ofrecer nuevas prestaciones. Una de ellas es la utilización de IA, que permite a sus usuarios buscar y acceder a las especificaciones detalladas de los materiales, incluyendo su composición metalúrgica y sus usos habituales.

El aumento del rendimiento del mecanizado de materiales de baja maquinabilidad utilizados en aeronáutica, es muy complejo. Para lograrlo, los fabricantes de herramientas buscan continuamente soluciones rentables y productivas. Aunque no se han producido avances radicales, los últimos progresos indican una evolución constante en este campo.