5 minute read

Sistem za kontrolu procesa brizganja plastičnih materijala

from IRT3000 АДРИА #2

U društvu se pojavljuju opšta zalaganja za revoluciju u industriji plastike. Inicijative za upotrebu održivih alternativa predstavljaju velike izazove za postojeće postupke prerade polimera serijske proizvodnje. Kompanije koje se bave preradom polimera su zato na probi da se suoče s novim okolnostima. Kupci očekuju brzo prihvatanje novih, održivih alternativa materijala, kao što su reciklirana plastika, biokompoziti i polimeri na biološkoj osnovi, sa stalno višim standardima kvaliteta, uz očuvanje cena na istom nivou.

Inicijative za recikliranje, koje su inače opravdano prihvaćene u industriji, dodatno povećavaju jaz između promenljivih materijala (ulaza) i krajnjeg proizvoda (izlaza). Pored toga, sve više kompanija izveštava o izazovima kod traženja radne snage za obavljanje proizvodnih procesa. Pošto su postojeća rešenja skupa i zahtevna za upotrebu, predlažemo rešenja koja nude upravo suprotno –dostupnost cena i jednostavnost upotrebe.

Trenutni projekt obuhvata razvoj, optimizaciju i implementaciju rešenja za pametno brizganje plastike. Sistem je utemeljen na piezo-kristalnom senzoru, pojačalu napetosti, DAQ uređaju pogonjenom s FPGA i oblačnom rešenju za analizu i vizualizaciju podataka. Predložena rešenja će kompanijama za preradu polimera pomagati da premoste jaz između nove generacije održivih industrijskih standarda i kvaliteta, a istovremeno će i sam proces da postane održiviji.

1 Od senzora do sistema

Razvoj senzora pritiska za brizganje plastike bio je poslednjih godina pun preokreta. Početno zanimanje potencijalnih kupaca dalo je projektnoj grupi veliki polet. Znanje koje je akumulirano u toku razvoja žarnice sa senzorom pritiska (PSG) [1] [2] [3] [4] bilo je upotrebljeno za razvoj sličnog piezoelektričnog senzora pritiska s ugrađenom elektronikom. Sve je nagoveštavalo da će sledeći korak biti industrijalizacija i zatim proizvodnja senzora. Tek u toku opsežnijih validacija u različitih alatima pokazala su se stvarna ograničenja razvijenog rešenja. Tako se pokazalo da je senzor previše osetljiv na temperaturne oscilacije u alatu. Pored toga, u razgovorima s različitim stručnjacima i potencijalnim kupcima ustanovljeno je da sam senzor neće biti dovoljan za krajnjeg korisnika, jer ne omogućuje celovitu kontrolu nad procesom brizganja plastike nego „samo“ merenje pritiska. Sve je nagoveštavalo da su novi izazovi možda previsoka prepreka. Uprkos tome razvojna ekipa Hidrie nije odustala nego je i dalje tražila bolje rešenje. Tako su bila u zadnjoj godini napravljena dva ključna koraka koja su ponudila odgovor na nove izazove.

Razvijen je i poseban spoljni pojačavač napetosti, što je omogućilo upotrebu drugačijeg piezoelektričnog elementa nego kod prethodne verzije senzora. Umesto piezo keramike sada je upotrebljen piezo kristal. Posledično je senzor bitno manje osetljiv na temperaturne promene, a s povlačenjem elektronike izvan alata je po novom dozvoljeno i korišćenje senzora pri višim temperaturama i moguća ugradnja u manje alate zbog dosta smanjenih dimenzija. Senzor s ugrađenom elektronikom nije dozvoljavao dužine manje od 40 mm, dok zadnji dizajn meri samo 25 mm. Jezgro senzora ne sme da pređe temperaturu od 200°C, a sam vrh, dakle jedini deo koji je u dodiru s otopinom, s lakoćom može da pređe i bitno više temperature.

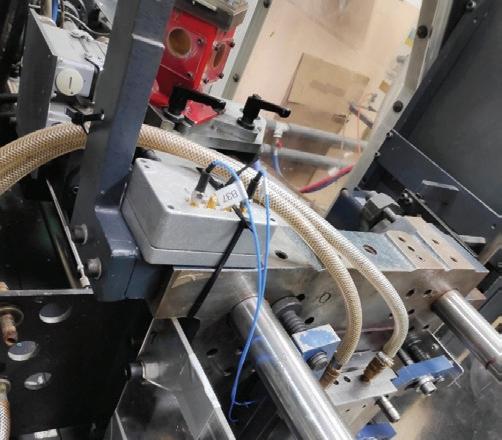

Senzoru je dodat još uređaj za zahvatanje (engl. data acquisition device, kraće DAQ), čija osnovna funkcija je pojačanje signala pritiska i pretvaranje u prikladan oblik za slanje u brizgalnu mašinu ili druge uređaje. S FPGA pogonjeni zahvatni sistem će biti montiran na alat i omogućavati i dodatne funkcionalnosti, koje će još povećati praktičnu vrednost rešenja . Omogućiće priključenje do osam senzora pritiska i izdržati 85°C, pri čemu je potrebno naglasiti da je modul toplotno izoliran i na njega se prenese samo manji deo temperature alata.

2 Prednosti upotrebe hidriinog sistema

2.1 Proizvodnja bez reklamacija

Sistem nudi prednosti na različitim nivoima. U prvom redu je namenjen kontroli kvaliteta, što je izuzetno važno u sve nesigurnijim vremenima plastične industrije. Neposredna korelacija između pritiska u šupljini i kvaliteta proizvoda omogućava smanjenje broja reklamacija. Proizvodnji je omogućen viši stepen autonomnosti i pre svega poboljšana ukupna efikasnost opreme (engl. OEE). S obzirom na statistiku procesa automatski će se pokrenuti alarmi za održavanje alata. Hidriino rešenje se od konkurentskih rešenja razlikuje i po tome da će biti dostupno po ceni i za manje zahtevne produkte i da će vreme otplate investicije biti bitno kraće.

2.2 Princip pametnog alata

Analiza konkurentskih rešenja je pokazala da se praktično svi služe sličnim tehničkim modelom u smislu povezljivosti. Za dodavanje pametnih funkcionalnosti potrebno je dokupiti sistem, koji je vezan na mašinu. Taj sistem ne putuje s alatom nego ostaje uvek pri istoj mašini, što imenujemo centraliziran sistem. Hidriin sistem je decentraliziran – na nivou koncepta je više vezan na alat nego na mašinu.

Takav koncept otvara nove mogućnosti funkcionalnosti. Moguće je memorisanje dokumentacije koja je vezana na proizvod ili alat (npr. crteži, PPAP itd.) i praćenje lokacije, jer je predviđen i GPS modul. Predviđena je takođe funkcija automatskog podešavanja parametara mašine. Parametri se memorišu klikom na dugme u bilo kom trenutku (npr. pri kraju proizvodne serije). Pri pokretanju nove proizvodne serije automatski se prenose na mašinu i proizvodnja može da počne. I sledljivost kroz celotni lanac postaje sve važnija tematika. S Hidriinim sistemom će ona biti još transparentija i detaljnija, jer će svaki proizvod imati svoj potpis u smislu kavitetne krivulje pritiska memorisanih parametara procesa.

3 Studija slučaja

U kompaniji koja se bavi brizganjem plastike postavili smo pilotni sistem sastavljen od dva senzora pritiska, komercijalno dostupnog modula za zahvatanje podataka, induktivnog senzora