ENVISION THE FUTURE COATINGS Visit us in Hall 2, Stand 2140 to learn more ISSN 2280-6083 The smart journal for surface treatments ® INTERNATIONAL PAINT&COATING MAGAZINE ipcm digital on www.myipcm.com 15th Year - Bimonthly N° 86 - MARCH/APRIL 2024 Special issue VERSIONE IN ITALIANO

The

of carefully selected raw materials, but rather from the people who study, model and formulate powder coatings thanks to more than 40 years of experience, and provide customers with the best solutions on the market A clear corporate philosophy and a shared vision have allowed to supply a vast range of products for three generations With more than 1000 products available in stock and over 40,000 already formulated, Europolveri offers infinite solutions to customer requests

sole mixture

EUROPOLVERI S.p.A. - Sandrigo (VI) Italy - Ph. +39.0444.750643 FILIALI/Branch Office: Cernusco sul Naviglio (MI) Ph +39 02 92148001 - Erbusco (BS) Ph +39 030 7704158 DEPOSITO/Depot: Iori Colori, Reggio Emilia Ph +39 0522 327248 info@europolveri.it - www.europolveri.it S I N C E 1 9 8 2 Z a n i o l o C d A0 1 2 4

strength of Europolveri products does not derive from the

d

CONTENTS MARCH/APRIL 2024

26

54

FOCUS ON TECHNOLOGY

La costante crescita di VP Verniciatura continua con un nuovo impianto automatizzato di verniciatura a polvere per componenti di grandi dimensioni

ADVANCEMENTS

Gema ha presentato OptiCenter® All-in-One OC11 e OC10, due nuovi sistemi di gestione delle polveri dotati della più recente tecnologia applicativa a pompa

07 EDITOR’S LETTER

08 BRAND NEW

18

HIGHLIGHT OF THE MONTH

Nuovi scenari di sostenibilità e automazione per il Gruppo Dürr: ricerca, innovazione e investimenti per cogliere gli input di un mercato sempre più consapevole

34 BRAND NEW

40

ADVANCEMENTS

A PaintExpo FreiLacke presenterà soluzioni di verniciatura economicamente efficienti e sostenibili

HIGHLIGHT OF THE MONTH

Thermoset – il futuro della stampa 3D

44 HIGHLIGHT OF THE MONTH

Mirodur sviluppa una nuova linea di rivestimenti Direct-to-Metal con un livello di adesione eccellente su tutti i metalli

48

FOCUS ON TECHNOLOGY

Ottimizzazione dell’impianto di trattamento delle acque reflue a scarico liquido zero: l’esempio virtuoso di Arco

58

62

BRAND NEW

SUCCESS STORIES

Shoemaker ha aumentato la sua capacità produttiva investendo in un sistema di verniciatura a polvere di Wagner

64 ROAD TO 2050

Dichiarazione Ambientale di Prodotto per la Collezione VIVENDI SDS di Adapta Color

66 SUCCESS STORIES

Un impianto pilota di pretrattamento automatico studiato su misura per il nuovo Global Aluminum Competence Center di Chemetall

70

FOCUS ON TECHNOLOGY

Innovazione e ricerca della qualità nel settore della verniciatura a polvere: le scelte tecnologiche virtuose di Univer 2000

76 © ipcm © Andreas Brücklmair © Gema Switzerland GmbH © TIGER Coatings

INNOVATION PERFORMANCE NANO TECHNOLOGY R&D ESG TECHNICAL ASSISTANCE PRETREATMENT & WATER TREATMENT OUR SKILLS Visit Us at Hall 1 Stand 1542 a Dollmar Group Company

CONTENTS MARCH/APRIL 2024

82

FOCUS ON TECHNOLOGY

L’elettrodomestico si conferma il settore pioniere delle soluzioni di pretrattamento e testa un nuovo passivante nanotecnologico

FOCUS ON TECHNOLOGY

124

BEEP Srl: una longeva collaborazione con un pool di aziende italiane ha consentito l’installazione di un nuovo impianto per la verniciatura a polvere di e-bike di alta gamma

90

HIGHLIGHT OF THE MONTH

Un hub per il trattamento in PVD: il progetto innovativo di Kenosistec

94

HIGHLIGHT OF THE MONTH

Segnali molto positivi per PaintExpo 2024: sotto i riflettori le anteprime mondiali e gli sviluppi in sostenibilità ed efficienza

98

FOCUS ON TECHNOLOGY

Verniciatura di macchine per la rimozione di ghiaccio e neve in Bucher Municipal: parola chiave resistenza alla corrosione!

SUCCESS STORIES

108

PPG collabora con il produttore delle iconiche caffettiere italiane

146

FOCUS ON TECHNOLOGY

Vermobil sceglie la tecnologia a infrarossi combo per la verniciatura dry on fused dei suoi mobili outdoor di alta gamma

112

FOCUS ON TECHNOLOGY

Metalux rivoluziona il processo di pretrattamento adottando la nanotecnologia PRONORTEC per ottenere una verniciatura a polvere efficiente e sostenibile

118

HIGHLIGHT OF THE MONTH

Hydro Italia rivoluziona il trattamento delle acque reflue per ICA

132

HIGHLIGHT OF THE MONTH

Nuovi orizzonti nel campo della tecnologia di polimerizzazione delle vernici: Helios Italquartz illumina il futuro del settore con le sue lampade a IR e UV

138

BRAND NEW

142 HIGHLIGHT OF THE MONTH

I requisiti globali posti dal settore ACE e veicoli commerciali ai trattamenti superficiali: il punto di vista di un fornitore di sistemi completi di verniciatura

154 FOCUS ON TECHNOLOGY

Raggiungere l’eccellenza e offrire finiture impeccabili: il nuovo impianto di verniciatura presso D.P.F. Srl

162 ANALYSIS

Nuove prospettive nel controllo qualità per la verniciatura industriale

168 BRAND NEW

© ipcm © Bialetti © AdobeStock © Vermobil

For over 25 years, your partner for industrial painting Verona Impianti designs, manufactures , and installs tailor-made coating plants, pretreatment lines, and drying systems. Reliability, competence, and experience: these are the three nouns that best describe the team of VERONA IMPIANTI 2002 . VERONA IMPIANTI 2002 M A CCH I N E PE R P R ET R AT TA M E N TO VE RN I C I AT UR A ESSI CC AZIO N E P R E - T R E A T M E N T P AI N TI N G D R YI N G M A CH I N E S www.veronaimpianti.com | info@veronaimpianti.com | +39 045 6151417 Scan the code to visit our website!

CONTENTS MARCH/APRIL 2024

174

HIGHLIGHT OF THE MONTH

D.B.M. Tecnologie:

40 anni di eccellenza nell’automazione industriale e nei trattamenti superficiali

210

178

182

RESEARCH BREAKTHROUGH

I ricercatori studieranno le molecole biologiche per produrre rivestimenti antigelo

ADVANCEMENTS

200

Semplificare la formulazione delle vernici con la silice pirogenica AEROSIL® Easy-to-Disperse

214

198

204

186

190

196

206

216

218

ART WITHIN SURFACES

Retrospettiva della rivoluzionaria artista sudafricana Esther Mahlangu con la sua BMW Art Car

220

222 COLOUR STUDY

Il nero, il non-colore dal fascino eterno

226 RESEARCH BREAKTHROUGH

Dei batteri trovati nel deserto aprono la strada a una vernice che produce ossigeno catturando CO2

228 MEETING THE INDUSTRY

HIGHLIGHT OF THE MONTH Vernici durature

HIGHLIGHT OF THE MONTH Adattarsi al mercato in evoluzione mantenendo le proprie peculiarità: Stardust Powder Coatings tra cambiamenti e fedeltà alla propria mission

HIGHLIGHT OF THE MONTH

presenterà a PaintExpo la sua ampia gamma di tecnologie di verniciatura per la general industry

Spanesi

BRAND

NEW

ASK JOE POWDER La rubrica “Chiedi all’esperto”

UCIF INFORMS SMART 3: la finitura del futuro tra innovazione e sostenibilità

ROAD TO 2050 BASF ha lanciato sul mercato lo strumento GLASS, per calcolare le emissioni di CO2 e le simulazioni dei costi per automotive OEM

SUCCESS STORIES

linea di conservazione posizionata in un edificio esistente contenente un carroponte

Nuova

BRAND NEW

WHERE WE HAVE BEEN

suo colore automotive dell’anno 2024

COLOUR STUDY Axalta ha presentato Starry Night come

© D.B.M. Tecnologie © Evonik Coating Additives © Marcin Szczepanski, Michigan Engineering © Clint Strydom

EDITOR’S LETTER

Request the English version at info@ipcm.it

L’uomo al centro.

No, non sto per parlare dell’antropocentrismo umanista di Petrarca, Boccaccio ed Erasmo da Rotterdam, bensì del nuovo orizzonte dell’Industria manifatturiera, già proiettata verso il superamento dell’Industria 4.0 per approdare al nuovo paradigma produttivo dell’Industria 5.0, un modello collaborativo che punta sulla sostenibilità, su un approccio “umano-centrico” della produzione, sulla risoluzione di tutte quelle criticità che il modello precedente ha lasciato insolute: rispetto dell’ambiente e delle esigenze dei consumatori grazie alla personalizzazione di massa e alla co-creazione, resilienza e capacità di adattamento per rimanere competitivi, utilizzo di energie rinnovabili e attivazione dell’economia circolare. Una rivoluzione culturale più che industriale, dunque, che sfrutta le tecnologie più avanzate sviluppate dalla quarta rivoluzione (robotica, Intelligenza Artificiale, Internet of Things) per proporre un modello di sviluppo, più sostenibile, più flessibile, più resiliente, più umano. Un modello che impatterà maggiormente sui modelli organizzativi d’impresa piuttosto che sull’avanzamento tecnologico, che razionalizza e dà un senso a tutte quelle tendenze che si sono originate durante il periodo pandemico e post-pandemico: gestione dell’equilibrio vita-lavoro, adattamento a situazione avverse e ai cambiamenti, capacità dell’impresa di resistere e rimanere competitiva superando le fragilità del momento, centralità della responsabilità d’impresa e dell’etica del lavoro. Non più solo efficienza, ottimizzazione e riduzione dei costi. Quello che si profila è un ambiente produttivo in cui le macchine sostengono l’uomo, non lo sostituiscono; in cui le energie rinnovabili alimentano tecnologie orientate a promuovere l’economia circolare; in cui l’individuo può dare sfogo alla creatività e all’artigianalità per proporre beni e servizi iperpersonalizzati per soddisfare consumatori sempre più esigenti.

Questo tema dell’industria 5.0 sarà al centro della prossima edizione di PaintExpo 2024, la più importante fiera internazionale sulle tecnologie di verniciatura industriale che si svolgerà dal 9 al 12 aprile presso il centro fieristico di Karlsruhe, Germania. Vedremo come le aziende provenienti da tutto il mondo che esporranno a PaintExpo stanno recependo e interpretando questo modello, e soprattutto come comunicheranno questa nuova visione antropocentrica e collaborativa dell’Industria.

Molti spunti li troverete anche in questa edizione di ipcm®, di cui avete già apprezzato il “peso” e di cui sono sicura apprezzerete la ricchezza di contenuti, tecnologie, casi di studio, innovazioni, ricerche, storie di imprese di successo.

Alessia Venturi Editor-in-chief Direttore Responsabile

Alessia Venturi Editor-in-chief Direttore Responsabile

Se ci leggete da tempo, sapete che ipcm® non ama essere autoreferenziale e raramente parla di sé stessa in questa pagina. Voglio fare uno strappo alla regola, questa volta, e in occasione dell’anniversario dei 15 anni dalla fondazione di eos Mktg&Communication srl, casa editrice di ipcm® e delle altre testate di questo marchio internazionale, voglio ringraziare tutte le aziende che confermano, anno dopo anno, di credere fortemente in una stampa tecnica di qualità, referenziata, verificata.

In un anno economico e industriale per certi versi difficile, rincuora vedere che le aziende continuano a credere nello sviluppo e a investire nel racconto di sé.

Ci vediamo a PaintExpo, padiglione 1 stand 1442, per brindare insieme ai nostri 15 anni.

Errata Corrige: nell’edizione n. 85 gennaio/febbraio 2024 a pag. 33 abbiamo erroneamente indicato il trasportatore come birotaia, quando invece si tratta di monorotaia. Ce ne scusiamo con i lettori e con i diretti interessati.

07 international PAINT&COATING magazine - MARCH/APRIL 2024 - N. 86

AkzoNobel completa l’espansione del più grande stabilimento per vernici in polvere

Il sito recentemente ampliato di AkzoNobel a Como dispone di quattro nuove linee produttive per servire meglio il mercato delle vernici in polvere nella regione EMEA.

Il produttore internazionale di vernici e rivestimenti AkzoNobel ha recentemente annunciato di aver completato l’espansione del suo stabilimento italiano dedicato alla produzione di vernici in polvere a Como. L’investimento consentirà all’azienda di potenziare l’offerta per i clienti in Europa, Medio Oriente e Africa.

Il progetto da 21 milioni di euro ha portato alla realizzazione di quattro nuove linee produttive, due delle quali dedicate ai primer per il settore automotive e due ai rivestimenti architettonici. Inoltre, sono state implementate nuove linee con apparecchiature per l’incollaggio, al fine di garantire che i prodotti soddisfino e superino gli standard del settore.

“L’aumento delle nostre capacità a Como supporta la nostra ambizione di garantire la sicurezza degli approvvigionamenti per i nostri clienti.

Ora siamo ben attrezzati con linee altamente efficienti e all’avanguardia in termini qualità per servire tutti i nostri clienti nella regione EMEA”, ha

spiegato Sanal Limoncuoglu, Commercial Director South & East Europe (S&EE) e Middle East Africa (MEA) della divisione Powder Coatings di AkzoNobel.

Le nuove linee si trovano nella sede di Como, in un edificio risalente al 1992 ma ristrutturato, quindi utilizzano energia riciclata e sono progettate per soddisfare i più elevati standard di produzione sostenibile, supportando l’ambizione dell’azienda di ridurre il proprio impatto ambientale del 50% entro il 2030. Il sito è il più grande stabilimento produttivo di vernici in polvere dell’azienda, fornendo prodotti per sette segmenti di mercato: elettrodomestici, architettura, automotive, macchine agricole ed edili, rivestimenti commerciali, mobili e industria in generale.

Per maggiori informazioni: www.akzonobel.com

08 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine BRAND-NEW

© AkzoNobel

AMPP ha nominato la sua nuova CFO

Jennifer Colunga sarà la nuova direttrice finanziaria di AMPP e rafforzerà ulteriormente la posizione dell’associazione.

L’Associazione per la protezione e le prestazioni dei materiali - AMPP ha recentemente nominato Jennifer Colunga come sua nuova direttrice finanziaria (Chief Financial Officer – CFO). Supervisionerà ogni aspetto finanziario dell’azienda e varie funzioni organizzative, inclusi i preventivi e la pianificazione e l’analisi delle operazioni.

“La continua forza finanziaria della nostra organizzazione è vitale per compiere la nostra missione e generare valore duraturo per membri e clienti. Jennifer possiede una solida esperienza finanziaria e presenta risultati comprovati. Con queste qualità, è la figura ideale per guidare l’organizzazione finanziaria di AMPP e fornire una visione strategica globale orientata al futuro”, ha affermato Alan Thomas, amministratore delegato di AMPP.

Colunga detiene un Master in amministrazione aziendale e una Laurea in contabilità presso l’Università di St. Thomas (Stati Uniti d’America). Nel corso della sua carriera, la nuova direttrice finanziaria dell’associazione AMPP ha ricoperto diversi ruoli dirigenziali.

“Mi sento fortunata a essere entrata far parte del gruppo dirigente di AMPP e sono entusiasta di guidare la sua organizzazione finanziaria e la sua strategia in evoluzione verso il successo futuro. Non vedo l’ora di contribuire con le mie capacità e competenze in questa nuova sfida”, ha commentato Colunga.

Per maggiori informazioni: www.ampp.org

BRAND-NEW

© AMPP

WB Coatings ha fornito le vernici per il telescopio più grande del mondo

WB Coatings ha sviluppato una combinazione di robusto primer epossidico, finitura poliuretanica e vernice trasparente per la struttura in acciaio dell’ELT.

WB Coatings – parte del Gruppo Mipa dal 1° gennaio 2023 –ha recentemente annunciato che le sue vernici sono state utilizzate per verniciare la struttura in acciaio dell’Extremely Large Telescope - ELT dell’Osservatorio Europeo Australe – ESO. L’ELT, attualmente in fase di assemblaggio in Cile, è considerato una novità per l’esplorazione spaziale: entrerà in funzione tra circa cinque anni e diventerà il più grande telescopio per la luce visibile e infrarossa. Durante la progettazione della struttura in acciaio, uno degli obiettivi era quello di rendere il telescopio resistente a tutte le condizioni atmosferiche, nonostante la possibilità che si verifichino forti raffiche di vento e tempeste oppure terremoti. La struttura, infatti, deve essere assolutamente stabile per mantenere perfettamente allineati i componenti e le apparecchiature. Allo stesso tempo, però, deve essere

sufficientemente leggera affinché il gigantesco ELT non crolli sotto il suo stesso peso.

Il progetto richiedeva una superficie nera opaca che fosse quanto più profonda possibile, al fine di ridurre al minimo la diffusione della luce e prevenire interruzioni durante il funzionamento. WB Coatings ha quindi sviluppato una combinazione composta da un robusto primer epossidico, una finitura poliuretanica e una mano finale di vernice trasparente.

Poiché la costruzione è stata eseguita da un consorzio internazionale, i prodotti sono stati forniti a due società partecipanti in Spagna e Italia, dove i singoli componenti in acciaio sono stati verniciati prima di essere consegnati in Cile per l’assemblaggio.

Per maggiori informazioni: www.mipa-paints.com

10 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine BRAND-NEW

© ESO/L. Calçada

ECHA ha aggiunto cinque nuovi prodotti chimici al suo elenco di sostanze estremamente preoccupanti

ECHA ha aggiunto cinque nuovi prodotti chimici all’elenco delle sostanze potenzialmente pericolose per l’uomo e l’ambiente.

L’Agenzia europea per le sostanze chimiche ECHA (European Chemicals Agency) ha recentemente aggiunto cinque nuove sostanze chimiche all’elenco dei prodotti candidati come estremamente preoccupanti: uno è dannoso per la riproduzione tre sono molto persistenti e bioaccumulabili mentre l’ultimo è persistente, bioaccumulabile e tossico.

2,4,6-tri-tert-butilfenolo: utilizzato nella formulazione di miscele e nei prodotti combustibili;

2-(2H-benzotriazol-2-il)-4-(1,1,3,3-tetrametilbutil)fenolo: utilizzato in prodotti vernicianti, adesivi e sigillanti;

2-(dimetilammino)-2-[(4-metilfenil)metil]-1-[4-(morfolin-4-il)fenil]

butan-1-one: utilizzato nei rivestimenti;

Bumetrizolo: utilizzato in vernici, adesivi e sigillanti nonché ini prodotti per la pulizia;

Prodotti di reazione di oligomerizzazione e alchilazione di 2-fenilpropene e fenolo: utilizzati in adesivi, sigillanti, rivestimenti e polimeri;

Queste sostanze chimiche fanno parte di adesivi, vernici, rivestimenti, sigillanti e i prodotti per la pulizia. L’elenco delle sostanze candidate estremamente preoccupanti (Candidate List of Substances of Very High Concern – SVHC) contiene ora duecentoquaranta prodotti chimici che potrebbero danneggiare le persone o l’ambiente.

Le aziende che le commercializzano sono responsabili della gestione dei rischi associati, pertanto devono fornire a clienti e consumatori informazioni sul loro utilizzo sicuro.

Secondo il regolamento europeo REACH, le aziende hanno infatti obblighi legali quando la loro sostanza è inclusa nell’elenco, sia essa da sola oppure in miscela.

Se un articolo contiene una sostanza presente in una concentrazione superiore allo 0,1%, i fornitori devono fornire ai propri clienti e consumatori informazioni su come utilizzarla in modo sicuro. I consumatori hanno anche il diritto di chiedere ai fornitori se i prodotti che acquistano contengono sostanze estremamente preoccupanti.

Infine, gli importatori e i produttori hanno sei mesi di tempo per notificare all’ECHA se il loro articolo contiene una sostanza elencata. I fornitori UE e SEE devono inoltre aggiornare la scheda dati di sicurezza che forniscono ai propri clienti.

Per maggiori informazioni: https://echa.europa.eu

11 international PAINT&COATING magazine - MARCH/APRIL 2024 - N. 86 BRAND-NEW

SOLUTI ONS FOR THE SUR FACE TECHNOLOGY est. 1987 HOOKS & HANGING SYSTEMS RACKS MASKING ACCESSORIES www.emptmeyer.com PaintExpo204 Visitus! hall2|booth2320

Beckers e ArcelorMittal hanno sviluppato una tecnologia innovativa per l’industria del coil coating

La nuova tecnologia di formulazione delle vernici per l’indurimento a fascio di elettroni sviluppata da Beckers e ArcelorMittal può ridurre le emissioni di carbonio e aumentare l’efficienza nell’industria del coil coating.

Beckers e ArcelorMittal hanno annunciato una collaborazione volta a sviluppare una tecnologia di polimerizzazione UV per gli acciai preverniciati, da utilizzare nel settore del coil coating. L’obiettivo principale di questa nuova tecnologia, è quello di sostituire le vernici a base di solventi con soluzioni che ne sono prive, al fine di produrre acciai preverniciati per gli involucri edilizi. La normale polimerizzazione termica è sostituita dalla polimerizzazione EB per ottenere i seguenti risultati:

Riduzione delle emissioni di CO2 e COV;

Ridurre il consumo di energia, evitando così l’uso di gas naturale e di acqua di raffreddamento, dato che il processo avviene a temperatura ambiente;

Limitare il trattamento dei rifiuti;

Migliorare la produttività.

La linea di Coil Coating n. 3 di ArcelorMittal Construction a Contrisson

(Francia) è stata convertita all’inizio del 2023 nell’ambito di un importante progetto. La formulazione della vernice per questo progetto è stata sviluppata da Beckers per eguagliare le prestazioni e l’applicabilità dei prodotti a base solvente. La tecnologia proprietaria di applicazione e polimerizzazione è stata sviluppata da ArcelorMittal per soddisfare i requisiti di verniciatura dei coil ad alta velocità.

La collaborazione a lungo termine tra ArcelorMittal e Beckers è stata fondamentale per superare le sfide legate all’espansione della tecnologia, dal laboratorio alla produzione industriale, in tempi molto brevi. I primi coil prodotti sono stati lavorati per realizzare pannelli ti tipo sandwich, i quali sono già stati installati su un edificio pilota. In futuro si prevede di utilizzare la nuova tecnologia di verniciatura insieme a un processo di zincatura ad alta velocità.

Per maggiori informazioni: www.beckers-group.com

12 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine BRAND-NEW

© Beckers

IGM Resins accoglie Boudewijn Morelissen come nuovo amministratore delegato

Boudewijn Morelissen è stato nominato come nuovo CEO di IGM Resins.

IGM Resins è un fornitore di materie prime e resine per la polimerizzazione a raggi infrarossi che ha recentemente annunciato la nomina di Boudewijn Morelissen come suo CEO. Dal 1° febbraio 2024, Morelissen succederà quindi a Wilfrid Gambade, che ha ricoperto il ruolo di CEO dal 2021 e che diventerà ora un membro del CdA dell’azienda. Morelissen è rinomato per la lunga esperienza nel settore, la conoscenza approfondita dell’industria chimica, la visione strategica e la capacità di sviluppo. La sua nomina è considerata fondamentale per garantire l’avanzamento sul mercato di IGM Resins, pur mantenendo l’attenzione sulla soddisfazione delle esigenze specifiche di clienti e collaboratori in tutto il mondo. “Vorremmo ringraziare Wilfrid Gambade per il contributo significativo che ci ha fornito negli ultimi tre anni, in particolare durante le sfide senza precedenti che l’industria chimica globale si è trovata a dover affrontare alla luce delle condizioni macroeconomiche avverse. Sotto la sua guida, è stata introdotta la nuova roadmap strategica Go Grow Green ed è stato implementato un piano completo di miglioramento operativo, che ha posto solide basi per i futuri successi di IGM Resins”, ha affermato John Huiberts, fondatore di IGM Resins e attuale presidente del CdA.

Per maggiori informazioni: www.igmresins.com

BRAND-NEW

© IGM Resins CONVEYORS and spare parts

ALIT Technologies ha presentato il nuovo brand specializzato nella mascheratura industriale: MAS-KING

Il nuovo marchio MAS-KING di ALIT Technologies offre un servizio di alta qualità ed economico per il mercato della mascheratura industriale.

L’azienda italiana produttrice di macchine e prodotti per il trattamento delle superfici metalliche ALIT Technologies ha presentato MAS-KING, il suo nuovo brand specializzato nella mascheratura industriale e basato su innovazione, progresso e capacità di risposta alle più recenti necessità del mercato delle vernici e dei rivestimenti. In un mondo industriale sempre più dinamico, risulta essenziale per un’impresa innovare ma anche rinnovarsi per offrire al mercato servizi sempre più completi. Forte di questo approccio, ALIT Technologies ha deciso di ampliare il proprio raggio d’azione creando MAS-KING, un nuovo marchio specializzato nella mascheratura industriale. Con grande entusiasmo, l’azienda di San Bonifacio (VR) annuncia la transizione da rivenditori a proprietari di un nuovo ramo di attività operante nel settore delle mascherature per verniciatura e altri trattamenti superficiali. MAS-KING, il marchio scelto per questa nuova attività, presenta

una gamma di prodotti di altissima qualità, progettati con precisione e realizzati con materiali avanzati. Il brand si propone di stabilire un nuovo standard nella mascheratura industriale, e rappresenta l’impegno firmato ALIT Technologies per l’eccellenza nella protezione dei manufatti durante tutte le fasi di trattamento superficiale. Il nuovo marchio ha una visione fortemente internazionale, possibile grazie alla rete globale di agenti ALIT Technologies. Ai clienti italiani, MAS-KING propone un servizio innovativo basato sulla velocità di consegna, sulla fiducia fornitore-cliente, sulla capacità di risoluzione dei problemi, ma anche su un ottimo rapporto qualità-prezzo: un furgone dedicato, carico di soluzioni per la protezione dei pezzi durante la verniciatura, sarà a disposizione dei clienti direttamente sul luogo di lavoro, garantendo un approvvigionamento immediato e personalizzato.

Per maggiori informazioni: www.alit-tech.com

14 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine BRAND-NEW

©ALITTechnologies

Sherwin-Williams Aerospace ha introdotto un nuovo primer privo di cromo

Il nuovo primer sviluppato da Sherwin-Williams è in grado di fornire resistenza alla corrosione e protezione di lunga durata per l’industria aerospaziale.

Il produttore internazionale di vernici e rivestimenti Sherwin-Williams, attraverso la sua divisione Aerospace Coatings, ha lanciato un nuovo primer epossidico privo di cromo, che consiste in una soluzione bicomponente con inibitore della corrosione e capace di fornire buone prestazioni su diversi substrati e pretrattamenti, oltre che essere compatibile con tutte le vernici per esterni dell’azienda.

Il nuovo primer è pronto per la spruzzatura senza richiedere ulteriori diluizioni, per una vera facilità d’uso. Offre un’ampia gamma di applicazioni utilizzando un solo attivatore, si distende bene su una superficie liscia formando un “margine bagnato” ed è ideale per l’applicazione su grandi superfici e in diverse condizioni ambientali.

Inoltre, è tollerante dal punto di vista ambientale rispetto alle condizioni applicative, offre un’eccellente tenuta della brillantezza e può vantare superiore bagnabilità del film sottile, livellamento e spessore del film secco. Consente anche un’ottima bagnabilità dello strato superiore per facilitare distensione e livellamento, al fine di ottenere una finitura più liscia. Infine, sarà offerto in kit singoli e può essere utilizzato con tutte le apparecchiature di spruzzatura, comprese quelle convenzionali ad aria HVLP, elettrostatiche e airless. Il primer è conforme alle normative COV degli Stati Uniti, che richiedono 335 g/L, e sarà disponibile per la vendita in tutte le regioni americane.

Per maggiori informazioni:

https://industrial.sherwin-williams.com

BRAND-NEW

© Adobe Stock

Lechler ha presentato la cartella colori EvoEffects, con oltre 500 finiture ad effetti speciali

Le vernici a base acqua della nuova collezione colori EvoEffects di Lechler comprendono finiture ad effetto perlato e metallizzato.

Il produttore italiano di vernici liquide Lechler ha recentemente presentato EvoEffects: una nuova collezione di colori con oltre cinquecento finiture ad effetti speciali, tra cui vernici perlate e metallizzate, create con un approccio innovativo – combinando le esigenze dell’aspetto estetico del prodotto e del design industriale con l’impegno per la sostenibilità. La gamma di colori è prodotta con pigmenti apiombici ad alta durata, che soddisfano i più alti requisiti e specifiche di qualità industriale.

Con le cartelle colori incluse nella confezione, i clienti possono facilmente scegliere un colore e creare la vernice desiderata nelle quantità necessarie con il Tintometro Lechsys Hydro oppure usufruire dell’innovativo ed unico servizio Intinta, che consente ai clienti di ordinare qualsiasi colore anche in piccole quantità, partendo da un’unica

latta da 4 litri. È inoltre possibile produrre vernici con leganti conformi ai criteri CAM, per offrire prodotti conformi ai più severi protocolli ambientali internazionali.

La collezione è stata prodotta solo con lo smalto YD943 Hydroplast Semi Glossy WS, che garantisce elevati livelli di durabilità e qualità. Tutti i prodotti sono caratterizzati da un bassissimo contenuto di solventi, con conseguente notevole riduzione delle emissioni di Composti Organici Volatili. EvoEffects è inoltre conforme a tutti i requisiti dei sistemi di gestione della qualità ISO 9001:2015 e ISO 14001:2015, garantendo completa affidabilità e sicurezza d’uso.

Per maggiori informazioni: www.lechler.eu

16

©Lechler

BRAND-NEW SPECIAL ISSUE - PaintExpo N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine

Nuovi scenari di sostenibilità e automazione per il Gruppo Dürr: ricerca, innovazione e investimenti per cogliere gli input di un mercato sempre più consapevole

Da un’intervista con

Patric Pedruzzi,General Manager, Olpidürr SpA, parte del Gruppo Dürr

Matteo Minelli, General Manager, Verind SpA, parte del Gruppo Dürr

Alessandro Molè, General Manager, Verind SpA, parte del Gruppo Dürr

Il rapporto 2018 del Gruppo intergovernativo sui cambiamenti climatici delle Nazioni Unite affermava il bisogno impellente di limitare il riscaldamento globale a 1,5°C entro il 2030. Negli ultimi anni è diventato chiaro che, per concretizzarsi, questo scenario richiede non solo una trasformazione del nostro sistema energetico ma, per concretizzarsi, anche un

ripensamento del modo in cui viviamo, viaggiamo e fabbrichiamo i nostri beni. Il mercato stesso è diventato più consapevole rispetto ai temi della sostenibilità, non solo ambientale ma anche sociale, e richiede ai propri fornitori tecnologie che coniughino basso impatto ambientale e alto grado di automazione. Proprio l’automazione a è la seconda mega-tendenza industriale degli

ultimi anni, spinta all’estremo dalla digitalizzazione dell’Industria 4.0 e oggi ripensata in modo più collaborativo con l’operatore umano in quella che si profila essere l’Industria 5.0. Il mercato, dunque, valorizza sempre di più quei fornitori che investono su sostenibilità, responsabilità sociale e automazione. Fra questi, nell’industria della verniciatura e dei trattamenti di superficie, vi è il Gruppo Dürr, una delle compagnie leader nel mondo nell’engineering meccanico e impiantistico con una specializzazione particolare nei campi dell’automazione, digitalizzazione ed efficienza energetica. In vista della partecipazione di Dürr all’edizione 2024 di PaintExpo, la fiera leader internazionale per le tecnologie di verniciatura industriale, abbiamo rivolto alcune domande a tre dei suoi manager italiani per capire come Dürr, Olpidürr - la società italiana del Gruppo che si occupa di progettazione e costruzione di impianti di verniciatura e sistemi di trattamento aria - e Verind – l’azienda italiana del Gruppo, specializzata in verniciatura automotive, industriale, protezione delle superfici, ultrafiltrazione e trattamento delle acque, nonché principale integratore dei prodotti Dürr nel mercato industriale - stanno affrontando questi nuovi scenari di mercato.

Da

18 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine SPECIAL ISSUE - PaintExpo HIGHLIGHT OF THE MONTH

sinistra Matteo Minelli, Alessandro Molè e Patric Pedruzzi.

© ipcm

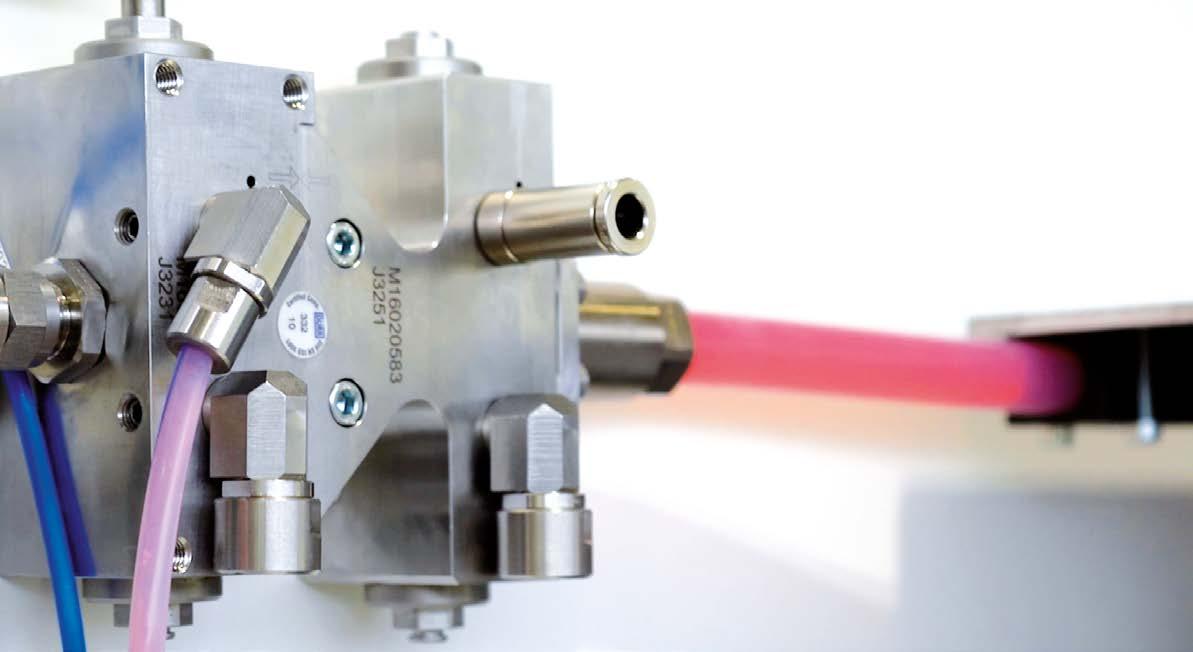

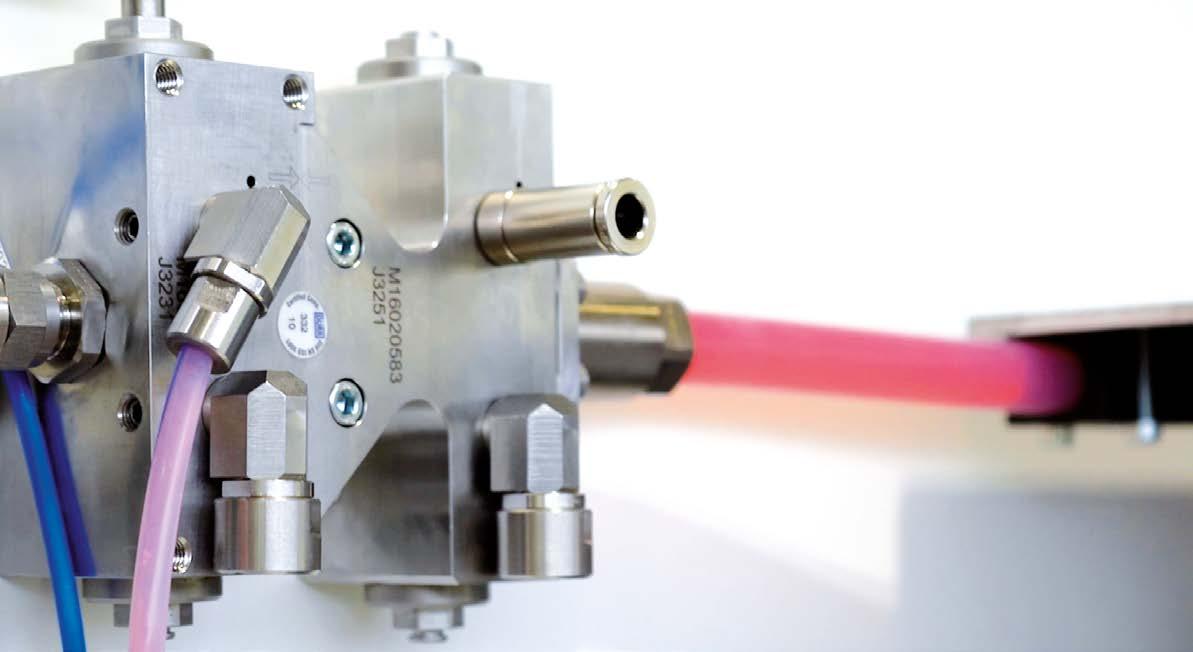

La tecnologia di pigging di EcoSupplyP_Core riduce il consumo di vernice e di prodotti di lavaggio riconducendo la vernice residua nelle tubazioni di alimentazione al contenitore di provenienza.

ipcm®: Qual è la strategia di mercato di Olpidürr alla luce del cambiamento di management e di compagine sociale avvenuto nel 2022?

P. Pedruzzi: a fine 2022 il socio italiano di Olpidürr è uscito dall’azienda, che adesso è proprietà al 100% del Gruppo Dürr. A me, che fino a quel momento ero stato il responsabile delle due divisioni – PFS per la parte verniciatura e CTS per la parte Environmental – è stato proposto il ruolo di General Manager, che ricopro da 2 anni. La sede di Olpidürr sarà spostata a fine 2024 nella nuova struttura nel nord-est di Milano.

La strategia di mercato di Olpidürr si concentra sull’innovazione tecnologica, l’efficienza, l’eccellenza nel servizio al cliente al fine di consolidare una posizione di leadership storica nel settore degli impianti di verniciatura. Alla base della nostra strategia ci sono quattro pilastri principali: il primo è il Next Generation Painting, ossia la proposta di un una tecnologia di verniciatura più avanzata che garantisce costi di gestione ridotti, efficienza energetica e riduzione delle emissioni inquinanti. Il secondo è la digitalizzazione Industria 4.0, quindi l’introduzione di soluzioni digitali e di automazione che consentono di migliorare l’efficienza e la produttività, di ridurre i costi e ottimizzare i processi di produzione. Segue il Service, ossia l’offerta di un servizio clienti eccellente e completo, che include consulenza, progettazione, installazione, manutenzione e assistenza post vendita. Infine Sostenibilità e Responsabilità, ossia un continuo impegno in materia di sostenibilità

ambientale e sociale con l’obiettivo di ridurre l’impatto ambientale delle attività e promuovere la cultura di responsabilità sociale. Grazie a questa strategia Olpidürr è riuscita a mantenere una posizione di leadership nel mercato automotive, nonostante negli ultimi anni il mercato italiano sia più rivolto ad attività di revamping del parco installato che a nuove installazioni brownfield o greenfield.

ipcm®: Olpidürr rimarrà il Centro di Competenza Globale per la finitura delle ruote?

P.Pedruzzi: Si, decisamente. Olpidürr ha sempre il proprio team che presidia il mercato, per seguire le opportunità sia sul mercato italiano che internazionale delle ruote. Tuttavia, Olpidürr ha un serie di clienti anche fuori dal mercato automotive. La tendenza che registriamo è una ripresa, seppur lenta, delle iniziative di investimento, nel settore delle ruote, dove è richiesta una maggiore stabilità di mercato per poter affrontare nuovi importanti investimenti.

ipcm®: Qual è la strategia e la visione del Gruppo Dürr nel business generale e nel mercato Industriale?

M. Minelli: Il Gruppo Dürr si è allineato strategicamente agli importanti temi attuali e futuri della sostenibilità, dell’elettromobilità e dell’automazione. Negli anni scorsi ha investito tanto nei primi due temi e sta investendo tantissimo nell’automazione, anche acquisendo

19 international PAINT&COATING magazine - MARCH/APRIL 2024 - N. 86 HIGHLIGHT OF THE MONTH

©

Dürr

aziende esterne. Soprattutto, la tendenza verso la sostenibilità e la decarbonizzazione offre molte opportunità, poiché la nostra azienda è leader di mercato nelle soluzioni ad alta efficienza energetica nei mercati rilevanti. Utilizzeremo questo vantaggio tecnologico applicato alla sostenibilità per una crescita redditizia. Allo stesso tempo, continuiamo a investire nella protezione del clima nelle nostre sedi nel mondo per contribuire all’obiettivo degli 1,5 gradi1 previsto dall’Accordo di Parigi. Dürr, infatti, persegue una strategia climatica ben precisa per il 2030, che comprende obiettivi climatici ambiziosi e basati sulla scienza, in linea con l’obiettivo globale di 1,5 gradi e convalidati dall’iniziativa Science

Based Targets (SBTi). La SBTi è un’iniziativa indipendente che esamina gli obiettivi di riduzione di un’azienda sulla base delle più recenti scoperte della scienza del clima. Riduzione, quindi, del 70% entro il 2030 delle emissioni delle differenti aziende del Gruppo Dürr nel mondo rispetto ai livelli delle stesse prodotte nel 2019. Questo obiettivo si può raggiungere implementando svariate procedure e comportamenti virtuosi: producendo energia non inquinante (pannelli fotovoltaici, ad esempio) per il proprio fabbisogno, comprando energia verde da fornitori terzi laddove

1 L’Accordo di Parigi persegue l’obiettivo di limitare ben al di sotto di 2 gradi Celsius il riscaldamento medio globale rispetto al periodo preindustriale, puntando a un aumento massimo pari a 1,5 gradi.

l’autoapprovvigionamento non basti, acquistando i materiali necessari alla produzione da fornitori che a loro volta producono in maniera sostenibile, infine favorendo i suggerimenti e la nascita di iniziative fra i dipendenti per diminuire l’inquinamento globale nel Gruppo. Lo scopo finale di questa strategia, nonché l’obiettivo successivo, è diventare Carbon Neutral dal 2050.

Da un punto di vista strettamente di mercato, Dürr osserva e sposa due tendenze nel campo della tecnologia di verniciatura industriale: il desiderio di maggiore sostenibilità e una maggiore automatizzazione dei processi di verniciatura. Quando si tratta di sostenibilità, i nostri clienti sono particolarmente interessati a ottimizzare il consumo di vernici e di solventi. Teniamo quindi sempre presente che i nuovi sviluppi di Dürr danno un contributo significativo alla conservazione delle risorse, come la verniciatura senza overspray con EcoPaintJet oppure la tecnologia pigging EcoSupplyP_Core. I sistemi Pigging, in particolare, si utilizzano per recuperare la vernice nelle tubazioni e ottimizzano significativamente i consumi di vernice e di agenti di lavaggio. Nel campo dell’automazione continuiamo a concentrarci sulle nostre tecnologie ready2integrate. Ci assicuriamo che i singoli componenti e prodotti possano essere combinati in set o moduli. Ciò rende più semplice per i clienti automatizzare i processi di verniciatura. Dopotutto, se tutte le parti di un sistema sono progettate per “incastrarsi” perfettamente insieme, è possibile ridurre i

20 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine SPECIAL ISSUE - PaintExpo

© Dürr

La stazione sorgente (mostrata in figura) è il punto di partenza del pig. Il materiale spinge il pig dalla stazione sorgente lungo il circuito di distribuzione fino alla stazione di destinazione.

www.stpowdercoatings.com GREEN OASIS ENVIRONMENTALLY SUSTAINABLE POWDER COATINGS* Grimm Pulverlack GmbH - Hall 3, Booth 3430 Come visit us at PaintExpo 9 -12 April 2024 in Karlsruhe. *The Green Oasis powder coatings available today are based on one or more raw materials containing recycled PET. The PET content depends on the type of finish and can reach up to 20% by weight of the powder.

www.stpowdercoatings.com GREEN OASIS ENVIRONMENTALLY SUSTAINABLE POWDER COATINGS* Grimm Pulverlack GmbH - Hall 3, Booth 3430 Come visit us at PaintExpo 9 -12 April 2024 in Karlsruhe. *The Green Oasis powder coatings available today are based on one or more raw materials containing recycled PET. The PET content depends on the type of finish and can reach up to 20% by weight of the powder.

tempi di avvio, ridurre al minimo i rischi del progetto e ottenere una semplice integrazione a livello generale.

ipcm®: Quelli legati alla sostenibilità sono obiettivi già ambiziosi ancora prima del 2050, che è il target riconosciuto a livello mondiale

A. Molè: Queste linee di sviluppo sono da sempre parte del Core Business di Dürr. Oggi l’input alla decarbonizzazione arriva anche dal mercato in maniera molto forte. Lo stesso vale per l’incremento dell’automazione. Negli ultimi anni abbiamo lavorato, per esempio, per automatizzare tutta una serie di operazioni che, in ambito automotive, venivano fatte manualmente. Ne è un esempio l’introduzione della sigillatura Hemflange, ossia l’automazione della sigillatura manuale delle parti estetiche, in ambito Stellantis. Questo porta ad una ulteriore automatizzazione del processo di costruzione e finiture di un’auto, con una riduzione del personale e una maggior costanza di applicazione dei cordoli di sigillatura.

ipcm®: Il Gruppo Dürr sarà ancora una volta presente alla fiera PaintExpo di Karlsruhe, per la terza edizione consecutiva. Quali novità di prodotto presenterete?

M. Minelli: Consideriamo PaintExpo come una delle fiere specializzate più importanti al mondo per il settore della verniciatura industriale. All’edizione di quest’anno, la divisione APT INP (APlication Technology INdustrial Products), di cui Verind è parte, presenterà quattro prodotti basati sui pilastri della riduzione delle emissioni e dell’automazione. Vediamoli nel dettaglio.

EcoSupplyP_Core

È un nuovo sistema modulare di alimentazione di vernice per applicazioni industriali, che riduce al minimo le perdite di vernice e agenti di lavaggio, basato sulla tecnologia pigging. Questo metodo di alimentazione della vernice si è già rivelato vantaggioso nel mondo della verniciatura automobilistica, ma Dürr ha fatto un ulteriore passo avanti e lo ha migliorato per l’uso in altri settori per la prima volta. EcoSupplyP_Core è ora adattabile ovunque vengano applicati diversi colori di vernice in piccole quantità e a bassa pressione, come nel settore edile, nella lavorazione del legno o nei fornitori di particolari auto. Questo sistema recupera in modo efficiente la vernice non utilizzata, minimizzando il consumo di prodotti di lavaggio, gli inquinamenti in cabina e le morchie di verniciatura, e velocizzando i cambi colore. Si tratta di un prodotto sviluppato per soddisfare l’esigenza del mercato di una scelta di colori altamente diversificata anche nell’industria in generale: i consumatori utilizzano i colori come identità esclusiva,

Dürr ha sviluppato il pannello fluidico come elemento di connessione tra l’unità di controllo e l’applicatore.

21 international PAINT&COATING magazine - MARCH/APRIL 2024 - N. 86 HIGHLIGHT OF THE MONTH

© Dürr

mentre le aziende utilizzano colori distintivi come argomento esclusivo di vendita per i loro prodotti. Tuttavia ogni cambio colore nella linea di alimentazione risulta in uno spreco di vernice e di agente di lavaggio durante il processo di verniciatura. Qui arriva in soccorso la nuova EcoSupplyP_Core. I sistemi tradizionali di alimentazione vernice puliscono le tubazioni usando solventi e aria compressa, prima di preparare il colore successivo. Questo processo è laborioso e dispendioso in termini di tempo, e produce un elevato scarto di vernice. Al contrario il sistema di pigging di EcoSupplyP_Core utilizza un corpo spingi-fluido dimensionato sul diametro interno delle tubazioni – cosiddetto “pig” – che raschia la vernice residua, spingendola verso il modulo di destinazione, rendendo il processo più efficiente e riducendo gli sprechi.

Pannello Fluidico – Fluid Board

Si tratta di un sistema compatto e modulare di dosaggio e cambio colore, sviluppato da Dürr per creare un collegamento tra unità di controllo e applicazione per il settore della verniciatura industriale. Questo sistema di dosaggio e cambio colore completamente assemblato è unico sul mercato. La Fluid Board è progettata per essere completamente controllata dall’unità di controllo EcoAUC, che può gestire sia il pannello

fluidico sia le pompe, comprendendo i processi 1C e 2C più comuni negli intervalli di bassa e alta pressione e alimenta vernice e agenti di lavaggio all’atomizzatore EcoBell2 o alla pistola a spruzzo EcoGun. Ciò rende il prodotto ideale l’impiego nella verniciatura industriale, come nell’industria del legno, dell’edilizia o dei fornitori automobilistici. Il modulo di cambio colore EcoMCC3 è installato a bordo della Fluid Board e può alimentare fino a 10 colori diversi. La Fluid Board riduce significativamente gli sforzi di progettazione e assemblaggio. Da anni Dürr persegue il suo concetto ready2integrate, con l’obiettivo di allineare perfettamente i singoli prodotti per assemblare rapidamente una soluzione di alta qualità composta da controller, tecnologia di dosaggio e applicatore. La Fluid Board è un altro pezzo di questo puzzle e consente agli integratori di installare rapidamente la tecnologia applicativa presso un cliente finale tramite plug-and-play. La Fluid Board è anche il primo prodotto per la verniciatura industriale che Dürr fornisce con documentazione tecnica digitale EcoDocu. Questa tecnologia snellisce l’avviamento, l’operatività, e la manutenzione del sistema.

EcoGun AS MAN DC/EC

Una pistola a spruzzo pneumatica elettrostatica (ESTA Gun) con cui Dürr

22 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine SPECIAL ISSUE - PaintExpo

© Dürr

La pistola di spruzzatura elettrostatica EcoGun AS MAN DC/EC è disponibile in due versioni, con carica diretta o con carica esterna.

Il punto principale della tecnologia EcoGun ACE è il nuovo Sistema di sostituzione rapida del canale colore, che implica notevoli risparmi di tempo e di costi.

amplia la sua gamma di pistole a spruzzo manuali. La nuova EcoGun AS MAN DC/EC rappresenta un modo più sostenibile di verniciare, riducendo l’overspray di circa il 40%. La pistola a spruzzo è disponibile in due versioni, con carica diretta o esterna. È adatta sia per l’applicazione di vernici a base solvente che a base acqua, mentre la sua impugnatura ergonomica e il peso ridotto consentono una modalità operativa confortevole, anche per periodi prolungati. La nuova pistola a spruzzo è ideale per applicazioni in cui i pezzi, come tubi, cerchioni, parti di veicoli a due ruote o particolari vari, vengono verniciati manualmente. Il vantaggio in questo caso qui è la carica elettrostatica e l’aumento dell’efficienza di trasferimento della vernice sul pezzo.

EcoGun ACE

Una nuova pistola a spruzzo a bassa pressione per cambi colore in pochi secondi senza bisogno di solventi per rendere i cambi di colore molto più rapidi

© Dürr

e facili. Dürr ha collaborato con HSM Lackiersysteme per sviluppare questa nuova tecnologia: un sistema di cambio rapido per il canale del colore, incluso l’ugello di spruzzatura e la tazza, la pistola a spruzzo è di nuovo pronta per l’uso in pochi secondi dopo il cambio dei colori senza solventi. Questa caratteristica è ideale per il settore dell’autoriparazione, dove la verniciatura di piccoli lotti è la quotidianità.

ipcm®: Parliamo ora di Verind, l’azienda italiana del gruppo che si occupa di Application Technology sia nel settore automotive che nella General Industry. Qual è l’investimento più recente?

M. Minelli: Verind ha realizzato una campagna di investimenti che è durata una decade. Abbiamo rinnovato dapprima la Verind di Aquino, in provincia di Frosinone, rimettendo completamente a nuovo lo stabile che è di nostra proprietà, ma abbastanza datato. Successivamente gli investimenti si sono

Hooks & CE Hooks

From the in-stock small and thin hook to the special hook Ø30 with EU certification and loading capacity calculation, for both small and heavy parts to be coated.

HOOKS & CE HOOKS

HIGHLIGHT OF THE MONTH www.rostirolla.it COMPLETE SOLUTIONS FOR HANGING AND MASKING

Il nuovo piano direzionale della sede Verind a Rodano, alle porte di Milano. © ipcm

focalizzati sulla sede centrale dove, nell’ordine, abbiamo rifatto gli uffici commerciali, l’officina, l’area dedicata a ingegneria e software, e la parte degli acquisti. L’ultimo investimento, realizzato a cavallo fra 2023 e 2024 è stato il rifacimento completo del piano direzionale, un investimento congelato per due anni a causa del periodo pandemico, che oggi finalmente vede la luce. In questi 10 anni abbiamo investito più di €2 mil di euro non solo negli edifici, ma anche in tutti gli aspetti di sostenibilità e diminuzione dell’impatto ambientale delle nostre attività produttive e commerciali. Oggi, la sede centrale di Verind a Rodano vanta una caldaia di ultima generazione, molto performante, nonché una potenza complessiva di 75 kW sul tetto della palazzina principale e altri 30 KW sul tetto dell’altra palazzina di energia solare che consente a Verind di produrre in forma autonoma l’80% dell’energia necessaria alla propria operatività. Il surplus lo immettiamo in rete e lo vendiamo. Questo investimento si allinea perfettamente con l’obiettivo posto da Dürr di diminuire del 70% le emissioni delle singole sedi nel mondo rispetto al 2019. Verind ha anche inserito auto ibride nel proprio parco mezzi commerciale, installando una colonnina di ricarica interna. Tutti i materiali utilizzati per il rifacimento del piano direzionale, che comprende anche una sala conferenze, una sala consiliare, l’ufficio personale, IT e amministrativo, sono a basso impatto ambientale.

ipcm®: Qual è la strategia di mercato 2024 di Verind?

A.Molè: Il posizionamento di Verind resta il medesimo, manteniamo la nostra presenza su tutte e tre le divisioni rilevanti per il Gruppo Dürr, ossia auto, industria e tecnologia a membrana. Nel 2022-2023 abbiamo seguito nel mondo auto gli investimenti Stellantis, che ci ha onorato di importanti ordini perché ha realizzato un cambio tecnologico in tutti gli stabilimenti italiani che è stato il passaggio al primerless. Continueremo con questo progetto di Stellantis anche nel 2024, perché abbiamo una coda di fornitura sullo stabilimento di Pomigliano, Napoli e di Kragujevac, Serbia, dove si produrrà la nuova Panda e il nuovo modello elettrico Citroen. Poi che cosa succederà? Il 2025 è un grande punto interrogativo, poiché il settore dell’automobile – e quindi noi come loro fornitori - non ha visibilità a lungo termine. Nel settore dell’industria, invece, stiamo cercando di seguire mercati diversi, dalle trasmissioni ai giunti cardanici e alla meccatronica per il settore ACE, con il progetto per un’azienda emiliana leader mondiale, agli impianti per la verniciatura delle montature per occhiali per il gruppo italiano più famoso nel mondo, con cui stiamo realizzando, insieme ad Olpidürr, una linea completa in Thailandia. Sul mercato industriale per il 2024 sono ottimista.

Dürr vi aspetta a PaintExpo 2024, dal 9 al 12 aprile a Karlsruhe (Germania) presso lo stand 3320, pad. 3.

24 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine SPECIAL ISSUE - PaintExpo

CUSTOM SOLUTIONS WITH INFRARED AND UV TECHNOLOGY COME AND VISIT US AT PAINTEXPO 2024, BOOTH 3245 HALL 3 Helios Quartz Group SA Via Roncaglia 20 6883 Novazzano - Switzerland Tel. +41 (0) 919233555/6 Fax +41 (0) 919233557 swiss@heliosquartz.com www.heliosquartz.com Helios Italquartz S.r.l. Via delle Industrie 103/A 20040 Cambiago - Milano - Italy Tel. +39 02 95 34 93 18 Fax +39 02 95 34 50 85 italy@heliosquartz.com www.heliosquartz.com

La costante crescita di VP Verniciatura continua con un nuovo impianto

automatizzato di verniciatura a polvere per componenti di grandi dimensioni

Gabriele Lazzari, ipcm®

Nel panorama della finitura conto terzi, la flessibilità produttiva, l’ammodernamento tecnologico e la sostenibilità ambientale sono elementi chiave per il successo aziendale. Attraverso una stretta collaborazione con Imel e Gema Europe, VP Verniciatura ha soddisfatto questi requisiti grazie a un nuovo impianto di verniciatura a polvere automatico che ha anche permesso all’azienda di ridurre i consumi, incrementare la produzione e migliorare le proprietà anticorrosive conferite ai manufatti.

La capacità di adattarsi dinamicamente alle esigenze del mercato attraverso l’adozione di sistemi e apparecchiature all’avanguardia e a basso impatto ambientale non solo definiscono il successo di un’azienda ma, per un terzista di verniciatura, sono dei prerequisiti fondamentali per una crescita di successo. In questo contesto di innovazione e impegno per la sostenibilità, VP Verniciatura si conferma non solo un leader del settore, ma anche un esempio di come l’impiego di tecnologie avanzate e di pratiche responsabili sviluppate congiuntamente ai fornitori possano portare a risultati concreti in termini di qualità, efficienza produttiva e tutela dell’ambiente. L’azienda ha infatti recentemente compiuto un ulteriore passo significativo nel proprio percorso di crescita: rivolgendosi a Imel Spa di Codroipo (UD), operante nel settore della progettazione e realizzazione di impianti per il trattamento delle superfici metalliche dal 1964, VP Verniciatura

FOCUS ON TECHNOLOGY

© ipcm

L’interno della cabina automatica MagicCylinder® EquiFlow di Gema con le pistole OptiGun GA03.

ha richiesto in un impianto automatizzato di verniciatura in polvere che non solo migliorasse la produttività e le proprietà di resistenza alla corrosione conferite ai manufatti finiti, ma che apportasse anche notevoli benefici in termini di consumo delle risorse, di impatto ambientale e di digitalizzazione, grazie all’implementazione del software i4PaintShop. L’investimento ha coinvolto anche Futura Convogliatori Aerei di Robecco Pavese (PV) e Gema Europe di Trezzano sul Naviglio (MI), consolidando ulteriormente la posizione di VP Verniciatura come punto di riferimento nell’industria della verniciatura conto terzi. La cabina automatica MagicCylinder® EquiFlow, il centro polveri OC07 OptiCenter® per il cambio colore rapido e le pompe di alimentazione OptiSpray® con Smart Inline Technology le hanno permesso di raggiungere un nuovo livello di efficienza e precisione applicativa, mentre il sistema di trasporto con uno speciale bypass in linea ha contribuito a garantire una gestione fluida e ottimale dei manufatti.

La crescita esponenziale di VP Verniciatura

VP Verniciatura di Ponzano fu fondata nel 1998 a Ponzano Veneto (TV) da Daniele Bellotto, un esperto di verniciatura industriale che aveva intuito la necessità di fornire servizi di finitura conto terzi per componenti di grandi dimensioni alle numerose carpenterie locali. Con l’ingresso dei figli Andrea ed Edoardo nel corpo direttivo, l’azienda divenne l’attuale VP Verniciatura S.r.l. - S.U. e instaurò un percorso di crescita esponenziale caratterizzata da investimenti in nuovi impianti, moderne tecnologie produttive e personale altamente qualificato – scelte che hanno permesso di incrementare i clienti e ampliare i settori di riferimento. L’azienda dispone oggi di cinque impianti di verniciatura industriale (quattro a polvere e uno a liquido), occupa una superficie di 25.000 m2 – di cui 17.000 m2 coperti – e impiega novanta collaboratori. Grazie a questa struttura può soddisfare in tempi rapidi le richieste di oltre 260 clienti operanti in molteplici settori, dalla carpenteria all’industria molitoria ed agroalimentare, dall’architettura al settore

27 international PAINT&COATING magazine - MARCH/APRIL 2024 - N. 86 FOCUS ON TECHNOLOGY

© ipcm © ipcm © ipcm © ipcm

Alcuni esempi dei molteplici componenti trattati di VP Verniciatura nel nuovo impianto fornito da Imel.

automotive e medicale, fino a alle macchine agricole, edili e movimento terra. “Siamo nati per fornire servizi di verniciatura a polvere per pezzi di grandi dimensioni e, con il tempo, ci siamo specializzati nell’offrire una garanzia di durabilità e di resistenza alla corrosione, che rappresentano il nostro core business. Ma ci definiamo terzisti di verniciatura puri, poiché riusciamo a soddisfare qualsiasi tipologia di necessità: dalle commesse per volumi ridotti di piccoli pezzi alla verniciatura a liquido di manufatti di grandi dimensioni e geometrie complesse”, esordisce Andrea Bellotto, amministratore delegato di VP Verniciatura. “Negli ultimi cinque anni la nostra crescita è progredita a ritmi vertiginosi: siamo stati tra i primi in Europa ad ottenere la certificazione QualiSteelCoat per l’acciaio verniciato e abbiamo raddoppiato il personale a nostra disposizione. Ciò è il risultato della nostra flessibilità produttiva e degli ingenti investimenti in nuove tecnologie conformi ai requisiti Industria 4.0, come il recente impianto fornito da Imel”.

Un processo di finitura flessibile e personalizzabile

In base alle condizioni iniziali del materiale da verniciare, ciascun

componente può essere sottoposto a sverniciatura (se si tratta di una rilavorazione), granigliatura con grado di finitura Sa 2 ½, pretrattamento chimico con conversione nanoceramica. “L’impianto di granigliatura può trattare componenti dalle dimensioni massime di 10.000 x 3.000 x 3.000 millimetri e con un peso di 5.000 kg. Inoltre, effettuiamo un ciclo personalizzabile di pretrattamento chimico che può includere sgrassaggio alcalino, decapaggio o fosfatazione, molteplici stadi di risciacquo, passivazione, conversione nanotecnologica no-rinse e asciugatura. Dopodiché, i componenti sono condotti nelle varie linee di verniciatura, che si differenziano l’una dall’altra in base alla tipologia e alla dimensione dei pezzi”, spiega Bellotto. “Volevamo sperimentare un processo che prevedesse un ciclo di pretrattamento con prestazioni maggiori, in modo da conferire maggiore adesione della vernice e proprietà anticorrosive conformi fino al raggiungimento della classe di corrosività C5-H per tutti i substrati metallici, dagli acciai (al carbonio, zincato a caldo, Senzdimir) all’alluminio. Inoltre, avevamo bisogno di un impianto che ci permettesse di velocizzare il tempo ciclo per quei componenti che necessitavano solo l’applicazione di una mano di fondo ma che ci consentisse anche di

28 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine SPECIAL ISSUE - PaintExpo

© ipcm

FOCUS

effettuare cicli a due mani quando richiesto”, aggiunge Edoardo Bellotto, co-titolare VP Verniciatura.

Il nuovo impianto di verniciatura a polvere

“L’impianto ha una capacità produttiva di 20 bilancelle/ora ed è in grado di trattare pezzi con dimensione massima pari a 2.200h x 3.500l x 1.000w mm e peso massimo di 500 kg. La produzione di VP Verniciatura non prevede lavorazioni standard. Pertanto, abbiamo sviluppato congiuntamente una soluzione che potesse combinare l’elevata qualità della finitura con la velocità e la flessibilità del processo di verniciatura”, afferma Carlo Salvadori, presidente di Imel.

GLOBAL SOLUTIONS FOR WATER TREATMENT

with a complete service that includes system design manufacturing, installation, technical support and chemicals

Un dettaglio del trasportatore aereo birotaia Futura Convogliatori Aerei e l’ingresso e l’uscita del tunnel di pretrattamento a spruzzo multistadio.

SPRAY BOOTHS WATER SLUDGE REMOVAL

RESIN DEMINERALIZATION SYSTEMS

REMEDIATION OF CONTAMINATED SITES

BIOLOGICAL SYSTEMS

BATCH TREATMENTS

PHYSICAL-CHEMICAL SYSTEMS

ADSORPTION FILTRATION

REVERSE OSMOSIS

MEMBRANE SYSTEMS

EVAPORATORS

BIOGAS BIOMASS SYSTEMS

OIL SEPARATORS

DESANDERS

DESALINATION SYSTEMS

PYROCHAR

OTHER SYSTEMS

CHEMICALS

ON TECHNOLOGY

srl Via Torricelli, 79 - Z.I. Fossatone 40059 MEDICINA (BO) - tel. (+39) 051 856263 info@hydroitalia.com - www.hydroitalia.com

© VP Verniciatura

Il nuovo impianto di verniciatura a polvere per componenti metallici progettato, costruito e installato da Imel nel giugno 2023 prevede un trasportatore aereo birotaia di Futura – con movimento in continuo, velocità di 1,5 m/min e passo di appensione di 400 mm – che preleva i manufatti dalla zona di carico manuale e li conduce nel tunnel di pretrattamento chimico a spruzzo, attraversando prima una zona di buffering. Il ciclo standard prevede uno sgrassaggio alcalino, tre stadi di risciacquo, fosfosgrassaggio, risciacquo, fosfodecapaggio, due risciacqui con acqua di rete seguiti da un ulteriore risciacquo con acqua demineralizzata, conversione nanotecnologica no-rinse e asciugatura a 110 °C. Dopodiché, i pezzi sono condotti attraverso un polmone di raffreddamento e, successivamente, all’intero della cabina MagicCylinder® EquiFlow di Gema, dove avviene l’applicazione del primer epossidico zincante, che è gelificato nel successivo forno di polimerizzazione, se il ciclo prevede una doppia mano di vernice. In questo caso, uno speciale bypass studiato appositamente da Futura

Convogliatori Aerei conduce nuovamente i pezzi all’interno della cabina di verniciatura elettrostatica per la finitura con vernice poliestere Qualicoat 1 o 2, a seconda delle specifiche, a bassa temperatura di polimerizzazione. A seguito della polimerizzazione e del conseguente raffreddamento a temperatura ambiente, le bilancelle giungono nella zona di scarico dove i prodotti verniciati, dopo essere stati controllati dai referenti preposti alla qualità, sono etichettati con il bollino VP che ne identifica l’idoneità e indica l’operatore che ha eseguito il controllo, per garantirne la totale conformità ai requisiti imposti dai clienti nonché la tracciabilità.

“Il nostro stabilimento è dotato di pannelli fotovoltaici che ci forniscono 400 kW che sono quasi interamente sufficienti per alimentare l’intero impianto di verniciatura”, prosegue Bellotto.

Il sistema di gestione i4paintshop

Per garantire una maggiore flessibilità e il controllo dei parametri di processo, Imel ha installato sull’impianto di VP Verniciatura il sistema di

30 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine SPECIAL ISSUE - PaintExpo

© ipcm © ipcm

La postazione di post-ritocco e il centro polveri OC07 OptiCenter®.

gestione 4.0 i4paintshop, composto da una serie di moduli digitali che garantiscono la completa tracciabilità dei pezzi e l’elaborazione dei dati di consumo. Fronte l’inserimento della ricetta specifica per ogni bilancella, il sistema di automazione consente di gestire in autonomia la selezione della tipologia di pretrattamento da effettuare: il tunnel è infatti strutturato per offrire la possibilità di scelta fra differenti tipologie di fosfatazione – fosfosgrassaggio o fosfodecappaggio – per impostare il numero di risciacqui desiderati, per includere la conversione superficiale. Il sistema di supervisione gestisce inoltre anche le concentrazioni dei bagni tramite pompe dosatrici e misuratori di PH e conducibilità. “Il monitoraggio completo del processo di verniciatura è per noi fondamentale per garantire la tracciabilità sulla qualità del materiale. I nostri clienti hanno accesso a un portale dove possono controllare lo stato di avanzamento delle lavorazioni sulla loro commessa, in modo da organizzare al meglio le loro attività. Di conseguenza, abbiamo espressamente richiesto che il ciclo produttivo fosse interamente

gestito da un supervisore Industry 4.0, attraverso il quale fosse possibile monitorare il funzionamento dell’impianto ed impostare i parametri funzionali di processo”, precisa Greta Dal Col, responsabile del controllo qualità per VP Verniciatura. “Grazie al sistema i4paintshop, possiamo ottenere i dati relativi ai consumi di acqua ed energia elettrica, le tempistiche e volumi produttivi di ciascuna bilancella. Ci è possibile inoltre gestire la manutenzione preventiva dei singoli dispositivi attraverso un calendario intelligente basato sulle ore di funzionamento dei componenti dell’impianto, l’estrazione dei piani di manutenzione ordinaria su base giornaliera, settimanale e mensile e l’autoapprendimento del sistema”.

La continuativa collaborazione con Gema per l’applicazione della vernice VP Verniciatura collaborava già da molti anni con Gema e ha scelto di prolungare la cooperazione poiché soddisfatta delle prestazioni ottenute con le tecnologie applicative dell’azienda.

FOCUS ON TECHNOLOGY www.rostirolla.it COMPLETE SOLUTIONS FOR HANGING AND MASKING

© ipcm

Il pannello touch-screen dell’unità di controllo MagicControl 4.0.

Alcuni componenti verniciati.

Nel nuovo impianto sono infatti presenti la cabina MagicCylinder® EquiFlow dotata di dodici pistole di erogazione automatiche OptiGun GA03 (sei per lato) e due manuali per le postazioni di pre- e post-ritocco, le pompe in fase densa OptiSpray® AP01 con Smart Inline Technology, l’unità di controllo dell’impianto MagicControl 4.0 con annessa applicazione GemaConnect per la lettura dei dati da remoto – su dispositivi come pc, tablet e anche smartphone – e il centro polveri OC07 OptiCenter® per il cambio colore rapido.

La struttura in materiale plastico non-conduttivo della cabina, in combinazione con la tecnologia di aspirazione EquiFlow, evita l’accumulo della polvere sul fondo e l’adesione della stessa alle pareti, mentre la conformazione a forma di lettera ‘H’ del pavimento garantisce una

distribuzione intelligente dell’aria e un’aspirazione equilibrata: le tre fessure presenti sul fondo della cabina assicurano, infatti, il contenimento della polvere e una ventilazione ottimale nella zona di applicazione. Si crea così un flusso d’aria uniforme che permette di controllare facilmente il processo di applicazione e ottenere eccellenti risultati di rivestimento. La cabina è progettata per effettuare un cambio colore rapido della durata di 7 minuti – VP Verniciatura ne effettua circa 50 al giorno. Inoltre, offre una pulizia automatica di circuiti interni, pescante, tubi di erogazione e pistole di spruzzatura ed è dotata di funzione di svuotamento automatico del filtro. In previsione di un ulteriore ampliamento della produzione, questa cabina Gema è inoltre predisposta per consentire future implementazioni di pistole e postazioni di ritocco, con idonei volumi di aspirazione. Le pompe di alimentazione OptiSpray® con tecnologia Smart Inline Technology utilizzano un circuito a singolo canale che genera un flusso di polvere omogeneo e una migliore gestione del getto. Consentono quindi di erogare una precisa quantità di polvere, variabile in base alle necessità di applicazione, mantenendo al contempo il flusso costante. Inoltre, è possibile sfruttare la penetrazione ottimale delle pompe anche nel caso sia necessario utilizzare le due postazioni manuali per interventi di ritocco o di verniciatura di componenti speciali.

L’intuitiva interfaccia utente dell’unità di controllo MagicControl 4.0, con il suo comodo schermo touch dotato di icone, può essere facilmente padroneggiata dall’operatore sul campo, che può così realizzare ricette standardizzate per molteplici lotti impostando lo spessore del film desiderato e cambiarlo nel momento in cui è necessario verniciare pezzi differenti.

L’importanza della collaborazione strategica con Imel e Gema

L’obiettivo di VP Verniciatura era quello di soddisfare i propri criteri interni di resistenza alla corrosione e aumentare i ritmi produttivi e la qualità della finitura. “La soluzione proposta da Imel e Gema ha soddisfatto tutte queste esigenze. La scelta di affidarci a Imel per la parte impiantistica è maturata dopo un’analisi di mercato: sono molto rinomati e li riteniamo i migliori per quanto riguarda l’aspetto tecnologico. Abbiamo dunque voluto affidarci a dei professionisti, perché questo impianto ci avrebbe permesso di rendere la nostra realtà un’eccellenza del territorio” aggiunge Bellotto. Le pompe in fase densa hanno migliorato l’uniformità e la distensione del film – oltre a fornirci un risparmio di polvere del 15%. “Inoltre, la vicinanza di Imel e Gema è un ulteriore fattore positivo, perché ci permette di essere più tranquilli nel caso avessimo bisogno di parti di ricambio oppure assistenza tecnica specializzata. Gema dispone infatti di un efficiente servizio di assistenza tecnica sul territorio fornito dal loro service partner Tecnospray Srl di Pasiano di Pordenone”, conclude Edoardo Bellotto.

32 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine SPECIAL ISSUE - PaintExpo

© ipcm

Walther Trowal: nuovo sistema Rotamat per verniciare i componenti di tenuta per veicoli elettrici

Walther Trowal GmbH & Co. KG lancerà il suo nuovo sistema Rotamat R 100 alla fiera PaintExpo (padiglione 2, stand 2310).

Walther Trowal presenterà a PaintExpo il suo nuovo sistema Rotamat R 100 per rivestire i componenti di tenuta elastomerici con vernici anti frizione e decorative, capace di gestire lotti tre volte più grandi rispetto ai lotti lavorati con il modello precedente di dimensioni maggiori. Uno dei motivi che giustificano lo sviluppo di questa nuova macchina, è la richiesta da parte di numerose aziende operanti nel settore della verniciatura di un sistema capace di gestire grandi lotti di componenti di tenuta piatti e

sovradimensionati. Un’importante applicazione dei sistemi Rotamat è la verniciatura degli O-ring e delle guarnizioni piatte, ad esempio per la sigillatura di singole celle nei pacchi batteria, ma anche in celle a combustibile, motori e trasmissioni.

La crescente domanda da parte di numerose aziende di verniciare volumi significativi di grossi componenti di tenuta, impiegati nei sistemi di raffreddamento e nei pannelli di controllo dei veicoli elettrici, ha generato una rapida necessità di realizzare impianti di verniciatura

con capacità superiori. Il nuovo sistema Rotamat R 100 soddisfa pienamente queste esigenze, data la capacità da 160 litri, ovvero 100 kg, oltre che la possibilità di gestire all’incirca 300 anelli sigillanti con un diametro fino a 350 mm, o lotti fino a 50.000 O-ring, in un singolo lotto. Rispetto al precedente modello R 85, la nuova macchina di Walther può gestire lotti tre volte più grandi, con gli stessi tempi ciclo ed un aumento marginale del fabbisogno di spazio ed energetico.

“Finora i nostri clienti hanno utilizzato i sistemi Rotamat principalmente per la verniciatura degli O-ring. Tuttavia, con l’aumento delle vendite dei veicoli elettrici, la domanda di componenti di tenuta in elastomero di grandi dimensioni con un’ampia superficie, utilizzati per le celle delle batterie e per i sistemi di raffreddamento degli scambiatori di calore, aumenterà rapidamente”, ha dichiarato Frank Siegel, responsabile vendite degli impianti di verniciatura presso Walther Trowal. Il nuovo sistema Rotamat è adatto per la verniciatura decorativa dei componenti in plastica, ad esempio in ABS o polietilene, nonché per gli anelli metallici a parete sottile con un diametro fino a 300 mm. Quest’ultimi sono utilizzati come paraoli per alberi e devono essere rivestiti con un agente legante, prima di poter applicare il materiale elastomerico. Inoltre, l’azienda ha ampliato la gamma applicativa dei sistemi Rotamat, consentendo ora di verniciare i componenti di tenuta con diversi tipi di olio, cera o primer ad asciugatura lenta.

Per ulteriori informazioni: www.walther-trowal.com

34 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine BRAND-NEW SPECIAL ISSUE - PaintExpo

© Patrick Temme Photographie

Venjakob a PaintExpo 2024: lo spirito innovativo incontra la tecnologia

A PaintExpo, Venjakob presenterà un’ampia gamma di concetti complessivi olistici per operazioni efficienti di verniciatura e rivestimento.

Alla prossima edizione di PaintExpo, la fiera internazionale dedicata agli impianti, alle tecnologie e ai servizi per le vernici e i rivestimenti che si terrà dal 9 al 12 aprile di quest’anno presso il Centro Esposizioni di Karlsruhe (Germania), Venjakob Maschinenbau presenterà un’ampia gamma di tecnologie per il pretrattamento delle superfici, la verniciatura, l’asciugatura e l’automazione attraverso approcci complessivi olistici, al fine di offrire ai propri clienti operazioni efficienti. In qualità di appaltatore generale, l’azienda offre l’intera gamma di tecnologie per le superfici da una sola fonte. Con sessant’anni di esperienza intersettoriale - ispirata da clienti industriali di tutto il mondo e dalle necessità di risparmiare risorse ed energia - Venjakob ripensa e rivede costantemente tutti i processi e li personalizza in ogni aspetto. Tutto questo nell’interesse dei suoi clienti e della sostenibilità globale.

L’attenzione di PaintExpo non si limita a una singola soluzione. Al contrario, l’azienda espone la propria competenza nell’affrontare una vasta gamma di esigenze per impianti altamente flessibili e personalizzati. I visitatori sono invitati a ripensare i processi di verniciatura, poiché il processo stesso diventa

Completo:

Video e Temperatura

la soluzione. I visitatori potranno anche scoprire come utilizzare IoT, AR e modelli decisionali innovativi per rendere i loro processi produttivi più intuitivi e fluidi. Il team di ricerca e sviluppo di Venjakob invita i visitatori a partecipare al dialogo e a prendere parte alla definizione

del futuro della produzione. L’azienda sarà presente al padiglione 2, stand 2318.

Per ulteriori informazioni: www.venjakob.de/en

Sicurezza: Certificato per zone classificate ATEX

Semplicità: Graphical cure di facile interpretazione

BRAND-NEW SPECIAL ISSUE - PaintExpo Novità Innovazione e sicurezza

Sistemi di Profilazione della Temperatura Vieni a trovarci in fiera: PaintExpo Karlsruhe Hall 2 Booth 2238 Distributore unico per l‘Italia DELTA STRUMENTI S.r.l. Via Mattei 6 - 21036 GEMONIO (VA) Tel. 0332 604.667 Fax. 0332 610.511 info@deltastrumenti.it www.deltastrumenti.it

Sistema Ottico

Nuovo Software Phoenix Factor !

www.phoenixtm.com info@phoenixtm.com

Sistema ATEX

Guarda cosa succede nel forno!

© Venjakob Maschinenbau GmbH

Wagner presenterà una vasta gamma di prodotti e servizi per la verniciatura a PaintExpo 2024

Alla prossima edizione di PaintExpo, Wagner presenterà la propria gamma di soluzioni smart e sostenibili per il settore della verniciatura, concentrandosi sui risparmi, sull’efficienza e sull’automazione.

J.Wagner GmbH ha recentemente annunciato che presenterà la propria gamma di soluzioni intelligenti e sostenibili per il settore della verniciatura a PaintExpo, la fiera internazionale dedicata alle vernici, ai rivestimenti e ai trattamenti superficiali che si terrà dal 9 al 12 aprile di quest’anno presso il Centro Espositivo di Karlsruhe (Germania). L’azienda si troverà presso il padiglione 3, allo stand 3330. Wagner esporrà diversi prodotti, dai singoli componenti ai sistemi di verniciatura completamente automatizzati, con una particolare attenzione al risparmio di solventi, materiali ed energia. Ad esempio, le loro pistole manuali e automatiche per la verniciatura a liquido sono caratterizzate da un’elevata efficienza applicativa e da un uso economico dei materiali. Inoltre, i nuovi polverizzatori rotativi ad alta velocità per vernici a base solvente e a base acqua sviluppati dall’azienda giocano un ruolo cruciale nell’implementazione degli impianti di verniciatura a liquido e dei robot automatizzati, supportati

dagli aggiornamenti della tecnologia di controllo. La lavabilità delle pompe di verniciatura a liquido è stata notevolmente migliorata: la pompa a doppia membrana ad alta pressione Cobra è stata ottimizzata per ridurre significativamente il volume richiesto dagli agenti di lavaggio e il tempo di cambio colore. Invece, per quanto concerne la verniciatura a polvere, l’attenzione sarà rivolta all’efficienza e all’automazione.

Inoltre, la sussidiaria WALTHER Spritz- und Lackiersysteme GmbH (conosciuta con il nome di Walther Pilot) sarà presente allo stand con i prodotti di punta nella preparazione dei materiali e nella tecnologia di applicazione. L’evento sarà completato da relazioni sul campo sui servizi analogici e digitali, tra cui la piattaforma di informazione e gestione COATIFY, l’app di servizio e l’Online Academy.

Per maggiori informazioni: www.wagner-group.com

36 N. 86 - MARCH/APRIL 2024 - international PAINT&COATING magazine BRAND-NEW SPECIAL ISSUE - PaintExpo

© J. Wagner GmbH

Trattamento delle acque reflue sostenibile ed economico: H2O GmbH a PaintExpo 2024

H2O GmbH presenterà le sue nuove soluzioni a PaintExpo 2024, Padiglione 1 - stand 1501.

Le acque reflue generate dagli impianti di verniciatura rappresentano sempre più una sfida economica per molte aziende operanti in questo settore. La soluzione di H2O GmbH: trattamento delle acque reflue di alta qualità che consente di risparmiare sui costi. Gli esperti per una produzione priva di acque reflue spiegheranno il funzionamento di questo nuovo sistema a PaintExpo, la fiera leader mondiale per le tecnologie di verniciatura industriale che si terrà a Karlsruhe dal 9 al 12 aprile 2024.

Trattando le acque reflue con VACUDEST, le aziende possono ridurne la quantità generata e diminuirne significativamente i costi di smaltimento. Tuttavia, il contenuto d’acqua residua del concentrato può rendere più difficile lo smaltimento completo, ed è qui che entra in gioco il post-concentratore VACUDEST ZLD, il quale diminuisce il contenuto d’acqua residua del concentrato in una fase di evaporazione a valle, riducendo così la quantità finale da smaltire di un ulteriore 50%.

Inoltre, lo fa in modo particolarmente efficiente dal punto di vista energetico grazie a un intelligente riciclo dell’energia: lo ZLD utilizza il calore in eccesso del

vapore generato dal VACUDEST per l’evaporazione. Interessante, poiché il residuo contiene spesso materie prime preziose, ad esempio sotto forma di oli, il cui riciclo offre un ulteriore potenziale economico. Il concentratore secondario del VACUDEST ZLD è disponibile per volumi di acque reflue da 2.100 a 16.000 m³/anno.

H2O GmbH è uno dei maggiori esperti mondiali nel trattamento e riciclo sostenibile delle acque reflue industriali che, con i suoi sistemi efficienti e sicuri di distillazione sottovuoto VACUDEST, riesce a ottenere una produzione priva di acque reflue per clienti proveniente da oltre 50 Paesi in tutto il mondo. Da quando è stata scorporata dal Gruppo Mannesmann Demag nel 1999, H2O ha acquisito un numero crescente di clienti fedeli in quanto azienda gestita in proprio. Sono più di 120 dipendenti presso il QG della Germania meridionale situato Steinen e nelle filiali svizzere, polacche e cinesi che contribuiscono a questo alto livello di soddisfazione dei clienti.

Per ulteriori informazioni: www.h2o-de.com

BRAND-NEW SPECIAL ISSUE - PaintExpo via Bassa Prima, 219 S. Andrea di Campodarsego (PD) T +39 049.5564837 info@feltanireti.it www.feltanireti.it WHAREHOUSE READY FOR DELIVERY

© H2O GmbH

Axalta illumina PaintExpo 2024 con un portfolio di soluzioni complete e innovazioni sostenibili