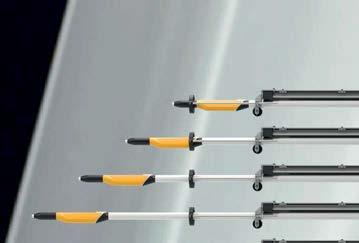

Inocart Powder Manual Coating Equipment

User-friendly and ergonomic manual powder gun

LIFETIME FINISH QUALITY: Long life waterfall durability and HV performance

BALANCED AND ERGONOMIC DESIGN: No repetitive strain damage, less fatigue

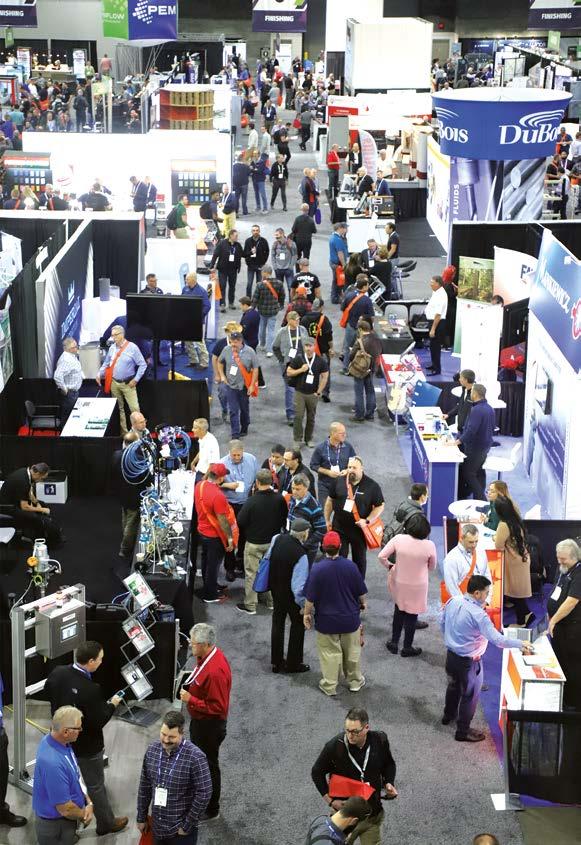

North America’s Largest Metal Forming, Fabricating, Welding and Finishing Event

Driving Manufacturing Forward

Technology is advancing at a rapid pace. FABTECH brings the industry together to see the innovations transforming manufacturing.

Explore the latest trends, network with peers, and discover the solutions to take your business to the next level.

SEPTEMBER 11-14, 2023

Chicago, IL | McCormick Place

CLEAN IT. COAT IT. CURE IT.

CLEAN IT. COAT IT. CURE IT.

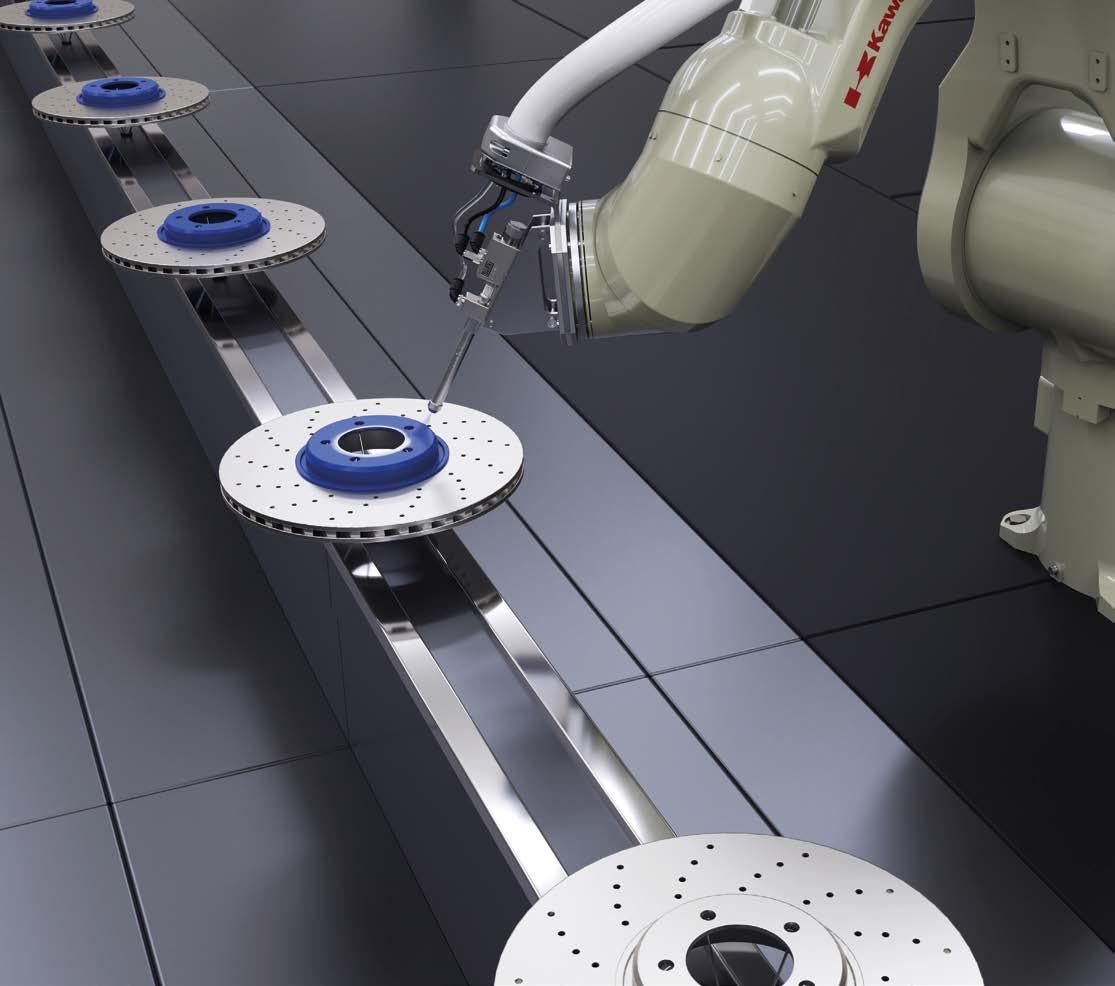

CUSTOM BUILT Engineered finishing systems: Blast, Pretreatment, Conveyors, Booths, applicators, robotics, and ovens.

Total Finishing Systems is a leading designer and integrator of high-quality and complex industrial finishing systems. Whether you need an in-depth process analysis or require finishing equipment and components, our equipment exceeds expectations and our innovation and automation is industry leading.

14

ADVANCEMENTS

ALIT Technologies lancia

FASTRIP T2-120 MIX

36

HIGHLIGHT OF THE MONTH

Le tendenze di mercato del settore del trattamento acque industriali: l’analisi di Idrotecnica

50

FOCUS ON TECHNOLOGY

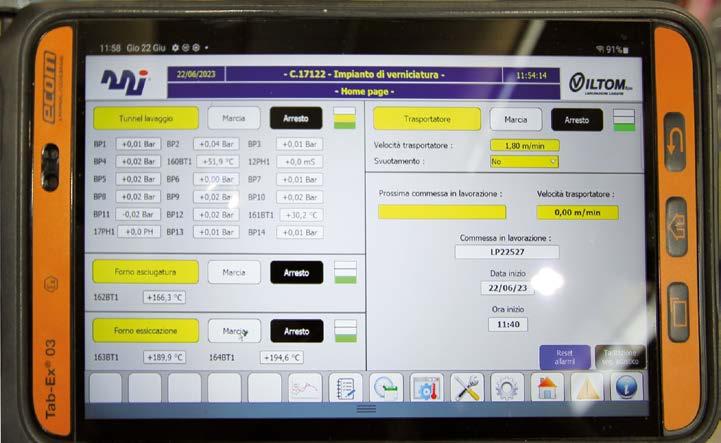

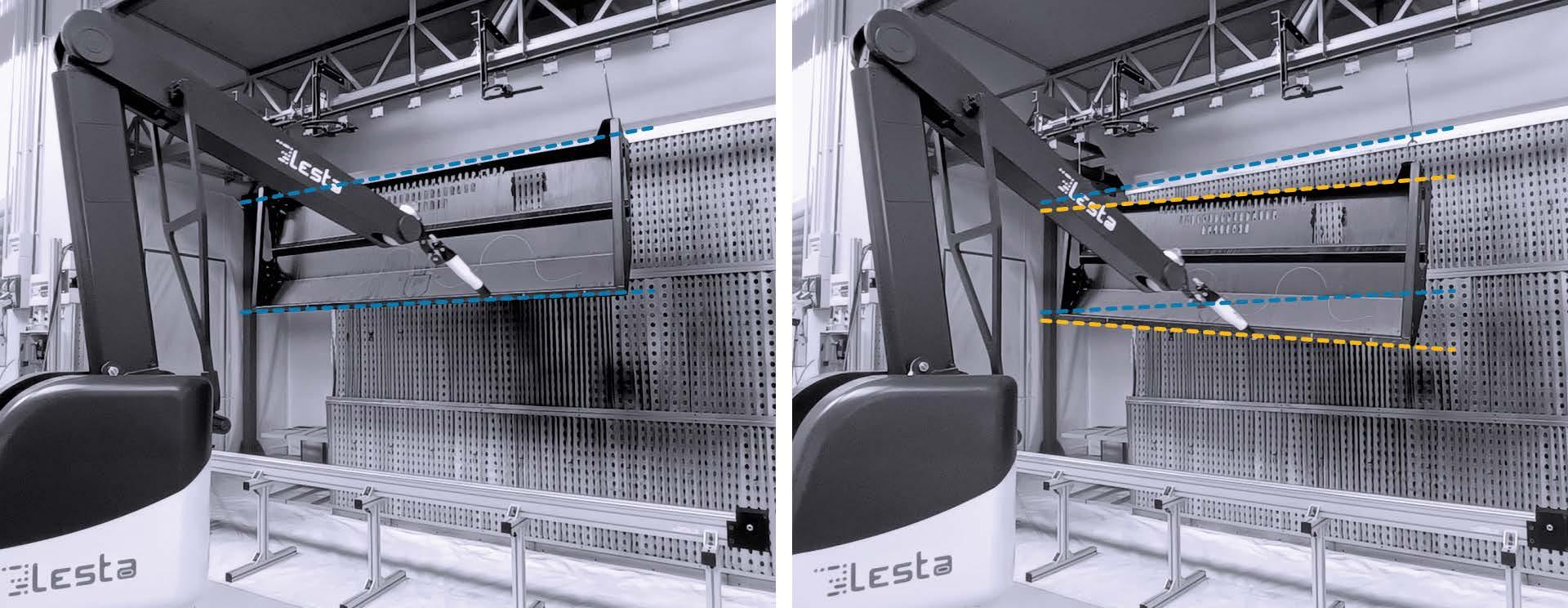

L’impianto di verniciatura a polvere del Gruppo ILTOM garantisce flessibilità produttiva riducendo al contempo i consumi energetici ed elevando le performance qualitative

31

62

WHERE WE HAVE BEEN

32 ADVANCEMENTS

Come ridurre la corrosione sugli spigoli utilizzando un primer di nuova generazione

40

e

FOCUS ON TECHNOLOGY

Nella Portugal Bike Valley la partnership vincente con il produttore di vernici in polvere alza l’asticella della qualità di finitura

46 ADVANCEMENTS

La differenza nel pretrattamento dell’alluminio per diverse ambientazioni climatiche basata sull’esempio di aziende di verniciatura certificate GSB

FOCUS ON TECHNOLOGY

Disporre del tempo del cliente valorizzandolo con un servizio all’avanguardia: la scommessa sul futuro del terzista di verniciatura

58 RESEARCH BREAKTHROUGH I rivestimenti cellulosici “invisibili” che mitigano la trasmissione superficiale degli agenti patogeni

60 ROAD TO 2050

EcoBell4: efficienza fino al 98% che consente di risparmiare importanti quantità di vernice e di prodotti per il risciacquo

68 HIGHLIGHT OF THE MONTH

Lechler Tech: vernici industriali per ogni opportunità

72

FOCUS ON TECHNOLOGY

Dimezzamento dei tempi di cambio colore e volume di polveri da smaltire ridotto di dieci volte: l’esperienza Nord Laser

84

ADVANCEMENTS

Più opzioni per la verniciatura di componenti per veicoli elettrici

96

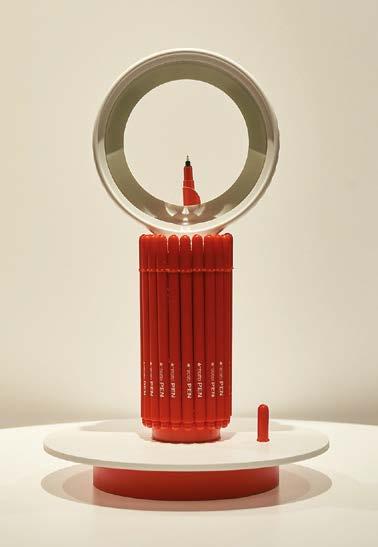

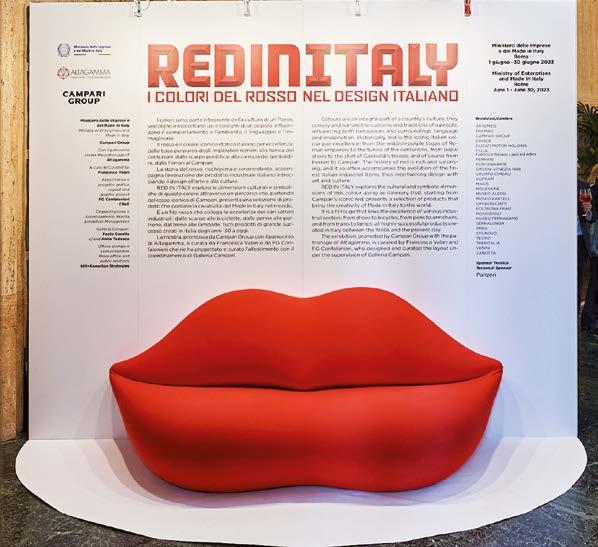

ART WITHIN SURFACES

La simbiosi tra industria e design nella mostra “Red in Italy, i Colori del Rosso nel Design Italiano”

108

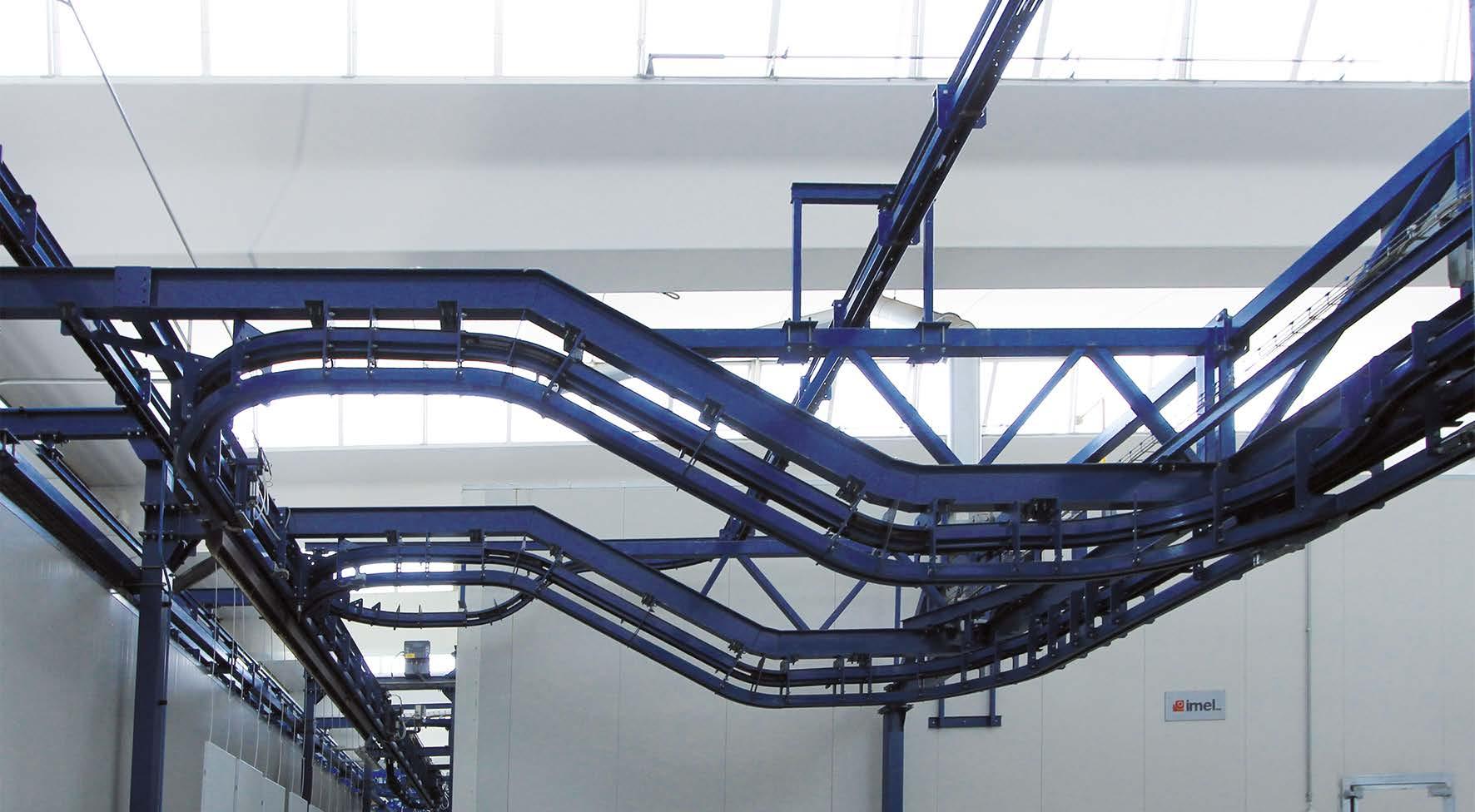

FOCUS ON TECHNOLOGY

T&G: la fidelizzazione di un partner per l’impiantistica di verniciatura segue la crescita dell’azienda

122 BRAND NEW

126 ADVANCEMENTS

Le nuove tecnologie dip-and-spin riducono il costo dei materiali e della manodopera nei processi di rivestimento dei metalli

130 SPECIALIZED TRAINING Ricerca, tecnologia e innovazione per un futuro industriale sostenibile

132 STANDARD&LEGISLATION

I criteri ESG: da valore aggiunto a requisito indispensabile per il mercato

134 MEETING THE INDUSTRY

Alessia Venturi Editor-in-chief Direttore Responsabile

Alessia Venturi Editor-in-chief Direttore Responsabile

Quella in cui stiamo vivendo è definita da sociologi e filosofi come la società dell’informazione, un concetto familiare e caro a tutti coloro che – come me – hanno studiato le tecniche e le dinamiche della comunicazione. In questa società, i cui pilastri sono l’informatica e le telecomunicazioni, un bene immateriale come l’informazione prevale sull’industria e sul terziario. In quanto operatore del settore della comunicazione, e per di più di nicchia, sorge spontaneo chiedersi quale sia il ruolo dell’informazione specializzata nella società contemporanea, che colloca l’informazione in posizione centrale, attribuendole il ruolo di risorsa, fattore di sviluppo sociale ed economico, di crescita e di ricchezza culturale1

L’informazione tecnica specializzata, come quella che da quasi 15 anni ipcm® propone con le sue quattro riviste verticalizzate sui temi del trattamento delle superfici nell’ambito dell’industria in generale, dell’industria pesante e dell’automotive, è fonte di approfondimento, cultura industriale, conoscenza delle innovazioni. Quella di ipcm®, in modo particolare, è un’informazione che coglie l’essenza delle innovazioni e che le cala nella realtà industriale. Attraverso i nostri reportage effettuati presso gli utilizzatori finali di tecnologie per il trattamento delle superfici, la conversazione sulle innovazioni da astratta si fa concreta. Fotografa il mercato, le sue esigenze e le sue modalità di sviluppo, di crescita, di inserimento delle nuove tecnologie. Ne misura l’efficienza, l’efficacia, i vantaggi e gli svantaggi con un tono di voce il più possibile oggettivo. È un’informazione che si distacca dalla pulizia clinica degli articoli scientifici o tecnici scritti dai laboratori delle aziende. È un’informazione di qualità, verificata e verificabile, a volte anche scomoda perché apre a tecnologie disruptive, cioè di rottura con il passato, con il conosciuto. È un’informazione di prima mano, molto costosa per l’editore perché implica viaggi, trasferte, ore di lavoro. Ma è anche l’informazione più apprezzata dai lettori, che in essa riconoscono sé stessi, le proprie aziende e i propri bisogni. Questo tipo di informazione che proponiamo si presenta come una “polizza assicurativa” verso quel tipo di informazione nettamente pubblicitaria di cui molte riviste internazionali si nutrono.

Questo approccio verticale all’informazione, questa estrema specializzazione dei contenuti ci ha aiutato a costruire una community di lettori con i quali possiamo intavolare una conversazione che dalla rivista cartacea sconfina nei canali digitali, dai social media al sito web, che non sfruttiamo solo per mettere online le nostre riviste ma per fornire quotidianamente notizie di prima mano, espandere i contenuti fruibili sul cartaceo, per favorire il contatto tra le imprese, tra l’offerta e la domanda.

Con la speranza che voi, i nostri lettori, la nostra risorsa più preziosa, continuiate ad apprezzare questi contenuti ma anche a rivolgerci critiche costruttive, se necessario, o ad aprire dibattiti tecnici, vi auguro buona estate e buona lettura di questo numero estivo di ipcm®

1 Fonte: https://www.treccani.it/enciclopedia/societa-dell-informazione_%28Enciclopedia-della-Scienza-e-della-Tecnica%29/

ERRATA CORRIGE

Sul fascicolo n. 78 a pag. 15 e sul nostro sito web è stato erroneamente riportato il termine “intumescente” invece di “ritardante di fiamma”. Ci scusiamo per l'errore con Axalta, Ibix e tutte le aziende coinvolte.

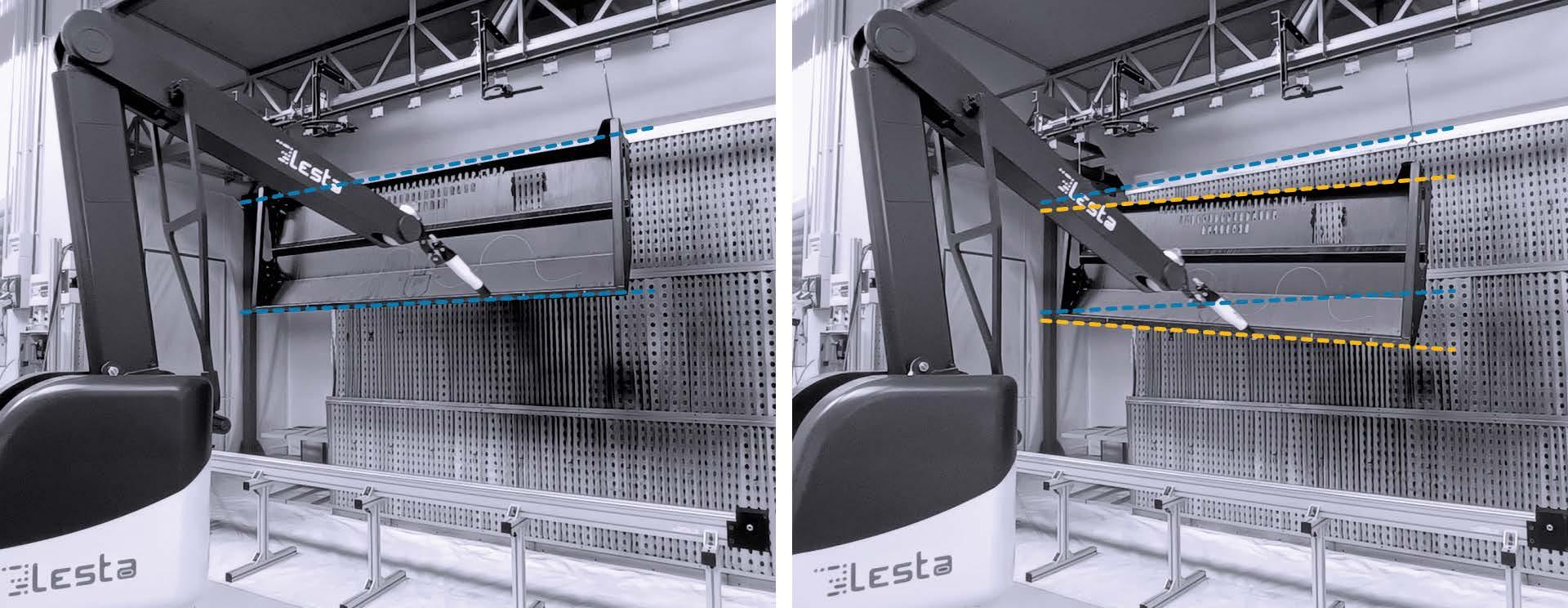

AkzoNobel Powder Coatings ha introdotto la piattaforma di e-commerce My Interpon Portal

My Interpon Portal migliora i servizi digitali di AkzoNobel, fornendo un accesso rapido e semplice alle informazioni sulle vernici in polvere.

AkzoNobel ha lanciato My Interpon Portal, una piattaforma digitale di e-commerce con caratteristiche e funzionalità avanzate che garantiranno ai clienti un accesso rapido e semplice alle informazioni e ai prodotti per la verniciatura a polvere.

La piattaforma di risorse online aiuta i verniciatori a scoprire la gamma di vernici in polvere Interpon nonché a sperimentare come i molteplici colori e trame performeranno, grazie a uno strumento di visualizzazione dei colori lightbox 3D. Infatti, la sua funzionalità consente ai clienti di navigare facilmente nel sito e cercare, trovare e confrontare centinaia di vernici in polvere.

“Questo lancio evidenzia ulteriormente l’impegno di AkzoNobel nei confronti dei clienti. Ci impegniamo nel semplificare il lavoro ai nostri acquirenti con strumenti pratici e supporto che ci rendono collettivamente più efficienti. Uno sviluppo significativo del nostro sito di e-commerce esistente, continueremo ad arricchire e migliorare le funzionalità di My Interpon Portal con nuove opzioni per aiutare i clienti

ad accedere alle vernici in polvere di cui hanno bisogno per i lavori più urgenti”, ha dichiarato Jeff Jirak, direttore dell’unità aziendale di AkzoNobel destinata alle vernici in polvere.

My Interpon Portal facilita la gestione degli ordini nuovi, in corso e ripetuti. Gli utenti possono visualizzare immediatamente i prodotti in magazzino, con i relativi dati tecnici scaricabili e la velocità con cui possono essere spediti. Inoltre, la funzionalità Track and Trace permette di verificare lo stato di avanzamento dell’ordine, mentre è anche possibile accedere, rivedere, stampare e archiviare le fatture passate e presenti.

Il portale online è già attivo negli Stati Uniti, nel Regno Unito, in Germania e in Australia e nei prossimi mesi verrà implementato in Canada, Repubblica Ceca, Polonia, India e Nuova Zelanda.

Per maggiori informazioni: www.interpon.com

ChemQuest ha nominato Eric Casebolt come nuovo direttore

ChemQuest Group ha recentemente annunciato la nomina di Eric Casebolt come nuovo direttore dell’azienda. Casebolt ha una vasta esperienza nel dirigere società multinazionali e possiede una profonda conoscenza degli additivi impiegati nelle vernici, nel packaging e nell’edilizia. Quindi, fornirà supporto a ChemQuest incentrandosi sullo sviluppo di mercato, sull’innovazione dei prodotti e sui servizi strategici aziendali.

“Eric è un esperto, specialmente in sviluppo e strategia aziendale. Inoltre, prevedo che il suo lavoro di costruzione di pipeline innovative per svariate linee produttive porterà valore ai nostri team impegnati nello sviluppo dei prodotti presso il ChemQuest Technology Institute e il ChemQuest Powder Coating Research. Sono lieto di averlo in squadra”, ha dichiarato Daniel Murad, CEO di ChemQuest.

Il nuovo direttore di ChemQuest è in possesso di tre titoli importanti: una laurea in chimica alla University of Wisconsin Parkside, un master in chimica presso la DePaul e un MBA dalla Wake Forest University.

“Sono lieto e onorato di far parte del team di ChemQuest, un’organizzazione di consulenza di prim’ordine che fornisce all’industria chimica risorse e competenze impareggiabili. Non vedo l’ora di collaborare con il team e con i nostri clienti per aiutare le loro attività a crescere nei mercati che servono”, ha commentato Casebolt.

Per maggiori informazioni: https://chemquest.com

Eric Casebolt aiuterà ChemQuest a migliorare i servizi strategici aziendali per l’industria dei materiali speciali.

ABOUT PRODUCTS. IT’S A PROCESS.

challenge is different. And so are our solutions. We offer individualized finishing technologies, tailor-made for your application.

RMIT Europe parteciperà al progetto di ricerca ALCOAT per i rivestimenti in lega di alluminio

Il progetto ALCOAT svilupperà due nuove famiglie di rivestimenti in lega di alluminio riciclato come alternativa più sostenibile alla zincatura.

L’hub europeo dell’università globale di tecnologia, design e impresa RMIT ha recentemente annunciato di aver ricevuto la somma di € 272.500 per contribuire al progetto di ricerca ALCOAT, che mira a sviluppare rivestimenti in lega di alluminio come materiale più sostenibile in alternativa alla zincatura.

ALCOAT è un progetto di 42 mesi sponsorizzato dal Fondo di ricerca dell’UE per il carbone e l’acciaio (RFCS) che svilupperà due nuove famiglie di rivestimenti in lega di alluminio riciclato con un potenziale elettrochimico adattato chimicamente, al fine di creare un’alternativa allo zinco per la zincatura dei prodotti in acciaio.

L’acciaio è uno dei materiali metallici da costruzione più importanti grazie alle sue proprietà meccaniche, alla sua disponibilità e alla sua convenienza. Tuttavia, se non trattato, l’acciaio è suscettibile all’ossidazione e al successivo deterioramento, con segni rivelatori di danni come crepe e ruggine particolarmente diffusi in ambienti ricchi di umidità. La protezione dalla corrosione delle strutture in acciaio è quindi necessaria per allungare la durata di vita dei prodotti in acciaio e garantire il rispetto dei requisiti di sicurezza, prevenendo così il cedimento del materiale.

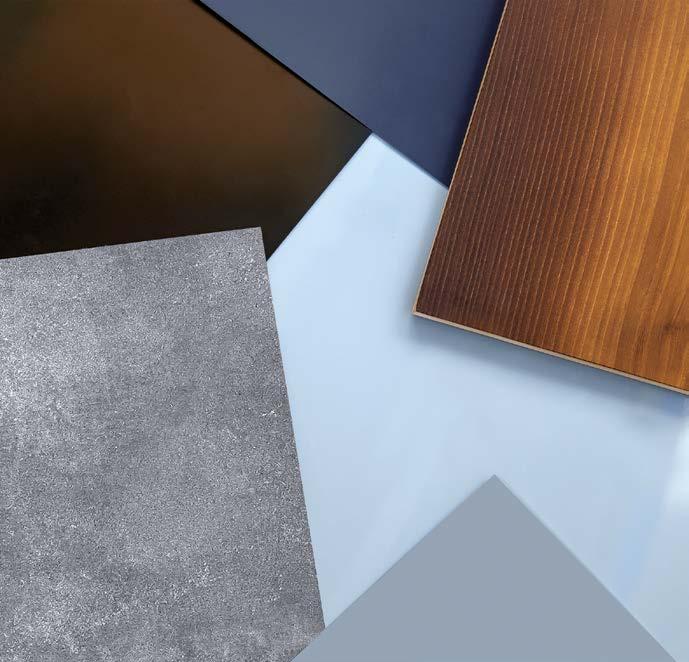

Sebbene lo zinco sia ampiamente utilizzato per proteggere l’acciaio dalla corrosione e sia molto efficace, è anche difficile da riciclare. Recuperare l’alluminio destinato allo smaltimento per impiegarlo come alternativa alla zincatura dei prodotti in acciaio assicurerà quindi rivestimenti dalle prestazioni efficienti e sostenibili per la protezione di pale eoliche,

navi e altre strutture esposte all’acqua marina e agli ambienti corrosivi, nonché per prodotti in lamiera d’acciaio per l’industria automotive, l’edilizia e la produzione di elettrodomestici. “L’alluminio di scarto è ampiamente disponibile ma, essendo contaminato da ferro e magnesio, è fragile e quindi inutilizzabile per molte applicazioni. Di conseguenza, è scartato o utilizzato per scopi di livello inferiore come i pellet”, ha affermato Ivan Cole, direttore della ricerca di RMIT Europa. “Tuttavia, l’alluminio è esattamente ciò di cui abbiamo bisogno per produrre un buon rivestimento per l’acciaio, poiché i contaminanti che contiene impediscono effettivamente la formazione di ossido. ALCOAT affronterà un problema di sostenibilità piuttosto che un problema di prestazioni”.

Si prevede che i rivestimenti in lega di alluminio sviluppati dal progetto porteranno numerosi vantaggi, come un tasso di

corrosione inferiore e un rischio ridotto di infragilimento da idrogeno. Saranno inoltre più leggeri, più sottili e più sostenibili data la riduzione della quantità di materie prime necessarie, aumentando così anche gli sforzi nell’economia circolare.

“L’utilizzo di materiali di scarto eviterà il processo ad alta intensità energetica di estrazione e lavorazione dello zinco vergine e il relativo impatto negativo per l’ambiente. Rispetto ai tradizionali processi per lo sviluppo del rivestimento, la procedura proposta da ALCOAT è altamente innovativa e avanzata e garantirà una drastica riduzione di tempi e costi”, ha concluso Cole.

Il progetto ALCOAT è coordinato dall’Università di Chimica e Tecnologia di Praga e inizierà il 1° settembre 2023.

Per maggiori informazioni: www.rmit.edu.au

La sede di Adapta Color diventa un’area cardio-protetta

Per migliorare la sicurezza del personale e dei visitatori, Adapta Color ha aggiornato il proprio piano di emergenza e primo soccorso.

Adapta Color è un’azienda spagnola produttrice di vernici in polvere da sempre attenta alla sicurezza dei propri dipendenti e dei collaboratori.

Per questo motivo, ha recentemente inaugurato una serie di iniziative con l’obiettivo di migliorare il proprio piano di emergenza e primo intervento presso la sua sede, situata a Peñiscola. Sono 65 i dipendenti e i dirigenti di Adapta ad aver ottenuto la certificazione del corso Supporto Vitale di Base - SVB e per l’utilizzo del defibrillatore esterno semiautomatico – DAE, approvato da EVES (Escola Valenciana d’Estudis per la Salut). Sono stati inoltre installati due defibrillatori esterni

semiautomatici e kit per controllare e gestire le ustioni e il sanguinamento, oltre che per il lavaggio oculare. L’attrezzatura contribuirà ad aumentare significativamente il tasso di sopravvivenza in caso di emergenza.

“A nome della direzione, vorrei ringraziare tutto il personale partecipante per il loro coinvolgimento e congratularmi con Ruth e Ximo di IRTA Asistencia Médica Integral S.L. per la loro professionalità e la formazione fornita”, ha dichiarato David Pellicer Roca, General Manager di Adapta Color S.L.

Per maggiori informazioni: www.adaptacolor.com

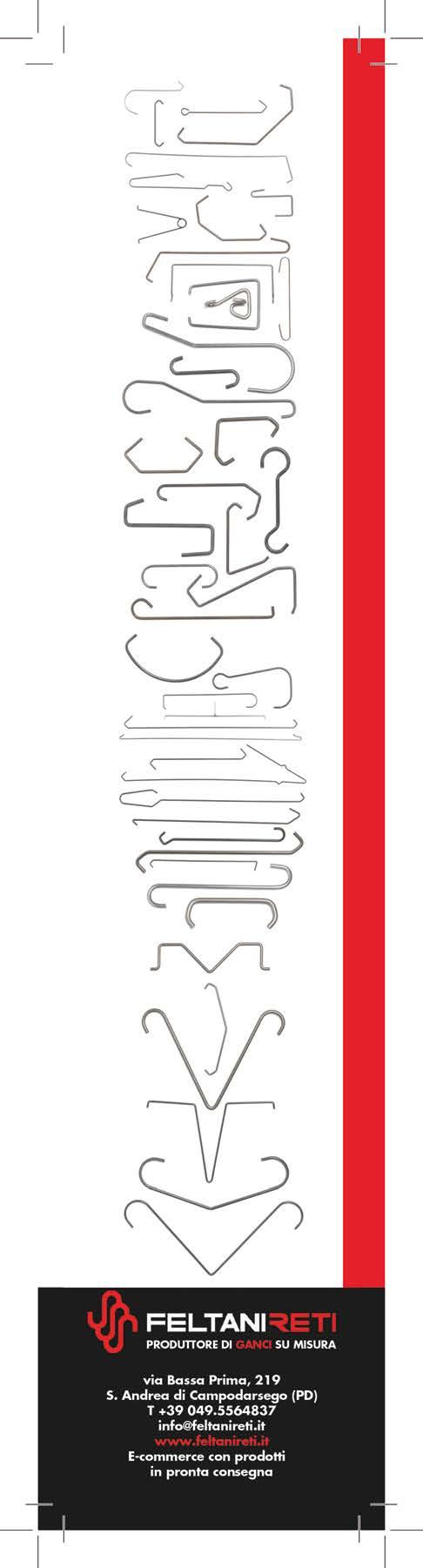

Hooks & CE Hooks

From the in-stock small and thin hook to the special hook Ø30 with EU certification and loading capacity calculation, for both small and heavy parts to be coated.

Evonik presenta l’additivo antiscivolo e antischiuma TEGO ® Rad 2550 per vernici e inchiostri a polimerizzazione UV

Il nuovo additivo sviluppato da Evonik fornisce resistenza allo scorrimento e al graffio nonché proprietà antischiuma e idrofobia per vernici e inchiostri a polimerizzazione UV e UV-LED.

Il ramo aziendale dedicato agli additivi per vernici di Evonik ha ampliato la gamma TEGO® Rad di acrilati siliconici su misura con TEGO Rad 2550, un nuovo additivo reticolabile liquido trasparente e a bassa viscosità che riduce efficacemente la tensione superficiale statica e dinamica nelle formulazioni convenzionali a polimerizzazione UV e LED.

I prodotti acrilati consentono di minimizzare la migrazione e ottenere effetti molto pronunciati e duraturi. Il nuovo additivo per vernici, rivestimenti e inchiostri da stampa a polimerizzazione UV fornisce anche un basso coefficiente di attrito, un’elevata resistenza al graffio, buone proprietà antischiuma e l’abilità di creare superfici idrofobe. Inoltre, assicura un miglior livellamento, distensione ed apparenza e previene la formazione di crateri. Infine, permette ai formulatori di

creare prodotti con il livello desiderato di scorrimento, distensione e compatibilità.

“Grazie alle sue proprietà uniche, TEGO Rad 2550 è un additivo eccellente per la formulazione di vernici opache, di inchiostri pigmentati e di finiture per il legno applicate a rullo. Offre una prestazione reticolabile su misura. Per i formulatori di vernici e inchiostri, questo significa grande efficacia a lungo termine nel prodotto finale, elevata efficienza delle risorse e una soluzione sostenibile rispetto alle tecnologie alternative”, ha commentato Courtney Thurau, direttore del segmento di mercato globale dedicato agli inchiostri da stampa di Evonik Coating Additives.

Per maggiori informazioni: www.coating-additives.com/en

PPG fornisce a Satys un sistema e-coat per componenti aerospaziali

Satys utilizzerà il sistema di primer e-coat PPG AEROCRON™ per i componenti destinati all’industria aerospaziale.

PPG – produttore internazionale di vernici e rivestimenti – ha recentemente annunciato una collaborazione con Satys, gruppo industriale francese operante nel settore aerospaziale e dedicato alla sigillatura, alla verniciatura e in generale ai trattamenti superficiali di componenti per il settore aeronautico. L’azienda fornirà il suo sistema di primer e-coat PPG AEROCRON™ a base acqua per lo stabilimento di Dugny. “PPG è orgogliosa di collaborare con Satys e fornire la sua innovativa tecnologia e-coat ai principali OEM del settore aerospaziale. I nostri clienti in Francia trarranno vantaggio dal sistema PPG Aerocron, che produce una finitura più uniforme sui pezzi dell’aeromobile, utilizzando meno vernice rispetto ai tradizionali sistemi applicati a spruzzo”, ha affermato Sam Millikin, direttore globale dei rivestimenti e dei sigillanti per la divisione Aerospace di PPG. Con il sistema Aerocron, i componenti metallici per il

mercato aerospaziale saranno immersi in una vasca da 8 m3 contenente un primer e-coat senza cromo – la più grande d’Europa – e caricati con corrente elettrica per applicare la vernice. Questo processo garantisce resistenza alla corrosione e agli agenti chimici, rispettando gli standard del settore, e fornisce finitura superficiale e spessore uniformi, senza gocciolamenti o colature nel film essiccato. Inoltre, la soluzione sostenibile di PPG rilascia pochi composti organici volatili e aiuta a ridurre il consumo di carburante grazie al risparmio di peso fornito dal minore utilizzo di vernice. “Siamo sempre alla ricerca di modi innovativi ed efficienti per migliorare la verniciatura degli aeromobili, oltre a contribuire alla decarbonizzazione dell’industria aerospaziale”, ha aggiunto Christophe Cador, presidente e CEO di Satys.

Per maggiori informazioni: www.ppg.com

Graco ha presentato la nuova pompa elettrica QUANTM a doppia membrana

La nuova pompa per applicazioni industriali e igieniche sviluppata da Graco è una soluzione leggera e di facile manutenzione per ambienti difficili.

Graco, produttore internazionale di apparecchiature per la gestione dei fluidi, ha recentemente annunciato il lancio della sua pompa elettrica a doppia membrana QUANTM™, una soluzione con una nuova struttura del motore elettrico. È adatta a quasi tutte le operazioni di trasferimento dei fluidi e offre un’ampia gamma di materiali di costruzione per supportare molteplici applicazioni industriali e igieniche, come la produzione di vernici, il trattamento delle acque e la lavorazione chimica.

“La pompa QUANTM non è una nuova versione di una vecchia tecnologia. Si tratta di un prodotto completamente innovativo, che cambia il funzionamento delle pompe negli impianti e in altre installazioni in tutto il mondo. Siamo entusiasti di aver creato un design avanzato ed estremamente efficiente, leggero e con costi di esercizio totali significativamente inferiori rispetto ad altre tecnologie. La pompa modernizza le operazioni, riducendo notevolmente i costi energetici. Ciò consente ai produttori industriali di proteggere e incrementare i margini e di contribuire significativamente al risparmio energetico, alla conformità

e alla gestione dell’ambiente”, ha affermato Bart Clerx, il responsabile del marketing per la regione EMEA di Graco. La nuova pompa è stata progettata per sostituire in modo altamente affidabile le attuali pompe pneumatiche o per la costruzione di nuovi impianti, in quanto può resistere ad ambienti industriali o igienici difficili grazie ai controlli integrati e all’assenza del riduttore, che la rendono leggera e di facile manutenzione. “Le nostre nuove pompe QUANTM sono la soluzione perfetta per aggiornare le pompe pneumatiche meno efficienti. Lo stesso eccezionale design autoadescante, di entrata in stallo, senza guarnizioni è indispensabile per le applicazioni in-process, i sistemi di riempimento e le applicazioni igieniche. I nuovi potenti motori e le trasmissioni FluxCore™ forniscono una coppia continua fino a 8 volte superiore alle basse velocità rispetto ai motori convenzionali. Inoltre, l’installazione plug-andplay consente di sostituire facilmente le pompe esistenti senza ulteriori investimenti o ristrutturazioni dell’infrastruttura”, ha concluso Clerx.

Per maggiori informazioni: www.graco.com

SONGWON collaborerà con KRAHN Italia per il ramo vernici

Grazie a un accordo distributivo, SONGWON rafforzerà la propria presenza nel mercato italiano delle vernici e dei rivestimenti.

Il fornitore internazionale di specialità chimiche e polimeri stabilizzanti SONGWON ha recentemente annunciato una collaborazione con KRAHN Italia per la distribuzione dei suoi prodotti per vernici e rivestimenti. A decorrere dal primo luglio di quest’anno, KRAHN Italia è il distributore esclusivo in Italia degli antiossidanti SONGNOX® CS, degli assorbitori UV SONGSORB® CS e degli stabilizzanti alla luce (HALS) SONGSORB® CS. L’azienda vuole rafforzare la propria posizione in Italia, che è ritenuta essere una delle principali regioni europee per il settore delle pitture e delle vernici.

“L’Italia è un mercato importante per noi e siamo molto lieti che un partner così esperto si unisca alla vasta rete di distributori globali di SONGWON. Siamo fiduciosi che l’esperienza di KRAHN Italia, le sue solide relazioni di mercato e il suo eccellente servizio clienti, combinati con i prodotti della SONGWON, ci aiuteranno a costruire e consolidare la nostra posizione di fornitore di fiducia di additivi per le pitture e vernici liquide in Italia”, ha affermato Simona De Gradi, direttrice delle vendite nella regione EMEAI di SONGWON. KRAHN Italia è specializzata nella commercializzazione e distribuzione di specialità chimiche. Offre ai suoi clienti una vasta gamma di prodotti di alta qualità, assistenza tecnica completa e supporto di laboratorio interno. Sfruttando la sua ampia conoscenza del mercato italiano delle vernici e dei rivestimenti, SONGWON beneficerà di un approccio di marketing del prodotto mirato e sostenibile.

“Siamo lieti di essere stati scelti per rappresentare SONGWON nel mercato italiano. Questa collaborazione commerciale rappresenta una grande opportunità per entrambe le aziende di collaborare attivamente e crescere, non solo per le nostre attività, ma anche per aggiungere valore per i nostri clienti in Italia. Espandere il consolidato portafoglio prodotti di KRAHN Italia con gli additivi per pitture e vernici di alta qualità di SONGWON non solo ci consente di soddisfare meglio le esigenze dei clienti, ma ci permette anche di aumentare la visibilità di SONGWON e di rafforzare la sua posizione nel mercato delle pitture e vernici in Italia”, ha dichiarato Enrico Bozzi, amministratore delegato di KRAHN Italia S.p.A.

Per maggiori informazioni: www.songwon.com

EQUIPMENT FOR powder coating

DESIGN

Our powder coating systems and accessories are designed and manufactured with the utmost attention to details

RESPONSIBILITY

We are loyal to the customer and to the product: we build a real relationship of trust and responsibility day by day

PROFESSIONALISM

We follow each customer from design to implementation, from installation to after-sales training

MADE

www.zeus-el.it

ADVANCEMENTS

ALIT Technologies lancia FASTRIP T2-120 MIX

A cura di ALIT Technologies

San Bonifacio (Verona), Italia info@alit-tech.com

ALIT Technologies ha annunciato il lancio di FASTRIP T2-120 MIX, il sistema di sverniciatura più compatto della gamma T2.

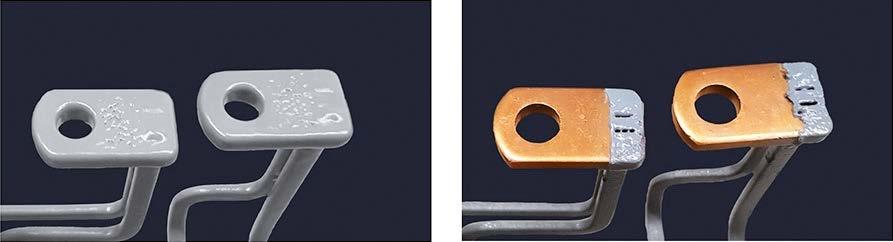

ALIT Technologies, azienda leader nella produzione di macchine e prodotti per il trattamento superficiale dei metalli, è lieta di annunciare il lancio di FASTRIP T2-120 MIX, un’evoluzione ancora più compatta del sistema T2, pensata per una rimozione efficace e rapida della vernice. Le aziende che effettuano internamente la verniciatura di manufatti metallici hanno, infatti, un’intrinseca necessità di sverniciare telai e ganci utilizzati per l’appensione dei pezzi oppure i manufatti che presentano difettologie. Al fine di offrire una soluzione tanto efficiente quanto ridotta nell’ingombro, ALIT Technologies ha sviluppato FASTRIP T2-

120 MIX, la macchina di sverniciatura più compatta della gamma T2. “La pluriennale esperienza accumulata da ALIT Technologies nel settore della sverniciatura è stata interamente trasferita nella macchina FASTRIP T2-120 MIX”, spiega Loris Rossi, CEO di ALIT Technologies. “In questo modello di macchina non sono presenti ultrasuoni ma l’azione meccanica dello sverniciante nei confronti della superficie da sverniciare viene effettuata grazie alla spinta idrostatica del miscelatore. Pertanto, FASTRIP T2-120 MIX si differenzia dal modello di punta FASTRIP T2-100 proprio per il fatto che gli ultrasuoni sono stati sostituiti dal miscelatore. Ciò

permette di avere una macchina più silenziosa ed in grado di operare anche con sverniciante maggiormente inquinato. Infine, l’assenza degli ultrasuoni permette l’uso di un’elettronica meno sensibile al calore sviluppato durante il normale esercizio della macchina. Complessivamente si è così ottenuta una macchina estremamente robusta, affidabile, sicura e ben funzionante”.

Il processo

Con FASTRIP T2-120 MIX la sverniciatura dei manufatti avviene mediante la loro immersione in una vasca contenente una soluzione liquida di sverniciante riscaldata e mantenuta sotto costante agitazione da un miscelatore a pale opportunamente progettato. Alla fine del ciclo di sverniciatura, il cestello contenente i manufatti viene estratto dalla vasca di processo e i materiali, dopo una fase risciacquo, possono essere normalmente riprocessati. Le fasi di processo sono schematizzate di seguito:

1. Riempimento del cestello con i manufatti da sverniciare;

2. Immersione manuale del cestello nella vasca

FASTRIP T2-120 MIX;

3. Sverniciatura;

4. Estrazione manuale del cestello;

5. Sgocciolamento sopra la vasca di sverniciatura;

6. Risciacquo esterno dei manufatti trattati.

Caratteristiche tecniche

FASTRIP T2-120 MIX è interamente realizzata in acciaio inox AISI 304 e si compone principalmente da:

• Vasca di sverniciatura a sezione rettangolare con misure utili 450 x 700 x h300 mm circa e pareti di spessore 20/10, con un volume di riempimento di circa 120 litri. La vasca è dotata di valvola di fondo 1’’ in inox per lo svuotamento totale del liquido, di un sensore di temperatura del fluido sverniciante e di un sensore di livello del liquido. Nel corpo vasca è presente un manicotto superiore 2’’ utile per il raccordo ad eventuali sistemi di aspirazione.

• Mixer in acciaio posizionato sul lato corto della vasca, che mantiene il liquido costantemente in circolazione, garantendo una

maggiore efficienza di sverniciatura e migliori performance dell’impianto di riscaldamento. L’accoppiamento del motore con l’albero non è diretto, ma avviene attraverso un sistema di trasmissione cinghia-puleggia che preserva il motore sia dal riscaldamento diretto da parte del liquido che dai vapori dello sverniciante.

• Resistenze elettriche riscaldanti fissate esternamente alla vasca, che permettono di raggiungere una temperatura massima del liquido sverniciante di 80°C. La scelta di porre le resistenze esternamente evita il contatto diretto tra il liquido sverniciante e la fonte di riscaldamento, garantendo così i massimi standard di sicurezza.

• Coperchio interamente in acciaio, completo di isolamento termico e di una coppia di pistoni per agevolare le operazioni in manuale di apertura e chiusura. La chiusura del coperchio è sagomata in modo tale da raccogliere le condense formate su di esso durante il ciclo di sverniciatura.

• Elettroserratura che garantisce l’arresto del mixer in caso di apertura del coperchio.

• Quadro elettrico integrato e selettori elettromeccanici esterni per la gestione dei parametri di processo. Il quadro elettrico è

posizionato al di sotto della vasca ed è montato su di una slitta meccanica che ne permette l’estrazione in caso di ispezione o operazioni di manutenzione. È possibile regolare la temperatura del liquido, la temperatura delle resistenze, gestire l’elettroserratura e il mixer.

• Isolamento termico su tutti i lati della vasca, realizzato con lana di roccia ad alto coefficiente di isolamento.

• Pannellatura laterale in acciaio inox AISI 304 facilmente rimovibile in caso di operazioni di manutenzione.

ALIT Technologies

ALIT Technologies è un partner privilegiato di molte industrie ad alto posizionamento tecnologico operanti nel settore della verniciatura che necessitano di prodotti altamente efficienti per il pretrattamento di componenti metallici. Oltre al nuovo sistema di dosaggio e applicazione per la passivazione dei componenti metallici Drizzling, dalla propria sede in provincia di Verona ALIT Technologies è in grado di fornire anche innovativi impianti di sverniciatura chimica in linea con la serie Fastrip e formulati chimici ad elevate performance e basso impatto ambientale.

La rubrica “Chiedi all’esperto”

Kevin Biller kbiller@chemquest.comCiao Tu, grazie per il tuo messaggio. Credo di aver capito qual è il vostro problema. Indagherei su questi aspetti:

1. Dimensione delle particelle - questa è la proprietà più importante quando si tratta di efficienza di trasferimento. Domande: qual è la tua dimensione media (D50) delle particelle? Più importante, qual è la percentuale sotto i 10 micron e sopra i 100 micron? Come misuri la distribuzione dimensionale delle particelle? Come la controlli? Dovresti scegliere come target una dimensione media delle particelle dai 35 ai 40 micron e avere meno del 7% in volume di particelle inferiori a 10 micron. Inoltre, dovresti scegliere come target meno dell’1% in volume di particelle superiori a 100 micron.

La parola al nostro esperto Joe Powder, per risolvere i problemi più o meno classici della verniciatura a polvere in tutto il mondo, dal Vietnam al Sudafrica.

2. Qual è il peso specifico della tua polvere? È simile a quello del prodotto concorrente? È maggiore? Un peso specifico maggiore può ridurre l’efficienza di trasferimento, perdendo particelle per via della gravità (cadono sul pavimento della cabina).

Ciao Joe, ti ringrazio per averci fornito in passato delle soluzioni che ci hanno aiutato a migliorare i nostri prodotti in polvere. Cercheremo di imparare a svilupparli ulteriormente. Tuttavia abbiamo bisogno di un altro tuo consiglio. Stiamo lottando con i concorrenti del settore. Le condizioni di applicazione sono le stesse: stessa pistola, stesso voltaggio, stesso flusso, stessa velocità della linea. La resina nella formulazione è pari al 60-70% e utilizziamo uno speciale additivo antistatico, ma la nostra vernice in polvere produce uno spessore di 30-40 micron, mentre quella dell’azienda concorrente uno spessore di 60-70 micron.

Quale potrebbe essere il problema del nostro prodotto? Stiamo cercando di trovare la soluzione migliore, speriamo di ricevere i tuoi suggerimenti.

Cordiali saluti,

Tu NguyenAlphabet Coatings

Vietnam

3. Il tuo cliente quanto fa bene la manutenzione al suo sistema applicativo? Hanno una buona messa a terra sui ganci? Le pistole sono ben manutenute? Quanto spesso fanno manutenzione alle apparecchiature? È possibile che si verifichino problemi applicativi a causa di scarsa manutenzione a pistole, sistema di recupero e cabina. In ogni caso, io non sono un grande fan dell’aggiunta di additivi elettrostatici alle polveri. Credo sia come “mettere una pezza” e vi si dovrebbe ricorrere solo se tutte le alternative falliscono. Fammi sapere se hai altre domande. Un’ultima cosa, dove si trova la tua azienda? Sarebbe bello farvi visita un giorno.

Cordiali saluti, Joe Caro Joe, saluti da Johannesburg. Ho una domanda. Come posso rendere più fluide le mie vernici in polvere?

Grazie, Johann Kunneke

South Africa

Ciao Johann, aumentare la fluidità di una vernice in polvere, e in realtà di qualsiasi polvere, può essere complicato. Per i nostri lettori che non hanno familiarità con la fluidità, stiamo parlando del comportamento con cui una polvere consente all’aria di distanziare uniformemente le particelle l’una dall’altra. È una proprietà chiave nell’applicazione di vernici in polvere. In un sistema di applicazione polveri, la polvere sfusa viene introdotta in una tramoggia fluidificante. È un contenitore cilindrico o scatolare che ha sul fondo una piastra porosa in Teflon®. L’aria compressa passa attraverso questa piastra porosa per fluidificare o preparare la polvere per essere trasportata attraverso una pompa, quindi attraverso dei tubi flessibili e infine una pistola. La fluidità è fondamentale perché la polvere venga trasportata in modo uniforme nel sistema. Ora veniamo alla tua domanda Johann. Pochi fattori sono importanti nell’ottimizzazione della fluidità. Innanzitutto la distribuzione dimensionale delle particelle. Nota che ho scritto la “distribuzione” e non solo la dimensione. Ciò significa che prima devi gestire l’intera distribuzione dimensionale delle particelle. La cosa più importante è minimizzare le “fini”. Con fini si intendono le particelle inferiori a 10 micron di diametro. Meno è meglio e dovresti cercare di avere meno del 6 o 7% di particelle fini. Troppe particelle fini causano grumi, agglomerati e scarsa fluidità. Idem per le particelle grandi. Con grandi intendo circa 100 micron e oltre. Queste sono più difficili da muovere con l’aria compressa e quindi devono essere poche. Direi meno dell’1% di particelle sopra i 100 micron per ottenere la fluidificazione migliore possibile. Dopo aver definito la distribuzione dimensionale delle particelle è il momento di incorporare un additivo fluido o a miscela secca. Sono silici pirogeniche o allumina pirogenica e agiscono da cuscinetti a sfera tra le particelle di polvere. Tieni presente che poco fa molto. L’aggiunta deve essere fatta durante il processo di produzione della polvere, dopo il processo di estrusione. Tipicamente il materiale pirogenico viene aggiunto ai chip estrusi (scaglie) appena prima del processo di polverizzazione. Ciò assicura che gli agglomerati di silice pirogenica o allumina si disperdano uniformemente. In caso contrario possono formarsi pezzetti nel film in polvere finale. Un problema è che il materiale pirogenico può essere estratto dal sistema di macinazione e dal flusso di scarto che si deposita nel filtro a maniche. Alcuni produttori hanno escogitato dei modi per introdurre la silice dopo il processo di macinazione con una tecnica di deagglomerazione.

Ho scritto che poco fa molto – punterei a una concentrazione ben al di sotto dell’1%, direi vicina allo 0,2%. Spero di esserti stato di aiuto e che tu e i tuoi cari in Sudafrica stiate tutti bene.

Cordiali saluti, Joe PowderTurn key solutions for industrial wastewater treatment

Design and manufacturing of plants and chemicals for industrial wastewater treatment

Chemical-physical plants

Sludge treatment and compactor systems

Ion exchange demineralization systems and reverse osmosis systems

Oil separators

Filtering systems

Batch type systems

Flotation units

Chemicals and spare parts for water treatment

Technical service, support and maintenance of wastewater treatment plants

HIGHLIGHT OF THE MONTH

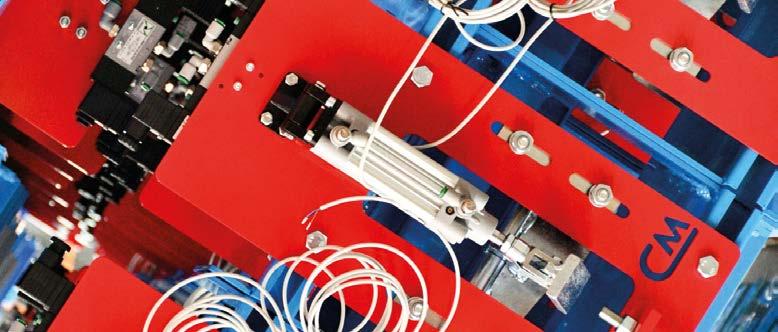

Cambio di look per Zeus Electrostatic System e per la sua gamma di prodotti

Da un’intervista con Massimo Ricci titolare di Zeus Electrostatic System

La nuova immagine coordinata, il restyling della gamma già presente sul mercato e il lancio di nuovi prodotti sono il frutto di una visione strategica volta a espandersi a livello internazionale e a proporre al mercato soluzioni di verniciatura a polvere all’avanguardia.

“Anche l’occhio vuole la sua parte ma la realtà è più profonda”.

È ciò che Massimo Ricci, titolare di Zeus Electrostatic System, azienda italiana specializzata nella progettazione e produzione di sistemi e accessori per la verniciatura a polvere, ha dichiarato durante l’intervista con ipcm®_International Paint&Coating Magazine. Per una piccola realtà rivolta al mercato nazionale, passare a un mercato internazionale significa agire su tutti gli aspetti aziendali; a livello mondiale

Zeus non è conosciuta e per essere percepiti come partner affidabili e di grande professionalità, oggigiorno è fondamentale che le imprese curino nel dettaglio non solo la qualità e l’efficienza dei propri prodotti, ma anche la propria corporate identity, ovvero l’insieme di elementi graficovisivi in grado di comunicare ai clienti i valori, la mission e l’identità stessa dell’azienda.

Partendo da questo concetto, Zeus, azienda con sede ad Argenta, in

provincia di Ferrara, ha intrapreso una serie di attività di marketing e comunicazione aziendale con l’obiettivo di migliorare il proprio posizionamento sul mercato a livello internazionale. La nuova immagine riflette l’evoluzione dell’azienda e in particolar modo la mission sempre più rivolta nel collocare al centro il cliente. Allo stesso modo, anche il portfolio di prodotti dell’azienda è stato oggetto di un restyling a livello tecnologico e grafico.

Nuova immagine coordinata, stessi valori di sempre

Il progetto di revisione dell’immagine coordinata nasce dopo un attento studio in collaborazione con un’agenzia di comunicazione del territorio e si pone l’obiettivo di rendere il brand Zeus più moderno e appetibile a livello internazionale. “Per un’azienda di piccole dimensioni come la nostra, il processo di internazionalizzazione può essere lungo e a volte tortuoso in quanto è necessario attuare una serie di cambiamenti organizzativi che coinvolgono ogni dipartimento dell’azienda – dal reparto produttivo al marketing”, afferma Massimo Ricci. “Dal punto di vista grafico, abbiamo deciso di mantenere intatto il logo dell’azienda e di dare una rifrescata ai colori e al design del sito web, dei profili social e del materiale promozionale, come brochure, cataloghi e inserzioni pubblicitarie grazie ad uno stile più accattivante e moderno in linea con le attuali tendenze di graphic design, che prediligono uno stile minimale e semplice, oltre che l’utilizzo di pochi colori in contrasto fra loro (in questo caso il rosso per il logo e gli highlights e il grigio antracite per gli sfondi).

Oltre alla comunicazione digitale e offline, il progetto ha anche coinvolto tutti i prodotti della gamma Zeus, il cui design è stato oggetto di un restyling tecnologico ed estetico con l’obiettivo di rendere sempre riconoscibile il brand.

“Il progetto di studio della nuova immagine coordinata è frutto della volontà di Zeus di espandere la propria presenza in nuovi mercati, soprattutto a livello europeo; tuttavia, nonostante questi cambiamenti, la direzione e tutti i collaboratori dell’azienda non hanno mai perso di vista l’identità e i valori fondamentali che ci contraddistinguono sin dalla fondazione dell’azienda negli anni ’70”, continua Ricci. “Seguiamo ogni cliente dal progetto alla realizzazione, dall’installazione alla formazione post-vendita; lo affianchiamo nel processo di acquisto, garantendo l’etica e la qualità dei nostri fornitori (tutti rigorosamente selezionati in Italia ed Europa) e consegniamo loro un prodotto totalmente made in Italy che in questi anni ci ha permesso di consolidare dei rapporti reali di fiducia e responsabilità reciproca con chi ci sceglie. Da tutto questo nasce, infine, il nostro nuovo payoff, di cui ci siamo dotati per la prima volta: Coating your world”.

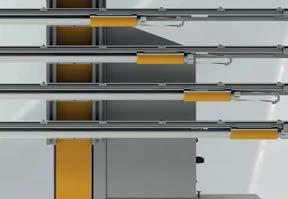

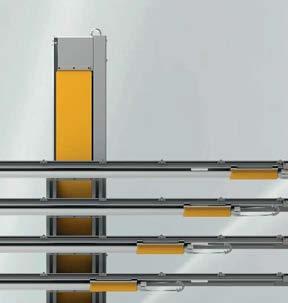

La nuova serie di unità di controllo delle operazioni di verniciatura a polvere

Al fine di soddisfare tutte le esigenze dei professionisti coinvolti nelle operazioni di verniciatura a polvere, Zeus ha in progetto di lanciare una

gamma di sistemi di controllo della verniciatura a polvere di nuova generazione. “Questa nuova serie, chiamata J2, si andrà ad affiancare al modello J1 attualmente in produzione, e rappresenta un salto in avanti per quanto riguarda connettività e controllo. Per completare la gamma seguirà il progetto JE-asy rivolto a un mercato più semplice e a basso costo. I tre modelli sono caratterizzati infatti da diversi design, funzionalità tecniche e dalla presenza o meno di particolari accessori. L’unione di questi tre fattori ha reso possibile creare una serie che ci consentisse di soddisfare ogni esigenza in termini di produzione e costi”, afferma il titolare di Zeus.

J2, il prodotto di punta della nuova serie progettata da Zeus, che sarà lanciato sul mercato nei prossimi mesi, nasce da una collaborazione con un designer internazionale, che ha svolto un importante lavoro di ricerca al fine di ridisegnare un’interfaccia utente diversa dallo standard, con icone ricercate e con un layout moderno. L’unità di controllo elettrostatica J2 è caratterizzata da:

• interfaccia facile da usare e intuitiva grazie ad un touch screen da 7” pollici che consente di visualizzare tutte le informazioni e gli avvisi di sistema su un’unica schermata;

• moduli espandibili e facilmente integrabili in sistemi Industry 4.0;

• facile accesso alle metriche di processo per controllare e gestire la qualità e la produttività;

• possibilità di effettuare aggiornamenti software da remoto e in autonomia, senza la necessità di un intervento da parte di un tecnico Zeus.

Oltre ai nuovi moduli di comando è lunga la serie di novità che seguiranno nei prossimi mesi: segno di un’azienda dinamica e in continua evoluzione.

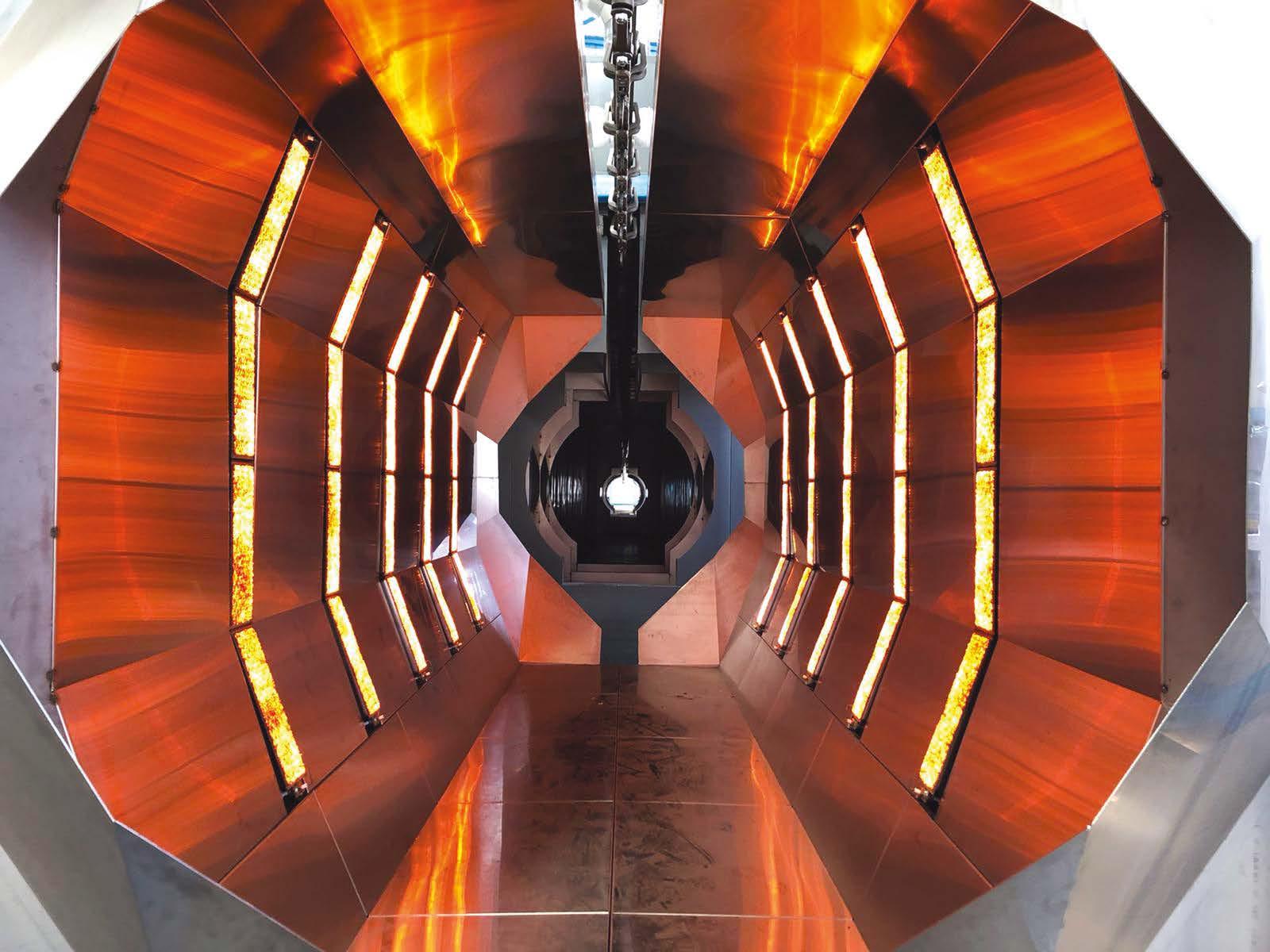

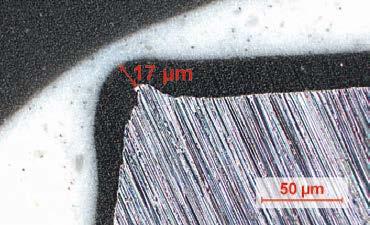

Total Finishing Systems presenta la nuova cabina di verniciatura a polvere con ciclone in PVC

A Fabtech Chicago, che si terrà dall’11 al 14 settembre di quest’anno, Total Finishing Systems presenterà una nuova cabina di verniciatura a polvere con ciclone in PVC sviluppata in collaborazione con Erzinger.

Total Finishing Systems è lieta di annunciare l’espansione della propria collaborazione con Erzinger Equipment, produttore brasiliano di impianti di verniciatura, introducendo sul mercato americano le cabine di verniciatura a polvere con ciclone in PVC. Insieme alla nuova cabina, presenterà anche il sistema di controllo smart In-Line di ultima generazione, l’automazione dell’applicazione e i centri di distribuzione delle polveri. L’ampliamento della linea di produzione fornirà ai clienti nuove opzioni convenienti e sarà una soluzione completa per tutte le esigenze di verniciatura a polvere. L'azienda presenterà queste soluzioni a Fabtech Chicago, stand D40351 padiglione D, che si terrà quest’anno dall’11 al 14 settembre a McCormick Place.

A proposito di Total Finishing Systems

Attiva in tutto il Nord America, Total Finishing Systems è uno dei principali

progettisti e integratori di sistemi complessi e di alta qualità nel settore della verniciatura industriale. L’azienda, situata a Riverside (California, Stati Uniti), è specializzata nel settore della finitura delle superfici, dell’automazione dei processi dei materiali e delle installazioni sofisticate di rivestimento a liquido e a polvere, incluse le apparecchiature per il trattamento termico. Oltre al segmento impianti, la famiglia Total Finishing comprende: Total Finishing Solutions, specializzata nella fornitura di cabine di verniciatura a spruzzo, forni UV e IR, sistemi di sabbiatura e automazione industriale; Total Finishing Supplies, la divisione dedicata alla fornitura di tutti i materiali consumabili e le attrezzature necessarie per mantenere il funzionamento e l’efficienza degli impianti.

Per maggiori informazioni: https://totalfinishingsystems.com/

Your partner for green chemical processes

Chemtec’s mission is to update tradition.

Our revolutionary chemicals are designed to have a very limited environmental impact, to reduce consumption of resources and for a greater operational simplicity. With Chemtec technologies you can replace zinc&iron phosphate:

Want to use less energy, get rid of heavy metals and create a safer environment? Want to replace Zinc Phosphate?

Choose PRONORTEC

PRONORTEC nanotechnology is a new and innovative chemical process for multi-metal surface treatment, based on the use of organic Phosphorus compounds. It is a 1k process, it doesn’t need any additive to correct pH, nor any concentration of other metals. This process is highly revolutionary both for its ease of use and for the quality of results. It does not create any kind of sludge. It can be applied by spraying, immersion, or nebulization.

Choose TORAN 3®

Want to save energy, use no water, create no emissions and waste?

Want to replace Iron Phosphate?

Single-stage, room temperature multi-metal pre-treatment process, with no VOC emissions, no rinsing, no pre-degreasing, no creation of wastewater or sludge. The unique and innovative anhydrous process is based on organic high-boiling fluids and guarantees degreasing as well as immediate protection against oxidation, leading to excellent performances in the finishing cycle. The TORAN 3® treatment is a valid, less expensive alternative to phospho-degreasing and phosphating and passivating processes.

Choose WASTE WATER TREATMENT SYSTEMS

Want to save water, be more sustainable, create less waste?

The combination of Chemtec water treatment equipment (chemical-physical plant, skimmers, filters) with specific chemicals allows the purification and re-use of industrial polluted water in many different industrial applications. Water consumption is significantly cut and water discharge is no more a problem. Waste water are purified and re-circulated instead of discharged to meet the demand of circular economy.

Impact Coatings aprirà una nuova sede in Svezia nel 2024

La nuova sede accrescerà la capacità produttiva di Impact Coatings e includerà un laboratorio aggiornato per collaudare gli impianti e le tecnologie di verniciatura.

Impact Coatings ha recentemente annunciato di aver iniziato la costruzione di un nuovo stabilimento e di una nuova sede a Linköping (Svezia). I nuovi edifici sono adiacenti all’Università di Linköping e al Linköping Science Park, in prossimità dei suoi hotspot innovativi. L’azienda prevede di spostarsi nel corso del secondo semestre del 2024.

La nuova struttura sarà di circa 3.000 m2, duplicando l’attuale area produttiva e determinando così un aumento significativo della capacità di assemblaggio degli impianti di verniciatura nonché un ampliamento dello spazio per lo Swedish Coating Service Center.

Oltre che fornire una migliore capacità di supporto ai clienti e continuare la crescita delle operazioni aziendali, il nuovo polo svedese ospiterà anche nuovi uffici amministrativi, nuove sale conferenze, un laboratorio aggiornato, una zona di pre-produzione adibita alla pulizia e alla sabbiatura e un hub logistico. Inoltre, il Coating Service Center permetterà a Impact Coatings di effettuare delle prove sulle tecnologie di rivestimento oltre che fornire ai clienti maggiori informazioni sulle soluzioni complete di verniciatura in prima persona.

“Le nuove sedi sono un importante pezzo del puzzle nel nostro percorso di crescita. Grazie alla nuova e vantaggiosa sezione logistica e agli spazi produttivi ottimizzati situati nei moderni edifici, potremo continuare

ad attrarre i migliori talenti della regione e ad accrescere la nostra azienda nonché razionalizzare e automatizzare i nostri flussi produttivi. Aspetti chiave che sono in grado di supportare pienamente i settori in rapida crescita, che insieme a noi lavorano alla prossima generazione di soluzioni energetiche e di trasporto”, ha dichiarato Torbjörn Sandberg, CEO di Impact Coatings.

La costruzione della nuova sede sta avvenendo in stretta collaborazione con Wilzéns Fastighetsförvaltning, che possiederà e amministrerà la struttura. I lavori di costruzione del nuovo stabilimento si stanno svolgendo simultaneamente alla produzione del nuovo Coating Service Center di Shangai (Cina), mentre l’azienda sta anche pianificando la realizzazione di un altro sito negli Stati Uniti nel 2024.

“È gratificante realizzare questo progetto per Impact Coatings, considerando anche il loro impegno nel settore delle tecnologie green e l’impiego di metodi produttivi sostenibili, che va di pari passo con i nostri valori. Inoltre, vorrei anche elogiare il comune di Linköping per il ritmo veloce e l’atteggiamento positivo durante tutto il processo di pianificazione”, ha commentato Andreas Wilzén, CEO di Wilzéns Fastighetsförvaltning.

Per maggiori informazioni: www.impactcoatings.com

I nuovi impianti di granigliatura e verniciatura confermano Cos.Eco. azienda di eccellenza del Sud Italia

Monica Fumagalli ipcm®Essere un’eccellenza del Sud Italia significa coniugare innovazione ed ecosostenibilità in prodotti sempre più performanti: di seguito descriviamo il caso di successo di Cos.Eco., azienda pugliese al quarto posto a livello europeo per la produzione di veicoli ecologici, che ha scelto una granigliatrice OMSG per ottimizzare la preparazione del supporto e garantire maggiore adesione e durata al rivestimento applicato in un nuovo impianto di verniciatura Savim, rendendo al contempo più confortevole il lavoro dei propri collaboratori e con un occhio di riguardo sempre rivolto all’ecosostenibilità del processo produttivo.

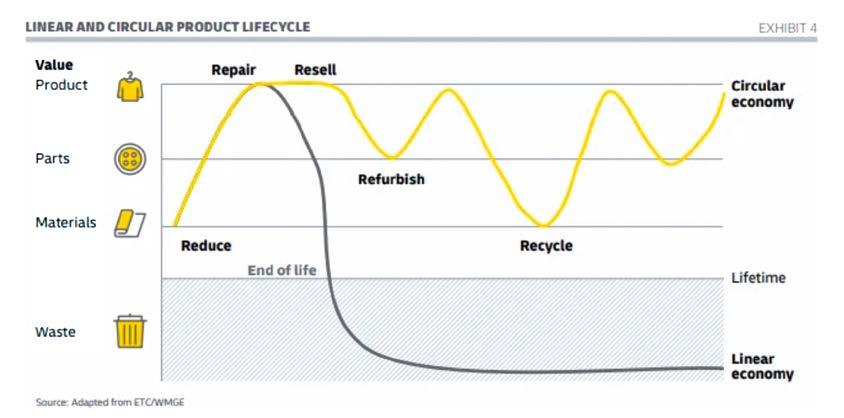

Secondo i dati recentemente aggiornati dal Parlamento Europeo, all’interno dell’UE ogni anno sono prodotte 2,2 miliardi di tonnellate di rifiuti1. Più di un quarto, il 27% circa, è rappresentato dai rifiuti solidi urbani, ossia gli scarti generati ogni giorno prevalentemente da privati cittadini, poi raccolti e trattati dai comuni.

1 https://www.europarl.europa.eu/news/en/headlines/society/20180328STO00751/ waste-management-in-the-eu-infographic-with-facts-and-figures

Secondo quanto riferisce il report, “dal 2018 al 2021, la quantità media di rifiuti urbani misurata per abitante è cresciuta nell’Unione Europea. Tuttavia, le tendenze possono differire da uno stato all’altro. […] Nonostante la produzione di rifiuti pro capite sia aumentata, il modo in cui gestiamo i rifiuti è migliorato - con un aumento del riciclaggio e del compostaggio, e una diminuzione dell’uso di discariche”. Tra gli obiettivi dell’UE in ottica di economia circolare c’è infatti quello di promuovere non solo la prevenzione della produzione di rifiuti ma anche il riutilizzo

dei prodotti ogni volta che sia possibile, dando quindi prevalenza alle istanze di riciclaggio, compostaggio e incenerimento. La stessa sensibilizzazione in ottica sempre più ecosostenibile caratterizza il settore dei veicoli per la raccolta e il trasporto dei rifiuti solidi urbani. Ci spiega infatti Giuseppe Debernardis, Amministratore Unico di una delle aziende italiane leader a livello nazionale e internazionale nella fabbricazione di mezzi per il trasporto dei rifiuti solidi urbani “Cos.Eco. Industrie Group Srl è specializzato nella progettazione, costruzione, commercializzazione e assistenza tecnica post vendita di attrezzature destinate alla raccolta, trasporto e smaltimento dei rifiuti solidi urbani, come compattatori, costipatori, vasche ribaltabili e lavacassonetti. Dal 2015 si occupa di eseguire all’interno la progettazione, la lavorazione delle materie prime, l’assemblaggio, la verniciatura ed il montaggio, con relativo collaudo di ogni singolo prodotto in un ciclo produttivo completo, completamente integrato ed ecologico: i nostri veicoli devono trasmettere

Cos.Eco. Industrie Group Srl è specializzato nella produzione di attrezzature destinate alla raccolta, trasporto e smaltimento dei rifiuti solidi urbani. Qui sotto, il nuovo reparto di verniciatura: a destra la granigliatrice OMSG e a sinistra l’impianto di verniciatura Savim.

anche in termini di aspetto un’idea di pulizia e di sostenibilità, per questo motivo le fasi di preparazione del supporto e la verniciatura vera e propria risultano strategiche e, quando il collo di bottiglia di un ciclo manifatturiero come il nostro è identificato nella fase dei trattamenti superficiali, il problema va risolto con estrema urgenza”. Circa un anno fa l’azienda ha così rinnovato completamente il reparto di verniciatura dotandosi di una nuova granigliatrice automatica progettata e installata da OMSG – Officine Meccaniche San Giorgio di Villa Cortese, in provincia di Milano, e di un nuovo impianto di verniciatura fornito da Savim Europe Srl di Arbizzano (Verona).

Cos.Eco.: una storia di successo dal Sud Italia

La storia di questa azienda fiore all’occhiello del territorio produttivo delle Murge pugliesi ha preso avvio dallo spirito imprenditoriale di 2 uomini: Nicola Farella e Donato Debernardis, che negli anni Settanta fondarono ad Altamura la società DI.CAR. per la costruzione di attrezzature per il trasporto. Agli inizi degli anni Ottanta, dopo una grave battuta di arresto dovuta al terremoto del 1981 che mise in ginocchio le aziende lucane non più in grado di far fronte ai pagamenti dovuti, Nicola Farella decise di dedicarsi alla produzione esclusiva di veicoli municipali, tra cui compattatori, spazzatrici stradali e scuolabus. “E’ in questo periodo –racconta lo stesso Nicola Farella, recentemente nominato Cavaliere della Repubblica per l’impegno profuso in ambito professionale e sociale - che abbiamo deciso di vendere l’intero parco degli autotreni prima utilizzati

per il trasporto delle merci e di fondare Cos.Eco. Costruzioni Ecologiche Srl, trasferendone successivamente la sede da Altamura a Grumo Appula. Qui l’azienda ha infine abbandonato il settore dei trasporti per dedicarsi completamente alla produzione di attrezzature per l’ecologia”.

“Grazie alla continua innovazione tecnologica e alla cura che da sempre la nostra azienda pone in tutte le fasi di lavorazione – prosegue Farella – siamo riusciti ad affermarci anche a livello europeo, partendo da un territorio complesso come quello del Sud Italia, caratterizzato da numerose risorse, ma che a livello industriale ha ancora alcune lacune da colmare: un territorio al cui sviluppo Cos.Eco ha sicuramente contribuito creando un indotto di aziende che ruotano intorno alla nostra attività e offrendo numerosi posti di lavoro, tanto che oggi collaborano con noi 110 dipendenti attivi in uno stabilimento di 44 mila m2 di superficie. Siamo presenti in 40 nazioni che spaziano dai mercati più vicini come quelli del Nord-Europa, della Spagna e degli Emirati Arabi, fino a quelli più lontani, come Sudafrica, Singapore e Nuova Zelanda. Abbiamo costruito la nostra leadership nel tempo grazie a macchinari tecnologicamente avanzati, personale specializzato e alla cura che da sempre la nostra azienda dedica ai propri clienti in tutto il mondo”.

“Per garantire il livello di qualità dei prodotti e servizi” – continua Debernardis – “abbiamo ottenuto le certificazioni ISO 9001 e ISO 14001, che, oltre a certificare la qualità del prodotto, certificano la struttura organizzativa stessa, che ha integrato nel proprio sistema aziendale interno le regole per una gestione efficace con riferimento agli aspetti

ambientali più significativi. Abbiamo inoltre ottenuto la certificazione dei materiali impiegati nella produzione, che attesta la qualità, le caratteristiche meccaniche e tecnologiche dei materiali stessi, come, per esempio, l’Hardox, uno degli acciai più resistenti in termini di abrasione, e gli acciai al carbonio S355, S275 e S355”.

Un ciclo produttivo completamente internalizzato

“Per risolvere il problema della difficoltà di reperimento di aziende terziste nel nostro territorio e per un maggior controllo del flusso di produzione abbiamo internalizzato tutte le fasi produttive, a partire dalle lavorazioni meccaniche di taglio, piegatura e saldatura fino ai trattamenti superficiali di granigliatura e verniciatura” – spiega Farella. Prima del pretrattamento meccanico, i pezzi sono lavati manualmente con l’idropulitrice per togliere gli oli delle lavorazioni e i depositi di materiali diversi derivanti dalla saldatura.

“Grazie a questo intervento di lavaggio” - prosegue Debernardis –“preserviamo anche la qualità della graniglia che rimane più pulita e può essere così recuperata. Per raggiungere il profilo di rugosità superficiale specificato, utilizziamo graniglia angolosa in acciaio”.

Da sinistra:

- Le dimensioni dei pezzi trattati possono raggiungere una lunghezza pari a 11 m.

- Panoramica dell’impianto di granigliatura.

GLOBAL SOLUTIONS FOR WATER TREATMENT

with a complete service that includes system design manufacturing, installation, technical support and chemicals

SPRAY BOOTHS WATER SLUDGE REMOVAL

RESIN DEMINERALIZATION SYSTEMS

REMEDIATION OF CONTAMINATED SITES

BIOLOGICAL SYSTEMS

BATCH TREATMENTS

PHYSICAL-CHEMICAL SYSTEMS

ADSORPTION FILTRATION

REVERSE OSMOSIS

MEMBRANE SYSTEMS

EVAPORATORS

BIOGAS BIOMASS SYSTEMS

OIL SEPARATORS

DESANDERS

DESALINATION SYSTEMS

PYROCHAR

OTHER SYSTEMS

CHEMICALS

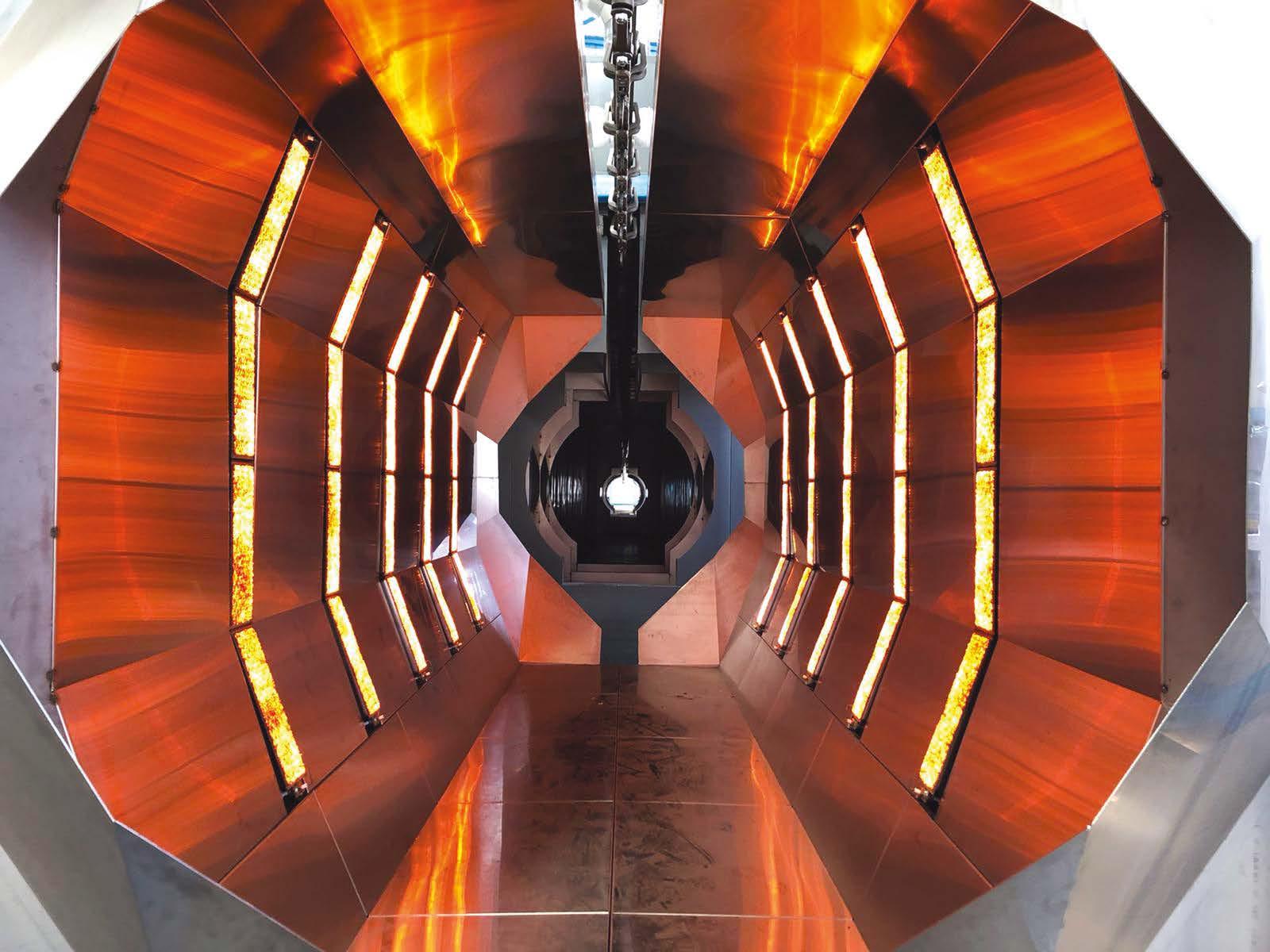

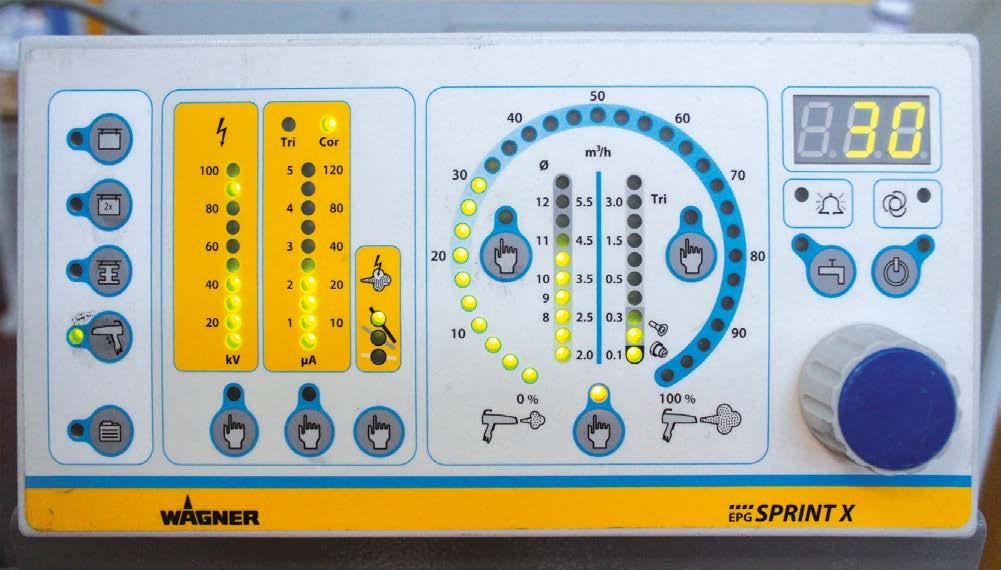

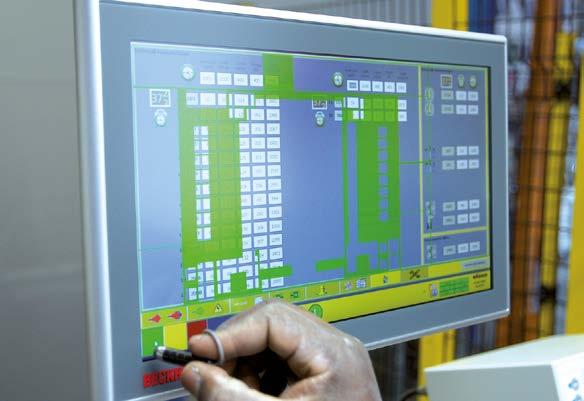

La nuova granigliatrice automatica a tunnel OMSG è stata installata circa un anno fa per risolvere un collo di bottiglia produttivo. “Prima effettuavamo un intervento di pretrattamento meccanico manuale, che non risultava agevole per i nostri collaboratori in termini di movimentazione, a causa del peso dei componenti di grandi dimensioni, e di applicazione, perché richiedeva la loro presenza fisica all’interno della camera di granigliatura. Adesso adibiamo la granigliatura manuale ai soli componenti di formato più piccolo e utilizziamo la granigliatrice automatica per pretrattare pezzi come i semirimorchi, che possono raggiungere dimensioni di 11 x 2,5 x 2,5 m”. Successivamente la superficie viene soffiata e la graniglia recuperata, prima del passaggio nell’impianto di verniciatura con cabina statica manuale. “Nel caso dell’impianto di verniciatura, invece, abbiamo escluso l’automazione perché i nostri componenti hanno conformazioni troppo diverse per poter sfruttare al meglio i vantaggi di un impianto automatico. Applichiamo vernici poliuretaniche liquide ad alto-solido in 3 mani con pistole WAGNER. L’impianto è costituito da diverse stazioni per l’applicazione del primer, l’asciugatura, la sigillatura e l’applicazione del topcoat che avviene in due mani. Dopo l’applicazione del primer, la sigillatura viene effettuata in una camera che può essere riscaldata, a seconda delle necessità, per l’evaporazione della vernice al solvente o la polimerizzazione del sigillante. Questa è infatti una delle caratteristiche più vantaggiose dell’impianto di verniciatura progettato e installato da

Savim: la sua compartimentazione tramite serrande mobili ci permette di riscaldare le singole zone alle temperature che ci servono in base alle operazioni che dobbiamo effettuare. Successivamente i pezzi passano nel forno di essiccazione dove sono lasciati ad asciugare a volte – grazie alle alte temperature tipiche della nostra zona - anche a temperatura ambiente, senza che sia necessario riscaldare”.

Le caratteristiche del nuovo impianto di granigliatura L’impianto automatico scelto per la granigliatura è un modello Tunnelblast 2535/16 H26 C.

“La sezione massima di granigliatura corrisponde a 2,5 x 3,5 m” –precisa Enzo Dell’Orto, CEO di OMSG. “L’impianto è dotato di 16 turbine monodisco con motore diretto da 7,5 kW di potenza cadauno. Il quadro elettrico è attrezzato con 16 Inverter per il controllo della velocità di rotazione delle turbine e la conseguente regolazione dell’energia cinetica dell’abrasivo in acciaio proiettato sul manufatto. Oltre agli inverter, la granigliatrice è dotata di speciali valvole di alimentazione della turbina, caratterizzate da un doppio cilindro pneumatico per la regolazione della portata dell’abrasivo alle turbine. La linea aerea, che ha una estensione esterna all’impianto di 12 m in ingresso e di 12 m in uscita, è composta da una coppia di paranchi di portata pari a 6000 Kg/cadauno”.

A valle del tunnel è installata una camera di sabbiatura manuale per ritoccare eventuali zone mascherate o sottosquadra non accessibili

all’impatto diretto dell’abrasivo lanciato dalle turbine. La cabina di granigliatura manuale ha una lunghezza di 15 x 5 x 4,7 m. All’interno della cabina si effettuano anche le semplici operazioni di soffiaggio per rimuovere l’abrasivo depositato sui pezzi.

“L’intero impianto – prosegue Dell’Orto - è predisposto in ottica Industria 4.0. Il ciclo di lavoro è gestito tramite PLC e la macchina è dotata di sensori per il controllo dei livelli di abrasivo metallico nel separatore e della rotazione della puleggia inferiore dell’elevatore, di dispositivi di teleassistenza, di lettore del codice a barre e di controlli amperometrici digitali. Sia la granigliatrice a turbina sia la cabina manuale sono dotate di filtri a cartucce, realizzati con cartucce in poliestere antistatico e componenti ATEX: la macchina è attrezzata con un filtro da 20 mila m3/h, la cabina con uno da 7.500 m3/h”.

I vantaggi del nuovo binomio impiantistico

“Tra i vantaggi legati all’installazione del nuovo impianto di pretrattamento meccanico –prosegue Debernardis - c’è l’abbattimento delle tempistiche produttive. Oggi siamo in grado di produrre 2 compattatori al giorno, oltre a diversi componenti come le vasche realizzate in lamiera di acciaio o alluminio saldati a filo continuo e altri veicoli di dimensioni più piccole. Solo per l’intervento di granigliatura impieghiamo 20 min a fronte delle 5 ore circa della granigliatura manuale precedente. Anche se si tratta della nostra prima esperienza con una macchina OMSG non possiamo che ritenerci soddisfatti. Contestualmente all’aggiornamento del reparto di granigliatura abbiamo voluto realizzare un nuovo impianto di verniciatura perché il precedente era costituito da un’unica cabina in cui applicavamo il fondo e lo smalto. Per farlo ci siamo rivolti ad un’altra azienda solida con un profondo know how, la Savim di Arbizzano, in provincia di Verona. Quella di affidarci ad aziende con una solida struttura aziendale è stata una nostra precisa scelta: dobbiamo avere la garanzia che, nel caso

Da sinistra in alto in senso orario: La centrale vernici liquide WAGNER; un componente finito; uno dei compattatori realizzati da Cos.Eco.

Da sinistra: Nicola Farella, fondatore di Cos.Eco con Giorgio Casiello, responsabile dell’ufficio tecnico, e Giuseppe Debernardis.

sopraggiunga un problema impiantistico di qualsiasi genere, la soluzione sarà rapida ed efficace, perché per noi fermare l’impianto di granigliatura o verniciatura significa interrompere l’intero ciclo produttivo”.

Conclusioni

“Una gestione ambientale dei rifiuti più attenta – conclude Debernardis – è uno degli obiettivi che l’Unione Europea si è imposta entro il 2050. La strada è sicuramente tra quelle più difficili da percorrere, perché cambiare i metodi di raccolta utilizzati finora comporta modificare la mentalità non solo dei privati ma anche degli enti pubblici. Qualunque sia la strada che si sceglierà di percorrere, Cos.Eco è pronta ad affrontarla: oltre all’attenzione sempre alta all’impatto del nostro ciclo produttivo, già da tempo mettiamo a disposizione dei comuni i nostri

veicoli elettrici, che stanno avendo un’ottima diffusione. Abbiamo inoltre introdotto un nuovo compattatore per rifiuti movimentato a energia solare su nostro brevetto, dotato di un sistema interno di pesatura che ci ha permesso di abbattere i costi e l’impatto ambientale, azzerando il rumore e le emissioni. Questa continua ricerca di soluzioni innovative ed ecocompatibili è ciò che ha caratterizzato la storia della nostra azienda e la strategia imprenditoriale del nostro fondatore, Nicola Farella. La ricerca di soluzioni innovative passa attraverso la collaborazione con aziende competenti e solide come OMSG e Savim, con cui abbiamo aggiornato, ottimizzandolo, il nostro reparto di verniciatura: oggi da fase critica la verniciatura si è trasformata in una delle principali risorse produttive che ci hanno permesso di confermarci azienda di eccellenza del Sud Italia”.

under the patronage of:

Products, networking, business and training.

WHERE WE HAVE BEEN

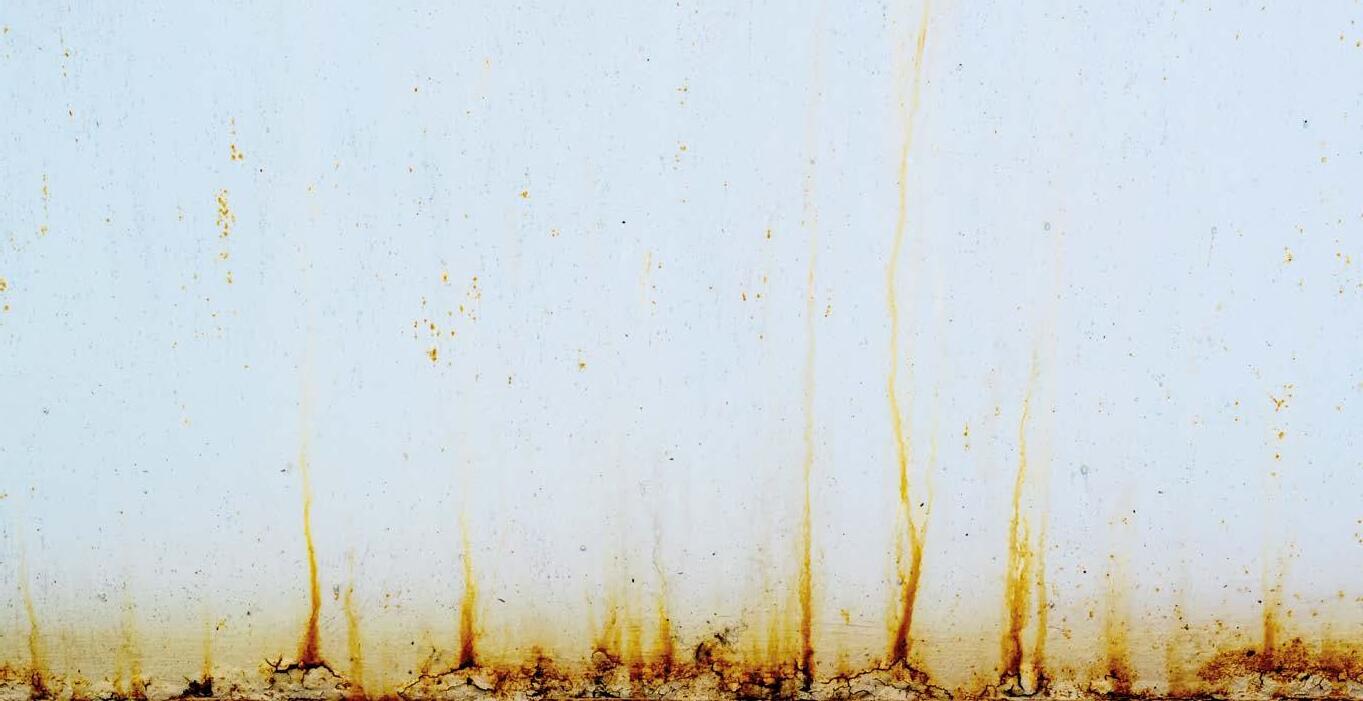

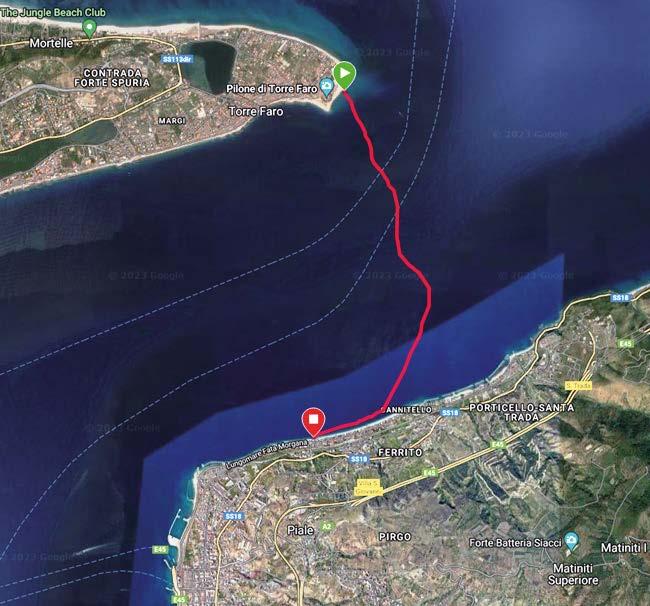

Come ridurre la corrosione sugli spigoli utilizzando un primer di nuova generazione

Andrea Perelli Pulverit Spa – Milano, Italia a.perelli@pulverit.itPulverit ha sviluppato “Endurance”, una serie di nuovi primer anticorrosivi che permettono di aumentare la resistenza alla corrosione, in particolar modo sui bordi dei manufatti.

Quanto costa la corrosione dei metalli? In un Paese industrializzato il costo attribuibile alla corrosione dei metalli è stimato intorno al 6-8% del PIL. Il che porta a stimare per l’intera Europa costi superiori a 750 miliardi di €/anno. Alla luce dei costi associati alla corrosione, riveste vitale importanza la durabilità dei prodotti. La corrosione del metallo inizia generalmente nei punti critici del manufatto e, una volta innescata, si diffonde nel resto del pezzo. Tra i punti critici possiamo individuare le aree dove il pezzo ha subito urti meccanici o graffi che hanno intaccato il film di vernice o gli spigoli vivi. Urti e graffi possono essere prevenuti attraverso una corretta manipolazione e/o un adeguato imballaggio dei manufatti. La criticità

relativa agli spigoli vivi, viceversa, è più difficile da arginare.

In quest’ottica, i laboratori Pulverit hanno sviluppato una serie di primer denominati Endurance, che consentono di aumentare la resistenza alla corrosione, in particolar modo sui bordi dei manufatti. La serie Endurance 16J0 realizzata attraverso la combinazione di una base epossidica leggermente raggrinzata con additivi ad effetto barriera e passivanti, garantisce un’eccellente copertura dei bordi, un’ottima protezione dalla corrosione e la sovraverniciatura del primer.

Le cause della corrosione sui bordi dei manufatti

Le cause principali della corrosione sui bordi possono essere diverse:

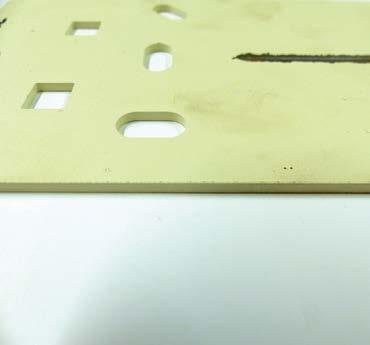

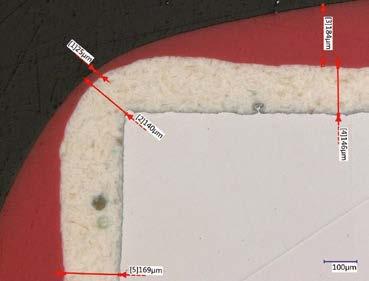

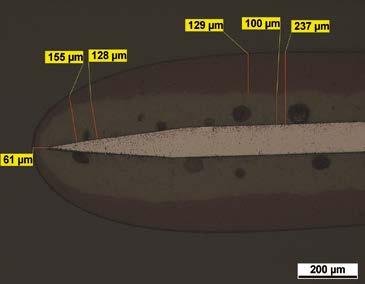

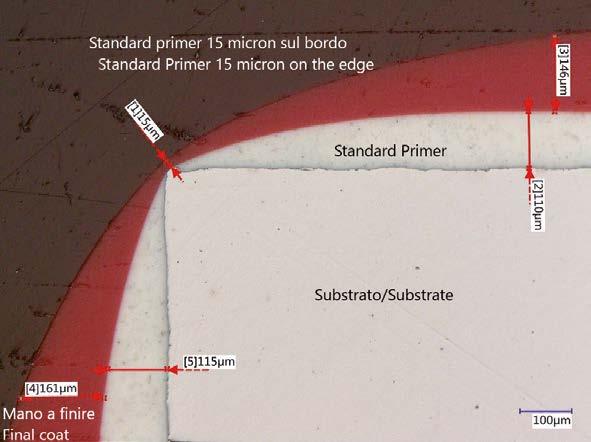

errori di progettazione del manufatto, un pretrattamento inadeguato o la difficoltà intrinseca delle vernici nella copertura degli spigoli vivi. Perché è difficile raggiungere un’adeguata copertura sui bordi? Da un lato abbiamo la difficolta di verniciare una superficie stretta e sottile e, dall’altro, la viscosità dei sistemi di verniciatura utilizzati. I primer tradizionali sono realizzati normalmente con sistemi epossidici lisci che, in quanto tali, tendono a scivolare sui bordi. Nelle figure 1 e 2 sono riportate le immagini al microscopio delle sezioni di alcuni prodotti verniciati con un primer tradizionale e una mano a finire (topcoat). Come si vede nella figura 1, lo spessore di vernice che si raggiunge sull’angolo è molto più basso rispetto alla parte piana. Tale differenza non può essere compensata dall’applicazione di un secondo strato, come si evince dalla figura 2.

I primer Endurance

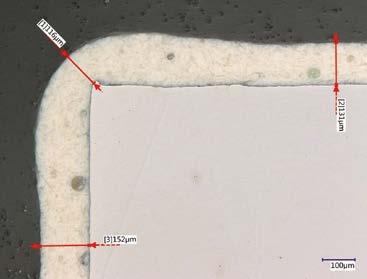

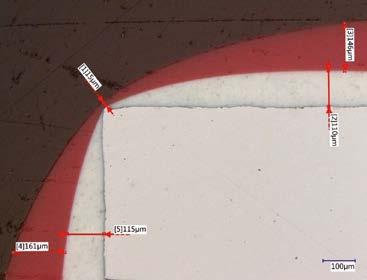

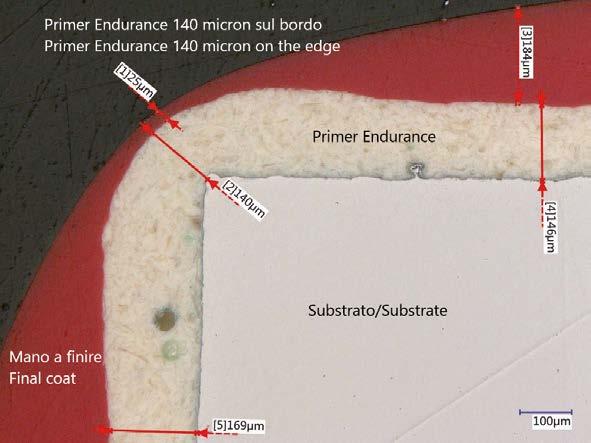

Per risolvere questo problema Pulverit ha realizzato i primer Endurance: la modifica della reologia del prodotto unitamente all’azione di particolari additivi consente di aumentare considerevolmente lo spessore di polvere sugli spigoli. Come si può vedere bene nella micro-sezione della figura 3, la protezione del bordo è ora completa: siamo passati da uno spessore di primer tradizionale inferiore a 10 µm della figura 1 a oltre 100 µm ottenuti con il primer Endurance di figura 3. Dopo aver applicato la seconda mano di vernice con lo stesso topcoat usato in precedenza, si può osservare nuovamente lo scivolamento della stessa vernice sui bordi (fig. 4); si evince pertanto che l’effetto protettivo deriva quasi esclusivamente dal primer Endurance.

I test che ne comprovano l’efficacia

Abbiamo fatto una prova di corrosione ciclica comparativa (KSP) utilizzando i due differenti primer su lamiere pretrattate con fosfatazione allo zinco e verniciate con il solo primer. I bordi non sono stati arrotondati meccanicamente. In entrambi i casi lo spessore del primer varia tra 70 e 90 µm.

Alla fine del test sulla lamiera rivestita con il primer standard si nota un distacco completo del film di vernice nella zona dei fori così come l’inizio della corrosione sui bordi (fig. 5).

Viceversa, con il nuovo primer goffrato,16J, non è stata rilevata alcuna delaminazione del film dal supporto o

corrosione sui bordi (fig. 6). La durata del test KSP è stata di 720 ore. Più lo spigolo è “vivo” più è alta la criticità, per questo motivo abbiamo voluto fare un test estremo verniciando delle lamette da barba disponibili in commercio. Le lamette sono state verniciate sia a mano unica con un primer, che a doppia mano primer + topcoat: anche in questo caso le foto fatte al microscopio sono molto indicative.

Osservando le figure 7 e 8 (lamette verniciate con i soli primer) si vede che in figura 7 (primer standard) il bordo tagliente non è coperto dal primer tanto che la lama luccica, mentre in figura 8 il primer Endurance ricopre anche il bordo tagliente e la superficie risulta arrotondata.

Il risultato diventa ancora più chiaro quando si analizzano le immagini del taglio trasversale. Le figure 9 e 10 mostrano le lamette verniciate in doppia mano. In figura 9, nonostante la doppia mano sul bordo tagliente della lametta, lo spessore del film non è misurabile. Viceversa, con il primer Endurance 16J si raggiungono 61 µm anche sulla punta della lama (fig. 10). Ciò garantisce una protezione ottimale contro la corrosione dei bordi anche nelle condizioni più critiche. Infine, abbiamo voluto testare il nostro primer attraverso un test accelerato di corrosione NSS per oltre 2000 ore con un ciclo a doppia mano primer Endurance 16J0/0083 + topcoat poliuretanico RAL 7031 (pretrattamento fosfatazione di ferro ad alto spessore e passivazione senza risciacquo, Haug). Dopo 2000 ore, si vede una delaminazione sull’incisione compresa tra 0 e 1,5 mm e una corrosione, sempre sull’incisione, compresa tra 0 e 1,5 mm (fig. 11). Ottimo anche il risultato ottenuto sui bordi della lamiera dove non si osservano punti di corrosione (fig. 12).

Conclusioni

Il primer Endurance 16J0 può essere parzialmente o totalmente polimerizzato prima dell’applicazione del topcoat secondo le esigenze del cliente. Qualora si utilizzi un topcoat raggrinzato può anche essere applicato bagnato su bagnato. Per il primer Endurance 16J0 abbiamo scelto due colorazioni 16J0/0083 RAL 1013 per colori tenui e 16J0/0463 RAL 7021 per colori scuri. Trattandosi di una raggrinzatura molto fine, il primer può essere riverniciato con qualsiasi topcoat liscio senza alterarne l’aspetto.

In sintesi, si può affermare che questo innovativo primer stabilisce un nuovo punto di riferimento nel campo dei primer anticorrosivi.

CHEMICAL MAKING SOLUTIONS

TRATTAMENTO ACQUE WATER TREATMENTS

SGRASSANTI INDUSTRIALI DEGREASERS

HIGHLIGHT OF THE MONTH

Le

tendenze di mercato del settore del trattamento acque industriali: l’analisi di Idrotecnica

Da un’intervista con Federico Marcenaro, CEO di Idrotecnica Srl

In questi primi 30 anni di storia, Idrotecnica, un’azienda italiana attiva nella produzione di impianti di purificazione e demineralizzazione acque industriali, ha collezionato una serie di importanti successi e traguardi: oltre ad essere una fra le prime aziende italiane a realizzare un impianto di trattamento ad osmosi inversa, l’azienda oggi fornisce i suoi prodotti in quasi tutto il mondo e si rivolge ad un numero sempre più significativo di comparti industriali. Abbiamo intervistato Federico Marcenaro, CEO dell’azienda, per individuare le tappe fondamentali della storia di Idrotecnica e analizzare le tendenze di mercato nel campo del trattamento acque.

L’acqua è una risorsa fondamentale in molteplici comparti industriali e il suo trattamento consente di migliorare le prestazioni delle fasi di processo, oltre che di garantire maggiore protezione dell’ambiente. Purificare e/o demineralizzare l’acqua in ingresso ad un processo industriale tramite sistemi ed impianti realizzati ad-hoc è infatti un fattore di primaria importanza senza il quale si fermerebbe l’intero ciclo di produzione, comportando significativi fermi produttivi e conseguente aumento dei costi e delle tempistiche. Se caliamo il discorso nel settore dei trattamenti delle superfici,

il processo di demineralizzazione delle acque ricopre un ruolo imprescindibile nella fase di pretrattamento alla verniciatura in quanto l’impiego dell’acqua demineralizzata nell’ultimo stadio di risciacquo consente di aumentare la resistenza alla corrosione e migliorare l’adesione del prodotto verniciante. Tra i trattamenti più comuni di demineralizzazione dell’acqua vi sono l’osmosi inversa e lo scambio ionico. ipcm®_International Paint&Coating Magazine ha approfondito le principali caratteristiche e vantaggi di entrambi i processi in un’intervista con Federico Marcenaro, CEO di Idrotecnica Srl, Genova.

Chi è Idrotecnica

La storia di Idrotecnica Srl, azienda italiana specializzata nella produzione di sistemi di purificazione e demineralizzazione acqua, inizia nel 1991, già con un notevole bagaglio di esperienze e competenze maturate in precedenza dai suoi titolari, che decidono di mettere a disposizione le proprie competenze e il proprio know-how per progettare e realizzare soluzioni per il trattamento di acque industriali. L’azienda si specializza in particolar modo nella produzione di impianti a scambio ionico e ad osmosi inversa, diventando, nel 1993, una fra le prime aziende in grado di fornire al mercato italiano una tecnologia innovativa e in quel momento storico ancora poco conosciuta.

Da questo momento l’azienda inizia a collezionare una serie di importanti successi e traguardi: il continuo incremento della domanda consente a Idrotecnica di strutturarsi in modo più complesso, ad assumere progressivamente più personale tecnico e a trasferirsi in uno stabilimento più grande situato nel quartiere di Bolzaneto a Genova.

Nei primi anni 2000, Idrotecnica inizia ad esporre le proprie tecnologie alle numerose fiere ed eventi del settore organizzate a livello internazionale riuscendo a raggiungere nuovi mercati e settori industriali.

Oggi, gli impianti dell’azienda ligure raggiungono quasi ogni angolo del globo – dall’Europa all’America Latina, dall’Africa settentrionale all’Oceania; e servono svariate industrie, tra cui verniciatura, lavaggio industriale, cosmetica, farmaceutica, laboratori di ricerca e analisi.

La scelta di specializzarsi esclusivamente nel processo di demineralizzazione delle acque

Idrotecnica nasce con una filosofia ben precisa: specializzarsi su un unico core business, ovvero la demineralizzazione delle acque, e avere una profonda conoscenza tecnica dei settori di applicazione in cui gli impianti di demineralizzazione possono essere installati. “Questa scelta, che deriva dalla volontà di dedicare tutte le nostre competenze, il nostro tempo e le nostre risorse ad un unico comparto industriale, ci consente di offrire ai nostri clienti un servizio pre e post vendita rapido ed efficace. Il nostro team è infatti in grado di fornire supporto tecnico in meno di un’ora, anche in lingua inglese e in fusi orari differenti per le aziende che lavorano in altri continenti, oltre che spedire componenti di ricambio in circa 24 ore”. “Siamo estremamente consapevoli delle responsabilità che le nostre macchine ricoprono in quanto alimentano impianti che hanno un’importanza tecnica ed economica decisamente maggiore e per questo motivo investiamo quotidianamente nel nostro servizio di assistenza clienti e lavoriamo per sviluppare impianti estremamente semplici ed intuitivi nell’installazione e utilizzo, ma al tempo stesso robusti ed affidabili”.

Questa filosofia ha premiato Idrotecnica, consentendole di posizionarsi sul mercato come partner affidabile e di crescere costantemente nei suoi primi 30 anni di storia, presidiando sempre più settori industriali e mercati e fornendo i propri impianti ad un numero sempre maggiore di aziende.

Un’ampia gamma di impianti standard e personalizzati

Per soddisfare le esigenze dei clienti, il reparto produttivo di Idrotecnica è organizzato per realizzare impianti e apparati standard e su misura. La gamma standard di impianti di filtrazione e di demineralizzazione acque che sfruttano la tecnologia a scambio ionico e a osmosi inversa include circa 130 modelli differenti, che vengono consegnati nella maggior parte dei casi in meno di un mese (spesso in 1/2 settimane).