22 minute read

Sandvik organiza el evento innovación en minería 2022 en Finlandia

Rulmeca cumple sesenta años de actividad en 2022, una trayectoria excelente y un importante objetivo que alcanza con orgullo y que le responsabiliza para continuar en la misma dirección.

Los 60 años de vida de la empresa reúnen las historias de muchas personas de diferentes países que han contribuido con pasión, competencia, esfuerzo, y lealtad a colocar a Rulmeca en ese punto. Cada uno de ellos merece el agradecimiento de la empresa y de quienes trabajan actualmente en Rulmeca. Del mismo modo, el comité ejecutivo de Rulmeca Holding está agradecido y aprecia a quienes han acompañado con confianza: clientes, proveedores y empleados, sin los cuales Rulmeca no habría podido hacerse hueco como líder de mercado.

Advertisement

Rulmeca consigue ese objetivo, que considera una etapa más de su camino como gran protagonista y como empresa valorada en su sector de actividad.

Rulmeca presume con orgullo de raíces italianas, ha crecido en Europa y mira al mercado global, sintiéndose como en casa en muchos países del mundo.

Al detenerse a apreciar el lugar que ha alcanzado, también es consciente de que el compromiso y las competencias necesarias para continuar con la misma calidad y el mismo respeto por sus valores están destinados a crecer, y que los éxitos de su pasado quedarían estériles si no estuvieran profundamente vinculados a una visión que incluya un estilo de desarrollo sostenible.

Rulmeca mira con confianza hacia las siguientes etapas de su trayectoria empresarial preparada para asumir los nuevos retos que depararán los cambios económicos, ambientales y tecnológicos.

LOS ORÍGENES DE RULMECA

Rulmeca comenzó su actividad en 1962 en Almè, una pequeña ciudad de la provincia de Bérgamo, por iniciativa de su fundador, Antonio Ghisalberti, cuya familia había dirigido durante décadas una empresa de producción de cal dirigida a la industria siderúrgica.

Durante esos años, los de mayor crecimiento económico de la Italia moderna, surgieron otras muchas empresas. Desde entonces, la

sociedad ha cambiado mucho, pero los valores con los que se identifica siguen siendo fundamentalmente los mismos: el respeto por las personas y su trabajo, el placer de hacer las cosas bien y la atención hacia la comunidad local.

La historia económica del territorio donde nació Rulmeca en Italia ha estado vinculada durante siglos a la industria textil (producción de lana y seda) con sus altibajos y a la metalurgia y la minería.

La empresa comenzó su actividad con la producción de rodillos para cintas transportadoras, un sector en rápido crecimiento en la Italia de aquella época.

La proyección empresarial fuera de Italia comenzó con visión de futuro a principios de los años 70, tanto con el apoyo de actividades comerciales directas, como de acuerdos de colaboración incluso con empresas de la competencia. El árbol “Rulmeca” ha crecido y se ha ramificado en los últimos 60 años gracias a la contribución de otras historias empresariales iniciadas incluso antes de 1962, que se han implantado en su tronco, en muchos casos con éxito.

Tras años de un fuerte crecimiento orgánico, desde el año 2000 la empresa ha aumentado gracias a la adquisición de empresas líderes a nivel mundial en el sector de los componentes para cintas transportadoras. Se ha decidido otorgar en todo momento una gran autonomía de gestión a los directores locales, bajo la coordinación de la matriz Rulmeca Holding.

EL GRUPO RULMECA

Rulmeca sigue siendo una empresa familiar en la que los herederos del fundador participan en la gestión, con la importante aportación de directivos externos.

El Grupo Rulmeca cuenta con unos 1.200 empleados repartidos en 8 plantas de producción y 9 unidades comerciales dedicadas a la investigación y el desarrollo, la producción y la comercialización de componentes de calidad para la industria global de la manipulación de sólidos y graneles.

Todo ello coordinado por Rulmeca Holding, la empresa matriz con sede en Almè, provincia de Bérgamo, Italia.

Rulmeca piensa que la presencia global y la colaboración local de profesionales con culturas y sensibilidades diferentes es un punto fuerte del Grupo, para tratar con clientes que, a menudo, operan a nivel internacional.

Las empresas de todo el mundo están dirigidas por directivos locales, que trabajan con un elevado grado

La proyección empresarial fuera de Italia comenzó con visión de futuro a principios de los años 70, tanto con el apoyo de actividades comerciales directas, como de acuerdos de colaboración incluso con empresas de la competencia. El árbol “Rulmeca” ha crecido y se ha ramificado en los últimos 60 años gracias a la contribución de otras historias empresariales iniciadas incluso antes de 1962, que se han implantado en su tronco, en muchos casos con éxito

de autonomía, siempre en el marco de las directrices definidas por la empresa matriz y aplicadas mediante la coordinación de los responsables funcionales del Grupo.

Aunque Rulmeca es una gran multinacional que ofrece servicio en todo el mundo, la empresa cuenta con instalaciones de producción en Canadá, China, Alemania, Italia, Polonia, Sudáfrica, Tailandia y Reino Unido, mientras que las oficinas de ventas se ubican en Australia, Dinamarca/Suecia, Finlandia, Francia, India, Indonesia, España/Portugal, Turquía y Estados Unidos.

Solo en 2021 Rulmeca ha fabricado y comercializado más de 5.000.000 de rodillos y más de 50.000 mototambores.

Rulmeca Alemania comenzó a operar hace más de 160 años en una de las regiones industriales alemanas más importantes a nivel histórico. Lleva 65 años activa en la producción de componentes para la manipulación (mototambores y rodillos). Entró a formar parte del Grupo en 2003 y ahora es un centro de excelencia para la producción de mototambores.

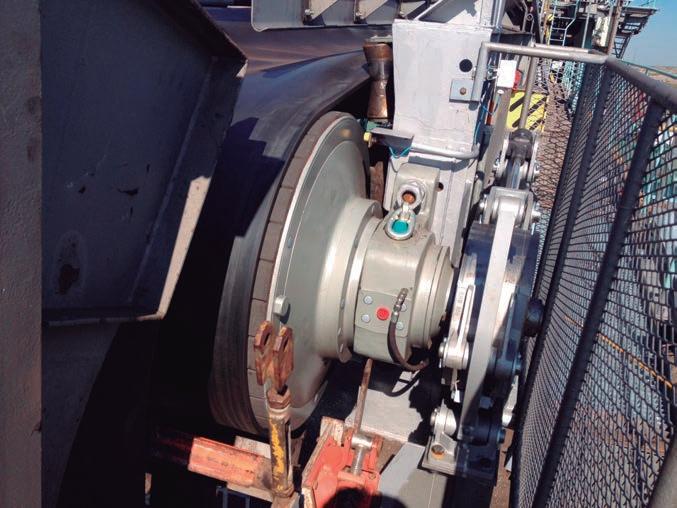

Melco South Africa tiene una bonita historia como empresa familiar (familia Cohen) que comenzó en 1970 y la llevó a ser conocida y apreciada por la calidad de sus productos y su capacidad técnica para desarrollar soluciones de cintas transportadoras. Empezó en el Grupo en 2006 y su presencia en el país se reforzó en 2016 con la adquisición de CPM, una empresa especializada en la producción de tambores.

Rulmeca Canadá, fundada en 1970 como unidad de producción del grupo alemán Precismeca, fue adquirida por Rulmeca en 2001. Cabe señalar que la tecnología de Precismeca también inspiró a algunas de las elecciones técnicas iniciales de la recién nacida Rulmeca. En 2003, se unieron al Grupo Rulmeca UK y Rulmeca Thailand, ambas ya activas en la producción bajo licencia de rodillos Rulmeca (Reino Unido desde los años 70 y Tailandia desde la década de los 90) y líderes en sus respectivos mercados de referencia. En ese mismo año, Rulmeca Corp., de EE.UU., comenzó a comercializar y a dar servicio a la gama de mototambores en dicho país. La empresa se ha ampliado con éxito hasta llegar a su estructura actual, que le permite servir al mercado con una producción local.

La historia de Rulmeca China es diferente: fue fundada por Rulmeca en 2007 con el objetivo de contar con una presencia de fabricación propia en el importante mercado chino y acceder a nuevos canales de abastecimiento para el Grupo.

Rulmeca siempre ha estado activa en el campo de las cintas transportadoras para materiales a granel, y en los últimos años ha visto un aumento

En 2003, se unieron al Grupo Rulmeca UK y Rulmeca Thailand, ambas ya activas en la producción bajo licencia de rodillos Rulmeca (Reino Unido desde los años 70 y Tailandia desde la década de los 90) y líderes en sus respectivos mercados de referencia. En ese mismo año, Rulmeca Corp., de EE.UU., comenzó a comercializar y a dar servicio a la gama de mototambores en dicho país. La empresa se ha ampliado con éxito hasta llegar a su estructura actual, que le permite servir al mercado con una producción local

gradual de la importancia del sector del transporte industrial. En este contexto tiene lugar la adquisición en 2014 de Rulmeca Polonia, una empresa fundada en 1990 y especializada en la producción de mototambores para aplicaciones ligeras.

Rulmeca ha acompañado a estas empresas manufactureras con una red de unidades comerciales y de servicio al cliente. Se pusieron en marcha como unidades comerciales: Dinamarca y Suecia en 2004, Finlandia en 2008, Turquía en 2010, Australia e Indonesia en 2011. Algunas de estas empresas son las herederas de una presencia manufacturera anterior, como Rulmeca Francia y Rulmeca Ibérica (para España y Portugal).

La última aventura fue Rulmeca India, que empezó a funcionar en 2020 como unidad de negocio y centro de asistencia para los mototambores.

PRESENTE Y FUTURO

La empresa ha confirmado a lo largo de los años su posicionamiento en el mercado como proveedora de componentes y servicios relacionados a ellos a clientes activos en la industria de la ingeniería del transporte de materiales a granel, en la producción de máquinas y sistemas para la automatización y en la logística, así como a los usuarios finales.

En los últimos años se ha trabajado mucho para estandarizar la oferta de Rulmeca en los distintos mercados, por un lado, especializando las plantas como proveedores del Grupo y, por otro, uniformando la ingeniería de productos y procesos para los artículos que se fabrican en diferentes plantas. Rulmeca Alemania es el centro de excelencia para mototambores en aplicaciones de canteras, minas, fábricas de cemento, salinas, industrias de fertilizantes, azucareras, acerías, centrales eléctricas, plantas de reciclaje/demolición y puertos. Rulmeca Polonia es el proveedor del Grupo de mototambores para aplicaciones ligeras como: gran distribución, comercio electrónico, manipulación en la industria del embotellado, cajas de supermercados y sistemas de transporte en aeropuertos.

A lo largo de los años, Rulmeca ha aumentado los recursos en investigación y desarrollo, añadiendo habilidades y competencias para satisfacer las necesidades del mercado y la creciente demanda tecnológica.

Las actividades de investigación y desarrollo se gestionan en Rulmeca Holding con la contribución de los profesionales de Rulmeca Alemania y, cuando es necesario, de otros centros de producción.

Rulmeca Alemania es el centro de excelencia para mototambores en aplicaciones de canteras, minas, fábricas de cemento, salinas, industrias de fertilizantes, azucareras, acerías, centrales eléctricas, plantas de reciclaje/ demolición y puertos. Rulmeca Polonia es el proveedor del Grupo de mototambores para aplicaciones ligeras como: gran distribución, comercio electrónico, manipulación en la industria del embotellado, cajas de supermercados y sistemas de transporte en aeropuertos

Stefan Widing, presidente de Sandvik, en el acto inaugural del evento Innovación en Minería 2022.

Equipos de perforación en superficie de Sandvik expuesto en el encuentro Innovation in Mining 2022. “Sandvik quiere seguir siendo vuestro proveedor de equipos mineros y para ello estamos liderando la electrificación de los equipos, la automatización y la conectividad, que permite la obtención y análisis de los datos para mejorar los procesos extractivos”, explicó Widing

La pandemia nos tenía acostumbrados a no acudir a eventos masivos a nivel internacional. Sin embargo, la multinacional Sandvik, concretamente su división Sandvik Mining and Rock Solutions, ha vuelto a romper los moldes organizando un encuentro multitudinario en Finlandia a finales de septiembre, donde 500 mineros de más de 50 países se han reunido para visitar las fábricas de Sandvik en Tampere y Turku, dos de sus mayores centros de producción en el mundo, y conocer los últimos avances en electrificación, automatización y digitalización.

Por parte de Sandvik Española, S.A. fueron una treintena de personas entre empresas mineras, contratistas mineros, presa técnica y personal de Sandvik en España.

Stefan Widing, presidente de Sandvik, inauguró el encuentro en las instalaciones de Tampere, agradeciendo la asistencia y trasladando el excelente momento que está pasando la minería y las prometedoras perspectivas a medio y largo plazo. “Sandvik quiere seguir siendo vuestro proveedor de equipos mineros y para ello estamos liderando la electrificación de los equipos, la automatización y la conectividad, que permite la obtención y análisis de los datos para mejorar los procesos extractivos”, explicó Widing.

Sandvik espera que para el 2030 más del 50% de los equipos que traba-

En programa contó con varias presentaciones y mesas redondas de los mineros y contratistas más importantes de todo el mundo.

jen en las explotaciones mineras del mundo sean eléctricos y para ello está luchando y desarrollando aspectos muy novedosos, como por ejemplo sus baterías, en las que han desechado elementos como el cobalto y el níquel, usando únicamente litio, hierro y fósforo, una combinación novedosa y probada especial para equipos de interior que evita los incendios.

El evento contó con numerosos testimonios de mineros y operadores de servicios mineros de todo el mundo, y mesas redondas donde se trasladaban experiencias y soluciones a todo tipo de situaciones. Complementando las disertaciones, hubo visitas a la fábrica y a la mina experimental de Tampere, y a las instalaciones fabriles de Turku.

ELECTRIFICACIÓN

La electrificación ya está aquí y afecta tanto a los coches particulares como a los vehículos colectivos o a las unidades de obras públicas, construcción y minería, entre otras muchas. Según Danie Burger y Daniel Mead, de la empresa Rio Tinto, su empresa tiene intención de reducir un 15% sus unidades de combustión para el 2025 y un 50% para el 2030. En su planteamiento se espera una actividad minera mucho más segura y productiva, con más procesos automatizados para que los operadores tengan menos riesgos. Las minas se van a ir diseñando de una forma diferente; van a profundizarse más y es necesario evitar accidentes, reducir hasta eliminar la combustión diésel en el interior y, lo más importante, un cambio completo de mentalidad, un compromiso tanto de la explotación minera como de los proveedores de maquinaria, un rediseño completo de la actividad y unos equipos mucho más desarrollados que permitan un mayor almacenamiento de energía y soluciones alternativas para una carga más rápida de las baterías.

Por su parte, Jeffrey LaMarsh, superintendente de la mina canadiense New Afton Mine, de empresa New La experiencia en equipos de perforación de este fabricante sueco-finlandés se remonta a hace 70 años como parte del Grupo Tampella, inaugurándose las actuales instalaciones de Tampere en 1972. Desde entonces este complejo fabril se ha ido ampliando y desarrollando en función de las necesidades de sus clientes en todo el mundo, llegando a ser actualmente un referente en lo que a equipos de perforación, tanto de superficie como de interior, se refiere.

Solo en el ejercicio 2021 se produjeron 656 equipos de perforación, contando las instalaciones de Tampere con una oficina técnica donde los ingenieros actualizan permanentemente sus unidades y diseñan en función de las tendencias de mercado. Para 2030 Sandvik quiere contar con toda la gama de perforadoras de superficie electrificadas, tanto martillo en cabeza como martillo

LA FÁBRICA DE JUMBOS Y PERFORADORAS DE TAMPERE

Equipo de perforación con martillo en cabeza Sandvik Ranger DX800i expuesto en las instalaciones de Tampere.

Rotativa, o triconera como la conocen muchos, para perforación en grandes explotaciones mineras a cielo abierto.

en fondo y rotativas, convirtiéndose así en el primer fabricante en dar este paso tan decisivo para mantenerse a la vanguardia de las necesidades venideras. Desde mayo se han realizado mejoras en las líneas de fabricación, que han llevado a incrementar considerablemente la producción en este ejercicio 2022.

El área de producción de los equipos de perforación en Tampere es de 25.000 m2, donde 422 trabajadores fabrican y ensamblan, en tres líneas de trabajo y dos turnos, toda la producción de esta fábrica. Hay que tener en cuenta la amplia variedad de equipos que ofrece Sandvik y la importante gama de opcionales con que cuenta en función del tipo de trabajo, terreno y roca o incluso del país donde va a trabajar la máquina.

Sandvik fabrica perforadoras de superficie con martillo en cabeza, perforadoras con martillo en fondo, rotativas y equipos de perforación de roca dimensional para trabajos en roca ornamental. Por su parte, en minería de interior se fabrican equipos de perforación de desa-

rrollo, de tiro largo con martillo en cabeza y martillo en fondo, para sostenimiento de roca, equipos de perfil bajo, equipos para veta angosta, para perforación secundaria y jumbos específicos para la realización de túneles.

Los jumbos se fabrican en Finlandia, Francia, Canadá y China, alcanzando una producción anual total de 400 unidades. En la fabricación y montaje de cada equipo de perforación para minería de interior en Tampere se tarda seis semanas, período de tiempo muy reducido si se tiene en cuenta que cada jumbo cuenta con más de 6.000 piezas. En las instalaciones de Tampere se producen los modelos de las series 300, 400, 500, 900, 1100 y 1200.

En estas instalaciones de Finlandia también se cuenta con una línea específica de fabricación de martillos de perforación, siendo el diseño tanto de los martillos como de los pistones propio de Sandvik. La gama es muy completa y, tal como expresan sus clientes, la más fiable del mercado, y permite ser montada tanto en los equipos de superficie como de interior. Las propias instalaciones de Tampere cuentan con una zona específica e insonorizada para las pruebas de todos los martillos hidráulicos allí fabricados antes de ser montados en los equipos de perforación. Durante la visita a esta línea de fabricación se mostraron los modelos RD212, RD314, RD315, RD106, RD1840C, RD525, RDX5 y MRH6. Gold, explicó como lleva su empresa implantando la electrificación de sus equipos desde 2012. Sus grandes problemas son la ventilación y el fuego, y para ello han encontrado en la incorporación de las unidades eléctricas una alternativa muy interesante. Sin embargo, es necesario contar con los puestos de carga de las baterías cerca de las áreas de trabajo de los equipos, las zonas de cambio de batería tiene que tener el suelo muy nivelado, la gestión de los cables de carga de las baterías también es crucial, el traslado de las baterías al interior de la mina (la primera baja con la máquina, pero el resto necesita una logística propia) es un aspecto importante, la involucración de todos los trabajadores ante una nueva forma de trabajo (no compartida muchas veces por parte de los mineros) es esencial, la gestión de 2 a 4 baterías por máquina y turno según la máquina y la tipología de trabajo es necesaria, la formación del personal en maquinaria eléctrica obligada, y la realización de estudios para ver cómo afecta en la productividad los retrasos por cambios de baterías es algo que va a condicionar también el día a día de la explotación.

“Tras 1.500 horas de laboreo con estos equipos, vimos que teníamos que realizar un aprendizaje más se-

Jeffrey LaMarsh, superintendente de la mina canadiense New Afton Mine, de empresa New Gold, explicó como lleva su empresa implantando la electrificación de sus equipos desde 2012. Sus grandes problemas son la ventilación y el fuego, y para ello han encontrado en la incorporación de las unidades eléctricas una alternativa muy interesante

AUTOMINE

AutoMine es un sistema de automatización para funcionamiento autónomo y de forma remota para una amplia gama de equipos subterráneos de Sandvik. Proporciona un entorno controlado seguro, que aumenta la productividad y la rentabilidad de la mina, además de proteger a los operadores y al resto de personal de la mina en operaciones subterráneas.

rio: una adaptación de la fuerza de trabajo a este tipo de equipos y contar con los conocimientos de los mecánicos de Sandvik. Teníamos previsto llegar con la cargadora eléctrica el primer año a las 6.000 horas de trabajo y nos quedamos entre las 4.500 y 5.000; sin embargo, estamos tomando todo tipo de medidas y para el segundo año vamos a superar las 10.000 horas”, explico LaMarch. En los próximos 3 a 5 años New Afton Mine va a contar incluso hasta con vehículos de transporte de personal eléctricos para interior de mina.

“Para todos aquellos que piensan que el coste final de una actividad minera es muy superior con equipos eléctricos que con equipos de combustión, hay que empezar diciendo que los equipos eléctricos son hasta tres veces más caros que los convencionales; sin embargo, la hora trabajada de cada máquina se ajusta muchísimo, siendo muy similar el precio por tonelada extraída. Además, cuando se diseña una mina es mucho más económico adaptar la ventilación para labores con equipos eléctricos que para equipos de combustión. Igualmente, los costes de mantenimiento también son muy inferiores en los equipos eléctricos respecto a los diésel. Por lo tanto, aunque inicialmente la adquisición de las unidades eléctricas es muy superior, la actividad minera se abarata con este tipo de equipos”, concluye LaMarch.

En el interior de la mina experimental que Sandvik tiene en las instalaciones fabriles de Tampere, se expusieron varias unidades de interior.

AUTOMATIZACIÓN

Otro de los aspectos en los que Sandvik es líder de mercado es en la automatización de los equipos. Según los contertulios de la mesa redonda sobre automatización, la electrificación y la automatización van de la mano, no se puede elegir ninguna antes que la otra. Sin embargo, Sandvik lleva muchos años desarrollando aspectos relacionados con la automatización de sus equipos, ofreciendo actualmente hasta cinco niveles de automatización en sus máquinas, que son escalables según las necesidades de cada cliente: dos de ellas incluidas ya en la iSeries y tres más en Automine.

Uno de los aspectos que quedaron claros tras las disertaciones de los diferentes mineros y operadores de mina es que la automatización de los equipos mejora ostensiblemente la productividad y la seguridad. La automatización no tiene equipos más eficientes, es todo el proceso lo que pasa a ser más eficiente.

Jari Näsi, director de desarrollo de la empresa Agnico Eagle Finland, cuenta cómo en su mina Kittilä de oro en el círculo polar finlandés, considerada actualmente como la mayor mina de oro de toda Europa, con unas reservas de 3,8 millo-

LA FÁBRICA DE CARGADORAS Y DÚMPERES DE TURKU

El complejo fabril de Turku, donde se fabrican las unidades de carga y acarreo de perfil bajo (LHD) para minería de interior, cuenta con varias décadas de vida y corresponde a las antiguas instalaciones del fabricante finlandés Toro, una reputada y reconocida marca que Sandvik adquirió hace ya varias décadas y que actualmente conforma la línea de cargadoras y dúmperes de interior más fiable, resistente y productiva del mercado. Esta producción de equipos para minería subterránea se complementa con las instalaciones de Sudáfrica, China y actualmente la de baterías que se encuentra en California, Estados Unidos.

Coincidiendo con la visita a la fábrica de Turku, en Finlandia, la empresa anunció una ampliación de sus instalaciones, que se contemplará en la segunda mitad de 2023, con idea de mejorar y modernizar las instalaciones de fabricación para dar cabida a los procesos de fabricación de los vehículos eléctricos de batería (BEV).

El proyecto de ampliación de Sandvik en Turku representa una importante inversión de más de 10 millones de euros, que responde a la creciente demanda de equipos de carga y arrastre para la minería subterránea, junto con la creciente tendencia de la industria hacia la electrificación y la digitalización. El objetivo es aumentar la capacidad de la planta y mejorar la eficiencia de la producción con la incorporación de nuevos robots de soldadura y tres líneas de montaje, dos de ellas para la fabricación de los BEV. Se realizarán mejoras en todos los aspectos de las operaciones de la planta, incluyendo la logística, el almacenamiento, las áreas de producción y montaje, y el control de calidad.

"La actualización del entorno de producción y la reorganización de las operaciones mejorarán la productividad, los plazos de entrega y la seguridad de los trabajadores", traladó Matti Seppälä, director de proyectos de Sandvik Mining and Rock Solutions. "Las mejoras en el almacén y el reciclaje mejorarán la sostenibilidad de nuestras operaciones".

Las modificaciones que forman parte del proyecto del parque empresarial de Turku permitirán una fabricación flexible tanto de equipos mineros convencionales como de baterías eléctricas.

"Los BEV permiten la electrificación de las minas, lo que aumenta la productividad y mejora las condiciones de trabajo, reduciendo las emisiones, el calor y el ruido, aunque seguirá siendo necesario contar con equipos diésel convencionales durante algún tiempo", comentó Mats Eriksson, presidente de la división Load and Haul de Sandvik Mining and Rock Solutions.

Para reforzar su desarrollo de BEV mineros, Sandvik adquirió recientemente la empresa Akkurate, especializada en tecnología de baterías, en particular en plataformas de diagnóstico y pronóstico remoto de baterías. Akkurate se ha integrado ahora en la división Load and Haul de Sandvik, acelerando su expansión en los equipos mineros de batería y mejorando la oferta actual de productos. El proceso de fabricación en Turku, igual que en el resto de los centros fabriles de la multinacional, comienza con una cuidadosa selección de los mejores proveedores y materiales de fabricación. Así, la chapa recibida en las instalaciones son aceros nórdicos de alto límite elástico y de alta resistencia a la abrasión. A partir de ahí se cortan y conforman, tanto con robots automatizados (para chasis, estructuras, cazos, etc.) como con soldadores cualificados (para las partes más complejas y delicadas), en función del tipo de pieza y de la calidad de la soldadura requerida. El departamento de soldaduras verifica la calidad de los procesos antes de continuar la cadena de fabricación.

Con las diferentes partes básicas ya fabricadas, comienzan los técnicos a trabajar en los diferentes apartados montando las diversas partes, como pueden ser los motores, los sistemas hidráulicos, los elementos de perforación, etc. En esta sección son 50 los operarios responsables de ir preparando estas partes iniciales. A partir de ahí, se comienzan a ensamblar las máquinas en tres líneas de producción diferentes, donde 400 operarios en dos turnos diferentes son los responsables de generar más de 800 unidades de todos los modelos al año. Desde que una máquina comienza a ser fabricada hasta que queda preparada para su despacho solo pasan 12 días, algo que asombra teniendo en