I nostri reometri e viscosimetri hanno la tecnologia DRIVE, per:

• Pieno controllo dello strumento

• Intuitivo display touch screen

• Gestione integrale dei dati

• Massima affidabilità

Strumenti da laboratorio per il controllo di gomma e plastica

RheoCheck MD - Drive

Reometro a camera

oscillante con tecnologia Drive

TECNOLOGIA CHE PROTEGGE, INNOVAZIONE CHE RISPET TA

TECNOLOGIA CHE PROTEGGE, INNOVAZIONE CHE RISPET TA

La transizione ecologica ha fatto intraprendere all’industria della gomma un nuovo percorso, che si sta rivelando un’opportunità concreta per ripensare materiali, processi e prodotti in chiave circolare. L’intera filiera è chiamata a diventare più sostenibile riducendo l’impatto ambientale, a partire dalle materie prime. Sostituire le cariche tradizionali, come il nero di carbonio e le cariche minerali ad esempio, con alternative naturali e/o rinnovabili, è una delle sfide più promettenti.

Le biocariche offrono oggi caratteristiche tecniche che permettono di coniugare prestazioni, efficienza economica e sostenibilità, aprendo la strada a manufatti sempre più “green”. Parallelamente, la ricerca esplora frontiere ambiziose. Tra queste, la possibilità di trasformare la CO₂ in risorsa, grazie a processi di catalisi al plasma che convertono l’anidride carbonica in metanolo o etilene. È una rivoluzione che potrebbe rendere la chimica di base e la gomma sintetica più sostenibili, integrando materie prime circolari e riducendo la dipendenza da fonti fossili.

Sul fronte dei manufatti giunti a fine vita, la pirolisi degli pneumatici si sta affermando come tecnologia strategica: un processo capace di recuperare materiali preziosi – olio, gas e nero di carbonio riciclato – e restituirli al ciclo produttivo. Una risposta concreta all’enorme quantità di pneumatici che ogni anno diventano rifiuto e che, invece, possono trasformarsi in nuova risorsa.

Resta aperta, infine, la questione delle particelle di usura di pneumatici e strade, un tema cruciale per la salute e per l’ambiente. Ridurre le microplastiche e sviluppare soluzioni più pulite è l’ultima tappa – e forse la più impegnativa – di un cammino verso una filiera della gomma pienamente sostenibile.

L’edizione 2025 del Green Rubber testimonia, ancora una volta, che l’innovazione, oggi, non è più solo una scelta tecnologica, ma un atto di responsabilità: dare alla gomma una nuova vita significa contribuire al futuro del pianeta. u

The ecological transition has led the rubber industry to embark on a new path, which is proving to be a concrete opportunity to rethink materials, processes, and products in a circular way.

T he entire supply chain is called upon to become more sustainable by red ucing its environmental impact, starting from raw materials. Replacing traditional fillers - such as carbon black and mineral fillers - with natural and/or renewable alternatives is one of the most promising challenges. Today, bio-based fillers offer technical properties that make it possible to combine performance, economic efficiency, and sustainability, paving the way for increasingly “green” products.

A t the same time, research is exploring ambitious frontiers. Among these is the possibility of transforming CO₂ into a resource through plasma catalysis processes that convert carbon dioxide into methanol or ethylene. It is a revolution that could make basic chemistry and synthetic rubber more sustainable, integrating circular raw materials and reducing dependence on fossil sources.

O n the front of end-of-life products, tire pyrolysis is emerging as a strategic technology: a process capable of recovering valuable materials - oil, gas, and recycled carbon black - and returning them to the production cycle. It is a concrete response to the enormous quantity of tires that become waste each year and that, instead, can be transformed into a new resource.

Finally, the issue of tire and road wear particles remains open - a crucial topic for both health and the environment. Reducing microplastics and developing cleaner solutions is the final - and perhaps most challenging - step on the path toward a fully sustainable rubber supply chain.

T he 2025 edition of Green Rubber once again demonstrates that innovation today is no longer just a technological choice but an act of responsibility: giving rubber a new life means contributing to the future of the planet. u

Over 1000 Cold Runner Blocks running worldwide

SUPPLEMENTO AL NUMERO DI NOVEMBRE 2025

DE L’INDUSTRIA DELLA GOMMA 733

MENSILE DEGLI ELASTOMERI

E DEGLI ALTRI POLIMERI RESILIENTI

Direttore responsabile

Andrea Aiello in reDazione

Daniela Garbillo - daniela.garbillo@edifis.it

Collaborano alla rivista

Gianpaolo Brembati, Giuseppe Cantalupo, A.L. Spelta

GrafiCa e impaGinazione

Barbara Aprigliano - barbara.aprigliano@edifis.it pubbliCità dircom@edifis.it

traffiCo pubbliCitario

Francesca Gerbino - francesca.gerbino@edifis.it stampa

Grafiche Arrara

Grafiche Arrara s.r.l. – Abbiategrasso (MI) amministrazione amministrazione@edifis.it

Registrazione Tribunale di Milano n. 4275 del 1.4.1957 Iscrizione Registro Operatori della Comunicazione n. 06090

Tutti i diritti di riproduzione degli articoli e/o foto sono riservati. Manoscritti, disegni, fotografie, supporti audio e video anche se non pubblicati non saranno restituiti. Per le fotografie e le immagini per cui, nonostante le ricerche eseguite, non sia stato possibile rintracciare gli aventi diritto, l’Editore si dichiara disponibile ad adempire ai propri doveri. Ai sensi del Reg.EU 679/2016 l'Editore garantisce la massima riservatezza nell'utilizzo della propria banca dati con finalità redazionali e/o di invio del presente periodico. Ai sensi dell'art. 15 il ricevente ha facoltà di esercitare i suoi diritti fra cui la cancellazione mediante comunicazione scritta a EDIFIS Srl - Viale Coni Zugna 71 - 20144 Milano (o ai riferimenti sotto trascritti), luogo della custodia della banca dati medesima.

L’Industria della Gomma una rivista edita da:

Edifis S.r.l.

Viale Coni Zugna 71 20144 - Milano - Italy

Tel. +39 023451230

Fax +39 023451231 www.edifis.it

ASSOCIAZIONE NAZIONALE

EDITORIA DI SETTORE

EDITORIALE/EDITORIAL

2 NUOVA VITA PER LA GOMMA NEW LIFE FOR RUBBER

SOSTENIBILITÀ/SUSTAINABILITY

10 CARICHE ECOLOGICHE PER LA SOSTENIBILITÀ

DEI MANUFATTI IN GOMMA

ECO-FRIENDLY FILLERS FOR SUSTAINABLE RUBBER PRODUCTS

Per lo sviluppo di manufatti di gomma sostenibili occorre sostituire le cariche convenzionali (carbon black e cariche minerali) con alternative ecologiche e sostenibili. Le biocariche offrono caratteristiche che le rendono promettenti sostituti delle cariche tradizionali, con vantaggi di efficienza economica e sostenibilità ambientale.

The development of sustainable rubber products requires replacement of conventional fillers (carbon black and mineral fillers) with eco-friendly and sustainable alternatives. The bio-based fillers offer characteristics that make them promising substitutes for conventional fillers, with advantages of economic efficiency and environmental sustainability.

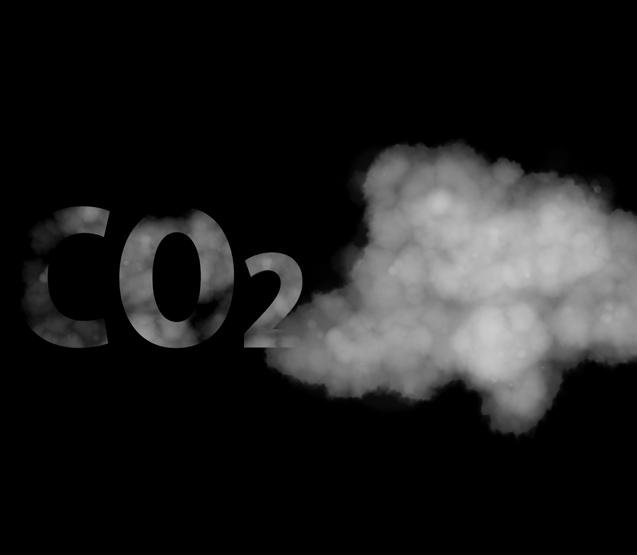

24 CONVERSIONE DELLA CO₂ IN PRODOTTI CHIMICI

DI BASE SOSTENIBILI

CONVERSION OF CO₂ INTO SUSTAINABLE COMMODITY CHEMICALS

Un nuovo processo messo a punto dal Fraunhofer IMWS permette di convertire la CO₂ in prodotti chimici di base sostenibili, come metanolo ed etilene, impiegando una tecnologia avanzata di catalisi al plasma a bassa temperatura e biogas come materia prima. Il progetto potrebbe rendere la filiera della gomma sintetica più verde e competitiva grazie a materie prime circolari e processi energeticamente efficienti.

A new process developed by Fraunhofer IMWS enables the conversion of CO₂ into sustainable base chemicals such as methanol and ethylene, using advanced lowtemperature plasma catalysis technology and biogas as a feedstock. The project could make synthetic rubber supply chains greener and more competitive thanks to circular raw materials and energy-efficient processes.

MESGO, today among the most important compounders, has always been committed to the continuous pursuit of customer satisfaction and has made customer service its true passion, ensuring exceptional flexibility and promptness in meeting every request. With a product range unique in Europe, it serves as a single point of reference for all needs in the fields of rubber compounds, thermoplastic compounds, and masterbatches.

MESGO is part of the HEXPOL Group, a global leader in the industry.

PFU/ELT

34 LA PIROLISI DEGLI PNEUMATICI A FINE USO:

UN AGGIORNAMENTO

END-OF-LIFE TIRE PYROLYSIS: AN UPDATE

Con oltre 2,5 miliardi di pneumatici prodotti ogni anno e circa 1,6 miliardi arrivati a fine vita solo nel 2023, la gestione degli pneumatici fuori uso (PFU) è una sfida ambientale ed economica centrale per il settore gomma. La pirolisi si afferma oggi come tecnologia innovativa e strategica: decomponendo gli pneumatici in olio, gas e nero di carbonio riciclato, consente di recuperare materiali preziosi e ridurre l’impatto ambientale.

With over 2.5 billion tires produced each year and about 1.6 billion reaching end-of-life in 2023 alone, the management of end-of-life tires (ELTs) is a central environmental and economic challenge for the rubber sector. Pyrolysis is now emerging as an innovative and strategic technology: by decomposing tires into oil, gas, and recycled carbon black, it enables the recovery of valuable materials and reduces environmental impact.

46 PARTICELLE DI USURA PNEUMATICI E STRADE:

IMPATTO AMBIENTALE E RISCHI

TYRE AND ROAD WEAR PARTICLES: ENVIRONMENTAL IMPACT AND RISKS

Le particelle di usura degli pneumatici e delle strade hanno un forte impatto sull’ambiente: contribuiscono, infatti, all’inquinamento da microplastiche e questo comporta dei rischi per la salute umana. The tyre and road particles (TRWP) have a strong impact on the environment, contribute to the microplastic pollution and present risks for human health.

AZIENDE/COMPANIES

61 u C.S.I. CENTRO SERVIZI INDUSTRIALI

u COATING TECHNOLOGY

u COMERIO ERCOLE

u ELASTOMERS UNION

u ENGEL

u EURORUBBER

u EVERCOMPOUNDS

u G3 MIXING TECHNOLOGIES

u GIBITRE INSTRUMENTS

u ISOPREN

u JP-TECH

u MESGO

u OR.P. STAMPI

u PEZZATO

u REP ITALIANA

u TECNISTAMP

u VALLI GESTIONI AMBIENTALI

Leader globale nella produzione di presse a iniezione per materie plastiche, ENGEL offre soluzioni integrate per ogni esigenza: macchine, automazione, processi, formazione e assistenza, tutto da un’unica fonte. Ogni componente è perfettamente armonizzato per garantire efficienza e competitività. Innoviamo oggi per costruire il domani: le tecnologie più avanzate offrono ai nostri clienti un vantaggio decisivo. Get connected – con le nostre macchine.

engelglobal.com/stockmachines

di Gianpaolo Brembati

Per lo sviluppo di manufatti di gomma sostenibili occorre sostituire le cariche convenzionali (carbon black e cariche minerali) con alternative ecologiche e sostenibili. Le biocariche offrono caratteristiche che le rendono promettenti sostituti delle cariche tradizionali, con vantaggi di efficienza economica e sostenibilità ambientale.

Le formulazioni della gomma richiedono l’utilizzo di diversi tipi di cariche, per migliorare le proprietà di lavorazione e meccaniche dei vulcanizzati e per conferire loro le caratteristiche richieste per l’applicazione prevista. Le proprietà delle cariche (dimensione e forma delle particelle, area superficiale, struttura eccetera) e la loro interazione con la matrice polimerica contribuiscono sensibilmente a determinare le prestazioni dei vulcanizzati. La disposizio -

ne spaziale della carica, all’interno della matrice polimerica, è influenzata da vari fattori, come il livello di caricamento e la sua attività e interazione con gli agenti di vulcanizzazione, mentre il suo tipo, la sua struttura e la sua quantità hanno un ruolo importante nell’intensità delle interazioni interfacciali e nella morfologia complessiva del composito. La funzione delle cariche rinforzanti è quella di migliorare rinforzo, modulo, carico di rottura e resistenza ad abrasione e lacerazione, e si crede che il loro tipo in-

fluenzi il meccanismo dell’effetto Mullins (sollecitazione-deformazione della gomma), essenziale per comprendere comportamenti come accumulo di calore, cedimento del manufatto e perdita delle caratteristiche meccaniche durante deformazioni cicliche.

La scelta della carica dipende dalle proprietà richieste dall’applicazione del prodotto finale e, in base al loro effetto di rinforzo, le cariche sono classificate in tre gruppi (Figura 1): - cariche rinforzanti, con particelle di di-

mensioni fra 10 e 100 nm, come carbon black, silice, grafite e nanotubi di carbonio (CNT), che migliorano le proprietà meccaniche dei compositi;

- cariche semirinforzanti, con particelle di dimensioni fra 100 e 1.000 nm, come caolino e carbonato di calcio pre -

by Gianpaolo Brembati

cipitato, cha hanno limitata capacità di migliorare caratteristiche meccaniche e robustezza;

- cariche non rinforzanti, con particelle di dimensioni fra 1.000 e 100.000 nm, come carbonato di calcio macinato, talco, ossido di metallo e solfato di bario,

che possono influire negativamente sulle proprietà meccaniche, ma vengono utilizzate per ridurre i costi di produzione.

L’aspetto negativo delle cariche polari (silice e biocariche idrofile) è la incompatibilità con elastomeri non polari, che

The development of sustainable rubber products requires replacement of conventional fillers (carbon black and mineral fillers) with eco-friendly and sustainable alternatives. The bio-based fillers offer characteristics that make them promising substitutes for conventional fillers, with advantages of economic efficiency and environmental sustainability.

Rubber formulations require the use of different types of fillers to improve the processing and mechanical properties of vulcanized products and to give them the characteristics required for their intended application. The properties of the fillers (particle size and shape, surface area, structure, etc.) and their interaction with the polymer matrix contribute significantly to determine the performance of vulcanized products. The spatial

arrangement of the filler within the polymer matrix is influenced by various factors, such as the loading level and its activity and interaction with the vulcanizing agents, while its type, structure and quantity play an important role in the intensity of the interfacial interactions and the overall morphology of the composite. The function of reinforcing fillers is to improve reinforcement, modulus, tensile strength, resistance to abrasion and tear strength, and their type is believed to influence the mechanism

of the Mullins effect (stress-strain behaviour of rubber), which is essential for understanding behaviours such as heat build-up, product failure and loss of mechanical characteristics during cyclic deformation.

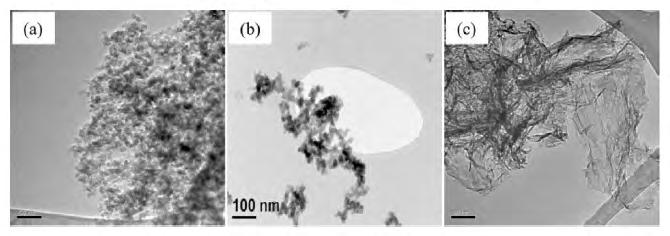

T he choice of filler depends on the properties required by the application of the final product and, based on their reinforcing effect, fillers are classified into three groups (Figure 1): - r einforcing fillers, with particle sizes between 10 and 100 nm, such as carbon black, silica, graphite and carbon

richiede modifiche superficiali per mezzo, in particolare, di silani per migliorare l’adesione interfacciale e la compatibilità. Nelle applicazioni, che coinvolgono gomma naturale, SBR, NBR e BR, è quindi necessario valutare l’impatto delle cariche sulla struttura e sulle caratteristiche dei compositi di gomma (Schema 1).

I materiali di rinforzo carboniosi influenzano decisamente robustezza e prestazioni dei compositi. Tra di loro il carbon

nanotubes (CNTs), which improve the mechanical properties of composites;

- s emi-reinforcing fillers, with particle sizes between 100 and 1000 nm, such as kaolin and precipitated calcium carbonate, which have limited ability to improve mechanical characteristics and strength;

- n on-reinforcing fillers, with particle sizes between 1000 and 100000 nm, such as ground calcium carbonate, talc, metal oxide and barium sulphate, which can negatively affect mechanical properties but are used to reduce production costs.

T he downside of polar fillers (silica and hydrophilic biofillers) is their incompatibility with non- polar elastomers, which requires surface modifications, in particular using silanes, to improve interfacial adhesion and compatibility. In applications involving natural rubber, SBR, NBR and BR, it is therefore necessary to assess the impact of fillers on the structure and characteristics of rubber composites (Scheme 1).

black, con più del 90% di carbonio elementare puro, è il più vecchio e il più comunemente usato nella gomma come carica di rinforzo sostenibile, soprattutto per la produzione degli pneumatici. Il carbon black migliora le proprietà dei compositi, quali resistenza a lacerazione, carico di rottura, resistenza all’abrasione, resistenza allo slittamento, fatica a flessione e modulo. Le caratteristiche dei compositi finali possono essere influenzate dalle proprietà del carbon black, come la dimensione delle particelle primarie, l’attività superficiale, la struttura, il livello di carica e il grado di

C arbonaceous reinforcing materials critically affect the strength and performance of composites. Among them, carbon black, with more than 90% pure elemental carbon, is the oldest and most commonly used in rubber as a sustainable reinforcing filler, especially for tyre production. Carbon black improves the properties of composites, such as tear resistance, tensile strength, abrasion resistance, skid resistance, flexing fatigue and modulus. The characteristics of the final composites can be influenced by the properties of carbon black, such as primary particle size, surface activity, structure, content and dispersion degree in the rubber matrix.

O ther carbonaceous materials such as graphite, graphene, carbon nanotubes and multi-walled carbon nanotubes (MWCNTs) have received considerable attention due to their extraordinary characteristics, including excellent mechanical, thermal, elec -

dispersione nella matrice gomma. A ltri materiali carboniosi come grafite, grafene, nanotubi di carbonio e nanotubi di carbonio a pareti multiple (MWCNT) hanno ricevuto notevole attenzione grazie alle loro straordinarie caratteristiche, tra cui eccellenti proprietà meccaniche, termiche, elettriche e ottiche. Tuttavia l’utilizzo di questi materiali è soprattutto in fase sperimentale e di sviluppo e le loro applicazioni sono attualmente limitate. Uno dei loro principali vantaggi è la capacità di fornire un notevole rinforzo anche a bassi livelli di carico nei compositi, ti-

trical and optical properties. However, the use of these materials is mainly in the experimental and development phase and their applications are currently limited.

O ne of their main advantages is the ability to provide significant reinforcement even at low load levels in composites, typically in the range of 1-5% by weight. This contrasts with mineral fillers and fibres, which require much higher loads (up to 50%) to achieve comparable performance, so that the incorporation of these carbonaceous materials allows the filler content to be reduced and lighter products to be obtained.

C NTs, in particular, are an excellent reinforcing filler in rubber composites, thanks to their superior mechanical and physical characteristics (high Young's modulus, thermal conductivity, specific surface area and intrinsic mobility), but the homogeneous dispersion of graphene in the rubber matrix remains a problem, which can be solved by using its modified forms

picamente nell’intervallo dell’1-5% in peso. Ciò contrasta con le cariche minerali e con le fibre, che richiedono carichi molto più elevati (fino al 50%) per ottenere prestazioni comparabili, così che l’incorporazione di questi materiali carboniosi consente di ridurre il contenuto della carica e di ottenere manufatti più leggeri.

I CNT, in particolare, sono un’eccellente carica rinforzante nei compositi di gomma, grazie alle loro superiori caratteristiche meccaniche e fisiche (elevato modulo di Young, conduttività termica, area superficiale specifica e mobilità intrinseca), ma rimane un problema la dispersione omogenea del grafene nella matrice di gomma, che può essere risolto usando sue forme modificate come ossido e ossido ridotto.

R imanendo nell’ambito dei materiali carboniosi, è stato fatto uno studio che prevede la sostituzione del carbon black con il 10% di grafite esfoliata termicamente, con un conseguente aumento delle prestazioni di carico di rottura, di resistenza a lacerazione e abrasione, grazie probabilmente all’elevata area superficiale della grafite, che ha offerto una buona interazione

such as oxide and reduced oxide. R emaining in th e field of carbonaceous materials, a study has been carried out that involves replacing carbon black with 10% thermally exfoliated graphite, resulting in an increase in breaking load, tear and abrasion resistance, probably thanks to the high surface area of graphite, which offered good interaction between the filler and the rubber matrix and a consequent reduction in rolling resistance and heat build-up.

S tudies were also conducted on the partial replacement of carbon black with modified graphene (from 1 to 5 phr) in the natural rubber/BR matrix, obtaining, with a content of 2.5 phr, an increase in elongation at break and bound rubber content, attributable to effective interaction between rubber and modified graphene. In addition, rolling resistance was reduced and this replacement proved favourable for the development of sustainable compounds fo r eco-friendly tyres.

P recipitated silica is the type of silica chosen for use in the tyre industry, while crystalline and pyrogenic silica have not proven suitable, due to the lack of reinforcing properties in the former and high processing costs in the latter. Proposed by Michelin in 1992 to develop more environmentally friendly tyres, silica has improved fuel efficiency by 3-15% and reduced tyre rolling resistance by 20-30%, resulting in lower CO2 emissions into the environment compared to the use of carbon black.

I t should be borne in mind that the tyre industry focuses on certain performance factors, such as rolling resistance, wear resistance or abrasion and wet grip: these are the three parameters of the so-called magic triangle (Figure 2), which are difficult to reconcile because improving one factor leads to the deterioration of the others.

T he initial problems of poor rein

forcement of silica compared to car

fra carica e matrice gomma e una conseguente riduzione della resistenza al rotolamento e dell’accumulo di calore. Sono stati condotti anche studi sulla sostituzione parziale del carbon black con grafene modificato (da 1 a 5 phr) nella matrice gomma naturale/BR ottenendo, con il contenuto di 2.5 phr, un aumento dell’allungamento a rottura e del contenuto di gomma legata, attribuibile a un’efficace interazione fra gomma e grafene modificato. Inoltre, la resistenza al rotolamento si è ridotta e questa sostituzione si è rivelata favorevole allo sviluppo di mescole sostenibili per pneumatici ecologici.

La silice precipitata è il tipo di silice scelto per l’utilizzo nel settore degli pneumatici, mentre quella cristallina e pirogenica non si sono dimostrate idonee, a causa della mancanza di caratteristiche rinforzanti per la prima e di lavorazione e costi elevati per la seconda. Proposta da Michelin nel 1992 per sviluppare pneumatici più ecologici, la silice ha permesso di migliorare l’efficienza del

bon black, due to its weaker interaction with the polymer and relative dispersion, heat build-up, temperature sensitivity and tendency to form gels, have been solved by the use of silanes, in particular bis(triethoxypropyl)tetrasulphide, commonly known as Si69.

TOWARDS SUSTAINABLE AND E NVIRONMENTALLY FRIENDLY F ILLERS

Together with natural rubber, SBR and BR polymers are the main components in tyre production and are derived from fossil raw materials, as is carbon black, commonly used as a reinforcing filler in most rubber composites, whose production involves the combustion of hydrocarbons, which can release greenhouse gases and other pollutants into the atmosphere.

W ith growing global environmental awareness and the aim of reducing

carburante del 3-15% e di ridurre la resistenza al rotolamento degli pneumatici del 20-30%, con conseguente riduzione delle emissioni di CO2 nell’ambiente rispetto all’utilizzo del carbon black. Occorre tener presente che l’industria dello pneumatico si concentra su alcuni

environmental pollution and global warming, extensive research has been conducted to replace petroleum-based fillers with biomaterials as environmentally friendly and sustainable alternatives. The biodegradable fillers identified so far are from renewable sources and include: animal sources (chitosan and chitin); cereals (starch and polysaccharides); vegetables/wood (lignin, cellulose and natural fibres); agricultural waste; industrial by-products.

Table 2 shows the main characteristics of conventional and biological fillers. I n addition to being biodegradable and renewable, these materials have lower densities and costs than carbon black and silica and offer high specific strength and stiffnes, all characteristics that would reduce the rubber industry's dependence on fossil resources and contribute to global environmental conservation (see Figure 3 for the difference in performance between

fattori di prestazione, quali la resistenza al rotolamento, la resistenza all’usura o abrasione e l’aderenza sul bagnato: questi sono i tre parametri del cosiddetto triangolo magico (Figura 2), difficili da conciliare perché il miglioramento di un fattore comporta il de -

tyre compounds with carbon black and carbon black plus bio-filler).

N owadays countless efforts have been made to use plant materials to produce green silica as an environmentally friendly technique, with the advantages of abundant and low-cost raw materials, elimination of chemicals and reduced energy consumption. Various agricultural wastes are used to synthesize green silica, such as bamboo stems, sugar cane bagasse ash, rice husk ash, palm oil ash, wheat straw, corn stalks, cassava periderm and corn cob ash. Of all these wastes, rice husks (RHA), cassava bagasse and bamboo leaves offer a high silica content of up to 85-95%, 92.5% and 61% respectively.

G reen silica shows reinforcement potential in rubber composites and offers many benefits in terms of high

CompaCt devulCanizing plant

Comerio Ercole & Rubber Conversion Partnership

modulus, tear resistance, heat and abrasion resistance, hardness, reduced heat build-up and fracture resistance. In practice, it is the presence of the silanol functional group on its surface that improves all the characteristics mentioned above while reducing the vulcanization start time. I n addition to green silica, two types of silica recovered from tyre pyrolysis (r-silica) and geothermal water sources (geosilica) were also studied (Figure 4), the former of which was used as a reinforcing filler in epoxidized natural rubber (ENR) composites in comparison with Zeosil 1165. Good physical characteristics (tensile strength, hardness, abrasion resistance and good workability) were obtained with r-silica, which, together with silane X50S, further improved them, indicating that it is still capable of reacting with silane. Geosilica comes in the form of a thin thread, without small spherical particles that can affect the mixing process and the reinforcement of the composite. R ice generates about 22% by weight of husks during husking, which are

largely used as fuel for boilers for energy production, creating a large amount of ash. Among agricultural waste materials, rice husk ash (RHA) offers the highest silica content, approximately 90% in amorphous form, thus becoming an available source and an economical alternative for silica production.

S ince rice husk ash is difficult to dispose of and represents a significant environmental problem, extensive research has been conducted into using it as a reinforcement in rubber composites. One study in particular investigated the effect of replacing carbon black with RHA and two silicas (Zeosil 200MP and Ultrasil VN3) in a typical tyre tread formulation: it was found that composites with RHA have better M300 and M100 modules, better tensile strength and elongation at break, together with greater dispersibility in the SBR/BR rubber matrix, with a potential reduction in rolling resistance compared to both commercial grades used.

A nother recent study investigated the physical and dynamic-mechanical

terioramento degli altri. Gli iniziali problemi di scarso rinforzo della silice rispetto al carbon black, dovuti alla sua interazione più debole con il polimero e relativa dispersione, accumulo di calore, sensibilità alle temperature e tendenza a formare gel, sono stati risolti con l’utilizzo di silani, in particolare il bis(trietossipropil)tetrasolfuro, conosciuto comunemente come Si69.

VERSO CARICHE SOSTENIBILI

ED ECOCOMPATIBILI

Insieme alla gomma naturale, i polimeri SBR e BR sono i componenti principali nella produzione degli pneumatici e derivano da materie prime fossili, così come il carbon black, impiegato comunemente come carica rinforzante nella maggior parte dei compositi di gomma, che per la sua produzione comporta la combustione di idrocarburi, che possono rilasciare gas serra e altri inquinanti nell’atmosfera.

Con la crescente consapevolezza ambientale a livello globale e con l’obiettivo di ridurre inquinamento ambientale e riscaldamento globale, sono state condotte approfondite ricerche per sostitu-

2 - Confronto delle prestazioni tra gomma rinforzata con silice e carbon black (triangolo magico), riprodotto da https://doi.org/10.1186/s42252-022-00035-7 / Figure 2 - The performance comparison between silica and CB reinforced rubber (Magic triangle), Reprinted from https://doi.org/10.1186/s42252-022-00035-7.

ire le cariche a base petrolio mediante l’utilizzo di biomateriali come alternative ecologiche e sostenibili. Le cariche biodegradabili identificate finora sono da fonti rinnovabili e comprendono: fonti animali (chitosano e chitina); cereali (amido e polissaccaridi); vegetali/legno (lignina, cellulosa e fibre naturali); scarti agricoli; sottoprodotti industriali.

La Tabella 1 mostra le principali caratteristiche delle cariche convenzionali e di quelle biologiche.

Oltre ad esser biodegradabili e rinnovabili, questi materiali hanno densità e costi inferiori a carbon black e silice e offrono elevata robustezza specifica e rigidità, tutte caratteristiche che ridurrebbero la dipendenza dell’industria della gomma da risorse fossili e contribuirebbero al-

properties of SSBR/BR composites with partial and complete replacement of carbon black with precipitated rice husk silica (RHS) obtaining, with the 50% carbon black-50% RHS composite, an increase in rebound resistance at 100°C and abrasion resistance and a decrease in heat build-up, dynamic modulus and tan delta. Further improvements in dynamic modulus, heat build-up, rolling resistance and abrasion loss were obtained by increasing the RHS content, while no comparable physical and dynamic characteristics were found with complete replacement of carbon black.

C ellulose is the most sustainable and abundant polysaccharide in nature and is derived from various natural

la conservazione dell’ambiente globale (vedi Figura 3 per la differenza di prestazioni fra mescola pneumatico con carbon black e carbon black più biocarica).

O ggigiorno sono stati compiuti innumerevoli sforzi per utilizzare materiali vegetali per produrre silice green come tecnica ecocompatibile, con vantaggi di abbondanza e basso costo della materia prima, eliminazione di sostanze chimiche e ridotto consumo energetico. Per sintetizzare la silice green vengono utilizzati vari scarti agricoli come steli di bambù, cenere di bagassa di canna da zucchero, di lolla di riso e di olio di palma, paglia di frumento, gambi di grano-

sources, such as plants, algae, fungi and bacteria. It is non-toxic, renewable, environmentally friendly and biodegradable, with excellent thermomechanical qualities, low density and low cost. Together with its derivatives, such as microcrystalline, nanocrystalline, nanofibrillated variants and its esters, cellulose has attracted great interest in research. When mixed with rubber, it tends to agglomerate within the matrix due to the presence of surface hydroxyl groups, so it must undergo surface modification treatments beforehand to be effectively dispersed in the rubber matrix and ensure better integration and improved properties of the resulting composite. N anocrystalline cellulose, in particular, is increasingly being studied for its desirable characteristics, such as high specific surface area, high aspect

turco, periderma di manioca e cenere di pannocchia di granoturco. Fra tutti questi scarti, la lolla di riso (RHA), la bagassa di manioca e la foglia di bambù offrono un alto contenuto di silice fino a 85-95%, 92,5% e 61% rispettivamente. La silice green mostra un potenziale di rinforzo nei compositi di gomma e offre molti benefici in termini di alto modulo, resistenza a lacerazione, calore e abrasione, durezza, riduzione dell’accumulo di calore e resistenza alla rottura. In pratica è la presenza del gruppo funzionale silanolo sulla sua superficie che migliora tutte le caratteristiche citate riducendo, al contrario, il tempo di inizio della vulcanizzazione.

Oltre alla silice green sono stati studiati (Figura 4) anche due tipi di silice recu-

ratio, high crystallinity and strength, high modulus, low density, mechanical flexibility, biodegradability and biocompatibility. The use of Si69 silane allows for better interaction between the nanocrystals (CNC) and the rubber matrix, so that the composite offers better thermal ageing and better mechanical characteristics. A study has verified that CNC from softwood pulp, modified with ethyltrimethylammonium bromide (CTMAB) and used as a partial replacement for carbon black at a level of 5 or 10 phr in natural rubber-based composites for tyres, improves their mechanical characteristics as well as their wet-skid and ageing resistance. I n another study, CNCs were used as reinforcing agents in NBR-based composites to increase their heat resistance and thermal stability, thanks

perata da pirolisi di pneumatici (r-silice) e da fonti di acqua geotermica (geosilice), tra cui la prima è stata utilizzata come carica di rinforzo in compositi di gomma naturale epossidata (ENR) in confronto a Zeosil 1165. Si sono ottenute buone caratteristiche fisiche (carico di rottura, durezza, resistenza all’abrasione e buona lavorabilità) con la r-silice che, insieme al silano X50S, le ha ulteriormente migliorate, indicando di essere ancora in grado di reagire con il silano. Per quanto riguarda la geosilice, essa si presenta sotto forma di filo sottile, senza piccole particelle sferiche che possono influenzare il processo di mescolazione e il rinforzo del composito.

I l riso genera circa il 22% in peso di lolla, durante la sbramatura, che viene in gran parte utilizzata come combustibile per caldaie per la produzione di energia, creando una grande quantità di cenere. Fra i materiali di scarto agricolo la cenere di lolla di riso (RHA) offre il più alto contenuto di silice, circa il 90% in forma amorfa, diventando così una fonte disponibile e un’alternativa economica per la produzione di silice. Poiché lo smaltimento della lolla di riso è difficile e rappresenta un importante problema ambientale, sono state con-

SOSTENIBILITÀ/SUSTAINABILITY

dotte estese ricerche per utilizzare le sue ceneri come rinforzo in compositi di gomma. Una ricerca, in particolare, ha studiato l’effetto della sostituzione del carbon black con RHA e con due silici (Zeosil 200MP e Ultrasil VN3) in una tipica formulazione per battistrada pneumatico: è stato riscontrato che i compositi con RHA presentano migliori moduli M300 ed M100, migliore carico di rottura e allungamento a rottura, insieme a una maggiore disperdibilità nella matrice gomma SBR/BR, con potenziale riduzione della resistenza al rotolamento rispetto a entrambi i gradi commerciali utilizzati.

Un’altra recente ricerca ha studiato le proprietà fisico e dinamico-meccaniche di compositi SSBR/BR con parziale e completa sostituzione del carbon black con silice di lolla di riso precipitata (RHS), ottenendo con il composito 50% carbon black-50% RHS un aumento della resistenza al rimbalzo a 100 °C e della resistenza all’abrasione e una diminuzione dell’accumulo di calore, di modulo dinamico e di tan delta. Un ulteriore miglioramento di modulo dinamico, accumulo di calore, resistenza al rotolamento e perdita per abrasione sono stati ottenuti aumentando il contenuto di RHS mentre, con la sostitu -

Figura 3 - Il confronto delle prestazioni tra i compositi di gomma rinforzata con (CB + bio-filler) e quelli rinforzati solo con CB sul magic triangle del pneumatico, riprodotto da https://doi.org/10.1039/D1GC01115D /

Figure 3 - The comparison of the performance between (CB + bio-filler) and CB reinforced rubber composites on the tire magic triangle, Reprinted from https://doi.org/10.1039/D1GC01115D.

zione completa del carbon black, non si sono riscontrate caratteristiche fisiche e dinamiche comparabili.

La cellulosa è il polisaccaride più sostenibile e abbondante in natura e deriva da varie fonti naturali, quali piante, alghe, funghi e batteri, non è tossica, è rinnovabile, ecologica e biodegradabile, con eccellenti qualità termomeccaniche, bassa densità e basso costo. Insieme ai suoi derivati, come le varianti microcristallina, nanocristallina, nanofibrillata e suoi esteri, la cellulosa ha suscitato grande interesse nella ricerca. Durante la sua miscelazione con la gomma, essa tende ad agglomerarsi all’interno della matrice per la presenza di gruppi idrossilici superficiali, per cui deve subire preventivamente trattamenti di modifica superficiale per essere efficacemente dispersa nella matrice di gomma e garantire una migliore integrazione e migliori proprietà del composito risultante.

La cellulosa nanocristallina, in particolare, viene sempre più studiata per le sue desiderabili caratteristiche, quali elevata superficie specifica, elevato rapporto di aspetto, elevata cristallinità e robustezza, elevato modulo, bassa densità, flessibilità meccanica, biodegradabilità e biocompatibilità. L’utilizzo di silano Si69 consente una migliore interazione fra i nanocristalli (CNC) e la matrice gomma, così che il composito offre un migliore invecchiamento termico e migliori caratteristiche meccaniche.

U no studio ha verificato che CNC da polpa di legno tenero, modificati con bromuro di etiltrimetilammonio (CTMAB) e utilizzati come parziale sostituzione del carbon black a livello di 5 o 10 phr in compositi a base gomma naturale per pneumatici, ne migliorano le caratteristiche meccaniche nonché la resistenza allo scivolamento e all’invecchiamento.

I n un altro studio i CNC sono stati utilizzati come agenti di rinforzo in compositi a base NBR, per aumentarne la resistenza al calore e la stabilità termica, grazie ai buoni legami interfacciali con la gomma.

Are you looking for more than just a product for your Rubber business?

The services of Brenntag’s Rubber team go far beyond distribution. Together with our lead suppliers and our Service and Solution Centre in Orbassano, Italy, our team offers dedicated services and blends for rubber compounders. It is specialized in the production of tailor made dry liquids and special and innovative repacking additives.

The Brenntag Rubber team is constantly researching new sustainable solutions, also considering the use of green raw materials aiming to provide safe and sustainable solutions to its partners.

Are you interested to learn more about the capabilities of Brenntag’s Rubber Business Unit?

La lignina (LGN) è un polimero naturale altamente aromatico con una struttura amorfa tridimensionale, è il secondo polimero rinnovabile più disponibile dopo la cellulosa e si trova in tutti i materiali lignocellulosici, in particolare nel legno, di cui costituisce circa il 1525% in peso. Sono varie le sue proprietà vantaggiose, tra cui buona stabilità, bassa densità, effetto di rinforzo, proprietà antiossidanti, adesività, elevata disponibilità, basso costo, rinnovabilità e biodegradabilità: tutte queste caratteristiche possono essere influenzate dalla sua origine e dalle tecniche di estrazione applicate.

Sebbene la lignina sia principalmente ottenuta come sottoprodotto di scarto delle industrie cartarie e della cellulosa, solo il 2% è stato finora utilizzato con successo per scopi industriali. Esistono tre diversi metodi di miscelazione per preparare i compositi di gomma, ossia meccanica, con lattice e con lavorazione morbida, e la funzione dei compositi rinforzati con lignina è influenzata dalle caratteristiche della lignina come contenuto di ceneri, peso molecolare medio e distribuzione, concentrazione nella matrice, purezza, metodo di lavorazione e compatibilità con la matrice.

L a lignina è stata usata per la prima volta all’inizio degli anni 2000 come carica rinforzante in c omposti a base NBR, ma solo nell’ultimo decennio sono state condotte ricerche sulla sua applicazione come agente di rinforzo per sviluppare composi biologici e sostenibili, soprattutto in gomma naturale, SBR, ANBR (gomma acrilonitrile butadiene) ed EVA. È cresciuta così la considerazione della lignina come alternativa al carbon black nell’industria dello pneumatico e degli articoli per l’automobile.

Sono stati fatti molti studi sull’aggiunta di lignina a compositi con carica carbon black e silice, con risultati incoraggianti di volta in volta per processabilità, stabilità termica e resistenza all’invecchiamento, per proprietà meccaniche e dinamiche oppure per riduzione dell’effetto Payne, con interessi legati soprattutto all’industria dello pneumatico.

to their good interfacial bonds with rubber.

L ignin (LGN) is a highly aromatic natural polymer with a three-dimensional amorphous structure. It is the second most available renewable polymer after cellulose and is found in all lignocellulosic materials, particularly wood, of which it constitutes approximately 15-25% by weight. It has various advantageous properties, including good stability, low density, reinforcing effect, antioxidant properties, adhesiveness, high availability, low cost, renewability and biodegradability: all these characteristics can be influenced by its origin and the extraction techniques applied.

A lthough lignin is mainly obtained as a waste by-product of the paper and cellulose industries, only 2% has been successfully used for industrial purposes todate. There a re three different mixing methods for preparing rubber composites, namely mechanical, latex and soft mixing, and the function of lignin-reinforced composites is influenced by lignin characteristics such as ash content, average molecular weight and distribution, concentration in the matrix, purity, processing method and compatibility with the matrix. Lignin was first used in the early 2000s as a reinforcing filler in NBR-based composites, but it is only in the last decade that research has been conducted on its application as a reinforcing agent to develop biological and sustainable composites, especially in natural rubber, SBR, ANBR (acrylonitrile butadiene rubber) and EVA. This has led to increased consideration of lignin as an alternative to carbon black in the tyre and automotive industries.

M any studies have been conducted on the addition of lignin to composites with carbon black and silica fillers, with encouraging results in terms of processability, thermal stability and ageing resistance, mechanical and dynamic properties, and reduction of the

Payne effect, with particular interest in the tyre industry.

S tarch is a polysaccharide with a rigid structure and crystalline content, which can be obtained from various sources, such as cereals (wheat, corn and rice), roots or tubers (potatoes and cassava), sugar, fruit and vegetables. Its beneficial properties are low density, environmental compatibility, abundance, renewability and low cost, making it a promising reinforcing biofiller for rubber composites. Once incorporated into rubber using techniques such as mechanical mixing, masterbatch, coagulation, chemical modification, irradiation and grafting, starch improves its biological content and mechanical properties, acting as a reinforcing and coupling agent. In tyre applications, starch improves wet grip, decreases rolling resistance and reduces tyre weight.

H owever, starch and rubber are incompatible due to their polarity and non-polarity respectively, which can damage the properties of the composites. Three approaches have therefore been proposed to improve their compatibility: modification of the polymer matrix or starch before mixing and the use of a compatibilizer.

N umerous studies conducted on the inclusion of starch in tyre formulations have led to positive results in terms of tensile strength, elongation at break and tear resistance, while also improving rolling resistance and reducing hysteresis.

B iochar is a carbonaceous material obtained through the pyrolysis of biomass. It represents an economical, sustainable and practical alternative to traditional carbon black, although it is less pure than the latter as it is produced from any carbon-containing biomass and therefore consists of various other chemical com -

https://doi.org/10.1007/ s42464-023-00196-5 /

https://doi.org/10.1007/s42464023-00196-5.

L’amido è un polisaccaride con una struttura rigida e un contenuto cristallino, che può essere ricavato da varie fonti, quali cereali (frumento, granoturco e riso), radici o tuberi (patate e manioca), zucchero, frutta e verdura. Le sue proprietà vantaggiose sono la bassa densità, la compatibilità ambientale,

pounds. However, the pyrolysis conditions (temperature, residence time and heating rate) can be controlled and optimized to produce biochar that can be adjusted in terms of turnable size, surface morphology, porosity, surface area, functional groups, intrinsic modulus, high carbon content (> 90%) and less ash content (< 8%). The variable surface chemistry of biochar can also be modified to achieve better compatibility with rubber.

S ince biochar is a renewable material, it has become interesting as an alternative filler to carbon black in rubber, with studies considering various types from different plant biomasses, evaluating their effects in natural rubber and NBR, always as a filler combined with carbon black, and obtaining promising results in terms of tensile strength, modulus and rolling resistance reduction.

l’abbondanza, la rinnovabilità e il basso costo, che lo rendono una promettente biocarica rinforzante per i compositi di gomma. Una volta incorporato nella gomma, con tecniche quali miscelazione meccanica, mediante masterbatch, per coagulazione, modifica chimica, irradiazione e aggraffaggio, l’amido ne migliora il contenuto biologico e le proprietà meccaniche, com-

H owever, it is important to note that replacing carbon black with biochar usually degrades the reinforcing properties of rubber composites, due to the much larger particle size of biochar and the resulting introduction of localized stresses in the composite. For this reason, top-down methods, such as milling, are used to reduce the particle size of biochar: in this way, by replacing 50% of the carbon black in the SBR/natural rubber formulation with ground silica/biochar, equal or superior elongation at break and toughness were obtained with a small loss of tensile strength (<6%).

CARBON BLACK RECYCLED F ROM WASTE TYRES

With an approximate estimate of global rubber production at 30 million tonnes (55% synthetic rubber and 45%

portandosi come agente di rinforzo e di accoppiamento. Nelle applicazioni per pneumatico, l’amido migliora l’aderenza sul bagnato, diminuisce la resistenza al rotolamento e riduce il peso dello pneumatico.

Tuttavia amido e gomma sono incompatibili per la loro polarità e non polarità rispettivamente, che possono danneggiare le proprietà dei compositi,

natural rubber), and the tyre industry accounting for almost 70% of consumption, it is clear how enormous the amount of rubber waste is (Figure 5), the disposal of which causes numerous and critical environmental problems. C urrent techniques for disposing of waste tyres include reclaiming, combustion, retreading, grinding and pyrolysis: in recent years, research has focused on pyrolysis for the production of value-added recycled materials, such as gaseous and liquid fractions, steel and carbon black, the latter consisting of carbon black used in tyre production together with impurities derived from the inorganic ingredients of the compound. Recovered carbon black (rCB) is an alternative to virgin carbon black, which it partially replaces, providing good performance, sometimes even superior to that of the control formulation.

Figura 5 - a) Percentuali di consumo della gomma nei vari settori industriali; (b) Produzione globale di rifiuti di gomma / Figure 5 - (a) The percentages of rubber consumption in various industries; (b) the global production of waste rubber.

per cui sono stati proposti tre approcci per migliorare la loro compatibilità: la modifica della matrice polimerica o dell’amido prima della miscelazione e l’utilizzo di un compatibilizzante.

I numerosi studi, condotti sull’inserimento dell’amido nelle formulazioni per pneumatici, hanno portato a risultati positivi in termini di carico di rottura, allungamento a rottura e resistenza a lacerazione, migliorando anche la resistenza al rotolamento e riducendo l’isteresi.

I l biochar è un mat eriale carbonioso, ottenuto mediante pirolisi di biomasse, che rappresenta un’alternativa economica, sostenibile e pratica al carbon black tradizionale, rispetto al quale è meno puro poiché è prodotto da qualsiasi biomassa contenente carbonio ed è quindi costituito da diversi altri composti chimici.

Tuttavia le condizioni di pirolisi (temperatura, tempo di permanenza e velocità di riscaldamento) possono essere controllate e ottimizzate per produrre biochar, regolabile per quanto riguarda dimensione, morfologia superficiale, porosità, area superficiale, gruppi funzionali, modulo intrinseco, alto contenuto di carbonio (> 90%) e minore contenuto di ceneri (< 8%).

L a chimica superficiale variabile del biochar può inoltre essere modificata per ottenere una sua migliore compatibilità con la gomma.

Poiché il biochar è un materiale rinnovabile, è diventato interessante come carica alternativa al carbon black nella gomma, con studi che ne hanno preso in considerazione vari tipi da diverse biomasse vegetali, valutandone gli effetti in gomma naturale ed NBR, sempre come carica combinata con carbon black, e ottenendo risultati promettenti in termini di carico di rottura, moduli e riduzione della resistenza al rotolamento.

Tut tavia è importante notare che la sostituzione del carbon black con biochar di solito degrada le proprietà di rinforzo dei compositi di gomma, a causa della molto maggiore dimensione delle particelle del biochar e della conseguente introduzione di sollecitazioni localizzate nel composito.

P er questo motivo vengono utilizzati metodi top-down, come la macinazione, per ridurre la dimensione delle particelle del biochar: in questo modo, sostituendo il 50% del carbon black della formulazione a base SBR/gomma naturale con silice/bi ochar macinato si sono ottenuti allungamento a rottura e tenacità uguali o superiori con una piccola perdita di carico di rottura (< 6%).

C on una stima approssimativa della produzione globale di gomma di 30 milioni di tonnellate (55% gomma sintetica e 45% gomma naturale), con l’industria dello pneumatico che costituisce quasi il 70% dei consumi, si capisce quanto sia enorme la quantità di scarto della gomma (Figura 5), il cui smaltimento causa numerosi e critici problemi ambientali. Le attuali tecniche di smaltimento degli pneumatici di scarto sono il recupero, la combustione, la ricostruzione, la macinazione e la pirolisi: l’attenzione della ricerca si è focalizzata negli ultimi anni sulla pirolisi, per la produzione di materiali di recupero a valore aggiunto, quali frazioni gassose e liquide, acciaio e carbon black, costituito quest’ultimo dal carbon black utilizzato nella produzione degli pneumatici insieme a impurità derivate dagli

ingredienti inorganici della mescola. Il carbon bvlack di recupero (rCB) rappresenta un’alternativa al carbon black vergine, di cui viene utilizzato in sostituzione parziale, così da essere in grado di fornire buone prestazioni, a volte addirittura superiori a quelle della formulazione di controllo.

Le cariche tradizionali della gomma, come carbon black e silice, forniscono eccellenti proprietà di inforzo, ma i loro processi di produzione hanno spesso un impatto negativo sull’ambiente per quanto riguarda consumo di energia, emissioni di gas serra ed esaurimento di risorse non rinnovabili. Gli studi condotti per affrontare questi problemi hanno valutato cariche alternative più economiche e rispettose dell’ambiente. I risultati ottenuti con le cariche biologiche rinnovabili e sostenibili sono promettenti e la loro incorporazione migliora la sostenibilità dei manufatti, mantenendone o migliorandone le prestazioni e riducendo la dipendenza dai materiali da fonti fossili. L’utilizzo di biocariche nei compositi di gomma è in linea con i principi dell’economia circolare, riducendo la produzione di rifiuti, promuovendo la conservazione delle risorse e allineandosi con gli obiettivi di riduzione delle emissioni di carbonio e di mitigazione dell’impatto ambientale verso un futuro più green. Inoltre biodegradabilità e riciclabilità dei compositi di gomma possono essere migliorate, riducendo ulteriormente il loro impatto sull’ambiente e consentendo lo sviluppo di soluzioni sostenibili per il loro fine vita. Tuttavia sono necessarie ulteriori ricerche per esplorare e ottimizzare le tecniche di lavorazione, la compatibilità e le prestazioni delle biocariche in diverse formulazioni di gomma.

Questo articolo è una rielaborazione del testo originale, pubblicato in inglese da Elsevier Materials Today Sustainability 2024.100886 col titolo “A comprehensive overview of conventional and bio-based fillers for rubber formulations sustainability” e firmato da Mehran Dadkhah, Department of Applied Science and Technology (DISAT), Politecnico di Torino, Torino, Italia. u

Traditional rubber fillers, such as carbon black and silica, provide excellent reinforcing properties, but their production processes often have a negative impact on the environment in terms of energy consumption, greenhouse gas emissions and depletion of non-renewable resources. S tudies conducted to address these issues have evaluated alternative fillers that are more cost-effective and environmentally friendly.

Th e results obtained with renewable and sustainable biological fillers are promising, and their incorporation improves the sustainability of manufactured products, maintaining or improving their performance while reducing dependence on materials from fossil sources.

T he use of biofillers in rubber composites is in line with the principles of the circular economy, reducing waste

production, promoting resource conservation and aligning with the objectives of red ucing carbon emissions and mitigating environmental impact towards a greener future. In addition, the biodegradability and recyclability of rubber composites can be improved, further reducing their impact on the environment and enabling the development of sustainable end-of-life solutions. Nevertheless, further research is needed to explore and optimize the processing techniques, compatibility and performance of biofillers in different rubber formulations.

This article is a reworking of the original text, published in English by Elsevier Materials Today Sustainability 2024.100886 with the title “A comprehensive overview of conventional and bio-based fillers for rubber formulations sustainability” and signed by Mehran Dadkhah, Department of Applied Science and Technology (DISAT), Politecnico di Torino, Torino, Italia. u

Un nuovo processo messo a punto dal Fraunhofer IMWS permette di convertire la CO₂ in prodotti chimici di base sostenibili, come metanolo ed etilene, impiegando una tecnologia avanzata di catalisi al plasma a bassa temperatura e biogas come materia prima. Il progetto potrebbe rendere la filiera della gomma sintetica più verde e competitiva grazie a materie prime circolari e processi energeticamente efficienti.

Il nostro settore fa largo uso di gomma sintetica, i cui componenti, in primis i monomeri, sono tipicamente derivati dal petrolio e sono quindi di origine fossile.

La riduzione del fabbisogno di materie prime di origine fossile è un trend in corso da anni, con l’obiettivo di rendere anche la nostra industria sempre più sostenibile e questo numero monografico dedicato alla Green Rubber è un’occasione di aggiornamento periodico.

La motivazione che sta alla base della necessità di ridurre l’impiego dei materiali fossili è perché sono ritenuti responsabili del cambiamento climatico, causato dal riscaldamento globale, in quanto, quando utilizzati in particolare per produrre energia, portano a un incremento netto di CO2, il gas serra più importante in termini quantitativi.

Le attività umane sono la principale causa dell'aumento delle emissioni di gas serra nell'atmosfera e il parametro più importante è la differenza tra la CO2 emessa e quella assorbita.

L’assorbimento naturale (oceani e vegetazione) è la frazione preponderante, mentre l’assorbimento artificiale (cattura e stoccaggio, anche geologico, del carbonio) è ancora minimo. In questo campo di particolare interesse c’è non solo il sequestro, ma anche l’utilizzo della CO₂ per produrre materie prime.

Questo articolo, dopo una parte introduttiva che chiarisce alcuni concetti

entrati nel vocabolario quotidiano, ma qualche volta non ben padroneggiati, illustra un progetto di ricerca in corso presso il Fraunhofer Institute for Microstructure of Materials and Systems IMWS, che ha l’obiettivo di utilizzare la CO 2 per produrre prodotti chimici di base (CCU) quali metanolo (CH3OH) o etilene (C2H4), che possono diventare materie prime sostenibili per la produzione dei monomeri impiegati nella sintesi della gomma sintetica.

CAMBIAMENTO

Come noto, il cambiamento climatico è una minaccia globale e una delle priorità che dovrebbe coinvolgere l’inte -

by A.L. Spelta

A new process developed by Fraunhofer IMWS enables the conversion of CO₂ into sustainable base chemicals such as methanol and ethylene, using advanced low-temperature plasma catalysis technology and biogas as a feedstock. The project could make synthetic rubber supply chains greener and more competitive thanks to circular raw materials and energy-efficient processes.

Our industrial sector makes extensive use of synthetic rubber, whose components, particularly monomers, are typically derived from oil and are therefore of fossil origin. Reducing the demand for fossil raw materials is an ongoing trend, aiming to make the sector increasingly sustainable and this special issue dedicated to Green Rubber provides regular updates. The reason behind the need to reduce the use of fossil fuels is that they are considered responsible for climate change,

caused by global warming, since, when used in particular to produce energy, they lead to a net increase in CO2, the most important greenhouse gas. Human activities are the main cause of the increase in greenhouse gas emissions into the atmosphere, and the most important parameter is the difference between CO2 emitted and CO2 absorbed. Natural absorption (by oceans and vegetation) dominates, while artificial absorption (carbon capture and geological storage) is still minimal. In this context, not only CO₂ sequestration is of interest, but

also its utilization to produce raw materials.

This article first clarifies concepts that have entered our daily vocabulary but are sometimes misunderstood, then presents an ongoing research project at the Fraunhofer Institute for Microstructure of Materials and Systems IMWS, which aims to use CO₂ to produce commodity chemicals (CCU) such as methanol (CH₃OH) and ethylene (C₂H₄), which can become sustainable feedstocks for production of monomers used in the synthesis of synthetic rubber.

ro pianeta. Il cambiamento climatico è causato dal riscaldamento globale e ha conseguenze profonde e diversificate sul pianeta, in quanto coinvolgono gli ecosistemi, le economie e le società.

Ne elenchiamo alcuni.

Aumento delle temperature globali, che si ritiene possano portare a ondate di ca-

A s is well known, climate change is a global threat and one of the priorities that should concern the entire planet.

C limate change is caused by global warming, which has profound and diverse impacts on ecosystems, economies, and societies. Here are some of them.

Rising global temperatures, which can lead to more frequent and intense heatwaves, increased human health risks, and greater water evaporation resulting in drought in some regions.

Melting glaciers and rising sea levels i.e. the reduction of mountain glaciers and polar ice caps (Arctic and Antarctic), sea level rise (up to 1 meter by 2100 in some scenarios), with risks for coastal cities and small islands, and loss of habitat for species such as polar bears and penguins.

M ore frequent extreme weather events : more intense hurricanes, cyclones, typhoons due to higher ocean

lore più frequenti ed intense, con rischi per la salute umana e maggiore evaporazione dell’acqua, con conseguente aridità in alcune regioni.

Scioglimento dei ghiacci e innalzamento del livello del mare, vale a dire la riduzione dei ghiacciai montani e delle calotte polari (Artide e Antartide), l’innalzamen-

temperatures, more severe floods in some regions and prolonged droughts in others; more destructive wildfires (e.g., in Australia, California, the Mediterranean).

Ecosystem alteration and loss of biodiversity, extinction of plant and animal species unable to adapt, coral bleaching due to ocean acidification, forced animal migrations toward cooler latitudes.

Impacts on agriculture and food security: reduced crop yields in some regions (e.g., sub-Saharan Africa, South Asia), increased food prices and risk of famine, changes in fish and marine resource distribution, with effects on fishing.

Socioeconomic consequences and climate migration: greater conflicts over water and farmland, mass migration from regions affected by desertification sea level rise or extreme events; high economic costs of reconstruction after natural disasters.

O cean acidification: CO₂ absorbed by oceans turns into carbonic acid, harming shellfish, plankton, and entire marine food chains.

to del livello del mare (fino a 1 metro entro il 2100 in alcuni scenari), con rischi per le città costiere e le piccole isole, e perdita di habitat per specie come e gli orsi polari e i pinguini.

Eventi meteorologici estremi più frequenti, uragani, cicloni e tifoni più intensi a causa delle temperature oceaniche più

Altered oceanic and atmospheric currents : possible weakening of the Gulf Stream with unpredictable effects on the European climate, changes in monsoons with repercussions on agriculture and water availability in Asia and Africa. Climate change caused by global warming is mainly driven by increased greenhouse gas emissions from human activity:

- burning fossil fuels (coal, oil, natural gas) for energy, heating, and transport, releasing CO₂ and other greenhouse gases;

- d eforestation: trees absorb CO₂, but their destruction (e.g. in the Amazon) reduces this capacity;

- intensive agriculture and livestock: livestock produce methane (CH₄), a greenhouse gas more potent than CO₂; fertilizers release nitrous oxide (N₂O), another impactful greenhouse gas;

- industry and waste: industrial processes and landfills emit greenhouse gases and pollutants;

- n atural causes (less significant than human impact): volcanic eruptions, so-

elevate, alluvioni più gravi in alcune aree, mentre altre soffriranno di siccità prolungate, incendi boschivi più frequenti e distruttivi (es. in Australia, California, Mediterraneo).

Alterazione degli ecosistemi e perdita di biodiversità , con estinzione di specie animali e vegetali che non riescono ad adattarsi, sbiancamento e morte delle barriere coralline a causa dell’acidificazione degli oceani, migrazioni forzate di specie animali verso latitudini più fredde.

Impatto sull’agricoltura e sicurezza alimentare, con riduzione delle rese agricole in alcune regioni (es. Africa subsahariana, Asia meridionale), aumento dei prezzi dei generi alimentari e rischio di carestie, cambiamenti nella distribuzione di pesci e risorse marine, con effetti sulla pesca.

Conseguenze socioeconomiche e migrazioni climatiche, con aumento dei conflitti per le risorse idriche e le terre coltivabili, migrazioni di massa da aree colpite da desertificazione, innalzamento del mare o eventi estremi, costi economici elevati per la ricostruzione dopo disastri naturali.

Acidificazione degli oceani, assorbimen-

lar variation, ocean cycles influence climate, but recent warming is too rapid to be explained by natural factors alone.

Greenhouse gases are:

- Carbon dioxide (CO₂), which, as mentioned, mainly comes from burning fossil fuels (oil, coal, natural gas), deforestation (failure to capture CO₂), and industrial activities. It is the most widespread greenhouse gas and is believed to contribute to approximately 76% of total greenhouse gas emissions (over a 100-year period).

- Methane (CH₄), from livestock, rice paddies, landfills, gas and oil extraction; it accounts for about 16% of emissions, but has a climate-changing power 28-36 times greater than CO₂;

- Nitrous oxide (N₂O) from agriculture (nitrogen fertilisers), combustion (including biomass), industrial processes; about 6% of emissions, 265–298 times more warming impact than CO₂;

- Fluorinated gases (HFCs, PFCs, SF₆, NF₃), from refrigerants, air conditioners, industrial processes, semiconductors; about 2% of emissions, up to 23,500 times the warming power of CO₂ (for SF6);

- O ther minor gases like ozone (O₃) formed by pollution and water vapor (H₂O).

Sunlight passes through the atmosphere and illuminates and warms the Earth’s surface. Part of this heat is re-emitted as infrared radiation, which greenhouse gases absorb and radiate in all directions, warming the atmosphere. Basically, greenhouse gases act as a kind of blanket trapping heat.

Without this effect, Earth would be too cold for life (-18 °C versus the current average +15 °C).

Human activities have increased greenhouse gas concentrations and continue to do so, enhancing the natural greenhouse effect.

The result is global warming, which international agreements (Kyoto, Paris) aim to keep within 2°C-and preferably 1.5°C-through a series of actions that should involve all nations on the planet.

to di CO₂ da parte degli oceani, che si trasforma in acido carbonico, danneggiando molluschi, plancton e intere catene alimentari marine.

Alterazione delle correnti oceaniche e atmosferiche, con possibile indebolimento della corrente del Golfo, con effetti imprevedibili sul clima europeo, cambiamenti nei monsoni, con ripercussioni su agricoltura e disponibilità d’acqua in Asia e Africa.

Il cambiamento climatico causato dal riscaldamento globale è provocato principalmente dall'aumento delle emissioni di gas serra nell'atmosfera, derivanti dalle attività umane:

- combustione di fonti energetiche fossili (carbone, petrolio e gas naturale) per produrre energia, riscaldamento e consentire i trasporti, con rilascio di anidride carbonica (CO₂) e altri gas serra; - deforestazione, gli alberi assorbono la CO₂, ma la distruzione delle foreste (es. in Amazzonia) riduce questa capacità; - agricoltura e allevamento intensivo, gli allevamenti producono metano (CH₄), un gas serra più potente della CO2, i fertilizzanti rilasciano protossido di azoto (N₂O), un altro gas climalterante;

A s mentioned above, carbon dioxide is by far the most abundant greenhouse gas in the atmosphere, but reducing methane, which has a greater climate-changing power and remains in the atmosphere for only 10-12 years, would also bring rapid benefits. Many experts agree that reducing methane in the coming decades, while working on CO₂, could be the most effective strategy for limiting global warming by 2050. That said, we will focus mainly on CO2, whose global emissions were In 2023, about 37.5 billion tons (Gt). The top five emitting countries: China (over 12 Gt, 33%), USA (5.3 Gt, 14%), India (3.5 Gt, 9%), Russia (1.8 Gt, 5%).

China + USA + India account for about 56% of global emissions; the EU about 7.5%, and Italy 0.9%. So even if the EU eliminated all its CO₂ emissions, over 90% would still come from elsewhere.

I n addition to emissions, we must al -

- industria e rifiuti, i processi industriali e le discariche emettono gas serra e sostanze inquinanti; - cause naturali (minori rispetto all'impatto umano), eruzioni vulcaniche, variazioni solari e cicli oceanici influenzano il clima, ma il recente riscaldamento è troppo rapido per essere spiegato solo da fattori naturali.

so consider CO₂ absorption. In fact, approximately 55–65% (2023 data) was absorbed by natural processes, much less by artificial ones; the remainder accumulated in the atmosphere, increasing CO₂ concentration to about 420 ppm (2023) from around 280 ppm before the industrial era (~1750). Compared to 2022, atmospheric CO₂ rose another 2.5 ppm.

Natural absorption accounts for approximately 20–25 Gt CO₂/year, the main share.

Absorption is carried out by:

- vegetation and soils (11–12 Gt CO₂/year): forests, grasslands, and plants absorb via photosynthesis, but deforestation reduces this capacity;

- oceans (9–10 Gt CO₂/year): dissolve CO₂ forming carbonic acid (H₂CO₃), contributing to ocean acidification;

- chemical reactions with rocks (~0.1 Gt CO₂/year): slow processes like silicate weathering.

Artificial absorption, on the other hand, is still minimal, amounting to less than 0.01

QUALI SONO I GAS SERRA E PERCHÉ CONTRIBUISCONO AL RISCALDAMENTO GLOBALE

I gas serra sono: - Anidride carbonica (CO₂), che, come detto, deriva principalmente dalla combustione dei combustibili fossili (petrolio, carbone, gas naturale), dalla defore -

Gt CO₂/year.

There are several technologies and approaches for reducing atmospheric CO₂ - categorized as carbon capture, storage, and utilization (CCUS).

Direct air capture (DAC): technologies that filter CO₂ directly from the air (e.g. Climeworks or Carbon Engineering plants). Post-combustion capture: removes CO₂ from industrial or energy fumes before atmospheric release.

Bioenergy with CCS (BECCS): burning biomass (which absorbed CO₂ during growth i.e. now and not millions of years ago), with carbon captured and stored.

Geological storage of CO₂

Injection into underground rock formations (spent oil/gas fields or saline aquifers).

Mineralization: conversion of CO₂ into solid minerals (e.g., basalt) via natural chemical reactions.

Carbon Capture and Utilization (CCU)

P roduction of synthetic fuels: CO₂ + green hydrogen → e-fuels.

Construction materials: CO₂ used to produce carbonated concrete (e.g., CarbonCure technology).

Chemicals and plastics: conversion to methanol, polymers, or other useful compounds.

The aim is to reduce emissions and increase CO₂ absorption. Europe’s green transition has set a goal of becoming “carbon neutral” by 2050.

The following section describes an ongoing research project at Fraunhofer Institute for Microstructure of Materials and Systems IMWS to use CO₂ for basic chemical production (CCU).

The project uses “Power-to-X” technology: using electricit y from renewable sources, an effective approach for sustainable production of base organic chemicals like ethylene, methanol, or styrene. Hydrogen needed for these chemicals can also be produced emission-free by electrolysis. The project, called “PKat4Chem”, focuses on the conversion and subsequent use of CO₂ for for the production of basic chemicals. The consortium is concentrating on low-temperature plasma catalysis (LTP). With this technology, feed-

stock gases from biomass-such as methane (CH₄) - in combination with CO₂ are activated very efficiently using plasma and converted, with appropriate catalysts in a single-stage process, into basic chemicals such as methanol (CH₃OH) or ethylene (C₂H₄).

LTP catalyst reactors can offer very high efficiencies (up to 95%), as well as easy scalability and lower investment and operating costs. This enables a potential turnkey process that can be flexibly activated or deactivated as needed.

The project (running until the end of 2027) aims to develop a new chain process with a modular unit composed of an LTP catalyst reactor for methanol or ethylene synthesis, validated through pilot testing at an existing biogas plant.

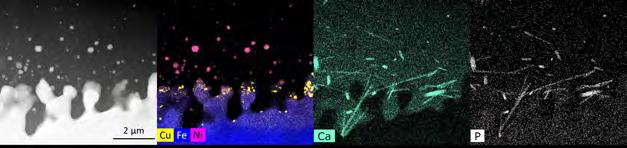

Fraunhofer IMWS is responsible for microstructural characterization of the patented electrode material and catalysts, using scanning electron microscopy (SEM), transmission electron microscopy (TEM), and energy-dispersive X-ray spectroscopy (EDXS) for elemental distribution analysis. Surface material changes due to LTP catalysis are analyzed using X-ray photoelectron spectroscopy (XPS) and time-offlight secondary ion mass spectrometry (ToF-SIMS).

To understand electrode processes, fundamental properties are also studied using thermal analysis and electron energy

stazione (mancata cattura della CO2) e da attività industriali. È il gas serra più diffuso e si ritiene che contribuisca a circa il 76% delle emissioni totali di gas serra (su scala 100 anni);

- Metano (CH₄), che deriva dall’allevamento del bestiame, da risaie, discariche, estrazione di gas e petrolio. Contribuisce a circa il 16% delle emissioni, ma ha un potere climalterante 28-36 volte superiore alla CO₂;

- P rotossido di azoto (N₂O). Deriva dall’agricoltura (fertilizzanti azotati), combustione, anche di biomassa, processi industriali. Contribuisce a circa il 6% delle emissioni, con un potere climalterante 265-298 volte superiore alla CO₂;

- Gas fluorurati (HFC, PFC, SF₆, NF₃), Fonti: refrigeranti, condizionatori, processi industriali, semiconduttori. Contributo: ~2% delle emissioni, ma con un altissimo potere serra (fino a 23.500 volte la CO₂ per l'SF₆),

- altri gas minori come Ozono (O₃) che si forma a seguito dell'inquinamento e vapore acqueo (H₂O).

La luce solare passa attraverso l'atmosfera e illumina e riscalda la superficie terrestre.

Parte di questo calore viene riemesso come radiazione infrarossa, che i gas serra assorbono e riemettono in tutte le direzioni, riscaldando l'atmosfera. In sostanza i gas serra agiscono come una sorta di coperta che trattiene il calore. Senza questo effetto, la Terra sarebbe troppo fredda per sostenere la vita (circa -18 °C invece degli attuali circa +15 °C medi), tuttavia le attività umane hanno aumentato la concentrazione di gas serra, e continuano a farlo, potenziando l’effetto serra naturale.

Il risultato è un riscaldamento globale, che secondo accordi a livello internazionale (Kyoto, Parigi) si vuole contenere in 2 °C e preferibilmente in 1,5 °C, attraverso una serie di azioni che dovrebbero coinvolgere tutte le nazioni del pianeta.

Come sopra detto, l’anidride carbonica è il gas serra di gran lunga più presente in atmosfera, ma ridurre anche il metano, che ha un potere climalterante

superiore e permane nell'atmosfera solo 10-12 anni, darebbe benefici rapidi. Molti esperti concordano che ridurre il metano nelle prossime decadi, mentre si lavora sulla CO₂, potrebbe essere la strategia più efficace per limitare il riscaldamento globale entro il 2050. Ciò chiarito, ci concentreremo principalmente sulla CO2 e le cui emissioni globali sono (anno 2023) circa 37,5 miliardi di tonnellate (Gt). Le 5 nazioni che ne hanno rilasciata di più sono state Cina (oltre 12 Gt, circa 33% del totale), USA (5,3 Gt, circa 14%), I ndia (3,5 Gt, circa 9%), Russia (1,8 Gt, circa 5%).

Cina più USA più India rappresentano circa il 56% delle emissioni globali, l’Unione Europea circa il 7,5% e l’Italia lo 0,9%.

Quindi se l’Unione Europea azzerasse le proprie emissioni di CO 2, il mondo continuerebbe ad emetterne ben più del 90%.

Oltre all’emissione, dobbiamo prendere in considerazione anche l’assorbimento della CO₂, infatti circa il 55-65% (dati 2023) di queste emissioni è stato assorbito da processi naturali e, molto meno, artificiali, mentre il resto si è accumulato in atmosfera, contribuendo all'aumento della concentrazione di CO₂: a circa 420 ppm nel 2023, rispetto a circa 280 ppm prima dell'era industriale, diciamo intor-

loss spectroscopy (EELS) to clarify redox processes at the various material interfaces. According to project leaders, this approach offers numerous advantages: high flexibility, decentralized application, and the possibility to use all biogas, completely eliminating CO₂ emissions from the process.

All of this contributes to meeting the enormous demand for sustainable basic chemicals, both for the chemical industry and, in the long term, for the transport sector. The PKat4Chem project also involves EDL Anlagenbau Gesellschaft mbH, Arcanum Energy Systems GmbH & Co KG, HTWK Leipzig, TU Bergakademie Freiberg, Leipzig University, Ruhr University Bochum, and Fraunhofer IMWS. It is funded by the German Federal Ministry for Economic Affairs and Climate Action (BMWK). u

no al 1750. Rispetto al 2022 la Concentrazione atmosferica di CO₂ è aumentata di altre circa 2,5 ppm.

L’assorbimento naturale vale circa 20-25 Gt CO₂/anno ed è la frazione preponderante. L’assorbimento è attuato da: