Lidera la revolución del packaging sostenible con impresión digital para envases flexibles de papel

ARTÍCULOS

Sostenibilidad

Proyecto

Protección

Lidera la revolución del packaging sostenible con impresión digital para envases flexibles de papel

Sostenibilidad

Proyecto

Protección

04. EDITORIAL

Automatización = + sostenibilidad

06. NOTICIAS

36. ESPECIAL AUTOMATIZACIÓN

36. Entrevista Caridad Ortega Suárez, Directora General And & Or

en

La actualidad del mercado

10. ARTÍCULOS

10. Impresión digital inkjet: una solución sostenible para envases de papel

38. Cómo la automatización está revirtiendo las paradas de producción

40. Koenig & Bauer y Google Cloud utilizan IA para redefinir el futuro de los envases impresos

42. SICK invierte en IA industrial para la automatización

En portada ENVASPRÉS y TECNOBEBIDAS

SCREEN Europe BV

Thailandlaan 9,1432DJ Aalsmeer, The Netherlands

Tel.: +31(0)20 456 78 00 sales@screeneurope.com www.screeneurope.com

12. Proyecto BIOPROCESS: Nuevos procesos para la mejora de las propiedades de los biopolímeros para aplicaciones de envase

14. CEOs de empresas de Packaging reflexionan sobre cómo adelantarse a la próxima revolución industrial

16. Métodos efectivos para proteger mercancías envasadas

18. Producción personalizada de envases, una vía de crecimiento para los proveedores de impresión

20. EMPRESAS

20. Ixapack presenta sus soluciones de encajado

22. DTM Print presenta un etiquetado eficiente con la etiquetadora de bolsas PL400e

23. Omnicom impulsa la adopción de la tecnología FLEXCEL NX en Grecia con ICR Ioannou S.A. liderando la carga

24. XSYS celebra el triunfo en sostenibilidad de las planchas nyloflex® eco en los Premios a la Excelencia de la FTA

26. igus alcanza los mil millones en ventas y aumenta un 5% el número de clientes activos

28. BOBST y sus socios presentan una nueva era en la producción de envases flexibles

30. Romaco proporciona la tecnología de embalaje primario y secundario en la producción de blísteres de alta flexibilidad para Remedica

32. Synchropack presenta tres soluciones de envasado

33. SPG presenta una nueva línea especializada para el sector pet food

34. FERIAS

Empack, Logistics & Automation y Logistic & Industrial Build abren el periodo de registro

EDICIÓN/REDACCIÓN

Rosa Arza rosa.arza@envaspres.com / rosa.arza@tecnobebidas.com Tel.: +34 660 602 587

PUBLICIDAD/ADVERTISING

Sergio Paradís

sparadis@edicionesindustriagrafica.com Tel.: +34 636 098 912

44. ¿Qué es la automatización del envasado y cómo beneficia a su empresa?

45. Eurecat y Controlpack crean una solución con Internet de las Cosas para un embalaje industrial más sostenible

46. Festo celebra su centenario reivindicando el talento humano para pilotar un futuro automatizado

47. TECNOBEBIDAS

48. NOTICIAS

50. ARTICULO

Data2Value: Creación de valor basada en datos en la industria de bebidas

52. ENTREVISTA

Oliver Hoffmann, Director Técnico de thyssenkrupp Rasselstein GmbH

54. EMPRESAS

54. Steriline refuerza su presencia en el mercado y presenta una máquina de llenado compacta, ágil y flexible

55. Berlin Packaging presenta una colección para Aceite de Oliva con una identidad fuerte y distintiva

57. Ejecución rigurosa de los objetivos climáticos: KHS impulsa la reducción de CO2

58. Lecta Self-Adhesives amplía su gama de etiquetas exclusivas para bebidas y productos gourmet

59. Piab presenta la piCLASSIC™ Neo: un nuevo avance en tecnología de vacío moderna y sostenible

60. RAFESA optimiza la experiencia del perfume con sus bombas spray para perfumería

61. IPL se fusiona con Schoeller Allibert para crear una empresa de envases de plástico reutilizables

62. Sidel presenta EvoFILL Can Compact, una solución de llenado versátil y de alto rendimiento

64. Tetra Pak presenta la Edición 2025 de su Manual del Proceso Lácteo

EMPRESA EDITORA:

EDICIONES INDUSTRIA GRÁFICA SCP C/ Fluvià 257, Bajos Local 08020 Barcelona

Tel.: 660 602 587

www.envaspres.com www.tecnobebidas.com

Prohibida la reproducción total o parcial de los contenidos aparecidos en esta publicación sin previa autorización por escrito. Las opiniones y artículos publicados son responsabilidad exclusiva del autor, sin que esta revista las comparta necesariamente.

IMPRESIÓN La Imprenta China contacto@laimprentachina.com www.laimprentachina.com

DISEÑO Y MAQUETACIÓN

Ariana Prado ariana.prado.crespo@gmail.com Tel.: 653 91 96 96

DEPÓSITO LEGAL B 2303-2018

Entiemposdecoronaviruselsectordelpackaginghajugadounpapelfundamentalparagarantizarelsuministrodeenvasesparaalimentos,medicamentosyotrosbienesesenciales.Ydadoqueelaugedelcomercioelectrónicohallegadoparaquedarseynecesitamásembalajes,nohaydudadequevaaseguir siendounsectorclave,aunquevaatenerquehacercambiosyap ostaraúnmásporlasostenibilidadporqueseestáconvirtiendoenunodelos requisitosmássolicitadosporlosusuarios.

Perolasostenibilidadnoesmásqueunodeloselementosquedeberántenerencuentalasempresas, segúnlosexpertosdeInfinitiResearch,parasuperarlacrisisdelCovid-19.Otroelementoaconsiderar seráconstruirunaestrategiaderecuperaciónqueincluiráunacombinación deresistenciafinanciera,los planesoperativosparareiniciarlasoperacionesenlasplantasdeenvasadoyevaluarelpotencialfuturode lademandadelmercado,ymovimientosestratégicoscentradosenelcliente.Tambiénrecomiendanrevisarlahuelladeproducciónyevaluarlasmedidasparalacontinuidaddelnegociocreandoplanesespecíficosparacadapaísylistasdeverificaciónclarasparalasplantas.Comprenderlasáreasdeembalaje dondelademandaserátemporalmentealtayevaluarlacapacidaddecambiarlaproduccióndemanera apropiadaparacumplirconlosnuevospatronesdedemanda,yreconsiderarlascarterascomercialesparagarantizarunflujodecajaestableybalancessaludables.

a automatización en la producción de packaging está avanzando rápidamente y se espera que en los próximos años tenga un impacto aún mayor en la industria. Gracias a los avances tecnológicos, como la inteligencia artificial, la robótica y el Internet de las cosas, las empresas están logrando procesos más eficientes, precisos y rápidos. Además, está demostrado que la digitalización y la inteligencia artificial son tecnologías clave que también contribuyen significativamente a la sostenibilidad y la neutralidad climática. Se predice que en el futuro cercano veremos una mayor integración de máquinas inteligentes que puedan adaptarse a diferentes tipos de productos y diseños de packaging sin necesidad de grandes cambios en la línea de producción. Esto permitirá reducir costes, minimizar errores y aumentar la personalización de los envases para satisfacer las demandas específicas de los clientes. Además, la automatización también contribuirá a una producción más sostenible, ya que optimizará el uso de materiales y reducirá los desperdicios. La implementación de sistemas de control en tiempo real facilitará la monitorización y el mantenimiento predictivo, evitando paradas no planificadas y mejorando la eficiencia general.

Lamentablementeimplementartodosestosconsejosnoimpediráquealgunossectoressereduzca n.Es elcasodelmercadodelujoqueseesperaquesecontraigaun35%duranteesteañoporlacaídadeventas,loquerepercutiráenunareduccióndelosembalajesparaestosproductos.SegúnelinformeBain& CompanyLuxuryStudy2020SpringUpdate,publicadoconlaasociaciónitaliana defabricantesdeartículosdelujoFondazioneAltagamma,Chinaeslaesperanzayaquelideraráelcaminohaciaunarecuperaciónpuestoquelosconsumidoreschinosrepresentaráncasiel50%delmercadodelujopara2025.

Elaugedelascomprasdelujoeninternettambiénsehapuestodemanifiestodurantelacrisis,ynoes másqueelprincipiopuestoqueesteinformeaseguraquesupondráel30%delmercadopara2025.Sin embargo,losexpertoscreadoresdeesteestudiotambiénadviertenquetodoslosaspectosdelmercado delujo,desdelacreación,ladistribuciónylacadenadesuministrohastalainteracciónconelconsumidor final,deberándevolveraimaginarseparalanuevarealidadenlaquenoseesperaunarecuperaciónhastael2022,equivalentealosnivelesde2019.Labuenanoticiaesquepara2025seesperaqueelmercado alcanceunos330milmillonesdeeuros.

Esareinvencióntambiénva asernecesariaparaotrossectores,nosoloeldellujo,segúnexplicandesde elClusterInnovaciónEnvaseyEmbalaje.ParaXavierLesauvage,sociofundadorygerenteenCONNOCIAMyparticipantedeloswebinarsdelCluster,lasprincipalescualidadesparaconseguirreinventarse son:tenerculturadeinnovacióncomobase;estrategia,entenderdóndesequiereirytenerfoco,dóndesequierenlleva rlasmarcas,yevolucionarenunadirección.Además,hayquecontarconlosmediosy procesos,yaque,sinohayrecursos mínimosociertoselementosfacilitadores,nosevaaconseguir.Lo ciertoesqueparaqueunpackagingtengaéxitotienequesorprenderdealgúnmodo,asíquehayqueseguir investigandoyapostandoparalanzarnovedades,aunqueelmercadosepareyapoyaralosclientespara que veanqueseguimosasulado.Elreinventarsedeberíadeformarpartedelafilosofíadecualquierempresapuestoquelepermitiráadaptarsealosvaivenesdelmercadoyasísatisfacersiempreasusclientes.

Los usuarios que emplean inteligencia artificial en sus esfuerzos de optimización de productos obtendrán importantes mejoras de eficiencia. Incluso los primeros pasos hacia la IA ya han tenido enormes efectos en los procesos de producción. Por ejemplo, el software inteligente ahora puede detectar patrones mediante el procesamiento y análisis de Big Data. Esto permite predicciones y reacciones en tiempo real. Así es como se ve el nuevo mundo de la automatización: los componentes de las máquinas detectan e informan automáticamente del desgaste y las irregularidades. Los robots y las plantas optimizan su funcionamiento de forma independiente. Y, tras la implementación completa, los productos encuentran su propio camino optimizado a través del proceso de producción. Además del entusiasmo por el enorme potencial en términos de mayor productividad, los usuarios de estas tecnologías digitales también pueden beneficiarse de otro efecto igualmente significativo. La integración digital contribuye significativamente a la neutralidad climática. Diversos estudios han llegado a diferentes conclusiones al respecto. Algunos han calculado una reducción potencial de CO2 de hasta 64 megatones para 2030, siempre que las instalaciones de producción se digitalicen de forma continua. Este es un objetivo que vale la pena perseguir y una gran perspectiva para todos los especialistas en automatización. Para las empresas de envasado que desean automatizar su producción, hay varios aspectos clave que deben tener en cuenta para asegurar una implementación exitosa y eficiente. El primero sería evaluar las necesidades específicas, la compatibilidad y flexibilidad de los equipos y la integración de sistemas. Es importante que todos los sistemas puedan comunicarse y trabajar en conjunto, siguiendo los principios de Industria 4.0. A esto hay que sumar la capacitación del personal, el análisis de retorno de inversión (ROI), el mantenimiento predictivo y monitoreo en tiempo real. Considerar soluciones que ayuden a reducir el consumo de energía y materiales, alineándose con las tendencias ecológicas y de economía circular. Asegurarse de que los sistemas automatizados cumplen con las regulaciones de seguridad y calidad del sector. Y finalmente diseñar un plan a largo plazo que permita escalar la automatización según crezcan las necesidades de producción.

En resumen, las predicciones indican que la automatización en la producción de packaging seguirá evolucionando hacia procesos más inteligentes, sostenibles y adaptables, transformando la forma en que las empresas diseñan y producen sus envases en el futuro cercano.

RosaArza, EditoraEnvaspres rosa.arza@envaspres.com

Rosa Arza, Editora Envaspres rosa.arza@envaspres.com

Gruppo Fabbri Vignola, líder en el sector del packaging y con una consolidada presencia internacional, se complace en anunciar la finalización de la adquisición de G.F. Packaging España S.A., empresa española que opera en el mismo sector y que ya era distribuidor de Grupo Fabbri Vignola para la Península Ibérica, el Norte de África y América del Sur.

La operación representa un paso estratégico adicional en el fortalecimiento de la posición de Fabbri en el mercado europeo. El Grupo amplía así su red de filiales ya operativas en el continente, consolidando su presencia tanto en la venta de soluciones innovadoras para el packaging alimentario como en el soporte técnico postventa en cuanto a mantenimiento ordinario y extraordinario, integración de líneas productivas y servicio de repuestos.

Al mismo tiempo, la presencia consolidada de G.F. Packaging España en zonas como el Norte de África y América del Sur ofrece una oportunidad de desarrollo coherente con la estrategia de mercado del Grupo en estas áreas, tal como está sucediendo también en el continente americano.

“Esta adquisición es un testimonio de nuestra voluntad de responder de manera cada vez más integrada y efectiva a las necesidades de nuestros clientes y al sector del packaging alimentario en su conjunto. A pesar de la incertidumbre normativa, política y económica del

momento, estamos convencidos de la validez de nuestra estrategia, basada en los valores de sostenibilidad, investigación, innovación y atención a las personas y al medio ambiente. Estos son los valores que habilitan un enfoque industrial consciente, caracterizado por asociaciones sólidas, como la construida a lo largo de los años con G.F. Packaging España. Estos son los valores de nuestro accionista principal, Argos Wityu, que constantemente alimenta y nos apoya de manera concreta en el logro de los objetivos establecidos”, declaró Stefano Pellegatta (CEO de Gruppo Fabbri).

Manel Flotats y su hijo Joan, anteriores propietarios de G.F. Packaging España, comentaron: “Esta operación representa un paso importante que nos ayudará a consolidar el camino de crecimiento iniciado en los últimos años y a valorizar nuestra experiencia. Ofrecer al mercado del packaging una gama más amplia de productos y servicios de manera práctica y puntual seguirá siendo nuestra prioridad; esta distinción encontrará en la nueva estructura societaria una valorización adicional.”

Manel y Joan Flotats han cedido el 100% del capital social de G.F. Packaging España S.A., pero permanecerán en la dirección de la empresa para contribuir activamente a los planes de desarrollo de Gruppo Fabbri. Gruppo Fabbri ha sido asesorado por el despacho Giovannelli e Associati para los aspectos societarios y por KPMG para la Due Diligence Contable, Laboral y Fiscal.

El Grupo Nefab, a través de Nefab S.A.U. (España), ha adquirido Embalajes Echeberría Soluciones de Embalaje, una empresa vasca especializada en soluciones integrales de embalaje y productos de cartón ondulado de alta resistencia. Esta adquisición fortalecerá la posición de Nefab en los mercados global y local y reforzará su compromiso con el ahorro de recursos en las cadenas de suministro. Las soluciones de fibra de alta calidad que ofrece Embalajes Echeberría, especialmente para aplicaciones de alta resistencia, complementan a la perfección las capacidades actuales de Nefab España. Esta integración permitirá a Nefab ofrecer un mejor servicio a sus clientes regionales y locales con soluciones innovadoras y sostenibles.

“Con esta importante adquisición, reforzamos aún más la posición de Nefab en el mercado español y mejoramos nuestra capacidad para dar soporte a clientes en segmentos clave como las baterías de iones de litio (LiB), la movilidad eléctrica, la defensa y la energía. Nuestra mayor presencia en el mercado y nuestra cartera de soluciones sostenibles nos permitirán ofrecer un servicio aún mejor a nuestros clientes”, afirmó Per Öhagen, presidente

y director ejecutivo del Grupo Nefab.

Durante más de 50 años, Embalajes Echeberría se ha especializado en soluciones integrales de embalaje, ofreciendo a clientes líderes del sector productos de embalaje sostenibles y de alta calidad.

Envaspres, 135 x 210 mm, Image, CC-es46-AZ023 04/25

“Estamos encantados de formar parte del Grupo Nefab y contribuir a su pro -

pósito y propuesta de valor global, con especial atención al País Vasco. La dedicación de Nefab al servicio al cliente y la optimización de recursos se alinea plenamente con nuestros valores, y estamos deseando crecer juntos”, afirmó Joseba Zárraga, director comercial de Embalajes Echeberría.

Damos forma al futuro

No importa si se trata de envasadores de bebidas, productores de alimentos o empresas de reciclaje: Krones es sinónimo de soluciones que combinan rendimiento y sostenibilidad. ¡Trabajemos juntos dando forma al futuro!

ENERGYNEST, líder mundial en almacenamiento térmico, ha firmado un acuerdo comercial con LEONHARD KURZ, empresa familiar líder en tecnología de capas finas, para implementar un sistema innovador power-to-heat con almacenamiento térmico. Esta colaboración refuerza los esfuerzos de descarbonización industrial y demuestra un modelo escalable y replicable para reducir las emisiones de carbono en la manufactura a nivel global.

LEONHARD KURZ es un referente tecnológico con presencia en más de 50 países y 5.800 empleados, que suministra soluciones avanzadas de decoración de superficies para una amplia variedad de sectores. Sus productos están presentes en piezas de automóviles, smartphones, portátiles, muebles, envases, libros, textiles, etiquetas y tarjetas bancarias, así como en aplicaciones de seguridad contra la falsificación. Comprometida con la sostenibilidad, la empresa aspira a lograr una producción neutra en carbono para 2040, y

ya opera con electricidad 100% renovable en sus instalaciones en Alemania.

No obstante, la producción de estas decoraciones de alta tecnología requiere calor de proceso a altas temperaturas, que tradicionalmente se ha generado con calderas de gas natural. La línea de producción objetivo en la planta de KURZ en Sulzbach-Rosenberg consume más de 4 GWh térmicos al año, lo que la convierte en una candidata ideal para la electrificación y la reducción de emisiones. La tecnología power-to-heat convierte electricidad renovable –como la solar, la eólica o la procedente de la red durante horas valle– en calor de alta temperatura. Al combinarse con almacenamiento térmico avanzado, proporciona una fuente de energía fiable, flexible y libre de carbono para los procesos industriales, ayudando a reducir la dependencia de los combustibles fósiles sin comprometer la eficiencia operativa. Para reducir significativamente su huella de carbono, KURZ integrará la solución power-

to-heat llave en mano de ENERGYNEST, que incluye un calentador eléctrico de 3 MWe y una ThermalBattery™ de 12 MWh térmicos. El sistema se integrará perfectamente en la infraestructura de aceite térmico existente de KURZ, proporcionando calor estable y bajo demanda, al tiempo que reduce drásticamente el consumo de gas natural.

Al adoptar este sistema, KURZ conseguirá: Aprovechar el excedente de energía solar de su planta fotovoltaica propia. Beneficiarse de un sistema que suministra más de 3 GWh térmicos de calor limpio al año, cubriendo más del 70% de la demanda de calor de una de sus líneas de producción. Más del 40% de esa demanda se cubrirá directamente con calor almacenado, aumentando así la eficiencia y fiabilidad energética. Reducir el consumo de gas natural en más de 3,5 GWh al año y evitar más de 700 toneladas de emisiones de CO2. Este acuerdo marca la primera venta de una solución power-to-heat completamente llave en mano por parte de ENERGYNEST, demostrando la escalabilidad de su tecnología de almacenamiento térmico para aplicaciones industriales. Gracias a la presencia global de LEONHARD KURZ, el éxito de este sistema subraya el potencial transfronterizo de la tecnología power-to-heat para descarbonizar sectores industriales en todo el mundo.

El compromiso de KURZ con la innovación sostenible está alineado con las iniciativas europeas de descarbonización, como el paquete “Fit for 55” y el Pacto Verde Europeo, reforzando su papel como impulsor de la transición energética industrial. Al demostrar la viabilidad de los sistemas power-to-heat, LEONHARD KURZ y ENERGYNEST están allanando el camino para la adopción generalizada de la electrificación industrial en sectores manufactureros clave, con un modelo replicable y escalable para descarbonizar el calor industrial.

Alzamora Group, referente internacional en soluciones de packaging de cartón, celebra su 125º aniversario bajo el lema “New Era”, apostando hacia un futuro lleno de innovación y grandes avances, sin perder de vista la experiencia y los valores que han marcado su trayectoria.

Aunque este 2025 marca oficialmente los 125 años de historia, Alzamora Group ha decidido lanzar su campaña de aniversario el 22 de mayo, el día exacto en que se fundó la compañía, para darle un significado aún más especial. A lo largo del próximo año, vamos a poder ver distintas acciones para conmemorar este legado y ver como proyectan su visión de futuro.

Desde su fundación en 1900, Alzamora Group ha evolucionado constantemente, desde un pequeño taller hasta llegar al conglomerado de empresas que es hoy en día, combinando la experiencia adquirida con una decidida apuesta por la innovación.

Durante los próximos meses, Alzamora Group organizará diversas iniciativas, eventos y acciones especiales para compartir este hito histórico con sus clientes, colaboradores, partners y la comunidad. Más allá de una celebración, será una plataforma para proyectar al mundo la visión de futuro de una empresa que sigue avanzando sin per-

der de vista los valores que la han llevado a ser lo que es hoy.

“Nuestro éxito es el reflejo de un equipo humano excepcional y de una filosofía basada en la excelencia, la innovación y la responsabilidad medioambiental”, destaca Anna Alzamora, co-CEO de Alzamora Group.

Hoy, con más de un siglo de trayectoria y más de 350 personas en el equipo en 4 centros de producción, Alzamora Group sigue siendo un referente en el sector del packaging sostenible, sirviendo a los sectores más dinámicos de la economía mundial con soluciones adaptadas, innovadoras y respetuosas con el medio ambiente.

Hinojosa Packaging Group ha completado con éxito la ampliación de su planta en Xàtiva. Este proyecto, que dio comienzo en 2022 y ha tenido una duración de tres años, se enmarca en su estrategia de crecimiento y mejora continua del servicio que ofrece a sus clientes.

La compañía ha ampliado en 15.000 m² la nave principal para la instalación, por primera vez en España, de la onduladora más avanzada del

mercado a nivel mundial. Se trata del único modelo en el país que opera con un ancho de 3,35 metros, frente al estándar más extendido hasta ahora de 2,80 metros. De hecho, Hinojosa también fue pionera en incorporar una onduladora de 2,80 metros, marcando un antes y un después en su capacidad industrial hace doce años. Con este innovador equipo, la planta alcanza una capacidad de producción de hasta dos millones de cajas diarias. Gracias a esta nueva onduladora, se reduce el consumo energético y los residuos generados, reforzando así su compromiso medioambiental. Otra de las grandes actuaciones de esta ampliación ha sido la construcción de una nueva nave de 7.500 m² destinada al almacenamiento de productos terminados. Esta actuación permitirá a Hinojosa contar con una mayor ca-

pacidad operativa, reduciendo los tiempos de producción y entrega, y ofreciendo al cliente un servicio más eficiente, ágil y cercano.

El proyecto ha implicado una completa renovación del entorno, mediante la adquisición y urbanización de terrenos anexos, entre las que destacan nuevas vías de acceso —cedidas al Ayuntamiento— y una zona ajardinada de 9.000 m², lo que contribuye a mejorar el entorno y a generar valor para la comunidad.

Con motivo de la culminación de este proyecto, el pasado fin de semana la planta de Xàtiva celebró jornadas de puertas abiertas para sus clientes, empleados y familiares. Los cerca de 800 asistentes tuvieron la oportunidad de disfrutar de la experiencia Hinojosa en primera persona, conociendo el proceso de fabricación de sus soluciones de packaging.

La sostenibilidad se ha consolidado como un factor cada vez más determinante en la producción de envases flexibles. Numerosas marcas están trabajando para aumentar el uso de materiales renovables, minimizar las emisiones de CO2, mejorar la reciclabilidad al final de la vida útil (EOL) y reducir la cantidad total de envases de plástico virgen.

Esta nueva demanda está transformando la percepción del envase tanto en la industria como entre los consumidores, impulsando el uso de materiales más sostenibles como el papel para los envases flexibles. Esta transición hacia envases de papel depende de su capacidad para igualar el rendimiento y nivel de protección del plástico a un coste competitivo.

La impresión digital inkjet desempeña un papel esencial para superar diversos desafíos en la adopción más generalizada de envases de papel, incluyendo el cumplimiento de los requisitos de barrera para la seguridad alimentaria, la durabilidad constante, la protección del producto y un sellado térmico fiable.

Además, en comparación con los métodos de impresión analógicos como la flexografía o el huecograbado, la tecnología inkjet consume menos energía, reduce residuos y elimina la necesidad de planchas o cilindros, lo que se traduce en menores emisiones y flujos de trabajo más simples.

La Truepress PAC 520P de SCREEN, por ejemplo, reduce las reimpresiones necesarias y el consumo energético operativo al ofrecer altos niveles de disponibilidad mientras utiliza menos tinta gracias a sus tintas al agua de alta pigmentación. Estas tintas cumplen con la Ordenanza Suiza y las Directrices de Nestlé, proporcionando una solución más segura y sostenible, sin compuestos orgánicos volátiles (COVs). La capacidad del inkjet para imprimir bajo demanda contribuye a reducir la sobreproducción y las emisiones de CO2 asociadas, mientras que su flexibilidad favorece la impresión localizada, acortando las cadenas de suministro y disminuyendo las emisiones derivadas del transporte. Para que las estrategias de sostenibilidad sean realmente eficaces, las decisiones sobre el uso

de materiales deben basarse en evaluaciones de ciclo de vida (LCA) sólidas. Aunque el papel se percibe a menudo como más ecológico que el plástico, dependiendo de su origen, producción, logística y eliminación, no siempre resulta ser la opción más sostenible. Las LCA permiten a los convertidores y propietarios de marcas evaluar el verdadero impacto ambiental de cada sustrato a lo largo de todo el ciclo de vida del envase, identificando opor-

tunidades para reducir las emisiones de carbono, mejorar la reciclabilidad y optimizar la eficiencia de la cadena de suministro. Gracias a innovaciones en impresión digital inkjet como la Truepress PAC 520P, a la mejora continua en la funcionalidad de los envases de papel y a la toma de decisiones basada en datos, los convertidores de envases y las marcas pueden avanzar de forma tangible hacia sus objetivos medioambientales y de sostenibilidad.

Según el RD 1055/2022 un envase se define como todo producto fabricado con materiales de cualquier naturaleza y que se utilice para contener, proteger, manipular, distribuir y presentar mercancías. En función del tipo de producto a envasar, se deben definir los requerimientos del envase.

En muchos casos, es necesario proteger el producto de factores ambientales como el oxígeno, la humedad, la luz ultravioleta, además de dotar al envase de propiedades mecánicas y de termosellado para cumplir con su función. Sin embargo, no existe un material que cumpla con todos los requisitos, por lo que es necesario hacer uso de estructuras multicapa donde se combinan diferentes materiales para obtener un envase que cumpla con los requerimientos del producto. Sin embargo, el uso de estructuras multicapa supone una desventaja medioambiental, ya que no se pueden separar los materiales para su reciclado, por lo que estos residuos acaban en incineración o vertedero. El cambio de paradigma de una economía lineal a una economía circular, en la que los residuos se reintroducen en la cadena de valor para reducir el consumo de recursos, está alineado con el RD 1055/2022 que entró en vigor a finales del año 2022 y, que tiene como objetivo, entre otros, que todos los envases sean reciclables en 2030.

Para cumplir con este objetivo, el sector del envase flexible ha evolucionado hacia estruc-

turas multicapa monomaterial, generalmente basadas en poliolefinas como polietileno (PE) y polipropileno (PP), haciendo uso de la tecnología de biorientación de films y/o MDO (Machine Direction Orientation), que permite el estirado monoaxial de films, generando una orientación de cadenas poliméricas y, por tanto, una mejora de propiedades. Aunque la tecnología de orientación de films está extendida en plásticos convencionales, no lo está en bioplásticos ya que, actualmente, solamente se comercializa el ácido poliláctico (PLA) biorientado (BOPLA). Teniendo en cuenta que, los bioplásticos tienen por lo general propiedades mecánicas y barrera limitadas, el uso de la tecnología MDO para mejorar las prestaciones de los bioplásticos permitiría ampliar su campo de aplicación. De esta necesidad surge el proyecto BIOPROCESS cuyo principal objetivo es estudiar el empleo de la tecnología MDO para la orientación monoaxial de films en la mejora de las propiedades mecánicas y barrera de los bioplásticos. El proyecto está liderado por el Instituto Tecnológico del Plástico (AIMPLAS) y cuenta con dos empresas colaboradoras: POTATO BIOPLASTICS, S.L., empresa fabricante de nuevos bioplásticos de fuentes renovables y, GAVIPLAS, S.L., empresa fabricante de film flexible. Los resultados obtenidos en el proyecto permitirán ampliar el campo de aplicación de los bioplásticos en diferentes sectores del envase flexible: alimentario, cosmético e higiene personal, detergencia y limpieza, etc. El uso de bioplásticos en el sector envase se plantea como alternativa a los plásticos convenciona-

les en aquellos casos donde quedan restos de producto en el envase, lo que dificulta el reciclado de los materiales del envase. Por tanto, mediante el empleo de bioplásticos en dichas aplicaciones, será posible valorizar orgánicamente estos residuos de envase para la obtención de compost de calidad. Para conseguir los objetivos del proyecto BIOPROCESS, se han seleccionado diferentes bioplásticos comerciales y, además, se han desarrollado nuevas formulaciones de polímeros naturales tales como polisacáridos y, proteínas animales y vegetales para el estudio de la modificación de sus propiedades mecánicas y barrera al ser procesados por extrusión de lámina no orientada y extrusión MDO. Los resultados de la evaluación de procesabilidad en extrusión de lámina orientada han demostrado que los materiales más flexibles como almidón termoplástico (TPS), polibutileno succinato adipato (PBSA) y polibutileno adipato tereftalato (PBAT) es posible orientarlos a un ratio de estirado entre 1:5 y 1:6,5, superior a otros materiales como ácido poliláctico (PLA) y polibutileno succinato (PBS) que tiene ratios de estirado máximo en torno a 1:1,5.

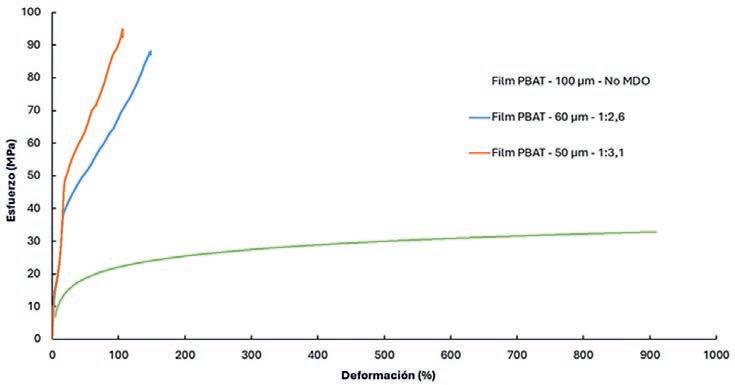

Por otro lado, los resultados de los ensayos sobre propiedades mecánicas han demostrado que la orientación de films aumenta considerablemente la rigidez de los mismos. En la Figura 1 se muestra la curva esfuerzo-deformación del material PBAT sin orientar, así como orientado a dos ratios de estirado diferentes, observándose una típica curva correspondien-

te a materiales flexibles en el film sin orientar y, curvas más típicas de materiales rígidos cuando el film es orientado.

A modo de ejemplo, se ha comprobado que el material PBAT aumenta su módulo de elasticidad o de Young en un 70% cuando se orienta en un ratio de 1:3. En cuanto al estudio de las propiedades barrera a oxígeno y a vapor

de agua, se ha comprobado que determinados bioplásticos como PLA y PBAT tienen buena barrera a oxígeno, es decir, tienen una permeabilidad al oxígeno inferior a 250 cc/m2·día. Además, cuando se orientan los films, la propiedad barrera a oxígeno mejora notablemente. De esta forma, materiales como el almidón termoplástico (TPS) mejoran su barrera a oxígeno hasta 16 veces cuando se orientan a un ratio de estirado 1:5 y, el material PBAT mejora hasta casi 5 veces al orientarlo al mismo ratio de estirado. Por otro lado, el material PBS mejora hasta 7 veces su barrera al oxígeno cuando se orienta a un ratio de estirado 1:1,5, de lo que se concluye que los materiales en los que más se ve mejorada la barrera a oxígeno son el almidón y el PBS. Sin embargo, la orientación del material PBSA empeora la barrera a oxígeno.

En cuanto a la propiedad barrera a vapor de agua, se ha comprobado que la mayoría de los bioplásticos que han sido estudiados tienen buena barrera a vapor de agua (permeabilidad al vapor de agua inferior a 250g/m2·día), los cuales son: PBS, PBSA, PLA y PBAT. Sin embargo, se ha demostrado que la orientación de films empeora la barrera al vapor de agua en todos los bioplásticos estudiados. Durante los últimos meses del proyecto, se obtendrán estructuras multicapa mediante combinación de diferentes bioplásticos con el objetivo de obtener films que posean buena propiedad barrera tanto a oxígeno como a vapor de agua. Además, se estudiarán las propiedades de termosellado de los films orientados para validar su funcionalidad como envase.

El proyecto BIOPROCESS se enmarca en la convocatoria de ayudas dirigidas a centros tecnológicos de la Comunidad Valenciana para proyectos de I+D en colaboración con empresas para el año 2024 por el Instituto Valenciano de Competitividad e Innovación (IVACE+i).

Alicia Naderpour Peñalver, Investigadora en Envases en AIMPLAS

Un estudio reciente de McKinsey & Company revela que los CEOs dedican solo un 22% de su tiempo a pensar en iniciativas de crecimiento a largo plazo, mientras que el resto de su tiempo se centra en gestionar los desafíos inmediatos y las operaciones del día a día.

Este dato pone de relieve un reto fundamental para los directores generales, especialmente aquellos del sector del envase y embalaje, donde las demandas del mercado, la sostenibilidad y la eficiencia operativa requieren una visión estratégica que les permita navegar por un entorno de constantes cambios.

Con el objetivo de proporcionar un espacio para la reflexión estratégica, el Cluster del Envase y Embalaje ha organizado ‘CONEXIÓN CEO’, un espacio para directores generales de empresas del sector del envase y embalaje. En esta primera edición, el experto Anselmo Ríos de la firma Redflexión Consultores ha ofrecido la ponencia ‘Futuro y Estrategia: Liderar en la Cuarta Revolución Industrial. Claves para anticipar, adaptar y transformar la estrategia empresarial’, donde ha profundizado en cómo los líderes de la industria pueden preparar sus empresas para afrontar los desafíos y aprovechar las próximas oportunidades. Al encuentro, además del director del Cluster, Jesús Pérez, y la presidenta, Amaya Fernández, también CEO de la compañía IRISEM, han acudido Herman Vera de Cipasi Karton Group; Lydia Navarro de Manc Recyclaplast; Óscar Rivas de Green Box; Julien Fournier de Miniland Group & Qiub Packaging; David Gálvez de Sacmi Ibérica; José Antonio Rubio de UFP Spain; y Antonio Moliner de Litotúria Packaging Los CEOs han abordado diversos temas clave que afectan directamente al futuro del sector del envase y embalaje, desde las plataformas de Marketplace o el dropshipping hasta la inteligencia artificial, tecnologías 5G y blockchain, los vehículos autónomos, el metaverso, la robótica y la automatización, el big data, la impresión 3D, los hubs logísticos y la sostenibilidad. Estas ten-

dencias tienen el potencial de transformar la manera en que las empresas de envase y embalaje operan, desde la optimización de costes hasta la creación de nuevos modelos de negocio y la adaptación a las exigencias de los consumidores.

Reducir costes con IA

La jornada ha comenzado con una reflexión sobre el impacto de las plataformas de Marketplace que están transformando la logística y la distribución en la industria del envase. Con el uso de inteligencia artificial para optimizar costes y ofrecer envíos gratuitos a toda Europa, estas plataformas permiten a las empresas replantear sus estrategias logísticas, reduciendo costes, aumentando las posibilidades de personalización y mejorando la eficiencia operativa.

Otro tema crucial tratado ha sido el metaverso, que permite ya nuevas formas de interacción con los consumidores y la personalización de productos. Si bien aún se encuentra en sus primeras fases, el metaverso está abriendo oportunidades para conocer los productos de las empresas del sector con una visita virtual a la fábrica, aunque se está trabajando en simplificar los dispositivos que se necesitan para que sean más ligeros a los actuales. El avance de los vehículos autónomos, como los utilizados por Nuro para la distribución de productos y que se usa ya en varios estados de Norteamérica, también es un tema que impacta al sector del envase y embalaje y demuestra cómo los avances en automatización pueden optimizar la distribución de productos y hacerla prácticamente “a medida”.

Otro tema clave ha sido la tendencia del dropshipping, un modelo que ya ha revolucionado el comercio electrónico y que está ganando terre-

no en el retail físico. BigBuy, una de las empresas líderes y cuya sede se encuentra en Valencia, ejemplifica este modelo.

La impresión 3D ha sido otra de las tendencias debatidas. Empresas también españolas como Triditive están liderando la producción de repuestos y productos personalizados mediante esta tecnología. A medida que las tecnologías de impresión 3D se vuelvan más accesibles, las empresas podrán producir envases personalizados de manera más eficiente y sostenible.

La jornada también ha subrayado la importancia de la tecnología blockchain para la trazabilidad de los productos. En un sector como el del envase y embalaje, donde la transparencia y la sostenibilidad son cruciales, la implementación de blockchain permite ya a las empresas garantizar el origen y el destino de sus productos. Por último, se ha destacado el papel de la inteligencia artificial en la mejora de la eficiencia operativa y en el desarrollo del trabajo diario de los CEOs del sector el envase y embalaje. En definitiva, esta última actividad ha permitido reflexionar a los directivos en aspectos importantes para poder anticiparse a los cambios que vienen y para adaptar sus estrategias a un entorno cada vez más digitalizado y sostenible.

El transporte de mercancías envasadas implica una serie de desafíos relacionados con su seguridad e integridad. Durante el tránsito, estos productos pueden estar expuestos a impactos, vibraciones, humedad o cambios de temperatura que pueden dañarlos. Ya sea que se transporten por carretera, mar o aire, garantizar la protección de las mercancías es esencial para evitar pérdidas económicas, mantener la satisfacción del cliente y cumplir con normativas logísticas.

El primer paso para proteger correctamente una mercancía envasada es utilizar un embalaje adecuado. Esto no solo implica seleccionar una caja o contenedor que se ajuste al tamaño del producto, sino también que ofrezca resistencia frente a las condiciones del transporte.

Los materiales más comunes incluyen cartón corrugado, plástico rígido, espuma moldeada y madera. En el caso de mercancías frágiles, es recomendable el uso

de materiales con propiedades amortiguadoras, como poliestireno expandido o espuma de poliuretano. También es importante tener en cuenta el tipo de mercancía: los productos perecederos pueden requerir embalaje isotérmico, mientras que productos electrónicos necesitan protección antiestática. Además, es clave etiquetar adecuadamente cada paquete, indicando su contenido, orientación (con etiquetas como “Este

lado arriba”), y advertencias (“Frágil”, “No apilar”, etc.). Esto ayuda a los operadores a manipular la mercancía correctamente y evitar daños durante la carga y descarga.

Disposición en el contenedor o camión Una correcta disposición de las mercancías dentro del contenedor o camión es vital para evitar desplazamientos, aplastamientos o caídas durante el trayecto. El espacio dentro del vehículo debe aprovecharse de

manera eficiente, pero sin comprometer la seguridad.

Se recomienda colocar los paquetes más pesados en la parte inferior y los más ligeros arriba para evitar deformaciones. La carga debe estar equilibrada y distribuida uniformemente para mantener la estabilidad del vehículo. Además, dejar espacios vacíos entre bultos puede provocar movimientos indeseados, por lo que estos deben rellenarse o eliminarse completamente.

El uso de palets también facilita la manipulación y mejora la organización dentro del camión o contenedor. Al estibar los palets, es esencial asegurarse de que están bien centrados y alineados, sin sobresalir del borde. También se recomienda evitar la sobrecarga y respetar los límites de peso permitidos para mantener la integridad del sistema logístico.

Uso de bolsas hinchables

Las bolsas de aire, como los sacos hinchables ProBag, son una herramienta muy eficaz para inmovilizar mercancías envasadas dentro de contenedores o camiones. Estas bolsas se colocan en los espacios vacíos entre palets o bultos y se inflan con aire hasta llenar el hueco completamente.

Su principal función es evitar el desplazamiento lateral de las cargas, absorbiendo vibraciones y amortiguando impactos durante el trayecto. Están fabricadas con materiales resistentes como polietileno y vienen en distintos tamaños y niveles de resistencia, adaptándose a diferentes tipos de carga.

Una ventaja clave de las bolsas hinchables es que son reutilizables y ligeras, lo que reduce costes de transporte y mejora la sostenibilidad del embalaje. Además, su uso es rápido y no requiere herramientas complicadas, lo que las convierte en una opción práctica para muchas empresas.

Métodos de trincaje

El trincaje es el conjunto de técnicas utilizadas para fijar o asegurar la carga dentro de un medio de transporte. Es especialmente importante cuando se trata de

mercancías pesadas, valiosas o delicadas. Los métodos de trincaje más comunes incluyen el uso de cinchas, redes, cuerdas, cadenas y barras de sujeción. Cada sistema de trincaje debe elegirse en función del tipo de carga, el medio de transporte y la duración del trayecto. Las cinchas de poliéster, por ejemplo, son resistentes y versátiles, adecuadas para fijar palets o cajas grandes. En cambio, las redes de sujeción permiten estabilizar mercancía apilada de menor tamaño.

Para un trincaje efectivo, es fundamental respetar los ángulos y tensiones recomendadas por las normas internacionales (como las directrices del Código CTU o la normativa europea EN 12195). También se debe inspeccionar regularmente el estado del equipo de trincaje, para garantizar que no haya cortes, deshilachados o debilitamiento del material.

Protección dentro de cajas y embalajes Por último, la protección interna dentro de cajas y embalajes es crucial, especialmente cuando se trata de productos frágiles, electrónicos o de alto valor. Aunque el embalaje externo sea resistente, el contenido interno puede dañarse si no se encuentra adecuadamente protegido. Algunas opciones de protección interna incluyen:

Materiales de relleno: como papel kraft arrugado, virutas de cartón o madera, chips

de poliestireno o bolsas de aire.

Separadores o divisores: de cartón, plástico o espuma, que evitan el contacto entre productos individuales dentro de una misma caja.

Fundas de burbuja o foam: que recubren el producto para amortiguar impactos.

Esquineras o refuerzos: especialmente útiles para proteger los bordes y esquinas de objetos más grandes.

Además, es recomendable realizar pruebas de caídas o vibraciones en productos envasados para asegurarse de que la protección interna es suficiente para las condiciones reales del transporte.

En conclusión, proteger adecuadamente las mercancías envasadas requiere un enfoque integral que contemple desde el tipo de embalaje hasta el aseguramiento dentro del medio de transporte. Aplicar métodos como una disposición eficiente, el uso de bolsas hinchables y medidas de protección similares, técnicas de trincaje y una protección interna adecuada no solo previene de pérdidas económicas, sino que también mejora la eficiencia logística y refuerza la imagen profesional de la empresa ante sus clientes.

J2 Servid www.j2servid.com

El sector de los envases impresos digitalmente es uno de los mercados de impresión que más rápido crecen en todo el mundo. Se espera que para 2027 alcance un volumen de negocio de hasta 23.600 millones de dólares, llegando a los 45.000 millones en 2032.

Aunque la cuota actual de impresión digital en este mercado es pequeña, el potencial de esta tecnología es enorme, al igual que las oportunidades para los proveedores de impresión de gran formato y expositores, que buscan ampliar su cartera con nuevas e interesantes aplicaciones de envasado.

Aquellos operadores que busquen entrar con sus negocios en este mercado deberán tener en cuenta que las posibilidades que ofrece la impresión digital son clave para hacer frente a la situación actual, y para poder ofrecer tiradas cortas de impresión a todo color, algo fundamental para aumentar la rentabilidad y dar respuesta a las necesidades de los clientes.

Es gracias a la impresión digital como las marcas pueden personalizar los diseños de sus envases para atender a peticiones específicas de forma eficaz y rentable en pequeñas cantidades. Actualmente, incluso los envases primarios pueden personalizarse para dirigirse a clientes individuales, creando experiencias únicas y fomentando la fidelidad a la marca. Además, sólo lo digital es capaz de ofrecer la agilidad necesaria para crear una diferenciación significativa que responda a las tendencias cambiantes del mercado, a las pruebas de nuevos productos o a la rápida puesta en marcha de campañas promocionales para contrarrestar la actividad de la competencia, entre otras cuestiones. En definitiva, por su propia naturaleza, la impresión digital es un proceso más sostenible que la producción analógica, ya que sólo produce los envases necesarios, lo que reduce los residuos y minimiza las existencias.

Cartón ondulado: la puerta de entrada al envasado digital

Para los actores que buscan posicionarse en el sector de la producción digital de envases, tiene sentido enfocarse donde está la mayor parte del negocio: envases y cajas de cartón ondulado. Estos productos son utilizados para exponer, promocionar y envasar casi todo tipo de bienes, son la forma más utilizada de envases de transporte y la manera más común de envasado secundario de alimentos. Gestionados de forma responsable, los envases de cartón ondulado, que según Smithers representarán el 65,6% del mercado mundial de envases de fibra en volumen y el 45,5% en valor en 2027,

son más sostenibles desde el punto de vista medioambiental que los envases de plástico. Esto se debe a que se fabrican a partir de fibras naturales, satisfaciendo así, la demanda de los consumidores de materiales renovables, reciclables y biodegradables.

Una palanca desde la que impulsar y diversificar los negocios

En este interés del mercado, es donde la producción digital de gran formato ha encontrado una palanca para afianzarse. Mientras que el laminado litográfico es perfecto para tiradas largas sin datos variables, la demanda de mayor personalización por parte de los consumidores y el impulso de los profesionales del marketing por envases cada vez más personalizados juegan a favor de las tiradas cortas con mayor capacidad de personalización.

La demanda de envases de buena calidad para transportar mercancías de forma segura es y será cada vez más importante. Esto es especialmente cierto en el caso de los embalajes de cartón ondulado, ya que, gracias a sus ventajas de sostenibilidad, ofrecen una solución viable para cumplir este requisito. En este sentido, los principales actores del mercado, trabajamos para ofrecer soluciones tecnológicas que den respuesta a las necesidades de este mercado, ofreciendo las herramientas ideales para que los proveedores de servicios de impresión que lo deseen puedan introducirse o expandirse en este segmento y desarrollar sus negocios.

Albert Ferré González, director de gran formato de Canon España y Portugal

Las soluciones de encajado satisfacen las numerosas exigencias de la industria alimentaria en cuanto a la protección de los productos, preservación de la calidad, reducción de costes y adaptabilidad. iXAPACK GLOBAL lleva muchos años ayudando a sus clientes a automatizar sus líneas de envasado, ofreciendo equipos fiables, flexibles, desarrollados para mantener la calidad de los productos.

ENCAJADORA iCP: Máquina todo en uno para un encajado de alto rendimiento

La encajadora iCP, combina las funciones de llenado y cerrado de las cajas, en una sola máquina. Tres pasos clave

para una logística fluida y un envasado impecable. La primera etapa es el formado de las cajas: los troqueles están almacenados acostados, y a una altura ergonómica para los operarios, lo que

limita los trastornos musculoesqueléticos (TME).

A continuación, el llenado de las cajas es realizado por uno a tres robots, en función de la velocidad requerida, y de las confi-

guraciones elegidas: recogida por unidad o por lotes de productos. Por último, el sellado de las cajas se realiza mediante pistolas de cola, que garantizan la perfecta solidez de las solapas.

Gran adaptabilidad a los productos y formatos

Una de las principales ventajas de esta encajadora es su capacidad para manipular una amplia gama de envases: cajas wrap, expositores, apiladas, bandejas, etc… Los cambios de formatos se realizan en pocos minutos, mediante volantes o la HMI, según si se trate de ajustes manuales o automáticos.

Respecto a los productos, la máquina se adapta a diferentes formas y tamaños, gracias a sus prensores rápidamente intercambiables. Así, es adecuada para muchos tipos de envases: platos preparados, bandejas, bolsas, botellas, cubos, etc…

Módulos adicionales para más funciones

La máquina puede complementarse con módulos adicionales para colocar cofias o separadores en las cajas. También, es posible realizar agrupaciones de productos aguas arriba, utilizando diferentes sistemas (ruedas de bloques, divergidor, módulos robotizados).

Para facilitar las operaciones de mantenimiento, las cameras a bordo permiten localizar rápidamente cualquier avería. también se puede añadir una tableta táctil móvil para ajustar los parámetros directamente al nivel en los componentes afectados. Al automatizar sus procesos de envasado, las empresas pueden reducir los costes de mano de obra, y minimizar las pérdidas de productos debidas a errores de envasado. Los productos correctamente envasados son más fáciles de manipular, almacenar, y transportar. Estas soluciones facilitan el paletizado y el envío de productos, mejorando la eficiencia de la cadena de suministro.

Conocida por ofrecer soluciones innovadoras que mejoran la eficiencia y la productividad en el sector del etiquetado, DTM Print, OEM internacional y proveedor de soluciones para sistemas de impresión especializados, ha presentado la nueva etiquetadora de bolsas PL400e. Esta avanzada máquina etiquetadora semiautomática está diseñada para proporcionar a las empresas una solución rápida y fiable para aplicar etiquetas a bolsas sin relleno, sobres y bolsas planas con precisión y facilidad.

Con su diseño fácil de usar, la PL400e agiliza el proceso de etiquetado, lo que permite a los operadores configurar y manejar la máquina de forma rápida y fácilmente. Capaz de etiquetar hasta 1.300 artículos por hora, aumenta la productividad sin comprometer la precisión. La PL400e destaca por su capacidad de etiquetado de precisión, lo que garantiza un acabado profesional y uniforme para cada producto. Aplica etiquetas tanto en la parte delantera como en la trasera de las bolsas con una posición personalizable, lo que garantiza resultados uniformes y profesionales. La pantalla LED viene con un contador integrado y capacidad de memoria para hasta nueve desplazamientos de etiquetas que facilitan el procesamiento de trabajos recurrentes. La configuración y el funcionamiento intuitivos permiten una rápida formación y un tiempo de inactividad mínimo, lo que proporciona una experiencia de etiquetado sin complicaciones. La inclusión de un rebobinador de revestimiento de etiquetas optimiza las operaciones al mantener el material de revestimiento de desecho fuera del suelo y enrollarlo en un rollo para facilitar su eliminación, lo que contribuye a un espacio de trabajo más limpio durante los periodos de uso intensivo. La PL400e está diseñada para ofrecer flexibilidad, ya que acepta bolsas de diversos tamaños y materiales, incluidas las que

tienen cremalleras, euroagujeros y válvulas de desgasificación/aroma. Su sensor mecánico de alta fiabilidad permite un etiquetado preciso incluso en bolsas transparentes sin necesidad de realizar ajustes en la máquina, lo que la convierte en una herramienta increíblemente versátil para cualquier línea de producción. Andreas Hoffmann, director general de DTM Print, expresa el compromiso de la empresa con la innovación y la fiabilidad, afirmando: “Con la introducción de la etiquetadora de bolsas PL400e, nos complace ofrecer una máquina que no solo cumple, sino que supera las exigencias de las empresas que buscan velocidad, precisión y facilidad de uso. La PL400e está diseñada para ayudar a nuestros clientes a agilizar sus procesos, aumentar productividad y, en última instancia, mejorar la

presentación de sus productos.”

Esta etiquetadora complementa la amplia gama de soluciones de impresión y aplicación de etiquetas de DTM Print, que incluye las impresoras de etiquetas en color de la serie LX y los aplicadores de etiquetas de la serie AP. Es compatible con etiquetas producidas mediante diversos métodos de impresión, como la flexografía, el offset y la transferencia térmica.

La etiquetadora de bolsas PL400e está disponible por 1.795 € (PVP recomendado) a través de DTM Print y los socios autorizados de DTM Print en Europa, Oriente Medio y África. Además, DTM Print ofrece a los clientes una garantía de tres años para las unidades PL400e en la UE, el Reino Unido y los países de la AELC tras registrar el producto en el sitio web de la empresa (register.dtm-print.eu).

ICR Ioannou S.A. se ha convertido en la primera empresa en Grecia en invertir en un sistema FLEXCEL NX y PureFlexo™ Printing de Miraclon, respondiendo a la creciente demanda de planchas FLEXCEL NX de impresores flexográficos de la región. La empresa firmó el acuerdo en drupa 2024, en una visita a la feria con Omnicom, socio local de Miraclon en Grecia; el sistema se instaló a finales del año pasado en la planta de producción de ICR Ioannou S.A. en las afueras de Atenas.

Yiannis Ioannou, Director General de ICR Ioannou S.A., dice que la inversión “responde a la creciente demanda del mercado de planchas FLEXCEL NX. Nuestros clientes impresores buscan los beneficios de productividad y sostenibilidad que ofrece la tecnología FLEXCEL NX y cómo les permite implementar la flexografía moderna”.

Y agrega: “Incluimos PureFlexo Printing en la inversión después de ver de primera mano cómo la tecnología de patrón de formas múltiples de Miraclon permite una impresión aún más limpia, así como una mayor productividad en la prensa. Esto asegura que no solo estamos maximizando las capacidades de

nuestra inversión, sino que también ofrecemos a los clientes las ventajas adicionales que ofrece en la prensa”. “Tener planchas FLEXCEL NX y PureFlexo Printing disponibles localmente es un gran hito para la industria de impresión de embalajes en Grecia y los países a los que estamos exportando”, continúa. “Las planchas FLEXCEL NX ofrecen beneficios garantizados para los impresores de embalajes: impresión consistente y de alta calidad que cumple incluso con los estándares de marca más exigentes; mayor eficiencia de la prensa con menos puntos de contacto, desperdicios y reprocesamiento, y prácticas más sostenibles”.

Tina Papadimitriou de Omnicom añade: “El mercado griego de embalajes está madurando, por lo que los impresores se están centrando cada vez más en adoptar prácticas flexográficas modernas que permitan una mejor eficiencia y sostenibilidad, como la reducción de las paradas y del consumo de tinta, mientras producen aplicaciones flexográficas de alta gama. Esto requiere una tecnología nueva y más diversa, que los impresores y convertidores tenían que adquirir anteriormente en el extranjero. ¡Ahora tienen un camino hacia la flexografía moderna con la tecnología FLEXCEL NX al alcance de la mano!”

XSYS, proveedor global de soluciones de preimpresión flexográfica, ha ganado el Premio a la Excelencia en Sostenibilidad 2025 de la FTA por las nuevas planchas de impresión nyloflex® eco. Posicionadas como una alternativa más sostenible a las planchas convencionales, la serie nyloflex® eco aborda los desafíos ambientales más urgentes, manteniendo la excepcional calidad de impresión y la consistencia fiable que los clientes esperan de XSYS.

Los Premios a la Excelencia en Flexografía de la FTA, que se celebran anualmente, son uno de los concursos de impresión más prestigiosos y de mayor trayectoria de la industria flexográfica a nivel mundial. Además de reconocer a impresores y convertidores, también se otorgan premios a proveedores por su excelencia en innovación tecnológica y sostenibilidad. El premio a la sostenibilidad reconoce específicamente la tecnología, las formulaciones o las técnicas desarrolladas para reducir el impacto ambiental de la impresión y se evalúa en función de los beneficios, el compromiso, el liderazgo y la relevancia

para la industria flexográfica y más allá. “Nos complace haber ganado el codiciado Premio a la Excelencia en Sostenibilidad FTA 2025. Este es un logro más para nosotros, ya que las planchas nyloflex® eco siguen marcando la pauta al reducir la huella ambiental de la flexografía”, declaró James Van Buskirk, Director Técnico para Norteamérica. “Entendemos que, en el mercado altamente competitivo actual, la sostenibilidad es absolutamente crucial para el crecimiento y el éxito. XSYS se compromete a ser pionero en soluciones más ecológicas para una impresión flexográfica brillante que beneficie no solo a

nuestros clientes y a sus clientes, sino también a las personas y al planeta”. XSYS ha diseñado la serie nyloflex® eco para la impresión flexográfica de alta calidad sobre sustratos absorbentes y no absorbentes, como papel, cartón y soportes, lo que contribuye a los objetivos de sostenibilidad de las marcas y a su creciente demanda de soluciones de embalaje basadas en fibra. Las dos primeras planchas de la serie, nyloflex® eco ACT D y nyloflex® eco FAC D, son aptas para la impresión con tintas a base de agua y solventes en aplicaciones ecológicas como la postimpresión de cartón plegable y cartón ondulado.

Reemplazando directamente las planchas XSYS tradicionales, las planchas nyloflex® eco incluyen hasta un 29 % de materias primas de origen biológico (según lo verificado por el laboratorio de pruebas independiente Normec OWS, en Bélgica), lo que reduce la dependencia de componentes de origen fósil. Además, las nuevas planchas presentan capacidades de secado más rápidas, lo que reduce el tiempo de procesamiento hasta en un 20 %. El resultado es un proceso de preimpresión mucho más eficiente, con menor consumo de energía y menores emisiones de gases de efecto invernadero. El premio se entregó a XSYS en el banquete de los Premios a la Excelencia en Flexo-

grafía de la FTA, celebrado en el evento Forum & Infoflex de este año en Pittsburgh, Pensilvania. Las obras ganadoras se exhibieron del 4 al 7 de mayo en la sala de exposiciones, donde XSYS también presentó su gama completa de innovaciones flexográficas sostenibles en su stand.

Carminati gana múltiples premios con las planchas nyloflex® eco más sostenibles El especialista italiano en preimpresión ha cosechado numerosos premios por trabajos de embalajes de cartón ondulado impresos con las planchas flexográficas más sostenibles de XSYS. Carminati suministró planchas nyloflex® eco para cinco proyectos ganadores, incluyendo el premio Best

in Show, en los Premios Best in Flexo 2024. Los Premios Best in Flexo, organizados anualmente por la Asociación Técnica Italiana de Flexografía (ATIF), reconocen los logros más destacados en la impresión flexográfica. Compitiendo entre 220 proyectos, Carminati tuvo el honor de recibir varios premios por su trabajo con impresores y marcas líderes el 13 de noviembre de 2024. Estos galardones no solo demuestran la superior experiencia de Carminati en preimpresión, sino también la excepcional calidad de impresión que ofrecen las nuevas planchas nyloflex® eco de XSYS.

“Estamos encantados de haber ganado tantos premios con nuestras nuevas planchas sostenibles nyloflex® eco FAC, que consideramos el futuro de la flexografía. Como planta beta, colaboramos estrechamente con XSYS durante el desarrollo y las pruebas de esta nueva tecnología. Las planchas tienen un rendimiento excepcional en la prensa, ofreciendo una impresión de alta calidad a la vez que reducen nuestro impacto climático para satisfacer las complejas demandas de nuestros clientes”, afirmó el director ejecutivo Carlo Carminati.

Carminati, junto con cuatro de sus clientes, fue galardonado por sus excepcionales trabajos de impresión en cartón ondulado realizados con las planchas nyloflex® eco FAC de XSYS. Los premios incluyen: Oro en la categoría “Uso innovador del proceso flexográfico”, obtenido con Toppazzini SpA por Bottega Gold Prosecco (caja de seis botellas).

Esta obra también se alzó con el codiciado trofeo principal, lo que le valió la votación del jurado como “Mejor de la Exposición”. Elogiaron la precisión, los degradados suaves, la textura realista y los efectos de color logrados con los cuatro colores de proceso. Los tres premios en la categoría “Cartón ondulado procesado en una máquina de encapsular”: Oro para Scatolificio Ceriana; y Plata y Bronce para Scatolificio Ondulkart. Bronce para Antonio Sada & Figli SpA en la categoría “Postimpresión de cartón ondulado sin estucar”.

En 2025, igus presenta un total de 277 innovaciones en motion plastics, mostrando una variedad de nuevos productos plásticos libres de lubricación bajo su eslogan «GO ZERO Lubrication». Entre ellos se incluyen materiales libres de PTFE, una serie completa de cadenas portacables fabricadas con materiales reciclados e incluso un robot humanoide.

Este logro es fruto de la continua inversión en investigación y desarrollo, destinada a ofrecer a los clientes soluciones de vanguardia. A pesar del difícil panorama político y económico de 2024, igus aumentó su número de clientes activos en un 5% y mantuvo su facturación de mil millones de euros.

«Las cambiantes condiciones políticas y económicas nos han afectado», afirma Matthias Meier, Director General de igus España. «Como muchos de nuestros clientes, nos estamos centrando en reducir costes y mejorar la eficiencia energética, así como en la automatización de procesos en nuestra fábrica. Estos retos nos motivan para innovar y mejorar nuestra competitividad y la de nuestros clientes. Este año, igus presenta un número récord de productos de motion plastics, y sigue invirtiendo en investigación, desarrollo y producción de nuevas soluciones técnicas. Las instalaciones de Colonia, donde fabricamos, probamos e investigamos nuestros productos, ocupan ahora 218.000 m², incluido un nuevo laboratorio de pruebas de 20.000 m², el mayor del sector.» igus ha alcanzado el 92% de su objetivo de lograr la neutralidad de carbono en sus edificios centrales y en la producción para finales de 2025, medido en función de los alcances 1 y 2. «Tenemos que seguir mejorando», afirma Meier. «En Alemania estamos aplicando muchas medidas de sostenibilidad, como un nuevo aparcamiento de varias plantas con una fachada ecológica, la modernización de los edificios con sistemas fotovoltaicos y la ampliación de nuestro sistema MHRS para calentar los edificios utilizando el calor residual de las máquinas».

También se presentan soluciones respetuosas con el medio ambiente, como algunas versiones de materiales estándar de cojinetes de plástico sin PTFE. En lo que respecta a las cadenas portacables, igus también está reconvirtiendo toda su serie E2.1, fabricándola mediante material reciclado como viejas redes de pesca y cadenas portacables en desuso, que la empresa recicla como parte de su propio programa «Chainge». Gracias a ello, ya ha conseguido reducir su huella de carbono en un 80%.

Con el iMSPO (igus Mobile Shore Power Outlet), igus también ha desarrollado un punto de suministro móvil para el abastecimiento eléctrico en tierra de buques portacontenedores y cruceros. El sistema ya se utiliza en puertos como Hamburgo, Rotterdam y Singapur y ha sido nominado al “Premio Hermes” de este año. La empresa alemana también está impulsando nuevas soluciones para salas blancas secas, cada vez más importantes en las líneas de producción de baterías. Junto con Fraunhofer IPA, ha desarrollado un nuevo tipo de certifica-

do que confirma la idoneidad de las cadenas portacables de igus para salas blancas a largo plazo. Estas cadenas pueden soportar más de 15 millones de carreras dobles manteniendo unos niveles mínimos de emisión de partículas. En un contexto en el que muchas empresas se ven obligadas a reducir costes, igus está invirtiendo en el desarrollo de productos a precios competitivos para sus clientes. Esto incluye la nueva cadena portacables G4.42 para aplicaciones de deslizamiento sencillas, como grúas de interior, con un recorrido de hasta 30 metros. Gracias a su diseño optimizado, no sólo es hasta un 25% más ligera, sino también un 40% más económica que las cadenas estándar de las mismas dimensiones de las gamas de productos E2 y E4. La corporación también está desarrollando su primer robot humanoide de plástico de alto rendimiento, basado en el robot móvil ReBeL® Move. Su innovador diseño permite su fácil integración en diferentes puestos de trabajo, asegurando un retorno de la inversión inferior a un año.

BOBST trabaja en estrecha colaboración con sus socios para crear soluciones colaborativas y utiliza sus Centros de Competencia locales para impulsar los avances mundiales en materia de embalajes.

La jornada de puertas abiertas celebrada en abril en las instalaciones de San Giorgio (Italia), se presentó el portafolio líder en el sector de productos de BOBST para la producción de envases flexibles y se mostraron las últimas innovaciones de valor añadido en impresión y conversión.

La innovación en la impresión huecograbado y los procesos de conversión asociados fue el tema central de una reciente jornada de puertas abiertas celebrada por BOBST y sus socios en Italia. Tuvo lugar en el Centro de Competencia de Envases Flexibles de San Giorgio Monferrato, y ahí BOBST aco-

gió a los visitantes durante dos días, el 8 y 9 de abril, con demostraciones de máquinas, presentaciones y oportunidades para establecer contactos con altos directivos y otros expertos del sector.

Las demostraciones en vivo de la innovadora solución smartGRAVURE de BOBST en una impresora MASTER RS 6003 fueron el destaque de ambos días. Ofreciendo lo último en optimización, smartGRAVURE es un proceso digitalizado de principio a fin que permite a los convertidores ofrecer una calidad excepcional y constante, con un desperdicio muy bajo de sustratos y tintas. El sistema

aprovecha la gestión automatizada del color de proceso con la impresión BOBST oneECG (Extended Color Gamut), que incorpora la configuración automática oneSET de un solo toque mediante el sistema de gestión de recetas Job para la conectividad de datos a través de la plataforma basada en la nube BOBST Connect.

Como muestra de la experiencia de BOBST en laminado, la laminadora sin disolventes NOVALAM S 550 se presentó en producción a pleno rendimiento durante los dos días. Esta máquina rentable y compacta impresionó por su agilidad en el procesado de las

más recientes tendencias de materiales, incluidos films muy finos, estirables y metalizados. Fácil de implementar con una instalación «plug & play», está disponible en tres anchos de banda estándar, con otros anchos disponibles como opción, y funciona a una velocidad máxima de laminación de 450 m/min; una verdadera herramienta imprescindible para convertidores de cualquier tamaño.

«BOBST smartGRAVURE es una solución revolucionaria con capacidad para cambiar por completo la forma de trabajar de los convertidores, ya que implementan una automatización y digitalización completas. Si se combina con la laminadora sin solventes NOVALAM S 550, compacta y ágil, se obtiene una combinación ganadora de las mejores tecnologías que garantizan un futuro rentable en el mercado del huecograbado», declaró Davide Garavaglia, Director General y Jefe de las Líneas de Producto de Huecograbado, Recubrimiento y Laminación a vacío.

El amplio programa también presentó a un grupo de socios clave en tecnología y procesos que cubren otros aspectos de la pro-

ducción de envases flexibles. Entre ellos se encontraban Advanced Vision Technology (AVT) para sistemas de inspección y control de procesos de impresión; la empresa belga de consultoría de envasado Co-ëfficiënt; Sun Chemical, fabricante de tintas de impresión, recubrimientos y adhesivos; el especialista español en laminación Synaptik; y el fabricante de sustratos y soportes UPM Speciality Papers. Comentando el éxito del evento, Garavaglia dijo: «Estamos orgullosos de haber recibido

a visitantes, socios y expertos del sector en otra jornada de puertas abiertas muy informativa en nuestro fantástico Centro de Competencia de San Giorgio Monferrato. Demuestra claramente que aquí, en BOBST, tenemos las soluciones adecuadas para producir envases flexibles excepcionales, permitiendo a los clientes la flexibilidad de crear el flujo de trabajo que mejor se adapte a su modelo de negocio y a las necesidades de sus clientes.»

tecnología de embalaje primario y secundario en la producción de blísteres

Una cartera con varios cientos de productos, tamaños de lote extremadamente diversos y los siempre cambiantes requisitos de los clientes: la producción diaria de Remedica, fabricante chipriota de medicamentos y empaquetador por contrato, es todo un reto.

Por ello, la empresa centra toda su atención en lograr tiempos de cambio cortos, procesos fiables y la máxima flexibilidad. Para el envasado de formas farmacéuticas sólidas, Remedica confía en las máquinas de blíster y encartonadoras de Romaco, uno de los principales proveedores mundiales de tecnología de empaque y procesos para la industria farmacéutica. Remedica, la mayor empresa farmacéutica de Chipre, desarrolla, produce y comercializa una amplia gama de productos; entre otros, fármacos para el tratamiento de enfermedades cardiovasculares y aplicaciones para la terapia del cáncer, la especialidad de Remedica. El fabricante de medicamentos está comprometido con una gestión empresarial ecológica y socialmente responsable y ya ha recibido numerosos premios por sus iniciativas en materia de sostenibilidad. La actual cartera de productos de Remedica consta de más de 300 fármacos genéricos, genéricos de marca y medicamentos de venta libre (OTC), que se fabrican en diversas formas farmacéuticas como comprimidos, cápsulas, oblongos, geles, cremas, pomadas, supositorios o aerosoles tópicos. Remedica también opera en el mercado como empaquetadora por contrato, procesando lotes de tamaños muy diversos y, en parte, lotes muy pequeños; para los productos sólidos, hasta un mínimo de 500 envases.

Frecuentes cambios de formato

En vista de esta amplia gama de productos y de la gran diversidad de tamaños de los lotes, en la producción diaria de Remedica cobran especial importancia la flexibilidad, la fiabilidad de los procesos y la alta disponibilidad de las instalaciones. Estos factores son particularmente relevantes en lo que respecta a las piezas de formato utilizadas,

ya que cada día y medio o dos días, por término medio, se realiza un cambio de formato en las máquinas de blíster de la empresa. Remedica emplea las tecnologías de Romaco desde hace más de diez años para el empaque primario de comprimidos, cápsulas y oblongos en blísteres y el envasado secundario en estuches. Actualmente, el fabricante farmacéutico utiliza once máquinas de sellado de rodillos del tipo Romaco Noack 921. Ocho de estas máquinas blíster se utilizan como módulos en líneas completamente automatizadas con en-

cartonadoras de Romaco Promatic, y tres de las máquinas de blíster se utilizan como unidades independientes.

Esta estandarización tecnológica en el envasado de productos sólidos aporta a Remedica numerosas ventajas en la producción diaria, especialmente en la producción de lotes pequeños: “En el envasado por contrato, la tendencia es hacia lotes cada vez más pequeños”, comenta Dimitar Vasilev, ingeniero de producción de Remedica. “En este contexto, el uso de varias máquinas del mismo tipo nos permite planificar la producción

de forma mucho más flexible, ya que podemos utilizar las mismas piezas de formato en todas nuestras máquinas de sellado de rodillos. Al mismo tiempo, simplificamos el trabajo del personal de servicio a través de soluciones estandarizadas y, de este modo, minimizamos nuestros gastos de formación.”

Más de 50 juegos de formato de blíster de Romaco en funcionamiento

En Romaco, todas las piezas de un juego de formatos, como los formatos de alimentación, los rodillos de desviación o las herramientas de troquelado, sellado, codificación y perforación, se prueban con el producto del cliente correspondiente y el material de embalaje asociado en máquinas especialmente reservadas para este fin antes de entregarse al cliente. “Desde que empezamos a trabajar con Romaco, hemos ido ampliando constantemente nuestras existencias de juegos de formatos. En la actualidad disponemos de más de 50 juegos de formatos y estamos en contacto permanente con el centro de formatos PacTech de Romaco”, afirma Dimitar Vasilev. “Con Romaco podemos confiar en que las piezas de formato encajen perfectamente y en que la producción pueda continuar sin interrupciones después de un cambio de formato. En este sentido, también ayuda el bajo peso de los componentes individuales, ya que una sola persona puede levantar y montar cada pieza de formato.”

Las máquinas de blíster y las encartonadoras de Romaco se caracterizan por su diseño ergo-

nómico y por la facilidad de acceso a todos sus componentes. Los juegos de formato siguen el principio “Plug-and-Play” de un montaje a prueba de errores. En los últimos años, Romaco ha reducido sistemáticamente el número de piezas de formato de sus máquinas, acortando así cada vez más los tiempos de cambio. Las líneas blíster de Romaco Noack, por ejemplo, permiten realizar cambios de formato reproducibles y sin herramientas en menos de 30 minutos. Además, el diseño higiénico de las máquinas garantiza tiempos de parada cortos y una disponibilidad optimizada de las instalaciones, ya que gracias a sus superficies lisas y a sus esquinas y bordes redondeados, las máquinas de blíster y las encartonadoras de Romaco Noack y Promatic son rápidas y fáciles de limpiar.

Diseño de líneas personalizado y compacto En el centro producción de Remedica en Limasol, Chipre, las máquinas de blíster y las encartonadoras, diseñadas como línea, están dispuestas en forma de Z. Para llegar a esta configuración, Romaco se adaptó completamente a las necesidades de Remedica. La descarga de los blísteres se realiza hacia delante y la encartonadora está colocada delante de la máquina de blíster con un desplazamiento lateral. Gracias a este diseño de línea personalizado y a la estructura compacta de las máquinas utilizadas, Romaco pudo minimizar el espacio necesario en general y adaptar las líneas blíster de forma óptima a las condiciones espaciales de su cliente.

Ampliación de la producción con la máquina de sellado por placas Romaco Noack 623 Los productos pueden introducirse en las máquinas de blíster de Romaco Noack a través de diferentes sistemas. Remedica utiliza una alimentación específica para blísteres de aluminio-aluminio y una alimentación universal con alimentador por caja de escobillas para la fabricación de blísteres de PVC. Actualmente, el fabricante de medicamentos planea ampliar su capacidad de producción y, por primera vez, utilizará una máquina de sellado por placas: la Romaco Noack 623, que puede procesar todas las láminas convencionales aptas para el sellado y formado con un volumen de producción de hasta 480 blísteres por minuto y una profundidad de embutición de hasta 25 mm.

“La ampliación de nuestras capacidades de producción, que hasta ahora se basaban en la tecnología de sellado de rodillos, con una máquina de blíster con tecnología de sellado por placas nos permitirá diseñar nuestra producción de forma aún más flexible y satisfacer la demanda del mercado de forma óptima, ya que con la Romaco Noack 623 también podemos procesar comprimidos y oblongos muy grandes o gruesos”, afirma Dimitar Vasilev, ingeniero de producción de Remedica. “Además de los aspectos técnicos, también nos convenció el compromiso de Romaco, que busca contribuir a la economía circular, de recuperar las máquinas al final de su vida útil de forma gratuita.”

La empresa especializada en envasado flowpack para la industria alimentaria, Synchropack, destacó en su stand de la IBA tres soluciones innovadoras para productos de panadería y confitería: la envolvedora flowpack Pack 900-RT, el alimentador de galletas (de canto) SAF y un transfer rotativo de galletas en pilas de alta velocidad.

Synchropack, empresa referente en soluciones de envasado flowpack con más de 35 años en el sector, participó en la pasada edición de la feria IBA 2025. Se trata de la feria más importante para los proveedores y fabricantes de maquinaria para la industria de la panadería y confitería y se celebró en el recinto ferial de Messe Düsseldorf el pasado mes de mayo. La empresa española estuvo presente para exhibir sus soluciones de envasado diseñadas para responder a las necesidades específicas del sector de los productos horneados y snacks, ya sean dulces o salados.