4 minute read

Aux extrêmes Nickel et conquête spatiale

DES ALLIAGES AU NICKEL POUR REPOUSSER LES EXTRÊMES DE LA CONQUÊTE SPATIALE

Des ingénieurs de la NASA installent la toute dernière version de leur roue en alliage à mémoire de forme sur un banc d’essai. Cette version pèse environ 7 kg, supporte deux fois plus de charge que la précédente et se comporte mieux aux températures caractérisant l’espace lointain. L’année 2020 a ouvert une nouvelle décennie d’innovation pour l’exploration spatiale, où les alliages au nickel jouent un rôle important dans la construction des lanceurs, des roues d’astromobiles et des catalyseurs, pour ne citer que ces utilisations.

Advertisement

SpaceX, l’entreprise américaine qui se voue à la réalisation d’engins spatiaux réutilisables, a construit ses lanceurs Starship et Super Heavy à partir d’une version de l’acier inoxydable au nickel de nuance 304 (S30400). Ce choix est dû notamment au fait que l’acier inoxydable est plus économique que la fi bre de carbone, dont le coût au kilogramme est plus de soixante fois supérieur. Il est aussi beaucoup plus résistant à la chaleur que celle-ci et que d’autres métaux comme l’aluminium, si bien qu’il nécessite nettement moins (voire pas du tout) de protection thermique supplémentaire. Pendant ce temps, la NASA étudie d’autres utilisations possibles des matériaux au nickel pour les roues de ses astromobiles. Comme les roues en caoutchouc sont inadaptées au sol lunaire ou martien, les roues du véhicule lunaire original du programme Apollo étaient en acier à ressort. Cependant, sous le poids plus élevé des véhicules destinés à l’exploration de Mars, les roues de ce type se déforment. Pour y remédier, la NASA met actuellement au point des roues en maillage de nitinol (UNS N01555), un alliage à mémoire de forme composé de nickel et de titane,

dont la capacité de déformation réversible est 30 fois supérieure à celle des roues en aciers à ressort.

Destiné à ouvrir la voie à de futurs vols habités vers Mars, le lanceur Starship de SpaceX, équipé de moteurs-fusées Raptor, est l’un des premiers à être propulsés par du méthane liquide et de l’oxygène liquide et à être conçu pour 1 000 réutilisations. Le méthane a été choisi en vue de produire sur Mars le propergol nécessaire au vol de retour. En effet, il est possible de produire du méthane et de l’eau au moyen du procédé Sabatier, qui consiste à faire réagir de l’hydrogène avec du dioxyde de carbone à haute pression et à haute température (idéalement entre 300 °C et 400 °C) en utilisant un catalyseur. Et le nickel est l’un des catalyseurs possibles.

L’atmosphère de Mars se compose à 95 % de dioxyde de carbone et la NASA a confirmé la présence d’eau sur cette planète, si bien que celle-ci offre les matières premières nécessaires pour produire le méthane et l’oxygène devant servir de propergol, ainsi que de l’oxygène respirable pour les astronautes. Par ailleurs, le froid régnant sur la planète rouge et les basses températures requises pour maintenir le méthane, l’hydrogène et l’oxygène à l’état liquide nécessiteront aussi l’emploi de matériaux contenant du nickel.

L’alliage Ni-Cu K-500 (N05500) excelle par sa ductilité aux températures cryogéniques et par sa résistance à l’inflammation dans l’oxygène pur. Cela en fait un choix privilégié pour les turbopompes à oxygène des moteurs-fusées.

Moteurs-fusées monoblocs

Avec sa résistance et sa ténacité élevées, l’alliage 718 (N07718), un mélange nickel-chrome à durcissement structural utilisé dans les turboréacteurs d’aviation, s’emploie aussi dans les moteurs-fusées et dans les réservoirs sous pression afin de maintenir les propergols cryogéniques à -250 °C. Toutefois, en raison de ces propriétés, l’alliage 718 est plus difficile à usiner et à mettre en forme que d’autres matériaux. De plus, il se prête mal au moulage à la cire perdue, en posant des problèmes de porosité, de ségrégation et de grosseur de grain excessive qui imposent des étapes de traitement ultérieures.

Face à ces écueils, l’impression 3D constitue un moyen de recourir plus efficacement aux alliages de nickel tels que le 718 dans les applications haute performance nécessitant des formes complexes.

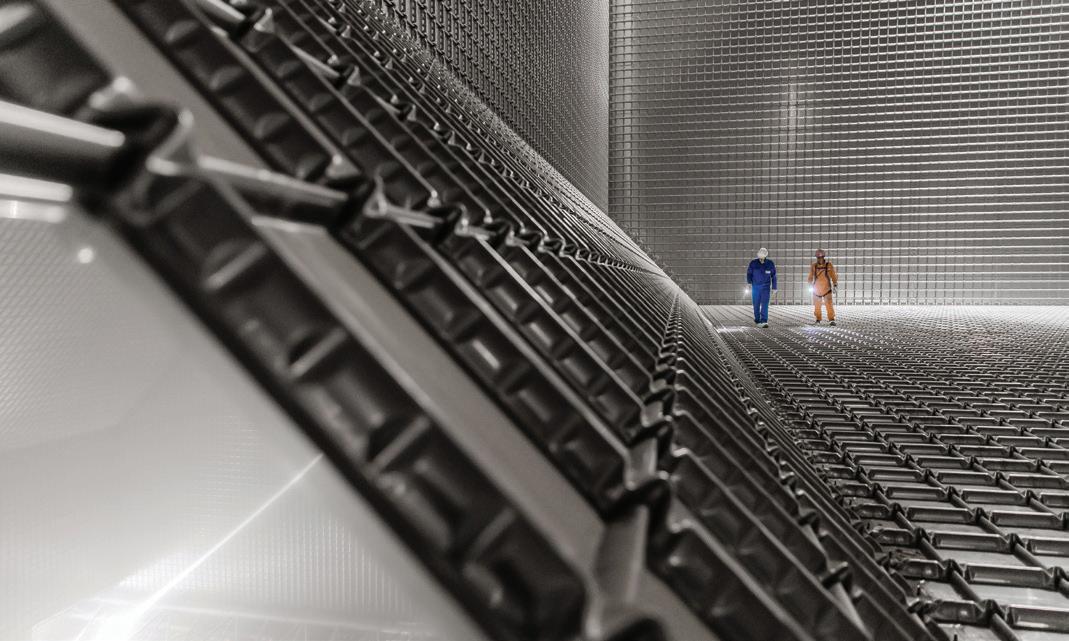

L’impression 3D peut rendre le traitement de l’alliage 718 plus simple et plus commode tout en préservant bien les propriétés du matériau. Ce procédé de fabrication permet de s’affranchir de l’usinage et du soudage et donc de réduire les pertes de matériau à un minimum. Ses avantages s’illustrent bien dans un prototype de moteur-fusée en alliage 718 créé de bout en bout au moyen d’un système d’intelligence artificielle mis au point par l’éditeur de logiciel allemand Hyperganic. À la différence d’un moteur-fusée traditionnel, composé de pièces produites séparément avant d’être assemblées, le prototype imprimé en 3D se présente en un seul bloc continu. Il intègre la chambre de combustion où se consument combustible et comburant, ainsi que les canalisations de surface où circule l’ergol refroidissant destiné à prévenir une surchauffe de la chambre. La fabrication en un seul bloc aboutit au poids le plus faible, au refroidissement le plus efficace et au rendement le plus élevé qui puissent s’obtenir pour un modèle de moteur-fusée donné.

L’Université de Californie à San Diego utilise aussi l’impression 3D pour réaliser le moteur en alliage 718 Ignus II dans le cadre de son projet de lanceur Vulcan II. À chaque nouvelle utilisation, le nickel contribue à l’avenir de l’exploration spatiale.

Un moteur-fusée monobloc en alliage 718 imprimé en 3D

L’alliage 718 est le superalliage de base par excellence. Composé de nickel et de chrome, cet alliage s’utilise dans la plage de températures de -252 °C à 700 °C en conservant sa grande robustesse et sa résistance à la corrosion, ce qui en fait un choix incontournable pour les moteurs-fusées. Et sa ductilité aux températures cryogéniques permet aussi de l’utiliser pour les réservoirs de propergol.