2 minute read

Fours industriels Le nickel fait le poids

LE NICKEL À L’ÉPREUVE DES FOURS INDUSTRIELS

La chaleur accélère la plupart des réactions chimiques et améliore le rendement des centrales énergétiques. Mais les matériaux sont-ils à la hauteur? En pratique, leur résistance thermique et chimique détermine la température maximum de nombreux procédés. Et le nickel peut venir la renforcer.

Un matériau choisi pour servir à haute température doit satisfaire quatre impératifs primordiaux : résistance, stabilité dans la durée, faible réactivité avec le milieu et facilité de fabrication des éléments.

À mesure que la température augmente, les métaux faiblissent. Beaucoup d’aciers résistent mieux aux températures modérément élevées que les aciers inoxydables de la série 300. À 540 °C, les aciers inoxydables surclassent la plupart des autres. Et au-delà de 650 °C, les alliages contenant du nickel excellent. Mais au-dessus de 540 °C, la résistance au fluage et la résistance à la rupture en fluage deviennent les propriétés les plus importantes.

Au fil du temps, les hautes températures peuvent altérer la structure du métal. Le plus grave se produit lorsqu’il se forme des phases cassantes dans le métal, qui peut alors devenir aussi fragile que le verre. Le nickel ralentit la formation de ces phases, et les alliages Ni-Cr-Fe contenant au moins 33 % de nickel en sont préservés.

Aux très hautes températures, le métal peut réagir avec son environnement. Dans l’air, il s’oxyde. L’ajout de chrome et d’aluminium apporte une protection supplémentaire à l’alliage. Dans les milieux contenant du monoxyde de carbone, par exemple, c’est l’ajout de nickel et de silicium qui réduit la carburation. Les environnements les plus rigoureux, où peut se produire une carburation rapide (appelée carburation pulvérisante), donnent lieu actuellement à la mise au point et à l’essai de nouveaux alliages, qui sont tous riches en nickel.

Enfin, la fabrication des équipements nécessite des opérations de mise en forme et de soudage, auxquelles les aciers inoxydables au nickel et les alliages de nickel se prêtent admirablement. Les tubes de reformeurs servent à produire de l’hydrogène à partir de vapeur d’eau et d’hydrocarbures. Composés d’alliages de nickel moulés, ils s’utilisent entre 800 °C et 1 000 °C pendant des centaines de milliers d’heures en milieu carburant.

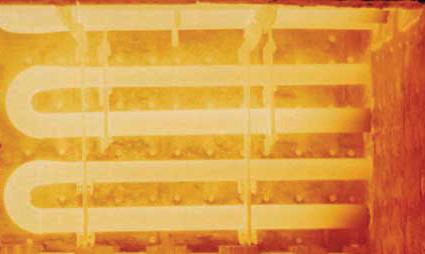

Les tubes radiants chauffent les fours par rayonnement. Leur température peut atteindre 1 150 °C, alors que les différents alliages de nickel utilisés dans leur fabrication peuvent tolérer 1 200 °C.

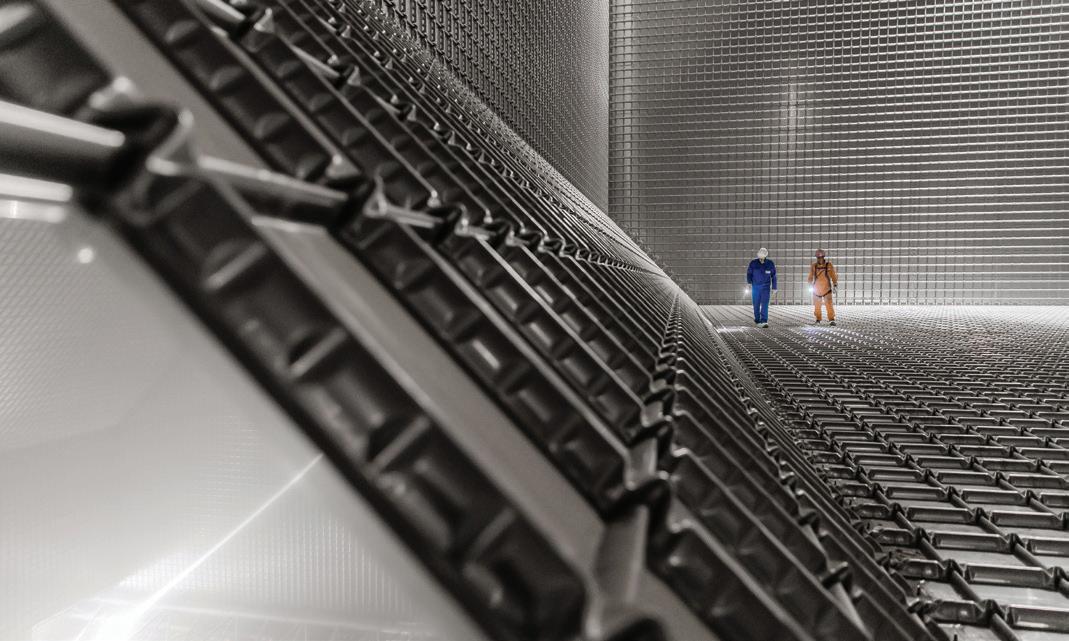

Les pièces mises au four sont disposées dans des paniers de traitement thermique composés d’un alliage au nickel dont le choix varie selon que l’atmosphère est oxydante ou réductrice. Ils sont généralement mis à rude épreuve.