KÉRAMICA

revista da indústria cerâmica portuguesa

revista da indústria cerâmica portuguesa

Editorial . 1

Sustentabilidade Energética . 2

Transição Energética na Cerâmica: Hidrogénio e Eletricidade como Alternativas Sustentáveis. Estudos laboratoriais e aplicação industrial em fornos híbridos . 2

Forno híbrido contínuo: uma solução flexível e sustentável para a indústria cerâmica . 16

Eficiência energética e descarbonização de um secador de caulinos: avaliação de soluções para a indústria cerâmica . 24

Reconversão de Redes de Gás para Misturas H2/GN: Contributo do ISQ para a Descarbonização da Indústria Cerâmica . 32

O estudo da reconversão de queimadores industriais de CH4 para misturas de CH4 + H2 . 36

Economia Circular e Simbioses Industriais . 44

A Avaliação de Ciclo de Vida na fundamentação das estratégias de economia circular . 44

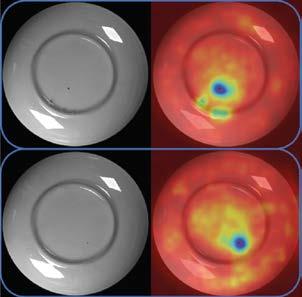

Descarbonização na Indústria Cerâmica: Influência do Combustível na Resistência ao Impacto no Bordo da Louça de Grés . 52

Transformar Resíduos em Recursos: O Caminho Sustentável da Sanindusa . 64

Transição Digital . 68

BIM na Indústria Cerâmica: A Transição Digital do Setor da Construção e a Plataforma BIMCer . 68

Ecossistema Unyma: Transformando a Indústria Cerâmica na Era 4.0 . 72

ResourceNet: plataforma digital para gestão de resíduos e promoção da circularidade na indústria cerâmica . 76

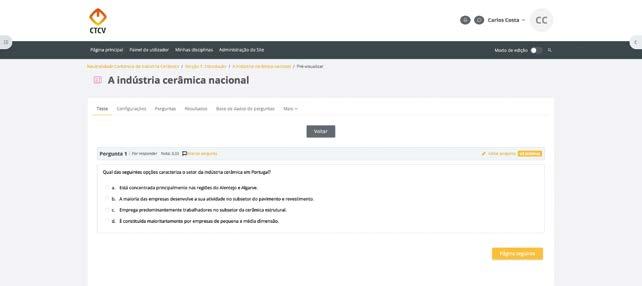

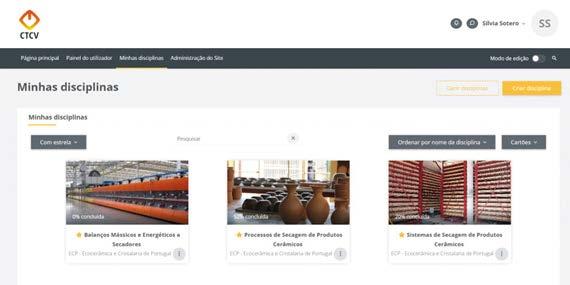

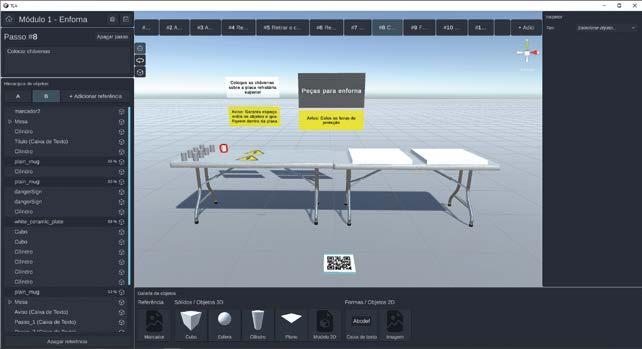

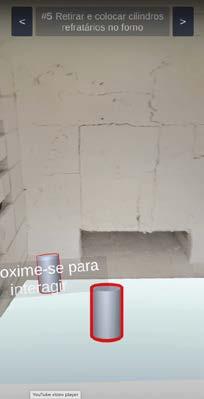

Capacitação . 80

Investir na qualificação das pessoas, é investir na modernização da indústria . 80

Cátia Carreira, Responsável de Inovação no Grupo Vista Alegre Atlantis

Ecocerâmica e Cristalaria de Portugal

A indústria cerâmica e de cristalaria portuguesa vive um momento decisivo, marcado pela necessidade de responder a três grandes desafios: a sustentabilidade ambiental, a eficiência produtiva e a competitividade global. Esta transição decorre em múltiplas frentes, onde energia, materiais, digitalização e qualificação se cruzam para transformar processos e abrir novas oportunidades.

Entre as soluções energéticas, o hidrogénio assume um papel de destaque como alternativa aos combustíveis fósseis. A reconversão das infraestruturas para a sua utilização já está em curso, demonstrando o compromisso do setor com a descarbonização e a construção de um futuro mais sustentável.

Em paralelo, a economia circular está a ganhar expressão através da valorização de resíduos e subprodutos como matérias-primas secundárias. Esta reintegração não só reduz a dependência de recursos primários como reforça a sustentabilidade e competitividade das empresas, provando que a inovação também nasce da otimização dos recursos existentes.

A digitalização surge como outro pilar estruturante. Ferramentas como o BIM permitem reposicionar os produtos cerâmicos e de cristalaria na cadeia de valor digital, enquanto a integração de dados em tempo real traz maior flexibilidade, rapidez de decisão e capacidade de resposta às exigências de mercados cada vez mais dinâmicos.

Mas nenhuma transformação será bem-sucedida sem pessoas qualificadas. Investir em competências é preparar profissionais capazes de gerir a transição energética, aplicar novas ferramentas digitais e adaptar processos a contextos em constante evolução. A qualificação é, assim, o motor humano da modernização do setor.

Apesar da ambição, os resultados já são visíveis.

O investimento em energias renováveis, economia circular, digitalização e formação está a redefinir o posicionamento da cerâmica e da cristalaria portuguesas. Este caminho não é apenas uma promessa de futuro: está a ser construído hoje, através do esforço partilhado pelos membros do consórcio da Agenda ECP, que unem inovação e tradição para preparar o setor para as próximas décadas.

Sustentabilidade Energética

ALTERNATIVAS SUSTENTÁVEIS

ESTUDOS LABORATORIAIS E APLICAÇÃO

INDUSTRIAL EM FORNOS HÍBRIDOS

Por: Luc Hennetier1, Inês Rondão1, João Menício2, Ana Marta Almeida2, Luís Silva2, Paulo Pires2

1Centro Tecnológico da Cerâmica e do Vidro, Coimbra

2RIA STONE, Fábrica de Louça de Mesa em Grés, S.A., Ílhavo

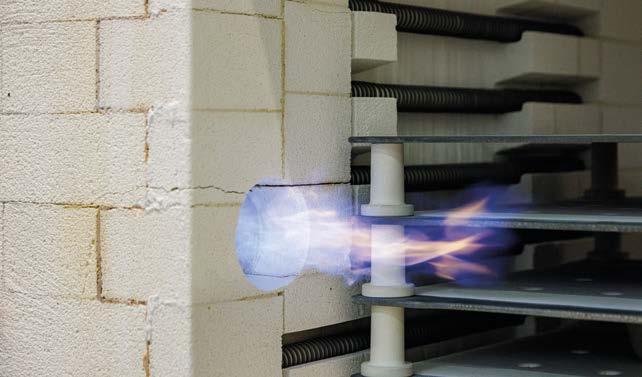

A Agenda Mobilizadora do PRR Ecocerâmica e Cristalaria de Portugal visa tornar os setores da cerâmica e da cristalaria mais competitivos e sustentáveis, integrando tecnologias avançadas e práticas ecológicas. No laboratório hipocarbónico do Centro Tecnológico da Cerâmica e do Vidro (CTCV), são desenvolvidas atividades de IDi, no sentido de avaliar o impacto de diferentes fontes de energia nas propriedades dos materiais, consumos energéticos e emissões gasosas. O trabalho aqui desenvolvido foca o estudo de soluções de queima, com destaque para a incorporação de energias renováveis na cozedura de faiança, grés e porcelana. O objetivo é substituir o gás natural (GN), atualmente dominante enquanto combustível nos sectores da cerâmica e do vidro, por alternativas mais verdes, como o hidrogénio e a eletricidade verdes, mantendo as propriedades técnicas e estéticas dos produtos. Neste âmbito, a INDUZIR realizou o retrofit de um forno intermitente do CTCV, originalmente preparado exclusivamente para gás natural, transformando-o num forno híbrido de 0.3 m 3 , equipado com queimadores preparados para mistura de gás natural e hidrogénio até 50%vol. e resistências elétricas que possibilitam a cozedura em regime puramente elétrico, atingindo temperaturas máximas de 1450 °C e 1250 °C, respetivamente (Figura1).

Um sistema de mistura desenvolvido pela PRF, que por si só representa um demonstrador de tecnologia, foi dimensionado para alimentar com misturas

de gás natural e hidrogénio o forno intermitente e um forno de rolos híbrido (12 m) instalado recentemente.

Esta infraestrutura, nomeadamente o forno híbrido intermitente, permitiu a realização de ensaios de cozedura de produtos de diferentes parceiros, validando à escala laboratorial a viabilidade da implementação de diferentes fontes de energia. Posteriormente e atendendo aos resultados obtidos, a Ria Stone propôs-se a avançar com a demonstração, à escala industrial, da cozedura em forno contínuo de vagonetas, utilizando como fonte energética a mistura de 50% H2+50% GN.

Uma primeira fase de ensaios foi planeada para o forno híbrido intermitente com o objetivo de testar os três vetores energéticos disponíveis: GN, eletricidade e misturas de GN e hidrogénio (GN+H2) numa proporção volúmica máxima de 50-50%. Num trabalho conjunto, com as várias empresas produtoras cerâmicas envolvidas no projeto, tendo sido testados produtos cerâmicos de cada uma delas (faiança, grés e porcelana), com o objetivo de avaliar o impacto das alterações de

fonte de energia nas suas propriedades. E também fornecer informações relevantes aos parceiros sobre operações de retrofit de equipamentos e viabilidade técnica e económica das alterações energéticas. Os resultados obtidos serviram de base de trabalho para a preparação do ensaio à escala industrial realizado na Ria Stone. Nesta primeira fase de testes, foram realizados ensaios de cozedura de listados na Tabela 1: faiança – chacota e vidrado; grés – monocozedura e porcelana – chacota e vidrado.

A definição da metodologia para os ciclos de cozedura dos diversos materiais começou com o levantamento dos ciclos industriais usados pelas empresas parceiras. Foi definido um ciclo-padrão para cada tipo de produto, ajustado às características do forno híbrido intermitente e ao

vetor energético utilizado (Gráficos 1 e 2). No caso do aquecimento elétrico, os ciclos foram mais longos devido à menor potência instalada, limitada pelos constrangimentos resultantes do retrofit de um forno inicialmente apenas preparado para a tecnologia de combustão.

Natural Elétrico GN+H2

CICLO TÉRMICO GRÉS MONOCOZEDURA

Gás Natural Elétrico GN+H2

De modo a garantir a reprodutibilidade de resultados entre cozeduras, a carga de enforna foi planeada de forma a manter o mais idênticas possível, para todos os vetores, nomeadamente a relação mobília-material e densidade de enforna. Permitindo desta forma comparar consumos energéticos, emissões e propriedades dos materiais cozidos (Figura 3). As características técnicas destes materiais foram avaliadas através de provetes de teste (preparados pelos parceiros), colocados no centro da carga (Figura 4). Desta forma foi possível fazer uma caracterização das propriedades dos materiais cerâmicos de forma sistemática.

O plano de caracterização engloba a monitorização dos consumos energéticos e dos efluentes gasosos e as propriedades dos materiais cozidos (provetes), com avaliação das seguintes propriedades: retração linear (verde seco-cozido), absorção de água, resistência mecânica à flexão, cor, brilho e desenvolvimento do vidrado.

Em todas as cozeduras no forno híbrido intermitente foram usados anéis PTCR como forma de verificação do ciclo térmico e controlo da homogeneidade térmica na câmara do forno. Observou-se boa uniformidade nos ciclos de combustão, em contraste com os ciclos elétricos, onde a ausência de gases de combustão dificulta a circulação de ar, gerando gradientes térmicos.

O que também está relacionado com a disposição não uniforme dos elementos de aquecimento no forno (essencialmente na base). No grés (Gráfico 3), a temperatura na placa com provetes (a meia altura do forno) foi de 1197 °C, enquanto nas cozeduras com GN e GN/H2 foi de 1170 °C e 1165 °C, respetivamente. Estas diferenças devem ser consideradas na análise das propriedades dos materiais.

dos materiais cerâmicos

De seguida são apresentados os resultados da caracterização dos materiais produzidos. Na globalidade dos materiais testados verificou-se um impacto reduzido dos diferentes vetores energéticos na retração linear (verde seco-cozido), com variações inferiores a 0,5%, independentemente do tipo de pasta ou método de preparação.

O estudo da cozedura do vidrado da porcelana, limitado aos vetores que implicam combustão de gases, mostrou uma boa reprodutibilidade das propriedades após cozedura com GN e GN+H2, nas diversas peças e formatos testados.

No caso do grés, foram analisadas amostras preparadas com diferentes métodos de conformação (prensagem, extrusão, enchimento) (Gráfico 4).

Os resultados mostram que os materiais cozidos com GN e GN+H2 apresentam propriedades finais similares, enquanto os materiais cozidos em modo elétrico demonstram uma degradação das propriedades, atribuída ao sobreaquecimento, que amplifica a formação de fases líquidas e dissolução parcial das fases cristalinas.

Relativamente à faiança, as tendências verificadas com o grés em modo elétrico permanecem, com a diminuição dos valores de resistência mecânica e absorção de água, embora de forma menos acentuada.

Finalmente, no que toca ao aspeto estético, além da observação visual das cores das peças vidradas e da qualidade do vidrado (presença de defeitos), quanto possível, foram realizadas medições de cor, realizadas com um espectrofotómetro de reflectância portátil baseado no sistema de cores CIELAB L*a*b*, sob uma iluminação de luz diurna (D65) e com um ângulo de observação de 10°. A medição é igualmente limitada às superfícies com cor homogénea (cor sólida), sendo por isso excluídas peças com vidrados reativos que desenvolvem uma distribuição irregular de cores.

Ecocerâmica e Cristalaria de Portugal

De forma geral, as cores testadas mantêm-se estáveis, exceto nos casos de vidrados reativos e algumas cores submetidas à cozedura elétrica.

Os vidrados reativos (ex.: Figura 5 a) ) apresentam variações significativas entre os vetores energéticos, especialmente na cozedura elétrica, devido à sua sensibilidade a flutuações de temperatura e à variabilidade entre lotes.

Nas cores sólidas, algumas mantêm comportamento uniforme entre os diferentes

A diferença de cor (ΔE*) em relação a uma peça de referência, produzida e cozida em ambiente industrial, foi calculada para quantificar a perceção visual das variações de cor. Valores inferiores a 1 indicam que a diferença não é, em geral, detetável pelo olho humano. Sempre que possível, também foi medido o brilho das amostras. A Tabela 2 apresenta os resultados de cor e brilho obtidos em peças com superfícies adequadas para medições fiáveis.

Na cozedura do vidrado da porcelana, não se registaram alterações significativas da cor e do brilho, facto que foi confirmado com as medições da cor e do brilho, onde a diferença de cor em relação ao produto-padrão da empresa é muito baixa e sem alteração dos níveis de brilho.

vetores energéticos, enquanto outras apresentam diferenças, especialmente na cozedura elétrica. Em certos casos, observa-se maior intensidade de cor e brilho. As medições realizadas confirmam essas variações — peças mates (cinza-escuro e branco) mostram diferenças de cor impercetíveis (ΔE*<1), com variações mínimas de brilho. Já a peça bege brilhante revela diferenças mais significativas (ΔE*>2) e perda de brilho em todos os vetores.

Material | Cor |Acabamento Local de Cozedura

Grés

Cinza-escuro Mate

Grés Branco Mate

Grés Bege Brilhante Porcelana Branco

Forno industrial

Forno ECP intermitente

Forno industrial

Forno ECP intermitente

Forno industrial

Forno ECP intermitente

Forno industrial

Forno ECP intermitente

Em suma, e apesar das limitações técnicas de um forno intermitente no arrefecimento, nomeadamente a dificuldade em obter um arrefecimento rápido ideal para permitir um bom estiramento do vidrado, os resultados atingidos foram promissores e a validação por parte das empresas revela que estes resultados não inviabilizam a utilização de qualquer uma das fontes de energia testadas. Permanecem, no entanto, aspetos tecnológicos a melhorar, nomeadamente na cozedura elétrica, assim como o estudo mais pormenorizado da influência da atmosfera de combustão das misturas de gases no desenvolvimento dos vidrados (como a ocorrência de picados).

No Gráfico 5 são apresentados os resultados dos consumos energéticos associados aos ciclos térmicos realizados com os diversos materiais, nos diferentes vetores energéticos. De uma forma geral, verifica-se em todas as tipologias de produto que o consumo associado à mistura GN+H2 é idêntico ao do GN, com pequenas variações que podem ser atribuídas ao carácter piloto do equipamento de teste, sendo a validação deste comportamento uma das verificações a serem realizadas em trabalhos futuros, nomeadamente no forno contínuo de rolos. Na componente elétrica, porém, a poupança energética é significativa, verificando-se uma redução global, de cerca 17% em relação ao GN, atribuído à ausência de ventilação forçada e gases de exaustão neste vetor.

Natural Elétrico

Gráfico 5. Consumos de energia (kWh) dos diferentes ciclos de cozedura realizados com louça de faiança, grés e porcelana.

Para avaliar as questões económicas e de viabilidade de investimento, foram calculados os custos associados às diversas cozeduras, e também simulados os custos hipotéticos de utilização

Tipo de custo

Gás Natural (€/kWh)

Eletricidade (€/kWh)

H2 verde (€/kWh)

Biometano (€/kWh)

Licenças de emissão CO2 (€/ton)

Referência

do biometano em substituição total do GN. Os cálculos tiveram em conta os preços associados aos vetores energéticos utilizados, e os custos incorridos com emissões de CO2 (Tabela 3).

Valor médio de mercado

Valor médio de mercado

Portaria n.º 15/2023, de 4 de janeiro 2025

Portaria n.º 15/2023, de 4 de janeiro 2025

valor a 01.07.2025 Fonte: pt.tradingeconomics.com/commodity/carbon

3. Preços de referência considerados para cálculo de custos por ciclo.

No Gráfico 6 são apresentados os valores de consumo de energia real e simulada (no caso do biometano), assim como os custos dos ciclos de cozedura no caso dos ensaios realizados com louça de grés. Observa-se que, no contexto energético atual, o GN continua a apresentar um custo competitivo face às fontes de energia renovável. Apesar de a cozedura elétrica ter demonstrado um consumo energético cerca de 20% inferior ao do GN e não gerar emissões diretas de carbono, o custo total do ciclo, tendo em conta essas variáveis, continua a não ser equiparável. A introdução de 50% em volume de H2 verde (em mistura com GN ou biometano) revela-se economicamente pouco atrativa, dado o elevado custo deste combustível e a reduzida poupança associada às licenças de emissão, o que compromete a viabilidade financeira da solução.

A única alternativa com potencial para competir em termos de preço com o GN é a substituição integral por biometano, assumindo o valor estipulado na Portaria n.º 15/2023, de 4 de janeiro de 2025 e emissões carbónicas nulas. No entanto, tendo em conta as projeções de produção deste gás renovável para os próximos anos, tal cenário parece pouco plausível a curto prazo.

A transposição dos resultados obtidos no laboratório hipocarbónico do CTCV para a escala industrial foi realizada pela Ria Stone, naquela que constituiu a primeira cozedura com hidrogénio em forno contínuo industrial de produtos de louça de grés. Este ensaio pioneiro foi antecedido por vários meses de preparação, que envolveram o retrofit do forno demonstrador para a utilização de blends H2 e GN, e também garantir que a mistura que chegasse aos fornos fosse abastecida de forma constante quer em termos de caudal, quer em termos de estabilidade de mistura, garantindo as condições de segurança. O retrofit do forno foi realizado pela Induzir, preparando-o para receber blends de GN+H2, obtidos através do sistema de mistura dimensionado e instalado pela PRF. Toda a linha e sistema de distribuição destas misturas de gases foram verificados pelo ISQ. O conhecimento recolhido na fase de ensaios em laboratório foi assim transposto para a realidade industrial, quer na adaptação das infraestruturas, quer na operacionalização dos diversos equipamentos envolvidos. Os resultados obtidos resultam de uma forte colaboração entre as diversas entidades envolvidas. Este ensaio permitiu:

. Preparar o forno para a utilização de uma mistura de 50% H2 e 50% GN.

. Criar condições para o abastecimento controlado da mistura de 50%H2+50%GN.

. Validar as características do produto final cozido na referida mistura.

Verificar a redução efetiva das emissões de CO2.

. Verificar o efeito da mistura na mobília refratária de Carboneto de Silício (SiC).

Os objetivos definidos para o ensaio industrial, com duração de 12 h, foram atingidos nas suas diversas vertentes.

Efetivamente, foram criadas e validadas todas as condições técnicas para que o forno industrial contínuo estivesse capacitado para trabalhar com uma mistura homogénea de GN+H2. A montante, a adaptação das linhas de abastecimento de combustível e a instalação duma estação de mistura pela PRF permitiu a alimentação contínua e estável da mistura de GN+H2

Durante o ensaio foram validadas as características dos produtos finais cozidos nestas condições, em linha com os resultados obtidos a nível laboratorial. A nível de consumo, verificou-se um aumento significativo do volume da mistura, como era expectável, devido ao poder calorífico inferior da mistura. No entanto, o consumo específico (cerca de 1400 Kcal/kg) manteve-se praticamente inalterado em relação ao GN. Por fim, a redução das emissões de CO2 no forno, durante o período do ensaio, foi de 16%, (de acordo com as medições do CTCV) em conformidade com os valores teóricos, o que permite concluir que a utilização do H2 contribui para a diminuição das emissões.

Neste momento, apesar das vantagens da utilização do H2, a sua utilização ainda encontra alguns obstáculos, nomeadamente o custo do H2 “verde”, que leva a que o custo por kg enfornado, seja cerca de 57% superior ao da cozedura feita com GN. Também a sua produção e cadeia de abastecimento terá de ser adequada à utilização na indústria da cerâmica e cristalaria.

Relativamente à influência da mistura de 50% H2 + 50% GN, sobre a mobília refratária, apesar do ensaio ser relativamente longo, não nos permitiu tirar conclusões. Dada a resistência do material refratário (SiC), necessitaríamos de um ensaio em contínuo, para podermos analisar e tirar conclusões.

O projeto desenvolvido no âmbito da Agenda

Mobilizadora do PRR

Ecocerâmica e Cristalaria de Portugal permitiu validar, em ambiente laboratorial e industrial, a utilização de diferentes vetores energéticos alternativos ao GN na cozedura de produtos cerâmicos.

Ecocerâmica e Cristalaria de Portugal

Os ensaios realizados demonstraram que:

. A substituição parcial do GN por hidrogénio verde (mistura de 50% H2 + 50% GN) é tecnicamente viável, garantindo a manutenção das propriedades físicas, mecânicas e estéticas dos produtos finais.

. O uso de eletricidade permite uma redução significativa do consumo energético (cerca de 17-20%), mas ainda apresenta desafios técnicos, nomeadamente no controlo da uniformidade térmica, e um custo final superior ao do GN.

O biometano surge como a única alternativa com potencial económico competitivo face ao GN, embora a sua disponibilidade a curto prazo seja limitada.

. A introdução de hidrogénio verde continua a enfrentar barreiras económicas relevantes, devido ao seu elevado custo e à reduzida poupança associada às licenças de emissão de CO2.

Os ensaios industriais realizados na Ria Stone confirmaram os resultados obtidos à escala laboratorial, comprovando a robustez técnica das soluções testadas.

Contudo, a transição energética nos setores da cerâmica e da cristalaria continuará a depender da evolução dos custos dos combustíveis alternativos, da disponibilidade de energias renováveis e da adaptação das cadeias de abastecimento.

Este trabalho representa um passo significativo na descarbonização destes

setores, reforçando a importância de parcerias estratégicas e de investimento contínuo em tecnologias híbridas e infraestruturas energéticas sustentáveis.

Sustentabilidade Energética

Por: Inês Rondão1, Luc Hennetier1, Nuno Vitorino2

1Centro Tecnológico da Cerâmica e do Vidro, Coimbra

2Induzir - Indústria e Comércio de Equipamentos, Lda., Batalha

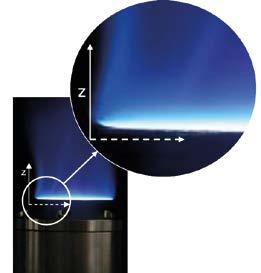

A transição energética e a descarbonização progressiva da indústria cerâmica constituem linhas de atuação centrais no projeto Ecocerâmica e Cristalaria de Portugal (ECP). Atendendo a estas problemáticas e avaliando os processos energeticamente intensivos: a secagem e a cozedura (na cerâmica) e fusão e recozimento (na cristalaria); foram desenhadas, no âmbito do projeto, várias linhas de ação, tendo em vista um plano de desenvolvimento no âmbito do WP1. Entre os quais a instalação do forno híbrido contínuo no Laboratório Hipocarbónico do CTCV (Centro Tecnológico da Cerâmica e do Vidro). Esta infraestrutura representa um avanço estratégico na modernização tecnológica para a descarbonização do setor, permitindo simular e otimizar processos de cozedura em ambiente controlado com recurso a fontes de energia mais sustentáveis, nomeadamente com recurso a eletricidade verde e misturas de gases de origem renováveis (GOR), como o hidrogénio verde e o biometano.

Aquele que é o segundo forno protótipo do projeto ECP, construído pela Induzir, é um equipamento de teste com uma abordagem próxima da tecnologia existente na indústria, mas capacitado com vários níveis de flexibilidade energética, tratando-se de um forno híbrido contínuo de rolos.

Numa fase inicial do projeto, foi instalado um forno intermitente com uma câmara de volume útil de 0,3 m3, onde foi realizada a primeira fase de estudos do efeito da alteração do vetor energético utilizado na cozedura (gás natural, eletricidade e blends até 50% GN + 50% H2).

O conjunto dos equipamentos de cozedura, aliado ao sistema de alimentação e mistura de gases renováveis, constitui uma infraestrutura diferenciadora para teste e estudo de vetores energéticos aplicados à cozedura de cerâmicos. Esta infraestrutura confere ao CTCV, e consequentemente ao setor cerâmico, a capacidade de avaliar a viabilidade de diferentes vetores energéticos, antecipando a sua futura aplicação em ambiente industrial. A capacidade de teste agora instalada, vai além da simples substituição da fonte de energia, permitindo testar ciclos híbridos que combinam tecnologias elétrica e de combustão no aquecimento do forno, algo que até agora não era possível em fornos contínuos. Essa hibridização do ciclo térmico só é viável neste forno de características específicas, visto que a tecnologia atualmente instalada ao nível industrial opera exclusivamente com combustão ou eletricidade. Trata-se, portanto, de uma abordagem inovadora e disruptiva, que necessita ainda de validação para futura implementação à escala industrial.

A hibridização dos ciclos térmicos representa uma resposta dinâmica que as indústrias podem adotar face à disponibilidade de energias verdes e à flutuação dos preços, conferindo ao setor maior flexibilidade e capacidade de adaptação ao mercado de energia. Para além destes aspetos, esta abordagem não descuida o compromisso com o cumprimento das metas para a descarbonização desta indústria, sem comprometer a sua viabilidade financeira.

2. O forno instalado está equipado com queimadores preparados para operar a gás natural, hidrogénio verde ou biometano, bem como com elementos de aquecimento elétrico. Esta configuração permite avaliar, num único equipamento, a viabilidade de diferentes fontes de energia, tanto ao nível do desempenho energético, como do impacto económico e das emissões gasosas.

A colaboração próxima entre as equipas do CTCV e da Induzir tem permitido a construção de uma base de conhecimento sólida sobre os processos de cozedura cerâmica. O know-how adquirido na primeira fase de testes realizados no forno intermitente, serviu de base para o ensaio com hidrogénio efetuado num forno industrial contínuo na Ria Stone. Nesta segunda fase, com os testes em forno contínuo, pretende-se expandir este conhecimento a outras tipologias de produtos cerâmicos para além da louça utilitária, estando previstos ensaios com pavimento e revestimento, sanitários e, futuramente, cerâmica estrutural.

A ampliação do leque de produtos atualmente testados está diretamente associada à maior flexibilidade nos perfis de temperatura que o novo forno contínuo permite executar. Esta capacidade traduz-se, em particular, na possibilidade de realizar arrefecimentos a velocidades significativamente mais elevadas, algo que não era viável no forno intermitente utilizado na primeira fase do projeto.

Essa limitação inicial impediu a realização de ensaios com produtos que exigem ciclos térmicos mais rigorosos, como é o caso do pavimento e do revestimento cerâmico. Agora, com a tecnologia mais avançada, é possível testar estes e outros produtos, alargando substancialmente o âmbito da investigação e aproximando os ensaios laboratoriais das condições industriais reais.

À semelhança do que ocorreu na primeira fase de testes, levantam-se algumas questões relativamente

à exequibilidade do ciclo de redução durante a cozedura do vidrado da porcelana. No entanto, com base na experiência adquirida anteriormente, não se prevê que esta etapa seja inviabilizada. Será apenas necessário proceder a um ajuste rigoroso das condições de operação do forno quando este estiver a funcionar em modo de combustão, de forma a assegurar a obtenção das atmosferas adequadas ao processo.

A eletrificação integral desta etapa de cozedura contínua, contudo, a representar um desafio, uma vez que as condições necessárias ao ciclo de redução são mais difíceis de atingir exclusivamente por via elétrica. Neste sentido, torna-se particularmente relevante a possibilidade de testar a hibridização do ciclo térmico, combinando o aquecimento elétrico com a combustão numa fase específica do processo. Esta abordagem permitirá recriar, com maior precisão, as condições necessárias à redução, garantindo simultaneamente maior flexibilidade operacional e abrindo caminho para a otimização energética e a redução das emissões associadas ao processo.

Para além de validar os resultados previamente obtidos no forno intermitente, relativamente ao impacto dos diferentes vetores energéticos nas propriedades dos materiais cerâmicos, esta segunda fase de testes permitirá uma análise mais aprofundada e rigorosa dos consumos energéticos e das emissões gasosas associadas ao processo. A utilização do forno contínuo possibilitará alcançar condições de operação mais estáveis, com várias horas de funcionamento em regime próximo do estacionário no que respeita ao consumo de energia.

Esta estabilidade operacional proporcionará dados mais fiáveis para a realização de uma avaliação técnico-económica detalhada, permitindo compreender com maior precisão a relação entre consumo energético, emissões e custos operacionais. Além disso, o novo enquadramento experimental aproxima significativamente as condições de ensaio da realidade industrial dos fornos contínuos, assegurando que os resultados obtidos sejam diretamente aplicáveis ao contexto produtivo. Esta abordagem reforça a robustez das conclusões e possibilita uma tomada de decisão mais informada relativamente à adoção de diferentes vetores energéticos no setor cerâmico.

Especificações técnicas diferenciadoras do forno de rolos híbrido ECP

Este forno contínuo foi concebido para operar de forma flexível em modo elétrico, a gás natural, com misturas de gás natural e hidrogénio (GN+H2) e 100% H2, possibilitando a avaliação do comportamento térmico e energético em diferentes perfis de temperatura. Com dimensões úteis de 12 m de comprimento, 0,5 m de largura e 0,2 m de altura, o forno atinge uma temperatura máxima de 1400 °C. A fonte de calor combina aquecimento elétrico e combustão, dispondo de uma potência instalada, em qualquer uma destas componentes, devidamente dimensionada para atingir as temperaturas requeridas para cozer todas as tipologias de produto previstas.

Uma das particularidades do protótipo em modo de funcionamento 100% elétrico é a existência de uma abordagem disruptiva na fase inicial do aquecimento.

Ainda que o estado da arte já preveja a utilização de diferentes elementos de aquecimento, a taxa de transferência de calor está limitada à radiação (Lei de Stefan Boltzman) que apenas tem um peso relevante para temperaturas de pelo menos 600 °C, limitando assim as taxas de aquecimento na fase inicial dos ciclos, principalmente em ciclos de cozedura mais rápidos. Por este motivo, o protótipo contempla uma abordagem convectiva na fase inicial de aquecimento para permitir uma maior homogeneidade de temperatura e taxa de transferência de calor.

O forno híbrido de rolos está equipado com mesa de entrada e saída, ventiladores dedicados a cada fase térmica (combustão, arrefecimento e exaustão) e um sistema digital de controlo e monitorização que permite replicar com precisão diferentes curvas de cozedura. Cada zona do forno integra sensores de temperatura e módulos de controlo que, em função do tipo de aquecimento utilizado, recorrem a relés de estado sólido (SSR) ou tirístores para ajustar a potência. Este sistema permite configurar curvas

térmicas personalizadas e monitorizar variáveis como caudal, pressão e temperatura.

A pressão no interior do forno é controlada com elevada precisão através de transdutores instalados nas zonas de aquecimento e arrefecimento. O ajuste é feito automaticamente por variadores de frequência nos ventiladores, garantindo a estabilidade interna do forno e a otimização do consumo energético.

A movimentação da carga ocorre sobre placas refratárias que se deslocam em rolos de mulite, acionados por um sistema redutor SEW com controlo de velocidade e transmissão por corrente. Este mecanismo assegura um fluxo contínuo e homogéneo ao longo de todo o processo de cozedura.

O forno está equipado com tecnologia de última geração, incluindo elementos de aquecimento Kanthal nas zonas até 1200 °C e de carbeto de silício (SiC) até 1400 °C, bem como queimadores com ignição por faiscador, capazes de operar a velocidades de até 130 m/s. O sistema de controlo é composto por um Siemens PLC com módulos digitais e analógicos, UPS e uma interface HMI tátil de 21,5”. A monitorização em tempo real permite acompanhar temperatura, pressão, caudal e o estado dos ventiladores e acionamentos. A comunicação com sistemas industriais é realizada via OPC-UA, possibilitando a integração com plataformas de análise de dados, manutenção preditiva e otimização energética.

Este forno contínuo é concebido para operação flexível em modo elétrico, gás natural, blends GN+H2 ou H2, permitindo avaliar o comportamento térmico e energético de diferentes perfis de queima.

A transição energética e a descarbonização da indústria cerâmica são prioridades centrais no projeto Ecocerâmica e Cristalaria de Portugal. Para responder a estes desafios, foi instalado no Laboratório Hipocarbónico do CTCV um forno híbrido contínuo de última geração, capaz de operar com eletricidade, gás natural, misturas de gás natural e hidrogénio ou mesmo hidrogénio puro. Esta infraestrutura inovadora permite simular e otimizar processos de cozedura em condições controladas, aproximando-se das realidades industriais e facilitando a utilização de fontes energéticas mais sustentáveis.

Ao contrário do forno intermitente utilizado na primeira fase, que tinha limitações em termos de perfis térmicos e capacidade, o novo forno contínuo possibilita ciclos térmicos mais flexíveis, incluindo arrefecimentos rápidos necessários para produtos como pavimentos, revestimentos e sanitários. Esta capacidade amplia o âmbito dos testes, aproximando-os a uma escala-piloto de forma a melhorar a aplicabilidade dos resultados à realidade industrial. A possibilidade de combinar aquecimento elétrico e combustão representa uma abordagem inovadora, que alia flexibilidade energética à redução de emissões, alinhando-se com as metas de sustentabilidade sem comprometer a viabilidade económica do setor. Considerando as questões relacionadas com o impacto ambiental, prevê-se a ampliação do potencial demonstrador deste protótipo, acoplando futuramente outros protótipos de tecnologias inovadoras, como sistemas de recuperação de calor e captura de carbono, entre outras.

A colaboração entre o CTCV e a Induzir (com a participação das empresas industriais do consórcio ECP) tem permitido construir um conhecimento sólido que suporta a evolução tecnológica do processo de cozedura, incluindo ensaios com hidrogénio em fornos industriais.

A segunda fase do projeto foca-se na avaliação detalhada dos consumos energéticos e emissões em regime estável, utilizando monitorização avançada para garantir dados precisos e uma análise técnico-económica robusta.

Equipado com tecnologia avançada e sistemas de controlo digital, o forno contínuo instalado no CTCV demonstra a inovação e pioneirismo da tecnologia portuguesa, na Europa e no mundo, um passo decisivo na modernização da indústria cerâmica, promovendo a integração de energias renováveis e a otimização dos processos produtivos, reforçando assim o compromisso do setor com a inovação e a sustentabilidade.

Sustentabilidade Energética

Por: Henrique Monteiro, Behzad Shahzamanian, Vitor Ferreira, Francisco Lázaro, Roberto Ribeiro e Ana Magalhães – INEGI; Valdemar Oliveira, Romão Silva e Eduardo Sá – MCS – MMI

No contexto das metas europeias para a neutralidade carbónica em 2050, Portugal assumiu uma estratégia ambiciosa de descarbonização transversal a toda a economia. À semelhança de outros setores da economia, a estratégia para a indústria assenta na redução das emissões de gases com efeito de estufa (GEE) decorrentes do uso de energia, através de implementação, numa primeira fase, de estratégias e soluções que promovam a eficiência energética e, posteriormente, a integração de fontes renováveis e gases renováveis que permitam a diminuição sustentada do uso de combustíveis fósseis. Em complemento, a adoção de boas práticas de economia circular e a digitalização dos processos (incluindo a utilização de ferramentas avançadas de gestão de energia, de monitorização e reportes de indicadores de sustentabilidade, que terão um papel-chave no processo de descarbonização da indústria.

Neste âmbito, face à perceção da dificuldade do processo de descarbonização nos setores hard-to-abate e com base no conhecimento das tecnologias e vetores de descarbonização mais custo eficaz, a estratégia nacional para a descarbonização materializa-se, entre outras iniciativas, nas Agendas Mobilizadoras do PRR visando impulsionar a modernização sustentável de setores estratégicos da economia portuguesa. A Agenda ECP é uma dessas agendas, alinhada com as metas nacionais, visa promover a sustentabilidade e digitalização dos setores da cerâmica e cristalaria.

No contexto da Agenda ECP, a atividade 2.2 do Work Package 2, propõe-se desenvolver um serviço de retrofitting de sistemas de secagem de caulinos e argilas. A atividade I&D será posteriormente concretizada num piloto demonstrador na Motamineral SA, empresa do Grupo MCS Portugal, onde se procederá ao desenvolvimento de soluções para a descarbonização de um secador de caulinos. Esta intervenção visa reduzir o consumo de combustíveis fósseis (nomeadamente gás natural) através da implementação de soluções de eficiência energética e de descarbonização do uso de energia por integração de fontes renováveis de energia e gases renováveis, contribuindo assim para a diminuição das emissões associadas ao processo. Este artigo apresenta o estudo desenvolvido para avaliar estas soluções no contexto do setor cerâmico.

Secagem de caulinos e argilas – processo de uso intensivo de energia

Os secadores de caulinos de leito fluidizado são amplamente utilizados na secagem de materiais granulares, devido à elevada taxa de transferência de calor entre o meio de secagem e o material, permitindo reduzir significativamente o tempo de secagem.

O equipamento é tipicamente constituído por um queimador a gás natural que, através da combustão, gera gases quentes direcionados para uma câmara com uma placa perfurada na parte superior. Os grânulos, produzidos por extrusão, são introduzidos por uma abertura superior e depositam-se sobre a placa, entrando em contacto direto com os gases quentes. Para otimizar a fluidização e a transferência de calor, o secador executa movimentos oscilatórios (oblíquos), que promovem o transporte do material e a troca térmica.

Antes de sair do equipamento, o material passa por uma zona de arrefecimento, onde o ar ambiente é insuflado por uma câmara independente, atravessando igualmente uma placa perfurada e o próprio material. Por fim, o material já arrefecido é transportado por um tapete para armazenamento.

Os gases resultantes do processo de secagem e do arrefecimento são misturados e encaminhados para um sistema de tratamento por filtro de mangas, antes de serem libertados para o exterior.

Com base no diagnóstico energético realizado ao processo de secagem, procedeu-se à caracterização do funcionamento do secador e à análise de oportunidades de melhoria, com enfoque em medidas que visam a eficiência energética e posteriormente à descarbonização do uso de energia do processo.

A análise da corrente gasosa libertada evidenciou a presença de energia térmica residual, representando uma oportunidade de recuperação. Adicionalmente, a caracterização do funcionamento do equipamento permitiu identificar um segundo ponto de baixa eficiência, associado à entrada de material no secador, onde se verifica a fuga de gases quentes pela abertura de alimentação.

Tendo em vista a melhoria da eficiência do processo, foram estudadas duas soluções dirigidas a estes desperdícios térmicos, bem como cenários alternativos para reduzir a dependência de gás natural e descarbonizar a operação através da incorporação de fontes renováveis de energia (incluindo eletricidade de

base renovável e consequente eletrificação parcial do processo) e gases renováveis.

A análise detalhada do desempenho do secador revelou duas fontes significativas de desperdícios de energia térmicas com potencial de recuperação. A primeira decorre da introdução contínua de material no equipamento, que provoca a fuga de ar quente pela abertura de alimentação. A segunda está associada à energia térmica residual transportada pelos gases de exaustão à saída do sistema. E é sobre estas duas áreas prioritárias para a melhoria da eficiência que nos debruçaremos a seguir, com descrição de medidas de eficiência energética que, não obstante terem sido desenvolvidas para o demonstrador da Motamineral, têm um enorme potencial de replicação em várias empresas do setor.

Após o processo de extrusão, o material granulado é transportado por tapetes até ao ponto de admissão no secador. Nesta abertura, uma vez que o material é introduzido continuamente, verifica-se a fuga de ar quente para o exterior, representando uma perda significativa de energia térmica. Para mitigar esta perda, foi desenvolvida uma solução que encaminha o ar quente libertado para a zona de alimentação, promovendo o pré-aquecimento do material antes da entrada no secador, conforme ilustrado na Figura 1.

A medida consiste em direcionar o ar quente, atualmente rejeitado para a atmosfera, para a área do tapete de alimentação do material (zona destacada a vermelho na Figura 1). A solução contempla ainda pequenos ajustes na altura entre o tapete e a abertura de admissão, de modo a minimizar a folga e maximizar o contacto do material com o ar quente, potenciando assim a transferência térmica.

A avaliação da eficácia desta medida foi realizada com recurso a balanços térmicos e mássicos do processo, tendo sido definidos indicadores específicos para quantificar os ganhos esperados. A Tabela 1 apresenta os resultados obtidos.

Como evidenciado na Tabela 1, a implementação desta solução permite alcançar uma redução consistente de cerca de 10% nos consumos energéticos do processo, quer por tonelada de água removida, quer por tonelada de produto acabado. Estes ganhos são particularmente relevantes num processo com elevado consumo específico, como a secagem de caulinos, e demonstram a viabilidade do aproveitamento do calor residual para melhorar a eficiência global do equipamento.

Parâmetro

Indicador 1 [m3/ton H2O removida]

Indicador 2 [kWh/ton H2O removida]

Indicador 3 [m3/ton Caulino produzido]

Indicador 4 [kWh/ton Caulino produzido]

Em síntese, a solução de pré-aquecimento do material de alimentação apresenta-se como uma medida simples, de baixo investimento e elevada eficácia para aumentar a eficiência energética do processo de secagem. A redução de 10% no consumo específico traduz-se não só em poupanças económicas significativas, mas também numa menor pegada carbónica, em linha com os objetivos de descarbonização do setor cerâmico.

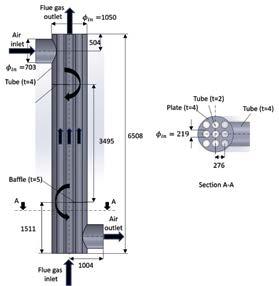

Uma segunda oportunidade de melhoria identificada no diagnóstico energético do secador prende-se com a energia térmica ainda contida nos gases de exaustão libertados para a atmosfera. Para aproveitar este potencial de recuperação, foi projetado um permutador de calor do tipo carcaça e tubo, integrado na chaminé do equipamento, com o objetivo de pré-aquecer o ar de combustão utilizado no queimador.

A solução proposta (Figura 2) consiste num permutador de baixo custo, concebido para que os gases de exaustão entrem pela parte inferior da chaminé e percorram o interior de um conjunto de nove tubos, saindo pela parte superior. Simultaneamente, o ar ambiente é admitido no topo da chaminé e circula em contracorrente pelo exterior dos tubos, aumentando gradualmente a sua temperatura antes de ser encaminhado para o queimador. Duas chicanas internas promovem turbulência e melhoram a transferência térmica entre os dois fluxos.

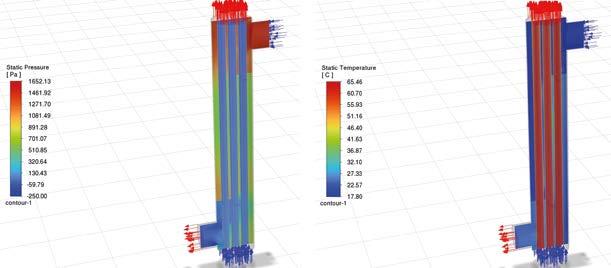

O desempenho desta solução foi avaliado numericamente através de um modelo computacional de dinâmica de fluidos (CFD). Para alimentar o modelo, foram realizados ensaios experimentais para medição dos caudais mássicos e temperaturas dos fluxos: caudal mássico de 7,1 kg/s para os gases de exaustão e 6,9 kg/s para o ar ambiente, com temperaturas médias de 65,4 °C e 55,0 °C para os gases, e 17,9 °C para o ar ambiente. Estes dois níveis de temperatura dos gases de exaustão refletem diferentes regimes operacionais do secador, correspondentes a requisitos distintos de secagem: no caso 1, os gases de entrada estão a 65,4 °C, representando condições de maior carga térmica; no caso 2, os gases entram a 55,0 °C, correspondendo a regimes de menor exigência.

A modelação CFD permitiu visualizar a variação da temperatura ao longo do permutador e estimar a perda de carga introduzida pelo dispositivo, conforme ilustrado na Figura 3.

A Tabela 2 apresenta os resultados da simulação para ambos os cenários.

Os resultados mostram que a solução permite recuperar entre 34,6 kW e 44,7 kW de potência térmica, dependendo da temperatura de operação, com uma eficiência na ordem dos 10–14%. Embora esta eficiência seja relativamente baixa, tal deve-se à natureza do escoamento gás–gás, que apresenta uma transferência de calor menos eficiente. Ainda assim, a simplicidade construtiva, o baixo custo de investimento e a reduzida queda de pressão tornam esta solução atrativa para aplicação industrial.

A recuperação de calor dos gases de exaustão permite reduzir o consumo de gás natural e melhorar o balanço energético do processo sem penalizar a operação. Apesar de um rendimento moderado, a relação custo-benefício e a facilidade de implementação tornam esta medida uma opção viável para a indústria cerâmica.

Para além das medidas específicas de eficiência energética, foi também estudada a possibilidade de reduzir a dependência do gás natural e a pegada carbónica do processo de secagem através da adoção de soluções energéticas alternativas. A avaliação dos cenários de descarbonização foi suportada por uma ferramenta desenvolvida no âmbito do projeto, que permite a análise comparativa de diferentes tecnologias com base no perfil real de consumo energético do equipamento. Esta ferramenta integra dados típicos de eficiência, custos de investimento e operação, e fatores de emissão, proporcionando uma estimativa integrada dos ganhos energéticos, económicos e ambientais de cada solução.

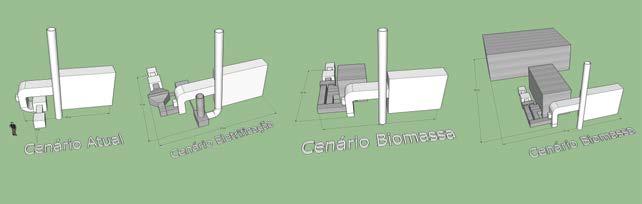

Com base nesta abordagem, foram definidos três cenários tecnológicos, que combinam diferentes vetores energéticos — eletrificação parcial e biomassa — e foram avaliados quanto à sua viabilidade técnica, ambiental e económica no contexto específico da empresa demonstradora.

O primeiro cenário contempla a integração de uma bomba de calor no circuito de alimentação do ar de combustão do queimador existente. Este equipamento permite pré-aquecer o ar admitido, reduzindo assim a quantidade de gás natural necessário para atingir a temperatura de secagem. A bomba de calor proposta é do tipo ar–água, com uma potência térmica de 80 kW e um coeficiente de performance (COP) de 4,4. Esta solução combina uma melhoria da eficiência global com um impacto ambiental moderado, mantendo a infraestrutura principal inalterada.

a Biomassa + Gás Natural

O segundo cenário propõe a instalação de um gerador de calor alimentado a biomassa, que funciona em complemento ao queimador atual. Este sistema pré-aquece o ar de combustão antes da entrada no secador, diminuindo consequentemente o consumo de gás natural.

O gerador de biomassa previsto tem uma

Ecocerâmica e Cristalaria de Portugal

potência térmica de 300 kW . Esta abordagem combina parcialmente um vetor renovável, resultando num maior potencial de redução de emissões em comparação com o cenário anterior.

O terceiro cenário consiste na substituição integral do queimador a gás natural por um gerador de ar quente a biomassa de 2 000 kW de potência térmica. Este cenário representa a solução mais ambiciosa do ponto de vista ambiental, eliminando totalmente o consumo de gás natural e utilizando exclusivamente biomassa como vetor energético.

A análise tridimensional dos três cenários, ilustrada na Figura 4, permite comparar o seu impacto ao nível do espaço ocupado na instalação (atravancamento), um fator crítico para a viabilidade operacional.

A Tabela 3 apresenta os principais resultados obtidos para cada cenário, avaliados segundo três indicadores: poupança energética, redução de emissões de GEE e benefício económico associado.

Poupanças [%]

Cenário 1

Cenário 2

Cenário 3

Do ponto de vista energético, os Cenários 1 e 3 apresentam o melhor desempenho, com uma redução estimada do consumo na ordem dos 28%, enquanto o Cenário 2 se fica pelos 25%. Contudo, em termos ambientais, o Cenário 3 destaca-se de forma significativa, permitindo uma redução de emissões de GEE de 90% em relação ao cenário de referência, muito acima dos 33% do Cenário 2 e dos modestos 5% do Cenário 1.

Em termos económicos, o Cenário 3 mantém a liderança, com uma poupança projetada de 43%, seguido do Cenário 2 com 22%, e do Cenário 1 com apenas 5%. Apesar da superioridade técnica do Cenário 3 — e, em menor escala, do Cenário 2 — nas vertentes ambiental e económica, a sua implementação revela-se inviável para a empresa demonstradora devido a constrangimentos operacionais e logísticos, nomeadamente espaço disponível (atravancamento, conforme evidenciado na Figura 4), disponibilidade de biomassa e necessidade de investimento inicial elevado.

Porém, é importante referir que o potencial de redução das emissões de GEE nos cenários 1 e 2 foi calculado assumindo a manutenção do uso de gás natural como complemento à eletricidade de origem renovável ou à biomassa. No entanto, a estratégia de eletrificação parcial do processo, assente na utilização de bombas de calor de média temperatura, foi desenvolvida com base no pressuposto da futura aquisição de biometano junto dos comercializadores de gás natural, através de certificados de origem. Esta abordagem permite a integração de dois vetores energéticos de descarbonização e explora as vantagens da gestão multi-vetor como estratégia de flexibilidade na procura de energia térmica no processo de secagem, promovendo não só a redução das emissões de GEE, mas também a diminuição dos custos associados ao uso de energia.

Considerando as conclusões anteriores, verifica-se que a análise efetuada no âmbito do projeto demonstra que, apesar do Cenário 3 representar uma solução custo-eficaz, a sua viabilidade prática é limitada nas atuais condições da empresa. O Cenário 1, por outro lado, destaca-se como a opção mais compatível com a realidade operacional e com um impacto positivo imediato no consumo energético. Assim, o Cenário 1 constitui a solução mais equilibrada para uma descarbonização gradual e sustentada do processo de secagem na indústria cerâmica.

O trabalho desenvolvido no âmbito da Agenda ECP demonstra que é possível melhorar significativamente a eficiência energética e reduzir a pegada carbónica dos processos de secagem na indústria cerâmica através da implementação de soluções técnicas relativamente simples.

As duas medidas de eficiência estudadas — pré-aquecimento do material de alimentação e recuperação de calor dos gases de exaustão — mostram ganhos energéticos relevantes, com destaque para a primeira pela sua relação custo-benefício. Adicionalmente, a análise de cenários de descarbonização evidencia o potencial das tecnologias baseadas em biomassa e eletrificação para atingir metas mais ambiciosas de redução de emissões. Apesar dos constrangimentos práticos que limitam, no imediato, a adoção das soluções mais avançadas, a integração gradual de tecnologias como a bomba de calor representa um caminho viável para uma transição energética sustentável no setor.

Estes resultados reforçam a importância do diagnóstico energético como ferramenta estratégica para orientar investimentos e decisões rumo à neutralidade carbónica.

Sustentabilidade Energética

MISTURAS H2/GN: CONTRIBUTO DO ISQ PARA

Por: Helena Monteiro e Maria João Franco, ISQ - Instituto de Soldadura e Qualidade

A transição energética da indústria cerâmica portuguesa é um dos pilares estratégicos da Agenda ECP – Ecocerâmica e Cristalaria de Portugal. O ISQ, além de liderar o Work Package (WP) focado na energia e descarbonização (WP2), assume um papel central no desenvolvimento de soluções técnicas para a reconversão de redes de gás natural, viabilizando a utilização de misturas com hidrogénio (H2) como combustível alternativo, no WP1. Este artigo apresenta de forma sumária o trabalho desenvolvido pelo ISQ no âmbito do WP1, da Agenda ECP, que, em articulação com o trabalho de outras entidades parceiras – o CTCV, a PRF, a INDUZIR e a RIA STONE – culminou na realização do primeiro ensaio industrial nacional de cozedura de grés cerâmico num forno túnel alimentado com uma mistura de 50% H2.

A indústria cerâmica é altamente intensiva em consumo energético e responsável por uma fração significativa das emissões de gases com efeito de estufa. Na Agenda ECP, diferentes estratégias de descarbonização estão a ser estudadas e implementadas para guiar este setor rumo à descarbonização, nomeadamente: medidas de eficiência energética, recuperação e valorização de calor, eletrificação parcial ou integral de alguns processos com recurso a energias renováveis de produção local e introdução de combustíveis alternativos de baixo carbono, como o biometano e o hidrogénio verde.

Neste contexto, a substituição parcial do gás natural por hidrogénio verde surge como uma das soluções

tecnicamente viáveis que podem contribuir para reduzir a pegada carbónica do setor e alcançar as metas ambientais ambiciosas na próxima década.

Para isso é necessário garantir que as redes de distribuição de gás, assim como os equipamentos consumidores, estão preparados para receber hidrogénio.

O ISQ, enquanto entidade responsável pelo serviço de reconversão das redes de gás, desenvolveu uma metodologia integrada que permitiu avaliar a viabilidade técnica, regulamentar e operacional da utilização de misturas de hidrogénio-gás natural (H2/GN) em contextos industriais. A reconversão dos equipamentos consumidores é da responsabilidade do fornecedor.

estudo metodológico do ISQ seguiu uma abordagem multidisciplinar, envolvendo várias unidades técnicas internas do ISQ.

A metodologia de validação desenvolvida segue uma abordagem multidisciplinar possível graças ao conhecimento especializado de várias unidades do ISQ, nomeadamente de áreas como: as inspeções técnicas e regulamentares de gás, os serviços integrados de engenharia de infraestruturas e de gestão de ativos, o laboratório de materiais

(Labmat), o laboratório de metrologia, e unidades de investigação e desenvolvimento. A metodologia desenvolvida pelo ISQ para a reconversão de redes de gás natural para misturas de hidrogénio (H2) envolve várias etapas críticas.

Diagnóstico e caracterização da infraestrutura existente

O primeiro passo da metodologia desenvolvida pelo ISQ consiste na caracterização exaustiva da infraestrutura de gás natural existente. Esta fase inclui a recolha de documentação técnica (plantas, certificados de conformidade, desenhos isométricos), visitas técnicas ao local e levantamento detalhado dos componentes da rede desde o Posto de Regulação e Medição (PRM) até aos equipamentos consumidores. Esta análise permite identificar os elementos críticos da rede, avaliar o seu estado de conservação e verificar a sua adequação às novas condições operacionais impostas pela presença de hidrogénio.

Avaliação da compatibilidade dos materiais

A introdução de hidrogénio em redes originalmente concebidas para gás natural levanta desafios técnicos significativos, nomeadamente ao nível da integridade dos materiais.

O hidrogénio, devido à sua pequena dimensão molecular e elevada reatividade, pode provocar fenómenos como a fragilização de metais, permeabilidade de polímeros (como o polietileno) e degradação de vedantes. O ISQ procedeu à análise dos mecanismos de degradação aplicáveis, com base em normas internacionais, como a ASME B31.12 e documentos técnicos da EIGA, identificando os materiais compatíveis e os que requerem substituição. Dependendo do estado de conservação da rede, após inspeção visual, podem ser recolhidas amostras do material da tubagem para análise laboratorial com o intuito de avaliar o estado da integridade desse material.

a fornecedores e análise normativa

Complementarmente, é realizada uma consulta a fornecedores dos componentes instalados, com o objetivo de obter garantias de compatibilidade com misturas H2/GN. Esta etapa revela-se crítica, uma vez que, dado a idade de algumas instalações, muitos componentes não dispõem de certificações específicas para hidrogénio. Paralelamente, foi efetuado um estudo do enquadramento regulamentar nacional e internacional, assegurando que a metodologia proposta está alinhada com os requisitos legais e técnicos em vigor.

As novas misturas implicam alterações nas propriedades físico-químicas do gás, como a densidade e o poder calorífico. Para avaliar se a rede existente suporta dimensionalmente as novas condições de serviço, sendo cumpridos os limites de velocidade de escoamento e de perda de carga, o ISQ desenvolveu uma metodologia de cálculo baseada na equação de Renouard, adaptada para misturas até 50% de hidrogénio.

Antes da entrada em operação com misturas H2/GN, é essencial garantir a integridade da rede. Para tal, o ISQ definiu um Plano de Inspeção e Ensaios (PIE) adaptado a cada instalação, com recurso a Ensaios Não Destrutivos, como ultrassons (Phased Array), líquidos penetrantes e ensaios de estanqueidade.

Estes ensaios permitem detetar defeitos em soldaduras, avaliar

a espessura das tubagens e verificar a ausência/presença de fugas.

Dependendo do estado de conservação da rede, após inspeção visual, pode ser determinada a necessidade de se proceder à recolha de amostras do material da tubagem para análise laboratorial com o intuito de avaliar o estado da integridade desse material e recomendar ações de manutenção ou substituição. Após a implementação de todas as alterações recomendadas a rede deve ser alvo de novos ensaios de estanqueidade para assegurar que a instalação de gás está apta para operar com segurança.

A unidade industrial da RIA STONE foi selecionada como um demonstrador nacional da agenda ECP para a aplicação prática da metodologia e para a

realização do primeiro ensaio de cozedura de louça utilitária em grés cerâmico, em forno túnel contínuo alimentado com 50% de hidrogénio verde. Para que este ensaio fosse uma realidade e que a rede de gás estivesse adaptada à mistura pretendida, o ISQ realizou o levantamento detalhado da rede de gás, incluindo registos fotográficos, e procedeu à análise da sua adequação à operação com 50% de H2.

Aplicou a metodologia de cálculo e definiu um plano de inspeções e ensaios adequado às condições da instalação de gás em causa. Foram posteriormente realizados ensaios de estanqueidade na rede interna, assim como às ligações do misturador de H2 (instalado pela PRF), e foi acompanhada a execução do ensaio industrial de cozedura de grés cerâmico em forno túnel, que decorreu com sucesso a 3 de abril de 2025.

O ensaio industrial na RIA STONE demonstrou a viabilidade técnica da utilização de uma mistura H2/GN em processos de cozedura cerâmica. Este marco representa um avanço significativo na descarbonização do setor e posiciona Portugal na vanguarda da transição energética industrial.

O trabalho do ISQ permitiu validar uma metodologia replicável para outras unidades industriais; antecipar exigências regulamentares futuras; e validar uma alternativa para reduzir a dependência de combustíveis fósseis. Estão em curso estudos semelhantes noutras unidades industriais, como a CRISAL, com vista à expansão da metodologia.

Desta forma, o ISQ reforça a sua posição como parceiro estratégico na transição para uma economia de baixo carbono, tendo em curso estudos de reconversão. O ISQ continuará a colaborar de forma integrada com os parceiros da agenda ECP, com o propósito de apoiar a indústria cerâmica na adaptação das suas infraestruturas energéticas e promovendo soluções mais sustentáveis, seguras e que permitam uma maior resiliência energética.

Sustentabilidade Energética

Por: Henrique Santos1 e Edgar

C. Fernandes2

1 Aluno de Doutoramento, IST, Centro IN+

2 Professor Associado do IST, Departamento de Engenharia Mecânica, Centro IN+

Contexto/Objetivo

O estudo da reconversão de queimadores industriais originalmente projetados para funcionarem com combustíveis fósseis para passarem a operar com combustíveis renováveis, como o hidrogénio verde (e seus derivados) e/ou biogás, assume uma relevância crescente no quadro da transição energética nos setores de difícil descarbonização, nomeadamente nas indústrias da cerâmica e do vidro. Esta transição energética coloca desafios técnicos significativos no que diz respeito à reconversão dos queimadores, decorrente das propriedades termodinâmicas diferenciadas dos novos combustíveis e às exigências impostas pelas atmosferas de combustão nos fornos industriais.

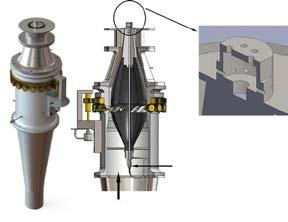

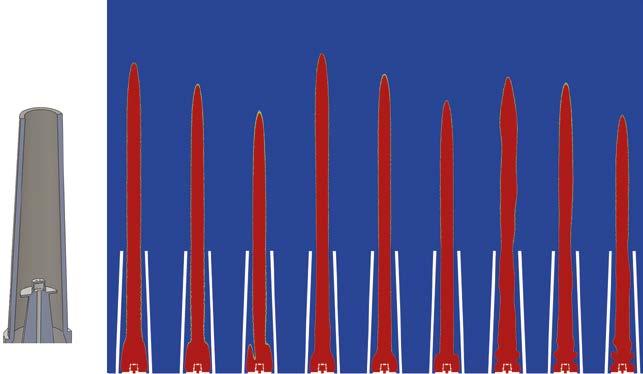

De uma análise dos queimadores atualmente utilizados nestes setores, a Figura 1 ilustra um queimador típico com injeção separada de ar e combustível. O injetor de combustível está localizado na extremidade do queimador e é rodeado por um disco estabilizador de chama. O ar primário, induzido com momento angular pelas pás do swirler, promove uma mistura turbulenta com o combustível. Este arranjo favorece a estabilidade da chama e a formação de duas zonas distintas: uma zona inicial (zona I), com características de pré-mistura, e uma zona subsequente (zona II), com combustão parcial em pré-mistura.

Combustível

Análise numérica e experimental: Estrutura, estabilidade de chama e instabilidades hidrodinâmicas

I

Zona II

Injector de combustível

Ar primário Pás fixas ("swirler") Disco de estabilização de chama

Espectroscopia UV-Vis-IR: Diagnóstico, controlo e radiação térmica

Concretizando, pretende-se neste tipo de queimadores substituir um combustível (CH4) por misturas volumétricas de CH4 e H2 mantendo a potência térmica constante. A potência térmica pode ser estimada com recurso ao índice de Wobbe com a seguinte expressão: Pt [MW] = A × (ΔP)0.5× (Índice de Wobbe)0.5

Para que a potência térmica seja constante, torna-se necessário ajustar ou a área equivalente de injeção (A) ou a perda de carga (ΔP), ou ambos, para compensar as alterações no índice de Wobbe decorrente da mudança de combustível, conforme a metodologia sugerida por Quintino et al. (2021). Estas adaptações têm impacto direto na morfologia da chama (ver Figura 1, zonas I e II), de acordo com Fernandes et al., 2005; Cala et al., 2005; Shtork et al., 2006; 2007, nos limites operacionais, nas emissões de poluentes (Anacleto et al., 2003) e nas características espectrais da radiação quimiluminescente emitida (Quintino et al., 2018; Rocha et al., 2019).

No âmbito do projeto ECP – Ecocerâmica e Cristalaria de Portugal (ECP-00076-IST), e inserido na Tarefa WP1, o Instituto Superior Técnico (IST), através do Centro IN+/Laboratório de Termofluídos, Combustão e Sistemas Energéticos, tem vindo a desenvolver investigação sobre tecnologias de queima com combustíveis de baixo teor de carbono. O objetivo é demonstrar a sua viabilidade técnica em duas frentes complementares (ver Figura 1). A primeira consiste na análise da estrutura e estabilidade da chama em queimadores com escoamento rotativo, com especial atenção às instabilidades hidrodinâmicas. A segunda envolve o uso de espectroscopia na gama ultravioleta-visível-infravermelha (UV-Vis-IR) para diagnóstico e controlo não intrusivos, com base na emissão luminosa da chama e na análise do impacto da substituição de CH4 por H2 na radiação infravermelha.

Para atingir os objetivos mencionados foi montado um queimador de escala laboratorial que reproduz geometricamente os detalhes de um queimador como apresentado na Figura 2. Esta unidade permite ter um escoamento de ar com rotação variável, com números de swirl geométricos (S) de 0 a 1.6 (nível de rotação do ar primário), potências de queima (P) até 20 kW, injeção de misturas de combustíveis e com a possibilidade de modificar a geometria do queimador na secção de saída (ver Figura 2b).

Para o estudo experimental do queimador foram utilizadas várias técnicas de diagnóstico não intrusivas: Particle Imaging Velocimetry estereoscópico (PIV-3D) para medir campos de velocidade tridimensionais, Termometria Rayleigh 2D (medição de temperatura com dispersão de luz LASER por efeito Rayleigh), análise de gases por amostragem, com sonda de aspiração, espectroscopia quimiluminescente com base em espectrofotómetros Ocean Optics QE 65000, imagiologia quimiluminescente tomográfica, análise de ruído recorrendo a micro sondas capilares, sondas com microfones B&K 2230. Como complemento, recorreu-se à simulação numérica com o software ANSYS FLUENT, com modelo de combustão sem pré-mistura estacionário, em regime flamelet, e com o mecanismo cinético GRIMECH3.0 e modelo de turbulência K-omega.

Para uma primeira abordagem à estrutura de chama que se obtém com misturas de combustíveis entre CH4 e H2, Santa-Rita, (2023) considerou-se uma mistura de combustível variando de 100% CH4 a 100% H2, com uma potência constante P=7.3kW, com um escoamento de ar rotativo caracterizado por um número de rotação do ar baixo (S = 0.2)

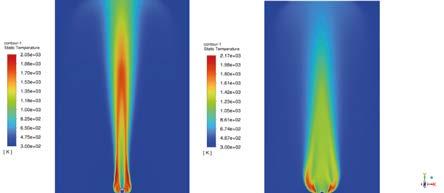

(muito próximo do regime de funcionamento de unidades industriais de fornos de cerâmica), número de Reynolds Re = 3000 e para o injetor apresentado na Figura 2b). Com propriedades termodinâmicas e características de queima distintas dos combustíveis CH4 e H2 combinadas com a não linearidade na cinética química da combustão de misturas de CH4 e H2, a morfologia da chama obtida em queimadores industriais apresenta as configurações características exemplificadas na Figura 3. Este regime de escoamento turbulento assegura uma mistura parcial entre combustível e ar. As chamas nestas condições apresentam duas regiões distintas, até um teor de injeção de 60% H2:

. Zona I, localizada junto ao injetor, com características típicas de combustão em pré-mistura, evidenciada pela tonalidade azulada.

Zona II, mais extensa e situada a jusante, apresentando características de pré-mistura parcial ou combustão por difusão, com tonalidades avermelhadas associadas a condições redutoras. A adição de H2 implica também uma redução significativa da radiação visível emitida pela chama.

O processo de estabilização de chamas neste tipo de queimadores ocorre junto ao injector de combustível com ar primário de combustão, num regime de combustão de pré-mistura parcial fortemente controlado pelo campo turbulento de velocidades. A título de exemplo, os resultados da Figura 4 mostram um detalhe do campo de velocidades tridimensional (U, V, W) para uma chama de CH4, 50% CH4-50% H2 e 100% H2 com P= 12kW, com dois níveis de rotação S, 0 e 1.6. Os resultados experimentais mostram claramente que, com o aumento do nível de rotação do ar, a zona de recirculação junto do injetor torna-se mais larga, com maior intensidade rotacional e com isso promove uma melhor mistura entre ar e combustível assegurando assim melhores condições para a estabilização de chamas com potências mais elevadas. Este efeito é mais visível em chamas de metano puro e 50% CH4 - 50% H2. Por outro lado, também se verifica que, para o mesmo nível de rotação do ar, a dimensão característica da bolha de recirculação aumenta com a introdução de H2

4. Mapa de velocidades junto ao injetor para uma potência constante de 12kW e três misturas de combustível. As linhas de correntes são resultado dos vetores U, V (no plano da imagem) e o mapa de cores indica a intensidade da componente tangencial W perpendicular à imagem (cor vermelha e azul indicam sentidos opostos do vetor velocidade) (Dinis, 2025)

De forma a explorar eficazmente diferentes configurações de injeção de combustível — e, assim, contribuir para o desenvolvimento de um queimador mais adequado à combustão de misturas de CH4 com H2, em conformidade com as especificidades das atmosferas nos fornos industriais —, foram realizados, em paralelo, simulações computacionais da combustão. Um exemplo

representativo deste tipo de análise é o retratado na Figura 5, onde se observa que, para o número de swirl constante (S=0.2), a alteração da geometria de injeção, nomeadamente a remoção dos orifícios no topo de injetor, com P= 7.3kW constante, conduz a uma chama com temperatura mais baixa, comprimento reduzido e morfologia mais próxima da combustão em pré-mistura.

Noutra vertente do estudo, analisou-se o impacto da adição de hidrogénio, avaliando-se misturas desde 100% CH4 passando por uma proporção 50%-50% até 100% H2. Como ilustrado na Figura 6, foi analisado o comportamento da chama em condições de confinamento do queimador, preservando-se a geometria original representada na Figura 2b. Nesta figura é apresentada a linha de contorno correspondente à região onde a combustão é estequiométrica.

Os resultados mostram de forma clara que a introdução de H2 encurta significativamente a chama, efeito que se intensifica com o aumento de S.

Número de Swirl=0

Número de Swirl=0.55

Número de Swirl=1.651

Figura 6. Identificação da região de contorno definida pela superfície estequiométrica para três regimes de rotação do escoamento de ar e três misturas de combustível obtidas por simulação numérica para uma potência de 7.3kW, com injetor original definido na Figura 2b).

Com foco no segundo objetivo de investigação deste trabalho, o de desenvolvimento de uma técnica de diagnóstico não intrusiva, baseada na emissão espectral da combustão e que permita obter informação sobre o processo de queima, este assenta num trabalho de investigação sobre a espectroscopia quimiluminescente da chama, que depois deverá permitir desenvolver sistemas de processamento para equipar detetores e câmaras de vídeo de formato RGB, como ilustrado na Figura 7.

Análise de imagem com câmaras comerciais

Espectrofotómetro e processamento de sinal

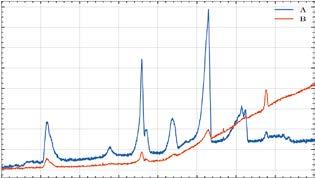

Na base da chama da Figura 8, zona A, a correta interpretação destes espectros de emissão de luz quimiluminescente depende fortemente da interação entre cinética quimiluminescente, assente na cinética de queima dos combustíveis e do campo turbulento do escoamento. Neste sentido, recorreu-se a um queimador de chama laminar e plana (Fig. 8a), que permite numa primeira fase eliminar a influência da turbulência e observar claramente a frente de chama, e à simulação de modelos numéricos de quimiluminescência para misturas de combustíveis de CH4+H2 (Almeida, 2025). Do ponto de vista experimental, recorrendo aos espectros de emissão neste tipo de chama plana, verifica-se que a introdução de hidrogénio no combustível provoca uma diminuição significativa do sinal de emissão do radical OH* (Fig. 8b), evidenciando um dos principais desafios na deteção ótica de chamas com hidrogénio, a par da perda de informação dos radicais CH* e C2*. O trabalho de investigação desenvolve-se agora na exploração conjunta de sinais de OH* e radiação infravermelha.

Neste contexto, mostram-se a título de exemplo dois espectros emissão de duas regiões distintas de uma chama turbulenta (Fig. 7): na base (A), rica em radicais ativos, OH*, CH* e C2* devido à presença da zona de recirculação (Massuça, 2024), e no corpo (B), onde predomina a radiação infravermelha.

Complementarmente, a emissão espectral da zona B da chama (ver Figura 8) mostra uma dominância de radiação infravermelha. Como se espera que chamas ricas em hidrogénio emitam menos calor por radiação, o impacto desta alteração é avaliado com dois modelos de transferência radiativa denominado Correlated-K e Spectral Line Weighted sum of Gray Gases que contemplam a absorção radiativa, função

do comprimento de onda, a serem validados com dados laboratoriais de chamas planares, laminares e turbulentas. Após validação, os testes são repetidos para diferentes proporções de hidrogénio, com simulações complementares em ANSYS FLUENT. O objetivo final é treinar um modelo de machine learning, capaz de prever as características térmicas de qualquer mistura combustível para os queimadores industriais, facilitando a transição da indústria para o hidrogénio.

O trabalho desenvolvido no âmbito do projeto ECP-00076-IST, pela equipa do IST/Centro IN+, com recurso a abordagens experimentais e de simulação numérica centradas numa geometria representativa de queimadores industriais utilizados nas indústrias da cerâmica e do vidro, permite concluir que a substituição do CH4 por misturas CH4+H2 altera significativamente a morfologia da chama. Os principais efeitos observados podem ser sintetizados da seguinte forma:

Injeção de H2 até 10% (v/v)

Requer apenas ajustes mínimos na geometria do queimador, mantendo-se praticamente inalteradas a estrutura da chama e a potência térmica.

Permite reduções nas emissões de CO2 até 5%.

Injeção de H2 entre 10% e 80% (v/v)

Necessita de modificações relevantes na geometria do queimador para assegurar estabilidade e morfologia da chama adequadas ao processo. Possibilita reduções de CO2 até 50%.

As adaptações geométricas podem também permitir a utilização de biogás (CH4+CO2), promovendo benefícios ambientais adicionais.

As técnicas de diagnóstico ótico mantêm-se aplicáveis.

Injeção de H2 superior a 80% (v/v)

Requer alterações estruturais profundas, devido à elevada reatividade e difusividade térmica do hidrogénio e com potencial sobreaquecimento do queimador.

Verifica-se uma transformação substancial da chama, com reduções de CO2 superiores a 50%.

A deteção ótica torna-se mais desafiante devido à diminuição das emissões espectrais de radicais como CH* e C2*. Nestes casos, recomenda-se a injeção parcial de biogás com CO2 biogénico e/ou NH3 verde, para manter uma operação mais controlável, semelhante à verificada com teores intermédios de H2 (10–80%).

Este trabalho foi apoiado pelo Projeto Ecocerâmica e Cristal de Portugal, ECP-00076-IST, financiado através do PRR (Plano de Recuperação e Resiliência) – IAPMEI.

Os autores agradecem também o apoio concedido aos bolseiros Henrique Santos e Hamid Shafiee (bolsas de doutoramento), bem como a Débora Almeida, Francisco Dinis e André Antunes (bolsas de mestrado), no âmbito deste projeto. Os autores gostariam ainda de agradecer aos professores Pedro Coelho, Miguel Mendes e José Chaves pela sua valiosa contribuição no desenvolvimento deste trabalho.

Alexander, S., Anatolii, K., & Vitalii, T. (2022). Interchangeability and standardization of the Parameters of combustible Gases when using Hydrogen. Architecture and Engineering, 7(1), 33–45. https:// cyberleninka.ru/article/n/interchangeability-and-standardization-ofthe-parameters-of-combustible-gases-when-using-hydroge

Almeida, D. (2025). Numerical chemiluminescence study of hydrogen enriched methane flat flames [Master’s thesis]. Instituto Superior Técnico.

Anacleto, P. M., Fernandes, E. C., Heitor, M. V., & Shtork, S. I. (2003). Swirl flow structure and flame characteristics in a model lean premixed combustor. Combustion Science and Technology, 175(8), 1369–1388. https://doi.org/10.1080/00102200302354

Cala, C. E., Fernandes, E. C., Heitor, M. V., & Shtork, S. I. (2005). Coherent structures in unsteady swirling jet flow. Experiments in Fluids, 40(2), 267–276. https://doi.org/10.1007/s00348-005-0066-9

Dinis, F. (2025). Study of instabilities in industrial bluff-body burners with flow rotation [Master’s thesis]. Instituto Superior Técnico.

Fernandes, E. C., Heitor, M. V., & Shtork, S. I. (2005). An analysis of unsteady highly turbulent swirling flow in a model vortex combustor. Experiments in Fluids, 40(2), 177–187. https://doi. org/10.1007/s00348-005-0034-4

Massuça, M. D. M. (2024). Advanced diagnostics and analysis of flame chemiluminescence in hydrogen-enriched fuel mixtures [Master’s thesis]. Instituto Superior Técnico.

Quintino, F. M., Nascimento, N., & Fernandes, E. C. (2021). Aspects of hydrogen and biomethane introduction in natural gas infrastructure and equipment. Hydrogen, 2(3), 301–318. https://doi.org/10.3390/hydrogen2030016

Quintino, F. M., Trindade, T. P., & Fernandes, E. C. (2018). Biogas combustion: Chemiluminescence fingerprint. Fuel, 231, 328–340. https://doi.org/10.1016/j.fuel.2018.05.086

Rocha, N., Quintino, F. M., & Fernandes, E. C. (2020). H2 enrichment impact on the chemiluminescence of biogas/air premixed flames. International Journal of Hydrogen Energy, 45(4), 3233–3250. https:// doi.org/10.1016/j.ijhydene.2019.11.115

Santa-Rita, D. (2023). Refitting of a low-swirl burner for a fuel blend of methane and hydrogen for ceramic industry applications [Master’s thesis]. Instituto Superior Técnico.

Santos, H., & Fernandes, E. C. (2025, April). Spatially resolved chemiluminescence measurements for equivalence ratio estimation. Proceedings of the 10th World Congress on Momentum, Heat and Mass Transfer. https://doi.org/10.11159/csp25.119

Shtork, S. I., Cala, C. E., & Fernandes, E. C. (2007). Experimental characterization of rotating flow field in a model vortex burner. Experimental Thermal and Fluid Science, 31(7), 779–788. https:// doi.org/10.1016/j.expthermflusci.2006.08.008

Shtork, S. I., Vieira, N. F., & Fernandes, E. C. (2008). On the identification of helical instabilities in a reacting swirling flow. Fuel, 87(10–11), 2314–2321. https://doi.org/10.1016/j.fuel.2007.10.016

Economia Circular e Simbioses Industriais

Por: Marisa Almeida1, Milene Lopes1, Sofia Ferreira1, Helena Monteiro2, A. Amado1 e Pedro Frade1

(1) CTCV – Centro Tecnológico da Cerâmica e do Vidro; (2) ISQ – Instituto de Soldadura e Qualidade

Nos últimos anos, a crescente preocupação com as alterações climáticas, a escassez de recursos naturais e os impactes ambientais das atividades humanas têm impulsionado a adoção de ferramentas que promovem a sustentabilidade de forma holística. Dentro das metodologias utilizadas na área ambiental, destaca-se a Avaliação do Ciclo de Vida (ACV), que oferece uma visão abrangente das consequências ambientais de um produto, processo ou serviço ao longo de todas as fases da sua existência — desde a extração de matérias-primas até ao fim de vida. Este tipo de abordagem evita a simples transferência de impactes entre fases ou locais, permitindo decisões mais informadas e sustentáveis.