HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING

In deze editie:

De Nederlandse Metaal Dagen: slim produceren - Duurzaamheid aanjager voor nieuwe ideeën bij Trumpf Richten luistert nauw bij tankbouwer Mueller - KeyTec op voorsprong met 200-ton direct servo pers Inspirerende klantenreis Tuwi naar Durma - Punt- en stiftlassen naar Industrie 4.0 - Paul Meijering is afdeling Maatwerk aan het upgraden - Jörg presenteert zich als totaalleverancier - CO2-arm staal sijpelt door de keten Buislasersnijtechniek nog steeds onvoldoende benut - Maximale flexibiliteit met gedetailleerd ontbraamconcept

1 14e jaargang nr. 1 • april 2023

ZEGGEN DAT JE DE SNELSTE BENT...

Wij laten het zien!

Bezoek onze showroom en laat uw producten vrijblijvend testen of stuur uw producten naar ons op.

2

Investeren met perspectief

ABN AMRO presenteerde onlangs een interessant rapport over de verspanende industrie in Nederland. De bomen lijken tot in de hemel te groeien: de omzet van de verspaners zal bijna verdubbelen van een geschatte 2,8 miljard euro in 2022 naar 5 miljard euro in 2030. Dat vraagt wel het een en ander van de verspanende bedrijven. Onder andere flinke investeringen in meer productiviteit. Dat kan/wil niet iedereen en het rapport voorspelt dan ook consolidatie; een ontwikkeling die reeds gaande is.

Het zou mooi zijn als het bankconcern ook het toekomstperspectief van de plaatbewerkende sector eens in kaart zou brengen. Dikke kans dat ook daar flinke groei lonkt. Wie zijn oor te luister legt, hoort alom positieve geluiden, ondanks alle crises in eigen land en de wereld om ons heen. Ook hier liggen de kansen voor het oprapen. De voorspelde groei in de verspaning heeft voor een flink deel te maken met de stormachtige ontwikkeling van ASML. De export van chipmachines naar China mag dan aan banden zijn gelegd, de groei gaat in Veldhoven onverminderd door. De plaatbewerkers in de toeleverketen van ASML zullen daar ook van profiteren. Een andere onmiskenbare

groeifactor is defensie. De aanleiding – de oorlog in Oekraïne – is verschrikkelijk, maar er liggen wel veel orders voor de maakindustrie in het verschiet. En dan zijn er natuurlijk nog al die andere markten. Het loont dus om te investeren in meer productiecapaciteit. VDL Groep gaat dat doen: de meer dan 100 VDL-bedrijven geven daar dit jaar maar liefst 300 miljoen euro aan uit. Ook andere bedrijven doen mee. In deze uitgave van PlaatBewerkingsNieuws staan daarvan weer enkele mooie voorbeelden. Paul Meijering investeert in nieuwe lasers om makkelijker de gewenste (snij)kwaliteit te halen. KeyTec heeft de eerste 200-ton servo pers in Nederland aangeschaft, waarmee het een voorsprong verwacht te halen. Tankbouwer Mueller maakt een verbeteringsslag met een nieuwe precisie richtmachine. Om nog maar te zwijgen van 247 TailorSteel dat het netwerk uitbreidt met een nieuwe vestiging in Oud Gastel.

Ook investeringsplannen? Op De Nederlandse Metaal Dagen in Den Bosch is er alle gelegenheid om daarvoor inspiratie op te doen!

Eric Weustink e.weustink@54umedia.nl

Colofon

PlaatBewerkingsNieuws, jaargang 14, editie 1, april 2023

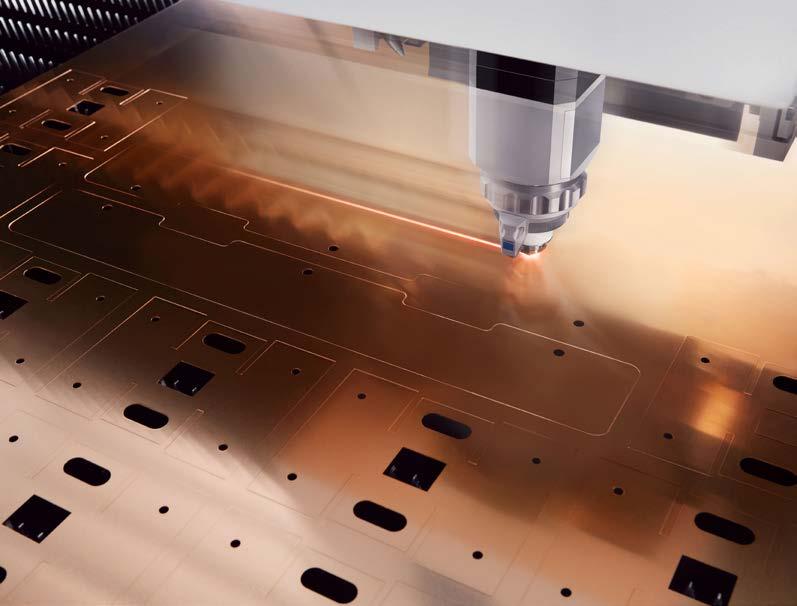

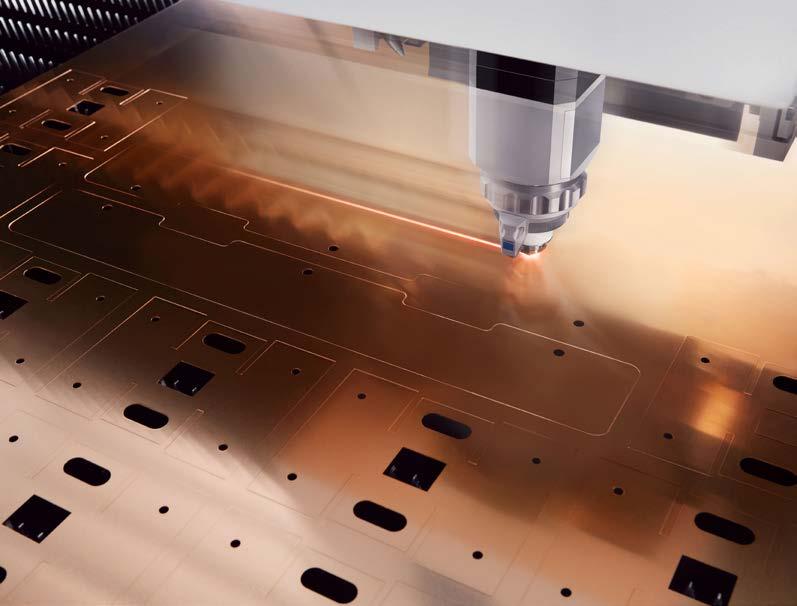

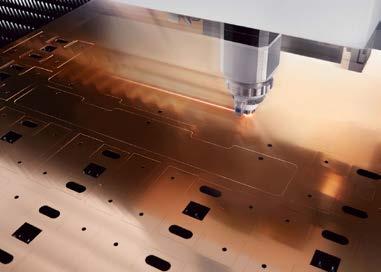

Op de voorpagina:

In de toekomst kunnen quantumcomputers helpen om de laser zo te positioneren dat de laserparts netjes van elkaar gescheiden kunnen worden. In het QUASIM-project wil onderzoekscentrum Jülich samen met het Trumpf de eerste geschikte quantumalgoritmes lanceren. (Foto: Trumpf)

Lees het artikel op pagina 49

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

PlaatBewerkingsNieuws is een onafhankelijk technisch en business vakblad voor plaatbewerkende ondernemingen, die niet-verspanende technieken (scheiden, omvormen, verbinden en oppervlaktebehandelingen) in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in alle aspecten van de plaatbewerkingstechnieken en besteedt daarbij aandacht aan nieuws van en voor producenten van plaatmateriaal, service- handels- en distributiecentra, machine- en gereedschapleveranciers, toeleveranciers, OEM-ers, ingenieurs- en technisch adviesbureaus, onderwijs- en onderzoeksinstellingen. Elke uitgave bevat het speciale katern LaserNieuws, waarin voor de plaatbewerking relevante aspecten van lasertechnologie aan bod komen. De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de plaatketen actief zijn. Afhankelijk van evenementen en diverse vakbeurzen bedraagt de minimale oplage per editie 5.000 exemplaren.

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP Apeldoorn

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Eric Weustink (hoofdredacteur)

T: +31 (0)55 360 16 33

M: +31 (0)6 13 62 86 89

E: e.weustink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408

E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 15 juni 2023. Editie 2, jaargang 14 van PlaatBewerkingsNieuws verschijnt in juni 2023.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

ISSN: 1875-1628

www.plaatbewerkinsnieuws.nl

3

jaargang nr. april 2023 De Nederlandse Metaal Dagen: slim produceren Duurzaamheid aanjager voor nieuwe ideeën bij Trumpf Richten luistert nauw bij tankbouwer Mueller KeyTec op voorsprong met 200-ton direct servo pers Inspirerende klantenreis Tuwi naar Durma Punt- en stiftlassen naar Industrie 4.0 Paul Meijering is afdeling Maatwerk aan het upgraden Jörg presenteert zich als totaalleverancier CO2-arm staal sijpelt door de keten Buislasersnijtechniek nog steeds onvoldoende benut Maximale flexibiliteit met gedetailleerd ontbraamconcept In deze editie: HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING Voorwoord

Inhoud

Duurzaamheid jaagt nieuwe ideeën aan

De trend naar meer duurzaamheid in de productie biedt een hightechbedrijf als Trumpf grote kansen. Op de huisshow Intech liet het bedrijf zien vast van plan te zijn deze kansen te pakken.

Ontzorging

in ontbraming

Q-Fin Handling Solutions gaat oplossingen ontwikkelen en produceren die de handling rondom de ontbraammachines automatiseren.

De nieuwe precisie richtmachine bij tankbouwer Mueller mag plaatdelen alleen vlak maken. Spanningsarm maken is uit den boze.

4

Richten luistert nauw bij Mueller

17 22 6

En verder....

17-21 april

Hannover Messe

Internationale industriële vakbeurs

Messe Hannover hannovermesse.de

21-23 april

De Nederlandse Metaal Dagen

Vakbeurs en congres

Brabanthallen, Den Bosch denederlandsemetaaldagen.nl

25-27 april

Cutting World

Vakbeurs voor snijtechniek met congres Messe Essen (D) cuttingworld.de

10 en 11 mei

E-volutiedagen

Open huis SafanDarley SafanDarley, Lochem safandarley.nl

10 en 11 mei

MIX Noordoost

Event voor de maakindustrie

Evenementenhal Hardenberg mixnoordoost.nl

14 juni Tuwi Next

41

Machinedemo’s en kennisdeling Tuwi, Winterswijk tuwi.nl

27-30 juni

Laser World of Photonics

Vakbeurs voor lasertechnologie

Messe München

world-of-photonics.com

11-15 september

Schweissen & Schneiden

Vakbeurs voor verbindings- en scheidingstechniek Messe Essen (D) schweissen-schneiden.com

KeyTec op voorsprong

KeyTec heeft een 200-ton direct servo pers, bestaande uit een monoblokframe met dubbele drijfstang, van fabrikant Aida geïnstalleerd.

10-12 oktober

METAVAK

Vakevent voor de metaalbewerkende industrie

Evenementenhal Gorinchem metavak.nl

5

Agenda

Inspirerende klantenreis Tuwi naar Durma

De Nederlandse Metaal Dagen: slim produceren

Punt- en stiftlassen naar Industrie 4.0

Kort Nieuws De Nederlandse Metaaldagen 21 WiCAM stimuleert integratie volop 26 Paul Meijering is afdeling Maatwerk aan het upgraden 28 SafanDarley flexibel in de productie 30 Jörg presenteert zich als totaalleverancier 32 Gouden combinatie 35 Kort Nieuws 39 Amada opent grootschalig innovatiecentrum 38 Automatisch buigen met maximale flexibiliteit 42 CO2-arm staal sijpelt door de keten 49 Beter snijden met quantumcomputer 50 Buislasersnijtechniek nog steeds onvoldoende benut 53 Vol huis op Blechexpo 54 Maximale flexibiliteit met gedetailleerd ontbraamconcept 57 Digitale oplossingen Messer Cutting Systems 58 Beter lassen in scheepsbouw met KI 61 Klassieker kan nu ook conisch buigen 62 Productnieuws

10

13

15

18

Duurzaamheid aanjager voor nieuwe ideeën bij Trumpf

De trend naar meer duurzaamheid in de productie biedt een hightechbedrijf als Trumpf grote kansen. Nieuwe toepassingen van lasertechniek kunnen andere milieubelastende processen vervangen, innovatieve technieken op lasersnijmachines zorgen voor een lager energieverbruik, maximale benutting van het ruwe materiaal, minder afval en minder nabewerking. Op de huisshow Intech liet Trumpf zien vast van plan te zijn deze kansen te pakken.

Eigenlijk zit duurzaamheid in het DNA van Trumpf. Het bedrijf viert dit jaar het 100-jarig bestaan en is in al die jaren nooit van het snelle cashen geweest. Veel meer stond (en staat) het steeds verbeteren van de producten en het onderhouden van langdurige relaties met de klanten voorop. “Dat je nog 15 jaar lang reserve-onderdelen blijft leveren voor machines die je niet meer produceert, is ook vorm van duurzaamheid”, zegt Stephan Mayer, CEO Machine Tools bij Trumpf.

Gerichte R&D-inspanningen

Maar tegenwoordig is de therm duurzaamheid vooral synoniem voor decarbonisatie, het verminderen van de CO2-uitstoot om de

opwarming van de aarde te beperken. En daar kan Trumpf, als marktleider in lasertechniek en plaatbewerkingsmachines, een flink steentje aan bijdragen. Allereerst door zelf duurzaam te ondernemen en produceren. Maar aanzienlijk meer milieuwinst is te behalen bij het gebruik van de Trumpf machines door de klanten. En door beperking van het materiaalverbruik, aangezien de productie van staal nog steeds gepaard gaat met een ongekende milieubelasting. “Veel van onze R&D-inspanningen bij de machines richten zich op het besparen van energie en het verminderen van afval”, aldus Mayer, die aangeeft dat de digitalisering enorm helpt bij het realiseren van meer duurzaamheid. “Want digitalisering zorgt voor transparantie. Je kunt gericht maatregelen nemen op basis van data.”

6

De Imtech huisshow lokte duizenden bezoekers uit de hele wereld naar het hoofdkwartier van Trumpf in Ditzingen.

Koelen met zuiver water

Duurzaamheid in de productie was dan ook het hoofdthema op de Intech. Er werden diverse technologieën gepresenteerd om materiaal, energie en snijgas te besparen. Zoals de Eco Cooler. Dit nieuwe type koeler, vorig jaar al geïntroduceerd op de Euroblech, vereist geen schadelijke chemische koudemiddelen. In plaats van gefluoreerde broeikasgassen te gebruiken, zogenaamde F-gassen, werkt het systeem met gedestilleerd water. F-gassen zijn tot nu toe vaak gebruikt als koelmiddel, maar zijn uiterst schadelijk voor het klimaat. En de Eco Cooler heeft nog een voordeel: hij verbruikt 50 tot 80 procent minder energie dan conventionele koelsystemen. Het systeem werkt als een warmtepomp. In een gesloten circuit koelt het water de warmtegenererende componenten van het lasersysteem, zoals laserdioden, optica, aandrijvingen en schakelkasten. Het verwarmde water stroomt terug naar de Eco Cooler, waar het weer afkoelt door middel van verdamping, compressie en condensatie.

Minder energie voor koelingsdoeleinden zet zoden aan de dijk, want twee derde deel van de energie die een lasersnijmachine verbruikt gaat op aan koelen. Dat rechtvaardigt de vraag of de Eco Cooler, nu nog een optie, uiteindelijk niet standaard op een laser zou moeten worden. Mayer voorziet zo’n ontwikkeling wel voor de middellange en lange termijn, maar het is volgens hem mede afhankelijk van externe ontwikkelingen. Zo broedt de Europese Commissie bijvoorbeeld op maatregelen om het gebruik van chemische koudemiddelen voor koelingsdoeleinden te verbieden, mogelijk zelfs al met ingang van 2025. Zo’n maatregel zou systemen als de Eco Cooler natuurlijk een boost geven. De realiteit is daarnaast ook dat de investering in een dergelijke voorziening uiteindelijk afhangt van de businesscase van de klant. Levert zo’n extra investering hem voordeel op? Dat betekent dus economische afwegingen versus ecologische afwegingen. Mayer zegt nu al te merken dat door de dalende energieprijzen de discussies met klanten anders zijn dan toen de energieprijzen door het dak gingen. Zo’n ontwikkeling maakt duurzaamheid dus blijkbaar minder urgent.

Minder gasverbruik

Naast de Eco Cooler was ook de Highspeed Eco-technologie te zien, waarmee gebruikers het gasverbruik tijdens het lasersnijden tot wel 60 procent kunnen verminderen. Verder demonstreerde Trumpf hoe tijdens de productie materiaal kan worden bespaard met het nanojointproces. De laser fixeert het onderdeel met kleine bevestigingspunten in plaats van brede staven. Op deze manier kunnen de componenten direct naast elkaar op de plaat worden genest, wat resulteert in minder schroot. Door de minuscule nanojoints is er ook minder beschadiging aan de plaatdelen, wat nabewerking scheelt.

Aanjager voor nieuwe ideeën

Minstens zo interessant uit oogpunt van duurzaamheid waren de presentaties in het laserapplicatiecentrum, waar experts van Trumpf samen met klanten nieuwe mogelijkheden zoeken en ontwikkelen om conventionele processen te vervangen door lasertechniek. Volgens Christian Schmitz, CEO Laser Technology bij Trumpf, heeft de laser een ongekende ontwikkeling doorgemaakt. In het begin was de laser alleen technologie en maakte niemand zich druk om het energieverbruik, de zwakke stabiliteit en de grote onderhoudsinspanningen. Sinds de industrie de mogelijkheden van de laser als gereedschap ontdekte, is dat veranderd. “Toen werd stabiliteit en betrouwbaarheid een eerste vereiste. Dat is het eerste aspect van duurzaamheid”, aldus Schmitz. Tegenwoordig kan lasertechniek bijdragen aan oplossingen, die minder belastend zijn voor het milieu. “De wens om onze omgeving te beschermen is goed voor een technologiebedrijf als Trumpf. Het is een aanjager voor nieuwe ideeën.”

Chemisch reinigen in auto-insustrie

Schmitz noemt reiniging als de volgende grote stap in de toepassing van lasertechnologie. Zo heeft Trumpf oplossingen ontwikkeld waarmee de auto-industrie chemische reinigingsprocessen kan vermijden.

7

Uitleg bij de Eco Cooler. Deze verbruikt 50 tot 80 procent minder energie bij het koelen van de lasersbijmachine dan conventionele koelsystemen.

Maatwerk in

Frimach is gespecialiseerd in de in- en verkoop van nieuwe en gebruikte machines voor de metaalbewerking, zowel in Nederland als in het buitenland. In onze gezamenlijke 4000 m² grote showroom te Drachten treft u een grote verscheidenheid verspanende en plaatbewerkingsmachines

BOREN, FREZEN EN SNIJDEN

VOOR ULTIEME FLEXIBILITEIT

• Vereenvoudigt het productieproces

• Geen logistiek tussen verschillende bewerkingsstations

www.pasterkamp.nl +31 (0)527-686965 / office@pasterkamp.nl

www.frimach.nl

plaatbewerkingsmachines

GOEDE SERVICE – HOGE KWALITEIT ■ Specialist in- en verkoop ■ Groot afwisselend aanbod

Transport en plaatsing

Alles

Marktconforme

Frimach Metaalbewerkingsmachines BV De Hemmen 77 - 9206 AG Drachten I Nederland I info@frimach.nl I +31 (0)512 54 58 77 WIJ

INVENTARISSEN

AAN ! CUSTOMER SERVICES AUTOMATION OUTPUT OPTIMIZATION Voortman Steel Machinery Ozonstraat 1 / 7463 PK Rijssen / Nederland / +31 (0)548 536 373 WWW.VOORTMAN.NET

aan.

■

■

wordt geserviced ■

prijzen

KOPEN OOK MACHINES EN COMPLETE

OP, BIED ZE ONS

voortman V310

Gebruiksklare

•

eindproducten op 1 plaatbewerkingsmachine

Boren, tappen en verzinken

Frezen van willekeurige vormen, holtes en uitsparingen

• Producten afschuinen •

•

“De auto-industrie wil afscheid nemen van deze milieubelastende processen die vooral worden gebruikt om onderdelen te reinigen. Met onze kortepulslasers kunnen we een doorslaggevende bijdrage leveren aan een duurzame productie”, zegt Steffen Rübling, productmanager kortepulslasers. Tegenwoordig reinigt de auto-industrie componenten doorgaans chemisch. Dit vereist verschillende baden en chemicaliën. Dit is vaak niet nodig: om bijvoorbeeld lijmverbindingen voor te bereiden voor de zogenaamde coldshell-constructie, “De lasertechnologie profiteert van de trend naar de zogenaamde cold body-in-white constructie in de auto-industrie, waarbij in de carrosseriebouw steeds meer gebruik wordt gemaakt van lijmverbindingen. Hier bewijzen onze kortepulslasers hun voordelen. In vergelijking met conventionele methoden besparen gebruikers water en chemische reinigingsmiddelen”, zegt Rübling. De kortepulslasers reinigen alleen de onderdelen waar het echt nodig is. Autofabrikanten kunnen het zonder nabewerking stellen. Om ervoor te zorgen dat de lijmverbindingen permanent blijven zitten, moeten de autofabrikanten de oppervlakken vaak extra voorbereiden - bijvoorbeeld door gerichte structuren aan te brengen. Ook hier worden kortepulslasers gebruikt. “Ze vormen een schoon, snel en contactloos alternatief voor zandstralen, chemisch etsen of frezen. Onze kortepulslasers kunnen een grote verscheidenheid aan metalen structureren”, zegt Rübling.

Fijnstof voorkomen

Met het high-speed lasercladden heeft Trumpf een proces tot industriële volwassenheid gebracht dat kan helpen de remschijfslijtage en daarmee de uitstoot van fijnstof te verminderen. Er wordt al serieproductie getest met bekende autofabrikanten en toeleveranciers. High-speed lasercladden is goedkoop, kan in serieproductie worden gebruikt en biedt daarom volgens Trumpf het potentieel om de nieuwe standaard te worden bij de productie van remschijven.

Fijnstof is al in zeer lage concentraties schadelijk voor de gezondheid. Ongeveer de helft van de fijnstofemissie in het wegverkeer is het gevolg van slijtage van remmen, banden, koppelingen en het wegdek, waarvan ongeveer de helft remstof. Remschijven die zijn gecoat met behulp van high-speed lasercladden stoten veel minder deeltjes uit dan conventionele remschijven.

High-speed lasercladden biedt ook bescherming tegen corrosie, wat vooral belangrijk is voor de remschijven van elektrische voertuigen. Bij het remmen werken deze voornamelijk met recuperatie, d.w.z. energieterugwinning, zodat de schijfrem slechts zelden wordt gebruikt om tot stilstand te komen. De remschijven roesten daardoor sneller, wat leidt tot prestatieverlies bij het remmen en in extreme gevallen voortijdige vervanging noodzakelijk kan maken. De lasersystemen van Trumpf worden al door tal van fabrikanten van elektrische auto's gebruikt, ze helpen bij de productie van de batterij, de elektromotor of de hoogwaardige elektronica.

9

Het high-speed lasercladden van remschijven kan helpen de slijtage en daarmee de uitstoot van fijnstof te verminderen.

Reinigen met kortepulslasers biedt de auto-industrie een alternatief voor het reinigen van onderdelen met milieubelastende chemische reinigingsprocessen.

Inspirerende trip

De Turkse machinefabrikant Durma zit bovenop de actuele ontwikkelingen in de markt van de plaatverwerkende industrie. In de hoofdvestiging in Bursa wordt veel energie gestoken in het opvoeren van de kwaliteit van de machines, digitalisering en automatisering - zowel in hardware als software -, terwijl ook organisatorisch grote stappen zijn (worden) gemaakt. Vijftig klanten die Tuwi had uitgenodigd voor een bezoek aan Durma, konden dat onlangs met eigen ogen vaststellen.

Tuwi brengt de machines van Durma al sinds 2005 op de Nederlandse markt en is daarmee erg succesvol, zeker sinds de opkomst van de fiberlaser. “Sindsdien heeft Durma zich ontwikkeld tot één van onze belangrijkste merken. Zeker met de kantbanken hebben we dankzij hen een behoorlijk marktaandeel verovert”, zegt directeur Marco Mans, die ook de buislasers van Turkse makelij aan populariteit ziet winnen.

Hoogopgeleide jonge mensen

Regelmatig organiseert Tuwi een klantenreis naar Durma om de productiefaciliteiten en de ontwikkelingen daar te laten zien, maar daar was het de laatste jaren door de coronapandemie niet meer van gekomen. De leden van het gezelschap die al eens eerder mee waren geweest, viel het op dat de Turkse machinefabrikant organisatorisch enorme stappen maakt. Mans: “Dat is het gevolg van een gericht beleid. Een jaar of drie, vier geleden hebben ze besloten nadrukkelijk te investeren in jonge hoogopgeleide mensen. Hier plukken ze nu

de vruchten van.” Durma beschikt onder andere over een groot R&D centrum met 87 medewerkers, die samenwerken met vier universiteiten. Dit centrum kan ook elk jaar rekenen op een flink budget.

Toekomstgerichte ontwikkelingen

Het resulteert in een lawine aan nieuwe ontwikkelingen, die allemaal erg op de toekomst zijn gericht met veel aandacht voor automatisering en digitalisering. Mans is daar blij mee: “Dat stelt ons gerust. Naar de toekomst toe heb je een fabrikant nodig, die bij blijft. Zeker voor de veeleisende Nederlandse markt. Gelukkig heeft Durma daar oog voor, ook al exporteren ze met een netwerk van 60 distributeurs naar maar liefst 120 landen. Daar zitten ook veel landen tussen waar automatisering veel minder belangrijk is.”

Automatisering

Het Nederlandse gezelschap was onder de indruk van de omvang van de machinefabrikant en met name de productieafdeling. Hier is veel geïnvesteerd in nauwkeurige verspanende machines van topmerken. Dat heeft een positief effect op de kwaliteit. De interesse van de meeste deelnemers ging vooral uit naar automatisering, zowel hardwareals softwarematig. Ze kwamen wat dat betreft ruimschoots aan hun trekken. Durma demonstreerde onder meer oplossingen voor het sorteren van gesneden onderdelen. Ook voor de opslagtoren gekoppeld aan een laser en een kantbank met robot was veel belangstelling. Durma heeft inmiddels ook een volautomatisch buigcentrum in het leveringsprogramma en levert onder de noemer Smart Line Solutions ook complete automatische productielijnen, die machines voor verschillende bewerkingen (snijden, boren, vormen, buigen) combineren,

10

Klantenreis Tuwi naar machinefabrikant Durma

Durma demonstreerde tal van automatiseringsoplossingen, zowel hardware- als softwarematig.

en uit ruw materiaal eindproducten produceren zonder tussenkomst van een operator. Met een AGV die onderdelen naar een kantbank bracht, liet Durma zien dat het ook manloze logistieke oplossingen kan bieden.

Zeer inspirerend

Directeur Freddy Holwerda van Almetaal, een van de deelnemers aan de klantenreis, noemde het allemaal zeer inspirerend: “Ik heb zeker mooie toepassingen gezien, helaas voor ons niet direct toepasbaar. Maar het zet wel aan tot nadenken. Vooral de gesprekken met andere deelnemers hebben zaken bevestigd en ook inzicht gegeven waar we zelf mee aan de slag moeten.” Holwerda noemt Durma een erg professionele club met dito kwaliteitsproducten. “Ik heb een bevestiging gekregen dat we de juiste keuzes hebben gemaakt. Maar ook een bevestiging dat we er nog lang niet zijn en er nog veel te winnen valt.”

Kortere insteektijd

Durma is ook volop aan de slag met ontwikkelingen die aan de buitenzijde van de machines niet zichtbaar zijn. Zoals een nieuwe piercingoplossing op de lasersnijmachine, die de insteektijd enorm verkort. Een van de deelnemers aan de reis heeft deze direct aangeschaft voor zijn beide lasers. Ook zaken als nozzlemonitoring, het snijden van een verzonken gat met een 2D laser zijn inmiddels opgepakt. Evenals het snijden met mix gassen, dat goede resultaten, hogere snijsnelheden en een verbeterde nauwkeurigheid bij dik materiaal oplevert. Het zijn allemaal aspecten van plaatbewerking, waar momenteel veel aandacht voor is.

Daarbij wordt ook softwarematig grote voortuitgang geboekt. Digitalisering is een hot item. Durma is één van de leden die betrokken was bij de oprichting van het Industrie 4.0 platform van Turkije. De machinefabrikant heeft een duidelijke digitaliseringstrategie.

Samenwerking met AESC

Onder de deelnemers aan de reis was ook Devy van Dinteren van AESC, leverancier van software voor maakbedrijven en gespecialiseerd in de plaat- en buisbewerkingsbranche. AESC en Tuwi werken samen omdat ze allebei de CAM software voor lasersnijden, buigen en buislaseren van Libellula vertegenwoordigen. Ze hebben elkaar gevonden toen ze allebei met de gedachte speelden om daarvoor een helpdesk op te zetten. AESC biedt ook oplossingen met webportalen voor het online offreren en bestellen, waar veel belangstelling voor is. De presentatie die Van Dinteren gaf in de Durma fabriek ging dan ook vooral daar over. Marco Mans kijkt met enorm veel voldoening terug op de reis. “Het was een leuk gezelschap, er kwamen leuke discussies op gang en er zijn veel visitekaartjes uitgewisseld. Onze klanten hebben nieuwe kennis opgedaan en zijn op ideeën gebracht. Ik denk dat het voor iedereen een interessante reis is geweest.”

11

Het Nederlandse gezelschap was onder de indruk van de omvang van de machinefabrikant en met name de productieafdeling.

Durma is ook volop aan de slag met ontwikkelingen die aan de buitenzijde van de machines niet zichtbaar zijn. Zoals een nieuwe piercingoplossing, nozzlemonitoring, het snijden van verzonken gaten en het snijden met mix gassen.

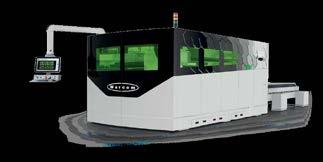

FG-400 NEO ONTDEK EINDELOZE MOGELIJKHEDEN

De FG-400 NEO is ontworpen om een breed scala aan grote profielen te verwerken, van standaard ronde en vierkante buizen tot een reeks open profielen zoals H, I en L.

• Maximale productiviteit en bedieningsgemak

• Meerdere processen, waaronder 3D-snijden, tappen , boren, afschuinen en vloeiboren

• Verbeterde snijsnelheid en kwaliteit

• Grote stabiliteit dankzij 4-Chucks-systeem

Heeft u advies nodig of wilt u graag een demonstratie zien op de FG-400 NEO? Neem dan snel contact op om een afspraak te maken.

Bel: +31 (0)30 634 40 30 of e-mail: sales@mazak.nl

www.mazakeu.be/nl/machines/fg-400-neo

Op de Nederlandse Metaal Dagen draait het om slim produceren

Niet de machines en de producten, maar de oplossingen om slimmer te produceren staan centraal tijdens de Nederlandse Metaal Dagen. Dit event voor de metaalindustrie wordt op 19, 20 en 21 april voor de derde keer gehouden in de Brabanthallen in Den Bosch. Het overkoepelende thema van zowel de expositie als het kennisprogramma is opnieuw Smart Manufacturing.

De expositie telt net als beide voorgaande edities een kleine honderd exposanten. Bezoekers die specifiek voor de plaatbewerking de gang naar Den Bosch maken, komen op de beursvloer goed aan hun trekken. Diverse machineleveranciers (o.a. Tuwi, Bystronic, SafanDarley, Machinehandel Klaassen en Deratech) tonen hun oplossingen. Maar ook leveranciers van software (o.a. Wicam, Widenhorn, Halloy en The Quotation Factory) zijn van de partij, evenals diverse leveranciers van plaatwerk, die intensief gebruik maken van software voor de digitale aansturing van hun (geautomatiseerde) productie, zoals 247TailorSteel, De Cromvoirtse en VDL Groep met haar nieuwe platform OrderOn.com. De lastechniek is eveneens vertegenwoordigd met diverse leveranciers en LAC, dat met advies, onderzoek, ontwikkeling en opleiding bijdraagt aan lasinnovatie door robotisering, digitalisering en IT-oplossingen.

Voor beginners en gevorderden

De exposanten focussen op hun slimme oplossingen en innovaties op het gebied van digitalisering, robotica, procesoptimalisatie en productieverbeteringen. Hiermee kunnen ze zowel de bedrijven die nog moet starten met Smart Manufacturing op weg helpen als de bedrijven die al verder in het proces zijn stimuleren om door te gaan. Het proces van slimmer produceren stopt immers nooit. “Bij Smart Manufacturing denken mensen vaak al snel aan digitalisering, automatisering en het koppelen van allerlei machines, systemen en softwareoplossingen in bijvoorbeeld een Cloud omgeving. Dat het allemaal niet zo complex

Cobots hebben de afgelopen jaren op grote schaal hun intrede gedaan. Het zijn ontzettend flexibele automatiseringsoplossingen, zoals diverse exposanten op de Nederlandse Metaal Dagen zullen demonstreren.

hoeft te zijn om met Smart Manufacturing van start te gaan, laten de exposanten op de Nederlandse Metaal Dagen zien”, zegt Event director Jeroen ter Steege. “Slimmer produceren kan ook heel eenvoudig zijn.”

Een prominent onderdeel van Smart Manufacturing zijn mobiele robots zoals AGV’s (automated guided vehicles) en AMR’s (autonomous mobile robots), die in opmars zijn in productiebedrijven. Ze kunnen ingezet worden om 24/7 materialen, werkstukken en gereedschappen van de ene naar de andere locatie te vervoeren. Ter Steege: “Zelfrijdende voertuigen zijn een waardevolle aanvulling op elke slimme productieomgeving. Ze leveren een belangrijke bijdrage aan meer efficiëntie, verbeterde veiligheid, een hogere productiviteit en een onbemande en autonome productie en zijn daarom een must bij Smart Manufacturing.”

Hetzelfde geldt voor de cobots, die afgelopen jaren op grote schaal hun intrede hebben gedaan. Cobots zijn ontzettend flexibele automatiseringsoplossingen. Ze kunnen snel worden geprogrammeerd om de meest veelzijdige taken uit te voeren, zoals het sorteren van onderdelen, het laden en lossen van machines en het assembleren van onderdelen. Daarnaast kunnen ze bijvoorbeeld ook worden gebruikt om te helpen bij het lassen, de nabewerking van onderdelen en het testen en inspecteren van producten. Diverse exposanten zullen demonstreren dat ze snel kunnen worden ingezet in productielijnen om de efficiëntie te helpen verhogen, omdat ze niet veel complexe programmering vereisen.

Praktische info

De Nederlandse Metaal Dagen vinden plaats in hal 7 van de Brabanthallen in ’s-Hertogenbosch op woensdag 19, donderdag 20 en vrijdag 21 april. Op alle drie dagen zijn de openingstijden van 10.00 uur – 17.00 uur. Naast de expositie is er een theater met een kennisprogramma over de trends en innovaties op het gebied van Smart Manufacturing.

13

14 HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING meer informatie over advertentiemogelijkheden op www.54umedia.nl Juni Automatisering/Software Oktober BlechExpo Voorbeschouwing December BlechExpo Nabeschouwing Thema’s 2023 Lasersnijden 6 x 2,5m Assembleren Ponsen tot 8m Kanten tot 8m Lassen Walsen Constructief in plaatwerk De Stenenmaat 6 VOLG ONS Altijd een oplossing Up-to-date machinepark Flexibel Persoonlijk advies Snelle levertijden Kwalitatief ARENDSEN-PLAAT.NL E info@arendsen-plaat.nl T 0315 - 69 56 00 7071 ED Ulft

Puntlassen en stiftlassen naar Industrie 4.0

Laskar Puntlastechniek levert al ruim 20 jaar innovatieve oplossingen voor een betrouwbare weerstandlasverbinding. In de maakindustrie is digitalisering niet meer weg te denken. De moderne punt- en stiftlasmachines van Laskar Puntlastechniek sluiten daar volledig bij aan.

Connectiviteit, traceerbaarheid en programeerbaarheid zijn steeds belangrijker en kunnen, naast de betrouwbare verbinding, het verschil maken.

Uit welke productiebatch komt het product? Wie heeft eraan gewerkt? Welke kwaliteitscontroles zijn er geweest? Deze gegevens worden steeds belangrijker. Er is behoefte aan moderne puntlasmachines met meer intelligentie, waardoor de productiebetrouwbaarheid minder afhankelijk is van de bediener.

Rewigo; innovatie in weerstandlassen

Rewigo is het premium merk van Laskar Puntlastechniek. Machines onder deze merknaam zijn in eigen beheer ontwikkeld om optimaal aan te sluiten op de klantwensen. Tijdens het opstarten van de Rewigo puntlasmachine moet er worden ingelogd met een NFC-tag. Per gebruiker is aan te geven welke rechten de gebruiker heeft. De moderne touchscreen puntlasbesturing is zo ontwikkeld dat deze eenvoudig te bedienen is voor de gebruiker. Tegelijk kan er gebruik gemaakt worden van de modernste technieken. De lasprogramma’s en de machine instellingen kunnen zowel op de puntlasmachine als op afstand worden geprogrammeerd, vastgelegd en uitgelezen. Er is een webapplicatie ontwikkeld waardoor dit kan op smartphone, tablet en computer. De ingebouwde telfunctie garandeert dat er geen lascyclus wordt overgeslagen.

Hoogwaardige inverter technologie

Inverter technologie met een dynamische werkmodus zorgt voor een kwalitatief hoogwaardige en constante puntlasverbinding. De inverter past automatisch de lasparameters aan, binnen de gestelde bandbreedte, om de beste kwaliteit van de lasverbinding te garanderen. Door te kiezen voor componenten van de hoogste kwaliteit kan er extreem kort gelast worden. Dit komt een stabiel puntlasproces ten goede en ook de nabewerking kan worden geminimaliseerd doordat er zeer korte warmte inbreng is.

Productiebeheersysteem DSPS

Als uitbreiding op de nieuwe puntlasbesturing presenteren Laskar Puntlastechniek haar innoverende productie beheersysteem DSPS. DSPS staat voor digital spotwelding production system. Met dit systeem wordt de bediener heel eenvoudig, stap voor stap geholpen om een goed product te maken. Door het scannen of invoeren van een productienummer wordt het juiste recept automatisch opgestart. Hierin geeft DSPS aan met welke gereedschappen gewerkt moet worden. Vervolgens komt de tekening in beeld en kan de bediener zien

op welke positie er gelast moet worden. De puntlasmachine weet met welk lasprogramma op welke positie gelast moet worden. Ook wordt de verbinding automatisch gecontroleerd. In DSPS ziet men direct of de verbinding voldoet aan de gestelde voorwaarden. Zo kan de klant een hoogwaardig product leveren ook bij wisseling in personeel.

Stiftlasproces naar hoger niveau

Laskar Puntlastechniek is dé leverancier in de Benelux voor stiftlasmachines en stiftlasinstallaties met hoge betrouwbaarheid. Het bedrijf levert machines voor handmatig gebruik tot CNC of gerobotiseerde stiftlasinstallaties. Speerpunt is de betrouwbare stiftlasverbinding. Dit gebeurt door iedere verbinding automatisch te laten meten tijdens het stiftlasproces. Wanneer de verbinding niet voldoet aan de ingestelde eigenschappen geeft de machine dit aan. De data kan worden uitgelezen en opgeslagen. Tijdens de Nederlandse Metaal Dagen wordt een stiftlasoplossing in combinatie met een robot getoond.

15

Laskar Puntlastechniek Stand D034

Rewigo is het premium merk van Laskar Puntlastechniek. Machines onder deze merknaam zijn in eigen beheer ontwikkeld om optimaal aan te sluiten op de klantwensen.

16 DE NEDERLANDSE METAAL DAGEN SMART MANUFACTURING SMART MANUFACTURING REGISTREER NU GRATIS 19 t/m 21 April 2023 | Brabanthallen, ‘s-Hertogenbosch | www.denederlandsemetaaldagen.nl Vakevent voor procesoptimalisatie & efficiëntieverbetering in de metaalsector PONSGEREEDSCHAP LASERSNIJONDERDELEN KANTPERSGEREEDSCHAP Amsterdamsestraatweg 33 Naarden 035-539 90 90 info@hptooling.nl

HOLLAND PRECISION

www.hptooling.nl

Jörg

Dodewaard, 0488 - 482 087, www.jorg.com, info@jorg.com Euromac FX Bend Cell Nosstec wals Euromac XT Ponsmachine Dener Servo Kantpers

voor plaatbewerking

GOED GEREEDSCHAP IS HET HALVE WERK

TOOLING

Schechtl zetbank

kokermachine

Machines

Ontzorging in ontbraming

Ook de machines die gesneden plaatdelen ontbramen, afronden en finishen, zullen een onderdeel gaan worden van de geautomatiseerde productielijnen in de plaatbewerking. Om op deze trend in te spelen richt Q-Fin een nieuwe afdeling in, Q-Fin Handling Solutions.

Q-Fin Handling Solutions gaat oplossingen ontwikkelen en produceren die de handling rondom de ontbraammachines automatiseren. “We willen de gebruikers van de Q-Fin machines ontzorgen”, zegt Q-Fin eigenaar Anton Bax. “Het oppakken van de onderdelen, het bewerken in de machine en daarna het afleggen gaan we helemaal voor onze rekening nemen. Het doel is dat we meer dan 80 procent van het hele spectrum van plaatdelen automatisch kunnen beladen en ontladen.”

Softwarematige integratie

Dat vraagt om voorzieningen als robots, omkeerstations, terugvoerbanden en tilhulpen. Maar wat minstens zo belangrijk is: het ontbraamproces en de handling daar omheen moet softwarematig worden geïntegreerd in het productieproces van de klant. Een voorwaarde daarvoor is dat de ontbraammachines softwarematig helemaal kunnen worden ingesteld. Dat is bij de Q-Fin machines reeds het geval. Inmiddels is er ook een Api ontwikkeld om de koppeling te maken met alle gangbare ERP-pakketten. Bax: “Zo’n koppeling is niet zo interessant als je alleen maar een robot hebt die de machine belaadt. Dat levert niet veel data op. Maar het wordt wel interessant als 3D-vision camera’s het hele ontbraamproces sturen, monitoren en terug kunnen koppelen wat de bewerkingstijd in de ontbraammachine is geweest.”

Inno-Metaal en VDL Technics

Dat is precies één van de dingen die Q-Fin Handling Solutions oppakt. Samen met een aantal partners zijn al een grote en een kleine cel ontwikkeld, die allebei operationeel zijn. Deze cellen maken gebruik van

Q-Fin Handling Solutions gaat oplossingen ontwikkelen en produceren die de handling rondom de ontbraammachines automatiseren.

de nieuwste 3D vision camera’s, die de producten die op een pallet liggen herkennen en daarmee zorgen voor de informatie die nodig is om het hele proces te sturen. Bovendien heeft de ontbraamspecialist zich verzekerd van de samenwerking met twee launching customers die bereid zijn mee te ontwikkelen in de nieuwe oplossingen: dat zijn VDL Technics in Boxtel en INNO-metaal in Eindhoven. “Een kracht van ons als kleine OEM’er is dat we de ontwikkeling van deze oplossingen helemaal zelf ter hand nemen”, zegt Bax. “We werken samen met diverse partijen en kunnen daardoor de koppeling van onze oplossingen met de productiesystemen van klanten heel snel voor elkaar krijgen.”

Start nieuwbouw

Q-Fin viert dit jaar het 10-jarig bestaan. Dat is een mijlpaal om even goed te vieren, maar Bax ziet het ook als de start van een nieuw tijdperk, waarin zijn bedrijf volop meegaat in de digitalisering en automatisering van de maakindustrie. In maart is gestart met de bouw van een nieuw bedrijfspand, dat het onderkomen zal zijn van Q-Fin Handling Solutions. Het zal de capaciteit vergroten én ruimte bieden voor verdere ontwikkeling en innovatie. De nieuwe locatie zal een ontmoetingsplek zijn voor klanten, partners en medewerkers. Het pand is ontworpen om te inspireren, te innoveren en te verbinden. Het wordt een plek waar de nieuwste technologieën en producten worden ontwikkeld en getoond.

Nederlandse Metaal Dagen

Q-Fin is op 19, 20 en 21 april exposant op de Nederlandse Metaal Dagen in Den Bosch. Dit event komt net te vroeg om een handling cel live te kunnen demonsteren. Wel zal er een animatie worden getoond aan de hand waarvan met de bezoekers kan worden gesproken over alle mogelijkheden voor de volledige integratie van het ontbraamproces in het productieproces.

Q-Fin Quality Finishing Machines

Stand D102

17

VLH demonstreert hand laserlassen

VLH Welding Group zal onder andere het hand laserlassen demonstreren. De inrichter van complete werkruimten voor lassen brengt het merk Max Photonics in Nederland op de markt.

Dit is een van de grootste producenten ter wereld, die ook over de hele wereld hand laserlas- en snijmachines levert. “Het is momenteel een hot item in de plaatbewerking”, zegt directeur André Lavrijssen van VLH Welding Group. “We kunnen de aanvragen die we krijgen en demo’s die we geven bijna niet bijhouden. We hebben drie medewerkers getraind om de demo’s te doen.”

Met een hand laserlasmachine kunnen staal, RVS, aluminium en andere metaalsoorten worden gelast. Het proces heeft veel voordelen: het is snel in vergelijking met traditionele lasprocessen, er is nauwelijks warmte-inbreng, het gaat niet gepaard met spetters en het is een makkelijk proces. Iedereen kan het leren. En belangrijk issue is wel het veiligheidsaspect. Lavrijssen: “Wij leveren alles wat je om het lassen heen kunt bedenken en nodig hebt. Maar dat is voor het hand laserlassen niet toereikend. Je bent met licht aan het lassen in plaats van met een vlamboog. Licht dat heel gevaarlijk kan zijn. Als het in je oog komt, kun je blind worden. Het betekent dat totaal andere

beschermmiddelen nodig zijn dan bij traditionele lasprocessen. Andere lasgordijnen, andere helmen, brillen, ruiten en volledig afgesloten cabines die het gevaarlijke laserlicht filteren of absorberen.”

VLH Welding Group

Stand D014

VDL blijft OrderOn.com uitbreiden

VDL Groep presenteert op de Nederlandse Metaal Dagen het platform OrderOn.com.

Daarmee is het voor iedereen mogelijk geworden om op een eenvoudige manier lasersnijden en kanten uit te besteden. Na het uploaden van digitale werkbestanden is direct een offerte online beschikbaar zonder dat hiervoor software moet worden geïnstalleerd. Het digitale platform heeft kantafronding als nieuwe functionaliteit toegevoegd. Daarnaast is het platform ook toegankelijk geworden in België. Naast kantafronding staan ook andere bewerkingen, zoals boren, tappen en buislasersnijden, dit jaar op het programma om online en on-demand te gaan aanbieden.

OrderOn.com

Stand E016

SafanDarley en Kumatech op herhaling

Net als afgelopen najaar op de Euroblech in Hannover werkt SafanDarley tijdens de Nederlandse Metaal Dagen samen met Kumatech. De gezamenlijke presentatie van een automatische en digitaal aangestuurde ‘lights-out’ fabriek trok een enorme belangstelling. In de Brabanthallen gaan beide partijen op herhaling. Getoond wordt de E-Brake 35T Mini Cell, een geautomatiseerde kantbank. SafanDarley laat de mogelijkheden zien die een buigcel inclusief handling met AGV’s kan bieden binnen de productie. De producten op de Mini Cell worden door Pallet Jack, een van de AGV-systemen van Kumatech afgevoerd.

SafanDarley en Kumatech

Stand B014

18 Kort nieuws DE NEDERLANDSE METAAL DAGEN

Hand laserlassen heeft veel voordelen, maar een belangrijk issue is wel het veiligheidsaspect.

Na het uploaden van digitale werkbestanden op OrderOn.com is direct een offerte online beschikbaar zonder dat hiervoor software moet worden geïnstalleerd.

De ‘lights-out’ van SafanDarley in samenwerking met Kumatech trok op de Euroblech grote belangstelling.

Tuwi showt automatische robotcel

Met de demonstratie van de innovatieve robotcel van Euromac wil Tuwi bezoekers van de Nederlandse Metaaldagen informeren, enthousiasmeren en adviseren rondom het thema Smart Manufacturing.

“Wij zullen de volledig automatische Euromac FX Bend Cell laten zien”, vertelt Menne Engelfriet, accountmanager bij Tuwi. “Deze buigcel is een complete oplossing om de kwaliteit en productietijden te optimaliseren. Dankzij deze innovatieve ontwikkeling die naadloos aansluit op de marktontwikkelingen kan nauwkeurig, snel en zonder veel personeel worden geproduceerd en dat tegen een lage kostprijs.” De buigcel van Euromac kan 24/7 onbemand snijden. Het is een volledige oplossing om het kantproces te automatiseren en te optimaliseren.

De missie van Tuwi is het versterken van de positie van de Nederlandse maakindustrie in de wereld. Engelfriet: “Dat willen wij bereiken door het toepassen van moderne productietechnieken. In die missie speelt Smart Manufacturing een grote en belangrijke rol. Voor ons is Smart Manufacturing het continu zoeken naar mogelijkheden om (productie)processen bij onze klanten te verbeteren. Dat doen we door vernieuwende technieken te

implementeren. We werken samen met een uitgebreid netwerk van partners en leveranciers, waardoor we bijna altijd een oplossing kunnen leveren.”

Tuwi Stand 145

Gebruiksvriendelijke lasautomatisering

De WeldBuilder wizard van Yaskawa is ontwikkeld om met name nieuwe gebruikers van lasautomatisering een eenvoudige user interface te bieden Deze nieuwe applicatie voor de Smart Pendant maakt het mogelijk om op een gebruiksvriendelijke manier het lasprogramma voor een lascobot direct op de Smart Pendant op te bouwen.

Zo kan een grote variëteit aan lasprogramma’s eenvoudig worden opgebouwd, bijvoorbeeld voor de HC10DT lascobot, zoals Yaskawa zal demonstreren op de Nederlandse Metaal Dagen.

Intuïtieve interface

De WeldBuilder wizard is een intuïtieve interface die geschikt is voor alle bekende lasnaadvormen. Via de wizard kunnen de lasinstellingen makkelijk aangepast worden en alle laspunten kunnen benoemd worden. Er zijn ook een aantal plugins voor beschikbaar. Zo is het mogelijk om gebruik te maken van de ‘Pendelen/Weaving’ plugin bij zowel hoeklassen als bij een stompe las. Hiermee kun je de pendel functionaliteit toevoegen aan het lasprogramma. Tevens is er een kettinglas plugin waarmee het mogelijk is om een kettinglas te laten genereren voor een geprogrammeerde beweging.

Op de Nederlandse Metaal Dagen zal Yaskawa Benelux de WeldBuilder wizard demonstreren op een HC10 lascobot. De serie ArcWorld booglas robotcellen van Yaskawa biedt al jaren lang een flexibele oplossing voor productiebedrijven om hun productie

te verhogen. Een van de kleinste modellen uit de serie is te zien op de Metaaldagen. De ArcWorld Mini RS is een flexibele en ruimtebesparende lascel die eenvoudig te installeren en verplaatsen is en een compacte en makkelijke optie biedt voor het vervangen of aanvullen van handmatig lassen. Naast lasrobots en -cobots produceert Yaskawa handlingsrobots. Tijdens de Metaaldagen zal een GP25 handlingsrobot werkend te zien zijn.

19

De volledig automatische Euromac FX Bend Cell is een complete oplossing om de kwaliteit en productietijden te optimaliseren.

Yaskawa Benelux Stand A102

Door middel van de WeldBuilder software op de Smart Pendant kan een grote variëteit aan lasprogramma’s eenvoudig worden opgebouwd.

Dé

100% TOEKOMSTPROOF ME T ONZE

TURN-KEY FIBERL ASER AANBIEDING

Compacte Durma HD-FF 3015 fiberlaser.

Betrouwbare Brilase 4kW laserbron (tot 20 mm staal).

Rapid Server voor automatisch be-/ontladen van materiaal.

Inclusief uitgebreide training en instructie door onze exper ts.

3 jaar verbruiksar tikelen en preventieve onderhoudsinspectiebeur ten inbegrepen.

Wilt u de stap zetten naar onbemand

snijden voor een vast bedrag per maand?

Lees alles op tuwi.nl/onbemand-snijden

* Op basis van gemiddeld 30 snijuren per week

All-in voor € 50 per uur*

TUWI Winterswijk Technopark 2 7102 JM Winterswijk TUWI Dordrecht Maxwellstraat 42 3316 GP Dordrecht W: www.tuwi.nl E: info@tuwi.nl T: 0543 549 549

3 jaar fabrieksgarantie op alle onderdelen. oplossing voor onbemand lasersnijden:

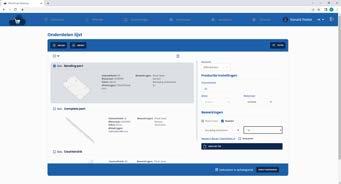

WiCAM stimuleert integratie volop

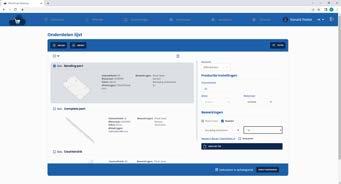

Vrijwel ieder plaatwerkbedrijf – het een wat meer dan het ander – is bezig met de integratie van zijn processen, machines en softwaresystemen in één digitale productieomgeving. WiCAM beschikt over de producten en de mogelijkheden om hierbij ondersteuning te bieden. Tegelijk moedigt de leverancier van hoog-efficiënte automatiseringssoftware voor CAD/CAM en nesten de plaatwerkbedrijven nadrukkelijk aan om hier ook zelf mee aan de slag te gaan.

“Op de Nederlandse Metaal Dagen zullen we graag laten zien dat dit ook echt kan”, zegt Ronald Potter van WiCAM Benelux.

Standaard koppelingen

Vanuit de stellige overtuiging dat je eigen producten connectief moeten zijn met die van anderen, is WiCAM inmiddels zover dat het de communicatie met diverse externe systemen heeft gestandaardiseerd. Het betekent dat de CAD/CAM-software eenvoudig kan worden gekoppeld met de ERP-systemen die in de Nederlandse metaalbewerkingsindustrie veelvuldig worden gebruikt, zoals die van MKG, Isah en ECI. Met als resultaat dat alle info uit de WiCAMsoftware heel makkelijk op iedere plek kan worden gebruikt. “Deze standaardkoppelingen met ERP-pakketten hebben als voordeel dat klanten die het integreren op hun eigen manier willen doen, dat ook kunnen”, aldus Potter. “Daarvoor is geen ondersteuning vanuit WiCAM meer nodig. We maken het voor de klant eenvoudig om zelf met de integratie aan de slag gaan en moedigen dat ook aan.”

De koppeling gaat via API’s, ofwel Application Programming Interfaces, die communicatie tussen twee verschillende softwareprogramma's of applicaties mogelijk maken. Net als veel deskundigen in de wereld van de software is Potter ervan overtuigd dat de toekomst van dataintegratie zal gaan via API’s. “Dat is de gewenste technologie die de volgende stappen van integratie afdekt.”

Offer2order webshop

WiCAM zal op de Metaal Dagen ook het vorig jaar gelanceerde e-commerce platform Offer2order onder de aandacht brengen. Dit is een standaard webshopoplossing, waarmee de klanten van

plaatwerkbedrijven zelfstandig onderdelen kunnen calculeren, prijzen berekenen, een offerte opvragen en tenslotte hun bestelling kunnen plaatsen. Volledig geautomatiseerd en 24/7 beschikbaar. Deze oplossing voorziet in een behoefte in de markt, zo heeft WiCAM al mogen ervaren. De eerste klanten zijn begonnen met het inzetten van deze technologie. In eerste instantie voor interne toepassing. “Ze willen hun eigen output controleren en zelf de regie voeren en pas later de webshop openzetten voor hun klanten”, ervaart Potter. Andere partijen brengen soortgelijke oplossingen op de markt, maar die van WiCAM onderscheidt zich volgens Potter op diverse punten: “Het is een standaard applicatie, die gebruiksvriendelijk, nauwkeurig en makkelijk schaalbaar is. Ons uitgangspunt is dat je dit soort ontwikkelingen eenvoudig moet maken. Met Offer2order ben je snel onderweg omdat wij werken met de technologie van de klant en die in een webshopomgeving brengen. Daarin wordt gerekend en gesimuleerd met 1-op-1 instellingen. De informatie uit tekeningen leggen we naadloos op die van de mogelijkheden en de techniek van de machine van de klant.”

Power Nesting

Order2offer wordt continu verrijkt met nieuwe functionaliteiten. Tevens wordt de WiCAM-software steeds krachtiger en sneller. Een voorbeeld daarvan is ook de nieuwe Power Nesting module, die optioneel beschikbaar is met de nieuwste versie van het programmeersysteem PN4000. Deze nieuwe module zorgt ervoor dat het te snijden materiaal maximaal wordt benut door uitgekiend te nesten. Het nesten gaat veel zorgvuldiger dan met de conventionele nestingsystemen die in elk programmeersysteem zitten en die nesten op basis van vooraf ingegeven principes, zoals van links naar rechts of eerste de grote en daarna de kleine delen. Door het vooraf definiëren van dergelijke regels kunnen bepaalde delen niet in bepaalde gebieden in het materiaal worden gelegd, waardoor meer materiaal wordt gebruikt dan nodig is. Met een gedetailleerde configuratie zoals ‘optimale plaatbepaling’, ‘integratie van meerdere branders’ en ‘gebruik van restplaten’ komt de Power Nesting Module tot een beter resultaat. Dan kan een order bijvoorbeeld uit zes platen worden gesneden in plaats van uit zeven. Dit geeft duurzaamheidsvoordelen en natuurlijk ook kostentechnische voordelen. Vooral bij bedrijven die grote hoeveelheden plaatmateriaal snijden en bij hoge materiaalprijzen, kan een ‘nestwinst’ van 3 tot 5 procent al een flink kostenvoordeel opleveren.

WiCAM Benelux Stand E042

WiCAM Benelux Stand E042

21

De nieuwe Power Nesting module zorgt ervoor dat het te snijden materiaal maximaal wordt benut.

WiCAM zal op de Metaal Dagen ook de standaard webshopoplossing Offer2order onder de aandacht brengen.

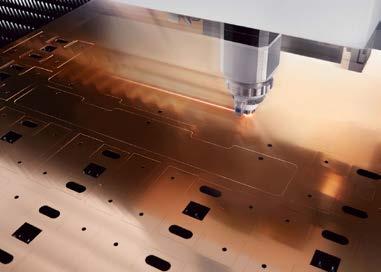

Richten luistert nauw bij Mueller

Richtmachines hebben twee functies: ze maken plaatdelen vlak en halen de spanning eruit. Voor tankbouwer Mueller in Groenlo is alleen het vlak maken van belang. Het spanningsarm maken is zelfs uit den boze bij onderdelen van tanks die bestaan uit twee op elkaar gelaste plaatdelen van verschillende diktes. Hiervoor beschikt Mueller nu over een elektromechanische precisie richtmachine Peak Performer van de Duitse fabrikant Kohler, die is geleverd door HEVAMI Oppervlaktetechniek. Bij Paul Mueller Company, het moederbedrijf in Amerika, is exact dezelfde machine geïnstalleerd.

22

Alle gesneden en lasergelaste plaatdelen gaan bij Mueller over de Peak Performer 60P2000. Deze heeft een werkbreedte van 2000 mm en is geschikt voor het richten van grote plaatdelen met diktes van 0,6 mm tot 17 mm.

De nieuwe richtmachine vormt het slotstuk van een efficiënte lijn, die aan het begin staat van het productieproces in de fabriek van Mueller: het plaatmateriaal wordt hier gesneden in de lasersnijmachine, gelast in de laserlasmachine en vervolgens gericht in de Peak Performer. De hele lijn is uitgelegd op plaatmateriaal van 6000 x 2000 mm. Want dat formaat biedt duidelijke voordelen in de tankbouw: hoe minder segmenten nodig zijn, hoe beter.

Tanks voor melk en bier

Mueller maakt tanks in diverse soorten en maten en in grote hoeveelheden. Het is een van oorsprong Amerikaanse producent, die in de jaren veertig van de vorige eeuw is begonnen met het bouwen van tanks voor de koeling en opslag van melk bij boerderijen. Al sinds de jaren zestig is het bedrijf ook actief in Europa. Productie, sales en service zaten jarenlang verspreid over verschillende plaatsen in Nederland, maar sinds 2018 zijn alle activiteiten gebundeld in Groenlo in de Achterhoek. Hier worden niet alleen melktanks, maar ook biertanks geproduceerd: van kelderbiertankjes met een inhoud van 250 tot 1500 liter tot tanks van 50.000 liter voor brouwerijen. Voor de zuivelsector worden silo melktanks van 12.000 tot 60.000 liter geproduceerd, die geplaatst worden bij boerderijen en grote kaas- en zuivelfabrieken, en horizontale melktanks tot 36.000 liter. Verreweg de meeste tanks zijn van RVS, maar er worden ook koperen tanks gemaakt. Per week produceert Mueller in Groenlo tientallen tanks.

Niet te sterk richten

Op de lasersnijmachine wordt RVS plaatmateriaal van 0,8 tot en met 12 mm gesneden. Op de laserlasmachine worden de koelplaten, waardoor het koelmiddel stroomt, gelast. De meest voorkomende koelplaten zijn 0,8mm op 2mm, 0,8mm op 2,5 mm, 1mm op 3mm en 1,2mm op 3mm. “Richten na het lassen hebben we altijd al gedaan”, zegt Remco de Fauw, hoofd technische dienst en procesinnovatie bij Mueller. “Doe je dat niet, dan zie je de platen kromtrekken als ongelijke diktes op elkaar zijn gelast. Dat kan natuurlijk niet.”

Het richten luistert nauw. “De plaatdelen moeten alleen maar vlak worden gemaakt. Daarom mogen ze niet te sterk worden gericht. Wanneer we de koelplaten echt spanningsarm zouden richten, worden de lasnaden te zwaar belast en lopen we het risico dat de lasnaden niet intact blijven en de koelplaten lek raken.”

Samenwerking met moederbedrijf

Met de oude richtmachine van Mueller waren steeds vaker problemen en deze kon ook geen 2 meter breed richten. Bovendien stond deze machine in een heel ander deel van de fabriek, wat zorgde voor extra logistieke handelingen. Er was dus behoefte

aan een nieuwe richtoplossing. Dat bleek ook het geval te zijn bij het moederbedrijf in de Verenigde Staten, waarmee de vestiging Groenlo - uiteraard - nauwe contacten onderhoudt. De banden zijn de laatste jaren zelfs aangehaald. Medewerkers van beide vestigingen werken samen aan de ontwikkeling van een global melkcooler. De Fauw, die in de technologiegroep productie-automatisering zit en zo hierbij ook is betrokken, legt uit: “We maken nu nog twee soorten tanks. De Amerikanen produceren op hun manier, wij op onze manier. Eén soort tank biedt natuurlijk veel voordelen. Als wij dan bijvoorbeeld productiecapaciteit over hebben, kunnen we voor hun produceren en andersom. Het eerste prototype zal dit jaar klaar zijn. Is de global cooler helemaal uitontwikkeld, dan kijken we wat voor machines er nodig zijn om hem te maken. Dan kunnen we ook keuzes maken voor de automatisering naar de toekomst toe.”

Next level

Uiteindelijk heeft ook de investering in precies dezelfde richtmachines met deze ontwikkeling te maken. Amerika bleek net als Nederland behoefte te hebben aan een nieuwe richtmachine en was met het investeringsplan al wat verder. Er was zelfs al een Amerikaanse producent geselecteerd. Op zich wilde De Fauw daar wel bij aansluiten, maar dan moest er wel een Europese vertegenwoordiging zijn, bij voorkeur met een vertegenwoordiging in Nederland. Dat bleek allemaal lastig te zijn. Er zou in Italië een richtproef worden gedaan om te testen maar dat kon niet. Daarop besloot De Fauw zelf het initiatief te nemen. Hij kende Michel van Heeswijk van HEVAMI Oppervlaktetechniek en wist dat die de richtmachines van Kohler in ons land vertegenwoordigt. Er werd proefmateriaal voorbereid en daarmee werden richtproeven/testen gedaan bij Kohler in Duitsland. Daarvan werden foto’s en films gemaakt, die naar de Amerikaanse collega’s werden gestuurd. Die waren heel snel verkocht. De Peak Performer van Kohler was qua

23

Per week produceert Mueller in Groenlo tientallen tanks.

24 BLM GROUP Benelux B.V. - sales@blmgroup.nl - www.blmgroup.com Buislasersnijden zonder compromissen Automatische productiewissel Constante hoge kwaliteit binnen het volledige werkbereik Database met lasersnijparameters Direct uitsorteren naar meerdere posities Nauwkeurige lasnaaddetectie Efficiënte programmering met Artube 2D - 3D, ø 12 mm tot ø 610 mm, max 12,5 m lengte Pagina-Benelux-278x190.indd 2 21/02/23 11:32

stand der techniek ‘next level’ in vergelijking met de richtmachine van de Amerikaanse producent, die eruitzag als een machine uit de jaren tachtig van de vorige eeuw: conventioneel zonder regeling erop. De keus was dan ook snel gemaakt: Mueller kocht twee Peak Performers: Kohler deed rechtstreeks zaken met Mueller in de VS, HEVAMI behartigde de Nederlandse order.

Hoge nauwkeurigheid

De richtmachine in Groenlo is sinds begin dit jaar operationeel. Alle gesneden en gelaste plaatdelen gaan nu over de Peak Performer 60P2000. Deze heeft een werkbreedte van 2000 mm en is geschikt voor het richten van grote plaatdelen met diktes van 0,6 mm tot 17 mm. Uitgerust met snelle servomotoren houdt de machine de ingestelde spleet tussen de bovenste en onderste richtwalsen constant, waardoor plaatdelen met een hoge complexiteit, wisselende doorsneden en hoge treksterkte met een hoge nauwkeurigheid gericht worden. “Dat is uniek bij deze breedte”, zegt Michel van Heeswijk. In het geval van Mueller maakt de machine de plaatdelen alleen vlak. Het in evenwicht brengen en reduceren van de aanwezige spanningen in het materiaal blijft achterwege. Het is eenvoudig om de machine hiervoor exact in te stellen; de besturing is bedieningsvriendelijk en werkt intuïtief.

Bijkomende voordelen van het servo-mechanische concept zijn dat de machine minder energie gebruikt, geen risico op

milieubelastende olie geeft en minder onderhoud vergt dan een hydraulische machine. De Peak Perfomer is voorzien van een snelwisselinrichting, waardoor de cassette met richtwalsen en steunwalsen automatisch uit de machine kan worden gevoerd voor onderhoud. Twee synchroon lopende roltafels zorgen voor een automatische retour van de plaatdelen naar dezelfde plek, zodat been ontladen aan dezelfde kant mogelijk is.

Meer grip op richtproces

De Kohler Peak Performer functioneert naar volle tevredenheid bij Mueller. “Hij is makkelijker te bedienen dan onze oude richtmachine en geeft ons meer grip op het richtproces”, zegt De Fauw. “Hij stuurt onmiddellijk bij als een instelling niet juist is. Zo is het voor ons veel makkelijker om de juiste kwaliteit te halen. Dat de machine nu pal achter de laserlasmachine staat, scheelt ons veel logistieke handling. Ook qua veiligheid voor de medewerkers hebben we een stap gemaakt, vergeleken met de oude machine.”

Mueller heeft de nieuwe richtmachine aangeschaft voor eigen gebruik, het bedrijf is in de basis geen toeleverancier. Niettemin staat de tankproducent ervoor open om ook voor derden te gaan richten. “Hiervoor hebben we ruimte”, zegt Remco de Fauw, die weet dat er een grote behoefte is aan het richten van grote plaatdelen. “Sowieso delen we graag onze kennis over het richtproces.”

25

Michel van Heeswijk van HEVAMI Oppervlaktetechniek (links) en Remco de Fauw, hoofd technische dienst en procesinnovatie

bij Mueller, bij de elektromechanische precisie richtmachine Peak Performer van de Duitse fabrikant Kohler.

Paul Meijering is afdeling Maatwerk aan het upgraden

Moeiteloos de gewenste kwaliteit

Paul Meijering is zijn afdeling Maatwerk aan het upgraden. Een duidelijk zichtbare exponent hiervan is de nieuwe BySmart fiberlaser die onlangs is geïnstalleerd. Na de zomer volgt ook nog een tweede fiberlaser van de Zwitserse fabrikant Bystronic. Hiermee wordt het lasersnijden naar een kwalitatief hoger niveau getild. “Deze nieuwe vlakbedlaser geeft ons voor het eerst het gevoel dat we echt metaalbewerkers zijn geworden”, zegt Paul Meijering.

Hij is al ruim 35 jaar als ondernemer actief. Paul Meijering in Zaltbommel is begonnen als een handelsbedrijf in buizen, platen

en componenten in zowel RVS als special alloys. Geleidelijk aan zijn daar steeds meer activiteiten aan toegevoegd. Meijering heeft al jaren de overtuiging dat de klassieke groothandel op lange termijn geen toekomst heeft, nu de klanten steeds vaker meer eisen dan alleen de levering van materiaal. Een aantal jaren geleden is daarom de afdeling Maatwerk opgezet. “Daar steken we veel energie in. We leiden onze eigen mensen op en investeren in goede productiemiddelen.”

Tot de besten behoren

Niettemin ziet Meijering zichzelf en zijn medewerkers nog steeds als beginnende metaalverwerkers. Maar wel met een duidelijk doel voor ogen: “Met alles wat ik doe wil ik tot de besten behoren. Dat geldt voor onze handelsactiviteiten én voor ons maatwerk.” Dat betekent

26

De 10 kW BySmart Fiber 4020 met ByTrans Extendend systeem voor het volautomatisch be- en ontladen van platen met een formaat van 4000 x 2000 mm krijgt later dit jaar gezelschap van een kleinere 6 kW BySmart Fiber 3015, eveneens met een ByTrans Extended systeem.

dat ook de afdeling Maatwerk zich wil kunnen meten met de besten op het gebied van het lasersnijden van buizen, lasersnijden van platen, kanten/zetten, zagen, ontbramen en afwerken, herwaarmerken, het maken van chemische analyses en verpakken. Bij het plaat lasersnijden was Meijering niet tevreden over de machines die hij aanvankelijk had uitgezocht. Het was voor zijn medewerkers simpelweg te veel werk om daarmee tot een goede en constante snijkwaliteit te komen. Op bezoek bij een collega metaalbewerkings-bedrijf, dat sneed met een vlakbedlaser van Bystronic, hoorde hij een van zijn medewerkers opmerken: ‘Zo’n machine wil ik ook wel’.

Kwaliteit boven snelheid

Er werd contact gelegd met Bystronic en dat was het begin van een lang en zorgvuldig traject. Met als resultaat de aanschaf van een 10 kW BySmart Fiber 4020 met ByTrans Extendend systeem voor het volautomatisch be- en ontladen van platen met een formaat van 4000 x 2000 mm. Ook is een kleinere 6 kW BySmart Fiber 3015, eveneens met een ByTrans Extended systeem, gekocht. Deze wordt later dit jaar geplaatst in de productieruimte in Zaltbommel. Bij de eerste gesprekken met Bystronic dacht Meijering dat hij uit zou komen bij een machine met een hoger laservermogen dan 10 kW. De trend in de markt is immers dat gekozen wordt voor 20 kW of zelfs 30 kW lasers, vooral vanwege de snijsnelheid die daarmee kan worden bereikt. Maar in dit geval had de snijkwaliteit de hoogste prioriteit. “Wij nemen genoegen met minder snelheid als de kwaliteit maar top is”, aldus Meijering. Bij diverse demo’s in het democentrum van Bystronic in Zwitserland bleek 10 kW de beste snijkwaliteit op te leveren. “Plaatdelen zonder bramen en een heel mooi snijbeeld.”

Dat wordt inmiddels bewezen in de praktijk. De nieuwe laser is goed voor een maximale snijdikte van 30 mm, een werkstuk gewicht van 1.900 kg en een positioneersnelheid simultaan van 140m/ min. Het geïntegreerde Trans Extended 4020 volautomatisch be- en ontlaadsysteem optimaliseert de materiaalstroom van de productie, verbetert de benutting van de laser en verhoogt de werken procesbetrouwbaarheid. Het is uitgerust met twee cassettes. In de tweede cassette worden RVS 430 platen opgeslagen, die automatisch over de bewerkte plaat worden gelegd. Dat vergemakkelijkt het stapelproces en voorkomt beschadigingen. “We hebben op deze manier Mirror 8 platen gesneden voor schijven. Dat ging helemaal top”, aldus Paul.

Nooit onrust

Vrijwel al het werk dat Paul Meijering snijdt bevindt zich in de range van 1 tot 10 mm dik en het zijn hoofzakelijk kleinere onderdelen. De tweede laser die later dit jaar arriveert heeft een vermogen van 6 kW en zal worden ingezet voor het dunnere bereik. Ook hier is het vermogen primair geselecteerd met het oog op de snijkwaliteit. Nu de eerste laser operationeel is, beseft Meijering des te meer hoe zeer het vervangen van de lasers een must was. “We zijn er echt

enorm op vooruit gegaan. Het kost ons geen moeite meer om de gewenste kwaliteit te halen. Onze ontbraammachine hoeven we veel minder te gebruiken. En we gebruiken veel minder stikstof doordat de snijkop van de Bystronic machine zo dicht op de plaat staat. Verder is het een verademing om te weten dat je altijd foutloze producten aflevert bij je klant. Daardoor is er nooit onrust.”

Meer kwaliteitsimpulsen

De nieuwe vlakbedlasers zijn niet het enige onderdeel van de upgrade. Vorig jaar is ook al een nieuwe buislaser van BLM Adige geïnstalleerd. Twee computergestuurde Remmert torenmagazijnen dragen bij aan een optimale materiaalstroom. En recent is geïnvesteerd in een kantbank H-Brake Hybrid 110T-1600 Premium, die is voorbereid op automatisering, van SafanDarley. Ook dat is een naam die staat voor topkwaliteit. Bij de Vibromak machines die specifiek worden gebruikt voor trillings oppervlaktebehandelingen is een droogmachine geplaatst voor een extra kwaliteitsimpuls.

Materialen op voorraad

Hiermee zijn de voorwaarden voor de afdeling Maatwerk geschapen om echt verder te groeien, om zich te mengen tussen de bedrijven die op het gebied van metaalbewerking echt een goede naam hebben. “Dat konden we eerst niet omdat we te veel werk moesten doen om de klanten echt tevreden te stellen. Maar nu kunnen we dat wel. Daarbij is een groot pluspunt dat we alle materialen hier op voorraad hebben liggen. Dat betekent een schakel minder in de keten.”

27

Door de investeringen in het machinepark is Paul Meijering er enorm op vooruit gegaan. Het kost de medewerkers geen moeite meer om de gewenste kwaliteit voor de klanten te halen.

De recente investering in een kantbank H-Brake Hybrid 110T1600 Premium van SafanDarley zorgt voor een kwaliteitsimpuls op het gebied van kanten.

PLAATKANTENFREESMACHINES HBM HBM 8 voor 30°, 45°, 60°, R2, R3 of R4 HBM 15 voor 30°, 45° of 60° Binnen en buiten contouren Ontbramen / afschuinen / radius Diverse accessoires voor buizen Freest met hardmetalen wisselplaten Verhuur. DEMONSTRATIES MOGELIJK! www.wortelboer.ws Th. Wortelboer B.V. - Heumen Tel. 024 358 65 14 Fax 024 358 70 79 Industrieterrein Tappersheul Wilgenweg 20 T +31 (0)348 - 564 540 E info@janvandamtransport.nl powered by www.janvandamgroup.com Één contactpersoon voor uw volledige machine logistiek, van import/export tot plaatsing en verankering EEN A-MERK MACHINE VOOR ELK BUDGET! WIJ WERKEN VOOR ONZE GEBRUIKTE METAALBEWERKINGSMACHINES ENKEL MET A-MERKEN ZOALS BYSTRONIC EN BLM-ADIGE. W-FIBER PLAATLASER DAARNAAST BIEDT WARCOM UITEENLOPENDE MACHINES VOOR DE PLAATBEWERKING AAN WAARONDER: PLASMASNIJDERS (BUIS/PLAAT), BUISLASERS, KANTBANKEN, GUILLOTINE SCHAREN EN TINSMITH MACHINES! DAARNAAST ZIJN WIJ D É IMPORTEUR VAN WARCOM MACHINES. 0031 (0) 78 200 3100 | Fruiteniersstraat 16, 3334 KA Zwijndrecht, NL | LASERBENDINGMACHINES.COM | INFO@LASERBENDINGMACHINES.COM

Flexibel in de productie

SafanDarley geldt als een vooraanstaand producent van machines voor de plaatbewerking, die voorop loopt met automatisering. Steeds vaker worden de kantbanken aan de man gebracht met innovatieve softwareoplossingen, robots, automatische gereedschapswisselsystemen en AGV’s. “Als je zelf naar je klanten toe zo sterk inzet op automatisering, kun je daarmee in je eigen productie niet achterblijven”, zegt Maikel ter Huurne, Teamleader Fabrication.

Mede daarom is bij SafanDarley in Lochem sinds enkele maanden een Acura 5-assig CNC bewerkingscentrum met draai-zwenktafelunit van de Duitse fabrikant Hedelius met een BMO Platinum beladingssysteem operationeel.

Uitdagend werk

Maar er waren natuurlijk meer redenen om te investeren in een nieuwe 5-asser met beladingssysteem. Zoals vrijwel elk bedrijf in de technische industrie kost het ook SafanDarley steeds meer moeite om goede vakmensen te vinden. Het aantal mensen dat voor de verspaning kiest is zeldzaam. Maikel ter Huurne: “We moeten dus wel richting automatisering om onze productiviteit op peil te houden. Bovendien bied je daarmee uitdagend werk aan de mensen die wél kiezen voor een toekomst in de techniek. Je ziet dat de jonge BBL’ers graag willen doorgroeien en wij willen hen daar graag de mogelijkheden voor bieden. Immers goed geschoold personeel dat veel ervaring in het vak heeft is waardevol.”

Pructie kleinere onderdelen

SafanDarley maakt op de nieuwe machine relatief kleinere onderdelen voor de kantbanken en de scharen. “We zijn er nog volop mee aan het stoeien en hebben er ondertussen al meer dan 150 verschillende producten op geproduceerd”, zegt Ter Huurne. Hij en de drie operators die zijn getraind om met het nieuwe machinesysteem te kunnen werken, hebben de voordelen hiervan reeds aan de lijve ondervonden. Producten die voorheen vijf of zes opspanningen vergden, hebben er nu nog maar twee nodig. Terwijl de machine produceert, kunnen zij (extra) programma’s maken.

Snel schakelen

Dat alles draagt bij aan de zo dringend gewenste flexibiliteit in de productie. Deze flexibiliteit wordt verder vergroot omdat het bewerkingscentrum ondanks de automatisering ook altijd manueel kan worden bediend. De Acura in EL-uitvoering heeft namelijk een automatische deur aan de zijkant, zodat een robotcel naast de machine

kan worden geplaatst en de voorzijde altijd toegankelijk blijft. Zo is er alle ruimte voor het produceren van enkelstuks en kleine series en een mix van producten in een onbemande run. “We hebben enorm aan flexibiliteit gewonnen”, zegt Ter Huurne. “Waar het voor onze R & D mensen voorheen vaak een strijd was om de productie van hun producten snel in te plannen, gaat dat nu veel makkelijker. We kunnen heel snel schakelen bij problemen, zodat onze eindklanten snel worden geholpen. Alleen dat al is heel veel waard.”

E-volutiedagen bij SafanDarley

Op woensdag 10 en donderdag 11 mei organiseert SafanDarley wederom de E-volutiedagen in Lochem. Bezoekers krijgen een exclusieve kijk in de toekomst van het werken met SafanDarley kantbanken.

In navolging op de ‘Intelligent Lights-out Factory’ presentatie tijdens EuroBlech 2022 toont SafanDarley in eigen huis de vertaalslag naar de eigen productieomgeving van de klant. Die kan de mogelijkheden ontdekken om zijn productiviteit en duurzaamheid te verbeteren door middel van automatisering en klantspecifieke oplossingen.

Tijdens dit event presenteert SafanDarley een uitgebreid programma. Variërend van diverse live demonstraties aan de machines, een rondleiding door de fabriek en de aanwezigheid van spreker en technofilosoof Rens van der Vorst die bezoekers laat nadenken over de impact van technologie.

Het open huis is zowel op woensdag als donderdag van 13.0022.00 uur geopend.

29

SafanDarley maakt op het nieuwe 5-assige bewerkingscentrum met beladingssysteem relatief kleinere onderdelen voor de kantbanken en de scharen.

Jörg presenteert zich als totaalleverancier

Jörg Machines in Dodewaard hield onlangs voor de allereerste keer een huisbeurs. Dat is directeur

Reinhard Reincke en verkoper Binnendienst

Leonard van den Ouden uitstekend bevallen. Ze konden vrijwel hun complete assortiment laten zien, er was veel bezoek en er zijn machines verkocht.

Het hele assortiment voor het voetlicht brengen was een van de redenen om de huisshow te houden. Want het machine-aanbod van Jörg is de afgelopen jaren aardig uitgebreid met bijvoorbeeld importeurschappen van aansprekende merken als Dener (kantpersen en guillotinescharen) en wat recenter Euromac, dat vooral bekend is van de ponsmachines. “Ons pakket is veel breder geworden waardoor we ook andere doelgroepen aanspreken en nu een totaalleverancier zijn in de markt”, zegt Leonard van den Ouden. “Je merkt dat je dan ook als bedrijf groeit. En dat vinden de fabrikanten die je vertegenwoordigt ook prettig. Diverse fabrikanten hadden een medewerker gestuurd om tijdens ons open huis hun producten toe te lichten.”

Zes voormachines

Ongeveer 80 procent van het soort machines dat Jörg kan aanbieden werd op het driedaagse evenement gedemonstreerd. Daaronder alle machines die Jörg zelf bouwt: van de handbediende voormachine tot en met de CNC-gestuurde lasersnijmachine met alle mogelijke werkingen en opties. “Een huisshow heeft diverse voordelen ten opzichte van een beursdeelname”, zo hebben Reincke en Van den Ouden ervaren. “We konden nu bijvoorbeeld al onze zes typen voormachines naast elkaar laten zien, terwijl je er naar een beurs meestal maar één meeneemt. Ook konden we de volle aandacht geven aan al onze bezoekers en ze konden hun eigen producten meenemen voor testen. Op een beurs doen ze dat niet zo gauw.”

Flexibele ponsnibbelmachine

Ook de Air-Works rolvormers voor flensnaden, flensmachines en plasmasnijmachines - die eveneens in eigen huis worden gebouwd – waren te zien. Machines van merken die Jörg distribueert, zoals Euromac, Dener, Cidan, Schechtl, Schlebach, Variobend, Slinet en Nosstec, maakten het aanbod voor de bezoekers compleet.

30

Reinhard Reincke en Leonard van den Ouden bij de Euromac ponsnibbelmachine die op de huisshow werd gedemonstreerd.

“Met ons brede scala machines kunnen wij klanten in veel markten voorzien van oplossingen voor hun productievraagstukken.”

Onder de gedemonstreerde machines was natuurlijk een CNCponsnibbelmachine van de Italiaanse fabrikant Euromac: de MTX plus Flex 12 hybrid. Deze hoogwaardige machine is flexibel voor elke productieapplicatie, mede door het nieuwe frame met grotere afmetingen, wat resulteert in een maximaal werkoppervlak zonder repositioneren tot en met 2500x1250 mm. De ponsmachine is voorzien van drie vaste en drie auto index stations en een 6B-station waardoor verschillende turret configuraties mogelijk zijn.

Huismerk guillotinescharen

Te zien waren ook de Jörg JRGM guillotinescharen, die sinds vorig jaar op de markt worden gebracht. Dit zijn scharen die Jörg al jaren betrekt van een gerenommeerde fabrikant, maar deze worden nu als een huismerk aangeboden. “Dit is een kwalitatief goede schaar, die we kunnen aanbieden van een klein model van 1 meter tot zelfs 4 meter”, zegt Van den Ouden. “Uitvoering met return to sender is mogelijk.” Hij ziet kansen voor dit huismerk omdat er in het kleine segment nog veel vraag is naar scharen tot 1,5 meter, met name bij scholen en andere opleidingsinstellingen en R&D-afdelingen en bedrijven met een wat kleiner budget.

Slinet slitmachine

Een andere opvallende nieuwe machine in de showroom was de Slinet van Asco Maschinen (ook de producent van de Variobend langzetbanken. De Slinet is een slitmachine die vlak plaatmateriaal zowel in de lengte als de breedte kan bewerken en dus ook segmenten kan knippen vanaf coil. Het is een flexibele en gebruiksvriendelijke oplossing voor coilverwerking. De Slinetdie compact is gebouwd - maakt nauwkeurig snijden mogelijk met korte insteltijden. Een slimmigheid van de machine is de volledig geautomatiseerde instelling van maximaal 8 messen, die een geautomatiseerde aanpassing voor het snijden mogelijk maakt. Asco levert ook een ander type Slinet dan op de huisshow werd

getoond. Deze machine kan worden uitgerust met een automatisch coilmagazijn. Dit biedt ruimte voor meerdere coils (9 stuks in de standaardversie), waarbij de coil die moet worden geknipt automatisch naar de voorste positie kan worden geplaatst. Dit kan een uitkomst zijn voor bijvoorbeeld de dak- en gevelplaat branche, die verschillende kleuren gecoat materiaal en ook verschillende materiaalsoorten verwerkt.

Snelle plaatwals

Direct bij de entree van de showroom stond een opmerkelijke plaatwals. Jörg is namelijk weer begonnen met het zelf bouwen van plaatwalsen. In het verleden zijn ook jarenlang plaatwalsen gemaakt, maar hier kwam begin jaren negentig een eind aan. Nu is dit opnieuw opgepakt. “We bouwen eigenlijk weer de oude Jörg wals, maar nu in een 2023-jasje”, zegt Reinhard Reincke. Zijn bedrijf is al jaren distributeur van de plaatwalsen van de Zweedse fabrikant Nosstec. Deze produceert een pakket plaatwalsen, zowel handbediend, motorisch als CNC bestuurd; met 3 en 4 rollen, symmetrisch en asymetrisch. Maar het Zweedse pakket omvat geen snelle wals. En juist hiervoor ziet Reincke een gaatje in de markt. “Isolatie- en luchtkanalenbedrijven en ook apparatenbouwers willen snel kunnen werken. Daarvoor hebben we nu een wals met hoge snelheid én 3 rollen aandrijving. Vanwege de hoge snelheid is een beveiliging ontwikkeld. We bouwen ze in lengtes van 1 en 1,25 meter voor het dunne segment. Deze nieuwe plaatwalsen zijn geschikt voor 1,0 tot 1,5 mm dik materiaal.”

Jörg Machines liet tijdens de huisshow zien dat klanten die behoefte hebben aan productiviteit en flexibiliteit hier aan het goede adres zijn. “Met ons brede scala kunnen wij klanten in veel markten voorzien van oplossingen voor hun productievraagstukken”, besluiten Reincke en Van den Ouden.

31

Jörg toonde ook alle machines die het zelf bouwt, zoals de CNC-gestuurde lasersnijmachine met alle mogelijke werkingen en opties.

Gouden combinatie