HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING

• Zet-oplossing Clever past Metalis uitstekend

• Made by Driessen legt stevig fundament

• Laserparts bouwt supersnelle Monoparts Flow-lijn

• De toekomst met SafanDarley is modulair

• Zet-oplossing Clever past Metalis uitstekend

• Made by Driessen legt stevig fundament

• Laserparts bouwt supersnelle Monoparts Flow-lijn

• De toekomst met SafanDarley is modulair

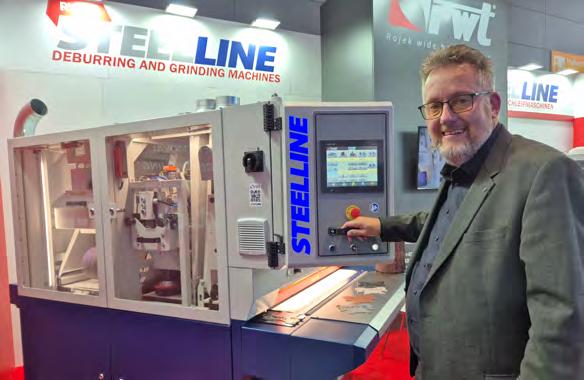

Dubbelzijdige afwerking in één doorgang, constante precisie en automatische verwerking voor meer snelheid en minder handwerk.

Handling Solutions van Q-Fin. Kwaliteit die gewoon doorloopt.

Het jaar loopt ten einde en dat betekent dat bedrijven de balans opmaken. Dat geldt ook voor de bewerkers van buis en plaat. Velen hebben ten opzichte van 2024 wat omzet ingeleverd. Dat beeld correspondeert met de resultaten van de meest recente economische barometer van Koninklijke Metaalunie, die laten zien dat de afkoeling in de MKBmaakindustrie verder doorzet. Die afkoeling gaat gepaard met een negatieve investeringsverwachting: er zijn meer bedrijven die een afname van investeringen in het eigen machinepark verwachten dan bedrijven die een toename voorzien.

In deze PlaatBewerkingsNieuws leest u tal van voorbeelden van bedrijven die juist wel investeren in de versterking van hun productiecapaciteit en daarmee hun concurrentiepositie. Bij Laserparts in Bergeijk wordt op dit moment een volledig geautomatiseerde productielijn opgebouwd voor het snijden en finishen van vlakke plaatdelen. Vanaf komend voorjaar rollen via deze nieuwe Monoparts Flow-lijn in slechts 20 minuten compleet gesneden én gefinishte producten uit een handelsformaat plaat zonder dat er een hand aan te pas komt. Made by Driessen in Eersel investeert op verschillende fronten om volgend jaar weer boven het niveau van 2024 uit te komen. Onder meer wordt stapsgewijs een complete

mechanische afdeling opgezet. Metalis Metaalbewerking in Drachten heeft eind vorig jaar een gerobotiseerde cel voor het zetten van plaatdelen in gebruik genomen. Het doel was om binnen twaalf maanden de helft van al het zetwerk door de robot te laten uitvoeren - een ambitie die vrijwel volledig is waargemaakt. Met de installatie van een gloednieuwe FG-400 Neo van Mazak heeft Zantech in Oss zijn buislasersnijcapaciteit weer helemaal op peil gebracht. Wezenlijk hogere snelheden, een gebruiksvriendelijkere besturing, in combinatie met een verbeterde boor-tapunit zijn enkele kenmerken van deze grote 3D-buislaser, die veel voordeel opleveren.

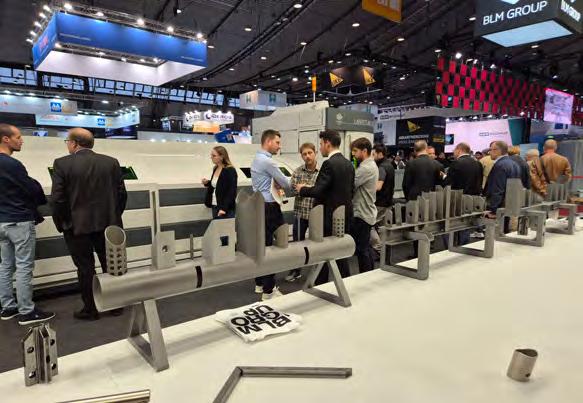

Adlas Metaalbewerking installeert op de vestiging in Sleeuwijk als een van de eerste bedrijven in Nederland in februari een gloednieuwe Adige LT6 buislaser, die BLM Group onlangs op zijn huisshow en de Blechexpo introduceerde. Het zijn allemaal bedrijven met vertrouwen in hun eigen kennis en kunde, die na de feestdagen positief beginnen aan het nieuwe jaar!

Eric Weustink e.weustink@54umedia.nl

PlaatBewerkingsNieuws, jaargang 16, editie 4, december 2025

PlaatBewerkingsNieuws is een onafhankelijk technisch en business vakblad voor plaatbewerkende ondernemingen, die niet-verspanende technieken (scheiden, omvormen, verbinden en oppervlaktebehandelingen) in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in alle aspecten van de plaatbewerkingstechnieken en besteedt daarbij aandacht aan nieuws van en voor producenten van plaatmateriaal, service- handels- en distributiecentra, machine- en gereedschapleveranciers, toeleveranciers, OEMers, ingenieurs- en technisch adviesbureaus, onderwijsen onderzoeksinstellingen. Elke uitgave bevat het speciale katern LaserNieuws, waarin voor de plaatbewerking relevante aspecten van lasertechnologie aan bod komen. De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de plaatketen actief zijn. Afhankelijk van evenementen en diverse vakbeurzen bedraagt de minimale oplage per editie 5.000 exemplaren.

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Eric Weustink (hoofdredacteur)

T: +31 (0)55 360 16 33

M: +31 (0)6 13 62 86 89 E: e.weustink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408 E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20 M: +31 (0)6 51 19 31 32 E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 16 februari 2026 Editie 1, jaargang 17 van PlaatBewerkingsNieuws verschijnt in maart 2026.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

ISSN: 1875-1628

6 Met MBD valt veel te besparen én te winnen

11 Primeur voor JOOP 13 Baykal lanceert Pro-serie kantbanken

14 P2 paneelbuiger brengt meer kwaliteit in minder tijd

18 Zet-oplossing Clever past Metalis uitstekend

20 Made by Driessen legt stevig fundament

24 Buislaser Mazak tilt productiviteit Zantech naar hoger niveau

26 Innovatieve ringwals

29 Big Jurij mini: compact richtwonder

30 Landré en HSG: complete laserbewerkingsoplossingen

32 Compact, flexibel en efficiënt snijden, ponsen en buigen

34 Laserparts bouwt supersnelle Monoparts Flow-lijn

36 Kort nieuws

39 Remco Koolmees nieuwe voorzitter Nevat GPI

41 Eén plaatdeel vervangt acht onderdelen

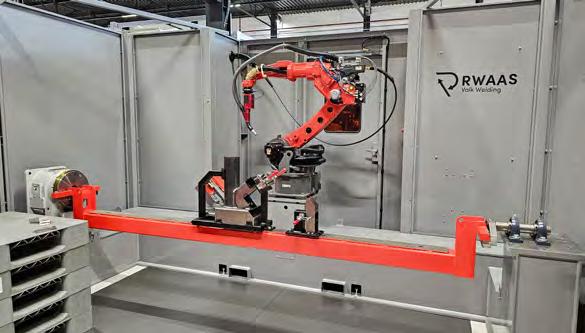

42 Express Robot Cell is makkelijk uit te breiden

45 Nieuwe lijn instap ontbraammachines Costa

Sinds de ingebruikname van een P2 paneelbuiger van Salvagnini is het zetten geen bottleneck meer in de productie bij JacKooij in Aalsmeer. JacKooij kan met minder mensen veel meer produceren en de kwaliteit van de producten is aanzienlijk beter.

Boodschap Sheet Metal Event:

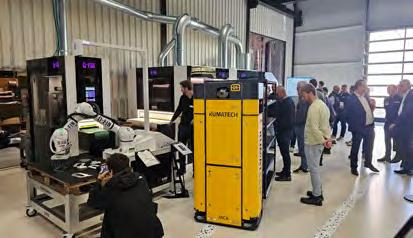

Ga aan de slag met de next step in automatisering

De eerste editie van het Sheet Metal Event werd eind november samen met het MBD Solutions Event gehouden. Deze koppeling was niet voor niks. Want waar MBD (Model Based Definition) tot dusverre wel voet aan de grond heeft gekregen in het meten en in de verspaning, daar is de plaatbewerking ver achter gebleven. Dat zou moeten veranderen, want er is met MBD veel winst te behalen, onder andere in het drastisch verkorten van programmeertijden. Er zijn evenwel nog heel wat hobbels te overwinnen. Daarom luidt het advies: werk samen en houdt het klein. Maar begin er wel mee.

Het Sheet Metal Event in de Koningshof in Veldhoven werd gehouden volgens de beproefde formule van Mikrocentrum: een combinatie van een beursvloer met exposanten en een sterk inhoudelijk kennisprogramma. De opening was een gezamenlijke sessie met het MBD Solutions Event. De belangstelling hiervoor was groot, de zaal puilde uit. Op de vraag van dagvoorzitter Mat Josquin wie er al met met MBD bezig is, gingen verrassend veel vingers omhoog.

MBD: meer efficiency, minder fouten

De eerste spreker was Johan Veldhuis, een ervaren werktuigbouwkundige, die veel heeft gewerkt in de hightech low volume, high mix industrie. Tegenwoordig is hij DfX & Value Engineering specialist bij Prodrive Technologies. ‘Alles moet goedkoper en sneller’, dat is zijn hobby. Hierin ligt ook zijn interesse voor MBD, een methode waarbij je productie-instructies direct kunt genereren uit gedetailleerde 3D-modellen, wat de efficiëntie verhoogt en fouten vermindert. Geavanceerde machines kunnen direct worden aangestuurd en tijdens de assemblage kunnen gedetailleerde 3D-modellen met alle relevante informatie worden gebruikt. Bovendien kunnen systemen automatisch gegevens uit MBD-modellen gebruiken voor inspectie en kwaliteitscontrole, en wijzigingen in ontwerpen worden eenvoudig bijgehouden en gedocumenteerd.

Minder programmeertijd

Veldhuis heeft enkele jaren geleden namen NTS al eens onderzoek gedaan naar automatisering/digitalisering in de dunne plaat industrie. Hij ziet

een duidelijk verschil met de verspaning: “Plaat wordt vervormd, dat is lastiger. Sheet metal is een van de lastigste processen die ik ken, zeker het kanten. En plaat wordt gelast of gelijmd, dat maakt het ook lastig, zeker als je kijkt naar MBD.” Veldhuis refereerde ook aan de afnemende beschikbaarheid van ervaren vakmensen. “Dus moeten we er in Nederland met onze low volume high mix productie voor zorgen dat de programmeertijd drastisch wordt verlaagd. MBD helpt daarbij enorm.”

Hij gaf een voorbeeld op het gebied van lassen. Als PMI (Product Manufacturing Information) in een 3D-model wordt gezet, wordt het veel makkelijker om met een lasser te discussiëren over de vraag of iets goed lasbaar is en om te reviewen. “Er is inmiddels ook veel lasrobotsoftware die PMI kan lezen; niet alleen de geometrie, maar ook wat het materiaal is, de dikte en de lasspleet. Daarmee kunnen de lasparameters automatisch worden geprogrammeerd in de lassoftware. Zo kunnen programmeertijden van wel twee weken teruggebracht worden naar 2 uur.”

En toch: hoewel al die software en al die

machines zijn ontwikkeld, blijft het gebruik ervan achter. Veldhuis deed een duidelijke oproep: “Sta hier voor open. Je moet automatiseren/ robotiseren. MBD en robot programmeren helpen daarbij enorm. Ook voor kleine series.”

Veldhuis wees ook op de online portals van grote partijen in de markt zoals 247TailorSteel, die al jaren behoorlijk geavanceerd zijn. Kleinere plaatwerkbedrijven zijn daarbij achtergebleven. “Die portals gebruiken software van de grote machineleveranciers. Kleine leveranciers kunnen deze ook perfect gebruiken. Dus ga met je machineleverancier om tafel zitten en vraag hen om hulp om te digitaliseren en automatiseren.”

Op het vlak van meten ziet Veldhuis dat juist in de sheet metal wereld bij gelaste samenstellingen vaak niet wordt gemeten, omdat dat lastig is. Sheet metal samenstellingen zijn immers vaak groot, waardoor een grote CMM nodig is. “Met scannen en PMI kun je heel snel je programma hebben, waarmee je heel mooi je model kunt vergelijken met je Stepfile. Dan heb je ook heel veel informatie om aan je

klanten te kunnen zeggen: het is goed.”

Dat het gebruik van MBD achterblijft is voor een deel ook een ‘kip-en-ei-probleem’. Productontwikkelaars besteden er geen tijd en energie aan om alle informatie in een 3D model te stoppen als de leveranciers er toch geen gebruik van (kunnen) maken. Die slag is volgens Veldhuis echter wel gemaakt. Veel leveranciers van CAM en CAI zijn zover dat hun software PMI wel kan verwerken. Maar hier stageert het omdat er geen terugkoppeling is. Het Sheet Metal Event was er juist voor bedoeld om samen dat soort zaken op te pakken en gewoon te beginnen. Dat is ook het thema van het MBD Experience Center dat wordt opgezet door verschillende partijen uit de keten. Veldhuis: “Het idee is om met elkaar met MBD bezig te gaan, in dit geval specifiek voor de sheet metal sector. Er valt heel veel te besparen en heel veel te winnen. ASML is met MBD begonnen, maar het is niet makkelijk om dit bij leveranciers van plaatwerk binnen te krijgen. We willen de leveranciers ondersteunen om te

De FG-400 NEO is een 3D fiberlasersnijmachine speciaal ontworpen voor het snijden van lange buizen, pijpen en constructiematerialen. Het is een alles-in-één oplossing die meerdere processen combineert.

MAZAK Benelux wenst u een sprankelende kerst en een nieuw jaar vol gezondheid, geluk en succes! Dank voor het vertrouwen, de fijne samenwerking en het sterke partnerschap in het afgelopen jaar. In 2026 staan wij weer met volle energie voor u klaar om samen mooie resultaten te behalen.

SCAN EN ONTDEK MEER

beginnen met MBD. En promoten en stimuleren dat iedereen met elkaar aan de gang gaat.”

Next step in automatisering

MBD is feitelijk de next step in automatisering en digitalisering. Dat kwam ook duidelijk naar voren in een paneldiscussie met vertegenwoordigers Trumpf, Hexagon Manufacturing Intelligence en PolyWorks Benelux. Een logische stap met heel veel voordelen. Maar die stap is niet makkelijk en kent een hoop uitdagingen. Al was het maar omdat leveranciers van plaatwerk vooral bezig zijn met de vraag hoe ze morgen geld kunnen verdienen, terwijl MBD vraagt om een langere investering en misschien wel een nieuwe generatie engineers om de digitale wereld op te pakken. Het vraagt in ieder geval meer dan wat software aanschaffen en mensen opleiden. Menko Eisma, directeur van Trumpf Nederland,

adviseert om in ieder geval wel te beginnen. “En heb het dan niet over containerbegrippen of een groot einddoel zoals de autonome fabriek. Begin klein, bijvoorbeeld met een webshop, en maak het niet te complex. Kleine bedrijven hebben heel veel moeite met containerbegrippen en met complexiteit. En digitalisering is extreem complex, zeker als je niet echt affiniteit mee hebt. Kleine projecten zijn vaak heel succesvol en motiveren ook de medewerkers.”

Ook Mark Luijbrechts van PolyWorks Benelux adviseert om het simpel te houden: “MBD is beetje een black box. Er wordt iets in een 3D model gestoken en dan komt aan de andere kant iets uit. En dat is niet allemaal het zelfde. De terugkoppeling naar degene die de informatie in het model stopt is beperkt. Daar

zit een probleem. Je kunt het echter zo simpel maken als je zelf wilt. Teken bijvoorbeeld een lasnaad als een driehoekje in je CAD-model. Dat is al informatie die tot nu toe bijna nooit in een tekening zit. Dat kun je scannen en dus kun je vervolgens in één keer alle lasnaden controleren.”

Olaf Körner van Hexagon Manufacturing Intelligence noemde het belangrijk een doel voor ogen te hebben. “Misschien is dat automatisering, misschien is dat een hogere kwaliteit of minder reclamaties. Zulke doelen zijn vaak makkelijker aan te pakken dan een groot verhaal als: we gaan nu iets met kunstmatige intelligentie doen. Begin met een team dat daar zin in heeft en richt je op een proces dat niet goed werkt. Dat kost niet al te veel, het is niet te risicovol en als het slaagt levert het direct een zichtbaar voordeel op.”

buislasers 3D lasersnijcellen plaatlasers

Baanbrekende lasersnij- en buigtechnologie voor buis, koker en profiel, Made in Italy

• Continuïteit door hoge procesbetrouwbaarheid

• Topkwaliteit door middel van Active Tools Technologie

• Snelle en Efficiënte programmering met BLM-software suite

• Integratie van het snijproces en buigproces (All-in-One)

• Integratie ERP

e-mail: sales@blmgroup.nl - tel. 0413 745 040 - www.blmgroup.nl

Als eerste plaatverwerker in Nederland is JOOP (Joop van Zanten) officieel toegetreden tot het Strenx Certified Fabricators Network van SSAB. Met deze toekenning onderstreept deze Zweedse staalfabrikant dat het Veenendaalse bedrijf vooroploopt in het engineeren en produceren van duurzaam en lichtgewicht plaatwerk en samenstellingen.

Een stevige delegatie was uit Zweden overgekomen om het bijbehorende certificaat te overhandigen aan Elbert van Zanten, technisch commercieel adviseur en kleinzoon van oprichter Joop van Zanten.

Licht en sterk

Strenx is de merknaam van een bijzonder lichte maar ook sterke en duurzaam geproduceerde staalsoort van SSAB. JOOP past dat materiaal al vele jaren toe en heeft er intussen ruime ervaring mee opgebouwd. Ervaring die zich vertaalt in de engineering en productie van lichtere en tevens sterkere eindproducten waarvoor minder materiaal nodig is en die zich energiezuiniger laten bewegen.

Met de toetreding tot het gecertificeerde netwerk maakt JOOP deel uit van een wereldomspannend gezelschap van veertien metaalverwerkers in onder meer de VS, Zuid-Afrika, België, Duitsland, Finland en Maleisië. Stuk voor stuk bedrijven die net als JOOP bewezen vooroplopen in het lichtgewicht en duurzaam construeren en produceren van plaatwerk en samenstellingen. “JOOP is voor het netwerk een perfect match”, aldus Enrico Sbrighi, business development manager special steels van SSAB, die het ingelijste certificaat overhandigde aan Elbert van Zanten, inkoopmanager en projectleider Johnathan Jacobus en managing director Bart Kroesbergen. De toelating biedt JOOP de mogelijkheid binnen het netwerk kennis uit te wisselen. Tevens geeft het toegang tot diepgaande kennis van de eigenschappen van uiteenlopende staalsoorten, ondergebracht in het SSAB’s Knowledge Service Center.

Het toepassen van duurzaam materiaal past heel goed in de nieuwe JOOP-strategie voor 2026-2030, waarmee het bedrijf onder meer

inzet op verdere verlaging van de ecologische footprint, in scope 1, 2 én 3 (die van klanten en gecertificeerde leveranciers). In dat kader gaat JOOP per maart volgend jaar met zijn producten digitale productpaspoorten meeleveren waarin de herkomst en de CO2-footprint zijn vastgelegd.

JOOP beschikt reeds over een groot aantal certificaten, waaronder EN 1090-1: 2009 + A1: 2011, ISO 9001:2015 en EN 10204:2004. De plaatverwerker is ook op een hoog niveau geautomatiseerd en snijdt (laser, plasma en autogeen), buigt, last, freest, boort, zet en ontbraamt 24/7 vooral dik tot zeer dik plaatmateriaal (5 tot 300 mm). Het bedrijf onderscheidt zich van veel, meer prijsgedreven – veelal Aziatische – concurrentie als een ontzorgende one-stop shop voor complex plaatwerk en samenstellingen. De onderneming is actief in de brede toepassing van machinebouw, kranen, hoogwerkers en lifting systemen op dit moment vooral op de Nederlandse markt. Bij de twee vestigingen in Veenendaal werken in totaal 63 mensen.

Bekijk onze website om te zien wat we allemaal in huis hebben.

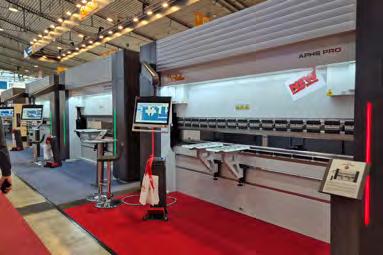

Baykal heeft met de Pro-serie een nieuwe lijn kantbanken gelanceerd. Een andere primeur van de Turkse machinefabrikant op de Blechexpo was een compacte vlakbedlaser zonder wisseltafel en met bewegende cabine.

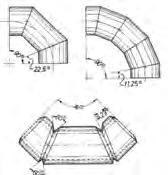

De Pro-serie is de nieuwe toplijn van Baykal op het gebied van kantbanken. Deze zijn beschikbaar in drie types: conventioneel hydraulisch, mild hybrid en full hybrid. Alle types worden gebouwd met een gesloten frame. “Een voordeel daarvan is meer nauwkeurigheid”, zegt sales manager Wim van Kranen van Make-it, dat Baykal in Nederland vertegenwoordigt. “En je kunt de achteraanslag over de volledige machinelengte benutten omdat de zijframes en de cilinders volledig naar de buitenkant staan.”

Baykal biedt met de Pro-serie een oplossing voor producenten van fijn plaatwerk, die net wat meer van de machine vragen aangaande nauwkeurigheid, en wil met deze lijn aansluiting vinden bij de hogere segmenten in de markt. De kantbanken zijn leverbaar in lengtes van 3, 4 en 6 meter en leverbaar met alle denkbare opties, zoals een hoekmeetsysteem en CNC-buighulpen.

Bewegende cabine

Ook te bewonderen op de stand van Baykal was de nieuwe lasersnijmachine BLX 1530. De Europese lasermarkt is door de komst van tal van Chinese merken behoorlijk in beweging. Baykal biedt hieraan tegenwicht met een nieuw concept. De BLX is een compacte machine zonder wisseltafel (wel optioneel mogelijk) en heeft een bewegende cabine die over het snijgedeelte gaat. Zo is de machine toch veilig. “De BLX beschikt over alle functionaliteit van de andere laser series van Baykal”, zegt Van Kranen. “Hoewel het onze instapmachine

is heeft Baykal heeft geen concessies gedaan aan de kwaliteit. Er staat echt een robuuste machine met kwaliteitscomponenten van gerenommeerde merken. De BLX 1530 wordt voor een zeer scherpe introductieprijs aangeboden.”

Flexibel walsen

Make-it wil een zo compleet mogelijk machinepakket bieden en uitgroeien tot een one-stop-shop voor de plaatbewerkingsindustrie. Daarom is de naam Baykal Nederland afgelopen zomer losgelaten. De machineleverancier uit Wijchen vertegenwoordigt inmiddels ook de fabrikanten Haeusler en Jouanel. Deze waren allebei exposant op de beurs in Stuttgart. Het Franse Jouanel levert zwenkbuigmachines, elektrische scharen, langzetbanken, knip- en slit- en

profileerlijnen, waarmee deze fabrikant zich richt op de markt voor HVAC en de dak-, gevel- en isolatieindustrie.

De Zwitsers/Duitse fabrikant Haeusler maakt rollenwalsen en blinkt uit in robuuste en betrouwbare machinebouw. Het hoogtepunt op de stand van Haeusler was de nieuwe 3-rollenwals FLEX. De tractiecontrole op deze machine zorgt in combinatie met de besturing voor volledige controle over de walsen in alle fases van het walsproces. Waar voor het in één doorgang walsen doorgaans vier walsrollen nodig zijn, kan de FLEX hierdoor volstaan met drie walsrollen. Dat levert meer flexibiliteit op: de gebruiker kan een breder scala aan producten maken op deze machine.

Dankzij de Salvagnini P2 paneelbuiger is het zetten geen bottleneck meer bij JacKooij

Sinds de ingebruikname van een P2 paneelbuiger van Salvagnini is het zetten geen bottleneck meer in de productie bij JacKooij in Aalsmeer. De machine draait inmiddels twee jaar en het resultaat is boven verwachting. “Het is ongelooflijk hoeveel tijdwinst we boeken”, vertelt directeur/eigenaar Onno Kooij. “We kunnen met minder mensen veel meer produceren en de kwaliteit van de producten is aanzienlijk beter.”

Onno Kooij is de derde generatie binnen het familiebedrijf. Zijn opa richtte JacKooij in 1947 op als een kleine smederij. Inmiddels is het bedrijf uitgegroeid tot een middelgrote speler in de metaalbewerking - in de breedste zin van het woord. JacKooij maakt complete producten van A tot Z, voornamelijk voor de retailmarkt, zoals supermarkten en de fashion-industrie, maar ook trolleys voor vliegtuigen. “Eigenlijk past alles wat we maken op een pallet”, legt Kooij uit. “We produceren geen hele grote dingen, maar vooral display-achtige producten.”

Probleemoplossers pur sang

Het bedrijf telt zo’n 55 medewerkers, van ontwerpers en tekenaars tot lassers en monteurs. Jaarlijks verwerkt JacKooij ongeveer 500 ton plaatmateriaal, vooral dun plaatmateriaal van 1 tot 3 mm dik. De productie varieert van grote series tot wel 10.000 stuks tot enkelstuks maatwerk. Kooij: “Onze sterke punten zijn innovatie en flexibiliteit. We kunnen heel snel reageren op de problemen van onze klanten. Dat komt doordat we alles in eigen huis doen: plaat- en kokerwerk, spuitwerk, afmontage en sublimatie. Ook de LED-verlichting en de stickers kunnen we aanbrengen. We bieden complete oplossingen en zijn echte probleemoplossers. Kom met een uitdaging, en wij lossen het op.”

Van kantbanken naar panelbender

Voordat de Salvagnini P2 werd aangeschaft, werkte JacKooij met traditionele kantbanken en een oudere paneelbuiger. “We kwamen gewoon tijd tekort”, vertelt Kooij. “Bovendien vonden medewerkers het niet altijd leuk werk. Mensen willen best een dagje zetten, maar niet vijf dagen per week.” Een robotoplossing leek even interessant, maar viel af vanwege de trage omsteltijd, beperkte snelheid en flexibiliteit. Tijdens een bezoek aan de vakbeurs Euroblech in Hannover kwam Kooij voor het eerst in aanraking met de Salvagnini P2 panelbender. “Na een bezoek aan de fabriek in Italië hebben we besloten de machine te kopen – deels op onderbuikgevoel. We maken zoveel verschillende producten, soms wel 200 in een maand, dat we nauwelijks konden bepalen welk product we

moesten laten testen. Toch voelde het gelijk goed.”

Verwachtingen overtroffen

De keuze bleek een schot in de roos. “De resultaten zijn boven verwachting”, zegt Kooij enthousiast. “We kunnen nu met minder mensen veel meer produceren, met een hogere kwaliteit. En we kunnen moeiteloos enkelstuks en grote series door elkaar produceren. De operator laadt het programma, drukt op start, en de machine doet de rest. Dat scheelt enorm veel tijd.”

Een belangrijke reden om voor de P2 te kiezen was de compacte bouw van de machine; de ruimte in de productieafdeling is schaars in Aalsmeer. Exclusief op de Salvagnini machine is de optie CUT. Hiermee kan plaat worden geknipt, een voordeel dat geen enkele andere panelbender in de markt kan bieden. Kooij: “We maken veel stripjes en U-profieltjes voor reclameborden. Dat was vroeger veel werk. Nu kunnen we uit één plaat allerlei items zetten en daarna automatisch afknippen. Zo maken we ineens duizend beugeltjes zonder extra moeite.”

De snelheid en nauwkeurigheid van het systeem zijn indrukwekkend. Gereedschapswissels duren

slechts enkele seconden. “Dat scheelt enorm veel tijd ten opzichte van messen wisselen op een kantbank.”

Pijpen brandsnijmachines Voor het RECHT snijden van pijpen op lengte alsmede het maken van VERSTEK-snedes / verstekbochten aan pijpdiameters 60 - 2.400 mm. standaard

Verdere producten: machines voor pijp– en plaatbewerking, pijpleidingconstructies en transportabele metaalbewerking. Ook diverse gereedschappen en toebehoren hiervoor.

Th. Wortelboer B.V. - Heumen info@wortelboer.ws

Tel. +31 (0) 24 358 65 14

Minder mensen, meer rust

Dankzij het automatische buigproces is de grootste bottleneck in de productie verdwenen. “We zijn van drie mensen teruggegaan naar één operator”, zegt Kooij. “De bediening is zo eenvoudig dat ik iedereen erachter kan zetten. En we hebben nog nooit zo weinig achterstanden gehad in de zetterij. De kwaliteit is hoger dan ooit: alles is maatvast, waardoor we ook bij het lassen minder problemen hebben.” Ook het verwerken van enkelstuks is veel eenvoudiger. “Dus als iemand bijvoorbeeld een deur uit zijn handen laat vallen, kunnen we razendsnel een nieuw exemplaar maken. Het snijden van het plaatdeel duurt dan nog het langst.”

Om de capaciteit van de P2 optimaal te benutten, past JacKooij waar mogelijk de ontwerpen iets aan. “We hadden bijvoorbeeld een oliebak waarvan we de hoogte een paar millimeter hebben verlaagd. Daardoor kunnen we die nu op de P2 produceren. De productietijd ging van vijf minuten naar één minuut - dat is echt ongelooflijk”, vertelt Kooij. “We hoeven er

bovendien maar een paar tegelijk te maken, zodat de vloer niet vol ligt.”

De operators worden gestimuleerd om de P2 zoveel mogelijk te gebruiken. “Soms eisen we gewoon: dit product gaat over de nieuwe machine”, lacht Kooij. “Daarbij helpt het enorm dat de medewerkers zelf zien wat het oplevert: meer rust en minder eentonig werk. Leg honderd platen bij de machine, en binnen een paar uur is alles klaar – hier deden we vroeger twee dagen over. Ik snap eigenlijk niet dat er niet veel meer panelbenders in Nederland staan. Verwerk je tot 3 mm plaatdikte, dan moet je eigenlijk gewoon een panelbender hebben.”

De samenwerking met Salvagnini verloopt uitstekend. “Ze hebben ons goed geholpen bij de opstart van de productie en reageren snel op vragen van onze mensen. De service is prima. We hebben weinig problemen. Als er iets speelt, zit het meestal in de software, die op afstand wordt ondersteund. Alleen voor het jaarlijkse onderhoud komt een monteur langs.”

Toekomst: robotisering

De volgende stap voor JacKooij is verdere automatisering. “We willen een robot bij de P2 plaatsen om het proces nog efficiënter te maken”, zegt Kooij. “Daarvoor moeten we waarschijnlijk eerst nieuw bouwen, want ruimte hebben we nu niet meer. Maar dat is wel de richting waarin we ons willen ontwikkelen.”

Tegelijk met de verhuizing naar het nieuwe bedrijfspand, inmiddels ruim een jaar geleden, heeft Metalis Metaalbewerking in Drachten een gerobotiseerde cel voor het zetten van plaatdelen in gebruik genomen. Deze oplossing is geleverd door Clever Bending. Het doel was om binnen twaalf maanden de helft van al het zetwerk door de robot te laten uitvoeren - een ambitie die vrijwel volledig is waargemaakt. Directeur en eigenaar Geale Tadema is dan ook zeer tevreden over zowel de cel als de samenwerking: “Ik zou direct weer voor deze oplossing kiezen.”

Tadema richtte Metalis twintig jaar geleden op. Wat begon als een arbeidsintensief productiebedrijf, is uitgegroeid tot een moderne, duurzame onderneming die met circa dertig medewerkers en de modernste technologieën hoogwaardige producten levert: van seriematige productie tot projectmatig werk. Die ontwikkeling ging niet vanzelf. De eerste tien jaar werkte Tadema, zoals hij het zelf omschrijft, ín het bedrijf, de tien jaar daarna áan het bedrijf.

Vandaag de dag opereert Metalis vanuit een heldere visie: maatschappelijk verantwoord ondernemen, met oog voor mens én milieu, zodat het bedrijf uiteindelijk meer teruggeeft dan het neemt. “Onze groei zit niet alleen in productietechnologie”, benadrukt Tadema. “Mensen, duurzaamheid, circulariteit, certificering, inclusiviteit en ontwikkeling zijn de pilaren van onze bedrijfsvoering.”

Modern en duurzaam bedrijfspand

Een belangrijke mijlpaal was de verhuizing naar Bedrijvenpark A7 in Drachten.

Eind 2024 betrok Metalis hier een modern en duurzaam pand, waarmee de productiecapaciteit is verdubbeld. Een noodzakelijke investering om te kunnen blijven innoveren, stelt Tadema. “Wie in West-Europa wil blijven produceren, móét innoveren. We hebben hier goede arbeidsvoorwaarden, maar dat betekent ook dat arbeid duur is. Dus moeten we meer per uur kunnen doen om onze concurrentiepositie te behouden. Daarom investeren we in robotisering, automatisering en digitalisering.”

Een belangrijke stap daarin is de automatisering van het zetwerk, een proces dat volgens Tadema uitstekend te robotiseren is. Metalis ging hiervoor een samenwerking aan met Clever Bending, onderdeel van Morris Solutions in Joure. Tadema werkt het liefst met strategische partners waarmee hij op basis van gelijkwaardigheid kan samenwerken - of het nu gaat om toeleveranciers van materialen, coaters of technologieleveranciers. Met Morris werkte Metalis al langer samen; het bedrijf retrofitte eerder meerdere kantbanken. Tadema was zeer tevreden over de kennis, de service en de ondersteuning. Toen Morris het nieuwe bedrijfsonderdeel Clever Bending opzette om compleet geautomatiseerde kantbank-oplossingen aan klanten te gaan leveren, had hij er dan ook alle vertrouwen in dat deze partij hem een goede oplossing kon bezorgen. Te meer omdat Clever een exclusief partnerschap is aangegaan met Argesystems, een Italiaanse producent van automatische gereedschapswisselaars, gerobotiseerde opslagsystemen voor tooling en de bijbehorende software.

Geretrofitte kantbank als basis

De stap naar gerobotiseerd zetten kwam op het perfecte moment: tegelijk met het betrekken van de nieuwe huisvesting, waardoor een volledig passende oplossing kon worden ontwikkeld. De uiteindelijke cel meet 5 bij 5 meter en bestaat uit een bestaande elektrische kantbank (SafanDarley E-Brake) van 2,5 meter werkbreedte en 80 ton vermogen. Morris retrofitte deze machine en stuurde hem vervolgens naar Argesystems in Italië, waar de complete cel werd opgebouwd op basis van de producten en wensen van Metalis. “Voor ons was dit de eerste cel”, vertelt Frans Fontein, sales director bij Clever Bending. “Daarom kozen we voor deze aanpak: we wilden zeker weten dat we een perfect werkende oplossing zouden leveren.” Na afname in Italië werd de cel naar Drachten vervoerd.

De buigcel is flexibel, op maat gemaakt maar tegelijk universeel. “We hebben standaard oplossingen”, legt Fontein uit, “maar door de variëteit aan grippers, palletposities en andere opties kunnen we elke cel exact afstemmen op de behoeften van de klant.” De robot hangt aan een robuuste traverse voor de kantbank. Omdat het hekwerk volledig kan worden geopend, blijft ook handmatig kanten mogelijk, als de robot naar de zijkant wordt geschovenal gebeurt dat bij Metalis steeds minder nu de robot meer werk overneemt. De modulaire opbouw maakt toekomstige uitbreidingen eenvoudig, zoals het toevoegen van een automatische gereedschapswisselaar om het proces verder te automatiseren.

buigcel die Clever Bending bij Metalis heeft geïnstalleerd, is flexibel, op maat

Clever leverde daarnaast de benodigde software voor een soepel en geïntegreerd productieproces. De werkvoorbereiding maakt niet alleen de buig- en robotprogramma’s, maar gelijktijdig ook de plaatuitslagen en nesting voor de lasersnijmachine. Hiervoor is Clever een partnerschap aangegaan met Metalix, leverancier van een onafhankelijk, gebruiksvriendelijk CADCAM-systeem waarmee alle plaatbewerkingsmachines kunnen worden geprogrammeerd.

Tadema kijkt tevreden terug op zowel de ontwikkeling van de cel als het eerste jaar van gebruik. De opstelling maakt seriewerk sneller en consistenter, terwijl vakspecialisten zich kunnen richten op maatwerk op de overige kantbanken. Steeds meer producten worden stap voor stap overgezet van handmatig naar gerobotiseerd zetten, via een zorgvuldig beoordelingsproces dat eindigt met formele vrijgave. “Automatisering is iets dat moet groeien”, zegt Tadema. “Bij ons zit nog veel rek in. De cel is zo ontworpen dat we weten dat 80 procent van onze producten

gerobotiseerd kan worden gezet.”

Clever Bending is voor hem een ideale partner: “Ik wil geen kantbankenleverancier, maar een partij die ervoor zorgt dat onze producten gekant

kunnen worden. Clever ís zo’n partij. We hebben dezelfde motivatie om er samen het beste van te maken. Dat is precies wat je wilt.”

Stabiel en gezond groeien gaat bij een producent van precisie plaatwerkdelen niet vanzelf. Dat beseffen ze bij Made by Driessen maar al te goed. Het familiebedrijf in Eersel investeert daarom continu in duurzame klantrelaties, modernisering van het machinepark, digitalisering én vooral in de medewerkers. “We zetten in op continu verbeteren, zodat we de kwaliteitslat steeds hoger leggen en onze klanten in de hightech- en apparatenbouwindustrie kwaliteit, betrouwbaarheid en flexibiliteit kunnen bieden”, zegt salesmanager Stefan Driessen.

Voor Made by Driessen was 2024 een absoluut recordjaar, waarin de levercapaciteit maximaal werd benut. Dankzij een aantal mooie nieuwe klanten - onder meer in Duitsland, na een succesvolle marktverkenning - kon de positie verder worden verstevigd en het klantenbestand breder worden gespreid. Hoewel 2025 door externe factoren een lichte terugval liet zien, kijkt het bedrijf nadrukkelijk vooruit. Het doel is om in 2026 boven het niveau van 2024 uit te komen.

Investeren in productiecapaciteit

Op verschillende fronten wordt gewerkt om dat doel te realiseren. Zo wordt geïnvesteerd in de fysieke productiecapaciteit en breidt Made by Driessen stapsgewijs uit naar een complete mechanische afdeling. “Onze core business is en blijft precisieplaatwerk”, maakt Stefan Driessen duidelijk. “Maar aan veel onderdelen die wij verwerken wordt (licht) verspanend werk uitgevoerd. En hoewel we daar uitstekende partners voor hebben, wilden we zelf meer grip op dit proces krijgen. Daarom hebben we geïnvesteerd in een 3-assig bewerkingscentrum van Okuma, waarmee we aan de hoogste toleranties kunnen voldoen. Die machine bevalt zo goed dat we al besloten hebben tot een vervolgstap: er komt een Okuma-draaibank bij. Zo bouwen we toe naar een volwaardige mechanische afdeling waarmee we onze eigen processen beter beheersen én extra waarde creëren voor klanten.”

Volgens Werner Teunis, Technical Sales Okuma Benelux, laat de samenwerking

tussen Okuma en Driessen zien wat er mogelijk is wanneer vakmanschap en vertrouwen samenkomen. “Door vanaf het eerste moment intensief met elkaar mee te denken, zijn we erin geslaagd om machines te selecteren en te implementeren die perfect aansluiten op de ambities van Driessen. Na een verticale Okuma Genos M560 freesmachine werd al snel een Okuma Genos L2000 draaimachine aangeschaft wat heeft geleid tot efficiëntere processen, maar ook tot meer autonomie, snelheid en toekomstbestendigheid.”

De zetafdeling is uitgebreid met een nieuwe Bystronic kantbank met hoekmeetsysteem, waarmee het totaal komt op zeven Bystronic kantbanken (en 10 in totaal), en de verwachting is dat dit aantal verder zal groeien. “We hebben onderzoek gedaan naar gerobotiseerd buigen maar onze medewerkers hadden een duidelijke voorkeur voor de uitbreiding met een kantbank inclusief hoekmeetsysteem. We maken alle programma’s offline en alle banken zijn uitgerust met twee schermen, zodat de operator altijd over alle benodigde informatie beschikt.”

Laserlascel voor complex laswerk

Nieuw is ook een cel voor handlaserlassen, bedoeld voor complexe lasbewerkingen met hoge precisie. “Er is een duidelijke vraag van klanten naar hoogwaardig laswerk voor omkastingen en behuizingen”, zegt Driessen. “Met deze techniek kunnen we dunwandig RVS lassen - zowel binnen- als buitenhoeken - met minder nabewerking en een hogere kwaliteit. Laserlassen spreekt ook onze medewerkers aan: het is een moderne techniek die vraagt om precisie en inzicht. Dat maakt het vak aantrekkelijker en helpt ons om nieuwe talenten te binden. Tegelijkertijd zorgt deze technologie ervoor dat we in de toekomst slimmer kunnen omgaan met personeelskrapte. Zo is het een investering in techniek én mensen.”

Driessen herkent ook de toenemende nadruk op aantoonbare laskwaliteit en werkt daarom samen met Elektrolas toe naar certificering van haar lasprocessen volgens ISO 3834-2. Deze internationale norm stelt hoge eisen aan alles wat met lassen te maken heeft: van vakbekwaam personeel en gekalibreerde apparatuur tot traceerbare materialen, procesbeheersing en eindcontrole. “Het past bij onze ambitie om een voorspelbare en hoogwaardige partner te zijn voor onze klanten”, zegt Driessen. “ISO 3834-2 helpt ons om het lasproces nog strakker te organiseren en elke stap volledig te beheersen. Hiermee vergroten we niet alleen de kwaliteit en betrouwbaarheid van onze producten, maar versterken we ook het vertrouwen in onze rol binnen kritische supply chains.”

Michael Hagelaars, Businessontwikkeling & Marktinnovatie Elektrolas, prijst

de samenwerking: “Wat ons meteen opviel bij Made by Driessen is de open en betrokken manier van samenwerken. Die aanpak sluit perfect aan bij onze eigen cultuur en zorgt ervoor dat we echt samen kunnen bouwen aan vooruitgang. Door het wederzijdse vertrouwen en het gezamenlijke enthousiasme ontstaan steeds weer mooie en innovatieve resultaten.”

De Brabantse plaatwerkproducent investeert gericht en met een kritische blik: welk werk willen we doen, voor welke klanten, en wat is daarvoor nodig? De ideale klant is de middelgrote OEM’er met tot 250 medewerkers, een eigen engineeringafdeling en producten van repeterend karakter. Sectoren zijn onder meer semicon, medisch en hightechapparatenbouw. “Dat kunnen ook startups zijndaar zitten vaak pareltjes tussen”, weet Driessen. “We willen die klanten zo mooi mogelijk plaatwerk leveren; dan volgt groei vanzelf. Onze focus ligt op langdurige samenwerking, want dat zorgt voor de stabiele groei die we nastreven. Een goed voorbeeld is een veelbelovende nieuwe klant in Duitsland: daar zijn we al geruime tijd mee bezig, en komend jaar gaan we er echt series voor produceren.”

Om klanten een transparant en efficiënt proces te bieden, zet Made by Driessen stevig in op digitalisering. Op alle uitslagmachines en kantbanken is inmiddels een tweede scherm geïnstalleerd, zodat digitale tekeningen en werkinstructies standaard

beschikbaar zijn op de werkvloer. Niet alleen via die schermen, maar ook via laptops. Iedere medewerker heeft een eigen gereedschapskar die is uitgerust met een laptop waarmee ze kunnen klokken en de

benodigde productie-informatie kunnen ophalen. Daarnaast zijn er in de werkplaats meerdere mobiele beeldschermen te vinden mochten medewerkers hun tekening groter willen projecteren.

De zetafdeling is uitgebreid met een nieuwe Bystronic kantbank met hoekmeetsysteem, waarmee het totaal komt op zeven Bystronic kantbanken (en 10 in totaal), en de verwachting is dat dit aantal verder zal groeien.

Meer dan 35 jaar ervaring in metaalbewerking en plaatwerk

Geautomatiseerd machinepark dat 24/7 draait

Gespecialiseerd in plaatwerk, framebouw en buislasersnijwerk

Van productontwikkeling tot productie, assemblage en levering

Vraag direct een offerte aan voor uw plaatwerk en buis-lasersnijwerk

Hét alternatief voor lassen en solderen

• Sterke verbinding

• Voorkomt vervorming

• Geen nabewerking nodig

0570 - 760630 verkoop@lubribond.nl

De digitaliseringsstrategie leunt sterk op volledige ERP-integratie. Enkele jaren geleden ging een nieuw ERP-systeem van MKG live. Het doel: alle processen vanuit dit systeem aansturen. Sinds vorig jaar is ook het complete kwaliteitsmanagementsysteem geïntegreerd. Daarbij liep het bedrijf ook tegen beperkingen aan, iets wat ook MKG zelf onderkent. Daarom werkt MKG met zo’n twintig add-on-partners die gebruikers helpen hun systeem optimaal te benutten. Een van die partners is Arkoni, dat een app ontwikkelde voor kwaliteitscontrole. Via een digitaal stappenplan wordt gecontroleerd of de onderdelen goed zijn, de aantallen kloppen en de metingen zijn uitgevoerd. Als alle vinkjes groen zijn, stuurt de app automatisch een meetrapport naar de productieorder in MKG. Via smart meetapparatuur met Bluetooth wil Driessen uiteindelijk alle meetdata rechtstreeks vanuit de controle in MKG krijgen. Snel, foutloos en volledig traceerbaar. Een mooie stap richting een slimmer, efficiënter en voorspelbaarder kwaliteitsproces. In de toekomst wil Driessen ook een volledige traceability: van grondstof tot eindproduct, inclusief onderhanden werk en voorraadbeheer.

“Met deze digitaliseringsslag combineren we leverbetrouwbaarheid met volledige transparantie”, zegt Driessen. “Dat vormt een belangrijk fundament voor risicovrije supply chains in de hightech industrie.”

Wessel Meppelink, Data Innovation Manger Arkoni, ervaart de samenwerking met Driessen als zeer prettig en doelgericht. “Hoewel we nog midden in de ontwikkelfase zitten, zijn we nu al bijzonder tevreden over de resultaten die we samen hebben bereikt. In korte tijd hebben we een belangrijk proces succesvol gedigitaliseerd, met direct merkbare verbeteringen tot gevolg. We blijven actief door ontwikkelen en kijken ernaar uit om samen ook de volgende projecten verder vorm te geven.”

Mensen maken het verschil

Driessen neemt zijn medewerkers nadrukkelijk mee in al deze ontwikkelingen. Alles gebeurt vanuit een duidelijke structuur en stap voor stap. “Medewerkers zien de voordelen en merken dat alles beter wordt”, vertelt Driessen. “We nemen hun ideeën serieusveel kleine verbeterpunten zijn en worden dankzij hen opgelost. En als iets niet kan, leggen we uit waarom niet.”

Daarnaast lopen er diverse kwaliteits- en verbeterprogramma met twee doelen: Het technisch verbeteren van processen en handling en bewustwording creëren, zodat iedereen actief meebouwt aan een hoger kwaliteitsniveau. “Onze klanten stellen steeds hogere eisen aan maatvoering en visuele aspecten”, zegt Driessen. “Wat twee jaar geleden nog goed was, is nu afkeur. Klanten zijn bijvoorbeeld kritischer op krasvorming op

hun producten. Daarvoor hebben we een ludieke actie met krasloten gehouden; leuk, maar met een serieuze boodschap.”

Professionalisering van HR

Driessen ziet de medewerkers als het belangrijkste kapitaal. In 2024 is het bedrijf gestart met een externe partij om het HR-beleid verder te professionaliseren. “We groeien richting 50 fte’s, dat kun je er niet meer ‘even bij’ doen”, legt hij uit. “We moeten dat op een ander niveau organiseren om een moderne werkomgeving te creëren waarin iedereen met kennis, plezier en vitaliteit werkt aan kwalitatief hoogwaardige producten.”

Dat heeft geleid tot een onboardingtraject voor nieuwe medewerkers. Nieuwe BBL’ers doorlopen in de eerste acht weken alle afdelingen, krijgen goede begeleiding en ontdekken waar hun interesse ligt. Zo voelen nieuwe collega’s zich snel thuis. Ook de ontwikkeling van bestaand personeel krijgt volop aandacht, met opleidingen, trainingen en doorgroeimogelijkheden.

Stefan Driessen benadrukt dat de technische investeringen hand in hand gaan met een sterke familiecultuur. “Respect, autonomie, initiatief, verbondenheid en passie voor het vak, dat is de basis van hoe wij werken. Die waarden zorgen ervoor dat mensen hier langdurig willen blijven en actief bijdragen aan de kwaliteit die klanten van ons vragen.”

De nieuwe cel voor handlaserlassen is bedoeld voor complexe lasbewerkingen met hoge precisie. Met deze techniek kan Driessen dunwandig RVS lassen - zowel binnen- als buitenhoeken - met minder nabewerking en een hogere kwaliteit.

Bouwen aan langdurige partnerships

Met de investeringen in capaciteit, digitalisering en kwaliteit, én een stevig geprofessionaliseerd HRbeleid, heeft Made by Driessen een solide basis gelegd voor de komende jaren. Het bedrijf is klaar om verder te groeien richting 2026 en daar voorbij. Driessen besluit: “Onze ambities zijn helder: stabiele en gezonde groei, voorspelbaarheid in processen en langdurige samenwerking met klanten. Door techniek en mensen te blijven ontwikkelen, bouwen we samen aan risicovrije supply chains en een toekomst waarin kwaliteit, betrouwbaarheid en partnerschap centraal staan.”

Met de installatie van een gloednieuwe FG-400 Neo van Mazak is de buislasersnijcapaciteit bij Zantech in Oss weer helemaal op peil. Wezenlijk hogere snelheden, een gebruiksvriendelijkere besturing, in combinatie met een verbeterde boor-tapunit zijn enkele kenmerken van deze grote 3D-buislaser met 15 meter in- en 15 meter uitvoer. Deze eigenschappen leveren Zantech veel voordeel op ten opzichte van de vorige machine.

Zantech heeft een lange relatie met de Japanse machinefabrikant Mazak; deze gaat terug tot 1989. De inbreng vanuit Oss wordt in Japan zeer gewaardeerd. Zantech behoort tot de bedrijven die Mazak waardevolle inzichten verschaffen in de werkelijke behoeften van ondernemers in de plaat- en buisbewerking en levert daarmee een bijdrage aan de verdere ontwikkeling van de machinesystemen. Eerder dit jaar vereerde Takashi Yamazaki, president van Yamazaki Mazak Corporation, Zantech nog met een bezoek. Begin volgend jaar reist directeur Bart van der Zande op uitnodiging naar Japan om samen nieuwe kansen voor de toekomst te verkennen.

Zantech is een toeleverancier van hoogwaardige halffabricaten en volledig bewerkte producten en wil technologisch vooroplopen. Dat zit in het DNA

van het bedrijf. Daarom wordt consequent geïnvesteerd in de nieuwste machines. Rond de eeuwwisseling was Zantech het allereerste bedrijf ter wereld dat de beschikking kreeg over een Fabri Gear (FG) buislaser van Mazak. Sindsdien is de buislasercapaciteit steeds gemoderniseerd met de

Het verschil in graveren met een laser (onder) en met een frees. De gravering met de frees blijft ook na het coaten of verzinken van het materiaal goed zichtbaar.

nieuwste modellen. “We zetten deze machine in voor complexe producten en bewerken hiermee aparte, specialistische onderdelen voor onze klanten”, zegt Van der Zande.

Hij was dan ook blij toen begin september acht vrachtwagens voorreden met alle onderdelen voor de nieuwste Fabri Gear Neo. In vier weken tijd is de 40 meter lange en 10 meter brede installatie opgebouwd. Zantech beschikt nu over een machine met een fiberlaserbron van 5 kW in plaats van een 4 kW CO₂-laser. Dat levert direct het eerste voordeel op: met de fiberlaser kunnen RVS en aluminium veel eenvoudiger worden bewerkt. De machine is een échte 3D-buislaser.

“Dit is echt een 3D-machine”, benadrukt Van der Zande, “en geen 2,5D-machine die de rotatieas gebruikt om een 3D-resultaat te bereiken. Bij Mazak voert de laserkop de 3D-bewerking uit, met als resultaat altijd zuivere contouren, hoe complex ook.”

Productiviteitswinst

De machine kan buis- en kokermateriaal tot 406 mm rond bewerken. Het hogere vermogen van de laserbron betekent meer snijsnelheid, maar de productiviteitswinst zit in veel meer aspecten. De rotatiesnelheid is aanzienlijk hoger. Met een draagcapaciteit van 100 kilo per meter kan de as profielen tot 1,2 ton draaien. Ook de handling van buis of koker gaat veel sneller: de chucks die het materiaal klemmen en verplaatsen, bewegen twee keer zo snel als die van de vorige machine. Wat dit in de praktijk betekent, illustreert Van der Zande aan de hand van een concreet voorbeeld: bij een RVS-buis waarin 1.800 gaten moeten worden gelaserd, boekt Zantech 2 tot 3 seconden winst per gat ten opzichte van de vorige machine. “Dat laat zien dat we met deze nieuwe aanwinst veel concurrerender zijn geworden.”

De besturing is beter en overzichtelijker geworden. In plaats van talloze knoppen en een klein beeldscherm werkt de operator nu met een veel groter scherm en één grote draaiknop. “Deze intuïtieve bediening maakt het voor de operator een stuk eenvoudiger”, zegt Tim Depijpere, Sales Manager BeNeLux Mazak Laser. Voor Zantech is dat niet per se noodzakelijk: de werkvoorbereiding en operators zijn volledig vertrouwd met de Mazak-buislasers. Ze hadden slechts enkele dagen training nodig om met de nieuwe machine te kunnen werken. “Een

gemiddeld bedrijf dat in zo’n machine investeert, heeft al gauw zes maanden nodig om op niveau te komen”, aldus Depijpere. “Zantech niet. Hier produceren ze direct volop.”

Volgens Van der Zande heeft dat alles te maken met vakmanschap: “Ervaring is goud waard bij buislasersnijden, veel meer dan bij het lasersnijden van vlakke plaat. Het is net als bij een Formule 1-auto: zonder een Max Verstappen haal je er nooit het maximale uit. Onze mensen beschikken over het vakmanschap om efficiënt te produceren en alles uit de machine te halen. We zoeken de grenzen van de machine op om bijvoorbeeld ook bij een complexe aluminium koker met een wanddikte van 9 mm een mooi resultaat te behalen. Deze machine maakt het mogelijk om interessante, unieke dingen te produceren.”

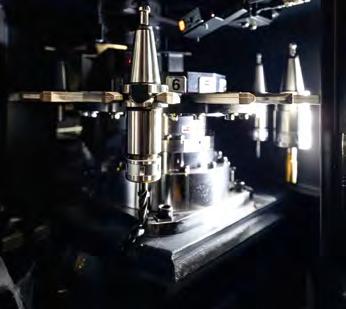

De nieuwe FG-400 Neo is voorzien van een vernieuwde boor-tap-unit. Daarbij komt goed van pas dat Mazak tevens producent is van hoogwaardige CNC-draai en freesmachines. De diepgaande kennis die de machinebouwer op dat gebied heeft, wordt ook toegepast bij het verbeteren van de vlakbed- en buislasers. In dit geval is de kennis vanuit de verspaning ingezet voor de gereedschapshouders en het wisselen van gereedschappen. De machine is uitgerust met een carrousel met acht gereedschappen, twee meer dan de vorige machine. Met een standaard gereedschapset kan Zantech nu verschillende bewerkingen uitvoeren. Kon de vorige machine enkel tappen, de FG-400 Neo boort en tapt tot M16 (in plaats van M12). Ook een verzinkboor en een frees kunnen in de carrousel. Dat laatste is vooral een voordeel bij het graveren. “Koker

en buis kun je met de laser graveren”, legt Van der Zande uit. “Maar worden ze daarna verzinkt of gecoat, dan is die markering niet meer zichtbaar. Nu graveren we met een klein freesje in de wanddikte de tekeningnummers en andere informatie, waardoor die altijd leesbaar blijft. Aangezien we onze producten vaak als een soort Meccano-pakket aanleveren, levert dat onze klanten veel tijdwinst op in de assemblage.”

Andritz Schuler presenteerde onlangs op haar productielocatie in Erfurt een innovatieve ringwals voor het eerst aan een professioneel publiek. Het systeem gaat naar een fabrikant van spoorwielen in Kazachstan, die er ringen mee kan produceren met een diameter tot 2.000 mm en een hoogte tot 400 mm. De ingebruikname is gepland voor komend voorjaar.

Naast de ringwals omvat de complete productielijn een draaioven voor het verhitten van de platen, smeedrobots voor de automatisering, een voorgeschakelde pers van 10.000 ton voor de productie van de ringvormige preform, een markeerpers, twee lasermeetunits en een open smeedpers van 1000 ton voor de productie van de spoorassen en de warmtebehandeling van de diverse producten. Alle relevante productiegegevens worden gedocumenteerd met de automatiserings- en digitaliseringsoplossing Metris Track and Trace en zijn beschikbaar voor evaluatie en productieoptimalisatie.

Tijdens de demonstratie van het nieuw ontwikkelde systeem met een radiale kracht van 200 ton en een axiale kracht van 160 ton konden klanten uit de smeedindustrie zien hoe een wielband werd gewalst uit een gloeiend hete ringvormige preform. Tijdens het walsproces was te zien hoe de diameter van het gewalste onderdeel toenam - kenmerkend voor het ringwalsproces – en hoe het bekende spoorwielprofiel inclusief wielflens aan de buitenzijde ontstond.

Een bijzonder kenmerk van de ringwals is dat het bovenste lager van de doornrol op verschillende hoogtes kan worden vastgezet. Dit betekent dat doornen van verschillende lengtes kunnen worden gebruikt, die optimaal kunnen worden aangepast aan de betreffende ringhoogte. Hierdoor kunnen dunne en korte doornen worden gebruikt bij hoge rolkrachten.

De Duitse fabrikant Big Jurij presenteerde op de Blechexpo de nieuwste telg in haar richtmachinelijn: de Big Jurij mini. Deze ‘kleine krachtpatser’ is speciaal ontwikkeld voor werkplaatsen die platte staalstrip verwerken maar geen ruimte of budget hebben voor grote industriële installaties.

Veel staalconstructiebedrijven kampen met het probleem dat de platte staalstrippen die ze van hun leveranciers krijgen, van slechte kwaliteit zijn. Hun medewerkers moeten met een hamer, een richtwiel of een excenterpers aan de slag om het materiaal recht te maken. Zo ook bij het Holl Stahlbau, dat daarom een machine ontwikkelde, waarmee staalstrippen snel kunnen worden gericht, zonder fysieke inspanning.

Dat was in eerste instantie voor de eigen behoefte. Later werd deze richtmachine onder de naam Big Jurij op de markt gebracht. Er waren al twee versies van de Big Jurij, allebei vrij groot en zwaar. “We merkten dat veel potentiële gebruikers daar tegenaan hikten en ook tegen de prijs van de machines”, vertelt Michael Nagel, directeur van Big Jurij. Daarom is nu de miniversie ontwikkeld. Deze is veel compacter en lichter dan zijn grotere broers. De Big Jurij Mini is 500x500x500 mm en weegt slechts 175 kilo. Daardoor zijn installatie en transport eenvoudig. Hij is ook een stuk goedkoper omdat minder materiaal is gebruikt. Niettemin is de Mini wel degelijk een massieve machine. De krachten van de lagers zijn in stand gehouden en de machine is voorzien van nieuwe, geharde richtwalsen.

De Big Jurij Mini is geschikt voor platte staalprofielen van 20x5 mm tot 60×12 mm en ook voor vierkant staal en rond staal. Net als de grotere richtmachines van de Duitse fabrikant is de Mini uitgerust met vier bovenwalsen en vijf onderwalsen. “Dat is het perfecte aantal voor onze machines”, aldus Nagel. De walsen zijn extreem dicht naast elkaar geplaatst en hebben ook een extreem dunne diameter. Dat maakt het mogelijk ook diktes van 5-6 mm te richten. De Mini is zo goed als onderhoudsvrij. Gaat er al iets kapot, dan is dat makkelijk te vervangen.

Aan de bovenzijde van de machine bevinden zich nog maar twee handwielen voor het instellen, waardoor de bediening eenvoudig is. De grotere uitvoeringen hebben vier handwielen. “Twee handwielen zijn ruim voldoende”, weet Nagel. “Vier wielen hebben een klein voordeel dat je de machine nog nauwkeuriger kunt instellen op speciale materialen. Maar voor de gangbare staalsoorten die in de constructie worden toegepast zijn twee wielen genoeg. De richtsnelheid is bij de Mini ook nog wat verhoogd: de doorstroomsnelheid bedraagt 15 m/min.

De Big Jurij machines worden vooral ingezet om staalstrippen recht te maken. Maar ze halen ook de spanning uit het materiaal. “Onze klanten bevestigen dat”, zegt Michel van Heeswijk van Hevami Oppervlaktetechniek, dat de richtmachines van Big Jurij in Nederland op de markt brengt. Hij noemt de Mini een interessante uitbreiding van het assortiment. Het compacte formaat en de lagere prijs zijn ook voor Nederlandse staalconstructiebedrijven

interessant. Michael Nagel bespeurde op de Blechexpo flink wat belangstelling en mocht heel wat demonstraties geven. In de twee maanden voorafgaand aan de beurs had hij al zo’n 40 Miniversies verkocht. “De markt is ervoor. Voor veel bedrijven, met name kleinere werkplaatsen en metaalconstructeurs, vormt het richten van platte staalstrip een tijdrovende en arbeidsintensieve stap. Met de Big Jurij Mini wordt deze stap efficiënter, sneller en minder ruimte-intensief uitgevoerd. Door de eenvoud van bediening kunnen minder gespecialiseerde medewerkers de machine gebruiken, wat de operationele flexibiliteit vergroot.”

Toepassingsmogelijkheden voor de Mini zien Nagel en Van Heeswijk onder meer in kleine werkplaatsen, die gevelrails, balustrades of trapconstructies maken, waarin platte staalstrip verwerkt wordt. De Mini is ook geschikt als tweede machine naast een zaag of snijinstallatie, zodat direct na het zagen of snijden het richtproces kan starten en de workflow gestroomlijnd wordt.

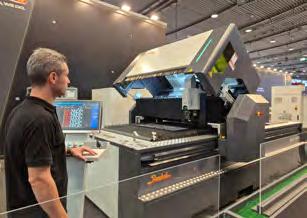

De samenwerking tussen Landré en HSG Laser ontwikkelt zich in hoog tempo. Met een snelgroeiend machinepark in de Benelux, sterke Europese ondersteuning en een portfolio dat zich uitbreidt richting geavanceerde automatiseringsoplossingen, positioneert HSG Laser zich als een belangrijke speler voor zowel plaat- als buisbewerking. In dit artikel vertellen Freya Feng (HSG Laser) en Jan Floor van Egmond (Landré) hoe de samenwerking tot stand kwam, waarom klanten zo positief reageren en welke technologische stappen de komende jaren bepalend zullen zijn.

HSG Laser ontwikkelt zowel buis- als plaatlasers en bouwde de afgelopen jaren snel aan zijn internationale positie. Volgens Freya Feng, sales director Benelux bij HSG Laser, was vooral de doorbraak van moderne laserbronnen bepalend: “Vanaf het moment dat krachtige maar betaalbare fiberlaserbronnen beschikbaar kwamen, konden we onze machines sneller door ontwikkelen én aantrekkelijker prijzen. Dat gaf ons wereldwijd een enorme versnelling.”

Als pionier op het gebied van laserbuisbewerking introduceerde HSG in 2013 de eerste combinatielaser waarmee plaat- en buissnijden in één machine mogelijk werd. Twee jaar later volgde de eerste volledig toegewijde buislasermachine. “Tot op heden is HSG de enige fabrikant die volledige, geprogrammeerde buislaseroplossingen aanbiedt voor diameters van 8 mm tot maar liefst 715 mm”, zegt Feng.

Het buislaserprogramma vormt al jaren het fundament van HSG’s aanbod, met de TS2-serie (inclusief automatische bundellader) als recente mijlpaal. Daarnaast beschikt HSG over een breed scala aan vlakbedlasers, van compacte modellen tot grootformaat systemen met vermogens die oplopen tot 60 kW. Jan Floor van Egmond ziet hierin een duidelijk onderscheidend vermogen: “Je ziet hoe hard HSG doorbouwt. De machines zijn sterk, stabiel en worden elk jaar beter. Daarmee concurreren we gewoon met de grote Europese A-merken, maar met een veel aantrekkelijkere total cost of ownership.”

Om de Europese markt structureel te bedienen, investeerde HSG in

showrooms, onderdelenmagazijnen en lokale service. Feng licht toe: “We willen geen kortstondige speler zijn, maar een betrouwbare partner met machines van hoog niveau en een sterke ondersteuning. Klanten moeten kunnen rekenen op ons, ook jarenlang na installatie.” Volgens Landré werpt die aanpak duidelijk zijn vruchten af. Steeds meer gebruikers gedragen zich als betrokken ambassadeurs van het merk.“We zien een groeiend aantal klanten dat potentiële kopers met alle plezier hun processen laat zien, waarin HSG-machines een centrale rol spelen”, zegt Van Egmond. “Want niets overtuigt beter dan een tevreden gebruiker.”

De samenwerking tussen Landré en HSG is het resultaat van een zorgvuldig traject. Van Egmond vertelt: “Wij stappen pas in als we er echt in geloven. We hebben uitgebreid gekeken naar

de techniek, de serviceorganisatie en de cultuur binnen HSG. Wat we zagen was een partij die past bij hoe wij werken: ambitieus, professioneel en toekomstgericht.”

Hij vervolgt: “HSG is in China een A-merk met een breed portfolio intelligente laseroplossingen. Wij koppelen dat aan onze lokale ervaring en service. Zo leveren we complete laserbewerkingsoplossingen, van advies tot aftersales.”

Een van de belangrijkste pijlers voor de komende jaren is automatisering. Zo kan de G3015H plaatlaser nu ook worden uitgevoerd met de Store Pro–ALG 600 om volledig geautomatiseerd te kunnen produceren. Deze Store Pro is een compacte verticale opslag- en laadoplossing die het mogelijk maakt om 24/7 door te snijden zonder tussenkomst van een operator. Van

Egmond: “Met de Store Pro kunnen bedrijven continu produceren met minder personeel, en dat is in deze tijd van arbeidskrapte een enorm pluspunt. Bedrijven willen compacter, slimmer en efficiënter werken. Met dit soort systemen zetten we een grote stap richting geïntegreerde, toekomstbestendige productie.”

TS2 buislaser: 3D en 5 assen

Op de Blechexpo in Stuttgart introduceerde HSG eveneens de TS2 met automatische bundellader en vijfassige 3D-snijkop. De machine is standaard uitgerust met het HSG-X Bus besturingssysteem voor nauwkeurige en stabiele procesregeling. “In maart staat de TS2 bij ons live op de TechniShow”, zegt Van Egmond. “Inclusief tap- en booropties – een mooie uitbreiding voor staalbouwers en constructiebedrijven.”

De productiviteit en flexibiliteit van individuele machines gecombineerd met de voordelen van lijnproductie. Dat is belangrijkste kenmerk van het volledig geautomatiseerde lasersnij-, pons- en buigproductiesysteem dat het hart van de Trumpfpresentatie op de Blechexpo vormde. De machines zijn via een materiaalbuffer van Stopa met elkaar verbonden.

Het systeem koppelt de volgende generatie TruBend Center 7030 plaatbuigmachines en TruMatic 5000 pons- en lasermachines met het geautomatiseerde magazijnsysteem Stopa flex. Dit Stopa-magazijn, dat de onderdelen tussen de afzonderlijke productiestappen opslaat, maakt deze oplossing bijzonder flexibel in vergelijking met conventionele, gekoppelde productielijnen.

Verhoging efficiëntie

“Een belangrijke stap naar een verdere verhoging van de efficiëntie in de plaatproductie is de directe koppeling van snijden, ponsen en buigen - met de kleinst mogelijke seriegroottes, tot en met de one-piece-flow”, zegt Stephan

Mayer, CEO van Trumpf Machine Tools. “Dit bespaart ruimte, interne logistiek en onnodige onderdelenvoorraden. Dankzij de geïntegreerde, volledig flexibele software kunnen nieuwe onderdelen in een mum van tijd worden geprogrammeerd.” Het netwerksysteem produceert zowel losse onderdelen als grote series economisch en efficiënt. Ontkoppeling stabiliseert het totale systeem en maakt een betere benutting van elke afzonderlijke machine mogelijk. Bovendien vereist de oplossing slechts één operator.

‘Indirecte’ koppeling

De klassieke, onderling verbonden productielijnen op de markt werken volgens het KIT-principe (continue productie). Alle componenten in een serie doorlopen een vaste reeks processtappen achter elkaar – totdat het eindproduct is bereikt. Dergelijke productiesystemen zijn star en daarom niet geschikt voor kleine series en een grote verscheidenheid aan varianten. De processtappen van het snijden en buigen zijn onderling afhankelijk, wat de productiviteit van het gehele systeem negatief beïnvloedt, omdat de machines vanwege verschillende cyclustijden op elkaar moeten wachten en soms stilstaan. Trumpf pakt het met zijn oplossing anders aan. In lijn met serieproductie produceert de eerste machine in het productiesysteem een bepaald aantal componenten. Het Stopaopslagsysteem slaat deze componenten tijdelijk op voordat ze naar de volgende machine worden getransporteerd. Bij deze productietechnologie verlopen de processtappen onafhankelijk van elkaar. Hierdoor kunnen zelfs kleine aantallen flexibel worden geproduceerd – tot een seriegrootte van 1.

“Met onze oplossing kunnen gebruikers hun productiestrategie voor elke bestelling vrij kiezen. Dit levert hen efficiëntievoordelen op, bijvoorbeeld omdat ze hun logistieke processen efficiënter kunnen maken”, zegt Sebastian Götz, productmanager bij Trumpf.

Regeling materiaalstroom

De gekoppelde oplossing is verbonden via de Oseon-software. Dit stelt gebruikers niet alleen in staat de materiaalstroom flexibel te sturen, maar geeft hen ook volledige transparantie over de productie. Zelfs spoedorders kunnen flexibel worden ingepland met de software. Omdat de gekoppelde oplossing bestaat uit middelgrote machines, is deze bovendien compact. “Onze oplossing biedt bedrijven de mogelijkheid om hun productie stapsgewijs te automatiseren en uit te breiden tot een slimme Fabriek”, aldus Götz. De oplossing is met name geschikt voor kleine en middelgrote bedrijven die hun productiecapaciteit willen uitbreiden. Vanwege de hoge flexibiliteit is de oplossing vooral gericht op productiebedrijven, met name in de sectoren liftbouw, koel- en klimaattechniek, schakelkastbouw, grootkeukenbouw en winkelinrichting.

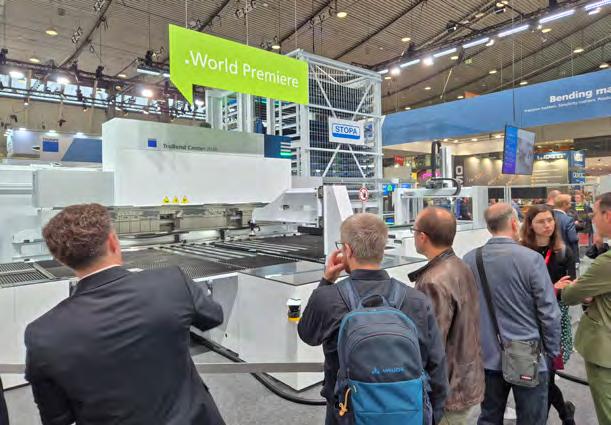

Nieuwe TruBend Center 7030

Wat de gekoppelde machines zelf betreft, presenteerde Trumpf op de beurs

in Stuttgart een nieuwe versie van de TruBend Center platenbuigmachine. Deze werkt 30 procent sneller dan de vorige versie. Dit is vooral mogelijk dankzij het herziene handlingconcept en consequent parallel gestuurde assen. Een rotator en een 2-assige manipulator hanteren het onderdeel dicht bij de buiglijn. Dit bespaart tijd, vooral bij meerdere buigingen. Bovendien heeft Trumpf de nieuwe TruBend Center 7030 uitgerust met een open machineconcept zonder veiligheidshekken, waardoor de operator de machine sneller en ergonomischer kan beladen. Zijn veiligheid wordt verzekerd door geïntegreerde laserscanners, die automatisch vreemde voorwerpen in het werkgebied detecteren. Als het systeem de operator in het beveiligde gebied detecteert, schakelt de machine uit. Dankzij het nieuw ontworpen machineframe is de TruBend Center 7030 ook aantrekkelijker geprijsd. De machine is geschikt voor componenten met een plaatdikte tot 3 mm en een lengte tot 3 meter.

Breed scala aan onderdelen

De TruMatic 5000 pons- en lasermachine, die eveneens deel uitmaakt van het gekoppelde systeem, is eveneens zeer productief. Bedrijven

kunnen er onderdelen mee snijden, ponsen en vormen. Met zijn krachtige, 6 kW fiberlaser is hij geschikt voor een breed scala aan onderdelen. De machine beschikt tevens over een Tool Master voor

automatische gereedschapswissels en een Sheet Master, die de materiaalstroom tussen de machine en het magazijn waarborgt.

In de geïntegreerde oplossing die Trumpf op de Blechexpo presenteerde, speelt het geautomatiseerde opslagsysteem van Stopa een cruciale rol. De komende tijd kunnen meer van dit soort oplossingen worden verwacht.

Trumpf heeft namelijk zijn aandelenbelang in Stopa Anlagenbau, specialist in geautomatiseerde opslagsystemen voor plaatmateriaal en langgoed, verhoogd van 25,1 procent naar 74,9 procent. Het doel hiervan is om de positie van Trumpf als aanbieder van innovatieve Smart Factoryoplossingen te versterken. Till Küppers, COO Trumpf Werkzeugmaschinen, legt uit: “Met deze

stap willen we onze jarenlange samenwerking op een nieuw fundament zetten. Ons doel is samen de Smart Factory-oplossingen verder te ontwikkelen en onze klanten een nog breder scala aan efficiënte, duurzame en productiviteitsverhogende opties te bieden.”

Opslagsystemen van Stopa zijn uitstekend aan te passen aan de groeiende uitdagingen van moderne Smart Factory-productie, of kunnen in bestaande fabrieken worden geïntegreerd. Hun voordelen komen vooral naar voren in combinatie met de Trumpf-software Oseon –hiermee wordt productieplanning en -aansturing verder vereenvoudigd, tot aan volledig automatische werking van de plaatproductie.

Laserparts in Bergeijk kan binnenkort supersnel hoogwaardige en compleet afgewerkte Monoparts produceren en leveren. In de fabriek wordt op dit moment een volledig geautomatiseerde productielijn opgebouwd voor het snijden en finishen van vlakke plaatdelen. Vanaf komend voorjaar rollen via deze nieuwe Monoparts Flow-lijn in slechts 20 minuten compleet gesneden én gefinishte producten uit een handelsformaat plaat zonder dat er een hand aan te pas komt.

Het managementteam van Laserparts heeft een duidelijk doel voor ogen: “Wij willen de meest geautomatiseerde leverancier van Monoparts ter wereld worden”, zegt directeur Johan Hoeks. De huidige investering is daarbij een grote stap vooruit. De productieruimte ondergaat een ongekende metamorfose. Naast een geautomatiseerd snij- en finishproces is er extra ruimte vrijgemaakt voor zowel een nieuwe zetafdeling als een nieuwe freesafdeling.

Meer flow, meer capaciteit

Laserparts levert lasergesneden producten – of zoals het bedrijf ze noemt: Monoparts. Daarvoor biedt de Brabantse metaalbewerker een totaalpakket aan bewerkingen: buislasersnijden, lasersnijden, finishen, zetten, tappen/ soevereinen, frezen en oppervlaktebehandeling. De markt voor zulke kanten-klare onderdelen is in de loop der jaren veeleisender geworden. En die ontwikkeling stopt niet. De kwaliteitseisen stijgen en levertijden moeten korter. “In 2020 was een levertijd van drie weken prima. Nu is twee weken vaak al te lang. De markt wordt steeds kortcyclischer”, vertelt commercieel manager Pieter Kirkels. Om de marktpositie te versterken en sneller te kunnen leveren, kiest Laserparts voor een forse investering die resulteert in meer flow, meer capaciteit en nog hogere kwaliteit.

De nieuwe productielijn omvat twee opslagtorens met in totaal 130 posities, zodat 130 materiaalsoorten en diktes altijd direct beschikbaar zijn. Het materiaal wordt automatisch naar een vlakbedlaser met 12 kW vermogen gevoerd, geschikt voor uiterst nauwkeurig snijwerk van 0,5 tot 30 mm dik. Na het snijden wordt het schroot van de productiedelen gescheiden en afgevoerd. De producten komen via een lopende band terecht bij vier nieuwe finishlijnen: twee voor kleine producten en twee voor grote, zodat staal en RVS gescheiden kunnen worden verwerkt. Kleine producten worden door cobots in de machines geplaatst voor een perfecte oppervlaktefinish. Grote plaatdelen schuiven automatisch vanaf de uitsorteerinrichting op de oplegtafels van de finishlijnen, waar iedere gewenste afwerking mogelijk is –van enkelzijdig ontbramen tot dubbelzijdig radiusfinishen.

Spoedjes bestaan niet meer

Dankzij de nieuwe lijn kan Laserparts straks razendsnel produceren: van 1 tot 10.000 stuks. Spoedjes? Die bestaan feitelijk niet meer. Waar spoedorders voorheen veel handling vroegen, kunnen ze nu eenvoudig worden tussengevoegd in een nesting. Ook softwarematig is alles optimaal ingericht. Machines worden snel geprogrammeerd met alle snijdata en de juiste finishvariant.

Ook de kant- en freesafdeling worden vernieuwd. De kantafdeling krijgt twee nieuwe kantbanken met automatische gereedschapswisselaar en een gerobotiseerde buigcel. Deze afdeling is eind dit jaar volledig operationeel. De snij- en finishlijn volgt in de loop van april.

De verregaande automatisering vermindert de hoeveelheid handling drastisch. Daardoor kunnen medewerkers zich richten op werkzaamheden

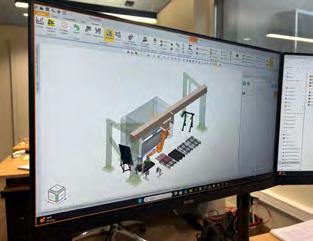

Het managementteam van Laserparts bij een 3D-geprinte miniatuurversie van de Monoparts Flow-lijn die momenteel wordt opgebouwd. Van links naar rechts: controller Dirk Hoeks, projectmanager Rick Bleys, commercieel manager Pieter Kirkels en directeur Johan Hoeks. die waarde toevoegen. “Onze visie is dat we producten tijdens de productie eigenlijk niet meer willen aanraken – en daar groeien we steeds dichter naartoe”, zegt Johan Hoeks. “Volgende stappen zijn bijvoorbeeld cartesiaanse robots bij de finishmachines en automatisering van logistiek richting de kantafdeling.”

Het doel van de investeringen is helder: klanten supersnel Monoparts leveren van onberispelijke kwaliteit. “We nemen onze klanten volledig de zorg voor de productie uit handen, zodat zij zich kunnen richten op lassen en assembleren”, zegt Pieter Kirkels. Ondanks de vergaande

automatisering blijft persoonlijk contact voor Laserparts essentieel. “Onze medewerkers zijn benaderbaar en denken graag mee over hoe we klanten de beste Monoparts van Nederland kunnen bezorgen. We bieden niet alleen snelheid in productie, maar ook snelheid in meedenken.”

Trumpf is een partnerschap aangegaan met Rohde & Schwarz voor de ontwikkeling en levering van een uitgebreide oplossing voor droneafweer.

De samenwerking tussen de twee Duitse technologiebedrijven combineert de droneafweeroplossing van Rohde & Schwarz op het gebied van elektromagnetica en radarsensoriek met de lasertechnologie van Trumpf. Hiermee worden detectie, tracking en verdediging tegen de groeiende dreigings¬last door drones op diverse platforms mogelijk. Rohde & Schwarz zal het high-energy lasersysteem van Trumpf integreren in een

Voor iedereen die werkt in of met de plaatverwerkende industrie maar zelf niet achter de kantbank staat, organiseert Teqnow de nieuwe basiscursus ‘Ontdek de kunst van het kanten’. De cursus vindt plaats op vrijdag 30 januari bij de Metaalunie in Nieuwegein.

Voor engineers, verkopers, werkvoorbereiders en andere betrokkenen is inzicht in kanttechniek techniek essentieel om de juiste keuzes te maken in ontwerp, uitvoering en communicatie met de productieafdeling. Deze

Bystronic neemt de divisie ‘Tools for Materials Processing’ over van het Amerikaanse Coherent.

De overname helpt Bystronic, producent van machines, software en automatisering voor de plaatbewerking, om uit te breiden naar nieuwe, aantrekkelijke groeimarkten, zoals medische hulpmiddelen, halfgeleiders en algemene productie. Daarnaast wordt het portfolio van Bystronic uitgebreid met nieuwe laserapplicaties, waaronder micromateriaalbewerking, markeren, graveren en boren.

Met de overname verwerft Bystronic ook de rechten op het bekende merk Rofin, dat zal worden voortgezet binnen de nieuw opgerichte bedrijfsafdeling ‘Bystronic Rofin’. De veelzijdige lasertechnologieën van Bystronic Rofin maken de bewerking mogelijk van een breed scala aan materialen - van metaal, glas en keramiek tot polymeren en organische stoffen. Naast synergievoordelen op het gebied van inkoop, krijgt Bystronic door de overname ook toegang tot waardevolle kennis op het gebied van onderzoek en ontwikkeling.

Domenico Iacovelli, CEO van Bystronic, benadrukt dat de overname betekent dat het Zwitserse concern kan uitbreiden naar aangrenzende toepassingsgebieden in aantrekkelijke groeimarkten. “Deze acquisitie past technologisch en cultureel uitstekend bij ons.”

De winstgevende bedrijfsafdeling ‘Tools for Materials Processing’ telt ongeveer 400 medewerkers en behaalt een jaarlijkse omzet van circa 100 miljoen Amerikaanse dollar. Het hoofdkantoor bevindt zich in Gilching bij München, Duitsland. De transactie is nog onderhevig aan verdere goedkeuringen en zal naar verwachting in de komende maanden worden afgerond.

compleet droneafweer-ecosysteem. “Onze lasertechnologie, onze expertise in straalgeleiding en -vorming, evenals onze intern verankerde supply chain van systeemkritische subcomponenten, bieden een innovatieve oplossing voor droneafweer”, legt Hagen Zimer uit, bestuurslid bij Trumpf verantwoordelijk voor lasertechniek. Alexander Orellano, hoofd van de divisie Technology Systems bij Rohde & Schwarz, benadrukt dat deze samenwerking de sterke punten van beide bedrijven bundelt om kritieke veiligheidsbehoeften aan te pakken. “Investeringen in Europese defensie en met name in technologie voor droneafweer zijn van het grootste belang.”

laagdrempelige introductiecursus richt zich speciaal op professionals die het vak niet zelf uitoefenen, maar wél willen begrijpen. Deelnemers leren: de basisprincipes van het kanten in begrijpelijke taal; de mogelijkheden en onmogelijkheden van het proces; betere gesprekken voeren met collega’s en klanten doordat zij het proces volledig doorgronden. De cursus wordt verzorgd door Tanju Gündogdu, Operationeel Manager CNC bij Iteq Industries en docent bij DOC Opleiding & Training in Doetinchem. De aanpak is praktijkgericht, met veel ruimte voor vragen en interactie in een kleine groep. Aanmelden kan via Teqnow.

Salvagnini Maschinenbau heeft zijn 4.000ste paneelbuiger geproduceerd voor CMAlifts, de Italiaanse fabrikant van liften en hefplatforms. De mijlpaal, gevierd in de fabriek in Ennsdorf (Oostenrijk), bevestigt een onderscheidend marktleiderschap: geen enkele andere fabrikant kan bogen op zoveel ervaring in het buigen van panelen.

Met meer dan 4.000 installaties in 80 landen, Europa’s grootste fabriek die volledig is toegewijd aan de productie van paneelbuigers, meer dan 600 specialisten in engineering en productie, en meer dan 40 jaar ervaring, versterkt Salvagnini zijn leiderschap in paneelbuigtechnologie. Sinds

Van 22 tot en met 24 april organiseert het Fraunhofer-Instituut voor Lasertechniek ILT in Aken de 15e AKL - International Laser Technology Congres.

Gebruikers, fabrikanten en ontwikkelaars ontmoeten elkaar hier om de nieuwste trends en praktische oplossingen op het gebied van toegepaste lasertechniek voor de productie te bespreken. Met meer dan 500 deelnemers, ruim 80 vaklezingen en circa 50 exposanten uit de industrie en toeleveringsketen geldt het congres als het toonaangevende forum voor toegepaste lasertechniek in Europa. Met een uitgebreid programma biedt de AKL’26 gebruikers van lasertechnologie een uitgebreid

1977, toen ingenieur Guido Salvagnini de eerste P4 ontwierp en bouwde, is de paneelbuigmachine blijven evolueren: vandaag is het op alle vlakken een volledig automatische oplossing, ideaal voor de moderne smart factory.

De 4.000ste buigcel is een Generation 4 P43220 met een maximale buiglengte van 3.200 mm en een maximale buighoogte van 203 mm. De machine is uitgerust met de opties CUT, CLA, CLA/N, P, PSE en DPM, waardoor het toepassingsbereik wordt vergroot. Ze wordt geïntegreerd in een FSL Flexible Smart Line die ook een S4 ponsmachine en meerdere automatiseringsoplossingen omvat, en zal worden geïnstalleerd in de nieuwe volledig geautomatiseerde fabriek die CMAlifts bouwt in Corato (Italië).

30 januari

Ontdek de kunst van het kanten!

Teqnow workshop (basiscursus) Metaalunie, Nieuwegein metaalunie.nl

10-13 maart

TechniShow

Vakbeurs voor productietechniek Jaarbeurs, Utrecht technishow.nl

10-13 maart

ESEF Maakindustrie

Vakbeurs voor toeleveren, uitbesteden, productontwikkeling en engineering Jaarbeurs Utrecht maakindustrie.nl

26 maart

ZIE: Zuid-Hollands Industrie Event

Kennis- en netwerkevenement technologische industrie Van Nelle Fabriek, Rotterdam mikrocentrum.nl

13-17 april

Tube

Vakbeurs voor de buizenindustrie Messe Düsseldorf (D) www.tube-tradefair.com

20-24 april

Hannover Messe

Internationale industrievakbeurs Messe Hannover (D) hannovermesse.de

21-24 april

Intech

Huisshow Trumpf Trumpf, Ditzingen (D) trumpf.de

22-24 april

AKL

Lasertechnologiecongres Fraunhofer ILT, Aken (D) ilt.fraunhofer.de