FOOD INDUSTRY

72

Il 28 e 29 ottobre Parma è capitale dell’innovazione FoodTec

On October 28 and 29, Parma becomes the capital of FoodTec innovation

8 Host 2025, un evento che regna sovrano

Host 2025, an event reigning supreme

28 Lawer: precisione ed efficienza nel settore alimentare

Lawer: Precision and efficiency in food production

74

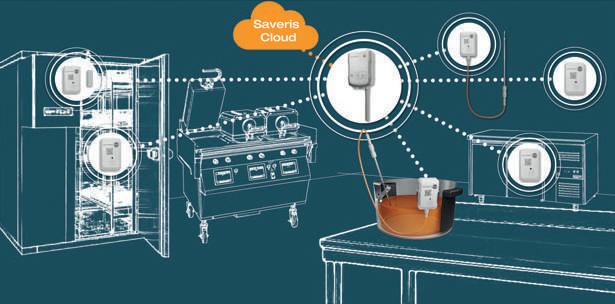

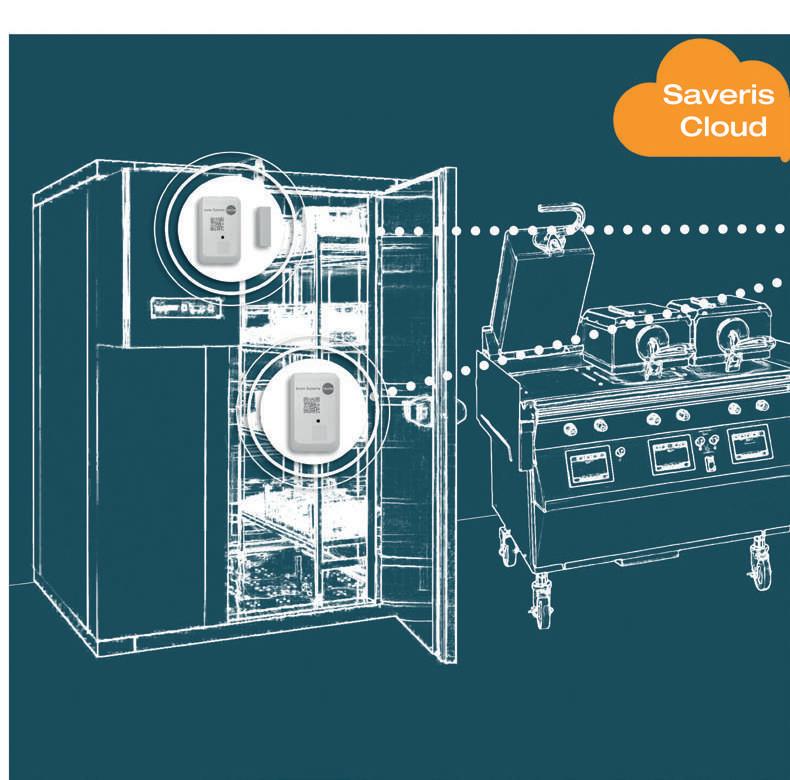

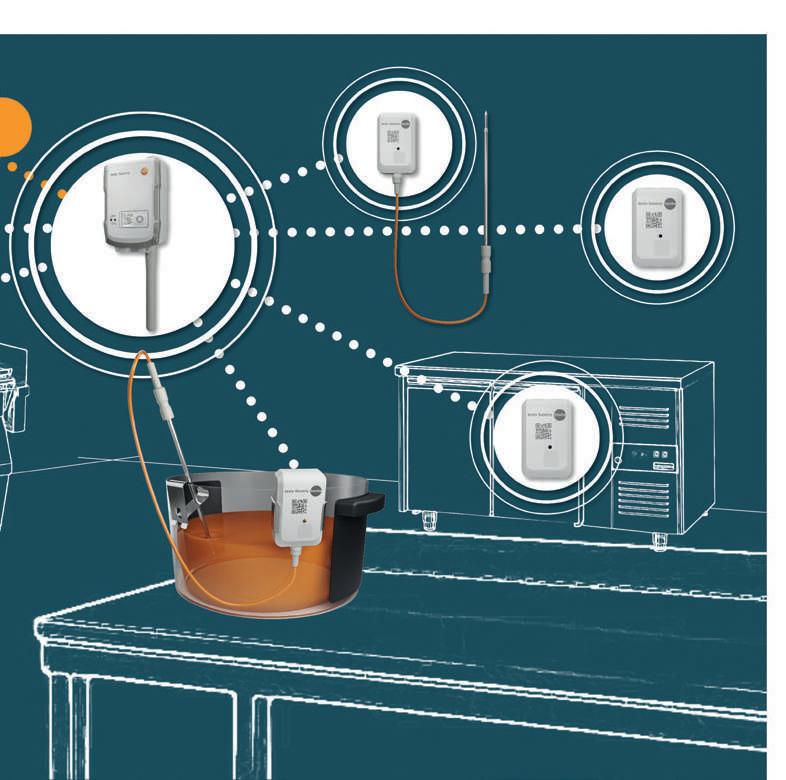

Monitoraggio delle attrezzature frigorifere nelle cucine professionali Monitoring refrigeration equipment in professional kitchens

86 Salsas Castillo: la tradizione messicana incontra l’automazione di SMIPACK

Salsas Castillo: Mexican tradition meets SMIPACK automation

Obiettivi sempre più ambiziosi Increasingly ambitious goals

Focus costante su efficienza e sicurezza

Constant focus on efficiency and safety

TECNALIMENTARIA FOOD INDUSTRY

Anno 30 - n°10 Ottobre/October 2025

Direttore responsabile

Fabiana Da Cortà Fumei

Redazione e Grafica redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco Elena Abbondanza

Veronica Menegazzo

Pubblicità e Marketing

Anita Pozzi

anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Stampa L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.tecnamagazines.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054)

In questo numero la pubblicità non supera il 45% Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

ATS FAAR INDUSTRIES: Eccellenza italiana nelle soluzioni laboratori chiavi in mano

ATS FAAR INDUSTRIES: Italian excellence in turnkey laboratory solutions

Publisher Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy

Inox Meccanica Spa www.inoxmeccanica.it Ats Faar Industries

All right reserved. Reproduction in whole or in part without written permission is prohibited. The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03 Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

Host 2025 si consolida come piattaforma globale imperdibile per il food equipment e l’arte bianca

Da sempre un punto di forza della manifestazione, la ristorazione si conferma regina con ben 6 padiglioni dedicati, più uno condiviso con il rinnovato MIPPP – Milano Pane Pasta Pizza, altro focus di Host 2025. Completa l’esperienza di visita un ricco palinsesto di eventi dedicati a entrambi i settori.

Dai sistemi intelligenti ai nuovi metodi di cottura, dall’automazione ai semilavorati di sempre maggiore qualità: il futuro della cucina professionale e dell’arte bianca è all’insegna dell’innovazione.

Secondo il Rapporto Ristorazione 2024 di FIPEConfcommercio, circa il 50% delle imprese italiane del settore ha effettuato investimenti nel rinnovo delle attrezzature e nel potenziamento degli strumenti digitali: investimenti complessivi stimati in quasi 4 miliardi di euro, con un focus sulla sostenibilità oltre che sull’innovazione.

Un trend non solo italiano, ma globale: una recente ricerca dell’analista Grand View Research stima che il valore del mercato mondiale del food service equipment passerà da poco più di 39 miliardi di dollari nel 2024 a oltre 60 miliardi nel 2030, grazie a un CAGR del +5,6% nel periodo.

Tra i fattori che trainano questa crescita, l’esplosione della ristorazione indipendente e specializzata, la domanda di macchine più efficienti e sostenibili e la centralità della qualità artigianale e del prodotto fresco, che richiede apparecchiature sempre più smart per essere estesa su scala commerciale. Host 2025, protagonista indiscusso del food equipment

Per favorire l’incontro tra domanda e offerta, per confrontarsi e per scoprire le tendenze di consumo di domani, Fiera Milano presenta Host 2025, la manifestazione leader del settore HoReCa che si terrà nel quartiere di Rho dal 17 al 21 ottobre prossimi.

Il food service equipment è da sempre tra i punti di forza della manifestazione: quest’anno il settore occuperà ben sei padiglioni e condividerà un padiglione con MIPPP – Milano Pane Pasta Pizza. Quest’anno, infatti, le sinergie saranno maggiormente valorizzate da un percorso espositivo che rende più immediato e fluido il collegamento tra una filiera e l’altra.

Il rinnovato MIPPP riposiziona l’Italia sulla mappa internazionale del bakery

E proprio l’arte bianca sarà uno dei focus dell’edizione 2025. Lo storico salone dedicato MIPPP – Milano

Pane Pasta Pizza si presenta in versione rinnovata, anche grazie alla collaborazione con il Consorzio SIPAN, che integrerà il già ricco parterre di top player da tutto il mondo con aziende italiane associate che rappresentano altrettanti leader del settore.

Un MIPPP che attrarrà così anche nuovi target di visitatori professionali, riportando l’Italia al centro dello scenario internazionale del settore con un appuntamento di livello europeo, completato dallo spazio-evento Bakery Square: un’arena interamente dedicata alla passione per l’arte bianca, declinata in formazione, condivisione di know-how, talk e laboratori tematici.

Un ricco palinsesto tra show-cooking, incontri e campionati

Ma non solo. Ristorazione e arte bianca saranno in primo piano anche nel denso palinsesto di eventi di Host 2025, a cominciare dagli appassionanti campionati: il Panettone World Championship, l’unica competizione con grandi lievitati realizzati completamente dal vivo, quest’anno vedrà la

partecipazione di ben 12 Nazionali da tutti i continenti, mentre il Campionato Europeo della Pizza vedrà sfidarsi pizzaioli e professionisti di tutta Europa. Altro must per i maestri dei lievitati sarà l’appuntamento con il convegno Fermenti di Sapienza: Il Lievito Madre. Proseguendo nell’impegno per la condivisione del know-how, Pane e Benessere darà ampio spazio a workshop e momenti di confronto, così come gli show-cooking tematici, con un focus speciale sulla pasta fresca.

A Host 2025 debutterà anche sCIOCk – Chocolate in Motion, il nuovo format curato dal maestro Davide Comaschi. Oltre la pasticceria, l’evento mette al centro il ruolo crescente del cioccolato nella cucina gourmet, attraverso storytelling, showcooking e degustazioni che reinterpretano questo ingrediente iconico in chiave contemporanea e trasversale.

Smart Food – Smart Chefs – Smart Future, lo spazio di confronto curato da APCI – Associazione Professionale Cuochi Italiani, affronterà invece temi cruciali come l’automazione, la cucina connessa e l’equilibrio tra creatività ed efficienza nei nuovi format della ristorazione.

Protagonista anche la FIC Academy, con showcooking e masterclass firmate dagli chef della Federazione Italiana Cuochi, insieme ai FCSI Seminars, che offriranno analisi tecniche e strategiche sulle grandi sfide della ristorazione professionale: dall’efficienza operativa al design funzionale delle cucine del futuro.

Appuntamento a Host 2025 dal 17 al 21 ottobre a Fiera Milano. https://host.fieramilano.it/

Host 2025 establishes itself as the unmissable global platform for food equipment and the bakery arts

Long a cornerstone of the exhibition, the foodservice sector once again reigns supreme with no fewer than six dedicated halls, plus one shared with the renewed MIPPP

– Milano Pane Pasta Pizza, another major focus of Host 2025. Completing the visitor experience will be a rich programme of events dedicated to both sectors.

From intelligent systems to new cooking methods, from automation to increasingly high-quality semifinished products: the future of professional kitchens and bakery arts is driven by innovation.

According to the 2024 Catering Report by FIPEConfcommercio, around 50% of Italian businesses in the sector have made investments in renewing their equipment and in strengthening their digital tools.

The overall value of these investments is estimated at nearly 4 billion euros, with a particular focus not only on innovation but also on sustainability

According to a recent study, Grand View Research estimates that the value of the world food service equipment market will rise from just over USD 39 billion in 2024 to more than USD 60 billion in 2030, thanks to a CAGR of +5.6% during the period.

Among the main drivers of this growth are the boom

in independent and specialised catering, the demand for more efficient and sustainable machinery, and the growing centrality of artisanal quality and fresh products – which call for increasingly smart equipment to be scaled up commercially.

Host 2025, the undisputed leader in food equipment

To foster encounters between supply and demand, encourage dialogue and discover tomorrow’s consumer trends, Fiera Milano presents Host 2025, the leading event for the HoReCa sector, to be held from 17 to 21 October.

Food service equipment has always been one of the show’s strong points: this year the sector will occupy no fewer than six halls and share one with MIPPP

– Milano Pane Pasta Pizza. This edition, in fact, will enhance synergies through an exhibition pathway designed to create a more immediate and seamless connection between different supply chains.

The renewed MIPPP puts Italy back on the international bakery map

Bakery arts will be one of the highlights of the 2025 edition. The historic trade show MIPPP – Milano Pane Pasta Pizza returns in a renewed format, thanks in part to collaboration with the SIPAN Consortium, which will add to an already rich lineup of global top players by bringing in associated Italian companies that are leaders in the sector.

In this way, MIPPP will also attract new groups of professional visitors, putting Italy once again at the centre of the international bakery scene with a European-level event, complemented by Bakery Square: an arena entirely dedicated to the passion for the bakery arts, with training sessions, knowledge-sharing, talks and themed workshops.

A rich programme of show-cooking, meetings and competitions

But that’s not all. Foodservice and bakery will also

take centre stage in the dense calendar of events at Host 2025, starting with exciting competitions: the Panettone World Championship, the only contest where large leavened creations are prepared entirely live, will this year feature no fewer than 12 national teams from all continents, while the European Pizza Championship will see pizzaioli and professionals from across Europe compete.

Another must for master bakers will be the conference Fermenti di Sapienza: Il Lievito Madre. Continuing the commitment to knowledgesharing, Pane e Benessere will offer workshops and debates, while themed show-cooking will shine a spotlight on fresh pasta.

Host 2025 will also see the debut of sCIOCk –Chocolate in Motion, the new format curated by maestro Davide Comaschi. Going beyond pastry, the event highlights the growing role of chocolate in gourmet cuisine, through storytelling, showcooking and tastings that reinterpret this iconic ingredient in a contemporary and cross-sectoral key.

Meanwhile, Smart Food – Smart Chefs – Smart Future, the space curated by APCI – Associazione Professionale Cuochi Italiani, will explore crucial themes such as automation, connected kitchens, and the balance between creativity and efficiency in the new models of catering.

Also in the spotlight will be the FIC Academy, with showcooking and masterclasses led by chefs from the Federazione Italiana Cuochi, alongside the FCSI Seminars, which will provide technical and strategic insights into the major challenges facing professional catering worldwide: from operational efficiency to the functional design of the kitchens of the future.

The appointment is at Host 2025, from 17 to 21 October at Fiera Milano https://host.fieramilano.it/

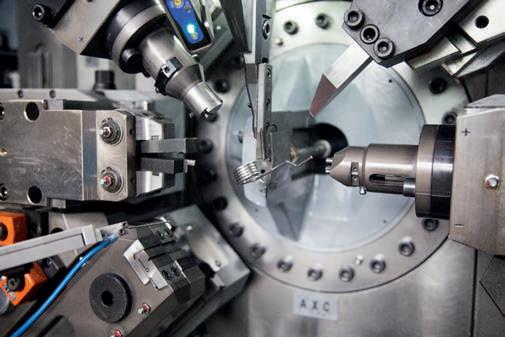

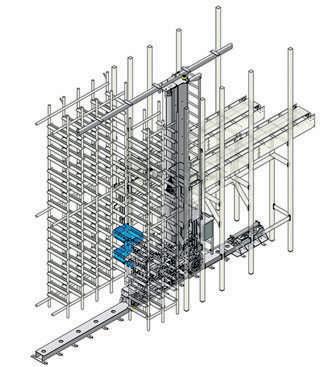

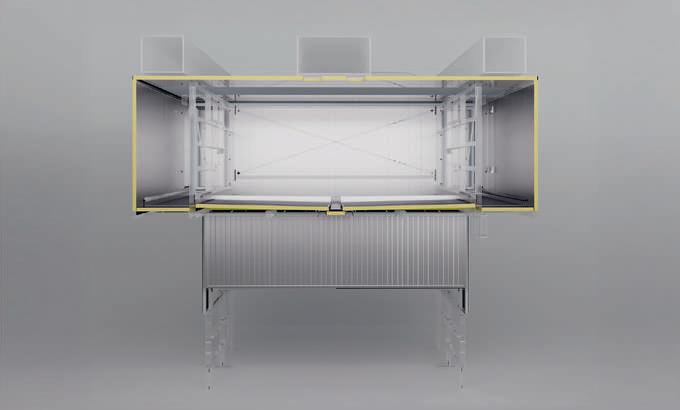

L’azienda metalmeccanica Millennium Engineering investe in Laser Eagle e magazzino Modula per spingere l’efficienza operativa

I

nnovazione tecnologica e automazione intelligente sono i nuovi motori della crescita per Millennium Engineering Srl, storica realtà metalmeccanica che ha recentemente rinnovato due aree strategiche: il reparto taglio e la logistica interna.

Grazie all’introduzione del sistema Laser Eagle e del magazzino automatico Modula, l’azienda compie un deciso passo avanti verso una gestione produttiva più efficiente, integrata e orientata al futuro.

Laser Eagle: prestazioni e precisione a servizio della lamiera

La nuova macchina Laser Eagle rappresenta il cuore pulsante del reparto taglio. Tecnologia laser a fibra di ultima generazione, velocità elevate e taglio ad alta definizione consentono una riduzione significativa dei tempi di lavorazione e un miglioramento della qualità finale del prodotto. Dotata di sistemi automatici di carico e scarico, la macchina dialoga direttamente con i software gestionali, permettendo una programmazione snella e dinamica.

“Abbiamo incrementato l’efficienza produttiva e possiamo gestire anche commesse complesse senza rallentamenti,” commenta Luca Magrin, Responsabile Settore Laser.

Modula: il magazzino verticale che ottimizza spazio e tempi

Per potenziare la gestione logistica e ridurre le inefficienze, l’azienda ha installato il magazzino verticale automatico Modula. Una soluzione compatta e intelligente che consente di recuperare spazio prezioso, aumentare la tracciabilità dei componenti e accelerare le operazioni di picking.

L’interfaccia digitale e il controllo automatizzato delle giacenze permettono agli operatori di accedere rapidamente ai materiali, riducendo errori e tempi morti.

“Con Modula abbiamo trasformato il magazzino da punto critico a vero asset strategico,” sottolinea il titolare Ing. Luca Priore.

Un futuro smart per la produzione metalmeccanica

L’integrazione di queste tecnologie segna un cambio di passo per Millennium, che punta a una manifattura più reattiva, digitale e sostenibile. Non si tratta solo di nuovi macchinari, ma di una visione di lungo periodo che mette al centro l’innovazione continua, la sicurezza degli operatori e la competitività internazionale.

Metalworking company Millennium Engineering invests in Laser Eagle and Modula storage system to boost operational efficiency

Technological innovation and smart automation are now the driving forces behind growth at Millennium Engineering Srl, a long-standing metalworking company that has recently revamped two strategic areas: the cutting department and internal logistics.

With the introduction of the Laser Eagle system and the Modula automated storage system, the company is taking a bold step forward toward a more efficient, integrated, and future-oriented production management approach.

Laser Eagle: Performance and precision serving sheet metal

The new Laser Eagle machine is the beating heart of the cutting department. Equipped with next-generation fiber laser technology, high-speed capabilities, and high-definition cutting, it ensures significantly reduced processing times and improved final product quality. Featuring automatic loading and unloading systems, the machine communicates directly with management software, allowing for streamlined and dynamic programming.

“We’ve increased our production efficiency and can now handle even complex orders without slowdowns,” says Luca Magrin, Head of the Laser Department. Modula: The vertical storage system that optimizes space and time

To enhance logistics management and reduce inefficiencies, the company has installed the Modula vertical automated storage system.

A compact and intelligent solution, it helps reclaim valuable space, improve component traceability, and speed up picking operations. Its digital interface and automated stock control allow operators to quickly access materials, minimizing errors and downtime.

“With Modula, we’ve turned our warehouse from a critical point into a true strategic asset,” emphasizes company owner Eng. Luca Priore.

A smart future for metalworking production

The integration of these technologies marks a turning point for Millennium, aiming for a more responsive, digital, and sustainable manufacturing model. It’s not just about new machines — it’s a long-term vision focused on continuous innovation, operator safety, and global competitiveness.

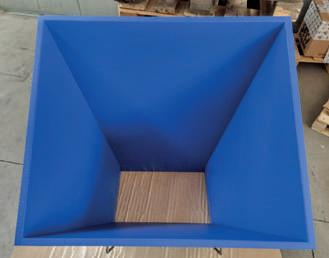

Since 1982

Satinox has been manufacturing perfectly welded stainless steel bowls for more than 30 years. They are made by hands to fit the machines used to knead and mix dough for the bakery and pastry sector as well as for the chemical and pharmaceutical sector.

The company was founded in 1982 and since then it has been a strong believer in the value of manual metalwork fabrication.

All bowls are made by expert and specialized workers, able to manufacture robust, versatile and long-lasting tailor-made products.

Satinox can count on a team that works together with passion and professional expertise, uses high quality materials and is continuously fine-tuning its metal fabrication and welding techniques.

In fact technical expertise and knowledge go hand in hand with the quality of the materials and the ability to turn traditional artisan metalwork fabrication into expert joining technique.

From project development to product manufacturing careful examination of any special production needs is definitely essential to find the ideal solution to optimize bowl performance, and consequently machine performance.

Strict compliance with the drawings, the painstaking attention to tolerances along with machining precision guarantee tailor-made products of any shape and size.

Diameter: from 240 mm up to 2000 mm

Customized height

Thickness: from 2 mm up to 8 mm

Bottoms available in high thickness

Upper ring: plate or round bar

Customized flange

Discharging bolt, auto discharging system

Diameter: from 400 mm up to 1400 mm

Customized height

Thickness: from 2 mm up to 5 mm

Upper ring: plate or round bar

Customized flange

Diameter: from400 mm up to 1400 mm

Customized height

Thickness: from 2 mm up to 4 mm

Upper ring: plate or round bar

Customized flange

BOWL FOR PLANETARY MIXER

Capacity:

Electrically

Optionals: product discharge valve, washing discharge valve, brackets

Diameter: from 900 mm up to 2000 mm

Customized height

Thickness: from 4 mm up to 6 mm

Upper ring: plate or round bar

Customized flange and bolt

Diameter: from 700 mm up to 1500 mm

Customized height

Thickness: from 2 mm up to 4 mm

Upper ring: plate or round bar

Optionals on demand

Diameter: from 220 mm up to 1700 mm

Customized height

Thickness: from 1,5 mm up to 2 mm

Truncate Conical, Truncated pyramid

Upper ring: plate or round bar

Customized flange

BOWLS FOR PRALIN CANDY MACHINE, CHOCOLATE MELTER, CREAM COOKER

Diameter: from 250 mm up to 1500 mm

Customized height

Thickness: from 2 mm up to 3 mm

Entering round ring

Optionals on demand

EUROPA ha saputo consolidare la sua posizione a livello mondiale grazie ai suoi prodotti sempre più avanguardistici capaci di rispondere alle esigenze di tutti i panettieri e pasticceri del mondo

Da più di 30 anni EUROPA vende forni professionali a numerosi panifici, pasticcerie, pizzerie, alberghi e catene di supermercati, esportando in più di 70 Paesi nel mondo. Fondato nel 1990, il marchio EUROPA è diventato sinonimo di affidabilità e innovazione, specializzato nella produzione di forni commerciali e attrezzature per pane, pasticceria e pizza. L’azienda cresce e si espande in brevissimo tempo, portando l’attività nei principali mercati internazionali. Ciò è potuto avvenire grazie ad un team dinamico, caratterizzato da un approccio professionale e fresco. Il gruppo dirigente è da sempre supportato da uno staff tecnico qualificato ed esperto, pronto a comprendere le esigenze del mercato e a soddisfare le esigenze dei clienti. La sperimentazione e la ricerca, infatti, rappresentano da sempre lo scopo primario di questa azienda. Nel corso degli anni EUROPA ha consolidato la propria posizione a livello mondiale, grazie ad un costante rinnovamento della propria gamma con prodotti sempre più all’avanguardia. Continua a crescere anno dopo anno, consolidando la propria presenza sia in Italia che all’estero, contando su un’impronta forte, che significa qualità e modernità.

L’ampia gamma di prodotti offerti da EUROPA comprende sia forni rotativi che forni a piani, con modelli di varia tipologia e dimensione, per rispondere alle esigenze di tutti i panettieri e pasticceri del mondo, dalle piccole produzioni artigianali, fino a grandi realtà industriali. In particolare, EUROPA è

fiera di annunciare due nuovi modelli che entrano a far parte della sua gamma: Giotto: forno a convezione a carrello girevole, concepito per garantire performance di eccellenza anche per i prodotti più delicati, adatto sia all’artigiano che ricerca la massima qualità di cottura, sia alla grande distribuzione per l’affidabilità e all’industria per un uso “pesante” a ciclo continuo. Giotto è disponibile sia nella versione elettrica che a gas, ed è costruito in modo da dare la massima attenzione all’efficienza energetica partendo dalla guarnizione della porta fino allo scambiatore di calore, ed è inoltre dotato di vetro

porta con trattamento basso emissivo. I flussi d’aria di cottura dal basso verso l’alto costituiscono un effetto di cottura “suolo”, e sono controllati da 4 file di serrande garantiscono un’ottima omogeneità e una eccellente qualità di cottura. Giotto è disponibile nelle versioni “F” (con scambiatore di calore laterale sinistro al forno con accesso al bruciatore / resistenze elettriche frontale), ed “R” (con scambiatore di calore posteriore al forno con accesso al bruciatore / resistenze elettriche posteriore).

Palladio: forno elettrico a piani di nuova generazione, disegnato per essere robusto e performante, con una tecnologia di livello avanzato. Dotato di camere di cottura e vaporiere totalmente indipendenti, interfaccia Touch Screen a colori semplice ed intuitiva, ed una elettronica di ultima generazione per la gestione della potenza con 3 modalità. Oltre agli ingombri ridotti a terra, ed una facilità di installazione e trasporto, Palladio garantisce una perfetta uniformità e costanza nelle cotture.

Scopri EUROPA e la sua gamma di forni al sito: www. europaovens.com

EUROPA has been able to strengthen its position globally thanks to its increasingly advanced products that meet the requirements of the bakers and pastry chefs of the world over

For more than 30 years, EUROPA has been selling professional ovens to a large number of bakeries, pastry and pizza shops, hotels and supermarket chains, exporting to more than 70 Countries worldwide. Established in 1990, the brand EUROPA has become synonymous with reliability and innovation, specializing in the production of commercial ovens and equipment for bread, pastry and pizza baking. The company grew and expanded in a very short time, leading the business over the main international markets. This could happen thanks to a dynamic team, characterized by a professional and fresh approach. The management group has always been supported by a qualified and experienced technical staff, ready to understand market’s requirements and to meet customers’ needs. Experimentation and research, in fact, have always represented the primary purpose of this company. Over the years, EUROPA has consolidated world-wide its own position, thanks to a constant renewal of its range with increasingly more advanced products. It continues to grow year by year, consolidating its presence both in Italy and abroad, relying on a strong mark, which means quality and modernity.

The wide range of products offered by EUROPA includes both rotary ovens and deck ovens, with models of various types and sizes, to meet the needs of all bakers and pastry chefs in the world, from small artisanal productions to large industrial productions. In particular, EUROPA is proud to announce two new models that become part of its range: Giotto: Convection oven with revolving trolley, designed to guarantee excellent performances even for the most delicate products, suitable for the artisan who seeks the highest cooking quality, for large-scale distribution for reliability and for industry for “heavy” use at loop. Giotto is available in both the electric and gas versions, and is built in such a way as to give maximum attention to energy efficiency starting from the door seal up to the heat exchanger, and is also equipped with door glass with low-emissivity treatment. The cooking air flows from bottom to top constitute a “ground” cooking effect, and they

are controlled by 4 rows of dampers, guaranteeing excellent homogeneity and excellent cooking quality. Giotto is available in the “F” version (with heat exchanger left side to the oven with burner / heating elements access from the front), and “R” version (with heat exchanger rear to the oven with burner / heating elements access from the rear).

Palladio is the next-generation electric deck oven designed to be robust and high-performance, with advanced technology. Equipped with totally independent cooking chambers and steamers, a simple and intuitive color Touch Screen interface, and latest generation electronics for power management with 3 modes. In addition to the reduced dimensions on the floor, and ease of installation and transport, Palladio guarantees perfect uniformity and consistency in cooking.

Discover EUROPA and its range of ovens on the site: www.europaovens.com

Cresce l’assortimento della sua linea continuativa che punta a presiedere la Grande Distribuzione Organizzata durante tutto l’anno con un’offerta premium destinata alle occasioni di consumo quotidiano

La linea continuativa della pasticceria industriale firmata Giovanni Cova & C. amplia il proprio assortimento con il nuovo Brownie.

Il Brownie con cioccolato fondente Giovanni Cova & C. un prodotto che va ben oltre il concetto di merenda tradizionale per abbracciare un target più ampio e trasversale.

“Seppur i lievitati delle ricorrenze continuino a rappresentare il core business del nostro gruppo, che attualmente sforna 22 milioni di pezzi l’anno, sentiamo l’esigenza di proporre la maestria dolciaria di Giovanni Cova & C. durante tutto l’anno e non solamente nei periodi circoscritti alle festività. Da qui la scelta di puntare su un ampliamento della linea continuativa dei nostri dolcetti da forno, con l’intento di portare sempre più l’alta pasticceria nelle occasioni di consumo quotidiano, favorendo la crescita di notorietà e di fidelizzazione del brand”dichiara Andrea Muzzi, amministratore delegato di IDB Industria Dolciaria Borsari.

Il gruppo, riconosciuto per la sua forte esperienza nella produzione di alcune eccellenze della tradizione dolciaria italiana come panettone, pandoro e colomba, ha avviato lo scorso anno la prima linea di produzione di muffin a cui oggi si aggiunge la produzione dei brownies.

La formulazione del nuovo prodotto, studiata per avvicinarsi il più possibile all’originale Brownie americano, è realizzata interamente in Italia, nel headquarter di IDB in provincia di Rovigo dove, annualmente, si perfezionano 150 ricette di dolci e lievitati.

Con l’ingresso de Il Brownie, Giovanni Cova & C. arricchisce, quindi, la sua linea continuativa, che comprende quattro referenze de Il Muffin - classico con gocce di cioccolato, al cacao con gocce di cioccolato, integrale con frutti di bosco e alla mela con zucchero di canna - Le Crostatine e i biscotti EsseFrolla®, puntando a generare valore nelle rispettive categorie con un’offerta premium.

La confezione de Il Brownie contiene sei monoporzioni incartate singolarmente.

The assortment of its year-round product line expands, strengthening the brand’s presence in Large-Scale Retail with a premium offering designed for everyday consumption moments

The permanent product of Giovanni Cova & C. expands its assortment with the launch of the new Brownie.

Made with rich dark chocolate, the Giovanni Cova & C. a product that goes far beyond the traditional snack concept, appealing to a broader and more diverse audience.

“Although seasonal leavened cakes remain the core business of our group – with 22 million pieces baked every year – we feel the need to bring Giovanni Cova & C.’s pastry expertise to consumers all year round, not only during festive periods. This is why we have chosen to expand our permanent line of bakes treats, with the aim of making the Italian pastry an everyday indulgence, while strengthening both brand

awareness and consumer loyalty” said Andrea Muzzi, CEO of IDB Industria Dolciaria Borsari.

The Group, renowned for its strong expertise in producing some of the most iconic Italian pastry specialties such as panettone, pandoro, and colomba, lunched its first muffin production line last year, which is now begin joined by the new brownie line.

The recipe of the new product, developed to come as close as possible to the original American Brownie, is crafted entirely in Italy at IDB’s headquarters in the province of Rovigo, where the past 150 pastry and leavened product recipes are perfected every year.

With the addition of the Brownie, Giovanni Cova’s & C. further enriches its permanent product line, which already includes four Muffin varieties – classic with chocolate chips, cocoa with chocolate chips, wholegrain with berries, and apple with cane sugar – as well as Crostatine and EsseFrolla® cookies. The goal is to create added value within each category through a premium offering.

The Brownie pack contains six individually wrapped portions.

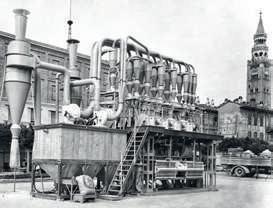

B&B Silo Systems è sempre impegnata nella ricerca di soluzioni

tecnico-impiantistiche in grado di rendere più efficiente e qualificato il processo produttivo, garantendo elevati standard

B&B Silo Systems nasce come azienda di progettazione e costruzione di impianti di stoccaggio, trasporto pneumatico, dosaggio, microdosaggio e automazione delle materie prime. Con un gruppo dirigenziale capace di soluzioni ingegneristiche associate ad un vasto know-how nei processi tecnologici si è affermata in pochi anni sul panorama nazionale e internazionale, rivolgendosi ai settori alimentare, chimico, cosmetico e farmaceutico.

Questa azienda è sempre impegnata nella ricerca di soluzioni tecnico-impiantistiche in grado di rendere più efficiente e qualificato il processo produttivo, garantendo elevati standard:

• qualitativi (genuinità specifico-fisiche dei prodotti)

• economici (risparmio sul prezzo di acquisto delle materie prime)

• logistici (recupero spazio magazzini)

Via M.Buonarroti 3

Z.I. Sipro - 44020 San Giovanni di Ostellato (Ferrara) Italy +39 (0)533 311163 commerciale@bebsilos.com commerciale1@bebsilos.com www.bebsilos.com

• igienici (eliminazione di contenitori e di attrezzature che possono favorire le contaminazioni batteriche).

Per queste ragioni B&B Silo Systems si considera fornitore dell’intero sistema, realizzando impianti su misura per ogni cliente in base alle sue specifiche esigenze di produzione.

Ogni impianto si adatta al relativo contesto, prevedendo lo stoccaggio delle materie prime in silos, interni e/o esterni, con caricamento attraverso vuotasacchi o vuota big-bag, o direttamente dal camion del fornitore. Le materie prime vengono poi convogliate verso il punto di dosaggio, attraverso adeguati sistemi di trasporto meccanico o pneumatico. Infine, gli ingredienti in polvere e/o liquidi vengono dosati e miscelati nelle tramogge poste in prossimità delle impastatrici. Per i micro-ingredienti si prevede micro-dosatori con carico manuale o automatico.

B&B Silo Systems fornisce accessori o componenti:

sistemi di aspirazione delle polveri, setacciatori, miscelatori, mulini per la macinazione dello zucchero, fermentatori, sistemi di raffreddamento farine. Inoltre, B&B Silo Systems progetta software per PLC, HMI e microprocessori per gestire e controllare impianti di pesatura, dosaggio in aggiunta o sottrazione di peso, dosaggio volumetrico, dosaggio liquidi, dosaggio multilinee e multi bilance, alimentazione materie prime in continuo, in miscelazione. B&B Silo Systems sviluppa software per la gestione della produzione, per il monitoraggio e il telecontrollo dell’impianto, e software sinottici per la supervisione dell’intero sistema.

Si occupa anche del controllo e gestione della produzione, del magazzino e delle spedizioni mediante codice a barre o QR Code, garantendo un’integrazione perfetta delle soluzioni e affidabilità dell’interfaccia con il conseguente risparmio di risorse.

B&B Silo Systems is constantly engaged in the research of technical and system solutions able to make the production process more efficient and qualified, guaranteeing high standards

B&B Silo Systems was established as a design and construction company for the storage, pneumatic transport, dosing, microdosing and automation systems of raw materials.

With a dynamic and successful management group, offering engineering solutions associated with a vast know-how in technological processes, it successfully established itself on the national and international scene, addressing the food, chemical, cosmetic and pharmaceutical sectors.

This company is constantly engaged in the research of technical-system solutions able to make the production process more efficient and qualified, guaranteeing high standards:

• Qualitative (authenticity specific-physical characteristics of the products)

• Economic (saving on the purchase price of raw materials)

• Logistics (warehouse space recovery)

• Hygienic (elimination of containers and equipment that can favour bacterial contamination).

This is why B&B Silo Systems considers itself as supplier of the entire system, creating custom-made systems for each individual customer, according to their specific production needs.

Each system adapts to its context, providing the storage of raw materials in indoor and/or outdoor silos, that can be loaded through bag or big-bag unloading systems, or directly from the supplier’s truck. Subsequently, raw materials are conveyed to the dosing point, through appropriate mechanical or pneumatic transport systems. Finally, the powder and/or liquid ingredients are dosed and mixed in the hoppers placed above the mixers. For microingredients B&B Silo Systems has, instead, designed micro-dosers with manual or automatic loading.

B&B Silo Systems also provides accessories or special components: dust extraction systems, vibrating sieves, mixers, mills for sugar grinding, fermenters, flour cooling systems.

Moreover, B&B Silo Systems designs software for PLC, HMI and microprocessors to manage and control systems of weighing, dosing in weight addition or subtraction, volumetric dosage, liquid dosage, multiline and multi-scale dosage, continuous raw material supply, mixing.

B&B Silo Systems develops software for the production management, monitoring and remote control of the system and synoptic software for the supervision of the entire system.

It also takes care of the control and the management of production, warehouses and shipments, by barcode or QR Code, ensuring a perfect integration of the solutions and reliability of the interface, with the consequent saving of resources.

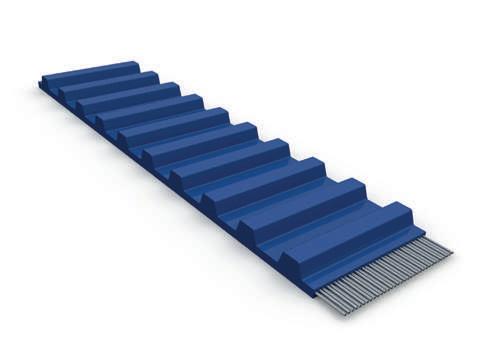

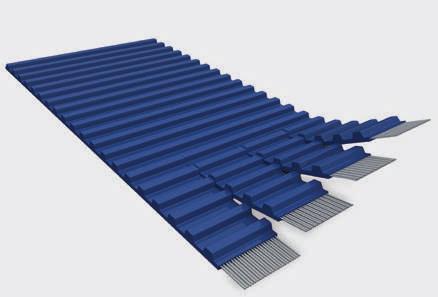

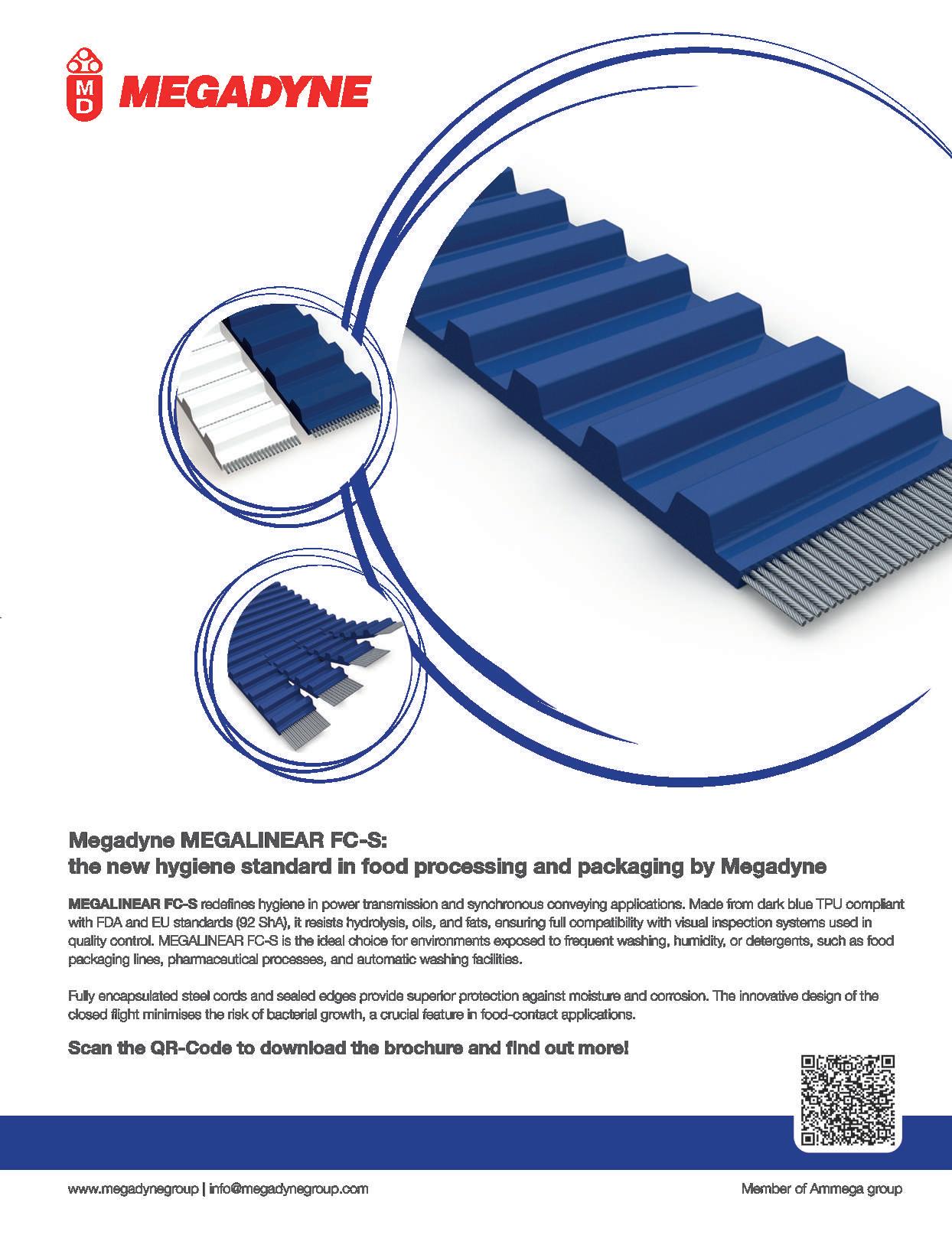

Il processo di pesatura dei micro-ingredienti deve garantire precisione, qualità, ripetibilità e tracciabilità ed è qui che entrano in gioco i sistemi Lawer, che offrono una moltitudine di vantaggi e benefici ai produttori di alimenti

Nel competitivo mondo della produzione alimentare, il processo di pesatura dei micro-ingredienti deve garantire precisione, qualità, ripetibilità e tracciabilità. È qui che entrano in gioco i sistemi di pesatura automatica Lawer, che offrono una moltitudine di vantaggi e benefici ai produttori di alimenti. Uno dei principali vantaggi è la precisione della pesata. Garantiscono l’esatta misurazione dei micro-ingredienti, mantenendo la massima qualità del prodotto finito. Eliminando l’errore umano, questi sistemi garantiscono che ogni lotto prodotto sia coerente in termini di qualità e gusto. Sono progettati per mantenere il giusto equilibrio delle materie prime, assicurando che ogni prodotto rispetti gli stessi elevati standard e garantendo la perfetta ripetibilità delle ricette

L’efficienza è un altro vantaggio significativo dei sistemi Lawer: semplificano il processo di produzione, riducendo il tempo necessario per pesare i micro-ingredienti con alta precisione Questa ottimizzazione porta a una maggiore produttività e a minori costi operativi.

I sistemi Lawer sono dotati di un software di controllo avanzato che garantisce controlli incrociati e tracciabilità efficaci. Inoltre, questi sistemi mantengono una perfetta igiene e sicurezza nella movimentazione, utilizzando silos in acciaio inox ed efficienti dispositivi di aspirazione-filtraggio per garantire un ambiente di lavoro pulito.

SUPERSINCRO

• Totalmente personalizzabile

• Sistema modulare

• Silos (fissi e intercambiabili), tramogge, big bag per lo stoccaggio dei prodotti (da 380 a 1800 l)

• Generazione automatica di sacchi di dimensioni variabili (da 9 a 36 l)

• Un sacchetto con una ricetta ogni 30 secondi

• Caricamento dei prodotti per gravità o depressione

• Doppia coclea dosatrice e dispositivi anti-impaccamento

• Efficiente dispositivo di filtraggio dell’aspirazione

• Software di controllo integrato con sistemi esterni

• Ideale per grandi produzioni

UNICA TWIN

• 12, 24 o 36 silos in acciaio inox, capacità 100 l

• Una o due bilance, con una precisione di 0,1 g

• Caricamento dei prodotti per gravità o depressione

• Coclea dosatrice (brevetto Lawer) e dispositivi antiimpaccamento

• Efficiente dispositivo di filtraggio aspirazione

• Software di controllo integrato con sistemi esterni

• Ideale per piccole-medie produzioni

UNICA HD

• 8-16 o 24 silos, capacità 50 l

• Silos in acciaio inox

• Una bilancia elettronica, portata 30kg e risoluzione 1g

• Caricamento dei prodotti per gravità

• Software di controllo integrato con sistemi esterni

• Ideale per piccole-medie produzioni

Lawer, azienda italiana fondata nel 1970, ha sviluppato tecnologie avanzate e know-how nella pesatura automatica di prodotti in polvere e liquidi. La loro esperienza nei sistemi di pesatura singola o multipla li ha resi un partner di fiducia nell’industria alimentare. I continui investimenti in sicurezza e miglioramento dell’ambiente di lavoro aumentano ulteriormente l’affidabilità e l’efficienza dei loro sistemi.

Lawer sarà presente a Gulfood Manufacturing: Saeed Hall 2 - Stand S2-C33.

The weighing process of microingredients needs to guarantee precision, quality, repeatability, and traceability, and this is where Lawer’s automatic weighing systems come into play, offering a multitude of advantages and benefits to food manufacturers

In the competitive world of food manufacturing, the weighing process of micro-ingredients needs to guarantee precision, quality, repeatability, and traceability. This is where Lawer’s automatic weighing systems come into play, offering a multitude of advantages and benefits to food manufacturers.

One of the primary advantages is the precision of weighing. They ensure the exact measurement of micro-ingredients, maintaining the highest quality of the finished product

By eliminating human error, these systems ensure that every batch produced is consistent in quality and taste. They are designed to maintain the right balance of raw materials, ensuring that each product meets the same high standards, and granting the perfect repeatability of the recipes Efficiency is another significant benefit of Lawer’s systems: they streamline the production process, reducing the time required for weighing microingredients with high precision. This optimization leads to higher productivity and lower operational costs. Lawer systems are equipped with advanced control software that guarantees effective cross-

checks and traceability. Additionally, these systems maintain perfect hygiene and safety in handling, using stainless steel silos and efficient suction-filtering devices to ensure a clean working environment

SUPERSINCRO

• Totally customizable

• Modular system

• Silos (fixed and interchangeable), hoppers, big bags to store products (from 380 to 1800 l)

• Automatic generation of bags of variable size (from 9 to 36 l)

• One bag with a recipe every 30 seconds

• Products loading by gravity or vacuum

• Double dosing screw and anti-clogging devices

• Efficient suction-filtering device

• Control software integrated with external systems

• Ideal for large productions

UNICA TWIN

• 12, 24 or 36 stainless-steel silos, capacity 100 l

• One or two scales, with a precision of 0,1 g

• Loading of the products by gravity or vacuum

• Dosing screw (Lawer patented) and anti-clogging devices

• Efficient suction-filtering device

• Control software integrated with external systems

• Ideal for small-medium productions

UNICA HD

• 8-16 or 24 silos, capacity 50 l

• Stainless-steel screws

• One electronic scale, capacity 30kg and resolution 1g

• Loading of the products by gravity

• Control software integrated with external systems

• Ideal for small-medium productions

Lawer, an Italian company founded in 1970, has developed advanced technologies and knowhow in the automatic weighing of powder and liquid products. Their expertise in single- or multi-weighing systems has made them a trusted partner in the food industry. Continuous investments in safety and improvement of the working environment further enhance the reliability and efficiency of their systems. Lawer will be present at Gulfood Manufacturing: Saeed Hall 2 - Booth S2-C33.

Le macchine per l’impasto e la miscelazione Escher Mixers sono altamente rinomate nei settori della panificazione e della pasticceria artigianale e industriale

Escher Mixers è specializzata nella produzione di macchine per l’impasto e la miscelazione, nei settori della panificazione e della pasticceria artigianale e industriale. Negli anni ha maturato una conoscenza specifica che le ha permesso di sviluppare macchine e soluzioni per le necessità di una clientela variegata e per i diversi tipi di mercato.

Escher Mixers mixing machines are highly renowned in the bread and pastry-making sectors

Escher Mixers specializes in the production of mixing machinery for the bread and pastrymaking sectors. Over the years, Escher Mixers has gained specialized knowledge that has allowed this company to develop machines and solutions to meet the needs of a variety of clients and different types of markets.

Escher Mixers machines are renowned for their sturdiness, durability, accurate finishes, and for the quality of the dough they produce.

Bakery equipment

Escher Mixers proposes Spiral and Wendel mixing concepts. Both solutions can be with removable bowl

Le macchine Escher Mixers sono notoriamente riconosciute per la loro robustezza, la loro longevità, l’accuratezza delle finiture e per la qualità dell’impasto che riescono ad ottenere.

Macchinari per industria della panificazione

Escher Mixers propone concetti di miscelazione a Spirale e Wendel. Entrambe le soluzioni possono essere con vasca rimovibile attraverso un sistema brevettato di bloccaggio e movimentazione del carrello MR-MW Line o con sistema di scarico inferiore MD-MDW Line con nastri trasportatori o sollevatori vasche in combinazione con sistemi automatici con movimentazione lineare e stoccaggio delle vasche di lievitazione su magazzini verticali o lineari, sistemi di impasto automatici rotativi, sistemi di recupero sfridi, sistemi con tramoggia traslante e dispositivo a stella/ghigliottina/rulli e ghigliottina e altre soluzioni personalizzate.

Macchinari per industria dolciaria

La gamma di mescolatori planetari con doppio utensile per l’industria della pasticceria si caratterizza per la mancanza di sistemi di lubrificazione ad olio, migliorando il livello d’igiene e riducendo la manutenzione della macchina. Una vasta gamma di utensili intercambiabili è disponibile per i diversi usi ed impasti.

Per le produzioni industriali, Escher Mixers ha ideato la Linea PM-D con movimento degli utensili indipendente, con velocità regolabili singolarmente e con possibilità di invertire il moto. Mentre la Linea PM-DB con la struttura a ponte permette l’inserimento automatico degli ingredienti, l’insufflazione d’aria per ridurre i tempi d’impasto e incrementare volume, la lavorazione dell’impasto con pressione negativa/positiva e la pulizia con sistema CIP di lavaggio. Diverse opzioni per lo scarico delle vasche sono disponibili.

through a patented® bowl locking and motion system

MR-MW Line or bottom discharge system MDMDW Line with conveyors belts or bowl lifters which can be matched with automatic solutions with linear system and storage of the resting bowls in vertical or linear storages, rotating automatic systems-carousel, scraps recovery systems, transverse hopper systems and star-cutting/guillotine/roller with guillotine and other customized solutions.

Pastry equipment

The range of planetary mixers with double tool for the pastry industry is characterized by the lack of oil lubrication systems, improving hygiene and

reducing machine maintenance. A wide range of interchangeable tools is available for different uses and doughs.

For industrial productions, Escher Mixers has developed the PM-D Line with independent tool movement, with individual speed regulation and the possibility to reverse the motion. While the PM-DB Line with the bridge structure allows automatic insertion of the ingredients, air insufflation to reduce mixing times and increase volume, dough processing with negative/positive pressure and cleaning through CIP washing system. Various bowl discharge options are available.

“Siamo sostenibili per definizione e il biologico è il nostro stile di vita da sempre”

Per l’azienda specializzata in alimenti biologici, 85% di materie prime biologiche, filiere corte, certificate e anche equosolidali e il rinnovo per continuare a essere una Benefit Corporation. È stato pubblicato il primo report di sostenibilità del Gruppo Germinal: la realtà di Treviso, specializzata nella produzione di alimenti biologici, salutistici e funzionali, documenta il percorso, che da 44 anni, fa del biologico e dell’approccio sostenibile la sua vocazione.

“Il biologico non è solo una scelta, ma soprattutto uno stile di vita”, dichiara Emanuele Zuanetti, fondatore e presidente del Gruppo Germinal, una realtà che nel 2024 ha raggiunto un fatturato di 61 milioni di euro con un incremento del 3% rispetto all’anno precedente e che oggi impiega quasi 100

dipendenti. E aggiunge: “Siamo cresciuti poco alla volta, ma sempre con continuità. A testimoniarlo è il nostro nucleo produttivo di Castelfranco Veneto che dal 2001 ad oggi si è ampliato, triplicando lo spazio occupato e arrivando a coprire gli attuali 13mila metri quadrati dove sono attive 3 linee di produzione automatizzate e altamente innovative che, con una capacità produttiva di 20.000 ton/ anno permettono di realizzare prodotti dolciari e salati da forno in numerosi e differenti formati. All’headquarter, si sono aggiunti, negli anni, due ulteriori stabilimenti, siti in località diverse, specializzati nella produzione biologica di pasta e di piatti pronti freschi”.

Filiere corte e solidali

Dal report di sostenibilità emerge che l’85% della produzione è realizzata con materie prime di origine agricola biologica. L’obiettivo dichiarato è quello di rafforzare tutti gli anelli della filiera del biologico, privilegiando filiere corte, certificate e garantite, scegliendo quando possibile, materie prime 100% italiane. Per sostenere e salvaguardare le aziende agricole biologiche italiane, il Gruppo ha avviato una serie di accordi di filiera con fornitori italiani per l’acquisto di farina di grano tenero bio (492 tonn), di

farina di farro (207,8 tonn), ma anche di farina di riso e di orzo bio, di ceci e di mais. Nello specifico, nel 2024, il 44% della spesa è ricaduta su fornitori locali, sulla base di un raggio d’azione di 300 km. La promozione di metodiche produttive responsabili passa, non solo dal bio, ma anche dalla volontà di rivolgersi alle filiere equosolidali per l’acquisto delle materie prime. Dal 2010 l’azienda collabora con Altromercato, impresa sociale e principale realtà del Commercio Equo Solidale in Italia per contribuire allo sviluppo di alcune comunità del Sud del mondo. È di quello stesso anno la collaborazione con Manduvirà, prima cooperativa in Paraguay che produce ed esporta zucchero biologico, mentre nel 2021 la partnership si è estesa a NGC, The Natural Growth Company, in Thailandia, un’azienda a conduzione familiare focalizzata sulla produzione di riso e zucchero biologici tailandesi di alta qualità e che sostiene l’occupazione e l’emancipazione femminile. Dal 2022 la realtà di Castelfranco Veneto ha scelto di ampliare il portafoglio di materie prime equosolidali acquistate sia da Altromercato che da altri fornitori.

A testimoniarlo è l’acquisto nel 2024 del 42,5% di cacao biologico e del 72% di creme biologiche per farciture a certificazione Rainforest Alliance. Anche

per l’olio di palma, Germinal si affida a produttori certificati RSPO - Roundtable on Sustainable Palm Oil, associazione Non Profit che ha l’obiettivo di promuovere la coltivazione e l’utilizzo di olio di palma sostenibile.

Le certificazioni

Se nel corso degli anni sono state ottenute le più importanti certificazioni che hanno permesso alla società di consolidare la propria posizione nel settore dei prodotti biologici dolciari da forno - la prima certificazione biologica risale al 2009 - è nel maggio del 2021 che Mangiarsano, la capogruppo di Germinal ha modificato la propria forma giuridica in Società Benefit, per poi certificarsi B-Corp con l’obiettivo di rispettare i più alti standard di performance sociale, ambientale ed economica. Una certificazione, quella di Benefit Corporation, che è oggi in fase di rinnovo.

Riciclabilità dei packaging

Il report evidenzia anche il percorso che il Gruppo ha avviato negli anni in termini di packaging sostenibili: la maggior parte degli imballi sono passati da confezioni in plastica a imballaggi in carta privilegiando l’acquisto di carta certificata FSC. “La carta vergine – specifica Zuanetti - è stata voluta perché permette di garantire una maggiore sicurezza alimentare, oltre a ridurre il consumo complessivo di carta”. Oltre all’utilizzo di confezioni solo 100% riciclabili, dal 2019, i sacchetti interni di molti prodotti sono stati sostituiti da un materiale biodegradabile e compostabile, certificato ‘DIN CERTCO’.

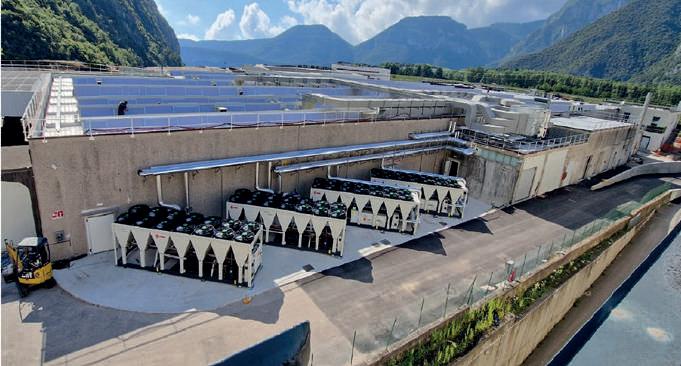

Un’impronta energetica sempre più leggera

In ultimo, l’impegno nella gestione consapevole di energia, consumi e risorse ha portato l’azienda a raggiungere un’autoproduzione di energia del 75% grazie agli impianti di pannelli fotovoltaici, e il restante fabbisogno proveniente da fonti rinnovabili certificate Greener. Il 2024, oltre ad aver registrato un risparmio energetico del 5%, ha visto investimenti in nuovi macchinari come compressori, illuminazione a led e nuovi server tecnologicamente avanzati, in grado di garantire risparmi energetici, di aria compressa e di emissioni di CO2

GRUPPO GERMINAL

Il Gruppo Germinal è specializzato, da oltre 40 anni, nella produzione di prodotti biologici, salutistici e funzionali, senza glutine, vegan e baby food, realizzati con materie prime da filiere controllate. La mission di Germinal Bio è la promozione del biologico, in quanto garanzia di salute e sostenibilità ambientale.

La valorizzazione delle filiere, in un’ottica di economia circolare, si concretizza in progetti di filiera corta, certificata e garantita per la fornitura delle farine, e continua con il supporto a progetti a distanza per garantire condizioni di lavoro eque, in collaborazione con Altromercato.

Il Gruppo Germinal ha tre sedi produttive: una per i prodotti da forno, una per i piatti freschi, la terza per la pasta; produce e commercializza un vasto numero di referenze che vanno dalle merendine ai biscotti, dai piatti pronti alla pasta con una produzione annua di circa 50.000 tonnellate.

“Sustainability is in our DNA and organic has always been our way of life”

For the company specialized in organic foods: 85% organic raw materials, short and certified supply chains – including fair trade – and a renewed commitment to continue operating as a Benefit Corporation.

Germinal Group has published its first Sustainability Report: the Treviso-based company, specialized in the production of organic, health-oriented, and functional foods, outlined a journey that 44 years has made organic products a sustainable approach its true vocation.

“Organic is not just a choice, but above all a way of life”, says Emanuele Zuanetti, founder and president of Germinal Group, which in 2024 recorded a turnover of €61 million – a 3% increase compared to the previous year – and today nearly 100 people. He adds: “We have grown gradually, but with consistency. This is reflected in our production hub in Castelfranco Veneto, which since 2001 has expanded, tripling its space and now covering 13,000 square meters. Here, three fully automated and highly innovative production lines operate with a capacity pf 20,000 tons per year, enabling the production of a wide range of sweet and savoury baked goods in various formats. Over the years, two additional facilities – dedicated to the organic production of pasta and fresh ready meals – have been added in other locations to complement our headquarters.”

The Sustainability Report highlights the 85% of Germinal Group’s production is made with organic agricultural raw materials. The stated goal is the strengthen every link in the organic supply chain, prioritizing short, certified, and guaranteed supply chains and, whenever possible, sourcing 100% Italian raw materials. To support and protect Italian organic farms, the Group has entered into several agreements with local producers for the purchase of organic soft wheat flour (492 tons), spelt flour (207.8 tons), as well as organic rice flour, barley, chickpeas, and corn. Specifically, in 2024, 44% of total spending was directed to local suppliers within a 300km radius. For Germinal Group, promoting production methods means going beyond organic – it also means choosing fair trade supply chains for sourcing raw materials. Since 2010, the company has partnered with Altromercato, Italy’s leading fair-trade organization and social enterprise, to help support the development of several communities in the Global South. That same year marked the beginning of the collaboration with Manduvirà, the first cooperative in Paraguay to produce and export organic sugar. In 2021, the partnership expanded to include NGC – The Natural Growth Company in Thailand, a family-run business specializing in the production of high-quality

organic rice and sugar and committed to supporting employment and women’s empowerment. Since 2022, the Castelfranco Veneto-based company has broadened its portfolio of fair-trade raw materials, sourcing not only Altromercato but also from additional suppliers. This commitment is reflected in its 2024 purchases: 42.5% of organic cocoa and 72% of organic cream fillings were Rainforest Alliance certified. For palm oil as well, Germinal relies exclusively on RSPO (Roundtable on Sustainable Palm Oil) certified producers – a nonprofit association dedicated to promoting sustainable palm oil cultivation and use.

Over the years, Germinal Group has obtained important certifications, strengthening its position in the organic baked goods sector – with its first organic certification dating back to 2009. In May 2021, Mangiarsano, Germinal’s parent company, changed its legal status to a Benefit Corporation and subsequently achieved B Corp Certification, committing to the highest standards of social, environmental, and economic performance. Today, the Benefit Corporation certification is in the process of being renewed.

The report also highlights the progress made by the Group over the years in terms of sustainable packaging: most plastic packaging has been replaced with paper-based solutions, with a preference for FSC-certified paper. “Virgin paper was a deliberate choice”, explains Zuanetti, “as it ensures food safety while also reducing overall paper consumption”. In addition to using 100% recyclable packaging, since 2019 the inner bags of many products have been replaced with a biodegradable and compostable material certified by DIN CERTCO.

Finally, the company’s commitment to responsible energy, consumption and resource management has enabled it to achieve 75% self-production of energy through photovoltaic systems, with the remaining demand covered by Greener-certified renewable sources.

In 2024, in addition to achieving a 5% reduction in energy consumption, Germinal Group invested in new equipment – including compressors, LED lightings, and technologically advanced servers – designed to further reduce energy use, compressed air consumption and CO2 emissions.

For over 40 years, Germinal Group has specialized in the production of organic, health-oriented, and functional products, including gluten-free, vegan, and baby food, made from carefully controlled supply chains. Germinal Bio’s mission is to promote organic products as a guarantee of health and environmental sustainability.

The Group’s commitment to enhancing supply chains within a circular economy approach is reflected in short, certified, and guaranteed supply chain projects for flour, and continues with support for remote development projects to ensure fair working conditions, in collaboration with Altromercato.

Germinal Group has three production sites: one for baked goods, one for fresh ready meals, and one for pasta. It produces and markets a wide range of products – from snacks and biscuits to ready meals and pasta – with an annual production of around 50,000 tons.

In 2024, the Group recorded a turnover of €61 million.

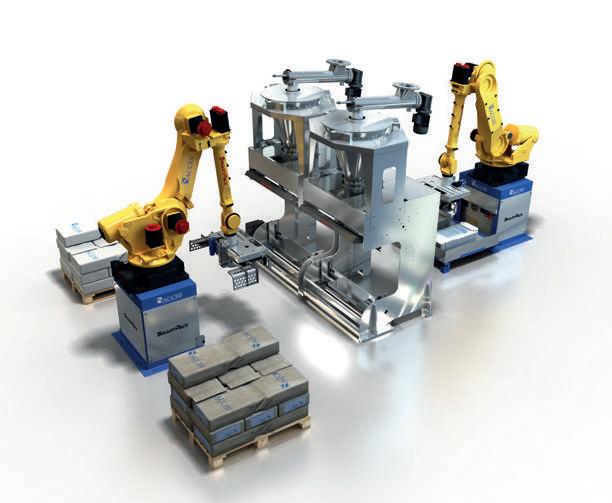

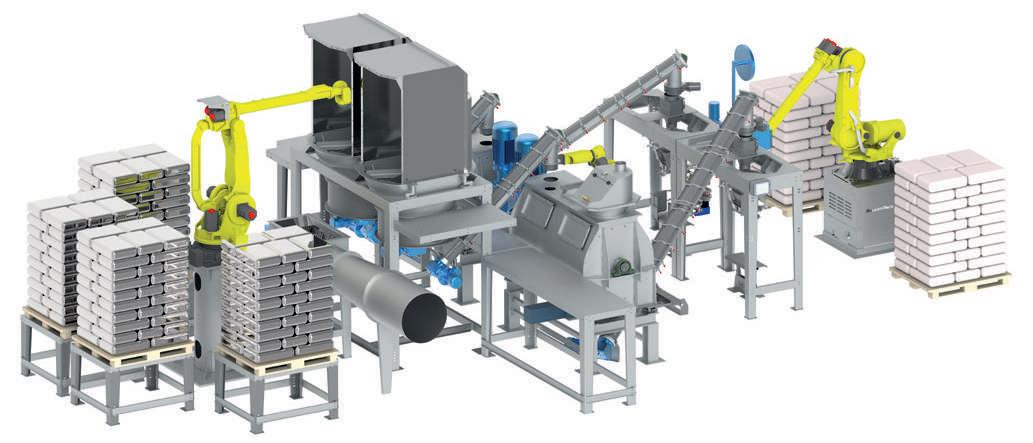

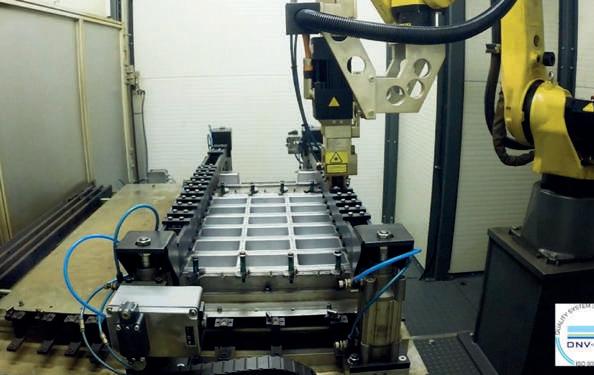

L’integrazione dei tre sistemi modulari SmartPick, SmartTipping e SmartPack di F.lli Sacchi rivoluziona l’automazione industriale nel settore delle polveri alimentari

La rivoluzione dell’automazione industriale nel settore delle polveri alimentari passa attraverso soluzioni robotizzate avanzate come SmartPick, SmartTipping e SmartPack. Questo articolo descrive un sistema integrato che utilizza questi tre sistemi modulari per gestire il dosaggio, la miscelazione e il confezionamento delle polveri, garantendo precisione, rintracciabilità, igiene, efficienza e sicurezza.

L’integrazione di SmartPick, SmartTipping e SmartPack offre un sistema completo per il dosaggio, la miscelazione e il confezionamento delle polveri.

SmartPick gestisce l’alimentazione di quantità medie ed elevate di polveri al mixer, SmartTipping si occupa dei microdosaggi e SmartPack confeziona il prodotto finale. Questo sistema combinato:

• Incrementa l’efficienza produttiva.

• Garantisce precisione nel dosaggio e nella miscelazione.

• Riduce i rischi per gli operatori.

• Assicura tracciabilità e qualità del prodotto.

Sacchi ha messo a punto una piattaforma integrata completamente robotizzata per la produzione di mix complessi di polveri che vengono poi confezionate in sacchi.

L’adozione di questo sistema robotizzato integrato ha trovato impiego presso produttori di ingredienti alimentari, spezie e aromi, preparati per gelati, sughi e ripieni, piatti pronti e rappresenta un passo significativo verso l’automazione completa e l’ottimizzazione dei processi produttivi, migliorando la competitività e la qualità nel settore alimentare e chimico.

Il sistema SmartPick è progettato per automatizzare la gestione di sacchi contenenti materie prime in grandi quantità. Questo sistema robotizzato preleva sacchi fino a 80 kg, li apre, svuota e dosa il contenuto nei mixer, impastatrici, blender e macchine di processo in genere, garantendo la corretta preparazione delle ricette.

I principali vantaggi includono:

• Automazione completa delle ricette in sacchi.

• Certificazione della correttezza delle ricette.

• Tracciabilità automatica delle materie prime.

• Eliminazione della manodopera e della movimentazione manuale.

• Riduzione dell’esposizione dell’operatore alle polveri.

L’uso di SmartPick riduce i rischi associati alla manipolazione manuale delle polveri, migliora l’efficienza produttiva, la tracciabilità e garantisce un ambiente di lavoro più sicuro e più igienico.

SmartTipping è una soluzione robotizzata per il dosaggio preciso di microcomponenti. Utilizza diversi tipi di dosatori, come quelli a vite, a nastro e vibranti, per

garantire un dosaggio estremamente accurato, fino a decimi di grammo. Questo sistema è ideale per la preparazione di ricette che richiedono quantità precise di ingredienti minori. Le principali caratteristiche di SmartTipping includono:

• Coordinamento preciso e sincronizzato dei dosatori.

• Raccolta dei microdosaggi in contenitori o sacchetti.

• Tracciabilità del batch tramite codici a barre o RFID.

• Adattabilità a diverse esigenze di dosaggio.

• Possibilità di interfacciamento diretto alle macchine di processo.

SmartTipping assicura una flessibilità operativa e una modularità senza precedenti, rendendo possibile la gestione precisa e affidabile dei microdosaggi.

SmartPack è una soluzione di confezionamento robotizzata altamente efficiente per polveri e granuli. Questo sistema riempie, salda o cuce i sacchi e li pallettizza, garantendo una produzione uniforme e costante. Le principali caratteristiche di SmartPack includono:

• Sistema robotizzato per l’intero processo di confezionamento e palletizzazione.

• Layout compatto e versatile.

• Configurazione personalizzabile in base alle esigenze del cliente.

• Facilità di gestione e pulizia.

• Cambio prodotto in tempo zero.

SmartPack è progettato per adattarsi a diversi settori, tra cui alimentare, farmaceutico e chimico, offrendo una soluzione completa e integrata per il confezionamento delle polveri miscelate.

The integration of the F.lli Sacchi SmartPick, SmartTipping and SmartPack modular systems revolutionizes industrial automation in the food powder sector

The revolution of industrial automation in the food powder sector is driven by advanced robotic solutions such as SmartPick, SmartTipping, and SmartPack.

Sacchi worldwide leader in robotic powder handling has developed a fully robotic integrated platform for the production of complex powder mixes that are then packaged in bags. This article describes an integrated system that utilizes these three modular systems to manage the dosing, mixing, and packaging of powders, ensuring precision, traceability, hygiene, efficiency, and safety.

The integration of SmartPick, SmartTipping, and SmartPack in this platform offers a comprehensive system for dosing, mixing, and packaging powders.

The main components of the system are SmartPick manages the supply of medium and large quantities of powders to the mixer, SmartTipping handles micro-dosing, and SmartPack packages the final product.

This combined system has many advantages:

• Increases production efficiency,

• Ensures precision in dosing and mixing,

• Reduces risks for operators,

• Ensures total product traceability and quality, almost doubles the production capacity.

The adoption of this integrated robotic system has been successfully implemented by manufacturers of food ingredients, spices and flavours, ice cream preparations, sauces and fillings, ready meals, and represents a significant step towards full automation and optimization of production processes, improving competitiveness and quality in the food and chemical sectors.

The SmartPick system is designed to automate the handling of bags containing large quantities of raw materials. This robotic system picks up bags up to 80 kg, opens them, empties them, and doses the contents into mixers, kneaders, blenders, and general processing machines, ensuring the correct preparation of recipes. The main advantages include:

• Complete automation of bagged recipes.

• Certification of recipe correctness.

• Automatic traceability of raw materials.

• Elimination of manual labour and handling.

• Reduction of operator exposure to powders.

The use of SmartPick reduces risks associated with manual handling of powders, improves production efficiency, traceability, and ensures a safer and more hygienic working environment.

SmartTipping is a robotic solution for the precise dosing of microcomponents. It uses various types

of feeders, such as screw, belt, and vibrating feeders, to ensure extremely accurate dosing, down to tenths of a gram. This system is ideal for preparing recipes that require precise amounts of minor ingredients. The main features of SmartTipping include:

• Precise and synchronized coordination of dosers.

• Collection of micro-doses in containers or bags.

• Batch traceability via barcodes or RFID.

• Adaptability to different dosing needs.

• Direct interfacing with processing machines. SmartTipping ensures unprecedented operational flexibility and modularity, enabling precise and reliable management of micro-dosing.

SmartPack is a highly efficient robotic packaging solution for powders and granules. This system fills, seals, or sews the bags and palletizes them, ensuring uniform and consistent production. The main features of SmartPack include:

• Robotic system for the entire packaging and palletizing process.

• Compact and versatile layout.

• Customizable configuration based on customer needs.

• Ease of management and cleaning.

• Zero downtime product changeover.

SmartPack is designed to adapt to various sectors, including food, pharmaceutical, and chemical, offering a complete and integrated solution for the packaging of mixed powders.

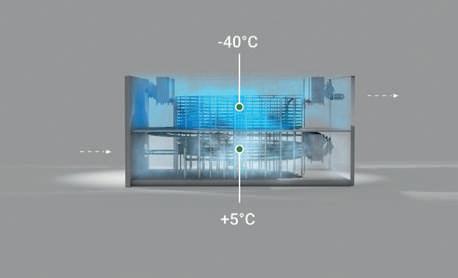

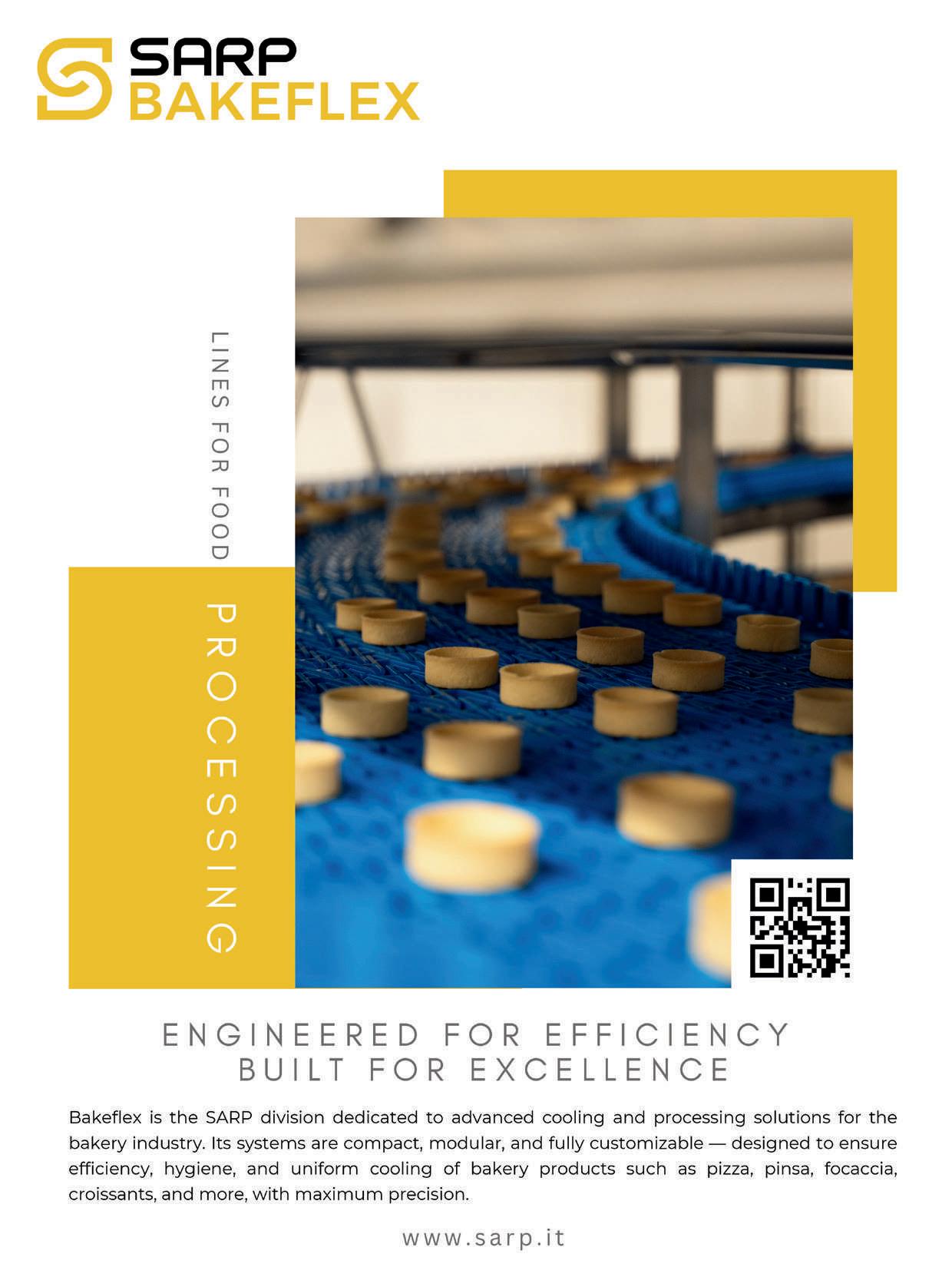

La spirale Bakeflex di SARP conquista l’attenzione dell’industria bakery

La business unit Bakeflex di SARP si sta affermando come punto di riferimento nel settore bakery e pasticceria industriale, grazie allo sviluppo di spirali di raffreddamento e surgelazione di nuova generazione. Queste soluzioni non sono semplici impianti, ma vere piattaforme tecnologiche progettate per ottimizzare i processi, ridurre i costi energetici e garantire una qualità costante del prodotto finito.

Grazie al design modulare e compatto, le spirali Bakeflex integrano prestazioni elevate, risparmio energetico e massima protezione del prodotto. La distribuzione uniforme dei flussi d’aria assicura risultati eccellenti su pizze, pane, focacce e soprattutto prodotti di pasticceria come donuts, torte e muffin.

Risultati concreti e prime applicazioni

Le installazioni già operative presso aziende del settore confermano i benefici annunciati. Tra i punti di forza evidenziati dagli utilizzatori:

• Efficienza energetica: riduzione dei consumi grazie alla completa coibentazione della struttura.

• Uniformità del processo: raffreddamento e surgelazione omogenei, senza zone critiche che possano compromettere la qualità.

• Flessibilità gestionale: configurazioni adattabili a diversi layout di fabbrica e riduzione dei tempi di fermo macchina.

Raffreddamento ottimale per la pasticceria industriale

Il raffreddamento a spirale rappresenta oggi la soluzione più performante per i prodotti di pasticceria industriale, prodotti da forno, snack dolci e torte richiedono infatti una gestione accurata dei flussi d’aria per mantenere fragranza, struttura e freschezza. Le spirali della B.U. Bakeflex rispondono a queste esigenze con sistemi che assicurano continuità produttiva e qualità uniforme, riducendo al contempo i costi di manutenzione e ottimizzando lo spazio disponibile in stabilimento.

Un sistema pronto per il futuro

Oltre agli aspetti meccanici e strutturali, le spirali Bakeflex integrano strumenti digitali per il monitoraggio costante di temperatura e umidità, supportando così l’evoluzione verso fabbriche sempre più connesse. Questa combinazione di affidabilità, efficienza e innovazione rende la B.U. Bakeflex di SARP un punto di riferimento per i produttori che vogliono rafforzare la competitività nel settore bakery e pasticceria.

SARP’s Bakeflex spiral captures the attention of the bakery industry

SARP’s Bakeflex business unit is establishing itself as a benchmark in the bakery and industrial pastry sector, thanks to the development of next-generation cooling and freezing spirals. These solutions are not simply machines, but true technological platforms designed to optimize processes, reduce energy costs, and ensure consistent product quality.

With a modular and compact design, Bakeflex spirals deliver high performance, energy savings, and maximum product protection. The uniform distribution of airflow ensures excellent results for pizzas, bread, focaccia, and especially pastry products such as donuts, cakes, and muffins.

Tangible results and early applications

Installations already in operation at major companies confirm the announced benefits. Among the key strengths highlighted by users:

• Energy efficiency: Measurable reduction in consumption thanks to full insulation of the structure.

• Process uniformity: Consistent cooling and freezing, without critical areas that could compromise quality.

• Operational flexibility: Configurations adaptable to different factory layouts, with reduced machine downtime.

Optimal cooling for industrial pastry

Spiral cooling is today the most effective solution for industrial pastry products. Baked goods, sweet snacks, and cakes require precise airflow management to preserve freshness, structure, and flavor. The spirals developed by SARP’s Bakeflex business unit meet these needs with systems that ensure production continuity and consistent quality, while reducing maintenance costs and optimizing available space within the facility.

Beyond the mechanical and structural features, Bakeflex spirals also integrate digital tools for constant monitoring of temperature and humidity, supporting the transition toward increasingly connected factories. This combination of reliability, efficiency, and innovation makes SARP’s Bakeflex business unit a reference point for producers aiming to strengthen their competitiveness in the bakery and pastry industry.

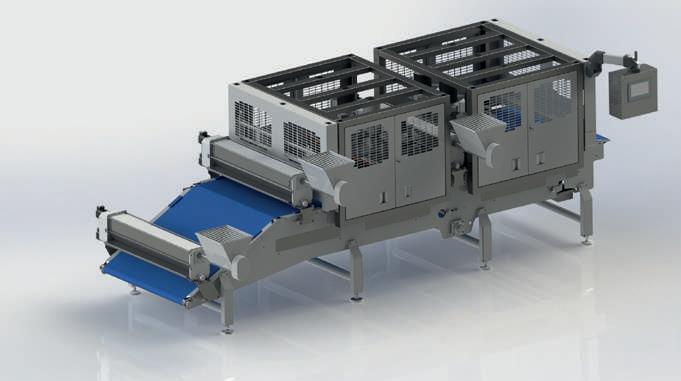

Industrial Pizza Line è uno degli ultimi prodotti progettati e prodotti da SIGMA e riproduce la destrezza manuale del pizzaiolo il più fedelmente possibile, imitandone la delicatezza con un processo di lavorazione a freddo

Creata grazie a vent’anni di esperienza nella produzione di stenditrici a freddo per il settore pizza nel settore artigianale, la macchina adotta su scala industriale il concetto testato per tanti anni e in funzione in migliaia di macchine vendute in tutto il mondo.

È la macchina che riproduce la destrezza manuale del pizzaiolo il più fedelmente possibile, imitando la sua inimitabile delicatezza con un processo di lavorazione a freddo.

L’originale sistema protetto di micro-rullatura, rigorosamente brevettato, nasce da un’intuizione vincente e originale, sviluppata e implementata per ottenere una lavorazione della pasta simile a quella di mani esperte.

L’eccezionale natura della macchina consiste nel preparare la base della pizza, già con il bordo, partendo dalla pallina di pasta, senza alterare l’impasto, esattamente come farebbero le mani di un pizzaiolo esperto.

L’utilizzo è semplice e pratico; le forme sono sempre perfette.

The Industrial Pizza Line is one of the latest products designed and manufactured in SIGMA and it closely reproduces the manual skill of the pizza maker, imitating his unequalled delicacy

Born from twenty years of experience in the production of cold spreaders for pizza in the craft sector, the machine adopts on industrial scale the concept tested for several years and operating in thousands of machines sold all over the world. It is the machine that most closely reproduces the manual skill of the pizza maker, imitating his unequalled delicacy. The original protected microrolling system, rigorously patented, was born from a successful and original intuition, developed and implemented to obtain a processing of the pasta similar to that of expert hands.

The exceptional nature of the machine consists in preparing the base of the pizza, already with the

Nella sua configurazione industriale, la macchina è composta da un nastro trasportatore di circa 5000 mm di lunghezza e larghezza variabile in base al numero di file definito per ottenere la quantità oraria da produrre.

La sequenza di lavorazione della pizza include la zona di carico delle palline di impasto, preceduta da uno spolveratore automatico di farina per il tappeto e da un ulteriore spolveratore automatico di farina per la pallina di impasto, segue un dispositivo per la centratura delle palline, una pre-stesura a inseguimento, un ulteriore spolveratore automatico di farina per il primo disco ottenuto, quindi, un doppio passaggio di stesura a freddo attraverso il sistema brevettato SIGMA. Completano la macchina un raschiatore per il nastro trasportatore, un vassoio per il recupero della farina in eccesso e un pannello touchscreen per la memorizzazione dei cicli di lavoro e il controllo della linea. La macchina si sviluppa in una o più file in direzione longitudinale per le lavorazioni, da 1 a 4 file massimo. Non è necessario gestire gli scarti dell’impasto. I

tempi massimi di ciclo di riferimento sono di circa 800 pizze/h per fila da 100 a 500gr di peso e da 20 a 40cm di diametro. Un nuovo sistema per aumentare la capacità oraria massima è in fase di sviluppo. La struttura è completamente in acciaio AISI 304. L’area di formatura è protetta da porte apribili. La macchina è progettata per integrarsi a monte con il sistema di alimentazione delle palline di impasto e a valle con il successivo processo di topping.

La lunga esperienza di SIGMA nelle soluzioni di impasto, unita all’esperienza con partner specializzati nella produzione di altre parti della linea di produzione pizza, come divisori-arrotondatori, lievitatori e forni, permettono a SIGMA di sopportare i clienti nella realizzazione del sistema completo.

Argomenti principali:

• Risultato artigianale senza stress per l’impasto

• Sistema brevettato di stesura a freddo dell’impasto della pizza

• Capacità massima di produzione da 800 a 3.200 pezzi/h

• Palline d’impasto da 100 gr a 500 gr

• Diametro pizza da 20 a 40 cm

• Touchscreen per memorizzazione fino a 100 ricette

• Nessuno scarto d’impasto sulla linea.

edge, starting from the dough ball, without altering the dough, exactly as the hands of a skilled pizza chef would do. The use is simple and practical; the shapes are always perfect.

In its industrial configuration, the machine is composed of a belt conveyor of about 5000mm in length and a variable width according to the numbers of rows defined to achieving the hourly quantity to be produced.

The pizza processing sequence includes the dough balls loading area, preceded by an automatic flour duster for the carpet and a further automatic flour duster for the ball, the preparation of a power factor correction (centring device) for the dough balls, a prechasing spreading, a further automatic flour duster for the first disc obtained, a further cold chasing spreading by means of the patented SIGMA system. A scraper for the conveyor belt, a tray for recovering flour excess and a touchscreen panel for storing work cycles and controlling the line complete the machine. The machine develops on one or more rows in the longitudinal direction for the workings, from 1 up to 4 rows maximum. No dough reworks have to be managed.

The maximum reference cycle times are approximately 800 pizzas/h per row from 100 to 500gr weight and from 20 up to 40cm of diameter. It is on developing a new system to increase the maximum hourly capacity.

The structure is completely in AISI 304 steel. The moulding area is protected by opening doors. The machine is designed to integrate upstream with the balls feeding system and downstream with the subsequent process of topping.

The long experience of SIGMA in mixing solutions together with a long experience with partners specialized in manufacturing other parts of the pizza line production, as dividers-rounders, proofers and ovens allow SIGMA to support the customers to realize the complete system.

Topics

• Artisanal result without dough-stress

• Patented cold system spreader for pizza dough

• Max capacity production from 800 to 3.200 pcs/h

• Dough balls from 100 gr to 500 gr

• Pizza diameter from 20 to 40 cm

• Touchscreen to store until 100 recipes

• No dough reworks on the line.

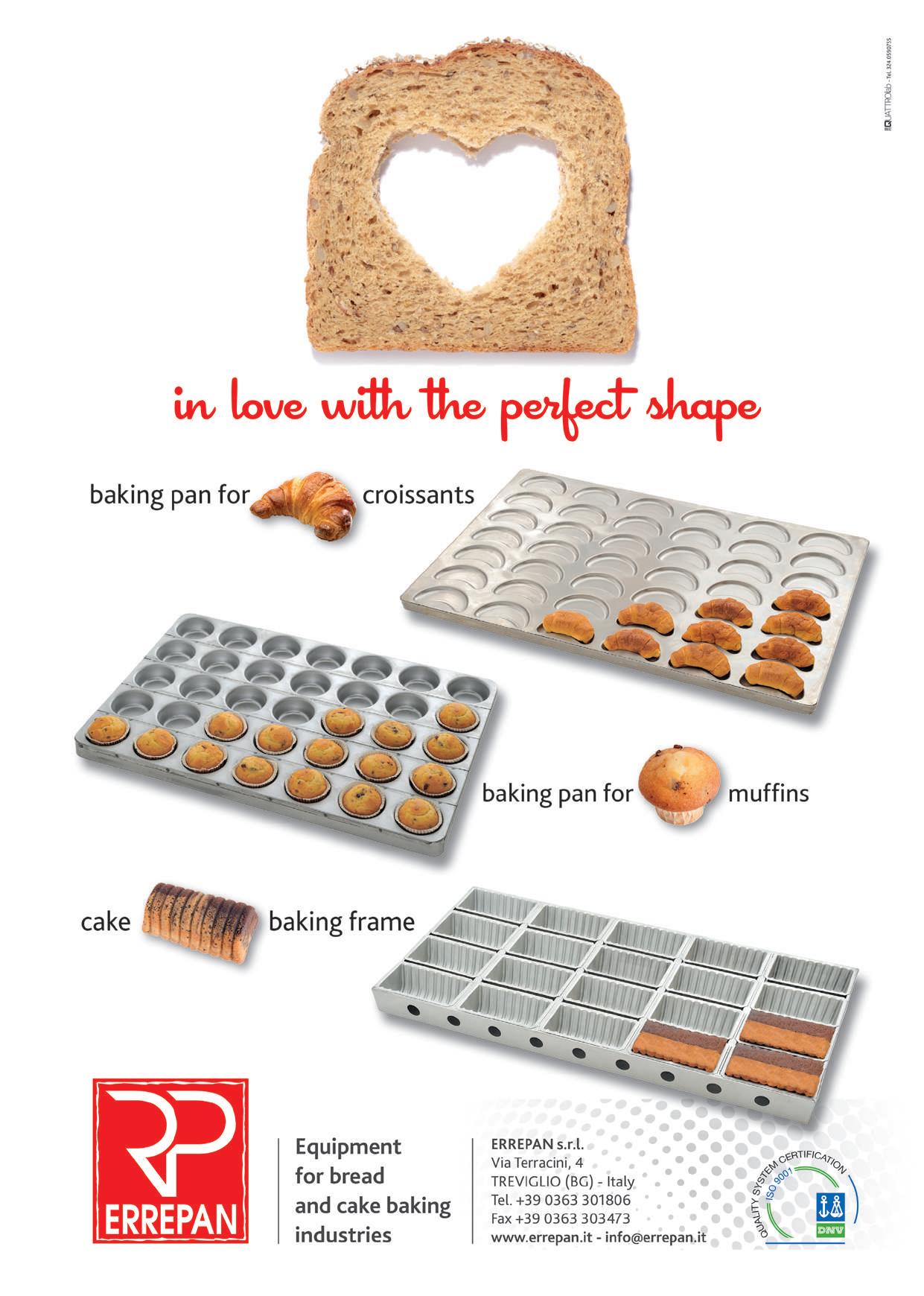

Errepan collabora con i più importanti costruttori di impianti per soddisfare la propria clientela nazionale e internazionale

Errepan realizza i suoi prodotti in Italia, con elevata flessibilità produttiva, e collabora con i più importanti costruttori di impianti per soddisfare la propria clientela nazionale e internazionale. L’azienda è certificata ISO 9001 dal 1998.

Le linee di prodotto offerte sono principalmente due:

• Linea standard: a catalogo, dedicata ai rivenditori dell’arte bianca per panifici, pasticcerie e piccoli laboratori,

• Linea industriale: realizzata su misura per le industrie alimentari.