10 minute read

L’érosion par cavitation

Réservée aux turbines à réaction ? Aussi pour les Pelton !

Premier tour d’horizon sur un phénomène malheureusement souvent bien connu des exploitants de turbines Kaplan ou Francis : l’érosion liée à la cavitation. Mais force est de constater qu’elle n’est pas réservée aux turbines à réaction. Les Pelton sont, elles-aussi, concernées. Quelles sont les clés pour comprendre ce phénomène, évaluer la criticité de la perte de matière ? Quelles sont les responsabilités respectives du turbinier et de l’exploitant ? Et surtout comment y remédier, voire l’éviter ?

Advertisement

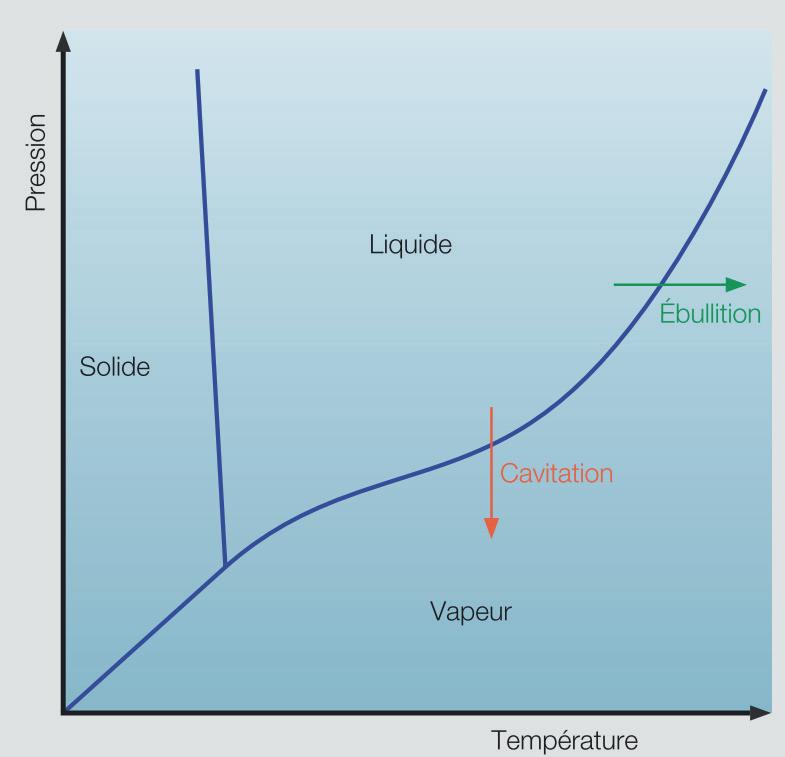

Un phénomène thermodynamique La cavitation est un phénomène thermodynamique, résultant du passage de l’eau à l’état liquide à celui de vapeur, non pas comme l’ébullition, par une augmentation de la température à pression (plus ou moins) constante, mais par une diminution de la pression à température (plus ou moins) constante.

En des termes simples, la cavitation se situe, suivant des variations de pression, autour de cette courbe, dite de pression de vapeur saturante ou tension de vapeur, qui sépare la phase liquide et de vapeur.

Le diagramme du point triple de l’eau avec les différentes phases Principale source des illustrations : Mhylab Que ce soit pour les turbines à réaction ou à action, la norme CEI 60609 définit la cavitation comme étant des « bulles de vapeur qui se forment lorsque le niveau local de pression s'abaisse jusqu'à une valeur avoisinant la tension de vapeur et qui se résorbent quand le niveau local de pression remonte au-dessus de la tension de vapeur. » Et pour certains cas, l’implosion de ces bulles peut endommager des parois solides par enlèvement de matière.

Erosion par cavitation ou abrasion ? L’érosion par cavitation est à distinguer de l’abrasion due aux particules transportées dans l’écoulement, comme du sable. L’abrasion est plus ou moins importante suivant la quantité de matériaux solides, leurs compositions minérales, la taille et leurs formes, l’intensité des impacts (vitesse, angle d’incidence), la qualité des matériaux érodés et les conditions d’exploitation de la machine. De par la modification du profil de la roue, l’abrasion peut également entraîner une érosion par cavitation. Les deux phénomènes peuvent même s’autoalimenter. Toutefois, l’apparition, la localisation et les mécanismes d’endommagement liés aux deux phénomènes sont en général différents.

Où peuvent se situer les zones d’érosions par cavitation ? Sur la pale d’une turbine Kaplan ou Diagonale, on peut observer la formation de bulles de cavitation le plus souvent sous le bord d’attaque , le long du manteau (cavitation marginale), mais également et au niveau de l’assiette de la pale .

Trois types de cavitation sur une roue de type Kaplan observés sur stand d’essais : sous le bord d’attaque , le long du manteau (cavitation marginale) et au niveau de l’assiette

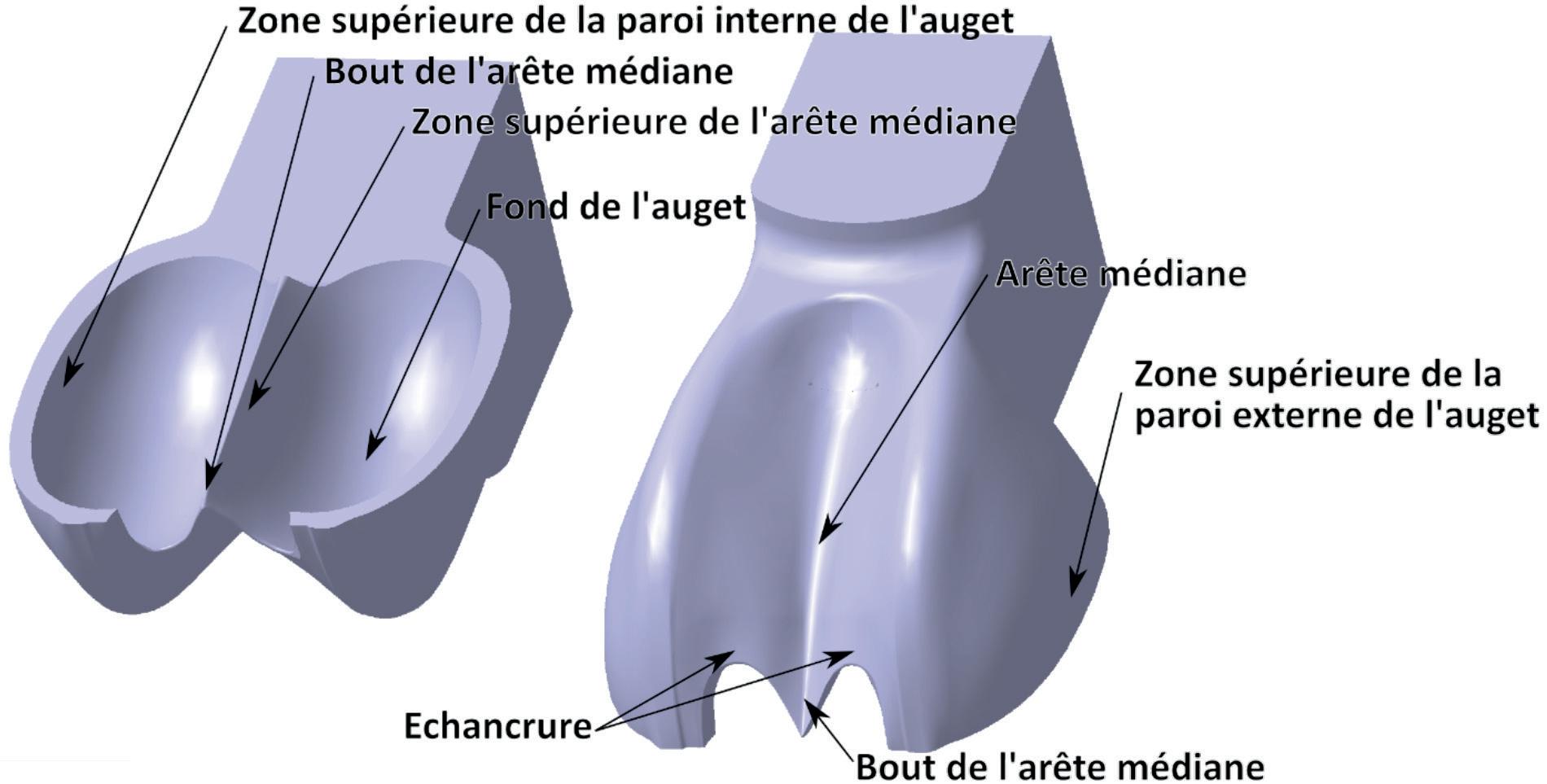

Figure 1 : Emplacement des dommages dus à l'érosion de cavitation sur un auget de Pelton

Pour les augets Pelton, l’érosion peut se produire pratiquement partout, comme montré sur la Figure 1.

Erosion par cavitation sur une roue Francis (traces noires) Quand la cavitation devient-elle problématique ? La cavitation n’est pas un phénomène à proscrire d’emblée lors de la conception de la turbine. Elle devient problématique lorsque l’implosion des bulles de vapeur a lieu à proximité de la roue ou d’une paroi et que l’énergie résultant de cette implosion est supérieure aux limites de résistance du matériau, ce qui provoque alors une perte de matière. En entendant un bruit particulier de sa turbine, il arrive que l’exploitant s’interroge sur la présence de cavitation. En effet, pour les machines à réaction, l’implosion des bulles émet un son caractéristique pouvant ressembler à un roulis de cailloux.

La baisse de la production électrique est également un signal d’alerte de la présence cavitation. Mais la plupart du temps, c’est lors du démontage de la roue, lors des contrôles périodiques qu’on découvre des usures par érosion et que la problématique de leur analyse se pose plus sérieusement. Il convient alors de quantifier l’importance de l’usure et d’évaluer la nécessité d’entreprendre des mesures de correction.

L’érosion par cavitation est un cercle vicieux. Les piqûres en surface et les pertes de matières peuvent entraîner des perturbations plus ou moins importantes de l’écoulement, jusqu’à une modification du profil hydraulique des aubes. D’où une baisse ininterrompue des performances de la turbine. Plus ou moins rapidement suivant les cas, l’enlèvement de matière induit un affaiblissement de la résistance et/ou un déséquilibre de la roue et donc des vibrations (car l’érosion est rarement uniformément répartie). Ces dommages peuvent aller jusqu’à entraîner une rupture des aubes, situation qu’on doit à tout prix éviter, sous peine d’avaries plus importantes, en arrêtant l’installation pour réparer ou changer la roue, ce qui représente une perte de production supplémentaire.

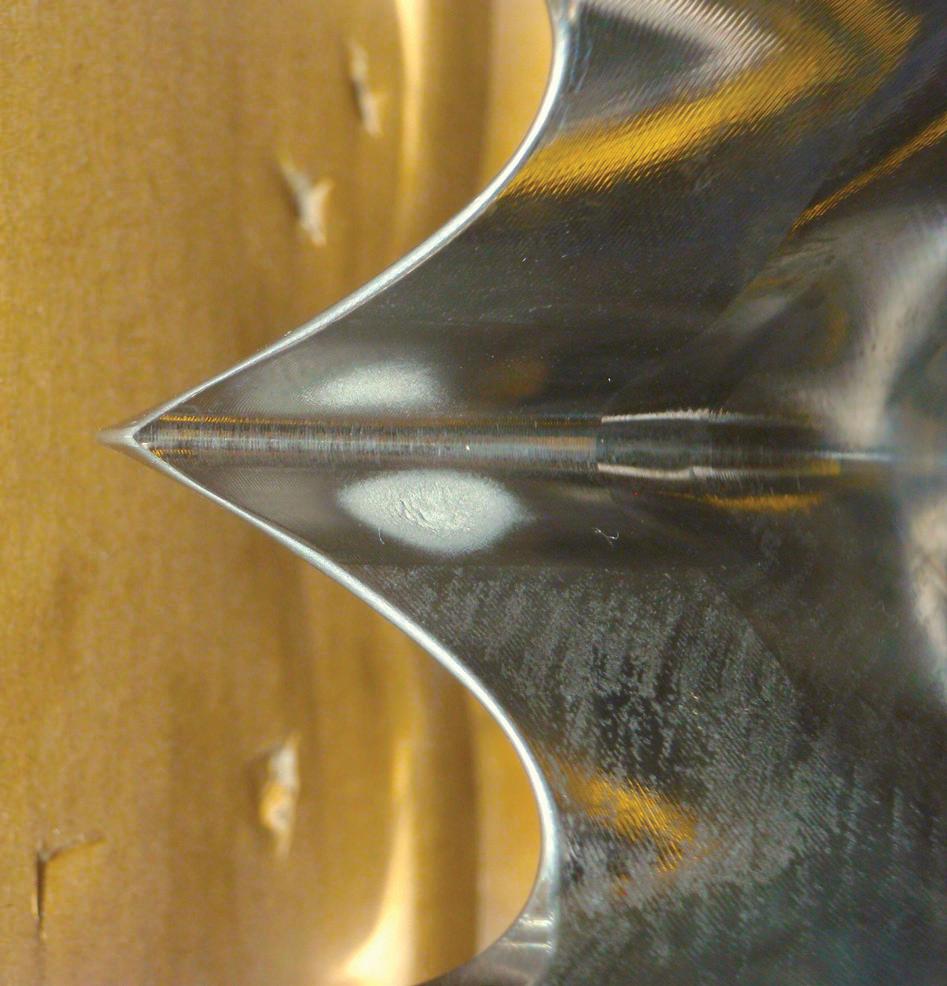

Roue Pelton soumise à une importante érosion par cavitation, ayant conduit à la casse de certains augets

Comment expliquer l’érosion de cavitation ? La norme CEI 60609 définit cinq facteurs principaux à considérer dans l’érosion de cavitation, pour les turbines à réaction : a) le type de machine et sa conception, b) les matériaux et l’état de surface des parties soumises à de la cavitation, c) la hauteur d’implantation de la roue par rapport au niveau d’eau dans le canal de fuite […], d) la durée de fonctionnement et les conditions d’exploitation, et e) la qualité de l’eau.

Pour les Pelton, on retrouve tous ces facteurs, le point c se reportant plus aux conditions d’implantation de la roue (la norme précise : « par exemple, calage de la roue par rapport au niveau d’eau aval, ou par dépression aval »). Deux facteurs s’ajoutent à la liste pour les Pelton : les conditions d’alimentation et l’érosion liée à l’impact de gouttelettes, appelée aussi érosion par impact de jet. Comme on peut le présager, le risque d’érosion par impact de jet augmente avec le nombre de jets, mais aussi avec la chute.

En petite hydraulique, une des érosions par cavitation les plus souvent observées se situe de part et d’autre de l’extrados de l’arête médiane, à proximité de l’échancrure. Cette cavitation est liée à de nombreux paramètres, comme le profil hydraulique de l’auget et les caractéristiques du jet. De manière simplifiée, l'interaction du jet avec les augets peut être décrite comme suit. Au moment de la rencontre du jet avec l’échancrure, le jet est divisé en deux parties. Une partie entre dans l’aube et lui transfère de l'énergie, tandis que la seconde interagit avec l’aube suivante. La zone à l’extrados du premier auget, sous la pointe, est alors soumise à une thermodynamique complexe, où l’air entre également en jeu.

Autre paramètre qui a parfois un rôle important : la gravité. La vitesse du jet étant proportionnelle à la chute, pour une chute dite basse, c’est-à-dire inférieure à 80 mètres, les effets de la gravité deviennent significatifs et peuvent avoir un impact sur la qualité du jet jusqu'à le décentrer.

GRAVITÉ

Impact de la force de gravité sur la qualité du jet entraînant une l’érosion par cavitation asymétrique pour une turbine à axe vertical

Réagir à l’érosion par cavitation Comment procéder en cas de constat d’un endommagement de l’état de surface d’une turbine. Première question : abrasion ou érosion par cavitation ? On reviendra notamment à la qualité de l’eau turbinée et sur l’emplacement des défauts. Deuxième question : combien d’heures de fonctionnement ? Pour une turbine en service depuis plus de 10 ans, une certaine érosion par cavitation peut être considérée comme une usure normale et n’a rien d’alarmant.

Erosion par cavitation sur le manteau au niveau des pales sur une turbine de type Kaplan totalisant plus de 90000 heures de fonctionnement : usure considérée comme acceptable (à gauche : manteau démonté / à droite : zoom sur la zone érodée)

Si l’érosion par cavitation ne peut pas être considérée comme une usure normale de la machine, alors il s’agira d’évaluer la meilleure opération de maintenance corrective ou curative.

L’intervention la plus courante est le rechargement, mais il devra être répété à intervalles réguliers, plus ou moins longs. Si la fréquence de ces rechargements est trop rapprochée, un revêtement anti-érosion par projection thermique peut être envisagé. Les revêtements proposés comprennent les carbures comme le carbure de tungstène, les cermets (matériau composite composé d’un renfort en céramique et d’une matrice métallique), les nitrures composites tels que l’Aluminure de Titane, etc. Différentes méthodes de projection sont utilisées : projection thermique à haute vitesse (HVOF), pulvérisation au plasma, vaporisation conventionnelle à la flamme, pulvérisation à l'arc électrique ou à froid, etc.

Toutefois, on protège, mais on ne guérit pas. Une autre intervention, relevant de la maintenance curative, agit à la source, en modifiant le profil hydraulique de l’aube, ce qui nécessite la fabrication de nouvelles pièces avec une géométrie modifiée. Par exemple, pour les turbines Pelton, le profil extrados de l’auget pourra être corrigé de manière à revoir l’angle du jet au moment où il quitte l’auget.

Pour les turbines de type Kaplan ou Diagonales, l’ajout de collerettes sur les pales peut éloigner l’implosion des bulles de la cavitation dite marginale.

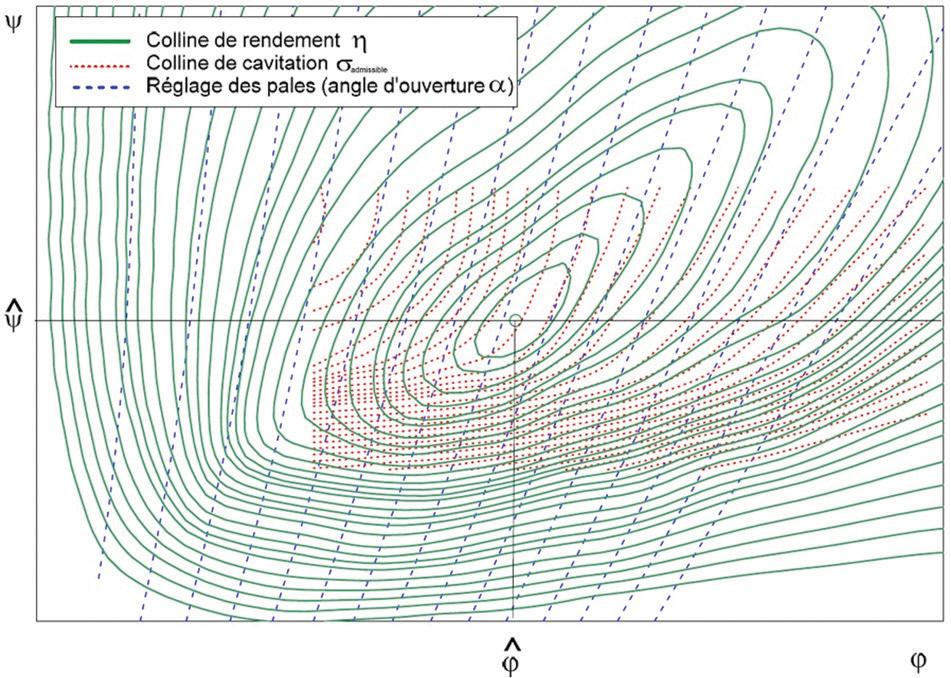

Comment l’éviter ? Pour éviter l’érosion par cavitation pour les machines à réaction, on sera attentif à bien caractériser la position de la roue par rapport au niveau d’eau aval et à ses variations sur toute la plage de fonctionnement (en débits et en chutes nettes). Le turbinier devrait être à même de préciser cette hauteur dite d’aspiration, propre au projet et à la turbine. Cette hauteur est déterminée à partir d’un nombre dit de Thoma, représenté par sigma (σ), qui donne lieu à la définition de courbes d’iso-sigma se superposant à la colline de rendement de la turbine.

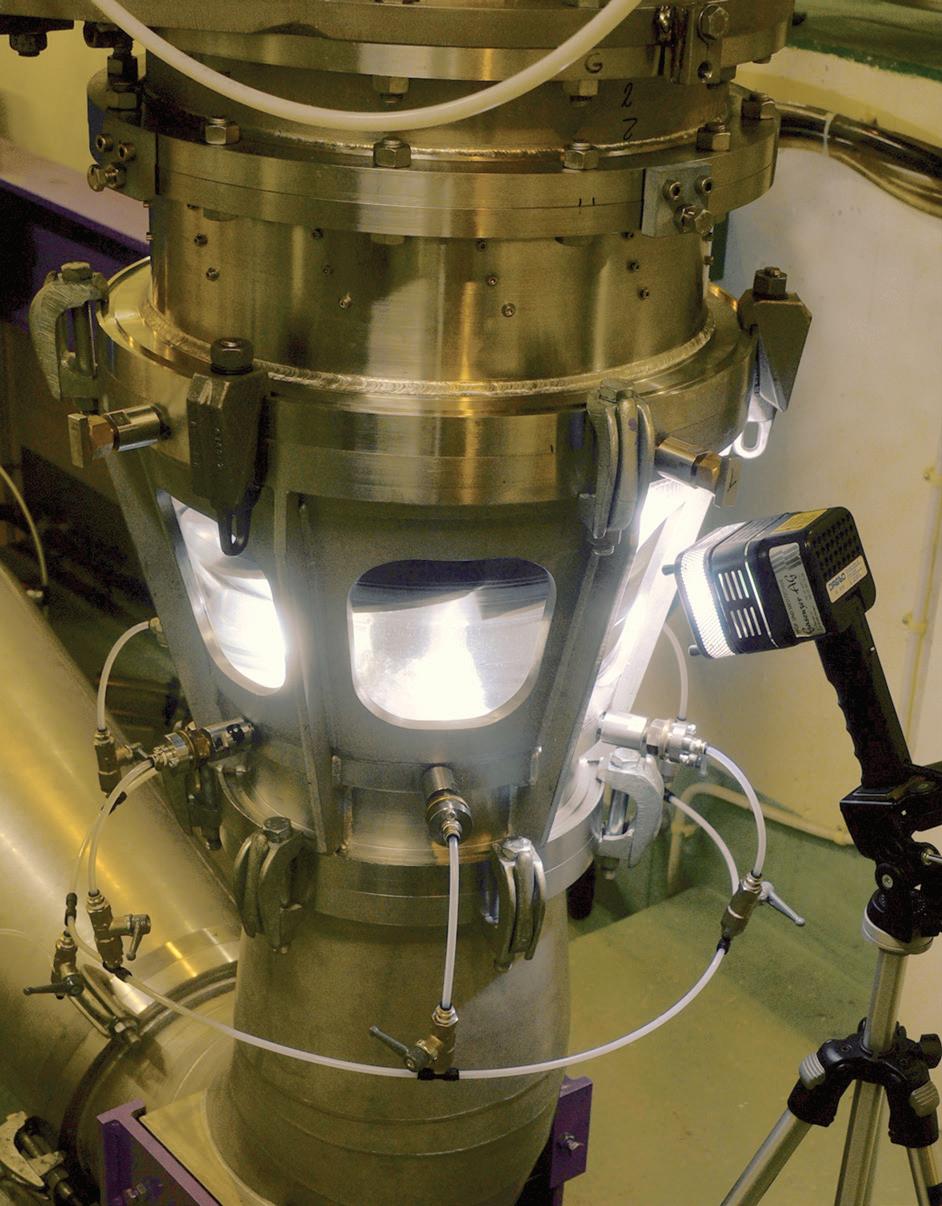

Observation de la cavitation sur une Diagonale en stand d’essai : manteau en plexiglas et stroboscope synchronisé sur la vitesse de rotation Pour les turbines Pelton, il s’agira de caractériser très précisément l’évolution de la perte de charge en fonction du débit turbiné lorsque la chute brute est inférieure à 80 mètres. Si cette perte de charge augmente trop rapidement avec les débits, mieux vaut alors faire appel à un fournisseur qui aura développé un profil hydraulique d’auget spécifiquement adapté à ces faibles chutes.

Quel contrat entre l’exploitant et le turbinier ? Les normes CEI 60609 peuvent servir de base au contrat entre le fournisseur de la turbine et le propriétaire de la centrale hydraulique, pour la définition des responsabilités et des garanties de fonctionnement. A la base : la définition d’une limite à la perte de matière (en volume et en profondeur) au niveau de toutes les surfaces en contact avec l’eau (donc pas uniquement les aubes) après un certain nombre d’heures de fonctionnement et pour certaines conditions de fonctionnement.

Le contrat devra également préciser les méthodes de mesure et de calcul à employer pour vérifier le respect de la garantie. Les normes sont assez explicites, pour autant que le phénomène physique le permette. Sans entrer dans le détail, on peut citer cette mesure directe qui utilise de la pâte plastique pour combler les défauts jusqu’à retrouver le profil initial de l’aube, pâte dont on mesure ensuite le volume. A noter que ces normes sont plutôt destinées à la grande hydraulique, il s’agira donc d’adapter les exigences à chaque projet de petite hydraulique.

Aline Choulot Swiss Small Hydro avec la collaboration de Laurent Smati (Mhylab) Octobre 2021

En savoir plus :