KERAMISCH JAARBOEK

Steengoed in klei

Delgromij is specialist in klei. Of het nu gaat om het winnen van klei of het toepassen ervan. We leveren niet alleen de belangrijkste grondstof voor bakstenen, dakpannen en infrastructurele werken. Met kleiwinning beschermen we ons land ook tegen hoogwater en maken we nieuwe natuur.

KGK

Onafhankelijk vakblad voor keramiek, glas en minerale materialen

Redactieraad

W. van den Berg

E. Brinkman

G.J.H. van Nifterik

P.B.M. Schoonebeek

A.J.A. Winnubst

Hoofdredactie

G.J.H. van Nifterik gvn@kgkmagazine.nl

Redactie

SJP Uitgevers

Kalkhaven 53 4201 BA Gorinchem tel: + 31 (0)183 66 08 08 info@kgkmagazine.nl

Uitgeverij/advertenties

SJP Uitgevers

Kalkhaven 53 4201 BA Gorinchem tel: + 31 (0)183 66 08 08 sjp@sjp-uitgevers.nl

Abonnementen

Abonnementsprijs Nederland (2024: € 78,60 (excl. BTW, incl. verzendkosten binnen Nederland)

Abonnementsprijs buitenland (2024): € 135,- (excl. BTW en verzendkosten)

Voor leden van KNB en NKV is het abonnementsgeld inbegrepen in de contributie.

Abonnementen gelden voor onbepaalde tijd, tenzij schriftelijk/per e-mail wordt opgezegd voor 1 november

www.kgkmagazine.nl

Niets uit deze uitgave mag worden verveelvoudigd en/of openbaar gemaakt door middel van herdruk of op welke wijze dan ook zonder voorafgaande schriftelijke toestemming van de uitgever.

Het KGK Keramisch Jaarboek behoort bij het tijdschrift KGK (Klei Glas Keramiek). KGK wordt uitgegeven door SJP Uitgevers in samenwerking met NKV.

De toegevoegde waarde van keramische producten, zowel traditioneel als technische keramiek, worden steeds vaker buiten de sector herkend en gewaardeerd. Dit niet alleen vanwege de esthetische en technische toegevoegde waarde, maar ook omdat de producten een interessante bijdrage kunnen leveren in termen van duurzaamheid. Om het promotionele karakter van het Jaarboek gestand te doen, is - zoals gebruikelijk - basisinformatie opgenomen over met name bouwkeramiek, vuurvaste keramiek, technische keramiek en klei.

Zoals ieder jaar zijn de gegevens in het Jaarboek geactualiseerd en dat geldt zowel voor de adresgegevens als de vakinhoudelijke informatie (pagina 18 - 36).

2024 was (net als 2023) een lastig jaar voor de bouwbranche. Oorlogen in Oekraïne en het MiddenOosten, onzekerheid over de conjunctuur en energie- en grondstofprijzen en twijfels aan de consistentie van het overheidsbeleid waren volop aanleiding voor nervositeit bij de bouw en de bouwkeramische industrie. Vooral dat laatste - het acteren van de overheid - is opvallend; al jaren lang ziet de overheid kans om een aantal grote problemen niet op te lossen, zoals de stikstofproblematiek, woning-schaarste, PFAS, waterkwaliteit en energietransitie; allemaal onderwerpen die de bouwbranche en de toeleverende industrie direct of indirect raken. En dat is voor de bouwsector op z’n zachts gezegd uitdagend. Op pagina 48 zijn de relevante ontwikkelingen voor de bouwsector - belangrijk voor de bouwkeramische sector - op een rij gezet, waarbij opvalt dat de impact van de coronacrisis op de bouwkeramische sector minder groot blijkt te zijn dan aanvankelijk gevreesd.

Net als de voorafgaande jaren is ook deze keer in het Jaarboek een bloemlezing van samenvattingen opgenomen van artikelen die in het afgelopen jaar in KGK zijn verschenen. De volledige lijst van artikelen is terug te vinden op pagina 2. Verder bevat het KGK Keramisch Jaarboek 2024-2025 zoals ieder jaar een op de keramische industrie gerichte, geactualiseerde adressenlijst van bedrijven, instellingen, organisaties en musea.

De informatie in dit Jaarboek is zorgvuldig samengesteld en geverifieerd. Mochten desondanks gegevens onjuist of onvolledig zijn, gelieve dan contact op te nemen met de uitgever (info@kgkmagazine.nl).

De uitgever

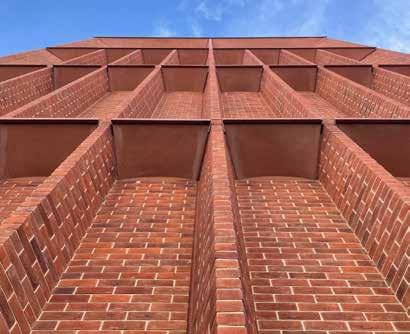

Foto voorplaat: Het droogstapelen van bakstenen: Gestapelde hoeken en vlakken (KGK 4 2024)

Fotografie Kaap Hoorn: Luuk Kramer

INHOUD

Samenvatting artikelen KGK 2024 2

Keramische organisaties Nederland 8

Overige/verwante organisaties Nederland 10

Organisaties buiten Europa 11

Keramische technische instituten, nationaal en internationaal 12

Europese organisaties 13

Verenigingen per land 14

Afkortingen 16

Opleidingen keramische industrie 17

Keramiek: inleiding 18

Traditionele keramiek, bouwkeramiek 20

Traditionele keramiek, gebruikskeramiek 23

Traditionele keramiek, vuurvast 24

Klei 26

Technische keramiek 28

Additive manufacturing 32

Keramische membranen 33 Glas 34

Ontwikkelingen 2024: ‘Een jaar van uitdagingen’ (alweer) 38

Alfabetische adressenlijst van bedrijven 42 Musea in Nederland 60 Marktinfo 47

Samenvatting artikelen KGK 2024

Ceramitec, de ontmoetingsplek voor de internationale keramiekindustrie

Met ruim 600 exposanten uit 38 landen is ceramitec 2024 het evenement waar de gehele keramiekindustrie, van fabrikanten tot wetenschappers, samenkomt. Gedurende vier dagen presenteren de exposanten uiteenlopende producten, van machines, systemen, processen tot aan grondstoffen aan bezoekers van over de gehele wereld. Daarnaast zijn ook alle takken van de industrie, van klassieke keramiek tot aan poedermetallurgie, vertegenwoordigd.

ReSoUREC: Met recycling van vuurvaste materialen kan Europa emissie van 800.000 ton CO₂ vermijden

Fraunhofer ILT/Redactie KGK

Vuurvaste materialen zijn bestand tegen hoge temperaturen boven 1.500 °C. Ze zijn onmisbaar voor industriële ovens die bijvoorbeeld glas of keramiek, non-ferrometalen en staal produceren. De levensduur van vuurvaste producten varieert van enkele dagen tot vele jaren - afhankelijk van de materialen, de temperatuur in het smeltvat en andere bedrijfsparameters. Als gevolg hiervan wordt wereldwijd jaarlijks ongeveer 32 miljoen ton gebruikte vuurvaste materialen geproduceerd, waarvan slechts een fractie wordt gerecycled. De productie van vuurvaste materialen uit primaire grondstoffen veroorzaakt aanzienlijke hoeveelheden CO2, vooral omdat koolstofdioxide uit carbonaatachtige grondstoffen moet worden verwijderd. In het Europese onderzoeksproject ReSoURCE wordt gewerkt aan duurzame oplossingen te ontwikkelen voor de recycling van vuurvaste materialen.

‘Koelglas’

Universiteit van Maryland (UMD)/Redactie KGK

Onderzoekers van de Universiteit van Maryland (UMD) die de stijgende temperaturen op aarde willen bestrijden, hebben nieuw ‘koelglas’ ontwikkeld dat de warmte binnenshuis zonder elektriciteit kan verlagen door gebruik te maken van stralingskoeling. De nieuwe technologie, een microporeuze glascoating, kan de temperatuur van het materiaal eronder overdag met 3,5 °C verlagen. Volgens UMD heeft het de potentie om de jaarlijkse CO2-uitstoot van een middelgroot appartementencomplex met tien procent te verminderen.

Computermodel ontdekt honderden nieuwe keramische supermaterialen voor extreme omstandigheden

Duke University/Redactie KGK

Een onderzoeksteam onder leiding van materiaalwetenschappers van Edmund T. Pratt Jr. School van de Duke University heeft een methode ontwikkeld om snel een nieuwe klasse materialen te ontwikkelen die zo hitte- en elektronisch bestendig is dat ze apparaten mogelijk maakt die bij extreme temperaturen kunnen werken. Zulke materialen zijn harder dan staal en stabiel in chemisch corrosieve omgevingen en kunnen aan de basis staan van nieuwe slijtvaste en corrosiebestendige coatings, thermo-elektrische systemen, batterijen, katalysatoren en stralingsbestendige apparaten.

Onderzoek naar rivierstof:

De onophoudelijke stroom van hernieuwbare klei

Delgromij

De rivier voert voortdurend kleideeltjes aan. Deze deeltjes, ook wel rivierstof genoemd, verdwijnen grotendeels in zee. Zonde, want bij het opvangen van dit sediment bestaat de mogelijkheid om hier in de toekomst bakstenen van te maken. Om uit te zoeken of dit kan, is K3 in 2023 met een onderzoek gestart. Ondanks dat het geen wetenschappelijk onderzoek is en er vooral praktijkgericht is gewerkt, komen er opmerkelijke dingen naar voren. Wouter de Weger en Jelle van Spanje van K3 hebben het onderzoek opgezet en uitgevoerd.

Samenvatting artikelen KGK 2024

Flexbrick: Klimaatbeheersing met ‘keramisch textiel’

Redactie KGK

Het traditionele beeld van bakstenen gevels, is er meestal een van stevigheid en robuustheid. Bakstenen worden van oudsher ingezet omdat ze sterk en duurzaam zijn. Nieuwe ontwikkelingen en inzichten lijken nu meer en meer ruimte te maken voor innovaties die het gebruik van materialen zoals baksteen veranderen. Zoals in geval van zonwering. Het effect van de klimaatverandering bijvoorbeeld, maakt dat vooral in warme klimaten de noodzaak van zonwering steeds groter. In die ontwikkeling kan een innovatieve inzet van bakstenen een interessante rol spelen. Eerder dit jaar plaatste Archdaily op haar website een artikel over de rol die Flexbrick - een zogenaamd ‘keramisch gordijn’ - kan spelen bij de beheersing van zonnewarmte in de gebouwde omgeving.

MaterialDistrict Utrecht 2024

Redactie KGK

Van 6 tot en met 8 maart vond MaterialDistrict Utrecht plaats in de Werkspoorkathedraal in dezelfde stad. Het evenement van dit jaar legde extra nadruk op biobased, circulaire en regeneratieve materialen, en het belang bij het bestrijden van de klimaatverandering en het aanpakken van de dreigende schaarste aan hulpbronnen. Het evenement trok dit jaar 5651 bezoekers; 28 procent meer dan in 2023. En net als ieder jaar het geval is gaven ook glas en keramiek (gerelateerde) materialen acte de présence.

Hergebruik oud metselwerk van en in monumentale panden

Redactie KGK/SINTEF

Onderzoekers van SINTEF, het Noorse instituut voor industrieel en technisch onderzoek testen en beschermen oud metselwerk als hun bijdrage aan de renovatie van het monumentale gebouw Sophies Minde in Oslo. De resultaten geven aan dat veel van dit materiaal kan worden hergebruikt.

ABN Amro-analyse Digitalisering van de Bouw Redactie KGK/ABN Amro

Digitalisering in de bouw neemt toe, maar er is nog veel te winnen. Dat schijft ABN Amro afgelopen maart in een analyse van de Nederlandse bouwmarkt. De bank constateert in de eerste plaats dat de bouwsector van ons land voor enorme uitdagingen staat. Er is een dringende behoefte aan duurzame gebouwen, maar ook personeelstekort, om nog maar te zwijgen van de eisen die worden gesteld door de energietransitie en beperking van het beslag op grondstoffen. Het lijkt een onmogelijke opgave. Digitalisering zou kunnen helpen om de grote opgaven te verwezenlijken en tegelijkertijd duurzaamheid, betaalbaarheid en veiligheid te verbeteren. Maar hoe staat de bouw er op het vlak van digitalisering voor en wat merken werknemers? ABN Amro zette het op een rij.

(Illustratie: ABN Amro)

Hybride glasmembraan voor scheiden van CO2

Redactie KGK

Voor het scheiden van kooldioxidemoleculen uit gasmengsels zijn materialen nodig met extreem fijne poriën. Onderzoekers van de Friedrich Schiller Universiteit Jena hebben, samen met de Universiteit van Leipzig en de Universiteit van Wenen, nu een nieuwe manier gevonden om dit te doen. Ze transformeerden kristallijne metaal-organische raamwerkverbindingen in een hybride glasmateriaal Daarbij slaagden ze erin de poriegrootte van het materiaal te verkleinen tot het punt waarop het ondoordringbaar werd voor bepaalde gasmoleculen.

Samenvatting artikelen KGK 2024

Supergeleidende keramische stroomkabels als katalysator voor Europese energietransitie

Redactie KGK/Horizon, EU & Innovation Magazine

Onderzoekers in Europa, gefinancierd door de EU, werken aan innovatieve stroomkabels om energieverliezen te verminderen, kosten te besparen en emissies te verlagen. Traditionele koperkabels leiden tot aanzienlijk energieverlies. Het Europese SUBRACABLE-project richt zich op het ontwikkelen van keramische supergeleiderkabels , die energie efficiënter transporteren vrijwel zonder elektrische weerstand. Dat kan volgens de betrokken partijen de energieverliezen met 90 procent verminderen en de vraag naar koper drastisch verlagen. Parallel daaraan onderzoekt Europa met een soortgelijk project

- SCARLET - vergelijkbare technologieën die de infrastructuurkosten voor hernieuwbare energie aanzienlijk kunnen verlagen en de EU moeten helpen haar duurzaamheidsdoelstellingen te bereiken.

Brick Award 24

Redactie KGK/Wienerberger Brick Award

Elke twee jaar reikt Wienerberger de Brick Awards uit en eert de meest creatieve voorbeelden van moderne en innovatieve baksteenarchitectuur. Het bedrijf wil zowel architecten als liefhebbers van buiten het vak inspireren om nieuwe bouwvormen te verkennen. De Brick Awards werden bekend gemaakt tijdens de Brick Award Ceremony die werd gehouden op 6 juni 2024 in Wenen.

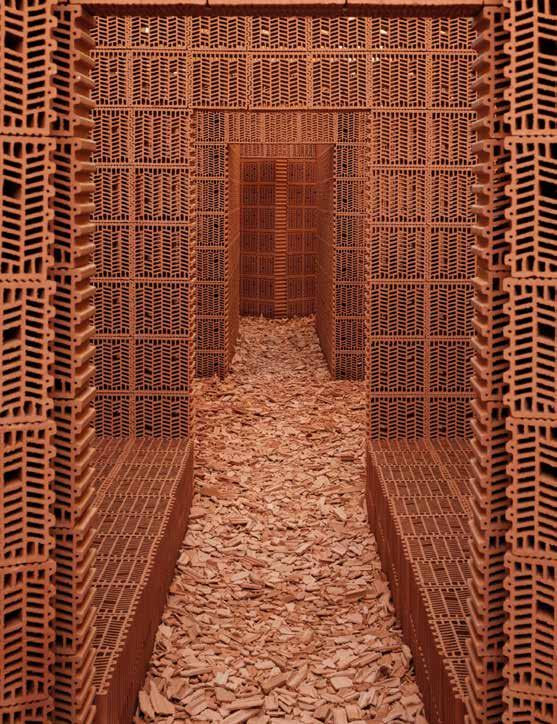

Maas krijgt 3D-geprinte, keramische riffen voor meer flora en fauna

Rijkswaterstaat wil de doorstroming van (hoog)water en het verbeteren van de ecologische waterkwaliteit en riviernatuur zo veel mogelijk combineren. Daaronder valt ook het tegengaan van de te ver voortschrijdende afkalving van een oeverstrook. Langs de Maas bij Oeffelt worden daarvoor zogenaamde ‘tidal reefs’ gebruikt; 3D-geprinte, keramische kleiriffen.

Urban Reef ontwikkelde, 3D-geprinte en gebakken keramische getijden-riffen bestaan uit een complex netwerk van holtes en hebben een ruw oppervlak. Daardoor kunnen verschillende vormen van riviernatuur zich nestelen en leven in een beschutte omgeving, zelfs bij sterke stroming in de Maas. Dat bevordert de biodiversiteit, de ecologische waterkwaliteit en de stabiliteit van de oever..

Afscheid Hans van Wijck bij TCKI

Wilco van den Berg, TCKI

Na 38 jaar is een einde gekomen aan het dienstverband van Hans van Wijck bij Stichting Technisch Centrum voor de Keramische Industrie (TCKI). Hans was voor vele jaren een bekend gezicht in de keramische industrie.

Cool Fusion: Hydrogel-keramiek voor passieve verdampingskoeling

Redactie KGK

Als onderdeel van haar Master’s degree in Computational Architecture aan The Royal Danish Academy in Kopenhagen, ontwikkelde ontwerpster Carolyn-Nelle Preston Ichniowski een innovatief passief koelsysteem - Cool Fusion - waarbij traditionele technieken worden gecombineerd met geavanceerde technologie. Haar ontwerp is gebaseerd op 3D-geprinte keramische stenen met hydrogel.

Samenvatting artikelen KGK 2024

TCKI Infodag 2024

Wilco van den Berg, TCKI

Op 19 september is bij Stichting Technisch Centrum voor de Keramische Industrie (TCKI) in het Keramisch Huis te Velp voor de 27e keer de jaarlijkse infodag gehouden met ongeveer 50 deelnemers. Na een kort welkomstwoord van TCKI-directeur Ronny Lugtenberg zijn diverse actuele onderwerpen en ontwikkelingen door de adviseurs van TCKI gepresenteerd voor de keramische productiebedrijven van Nederland en België.

Presentatie MasterClass Baksteen 2024: Jeanette Levels-Vermeer, LBP|SIGHT

De cruciale rol van de architect in een circulaire economie

Arie Mooiman, KNB

Op 19 september organiseerden Koninklijke Nederlandse Bouwkeramiek (KNB) en het architectenplatform Bonding Brick een masterclass over de rol van baksteen in de hedendaagse architectuur. Maar liefst tien architecten gaven daarbij hun visie op baksteenarchitectuur langs bijzondere door hen gerealiseerde bouwprojecten. Een bijdrage over duurzaam en circulair bouwen kwam van Jeannette Levels-Vermeer, adviseur duurzaamheid en vennoot bij advies- en onderzoeksbureau LBP|SIGHT. Zij zette uiteen waarom een circulaire bouweconomie noodzakelijk is, hoe we daarop kunnen sturen, en wat de specifieke rol van architecten hierin is. Ook werd ingegaan op de mogelijke bijdrage van baksteengevelwerk aan circulaire architectuur.

Presentatie MasterClass Baksteen 2024:

Christine Jetten, Studio Christine Jetten, Rufus van den Ban, HP Architecten De baksteenstrip: de bevrijdende steen

Christine Jetten, Studio Christine Jetten, Rufus van den Ban, HP Architecten

Er is een sterke hang binnen de architectuurpraktijk om naar gehelen te kijken; structuren, vormen en als het gaat om metselwerk dan te kijken naar vlakken en verbanden, maar zelden wordt de materiële expressie van de losse steen genoemd. De steenstrip is onafhankelijk van zijn soortgenoten; er is geen sprake van een existentiële afhankelijkheid. Er is geen bouwfysische noodzaak voor de gevelstrip in de gevel. De gevel blijft overeind zonder de strips, de gevel is water- en luchtdicht zonder strips, de thermische schil blijft behouden. Een ander fysiek verband dat ontbreekt bij de steenstrip is de onderlinge afhankelijkheid van bakstenen in de wand; er wordt niet gestapeld en er is geen verband.

Presentatie MasterClass Baksteen 2024: Machiel Spaan, M3H Architecten, Het droogstapelen van bakstenen: De bouwplaats als experimenteerveld

Machiel Spaan, M3H Architecten

Stapelen geeft een groot plezier en genoegen. Het leuke van stapelen is dat je steeds weer iets nieuws kunt bouwen. Zo ontdek je gedurende een dag op- en afstapelen allerlei onverwachte constructies en stapelpatronen. Deze ontdekkingen tijdens het maken zijn een aanleiding voor de bouwworkshops die architect en docent Machiel Spaan al meer dan 20 jaar organiseert met studenten van verschillende Europese opleidingen. Studenten stapelden fruitkratten tot torens, muren en vlakken; vlechten en knopen constructies met wilgentenen, stapelen blokken en plakken natuursteen en meerdere malen speelden ze met houten balken en bakstenen. Tijdens een workshop leren de studenten experimenteren met het materiaal en ervaren ze de mogelijkheden en beperkingen. Door een pallet bakstenen steeds weer opnieuw te stapelen ontdekken de studenten stabiele verbanden en mooie texturen. Ze stapelen verschillende soorten baksteen: strengpers, handvorm, waal-, Engels- en dikformaat. Iedere steen heeft specifieke eigenschappen.

.... en verder in KGK 2024

Samenvatting artikelen KGK 2025

EIB: Nieuwbouw staat voor periode van ‘bouwdip’

Volgens de nieuwste studie van het Economisch Instituut Bouw (EIB) zakt in 2024 de bouwproductie met 3,5 procent. De woning- en utiliteitsbouwproductie dalen met 4 procent, maar de grootste klap zal zich bij de productie van nieuwe woningen voordoen: -11 procent. Dat leidt in 2024 en 2025 tot zo’n 12.000 banen minder. Voor de middellange termijn is het EIB minder somber. (KGK 1 2024)

In memoriam: oud KNB voorzitter Dick Tommel Woensdag 13 december 2023 overleed Dick Tommel (1942 - 2023). De chemicus, voormalig Tweede Kamerlid en oud-staatssecretaris (1994 - 1998) was lange tijd voorzitter van diverse keramische samenwerkingen. In KGK 2 2024 verscheen een portret van een persoon die alleen de dingen deed die hij leuk vond. (KGK 1 2024)

Factsheet: CO2-vrije baksteenfabriek KNB zette de opties en randvoorwaarden op een rij voor het CO2-vrijmaken van een gemiddelde bouwkeramische fabriek. Daar worden bakstenen, dakpannen of tegels geproduceerd van gebakken klei. Aan bod komen biogas, CO2-afvang, waterstof, zon- of windenergie en volledige elektrificatie. Per verduurzamingstechniek is ook letterlijk concreet inzichtelijk gemaakt wat nodig is voor het CO2-vrijmaken van een gemiddelde keramische fabriek die nu 7 miljoen m3 aardgas per jaar gebruikt. (KGK 1 2024)

Website Brick Valley is live

In januari 2023 is de website brickvalley.nl officieel gelanceerd, ter ondersteuning van het Brick Valley-initiatief. Dit initiatief maakt deel uit van het sectorale Koplopersprogramma binnen de Energie Strategie voor Cluster 6. (KGK 1 2024)

Minister Adriaansens bezoekt Brick Valley

De Minister van Economische Zaken Micky Adriaansens bracht op 11 maart een bezoek aan de Gelderse baksteenindustrie. Het was een goede gelegenheid om in direct contact inzichten uit te wisselen en de meerwaarde van samenwerking te delen, zoals in Brick Valley. Hoofdthema van het bezoek was de noodzaak voor de keramische industrie om de productieprocessen te verduurzamen.

(KGK 2 2024)

Sustainable Ceramics #1

Recycled, Repaired, Reactivated

Tot en met 3 november 2024 presenteerde Keramiekmuseum Princessehof

Sustainable Ceramics #1: Recycled, Repaired, Reactivated. In deze groepstentoonstelling richten kunstenaars en ontwerpers, uit binnen- en buitenland, hun blik op de toekomst van duurzaamheid binnen hun vakgebied. Door materiaal opnieuw te gebruiken, werk te repareren en te reactiveren hebben de werken in deze expositie aanzienlijk minder negatieve impact op de planeet.

(KGK 2 2024)

Stilvallende woningbouw verlamt baksteenindustrie

Historisch slechte productie- en afzetcijfers van de Nederlandse metselbaksteen in 2023 reflecteren zowel de malaise in de woningnieuwbouwproductie, Europa-breed, als de grote productiedaling van de Nederlandse industrie. Dat blijkt uit cijfers die Koninklijke Bouwkeramiek Nederland (KNB) in april 2024 publiceerde.

(KGK 2 2024)

BRL 9334 voor goed en verantwoord straatwerk

Per 1 november 2022 is de vernieuwde versie BRL 9334 Straatwerk van kracht. Deze BRL is op maat gemaakt voor de hoofd- en onderaannemer. Met BRL 9334 Straatwerk maken opdrachtgevers en bestratingsbedrijven eenvoudig heldere afspraken over uitvoering en resultaat. Doel van de KOMO-beoordelingsrichtlijn BRL 9334 Straatwerk is de kwaliteit van het straatwerk in de breedste

zin verbeteren. De vernieuwde BRL 9334 bestaat uit twee delen: deel 1 voor aannemingsbedrijven, deel 2 voor onderaannemers. (KGK 2 2023)

In memoriam: Cornelis Verburg

0p 19 februari jl. overleed Cees Verburg op 85-jarige leeftijd. Cees Verburg was van 1970 tot 1990 als technisch adviseur verbonden aan NEDACO (Nederlandse Dakpannen Corporatie), de overkoepelende organisatie van Nederlandse fabrikanten van keramische dakpannen. Cees Verburg is voor de keramische dakenbranche van groot belang geweest. Hij hield zich onder meer bezig met normalisatie voor keramische dakpannen en testmethodes (NEN 2480) en was als technisch adviseur betrokken bij vele nieuwbouw- en restauratieprojecten. In de dakpannenwereld stond Cees bekend als ‘dakpannen Ceessie’.

(KGK 2 2024)

Energie-slimme stenen zorgen ervoor dat afval niet op de stortplaats terechtkomt

Onderzoekers van de Royal Melbourne Institute of Technology (RMIT University) hebben samen met Visy - het grootste recyclingbedrijf van Australië - een methode ontwikkeld waarmee bakstenen kunnen worden geproduceerd met minimaal 15 procent afvalglas en 20 procent verbrand vast afval (as), ter vervanging van klei.

Behalve dat ze worden gemaakt met restmateriaal, en daarmee een bijdrage leveren aan het terugdringen van afval in het algemeen, hebben de stenen ook betere isolerende eigenschappen dan ‘gewone’ bakstenen.

(KGK 2 2024)

Vandersanden introduceert Greenflow groenbestrating in België

Baksteenfabrikant Vandersanden introduceerde eind april Greenflow - doorgroeibare kleiklinkers - op de Belgische markt. Greenflow is bedoeld voor groenparkeren, rijwegen en opritten en biedt volgens de producent gemeenten en landschapsarchitecten voortaan de mogelijkheid om groenparkeren circulair en esthetisch fraai in te richten.

(KGK 2 2024)

KNB Jaarverslag 2023: worstelen met opgaven

Fabrikanten van bouwkeramiek worstelden in 2023 met de gevolgen van uitblijvend overheidsbeleid om de energietransitie, de stikstofaanpak en de bouwproductie te versnellen. ‘De sector blijft positief, omdat het bewezen heeft zich altijd aan veranderende situaties te hebben kunnen aanpassen’, zei voorzitter Nienke Homan bij de publicatie van het KNB-Jaarverslag 2023.

(KGK 3 2024)

Sensoren van silicaglas, 3D-geprint op optische vezels

Onderzoekers van het Zweedse KTH Royal Institute of Technology in Stockholm hebben micro-optische sensoren van silicaglas 3D-geprint op de uiteinden van optische vezels; oppervlakken zo klein als de dwarsdoorsnede van een mensenhaar. De combinatie van optische silicaglas-sensoren met optische vezels zou meerdere innovaties mogelijk maken, waaronder gevoeligere externe sensoren voor het milieu en de gezondheidszorg en sneller internet.

(KGK 4 2024)

TerraMound: 3D-geprinte keramische koelelementen, geïnspireerd op termietenheuvels

Voor haar afstudeerproject aan de Bartlett School of Architecture van de UCL (University College London) ontwierp designer Rameshwari Jonnalagedda 3D-geprinte keramische koelelementen, geïnspireerd op de poreuze architectuur van termietenheuvels. e ontwerpen hebben een hoge oppervlakte-volumeverhouding om de warmtewisseling voor een optimale temperatuurafgifte. .

(KGK 3 2024)

.... en verder in KGK 2024

KNB partij bij samenwerkingsverklaring Bouwmaterialenakkoord

Met het doel de verduurzaming van de bouwsector te versnellen, ondertekende KNB samen met andere bouwkoepels een samenwerkingsverklaring met de Rijksoverheid. Dit is een aanzet tot het Bouwmaterialenakkoord dat medio volgend jaar wordt verwacht.

Na diverse overleggen in 2023 en 2024 bereikten de betrokken partijen overeenstemming over deze verklaring. KNB vertegenwoordigde hierin de keramiekketen. Versterking van de circulariteit van bouwproducten en duurzaam grondstoffenverbruik zijn belangrijke thema’s voor de verduurzaming van de bouwsector, en worden erkend door KNB. Deze thema’s zijn ook opgenomen in de Technology Roadmap Bouwkeramiek 2030 van de bouwkeramische industrie. Samenwerking binnen de keten is essentieel voor het realiseren van deze doelen.(KGK 3 2024)

Eerste 3D-geprinte keramisch kaakimplantaat met succes geplaatst

Begin juli is in Oostenrijk met succes een 3D-geprint keramisch kaakimplantaat bij een patiënt geplaatst. De ontwikkeling van het implantaat vond plaats als onderdeel van het EU-gefinancierde INKplant-project. Dit project, geleid door Profactor GmbH, richt zich op het ontwikkelen van 3D-geprinte patiëntspecifieke implantaten om diverse botaandoeningen bij ouderen te behandelen. (KGK 3 2024)

Keramiekmuseum Princessenhof toont verhaal van Wu Zetian; de enige keizerin die China ooit had In oktober 2024 opende het Keramiekmuseum Princessehof in Leeuwarden een tentoonstelling over Wu Zetian, de enige keizerin van China. Het is de eerste keer dat een Europees museum haar verhaal belicht. De tentoonstelling richt zich op handel, emancipatie en politieke intriges, en toont ongeveer honderd zeldzame Chinese objecten die zelden in Europa te zien zijn. De tentoonstelling is gerealiseerd in samenwerking met Palatina Cultural Group, Art Exhibitions China en Henan Administration of Cultural Heritage. Dankzij deze samenwerking zijn er kunstobjecten te zien uit verschillende Chinese musea, (KGK 3 2024)

3D-printen van gesmolten high-res silica-onderdelen

Het Oostenrijkse bedrijf UpNano GmbH heeft een innovatief 3D-printproces ontwikkeld om objecten van gesmolten kwarts met hoge precisie te produceren. Deze nieuwe technologie is gebaseerd op de innovaties van het Duitse Glassomer GmbH en maakt gebruik van twee-foton polymerisatie (2PP). Met het NanoOne hoge-resolutie printsysteem kunnen gedetailleerde structuren in glas worden gecreëerd over een breed scala aan schaalgroottes, variërend van millimeters tot centimeters. (KGK 3 2024)

Versnellingsplan Verduurzaming Keramische Industrie

De Nederlandse keramische industrie heeft als doel te verduurzamen. Het wil de CO2-uitstoot in 2030 met 55 procent hebben verminderd, liefst meer en het liefst eerder. Samen met kennisinstellingen en ketenpartners, investeert de sector in innovatie en opschaling van technieken die de basis leggen voor de toekomst. Verduurzaming is een essentieel onderdeel van een visie op die toekomst. (KGK 4 2024)

Vlakglas Recycling Nederland:

‘volgende stap in glasrecycling is circulair glas’ Nederland is het enige land in de wereld met een zeer succesvol systeem van inzameling en recycling van vlakglasafval. Dit wordt uitgevoerd door Vlakglas Recycling Nederland (VRN). Sinds de oprichting is al meer dan 1.610.500.000 kilogram vlakglasafval ingezameld. Nu is het tijd om de volgende stap naar circulair glas te zetten.

Met het systeem van VRN hebben producenten van (isolatie)glas vrijwillig een systeem van producentverantwoordelijkheid (UPV) opgezet. Hierdoor nemen zij

de verantwoordelijkheid voor het inzamelen en recyclen van afgedankte glasproducten. Deze bedrijven zijn nu verenigd in de Vakgroep GLAS van Bouwend Nederland. (KGK 4 2024)

Impactprinten: printen met klei

Onderzoekers van de ETH Zürich hebben een snel, cementloos, gerobotiseerd printproces voor aardmaterialen ontwikkeld: impactprinten. Het project van Gramazio Kohler Research, ETH Zurich - moet worden gezien als een nieuwe robotbouwmethode voor het construeren van grootschalige, vrije structuren met een aangepast aardmateriaal. Op termijn zouden er hele huizen mee kunnen worden gebouwd van klei of ter plekke uitgegraven aarde. Het bouwmateriaal is goedkoop, overvloedig aanwezig en duurzaam, omdat er dus geen cement nodig is. (KGK 4 2024)

Keramiekmuseum Princessehof presenteert tentoonstelling van collectie Galerie Terra Delft

Van 17 augustus 2024 tot 4 mei 2025 presenteert het Keramiekmuseum Princessehof in Leeuwarden een tentoonstelling met werk uit de collectie van Galerie Terra Delft. Deze galerie ontvangt dit jaar de Van Achterberghprijs voor haar inzet voor de keramische kunst in Nederland. Sinds 1986 verzamelen galeriehouders Joke Doedens en Simone Haak toonaangevende hedendaagse keramiek. De tentoonstelling, getiteld Van Achterberghprijs 2024: Terra Delft - een grenzeloze liefde voor keramiek, toont een selectie van tien werken uit de collectie van Terra Delft, aangevuld met één werk uit de collectie van het museum.

(KGK 4 2024)

Glazen LEGOstenen

Wetenschappers van het Massachusetts Institute of Technology (MIT) hebben nu een nieuw soort herconfigureerbaar metselwerk ontwikkeld van 3D-geprint, gerecycled glas. Het gaat om sterke, gelaagde glazen stenen gemaakt, elk in de vorm van een acht, en ontworpen om in elkaar te grijpen, net als LEGO-stenen. Ze denken dat 3D-printbaar glazen metselwerk vele malen hergebruikt kan worden als recyclebare bakstenen voor gevels en binnenmuren.

(KGK 4 2024)

keramische koelelementen, geïnspireerd op de poreuze architectuur van termietenheuvels (KGK 3 2024)

Voor haar afstudeerproject aan de Bartlett School of Architecture van de UCL (University College London) ontwierp designer Rameshwari Jonnalagedda 3D-geprinte

Keramische organisaties in Nederland

NKV

Nederlandse Keramische Vereniging

Adres Muldersweg 8 6532 WZ Nijmegen

Bestuur (op 1 januari 2025)

Dr.ir. H.W. Brinkman (voorzitter a.i.) E voorzitter@ceramics.nl

M.J.H. Jeurissen (secretaris a.i.) E secretaris@ceramics.nl

Drs. W. E. van der Vliet (penningmeester a.i.) E penningmeester@ceramics.nl

J.J.M. van der Waard (bestuurslid a.i.)

Prof. dr. A.J.A. Winnubst (bestuurslid) E bestuur@ceramics.nl www.ceramics.nl

Ere-leden

Prof. dr. R. Metselaar

Ing. A. H. de Vries

De Nederlandse Keramische Vereniging (NKV) is een vereniging van personen die zelfstandig zijn, of werkzaam zijn in de keramische industrie, of bij bedrijven, onderzoeksinstituten of onderwijsinstellingen die een relatie hebben met keramiek. De vereniging stelt zich ten doel kennis en ervaring over te dragen op het gebied van wetenschappelijke, technische en economische vraagstukken betreffende keramische materialen en producten. Daarnaast ondersteunt de vereniging de collectieve promotie van het toepassen van keramische (of anorganische) materialen in de breedste zin, zoals:

• grofkeramiek (baksteen, dakpannen);

• fijnkeramiek (tegels, sanitair, aardewerk);

• geavanceerde functionele en structurele keramiek (ook wel technische keramiek);

• vuurvaste producten, glas, email en glazuren;

• grondstoffen die gebruikt worden voor de fabricage van keramische materialen

De doelstelling van de NKV wordt op verschillende manieren gerealiseerd:

• organisatie van themadagen en symposia (zowel nationaal als internationaal);

• het geven van workshops en (het promoten) van cursussen;

• excursies naar bedrijven, instituten, onderwijsinstellingen en dergelijke;

• het onderhouden van een eigen website;

• publicaties op de eigen website en in het blad Klei Glas Keramiek (KGK);

• levend contact met de internationale organisaties, zoals de European Ceramic Society (ECerS);

• het ondersteunen van keramische activiteiten binnen Nederlandse zusterorganisaties als de Koninklijke Nederlandse Chemische Vereniging (KNCV) en de Bond voor Materialenkennis (BvM);

• informele netwerkbijeenkomsten, zoals NCafé’s;

• Student Speech Contest.

De sociale en persoonlijke contacten tussen de verschillende bloedgroepen vormen een belangrijk onderdeel van de taak van de NKV. Voorts is de NKV lid van de European Ceramic Society. De NKV draagt bij in de organisatie van internationale congressen op het gebied van keramiek. Een voorbeeld hiervan is de ‘Conference European Ceramic Society’, die sinds 1989 iedere twee jaar in Europa wordt georganiseerd. De contributie van de NKV bedraagt per jaar € 40,- waarbij een abonnement op het tijdschrift KGK (Klei Glas Keramiek) is inbegrepen. Aanmelden als lid kan via de website en/of met een bericht aan: secretaris@ceramics.nl.

KNB

Vereniging Koninklijke

Nederlandse Bouwkeramiek

Brancheorganisatie voor de keramische industrie

Adres

Keramisch Huis

Florijnweg 6 6883 JP Velp (Gld.)

Postbus 153

6880 AD Velp (Gld.)

T (026) 384 56 30

E info@knb-keramiek.nl www.knb-keramiek.nl www.kleiwinning.nl

LinkedIn: @KNB Keramiek

Bestuur

N. Homan (voorzitter)

J. Vos (vice-voorzitter)

M. Lemmen (penningmeester)

A. Blei

R. Blokland

W. Stas

Mr. E.L.J. van Hal (directeur en secretaris)

Baksteen, keramische dakpannen en gebakken tegels maken al eeuwenlang onze steden en dorpen tot een vertrouwde leefomgeving. De Nederlandse keramische industrie innoveert continue om invulling te geven aan nieuwe trends en

maatschappelijke opgaven, zoals op het gebied van milieu, energie en klimaat. De permanente groei in het aanbod aan innovatieve en duurzame keramische bouwproducten is daarmee onlosmakelijk verbonden. De vereniging Koninklijke Nederlandse Bouwkeramiek (KNB) is de collectieve belangenbehartiger van deze trotse industrie.

De bij KNB aangesloten fabrikanten produceren metselbaksteen, straatbaksteen, (poreuze) binnenmuursteen, keramische dakpannen, keramische wand- en vloertegels, keramische raamdorpels en sieraardewerk. Voor de productie van al deze keramische producten wordt gebruik gemaakt van klei als natuurlijke grondstof, al dan niet gemengd met andere grondstoffen al naar gelang de gewenste prestaties van het eindproduct. Keramische producten zijn duurzaam, vormvast en onderhoudsvriendelijk. Het zijn veilige en klimaatvriendelijke producten die in ons dagelijks leven een belangrijke rol spelen. De Nederlandse keramische industrie omvat ongeveer zestien nationale en internationale ondernemingen met zo’n 40 productielocaties. De keramische industrie kende in 2023 een gezamenlijke omzet van 470 miljoen euro.

Kerntaken

Behartiging van de collectieve belangen (nationaal en internationaal) van de gehele bouwkeramische industrie op het gebied van: energie, milieu en grondstoffen, duurzaamheid, arbeidsomstandigheden, technische voorschriften en normeringen;

• Kennisontwikkeling en -overdracht naar de beroepspraktijk, van zowel ontwerpers als verwerkers;

• Verzorgen van brancheopleidingen voor de keramische industrie;

• Uitgave van architectuurmagazine BAKSTEEN;

• KNB is partij bij de CAO-besprekingen voor de baksteenindustrie.

Lidmaatschappen

KNB is aangesloten bij VNO-NCW, Werkgeversvereniging AWVN, Nederlands Vereniging Toeleverende Bouwmaterialenindustrie (NVTB). Internationaal is KNB aangesloten bij de Europese Koepelorganisaties CET (European Ceramic Tiles) en TBE (Tiles and Bricks Europe), samenwerkend in Cerame-Unie. KNB participeert verder in de Stichting Stapelbouw en in de Stichting Milieu Relevante Productinformatie (MRPI).

Leden

• Baksteen Helden BV

- Steenfabriek Engels Helden BV

- Steenfabriek Engels Oeffelt BV

• Caprice Holding BV

- B.V. Steenfabriek Huissenswaard

• DEKO BV

• Steenfabriek Klinkers BV

• Steenfabriek Linssen BV

• Monier BV

- BMI Monier Tegelen

- BMI Monier Woerden

Keramische organisaties in Nederland

• Koninklijke Mosa BV

• De Porceleyne Fles BV / Royal Delft

• Steenfabriek De Rijswaard BV

• Rodruza BV

- Rodruza Steenfabriek Rossum B.V.

- Rodruza B.V. Steenfabriek De Zandberg

• Steenindustrie Strating BV

• Koninklijke Tichelaar Makkum BV

• Vandersanden Group

- Vandersanden Nederland BV

- Vandersanden Hedikhuizen BV

- Vandersanden Spijk BV

- Vandersanden Tolkamer BV

- Vandersanden Kessel BV

- Vandersanden Beek BV

• Steenfabriek Vogelensangh BV

• Wienerberger BV

- Wienerberger Bemmel

- Wienerberger Poriso Brunssum

- Wienerberger Erlecom

- Wienerberger Haaften

- Wienerberger Heteren

- Wienerberger Dakpannenfabriek Janssen-Dings Tegelen

- Wienerberger Kijfwaard Oost

- Wienerberger Kijfwaard West

- Wienerberger Dakpannenfabriek Narvik Deest

- Wienerberger Dakpannenfabriek Narvik Tegelen

- Wienerberger Nuance

- Wienerberger Panningen

- Wienerberger Schipperswaard

- Wienerberger Thorn

- Wienerberger Azewijn

- Wienerberger Wolfswaard

- Wienerberger Zennewijnen

• Steenbakkerij Zilverschoon BV

Stichting Stapelbouw

Secretariaat

Florijnweg 6

6883 JP Velp (Gld.)

Postbus 153

6880 AD Velp (Gld.)

T (026) 384 56 30

E info@stapelbouw.net www.stapelbouw.net

Bestuur

Mr. E.L.J. van Hal (voorzitter)

Ir. S.L.M. Huijsmans

E.A. Lokkerbol

P.M.J. van den Tillaart

Stichting Stapelbouw is hét netwerk voor kennisontwikkeling en onderzoek op het gebied van steenconstructies voor toepassing in gevels en als draagconstructie. De focus van Stichting Stapelbouw ligt op de constructieve aspecten van steenconstructies, maar de uitdagingen op andere terreinen zijn talrijk. Duurzaamheid, klimaatbestendigheid en robuust bouwen zijn onderwerpen die aandacht vragen.

Deelnemers

Vereniging Koninklijke Nederlandse Bouwkeramiek (KNB), Vereniging Nederlands Kalkzandsteenplatform (VNK), Betonhuis, sector stenen en blokken en de Nederlandse Mortelorganisatie (NeMO). Het werk van Stichting Stapelbouw wordt mede mogelijk gemaakt door Bekaert, Gebroeders Bodegraven, Omnicol en Xella/ Ytong

Stichting Historie Grofkeramiek

De Stichting Historie Grofkeramiek houdt zich bezig met alle aspecten van behoud van het grofkeramisch erfgoed. Om nu het verleden niet met het verval te laten verdwijnen, werkt de Stichting Historie Grofkeramiek - opgericht in 1991 - aan de conservering van kennis door middel van het verzamelen van documentatie, materialen en producten van deze tak van industrie, bijeengebracht in een documentatiecentrum in het Regionaal Historisch Centrum Zuidoost Utrecht te Wijk bij Duurstede. Op de website http://www.encyclopedie-grofkeramiek.nl/ is het mogelijk om zowel geografisch als in tijd naar productielocaties te zoeken waar gebakken kleiproducten zijn gemaakt. Naast deze hoofdactiviteit organiseert de Stichting activiteiten als excursies, lezingen en tentoonstellingen. Verder worden er contacten onderhouden met soortgelijke organisaties in het buitenland.

Secretariaat

Morganlaan 30

7207 SB Zutphen

T 06 10 57 80 59

E info@grofkeramiek.nl www.grofkeramiek.nl

Bestuur

J.W.M. Jansen (voorzitter)

E. Koning (secretaris)

A. Josemanders (penningmeester)

J.C. Wetzels (vice-voorzitter)

M. Dings

TCKI

Stichting Technisch Centrum voor de Keramische Industrie

Adres

Florijnweg 6 Postbus 27

6880 AA Velp (Gld.)

T (026) 384 56 00

E info@tcki.nl www.tcki.nl

Directie

Dr. ir. R.J.W. Lugtenberg, directeur

Dit onderzoeksinstituut tevens adviesbureau (anno 1956) biedt keramische en verwante bedrijven in de meest ruime zin ondersteuning in het productieproces. Naast enkele fijnkeramisch gerichte bedrijven zijn alle keramische dakpan- en baksteenproducerende bedrijven in Nederland aangesloten. Daarnaast wordt gewerkt voor een aantal buitenlandse producenten en voor nationale producenten buiten de keramische sector. Om de dienstverlening zo breed en optimaal mogelijk te laten zijn, beschikt TCKI over een:

• adviesgroep (met vele disciplines);

• laboratorium (ISO 17025 geaccrediteerde onderzoeken aan grond- en toeslagstoffen en gerede producten);

• meetgroep (procesmetingen en ISO 17025 geaccrediteerde Arbo- en RvA-erkende milieumetingen);

• tekenkamer (bouwkundig en werktuigbouwkundig tekenwerk en projectadviezen baksteenverwerking).

Naast directe en specifieke werkzaamheden behoren algemeen onderzoek, voorlichting en ondersteuning van de keramische branche tot de activiteiten.

KIVI

Koninklijk Instituut Van Ingenieurs

Prinsessegracht 23

Postbus 30424

2500 GK Den Haag

T (070) 391 99 00 E info@kivi.nl www.kivi.nl

Keramisch huis Velp (vestiging van KNB en TCKI)

Keramische organisaties in Nederland

Cascade

Vereniging van oppervlaktedelfstoffenwinners in Nederland

Directeur

Mevrouw ir. L.A.C. van der Voort

Adres:

Van Pallandtweg 11 4182 CA Neerijnen

T 06 22 892 334

E l.vandervoort@cascade-zandgrind.nl www.cascade-zandgrind.nl

Cascade is de brancheorganisatie voor bedrijven die oppervlaktedelfstoffen winnen zoals zand, grind, zilverzand en klei in Nederland. Als vertegenwoordiger van het overgrote deel van het Nederlandse delfstoffenwinnende bedrijfsleven richt Cascade zich op beleidsontwikkeling bij de rijksoverheid, bij provincies maar ook op Europees niveau, Brussel is immers een belangrijk startpunt van voor delfstoffenwinning relevante beleidsplannen.

De bedrijven die bij Cascade zijn aangesloten dragen zorg voor ongeveer 90 procent van de oppervlaktedelfstoffen die in Nederland gewonnen worden.

Overige verwante organisaties in Nederland

EKWC

(Europees Keramisch Werkcentrum)

Directeur

Geertje Jacobs

Adres

Almystraat 10 5061 PA Oisterwijk

T (013) 303 11 80

E info@ekwc.nl www.ekwc.nl

Bond voor Materialenkennis

Van der Burghweg 1

2628 CS Delft

T +31 6 2714 5211 (secretariaat)

E info@bondvoormaterialenkennis.nl www.bondvoormaterialenkennis.nl

NVTB

Nederlandse Vereniging

Toeleverende Bouwmaterialenindustrie

NVTB is als koepelorganisatie verantwoordelijk voor de belangenbehartiging van de aangesloten brancheleden in de bouwmaterialensector.

Secretariaat

Kingsfordweg 151

1043 GR Amsterdam

Geïnteresseerd in de onbegrensde mogelijkheden van keramiek?

Word nu lid van de Nederlandse Keramische Vereniging (NKV)

T 020 491 91 89

E nvtb@nvtb.nl www.nvtb.nl

Voorzitter

Mevr. T. Siertsema

Directeur

Dhr. N. Ruijter

Meer weten over lidmaatschap incl gratis abonnement op KGK? www.ceramics.nl

KNCV

Koninklijke Nederlandse Chemische Vereniging

Synthesium, Castellum C Loire 150 2491 AK Den Haag

T (070) 337 87 90

E kncv@kncv.nl www.kncv.nl

NCNG

Stichting Nationaal Comité van de Nederlandse Glasindustrie

Secretariaat: Dr. O.S. Verheijen

Adres:

CelSian Glass & Solar B.V Achtseweg-Zuid 241-A, Gebouw TZ 5651 GW Eindhoven T +31 40 249 0100

E oscar.verheijen@celsian.nl www.celsian.nl

NVKG

Nederlandse Vereniging voor Kristalgroei

Secretariaat TU Delft

Prof. dr. Antoine van der Heijden

Leeghwaterstraat 39 2628 CB Delft

E antoine.vanderheijden@tudelft.nl www.dacg.nl

VNK

Vereniging Nederlands Kalkzandsteenplatform

Leidsestraat 244 2182 DW Hillegom

T +31 (0)612 252 598

E info@vnk.nl www.kalkzandsteen.nl

Samenwerking met Cascade

Lid VNO-NCW

Lid NVTB

Lid AWVN

Lid ECSPA

Participant Stichting Stapelbouw

Overige verwante organisaties in Nederland

VNG

Vereniging van Nederlandse

Glasfabrikanten

De Vereniging van Nederlandse Glasfabrikanten (VNG) behartigt al meer dan 50 jaar de belangen van de primaire glasindustrie in Nederland. De VNG vormt de spreekbuis van de Nederlandse primaire glasindustrie naar overheidsinstanties, onderwijsinstellingen en andere stakeholders. De primaire glasindustrie bestaat uit bedrijven die op industriële schaal grondstoffen tot glas smelten en dit verwerken tot halffabricaten of eindproducten als verpakkingsglas, tafelglas, glaswol, vlakglas, glasvezel en speciaal- en kwartsglas.

De VNG is betrokken bij de totstandkoming van het milieu- en energiebeleid en regelgeving op nationaal en Europees niveau en is vertegenwoordigd in de netwerken van onder meer VNO-NCW MKB Nederland, de Glass Alliance Europe en de hierin verenigde Europese sectorale brancheorganisaties

FEVE, Glass for Europe, Glass Fibre Europe en EDG.

De VNG leden hebben een technisch comité NCNG opgericht waarin kennis, innovatie en onderzoek op gebied van glastechnologie op topniveau gehouden wordt. Energiebesparing en verlaging van emissies zijn hierin belangrijke speerpunten.

Leden

Ardagh Group

Saint-Gobain Isover

Libbey Holland

O-I Manufacturing Netherlands BV Qsil Nederland B.V. Nippon Electric Glass

www.nederlandseglasfabrikanten.nl info@nederlandseglasfabrikanten.nl

Stichting Duurzaam Verpakkingsglas (SDV)

P.a.v. O-I Sales and Distribution Netherlands B.V.

Dhr. Joost Lavèn

Spoorstraat 7 (6e verdieping)

3112 HD Schiedam

T. 010 - 409 40 26 E. duurzaamglas@o-i.com www.duurzaamglas.nl

Stichting Vlakglas Recycling Nederland

Vlakglas Recycling Nederland zamelt vlakglasafval in, om het vervolgens te laten recyclen. Vlakglas wordt in de woning- en utiliteitsbouw gebruikt: denk aan ruiten van dubbelglas, spiegels en interieurbeglazing.

Postbus 340 2700 AH Zoetermeer

T. 088 - 567 88 20 E. info@vlakglasrecycling.nl www.vlakglasrecycling.nl/

International Ceramic Federation

Opgericht tijdens ECerS in 1990.

Aangesloten verenigingen:

American Ceramic Society

Australian Ceramic Society

Belgian Ceramic Society

Brazilian Ceramic Society

Ceramic Society of Japan

Chinese Ceramic Society

Czech Ceramic Society

Danish Ceramic Society

Dutch Ceramic Society

Egyptian Ceramic Society

European Ceramic Society

Finnish Ceramic Society

French Group of Ceramic

German Ceramic Society

Georgian Ceramists Association

Hellenic Ceramic Society

Hungarian Silicate Society

Indian Ceramic Society

Iranian Ceramic Society

Italian Ceramic Socety

Korean Ceramic Society

Latvian Materials Research Societ

Norwegian Ceramic Society

Polish Ceramic Society

Portuguese Ceramic Society

Romanian Ceramic Society

Russian Ceramic Society

Serbian Chemical Society, Ceramic Division

Slovak Silicate SocietyP

Slovenian Ceramic Society

Spanish Society of Ceramics and Glass

Swedish Association for Materials Technology

Turkish Ceramic Society

UK Ceramics Society

World Academy of Ceramics

Secr.: c/o American Ceramic Society

550 Polaris Parkway, Suite 510 Westerville, OH 43082 USA

T +1 614 794 5829 F +1 614 794 5852

E ICFSecretariat@ceramics.org www.ceramic.or.jp/icf/

KERAMISCH JAARBOEK

Keramische technische instituten, nationaal en internationaal

België

BCRC

Belgian Ceramic Research Centre

Avenue Gouverneur Cornez 4

B-7000 Mons

T +32 65 40 34 34

F +32 65 40 34 60

E info@bcrc.be www.bcrc.be

Duitsland

Bundesverband der Deutschen Ziegelindustrie e.V.

Reinhardtstrasse 12-16 10117 Berlin

E info@ziegel.de www.ziegel.de

FGK

Forschungsinstitut für Anorganische Werkstoffe Glas/Keramik GmbH

Heinrich Meister Straße 2

D-56203 Höhr-Grenzhausen

T +49 2624186 0

F +49 2624186 9999

E info@fgk-keramik.de www.fgk-keramik.de

IZF - Institut für Ziegelforschung

Essen e.V.

Am Zehnthof 197

D-45307 Essen

T +49 201 59213-0

F +49 201 59213-20

E info@izf.de www.izf.de

Säurefliesner - Vereinigung e.V. Institut für Wand- und Bodenbeläge Im Langen Felde 4

D-30938 Großburgwedel

T +49 5139 99820

F +49 5139 998240

E info@saeurefliesner.de www.saeurefliesner.de

Fraunhofer IKTS

Vestiging Gruna

Winterbergstrasse 28 01277 Dresden

T +49 351 2553-7700

F +49 351 2553-7600 www.ikts.fraunhofer.de

Frankrijk

CTMNC

Centre Technique des Matériaux Naturels de Construction

17, rue Letellier

F-75015 Paris

T +33 1 45 37 77 77

F +33 1 45 37 77 97

E ctmnc@ctmnc.fr

www.ctmnc.fr

Groot-Brittannië

IOM3 - The Institute of Materials, Minerals and Mining

297 Euston Road

UK- London NW13AD

T +44 20 7451 7300 www.iom3.org

Italië

Centro Ceramico Bologna

Via Umberto Terracacini 28

I-40131 Bologna

T +39 0536 802154 www.cencerbo.it

Institute of Science and Technology for Ceramics - ISTEC National Research Council of Italy

Via Granarolo 64

I-48018 Faenza (RA)

T +39 546 699711

F +39 546 46381 www.istec.cnr.it

Nederland

Tata Steel Ceramics

Research Centre

Postbus 10000

1970 CA IJmuiden

T +31 251 49 9111

F +31 251 47 0000 www.tatasteel.nl

SKGIKOB

Poppenbouwing 56

4191 NZ Geldermalsen

T +31 88 2440100

E info@skgikob.nl www.skgikob.nl

Kiwa NV

Certificatie & Keuringen

Sir Winston Churchill-laan 273

2288 EA Rijswijk

T +31 88 998 44 00

E info@kiwa.nl www.kiwa.nl

TCKI

Stichting Technisch Centrum voor de Keramische Industrie

Florijnweg 6 6883 JP Velp (Gld)

T +31 26 384 56 00

E info@tcki.nl www.tcki.nl

WE KUNNEN NIET ZONDER NATUUR

Word nu lid op natuurmonumenten.nl en ontvang 4 x per jaar het magazine

Puur Natuur

CerameUnie

KERAMISCH JAARBOEK

Europese organisaties

The European Ceramic Industry Association, was founded in 1962; it is an umbrella organisation of ten ceramics sectors:

• CET: the European Ceramic Tile Manufacturers' Federation

• FEPF: the European Federation for Table- and Ornamentalware

• EuTeCer: the Federation of the EU Manufacturers of Technical Ceramics

• PRE: the European Refractories Producers Federation

• FEUGRES: the European Federation of Clay Pipe Producers

• TBE: the European Tiles & Bricks Producers' Federation

• FECS: the European Sanitaryware Producers Federation

• FEPA: Federation of European Producers of Abrasives

• EEA: European Enamel Authority

• EXCA: European Expanded Clay Association

The Cerame-Unie team is holding the secretariat of both the umbrella association and seven of its sectors. The FEPA has its secretariat in Paris, France, porcelain enamel, EEA is based in Hagen, Germany and EXCA, who joined Cerame-Unie in 2016 have their secretariat in Brussels, Belgium.

Secretaris Generaal R. Batier

Rue Belliard 12

B-1040 Brussels

T +32 2 808 38 80

E sec@cerameunie.eu www.cerameunie.eu

Twitter: @CerameUnie

IMAEurope AISBL

European Industrial Minerals Association

Rue des Deux Églises 26

B-1000 Brussels

T +32 2 210 4410

E secretariat@ima-europe.eu www.ima-europe.eu

ECerS

European Ceramic Society AISBL

ECerS is a non-profit organisation established in 1987 in order to coordinate and promote the study of ceramics through, mainly: the organisation of conferences, workshops, schools and webinars, the edition of two journals: Journal of ECerS and Open Ceramics and the coordination of topical networks: Young Ceramists Network (YCN), Bioceramics, Electroceramics, Sustainability, Refractory and Additive manufacturing.

ECerS Secretariaat:

Ms Veronique Huart

Ave. Gouverneur Cornez, 4 B-7000 Mons, Belgium

T +32 65 403421

E info@ecers.org www.ecers.org

Landen en Council leden van de ECerS:

België:

Kroatië

Denemarken:

Duitsland:

Finland:

Frankrijk:

Georgië:

Griekenland:

Groot-Brittannië:

Hongarije:

Ierland:

Italië:

Letland:

Nederland:

Noorwegen:

Oostenrijk:

Polen:

Portugal:

Roemenië:

- Dr. Jaques Renotte

- Prof. Annabel BraemKroatië

- Vilko Mandić

- Luka Pavić

- Astri Bjørnetun Haugen

- Erling Ringgaard

- Christos Aneziris

- Angelika Priese

- Thomas Kronberg

- Erkka Frankberg

- Jean Marc Heintz

- Thierry Cutard

- Dr. Zviad Kovziridze

- Athena Tsetsekou

- Simeon Agathopoulos

- Prof. Jon Binner

- Dr. Katalin Balazsi

- Dr. Csaba Balazsi

- Eamonn De Barra

- Stuart Hampshire

- Cristina Siligardi

- Paolo Colombo

- Dagnica Loca

- Kristine Salma-Ancane

- Prof.dr. Louis Winnubst

- Dr. ir. Eddy Brinkman

- Kjell Wilk

- Thomas Konegger

- Prof. Dr. Klaus Reichmann

- Dr. Zbigniew Pedzich

- Paulina Wiecinska

- Hugo Fernandes

- José Carlos Almeida

- Adelina Ianculescu

- Dr. Adrian Volceanov

Rusland: - Dr. Vladimir Schevchenko

Servië:

Slovenië:

Slowakije:

- Dr. Larisa Mezentseva

- Vladimir V. Srdic

- Dr. Branko Matovic

- Matjaz Spreitzer

- Andraz Kocjan

- Prof. Pavol Sajgalik

- Zoltan Lences

Spanje: - Jadra Mosa

- Maria Canillas Pérez

Tsjechië: - Michal Pibyl

Turkije:

- Ondej Jankovský

- Taner Kavas

- Prof.dr. Alpagut Kara

Zweden: - Erik Adolfsson

Zwitserland :

- Prof. Dr. Thomas Graule

- Marcel Menet

BELGIË

Belgische Baksteen Federatie

Kartuizersstraat 19, bus 19

B-1000 Brussel

T +32 2 511 25 81

E info@baksteen.be www.baksteen.be

Belgian Ceramic Society – BCerS Avenue Gouverneur Cornez 4

B-7000 Mons

T +32 65 40 34 24

F +32 65 40 34 60

E bcers@bcrc.be www.bcers.be

Belgian Ceramic Research Centre Avenue Gouverneur Cornez 4

B-7000 Mons

T +32 65 40 34 34

E info@bcrc.be www.bcrc.be

DENEMARKEN

Danske Tegl

Vesterbrogade 1E, 2. sal.

DK-1620 Kopenhagen

T +45 7114 1440

E kontakt@dansketegl.dk www. dansketegl.dk

DUITSLAND

Bundesverband der Deutschen

Ziegelindustrie e.V.

Reinhardtstrasse 12-16 10117 Berlin

E info@ziegel.de www.ziegel.de

Deutsche Keramische Gesellschaft e.V. (DKG)

Bergerstraße 145a

D-51145 Köln

T +49 2203 989877-0

F +49 2203 9898779

E info@dkg.de www.dkg.de

Informationszentrum Technische Keramik

Postfach 1624

D-95090 Selb

T +49 9287 912 34

F +49 9287 704 92 www.keramverband.de

KERAMISCH JAARBOEK

Verenigingen per land

Bundesverband Keramische Industrie e.V. (BVKI)

Postfach 1624

D-95090 Selb

Schillerstrasse 17

D-95100 Selb

T +49 9287 8080

F +49 9287 70492 www.keramverbaende.de

Bundesverband Keramische Fliesen e.V. (bisher Industrieverband keramische Fliesen & Platten e.V.)

Luisenstraße 44

D-10117 Berlin

T +49 30 27 59 59 74 0

E info@fliesenverband.de www.fliesenverband.de

Verband der Deutschen

Feuerfest-Industrie e.V. (VDFFI)

Rheinstrasse 58

D-56203 Höhr-Grenzhausen

T +49 26249433-100

F +49 26249433-155

E info@vdffi.de www.vdffi.de

Fachverband Steinzeugindustrie e.V. FVST

Alfred-Nobel-Straße 17

D-50226 Frechen

T +49 2234 273 744

E info@fachverband-steinzeug.de www.fachverband-steinzeug.de

Deutscher Email Verband An dem Heerwege 10 58093 Hagen

02331/788651

02331/22662

FINLAND

Confederation of Finnish Construction Industries RT

P.O. Box 381

FI-00131 Helsinki

T +358 9 129 91

F +358 9 129 9252

E rt@rakennusteollisuus.fi www.rakennusteollisuus.fi

FRANKRIJK

L’APEV, Association pour l‘étude de l‘Email Vitrifié www.matiere-email.com

Centre Technique de Matériaux

Naturels de Construction (CTMNC) 17, rue Letellier

F-75015 Paris

T +33 1 4537 7777

F +33 1 4537 7797

E ctmnc@ctmnc.fr www.ctmnc.fr

Federation Française des Tuiles et Briques (la FFTB) 17, rue Letellier F-75015 Paris

T +33 1 44 370 710

E fftb@fftb.org www.fftb.org

Société Française de Céramique 6-8 Rue de la réunion

F-91940 Les Ulis

T +33 1 56 567 000

F +33 1 64 462 028

E soc.fr.ceram@ceramique.fr www.ceramique.fr

GROOT-BRITANNIË

Brick Development Association

The Building Centre 26 Store Street

UK-London WC1 E7BT

T +44 20 73 23 70 34

F +44 20 75 80 37 95

E brick@brick.org.uk www.brick.org.uk

British Ceramic Confederation CU Federation House Station Road

UK-Stoke-on-Trent ST4 2SA

T +44 1782 744631

F +44 1782 744102

E info@ceramfed.co.uk www.ceramfed.co.uk

The Tile Association

The Mount Stafford Close Stone

UK-Staffordshire ST15 0HG

T +44 300 365 8453

E membership@tile.org.uk www.tiles.org.uk

KERAMISCH JAARBOEK

Verenigingen per land

Vitreous Enamel Association (VEA)

Bellfield House

First Lane, Appleton

UK-Warrington Wa4 5LE

T +44 7555 596164

E info@vea.org.uk www.vea.org.uk

The Bathroom Manufacturers Association

Innovation Centre 5, Innovation Way

Keele University Science and Innovation Park

UK-Newcastle-under-Lyme ST5 5NT

T +44 1782 631619

F +44 1782 630155

E info@bathroom-association.org.uk www.bathroom-association.org.uk

HONGARIJE

Magyar Téglás Szovetség, Hungarian Brick Association

Révay köz 4

1065 Budapest

T +36 20 44 34 950

E contact@teglasszovetseg.hu www.teglasszovetseg.hu

ITALIË

Confindustria Ceramica

Association of Italian Ceramic Tile and Refractories Manufacturers

Viale Monte Santo, 40 I-41049 Sassuolo (MO)

T +39 536 818111

F +39 536 807935

E info@confindustriaceramica.it www.confindustriaceramica.it

CISP Centro Italiano

Smalti Porcellanati

Viale Vincenzo Lancetti 43 I-20158 Milano

T +32 3 66 3088 816

E cisp@cisp.it www.cisp.it

KOREA

Korean Ceramic Society Meorijae Building, Suite # 403, 984-1, Bandgae-3dong

Seocho-gu, Seoul, 137-849

South Korea

T +82 2 584 0185

F +82 2 586 4582

E ceramic@kcers.or.kr www. ceramics.or.kr

NEDERLAND

Nederlandse Keramische

Vereniging, NKV

Muldersweg 8 6532 WZ Nijmegen www.ceramics.nl

Vereniging Koninklijke

Nederlandse Bouwkeramiek KNB

Royal Dutch Construction Ceramics Association

Florijnweg 6 6883 JP Velp (Gld.)

Postbus 153; 6880 AD Velp (Gld.)

T +31 (0)26 - 384 56 30

E info@knb-keramiek.nl www.knb-keramiek.nl

OOSTENRIJK

Fachverband der Stein- und keramischen Industrie CU Austrian Association for Building Materials and Ceramic Industries

Wiedner Hauptstrasse 63

A-1045 Wien

T +43 590 900

F +43 590 900 250

E office@wko.at www.wko.at

Verband Österreichischer Ziegelwerke

Wienerbergerplatz 1

1100 Wien

T +43 1 587 33 460

F +43 1 587 33 4611

E verband@ziegel.at www.ziegel.at

Österreichischer Email Verband Mühlengasse 32

A-3400 Klosterneuburg

T +43 2243 26413

F +43 2243 26413

E office@emailverband.at www.emailverband.at

POLEN

Institute of Ceramics and Building Materials Cementowa 8 31-938 Krkau

T +48 12 683 79 11

E info@icimb.lukasiewicz.gov.pl www.icimb.pl

PORTUGAL

APICER - Associação Portuguesa da Indústria de Cerâmica CU

Portuguese Association of Ceramic Industry

Rua Coronel Veiga Simão, Ed. C PT- 3020-053 Coimbra

T +351 239 497600

F +351 239 497601

E info@apicer.pt www.apicer.pt

Technological Centre for Ceramics and Glass (CTCV)

Rua Coronel Veiga Simão

PT- 3025-307 Coimbra

T +351 239 499200

F +351 239 499204

E clientes@ctcv.pt www.ctcv.pt

SPANJE

Ascer CU Spanish Ceramic Tiles Manufacturers Association

Ronda Circunvalación 186 ES-12003 Castellón

T +34 964 727 200

F +34 964 727 212

E global@ascer.es www.ascer.es

Sociedad Espaňola de Cerámica y Vidrio CSIC Institute company of Ceramic and Glass

Calle Kelsen, 5 ES-28049 Madrid

T +34 91 735 5 584

E secv@icv.csic.es www.secv.es

Hispalyt CU Asociasión Esp. de Fabricantes de Ladrillos y Tejas de Arcilla Cocida

Spanish Association of Brick and Clay Tile Manufacturers

Orense 10 - 2a Planta, Ofician 13-14

ES-28020 Madrid

T +34 917 709480

F +34 917 709481

E hispalyt@hispalyt.es www.hispalyt.es

Verenigingen per land

ANFRE, Asociacion Nacional de Fabricantes Productos Refractarios, Materiales y Servicios Afines

Ferraz, 11 - 3° DCHA

ES-28008 Madrid

T +34 91 559 05 75

E anfre@anfre.com www.anfre.com

TSJECHIË

Cihlárský svaz Čech a Moravy Horni 61

CZ-370 01 Homole-Nové Homole

T +42 0387 250609

www.cscm.cz

TURKIJE

Turkish Ceramics Federation TSF

Atatürk Mah. Namık Kemal Cad.

Ekincioğlu Sok. No: 44/1

TR-Ataşehir/Istanbul

T +90 216 629 01 00

F +90 216 629 01 10

E info@ serfed.com www.serfed.com

SLOVENIË

ZPOK g.i.z.

(Slovenian Refractory Producers Association)

Poslovna Cona Risnik, 40 SI-6215 Divača

T +386 5 739 57 60

F +386 5 763 02 35

E erik.zobec@sevenrefractories.com www.zpok.si

VERENIGDE STATEN

The American Ceramic Society 550 Polaris Parkway, Suite 510 Westerville, OH 43082 USA

T +1 866 721 3322

E customerservice@ceramics.org www.ceramics.org

ZWITSERLAND

Ziegelindustrie Schweiz

T +41 31 327 97 90

E info@ziegelindustrie.ch www.ziegelindustrie.ch/

Afkortingen

CET European Ceramic Tile Producers

ECerS European Ceramic Society

ECN Energieonderzoek Centrum Nederland

EuTcer European Technical Ceramics

FECS Fédération Européenne des Fabricants de Céramique Sanitaires

FEPF Fédération Européenne des Industries- de Porcelaine et de Faience de Table et d’Ornementation

FEUGRES Fédération Européenne des Fabricants de Tuyaux en Gris

FODI Federatie van Oppervlaktedelfstoffen winnende Industrieën -

KIVI Koninklijk Instituut Van Ingenieurs

KGK Klei, Glas en Keramiek

KNB Vereniging Koninklijke Nederlandse Bouwkeramiek

KKN Kontaktgroep Kristalgroei Nederland

KNCV Koninklijke Nederlandse Chemische Vereniging

NCNG Nationaal Comité voor de Nederlandse Glas Industrie

NIRIA Nederlandse Ingenieursvereniging

NKA Nationaal Keramisch Atelier

NKV Nederlandse Keramische Vereniging

NNV Nederlandse Natuurkundige Vereniging

NVG Nederlandse Vereniging voor Glastechniek

NVK Nederlandse Vakgroep Keramisten

NVTB Nederlands Verbond Toelevering Bouw

PRE Fédération Européenne des Fabricants de Produits réfractaires

RUG Rijks Universiteit Groningen

RUN Radboud Universiteit Nijmegen

RUL Rijks Universiteit Leiden

RUU Rijks Universiteit Utrecht

SGB Stichting Gezonde Baksteenindustrie

TBE Tiles & Bricks Europe

TCKI Stichting Technisch Centrum voor de Keramische Industrie

TUD Technische Universiteit Delft

TUE Technische Universiteit Eindhoven

TNO Organisatie voor Toegepast Natuurwetenschappelijk Onderzoek

UT Universiteit Twente

VU Vrije Universiteit Amsterdam

WUR Wageningen Universiteit Research

Opleidingen in de keramische industrie

Vakopleiding

Keramische Industrie (VKI)

De verdergaande mechanisatie en automatisering van de bouwkeramische industrie stelt steeds hogere eisen aan het kennisniveau van de medewerkers. Dat is maar goed ook, want stilstand is achteruitgang en er is geen betere investering denkbaar dan in kennis!

De vereniging Koninklijke Nederlandse Bouwkeramiek (KNB) kent daarom diverse opleidingen. De Vakopleiding Keramische Industrie (VKI) is er daar een van.

Inhoud en lesmateriaal

In de VKI komen alle onderwerpen aan bod die voor de keramische (proces) industrie van belang zijn. Van grondstofbereiding tot procesbeheersing, van vormgeving tot eindproduct en van energiebesparing tot kwaliteitszorg.

Nieuw is een hoofdstuk over energietransitie en verduurzaming.

Het lesmateriaal bestaat uit twee cursusmappen die de cursist zelfstandig doorwerkt en audiovisueel beeldmateriaal dat beschikbaar wordt gesteld via een digitale leeromgeving. Ieder hoofdstuk sluit af met vragen die maandelijks ter correctie worden ingestuurd naar de docent. Na het afronden van een cursusmap volgt een deelexamen.

Doelgroep

De opleiding is bedoeld voor het middenkader in de baksteen-, dakpannen- en fijnkeramische industrie en voor mensen met een middelbaar opleidingsniveau die aansluiting zoeken bij de technische ontwikkelingen in deze industrie. Hoewel alle keramische productgroepen aan bod komen, legt de opleiding nadruk op de grofkeramische sectoren.

Toelatingseisen

Een MBO-diploma of een VMBO-diploma plus werkervaring in een keramisch bedrijf.

Start en duur

De opleiding start jaarlijks in oktober. In september van het volgend jaar vindt het laatste deelexamen plaats. Na het met goed gevolg afsluiten van de cursus, ontvangt de cursist een certificaat.

Locatie

De VKI is een schriftelijke opleiding van een jaar die door de cursisten zelfstandig wordt gevolgd. Bij aanvang wordt in Velp een scheikundeles gegeven. Dit is tevens een kennismakingsbijeenkomst met de docent en medecursisten. Daarnaast omvat de cursus twee terugkomdagen met bedrijfsbezoeken.

Leergang Keramiek

De bouwkeramische industrie in Nederland maakt letterlijk en figuurlijk werk van een duurzame samenleving. Dit nodigt uit tot een heroriëntatie op producten en processen met innovatie vaak als resultaat. Kennis is de cruciale succesfactor voor innovatie en daarmee voor een duurzame samenleving met bouwkeramiek. Om deze kennis te vergaren, verzorgt KNB in samenwerking met TCKI en Fontys Hogeschool de Leergang Keramiek.

Leergang Keramiek

De Leergang Keramiek geeft op post-HBO niveau een compleet beeld van keramische grondstoffen, productieprocessen, materiaaleigenschappen en test- en onderzoeksmethoden. Er wordt relatief veel aandacht geschonken aan fysische, chemische en technologische achtergronden en de toepassingen hiervan binnen industriële keramische processen.

Doelgroep

De opleiding is bestemd voor personen in Nederland en België die werken of willen gaan werken in de keramische industrie of bij onderzoeksinstellingen en die betrokken (zullen) zijn bij seriematige productie en/of bij onderzoek en toepassingen van keramische materialen.

Toelatingseisen

Een HBO-diploma, of een MBO-diploma, aangevuld met een voltooide VKI-cursus (eindcijfer 8 of hoger), respectievelijk aangevuld met meerjarige werkervaring in een keramisch bedrijf. Ook studenten van het hoger technisch en wetenschappelijk onderwijs met een bijzondere belangstelling voor conventionele én nieuwe materialen hebben toegang tot de opleiding.

Start en duur

Bij voldoende belangstelling start de opleiding jaarlijks in oktober. De opleidingsduur is acht maanden.

De opleiding wordt gegeven op woensdagmiddagen van 14.00 tot 18.00 uur en omvat 21 lesmiddagen, vier excursiedagen en drie middagen voor tentamens. Daarnaast is een werkstuk Energie, Milieu en Arbeidsomstandigheden onderdeel van de opleiding. Hiervoor dient men op een tijdsbesteding van 24 uur te rekenen. Het laatste tentamen valt in juni. Voor studenten die geen of onvoldoende kennis van scheikunde hebben wordt een (vrijwillig) bijspijkermoment scheikunde georganiseerd. Bij goed gevolg wordt de opleiding afgesloten met een certificaat onder goedkeuring van Fontys Hogeschool Toegepaste Natuurwetenschappen.

Locatie

De opleiding vindt plaats in de omgeving van Eindhoven.

Meer informatie en/of aanmelding vereniging Koninklijke Nederlandse Bouwkeramiek (KNB), Postbus 153 6880 AD Velp (Gld.)

Florijnweg 6 6883 JP Velp (Gld.)

T. (026) 384 56 34

E. info@knb-keramiek.nl www.knb-keramiek.nl/opleidingen

Keramiek

Keramiek

Met ‘keramiek’ wordt een materiaal aangeduid dat is gemaakt van hoofdzakelijk anorganische, niet-metallische componenten en in een bakproces bij een hoge temperatuur (> 900 °C) zijn vaste vorm en definitief karakter heeft gekregen. Keramiek wordt gevormd uit minimaal twee elementen. Eén daarvan is non-metallisch; de ander mag zowel metallisch als niet-metallisch zijn.

Er zijn twee soorten grondstoffen voor de keramische industrie: natuurlijke en synthetische. De eerste worden gevonden op of in de aardkorst. Ze bestaan uit kwarts, kleimineralen, veldspaten en kalk. Natuurlijke kleien worden vooral voor de traditionele keramiek en vuurvast keramiek gebruikt. Synthetische grondstoffen, waarvan de technische keramiek maar ook de vuurvast keramiek gebruik maakt, zijn verkregen uit fysische en/of chemische zuiveringsstappen, of worden, zoals carbiden en nitriden, door de chemische industrie geproduceerd.

In principe bestaat het productmengsel overwegend uit kleiachtige grondstoffen maar, afhankelijk van het soort product, kan de productmassa ook gevormd zijn met slechts een gering of zelfs geheel afwezig klei-aandeel. Keramiek kan zowel meer poreus als totaal verglaasd zijn en zowel ongeglazuurd of geglazuurd.

Tijdens het stookproces van keramische producten vindt een omzetting plaats van de oorspronkelijke mineralen in nieuwe kristallijne mineraalstructuren en meer of mindere glasfases. Deze vormen en bepalen de uiteindelijke keramische producteigenschappen als (hoge) sterkte, hitte- en verweringsbestandheid, duurzaamheid, chemische inertheid, non-toxiciteit, kleurvastheid en specifieke porositeit.

Keramiek wordt gezien als een milieuvriendelijk materiaal. Producten van keramiek hebben vaak een emotionele en/of esthetische waarde; en kennen veel toepassingsmogelijkheden. Daarnaast is keramiek slijtvast, bestand tegen chemische en mechanische belasting en is onbrandbaar. Door de massa en poreuze structuur heeft het goede thermische en vochtregulerende eigenschappen.

Bij bepaalde keramische producten kan het brosse(re) karakter een nadeel zijn. In geval van traditionele keramiek is de grondstof - klei - een natuurlijk product - in beginsel fysiek niet schaars. In het productieproces wordt water voor het spoelen van de apparatuur gereinigd en hergebruikt en restwarmte uit de ovens wordt ingezet bij het droogproces van de ongebakken producten. Verder is het eindproduct nagenoeg onderhoudsvrij, geeft geen giftige stoffen af en is duurzaam. Ten slotte kunnen (afgekeurde) producten vermalen en weer worden vermengd met nieuwe klei.

Keramiek wordt over het algemeen verdeeld in ‘traditionele’ en ‘technische’ keramiek.

3D-geprinte keramische warmtewisselaar (Foto: Admatec)

(Foto: Caprice)

Ken Eastmen, Out of the Wind, 2019, engobe steengoed | Collectie Galerie Terra Delft (KGK 4 2024)

Traditionele keramiek

1. Traditionele keramiek

De traditionele keramiek valt op haar beurt grofweg onder te verdelen in bouwkeramiek, gebruikskeramiek en vuurvast keramiek. Onder de eerste vallen baksteen, straatstenen, tegels en sanitair (wasbakken en toiletpotten). Onder de tweede groep vallen onder meer aardewerk, porselein en steengoed. Vuurvaste producten worden gebruikt in processen waarbij (zeer) hoge temperaturen optreden, zoals hoogovens, en zijn voornamelijk bedoeld om de constructie tegen de hoge temperaturen te beschermen.

1.1 Bouwkeramiek

1.1.1 Baksteen

Baksteen is een uit klei gebakken bouwmateriaal. Het wordt toegepast in constructies, in de gevel van gebouwen en in bestrating. Al naar gelang de toepassing wordt gesproken over gevelbaksteen, straatbaksteen en keramische binnenmuursteen. Historici denken dat de kunst van baksteenfabricage al duizenden jaren voor het begin van de jaartelling is ontwikkeld, waarschijnlijk in Mesopotamië. In Europa werd baksteen voor het eerst door de Romeinen op grote schaal toegepast. Na het vertrek van de Romeinen raakte de techniek weer in onbruik. Vanaf de dertiende eeuw werd het steenbakken weer opgepakt. Baksteen is nog steeds een populair bouwmateriaal en er is een enorm aanbod aan soorten, formaten, texturen en kleuren. Architecten kiezen vaak voor bakstenen vanwege de esthetische, technische en milieutechnische voordelen.

Gevelsteen

Gevelbakstenen zijn logischerwijze bakstenen die worden verwerkt in een gevel. Ze worden gemetseld met specie of gelijmd. Traditioneel onderscheidt men gevelstenen op basis van de vormmethode:

• Handvormsteen is volle baksteen die vroeger met de hand in bak werd gevormd. De bak wordt ‘bezand’ om de lossing uit de vorm te vergemakkelijken. De stenen hebben een enigszins ruw uiterlijk, met een grillige, generfde structuur. De naam dekt niet helemaal de lading want in de huidige tijd wordt dit type stenen vrijwel altijd ook op een gemechaniseerde productiewijze in een steenpers gefabriceerd.

• Vormbaksteen is de machinale versie van de oorspronkelijke handvormsteen met een glad oppervlak.

• Strengperssteen worden gemaakt door klei door een rechthoekige opening te persen tot een lange streng, die vervolgens met een stalen draad op maat wordt gesneden. Strengpers bakstenen zijn te herkennen aan hun rechte randen en een strak, vaak glad oppervlak met scherp hoekige randen.

Strengpersstenen kunnen (in de dikterichting) zowel deels geperforeerd als geheel vol zijn.

• Wasserstrichstenen zijn genoemd naar de fabricagetechniek waarbij in plaats van zand een kleine waterstraal in de bakken wordt verneveld (‘wasserstrich’) om de kleivormen uit de vormbakken te krijgen. Deze productiemethode geeft het steenoppervlak een kenmerkende textuur, die het midden houdt tussen een strengpers- en handvormsteen.

Naast de vormmethode, onderscheiden gevelstenen zich ook door de verschillende formaten (bijvoorbeeld Waalformaat, dikformaat, Vechtformaat, IJsselformaat en Duitsformaat), verschillende kleuren (onder meer mangaan, paars, rood, geel en wit) en oppervlaktestructuren (bezand, glad, generfd, geglazuurd en gekamd). Op specificatie zijn ook speciale vormstenen beschikbaar met een afwijkend formaat.

Formaten

Het Waalformaat is een gestandaardiseerde maat voor een baksteen: 210 x 100 x 50 millimeter. Vroeger werden baksteenformaten vernoemd naar het gebied van herkomst. Zo bestonden het IJsselformaat, het Hilversums formaat, het Dordrechts formaat, Hollands formaat. Waalformaat komt dus van de oevers van de Waal. De geografische aanduidingen bestaan nog steeds, maar hebben geen verband met het gebied van herkomst, maar met het formaat.

De productiecijfers van steenfabrieken in aantallen stenen worden omgerekend naar Waalformaat gegeven.

Binnenmuurbaksteen

De groep keramische binnenmuursteen betreft volle of geperforeerde keramische elementen. De volle binnenmuurstenen zijn er voor afwerking met een pleisterlaag en voor gebruik als schoon metselwerk. Geperforeerde binnenmuursteen wordt altijd afgewerkt met een pleisterlaag. Gebakken binnenmuurstenen worden verwerkt met specie, maar ook - en in toenemende mate - met lijm.

Straatbaksteen

Straatbaksteen is een uit klei gebakken steen voor wegbestratingen en pleinen, een traditie die eeuwenoud is. Ze worden meestal met vormbak- of strengpersmethode gemaakt, waarbij de vormbakstenen in Nederland het meest worden toegepast. Straatbaksteen wordt veelvuldig hergebruikt en neemt zelfs toe in economische waarde. Onderzoek door Royal Haskoning (De mate van hergebruik

Handvorm (Foto: Vandersanden Group)

Vormbak (Foto: Vandersanden Group)

Strengpers (Foto: Vandersanden Group)

Wasserstrich (Foto: Vandersanden Group)

van Straatbakstenen in Nederland, 2009) toonde aan dat straatbaksteen een hergebruikspercentage heeft van zeker 90 procent en een gemiddelde levensduur 125 jaar.

1.1.2. Productieproces

Het baksteen-productieproces bestaat uit vijf stappen: het winnen van klei, het mengen van de klei tot een homogene massa, vormen van de steen, drogen van de steen en ten slotte het bakken op hoge temperatuur.

Deze stappen zijn door de eeuwen heen feitelijk onveranderd gebleven, zij het dat het productieproces sinds het einde van de negentiende eeuw in hoge mate is gemechaniseerd en geautomatiseerd. Tegenwoordig verloopt de moderne baksteenproductie in grote lijnen als volgt.

Grondstoffen

Voor het produceren van bakstenen is klei de belangrijkste grondstof, maar niet alle klei of iedere kleisoort is (direct) geschikt om bakstenen van te maken. Bovendien produceren de meeste baksteenfabrieken verschillende soorten en kleuren bakstenen, die elk hun specifieke kleimengsel(s) verlangen. Verder dient de klei in grote partijen van gelijke kwaliteit en samenstelling beschikbaar te zijn, teneinde een constante productiekwaliteit te handhaven. Daarom zijn er veelal zowel kleidepots met een verschillende samenstelling aanwezig, als diverse zandsoorten, waarmee de stenen worden geproduceerd. Deze kunnen afkomstig zijn uit meer

Traditionele keramiek

Formaten Nederland

Formaat

Brabantse steen 180 88 53

Campina 290 90 62

Dordtse steen 180 88 53

Duits Normaalformaat 240 115 71

Engels 215 102 65

Frans 220 105 65

Friese drieling 184 84 40

Friese mop

Goudse steen

Formaat

Boerkens 155 85 65

Superboerkens 180 85 90

Booms 175 82 50

Brussels 195 95 65

Brabant 200 95 60

Chaleroi 210 100 65

Kustformaat 200 90 65

Moduul 50 190 90 50