Mehr an der Swiss Plastics Expo 2026

More than Temperature Control Units

Flow-6: Als Durchflussmesser oder Durchflussregler überwacht er jeden Kreis von 0,4–40 L/min, erkennt Abweichungen früh und garantiert höchste Prozesssicherheit.

hb-therm.com

Wie oft jemand an die Zukunft denkt, hängt von seiner Persönlichkeit ab. Psychologische Studien offenbaren jedoch einen gemeinsamen Nenner: Unsere Gedanken drehen sich am häufigsten um die Gegenwart, dicht gefolgt von jenen um die Zukunft – über die Vergangenheit sinnieren wir seltener. Das ist gesund, nur was gerade ist und was noch kommt, lässt sich gestalten.

Fragen um die Zukunft sind in technologiegetriebenen Wirtschaftszweigen wie der Kunststoffindustrie allgegenwärtig. Wir möchten wissen, wohin die Reise geht, um dafür passende Werkzeuge zu entwickeln. In die Zukunft denken ist allerdings eine der schwierigsten Aufgaben der Menschheit, und der Irrtum lauert hinter jeder Annahme. Wer im stillen Kämmerlein vor sich hinbrütet, liegt selten richtig. Was uns hilft, ist persönlicher Austausch – keine künstliche Intelligenz und kein Online-Meeting kann ihn ersetzen.

Jede Menge Austausch ermöglichte die K 2025, welche wir für Sie vergangenen Oktober besucht haben. In unserem Rückblick (ab Seite 58) fassen wir zusammen, welche Impulse Branchenführer an der weltgrössten Messe der Kunststoffund Kautschukindustrie von den Besucherinnen und Besuchern erhalten haben. Und der nächste wichtige Anlass folgt schon im Januar: Die Swiss Plastics Expo. Sie steht für Inspiration, Weiterbildung und Netzwerken – es ist die wichtigste Plattform der Schweizer Kunststoffindustrie. Alles über die Swiss Plastics Expo erfahren Sie in der Messevorschau mit Interview ab Seite 5.

In der digitalisierten Kunststoffwelt von heute interagieren nicht nur Menschen miteinander, sondern auch Maschinen mit Menschen. Laut einem Forscherteam der Zürcher Hochschule für Angewandte Wissenschaften entstehen so sozio-technische Netzwerke, die nicht nur die Effizienz steigern, sondern auch Mitarbeitende entlasten können. Lesen Sie dazu mehr auf Seite 14 und 15. Die kommenden Tage stehen allerdings im Zeichen der persönlichen Beziehungen: Das Team von KunststoffXtra wünscht Ihnen frohe, besinnliche Festtage sowie einen schwungvollen Start ins neue Jahr. Und wir freuen uns darauf, Sie auch 2026 mit relevanten Brancheninformationen versorgen zu dürfen.

Raphael Hegglin, Redaktor r.hegglin@sigimedia.ch

Das Team von KunststoffXtra ist an der Swiss Plastics Expo in Luzern.

Wir freuen uns auf Ihren Besuch am Stand A 2004 in der Halle 2.

Swiss Plastics Expo von A bis Z

Die Swiss Plastics Expo vom 20. bis 22. Januar 2026 vereint die gesamte Wertschöpfungskette der Kunststoffindustrie unter einem Dach.

10

Future Skills für die Kunststoffbranche

Wer künftig erfolgreich produzieren will, braucht mehr als Fachwissen: Kunststofftechnologen/innen werden zu vernetzten Mitgestaltenden.

Nachhaltige Hydrogele aus PET und PEF

Das Projekt der ZHAW demonstriert die Entwicklung nachhaltiger Hydrogele aus dem chemischen Recycling von PET und biobasiertem PEF zur Abwasserbehandlung.

IMPRESSUM

Die Fachzeitschrift für Werkstoffe – Verarbeitung – Anwendung www.kunststoffxtra.com

Erscheinungsweise

7 × jährlich

Jahrgang 15. Jahrgang (2025)

Druckauflage 3900 Exemplare

ISSN-Nummer 16643933

Verlagsleitung

Thomas Füglistaler

OptiAir – Werkzeugentlüftung, aber richtig

Das Projekt hat zum Ziel, die Funktionsweise von Werkzeugentlüftung besser zu beherrschen, um später in der Serienproduktion die Produktivität steigern zu können.

Fachwissen zu den drängenden Fragen

Das Symposium ist ein fester Bestandteil der Swiss Plastics Expo. 60 Referate geben ein Update zu aktuellen Herausforderungen der Schweizer Kunststoffindustrie.

42

Ausbildung rückt näher an die Betriebe

Ab August 2026 wird die Gewerbliche und Industrielle Berufsfachschule Freiburg (GIBS) neuer Unterrichtsstandort für die Kunststoffberufe in der Romandie.

Vorstufe

Herausgeber/Verlag

SIGImedia AG

Alte Bahnhofstrasse 9a

CH5610 Wohlen +41 56 619 52 52 info@sigimedia.ch www.sigimedia.ch www.kunststoffxtra.com

Anzeigenverkauf

SIGImedia AG

Jörg Signer

Thomas Füglistaler

Alte Bahnhofstrasse 9a

CH5610 Wohlen

+41 56 619 52 52 info@sigimedia.ch

Redaktion

Raphael Hegglin +41 56 619 52 52 r.hegglin@sigimedia.ch

Marianne Flury (Senior Editor) +41 32 623 90 17 m.flury@sigimedia.ch

Triner Media + Print Schmiedgasse 7 CH6431 Schwyz +41 41 819 08 10 beratung@triner.ch www.triner.ch

Abonnemente +41 56 619 52 52 info@sigimedia.ch www.kunststoffxtra.com

Druck Fontana Print SA Via Giovanni Maraini 23 CH6963 Pregassona +41 91 941 38 21 www.fontana.ch

Jahresabonnement Schweiz: CHF 38.00 (inkl. Porto/MwSt.) Jahresabonnement Ausland: CHF 58.00 (inkl. Porto)

Copyright Zur Veröffentlichung angenommene Originalartikel gehen in das ausschliessliche Verlagsrecht der SIGImedia AG über. Nachdruck, fotomechanische Vervielfältigung, Einspeicherung in Datenverarbeitungsanlagen und Wiedergabe durch elektronische Medien, auch auszugsweise, nur mit Genehmigung des Verlags. Für unverlangt eingesandte Manuskripte wird keine Haftung übernommen.

Copyright 2025 by SIGImedia AG, CH5610 Wohlen

20 ans et un regard vers l’avenir

Deux décennies d’innovation, de collaboration et d’engagement durable : le Swiss Polymers Cluster célèbre ses 20 ans à la Swiss Plastics Expo 2026.

VERARBEITUNG

58

44 MESSEN

K 2025 – Hohe Resonanz und gute Stimmung

Trotz herausfordernder wirtschaftlicher Bedingungen präsentierte sich die Branche mit hoher Innovationskraft und internationaler Präsenz.

66

Optimierung der Fliessfähigkeit

Fliessverbesserer spielen eine entscheidende Rolle bei der Verarbeitung von Kunststoffschmelzen. Das Projekt «FlowTech» hat zum Ziel, das Verständnis von Fliessverbesserern zu vertiefen. 46

56

Ein Meilenstein für die Qualitätssicherung

Mit der DIN 35255 «Qualitätsanforderungen an CompositeProzesse» steht weltweit erstmals eine umfassende Norm zur Verfügung, die sich systematisch dem Thema widmet.

VERANSTALTUNGEN

KATZ mit neuer Strategie

Aufgrund des Wandels in der Kunststoffindustrie, stark rückläufiger Zuschüsse und Einbussen bei den Kurseinnahmen richtet sich das KATZ neu aus.

AUS

PRODUKTE

LIEFERANTENVERZEICHNIS 83

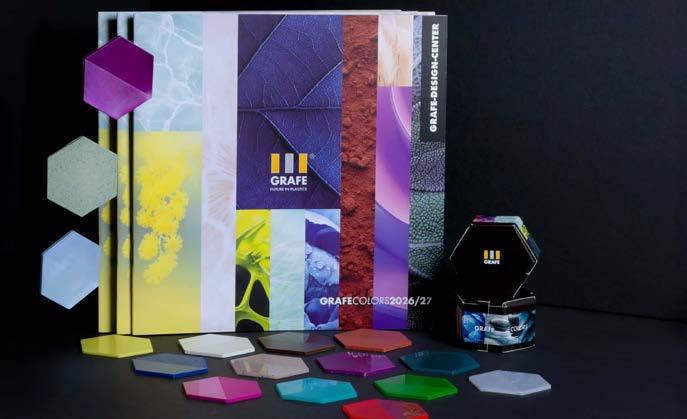

ZUM TITELBILD

Energieeffiziente Kühlung für jeden kundenspezifischen Anwendungs fall

Das Team der technotrans solutions GmbH spezialisiert sich auf die Entwicklung besonders energieeffizienter und nachhaltiger Systemlösungen sowie Anlagen für anspruchsvolle TemperaturmanagementAnwendungen.

Mit hoher Fertigungstiefe, zertifiziertem Druckbehälterbau, Blech und Rohrbearbeitung für Normalund Edelstahl, einer eigenen Lackierstrasse sowie einem internationalen Service bietet technotrans den Vorteil, individuell und flexibel auf die Anforderungen ihrer Kunden reagieren zu können.

Auf Basis kundenspezifischer Anforderungen projektieren die Spezialisten massgeschneiderte Kühl

OFFIZIELLES

anlagen. Durch die optimale Kombination effizient ausgelegter Komponenten werden maximale Einsparpotenziale realisiert. Besondere Merkmale sind dabei der Einsatz klimaschonender Kältemittel mit niedrigem «GlobalWarming Potential» (GWP), der Einsatz hocheffizienter Komponenten sowie selbstentwickelter Energiesparregelungen.

Wir beraten Sie gerne!

technotrans solutions GmbH Vertretung:

INGENIEURBUREAU DR. BREHM AG

Lettenstrasse 2, CH-6343 Rotkreuz

Energieeffiziente Kühlung für jeden kundenspezifischen Anwendungsfall

Energieeffiziente Kühlung –für jeden kundenspezifischen Anwendungsfall www.technotrans.de

Telefon +41 41 790 41 64 info@brehm.ch www.brehm.ch

Julia DSC Differenzkalorimeter

Mühelose Bestimmung von Glasübergangstemperatur (Tg), Schmelz- und Kristallisationsprozessen sowie Oxidationsinduktionszeit (OIT)

-35 °C mit Peltier-Kühlung – kein externer Kühler erforderlich

Geführte Workflows und Kalibrierung

Autosampler mit 70 Probenpositionen und QC-Modus für hohen Probendurchsatz

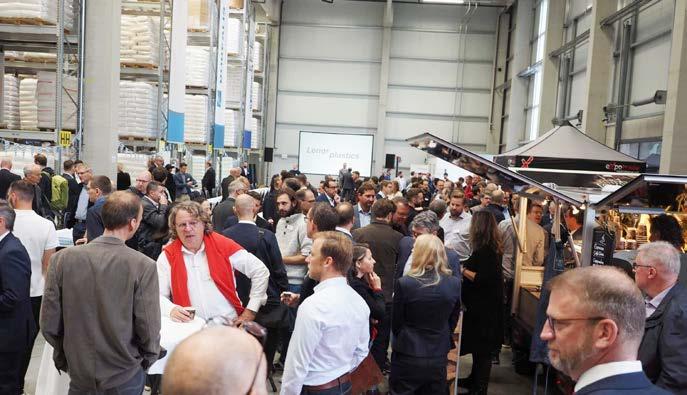

Wenn sich die Kunststoffindustrie an der Swiss Plastics Expo trifft, dann ist das immer auch ein bisschen wie ein Klassentreffen. Bekannte Gesichter, neue Ideen, spannende Gespräche – hier wird sichtbar, wie lebendig und innovativ die Branche ist. Genau das ist es, was die Swiss Plastics Expo ausmacht: Sie bringt die richtigen Menschen zusammen, um sich zu vernetzen, voneinander zu lernen und die neuesten Entwicklungen der Kunststoffindustrie zu entdecken.

Mit dem Rahmenprogramm machen wir genau das, was die Swiss Plastics Expo ausmacht, noch stärker spürbar. Unterschiedliche Formate wie das Symposium oder die Wine & Cheese Party bieten Möglichkeiten, sich inspirieren zu lassen und sich auszutauschen. So entsteht eine Plattform, die sowohl informiert als auch verbindet. Aktuelle Themen wie Digitalisierung und Künstliche Intelligenz oder Nachhaltigkeit stehen dabei besonders im Fokus.

Das Herzstück der Swiss Plastics Expo sind die knapp 200 Aussteller. Sie zeigen, wo die Kunststoffindustrie heute steht. Ein Beispiel dafür liefert die Primaform AG, die ihre bereits an der K präsentierte neue Technologie der schlüsselfertigen Spritzgiesszelle für Kleinteile nun auch an der Swiss Plastics Expo präsentiert. Dieses Beispiel steht stellvertretend für die Innovationskraft unserer Aussteller.

Ein weiterer Höhepunkt ist das 20-Jahr-Jubiläum des Swiss Polymers Cluster, das im Rahmen des Journée de la Romandie gefeiert wird. Mit einem Apéro und vielfältigen Begegnungsmöglichkeiten wird der Austausch zwischen den Sprachregionen aktiv gefördert. Gerade dieser Dialog über Grenzen hinweg ist ein wichtiger Bestandteil dessen, was die Swiss Plastics Expo besonders macht: Sie vereint die gesamte Schweizer Kunststoffindustrie, von der Forschung über die Industrie bis zur Anwendung.

In dieser Ausgabe von KunststoffXtra erhalten Sie einen Einblick in die Fokusthemen und Höhepunkte der Swiss Plastics Expo 2026. Lassen Sie sich inspirieren von den Innovationen, die gezeigt werden, und gewinnen Sie einen Vorgeschmack auf das, was Sie im Januar in Luzern erwartet. Ich freue mich, Sie an der Swiss Plastics Expo 2026 persönlich zu begrüssen.

Besuchen Sie uns an der

Swiss Plastics Expo 20.–22 Januar 2026

Halle 1, Stand

D 1 0 8 9

Sara Bussmann, Messeleiterin Swiss Plastics Expo

SFS gehört zu den international führenden Anbietern auf dem Gebiet der Spritzgiesstechnik. Durch innovative Verfahren und Zusatzoperationen sowie aufgabenspezifisch ausgewählte Kunststoffe sind wir in der Lage, nahezu jede beliebige Form in der geforderten Qualität herzustellen.

www.sfs.com/ksw

Die Swiss Plastics Expo vom 20. bis 22. Januar 2026 vereint die gesamte Wertschöpfungskette der Kunststoffindustrie unter einem Dach. Erfahren Sie von A bis Z, was es an der Swiss Plastics Expo zu erleben gibt.

Roger Amberg ¹

Dank der optimalen Verkehrsanbindung und der Gehdistanz zum Stadtzentrum Luzern holen Sie sich an der Swiss Plastics Expo Ihr Update zur Kunststoffverarbeitung direkt vor Ihrer Haustür. Mit der S-Bahn erreichen Sie die Messe Luzern ab Bahnhof Luzern in zwei Minuten. Zudem stehen Ihnen rund um das Messegelände diverse Parkmöglichkeiten zur Verfügung.

An der Swiss Plastics Expo werden neun Anwendungsbereiche mit der Kunststoffindustrie in Verbindung gebracht. Damit wird die Swiss Plastics Expo für Expertinnen und Experten aus dem Maschinenbau, der Mobilität oder der Medizin zu einem unverzichtbaren Ort für Inspiration, Wissen und Austausch.

Auf der Website der Swiss Plastics Expo zeigen die Aussteller in spannenden Beiträgen ihre Neuheiten, Praxisbeispiele oder Kundenprojekte. Entdecken Sie viele spannende Beiträge und applaudieren Sie für Ihre Favoriten. Sie erhöhen so die Chance des Beitrags auf den Gewinn des Swiss Plastics Expo Award in der Kategorie «Publikumsliebling».

Aussteller

Rund 200 nationale und internationale Aussteller – von Maschinen-, Formen- und Werkzeugbauern über Kunststoffverarbeiter bis hin zu Materiallieferanten und Startups – präsentieren an der Swiss Plastics Expo ihre Neuheiten, ganzheitlichen Lö -

1 Roger Amberg, Kommunikation und Medien, Messe Luzern AG

Die Swiss Plastics Expo bietet eine umfassende Themenvielfalt rund um die Bereiche Digitalisierung, Effizienz und Nachhaltigkeit. (Bild: Messe Luzern)

sungen und konkreten Praxisbeispiele für eine nachhaltige, effiziente, moderne und anspruchsvolle Fertigung.

Die Swiss Plastics Expo greift die wichtigsten Themen rund um den Werkstoff Kunststoff in neun Fokusthemen auf. In jedem Fokusthema entdecken Sie interessante Praxisbeispiele, Produkt- und Dienstleistungs-Highlights, welche die Aussteller an ihren Messeständen präsentieren, sowie spannende Präsentationen im Innovation Symposium. Besonders im Fokus stehen in diesem Jahr die Themen Digitalisierung und KI sowie Nachhaltigkeit.

Der Journée de la Romandie stellt am Donnerstag, 22. Januar 2026 die Besuchenden aus der Westschweiz ins Zentrum. Zum Thema «Brücken schlagen» wird der Austausch über die Sprachgrenze hin -

aus gefördert. Auch im Symposium steht die Westschweiz mit verschiedenen Themenblöcken auf Französisch im Fokus.

Im Anschluss an die Referate im Symposium stehen die Referentinnen und Referenten Rede und Antwort. Sie haben die Chance, das im Symposium Gehörte zu vertiefen und sich mit den Referentinnen und Referenten auszutauschen. Fachfragen können vertieft, individuelle Aspekte angesprochen und persönliche Eindrücke ausgetauscht werden. Der direkte Dialog fördert neue Perspektiven und schafft Raum für weiterführende Diskussionen.

Die Swiss Plastics Expo bietet zahlreiche Möglichkeiten zum Netzwerken. Am Mittwoch, 18. Januar 2022 ab 17.00 Uhr sind Besuchende, Aussteller und Partner zur exklusiven Wine & Cheese-Party eingela -

Datum: Dienstag, 20. bis Donnerstag, 22. Januar 2026

Ort: Messe Luzern, Halle 1 und 2

Öffnungszeiten: Täglich 9.00 bis 17.00 Uhr

Messeeintritt: Erwachsene CHF 25.00 (Eintritt für alle Tage gültig) Lernende und Studierende kostenlos.

Website: Auf der Messewebsite entdecken Sie schon vor der Swiss Plastics Expo, was die Aussteller an ihren Ständen zeigen und finden Sie detaillierte Vorschauen auf die zahlreichen Referate.

swissplastics.ch

den – ein ungezwungener und kulinarischer Netzwerk-Apéro der besonderen Art. Zudem bieten der Journée de la Romandie, Meet the Speakers sowie weitere Side Events weitere Chancen, sich mit anderen Fachpersonen zu vernetzen.

An der Swiss Plastics Expo wird zum dritten Mal der Swiss Plastics Expo Award verliehen. In den Kategorien Digitalisierung, Produktinnovation, Nachhaltigkeit und Publikumsliebling werden zukunftsweisende Produkte aus der Kunststoffindustrie prämiert. Der Publikumspreis gewinnt der Beitrag, welcher auf der Website am meisten Applaus von den Besuchenden erhält.

Besuchen auch Sie die Website und applaudieren Sie für Ihren Favoriten (siehe «Applaus»)

Im Symposium erhalten Sie auf zwei Bühnen neustes Fachwissen zu den Themen, welche die Kunststoffindustrie aktuell beschäftigen. In rund 60 Referaten berichten Expertinnen und Experten aus erster Hand über Wissenschaft, Technik und Produktion. Zudem erfahren Sie spannende Hintergründe zu aktuellen Kundenprojekten und innovativen Lösungen. Die Teilnahme am Symposium ist im Messeeintritt inbegriffen.

An der Swiss Plastics Expo treffen Sie die richtigen Aussteller und entdecken inspirierende und nachhaltige Lösungen. Die Fachmesse vereint die gesamte Wertschöpfungskette der Kunststoffindustrie unter einem Dach und bietet Ihnen damit einen einzigartigen Überblick. An der Swiss Plastics Expo finden Sie alles, was Sie für Ihre Projekte brauchen: Inspiration, Fachwissen und die richtigen Partner.

Machen Sie die Swiss Plastics Expo zu Ihrer Messe! Stellen Sie auf der Messewebsite Ihren Messebesuch nach Ihren Interessen zusammen und merken Sie sich spannende Produkte, Dienstleistungen, Aussteller und Vorträge.

Am Mittwoch, 18. Januar 2022 ab 17.00 Uhr sind Besuchende, Aussteller und Part-

Fokusthemen

Die Swiss Plastics Expo greift insgesamt neun Fokusthemen auf.

– Additive Fertigung

– Biokunststoffe

– Digitalisierung & KI

– Innovative Materialien, Oberflächen & Beschichtungen

– Intelligente Fertigung

– Komplexe Bauteile

– Kreislaufwirtschaft

– Nachhaltigkeit

– Weitere Lösungen und Trends

ner zum exklusiven Netzwerk-Apéro eingeladen – ein ungezwungener und kulinarischer Netzwerkanlass der besonderen Art.

Zahlen

4500 Fachbesuchende 200 Aussteller 60 Referate 9 Fokusthemen 9 Anwendungsbereiche 3 Tage persönlicher Austausch 1 Wine & Cheese Party …und das alles für ein Ticket von CHF 25.00

Kontakt

Messe Luzern

Horwerstrasse 87 CH-6005 Luzern roger.amberg@messeluzern.ch www.swissplastics.ch n

Die Swiss Plastics Expo (SPE) ist integraler Bestandteil der Schweizer Messelandschaft. Beliebt ist sie vor allem, weil man sich kennt, Zeit hat auch für tiefer gehende Gespräche und weil die Aussteller aus dem DACH-Raum die ganze Wertschöpfungskette abbilden. Wie sich die Messe weiterentwickelt hat und welche Inhalte sie den Besuchern bietet, darüber haben wir mit Messeleiterin Sara Bussmann gesprochen.

Frau Bussmann, die Swiss Plastics Expo ist in der Schweizer Kunststoff Community gut verankert. Ich gehe davon aus, dass dies bei der Rekrutierung der Aussteller hilft. Ist das so?

Sara Bussmann: Ja, sicher. Der Name Swiss Plastics Expo ist bekannt in der Kunststosffindustrie und darauf können wir bauen. Wir haben eine solide Basis an treuen Ausstellern, von denen wir davon ausgehen können, dass sie alle drei Jahre wieder mit dabei sind. Dann gibt es die Aussteller, die mal pausieren. Schön ist, dass wir auch dieses Jahr wieder ein paar neue Aussteller und ein paar Rückkehrer begrüssen dürfen – was uns natürlich besonders freut.

Welchen Einfluss hat das konjunkturelle und geopolitische Umfeld auf die Anmeldungen? Ist die Bereitschaft auszustellen höher, wenn alles rund läuft oder sagen sich die Unternehmen «jetzt erst recht»?

Bussmann: Wie immer sowohl als auch. Wir stellen aber den allgemeinen Trend fest, dass Firmen zwar bereit sind auszustellen, aber ihre Messekonzepte überdacht haben und die Flächen etwas kleiner sind als noch vor ein paar Jahren. Dann gibt es Firmen, die im Frühjahr eine Buchung in Betracht gezogen haben, nun aber aufgrund der aktuellen Situation doch nicht buchen.

Wie unterstützt die Messe Luzern die Aussteller im Vorfeld der Veranstaltung?

Bussmann: Wir bieten den Ausstellern die Möglichkeit, dass sie ohne grossen Aufwand planen können, d.h. sie können mit

Sara Bussmann: «Wir thematisieren die wichtigsten Neuheiten und Themen, angepasst an den Schweizer Markt.» (Bild: Messe Luzern)

einer Anmeldung ein Komplettangebot buchen und müssen sich nicht detailliert um den eigenen Standbau kümmern. Die grossen Aussteller bauen in der Regel ihre Stände selbst. Die mit 10 bis 30 m2 nehmen sehr oft unser Komplettangebot oder unsere Modulstände in Anspruch, was sich mit wenigen Klicks erledigen lässt.

Die Mobilisierung der Besucher hängt ja auch von den Ausstellern ab. Machen die ihren Job?

Bussmann: Die Aussteller machen das, ja, und darüber sind wir auch sehr froh. Für uns ist das ein wichtiger Hebel, um mehr Reichweite zu erzielen. Natürlich läuft heute sehr viel über Social Media, aber auch über Fachmagazine, Webseiten und Newsletter. Wir versuchen, die Aussteller zu motivieren, dass sie die zur Verfügung gestellten Mittel auch nutzen und stellen ihnen

dazu Vorlagen und Bilder, aber auch Gratis eintritte zur Verfügung, mit denen sie Besucher an die Messe einladen können.

Die Messegrösse mit rund 200 Ausstellern – passt das?

Bussmann: Die Messegrösse wird mit 200 Ausstellern ähnlich gross sein wie vor drei Jahren. Wichtig ist, dass wir die Vielfalt vor Ort haben. Ich glaube, der entscheidende Punkt ist der, dass man mit einem Messebesuch alle Themen, die einen beschäftigen, abdecken kann. Mit der Ausstellerschaft ist dies sehr gut gewährleistet. Ich weiss aus vielen Gesprächen, dass die Aussteller und die Besucher es immer sehr schätzen, dass man Zeit hat für vertiefte Gespräche. Ist ein Aussteller besetzt, bietet unsere Messe dank der kurzen Wege auch die Gelegenheit, am selben Tag nochmals vorbeizugehen. Diese Ruhe und der Fokus mehr auf Qualität denn auf Quantität sind die Attribute, die sehr stark mit der SPE in Verbindung gebracht werden.

Insgesamt bietet die Messe acht Fokusthemen, unter anderem Digitalisierung, Künstliche Intelligenz, Nachhaltigkeit und Additive Fertigung. In welcher Form werden diese präsentiert?

Bussmann: Auf der Webseite präsentieren die Aussteller ihre Produkte und Dienstleistungen zu den einzelnen Fokusthemen. Zudem gibt es im Symposium entsprechende Themenblöcke. Zum Thema KI wird es noch eine Podiumsdiskussion geben. Der Dienstag steht voll im Fokus der Digitalisierung und der Künstlichen Intelligenz. Der Mittwoch ist der Nachhaltigkeit gewidmet – mit Kreislaufwirtschaft sowie neuen Materialien und Nachhaltig -

keitsmanagement. Der Donnerstag steht dann ganz im Zeichen des Journée de la Romandie, wo wir uns auf viele Besucher aus der Westschweiz freuen.

Erwarten Sie viele Besucher aus der Romandie? Wird der Swiss Polymers Cluster die Leute mobilisieren?

Bussmann: Das ist unser Anspruch mit dem Journée de la Romandie, der sich mit dem Programmblock auf französisch noch stärker an die Westschweiz richtet: Der Westschweizer Besucher kann sich über die Hauptthemen der Messe in seiner Sprache informieren.

Was ist anders als vor drei Jahren?

Bussmann: Wir fokussieren uns in diesem Jahr neben Nachhaltigkeit neu auch auf das Thema KI. Zudem bieten wir mit dem neuen Format ’Meet the Speakers’ eine Plattform, um das in den Symposien Gehörte zu vertiefen und zu Netzwerken. Die Symposiumsbesucher haben die Gelegenheit, unmittelbar nach jedem Vortragsblock mit den Referenten zu sprechen.

Wo gibt es noch Potenzial, die Messe thematisch und als Austauschplattform weiter zu entwickeln?

Bussmann: Wir halten sicher gut im Auge, wie sich die Industrie weiterentwickelt. ‹Kreislaufwirtschaft› ist zum Beispiel seit 2020 ein Thema. Ich kann mir vorstellen, dass dieser Bereich noch weiter wächst und vielleicht sogar ein eigener Bereich der Messe wird. Entscheidend wird auch sein, wie sich die Produktion in der Schweiz weiterentwickelt: Wer bleibt, was bleibt? Die Messe soll ja auch einen Nutzen erbringen für die Besucher und die Themen abhandeln, die sie beschäftigen.

Was zeichnet die SPE aus? Was ist ihre DNA?

Bussmann: Die Swiss Plastics Expo ist das Klassentreffen der Kunststoffindustrie.

Dieser Begriff ist für mich recht zutreffend. Es beschreibt, dass man gerne an die Messe kommt, sich mit neuen und alten Gesichtern trifft und austauscht, und mit einem guten Gefühl nach Hause geht. Es soll aber nicht nur ein Klassentreffen sein, wir wollen als Fachmesse auch Inhalte bieten. Mit dem Rahmenprogramm versuchen wir alle aktuellen Fragen aufzugreifen, Inspiration zu liefern und die Basis zu schaffen, damit gute Geschäfte entstehen. Aber das, was wirklich zählt, ist, dass man die richtigen Leute vor Ort trifft.

Als Messeleiterin besuchen Sie regelmässig Messen im In- und Ausland. Was können Sie von anderen Messen lernen? Auf was achten Sie dabei? Bussmann: Oft gehe ich als Besucherin an eine Messe. Es ist spannend, diese Rolle innezuhalten und zu sehen, wie beispielsweise das Prozedere für die Messevorbereitung abläuft, wie die Anreise ist, welche Informationen die Messe zur Verfügung stellt, wie der Tag strukturiert ist. Interessant ist auch zu sehen, auf welche Themen und Formate sie den Fokus setzen, gerade wenn es um Rahmenprogramme geht. Welche Formate werden dort umgesetzt? Höre ich einen guten Speaker, den ich kontaktieren kann für unsere Messe? Zudem helfen die Messebesucher, das Netzwerk zu pflegen, Aussteller zu akquirieren und Leute zu treffen, die man lange nicht mehr gesehen hat.

Gehen Sie auf Aussteller zu und versuchen sie diese für die SPE zu gewinnen, auch indem Sie die Schönheit von Luzern als Messeplatz anpreisen?

Bussmann (lacht): In der Tat kommen alle immer sehr gerne nach Luzern, das ist echt ein Vorteil. Gerade bei ausländischen Ausstellern punktet man mit dem Standort. Mit Luzern verbinden alle nur schöne Erinnerungen. Auch die Messetage von Dienstag bis Donnerstag passen. So kann

man unter Umständen noch 2 bis 3 Tage anhängen und die Stadt resp. Region geniessen.

Von der K in Düsseldorf, die ebenfalls alle drei Jahre durchgeführt wird, erwartet man – besonders in wirtschaftlich schwierigen Zeiten – Impulse, die den Markt beleben. Was kann eine Messe wie die SPE bewirken?

Bussmann: Wir können Teile dessen, was die K bietet, auch in der Schweiz erlebbar machen. Darüber hinaus ist die SPE einfacher zugänglich. Nicht alle Firmen können ihre Mitarbeitenden mehrere Tage entbehren und an die K schicken. Bei uns ist das aufgrund der kürzeren Dauer und der zentralen Lage eher möglich. Zudem thematisieren wir die wichtigsten Neuheiten und Themen, angepasst an den Schweizer Markt. Ich hoffe sehr, dass der Schwung, der von der K ausgeht, nachhaltig ist, wir auf diese Welle aufspringen können und auch in der Schweiz wieder Bewegung in den Markt kommt.

Wie muss die Messe über die Bühne gehen, damit Sie sagen: ‘die Messe war erfolgreich’?

Bussmann: Es muss eine gute Stimmung in den Hallen sein. Schön ist natürlich immer, wenn die Aussteller positive Feedbacks geben, wenn sie gute Gespräche führen konnten und die Qualität der Kontakte stimmt. Klar wünsche ich mir auch, dass es keine Zwischenfälle gibt, das Programm so stattfindet, wie es geplant ist und wir das Versprechen, das wir gegenüber den Ausstellern und Besuchern abgegeben haben, auch einlösen können.

Kontakt

Messe Luzern AG CH-6005 Luzern +41 41 318 37 00 info@messluzern.ch www.swissplastics.ch n

Digitalisierung, Automatisierung und Nachhaltigkeit verändern die Kunststofftechnik rasant. Wer künftig erfolgreich produzieren will, braucht mehr als Fachwissen: Kunststofftechnologen/innen werden zu vernetzten Mitgestaltenden – mit Systemkompetenz, Problemlösungsfähigkeit, Innovationskraft und Nachhaltigkeitsbewusstsein.

Dr. Rémy Stoll 1

MSc Fabian Schadt 2

Der Wandel von Technologie und Wissen ermöglicht es Kunststofftechnologinnen und Kunststofftechnologen, bei der Produkt- und Verfahrensentwicklung eine immer zentralere Rolle einzunehmen. Voraussetzung dafür ist der frühzeitige Erwerb sogenannter Future Skills – darunter Systemkompetenz, Problemlösungsfähigkeit, Innovationskraft und Nachhaltigkeitskompetenz. Diese Fähigkeiten erweitern das klassische Verständnis beruflicher Handlungskompetenz und machen Fachkräfte zu wichtigen Akteuren in der Transformation der Industrie.

Future Skills sind nicht nur individuelle Eigenschaften, sondern bilden den Schlüssel zur Wettbewerbsfähigkeit einer ganzen Branche. Sie erlauben es Fachkräften, in einer digital vernetzten, nachhaltigen und innovationsgetriebenen Arbeitswelt selbstorganisiert und verantwortungsvoll zu handeln.

Kunststofftechnik wird komplexer

Die Kunststoffbranche in der Schweiz bewegt sich von der klassischen Formteilefertigung hin zu hoch spezialisierten Anwendungen. Neue Werkstoffe, steigende Anforderungen an Qualität, Validierung und Rückverfolgbarkeit sowie die Integration in komplexe Baugruppen verlangen ein tieferes Prozessverständnis. Kunststofftechnologen müssen heute Produktions-, Prüf- und Dokumentationsprozesse als Gesamtsystem erfassen – vom

Lernende Kunststofftechnologen programmieren einen kollaborativen Roboter in der Smart Learning Factory des KATZ. Praxisnah erwerben sie digitale und interdisziplinäre Future Skills. (Bilder: KATZ)

1 Dr. Rémy Stoll, Geschäftsführer KATZ

2 MSc Fabian Schadt, Projektleiter KATZ

Hochautomatisierte Produktion bei Hoffmann Neopac: Präzise Fertigung und Qualitätsprüfung von Tuben – ein Zusammenspiel von Kunststofftechnik, Automation und Digitalisierung.

Von Handlungskompetenzen zu Future Skills

Future Skills erweitern die klassischen Handlungskompetenzen – also Fach-, Methoden-, Sozial- und Selbstkompetenz – um neue, zukunftsorientierte Fähigkeiten. Besonders in technischen Berufen gewinnen Systemkompetenz, Problemlösungs- und Innovationsfähigkeit sowie Nachhaltigkeitskompetenz an Bedeutung. Sie befähigen Fachkräfte, komplexe Zusammenhänge zu verstehen, kreative Lösungen zu entwickeln und so zu handeln, dass Unternehmen langfristig erfolgreich und über Generationen hinweg bestehen können.

Rohstoff über die Werkzeugtechnik bis hin zur automatisierten Montage. Damit verschiebt sich ihr Rollenbild: vom Ausführenden an der Maschine hin zum Mitgestaltenden technischer Lösungen.

Digitalisierung verändert das Arbeitsumfeld

Mit der zunehmenden Vernetzung von Maschinen, Anlagen und Informationssystemen wächst die Menge und Komplexität

der verfügbaren Daten. Kunststofftechnologinnen analysieren Produktionskennzahlen, überwachen Qualitäts- und Prozessdaten und arbeiten mit MES- oder ERP-Systemen. Damit wird die Fähigkeit, Informationen zu verknüpfen, zu bewerten und entscheidungsrelevant zu nutzen, zu einer zentralen Kompetenz. Neben technischem Wissen rücken digitale Kompetenzen, vernetztes Denken und die Kommunikation über Fachgrenzen hinweg in den Vordergrund.

Neue Schnittstellenkompetenzen entstehen

Durch Digitalisierung und Automatisierung entstehen neue Berührungspunkte zu Bereichen wie Steuerungs-, Regelungs- und Datentechnik. Kunststofftechnologen bewegen sich zunehmend an der Schnittstelle zu Automatikern, Systemtechnikern und Informatikern.

Future Skills wie Problemlösungsfähigkeit und Innovationskompetenz befähigen sie, in interdisziplinären Teams zu denken und kreative Lösungen zu entwickeln – etwa bei der Optimierung von Spritzgiessprozessen, der Einführung von Robotik oder der Integration von Sensordaten in die Prozessregelung.

Damit solche Kompetenzen entstehen, müssen Lernende frühzeitig in realitätsna -

he, komplexe Lernumgebungen eintauchen. Genau hier setzen die Initiativen des KATZ Kunststoff Ausbildungs- und Technologie-Zentrums in Aarau an.

In der Kreislauffabrik erleben Lernende den gesamten Lebenszyklus eines Kunststoffprodukts – von der Materialprüfung über die Formgebung bis zur Wiederverwertung. Sie erkennen, dass technisches Handeln immer auch ökologische und ökonomische Auswirkungen hat. Indem sie Rezyklate qualifizieren, Materialströme analysieren und Wiederverwertungskonzepte entwickeln, erwerben sie System- und Nachhaltigkeitskompetenz –zwei zentrale Future Skills für die Kreislaufwirtschaft.

Die Smarte Lernfabrik bildet eine digital vernetzte Produktionsumgebung ab – mit Robotik, Sensorsystemen, Automationsinseln und Datenanalyse. Lernende planen und steuern reale Produktionsprozesse, beheben Störungen, analysieren Prozessdaten und optimieren Abläufe. Dabei trainieren sie Problemlösungsfähigkeit, Innovationskraft und Teamarbeit. Durch die Kombination von realer Technik und digitalem Informationsfluss erleben sie, wie Automatisierung und Nachhaltigkeit zusammenwirken. KATZ verbindet so klassische Handlungskompetenzen mit den Future Skills von morgen – praxisnah, interdisziplinär und zukunftsorientiert.

In der Ausbildung sind

neue Ansätze gefragt

Während frühere Handwerke klar abgegrenzt waren – der Bäcker backte Brot, der Mechaniker reparierte Maschinen – besteht das heutige Produktionsumfeld aus hybriden Arbeitswelten. In der Herstellung eines Produkts wie einer Tube wirken Kunststofftechnologinnen und -technologen, Automatikerinnen und Automatiker, Logistikerinnen und Logistiker, Informatikerinnen und Informatiker sowie Polymechanikerinnen und Polymechaniker eng zusammen.

Keine einzelne Berufsgruppe oder Branchenorganisation kann diesen komplexen Produktionsverbund allein abbilden. Künftig braucht es deshalb insbesondere in der praxisorientierten Ausbildung neue Ansät-

Zwei Praxisbeispiele aus erfolgreichen Betrieben

Die Hoffmann Neopac AG stellt in Oberdiessbach BE und im Ausland Tubenverpackungen aus Kunststoff und Laminaten her. Um ihren Kunden beste Lösungen zu bieten, setzt das Unternehmen auf Nachhaltigkeit, Innovation, Qualität und Service –sowohl bei den Produkten wie auch bei den Produktionsanlagen. Im Gespräch mit Markus Bigler, Human Resources Development bei Hoffmann Neopac, wird deutlich, dass diese Werte auch das Anforderungsprofil an die Mitarbeitenden prägen. Früher waren es Elektriker, die zusätzlich programmieren konnten; heute ist der Automationsgrad deutlich höher und verlangt ein reibungsloses Zusammenspiel aller Beteiligten. Hoffmann Neopac bildet über zehn technische Berufe aus. Der moderne Produktionsprozess in der Kunststoffverarbeitung verläuft über mehrere hochspezialisierte Stufen – von der Extrusion über das Fügen bis hin zum Spritzgiessen. Die enge Zusammenarbeit mit Fachpersonen aus angrenzenden Disziplinen fördert bei Lernenden im Berufsfeld Kunststofftechnologie nicht nur technisches Know-how, sondern auch kommunikative und soziale Kompetenzen. So werden Lernende gezielt auf die Anforderungen einer dynamischen Arbeitswelt vorbereitet, in der Teamfähigkeit, Prozessverständnis, Adaptionsfähigkeit und systemisches Denken zu den zentralen Zukunftskompetenzen zählen.

Die technischen Verfahren in der Kunststoffverarbeitung sind eng mit den Tätigkeiten angrenzender Berufsgruppen verzahnt: Bedruckung, Automatisierung und Produktionssteuerung greifen ineinander und bilden ein hochgradig vernetztes Gesamtsystem. Lernende Kunststofftechnologinnen und -technologen entwickeln dabei früh ein Verständnis für interdisziplinäre Zusammenhänge und lernen, über den eigenen Fachbereich hinaus zu denken und zu handeln.

Die Georg Utz AG stellt Mehrweg-Kunststoffbehälter für Transport und Logistik her. Eine typische Produktionseinheit besteht aus einer Spritzgiessmaschine mit Linearhandling und einer Automationszelle für nachgelagerte Produktionsschritte. Im Gespräch mit Andreas Schlegel, COO der Georg Utz AG, wird deutlich, wie stark digitale Systeme und interdisziplinäre Zusammenarbeit den Berufsalltag prägen. Kunststofftechnologinnen und -technologen interagieren heute mit digitalen Produktionssteuerungssystemen und nutzen diese gezielt zur kontinuierlichen Verbesserung der Prozesse. Gemeinsam mit Projektleitenden, Automatikern, Einkäufern und Werkzeugverantwortlichen bringen sie ihre Expertise in internationale Projektteams ein und leisten damit einen wichtigen Beitrag zur Produktoptimierung. Diese enge Zusammenarbeit eröffnet Kunststofftechnologinnen und -technologen mit ausgeprägten Future Skills neue Entwicklungsperspektiven. Nach ihrer Hauptverantwortung für die Effizienz der Spritzgiessprozesse übernehmen sie zunehmend Aufgaben in internationalen Projekten, in der Qualitätssicherung oder in der übergreifenden Produktionsorganisation.

ze, die interdisziplinäre Zusammenarbeit und systemisches Handeln stärker fördern und sichtbar machen.

Future Skills erweitern das Verständnis beruflicher Handlungskompetenz. Sie fördern systemisches und vernetztes Denken, stärken die Innovationskraft und ermöglichen einen bewussten Umgang mit Nachhaltigkeit und Ressourcen. Wer diese Kompetenzen entwickelt, wird nicht von der technologischen Entwicklung getrieben, sondern

gestaltet sie aktiv mit. Kunststofftechnologinnen und Kunststofftechnologen stehen damit exemplarisch für eine Berufsgruppe, die zeigt: Zukunftskompetenz ist die neue Fachkompetenz.

Kontakt

KATZ Kunststsoff Ausbildungs- und Technologie-Zentrum Schachenallee 29, CH-5000 Aarau +41 62 836 95 36 www.katz.ch

SPE: Halle 2, Stand E2147 n

• Reduktion der Stellfläche um bis zu 20%

• Verbesserte Produktivität dank moderner Antriebsverbunde und elektrischer Hauptachsen

• Niedrigster Energieverbrauch

Optional: APCplus (Adaptive Process Control) für optimale Schussgewichtskonstanz und Prozess-Stabilität

DIE NEUE PX-GENERATION IST DIE ZUKUNFTSWEISENDE LÖSUNG FÜR NACHHALTIGES, KOMPAKTES UND PRODUKTIVES SPRITZGIESSEN.

In Service-Ökosystemen schaffen Menschen und Maschinen gemeinsam Werte. Die Kombination von Design Thinking und der Value-of-Solving-Pains- (VoSP-) Methode ermöglicht es, Bedürfnisse systematisch zu erfassen, Nutzen zu quantifizieren und tragfähige Geschäftsmodelle zu entwickeln – für Innovation mit wirtschaftlicher Relevanz.

Jürg Meierhofer 1

Ina Goller 2

Fabrizio Laneve3

Sven Remke 4

In einer zunehmend vernetzten Welt entstehen komplexe Service-Ökosysteme, in denen menschliche und technische Akteure – etwa Mitarbeitende, Manager, KI-Systeme oder Bots – gemeinsam Werte schaffen. Diese Ökosysteme sind dynamische Netzwerke, in denen durch das gezielte Lösen von Problemen («Pains») gegenseitiger Nutzen entsteht. Die Gestaltung solcher Systeme erfordert ein tiefes Verständnis der Bedürfnisse aller Beteiligten sowie geeignete Methoden, um diese systematisch erfassen zu können und in wirtschaftlich tragfähige Lösungen zu überführen.

Die in diesem Artikel beschriebene methodische Verknüpfung von Design Thinking und der «Value of (Solving) Pains»Methode ist das Ergebnis einer interdisziplinären Kooperation zwischen Innovations- und Service-Experten. Die VoSP-Methode wurde im Forschungsschwerupnkt «Smart Services and Operations» an der ZHAW entwickelt. Eine zentrale Rolle für Kombination der beiden Methoden spielte das Mobiliar Forum –die Innovationswerkstatt der Mobiliar –das im Rahmen eines inspirierenden methodischen Austauschs den kombinierten

1 Jürg Meierhofer, ZHAW Zürcher Hochschule für Angewandte Wissenschaften

2 Ina Goller, BFH Berner Fachhochschule

3 Fabrizio Laneve, Mobiliar Forum: Die Innovationswerkstatt

4 Sven Remke, data innovation alliance

Einsatz von VoSP und Design Thinking ermöglichte. Die data innovation alliance trug dabei als verbindendes Netzwerk dazu bei, neue Perspektiven zusammenzubringen und die Zusammenarbeit zwischen Hochschule und Praxis auf fruchtbare Weise zu fördern.

Die qualitative Ausgestaltung und Emotionalisierung wurden mittels Design-Thinking-Ansatz von der Berner Fachhochschule eingebracht. Diese Zusammenarbeit verbindet kreative, wirtschaftliche und datengetriebene Perspektiven. Gemeinsam schaffen sie somit einen strukturierten Innovationsansatz für die Gestaltung und Monetarisierung komplexer ServiceÖkosysteme.

Service-Ökosysteme sind sozio-technische Netzwerke, in denen Akteure miteinander interagieren, um gegenseitig Wert zu schaffen. Dieser Wert entsteht nicht isoliert, sondern durch die Beziehungen und

Interaktionen zwischen den Akteuren –z. B. wenn ein technisches System einer Person hilft, einen Produktionsausfall zu vermeiden oder wenn ein KI-gestützter Service einer Managerin datenbasierte Entscheidungsgrundlagen liefert.

Der Nutzen in Service-Ökosystemen zeigt sich in unterschiedlichen Dimensionen: Im B2B-Kontext steht oft der wirtschaftliche Nutzen im Vordergrund – etwa die Vermeidung von Verlusten oder die Steigerung der Effizienz. Doch gleichzeitig spielen emotionale und soziale Werte eine Rolle, z. B. die Entlastung von Mitarbeitenden, die Verbesserung der Zusammenarbeit oder die Erhöhung der Zufriedenheit.

Um diese komplexen Ökosysteme tatsächlich zu verstehen und gezielt zu gestalten, bietet sich Design Thinking als wirkungsvolles Werkzeug an. Die Methode erlaubt es, die relevanten Akteure zu identifizie -

ren, ihre Bedürfnisse und Pains zu erfassen und in einem weiteren Schritt kreative Lösungsansätze für die Gestaltung des Service-Ökosystems zu entwickeln. Dabei werden die Wertebedürfnisse der Akteure in mehreren Dimensionen abgebildet: wirtschaftlich (wie kann mit dem Service Geld verdient oder eingespart werden?), emotional (wie können sich die beteiligten Personen dabei besser fühlen?) und sozial (wie kann damit verbesserte soziale Anerkennung entstehen?).

Design Thinking hilft nicht nur bei der Strukturierung und Visualisierung des Ökosystems, sondern vor allem auch dabei, die Perspektiven der einzelnen Akteure sichtbar zu machen. So entsteht ein ganzheitliches Bild, das als Grundlage für die Entwicklung tragfähiger Services und Geschäftsmodelle dient.

Die «Value of Solving Pains»(VoSP-) Methode

Ein zentrales Element zur Bewertung von Wertschöpfungspotenzialen ist die Methode «Value of Solving Pains» (VoSP) (Meierhofer et al., 2024). Sie erlaubt es, die Auswirkungen ungelöster Probleme systematisch zu erfassen und den potenziellen Nutzen ihrer Lösung zu quantifizieren – insbesondere im B2B-Bereich in finanzieller Form. Die Methode basiert auf drei zentralen Parametern:

– Auswirkung (impact): Die betriebswirtschaftliche Auswirkung, die durch einen Pain entsteht (z. B. Produktionsausfall, Nacharbeit, Energieverschwendung).

– Häufigkeit (frequency): Die Häufigkeit, mit der der Pain auftritt (z. B. «monatlich ein Ausfall»).

Abschwächungsrate: Der Anteil der Auswirkung, der durch einen datengetriebenen Service vermieden werden kann (z. B. «durch Fernüberwachung können 50% der Ausfälle oder von deren Auswirkung vermieden werden»).

Durch Multiplikation dieser Faktoren ergibt sich der finanzielle Wert eines Pains pro Zeitperiode. Dieser Wert bildet die Grundlage für die Ableitung der Zahlungsbereitschaft im Sinne von «value-based pricing» – also der Preisgestaltung basierend auf dem geschaffenen Nutzen.

Beispiel: Eine Maschine verursacht bei einem Ausfall Kosten von 1000 CHF. Solche Ausfälle treten viermal jährlich auf, was

einem Pain-Wert von 4000 CHF entspricht. Ein Service, der 50% dieser Ausfälle verhindert, schafft einen Nutzen von 2000 CHF pro Jahr. Wenn diese hier sehr vereinfacht wiedergegebene Berechnungsgrundlage den Partnern im Ökosystem bekannt ist, können sich Zahlungsbereitschaft und Preisbildung an diesen Eckwerten orientieren (Stichwort «value-based pricing»). Durch diese Transparenz wird auch generell die Monetarisierung von Dienstleistungen objektiviert, was ein sehr hilfreicher Effekt ist, denn viele Anbieter stehen vor dem Dilemma, dass Kunden für die Dienstleistungen nicht oder zu wenig Zahlungsbereitschaft ausweisen. Zusätzlich kann auch der ökologische Nutzen quantifiziert werden, etwa durch die Vermeidung von CO2-Emissionen oder Ressourcenverschwendung.

Die VoSP-Methode wird an der ZHAW u.a. im Rahmen des Weiterbildungskurses «CAS Smart Services: von datengetriebener Innovation zur digitalen Wertschöpfung» (CAS Smart Services, n.d.) vermittelt.

Ökosysteme wirtschaftlich gestalten

Die Kombination aus Design Thinking und VoSP-Methode ermöglicht es, ausgehend von konkreten Use Cases ganze ServiceÖkosysteme zu gestalten. Die systematische Erfassung und Quantifizierung von Wertflüssen schafft eine belastbare Grundlage für Business Cases und erlaubt die Bewertung der Machbarkeit («ecosystem viability») neuer Service-Ökosysteme. So entsteht ein methodischer Pfad von einem Use Case über Identifikation individueller Pains zur Gestaltung von Lösungen bis hin zur wirtschaftlichen Bewertung und Skalierung im Ökosystem. Für Unternehmen bietet sich damit ein strukturierter Ansatz, um Innovationen gezielt voranzutreiben und nachhaltige Wertschöpfung zu realisieren.

Schlussfolgerung: die Stärke liegt in der Kombination

Design Thinking spielt eine zentrale Rolle bei der Gestaltung von Service-Ökosystemen, da es hilft, deren Komplexität zu strukturieren und sichtbar zu machen. Die Methode ermöglicht es, die Perspektiven aller beteiligten Akteure – ob Nutzer, Mitarbeitende, technische Systeme oder Part-

nerorganisationen – systematisch zu erfassen. Dadurch entsteht ein ganzheitliches Bild des Ökosystems, das nicht nur wirtschaftliche, sondern auch emotionale und soziale Dimensionen umfasst. Design Thinking macht die individuellen Bedürfnisse und Pains der Akteure transparent und schafft eine fundierte Grundlage für die Entwicklung tragfähiger Services und Geschäftsmodelle.

Darüber hinaus bietet Design Thinking einen kreativen und iterativen Rahmen, in dem multidisziplinäre Teams nutzerzentrierte Lösungen entwickeln können. Es fördert das Verständnis für die Systemdynamik und hilft dabei, die Interaktionen und Wertflüsse im Ökosystem gezielt zu gestalten. Ohne diesen methodischen Zugang bliebe die nachgelagerte VoSP-Methode zwar zahlengetrieben, aber ohne klaren Bezug zu den tatsächlichen Herausforderungen im System. Umgekehrt verleiht VoSP dem Design-Thinking-Prozess eine wirtschaftliche Greifbarkeit. Erst durch die Verbindung beider Ansätze entsteht ein wirkungsvoller Innovationsprozess, der sowohl nutzerorientiert als auch wirtschaftlich tragfähig ist – und damit optimal auf die Anforderungen moderner ServiceÖkosysteme abgestimmt ist.

Quellen

Meierhofer, Jürg, Nikola Pascher, and Jochen Wulf. »The Value of Solving Pains.” In Smart Services Summit, edited by Shaun West, Jürg Meierhofer, Thierry Buecheler, and Giulia Wally Scurati, 37–48. Cham: Springer Nature Switzerland, 2025. https:// doi.org/10.1007/978-3-031-86958-7_3. Manuskript verfügbar unter: https://doi. org/10.48550/arXiv.2412.03130 CAS Smart Services: Von datengetriebener Innovation zur digitalen Wertschöpfung. (n.d.). ZHAW School of Engineering. Retrieved October 10, 2025, from https://www. zhaw.ch/de/engineering/weiterbildung/ detail/kurs/cas-smart-services

Kontakt

ZHAW Institut für Datenanalyse und Prozessdesign (IDP)

Dr. Jürg Meierhofer Technikumstrasse 81 CH-8401 Winterthur info@zhaw.ch www.zhaw.ch/idp n

An der Swiss Plastics Expo zeigt Prof. Dr. Mario Studer vom IWK Institut für Werkstofftechnik und Kunststoffverarbeitung in einem Referat, wie eine durchgängige Simulationskette die Entwicklung von Spritzgiessbauteilen effizienter macht. Im Gespräch blickt er auf sein Referat voraus und erklärt, weshalb Künstliche Intelligenz in der Kunststofftechnik immer wichtiger wird und welche Chancen sich daraus für Unternehmen ergeben.

Roger Amberg ¹

Herr Studer, an der Swiss Plastics Expo halten Sie ein Referat zum Thema «Durchgängige Simulationskette bei der Auslegung von Spritzgiessbauteilen». Was dürfen die Besuchenden von Ihrem Vortrag erwarten?

Mario Studer: Ich zeige, wie Simulationen helfen können, Bauteile effizienter und nachhaltiger zu entwickeln. Oft werden mechanische und prozesstechnische Berechnungen getrennt voneinander durchgeführt. In meinem Referat geht es darum, diese beiden Simulationen miteinander zu verbinden. So können wir schon in einer frühen Phase erkennen, wie sich Design und Herstellungsprozess gegenseitig beeinflussen – und dadurch Zeit, Material und Kosten sparen.

Was verstehen Sie unter einer «durchgängigen Simulationskette» – und weshalb ist sie für die Auslegung von Spritzgiessbauteilen so zentral?

Studer: Durchgängig bedeutet, dass alle Berechnungsschritte ineinandergreifen. Wenn Struktur und Prozess gemeinsam betrachtet werden, entsteht ein Gesamtbild, das wesentlich präzisere Aussagen erlaubt. Eine gute Mechanik nützt nämlich wenig, wenn das Bauteil so gar nicht produziert werden kann. Erst die Kombination beider Sichtweisen führt zum optimalen Resultat, sowohl technisch als auch wirtschaftlich.

Welche Herausforderungen bestehen, wenn es darum geht, Simulationen nahtlos in den gesamten Entwicklungsprozess zu integrieren?

Studer: Eine der grössten Hürden sind die Materialdaten. Diese müssen exakt erfasst und auf den jeweiligen Kunststoff abgestimmt sein. Dazu kommen komplexe Einflüsse wie Reibung oder Toleranzen, die das Verhalten eines Bauteils verändern. Und: Viele Simulationsprogramme sind heute noch nicht optimal auf Automatisierung ausgelegt. Schnittstellen und Python-APIs machen das zwar einfacher, aber eine komplett vernetzte Lösung braucht weiterhin einiges an Entwicklungsarbeit.

Gibt es bereits praktische Beispiele, bei denen eine durchgängige Simulationskette den entscheidenden Unterschied gemacht hat?

Studer: Ja, in Projekten mit Industriepartnern konnten wir den Materialaufwand um rund 25 Prozent reduzieren, ohne Abstriche bei der Funktion zu machen. Das zeigt, wie gross das Potenzial ist, wenn man Bauteile und Prozesse gemeinsam optimiert. Die grösste Hürde liegt derzeit oft noch bei der Integration in bestehende Systeme oder bei Lizenzfragen. Doch die Entwicklung schreitet schnell voran und mit neuen Technologien eröffnen sich weitere Möglichkeiten.

Ein Stichwort, das dabei oft fällt, ist Künstliche Intelligenz. Sie gilt als Schlüsseltechnologie der Zukunft. Wo sehen Sie konkrete Anwendungsmöglichkeiten in der Kunststofftechnik?

Prof. Dr. Mario Studer: «Nur wer versteht, was hinter den Berechnungen steht, kann die Vorschläge einer KI richtig einordnen.»

(Bild: zvg)

lokale Sprachmodelle, die auf firmeneigenen Daten basieren. So lässt sich das in unzähligen Dokumenten vorhandene Wissen gezielt abrufen. Auch in der Produktentwicklung ist KI hilfreich: Aus früheren Projekten können Rückschlüsse auf neue Designs gezogen werden. In der Produktion wiederum lassen sich mit KI Anomalien frühzeitig erkennen, bevor die Produktivität sinkt.

1 Roger Amberg, Kommunikation & Medien, Messe Luzern

Studer: Anwendungsmöglichkeiten gibt es viele. Besonders spannend ist der Einsatz von KI im Wissensmanagement, etwa über

Gibt es schon erfolgreiche Beispiele, wie KI Prozesse in der Kunststofftechnik verbessert hat?

Studer: Ja, durchaus. Viele Maschinenhersteller nutzen bereits intelligente Algorith -

men, um Prozesse zu stabilisieren. In Simulationsprogrammen ist KI ebenfalls schon integriert, beispielsweise um fehlende Werkstoffdaten zu ergänzen oder Designvorschläge zu machen. Selbst Chatbots wie der ANSYS Assistant unterstützen heute bei der Arbeit im Tool. KI ist also längst da, sie läuft oft einfach im Hintergrund.

Wie verändert KI die Arbeit von Ingenieurinnen und Entwicklern? Wird sie zur Konkurrenz oder zur Unterstützung?

Studer: Ich sehe KI in erster Linie als Unterstützung im Sinne von Effizienzsteigerung. Sie kann Routineaufgaben übernehmen und sorgt dafür, dass Informationen schneller verfügbar sind. Das schafft Freiraum für kreative und analytische Tätigkeiten. Aber: Ingenieurwissen bleibt unverzichtbar. Nur wer versteht, was hinter den Berechnungen steht, kann die Vorschläge einer KI richtig einordnen. Zudem sollten Unternehmen darauf achten, sich nicht zu sehr von grossen Plattformen abhängig zu machen, zum Beispiel wenn es um Lizenzoder Cloudmodelle geht.

Welche Voraussetzungen müssen Unternehmen schaffen, um KI sinnvoll einsetzen zu können?

Studer: Die Basis ist eine saubere Digitalisierung. Daten müssen strukturiert und zentral verfügbar sein. Ebenso wichtig ist, dass die Mitarbeitenden geschult werden und verstehen, wie die Tools funktionieren. Nur dann können sie ihr Potenzial auch ausschöpfen. Und schliesslich braucht es klare Regeln zu Datensicherheit und Kosten, um Vertrauen in die Systeme zu schaffen.

Prof. Dr. Mario Studer ist Fachbereichsleiter Simulation & Design und Dozent für Maschinentechnik und Innovation am Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) der OST – Ostschweizer Fachhochschule. Nach seiner Berufslehre als Kunststofftechnologe bei Geberit studierte er Maschinenbau an der HSR, der heutigen OST, absolvierte den Master an der ETH Zürich und promovierte an der RWTH Aachen. Mehrere Jahre war er in der Industrie tätig, unter anderem in der Verfahrensentwicklung und Prozessüberwachung bei Geberit.

Welche Chancen eröffnen sich insbesondere für Schweizer KMU?

Studer: Viele Schweizer Unternehmen verfügen über moderne Infrastrukturen, was in Bezug auf Digitalisierung ein grosser Vorteil ist. Mit einer konsequenten Digitalisierung können sie Prozesse transparenter machen, Qualität steigern und ihre Innovationskraft stärken. KI kann dabei helfen, Ressourcen gezielter einzusetzen, etwa indem sie Muster in Produktionsdaten erkennt oder Entwicklungsschritte automatisiert.

Wenn Sie einen Blick in die Zukunft werfen: Wie werden sich Simulation und KI in den nächsten fünf bis zehn Jahren auf die Kunststoffindustrie auswirken?

Studer: Ich erhoffe mir, dass Simulationsmodelle deutlich robuster und einfacher handhabbar werden. Ingenieurinnen und Ingenieure werden weniger Zeit für den Aufbau der Modelle brauchen und sich stärker auf die Analyse und Interpretation konzentrieren können. KI wird zum Werkzeug erster Wahl bei Optimierungsaufgaben.

Welche Kompetenzen sollten junge Ingenieurinnen und Ingenieure heute erwerben, um auf diese Entwicklung vorbereitet zu sein?

Studer: Die technischen Grundlagen bleiben das Fundament. Wer versteht, wie Materialien, Prozesse und Berechnungen zusammenhängen, kann die Ergebnisse einer KI beurteilen. Zusätzlich wird ein Basiswissen in Datenanalyse, Programmierung und maschinellem Lernen immer wichtiger. Diese Kombination aus Ingenieurverstand und digitaler Kompetenz wird künftig entscheidend sein.

Was möchten Sie den Fachpersonen an der Swiss Plastics Expo mit auf den Weg geben?

Studer: Die Entwicklung im Bereich KI gerade auch bei den unterstützenden Softwaretools schreitet rasant voran. Es lohnt sich, am Ball zu bleiben, Neues auszuprobieren und sich inspirieren zu lassen. Die Swiss Plastics Expo bietet dafür eine ideale Gelegenheit.

Kontakt www.swissplastics.ch n

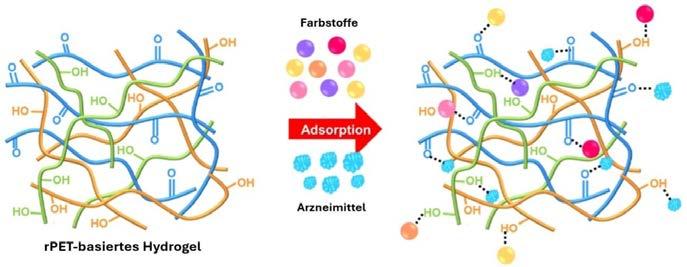

Das Projekt demonstriert die Entwicklung nachhaltiger Hydrogele aus dem chemischen Recycling von PET und biobasiertem PEF zur Abwasserbehandlung. Diese innovativen Materialien zeigen hohe Adsorptionskapazität, Wiederverwendbarkeit und eröffnen neue Wege für das chemische Recycling von Polyestern im Sinne einer zirkulären Wertschöpfung.

Eugenia Bonora, Dr. Simon Cerqua, und Prof. Dr. Christof Brändli ¹ Piyawan Kongseng, Prof. Dr. Sirinya Chantarak 2

Poly(ethylenterephthalat) (PET) ist einer der weltweit am häufigsten verwendeten Kunststoffe und findet in zahlreichen kommerziellen Anwendungen Einsatz. Jährlich werden weltweit Millionen Tonnen produziert, und die Nachfrage steigt weiter an. Anstelle von neuem PET (Virgin Material) kommt zunehmend recyceltes PET (rPET) zum Einsatz. Dadurch verbessert sich die CO2-Bilanz, und die Treibhausgasemissionen werden um 45–55% sowie der weltweite Energieverbrauch um 440–520 PJ pro Jahr reduziert. [1]

1 Eugenia Bonora, Dr. Simon Cerqua, und Prof. Dr. Christof Brändli, Institut für Material- und Verfahrenstechnik (IMPE) der Zürcher Hochschule für Angewandte Wissenschaften (ZHAW), Winterthur

2 Piyawan Kongseng, Prof. Dr. Sirinya Chantarak, Prince of Songkla University (PSU), Hat Yai, Thailand

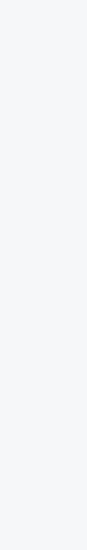

1: Chemische Strukturen der Polymere PET und PEF (Bilder: ZHAW IMPE).

Ein neuer Ansatz für eine pflanzenbasierte Alternative zu PET ist die Entwicklung von Poly(ethylen-2,5-furanoat) (PEF) (Abb. 1). Eine zentrale Herausforderung für die weltweite Nutzung von PEF/PET ist ein effektives Abfallmanagement. Das Ende des Lebenszyklus von PEF/PET ist zu einem wichtigen Forschungsthema geworden, bedingt durch das gestiegene gesellschaftliche Umweltbewusstsein und die negative Wahrnehmung von Kunststoffen. Das Recycling von PET-Materialien lässt sich in vier Kategorien einteilen [2]: (1) Primärrecycling umfasst die Verwendung von sauberem, nicht kontaminiertem, industriellem Produktionsabfall, der direkt wieder in den Produktionsprozess zurückgeführt wird. (2) Sekundärrecycling

(mechanisches Recycling) beinhaltet die physikalische Wiederaufbereitung. Der Prozess erfordert Trennung, Sortierung, Dekontaminierung sowie Behandlung durch Waschen, Trocknen und Mahlen, bevor das Material erneut verwendet oder mit Virgin Material gemischt wird, nach Schmelzfiltration und Umformung der PET-Abfälle. Das Grundpolymer wird dabei nicht verändert. (3) Tertiärrecycling (chemisches Recycling) umfasst alle Verfahren, bei denen die Polymerketten von PET gezielt umgewandelt werden, entweder durch Depolymerisation oder durch zufällige Kettenbrüche. (4) Beim Quartärrecycling (Energierückgewinnung) werden Kunststoffabfälle thermisch verwertet, um Energie zu gewinnen, wobei die

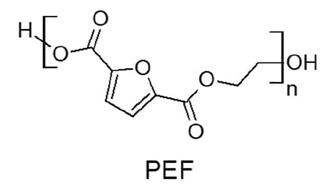

Abb. 2: Schema der Herstellung des PET-basierten Hydrogels.

polymere Struktur irreversibel verloren geht.

PET-Abfälle, die nicht aus Verpackungsanwendungen stammen, werden derzeit thermisch recycelt. Durch die Depolymerisation im Rahmen des mechanischen Recyclings können die Lebenszyklusgrenzen erweitert werden, da die entstehenden Produkte als sekundäre Rohstoffe für neue hochwertige Polymere oder PET in Neuwarequalität genutzt werden können, ohne dass die Molmasse und damit die Materialeigenschaften beeinträchtigt werden. Da der Prozess zur Rückgewinnung der Ausgangsstoffe führt, aus denen das Polymer ursprünglich hergestellt wurde, gilt das chemische Recycling von Polyestern als besonders nachhaltige Methode im Sinne der Prinzipien der nachhaltigen Entwicklung, da es eine echte zirkuläre Nutzung der Materialien ermöglicht. Eine interessante und für das chemische Recycling wichtige Eigenschaft von PET und PEF ist das Vorhandensein funktioneller Estergruppen in ihren Strukturen, die durch bestimmte Reagenzien gespalten werden können, etwa durch Wasser (Hydrolyse), Alkohole (Alkoholyse), Säuren (Hydrolyse) oder Amine (Aminolyse). Dies führt zu einer breiten Anwendbarkeit des chemischen Recyclings für diese Materialklasse.

Die Produkte des chemischen Recyclings von Polyestern können anschliessend zur Herstellung verschiedener Materialien wie Filamente, Folien, Fasern oder Verpackungen verwendet werden. Produkte, die recycelte Polyester für Anwendungen in der Abwasserreinigung nutzbar machen könnten, sind beispielsweise Hydrogele [3]. Hydrogele sind dreidimensionale, vernetzte, hydrophile polymere Netzwerke, die grosse Mengen Wasser aufnehmen und zurückhalten können, ohne sich aufzulösen. Sie können aus synthetischen Polymeren (z. B. PVA, PEG, PAM, …) oder natürlichen (z. B. Chitosan, Cellulose, Gelatine, …) hergestellt werden, wobei letztere aus Nachhaltigkeitsgründen zunehmend an Bedeutung gewinnen. Das weltweite Interesse an Abwasserbehandlung (Verunreinigungen u.a. durch PFAS, Mikroplastik, …) ist in den letzten Jahren stark gestiegen. Zudem wird der Grossteil des Abwassers in vielen Ländern unbehandelt in die Umwelt eingeleitet,

was zu einer Verschmutzung natürlicher Ressourcen und Schädigung der Ökosysteme führt. Industrielles Abwasser kann auch mit Nebenprodukten aus den Herstellungsprozessen kontaminiert sein. Umweltprobleme entstehen auch durch Arzneimittel, Biozide und Desinfektionsmittel, die meist nur in sehr geringen Konzentrationen vorkommen und daher mit herkömmlichen Verfahren wie dem Belebtschlammverfahren nur schwer entfernt werden können.

Ziel unseres Projekts ist die Entwicklung und Nutzung von Hydrogelen zur Verbesserung der Abwasserbehandlung, insbesondere in der Aquakultur von Garnelenfarmen. Diese Materialien sollen aus chemisch recycelten Polyestern, nämlich rPET und PEF, hergestellt werden. Unser Ansatz zur Herstellung von Hydrogelen aus Polyestern ist in Abbildung 2 schematisch dargestellt.

1. Depolymerisation der Polyester (rPET oder PEF): Die Reaktion erfolgt durch Ami-

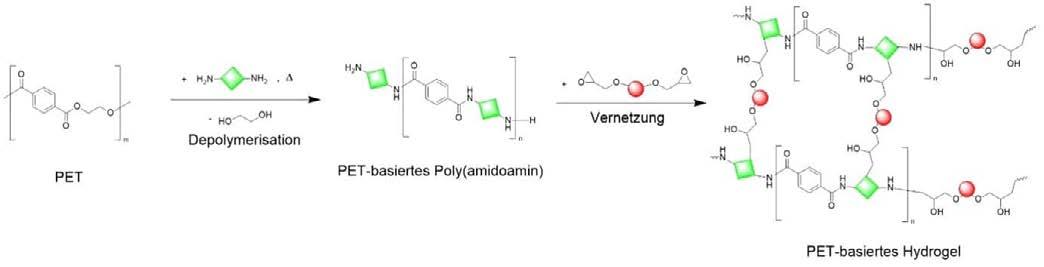

Abb. 3: rPET-basierte Hydrogele: a) Trocken; b) nach Wasseraufnahme, c) Adsorption eines anionischen Farbstoffs und d) Adsorption eines kationischen Farbstoffs.

nolyse unter Verwendung von Diaminen. Verschiedene Diamine wurden getestet, um ihren Einfluss auf die Eigenschaften des Endmaterials zu untersuchen. Das Diamin wird dabei in die Polymerketten eingebaut und beeinflusst somit die endgültigen Eigenschaften des Hydrogels wesentlich. Die Depolymerisation erfolgt bei hohen Temperaturen und kurzen Reaktionszeiten. Ein Katalysator kann zugesetzt werden, zeigte jedoch im Labormassstab keinen signifikanten Einfluss. Am Ende dieses Schrittes entsteht ein Poly(amidoamin).

2. Das Produkt der Depolymerisation wird optional mit natürlichen Polymeren und biologisch abbaubaren Polymeren vermischt.

3. Zur Ausbildung des endgültigen Hydrogel-Polymernetzwerkes wird ein Vernetzer zugegeben.

4. Durch den Trocknungsprozess liegen die Hydrogele als Folien vor.

Das Quellvermögen und die Farbadsorptionskapazität (siehe Abb. 3) sind grundlegende Eigenschaften eines Hydrogels, die zeigen, wie viel Wasser das polymere Netzwerk aufnehmen kann und Aufschluss über seine Effizienz gibt.

Farbstoffe werden als Modellsubstanzen verwendet, um neuartige Schadstoffe nachzubilden (Abb. 4). In unserem Projekt werden sowohl anionische als auch kationische Farbstoffe eingesetzt. Nach der Eintauchung der Hydrogele in die Farbstofflösungen wird die UV-Vis-Charakterisierung durchgeführt, um die Adsorptionseigenschaften zu bestimmen. Die Ergebnisse zeigen, dass sowohl rPET- als auch PEFbasierte Hydrogele in der Lage sind, beide Farbstoffarten zu adsorbieren. Dies markiert einen wichtigen Schritt, da es die Adaptierbarkeit der Materialien belegt. Ein weiterer Vorteil dieser Materialien ist ihre Wiederverwendbarkeit. Im Verlauf des Projekts konnte gezeigt werden, dass die adsorbierten Farbstoffe mithilfe einer mild konzentrierten Essigsäurelösung aus dem Hydrogelnetzwerk desorbiert werden können. Anschliessend liessen sich die Hydrogele in mehreren Behandlungszyklen erneut einsetzen, was sie zu einer langlebigen und ökologisch sinnvollen Option für diesen Prozess macht. Insgesamt verdeutlicht das Projekt, dass Polyester auf innovative Weise recycelt und zu funktionellen Materialien mit Mehr-

Abb. 4: Möglicher Adsorptionsmechanismus zwischen Hydrogel und Schadstoffen. (Illustration von Piyawan Kongseng, PSU, Thailand)

wert weiterentwickelt werden können. Dabei wurden neue Anwendungsmöglichkeiten für rPET erschlossen, und angesichts des erwarteten Anstiegs der PEF-Produktion bieten PEF-basierte Hydrogele ein neuartiges, nachhaltiges Einsatzgebiet am Ende des Materiallebenszyklus. Damit tragen sie wesentlich zu einer nachhaltigen und kreislauforientierten Nutzung polymerer Materialien bei.

[1] Eerhart, A. J. J. E., Faaij, A. P. C. & Patel, M. K. (2012). Replacing fossil based PET with biobased PEF; process analysis, energy and GHG balance. Energy & Environmental Science, 5(4), 6407. https://doi. org/10.1039/c2ee02480b

[2] Barnard, E., Arias, J. J. R. & Thielemans, W. (2021). Chemolytic depolymerisation of PET: a review. Green Chemistry, 23(11), 3765–3789. https://doi.org/10.1039/d1gc00887k

[3] Chang, H., Zhao, H., Qu, F., Yan, Z., Liu, N., Lu, M., Liang, Y., Lai, B. & Liang, H. (2022). State-of-the-art insights on applications of hydrogel membranes in water and wastewater treatment. Separation And Purification Technology, 308, 122948. https://doi.org/10.1016/j.seppur.2022.122948

Kontakt

ZHAW Zürcher Hochschule für Angewandte Wissenschaften School of Engineering Institute of Materials and Process Engineering (IMPE) Technikumstrasse 9 CH-8401 Winterthur christof.braendli@zhaw.ch www.zhaw.ch/impe n

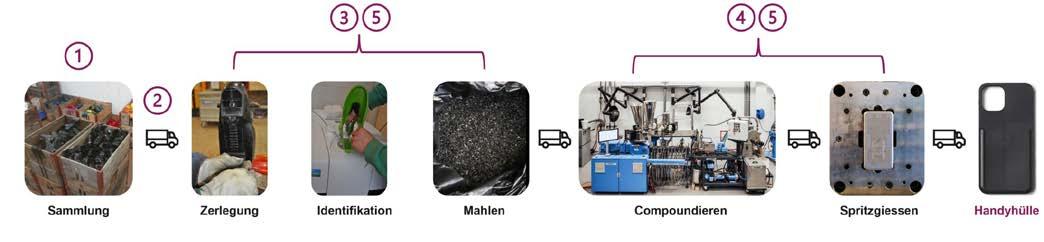

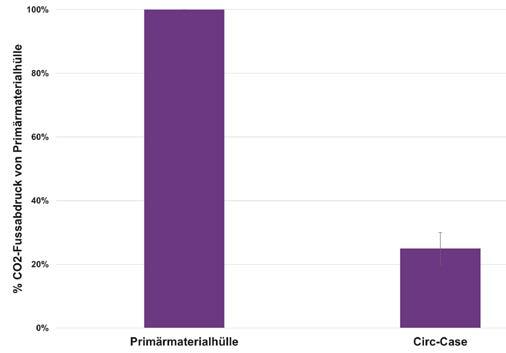

Die am IWK durchgeführte Ökobilanz des F385 Circ-Case für iPhone (Freitag) zeigt, dass Handyhüllen aus recycelten Skischuhen auch ökologisch überzeugen können. Im Vergleich zu Hüllen aus Primärmaterial verursacht das Circ-Case 70 bis 80% weniger CO2-Emissionen. Damit liefert diese alternative Handyhülle den zahlenbasierten Beweis, dass Kreislaufwirtschaft auch im Kleinen grosse Wirkung hat.

Prof. Daniel

Schwendemann,

Marc Akermann, Johanna Klobasa ¹

Mit der Markteinführung der F385 CircCase-Handyhülle ist es im April 2023 gelungen, aufzuzeigen, dass ein geschlossener mechanischer Recyclingkreislauf auch abseits grosser Materialströme (wie z. B. PET-Flaschen) möglich ist. Für die Handyhüllen wurden gebrauchte Skischuhe am Ende ihres Lebenszyklus recycelt und zu Handyhüllen verarbeitet, welche qualitativ ihren Konkurrenzprodukten in nichts nachstehen. Durch den von Freitag implementierten Take-Back-Prozess können die Hüllen am Ende ihrer Nutzungsdauer erneut dem Closed-Loop-Recyclingkreislauf zugeführt werden.

Ziel des Projekts war es von Anfang an, nicht nur einen geschlossenen Kreislauf zu realisieren, sondern auch eine aus ökologischer Sicht sinnvolle Alternative zu herkömmlichen Handyhüllen zu schaffen.

1 Prof. Daniel Schwendemann, Marc Akermann, Johanna Klobasa, IWK Institut für Werkstofftechnik und Kunststoffverarbeitung, OST Ostschweizer Fachhochschule

Circ-Case-Handyhüllen von Freitag (Bild: Freitag)

Gerade in Zeiten, in denen Nachhaltigkeitsversprechen kritisch hinterfragt werden, ist es entscheidend, ökologische Vorteile mit belastbaren Zahlen zu belegen. Daher wurden die Umweltauswirkungen der Circ-Case Hülle anhand einer CO2Fussabdruck-Analyse und einer umfassenden Ökobilanz untersucht.

Im Mittelpunkt der Studie stand die Frage, welche Prozessschritte innerhalb der CircCase-Wertschöpfungskette den grössten Anteil der Umweltauswirkungen ausmachen und wo sich künftig die grössten Hebel für Verbesserungen finden lassen. Zudem wurde bewertet, in welchem Umfang

die Herstellung einer Handyhülle aus recycelten Skischuhen gegenüber einer Hülle aus Primärmaterial ökologisch vorteilhaft ist.

Für beide Varianten – Circ-Case und Primärmaterialhülle – wurde der gesamte Lebenszyklus betrachtet: von der Sammlung der Skischuhe beziehungsweise der Rohstoffgewinnung bis zur Ankunft der fertigen Hülle im Freitag-Store in Zürich. Als funktionelle Einheit dient jeweils eine Handyhülle mit vergleichbarer Nutzungsdauer. Aufgrund von Erfahrungswerten und dem direkten mechanischen Vergleich zwischen Neu- und Altmaterial kann angenommen werden, dass das Circ-Case und Hüllen aus Primärmaterial gleich lange verwendet werden können.

Die Prozesskette des Circ-Case ist in Abbildung 1 dargestellt. Der Prozess beginnt mit der Sammlung ausgedienter Skischuhe an diversen Sammelstellen in der Schweiz. Die Skischuhe werden dann auf Europaletten zur Argo Werkstätte nach Davos transportiert (1). Sämtliche Transportschritte in der Prozesskette finden mit Kleintransportern statt (2). Nach Ankunft bei der Argo werden die Skischuhe manuell zerlegt, die Teile, welche aus TPU bestehen identifi -

ziert und in einem zweistufigen Prozess zu Mahlgut verarbeitet (3). Der darauffolgende Compoundier- und Spritzgiessprozess findet bei Partnerunternehmen in der Ostschweiz statt (4), bevor die fertige Handyhülle in den Freitag-Store in Zürich geliefert wird. Prozessverluste wurden für sämtliche Prozessschritte gemäss Erfahrungswerten berücksichtigt (5).

Für die Hülle aus Primärmaterial wurde angenommen, dass das Virgin-TPU in Deutschland hergestellt wird (1) und anschliessend in der Schweiz weiterverarbeitet wird (3). Für den Transport des Rohmaterials in die Schweiz wurde angenommen, dass dies mit einem LKW mit höherer Ladekapazität erfolgt (2). Die einzelnen Prozessschritte sind in Abbildung 2 dargestellt. Sämtliche Annahmen für die Herstellung der Hülle aus Primärmaterial wurden so gewählt, dass sie sich möglichst positiv auf die Hülle aus Primärmaterial auswirken. So wurde bewusst nicht angenommen, dass das Rohmaterial in Asien hergestellt wird, um etwaige Nachteile durch einen weniger «grünen» Strommix zu vermeiden, und um möglichst kurze Transportwege sicherzustellen. Für die Berechnung der Umweltauswirkungen des Recyclingmaterials wurde der CutOff-Ansatz gewählt. Für beide Hüllen wurden neben dem CO2-Fussabdruck auch die Umweltauswirkungen gemäss der Environmental Footprint Methode und der Methode der ökologischen Knappheit berechnet. Die Berechnungen basieren, wo immer möglich, auf Primärdaten. Als Hintergrunddatenbank wurde ecoinvent eingesetzt, die Modellierung erfolgt mit SimaPro.

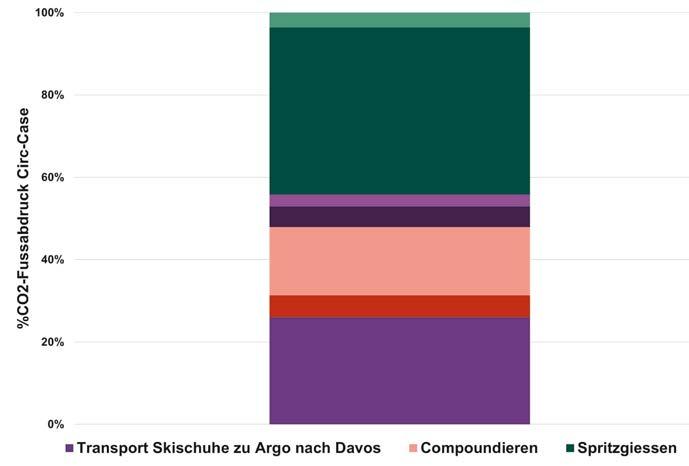

Die Ergebnisse für das Circ-Case zeigen, dass der grösste Anteil des CO2-Fussabdrucks beim Spritzgiessen anfällt. Am zweitstärksten fällt der Transport der gefüllten Skischuhpaletten zu Argo nach Davos ins Gewicht, welcher anteilsmässig auf die einzelne Circ-Case Handyhülle rückgerechnet wird. Der Beitrag der einzelnen Prozessschritte ist in Abbildung 3 dargestellt. Für eine bessere Übersicht sind in der Legende nur Prozessschritte mit einem Beitrag grösser als 5% angegeben.

Bei der Hülle aus Primärmaterial wird der mit Abstand grösste Anteil des CO2-Fussabdrucks durch die Herstellung des VirginTPU verursacht. Der Vergleich beider Varianten verdeutlicht: Die Herstellung des Circ-Case aus alten Skischuhen ist ökologisch in jedem Fall sinnvoll. Je nach gewähltem Strommix und Annahmen zur Rohmaterialherstellung lässt sich der CO2Fussabdruck um 70–80% reduzieren (Abb. 4).

Um die Aussage der CO2-Fussabdruckberechnung zu überprüfen, wurden die Umweltauswirkungen zusätzlich mit der Methode der ökologischen Knappheit und der Environmental Footprint Methode berech -

net. Auch hier bestätigt sich der Trend: Die Umweltbelastungen des Circ-Case liegen mit beiden Methoden um mindestens 70% niedriger als jene der Primärmaterialhülle. Der Indikator «Klimawandel» (CO2Fussabdruck) macht dabei in beiden Fällen über die Hälfte der Gesamtwirkung aus und erweist sich damit als verlässliche Kenngrösse für diesen Anwendungsfall.

Challenges, Learnings und nächste Schritte

Mit der Ökobilanz des Circ-Case konnte bestätigt werden, dass die Herstellung von Handyhüllen aus recycelten Skischuhen nicht nur zur Schliessung von Materi -

Abb. 3: Anteil der einzelnen Prozessschritte

Abb. 4: Vergleich CO 2 -Fussabdruck Primärmaterialhülle vs. Circ-Case bezogen auf Fussabdruck der Primärmaterialhülle

alkreisläufen beiträgt, sondern auch aus ökologischer Sicht vorteilhaft ist. Zudem liefert die Analyse wertvolle Erkenntnisse darüber, welche Prozessschritte innerhalb der Circ-Case Prozesskette den grössten Einfluss auf die gesamten Umweltauswirkungen haben und wo die effektivsten Hebel für weitere Optimierungen liegen.

Zusätzlich konnte durch die Durchführung der Studie das Verständnis für die methodischen Herausforderungen von Ökobilanzen weiter vertieft werden. Dazu zählt unter anderem die sinnvolle Abschätzung von Energieverbräuchen von Prozessen sowie die Miteinbeziehung der Beiträge von Infrastrukturkomponenten (Maschine, Halle, …) und Up- und Down-Stream-Equipment. Von Materialseite her stellt vor allem die Definition geeigneter ProxyWerte eine zentrale Herausforderung dar, wenn weder Primärdaten noch belastbare Datenbankwerte vorliegen. Durch gezielte Sensitivitätsanalyse konnte die Unsicherheit, die mit solchen Annahmen verbunden ist, deutlich reduziert werden. So wurde überprüft, wie sich die Änderung bei den Proxy-Werten für das Primär-TPU, bei den Energieverbräuchen der Aufbereitungsmaschinen sowie beim verwendeten Strommix auf das Gesamtergebnis auswirken. Die Ergebnisse blieben in allen Fällen robust gegenüber den geprüften Variationen. Da die Wahl der Allokationsmethode massgeblichen Einfluss auf den Vergleich zwischen Circ-Case und einer Hülle aus Primärmaterial hat, soll nun in einem nächsten Schritt geprüft werden, inwieweit die Resultate auch unter Anwendung der Circular Footprint Formular (CFF) Bestand haben.

Kontakt

Prof. Daniel Schwendemann

IWK Institut für Werkstofftechnik und Kunststoffverarbeitung, OST Ostschweizer Fachhochschule daniel.schwendemann@ost.ch www.ost.ch/iwk

SPE: Halle 1, Stand C1068 n

Besuchen Sie uns Halle 2 Stand C2071 20.-22. Januar 2026

Absolut rezepturgetreu und reproduzierbar

www.motan-group.com www.kuma-solution.ch

Der Einsatz von Post-Consumer-Kunststoffrezyklaten (PCR) gewinnt in technisch anspruchsvollen Produkten stark an Bedeutung. Neben ökologischen Vorteilen rücken Rohstoffsicherheit und regulatorische Vorgaben immer stärker in den Fokus. Doch während Rezyklate in Verpackungen oder Konsumgütern längst etabliert sind, stellt ihr Einsatz in hochbelasteten technischen Bauteilen weiterhin eine grosse Herausforderung dar.

Im Automobilbau kommen Rezyklate heute vor allem in Radhausschalen, Unterbodenverkleidungen oder Kofferraumauskleidungen zum Einsatz. In funktionalen oder thermisch hoch belasteten Bereichen wie im Motorraum, im Maschinenbau oder in der Elektrotechnik sind sie dagegen noch selten zu finden. Der Grund liegt in den hohen Anforderungen an Temperaturbeständigkeit, Medienresistenz und Langzeitstabilität.

«Aktuell bestehen noch deutliche Hürden beim Einsatz von Rezyklaten in Bereichen mit Dauergebrauchstemperaturen über 120°C oder bei Kontakt mit Ölen und Kühlmitteln. Genau hier setzt unser neues Wegbereiterprojekt an», erklärt Dr. Oliver Tröppner, Gruppenleiter Materialentwicklung und -prüfung am Kunststoff-Zentrum SKZ.

Von der Materialrecherche bis zum Bauteiltest

Das industriefinanzierte Wegbereiterprojekt verfolgt einen ganzheitlichen Ansatz: Geeignete Rezyklate werden identifiziert, ihre Eignung für anspruchsvolle technische Bauteile bewertet und Lösungen für die industrielle Umsetzung entwickelt. Die Aktivitäten reichen von systematischer Materialrecherche und Marktanalyse über die Fertigung von Referenzbauteilen im Spritzguss, in der Extrusion und in flexiblen Anwendungen bis hin zu praxisnahen Tests unter realen Einsatzbedingungen. Dabei werden thermische, mechanische, medienbedingte und langzeitliche Belastungen ebenso untersucht wie fundierte Materialund Bauteilprüfungen. Ergänzt wird das Projekt durch Handlungsempfehlungen und Ökobilanzanalysen, die Unternehmen konkrete Designrichtlinien und eine objektive Bewertung der Rezyklat-Performance

Gesucht sind neue Anwendungsfelder für Kunststoffrezyklate in technischen Bauteilen (Bild: SKZ – erstellt mit Copilot)

bieten. Der Projektstart ist für das Frühjahr 2026 geplant, die Laufzeit beträgt drei Jahre.

Mit dem Vorschlag der EU-Kommission zur neuen Altfahrzeugverordnung steigt der Handlungsdruck für Unternehmen weiter.

«Wer sich frühzeitig mit den technischen Möglichkeiten und Grenzen von Rezyklaten auseinandersetzt, sichert sich klare Wettbewerbsvorteile.»

Ab 2030 sollen mindestens 25 % der Kunststoffteile in Neufahrzeugen aus PCR (Post-Consumer-Rezyklat) bestehen –davon 25 % aus Closed-Loop-Recycling.

«Gerade für kleine und mittelständische Unternehmen ist das Projekt eine Chance, mit überschaubarem Aufwand Knowhow aufzubauen», betont Tröppner. «Wer sich frühzeitig mit den technischen Möglichkeiten und Grenzen von Rezyklaten auseinandersetzt, sichert sich klare Wettbewerbsvorteile und kann sich strategisch auf kommende Markt- und Gesetzesanforderungen vorbereiten», so Tröppner weiter.

Kontakt SKZ – Das Kunststoff-Zentrum Dr. Oliver Tröppner Friedrich-Bergius-Ring 21 D-97076 Würzburg +49 931 4104-470 o.troeppner@skz.de www.skz.de

SPE: Halle 2, Stand E2147 n

Energieeffiziente Plastifiziereinheiten für Spritzgiessmaschinen, die herstellerunabhängig auf bereits bestehenden Maschinen nachgerüstet werden können, ermöglichen eine signifikante Heizenergieersparnis von bis zu 62 % bei steigender Prozessstabilität. Mit dieser Entwicklung des Start-ups inmex mit Sitz in Siegburg (D), können ältere Maschinen energetisch aufgewertet und elektrische Maschinen noch weiter optimiert werden. So auch geschehen bei der Wild & Küpfer AG aus Schmerikon (CH). Der Clou: Statt herkömmlicher Heizbänder, die den Plastifizierzylinder von aussen umschliessen, werden die Heizelemente in den Zylinder integriert. Das verbessert den Wärmeübergang vom Heizelement auf den Zylinder deutlich und reduziert, zusammen mit einer effektiven Isolation, die Heizenergie in diesem Fall um 28 %. Der Aufwand für das Umrüsten einer

Spritzgiessmaschine ist dabei marginal, da es sich um ein Plug-and-Play-System handelt. Zudem heizt die Plastifiziereinheit mehr als doppelt so schnell auf und lässt sich dank der optional verfügbaren Schnellabkühlung viermal so schnell abkühlen wie der Standard.

Kontakt Inmex GmbH D-53721 Siegburg +49 2241 32218 00 info@inmex.de www.inmex.de

SPE: Halle 2, Stand E2155

Introducing the new ROBOSHOT SC Series.

20 - 22 January 2026

Messe Luzern Hall 1, E1129

Das Institut iRAP (HEIA-FR, HES-SO, Freiburg) hat zusammen mit dem Swiss Polymers Cluster und sechs Industriepartnern ein Innovationsprojekt (NPR) durchgeführt, mit dem Ziel die Funktionsweise von Werkzeugentlüftungen besser zu verstehen und dadurch auch besser zu beherrschen, um später in der Serienproduktion die Produktivität steigern und Qualitätskosten senken zu können.

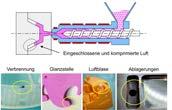

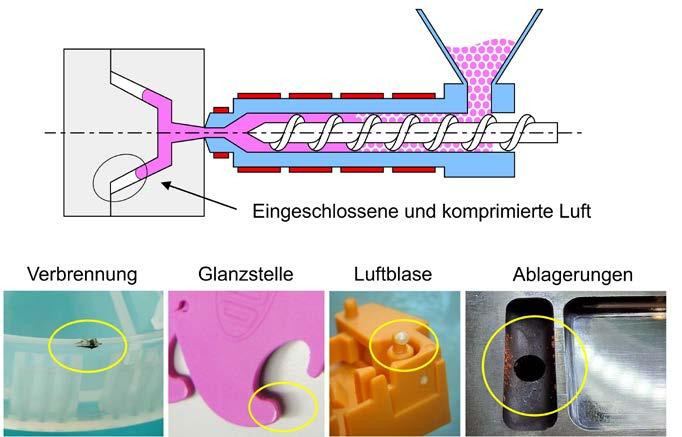

Bruno Bürgisser, Alexis Lesquereux, Kilian Taddei, Tristan Rüeger ¹

Beim Kunststoff-Spritzgiessen ist eine effiziente Werkzeugentlüftung entscheidend damit die in den Werkzeugkavitäten befindliche Luft, während des Füllvorgangs mit Kunststoffschmelze, entweichen kann. Eine ungenügende Werkzeugentlüftung führt zu einer starken Kompression und Erwärmung der eingeschlossenen Luft. An den hergestellten Bauteilen können dadurch eine Vielzahl typischer Spritzgiessfehler auftreten, wie z. B. Verbrennungen, Glanzstellen oder Luftblasen. Die überhitzte Luft führt aber auch zu einer stärkeren Migration von Additiven aus der Kunststoffschmelze, was im Spritzgiesswerkzeug Ablagerungen oder Korrosion begünstigt. Dies verstopft im Werkzeug eingebrachte Entlüftungssysteme und führt während der Produktion plötzlich zu Qualitätsproblemen. Ein Produktionsstillstand zwingt sich anschliessend auf, um das Spritzwerkzeug zu reinigen. Entlüftungen werden heute meist über Erfahrungswerte, ohne Berechnung und Simulation, in die Spritzwerkzeuge eingebracht. Mehrere Iterationen werden anschliessend durchlaufen, um die Funktionsweise und Effizienz der Werkzeugentlüftungen zu optimieren. Dieses Vorgehen ist jedoch sehr kostenintensiv und zeitaufwendig.

Heute gibt es, nebst einfachen Konstruktionsregeln, auch wenig Grundlagen aus For-

1 Bruno Bürgisser, Alexis Lesquereux, Kilian Taddei, Tristan Rüeger, Institut iRAP, Freiburg/Fribourg

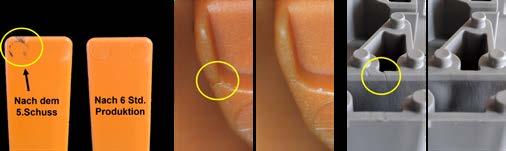

Bild 1: Typische Spritzgiessfehler wie auch Werkzeugablagerungen hervorgerufen durch eine ungenügende Werkzeugentlüftung. (Bild: iRAP/Keller)

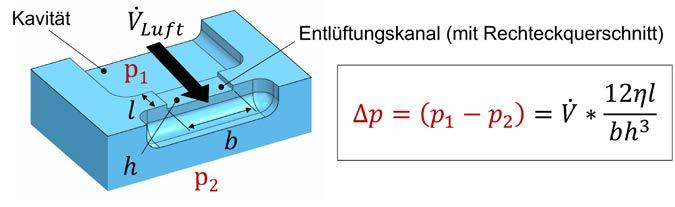

schungsarbeiten, über die Funktionsweise, die Auswahl und die Dimensionierung von Werkzeugentlüftungen – Informationen mit welchen der Werkzeugkonstukteur/Werkzeugmacher abschätzen könnte, ob ein Entlüftungskonzept korrekt angebracht und ausreichend dimensioniert ist. Das Ziel vom Projekt OptiAir bestand deshalb darin, Grundlagen zu erarbeiten, um die Funktionsweise von Werkzeugentlüftungen zu verstehen und zu beherrschen, die wesentlichen Einflussfaktoren zu ermitteln und die

Bild 2: Berechnung des Druckverlustes in einem Entlüftungskanal mit Rechteckquerschnitt (Dimensionen l*b*h), in der Praxis als «Standard»-Entlüftungskanal auf Formtrennungen angewendet. (Bilder: iRAP)