Advanced Compounding & Extrusion Systems

A hub of shared knowledge, experimentation and an international specialized background.

A global leader in designing and manufacturing complete lines for the extrusion of plastic materials for packaging & converting (blown film, rigid film and sheets) and recycling

Are the definitive answer to the growing demand for recycling extruded plastics, with the same range of quality and quantity of traditional raw material. Recycled becomes a new raw material, for a high-end result with high added value

POST INDUSTRIAL RECYCLING | POST CONSUMER RECYCLING PET RECYCLING | BOTTLE-TO-BOTTLE | VOCs & ODOUR REMOVAL

LO SAPEVI CHE UNA VASCHETTA PER IL GELATO PUÒ ESSERE SIA RICICLABILE CHE COMPOSTABILE?

Si tende sempre di più all’utilizzo di materie prime biodegradabili e compostabili ottenute da fibre naturali per la produzione di contenitori per alimenti.Questa grande opportunità, unita alle elevate possibilità di riciclo totale dei polimeri più utilizzati, conferisce alla trasformazione delle materie plastiche la leadership nella produzione a basso impatto ambientale di contenitori per uso alimentare e medicale.

eKW HP, la nuova serie di macchine BMB, una perfetta sinergia di velocità e precisione.

ULTRA HIGH INJECTION SPEED. In un mondo che ha sempre più bisogno di conservare e trasportare grandi quantità di cibo e medicinali ovunque, BMB ha creato la macchina ad alta produttività per eccellenza.

La natura ibrida della serie HP ne favorisce i consumi ridotti grazie agli azionamenti elettrici con motori diretti e contemporaneamente offre iniezioni molto potenti, controllate da servovalvola sotto accumulatore.

Pressioni specifiche di 2500 kg/cm2 e velocità di iniezione di oltre 1500 mm/s sono la garanzia di alta produttività e grande qualità per i contenitori a parete sottile, talvolta profondi e difficili da iniettare, come i contenitori per uso alimentare o del settore medicale.

Ultra System, azienda svizzera il cui nome è diventato negli anni sinonimo di eccellenza, ottimizzazione dei processi di cambio colore, cambio di materiale, mantenimento preventivo, fermo macchina, ma soprattutto di riduzione degli sprechi grazie al corretto uso del suo prodotto Ultra Plast, purging compound di ultima generazione, ha riassunto tutta la sua eccellenza nel motto: “Plastic is fantastic!”.

Come è noto, in questi ultimi anni l’utilizzo di prodotti purge è cresciuto esponenzialmente, grazie alla consapevolezza da parte dei trasformatori che gli sprechi non sono più accettabili e che la qualità fa ancora la differenza. Proprio da un punto di vista qualitativo, Ultra System è in grado di garantire ai propri clienti materiali senza abrasivo, senza necessità di tempi di ammollo, senza sviluppo di fumi o odori, rapidi ed efficienti, con oltre dieci certificazioni ciascuno.

Costantemente informati sugli ultimi sviluppi in termini di polimeri e masterbatch, i tecnici dell’azienda sviluppano e adattano gli esistenti Ultra Plast anche a specifiche esigenze, creando così materiali “tailor-made”. Inoltre, grazie alla rete di distributori e agenti presenti in tutto il mondo, è possibile garantire la presenza di esperti alla prima prova applicativa, svolgendo, nel contempo, un’attività di formazione.

Un recente test, eseguito su un noto impianto di estrusionesoffiaggio per la produzione di taniche in HDPE, ha dimostrato come il cambio colore da nero a bianco, solitamente uno dei più difficili e che ha tempi lunghi, possa avvenire in breve tempo utilizzando il prodotto Ultra Plast PO-E-CS, specifico per EBM per la pulizia profonda della vite.

Il cliente solitamente impiegava più di 6 ore per completare il processo ed era necessario l’uso di molti kg di materiale vergine, con una cospicua produzione di scarti. Utilizzando solamente 20 kg di PO-E-CS il tempo è stato ridotto a soli 45 minuti ottenendo un risultato perfetto.

Ultra System è sempre stata sensibile al tema del green, ponendosi come obiettivo principale la riduzione degli sprechi, diminuendo drasticamente il tempo necessario per un cambio colore o un cambio di materiale, riducendo così il quantitativo di energia utilizzata, con un conseguente minor impatto ambientale.

Proprio nel 2024 l’azienda festeggia i suoi primi 20 anni di attività caratterizzati da impegno, costanza, studio e ricerca da parte dei due fondatori che nel 2004 hanno unito le loro forze e dato vita a questo ambizioso progetto, a cui nel 2010 si è unita una terza persona che ha contribuito a rendere la società ancora più solida e innovativa. www.ultrasystem.ch

16 C’era una volta, anzi 400!

22 Il 2023 anno migliore di sempre, ma il 2024 si annuncia complicato

27 Macchine utensili, il mercato estero sostiene quello interno

30 Un patto per l’industria europea

34 Ricavi record, acquisizione in India e nuova divisione per la refrigerazione

35 Tre decenni di attività

38 Dall’impronta di carbonio alla parità di genere

39 In Germania calano produzione e trasformazione di materie plastiche

40 Da Caronno Pertusella a Chennai

40 Integrazione nell’estrusione statunitense

41 Una nuova CEO alla guida di Greiner

41 Completata la vendita di Netstal a Krones

42 Consolidare la presenza europea e perseguire innovazione, crescita e sostenibilità

42 Acquisizioni nel settore truck

43 Frena la metalmeccanica italiana, in controtendenza rispetto all’UE

43 Passaggio di testimone per guidare l’industria del riciclo europea

45 Q ual è il destino dell’industria europea del PET?

50 Previsioni di crescita per il riciclo degli imballaggi immessi al consumo

55 La maggioranza degli italiani a favore del deposito cauzionale

58 Il riciclo europeo cresce ma risente della contrazione del mercato

60 Nel 2023 raccolte e recuperate oltre 187.000 tonnellate di PFU

64 Dov’è e dove sta andando la circolarità della plastica in Europa

66 Produzione, consumo e, soprattutto, riciclo di PET in Europa

67 Un piano d’azione in sei punti per l’industria dei biopolimeri

68 Un accordo per ridurre gli sprechi di plastica

68 Raggiunti gli obiettivi di riciclo dei beni in polietilene

69 Premiati 15 progetti di comunicazione

69 Sapere quanta plastica riciclata c’è in prodotti e materiali N. 400 - APRILE/MAGGIO 2024

MACCHINE E ATTREZZATURE

72 Soluzioni sempre più globali per mercati sempre meno diversi

76 Spingere sulla internazionalizzazione

78 Velocità e precisione per applicazioni e mercati esigenti

80 Isole robotizzate per lo stampaggio multicomponente con inserti

82 Processo termomeccanico per EPDM riciclato

84 Ripensare l’efficienza nell’estrusione di tubi in PVC

88 Un delicato equilibrio tra tecnologia e design garantisce le prestazioni

90 Tutto per i tubi da drenaggio

92 Da settant’anni con lo sguardo al futuro

94 Viti, e cilindri, da una vita

96 Riduttori di velocità a tutta velocità

99 Servizi a 360 gradi per lo stampaggio a iniezione

102 Qualità controllata in linea con regolazione automatica

104 Alta tecnologia per lastre alveolari sempre più performanti

106 Tris australiano per il riciclo

108 Accordo italo-indiano per il riciclo di bottiglie in PET del futuro

110 Quattro pilastri per un riciclo globale moderno 112 Flessibilità di linea, qualità del granulo e risparmio energetico in “tandem” 114 Un restyling non solo di facciata 116 Costruire una vera cultura aziendale 118 Anticipare le tendenze nel settore degli espansi 120 Miscelazione automatizzata e sotto controllo 122 Diventare un marchio storico d’interesse nazionale 124 Sempre più smart, sempre più sostenibile

126 La trasformazione digitale dell’industria manifatturiera europea

129 Innovazione e servizi postvendita sempre più globali 130 Stampa flessografica in linea fino a 8 colori

131 Forma-metti-manico: automazione per la produzione di secchi

132 L’orientamento al futuro passa dall’innvazione

134 Due stazioni indipendenti

135 Soluzioni su misua per l’estrusione

136 Avvolgitore completamente automatico 137 Misurare durezza Shore e IRHD 138 Nuova linea a 5 strati 138 Stampaggio evoluto di LSR

139 Per un mercato con un elevato potenziale 139 Assemblaggio a levitazione magnetica

140 Estrusione di film termoretraibile in Indonesia

140 Centri di lavoro per pareti isotermiche

141 Nuova macchina a corsa lunga

141 Analisi di processo statiche e dinamiche avanzate

MATERIALI E APPLICAZIONI

143 Costruire una reputazione sostenibile e concentrarsi sull’innvazione

150 Conferire proprietà antistatiche

153 Accelerare la produzione di telai per biciclette in carbonio termoplastico

156 Biocompositi polimerici: sfide nell’uso degli scarti agroalimentari

160 “Fatto il polipropilene”: un’invenzione rivoluzionaria

161 Una lunga esperienza nella colorazione dei polimeri

162 Stabilizzanti per i settori agricolo, auto ed edile

163 Un’offerta completa di soluzioni per packaging flessibili riciclabili

164 Un ecosistema tecnologico per lo sviluppo di materiali innovativi

166 Senza ftalati e da fonti rinnovabili

166 Investimento nella ricerca per la mobilità sostenibile

167 Materiale superleggero e resistente per la stampa 3D SLS

167 Produrre anilina da biomassa

169 Compositi, essenziali per sostenibilità ed economia circolare

172 Transizione digitale ed energetica al centro 173 La fiera cinese continua a crescere

174 All’insegna di bioplastiche e sostenibilità

174 Verso il K 2025

176 Corsi SBS

177 Corsi CESAP

Anno 49 - Numero 400 Aprile/Maggio 2024

Direttore responsabile

Mario Maggiani

Redazione

Luca Mei, Girolamo Dagostino, Stefania Arioli

Ufficio commerciale

Roberta Pagan

Segreteria di redazione

Giampiero Zazzaro, Alice Polimeno

Amministrazione

Debora Mastrangelo

Comitato di direzione

Massimo Margaglione, Gabriele Caccia, Barbara Ulcelli

Hanno collaborato a questo numero: Luigi Botta, Claudio Celata, Vincenzo Titone

Editore

Promaplast Srl

Centro Direzionale Milanofiori - 20057 Assago (Milano, Italia)

Tel.: +39 02 82283735 - Fax: +39 02 57512490

E-mail: macplas@macplas.it - www.macplas.it

Registrazione presso il Tribunale di Milano N. 68 del 13/02/1976

Iscrizione presso l’Ufficio Nazionale della Stampa N. 4620 del 24/05/1994

Impaginazione e prestampa Faenza Printing SpA

Stampa e inoltro postale Faenza Printing SpA

Prezzo copia: 5 euro

Abbonamento Italia (6 numeri): 40 euro

Abbonamento estero (6 numeri): 60 euro

La direzione della rivista declina ogni responsabilità per quanto riguarda l’attendibilità degli articoli e delle note redazionali di fonte varia

ASSOCIATO A:

AMAPLAST

65 ALPHAMAC www.alphamac.it

105; 171 AMAPLAST www.amaplast.org

146 AMUT www.amut.it

13 ARBURG www.arburg.com

Int. Cop. BANDERA www.luigibandera.com

81 BARUFFALDI www.baruffaldi.eu

125 BATTENFELD CINCINNATI www.battenfeld-cincinnati.com

3 BD PLAST www.bdplast.com

26 BFM www.bfm.it

5 BMB www.bmb-spa.com

121 CAMPETELLA www.campetella.com

III Cop. CHIMAR www.chimar.com

62 COLINES www.colines.it

113 DGTS www.dgts.i

133 EREMA c/o PROCHEMA www.erema.com - www.prochema.it

53 EUROVITI www.euroviti.com

IV Cop. EXACT www.exact.it

87 FAP www.fapitaly.com

123 FB BALZANELLI www.fb-balzanelli.it

15 FIMIC www.fimic.it

11 GAMMA MECCANICA www.gamma-meccanica.it

148 GAMMA STAMPI www.gammastampi.it

128 GEFRAN www.gefran.com

111 GIBITRE www.gibitre.it

32 GIURGOLA STAMPI www.giurgola.it

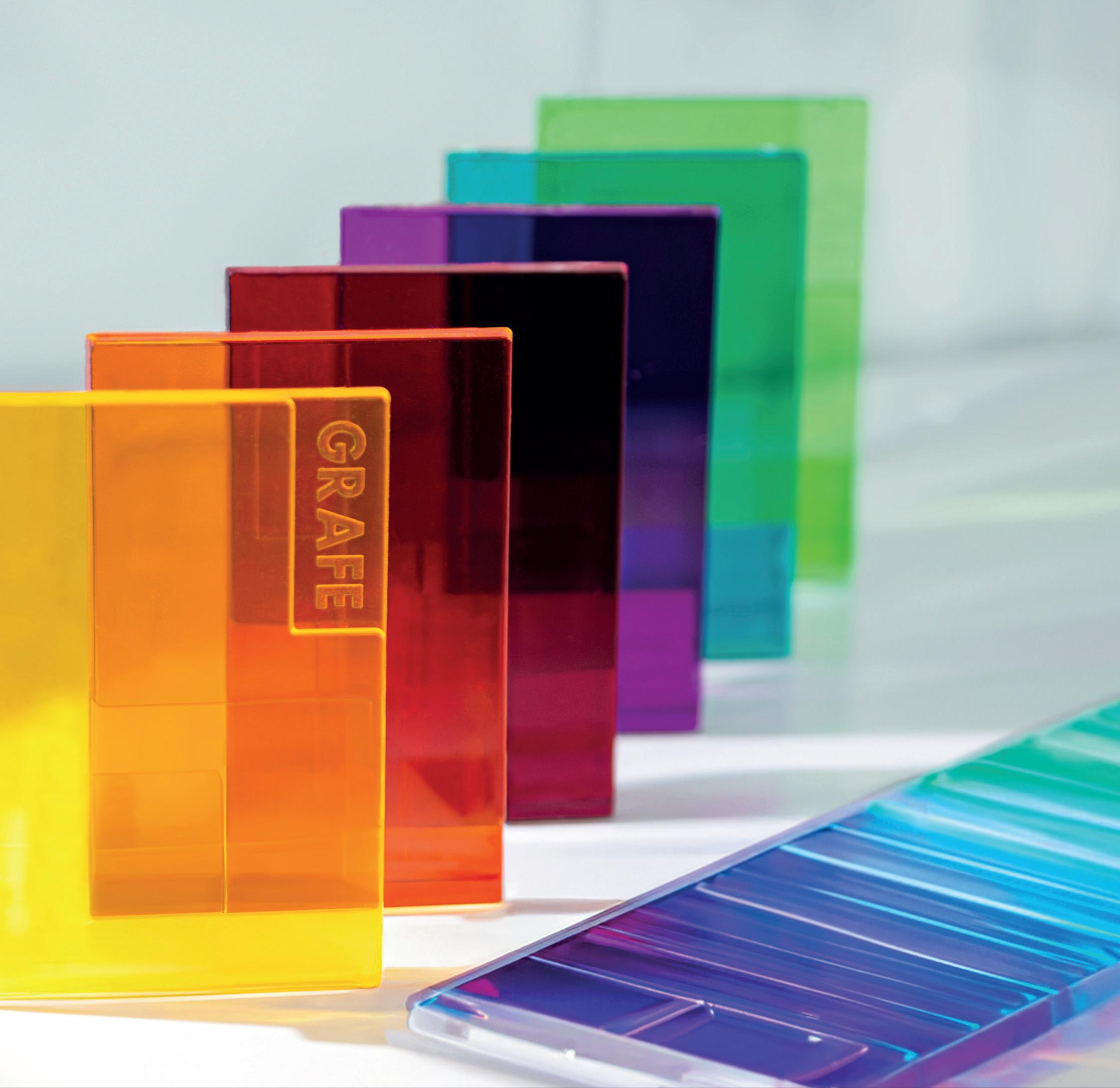

119 GRAFE www.grafe.com

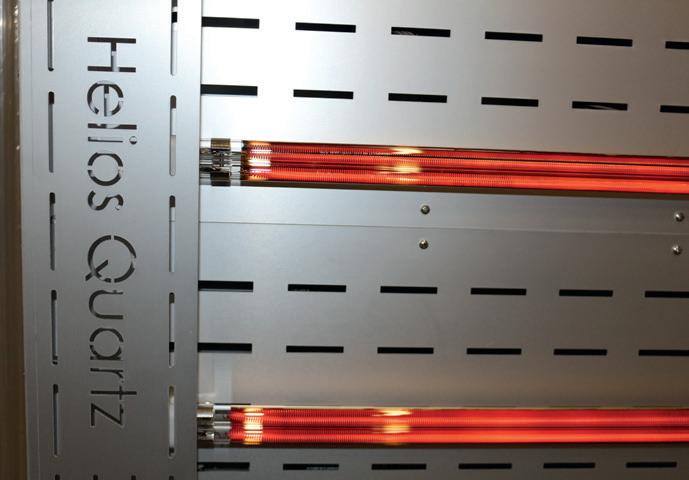

149 HELIOS QUARTZ www.heliosquartz.com

101 HOLONIX www.holonix.it

127 HS-UMFORMTECHNIK www.hs-umformtechnik.de

II Cop. ICMA SAN GIORGIO www.icmasg.it

37 IMG www.imgmacchine.it

36 IPM www.ipm-italy.it

75 ITIB MACHINERY www.itib-machinery.com

20 MACCHI www.macchi.it

44 MAGIC MP www.magicmp.it

70 MARIS www.mariscorp.com

107 MAST www.mastsrl.it

86 MIXACO www.mixaco.com

63 MIXRON www.mixron.it

115 MOVING www.movingsrl.it

57 OMSO www.omso.it

178 PACKAGING SPEAKS GREEN www.packagingspeaksgreen.com

33 PLAS MEC www.plasmec.it

21 PLASTORE www.plastore.it

9 PRESMA www.presma.it

109 PROFILE DIES www.profiledies.it

52 ROBOLINE SYTRAMA www.sytrama.com

142 SARA www.sarasrl.eu

175 SBS www.scuolabenistrumentali.it

155 SITRA www.sitramasterbatch.com

71 SOREMA (DIVISIONE DI PREVIERO) www.sorema.it - www.previero.it

165 SPS ITALIA www.spsitalia.it

12 STAR AUTOMATION EUROPE www.star-europe.com

29 TECNOMATIC www.tecnomaticsrl.net

54 TECNOVA www.tecnovarecycling.it

ASSOCIAZIONE NAZIONALE EDITORIA DI SETTORE

ASSOCIAZIONE NAZIONALE COSTRUTTORI DI MACCHINE E STAMPI PER MATERIE PLASTICHE E GOMMA

AIPE

ASSOCIAZIONE ITALIANA POLISTIRENE ESPANSO

ASSOGOMMA

ASSOCIAZIONE NAZIONALE TRA LE INDUSTRIE DELLA GOMMA, CAVI ELETTRICI ED AFFINI

7 TRIA www.triaplastics.com

I Cop. ULTRA SYSTEM www.ultrasystem.ch

98 UNION www.unionextrusion.it

152 UNITECHEM www.unitechem.eu

61 WITTMANN BATTENFELD www.wittmann-group.com

4 ZAMBELLO www.zambello.it

168 ZEON EUROPE www.zeon.eu

SPONSOR ISTITUZIONALI

ASSORIMAP

ASSOCIAZIONE NAZIONALE RICI -

CLATORI E RIGENERATORI MATERIE PLASTICHE

CIPAD

COUNCIL OF INTERNATIONAL PLASTICS ASSOCIATIONS

DIRECTORS

IIP

ISTITUTO ITALIANO DEI PLASTICI

SPE ITALIA

SOCIETY OF PLASTICS ENGINEERS

UNIONPLAST FEDERAZIONE GOMMA PLASTICA

UNIPLAST ENTE ITALIANO DI UNIFICAZIONE DELLE MATERIE PLASTICHE

GREENenvironment

Ci sentiamo responsabili del futuro del nostro pianeta. Già da generazioni! Con le nostre offerte, portiamo l’high-tech nella lavorazione delle materie plastiche. E allo stesso tempo garantiamo una maggiore effi cienza energetica e produttiva, la salvaguardia delle risorse, la riduzione di CO2, il riciclo e l’economia circolare. Questo è il nostro programma: arburgGREENworld. www.arburg.it

Quando mi è stato chiesto di preparare l’editoriale per questo numero di MacPlas ho risposto positivamente, come faccio sempre, senza pensarci troppo. Solo in seconda battuta mi è venuto in mente che si sarebbe trattato del “memorabile” (al nostro interno ne abbiamo discusso per molto tempo) numero 400, per celebrare il quale a ogni copia di questa edizione viene allegata la ristampa del numero 1, datato marzo/ aprile 1976.

Compito, quindi, a dir poco arduo, tenuto conto anche del fatto che all’interno della rivista troverete un lungo articolo commemorativo scritto da Claudio Celata, che per molti anni è stato non solo il direttore dell’associazione Amaplast, ai tempi Assocomaplast, ma anche colui il quale, insieme a Gino Delvecchio, ha creato MacPlas e ne è stato il direttore responsabile per lunghissimo tempo. Due padri fondatori, è il caso di dire, e due penne finissime al cui confronto si rischia solo di sfigurare.

Dunque: che dire?

Innanzitutto, che questa è la rivista più longeva nel settore delle macchine per la lavorazione delle materie plastiche e già di per sé stesso questo è un record. Siamo stati capaci di passare attraverso periodi difficili: crisi economiche, politiche e oggi anche di immagine, che condiziona non poco l’industria della plastica da ogni punto di vista. A tale riguardo la nostra testata ha sempre cercato di avere una posizione il più obiettiva possibile sull’argomento, senza dimenticare che tutta la filiera dell’industria delle materie plastiche (produzione di polimeri, costruzione di macchine, trasformazione) italiana rappresenta un’eccellenza.

Da un punto di vista editoriale siamo a metà del guado: oggi pur continuando a esistere le riviste alcune testate hanno già scelto di non stampare più la versione cartacea, passando solo a quella digitale. D’altra parte, anche noi ormai da diversi anni ci siamo avvicinati al digitale con sito Internet, newsletter ecc. Insomma, questi 400 numeri sono pieni di storia, di cambiamenti, di impegno e di crescita. Noi continuiamo a credere che MacPlas oltre a essere una rivista sia anche uno strumento di promozione della tecnologia italiana e del Made in Italy in giro per il mondo (uno dei motivi, se non il motivo, per cui è stata creata). E allora tanti auguri: buoni 400 numeri e, soprattutto, ad maiora!

Il racconto della nascita della rivista MacPlas dalle parole di chi l’ha creata. Una storia lunga quasi cinquant’anni che si è dipanata in 400 numeri, nei quali si sono susseguiti tanti articoli che hanno narrato le vicende, e la crescita, dell’industria italiana e mondiale delle materie plastiche e della gomma. Tra i suoi, e quelli dell’editoria, alti e bassi, una presenza da subito costante affermatasi col passare del tempo come sempre più competente e autorevole.

DiClaudio Celata

C’era una volta… - in ossequio al più classico degli inizi, anche per una storia, come questa, lunga oltre 48 anni - un’associazione di categoria, a quel tempo chiamata Assocomaplast e oggi, da qualche anno, Amaplast, che rappresentava una trentina di aziende italiane costruttrici di macchine e stampi per la lavorazione delle materie plastiche e della gomma e che era appena uscita dalla federazione (Anima) che l’aveva ospitata dalla sua fondazione per avviare e gestire in autonomia iniziative promozionali e di rappresentanza, contando su un micro-organico di due persone e un conto in banca appena appena sufficiente per galleggiare. Fu subito evidente che le quote associative versate annualmente dagli allora aderenti all’associazione andavano, pertanto, assolutamente integrate con qualche iniziativa che, nel pieno rispetto delle finalità statutarie, consentisse un seppur minimo margine economico da dedicare all’attività in Italia e all’estero. Dopo qualche tempo, al consiglio direttivo vennero sottoposti due obiettivi a breve e medio termine: assumere l’organizzazione diretta della mostra specialistica Plast, ai tempi gestita da Torino Esposizioni, e trovare un accordo editoriale con una rivi-

sta tecnica di settore, per poter diffondere notizie e informazioni provenienti dalle imprese associate al numero più ampio possibile di aziende utilizzatrici di macchine per plastica e gomma, in Italia e nei principali Paesi esteri.

Dell’obiettivo fieristico saranno riepilogate le vicende un’altra volta, se qualche ricorrenza che lo riguarda ne offrirà l’occasione; qui, invece, l’argomento di attualità è il traguardo dei “primi 400 numeri” di MacPlas.

Verso una data storica

La direzione dell’associazione avviò in breve tempo i contatti con gli editori delle riviste tecniche settoriali che venivano pubblicate in Italia nella prima metà degli anni Settanta, di seguito elencate, in rigoroso ordine alfabetico e non di importanza, con la speranza di non dimenticarne qualcuna: Il Giornale delle Materie Plastiche; L’industria della Gomma; Materie plastiche ed Elastomeri; Plast; Poliplasti. Solo con quest’ultima rivista ci fu un approccio positivo, seppur con notevoli limiti rispetto all’obiettivo dell’associazione, teso a ottenere ogni mese di pubblicazione un numero minimo di notizie redazionali e di articoli di appro-

Dal 1976 a oggifondimento riguardanti le tecnologie Made in Italy. Dopo qualche mese, però, l’accordo di massima naufragò.

Il direttivo di Assocomaplast decise allora di affidare alla propria società di gestione Promaplast lo studio e l’avvio di una nuova rivista, la sesta, dopo quelle menzionate, in un insieme industriale piuttosto limitato, che avesse come finalità principale, se non unica, almeno inizialmente, la diffusione di notizie sulla produzione in Italia e sull’impiego nel mondo delle macchine, delle apparecchiature ausiliarie, degli stampi ecc. per materie plastiche e gomma.

Il 13 febbraio 1976, la nuova testata MacPlas venne iscritta nel registro stampa del Tribunale di Milano e l’“avventura” iniziò poche settimane dopo.

Quasi mezzo secolo di storia

Nell’arco di quasi mezzo secolo, la rivista ha avuto un grande sviluppo, fino a essere pubblicata anni fa in sette edizioni: all’italiana iniziale, infatti, si aggiunsero nel tempo quelle - tradotte da esperti madrelingua locali - in inglese, spagnolo, cinese, russo, polacco e arabo, con una tiratura complessiva che consentì a MacPlas, negli anni di massima diffusione di tali edizioni, di conseguire il “record mondiale” di copie stampate, ben oltre il numero delle più prestigiose riviste statunitensi, tedesche, britanniche ecc.

Di conseguenza il nome di Assocomaplast e delle imprese italiane circolò nel mondo insieme a quello delle altre associazioni di categoria (Unionplast prima di tutte) o degli enti operanti nel settore (primo fra tutti Uniplast).

Poi, in anni più recenti, con il declino dell’editoria su carta e lo sviluppo delle alternative digitali - fenomeno osservato in diversi settori editoriali - l’edizione cartacea di MacPlas è tornata, in un alveo più contenuto, alla sola edizione in italiano e a quelle internazionali pubblicate in occasione delle principali fiere di settore in inglese o, in alcuni casi, nella lingua locale del Paese ospitante l’esposizione e qui diffuse. Da tempo, inoltre, la rivista è affiancata da una ormai consolidata edizione online, che, aggiornata quotidianamente, ha arricchito i contenuti dell’iniziale proposta editoriale.

Un inizio non facile

Ma - come si suol dire - torniamo alle origini. Il 1976 fu un anno difficile per la nuova rivista dell’associazione. Per sopravvivere dal punto di vista economico era ovviamente necessario raccogliere un po’ di pubblicità fra i costruttori italiani, essendo stato stabilito - con un notevole rigore nel rispetto degli obiettivi editoriali iniziali - che i concorrenti esteri non avrebbero avuto accesso alla parte redazionale e a quella pubblicitaria. Le assicurazioni date dai più strutturati soci Assocomaplast di dedicare senza bisogno di sollecitazioni una porzione dei loro investimenti pubblicitari alla rivista di cui erano stati promotori andarono però in buona parte deluse. I primi numeri della rivista

La copertina del primo numero di MacPlas, datata Marzo/Aprile 1976 (di cui una ristampa commemorativa viene distribuita allegata a ogni copia di questo numero 400): da allora, in 48 anni esatti in queste settimane, la pubblicazione del periodico per l’industria delle materie plastiche e della gomma, edito da Promaplast e patrocinato da Assocomaplast prima e da Amaplast poi, non si è mai interrotta.

Al quinto anno di pubblicazione, nel 1980, le foto di copertina di MacPlas diventano a colori: la rivista sta al passo con i tempi dell’informazione settoriale e dell’editoria italiana, diventando più attrattiva per i lettori.

Cambiano i tempi e cambia la “veste grafica” di MacPlas per seguire il gusto estetico e le esigenze di comunicazione e informazione nel corso degli anni.

(stampati in bianco e nero e di cui la ristampa del numero uno è allegata a ciascuna copia di questo numero 400) sono ancora negli archivi della redazione a dimostrare che solo pochissimi di essi avevano mantenuto nei fatti la promessa ed erano presenti con le loro inserzioni.

Anche per quanto concerne la redazione, notizie dai soci non ne arrivavano e Gino Delvecchio, solerte e infaticabile responsabile editoriale di MacPlas allora e per tantissimi anni a venire, doveva sudare le famose sette camicie per raccogliere uno ad uno gli spunti dalle aziende e poter poi redigere con la sua macchina per scrivere meccanica (ora un pezzo da museo) il testo degli

articoli - per scelta editoriale stringati, essenziali, privi di smancerie - e riempire le pagine, seppure ancora poche, dei primi numeri della rivista.

Il primo problema - quello della raccolta pubblicitaria - venne risolto dalla direzione assumendo nel micro-organico della società, come addetto alle vendite, il brillante ed empatico Gianmario Galloni (classico venditore di ghiaccio agli eschimesi, che arrivava da una precedente esperienza commerciale nel campo della biancheria intima femminile). Il neo-agente pubblicitario in un tempo relativamente breve riuscì a diventare amico di tutti e a raccogliere la pubblicità necessaria per la sopravvivenza della rivista, pur rispettando la rigorosa decisione della società editrice di non applicare agli inserzionisti alcuno sconto rispetto al tariffario ufficiale.

Il secondo problema - quello della raccolta di materiale redazionale - fu invece risolto dopo qualche tempo con una decisione purtroppo ben differente rispetto agli obiettivi iniziali, pubblicando anche notizie riguardanti macchine e prodotti non italiani, sebbene mantenendo una percentuale sul totale degli articoli a favore di notizie relative al Made in Italy settoriale.

Naturalmente, ci furono da risolvere subito anche i piccoli, grandi problemi operativi, caratteristici di chi, seppur in versione micro, decide di essere un editore: la stampa della rivista, l’indirizzatura e l’imbustamento di tutte le migliaia di copie e, infine, la spedizione per il tramite del piccolo ufficio postale di zona, nelle immediate vicinanze dell’altrettanto piccola sede dell’associazione, che a quei tempi era in via Pagliano 11, in zona Fiera a Milano.

Per la stampa, venne scelta la tipografia L’Ammonitore di Varese, che già allora vantava una pluriennale esperienza di casa editrice dell’omonimo giornale, diffuso soprattutto nell’industria metalmeccanica.

Il lavoro di etichettatura e imbustamento delle iniziali 3.000 copie di MacPlas venne svolto per parecchi numeri della rivista autarchicamente negli uffici dell’associazione, bloccando tutti gli altri impegni di lavoro e invadendo con etichette, riviste e buste le scrivanie di tutti gli allora cinque dipendenti - Grazia Bonvini, Annamaria Manuti, Franca Veglia, il direttore (chi scri-

Negli anni si sono succedute varie edizioni “international” di MacPlas, per portare notizie sulle aziende italiane costruttrici di tecnologia per la lavorazione di materie plastiche e gomma in quei mercati di volta in volta con le potenzialità più interessanti.

ve) e il responsabile editoriale (il già citato Gino Delvecchio). Per quanto riguarda la spedizione, almeno inizialmente ci si affidò all’ufficio postale di via Sebastiano del Piombo, allora piccola struttura che ogni volta veniva invasa con la montagna di riviste imbustate e affrancate, il cui volume stupiva i presenti, abituati qualcuno a maneggiare le buste di corrispondenza personale e qualcuno i libretti delle pensioni…

In seguito, ottenuta l’autorizzazione dell’abbonamento postale della rivista tutto venne dirottato verso uno spedizioniere specializzato di Bobbio, perché si rivolgeva al centro operativo postale di Piacenza, evitando così il perpetuo intasamento di quello di via Ferrante Aporti a Milano.

Tutto questo per poter rispettare tempi di stampa e una corretta diffusione dei dieci numeri annui di MacPlas.

trasparenza

A questo punto, per completezza di informazione e cronaca sugli inizi di MacPlas, almeno un cenno lo merita anche la certificazione della diffusione della rivista in Italia, principalmente diretta alle aziende trasformatrici di materie plastiche e gomma. Negli anni Settanta e per molti altri anche in seguito, gli editori delle cinque riviste citate all’inizio dell’articolo davano agli inserzionisti interessati (se c’era chi si dimostrava davvero tale in particolare a quest’aspetto) dei numeri e delle indicazioni “a piacere” sulla pubblicazione, senza alcun riscontro concreto, eventualmente offrendo a chi insisteva uno sconto ulteriore sulle loro già incostanti e incontrollabili tariffe pubblicitarie.

I primi uffici della redazione di MacPlas si trovavano in via Pagliano 11 a Milano, dove all’epoca aveva sede l’associazione Assocomaplast. Oggi l’una e l’altra (divenuta Amaplast) si trovano al Centro Direzionale Milanofiori a sud di Milano, appena fuori dal capoluogo meneghino.

Oggi l’offerta mediatica di Promaplast, la società editrice di MacPlas, si è arricchita anche di un sito online in italiano e in inglese aggiornato quotidianamente, da cui vengono ricavate due newsletter in italiano inviate ogni lunedì e giovedì e una newsletter in inglese inviata ogni mercoledì.

Così la direzione Promaplast, dopo aver tentato del tutto inutilmente un “gentlemen agreement” con le altre case editrici, si fece promotrice di una sorta di “autocertificazione”, mettendo a disposizione degli interessati la documentazione relativa al numero di copie affrancate in abbonamento postale e spedite dal centro operativo postale di Piacenza.

Ovviamente fu soltanto uno stimolo, per attirare l’attenzione degli inserzionisti sull’importanza di valutare il costo-contatto del loro investimento pubblicitario e per provocare l’imitazione di alcuni degli altri editori della cosiddetta stampa tecnica, che dopo quasi una ventina d’anni ha portato alla creazione, nel maggio 1995, dell’Associazione Nazionale Editoria di Settore (ANES) e, in seguito, della certificazione CSST, riservata ai soli soci ANES per la rilevazione dei dati relativi a tiratura e diffusione delle singole testate.

In estrema sintesi, questo è il racconto dei primi passi di MacPlas, fatti con una buona dose di incoscienza ma con la consapevolezza di poter offrire un servizio utile, se non essenziale, alla diffusione di notizie tecniche indirizzate all’industria delle materie plastiche e della gomma. Ed essere qui a scriverne dopo quasi mezzo secolo di storia sembra dimostrare la ragione di chi si attivò per dare vita all’iniziativa e di chi nel tempo ha collaborato a mantenerla e ancora la mantiene viva con passione e nel rispetto dei principi di rigore come sinonimo di qualità che ne ispirarono gli inizi.

Rifornisciti al top con Plastore! Oltre 1300 tipi differenti di plastica in granuli subito disponibili a magazzino in pronta consegna!

Scegli la plastica che ti serve ai prezzi di mercato più competitivi e parti veloce verso il traguardo!

Consuntivo dei costruttori italiani di macchine per plastica e gomma

Con un fatturato di 4,8 miliardi di euro, il 2023 è stato un anno da record per i costruttori italiani di macchine per plastica e gomma, sebbene alcune ombre all’orizzonte facciano presagire un 2024 complicato. Ma i prodotti nostrani si confermano tra i migliori al mondo e il presidente di Amaplast, Massimo Margaglione, rimane ottimista.

Il settore delle tecnologie italiane per la lavorazione di materie plastiche e gomma rappresentato dall’associazione di categoria Amaplast ha chiuso il 2023 con un fatturato pari a 4,8 miliardi di euro, miglior prestazione di sempre che fa archiviare un anno record. L’incremento rispetto al 2022 è stato del +2,8% e le previsioni dei preconsuntivi pubblicati a dicembre si sono quindi rivelate azzeccate.

È questo il quadro che emerge dai dati consuntivi elaborati dal Centro Studi Mecs, in base al quale si evince che la crescita di questi ultimi anni sta a significare il generale buon stato di salute del settore italiano, riconosciuto nel mondo come un riferimento. Non è un caso che il record derivi in primo luogo dall’export, che nel 2023 è valso 3,59 miliardi di euro, con un balzo del +10,8% sul 2022. Frena invece il mercato interno, che vale 2,33 miliardi ma cala del -7,5% rispetto all’anno prima.

La situazione generale di incertezza raffredda però in parte gli entusiasmi: i conflitti e le tensioni in Medio Oriente, l’innalzamento dei tassi di interesse e l’instabilità diffusa prefigurano un 2024 complicato, in cui non sarà facile performare come nel 2023. Dopo la soluzione della crisi sulla supply chain, con ordi-

ni accumulati nel 2021 e nel 2022, gli analisti prevedono una situazione di sostanziale assestamento, con qualche ombra nel breve e medio periodo che già si era addensata sul finire dell’anno scorso.

1 - MERCATO ITALIANO DI MACCHINE, ATTREZZATURE E STAMPI PER MATERIE PLASTICHE E GOMMA (MILIONI DI EURO)

Destinazione delle esportazioni: aree geografiche e merceologia

Nel dettaglio, l’export dei costruttori italiani - che continua a rappresentare una quota nell’ordine del 75% sulla produzione

A c ura di Stefania Arioli e Luca MeiPer Massimo Margaglione, presidente di Amaplast dal 2023, un sistema economico e industriale come quello italiano, fondato prevalentemente su PMI che sanno mettere in campo eccezionali capacità imprenditoriali, rappresenta una solida base per essere ottimisti e permetterà di superare anche le difficoltà previste per il 2024.

- risulta in progressione sostenuta verso le tre principali macroaree di destinazione:

- Europa: +6,1%, con il distinguo però tra il contesto UE, che ha registrato un robusto +9,2%, e l’area extra-UE, che invece ha ceduto il 4,8%;

- America: +20,2%, con incrementi medi a doppia cifra sia per l’aggregazione USMCA sia per l’America Latina; trend leggermente sotto la media ma comunque positivo (+5,5%) per le vendite agli Stati Uniti (primo mercato di riferimento);

- Asia: +8,1%, come risultato di una forte progressione del Medio Oriente (+50,3%) e di un lieve rallentamento dell’Estremo Oriente (-1,3%); in questo secondo ambito, però, la flessione non riguarda la Cina (+12,4%).

Anche le esportazioni verso l’Africa hanno registrato una forte crescita, che ha caratterizzato sia le vendite verso i mercati della fascia mediterranea (+36,0%) sia le destinazioni subsahariane (+31,3%). Non a caso, proprio in questo settore geografico Amaplast sta intensificando le proprie attività promozionali a favore del settore, in particolare con numerose partecipazioni fieristiche, per supportare le aziende nell’approccio a un contesto dalle grandi potenzialità.

TABELLA 2 - AREE DI DESTINAZIONE DELL’EXPORT ITALIANO

DI MACCHINE, ATTREZZATURE E STAMPI PER MATERIE

PLASTICHE E GOMMA (%)

Aree geografiche 2022 2023

Europa 57,2 (44,8) 54,8 (44,1)

Nord America

USMCA 16,4 17,5

Asia/Oceania 16,1 15,6

Centro/Sud America 5,8 6,6

Africa 4,5 5,5

Quanto alla merceologia dell’export di settore, si osserva una crescita a doppia cifra per tutte le tipologie di macchinari per la trasformazione primaria (con l’unica eccezione degli estrusori, che comunque hanno registrato un +7%) e in alcuni casi, come quello delle macchine a iniezione e delle termoformatrici, si è verificata una decisa rimonta rispetto a una tendenza d’inizio anno piuttosto debole.

La compagine associativa: risultati e occupazione

Il bilancio della sola compagine associativa è risultato in linea con quello del settore nel suo complesso - seppure con risultati meno brillanti dell’anno precedente - e la rilevazione svolta a inizio gennaio evidenzia come circa la metà delle imprese abbia chiuso l’anno in crescita rispetto al 2022, con oltre 30 aziende che hanno registrato una crescita del fatturato superiore al +20%. Il 43% degli associati ha subito una contrazione delle vendite e il 6% non ha registrato variazioni.

Sul fronte dell’occupazione, quasi il 40% dei soci Amaplast ha effettuato nuove assunzioni (con un gruppo di 24 imprese che ha rafforzato il proprio organico del 10% o più) e una quota analoga ha invece ridimensionato la propria forza-lavoro. “Siamo molto soddisfatti di questo risultato record, di cui dob-

I costruttori italiani di macchine e stampi per la lavorazione di materie plastiche e gomma hanno chiuso il 2023 con un fatturato di 4,8 miliardi di euro, la miglior prestazione di sempre che ha fatto archiviare un anno record.

Foto GefitIn termini merceologici, le esportazioni di tutte le tipologie di macchinari per la trasformazione primaria crescono a doppia cifra, con l’unica eccezione degli estrusori, che hanno registrato comunque un +7%.

TABELLA 3 - PRIMI 10 MERCATI DI SBOCCO DELL’EXPORT ITALIANO DI MACCHINE,

Le esportazioni costituiscono una quota circa del 75% della produzione totale dei costruttori italiani le cui destinazioni principali si trovano in Europa (con valori diversi tra Stati UE ed extra-UE), America e Asia.

biamo andare orgogliosi. I dati consolidati 2023, uniti al successo della nostra fiera Plast, confermano come quello delle macchine per plastica e gomma resti un segmento di punta del Made in Italy nel mondo. Se il bilancio 2023 risulta nel complesso decisamente positivo, il rallentamento manifestatosi già sul finire d’anno e la congiuntura poco favorevole del nuovo periodo preoccupano le aziende del settore ma, nonostante ciò, voglio rimanere ottimista, e la mia fiducia per il futuro non si basa su sofismi ideologici, ma sulla concreta e marmorea

consapevolezza che gli italiani sono stati, nel contesto internazionale in cui ci siamo trovati nel recente passato, estremamente virtuosi”, ha dichiarato Massimo Margaglione, presidente di Amaplast.

“Il mio ottimismo nasce dalla consapevolezza che il nostro sistema economico e industriale, fatto principalmente di piccole e medie imprese, ancora una volta saprà mettere in atto eccezionali fantasie imprenditoriali - la nostra fervente R&D è qualcosa di intangibile ma straordinario - che ci permetteranno di

superare questa ennesima difficoltà. L’approvazione del nuovo piano Industria 5.0 se da un lato è stata evidentemente accolta con favore in quanto potrà supportare i clienti italiani negli investimenti in tecnologie in ottica di transizione green, dall’altro ha scontato un lungo percorso di definizione, si è ancora in attesa dei decreti attuativi e sottende ancora al momento incertezze che non beneficiano al dinamismo che la nostra filiera ha la necessità di esprimere; questo produce un inevitabile rallentamento per tutte le nostre aziende, produttrici di beni strumentali, proprio in un momento nel quale il mercato interno avrebbe bisogno di misure di sostegno tempestive”, ha concluso Margaglione.

I primi dieci Paesi di destinazione delle esportazioni italiane sono, nell’ordine: Germania, Stati Uniti, Messico, Francia, Cina, Polonia, Spagna, Turchia, Romania, India.

Presse a iniezione e termoformatrici hanno marcato una decisa rimonta rispetto a una tendenza d’inizio anno piuttosto debole.

Il quarto trimestre 2023 tra alti e bassi

I dati elaborati dal Centro Studi & Cultura di Impresa di Ucimu-Sistemi per Produrre relativi agli ultimi tre mesi del 2023 mostrano una situazione di sofferenza soprattutto sul fronte interno, sostenuto però da quello estero. Un quadro in cui le aziende del settore appaiono comunque dinamiche. Per Barbara Colombo necessari provvedimenti strutturali anche sganciati dalla temporalità dell’iter legislativo.

L’indice degli ordini di macchine utensili elaborato dal Centro Studi & Cultura di Impresa di Ucimu-Sistemi per Produrre segna nel quarto trimestre 2023 un calo del 31,1% rispetto allo stesso periodo del 2022. In valore assoluto l’indice si è attestato a 92,1 (base 100 nel 2015). Il risultato negativo è frutto della riduzione della raccolta ordinativi sul mercato interno, mentre l’estero mostra invece capacità di tenuta. In particolare, gli ordinativi raccolti oltreconfine risultano in calo del 2,9% rispetto allo stesso periodo dell’anno precedente. Il valore assoluto dell’indice si attesta a 100,9. Sul fronte interno, invece, gli ordini hanno segnato un arretramento del 69,1%, rispetto al quarto trimestre del 2022, per un valore assoluto di 79,4. In ragione d’anno, l’indice ha segnato un calo del 24,7% rispetto alla media del 2022 (90,5 indice assoluto). In calo del 48,4% l’indice interno (74,6 indice assoluto) e dell’11,3% quello estero (102,8 indice assoluto).

“I dati elaborati dal Centro Studi & Cultura di Impresa confermano le nostre attese: il 2023 segna un’evidente riduzione della raccolta ordinativi da parte dei costruttori italiani sul mercato domestico a cui si contrappone una generale tenuta dell’attività sui mercati esteri. Nel complesso, nonostante il segno negativo, le nostre aziende stanno lavorando intensamente grazie alla coda di ordini che ancora devono smaltire. Con riferimento particolare al mercato interno, la riduzione della raccolta di nuove

commesse sull’intero anno è anzitutto fisiologica e corrisponde ad un generale ridimensionamento della domanda dopo il boom dell’ultimo periodo”, ha dichiarato Barbara Colombo (foto al centro), presidente di Ucimu.

Fronte interno

“La discussione aperta negli ultimi mesi dell’anno da Governo e Parlamento in merito alla possibilità di introdurre nuovi incentivi 5.0 ha certamente spinto le aziende a sospendere le decisioni di acquisto in attesa di chiarezza. In pratica è accaduto l’opposto di ciò che si verificò l’anno scorso quando vi fu la corsa a investire nell’ultimo trimestre dell’anno per poter sfruttare l’aliquota del credito di imposta al 40% prima che venisse dimezzata con l’anno nuovo.

“In questo modo le aziende manifatturiere italiane potrebbero così disporre di un sistema modulare di incentivi fiscali, combinabili e cumulabili, maggiormente premianti per chi investe in nuove macchine ove la digitalizzazione è anche abilitatore di sostenibilità. Tutto ciò in risposta alla necessità dell’industria del paese di proseguire con la transizione digitale che, anche in linea con le nuove direttive europee, deve considerare rispetto dei criteri legati al tema della sostenibilità e della green manufacturing. Considerati i tempi e tutte le procedure per rendere operativi i nuovi provvedimenti possiamo immaginare che que-

Ucimu ha presentato al Ministero degli Esteri una proposta di azione e collaborazione per il 20242025 dedicata a costruttori italiani e costruttori e utilizzatori tedeschi per avviare un dialogo su azioni comuni tese a rafforzare e valorizzare le peculiarità delle industrie italo-tedesche e le possibili partnership in mercati di interesse condiviso.

Barbara Colombo rileva la necessità di provvedimenti sganciati dalla temporalità della Legge di Bilancio per garantire strumenti fiscali strutturali che consentano alla domanda di distribuirsi in modo omogeneo e ai costruttori di programmare di conseguenza la propria attività.

sti primi mesi dell’anno saranno ancora caratterizzati da una certa cautela nella definizione degli acquisti in nuovi macchinari, per poi sbloccarsi a partire dall’inizio del secondo trimestre”, ha aggiunto Barbara Colombo.

“Nel frattempo, un indicatore ulteriore della ancora buona predisposizione del mercato italiano a investire è data dall’andamento di adesioni alla BI-MU, la biennale della macchina utensile, robotica e automazione, in programma il prossimo ottobre a Fiera Milano a Rho che, al momento, ha raccolto un numero di adesioni decisamente superiore a quello che aveva ottenuto, pari periodo, per l’edizione 2022. In ogni caso, alla luce di quanto sta accadendo, probabilmente, sarebbe utile sganciare alcuni provvedimenti dalla temporaneità delle Leggi di Bilancio così da garantire alle aziende un set di strumenti fiscali strutturali che possano permettere loro di pianificare gli investimenti nel lungo periodo. In questo modo si permetterebbe al mercato di distribuire in modo più omogeneo la domanda favorendo, tra l’altro, l’attività dei costruttori che potrebbero meglio programmare la propria produzione”, ha commentato ancora la presidente Colombo.

Fronte estero

“Sul fronte estero la raccolta ordinativi è risultata sostanzialmente stazionaria confermando il trend di lungo periodo che evidenzia un andamento più regolare delle commesse ottenute dai costruttori oltreconfine rispetto a quelle conseguite sul mercato domestico ove gli incentivi disponibili nel corso degli anni hanno dato luogo a marcate oscillazioni della domanda. In particolare, i costruttori italiani hanno da sempre negli Stati Uniti un partner di eccezione e, in questo momento, la prima area di

destinazione dell’export. La vivacità della domanda nordamericana, che ci attendiamo resti tale anche nei prossimi mesi, ha sostanzialmente bilanciato la debolezza di quella asiatica ed europea. Ora l’auspicio è che l’Europa e soprattutto la Germania tornino a lavorare come in passato o anche di più, considerato che il fenomeno del “reshoring” può avvantaggiare i costruttori italiani già presenti nelle catene del valore tedesche. Questo auspicio diviene oggi ancora più accalorato, se si considera la grande incertezza che grava sul mercato internazionale ove le numerose crisi geopolitiche aperte rendono l’attività economica sempre più complicata”, ha affermato Barbara Colombo. Con riferimento alla Germania, nel periodo gennaio-settembre 2023 (ultimo dato disponibile) le vendite di Made in Italy di settore sono risultate pari a 244 milioni di euro, il 10% in più rispetto allo stesso periodo dell’anno precedente. Nonostante ciò, occorre considerare che il valore dell’export italiano lì destinato risulta decisamente più contenuto rispetto al periodo precedente al 2018 e rispetto al record segnato nel 2008 quando aveva raggiunto la cifra di 465 milioni di euro.

“Questi dati ci dicono che possiamo e dobbiamo fare di più. Per tale ragione l’associazione ha presentato al Ministero degli Affari Esteri e della Cooperazione Internazionale una proposta di azione e collaborazione per il biennio 2024-2025, dedicata agli operatori del settore, costruttori italiani e costruttori e utilizzatori tedeschi, con l’obiettivo di avviare, insieme a loro, un dialogo su un possibile piano di azioni comuni volte a rafforzare e valorizzare le peculiarità delle due industrie e le possibili partnership in mercati di interesse condiviso”, ha concluso la presidente di Ucimu.

Foto

Ucimu

Foto

Foto

Ucimu

Foto

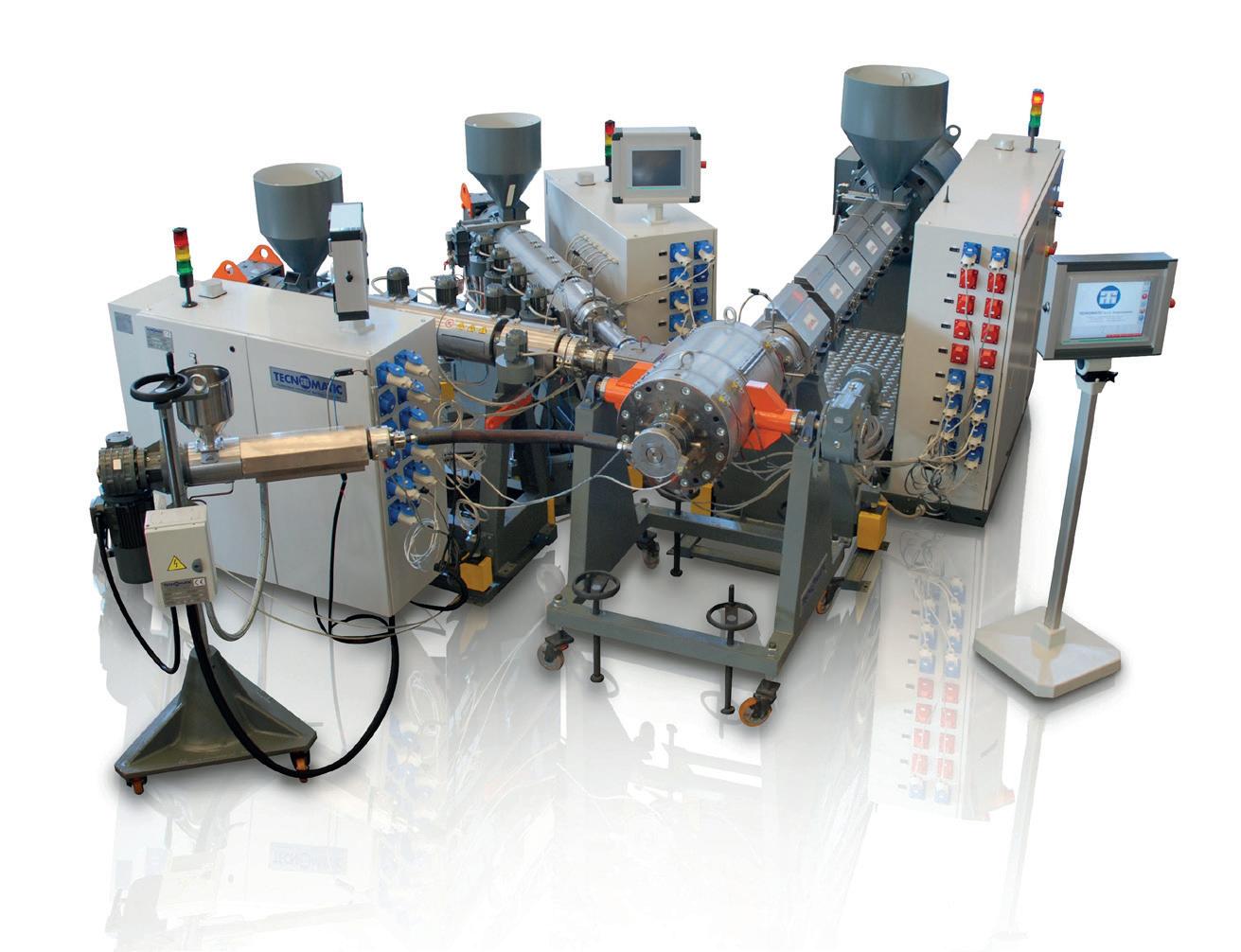

Per raggiungere la perfezione e il miglioramento continuo, Tecnomatic sceglie la massima specializzazione e concentra i propri sforzi sullo sviluppo di linee

di estrusione per la produzione di tubi in poliolefina con diametro fino a 3 000 mm. Conoscenza tecnica, ricerca costante e grande passione consentono a Tecnomatic di offrire

soluzioni altamente performanti che soddisfano tutte le possibili esigenze del cliente dal 1977.

La “Dichiarazione di Anversa”

L’industria chimica europea fa quadrato per chiedere un accordo che consenta di sviluppare e sfruttare i suoi punti di forza e di generare vantaggi occupazionali, sociali e ambientali. Un appello articolato in dieci punti sottoscritto da oltre 1.000 soggetti di varia natura.

A c ura di Luca Mei

“Riportare l’industria al centro delle politiche europee è una questione di sopravvivenza: l’“Industrial Deal” deve far parte dei programmi UE, con identica priorità rispetto al Green Deal”. È quanto dichiarato da Francesco Buzzella, presidente di Federchimica, in occasione del summit dell’industria europea svoltosi ad Anversa il 20 febbraio scorso, dove i leader di 20 settori industriali (che contano 550 miliardi di euro in valore aggiunto e 7,8 milioni di lavoratori) hanno presentato alla presidente della Commissione europea Ursula von der Leyen e al primo ministro belga Alexander De Croo una dichiarazione, la così detta “Dichiarazione di Anversa”, a favore di un patto europeo per l’industria.

I firmatari - rappresentanti di diversi settori industriali tra cui energia, chimica, farmaceutica, tessile, siderurgico, ceramica, vetro, gas industriali e raffinerie - hanno chiesto che l’Industrial Deal europeo, basato su dieci azioni concrete, sia al centro della prossima agenda strategica dell’UE 2024-2029, integrando il Green Deal. “I primi segnali del 2024 confermano un trend negativo per l’industria, specie nei Paesi tradizionalmente motori dell’economia europea. Occorre intervenire subito per tentare di invertire una tendenza alla deindustrializzazione, ormai molto preoccupante”, ha osservato Buzzella. Aggiungendo che “se la transizione ambientale non si realizzerà di pari passo con un adeguato piano industriale, l’Europa perderà capacità competitiva nei confronti dei player mondiali, prima fra tutti la Cina, che già trova nel nostro continente uno sbocco sempre più importante

per le proprie produzioni. È necessario che l’industria e, in particolare, la chimica, tornino al centro delle strategie comunitarie. La chimica è strategica in quanto infrastruttura tecnologica e innovativa per tutti i settori manifatturieri, nonché settore leader in termini di sostenibilità ambientale, sociale ed economica”. “L’industria è motore di benessere, di progresso e dello sviluppo sostenibile. Crescita e sviluppo saranno possibili solo a patto che le imprese possano tornare a operare in un clima favorevole, che consenta di competere a livello globale e pianificare investimenti in ricerca per produrre innovazione, funzionale anche alla realizzazione del Green Deal. Ben venga perciò la proposta di un patto per l’industria, che tutti ci auguriamo possa entrare a pieno titolo nell’agenda della Commissione UE nel corso della prossima legislatura”, ha concluso Francesco Buzzella.

Cresce il numero dei firmatari

Dopo circa due settimane dalla prima sottoscrizione, i firmatari della Dichiarazione di Anversa per un accordo industriale europeo all’inizio di marzo risultavano essere già oltre 500 e all’inizio di aprile sfioravano il migliaio: 692 società (tra cui anche varie italiane), 238 organizzazioni di vario genere e 58 altri soggetti, a cui si devono aggiungere 197 sostenitori individuali. Firmatari che abbracciano 25 settori, tra cui quello chimico, in rappresentanza di aziende, associazioni industriali, sindacati, istituti di ricerca e università.

“Il superamento di 500 firmatari dimostra l’unità di intenti di appello ad affrontare con urgenza le sfide urgenti che le industrie e

La presidente della Commissione europea, Ursula von der Leyen, e il primo ministro belga, Alexander De Croo.

i lavoratori europei devono affrontare. Con la dichiarazione proponiamo ai responsabili politici europei soluzioni concrete per ripristinare la competitività europea, portando avanti gli obiettivi del Green Deal dell’UE”, ha dichiarato allora Marco Mensink, direttore generale di Cefic, la federazione dell’industria chimica europea.

La Dichiarazione di Anversa sostiene un accordo industriale europeo che venga posto al centro della nuova agenda strategica europea, con un vicepresidente della Commissione designato a supervisionarne l’attuazione. Tra gli argomenti su cui si concentra il documento rientrano anche le incoerenze normative, i meccanismi di finanziamento pubblico, l’accesso a materie prime ed energia, l’innovazione e lo sviluppo di infrastrutture, insieme a un approccio europeo rafforzato. Le richieste dei firmatari si articolano in dieci specifici punti che sintetizzano altrettante azioni concrete da integrare con il Green Deal europeo e che risultano di stringente attualità in vista dell’imminente rinnovo delle istituzioni europee. Eccoli di seguito in sintesi:

1) mettere il patto industriale al centro della nuova agenda strategica europea per il periodo 2024-2029;

2) includere un forte capitolo sui finanziamenti pubblici con un fondo per la distribuzione delle tecnologie pulite;

3) rendere l’Europa un fornitore di energia competitivo a livello globale;

4) concentrarsi sulle infrastrutture di cui l’Europa ha bisogno;

5) aumentare la disponibilità di materie prime dell’Unione Europea;

6) incentivare la domanda di prodotti circolari, a ridotte, se non zero, emissioni di carbonio;

7) sfruttare, rafforzare, rilanciare e migliorare il mercato unico;

8) migliorare la situazione dell’innovazione tecnologica;

9) adottare un nuovo approccio legislativo;

10) creare strutture in grado di assicurare il raggiungimento dei risultati.

Come ha affermato recentemente la presidente Ursula von der

Leyen, “stiamo entrando nella prossima fase del Green Deal europeo, ma una cosa non cambierà mai, continueremo a sostenere l’industria europea durante questa transizione”. L’approccio per affrontare una politica industriale efficace non deve basarsi su ventisette diverse forme di incentivo a livello nazionale ma deve essere europeo, mantenendo e rafforzando così l’integrità del mercato interno e ponendo la competitività a livello globale come prioritaria.

L’industria europea va sostenuta perché sarà proprio essa a fornire le soluzioni alle sfide climatiche di cui l’Europa ha bisogno. Soluzioni che serviranno a cittadini e Governi, ma che soltanto l’industria, con il sostegno delle istituzioni, può inventare e realizzare in tempi e modi adeguati. Un tessuto industriale solido e un dialogo sociale rafforzato sono indispensabili affinché l’Europa possa garantire che la transizione verde sia una transizione giusta.

Il 2023 di Piovan

Il costruttore di attrezzature ausiliarie per il trattamento dei materiali plastici, Piovan, ha reso noti i risultati finanziari relativi al 2023, grazie ai quali il Gruppo ha potuto dare vita a una serie di azioni strategiche, come l’acquisizione della maggioranza di Nu-Vu Conair, per rafforzare la propria posizione nel mercato indiano, e l’inaugurazione della nuova divisione strategica nell’ambito della refrigerazione.

“Il 2023 è stato un altro anno da record per il Gruppo Piovan. Nonostante il contesto macroeconomico influenzato da diversi fattori di instabilità come i conflitti in Ucraina e Medio Oriente, la nostra performance finanziaria per l’anno ha confermato i nostri ambiziosi obiettivi, con un fatturato che oltrepassa i 570 milioni di euro, un Ebitda che sfiora gli 80 milioni e un utile netto vicino ai 50 milioni. A novant’anni dalla fondazione e a sessant’anni dall’ingresso dell’azienda nel settore dei polimeri, abbiamo inoltre intrapreso un percorso di semplificazione dell’architettura dei nostri marchi, con l’obiettivo di valorizzare l’identità del Gruppo Piovan sul mercato internazionale e favorire l’effettiva integrazione del nostro Gruppo”, ha dichiarato Nicola Piovan, presidente esecutivo di Piovan.

“Siamo molto soddisfatti della performance del gruppo, che, nonostante un mercato rallentato

dai livelli alti dei tassi d’interesse, ha continuato a guadagnare quote di mercato grazie a una strategia mirata ad andare costantemente alla ricerca di nuove opportunità. Il recente rafforzamento in India con l’acquisizione della maggioranza di Nu-Vu Conair e la continua espansione nei mercati emergenti ne sono un esempio”, ha aggiunto Filippo Zuppichin, amministratore delegato di Piovan. In sintesi, l’andamento economico 2023 del gruppo comparato al 31 dicembre 2022 riporta: ricavi totali e altri proventi consolidati pari a 570,5 milioni di euro, +7,4% (+4,6% a parità di perimetro di consolidamento); Ebitda pari a 78,4 milioni di euro, +27,3% rispetto ai 61,6 milioni di euro dell’esercizio 2022; adjusted Ebitda consolidato a 78,9 milioni di euro (13,8% dei ricavi e altri proventi), +25,8% (+23,6% a parità di perimetro di consolidamento ed escludendo certe poste non ricorrenti); risultato operativo (Ebit) consolidato di 68,6 milioni di euro (12% dei ricavi e altri proventi), in aumento rispetto ai 51,9 milioni di euro di dicembre 2022 (+32,2%); risultato netto consolidato pari a 48,9 milioni di euro, in aumento di 14,1 milioni di euro (+40,5%) rispetto all’esercizio precedente. L’utile per azione è pari a 0,97 euro al 31 dicembre 2023 (0,68 euro al 31 dicembre 2022). In termini di mercato la Technical

Polymers Area ha realizzato ricavi pari a 430,1 milioni di euro e prestazioni solide in tutte le aree geografiche. L’incremento (+8,3% rispetto al 31 dicembre 2022) è riconducibile a maggiori investimenti in nuovi materiali tecnici, all’aumento di investimenti nel settore auto e dalla crescita nella componentistica delle applicazioni medicali. In termini geografici, invece, i ricavi in Nord America hanno registrato un +10% a fronte dell’incremento delle quote di mercato e della consistente prestazione dei prodotti nell’ambito della refrigerazione e del trasferimento di calore, di cui Thermal Care rappresenta la parte preponderante; in Asia hanno messo a segno un +22,2% grazie all’aumento delle quote di mercato e allo sviluppo avviato dal gruppo nel mercato indiano; in Europa, in generale la prestazione è risultata solida con una continua espansione della quota di mercato; in Sud America, infine, hanno registrato un +14,1% grazie a un backlog soddisfacente a inizio anno.

Grazie al 2023 da record, il gruppo è stato molto attivo sul fronte della propria attività acquisendo la maggioranza di Nu-Vu Conair, per consolidare la propria posizione in India, uno dei mercati attualmente a più rapida crescita nel settore. Più in dettaglio, l’acquisizione di un’ulteriore quota dell’1% di Nu-Vu Conair Private ha consentito a Piovan di raggiungere una quota complessiva del 51% e di cogliere la crescita in mercati quali l’imballaggio, l’auto e l’edilizia. L’operazione è stata il risultato della strategia del gruppo di consolidare la propria posizione in India, localizzare la produzione per aumentare la penetrazione e la quota di mercato e fornire supporto ai clienti locali. Obiettivo del gruppo è stato anche quello di sostenere la nuova legislazione locale sul riciclo della plastica facendo leva sulla propria posizione di primo piano in tecnologie specifiche. Nu-Vu Engineers, con sede nella regione di Ahmedabad, è stata fondata nel 2005 con l’obiettivo di fornire soluzioni innovative e competitive nel campo dell’automazione per la produzione di

La sede di Nu-Vu Conair Private. Foto linkedinpolimeri tecnici in India. Oggi è attiva nella progettazione, produzione e vendita di soluzioni di automazione per il settore manifatturiero con caratteristiche tecniche di alto livello e produzione con polimeri tecnici e soluzioni di raffreddamento industriale. Nel 2007, l’azienda ha costituito una joint venture con il Gruppo Conair (entrato a far parte di PiovanGroup nel 2022 attraverso l’acquisizione di Ipeg), crescendo rapidamente e raggiungendo una posizione di leadership nel mercato indiano. La joint venture, denominata Nu-Vu Conair Private, conta circa 250 dipendenti, oltre 20 milioni di euro di fatturato e uno stabilimento produttivo di quasi 14 mila metri quadrati, attualmente in fase di ampliamento con oltre 7.000 metri quadrati. A testimonianza della propria crescita, Piovan ha recentemente lanciato anche una nuova divisione strategica nell’ambito della refrigerazione industriale e di processo, frutto dell’integrazione dei segmenti di attività delle società Thermal Care, acquisita negli ultimi mesi, e Aquatech. Le due società condividono cinquant’anni di storia nella progettazione, vendita e assistenza di soluzioni di trasferimento di calore di alta qualità per oltre 50 settori applicativi, tra cui quello delle materie plastiche.

La nuova divisione è diventata dunque un operatore attivo in tutto il mondo nel proprio settore di mercato, con una capacità di produzione ramificata dal Nord America all’America Latina, dall’Europa all’Asia e con una struttura capillare di servizi in grado di assicurare prossimità ai clienti in tutti i Paesi in cui si trovano a operare i propri asset. L’integrazione di queste unità di business permetterà di avere efficienze in termini di ricerca e sviluppo e un portfolio di prodotti, soluzioni e servizi più esteso capace di servire un ampio ventaglio di mercati. La nuova divisione, guidata da Lee Sobocinski, attuale presidente di Thermal Care, opererà con il marchio Thermal Care e, in base alle previsioni, genererà un fatturato di circa 100 milioni di euro.

Un marzo importante per Borealis, quello del 2024, nel corso del quale la multinazionale celebra trent’anni di attività. Nata dalla fusione di Statoil e Neste, l’azienda si è progressivamente espansa diventando uno dei principali produttori di poliolefine nel mondo attraverso una costante innovazione di prodotto e tecnologie proprietarie, oggi marcatamente improntati alla transizione verso l’economia circolare. Basandosi sulle sue tecnologie proprietarie e su una eredità di oltre cinquant’anni di esperienza nel campo delle poliolefine, Borealis supporta le industrie chiave con materie prime plastiche per un’ampia gamma di applicazioni nei settori dei prodotti di consumo, dell’energia, della sanità, delle infrastrutture e della mobilità. Borstar, tecnologia proprietaria multimodale per produrre polietilene e polipropilene, è un pilastro dell’attività di Borealis sin dall’avvio del primo impianto Borstar PE a Porvoo, in Finlandia, nel 1995. Da allora Borstar è stata affiancata da altri marchi tecnologici, come Borlink, per produrre materiali per l’industria dei cavi elettrici, Borstar Nextension Technology, per la produzione di applicazioni monomateriale progettate per il riciclo, o la tecnologia Borcycle M per il riciclo meccanico, che dà nuova vita agli scarti post-consumo a base di poliolefine, trasformandoli in applicazioni di alta qualità con una minore impronta di carbonio.

Con il sostegno dei suoi due azionisti di maggioranza, OMV (Austria) e ADNOC (The Abu Dhabi National Oil Company, Emirati Arabi Uniti), Borealis continua a espandere la sua presenza globale di fornitore di soluzioni polimeriche avanzate e sostenibili in settori chiave come l’energia, la mobilità, i prodotti di consumo e le infrastrutture. La joint venture Borouge, nata nel 1998 negli Emirati Arabi Uniti, è oggi uno dei più grandi complessi poliolefinici integrati al mondo, e Borouge 4, la nuova struttura da 6,2 miliardi di dollari a Ruwais, servirà i clienti in Medio Oriente e Asia. In Nord America, la joint venture Baystar, avviata nel 2017 con TotalEnergies, ha previsto la costruzione di un nuovo cracker di etano

e dell’impianto Borstar più avanzato mai realizzato al di fuori dell’Europa. L’impianto all’avanguardia Borstar 3G, da 1,4 miliardi di dollari, per la produzione di PE è stato avviato a Pasadena, in Texas, alla fine del 2023. L’impegno di Borealis in Europa è invece testimoniato dal nuovo impianto di deidrogenazione del propano (PDH) su scala mondiale, attualmente in costruzione presso il sito di Kallo, in Belgio.

La sostenibilità è attualmente parte integrante di tutte le attività di Borealis, dalla ricerca e dallo sviluppo alla produzione, dall’approvvigionamento al coinvolgimento degli stakeholder e alla decarbonizzazione. Entro il 2030, il 100% dell’elettricità utilizzata per gestire le proprie attività produttive in Europa sarà di origine rinnovabile. Entro talie anno, inoltre, la multinazionale ridurrà le sue emissioni Scope 1 e Scope 2 da 5,1 milioni di tonnellate/anno a meno di 2 milioni di tonnellate. Borealis è firmataria di iniziative come la recente Dichiarazione di Anversa per un accordo industriale europeo, finalizzato a ripristinare la competitività dell’industria e salvaguardare i posti di lavoro in Europa, rafforzando al contempo gli obiettivi del Green Deal europeo. Allo stesso modo, si impegna a sostenere i principi di iniziative internazionali, tra cui quelle promosse dalla Circular Plastics Alliance e dalla Business Coalition for a Global Plastics Treaty.

Il CEO di Borealis, Thomas Gangl, che il 30 giugno lascerà la società.

Due importanti certificazioni per Franplast

Franplast ha recentemente ottenuto la dichiarazione di verifica della norma UNI EN ISO 14064-1:2019 per il calcolo dell’impronta di carbonio. Tale certificazione ha permesso all’azienda di quantificare le sue emissioni di gas serra e di redigere un loro inventario preciso, consentendole di avviare una serie di strategie di “carbon management”. L’azienda attribuisce grande importanza alla sostenibilità ambientale, che l’ha portata a impegnarsi a garantire trasparenza, certificando e divulgando i dati relativi alle proprie emissioni, e a prevedere di avviare un percorso di decarbonizzazione. A tal fine, ha calcolato le emissioni lungo il ciclo di vita dei propri prodotti, dalla produzione delle materie prime alla consegna dei compound agli utilizzatori, ottenendo un risultato affidabile e certificato da una parte terza secondo lo standard ISO 14064-1.

Progressi significativi sono già stati compiuti grazie alla piena operatività di un proprio impianto fotovoltaico, che permette all’azienda di ridurre le emissioni indirette legate al consumo

di energia elettrica. Inoltre, uno dei suoi prossimi obiettivi consiste nell’avviare una strategia per selezionare fornitori di materie prime il cui ciclo di produzione abbia un impatto ambientale ridotto. Al fine di ridurre ulteriormente il proprio impatto ambientale e promuovere uno sviluppo aziendale responsabile, Franplast prosegue nell’esplorazione di nuove iniziative e tecnologie sostenibili.

Un’ulteriore la certificazione recentemente conferita all’azienda è la UNI/PdR 125:2022 per la parità di genere, con un punteggio del 90% in termini di KPI (Key Performance Indicator).

L’ottenimento della certificazione UNI/ PdR 125:2022 prosegue il processo di adesione ai principi ESG (Environment, Social, Governance) in cui Franplast è attivamente impegnata dallo scorso anno e si inquadra nel più generale percorso sistemico di cambiamento culturale in atto all’interno delle organizzazioni, volto a raggiungere una più ampia parità di genere. Questa certificazione è il risultato tangibile degli sforzi dell’azienda per implementare pratiche sostenibili e

socialmente responsabili.

Per ottenere la certificazione Franplast ha dovuto soddisfare indicatori chiave di prestazioni (KPI) come il rispetto dei principi di uguaglianza e la parità e la prevenzione delle discriminazioni, adottare misure a favore delle pari opportunità e promuovere l’effettiva parità tra uomini e donne nel contesto lavorativo. Inoltre, l’azienda sta implementando politiche di welfare. Questa certificazione rappresenta un traguardo di rilevanza cruciale per la dimensione sociale dell’azienda, che viene percepita non come un punto di arrivo, ma come un traguardo e un obiettivo fondamentale nel contesto più ampio di welfare aziendale, a cui verranno destinati altro impegno e altre risorse.

Per ottenere la certificazione per la parità di genere Franplast ha dovuto soddisfare indicatori chiave di prestazioni (KPI) come rispetto dei principi di uguaglianza, misure a favore delle pari opportunità ed effettiva parità tra uomini e donne nel contesto lavorativo.

Periodo complicato per l’industria tedesca di settore

Il 2023 è stato un altro anno difficile per l’industria tedesca produttrice di materie plastiche, nel corso del quale è proseguito il calo di produzione iniziato nel 2022, andamento influenzato principalmente agli alti costi di produzione conseguenti all’aumento del costo del lavoro e ai prezzi molto elevati dell’energia.

È quanto riporta PlasticsEurope Deutschland, l’associazione che raggruppa i produttori tedeschi di materie plastiche, i cui dati mostrano che lo scorso anno in Germania le vendite nel settore sono diminuite del 21,9% e la domanda di materie plastiche è diminuita del 16%, e anche per il 2024 le previsioni non suggeriscono un’inversione di tendenza.

“Si tratta senza dubbio della crisi economica più grave di sempre per il nostro settore. Attualmente presupponiamo che anche quest’anno la produzione ristagnerà e rimarrà circa il 25% al di sotto del livello del 2022.

L’obiettivo dell’intera catena del valore della plastica deve ora essere quello di apportare importanti aggiustamenti strategici e strutturali per uscire più forti dalla crisi”, ha dichiarato Ralf Düssel, CEO di PlasticsEurope Deutschland, sottolineando la gravità della situazione. L’associazione guarda tuttavia con cauto ottimismo i prossimi progetti normativi che potrebbero dare un impulso positivo alla produzione tedesca ed europea di materie plastiche, come per esempio quello sulle opportunità di crescita o quello sulla protezione del clima.

“La produzione tedesca di plastica attraversa attualmente un profondo avvallamento. Ciononostante, proseguiamo imperterriti il nostro percorso verso un’economia circolare, nonostante le difficili condizioni di mercato. L’industria tedesca ed europea della plastica dispone attualmente di un vantaggio tecnologico rispetto ad altre regioni del mondo, che deve essere mantenuto e ampliato. Per esempio, nella produzione di plastica da materie prime non fossili. È quindi importante che gli investimenti vadano in tecnologie innovative, come l’espansione dei

processi di riciclo meccanico e chimico, nonché fonti alternative di idrocarburi”, ha aggiunto Ingemar Bühler, direttore generale di PlasticsEurope Deutschland.

Anche GKV (Gesamtverband

Kunststoffverarbeitende Industrie), l’associazione tedesca dei trasformatori di materie plastiche, in occasione della sua conferenza stampa annuale di febbraio, ha evidenziato un esito poco brillante nel 2023 per il settore che rappresenta. Nel 2023, infatti, la trasformazione tedesca ha registrato un calo delle vendite e il fatturato settoriale è diminuito circa del 6% rispetto all’anno precedente, attestandosi a 72,5 miliardi di euro. Per l’associazione la ragione di tale calo delle vendite va rintracciata nelle condizioni attualmente sfavorevoli per l’industria tedesca, che inducono a caute aspettative anche per il 2024. In questo contesto, le aziende trasformatrici attualmente si dicono riluttanti a investire, a causa anche delle incerte prospettive future dell’industria tedesca in generale.

“Le cause dell’attuale crisi economica in Germania sono prevalentemente di natura strutturale. Per questo motivo abbiamo bisogno di un’agenda di crescita orientata al futuro, affinché l’industria tedesca possa riprendere ritmo entro due o tre anni”, ha affermato la presidente di GKV, Helen Fürst. All’ordine del giorno di tale agenda dovranno esserci, in particolare, i temi dell’energia, della burocrazia, degli investimenti e della digitalizzazione, ha sottolineato la presidente, che ha concluso: “Sono convinta che l’agenda per la crescita possa risolvere i problemi più urgenti della nostra economia, ripristinare l’affidabilità e la fiducia perduta e dare nuova fiducia al popolo tedesco”.

L’industria tedesca della trasformazione di materie plastiche è uno dei settori economici più importanti della Germania. Composta prevalentemente da aziende di medie dimensioni, genera un fatturato annuo di quasi 79 miliardi di euro e occupa oltre 326,5 milioni di lavoratori in 3.013 aziende.

La presidente di GKV, Helen Fürst, interviene durante la conferenza stampa annuale di febbraio.Nuova filiale indiana per Frigosystem

Operazione annunciata alla fiera Plast Focus di New Delhi (svoltasi dall’1 al 5 febbraio 2024), Frigosystem apre una nuova filiale a Chennai, in India, capitale dell’industria automobilistica locale affacciata sul golfo del Bengala, la prima nel continente asiatico che va ad aggiungersi a quelle già attiva in Messico, Stati Uniti e Germania.

Al momento si tratta di una filiale commerciale di rivendita e assistenza tecnica. In loco, verranno stoccati chiller e termoregolatori per consegne “just-in-time”, oltre che ricambi per le macchine già installate nel territorio. Ma l’azienda non esclude di avviare in futuro una produzione locale, inizialmente di soluzioni tecnologiche semplici, dove la concorrenza locale risulta molto aggressiva. Il team indiano sarà coordinato direttamente dalla dirigenza italiana ed è già composto di addetti provenienti dal settore della refrigerazione.

“Credo molto in questo progetto, su cui ho lavorato negli ultimi due anni. Frigosystem ha già vari clienti in India, sia come costruttori sia come rinomati clienti finali, ma il potenziale di questo Paese e le sue proiezioni di crescita,

Davis-Standard completa l’acquisizione di ETG

sono davvero consistenti, in termini sia di consumo interno, sia di orientamento alle esportazioni soprattutto verso il Medio Oriente e l’Africa”, ha commentato Miriam Olivi, direttore commerciale del gruppo Frigosystem.

Azienda operante da più di cinquant’anni nell’ambito della progettazione e della produzione di refrigeratori e termoregolatori per i processi industriali, Frigosystem vende ogni anno i suoi prodotti in 50 Paesi e conta referenze in oltre 100 Paesi in tutto il mondo. Attualmente l’azienda sta focalizzando lo sviluppo dei propri prodotti e l’ampliamento della propria attività su efficienza, versatilità, sostenibilità e assistenza al cliente, mentre tra i settori prevalenti di applicazione dei propri sistemi figurano la lavorazione di materie plastiche.

Il costruttore di tecnologie per l’estrusone e il converting DavisStandard ha portato a termine

l’acquisizione di Extrusion Technology Group (ETG) avviata a fine 2023.

L’operazione ha coinvolto i marchi Battenfeld-Cincinnati, Exelling (già Griener Extrusion) e Simplas, che sono entrati così definitivamente a fare parte del Gruppo Davis-Standard, marcando un passo significativo nella sua espansione strategica. L’acquisizione ha rafforzato ulteriormente la posizione dell’azienda nel settore, combinando le sue esperienza e tecnologie con quelle delle società acquisite.

“Siamo entusiasti di dare ufficialmente

il benvenuto a Battenfeld-Cincinnati, Exelliq e Simplas nella famiglia DavisStandard. Questa acquisizione strategica rafforza la nostra capacità di fornire soluzioni all’avanguardia e un’assistenza completa ai nostri clienti in diversi settori”, ha dichiarato Giovanni Spitale, CEO di Davis-Standard. “Insieme, siamo ben posizionati per promuovere l’innovazione, migliorare l’efficienza operativa e soddisfare le esigenze in continua evoluzione del mercato globale dell’estrusione e del converting”.

“Siamo lieti di intraprendere questo nuovo capitolo della nostra attività come parte della famiglia di marchi Davis-Standard. Le sinergie tra ETG e

Davis-Standard presentano interessanti opportunità di collaborazione, innovazione e crescita. Intravediamo numerose sinergie che ci permetteranno di integrarci al meglio, assicurando una transizione senza problemi per i clienti di tutti i marchi coinvolti nell’operazione”, ha aggiunto Gerold Schley, già CEO e ora presidente di ETG e membro del gruppo dirigente esecutivo di Davis-Standard. L’integrazione dei tre marchi nel portafoglio di Davis-Standard ha apportato un patrimonio di conoscenze, esperienze e tecnologie avanzate, a cui deriverà un’offerta più ampia di prodotti, una maggiore capacità di assistenza e una presenza geografica più estesa.

Da destra: Miriam Olivi, direttore commerciale del gruppo Frigosystem, Alessandro Grassi, amministratore delegato della società, e parte del team indiano.

Da destra: Miriam Olivi, direttore commerciale del gruppo Frigosystem, Alessandro Grassi, amministratore delegato della società, e parte del team indiano.

Dal 1° marzo 2024 Saori Dubourg ha assunto la carica di CEO di Greiner, società tedesca attiva nei settori dell’estrusione, del packaging e degli espansi, al posto di Axel Kühner, che ha lasciato l’azienda dopo 15 anni alla fine del 2023.

Nata in Germania nel 1971, Saori Dubourg ha studiato economia aziendale all’Università di Treviri e ha iniziato la sua carriera presso Basf nel 1996. Ha ricoperto posizioni di gestione operativa presso la sede centrale di Ludwigshafen e negli Stati Uniti, in Cina, Giappone, e a Singapore. Oltre ai suoi vari ruoli operativi, è stata anche responsabile della direzione del consiglio per la sostenibilità. Dal 2017 al 2023 ha fatto parte del consiglio di amministrazione della società. Inoltre, nel 2017 è stata nominata manager donna dell’anno da Manager Magazin e Boston Consulting Group, mentre nel 2021 è stata nominata manager dell’anno da Handelsblatt.

Oltre al suo ruolo dirigenziale presso Basf, Dubourg è stata membro del gruppo sull’industria della Commissione europea, contribuendo a un documento sulla visione per Europa 2030 e fa parte

del consiglio per lo sviluppo sostenibile del governo federale tedesco e del comitato direttivo di Impact Taskforce, istituita nel 2021 sotto la presidenza del G7 del Regno Unito.

“Siamo orgogliosi e felici di aver trovato in Saori Dubourg un manager eccellente e un carattere forte per il nostro gruppo. Saori Dubourg porterà con sé un’ampia gamma di preziose esperienze derivanti dalla sua carriera internazionale presso il più grande gruppo chimico mondiale Basf. Ci ha impressionato durante il processo di candidatura con la sua forte attenzione all’innovazione e alla sostenibilità e il suo approccio orientato al futuro”, ha affermato Dominik Greiner, presidente del consiglio di sorveglianza di Greiner.

“Non vedo l’ora di iniziare il nuovo incarico e la responsabilità creativa che comporta. Sulle aziende c’è molta pressione per la trasformazione. Allo stesso tempo, ho trovato l’azienda familiare Greiner un pioniere in termini di sostenibilità ed economia circolare. Il compito di continuare e intensificare questo approccio è molto allettante. Credo fermamente che il successo

KraussMaffei porta avanti il suo piano strategico

economico sostenibile possa essere raggiunto solo attraverso l’innovazione e la responsabilità ambientale e sociale. Ciò è anche coerente con il sistema di valori di Greiner, nel quale mi identifico molto”, ha aggiunto Saori Dubourg.

Dopo la firma del contratto di acquisto avvenuta il 6 febbraio 2024, il 28 marzo si è definitivamente conclusa la vendita di Netstal Maschinen dal Gruppo KraussMaffei a Krones. Con la transazione Krones acquisisce Netstal Maschinen con sede a Näfels, Netstal Deutschland, filiale di vendita e assistenza con sede a Stoccarda, nonché altre undici unità di vendita e assistenza negli Stati Uniti, in Sud America, Asia ed Europa, Netstal Italia compresa. Nell’ambito della vendita sono passati alle dipendenze di Krones oltre 500 lavoratori di Netstal.

Da un punto di vista industriale, Netstal continuerà a operare in maniera indipendente e in totale autonomia nella gestione delle proprie attività produttive e commerciali. In tal modo

le competenze e capacità dell’azienda svizzera verranno valorizzate grazie alle sinergie derivanti dall’ingresso nel nuovo gruppo pur preservandole per mantenere il posizionamento nel settore di riferimento e accrescere le quote di mercato.

“La vendita di Netstal fa parte del nostro piano a lungo termine per riallineare KraussMaffei a livello strategico, organizzativo e sul mercato globale. In futuro, vogliamo concentrarci completamente sul nostro core business e sui nuovi mercati in crescita, rafforzare il marchio principale KraussMaffei e focalizzare il gruppo sulle sue attività. Allo stesso tempo, la vendita di Netstal ci dà il margine per effettuare ulteriori investimenti, ad esempio nella digitalizzazione e nello sviluppo di

nuove macchine”, ha dichiarato il CEO di KraussMaffei, Chi Zhang, commentando l’operazione.

Con un passato in Basf, dove ha ricoperto vari ruoli dirigenziali, Saori Dubourg è la nuova CEO di Greiner dal 1° marzo.