8 L’Editoriale di Mario Maggiani 10 I trasformatori chiedono la cancellazione della Plastic Tax 13 Un anno a due velocità per la chimica italiana 16 Premiati oltre 1.700 giovani chimici 17 Lettera al Ministro Adolfo Urso 17 Nasce un tavolo di lavoro dedicato all’energia

19 La plastica europea accelera verso circolarità e neutralità 21 Il contributo della filiera del PVC agli obiettivi di decarbonizzazione 25 Crescono Ecomondo e Key Energy, per l’ultima volta insieme 26 Da riciclo e recupero degli imballaggi benefici per oltre 1,5 miliardi di euro 26 Dai PFU scarpe e materassini per bovini

28 MACCHINE

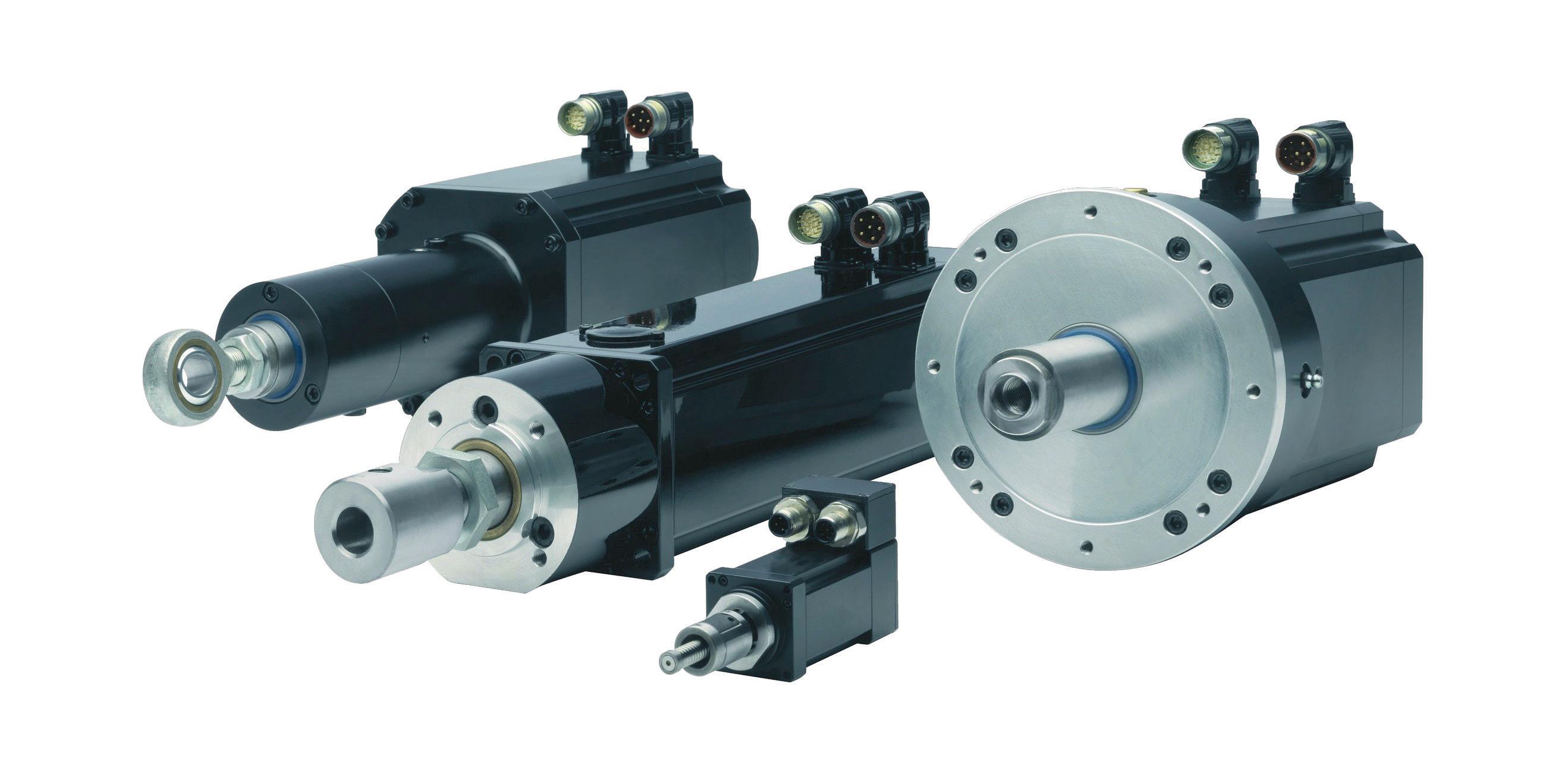

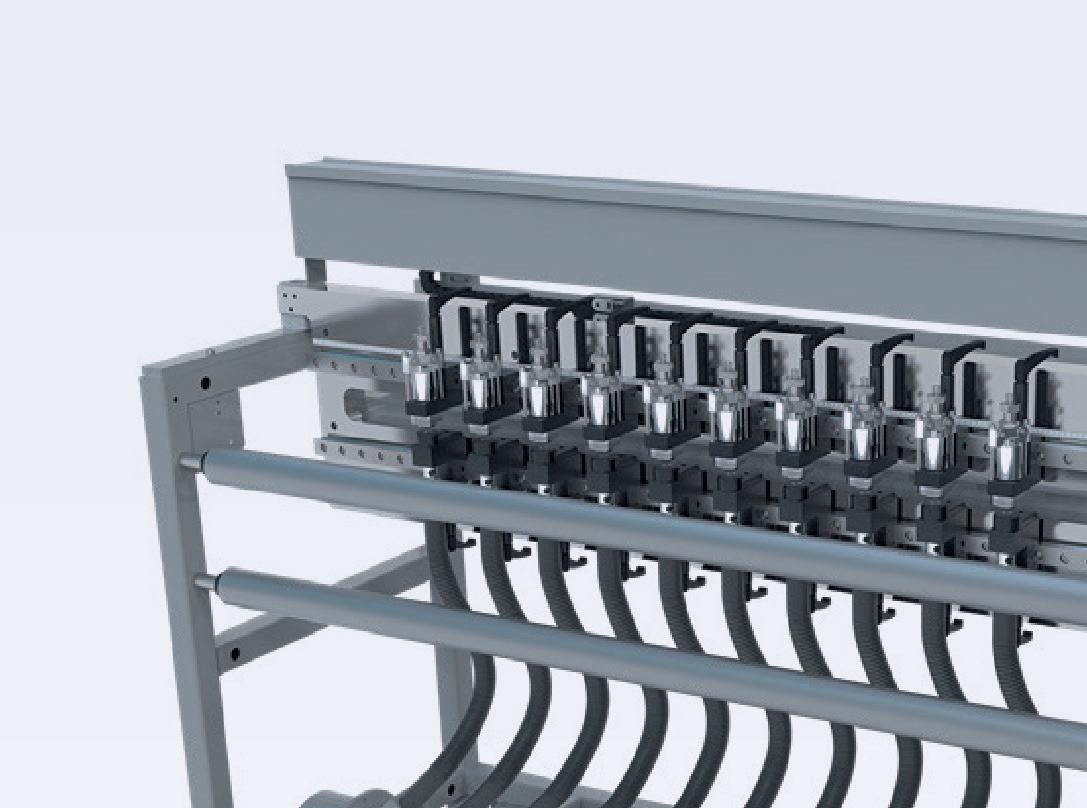

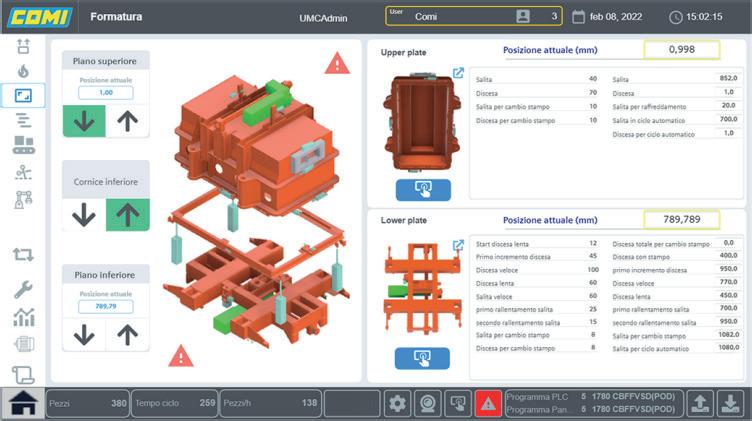

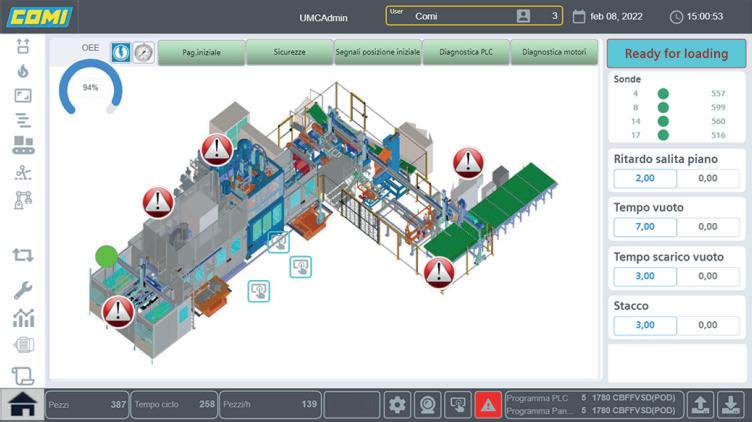

28 Polietilene protagonista: due volte è meglio di una 31 Interazione intelligente tra termoformatrice, materiale e automazione 33 Compounding e riciclo per l’ecosostenibilità della plastica 33 Modulare per buste pouch sempre più compatta e flessibile 34 Nuova alleanza industriale nel settore della gomma 35 Quando le dimensoni incontrano la velocità 36 Rivestimento di tubi con TNT e saldatura a ultrasuoni 38 La fabbrica 4.0 abbraccia il futuro 40 Il ruolo chiave delle viti Moog 42 Trattamento corona made in Italy 43 Elevate prestazioni anche in ambienti estremi 43 Stampaggio a iniezione diretto di scaglie riciclate 45 Termoformatrici sempre più smart 47 Compatibile con i più comuni sistemi di alimentazione 47 Mescole ed estrusi sotto controllo

Un gruppo di aziende della filiera tessile italiana, guidato da RadiciGroup, ha realizzato la prima tuta spaziale di simulazione analoga interamente progettata e ingegnerizzata in Italia per la missione Space Medicine Operations (SMOPS), promossa e organizzata da Mars Planet, sezione italiana di Mars Society con sede in provincia di Bergamo, e patrocinata dallʼAgenzia Spaziale Italiana. RadiciGroup impegnata, insieme a gruppi tessili come Eurojersey, Vagotex e Defra, a trasformare il progetto in realtà, ha fornito i materiali per realizzare il vestiario degli astronauti analoghi che hanno partecipato a una serie di esperimenti nella stazione di ricerca nel deserto dello Utah, simulando le condizioni di vita e di lavoro su Marte.

Partecipando a SMOPS, RadiciGroup e le aziende partner si sono avvicinate a un settore di frontiera come quello aerospaziale, rafforzando e ampliando il proprio know-how e sperimentando soluzioni innovative che avranno poi applicazione in ambito industriale. Il contributo da parte delle aziende è consistito nella realizzazione di tre capi tecnici caratterizzati da elevati standard di benessere, comfort e prestazioni, per permettere agli astronauti analoghi di muoversi agevolmente e in sicurezza allʼesterno della stazione base.

Un completo intimo composto da maglietta e pantaloncino in tessuti indemagliabili Sensitive Fabrics (poliammide) di Eurojersey, in grado di garantire comfort e traspirabilità. La maglietta è provvista di circuiti elettrici e sensori per rilevare i parametri vitali e geospaziali degli astronauti, tutti rimovibili in modo che lʼindumento sia lavabile senza rischio di danneggiare i circuiti interni.

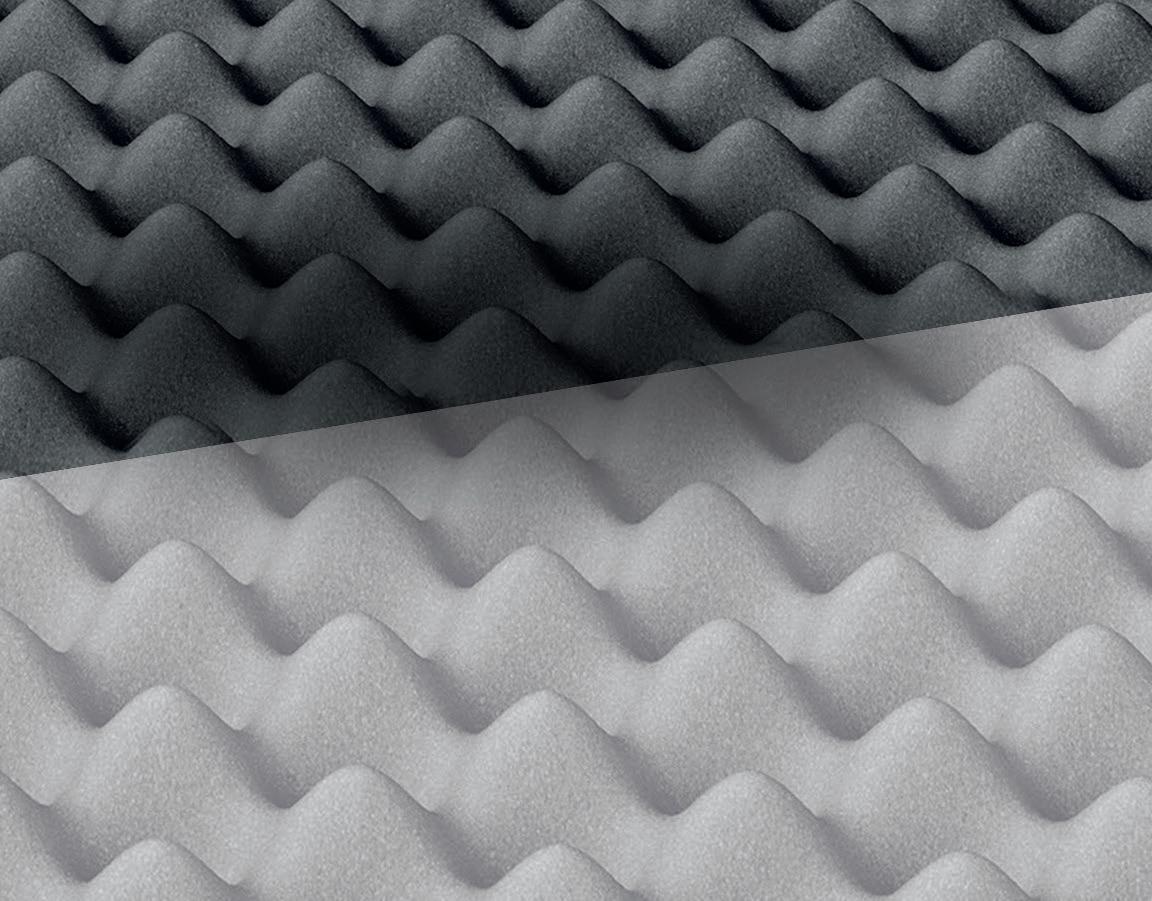

Una tuta da volo comoda e confortevole, adatta per essere utilizzata durante attività lavorative e di supporto in un ambiente che simula quello di Marte. Alleggerita da qualsiasi sovrastruttura, la tuta risponde a esigenze estetiche e di prestazioni: una cucitura double face consente di ridurre al minimo gli spessori e aumentare di oltre il 30% mobilità e leggerezza. La tuta è dotata di tasche per dispositivi tecnologici “indossabili”, ottimizzando spazi e volumi, è caratterizzata da un ottimo contatto con la pelle, garantisce la massima comodità, grazie allʼelasticità e alla traspirabilità dei materiali usati (in particolare la PA), è impenetrabile alla polvere, protegge dai raggi UV e ha una buona resistenza termica grazie allʼaria contenuta nei tessuti, che, circolando allʼinterno di una struttura 3D alveolare, garantisce anche la termoregolazione corporea.

Infine, la parte inferiore della tuta spaziale analoga a quella utilizzata nelle missioni spaziali, realizzata per la prima volta da un gruppo di aziende italiane, composta da diversi strati e progettata per lʼimpiego in ambienti e condizioni anche molto estreme. La tuta comprende uno strato di aerogel per unʼulteriore protezione e strati di imbottitura, in lana e ovatta di PA, per un efficace isolamento termico.

www.radicigroup.com

ASSOCIAZIONE NAZIONALE EDITORIA DI SETTORE

ASSOCIAZIONE NAZIONALE EDITORIA DI SETTORE

L’associazione che rappresenta le aziende che lavorano le materie plastiche ha chiesto al nuovo Governo di cancellare l’imposta introdotta nel 2019. Un appello che si rinnova per liberare le potenzialità di economia circolare di tutto il comparto e rilanciarne appieno l’attività

Alla vigilia degli aggiornamenti del Documento Economico Finanziario (DEF) e della stesura della Legge di Bilancio per il 2023, Unionplast, l’associazione che rappresenta i trasformatori di materie plastiche all’interno di Federazione Gomma Plastica, ha rinnovato al nuovo Governo la sua richiesta di cancellazione della cosiddetta Plastic Tax. L’associazione, infatti, auspica che si possano evitare modalità per così dire “sottrattive” di politica ambientale, come avviene con questa imposta, le quali, purtroppo, si accompagnano sempre a perdite di posti di lavoro e infliggono ulteriori rischi sanzionatori agli operatori, mettendo a rischio l’accesso al credito di un intero settore, che solo per la prima trasformazione coinvolge circa 5.000 imprese con oltre 100.000 addetti e un fatturato complessivo di circa 19 miliardi di euro. Secondo Unionplast, la direzione da percorrere per incentivare una maggiore raccolta differenziata e continuare a perseguire gli obiettivi di sviluppo sostenibile è quella di favorire gli investimenti nel PNRR per realizzare un potenziamento delle infrastrutture dedicate alla valorizzazione del ciclo dei rifiuti.

Per approfondire il discorso e allargare lo sguardo su questi temi attualissimi e pregnissimi non solo per il comparto della trasformazione, bensì per tutta l’industria delle materie plastiche, sia-

mo andati direttamente alla fonte, rivolgendo alcune domande a Marco Bergaglio, che di Unionplast è il presidente, per capire quale sia la posizione di quest’ultima riguardo alla Plastic Tax dalla sua viva voce. Un colloquio che ha toccato molti temi, dai risvolti interessanti non solo per l’industria della plastica e utili per stimolare un utilizzo più consapevole ed etico dei materiali in un mondo sempre più complesso e interrelato. Ed ecco cosa ci ha risposto.

Lei presiede Unionplast, l’associazione che raggruppa i trasformatori italiani di materie plastiche, che certamente ben conoscono la cosiddetta Plastic Tax e i suoi effetti. A titolo di cronaca, però, può risultare utile riassumere la genesi di questa imposta e gli esiti sul settore della trasformazione dalla sua introduzione?

“La Plastic Tax è una tassa introdotta in Italia nel 2019, durante il secondo governo Conte, con l’obiettivo di contrastare in modo meramente sanzionatorio gli effetti negativi della mancata chiusura del ciclo dei rifiuti plastici da imballaggio. La misura, del valore fisso di 45 centesimi di euro per ogni chilo di prodotti in plastica monouso venduto (i cosidetti Macsi), non è ancora defi-

DI LUCA MEIL’Ocse nel rapporto “Global Plastics Outlook: Policy Scenarios to 2060” si concentra su come un corretto uso e riciclo dei rifiuti della plastica possano assicurarci un futuro migliore

nitiva, ma si è già dimostrata inefficace e di difficile applicazione a causa della sua formulazione complessa, tanto da accendere molteplici dibattiti ed essere contestata non solo da Unionplast, che rappresenta i trasformatori di materie plastiche, e da Confindustria, la principale organizzazione rappresentativa delle imprese italiane, ma anche da numerose organizzazioni di rappresentanza operanti in altri ambiti industriali. Vengono messi in dubbio sia l’effettivo intento ecologico della tassa, la quale non è mai stata accompagnata da una valutazione di impatto che ne provi in modo scientifico l’utilità ambientale, sia le possibili ricadute sulle aziende produttrici e sull’attuale ciclo del riciclo, così come l’ulteriore perdita di posti di lavoro e l’inserimento di trattamenti sanzionatori che mettono a rischio l’accesso al credito di un intero settore. L’imposta, infatti, risulta anacronistica sotto il profilo economico: dai 650 milioni di maggiori entrate inizialmente ipotizzate, si è arrivati a 32,9 milioni in seguito ai radicali cambiamenti subiti dal mercato negli ultimi anni. Inoltre, di fronte alle previsioni legislative che riguardano l’etichettatura ambientale degli imballaggi e l’introduzione di un sistema di deposito cauzionale destinato a quelli per le bevande, le percentuali di raccolta stimate per alcune tipologie sono circa al 90%. La Plastic Tax grava anche su imballaggi monouso per alimenti e cosmetici, per i quali già altre norme vietano l’uso di materiali riciclati post-consumo per evidenti ragioni di sicurezza sanitaria”.

Come associazione quali sono le azioni concrete che avete intrapreso o avete intenzione di intraprendere per chiedere alle istituzioni la cancellazione della Plastic Tax?

“Unionplast si è mossa fin dal 2019 per chiedere ai diversi Governi succedutisi in questi anni e al Parlamento inizialmente di rinviare e ora di abrogare un balzello che ha soli scopi di gettito e che non ha finalità di tutela dell’ambiente. L’esito è stato quello di ottenere rinvii ripetuti della norma. Ci auguriamo che questo Governo ci ascolti (i primi segnali sono confortanti) e che, pertanto, la tassa venga auspicabilmente abrogata dal 2024, dopo il rinvio atteso per il 2023”.

Nell’eventualità di una sua cancellazione, quali sarebbero le potenzialità che verrebbero liberate per il settore in cui operano le aziende trasformatrici e che attualmente vengono in qualche modo tarpate da tale norma?

“A seguito della cancellazione della Plastic Tax sarebbe sicuramente più semplice concentrarsi su investimenti che favoriscano un modello di economia circolare, col fine di liberarne il potenziale e creare nuovi posti di lavoro, dando modo al Paese di

slegarsi dalla dipendenza estera delle fonti fossili. Incentivare gli investimenti nel PNRR permetterebbe di realizzare un potenziamento delle infrastrutture dedicate alla valorizzazione del ciclo dei rifiuti per migliorare la raccolta differenziata, perseguendo gli obiettivi di sviluppo sostenibile fissati dall’Unione Europea, che attualmente vedono l’Italia in testa alle classifiche mondiali in termini di raccolta, selezione e riuso degli imballaggi anche in plastica.

Senza più ipotesi di veder tassate in modo insopportabile per il mercato le applicazioni “sensibili”, come quelle per i settori alimentare e cosmetico, causandone la repentina uscita dal mercato, si può iniziare a investire in sistemi avanzati di riciclo, affiancati al riciclo meccanico, per mettere a disposizione del mercato polimeri riciclati ma con caratteristiche “pari al vergine”. Il fine è quello di poter garantire sempre la sicurezza e la salute del consumatore, ma, per tenere il passo con i principali Paesi europei, che abbiamo “staccato” sul riciclo meccanico, ma che oggi potrebbero “sorpassarci” nuovamente col “riciclo avanzato”, occorre semplificare e accelerare il processo autorizzativo”.

Qual è lo stato di salute della trasformazione di materie plastiche considerando anche altri provvedimenti che al momento la interessano, come le direttive SUP e imballaggi?

“Gli indicatori relativi al 2022 non sono positivi. Gli impatti della crisi energetica, delle materie prime, degli approvvigionamenti e del conflitto in Ucraina si sono fatti sentire per tutto l’anno e continuano a incidere negativamente sul comparto della plastica. Dobbiamo ancora capire come si chiuderà il 2022 in termini di fatturato e produzione, ma l’andamento degli ultimi due trimestri non ci rende per nulla ottimisti. La possibile, o forse sarebbe meglio dire probabile, recessione mondiale, che è dietro l’angolo, per il settore si traduce in calo di ordini e, quindi, di produzione e di fatturato.

La prima trasformazione in Italia coinvolge circa 5.000 imprese e oltre 100.000 addetti, che generano un fatturato complessivo di oltre 19 miliardi di euro

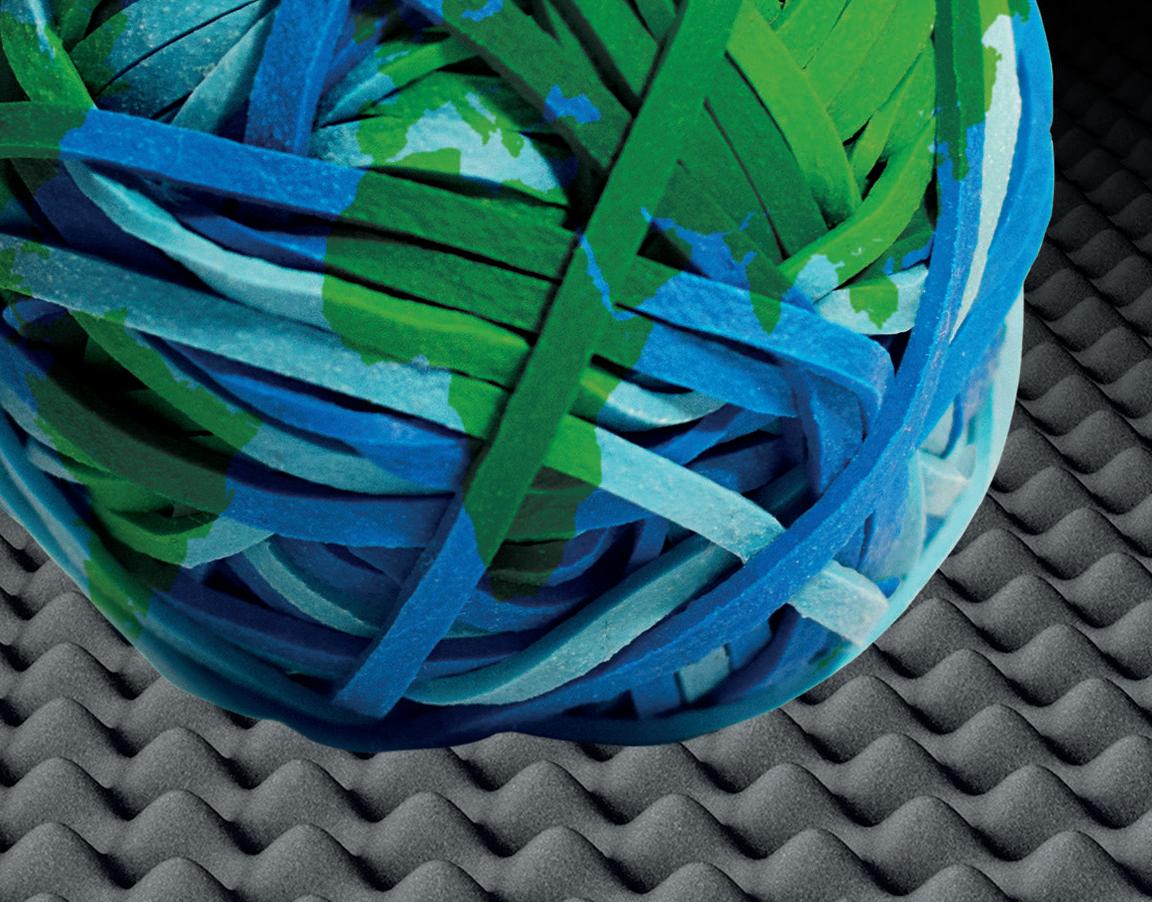

Le “3 R” - Ridurre, Riutilizzare, Riciclareindicano un modello di altrettanti comportamenti che dovrebbe guidare le attività umane per ridurne l’impatto sull’ambiente: per questo è fondamentale uno smaltimento dei rifiuti di qualsiasi genere che consenta di recuperarli e di riutilizzarli per abbattere l’uso di risorse

“Immaginare un mondo “plastic free” è un azzardo, visto che solo in Europa il settore conta 1,5 milioni di occupati e affari per 340 miliardi all’anno, mentre si deve semplicemente puntare a un suo uso più consapevole”, ha dichiarato Marco Bergaglio

Oltre alla Plastic Tax, temi quali la SUP (Single Use Plastic), introdotta nel 2021, e la minaccia del regolamento europeo sugli imballaggi non aiutano a sostenere il settore e inducono anche atteggiamenti di cautela da parte del mondo bancario sul lato prestiti. Attendiamo il consuntivo relativo al 2022, ma i segnali che percepiamo non sono per niente positivi”.

Insomma, un quadro articolato in un periodo che porta con sé altre aggravanti. Cosa ci può dire sulle difficoltà legate al costo dell’energia in processi energivori come quelli industriali? Le fonti rinnovabili possono rappresentare effettivamente una alternativa per i trasformatori?

“Il caro energia ha già causato rallentamenti e alcune aziende si sono fermate, nei momenti di picco degli aumenti, per non lavorare in perdita. L’incidenza dei costi energetici sui costi di produzione è più che raddoppiata (da circa il 5% all’11%) in confronto al periodo pre-pandemico ed è anche per questa ragione che, in veste di vicepresidente di Federazione Gomma Plastica e delegato federativo nel Gruppo Tecnico Energia di Confindustria per il biennio 2022-2024, guiderò il primo tavolo di lavoro federativo sul tema energia, aperto ai delegati di tutte le aziende associate, esperti e interessati al tema. Lo scopo è quello di monitorare in maniera continuativa la situazione relativa alla crisi energetica mondiale e nazionale, ascoltando le istanze dei settori industriali manifatturieri per prepararsi in maniera adeguata, capire come agire e suggerire le misure più opportune al Governo e alle istituzioni competenti, in coordinamento con il Gruppo Tecnico Confederale.

A proposito di fonti rinnovabili, lo scorso 22 settembre Unionplast ha siglato un accordo con Anie, che raggruppa le imprese delle filiere dell’elettrotecnica e dell’elettronica, per promuovere lo sviluppo degli impianti a energia rinnovabile negli stabilimenti produttivi di oltre 380 aziende. L’obiettivo è quello di accelerare il processo di transizione verso l’uso di strumenti alternativi, utili al raggiungimento dell’indipendenza energetica”.

Allargando lo sguardo a tutto tondo sul comparto di sua pertinenza, quanto esso risulta ancora afflitto dalla carenza di materie prime o dalle difficoltà legate al conflitto russo-ucraino e quali iniziative avete preso per farvi fronte?

“Come detto in precedenza, i rincari di energia e materie prime causati dal conflitto russo-ucraino hanno proiettato una lunga ombra sulle prospettive di ripresa delle attività economiche delle nostre imprese nello scenario post-pandemia, causando un generale contesto economico e politico di instabilità, non solo all’interno dell’industria della plastica.

L’influenza di questo stato di incertezza, insieme a tasse sanzionatorie e modalità “sottrattive” di politica ambientale, come la Plastic Tax, creano un’ulteriore contrazione del mercato, insieme a un rischio di trasferimento dei costi sul consumatore finale. Le iniziative intraprese da Unionplast, in raccordo con Federazione Gomma Plastica, riguardano principalmente una forte condivisione di dati e di esperienze, in modo da fare fronte comune nel trovare le soluzioni più adeguate di volta in volta”.

Per concludere, quali sono le sue aspettative per il futuro, almeno fino a quando lei guiderà Unionplast?

“Difficile avere una visione chiara sul “futuro della plastica”. Sicuramente è un argomento sul quale sarebbe necessario avere una visione più oggettiva, svincolata dai soliti pregiudizi, che da ormai troppo tempo affliggono tutti i prodotti contenenti materie plastiche. Per fare chiarezza e capire come gestire la situazione attuale sono numerose le istituzioni e le organizzazioni che continuano a svolgere ricerche: l’Ocse, in uno dei suoi ultimi rapporti, “Global Plastics Outlook: Policy Scenarios to 2060”, si concentra proprio su come un corretto uso e riciclo dei rifiuti della plastica possano assicurarci un futuro migliore. Incentivare l’attività di riciclo della plastica ci consentirebbe, infatti, attraverso un insieme di operazioni svolte direttamente sui rifiuti, di ottenere un nuovo materiale da poter reimmettere nei processi produttivi. Oggi la raccolta differenziata delle materie plastiche riguarda in particolare gli imballaggi, che costituiscono oltre il 50% della plastica contenuta nei rifiuti urbani, ma è un processo che deve ancora migliorare ed estendersi il più possibile. Immaginare un mondo “plastic free” è quindi un azzardo, visto che solo in Europa il settore conta 1,5 milioni di occupati e affari per 340 miliardi all’anno, mentre si deve semplicemente puntare a un suo uso più consapevole. Da questo punto di vista, ci preoccupa molto l’approccio di riduzione degli imballaggi, indirizzato soprattutto allo sfuso, da parte dell’Unione Europea, che sarebbe di grave danno non solo per il reparto plastica, ma anche per tanti settori - di trasformatori e di utenti - che fanno utilizzo di imballaggi per la tutela dei loro prodotti”.

A fine ottobre la federazione nazionale dell’industria chimica riunita in assemblea ha fornito i dati sull’andamento e sulla chiusura del 2022, che secondo le previsioni registrerà un calo, dopo i primi sei mesi non male e i secondi sei più in affanno. Ma il comparto si dimostra anche sicuro ed efficiente, come confermato dal rapporto annuale Responsible Care

enza l’industria chimica si ferma la produzione manifatturiera: il nostro settore è una “materia prima” a monte di quasi tutte le filiere produttive, connesse, per esempio, all’agroalimentare, all’edilizia, ai settori del made in Italy, ed è motore essenziale della nostra economia, oltre che infrastruttura tecnologica di qualità e innovazione. Le istituzioni ne tengano conto, predisponendo interventi di sostegno per fronteggiare la crisi”. Con queste parole Paolo Lamberti, presidente di Federchimica, nella sua relazione all’assemblea del 24 ottobre ha lanciato un segnale di forte preoccupazione sulle prospettive dell’industria chimica in Italia, quanto mai incerte e con una previsione di una chiusura del 2022 di segno negativo: “Un segnale inquietante per tutta l’economia del Paese”, ha dichiarato Lamberti.

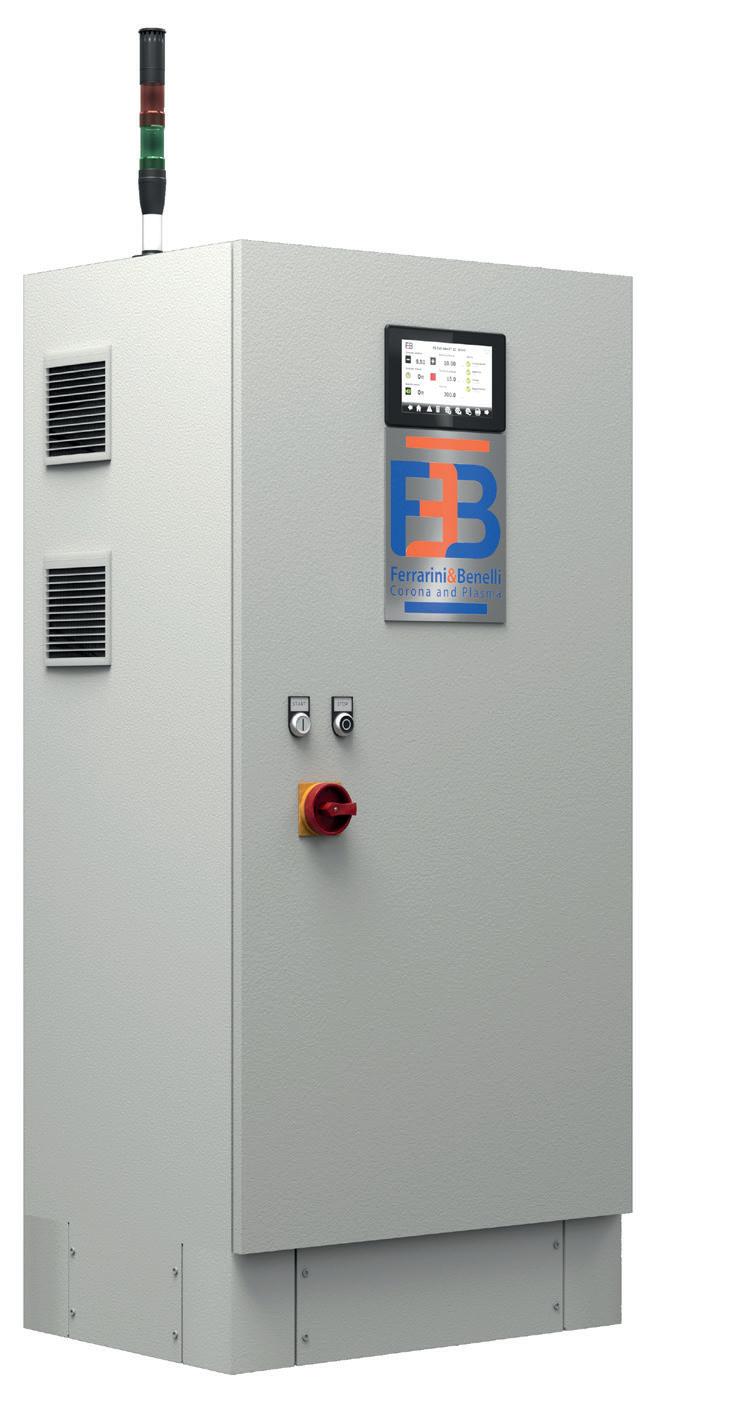

L’industria chimica in Italia - più di 2.800 imprese, terza a livello europeo per produzione dopo Germania e Francia ( ) e sesto settore industriale nel nostro Paese in valore ( )ha chiuso il 2021 con un valore della produzione di 56,4 miliardi di euro. Dopo un primo semestre ancora positivo (+0,4%),

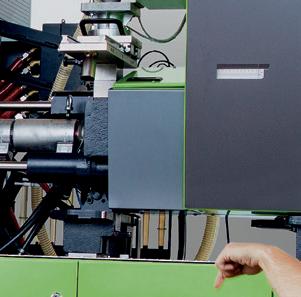

da luglio ha registrato un significativo deterioramento, causato soprattutto dai costi energetici e dall’indebolimento della domanda da parte dei settori clienti. Nell’ipotesi che non si verifichino limitazioni all’attività per il razionamento del gas, è prevista una contrazione della produzione dell’8% nel secondo semestre, che porterebbe a chiudere il 2022 con un calo complessivo del 4%.

Più in dettaglio, nella prima parte dell’anno la produzione chimica in Italia ha mantenuto un’intonazione positiva grazie alla vivacità del comparto delle costruzioni, alla ripartenza dei settori clienti più colpiti dalla pandemia e, più in generale, al sostegno degli ordini pregressi. La seconda parte dell’anno ha registrato tuttavia un significativo deterioramento a causa della crisi energetica che, con il passare dei mesi, morde sempre di più: da un lato si materializzano notevoli rincari di costo, anche alla luce della

A C URA DI LUCA MEI

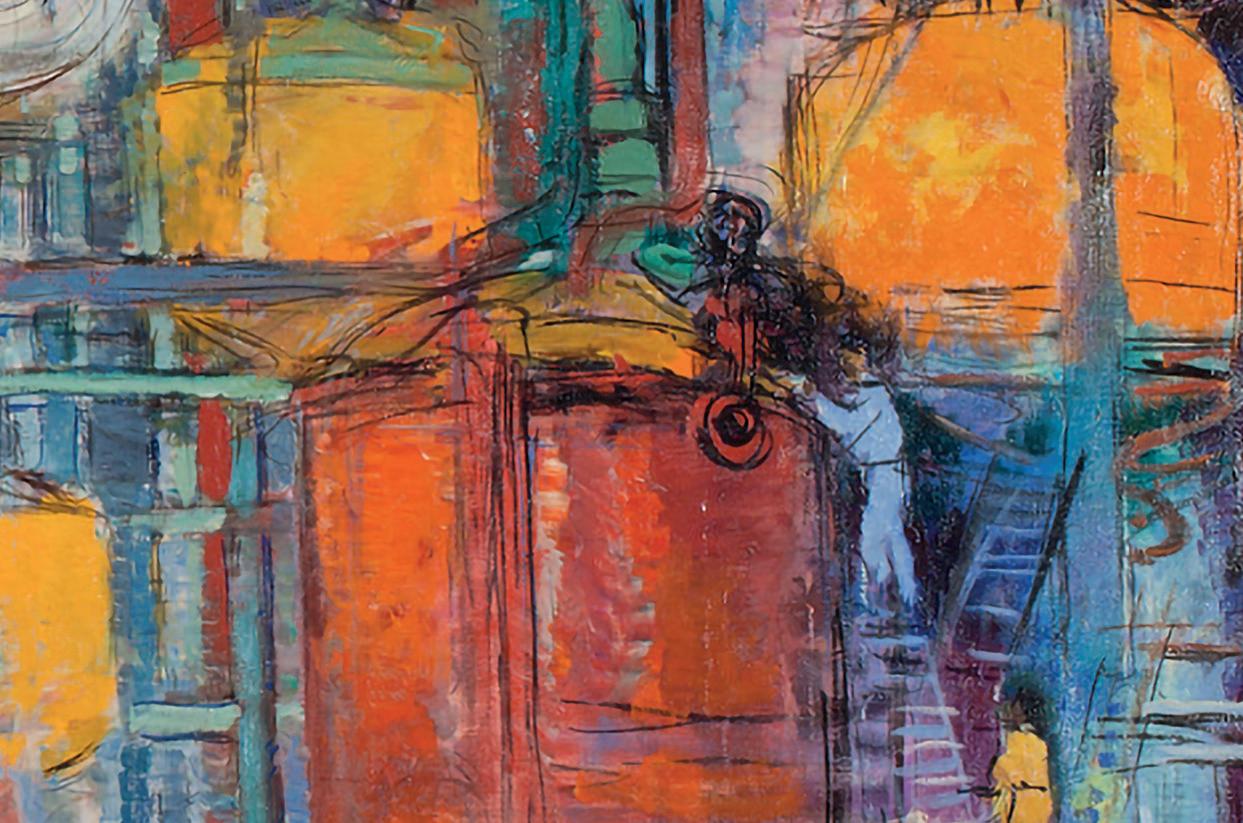

“Chimica e fantasia”, Michele Cascella

A C URA DI LUCA MEI

“Chimica e fantasia”, Michele Cascella

(miliardi di euro, anno 2021)

UE27 = 594 miliardi di euro

Germania Francia Italia Paesi Bassi* Spagna Belgio Austria Svezia Polonia Finlandia Altri

171 103 56 54 50 41 17 15 14 8 65

(*) Il dato dei Paesi Bassi include molte attività puramente commerciali connesse all’attività portuale

Fonte: elaborazioni su Cefic Chemdata International, Eurostat; anno 2021

Grafico 1 - La chimica italiana per produzione a livello europeo è sul podio, dietro Germania e Francia 48 Il volto della chimica in Italia

Settori industriali in Italia in base al fatturato (milioni di euro)

Metalli Alimentare Meccanica Autoveicoli Tessile e abbigliamento Chimica Petrolifero Gomma e plastica Elettrotecnica Carta e stampa Cuoio e calzature Materiali per costruzioni Altri mezzi di trasporto Farmaceutica Mobile Elettronica Legno

147,4 146,4

124,1 65,4 53,8 53,7 50,2 47,2 42,1 34,5 31,1 30,3 27,6 27,1 22,3 19,1 13,2

Fonte: Istat; anno 2019, ultimo anno disponibile

Grafico 2 - La chimica è la sesta industria italiana in valore

Intensità di ricerca nella chimica e nell’industria (% sul totale degli addetti)

Industria chimica Industria manifatturiera

necessità di rinnovare i contratti di fornitura; dall’altro, si indebolisce la domanda dei settori clienti con casi di rinvio e cancellazione degli ordini. La brusca frenata in atto era già visibile nei dati di luglio e agosto, che segnavano un arretramento della produzione del 7% sull’anno precedente.

“La crisi che tutti stanno affrontando è particolarmente sentita dalla chimica, un settore energivoro, che utilizza il gas anche come materia prima per moltissime produzioni. Già prima dell’attuale crisi, il costo dell’energia aveva un’incidenza elevatissima (11%) sul valore della produzione, con punte ancor più significative, per esempio per gas tecnici, fertilizzanti, chimica di base e molti principi attivi farmaceutici. Le decisioni prese dal Consiglio europeo e il mandato alla Commissione sul “price cap” al gas ci sembrano significative, soprattutto perché assunte in totale condivisione tra i Paesi della UE”, ha proseguito il presidente di Federchimica.

L’industria chimica è da tempo impegnata nel promuovere l’efficienza energetica e dal 2000 ha ridotto i consumi energetici del 44% a parità di produzione, anche grazie agli investimenti in cogenerazione, rinnovabili ed economia circolare. Per fare fronte alla crisi energetica, le imprese stanno utilizzando ogni leva disponibile, incluse la rimodulazione dei turni e la riformulazione dei prodotti.

“Lo shock energetico produce una rilevante perdita di competitività per tutta l’industria europea ma l’Italia rischia anche nei confronti degli altri Paesi UE, a causa del suo mix energetico più sbilanciato sul gas”, ha aggiunto Lamberti. Senza contare gli oneri connessi al Green Deal europeo, che, con l’obiettivo della neutralità climatica entro il 2050, da mesi sta comportando interventi legislativi che enfatizzano i vantaggi ambientali ma sottostimano i costi industriali, “misure che ci penalizzeranno rispetto ai nostri competitor globali. Perché la transizione ecologica abbia successo, le istituzioni, europee e nazionali, devono garantire un quadro normativo chiaro e prevedibile, senza inutili appesantimenti. Il Covid ci ha insegnato che molte semplificazioni amministrative imposte dall’emergenza hanno funzionato e possono essere adottate anche in situazioni ordinarie”, ha dichiarato al riguardo il presidente di Federchimica, che ha ribadito: “Lo ripetiamo da anni: per il nostro Paese una pubblica amministrazione dinamica e vicina alle istanze delle imprese nell’interesse della collettività è un fattore imprescindibile di modernizzazione”.

La chimica è un settore sostenibile anche dal punto di vista della responsabilità sociale: impiega oltre 112 mila addetti altamente qualificati, che salgono a 278 mila considerando anche l’indotto. Tra il 2015 e il 2021 la chimica ha generato circa 7.000 nuovi posti di lavoro, figurando tra i settori che più hanno contribuito

a creare occupazione nel Paese. Il rinnovo del Contratto Collettivo, siglato in giugno in anticipo sulla scadenza, “ha assicurato una prospettiva per il futuro delle imprese e dei lavoratori in un clima di grande incertezza”, ha spiegato ancora Paolo Lamberti. L’innovazione chimica è essenziale anche per affrontare le grandi sfide ambientali e demografiche del pianeta. “Perciò la ricerca chimica deve diventare centrale e prioritaria nei programmi di sostegno pubblici, favorendo gli sforzi delle imprese, soprattutto piccole e medie, con una ricerca pubblica indirizzata a finalità industriali”, ha precisato il presidente di Federchimica, concludendo: “Apprezziamo la rapidità con cui è stato definito il nuovo Governo, segno che c’è consapevolezza delle difficoltà da affrontare. Chiediamo alle istituzioni di essere messi in condizione di operare bene per produrre progresso, innovazione e benessere per tutto il sistema economico. Perché se si chiude la chimica si chiude il Paese”.

La chimica è una delle industrie dove è più sicuro lavorare, persegue lo sviluppo sostenibile minimizzando l’impatto ambientale a parità di produzione - indipendentemente dalla congiuntura economica - in un’ottica circolare,

si impegna costantemente per un uso più efficiente dell’energia e la riduzione degli impatti climatici, a beneficio di ambiente, competitività e resilienza proprie e di tutte le filiere produttive a valle. Questi gli spunti che emergono dal 28° rapporto annuale Responsible Care, programma mondiale volontario di promozione dello sviluppo sostenibile dell’industria chimica, gestito in Italia da Federchimica e presentato il 9 novembre scorso nel corso della fiera Ecomondo.

L’industria chimica vanta da anni una posizione di primo piano nell’ambito di sicurezza e salute nei luoghi di lavoro: l’incidenza degli infortuni nel settore è inferiore del 41% rispetto alla media manifatturiera. Dal 2010 il numero degli infortuni, a parità di ore lavorate, è diminuito del 40% e mostra un ulteriore calo (quasi il 12%) rispetto al 2019: segno che la sensibilizzazione dei dipendenti verso atteggiamenti sicuri e responsabili e alcune buone pratiche introdotte durante la pandemia, come la riorganizzazione delle modalità e degli ambienti di lavoro, hanno generato effetti positivi. “Questi risultati sono frutto di un ingente impegno economico delle nostre imprese, che investono per sicurezza, salute e ambiente mediamente oltre il 2% del

fatturato annuo, pari circa a un quarto degli investimenti totali. Un impegno testimoniato anche dalla proficua collaborazione con Inail, in atto da oltre da 15 anni”, ha osservato Paolo Lamberti.

Il rapporto mostra anche l’impegno del settore sul fronte del consumo energetico. Rispetto al 1990, l’industria chimica ha migliorato la propria efficienza energetica del 60% a parità di produzione, risultato superiore all’obiettivo del 32,5% entro il 2030 fissato dalla UE. Ciò anche grazie a investimenti in cogenerazione, utilizzo di energie rinnovabili ed economia circolare. Nel complicato contesto post pandemico, contrassegnato anche dall’esponenziale aumento dei prezzi di energia e materie prime, il settore ha comunque ulteriormente migliorato le sue prestazioni rispetto a tutti gli indicatori di sostenibilità ambientale: dal 1990 le emissioni dirette di gas serra si sono ridotte del 62% e le emissioni in atmosfera sono diminuite in media di oltre il 95%. Si sono sensibilmente ridotti anche consumo di acqua (-44%) e produzione di rifiuti (-3,4% in un anno), di cui è migliorata la gestione: il riciclo è la prima modalità di trattamento ed equivale a quasi il 30% del totale.

La chimica è una delle industrie dove è più sicuro lavorare e vanta da anni una posizione di primo piano nellʼambito di sicurezza e salute nei luoghi di lavoro Il rapporto Responsible Care, gestito in Italia da Federchimica, è giunto alla sua 28a edizioneAnche nel 2022, il Festival della Scienza di Genova ha ospitato, in modalità digitale, la cerimonia conclusiva del “Premio Nazionale Giovani - Sezione chimica di base e plastica” per la scuola primaria e secondaria di primo grado. Giunto alla sua 25a edizione, il concorso si propone di sensibilizzare i giovani sul contributo della chimica di base e della plastica rispetto al benessere, alla qualità della vita e a un modello di sviluppo sostenibile. Il concorso è promosso da Assobase e PlasticsEurope Italia - le associazioni di Federchimica che rappresentano il comparto industriale della chimica di base e delle materie plastiche - dalla Società Chimica Italiana - l’associazione scientifica che ha lo scopo di promuovere lo studio e il progresso della chimica e delle sue applicazioni - e da Amaplast - l’associazione dei costruttori italiani di macchine e attrezzature per la lavorazione delle materie plastiche e della gomma. L’iniziativa è inoltre realizzata in collaborazione con l’Ufficio Scolastico regionale per la Lombardia e l’Ufficio Scolastico territoriale di Milano. Alla manifestazione hanno partecipato in video collegamento gli oltre 1.700 vincitori, tra i 6 e i 14 anni, provenienti da 17 scuole di tutta Italia, dalle provincie di Ancona, Bari, Barletta-Andria-Trani, Belluno, Caserta, Catanzaro, Como, Cremona, Fermo, Milano, Napoli, Taranto, Treviso, Venezia. I lavori presentati e premiati - manufatti, ricerche e video sulla chimica di base e sulla plastica - hanno entusiasmato la giuria, che ne ha apprezzato qualità, creatività e, in molti casi, grande

impegno in tema di inclusività. Durante l’evento è stata presentata la prossima edizione del “Premio Nazionale Giovani”, per sensibilizzare gli studenti sul contributo della chimica di base e della plastica rispetto, ad esempio, al benessere e alla qualità

della vita e alle tante sfide che la società si trova ad affrontare, prima tra tutte quella della transizione ecologica, per una società sempre più sostenibile. Le iscrizioni dovranno pervenire entro il 24 marzo 2023 e la consegna dei progetti entro il 12 maggio 2023.

PLASTICA

SCUOLE PRIMARIE 1° Premio

SCUOLE PRIMARIE

Che figata l’acqua ossigenata!

Scuola primaria Circolo De Amicis Trani

1° Premio

Un mondo plastificato

Scuola primaria San Giovanni Bosco Guanzate (Como)

SCUOLE SECONDARIE 1° Premio

SCUOLE SECONDARIE

A tutto carbonio: dai modelli alle reazioni

Istituto Comprensivo Chiarelli Martina Franca (Taranto)

1° Premio

Plastica: è tutto vero?

Istituto Comprensivo 1 Belluno S. Ricci Belluno

La locandina che annuncia l’edizione 2023 del “Premio Nazionale Giovani”Il Ministro delle imprese e del made in Italy, Adolfo Urso

A metà novembre le tre associazioni nazionali Amaplast (costruttori di macchine e attrezzature per materie plastiche e gomma), Acimac (costruttori di macchine e attrezzature per ceramica) e Ucima (costruttori di macchine per imballaggio e confezionamento) hanno inviato una lettera al Ministro delle imprese e del made in Italy Adolfo Urso per chiedere interventi urgenti per le tre filiere. La congiuntura richiede infatti misure rapide per contrastare il caro energia e la carenza di materie prime.

In dettaglio, le tre associazioni hanno chiesto di: prorogare oltre il 31 dicembre 2022 il termine di consegna dei beni strumentali 4.0 per rendere efficace il relativo incentivo fiscale ed effettiva la ricaduta sul sistema produttivo; rendere definitivi e non transitori gli incentivi Transizione 4.0, poiché l’ammodernamento della manifattura italiana è ancora in corso; mettere in campo aiuti per traghettare verso la digitalizzazione anche gli utenti finali medio-piccoli; supportare la transizione energetica perché renda le fabbriche più sostenibili in termini di risparmi e ottimizzazione degli impianti; adeguare la normativa sugli ammortamenti dei beni strumentali; effettuare una revisione del “patent box” e dare il via libera al credito d’imposta alla ricerca; investire nel sistema scolastico, con fondi per laboratori e formazione sulle materie Stem; tenere l’acceleratore premuto sulla promozione all’estero e sull’internazionalizzazione delle imprese italiane auspicando che il neocostituito comitato per il commercio estero guidato dal Ministero, insieme a quello degli Affari Esteri, possa dare nuovo impulso in uno scenario internazionale sempre più competitivo; estendere le misure a supporto dei rincari del caro energia a tutte le filiere interessate; sostenere le tre filiere: quella plastica chiede aiuti per il supporto ai sistemi di riciclo e riuso dei materiali plastici con attenzione a riciclo meccanico, chimico e organico; quella ceramica necessita di misure immediate per calmierare i costi dell’energia derivante da fonti fossili e per la conversione a fonti rinnovabili; quella del confezionamento per lo sviluppo di packaging sempre più sostenibili e riciclabili.

“La decisione del Governo Meloni di creare un Ministero che si occupi di imprese a 360 gradi e torni ad avere un ruolo sulla tutela e la promozione del made in Italy”, si legge nella lettera, “non può fare che piacere a un settore, quello della meccanica strumentale, che è fiore all’occhiello dell’italianità nel mondo e parte imprescindibile di alcune fra le più importanti filiere, fra cui quella alimentare”. I presidenti delle tre associazioni auspicano di poter incontrare al più presto il Ministro per presentare le specificità dei settori rappresentati e la comune visione per la tutela e lo sviluppo del comparto.

L’organizzazione di categoria che sostiene gli interessi delle industrie della gomma, dei cavi elettrici e dei trasformatori di materie plastiche, Federazione Gomma Plastica, ha deciso di costituire un tavolo di lavoro federativo sull’energia, aperto ai delegati di tutte le aziende associate, esperti e interessati a un tema di rilevanza strategico per il sistema industriale italiano, che sta pesantemente impattando su costi e vita delle imprese, soprattutto manifatturiere. Il coordinamento del tavolo è affidato a Marco Bergaglio, vicepresidente della federazione.

La crisi dei prezzi energetici continua a provocare gravi ripercussioni su tanti settori industriali, compresi quelli della gomma e della plastica. Secondo il rapporto previsionale del Centro Studi di Confindustria, i costi energetici delle imprese italiane nel 2022 sfioreranno il 10% dei costi di produzione, con un valore di 110 miliardi in più in bolletta.

Nei settori della trasformazione di plastica e gomma i costi energetici, rispetto al periodo precedente la pandemia, sono passati da circa il 5% all’11% dei costi di produzione

Il rapporto di Plastis Europe presentato al K 2022 mette sul tavolo molte questioni, dai risvolti problematici e sfidanti, ma che vanno affrontate per trovare le soluzioni migliori per una transizione verso la circolarità e la neutralità che sia a prova di futuro, sebbene risulti difficile fare previsioni in questi tempi complicati

Lʼutilizzo di plastica riciclata per realizzare nuovi prodotti nel 2021 ha registrato un aumento del 20% rispetto al 2020. È questo il dato di apertura del rapporto annuale “Plastics - The Facts 2022” presentato da Plastics Europe al K 2022, da cui si evince che il contenuto di riciclato nei prodotti in plastica ha raggiunto quasi il 10%. Questo passo avanti dimostra gli sforzi dell’industria della plastica europea per accelerare la sua transizione verso la circolarità, cambiamento sistemico che, nonostante questi miglioramenti e l’impegno che li sostiene, deve essere implementato insieme all’azzeramento delle emissioni di carbonio.

Il riciclo chimico come strumento complementare a quello meccanico è una leva fondamentale per raggiungere livelli di riciclo sempre più alti e la sostenibilità. Anche se la domanda di materiali riciclati è superiore all’offerta, l’impennata dei prezzi dell’energia e delle materie prime, conseguente in buona parte all’aggressione della Russia nei confronti dell’Ucraina, sta dando vita a sfide molto impegnative per l’industria delle materie

plastiche, la catena di approvvigionamento e tutte le economie dell’Unione Europea, ed è probabile che le strozzature nell’offerta continueranno a essere un problema nei prossimi mesi. Industria delle materie plastiche che sta lavorando incessantemente per ridurre ulteriormente le emissioni in atmosfera e disaccoppiare la plastica dalle materie prime di origine fossile. Secondo il rapporto, nel 2021 la produzione di plastica da fonti non fossili rappresentava il 12,4% della produzione totale di plastica in Europa. Questa transizione verrà rilevata anno per anno, per tracciare i progressi compiuti verso l’obiettivo dell’UE, sostenuto da Plastics Europe, di raggiungere il 20% di prodotti in plastica di origine non fossile entro il 2030.

Come evidenzia ReShaping Plastics, rapporto commissionato da Plastics Europe a SystemiQ, è necessario intensificare le azioni a monte e a valle della filiera per raggiungere gli obiettivi della Direttiva sugli imballaggi in plastica e della Circular Plastics Alliance. “È più importante che mai creare un quadro di politica industriale solidale che incoraggi il ruolo guida dell’in-

Plastics - The Facts 2022

Plastics - The Facts 2022

dustria europea nella transizione verso lo zero netto di emissioni e la circolarità”, ha dichiarato Virginia Janssens, direttore generale di Plastics Europe, in occasione della presentazione del rapporto al K 2022.

“Se vogliamo rendere il nostro settore a prova di futuro, l’accettazione del riciclo chimico con il bilancio di massa è vitale per accelerare la doppia trasformazione del sistema delle materie plastiche”, ha aggiunto Virginia Janssens. “Una maggiore e tempestiva collaborazione lungo la filiera e con i responsabili politici è essenziale affinché ciò avvenga. Da solo, nessun partner privato o pubblico può offrire soluzioni praticabili a problemi complessi in questi tempi senza precedenti”.

Nonostante la pandemia, il settore delle materie plastiche nel 2021 ha preservato i livelli occupazionali in Europa. Con oltre 1,5 milioni di dipendenti diretti, l’industria europea della plastica ha continuato a svolgere un ruolo cruciale nell’economia

dell’Unione Europea. Inoltre, come effetto di rimbalzo dopo la pandemia nel 2020, gli ultimi dati indicano un aumento della produzione di plastica a livello globale ed europeo. Tuttavia, la quota di produzione dell’Europa sta diminuendo dal 23% del 2006 al 15% del 2021, mettendo a rischio la competitività dell’industria europea rispetto a quella di altre regioni del mondo.

Guardando al futuro e prevedendo una carenza di gas nei prossimi mesi, la produzione europea di plastica dovrebbe risultare in diminuzione del 4% nel 2022. Le incertezze relative all’approvvigionamento delle materie prime e ai prezzi dell’energia rendono estremamente difficile fare previsioni per il 2023. In questi momenti cruciali, la disponibilità di materie prime di alta qualità è fondamentale per gli operatori nella filiera delle materie plastiche. Plastics Europe sta sviluppando una tabella di marcia per la circolarità e la neutralità climatica dell’industria della plastica entro il 2050 che comprende traguardi, obiettivi e condizioni abilitanti da lanciare nel 2023.

Fossil-based plastics

Bio-based/bioattributed plastics1 Post-consumer recycled plastics

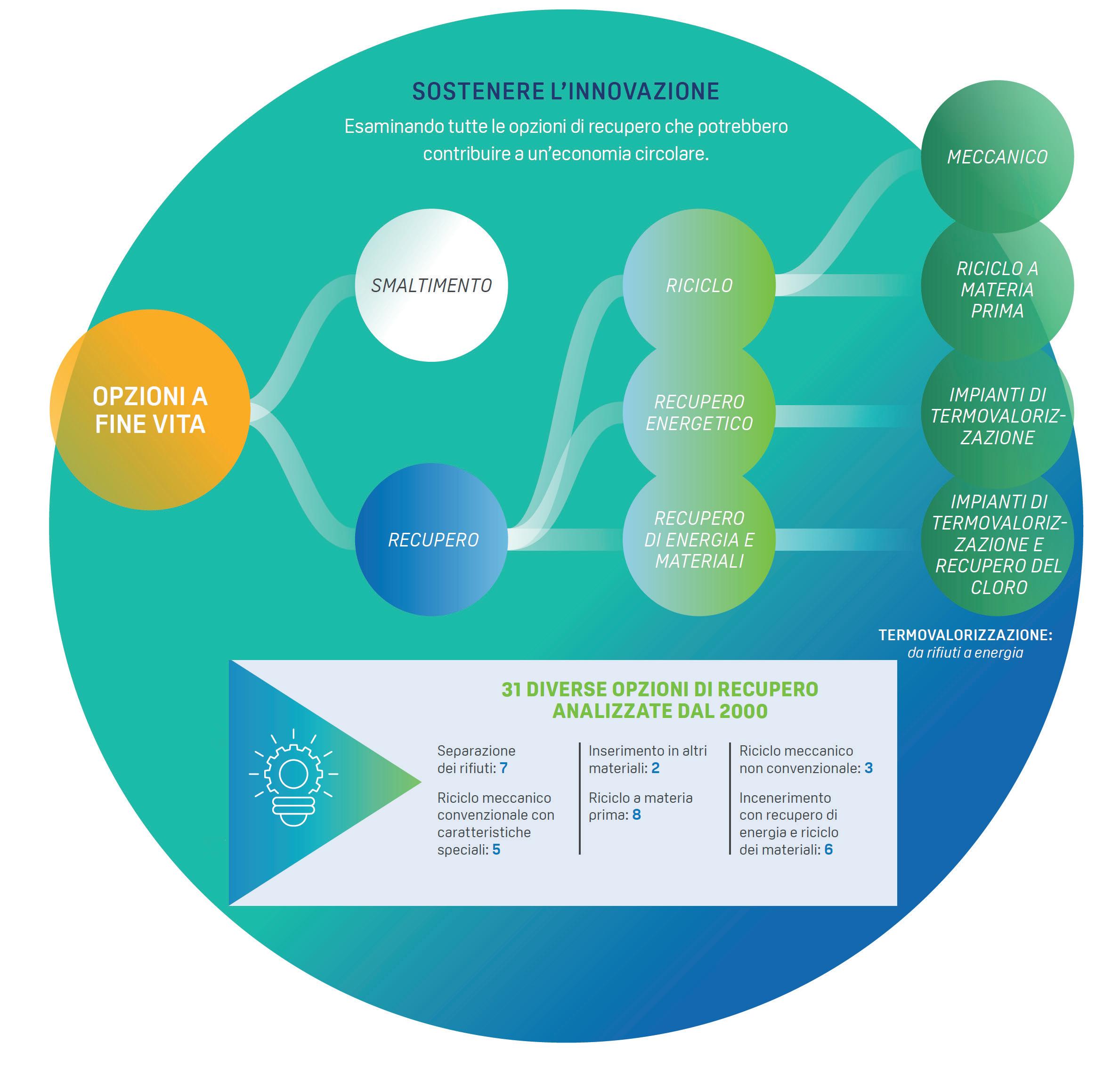

Come la produzione, l’impiego e il riciclo di PVC possono contribuire a ridurre le emissioni di CO 2 in atmosfera. Tutto, qui spiegato in sintesi, raccolto in un documento di PVC Forum Italia

Il processo di autoregolazione secondo cui la CO2 immessa nell’atmosfera del nostro pianeta viene da questo riassorbita è chiamato “carbon neutrality”, ma tale “neutralità” oggi è purtroppo sbilanciata dall’enorme quantità di biossido di carbonio emesso in conseguenza delle attività umane. Poiché ipotizzare una recessione delle attività produttive è piuttosto anacronistico, occorre ridurre in altro modo le emissioni, tema a cui PVC Forum Italia ha dedicato un documento dal titolo “Decarbonizzazione - La produzione, le innovazioni e l’apporto del PVC”. La politica di decarbonizzazione è parte fondamentale del Piano Nazionale di Ripresa e Resilienza (PNRR), coerentemente con l’obiettivo approvato dal Consiglio europeo nel dicembre 2019 di rendere l’Unione Europea climaticamente neutra entro il 2050, in linea con l’accordo di Parigi del 2015. Per raggiungere la carbon neutrality entro tale data la principale strategia è anzitutto quella di ridurre la dipendenza dalle fonti energetiche fossili e di aumentare l’utilizzo di quelle rinnovabili (idraulica, solare, eolica, geotermica ecc.). Senza tralasciare la termovalorizzazione dei rifiuti, potenzialmente idonea alla riduzione delle emissioni di biossido di carbonio. Per completezza occorre è utile citare alcuni metodi in via di sperimentazione per assorbire l’eccesso di CO2 in atmosfera, come i pozzi di assorbimento e la piantumazione di alberi.

Esistono alcuni strumenti finalizzati a riportare e comunicare i risultati ottenuti in termini di riduzioni delle emissioni: le più

conosciute LCA (analisi del ciclo di vita) e le conseguenti EPD (dichiarazioni ambientali di prodotto), ma anche l’ESG (Environmental Social Governance), che esprime le caratteristiche gestionali d’impresa volte alla riduzione degli impatti ambientali e alla decarbonizzazione.

Anche la filiera del PVC offre concretamente il proprio contributo al raggiungimento degli obiettivi di decarbonizzazione voluti a livello sia europeo sia internazionale. Per definire il contributo di un materiale alla decarbonizzazione si devono considerare in particolare due fattori: consumo di materiali fossili per la sua produzione e consumo di energia da combustibili fossili. Nella produzione di articoli in PVC sono quattro le fasi del processo che contribuiscono a ridurre i consumi di risorse fossili o a mettere a disposizione energia da fonti non fossili.

In primis, minore consumo di materie prime fossili (meno carbonio) e utilizzo di materie prime rinnovabili (cloruro di sodio). Il PVC proviene per il 43% dalla raffinazione del petrolio, ma la restante quota deriva dal cloruro di sodio con cui si producono cloro, soda caustica e idrogeno. Il cloro è essenziale per tutta l’industria chimica: oltre l’85% dei prodotti farmaceutici e più della metà di quelli chimici dipendono dalla chimica del cloro. Solo un terzo del dipendono dalla chimica del cloro. Solo un terzo del

Il PVC può essere riciclato fino a 6-7 volte senza perdere le proprie caratteristiche prestazionali

sono

cloro prodotto in Europa viene utilizzato nel PVC. La produzione di cloro comporta produ zione di soda (NaOH), importante materia prima per molti settori industriali e merceologici. Secondariamente, la riciclabilità del PVC sia prima sia dopo il suo utilizzo. Il PVC può essere riciclato fino a 6-7 volte senza perdere le sue caratteristiche presta zionali. Ne consegue che il consumo di materie prime ed ener gia per produrre il PVC necessario per un nuovo articolo può essere suddiviso tra tutti quelli successivi che saranno prodotti riciclando il primo. Dal punto di vista ambientale, la domanda di energia primaria per produrre PVC riciclato è dal 45% al 90% inferiore rispetto a quella per produrre PVC vergine. Inoltre, secondo una stima prudenziale, per ogni kg di PVC riciclato vengono risparmiati circa 2 kg di CO2, così che il risparmio di CO2 derivante dal riciclo di PVC in Europa è attualmente intorno a 1,5 milioni di tonnellate all’anno.

In terzo luogo, abbattimento e recupero dei gas clorurati permettono di ottenere acido muriatico utilizzabile in vario modo. Ma sono disponibili altri sistemi che permettono il riciclo e l’utilizzo di cloro per produrre sostanze chimiche; per esempio, il bicarbonato di sodio neutralizza gli acidi (compreso l’acido cloridrico) e li trasforma in sali sodici (cloruro, solfato, fluoruro) che vengono catturati tramite una sezione di filtrazione e raccolti, mentre i fumi depurati possono essere dispersi in atmosfera. I sali di sodio generati dalla neutralizzazione dei gas acidi, una volta raccolti nello stadio di filtrazione finale, possono essere recuperati in una piattaforma dedicata dove sono disciolti in acqua, additivati per favorire la precipitazione dei metalli e sottoposti a un’operazione di filtrazione. Infine, dalla produzione di cloro-alcoli si ottiene come sottoprodotto l’idrogeno, importante per una economia cosiddetta “climate neutral”. Il settore dei cloruri alcalini produce in Europa circa 270 mila tonnellate/anno di idrogeno come sottoprodotto di massima purezza, di cui 77 mila sono utilizzate come componente chimico, 145 mila come combustibile e 48 mila rimangono inutilizzate. Le ultime due voci sono quindi disponibili per nuove applicazioni “carbon neutral” e potrebbero aiutare l’economia dell’idrogeno verde e a basse emissioni di carbonio in Europa. La mancanza di opportunità di mercato e/o di infrastrutture necessarie sono oggi le ragioni principali dello spreco di idrogeno. Tali barriere dovrebbero essere rimosse, così che l’idrogeno possa essere utilizzato per la transizione ver-

so un’Europa climaticamente neutrale nel 2050. Da sottolineare che l’idrogeno proveniente dal processo dei cloro-alcali ha una bassa impronta di carbonio, pari a 0,2-1,14 kg di CO2 eq/kg di H2, a seconda del tipo di elettricità (rinnovabile o convenzionale) utilizzata. Impronta che è più bassa del 70% rispetto all’idrogeno proveniente da processi basati su combustibili fossili.

L’industria europea del PVC ha implementato due strumenti per garantire e promuovere un prodotto sostenibile anche in termini di decarbonizzazione: VinylPlus Product Label e i successivi “certificati” per compound e additivi.

Il VinylPlus Product Label è uno schema di sostenibilità certificato da terze parti per prodotti in PVC nel settore edile sviluppato da VinylPlus in collaborazione con BRE (organizzazione indipendente di consulenza, analisi e formazione per l’edilizia) e The Natural Step (ONG internazionale esperta in sostenibilità). Si tratta di un marchio volontario, aperto a tutte le aziende partner di Vinylplus per singoli prodotti o famiglie di prodotti in PVC, che combina elementi del Responsible Sourcing (BES 6001) di BRE con gli impegni di sostenibilità di VinylPlus. Lo scopo è di aiutare progettisti, appaltatori e anche utilizzatori finali a identificare prodotti e soluzioni in PVC che meglio contribuiscono allo sviluppo sostenibile. La politica e le prestazioni complessive dell’azienda che ottiene il tale etichetta, nonché i prodotti realizzati, devono infatti essere allineati a una serie di criteri, tra cui gestione controllata del ciclo di vita, resina proveniente da fonte sostenibili, uso responsabile degli additivi, politiche per il clima e altri. A questo marchio sono stati affiancati due ulteriori schemi di sostenibilità, i VinylPlus Supplier Certificates (VSC) per produttori di additivi e per compoundatori, con lo scopo di consentire ai fornitori di materie prime di dimostrare i loro sforzi nella sostenibilità e facilitare i trasformatori nell’ottenere il Product Label. VinylPlus Product Label nel 2022 è stato inserito nell’ultima versione dei CAM edilizia del 6 agosto 2022 (in vigore dal 4 dicembre) come certificazione di prodotto per dimostrare il valore percentuale del contenuto nei prodotti di PVC (serramenti, pavimenti e tubazioni) di materia riciclata, recuperata od ottenuta da sottoprodotti. A oggi hanno ottenuto VinylPlus Label 11 aziende per 130 prodotti realizzati in 22 stabilimenti europei.

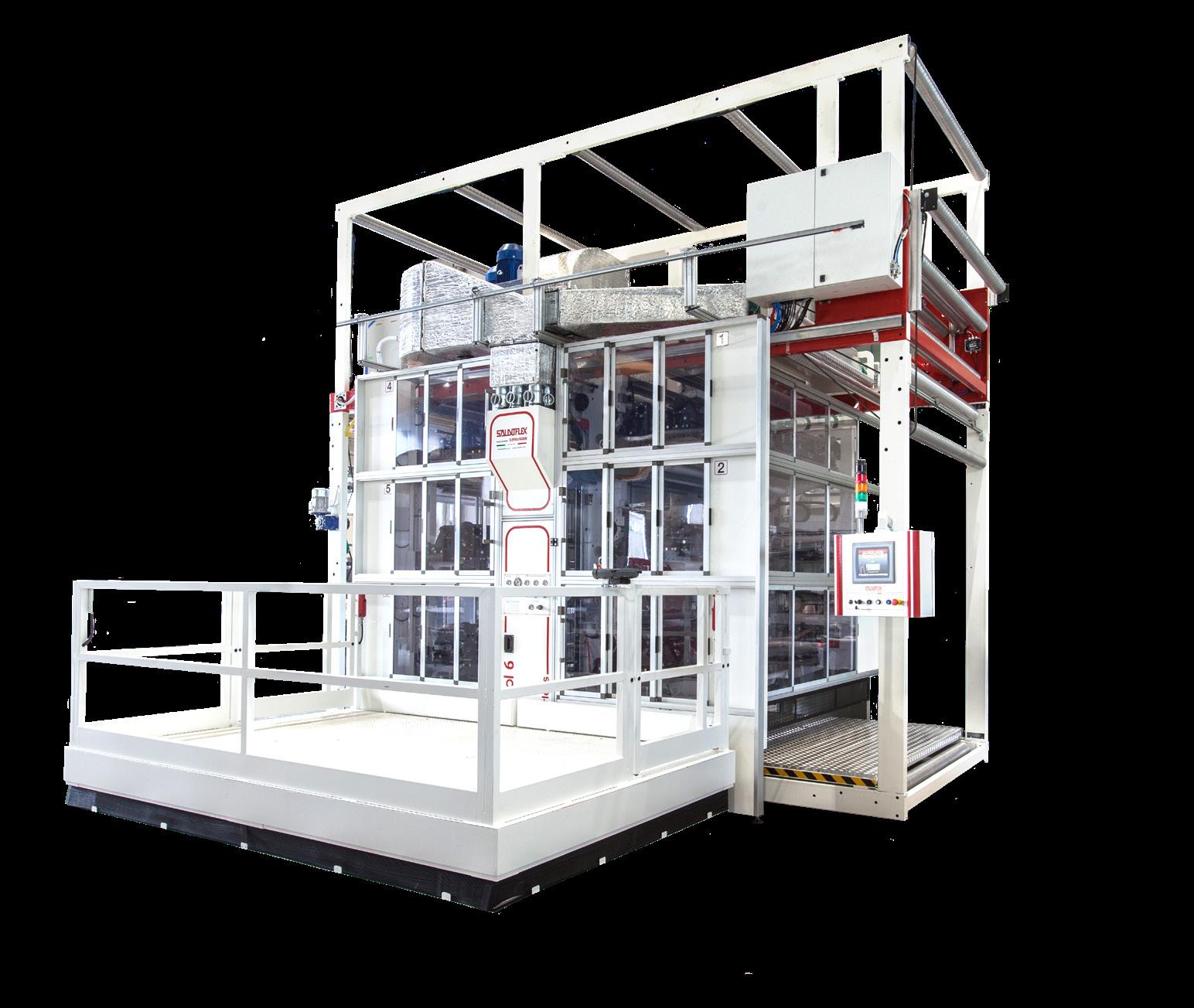

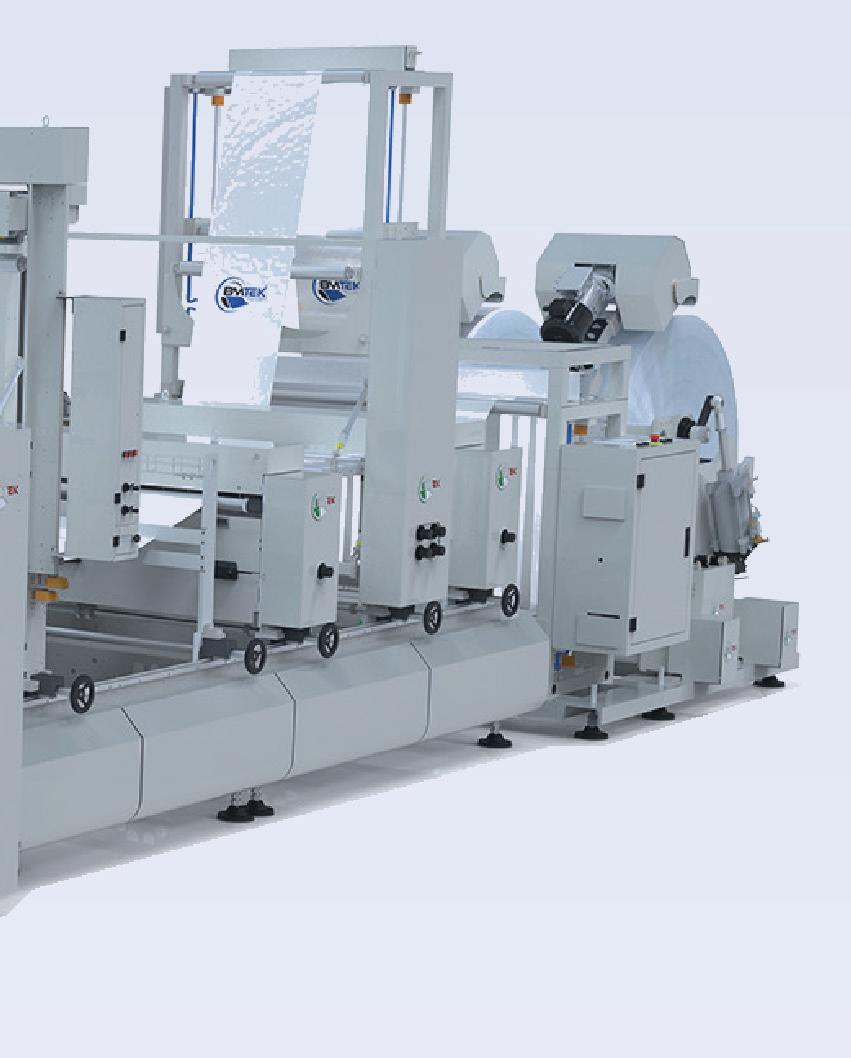

Produzione di sacchi stesi Shopper, Bocca Aperta e Block Notes

Produzione NON-STOP per sacchi lunghi fino a 700 mm. e con PAUSA fino a 2000 mm.

Tavolo impilatore per la raccolta dei sacchi in mazzette fino a 8 piste (con o senza spilli)

avanzamento film 180 mt/min.

Produzione di sacchi a bocca aperta avvolti in rotolo con pretaglio e nastrati

Produzione per sacchi lunghi fino a 2000 mm.

Gruppo avvolgitore automatico con dispositivi di nastratura fino a 4 piste Velocità avanzamento film 180 mt/min.

Via IV Novembre, 153 - 21058 Solbiate Olona (VA) Italy - Tel. +39 0331 64 90 12 info@saldoflex.com - www.saldoflex.com

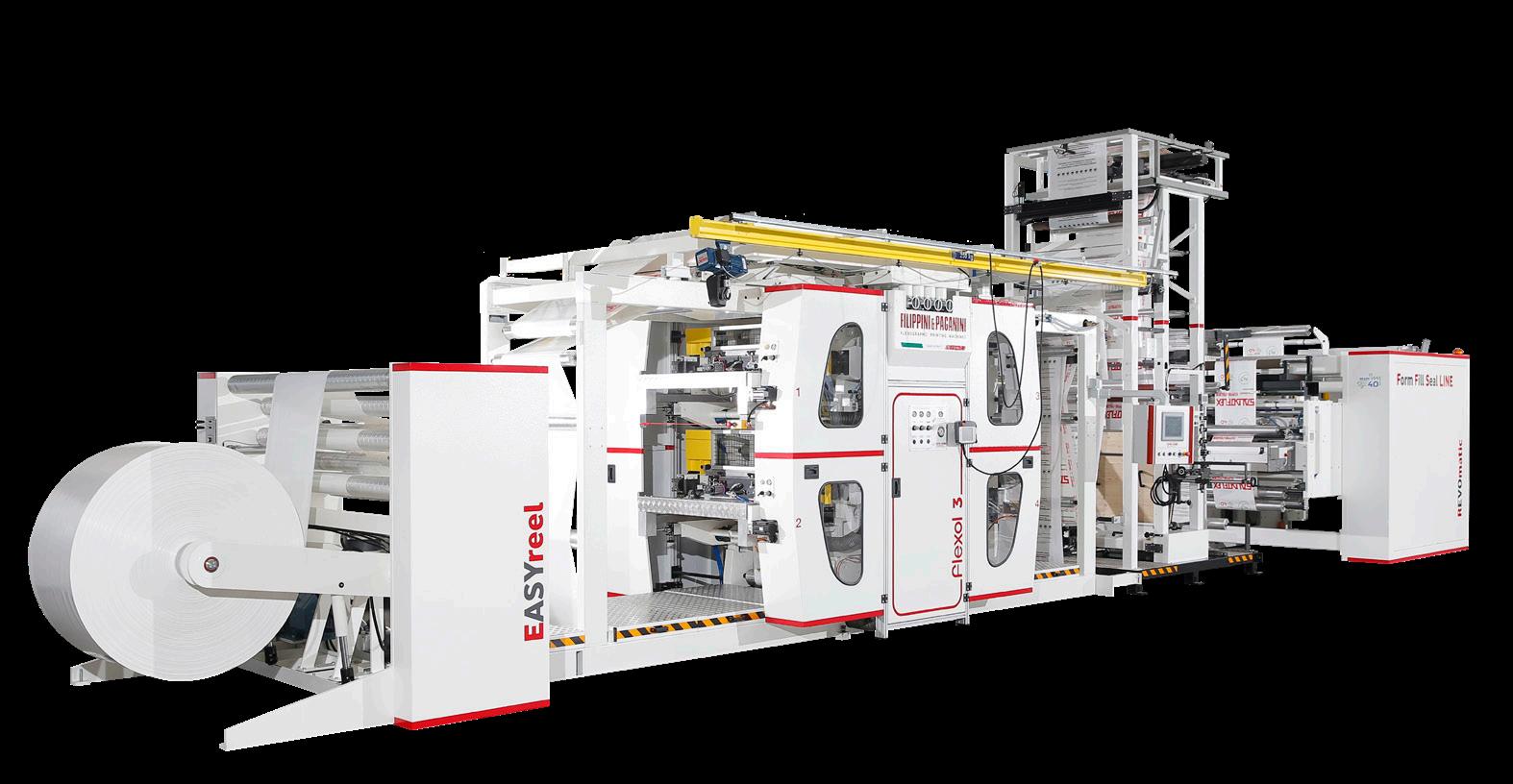

FFS SUPERFLEXOL 4 COLORI GEARLESS - 1000MM.

Since 1961

Linea produzione sacchi industriali (FFS)

Svolgitore e Avvolgitore automatici per bobine diametro 1500 mm.

Unità di goffratura a 2 bande e soffiettatura laterale Velocità di stampa fino a 300 mt/min.

FLEXOL 6 COLORI GEARLESS - 2200MM.

Inchiostrazione con racla a camera chiusa Pre-registro automatico a partenza macchina e avanzamenti motorizzati

Larghezza di stampa 2200 mm.

Velocità di stampa fino a 300 mt/min.

Via IV Novembre, 153 - 21058 Solbiate Olona (VA) Italy - Tel. +39 0331 64 90 12 info@saldoflex.com - www.saldoflex.com

L’11 novembre si sono chiuse le fiere Ecomondo e Key Energy 2022, le fiere dedicate alla “green economy” che si sono tenute nel quartiere fieristico di Rimini per l’ultima volta insieme e che dall’anno prossimo si svolgeranno secondo la tradizionale calendarizzazione a novembre, la prima, e a marzo, la seconda. Quanto agli esiti dei due eventi è risultato che quanto a circolarità e rinnovabili l’Italia è all’avanguardia: Ecomondo e Key Energy, organizzate da Italian Exhibition Group, hanno chiuso i battenti con un +41% di presenze totali rispetto al 2021 (e un +15% sull’edizione record del 2019), segnando inoltre il raddoppio delle presenze estere (provenienti da 90 Paesi). Dalle due manifestazioni è emerso forte e chiara la traiettoria green del futuro dell’economia italiana. Ecomondo e Key Energy, giunte rispettivamente alla 25a e 15a edizione, rappresentano un vero e proprio “sistema” che deve la sua unicità all’intreccio virtuoso tra il business della parte espositiva, le relazioni istituzionali al più alto livello, dalla Commissione europea passando per il Ministero dell’Ambiente e la Sicurezza energetica, fino alla Fondazione per lo Sviluppo sostenibile e ai Consorzi di filiera, e a un calendario convegnistico ricco e articolato, che ha voluto essere la bussola per orientarsi nei cambiamenti in atto e uno stimolo constante per i decisori pubblici a proseguire nel cammino della sostenibilità.

Con l´86% delle imprese italiane che giudica elevato o buono il livello di attenzione per la transizione ecologica e con i 24 miliardi di euro di benefici stimati per i consumatori da qui

al 2030 sulla scia dello sviluppo delle rinnovabili, l’economia italiana nel prossimo futuro si colora di verde. Centinaia le storie di innovazione portate in fiera a Rimini dalle start up e dalle aziende espositrici, mentre sul versante dell’azione globale dei due saloni, sono 80 le associazioni internazionali che operano nella green economy con cui i saloni hanno stretto accordi di collaborazione; costante l´impegno a promuovere la “crescita blu” nell’area del Mediterraneo con le case history dei progetti internazionali di cooperazione per la tutela dell’ecosistema marino e del contrasto al cambiamento climatico nell’area; infine, con il progetto Africa Green Growth entra nell’agenda della sostenibilità sociale l’autonomia energetica dei Paesi africani. Lo stato dell’arte del mercato lo hanno testimoniato 1.400 espositori su 130 mila metri quadri di superficie espositiva che hanno raccolto il meglio delle tecnologie made in Italy e internazionali per i pilastri della green economy. Tutte filiere che hanno attratto in fiera a Rimini 600 buyer esteri grazie alla sinergia con Agenzia ICE e Ministero degli Affari Esteri e che hanno generato 2.537 incontri di business sulla piattaforma digitale, mentre le visualizzazioni da parte degli operatori professionali dei profili degli espositori sulla piattaforma B2B GreenTechInsights hanno superato le 270 mila visualizzazioni. Ecomondo tornerà a Rimini dal 7 al 10 novembre 2023, preceduta, dal 22 al 24 marzo 2023, dalla prima edizione di Key The Renewable Energy Expo, spin off da Ecomondo di KEY Energy, che diventerà un evento autonomo.

Ecomondo e Key Energy si sono svolte per l’ultima volta insieme: dal 2023 la seconda diventerà autonoma come spin off della prima

Secondo il nuovo Rapporto di Sostenibilità di Conai, nel 2021 in Italia il riciclo e il recupero degli imballaggi che fanno capo al consorzio nazionale imballaggi hanno generato un miliardo e 525 milioni di euro di benefici

ambientali. Il valore economico della materia recuperata grazie al riciclo gestito da Conai in Italia è di 614 milioni di euro, quello dell’energia prodotta avviando gli imballaggi non riciclabili a recupero energetico è pari a 10 milioni, mentre l’indotto economico generato dalla filiera ammonta a 625 milioni. A questo si aggiunge il valore economico della CO2 non emessa grazie al riciclo, calcolato sulla base di quanto definito dalla Direttiva 2009/33 del Parlamento Europeo: 276 milioni di euro. Nel 2021, inoltre, l’attività di Conai ha evitato il consumo di quasi 26 terawattora di energia primaria, equivalenti al consumo di elettricità per uso domestico medio di circa 7 milioni di famiglie italiane in un anno. Grazie all’impegno del sistema consortile, lo scorso anno è stata evitata anche

l’emissione in atmosfera di 4,7 milioni di tonnellate di CO2 equivalente. Inoltre, in un Paese povero di risorse come l’Italia, si rivela sempre più importante anche il quantitativo di materia risparmiata: nel 2021 i rifiuti di imballaggio avviati a riciclo dal sistema Conai hanno consentito di evitare il consumo di circa 5 milioni di tonnellate di materia vergine. In dettaglio, 519 mila tonnellate di plastica e 140 mila tonnellate di bioplastica, insieme a 285 mila tonnellate di acciaio, 16 mila tonnellate di alluminio, un milione e 318 mila tonnellate di carta, 916 mila tonnellate di legno e un milione e 796 mila tonnellate di vetro. Un lavoro di gestione dei rifiuti di imballaggio che ogni anno evita il riempimento di circa otto discariche di medie dimensioni, vere e proprie cicatrici sul nostro territorio.

“Il riciclo permette di risparmiare non solo materia, ma anche energia primaria e CO2 L’Italia, del resto, è già leader europeo in questo settore dell’economia circolare: siamo il primo fra i grandi Paesi per riciclo pro-capite degli imballaggi”, ha dichiarato Luca Ruini, presidente di Conai

Da una collaborazione a tre tra Ecopneus, il consorzio che gestisce la raccolta e il riciclo degli Pneumatici Fuori Uso (PFU), Idea Plast, azienda specializzata nella realizzazione di manufatti in materie plastiche riciclate, e Agriglobal Services, operatore zootecnico che si occupa di salute animale, sono nate due soluzioni per il benessere dei bovini che coniugano prestazioni, qualità e sostenibilità grazie all’uso di materiali riciclati e riciclabili.

La prima è la scarpa CowShoes per bovini con cui correggere la zoppia, difetto dell’andatura che colpisce oltre il 40% degli esemplari e che rappresenta

la terza causa di perdita economica per gli allevatori di quelli da latte. La scarpa è realizzata in Tyreplast, compound ottenuto dal riciclo di plastica e PFU, ed è commercializzata a partire da gennaio 2023.

Sempre in gomma riciclata, i tre partner hanno sviluppato anche i materassini autobloccanti ElliptiCOW per bovini, che, riempiti con sabbia e paglia, rendono le cuccette degli animali più confortevoli e asciutte, risultando più calde in inverno e più fresche in estate. I materassini sono realizzati con il 100% di materiale riciclato, granulo da PFU e resina poliuretanica.

Sviluppo a tre

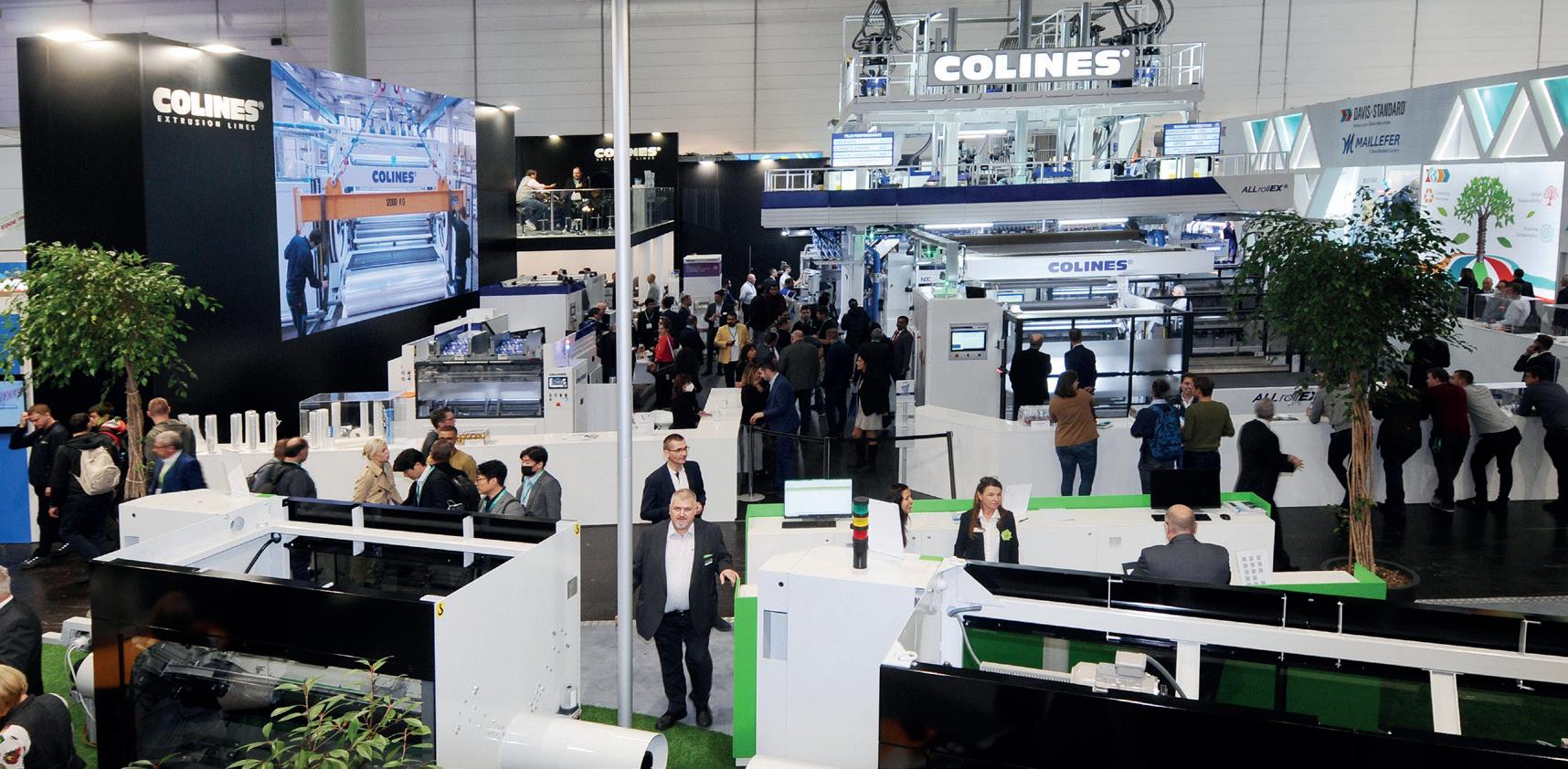

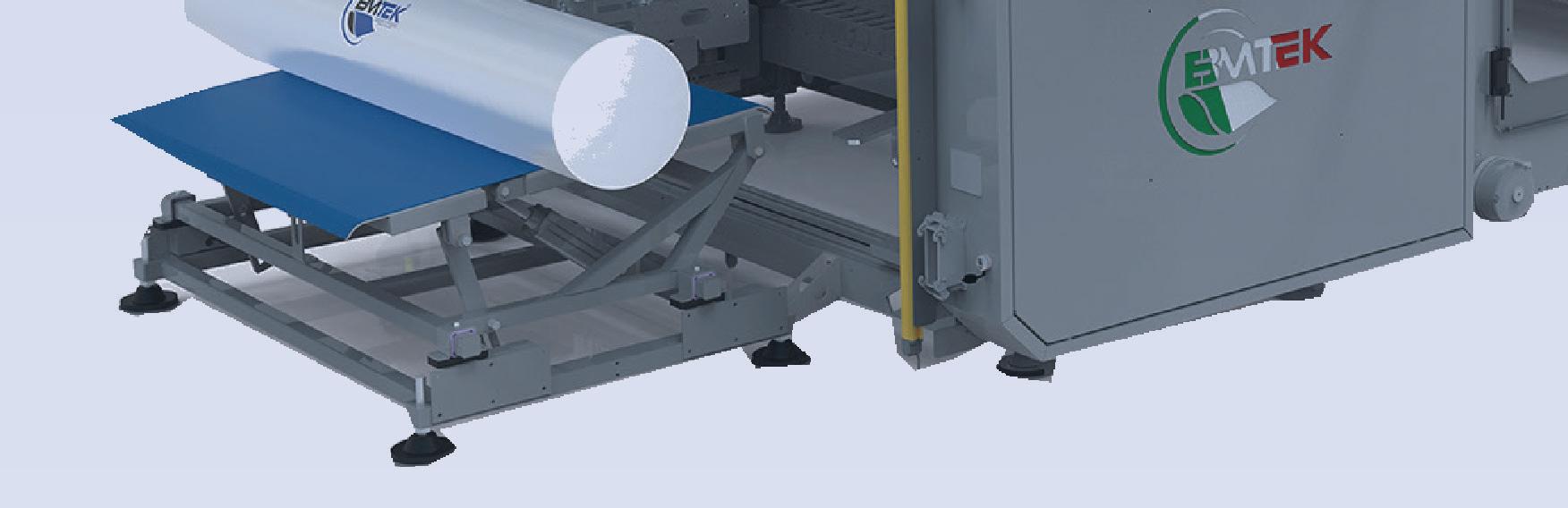

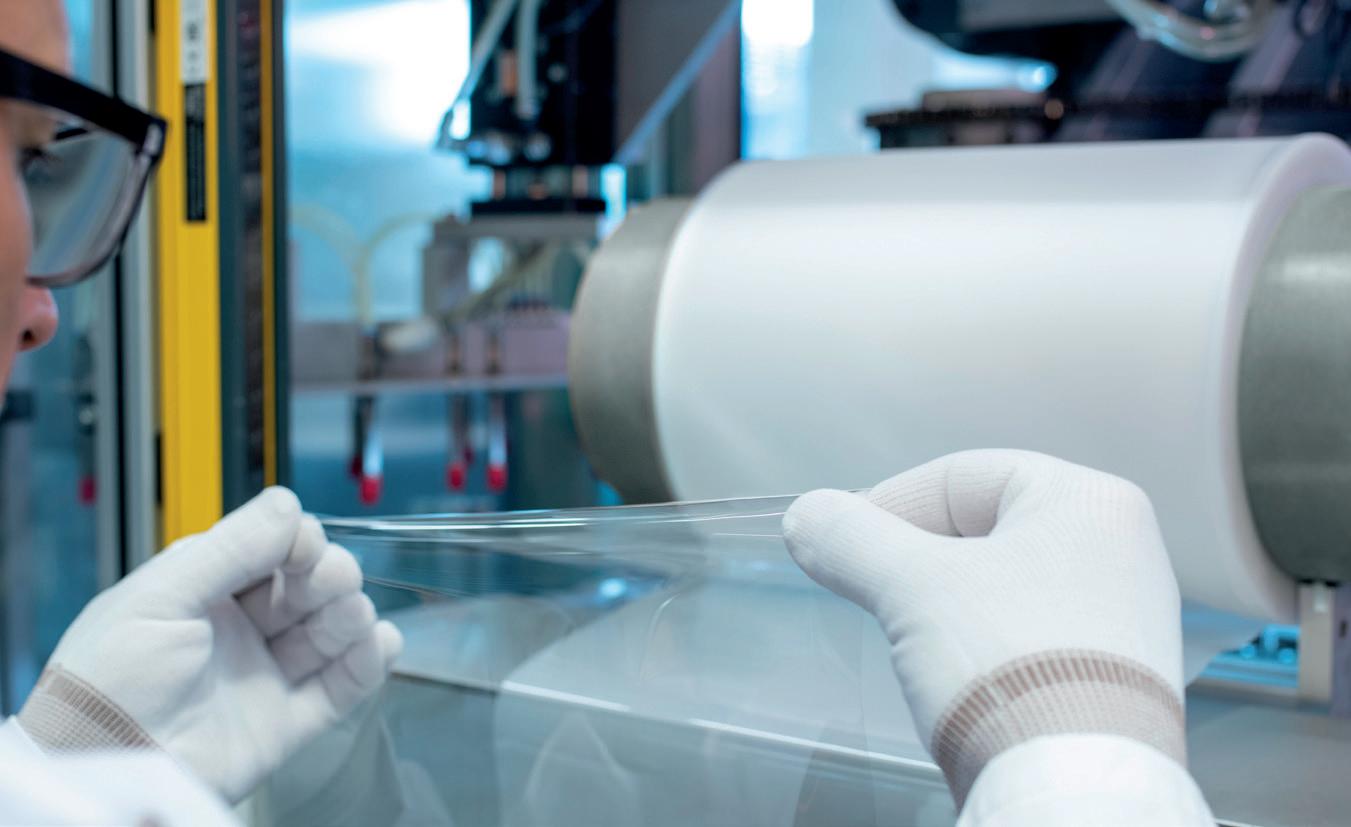

Il costruttore di linee di estrusione Colines al K 2022 ha presentato uno dei suoi prodotti di punta tra le linee di estrusione a testa piana, la ALLRollEX 3000mm che, grazie a una tecnologia all’avanguardia, è stata ulteriormente “affinata” per produrre film di ultima generazione, che a loro volta permettono di realizzare applicazioni altrettanto avanzate, con un occhio di riguardo anche alla riciclabilità

Il polietilene è stato il protagonista indiscusso della fiera K 2022 di Colines, che, alla kermesse tedesca, ha riscosso un generale successo, risultato della scelta di investire fortemente su quello che è stato il primo grande evento dopo lo stop più o meno totale imposto dalla pandemia da Covid-19. Investimento che si è concretizzato in una piccola ma significativa espansione dello spazio espositivo e soprattutto nella scelta di portare in fiera una linea in funzione, la “flagship” ALLRollEX 3000mm, per la produzione di film estensibile con tecnologia a testa piana, unica linea di estrusione in funzione nel padiglione 16 e uno dei due soli impianti cast esposti nell’intera fiera.

La collaborazione con un partner importante e oramai storico come ExxonMobil ha inoltre consentito all’azienda italiana di presentare un film estensibile di gran-

de interesse per il mercato, sia per il suo contenuto del 30% di PCR (ottenuto da riciclo chimico), sia per le caratteristiche meccaniche di elevato livello: con uno spessore di 12 micron, infatti, il film ha ottenuto (con test effettuati anche in fiera, sulla macchina per test di Estl) valori superiori al 400% di “ultimate strain” e superiori al 300% di “wrapping consistency”.

L’innovativa linea ALLRollEX 3000mm in esposizione non è stata però l’unica grande “attrazione” offerta in fiera da Colines. Un’altra produzione, sempre a base di polietilene, ha conquistato l’attenzione e l’interesse dei visitatori che hanno animato lo stand dell’azienda nel corso degli otto giorni di rassegna: le confezioni tipo stand-up pouch prodotte partendo da

un film MDO-PE ottenuto su linea a testa piana, ossia un polietilene mono-orientato in linea grazie alle unità MDO (Machine Direction Orientation) di ultima generazione ingegnerizzate da Colines. “Per noi è stato il coronamento di un percorso lungo circa due anni”, ha illustrato Nicola Lombardini, responsabile del dipartimento di ricerca e sviluppo di Colines, “che ci ha portati a realizzare qualcosa di così innovativo da essere ritenuto fino a poco tempo fa impossibile da ottenere, ovvero un film a base PE estruso con tecnologia cast e mono-orientato in linea. Si tratta di un prodotto in grado di acquistare immediatamente quote di mercato incredibili e di crearsene di nuove, andando a sostituire prodotti già esistenti a base PE e anche altri a base PP o PET”.

Un processo che ha portato Colines a collaborare con i più importanti “player” tra i produttori di resine PE. “È iniziato tutto

Colines soddisfatta del K 2022

A C URA DI LUCA MEI

Colines soddisfatta del K 2022

A C URA DI LUCA MEI

nell’autunno del 2020, quando un nostro fornitore ci ha messi in contatto con un importante cliente che voleva provare a realizzare un film MDO-PE con tecnologia cast, prodotto che fino a quel momento era stato realizzato solo con le linee blown, con alcuni limiti tecnici dovuti proprio alla tecnologia di estrusione”, ha aggiunto Nicola Lombardini. “In quel momento avevamo a disposizione una linea laboratorio progettata per estrudere polipropilene e i primi risultati sono stati così impressionanti che abbiamo deciso di investire sulla ricerca del prodotto, con una nuova linea cast con tavola 1.600, che diventano 1.300 dopo il passaggio nella MDO, appositamente ottimizzata per lavorare film in polietilene. Prima ancora che cercassimo noi dei partner, la voce nel mondo della plastica si era già sparsa e le prospettive del nuovo prodotto erano tali da spingere un grande produttore di resine a contattarci, per condividere la ricerca sull’argomento”. Già un anno fa, l’azienda ha promosso i primi risultati importanti ottenuti, annunciando la realizzazione di un film mono-orientato a base di polietilene poi stampato con tecnologia offset e con proprietà sia meccaniche sia ottiche di elevato livello.

La scelta del materiale “Perché è così importante aver realizzato un film mono-orientato a base PE? Sta tutto nelle caratteristiche della pellicola”, ha spiegato Nicola Lombardini, “visto che lo stesso film MDO-PE prodotto su impianti bolla ha dei limiti ottici ma anche “fisici” ben determinati. Per esempio, questa pellicola prodotta in cast possiede proprietà ottiche con valori di Haze e Gloss decisamente migliori di quelle di un film analogo prodotto in blown, mentre se ragioniamo sulla possibilità di un film che abbia un lato saldante e un altro stampabile, questo lo si può ottenere solo con tecnologia cast. Il fatto che poi il polietilene sia molto più facile da riciclare, con temperature di fusione sensibilmente inferiori rispetto agli altri polimeri, rende questo prodotto un vero

e proprio “game-changer” sul mercato della plastica”.

A quel primo risultato, ancora parziale sebbene già particolarmente significativo, se ne sono aggiunti altri nei mesi successivi: lungo la strada che ha portato l’azienda al K 2022, infatti, le collaborazioni con grandi produttori di resine sono aumentate, fino a coinvolgere in contemporanea tre differenti soggetti, con tre progetti diversi tra loro. Con uno di essi, Colines ha realizzato buste stand-up pouch ottenute da un MDO-PE da stampa estruso su una propria linea a testa piana saldato poi con PE saldante fornito dal produttore di resine; con un altro produttore, invece, sono state realizzate delle pouch ottenute da film tutto prodotto da Colines su una stessa linea cast: un film MDO-PE da stampa laminato con un altro film PE saldante. Infine, con il terzo produttore sono state percorse due strade distinte: da un lato producendo pouch laminando film MDO-PE estruso a testa piana con un PE saldante estruso su una linea con tecnologia in bolla sempre di Colines; dall’altro, realizzando un modello di pouch con mono-film, ovvero con un film singolo MDO-PE estruso a testa piana, con un lato stampato e un lato saldante.

“Abbiamo avuto più di una conferma”, ha continuato Nicola Lombardini, “che questo possa essere il film del futuro. Sia per

l’interesse riscontrato nei mesi antecedenti alla fiera, sia per quello ancor maggiore che hanno dimostrato i nostri visitatori di fronte ai campioni realizzati. Alcuni di loro, che hanno condotto dei test con noi e che sono abituati a lavorare del film MDO-PE su linee blown sono rimasti colpiti non solo dai valori di laboratorio decisamente migliori ottenuti dal film cast, ma anche e soprattutto dalla maggior facilità di gestione e di messa a regime di una linea cast paragonata ai “bolla”. Dopo aver ottenuto risultati eccellenti sulla nostra linea laboratorio con fascia 1.600-1.300, abbiamo riportato in scala su linee più grandi gli stessi test e l’obiettivo nostro, in chiave futura, è quella di arrivare al “fine tuning”, ovvero all’ottimizzazione e al massimo efficientamento di queste linee, allo scopo che possano produrre sia film MDO-PE, sia il PE saldante che in alcuni casi serve a completare il prodotto finale”.

L’obiettivo per il costruttore italiano è quello di offrire al mercato una tecnologia per ottenere una valida alternativa a tante applicazioni attualmente appan-

Il CEO di Colines, Anthony Michael Caprioli (a destra), e il direttore marketing e comunicazione, Gabriele Peccetti, srotolano una bobina di film MDO-PE stampato

Il CEO di Colines, Anthony Michael Caprioli (a destra), e il direttore marketing e comunicazione, Gabriele Peccetti, srotolano una bobina di film MDO-PE stampato

naggio di film BOPP e BOPET (dove BO sta per biorientato), con la possibilità di garantire, da un lato, una barriera di ingresso, in termini di investimento iniziale, meno elevata agli imprenditori, e dall’altro, di portare sul mercato un film più facilmente riciclabile.

Per ottimizzare la produzione, Colines ha lavorato anche sulla facilità di utilizzo e sulla estrema versatilità delle proprie linee, presentando proprio alla fiera K il

nuovo “Mastermind”, sistema di gestione del profilo e della linea realizzato con Elav, la propria associata dedicata, tra l’altro, all’automazione e all’innovazione elettronica. Sistema con cui è stata equipaggiata la linea ALLRollEX 3000mm

presente all’interno dello stand e che attirato a sua volta l’attenzione dei visitatori.

Recentemente Colines ha lanciato la nuova gamma di avvolgitori orbitali AllWrapper dotata dell’innovativo sistema di pre-stiro motorizzato con trasmissione magnetica (brevettato), senza energia sulla parte mobile e senza contatto e, quindi, non soggetto a usura. La distribuzione del film con precisione millimetrica consente di avvolgere praticamente qualsiasi tipo di confezione e l’utilizzo di film estensibile al posto di quello retraibile (o di scatole di cartone) si traduce in significativi risparmi di materiale ed energia elettrica, rispettivamente nell’ordine del 50% del 90%.

Il nuovo sistema di taglio a filo caldo (anche questo brevettato) con rotazione della ruota eccentrica senza masse in movimento permette di ottenere frequenze molto più elevate in uno spazio estremamente ridotto. La gamma AllWrapper soddisfa diverse esigenze in termini di costi e velocità di produzione grazie alla disponibilità di tre modelli, da quello a bassa velocità in grado di realizzare 12 confezioni al minuto, passando per quello a media velocità da 24 confezioni al minuto, fino a quello ad alta velocità da 70 confezioni al minuto.

I nuovi avvolgitori, dopo essere stati presentati in funzione al K 2022, verranno proposti da

Colines

anche alla fiera Interpack 2023 di Düsseldorf, dove l’azienda parteciperà per la prima volta. Un esemplare dei nuovi avvolgitori orbitali AllWrapper Campioni di buste tipo stand-up pouch mono-materiale in MDO-PE cast al K (in blu la versione mono-film, senza laminazione) Presso lo stand Hudson-Sharp al K 2022 venivano realizzate buste stand-up pouch utilizzando film prodotti su linee Colines

Whether it is inhouse, postconsumer, bottle or chemical recycling: closing the loop in a precise and profitable way if machines are perfectly tuned for the respective application.

Choose the number one technology from EREMA when doing so: over 6500 of our machines and systems produce around 14.5 million tonnes of high-quality pellets like this every year – in a highly efficient and energy-saving way.

Una linea di Icma San Giorgio per il compounding/riciclo avanzati

I due colori istituzionali di Icma San Giorgio, verde e arancione, identificavano le soluzioni che l’azienda ha proposto al K 2022 rispettivamente per il riciclo e per il compounding. Nello spazio verde dello stand dell’azienda alla fiera tedesca era esposta l’ultima versione della linea One Step, brevettata per l’upcycling di imballaggi flessibili, dove un unico estrusore corotante è in grado di produrre, al massimo della propria capacità, compound riciclati di prima qualità sfruttando un layout semplice e di facile gestione ma di elevate prestazioni in termini di risparmio energetico. Per massimizzare il risultato qualitativo anche processando i rifiuti più difficili da trattare, sono state adottate nuove tecniche e soluzioni applicate ai sistemi consolidati di compounding/ upcycling di Icma San Giorgio, come lo stripping, la simulazione ottimale del design e l’integrazione dei dispositivi. In questo spazio, erano esposte anche le realizzazioni più recenti, tra cui la linea chiavi in mano Ecosheet per l’estrusione/ riciclo diretti. L’area arancio invece era dedicata agli impianti per compounding avanzato ed estrusione diretta in aree dinamiche come la produzione di compound tecnici, TPE, HFFR, polimeri verdi e altri materiali legati ai megatrend, con la presentazione delle ultime linee installate.

Il costruttore recentemente ha anche consegnato una seconda

Elba rinnova la linea SA-V

La struttura modulare della macchina SA-V di Elba per la produzione di buste tipo pouch è stata rinnovata con l’obiettivo di innalzare ulteriormente le sue prestazioni e assecondare sempre più esigenze quali elevato livello tecnologico, compattezza, flessibilità e assistenza visiva. Il livello tecnologico della macchina è stato innalzato dotandola di un web server integrato che consente di effettuare da remoto il monitoraggio del KPI (Key Performance Indicator) e analisi energetiche. Per quanto riguarda la compattezza, il layout complessivo della macchina è stato ottimizzato per migliorare il controllo e ampliare la larghezza utile dei materiali lavorati, garantendo, di conseguenza, una maggiore gamma di produzione in termini di forma delle buste pouch. La flessibilità, da sempre uno dei punti di forza delle linee modulari di Elba, è stata ulteriormente migliorata, per assicurare la produzione di un’ampia gamma di buste pouch sulla stessa macchina; ciò consente di ottenere elevati livelli di produzione abbinati a notevoli risparmi di spazio, energetici ed economici. In termini di assistenza visiva, infine, è possibile il controllo in tempo reale per la registrazione del taglio.

Inoltre, il modello SA-V aggiornato è stato progettato per renderne più semplice la gestione sotto ogni aspetto, dalla impostazione alla manutenzione, ed è dotato di regolazioni e componenti minori più efficienti. Questi ultimi sono stati sviluppati per garantire la massima affidabilità in termini di velocità e qualità di tenuta e per ridurre al minimo i tempi di fermo-macchina per la manutenzione, limitati agli interventi sulle sole parti soggette a usura. Al K 2022 la linea era esposta in funzione per la produzione di doypack (un particolare tipo di busta pounch stand-up) con film in PE monomateriale riciclabile e stampa digitale.

di controllo integra tutti i vari sistemi e fornisce report di produzione

linea per il compounding di polimeri biodegradabili a Sabiomaterials, giovane e dinamica azienda italiana attiva nel campo della chimica verde e delle plastiche ecosostenibili. Il committente, realtà in rapida affermazione nel panorama della produzione di materiali ecosostenibili derivanti da fonti rinnovabili, riciclabili e biodegradabili, già dotato di una linea di Icma San Giorgio per il compounding, studiata per piccoli lotti produttivi, ha deciso di ampliare il proprio assetto industriale con un estrusore progettato per esigenze produttive di materiali innovativi, sviluppati secondo tecnologia proprietaria e rispondenti alla crescente domanda di ecosostenibilità dell’industria della plastica. L’estrusore corotante di Icma San Giorgioi, cuore dell’impianto, dotato di motore raffreddato a liquido è equipaggiato con viti di 50 mm di diametro, alimentazione laterale, sistema di iniezione liquidi e degasaggio. La configurazione viti è stata ottimizzata presso l’Innovation Hub di Icma ed è mirata alla lavorazione di materiali sensibili. Sul fronte dell’automazione il pannello di controllo integra tutti i vari sistemi e fornisce report di produzione completi e disponibili attraverso la rete aziendale ERP/MES anche da remoto tramite linea dedicata per assistenza remota.

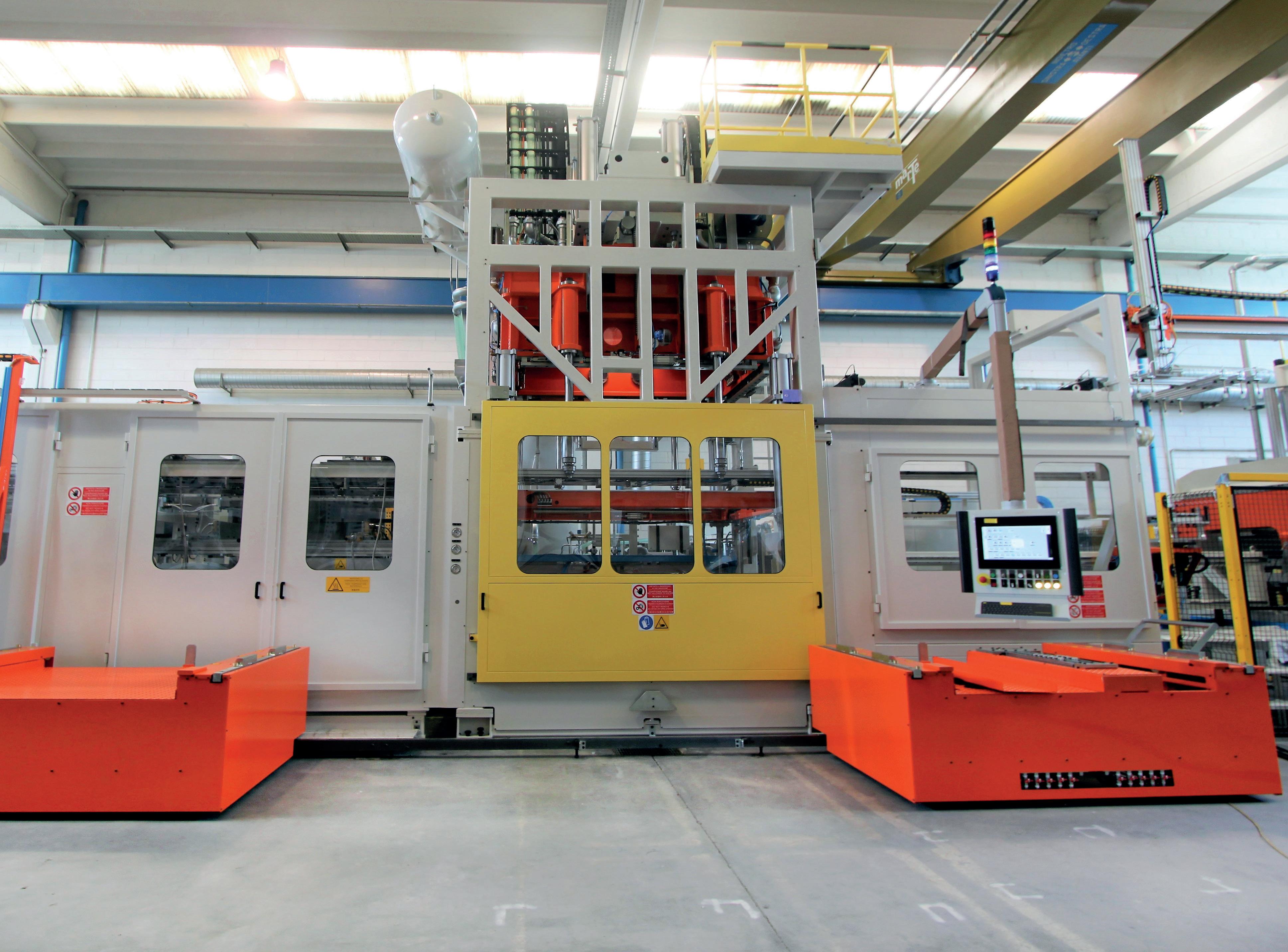

Sulla base della partnership industriale con Comerc International, il gruppo Comerio Ercole ha ampliato la propria presenza nel settore della lavorazione della gomma diventando azionista della società italiana Sasmac International, proprietaria del marchio della tecnologia

Saspol. Quest’ultima nasce nel 1961 con la costruzione di piccole presse per la lavorazione di gomma e materie plastiche e in seguito di presse e macchine di dimensioni più grandi con forze sempre più elevate, oggi utilizzate in particolare nella produzione di nastri trasportatori, pneumatici ricostruiti, gomme piene e lastre in PP, PE, HDPE e UGMWPE. L’annuncio della nuova partnership è stato fatto il 24 ottobre scorso, nel corso del K 2022. Davide Dondena (a destra nella foto) rappresenta la terza generazione di Saspol, dove mantiene la direzione generale nei principali ambiti di attività: presse per la realizzazione di nastri trasportatori, linee per la di ricostruzione di pneumatici e la produzione di gomme piene e di cingoli in gomma e presse per la lavorazione di lastre termoplastiche. La nuova alleanza con il gruppo Comerio

Ercole, in cui sono sfociati vent’anni di collaborazione su specifici progetti di fornitura in tutto il mondo, rafforza il posizionamento industriale e strategico dell’attività di Saspol, garantendo la necessaria affidabilità industriale basata su qualità e tecnologia. Guglielmo Comerio (a sinistra nella foto) ha sottolineato il sicuro vantaggio per tutti i potenziali utenti finali derivanti da questa alleanza industriale basata sulla piattaforma produttiva e ingegneristica di Comerio Ercole.

La partnership si focalizzerà principalmente sullo sviluppo di linee di prodotto quali: SA-Belt (per nastri trasportatori); SA-Retreading (per la ricostruzione degli pneumatici); Solid Tyre SA-Solid (per la produzione degli pneumatici); SA-Track (per cingoli in gomma); SA-Plastic (per lastre in PP, PE, HDPE e UGMWPE).

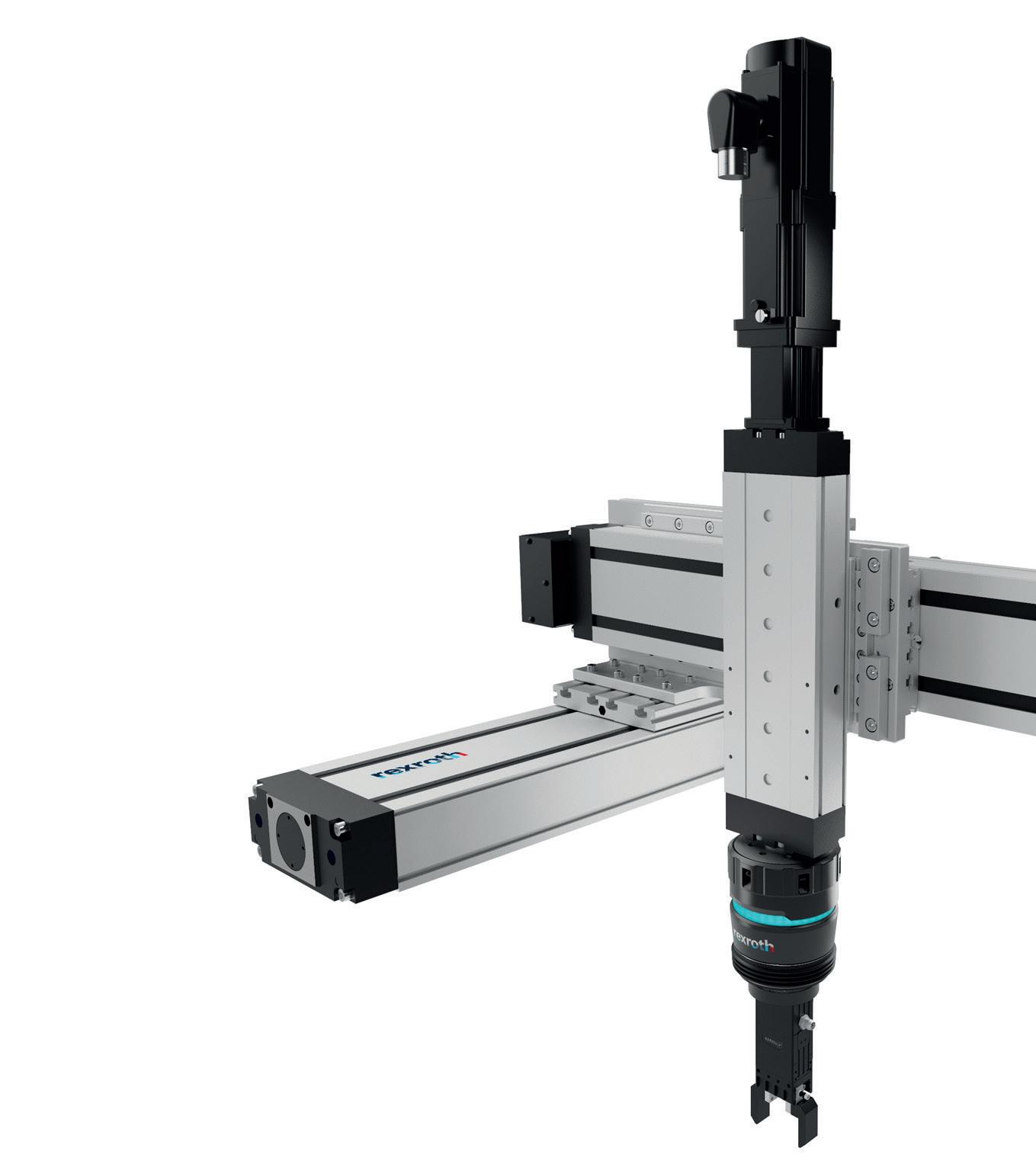

L’eccellenza italiana nelle soluzioni personalizzate per l’automazione industriale

Non forniamo solo robot e automazioni di qualità, ma anche l’esperienza di oltre 40 anni sul mercato. Abbiamo un team che lavora insieme per offrire soluzioni personalizzate per tutti i nostri diversi tipi di clienti. Ogni reparto opera a stretto contatto con gli altri e condivide idee e competenze per un prodotto sempre migliore. 40+ anni di presenza sul mercato 700+ clienti in tutto il mondo 7000+ sistemi automatizzati, celle e robot installati in tutto il mondo

ROBOLINE S.r.l. Via Lombardia, 30 - 20052 Vignate (MI) Tel: +39 029593981 - info@sytrama.it www.sytrama.com

Guglielmo Comerio (a sinistra) e Davide Dondena al momento dellʼannuncio della partnership, al K 2022 lo scorso 24 ottobre

Guglielmo Comerio (a sinistra) e Davide Dondena al momento dellʼannuncio della partnership, al K 2022 lo scorso 24 ottobre

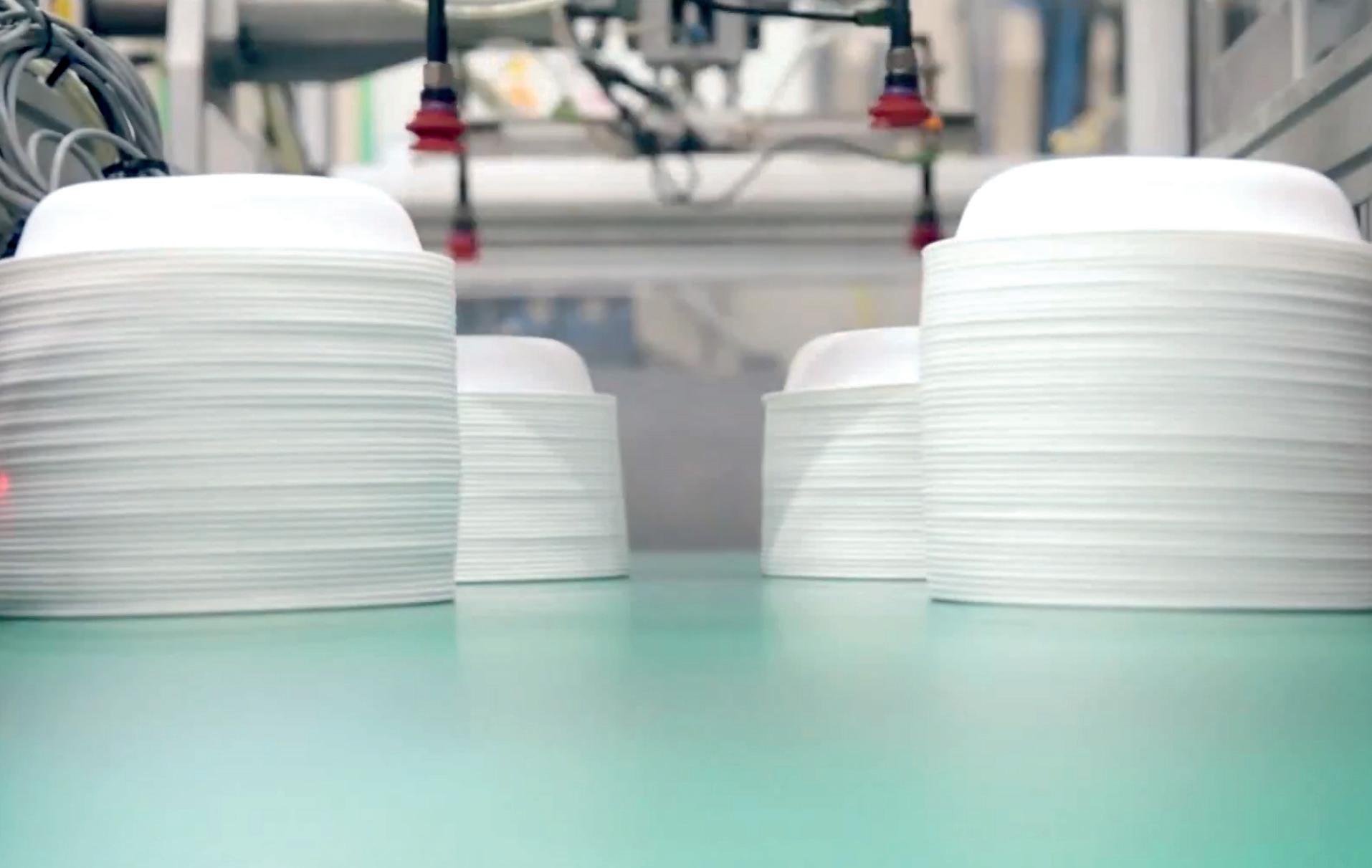

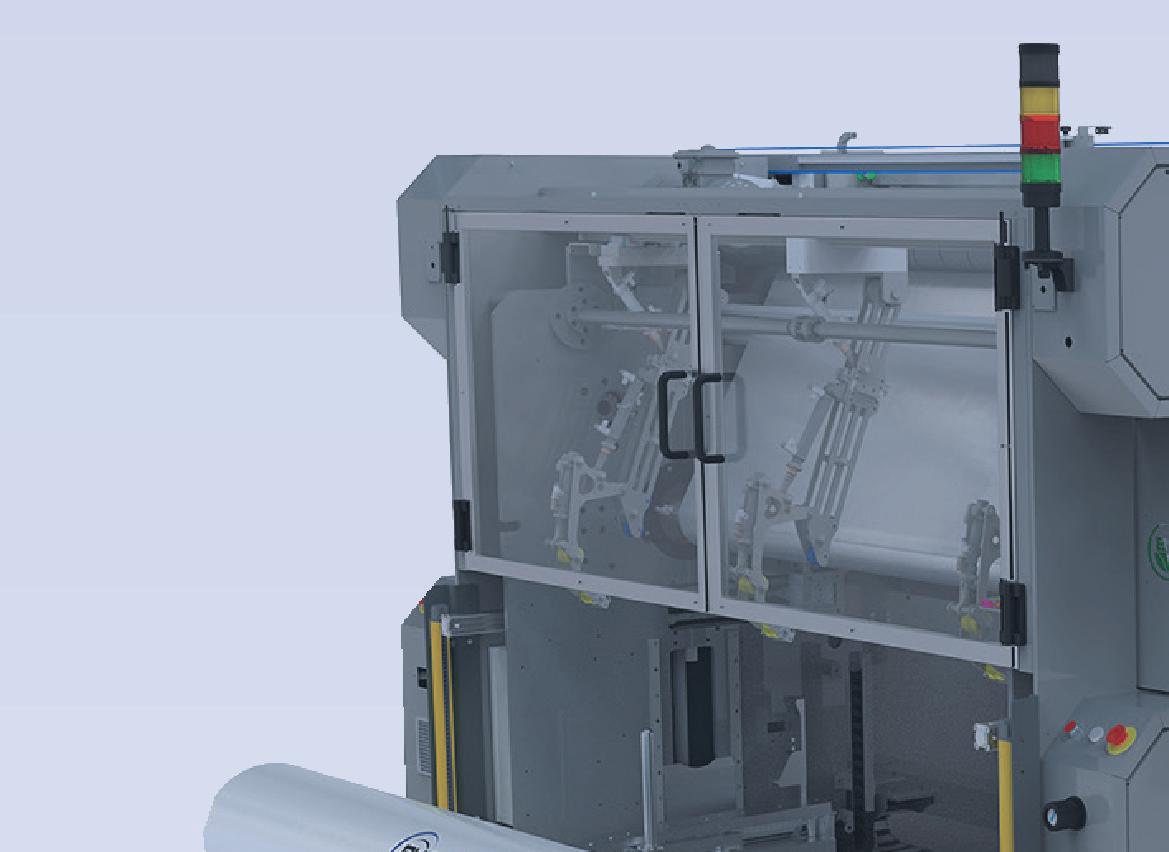

azionista

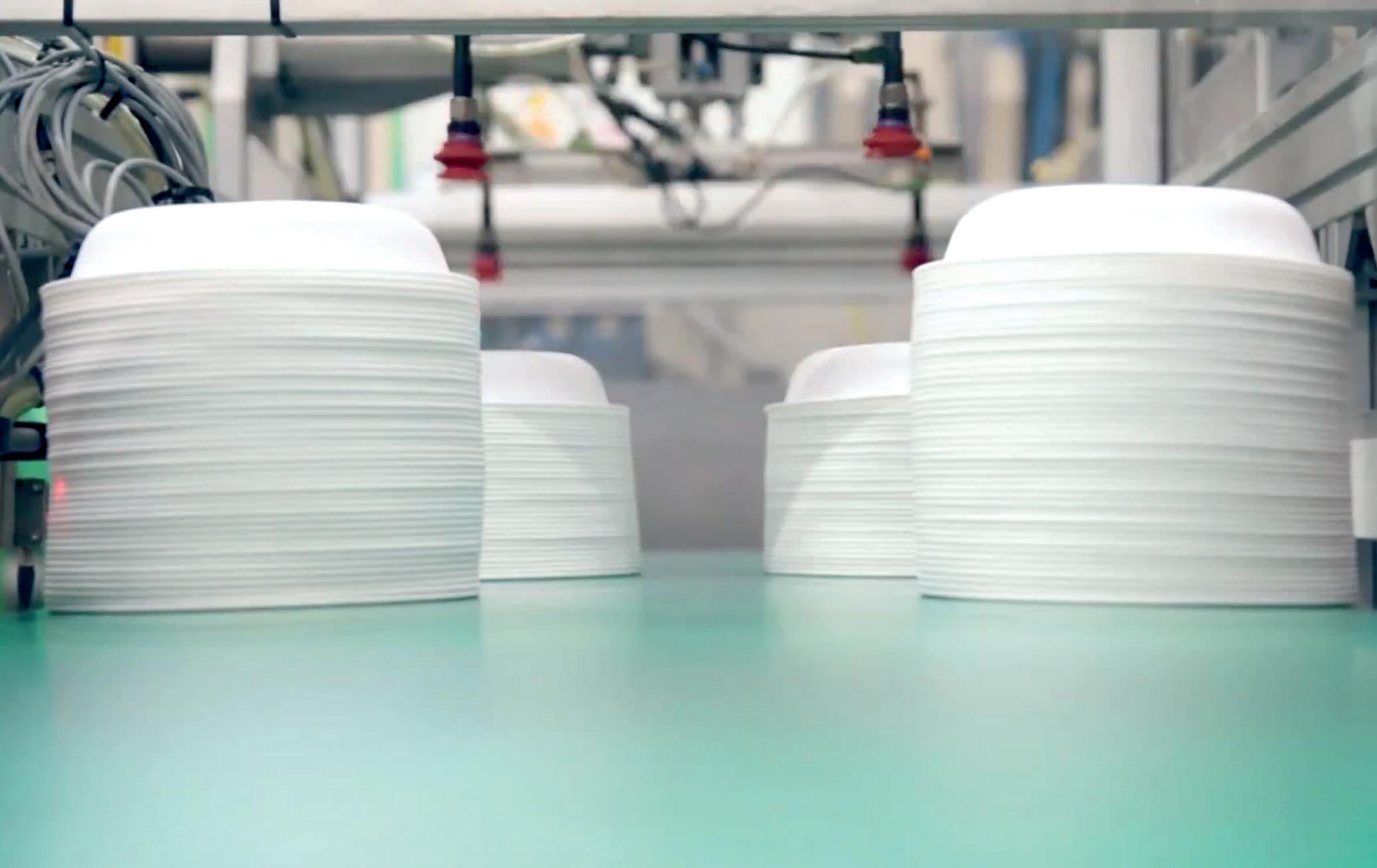

La nuova termoformatrice ad alte prestazioni FC 1000 IM2 presentata al K 2022 da WM Thermoforming Machines combina dimensioni e velocità per coprire un’ampia gamma di prodotti destinati al mercato globale della termoformatura. Mercati in rapida evoluzione con tempi di ciclo dei prodotti sempre più brevi richiedono attrezzature di termoformatura flessibili e affidabili, capaci di fornire rapidi cambi delle utensili e altrettanto rapidi riavvii della macchina. la configurazione IM2 consente ai trasformatori di passare dalla modalità “forma con rifilo nello stampo” a quella “forma con taglio separato”, in funzione delle specifiche esigenze di produzione. flessibilità e velocità sono caratteristiche anche del robot a 3 assi di WM Thermoforming Machines, che consente fino a 10 diverse

impostazioni per gestire un numero praticamente infinito di layout stampo e design di prodotto.

Le robuste termoformatrici di WM Thermoforming Machines minimizzano le vibrazioni, con conseguente minori usura delle lame di taglio e fermimachina e maggiori efficienza e produttività. Il software intuitivo della stessa WM Thermoforming Machines, aggiornato con la funzione di preimpostazione, è ora in grado di calcolare fino al 90% delle impostazioni ottimali della macchina e dei parametri di processo, consentendo agli operatori più esperti di abbreviare i tempi di avvio della macchina per realizzare nuovi prodotti e a quelli meno esperti di apprendere direttamente dall’algoritmo della macchina, frutto di quarant’anni nel campo della formatura.

La macchina FC 1000 IM2 dad 130

tonnellate offre una tra le più elevate produttività per metro quadrato attualmente disponibile, che, grazie al sistema di compensazione a ginocchiera e giogo, assicura la più alta velocità e precisione di taglio con qualsiasi polimero, quali PET, PP, PLA e altri tipi di materiali biodegradabili.

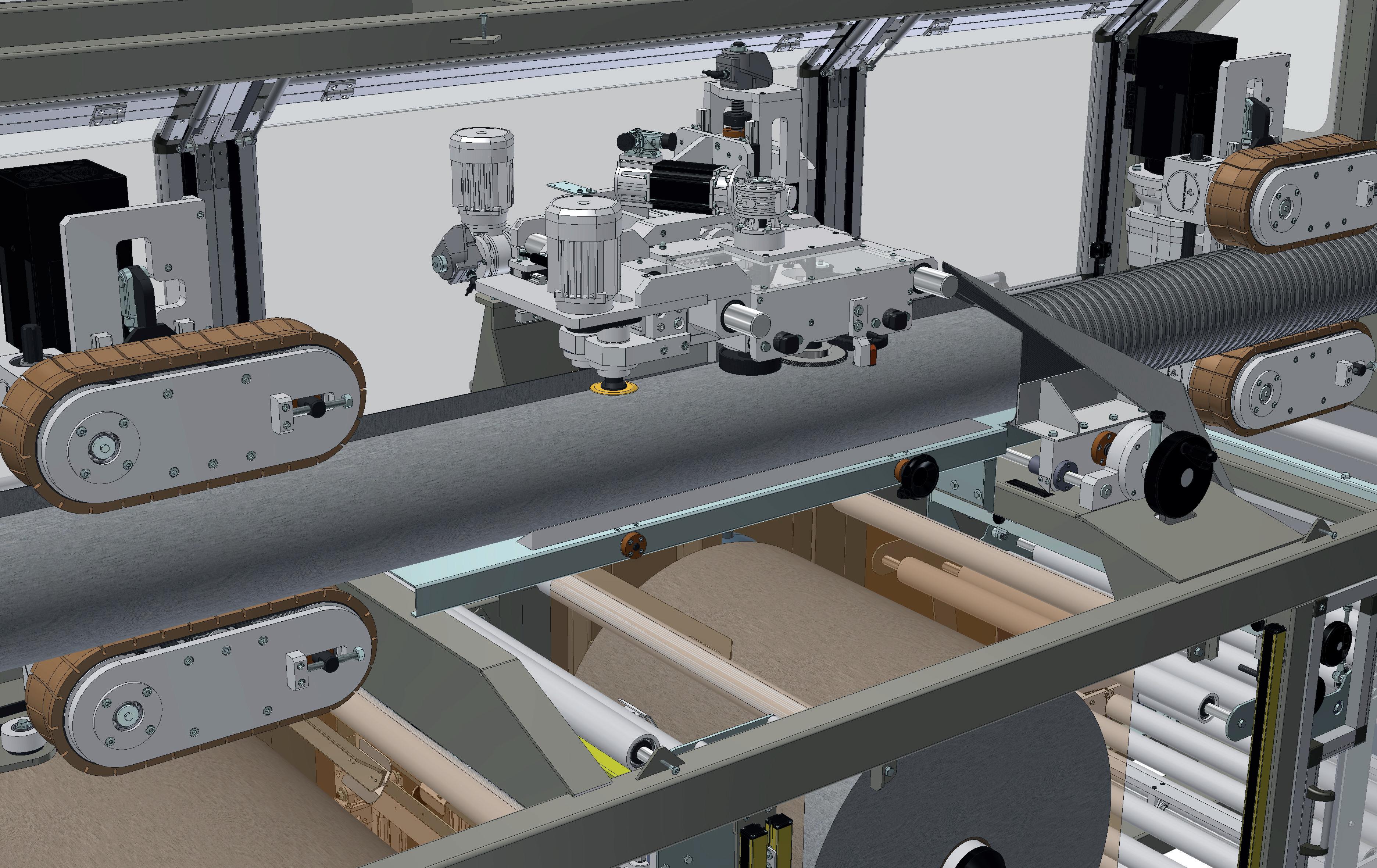

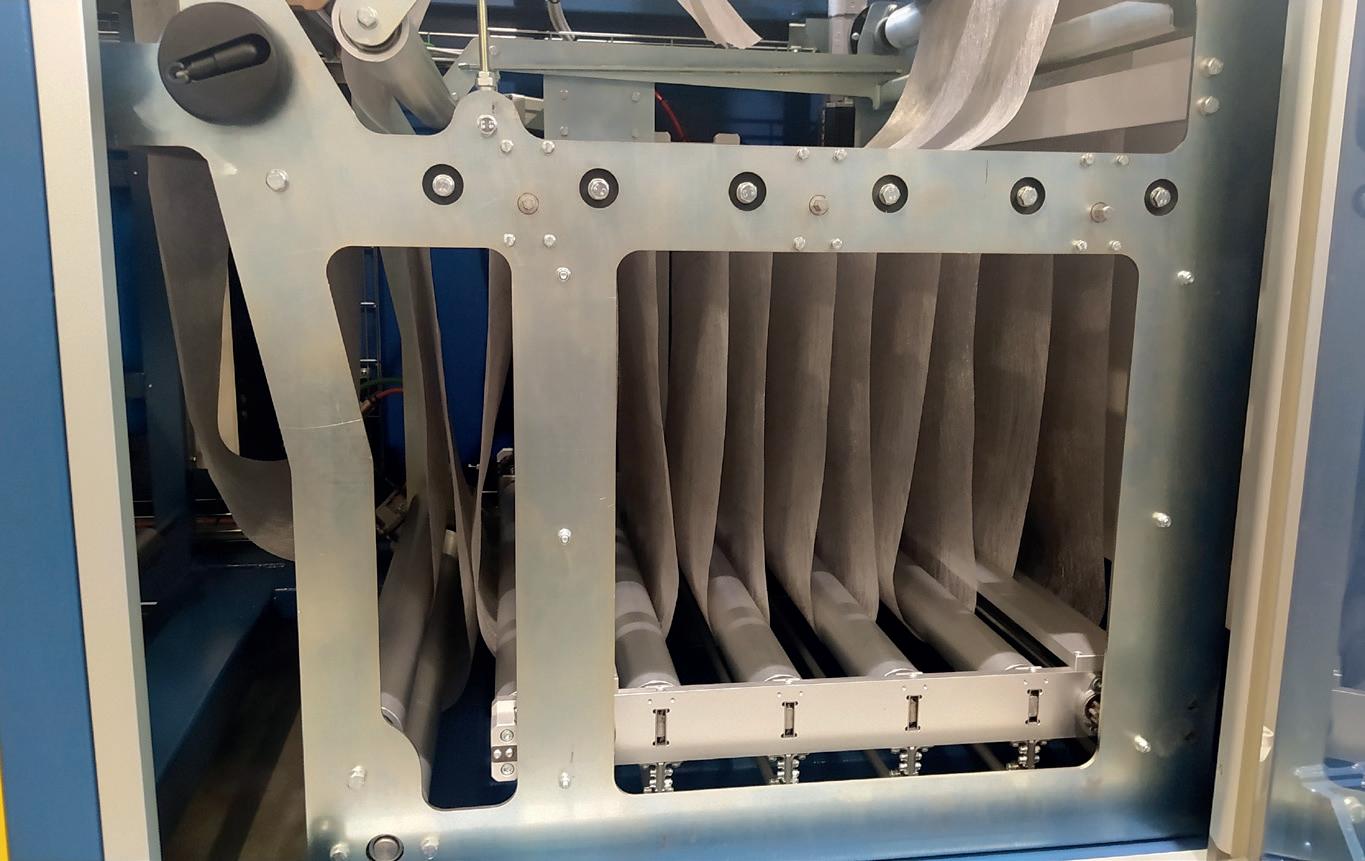

Baruffaldi Plastic Technology, che insieme a Primac fa parte del Gruppo Dosi, ha presentato al K 2022 l’ultima versione della macchina Dreno Covering per il rivestimento di tubi con tessuto non tessuto geotessile in polipropilene. Un altro prodotto frutto della politica di eccellenza di nicchia che da sempre caratterizza l’attività dell’azienda

Si chiama Dreno Covering la nuova versione della macchina automatica sviluppata da Baruffaldi Plastic Technology, che l’ha presentata al recente K 2022, per coprire tubi corrugati perforati o fessurati con tessuto non tessuto geotessile in polipropilene, lavorando in linea o fuori linea di estrusione.

Per entrare subito nel vivo del processo, la macchina può trattare tubi sia flessibili a parete singola sia rigidi a doppia parete, con diametro da 50 a 200 mm. Il tessuto in PP viene avvolto attorno al tubo e saldato in continuo mediante una testa di saldatura a ultrasuoni, la cui potenza è gestita elettronicamente in funzione del tipo di tessuto e della velocità di processo, che può raggiungere 50 metri al minuto. Sulla macchina possono essere posizionate due bobine di tessuto, una di lavoro e una di riserva, per evitare i fermo-macchina durante il cambio bobina, che avviene in automatico.

La Dreno Covering si contraddistingue per un elevato livello di flessibilità, che consente di variare il diametro del tubo senza necessità di un vero e proprio cambio di formato. Infatti, è sufficiente richiamare la ricetta con il parametro relativo al diametro del tubo da lavorare nel pannello operatore e sostituire le bobine di tessuto con quelle della larghezza adeguata. La macchina, inoltre, può lavorare qualsiasi tipo di tessuto non tessuto geo-

tessile in base alle esigenze del trasformatore, alle specifiche applicazioni del tubo e alla tipologia di terreno dove questo, una volta ricoperto, verrà installato.

Il principale vantaggio derivante dall’utilizzo di tessuto non tessuto geotessile in polipropilene rispetto ai più tradizionali sistemi con calza o altro di copertura si ravvisa nella possibilità di ricoprire il tubo in automatico direttamente in linea di estrusione. In aggiunta, il tessuto non tessuto, grazie alle sue caratteristiche fisiche, risulta migliore della calza perché non si deforma, in quanto le sue fibre sono dimensionalmente stabili, offre una maggiore resistenza a strappo e ad acidi e PH basici e, di conseguenza, una durata più lunga.

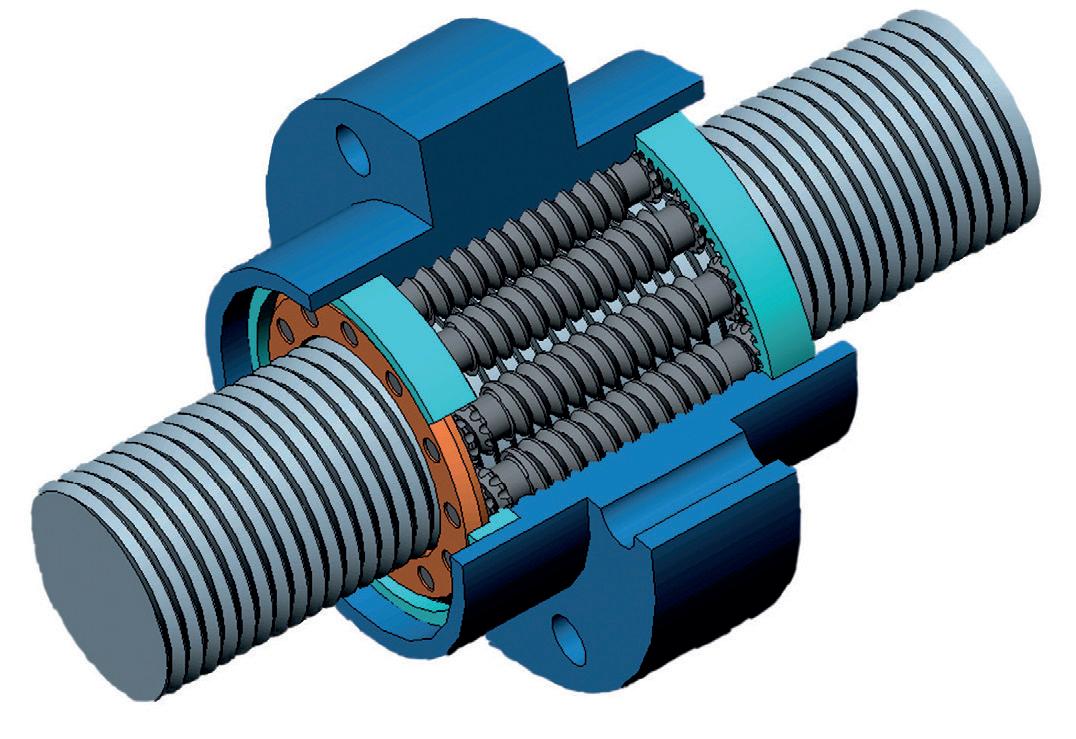

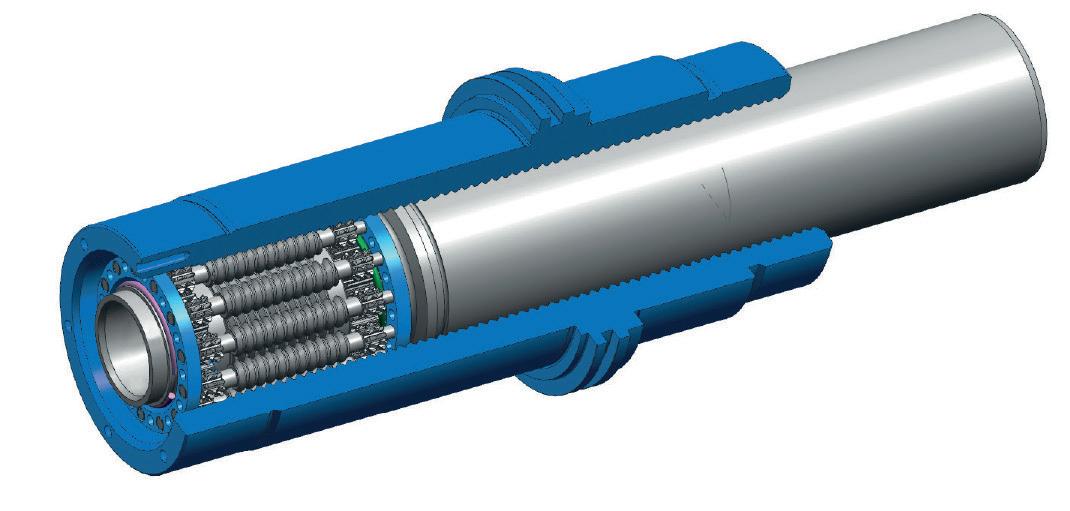

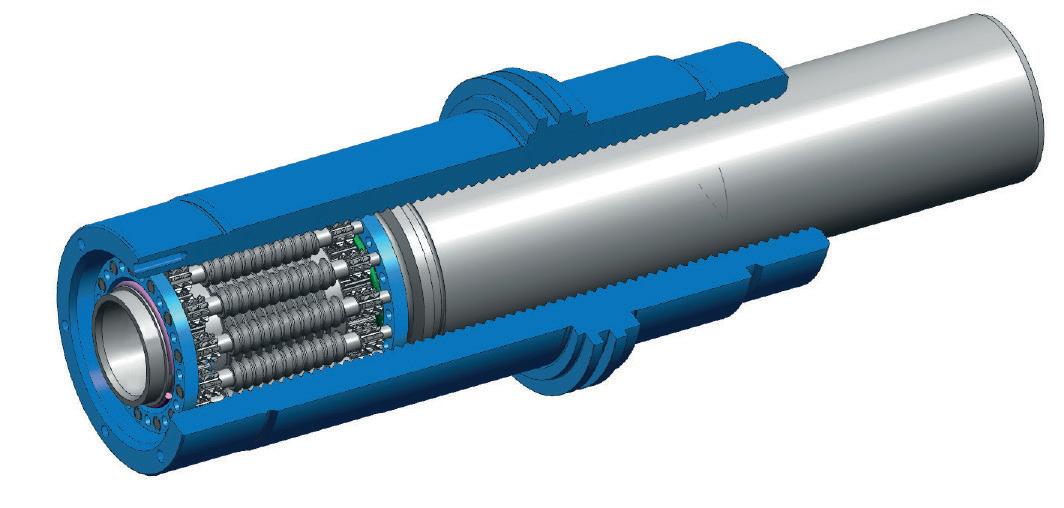

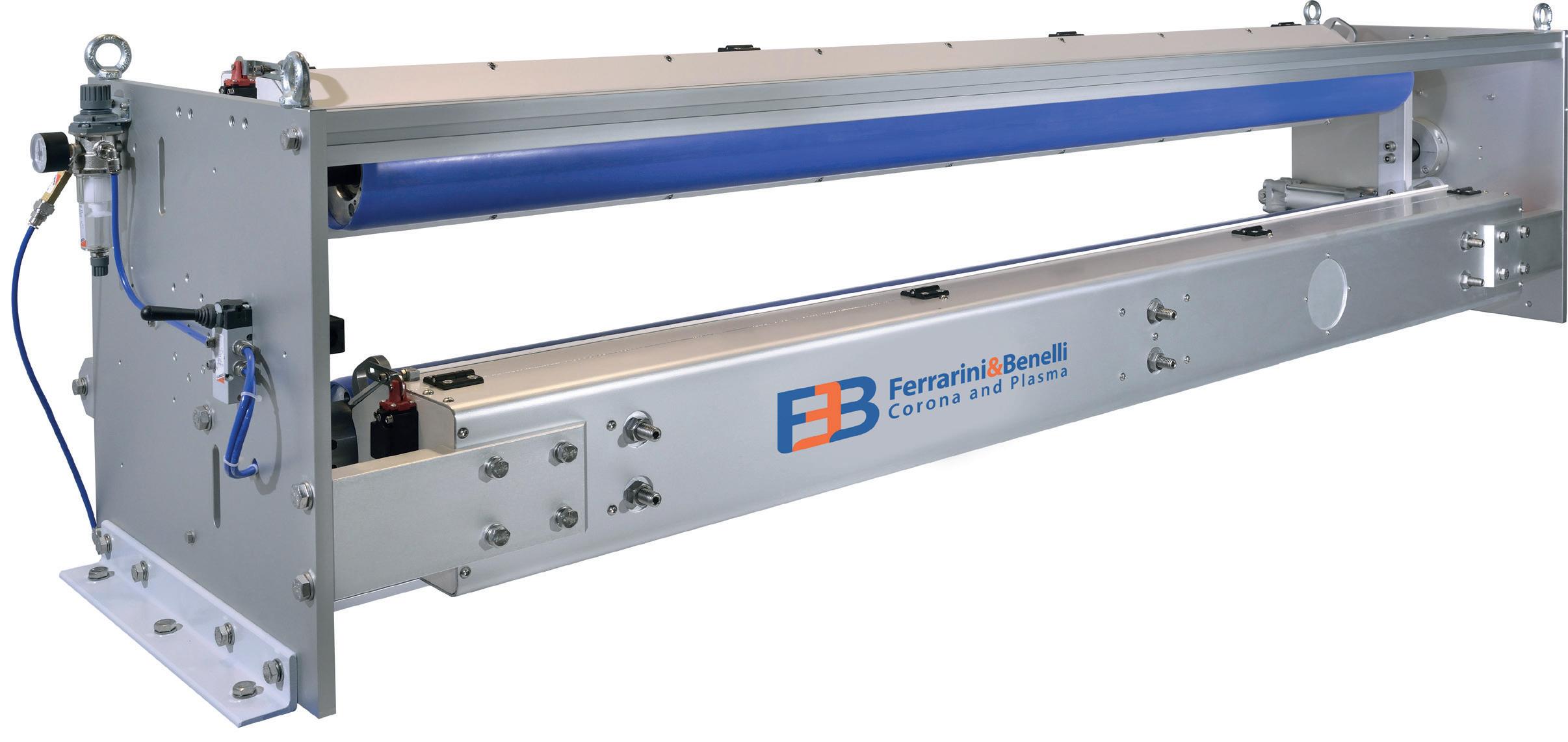

Dopo la ricopertura con il tessuto in PP, i tubi flessibili a parete singola possono essere ribobinati senza che questo vada a intaccarne la qualità. La saldatura a ultrasuoni è stata scelta perché, in confronto all’incollaggio o alla legatura, non presenta problemi di degrado nel tempo. Per poter orientare i trasformatori verso la soluzione migliore, tra le varie alternative di tessuti disponibili sul mercato, il costruttore ha anche avviato una stretta collaborazione con il fornitore del sistema a ultrasuoni, allestendo un laboratorio presso la sede di quest’ultimo, dove