3 minute read

Joonas Ilmola: Virtuaalivalssauksen ja kelajäähtymisen mallinnus

from Materia 2/2025

Väittelin tammikuun lopussa Oulun yliopistossa aiheesta Modeling of a thermo-mechanically controlled virtual finishing rolling mill and coil cooling processes [1]. Väitöstutkimus tehtiin Materiaali- ja konetekniikan tutkimusryhmässä prof. Jari Larkiolan ohjauksessa. Teollisuuden yhteistyökumppanina toimi SSAB:n Raahen tehtaan prosessi- ja tuotekehitys.

Raudan- ja teräksen tuotannon päästöt ovat globaalisti jopa yhdeksän prosenttia koko maailman kasvihuonekaasupäästöistä. Teräksen tuotanto onkin suurten muutosten edessä tulevien vuosikymmenien aikana siirryttäessä vähäpäästöisempiin tuotantomenetelmiin. Modernit teräksen kuumanauhan suoravalssauslinjat perustuvat valokaariuuniteknologiaan, mikä vaatii suuret sulatuskoot ja poissulkee yksittäisten testinauhojen valssaamisen. Uusien teräslaatujen kehittämiseksi jatkossakin kokeelliset testivalssaukset täytyy enenevissä määrin korvata monifysikaalisilla ilmiöpohjaisilla, prosessia ja teräksen tuotannossa esiintyviä ilmiöitä kuvaavilla matemaattisilla malleilla. Tarve kuumavalssausprosessin mallinnukselle on siis selvä.

Väitöskirjatyön alussa tein myös havainnon, jonka mukaan teräksen kuumavalssausprosessin termomekaanisia ja metallurgisia ilmiöitä oli tutkittu ja mallinnettu jo yli vuosisadan ajan, mutta jostain syystä malleja ei ole juurikaan hyödynnetty jokapäiväisessä terästen ja valssausprosessin kehitystyössä.

Yksi syy tähän on se, että mallien soveltaminen tehdasympäristöön vaatii suuren määrän parametreja ja alkuarvoja, joiden määrittäminen on haastavaa ilman mittaustietoa tai luotettavaa laskentaa.

Reunaehtojen ja automaation huomioon ottaminen

Väitöstyössäni kehitin virtuaalivalssausmallin, johon on sisäänrakennettu valssausprosessin automaatio. Siihen on myös mallinnettu prosessin termomekaaniset reunaehdot simuloitavalle teräsnauhalle.

Malli tarvitsee vain simuloitavan nauhan prosessiparametrit, jotka löytyvät valmiina tehtaan prosessidatasta, eikä mitään parametreja esimerkiksi nauhavalssauksen simuloimiseksi tarvitse ”arvata”. Prosessidataa ei hyödynnetä tilastollisesti, vaan kaikki mallit perustuvat fysikaalisiin ilmiöihin. Halutessaan voi simuloida kuumavalssausta mielivaltaisilla prosessiparametreillä, kunhan ne ovat fysikaalisesti valideja.

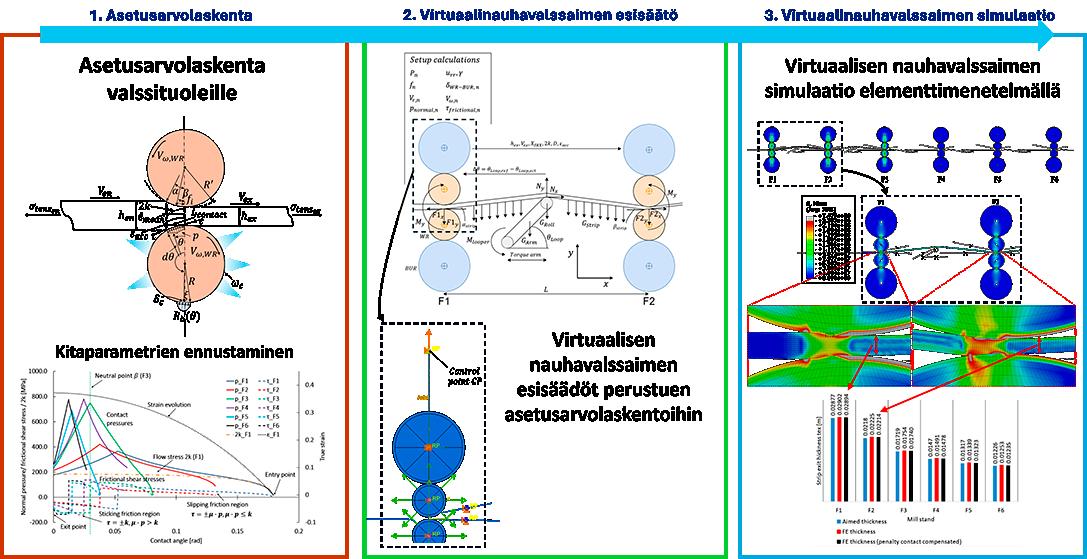

Virtuaalinen nauhavalssain koostuu kolmella tasolla tehtävästä laskennasta, joissa erilaisia numeerisia menetelmiä on hyödynnetty monipuolisesti [Kuva 1]. Ensimmäisenä lasketaan asetusarvot, jotka välitetään virtuaaliselle valssausautomaatiolle. Valssausautomaatio käyttää esiasetusarvoja elementtimenetelmämalliin perustuvan nauhavalssaimen esisäätöön, kuten valssikidan raonsäätöön. Elementtimenetelmämallin valssausautomaatio toimii siis asetusarvolaskennalla ennustetuilla parametreilla, kunnes simulaation valssauspistot aktivoituvat ja valssituolien sensorit alkavat tuottaa mitattuja arvoja simulaatiosta. Tässä vaiheessa esimerkiksi ennustettu valssausvoima korvataan simulaatiosta mitatulla valssausvoimalla.

Tämän jälkeen virtuaalisen valssausautomaation toiminta perustuu mitattuihin valssausparametreihin elementtimenetelmämallin simulaatiosta. Asetusarvolaskennan tuottamien ja simulaatiosta mitattujen parametrien erot tuottavat simulaatioon todellisessakin valssausprosessissa esiintyviä muutoksia. Näitä ovat esimerkiksi valssituolien välisen massavirran muutokset, valssausnopeuden säätäminen ja valssikidan raonsäätö. Nämä ovat valssausautomaation tekemiä säätöjä valssausprosessin stabiiliuden säilyttämiseksi ja laadun varmistamiseksi. Näiden pienten säätöjen yhteenlaskettu vaikutus läpi koko nauhavalssaimen voi olla yllättävänkin suuri ja jopa kriittinen simuloitaessa metallurgisia ilmiöitä. Väitöskirjassani esitetyllä virtuaalisella nauhavalssaimella nämä asiat kyetään ottamaan huomioon tarkasti. Sekä asetusarvolaskennan että virtuaalisen nauhavalssaimen tuottamat tulokset on validoitu vertailemalla niitä SSAB Raahen tehtaan nauhavalssauslinjan mitattuun prosessidataan.

Kelajäähtymisestä selitys monifaasiterästen kylmävalssauksen paksuusvaihteluille

Teräsnauhan kelaus, kelajäähtyminen ja jäähtymisen aikaiset faasimuutokset mallinnettiin myös väitöskirjassani. Kelajäähtyminen on erittäin tärkeä prosessivaihe monifaasiteräksille, sillä näiden teräslaatujen lopullinen mikrorakenne muodostuu kelajäähtymisen aikana ja on täten riippuvainen kelan eri alueiden jäähtymisnopeuksista. Kelajäähtymisen aikana teräksen jäähtymisnopeutta ei kyetä kontrolloimaan, ja tämä voi aiheuttaa kelattuun nauhaan epähomogeenisen faasiosuusjakauman nauhan pituuden yli tuottaen ongelmia nauhan jatkojalostuksessa. Tämä johtuu faasien erilaisista mekaanisista ominaisuuksista. Väitöskirjassani mallinnetun monifaasiteräksen valmis mikrorakenne on pääosin bainiittis-ferriittinen, ja se antaa teräkselle korkean lujuuden säilyttäen silti hyvät muovattavuusominaisuudet.

Mikäli faasit eivät ole jakautuneet tasaisesti teräsnauhassa, vaan yhtä faasia on muodostunut paikallisesti enemmän kuin muualla nauhassa, aiheutuu tästä ongelmia nopean kylmävalssausprosessin paksuuden hallinnassa. Ottamalla huomioon 36-vaiheinen kelakuljetuspolku ja muuttuvat kelaa ympäröivät lämpötilareunaehdot kyettiin tuottamaan tarkat laskennalliset jäähtymisnopeudet kytketylle faasimuutosmallille. Vertailemalla muodostuneita faasiosuuksia ja kylmävalssausprosessista mitattua nauhan tasomaisuutta voitiin todentaa kylmävalssauksen paksuusvaihteluiden johtuvan jaksollisesta faasiosuusjakaumasta kelassa. Väitöskirjani löytyy kokonaisuudessaan lähteessä olevan linkin kautta.

Kiitokset Business Finlandille rahoituksesta hankkeille, joissa väitöskirjaa on tehty sekä SSAB:lle yhteistyöstä. ▲

JOONAS ILMOLA

Lähteet

[1] J. Ilmola, 2025. Modeling of a thermo-mechanically controlled virtual finishing rolling mill and coil cooling processes. Väitöskirja, Oulun yliopisto. Pysyvä osoite: https://urn. fi/URN:NBN:fi:oulu-202412187446