5 minute read

Pakina, Tuomo Tiainen: Purukumin tavoin venyvä metalli

from Materia 4/2024

Miltä kuulostaa metalliseos, joka tietyissä olosuhteissa (lähinnä korotetussa lämpötilassa ja hitailla nopeuksilla) vedettäessä venyy venymistään niin, että vetokokeessa mitattu venymä ennen murtumista on tuhansien prosenttien suuruusluokkaa? Tällaisia metalliseoksia on olemassa, ja niitä kutsutaan superplastisiksi. Ilmiö tai ominaisuus on nimeltään superplastisuus.

Auringon alla ei tunnetusti ole mitään uutta. Myös superplastisuus on ilmiönä tunnettu jo kauan. Itse asiassa jo turkkilaisten arseenipronssien ajalta 2500 e.Kr. ja Damascus-terästen (aikakaudesta 300 e.Kr. eteenpäin) arvellaan olleen superplastisia materiaaleja. Ensimmäinen tutkimusartikkeli on Bengoughin julkaisema vuodelta 1912 (163 %:n venymä messingissä). Laajempaan tietoisuuteen ilmiö tuli vuonna 1934, kun Pearson julkaisi Bi-Sn-seoksella saavutetun lähes 2000 prosentin venymän. Globaaliin vauhtiin superplastisuuden tutkimus lähti vuonna 1982 San Diegossa pidetystä ensimmäisestä kansainvälisestä konferenssista.

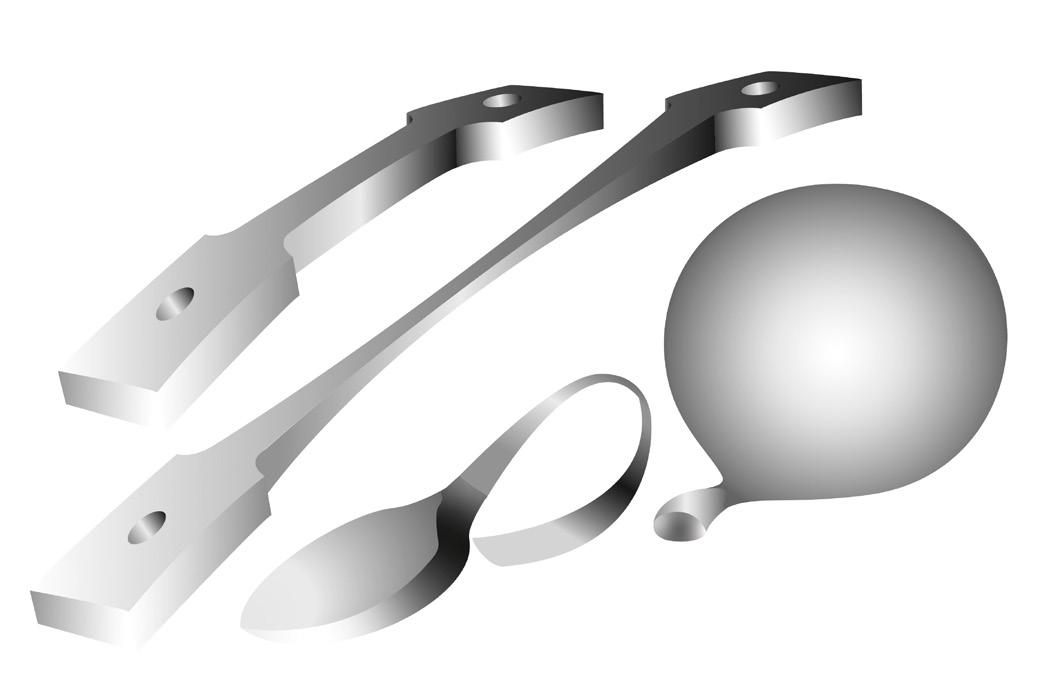

Superplastisuudelle on ominaista se, että muodonmuutoskyky on suuri ja myötölujuus alhainen. Tämä tarkoittaa sitä, että superplastista metallilevyä voidaan muovata muottiin vaikkapa paineilman avulla ilmapallon tapaan puhaltamalla.

Superplastisuuden edellytyksenä ovat ensiksikin olosuhteet, joissa muodonmuutos tapahtuu. Lämpötila on yleensä yli 0,5Tm, jossa Tm on kyseisen metalliseoksen sulamislämpötila. Käytännössä kiinnostavia ovat luonnollisesti matalissa lämpötiloissa sulavat metalliseokset, joissa superplastisuus voidaan saavuttaa kohtuullisissa lämpötiloissa. Muodonmuutosnopeus on hidas, tyypillisesti luokkaa 10-4 1/s, kun teollisuuden muodonantoprosesseissa muodonmuutosnopeudet ovat yleensä selvästi suurempia kuin 10-2 1/s.

Toiseksi superplastisuuden saavuttaminen edellyttää metalliseokselta tiettyjä ominaisuuksia. Raekoon tulee olla pieni, tyypillisesti alle 10 μm, ja raemuodon tasa-akselinen. Mitä pienemmäksi raekoko saadaan, sen helpommin superplastinen tila voidaan saavuttaa. Toinen tärkeä vaatimus on se, että raekoon tulee pysyä stabiilina muovausolosuhteissa. Hienorakeisuus tarkoittaa myös sitä, että superplastiset metalliseokset ovat normaaliolosuhteissa sekä lujuudeltaan että sitkeydeltään kyseisen seoslajin parhaimmistoa.

Kolmantena vaatimuksena on myötölujuuden voimakas riippuvuus muodonmuutos(myötö)nopeudesta. Riippuvuutta kuvataan yhtälöllä σ = Kέ^m, jossa σ on myötölujuus, K on materiaalikohtainen vakio, έ on myötönopeus ja m on myötölujuuden myötönopeusherkkyysparametri, joka voi saada arvoja välillä 0-1. Jotta materiaali käyttäytyisi superplastisesti, tulee parametrin m arvon olla yli 0,3, ja optimaalisena superplastisuuden kannalta pidetään arvoa 0,5. Parametrin arvoon vaikuttaa mm. raekoko.

Tutkimustulosten mukaan muodonmuutosmekanismina superplastisuudessa on raerajaliukuminen eli rakeiden liukuminen toistensa suhteen pitkin niiden välisiä raerajoja. Koska toistensa suhteen liukuvat rakeet törmäävät naapurirakeisiin raerajakulmissa, tarvitaan näissä alueissa toinen muodonmuutosmekanismi, joka sopeuttaa eri rakeiden liukumisen toisiinsa. Tämän sopeutusmekanismin ajatellaan yleisimmin olevan diffuusiopohjaista muodonmuutosta. Myös dislokaatioiden välittämää sopeutusmuodonmuutosta pidetään mahdollisena.

Mitkä metalliseokset sitten ovat superplastisia? Perinteisin menetelmin hienojakoinen ja stabiilina pysyvä rakenne voidaan helpoimmin saavuttaa kaksifaasisissa eutektisissa metalliseoksissa suoraan jähmettymisen kautta. Faasirajat ovat myös raerajoja stabiilimpia rakeenkasvua vastaan. Tunnetuin superplastinen metalliseos onkin eutektinen seos Zn-22Al, jolla on vetokokeissa saavutettu luokkaa 4000 % olevia venymiä. Superplastisuus on saatu aikaan myös alumiini-, magnesium-, kupari- ja titaaniseoksissa sekä ruostumattomissa duplex-teräksissä ja metallien välisissä yhdisteissä (esim. Ni3Al).

Raekokoa voidaan hienontaa superplastisuuden saavuttamiseksi kuumamuokkauksen sekä kylmämuokkauksen ja rekristallaatiohehkutuksen avulla. Hyvin voimakas plastinen muodonmuutos esim. suorakulmaisen mutkan tekevässä pursotustyökalussa hienontaa raekokoa tehokkaasti. Nopea jäähdytys (esim. 3D-tulostus), pulverimetallurgia ja siihen yhdistetty mekaaninen seostus tuottavat luonnostaan hienojakoisia raerakenteita. Toisaalta on olemassa viitteitä siitä, että nykytekniikoilla aikaansaatavilla nanokiteisillä materiaaleilla ei saavutettaisi superplastisuuden kannalta lisää etua raekoon pienentyessä alle 100 nanometrin.

Raerajoja voidaan stabiloida rakeenkasvua vastaan lisäämällä metalliseokseen hienojakoisia stabiileja partikkeleita, jotka lukitsevat raerajoja paikoilleen. Tällaisia hienojakoisia ns. dispersiolujitettuja materiaaleja voidaan tuottaa mm. seostuksen ja lämpökäsittelyn kautta sekä myös pulverimetallurgian ja mekaanisen seostuksen keinoin. Viime vuosina voimakkaasti yleistynyt metallien 3D-tulostus tarjoaa tähänkin mielenkiintoisia mahdollisuuksia.

Poikkeuksellinen mahdollisuus on kiteettömien eli amorfisten metallien superplastinen muovaus lasimuutoslämpötilan ja kiteytymislämpötilan välisessä lämpötila-alueessa. Joidenkin tietojen mukaan Nokian Vertu-luksuskännykän kuoret olisi aikanaan valmistettu amorfisesta metalliseoksesta superplastista muovausta käyttäen.

Innostuin superplastisuudesta 1980-luvun alkuvuosina palattuani Oulun yliopistosta Tampereelle materiaaliopin apulaisprofessorin virkaan. Panimme pikavauhtia pystyyn hankkeen, jossa tutkittiin superplastisuuden aikaansaamista kaksifaasisessa (α+β)-messingissä eli Cu-Zn seoksessa ja ruostumattomassa duplex-teräksessä. Referenssimateriaaliksi valittiin jo tuolloin tunnettu Zn-22Al seos. Seokset oli valmistettu perinteisin menetelmin.

Messingin raekokoa hienonnettiin toistuvien kylmämuokkausten ja rekristallaatiohehkutusten avulla. Näin saavutimmekin alle 10 μm raekokoon, joka ei tosin ollut täysin homogeeninen ja tasa-akselinen. Duplex-teräksen raekoon hienontamiskäsittelyihin meillä ei tuohon aikaan ollut mahdollisuuksia, ja jouduimme tyytymään kaupallisen materiaalin raekokoon, joka oli luokkaa 50 μm.

Superplastisen muovauksen olosuhteissa tehdyissä vetokokeissa referenssimateriaalilla saavutettiin lähes 500 %:n venymä. Messingin raekoko ei pysynyt stabiilina muovauslämpötilassa, ja venymät jäivät 100 prosentin tuntumaan. Duplex-teräksen raekoko oli puolestaan jo lähdössä liian suuri superplastisuuden saavuttamiseksi, ja kokeissa saavutetut venymät olivat kaupalliselle materiaalille tyypillisiä.

Varsinaisia muovauskokeita varten valmistettiin sisämuodoltaan kartiomainen pohjasta tiiviisti suljettava muotti. Kartion pohjan halkaisija oli noin 40 mm ja korkeus 50 mm. Kartion huipulla muotissa oli halkaisijaltaan noin 4 mm reikä ilman johtamiseksi pois muovautuvan levyn tieltä. Muovattava levy asetettiin muotin ja sen pohjan väliin, lukittiin paikalleen ja liitos tiivistettiin muottiin tehdyn rengasmaisen uran ja pohjaan työstetyn uraan sopivan kohouman avulla. Paineilma johdettiin muotin pohjan ja muovattavan levyn väliin.

Muotti laitettiin uuniin muovauslämpötilaan, painetta nostettiin muotin lämmittyä vähän kerrassaan ja tilannetta seurattiin. Levyn alkaessa muovautua paine pidettiin vakiona, kunnes se äkillisesti laski muovattavan levyn puhjetessa. Uuni avattiin ja tuloksia tutkittiin.

Referenssimateriaalina Zn-22Al muovautui nätisti koko muotin täyttäen ja olipa puhaltanut pienen kuplankin muotin huipulla olleesta ilmareiästä ennen puhkeamistaan. Messinkilevy repeili jo puolimatkassa muotin huipulle. Duplex-teräs ei juurikaan korviaan lotkauttanut muovautumiselle käytettävissä olleilla ilmanpaineilla. Tulokseksi hankkeesta saatiin todiste superplastisuuden olemassaolosta oikeilla aineilla ja oikeissa olosuhteissa sekä ensimmäinen ohjaamani lisensiaatintutkimus. ▲